接点、開閉器およびMEMSリレー

【課題】低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能な接点、開閉器およびMEMSリレーを提供する。

【解決手段】開閉器の一種であるMEMSリレーにおいて、接点5は、第1導電層5aと第2導電層5bとが交互に積層されたナノ周期積層膜からなり、最表層が第1導電層5aであり、第1導電層5aが、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されている。

【解決手段】開閉器の一種であるMEMSリレーにおいて、接点5は、第1導電層5aと第2導電層5bとが交互に積層されたナノ周期積層膜からなり、最表層が第1導電層5aであり、第1導電層5aが、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接点、開閉器およびMEMS(micro electro mechanicalsystems)リレーに関するものである。

【背景技術】

【0002】

従来から、電磁石装置を備えた電磁式のマイクロリレーが知られている(例えば、特許文献1参照)。

【0003】

特許文献1には、厚み方向の一表面側に固定接点が設けられたベース基板と、固定接点に接離可能な可動接点が設けられたアーマチュアブロックと、カバーとを備えたマイクロリレーが開示されている。

【0004】

ここで、特許文献1には、固定接点の材料として、Cr,Ti,Pt,Co,Cu,Ni,Au,あるいはこれらの合金などの導電性材料を採用すればよいことが記載されている。

【0005】

また、従来から、単層膜に比べて摩擦耐久性の優れた積層膜として、異なる物質をnmサイズで交互に積み重ねた構造の積層膜であるナノ周期積層膜や、固体潤滑効果が期待できる薄膜の膜厚をnmサイズとして積層させた積層膜であるナノ周期積層固体潤滑膜が知られている(非特許文献1,2)。

【0006】

非特許文献1には、ナノ周期積層膜によれば、弾性率および硬さを、積層させた各物質の単層膜よりも増大させることができる旨が記載されている。また、非特許文献1には、Au膜とAg膜とをnm周期で積層した導電性潤滑膜や、Au膜とDLC膜とをnm周期で積層した導電性潤滑膜が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−216541号公報

【非特許文献】

【0008】

【非特許文献1】三宅正二郎、外1名,「ナノ周期積層固体潤滑膜」,トライボロジスト,2008年,第53巻,第11号,p.725−730

【非特許文献2】野城淳一、外2名,「WS2/MoS2/C固体潤滑膜の形成とそのトライボロジー特性」,トライボロジスト,2004,第49巻,第11号,p.894−900

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のマイクロリレーでは、耐スティキング性の評価を行うために開閉試験を行った際に、可動接点が固定接点に付着するスティッキングが発生してしまうことがあった。

【0010】

そこで、本願発明者は、非特許文献1に記載されたAu膜とAg膜とをnm周期で積層した導電性潤滑膜や、Au膜とDLC膜とをnm周期で積層した導電性潤滑膜について、上述のマイクロリレーの可動接点や固定接点への適用の可否について検討した。

【0011】

しかしながら、本願発明者は、これらの導電性潤滑膜をマイクロリレーの可動接点や固定接点に採用するのは不適当であるという結論に至った。

【0012】

何故ならば、上述のマイクロリレーにおいて、Au膜とAg膜とをnm周期で積層した導電性潤滑膜を可動接点および固定接点に採用した場合には、開閉動作時に発生する熱に起因してAuとAgとが合金化してしまい、積層構造が保てなくなってしまうという実験結果が得られたからである。

【0013】

この点について更に説明すれば、本願発明者は、開閉試験を行った後のマイクロリレーと、開閉試験を行わずに、450℃での加熱を行った後のマイクロリレーとの両方について、可動接点および固定接点を走査型電子顕微鏡により観察した。その結果、前者のマイクロリレーでは、AuAg合金の粒成長が起こっていることが確認され、後者のマイクロリレーでは、AuAg合金の粒成長が起こっていないことが確認された。また、AuやAgなどの金属材料では、融点の8割位の温度で粒成長が起こることが知られている。そこで、本願発明者は、上述のマイクロリレーでは、開閉時に、可動接点および固定接点の温度が800℃〜900℃程度に上昇しているものと推定した。また、上述のマイクロリレーにおいて、Au膜とDLC膜とをnm周期で積層した導電性潤滑膜を可動接点および固定接点に採用した場合には、DLC膜の耐熱温度が400℃程度であり、開閉動作時に発生する熱に起因してDLCが分解してしまい、機械的特性が変化してしまうからである。

【0014】

本発明は上記事由に鑑みて為されたものであり、その目的は、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能な接点、開閉器およびMEMSリレーを提供することにある。

【課題を解決するための手段】

【0015】

本発明の接点は、第1導電層と第2導電層とが交互に積層されたナノ周期積層膜からなる接点であって、最表層が第1導電層であり、前記第1導電層は、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、前記第2導電層は、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されてなることを特徴とする。

【0016】

この接点において、前記Au合金は、Auと、Ag、Ni、Cu、Pd、Pt、Co、Znの群から選択された少なくとも1種の金属との合金であり、前記Ag合金は、Agと、Au、Ni、Cu、Pdの群から選択された少なくとも1種の金属との合金であることが好ましい。

【0017】

この接点において、前記第1導電層および前記第2導電層は、スパッタ法により形成されてなることが好ましい。

【0018】

本発明の開閉器は、可動接点と前記可動接点が接離する固定接点とを備え、前記可動接点と前記固定接点との少なくとも一方が、前記接点からなることを特徴とする。

【0019】

本発明のMEMSリレーは、厚み方向の一表面側に固定接点が設けられたベース基板と、前記ベース基板の前記一表面側に対向配置されたカバー基板と、前記ベース基板と前記カバー基板との一方に収納された電磁石装置と、前記ベース基板と前記カバー基板との間に配置された可動部形成基板とを備え、前記可動部形成基板は、前記ベース基板と前記カバー基板との間に介在するフレーム部と、前記フレーム部の内側に配置され前記フレーム部に第1ばね部を介して揺動自在に支持された可動部と、前記可動部に設けられ前記電磁石装置とともに磁気回路を構成するアーマチュアと、前記可動部に支持され前記アーマチュアの揺動に伴って前記固定接点に接離する可動接点が設けられた接点保持部とを有し、前記可動接点と前記固定接点との少なくとも一方が、前記接点からなることを特徴とする。

【発明の効果】

【0020】

本発明の接点においては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0021】

本発明の開閉器においては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0022】

本発明のMEMSリレーにおいては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【図面の簡単な説明】

【0023】

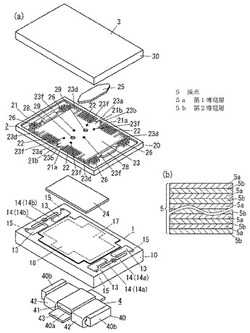

【図1】(a)は実施形態のMEMSリレーを示す概略分解斜視図、(b)は接点の概略断面図である。

【図2】実施形態のMEMSリレーにおける可動部形成基板の概略分解斜視図である。

【図3】実施形態のMEMSリレーにおける可動部形成基板の概略斜視図である。

【図4】(a)は実施形態のMEMSリレーにおける可動部形成基板の概略平面図、(b)は可動部形成基板の要部概略断面図、(c)は可動部形成基板の要部概略下面図である。

【図5】実施形態のMEMSリレーを示し、ベース基板側から見た概略斜視図である。

【発明を実施するための形態】

【0024】

本実施形態では、開閉器の一種であるリレーについて例示するが、ここで例示するリレーはMEMSリレーである。以下、MEMSリレーについて図1〜図5を参照しながら説明する。

【0025】

MEMSリレーは、ベース基板1と、ベース基板1の一表面側に対向配置されたカバー基板3と、ベース基板1に形成された収納部16に収納された電磁石装置4と、ベース基板1とカバー基板3との間に配置された可動部形成基板2とを備えている。このMEMSリレーは、可動部形成基板2に設けられた磁性体板からなるアーマチュア24を電磁石装置4によって動かすことにより、ベース基板1の上記一表面側に設けられた固定接点14と可動部形成基板2に設けられた可動接点27とが接離する電磁駆動式のリレーである。なお、本実施形態のMEMSリレーでは、ベース基板1およびカバー基板3の外形サイズを、可動部形成基板2の外形サイズと同じ外形サイズに設定してある。

【0026】

以下、MEMSリレーの各構成要素について詳細に説明する。

【0027】

ベース基板1は、絶縁性基板の一種であるガラス基板からなる第1の基板10を用いて形成されている。第1の基板10は、ガラス基板に限らず、例えば、高抵抗率のシリコン基板や、低温同時焼成セラミック基板(Low Temperature Co-fired Ceramic Substrate:LTCC基板)を用いてもよい。第1の基板10として用いるガラス基板のガラス材料としては、硼珪酸ガラスを採用しているが、これに限らず、ソーダガラス、無アルカリガラス、石英ガラスなどを採用してもよい。硼珪酸ガラスとしては、例えば、パイレックス(登録商標)やテンパックス(登録商標)を採用することができる。また、高抵抗率のシリコン基板としては、例えば、MEMSリレーを高周波信号の伝送用に用いる場合、抵抗率がより高い方が好ましく、例えば、伝送対象の高周波信号の周波数が6GHzであれば、抵抗率が100Ωcm以上であることが好ましく、1000Ωcm以上であることがより好ましい。また、伝送対象の高周波信号の周波数が高いほど、抵抗率が高い方が好ましい。

【0028】

上述のベース基板1は、矩形板状に形成されており、上記一表面側において第1の基板10の長手方向の両端部それぞれに一対の信号線13,13が形成されている。ここで、各一対の信号線13,13は、ベース基板1の上記一表面側において第1の基板10の短手方向に沿って配置されている。また、ベース基板1は、各信号線13それぞれの一端部に、上述の固定接点14が設けられ、各信号線13それぞれの他端部が、第1の基板10の厚み方向に貫設された貫通孔配線15と電気的に接続されている。

【0029】

また、信号線13は、金属層(例えば、Au層)により構成されている。信号線13の材料としては、Auを採用しているが、Auに限らず、例えば、Au、Ni、Cu、Pd、Rh、Pt、Ir、Osの群から選択される1種あるいはこれらの合金を採用してもよい。

【0030】

また、ベース基板1において上述の貫通孔配線15が内側に設けられた貫通孔12(図5参照)は、ベース基板1の上記一表面から上記他表面に近づくにつれて開口面積が徐々に大きくなるテーパ形状に形成されている。ここで、貫通孔配線15は、貫通孔12の内面に沿って形成されベース基板1の上記一表面側において貫通孔12を閉塞している。

【0031】

また、ベース基板1は、上述のように電磁石装置4を収納する収納部16が形成されている。ここで、ベース基板1は、第1の基板10の中央部に、厚み方向に貫通し電磁石装置4が挿入される開口部17が形成されている。また、ベース基板1は、第1の基板10における可動部形成基板2側の一表面側に、開口部17を閉塞する薄膜状の蓋体部18が接合されている。要するに、ベース基板1は、開口部17の内周面と蓋体部18とで囲まれた空間が収納部16を構成している。これにより、本実施形態のMEMSリレーは、ベース基板1と可動部形成基板2のフレーム部21とカバー基板3とで囲まれた空間を、気密空間とすることが可能となっている。なお、蓋体部18の材料としては、Siを採用している。蓋体部18の厚さは、電磁石装置4からアーマチュア24に作用させる吸引力などの観点から5μm〜50μm程度が好ましく、蓋体部18の機械的強度などの観点から20μm〜30μm程度がより好ましい。

【0032】

上述の開口部17は、第1の基板10の上記一表面から他表面に近づくにつれて開口面積が徐々に大きくなるテーパ形状となっている。しかして、ベース基板1は、可動部形成基板2側とは反対側から電磁石装置4を挿入し易く、且つ、第1の基板10の上記一表面における開口部17の開口面積を比較的小さくすることができる。なお、上述の開口部17および貫通孔12は、例えば、サンドブラスト法やエッチング法などによって形成すればよい。

【0033】

電磁石装置4は、U字状のヨーク40と、ヨーク40に巻回された2つのコイル42,42とを備えている。ヨーク40は、両コイル42,42が直接巻回される細長の矩形板状のコイル巻回部40aと、コイル巻回部40aの長手方向の両端部それぞれからコイル巻回部40aの厚み方向に延設された側片40b,40bとを有している。そして、ヨーク40は、コイル42,42への励磁電流に応じて一対の側片40b,40bの互いの先端面が異極に励磁される。なお、ヨーク40は、電磁軟鉄などの鉄板を曲げ加工、鋳造加工、プレス加工などにより加工することによって形成されており、両側片40b,40bの断面が矩形状となっている。

【0034】

また、電磁石装置4は、ヨーク40の両側片40b,40bの間でコイル巻回部40aの長手方向の中央部に重ねて配置された矩形板状の永久磁石41を備えている。しかして、電磁石装置4は、永久磁石41とヨーク40の側片40b,40bとによって、コイル巻回部40aの長手方向への各コイル42,42の移動が規制される。

【0035】

上述の電磁石装置4は、2つのコイル42,42に励磁電流を通電したときに電磁力を発生するものであり、当該電磁力によって、矩形板状のアーマチュア24の長手方向の両端部のうちの一方を吸引する吸引力、当該両端部のうちの他方を反発する反発力を発生させることができる。

【0036】

永久磁石41は、厚み方向の両面それぞれの磁極面が異極に着磁されており、一方の磁極面がヨーク40のコイル巻回部40aに当接し、他方の磁極面がヨーク40の両側片40b,40bの先端面と同一平面上に位置するように厚み寸法を設定してある。ここにおいて、上述の電磁石装置4は、ヨーク40の両側片40b,40bの各先端面および永久磁石41の上記他方の磁極面が蓋体部18に当接する形で収納部16に収納されている。しかして、電磁石装置4における永久磁石41の上記他方の磁極面とヨーク40の両側片40b,40bの先端面とを同一平面上に位置させることができるので、電磁石装置4とアーマチュア24との間のギャップ長の精度を高めることが可能となる。

【0037】

また、電磁石装置4は、細長の矩形板状に形成されたプリント基板43を備えている。このプリント基板43は、絶縁性基板43aの一表面における長手方向の両端部それぞれに導体パターン43b,43bが形成されており、各導体パターン43b,43bにおいて円形状に形成された部位が外部接続用電極43ba,43baを構成し、矩形状に形成された部位がコイル接続部43bb,43bbを構成している。ここにおいて、コイル接続部43bb,43bbには、コイル42,42の端末が接続される。コイル42,42は、外部接続用電極43ba,43ba間に電源を接続してコイル42,42へ励磁電流を流したときにヨーク40の両側片40b,40bの先端面が互いに異なる磁極となるように接続されている。

【0038】

可動部形成基板2は、シリコン基板からなる半導体基板20を用いて形成されている。半導体基板20は、シリコン基板に限らず、例えば、シリコン層/絶縁層(SiO2層)/シリコン層の3層構造を有するSOI(Silicon On Insulator)基板や、シリコン層/絶縁層(SiO2層)/シリコン層/絶縁層(SiO2層)/シリコン層の5層構造(ダブルSOI構造)を有するダブルSOI基板などを用いてもよい。

【0039】

可動部形成基板2は、ベース基板1とカバー基板3との間に介在するフレーム部21と、フレーム部21の内側に配置されフレーム部21に4つの第1ばね部(支持ばね部)22を介して揺動自在に支持された可動部23とを有している。また、可動部形成基板2は、可動部23における一面側(電磁石装置4側)に配置され電磁石装置4とともに磁気回路を構成する上述のアーマチュア24と、アーマチュア24の中央部との間に可動部23を挟んで配置されたプレート25とを有している。ここで、プレート25は、可動部23の厚み方向に貫通した貫通孔29を通してアーマチュア24に溶接されている。プレート25をアーマチュア24に溶接するにあたっては、可動部23の上記一面側にアーマチュア24を配置し他面側にプレート25を配置した状態で、プレート25において貫通孔29に対応する部分にレーザ光を照射してプレート25を局所的に溶融させてアーマチュア24に溶接させるようにしている。要するに、プレート25は、アーマチュア24にレーザ溶接法により溶接されている。なお、レーザ溶接法により溶接する際のレーザ光源としては、例えば、YAGレーザを用いればよいが、これに限定するものではなく、例えば、プレート25の材料に応じて適宜変更してもよい。

【0040】

アーマチュア24を構成する磁性体板の材料としては、鉄−コバルト合金からなる磁性体材料を採用しているが、これに限らず、例えば、電磁軟鉄、電磁ステンレス、パーマロイなどの磁性体材料であればよい。

【0041】

また、プレート25の材料としては、フェライト系ステンレス鋼の一種であるSUS430を採用しているが、これに限らず、例えば、SUS430以外のステンレス鋼や、金属、合金などを採用してもよい。

【0042】

可動部形成基板2は、可動部23の厚みがフレーム部21の厚みよりも薄く、アーマチュア24の厚み寸法を、可動部形成基板2とベース基板1とを固着した状態においてアーマチュア24とベース基板1との間に適宜の空隙が形成されるように設定してある。また、プレート25の厚み寸法は、可動部23とカバー基板3との間に適宜の空隙が形成されるように設定されている。

【0043】

本実施形態では、フレーム部21の厚さを200μm、可動部23の厚さを50μm、アーマチュア24の厚さを100μm、プレート25の厚さを100μmに設定してあるが、これらの数値は一例であり、特に限定するものではない。例えば、半導体基板20としてシリコン基板を用いる場合、このシリコン基板の基礎となるシリコンウェハの厚さに応じて適宜変更してもよく、例えば、50μm〜1000μm程度の範囲で設定してもよく、半導体基板20の厚さ寸法に基づいて、可動部23の厚さ、アーマチュア24の厚さ、およびプレート25の厚さ、それぞれを適宜変更すればよい。ただし、アーマチュア24の厚さ寸法は、電磁石装置4による所望の吸引力を確保するように設定する必要がある。これに対して、可動部23およびプレート25それぞれの厚さ寸法は、MEMSリレーの小型化を図るなどの観点からは小さい方が好ましい。

【0044】

上述の可動部形成基板2は、フレーム部21が、矩形枠状に形成され、可動部23が、矩形板状に形成されている。また、アーマチュア24は、可動部23よりも小さな矩形板状に形成されている。また、プレート25は、長手方向の寸法が可動部23の短手方向の寸法よりもやや大きな細長の板状に形成されており、長手方向の両端部が先細り状の形状となっている。そして、プレート25は、可動部23の長手方向の中央部において、当該プレートの長手方向を可動部23の短手方向に合わせて配置されている。なお、プレート25の形状は、特に限定するものではなく、例えば、長方形状でもよいし、菱形状でもよい。

【0045】

第1ばね部22は、可動部23の短手方向の両側縁側の各々において可動部23の長手方向に離間した2箇所に形成されている。各第1ばね部22は、一端部が可動部23に連結され他端部がフレーム部21の内周面に連結されている。各第1ばね部22は、平面形状において上記一端部と上記他端部との間の部位を同一面内で蛇行した形状に形成することにより長さ寸法を長くしてある。これにより、可動部形成基板2は、可動部23が揺動する際に各第1ばね部22の各々に発生する応力を各々で分散させることが可能となり、各第1ばね部22が破損するのを抑制することが可能となる。

【0046】

また、可動部形成基板2は、可動部23の短手方向の両側縁それぞれの中央部から矩形状の第1突片23aが1つずつ延設されている。また、可動部形成基板2は、フレーム部21の内周面において可動部23の各第1突片23aの各々に対応する各部位から、矩形状の第2突片21aが1つずつ延設されている。すなわち、可動部形成基板2は、1対1で対応する第1突片23aと第2突片21aとの、互いの先端面同士が対向している。ここにおいて、可動部23から延設された各第1突片23aの各々の先端面には、凸部23bが形成されている。一方、フレーム部21から延設された各第2突片21aの各々の先端面には、凸部23bが入り込む凹部21bが形成されている。したがって、可動部形成基板2は、凸部23bが凹部21bの内周面に当接することにより、フレーム部21の厚み方向に直交する面内における可動部23の移動が規制される。可動部23の同一の側縁側にある2つの第1ばね部22は、同一の側縁から延設されている第1突片23aの両側に位置している。

【0047】

可動部形成基板2は、可動部23の各第1突片23aにおけるベース基板1との対向面に、支点突起23c(図2参照)が突設されている。この支点突起23cは、可動部23が当該可動部23に一体化されているアーマチュア24とともに揺動(回動)する際の支点として機能する。要するに、可動部形成基板2は、可動部23の短手方向において離間して配置された2つの支点突起23cがベース基板1の上記一表面に当接しており、一対の支点突起23c,23cを結ぶ直線を回動軸として回動可能となっている。

【0048】

また、可動部形成基板2は、可動部23の4隅から当該可動部23の短手方向の両側に向かって矩形状の第3突片23dが延設され、各第3突片23dにおけるベース基板1との対向面には、可動部23の揺動範囲を規制するストッパ部23e(図2参照)が形成されている。これらのストッパ部23eは、ベース基板1の上記一表面と接触することにより、可動部23の変位量を制限する。これにより、MEMSリレーは、アーマチュア24と蓋体部18とが接触することを回避することが可能となり、アーマチュア24や蓋体部18が破損するのを防止することが可能となる。

【0049】

また、可動部形成基板2は、可動部23の長手方向の両側に接点保持部28,28が配置されている。各接点保持部28は、一対の第2ばね部(接圧ばね部)26,26を介して可動部23に支持されている。各接点保持部28には、ベース基板1の厚み方向において対向する一対の固定接点14,14に接離する可動接点27(図2参照)が設けられている。

【0050】

各接点保持部28の厚さ寸法は、フレーム部21の厚さ寸法よりも小さく且つ可動部23の厚さ寸法よりも小さな値に設定してある。また、接点保持部28の厚み方向において重なる接点保持部28と可動接点27とを合わせた厚さ寸法も、このような条件を満たす値に設定してある。各接点保持部28は、平面視形状が細長の矩形状であり、短手方向が可動部23の長手方向に一致するように配置されている。

【0051】

各第2ばね部26は、一端部が可動部23の長手方向に沿った側縁に連結され、他端部が接点保持部28の短手方向に沿った側縁に連結されており、上記一端部と上記他端部との間の中間部の一部を、可動部23の厚み方向に直交する面内で蛇行した形状としてある。また、各第2ばね部26の長さは、同じとしてある。しかして、本実施形態のMEMSリレーでは、各第2ばね部26の長さを適当な長さとして各第2ばね部26のばね力を適宜設定することにより、各可動接点27と対応する一対の固定接点14,14との接点圧を所望の大きさに設定することが可能となり、各可動接点27と対応する一対の固定接点14,14との接触信頼性を向上させることが可能となる。

【0052】

可動部形成基板2は、フレーム部21が、ベース基板1およびカバー基板3と接合されている。これにより、可動部形成基板2は、各可動接点27が、対応する一対の固定接点14,14に対向し当該一対の固定接点14,14間を短絡する位置と開放する位置との間で変位可能となっている。ここで、説明を簡単にするために、図1(a)において右側に位置している一対の固定接点14,14を一対の第1固定接点14a,14a、第1固定接点14a,14aに対応する可動接点27を第1可動接点27a、図1(a)において左側に位置している一対の固定接点14,14を一対の第2固定接点14b,14b、第2固定接点14b,14bに対応する可動接点27を第2可動接点27bと称することもある。

【0053】

可動部形成基板2は、アーマチュア24の動作(揺動)に伴って、第1可動接点27aが一対の第1固定接点14a,14a間を短絡し且つ第2可動接点27bが一対の第2固定接点14b,14b間を開放した第1状態と、第1可動接点27aが一対の第1固定接点14a,14a間を開放し且つ第2可動接点27bが一対の第2固定接点14b,14b間を短絡した第2状態とが交互に現われる。

【0054】

ここで、可動部形成基板2の基礎となる半導体基板20として、上述のダブルSOI基板を用いれば、可動部23とベース基板1との距離をベース基板1側のシリコン層の厚みによって規定することが可能となる。これにより、MEMSリレーは、可動接点27と対応する一対の固定接点14,14とが開放されている状態での可動接点27と一対の固定接点14,14との間の距離(絶縁距離)を高精度に設定することが可能となり、また、アーマチュア24と電磁石装置4との距離(磁気ギャップ長)を高精度に設定することが可能となる。

【0055】

また、カバー基板3は、ガラス基板からなる第2の基板30を用いて形成されているが、第2の基板30は、第1の基板10と同様に、ガラス基板に限らず、高抵抗率のシリコン基板や、LTCC基板を用いてもよい。

【0056】

カバー基板3は、可動部形成基板2との対向面に可動部23の揺動空間を確保する凹所(図示せず)が形成されている。

【0057】

ここで、本実施形態のMEMSリレーの動作について説明する。

【0058】

本実施形態のMEMSリレーでは、コイル42,42への通電が行われると、磁化の向きに応じてアーマチュア24の長手方向の一端部がヨーク40の一方の側片40bに吸引される。これにより、MEMSリレーは、アーマチュア24の上記一端部に近い可動接点27が対応する一対の固定接点14,14に接触し、且つ、アーマチュア24の他端部に近い可動接点27が対応する一対の固定接点14,14から離れた状態となる。この状態では、コイル42,42への通電を停止しても、永久磁石41の発生する磁束により、アーマチュア24の上記一端部に対する吸引力が維持され、アーマチュア24の上記一端部に近い可動接点27と対応する一対の固定接点14,14とが接触した状態が保持される。

【0059】

また、本実施形態のMEMSリレーでは、コイル42,42への通電方向を逆向きにすると、アーマチュア24の長手方向の上記他端部がヨーク40の他方の側片40bに吸引され、アーマチュア24の上記他端部に近い可動接点27が対応する一対の固定接点14,14に接触し、且つ、アーマチュア24の上記一端部に近い可動接点27が対応する一対の固定接点14,14から離れた状態となる。この状態では、コイル42,42への通電を停止しても、永久磁石41の発生する磁束により、アーマチュア24の上記他端部に対する吸引力が維持され、アーマチュア24の上記他端部に近い可動接点27と対応する一対の固定接点14,14とが接触した状態が保持される。

【0060】

なお、本実施形態のMEMSリレーは、アーマチュア24を動かす電磁石装置4として、永久磁石41を備えた有極型の電磁石装置を用いているので、ラッチング型のリレー(マイクロリレー)を構成している。ただし、MEMSリレーは、電磁石装置4として永久磁石41を備えていない無極型の電磁石装置を用いてもよい。

【0061】

上述の可動部形成基板2のフレーム部21とベース基板1およびカバー基板3とは、それぞれ、陽極接合法により接合されている。

【0062】

また、可動部23には、上述の貫通孔29が2つ形成されている。これら2つの貫通孔29は、可動部23の長手方向の中央部において可動部23の短手方向に沿った中心線上で並んで形成されている。また、各貫通孔29は、円形状の開口形状となっている。これに対して、プレート25は、長手方向の寸法が、可動部23の短手方向の寸法よりも大きな値に設定されている。また、プレート25は、長手方向の中間部における短手方向の寸法が、貫通孔29の内径よりも大きな値に設定されている。なお、各貫通孔29の開口形状は特に限定するものではない。要するに、プレート25の短手方向の寸法は、可動部23の上記他面における貫通孔29の最大寸法(可動部23の長手方向における貫通孔29の最大寸法)よりも大きな値であればよい。

【0063】

そして、プレート25は、可動部23の各貫通孔29を通してアーマチュア24に溶接されている。要するに、プレート25は、アーマチュア24に2箇所が溶接されている。なお、溶接箇所は、2箇所に限定するものではない。

【0064】

ところで、可動部形成基板2は、可動部23とアーマチュア24とプレート25とを含む部分が、可動部23の短手方向に沿った中心線に対して対称となり、且つ、可動部23の長手方向に沿った中心線に対して対称となるように、可動部23の上記一面におけるアーマチュア24の配置領域を規定し、可動部23の上記他面におけるプレート25の配置領域を規定している。要するに、本実施形態のMEMSリレーでは、可動部23の重心とアーマチュア24およびプレート25各々の重心とが一直線上に位置するように上記各配置領域を規定している。さらに、可動部形成基板2は、フレーム部21の内側のブロック全体が、可動部23の短手方向に沿った中心線に対して対称となり、且つ、可動部23の長手方向に沿った中心線に対して対称となるように、各第1ばね部22、各第2ばね部26、各接点保持部28の形状および配置を規定してある。

【0065】

また、可動部形成基板2は、可動部23に、可動部23の上記一面から突設されアーマチュア24を位置決めする第1突起23gと、可動部23の上記他面から突設されプレート25を位置決めする第2突起23fとが一体に設けられている。

【0066】

第1突起23gの突出寸法は、第1突起23gがアーマチュア24の揺動範囲を狭めないように、アーマチュア24の厚さ寸法よりも小さい方が好ましい。例えば、アーマチュア24の厚さ寸法が100μmの場合、第1突起23gの突出寸法は、10μm程度であれば十分である。なお、これらの数値は一例であり、特に限定するものではない。

【0067】

また、第2突起23fの突出寸法は、第2突起23fがプレート25の揺動範囲を狭めないように、プレート25の厚さ寸法よりも小さい方が好ましい。例えば、プレート25の厚さ寸法が100μmの場合、第2突起23fの突出寸法は、10μm程度であれば十分である。なお、これらの数値は一例であり、特に限定するものではない。

【0068】

また、可動部形成基板2は、第1突起23gおよび第2突起23fの各々を複数備え、複数の第1突起23gが、可動部23の上記一面側においてアーマチュア24の規定の配置領域を囲むように配置され、複数の第2突起23fが、可動部23の上記他面側においてプレート25の規定の配置領域を囲むように配置されていることが好ましい。要するに、可動部形成基板2は、複数の第1突起23gが、アーマチュア24の外周に沿って配置され、複数の第2突起23fが、プレート25の外周に沿って配置されている。本実施形態では、第1突起23gの数を8個、第2突起23fの数を6個としてあるが、これらの数は特に限定するものではない。ただし、第1突起23gは、可動部23の上記一面側において、可動部23の短手方向に沿った中心線に対して線対称に配置され、且つ、可動部23の長手方向に沿った中心線に対して線対称に配置されていることが好ましい。また、第2突起23fは、可動部23の上記他面側において、可動部23の短手方向に沿った中心線に対して線対称に配置され、且つ、可動部23の長手方向に沿った中心線に対して線対称に配置されていることが好ましい。各第1突起23gおよび各第2突起23fは、各々、平面形状を矩形状としてあるが、これらの形状は矩形状に限らず、例えば、円形状、三角形状、多角形状でもよい。また、複数の第1突起23gは、全てが同じ形状である必要はない。また、複数の第2突起23fは、全てが同じ形状である必要はない。また、第1突起23gについては、可動部23の上記一面側においてアーマチュア24の規定の配置領域を囲む枠状の形状として1個だけにしてもよい。また、第2突起23fについては、可動部23の上記他面側においてプレート25の規定の配置領域を囲む枠状の形状として1個だけにしてもよい。また、第1突起23gは、アーマチュア24の規定の配置領域との間に所定の第1隙間(例えば、10μm程度)を設けるように形成位置を設計してある。これにより、アーマチュア24の配置が容易になるとともに、アーマチュア24の寸法公差などに起因してアーマチュア24を配置できないような不具合の発生を抑制することが可能となる。また、第2突起23fは、プレート25の規定の配置領域との間に所定の第2隙間(例えば、10μm程度)を設けるように形成位置を設計してある。これにより、プレート25の配置が容易になるとともに、プレート25の寸法公差などに起因してプレート25を配置できないような不具合の発生を抑制することが可能となる。

【0069】

上述のアーマチュア24およびプレート25については、各々、打ち抜き加工などの機械加工技術を利用して形成してある。なお、アーマチュア24およびプレート25は、真空チャックなどにより、可動部23に対して配置する。

【0070】

一方、可動部形成基板2は、アーマチュア24およびプレート25以外の構成要素を、マイクロマシニング技術を利用して形成してある。つまり、可動部形成基板2のフレーム部21、可動部23、各第1ばね部22、各第1突片23a、第2突片21a、各第2ばね部26、各接点保持部28、各第1突起23gおよび各第2突起23fは、半導体基板20(半導体基板20の基礎となるウェハ)を、フォトリソグラフィ技術、エッチング技術などの半導体プロセス技術を利用して加工することにより形成してある。したがって、可動部23に対する各第1突起23gの位置精度は、主に、各第1突起23gをフォトリソグラフィ技術およびエッチング技術を利用して形成する際の、露光工程における重ね合わせ検出マークの重ね合わせ精度(overlay accuracy)と、エッチング工程での寸法シフト(measureshift)とにより決まる。

【0071】

アーマチュア24とプレート25とを溶接するためには、例えば、まず、可動部23に対して先にアーマチュア24を位置決めしてから、真空チャックなどによってアーマチュア24あるいは可動部23を吸引し、その後、可動部23に対してプレート25を位置決めする。続いて、プレート25において可動部23の貫通孔29に対応した部位にレーザ光を照射してプレート25を局所的に溶融させてプレート25とアーマチュア24とを溶接すればよい。

【0072】

ところで、上述の固定接点14および可動接点27の各々は、図1(b)に示すように、第1導電層5aと第2導電層5bとが交互に積層されたナノ周期積層膜からなる接点5により構成されている。

【0073】

接点5は、最表層が第1導電層5aであり、第1導電層5aが、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されている。ここで、第2材料は、AuやAgと合金化せず、且つ、電気伝導性を有する無機材料であればよく、上述の群に含まれない材料を採用することも可能である。

【0074】

上述のAu合金は、Auと、Ag、Ni、Cu、Pd、Pt、Co、Znの群から選択された少なくとも1種の金属との合金であることが好ましく、また、上述のAg合金は、Agと、Au、Ni、Cu、Pdの群から選択された少なくとも1種の金属との合金であることが好ましい。これらのAu合金を採用することにより、他のAu合金を採用する場合に比べて、硬度が高くなり、耐スティッキング性を向上させることが可能となる。また、これらのAg合金を採用することにより、他のAg合金を採用する場合に比べて、硬度が高くなり、耐スティッキング性を向上させることが可能となる。

【0075】

第1導電層5aおよび第2導電層5bの厚みは、1分子層の厚さ〜10nmの範囲内で設定することが好ましい。第1導電層5a・第2導電層5b間に発生するひずみエネルギーの群が、ナノ周期積層膜の厚み方向の全体に及ぶようになり、ナノ周期積層膜の硬度および弾性率が第1導電層5a単体あるいは第2導電層5b単体の場合よりも高くなり、耐スティッキング性が向上する。

【0076】

第1導電層5aおよび第2導電層5bそれぞれの1分子層の厚さについては、第1導電層5aおよび第2導電層5bそれぞれが単体の金属により構成されている場合、各金属それぞれの原子の直径と同じ値とすることが好ましい。第1導電層5aおよび第2導電層5bの厚みが、1分子層の厚さよりも薄く設定されていると、第1導電層5aおよび第2導電層5bの各々が膜になりにくく、ひずみエネルギーの作用がナノ周期積層膜の厚み方向の全体に及ばなくなる。このため、ナノ周期積層膜の硬度および弾性率が第1導電層5a単体あるいは第2導電層5b単体の場合よりも高くなるという効果が得られなくなる可能性が高くなる。

【0077】

また、第1導電層5aおよび第2導電層5bの厚みが、10nmよりも厚く設定されていると、ひずみエネルギーがナノ周期積層膜の厚み方向の全体に及ばなくなる。このため、ナノ周期積層膜の硬度および弾性率が第1導電層5a単体あるいは第2導電層5b単体の場合よりも高くなるという効果が得られなくなる可能性が高くなる。また、第1導電層5aおよび第2導電層5bの温度上昇により金属粒が成長するような場合、ナノ周期積層膜の厚み方向における金属粒の大きさは、第1導電層5aおよび第2導電層5bそれぞれの厚みが限界値となる。要するに、上述のMEMSリレーでは、可動接点27と固定接点14とで構成される接点部の開閉に伴う温度上昇による第1導電層5a、第2導電層5bそれぞれの厚み方向への金属材料の粒成長が、第1導電層5a、第2導電層5bそれぞれの厚みで制限される。また、接点5は、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されているので、上述の第1材料により形成された第1導電層5a中に拡散しにくく、温度が上昇した場合でも、ナノ周期積層膜の積層構造が保たれる。したがって、接点5は、金属材料組織の粒子間強度の低下が抑制され、剪断による転移を起こしにくくなる。これに対し、第1導電層5aおよび第2導電層5bの少なくも一方の厚みが10μmを超えると、粒子間強度の低下が大きくなり、金属材料組織の剪断破壊の抑制が難しくなる。

【0078】

また、第2導電層5bは、上述の第2材料により形成されており、W、Ru、Ir、Rh、Ti、Zr、Nb、Wの電気抵抗率がAuやAgの電気抵抗率に比べて高いが、厚みが10nm以下であり、薄いので、トンネル効果で厚み方向へ電子が流れる。したがって、接点5は、ナノ周期積層膜の厚み方向における電気抵抗率を低減することが可能となる。ここで、第2導電層5bの厚みが10nmを超えると、トンネル効果が小さくなり、接点5の電気抵抗率が高くなってしまう。

【0079】

また、第2導電層5bは、上述のように、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成することが好ましい。要するに、第2導電層5bは、W、Ru、Ir、Rhのうちの少なくとも1種からなる金属により形成してもよいし、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの1種からなる金属化合物により形成してもよい。第2導電層5bを金属化鉱物により形成する場合には、金属により形成する場合に比べて、第2導電層5b・第1導電層5a間のひずみエネルギーが大きくなり、硬度および弾性率も高くなり、耐スティキング性のより一層の向上を期待できる。

【0080】

また、接点5は、第1導電層5aが上述の第1材料により形成されており、ナノ周期積層膜の最表層が第1導電層5aとなっているので、低接触抵抗化を図れる。

【0081】

第1導電層5aおよび第2導電層5bは、スパッタ法により形成されていることが好ましい。第1導電層5aおよび第2導電層5bをスパッタ法により形成するようにすれば、蒸着法や電気めっき法などにより形成する場合に比べて、第1導電層5aおよび第2導電層5bそれぞれの厚みの制御が容易となり、ナノ周期積層膜の作製が容易となる。接点5は、第1導電層5aおよび第2導電層5bがスパッタ法により形成されていることにより、蒸着法や電気めっき法などにより形成されている場合に比べて、第1導電層5aおよび第2導電層5bそれぞれの厚みの精度を高めることが可能となる。なお、第1導電層5aおよび第2導電層5bをスパッタ法により形成する場合は、ターゲットと基板ホルダとの間にあるシャッタの開閉速度や、基板ホルダの回転速度を制御することにより、ナノ周期積層膜からなる接点5を形成することが可能となる。

【0082】

以下、第1材料と第2材料との組み合わせや、第1導電層5aと第2導電層5bとの厚みの組み合わせを種々異ならせた実施例1〜8および比較例1〜3の接点5について耐スティッキング性と、接触抵抗とを評価した結果を下記表1に示す。なお、接点5は、下地材料をシリコン、膜厚を4μm、平面サイズを1mm□とした。

【0083】

【表1】

【0084】

耐スティッキング性の評価にあたっては、同じ実施例の接点5同士で構成される接点部の開閉を行い、スティッキング発生(スティック発生)の有無をマイクロスコープで観察した。ここにおいて、開閉条件は、電流無負荷で、速度を0.01m/s、開閉レートを10Hz、接点荷重を0.1mgとした。

【0085】

また、接触抵抗の評価にあたっては、接点部の開閉を1000回行った後に、接点5同士が接触した状態で、接点部の抵抗を測定し、その測定結果から配線抵抗を差し引いた値を接触抵抗とした。

【0086】

表1から、実施例1〜8の接点5では、比較例1〜3の接点5に比べて、耐スティッキング性が向上していることが分かる。また、実施例1〜8では、比較例3に比べて低接触抵抗化を図れることが分かる。また、比較例2と比較例3との比較から、第2導電層5bの厚みが上述の範囲内で設定された比較例2では、範囲外で設定された比較例3に比べて、低接触抵抗化を図れることが分かる。

【0087】

以上説明した本実施形態における接点5は、第1導電層5aと第2導電層5bとが交互に積層されたナノ周期積層膜からなり、最表層が第1導電層5aであり、第1導電層5aが、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されている。しかして、この接点5においては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0088】

また、本実施形態のMEMSリレーは、厚み方向の一表面側に固定接点14が設けられたベース基板1と、ベース基板1の上記一表面側に対向配置されたカバー基板3と、ベース基板1に収納された電磁石装置4と、ベース基板1とカバー基板3との間に配置された可動部形成基板2とを備えている。また、このMEMSリレーは、可動部形成基板2が、ベース基板1とカバー基板3との間に介在するフレーム部21と、フレーム部21の内側に配置されフレーム部21に第1ばね部22を介して揺動自在に支持された可動部23と、可動部23に設けられ電磁石装置4とともに磁気回路を構成するアーマチュア24と、可動部23に支持されアーマチュア24の揺動に伴って固定接点14に接離する可動接点27が設けられた接点保持部28とを有している。そして、このMEMSリレーは、可動接点27および固定接点14の各々が、上述の接点5により構成されている。しかして、本実施形態のMEMSリレーでは、可動接点27と固定接点14とで構成される接点部の低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。本実施形態のMEMSリレーでは、可動接点27と固定接点14との両方を上述の接点5により構成してあるが、少なくも一方を上述の接点5により構成することにより、接点部の低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。また、このMEMSリレーに限らず、可動接点と固定接点とを備えた開閉器において、可動接点と固定接点との少なくとも一方を上述の接点5により構成することによって、接点部の低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0089】

上述のMEMSリレーでは、ベース基板1に電磁石装置4を収納する収納部16を形成してあるが、これに限らず、例えば、カバー基板3に、電磁石装置4を収納する収納部を形成した構成としてもよい。カバー基板3に電磁石装置4を収納する収納部を形成したMEMSリレーでは、ベース基板1に電磁石装置4を収納する収納部16を設けた場合に比べて、電磁石装置4と信号線13,13との距離を長くすることができるから、電磁石装置4が発生する磁束の影響で伝送損失が生じるのを抑制することが可能となる。また、カバー基板3に収納部を形成したMEMSリレーによれば、ベース基板1に電磁石装置4を収納する場合に比べて、ベース基板1の厚さ寸法を小さくすることが可能となり、貫通孔配線15の長さを短くすることが可能となるから、高周波特性を向上させることが可能となる。

【0090】

上述の実施形態で説明したMEMSリレーは、2つの可動接点27と、各可動接点27の各々に対して対応する一対の固定接点14,14が設けられているが、対応する可動接点27と固定接点14との数は1対2に限らず、例えば、1対1でもよい。また、可動接点27と対応する固定接点14との組も2組に限らず、1組でもよい。

【0091】

また、上述の実施形態では、MEMSリレーとして、電磁駆動式のMEMSリレーを例示したが、これに限らず、例えば、静電駆動式のMEMSリレーや、圧電駆動式のMEMSリレーでもよい。また、リレーは、MEMSリレーに限定するものではない。

【0092】

また、開閉器は、リレーに限らず、例えば、MEMSスイッチや電気スイッチなどでもよい。

【符号の説明】

【0093】

1 ベース基板

2 可動部形成基板

3 カバー基板

4 電磁石装置

5 接点

5a 第1導電層

5b 第2導電層

14 固定接点

21 フレーム部

22 第1ばね部

23 可動部

24 アーマチュア

26 第2ばね部

27 可動接点

28 接点保持部

【技術分野】

【0001】

本発明は、接点、開閉器およびMEMS(micro electro mechanicalsystems)リレーに関するものである。

【背景技術】

【0002】

従来から、電磁石装置を備えた電磁式のマイクロリレーが知られている(例えば、特許文献1参照)。

【0003】

特許文献1には、厚み方向の一表面側に固定接点が設けられたベース基板と、固定接点に接離可能な可動接点が設けられたアーマチュアブロックと、カバーとを備えたマイクロリレーが開示されている。

【0004】

ここで、特許文献1には、固定接点の材料として、Cr,Ti,Pt,Co,Cu,Ni,Au,あるいはこれらの合金などの導電性材料を採用すればよいことが記載されている。

【0005】

また、従来から、単層膜に比べて摩擦耐久性の優れた積層膜として、異なる物質をnmサイズで交互に積み重ねた構造の積層膜であるナノ周期積層膜や、固体潤滑効果が期待できる薄膜の膜厚をnmサイズとして積層させた積層膜であるナノ周期積層固体潤滑膜が知られている(非特許文献1,2)。

【0006】

非特許文献1には、ナノ周期積層膜によれば、弾性率および硬さを、積層させた各物質の単層膜よりも増大させることができる旨が記載されている。また、非特許文献1には、Au膜とAg膜とをnm周期で積層した導電性潤滑膜や、Au膜とDLC膜とをnm周期で積層した導電性潤滑膜が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−216541号公報

【非特許文献】

【0008】

【非特許文献1】三宅正二郎、外1名,「ナノ周期積層固体潤滑膜」,トライボロジスト,2008年,第53巻,第11号,p.725−730

【非特許文献2】野城淳一、外2名,「WS2/MoS2/C固体潤滑膜の形成とそのトライボロジー特性」,トライボロジスト,2004,第49巻,第11号,p.894−900

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のマイクロリレーでは、耐スティキング性の評価を行うために開閉試験を行った際に、可動接点が固定接点に付着するスティッキングが発生してしまうことがあった。

【0010】

そこで、本願発明者は、非特許文献1に記載されたAu膜とAg膜とをnm周期で積層した導電性潤滑膜や、Au膜とDLC膜とをnm周期で積層した導電性潤滑膜について、上述のマイクロリレーの可動接点や固定接点への適用の可否について検討した。

【0011】

しかしながら、本願発明者は、これらの導電性潤滑膜をマイクロリレーの可動接点や固定接点に採用するのは不適当であるという結論に至った。

【0012】

何故ならば、上述のマイクロリレーにおいて、Au膜とAg膜とをnm周期で積層した導電性潤滑膜を可動接点および固定接点に採用した場合には、開閉動作時に発生する熱に起因してAuとAgとが合金化してしまい、積層構造が保てなくなってしまうという実験結果が得られたからである。

【0013】

この点について更に説明すれば、本願発明者は、開閉試験を行った後のマイクロリレーと、開閉試験を行わずに、450℃での加熱を行った後のマイクロリレーとの両方について、可動接点および固定接点を走査型電子顕微鏡により観察した。その結果、前者のマイクロリレーでは、AuAg合金の粒成長が起こっていることが確認され、後者のマイクロリレーでは、AuAg合金の粒成長が起こっていないことが確認された。また、AuやAgなどの金属材料では、融点の8割位の温度で粒成長が起こることが知られている。そこで、本願発明者は、上述のマイクロリレーでは、開閉時に、可動接点および固定接点の温度が800℃〜900℃程度に上昇しているものと推定した。また、上述のマイクロリレーにおいて、Au膜とDLC膜とをnm周期で積層した導電性潤滑膜を可動接点および固定接点に採用した場合には、DLC膜の耐熱温度が400℃程度であり、開閉動作時に発生する熱に起因してDLCが分解してしまい、機械的特性が変化してしまうからである。

【0014】

本発明は上記事由に鑑みて為されたものであり、その目的は、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能な接点、開閉器およびMEMSリレーを提供することにある。

【課題を解決するための手段】

【0015】

本発明の接点は、第1導電層と第2導電層とが交互に積層されたナノ周期積層膜からなる接点であって、最表層が第1導電層であり、前記第1導電層は、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、前記第2導電層は、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されてなることを特徴とする。

【0016】

この接点において、前記Au合金は、Auと、Ag、Ni、Cu、Pd、Pt、Co、Znの群から選択された少なくとも1種の金属との合金であり、前記Ag合金は、Agと、Au、Ni、Cu、Pdの群から選択された少なくとも1種の金属との合金であることが好ましい。

【0017】

この接点において、前記第1導電層および前記第2導電層は、スパッタ法により形成されてなることが好ましい。

【0018】

本発明の開閉器は、可動接点と前記可動接点が接離する固定接点とを備え、前記可動接点と前記固定接点との少なくとも一方が、前記接点からなることを特徴とする。

【0019】

本発明のMEMSリレーは、厚み方向の一表面側に固定接点が設けられたベース基板と、前記ベース基板の前記一表面側に対向配置されたカバー基板と、前記ベース基板と前記カバー基板との一方に収納された電磁石装置と、前記ベース基板と前記カバー基板との間に配置された可動部形成基板とを備え、前記可動部形成基板は、前記ベース基板と前記カバー基板との間に介在するフレーム部と、前記フレーム部の内側に配置され前記フレーム部に第1ばね部を介して揺動自在に支持された可動部と、前記可動部に設けられ前記電磁石装置とともに磁気回路を構成するアーマチュアと、前記可動部に支持され前記アーマチュアの揺動に伴って前記固定接点に接離する可動接点が設けられた接点保持部とを有し、前記可動接点と前記固定接点との少なくとも一方が、前記接点からなることを特徴とする。

【発明の効果】

【0020】

本発明の接点においては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0021】

本発明の開閉器においては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0022】

本発明のMEMSリレーにおいては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【図面の簡単な説明】

【0023】

【図1】(a)は実施形態のMEMSリレーを示す概略分解斜視図、(b)は接点の概略断面図である。

【図2】実施形態のMEMSリレーにおける可動部形成基板の概略分解斜視図である。

【図3】実施形態のMEMSリレーにおける可動部形成基板の概略斜視図である。

【図4】(a)は実施形態のMEMSリレーにおける可動部形成基板の概略平面図、(b)は可動部形成基板の要部概略断面図、(c)は可動部形成基板の要部概略下面図である。

【図5】実施形態のMEMSリレーを示し、ベース基板側から見た概略斜視図である。

【発明を実施するための形態】

【0024】

本実施形態では、開閉器の一種であるリレーについて例示するが、ここで例示するリレーはMEMSリレーである。以下、MEMSリレーについて図1〜図5を参照しながら説明する。

【0025】

MEMSリレーは、ベース基板1と、ベース基板1の一表面側に対向配置されたカバー基板3と、ベース基板1に形成された収納部16に収納された電磁石装置4と、ベース基板1とカバー基板3との間に配置された可動部形成基板2とを備えている。このMEMSリレーは、可動部形成基板2に設けられた磁性体板からなるアーマチュア24を電磁石装置4によって動かすことにより、ベース基板1の上記一表面側に設けられた固定接点14と可動部形成基板2に設けられた可動接点27とが接離する電磁駆動式のリレーである。なお、本実施形態のMEMSリレーでは、ベース基板1およびカバー基板3の外形サイズを、可動部形成基板2の外形サイズと同じ外形サイズに設定してある。

【0026】

以下、MEMSリレーの各構成要素について詳細に説明する。

【0027】

ベース基板1は、絶縁性基板の一種であるガラス基板からなる第1の基板10を用いて形成されている。第1の基板10は、ガラス基板に限らず、例えば、高抵抗率のシリコン基板や、低温同時焼成セラミック基板(Low Temperature Co-fired Ceramic Substrate:LTCC基板)を用いてもよい。第1の基板10として用いるガラス基板のガラス材料としては、硼珪酸ガラスを採用しているが、これに限らず、ソーダガラス、無アルカリガラス、石英ガラスなどを採用してもよい。硼珪酸ガラスとしては、例えば、パイレックス(登録商標)やテンパックス(登録商標)を採用することができる。また、高抵抗率のシリコン基板としては、例えば、MEMSリレーを高周波信号の伝送用に用いる場合、抵抗率がより高い方が好ましく、例えば、伝送対象の高周波信号の周波数が6GHzであれば、抵抗率が100Ωcm以上であることが好ましく、1000Ωcm以上であることがより好ましい。また、伝送対象の高周波信号の周波数が高いほど、抵抗率が高い方が好ましい。

【0028】

上述のベース基板1は、矩形板状に形成されており、上記一表面側において第1の基板10の長手方向の両端部それぞれに一対の信号線13,13が形成されている。ここで、各一対の信号線13,13は、ベース基板1の上記一表面側において第1の基板10の短手方向に沿って配置されている。また、ベース基板1は、各信号線13それぞれの一端部に、上述の固定接点14が設けられ、各信号線13それぞれの他端部が、第1の基板10の厚み方向に貫設された貫通孔配線15と電気的に接続されている。

【0029】

また、信号線13は、金属層(例えば、Au層)により構成されている。信号線13の材料としては、Auを採用しているが、Auに限らず、例えば、Au、Ni、Cu、Pd、Rh、Pt、Ir、Osの群から選択される1種あるいはこれらの合金を採用してもよい。

【0030】

また、ベース基板1において上述の貫通孔配線15が内側に設けられた貫通孔12(図5参照)は、ベース基板1の上記一表面から上記他表面に近づくにつれて開口面積が徐々に大きくなるテーパ形状に形成されている。ここで、貫通孔配線15は、貫通孔12の内面に沿って形成されベース基板1の上記一表面側において貫通孔12を閉塞している。

【0031】

また、ベース基板1は、上述のように電磁石装置4を収納する収納部16が形成されている。ここで、ベース基板1は、第1の基板10の中央部に、厚み方向に貫通し電磁石装置4が挿入される開口部17が形成されている。また、ベース基板1は、第1の基板10における可動部形成基板2側の一表面側に、開口部17を閉塞する薄膜状の蓋体部18が接合されている。要するに、ベース基板1は、開口部17の内周面と蓋体部18とで囲まれた空間が収納部16を構成している。これにより、本実施形態のMEMSリレーは、ベース基板1と可動部形成基板2のフレーム部21とカバー基板3とで囲まれた空間を、気密空間とすることが可能となっている。なお、蓋体部18の材料としては、Siを採用している。蓋体部18の厚さは、電磁石装置4からアーマチュア24に作用させる吸引力などの観点から5μm〜50μm程度が好ましく、蓋体部18の機械的強度などの観点から20μm〜30μm程度がより好ましい。

【0032】

上述の開口部17は、第1の基板10の上記一表面から他表面に近づくにつれて開口面積が徐々に大きくなるテーパ形状となっている。しかして、ベース基板1は、可動部形成基板2側とは反対側から電磁石装置4を挿入し易く、且つ、第1の基板10の上記一表面における開口部17の開口面積を比較的小さくすることができる。なお、上述の開口部17および貫通孔12は、例えば、サンドブラスト法やエッチング法などによって形成すればよい。

【0033】

電磁石装置4は、U字状のヨーク40と、ヨーク40に巻回された2つのコイル42,42とを備えている。ヨーク40は、両コイル42,42が直接巻回される細長の矩形板状のコイル巻回部40aと、コイル巻回部40aの長手方向の両端部それぞれからコイル巻回部40aの厚み方向に延設された側片40b,40bとを有している。そして、ヨーク40は、コイル42,42への励磁電流に応じて一対の側片40b,40bの互いの先端面が異極に励磁される。なお、ヨーク40は、電磁軟鉄などの鉄板を曲げ加工、鋳造加工、プレス加工などにより加工することによって形成されており、両側片40b,40bの断面が矩形状となっている。

【0034】

また、電磁石装置4は、ヨーク40の両側片40b,40bの間でコイル巻回部40aの長手方向の中央部に重ねて配置された矩形板状の永久磁石41を備えている。しかして、電磁石装置4は、永久磁石41とヨーク40の側片40b,40bとによって、コイル巻回部40aの長手方向への各コイル42,42の移動が規制される。

【0035】

上述の電磁石装置4は、2つのコイル42,42に励磁電流を通電したときに電磁力を発生するものであり、当該電磁力によって、矩形板状のアーマチュア24の長手方向の両端部のうちの一方を吸引する吸引力、当該両端部のうちの他方を反発する反発力を発生させることができる。

【0036】

永久磁石41は、厚み方向の両面それぞれの磁極面が異極に着磁されており、一方の磁極面がヨーク40のコイル巻回部40aに当接し、他方の磁極面がヨーク40の両側片40b,40bの先端面と同一平面上に位置するように厚み寸法を設定してある。ここにおいて、上述の電磁石装置4は、ヨーク40の両側片40b,40bの各先端面および永久磁石41の上記他方の磁極面が蓋体部18に当接する形で収納部16に収納されている。しかして、電磁石装置4における永久磁石41の上記他方の磁極面とヨーク40の両側片40b,40bの先端面とを同一平面上に位置させることができるので、電磁石装置4とアーマチュア24との間のギャップ長の精度を高めることが可能となる。

【0037】

また、電磁石装置4は、細長の矩形板状に形成されたプリント基板43を備えている。このプリント基板43は、絶縁性基板43aの一表面における長手方向の両端部それぞれに導体パターン43b,43bが形成されており、各導体パターン43b,43bにおいて円形状に形成された部位が外部接続用電極43ba,43baを構成し、矩形状に形成された部位がコイル接続部43bb,43bbを構成している。ここにおいて、コイル接続部43bb,43bbには、コイル42,42の端末が接続される。コイル42,42は、外部接続用電極43ba,43ba間に電源を接続してコイル42,42へ励磁電流を流したときにヨーク40の両側片40b,40bの先端面が互いに異なる磁極となるように接続されている。

【0038】

可動部形成基板2は、シリコン基板からなる半導体基板20を用いて形成されている。半導体基板20は、シリコン基板に限らず、例えば、シリコン層/絶縁層(SiO2層)/シリコン層の3層構造を有するSOI(Silicon On Insulator)基板や、シリコン層/絶縁層(SiO2層)/シリコン層/絶縁層(SiO2層)/シリコン層の5層構造(ダブルSOI構造)を有するダブルSOI基板などを用いてもよい。

【0039】

可動部形成基板2は、ベース基板1とカバー基板3との間に介在するフレーム部21と、フレーム部21の内側に配置されフレーム部21に4つの第1ばね部(支持ばね部)22を介して揺動自在に支持された可動部23とを有している。また、可動部形成基板2は、可動部23における一面側(電磁石装置4側)に配置され電磁石装置4とともに磁気回路を構成する上述のアーマチュア24と、アーマチュア24の中央部との間に可動部23を挟んで配置されたプレート25とを有している。ここで、プレート25は、可動部23の厚み方向に貫通した貫通孔29を通してアーマチュア24に溶接されている。プレート25をアーマチュア24に溶接するにあたっては、可動部23の上記一面側にアーマチュア24を配置し他面側にプレート25を配置した状態で、プレート25において貫通孔29に対応する部分にレーザ光を照射してプレート25を局所的に溶融させてアーマチュア24に溶接させるようにしている。要するに、プレート25は、アーマチュア24にレーザ溶接法により溶接されている。なお、レーザ溶接法により溶接する際のレーザ光源としては、例えば、YAGレーザを用いればよいが、これに限定するものではなく、例えば、プレート25の材料に応じて適宜変更してもよい。

【0040】

アーマチュア24を構成する磁性体板の材料としては、鉄−コバルト合金からなる磁性体材料を採用しているが、これに限らず、例えば、電磁軟鉄、電磁ステンレス、パーマロイなどの磁性体材料であればよい。

【0041】

また、プレート25の材料としては、フェライト系ステンレス鋼の一種であるSUS430を採用しているが、これに限らず、例えば、SUS430以外のステンレス鋼や、金属、合金などを採用してもよい。

【0042】

可動部形成基板2は、可動部23の厚みがフレーム部21の厚みよりも薄く、アーマチュア24の厚み寸法を、可動部形成基板2とベース基板1とを固着した状態においてアーマチュア24とベース基板1との間に適宜の空隙が形成されるように設定してある。また、プレート25の厚み寸法は、可動部23とカバー基板3との間に適宜の空隙が形成されるように設定されている。

【0043】

本実施形態では、フレーム部21の厚さを200μm、可動部23の厚さを50μm、アーマチュア24の厚さを100μm、プレート25の厚さを100μmに設定してあるが、これらの数値は一例であり、特に限定するものではない。例えば、半導体基板20としてシリコン基板を用いる場合、このシリコン基板の基礎となるシリコンウェハの厚さに応じて適宜変更してもよく、例えば、50μm〜1000μm程度の範囲で設定してもよく、半導体基板20の厚さ寸法に基づいて、可動部23の厚さ、アーマチュア24の厚さ、およびプレート25の厚さ、それぞれを適宜変更すればよい。ただし、アーマチュア24の厚さ寸法は、電磁石装置4による所望の吸引力を確保するように設定する必要がある。これに対して、可動部23およびプレート25それぞれの厚さ寸法は、MEMSリレーの小型化を図るなどの観点からは小さい方が好ましい。

【0044】

上述の可動部形成基板2は、フレーム部21が、矩形枠状に形成され、可動部23が、矩形板状に形成されている。また、アーマチュア24は、可動部23よりも小さな矩形板状に形成されている。また、プレート25は、長手方向の寸法が可動部23の短手方向の寸法よりもやや大きな細長の板状に形成されており、長手方向の両端部が先細り状の形状となっている。そして、プレート25は、可動部23の長手方向の中央部において、当該プレートの長手方向を可動部23の短手方向に合わせて配置されている。なお、プレート25の形状は、特に限定するものではなく、例えば、長方形状でもよいし、菱形状でもよい。

【0045】

第1ばね部22は、可動部23の短手方向の両側縁側の各々において可動部23の長手方向に離間した2箇所に形成されている。各第1ばね部22は、一端部が可動部23に連結され他端部がフレーム部21の内周面に連結されている。各第1ばね部22は、平面形状において上記一端部と上記他端部との間の部位を同一面内で蛇行した形状に形成することにより長さ寸法を長くしてある。これにより、可動部形成基板2は、可動部23が揺動する際に各第1ばね部22の各々に発生する応力を各々で分散させることが可能となり、各第1ばね部22が破損するのを抑制することが可能となる。

【0046】

また、可動部形成基板2は、可動部23の短手方向の両側縁それぞれの中央部から矩形状の第1突片23aが1つずつ延設されている。また、可動部形成基板2は、フレーム部21の内周面において可動部23の各第1突片23aの各々に対応する各部位から、矩形状の第2突片21aが1つずつ延設されている。すなわち、可動部形成基板2は、1対1で対応する第1突片23aと第2突片21aとの、互いの先端面同士が対向している。ここにおいて、可動部23から延設された各第1突片23aの各々の先端面には、凸部23bが形成されている。一方、フレーム部21から延設された各第2突片21aの各々の先端面には、凸部23bが入り込む凹部21bが形成されている。したがって、可動部形成基板2は、凸部23bが凹部21bの内周面に当接することにより、フレーム部21の厚み方向に直交する面内における可動部23の移動が規制される。可動部23の同一の側縁側にある2つの第1ばね部22は、同一の側縁から延設されている第1突片23aの両側に位置している。

【0047】

可動部形成基板2は、可動部23の各第1突片23aにおけるベース基板1との対向面に、支点突起23c(図2参照)が突設されている。この支点突起23cは、可動部23が当該可動部23に一体化されているアーマチュア24とともに揺動(回動)する際の支点として機能する。要するに、可動部形成基板2は、可動部23の短手方向において離間して配置された2つの支点突起23cがベース基板1の上記一表面に当接しており、一対の支点突起23c,23cを結ぶ直線を回動軸として回動可能となっている。

【0048】

また、可動部形成基板2は、可動部23の4隅から当該可動部23の短手方向の両側に向かって矩形状の第3突片23dが延設され、各第3突片23dにおけるベース基板1との対向面には、可動部23の揺動範囲を規制するストッパ部23e(図2参照)が形成されている。これらのストッパ部23eは、ベース基板1の上記一表面と接触することにより、可動部23の変位量を制限する。これにより、MEMSリレーは、アーマチュア24と蓋体部18とが接触することを回避することが可能となり、アーマチュア24や蓋体部18が破損するのを防止することが可能となる。

【0049】

また、可動部形成基板2は、可動部23の長手方向の両側に接点保持部28,28が配置されている。各接点保持部28は、一対の第2ばね部(接圧ばね部)26,26を介して可動部23に支持されている。各接点保持部28には、ベース基板1の厚み方向において対向する一対の固定接点14,14に接離する可動接点27(図2参照)が設けられている。

【0050】

各接点保持部28の厚さ寸法は、フレーム部21の厚さ寸法よりも小さく且つ可動部23の厚さ寸法よりも小さな値に設定してある。また、接点保持部28の厚み方向において重なる接点保持部28と可動接点27とを合わせた厚さ寸法も、このような条件を満たす値に設定してある。各接点保持部28は、平面視形状が細長の矩形状であり、短手方向が可動部23の長手方向に一致するように配置されている。

【0051】

各第2ばね部26は、一端部が可動部23の長手方向に沿った側縁に連結され、他端部が接点保持部28の短手方向に沿った側縁に連結されており、上記一端部と上記他端部との間の中間部の一部を、可動部23の厚み方向に直交する面内で蛇行した形状としてある。また、各第2ばね部26の長さは、同じとしてある。しかして、本実施形態のMEMSリレーでは、各第2ばね部26の長さを適当な長さとして各第2ばね部26のばね力を適宜設定することにより、各可動接点27と対応する一対の固定接点14,14との接点圧を所望の大きさに設定することが可能となり、各可動接点27と対応する一対の固定接点14,14との接触信頼性を向上させることが可能となる。

【0052】

可動部形成基板2は、フレーム部21が、ベース基板1およびカバー基板3と接合されている。これにより、可動部形成基板2は、各可動接点27が、対応する一対の固定接点14,14に対向し当該一対の固定接点14,14間を短絡する位置と開放する位置との間で変位可能となっている。ここで、説明を簡単にするために、図1(a)において右側に位置している一対の固定接点14,14を一対の第1固定接点14a,14a、第1固定接点14a,14aに対応する可動接点27を第1可動接点27a、図1(a)において左側に位置している一対の固定接点14,14を一対の第2固定接点14b,14b、第2固定接点14b,14bに対応する可動接点27を第2可動接点27bと称することもある。

【0053】

可動部形成基板2は、アーマチュア24の動作(揺動)に伴って、第1可動接点27aが一対の第1固定接点14a,14a間を短絡し且つ第2可動接点27bが一対の第2固定接点14b,14b間を開放した第1状態と、第1可動接点27aが一対の第1固定接点14a,14a間を開放し且つ第2可動接点27bが一対の第2固定接点14b,14b間を短絡した第2状態とが交互に現われる。

【0054】

ここで、可動部形成基板2の基礎となる半導体基板20として、上述のダブルSOI基板を用いれば、可動部23とベース基板1との距離をベース基板1側のシリコン層の厚みによって規定することが可能となる。これにより、MEMSリレーは、可動接点27と対応する一対の固定接点14,14とが開放されている状態での可動接点27と一対の固定接点14,14との間の距離(絶縁距離)を高精度に設定することが可能となり、また、アーマチュア24と電磁石装置4との距離(磁気ギャップ長)を高精度に設定することが可能となる。

【0055】

また、カバー基板3は、ガラス基板からなる第2の基板30を用いて形成されているが、第2の基板30は、第1の基板10と同様に、ガラス基板に限らず、高抵抗率のシリコン基板や、LTCC基板を用いてもよい。

【0056】

カバー基板3は、可動部形成基板2との対向面に可動部23の揺動空間を確保する凹所(図示せず)が形成されている。

【0057】

ここで、本実施形態のMEMSリレーの動作について説明する。

【0058】

本実施形態のMEMSリレーでは、コイル42,42への通電が行われると、磁化の向きに応じてアーマチュア24の長手方向の一端部がヨーク40の一方の側片40bに吸引される。これにより、MEMSリレーは、アーマチュア24の上記一端部に近い可動接点27が対応する一対の固定接点14,14に接触し、且つ、アーマチュア24の他端部に近い可動接点27が対応する一対の固定接点14,14から離れた状態となる。この状態では、コイル42,42への通電を停止しても、永久磁石41の発生する磁束により、アーマチュア24の上記一端部に対する吸引力が維持され、アーマチュア24の上記一端部に近い可動接点27と対応する一対の固定接点14,14とが接触した状態が保持される。

【0059】

また、本実施形態のMEMSリレーでは、コイル42,42への通電方向を逆向きにすると、アーマチュア24の長手方向の上記他端部がヨーク40の他方の側片40bに吸引され、アーマチュア24の上記他端部に近い可動接点27が対応する一対の固定接点14,14に接触し、且つ、アーマチュア24の上記一端部に近い可動接点27が対応する一対の固定接点14,14から離れた状態となる。この状態では、コイル42,42への通電を停止しても、永久磁石41の発生する磁束により、アーマチュア24の上記他端部に対する吸引力が維持され、アーマチュア24の上記他端部に近い可動接点27と対応する一対の固定接点14,14とが接触した状態が保持される。

【0060】

なお、本実施形態のMEMSリレーは、アーマチュア24を動かす電磁石装置4として、永久磁石41を備えた有極型の電磁石装置を用いているので、ラッチング型のリレー(マイクロリレー)を構成している。ただし、MEMSリレーは、電磁石装置4として永久磁石41を備えていない無極型の電磁石装置を用いてもよい。

【0061】

上述の可動部形成基板2のフレーム部21とベース基板1およびカバー基板3とは、それぞれ、陽極接合法により接合されている。

【0062】

また、可動部23には、上述の貫通孔29が2つ形成されている。これら2つの貫通孔29は、可動部23の長手方向の中央部において可動部23の短手方向に沿った中心線上で並んで形成されている。また、各貫通孔29は、円形状の開口形状となっている。これに対して、プレート25は、長手方向の寸法が、可動部23の短手方向の寸法よりも大きな値に設定されている。また、プレート25は、長手方向の中間部における短手方向の寸法が、貫通孔29の内径よりも大きな値に設定されている。なお、各貫通孔29の開口形状は特に限定するものではない。要するに、プレート25の短手方向の寸法は、可動部23の上記他面における貫通孔29の最大寸法(可動部23の長手方向における貫通孔29の最大寸法)よりも大きな値であればよい。

【0063】

そして、プレート25は、可動部23の各貫通孔29を通してアーマチュア24に溶接されている。要するに、プレート25は、アーマチュア24に2箇所が溶接されている。なお、溶接箇所は、2箇所に限定するものではない。

【0064】

ところで、可動部形成基板2は、可動部23とアーマチュア24とプレート25とを含む部分が、可動部23の短手方向に沿った中心線に対して対称となり、且つ、可動部23の長手方向に沿った中心線に対して対称となるように、可動部23の上記一面におけるアーマチュア24の配置領域を規定し、可動部23の上記他面におけるプレート25の配置領域を規定している。要するに、本実施形態のMEMSリレーでは、可動部23の重心とアーマチュア24およびプレート25各々の重心とが一直線上に位置するように上記各配置領域を規定している。さらに、可動部形成基板2は、フレーム部21の内側のブロック全体が、可動部23の短手方向に沿った中心線に対して対称となり、且つ、可動部23の長手方向に沿った中心線に対して対称となるように、各第1ばね部22、各第2ばね部26、各接点保持部28の形状および配置を規定してある。

【0065】

また、可動部形成基板2は、可動部23に、可動部23の上記一面から突設されアーマチュア24を位置決めする第1突起23gと、可動部23の上記他面から突設されプレート25を位置決めする第2突起23fとが一体に設けられている。

【0066】

第1突起23gの突出寸法は、第1突起23gがアーマチュア24の揺動範囲を狭めないように、アーマチュア24の厚さ寸法よりも小さい方が好ましい。例えば、アーマチュア24の厚さ寸法が100μmの場合、第1突起23gの突出寸法は、10μm程度であれば十分である。なお、これらの数値は一例であり、特に限定するものではない。

【0067】

また、第2突起23fの突出寸法は、第2突起23fがプレート25の揺動範囲を狭めないように、プレート25の厚さ寸法よりも小さい方が好ましい。例えば、プレート25の厚さ寸法が100μmの場合、第2突起23fの突出寸法は、10μm程度であれば十分である。なお、これらの数値は一例であり、特に限定するものではない。

【0068】

また、可動部形成基板2は、第1突起23gおよび第2突起23fの各々を複数備え、複数の第1突起23gが、可動部23の上記一面側においてアーマチュア24の規定の配置領域を囲むように配置され、複数の第2突起23fが、可動部23の上記他面側においてプレート25の規定の配置領域を囲むように配置されていることが好ましい。要するに、可動部形成基板2は、複数の第1突起23gが、アーマチュア24の外周に沿って配置され、複数の第2突起23fが、プレート25の外周に沿って配置されている。本実施形態では、第1突起23gの数を8個、第2突起23fの数を6個としてあるが、これらの数は特に限定するものではない。ただし、第1突起23gは、可動部23の上記一面側において、可動部23の短手方向に沿った中心線に対して線対称に配置され、且つ、可動部23の長手方向に沿った中心線に対して線対称に配置されていることが好ましい。また、第2突起23fは、可動部23の上記他面側において、可動部23の短手方向に沿った中心線に対して線対称に配置され、且つ、可動部23の長手方向に沿った中心線に対して線対称に配置されていることが好ましい。各第1突起23gおよび各第2突起23fは、各々、平面形状を矩形状としてあるが、これらの形状は矩形状に限らず、例えば、円形状、三角形状、多角形状でもよい。また、複数の第1突起23gは、全てが同じ形状である必要はない。また、複数の第2突起23fは、全てが同じ形状である必要はない。また、第1突起23gについては、可動部23の上記一面側においてアーマチュア24の規定の配置領域を囲む枠状の形状として1個だけにしてもよい。また、第2突起23fについては、可動部23の上記他面側においてプレート25の規定の配置領域を囲む枠状の形状として1個だけにしてもよい。また、第1突起23gは、アーマチュア24の規定の配置領域との間に所定の第1隙間(例えば、10μm程度)を設けるように形成位置を設計してある。これにより、アーマチュア24の配置が容易になるとともに、アーマチュア24の寸法公差などに起因してアーマチュア24を配置できないような不具合の発生を抑制することが可能となる。また、第2突起23fは、プレート25の規定の配置領域との間に所定の第2隙間(例えば、10μm程度)を設けるように形成位置を設計してある。これにより、プレート25の配置が容易になるとともに、プレート25の寸法公差などに起因してプレート25を配置できないような不具合の発生を抑制することが可能となる。

【0069】

上述のアーマチュア24およびプレート25については、各々、打ち抜き加工などの機械加工技術を利用して形成してある。なお、アーマチュア24およびプレート25は、真空チャックなどにより、可動部23に対して配置する。

【0070】

一方、可動部形成基板2は、アーマチュア24およびプレート25以外の構成要素を、マイクロマシニング技術を利用して形成してある。つまり、可動部形成基板2のフレーム部21、可動部23、各第1ばね部22、各第1突片23a、第2突片21a、各第2ばね部26、各接点保持部28、各第1突起23gおよび各第2突起23fは、半導体基板20(半導体基板20の基礎となるウェハ)を、フォトリソグラフィ技術、エッチング技術などの半導体プロセス技術を利用して加工することにより形成してある。したがって、可動部23に対する各第1突起23gの位置精度は、主に、各第1突起23gをフォトリソグラフィ技術およびエッチング技術を利用して形成する際の、露光工程における重ね合わせ検出マークの重ね合わせ精度(overlay accuracy)と、エッチング工程での寸法シフト(measureshift)とにより決まる。

【0071】

アーマチュア24とプレート25とを溶接するためには、例えば、まず、可動部23に対して先にアーマチュア24を位置決めしてから、真空チャックなどによってアーマチュア24あるいは可動部23を吸引し、その後、可動部23に対してプレート25を位置決めする。続いて、プレート25において可動部23の貫通孔29に対応した部位にレーザ光を照射してプレート25を局所的に溶融させてプレート25とアーマチュア24とを溶接すればよい。

【0072】

ところで、上述の固定接点14および可動接点27の各々は、図1(b)に示すように、第1導電層5aと第2導電層5bとが交互に積層されたナノ周期積層膜からなる接点5により構成されている。

【0073】

接点5は、最表層が第1導電層5aであり、第1導電層5aが、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されている。ここで、第2材料は、AuやAgと合金化せず、且つ、電気伝導性を有する無機材料であればよく、上述の群に含まれない材料を採用することも可能である。

【0074】

上述のAu合金は、Auと、Ag、Ni、Cu、Pd、Pt、Co、Znの群から選択された少なくとも1種の金属との合金であることが好ましく、また、上述のAg合金は、Agと、Au、Ni、Cu、Pdの群から選択された少なくとも1種の金属との合金であることが好ましい。これらのAu合金を採用することにより、他のAu合金を採用する場合に比べて、硬度が高くなり、耐スティッキング性を向上させることが可能となる。また、これらのAg合金を採用することにより、他のAg合金を採用する場合に比べて、硬度が高くなり、耐スティッキング性を向上させることが可能となる。

【0075】

第1導電層5aおよび第2導電層5bの厚みは、1分子層の厚さ〜10nmの範囲内で設定することが好ましい。第1導電層5a・第2導電層5b間に発生するひずみエネルギーの群が、ナノ周期積層膜の厚み方向の全体に及ぶようになり、ナノ周期積層膜の硬度および弾性率が第1導電層5a単体あるいは第2導電層5b単体の場合よりも高くなり、耐スティッキング性が向上する。

【0076】

第1導電層5aおよび第2導電層5bそれぞれの1分子層の厚さについては、第1導電層5aおよび第2導電層5bそれぞれが単体の金属により構成されている場合、各金属それぞれの原子の直径と同じ値とすることが好ましい。第1導電層5aおよび第2導電層5bの厚みが、1分子層の厚さよりも薄く設定されていると、第1導電層5aおよび第2導電層5bの各々が膜になりにくく、ひずみエネルギーの作用がナノ周期積層膜の厚み方向の全体に及ばなくなる。このため、ナノ周期積層膜の硬度および弾性率が第1導電層5a単体あるいは第2導電層5b単体の場合よりも高くなるという効果が得られなくなる可能性が高くなる。

【0077】

また、第1導電層5aおよび第2導電層5bの厚みが、10nmよりも厚く設定されていると、ひずみエネルギーがナノ周期積層膜の厚み方向の全体に及ばなくなる。このため、ナノ周期積層膜の硬度および弾性率が第1導電層5a単体あるいは第2導電層5b単体の場合よりも高くなるという効果が得られなくなる可能性が高くなる。また、第1導電層5aおよび第2導電層5bの温度上昇により金属粒が成長するような場合、ナノ周期積層膜の厚み方向における金属粒の大きさは、第1導電層5aおよび第2導電層5bそれぞれの厚みが限界値となる。要するに、上述のMEMSリレーでは、可動接点27と固定接点14とで構成される接点部の開閉に伴う温度上昇による第1導電層5a、第2導電層5bそれぞれの厚み方向への金属材料の粒成長が、第1導電層5a、第2導電層5bそれぞれの厚みで制限される。また、接点5は、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されているので、上述の第1材料により形成された第1導電層5a中に拡散しにくく、温度が上昇した場合でも、ナノ周期積層膜の積層構造が保たれる。したがって、接点5は、金属材料組織の粒子間強度の低下が抑制され、剪断による転移を起こしにくくなる。これに対し、第1導電層5aおよび第2導電層5bの少なくも一方の厚みが10μmを超えると、粒子間強度の低下が大きくなり、金属材料組織の剪断破壊の抑制が難しくなる。

【0078】

また、第2導電層5bは、上述の第2材料により形成されており、W、Ru、Ir、Rh、Ti、Zr、Nb、Wの電気抵抗率がAuやAgの電気抵抗率に比べて高いが、厚みが10nm以下であり、薄いので、トンネル効果で厚み方向へ電子が流れる。したがって、接点5は、ナノ周期積層膜の厚み方向における電気抵抗率を低減することが可能となる。ここで、第2導電層5bの厚みが10nmを超えると、トンネル効果が小さくなり、接点5の電気抵抗率が高くなってしまう。

【0079】

また、第2導電層5bは、上述のように、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成することが好ましい。要するに、第2導電層5bは、W、Ru、Ir、Rhのうちの少なくとも1種からなる金属により形成してもよいし、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの1種からなる金属化合物により形成してもよい。第2導電層5bを金属化鉱物により形成する場合には、金属により形成する場合に比べて、第2導電層5b・第1導電層5a間のひずみエネルギーが大きくなり、硬度および弾性率も高くなり、耐スティキング性のより一層の向上を期待できる。

【0080】

また、接点5は、第1導電層5aが上述の第1材料により形成されており、ナノ周期積層膜の最表層が第1導電層5aとなっているので、低接触抵抗化を図れる。

【0081】

第1導電層5aおよび第2導電層5bは、スパッタ法により形成されていることが好ましい。第1導電層5aおよび第2導電層5bをスパッタ法により形成するようにすれば、蒸着法や電気めっき法などにより形成する場合に比べて、第1導電層5aおよび第2導電層5bそれぞれの厚みの制御が容易となり、ナノ周期積層膜の作製が容易となる。接点5は、第1導電層5aおよび第2導電層5bがスパッタ法により形成されていることにより、蒸着法や電気めっき法などにより形成されている場合に比べて、第1導電層5aおよび第2導電層5bそれぞれの厚みの精度を高めることが可能となる。なお、第1導電層5aおよび第2導電層5bをスパッタ法により形成する場合は、ターゲットと基板ホルダとの間にあるシャッタの開閉速度や、基板ホルダの回転速度を制御することにより、ナノ周期積層膜からなる接点5を形成することが可能となる。

【0082】

以下、第1材料と第2材料との組み合わせや、第1導電層5aと第2導電層5bとの厚みの組み合わせを種々異ならせた実施例1〜8および比較例1〜3の接点5について耐スティッキング性と、接触抵抗とを評価した結果を下記表1に示す。なお、接点5は、下地材料をシリコン、膜厚を4μm、平面サイズを1mm□とした。

【0083】

【表1】

【0084】

耐スティッキング性の評価にあたっては、同じ実施例の接点5同士で構成される接点部の開閉を行い、スティッキング発生(スティック発生)の有無をマイクロスコープで観察した。ここにおいて、開閉条件は、電流無負荷で、速度を0.01m/s、開閉レートを10Hz、接点荷重を0.1mgとした。

【0085】

また、接触抵抗の評価にあたっては、接点部の開閉を1000回行った後に、接点5同士が接触した状態で、接点部の抵抗を測定し、その測定結果から配線抵抗を差し引いた値を接触抵抗とした。

【0086】

表1から、実施例1〜8の接点5では、比較例1〜3の接点5に比べて、耐スティッキング性が向上していることが分かる。また、実施例1〜8では、比較例3に比べて低接触抵抗化を図れることが分かる。また、比較例2と比較例3との比較から、第2導電層5bの厚みが上述の範囲内で設定された比較例2では、範囲外で設定された比較例3に比べて、低接触抵抗化を図れることが分かる。

【0087】

以上説明した本実施形態における接点5は、第1導電層5aと第2導電層5bとが交互に積層されたナノ周期積層膜からなり、最表層が第1導電層5aであり、第1導電層5aが、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、第2導電層5bが、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されている。しかして、この接点5においては、低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0088】

また、本実施形態のMEMSリレーは、厚み方向の一表面側に固定接点14が設けられたベース基板1と、ベース基板1の上記一表面側に対向配置されたカバー基板3と、ベース基板1に収納された電磁石装置4と、ベース基板1とカバー基板3との間に配置された可動部形成基板2とを備えている。また、このMEMSリレーは、可動部形成基板2が、ベース基板1とカバー基板3との間に介在するフレーム部21と、フレーム部21の内側に配置されフレーム部21に第1ばね部22を介して揺動自在に支持された可動部23と、可動部23に設けられ電磁石装置4とともに磁気回路を構成するアーマチュア24と、可動部23に支持されアーマチュア24の揺動に伴って固定接点14に接離する可動接点27が設けられた接点保持部28とを有している。そして、このMEMSリレーは、可動接点27および固定接点14の各々が、上述の接点5により構成されている。しかして、本実施形態のMEMSリレーでは、可動接点27と固定接点14とで構成される接点部の低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。本実施形態のMEMSリレーでは、可動接点27と固定接点14との両方を上述の接点5により構成してあるが、少なくも一方を上述の接点5により構成することにより、接点部の低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。また、このMEMSリレーに限らず、可動接点と固定接点とを備えた開閉器において、可動接点と固定接点との少なくとも一方を上述の接点5により構成することによって、接点部の低接触抵抗化を図れ且つ耐スティッキング性の向上を図ることが可能となる。

【0089】

上述のMEMSリレーでは、ベース基板1に電磁石装置4を収納する収納部16を形成してあるが、これに限らず、例えば、カバー基板3に、電磁石装置4を収納する収納部を形成した構成としてもよい。カバー基板3に電磁石装置4を収納する収納部を形成したMEMSリレーでは、ベース基板1に電磁石装置4を収納する収納部16を設けた場合に比べて、電磁石装置4と信号線13,13との距離を長くすることができるから、電磁石装置4が発生する磁束の影響で伝送損失が生じるのを抑制することが可能となる。また、カバー基板3に収納部を形成したMEMSリレーによれば、ベース基板1に電磁石装置4を収納する場合に比べて、ベース基板1の厚さ寸法を小さくすることが可能となり、貫通孔配線15の長さを短くすることが可能となるから、高周波特性を向上させることが可能となる。

【0090】

上述の実施形態で説明したMEMSリレーは、2つの可動接点27と、各可動接点27の各々に対して対応する一対の固定接点14,14が設けられているが、対応する可動接点27と固定接点14との数は1対2に限らず、例えば、1対1でもよい。また、可動接点27と対応する固定接点14との組も2組に限らず、1組でもよい。

【0091】

また、上述の実施形態では、MEMSリレーとして、電磁駆動式のMEMSリレーを例示したが、これに限らず、例えば、静電駆動式のMEMSリレーや、圧電駆動式のMEMSリレーでもよい。また、リレーは、MEMSリレーに限定するものではない。

【0092】

また、開閉器は、リレーに限らず、例えば、MEMSスイッチや電気スイッチなどでもよい。

【符号の説明】

【0093】

1 ベース基板

2 可動部形成基板

3 カバー基板

4 電磁石装置

5 接点

5a 第1導電層

5b 第2導電層

14 固定接点

21 フレーム部

22 第1ばね部

23 可動部

24 アーマチュア

26 第2ばね部

27 可動接点

28 接点保持部

【特許請求の範囲】

【請求項1】

第1導電層と第2導電層とが交互に積層されたナノ周期積層膜からなる接点であって、最表層が第1導電層であり、前記第1導電層は、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、前記第2導電層は、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されてなることを特徴とする接点。

【請求項2】

前記Au合金は、Auと、Ag、Ni、Cu、Pd、Pt、Co、Znの群から選択された少なくとも1種の金属との合金であり、前記Ag合金は、Agと、Au、Ni、Cu、Pdの群から選択された少なくとも1種の金属との合金であることを特徴とする請求項1記載の接点。

【請求項3】

前記第1導電層および前記第2導電層は、スパッタ法により形成されてなることを特徴とする請求項1または請求項2記載の接点。

【請求項4】

可動接点と前記可動接点が接離する固定接点とを備え、前記可動接点と前記固定接点との少なくとも一方が、請求項1ないし請求項3のいずれか1項に記載の接点からなることを特徴とする開閉器。

【請求項5】

厚み方向の一表面側に固定接点が設けられたベース基板と、前記ベース基板の前記一表面側に対向配置されたカバー基板と、前記ベース基板と前記カバー基板との一方に収納された電磁石装置と、前記ベース基板と前記カバー基板との間に配置された可動部形成基板とを備え、前記可動部形成基板は、前記ベース基板と前記カバー基板との間に介在するフレーム部と、前記フレーム部の内側に配置され前記フレーム部に第1ばね部を介して揺動自在に支持された可動部と、前記可動部に設けられ前記電磁石装置とともに磁気回路を構成するアーマチュアと、前記可動部に支持され前記アーマチュアの揺動に伴って前記固定接点に接離する可動接点が設けられた接点保持部とを有し、前記可動接点と前記固定接点との少なくとも一方が、請求項1ないし請求項3のいずれか1項に記載の接点からなることを特徴とするMEMSリレー。

【請求項1】

第1導電層と第2導電層とが交互に積層されたナノ周期積層膜からなる接点であって、最表層が第1導電層であり、前記第1導電層は、Au、Au合金、Ag、Ag合金、Au若しくはAgと異種金属との複合材料、Au若しくはAgと金属酸化物との複合材料、Au若しくはAgと金属窒化物との複合材料、Au若しくはAgと金属硫化物との複合材料、Au若しくはAgと金属ホウ化物との複合材料の群から選択される第1材料により形成され、前記第2導電層は、W、Ru、Ir、Rh、IrO2、TiB2、TiC、ZrB2、ZrC、NbC、WCの群から選択される第2材料により形成されてなることを特徴とする接点。

【請求項2】

前記Au合金は、Auと、Ag、Ni、Cu、Pd、Pt、Co、Znの群から選択された少なくとも1種の金属との合金であり、前記Ag合金は、Agと、Au、Ni、Cu、Pdの群から選択された少なくとも1種の金属との合金であることを特徴とする請求項1記載の接点。

【請求項3】

前記第1導電層および前記第2導電層は、スパッタ法により形成されてなることを特徴とする請求項1または請求項2記載の接点。

【請求項4】

可動接点と前記可動接点が接離する固定接点とを備え、前記可動接点と前記固定接点との少なくとも一方が、請求項1ないし請求項3のいずれか1項に記載の接点からなることを特徴とする開閉器。

【請求項5】

厚み方向の一表面側に固定接点が設けられたベース基板と、前記ベース基板の前記一表面側に対向配置されたカバー基板と、前記ベース基板と前記カバー基板との一方に収納された電磁石装置と、前記ベース基板と前記カバー基板との間に配置された可動部形成基板とを備え、前記可動部形成基板は、前記ベース基板と前記カバー基板との間に介在するフレーム部と、前記フレーム部の内側に配置され前記フレーム部に第1ばね部を介して揺動自在に支持された可動部と、前記可動部に設けられ前記電磁石装置とともに磁気回路を構成するアーマチュアと、前記可動部に支持され前記アーマチュアの揺動に伴って前記固定接点に接離する可動接点が設けられた接点保持部とを有し、前記可動接点と前記固定接点との少なくとも一方が、請求項1ないし請求項3のいずれか1項に記載の接点からなることを特徴とするMEMSリレー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−252878(P2012−252878A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124554(P2011−124554)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]