接点部材およびその製造方法

【課題】例えば各種の電気機器や回路等の電気特性を検出もしくは評価する場合などに用いるプローブピンやコンタクトピン等の接点部材およびその製造方法に係り、その接点部材のトライボロジー特性、特に耐摩耗性を向上させて耐久性のよい接点部材を提供する。また上記のような接点部材を容易・安価に製造できるようにする。

【解決手段】基材10の表面に貴金属薄膜層13を形成してなる接点部材において、上記貴金属薄膜層13の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.1〜2.0重量%の割合で分散させたことを特徴とする。上記のような接点部材を製造するに当たっては、電気メッキのメッキ液中にナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させればよい。

【解決手段】基材10の表面に貴金属薄膜層13を形成してなる接点部材において、上記貴金属薄膜層13の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.1〜2.0重量%の割合で分散させたことを特徴とする。上記のような接点部材を製造するに当たっては、電気メッキのメッキ液中にナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させればよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば各種の電気機器や回路等の電気特性を検出もしくは評価する場合などに用いるプローブピンやコンタクトピン等の接点部材およびその製造方法に関する。

【背景技術】

【0002】

最近、ナノテクノロジーの進歩による、集積回路の超微細化技術はBGA(Ball Grid Array)、CSP(Chip Scale Package)パッケージのソルダーボールピッチの狭小化を進めている。更に、フリップチップ、マルチチップモジュール等の技術進歩により、ウェファーレベルの集積回路の電気特性評価技術が求められている。これら狭ピッチのICテスト技術に応じるため、プローブピンやコンタクトピンの微細加工技術が要求されてきている。

【0003】

実際、例えばマイクロプローブピンにあっては、内径0.1mm程度の細管の中に、長さ1mm以下のプランジャやバネおよびターミナル等を挿入し、先端をかしめてマイクロプローブピンを作っている。このようなマイクロプローブピンは、数百本単位で、ソケットハウジングに装着され、IC等の電気端子に繰り返し接触させて数十万回の電気測定を行う場合などに使われている。

【0004】

このようなプローブピンは、なるべく電気抵抗を少なくするのが望ましく最近は下記特許文献1,2のようにプローブピン等の接点部材の表面に金メッキ等の貴金属メッキを施すことが提案されている。しかし、上記のような貴金属メッキは柔らかく、またメッキ品質のバラツキ等により繰り返し測定中に摩耗して評価ミスが生じたり、測定不能となってソケットハウジングを再構築しなければならない等の不具合を生じ、生産性に支障を来たしていた。

【0005】

特に、上記のようなプローブピンを接触させる電気端子は、最近いわゆる鉛フリーによって錫が使われるようになり、その錫製の端子にプローブピンを繰り返し接触させると、測定中にプローブ先端に錫が付着する。とりわけ、金メッキした接点部材は柔らかいために摩耗が激しく、その摩耗した箇所に錫が付着しやすい。そのため、計測不良を起こす等の問題があった。

【0006】

【特許文献1】特許第3551411号公報

【特許文献2】特開2005−241362号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記従来の問題点に鑑みて提案されたもので、プローブピン等の接点部材のトライボロジー特性、特に耐摩耗性を向上させて耐久性のよい接点部材を提供すること、およびそのような接点部材を容易・安価に製造することのできる接点部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために本発明による接点部材およびその製造方法は、以下の構成としたものである。すなわち、本発明による接点部材は、基材の表面に貴金属薄膜層を形成してなる接点部材において、上記貴金属薄膜層の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.01〜2.0重量%の割合で分散させたことを特徴とする。

【0009】

上記貴金属薄膜層を構成する貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれかの金属単体またはいずれかの金属を主体とした合金を用いることができる。上記貴金属薄膜層の厚さは、0.1〜5μmの範囲内に形成するとよい。上記基材と貴金属薄膜層との間には、必要に応じて平滑層または拡散防止層もしくはその両方を設けるようにしてもよい。

【0010】

本発明による接点部材の製造方法は、基材の表面に電気メッキ(電解メッキ)により貴金属薄膜層を形成するようにした接点部材の製造方法において、上記電気メッキのメッキ液中に超分散ナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させるようにしたことを特徴とする。

【0011】

この場合、上記超分散ナノダイヤモンド粒子を貴金属とともに基材表面に共析させる際の上記メッキ液中の電流密度を制御することによって、所定粒径のナノダイヤモンド粒子を選択的に共析させることができる。例えば、上記電気メッキのメッキ液中に粒径が2〜500nmの超分散ナノダイヤモンド粒子をメッキ液1リットル当たり0.1〜30g、好ましくは0.5〜20gの濃度で分散させ、上記電流密度を0.02〜1.0A/dm2好ましくは、0.05〜0.5A/dm2の範囲内に設定すれば、粒径2〜200nmのナノダイヤモンド粒子を選択的に共析させることができる。

【発明の効果】

【0012】

上記のように本発明による接点部材は、基材表面に形成した貴金属薄膜層の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.01〜2.0重量%の割合で分散させたことによって、上記接点部材の貴金属薄膜層のトライボロジー特性、特に耐摩耗性が向上し、耐久性のよい接点部材を提供することが可能となる。

【0013】

また本発明による接点部材の製造方法は、上記のように基材の表面に電気メッキにより貴金属薄膜層を形成する際に、上記電気メッキのメッキ液中に超分散ナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させるようにしたので、上記貴金属薄膜層内にナノダイヤモンド粒子を均一に分散した状態で良好に析出させることが可能となり、トライボロジー特性、特に耐摩耗性のよい接点部材を容易・安価に製造することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明による接点部材およびその製造方法を図に示す実施形態に基づいて具体的に説明する。

【0015】

〔接点部材〕

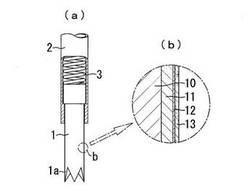

図1は本発明による接点部材の一実施形態を示すもので、(a)はその接点部材の一部切り欠き正面図、(b)は(a)におけるb部の部分拡大断面図である。

【0016】

本実施形態は、接点部材として、IC等の集積回路の電気特性を評価するためのプローブピン、特にマイクロプローブピンに適用したもので、そのプローブピン1は図1(a)に示すように案内筒体2内に進退可能に設けられ、その案内筒体2内に設けた圧縮コイルばね3によって上記プローブピン1の下端1a側が案内筒体2の下端開口から常時突出するように構成されている。そのプローブピン1の下端1aを、図に省略した端子等に繰り返し接触させて電気的特性等を測定するもので、その下端1aは本実施形態においては王冠(クラウン)状に形成されているが、半球状、カップ状、円錐状、フラット状、その他各種の形状のものにも適用可能である。

【0017】

また上記プローブピン1は、図1(b)に示すように基材10の表面に平滑層11と拡散防止層12を介して貴金属薄膜層13を設けた構成であり、その貴金属薄膜層13の結晶粒界中に超分散ダイヤモンド粒子(Ultra Dispersed Diamonds)、特に超分散ナノダイヤモンド粒子が分散されている。なお、本発明で言う超分散ナノダイヤモンド粒子とは、爆発合成法、静圧合成法、気相法等で人工的に作られたダイヤモンド構造を有する粒子あるいは膜を、焼結、粉砕、化学処理、分級等の工程を経て、数ナノメートルから数百ナノメートルのサイズにし、且つ化学処理によって表面層に、水酸基、カルボキシル基、スルホン酸基等の官能基を持たせることにより、ゼータ電位を有し、水溶液に均一に分散する、ダイヤモンド構造を有するナノオーダの微粒子のことを言う。以下本書ではナノダイヤモンドをも含めて超分散ダイヤモンド粒子を、適時簡略化してUDDと記載する。

【0018】

上記の基材10としては、例えばベリリウム銅、リン青銅、金属鋼材等を用いることができる。本実施形態においてはベリリウム銅よりなる丸棒状の基材が用いられ、その太さは適宜であるが、本実施形態においては直径約0.3mmの太さに形成されている。また本実施形態においては上記基材10の表面全面に、前記の平滑層11と拡散防止層12およびUDDを分散させた貴金属薄膜層13とを順に積層した構成である。

【0019】

上記平滑層11は、基材10の表面に上記貴金属薄膜層13を形成するに先立って、基材10の表面を平滑化させるために必要に応じて設けるもので、その平滑層11の材質や形成手段は適宜であるが、本実施形態においては基材10の表面に金属メッキ(無電解メッキ)、特にニッケルメッキを施すことによって形成したものである。上記平滑層11の厚さは適宜であるが、例えば1〜5μm程度の厚さに形成すればよい。

【0020】

また上記拡散防止層12は、プローブピン等の接点部材として使用中に生じる金属間化合物の生成による貴金属薄膜層13の層構造の劣化を防ぐために必要に応じて設けるもので、その拡散防止層12の材質や形成手段は適宜であるが、本実施形態においては、上記平滑層11の表面に金属メッキ、特にパラジウムメッキを施すことによって形成したものである。上記拡散防止層12厚さは適宜であるが、例えば0.1〜2μm程度の厚さに形成すればよい。なお、上記平滑層11と拡散防止層12とは、場合によっては1つの層、例えば1つの金属メッキ層によって兼用させることもできる。

【0021】

上記貴金属薄膜層13は、主としてプローブピン等の接点部材として使用する際の導電性を高めて内部抵抗を低減させるために設けるもので、その貴金属薄膜層13の材質や形成手段は適宜であるが、本実施形態においては上記拡散防止層12の表面に貴金属メッキを施すことによって形成したものである。上記の貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれかの金属単体またはいずれかの金属を主体とした合金を用いることができる。その中でも金または金合金が好適であり、その金合金としては、例えば90重量%以上の金を含む金・コバルト合金や金・ニッケル合金等を使用することができる。

【0022】

上記貴金属薄膜層13の結晶粒界中には、前述のようにUDDを分散させるもので、そのUDDとしては例えば爆発合成法等で生成されたものを用いることができる。そのUDDは、内殻はダイヤモンド構造、外殻はカーボン非結晶となっており、そのカーボン非結晶層に様々な官能基を修飾することができる。また上記のUDDを分散した貴金属薄膜層は、粒度分布が狭い超微粒ナノダイヤモンド(UDD)粉体、及び、このUDDがゼータ電位を有することにより分散安定性に優れる水性懸濁液を用い、電解メッキ法により達成することができる。

【0023】

上記UDDの粒径は、2〜200nmの範囲のものを用いる。なお、本発明で言うUDDの粒径とは、UDDが単体で存在している場合には、そのUDD単体の粒径を言い、凝集体として存在している場合には、そのUDD凝集体全体の粒径を言う。上記UDDの粒径を、上記の範囲としたのは、粒径が2nm未満であると、小さすぎて耐摩耗性を向上させる効果が少なく、粒径が200nmを超えると、大きすぎて却って摩耗しやすくなるおそれがあるからである。またUDDの貴金属メッキ結晶粒界に対する重量割合は0.01〜2.0重量%とし、より好ましくは0.02〜1.5重量%とするのが望ましい。UDDの重量割合があまり少ないと、耐摩耗性を向上させる効果が少なく、あまり多すぎても、その割に耐摩耗性はさほど向上せず不経済だからである。

【0024】

本発明のUDDを分散した貴金属薄膜層の厚さは適宜であるが、好ましくは100nm(0.10μm)〜5000nm(5.0μm)とし、より好ましくは300nm(0.30μm)〜2000nm(2.0μm)とするのが望ましい。貴金属薄膜層の厚さがあまり薄いと、それよりも大きなUDDが共析した場合に、層の機械的強度を強めることなく、逆に、層中へのUDDの保持が難しくなるため、摺動中に層から離脱しやすくなり、離脱したUDDは研磨剤として働くため逆効果となる。一方、厚い貴金属薄膜層、例えば5.0μmを超えるものも、長時間メッキや電鋳を施すことによって形成可能であるが、あまり厚いと時間がかかってコストが嵩むだけでなく、その割に効果が少なく、コスト削減や環境保全等の観点から余り厚くすることは必ずしも得策とは言えないからである。なお、上記の層厚は、例えばSEM画像を撮影して、その画像を解析すれば容易に計測することができる。

【0025】

本発明のUDDを分散した貴金属薄膜層を構成する前記の貴金属は、UDDを電解メッキ法によりUDDの共析サイズと共析位置を簡単に制御することができ、かつUDDを含ませることによりトライボロジー特性、特に耐摩耗性強度が著しく改善されるのでプローブピン等の接点部材として実用的である。

【0026】

このUDDは、貴金属薄膜層に均一に充分に分散しているので外観上ほとんどその存在を目視できず、ほとんど触知することができない。そのため電気導電性、耐食性等の機能物性を劣化させず、トライボロジー特性を改善することができる。

【0027】

〔接点部材の製造方法〕

次に、上記のようなプローブピン等の接点部材の製造方法を具体的に説明する。前記図1に示すようなプローブピン等の接点部材を製造するには、前記貴金属薄膜層13を電気メッキで形成する際のメッキ液中にUDDを分散させて該UDDを貴金属とともに上記基材表面に共析させればよい。

【0028】

上記の電気メッキとしては、電解メッキ、及び電鋳等であってもよく、メッキ液には、UDDを均一に分散させた水性懸濁液を使用するのが好ましい。UDDは基本的な利点として、懸濁液、特に水性懸濁液とした場合に優れた分散安定性を示す。

【0029】

上記のUDD水性懸濁液におけるメッキ液1リットル当たりUDDの濃度は、0.1〜30g、好ましくは0.5〜20g程度になるように加えるのが望ましい。このようなUDD濃度は、本発明で好ましく使用されるUDD懸濁液の上記濃度からみて、非常に簡単に調整可能であることが明らかである。

【0030】

上記メッキ液は、低濃度の場合、メッキ処理中に電極近傍に発生するガス泡によってもUDDの沈殿が回避され、またメッキ処理中に通常施される撹拌によっても沈殿がより確実に回避される。メッキ層の厚さは、メッキ条件、メッキ層の使用目的および基材の材質等にもよるが、通常は前述のように0.1〜5μmの範囲、好ましくは0.3〜2.0μmの範囲であり、例えば電解メッキでは金メッキの場合0.1〜1μm程度である。

【0031】

通常、メッキ液にUDDを添加する場合、UDD水性懸濁液を使用する。UDDはゼータ電位を保持するため、水溶液中に分散する。そのため、UDD水性懸濁液中への界面活性剤の添加は、必要不可欠でない。本発明で好ましく使用されるUDD水性懸濁液は、例えば、典型的には電解メッキに好適に使用することができ、UDDとメッキ液の分散性が良ければ、メッキ液中への界面活性剤は必要ない。なお、UDDとメッキ液の分散性が良くない場合は、適正な界面活性剤を選ぶことによりメッキ液中でのUDDの分散安定性を保持することができる。

【0032】

メッキ液1リットル当たりのUDDの添加量は、0.1〜30g、好ましくは0.5〜20gである。UDDの濃度があまり低いと、メッキ貴金属膜の特性を改善するに充分な量のUDDを貴金属薄膜層中に含有させることが困難であり、濃度があまり高いと、コストがかかる割に性能が出ないからである。

【0033】

また上記UDDを貴金属とともに基材表面に共析させる際の上記メッキ液中の電流密度を制御することによって、所定粒径のUDDを選択的に共析させることができる。具体的には例えば上記メッキ液中に粒径が2〜500nmの超分散ナノダイヤモンド粒子をメッキ液1リットル当たり0.1〜30g、好ましくは0.5〜20gの濃度で分散させ、上記電流密度を0.02〜1.0A/dm2、好ましくは、0.05〜0.5A/dm2の範囲内で制御することによって、粒径2〜200nmのナノダイヤモンド粒子を選択的に共析させることができる。上記の電流密度を0.02〜1.0A/dm2、好ましくは、0.05〜0.5A/dm2の範囲内としたのは、0.02A/dm2未満であると、メッキ液中の電場が弱くなってUDD析出サイズのコントロールができなくなり、0.5A/dm2を超えると、電場が強すぎて200nm以上のUDDが析出する確率が高くなる。1.0A/dm2を超えると、過剰電流がメッキ浴に流れることにより、メッキ液が壊れたり、メッキ層が異常析出するからである。

【実施例】

【0034】

以下、前記図1に示すようなプローブピンを製造する場合を想定した具体的な実施例および実際にコンタクトピンを製造した具体的な実施例について説明する。

【0035】

なお、上記接点部材の貴金属薄膜層13を形成するメッキ液には、前記のようなUDD濃度、すなわち、メッキ液1リットル当たり0.1〜30g、好ましくは0.5〜20gの濃度になるようにUDDを添加する。本発明の典型的な1リットルのメッキ液中におけるUDD濃度は、金メッキの場合、実用的には1g以上であることが好ましい。

【0036】

〔実施例1〕

前記図1に示すようなプローブピンを製造する場合を想定して前記基材10と同材質の金属板よりなる基板の表面に、平滑層を形成した後、UDDを分散してなる貴金属薄膜層を形成した。なお、前記図1における拡散防止層12は省略した。上記貴金属薄膜層内に分散させるUDDとしては、爆発合成法で生成されたナノサイズの超分散ダイヤモンド粒子を使用した。

【0037】

上記UDDの単一粒子の中心は非常に硬いダイヤモンド核(SP3構造)であり、その周囲はカーボン非結晶(SP2構造)となっている。このUDDは爆発合成後、化学洗浄され、カーボン非結晶の外殻に、様々な官能基(例えばカルボルシル基、エステル基等)を修飾することができる。この官能基によりゼータ電位を有し、UDDは親水性を示し、水分散が可能となる。

【0038】

図2はUDD水分散中のpHとゼータ電位との関係を示す。一般にゼータ電位は水溶液中で、±30mV以上あれば安定に分散できるといわれている。当該UDDのゼータ電位は、pH7付近の0を境にpHの低い方では、約+30mV,pHの高い方では、約−40mVを示し、酸性側、アルカリ側でUDDは安定に水分散できることがわかる。

【0039】

上記UDDの縣濁水溶液(5重量%)を、下記の組成を有する光沢厚付純金メッキ液に添加し、UDD濃度が0〜30g/Lの範囲内で所定量添加した複数種類のUDD添加金メッキ液を作成した。上記の光沢厚付純金メッキ液のpHは4.0であった。

KAu(CN)2: 15g/L、

K3C6HO7・H2O: 14g/L、

H3CH5O7・H2O: 36g/L

【0040】

上記金メッキ液にUDDを添加後、そのUDD添加金メッキ液を超音波ホモジナイザーにかけて金メッキ液内のUDDを更に解砕して分散させた。

【0041】

一方、基板としては前述のように前記図1の基材10と同材質のベリリウム銅を用い、その基板を脱脂処理してアルカリ洗浄したのち活性化処理を行った。その基板の表面には予め無電解Niメッキ液で、90℃、10分間のメッキ処理を行って平滑層を形成した。その平滑層の厚さは、2〜3μm程度であった。上記基板の表面は当初非常に荒れていたが、上記平滑層によってかなり平滑になった。上記平滑層を形成した後は、洗浄して5%HClによる活性化処理を行ったのち再び洗浄した。

【0042】

上記のようにして予め表面に平滑層を形成した基板に、前記のUDD添加金メッキ液を用いてUDD共析金メッキを施すもので、その際の陽極には、チタンメッシュに白金を2μmメッキした電極を使用し、陰極には上記平滑層を形成した基板を取付けた。メッキ条件としては、メッキ液中の電流密度を0.05A/dm2とした場合と、0.5A/dm2にした場合の2種類について実施し、電極間距離は40mm、メッキ液温度は50℃に設定した。メッキ時間15分でメッキ厚約1μmの金メッキよりなる貴金属薄膜層を上記平滑層の上に形成した。その際、金錯体イオン、プラスのゼータ電位を持つUDDは、陰極側に引き付けられ、UDDは金メッキ層の中に均一に共析させることができた。

【0043】

下記表1は上記貴金属薄膜層を形成する際の金メッキ液中のUDD添加量と貴金属薄膜層(金メッキ層)中の炭素濃度の関係を示すものである。なお、上記炭素濃度の測定方法としては、今回実験で行ったサンプルの基板と平滑層を、過硫酸アンモニウム溶液で溶かし、貴金属薄膜層だけにした。またUDD濃度が0〜30g/Lの範囲内で所定量添加した複数種類のUDD添加金メッキ液を用いた場合の各貴金属薄膜層を燃焼式炭素濃度測定装置で炭素含有量の微量分析を行った。

【0044】

【表1】

【0045】

上記表1からも明らかなように、UDDの添加量が増えるに従って炭素濃度は増加し、UDD濃度が0.1g/Lで、貴金属薄膜層中の炭素濃度は、約0.01重量%、0.5g/Lで、約0.02重量%、20g/Lで、約1.5重量%、30g/Lでは、約2.0重量%を検出した。この測定された炭素濃度は、UDD含有量と等価である。

【0046】

図3はUDD添加濃度が1.9g/L、電流密度が0.05A/dm2で銅基板上に金メッキした層の、9万倍のFE−SEM反射電子像による断面写真である。白いマトリックスの部分が金メッキ、黒い点がカーボンつまりUDDを示す。反射電子像で撮っているため、白いマトリックス上の濃淡は1つ1つの金結晶粒子であり、数ナノから数十ナノメートルのUDDが、主に金の結晶粒界に偏析していることがわかる。そのUDD粒径サイズは、UDDのサイズが最大でも50nm以下であり、多くは10nm以下で存在し、それらが層中の結晶粒界上に均一に分散していた。

【0047】

図4はUDD添加濃度が1.9g/L、電流密度が0.5A/dm2でベリリウム銅基板上に金メッキした層の5万倍のFE−SEM反射電子像による断面写真である。UDD粒径サイズは、UDDのサイズが最大でも200nm以下であり、結晶粒界ではなく、1つの大きな結晶粒子として層中に存在していた。

【0048】

図3、図4の写真を、画像解析式粒度分布測定プログラムを用いて、貴金属薄膜層中に共析しているUDD粒子の粒度分布を測定した。粒度の大きさは、粒子が円形でなく、いびつな形状をしているため、同等面積の円に変換し、その直径を粒の大きさとした。

【0049】

図5、図6はそれぞれ電流密度0.05A/dm2、0.5A/dm2でメッキした層中のUDDサイズの分布状態を求めたグラフである。横軸がUDD粒子の直径(ナノメータ単位)、縦軸が、粒子の数を示す。低電流密度でメッキしたほうが、より微小なUDDが、析出できることがわかる。

【0050】

低電流密度で小さなUDDを選択的に共析できる理由は、メッキ液中には、微細な一次粒子、凝集した大きな二次粒子がプラスに帯電したゼータ電位を持って分散しているが、アノード、カソード間の電界が小さいと、運動量の大きい粒子を、カソード側へ引き付けるだけの力がないため、選択的に小さなUDDだけがカソード側へ移動する。メッキの成長時、結晶成長の核になれないUDDは異物として結晶粒界へ押し出されるので、微細なUDDが結晶粒界へ偏析することになる。その結晶粒界に偏析したUDDは、メッキ層に応力等の負荷が掛かった場合、結晶粒同士のアンカー効果となって、結晶粒界すべりを阻止するため、機械強度が増加する。

【0051】

下記表2は電流密度を0.05A/dm2とし、金メッキ液へのUDDの添加量(添加濃度)を種々異ならせたときのUDD共析金メッキ層の(111)面、(200)面の回折強度比を示す。メッキではない通常バルクの金の回折強度比(下記表1における標準状態)では、(111):(200)=100:52である。それに対して、UDDを添加していない金メッキの回折強度比は、(111):(200)=8:100である。このことよりUDDを添加していない金メッキ層は、(200)面に強く配向していることがわかる。UDDを添加していくと、(111)のピークが強くなり、UDD添加濃度30g/Lでは(111):(200)強度比は逆転し、標準の金組織に近づいていることがわかる。

【0052】

【表2】

【0053】

UDDを添加しない場合の貴金属薄膜層は、(200)面に配向性が強い層だが、UDDを添加していくと、(111)面の強度が強くなり、標準の金バルクの結晶構造に近くなっていく。これは、UDDを添加することによって、貴金属薄膜層の結晶構造が多結晶化し微細になっていることを意味する。この結晶が微細化することにより、貴金属薄膜層の機械的強度が増加する。

【0054】

しかしながら、耐摩耗特性に対するUDDの量に最適値があり、UDD量を添加しすぎると、逆に耐摩耗性が劣化していく傾向がある。これは、摩耗中に発生する摩耗粉の中にUDDが存在するため、これが逆に研磨剤として働くためである。

【0055】

図7は金メッキ液1リットル当たりのUDD添加量(g/L)と金メッキ層のX線解析ピークの半値幅との関係を示すもので、同図でUDD添加量と、強度比の強い(200)回折ピークの半値幅の変化を見ると、UDDを添加していない金メッキ層の半値幅は、0.56°であるが、添加量が多くなると、半値幅が減少していることがわかる。半値幅が小さくなることは、結晶欠陥が少なくなることを意味する。金メッキ層の金の結晶組織、構造がUDD添加によって結晶欠陥が少なくなる原因は、UDDの微細な一次粒子が、金結晶形成での核となり、結晶組織や構造を変化させる役割をしているためである。金結晶形成での核となれなかったUDDは、金結晶成長時に異物として結晶粒界に排出され、結晶粒界に析出する。

【0056】

下記表3は基板に平滑層としてニッケルメッキを施した後、UDDをメッキ液1リットル当たり0〜30g/Lの範囲内で添加して電流密度0.05A/dm2で形成したUDD含有金メッキ層よりなる各貴金属薄膜層13のUDD含有量と耐摩耗比を示すものである。その耐摩耗比は、上記各貴金属薄膜層13のボールオンディスクによる耐摩耗性特性を測定して、UDDを添加しない耐摩耗性特性との比、すなわちUDDを添加しない耐摩耗性特性を1として、それとの比率を表したものである。ボールオンディスクの評価条件は、ボールが3/16インチアルミナボール、荷重1N、回転スピード50mm/sで2万5千回回転させ、耐摩耗性は、この試験によってできた摩耗痕の幅、深さを正確に非接触型光干渉法で測定し、摩耗痕のボリュームを算出して評価した。

【0057】

【表3】

【0058】

上記表3からも明らかなように貴金属薄膜層中のUDDの含有量は、前記表1と同様にUDD添加量が増えるに従って増大した。一方、耐摩耗比は、UDD添加量が0.1g/Lで、UDDを添加しない場合よりも僅かながら良くなり、UDD添加量が0.5g/Lで、UDDを添加しない場合の2倍の耐摩耗性向上の効果が見られた。さらにUDD添加量を増やすと、耐摩耗性が更に向上し、UDDを8.3g/L添加して形成したUDD含有金メッキ層よりなる貴金属薄膜層の耐摩耗性は、UDDを添加していない場合の約23倍向上した。

【0059】

しかしながら、UDDを8.3g/Lを超えて更に添加した場合、UDD含有量は増加するが、耐摩耗特性は悪くなっていき、20g/Lで耐摩耗比は2倍、30g/Lで耐摩耗比は1.5倍となり、更にUDDの添加量を増やすと、UDD含有量は増加するが、耐摩耗比は更に低下することが分かった。UDD添加量に最適値がある理由は、UDD添加量が多くなりすぎると、貴金属薄膜層が摩耗する際に発生する摩耗粉に含まれるUDDの量が増加し、これが逆に研磨剤のような働きをするためと考えられる。

【0060】

下記表4は電流密度を0.5A/dm2とした以外は前記表3とほぼ様の要領で形成したUDD含有金メッキ層よりなる各貴金属薄膜層13のUDD含有量と耐摩耗比を示すものである。

【0061】

【表4】

【0062】

上記表4においても前記表3と同様にUDD添加量が増えるに従って貴金属薄膜層中のUDD含有量が増大し、耐摩耗比も前記表3と同じような特性を示した。特に、耐摩耗比は、UDD添加量が0.1g/Lで、UDDを添加しない場合よりも僅かながら良くなり、UDD添加量が0.5g/LでUDDを添加しない場合の約1.5倍の耐摩耗性の向上効果が見られた。さらにUDD添加量を増やすと、耐摩耗性が更に向上し、UDD添加量が14.4g/Lのときの耐摩耗性は、UDDを添加していない金メッキ層に対して、約7倍特性が向上した。

【0063】

しかし、この場合も、14.4g/Lを超えて更にUDDの添加量を増やすと、UDD含有量は増加するが、耐摩耗特性は次第に低下していき、20g/Lで耐摩耗比は1.7倍、30g/Lで1.3倍となり、さらにUDDの添加量を増やすと、UDD含有量は増加するが、耐摩耗比は更に低下することが分かった。このようにUDD添加量に最適値がある理由は、前記と同様にUDD添加量が多くなりすぎると、貴金属薄膜層が摩耗する際に発生する摩耗粉に含まれるUDDの量が増加し、これが逆に研磨剤のような働きをするためと考えられる。

【0064】

上記のように、いずれも金メッキ層の耐摩耗性はUDDを添加しない、すなわちUDDを共析させないものよりも、共析させた方が向上した。また、電流密度を小さくして、微細なUDDだけを金メッキ層の結晶粒界に均等に析出させた方が、電流密度を大きくして、凝集した大きなUDDを共析させるよりも金メッキ層の機械的強度は増加し、耐摩耗性もより高めることができることが分かった。また、UDD添加量を最適値を超えて増加した場合には、耐摩耗特性は次第に低下することも分かった。

【0065】

図8は基板に電流密度0.05A/dm2で貴金属薄膜層としてUDDを添加しない場合とUDD添加量を異ならせて金メッキを施したときのメッキ液1リットル当たりのUDD添加量(g/L)と摩擦係数との関係を示すもので、UDDを添加しない場合よりもUDDを添加した方が摩擦係数が低くなり、UDD添加量が増加するほど摩擦係数が低下することが分かる。このことから、例えば端子等に接触させた状態で摺動させるような接点部材にあっては、摺動抵抗が軽減されて操作性や摺動安定性等を向上させることが可能となる。

【0066】

なお、上記実施例は、前記図1に示すようなプローブピンを製造する場合を想定して前記基材10と同材質の金属板よりなる基板の表面に、UDDを分散してなる貴金属薄膜層を形成したものであるが、上記の結果からも明らかなように前記図1に示すようなプローブピンはもとより、コンタクトピン、その他の接点部材を構成する基材に、上記のようなUDDを分散してなる貴金属薄膜層を形成した場合にも同様の特性が得られ、接点部材のトライボロジー特性、特に耐摩耗性や摺動性能ひいては耐久性等を大幅に向上させることができるものである。

【0067】

〔実施例2〕

本実施例においては実際に使用されているコンタクトピンを基材としてにUDD共析金メッキよりなる貴金属薄膜層を形成した。そのコンタクトピンとしては、図9に示すようなサンユー工業株式会社製L型コンタクトピン20を用いた。その材質はベリリウム銅であり、図中の寸法Lは3.8mm、Hは2.6mm、図で前後方向の厚さtは0.15mmのものを用いた。上記コンタクトピン20の表面全面に前記図1と同様の平滑層11とを形成した後、その表面にUDD共析金メッキよりなる貴金属薄膜層13を形成した。なお、前記図1における拡散防止層12は省略した。

【0068】

前記実施例1と同様のUDDの縣濁水溶液(5重量%)を下記の組成を有する光沢厚付純金メッキ液に添加し、UDD濃度が8.3g/LのUDD添加金メッキ液を作成した。上記の光沢厚付純金メッキ液のpHは4.0であった。

KAu(CN)2: 15g/L、

K3C6HO7・H2O: 14g/L、

H3CH5O7・H2O: 36g/L

【0069】

上記金メッキ液にUDDを添加後、そのUDD添加金メッキ液を超音波ホモジナイザーにかけて金メッキ液内のUDDを更に解砕して分散させた。

【0070】

次に、基材としての上記コンタクトピンをアセトン洗浄したのち活性化処理を行い、化学ニッケルメッキに90℃、10分浸漬させて厚さ2〜3μmのニッケルメッキよりなる平滑層を形成した。その後、洗浄して活性化処理したのちストライク金メッキ液に漬け、温度40℃、電流密度5A/dm2で30秒間電解メッキを施して厚さ数十nmのストライク金メッキよりなる拡散防止層を形成した。その後、前記のUDDを添加した金メッキ液で、温度55℃、電流密度0.05A/dm2で15分間電解メッキを行い厚さ約1μmのUDDが共析した金メッキよりなる貴金属薄膜層を形成した。その後水洗して乾燥させた。

【0071】

上記のようにして作製したUDD共析金メッキよりなる貴金属薄膜層を有するコンタクトピンをテストサンプル(a)として耐摩耗耐久評価を行った。測定装置としては、モータ式耐久試験機を用い、前記図9のコンタクトピン20の端部接触部20aを2往復/秒のスピードで鋼材ブロック面についた金バンプ(不図示)に接触させるコンタクト試験を行った。上記テストサンプル(a)に対する比較サンプルとして、(b)硬質金メッキ、(c)通常金メッキ、(d)ロジウムメッキを上記テストサンプルと同様のコンタクトピンに施したものを用いた。これらのサンプルは、各5個ずつを1つの評価用ハウジングに組み込んでコンタクト試験を行った。

【0072】

その際、接触抵抗、接触荷重は、試験中モニターし、一定のコンタクト回数毎に、レーザー顕微鏡を用いて、各コンタクトピン20の接触部20aの表面の摩耗状況を調べた。また摩耗試験によって相手材の金バンプも摩耗するため、5万回ごとにコンタクト位置をずらした。

【0073】

図10は上記各サンプル(a)〜(d)の接触部20aにおける試験前の表面状態を示す光学顕微鏡写真、図11は荷重50gfで摩耗試験を10万回行った後の上記各接触部20aの光学顕微鏡写真である。これらの写真およびグラフからわかるように、硬質金メッキ、金メッキ、ロジウムメッキよりなる比較サンプル(b)〜(d)は、メッキが剥離し、基材が摩耗しているのに対し、UDD添加金メッキよりなる本発明のサンプル(a)は殆ど摩耗しなかった。

【0074】

図12は荷重50gfで1000回、5000回、1万回、3万回、5万回、7万回、10万回のコンタクト試験を行った時点での各サンプル(a)〜(d)のそれぞれ5個の平均接触抵抗値を表したものである。このグラフからわかるように、比較サンプル(b)〜(d)と比べて、UDDを共析した金メッキよりなる貴金属薄膜層を有する本発明のサンプル(a)は10万回でも接触抵抗が安定していた。

【0075】

図13は荷重値を100gfにしたときの摩耗試験5万回後の上記各接触部20aの光学顕微鏡写真である。この結果も同じように、硬質金メッキ、金メッキ、ロジウムメッキよりなる比較サンプル(b)〜(d)は、いずれもメッキが剥離し、基材が完全に摩耗していたが、UDD添加金メッキよりなる本発明のサンプル(a)は部分的に摩耗しただけであった。

【0076】

図14は荷重100gfで1000回、5000回、1万回、3万回、5万回のコンタクト試験を行った時点での各サンプル(a)〜(d)のそれぞれ5個の平均接触抵抗を表したものである。このグラフからわかるように、比較サンプル(b)〜(d)と比べて、UDD共析金メッキよりなる貴金属薄膜層を有する本発明のサンプル(a)は5万回でも接触抵抗が安定していた。

【産業上の利用可能性】

【0077】

以上のように本発明による接点部材およびその製造方法によれば、接点部材のトライボロジー特性、特に耐摩耗性を大幅に向上させることが可能となり、耐久性のよい接点部材を容易・安価に提供することが可能となるもので、プローブピンやコンタクトピン等に限らず各種の接点部材の耐摩耗性ひいては耐久性の向上に効果がある。従って、産業上も極めて有効に利用し得るものである。

【図面の簡単な説明】

【0078】

【図1】(a)は本発明による接点部材の一実施形態を示す正面図、(b)は(a)におけるb部の部分拡大断面図。

【図2】UDDのゼータ電位とpHとの関係を示すグラフ。

【図3】電流密度0.05A/dm2で形成した金メッキ層中のUDDの分散状態を示す電子顕微鏡写真。

【図4】電流密度0.5A/dm2で形成した金メッキ層中のUDDの分散状態を示す電子顕微鏡写真。

【図5】電流密度0.05A/dm2で形成した金メッキ層中のUDDサイズの分散状態を示すグラフ。

【図6】電流密度0.5A/dm2で形成した金メッキ層中のUDDサイズの分散状態を示すグラフ。

【図7】金メッキ液へのUDD添加量と金メッキ層の半値幅の関係を示すグラフ。

【図8】金メッキ液へのUDD添加量と電流密度0.5A/dm2で形成した金メッキ層の摩擦係数との関係を示すグラフ。

【図9】実施例で用いたコンタクトピンの正面図。

【図10】コンタクトピンの接触部における試験前の表面状態を示す顕微鏡写真。

【図11】荷重50gfで10万回のコンタクト試験を行った後のコンタクトピン接触部の顕微鏡写真。

【図12】荷重50gfでコンタクト試験を行ったときのコンタクト回数と接触抵抗値との関係を示すグラフ。

【図13】荷重100gfで5万回のコンタクト試験を行った後のコンタクトピン接触部の顕微鏡写真。

【図14】荷重100gfでコンタクト試験を行ったときのコンタクト回数と接触抵抗値との関係を示すグラフ。

【符号の説明】

【0079】

1 プローブピン(接点部材)

1a 下端

2 案内筒体

3 圧縮コイルばね

10 基材

11 平滑層

12 拡散防止層

13 貴金属薄膜層

20 コンタクトピン(接点部材)

20a 接触部

【技術分野】

【0001】

本発明は、例えば各種の電気機器や回路等の電気特性を検出もしくは評価する場合などに用いるプローブピンやコンタクトピン等の接点部材およびその製造方法に関する。

【背景技術】

【0002】

最近、ナノテクノロジーの進歩による、集積回路の超微細化技術はBGA(Ball Grid Array)、CSP(Chip Scale Package)パッケージのソルダーボールピッチの狭小化を進めている。更に、フリップチップ、マルチチップモジュール等の技術進歩により、ウェファーレベルの集積回路の電気特性評価技術が求められている。これら狭ピッチのICテスト技術に応じるため、プローブピンやコンタクトピンの微細加工技術が要求されてきている。

【0003】

実際、例えばマイクロプローブピンにあっては、内径0.1mm程度の細管の中に、長さ1mm以下のプランジャやバネおよびターミナル等を挿入し、先端をかしめてマイクロプローブピンを作っている。このようなマイクロプローブピンは、数百本単位で、ソケットハウジングに装着され、IC等の電気端子に繰り返し接触させて数十万回の電気測定を行う場合などに使われている。

【0004】

このようなプローブピンは、なるべく電気抵抗を少なくするのが望ましく最近は下記特許文献1,2のようにプローブピン等の接点部材の表面に金メッキ等の貴金属メッキを施すことが提案されている。しかし、上記のような貴金属メッキは柔らかく、またメッキ品質のバラツキ等により繰り返し測定中に摩耗して評価ミスが生じたり、測定不能となってソケットハウジングを再構築しなければならない等の不具合を生じ、生産性に支障を来たしていた。

【0005】

特に、上記のようなプローブピンを接触させる電気端子は、最近いわゆる鉛フリーによって錫が使われるようになり、その錫製の端子にプローブピンを繰り返し接触させると、測定中にプローブ先端に錫が付着する。とりわけ、金メッキした接点部材は柔らかいために摩耗が激しく、その摩耗した箇所に錫が付着しやすい。そのため、計測不良を起こす等の問題があった。

【0006】

【特許文献1】特許第3551411号公報

【特許文献2】特開2005−241362号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記従来の問題点に鑑みて提案されたもので、プローブピン等の接点部材のトライボロジー特性、特に耐摩耗性を向上させて耐久性のよい接点部材を提供すること、およびそのような接点部材を容易・安価に製造することのできる接点部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために本発明による接点部材およびその製造方法は、以下の構成としたものである。すなわち、本発明による接点部材は、基材の表面に貴金属薄膜層を形成してなる接点部材において、上記貴金属薄膜層の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.01〜2.0重量%の割合で分散させたことを特徴とする。

【0009】

上記貴金属薄膜層を構成する貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれかの金属単体またはいずれかの金属を主体とした合金を用いることができる。上記貴金属薄膜層の厚さは、0.1〜5μmの範囲内に形成するとよい。上記基材と貴金属薄膜層との間には、必要に応じて平滑層または拡散防止層もしくはその両方を設けるようにしてもよい。

【0010】

本発明による接点部材の製造方法は、基材の表面に電気メッキ(電解メッキ)により貴金属薄膜層を形成するようにした接点部材の製造方法において、上記電気メッキのメッキ液中に超分散ナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させるようにしたことを特徴とする。

【0011】

この場合、上記超分散ナノダイヤモンド粒子を貴金属とともに基材表面に共析させる際の上記メッキ液中の電流密度を制御することによって、所定粒径のナノダイヤモンド粒子を選択的に共析させることができる。例えば、上記電気メッキのメッキ液中に粒径が2〜500nmの超分散ナノダイヤモンド粒子をメッキ液1リットル当たり0.1〜30g、好ましくは0.5〜20gの濃度で分散させ、上記電流密度を0.02〜1.0A/dm2好ましくは、0.05〜0.5A/dm2の範囲内に設定すれば、粒径2〜200nmのナノダイヤモンド粒子を選択的に共析させることができる。

【発明の効果】

【0012】

上記のように本発明による接点部材は、基材表面に形成した貴金属薄膜層の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.01〜2.0重量%の割合で分散させたことによって、上記接点部材の貴金属薄膜層のトライボロジー特性、特に耐摩耗性が向上し、耐久性のよい接点部材を提供することが可能となる。

【0013】

また本発明による接点部材の製造方法は、上記のように基材の表面に電気メッキにより貴金属薄膜層を形成する際に、上記電気メッキのメッキ液中に超分散ナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させるようにしたので、上記貴金属薄膜層内にナノダイヤモンド粒子を均一に分散した状態で良好に析出させることが可能となり、トライボロジー特性、特に耐摩耗性のよい接点部材を容易・安価に製造することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明による接点部材およびその製造方法を図に示す実施形態に基づいて具体的に説明する。

【0015】

〔接点部材〕

図1は本発明による接点部材の一実施形態を示すもので、(a)はその接点部材の一部切り欠き正面図、(b)は(a)におけるb部の部分拡大断面図である。

【0016】

本実施形態は、接点部材として、IC等の集積回路の電気特性を評価するためのプローブピン、特にマイクロプローブピンに適用したもので、そのプローブピン1は図1(a)に示すように案内筒体2内に進退可能に設けられ、その案内筒体2内に設けた圧縮コイルばね3によって上記プローブピン1の下端1a側が案内筒体2の下端開口から常時突出するように構成されている。そのプローブピン1の下端1aを、図に省略した端子等に繰り返し接触させて電気的特性等を測定するもので、その下端1aは本実施形態においては王冠(クラウン)状に形成されているが、半球状、カップ状、円錐状、フラット状、その他各種の形状のものにも適用可能である。

【0017】

また上記プローブピン1は、図1(b)に示すように基材10の表面に平滑層11と拡散防止層12を介して貴金属薄膜層13を設けた構成であり、その貴金属薄膜層13の結晶粒界中に超分散ダイヤモンド粒子(Ultra Dispersed Diamonds)、特に超分散ナノダイヤモンド粒子が分散されている。なお、本発明で言う超分散ナノダイヤモンド粒子とは、爆発合成法、静圧合成法、気相法等で人工的に作られたダイヤモンド構造を有する粒子あるいは膜を、焼結、粉砕、化学処理、分級等の工程を経て、数ナノメートルから数百ナノメートルのサイズにし、且つ化学処理によって表面層に、水酸基、カルボキシル基、スルホン酸基等の官能基を持たせることにより、ゼータ電位を有し、水溶液に均一に分散する、ダイヤモンド構造を有するナノオーダの微粒子のことを言う。以下本書ではナノダイヤモンドをも含めて超分散ダイヤモンド粒子を、適時簡略化してUDDと記載する。

【0018】

上記の基材10としては、例えばベリリウム銅、リン青銅、金属鋼材等を用いることができる。本実施形態においてはベリリウム銅よりなる丸棒状の基材が用いられ、その太さは適宜であるが、本実施形態においては直径約0.3mmの太さに形成されている。また本実施形態においては上記基材10の表面全面に、前記の平滑層11と拡散防止層12およびUDDを分散させた貴金属薄膜層13とを順に積層した構成である。

【0019】

上記平滑層11は、基材10の表面に上記貴金属薄膜層13を形成するに先立って、基材10の表面を平滑化させるために必要に応じて設けるもので、その平滑層11の材質や形成手段は適宜であるが、本実施形態においては基材10の表面に金属メッキ(無電解メッキ)、特にニッケルメッキを施すことによって形成したものである。上記平滑層11の厚さは適宜であるが、例えば1〜5μm程度の厚さに形成すればよい。

【0020】

また上記拡散防止層12は、プローブピン等の接点部材として使用中に生じる金属間化合物の生成による貴金属薄膜層13の層構造の劣化を防ぐために必要に応じて設けるもので、その拡散防止層12の材質や形成手段は適宜であるが、本実施形態においては、上記平滑層11の表面に金属メッキ、特にパラジウムメッキを施すことによって形成したものである。上記拡散防止層12厚さは適宜であるが、例えば0.1〜2μm程度の厚さに形成すればよい。なお、上記平滑層11と拡散防止層12とは、場合によっては1つの層、例えば1つの金属メッキ層によって兼用させることもできる。

【0021】

上記貴金属薄膜層13は、主としてプローブピン等の接点部材として使用する際の導電性を高めて内部抵抗を低減させるために設けるもので、その貴金属薄膜層13の材質や形成手段は適宜であるが、本実施形態においては上記拡散防止層12の表面に貴金属メッキを施すことによって形成したものである。上記の貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれかの金属単体またはいずれかの金属を主体とした合金を用いることができる。その中でも金または金合金が好適であり、その金合金としては、例えば90重量%以上の金を含む金・コバルト合金や金・ニッケル合金等を使用することができる。

【0022】

上記貴金属薄膜層13の結晶粒界中には、前述のようにUDDを分散させるもので、そのUDDとしては例えば爆発合成法等で生成されたものを用いることができる。そのUDDは、内殻はダイヤモンド構造、外殻はカーボン非結晶となっており、そのカーボン非結晶層に様々な官能基を修飾することができる。また上記のUDDを分散した貴金属薄膜層は、粒度分布が狭い超微粒ナノダイヤモンド(UDD)粉体、及び、このUDDがゼータ電位を有することにより分散安定性に優れる水性懸濁液を用い、電解メッキ法により達成することができる。

【0023】

上記UDDの粒径は、2〜200nmの範囲のものを用いる。なお、本発明で言うUDDの粒径とは、UDDが単体で存在している場合には、そのUDD単体の粒径を言い、凝集体として存在している場合には、そのUDD凝集体全体の粒径を言う。上記UDDの粒径を、上記の範囲としたのは、粒径が2nm未満であると、小さすぎて耐摩耗性を向上させる効果が少なく、粒径が200nmを超えると、大きすぎて却って摩耗しやすくなるおそれがあるからである。またUDDの貴金属メッキ結晶粒界に対する重量割合は0.01〜2.0重量%とし、より好ましくは0.02〜1.5重量%とするのが望ましい。UDDの重量割合があまり少ないと、耐摩耗性を向上させる効果が少なく、あまり多すぎても、その割に耐摩耗性はさほど向上せず不経済だからである。

【0024】

本発明のUDDを分散した貴金属薄膜層の厚さは適宜であるが、好ましくは100nm(0.10μm)〜5000nm(5.0μm)とし、より好ましくは300nm(0.30μm)〜2000nm(2.0μm)とするのが望ましい。貴金属薄膜層の厚さがあまり薄いと、それよりも大きなUDDが共析した場合に、層の機械的強度を強めることなく、逆に、層中へのUDDの保持が難しくなるため、摺動中に層から離脱しやすくなり、離脱したUDDは研磨剤として働くため逆効果となる。一方、厚い貴金属薄膜層、例えば5.0μmを超えるものも、長時間メッキや電鋳を施すことによって形成可能であるが、あまり厚いと時間がかかってコストが嵩むだけでなく、その割に効果が少なく、コスト削減や環境保全等の観点から余り厚くすることは必ずしも得策とは言えないからである。なお、上記の層厚は、例えばSEM画像を撮影して、その画像を解析すれば容易に計測することができる。

【0025】

本発明のUDDを分散した貴金属薄膜層を構成する前記の貴金属は、UDDを電解メッキ法によりUDDの共析サイズと共析位置を簡単に制御することができ、かつUDDを含ませることによりトライボロジー特性、特に耐摩耗性強度が著しく改善されるのでプローブピン等の接点部材として実用的である。

【0026】

このUDDは、貴金属薄膜層に均一に充分に分散しているので外観上ほとんどその存在を目視できず、ほとんど触知することができない。そのため電気導電性、耐食性等の機能物性を劣化させず、トライボロジー特性を改善することができる。

【0027】

〔接点部材の製造方法〕

次に、上記のようなプローブピン等の接点部材の製造方法を具体的に説明する。前記図1に示すようなプローブピン等の接点部材を製造するには、前記貴金属薄膜層13を電気メッキで形成する際のメッキ液中にUDDを分散させて該UDDを貴金属とともに上記基材表面に共析させればよい。

【0028】

上記の電気メッキとしては、電解メッキ、及び電鋳等であってもよく、メッキ液には、UDDを均一に分散させた水性懸濁液を使用するのが好ましい。UDDは基本的な利点として、懸濁液、特に水性懸濁液とした場合に優れた分散安定性を示す。

【0029】

上記のUDD水性懸濁液におけるメッキ液1リットル当たりUDDの濃度は、0.1〜30g、好ましくは0.5〜20g程度になるように加えるのが望ましい。このようなUDD濃度は、本発明で好ましく使用されるUDD懸濁液の上記濃度からみて、非常に簡単に調整可能であることが明らかである。

【0030】

上記メッキ液は、低濃度の場合、メッキ処理中に電極近傍に発生するガス泡によってもUDDの沈殿が回避され、またメッキ処理中に通常施される撹拌によっても沈殿がより確実に回避される。メッキ層の厚さは、メッキ条件、メッキ層の使用目的および基材の材質等にもよるが、通常は前述のように0.1〜5μmの範囲、好ましくは0.3〜2.0μmの範囲であり、例えば電解メッキでは金メッキの場合0.1〜1μm程度である。

【0031】

通常、メッキ液にUDDを添加する場合、UDD水性懸濁液を使用する。UDDはゼータ電位を保持するため、水溶液中に分散する。そのため、UDD水性懸濁液中への界面活性剤の添加は、必要不可欠でない。本発明で好ましく使用されるUDD水性懸濁液は、例えば、典型的には電解メッキに好適に使用することができ、UDDとメッキ液の分散性が良ければ、メッキ液中への界面活性剤は必要ない。なお、UDDとメッキ液の分散性が良くない場合は、適正な界面活性剤を選ぶことによりメッキ液中でのUDDの分散安定性を保持することができる。

【0032】

メッキ液1リットル当たりのUDDの添加量は、0.1〜30g、好ましくは0.5〜20gである。UDDの濃度があまり低いと、メッキ貴金属膜の特性を改善するに充分な量のUDDを貴金属薄膜層中に含有させることが困難であり、濃度があまり高いと、コストがかかる割に性能が出ないからである。

【0033】

また上記UDDを貴金属とともに基材表面に共析させる際の上記メッキ液中の電流密度を制御することによって、所定粒径のUDDを選択的に共析させることができる。具体的には例えば上記メッキ液中に粒径が2〜500nmの超分散ナノダイヤモンド粒子をメッキ液1リットル当たり0.1〜30g、好ましくは0.5〜20gの濃度で分散させ、上記電流密度を0.02〜1.0A/dm2、好ましくは、0.05〜0.5A/dm2の範囲内で制御することによって、粒径2〜200nmのナノダイヤモンド粒子を選択的に共析させることができる。上記の電流密度を0.02〜1.0A/dm2、好ましくは、0.05〜0.5A/dm2の範囲内としたのは、0.02A/dm2未満であると、メッキ液中の電場が弱くなってUDD析出サイズのコントロールができなくなり、0.5A/dm2を超えると、電場が強すぎて200nm以上のUDDが析出する確率が高くなる。1.0A/dm2を超えると、過剰電流がメッキ浴に流れることにより、メッキ液が壊れたり、メッキ層が異常析出するからである。

【実施例】

【0034】

以下、前記図1に示すようなプローブピンを製造する場合を想定した具体的な実施例および実際にコンタクトピンを製造した具体的な実施例について説明する。

【0035】

なお、上記接点部材の貴金属薄膜層13を形成するメッキ液には、前記のようなUDD濃度、すなわち、メッキ液1リットル当たり0.1〜30g、好ましくは0.5〜20gの濃度になるようにUDDを添加する。本発明の典型的な1リットルのメッキ液中におけるUDD濃度は、金メッキの場合、実用的には1g以上であることが好ましい。

【0036】

〔実施例1〕

前記図1に示すようなプローブピンを製造する場合を想定して前記基材10と同材質の金属板よりなる基板の表面に、平滑層を形成した後、UDDを分散してなる貴金属薄膜層を形成した。なお、前記図1における拡散防止層12は省略した。上記貴金属薄膜層内に分散させるUDDとしては、爆発合成法で生成されたナノサイズの超分散ダイヤモンド粒子を使用した。

【0037】

上記UDDの単一粒子の中心は非常に硬いダイヤモンド核(SP3構造)であり、その周囲はカーボン非結晶(SP2構造)となっている。このUDDは爆発合成後、化学洗浄され、カーボン非結晶の外殻に、様々な官能基(例えばカルボルシル基、エステル基等)を修飾することができる。この官能基によりゼータ電位を有し、UDDは親水性を示し、水分散が可能となる。

【0038】

図2はUDD水分散中のpHとゼータ電位との関係を示す。一般にゼータ電位は水溶液中で、±30mV以上あれば安定に分散できるといわれている。当該UDDのゼータ電位は、pH7付近の0を境にpHの低い方では、約+30mV,pHの高い方では、約−40mVを示し、酸性側、アルカリ側でUDDは安定に水分散できることがわかる。

【0039】

上記UDDの縣濁水溶液(5重量%)を、下記の組成を有する光沢厚付純金メッキ液に添加し、UDD濃度が0〜30g/Lの範囲内で所定量添加した複数種類のUDD添加金メッキ液を作成した。上記の光沢厚付純金メッキ液のpHは4.0であった。

KAu(CN)2: 15g/L、

K3C6HO7・H2O: 14g/L、

H3CH5O7・H2O: 36g/L

【0040】

上記金メッキ液にUDDを添加後、そのUDD添加金メッキ液を超音波ホモジナイザーにかけて金メッキ液内のUDDを更に解砕して分散させた。

【0041】

一方、基板としては前述のように前記図1の基材10と同材質のベリリウム銅を用い、その基板を脱脂処理してアルカリ洗浄したのち活性化処理を行った。その基板の表面には予め無電解Niメッキ液で、90℃、10分間のメッキ処理を行って平滑層を形成した。その平滑層の厚さは、2〜3μm程度であった。上記基板の表面は当初非常に荒れていたが、上記平滑層によってかなり平滑になった。上記平滑層を形成した後は、洗浄して5%HClによる活性化処理を行ったのち再び洗浄した。

【0042】

上記のようにして予め表面に平滑層を形成した基板に、前記のUDD添加金メッキ液を用いてUDD共析金メッキを施すもので、その際の陽極には、チタンメッシュに白金を2μmメッキした電極を使用し、陰極には上記平滑層を形成した基板を取付けた。メッキ条件としては、メッキ液中の電流密度を0.05A/dm2とした場合と、0.5A/dm2にした場合の2種類について実施し、電極間距離は40mm、メッキ液温度は50℃に設定した。メッキ時間15分でメッキ厚約1μmの金メッキよりなる貴金属薄膜層を上記平滑層の上に形成した。その際、金錯体イオン、プラスのゼータ電位を持つUDDは、陰極側に引き付けられ、UDDは金メッキ層の中に均一に共析させることができた。

【0043】

下記表1は上記貴金属薄膜層を形成する際の金メッキ液中のUDD添加量と貴金属薄膜層(金メッキ層)中の炭素濃度の関係を示すものである。なお、上記炭素濃度の測定方法としては、今回実験で行ったサンプルの基板と平滑層を、過硫酸アンモニウム溶液で溶かし、貴金属薄膜層だけにした。またUDD濃度が0〜30g/Lの範囲内で所定量添加した複数種類のUDD添加金メッキ液を用いた場合の各貴金属薄膜層を燃焼式炭素濃度測定装置で炭素含有量の微量分析を行った。

【0044】

【表1】

【0045】

上記表1からも明らかなように、UDDの添加量が増えるに従って炭素濃度は増加し、UDD濃度が0.1g/Lで、貴金属薄膜層中の炭素濃度は、約0.01重量%、0.5g/Lで、約0.02重量%、20g/Lで、約1.5重量%、30g/Lでは、約2.0重量%を検出した。この測定された炭素濃度は、UDD含有量と等価である。

【0046】

図3はUDD添加濃度が1.9g/L、電流密度が0.05A/dm2で銅基板上に金メッキした層の、9万倍のFE−SEM反射電子像による断面写真である。白いマトリックスの部分が金メッキ、黒い点がカーボンつまりUDDを示す。反射電子像で撮っているため、白いマトリックス上の濃淡は1つ1つの金結晶粒子であり、数ナノから数十ナノメートルのUDDが、主に金の結晶粒界に偏析していることがわかる。そのUDD粒径サイズは、UDDのサイズが最大でも50nm以下であり、多くは10nm以下で存在し、それらが層中の結晶粒界上に均一に分散していた。

【0047】

図4はUDD添加濃度が1.9g/L、電流密度が0.5A/dm2でベリリウム銅基板上に金メッキした層の5万倍のFE−SEM反射電子像による断面写真である。UDD粒径サイズは、UDDのサイズが最大でも200nm以下であり、結晶粒界ではなく、1つの大きな結晶粒子として層中に存在していた。

【0048】

図3、図4の写真を、画像解析式粒度分布測定プログラムを用いて、貴金属薄膜層中に共析しているUDD粒子の粒度分布を測定した。粒度の大きさは、粒子が円形でなく、いびつな形状をしているため、同等面積の円に変換し、その直径を粒の大きさとした。

【0049】

図5、図6はそれぞれ電流密度0.05A/dm2、0.5A/dm2でメッキした層中のUDDサイズの分布状態を求めたグラフである。横軸がUDD粒子の直径(ナノメータ単位)、縦軸が、粒子の数を示す。低電流密度でメッキしたほうが、より微小なUDDが、析出できることがわかる。

【0050】

低電流密度で小さなUDDを選択的に共析できる理由は、メッキ液中には、微細な一次粒子、凝集した大きな二次粒子がプラスに帯電したゼータ電位を持って分散しているが、アノード、カソード間の電界が小さいと、運動量の大きい粒子を、カソード側へ引き付けるだけの力がないため、選択的に小さなUDDだけがカソード側へ移動する。メッキの成長時、結晶成長の核になれないUDDは異物として結晶粒界へ押し出されるので、微細なUDDが結晶粒界へ偏析することになる。その結晶粒界に偏析したUDDは、メッキ層に応力等の負荷が掛かった場合、結晶粒同士のアンカー効果となって、結晶粒界すべりを阻止するため、機械強度が増加する。

【0051】

下記表2は電流密度を0.05A/dm2とし、金メッキ液へのUDDの添加量(添加濃度)を種々異ならせたときのUDD共析金メッキ層の(111)面、(200)面の回折強度比を示す。メッキではない通常バルクの金の回折強度比(下記表1における標準状態)では、(111):(200)=100:52である。それに対して、UDDを添加していない金メッキの回折強度比は、(111):(200)=8:100である。このことよりUDDを添加していない金メッキ層は、(200)面に強く配向していることがわかる。UDDを添加していくと、(111)のピークが強くなり、UDD添加濃度30g/Lでは(111):(200)強度比は逆転し、標準の金組織に近づいていることがわかる。

【0052】

【表2】

【0053】

UDDを添加しない場合の貴金属薄膜層は、(200)面に配向性が強い層だが、UDDを添加していくと、(111)面の強度が強くなり、標準の金バルクの結晶構造に近くなっていく。これは、UDDを添加することによって、貴金属薄膜層の結晶構造が多結晶化し微細になっていることを意味する。この結晶が微細化することにより、貴金属薄膜層の機械的強度が増加する。

【0054】

しかしながら、耐摩耗特性に対するUDDの量に最適値があり、UDD量を添加しすぎると、逆に耐摩耗性が劣化していく傾向がある。これは、摩耗中に発生する摩耗粉の中にUDDが存在するため、これが逆に研磨剤として働くためである。

【0055】

図7は金メッキ液1リットル当たりのUDD添加量(g/L)と金メッキ層のX線解析ピークの半値幅との関係を示すもので、同図でUDD添加量と、強度比の強い(200)回折ピークの半値幅の変化を見ると、UDDを添加していない金メッキ層の半値幅は、0.56°であるが、添加量が多くなると、半値幅が減少していることがわかる。半値幅が小さくなることは、結晶欠陥が少なくなることを意味する。金メッキ層の金の結晶組織、構造がUDD添加によって結晶欠陥が少なくなる原因は、UDDの微細な一次粒子が、金結晶形成での核となり、結晶組織や構造を変化させる役割をしているためである。金結晶形成での核となれなかったUDDは、金結晶成長時に異物として結晶粒界に排出され、結晶粒界に析出する。

【0056】

下記表3は基板に平滑層としてニッケルメッキを施した後、UDDをメッキ液1リットル当たり0〜30g/Lの範囲内で添加して電流密度0.05A/dm2で形成したUDD含有金メッキ層よりなる各貴金属薄膜層13のUDD含有量と耐摩耗比を示すものである。その耐摩耗比は、上記各貴金属薄膜層13のボールオンディスクによる耐摩耗性特性を測定して、UDDを添加しない耐摩耗性特性との比、すなわちUDDを添加しない耐摩耗性特性を1として、それとの比率を表したものである。ボールオンディスクの評価条件は、ボールが3/16インチアルミナボール、荷重1N、回転スピード50mm/sで2万5千回回転させ、耐摩耗性は、この試験によってできた摩耗痕の幅、深さを正確に非接触型光干渉法で測定し、摩耗痕のボリュームを算出して評価した。

【0057】

【表3】

【0058】

上記表3からも明らかなように貴金属薄膜層中のUDDの含有量は、前記表1と同様にUDD添加量が増えるに従って増大した。一方、耐摩耗比は、UDD添加量が0.1g/Lで、UDDを添加しない場合よりも僅かながら良くなり、UDD添加量が0.5g/Lで、UDDを添加しない場合の2倍の耐摩耗性向上の効果が見られた。さらにUDD添加量を増やすと、耐摩耗性が更に向上し、UDDを8.3g/L添加して形成したUDD含有金メッキ層よりなる貴金属薄膜層の耐摩耗性は、UDDを添加していない場合の約23倍向上した。

【0059】

しかしながら、UDDを8.3g/Lを超えて更に添加した場合、UDD含有量は増加するが、耐摩耗特性は悪くなっていき、20g/Lで耐摩耗比は2倍、30g/Lで耐摩耗比は1.5倍となり、更にUDDの添加量を増やすと、UDD含有量は増加するが、耐摩耗比は更に低下することが分かった。UDD添加量に最適値がある理由は、UDD添加量が多くなりすぎると、貴金属薄膜層が摩耗する際に発生する摩耗粉に含まれるUDDの量が増加し、これが逆に研磨剤のような働きをするためと考えられる。

【0060】

下記表4は電流密度を0.5A/dm2とした以外は前記表3とほぼ様の要領で形成したUDD含有金メッキ層よりなる各貴金属薄膜層13のUDD含有量と耐摩耗比を示すものである。

【0061】

【表4】

【0062】

上記表4においても前記表3と同様にUDD添加量が増えるに従って貴金属薄膜層中のUDD含有量が増大し、耐摩耗比も前記表3と同じような特性を示した。特に、耐摩耗比は、UDD添加量が0.1g/Lで、UDDを添加しない場合よりも僅かながら良くなり、UDD添加量が0.5g/LでUDDを添加しない場合の約1.5倍の耐摩耗性の向上効果が見られた。さらにUDD添加量を増やすと、耐摩耗性が更に向上し、UDD添加量が14.4g/Lのときの耐摩耗性は、UDDを添加していない金メッキ層に対して、約7倍特性が向上した。

【0063】

しかし、この場合も、14.4g/Lを超えて更にUDDの添加量を増やすと、UDD含有量は増加するが、耐摩耗特性は次第に低下していき、20g/Lで耐摩耗比は1.7倍、30g/Lで1.3倍となり、さらにUDDの添加量を増やすと、UDD含有量は増加するが、耐摩耗比は更に低下することが分かった。このようにUDD添加量に最適値がある理由は、前記と同様にUDD添加量が多くなりすぎると、貴金属薄膜層が摩耗する際に発生する摩耗粉に含まれるUDDの量が増加し、これが逆に研磨剤のような働きをするためと考えられる。

【0064】

上記のように、いずれも金メッキ層の耐摩耗性はUDDを添加しない、すなわちUDDを共析させないものよりも、共析させた方が向上した。また、電流密度を小さくして、微細なUDDだけを金メッキ層の結晶粒界に均等に析出させた方が、電流密度を大きくして、凝集した大きなUDDを共析させるよりも金メッキ層の機械的強度は増加し、耐摩耗性もより高めることができることが分かった。また、UDD添加量を最適値を超えて増加した場合には、耐摩耗特性は次第に低下することも分かった。

【0065】

図8は基板に電流密度0.05A/dm2で貴金属薄膜層としてUDDを添加しない場合とUDD添加量を異ならせて金メッキを施したときのメッキ液1リットル当たりのUDD添加量(g/L)と摩擦係数との関係を示すもので、UDDを添加しない場合よりもUDDを添加した方が摩擦係数が低くなり、UDD添加量が増加するほど摩擦係数が低下することが分かる。このことから、例えば端子等に接触させた状態で摺動させるような接点部材にあっては、摺動抵抗が軽減されて操作性や摺動安定性等を向上させることが可能となる。

【0066】

なお、上記実施例は、前記図1に示すようなプローブピンを製造する場合を想定して前記基材10と同材質の金属板よりなる基板の表面に、UDDを分散してなる貴金属薄膜層を形成したものであるが、上記の結果からも明らかなように前記図1に示すようなプローブピンはもとより、コンタクトピン、その他の接点部材を構成する基材に、上記のようなUDDを分散してなる貴金属薄膜層を形成した場合にも同様の特性が得られ、接点部材のトライボロジー特性、特に耐摩耗性や摺動性能ひいては耐久性等を大幅に向上させることができるものである。

【0067】

〔実施例2〕

本実施例においては実際に使用されているコンタクトピンを基材としてにUDD共析金メッキよりなる貴金属薄膜層を形成した。そのコンタクトピンとしては、図9に示すようなサンユー工業株式会社製L型コンタクトピン20を用いた。その材質はベリリウム銅であり、図中の寸法Lは3.8mm、Hは2.6mm、図で前後方向の厚さtは0.15mmのものを用いた。上記コンタクトピン20の表面全面に前記図1と同様の平滑層11とを形成した後、その表面にUDD共析金メッキよりなる貴金属薄膜層13を形成した。なお、前記図1における拡散防止層12は省略した。

【0068】

前記実施例1と同様のUDDの縣濁水溶液(5重量%)を下記の組成を有する光沢厚付純金メッキ液に添加し、UDD濃度が8.3g/LのUDD添加金メッキ液を作成した。上記の光沢厚付純金メッキ液のpHは4.0であった。

KAu(CN)2: 15g/L、

K3C6HO7・H2O: 14g/L、

H3CH5O7・H2O: 36g/L

【0069】

上記金メッキ液にUDDを添加後、そのUDD添加金メッキ液を超音波ホモジナイザーにかけて金メッキ液内のUDDを更に解砕して分散させた。

【0070】

次に、基材としての上記コンタクトピンをアセトン洗浄したのち活性化処理を行い、化学ニッケルメッキに90℃、10分浸漬させて厚さ2〜3μmのニッケルメッキよりなる平滑層を形成した。その後、洗浄して活性化処理したのちストライク金メッキ液に漬け、温度40℃、電流密度5A/dm2で30秒間電解メッキを施して厚さ数十nmのストライク金メッキよりなる拡散防止層を形成した。その後、前記のUDDを添加した金メッキ液で、温度55℃、電流密度0.05A/dm2で15分間電解メッキを行い厚さ約1μmのUDDが共析した金メッキよりなる貴金属薄膜層を形成した。その後水洗して乾燥させた。

【0071】

上記のようにして作製したUDD共析金メッキよりなる貴金属薄膜層を有するコンタクトピンをテストサンプル(a)として耐摩耗耐久評価を行った。測定装置としては、モータ式耐久試験機を用い、前記図9のコンタクトピン20の端部接触部20aを2往復/秒のスピードで鋼材ブロック面についた金バンプ(不図示)に接触させるコンタクト試験を行った。上記テストサンプル(a)に対する比較サンプルとして、(b)硬質金メッキ、(c)通常金メッキ、(d)ロジウムメッキを上記テストサンプルと同様のコンタクトピンに施したものを用いた。これらのサンプルは、各5個ずつを1つの評価用ハウジングに組み込んでコンタクト試験を行った。

【0072】

その際、接触抵抗、接触荷重は、試験中モニターし、一定のコンタクト回数毎に、レーザー顕微鏡を用いて、各コンタクトピン20の接触部20aの表面の摩耗状況を調べた。また摩耗試験によって相手材の金バンプも摩耗するため、5万回ごとにコンタクト位置をずらした。

【0073】

図10は上記各サンプル(a)〜(d)の接触部20aにおける試験前の表面状態を示す光学顕微鏡写真、図11は荷重50gfで摩耗試験を10万回行った後の上記各接触部20aの光学顕微鏡写真である。これらの写真およびグラフからわかるように、硬質金メッキ、金メッキ、ロジウムメッキよりなる比較サンプル(b)〜(d)は、メッキが剥離し、基材が摩耗しているのに対し、UDD添加金メッキよりなる本発明のサンプル(a)は殆ど摩耗しなかった。

【0074】

図12は荷重50gfで1000回、5000回、1万回、3万回、5万回、7万回、10万回のコンタクト試験を行った時点での各サンプル(a)〜(d)のそれぞれ5個の平均接触抵抗値を表したものである。このグラフからわかるように、比較サンプル(b)〜(d)と比べて、UDDを共析した金メッキよりなる貴金属薄膜層を有する本発明のサンプル(a)は10万回でも接触抵抗が安定していた。

【0075】

図13は荷重値を100gfにしたときの摩耗試験5万回後の上記各接触部20aの光学顕微鏡写真である。この結果も同じように、硬質金メッキ、金メッキ、ロジウムメッキよりなる比較サンプル(b)〜(d)は、いずれもメッキが剥離し、基材が完全に摩耗していたが、UDD添加金メッキよりなる本発明のサンプル(a)は部分的に摩耗しただけであった。

【0076】

図14は荷重100gfで1000回、5000回、1万回、3万回、5万回のコンタクト試験を行った時点での各サンプル(a)〜(d)のそれぞれ5個の平均接触抵抗を表したものである。このグラフからわかるように、比較サンプル(b)〜(d)と比べて、UDD共析金メッキよりなる貴金属薄膜層を有する本発明のサンプル(a)は5万回でも接触抵抗が安定していた。

【産業上の利用可能性】

【0077】

以上のように本発明による接点部材およびその製造方法によれば、接点部材のトライボロジー特性、特に耐摩耗性を大幅に向上させることが可能となり、耐久性のよい接点部材を容易・安価に提供することが可能となるもので、プローブピンやコンタクトピン等に限らず各種の接点部材の耐摩耗性ひいては耐久性の向上に効果がある。従って、産業上も極めて有効に利用し得るものである。

【図面の簡単な説明】

【0078】

【図1】(a)は本発明による接点部材の一実施形態を示す正面図、(b)は(a)におけるb部の部分拡大断面図。

【図2】UDDのゼータ電位とpHとの関係を示すグラフ。

【図3】電流密度0.05A/dm2で形成した金メッキ層中のUDDの分散状態を示す電子顕微鏡写真。

【図4】電流密度0.5A/dm2で形成した金メッキ層中のUDDの分散状態を示す電子顕微鏡写真。

【図5】電流密度0.05A/dm2で形成した金メッキ層中のUDDサイズの分散状態を示すグラフ。

【図6】電流密度0.5A/dm2で形成した金メッキ層中のUDDサイズの分散状態を示すグラフ。

【図7】金メッキ液へのUDD添加量と金メッキ層の半値幅の関係を示すグラフ。

【図8】金メッキ液へのUDD添加量と電流密度0.5A/dm2で形成した金メッキ層の摩擦係数との関係を示すグラフ。

【図9】実施例で用いたコンタクトピンの正面図。

【図10】コンタクトピンの接触部における試験前の表面状態を示す顕微鏡写真。

【図11】荷重50gfで10万回のコンタクト試験を行った後のコンタクトピン接触部の顕微鏡写真。

【図12】荷重50gfでコンタクト試験を行ったときのコンタクト回数と接触抵抗値との関係を示すグラフ。

【図13】荷重100gfで5万回のコンタクト試験を行った後のコンタクトピン接触部の顕微鏡写真。

【図14】荷重100gfでコンタクト試験を行ったときのコンタクト回数と接触抵抗値との関係を示すグラフ。

【符号の説明】

【0079】

1 プローブピン(接点部材)

1a 下端

2 案内筒体

3 圧縮コイルばね

10 基材

11 平滑層

12 拡散防止層

13 貴金属薄膜層

20 コンタクトピン(接点部材)

20a 接触部

【特許請求の範囲】

【請求項1】

基材の表面に貴金属薄膜層を形成してなる接点部材において、上記貴金属薄膜層の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.01〜2.0重量%の割合で分散させたことを特徴とする接点部材。

【請求項2】

上記の貴金属薄膜層を構成する貴金属として、Au、Pt、Ag、Pd、Rh、Ruのいずれかの金属単体またはいずれかの金属を主体とした合金を用いてなる請求項1に記載の接点部材。

【請求項3】

上記貴金属薄膜層の厚さを0.1〜5μmの範囲内に形成してなる請求項1〜3のいずれかに記載の接点部材。

【請求項4】

上記基材と貴金属薄膜層との間に、上記基材の表面粗さを平滑化させるための平滑層または/および拡散防止層を設けてなる請求項1〜3のいずれかに記載の接点部材。

【請求項5】

基材の表面に電気メッキにより貴金属薄膜層を形成するようにした接点部材の製造方法において、上記電気メッキのメッキ液中に超分散ナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させるようにしたことを特徴とする接点部材の製造方法。

【請求項6】

上記超分散ナノダイヤモンド粒子を貴金属とともに基材表面に共析させる際の上記メッキ液中の電流密度を制御して所定粒径のナノダイヤモンド粒子を選択的に共析させるようにした請求項5に記載の接点部材の製造方法。

【請求項7】

上記電気メッキのメッキ液中に粒径が2〜500nmの超分散ナノダイヤモンド粒子をメッキ液1リットル当たり0.1〜30gの濃度で分散させ、上記電流密度を0.02〜1.0A/dm2の範囲内に設定して、粒径2〜200nmのナノダイヤモンド粒子を選択的に共析させるようにした請求項5または6に記載の接点部材の製造方法。

【請求項1】

基材の表面に貴金属薄膜層を形成してなる接点部材において、上記貴金属薄膜層の結晶粒界中に粒径が2〜200nmの超分散ナノダイヤモンド粒子を0.01〜2.0重量%の割合で分散させたことを特徴とする接点部材。

【請求項2】

上記の貴金属薄膜層を構成する貴金属として、Au、Pt、Ag、Pd、Rh、Ruのいずれかの金属単体またはいずれかの金属を主体とした合金を用いてなる請求項1に記載の接点部材。

【請求項3】

上記貴金属薄膜層の厚さを0.1〜5μmの範囲内に形成してなる請求項1〜3のいずれかに記載の接点部材。

【請求項4】

上記基材と貴金属薄膜層との間に、上記基材の表面粗さを平滑化させるための平滑層または/および拡散防止層を設けてなる請求項1〜3のいずれかに記載の接点部材。

【請求項5】

基材の表面に電気メッキにより貴金属薄膜層を形成するようにした接点部材の製造方法において、上記電気メッキのメッキ液中に超分散ナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させるようにしたことを特徴とする接点部材の製造方法。

【請求項6】

上記超分散ナノダイヤモンド粒子を貴金属とともに基材表面に共析させる際の上記メッキ液中の電流密度を制御して所定粒径のナノダイヤモンド粒子を選択的に共析させるようにした請求項5に記載の接点部材の製造方法。

【請求項7】

上記電気メッキのメッキ液中に粒径が2〜500nmの超分散ナノダイヤモンド粒子をメッキ液1リットル当たり0.1〜30gの濃度で分散させ、上記電流密度を0.02〜1.0A/dm2の範囲内に設定して、粒径2〜200nmのナノダイヤモンド粒子を選択的に共析させるようにした請求項5または6に記載の接点部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−53124(P2009−53124A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−221961(P2007−221961)

【出願日】平成19年8月29日(2007.8.29)

【出願人】(500462834)ビジョン開発株式会社 (51)

【出願人】(000175766)三恵技研工業株式会社 (50)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月29日(2007.8.29)

【出願人】(500462834)ビジョン開発株式会社 (51)

【出願人】(000175766)三恵技研工業株式会社 (50)

【Fターム(参考)】

[ Back to top ]