接点部材

【課題】例えば各種の電気機器や回路等の電気特性を検出もしくは評価する場合などに用いるプローブピンやコンタクトピン等の接点部材に係り、その接点部材のハンダ転写特性のよい接点部材を提供する。

【解決手段】基材2の表面に貴金属薄膜層5を形成してなる接点部材において、上記貴金属薄膜層5の表面及び内部に粒径が2nm〜1μmのナノダイヤモンド粒子を0.1〜5.0重量%の割合で共析させ、ハンダ転写性を良くしたことを特徴とする。上記のような接点部材を製造するに当たっては、電気めっきのめっき浴中にナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させればよい。

【解決手段】基材2の表面に貴金属薄膜層5を形成してなる接点部材において、上記貴金属薄膜層5の表面及び内部に粒径が2nm〜1μmのナノダイヤモンド粒子を0.1〜5.0重量%の割合で共析させ、ハンダ転写性を良くしたことを特徴とする。上記のような接点部材を製造するに当たっては、電気めっきのめっき浴中にナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材表面に共析させればよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種の電気機器や回路等の電気特性を検出もしくは評価するプローブピンやコンタクトピン等の接点部材に関する。

【背景技術】

【0002】

電気部品、半導体デバイス、LCDなどの電子部品は製造中、製造後あるいは出荷前に、良品、不良品判定を行うために、電気性能試験を行う。電気性能試験はそれぞれの部品に対応するプローブカードにコンタクトピンを取り付け、テストハウジングの中に被測定物を挿入し、バネ圧でコンタクトピンと電気端子に接触させる。各コンタクトピンは、評価テスターに接続されており、導通テスト、ファンクションテスト等の電気性能試験を行って良、不良品判定を行う。

【0003】

これら電子部品は、日産、数百個から数千個、数万個生産されており、テストハウジングのコンタクトピンもそれに対応するだけの電気端子への接触回数を強いられる。そのため、コンタクトピンは、耐摩耗性あるいは、電気端子材であるハンダ等の被測定物端子材が付着してこないよう、付着防止性を有する必要がある。

【0004】

通常コンタクトピンは、電子端子材の表面に形成されている酸化膜を破って内部のフレッシュな電子端子材に接触することによって正確な電気特性が評価できる。しかし、コンタクトピンにハンダのような電子端子材が付着した場合(以後この現象を転写と呼ぶ。)、コンタクトピンが、別の新しい被測定物の電気端子に接触しても電子端子の酸化物を破れなくなり、規定以上のコンタクト圧がかかって、被測定物や評価装置を破損したり、あるいは正確な電気計測ができなくなり、良品を不良品と判定する誤評価が生じる。

【0005】

この問題を防ぐために、テスト作業者は、一定回数ごとに、評価試験器を止め、金属ブラシで、ハンダが付着したコネクタピン接点部を磨き、再度測定をするという作業を行っている。しかし、この作業を行うには、評価装置を止める必要があるし、行わないと良品も不良品と判定して不良率が増加し、著しく生産性を悪くする。

【0006】

通常、コンタクトピンの場合、導電性を良くするため、金、金合金、ロジウムといった貴金属がめっきされているが、この転写問題が生じる原因は、

1)試験中のコンタクトピンの表面摩耗による表面粗さ増加で、被測定物電気端子材が付着しやすくなる。

2)表面皮膜の貴金属とハンダの化学結合が強いためである。

【0007】

1)のコンタクトピンの表面摩耗による表面粗さ増加で、被測定物電気端子材が付着する 、という問題は、貴金属表面皮膜の耐摩耗性を向上させることで改善できる。

2)の表面皮膜の貴金属とハンダの化学結合が強い、という問題は、表面皮膜の材質を化学結合の悪い材料に変えればいいのだが、今度は導電性が悪くなるといった問題が発生する。

【0008】

これら問題を解決するために、一般に貴金属めっきの中にハンダ等被測定物電気端子材と化学結合の弱い樹脂粒子、カーボンナノチューブ等の粒子を共析させて、転写性を向上させるという方法が取られている。しかし、このような分散粒子を入れて、転写性を改善すると、接触抵抗が大きくなる。たとえば特許文献1に、金あるいはロジウムめっきにカーボンナノチューブ微粒子を共析させて、転写性を改善できることが報告されているが、接触抵抗が200mΩ以上になり、コンタクト端子として必要な、接触抵抗値100mΩ以下よりかなり高く実用的でない。また、特許文献2のように樹脂粒子を共析させた場合、150℃でのバーンインテストでは使用できず、実用的でない。

【特許文献1】特許第4044926号

【特許文献2】特許第3551411号

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記問題点に鑑みて提案されたもので、コンタクトピン等の接点部材のハンダ転写特性を向上させて高温環境でも使用できる、メンテナンス性のよい、且つ接触抵抗の小さい接点部材を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために本発明による接点部材は以下の構成としたものである。即ち、粒径が2nm〜1μmのナノダイヤモンド粒子を、0.5〜5.0重量%の割合で、基材表面に電気メッキにより、貴金属薄膜層と共析した薄膜で、そのハンダ濡れ角度が、共析薄膜上において120°以上且つ、接触抵抗が400μΩ・cm以下であることを特徴とする接点部材である。

【0011】

上記貴金属薄膜層を構成する貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれか1種または2種以上の金属単体または合金を用いることができる。上記貴金属薄膜層の厚さは、0.1〜5μmの範囲内に形成するとよい。

【0012】

上記ハンダとは、スズー鉛ハンダ、及び鉛フリーハンダであるSn−Ag−Cu3元系、Sn−Zn系、Sn−Bi系等、鉛を含まない、スズ系ハンダ合金のことを指す。

【0013】

本発明による接点部材の製造方法は、基材の表面に電気めっき(電解めっき)により貴金属薄膜層を形成するようにした接点部材の製造方法において、上記電気めっきのめっき浴中にナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材上のめっき表面及びめっき内部に均一に共析させるようにしたことを特徴とする。

【発明の効果】

【0014】

上記のように本発明による接点部材は、粒径が2nm〜1μmのナノダイヤモンド粒子で、そのナノダイヤモンドの構造が、中心核がSP3ダイヤモンド構造、表層がSP2グラファイト構造、その表層には、OH基、スルホン酸基、カルボルシル基等官能基を有し、且つそのSP3ダイヤモンド構造とSP2グラファイト構造の比が、40:60から95:5比とするナノダイヤモンドを0.5〜5.0重量%の割合でめっき表面またはめっき内部に均一に共析させることにより、上記接点部材の貴金属薄膜層のハンダの転写性能が向上し、且つ接触抵抗が小さく高温測定の可能な、メンテナンス性のいい接点部材を提供することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明による接点部材およびその製造方法を図に示す実施形態に基づいて具体的に説明する。

【0016】

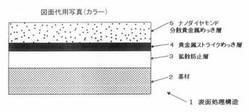

図1は本発明に関わる表面処理構造1を示す。基材2の上に拡散防止層3を形成し、その拡散防止層3の上に、密着性を向上させるための貴金属ストライクめっき4を形成し、この、貴金属ストライクめっき4上に、ハンダ転写性を向上させる、ナノダイヤモンド共析貴金属めっき5を形成して成る。

【0017】

基材は、通常銅、銅合金、鉄合金,アルミ合金等を用いることができる。また、表層に無電解で金属めっきが形成できる、セラミック材、有機樹脂材等も基材対象となる。

【0018】

拡散防止層3は、基材の物質と、貴金属ストライクめっき層4、及びナノダイヤモンド共析貴金属めっき5が拡散して、金属化合物を形成し、膜の密着性、靭性を損なうことを防ぐために形成される。この拡散防止膜3は、電気めっき、無電解めっきどちらでも形成することは可能だが、通常、無電解Ni−P、Ni−B合金めっきが使用され、めっきの厚さは、0.1μm〜10μm、好ましくは、0.5μm〜5μm、より好ましくは、1μm〜3μmとする。

【0019】

上記ナノダイヤモンド共析貴金属めっき層5は、主としてコンタクトピン等の接点部材として使用する際の、導電性を高めるために設けるもので、本実施形態においては上記拡散防止層3、あるいは密着性を向上させるための貴金属ストライクめっき4の表面に貴金属めっき5を施すことによって形成したものである。その貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれか1種または2種以上の金属単体または合金を用いることができる。本実施形態は金めっきを適用したものである。

【0020】

表層の貴金属めっきに共析される粒子は、粒径が2nm〜1μm、好ましくは、4nm〜500nm、より好ましくは4nm〜200nmの一次粒子及び、二次粒子の混在したナノダイヤモンド粒子で、そのナノダイヤモンドの構造が、中心核がSP3ダイヤモンド構造、表層がSP2グラファイト構造、その表層には、OH基、スルホン酸基、カルボルシル基等官能基を有し、且つそのSP3ダイヤモンド構造とSP2グラファイト構造の比が、40:60から95:5比とするナノダイヤモンドを0.5〜5.0重量%、好ましくは1.0〜3.0重量%の割合でめっき表面またはめっき内部に均一に共析させる。

【0021】

上記ナノダイヤモンドの粒径の2nm〜1μmの範囲のものを用いる理由は、粒径が2nm未満であると、小さすぎてハンダ転写性能を向上させる効果が少なく、粒径が1μmを超えると、大きすぎて電気導電率を悪くするおそれがあるからである。またナノダイヤモンドの貴金属めっき中に対する重量割合は0.5〜5.0重量%とし、好ましくは1.0〜3.0重量%とするのが望ましい。ナノダイヤモンドの重量割合が5.0重量%を越えると、極端に金めっきの密着力が損なわれて、摩耗特性が悪化し、0.5重量%以下ではほとんどナノダイヤモンド添加効果が見られないからである。

【0022】

上記ナノダイヤモンドとしては、例えば爆発合成法等で生成されたものを用いることができる。上記ナノダイヤモンドを共析した貴金属薄膜層は、粒度分布が狭い超微粒ナノダイヤモンド(以後UDDと称す)粉体、及びこのUDDがゼータ電位を有することにより分散安定性に優れる水性懸濁液を用い、電解めっき法により達成することができる。

【0023】

本発明のUDDを共析した貴金属薄膜層の厚さは適宜であるが、通常30nm(0.030μm)〜5000nm(5.0μm)とし、好ましくは300nm(0.30μm)〜2000nm(2.0μm)とするのが望ましい。貴金属薄膜層の厚さがあまり薄いと、それよりも大きなUDDが共析した場合に、層中へのUDDの保持が難しくなるため、層から離脱しやすくなる。そのためUDD粒子サイズと共析貴金属の膜厚の比は、1:3、好ましくは1:50以上が望ましい。

【0024】

厚い貴金属薄膜層、例えば5.0μmを超えるものは、長時間めっきや電鋳を施すことによって形成可能であるが、あまり厚いと時間がかかってコストが嵩むだけでなく、その割に効果が少なく、コスト削減や環境保全等の観点から余り厚くすることは必ずしも得策とは言えない。

【0025】

このUDDは、他材料に混合しても均一に共析しているので外観上ほとんどその存在を目視できず、また、固形組成物中に共析されていてもほとんど触知することができない。そのため電気導電性をそれほど劣化させず、ハンダ濡れ特性を改善することができる。

【0026】

コンタクトピン等の接点部材を製造するには、前記貴金属薄膜層5を電気めっきで形成する際のめっき浴中にUDDを分散させて該UDDを貴金属とともに上記基材上に共析めっきさせればよい。

【0027】

めっき浴(めっき液)には、UDDを均一に分散させた水性懸濁液を使用するのが好ましい。UDDは基本的な利点として、懸濁液、特に水性懸濁液とした場合に優れた分散安定性を示す。

【0028】

上記のUDD水性懸濁液におけるめっき液1リットル当たりUDDの濃度は、0.5〜200g、好ましくは1.0〜120g程度になるように加えるのが望ましい。このようなUDD濃度は、本発明で好ましく使用されるUDD懸濁液の上記濃度からみて、非常に簡単に調整可能であることが明らかである。

【0029】

上記めっき液は、UDDが低濃度の場合、めっき処理中に電極近傍に発生するガス泡によってもUDDの沈殿が回避され、まためっき処理中に通常施される撹拌によっても沈殿がより確実に回避される。ナノダイヤモンド共析貴金属めっき層の厚さは、めっき条件、めっき層の使用目的および基材の材質等にもよるが、通常は前述のように0.1〜5μmの範囲、好ましくは0.3〜2.0μmの範囲であり、例えば電解めっきでは金めっきの場合0.1〜1μm程度である。

【0030】

転写特性の評価は、UDD共析量の異なる金めっき基板上での溶融ハンダの濡れ性によって評価した。ハンダの濡れ性が良いと言うことは、ハンダとめっきの化学結合が強い事を意味し、転写性が悪くなると判断できるからである。

【実施例】

【0031】

以下、コンタクトピンを製造する場合を想定した具体的な実施例について説明する。

【0032】

上記接点部材上に貴金属薄膜層5を形成するめっき浴は、前記のようなUDD濃度、めっき液1リットル当たり0.5〜200g、好ましくは1.0〜120gの濃度になるようにUDDを添加する。本発明の典型的な1リットルのめっき液中におけるUDD濃度は、金めっきの場合、実用的には1g以上50g以下であることが好ましい。

【0033】

〔実施例1〕

コンタクトピンを製造する場合を想定して、コンタクトピンと同材質の金属板よりなる基材2の表面に、拡散防止層3を形成し、その拡散防止層3の上に貴金属ストライクめっき4を形成した後、UDDを分散してなる貴金属薄膜層5を形成した。上記貴金属薄膜層内に分散させるUDDとしては、爆発合成法で生成されたナノサイズのダイヤモンド粒子を使用した。上記UDDの一次粒子の外径寸法は約2〜6nmであり、形状は球形、比表面積は250〜350m2/gであった。

【0034】

上記UDDの単一粒子の中心は非常に硬いダイヤモンド核(SP3構造)、その周囲はカーボン非結晶(SP2構造)となっており、その比率は40:60から95:5の範囲に入っている。このUDDは爆発合成後、化学洗浄され、カーボン非結晶の外郭に、様々な官能基(例えばカルボルシル基、エステル基等)を修飾することができる。この官能基によりゼータ電位を有し、UDDは親水性を示し、水分散が可能となる。当該実施例で使用したUDDのSP3構造とSP2構造の比率は、90:10のものを使用した。

【0035】

上記UDDの縣濁水溶液(5重量%)を、下記の組成を有する光沢厚付純金めっき液に添加し、UDD濃度が1.9〜200g/Lの範囲内で所定量添加したUDD添加金めっき液を建浴した。

今回使用した金メッキ浴の浴組成を下記に示す。金めっき液のpHは4.0であった。

KAu(CN)2: 15g/L、

K3C6HO7・H2O: 14g/L、

H3CH5O7・H2O: 36g/L

【0036】

上記金めっき液にUDDを添加後、そのUDD添加金めっき液を超音波ホモジナイザーにかけて金めっき液内の凝集したUDDを更に解離させた。

【0037】

一方、前記図1の基材2には、コンタクトピンと同材質のベリリウム銅及びSK−5を用い、その基板を脱脂処理してアルカリ洗浄したのち活性化処理を行った。その基板の表面には予め無電解Niめっき浴で、90℃、10分間のめっき処理を行って拡散防止層2〜3μm程度を形成した。拡散防止層を形成した後は、洗浄して5%HClによる活性化処理を行ったのち、再びイオン交換水で洗浄した。

【0038】

その後、ストライク金めっき層を電流密度5A/dm2、温度40℃、めっき時間10〜60秒で膜厚数百Åから数千Åのストライク金めっきを形成した。

【0039】

上記のようにして予め表面に拡散防止層及び、ストライク金めっき層を形成した基板に、前記のUDD添加金めっき液を用いてUDD共析金めっきを施すもので、その際の陽極には、チタンメッシュに白金を2μmめっきした電極を使用し、陰極には上記ストライク金めっきを形成した基板を取付けた。めっき条件としては、めっき浴中の電流密度を0.1A/dm2とした。電極間距離は40mm、めっき液温度は50℃に設定した。めっき時間30分でめっき厚約1μmの金めっきよりなる貴金属薄膜層を上記ストライク金めっき層の上に形成した。その際、金錯体イオン、プラスのゼータ電位を持つUDDは、陰極側に引き付けられ、UDDは金めっき層の中に均一に共析させることができた。

【0040】

図2は上記貴金属薄膜層を構成する金めっき中の炭素濃度測定結果を示す。その測定方法は、今回実験で行ったサンプルの基板と拡散防止層を、過硫酸アンモニウム溶液で溶かし、貴金属薄膜層だけにした。そしてUDD濃度が0の場合、すなわちUDDを添加しない場合と、前記のようにUDDを1.9〜200g/Lの範囲内で定量添加した複数種類のUDD添加金めっき液を用いて皮膜した各貴金属薄膜層を、燃焼式炭素濃度測定装置で炭素の微量分析を行った。

【0041】

その結果、UDD濃度が0の場合には図2のように炭素濃度が約0.4重量%であったものが、UDDの添加量が増えるに従って炭素濃度は増加し、UDD濃度が200g/Lでは、約5.3重量%を検出した。従って、UDD濃度200g/Lでめっきした金めっき層のUDD含有量は、約4.9重量%であることがわかる。

【0042】

UDD濃度を200g/L以上にした場合、金めっき膜の密着性が極端に悪くなり、スコッチテープによる、金メッキ膜のピーリングテストにおいても、膜が剥離した。よって金めっき膜のUDD濃度は、5.0重量%以下である必要がある。

【0043】

〔比較例1〕

実施例1と同様にして、ベリリウム銅及びSK−5基板をアルカリ脱脂後、拡散防止層3である無電解ニッケルめっきを形成し、その拡散防止層3の上に貴金属ストライクめっき4を形成した後、UDDが添加していない同様の金めっき浴を用いて金めっき薄膜層を形成した。各めっきの膜厚、めっきプロセスは、UDD添加金めっき浴を使わないところ以外は同じである。

【0044】

〔実施例1と比較例1との比較〕

(ハンダ濡れ性評価:ハンダ濡れ時間)

上記実施例1と比較例1の金めっき膜のハンダ濡れ性特性を、メニスコグラフ法を用いて評価した。

実際にはソルダーチェッカ(レスカ製、SAT−5100)を用いてハンダ濡れ時間を測定した。試験条件は、

浸漬速度 :20mm/秒

浸漬深さ :2mm

浸漬時間 :20秒

ハンダ温度 :255℃

ハンダ :Sn−3.0Ag−0.5Cu

フラックス :ロジンフラックス IPA 25%

N数は4個。 各サンプルごとに濡れ曲線を出し、濡れ時間を求めた。

【0045】

図3は、金めっき液へのUDD添加量と金めっき膜のハンダ濡れ時間の関係を示す。この図からわかるように金めっき中のUDD濃度が高いほどハンダが濡れるのに時間がかかる、つまりハンダ濡れ性が悪くなる、転写性で表現すると転写性が良くなることが分かる。

【0046】

(ハンダ濡れ性評価:ハンダ濡れ角度)

次に、溶融温度約230℃で、スズー鉛共晶ハンダ及びSn−3.0Ag−0.5Cuを約1ccを、常温の実施例1及び、比較例1の金めっき膜表面に垂らし、その時にできるハンダ滴の濡れ角を測定し、ハンダ濡れ性を評価した。ハンダ濡れ角は、図4に示すようにハンダ滴を横方向からKeyence VHX−200 3D光学顕微鏡で観察し、基板とハンダ滴の接触角を測定した。

【0047】

基板を常温にして、ハンダ滴の濡れ角を測定した理由は、コンタクトピンの転写性の問題は、コンタクトピンと電気部品の電気端子の接触は通常常温で行われるからである。

【0048】

評価した結果を図5に示す。UDD添加無しの金めっき膜のハンダ滴の濡れ角は、約120°に対して、UDD添加量していくと、ハンダ滴の接触角は大きくなり、UDD濃度0.5重量%以上で急激にハンダ濡れ性が悪くなった。ハンダ濡れ性の代わりに、転写性で表現すると転写性が良くなることが分かる。

【0049】

(接触抵抗値)

又、4端子法で実施例1及び比較例1の金めっき膜表面の電気抵抗率を測定した。評価装置は、Loresta−GP MCP−T600, 四端子プローブは、ESPプローブ、ピン間5mm、ピン先Φ2x4本、バネ圧240g/本を使用した。ベリリウム銅基板上の実施例1、あるいは比較例1の金めっきの電気導電率はほとんど変わらず、約160〜180μΩ・cm、SK−5基板上の実施例1、あるいは比較例1の金めっきの電気導電率もほとんど同じで、約300〜320μΩ・cmだった。常の金、銅、鉄等の導電性金属の電気抵抗率は、数10nΩ・m〜数100nΩ・mであることを考慮に入れると、この四端子法で測定した電気抵抗率は、主に接触抵抗を表している。

【0050】

【表1】

【0051】

この四端子法の測定結果から、UDDを添加しても、UDDを添加しない金めっき膜の接触抵抗値とほぼ同じで、その接触抵抗値は、400μΩ・cm以下であった。

【0052】

なお、上記実施例は、コンタクトピンを製造する場合を想定して前記基材2と同材質の金属板よりなる基板の表面に、UDDを共析してなる貴金属薄膜層を形成したものであるが、上記の結果からも明らかなように、コンタクトピン及びその他の接点部材を構成する基材に、上記のようなUDDを共析してなる貴金属薄膜層を形成した場合にも同様の特性が得られ、接点部材のハンダ転写性能、しいてはメンテナンス性を大幅に向上させることができるものである。

【産業上の利用可能性】

【0053】

以上のように、本発明による接点部材によれば、接点部材のハンダの転写特性を大幅に向上させることが可能となり、高温でも測定可能な、メンテナンス性のよい接点部材を容易・安価に提供することが可能となるもので、コンタクトピン等に限らず各種の接点部材のメンテナンス性の向上に効果がある。従って、産業上も極めて有効に利用し得るものである。

【図面の簡単な説明】

【0054】

【図1】表面処理構造

【図2】めっき液中のUDD濃度とめっき層中のナノダイヤモンド重量%の関係を示すグラフ。

【図3】めっき層中のナノダイヤモンド重量%とハンダ濡れ時間の関係を示すグラフ。

【図4】1ccの共晶ハンダ滴を当該金めっき膜上に垂らした時の濡れ角度。

【図5】めっき液中のナノダイヤモンド重量%とハンダ濡れ角度の関係を示すグラフ。

【符号の説明】

【0055】

1 表面処理構造

2 基材

3 拡散防止層

4 貴金属ストライクめっき層

5 ナノダイヤモンド分散貴金属めっき層

【技術分野】

【0001】

本発明は、各種の電気機器や回路等の電気特性を検出もしくは評価するプローブピンやコンタクトピン等の接点部材に関する。

【背景技術】

【0002】

電気部品、半導体デバイス、LCDなどの電子部品は製造中、製造後あるいは出荷前に、良品、不良品判定を行うために、電気性能試験を行う。電気性能試験はそれぞれの部品に対応するプローブカードにコンタクトピンを取り付け、テストハウジングの中に被測定物を挿入し、バネ圧でコンタクトピンと電気端子に接触させる。各コンタクトピンは、評価テスターに接続されており、導通テスト、ファンクションテスト等の電気性能試験を行って良、不良品判定を行う。

【0003】

これら電子部品は、日産、数百個から数千個、数万個生産されており、テストハウジングのコンタクトピンもそれに対応するだけの電気端子への接触回数を強いられる。そのため、コンタクトピンは、耐摩耗性あるいは、電気端子材であるハンダ等の被測定物端子材が付着してこないよう、付着防止性を有する必要がある。

【0004】

通常コンタクトピンは、電子端子材の表面に形成されている酸化膜を破って内部のフレッシュな電子端子材に接触することによって正確な電気特性が評価できる。しかし、コンタクトピンにハンダのような電子端子材が付着した場合(以後この現象を転写と呼ぶ。)、コンタクトピンが、別の新しい被測定物の電気端子に接触しても電子端子の酸化物を破れなくなり、規定以上のコンタクト圧がかかって、被測定物や評価装置を破損したり、あるいは正確な電気計測ができなくなり、良品を不良品と判定する誤評価が生じる。

【0005】

この問題を防ぐために、テスト作業者は、一定回数ごとに、評価試験器を止め、金属ブラシで、ハンダが付着したコネクタピン接点部を磨き、再度測定をするという作業を行っている。しかし、この作業を行うには、評価装置を止める必要があるし、行わないと良品も不良品と判定して不良率が増加し、著しく生産性を悪くする。

【0006】

通常、コンタクトピンの場合、導電性を良くするため、金、金合金、ロジウムといった貴金属がめっきされているが、この転写問題が生じる原因は、

1)試験中のコンタクトピンの表面摩耗による表面粗さ増加で、被測定物電気端子材が付着しやすくなる。

2)表面皮膜の貴金属とハンダの化学結合が強いためである。

【0007】

1)のコンタクトピンの表面摩耗による表面粗さ増加で、被測定物電気端子材が付着する 、という問題は、貴金属表面皮膜の耐摩耗性を向上させることで改善できる。

2)の表面皮膜の貴金属とハンダの化学結合が強い、という問題は、表面皮膜の材質を化学結合の悪い材料に変えればいいのだが、今度は導電性が悪くなるといった問題が発生する。

【0008】

これら問題を解決するために、一般に貴金属めっきの中にハンダ等被測定物電気端子材と化学結合の弱い樹脂粒子、カーボンナノチューブ等の粒子を共析させて、転写性を向上させるという方法が取られている。しかし、このような分散粒子を入れて、転写性を改善すると、接触抵抗が大きくなる。たとえば特許文献1に、金あるいはロジウムめっきにカーボンナノチューブ微粒子を共析させて、転写性を改善できることが報告されているが、接触抵抗が200mΩ以上になり、コンタクト端子として必要な、接触抵抗値100mΩ以下よりかなり高く実用的でない。また、特許文献2のように樹脂粒子を共析させた場合、150℃でのバーンインテストでは使用できず、実用的でない。

【特許文献1】特許第4044926号

【特許文献2】特許第3551411号

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記問題点に鑑みて提案されたもので、コンタクトピン等の接点部材のハンダ転写特性を向上させて高温環境でも使用できる、メンテナンス性のよい、且つ接触抵抗の小さい接点部材を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために本発明による接点部材は以下の構成としたものである。即ち、粒径が2nm〜1μmのナノダイヤモンド粒子を、0.5〜5.0重量%の割合で、基材表面に電気メッキにより、貴金属薄膜層と共析した薄膜で、そのハンダ濡れ角度が、共析薄膜上において120°以上且つ、接触抵抗が400μΩ・cm以下であることを特徴とする接点部材である。

【0011】

上記貴金属薄膜層を構成する貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれか1種または2種以上の金属単体または合金を用いることができる。上記貴金属薄膜層の厚さは、0.1〜5μmの範囲内に形成するとよい。

【0012】

上記ハンダとは、スズー鉛ハンダ、及び鉛フリーハンダであるSn−Ag−Cu3元系、Sn−Zn系、Sn−Bi系等、鉛を含まない、スズ系ハンダ合金のことを指す。

【0013】

本発明による接点部材の製造方法は、基材の表面に電気めっき(電解めっき)により貴金属薄膜層を形成するようにした接点部材の製造方法において、上記電気めっきのめっき浴中にナノダイヤモンド粒子を分散させて該ナノダイヤモンド粒子を貴金属とともに上記基材上のめっき表面及びめっき内部に均一に共析させるようにしたことを特徴とする。

【発明の効果】

【0014】

上記のように本発明による接点部材は、粒径が2nm〜1μmのナノダイヤモンド粒子で、そのナノダイヤモンドの構造が、中心核がSP3ダイヤモンド構造、表層がSP2グラファイト構造、その表層には、OH基、スルホン酸基、カルボルシル基等官能基を有し、且つそのSP3ダイヤモンド構造とSP2グラファイト構造の比が、40:60から95:5比とするナノダイヤモンドを0.5〜5.0重量%の割合でめっき表面またはめっき内部に均一に共析させることにより、上記接点部材の貴金属薄膜層のハンダの転写性能が向上し、且つ接触抵抗が小さく高温測定の可能な、メンテナンス性のいい接点部材を提供することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明による接点部材およびその製造方法を図に示す実施形態に基づいて具体的に説明する。

【0016】

図1は本発明に関わる表面処理構造1を示す。基材2の上に拡散防止層3を形成し、その拡散防止層3の上に、密着性を向上させるための貴金属ストライクめっき4を形成し、この、貴金属ストライクめっき4上に、ハンダ転写性を向上させる、ナノダイヤモンド共析貴金属めっき5を形成して成る。

【0017】

基材は、通常銅、銅合金、鉄合金,アルミ合金等を用いることができる。また、表層に無電解で金属めっきが形成できる、セラミック材、有機樹脂材等も基材対象となる。

【0018】

拡散防止層3は、基材の物質と、貴金属ストライクめっき層4、及びナノダイヤモンド共析貴金属めっき5が拡散して、金属化合物を形成し、膜の密着性、靭性を損なうことを防ぐために形成される。この拡散防止膜3は、電気めっき、無電解めっきどちらでも形成することは可能だが、通常、無電解Ni−P、Ni−B合金めっきが使用され、めっきの厚さは、0.1μm〜10μm、好ましくは、0.5μm〜5μm、より好ましくは、1μm〜3μmとする。

【0019】

上記ナノダイヤモンド共析貴金属めっき層5は、主としてコンタクトピン等の接点部材として使用する際の、導電性を高めるために設けるもので、本実施形態においては上記拡散防止層3、あるいは密着性を向上させるための貴金属ストライクめっき4の表面に貴金属めっき5を施すことによって形成したものである。その貴金属としては、例えばAu、Pt、Ag、Pd、Rh、Ruのいずれか1種または2種以上の金属単体または合金を用いることができる。本実施形態は金めっきを適用したものである。

【0020】

表層の貴金属めっきに共析される粒子は、粒径が2nm〜1μm、好ましくは、4nm〜500nm、より好ましくは4nm〜200nmの一次粒子及び、二次粒子の混在したナノダイヤモンド粒子で、そのナノダイヤモンドの構造が、中心核がSP3ダイヤモンド構造、表層がSP2グラファイト構造、その表層には、OH基、スルホン酸基、カルボルシル基等官能基を有し、且つそのSP3ダイヤモンド構造とSP2グラファイト構造の比が、40:60から95:5比とするナノダイヤモンドを0.5〜5.0重量%、好ましくは1.0〜3.0重量%の割合でめっき表面またはめっき内部に均一に共析させる。

【0021】

上記ナノダイヤモンドの粒径の2nm〜1μmの範囲のものを用いる理由は、粒径が2nm未満であると、小さすぎてハンダ転写性能を向上させる効果が少なく、粒径が1μmを超えると、大きすぎて電気導電率を悪くするおそれがあるからである。またナノダイヤモンドの貴金属めっき中に対する重量割合は0.5〜5.0重量%とし、好ましくは1.0〜3.0重量%とするのが望ましい。ナノダイヤモンドの重量割合が5.0重量%を越えると、極端に金めっきの密着力が損なわれて、摩耗特性が悪化し、0.5重量%以下ではほとんどナノダイヤモンド添加効果が見られないからである。

【0022】

上記ナノダイヤモンドとしては、例えば爆発合成法等で生成されたものを用いることができる。上記ナノダイヤモンドを共析した貴金属薄膜層は、粒度分布が狭い超微粒ナノダイヤモンド(以後UDDと称す)粉体、及びこのUDDがゼータ電位を有することにより分散安定性に優れる水性懸濁液を用い、電解めっき法により達成することができる。

【0023】

本発明のUDDを共析した貴金属薄膜層の厚さは適宜であるが、通常30nm(0.030μm)〜5000nm(5.0μm)とし、好ましくは300nm(0.30μm)〜2000nm(2.0μm)とするのが望ましい。貴金属薄膜層の厚さがあまり薄いと、それよりも大きなUDDが共析した場合に、層中へのUDDの保持が難しくなるため、層から離脱しやすくなる。そのためUDD粒子サイズと共析貴金属の膜厚の比は、1:3、好ましくは1:50以上が望ましい。

【0024】

厚い貴金属薄膜層、例えば5.0μmを超えるものは、長時間めっきや電鋳を施すことによって形成可能であるが、あまり厚いと時間がかかってコストが嵩むだけでなく、その割に効果が少なく、コスト削減や環境保全等の観点から余り厚くすることは必ずしも得策とは言えない。

【0025】

このUDDは、他材料に混合しても均一に共析しているので外観上ほとんどその存在を目視できず、また、固形組成物中に共析されていてもほとんど触知することができない。そのため電気導電性をそれほど劣化させず、ハンダ濡れ特性を改善することができる。

【0026】

コンタクトピン等の接点部材を製造するには、前記貴金属薄膜層5を電気めっきで形成する際のめっき浴中にUDDを分散させて該UDDを貴金属とともに上記基材上に共析めっきさせればよい。

【0027】

めっき浴(めっき液)には、UDDを均一に分散させた水性懸濁液を使用するのが好ましい。UDDは基本的な利点として、懸濁液、特に水性懸濁液とした場合に優れた分散安定性を示す。

【0028】

上記のUDD水性懸濁液におけるめっき液1リットル当たりUDDの濃度は、0.5〜200g、好ましくは1.0〜120g程度になるように加えるのが望ましい。このようなUDD濃度は、本発明で好ましく使用されるUDD懸濁液の上記濃度からみて、非常に簡単に調整可能であることが明らかである。

【0029】

上記めっき液は、UDDが低濃度の場合、めっき処理中に電極近傍に発生するガス泡によってもUDDの沈殿が回避され、まためっき処理中に通常施される撹拌によっても沈殿がより確実に回避される。ナノダイヤモンド共析貴金属めっき層の厚さは、めっき条件、めっき層の使用目的および基材の材質等にもよるが、通常は前述のように0.1〜5μmの範囲、好ましくは0.3〜2.0μmの範囲であり、例えば電解めっきでは金めっきの場合0.1〜1μm程度である。

【0030】

転写特性の評価は、UDD共析量の異なる金めっき基板上での溶融ハンダの濡れ性によって評価した。ハンダの濡れ性が良いと言うことは、ハンダとめっきの化学結合が強い事を意味し、転写性が悪くなると判断できるからである。

【実施例】

【0031】

以下、コンタクトピンを製造する場合を想定した具体的な実施例について説明する。

【0032】

上記接点部材上に貴金属薄膜層5を形成するめっき浴は、前記のようなUDD濃度、めっき液1リットル当たり0.5〜200g、好ましくは1.0〜120gの濃度になるようにUDDを添加する。本発明の典型的な1リットルのめっき液中におけるUDD濃度は、金めっきの場合、実用的には1g以上50g以下であることが好ましい。

【0033】

〔実施例1〕

コンタクトピンを製造する場合を想定して、コンタクトピンと同材質の金属板よりなる基材2の表面に、拡散防止層3を形成し、その拡散防止層3の上に貴金属ストライクめっき4を形成した後、UDDを分散してなる貴金属薄膜層5を形成した。上記貴金属薄膜層内に分散させるUDDとしては、爆発合成法で生成されたナノサイズのダイヤモンド粒子を使用した。上記UDDの一次粒子の外径寸法は約2〜6nmであり、形状は球形、比表面積は250〜350m2/gであった。

【0034】

上記UDDの単一粒子の中心は非常に硬いダイヤモンド核(SP3構造)、その周囲はカーボン非結晶(SP2構造)となっており、その比率は40:60から95:5の範囲に入っている。このUDDは爆発合成後、化学洗浄され、カーボン非結晶の外郭に、様々な官能基(例えばカルボルシル基、エステル基等)を修飾することができる。この官能基によりゼータ電位を有し、UDDは親水性を示し、水分散が可能となる。当該実施例で使用したUDDのSP3構造とSP2構造の比率は、90:10のものを使用した。

【0035】

上記UDDの縣濁水溶液(5重量%)を、下記の組成を有する光沢厚付純金めっき液に添加し、UDD濃度が1.9〜200g/Lの範囲内で所定量添加したUDD添加金めっき液を建浴した。

今回使用した金メッキ浴の浴組成を下記に示す。金めっき液のpHは4.0であった。

KAu(CN)2: 15g/L、

K3C6HO7・H2O: 14g/L、

H3CH5O7・H2O: 36g/L

【0036】

上記金めっき液にUDDを添加後、そのUDD添加金めっき液を超音波ホモジナイザーにかけて金めっき液内の凝集したUDDを更に解離させた。

【0037】

一方、前記図1の基材2には、コンタクトピンと同材質のベリリウム銅及びSK−5を用い、その基板を脱脂処理してアルカリ洗浄したのち活性化処理を行った。その基板の表面には予め無電解Niめっき浴で、90℃、10分間のめっき処理を行って拡散防止層2〜3μm程度を形成した。拡散防止層を形成した後は、洗浄して5%HClによる活性化処理を行ったのち、再びイオン交換水で洗浄した。

【0038】

その後、ストライク金めっき層を電流密度5A/dm2、温度40℃、めっき時間10〜60秒で膜厚数百Åから数千Åのストライク金めっきを形成した。

【0039】

上記のようにして予め表面に拡散防止層及び、ストライク金めっき層を形成した基板に、前記のUDD添加金めっき液を用いてUDD共析金めっきを施すもので、その際の陽極には、チタンメッシュに白金を2μmめっきした電極を使用し、陰極には上記ストライク金めっきを形成した基板を取付けた。めっき条件としては、めっき浴中の電流密度を0.1A/dm2とした。電極間距離は40mm、めっき液温度は50℃に設定した。めっき時間30分でめっき厚約1μmの金めっきよりなる貴金属薄膜層を上記ストライク金めっき層の上に形成した。その際、金錯体イオン、プラスのゼータ電位を持つUDDは、陰極側に引き付けられ、UDDは金めっき層の中に均一に共析させることができた。

【0040】

図2は上記貴金属薄膜層を構成する金めっき中の炭素濃度測定結果を示す。その測定方法は、今回実験で行ったサンプルの基板と拡散防止層を、過硫酸アンモニウム溶液で溶かし、貴金属薄膜層だけにした。そしてUDD濃度が0の場合、すなわちUDDを添加しない場合と、前記のようにUDDを1.9〜200g/Lの範囲内で定量添加した複数種類のUDD添加金めっき液を用いて皮膜した各貴金属薄膜層を、燃焼式炭素濃度測定装置で炭素の微量分析を行った。

【0041】

その結果、UDD濃度が0の場合には図2のように炭素濃度が約0.4重量%であったものが、UDDの添加量が増えるに従って炭素濃度は増加し、UDD濃度が200g/Lでは、約5.3重量%を検出した。従って、UDD濃度200g/Lでめっきした金めっき層のUDD含有量は、約4.9重量%であることがわかる。

【0042】

UDD濃度を200g/L以上にした場合、金めっき膜の密着性が極端に悪くなり、スコッチテープによる、金メッキ膜のピーリングテストにおいても、膜が剥離した。よって金めっき膜のUDD濃度は、5.0重量%以下である必要がある。

【0043】

〔比較例1〕

実施例1と同様にして、ベリリウム銅及びSK−5基板をアルカリ脱脂後、拡散防止層3である無電解ニッケルめっきを形成し、その拡散防止層3の上に貴金属ストライクめっき4を形成した後、UDDが添加していない同様の金めっき浴を用いて金めっき薄膜層を形成した。各めっきの膜厚、めっきプロセスは、UDD添加金めっき浴を使わないところ以外は同じである。

【0044】

〔実施例1と比較例1との比較〕

(ハンダ濡れ性評価:ハンダ濡れ時間)

上記実施例1と比較例1の金めっき膜のハンダ濡れ性特性を、メニスコグラフ法を用いて評価した。

実際にはソルダーチェッカ(レスカ製、SAT−5100)を用いてハンダ濡れ時間を測定した。試験条件は、

浸漬速度 :20mm/秒

浸漬深さ :2mm

浸漬時間 :20秒

ハンダ温度 :255℃

ハンダ :Sn−3.0Ag−0.5Cu

フラックス :ロジンフラックス IPA 25%

N数は4個。 各サンプルごとに濡れ曲線を出し、濡れ時間を求めた。

【0045】

図3は、金めっき液へのUDD添加量と金めっき膜のハンダ濡れ時間の関係を示す。この図からわかるように金めっき中のUDD濃度が高いほどハンダが濡れるのに時間がかかる、つまりハンダ濡れ性が悪くなる、転写性で表現すると転写性が良くなることが分かる。

【0046】

(ハンダ濡れ性評価:ハンダ濡れ角度)

次に、溶融温度約230℃で、スズー鉛共晶ハンダ及びSn−3.0Ag−0.5Cuを約1ccを、常温の実施例1及び、比較例1の金めっき膜表面に垂らし、その時にできるハンダ滴の濡れ角を測定し、ハンダ濡れ性を評価した。ハンダ濡れ角は、図4に示すようにハンダ滴を横方向からKeyence VHX−200 3D光学顕微鏡で観察し、基板とハンダ滴の接触角を測定した。

【0047】

基板を常温にして、ハンダ滴の濡れ角を測定した理由は、コンタクトピンの転写性の問題は、コンタクトピンと電気部品の電気端子の接触は通常常温で行われるからである。

【0048】

評価した結果を図5に示す。UDD添加無しの金めっき膜のハンダ滴の濡れ角は、約120°に対して、UDD添加量していくと、ハンダ滴の接触角は大きくなり、UDD濃度0.5重量%以上で急激にハンダ濡れ性が悪くなった。ハンダ濡れ性の代わりに、転写性で表現すると転写性が良くなることが分かる。

【0049】

(接触抵抗値)

又、4端子法で実施例1及び比較例1の金めっき膜表面の電気抵抗率を測定した。評価装置は、Loresta−GP MCP−T600, 四端子プローブは、ESPプローブ、ピン間5mm、ピン先Φ2x4本、バネ圧240g/本を使用した。ベリリウム銅基板上の実施例1、あるいは比較例1の金めっきの電気導電率はほとんど変わらず、約160〜180μΩ・cm、SK−5基板上の実施例1、あるいは比較例1の金めっきの電気導電率もほとんど同じで、約300〜320μΩ・cmだった。常の金、銅、鉄等の導電性金属の電気抵抗率は、数10nΩ・m〜数100nΩ・mであることを考慮に入れると、この四端子法で測定した電気抵抗率は、主に接触抵抗を表している。

【0050】

【表1】

【0051】

この四端子法の測定結果から、UDDを添加しても、UDDを添加しない金めっき膜の接触抵抗値とほぼ同じで、その接触抵抗値は、400μΩ・cm以下であった。

【0052】

なお、上記実施例は、コンタクトピンを製造する場合を想定して前記基材2と同材質の金属板よりなる基板の表面に、UDDを共析してなる貴金属薄膜層を形成したものであるが、上記の結果からも明らかなように、コンタクトピン及びその他の接点部材を構成する基材に、上記のようなUDDを共析してなる貴金属薄膜層を形成した場合にも同様の特性が得られ、接点部材のハンダ転写性能、しいてはメンテナンス性を大幅に向上させることができるものである。

【産業上の利用可能性】

【0053】

以上のように、本発明による接点部材によれば、接点部材のハンダの転写特性を大幅に向上させることが可能となり、高温でも測定可能な、メンテナンス性のよい接点部材を容易・安価に提供することが可能となるもので、コンタクトピン等に限らず各種の接点部材のメンテナンス性の向上に効果がある。従って、産業上も極めて有効に利用し得るものである。

【図面の簡単な説明】

【0054】

【図1】表面処理構造

【図2】めっき液中のUDD濃度とめっき層中のナノダイヤモンド重量%の関係を示すグラフ。

【図3】めっき層中のナノダイヤモンド重量%とハンダ濡れ時間の関係を示すグラフ。

【図4】1ccの共晶ハンダ滴を当該金めっき膜上に垂らした時の濡れ角度。

【図5】めっき液中のナノダイヤモンド重量%とハンダ濡れ角度の関係を示すグラフ。

【符号の説明】

【0055】

1 表面処理構造

2 基材

3 拡散防止層

4 貴金属ストライクめっき層

5 ナノダイヤモンド分散貴金属めっき層

【特許請求の範囲】

【請求項1】

粒径が2nm〜1μmのナノダイヤモンド粒子を、0.5〜5.0重量%の割合で、基材表面に電気メッキにより、貴金属薄膜層と共析した薄膜で、そのハンダ濡れ角度が、共析薄膜上において120°以上且つ、接触抵抗が400μΩ・cm以下であることを特徴とする接点部材。

【請求項1】

粒径が2nm〜1μmのナノダイヤモンド粒子を、0.5〜5.0重量%の割合で、基材表面に電気メッキにより、貴金属薄膜層と共析した薄膜で、そのハンダ濡れ角度が、共析薄膜上において120°以上且つ、接触抵抗が400μΩ・cm以下であることを特徴とする接点部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−282003(P2009−282003A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−158492(P2008−158492)

【出願日】平成20年5月22日(2008.5.22)

【出願人】(500462834)ビジョン開発株式会社 (51)

【出願人】(000175766)三恵技研工業株式会社 (50)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月22日(2008.5.22)

【出願人】(500462834)ビジョン開発株式会社 (51)

【出願人】(000175766)三恵技研工業株式会社 (50)

【Fターム(参考)】

[ Back to top ]