接着シートおよびその製造方法

【課題】被着体を確実に保持できる接着シートおよびその製造方法を提供すること。

【解決手段】接着シートAS1は、基材シートBSと、基材シートBSの一方の面に設けられた第1接着剤層AD1と、基材シートの一方の面に第1接着剤層AD1を囲むように設けられた第2接着剤層AD2とを備え、第2接着剤層AD2は、第1接着剤層AD1よりも脆性が低い接着剤層からなる。シート製造方法は、基材シートBSを繰り出す工程と、繰り出された基材シートBSの一方の面に第1接着剤層AD1を積層する工程と、基材シートBSの一方の面に第1接着剤層AD1を囲むように第2接着剤層AD2を積層する工程とを備え、第1接着剤層AD1および第2接着剤層AD2のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層される。

【解決手段】接着シートAS1は、基材シートBSと、基材シートBSの一方の面に設けられた第1接着剤層AD1と、基材シートの一方の面に第1接着剤層AD1を囲むように設けられた第2接着剤層AD2とを備え、第2接着剤層AD2は、第1接着剤層AD1よりも脆性が低い接着剤層からなる。シート製造方法は、基材シートBSを繰り出す工程と、繰り出された基材シートBSの一方の面に第1接着剤層AD1を積層する工程と、基材シートBSの一方の面に第1接着剤層AD1を囲むように第2接着剤層AD2を積層する工程とを備え、第1接着剤層AD1および第2接着剤層AD2のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着シートおよびその製造方法に関する。

【背景技術】

【0002】

従来、基材シートに複数の接着剤層が設けられた接着シートが知られている(例えば、特許文献1参照)。

特許文献1に記載の従来の接着シートは、基材フィルムと、当該基材フィルムの一方の面に積層された第1の粘着剤層とを備えたものや、基材フィルムと、当該基材フィルムの一方の面に積層された第1の粘着剤層と、当該第1の粘着剤層上に積層された第2の粘着剤層とを備えたものが開示されている。これら接着シートは、第1の粘着剤層が半導体ウェハ(以下、単にウェハという場合がある)に貼付され、第1の粘着剤層または第2の粘着剤層がリングフレームに貼付されることでウェハとリングフレームとを一体化するように構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−111727号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の接着シートにおいて、第1の粘着剤層は、熱可塑性、熱重合性を有する材料で構成されていることから脆性が高い、つまり、外力を受けたときに、あまり変形しないうちに破壊する所謂もろい性質のものが多く採用され、かつダイシング処理後における基材フィルムからのピックアップ性を考慮して、基材フィルムに対する接着力が弱いものが採用される。よって、そのような接着シートにウェハが貼付された状態で搬送やダイシング処理が行われると、第1の粘着剤層が破壊されて基材フィルムから分離してしまうため、ウェハを保持し続けることができず、ウェハがリングフレームから脱落してしまうという不都合がある。

【0005】

本発明の目的は、被着体を確実に保持できる接着シートおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の接着シートは、基材シートと、前記基材シートの一方の面に設けられた第1接着剤層と、前記基材シートの一方の面に前記第1接着剤層を囲むように設けられた第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする。

【0007】

本発明の接着シートは、基材シートと、前記基材シートの一方の面に設けられた第1接着剤層と、前記基材シートと前記第1接着剤層との間に積層された第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなり、その外縁部が前記第1接着剤層からはみ出る大きさとされていることを特徴とする。

【0008】

本発明の接着シートは、基材シートと、前記基材シートの一方の面に設けられた第1接着剤層と、前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出る大きさに設けられた第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする。

【0009】

本発明の接着シートは、基材シートと、前記基材シートの一方の面の全領域に設けられた第1接着剤層と、前記基材シートの他方の面の外縁部に環状に設けられた第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする。

【0010】

本発明の接着シートにおいて、前記第1接着剤層と前記第2接着剤層との間には、中間層が設けられていることが好ましい。

【0011】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、前記基材シートの一方の面に前記第1接着剤層を囲むように前記第2接着剤層を積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0012】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面に前記第2接着剤層を積層する工程と、前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0013】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出るように前記第2接着剤層を積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0014】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面の全領域または一部領域に前記第1接着剤層を積層する工程と、前記基材シートの他方の面の外縁部に前記第2接着剤層を環状に積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0015】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、一方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、繰り出された基材シートにおける前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0016】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、他方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、繰り出された基材シートの一方の面に平面透視で前記第2接着剤層の内側となるように前記第1接着剤層を積層する工程とを備え、前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0017】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、一方の面の全領域または一部領域に前記第1接着剤層が積層された基材シートを繰り出す工程と、繰り出された基材シートの他方の面に平面透視で前記第1接着剤層が含まれるように前記第2接着剤層を環状に積層する工程とを備え、前記第2接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【発明の効果】

【0018】

以上のような本発明によれば、接着シートは、第1接着剤層に比べて脆性が低い、つまり、もろくない第2接着剤層を介して枠体に貼付される。このため、従来例のように、第2接着剤層が破壊されて基材シートから分離してしまうといった不都合を防止することができるので、被着体を確実に保持することができる。なお、脆性とは、破断伸度、破断強度、引裂強度等で測定される値のことであり、第2接着剤層は、それらの少なくとも1の測定値によって第1接着剤層に比べて脆性が低いと判断されるものであればよい。

【0019】

また、第1接着剤層と第2接着剤層との間に中間層を設ければ、各接着剤層が互いに接着されることがないので、一方の接着剤層を剥離する際に、他方の接着剤層が一緒に剥離されてしまうことを防止することができる。

【0020】

さらに、第1接着剤層および第2接着剤層のうちの少なくとも一方を所定の版により接着剤を所定形状に印刷することで、複雑な形状に接着剤層を積層することができる。

【図面の簡単な説明】

【0021】

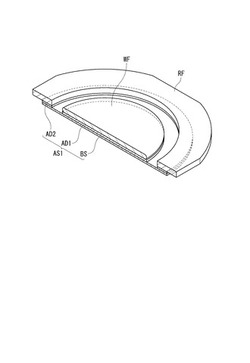

【図1】本発明の第1実施形態に係る接着シートの使用例を示す部分断面斜視図。

【図2】前記第1実施形態のシート製造装置の側面図。

【図3】本発明の第2実施形態に係る接着シートを示す斜視図。

【図4】前記第2実施形態のシート製造装置の側面図。

【図5】本発明の第3実施形態に係る接着シートを示す部分断面斜視図。

【図6】前記第3実施形態の変形例に係る接着シートの使用例を示す部分断面斜視図。

【図7】本発明の第4実施形態に係る接着シートを示す部分断面斜視図。

【図8】他の変形例に係る接着シートの使用例を示す部分断面斜視図。

【発明を実施するための形態】

【0022】

以下、本発明の各実施形態を図面に基づいて説明する。

なお、第2〜第4実施形態において、次の第1実施形態で説明する構成部材と同じ構成部材、および同様な機能を有する構成部材には、第1実施形態の構成部材と同じ符号を付し、それらの説明を省略または簡略化する。また、各図においては、本発明の内容を理解しやすくするために各構成の形状や配置状態を誇張して示している。

【0023】

[第1実施形態]

以下、本発明の第1実施形態を図面に基づいて説明する。

図1において、接着シートAS1は、被着体としてのウェハWFと被着体としてのリングフレームRFとに貼付されることで、リングフレームRFでウェハWFを保持させるものである。

接着シートAS1は、円板状の基材シートBSと、基材シートBSの一方の面の異なる位置にそれぞれ設けられた第1接着剤層AD1および第2接着剤層AD2とを備えている。

【0024】

第1接着剤層AD1は、ウェハWFの形状に合わせた円形に形成され、基材シートBSの中央部に設けられている。この第1接着剤層AD1に用いる接着剤としては、特に限定されることはなく、例えば、ダイアタッチフィルムに使用されるような、熱可塑性、熱重合性等を有するものが例示できる。

【0025】

第2接着剤層AD2は、リングフレームRFの面内に納まるように環状に形成され、第1接着剤層AD1に対して同心円状に配置されている。この第2接着剤層AD2は、第1接着剤層AD1よりも脆性が低い接着剤層からなる。このような第2接着剤層AD2に用いる接着剤としては、特に限定されることはなく、例えば、感圧接着性のものが例示できる。

【0026】

次に、接着シートAS1を製造するシート製造装置1Aについて説明する。

シート製造装置1Aは、図2に示すように、帯状の基材シートBSを繰り出す繰出手段10と、基材シートBSの一方の面に第1接着剤層AD1を印刷することにより積層する第1積層手段20Aと、基材シートBSの一方の面における第1接着剤層AD1とは異なる位置に第2接着剤層AD2を印刷することにより積層する第2積層手段20Bと、各接着剤層AD1,AD2を硬化させる固化促進手段としての硬化手段30と、剥離シートRLを供給する剥離シート供給手段40と、各積層手段20A,20Bによって基材シートBSの一方の面に各接着剤層AD1,AD2が積層された原接着シートOSに剥離シートRLを仮着する仮着手段50と、原接着シートOSを第2接着剤層AD2の外縁部に沿って切断して接着シートAS1を形成する切断手段60と、接着シートAS1の周囲に形成される不要シートUSを回収する回収手段70と、剥離シートRLに複数の接着シートAS1が仮着された第1原反RS1を巻き取る巻取手段80とを備えている。

【0027】

繰出手段10は、基材シートBSをロール状に巻回して支持するとともに駆動機器としての回動モータ11により回転可能に設けられた支持ローラ12と、支持ローラ12から引き出された基材シートBSを案内するとともに駆動機器としての回動モータ13により回転可能に設けられた駆動ローラ14と、この駆動ローラ14との間に基材シートBSを挟み込むピンチローラ15とを備えている。

【0028】

第1積層手段20Aは、印刷手段としてのロータリースクリーン印刷機21Aを備えて構成される。ロータリースクリーン印刷機21Aは、図2中左右方向に搬送される基材シートBSの上方において駆動機器としての回動モータ24Aにより回転可能に設けられるとともに、円筒状の表面に所定の印刷パターンが形成された版としてのロータリースクリーン22Aと、このロータリースクリーン22Aの内部に設けられた図示しないスキージと、基材シートBSを挟んでロータリースクリーン22Aに対向配置され、駆動機器としての回動モータ25Aにより回転可能に設けられた圧胴23Aとを備えている。このロータリースクリーン印刷機21Aは、ロータリースクリーン22Aと圧胴23Aとを回転させ、ロータリースクリーン22Aの内部に貯留された溶融状態の接着剤を、当該ロータリースクリーン22Aの表面に形成された図示しない孔を通じてスキージにより押し出すことで、基材シートBSの一方の面に第1接着剤層AD1を印刷することにより積層するように構成されている。

【0029】

第2積層手段20Bは、第1積層手段20Aと同様の構成であり、第1積層手段20Aの末尾Aの記号をBに置き換えることで説明ができるので、その説明を省略する。

【0030】

硬化手段30は、第1積層手段20Aに対して基材シートBSの搬送方向下流側に設けられ、第1接着剤層AD1および第2接着剤層AD2の硬化特性に応じて、例えば、熱風、紫外線、赤外線、マイクロ波、冷風、自然風等の定着化エネルギーを発するものが採用される。

【0031】

剥離シート供給手段40は、剥離シートRLを巻回して支持するとともに駆動機器としての回動モータ41により回転可能に設けられた支持ローラ42を備えている。

仮着手段50は、駆動機器としての回動モータ51により回転可能に設けられ、剥離シート供給手段40から繰り出された剥離シートRLを基材シートBSの搬送方向に誘導する誘導ローラ52と、誘導ローラ52に対向配置されたピンチローラ53とを備えている。

【0032】

切断手段60は、原接着シートOSに円形の切り込みCUを形成する切込刃61を備えたダイカットローラ62と、原接着シートOSおよび剥離シートRLを挟んでダイカットローラ62に対向配置されたプラテンローラ63とを備えている。切込刃61は、基材シートBS側から剥離シートRLを貫通しない深さの切り込みCUを形成し、当該切り込みCUの内側に円形の接着シートAS1を形成するとともに、切込CUの外側に帯状の不要シートUSを形成する。なお、ダイカットローラ62およびプラテンローラ63は、それぞれ駆動機器としての回動モータ64,65により同期して回転可能に設けられている。また、切込刃61には、原接着シートOSの接着剤が付着しないように、フッ素樹脂コート等の不接着処理を施しておくことが好ましい。

【0033】

回収手段70は、不要シートUSを剥離シートRLから剥離する剥離ローラ71と、駆動機器としての回動モータ72により回転可能に設けられ、不要シートUSを回収する回収ローラ73とを備えている。

【0034】

巻取手段80は、駆動機器としての回動モータ81により回転可能に設けられた駆動ローラ82と、駆動ローラ82と対向配置されたピンチローラ83と、駆動機器としての回動モータ84により回転可能に設けられ、接着剤層AD1,AD2を介して接着シートAS1が剥離シートRLの一方の面に所定間隔で仮着された第1原反RS1を巻き取る巻取ローラ85とを備えている。

【0035】

以上のシート製造装置1Aにおいて、第1原反RS1を製造する手順としては、先ず、図2に示すように、巻き回された基材シートBSおよび剥離シートRLをそれぞれ支持ローラ12および支持ローラ42にセットし、それら基材シートBSおよび剥離シートRLを図2に示すように通紙する。

この状態で、回動モータ11,13、回動モータ24B,25B,24A,25A,41,51、64,65,72,81,84を駆動して、支持ローラ12、駆動ローラ14、ロータリースクリーン22B,22A、圧胴23B,23A、支持ローラ42、誘導ローラ52、ダイカットローラ62、プラテンローラ63、回収ローラ73、駆動ローラ82、巻取ローラ85を回転させて基材シートBSを繰り出す。

【0036】

各ローラが回転すると、支持ローラ12から繰り出された基材シートBSの一方の面にロータリースクリーン印刷機21Bにより溶融状態の第2接着剤層AD2が環状に積層され、続いて、ロータリースクリーン印刷機21Aにより溶融状態の第1接着剤層AD1が第2接着剤層AD2の内側部分に円形形状に積層されて、原接着シートOSが形成される。このように、印刷法を用いることで、各接着剤層AD1,AD2を容易に、しかも複雑な形状に積層することができる。また、第2接着剤層AD2を積層しつつ、第1接着剤層AD1を積層することで、接着シートAS1の製造時間を短縮することができる。

【0037】

形成された原接着シートOSは、硬化手段30によって、各接着剤層AD1,AD2が硬化された後、仮着手段50により誘導ローラ52とピンチローラ53とで挟み込まれ、剥離シート供給手段40から供給された剥離シートRLに仮着される。この後、剥離シートRLに仮着された原接着シートOSは、切断手段60により第2接着剤層AD2の外縁部に切り込みCUが形成され、円形形状の接着シートAS1と、不要シートUSとが形成される。そして、不要シートUSは、剥離シートRLから剥離されて回収ローラ73で回収され、剥離シートRL上に複数の接着シートAS1が仮着された第1原反RS1は、巻取ローラ85に巻き取られる。

【0038】

以上のような第1実施形態によれば、接着シートAS1は、第1接着剤層AD1に比べて脆性が低い第2接着剤層AD2を介してリングフレームRFに貼付されるので、外力を受けたときに、第2接着剤層AD2が変形することによってその力を緩衝し、接着シートAS1がリングフレームRFから分離してしまうようなことを防止することができ、ウェハWFを確実に保持することができる。また、以上のような接着シートAS1の製造方法によれば、ウェハWFやリングフレームRFの形状に対応して複雑な形状に各接着剤層AD1,AD2を積層することができる。その上、各接着剤層AD1,AD2の形成にあたって接着剤の使用量を最小限に抑えることができる。なお、シート製造装置1Aにおいて、切断手段60および回収手段70は必ずしも設ける必要はない。この場合、帯状の原接着シートOSを第2接着剤層AD2によってリングフレームRFに接着した後、適宜なカッター等の切断手段で基材シートBSを切断するようにすればよい。

【0039】

[第2実施形態]

次に、本発明の第2実施形態を図面に基づいて説明する。

本実施形態の接着シートAS2は、図3に示すように、基材シートBSと、基材シートBSの一方の面に設けられた円形の第2接着剤層AD2と、この第2接着剤層AD2を介して基材シートBS上に積層された円形の第1接着剤層AD1とを備えている。ここで、各第2接着剤層AD2は、外縁部が第1接着剤層AD1からはみ出る大きさとされている。なお、接着シートAS2も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよい。

【0040】

次に、接着シートAS2を製造するシート製造装置1Bについて説明する。

シート製造装置1Bは、切断手段60および回収手段70を備えない点で第1実施形態のシート製造装置1Aと相違する。すなわち、シート製造装置1Bは、図4に示すように、繰出手段10と、第1積層手段20Aと、第2積層手段20Bと、硬化手段30と、剥離シート供給手段40と、仮着手段50と、巻取手段80とを備えている。

【0041】

このシート製造装置1Bにおいて、基材シートBSおよび剥離シートRLを図4に示すようにセットし、各ローラを回転させて基材シートBSを繰り出すと、基材シートBSの一方の面にロータリースクリーン印刷機21Bにより溶融状態の第2接着剤層AD2が円形形状に積層され、続いて、ロータリースクリーン印刷機21Aにより溶融状態の第1接着剤層AD1が第2接着剤層AD2上に円形形状に積層されて、接着シートAS2が形成される。そして、接着シートAS2は、硬化手段30により各接着剤層AD1,AD2が硬化された後、剥離シート供給手段40から供給された剥離シートRLに仮着され、剥離シートRL上に接着シートAS2が仮着された第2原反RS2となって巻取ローラ85に巻き取られる。

【0042】

このようにして製造された接着シートAS2は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。

【0043】

以上のような第2実施形態によっても、第1実施形態と同様の効果を得ることができる。

なお、シート製造装置1Bに、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

また、シート製造装置1Bにおける第2積層手段20Bを省略し、予め基材シートBSの一方の面の全領域または一部領域に第2接着剤層AD2が積層されたものを繰出手段10から繰り出し、基材シートBSにおける第2接着剤層AD2の面内に第1接着剤層AD1を積層するように構成してもよい。このような場合も、シート製造装置1Bに第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよいし、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断されるようにしてもよい。

【0044】

[第3実施形態]

次に、本発明の第3実施形態を図面に基づいて説明する。

本実施形態の接着シートAS3は、図5に示すように、基材シートBSと、基材シートBSの一方の面に設けられた円形の第1接着剤層AD1と、基材シートBSの他方の面に設けられた環状の第2接着剤層AD2とを備えている。第1接着剤層AD1は、基材シートBSの中央部に設けられ、第2接着剤層AD2は、平面透視で第1接着剤層AD1からはみ出る大きさに設けられている。なお、接着シートAS3も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよいし、第2実施形態の接着シートAS2と同様に、使用時にリングフレームRFの面内で切断されるようにしてもよい。

【0045】

接着シートAS3のシート製造装置は、繰出手段10がシート製造装置1Aとは逆向き、すなわち、基材シートBSの一方の面が下側となるように基材シートBSを繰り出すようにし、第1積層手段20Aが基材シートBSの一方の面(図2中下側の面)に第1接着剤層AD1を印刷するように構成され、それに伴い硬化手段30が図2中下側にも設けられている点で第1実施形態のシート製造装置1Aと構成が異なるだけなので、その構成の説明および図示は省略する。そして、ロータリースクリーン印刷機21Aが基材シートBSの図2中下面に第1接着剤層AD1を印刷した後、追加した硬化手段30が基材シートBSの図2中下面側から第1接着剤層AD1を硬化させる点で第1実施形態のシート製造装置1Aと動作が異なる。このようにして製造された接着シートAS3は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。

【0046】

以上のような第3実施形態によっても第1実施形態と同様の効果を得ることができる。

なお、接着シートAS3のシート製造装置に、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

また、図6に示すように、基材シートBSの他方の面の全領域に第2接着剤層AD2を設けた構成としてもよい。このような接着シートAS3も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよいし、第2実施形態の接着シートAS2と同様に、使用時にリングフレームRFの面内で切断されるようにしてもよい。

これらの場合、接着シートAS3のシート製造装置で第2接着剤層AD2を基材シートBSの他方の面の全領域または一部領域に積層するように構成し、平面透視で第2接着剤層AD2の内側となるように、つまり、平面透視で第2接着剤層AD2が第1接着剤層AD1からはみ出るように、当該第1接着剤層AD1を基材シートBSの一方の面に積層するようにすればよい。また、接着シートAS3のシート製造装置における第2積層手段20Bを省略し、予め基材シートBSの他方の面の全領域または一部領域に第2接着剤層AD2が積層されたものを繰出手段10から繰り出し、平面透視で第2接着剤層AD2の内側となるように基材シートBSの一方の面に第1接着剤層AD1を積層するように構成してもよい。このようにして製造された接着シートAS3は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。なお、接着シートAS3のシート製造装置に、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

【0047】

[第4実施形態]

次に、本発明の第4実施形態を図面に基づいて説明する。

本実施形態の接着シートAS4は、図7に示すように、基材シートBSと、基材シートBSの一方の面の全領域に設けられた第1接着剤層AD1と、基材シートBSの他方の面の外縁部に環状に設けられた第2接着剤層AD2とを備えている。なお、接着シートAS4も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよいし、第2実施形態の接着シートAS2と同様に、使用時にリングフレームRFの面内で切断されるようにしてもよい。

【0048】

接着シートAS4のシート製造装置は、第1実施形態のシート製造装置1Aと同様の構成なので、その構成の説明および図示は省略する。そして、ロータリースクリーン印刷機21Bが基材シートBSの他方の面(図2中上側の面)に第2接着剤層AD2を環状に印刷した後、ロータリースクリーン印刷機21Aが基材シートBSの一方の面(図2中下側の面)の全領域または一部領域に第1接着剤層AD1を印刷する。このようにして製造された接着シートAS4は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。

【0049】

以上のような第4実施形態によっても第1実施形態と同様の効果を得ることができる。

なお、接着シートAS4のシート製造装置に、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

また、接着シートAS4のシート製造装置における第1積層手段20Aを省略し、予め基材シートBSの一方の面の全領域または一部領域に第1接着剤層AD1が積層されたものを繰出手段10から繰り出し、基材シートBSの他方の面に、平面透視で第1接着剤層AD1が含まれるように第2接着剤層AD2を環状に印刷するように構成してもよい。このような接着シートAS4のシート製造装置も、シート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS4が仮着された原反を形成してもよい。

【0050】

以上のように、本発明を実施するための最良の構成、方法等は、前記記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。また、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0051】

例えば、図8に示すように、接着シートAS2における第2接着剤層AD2上に中間層MLを積層し、この中間層ML上に第1接着剤層AD1を積層して接着シートAS5を形成してもよい。この場合、シート製造装置1A,1Bの構成における第1積層手段20Aと第2積層手段20Bとの間に、これら第1、第2積層手段20A、20Bと同等の構成で中間層MLを積層する積層手段を設け、第2積層手段20Bが基材シートBSの一方の面の全領域または、円形形状に第2接着剤層AD2を積層するように構成すればよい。なお、中間層MLは、紙やフィルム等で構成されてもよいので、第1、第2積層手段20A、20Bと同等の構成のものに変えて、適宜紙やフィルム等を第2接着剤層AD2上に積層できるものを採用することができる。このように中間層MLを設けた場合、例えば、ダイシングされたウェハWF(チップ)を第1接着剤層AD1と共にピックアップして基盤等にボンディングするときに、第1接着剤層AD1に第2接着剤層AD2が付着した状態でボンディングされることを防止して、確実にボンディングすることができる。

【0052】

また、前記第1実施形態では、第1接着剤層AD1および第2接着剤層AD2を版を用いて印刷することにより積層したが、例えば、所定形状の第2接着剤層AD2が別の剥離シートの一方の面に仮着されたシート製造用原反を予め準備しておき、当該シート製造用原反から第2接着剤層AD2を剥離して基材シートBSに積層するようにしてもよい。この場合、第2積層手段20Bは、シート製造用原反を巻回して支持するシート製造用原反繰出手段を設ければよい。

また、第1積層手段20Aと第2積層手段20Bのいずれか一方を印刷法以外の積層方法で構成してもよい。

【0053】

前記実施形態では、印刷手段としてのロータリースクリーン印刷機を例示したが、印刷手段としては、例えば、ソルベントコーティング法、グラビア印刷、スクリーン印刷、さらには、凸版印刷、凹版印刷、平版印刷、孔版印刷等あらゆる印刷法を採用することができ、積層する材料を基材シートBSに印刷(積層)できる限りにおいて何ら限定されるものではない。

また、前記第1、第3、および第4実施形態では、第2積層手段20Bが第1積層手段20Aよりも基材シートBSの搬送方向上流側に設けられていたが、第1積層手段20Aを第2積層手段20Bよりも上流側に設けてもよい。

【0054】

前記実施形態では、第2接着剤層AD2は、その外縁部が周方向に連続して形成されていたが、外縁部を周方向に沿って断続的に形成してもよい。

また、第1接着剤層AD1は、感圧接着性の接着剤でもよいし、第2接着剤層AD2は、熱可塑性、熱重合性等を有する接着剤でもよい。

【0055】

本発明における接着シートAS1〜AS5の種別や材質などは、特に限定されず、例えば、第1接着剤層AD1と第2接着剤層AD2との間に中間層ML以外の層を有する4層以上のものでもよい。また、接着シートAS1〜AS5は、保護シート、ダイシングテープ、ダイアタッチフィルムなどであってもよい。ウェハは、シリコン半導体ウェハや化合物半導体ウェハ等が例示でき、このようなウェハに貼付する接着シートは、保護シート、ダイシングテープ、ダイアタッチフィルムに限らず、その他の任意のシート、フィルム、テープ等、任意の用途、形状の接着シート等が適用できる。さらに、被着体が光ディスクの基板であって、接着シートが記録層を構成する樹脂層を有したものであってもよい。以上のように、被着体としては、ガラス板、鋼板、樹脂板等や、その他の部材のみならず、任意の形態の部材や物品なども対象とすることができる。

【0056】

また、前記実施形態における駆動機器は、回動モータ、直動モータ、リニアモータ、単軸ロボット、多関節ロボット等の電動機器、エアシリンダ、油圧シリンダ、ロッドレスシリンダおよびロータリシリンダ等のアクチュエータ等を採用することができる上、それらを直接的又は間接的に組み合せたものを採用することもできる(実施形態で例示したものと重複するものもある)。

【符号の説明】

【0057】

AD1 第1接着剤層

AD2 第2接着剤層

BS 基材シート

ML 中間層

AS1〜AS5 接着シート

WF ウェハ(被着体)

【技術分野】

【0001】

本発明は、接着シートおよびその製造方法に関する。

【背景技術】

【0002】

従来、基材シートに複数の接着剤層が設けられた接着シートが知られている(例えば、特許文献1参照)。

特許文献1に記載の従来の接着シートは、基材フィルムと、当該基材フィルムの一方の面に積層された第1の粘着剤層とを備えたものや、基材フィルムと、当該基材フィルムの一方の面に積層された第1の粘着剤層と、当該第1の粘着剤層上に積層された第2の粘着剤層とを備えたものが開示されている。これら接着シートは、第1の粘着剤層が半導体ウェハ(以下、単にウェハという場合がある)に貼付され、第1の粘着剤層または第2の粘着剤層がリングフレームに貼付されることでウェハとリングフレームとを一体化するように構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−111727号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の接着シートにおいて、第1の粘着剤層は、熱可塑性、熱重合性を有する材料で構成されていることから脆性が高い、つまり、外力を受けたときに、あまり変形しないうちに破壊する所謂もろい性質のものが多く採用され、かつダイシング処理後における基材フィルムからのピックアップ性を考慮して、基材フィルムに対する接着力が弱いものが採用される。よって、そのような接着シートにウェハが貼付された状態で搬送やダイシング処理が行われると、第1の粘着剤層が破壊されて基材フィルムから分離してしまうため、ウェハを保持し続けることができず、ウェハがリングフレームから脱落してしまうという不都合がある。

【0005】

本発明の目的は、被着体を確実に保持できる接着シートおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の接着シートは、基材シートと、前記基材シートの一方の面に設けられた第1接着剤層と、前記基材シートの一方の面に前記第1接着剤層を囲むように設けられた第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする。

【0007】

本発明の接着シートは、基材シートと、前記基材シートの一方の面に設けられた第1接着剤層と、前記基材シートと前記第1接着剤層との間に積層された第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなり、その外縁部が前記第1接着剤層からはみ出る大きさとされていることを特徴とする。

【0008】

本発明の接着シートは、基材シートと、前記基材シートの一方の面に設けられた第1接着剤層と、前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出る大きさに設けられた第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする。

【0009】

本発明の接着シートは、基材シートと、前記基材シートの一方の面の全領域に設けられた第1接着剤層と、前記基材シートの他方の面の外縁部に環状に設けられた第2接着剤層とを備え、前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする。

【0010】

本発明の接着シートにおいて、前記第1接着剤層と前記第2接着剤層との間には、中間層が設けられていることが好ましい。

【0011】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、前記基材シートの一方の面に前記第1接着剤層を囲むように前記第2接着剤層を積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0012】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面に前記第2接着剤層を積層する工程と、前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0013】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出るように前記第2接着剤層を積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0014】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、基材シートを繰り出す工程と、繰り出された基材シートの一方の面の全領域または一部領域に前記第1接着剤層を積層する工程と、前記基材シートの他方の面の外縁部に前記第2接着剤層を環状に積層する工程とを備え、前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0015】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、一方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、繰り出された基材シートにおける前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0016】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、他方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、繰り出された基材シートの一方の面に平面透視で前記第2接着剤層の内側となるように前記第1接着剤層を積層する工程とを備え、前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【0017】

本発明のシート製造方法は、第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、一方の面の全領域または一部領域に前記第1接着剤層が積層された基材シートを繰り出す工程と、繰り出された基材シートの他方の面に平面透視で前記第1接着剤層が含まれるように前記第2接着剤層を環状に積層する工程とを備え、前記第2接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とする。

【発明の効果】

【0018】

以上のような本発明によれば、接着シートは、第1接着剤層に比べて脆性が低い、つまり、もろくない第2接着剤層を介して枠体に貼付される。このため、従来例のように、第2接着剤層が破壊されて基材シートから分離してしまうといった不都合を防止することができるので、被着体を確実に保持することができる。なお、脆性とは、破断伸度、破断強度、引裂強度等で測定される値のことであり、第2接着剤層は、それらの少なくとも1の測定値によって第1接着剤層に比べて脆性が低いと判断されるものであればよい。

【0019】

また、第1接着剤層と第2接着剤層との間に中間層を設ければ、各接着剤層が互いに接着されることがないので、一方の接着剤層を剥離する際に、他方の接着剤層が一緒に剥離されてしまうことを防止することができる。

【0020】

さらに、第1接着剤層および第2接着剤層のうちの少なくとも一方を所定の版により接着剤を所定形状に印刷することで、複雑な形状に接着剤層を積層することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態に係る接着シートの使用例を示す部分断面斜視図。

【図2】前記第1実施形態のシート製造装置の側面図。

【図3】本発明の第2実施形態に係る接着シートを示す斜視図。

【図4】前記第2実施形態のシート製造装置の側面図。

【図5】本発明の第3実施形態に係る接着シートを示す部分断面斜視図。

【図6】前記第3実施形態の変形例に係る接着シートの使用例を示す部分断面斜視図。

【図7】本発明の第4実施形態に係る接着シートを示す部分断面斜視図。

【図8】他の変形例に係る接着シートの使用例を示す部分断面斜視図。

【発明を実施するための形態】

【0022】

以下、本発明の各実施形態を図面に基づいて説明する。

なお、第2〜第4実施形態において、次の第1実施形態で説明する構成部材と同じ構成部材、および同様な機能を有する構成部材には、第1実施形態の構成部材と同じ符号を付し、それらの説明を省略または簡略化する。また、各図においては、本発明の内容を理解しやすくするために各構成の形状や配置状態を誇張して示している。

【0023】

[第1実施形態]

以下、本発明の第1実施形態を図面に基づいて説明する。

図1において、接着シートAS1は、被着体としてのウェハWFと被着体としてのリングフレームRFとに貼付されることで、リングフレームRFでウェハWFを保持させるものである。

接着シートAS1は、円板状の基材シートBSと、基材シートBSの一方の面の異なる位置にそれぞれ設けられた第1接着剤層AD1および第2接着剤層AD2とを備えている。

【0024】

第1接着剤層AD1は、ウェハWFの形状に合わせた円形に形成され、基材シートBSの中央部に設けられている。この第1接着剤層AD1に用いる接着剤としては、特に限定されることはなく、例えば、ダイアタッチフィルムに使用されるような、熱可塑性、熱重合性等を有するものが例示できる。

【0025】

第2接着剤層AD2は、リングフレームRFの面内に納まるように環状に形成され、第1接着剤層AD1に対して同心円状に配置されている。この第2接着剤層AD2は、第1接着剤層AD1よりも脆性が低い接着剤層からなる。このような第2接着剤層AD2に用いる接着剤としては、特に限定されることはなく、例えば、感圧接着性のものが例示できる。

【0026】

次に、接着シートAS1を製造するシート製造装置1Aについて説明する。

シート製造装置1Aは、図2に示すように、帯状の基材シートBSを繰り出す繰出手段10と、基材シートBSの一方の面に第1接着剤層AD1を印刷することにより積層する第1積層手段20Aと、基材シートBSの一方の面における第1接着剤層AD1とは異なる位置に第2接着剤層AD2を印刷することにより積層する第2積層手段20Bと、各接着剤層AD1,AD2を硬化させる固化促進手段としての硬化手段30と、剥離シートRLを供給する剥離シート供給手段40と、各積層手段20A,20Bによって基材シートBSの一方の面に各接着剤層AD1,AD2が積層された原接着シートOSに剥離シートRLを仮着する仮着手段50と、原接着シートOSを第2接着剤層AD2の外縁部に沿って切断して接着シートAS1を形成する切断手段60と、接着シートAS1の周囲に形成される不要シートUSを回収する回収手段70と、剥離シートRLに複数の接着シートAS1が仮着された第1原反RS1を巻き取る巻取手段80とを備えている。

【0027】

繰出手段10は、基材シートBSをロール状に巻回して支持するとともに駆動機器としての回動モータ11により回転可能に設けられた支持ローラ12と、支持ローラ12から引き出された基材シートBSを案内するとともに駆動機器としての回動モータ13により回転可能に設けられた駆動ローラ14と、この駆動ローラ14との間に基材シートBSを挟み込むピンチローラ15とを備えている。

【0028】

第1積層手段20Aは、印刷手段としてのロータリースクリーン印刷機21Aを備えて構成される。ロータリースクリーン印刷機21Aは、図2中左右方向に搬送される基材シートBSの上方において駆動機器としての回動モータ24Aにより回転可能に設けられるとともに、円筒状の表面に所定の印刷パターンが形成された版としてのロータリースクリーン22Aと、このロータリースクリーン22Aの内部に設けられた図示しないスキージと、基材シートBSを挟んでロータリースクリーン22Aに対向配置され、駆動機器としての回動モータ25Aにより回転可能に設けられた圧胴23Aとを備えている。このロータリースクリーン印刷機21Aは、ロータリースクリーン22Aと圧胴23Aとを回転させ、ロータリースクリーン22Aの内部に貯留された溶融状態の接着剤を、当該ロータリースクリーン22Aの表面に形成された図示しない孔を通じてスキージにより押し出すことで、基材シートBSの一方の面に第1接着剤層AD1を印刷することにより積層するように構成されている。

【0029】

第2積層手段20Bは、第1積層手段20Aと同様の構成であり、第1積層手段20Aの末尾Aの記号をBに置き換えることで説明ができるので、その説明を省略する。

【0030】

硬化手段30は、第1積層手段20Aに対して基材シートBSの搬送方向下流側に設けられ、第1接着剤層AD1および第2接着剤層AD2の硬化特性に応じて、例えば、熱風、紫外線、赤外線、マイクロ波、冷風、自然風等の定着化エネルギーを発するものが採用される。

【0031】

剥離シート供給手段40は、剥離シートRLを巻回して支持するとともに駆動機器としての回動モータ41により回転可能に設けられた支持ローラ42を備えている。

仮着手段50は、駆動機器としての回動モータ51により回転可能に設けられ、剥離シート供給手段40から繰り出された剥離シートRLを基材シートBSの搬送方向に誘導する誘導ローラ52と、誘導ローラ52に対向配置されたピンチローラ53とを備えている。

【0032】

切断手段60は、原接着シートOSに円形の切り込みCUを形成する切込刃61を備えたダイカットローラ62と、原接着シートOSおよび剥離シートRLを挟んでダイカットローラ62に対向配置されたプラテンローラ63とを備えている。切込刃61は、基材シートBS側から剥離シートRLを貫通しない深さの切り込みCUを形成し、当該切り込みCUの内側に円形の接着シートAS1を形成するとともに、切込CUの外側に帯状の不要シートUSを形成する。なお、ダイカットローラ62およびプラテンローラ63は、それぞれ駆動機器としての回動モータ64,65により同期して回転可能に設けられている。また、切込刃61には、原接着シートOSの接着剤が付着しないように、フッ素樹脂コート等の不接着処理を施しておくことが好ましい。

【0033】

回収手段70は、不要シートUSを剥離シートRLから剥離する剥離ローラ71と、駆動機器としての回動モータ72により回転可能に設けられ、不要シートUSを回収する回収ローラ73とを備えている。

【0034】

巻取手段80は、駆動機器としての回動モータ81により回転可能に設けられた駆動ローラ82と、駆動ローラ82と対向配置されたピンチローラ83と、駆動機器としての回動モータ84により回転可能に設けられ、接着剤層AD1,AD2を介して接着シートAS1が剥離シートRLの一方の面に所定間隔で仮着された第1原反RS1を巻き取る巻取ローラ85とを備えている。

【0035】

以上のシート製造装置1Aにおいて、第1原反RS1を製造する手順としては、先ず、図2に示すように、巻き回された基材シートBSおよび剥離シートRLをそれぞれ支持ローラ12および支持ローラ42にセットし、それら基材シートBSおよび剥離シートRLを図2に示すように通紙する。

この状態で、回動モータ11,13、回動モータ24B,25B,24A,25A,41,51、64,65,72,81,84を駆動して、支持ローラ12、駆動ローラ14、ロータリースクリーン22B,22A、圧胴23B,23A、支持ローラ42、誘導ローラ52、ダイカットローラ62、プラテンローラ63、回収ローラ73、駆動ローラ82、巻取ローラ85を回転させて基材シートBSを繰り出す。

【0036】

各ローラが回転すると、支持ローラ12から繰り出された基材シートBSの一方の面にロータリースクリーン印刷機21Bにより溶融状態の第2接着剤層AD2が環状に積層され、続いて、ロータリースクリーン印刷機21Aにより溶融状態の第1接着剤層AD1が第2接着剤層AD2の内側部分に円形形状に積層されて、原接着シートOSが形成される。このように、印刷法を用いることで、各接着剤層AD1,AD2を容易に、しかも複雑な形状に積層することができる。また、第2接着剤層AD2を積層しつつ、第1接着剤層AD1を積層することで、接着シートAS1の製造時間を短縮することができる。

【0037】

形成された原接着シートOSは、硬化手段30によって、各接着剤層AD1,AD2が硬化された後、仮着手段50により誘導ローラ52とピンチローラ53とで挟み込まれ、剥離シート供給手段40から供給された剥離シートRLに仮着される。この後、剥離シートRLに仮着された原接着シートOSは、切断手段60により第2接着剤層AD2の外縁部に切り込みCUが形成され、円形形状の接着シートAS1と、不要シートUSとが形成される。そして、不要シートUSは、剥離シートRLから剥離されて回収ローラ73で回収され、剥離シートRL上に複数の接着シートAS1が仮着された第1原反RS1は、巻取ローラ85に巻き取られる。

【0038】

以上のような第1実施形態によれば、接着シートAS1は、第1接着剤層AD1に比べて脆性が低い第2接着剤層AD2を介してリングフレームRFに貼付されるので、外力を受けたときに、第2接着剤層AD2が変形することによってその力を緩衝し、接着シートAS1がリングフレームRFから分離してしまうようなことを防止することができ、ウェハWFを確実に保持することができる。また、以上のような接着シートAS1の製造方法によれば、ウェハWFやリングフレームRFの形状に対応して複雑な形状に各接着剤層AD1,AD2を積層することができる。その上、各接着剤層AD1,AD2の形成にあたって接着剤の使用量を最小限に抑えることができる。なお、シート製造装置1Aにおいて、切断手段60および回収手段70は必ずしも設ける必要はない。この場合、帯状の原接着シートOSを第2接着剤層AD2によってリングフレームRFに接着した後、適宜なカッター等の切断手段で基材シートBSを切断するようにすればよい。

【0039】

[第2実施形態]

次に、本発明の第2実施形態を図面に基づいて説明する。

本実施形態の接着シートAS2は、図3に示すように、基材シートBSと、基材シートBSの一方の面に設けられた円形の第2接着剤層AD2と、この第2接着剤層AD2を介して基材シートBS上に積層された円形の第1接着剤層AD1とを備えている。ここで、各第2接着剤層AD2は、外縁部が第1接着剤層AD1からはみ出る大きさとされている。なお、接着シートAS2も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよい。

【0040】

次に、接着シートAS2を製造するシート製造装置1Bについて説明する。

シート製造装置1Bは、切断手段60および回収手段70を備えない点で第1実施形態のシート製造装置1Aと相違する。すなわち、シート製造装置1Bは、図4に示すように、繰出手段10と、第1積層手段20Aと、第2積層手段20Bと、硬化手段30と、剥離シート供給手段40と、仮着手段50と、巻取手段80とを備えている。

【0041】

このシート製造装置1Bにおいて、基材シートBSおよび剥離シートRLを図4に示すようにセットし、各ローラを回転させて基材シートBSを繰り出すと、基材シートBSの一方の面にロータリースクリーン印刷機21Bにより溶融状態の第2接着剤層AD2が円形形状に積層され、続いて、ロータリースクリーン印刷機21Aにより溶融状態の第1接着剤層AD1が第2接着剤層AD2上に円形形状に積層されて、接着シートAS2が形成される。そして、接着シートAS2は、硬化手段30により各接着剤層AD1,AD2が硬化された後、剥離シート供給手段40から供給された剥離シートRLに仮着され、剥離シートRL上に接着シートAS2が仮着された第2原反RS2となって巻取ローラ85に巻き取られる。

【0042】

このようにして製造された接着シートAS2は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。

【0043】

以上のような第2実施形態によっても、第1実施形態と同様の効果を得ることができる。

なお、シート製造装置1Bに、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

また、シート製造装置1Bにおける第2積層手段20Bを省略し、予め基材シートBSの一方の面の全領域または一部領域に第2接着剤層AD2が積層されたものを繰出手段10から繰り出し、基材シートBSにおける第2接着剤層AD2の面内に第1接着剤層AD1を積層するように構成してもよい。このような場合も、シート製造装置1Bに第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよいし、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断されるようにしてもよい。

【0044】

[第3実施形態]

次に、本発明の第3実施形態を図面に基づいて説明する。

本実施形態の接着シートAS3は、図5に示すように、基材シートBSと、基材シートBSの一方の面に設けられた円形の第1接着剤層AD1と、基材シートBSの他方の面に設けられた環状の第2接着剤層AD2とを備えている。第1接着剤層AD1は、基材シートBSの中央部に設けられ、第2接着剤層AD2は、平面透視で第1接着剤層AD1からはみ出る大きさに設けられている。なお、接着シートAS3も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよいし、第2実施形態の接着シートAS2と同様に、使用時にリングフレームRFの面内で切断されるようにしてもよい。

【0045】

接着シートAS3のシート製造装置は、繰出手段10がシート製造装置1Aとは逆向き、すなわち、基材シートBSの一方の面が下側となるように基材シートBSを繰り出すようにし、第1積層手段20Aが基材シートBSの一方の面(図2中下側の面)に第1接着剤層AD1を印刷するように構成され、それに伴い硬化手段30が図2中下側にも設けられている点で第1実施形態のシート製造装置1Aと構成が異なるだけなので、その構成の説明および図示は省略する。そして、ロータリースクリーン印刷機21Aが基材シートBSの図2中下面に第1接着剤層AD1を印刷した後、追加した硬化手段30が基材シートBSの図2中下面側から第1接着剤層AD1を硬化させる点で第1実施形態のシート製造装置1Aと動作が異なる。このようにして製造された接着シートAS3は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。

【0046】

以上のような第3実施形態によっても第1実施形態と同様の効果を得ることができる。

なお、接着シートAS3のシート製造装置に、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

また、図6に示すように、基材シートBSの他方の面の全領域に第2接着剤層AD2を設けた構成としてもよい。このような接着シートAS3も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよいし、第2実施形態の接着シートAS2と同様に、使用時にリングフレームRFの面内で切断されるようにしてもよい。

これらの場合、接着シートAS3のシート製造装置で第2接着剤層AD2を基材シートBSの他方の面の全領域または一部領域に積層するように構成し、平面透視で第2接着剤層AD2の内側となるように、つまり、平面透視で第2接着剤層AD2が第1接着剤層AD1からはみ出るように、当該第1接着剤層AD1を基材シートBSの一方の面に積層するようにすればよい。また、接着シートAS3のシート製造装置における第2積層手段20Bを省略し、予め基材シートBSの他方の面の全領域または一部領域に第2接着剤層AD2が積層されたものを繰出手段10から繰り出し、平面透視で第2接着剤層AD2の内側となるように基材シートBSの一方の面に第1接着剤層AD1を積層するように構成してもよい。このようにして製造された接着シートAS3は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。なお、接着シートAS3のシート製造装置に、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

【0047】

[第4実施形態]

次に、本発明の第4実施形態を図面に基づいて説明する。

本実施形態の接着シートAS4は、図7に示すように、基材シートBSと、基材シートBSの一方の面の全領域に設けられた第1接着剤層AD1と、基材シートBSの他方の面の外縁部に環状に設けられた第2接着剤層AD2とを備えている。なお、接着シートAS4も、第1実施形態の接着シートAS1と同様に、図示しない剥離シートRL上で、第2接着剤層AD2の外縁部が基材シートBSと共に切断されていてもよいし、第2実施形態の接着シートAS2と同様に、使用時にリングフレームRFの面内で切断されるようにしてもよい。

【0048】

接着シートAS4のシート製造装置は、第1実施形態のシート製造装置1Aと同様の構成なので、その構成の説明および図示は省略する。そして、ロータリースクリーン印刷機21Bが基材シートBSの他方の面(図2中上側の面)に第2接着剤層AD2を環状に印刷した後、ロータリースクリーン印刷機21Aが基材シートBSの一方の面(図2中下側の面)の全領域または一部領域に第1接着剤層AD1を印刷する。このようにして製造された接着シートAS4は、例えば、不図示のシート貼付装置等によりウェハWFおよびリングフレームRFに貼付された後、第2接着剤層AD2の外縁部、つまり、リングフレームRFの面内で切断される。

【0049】

以上のような第4実施形態によっても第1実施形態と同様の効果を得ることができる。

なお、接着シートAS4のシート製造装置に、第1実施形態のシート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS2が仮着された原反を形成してもよい。

また、接着シートAS4のシート製造装置における第1積層手段20Aを省略し、予め基材シートBSの一方の面の全領域または一部領域に第1接着剤層AD1が積層されたものを繰出手段10から繰り出し、基材シートBSの他方の面に、平面透視で第1接着剤層AD1が含まれるように第2接着剤層AD2を環状に印刷するように構成してもよい。このような接着シートAS4のシート製造装置も、シート製造装置1Aと同様の切断手段60を設け、剥離シートRL上に複数の接着シートAS4が仮着された原反を形成してもよい。

【0050】

以上のように、本発明を実施するための最良の構成、方法等は、前記記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。また、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0051】

例えば、図8に示すように、接着シートAS2における第2接着剤層AD2上に中間層MLを積層し、この中間層ML上に第1接着剤層AD1を積層して接着シートAS5を形成してもよい。この場合、シート製造装置1A,1Bの構成における第1積層手段20Aと第2積層手段20Bとの間に、これら第1、第2積層手段20A、20Bと同等の構成で中間層MLを積層する積層手段を設け、第2積層手段20Bが基材シートBSの一方の面の全領域または、円形形状に第2接着剤層AD2を積層するように構成すればよい。なお、中間層MLは、紙やフィルム等で構成されてもよいので、第1、第2積層手段20A、20Bと同等の構成のものに変えて、適宜紙やフィルム等を第2接着剤層AD2上に積層できるものを採用することができる。このように中間層MLを設けた場合、例えば、ダイシングされたウェハWF(チップ)を第1接着剤層AD1と共にピックアップして基盤等にボンディングするときに、第1接着剤層AD1に第2接着剤層AD2が付着した状態でボンディングされることを防止して、確実にボンディングすることができる。

【0052】

また、前記第1実施形態では、第1接着剤層AD1および第2接着剤層AD2を版を用いて印刷することにより積層したが、例えば、所定形状の第2接着剤層AD2が別の剥離シートの一方の面に仮着されたシート製造用原反を予め準備しておき、当該シート製造用原反から第2接着剤層AD2を剥離して基材シートBSに積層するようにしてもよい。この場合、第2積層手段20Bは、シート製造用原反を巻回して支持するシート製造用原反繰出手段を設ければよい。

また、第1積層手段20Aと第2積層手段20Bのいずれか一方を印刷法以外の積層方法で構成してもよい。

【0053】

前記実施形態では、印刷手段としてのロータリースクリーン印刷機を例示したが、印刷手段としては、例えば、ソルベントコーティング法、グラビア印刷、スクリーン印刷、さらには、凸版印刷、凹版印刷、平版印刷、孔版印刷等あらゆる印刷法を採用することができ、積層する材料を基材シートBSに印刷(積層)できる限りにおいて何ら限定されるものではない。

また、前記第1、第3、および第4実施形態では、第2積層手段20Bが第1積層手段20Aよりも基材シートBSの搬送方向上流側に設けられていたが、第1積層手段20Aを第2積層手段20Bよりも上流側に設けてもよい。

【0054】

前記実施形態では、第2接着剤層AD2は、その外縁部が周方向に連続して形成されていたが、外縁部を周方向に沿って断続的に形成してもよい。

また、第1接着剤層AD1は、感圧接着性の接着剤でもよいし、第2接着剤層AD2は、熱可塑性、熱重合性等を有する接着剤でもよい。

【0055】

本発明における接着シートAS1〜AS5の種別や材質などは、特に限定されず、例えば、第1接着剤層AD1と第2接着剤層AD2との間に中間層ML以外の層を有する4層以上のものでもよい。また、接着シートAS1〜AS5は、保護シート、ダイシングテープ、ダイアタッチフィルムなどであってもよい。ウェハは、シリコン半導体ウェハや化合物半導体ウェハ等が例示でき、このようなウェハに貼付する接着シートは、保護シート、ダイシングテープ、ダイアタッチフィルムに限らず、その他の任意のシート、フィルム、テープ等、任意の用途、形状の接着シート等が適用できる。さらに、被着体が光ディスクの基板であって、接着シートが記録層を構成する樹脂層を有したものであってもよい。以上のように、被着体としては、ガラス板、鋼板、樹脂板等や、その他の部材のみならず、任意の形態の部材や物品なども対象とすることができる。

【0056】

また、前記実施形態における駆動機器は、回動モータ、直動モータ、リニアモータ、単軸ロボット、多関節ロボット等の電動機器、エアシリンダ、油圧シリンダ、ロッドレスシリンダおよびロータリシリンダ等のアクチュエータ等を採用することができる上、それらを直接的又は間接的に組み合せたものを採用することもできる(実施形態で例示したものと重複するものもある)。

【符号の説明】

【0057】

AD1 第1接着剤層

AD2 第2接着剤層

BS 基材シート

ML 中間層

AS1〜AS5 接着シート

WF ウェハ(被着体)

【特許請求の範囲】

【請求項1】

基材シートと、

前記基材シートの一方の面に設けられた第1接着剤層と、

前記基材シートの一方の面に前記第1接着剤層を囲むように設けられた第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする接着シート。

【請求項2】

基材シートと、

前記基材シートの一方の面に設けられた第1接着剤層と、

前記基材シートと前記第1接着剤層との間に積層された第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなり、その外縁部が前記第1接着剤層からはみ出る大きさとされていることを特徴とする接着シート。

【請求項3】

基材シートと、

前記基材シートの一方の面に設けられた第1接着剤層と、

前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出る大きさに設けられた第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする接着シート。

【請求項4】

基材シートと、

前記基材シートの一方の面の全領域に設けられた第1接着剤層と、

前記基材シートの他方の面の外縁部に環状に設けられた第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする接着シート。

【請求項5】

前記第1接着剤層と前記第2接着剤層との間には、中間層が設けられていることを特徴とする請求項2に記載の接着シート。

【請求項6】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、

前記基材シートの一方の面に前記第1接着剤層を囲むように前記第2接着剤層を積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項7】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に前記第2接着剤層を積層する工程と、

前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項8】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、

前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出るように前記第2接着剤層を積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項9】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面の全領域または一部領域に前記第1接着剤層を積層する工程と、

前記基材シートの他方の面の外縁部に前記第2接着剤層を環状に積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項10】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

一方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、

繰り出された基材シートにおける前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、

前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項11】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

他方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に平面透視で前記第2接着剤層の内側となるように前記第1接着剤層を積層する工程とを備え、

前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項12】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

一方の面の全領域または一部領域に前記第1接着剤層が積層された基材シートを繰り出す工程と、

繰り出された基材シートの他方の面に平面透視で前記第1接着剤層が含まれるように前記第2接着剤層を環状に積層する工程とを備え、

前記第2接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項1】

基材シートと、

前記基材シートの一方の面に設けられた第1接着剤層と、

前記基材シートの一方の面に前記第1接着剤層を囲むように設けられた第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする接着シート。

【請求項2】

基材シートと、

前記基材シートの一方の面に設けられた第1接着剤層と、

前記基材シートと前記第1接着剤層との間に積層された第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなり、その外縁部が前記第1接着剤層からはみ出る大きさとされていることを特徴とする接着シート。

【請求項3】

基材シートと、

前記基材シートの一方の面に設けられた第1接着剤層と、

前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出る大きさに設けられた第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする接着シート。

【請求項4】

基材シートと、

前記基材シートの一方の面の全領域に設けられた第1接着剤層と、

前記基材シートの他方の面の外縁部に環状に設けられた第2接着剤層とを備え、

前記第2接着剤層は、前記第1接着剤層よりも脆性が低い接着剤層からなることを特徴とする接着シート。

【請求項5】

前記第1接着剤層と前記第2接着剤層との間には、中間層が設けられていることを特徴とする請求項2に記載の接着シート。

【請求項6】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、

前記基材シートの一方の面に前記第1接着剤層を囲むように前記第2接着剤層を積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項7】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に前記第2接着剤層を積層する工程と、

前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項8】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に前記第1接着剤層を積層する工程と、

前記基材シートの他方の面に平面透視で前記第1接着剤層からはみ出るように前記第2接着剤層を積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項9】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

基材シートを繰り出す工程と、

繰り出された基材シートの一方の面の全領域または一部領域に前記第1接着剤層を積層する工程と、

前記基材シートの他方の面の外縁部に前記第2接着剤層を環状に積層する工程とを備え、

前記第1接着剤層および前記第2接着剤層のうちの少なくとも一方は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項10】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

一方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、

繰り出された基材シートにおける前記第2接着剤層の面内に前記第1接着剤層を積層する工程とを備え、

前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項11】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

他方の面の全領域または一部領域に前記第2接着剤層が積層された基材シートを繰り出す工程と、

繰り出された基材シートの一方の面に平面透視で前記第2接着剤層の内側となるように前記第1接着剤層を積層する工程とを備え、

前記第1接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【請求項12】

第1接着剤層および第2接着剤層が設けられた接着シートを製造するシート製造方法であって、

一方の面の全領域または一部領域に前記第1接着剤層が積層された基材シートを繰り出す工程と、

繰り出された基材シートの他方の面に平面透視で前記第1接着剤層が含まれるように前記第2接着剤層を環状に積層する工程とを備え、

前記第2接着剤層は、所定の版により接着剤を所定形状に印刷することで積層されることを特徴とするシート製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−95841(P2013−95841A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239663(P2011−239663)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]