接着シート原反、接着シート原反製造方法、および接着シート検出方法

【課題】剥離シートにおいて、接着シートが仮着された仮着領域と、仮着されていない非仮着領域を正確に検出することが可能な接着シート原反、接着シート原反製造方法、および接着シート検出方法を提供する。

【解決手段】接着シート原反1は、帯状の剥離シートRLの一方の面に、接着剤層ADを介して所定間隔で複数の接着シートS1が仮着された接着シート原反1であって、接着シートS1は、基材シートBSと、基材シートの一方の面に設けられた接着剤層ADとを備え、剥離シートRLには、接着シートS1が仮着された仮着領域2と仮着されていない非仮着領域3のコントラストを増強するコントラスト増強処理が施されている。

【解決手段】接着シート原反1は、帯状の剥離シートRLの一方の面に、接着剤層ADを介して所定間隔で複数の接着シートS1が仮着された接着シート原反1であって、接着シートS1は、基材シートBSと、基材シートの一方の面に設けられた接着剤層ADとを備え、剥離シートRLには、接着シートS1が仮着された仮着領域2と仮着されていない非仮着領域3のコントラストを増強するコントラスト増強処理が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材シートの一方の面に接着剤層を有する接着シートが、前記接着剤層を介して帯状の剥離シートに所定の間隔で仮着された接着シート原反、接着シート原反製造方法、および接着シート検出方法に関する。

【背景技術】

【0002】

従来、帯状の台紙に所定の間隔で複数のラベル片が仮着されたラベル連続体が知られている(例えば、特許文献1および特許文献2参照)。そして、このラベル片を被着体に貼付するには、被着体の貼付位置に合わせてラベル片を繰り出し、貼付位置に合ったところで、繰り出しを止めて、被着体に押圧して貼付する方法が一般的である。特許文献2に記載の貼付装置は、ラベル片の先端位置を検出可能なセンサとして、光学センサやCCDカメラ等を備え、その検出結果に基づいて、貼付作業が行えるよう装置を制御している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−51602号公報

【特許文献2】特開2005−159044号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このラベル片が透明な場合、ラベル片が台紙と一体化して見えるため、ラベル片が仮着された部分と仮着されていない部分との判別がつき難く、ラベル片を検出するには、センサの閾値を上げる必要があった。しかしながら、閾値の調整には限界があり、閾値を上げすぎると、ノイズが検出されやすくなり、ラベル片の正確な位置検出が難しいという問題があった。

【0005】

本発明の目的は、剥離シートにおいて、接着シートが仮着された仮着領域と、仮着されていない非仮着領域とを正確に検出することが可能な接着シート原反、接着シート原反製造方法、および接着シート検出方法を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明の接着シート原反は、基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定の間隔で仮着された接着シート原反であって、前記接着シートは、可視光を透過可能に設けられ、前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている、という構成を採用している。

【0007】

さらに、本発明の接着シート原反では、前記コントラスト増強処理は、可視光を散乱させる凹凸を前記剥離シートの前記一方の面に形成する処理であることが好ましい。

【0008】

また、本発明の接着シート原反製造方法は、基材シートの一方の面に接着剤層を有し、可視光を透過可能な帯状シートが、前記接着剤層を介して帯状の第1剥離シートに仮着された第1原反を用意する工程と、前記第1原反の帯状シートに所定形状の切り込みを形成して接着シートを形成する工程と、前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有する、という構成を採用している。

【0009】

また、本発明の接着シート原反製造方法では、基材シートの一方の面に接着剤層を有し、可視光を透過可能な複数の接着シートが、前記接着剤層を介して帯状の第1剥離シートに所定の間隔で仮着された第1原反を用意する工程と、前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有する、という構成を採用している。

【0010】

また、本発明の接着シート検出方法は、基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定間隔で仮着された接着シート原反上の前記接着シートを検出する接着シート検出方法であって、前記接着シートは、可視光を透過可能に設けられ、前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されており、前記接着シート原反を繰り出す工程と、繰り出されている接着シート原反における前記仮着領域と前記非仮着領域とのコントラストに基づいて前記接着シートを検出する工程とを有する、という構成を採用している。

【発明の効果】

【0011】

以上のような本発明によれば、剥離シートにコントラスト増強処理を施したので、接着シートが可視光を透過可能であっても、接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを利用して、既存の光学センサやCCDカメラなどにより接着シートの位置を検出することができる。

また、本発明の接着シート原反によれば、コントラスト増強処理を、可視光を散乱させる凹凸を前記剥離シートの前記一方の面に形成する処理としたので、仮着される接着シートの接着剤層により、剥離シートの凹凸が埋められる。したがって、仮着領域では光の散乱が抑えられ、非仮着領域との間にコントラストを生じさせることができる。

【0012】

さらに、本発明の接着シートの製造方法によれば、剥離シートを、予めコントラスト増強処理を施した剥離シートに交換するだけで接着シートが仮着された仮着領域と仮着されていない非仮着領域を検出が可能な接着シート原反を製造することができる。すなわち、接着シート自体に特別な処理を施す必要がなくなる。また、コントラスト増強処理は剥離シートにのみ行うので、接着シートとしては、既存の接着シートを用いることができる。すなわち、既存の接着シートとして、予め所定の形状に形成されたものを用いてもよいし、帯状シートに所定形状の切り込みを形成して、接着シートを形成し、接着シート以外の部分である不要シートを取り除いて用いてもよい。

また、本発明の接着シートの検出方法によれば、接着シートが仮着された仮着領域と仮着されていない非仮着領域とのコントラストにより接着シートの位置を検出するので、接着シートに特別な処理を施す必要がない上、接着シートの形状や仮着間隔に関係なく検出することができる。

【図面の簡単な説明】

【0013】

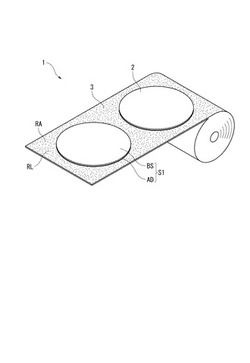

【図1】本発明の実施形態に係る接着シート原反の外観図。

【図2】(A)〜(C)は接着シート原反の製造方法の説明図。

【図3】(A)〜(E)は接着シート原反の他の製造方法の説明図。

【図4】本発明の実施形態に係る接着シート検出方法を採用した接着シート貼付装置の側面図。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

まず、接着シート原反1について説明する。図1において、接着シート原反1は、帯状の剥離シートRLの一方の面に、接着剤層ADを介して所定間隔で複数の接着シートS1が仮着された接着シート原反1であり、剥離シートRLの一方の面に接着シートS1が仮着された仮着領域2と仮着されていない非仮着領域3を備える。

【0015】

接着シートS1は、基材シートBSと、基材シートBSの一方の面に設けられた接着剤層ADとを備え、所定の形状に形成された無色透明な接着シート片である。ここで、透明とは、可視光を透過可能であり、表面が平滑であって、光の乱反射が生じていない状態を言う。

剥離シートRLは、帯状であり、無色透明なシート基材の一方の面(図中上面)に、仮着領域2と非仮着領域3のコントラストを増強するコントラスト増強処理としてマット処理が施されたマット処理面RAを備える。

マット処理とは、シートの表面に凹凸を形成し、表面を粗くする処理を言う。マット処理方法としては、例えば、サンドマット処理、マットコート処理または練り込みマット処理が挙げられる。マット処理の表面粗さは、特に限定されることはなく、接着シートS1を仮着したときに、既存の光学センサやCCDカメラなどの検出手段が容易に接着シートS1と剥離シートRLとを区別できる範囲のものであればよく、使用する検出手段の検出能力によって適宜変更が可能である。

【0016】

マット処理面RAでは、光の乱反射が生じるが、無色透明な接着シートS1を、接着剤層ADを介して仮着すると、接着剤層ADによりマット処理面RAの表面の凹凸が埋め込まれるため、光の乱反射が生じ難くなる。これにより、接着シート原反1で、接着シートS1が仮着された仮着領域2と、仮着されておらず、マット処理面RAが露出した非仮着領域3とに、コントラストが生じる。このコントラストを光学センサやCCDカメラなどの検出手段で検出することにより、仮着領域2と非仮着領域3の位置、すなわち、接着シートS1の位置を把握することが可能になる。なお、コントラストとは、明度の差を言う。

【0017】

次に、接着シート原反1の製造方法を説明する。

接着シート原反1の製造にあたっては、図2(A)に示すように、予め所定の形状にカットされた接着シートS1が接着剤層ADを介して、所定の間隔で帯状の第1剥離シートRL1上に仮着された第1原反R1を用意する。そして、図2(B)に示すように、第1剥離シートRL1を剥離する。次いで、図2(C)に示すように、一方の面にマット処理を施したマット処理面RAを有する剥離シートRLのマット処理面RAに接着剤層ADを介して仮着し、第2原反としての接着シート原反1を形成する。

【0018】

また、図3(A)に示すように、帯状接着シートSが接着剤層ADを介して帯状の第1剥離シートRL1に仮着された接着シート原反R2を用いる場合には、まず、図3(B)に示すように帯状接着シートSに、所定の形状の接着シートS1が形成されるよう切り込みCを入れる。次いで、図3(C)〜(D)に示すように剥離シートRL1を剥離し、帯状接着シートSから、切り込みCの外側にある不要接着シートS2を取り除き、所定の形状の接着シートS1だけを残す。そして、図3(E)に示すように、剥離シートRLのマット処理面RAに接着剤層ADを介してこの接着シートS1を仮着すれば、接着シート原反1が形成できる。

さらに、帯状接着シートSが接着剤層ADを介して一方の面にマット処理を施したマット処理面RAを有する剥離シートRLに仮着された接着シート原反の場合には、帯状接着シートSに、所定の形状の接着シートS1が形成されるよう切り込みCを入れ、当該切り込みCの外側の不要接着シートS2を取り除けば、接着シート原反1が形成できる。

【0019】

この接着シート原反1の接着シートの検出方法として、接着シート貼付装置10を用いた場合を例示して説明する。

図4において、接着シート貼付装置10は、接着シート原反1上で、接着シートS1の位置を検出し、剥離シートRLから接着シートS1を剥離し、被着体Wの所定の位置に貼付するものである。

【0020】

接着シート貼付装置10は、接着シート原反1を繰り出す繰出手段20と、繰り出された接着シート原反1の接着シートS1の繰り出し方向先端部SEを検出する検出手段30と、接着シート原反1の接着シートS1を剥離シートRLから剥離する剥離板40と、剥離された接着シートS1を被着体Wに押圧して貼付する押圧ローラ50と、制御手段70を備え、被着体Wを図4左右方向に相対移動させるベルトコンベア等の被着体搬送手段60の上方に図示しないフレームを介して設けられている。

【0021】

繰出手段20は、接着シート原反1を巻回して支持する支持ローラ21と、支持ローラ21から引き出された接着シート原反1を案内するガイドローラ22,23と、回転モータ24によって駆動する駆動ローラ25と、駆動ローラ25との間に剥離シートRLを挟み込むピンチローラ26と、回転モータ28によって駆動し、剥離シートRLを回収する回収ローラ27とを備えている。

【0022】

検出手段30は、接着シートS1の仮着された仮着領域2と仮着されていない非仮着領域3とのコントラストに基づいて、接着シートS1の搬送方向先端部SEを検出する。検出手段30としては、コントラストを検出可能なものであれば、特に制限はなく、公知の光学センサやCCDカメラ等を用いることができる。

剥離板40は、左下方向に繰り出される接着シート原反1の剥離シートRLを駆動ローラ25に向かって折り返すことで、接着シートS1を剥離シートRLから剥離させる。

【0023】

押圧ローラ50は、ゴム等の弾性変形可能な部材で構成され、図示しないベースプレートに回転自在に支持されている。

制御手段70は、パーソナルコンピュータやシーケンサ等が例示でき、接着シート貼付装置10の全体的な動作を制御可能に設けられている。

【0024】

以上の接着シート貼付装置10において、接着シートS1の位置を検出し、被着体Wに貼付する手順としては、まず、図4に示すように、接着シート原反1をガイドローラ22,23、剥離板40、駆動ローラ25とピンチローラ26との間に架け渡し、リード端を回収ローラ27に固定しておく。このとき、剥離シートRLの検出手段30よりも右側に先頭の接着シートS1を位置させておく。

【0025】

この状態で、回転モータ24の駆動により駆動ローラ25を回転駆動させて、接着シート原反1を繰り出す。検出手段30は、コントラストに基づき、先頭の接着シートS1の繰り出し方向の先端部SEを検出する。先端部SEが検出されると、制御手段70は、検出手段30によって2番目の接着シートS1の先端部SEが検出されるまで接着シート原反1の繰り出しを続行する。

そして、検出手段30によって2番目の接着シートS1の先端部SEが検出されると、制御手段70が回転モータ24の駆動を停止してスタンバイ状態となる。このとき、先頭の接着シートS1の先端部SEが押圧ローラ50の下方所定位置に位置するように検出手段30の位置が決定されている。

【0026】

次いで被着体搬送手段60により、被着体Wが搬送され、図示しないセンサが当該被着体Wを検出すると、再度接着シート原反1が繰り出され、剥離板40が剥離シートRLから接着シートS1を剥離して、当該接着シートS1を被着体Wに向かって送り出す。そして、送り出される接着シートS1が押圧ローラ50で被着体Wに押圧され貼付される。一方、剥離シートRLは、引き続き回転モータ28の駆動により回収ローラ27に送られ、巻き取られる。

その後、駆動ローラ25は、3番目の接着シートS1の先端部SEが検出されるまで駆動され、検出手段30が3番目の接着シートS1の先端部SEを検出すると、制御手段70により駆動ローラ25の駆動が停止されることで、再びスタンバイ状態となって、以降前述同様の動作が繰り返されることとなる。

【0027】

以上のような実施形態によれば、接着シートS1が透明であっても、剥離シートRLがマット処理面RAを有するので、接着シートS1が仮着された仮着領域2と、マット処理面RAが露出した非仮着領域3にコントラストが生じる。したがって、検出手段30として、光センサやCCDカメラ等、既存の検出手段を用いて、接着シートS1の位置を簡単に検出できる。すなわち、接着シートS1を被着体Wに貼付する場合には、貼付装置として、既存の検出手段30を搭載した既存の接着シート貼付装置10を用いることができ、接着シートS1として、既存の接着シートS1を、特別な処理を施すことなく、そのまま用いることができる。

【0028】

以上のように、本発明を実施するための最良の構成、方法等は、前記記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。また、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0029】

前記実施形態では、コントラスト増強処理をマット処理としたが、これに限らず、光の乱反射が生じる処理、ひいては、接着シートS1に対するコントラストが生じる処理であれば、他の処理方法でも構わない。光の乱反射が生じる処理としては、例えば、コロナ処理が挙げられる。また、接着シートS1は無色透明に限らず、半透明でもよく、可視光を透過すれば、着色されていてもよい。

【0030】

接着シートS1が着色されている場合、コントラスト増強処理としては、表面に凹凸を形成し、光の乱反射を生じさせる上述の処理に限らず、剥離シートRLと接着シートS1と異なる色に着色し、コントラストを生じさせてもよい。例えば、接着シートS1が可視光の透過可能な赤色である場合、剥離シートRLを青色とすれば、仮着領域2は紫色、非仮着領域3は青色となり、コントラストが生じる。この際、剥離シートRLは、可視光を透過するものに限らない。可視光を透過する剥離シートの場合、着色は接着シートS1が仮着される一方の面および他方の面のいずれに施してもよい。

また、前記実施形態では、本発明の接着シート検出方法を接着シート貼付装置に適用する場合を例示したが、これに限らず、接着シートの検出を必要とするあらゆる装置に適用できる。例えば、接着シートS1間で剥離シートRLをカットし、接着シート原反1を枚葉状にする裁断装置に適用してもよい。

【符号の説明】

【0031】

1…接着シート原反(第2原反)

2…仮着領域

3…非仮着領域

S…帯状シート

S1…接着シート

S2…不要シート

BS…基材シート

AD…接着剤層

R1…第1原反

RL…剥離シート(第2剥離シート)

RL1…第1剥離シート

RA…マット処理面(剥離シートの一方の面)

【技術分野】

【0001】

本発明は、基材シートの一方の面に接着剤層を有する接着シートが、前記接着剤層を介して帯状の剥離シートに所定の間隔で仮着された接着シート原反、接着シート原反製造方法、および接着シート検出方法に関する。

【背景技術】

【0002】

従来、帯状の台紙に所定の間隔で複数のラベル片が仮着されたラベル連続体が知られている(例えば、特許文献1および特許文献2参照)。そして、このラベル片を被着体に貼付するには、被着体の貼付位置に合わせてラベル片を繰り出し、貼付位置に合ったところで、繰り出しを止めて、被着体に押圧して貼付する方法が一般的である。特許文献2に記載の貼付装置は、ラベル片の先端位置を検出可能なセンサとして、光学センサやCCDカメラ等を備え、その検出結果に基づいて、貼付作業が行えるよう装置を制御している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−51602号公報

【特許文献2】特開2005−159044号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このラベル片が透明な場合、ラベル片が台紙と一体化して見えるため、ラベル片が仮着された部分と仮着されていない部分との判別がつき難く、ラベル片を検出するには、センサの閾値を上げる必要があった。しかしながら、閾値の調整には限界があり、閾値を上げすぎると、ノイズが検出されやすくなり、ラベル片の正確な位置検出が難しいという問題があった。

【0005】

本発明の目的は、剥離シートにおいて、接着シートが仮着された仮着領域と、仮着されていない非仮着領域とを正確に検出することが可能な接着シート原反、接着シート原反製造方法、および接着シート検出方法を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明の接着シート原反は、基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定の間隔で仮着された接着シート原反であって、前記接着シートは、可視光を透過可能に設けられ、前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている、という構成を採用している。

【0007】

さらに、本発明の接着シート原反では、前記コントラスト増強処理は、可視光を散乱させる凹凸を前記剥離シートの前記一方の面に形成する処理であることが好ましい。

【0008】

また、本発明の接着シート原反製造方法は、基材シートの一方の面に接着剤層を有し、可視光を透過可能な帯状シートが、前記接着剤層を介して帯状の第1剥離シートに仮着された第1原反を用意する工程と、前記第1原反の帯状シートに所定形状の切り込みを形成して接着シートを形成する工程と、前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有する、という構成を採用している。

【0009】

また、本発明の接着シート原反製造方法では、基材シートの一方の面に接着剤層を有し、可視光を透過可能な複数の接着シートが、前記接着剤層を介して帯状の第1剥離シートに所定の間隔で仮着された第1原反を用意する工程と、前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有する、という構成を採用している。

【0010】

また、本発明の接着シート検出方法は、基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定間隔で仮着された接着シート原反上の前記接着シートを検出する接着シート検出方法であって、前記接着シートは、可視光を透過可能に設けられ、前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されており、前記接着シート原反を繰り出す工程と、繰り出されている接着シート原反における前記仮着領域と前記非仮着領域とのコントラストに基づいて前記接着シートを検出する工程とを有する、という構成を採用している。

【発明の効果】

【0011】

以上のような本発明によれば、剥離シートにコントラスト増強処理を施したので、接着シートが可視光を透過可能であっても、接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを利用して、既存の光学センサやCCDカメラなどにより接着シートの位置を検出することができる。

また、本発明の接着シート原反によれば、コントラスト増強処理を、可視光を散乱させる凹凸を前記剥離シートの前記一方の面に形成する処理としたので、仮着される接着シートの接着剤層により、剥離シートの凹凸が埋められる。したがって、仮着領域では光の散乱が抑えられ、非仮着領域との間にコントラストを生じさせることができる。

【0012】

さらに、本発明の接着シートの製造方法によれば、剥離シートを、予めコントラスト増強処理を施した剥離シートに交換するだけで接着シートが仮着された仮着領域と仮着されていない非仮着領域を検出が可能な接着シート原反を製造することができる。すなわち、接着シート自体に特別な処理を施す必要がなくなる。また、コントラスト増強処理は剥離シートにのみ行うので、接着シートとしては、既存の接着シートを用いることができる。すなわち、既存の接着シートとして、予め所定の形状に形成されたものを用いてもよいし、帯状シートに所定形状の切り込みを形成して、接着シートを形成し、接着シート以外の部分である不要シートを取り除いて用いてもよい。

また、本発明の接着シートの検出方法によれば、接着シートが仮着された仮着領域と仮着されていない非仮着領域とのコントラストにより接着シートの位置を検出するので、接着シートに特別な処理を施す必要がない上、接着シートの形状や仮着間隔に関係なく検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る接着シート原反の外観図。

【図2】(A)〜(C)は接着シート原反の製造方法の説明図。

【図3】(A)〜(E)は接着シート原反の他の製造方法の説明図。

【図4】本発明の実施形態に係る接着シート検出方法を採用した接着シート貼付装置の側面図。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

まず、接着シート原反1について説明する。図1において、接着シート原反1は、帯状の剥離シートRLの一方の面に、接着剤層ADを介して所定間隔で複数の接着シートS1が仮着された接着シート原反1であり、剥離シートRLの一方の面に接着シートS1が仮着された仮着領域2と仮着されていない非仮着領域3を備える。

【0015】

接着シートS1は、基材シートBSと、基材シートBSの一方の面に設けられた接着剤層ADとを備え、所定の形状に形成された無色透明な接着シート片である。ここで、透明とは、可視光を透過可能であり、表面が平滑であって、光の乱反射が生じていない状態を言う。

剥離シートRLは、帯状であり、無色透明なシート基材の一方の面(図中上面)に、仮着領域2と非仮着領域3のコントラストを増強するコントラスト増強処理としてマット処理が施されたマット処理面RAを備える。

マット処理とは、シートの表面に凹凸を形成し、表面を粗くする処理を言う。マット処理方法としては、例えば、サンドマット処理、マットコート処理または練り込みマット処理が挙げられる。マット処理の表面粗さは、特に限定されることはなく、接着シートS1を仮着したときに、既存の光学センサやCCDカメラなどの検出手段が容易に接着シートS1と剥離シートRLとを区別できる範囲のものであればよく、使用する検出手段の検出能力によって適宜変更が可能である。

【0016】

マット処理面RAでは、光の乱反射が生じるが、無色透明な接着シートS1を、接着剤層ADを介して仮着すると、接着剤層ADによりマット処理面RAの表面の凹凸が埋め込まれるため、光の乱反射が生じ難くなる。これにより、接着シート原反1で、接着シートS1が仮着された仮着領域2と、仮着されておらず、マット処理面RAが露出した非仮着領域3とに、コントラストが生じる。このコントラストを光学センサやCCDカメラなどの検出手段で検出することにより、仮着領域2と非仮着領域3の位置、すなわち、接着シートS1の位置を把握することが可能になる。なお、コントラストとは、明度の差を言う。

【0017】

次に、接着シート原反1の製造方法を説明する。

接着シート原反1の製造にあたっては、図2(A)に示すように、予め所定の形状にカットされた接着シートS1が接着剤層ADを介して、所定の間隔で帯状の第1剥離シートRL1上に仮着された第1原反R1を用意する。そして、図2(B)に示すように、第1剥離シートRL1を剥離する。次いで、図2(C)に示すように、一方の面にマット処理を施したマット処理面RAを有する剥離シートRLのマット処理面RAに接着剤層ADを介して仮着し、第2原反としての接着シート原反1を形成する。

【0018】

また、図3(A)に示すように、帯状接着シートSが接着剤層ADを介して帯状の第1剥離シートRL1に仮着された接着シート原反R2を用いる場合には、まず、図3(B)に示すように帯状接着シートSに、所定の形状の接着シートS1が形成されるよう切り込みCを入れる。次いで、図3(C)〜(D)に示すように剥離シートRL1を剥離し、帯状接着シートSから、切り込みCの外側にある不要接着シートS2を取り除き、所定の形状の接着シートS1だけを残す。そして、図3(E)に示すように、剥離シートRLのマット処理面RAに接着剤層ADを介してこの接着シートS1を仮着すれば、接着シート原反1が形成できる。

さらに、帯状接着シートSが接着剤層ADを介して一方の面にマット処理を施したマット処理面RAを有する剥離シートRLに仮着された接着シート原反の場合には、帯状接着シートSに、所定の形状の接着シートS1が形成されるよう切り込みCを入れ、当該切り込みCの外側の不要接着シートS2を取り除けば、接着シート原反1が形成できる。

【0019】

この接着シート原反1の接着シートの検出方法として、接着シート貼付装置10を用いた場合を例示して説明する。

図4において、接着シート貼付装置10は、接着シート原反1上で、接着シートS1の位置を検出し、剥離シートRLから接着シートS1を剥離し、被着体Wの所定の位置に貼付するものである。

【0020】

接着シート貼付装置10は、接着シート原反1を繰り出す繰出手段20と、繰り出された接着シート原反1の接着シートS1の繰り出し方向先端部SEを検出する検出手段30と、接着シート原反1の接着シートS1を剥離シートRLから剥離する剥離板40と、剥離された接着シートS1を被着体Wに押圧して貼付する押圧ローラ50と、制御手段70を備え、被着体Wを図4左右方向に相対移動させるベルトコンベア等の被着体搬送手段60の上方に図示しないフレームを介して設けられている。

【0021】

繰出手段20は、接着シート原反1を巻回して支持する支持ローラ21と、支持ローラ21から引き出された接着シート原反1を案内するガイドローラ22,23と、回転モータ24によって駆動する駆動ローラ25と、駆動ローラ25との間に剥離シートRLを挟み込むピンチローラ26と、回転モータ28によって駆動し、剥離シートRLを回収する回収ローラ27とを備えている。

【0022】

検出手段30は、接着シートS1の仮着された仮着領域2と仮着されていない非仮着領域3とのコントラストに基づいて、接着シートS1の搬送方向先端部SEを検出する。検出手段30としては、コントラストを検出可能なものであれば、特に制限はなく、公知の光学センサやCCDカメラ等を用いることができる。

剥離板40は、左下方向に繰り出される接着シート原反1の剥離シートRLを駆動ローラ25に向かって折り返すことで、接着シートS1を剥離シートRLから剥離させる。

【0023】

押圧ローラ50は、ゴム等の弾性変形可能な部材で構成され、図示しないベースプレートに回転自在に支持されている。

制御手段70は、パーソナルコンピュータやシーケンサ等が例示でき、接着シート貼付装置10の全体的な動作を制御可能に設けられている。

【0024】

以上の接着シート貼付装置10において、接着シートS1の位置を検出し、被着体Wに貼付する手順としては、まず、図4に示すように、接着シート原反1をガイドローラ22,23、剥離板40、駆動ローラ25とピンチローラ26との間に架け渡し、リード端を回収ローラ27に固定しておく。このとき、剥離シートRLの検出手段30よりも右側に先頭の接着シートS1を位置させておく。

【0025】

この状態で、回転モータ24の駆動により駆動ローラ25を回転駆動させて、接着シート原反1を繰り出す。検出手段30は、コントラストに基づき、先頭の接着シートS1の繰り出し方向の先端部SEを検出する。先端部SEが検出されると、制御手段70は、検出手段30によって2番目の接着シートS1の先端部SEが検出されるまで接着シート原反1の繰り出しを続行する。

そして、検出手段30によって2番目の接着シートS1の先端部SEが検出されると、制御手段70が回転モータ24の駆動を停止してスタンバイ状態となる。このとき、先頭の接着シートS1の先端部SEが押圧ローラ50の下方所定位置に位置するように検出手段30の位置が決定されている。

【0026】

次いで被着体搬送手段60により、被着体Wが搬送され、図示しないセンサが当該被着体Wを検出すると、再度接着シート原反1が繰り出され、剥離板40が剥離シートRLから接着シートS1を剥離して、当該接着シートS1を被着体Wに向かって送り出す。そして、送り出される接着シートS1が押圧ローラ50で被着体Wに押圧され貼付される。一方、剥離シートRLは、引き続き回転モータ28の駆動により回収ローラ27に送られ、巻き取られる。

その後、駆動ローラ25は、3番目の接着シートS1の先端部SEが検出されるまで駆動され、検出手段30が3番目の接着シートS1の先端部SEを検出すると、制御手段70により駆動ローラ25の駆動が停止されることで、再びスタンバイ状態となって、以降前述同様の動作が繰り返されることとなる。

【0027】

以上のような実施形態によれば、接着シートS1が透明であっても、剥離シートRLがマット処理面RAを有するので、接着シートS1が仮着された仮着領域2と、マット処理面RAが露出した非仮着領域3にコントラストが生じる。したがって、検出手段30として、光センサやCCDカメラ等、既存の検出手段を用いて、接着シートS1の位置を簡単に検出できる。すなわち、接着シートS1を被着体Wに貼付する場合には、貼付装置として、既存の検出手段30を搭載した既存の接着シート貼付装置10を用いることができ、接着シートS1として、既存の接着シートS1を、特別な処理を施すことなく、そのまま用いることができる。

【0028】

以上のように、本発明を実施するための最良の構成、方法等は、前記記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。また、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0029】

前記実施形態では、コントラスト増強処理をマット処理としたが、これに限らず、光の乱反射が生じる処理、ひいては、接着シートS1に対するコントラストが生じる処理であれば、他の処理方法でも構わない。光の乱反射が生じる処理としては、例えば、コロナ処理が挙げられる。また、接着シートS1は無色透明に限らず、半透明でもよく、可視光を透過すれば、着色されていてもよい。

【0030】

接着シートS1が着色されている場合、コントラスト増強処理としては、表面に凹凸を形成し、光の乱反射を生じさせる上述の処理に限らず、剥離シートRLと接着シートS1と異なる色に着色し、コントラストを生じさせてもよい。例えば、接着シートS1が可視光の透過可能な赤色である場合、剥離シートRLを青色とすれば、仮着領域2は紫色、非仮着領域3は青色となり、コントラストが生じる。この際、剥離シートRLは、可視光を透過するものに限らない。可視光を透過する剥離シートの場合、着色は接着シートS1が仮着される一方の面および他方の面のいずれに施してもよい。

また、前記実施形態では、本発明の接着シート検出方法を接着シート貼付装置に適用する場合を例示したが、これに限らず、接着シートの検出を必要とするあらゆる装置に適用できる。例えば、接着シートS1間で剥離シートRLをカットし、接着シート原反1を枚葉状にする裁断装置に適用してもよい。

【符号の説明】

【0031】

1…接着シート原反(第2原反)

2…仮着領域

3…非仮着領域

S…帯状シート

S1…接着シート

S2…不要シート

BS…基材シート

AD…接着剤層

R1…第1原反

RL…剥離シート(第2剥離シート)

RL1…第1剥離シート

RA…マット処理面(剥離シートの一方の面)

【特許請求の範囲】

【請求項1】

基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定の間隔で仮着された接着シート原反であって、

前記接着シートは、可視光を透過可能に設けられ、

前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されていることを特徴とする接着シート原反。

【請求項2】

前記コントラスト増強処理は、可視光を散乱させる凹凸を前記剥離シートの前記一方の面に形成する処理であることを特徴とする請求項1に記載の接着シート原反。

【請求項3】

基材シートの一方の面に接着剤層を有し、可視光を透過可能な帯状シートが、前記接着剤層を介して帯状の第1剥離シートに仮着された第1原反を用意する工程と、

前記第1原反の帯状シートに所定形状の切り込みを形成して接着シートを形成する工程と、

前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、

前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有することを特徴とする接着シート原反製造方法。

【請求項4】

基材シートの一方の面に接着剤層を有し、可視光を透過可能な複数の接着シートが、前記接着剤層を介して帯状の第1剥離シートに所定の間隔で仮着された第1原反を用意する工程と、

前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、

前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有することを特徴とする接着シート原反製造方法。

【請求項5】

基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定間隔で仮着された接着シート原反上の前記接着シートを検出する接着シート検出方法であって、

前記接着シートは、可視光を透過可能に設けられ、

前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されており、

前記接着シート原反を繰り出す工程と、

繰り出されている接着シート原反における前記仮着領域と前記非仮着領域とのコントラストに基づいて前記接着シートを検出する工程とを有することを特徴とする接着シート検出方法。

【請求項1】

基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定の間隔で仮着された接着シート原反であって、

前記接着シートは、可視光を透過可能に設けられ、

前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されていることを特徴とする接着シート原反。

【請求項2】

前記コントラスト増強処理は、可視光を散乱させる凹凸を前記剥離シートの前記一方の面に形成する処理であることを特徴とする請求項1に記載の接着シート原反。

【請求項3】

基材シートの一方の面に接着剤層を有し、可視光を透過可能な帯状シートが、前記接着剤層を介して帯状の第1剥離シートに仮着された第1原反を用意する工程と、

前記第1原反の帯状シートに所定形状の切り込みを形成して接着シートを形成する工程と、

前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、

前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有することを特徴とする接着シート原反製造方法。

【請求項4】

基材シートの一方の面に接着剤層を有し、可視光を透過可能な複数の接着シートが、前記接着剤層を介して帯状の第1剥離シートに所定の間隔で仮着された第1原反を用意する工程と、

前記接着シートが前記接着剤層を介して仮着された場合に、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されている帯状の第2剥離シートを用意する工程と、

前記第2剥離シートに前記第1剥離シートが剥離された接着シートを仮着して第2原反を形成する工程とを有することを特徴とする接着シート原反製造方法。

【請求項5】

基材シートの一方の面に接着剤層を有する接着シートが前記接着剤層を介して帯状の剥離シートに所定間隔で仮着された接着シート原反上の前記接着シートを検出する接着シート検出方法であって、

前記接着シートは、可視光を透過可能に設けられ、

前記剥離シートには、前記接着シートが仮着された仮着領域と仮着されていない非仮着領域のコントラストを増強するコントラスト増強処理が施されており、

前記接着シート原反を繰り出す工程と、

繰り出されている接着シート原反における前記仮着領域と前記非仮着領域とのコントラストに基づいて前記接着シートを検出する工程とを有することを特徴とする接着シート検出方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−136562(P2012−136562A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−287894(P2010−287894)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]