接着シート積層体

【課題】対向する被着体間の間隔を維持する任意形状のスペーサの形成が容易であって、接着させる被着体同士の間隔が大きい場合でも接着を簡便に行うことができ、生産性を向上できる接着シート積層体を提供する。

【解決手段】耐熱性柔軟樹脂シートからなる基材2aの両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層2bおよび第2の接着剤層2cが形成された3層構造からなる接着シート2と、第1の接着剤層2bに貼合された粘着剤層または剥離剤層3bを有する剥離フィルム3と、第2の接着剤層2cに貼合された粘着剤層4bを有するキャリアフィルム4とを備え、基材2aは、厚みが500〜2000μmであり、接着剤層2b,2cは、それぞれ厚みが5〜50μmかつ完全に硬化した状態においても可撓性があり、エポキシ系接着剤が半硬化状態に熱処理されてなり25℃において可撓性を有した固体状である。

【解決手段】耐熱性柔軟樹脂シートからなる基材2aの両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層2bおよび第2の接着剤層2cが形成された3層構造からなる接着シート2と、第1の接着剤層2bに貼合された粘着剤層または剥離剤層3bを有する剥離フィルム3と、第2の接着剤層2cに貼合された粘着剤層4bを有するキャリアフィルム4とを備え、基材2aは、厚みが500〜2000μmであり、接着剤層2b,2cは、それぞれ厚みが5〜50μmかつ完全に硬化した状態においても可撓性があり、エポキシ系接着剤が半硬化状態に熱処理されてなり25℃において可撓性を有した固体状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器や電子部品をプリント基板や光学ガラス板などの基板に接着して電子機器モジュールなどに実装するのに用いられる接着シートを備えた接着シート積層体に関する。

【背景技術】

【0002】

従来、半導体装置の組立の際、基板や部品を接着する接着剤として、液状の接着剤のほか、フィルム状に成形された接着フィルムが知られている(例えば特許文献1,2)。

特許文献1の段落0031〜0034には、柔軟性エポキシ樹脂、柔軟性硬化剤、シランカップリング剤、潜在性触媒を配合してなる接着体を3層または多層にして、中心層はシランカップリング剤を含まず、応力を緩和する機能に優れ、最外層はシランカップリング剤を含んで、被接着物との接着力が大きくなるようにした構成で接着前は全ての層が未硬化状態で、使用時に加熱し、接着する柔軟性接着体が記載されている。

特許文献2の段落0005〜0011には、エポキシ樹脂及び硬化剤と、シロキサン変性ポリアミドイミドと、分子量5万以上のゴム成分を含有する接着剤組成物を基材フィルムに塗布し、半硬化状態に熱処理後、基材フィルムから剥離して用いる熱硬化性耐熱接着シートが記載されている。

【0003】

また、従来、電子部品を電子機器モジュールに実装するには、例えば、光学ガラス板やガスバリアフィルムなどの表面保護層に、有機EL素子や半導体素子の外周部を接着する方法としては、光学ガラス板やガスバリアフィルムなどの表面保護層に、液状封止剤をディスペンサにて塗布して有機EL素子や半導体素子の外周部に貼合する方法(例えば特許文献3,4)や、光学ガラス板などの第1の板状部材に、光硬化性接着剤を用いた接着フィルムを貼合した後、露光・現像によってパターニングし、その後で所定の寸法にてパターニングされた該光硬化性接着剤層からなるリブ材に、第2の板状部材を直接に貼合する方法(例えば特許文献5,6)が知られている。

【0004】

特許文献3の段落0011および図1,2には、有機EL素子の周囲の基板上に、厚みを保持するためにフィラーを含有した紫外線硬化性または熱硬化性の液状接着剤が、有機EL素子を取り囲むように塗布され、無機のガスバリア膜を有する可撓性フィルムを付着し、密封された有機ELパネルが記載されている。

特許文献4の段落0010〜0011および図4には、ガラス層にスペーサが形成され、さらにマイクロレンズアレイを具備するシリコン基材の上部にエポキシなどの接着剤で密封されて、マイクロレンズアレイとガラス層の間に空間が形成された半導体モジュールが記載されている。

【0005】

特許文献5の段落0016〜0023および図1には、ガラス板などの基板の表面上に設けられた、フィルム状の感光性接着剤からフォトリソグラフィーを用いてパターニングすることで、基板との接着と、有効領域を囲む空間を確保するための、スペーサとして機能する接着層を形成する、表示装置の製造方法が記載されている。

また、特許文献6の段落0053〜0055、0078および図2には、ガラス板などの支持基板の上に有機EL層が形成され、接着剤を介して光透過性を有する封止基板が積層された発光装置について、接着剤を用いた封止方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−124557号公報

【特許文献2】特開2002−161261号公報

【特許文献3】特開2007−059311号公報

【特許文献4】特開2006−210888号公報

【特許文献5】特開2009−140666号公報

【特許文献6】特開2010−045011号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の接着フィルムは、半導体装置の組立或いは使用時に発生する熱による応力を緩和するため、ゴム弾性を有する柔軟性エポキシ樹脂を含有する構成である。実施例1では、内厚150μmのフィルムを25mm角に打ち抜いて使用している。しかしながら、小型の光学ガラス板に表示素子を接着する場合のように、被着体同士の間に空間を形成してその周囲を接着する場合には、微細なパターニングが必要であり、接着シート全体が未硬化の場合、カット時に微細な形状を保持することが、困難であるという問題がある。

【0008】

また、特許文献2に記載の耐熱接着フィルムは、室温で固形のエポキシ樹脂にシロキサン変性ポリアミドイミドとゴム成分を添加して、硬化物の耐熱性と密着性を向上したものである。しかし、接着剤の厚みは、実施例で25μmとされている以外には特に記載はなく、光学ガラス板に表示素子を接着する場合のように、被着体同士の間に所定の厚みの空間を形成してその周囲を接着する用途への適用は意図されていない。

【0009】

特許文献3に記載のモジュールは、液状接着剤を精密にパターン塗布する必要があるため、液状接着剤の塗布工程に不良が発生すると、高価な有機EL素子を使用不能にしてしまうという、廃棄損失(ロス)の問題がある。

また、特許文献3に記載の接着剤による封止では、液状接着剤を接着面に部分的に厚く塗布し、被着体を接着しようとした場合、液状接着剤の塗工時においては表面張力により液状接着剤が周辺に拡がり、及び被着体の接着時においては被着体を押した時の圧力により液状接着剤が濡れ拡がる。そのため、液状接着剤の塗布する部分の形状を微細にパターニングしたり、塗布する線幅を狭く、且つ、厚みを厚くするには、積層可能な厚みに限界が存在するという問題がある。

【0010】

特許文献4に記載のモジュールは、接着剤のほかにスペーサとなる支持体の構造物を形成する必要がある。光学ガラス板上のスペーサ形成工程の後に、液状接着剤の塗布工程を行うため、工程が複雑になり、液状接着剤の塗布工程に不良が発生すると、高価な光学用ガラス板を使用不能にしてしまうという廃棄損失(ロス)の問題がある。

特許文献5に記載の表示装置の製造方法は、接着剤のパターンを形成するためのリソグラフィー工程において、パターニングの際に露光不良が発生すると、ガラス板を使用不能にしてしまうという廃棄損失(ロス)の問題がある。また、特許文献5の段落0105〜0106に記載されているように、厚みが100μmを超えると感光性接着フィルム中の残存揮発分が多くなり、発泡に起因する耐湿信頼性が低下する問題がある。

特許文献6に記載の発光装置の封止方法において、接着剤は、エポキシ樹脂等の光硬化性接着剤や熱硬化性接着剤を用いることができ、また、例えば熱硬化性の接着シートを用いることもできるとしている。また、特許文献6の段落0078には、有機EL素子の支持基板上の画素の周囲にガラススペーサ(直径:300μm)を分散させた感光性エポキシ樹脂接着剤を塗布した後、封止基板を押付け、UVランプを用いてエポキシ樹脂接着剤を硬化させ、有機EL発光装置を得ることが記載されているが、接着剤層の厚みが数百μm程度に厚くなると、接着剤層の全体を均一にUV硬化させるのが困難になるという問題がある。

【0011】

本発明は、上記事情に鑑みてなされたものであり、対向する被着体間の間隔を維持する任意形状のスペーサの形成が容易であって、接着させる被着体同士の間隔が大きい場合でも接着を簡便に行うことができ、生産性を向上できる接着シートを備えた接着シート積層体を提供することを課題とする。

【課題を解決するための手段】

【0012】

前記課題を解決するため、本発明は、接着シート2の接着剤層2b,2cは可撓性を有し、熱膨張率の異なる、例えば光学ガラス板と半導体基板などの被着体の貼合に用いても、貼合時からの温度変化と熱膨張率の差による変位に追従し、また、基材2aへのせん断応力を吸収して、両被着体との間の接着の破壊を抑制することを特徴とする接着シートを提供する。

【0013】

前記課題を解決するため、本発明は、耐熱性柔軟樹脂シートからなる基材の両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層および第2の接着剤層が形成された3層構造からなる接着シートと、前記第1の接着剤層に貼合された粘着剤層または剥離剤層を有する剥離フィルムと、前記第2の接着剤層に貼合された粘着剤層を有するキャリアフィルムとを備え、前記接着シートの基材は、厚みが500〜2000μmであり、第1の接着剤層および第2の接着剤層は、それぞれ厚みが5〜50μmであって完全に硬化した状態においても可撓性のある熱硬化性のエポキシ系接着剤層が形成されてなる3層構造からなり、前記エポキシ系接着剤層が、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であることを特徴とする接着シート積層体を提供する。

【0014】

前記基材は、耐熱性柔軟樹脂シートの単層体、又は、耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなることが好ましい。

【0015】

前記基材は、ポリテトラフルオロエチレン(PTFE)、フッ素ゴム(FR)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)からなる樹脂群の中から選択されたいずれか1つの樹脂シートであることが好ましい。

【0016】

前記基材は、周波数依存性の測定を行い、25℃において、ひずみを0.08%として周波数を0.1Hzから80Hzまで印加した際の貯蔵弾性率(E’)の線形領域内の値が5〜1500MPaであることが好ましい。

【0017】

前記熱硬化性のエポキシ系接着剤層は、完全に硬化した状態において25℃、1Hzでの貯蔵弾性率(E’)が1.0〜1800MPaであることが好ましい。

【0018】

また、前記熱硬化性のエポキシ系接着剤層は、半硬化状態において手指で接着剤の表面に触れてもまったくベタ付きのない指触乾燥状態にあり、タック性を示さないことが好ましい。

【0019】

前記エポキシ系接着剤層は、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能であることが好ましい。

【0020】

前記接着シートが、被着体の寸法パターンに合わせて型抜きされ、前記キャリアフィルムの上に2次元的に配設されてなることが好ましい。

【0021】

前記接着シートの型抜き形状が枠状であり、さらに前記型抜き形状の枠内に相当する位置において前記キャリアフィルムがくり抜かれていることが好ましい。

【発明の効果】

【0022】

本発明によれば、接着シートが厚い場合でも、被着体への貼合前に打ち抜き等で接着シートのパターニングが可能であり、接着シートは、2つの被着体の間に配置して圧着することで貼合可能なので、被着体上での接着シートのパターニングが不要となる。対向する被着体間の間隔を維持する任意形状のスペーサの形成が容易であって、接着させる被着体同士の間隔が大きい場合でも接着を簡便に行うことができ、生産性を向上できる接着シート積層体を提供する。

【0023】

また、接着面積を小さく、被着体間の距離を長くとることが可能である。これにより、パターニング不良による被着体のロスが発生せず、製造コストの大幅な節減が期待できる。また、液状接着剤をディスペンサから塗布するときのように接着剤の幅の広がりが生じて、接着剤が不必要な部分まで塗布される恐れがない。

また、2つの被着体同士の間隔が大きい場合であっても、本発明の3層構造からなる接着シートの中間層である基材の厚みを増大させて接着シートの厚みを大きくすることができるので、高価な接着剤を節約し、コスト増を抑制することができる。

液状接着剤を接着面に部分的に厚く塗布し、被着体を接着しようとした場合、液状接着剤の塗工時においては表面張力により液状接着剤が周辺に拡がり、及び被着体の接着時においては被着体を押した時の圧力により液状接着剤が濡れ拡がる。そのため、液状接着剤の塗布する部分の形状を微細にパターニングしたり、塗布する線幅を狭く、且つ厚みを厚くするには、積層可能な厚みに限界があった。本発明の3層構造からなる接着シートの中間層である基材の厚みを増大させることにより、接着剤層の厚みを増やさずに接着シート全体の厚みを大きくすることができる。

また、本発明に係わる接着シート積層体のエポキシ系接着剤層は、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であるので、接着剤層が横方向に濡れ拡がることは無く、接着剤層の幅が狭く、従来技術では見られない厚みを有する接着剤層の形成が可能である。

【0024】

また、電子機器モジュールを製造するとき、絶縁封止用の樹脂をモールドしたり(加工時の操作温度は、例えば180℃程度)、回路配線を接続するための半田をリフローさせたり(加工時の操作温度は、例えば260℃程度)する必要があるが、本発明に係わる接着シート積層体は、耐熱性に優れるので、電子機器モジュールの製造工程における熱履歴によって劣化しにくく、接着性能の変化が小さい。

また、本発明に係わる接着シート積層体のエポキシ接着剤は、完全に硬化した状態においても可撓性を有するため、熱膨張率の異なる被着体、例えば光学ガラス板と半導体基板などの貼合に用いても、貼合時からの温度変化と熱膨張率の差による変位に追従し、両被着体との間の接着の破壊を抑制することができる。

本発明に係わる接着シートを枠状に打ち抜いて、その接着シートの枠で接着が不必要な部分を囲むように被着体を接着すれば、接着が不必要な部分の周囲をモールドする際の樹脂が、当該接着が不必要な部分に侵入しない隔壁の役割も果たすことができる。

【0025】

本発明に係わる接着シートの厚みが厚い場合であっても、接着剤層は、半硬化状態において可撓性を有しており、尚且つ基材に関しても貯蔵弾性率1500MPa以下であり可撓性を有しているため、打ち抜き加工時に切断用の刃が入る部分のみ伸縮変形が追従し、シート全体が変形しない状態にて打ち抜き加工することが容易であり、打ち抜き加工の仕上がり寸法精度が高い精度で加工することが可能である。

【図面の簡単な説明】

【0026】

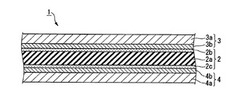

【図1】本発明の接着シート積層体の第1の形態例を示す断面図である。

【図2】本発明の接着シート積層体において枠状に打ち抜かれた接着シートの一例を示す斜視図である。

【図3】本発明の接着シート積層体における接着シートのパターンの一例を示す断面図である。

【図4】本発明の接着シート積層体の第2の形態例を示す断面図である。

【図5】本発明の接着シート積層体の第3の形態例を示す断面図である。

【図6】図5に示す接着シート積層体の剥離フィルムを剥がして光学ガラス板に貼合した状態の一例を示す断面図である。

【発明を実施するための形態】

【0027】

以下、好適な実施の形態に基づき、本発明を説明する。

図1に示すように、本形態例の接着シート積層体1は、耐熱性柔軟樹脂シートからなる基材2aの両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層2bおよび第2の接着剤層2cが形成された3層構造からなる接着シート2と、第1の接着剤層2bに貼合された第1の粘着剤層または剥離剤層3bを有する剥離フィルム3と、第2の接着剤層2cに貼合された第2の粘着剤層4bを有するキャリアフィルム4とを備える。

【0028】

そして、接着シート2の基材2aは、厚みが500〜2000μmであり、第1の接着剤層2bおよび第2の接着剤層2cは、それぞれ厚みが5〜50μmであって完全に硬化した状態においても可撓性のある熱硬化性のエポキシ系接着剤層が形成されてなる3層構造からなり、前記エポキシ系接着剤層が、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状である。

この耐熱性柔軟樹脂シートからなる基材2aは、25℃、1Hzでの貯蔵弾性率(E’)が5〜1500MPaであり、可撓性を有する。

前記熱硬化性のエポキシ系接着剤層は、完全に硬化した状態において25℃、1Hzでの貯蔵弾性率(E’)が1.0〜1800MPaであり、完全に硬化した状態にての折り曲げ評価試験において、破壊することが無く可撓性を有する。

接着剤層2b,2cは、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能である。

【0029】

接着シート2の基材2aとしては、耐熱性柔軟樹脂シートが用いられる。基材2aに要求される耐熱性とは、分解開始温度が少なくとも200℃以上であることをいい、また、柔軟性とは25℃、1Hzでの貯蔵弾性率(E’)が5〜1500MPaであることをいい、接着シートを被着体に貼合した後のプロセス中に受ける熱処理の温度に応じて、基材2aの材質が選定される。

本発明に係わる接着シートの耐熱性柔軟樹脂シートを構成する耐熱性柔軟樹脂は、具体例としては、ポリテトラフルオロエチレン(PTFE)、フッ素ゴム(FR)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)等が挙げられる。

【0030】

本発明に係わる接着シートを構成するエポキシ系接着剤層の、貯蔵弾性率の測定方法は、以下のとおりである。

【0031】

(完全に硬化した状態でのエポキシ系接着剤層の貯蔵弾性率の測定方法)

TA Instrument社製の貯蔵弾性率測定装置(型式:RSA−3)を用い、測定サンプルについて、ひずみ依存性の測定を行い、25℃の大気圧下において、周波数1Hzを印加した際の貯蔵弾性率(E’)の線形領域内の値を求めた。

【0032】

接着シート2の基材2aの両面に設けられる接着剤層2b,2cは、半硬化状態(硬化率50%)での線形領域内のひずみを付加し、周波数1Hzにおける貯蔵弾性率が2.0KPa〜350KPaであり、完全に硬化した状態においてひずみ依存性測定を行った際の25℃、1Hzでの線形領域内の貯蔵弾性率(E’)が1.0〜1800MPaである熱硬化性のエポキシ系接着剤層2b,2cからなる。

また、接着剤層2b,2cは、電子機器モジュールを製造するとき、絶縁封止用の樹脂をモールドしたり(例えば180℃程度の操作温度で行う)、回路配線を接続するための半田をリフローさせたり(例えば260℃程度)する温度においてアウトガスが発生しない熱硬化性のエポキシ系接着剤層2b,2cからなるものが好ましい。具体例としてはDIC(株)製エピクロンEXA−4816等である。

【0033】

接着剤層2b,2cに用いるエポキシ系接着剤としては、耐熱性と可撓性に優れるものが用いられる。このようなエポキシ樹脂としては、脂肪鎖変性エポキシ樹脂、シクロペンタジエン変性エポキシ樹脂やナフタレン変性エポキシ樹脂等の炭化水素変性エポキシ樹脂、エラストマー変性エポキシ樹脂、シリコーン変性エポキシ樹脂等が挙げられる。

これらの樹脂の中で、1分子中に2以上のエポキシ基を有し、完全に硬化した状態での折り曲げ評価試験において、1回以上の折り曲げ操作に耐え得るエポキシ樹脂が、可撓性の点において好ましい。

この1分子中に2以上のエポキシ基を有し、折り曲げ評価試験において1回以上の折り曲げ操作に耐え得る可撓性を有するエポキシ樹脂としては、DIC(株)製エピクロン860、エピクロン900−IM、エピクロンEXA―4816、エピクロンEXA−4822、旭チバ(株)製アラルダイトAER280、東都化成(株)製エポトートYD−134、ジャパンエポキシレジン(株)製JER834、JER872、住友化学工業(株)製ELA−134等のビスフェノールA型エポキシ樹脂;DIC(株)製エピクロンHP−4032等のナフタレン型エポキシ樹脂;DIC(株)製エピクロンN−740等のフェノールノボラック型エポキシ樹脂等である。これらのエポキシ樹脂は1種類を用いるか、又は2種類以上を併用することができる。

これらの樹脂の中で特に好ましい具体例としては、DIC(株)の柔軟性エポキシ樹脂(商品名EPICLON(登録商標)EXA−4816)等が挙げられる。この柔軟性エポキシ樹脂は、長鎖炭化水素鎖とビスフェノールA骨格とを、アセタール結合(長鎖炭化水素鎖を有するジビニルエーテル)、エーテル結合、エステル結合、カーボネート結合等の官能基を介して交互に連結して高分子量化された2官能性フェノール化合物の両端のOH基をグリシジル化して得られる2官能性エポキシ化合物である。

【0034】

エポキシ系接着剤には、適宜の添加剤を添加することができる。

硬化剤としては、メチルテトラヒドロ無水フタル酸(MTHPA)、ヘキサヒドロ無水フタル酸などの脂環式酸無水物、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸などの芳香族酸無水物、ジエチレントリアミン、トリエチレンテトラミン、メタキシリレンジアミンなどの脂肪族ポリアミン、ジアミノジフェニルメタン、m−フェニレンジアミン、ジアミノジフェニルスルホンなどの芳香族ポリアミン、ジシアンジアミド、ポリフェノール化合物等が挙げられる。

硬化促進剤としては、ベンジルジメチルアミン(BDMA)などの第三級アミン、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール等のイミダゾール化合物等が挙げられる。

【0035】

エポキシ系接着剤を基材2aに塗布する際、十分な流動性があれば無溶媒とすることも可能であるが、有機溶媒を添加することもできる。有機溶媒としては、メタノール、エタノール、イソプロピルアルコール等のアルコール、トルエン、キシレン等の芳香族炭化水素、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、ジメチルホルムアミド等が挙げられる。

基材2aの両面にエポキシ系接着剤を塗布する際は、片面の接着剤を塗布した後、他方の面の接着剤を塗布する前に、剥離フィルム3またはキャリアフィルム4のいずれかを塗布済みの接着剤層の上に貼合しても良い。

【0036】

本形態例の接着シート積層体1においては、接着剤層2b,2cを構成するエポキシ系接着剤は、接着シート2の基材2aの両面に塗布乾燥後、半硬化状態に熱処理されている。この結果、接着剤層2b,2cが25℃において可撓性を有した固体状であるため、図2に示すように、接着シート2の型抜きにより、内部に貫通穴状の空間6を有する枠状等の所望の形状を備える型抜き形状5に加工することが容易になる。液状物の塗布や、フォトリソグラフィーによる露光などに比べ、パターン形成の不良が起こりにくい。また、不良があっても、選択して除去することにより、被着物の廃棄損失(ロス)を避けることができる。

【0037】

枠状の外周形状は、円形(丸枠)、四角形(四角枠)など特に限定されない。型抜きの方法は、打ち抜きや切断等、刃物を用いて不要な部分を除去する方法であれば良い。1つの型抜きされた接着シート5の内部に、複数の貫通穴状の空間6を設けることも可能である。

型抜きされた接着シート(型抜き形状)5の寸法は、貼合される電子機器など被着体の寸法パターンに合わせて設定することが好ましい。

刃物加工に適した半硬化状態を得るための熱処理は、通常の硬化条件よりも低温および/または短時間で完了させるものであり、エポキシ系接着剤の性質や性能に応じて適宜設定することができる。

【0038】

エポキシ系接着剤層2b,2cを構成するエポキシ系接着剤としては、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能なものが選択される。接着剤の硬化温度は、硬化剤や硬化促進剤の配合などによっても制御可能である。

【0039】

接着シート2の基材2aの厚みは、500〜2000μmであり、それぞれのエポキシ系接着剤層2b,2cの厚みは、5〜50μmである。基材2aの厚みは、接着シート2全体の厚み(すなわち第1の接着剤層2b、基材2aおよび第2の接着剤層2cの厚みの合計)の85〜98%程度が好ましい。

基材2は、耐熱性柔軟樹脂シートの単層体、又は、耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなることができる。基材2が耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなる場合、耐熱性柔軟樹脂シートの1枚あたりの厚みは、500μm未満でも構わない。

【0040】

剥離フィルム3は、接着シート積層体1の使用時に最初に剥離される保護フィルムであり、キャリアフィルム4は、剥離フィルム3の剥離後も接着シート2を支持する支持基材である。剥離フィルム3およびキャリアフィルム4としては、基材3a,4aの上に、粘着剤層または剥離剤層3b、粘着剤層4bが設けられた片面粘着フィルムが好適に用いられる。

基材3a,4aを構成するフィルムとしては、例えば、ポリエステルフィルム、ポリカーボネートフィルム、ポリアミドフィルム、ポリイミドフィルム、ポリスチレンフィルム、ポリオレフィンフィルム、ポリアリレートフィルム、ポリエーテルスルホンフィルム、ポリスルホンフィルム、ノルボルネン系フィルム、フェノキシエーテル型重合体フィルム、有機耐透気性フィルムをはじめとする単層または複層プラスチックフィルムが挙げられる。

粘着剤層または剥離剤層3b,粘着剤層4bを構成する粘着剤としては、アクリル系粘着剤、ゴム系粘着剤、シリコーン系粘着剤等が挙げられる。

また、剥離剤層を構成する剥離剤としては、任意の剥離剤を用いることができるが、剥離特性のすぐれたシリコーン系剥離剤が望ましい。

【0041】

本形態例の接着シート積層体1は、剥離フィルム3を剥離した後、キャリアフィルム4上で接着シート2を被着体の寸法パターンに合わせて型抜きすることにより、図3に示すように、被着体の寸法パターンに合わせて形成された型抜き形状5(図3の例の場合は、四角形の枠状である)が、キャリアフィルム4の上に2次元的に配設された状態となるように加工することができる。

キャリアフィルム4が、接着シート2に貼合される粘着剤層4bを有するので、型抜きの際、常温25℃で可撓性を有した固体状の接着剤層2b,2cを、基材2aの両面に有する接着シート2を、より確実に保持することができる。

【0042】

また、接着シート2の型抜き後、図4に示すように、型抜きされた接着シート5の上を、再び剥離フィルム3で覆ってロール状に巻き取り、型抜きされた接着シート5が剥離フィルム3とキャリアフィルム4の間に支持された接着シート積層体1Aを製造することもできる。

この場合、製品検査を合格した接着シート積層体1Aは、例えば、半導体装置の組立て工程で使用されるまでロール状に巻き取って保存することができるので、半導体装置の組立て工程で使用される際には接着シート2を型抜き及び製品検査を行う必要がなく、半導体装置の組立て工程の生産性をさらに向上させることができる。

剥離フィルム3およびキャリアフィルム4が、それぞれ接着シート2に貼合される粘着剤層または剥離剤層3b,粘着剤層4bを有するので、ロールへの巻取りやロールからの繰出し、また、搬送の際、常温25℃で可撓性を有した固体状の接着剤層2b,2cを、基材2aの両面に配設した接着シート2をより確実に保持することができる。

【0043】

また、図5に示すように、接着シート2の型抜き形状5が枠状であり、さらに型抜き形状5の枠内の空間6に相当する位置においてキャリアフィルム4がくり抜かれた構成の接着シート積層体1Bを製造することもできる。この場合、図6に示すように、剥離フィルム3を剥離して、型抜き形状5とした接着シート2を光学ガラス板等の被着体7に貼合するとき、キャリアフィルム4の基材4a及び第2の粘着剤層4bには穴4cが開いた状態に除去されているので、枠内の空間6を通じてキャリアフィルム4の第2の粘着剤層4bが光学ガラス板等の被着体7に付着(転写)して汚れとなるのを防止することができる。

空間6の位置で接着シート2を型抜きする工程と、空間6に対応する穴4cをキャリアフィルム4に開口する工程とは、同時に行うこともできるし、別々の工程で行うこともできる。

図5に示す接着シート積層体1Bも、図4の接着シート積層体1Aと同様に、半導体装置の組立て工程を行うまでロール状に巻き取って保存することができる。

【0044】

上述の接着シート積層体1,1A、1Bは、例えば、光学ガラス板が貼合された半導体基板(電子機器)を内蔵する電子機器モジュールの製造工程などに好適に用いることができる。

本形態例の電子機器は、例えば、発光素子や表示素子などの素子基板であり、光学ガラス板などの基板と対向する側に、表示素子等のデバイスを有する。デバイスは、特に限定されるものではないが、例えば、有機EL素子などの発光素子や表示素子である。

【0045】

接着シート2の型抜き形状は、デバイスを露出するための空間を有する。この空間は、デバイスによって放射される光などの物理的刺激を通過可能である。デバイスは、光などの物理的刺激を放射する表示装置が好ましい。

なお、電子機器と貼合される基板として、光学ガラス板(基板)のほか、プリント基板、絶縁基板、樹脂基板、半導体基板などの各種基板を採用することも可能である。該基板は、可撓性を有するシート等であっても構わない。

【0046】

本形態例の接着シート2は、上述したように、接着剤層2b,2cが、常温25℃では可撓性を有した固体状であるので、2つの被着体(例えば基板と電子機器)を貼合するときには、まず第1の接着剤層2bを一方の被着体(例えば基板)と重ね合わせて加熱および加圧して仮固定し、次いで、第2の接着剤層2cを他方の被着体(例えば電子機器)と重ね合わせて加熱および加圧して仮固定し、さらに加熱温度を高めて最終固定することが好ましい。

ここで、仮固定の温度は、接着剤が溶融して被着体に対する接着性を発現可能な温度であり、最終固定の温度は、接着剤が硬化して接着強度がさらに高まる温度である。仮固定の段階では、接着剤の硬化は抑制されているので、仮固定後に接着剤が冷却しても、再び加熱することで、接着性を発現することができる。最終固定後は、接着剤が熱硬化することで再溶融不能になり、耐熱性が向上する。

【0047】

また、本発明に係わる接着シートの被着体が、例えば光学ガラスとシリコンウエハーである場合を想定して、これらの材質の線膨張係数を、表1に示した。

本発明に係わる接着シートを介して、これらの熱膨張率(線膨張係数)の大きく異なる被着体を接着する場合、接着シートが高温に加熱された時に、被着体であるシリコンウエハーに比べて約2.5倍も線膨張係数の大きな光学ガラスにより、接着シートの全体を拡げる方向に引っ張られてしまう。仮に、接着シートが可撓性を有しておらず被着体に強固に接着されていると、最後には熱応力によって破壊することが起こり得る。

【0048】

【表1】

【0049】

しかしながら、本発明に係わる接着シート2の接着剤層2b,2cは可撓性を有するため、熱膨張率の異なる被着体、例えば光学ガラス板と半導体基板などの貼合に用いても、貼合時からの温度変化と熱膨張率の差による変位に追従し、また、基材2aへのせん断応力を吸収して、両被着体との間の接着の破壊を抑制することができる。

【実施例】

【0050】

以下、実施例をもって本発明を具体的に説明する。

【0051】

<実施例1>

実施例1の接着シート積層体の製造方法は、次のとおりである。

厚み500μmのポリテトラフルオロエチレン(PTFE)樹脂シートの片面に、エポキシ接着剤として、DIC株式会社の柔軟性エポキシ樹脂(商品名EPICLON(登録商標)EXA−4816)を乾燥厚みが10μmとなるように塗工した。接着剤の塗布面に、粘着剤層または剥離剤層を有する剥離フィルムを貼合した後、同じ柔軟性エポキシ樹脂を同じ乾燥膜厚でPET樹脂フィルムの反対面に塗工し、さらに反対面の接着剤の塗布面に、粘着剤層を有するキャリアフィルムを貼合した。

エポキシ接着剤の塗工後、120℃で4分間熱処理し、エポキシ接着剤が半硬化した3層構造からなる、接着シートを、剥離フィルムとキャリアフィルムとで挟んでなる、実施例1の接着シート積層体を得た。

得られた実施例1の接着シート積層体について、剥離フィルムおよびキャリアフィルムを剥離して接着シートのエポキシ接着剤層に触れたところ、エポキシ接着剤層は、25℃では可撓性を有した固体状であり、手指で接着剤の表面に触れてもまったくベタ付きのない指触乾燥状態にあり、タック性を示さないことを確認した。

また、実施例1の接着シートについて、下記の固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材に用いた樹脂シートの貯蔵弾性率を測定した。

【0052】

(エポキシ接着剤の熱重量測定)

本実施例1の接着シート積層体の製造方法で用いたエポキシ接着剤の熱重量測定(TG)によりTG曲線を求めた。得られたTG曲線は、332℃に開始温度が認められ、そのときの重量変化率が−13.5%であったことから、このエポキシ接着剤の分解開始温度は332℃と求められた。

【0053】

(エポキシ接着剤のアウトガス評価)

また、本実施例1の接着シート積層体の製造方法で用いたエポキシ接着剤を完全に硬化後、熱分解ガスクロマトグラフ測定により、260℃での耐熱性を評価した。250℃から毎分10℃で温度を上昇させて260℃に到達後、260℃で10分間保持したが、その間のアウトガスの発生がないことを確認した。

【0054】

(固定時の180°剥離強度)

本実施例1の接着シート積層体を、光学ガラス板の固定に使用した時の性能を評価するため、次の方法により、固定時の180°剥離強度を測定した。

本実施例1の接着シート積層体より剥離フィルムとキャリアフィルムとを除去した接着シートから、幅10mmの試験片を3つ作製し、100℃に予備加熱した光学ガラス板に対して、150℃、1kgf/cm2、5分間の条件で各試験片の一端部を圧着し、固定のサンプルを作製した。各試験片の他端部(自由端)を剥離速度300mm/minで引っ張りながら180°剥離強度を測定し、サンプル数3で平均した剥離強度を求めた。

【0055】

(耐リフロー性の評価)

本実施例1の接着シート積層体を、光学ガラス板の固定に使用した時の耐リフロー性の評価をするため、次の方法により、寸法変化を測定した。

サンプルは、光学ガラス板の二枚が、本実施例1の接着シートを介して接着された構造である。

サンプル作製方法は、本実施例1の接着シート積層体より剥離フィルムとキャリアフィルムとを除去した接着シートから10mm×10mmの試験片を作製し、まず100℃に予備加熱した光学ガラス板上に試験片を配置し、試験片を介して100℃に予備加熱した光学ガラス板を重ね合わせ、150℃、1000gf/cm2、5分間の条件で圧着して固定し評価用サンプル1を得た。

評価用サンプル1の全体の厚みを測定した後、260℃、3分間の条件で加熱した後のサンプル1の厚みを再度測定し、下記式(1)で表わされる厚み寸法の変化率Pを求めた。

厚み寸法の変化率P=((L−Lo)/Lo)×100・・・(1)

(式中、Loは加熱前の初期厚み寸法、Lは加熱後の厚み寸法、をそれぞれ表わす)

リフロー工程前後での被着体間の距離の誤差が10%以内に保持され、リフロー工程を経ても、スペーサとしての機能である被着体間の距離を一定の範囲に保持できているか評価した。

【0056】

<実施例2>

実施例2の接着シート積層体の製造方法としては、接着シートの基材として、厚み500μmのポリテトラフルオロエチレン(PTFE)樹脂シートの片面に、実施例1のエポキシ接着剤を乾燥厚みが10μmとなるように塗工した。次に、エポキシ接着剤の塗工後、120℃で4分間熱処理し、エポキシ接着剤が半硬化したエポキシ接着剤層を介して、さらに厚み500μmのポリテトラフルオロエチレン(PTFE)樹脂シートを貼り合わせた後、150℃で10分間熱処理して、エポキシ接着剤が完全に硬化させて、2枚のポリテトラフルオロエチレン(PTFE)樹脂シートからなる積層体を得た。

次に、この積層体の片面に、実施例1と同様にして半硬化したエポキシ接着剤層を形成して、基材が積層体からなる接着シートを、剥離フィルムとキャリアフィルムとで挟んでなる、実施例2の接着シート積層体を得た。

実施例2の接着シート積層体について、実施例1と同様に、耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

しかし、実施例2の接着シート積層体は、基材層の積層体が1010μmと厚く、折り曲げることができないため、固定時の180°剥離強度の測定ができなかった。

【0057】

<実施例3>

実施例3の接着シート積層体の製造方法としては、基材として、厚み500μmのフッ素ゴム(FR)樹脂シートを使用した以外は、実施例1と同様の作成方法により、3層構造からなる実施例3の接着シート積層体を得た。

実施例3の接着シート積層体について、実施例1と同様に、固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

【0058】

<比較例1>

比較例1の接着シート積層体の製造方法としては、基材として、厚み500μmのポリエチレンナフタレート(PEN)樹脂シートを使用した以外は、実施例1と同様の作成方法により、3層構造からなる比較例1の接着シート積層体を得た。

比較例1の接着シート積層体について、実施例1と同様に、固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

【0059】

<比較例2>

比較例2の接着シート積層体の製造方法としては、基材として、厚み500μmのポリエーテルエーテルケトン(PEEK)樹脂シートを使用した以外は、実施例1と同様の作成方法により、3層構造からなる比較例2の接着シート積層体を得た。

比較例2の接着シート積層体について、実施例1と同様に、固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

【0060】

(基材の貯蔵弾性率の測定方法)

TA Instrument社製の動的粘弾性自動測定装置(型式:RSA−3)を用い、厚み約0.5mm、幅約5mm、長さ約30mmの、基材の樹脂シートのサンプルについて、周波数依存性の測定を行い、25℃の大気圧下において、線形領域内となるようひずみを付加し、周波数を0.1Hzから80Hzまで印加した際の貯蔵弾性率(E’)の値を求めた。

【0061】

(完全に硬化した状態でのエポキシ系接着剤層の貯蔵弾性率の測定方法)

TA Instrument社製の動的粘弾性自動測定装置(型式:RSA−3)を用い、厚み約0.5mm、幅約5mm、長さ約3mmの、完全に硬化した状態でのエポキシ系接着剤層のサンプルについて、ひずみ依存性の測定を行い、25℃の大気圧下において、周波数1Hzを印加した際の貯蔵弾性率(E’)の線形領域内の値を求めた。

【0062】

(接着シートの打ち抜き評価)

接着シートを、縦6mm、横10mmの打ち抜き型にて10個打ち抜き、打ち抜いた接着シートの厚み寸法を計測した。打ち抜いた接着シートの厚み寸法が、0.2mm以上の変形を起しているものが10個中1個でも存在するについては、不合格(×)とした。

【0063】

実施例1〜3及び比較例1〜2について、固定時の180°剥離強度、耐リフロー性の評価、基材の貯蔵弾性率の測定をそれぞれ行なった。測定結果を、表2に示す。

また、実施例1の接着シートを、150℃で10分間熱処理して、エポキシ接着剤が完全に硬化した3層構造からなる、接着シートを得た。この接着シートについて、完全硬化状態でのエポキシ系接着剤層の貯蔵弾性率の測定値は、1300MPaであった。

【0064】

【表2】

【0065】

表2に示した接着シートの固定時の剥離強度の結果において、実施例1、実施例3、及び比較例2の接着シートは、それぞれ1000gf/cm以上あり、充分な接着強度を有していた。

一方、比較例1においては、接着シートの固定時の接着強度の結果において、1000gf/cmを大きく下回ったため、基材とエポキシ接着剤が充分な密着性を有しておらず、本発明の接着シートに係わる基材には適用できないものであった。

接着シートの耐リフロー性の評価において、実施例1、実施例2、実施例3、及び比較例2は寸法変化率が10%以下であり、耐リフロー性を充分に有していた。

一方、比較例1においては、260℃×3分間の加熱条件で行なった耐リフロー性の評価結果において、基材樹脂が融点265℃のPENであるため、融点近傍の温度での加熱により一部が溶融して変形した。その結果、寸法変化率が145%と大きくなり、許容される寸法変化率である10%を大きく上回ったため、基材が充分な耐熱性を有しておらず、本発明の接着シートに関わる基材には適用できないものであった。

接着シートの打ち抜き性の評価結果において、実施例1、実施例2、実施例3は、打ち抜き後のサンプルの10個全てに、厚み寸法の0.2mm以上の変形が無く、実施例1、実施例2、実施例3は、打ち抜き加工時の衝撃に耐えられる可撓性を充分有していた。

一方、比較例1、比較例2においては、打ち抜き後のサンプルは10個全てが、厚み寸法に0.2mm以上の変形が発生したため、基材が打ち抜き加工時の衝撃に耐えられる充分な可撓性を有しておらず、本発明の接着シートに関わる基材には適用できないものであった。

以上の結果から、本発明に係わる実施例1〜3の接着シートのエポキシ接着剤層が、電子機器モジュールの製造に必要な、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であり、さらに、実施例1〜3の接着シートの基材が、スペーサとしての機能である形状保持性と、打ち抜き加工時に必要な機能である柔軟性とを兼ね備えていることを確認することができた。

【符号の説明】

【0066】

1,1A,1B…接着シート積層体、2…接着シート、2a…接着シートの基材、2b…第1の接着剤層、2c…第2の接着剤層、3…剥離フィルム、3a…剥離フィルムの基材、3b…第1の粘着剤層または剥離剤層、4…キャリアフィルム、4a…キャリアフィルムの基材、4b…第2の粘着剤層、4c…穴、5…型抜きされた接着シート(型抜き形状)、6…空間、7…光学ガラス板等の被着体。

【技術分野】

【0001】

本発明は、電子機器や電子部品をプリント基板や光学ガラス板などの基板に接着して電子機器モジュールなどに実装するのに用いられる接着シートを備えた接着シート積層体に関する。

【背景技術】

【0002】

従来、半導体装置の組立の際、基板や部品を接着する接着剤として、液状の接着剤のほか、フィルム状に成形された接着フィルムが知られている(例えば特許文献1,2)。

特許文献1の段落0031〜0034には、柔軟性エポキシ樹脂、柔軟性硬化剤、シランカップリング剤、潜在性触媒を配合してなる接着体を3層または多層にして、中心層はシランカップリング剤を含まず、応力を緩和する機能に優れ、最外層はシランカップリング剤を含んで、被接着物との接着力が大きくなるようにした構成で接着前は全ての層が未硬化状態で、使用時に加熱し、接着する柔軟性接着体が記載されている。

特許文献2の段落0005〜0011には、エポキシ樹脂及び硬化剤と、シロキサン変性ポリアミドイミドと、分子量5万以上のゴム成分を含有する接着剤組成物を基材フィルムに塗布し、半硬化状態に熱処理後、基材フィルムから剥離して用いる熱硬化性耐熱接着シートが記載されている。

【0003】

また、従来、電子部品を電子機器モジュールに実装するには、例えば、光学ガラス板やガスバリアフィルムなどの表面保護層に、有機EL素子や半導体素子の外周部を接着する方法としては、光学ガラス板やガスバリアフィルムなどの表面保護層に、液状封止剤をディスペンサにて塗布して有機EL素子や半導体素子の外周部に貼合する方法(例えば特許文献3,4)や、光学ガラス板などの第1の板状部材に、光硬化性接着剤を用いた接着フィルムを貼合した後、露光・現像によってパターニングし、その後で所定の寸法にてパターニングされた該光硬化性接着剤層からなるリブ材に、第2の板状部材を直接に貼合する方法(例えば特許文献5,6)が知られている。

【0004】

特許文献3の段落0011および図1,2には、有機EL素子の周囲の基板上に、厚みを保持するためにフィラーを含有した紫外線硬化性または熱硬化性の液状接着剤が、有機EL素子を取り囲むように塗布され、無機のガスバリア膜を有する可撓性フィルムを付着し、密封された有機ELパネルが記載されている。

特許文献4の段落0010〜0011および図4には、ガラス層にスペーサが形成され、さらにマイクロレンズアレイを具備するシリコン基材の上部にエポキシなどの接着剤で密封されて、マイクロレンズアレイとガラス層の間に空間が形成された半導体モジュールが記載されている。

【0005】

特許文献5の段落0016〜0023および図1には、ガラス板などの基板の表面上に設けられた、フィルム状の感光性接着剤からフォトリソグラフィーを用いてパターニングすることで、基板との接着と、有効領域を囲む空間を確保するための、スペーサとして機能する接着層を形成する、表示装置の製造方法が記載されている。

また、特許文献6の段落0053〜0055、0078および図2には、ガラス板などの支持基板の上に有機EL層が形成され、接着剤を介して光透過性を有する封止基板が積層された発光装置について、接着剤を用いた封止方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−124557号公報

【特許文献2】特開2002−161261号公報

【特許文献3】特開2007−059311号公報

【特許文献4】特開2006−210888号公報

【特許文献5】特開2009−140666号公報

【特許文献6】特開2010−045011号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の接着フィルムは、半導体装置の組立或いは使用時に発生する熱による応力を緩和するため、ゴム弾性を有する柔軟性エポキシ樹脂を含有する構成である。実施例1では、内厚150μmのフィルムを25mm角に打ち抜いて使用している。しかしながら、小型の光学ガラス板に表示素子を接着する場合のように、被着体同士の間に空間を形成してその周囲を接着する場合には、微細なパターニングが必要であり、接着シート全体が未硬化の場合、カット時に微細な形状を保持することが、困難であるという問題がある。

【0008】

また、特許文献2に記載の耐熱接着フィルムは、室温で固形のエポキシ樹脂にシロキサン変性ポリアミドイミドとゴム成分を添加して、硬化物の耐熱性と密着性を向上したものである。しかし、接着剤の厚みは、実施例で25μmとされている以外には特に記載はなく、光学ガラス板に表示素子を接着する場合のように、被着体同士の間に所定の厚みの空間を形成してその周囲を接着する用途への適用は意図されていない。

【0009】

特許文献3に記載のモジュールは、液状接着剤を精密にパターン塗布する必要があるため、液状接着剤の塗布工程に不良が発生すると、高価な有機EL素子を使用不能にしてしまうという、廃棄損失(ロス)の問題がある。

また、特許文献3に記載の接着剤による封止では、液状接着剤を接着面に部分的に厚く塗布し、被着体を接着しようとした場合、液状接着剤の塗工時においては表面張力により液状接着剤が周辺に拡がり、及び被着体の接着時においては被着体を押した時の圧力により液状接着剤が濡れ拡がる。そのため、液状接着剤の塗布する部分の形状を微細にパターニングしたり、塗布する線幅を狭く、且つ、厚みを厚くするには、積層可能な厚みに限界が存在するという問題がある。

【0010】

特許文献4に記載のモジュールは、接着剤のほかにスペーサとなる支持体の構造物を形成する必要がある。光学ガラス板上のスペーサ形成工程の後に、液状接着剤の塗布工程を行うため、工程が複雑になり、液状接着剤の塗布工程に不良が発生すると、高価な光学用ガラス板を使用不能にしてしまうという廃棄損失(ロス)の問題がある。

特許文献5に記載の表示装置の製造方法は、接着剤のパターンを形成するためのリソグラフィー工程において、パターニングの際に露光不良が発生すると、ガラス板を使用不能にしてしまうという廃棄損失(ロス)の問題がある。また、特許文献5の段落0105〜0106に記載されているように、厚みが100μmを超えると感光性接着フィルム中の残存揮発分が多くなり、発泡に起因する耐湿信頼性が低下する問題がある。

特許文献6に記載の発光装置の封止方法において、接着剤は、エポキシ樹脂等の光硬化性接着剤や熱硬化性接着剤を用いることができ、また、例えば熱硬化性の接着シートを用いることもできるとしている。また、特許文献6の段落0078には、有機EL素子の支持基板上の画素の周囲にガラススペーサ(直径:300μm)を分散させた感光性エポキシ樹脂接着剤を塗布した後、封止基板を押付け、UVランプを用いてエポキシ樹脂接着剤を硬化させ、有機EL発光装置を得ることが記載されているが、接着剤層の厚みが数百μm程度に厚くなると、接着剤層の全体を均一にUV硬化させるのが困難になるという問題がある。

【0011】

本発明は、上記事情に鑑みてなされたものであり、対向する被着体間の間隔を維持する任意形状のスペーサの形成が容易であって、接着させる被着体同士の間隔が大きい場合でも接着を簡便に行うことができ、生産性を向上できる接着シートを備えた接着シート積層体を提供することを課題とする。

【課題を解決するための手段】

【0012】

前記課題を解決するため、本発明は、接着シート2の接着剤層2b,2cは可撓性を有し、熱膨張率の異なる、例えば光学ガラス板と半導体基板などの被着体の貼合に用いても、貼合時からの温度変化と熱膨張率の差による変位に追従し、また、基材2aへのせん断応力を吸収して、両被着体との間の接着の破壊を抑制することを特徴とする接着シートを提供する。

【0013】

前記課題を解決するため、本発明は、耐熱性柔軟樹脂シートからなる基材の両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層および第2の接着剤層が形成された3層構造からなる接着シートと、前記第1の接着剤層に貼合された粘着剤層または剥離剤層を有する剥離フィルムと、前記第2の接着剤層に貼合された粘着剤層を有するキャリアフィルムとを備え、前記接着シートの基材は、厚みが500〜2000μmであり、第1の接着剤層および第2の接着剤層は、それぞれ厚みが5〜50μmであって完全に硬化した状態においても可撓性のある熱硬化性のエポキシ系接着剤層が形成されてなる3層構造からなり、前記エポキシ系接着剤層が、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であることを特徴とする接着シート積層体を提供する。

【0014】

前記基材は、耐熱性柔軟樹脂シートの単層体、又は、耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなることが好ましい。

【0015】

前記基材は、ポリテトラフルオロエチレン(PTFE)、フッ素ゴム(FR)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)からなる樹脂群の中から選択されたいずれか1つの樹脂シートであることが好ましい。

【0016】

前記基材は、周波数依存性の測定を行い、25℃において、ひずみを0.08%として周波数を0.1Hzから80Hzまで印加した際の貯蔵弾性率(E’)の線形領域内の値が5〜1500MPaであることが好ましい。

【0017】

前記熱硬化性のエポキシ系接着剤層は、完全に硬化した状態において25℃、1Hzでの貯蔵弾性率(E’)が1.0〜1800MPaであることが好ましい。

【0018】

また、前記熱硬化性のエポキシ系接着剤層は、半硬化状態において手指で接着剤の表面に触れてもまったくベタ付きのない指触乾燥状態にあり、タック性を示さないことが好ましい。

【0019】

前記エポキシ系接着剤層は、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能であることが好ましい。

【0020】

前記接着シートが、被着体の寸法パターンに合わせて型抜きされ、前記キャリアフィルムの上に2次元的に配設されてなることが好ましい。

【0021】

前記接着シートの型抜き形状が枠状であり、さらに前記型抜き形状の枠内に相当する位置において前記キャリアフィルムがくり抜かれていることが好ましい。

【発明の効果】

【0022】

本発明によれば、接着シートが厚い場合でも、被着体への貼合前に打ち抜き等で接着シートのパターニングが可能であり、接着シートは、2つの被着体の間に配置して圧着することで貼合可能なので、被着体上での接着シートのパターニングが不要となる。対向する被着体間の間隔を維持する任意形状のスペーサの形成が容易であって、接着させる被着体同士の間隔が大きい場合でも接着を簡便に行うことができ、生産性を向上できる接着シート積層体を提供する。

【0023】

また、接着面積を小さく、被着体間の距離を長くとることが可能である。これにより、パターニング不良による被着体のロスが発生せず、製造コストの大幅な節減が期待できる。また、液状接着剤をディスペンサから塗布するときのように接着剤の幅の広がりが生じて、接着剤が不必要な部分まで塗布される恐れがない。

また、2つの被着体同士の間隔が大きい場合であっても、本発明の3層構造からなる接着シートの中間層である基材の厚みを増大させて接着シートの厚みを大きくすることができるので、高価な接着剤を節約し、コスト増を抑制することができる。

液状接着剤を接着面に部分的に厚く塗布し、被着体を接着しようとした場合、液状接着剤の塗工時においては表面張力により液状接着剤が周辺に拡がり、及び被着体の接着時においては被着体を押した時の圧力により液状接着剤が濡れ拡がる。そのため、液状接着剤の塗布する部分の形状を微細にパターニングしたり、塗布する線幅を狭く、且つ厚みを厚くするには、積層可能な厚みに限界があった。本発明の3層構造からなる接着シートの中間層である基材の厚みを増大させることにより、接着剤層の厚みを増やさずに接着シート全体の厚みを大きくすることができる。

また、本発明に係わる接着シート積層体のエポキシ系接着剤層は、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であるので、接着剤層が横方向に濡れ拡がることは無く、接着剤層の幅が狭く、従来技術では見られない厚みを有する接着剤層の形成が可能である。

【0024】

また、電子機器モジュールを製造するとき、絶縁封止用の樹脂をモールドしたり(加工時の操作温度は、例えば180℃程度)、回路配線を接続するための半田をリフローさせたり(加工時の操作温度は、例えば260℃程度)する必要があるが、本発明に係わる接着シート積層体は、耐熱性に優れるので、電子機器モジュールの製造工程における熱履歴によって劣化しにくく、接着性能の変化が小さい。

また、本発明に係わる接着シート積層体のエポキシ接着剤は、完全に硬化した状態においても可撓性を有するため、熱膨張率の異なる被着体、例えば光学ガラス板と半導体基板などの貼合に用いても、貼合時からの温度変化と熱膨張率の差による変位に追従し、両被着体との間の接着の破壊を抑制することができる。

本発明に係わる接着シートを枠状に打ち抜いて、その接着シートの枠で接着が不必要な部分を囲むように被着体を接着すれば、接着が不必要な部分の周囲をモールドする際の樹脂が、当該接着が不必要な部分に侵入しない隔壁の役割も果たすことができる。

【0025】

本発明に係わる接着シートの厚みが厚い場合であっても、接着剤層は、半硬化状態において可撓性を有しており、尚且つ基材に関しても貯蔵弾性率1500MPa以下であり可撓性を有しているため、打ち抜き加工時に切断用の刃が入る部分のみ伸縮変形が追従し、シート全体が変形しない状態にて打ち抜き加工することが容易であり、打ち抜き加工の仕上がり寸法精度が高い精度で加工することが可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の接着シート積層体の第1の形態例を示す断面図である。

【図2】本発明の接着シート積層体において枠状に打ち抜かれた接着シートの一例を示す斜視図である。

【図3】本発明の接着シート積層体における接着シートのパターンの一例を示す断面図である。

【図4】本発明の接着シート積層体の第2の形態例を示す断面図である。

【図5】本発明の接着シート積層体の第3の形態例を示す断面図である。

【図6】図5に示す接着シート積層体の剥離フィルムを剥がして光学ガラス板に貼合した状態の一例を示す断面図である。

【発明を実施するための形態】

【0027】

以下、好適な実施の形態に基づき、本発明を説明する。

図1に示すように、本形態例の接着シート積層体1は、耐熱性柔軟樹脂シートからなる基材2aの両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層2bおよび第2の接着剤層2cが形成された3層構造からなる接着シート2と、第1の接着剤層2bに貼合された第1の粘着剤層または剥離剤層3bを有する剥離フィルム3と、第2の接着剤層2cに貼合された第2の粘着剤層4bを有するキャリアフィルム4とを備える。

【0028】

そして、接着シート2の基材2aは、厚みが500〜2000μmであり、第1の接着剤層2bおよび第2の接着剤層2cは、それぞれ厚みが5〜50μmであって完全に硬化した状態においても可撓性のある熱硬化性のエポキシ系接着剤層が形成されてなる3層構造からなり、前記エポキシ系接着剤層が、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状である。

この耐熱性柔軟樹脂シートからなる基材2aは、25℃、1Hzでの貯蔵弾性率(E’)が5〜1500MPaであり、可撓性を有する。

前記熱硬化性のエポキシ系接着剤層は、完全に硬化した状態において25℃、1Hzでの貯蔵弾性率(E’)が1.0〜1800MPaであり、完全に硬化した状態にての折り曲げ評価試験において、破壊することが無く可撓性を有する。

接着剤層2b,2cは、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能である。

【0029】

接着シート2の基材2aとしては、耐熱性柔軟樹脂シートが用いられる。基材2aに要求される耐熱性とは、分解開始温度が少なくとも200℃以上であることをいい、また、柔軟性とは25℃、1Hzでの貯蔵弾性率(E’)が5〜1500MPaであることをいい、接着シートを被着体に貼合した後のプロセス中に受ける熱処理の温度に応じて、基材2aの材質が選定される。

本発明に係わる接着シートの耐熱性柔軟樹脂シートを構成する耐熱性柔軟樹脂は、具体例としては、ポリテトラフルオロエチレン(PTFE)、フッ素ゴム(FR)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)等が挙げられる。

【0030】

本発明に係わる接着シートを構成するエポキシ系接着剤層の、貯蔵弾性率の測定方法は、以下のとおりである。

【0031】

(完全に硬化した状態でのエポキシ系接着剤層の貯蔵弾性率の測定方法)

TA Instrument社製の貯蔵弾性率測定装置(型式:RSA−3)を用い、測定サンプルについて、ひずみ依存性の測定を行い、25℃の大気圧下において、周波数1Hzを印加した際の貯蔵弾性率(E’)の線形領域内の値を求めた。

【0032】

接着シート2の基材2aの両面に設けられる接着剤層2b,2cは、半硬化状態(硬化率50%)での線形領域内のひずみを付加し、周波数1Hzにおける貯蔵弾性率が2.0KPa〜350KPaであり、完全に硬化した状態においてひずみ依存性測定を行った際の25℃、1Hzでの線形領域内の貯蔵弾性率(E’)が1.0〜1800MPaである熱硬化性のエポキシ系接着剤層2b,2cからなる。

また、接着剤層2b,2cは、電子機器モジュールを製造するとき、絶縁封止用の樹脂をモールドしたり(例えば180℃程度の操作温度で行う)、回路配線を接続するための半田をリフローさせたり(例えば260℃程度)する温度においてアウトガスが発生しない熱硬化性のエポキシ系接着剤層2b,2cからなるものが好ましい。具体例としてはDIC(株)製エピクロンEXA−4816等である。

【0033】

接着剤層2b,2cに用いるエポキシ系接着剤としては、耐熱性と可撓性に優れるものが用いられる。このようなエポキシ樹脂としては、脂肪鎖変性エポキシ樹脂、シクロペンタジエン変性エポキシ樹脂やナフタレン変性エポキシ樹脂等の炭化水素変性エポキシ樹脂、エラストマー変性エポキシ樹脂、シリコーン変性エポキシ樹脂等が挙げられる。

これらの樹脂の中で、1分子中に2以上のエポキシ基を有し、完全に硬化した状態での折り曲げ評価試験において、1回以上の折り曲げ操作に耐え得るエポキシ樹脂が、可撓性の点において好ましい。

この1分子中に2以上のエポキシ基を有し、折り曲げ評価試験において1回以上の折り曲げ操作に耐え得る可撓性を有するエポキシ樹脂としては、DIC(株)製エピクロン860、エピクロン900−IM、エピクロンEXA―4816、エピクロンEXA−4822、旭チバ(株)製アラルダイトAER280、東都化成(株)製エポトートYD−134、ジャパンエポキシレジン(株)製JER834、JER872、住友化学工業(株)製ELA−134等のビスフェノールA型エポキシ樹脂;DIC(株)製エピクロンHP−4032等のナフタレン型エポキシ樹脂;DIC(株)製エピクロンN−740等のフェノールノボラック型エポキシ樹脂等である。これらのエポキシ樹脂は1種類を用いるか、又は2種類以上を併用することができる。

これらの樹脂の中で特に好ましい具体例としては、DIC(株)の柔軟性エポキシ樹脂(商品名EPICLON(登録商標)EXA−4816)等が挙げられる。この柔軟性エポキシ樹脂は、長鎖炭化水素鎖とビスフェノールA骨格とを、アセタール結合(長鎖炭化水素鎖を有するジビニルエーテル)、エーテル結合、エステル結合、カーボネート結合等の官能基を介して交互に連結して高分子量化された2官能性フェノール化合物の両端のOH基をグリシジル化して得られる2官能性エポキシ化合物である。

【0034】

エポキシ系接着剤には、適宜の添加剤を添加することができる。

硬化剤としては、メチルテトラヒドロ無水フタル酸(MTHPA)、ヘキサヒドロ無水フタル酸などの脂環式酸無水物、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸などの芳香族酸無水物、ジエチレントリアミン、トリエチレンテトラミン、メタキシリレンジアミンなどの脂肪族ポリアミン、ジアミノジフェニルメタン、m−フェニレンジアミン、ジアミノジフェニルスルホンなどの芳香族ポリアミン、ジシアンジアミド、ポリフェノール化合物等が挙げられる。

硬化促進剤としては、ベンジルジメチルアミン(BDMA)などの第三級アミン、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール等のイミダゾール化合物等が挙げられる。

【0035】

エポキシ系接着剤を基材2aに塗布する際、十分な流動性があれば無溶媒とすることも可能であるが、有機溶媒を添加することもできる。有機溶媒としては、メタノール、エタノール、イソプロピルアルコール等のアルコール、トルエン、キシレン等の芳香族炭化水素、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、ジメチルホルムアミド等が挙げられる。

基材2aの両面にエポキシ系接着剤を塗布する際は、片面の接着剤を塗布した後、他方の面の接着剤を塗布する前に、剥離フィルム3またはキャリアフィルム4のいずれかを塗布済みの接着剤層の上に貼合しても良い。

【0036】

本形態例の接着シート積層体1においては、接着剤層2b,2cを構成するエポキシ系接着剤は、接着シート2の基材2aの両面に塗布乾燥後、半硬化状態に熱処理されている。この結果、接着剤層2b,2cが25℃において可撓性を有した固体状であるため、図2に示すように、接着シート2の型抜きにより、内部に貫通穴状の空間6を有する枠状等の所望の形状を備える型抜き形状5に加工することが容易になる。液状物の塗布や、フォトリソグラフィーによる露光などに比べ、パターン形成の不良が起こりにくい。また、不良があっても、選択して除去することにより、被着物の廃棄損失(ロス)を避けることができる。

【0037】

枠状の外周形状は、円形(丸枠)、四角形(四角枠)など特に限定されない。型抜きの方法は、打ち抜きや切断等、刃物を用いて不要な部分を除去する方法であれば良い。1つの型抜きされた接着シート5の内部に、複数の貫通穴状の空間6を設けることも可能である。

型抜きされた接着シート(型抜き形状)5の寸法は、貼合される電子機器など被着体の寸法パターンに合わせて設定することが好ましい。

刃物加工に適した半硬化状態を得るための熱処理は、通常の硬化条件よりも低温および/または短時間で完了させるものであり、エポキシ系接着剤の性質や性能に応じて適宜設定することができる。

【0038】

エポキシ系接着剤層2b,2cを構成するエポキシ系接着剤としては、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能なものが選択される。接着剤の硬化温度は、硬化剤や硬化促進剤の配合などによっても制御可能である。

【0039】

接着シート2の基材2aの厚みは、500〜2000μmであり、それぞれのエポキシ系接着剤層2b,2cの厚みは、5〜50μmである。基材2aの厚みは、接着シート2全体の厚み(すなわち第1の接着剤層2b、基材2aおよび第2の接着剤層2cの厚みの合計)の85〜98%程度が好ましい。

基材2は、耐熱性柔軟樹脂シートの単層体、又は、耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなることができる。基材2が耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなる場合、耐熱性柔軟樹脂シートの1枚あたりの厚みは、500μm未満でも構わない。

【0040】

剥離フィルム3は、接着シート積層体1の使用時に最初に剥離される保護フィルムであり、キャリアフィルム4は、剥離フィルム3の剥離後も接着シート2を支持する支持基材である。剥離フィルム3およびキャリアフィルム4としては、基材3a,4aの上に、粘着剤層または剥離剤層3b、粘着剤層4bが設けられた片面粘着フィルムが好適に用いられる。

基材3a,4aを構成するフィルムとしては、例えば、ポリエステルフィルム、ポリカーボネートフィルム、ポリアミドフィルム、ポリイミドフィルム、ポリスチレンフィルム、ポリオレフィンフィルム、ポリアリレートフィルム、ポリエーテルスルホンフィルム、ポリスルホンフィルム、ノルボルネン系フィルム、フェノキシエーテル型重合体フィルム、有機耐透気性フィルムをはじめとする単層または複層プラスチックフィルムが挙げられる。

粘着剤層または剥離剤層3b,粘着剤層4bを構成する粘着剤としては、アクリル系粘着剤、ゴム系粘着剤、シリコーン系粘着剤等が挙げられる。

また、剥離剤層を構成する剥離剤としては、任意の剥離剤を用いることができるが、剥離特性のすぐれたシリコーン系剥離剤が望ましい。

【0041】

本形態例の接着シート積層体1は、剥離フィルム3を剥離した後、キャリアフィルム4上で接着シート2を被着体の寸法パターンに合わせて型抜きすることにより、図3に示すように、被着体の寸法パターンに合わせて形成された型抜き形状5(図3の例の場合は、四角形の枠状である)が、キャリアフィルム4の上に2次元的に配設された状態となるように加工することができる。

キャリアフィルム4が、接着シート2に貼合される粘着剤層4bを有するので、型抜きの際、常温25℃で可撓性を有した固体状の接着剤層2b,2cを、基材2aの両面に有する接着シート2を、より確実に保持することができる。

【0042】

また、接着シート2の型抜き後、図4に示すように、型抜きされた接着シート5の上を、再び剥離フィルム3で覆ってロール状に巻き取り、型抜きされた接着シート5が剥離フィルム3とキャリアフィルム4の間に支持された接着シート積層体1Aを製造することもできる。

この場合、製品検査を合格した接着シート積層体1Aは、例えば、半導体装置の組立て工程で使用されるまでロール状に巻き取って保存することができるので、半導体装置の組立て工程で使用される際には接着シート2を型抜き及び製品検査を行う必要がなく、半導体装置の組立て工程の生産性をさらに向上させることができる。

剥離フィルム3およびキャリアフィルム4が、それぞれ接着シート2に貼合される粘着剤層または剥離剤層3b,粘着剤層4bを有するので、ロールへの巻取りやロールからの繰出し、また、搬送の際、常温25℃で可撓性を有した固体状の接着剤層2b,2cを、基材2aの両面に配設した接着シート2をより確実に保持することができる。

【0043】

また、図5に示すように、接着シート2の型抜き形状5が枠状であり、さらに型抜き形状5の枠内の空間6に相当する位置においてキャリアフィルム4がくり抜かれた構成の接着シート積層体1Bを製造することもできる。この場合、図6に示すように、剥離フィルム3を剥離して、型抜き形状5とした接着シート2を光学ガラス板等の被着体7に貼合するとき、キャリアフィルム4の基材4a及び第2の粘着剤層4bには穴4cが開いた状態に除去されているので、枠内の空間6を通じてキャリアフィルム4の第2の粘着剤層4bが光学ガラス板等の被着体7に付着(転写)して汚れとなるのを防止することができる。

空間6の位置で接着シート2を型抜きする工程と、空間6に対応する穴4cをキャリアフィルム4に開口する工程とは、同時に行うこともできるし、別々の工程で行うこともできる。

図5に示す接着シート積層体1Bも、図4の接着シート積層体1Aと同様に、半導体装置の組立て工程を行うまでロール状に巻き取って保存することができる。

【0044】

上述の接着シート積層体1,1A、1Bは、例えば、光学ガラス板が貼合された半導体基板(電子機器)を内蔵する電子機器モジュールの製造工程などに好適に用いることができる。

本形態例の電子機器は、例えば、発光素子や表示素子などの素子基板であり、光学ガラス板などの基板と対向する側に、表示素子等のデバイスを有する。デバイスは、特に限定されるものではないが、例えば、有機EL素子などの発光素子や表示素子である。

【0045】

接着シート2の型抜き形状は、デバイスを露出するための空間を有する。この空間は、デバイスによって放射される光などの物理的刺激を通過可能である。デバイスは、光などの物理的刺激を放射する表示装置が好ましい。

なお、電子機器と貼合される基板として、光学ガラス板(基板)のほか、プリント基板、絶縁基板、樹脂基板、半導体基板などの各種基板を採用することも可能である。該基板は、可撓性を有するシート等であっても構わない。

【0046】

本形態例の接着シート2は、上述したように、接着剤層2b,2cが、常温25℃では可撓性を有した固体状であるので、2つの被着体(例えば基板と電子機器)を貼合するときには、まず第1の接着剤層2bを一方の被着体(例えば基板)と重ね合わせて加熱および加圧して仮固定し、次いで、第2の接着剤層2cを他方の被着体(例えば電子機器)と重ね合わせて加熱および加圧して仮固定し、さらに加熱温度を高めて最終固定することが好ましい。

ここで、仮固定の温度は、接着剤が溶融して被着体に対する接着性を発現可能な温度であり、最終固定の温度は、接着剤が硬化して接着強度がさらに高まる温度である。仮固定の段階では、接着剤の硬化は抑制されているので、仮固定後に接着剤が冷却しても、再び加熱することで、接着性を発現することができる。最終固定後は、接着剤が熱硬化することで再溶融不能になり、耐熱性が向上する。

【0047】

また、本発明に係わる接着シートの被着体が、例えば光学ガラスとシリコンウエハーである場合を想定して、これらの材質の線膨張係数を、表1に示した。

本発明に係わる接着シートを介して、これらの熱膨張率(線膨張係数)の大きく異なる被着体を接着する場合、接着シートが高温に加熱された時に、被着体であるシリコンウエハーに比べて約2.5倍も線膨張係数の大きな光学ガラスにより、接着シートの全体を拡げる方向に引っ張られてしまう。仮に、接着シートが可撓性を有しておらず被着体に強固に接着されていると、最後には熱応力によって破壊することが起こり得る。

【0048】

【表1】

【0049】

しかしながら、本発明に係わる接着シート2の接着剤層2b,2cは可撓性を有するため、熱膨張率の異なる被着体、例えば光学ガラス板と半導体基板などの貼合に用いても、貼合時からの温度変化と熱膨張率の差による変位に追従し、また、基材2aへのせん断応力を吸収して、両被着体との間の接着の破壊を抑制することができる。

【実施例】

【0050】

以下、実施例をもって本発明を具体的に説明する。

【0051】

<実施例1>

実施例1の接着シート積層体の製造方法は、次のとおりである。

厚み500μmのポリテトラフルオロエチレン(PTFE)樹脂シートの片面に、エポキシ接着剤として、DIC株式会社の柔軟性エポキシ樹脂(商品名EPICLON(登録商標)EXA−4816)を乾燥厚みが10μmとなるように塗工した。接着剤の塗布面に、粘着剤層または剥離剤層を有する剥離フィルムを貼合した後、同じ柔軟性エポキシ樹脂を同じ乾燥膜厚でPET樹脂フィルムの反対面に塗工し、さらに反対面の接着剤の塗布面に、粘着剤層を有するキャリアフィルムを貼合した。

エポキシ接着剤の塗工後、120℃で4分間熱処理し、エポキシ接着剤が半硬化した3層構造からなる、接着シートを、剥離フィルムとキャリアフィルムとで挟んでなる、実施例1の接着シート積層体を得た。

得られた実施例1の接着シート積層体について、剥離フィルムおよびキャリアフィルムを剥離して接着シートのエポキシ接着剤層に触れたところ、エポキシ接着剤層は、25℃では可撓性を有した固体状であり、手指で接着剤の表面に触れてもまったくベタ付きのない指触乾燥状態にあり、タック性を示さないことを確認した。

また、実施例1の接着シートについて、下記の固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材に用いた樹脂シートの貯蔵弾性率を測定した。

【0052】

(エポキシ接着剤の熱重量測定)

本実施例1の接着シート積層体の製造方法で用いたエポキシ接着剤の熱重量測定(TG)によりTG曲線を求めた。得られたTG曲線は、332℃に開始温度が認められ、そのときの重量変化率が−13.5%であったことから、このエポキシ接着剤の分解開始温度は332℃と求められた。

【0053】

(エポキシ接着剤のアウトガス評価)

また、本実施例1の接着シート積層体の製造方法で用いたエポキシ接着剤を完全に硬化後、熱分解ガスクロマトグラフ測定により、260℃での耐熱性を評価した。250℃から毎分10℃で温度を上昇させて260℃に到達後、260℃で10分間保持したが、その間のアウトガスの発生がないことを確認した。

【0054】

(固定時の180°剥離強度)

本実施例1の接着シート積層体を、光学ガラス板の固定に使用した時の性能を評価するため、次の方法により、固定時の180°剥離強度を測定した。

本実施例1の接着シート積層体より剥離フィルムとキャリアフィルムとを除去した接着シートから、幅10mmの試験片を3つ作製し、100℃に予備加熱した光学ガラス板に対して、150℃、1kgf/cm2、5分間の条件で各試験片の一端部を圧着し、固定のサンプルを作製した。各試験片の他端部(自由端)を剥離速度300mm/minで引っ張りながら180°剥離強度を測定し、サンプル数3で平均した剥離強度を求めた。

【0055】

(耐リフロー性の評価)

本実施例1の接着シート積層体を、光学ガラス板の固定に使用した時の耐リフロー性の評価をするため、次の方法により、寸法変化を測定した。

サンプルは、光学ガラス板の二枚が、本実施例1の接着シートを介して接着された構造である。

サンプル作製方法は、本実施例1の接着シート積層体より剥離フィルムとキャリアフィルムとを除去した接着シートから10mm×10mmの試験片を作製し、まず100℃に予備加熱した光学ガラス板上に試験片を配置し、試験片を介して100℃に予備加熱した光学ガラス板を重ね合わせ、150℃、1000gf/cm2、5分間の条件で圧着して固定し評価用サンプル1を得た。

評価用サンプル1の全体の厚みを測定した後、260℃、3分間の条件で加熱した後のサンプル1の厚みを再度測定し、下記式(1)で表わされる厚み寸法の変化率Pを求めた。

厚み寸法の変化率P=((L−Lo)/Lo)×100・・・(1)

(式中、Loは加熱前の初期厚み寸法、Lは加熱後の厚み寸法、をそれぞれ表わす)

リフロー工程前後での被着体間の距離の誤差が10%以内に保持され、リフロー工程を経ても、スペーサとしての機能である被着体間の距離を一定の範囲に保持できているか評価した。

【0056】

<実施例2>

実施例2の接着シート積層体の製造方法としては、接着シートの基材として、厚み500μmのポリテトラフルオロエチレン(PTFE)樹脂シートの片面に、実施例1のエポキシ接着剤を乾燥厚みが10μmとなるように塗工した。次に、エポキシ接着剤の塗工後、120℃で4分間熱処理し、エポキシ接着剤が半硬化したエポキシ接着剤層を介して、さらに厚み500μmのポリテトラフルオロエチレン(PTFE)樹脂シートを貼り合わせた後、150℃で10分間熱処理して、エポキシ接着剤が完全に硬化させて、2枚のポリテトラフルオロエチレン(PTFE)樹脂シートからなる積層体を得た。

次に、この積層体の片面に、実施例1と同様にして半硬化したエポキシ接着剤層を形成して、基材が積層体からなる接着シートを、剥離フィルムとキャリアフィルムとで挟んでなる、実施例2の接着シート積層体を得た。

実施例2の接着シート積層体について、実施例1と同様に、耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

しかし、実施例2の接着シート積層体は、基材層の積層体が1010μmと厚く、折り曲げることができないため、固定時の180°剥離強度の測定ができなかった。

【0057】

<実施例3>

実施例3の接着シート積層体の製造方法としては、基材として、厚み500μmのフッ素ゴム(FR)樹脂シートを使用した以外は、実施例1と同様の作成方法により、3層構造からなる実施例3の接着シート積層体を得た。

実施例3の接着シート積層体について、実施例1と同様に、固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

【0058】

<比較例1>

比較例1の接着シート積層体の製造方法としては、基材として、厚み500μmのポリエチレンナフタレート(PEN)樹脂シートを使用した以外は、実施例1と同様の作成方法により、3層構造からなる比較例1の接着シート積層体を得た。

比較例1の接着シート積層体について、実施例1と同様に、固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

【0059】

<比較例2>

比較例2の接着シート積層体の製造方法としては、基材として、厚み500μmのポリエーテルエーテルケトン(PEEK)樹脂シートを使用した以外は、実施例1と同様の作成方法により、3層構造からなる比較例2の接着シート積層体を得た。

比較例2の接着シート積層体について、実施例1と同様に、固定時の180°剥離強度、及び耐リフロー性評価試験、及び基材の樹脂シートの貯蔵弾性率の測定を行った。

【0060】

(基材の貯蔵弾性率の測定方法)

TA Instrument社製の動的粘弾性自動測定装置(型式:RSA−3)を用い、厚み約0.5mm、幅約5mm、長さ約30mmの、基材の樹脂シートのサンプルについて、周波数依存性の測定を行い、25℃の大気圧下において、線形領域内となるようひずみを付加し、周波数を0.1Hzから80Hzまで印加した際の貯蔵弾性率(E’)の値を求めた。

【0061】

(完全に硬化した状態でのエポキシ系接着剤層の貯蔵弾性率の測定方法)

TA Instrument社製の動的粘弾性自動測定装置(型式:RSA−3)を用い、厚み約0.5mm、幅約5mm、長さ約3mmの、完全に硬化した状態でのエポキシ系接着剤層のサンプルについて、ひずみ依存性の測定を行い、25℃の大気圧下において、周波数1Hzを印加した際の貯蔵弾性率(E’)の線形領域内の値を求めた。

【0062】

(接着シートの打ち抜き評価)

接着シートを、縦6mm、横10mmの打ち抜き型にて10個打ち抜き、打ち抜いた接着シートの厚み寸法を計測した。打ち抜いた接着シートの厚み寸法が、0.2mm以上の変形を起しているものが10個中1個でも存在するについては、不合格(×)とした。

【0063】

実施例1〜3及び比較例1〜2について、固定時の180°剥離強度、耐リフロー性の評価、基材の貯蔵弾性率の測定をそれぞれ行なった。測定結果を、表2に示す。

また、実施例1の接着シートを、150℃で10分間熱処理して、エポキシ接着剤が完全に硬化した3層構造からなる、接着シートを得た。この接着シートについて、完全硬化状態でのエポキシ系接着剤層の貯蔵弾性率の測定値は、1300MPaであった。

【0064】

【表2】

【0065】

表2に示した接着シートの固定時の剥離強度の結果において、実施例1、実施例3、及び比較例2の接着シートは、それぞれ1000gf/cm以上あり、充分な接着強度を有していた。

一方、比較例1においては、接着シートの固定時の接着強度の結果において、1000gf/cmを大きく下回ったため、基材とエポキシ接着剤が充分な密着性を有しておらず、本発明の接着シートに係わる基材には適用できないものであった。

接着シートの耐リフロー性の評価において、実施例1、実施例2、実施例3、及び比較例2は寸法変化率が10%以下であり、耐リフロー性を充分に有していた。

一方、比較例1においては、260℃×3分間の加熱条件で行なった耐リフロー性の評価結果において、基材樹脂が融点265℃のPENであるため、融点近傍の温度での加熱により一部が溶融して変形した。その結果、寸法変化率が145%と大きくなり、許容される寸法変化率である10%を大きく上回ったため、基材が充分な耐熱性を有しておらず、本発明の接着シートに関わる基材には適用できないものであった。

接着シートの打ち抜き性の評価結果において、実施例1、実施例2、実施例3は、打ち抜き後のサンプルの10個全てに、厚み寸法の0.2mm以上の変形が無く、実施例1、実施例2、実施例3は、打ち抜き加工時の衝撃に耐えられる可撓性を充分有していた。

一方、比較例1、比較例2においては、打ち抜き後のサンプルは10個全てが、厚み寸法に0.2mm以上の変形が発生したため、基材が打ち抜き加工時の衝撃に耐えられる充分な可撓性を有しておらず、本発明の接着シートに関わる基材には適用できないものであった。

以上の結果から、本発明に係わる実施例1〜3の接着シートのエポキシ接着剤層が、電子機器モジュールの製造に必要な、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であり、さらに、実施例1〜3の接着シートの基材が、スペーサとしての機能である形状保持性と、打ち抜き加工時に必要な機能である柔軟性とを兼ね備えていることを確認することができた。

【符号の説明】

【0066】

1,1A,1B…接着シート積層体、2…接着シート、2a…接着シートの基材、2b…第1の接着剤層、2c…第2の接着剤層、3…剥離フィルム、3a…剥離フィルムの基材、3b…第1の粘着剤層または剥離剤層、4…キャリアフィルム、4a…キャリアフィルムの基材、4b…第2の粘着剤層、4c…穴、5…型抜きされた接着シート(型抜き形状)、6…空間、7…光学ガラス板等の被着体。

【特許請求の範囲】

【請求項1】

耐熱性柔軟樹脂シートからなる基材の両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層および第2の接着剤層が形成された3層構造からなる接着シートと、

前記第1の接着剤層に貼合された粘着剤層または剥離剤層を有する剥離フィルムと、

前記第2の接着剤層に貼合された粘着剤層を有するキャリアフィルムとを備え、

前記接着シートの基材は、厚みが500〜2000μmであり、

第1の接着剤層および第2の接着剤層は、それぞれ厚みが5〜50μmであって完全に硬化した状態においても可撓性のある熱硬化性のエポキシ系接着剤層が形成されてなる3層構造からなり、前記エポキシ系接着剤層が、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であることを特徴とする接着シート積層体。

【請求項2】

前記基材は、耐熱性柔軟樹脂シートの単層体、又は、耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなることを特徴とする請求項1に記載の接着シート積層体。

【請求項3】

前記基材は、ポリテトラフルオロエチレン(PTFE)、フッ素ゴム(FR)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)からなる樹脂群の中から選択されたいずれか1つの樹脂シートであることを特徴とする請求項1または2に記載の接着シート積層体。

【請求項4】

前記基材は、25℃、1Hzでの貯蔵弾性率(E’)が5〜1500MPaであることを特徴とする請求項1から3のいずれかに記載の接着シート積層体。

【請求項5】

前記熱硬化性のエポキシ系接着剤層は、完全に硬化した状態において25℃、1Hzでの貯蔵弾性率(E’)が1.0〜1800MPaであることを特徴とする請求項1から4のいずれかに記載の接着シート積層体。

【請求項6】

前記エポキシ系接着剤層は、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能であることを特徴とする請求項1から5のいずれかに記載の接着シート積層体。

【請求項7】

前記接着シートが、被着体の寸法パターンに合わせて型抜きされ、前記キャリアフィルムの上に2次元的に配設されてなることを特徴とする請求項1〜6のいずれか一項に記載の接着シート積層体。

【請求項8】

前記接着シートの型抜き形状が枠状であり、さらに前記型抜き形状の枠内に相当する位置において前記キャリアフィルムがくり抜かれていることを特徴とする請求項7に記載の接着シート積層体。

【請求項1】

耐熱性柔軟樹脂シートからなる基材の両面に、それぞれ熱硬化性のエポキシ系接着剤からなる第1の接着剤層および第2の接着剤層が形成された3層構造からなる接着シートと、

前記第1の接着剤層に貼合された粘着剤層または剥離剤層を有する剥離フィルムと、

前記第2の接着剤層に貼合された粘着剤層を有するキャリアフィルムとを備え、

前記接着シートの基材は、厚みが500〜2000μmであり、

第1の接着剤層および第2の接着剤層は、それぞれ厚みが5〜50μmであって完全に硬化した状態においても可撓性のある熱硬化性のエポキシ系接着剤層が形成されてなる3層構造からなり、前記エポキシ系接着剤層が、半硬化状態に熱処理されてなり25℃において可撓性を有した固体状であることを特徴とする接着シート積層体。

【請求項2】

前記基材は、耐熱性柔軟樹脂シートの単層体、又は、耐熱性柔軟樹脂シートの複数枚を貼り合わせて形成された積層体からなることを特徴とする請求項1に記載の接着シート積層体。

【請求項3】

前記基材は、ポリテトラフルオロエチレン(PTFE)、フッ素ゴム(FR)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)からなる樹脂群の中から選択されたいずれか1つの樹脂シートであることを特徴とする請求項1または2に記載の接着シート積層体。

【請求項4】

前記基材は、25℃、1Hzでの貯蔵弾性率(E’)が5〜1500MPaであることを特徴とする請求項1から3のいずれかに記載の接着シート積層体。

【請求項5】

前記熱硬化性のエポキシ系接着剤層は、完全に硬化した状態において25℃、1Hzでの貯蔵弾性率(E’)が1.0〜1800MPaであることを特徴とする請求項1から4のいずれかに記載の接着シート積層体。

【請求項6】

前記エポキシ系接着剤層は、温度90〜110℃において仮固定され、温度140〜160℃において最終固定されることが可能であることを特徴とする請求項1から5のいずれかに記載の接着シート積層体。

【請求項7】

前記接着シートが、被着体の寸法パターンに合わせて型抜きされ、前記キャリアフィルムの上に2次元的に配設されてなることを特徴とする請求項1〜6のいずれか一項に記載の接着シート積層体。

【請求項8】

前記接着シートの型抜き形状が枠状であり、さらに前記型抜き形状の枠内に相当する位置において前記キャリアフィルムがくり抜かれていることを特徴とする請求項7に記載の接着シート積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−63606(P2013−63606A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204145(P2011−204145)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000224101)藤森工業株式会社 (292)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000224101)藤森工業株式会社 (292)

【Fターム(参考)】

[ Back to top ]