接着テープ、及び接着テープの巻重体、並びにそれらの製造方法

【課題】リールの側板へ付着することを防止できる接着テープ、及び接着テープの巻重体並びにそれらの製造方法を提供する。

【解決手段】接着テープ5では、テープ本体部3の側縁部3aの全体にわたって付着防止処理層4が形成されている。このような付着防止処理層4の形成により、接着テープ5をリール10の巻芯11に巻き付けたときに、巻重体6の側面6aに付着防止処理層4の集合体による付着防止処理面7が形成される。そして、この付着防止処理面7が巻重体6の側面6aとリール10の側板12の内側面12aとの直接的な接触を防止することにより、接着テープ5が内側面12aに引っかかることを防止でき、接着テープ5を正常に使用できないといった不具合の発生を回避できる。また、この接着テープ5では、接着剤組成物の変更によって付着防止処理を行うのではなく、潤滑油21aの塗布によって付着防止処理を実現している。したがって、接着剤組成物の配合組成の自由度が制限されてしまうこともない。

【解決手段】接着テープ5では、テープ本体部3の側縁部3aの全体にわたって付着防止処理層4が形成されている。このような付着防止処理層4の形成により、接着テープ5をリール10の巻芯11に巻き付けたときに、巻重体6の側面6aに付着防止処理層4の集合体による付着防止処理面7が形成される。そして、この付着防止処理面7が巻重体6の側面6aとリール10の側板12の内側面12aとの直接的な接触を防止することにより、接着テープ5が内側面12aに引っかかることを防止でき、接着テープ5を正常に使用できないといった不具合の発生を回避できる。また、この接着テープ5では、接着剤組成物の変更によって付着防止処理を行うのではなく、潤滑油21aの塗布によって付着防止処理を実現している。したがって、接着剤組成物の配合組成の自由度が制限されてしまうこともない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着テープ、及び接着テープの巻重体、並びにそれらの製造方法に関する。

【背景技術】

【0002】

多数の電極を有する被接続部材同士を電気的に接続するための接続材料として、例えば、異方導電フィルム(ACF:Anisotropic Conductive Film)に代表される接着テープが使用されている。異方導電フィルムは、例えば、熱硬化性樹脂を含有する接着剤成分と、必要により配合される導電粒子とを含み、ポリエチレンテレフタレートフィルム(PET)等の基材上にフィルム状に形成されている。異方導電テープは、このような異方導電フィルムの原反を用途に適した幅で切断することによって作製され、リールに巻き付けた状態で保存される(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−34468号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述のような接着テープが巻き付けられるリールは、例えば、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを備えている。側板は、接着テープの巻重体の側面への異物付着や、接着テープへの物理的衝撃を防止する役割を持っている。しかしながら、従来、リールに巻き付けられた接着テープは、保管、搬送の過程で物理衝撃や温度衝撃によって、接着テープの巻重体の側面がリールの側板の内側面と接触し、付着することがあった。巻重体の側面とリールの側板の内側面との付着が発生すると、生産工程内で接着テープがリールの側板の内側面に引っかかり、接着テープを正常に使用できないといった不具合が発生することがあった。

【0005】

この不具合を回避するため、従来は搬送時の温度条件やリールにかかる荷重を想定した評価試験で不具合のでない接着剤組成物へ変更して接着テープを作製することで、上記不具合の発生防止を図ってきた。しかし、同時に接着剤組成物の配合組成の自由度が制限されてしまい、より良い接着剤組成物や接着テープの開発及び製品化の障害となっていた。

【0006】

本発明は、上記事情に鑑みてなされたものであり、リールの側板へ付着することを防止できる接着テープ、及び接着テープの巻重体、並びにそれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられて用いられる接着テープであって、基材及び基材の一方面上に設けられた接着剤層を有するテープ本体部を備え、テープ本体部が巻芯に巻き付けられてなる巻重体の側面に付着防止処理面が形成されるように、テープ本体部の側縁部に付着防止処理層が形成されていることを特徴とする接着テープを提供する。

【0008】

この接着テープでは、テープ本体部の側縁部の全体にわたって付着防止処理層が形成されている。このような付着防止処理層の形成により、接着テープをリールの巻芯に巻き付けたときに、巻重体の側面に付着防止処理層の集合体による付着防止処理面が形成される。そして、この付着防止処理面が巻重体の側面とリールの側板の内側面との直接的な接触を防止することにより、接着テープが内側面に引っかかることを防止でき、接着テープを正常に使用できないといった不具合の発生を回避できる。

【0009】

本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられてなる接着テープの巻重体であって、巻重体の側面と側板の内側面との間に付着防止処理面が介在していることを特徴とする接着テープの巻重体を提供する。

【0010】

この接着テープの巻重体では、巻重体の側面と側板の内側面との間に付着防止処理面が介在している。この付着防止処理面により、巻重体の側面とリールの側板の内側面との直接的な接触を防止することにより、接着テープが内側面に引っかかることを防止でき、接着テープを正常に使用できないといった不具合の発生を回避できる。

【0011】

また、付着防止処理面は、潤滑油によって形成されていることが好ましい。こうすると、接着剤組成物の配合を変えて付着防止処理を行う場合とは異なり、接着剤組成物の配合組成の自由度が制限されてしまうことを回避できる。

【0012】

また、本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられて用いられる接着テープの製造方法であって、接着テープの原反をスリッタによってテープ状に裁断するスリット工程を備え、スリット工程において、潤滑油が塗布されたスリット刃を用いて接着テープの原反を裁断することによって裁断後のテープ本体部の側縁部に付着防止処理層を形成することを特徴とする接着テープの製造方法を提供する。

【0013】

この接着テープの製造方法によれば、潤滑油が塗布されたスリット刃を用いて接着テープの原反を裁断することによって、裁断後のテープ本体部の側縁部の全体に略均一の厚さで付着防止処理層を形成することが可能となる。付着防止処理層がテープ本体部の側縁部の全体に略均一の厚さで形成されることにより、リールの側板の内側面への付着をより確実に防止できる。

【0014】

本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられてなる接着テープの巻重体の製造方法であって、接着テープを巻芯に対して巻き付ける巻付工程を備え、巻付工程の実施前に側板の内側面に潤滑油を予め塗布することによって、巻付工程の実施の際に巻重体の側面とリールの側板の内側面との間に付着防止処理面を形成することを特徴とする接着テープの巻重体の製造方法を提供する。

【0015】

この接着テープの巻重体の製造方法によれば、巻付工程の実施前にリールの側板の内側面に潤滑油を予め塗布することによって、リールへの接着テープの巻き付けの完了と共に、接着テープの巻重体の側面とリールの側板の内側面との間に簡単に付着防止処理面を形成できる。

【発明の効果】

【0016】

本発明によれば、リールの側板へ付着することを防止できる接着テープ、及び接着テープの巻重体、並びにそれらの製造方法を提供することが可能となる。また、本発明によれば、保管、搬送時の温度変化や衝撃により、接着テープがリールの側板と付着することで生じる不具合のため、これまで製品化できなかった接着剤組成物の配合組成が採用でき、接着剤組成物や接着テープの特性を向上させ得る。

【図面の簡単な説明】

【0017】

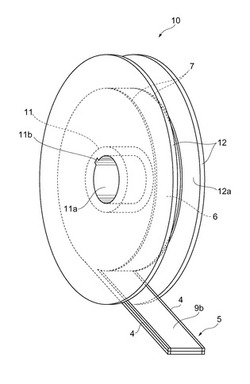

【図1】本発明の一実施形態に係る接着テープをリールに巻き付けた状態で示す斜視図である。

【図2】図1においてリールの側板の一方を外した状態で示す側面図である。

【図3】図2におけるIII−III線断面図である。

【図4】図1に示した接着テープの構成例を示す斜視図である。

【図5】図4に示した接着テープの製造方法におけるスリット工程を示す図である。

【図6】スリッタの一例を示す図である。

【図7】スリッタの他の例を示す図である。

【図8】本発明に係る接着テープの巻重体の製造方法の一実施形態を示す図である。

【発明を実施するための形態】

【0018】

本発明について、図面を参照しながら以下説明する。また、図面の説明において同一の要素には同一の符号を付し、重複する説明は省略する。図面の便宜上、図面の寸法比率は説明のものと必ずしも一致しない。

【0019】

図1は、本発明の一実施形態に係る接着テープをリールに巻き付けた状態で示す斜視図である。図2は、図1においてリールの側板の一方を外した状態で示す側面図である。また、図3は、図2におけるIII−III線断面図である。本実施形態に係る接着テープ5は、例えば、電極を有する被接続部材同士を電気的に接続するために用いる異方導電テープ、被接続部材同士を非電気的に接続するために用いる非導電テープ、及びプリント配線板の回路形成等に用いる感光性エレメントであり、リール10に巻き付けられた巻重体6の状態で使用及び保管される。

【0020】

まず、リール10について説明する。図1〜図3に示すように、リール10は、円筒状の巻芯11と、巻芯11を挟んで対向するように設けられた一対の円盤状の側板12、12とを備える。リール10は、側板12を備えることで、接着テープ5の巻重体6の側面6aへの異物付着や、接着テープ5への物理的衝撃を防止する役割を有している。巻芯11は、巻き取り装置等の回転軸が挿入される断面円形の軸穴11aを有している。軸穴11aの一部には、径方向に突出する矩形の切欠部11bが設けられている。切欠部11bには、巻き取り装置等の回転軸に設けられた突起部が嵌合するようになっている。

【0021】

また、図3に示すように、一対の側板12、12間の距離は、接着テープ5の幅に対して同等以上の距離が好ましく、0mm〜5mm広いことがより好ましく、0mm〜1mm広いことが最も好ましい。こうすることで、巻芯11に巻かれた接着テープ5が巻きくずれることを防止できる。なお、一対の側板12、12間の距離は、材質によっては中心から離れるに従って広がることがある。そのため、前述した側板12、12間の距離は、巻芯11の付近での測定値で定義したものである。

【0022】

巻芯11及び側板12を形成する材料としては、製造、保管、及び搬送時に十分な耐久性があれば特に制限はないが、主にプラスチック等が用いられる。巻芯11及び側板12は、射出成形等によって、一体的に成形してもよく、側板12及び巻芯11を別々に成形し、これらを嵌合、接着等して構成してもよい。側板12と巻芯11とを別体とした場合、巻き取る接着テープ5の長さに応じて適した直径を有する側板12を適宜採用したり、接着テープ5の幅に応じて適した長さを有する巻芯11を適宜採用したりすることができるという利点がある。

【0023】

次に、接着テープ5を巻芯11に巻き付けてなる巻重体6について説明する。図2に示すように、巻重体6の基端部9aは巻芯11に固定され、巻重体6の先端部9bは、リール10から外側に引き出されている。この先端部9bは、巻重体6の最表層に固定しておくことも可能であるが、生産工程で接着テープ5を引き出す作業性を考慮すると、リール10の側板12に固定しておくことが好ましく、側板12の外側面に固定しておくことがより好ましい。生産工程の作業者が接着テープ5を掴みやすくするためには、先端部9bを20mm以上の長さで側板12の外側面に固定しておくことが最も好ましい。

【0024】

次に、接着テープ5について説明する。図4は、図1に示した接着テープの構成例を示す斜視図である。図4(a)に示すように、接着テープ5は基材1及び基材1の一方面上に設けられた接着剤層2を有するテープ本体部3を備えている。また、テープ本体部3は、図4(b)に示すように、接着材層2が一対の基材1a、1bに挟まれた構造であってもよく、接着テープ5の用途や特性に合わせて選択可能である。

【0025】

基材1は、例えば長さ1mm〜200m程度、厚さ4μm〜200μm程度、幅0.5mm〜30mm程度に構成されている。基材1の長さ、厚さ及び幅は上記の範囲に限定されるものではないが、基材1の幅は、接着剤層2の幅よりも広いことが好ましい。

【0026】

基材1の形成材料には、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリオレフィン、ポリアセテート、ポリカーボネート、ポリフェニレンサルファイド、ポリアミド、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、合成ゴム系、液晶ポリマー等を使用することが可能である。もっとも、基材1を構成する材質はこれらに限定されるものではない。また、基材1として、接着剤層2との当接面等に離型処理が施されたものを使用してもよい。

【0027】

接着剤層2は、接着剤組成物からなる。この接着剤組成物は接着剤成分の他に、用途に応じて導電粒子等を含有してもよい。接着剤層2の厚さは、使用する接着剤成分及び被接着物の種類等に合わせて適宜選択すればよいが、5μm〜100μmであることが好ましい。また、接着剤層2の幅は、用途に合わせて調整すればよいが、一般には0.5mm〜5mm程度である。

【0028】

接着剤組成物の接着剤成分としては、熱や光によって硬化性を示す材料が広く適用できる。接着後の耐熱性や耐湿性に優れていることから、架橋性材料の使用が好ましい。なかでも熱硬化性樹脂であるエポキシ樹脂を主成分として含有するエポキシ系接着剤は、短時間で硬化が可能で接続作業性がよく、分子構造上接着性に優れている等の特徴から好ましい。

【0029】

エポキシ系接着剤は、例えば高分子量エポキシ、固形エポキシ又は液状エポキシ、或いは、これらをウレタン、ポリエステル、アクリルゴム、ニトリルゴム(NBR)、合成線状ポリアミド等で変性したエポキシを主成分とするものを使用することができる。エポキシ系接着剤は、主成分をなす上記エポキシに硬化剤、触媒、カップリング剤、充填剤等を添加してなるものが一般的である。

【0030】

ここで、図4に示すように、基材1と接着剤層2とによって形成されるテープ本体部3の側縁部3aには、付着防止処理層4が形成されている。この付着防止処理層4は、テープ本体部3の側縁部3aの全体に略均一に設けられており、接着テープ5が巻芯11に巻き付けられて巻重体6になったときに、巻重体6の側面6aに厚さが略均一な付着防止処理面7を形成する(図2及び図3参照)。この付着防止処理面7は、リール10の側板12の内側面12aと巻重体6の側面6aとの間に介在し、両者が直接的に接触することを防止するようになっている。

【0031】

付着防止処理層4は、例えば潤滑油の塗布によって形成されている。このような潤滑油としては、リール10や接着テープ5を溶解したり、変質させるものでなければ特に制限はないが、例えば、シリコーン系ポリマー、長鎖アルキルアクリルポリマー、ポリビニルアルコールの長鎖アルキルウレタン化合物を用いることができる。これらは、接着テープの製造方法又は使用方法に応じて、いずれか1種又は2種以上を組み合わせて使用できる。例えば、ACFを用いて被接続部材同士を電気的に接続するとき、ACFは80℃〜250℃の範囲で加熱されるため、上記温度範囲内で変質及びACFの硬化反応を阻害しない安定なシリコーン系ポリマーが好ましい。

【0032】

シリコーン系ポリマーとしては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、及び変性シリコーンオイル等が使用でき、上記ACFの使用温度範囲内に合わせて、選択可能である。変性シリコーンオイルを使用する場合、アミノ変性及びカルボキシル変性が導入されていないシリコーンオイルが好ましく、エポキシ変性、脂環式エポキシ変性、カルビノール変性、メルカプト変性、シラノール変性、メタクリル変性、ポリエーテル変性、及びフェノール変性が導入されていないシリコーンオイルがさらに好ましく、上述の反応性官能基が導入されていない非反応性シリコーンオイルが最も好ましい。

【0033】

長鎖アルキルアクリルポリマーとは、アクリル酸エステルやメタクリル酸エステル等の重合により得られるアクリルポリマーの側鎖の一部又は全部が長鎖アルキル構造となっているポリマーを意味し、ポリビニルアルコールの長鎖アルキルウレタン化合物とは、ポリビニルアルコールと長鎖アルキル構造を有するイソシアネート化合物との反応により得られるウレタン骨格を含むポリマーを意味する。

【0034】

上記付着防止処理層4の厚さは、例えば0.05μm〜100μmであることが好ましく、0.1μm〜20μmであることがより好ましい。付着防止処理層4の厚さが0.05μm未満であると、十分な付着防止効果が得られない傾向にあり、又100μmを超えると、接着テープの使用時に付着防止処理層4が濡れ広がりやすくなり周囲を汚染する可能性があるため、接着テープの周囲を洗浄する必要が生じる等といった不具合が発生しやすくなる傾向にある。

【0035】

次に、上述した接着テープ5の製造方法について説明する。本実施形態に係る接着テープの製造方法は、接着テープ5の原反8をスリッタ20によってテープ状に裁断するスリット工程を備えている。図5は、スリット工程を示す図である。図5に示すように、スリット工程では、例えば接着テープ5の原反8を繰り出す繰出装置24と、繰出装置24の下流側に設けられたスリット刃21と、スリット刃21によって裁断された接着テープ5を巻き取る巻取装置25とが用いられる。接着テープ5の原反8は、上述した基材1と接着剤層2とによって形成されるテープ本体部3のシート体をロール状に巻き付けたものである。また、スリット刃21には、潤滑油21aが塗布されている。

【0036】

スリット刃21が取り付けられるスリッタ20は、接着テープ5の原反8を裁断できれば特に制限されないが、例えば、図6に示されるようなスコアカット方式のスリッタや、図7に示されるようなシヤーカット方式のスリッタが挙げられる。スコアカット方式は外周に丸刃21をもつ刃付ロールと円柱形の下ロール23を平行に配置し、この2つのロール刃の間に接着テープの原反8等の被スリット材を挟んだ状態で押付け、両ロールを回転させることによって、被スリット材を押し切る方式である。一方、シヤーカット方式は2枚の丸刃21の外周を僅かに交差させ、その2枚の刃の間を接着テープの原反8等のフィルム状被スリット材を通してせん断によりスリットする方式である。

【0037】

このスリット工程では、まず、接着テープ5の原反8を繰出装置24の回転軸24aに装着する。次に、繰出装置24からスリット刃21に向けて原反8を繰り出す。原反8は、スリット刃21を通過する際に裁断され、所望幅の接着テープ5が複数本形成される。このとき、裁断された接着テープ5におけるテープ本体部3の側縁部3aには、スリット刃21に塗布された潤滑油21aの一部が付着し、テープ本体部3の側縁部3aの全体にわたって略均一の厚さの付着防止処理層4が形成される。そして、付着防止処理層4が形成された各接着テープ5は、仕切板25bによって仕切られた状態で巻取装置25の回転軸25aに巻き取られる。この後、接着テープ5をリール10の巻芯11に巻き付ける巻付工程を経て、巻重体6が形成される。巻重体6の側面6aには、付着防止処理層4の集合体による付着防止処理面7が形成される。

【0038】

以上説明したように、本実施形態に係る接着テープ5では、テープ本体部3の側縁部3aの全体にわたって付着防止処理層4が形成されている。このような付着防止処理層4の形成により、接着テープ5をリール10の巻芯11に巻き付けたときに、巻重体6の側面6aに付着防止処理層4の集合体による付着防止処理面7が形成される。そして、この付着防止処理面7が巻重体6の側面6aとリール10の側板12の内側面12aとの直接的な接触を防止することにより、接着テープ5が内側面12aに引っかかることを防止でき、接着テープ5を正常に使用できないといった不具合の発生を回避できる。また、この接着テープ5では、接着剤組成物の変更によって付着防止処理を行うのではなく、潤滑油21aの塗布によって付着防止処理を実現している。したがって、接着剤組成物の配合組成の自由度が制限されてしまうこともない。

【0039】

また、本実施形態に係る接着テープ5の製造方法では、潤滑油21aが塗布されたスリット刃21を用いて接着テープ5の原反8を裁断することによって、裁断後のテープ本体部3の側縁部3aに付着防止処理層4を形成している。このような手法により、裁断後のテープ本体部3の側縁部3aの全体に略均一の厚さで付着防止処理層4を形成することが可能となる。したがって、リール10の側板12の内側面12aへの付着をより確実に防止できる接着テープ5を簡単に製造できる。

【0040】

巻重体6の側面6aへの付着防止処理面の形成方法は、上記実施形態以外の手法を採用することも可能である。図8は、本発明に係る接着テープの巻重体の製造方法の一実施形態を示す図である。この製造方法は、スリット工程で接着テープ5の原反8を裁断する際に付着防止処理を施すのではなく、裁断後の接着テープ5を巻芯11に対して巻き付ける巻付工程において付着防止処理を施す点で上記実施形態とは異なっている。

【0041】

すなわち、この製造方法では、図8(a)に示すように、リール10の側板12の内側面12に、予め潤滑油の塗布による付着防止処理面17が形成されている。この製造方法では、巻付工程の実施の際、巻き付け中の接着テープ5の側縁部に潤滑油が随時付着する。このため、接着テープ5の巻き付けの完了と共に、図8(b)に示すように、接着テープ5の巻重体6の側面6aと、リール10の側板12の内側面12aとの間に付着防止処理面17を介在させることができる。

【0042】

このような方法によっても、上記実施形態と同様に、付着防止処理面17が巻重体6の側面6aとリール10の側板12の内側面12aとの直接的な接触を防止するので、接着テープ5が内側面12aに引っかかることを防止でき、接着テープ5を正常に使用できないといった不具合の発生を回避できる。また、接着剤組成物の配合組成の自由度が制限されてしまうこともない。さらに、接着テープ5の巻き付けと同時に付着防止処理面17が形成されるので、製造工程の複雑化も抑えられる。

【0043】

なお、図8では、リール10の側板12の内側面12aの全面に付着防止処理面17が形成されているが、付着防止処理面17は、少なくとも巻重体6の側面6aとの接触部分に形成されていればよく、必ずしも内側面12aの全面に形成されている必要はない。

【符号の説明】

【0044】

1、1a、1b…基材、2…接着材層、3…テープ本体部、3a…側縁部、4…付着防止処理層、5…接着テープ、6…巻重体、6a…側面、7、17…付着防止処理面、8…原反、10…リール、11…巻芯、12…側板、12a…内側面、21…スリット刃、21a…潤滑油。

【技術分野】

【0001】

本発明は、接着テープ、及び接着テープの巻重体、並びにそれらの製造方法に関する。

【背景技術】

【0002】

多数の電極を有する被接続部材同士を電気的に接続するための接続材料として、例えば、異方導電フィルム(ACF:Anisotropic Conductive Film)に代表される接着テープが使用されている。異方導電フィルムは、例えば、熱硬化性樹脂を含有する接着剤成分と、必要により配合される導電粒子とを含み、ポリエチレンテレフタレートフィルム(PET)等の基材上にフィルム状に形成されている。異方導電テープは、このような異方導電フィルムの原反を用途に適した幅で切断することによって作製され、リールに巻き付けた状態で保存される(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−34468号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述のような接着テープが巻き付けられるリールは、例えば、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを備えている。側板は、接着テープの巻重体の側面への異物付着や、接着テープへの物理的衝撃を防止する役割を持っている。しかしながら、従来、リールに巻き付けられた接着テープは、保管、搬送の過程で物理衝撃や温度衝撃によって、接着テープの巻重体の側面がリールの側板の内側面と接触し、付着することがあった。巻重体の側面とリールの側板の内側面との付着が発生すると、生産工程内で接着テープがリールの側板の内側面に引っかかり、接着テープを正常に使用できないといった不具合が発生することがあった。

【0005】

この不具合を回避するため、従来は搬送時の温度条件やリールにかかる荷重を想定した評価試験で不具合のでない接着剤組成物へ変更して接着テープを作製することで、上記不具合の発生防止を図ってきた。しかし、同時に接着剤組成物の配合組成の自由度が制限されてしまい、より良い接着剤組成物や接着テープの開発及び製品化の障害となっていた。

【0006】

本発明は、上記事情に鑑みてなされたものであり、リールの側板へ付着することを防止できる接着テープ、及び接着テープの巻重体、並びにそれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられて用いられる接着テープであって、基材及び基材の一方面上に設けられた接着剤層を有するテープ本体部を備え、テープ本体部が巻芯に巻き付けられてなる巻重体の側面に付着防止処理面が形成されるように、テープ本体部の側縁部に付着防止処理層が形成されていることを特徴とする接着テープを提供する。

【0008】

この接着テープでは、テープ本体部の側縁部の全体にわたって付着防止処理層が形成されている。このような付着防止処理層の形成により、接着テープをリールの巻芯に巻き付けたときに、巻重体の側面に付着防止処理層の集合体による付着防止処理面が形成される。そして、この付着防止処理面が巻重体の側面とリールの側板の内側面との直接的な接触を防止することにより、接着テープが内側面に引っかかることを防止でき、接着テープを正常に使用できないといった不具合の発生を回避できる。

【0009】

本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられてなる接着テープの巻重体であって、巻重体の側面と側板の内側面との間に付着防止処理面が介在していることを特徴とする接着テープの巻重体を提供する。

【0010】

この接着テープの巻重体では、巻重体の側面と側板の内側面との間に付着防止処理面が介在している。この付着防止処理面により、巻重体の側面とリールの側板の内側面との直接的な接触を防止することにより、接着テープが内側面に引っかかることを防止でき、接着テープを正常に使用できないといった不具合の発生を回避できる。

【0011】

また、付着防止処理面は、潤滑油によって形成されていることが好ましい。こうすると、接着剤組成物の配合を変えて付着防止処理を行う場合とは異なり、接着剤組成物の配合組成の自由度が制限されてしまうことを回避できる。

【0012】

また、本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられて用いられる接着テープの製造方法であって、接着テープの原反をスリッタによってテープ状に裁断するスリット工程を備え、スリット工程において、潤滑油が塗布されたスリット刃を用いて接着テープの原反を裁断することによって裁断後のテープ本体部の側縁部に付着防止処理層を形成することを特徴とする接着テープの製造方法を提供する。

【0013】

この接着テープの製造方法によれば、潤滑油が塗布されたスリット刃を用いて接着テープの原反を裁断することによって、裁断後のテープ本体部の側縁部の全体に略均一の厚さで付着防止処理層を形成することが可能となる。付着防止処理層がテープ本体部の側縁部の全体に略均一の厚さで形成されることにより、リールの側板の内側面への付着をより確実に防止できる。

【0014】

本発明は、巻芯と、巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、巻芯に巻き付けられてなる接着テープの巻重体の製造方法であって、接着テープを巻芯に対して巻き付ける巻付工程を備え、巻付工程の実施前に側板の内側面に潤滑油を予め塗布することによって、巻付工程の実施の際に巻重体の側面とリールの側板の内側面との間に付着防止処理面を形成することを特徴とする接着テープの巻重体の製造方法を提供する。

【0015】

この接着テープの巻重体の製造方法によれば、巻付工程の実施前にリールの側板の内側面に潤滑油を予め塗布することによって、リールへの接着テープの巻き付けの完了と共に、接着テープの巻重体の側面とリールの側板の内側面との間に簡単に付着防止処理面を形成できる。

【発明の効果】

【0016】

本発明によれば、リールの側板へ付着することを防止できる接着テープ、及び接着テープの巻重体、並びにそれらの製造方法を提供することが可能となる。また、本発明によれば、保管、搬送時の温度変化や衝撃により、接着テープがリールの側板と付着することで生じる不具合のため、これまで製品化できなかった接着剤組成物の配合組成が採用でき、接着剤組成物や接着テープの特性を向上させ得る。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る接着テープをリールに巻き付けた状態で示す斜視図である。

【図2】図1においてリールの側板の一方を外した状態で示す側面図である。

【図3】図2におけるIII−III線断面図である。

【図4】図1に示した接着テープの構成例を示す斜視図である。

【図5】図4に示した接着テープの製造方法におけるスリット工程を示す図である。

【図6】スリッタの一例を示す図である。

【図7】スリッタの他の例を示す図である。

【図8】本発明に係る接着テープの巻重体の製造方法の一実施形態を示す図である。

【発明を実施するための形態】

【0018】

本発明について、図面を参照しながら以下説明する。また、図面の説明において同一の要素には同一の符号を付し、重複する説明は省略する。図面の便宜上、図面の寸法比率は説明のものと必ずしも一致しない。

【0019】

図1は、本発明の一実施形態に係る接着テープをリールに巻き付けた状態で示す斜視図である。図2は、図1においてリールの側板の一方を外した状態で示す側面図である。また、図3は、図2におけるIII−III線断面図である。本実施形態に係る接着テープ5は、例えば、電極を有する被接続部材同士を電気的に接続するために用いる異方導電テープ、被接続部材同士を非電気的に接続するために用いる非導電テープ、及びプリント配線板の回路形成等に用いる感光性エレメントであり、リール10に巻き付けられた巻重体6の状態で使用及び保管される。

【0020】

まず、リール10について説明する。図1〜図3に示すように、リール10は、円筒状の巻芯11と、巻芯11を挟んで対向するように設けられた一対の円盤状の側板12、12とを備える。リール10は、側板12を備えることで、接着テープ5の巻重体6の側面6aへの異物付着や、接着テープ5への物理的衝撃を防止する役割を有している。巻芯11は、巻き取り装置等の回転軸が挿入される断面円形の軸穴11aを有している。軸穴11aの一部には、径方向に突出する矩形の切欠部11bが設けられている。切欠部11bには、巻き取り装置等の回転軸に設けられた突起部が嵌合するようになっている。

【0021】

また、図3に示すように、一対の側板12、12間の距離は、接着テープ5の幅に対して同等以上の距離が好ましく、0mm〜5mm広いことがより好ましく、0mm〜1mm広いことが最も好ましい。こうすることで、巻芯11に巻かれた接着テープ5が巻きくずれることを防止できる。なお、一対の側板12、12間の距離は、材質によっては中心から離れるに従って広がることがある。そのため、前述した側板12、12間の距離は、巻芯11の付近での測定値で定義したものである。

【0022】

巻芯11及び側板12を形成する材料としては、製造、保管、及び搬送時に十分な耐久性があれば特に制限はないが、主にプラスチック等が用いられる。巻芯11及び側板12は、射出成形等によって、一体的に成形してもよく、側板12及び巻芯11を別々に成形し、これらを嵌合、接着等して構成してもよい。側板12と巻芯11とを別体とした場合、巻き取る接着テープ5の長さに応じて適した直径を有する側板12を適宜採用したり、接着テープ5の幅に応じて適した長さを有する巻芯11を適宜採用したりすることができるという利点がある。

【0023】

次に、接着テープ5を巻芯11に巻き付けてなる巻重体6について説明する。図2に示すように、巻重体6の基端部9aは巻芯11に固定され、巻重体6の先端部9bは、リール10から外側に引き出されている。この先端部9bは、巻重体6の最表層に固定しておくことも可能であるが、生産工程で接着テープ5を引き出す作業性を考慮すると、リール10の側板12に固定しておくことが好ましく、側板12の外側面に固定しておくことがより好ましい。生産工程の作業者が接着テープ5を掴みやすくするためには、先端部9bを20mm以上の長さで側板12の外側面に固定しておくことが最も好ましい。

【0024】

次に、接着テープ5について説明する。図4は、図1に示した接着テープの構成例を示す斜視図である。図4(a)に示すように、接着テープ5は基材1及び基材1の一方面上に設けられた接着剤層2を有するテープ本体部3を備えている。また、テープ本体部3は、図4(b)に示すように、接着材層2が一対の基材1a、1bに挟まれた構造であってもよく、接着テープ5の用途や特性に合わせて選択可能である。

【0025】

基材1は、例えば長さ1mm〜200m程度、厚さ4μm〜200μm程度、幅0.5mm〜30mm程度に構成されている。基材1の長さ、厚さ及び幅は上記の範囲に限定されるものではないが、基材1の幅は、接着剤層2の幅よりも広いことが好ましい。

【0026】

基材1の形成材料には、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリオレフィン、ポリアセテート、ポリカーボネート、ポリフェニレンサルファイド、ポリアミド、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、合成ゴム系、液晶ポリマー等を使用することが可能である。もっとも、基材1を構成する材質はこれらに限定されるものではない。また、基材1として、接着剤層2との当接面等に離型処理が施されたものを使用してもよい。

【0027】

接着剤層2は、接着剤組成物からなる。この接着剤組成物は接着剤成分の他に、用途に応じて導電粒子等を含有してもよい。接着剤層2の厚さは、使用する接着剤成分及び被接着物の種類等に合わせて適宜選択すればよいが、5μm〜100μmであることが好ましい。また、接着剤層2の幅は、用途に合わせて調整すればよいが、一般には0.5mm〜5mm程度である。

【0028】

接着剤組成物の接着剤成分としては、熱や光によって硬化性を示す材料が広く適用できる。接着後の耐熱性や耐湿性に優れていることから、架橋性材料の使用が好ましい。なかでも熱硬化性樹脂であるエポキシ樹脂を主成分として含有するエポキシ系接着剤は、短時間で硬化が可能で接続作業性がよく、分子構造上接着性に優れている等の特徴から好ましい。

【0029】

エポキシ系接着剤は、例えば高分子量エポキシ、固形エポキシ又は液状エポキシ、或いは、これらをウレタン、ポリエステル、アクリルゴム、ニトリルゴム(NBR)、合成線状ポリアミド等で変性したエポキシを主成分とするものを使用することができる。エポキシ系接着剤は、主成分をなす上記エポキシに硬化剤、触媒、カップリング剤、充填剤等を添加してなるものが一般的である。

【0030】

ここで、図4に示すように、基材1と接着剤層2とによって形成されるテープ本体部3の側縁部3aには、付着防止処理層4が形成されている。この付着防止処理層4は、テープ本体部3の側縁部3aの全体に略均一に設けられており、接着テープ5が巻芯11に巻き付けられて巻重体6になったときに、巻重体6の側面6aに厚さが略均一な付着防止処理面7を形成する(図2及び図3参照)。この付着防止処理面7は、リール10の側板12の内側面12aと巻重体6の側面6aとの間に介在し、両者が直接的に接触することを防止するようになっている。

【0031】

付着防止処理層4は、例えば潤滑油の塗布によって形成されている。このような潤滑油としては、リール10や接着テープ5を溶解したり、変質させるものでなければ特に制限はないが、例えば、シリコーン系ポリマー、長鎖アルキルアクリルポリマー、ポリビニルアルコールの長鎖アルキルウレタン化合物を用いることができる。これらは、接着テープの製造方法又は使用方法に応じて、いずれか1種又は2種以上を組み合わせて使用できる。例えば、ACFを用いて被接続部材同士を電気的に接続するとき、ACFは80℃〜250℃の範囲で加熱されるため、上記温度範囲内で変質及びACFの硬化反応を阻害しない安定なシリコーン系ポリマーが好ましい。

【0032】

シリコーン系ポリマーとしては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、及び変性シリコーンオイル等が使用でき、上記ACFの使用温度範囲内に合わせて、選択可能である。変性シリコーンオイルを使用する場合、アミノ変性及びカルボキシル変性が導入されていないシリコーンオイルが好ましく、エポキシ変性、脂環式エポキシ変性、カルビノール変性、メルカプト変性、シラノール変性、メタクリル変性、ポリエーテル変性、及びフェノール変性が導入されていないシリコーンオイルがさらに好ましく、上述の反応性官能基が導入されていない非反応性シリコーンオイルが最も好ましい。

【0033】

長鎖アルキルアクリルポリマーとは、アクリル酸エステルやメタクリル酸エステル等の重合により得られるアクリルポリマーの側鎖の一部又は全部が長鎖アルキル構造となっているポリマーを意味し、ポリビニルアルコールの長鎖アルキルウレタン化合物とは、ポリビニルアルコールと長鎖アルキル構造を有するイソシアネート化合物との反応により得られるウレタン骨格を含むポリマーを意味する。

【0034】

上記付着防止処理層4の厚さは、例えば0.05μm〜100μmであることが好ましく、0.1μm〜20μmであることがより好ましい。付着防止処理層4の厚さが0.05μm未満であると、十分な付着防止効果が得られない傾向にあり、又100μmを超えると、接着テープの使用時に付着防止処理層4が濡れ広がりやすくなり周囲を汚染する可能性があるため、接着テープの周囲を洗浄する必要が生じる等といった不具合が発生しやすくなる傾向にある。

【0035】

次に、上述した接着テープ5の製造方法について説明する。本実施形態に係る接着テープの製造方法は、接着テープ5の原反8をスリッタ20によってテープ状に裁断するスリット工程を備えている。図5は、スリット工程を示す図である。図5に示すように、スリット工程では、例えば接着テープ5の原反8を繰り出す繰出装置24と、繰出装置24の下流側に設けられたスリット刃21と、スリット刃21によって裁断された接着テープ5を巻き取る巻取装置25とが用いられる。接着テープ5の原反8は、上述した基材1と接着剤層2とによって形成されるテープ本体部3のシート体をロール状に巻き付けたものである。また、スリット刃21には、潤滑油21aが塗布されている。

【0036】

スリット刃21が取り付けられるスリッタ20は、接着テープ5の原反8を裁断できれば特に制限されないが、例えば、図6に示されるようなスコアカット方式のスリッタや、図7に示されるようなシヤーカット方式のスリッタが挙げられる。スコアカット方式は外周に丸刃21をもつ刃付ロールと円柱形の下ロール23を平行に配置し、この2つのロール刃の間に接着テープの原反8等の被スリット材を挟んだ状態で押付け、両ロールを回転させることによって、被スリット材を押し切る方式である。一方、シヤーカット方式は2枚の丸刃21の外周を僅かに交差させ、その2枚の刃の間を接着テープの原反8等のフィルム状被スリット材を通してせん断によりスリットする方式である。

【0037】

このスリット工程では、まず、接着テープ5の原反8を繰出装置24の回転軸24aに装着する。次に、繰出装置24からスリット刃21に向けて原反8を繰り出す。原反8は、スリット刃21を通過する際に裁断され、所望幅の接着テープ5が複数本形成される。このとき、裁断された接着テープ5におけるテープ本体部3の側縁部3aには、スリット刃21に塗布された潤滑油21aの一部が付着し、テープ本体部3の側縁部3aの全体にわたって略均一の厚さの付着防止処理層4が形成される。そして、付着防止処理層4が形成された各接着テープ5は、仕切板25bによって仕切られた状態で巻取装置25の回転軸25aに巻き取られる。この後、接着テープ5をリール10の巻芯11に巻き付ける巻付工程を経て、巻重体6が形成される。巻重体6の側面6aには、付着防止処理層4の集合体による付着防止処理面7が形成される。

【0038】

以上説明したように、本実施形態に係る接着テープ5では、テープ本体部3の側縁部3aの全体にわたって付着防止処理層4が形成されている。このような付着防止処理層4の形成により、接着テープ5をリール10の巻芯11に巻き付けたときに、巻重体6の側面6aに付着防止処理層4の集合体による付着防止処理面7が形成される。そして、この付着防止処理面7が巻重体6の側面6aとリール10の側板12の内側面12aとの直接的な接触を防止することにより、接着テープ5が内側面12aに引っかかることを防止でき、接着テープ5を正常に使用できないといった不具合の発生を回避できる。また、この接着テープ5では、接着剤組成物の変更によって付着防止処理を行うのではなく、潤滑油21aの塗布によって付着防止処理を実現している。したがって、接着剤組成物の配合組成の自由度が制限されてしまうこともない。

【0039】

また、本実施形態に係る接着テープ5の製造方法では、潤滑油21aが塗布されたスリット刃21を用いて接着テープ5の原反8を裁断することによって、裁断後のテープ本体部3の側縁部3aに付着防止処理層4を形成している。このような手法により、裁断後のテープ本体部3の側縁部3aの全体に略均一の厚さで付着防止処理層4を形成することが可能となる。したがって、リール10の側板12の内側面12aへの付着をより確実に防止できる接着テープ5を簡単に製造できる。

【0040】

巻重体6の側面6aへの付着防止処理面の形成方法は、上記実施形態以外の手法を採用することも可能である。図8は、本発明に係る接着テープの巻重体の製造方法の一実施形態を示す図である。この製造方法は、スリット工程で接着テープ5の原反8を裁断する際に付着防止処理を施すのではなく、裁断後の接着テープ5を巻芯11に対して巻き付ける巻付工程において付着防止処理を施す点で上記実施形態とは異なっている。

【0041】

すなわち、この製造方法では、図8(a)に示すように、リール10の側板12の内側面12に、予め潤滑油の塗布による付着防止処理面17が形成されている。この製造方法では、巻付工程の実施の際、巻き付け中の接着テープ5の側縁部に潤滑油が随時付着する。このため、接着テープ5の巻き付けの完了と共に、図8(b)に示すように、接着テープ5の巻重体6の側面6aと、リール10の側板12の内側面12aとの間に付着防止処理面17を介在させることができる。

【0042】

このような方法によっても、上記実施形態と同様に、付着防止処理面17が巻重体6の側面6aとリール10の側板12の内側面12aとの直接的な接触を防止するので、接着テープ5が内側面12aに引っかかることを防止でき、接着テープ5を正常に使用できないといった不具合の発生を回避できる。また、接着剤組成物の配合組成の自由度が制限されてしまうこともない。さらに、接着テープ5の巻き付けと同時に付着防止処理面17が形成されるので、製造工程の複雑化も抑えられる。

【0043】

なお、図8では、リール10の側板12の内側面12aの全面に付着防止処理面17が形成されているが、付着防止処理面17は、少なくとも巻重体6の側面6aとの接触部分に形成されていればよく、必ずしも内側面12aの全面に形成されている必要はない。

【符号の説明】

【0044】

1、1a、1b…基材、2…接着材層、3…テープ本体部、3a…側縁部、4…付着防止処理層、5…接着テープ、6…巻重体、6a…側面、7、17…付着防止処理面、8…原反、10…リール、11…巻芯、12…側板、12a…内側面、21…スリット刃、21a…潤滑油。

【特許請求の範囲】

【請求項1】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられて用いられる接着テープであって、

基材及び前記基材の一方面上に設けられた接着剤層を有するテープ本体部を備え、

前記テープ本体部が前記巻芯に巻き付けられてなる巻重体の側面に付着防止処理面が形成されるように、前記テープ本体部の側縁部に付着防止処理層が形成されていることを特徴とする接着テープ。

【請求項2】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられてなる接着テープの巻重体であって、

前記巻重体の側面と前記側板の内側面との間に付着防止処理面が介在していることを特徴とする接着テープの巻重体。

【請求項3】

前記付着防止処理面は、潤滑油によって形成されていることを特徴とする請求項1又は2に記載の接着テープ。

【請求項4】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられて用いられる接着テープの製造方法であって、

前記接着テープの原反をスリッタによってテープ状に裁断するスリット工程を備え、

前記スリット工程において、潤滑油が塗布されたスリット刃を用いて前記接着テープの原反を裁断することによって裁断後のテープ本体部の側縁部に付着防止処理層を形成することを特徴とする接着テープの製造方法。

【請求項5】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられてなる接着テープの巻重体の製造方法であって、

前記接着テープを前記巻芯に対して巻き付ける巻付工程を備え、

前記巻付工程の実施前に前記側板の内側面に潤滑油を予め塗布することによって、前記巻付工程の実施の際に前記巻重体の側面と前記側板の内側面との間に付着防止処理面を形成することを特徴とする接着テープの巻重体の製造方法。

【請求項1】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられて用いられる接着テープであって、

基材及び前記基材の一方面上に設けられた接着剤層を有するテープ本体部を備え、

前記テープ本体部が前記巻芯に巻き付けられてなる巻重体の側面に付着防止処理面が形成されるように、前記テープ本体部の側縁部に付着防止処理層が形成されていることを特徴とする接着テープ。

【請求項2】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられてなる接着テープの巻重体であって、

前記巻重体の側面と前記側板の内側面との間に付着防止処理面が介在していることを特徴とする接着テープの巻重体。

【請求項3】

前記付着防止処理面は、潤滑油によって形成されていることを特徴とする請求項1又は2に記載の接着テープ。

【請求項4】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられて用いられる接着テープの製造方法であって、

前記接着テープの原反をスリッタによってテープ状に裁断するスリット工程を備え、

前記スリット工程において、潤滑油が塗布されたスリット刃を用いて前記接着テープの原反を裁断することによって裁断後のテープ本体部の側縁部に付着防止処理層を形成することを特徴とする接着テープの製造方法。

【請求項5】

巻芯と、前記巻芯を挟んで対向するように設けられた一対の側板とを有するリールにおいて、前記巻芯に巻き付けられてなる接着テープの巻重体の製造方法であって、

前記接着テープを前記巻芯に対して巻き付ける巻付工程を備え、

前記巻付工程の実施前に前記側板の内側面に潤滑油を予め塗布することによって、前記巻付工程の実施の際に前記巻重体の側面と前記側板の内側面との間に付着防止処理面を形成することを特徴とする接着テープの巻重体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−102220(P2012−102220A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−251176(P2010−251176)

【出願日】平成22年11月9日(2010.11.9)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月9日(2010.11.9)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]