接着プレス方法

【課題】 接着対象物の細部にわたるまで確実に均一な圧力を加えることができ、かつ、加圧時に接着対象物に加わる正味の圧力を把握して統一的に管理することを可能にする接着プレス方法を提供する。

【解決手段】 樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材4を介在させて、緩衝材4の前記生地と当接する面を前記生地の凹凸に合わせて変形させる。

【解決手段】 樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材4を介在させて、緩衝材4の前記生地と当接する面を前記生地の凹凸に合わせて変形させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無縫製衣類の製造に用いられる接着プレス方法に関する。

【背景技術】

【0002】

熱溶融型樹脂等の接着媒体を用いて生地同士を結合する接着プレスの方法は、従来から接着の対象や目的により様々な工夫が施され、幅広く利用されている。たとえば、特許文献1では、加熱板の構造に工夫を加えることにより、加熱温度を迅速かつ適正に制御し、接着対象物を均一に加熱することのできる接着プレス方法が提案されている。

【0003】

近年、接着プレスの方法は、衣服の素材や接着媒介物の発達により、複数の生地を縫製によらずに結合させた無縫製衣類の製造にも用いられている。無縫製衣類の製造においては、付加価値を生み出す機能を追加するために、材料となる生地やシートの間に金属製や合成樹脂製の組み込み部材を挿入したり、使用する生地の種類、仕様、または重ね合わせ枚数等を部位によって複雑に変更したりすることが盛んに行われており、接着対象物となる部位は均一な厚さとならないことが多い。

【0004】

部位によって厚さの異なる接着対象物を接着プレス機にかけると、厚い部位には大きな分担圧力が加わるが、薄い部位には比較的に小さな分担圧力しか加わらない。すると、薄い部位において、接着媒介となる熱溶融型樹脂が接着面の母材繊維の間隙に入り込み硬化する一連の接着プロセスが十分に進まなくなる。この結果、薄い部位における熱溶融型樹脂と接着対象物となる生地との一体化が損なわれ、機械的な接着作用(いわゆるアンカー効果)の低下を引き起こすこととなる。接着力が十分でない部位は剥離強度や剪断強度の低下により引張力が不足するため、製品本体の品質の低下を招く。

【0005】

したがって、複雑な構造を有する無縫製衣類の製造においては、接着面に対する加圧の均一性を確保することが必要となる。この点に関し、上記した特許文献1では、下側加熱板と接着対象物となる生地との間にシリコンスポンジ等の固体のクッション材を介在させる方法が採用されている。これは、クッション材の有する弾性力により、薄い部位にもクッション材を介して十分な圧力を加えようとするものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−179506号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、固体のクッション材を用いる方法では、クッション材の特性変化によって、圧力の均一化の効果が徐々に損なわれるという問題がある。よって、たとえば、生産開始直後と終了間際の製品の間で接着強度に差が生じやすく、良好な条件を再現して品質を一定に保つことが難しくなる。

【0008】

また、固体のクッション材の柔軟性には設計上の限界があり、接着対象物のクッション材との接触面の形状が微細化すると、追従しきれないという問題がある。特に、構造の複雑な無縫製衣類の場合、その傾向が顕在化する。

【0009】

さらに、接着対象物の厚さや接触面の形状によってクッション材の圧縮率が異なるため、各部位に加わる正味の圧力は必ずしも外部から加える圧力と一致しないという問題もある。よって、接着プロセスが良好に進む部位とそうでない部位との間に、実際にどの程度の圧力差が生じているかは不明であり、統一的な圧力の管理が困難である。

【0010】

そこで、本発明は、これらの問題点に鑑みなされたものであり、接着対象物の細部にわたるまで確実に均一な圧力を加えることができ、かつ、加圧時に接着対象物に加わる正味の圧力を把握して統一的に管理することを可能にする接着プレス方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明に係る接着プレス方法は、樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材を介在させて、緩衝材の前記生地と当接する面を前記生地の凹凸に合わせて変形させることを特徴とする。これにより、緩衝材として液体を充填したものを用いるので、接着対象の各部位に対して細部まで均一に圧力を加えることができる。

【0012】

ここで、前記プレス工程において、前記緩衝材に充填された液体に加わる圧力を緩衝材に接続された圧力計により検出することが望ましい。これにより、加圧中における緩衝材内部の圧力値が逐一検出されるので、加圧により接着対象物に加わる正味の圧力を把握することができる。

【0013】

さらに、前記プレス工程において、前記緩衝材に充填された液体を、前記緩衝材の内部または外部に設けられた発熱体により加熱することが望ましい。これにより、緩衝材の温度を調節することができるので、放熱によって失われる熱の影響を受けることがなくなり、接着領域に必要な到達温度の低下を防止することができる。

【0014】

また、本発明は、樹脂を介在させて積層した生地を2つの加圧板の間に挟んで加圧しながら加熱することにより、生地同士を接着する接着プレス装置であって、少なくとも一方の加圧板と積層した生地との間に、内部に液体が充填され、前記生地と当接する面が前記生地の凹凸に合わせて変形する緩衝材を備えることを特徴とする接着プレス装置として実現することもできる。

【発明の効果】

【0015】

上述のように、本発明に係る接着プレス方法によれば、複雑な構造を有する無縫製衣類であっても、細部にわたり均一な圧力を加えることができるので、熱溶融型樹脂の溶融、移動および浸透のレベルが統一され、いずれの部位にも十分な接着強度が確保された高品質な接着が可能となる。さらに、従来は個々ばらばらで直接管理することが難しかった生地に加わる正味の圧力を単一のパラメータに集約して統一的に管理することが可能となる。

【0016】

また、緩衝材を液体により構成するため、高温や反復使用によっても固体のクッション材のように特性変化による構造の劣化がなく、良好な加圧条件を持続させることができる。このため、接着対象物の品質レベルの安定に加えて、設備の稼働率の向上も期待できる。

【0017】

さらに、緩衝材に接続された圧力計によって、接着対象物に加わる正味の圧力を逐一数値化することが可能となり、加工条件の監視および記録が容易になる。その結果、予め試験等を通じて最適な圧力が判明すれば、これを記録しておくことにより、加工条件の再現性も高まり、製品の品質を容易に安定化させることができる。

【0018】

加えて、緩衝材の内部または下部に備える発熱体により、高い加工温度が必要となったり、外気温が低下したりしても、接着領域における到達温度の低下を防ぎ、加工に必要な温度条件を迅速に実現できることから、接着温度の管理および制御を容易にすることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に用いる接着プレス装置の正面概略図である。

【図2】本発明に用いる接着プレス装置の側面概略図である。

【図3】(A)は本発明の実施形態における緩衝材の概観を示す斜視図であり、(B)は、その内部を概略的に示す斜視図である。

【図4】本発明に用いる接着プレス装置に接着する生地をセットした状態を概略的に示す斜視図である。

【図5】(A)は接着対象物の正面図であり、(B)は接着対象物の底面図である。

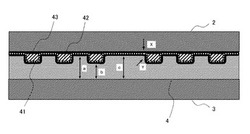

【図6】接着対象物の図5(A)におけるX−X線に沿った断面の接着前の状態を示す模式図である。

【図7】接着対象物の図5(A)におけるX−X線に沿った断面の接着中の状態を示す模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態につき、図面を参照しながら説明する。図1および図2に、本発明の接着プレス方法に用いる接着プレス装置1の全体構造の概略を示す。なお、簡略化のため、配線その他の細部の記載を適宜省略している。この接着プレス装置1は、液体を充填した緩衝材4の上に、接着剤を介在させて積層した生地を載せ、その上下から二つの加圧板により積層した生地をはさんで加熱しつつ加圧することにより、接着プレス加工を行う装置である。

【0021】

接着プレス装置1は、主として、接着対象物を上下から挟んで熱と圧力を加える上側加圧板2および下側加圧板3と、接着対象物に加わる圧力を均一化する緩衝材4と、緩衝材4の内部の圧力を検知する圧力計5から構成されている。

【0022】

上側加圧板2には、電熱器等の発熱体が内蔵されており、制御部7からの操作により加熱時の表面温度を調節することができる。制御部7は、本体の稼働や加工条件等の監視および制御を行う。また、上側加圧板2の上部は、上側加圧板2を上下に移動させるための4本の加圧用シリンダ8に接続されている。上側加圧板2の左右両側には、加圧時に生地を固定する生地押さえ9が設けられている。

【0023】

下側加圧板3は上側加圧板2の真下に固定されており、上側から下側加圧板3に向かって押しつけられる上側加圧板2と下側加圧板3の上に設置された緩衝材4との間に接着対象物を挟み、これを上下から加圧しつつ加熱するために用いられる。

【0024】

緩衝材4は、下側加圧板3と接着対象物との間に介在させて、下側加圧板3から接着対象物に加わる圧力を液体の充填材により分散し、接着面に対して均一な圧力が加わるようにするものである。図3(A)および図3(B)に本実施形態における緩衝材4の構造の概略を示す。本実施形態では、熱効率を高め、緩衝材4の強度を確保するために、緩衝材4を下側加圧板3と一体にして形成している。すなわち、下側加圧板3の上部を箱型の容器状に形成し、その中を充填材10となる液体で満たした後、接着対象物に当接する上面を柔軟性のあるフィルム材11で密封することにより実現している。

【0025】

フィルム材11の素材としては、たとえば、後述の接着対象物40の加工であれば、テフロン(登録商標)等のフッ素樹脂をコートした布製の生地を採用することができる。ただし、接着時の温度および圧力に対する耐久性と接着対象物の形状に適応する適度の柔軟性を備えていればフィルム材11の素材は特に限定されない。また、緩衝材4の効果を妨げない限り、接着剤によるフィルム材11の汚損や加圧による万一の破損に備えて、フィルム材11の上面をさらにポリテトラフルオロエチレン(ETFE)製のフィルム材等で覆ってもよい。

【0026】

下側加圧板3の底部には、充填材10の圧力を管理するための導管12が接続されている。導管12の一端は圧力計5に接続されており、他端は下側加圧板3の底部を下から貫通して箱型の容器部分の底部に達している。緩衝材4に加わる圧力は、充填材10の圧力として導管12を介して圧力計5に伝達される。また、導管12の途中には、必要に応じて内部の充填材10を出し入れし、充填材10の内圧を調節することのできる充填材注入口13が設けられている。

【0027】

下側加圧板3の内部には、充填材10を加熱するために電熱器等の発熱体6が内蔵されており、上側加圧板2と同様に制御部7による温度調節が可能である。発熱体6は、たとえば、図3(B)のように充填材10と箱型容器の底部を隔てて導管12を取り巻くように設けることができるが、充填材10を効率的かつ迅速に加熱できるのであれば、どのように設置してもよい。また、充填材10中に直接設置することも可能である。

【0028】

充填材10としては、たとえば、エチレングリコールやグリセリン等を用いることができるが、加工時の温度下で気化しない液体であれば特に限定されない。ただ、あまり粘度が高くなると対流が起こりにくくなり、温度の均一化に時間がかかるため、粘度はなるべく低い方がよい。なお、液体の代わりに気体を用いることも可能であるが、熱膨張率の小さい方が扱いやすいため、液体が好ましい。

【0029】

接着プレス装置1の前部には、接着する生地や組み込み部材をセットする移送テーブル14が設けられている。図2に示すように、移送テーブル14は、左右計4本のスプリング16を介して取り付けられたフレーム部17により、本体両側面に設けられたレール18に沿って矢印の方向にスライドさせることができ、加工時に、セットされた生地等を緩衝材4と上側加圧板2との間に移動させるのに用いられる。移送テーブル14は、本体側にスライドしたときに上側加圧板2と下側加圧板3に挟まれる部分が凹字形に切り取られており、その凹字部分15には、セットした生地等が下に落ちないようにETFEフィルム材19が張られている。なお、ETFEフィルム材19の下には、セットした生地をさらに下から支える生地支え板20が配置されている。

【0030】

次に、このように構成した装置を用いた本発明に係る接着プレス方法により、どのように接着が行われるかについて、図面を参照しながら説明する。

【0031】

図4は、接着プレス装置1に接着対象物をセットした状態を概略的に示したものである。本図に示すように、接着対象物は、移送テーブル14の凹字部分15の位置に表生地31、芯材や金属部品等の組み込み部材32、裏生地33の順に積層して載置することによりセットされる。

【0032】

電源が投入されると、まず、移送テーブル14が図中矢印の方向に水平にスライドし、その凹字部分15が上側加圧板2と緩衝材4との間に位置するように移動する。次に、内蔵する発熱体によりあらかじめ高温に加熱された上側加圧板2が加圧用シリンダ8によって鉛直方向に押し出され、ETFEフィルム材19上に積層された接着対象物を裏生地33の上から緩衝材4の上面に押し付ける。このとき、生地押さえ9は表生地31の両側を移送テーブル14に押し付けつつ、移送テーブル14自体をスプリング16に抗して緩衝材4の上面の高さまで押し下げるため、一連の加圧の動作により生地がずれないようになっている。

【0033】

加圧時の温度、圧力および加圧時間は制御部7により事前に設定されており、所定の時間が経過して加工が完了すると、上側加圧板2が引き上げられ、移送テーブル14は接着が完了した接着対象物とともに元の位置に戻る。加工中の上側加圧板2の温度並びに緩衝材4の温度および圧力は圧力計5および制御部7のパネル上に逐一表示される。

【0034】

加圧が開始されると、まず、表生地31に当接する緩衝材4の表面が、表生地31の表面の形状に適応して変形する。そして、上側加圧板2と下側加圧板3により接着対象物に加わる圧力は、緩衝材4に内蔵された液体の充填材10によって分散され、凹凸面の隅々にまで均等に行き渡る。充填材10は、加圧の前後を通じて発熱体6により適温に保たれているため、緩衝材4から熱が逃げることもなく、加工時の温度条件も良好である。これにより、表生地31の裏側に塗布された熱溶融型樹脂は、同じ温度と圧力条件のもとで均一に溶融し、かつ均一に生地の表面に浸透する。その結果、接着対象物の厚さや凹凸によらず、いずれの部位についても十分な接着強度を備えた接着層が均一に形成される。

【0035】

また、このとき加工時に接着対象物に実際に加わる圧力は、緩衝材4に内蔵された液体の充填材10の圧力として導管12を介して逐一圧力計5に伝えられ、制御部7に表示される。したがって、加工時の温度と圧力のデータを詳細に取得することも容易に行うことができる。

【0036】

次に、本発明に係る接着プレス方法を使用することによる加工上の特性につき図に基づいて説明する。本発明に係る接着プレス方法を使用することが好ましい接着対象物としては、例えば、図5(A)および図5(B)に表す接着対象物40を挙げることができる。

接着対象物40は、無縫製衣類の一部を構成する長さ17.5センチ幅12.5センチの布製の部材であり、内部に仕込まれた芯材により前方に向かって緩やかな撓みを有している。図6は、接着対象物40の図5(A)におけるX−X線に沿った断面の接着前の状態を示す模式図である。なお、簡略化のため、接着対象物40の撓みを無視して平面的に表記している。本図に示すように、接着対象物40は、表生地41と裏生地43との間に合成樹脂製の芯材42を挟み、接着プレス加工を施すことによって製造する。

【0037】

表生地41の裏面には一面に接着剤44(破線部分)が塗布されており、接着加工が適切に行われれば、十分な接着強度が確保された接着層が、表生地41と裏生地43との間に芯材42を挟んで均一に形成され、隙間のない積層構造が構成される。しかし、芯材42が挟まれた部位と挟まれていない部位とでは厚さに約1.5mmの差があるため、何ら対策を講じずに加圧すると、主として芯材42が挟まれた厚い部位には高い分担圧力が加わるが、図6において矢印で示した芯材42同士の谷間となる部位には十分な圧力が加わらない。その結果、これらの圧力が不足する部位においては、接着剤44が溶融し繊維や芯材の表面に浸透する一連の接着プロセスが十分に進行せず、必要な接着強度が得られないこととなる。

【0038】

図7は、接着対象物40の図5(A)におけるX−X線に沿った断面の接着中の状態を示す模式図である。本図において、白抜きの点線は適正な接着強度が確保される接着層を表す。

【0039】

緩衝材4は内部に液体の充填材10が満たされているため、圧力が加わると、緩衝材4の接着対象物40に対する接触面が、当接する接着対象物の形状に適応して、その凹凸の細部にまで密着する。よって、例えば、図7中に矢印xおよび矢印yにより示した芯材42の根元部分や側面部分であっても十分な熱と圧力が加わり、適正な接着強度が確保された接着層が形成される。

【0040】

また、パスカルの原理により緩衝材4の内部の液体の圧力は部位によらず一定となる。よって、例えば、図7中に矢印aおよび矢印bによって示した箇所のように、芯材42の山と谷にあたる部位や、矢印aおよび矢印cによって示した箇所のように芯材42同士の間隔が異なる谷間の部位の間であっても、固体のクッション材を用いる場合のように、接触面に加わる正味の圧力に差は生じず、いずれの部位においても適正な接着強度が確保された接着層が形成される。

【0041】

これらの特性により、適正な接着強度が確保される接着層は接着対象物40の全面にわたって切れ目なく形成され、理想的な接着結果が得られる。

【0042】

このように、本発明に係る接着プレス方法を用いれば、接着対象物に対して各部位の凹凸の影響を受けることなく均一かつ安定的に圧力を加えることができる。よって、多層からなる複雑な構造を有し、部位ごとに厚さの異なる無縫製衣類に対して、細部にわたって十分に接着強度が確保された高品質な接着加工を容易に施すことが可能となる。

【0043】

また、本発明によれば、接着対象物に加わる圧力の正味値は、緩衝材である液体の圧力値として単一のパラメータに集約され、緩衝材に接続された圧力計により随時測定可能となる。これにより、従来であれば、加圧板を駆動する圧力シリンダ等の設定により間接的かつ平均的にしか調節することができなかった加圧時の圧力条件を、直接的に把握し管理することが可能となる。しかも、使用を重ねても液体自体の圧力特性は劣化により変動しないことから、事前に試験加工等によって得られた最適な加工条件の実測値を、劣化の影響を受けることなく再現することができる。従って、複雑な構造を有する無縫製衣類の好適な接着条件を迅速に把握し、維持することが容易となる。この点においても本発明は大きな意義を有するのであり、生産性の向上に大きく寄与することができる。

【0044】

以上、本発明に係る接着プレス方法について、実施の形態に基づいて説明したが、本発明はこれに限定されるものではなく、本発明の目的を達成でき、かつ発明の要旨を逸脱しない範囲内で種々設計変更が可能であり、それらも全て本発明の範囲内に包含されるものである。

【0045】

たとえば、本実施の形態では、主として単体の接着対象物を加工するように構成したが、装置を大型化し、複数の接着対象物をまとめて加工することも可能である。

【0046】

また、本実施の形態では、下側加圧板の上部に緩衝材を配置し、その上に接着対象物を載置するよう構成したが、原理的には、上側加圧板の下部に緩衝材を配置し、上側加圧板が緩衝材を介して接着を行うようにすることも可能である。

【0047】

さらに、本実施の形態においては、接着対象物をセットして上側加圧板と緩衝材の間に移送するのにスライド形式の移送テーブルを用いたが、加工時に接着対象物を上側加圧板と緩衝材との間に配置する方法はこれに限定されず、様々な方式を採用することができる。

【産業上の利用可能性】

【0048】

本発明に係る接着プレス方法は、無縫製衣類の製造における接着加工の工程に有用であり、特に、複数の素材から構成され、各部位に加わる正味の圧力の厳密な管理が求められる複雑な無縫製衣類の製造に際し、各生地を確実に接合する方法として好適である。

【符号の説明】

【0049】

1 接着プレス装置

2 上側加圧板

3 下側加圧板

4 緩衝材

5 圧力計

6 発熱体

7 制御部

8 加圧用シリンダ

9 生地押さえ

10 充填材

11 フィルム材

12 導管

13 充填材注入口

14 移送テーブル

15 凹字部分

16 スプリング

17 フレーム部

18 レール

19 ETFEフィルム材

20 生地支え板

21 配電盤

31,41 表生地

32,42 芯材

33,43 裏生地

40 接着対象物

44 接着剤

【技術分野】

【0001】

本発明は、無縫製衣類の製造に用いられる接着プレス方法に関する。

【背景技術】

【0002】

熱溶融型樹脂等の接着媒体を用いて生地同士を結合する接着プレスの方法は、従来から接着の対象や目的により様々な工夫が施され、幅広く利用されている。たとえば、特許文献1では、加熱板の構造に工夫を加えることにより、加熱温度を迅速かつ適正に制御し、接着対象物を均一に加熱することのできる接着プレス方法が提案されている。

【0003】

近年、接着プレスの方法は、衣服の素材や接着媒介物の発達により、複数の生地を縫製によらずに結合させた無縫製衣類の製造にも用いられている。無縫製衣類の製造においては、付加価値を生み出す機能を追加するために、材料となる生地やシートの間に金属製や合成樹脂製の組み込み部材を挿入したり、使用する生地の種類、仕様、または重ね合わせ枚数等を部位によって複雑に変更したりすることが盛んに行われており、接着対象物となる部位は均一な厚さとならないことが多い。

【0004】

部位によって厚さの異なる接着対象物を接着プレス機にかけると、厚い部位には大きな分担圧力が加わるが、薄い部位には比較的に小さな分担圧力しか加わらない。すると、薄い部位において、接着媒介となる熱溶融型樹脂が接着面の母材繊維の間隙に入り込み硬化する一連の接着プロセスが十分に進まなくなる。この結果、薄い部位における熱溶融型樹脂と接着対象物となる生地との一体化が損なわれ、機械的な接着作用(いわゆるアンカー効果)の低下を引き起こすこととなる。接着力が十分でない部位は剥離強度や剪断強度の低下により引張力が不足するため、製品本体の品質の低下を招く。

【0005】

したがって、複雑な構造を有する無縫製衣類の製造においては、接着面に対する加圧の均一性を確保することが必要となる。この点に関し、上記した特許文献1では、下側加熱板と接着対象物となる生地との間にシリコンスポンジ等の固体のクッション材を介在させる方法が採用されている。これは、クッション材の有する弾性力により、薄い部位にもクッション材を介して十分な圧力を加えようとするものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−179506号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、固体のクッション材を用いる方法では、クッション材の特性変化によって、圧力の均一化の効果が徐々に損なわれるという問題がある。よって、たとえば、生産開始直後と終了間際の製品の間で接着強度に差が生じやすく、良好な条件を再現して品質を一定に保つことが難しくなる。

【0008】

また、固体のクッション材の柔軟性には設計上の限界があり、接着対象物のクッション材との接触面の形状が微細化すると、追従しきれないという問題がある。特に、構造の複雑な無縫製衣類の場合、その傾向が顕在化する。

【0009】

さらに、接着対象物の厚さや接触面の形状によってクッション材の圧縮率が異なるため、各部位に加わる正味の圧力は必ずしも外部から加える圧力と一致しないという問題もある。よって、接着プロセスが良好に進む部位とそうでない部位との間に、実際にどの程度の圧力差が生じているかは不明であり、統一的な圧力の管理が困難である。

【0010】

そこで、本発明は、これらの問題点に鑑みなされたものであり、接着対象物の細部にわたるまで確実に均一な圧力を加えることができ、かつ、加圧時に接着対象物に加わる正味の圧力を把握して統一的に管理することを可能にする接着プレス方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明に係る接着プレス方法は、樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材を介在させて、緩衝材の前記生地と当接する面を前記生地の凹凸に合わせて変形させることを特徴とする。これにより、緩衝材として液体を充填したものを用いるので、接着対象の各部位に対して細部まで均一に圧力を加えることができる。

【0012】

ここで、前記プレス工程において、前記緩衝材に充填された液体に加わる圧力を緩衝材に接続された圧力計により検出することが望ましい。これにより、加圧中における緩衝材内部の圧力値が逐一検出されるので、加圧により接着対象物に加わる正味の圧力を把握することができる。

【0013】

さらに、前記プレス工程において、前記緩衝材に充填された液体を、前記緩衝材の内部または外部に設けられた発熱体により加熱することが望ましい。これにより、緩衝材の温度を調節することができるので、放熱によって失われる熱の影響を受けることがなくなり、接着領域に必要な到達温度の低下を防止することができる。

【0014】

また、本発明は、樹脂を介在させて積層した生地を2つの加圧板の間に挟んで加圧しながら加熱することにより、生地同士を接着する接着プレス装置であって、少なくとも一方の加圧板と積層した生地との間に、内部に液体が充填され、前記生地と当接する面が前記生地の凹凸に合わせて変形する緩衝材を備えることを特徴とする接着プレス装置として実現することもできる。

【発明の効果】

【0015】

上述のように、本発明に係る接着プレス方法によれば、複雑な構造を有する無縫製衣類であっても、細部にわたり均一な圧力を加えることができるので、熱溶融型樹脂の溶融、移動および浸透のレベルが統一され、いずれの部位にも十分な接着強度が確保された高品質な接着が可能となる。さらに、従来は個々ばらばらで直接管理することが難しかった生地に加わる正味の圧力を単一のパラメータに集約して統一的に管理することが可能となる。

【0016】

また、緩衝材を液体により構成するため、高温や反復使用によっても固体のクッション材のように特性変化による構造の劣化がなく、良好な加圧条件を持続させることができる。このため、接着対象物の品質レベルの安定に加えて、設備の稼働率の向上も期待できる。

【0017】

さらに、緩衝材に接続された圧力計によって、接着対象物に加わる正味の圧力を逐一数値化することが可能となり、加工条件の監視および記録が容易になる。その結果、予め試験等を通じて最適な圧力が判明すれば、これを記録しておくことにより、加工条件の再現性も高まり、製品の品質を容易に安定化させることができる。

【0018】

加えて、緩衝材の内部または下部に備える発熱体により、高い加工温度が必要となったり、外気温が低下したりしても、接着領域における到達温度の低下を防ぎ、加工に必要な温度条件を迅速に実現できることから、接着温度の管理および制御を容易にすることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に用いる接着プレス装置の正面概略図である。

【図2】本発明に用いる接着プレス装置の側面概略図である。

【図3】(A)は本発明の実施形態における緩衝材の概観を示す斜視図であり、(B)は、その内部を概略的に示す斜視図である。

【図4】本発明に用いる接着プレス装置に接着する生地をセットした状態を概略的に示す斜視図である。

【図5】(A)は接着対象物の正面図であり、(B)は接着対象物の底面図である。

【図6】接着対象物の図5(A)におけるX−X線に沿った断面の接着前の状態を示す模式図である。

【図7】接着対象物の図5(A)におけるX−X線に沿った断面の接着中の状態を示す模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態につき、図面を参照しながら説明する。図1および図2に、本発明の接着プレス方法に用いる接着プレス装置1の全体構造の概略を示す。なお、簡略化のため、配線その他の細部の記載を適宜省略している。この接着プレス装置1は、液体を充填した緩衝材4の上に、接着剤を介在させて積層した生地を載せ、その上下から二つの加圧板により積層した生地をはさんで加熱しつつ加圧することにより、接着プレス加工を行う装置である。

【0021】

接着プレス装置1は、主として、接着対象物を上下から挟んで熱と圧力を加える上側加圧板2および下側加圧板3と、接着対象物に加わる圧力を均一化する緩衝材4と、緩衝材4の内部の圧力を検知する圧力計5から構成されている。

【0022】

上側加圧板2には、電熱器等の発熱体が内蔵されており、制御部7からの操作により加熱時の表面温度を調節することができる。制御部7は、本体の稼働や加工条件等の監視および制御を行う。また、上側加圧板2の上部は、上側加圧板2を上下に移動させるための4本の加圧用シリンダ8に接続されている。上側加圧板2の左右両側には、加圧時に生地を固定する生地押さえ9が設けられている。

【0023】

下側加圧板3は上側加圧板2の真下に固定されており、上側から下側加圧板3に向かって押しつけられる上側加圧板2と下側加圧板3の上に設置された緩衝材4との間に接着対象物を挟み、これを上下から加圧しつつ加熱するために用いられる。

【0024】

緩衝材4は、下側加圧板3と接着対象物との間に介在させて、下側加圧板3から接着対象物に加わる圧力を液体の充填材により分散し、接着面に対して均一な圧力が加わるようにするものである。図3(A)および図3(B)に本実施形態における緩衝材4の構造の概略を示す。本実施形態では、熱効率を高め、緩衝材4の強度を確保するために、緩衝材4を下側加圧板3と一体にして形成している。すなわち、下側加圧板3の上部を箱型の容器状に形成し、その中を充填材10となる液体で満たした後、接着対象物に当接する上面を柔軟性のあるフィルム材11で密封することにより実現している。

【0025】

フィルム材11の素材としては、たとえば、後述の接着対象物40の加工であれば、テフロン(登録商標)等のフッ素樹脂をコートした布製の生地を採用することができる。ただし、接着時の温度および圧力に対する耐久性と接着対象物の形状に適応する適度の柔軟性を備えていればフィルム材11の素材は特に限定されない。また、緩衝材4の効果を妨げない限り、接着剤によるフィルム材11の汚損や加圧による万一の破損に備えて、フィルム材11の上面をさらにポリテトラフルオロエチレン(ETFE)製のフィルム材等で覆ってもよい。

【0026】

下側加圧板3の底部には、充填材10の圧力を管理するための導管12が接続されている。導管12の一端は圧力計5に接続されており、他端は下側加圧板3の底部を下から貫通して箱型の容器部分の底部に達している。緩衝材4に加わる圧力は、充填材10の圧力として導管12を介して圧力計5に伝達される。また、導管12の途中には、必要に応じて内部の充填材10を出し入れし、充填材10の内圧を調節することのできる充填材注入口13が設けられている。

【0027】

下側加圧板3の内部には、充填材10を加熱するために電熱器等の発熱体6が内蔵されており、上側加圧板2と同様に制御部7による温度調節が可能である。発熱体6は、たとえば、図3(B)のように充填材10と箱型容器の底部を隔てて導管12を取り巻くように設けることができるが、充填材10を効率的かつ迅速に加熱できるのであれば、どのように設置してもよい。また、充填材10中に直接設置することも可能である。

【0028】

充填材10としては、たとえば、エチレングリコールやグリセリン等を用いることができるが、加工時の温度下で気化しない液体であれば特に限定されない。ただ、あまり粘度が高くなると対流が起こりにくくなり、温度の均一化に時間がかかるため、粘度はなるべく低い方がよい。なお、液体の代わりに気体を用いることも可能であるが、熱膨張率の小さい方が扱いやすいため、液体が好ましい。

【0029】

接着プレス装置1の前部には、接着する生地や組み込み部材をセットする移送テーブル14が設けられている。図2に示すように、移送テーブル14は、左右計4本のスプリング16を介して取り付けられたフレーム部17により、本体両側面に設けられたレール18に沿って矢印の方向にスライドさせることができ、加工時に、セットされた生地等を緩衝材4と上側加圧板2との間に移動させるのに用いられる。移送テーブル14は、本体側にスライドしたときに上側加圧板2と下側加圧板3に挟まれる部分が凹字形に切り取られており、その凹字部分15には、セットした生地等が下に落ちないようにETFEフィルム材19が張られている。なお、ETFEフィルム材19の下には、セットした生地をさらに下から支える生地支え板20が配置されている。

【0030】

次に、このように構成した装置を用いた本発明に係る接着プレス方法により、どのように接着が行われるかについて、図面を参照しながら説明する。

【0031】

図4は、接着プレス装置1に接着対象物をセットした状態を概略的に示したものである。本図に示すように、接着対象物は、移送テーブル14の凹字部分15の位置に表生地31、芯材や金属部品等の組み込み部材32、裏生地33の順に積層して載置することによりセットされる。

【0032】

電源が投入されると、まず、移送テーブル14が図中矢印の方向に水平にスライドし、その凹字部分15が上側加圧板2と緩衝材4との間に位置するように移動する。次に、内蔵する発熱体によりあらかじめ高温に加熱された上側加圧板2が加圧用シリンダ8によって鉛直方向に押し出され、ETFEフィルム材19上に積層された接着対象物を裏生地33の上から緩衝材4の上面に押し付ける。このとき、生地押さえ9は表生地31の両側を移送テーブル14に押し付けつつ、移送テーブル14自体をスプリング16に抗して緩衝材4の上面の高さまで押し下げるため、一連の加圧の動作により生地がずれないようになっている。

【0033】

加圧時の温度、圧力および加圧時間は制御部7により事前に設定されており、所定の時間が経過して加工が完了すると、上側加圧板2が引き上げられ、移送テーブル14は接着が完了した接着対象物とともに元の位置に戻る。加工中の上側加圧板2の温度並びに緩衝材4の温度および圧力は圧力計5および制御部7のパネル上に逐一表示される。

【0034】

加圧が開始されると、まず、表生地31に当接する緩衝材4の表面が、表生地31の表面の形状に適応して変形する。そして、上側加圧板2と下側加圧板3により接着対象物に加わる圧力は、緩衝材4に内蔵された液体の充填材10によって分散され、凹凸面の隅々にまで均等に行き渡る。充填材10は、加圧の前後を通じて発熱体6により適温に保たれているため、緩衝材4から熱が逃げることもなく、加工時の温度条件も良好である。これにより、表生地31の裏側に塗布された熱溶融型樹脂は、同じ温度と圧力条件のもとで均一に溶融し、かつ均一に生地の表面に浸透する。その結果、接着対象物の厚さや凹凸によらず、いずれの部位についても十分な接着強度を備えた接着層が均一に形成される。

【0035】

また、このとき加工時に接着対象物に実際に加わる圧力は、緩衝材4に内蔵された液体の充填材10の圧力として導管12を介して逐一圧力計5に伝えられ、制御部7に表示される。したがって、加工時の温度と圧力のデータを詳細に取得することも容易に行うことができる。

【0036】

次に、本発明に係る接着プレス方法を使用することによる加工上の特性につき図に基づいて説明する。本発明に係る接着プレス方法を使用することが好ましい接着対象物としては、例えば、図5(A)および図5(B)に表す接着対象物40を挙げることができる。

接着対象物40は、無縫製衣類の一部を構成する長さ17.5センチ幅12.5センチの布製の部材であり、内部に仕込まれた芯材により前方に向かって緩やかな撓みを有している。図6は、接着対象物40の図5(A)におけるX−X線に沿った断面の接着前の状態を示す模式図である。なお、簡略化のため、接着対象物40の撓みを無視して平面的に表記している。本図に示すように、接着対象物40は、表生地41と裏生地43との間に合成樹脂製の芯材42を挟み、接着プレス加工を施すことによって製造する。

【0037】

表生地41の裏面には一面に接着剤44(破線部分)が塗布されており、接着加工が適切に行われれば、十分な接着強度が確保された接着層が、表生地41と裏生地43との間に芯材42を挟んで均一に形成され、隙間のない積層構造が構成される。しかし、芯材42が挟まれた部位と挟まれていない部位とでは厚さに約1.5mmの差があるため、何ら対策を講じずに加圧すると、主として芯材42が挟まれた厚い部位には高い分担圧力が加わるが、図6において矢印で示した芯材42同士の谷間となる部位には十分な圧力が加わらない。その結果、これらの圧力が不足する部位においては、接着剤44が溶融し繊維や芯材の表面に浸透する一連の接着プロセスが十分に進行せず、必要な接着強度が得られないこととなる。

【0038】

図7は、接着対象物40の図5(A)におけるX−X線に沿った断面の接着中の状態を示す模式図である。本図において、白抜きの点線は適正な接着強度が確保される接着層を表す。

【0039】

緩衝材4は内部に液体の充填材10が満たされているため、圧力が加わると、緩衝材4の接着対象物40に対する接触面が、当接する接着対象物の形状に適応して、その凹凸の細部にまで密着する。よって、例えば、図7中に矢印xおよび矢印yにより示した芯材42の根元部分や側面部分であっても十分な熱と圧力が加わり、適正な接着強度が確保された接着層が形成される。

【0040】

また、パスカルの原理により緩衝材4の内部の液体の圧力は部位によらず一定となる。よって、例えば、図7中に矢印aおよび矢印bによって示した箇所のように、芯材42の山と谷にあたる部位や、矢印aおよび矢印cによって示した箇所のように芯材42同士の間隔が異なる谷間の部位の間であっても、固体のクッション材を用いる場合のように、接触面に加わる正味の圧力に差は生じず、いずれの部位においても適正な接着強度が確保された接着層が形成される。

【0041】

これらの特性により、適正な接着強度が確保される接着層は接着対象物40の全面にわたって切れ目なく形成され、理想的な接着結果が得られる。

【0042】

このように、本発明に係る接着プレス方法を用いれば、接着対象物に対して各部位の凹凸の影響を受けることなく均一かつ安定的に圧力を加えることができる。よって、多層からなる複雑な構造を有し、部位ごとに厚さの異なる無縫製衣類に対して、細部にわたって十分に接着強度が確保された高品質な接着加工を容易に施すことが可能となる。

【0043】

また、本発明によれば、接着対象物に加わる圧力の正味値は、緩衝材である液体の圧力値として単一のパラメータに集約され、緩衝材に接続された圧力計により随時測定可能となる。これにより、従来であれば、加圧板を駆動する圧力シリンダ等の設定により間接的かつ平均的にしか調節することができなかった加圧時の圧力条件を、直接的に把握し管理することが可能となる。しかも、使用を重ねても液体自体の圧力特性は劣化により変動しないことから、事前に試験加工等によって得られた最適な加工条件の実測値を、劣化の影響を受けることなく再現することができる。従って、複雑な構造を有する無縫製衣類の好適な接着条件を迅速に把握し、維持することが容易となる。この点においても本発明は大きな意義を有するのであり、生産性の向上に大きく寄与することができる。

【0044】

以上、本発明に係る接着プレス方法について、実施の形態に基づいて説明したが、本発明はこれに限定されるものではなく、本発明の目的を達成でき、かつ発明の要旨を逸脱しない範囲内で種々設計変更が可能であり、それらも全て本発明の範囲内に包含されるものである。

【0045】

たとえば、本実施の形態では、主として単体の接着対象物を加工するように構成したが、装置を大型化し、複数の接着対象物をまとめて加工することも可能である。

【0046】

また、本実施の形態では、下側加圧板の上部に緩衝材を配置し、その上に接着対象物を載置するよう構成したが、原理的には、上側加圧板の下部に緩衝材を配置し、上側加圧板が緩衝材を介して接着を行うようにすることも可能である。

【0047】

さらに、本実施の形態においては、接着対象物をセットして上側加圧板と緩衝材の間に移送するのにスライド形式の移送テーブルを用いたが、加工時に接着対象物を上側加圧板と緩衝材との間に配置する方法はこれに限定されず、様々な方式を採用することができる。

【産業上の利用可能性】

【0048】

本発明に係る接着プレス方法は、無縫製衣類の製造における接着加工の工程に有用であり、特に、複数の素材から構成され、各部位に加わる正味の圧力の厳密な管理が求められる複雑な無縫製衣類の製造に際し、各生地を確実に接合する方法として好適である。

【符号の説明】

【0049】

1 接着プレス装置

2 上側加圧板

3 下側加圧板

4 緩衝材

5 圧力計

6 発熱体

7 制御部

8 加圧用シリンダ

9 生地押さえ

10 充填材

11 フィルム材

12 導管

13 充填材注入口

14 移送テーブル

15 凹字部分

16 スプリング

17 フレーム部

18 レール

19 ETFEフィルム材

20 生地支え板

21 配電盤

31,41 表生地

32,42 芯材

33,43 裏生地

40 接着対象物

44 接着剤

【特許請求の範囲】

【請求項1】

樹脂を介在させて生地を積層する材料準備工程と、

積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程と

を含む接着プレス方法であって、

前記プレス工程において、

少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材を介在させて、緩衝材の前記生地と当接する面を前記生地の凹凸に合わせて変形させる

ことを特徴とする接着プレス方法。

【請求項2】

前記プレス工程において、

前記緩衝材に充填された液体に加わる圧力を緩衝材に接続された圧力計により検出する ことを特徴とする請求項1記載の接着プレス方法。

【請求項3】

前記プレス工程において、

前記緩衝材に充填された液体を、前記緩衝材の内部または外部に設けられた発熱体により加熱する

ことを特徴とする請求項1または2記載の接着プレス方法。

【請求項4】

樹脂を介在させて積層した生地を2つの加圧板の間に挟んで加圧しながら加熱することにより、生地同士を接着する接着プレス装置であって、

少なくとも一方の加圧板と積層した生地との間に、内部に液体が充填され、前記生地と当接する面が前記生地の凹凸に合わせて変形する緩衝材を備える

ことを特徴とする接着プレス装置。

【請求項1】

樹脂を介在させて生地を積層する材料準備工程と、

積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程と

を含む接着プレス方法であって、

前記プレス工程において、

少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材を介在させて、緩衝材の前記生地と当接する面を前記生地の凹凸に合わせて変形させる

ことを特徴とする接着プレス方法。

【請求項2】

前記プレス工程において、

前記緩衝材に充填された液体に加わる圧力を緩衝材に接続された圧力計により検出する ことを特徴とする請求項1記載の接着プレス方法。

【請求項3】

前記プレス工程において、

前記緩衝材に充填された液体を、前記緩衝材の内部または外部に設けられた発熱体により加熱する

ことを特徴とする請求項1または2記載の接着プレス方法。

【請求項4】

樹脂を介在させて積層した生地を2つの加圧板の間に挟んで加圧しながら加熱することにより、生地同士を接着する接着プレス装置であって、

少なくとも一方の加圧板と積層した生地との間に、内部に液体が充填され、前記生地と当接する面が前記生地の凹凸に合わせて変形する緩衝材を備える

ことを特徴とする接着プレス装置。

【図3】

【図4】

【図5】

【図6】

【図7】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図1】

【図2】

【公開番号】特開2013−52659(P2013−52659A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−194205(P2011−194205)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000138554)株式会社ユタックス (18)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000138554)株式会社ユタックス (18)

【Fターム(参考)】

[ Back to top ]