接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置

【課題】耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドを製造可能な接着剤、かかる接着剤を用いて製造された液滴吐出ヘッド、かかる接着剤を用いて製造する液滴吐出ヘッドの製造方法、およびかかる液滴吐出ヘッドを備える液滴吐出装置を提供すること。

【解決手段】インクジェット式記録ヘッド1は、基板20と、ノズルプレート10と、振動フィルム30および支持板40で構成される振動板と、圧電素子50とを有し、基板20とノズルプレート10との間、基板20と振動フィルム30との間および振動フィルム30と支持板40との間が、接着剤を用いて形成された接着層15、25、35を介して接合されており、接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものである。

【解決手段】インクジェット式記録ヘッド1は、基板20と、ノズルプレート10と、振動フィルム30および支持板40で構成される振動板と、圧電素子50とを有し、基板20とノズルプレート10との間、基板20と振動フィルム30との間および振動フィルム30と支持板40との間が、接着剤を用いて形成された接着層15、25、35を介して接合されており、接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置に関するものである。

【背景技術】

【0002】

例えば、インクジェットプリンタのような液滴吐出装置には、液滴を吐出するための液滴吐出ヘッドが備えられている。このような液滴吐出ヘッドとしては、例えば、インクを液滴として吐出するノズルに連通し、インクを収容するインク室(キャビティー)と、このインク室の壁面を変形させる駆動用の圧電素子とを備えるものが知られている。

このような液滴吐出ヘッドにあっては、駆動用の圧電素子を伸縮させることにより、インク室の一部(振動板)を変位させる。これにより、インク室の容積を変化させて、ノズルからインク液滴が吐出される。

【0003】

ところで、この液滴吐出ヘッドは、ノズルが形成されたノズルプレートと、インク室が形成された基板と、インク室の容積を変化させる振動板と、歪みにより振動板を振動させる圧電素子とを有しており、これらを接合することによって組み立てられている。

また、振動板は、圧電素子の歪みにより振動する振動フィルムと、圧電素子の歪みを振動フィルムに伝播する支持板とを有しており、これら同士を互いに接合することによって組み立てられている(例えば、特許文献1等参照。)。

【0004】

このような各種部材の組み立て(接合)に、ビスフェノール系、ノボラック系のようなエポキシ系接着剤や、ウレタン系接着剤等の各種接着剤が用いられる。

ここで、例えば、インク室と振動板との接合や、インク室とノズルプレートとの接合では、接着剤がインク室に貯留されるインクと長時間接することとなるため、インクに含まれる溶媒に対する耐性(耐溶剤性)を有していることが求められる。したがって、ウレタン系接着剤は、一般的に耐溶剤性が低く、溶媒の接触により容易に膨潤する性質を有するものであるため、このような部材同士の接合には適しない。

【0005】

また、例えば、振動フィルムと支持板との接合では、圧電素子の歪みを振動フィルムに伝播する必要性があるため、柔軟性に優れることが求められる。したがって、ビスフェノール系、ノボラック系のようなエポキシ系接着剤は、一般的に剛性の高い接着剤であるため、このような部材同士の接合には適しない。

さらに、各種部材同士の接合では、液滴吐出ヘッドに反りが生じることなく組み立てる必要がある。そのため、剛性の高いビスフェノール系、ノボラック系のようなエポキシ系接着剤を用いた場合、残留応力を緩和することを目的に、接着剤の硬化の際には、比較的低い温度で硬化させる必要があり、硬化を完了させるには長時間を要するという問題がある。

以上のことから、液滴吐出ヘッドの組み立てに用いられる接着剤としては、耐溶剤性および柔軟性の双方に優れることが求められるが、ビスフェノール系、ノボラック系のようなエポキシ系接着剤や、ウレタン系接着剤は、これら双方の特性を併せ持っていない。そのため、各部材同士の接合に、接着剤の種類を変えて対応しているのが実情である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−21448号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドを短時間で製造可能な接着剤、かかる接着剤を用いて製造された液滴吐出ヘッド、かかる接着剤を用いて短時間で製造する液滴吐出ヘッドの製造方法、およびかかる液滴吐出ヘッドを備える液滴吐出装置を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記の本発明により達成される。

本発明の接着剤は、吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドの組み立てに用いられる接着剤であって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、当該接着剤を用いて形成された接着層を介して接合されており、

当該接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする。

これにより、耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドを短時間で製造可能な接着剤とすることができる。

【0009】

本発明の接着剤では、前記共重合体は、さらに(メタ)アクリル酸エステルを含有するものであることが好ましい。

これにより、共重合体の水に対する溶解性を向上させることができるため、接着剤に用いられる溶媒として水を選択することが可能となる。

本発明の接着剤では、前記アルケニレンジカルボン酸は、(無水)マレイン酸であることが好ましい。

これにより、接着剤の各部材に対する密着性を向上させることができる。

【0010】

本発明の接着剤では、前記アルケンは、エチレンであることが好ましい。

接着剤の耐熱温度は、主としてアルケンの種類に依存するため、接合すべき液滴吐出ヘッドの耐熱温度が100℃以下で十分な場合には、アルケンとしてエチレンが選択される。

本発明の接着剤では、前記アルケンは、プロピレンであることが好ましい。

接着剤の耐熱温度は、主としてアルケンの種類に依存するため、接合すべき液滴吐出ヘッドとして、100℃以上の耐熱温度が必要な場合には、アルケンとしてプロピレンが選択される。

【0011】

本発明の接着剤では、当該接着剤は、固化時のヤング率が1.0GPa以下であることが好ましい。

これにより、接着剤の固化後における残留応力が大きくなるのを的確に抑制または防止することができる。そのため、得られる液滴吐出ヘッドを、反りが生じないか、生じたとしてもその大きさが適度に抑制されたものとすることができる。

【0012】

本発明の液滴吐出ヘッドは、吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドであって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、接着剤を用いて形成された接着層を介して接合されており、

前記接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする。

これにより、耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドとすることができる。

【0013】

本発明の液滴吐出ヘッドでは、フィルム状をなす前記振動フィルムと、該振動フィルムの一部に対応するように設けられた前記支持板とが、前記接着層を介して接合されており、

前記接着層は、前記振動フィルムの前記支持板を接合する側の面のほぼ全面に形成されていることが好ましい。

このように振動フィルムのほぼ全面に接着層が形成される場合であっても、接着剤の固化時のヤング率を1.0GPa以下に設定することで、接着層は柔軟性に優れるものとなるため、振動フィルム、支持板および接着層で構成される振動板自体の柔軟性が損なわれるのを確実に防止することができる。

【0014】

本発明の液滴吐出ヘッドの製造方法は、本発明の接着剤を用いて前記液滴吐出ヘッドを組み立てる液滴吐出ヘッドの製造方法であって、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つに前記接着層を形成する際に、前記接着剤を140℃以上に加熱して溶融させた後に固化させることで前記接着層を形成することを特徴とする。

これにより、液滴吐出ヘッドの組み立てに供する各種部材や、形成される接着層自体を変質・劣化させることなく、接着層を溶融状態とすることができる。

【0015】

本発明の液滴吐出ヘッドの製造方法では、前記接着剤を加熱する時間は、2秒以上、100秒以下であることが好ましい。

本発明によれば、接着剤を加熱して各部材同士を接合するための時間を上記範囲内に設定することができるため、接着層の形成のための時間、ひいては液滴吐出ヘッドの製造のための時間の短縮化を図ることができる。

本発明の液滴吐出装置は、本発明の液滴吐出ヘッド、または本発明の液滴吐出ヘッドの製造方法により製造された液滴吐出ヘッドを備えることを特徴とする。

これにより、信頼性の高い液滴吐出装置を得ることができる。

【図面の簡単な説明】

【0016】

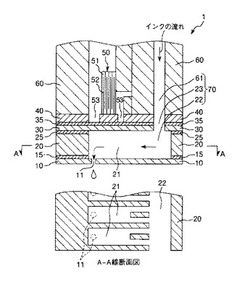

【図1】本発明の液滴吐出ヘッドをインクジェット式記録ヘッドに適用した実施形態を示す縦断面図である。

【図2】図1に示すインクジェット式記録ヘッドを備えるインクジェットプリンタの実施形態を示す概略図である。

【図3】インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。

【図4】インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。

【図5】インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。

【発明を実施するための形態】

【0017】

以下、本発明の接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置を、添付図面に示す好適実施形態に基づいて詳細に説明する。

<インクジェット式記録ヘッド>

まず、本発明の接着剤を説明するのに先立って、本発明の接着剤が適用された液滴吐出ヘッド(本発明の液滴吐出ヘッド)について説明する。

なお、以下では、本発明の液滴吐出ヘッドを、インクジェット式記録ヘッドに適用した場合を一例に説明する。

【0018】

図1は、本発明の液滴吐出ヘッドをインクジェット式記録ヘッドに適用した実施形態を示す縦断面図、図2は、図1に示すインクジェット式記録ヘッドを備えるインクジェットプリンタの実施形態を示す概略図である。なお、以下の説明では、図1中の上側を「上」、下側を「下」と言う。

図1に示すインクジェット式記録ヘッド1(以下、単に「ヘッド1」と言うこともある。)は、図2に示すようなインクジェットプリンタ(本発明の液滴吐出装置)9に搭載されている。

【0019】

図2に示すインクジェットプリンタ9は、装置本体92を備えており、上部後方に記録用紙Pを設置するトレイ921と、下部前方に記録用紙Pを排出する排紙口922と、上部面に操作パネル97とが設けられている。

操作パネル97は、例えば、液晶ディスプレイ、有機ELディスプレイ、LEDランプ等で構成され、エラーメッセージ等を表示する表示部(図示せず)と、各種スイッチ等で構成される操作部(図示せず)とを備えている。

【0020】

また、装置本体92の内部には、主に、往復動するヘッドユニット93を備える印刷装置(印刷手段)94と、記録用紙Pを1枚ずつ印刷装置94に送り込む給紙装置(給紙手段)95と、印刷装置94および給紙装置95を制御する制御部(制御手段)96とを有している。

制御部96の制御により、給紙装置95は、記録用紙Pを一枚ずつ間欠送りする。この記録用紙Pは、ヘッドユニット93の下部近傍を通過する。このとき、ヘッドユニット93が記録用紙Pの送り方向とほぼ直交する方向に往復移動して、記録用紙Pへの印刷が行なわれる。すなわち、ヘッドユニット93の往復動と記録用紙Pの間欠送りとが、印刷における主走査および副走査となって、インクジェット方式の印刷が行なわれる。

【0021】

印刷装置94は、ヘッドユニット93と、ヘッドユニット93の駆動源となるキャリッジモータ941と、キャリッジモータ941の回転を受けて、ヘッドユニット93を往復動させる往復動機構942とを備えている。

ヘッドユニット93は、その下部に、多数のノズル孔11を備えるヘッド1と、ヘッド1にインクを供給するインクカートリッジ931と、ヘッド1およびインクカートリッジ931を搭載したキャリッジ932とを有している。

なお、インクカートリッジ931として、イエロー、シアン、マゼンタ、ブラック(黒)の4色のインクを充填したものを用いることにより、フルカラー印刷が可能となる。

【0022】

往復動機構942は、その両端をフレーム(図示せず)に支持されたキャリッジガイド軸943と、キャリッジガイド軸943と平行に延在するタイミングベルト944とを有している。

キャリッジ932は、キャリッジガイド軸943に往復動自在に支持されるとともに、タイミングベルト944の一部に固定されている。

キャリッジモータ941の作動により、プーリを介してタイミングベルト944を正逆走行させると、キャリッジガイド軸943に案内されて、ヘッドユニット93が往復動する。そして、この往復動の際に、ヘッド1から適宜インクが吐出され、記録用紙Pへの印刷が行われる。

【0023】

給紙装置95は、その駆動源となる給紙モータ951と、給紙モータ951の作動により回転する給紙ローラ952とを有している。

給紙ローラ952は、記録用紙Pの送り経路(記録用紙P)を挟んで上下に対向する従動ローラ952aと駆動ローラ952bとで構成され、駆動ローラ952bは給紙モータ951に連結されている。これにより、給紙ローラ952は、トレイ921に設置した多数枚の記録用紙Pを、印刷装置94に向かって1枚ずつ送り込めるようになっている。なお、トレイ921に代えて、記録用紙Pを収容する給紙カセットを着脱自在に装着し得るような構成であってもよい。

【0024】

制御部96は、例えばパーソナルコンピュータやディジタルカメラ等のホストコンピュータから入力された印刷データに基づいて、印刷装置94や給紙装置95等を制御することにより印刷を行うものである。

制御部96は、いずれも図示しないが、主に、各部を制御する制御プログラム等を記憶するメモリ、印刷装置94(キャリッジモータ941)を駆動する駆動回路、給紙装置95(給紙モータ951)を駆動する駆動回路、および、ホストコンピュータからの印刷データを入手する通信回路と、これらに電気的に接続され、各部での各種制御を行うCPUとを備えている。

【0025】

また、CPUには、例えば、インクカートリッジ931のインク残量、ヘッドユニット93の位置等を検出可能な各種センサ等が、それぞれ電気的に接続されている。

制御部96は、通信回路を介して、印刷データを入手してメモリに格納する。CPUは、この印刷データを処理して、この処理データおよび各種センサからの入力データに基づいて、各駆動回路に駆動信号を出力する。この駆動信号により印刷装置94および給紙装置95は、それぞれ作動する。これにより、記録用紙Pに印刷が行われる。

【0026】

以下、ヘッド1について、図1を参照しつつ詳述する。

図1に示すように、ヘッド1は、ノズルプレート10と、ノズルプレート上に設けられた吐出液貯留室形成基板(基板)20と、吐出液貯留室形成基板20上に設けられた振動フィルム30と、振動フィルム30上に設けられた支持板40と、支持板40上に設けられた圧電素子(振動手段)50およびケースヘッド60とを有している。なお、本実施形態では、このヘッド1は、ピエゾジェット式ヘッドを構成する。

【0027】

吐出液貯留室形成基板20(以下、省略して「基板20」と言う。)には、インクを貯留する複数の吐出液貯留室(圧力室)21が形成され、さらに、各吐出液貯留室21に連通し、各吐出液貯留室21にインクを供給する吐出液供給室22が形成されている。

図1に示すように、各吐出液貯留室21および吐出液供給室22は、それぞれ、平面視において、ほぼ長方形状をなし、各吐出液貯留室21の幅(短辺)は、吐出液供給室22の幅(短辺)より細幅となっている。

【0028】

また、各吐出液貯留室21は、吐出液供給室22に対して、ほぼ垂直をなすように配置されており、各吐出液貯留室21および吐出液供給室22は、平面視において全体として、櫛状をなしている。

基板20を構成する材料としては、特に限定されないが、例えば、単結晶シリコン、多結晶シリコン、アモルファスシリコンのようなシリコン材料、ステンレス鋼のような金属材料、石英ガラスのようなガラス材料、アルミナのようなセラミックス材料、グラファイトのような炭素材料、ポリオレフィン、ポリ塩化ビニル、アクリロニトリル−スチレン共重合体(AS樹脂)、シリコーン樹脂のような樹脂材料等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。

【0029】

また、上記のような材料に、酸化処理(酸化膜形成)、めっき処理、不働態化処理、窒化処理等の各処理を施した材料でもよい。

これらの中でも、基板20の構成材料は、シリコン材料またはステンレス鋼であるのが好ましい。このような材料は、耐薬品性に優れることから、長時間にわたってインクに曝されたとしても、基板20が変質・劣化するのを確実に防止することができる。また、これらの材料は、加工性に優れるため、寸法精度の高い基板20が得られる。このため、吐出液貯留室21や吐出液供給室22の容積の精度が高くなり、高品位の印字が可能なヘッド1が得られる。

また、吐出液供給室22は、後述するケースヘッド60に設けられた吐出液供給路61と連通して複数の吐出液貯留室21にインクを供給する共通のインク室として機能するリザーバ70の一部を構成する。

【0030】

基板20の下面(振動フィルム30と反対側の面;一方の面)には、接着層15を介して、吐出液貯留室21および吐出液供給室22を覆うようにノズルプレート10が接着されている。

この接着層15は、本発明の接着剤を用いて形成されるが、その詳細については、後に説明する。

【0031】

ノズルプレート10には、各吐出液貯留室21に対応するように、それぞれノズル孔11が形成(穿設)されている。このノズル孔11から、吐出液貯留室21に貯留されたインク(吐出液)を押し出すことにより、インクが液滴として吐出されることとなる。

また、ノズルプレート10は、各吐出液貯留室21や吐出液供給室22の内壁面の下面を構成している。すなわち、ノズルプレート10と、基板20および振動フィルム30とにより、各吐出液貯留室21や吐出液供給室22を画成している。

【0032】

このようなノズルプレート10を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

これらの中でも、ノズルプレート10の構成材料は、シリコン材料またはステンレス鋼であるのが好ましい。このような材料は、耐薬品性に優れることから、長時間にわたってインクに曝されたとしても、ノズルプレート10が変質・劣化するのを確実に防止することができる。また、これらの材料は、加工性に優れるため、寸法精度の高いノズルプレート10が得られる。このため、信頼性の高いヘッド1が得られる。

【0033】

なお、ノズルプレート10の構成材料は、線膨張係数が300℃以下で2.5〜4.5[×10-6/℃]程度であるものが好ましい。

また、ノズルプレート10の厚さは、特に限定されないが、0.01〜1mm程度であるのが好ましい。

また、ノズルプレート10の下面には、必要に応じて、撥液処理を施すのが好ましい。これにより、ノズル孔から吐出されるインク滴が意図しない方向に吐出されるのを防止することができる。

【0034】

基板20の上面(他方の面)には、接着層25を介して、吐出液貯留室21および吐出液供給室22を覆うように振動フィルム30が接着されている。

この接着層25も、本発明の接着剤を用いて形成されるが、その詳細については、後に説明する。

また、振動フィルム30は、各吐出液貯留室21や吐出液供給室22の内壁面の上面を構成している。すなわち、振動フィルム30と、基板20およびノズルプレート10とにより、各吐出液貯留室21や吐出液供給室22を画成している。そして、振動フィルム30が基板20と確実に接合されていることにより、各吐出液貯留室21や吐出液供給室22の液密性を確保している。

【0035】

さらに、振動フィルム30は、弾性変形する機能を有するものである。したがって、圧電素子50で発生した歪みにより、支持板40を介して振動フィルム30を変位(振動)させることで、吐出液貯留室21の容積を変化させることができ、その結果、インクが吐出される。

振動フィルム30を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

【0036】

これらの中でも、振動フィルム30の構成材料は、ポリフェニレンサルファイド(PPS)、アラミド樹脂のような樹脂材料、シリコン材料またはステンレス鋼であるのが好ましい。このような材料は、耐薬品性に優れることから、長時間にわたってインクに曝されたとしても、振動フィルム30が変質・劣化するのを確実に防止することができる。このため、吐出液貯留室21内および吐出液供給室22内に、長期間にわたってインクを貯留することができる。さらに、これらは、高速で弾性変形することが可能な材料であるため、吐出液貯留室21の容積を高速に変化させることができ、その結果、インクを高精度に吐出することができる。

【0037】

振動フィルム30の上面には、接着層35を介して、振動フィルム30の一部に対応するように支持板40が接着されている。

この接着層35も、本発明の接着剤を用いて形成されるが、その詳細については、後に説明する。

支持板40は、圧電素子50で発生した歪みを、このものを介して、振動フィルム30に伝播する機能を有するものである。これにより、圧電素子50に歪みを発生させることで、振動フィルム30に変位が生じ、その結果、各吐出液貯留室21における容積変化を確実に生じさせることができる。

【0038】

支持板40を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

これらの中でも、支持板40の構成材料は、シリコン材料またはステンレス鋼(SUS)であるのが好ましい。このような材料は、優れた強度を有するものである。そのため、圧電素子50で発生した歪みが、より確実に、振動フィルム30に伝播されることから、インクがより高精度に吐出されることとなる。

【0039】

なお、本実施形態では、上述した振動フィルム30と支持板40とが接着層35を介して接合された積層体により、吐出液貯留室21および吐出液供給室22を覆う振動板(封止板)が構成される。

支持板40の上面の一部(図1では、支持板40の上面の中央部付近)に、圧電素子(振動手段)50が接合されている。

【0040】

圧電素子50は、圧電材料で構成された圧電体層51と、この圧電体層51に電圧を印加する電極膜52との積層体で構成されている。このような圧電素子50では、電極膜52を介して圧電体層51に電圧を印加することにより、圧電体層51に電圧に応じた歪みが発生する(逆圧電効果)。この歪みが支持板40を介して振動フィルム30に撓み(振動)をもたらし、吐出液貯留室21の容積を変化させる。かかる構成の圧電素子50が支持板40と確実に接合されていることにより、圧電素子50に発生した歪みを、支持板40を介して振動フィルム30の変位へと確実に変換することができ、その結果、各吐出液貯留室21が確実に容積変化することとなる。

【0041】

また、圧電体層51と電極膜52との積層方向は、特に限定されず、支持板40に対して平行な方向であっても、直交する方向であってもよい。なお、圧電体層51と電極膜52との積層方向が、図1に示すように、支持板40に対して直交する方向である場合、このように配置された圧電素子50を特にMLP(Multi Layer Piezo)と言う。圧電素子50がMLPであれば、支持板40の変位量を大きくとることができるので、インクの吐出量の調整幅が大きいという利点がある。

【0042】

圧電素子50のうち、支持板40に隣接する(接触する)面は、圧電素子50の配置方法によって異なるが、圧電体層が露出した面、電極膜が露出した面、または圧電体層と電極膜の双方が露出した面のいずれかである。

圧電素子50のうち、圧電体層51を構成する材料としては、例えば、チタン酸バリウム、ジルコン酸鉛、チタン酸ジルコン酸鉛、酸化亜鉛、窒化アルミニウム、タンタル酸リチウム、ニオブ酸リチウム、水晶等が挙げられる。

【0043】

一方、電極膜52を構成する材料としては、例えば、Fe、Ni、Co、Zn、Pt、Au、Ag、Cu、Pd、Al、W、Ti、Mo、またはこれらを含む合金等の各種金属材料が挙げられる。

ここで、前述した支持板40は、圧電素子50に対応する位置を取り囲むように環状に形成された凹部53を有している。すなわち、支持板40は、振動フィルム30上に、その一部に対応するように設けられており、圧電素子50に対応する位置では、支持板40の一部が、この環状の凹部53を隔てて島状に孤立している。このような島状をなす部分に圧電素子50を接合する構成とすることで、圧電素子50で発生した歪みをより確実に、振動フィルム30に伝播することができるため、振動フィルム30における撓みがより確実に生じることとなる。

【0044】

また、圧電素子50の電極膜52は、図示しない駆動ICと電気的に接続されている。これにより、圧電素子50の動作を駆動ICによって制御することができる。

また、支持板40の上面の一部(図1では、凹部53を隔てて、島状をなす部分を取り囲む部分)には、ケースヘッド60が接合されている。このように、ケースヘッド60と支持板40とが接合されることで、ノズルプレート10、基板20、振動フィルム30および支持板40の積層体で構成された、いわゆるキャビティー部分を補強し、キャビティー部分のよじれや反り等を確実に抑制することができる。

【0045】

ケースヘッド60を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

これらの中でも、ケースヘッド60の構成材料は、ポリフェニレンサルファイド(PPS)、ザイロンのような変性ポリフェニレンエーテル樹脂(「ザイロン」は登録商標)またはステンレス鋼であるのが好ましい。これらの材料は、十分な剛性を備えていることから、ヘッド1を支持するケースヘッド60の構成材料として好適である。

【0046】

また、振動フィルム30、接着層35および支持板40は、吐出液供給室22に対応する位置に貫通孔23を有する。この貫通孔23により、ケースヘッド60に設けられた吐出液供給路61と吐出液供給室22とが連通している。なお、吐出液供給路61と吐出液供給室22とにより、複数の吐出液貯留室21にインクを供給する共通のインク室として機能するリザーバ70の一部を構成する。

【0047】

このようなヘッド1では、図示しない外部吐出液供給手段からインクを取り込み、リザーバ70からノズル孔11に至るまで内部をインクで満たした後、駆動ICからの記録信号により、各吐出液貯留室21に対応するそれぞれの圧電素子50を動作させる。これにより、圧電素子50の逆圧電効果によって支持板40を介して振動フィルム30に撓み(振動)が生じる。その結果、例えば、各吐出液貯留室21内の容積が収縮すると、各吐出液貯留室21内の圧力が瞬間的に高まり、ノズル孔11からインクが液滴として押し出される(吐出される)。

【0048】

このようにして、ヘッド1において、印刷したい位置の圧電素子50に、駆動ICを介して電圧を印加すること、すなわち、吐出信号を順次入力することにより、任意の文字が図形等を印刷することができる。

なお、ヘッド1は、前述したような構成のものに限らず、例えば、振動手段としての圧電素子50に代えて、静電アクチュエータを備えるものであってもよい。

ただし、本実施形態のように、振動手段が圧電素子で構成されていることにより、振動フィルム30に発生する撓みの程度を容易に制御することができる。これにより、インク滴の大きさを容易に制御することができる。

【0049】

<インクジェット式記録ヘッドの製造方法>

以上のようなインクジェット式記録ヘッド1は、例えば、母材20’を用いて、次のようにして作製される。

図3ないし図5は、インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。なお、以下の説明では、図3ないし図5中の上側を「上」、下側を「下」と言う。

【0050】

本実施形態にかかるヘッド1の製造方法は、振動フィルム30上に接着層35を形成し、この接着層35を介して振動フィルム30と支持板40とを接着して振動板を得る工程と、母材20’を用意し、この母材20’に対して加工を施し、基板20を形成する工程と、基板20上に接着層25を形成し、この接着層25を介して基板20と振動フィルム30(振動板)とを接着する工程と、接着層25、振動フィルム30、接着層35および支持板40の一部に貫通孔23を形成するとともに、支持板40の一部に凹部53を形成する工程と、支持板40上に圧電素子50を接合する工程と、支持板40上にケースヘッド60を接合する工程と、基板20の振動フィルム30と反対側の面上に接着層15を形成し、この接着層15を介して基板20とノズルプレート10とを接合する工程とを有する。

【0051】

以下、各工程について順次説明する。

[1]まず、支持板40と、振動フィルム30とを用意し、図3(a)に示すように、接着層35を介して、支持板40と振動フィルム30とを接着することで、支持板40と接着層35と、振動フィルム30とがこの順で積層された振動板を得る。

この支持板40と振動フィルム30とを接着する接着層35の形成に、本発明の接着剤が用いられる。

【0052】

[2]次に、基板20を作製するための母材としての平板状をなす母材20’を用意する(図3(b)参照)。

次いで、図3(c)に示すように、母材20’に対して加工を施し、各吐出液貯留室21および吐出液供給室22を形成することで、母材20’から基板20を得る。

なお、吐出液貯留室21および吐出液供給室22の形成は、ドライエッチング、リアクティブイオンエッチング、ビームエッチング、光アシストエッチング等の物理的エッチング法、ウエットエッチング等の化学的エッチング法等のうちの1種または2種以上を組み合わせて用いて行うことができる。

【0053】

[3]次に、図3(d)に示すように、接着層25を介して、基板20と、振動板の振動フィルム30側の面とを接着することで、基板20と接着層25と振動板とがこの順で積層された積層体を得る。

この基板20と振動フィルム30とを接着する接着層25の形成に、前述した接着層35と同様に、本発明の接着剤が用いられる。

【0054】

[4]次に、図4(a)に示すように、振動フィルム30、接着層35および支持板40のうち、基板20の吐出液供給室22に対応する位置に、すなわち、吐出液供給室22に連通するように貫通孔23を形成する。さらに、支持板40のうち、圧電素子50が組み立てられる位置を取り囲む環状の領域に、凹部53を形成する。

貫通孔23および凹部53の形成は、前述した吐出液貯留室21および吐出液供給室22の形成で説明したのと同様の各種エッチング法を用いて行われる。

[5]次に、圧電素子50を用意し、支持板40の島状をなす部分に、圧電素子50を接合することで、図4(b)に示すように、基板20、振動フィルム30、支持板40および圧電素子50をそれぞれ接合させる。

【0055】

[6]次に、ケースヘッド60を用意し、凹部53を隔てて、支持板40の島状をなす部分を取り囲む部分に、ケースヘッド60を接合することで、図5(a)に示すように、基板20、振動フィルム30、支持板40、圧電素子50およびケースヘッド60が接合される。

この際、吐出液供給室22は、振動フィルム30、接着層35および支持板40に形成された貫通孔23、および、ケースヘッド60に設けられた吐出液供給路61と連通し、これにより、リザーバ70が形成される。

【0056】

なお、ここでは、予め母材20’に加工を施して各吐出液貯留室21および吐出液供給室22が形成された基板20に対して振動フィルム30、支持板40、圧電素子50およびケースヘッド60を接合する場合について説明したが、これに限定されず、母材20’に対して振動フィルム30、支持板40、圧電素子50およびケースヘッド60を接合した後に、母材20’に加工を施して各吐出液貯留室21および吐出液供給室22が形成して基板20を得るようにしても良い。

【0057】

[7]次に、ノズルプレート10を用意し、図5(b)に示すように、接着層15を介して、基板20の振動フィルム30と反対側の面とノズルプレート10とを接着することで、基板20とノズルプレート10とを接合させて、ヘッド1を得る。

この基板20とノズルプレート10とを接着する接着層15の形成には、前述した接着層35と同様に、本発明の接着剤が用いられる。

【0058】

以上のような工程を経て、ヘッド1が製造されるが、上述したように、接着層15、25、35の形成に、本発明の接着剤が用いられるが、以下、この本発明の接着剤について説明する。

本発明の接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものである。

【0059】

ここで、アルケンとアルケニレンジカルボン酸との共重合体は、ポリオレフィン系の熱可塑性材料である。

かかる共重合体を主材料として含有する接着剤は、特にアルケンが含まれることに起因して、耐溶剤性に優れたものとなる。そのため、本実施形態では、ヘッド1において、接着層15、25、35は、それぞれ、図1に示すようにインクと接触することとなるが、このインクとの接触に起因する接着層15、25、35の膨潤を的確に防止または抑制することができる。

【0060】

さらに、かかる共重合体を主材料として含有する接着剤は、熱可塑性の接着剤である。そのため、かかる接着剤を用いて各部材同士を接合(接着)する際には、各部材同士間に接着剤を介在させた状態で加熱することで溶融状態とし、その後冷却することで、各部材同士を接合することができる。このような加熱と冷却という比較的容易な工程により各部材同士を接合することができるため、硬化性の接着剤を用いて各部材同士を接合する場合と比較して、ヘッド1の製造に要する時間の短縮化を図ることができる。

このような共重合体において、アルケンとしては、直鎖状をなすものであっても環状をなすものであってもよく、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、1−ペンテン、イソプレン、シクロペンテン、シクロヘキセン、メチレンシクロヘキサン等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0061】

なお、接着剤の耐熱温度は、主としてこのアルケンの種類に依存する。そのため、ヘッド1の耐熱温度が100℃以下で十分な場合には、例えば、エチレン、1−ブテン等を選択し、100℃以上の耐熱温度が必要な場合には、例えば、プロピレン、メチレンシクロヘキサン等を選択すればよい。

また、アルケニレンジカルボン酸としては、特に限定されないが、例えば、(無水)マレイン酸またはフマル酸等が挙げられるが、中でも、(無水)マレイン酸であるのが好ましい。アルケニレンジカルボン酸として(無水)マレイン酸が含まれることで、接着剤の各部材に対する密着性を向上させることができるため、形成される接着層15、25、35の各部材に対する接合強度の向上が図られる。

【0062】

さらに、かかる共重合体において、アルケンとアルケニレンジカルボン酸との含有率は、重量比で700:1〜30:1程度であるのが好ましく、100:1〜60:1程度であるのがより好ましい。ここで、アルケンは主として接着剤の耐溶剤性に寄与する材料であり、アルケニレンジカルボン酸は主として接着剤の各部材に対する密着性に寄与する材料である。そして、これらの含有量を上記範囲内に設定することで、各材料の特性が好適に発揮されるため、得られる接着剤を耐溶剤性および密着性の双方の特性に優れるものとすることができる。

【0063】

なお、このような接着剤に含まれる共重合体は、アルケンとアルケニレンジカルボン酸とを含む材料から得られる共重合体であればよく、例えば、アルケンと、アルケニレンジカルボン酸と、これらとは異なるオレフィン系化合物との共重合体であってもよい。このようなオレフィン系化合物としては、例えば、スチレン、ビニルトルエン、ビニルキシレンのような芳香族ビニル化合物、(メタ)アクリル酸、(メタ)アクリル酸エステル等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。なお、オレフィン系化合物として、(メタ)アクリル酸エステルを用いることにより、得られる共重合体の水に対する溶解性を向上させることができるため、接着剤に用いられる溶媒として水を選択することが可能となる。

【0064】

なお、アルケンとアルケニレンジカルボン酸との共重合体は、ランダム共重合体、交互共重合体、ブロック共重合体およびグラフト共重合体のうちの何れであってもよいが、ランダム共重合体または交互共重合体であるのが好ましい。これにより、かかる共重合体を主材料とする接着剤を用いて形成された接着層15、25、35を、より均一な膜質を有するものとすることができる。

【0065】

さらに、かかる共重合体を主材料として含有する接着剤は、共重合体に含まれるアルケンとアルケニレンジカルボン酸との含有率やその種類等を適宜選択することで、固化時のヤング率が1.0GPa以下に設定されているのが好ましく、0.1GPa以上、0.4GPa以下の範囲内に設定されているのがより好ましい。これにより、接着剤は柔軟性に優れたものとなるため、本発明の接着剤を、振動フィルム30と支持板40との接合、すなわち接着層35に適用したとしても、圧電素子50で発生した歪みを支持板40から振動フィルム30に確実に伝播することができるようになる。さらに、固化時のヤング率が1.0GPa以下であると、接着剤の固化後における残留応力が大きくなるのを的確に抑制または防止することができる。そのため、得られるヘッド1を、反りが生じないか、生じたとしてもその大きさが適度に抑制されたものとすることができる。

【0066】

なお、本実施形態のように、接着層35が、振動フィルム30の支持板40を接合する側の面のほぼ全面に形成されている場合に、接着剤の固化時のヤング率を前記範囲内として、この接着剤を振動フィルム30と支持板40との接合に用いるのが好ましい。このように振動フィルム30のほぼ全面に接着層35が形成される場合であっても、接着層35が柔軟性に優れるため、振動フィルム30、支持板40および接着層35で構成される振動板自体の柔軟性が損なわれるのを確実に防止することができる。

【0067】

また、かかる共重合体を主材料として含有する接着剤は、溶媒または分散媒中に共重合体を溶解または分散させることにより液状または半固形状とされるが、この溶媒または分散媒としては、特に限定されず、例えば、アンモニア、水、過酸化水素等の無機溶媒や、メタノール、エタノール、イソブタノール等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル等のエーテル系溶媒、トルエン、キシレン、ベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)等のアミド系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等を用いることができる。

【0068】

さらに、このような接着剤を用いた接着層15、25、35の形成は、例えば、次のようにして行うことができる。

すなわち、接着層15、25、35で接合すべき部材同士のうちの少なくとも一方に接着剤を供給した後、乾燥させることで接着層15、25、35を形成する。その後、接着層15、25、35を介して各部材同士を接触させた状態で、接着層15、25、35を加熱して溶融させた後に冷却して固化させる。これにより、各部材同士が固化状態の接着層15、25、35により接合される。

【0069】

ここで、接着層15、25、35を溶融させる際の加熱の温度は、140℃以上であるのが好ましく、150℃以上、200℃以下程度であるのがより好ましい。これにより、ヘッド1の組み立てに供する各種部材や、形成される接着層15、25、35自体を変質・劣化させることなく、接着層15、25、35を溶融させることができる。

また、固化時の接着剤のヤング率が1.0GPa以下に設定されている場合には、このような高温度で加熱したとしても接着層15、25、35中における残留応力が大きくなってしまうのを的確に防止または抑制することができる。そのため、形成されるヘッド1に生じる反りの大きさを小さくすることができる。

【0070】

また、かかる温度範囲内で加熱することにすれば、接着層15、25、35を加熱する時間を、接着剤に含まれる共重合体の種類によっても若干異なるが、好ましくは2秒以上、100秒以下に設定することができ、より好ましくは2秒以上、20秒以下に設定することができるため、接着層15、25、35の形成のための時間、ひいてはヘッド1の製造のための時間の短縮化を図ることができる。

なお、形成された接着層15、25、35は、その平均厚さが1μm以上、100μm以下程度であるのが好ましく、5μm以上、80μm以下程度であるのがより好ましい。膜厚をかかる範囲内に設定することで、各部材同士を確実に接合することができる。

【0071】

また、接着層15、25、35で接合すべき各部材、すなわち、基板20、ノズルプレート10、振動フィルム30、支持板40の表面には、接着層15、25、35との密着性を向上させるための表面処理が施されているのが好ましい。このような表面処理としては、特に限定されないが、例えば、共重合体が備えるカルボキシル基と連結構造を形成し得る官能基を備えるカップリング剤による表面処理が挙げられる。また、カップリング剤としては、例えば、アミノシランやグリシジルエーテルシラン等が挙げられる。

なお、本実施形態では、接着層15、25、35の各層の形成に本発明の接着剤を適用する場合について説明したが、かかる場合に限定されず、接着層15、25、35のうちの少なくとも1層の形成に本発明の接着剤が用いられていれば良い。

【0072】

以上、接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置を、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

例えば、本発明の液滴吐出ヘッドを製造する方法では、前記実施形態の構成に限定されず、工程の順序が前後してもよい。また、任意の目的の工程が1または2以上追加されていてもよく、不要な工程を削除してもよい。

【実施例】

【0073】

次に、本発明の具体的実施例について説明する。

1.接着剤の調製

(実施例1)

エチレンとマレイン酸との共重合体(エチレンの含有率99.5wt%)を用意し、トルエン中に、かかる共重合体の含有率が20wt%となるように溶解することで実施例1の接着剤を調製した。

(実施例2〜4)

エチレンとマレイン酸との共重合体にとして、マレイン酸の含有率が表1に示すようになっているものを用いたこと以外は、前記実施例1と同様にして実施例2〜4の接着剤を調製した。

【0074】

(実施例5)

エチレンとマレイン酸とアクリル酸メチルとの共重合体(エチレンの含有率99.0wt%、マレイン酸の含有率0.5wt%、アクリル酸メチルの含有率0.5wt%)を用意し、水中に、かかる共重合体の含有率が20wt%となるように溶解することで実施例5の接着剤を調製した。

(比較例)

ポリエチレンを用意し、トルエン中に、ポリエチレンの含有率が20wt%となるように溶解することで比較例の接着剤を調製した。

【0075】

2.評価用部材の製造

2−1.ヘッド様部材の製造

<1> まず、ステンレス鋼製のノズルプレートと、単結晶シリコン製の吐出液貯留室形成基板(キャビティー)とを用意した。

なお、ノズルプレートとしては、縦1cm×横3cmの大きさのものを用いた。

さらに、キャビティーとしては、縦1cm×横3cmの大きさを有し、その縦方向に、180個の貫通孔(縦100μm×横500μm)が形成されているものを用いた。

【0076】

<2> 次に、各実施例および比較例の接着剤を、キャビティーのノズルプレートとの接着面にそれぞれ塗布した後、キャビティー上にノズルプレートを配置した状態で加熱することで、接着層を介して、キャビティーとノズルプレートとを接着させてヘッド様部材を得た。

なお、接着層形成の際の加熱条件は、140℃×3分間とした。

【0077】

2−2.接着層形成基板の製造

ステンレス鋼(SUS316)製の平板状をなす基板を用意し、基板上に、各実施例および比較例の接着剤をそれぞれ塗布した後、加熱することで接着層が形成された接着層形成基板を得た。

【0078】

2−3.ピール強度測定用部材の製造

まず、ステンレス鋼(SUS316)製の平板状をなす基板(縦1cm×横3cm×厚さ80μm)を2つ用意し、一方の基板上に、各実施例および比較例の接着剤をそれぞれ塗布した後、乾燥することで基板上に接着層を形成した。

なお、接着剤の塗布は、スピンコート法を用いて、基板上に接着剤を供給した後、基材を50秒かけて0rpmから1000rpmまで回転数を上げた後、10秒間保持することで行った。さらに、接着剤を乾燥させる際の条件は、90℃×3分間とした。

【0079】

次に、一方の基板に対して、接着層を介して他方の基板を十字状をなすように重ね合わせ、すなわち、基板同士の接合部が正方形(縦1cm×横1cm)状をなすように重ね合わせ、その後、加熱した後室温にまで冷却することで、基板同士が接合膜を介して接合されたピール強度測定用部材を得た。

なお、基材同士を接合する際の加熱条件は、140℃×3分間とした。

【0080】

3.評価

3−1.ヘッド様部材の評価

各実施例および比較例の接着剤を用いて製造されたヘッド様部材について、それぞれ、反り量を測定した。

なお、この反り量とは、反りが生じているヘッド様部材の端部が下側に、その中央部が上側になるように基材上に配置すると、基材とヘッド様部材との間に空隙が形成されるが、この空隙の最大高さのことを言う。

その結果を、表1に示す。

【0081】

3−2.接着層形成基板の評価

各実施例および比較例の接着剤を用いて製造された接着層形成基板について、それぞれ、ショア強度および膜厚を測定した。

そして、これら接着層形成基板を、インクジェットプリンタ用インク(エプソン社製、「1CBK47」)に、80℃の条件で5日間浸漬し、その後、再度、接着層の膜厚を測定した。

【0082】

なお、接着剤のショア強度は、Nanoindenter装置(MTS社製、「SA2」)を用いて測定した。

測定された測定値の内、浸漬前の膜厚およびショア強度から接着層のヤング率(GPa)を求めた。また、浸漬前の膜厚と浸漬後の膜厚との比から接着層の膨潤率(%)を求めた。

【0083】

3−3.ピール強度測定用部材の評価

各実施例および比較例の接着剤を用いて製造されたピール強度測定用部材について、ピール強度試験(JIS−G3469に規定)に準拠して、以下のようにして、面方向に対するピール強度を測定した。

すなわち、各実施例および比較例で得られたピール強度測定用部材について、それぞれ、一方の基板の一端を持ち、常温で90°の方向に10mm/分の速度で引き剥がした時の荷重を、90°ピール剥離試験装置(イマダ社製、「NX−500NE」)を用いて測定した。

さらに、別途用意した、各実施例および比較例の接着剤を用いて製造されたピール強度測定用部材について、インクジェットプリンタ用インク(エプソン社製、「1CBK47」)に、80℃の条件で5日間浸漬した後、前記と同様にしてピール強度を測定した。

その結果を、表1に示す。

【0084】

【表1】

【0085】

表1から明らかなように、各実施例の接着剤を用いて形成された接着層は、インクの浸漬前後に関わらず基板に対して優れた密着性(ピール強度)を有しているのに対して、比較例の接着剤を用いて形成された接着層は、インクへの浸漬により密着性が低下する結果が得られた。

また、各実施例の接着剤を用いて製造されたヘッド様部材では、接着剤の固化時のヤング率を1.0GPa以下とすることができ、その反りの大きさが、小さくなる結果が得られた。

さらに、各実施例の接着剤を用いて形成された接着層は、マレイン酸の添加によっても、インクへの浸漬による膨潤率が低くなっている結果が得られた。

【符号の説明】

【0086】

1……インクジェット式記録ヘッド 10……ノズルプレート 11……ノズル孔 15、25、35……接着層 20……吐出液貯留室形成基板 20’……母材 21……吐出液貯留室 22……吐出液供給室 23……貫通孔 30……振動フィルム 40……支持板 50……圧電素子 51……圧電体層 52……電極膜 53……凹部 60……ケースヘッド 61……吐出液供給路 70……リザーバ 9……インクジェットプリンタ 92……装置本体 921……トレイ 922……排紙口 93……ヘッドユニット 931……インクカートリッジ 932……キャリッジ 94……印刷装置 941……キャリッジモータ 942……往復動機構 943……キャリッジガイド軸 944……タイミングベルト 95……給紙装置 951……給紙モータ 952……給紙ローラ 952a……従動ローラ 952b……駆動ローラ 96……制御部 97……操作パネル P……記録用紙

【技術分野】

【0001】

本発明は、接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置に関するものである。

【背景技術】

【0002】

例えば、インクジェットプリンタのような液滴吐出装置には、液滴を吐出するための液滴吐出ヘッドが備えられている。このような液滴吐出ヘッドとしては、例えば、インクを液滴として吐出するノズルに連通し、インクを収容するインク室(キャビティー)と、このインク室の壁面を変形させる駆動用の圧電素子とを備えるものが知られている。

このような液滴吐出ヘッドにあっては、駆動用の圧電素子を伸縮させることにより、インク室の一部(振動板)を変位させる。これにより、インク室の容積を変化させて、ノズルからインク液滴が吐出される。

【0003】

ところで、この液滴吐出ヘッドは、ノズルが形成されたノズルプレートと、インク室が形成された基板と、インク室の容積を変化させる振動板と、歪みにより振動板を振動させる圧電素子とを有しており、これらを接合することによって組み立てられている。

また、振動板は、圧電素子の歪みにより振動する振動フィルムと、圧電素子の歪みを振動フィルムに伝播する支持板とを有しており、これら同士を互いに接合することによって組み立てられている(例えば、特許文献1等参照。)。

【0004】

このような各種部材の組み立て(接合)に、ビスフェノール系、ノボラック系のようなエポキシ系接着剤や、ウレタン系接着剤等の各種接着剤が用いられる。

ここで、例えば、インク室と振動板との接合や、インク室とノズルプレートとの接合では、接着剤がインク室に貯留されるインクと長時間接することとなるため、インクに含まれる溶媒に対する耐性(耐溶剤性)を有していることが求められる。したがって、ウレタン系接着剤は、一般的に耐溶剤性が低く、溶媒の接触により容易に膨潤する性質を有するものであるため、このような部材同士の接合には適しない。

【0005】

また、例えば、振動フィルムと支持板との接合では、圧電素子の歪みを振動フィルムに伝播する必要性があるため、柔軟性に優れることが求められる。したがって、ビスフェノール系、ノボラック系のようなエポキシ系接着剤は、一般的に剛性の高い接着剤であるため、このような部材同士の接合には適しない。

さらに、各種部材同士の接合では、液滴吐出ヘッドに反りが生じることなく組み立てる必要がある。そのため、剛性の高いビスフェノール系、ノボラック系のようなエポキシ系接着剤を用いた場合、残留応力を緩和することを目的に、接着剤の硬化の際には、比較的低い温度で硬化させる必要があり、硬化を完了させるには長時間を要するという問題がある。

以上のことから、液滴吐出ヘッドの組み立てに用いられる接着剤としては、耐溶剤性および柔軟性の双方に優れることが求められるが、ビスフェノール系、ノボラック系のようなエポキシ系接着剤や、ウレタン系接着剤は、これら双方の特性を併せ持っていない。そのため、各部材同士の接合に、接着剤の種類を変えて対応しているのが実情である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−21448号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドを短時間で製造可能な接着剤、かかる接着剤を用いて製造された液滴吐出ヘッド、かかる接着剤を用いて短時間で製造する液滴吐出ヘッドの製造方法、およびかかる液滴吐出ヘッドを備える液滴吐出装置を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記の本発明により達成される。

本発明の接着剤は、吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドの組み立てに用いられる接着剤であって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、当該接着剤を用いて形成された接着層を介して接合されており、

当該接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする。

これにより、耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドを短時間で製造可能な接着剤とすることができる。

【0009】

本発明の接着剤では、前記共重合体は、さらに(メタ)アクリル酸エステルを含有するものであることが好ましい。

これにより、共重合体の水に対する溶解性を向上させることができるため、接着剤に用いられる溶媒として水を選択することが可能となる。

本発明の接着剤では、前記アルケニレンジカルボン酸は、(無水)マレイン酸であることが好ましい。

これにより、接着剤の各部材に対する密着性を向上させることができる。

【0010】

本発明の接着剤では、前記アルケンは、エチレンであることが好ましい。

接着剤の耐熱温度は、主としてアルケンの種類に依存するため、接合すべき液滴吐出ヘッドの耐熱温度が100℃以下で十分な場合には、アルケンとしてエチレンが選択される。

本発明の接着剤では、前記アルケンは、プロピレンであることが好ましい。

接着剤の耐熱温度は、主としてアルケンの種類に依存するため、接合すべき液滴吐出ヘッドとして、100℃以上の耐熱温度が必要な場合には、アルケンとしてプロピレンが選択される。

【0011】

本発明の接着剤では、当該接着剤は、固化時のヤング率が1.0GPa以下であることが好ましい。

これにより、接着剤の固化後における残留応力が大きくなるのを的確に抑制または防止することができる。そのため、得られる液滴吐出ヘッドを、反りが生じないか、生じたとしてもその大きさが適度に抑制されたものとすることができる。

【0012】

本発明の液滴吐出ヘッドは、吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドであって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、接着剤を用いて形成された接着層を介して接合されており、

前記接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする。

これにより、耐溶剤性および柔軟性に優れ、長期間にわたって高品位の印字が可能な信頼性の高い液滴吐出ヘッドとすることができる。

【0013】

本発明の液滴吐出ヘッドでは、フィルム状をなす前記振動フィルムと、該振動フィルムの一部に対応するように設けられた前記支持板とが、前記接着層を介して接合されており、

前記接着層は、前記振動フィルムの前記支持板を接合する側の面のほぼ全面に形成されていることが好ましい。

このように振動フィルムのほぼ全面に接着層が形成される場合であっても、接着剤の固化時のヤング率を1.0GPa以下に設定することで、接着層は柔軟性に優れるものとなるため、振動フィルム、支持板および接着層で構成される振動板自体の柔軟性が損なわれるのを確実に防止することができる。

【0014】

本発明の液滴吐出ヘッドの製造方法は、本発明の接着剤を用いて前記液滴吐出ヘッドを組み立てる液滴吐出ヘッドの製造方法であって、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つに前記接着層を形成する際に、前記接着剤を140℃以上に加熱して溶融させた後に固化させることで前記接着層を形成することを特徴とする。

これにより、液滴吐出ヘッドの組み立てに供する各種部材や、形成される接着層自体を変質・劣化させることなく、接着層を溶融状態とすることができる。

【0015】

本発明の液滴吐出ヘッドの製造方法では、前記接着剤を加熱する時間は、2秒以上、100秒以下であることが好ましい。

本発明によれば、接着剤を加熱して各部材同士を接合するための時間を上記範囲内に設定することができるため、接着層の形成のための時間、ひいては液滴吐出ヘッドの製造のための時間の短縮化を図ることができる。

本発明の液滴吐出装置は、本発明の液滴吐出ヘッド、または本発明の液滴吐出ヘッドの製造方法により製造された液滴吐出ヘッドを備えることを特徴とする。

これにより、信頼性の高い液滴吐出装置を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の液滴吐出ヘッドをインクジェット式記録ヘッドに適用した実施形態を示す縦断面図である。

【図2】図1に示すインクジェット式記録ヘッドを備えるインクジェットプリンタの実施形態を示す概略図である。

【図3】インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。

【図4】インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。

【図5】インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。

【発明を実施するための形態】

【0017】

以下、本発明の接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置を、添付図面に示す好適実施形態に基づいて詳細に説明する。

<インクジェット式記録ヘッド>

まず、本発明の接着剤を説明するのに先立って、本発明の接着剤が適用された液滴吐出ヘッド(本発明の液滴吐出ヘッド)について説明する。

なお、以下では、本発明の液滴吐出ヘッドを、インクジェット式記録ヘッドに適用した場合を一例に説明する。

【0018】

図1は、本発明の液滴吐出ヘッドをインクジェット式記録ヘッドに適用した実施形態を示す縦断面図、図2は、図1に示すインクジェット式記録ヘッドを備えるインクジェットプリンタの実施形態を示す概略図である。なお、以下の説明では、図1中の上側を「上」、下側を「下」と言う。

図1に示すインクジェット式記録ヘッド1(以下、単に「ヘッド1」と言うこともある。)は、図2に示すようなインクジェットプリンタ(本発明の液滴吐出装置)9に搭載されている。

【0019】

図2に示すインクジェットプリンタ9は、装置本体92を備えており、上部後方に記録用紙Pを設置するトレイ921と、下部前方に記録用紙Pを排出する排紙口922と、上部面に操作パネル97とが設けられている。

操作パネル97は、例えば、液晶ディスプレイ、有機ELディスプレイ、LEDランプ等で構成され、エラーメッセージ等を表示する表示部(図示せず)と、各種スイッチ等で構成される操作部(図示せず)とを備えている。

【0020】

また、装置本体92の内部には、主に、往復動するヘッドユニット93を備える印刷装置(印刷手段)94と、記録用紙Pを1枚ずつ印刷装置94に送り込む給紙装置(給紙手段)95と、印刷装置94および給紙装置95を制御する制御部(制御手段)96とを有している。

制御部96の制御により、給紙装置95は、記録用紙Pを一枚ずつ間欠送りする。この記録用紙Pは、ヘッドユニット93の下部近傍を通過する。このとき、ヘッドユニット93が記録用紙Pの送り方向とほぼ直交する方向に往復移動して、記録用紙Pへの印刷が行なわれる。すなわち、ヘッドユニット93の往復動と記録用紙Pの間欠送りとが、印刷における主走査および副走査となって、インクジェット方式の印刷が行なわれる。

【0021】

印刷装置94は、ヘッドユニット93と、ヘッドユニット93の駆動源となるキャリッジモータ941と、キャリッジモータ941の回転を受けて、ヘッドユニット93を往復動させる往復動機構942とを備えている。

ヘッドユニット93は、その下部に、多数のノズル孔11を備えるヘッド1と、ヘッド1にインクを供給するインクカートリッジ931と、ヘッド1およびインクカートリッジ931を搭載したキャリッジ932とを有している。

なお、インクカートリッジ931として、イエロー、シアン、マゼンタ、ブラック(黒)の4色のインクを充填したものを用いることにより、フルカラー印刷が可能となる。

【0022】

往復動機構942は、その両端をフレーム(図示せず)に支持されたキャリッジガイド軸943と、キャリッジガイド軸943と平行に延在するタイミングベルト944とを有している。

キャリッジ932は、キャリッジガイド軸943に往復動自在に支持されるとともに、タイミングベルト944の一部に固定されている。

キャリッジモータ941の作動により、プーリを介してタイミングベルト944を正逆走行させると、キャリッジガイド軸943に案内されて、ヘッドユニット93が往復動する。そして、この往復動の際に、ヘッド1から適宜インクが吐出され、記録用紙Pへの印刷が行われる。

【0023】

給紙装置95は、その駆動源となる給紙モータ951と、給紙モータ951の作動により回転する給紙ローラ952とを有している。

給紙ローラ952は、記録用紙Pの送り経路(記録用紙P)を挟んで上下に対向する従動ローラ952aと駆動ローラ952bとで構成され、駆動ローラ952bは給紙モータ951に連結されている。これにより、給紙ローラ952は、トレイ921に設置した多数枚の記録用紙Pを、印刷装置94に向かって1枚ずつ送り込めるようになっている。なお、トレイ921に代えて、記録用紙Pを収容する給紙カセットを着脱自在に装着し得るような構成であってもよい。

【0024】

制御部96は、例えばパーソナルコンピュータやディジタルカメラ等のホストコンピュータから入力された印刷データに基づいて、印刷装置94や給紙装置95等を制御することにより印刷を行うものである。

制御部96は、いずれも図示しないが、主に、各部を制御する制御プログラム等を記憶するメモリ、印刷装置94(キャリッジモータ941)を駆動する駆動回路、給紙装置95(給紙モータ951)を駆動する駆動回路、および、ホストコンピュータからの印刷データを入手する通信回路と、これらに電気的に接続され、各部での各種制御を行うCPUとを備えている。

【0025】

また、CPUには、例えば、インクカートリッジ931のインク残量、ヘッドユニット93の位置等を検出可能な各種センサ等が、それぞれ電気的に接続されている。

制御部96は、通信回路を介して、印刷データを入手してメモリに格納する。CPUは、この印刷データを処理して、この処理データおよび各種センサからの入力データに基づいて、各駆動回路に駆動信号を出力する。この駆動信号により印刷装置94および給紙装置95は、それぞれ作動する。これにより、記録用紙Pに印刷が行われる。

【0026】

以下、ヘッド1について、図1を参照しつつ詳述する。

図1に示すように、ヘッド1は、ノズルプレート10と、ノズルプレート上に設けられた吐出液貯留室形成基板(基板)20と、吐出液貯留室形成基板20上に設けられた振動フィルム30と、振動フィルム30上に設けられた支持板40と、支持板40上に設けられた圧電素子(振動手段)50およびケースヘッド60とを有している。なお、本実施形態では、このヘッド1は、ピエゾジェット式ヘッドを構成する。

【0027】

吐出液貯留室形成基板20(以下、省略して「基板20」と言う。)には、インクを貯留する複数の吐出液貯留室(圧力室)21が形成され、さらに、各吐出液貯留室21に連通し、各吐出液貯留室21にインクを供給する吐出液供給室22が形成されている。

図1に示すように、各吐出液貯留室21および吐出液供給室22は、それぞれ、平面視において、ほぼ長方形状をなし、各吐出液貯留室21の幅(短辺)は、吐出液供給室22の幅(短辺)より細幅となっている。

【0028】

また、各吐出液貯留室21は、吐出液供給室22に対して、ほぼ垂直をなすように配置されており、各吐出液貯留室21および吐出液供給室22は、平面視において全体として、櫛状をなしている。

基板20を構成する材料としては、特に限定されないが、例えば、単結晶シリコン、多結晶シリコン、アモルファスシリコンのようなシリコン材料、ステンレス鋼のような金属材料、石英ガラスのようなガラス材料、アルミナのようなセラミックス材料、グラファイトのような炭素材料、ポリオレフィン、ポリ塩化ビニル、アクリロニトリル−スチレン共重合体(AS樹脂)、シリコーン樹脂のような樹脂材料等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。

【0029】

また、上記のような材料に、酸化処理(酸化膜形成)、めっき処理、不働態化処理、窒化処理等の各処理を施した材料でもよい。

これらの中でも、基板20の構成材料は、シリコン材料またはステンレス鋼であるのが好ましい。このような材料は、耐薬品性に優れることから、長時間にわたってインクに曝されたとしても、基板20が変質・劣化するのを確実に防止することができる。また、これらの材料は、加工性に優れるため、寸法精度の高い基板20が得られる。このため、吐出液貯留室21や吐出液供給室22の容積の精度が高くなり、高品位の印字が可能なヘッド1が得られる。

また、吐出液供給室22は、後述するケースヘッド60に設けられた吐出液供給路61と連通して複数の吐出液貯留室21にインクを供給する共通のインク室として機能するリザーバ70の一部を構成する。

【0030】

基板20の下面(振動フィルム30と反対側の面;一方の面)には、接着層15を介して、吐出液貯留室21および吐出液供給室22を覆うようにノズルプレート10が接着されている。

この接着層15は、本発明の接着剤を用いて形成されるが、その詳細については、後に説明する。

【0031】

ノズルプレート10には、各吐出液貯留室21に対応するように、それぞれノズル孔11が形成(穿設)されている。このノズル孔11から、吐出液貯留室21に貯留されたインク(吐出液)を押し出すことにより、インクが液滴として吐出されることとなる。

また、ノズルプレート10は、各吐出液貯留室21や吐出液供給室22の内壁面の下面を構成している。すなわち、ノズルプレート10と、基板20および振動フィルム30とにより、各吐出液貯留室21や吐出液供給室22を画成している。

【0032】

このようなノズルプレート10を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

これらの中でも、ノズルプレート10の構成材料は、シリコン材料またはステンレス鋼であるのが好ましい。このような材料は、耐薬品性に優れることから、長時間にわたってインクに曝されたとしても、ノズルプレート10が変質・劣化するのを確実に防止することができる。また、これらの材料は、加工性に優れるため、寸法精度の高いノズルプレート10が得られる。このため、信頼性の高いヘッド1が得られる。

【0033】

なお、ノズルプレート10の構成材料は、線膨張係数が300℃以下で2.5〜4.5[×10-6/℃]程度であるものが好ましい。

また、ノズルプレート10の厚さは、特に限定されないが、0.01〜1mm程度であるのが好ましい。

また、ノズルプレート10の下面には、必要に応じて、撥液処理を施すのが好ましい。これにより、ノズル孔から吐出されるインク滴が意図しない方向に吐出されるのを防止することができる。

【0034】

基板20の上面(他方の面)には、接着層25を介して、吐出液貯留室21および吐出液供給室22を覆うように振動フィルム30が接着されている。

この接着層25も、本発明の接着剤を用いて形成されるが、その詳細については、後に説明する。

また、振動フィルム30は、各吐出液貯留室21や吐出液供給室22の内壁面の上面を構成している。すなわち、振動フィルム30と、基板20およびノズルプレート10とにより、各吐出液貯留室21や吐出液供給室22を画成している。そして、振動フィルム30が基板20と確実に接合されていることにより、各吐出液貯留室21や吐出液供給室22の液密性を確保している。

【0035】

さらに、振動フィルム30は、弾性変形する機能を有するものである。したがって、圧電素子50で発生した歪みにより、支持板40を介して振動フィルム30を変位(振動)させることで、吐出液貯留室21の容積を変化させることができ、その結果、インクが吐出される。

振動フィルム30を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

【0036】

これらの中でも、振動フィルム30の構成材料は、ポリフェニレンサルファイド(PPS)、アラミド樹脂のような樹脂材料、シリコン材料またはステンレス鋼であるのが好ましい。このような材料は、耐薬品性に優れることから、長時間にわたってインクに曝されたとしても、振動フィルム30が変質・劣化するのを確実に防止することができる。このため、吐出液貯留室21内および吐出液供給室22内に、長期間にわたってインクを貯留することができる。さらに、これらは、高速で弾性変形することが可能な材料であるため、吐出液貯留室21の容積を高速に変化させることができ、その結果、インクを高精度に吐出することができる。

【0037】

振動フィルム30の上面には、接着層35を介して、振動フィルム30の一部に対応するように支持板40が接着されている。

この接着層35も、本発明の接着剤を用いて形成されるが、その詳細については、後に説明する。

支持板40は、圧電素子50で発生した歪みを、このものを介して、振動フィルム30に伝播する機能を有するものである。これにより、圧電素子50に歪みを発生させることで、振動フィルム30に変位が生じ、その結果、各吐出液貯留室21における容積変化を確実に生じさせることができる。

【0038】

支持板40を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

これらの中でも、支持板40の構成材料は、シリコン材料またはステンレス鋼(SUS)であるのが好ましい。このような材料は、優れた強度を有するものである。そのため、圧電素子50で発生した歪みが、より確実に、振動フィルム30に伝播されることから、インクがより高精度に吐出されることとなる。

【0039】

なお、本実施形態では、上述した振動フィルム30と支持板40とが接着層35を介して接合された積層体により、吐出液貯留室21および吐出液供給室22を覆う振動板(封止板)が構成される。

支持板40の上面の一部(図1では、支持板40の上面の中央部付近)に、圧電素子(振動手段)50が接合されている。

【0040】

圧電素子50は、圧電材料で構成された圧電体層51と、この圧電体層51に電圧を印加する電極膜52との積層体で構成されている。このような圧電素子50では、電極膜52を介して圧電体層51に電圧を印加することにより、圧電体層51に電圧に応じた歪みが発生する(逆圧電効果)。この歪みが支持板40を介して振動フィルム30に撓み(振動)をもたらし、吐出液貯留室21の容積を変化させる。かかる構成の圧電素子50が支持板40と確実に接合されていることにより、圧電素子50に発生した歪みを、支持板40を介して振動フィルム30の変位へと確実に変換することができ、その結果、各吐出液貯留室21が確実に容積変化することとなる。

【0041】

また、圧電体層51と電極膜52との積層方向は、特に限定されず、支持板40に対して平行な方向であっても、直交する方向であってもよい。なお、圧電体層51と電極膜52との積層方向が、図1に示すように、支持板40に対して直交する方向である場合、このように配置された圧電素子50を特にMLP(Multi Layer Piezo)と言う。圧電素子50がMLPであれば、支持板40の変位量を大きくとることができるので、インクの吐出量の調整幅が大きいという利点がある。

【0042】

圧電素子50のうち、支持板40に隣接する(接触する)面は、圧電素子50の配置方法によって異なるが、圧電体層が露出した面、電極膜が露出した面、または圧電体層と電極膜の双方が露出した面のいずれかである。

圧電素子50のうち、圧電体層51を構成する材料としては、例えば、チタン酸バリウム、ジルコン酸鉛、チタン酸ジルコン酸鉛、酸化亜鉛、窒化アルミニウム、タンタル酸リチウム、ニオブ酸リチウム、水晶等が挙げられる。

【0043】

一方、電極膜52を構成する材料としては、例えば、Fe、Ni、Co、Zn、Pt、Au、Ag、Cu、Pd、Al、W、Ti、Mo、またはこれらを含む合金等の各種金属材料が挙げられる。

ここで、前述した支持板40は、圧電素子50に対応する位置を取り囲むように環状に形成された凹部53を有している。すなわち、支持板40は、振動フィルム30上に、その一部に対応するように設けられており、圧電素子50に対応する位置では、支持板40の一部が、この環状の凹部53を隔てて島状に孤立している。このような島状をなす部分に圧電素子50を接合する構成とすることで、圧電素子50で発生した歪みをより確実に、振動フィルム30に伝播することができるため、振動フィルム30における撓みがより確実に生じることとなる。

【0044】

また、圧電素子50の電極膜52は、図示しない駆動ICと電気的に接続されている。これにより、圧電素子50の動作を駆動ICによって制御することができる。

また、支持板40の上面の一部(図1では、凹部53を隔てて、島状をなす部分を取り囲む部分)には、ケースヘッド60が接合されている。このように、ケースヘッド60と支持板40とが接合されることで、ノズルプレート10、基板20、振動フィルム30および支持板40の積層体で構成された、いわゆるキャビティー部分を補強し、キャビティー部分のよじれや反り等を確実に抑制することができる。

【0045】

ケースヘッド60を構成する材料としては、例えば、前述したようなシリコン材料、金属材料、ガラス材料、セラミックス材料、炭素材料、樹脂材料、またはこれらの各材料の1種または2種以上を組み合わせた複合材料等が挙げられる。

これらの中でも、ケースヘッド60の構成材料は、ポリフェニレンサルファイド(PPS)、ザイロンのような変性ポリフェニレンエーテル樹脂(「ザイロン」は登録商標)またはステンレス鋼であるのが好ましい。これらの材料は、十分な剛性を備えていることから、ヘッド1を支持するケースヘッド60の構成材料として好適である。

【0046】

また、振動フィルム30、接着層35および支持板40は、吐出液供給室22に対応する位置に貫通孔23を有する。この貫通孔23により、ケースヘッド60に設けられた吐出液供給路61と吐出液供給室22とが連通している。なお、吐出液供給路61と吐出液供給室22とにより、複数の吐出液貯留室21にインクを供給する共通のインク室として機能するリザーバ70の一部を構成する。

【0047】

このようなヘッド1では、図示しない外部吐出液供給手段からインクを取り込み、リザーバ70からノズル孔11に至るまで内部をインクで満たした後、駆動ICからの記録信号により、各吐出液貯留室21に対応するそれぞれの圧電素子50を動作させる。これにより、圧電素子50の逆圧電効果によって支持板40を介して振動フィルム30に撓み(振動)が生じる。その結果、例えば、各吐出液貯留室21内の容積が収縮すると、各吐出液貯留室21内の圧力が瞬間的に高まり、ノズル孔11からインクが液滴として押し出される(吐出される)。

【0048】

このようにして、ヘッド1において、印刷したい位置の圧電素子50に、駆動ICを介して電圧を印加すること、すなわち、吐出信号を順次入力することにより、任意の文字が図形等を印刷することができる。

なお、ヘッド1は、前述したような構成のものに限らず、例えば、振動手段としての圧電素子50に代えて、静電アクチュエータを備えるものであってもよい。

ただし、本実施形態のように、振動手段が圧電素子で構成されていることにより、振動フィルム30に発生する撓みの程度を容易に制御することができる。これにより、インク滴の大きさを容易に制御することができる。

【0049】

<インクジェット式記録ヘッドの製造方法>

以上のようなインクジェット式記録ヘッド1は、例えば、母材20’を用いて、次のようにして作製される。

図3ないし図5は、インクジェット式記録ヘッドの製造方法を説明するための図(縦断面図)である。なお、以下の説明では、図3ないし図5中の上側を「上」、下側を「下」と言う。

【0050】

本実施形態にかかるヘッド1の製造方法は、振動フィルム30上に接着層35を形成し、この接着層35を介して振動フィルム30と支持板40とを接着して振動板を得る工程と、母材20’を用意し、この母材20’に対して加工を施し、基板20を形成する工程と、基板20上に接着層25を形成し、この接着層25を介して基板20と振動フィルム30(振動板)とを接着する工程と、接着層25、振動フィルム30、接着層35および支持板40の一部に貫通孔23を形成するとともに、支持板40の一部に凹部53を形成する工程と、支持板40上に圧電素子50を接合する工程と、支持板40上にケースヘッド60を接合する工程と、基板20の振動フィルム30と反対側の面上に接着層15を形成し、この接着層15を介して基板20とノズルプレート10とを接合する工程とを有する。

【0051】

以下、各工程について順次説明する。

[1]まず、支持板40と、振動フィルム30とを用意し、図3(a)に示すように、接着層35を介して、支持板40と振動フィルム30とを接着することで、支持板40と接着層35と、振動フィルム30とがこの順で積層された振動板を得る。

この支持板40と振動フィルム30とを接着する接着層35の形成に、本発明の接着剤が用いられる。

【0052】

[2]次に、基板20を作製するための母材としての平板状をなす母材20’を用意する(図3(b)参照)。

次いで、図3(c)に示すように、母材20’に対して加工を施し、各吐出液貯留室21および吐出液供給室22を形成することで、母材20’から基板20を得る。

なお、吐出液貯留室21および吐出液供給室22の形成は、ドライエッチング、リアクティブイオンエッチング、ビームエッチング、光アシストエッチング等の物理的エッチング法、ウエットエッチング等の化学的エッチング法等のうちの1種または2種以上を組み合わせて用いて行うことができる。

【0053】

[3]次に、図3(d)に示すように、接着層25を介して、基板20と、振動板の振動フィルム30側の面とを接着することで、基板20と接着層25と振動板とがこの順で積層された積層体を得る。

この基板20と振動フィルム30とを接着する接着層25の形成に、前述した接着層35と同様に、本発明の接着剤が用いられる。

【0054】

[4]次に、図4(a)に示すように、振動フィルム30、接着層35および支持板40のうち、基板20の吐出液供給室22に対応する位置に、すなわち、吐出液供給室22に連通するように貫通孔23を形成する。さらに、支持板40のうち、圧電素子50が組み立てられる位置を取り囲む環状の領域に、凹部53を形成する。

貫通孔23および凹部53の形成は、前述した吐出液貯留室21および吐出液供給室22の形成で説明したのと同様の各種エッチング法を用いて行われる。

[5]次に、圧電素子50を用意し、支持板40の島状をなす部分に、圧電素子50を接合することで、図4(b)に示すように、基板20、振動フィルム30、支持板40および圧電素子50をそれぞれ接合させる。

【0055】

[6]次に、ケースヘッド60を用意し、凹部53を隔てて、支持板40の島状をなす部分を取り囲む部分に、ケースヘッド60を接合することで、図5(a)に示すように、基板20、振動フィルム30、支持板40、圧電素子50およびケースヘッド60が接合される。

この際、吐出液供給室22は、振動フィルム30、接着層35および支持板40に形成された貫通孔23、および、ケースヘッド60に設けられた吐出液供給路61と連通し、これにより、リザーバ70が形成される。

【0056】

なお、ここでは、予め母材20’に加工を施して各吐出液貯留室21および吐出液供給室22が形成された基板20に対して振動フィルム30、支持板40、圧電素子50およびケースヘッド60を接合する場合について説明したが、これに限定されず、母材20’に対して振動フィルム30、支持板40、圧電素子50およびケースヘッド60を接合した後に、母材20’に加工を施して各吐出液貯留室21および吐出液供給室22が形成して基板20を得るようにしても良い。

【0057】

[7]次に、ノズルプレート10を用意し、図5(b)に示すように、接着層15を介して、基板20の振動フィルム30と反対側の面とノズルプレート10とを接着することで、基板20とノズルプレート10とを接合させて、ヘッド1を得る。

この基板20とノズルプレート10とを接着する接着層15の形成には、前述した接着層35と同様に、本発明の接着剤が用いられる。

【0058】

以上のような工程を経て、ヘッド1が製造されるが、上述したように、接着層15、25、35の形成に、本発明の接着剤が用いられるが、以下、この本発明の接着剤について説明する。

本発明の接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものである。

【0059】

ここで、アルケンとアルケニレンジカルボン酸との共重合体は、ポリオレフィン系の熱可塑性材料である。

かかる共重合体を主材料として含有する接着剤は、特にアルケンが含まれることに起因して、耐溶剤性に優れたものとなる。そのため、本実施形態では、ヘッド1において、接着層15、25、35は、それぞれ、図1に示すようにインクと接触することとなるが、このインクとの接触に起因する接着層15、25、35の膨潤を的確に防止または抑制することができる。

【0060】

さらに、かかる共重合体を主材料として含有する接着剤は、熱可塑性の接着剤である。そのため、かかる接着剤を用いて各部材同士を接合(接着)する際には、各部材同士間に接着剤を介在させた状態で加熱することで溶融状態とし、その後冷却することで、各部材同士を接合することができる。このような加熱と冷却という比較的容易な工程により各部材同士を接合することができるため、硬化性の接着剤を用いて各部材同士を接合する場合と比較して、ヘッド1の製造に要する時間の短縮化を図ることができる。

このような共重合体において、アルケンとしては、直鎖状をなすものであっても環状をなすものであってもよく、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、1−ペンテン、イソプレン、シクロペンテン、シクロヘキセン、メチレンシクロヘキサン等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0061】

なお、接着剤の耐熱温度は、主としてこのアルケンの種類に依存する。そのため、ヘッド1の耐熱温度が100℃以下で十分な場合には、例えば、エチレン、1−ブテン等を選択し、100℃以上の耐熱温度が必要な場合には、例えば、プロピレン、メチレンシクロヘキサン等を選択すればよい。

また、アルケニレンジカルボン酸としては、特に限定されないが、例えば、(無水)マレイン酸またはフマル酸等が挙げられるが、中でも、(無水)マレイン酸であるのが好ましい。アルケニレンジカルボン酸として(無水)マレイン酸が含まれることで、接着剤の各部材に対する密着性を向上させることができるため、形成される接着層15、25、35の各部材に対する接合強度の向上が図られる。

【0062】

さらに、かかる共重合体において、アルケンとアルケニレンジカルボン酸との含有率は、重量比で700:1〜30:1程度であるのが好ましく、100:1〜60:1程度であるのがより好ましい。ここで、アルケンは主として接着剤の耐溶剤性に寄与する材料であり、アルケニレンジカルボン酸は主として接着剤の各部材に対する密着性に寄与する材料である。そして、これらの含有量を上記範囲内に設定することで、各材料の特性が好適に発揮されるため、得られる接着剤を耐溶剤性および密着性の双方の特性に優れるものとすることができる。

【0063】

なお、このような接着剤に含まれる共重合体は、アルケンとアルケニレンジカルボン酸とを含む材料から得られる共重合体であればよく、例えば、アルケンと、アルケニレンジカルボン酸と、これらとは異なるオレフィン系化合物との共重合体であってもよい。このようなオレフィン系化合物としては、例えば、スチレン、ビニルトルエン、ビニルキシレンのような芳香族ビニル化合物、(メタ)アクリル酸、(メタ)アクリル酸エステル等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。なお、オレフィン系化合物として、(メタ)アクリル酸エステルを用いることにより、得られる共重合体の水に対する溶解性を向上させることができるため、接着剤に用いられる溶媒として水を選択することが可能となる。

【0064】

なお、アルケンとアルケニレンジカルボン酸との共重合体は、ランダム共重合体、交互共重合体、ブロック共重合体およびグラフト共重合体のうちの何れであってもよいが、ランダム共重合体または交互共重合体であるのが好ましい。これにより、かかる共重合体を主材料とする接着剤を用いて形成された接着層15、25、35を、より均一な膜質を有するものとすることができる。

【0065】

さらに、かかる共重合体を主材料として含有する接着剤は、共重合体に含まれるアルケンとアルケニレンジカルボン酸との含有率やその種類等を適宜選択することで、固化時のヤング率が1.0GPa以下に設定されているのが好ましく、0.1GPa以上、0.4GPa以下の範囲内に設定されているのがより好ましい。これにより、接着剤は柔軟性に優れたものとなるため、本発明の接着剤を、振動フィルム30と支持板40との接合、すなわち接着層35に適用したとしても、圧電素子50で発生した歪みを支持板40から振動フィルム30に確実に伝播することができるようになる。さらに、固化時のヤング率が1.0GPa以下であると、接着剤の固化後における残留応力が大きくなるのを的確に抑制または防止することができる。そのため、得られるヘッド1を、反りが生じないか、生じたとしてもその大きさが適度に抑制されたものとすることができる。

【0066】

なお、本実施形態のように、接着層35が、振動フィルム30の支持板40を接合する側の面のほぼ全面に形成されている場合に、接着剤の固化時のヤング率を前記範囲内として、この接着剤を振動フィルム30と支持板40との接合に用いるのが好ましい。このように振動フィルム30のほぼ全面に接着層35が形成される場合であっても、接着層35が柔軟性に優れるため、振動フィルム30、支持板40および接着層35で構成される振動板自体の柔軟性が損なわれるのを確実に防止することができる。

【0067】

また、かかる共重合体を主材料として含有する接着剤は、溶媒または分散媒中に共重合体を溶解または分散させることにより液状または半固形状とされるが、この溶媒または分散媒としては、特に限定されず、例えば、アンモニア、水、過酸化水素等の無機溶媒や、メタノール、エタノール、イソブタノール等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル等のエーテル系溶媒、トルエン、キシレン、ベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)等のアミド系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等を用いることができる。

【0068】

さらに、このような接着剤を用いた接着層15、25、35の形成は、例えば、次のようにして行うことができる。

すなわち、接着層15、25、35で接合すべき部材同士のうちの少なくとも一方に接着剤を供給した後、乾燥させることで接着層15、25、35を形成する。その後、接着層15、25、35を介して各部材同士を接触させた状態で、接着層15、25、35を加熱して溶融させた後に冷却して固化させる。これにより、各部材同士が固化状態の接着層15、25、35により接合される。

【0069】

ここで、接着層15、25、35を溶融させる際の加熱の温度は、140℃以上であるのが好ましく、150℃以上、200℃以下程度であるのがより好ましい。これにより、ヘッド1の組み立てに供する各種部材や、形成される接着層15、25、35自体を変質・劣化させることなく、接着層15、25、35を溶融させることができる。

また、固化時の接着剤のヤング率が1.0GPa以下に設定されている場合には、このような高温度で加熱したとしても接着層15、25、35中における残留応力が大きくなってしまうのを的確に防止または抑制することができる。そのため、形成されるヘッド1に生じる反りの大きさを小さくすることができる。

【0070】

また、かかる温度範囲内で加熱することにすれば、接着層15、25、35を加熱する時間を、接着剤に含まれる共重合体の種類によっても若干異なるが、好ましくは2秒以上、100秒以下に設定することができ、より好ましくは2秒以上、20秒以下に設定することができるため、接着層15、25、35の形成のための時間、ひいてはヘッド1の製造のための時間の短縮化を図ることができる。

なお、形成された接着層15、25、35は、その平均厚さが1μm以上、100μm以下程度であるのが好ましく、5μm以上、80μm以下程度であるのがより好ましい。膜厚をかかる範囲内に設定することで、各部材同士を確実に接合することができる。

【0071】

また、接着層15、25、35で接合すべき各部材、すなわち、基板20、ノズルプレート10、振動フィルム30、支持板40の表面には、接着層15、25、35との密着性を向上させるための表面処理が施されているのが好ましい。このような表面処理としては、特に限定されないが、例えば、共重合体が備えるカルボキシル基と連結構造を形成し得る官能基を備えるカップリング剤による表面処理が挙げられる。また、カップリング剤としては、例えば、アミノシランやグリシジルエーテルシラン等が挙げられる。

なお、本実施形態では、接着層15、25、35の各層の形成に本発明の接着剤を適用する場合について説明したが、かかる場合に限定されず、接着層15、25、35のうちの少なくとも1層の形成に本発明の接着剤が用いられていれば良い。

【0072】

以上、接着剤、液滴吐出ヘッド、液滴吐出ヘッドの製造方法および液滴吐出装置を、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

例えば、本発明の液滴吐出ヘッドを製造する方法では、前記実施形態の構成に限定されず、工程の順序が前後してもよい。また、任意の目的の工程が1または2以上追加されていてもよく、不要な工程を削除してもよい。

【実施例】

【0073】

次に、本発明の具体的実施例について説明する。

1.接着剤の調製

(実施例1)

エチレンとマレイン酸との共重合体(エチレンの含有率99.5wt%)を用意し、トルエン中に、かかる共重合体の含有率が20wt%となるように溶解することで実施例1の接着剤を調製した。

(実施例2〜4)

エチレンとマレイン酸との共重合体にとして、マレイン酸の含有率が表1に示すようになっているものを用いたこと以外は、前記実施例1と同様にして実施例2〜4の接着剤を調製した。

【0074】

(実施例5)

エチレンとマレイン酸とアクリル酸メチルとの共重合体(エチレンの含有率99.0wt%、マレイン酸の含有率0.5wt%、アクリル酸メチルの含有率0.5wt%)を用意し、水中に、かかる共重合体の含有率が20wt%となるように溶解することで実施例5の接着剤を調製した。

(比較例)

ポリエチレンを用意し、トルエン中に、ポリエチレンの含有率が20wt%となるように溶解することで比較例の接着剤を調製した。

【0075】

2.評価用部材の製造

2−1.ヘッド様部材の製造

<1> まず、ステンレス鋼製のノズルプレートと、単結晶シリコン製の吐出液貯留室形成基板(キャビティー)とを用意した。

なお、ノズルプレートとしては、縦1cm×横3cmの大きさのものを用いた。

さらに、キャビティーとしては、縦1cm×横3cmの大きさを有し、その縦方向に、180個の貫通孔(縦100μm×横500μm)が形成されているものを用いた。

【0076】

<2> 次に、各実施例および比較例の接着剤を、キャビティーのノズルプレートとの接着面にそれぞれ塗布した後、キャビティー上にノズルプレートを配置した状態で加熱することで、接着層を介して、キャビティーとノズルプレートとを接着させてヘッド様部材を得た。

なお、接着層形成の際の加熱条件は、140℃×3分間とした。

【0077】

2−2.接着層形成基板の製造

ステンレス鋼(SUS316)製の平板状をなす基板を用意し、基板上に、各実施例および比較例の接着剤をそれぞれ塗布した後、加熱することで接着層が形成された接着層形成基板を得た。

【0078】

2−3.ピール強度測定用部材の製造

まず、ステンレス鋼(SUS316)製の平板状をなす基板(縦1cm×横3cm×厚さ80μm)を2つ用意し、一方の基板上に、各実施例および比較例の接着剤をそれぞれ塗布した後、乾燥することで基板上に接着層を形成した。

なお、接着剤の塗布は、スピンコート法を用いて、基板上に接着剤を供給した後、基材を50秒かけて0rpmから1000rpmまで回転数を上げた後、10秒間保持することで行った。さらに、接着剤を乾燥させる際の条件は、90℃×3分間とした。

【0079】

次に、一方の基板に対して、接着層を介して他方の基板を十字状をなすように重ね合わせ、すなわち、基板同士の接合部が正方形(縦1cm×横1cm)状をなすように重ね合わせ、その後、加熱した後室温にまで冷却することで、基板同士が接合膜を介して接合されたピール強度測定用部材を得た。

なお、基材同士を接合する際の加熱条件は、140℃×3分間とした。

【0080】

3.評価

3−1.ヘッド様部材の評価

各実施例および比較例の接着剤を用いて製造されたヘッド様部材について、それぞれ、反り量を測定した。

なお、この反り量とは、反りが生じているヘッド様部材の端部が下側に、その中央部が上側になるように基材上に配置すると、基材とヘッド様部材との間に空隙が形成されるが、この空隙の最大高さのことを言う。

その結果を、表1に示す。

【0081】

3−2.接着層形成基板の評価

各実施例および比較例の接着剤を用いて製造された接着層形成基板について、それぞれ、ショア強度および膜厚を測定した。

そして、これら接着層形成基板を、インクジェットプリンタ用インク(エプソン社製、「1CBK47」)に、80℃の条件で5日間浸漬し、その後、再度、接着層の膜厚を測定した。

【0082】

なお、接着剤のショア強度は、Nanoindenter装置(MTS社製、「SA2」)を用いて測定した。

測定された測定値の内、浸漬前の膜厚およびショア強度から接着層のヤング率(GPa)を求めた。また、浸漬前の膜厚と浸漬後の膜厚との比から接着層の膨潤率(%)を求めた。

【0083】

3−3.ピール強度測定用部材の評価

各実施例および比較例の接着剤を用いて製造されたピール強度測定用部材について、ピール強度試験(JIS−G3469に規定)に準拠して、以下のようにして、面方向に対するピール強度を測定した。

すなわち、各実施例および比較例で得られたピール強度測定用部材について、それぞれ、一方の基板の一端を持ち、常温で90°の方向に10mm/分の速度で引き剥がした時の荷重を、90°ピール剥離試験装置(イマダ社製、「NX−500NE」)を用いて測定した。

さらに、別途用意した、各実施例および比較例の接着剤を用いて製造されたピール強度測定用部材について、インクジェットプリンタ用インク(エプソン社製、「1CBK47」)に、80℃の条件で5日間浸漬した後、前記と同様にしてピール強度を測定した。

その結果を、表1に示す。

【0084】

【表1】

【0085】

表1から明らかなように、各実施例の接着剤を用いて形成された接着層は、インクの浸漬前後に関わらず基板に対して優れた密着性(ピール強度)を有しているのに対して、比較例の接着剤を用いて形成された接着層は、インクへの浸漬により密着性が低下する結果が得られた。

また、各実施例の接着剤を用いて製造されたヘッド様部材では、接着剤の固化時のヤング率を1.0GPa以下とすることができ、その反りの大きさが、小さくなる結果が得られた。

さらに、各実施例の接着剤を用いて形成された接着層は、マレイン酸の添加によっても、インクへの浸漬による膨潤率が低くなっている結果が得られた。

【符号の説明】

【0086】

1……インクジェット式記録ヘッド 10……ノズルプレート 11……ノズル孔 15、25、35……接着層 20……吐出液貯留室形成基板 20’……母材 21……吐出液貯留室 22……吐出液供給室 23……貫通孔 30……振動フィルム 40……支持板 50……圧電素子 51……圧電体層 52……電極膜 53……凹部 60……ケースヘッド 61……吐出液供給路 70……リザーバ 9……インクジェットプリンタ 92……装置本体 921……トレイ 922……排紙口 93……ヘッドユニット 931……インクカートリッジ 932……キャリッジ 94……印刷装置 941……キャリッジモータ 942……往復動機構 943……キャリッジガイド軸 944……タイミングベルト 95……給紙装置 951……給紙モータ 952……給紙ローラ 952a……従動ローラ 952b……駆動ローラ 96……制御部 97……操作パネル P……記録用紙

【特許請求の範囲】

【請求項1】

吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドの組み立てに用いられる接着剤であって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、当該接着剤を用いて形成された接着層を介して接合されており、

当該接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする接着剤。

【請求項2】

前記共重合体は、さらに(メタ)アクリル酸エステルを含有するものである請求項1に記載の接着剤。

【請求項3】

前記アルケニレンジカルボン酸は、(無水)マレイン酸である請求項1または2に記載の接着剤。

【請求項4】

前記アルケンは、エチレンである請求項1ないし3のいずれかに記載の接着剤。

【請求項5】

前記アルケンは、プロピレンである請求項1ないし3のいずれかに記載の接着剤。

【請求項6】

当該接着剤は、固化時のヤング率が1.0GPa以下である請求項1ないし5のいずれかに記載の接着剤。

【請求項7】

吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドであって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、接着剤を用いて形成された接着層を介して接合されており、

前記接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする液滴吐出ヘッド。

【請求項8】

フィルム状をなす前記振動フィルムと、該振動フィルムの一部に対応するように設けられた前記支持板とが、前記接着層を介して接合されており、

前記接着層は、前記振動フィルムの前記支持板を接合する側の面のほぼ全面に形成されている請求項7に記載の液滴吐出ヘッド。

【請求項9】

請求項1ないし6のいずれかに記載の接着剤を用いて前記液滴吐出ヘッドを組み立てる液滴吐出ヘッドの製造方法であって、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つに前記接着層を形成する際に、前記接着剤を140℃以上に加熱して溶融させた後に固化させることで前記接着層を形成することを特徴とする液滴吐出ヘッドの製造方法。

【請求項10】

前記接着剤を加熱する時間は、2秒以上、100秒以下である請求項9に記載の液滴吐出ヘッドの製造方法。

【請求項11】

請求項7または8に記載の液滴吐出ヘッド、または請求項9または10に記載の液滴吐出ヘッドの製造方法により製造された液滴吐出ヘッドを備えることを特徴とする液滴吐出装置。

【請求項1】

吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドの組み立てに用いられる接着剤であって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、当該接着剤を用いて形成された接着層を介して接合されており、

当該接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする接着剤。

【請求項2】

前記共重合体は、さらに(メタ)アクリル酸エステルを含有するものである請求項1に記載の接着剤。

【請求項3】

前記アルケニレンジカルボン酸は、(無水)マレイン酸である請求項1または2に記載の接着剤。

【請求項4】

前記アルケンは、エチレンである請求項1ないし3のいずれかに記載の接着剤。

【請求項5】

前記アルケンは、プロピレンである請求項1ないし3のいずれかに記載の接着剤。

【請求項6】

当該接着剤は、固化時のヤング率が1.0GPa以下である請求項1ないし5のいずれかに記載の接着剤。

【請求項7】

吐出液を貯留する吐出液貯留室が形成された基板と、

前記吐出液貯留室を覆うように前記基板の一方の面に設けられ、前記吐出液を液滴として吐出するノズル孔を備えるノズルプレートと、

前記吐出液貯留室を覆うように前記基板の他方の面に設けられた振動板と、

歪みにより前記振動板を振動させる振動手段とを有する液滴吐出ヘッドであって、

前記振動板は、前記振動手段の歪みにより振動する振動フィルムと、前記振動手段の歪みを前記振動フィルムに伝播する支持板とを有しており、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つが、接着剤を用いて形成された接着層を介して接合されており、

前記接着剤は、アルケンとアルケニレンジカルボン酸との共重合体を主材料として含有するものであることを特徴とする液滴吐出ヘッド。

【請求項8】

フィルム状をなす前記振動フィルムと、該振動フィルムの一部に対応するように設けられた前記支持板とが、前記接着層を介して接合されており、

前記接着層は、前記振動フィルムの前記支持板を接合する側の面のほぼ全面に形成されている請求項7に記載の液滴吐出ヘッド。

【請求項9】

請求項1ないし6のいずれかに記載の接着剤を用いて前記液滴吐出ヘッドを組み立てる液滴吐出ヘッドの製造方法であって、

前記基板と前記ノズルプレートとの間、前記基板と前記振動フィルムとの間および前記振動フィルムと前記支持板との間のうちの少なくとも1つに前記接着層を形成する際に、前記接着剤を140℃以上に加熱して溶融させた後に固化させることで前記接着層を形成することを特徴とする液滴吐出ヘッドの製造方法。

【請求項10】

前記接着剤を加熱する時間は、2秒以上、100秒以下である請求項9に記載の液滴吐出ヘッドの製造方法。

【請求項11】

請求項7または8に記載の液滴吐出ヘッド、または請求項9または10に記載の液滴吐出ヘッドの製造方法により製造された液滴吐出ヘッドを備えることを特徴とする液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−250417(P2012−250417A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124198(P2011−124198)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]