接着剤の劣化度評価方法

【課題】ウレタン結合で架橋するエポキシ樹脂系接着剤の劣化度を簡便に且つ高い信頼性をもって評価することができる方法を提供する。

【解決手段】上記接着剤を加熱硬化させた後、該接着剤にウレタン結合の加水分解を進める所定の処理を施し、この処理後の接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、このピーク強度比に基いて当該接着剤の劣化度を評価する。

【解決手段】上記接着剤を加熱硬化させた後、該接着剤にウレタン結合の加水分解を進める所定の処理を施し、この処理後の接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、このピーク強度比に基いて当該接着剤の劣化度を評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤の劣化度評価方法に関する。

【背景技術】

【0002】

自動車、その他の機器では、軽量化、製造工程の簡略化、耐食性向上等の観点から部材の接合に接着剤が用いられることがある。例えば、自動車のアルミ合金製ルーフパネルと鋼板製ルーフレールとの接合においては、この両者を直に接触させると、両者間に水分が侵入したとき、ルーフパネルに電食を招き易くなる。そのために、ルーフパネルとルーフレールとは両者間に接着剤を介在させた状態で接合することが多い。また、鋼板同士の接合においても、接合面への水や風の侵入を防ぐためのシールを兼ねて接着剤が使用されることがある。

【0003】

ところで、接着剤には、接着強度の確保とともに、例えば被接合部材の変形にある程度対応できるように弾性力を確保することが要求される場合がある。そのような要求を満たす接着剤としては、エポキシ樹脂骨格を主鎖としウレタン鎖を副鎖としてウレタン結合で架橋するエポキシ樹脂系接着剤が知られている。しかし、このようなウレタン結合で架橋するエポキシ樹脂系接着剤に関し、その耐久性や市場回収品の劣化度を評価する信頼度が高い評価方法は未だ確立していない。

【0004】

例えば、特許文献1には、有機材料の耐候性をFT−IR分析によって評価する手法が記載されている。それは、有機材料中のCH基量に関するパラメータに対する、NH基及び/又はOH基量に関するパラメータの比([NH基及び/又はOH基量に関するパラメータ]/[CH基量に関するパラメータ])を劣化指標値とする。すなわち、耐候劣化試験により、劣化指標値の増加割合を求め、該劣化指標値が劣化基準値に至る時期を予測するというものである。特許文献2には、塗膜を形成する樹脂の親水化度又は脆化度を、塗膜の割れや剥離についての代表特性とし、この代表特性に基づいて塗膜の促進劣化試験の試験条件を設定することにより、屋外暴露の変化挙動を再現すること、親水化度はCH基量に関するパラメータ値に対するNH基及びOH基のうちのいずれか一方又は双方の量に関するパラメータ値に基づいて決定することが記載されている。しかし、これら評価手法は塗膜の劣化度を評価するものであり、上記接着剤の評価には利用できない。

【0005】

また、特許文献3には、FT−IR分析による樹脂劣化の定量的評価法について記載されている。これは、例えばエポキシ硬化剤をセロファン紙上に塗布し、硬化後セロファン紙から剥がしてFT−IR分析を行い、さらに、酸やアルカリの液に所定日数浸漬した後にFT−IR分析を行い、浸漬前後の差スペクトルにより劣化の判定を行なうというものである。しかし、この手法の場合、エポキシ硬化剤と酸やアルカリとの反応によって増減する官能基の種類及び増減量を把握することができるにとどまる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−286707号公報

【特許文献2】特開2005−156309号公報

【特許文献3】特開平8−29341号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、ウレタン結合で架橋するエポキシ樹脂系接着剤固有の接着強度の低下に拘わる劣化度合を簡便に評価することができる信頼性が高い評価方法を提供する。

【課題を解決するための手段】

【0008】

本発明者は、上記ウレタン結合で架橋するエポキシ樹脂系接着剤の劣化機構を次のようにとらえた。すなわち、図1は当該接着剤の加熱硬化によって生じた架橋構造を示す。同図において、1はエポキシ樹脂骨格を有する主鎖、2はウレタン骨格を有する副鎖であり、主鎖1と副鎖2とがウレタン結合で架橋している。このようなウレタン変性エポキシ樹脂のウレタン結合による架橋部分が図2に示すように加水分解を起こして切れると、接着強度が低下するというのが当該接着剤の劣化機構である。そうして、図1に示すように、ウレタン結合による架橋部分にはアミド基が存在するが、この架橋が加水分解で切れると、図2に示すようにカルボキシル基が生成する。

【0009】

そこで、本発明は、当該接着剤の劣化を、アミド基からカルボキシル基への変化としてとらえたものである。以下、具体的に説明する。

【0010】

本発明の観点の一つは、ウレタン結合によって架橋するエポキシ樹脂系接着剤の良否判定等に用いる劣化度評価方法であって、まず、上記接着剤を加熱硬化させる。これにより、ウレタン変性エポキシ樹脂を生成する。この加熱硬化した接着剤に、そのウレタン結合の加水分解を進める処理を施す。この処理としては、例えば、サンプルを水中に所定時間浸漬すること(耐水性試験)、サンプルを塩水中に所定時間浸漬すること(耐塩水性試験)、或いはサンプルを高湿雰囲気(例えば80%RH以上)に所定時間曝すこと(耐湿性試験)がある。それらの少なくとも一つを行なうようにすればよい。

【0011】

次いで上記処理後の接着剤のFT−IR測定(フーリエ変換赤外分光分析)を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度Xとアミド基に基づく吸収のピーク強度Yとの比を求める。そして、このピーク強度比に基いて当該接着剤の劣化度を評価する。

【0012】

上記処理によって上記接着剤の劣化が進んだ場合は、図1及び図2での説明から明らかなように、その接着剤はアミド基が減ってカルボキシル基が増える。従って、上記ピーク強度比、例えばX/Y比が大きいときは接着剤の劣化が大きく進んだ、従って、耐候性が低い接着剤であると評価することができ、X/Y比が小さいときは耐候性が高い接着剤であると評価することができる。

【0013】

そうして、上記評価方法によれば、FT−IR測定を利用した簡単な環境試験によって接着剤の良否判定を行なうことができ、しかも、接着剤の劣化度評価に上述のピーク強度比を採用したから、信頼性が高い判定を行なうことができる。

【0014】

すなわち、ピーク強度ではなく、ピーク面積を採用することも考えられるが、ピーク面積では外乱を含み易く、精度の高い評価は難しい。例えばカルボキシル基由来の吸収ピークが現れる周波数近傍に別の官能基の吸収ピークが有るか否かでピーク面積の大きさが異なり、その別の官能基の吸収ピークが上記処理によって多少でも変化する場合は、カルボキシル基由来の吸収ピーク面積を得ることができない。

【0015】

また、ピーク強度比ではなく、アミド基由来の吸収ピーク強度単独、又はカルボキシル基由来の吸収ピーク強度単独で、接着剤の劣化度を評価することも考えられるが、実際には難しい。すなわち、FT−IR測定では、使用する装置固有の性質(癖)をキャンセルするために吸収スペクトルを透過率あるいは吸光度で示す比率測定となるので、リファレンススペクトルが必要となる、換言するとバックグランドが必要になる。そして、サンプルによってバックグランドが変わるため、スペクトルがサンプル毎にばらつき、上記単独の吸収ピーク強度では、信頼度が高い評価用データを得ることができない。これに対して、上記ピーク強度比であれば、バックグランドの変化によるばらつきが吸収される。

【0016】

本発明の別の観点は、ウレタン結合によって架橋するエポキシ樹脂系接着剤が接合に使用されているとき、その接着剤がどの程度劣化しているかを判定するための劣化度評価方法であって、上記接着剤が使用された接合物の該接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、上記ピーク強度比に基いて当該接着剤の劣化度を評価することを特徴とする。

【0017】

従って、当該評価方法によれば、先の説明から明らかなように、接合に使用された接着剤がどの程度劣化しているかを簡便に且つ高い精度でもって評価することができる。

【0018】

上記各評価方法において、上記ピーク強度比に基づく劣化度の評価は、FT−IR測定で得られたピーク強度比を所定の閾値と比較することにより行なうことができる。

【0019】

その閾値は、例えば次の方法によって設定することができる。

【0020】

すなわち、上記接着剤を用いて接合した複数の試験片を作製し、各試験片に接着剤のウレタン結合の加水分解を進めるレベルが相異なる処理を施す。これにより、接着剤の劣化度が相異なる複数の試験片が得られる。この複数の試験片各々について、接着強度試験と接着剤のFT−IR測定とを行なう。FT−IR測定で得られたスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求める。そうして、上記各試験片について上記FT−IR測定で得られたピーク強度比と上記接着強度試験で得られた接着強度とに基いて、所定の接着強度が得られるピーク強度比を求め、該ピーク強度比を上記所定の閾値とすることができる。

【0021】

この場合も、上記処理としては、サンプルを水中に浸漬すること、サンプルを塩水中に浸漬すること、及びサンプルを高湿雰囲気に曝すことの少なくとも一つを行なうようにすればよい。ここで、上記加水分解を進めるレベルが相異なる処理とは、例えば、上記水中又は塩水中への浸漬の、又は高湿雰囲気中での暴露の時間(日数)が異なる処理ということである。

【0022】

また、上記カルボキシル基に基づく吸収ピークとしては、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用することができる。また、上記アミド基に基づく吸収ピークとしては、アミド基のC=O伸縮振動に基づく吸収ピークを採用することができる。

【発明の効果】

【0023】

以上のように、本発明によれば、ウレタン結合で架橋するエポキシ樹脂系接着剤のFT−IR測定を行ない、得られるカルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比に基いて接着剤の劣化度を評価するようにしたから、接着剤の良否ないしは劣化度を簡便に且つ高い精度でもって判定することができる。

【図面の簡単な説明】

【0024】

【図1】加熱硬化した接着剤の化学構造を表した図である。

【図2】上記接着剤の架橋が切れた状態の化学構造を表した図である。

【図3】接着剤評価用試験片を示す斜視図である。

【図4】環境試験品及びフレッシュ品各々の接着剤のFT−IR測定による透過率スペクトル図である。

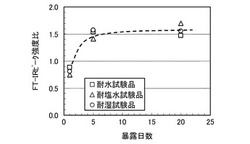

【図5】耐水性試験後のピーク強度比X/Yの測定結果を示すグラフ図である。

【図6】耐塩水性試験後のピーク強度比X/Yの測定結果を示すグラフ図である。

【図7】耐湿性試験後のピーク強度比X/Yの測定結果を示すグラフ図である。

【図8】ピーク強度比X/Yと暴露日数との関係を示すグラフ図である。

【図9】ピーク面積比と暴露日数との関係を示すグラフ図である。

【図10】カルボキシル基の吸収ピーク強度と暴露日数との関係を示すグラフ図である。

【図11】アミド基の吸収ピーク強度と暴露日数との関係を示すグラフ図である。

【図12】ピーク強度比X/Yと引張せん断強度との関係を示すグラフ図である。

【発明を実施するための形態】

【0025】

以下、本発明を実施するための形態を図面に基づいて説明する。尚、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0026】

−試験片の作製−

図3に示すように、片方の鋼板11に接着剤12を塗布し、その上にガラスビーズを数粒ふりかけ、その上から他方の鋼板13を重ねることにより、両鋼板11,13を接合してなる試験片を得た。接着剤12はイソシアネート化合物を硬化剤として含有しウレタン結合によって架橋するエポキシ樹脂系接着剤であり、接着範囲は12.5mm×25.0mmとした。ガラスビーズは接着剤の厚さを調整するためのものであり、その厚さは0.25mmとなるようにした。かかる試験片を複数個準備した。これら試験片をオーブンによって150℃の温度に20分間加熱し、接着剤を硬化させた。

【0027】

−環境試験(接着剤劣化促進処理)−

試験片に、接着剤のウレタン結合の加水分解を進める処理として、耐水性試験、耐塩水性試験及び耐湿性試験の各環境試験を行なった。耐水性試験は、80℃の炉内のパットに満たした純水に試験片を所定日数浸漬するというものである。耐塩水性試験は、80℃の炉内のパットに満たした5%のNaCl水溶液に試験片を所定日数浸漬するというものである。耐湿性試験は、80℃、95%RHの恒温恒湿槽に試験片を所定日数入れておくというものである。いずれの環境試験も3つのレベル(暴露日数;1日,5日,20日)で行なった。

【0028】

−接着強度の測定−

上記環境試験後の各試験片(以下、「環境試験品」という)、並びに上記環境試験をしていない試験片(以下、「フレッシュ品」という))の接着強度(せん断強度)を引張試験にて測定した。

【0029】

−FT−IR測定−

上記環境試験品及びフレッシュ品について、その接着剤のFT−IR測定を行なった。FT−IR測定は、パーキンエルマー社のフーリエ変換赤外分光光度計(顕微IR)を用い、顕微ATR法で行なった。測定領域は直径100μmである。測定箇所は、鋼板11の端から長手方向に1.5mm、2.5mm及び4.0mmの3箇所である。また、各測定箇所につき3点の測定を行なった。

【0030】

−ピーク強度比の算出−

図4は環境試験品及びフレッシュ品各々の接着剤のFT−IR測定で得られた透過率スペクトルの一例を示す。同図の実線が環境試験品であり、破線がフレッシュ品である。この透過率スペクトルから、カルボキシル基に基づく吸収のピーク強度Xと、アミド基に基づく吸収のピーク強度Yとを求め、そのピーク強度比X/Yを求めた。カルボキシル基に基づく吸収ピークとしてはカルボキシル基のC=O伸縮振動に基づく波数1730cm−1付近の吸収ピークを採用し、アミド基に基づく吸収ピークとしては、アミド基のC=O伸縮振動に基づく波数1648cm−1付近の吸収ピークを採用した。図4によれば、環境試験品は、フレッシュ品に比べて、1730cm−1付近の吸収ピークが大きくなり、1648cm−1付近の吸収ピークが小さくなっている。

【0031】

−ピーク強度比X/Yの測定結果−

図5〜図7は、上記耐水性試験、耐塩水性試験及び耐湿性試験各々におけるピーク強度比X/Yの測定結果を示す。それらの図にプロットした各測定箇所のピーク強度比X/Yは、3点の平均値である。暴露日数が1日でのピーク強度比X/Yが最も低くなっている。暴露日数が5日及び20日になると、測定箇所によってピーク強度比X/Yに多少ばらつきがみられる。これは、暴露日数が5日以上になると、暴露日数の増加に伴うピーク強度比X/Yの増大が飽和してくるためと認められる。

【0032】

そこで、3つの測定箇所(鋼板端からの距離1.5mm、2.5mm及び4.0mm)の平均値をとって暴露日数との関係でピーク強度比X/Yをグラフ化すると、図8に示すようになる。同図から、暴露日数が5日以上になると、暴露日数の増加に伴うピーク強度比X/Yの増大が飽和してくることがわかる。また、同図によれば、暴露日数とピーク強度比X/Yとに強い相関があることがわかる。すなわち、ピーク強度比X/Yが接着剤の劣化指標として適しているということができる。

【0033】

これに対して、図9は上記耐湿性試験を行なった試験片に関して、アミド基のC=O伸縮振動に基づく吸収のピーク面積に対するカルボキシル基のC=O伸縮振動に基づく吸収のピーク面積の比と、暴露日数との関係をグラフ化したものである。同図によれば、暴露日数が5日では、測定箇所(鋼板端からの距離)によってピーク面積比が非常に大きくばらついている。従って、ピーク面積比は接着剤の劣化指標として不適であるということができる。

【0034】

図10はカルボキシル基のC=O伸縮振動に基づく吸収のピーク強度と暴露日数との関係をグラフ化したものである。暴露日数零(フレッシュ品)のピーク強度が暴露日数5日と同等になっており、当該ピーク強度は接着剤の劣化指標として不適であることがわかる。図11はアミド基のC=O伸縮振動に基づく吸収のピーク強度と暴露日数との関係をグラフ化したものである。暴露日数零(フレッシュ品)のピーク強度が環境試験品よりも高くなっており、また、暴露日数とピーク強度とに相関が認められず、当該ピーク強度は接着剤の劣化指標として不適であることがわかる。

【0035】

−ピーク強度比X/Yと接着強度との相関−

上記3種の環境試験品に関し、上記FT−IR測定によるピーク強度比X/Yと上記接着強度試験による引張せん断強度との関係をグラフ化すると図12のようになる。すなわち、ピーク強度比X/Yが大きくなるに従って引張せん断強度が低下しており、両者に強い相関が認められる。この引張せん断強度の低下は接着剤の劣化とみることができるから、ピーク強度比X/Yが接着剤の劣化指標として適することが同図からもわかる。そして、同図に基いて所望の引張せん断強度に対応するピーク強度比X0/Y0を求めれば、当該ピーク強度比X0/Y0が、接着剤の劣化度(所望の引張せん断強度を確保できているか否か)の判定閾値となる。

【0036】

−接着剤の耐候性判定のための劣化度評価方法−

ウレタン結合によって架橋するエポキシ樹脂系接着剤の耐候性(良否)は次の方法で判定することができる。

【0037】

すなわち、接着剤を基材に塗布してオーブン等により接着剤を加熱硬化させる。しかる後、上述の環境試験の少なくとも一つを行なって、接着剤のウレタン結合の加水分解を進める。次いで、上記環境試験後の接着剤のFT−IR測定を行なう。得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度Xとアミド基に基づく吸収のピーク強度Yとの比X/Yを求める。この場合、カルボキシル基に基づく吸収ピークとして、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用し、アミド基に基づく吸収として、アミド基のC=O伸縮振動に基づく吸収ピークを採用する。そして、得られたピーク強度比X/Yに基いて当該接着剤の劣化度を評価する。その劣化度は、先に説明した閾値設定方法によって予め所望の引張せん断強度に対応するピーク強度比X0/Y0を求めておき、これを閾値として評価する。例えば、ピーク強度比X/Yがピーク強度比X0/Y0よりも小さいとき、当該接着剤は劣化が少なく、耐候性が良いと判定することができる。この方法によれば、例えば、接着剤の工場出荷時や入荷時の品質管理が行える。

【0038】

−市場回収品に係る接着剤の劣化度判定方法−

ウレタン結合によって架橋するエポキシ樹脂系接着剤が使用された接合物(市場回収品)の接着を剥がし、接着剤を露出させる。そして、その接着剤のFT−IR測定を行なう。得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度Xとアミド基に基づく吸収のピーク強度Yとの比X/Yを求める。この場合、カルボキシル基に基づく吸収ピークとして、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用し、アミド基に基づく吸収として、アミド基のC=O伸縮振動に基づく吸収ピークを採用する。そして、得られたピーク強度比X/Yに基いて当該接着剤の劣化度を評価する。その劣化度は、先に説明した閾値設定方法によって予め所望の引張せん断強度に対応するピーク強度比X0/Y0を求めておき、これを閾値として評価する。例えば、ピーク強度比X/Yがピーク強度比X0/Y0よりも小さいとき、例えば、当該接合物(市場回収品)は、接着剤の劣化があまり進んでおらず、今後も使用に耐えうると判定することができ、或いは残耐用年数はどの程度になるか等を判定することができる。

【符号の説明】

【0039】

1 エポキシ樹脂骨格を有する主鎖

2 ウレタン骨格を有する副鎖

11 鋼板

12 接着剤

13 鋼板

【技術分野】

【0001】

本発明は、接着剤の劣化度評価方法に関する。

【背景技術】

【0002】

自動車、その他の機器では、軽量化、製造工程の簡略化、耐食性向上等の観点から部材の接合に接着剤が用いられることがある。例えば、自動車のアルミ合金製ルーフパネルと鋼板製ルーフレールとの接合においては、この両者を直に接触させると、両者間に水分が侵入したとき、ルーフパネルに電食を招き易くなる。そのために、ルーフパネルとルーフレールとは両者間に接着剤を介在させた状態で接合することが多い。また、鋼板同士の接合においても、接合面への水や風の侵入を防ぐためのシールを兼ねて接着剤が使用されることがある。

【0003】

ところで、接着剤には、接着強度の確保とともに、例えば被接合部材の変形にある程度対応できるように弾性力を確保することが要求される場合がある。そのような要求を満たす接着剤としては、エポキシ樹脂骨格を主鎖としウレタン鎖を副鎖としてウレタン結合で架橋するエポキシ樹脂系接着剤が知られている。しかし、このようなウレタン結合で架橋するエポキシ樹脂系接着剤に関し、その耐久性や市場回収品の劣化度を評価する信頼度が高い評価方法は未だ確立していない。

【0004】

例えば、特許文献1には、有機材料の耐候性をFT−IR分析によって評価する手法が記載されている。それは、有機材料中のCH基量に関するパラメータに対する、NH基及び/又はOH基量に関するパラメータの比([NH基及び/又はOH基量に関するパラメータ]/[CH基量に関するパラメータ])を劣化指標値とする。すなわち、耐候劣化試験により、劣化指標値の増加割合を求め、該劣化指標値が劣化基準値に至る時期を予測するというものである。特許文献2には、塗膜を形成する樹脂の親水化度又は脆化度を、塗膜の割れや剥離についての代表特性とし、この代表特性に基づいて塗膜の促進劣化試験の試験条件を設定することにより、屋外暴露の変化挙動を再現すること、親水化度はCH基量に関するパラメータ値に対するNH基及びOH基のうちのいずれか一方又は双方の量に関するパラメータ値に基づいて決定することが記載されている。しかし、これら評価手法は塗膜の劣化度を評価するものであり、上記接着剤の評価には利用できない。

【0005】

また、特許文献3には、FT−IR分析による樹脂劣化の定量的評価法について記載されている。これは、例えばエポキシ硬化剤をセロファン紙上に塗布し、硬化後セロファン紙から剥がしてFT−IR分析を行い、さらに、酸やアルカリの液に所定日数浸漬した後にFT−IR分析を行い、浸漬前後の差スペクトルにより劣化の判定を行なうというものである。しかし、この手法の場合、エポキシ硬化剤と酸やアルカリとの反応によって増減する官能基の種類及び増減量を把握することができるにとどまる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−286707号公報

【特許文献2】特開2005−156309号公報

【特許文献3】特開平8−29341号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、ウレタン結合で架橋するエポキシ樹脂系接着剤固有の接着強度の低下に拘わる劣化度合を簡便に評価することができる信頼性が高い評価方法を提供する。

【課題を解決するための手段】

【0008】

本発明者は、上記ウレタン結合で架橋するエポキシ樹脂系接着剤の劣化機構を次のようにとらえた。すなわち、図1は当該接着剤の加熱硬化によって生じた架橋構造を示す。同図において、1はエポキシ樹脂骨格を有する主鎖、2はウレタン骨格を有する副鎖であり、主鎖1と副鎖2とがウレタン結合で架橋している。このようなウレタン変性エポキシ樹脂のウレタン結合による架橋部分が図2に示すように加水分解を起こして切れると、接着強度が低下するというのが当該接着剤の劣化機構である。そうして、図1に示すように、ウレタン結合による架橋部分にはアミド基が存在するが、この架橋が加水分解で切れると、図2に示すようにカルボキシル基が生成する。

【0009】

そこで、本発明は、当該接着剤の劣化を、アミド基からカルボキシル基への変化としてとらえたものである。以下、具体的に説明する。

【0010】

本発明の観点の一つは、ウレタン結合によって架橋するエポキシ樹脂系接着剤の良否判定等に用いる劣化度評価方法であって、まず、上記接着剤を加熱硬化させる。これにより、ウレタン変性エポキシ樹脂を生成する。この加熱硬化した接着剤に、そのウレタン結合の加水分解を進める処理を施す。この処理としては、例えば、サンプルを水中に所定時間浸漬すること(耐水性試験)、サンプルを塩水中に所定時間浸漬すること(耐塩水性試験)、或いはサンプルを高湿雰囲気(例えば80%RH以上)に所定時間曝すこと(耐湿性試験)がある。それらの少なくとも一つを行なうようにすればよい。

【0011】

次いで上記処理後の接着剤のFT−IR測定(フーリエ変換赤外分光分析)を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度Xとアミド基に基づく吸収のピーク強度Yとの比を求める。そして、このピーク強度比に基いて当該接着剤の劣化度を評価する。

【0012】

上記処理によって上記接着剤の劣化が進んだ場合は、図1及び図2での説明から明らかなように、その接着剤はアミド基が減ってカルボキシル基が増える。従って、上記ピーク強度比、例えばX/Y比が大きいときは接着剤の劣化が大きく進んだ、従って、耐候性が低い接着剤であると評価することができ、X/Y比が小さいときは耐候性が高い接着剤であると評価することができる。

【0013】

そうして、上記評価方法によれば、FT−IR測定を利用した簡単な環境試験によって接着剤の良否判定を行なうことができ、しかも、接着剤の劣化度評価に上述のピーク強度比を採用したから、信頼性が高い判定を行なうことができる。

【0014】

すなわち、ピーク強度ではなく、ピーク面積を採用することも考えられるが、ピーク面積では外乱を含み易く、精度の高い評価は難しい。例えばカルボキシル基由来の吸収ピークが現れる周波数近傍に別の官能基の吸収ピークが有るか否かでピーク面積の大きさが異なり、その別の官能基の吸収ピークが上記処理によって多少でも変化する場合は、カルボキシル基由来の吸収ピーク面積を得ることができない。

【0015】

また、ピーク強度比ではなく、アミド基由来の吸収ピーク強度単独、又はカルボキシル基由来の吸収ピーク強度単独で、接着剤の劣化度を評価することも考えられるが、実際には難しい。すなわち、FT−IR測定では、使用する装置固有の性質(癖)をキャンセルするために吸収スペクトルを透過率あるいは吸光度で示す比率測定となるので、リファレンススペクトルが必要となる、換言するとバックグランドが必要になる。そして、サンプルによってバックグランドが変わるため、スペクトルがサンプル毎にばらつき、上記単独の吸収ピーク強度では、信頼度が高い評価用データを得ることができない。これに対して、上記ピーク強度比であれば、バックグランドの変化によるばらつきが吸収される。

【0016】

本発明の別の観点は、ウレタン結合によって架橋するエポキシ樹脂系接着剤が接合に使用されているとき、その接着剤がどの程度劣化しているかを判定するための劣化度評価方法であって、上記接着剤が使用された接合物の該接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、上記ピーク強度比に基いて当該接着剤の劣化度を評価することを特徴とする。

【0017】

従って、当該評価方法によれば、先の説明から明らかなように、接合に使用された接着剤がどの程度劣化しているかを簡便に且つ高い精度でもって評価することができる。

【0018】

上記各評価方法において、上記ピーク強度比に基づく劣化度の評価は、FT−IR測定で得られたピーク強度比を所定の閾値と比較することにより行なうことができる。

【0019】

その閾値は、例えば次の方法によって設定することができる。

【0020】

すなわち、上記接着剤を用いて接合した複数の試験片を作製し、各試験片に接着剤のウレタン結合の加水分解を進めるレベルが相異なる処理を施す。これにより、接着剤の劣化度が相異なる複数の試験片が得られる。この複数の試験片各々について、接着強度試験と接着剤のFT−IR測定とを行なう。FT−IR測定で得られたスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求める。そうして、上記各試験片について上記FT−IR測定で得られたピーク強度比と上記接着強度試験で得られた接着強度とに基いて、所定の接着強度が得られるピーク強度比を求め、該ピーク強度比を上記所定の閾値とすることができる。

【0021】

この場合も、上記処理としては、サンプルを水中に浸漬すること、サンプルを塩水中に浸漬すること、及びサンプルを高湿雰囲気に曝すことの少なくとも一つを行なうようにすればよい。ここで、上記加水分解を進めるレベルが相異なる処理とは、例えば、上記水中又は塩水中への浸漬の、又は高湿雰囲気中での暴露の時間(日数)が異なる処理ということである。

【0022】

また、上記カルボキシル基に基づく吸収ピークとしては、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用することができる。また、上記アミド基に基づく吸収ピークとしては、アミド基のC=O伸縮振動に基づく吸収ピークを採用することができる。

【発明の効果】

【0023】

以上のように、本発明によれば、ウレタン結合で架橋するエポキシ樹脂系接着剤のFT−IR測定を行ない、得られるカルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比に基いて接着剤の劣化度を評価するようにしたから、接着剤の良否ないしは劣化度を簡便に且つ高い精度でもって判定することができる。

【図面の簡単な説明】

【0024】

【図1】加熱硬化した接着剤の化学構造を表した図である。

【図2】上記接着剤の架橋が切れた状態の化学構造を表した図である。

【図3】接着剤評価用試験片を示す斜視図である。

【図4】環境試験品及びフレッシュ品各々の接着剤のFT−IR測定による透過率スペクトル図である。

【図5】耐水性試験後のピーク強度比X/Yの測定結果を示すグラフ図である。

【図6】耐塩水性試験後のピーク強度比X/Yの測定結果を示すグラフ図である。

【図7】耐湿性試験後のピーク強度比X/Yの測定結果を示すグラフ図である。

【図8】ピーク強度比X/Yと暴露日数との関係を示すグラフ図である。

【図9】ピーク面積比と暴露日数との関係を示すグラフ図である。

【図10】カルボキシル基の吸収ピーク強度と暴露日数との関係を示すグラフ図である。

【図11】アミド基の吸収ピーク強度と暴露日数との関係を示すグラフ図である。

【図12】ピーク強度比X/Yと引張せん断強度との関係を示すグラフ図である。

【発明を実施するための形態】

【0025】

以下、本発明を実施するための形態を図面に基づいて説明する。尚、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0026】

−試験片の作製−

図3に示すように、片方の鋼板11に接着剤12を塗布し、その上にガラスビーズを数粒ふりかけ、その上から他方の鋼板13を重ねることにより、両鋼板11,13を接合してなる試験片を得た。接着剤12はイソシアネート化合物を硬化剤として含有しウレタン結合によって架橋するエポキシ樹脂系接着剤であり、接着範囲は12.5mm×25.0mmとした。ガラスビーズは接着剤の厚さを調整するためのものであり、その厚さは0.25mmとなるようにした。かかる試験片を複数個準備した。これら試験片をオーブンによって150℃の温度に20分間加熱し、接着剤を硬化させた。

【0027】

−環境試験(接着剤劣化促進処理)−

試験片に、接着剤のウレタン結合の加水分解を進める処理として、耐水性試験、耐塩水性試験及び耐湿性試験の各環境試験を行なった。耐水性試験は、80℃の炉内のパットに満たした純水に試験片を所定日数浸漬するというものである。耐塩水性試験は、80℃の炉内のパットに満たした5%のNaCl水溶液に試験片を所定日数浸漬するというものである。耐湿性試験は、80℃、95%RHの恒温恒湿槽に試験片を所定日数入れておくというものである。いずれの環境試験も3つのレベル(暴露日数;1日,5日,20日)で行なった。

【0028】

−接着強度の測定−

上記環境試験後の各試験片(以下、「環境試験品」という)、並びに上記環境試験をしていない試験片(以下、「フレッシュ品」という))の接着強度(せん断強度)を引張試験にて測定した。

【0029】

−FT−IR測定−

上記環境試験品及びフレッシュ品について、その接着剤のFT−IR測定を行なった。FT−IR測定は、パーキンエルマー社のフーリエ変換赤外分光光度計(顕微IR)を用い、顕微ATR法で行なった。測定領域は直径100μmである。測定箇所は、鋼板11の端から長手方向に1.5mm、2.5mm及び4.0mmの3箇所である。また、各測定箇所につき3点の測定を行なった。

【0030】

−ピーク強度比の算出−

図4は環境試験品及びフレッシュ品各々の接着剤のFT−IR測定で得られた透過率スペクトルの一例を示す。同図の実線が環境試験品であり、破線がフレッシュ品である。この透過率スペクトルから、カルボキシル基に基づく吸収のピーク強度Xと、アミド基に基づく吸収のピーク強度Yとを求め、そのピーク強度比X/Yを求めた。カルボキシル基に基づく吸収ピークとしてはカルボキシル基のC=O伸縮振動に基づく波数1730cm−1付近の吸収ピークを採用し、アミド基に基づく吸収ピークとしては、アミド基のC=O伸縮振動に基づく波数1648cm−1付近の吸収ピークを採用した。図4によれば、環境試験品は、フレッシュ品に比べて、1730cm−1付近の吸収ピークが大きくなり、1648cm−1付近の吸収ピークが小さくなっている。

【0031】

−ピーク強度比X/Yの測定結果−

図5〜図7は、上記耐水性試験、耐塩水性試験及び耐湿性試験各々におけるピーク強度比X/Yの測定結果を示す。それらの図にプロットした各測定箇所のピーク強度比X/Yは、3点の平均値である。暴露日数が1日でのピーク強度比X/Yが最も低くなっている。暴露日数が5日及び20日になると、測定箇所によってピーク強度比X/Yに多少ばらつきがみられる。これは、暴露日数が5日以上になると、暴露日数の増加に伴うピーク強度比X/Yの増大が飽和してくるためと認められる。

【0032】

そこで、3つの測定箇所(鋼板端からの距離1.5mm、2.5mm及び4.0mm)の平均値をとって暴露日数との関係でピーク強度比X/Yをグラフ化すると、図8に示すようになる。同図から、暴露日数が5日以上になると、暴露日数の増加に伴うピーク強度比X/Yの増大が飽和してくることがわかる。また、同図によれば、暴露日数とピーク強度比X/Yとに強い相関があることがわかる。すなわち、ピーク強度比X/Yが接着剤の劣化指標として適しているということができる。

【0033】

これに対して、図9は上記耐湿性試験を行なった試験片に関して、アミド基のC=O伸縮振動に基づく吸収のピーク面積に対するカルボキシル基のC=O伸縮振動に基づく吸収のピーク面積の比と、暴露日数との関係をグラフ化したものである。同図によれば、暴露日数が5日では、測定箇所(鋼板端からの距離)によってピーク面積比が非常に大きくばらついている。従って、ピーク面積比は接着剤の劣化指標として不適であるということができる。

【0034】

図10はカルボキシル基のC=O伸縮振動に基づく吸収のピーク強度と暴露日数との関係をグラフ化したものである。暴露日数零(フレッシュ品)のピーク強度が暴露日数5日と同等になっており、当該ピーク強度は接着剤の劣化指標として不適であることがわかる。図11はアミド基のC=O伸縮振動に基づく吸収のピーク強度と暴露日数との関係をグラフ化したものである。暴露日数零(フレッシュ品)のピーク強度が環境試験品よりも高くなっており、また、暴露日数とピーク強度とに相関が認められず、当該ピーク強度は接着剤の劣化指標として不適であることがわかる。

【0035】

−ピーク強度比X/Yと接着強度との相関−

上記3種の環境試験品に関し、上記FT−IR測定によるピーク強度比X/Yと上記接着強度試験による引張せん断強度との関係をグラフ化すると図12のようになる。すなわち、ピーク強度比X/Yが大きくなるに従って引張せん断強度が低下しており、両者に強い相関が認められる。この引張せん断強度の低下は接着剤の劣化とみることができるから、ピーク強度比X/Yが接着剤の劣化指標として適することが同図からもわかる。そして、同図に基いて所望の引張せん断強度に対応するピーク強度比X0/Y0を求めれば、当該ピーク強度比X0/Y0が、接着剤の劣化度(所望の引張せん断強度を確保できているか否か)の判定閾値となる。

【0036】

−接着剤の耐候性判定のための劣化度評価方法−

ウレタン結合によって架橋するエポキシ樹脂系接着剤の耐候性(良否)は次の方法で判定することができる。

【0037】

すなわち、接着剤を基材に塗布してオーブン等により接着剤を加熱硬化させる。しかる後、上述の環境試験の少なくとも一つを行なって、接着剤のウレタン結合の加水分解を進める。次いで、上記環境試験後の接着剤のFT−IR測定を行なう。得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度Xとアミド基に基づく吸収のピーク強度Yとの比X/Yを求める。この場合、カルボキシル基に基づく吸収ピークとして、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用し、アミド基に基づく吸収として、アミド基のC=O伸縮振動に基づく吸収ピークを採用する。そして、得られたピーク強度比X/Yに基いて当該接着剤の劣化度を評価する。その劣化度は、先に説明した閾値設定方法によって予め所望の引張せん断強度に対応するピーク強度比X0/Y0を求めておき、これを閾値として評価する。例えば、ピーク強度比X/Yがピーク強度比X0/Y0よりも小さいとき、当該接着剤は劣化が少なく、耐候性が良いと判定することができる。この方法によれば、例えば、接着剤の工場出荷時や入荷時の品質管理が行える。

【0038】

−市場回収品に係る接着剤の劣化度判定方法−

ウレタン結合によって架橋するエポキシ樹脂系接着剤が使用された接合物(市場回収品)の接着を剥がし、接着剤を露出させる。そして、その接着剤のFT−IR測定を行なう。得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度Xとアミド基に基づく吸収のピーク強度Yとの比X/Yを求める。この場合、カルボキシル基に基づく吸収ピークとして、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用し、アミド基に基づく吸収として、アミド基のC=O伸縮振動に基づく吸収ピークを採用する。そして、得られたピーク強度比X/Yに基いて当該接着剤の劣化度を評価する。その劣化度は、先に説明した閾値設定方法によって予め所望の引張せん断強度に対応するピーク強度比X0/Y0を求めておき、これを閾値として評価する。例えば、ピーク強度比X/Yがピーク強度比X0/Y0よりも小さいとき、例えば、当該接合物(市場回収品)は、接着剤の劣化があまり進んでおらず、今後も使用に耐えうると判定することができ、或いは残耐用年数はどの程度になるか等を判定することができる。

【符号の説明】

【0039】

1 エポキシ樹脂骨格を有する主鎖

2 ウレタン骨格を有する副鎖

11 鋼板

12 接着剤

13 鋼板

【特許請求の範囲】

【請求項1】

ウレタン結合によって架橋するエポキシ樹脂系接着剤の劣化度評価方法であって、

上記接着剤を加熱硬化させた後、該接着剤にウレタン結合の加水分解を進める所定の処理を施し、

上記処理後の接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、

上記ピーク強度比に基いて当該接着剤の劣化度を評価することを特徴とする接着剤の劣化度評価方法。

【請求項2】

ウレタン結合によって架橋するエポキシ樹脂系接着剤の劣化度評価方法であって、

上記接着剤が使用された接合物の該接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、

上記ピーク強度比に基いて当該接着剤の劣化度を評価することを特徴とする接着剤の劣化度評価方法。

【請求項3】

請求項1又は請求項2において、

上記ピーク強度比を所定の閾値と比較することにより、当該接着剤の劣化度を評価することを特徴とする接着剤の劣化度評価方法。

【請求項4】

請求項3において、

上記接着剤を用いて接合した複数の試験片を作製し、

上記各試験片に接着剤のウレタン結合の加水分解を進めるレベルが相異なる処理を施し、

上記処理のレベルが異なる各試験片について接着強度試験と接着剤のFT−IR測定とを行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、

上記各試験片について上記FT−IR測定で得られたピーク強度比と上記接着強度試験で得られた接着強度とに基いて、所定の接着強度が得られるピーク強度比を求め、該ピーク強度比を上記所定の閾値とすることを特徴とする接着剤の劣化度評価方法。

【請求項5】

請求項1又は請求項4において、

上記ウレタン結合の加水分解を進める処理として、水中に浸漬すること、塩水中に浸漬すること、及び高湿雰囲気に曝すことの少なくとも一つを行なうことを特徴とする接着剤の劣化度評価方法。

【請求項6】

請求項1乃至請求項5のいずれか一において、

上記カルボキシル基に基づく吸収ピークとして、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用することを特徴とする接着剤の劣化度評価方法。

【請求項7】

請求項1乃至請求項6のいずれか一において、

上記アミド基に基づく吸収として、アミド基のC=O伸縮振動に基づく吸収ピークを採用することを特徴とする接着剤の劣化度評価方法。

【請求項1】

ウレタン結合によって架橋するエポキシ樹脂系接着剤の劣化度評価方法であって、

上記接着剤を加熱硬化させた後、該接着剤にウレタン結合の加水分解を進める所定の処理を施し、

上記処理後の接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、

上記ピーク強度比に基いて当該接着剤の劣化度を評価することを特徴とする接着剤の劣化度評価方法。

【請求項2】

ウレタン結合によって架橋するエポキシ樹脂系接着剤の劣化度評価方法であって、

上記接着剤が使用された接合物の該接着剤のFT−IR測定を行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、

上記ピーク強度比に基いて当該接着剤の劣化度を評価することを特徴とする接着剤の劣化度評価方法。

【請求項3】

請求項1又は請求項2において、

上記ピーク強度比を所定の閾値と比較することにより、当該接着剤の劣化度を評価することを特徴とする接着剤の劣化度評価方法。

【請求項4】

請求項3において、

上記接着剤を用いて接合した複数の試験片を作製し、

上記各試験片に接着剤のウレタン結合の加水分解を進めるレベルが相異なる処理を施し、

上記処理のレベルが異なる各試験片について接着強度試験と接着剤のFT−IR測定とを行ない、得られたIRスペクトルから、カルボキシル基に基づく吸収のピーク強度とアミド基に基づく吸収のピーク強度との比を求め、

上記各試験片について上記FT−IR測定で得られたピーク強度比と上記接着強度試験で得られた接着強度とに基いて、所定の接着強度が得られるピーク強度比を求め、該ピーク強度比を上記所定の閾値とすることを特徴とする接着剤の劣化度評価方法。

【請求項5】

請求項1又は請求項4において、

上記ウレタン結合の加水分解を進める処理として、水中に浸漬すること、塩水中に浸漬すること、及び高湿雰囲気に曝すことの少なくとも一つを行なうことを特徴とする接着剤の劣化度評価方法。

【請求項6】

請求項1乃至請求項5のいずれか一において、

上記カルボキシル基に基づく吸収ピークとして、カルボキシル基のC=O伸縮振動に基づく吸収ピークを採用することを特徴とする接着剤の劣化度評価方法。

【請求項7】

請求項1乃至請求項6のいずれか一において、

上記アミド基に基づく吸収として、アミド基のC=O伸縮振動に基づく吸収ピークを採用することを特徴とする接着剤の劣化度評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−191274(P2011−191274A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−59832(P2010−59832)

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]