接着剤の塗布・乾燥方法並びに塗布・乾燥装置

【課題】芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面側に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥方法並びに塗布・乾燥装置であって、設備費用を低減するとともに、作業性を高める。

【解決手段】接着剤塗布・乾燥装置20,20Aは、接着剤塗布ブース30と接着剤乾燥炉40とを隣接設置するとともに、両ステージ間を行き来できるように、受け治具50に搬送機構51を設ける一方、接着剤塗布ブース30内で芯材13の表面及び裏面への接着剤の塗布を同一スペースで行なえるように、反転機構52、あるいは反転アーム53を付設する。よって、接着剤塗布ブース30と接着剤乾燥炉40への往復は、搬送機構51を介して行なうことにより、セット作業及び取出作業を廃止でき、設備費用を簡素化するとともに、連続工程を採用することでコストダウンを図る。

【解決手段】接着剤塗布・乾燥装置20,20Aは、接着剤塗布ブース30と接着剤乾燥炉40とを隣接設置するとともに、両ステージ間を行き来できるように、受け治具50に搬送機構51を設ける一方、接着剤塗布ブース30内で芯材13の表面及び裏面への接着剤の塗布を同一スペースで行なえるように、反転機構52、あるいは反転アーム53を付設する。よって、接着剤塗布ブース30と接着剤乾燥炉40への往復は、搬送機構51を介して行なうことにより、セット作業及び取出作業を廃止でき、設備費用を簡素化するとともに、連続工程を採用することでコストダウンを図る。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、接着剤の塗布・乾燥方法並びに塗布・乾燥装置に係り、特に、接着剤の塗布ブースと乾燥炉の各ステージを隣接設置した装置を使用することで、設備を簡素化できるとともに、一連の連続する加工工程を採用できることから、トータル工程数を低減することができる接着剤の塗布・乾燥方法並びに塗布・乾燥装置に関する。

【背景技術】

【0002】

図21は、乗用車のドアパネルの室内面側に装着されるドアトリム1を示すもので、ドアトリム1は、ドアトリム本体2の略中央部に装飾機能を有する中接部材3が装着されている。この中接部材3は、図22に示すように、芯材4の表面に表皮5を接着固定して構成され、表皮5の周縁端末5aは、芯材4の裏面側に巻込み接着されている。使用する素材としては、芯材4として合成樹脂やフィラーを混入した複合樹脂材料を射出成形工法、モールドプレス成形工法により所要形状に成形してなり、表皮5としてTPO(サーモプラスチックオレフィン)シート、塩ビシート等の熱可塑性樹脂シート、あるいは熱可塑性樹脂シートの裏面にポリウレタンフォーム、ポリエチレンフォーム、ポリプロピレンフォーム等のクッション層を裏打ちした積層シート材料が使用されている。

【0003】

そして、従来、芯材4に表皮5を接着固定する場合には、図23(a)に示すように、表面塗布ブース6内に芯材4の表面側を上側に向けてセットし、図示しない接着剤塗布ガンにより芯材4の表面に接着剤を塗布する。次いで、図23(b)に示すように、この接着剤を塗布した芯材4を表面乾燥炉7内にセットし、接着剤を乾燥させた後、図23(c)に示すように、芯材4の表面に表皮5を圧着した状態で裏面塗布ブース8内にセットして、図示しない接着剤塗布ガンにより芯材4、表皮5の裏面周縁部に接着剤を塗布する。その後、図23(d)に示すように、裏面乾燥炉9内に搬送して裏面周縁に塗布された接着剤を乾燥させ、その後、裏面乾燥炉9から加工対象品を取り出して、表皮5の周縁端末5aを芯材4裏面側に巻き込んで、中接部材3の製作が完了する(例えば、特許文献1参照。)。

【0004】

【特許文献1】特開2004−223329号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

このように、中接部材3の製作には、表面塗布ブース6、表面乾燥炉7、裏面塗布ブース8、裏面乾燥炉9の2台のブース6,8、並びに2台の乾燥炉7,9が必要となり、設備費が嵩むとともに、ブース6,8、乾燥炉7,9にそれぞれ加工対象品をセット及び取り出すためのセット作業、取出作業が必要となることから、生産性の低下を招く大きな要因となっている。

【0006】

この発明は、このような事情に鑑みてなされたもので、ドアトリムにおける中接部材やピラーガーニッシュのように、芯材の表面に表皮を接着固定し、かつ表皮の周縁端末を芯材裏面側に巻込み処理する貼り合わせ品における接着剤の塗布・乾燥方法並びに塗布・乾燥装置であって、装置の簡素化を図るとともに、加工対象品のセット作業、取出作業等を極力少なくて済むように連続加工工程が採用でき、生産性を高めた接着剤の塗布・乾燥方法並びに塗布・乾燥装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥方法において、接着剤塗布ガンを備えた接着剤塗布ブースと、接着剤を乾燥させる接着剤乾燥炉とを隣接設置してなる接着剤塗布・乾燥装置を使用し、接着剤塗布ブース内の受け治具に芯材を位置決め固定し、上記芯材表面に接着剤を接着剤塗布ガンを使用して塗布する芯材表面への接着剤の塗布工程と、受け治具の反転機構を操作して、芯材の裏面が上面を向くように反転位置に芯材を位置決めした後、芯材裏面に接着剤を接着剤塗布ガンを使用して塗布する芯材裏面への接着剤の塗布工程と、受け治具を再度反転操作した後、搬送機構を駆動して、接着剤塗布ブースから接着剤乾燥炉内に受け治具を搬送して、芯材表裏面に塗布した接着剤を接着剤乾燥炉内のヒーターにより乾燥させる接着剤の乾燥工程と、芯材に塗布した接着剤を接着剤乾燥炉内で乾燥処理する間に、接着剤塗布ブース内の表皮載置台に表皮をセットし、接着剤塗布ガンを使用して接着剤を表皮の裏面に塗布する表皮への接着剤の塗布工程とからなることを特徴とする。

【0008】

更に、上記方法に使用する接着剤の塗布・乾燥装置は、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥装置であって、前記接着剤の塗布・乾燥装置は、接着剤塗布ガンを備えた接着剤塗布ブースと、ヒーターを備えた接着剤乾燥炉の2つのステージが隣接して設けられており、貼り合わせ品における芯材を支持固定する受け治具には、双方のステージ間を往復するための搬送機構と、受け治具を反転させる反転機構が装備され、受け治具を反転させて、芯材の表裏面への接着剤の塗布が可能であるとともに、塗布された接着剤は連続工程として接着剤乾燥炉内に搬送され、上下側にそれぞれヒーターが設けられており、芯材表裏面の接着剤を一括して乾燥処理することを特徴とする。

【0009】

ここで、貼り合わせ品としてはドアトリムに取り付けられる中接部材の他、センターピラーガーニッシュ、フロントピラーガーニッシュ、リヤピラーガーニッシュ等の自動車用内装部品に適用することができる。

【0010】

次いで、接着剤の塗布・乾燥方法に使用する接着剤の塗布・乾燥装置は、接着剤塗布ブースと接着剤乾燥炉の2つのステージが隣接して設けられており、接着剤塗布ブースには、接着剤塗布ガンが備わっているとともに、ボックスに溜まる有機溶剤等を外部に排出するダクト口が設けられている。また、接着剤塗布ブースの手前側には、表皮をセットする表皮載置台が備わっている。一方、接着剤乾燥炉は、接着剤塗布ブースから接着剤乾燥炉に移行する受け治具に対して上下側から乾燥させるために上側にはハロゲンヒーター、下側にはブロワからのエアを加熱処理して熱風を吹き付けるヒーターが備わっている。更に、接着剤塗布ブースと接着剤乾燥炉との間で加工対象品を往復動作するために、加工対象品を支持する受け治具には、搬送機構が備わっているとともに、この受け治具は、反転機構が付設され、同一の接着剤塗布ブース内で芯材の表面と裏面に対してそれぞれ接着剤を塗布することが可能になっており、特に、受け治具を反転させて芯材の裏面を接着剤で塗布する際、受け治具がマスキング機能を持つため、別途マスキングが不要となる。

【0011】

そして、本発明方法によれば、受け治具に取り付けた芯材に対して受け治具を反転操作することで、芯材の表面及び裏面に対して同一のブース内で接着剤を塗布することができる。また、受け治具に取り付けた芯材の表裏に接着剤を塗布した状態で搬送機構を駆動させて、受け治具を接着剤乾燥炉内に搬送し、受け治具に取り付けた芯材の両面(上下面)からヒーターにより乾燥処理することができる。

【0012】

従って、2台の接着剤塗布ブース、2台の接着剤乾燥炉を必要とした従来の設備に比べ、接着剤塗布ブースと接着剤乾燥炉とを隣接設置した単一の装置を使用するため、設備が簡素化でき、かつ接着剤塗布ブースで芯材の表裏面に接着剤を塗布でき、接着剤乾燥炉で芯材の表裏面に塗布した接着剤を一括して乾燥処理することができる。更に、受け治具を反転操作して、芯材の裏面側に接着剤を塗布する際、受け治具がマスキング機能を果たすため、従来使用していたマスキングが不要となり、マスキングのセット作業も廃止できる。

【0013】

次いで、本発明の別の実施の形態においては、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥方法において、接着剤塗布ブースと、接着剤乾燥炉とを隣接設置してなる接着剤の塗布・乾燥装置を使用して、接着剤塗布ブース内の受け治具に支持固定してなる芯材表面に接着剤塗布ガンを使用して接着剤を塗布する芯材表面への接着剤の塗布工程と、受け治具の搬送機構を駆動させて芯材を支持した受け治具を接着剤塗布ブースから接着剤乾燥炉へとスライドさせ、接着剤乾燥炉内のヒーターにより接着剤を乾燥させる接着剤の乾燥工程と、芯材表面に塗布した接着剤を乾燥処理する間に接着剤塗布ブースの表皮載置台に載置した表皮に接着剤塗布ガンを使用して接着剤を塗布する表皮への接着剤の塗布工程と、接着剤乾燥炉から受け治具を接着剤塗布ブースへ搬送して、受け治具上の芯材を反転アームの操作により表皮載置台上の表皮に仮圧着する表皮と芯材の仮圧着工程と、芯材裏面にマスキングを載せ、芯材裏面周縁部及び表皮裏面巻込み部に接着剤塗布ガンから接着剤を塗布する巻込み部への接着剤の塗布工程と、前記工程で塗布した接着剤を乾燥させる接着剤の乾燥工程とからなることを特徴とする。

【0014】

そして、この方法に使用する接着剤の塗布・乾燥装置は、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥装置であって、前記接着剤の塗布・乾燥装置は、接着剤塗布ガンを備えた接着剤塗布ブースと、ヒーターを備えた接着剤乾燥炉の2つのステージが隣接して設けられており、貼り合わせ品における芯材と表皮を支持固定する受け治具には、双方のステージ間を往復するための搬送機構と、受け治具上の芯材を表皮載置台側に反転操作する反転アームが設けられており、表皮載置台上の表皮に対して反転アームの反転操作により、芯材を仮圧着できるようにしたことを特徴とする。

【0015】

ここで、塗布・乾燥装置は、接着剤塗布ブースと接着剤乾燥炉とが隣接設置されており、両ステージ間に受け治具を往復動作させる搬送機構が備わっているとともに、接着剤塗布ブース内において、受け治具にセットされた芯材を反転アームの動作により略180°反転操作させて、表皮載置台上にセットされている表皮上に圧着することができる。

【0016】

そして、この実施の形態によれば、接着剤塗布ブースと接着剤乾燥炉とが隣接設置され、加工対象品を支持する受け治具が搬送機構により双方のステージ間を往復駆動されるため、接着剤の塗布・乾燥という一連の連続加工工程が可能となる。更に、接着剤塗布ブース内においては芯材を反転操作させる反転アームが設置され、芯材の表裏面及び表皮に対して同一のブース内で接着剤を塗布することができる。従って、接着剤塗布ブースと接着剤乾燥炉とは搬送機構により受け治具が往復動作されるため、従来のように個別の塗布ブース、専用の乾燥炉を必要とすることなく単一の装置を使用することで装置の簡素化を図ることができるとともに、芯材表裏面への接着剤の塗布工程並びに接着剤の乾燥工程、表皮への接着剤の塗布工程等を連続工程として行なうことができる。

【発明の効果】

【0017】

以上説明した通り、本発明に係る接着剤の塗布・乾燥方法並びに塗布・乾燥装置によれば、接着剤の塗布ブースと接着剤乾燥炉の各ステージを隣接設置するとともに、両ステージ間を往復できるように受け治具に搬送機構を付設する一方、芯材の表裏面に簡単に接着剤を塗布できるように、受け治具に反転機構を設けるという構成であるため、接着剤塗布ブース内で芯材の表裏面及び表皮の各々に接着剤を塗布することができるとともに、接着剤の塗布工程後は、受け治具が搬送機構を介して接着剤乾燥炉に送られ、接着剤乾燥炉内で素早く乾燥処理され、特に、受け治具の上下側から乾燥を行なえば、芯材の表裏面を同時に乾燥処理することができる。

【0018】

従って、芯材表面への接着剤塗布ブース、芯材表面の乾燥炉、芯材裏面、表皮巻込み部の接着剤塗布ブース、芯材裏面、表皮巻込み部の乾燥炉等、4台のブース、乾燥炉を従来では必要としたのに対して、多機能型の1台の装置を使用することで、接着剤の塗布・乾燥工程を連続して行なうことができ、設備費用を大幅に低減することができるとともに、加工対象品をセットした後は、受け治具が搬送機構、反転機構等により適切なステージに移行されるため、セット作業、取出作業等の手間が省け、省人化に貢献でき生産性に優れるという効果を有する。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る接着剤の塗布・乾燥方法並びに塗布・乾燥装置の好適な実施例について添付図面を参照しながら詳細に説明する。尚、念のため付言すれば、本発明の要旨は特許請求の範囲に記載した通りであり、以下に説明する実施例1、実施例2の内容は、本発明の一例を単に示すものに過ぎない。

【実施例1】

【0020】

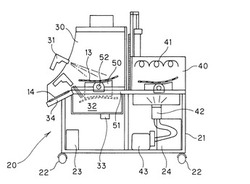

図1乃至図12は本発明の第1実施例を示すもので、図1は本発明方法を適用して製作した中接部材を有するドアトリムを示す正面図、図2は同ドアトリムの構成を示す断面図、図3は本発明方法を適用して製作した中接部材を示す説明図、図4は本発明に係る接着剤の塗布・乾燥装置の第1実施例の構成を示す全体図、図5乃至図12は本発明に係る接着剤の塗布・乾燥方法の一実施例を中接部材の製作に適用した各工程を示す説明図である。

【0021】

図1乃至図3において、ドアトリム10は、図示しないドアパネルの室内面側に取り付けられる内装部品であり、図2に示すように、ドアトリム本体11の表面略中央部に加飾を目的とした中接部材12が装着されている。ドアトリム本体11は要部ではないのでここでは簡単にその構成を説明する。ドアトリム本体11は、保形性並びにドアパネルへの取付剛性を備えた樹脂芯材11aの表面に、表皮11bを貼着して構成されており、樹脂芯材11aとしては、タルクを混入したポリプロピレン系樹脂を使用し、この素材がプレス成形、あるいはモールドプレス成形工法により所要形状に成形され、樹脂芯材11aの成形時に表皮11bが一体貼着される。この表皮11bとしては、TPO(サーモプラスチックオレフィン)シートが使用されている。また、中接部材12は、芯材13の表面に表皮14を貼り合わせてなる貼り合わせ品であり、芯材13は、樹脂芯材や木質繊維板等を使用することができ、表皮14は、ドアトリム本体11側の表皮11bと、外観上のアクセント効果を付与するためにクロス等の布地シートが使用されている。そして、本発明方法に係る接着剤の塗布・乾燥方法は、中接部材12の芯材13の表面に、表皮14を接着加工する際に適用される。尚、表皮14の周縁端末14aは、芯材13の裏面に巻込み接着されている。

【0022】

次いで、図4は、本発明に係る接着剤の塗布・乾燥装置20の第1実施例を示すもので、その全体構成を簡単に説明する。この実施例における塗布・乾燥装置20は、接着剤塗布ブース30と、接着剤乾燥炉40とを隣接設置してなり、加工対象品(本実施例では中接部材12)を支持する受け治具50が接着剤塗布ブース30と接着剤乾燥炉40との両ステージを行き来するように設けられている。すなわち、受け治具50は、搬送機構(スライド機構)51と、反転機構52とが付設されており、搬送機構51の駆動により、受け治具50は接着剤塗布ブース30と接着剤乾燥炉40との間を往復動作可能である一方、反転機構52の動作により、芯材13(加工対象品)を支持した受け治具50を略180°反転操作でき、芯材13の表裏面への接着剤の塗布を簡単に行なえるように構成されている。尚、搬送機構51としては、ベルトコンベア方式、シリンダ駆動方式、送りネジ機構方式等、周知の慣用手段を使用することができる。また、反転機構52としては、180°毎に間欠回転するステッピングモータを使用する方式が採用されている。

【0023】

更に詳しくは、接着剤塗布ブース30においては、接着剤をスプレー塗布できるように、接着剤塗布ガン31が装備されているとともに、ボックス32が接着剤塗布スペースに設けられており、このボックス32内の有機溶媒等を外部に排出できるように、図示しない排気ダクトと接続するためのダクト口33が設けられている。そして、受け治具50には、中接部材12における芯材13がセットされるが、表皮14は、受け治具50よりも手前側の表皮載置台34に位置決めセットされる。

【0024】

一方接着剤乾燥炉40は、芯材13を上面側から乾燥させるために、接着剤乾燥炉40の上部側には、ハロゲンヒーター等のヒーター41が設けられており、受け治具50の下面側においてもヒーター42が取り付けられており、この下面側のヒーター42は、ブロワ43からのエアを加熱して芯材13に対して熱風を吹き付けることができるように構成されている。尚、全体の装置本体21は、下面に設けたキャスター22により移動可能であり、適切な位置に位置決めすることができるとともに、操作盤23、制御盤24が設置されている。

【0025】

そして、以上のように構成された接着剤の塗布・乾燥装置20を使用して中接部材12における接着剤の塗布・乾燥方法について説明する。まず、図5は芯材13の接着剤塗布工程を示すもので、接着剤塗布ブース30内に位置する受け治具50に芯材13をセットし、芯材13の表面に接着剤塗布ガン31から接着剤を塗布する。そして、接着剤の塗布作業が完了すれば、受け治具50は反転機構52の駆動により略180°反転して芯材13は図6中実線位置から点線で示す反転位置に位置決めされる。

【0026】

次いで、図7に示すように、反転機構52を介して受け治具50を略180°反転操作した状態で接着剤塗布ガン31により芯材13の裏面周縁に沿って接着剤を塗布するが、この時、受け治具50がマスキングとして作用するため、別途マスキング部材を設定する必要がない。更に、芯材13裏面への接着剤塗布作業が完了すれば、図8に示すように、反転機構52の駆動により受け治具50が元位置に戻り、芯材13の表面及び裏面への接着剤の塗布工程が完了する。

【0027】

その後、図9に示すように、搬送機構51が駆動して、図9中矢印で示すように、受け治具50が接着塗布ブース30から接着剤乾燥炉40内に移動する。そして、接着剤乾燥炉40内においては、図10に示すように、受け治具50上に支持されている接着剤塗布済みの芯材13は、上方のヒーター41により加熱されるとともに、ブロワ43からヒーター42を通じて熱風が送られることで上下側から有効に伝熱され、迅速に乾燥処理がなされる。この時、図11に示すように、芯材13に塗布した接着剤の乾燥工程中において、接着剤塗布ブース30の手前側に設けられている表皮載置台34上に表皮14を載置して、この表皮14に接着剤塗布ガン31を使用して接着剤を塗布する。その後、搬送機構51を駆動させて受け治具50を接着剤塗布ブース30内に戻し、受け治具50から芯材13を取り出すとともに、表皮載置台34上の表皮14も外部に取り出し、図12に示すように、芯材13の表面に表皮14を圧着工程で圧着加工した後、表皮14の周縁端末14aを芯材13の裏面周縁に巻込み処理する巻込み工程を実施する。そして、圧着工程、巻込み工程を経れば、図3に示す中接部材12の製作が完了する。

【0028】

以上説明したように、第1実施例における接着剤の塗布・乾燥装置20は接着剤塗布ブース30と接着剤乾燥炉40の両ステージを隣接設置してなり、受け治具50が両ステージ間を往復できるように構成され、接着剤塗布ブース30内では受け治具50が反転機構52を介して反転可能であり、芯材13の表面及び裏面並びに表皮14にそれぞれ接着剤塗布ブース30の同一スペース内で接着剤の塗布が行なえるとともに、接着剤乾燥炉40では、芯材13を表裏面側から乾燥処理することができるため、1台の装置20で接着剤の塗布工程、乾燥工程を連続して実施できる。従って、4台の専用設備を必要とした従来構造に比べ、1台の装置で接着剤の塗布工程、乾燥工程を達成できるため、設備費用を大幅に低減できるとともに、芯材13、表皮14をセットするだけで、あとは自動的に各ステージに芯材13を搬送できることから、セット作業、取出作業等が少なくて済み、省人化並びに生産性を高めることができるという効果がある。

【実施例2】

【0029】

図13乃至図20は本発明の第2実施例を示すもので、図13は本発明に係る接着剤の塗布・乾燥装置の全体構成を示す説明図、図14乃至図20は本発明方法における接着剤の塗布・乾燥方法の各工程を示す説明図である。

【0030】

図13において、第2実施例で使用する接着剤の塗布・乾燥装置20Aは、第1実施例同様、接着剤塗布ブース30と接着剤乾燥炉40との両ステージが隣接設置され、両ステージ間を受け治具50が往復動作できるように、受け治具50に搬送機構51が備わっている点は同一である。そして、この第2実施例で使用する接着剤の塗布・乾燥装置20Aでは、接着剤塗布ブース30内に受け治具50が位置した時、受け治具50上にセットされた芯材13を表皮載置台34に反転させる反転アーム53が設けられているとともに、接着剤乾燥炉40においては、受け治具50の上方側にのみヒーター41が設定されている。また、塗布・乾燥装置20Aにおける装置本体21の下面にキャスター22が設置され、移動可能に構成されている点は第1実施例と同一である。

【0031】

そして、この接着剤の塗布・乾燥装置20Aを使用して芯材13の表面に表皮14を巻込み接着してなる中接部材12の製造方法に適用して説明する。まず、図14に示すように、接着剤塗布ブース30内に受け治具50が位置決めされている時、この受け治具50に芯材13をセットし、この芯材13の表面に接着剤塗布ガン31を使用して接着剤を塗布する。そして、芯材13の表面に接着剤を塗布する工程が完了すれば、図15に示すように、搬送機構51を動作させ、受け治具50を接着剤塗布ブース30から接着剤乾燥炉40内に移行させる。そして、この接着剤乾燥炉40内でヒーター41を動作させ、この伝熱作用により、受け治具50にセットされている芯材13の接着剤を乾燥させる。次いで、図16に示すように、この接着剤の乾燥工程において、接着剤塗布ブース30内において表皮載置台34上に表皮14をセットし、表皮14に接着剤塗布ガン31を使用して接着剤を塗布する。

【0032】

その後、図17に示すように、接着剤乾燥炉40内で乾燥処理した芯材13を搬送機構51の駆動により接着剤塗布ブース30内に戻し、図18に示すように、受け治具50上の芯材13に対して反転アーム53の一方端を係着して、反転アーム53の基点53aを中心にして反転アーム53を回動操作して、表皮載置台34上の表皮14に芯材13を圧着する。更に、図19に示すように、芯材13と表皮14とを仮圧着した状態で接着剤塗布ガン31を使用して芯材13の裏面周縁部並びに表皮14の周縁端末14aの裏面に接着剤を塗布した後、この接着剤の塗布・乾燥装置20Aから加工対象品を取り出し、図20に示すように、裏面乾燥工程を経た後、巻込み処理を施し、芯材13の表面に表皮14を接着固定し、表皮14の周縁端末14aを芯材13裏面側に巻込み処理してなる中接部材12の製作を完了する。

【0033】

以上のように、第2実施例においては、芯材13表面への接着剤塗布、接着剤の乾燥、芯材13と表皮14との仮圧着、芯材13裏面側に表皮14の周縁端末14aを巻込み接着するための接着剤塗布の一連の工程を1台の接着剤の塗布・乾燥装置20Aを使用して行なうため、コストを低減できるとともに、加工対象品である芯材13のセット作業、取出作業等において省人化が図れ、生産性を高めることができるという効果がある。

【産業上の利用可能性】

【0034】

以上説明した実施例1、実施例2では、ドアトリム10における中接部材12の製作に本発明方法並びに本発明装置を適用したが、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に折り返し、巻込み接着するタイプの貼り合わせ品全般に適用することができる。

【図面の簡単な説明】

【0035】

【図1】本発明に係る接着剤の塗布・乾燥方法を適用して製作した中接部材を装備したドアトリムを示す正面図である。

【図2】図1中II−II線断面図である。

【図3】本発明方法を適用して製作した中接部材を示す一部破断斜視図である。

【図4】本発明に係る接着剤の塗布・乾燥装置の第1実施例の構成を示す全体図である。

【図5】図4に示す装置を使用する接着剤の塗布・乾燥方法における芯材表面への接着剤の塗布工程を示す説明図である。

【図6】図4に示す装置を使用する接着剤の塗布・乾燥方法における芯材の反転操作を示す説明図である。

【図7】図4に示す装置を使用する接着剤の塗布・乾燥装置における芯材裏面への接着剤の塗布工程を示す説明図である。

【図8】図4に示す装置を使用する接着剤の塗布・乾燥方法における受け治具を正規位置に戻した状態を示す説明図である。

【図9】図4に示す装置を使用する接着剤の塗布・乾燥方法における接着剤乾燥炉への搬送工程を示す説明図である。

【図10】図4に示す装置を使用する接着剤の塗布・乾燥方法における表皮への接着剤の塗布工程を示す説明図である。

【図11】図4に示す装置を使用する接着剤の塗布・乾燥方法における芯材、表皮の取出前の状態を示す説明図である。

【図12】芯材表面への表皮の圧着工程並びに表皮端末部の巻込み工程を示す説明図である。

【図13】本発明に係る接着剤の塗布・乾燥装置の第2実施例の全体構成を示す説明図である。

【図14】図13に示す装置を使用する接着剤の塗布・乾燥方法における芯材表面への接着剤の塗布工程を示す説明図である。

【図15】図13に示す装置を使用する接着剤の塗布・乾燥方法における接着剤乾燥炉への搬送工程を示す説明図である。

【図16】図13に示す装置を使用する接着剤の塗布・乾燥方法における表皮への接着剤の塗布工程を示す説明図である。

【図17】図13に示す装置を使用する接着剤の塗布・乾燥方法における乾燥工程後の芯材をブース内に戻した状態を示す説明図である。

【図18】図13に示す装置を使用する接着剤の塗布・乾燥方法における芯材を表皮に圧着する圧着工程を示す説明図である。

【図19】図13に示す装置を使用する接着剤の塗布・乾燥方法における芯材裏面及び表皮の巻込み部への塗布工程を示す説明図である。

【図20】芯材裏面に塗布した接着剤の乾燥工程並びに表皮の巻込み処理工程を示す説明図である。

【図21】中接部材を装備した従来のドアトリムを示す正面図である。

【図22】従来の中接部材の構成を示す説明図である。

【図23】従来の中接部材の製造工程の概要を示す説明図である。

【符号の説明】

【0036】

10 ドアトリム

12 中接部材

13 芯材

14 表皮

14a 周縁端末

20,20A 接着剤の塗布・乾燥装置

21 装置本体

22 キャスター

23 操作盤

24 制御盤

30 接着剤塗布ブース

31 接着剤塗布ガン

32 ボックス

33 ダクト口

34 表皮載置台

40 接着剤乾燥炉

41,42 ヒーター

43 ブロワ

50 受け治具

51 搬送機構

52 反転機構

53 反転アーム

【技術分野】

【0001】

この発明は、接着剤の塗布・乾燥方法並びに塗布・乾燥装置に係り、特に、接着剤の塗布ブースと乾燥炉の各ステージを隣接設置した装置を使用することで、設備を簡素化できるとともに、一連の連続する加工工程を採用できることから、トータル工程数を低減することができる接着剤の塗布・乾燥方法並びに塗布・乾燥装置に関する。

【背景技術】

【0002】

図21は、乗用車のドアパネルの室内面側に装着されるドアトリム1を示すもので、ドアトリム1は、ドアトリム本体2の略中央部に装飾機能を有する中接部材3が装着されている。この中接部材3は、図22に示すように、芯材4の表面に表皮5を接着固定して構成され、表皮5の周縁端末5aは、芯材4の裏面側に巻込み接着されている。使用する素材としては、芯材4として合成樹脂やフィラーを混入した複合樹脂材料を射出成形工法、モールドプレス成形工法により所要形状に成形してなり、表皮5としてTPO(サーモプラスチックオレフィン)シート、塩ビシート等の熱可塑性樹脂シート、あるいは熱可塑性樹脂シートの裏面にポリウレタンフォーム、ポリエチレンフォーム、ポリプロピレンフォーム等のクッション層を裏打ちした積層シート材料が使用されている。

【0003】

そして、従来、芯材4に表皮5を接着固定する場合には、図23(a)に示すように、表面塗布ブース6内に芯材4の表面側を上側に向けてセットし、図示しない接着剤塗布ガンにより芯材4の表面に接着剤を塗布する。次いで、図23(b)に示すように、この接着剤を塗布した芯材4を表面乾燥炉7内にセットし、接着剤を乾燥させた後、図23(c)に示すように、芯材4の表面に表皮5を圧着した状態で裏面塗布ブース8内にセットして、図示しない接着剤塗布ガンにより芯材4、表皮5の裏面周縁部に接着剤を塗布する。その後、図23(d)に示すように、裏面乾燥炉9内に搬送して裏面周縁に塗布された接着剤を乾燥させ、その後、裏面乾燥炉9から加工対象品を取り出して、表皮5の周縁端末5aを芯材4裏面側に巻き込んで、中接部材3の製作が完了する(例えば、特許文献1参照。)。

【0004】

【特許文献1】特開2004−223329号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

このように、中接部材3の製作には、表面塗布ブース6、表面乾燥炉7、裏面塗布ブース8、裏面乾燥炉9の2台のブース6,8、並びに2台の乾燥炉7,9が必要となり、設備費が嵩むとともに、ブース6,8、乾燥炉7,9にそれぞれ加工対象品をセット及び取り出すためのセット作業、取出作業が必要となることから、生産性の低下を招く大きな要因となっている。

【0006】

この発明は、このような事情に鑑みてなされたもので、ドアトリムにおける中接部材やピラーガーニッシュのように、芯材の表面に表皮を接着固定し、かつ表皮の周縁端末を芯材裏面側に巻込み処理する貼り合わせ品における接着剤の塗布・乾燥方法並びに塗布・乾燥装置であって、装置の簡素化を図るとともに、加工対象品のセット作業、取出作業等を極力少なくて済むように連続加工工程が採用でき、生産性を高めた接着剤の塗布・乾燥方法並びに塗布・乾燥装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥方法において、接着剤塗布ガンを備えた接着剤塗布ブースと、接着剤を乾燥させる接着剤乾燥炉とを隣接設置してなる接着剤塗布・乾燥装置を使用し、接着剤塗布ブース内の受け治具に芯材を位置決め固定し、上記芯材表面に接着剤を接着剤塗布ガンを使用して塗布する芯材表面への接着剤の塗布工程と、受け治具の反転機構を操作して、芯材の裏面が上面を向くように反転位置に芯材を位置決めした後、芯材裏面に接着剤を接着剤塗布ガンを使用して塗布する芯材裏面への接着剤の塗布工程と、受け治具を再度反転操作した後、搬送機構を駆動して、接着剤塗布ブースから接着剤乾燥炉内に受け治具を搬送して、芯材表裏面に塗布した接着剤を接着剤乾燥炉内のヒーターにより乾燥させる接着剤の乾燥工程と、芯材に塗布した接着剤を接着剤乾燥炉内で乾燥処理する間に、接着剤塗布ブース内の表皮載置台に表皮をセットし、接着剤塗布ガンを使用して接着剤を表皮の裏面に塗布する表皮への接着剤の塗布工程とからなることを特徴とする。

【0008】

更に、上記方法に使用する接着剤の塗布・乾燥装置は、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥装置であって、前記接着剤の塗布・乾燥装置は、接着剤塗布ガンを備えた接着剤塗布ブースと、ヒーターを備えた接着剤乾燥炉の2つのステージが隣接して設けられており、貼り合わせ品における芯材を支持固定する受け治具には、双方のステージ間を往復するための搬送機構と、受け治具を反転させる反転機構が装備され、受け治具を反転させて、芯材の表裏面への接着剤の塗布が可能であるとともに、塗布された接着剤は連続工程として接着剤乾燥炉内に搬送され、上下側にそれぞれヒーターが設けられており、芯材表裏面の接着剤を一括して乾燥処理することを特徴とする。

【0009】

ここで、貼り合わせ品としてはドアトリムに取り付けられる中接部材の他、センターピラーガーニッシュ、フロントピラーガーニッシュ、リヤピラーガーニッシュ等の自動車用内装部品に適用することができる。

【0010】

次いで、接着剤の塗布・乾燥方法に使用する接着剤の塗布・乾燥装置は、接着剤塗布ブースと接着剤乾燥炉の2つのステージが隣接して設けられており、接着剤塗布ブースには、接着剤塗布ガンが備わっているとともに、ボックスに溜まる有機溶剤等を外部に排出するダクト口が設けられている。また、接着剤塗布ブースの手前側には、表皮をセットする表皮載置台が備わっている。一方、接着剤乾燥炉は、接着剤塗布ブースから接着剤乾燥炉に移行する受け治具に対して上下側から乾燥させるために上側にはハロゲンヒーター、下側にはブロワからのエアを加熱処理して熱風を吹き付けるヒーターが備わっている。更に、接着剤塗布ブースと接着剤乾燥炉との間で加工対象品を往復動作するために、加工対象品を支持する受け治具には、搬送機構が備わっているとともに、この受け治具は、反転機構が付設され、同一の接着剤塗布ブース内で芯材の表面と裏面に対してそれぞれ接着剤を塗布することが可能になっており、特に、受け治具を反転させて芯材の裏面を接着剤で塗布する際、受け治具がマスキング機能を持つため、別途マスキングが不要となる。

【0011】

そして、本発明方法によれば、受け治具に取り付けた芯材に対して受け治具を反転操作することで、芯材の表面及び裏面に対して同一のブース内で接着剤を塗布することができる。また、受け治具に取り付けた芯材の表裏に接着剤を塗布した状態で搬送機構を駆動させて、受け治具を接着剤乾燥炉内に搬送し、受け治具に取り付けた芯材の両面(上下面)からヒーターにより乾燥処理することができる。

【0012】

従って、2台の接着剤塗布ブース、2台の接着剤乾燥炉を必要とした従来の設備に比べ、接着剤塗布ブースと接着剤乾燥炉とを隣接設置した単一の装置を使用するため、設備が簡素化でき、かつ接着剤塗布ブースで芯材の表裏面に接着剤を塗布でき、接着剤乾燥炉で芯材の表裏面に塗布した接着剤を一括して乾燥処理することができる。更に、受け治具を反転操作して、芯材の裏面側に接着剤を塗布する際、受け治具がマスキング機能を果たすため、従来使用していたマスキングが不要となり、マスキングのセット作業も廃止できる。

【0013】

次いで、本発明の別の実施の形態においては、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥方法において、接着剤塗布ブースと、接着剤乾燥炉とを隣接設置してなる接着剤の塗布・乾燥装置を使用して、接着剤塗布ブース内の受け治具に支持固定してなる芯材表面に接着剤塗布ガンを使用して接着剤を塗布する芯材表面への接着剤の塗布工程と、受け治具の搬送機構を駆動させて芯材を支持した受け治具を接着剤塗布ブースから接着剤乾燥炉へとスライドさせ、接着剤乾燥炉内のヒーターにより接着剤を乾燥させる接着剤の乾燥工程と、芯材表面に塗布した接着剤を乾燥処理する間に接着剤塗布ブースの表皮載置台に載置した表皮に接着剤塗布ガンを使用して接着剤を塗布する表皮への接着剤の塗布工程と、接着剤乾燥炉から受け治具を接着剤塗布ブースへ搬送して、受け治具上の芯材を反転アームの操作により表皮載置台上の表皮に仮圧着する表皮と芯材の仮圧着工程と、芯材裏面にマスキングを載せ、芯材裏面周縁部及び表皮裏面巻込み部に接着剤塗布ガンから接着剤を塗布する巻込み部への接着剤の塗布工程と、前記工程で塗布した接着剤を乾燥させる接着剤の乾燥工程とからなることを特徴とする。

【0014】

そして、この方法に使用する接着剤の塗布・乾燥装置は、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に巻込み接着してなる貼り合わせ品における接着剤の塗布・乾燥装置であって、前記接着剤の塗布・乾燥装置は、接着剤塗布ガンを備えた接着剤塗布ブースと、ヒーターを備えた接着剤乾燥炉の2つのステージが隣接して設けられており、貼り合わせ品における芯材と表皮を支持固定する受け治具には、双方のステージ間を往復するための搬送機構と、受け治具上の芯材を表皮載置台側に反転操作する反転アームが設けられており、表皮載置台上の表皮に対して反転アームの反転操作により、芯材を仮圧着できるようにしたことを特徴とする。

【0015】

ここで、塗布・乾燥装置は、接着剤塗布ブースと接着剤乾燥炉とが隣接設置されており、両ステージ間に受け治具を往復動作させる搬送機構が備わっているとともに、接着剤塗布ブース内において、受け治具にセットされた芯材を反転アームの動作により略180°反転操作させて、表皮載置台上にセットされている表皮上に圧着することができる。

【0016】

そして、この実施の形態によれば、接着剤塗布ブースと接着剤乾燥炉とが隣接設置され、加工対象品を支持する受け治具が搬送機構により双方のステージ間を往復駆動されるため、接着剤の塗布・乾燥という一連の連続加工工程が可能となる。更に、接着剤塗布ブース内においては芯材を反転操作させる反転アームが設置され、芯材の表裏面及び表皮に対して同一のブース内で接着剤を塗布することができる。従って、接着剤塗布ブースと接着剤乾燥炉とは搬送機構により受け治具が往復動作されるため、従来のように個別の塗布ブース、専用の乾燥炉を必要とすることなく単一の装置を使用することで装置の簡素化を図ることができるとともに、芯材表裏面への接着剤の塗布工程並びに接着剤の乾燥工程、表皮への接着剤の塗布工程等を連続工程として行なうことができる。

【発明の効果】

【0017】

以上説明した通り、本発明に係る接着剤の塗布・乾燥方法並びに塗布・乾燥装置によれば、接着剤の塗布ブースと接着剤乾燥炉の各ステージを隣接設置するとともに、両ステージ間を往復できるように受け治具に搬送機構を付設する一方、芯材の表裏面に簡単に接着剤を塗布できるように、受け治具に反転機構を設けるという構成であるため、接着剤塗布ブース内で芯材の表裏面及び表皮の各々に接着剤を塗布することができるとともに、接着剤の塗布工程後は、受け治具が搬送機構を介して接着剤乾燥炉に送られ、接着剤乾燥炉内で素早く乾燥処理され、特に、受け治具の上下側から乾燥を行なえば、芯材の表裏面を同時に乾燥処理することができる。

【0018】

従って、芯材表面への接着剤塗布ブース、芯材表面の乾燥炉、芯材裏面、表皮巻込み部の接着剤塗布ブース、芯材裏面、表皮巻込み部の乾燥炉等、4台のブース、乾燥炉を従来では必要としたのに対して、多機能型の1台の装置を使用することで、接着剤の塗布・乾燥工程を連続して行なうことができ、設備費用を大幅に低減することができるとともに、加工対象品をセットした後は、受け治具が搬送機構、反転機構等により適切なステージに移行されるため、セット作業、取出作業等の手間が省け、省人化に貢献でき生産性に優れるという効果を有する。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る接着剤の塗布・乾燥方法並びに塗布・乾燥装置の好適な実施例について添付図面を参照しながら詳細に説明する。尚、念のため付言すれば、本発明の要旨は特許請求の範囲に記載した通りであり、以下に説明する実施例1、実施例2の内容は、本発明の一例を単に示すものに過ぎない。

【実施例1】

【0020】

図1乃至図12は本発明の第1実施例を示すもので、図1は本発明方法を適用して製作した中接部材を有するドアトリムを示す正面図、図2は同ドアトリムの構成を示す断面図、図3は本発明方法を適用して製作した中接部材を示す説明図、図4は本発明に係る接着剤の塗布・乾燥装置の第1実施例の構成を示す全体図、図5乃至図12は本発明に係る接着剤の塗布・乾燥方法の一実施例を中接部材の製作に適用した各工程を示す説明図である。

【0021】

図1乃至図3において、ドアトリム10は、図示しないドアパネルの室内面側に取り付けられる内装部品であり、図2に示すように、ドアトリム本体11の表面略中央部に加飾を目的とした中接部材12が装着されている。ドアトリム本体11は要部ではないのでここでは簡単にその構成を説明する。ドアトリム本体11は、保形性並びにドアパネルへの取付剛性を備えた樹脂芯材11aの表面に、表皮11bを貼着して構成されており、樹脂芯材11aとしては、タルクを混入したポリプロピレン系樹脂を使用し、この素材がプレス成形、あるいはモールドプレス成形工法により所要形状に成形され、樹脂芯材11aの成形時に表皮11bが一体貼着される。この表皮11bとしては、TPO(サーモプラスチックオレフィン)シートが使用されている。また、中接部材12は、芯材13の表面に表皮14を貼り合わせてなる貼り合わせ品であり、芯材13は、樹脂芯材や木質繊維板等を使用することができ、表皮14は、ドアトリム本体11側の表皮11bと、外観上のアクセント効果を付与するためにクロス等の布地シートが使用されている。そして、本発明方法に係る接着剤の塗布・乾燥方法は、中接部材12の芯材13の表面に、表皮14を接着加工する際に適用される。尚、表皮14の周縁端末14aは、芯材13の裏面に巻込み接着されている。

【0022】

次いで、図4は、本発明に係る接着剤の塗布・乾燥装置20の第1実施例を示すもので、その全体構成を簡単に説明する。この実施例における塗布・乾燥装置20は、接着剤塗布ブース30と、接着剤乾燥炉40とを隣接設置してなり、加工対象品(本実施例では中接部材12)を支持する受け治具50が接着剤塗布ブース30と接着剤乾燥炉40との両ステージを行き来するように設けられている。すなわち、受け治具50は、搬送機構(スライド機構)51と、反転機構52とが付設されており、搬送機構51の駆動により、受け治具50は接着剤塗布ブース30と接着剤乾燥炉40との間を往復動作可能である一方、反転機構52の動作により、芯材13(加工対象品)を支持した受け治具50を略180°反転操作でき、芯材13の表裏面への接着剤の塗布を簡単に行なえるように構成されている。尚、搬送機構51としては、ベルトコンベア方式、シリンダ駆動方式、送りネジ機構方式等、周知の慣用手段を使用することができる。また、反転機構52としては、180°毎に間欠回転するステッピングモータを使用する方式が採用されている。

【0023】

更に詳しくは、接着剤塗布ブース30においては、接着剤をスプレー塗布できるように、接着剤塗布ガン31が装備されているとともに、ボックス32が接着剤塗布スペースに設けられており、このボックス32内の有機溶媒等を外部に排出できるように、図示しない排気ダクトと接続するためのダクト口33が設けられている。そして、受け治具50には、中接部材12における芯材13がセットされるが、表皮14は、受け治具50よりも手前側の表皮載置台34に位置決めセットされる。

【0024】

一方接着剤乾燥炉40は、芯材13を上面側から乾燥させるために、接着剤乾燥炉40の上部側には、ハロゲンヒーター等のヒーター41が設けられており、受け治具50の下面側においてもヒーター42が取り付けられており、この下面側のヒーター42は、ブロワ43からのエアを加熱して芯材13に対して熱風を吹き付けることができるように構成されている。尚、全体の装置本体21は、下面に設けたキャスター22により移動可能であり、適切な位置に位置決めすることができるとともに、操作盤23、制御盤24が設置されている。

【0025】

そして、以上のように構成された接着剤の塗布・乾燥装置20を使用して中接部材12における接着剤の塗布・乾燥方法について説明する。まず、図5は芯材13の接着剤塗布工程を示すもので、接着剤塗布ブース30内に位置する受け治具50に芯材13をセットし、芯材13の表面に接着剤塗布ガン31から接着剤を塗布する。そして、接着剤の塗布作業が完了すれば、受け治具50は反転機構52の駆動により略180°反転して芯材13は図6中実線位置から点線で示す反転位置に位置決めされる。

【0026】

次いで、図7に示すように、反転機構52を介して受け治具50を略180°反転操作した状態で接着剤塗布ガン31により芯材13の裏面周縁に沿って接着剤を塗布するが、この時、受け治具50がマスキングとして作用するため、別途マスキング部材を設定する必要がない。更に、芯材13裏面への接着剤塗布作業が完了すれば、図8に示すように、反転機構52の駆動により受け治具50が元位置に戻り、芯材13の表面及び裏面への接着剤の塗布工程が完了する。

【0027】

その後、図9に示すように、搬送機構51が駆動して、図9中矢印で示すように、受け治具50が接着塗布ブース30から接着剤乾燥炉40内に移動する。そして、接着剤乾燥炉40内においては、図10に示すように、受け治具50上に支持されている接着剤塗布済みの芯材13は、上方のヒーター41により加熱されるとともに、ブロワ43からヒーター42を通じて熱風が送られることで上下側から有効に伝熱され、迅速に乾燥処理がなされる。この時、図11に示すように、芯材13に塗布した接着剤の乾燥工程中において、接着剤塗布ブース30の手前側に設けられている表皮載置台34上に表皮14を載置して、この表皮14に接着剤塗布ガン31を使用して接着剤を塗布する。その後、搬送機構51を駆動させて受け治具50を接着剤塗布ブース30内に戻し、受け治具50から芯材13を取り出すとともに、表皮載置台34上の表皮14も外部に取り出し、図12に示すように、芯材13の表面に表皮14を圧着工程で圧着加工した後、表皮14の周縁端末14aを芯材13の裏面周縁に巻込み処理する巻込み工程を実施する。そして、圧着工程、巻込み工程を経れば、図3に示す中接部材12の製作が完了する。

【0028】

以上説明したように、第1実施例における接着剤の塗布・乾燥装置20は接着剤塗布ブース30と接着剤乾燥炉40の両ステージを隣接設置してなり、受け治具50が両ステージ間を往復できるように構成され、接着剤塗布ブース30内では受け治具50が反転機構52を介して反転可能であり、芯材13の表面及び裏面並びに表皮14にそれぞれ接着剤塗布ブース30の同一スペース内で接着剤の塗布が行なえるとともに、接着剤乾燥炉40では、芯材13を表裏面側から乾燥処理することができるため、1台の装置20で接着剤の塗布工程、乾燥工程を連続して実施できる。従って、4台の専用設備を必要とした従来構造に比べ、1台の装置で接着剤の塗布工程、乾燥工程を達成できるため、設備費用を大幅に低減できるとともに、芯材13、表皮14をセットするだけで、あとは自動的に各ステージに芯材13を搬送できることから、セット作業、取出作業等が少なくて済み、省人化並びに生産性を高めることができるという効果がある。

【実施例2】

【0029】

図13乃至図20は本発明の第2実施例を示すもので、図13は本発明に係る接着剤の塗布・乾燥装置の全体構成を示す説明図、図14乃至図20は本発明方法における接着剤の塗布・乾燥方法の各工程を示す説明図である。

【0030】

図13において、第2実施例で使用する接着剤の塗布・乾燥装置20Aは、第1実施例同様、接着剤塗布ブース30と接着剤乾燥炉40との両ステージが隣接設置され、両ステージ間を受け治具50が往復動作できるように、受け治具50に搬送機構51が備わっている点は同一である。そして、この第2実施例で使用する接着剤の塗布・乾燥装置20Aでは、接着剤塗布ブース30内に受け治具50が位置した時、受け治具50上にセットされた芯材13を表皮載置台34に反転させる反転アーム53が設けられているとともに、接着剤乾燥炉40においては、受け治具50の上方側にのみヒーター41が設定されている。また、塗布・乾燥装置20Aにおける装置本体21の下面にキャスター22が設置され、移動可能に構成されている点は第1実施例と同一である。

【0031】

そして、この接着剤の塗布・乾燥装置20Aを使用して芯材13の表面に表皮14を巻込み接着してなる中接部材12の製造方法に適用して説明する。まず、図14に示すように、接着剤塗布ブース30内に受け治具50が位置決めされている時、この受け治具50に芯材13をセットし、この芯材13の表面に接着剤塗布ガン31を使用して接着剤を塗布する。そして、芯材13の表面に接着剤を塗布する工程が完了すれば、図15に示すように、搬送機構51を動作させ、受け治具50を接着剤塗布ブース30から接着剤乾燥炉40内に移行させる。そして、この接着剤乾燥炉40内でヒーター41を動作させ、この伝熱作用により、受け治具50にセットされている芯材13の接着剤を乾燥させる。次いで、図16に示すように、この接着剤の乾燥工程において、接着剤塗布ブース30内において表皮載置台34上に表皮14をセットし、表皮14に接着剤塗布ガン31を使用して接着剤を塗布する。

【0032】

その後、図17に示すように、接着剤乾燥炉40内で乾燥処理した芯材13を搬送機構51の駆動により接着剤塗布ブース30内に戻し、図18に示すように、受け治具50上の芯材13に対して反転アーム53の一方端を係着して、反転アーム53の基点53aを中心にして反転アーム53を回動操作して、表皮載置台34上の表皮14に芯材13を圧着する。更に、図19に示すように、芯材13と表皮14とを仮圧着した状態で接着剤塗布ガン31を使用して芯材13の裏面周縁部並びに表皮14の周縁端末14aの裏面に接着剤を塗布した後、この接着剤の塗布・乾燥装置20Aから加工対象品を取り出し、図20に示すように、裏面乾燥工程を経た後、巻込み処理を施し、芯材13の表面に表皮14を接着固定し、表皮14の周縁端末14aを芯材13裏面側に巻込み処理してなる中接部材12の製作を完了する。

【0033】

以上のように、第2実施例においては、芯材13表面への接着剤塗布、接着剤の乾燥、芯材13と表皮14との仮圧着、芯材13裏面側に表皮14の周縁端末14aを巻込み接着するための接着剤塗布の一連の工程を1台の接着剤の塗布・乾燥装置20Aを使用して行なうため、コストを低減できるとともに、加工対象品である芯材13のセット作業、取出作業等において省人化が図れ、生産性を高めることができるという効果がある。

【産業上の利用可能性】

【0034】

以上説明した実施例1、実施例2では、ドアトリム10における中接部材12の製作に本発明方法並びに本発明装置を適用したが、芯材表面に表皮を接着固定し、表皮の周縁端末を芯材裏面に折り返し、巻込み接着するタイプの貼り合わせ品全般に適用することができる。

【図面の簡単な説明】

【0035】

【図1】本発明に係る接着剤の塗布・乾燥方法を適用して製作した中接部材を装備したドアトリムを示す正面図である。

【図2】図1中II−II線断面図である。

【図3】本発明方法を適用して製作した中接部材を示す一部破断斜視図である。

【図4】本発明に係る接着剤の塗布・乾燥装置の第1実施例の構成を示す全体図である。

【図5】図4に示す装置を使用する接着剤の塗布・乾燥方法における芯材表面への接着剤の塗布工程を示す説明図である。

【図6】図4に示す装置を使用する接着剤の塗布・乾燥方法における芯材の反転操作を示す説明図である。

【図7】図4に示す装置を使用する接着剤の塗布・乾燥装置における芯材裏面への接着剤の塗布工程を示す説明図である。

【図8】図4に示す装置を使用する接着剤の塗布・乾燥方法における受け治具を正規位置に戻した状態を示す説明図である。

【図9】図4に示す装置を使用する接着剤の塗布・乾燥方法における接着剤乾燥炉への搬送工程を示す説明図である。

【図10】図4に示す装置を使用する接着剤の塗布・乾燥方法における表皮への接着剤の塗布工程を示す説明図である。

【図11】図4に示す装置を使用する接着剤の塗布・乾燥方法における芯材、表皮の取出前の状態を示す説明図である。

【図12】芯材表面への表皮の圧着工程並びに表皮端末部の巻込み工程を示す説明図である。

【図13】本発明に係る接着剤の塗布・乾燥装置の第2実施例の全体構成を示す説明図である。

【図14】図13に示す装置を使用する接着剤の塗布・乾燥方法における芯材表面への接着剤の塗布工程を示す説明図である。

【図15】図13に示す装置を使用する接着剤の塗布・乾燥方法における接着剤乾燥炉への搬送工程を示す説明図である。

【図16】図13に示す装置を使用する接着剤の塗布・乾燥方法における表皮への接着剤の塗布工程を示す説明図である。

【図17】図13に示す装置を使用する接着剤の塗布・乾燥方法における乾燥工程後の芯材をブース内に戻した状態を示す説明図である。

【図18】図13に示す装置を使用する接着剤の塗布・乾燥方法における芯材を表皮に圧着する圧着工程を示す説明図である。

【図19】図13に示す装置を使用する接着剤の塗布・乾燥方法における芯材裏面及び表皮の巻込み部への塗布工程を示す説明図である。

【図20】芯材裏面に塗布した接着剤の乾燥工程並びに表皮の巻込み処理工程を示す説明図である。

【図21】中接部材を装備した従来のドアトリムを示す正面図である。

【図22】従来の中接部材の構成を示す説明図である。

【図23】従来の中接部材の製造工程の概要を示す説明図である。

【符号の説明】

【0036】

10 ドアトリム

12 中接部材

13 芯材

14 表皮

14a 周縁端末

20,20A 接着剤の塗布・乾燥装置

21 装置本体

22 キャスター

23 操作盤

24 制御盤

30 接着剤塗布ブース

31 接着剤塗布ガン

32 ボックス

33 ダクト口

34 表皮載置台

40 接着剤乾燥炉

41,42 ヒーター

43 ブロワ

50 受け治具

51 搬送機構

52 反転機構

53 反転アーム

【特許請求の範囲】

【請求項1】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥方法において、

接着剤塗布ガン(31)を備えた接着剤塗布ブース(30)と、接着剤を乾燥させる接着剤乾燥炉(40)とを隣接設置してなる接着剤塗布・乾燥装置(20)を使用し、接着剤塗布ブース(30)内の受け治具(50)に芯材(13)を位置決め固定し、上記芯材(13)表面に接着剤を接着剤塗布ガン(31)を使用して塗布する芯材表面への接着剤の塗布工程と、

受け治具(50)の反転機構(52)を操作して、芯材(13)の裏面が上面を向くように反転位置に芯材(13)を位置決めした後、芯材(13)裏面に接着剤を接着剤塗布ガン(31)を使用して塗布する芯材裏面への接着剤の塗布工程と、

受け治具(50)を再度反転操作した後、搬送機構(51)を駆動して、接着剤塗布ブース(30)から接着剤乾燥炉(40)内に受け治具(50)を搬送して、芯材(13)表裏面に塗布した接着剤を接着剤乾燥炉(40)内のヒーター(41,42)により乾燥させる接着剤の乾燥工程と、

芯材(13)に塗布した接着剤を接着剤乾燥炉(40)内で乾燥処理する間に、接着剤塗布ブース(30)内の表皮載置台(34)に表皮(14)をセットし、接着剤塗布ガン(31)を使用して接着剤を表皮(14)の裏面に塗布する表皮への接着剤の塗布工程と、

からなることを特徴とする接着剤の塗布・乾燥方法。

【請求項2】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥方法において、

接着剤塗布ブース(30)と、接着剤乾燥炉(40)とを隣接設置してなる接着剤の塗布・乾燥装置(20A)を使用して、接着剤塗布ブース(30)内の受け治具(50)に支持固定してなる芯材(13)表面に接着剤塗布ガン(31)を使用して接着剤を塗布する芯材表面への接着剤の塗布工程と、

受け治具(50)の搬送機構(51)を駆動させて芯材(13)を支持した受け治具(50)を接着剤塗布ブース(30)から接着剤乾燥炉(40)へとスライドさせ、接着剤乾燥炉(40)内のヒーター(41)により接着剤を乾燥させる接着剤の乾燥工程と、

芯材(13)表面に塗布した接着剤を乾燥処理する間に接着剤塗布ブース(30)内の表皮載置台(34)に載置した表皮(14)に接着剤塗布ガン(31)を使用して接着剤を塗布する表皮への接着剤の塗布工程と、

接着剤乾燥炉(40)から受け治具(50)を接着剤塗布ブース(30)へ搬送して、受け治具(50)上の芯材(13)を反転アーム(53)の操作により、表皮載置台(34)上の表皮(14)に仮圧着する表皮と芯材の仮圧着工程と、

芯材(13)裏面にマスキングを載せ、芯材(13)裏面周縁部及び表皮(14)裏面巻込み部に接着剤塗布ガン(31)から接着剤を塗布する巻込み部への接着剤の塗布工程と、

前記工程で塗布した接着剤を乾燥させる接着剤の乾燥工程と、

からなることを特徴とする接着剤の塗布・乾燥方法。

【請求項3】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥装置(20)であって、

前記接着剤の塗布・乾燥装置(20)は、接着剤塗布ガン(31)を備えた接着剤塗布ブース(30)と、ヒーター(41,42)を備えた接着剤乾燥炉(40)の2つのステージが隣接して設けられており、貼り合わせ品(12)における芯材(13)を支持固定する受け治具(50)には、双方のステージ間を往復するための搬送機構(51)と、受け治具(50)を反転させる反転機構(52)が装備され、受け治具(50)を反転させて、芯材(13)の表裏面への接着剤の塗布が可能であるとともに、塗布された接着剤は連続工程として接着剤乾燥炉(40)内に搬送され、上下側にそれぞれヒーター(41,42)が設けられており、芯材(13)表裏面の接着剤を一括して乾燥処理することを特徴とする接着剤の塗布・乾燥装置。

【請求項4】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥装置(20A)であって、

前記接着剤の塗布・乾燥装置(20A)は、接着剤塗布ガン(31)を備えた接着剤塗布ブース(30)と、ヒーター(41)を備えた接着剤乾燥炉(40)の2つのステージが隣接して設けられており、貼り合わせ品(12)における芯材(13)を支持固定する受け治具(50)には、双方のステージ間を往復するための搬送機構(51)と、受け治具(50)上の芯材(13)を表皮載置台(34)側に反転操作する反転アーム(53)が設けられており、表皮載置台(34)上の表皮(14)に対して反転アーム(53)の反転操作により、芯材(13)と表皮(14)を仮圧着できるようにしたことを特徴とする接着剤の塗布・乾燥装置。

【請求項1】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥方法において、

接着剤塗布ガン(31)を備えた接着剤塗布ブース(30)と、接着剤を乾燥させる接着剤乾燥炉(40)とを隣接設置してなる接着剤塗布・乾燥装置(20)を使用し、接着剤塗布ブース(30)内の受け治具(50)に芯材(13)を位置決め固定し、上記芯材(13)表面に接着剤を接着剤塗布ガン(31)を使用して塗布する芯材表面への接着剤の塗布工程と、

受け治具(50)の反転機構(52)を操作して、芯材(13)の裏面が上面を向くように反転位置に芯材(13)を位置決めした後、芯材(13)裏面に接着剤を接着剤塗布ガン(31)を使用して塗布する芯材裏面への接着剤の塗布工程と、

受け治具(50)を再度反転操作した後、搬送機構(51)を駆動して、接着剤塗布ブース(30)から接着剤乾燥炉(40)内に受け治具(50)を搬送して、芯材(13)表裏面に塗布した接着剤を接着剤乾燥炉(40)内のヒーター(41,42)により乾燥させる接着剤の乾燥工程と、

芯材(13)に塗布した接着剤を接着剤乾燥炉(40)内で乾燥処理する間に、接着剤塗布ブース(30)内の表皮載置台(34)に表皮(14)をセットし、接着剤塗布ガン(31)を使用して接着剤を表皮(14)の裏面に塗布する表皮への接着剤の塗布工程と、

からなることを特徴とする接着剤の塗布・乾燥方法。

【請求項2】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥方法において、

接着剤塗布ブース(30)と、接着剤乾燥炉(40)とを隣接設置してなる接着剤の塗布・乾燥装置(20A)を使用して、接着剤塗布ブース(30)内の受け治具(50)に支持固定してなる芯材(13)表面に接着剤塗布ガン(31)を使用して接着剤を塗布する芯材表面への接着剤の塗布工程と、

受け治具(50)の搬送機構(51)を駆動させて芯材(13)を支持した受け治具(50)を接着剤塗布ブース(30)から接着剤乾燥炉(40)へとスライドさせ、接着剤乾燥炉(40)内のヒーター(41)により接着剤を乾燥させる接着剤の乾燥工程と、

芯材(13)表面に塗布した接着剤を乾燥処理する間に接着剤塗布ブース(30)内の表皮載置台(34)に載置した表皮(14)に接着剤塗布ガン(31)を使用して接着剤を塗布する表皮への接着剤の塗布工程と、

接着剤乾燥炉(40)から受け治具(50)を接着剤塗布ブース(30)へ搬送して、受け治具(50)上の芯材(13)を反転アーム(53)の操作により、表皮載置台(34)上の表皮(14)に仮圧着する表皮と芯材の仮圧着工程と、

芯材(13)裏面にマスキングを載せ、芯材(13)裏面周縁部及び表皮(14)裏面巻込み部に接着剤塗布ガン(31)から接着剤を塗布する巻込み部への接着剤の塗布工程と、

前記工程で塗布した接着剤を乾燥させる接着剤の乾燥工程と、

からなることを特徴とする接着剤の塗布・乾燥方法。

【請求項3】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥装置(20)であって、

前記接着剤の塗布・乾燥装置(20)は、接着剤塗布ガン(31)を備えた接着剤塗布ブース(30)と、ヒーター(41,42)を備えた接着剤乾燥炉(40)の2つのステージが隣接して設けられており、貼り合わせ品(12)における芯材(13)を支持固定する受け治具(50)には、双方のステージ間を往復するための搬送機構(51)と、受け治具(50)を反転させる反転機構(52)が装備され、受け治具(50)を反転させて、芯材(13)の表裏面への接着剤の塗布が可能であるとともに、塗布された接着剤は連続工程として接着剤乾燥炉(40)内に搬送され、上下側にそれぞれヒーター(41,42)が設けられており、芯材(13)表裏面の接着剤を一括して乾燥処理することを特徴とする接着剤の塗布・乾燥装置。

【請求項4】

芯材(13)表面に表皮(14)を接着固定し、表皮(14)の周縁端末(14a)を芯材(13)裏面に巻込み接着してなる貼り合わせ品(12)における接着剤の塗布・乾燥装置(20A)であって、

前記接着剤の塗布・乾燥装置(20A)は、接着剤塗布ガン(31)を備えた接着剤塗布ブース(30)と、ヒーター(41)を備えた接着剤乾燥炉(40)の2つのステージが隣接して設けられており、貼り合わせ品(12)における芯材(13)を支持固定する受け治具(50)には、双方のステージ間を往復するための搬送機構(51)と、受け治具(50)上の芯材(13)を表皮載置台(34)側に反転操作する反転アーム(53)が設けられており、表皮載置台(34)上の表皮(14)に対して反転アーム(53)の反転操作により、芯材(13)と表皮(14)を仮圧着できるようにしたことを特徴とする接着剤の塗布・乾燥装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2008−668(P2008−668A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−171674(P2006−171674)

【出願日】平成18年6月21日(2006.6.21)

【出願人】(000124454)河西工業株式会社 (593)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月21日(2006.6.21)

【出願人】(000124454)河西工業株式会社 (593)

【Fターム(参考)】

[ Back to top ]