接着剤の塗布装置、接着剤の塗布方法及び包装材料

【課題】開口等の加工部を有する包装容器の折り返し片を接着するために用いられる接着剤の塗布装置を提供し、当該包装容器の包装材料の生産効率を向上させる。

【解決手段】開口21等の加工部を有するシート状の包装材料20に接着剤を塗布する装置10であって、包装材料20を所定の方向に移動させる移動手段11と、包装材料20に対して接着剤を噴出する複数のノズル12a…が並んだ接着剤噴出手段12と、を有し、包装材料20の開口21が接着剤噴出手段12の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させ、包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方に、二のノズル12a、12jの間に設けられるノズル12b…12iから所定短時間接着剤を噴出させることにより、包装材料20における開口21の少なくとも三方を囲む位置に接着剤を塗布できるように制御された接着剤の塗布装置10により、上記課題を解決する。

【解決手段】開口21等の加工部を有するシート状の包装材料20に接着剤を塗布する装置10であって、包装材料20を所定の方向に移動させる移動手段11と、包装材料20に対して接着剤を噴出する複数のノズル12a…が並んだ接着剤噴出手段12と、を有し、包装材料20の開口21が接着剤噴出手段12の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させ、包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方に、二のノズル12a、12jの間に設けられるノズル12b…12iから所定短時間接着剤を噴出させることにより、包装材料20における開口21の少なくとも三方を囲む位置に接着剤を塗布できるように制御された接着剤の塗布装置10により、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤の塗布装置、接着剤の塗布方法及び包装材料に関する。

【背景技術】

【0002】

粉状洗剤等の包装容器として、紙製の容器が用いられている。このような紙製の容器としては、仰開型カートン、いわゆるフリップトップスタイルのカートンが知られている(例えば、特許文献1参照)。フリップトップスタイルのカートンは、シート状部材で形成され、縦折線を介して連設された正面板、背面板、左右側面板で胴部を形成し、底面、上面を有する略直方体状のカートンであり、上面が開口することにより内容物を収納できる。このような略直方体状である紙製の包装容器としては、内容物を収納する収容部とこれの上側壁面を囲む位置まで蓋ができる分離した蓋部とからなり、蓋部の一端が収容部に接着されて開閉自在となったものも知られている。

【特許文献1】特開2004−83023号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述の収容部と分離された蓋部とからなる包装容器においては、収容部に蓋部を閉じたときに、蓋部が収容部に留まるよう、係止部を設けた構成が検討されている。このような係止部は、収容部における蓋部の近傍に開口、切断線、半切断線、罫線、凸部、凹部等の加工部を有したものである。そして、係止部は、収容部の上側に折り返し片を設け、これを内側または外側に折り返し、加工部を有する部分を二重壁にすることができる。この折り返し片は、収容部の壁面に折り返し、接着剤等により貼り付けて固定することとなる。

【0004】

しかしながら、上述のように収容部に加工部を有している場合、収容部の折り返し片を接着剤により貼り付ける際に加工部に直接接着剤が付着すると加工部が係止部として機能できなくなるという不都合があった。また、通常の手法により接着剤を塗布すると、加工部を囲むように接着剤を塗布することができず、加工部から粉状の内容物が漏れる場合があるという不都合があった。

【0005】

そこで、コの字型またはロの字型のスタンプ状の部材に接着剤を塗布し、加工部に接着剤が付着しないように当該スタンプ状の部材を収容部の基材にスタンプすることにより、加工部の周囲に接着剤を塗布することが考えられる。しかしながら、この方法により収容部の基材に接着剤を塗布すると、スタンプ状の部材により接着剤を塗布する工程に時間がかかるため、収容部の製造効率が低下するという不都合があった。

【0006】

そこで、本発明は、このような加工部を有する包装容器の折り返し片を接着するために用いられる接着剤の塗布装置、接着剤の塗布方法、これらの装置または方法により製造される包装容器の包装材料を提供し、当該包装材料の生産効率を向上させることを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明の接着剤の塗布装置は、開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する装置であって、前記包装材料を所定の方向に移動させる移動手段と、前記包装材料に対して接着剤を噴出する複数のノズルが並んだ接着剤噴出手段と、を有し、前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布できるように制御されたことを特徴とする。

【0008】

この発明によれば、接着剤噴出手段を構成する複数のノズルの位置を調節し、当該ノズルによる接着剤を噴出する時間やタイミングを制御することにより、シート状の包装材料における加工部を囲む位置に接着剤を塗布することができる。そして、接着剤を塗布された包装材料の折り返し片を接着剤を塗布した側に折り返すことにより、折り返し片を包装材料の壁面にしっかりと貼り付けることができるとともに、加工部の少なくとも三方を囲む位置において接着剤で包装材料が貼り付けられているため、包装材料により容器を作製した場合に、折り返し片の下側から折り返し片と包装材料の壁面の間に粉状の内容物等が入り、開口等の加工部から内容物が漏れ出ることもなくなる。この接着剤の塗布装置は、従来の移動手段と接着剤を噴出するノズルとを用いて、構成や制御手法を変えたものであるため、塗布装置自体を簡易に製造することができる。さらに、本発明においては、シート状の包装材料を移動手段により移動させながら接着剤を塗布することができるとともに、接着剤をスタンプ状の部材を用いて塗布する場合に比べて、スタンプ状の部材により接着剤を塗布するために包装材料の位置を合わせるための時間が不要となるため、接着剤の塗布速度を上げることができ、当該包装材料を用いた包装容器の生産効率が大幅に上昇する。

【0009】

上記本発明の接着剤の塗布装置において、前記ノズルは5〜20mm間隔で設けられており、前記ノズルは直径0.2〜1.0mmの接着剤噴出口を有することを特徴とする。

【0010】

この発明によれば、接着剤噴出手段におけるノズルの間隔と接着剤噴出口の直径がこの範囲内であることにより、適切な量の接着剤を包装材料に塗布することができるとともに、接着剤の塗布後に包装材料の折り返し片を接着すると、二のノズルの間のノズルにより噴出された接着剤により、加工部から見て折り返す線の逆側の全体を適切に貼り付けることができ、上述のように粉状の内容物が容器から漏れ出すことを防止することができる。

【0011】

上記課題を解決する本発明の接着剤の塗布方法は、開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する方法であって、前記包装材料を所定の方向に移動させる工程と、略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出する工程と、を有し、前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布することを特徴とする。

【0012】

上記課題を解決する本発明の包装材料は、開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤が塗布され、当該包装材料の所定位置を折ることにより、前記加工部の周囲が接着された包装材料であって、前記包装材料を所定の方向に移動させ、略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出し、前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤が塗布されたものであることを特徴とする。

【発明の効果】

【0013】

本発明の接着剤の塗布装置によれば、簡易な構成、制御により包装材料の適切な位置に接着剤を塗布することができ、包装材料やこの包装材料から製造される包装容器の生産効率を向上させることができる。また、この包装容器に粉状の洗剤等を入れたときに、包装材料における加工部から内容物である粉状の洗剤等が漏れ出ることが防止される。本発明の接着剤の塗布方法、包装材料によっても、同様の効果が得られる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の接着剤の塗布装置、接着剤の塗布方法及び包装材料について、図面を参照して説明する。なお、本実施形態は、本発明を実施するための一形態に過ぎず、本発明は本実施形態によって限定されるものではない。

【0015】

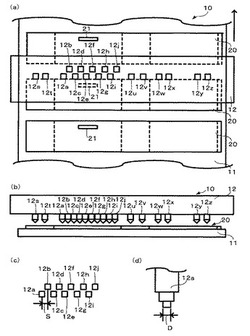

図1は、本発明の接着剤の塗布装置を示す概略図であり、図2(a)は、本発明の包装材料とその接着剤塗布位置を示す展開図であり、図2(b)は、図2(a)の包装材料の折り返し片を折って貼り付けた状態を示す図である。図3は、図2(a)の包装材料から製造される包装容器を示す斜視図である。

【0016】

図1(a)に上面図、図1(b)に側面(図1(a)の下側)から見た図を示すように、本発明の接着剤の塗布装置10は、加工部である開口21を有するシート状の包装材料20に接着剤を塗布する装置であって、包装材料20を所定の方向(図1(a)における矢印の方向)に移動させる移動手段11と、包装材料20に対して接着剤を噴出する複数のノズル12a、12b、12c…が並んだ接着剤噴出手段12と、を有している。そして、この移動手段11と、接着剤噴出手段12とは、包装材料20の開口21が接着剤噴出手段12の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させ、また、包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方に、二のノズル12a、12jの間に設けられるノズル12b、12c、12d、12e、12f、12g、12h、12iから所定短時間接着剤を噴出させることにより、図2(a)に示すように、包装材料20における開口21の少なくとも三方を囲む位置22に接着剤を塗布できるように制御されたことを特徴としている。

【0017】

移動手段11と接着剤噴出手段12について、具体的に説明する。

【0018】

移動手段11は、シート状の包装材料20を平らにした状態で移動させることができれば特に限定されず、従来公知の移動手段、例えば、ベルトコンベア、ローラー、タイミングベルト等を使用することができる。なお、タイミングベルトは、包装材料の位置を合わせるための突起を有し、一枚一枚の包装材料についてタイミングをとって移動させるベルトである。このうち、移動手段11としては、ベルトコンベアを用いることが好ましい。ただし、移動手段11は、シート状の包装材料20に接着剤噴出手段12から適切な位置に接着剤を塗布することができるよう、包装材料20を移動させる速度を制御できるようになっている必要がある。移動手段11により包装材料20を移動させる速度は、特に限定されないが、従来のフリップストップカートン用の接着剤塗布装置では、50〜70m/分程度であったのが、本発明では80〜100m/分程度でも安定して包装材料に接着剤を塗布し、包装容器を製造できる。

【0019】

なお、移動手段11による包装材料20を移動させる方向は、特に限定されないが、図1(a)、図2(b)に矢印を示すように、包装材料20における開口21を有する側を下流として移動させてもよいし、その逆方向または他の方向に移動させてもよい。

【0020】

接着剤噴出手段12は、上述のように、包装材料20の開口21の周囲に対応する複数のノズル12a、12b…12jを有している。各ノズル12a〜12jは、ノズル一つあたりの大きさが大きい場合には、図1(a)に示すように、互い違いに並んでいてもよい。図1(a)に示すように、各ノズル12a〜12jが互い違いに並んでいる場合には、接着剤が包装材料20に塗布されたときに図2(a)に示す位置23a、24b〜24i、23jに塗布できるよう、各ノズルから接着剤を噴出させるタイミングを制御する必要がある。また、各ノズル12a〜12jは、図示しないが、各ノズルが略直線状に並んでいてもよい。この場合にも、接着剤が包装材料20に塗布されたときに図2(a)に示す位置23a、24b〜24i、23jに塗布できるよう、各ノズルから接着剤を噴出させるタイミングを制御する必要があるが、その制御がし易くなる。このように、各ノズル12a〜12jの並び方は、特に限定されないが、包装材料20における後に詳述する位置に接着剤を塗布できるよう、接着剤を噴出するタイミングを制御する。

【0021】

これらの各ノズル12a…は、接着剤の塗布量等の観点から、図1(b)に移動手段11の上流側から見た側面図を示すように、ノズルの噴出口13が等間隔に設けられていることが好ましい。図1(c)に図1(a)のノズル12a…を抜き出して示すように、各ノズル12a、12b…の間隔Sは、5〜20mm程度が好ましく、10〜15mm程度がより好ましい。また、図1(d)にノズル12aの拡大図を示すように、接着剤噴出口13の直径Dは0.2〜1.0mm程度であり、0.4〜0.8mm程度が好ましい。なお、噴出口13は、通常円形状となっている。

【0022】

この接着剤噴出手段12により包装材料20に接着剤が塗布されたときに、図2(a)に示すように、開口12の少なくとも三方を囲む位置、すなわち、包装材料20が移動手段11により移動される方向の開口12の両側(二方向23a、23j)及び開口12の折り返し片26を有しない側(一方向24b〜24i)の三方に接着剤を塗布するようにする。なお、開口12の折り返し片26を有する側にも接着剤を塗布し、開口21の四方に接着剤を有するようにしてもよいが、開口21により後述するように蓋部を係止する機能を考慮すると、上述のように開口21の三方向に接着剤を塗布することが好ましい。

【0023】

なお、上述の接着剤噴出手段12の近傍とは、通常、接着剤噴出手段12の下側であり、接着剤噴出手段を構成する各ノズル12a…から接着剤が噴出される位置を示す。

【0024】

包装材料20の開口21が接着剤噴出手段12の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させることにより、図2(a)における塗布位置23a、23jに接着剤が塗布される。

【0025】

ノズル12a、12jからの接着剤の噴出量は、特に限定されないが、図2(a)に示す包装材料20の接着剤23a、23jの位置に塗布する場合に、一つの位置あたり100〜300mg程度とする。ノズル12a、12jからの接着剤の噴出時間も、特に限定されず、また、包装材料20の移動速度にもよるが、通常、0.03〜0.05秒程度である。

【0026】

また、包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方に、上述の二のノズル12a、12jの間に設けられるノズル12b〜12iから所定短時間接着剤を噴出させることにより、図2(a)における包装材料20の塗布位置24b〜24iに接着剤が塗布される。包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方は、包装材料20の移動する方向によるが、上述の開口21の少なくとも三方向に接着剤を塗布することができるようにすればよい。

【0027】

ノズル12b〜12iからの接着剤の噴出量は、特に限定されないが、図2(a)に示す包装材料20の接着剤24b〜24iの位置に塗布する場合には、一つの位置あたり1〜100mg程度とする。ノズル12b〜12iからの接着剤の噴出時間も、特に限定されず、また、包装材料20の移動速度にもよるが、通常、0.001〜0.01秒程度である。ただし、ノズル12b〜12iからの接着剤の噴出時間は、ノズル12a、12jからの接着剤の噴出時間よりも短くなる。

【0028】

なお、以上においては、接着剤噴出手段12として、包装材料20の開口21の周囲に接着剤を塗布するためのノズル12a、12b…12jについて説明したが、接着剤噴出手段12としては、包装材料20の他の折り返し片26を接着できるよう、図1(a)及び図1(b)におけるノズル12s、12t、12u、12v、12w、12x、12y、12z等を有しており、包装材料20における他の折り返し片26を貼り付けるための接着剤を噴出できる構成としてもよい。これらのノズル12s〜12zにより接着剤が塗布される位置は、図2(a)の包装材料20の塗布位置25s〜25zとして示す。ノズル12s〜12zからの接着剤の噴出量は、特に限定されないが、図2(a)に示す包装材料20の接着剤25s〜25zの位置に塗布する場合には、一つの位置あたり50〜200mg程度とする。ノズル12s〜12zからの接着剤の噴出時間も、特に限定されず、また、包装材料20の移動速度にもよるが、通常、0.01〜0.02秒程度である。

【0029】

接着剤噴出手段12におけるノズル12a…の個数は、特に限定されず、包装材料20やその折り返し片26、開口21等の大きさに応じて決定される。ノズル12a…の各位置も、図1(a)、図1(b)におけるものに限定されず、各ノズルの動作を制御して包装材料20における所望の位置に接着剤を塗布できるようになっていればよいが、各ノズル12a…が略直線状に並んでいることが好ましい。また、図1(a)、図1(b)に示すノズル12a…よりもさらに多くノズルを設けておき、包装材料20の形態により、使用するノズルを制御できるようになっていてもよい。

【0030】

接着剤の塗布装置10に用いられる接着剤としては、特に限定されず、従来公知のものが用いられるが、例えば、エマルジョン接着剤、ホットメルト接着剤等が用いられる。

【0031】

なお、本発明の接着剤の塗布方法は、上述の接着剤の塗布装置10を用いて行うことができ、開口21等の加工部を有するシート状の包装材料20に接着剤を塗布する方法であって、包装材料20を所定の方向に移動させる工程と、略直線状に並んだ複数のノズル12a〜12j、12s〜12zから包装材料20に対して接着剤を噴出する工程と、を有し、包装材料20の開口21がノズル12a…の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させ、包装材料20の開口21がノズル12a…の近傍を通る前または通った後の少なくともいずれか一方に、二のノズル12a、12jの間に設けられるノズル12b〜12iから所定短時間接着剤を噴出させることにより、包装材料20における開口21の少なくとも三方を囲む位置に接着剤を塗布するものである。

【0032】

ここで、本発明の包装材料20について説明する。本発明の包装材料20は、上述の接着剤の塗布装置10により、または、接着剤の塗布方法により接着剤が塗布された包装材料20である。

【0033】

上述の包装材料20においては、加工部として開口21を有する形態について説明したが、加工部は開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一であればよく、これらが組み合わせられたものであってもよい。この加工部は、通常、包装材料20から作製される包装容器30(図3参照)における、蓋部(図示しない)を係止する部位となる。包装材料20の加工部の周囲にどの程度の幅をあけて接着剤を塗布するか、については、加工部が係止部等の機能を有する範囲で接着剤を塗布することとなるが、通常、加工部の周囲に5〜10mm程度の幅をあけて接着剤を塗布する。

【0034】

上述の包装材料20は、接着剤が所定の位置22、23a、23j、24b〜24i、25s〜25zに塗布されて、包装材料20の折り返し片26が折線(罫線)27において折りたたまれて包装容器30の壁面に貼り付けられ、また、他の折線(罫線)27が折られて必要部分が接着されて包装容器30が作製される。包装材料20の折り返し片26を接着剤により貼り付けると、図2(b)に示すようになり、図2(a)における塗布位置の外側の囲み線程度まで塗布した接着剤が広がることとなり、開口21の折り返し片26を有しない側の全体に接着剤を広げられることとなる。

【0035】

ここで、包装材料20は、シート状の基材に印刷層や他の必要な層が形成され、また、表面処理等が行われ、所定の大きさに切断されたものである。包装材料20の基材の材質は、特に限定されないが、強度や折り曲げ易さ等を考慮して、通常、紙やプラスチック材、その他のシート状の材料が用いられる。紙を用いる場合、通常、板紙、コートボール紙、カートン紙、カップ原紙、ダンボール紙等(再生紙を含む)、カード紙等の通常の紙器加工に用いられる材料を使用できる。紙の厚さは、特に限定されないが、強度の高い紙を用いることが好ましい。具体的に、紙の厚さは、通常、0.6〜0.8mm程度、秤量値は、通常、400〜650g/m2程度である。また、包装材料20は、通常、一枚のシート状材料から作製される。

【0036】

包装材料20を組み立てた包装容器30は、図3に示すように、通常、略直方体形状であり、折り返し片26を有する側が開口して内容物を収納できるようになっている。略直方体形状の各辺の比は、特に限定されず、用途に合わせて適宜設定される。

【0037】

包装容器30の大きさも、特に限定されないが、図2(b)、図3に示すように、直方体の各辺を縦L、横W、高さH、とすると、通常、縦L:50〜150mm程度、横W:100〜300mm程度、高さH:100〜300mm程度である。また、包装容器30が粉状洗剤等の用途に用いられる場合に、その大きさは、縦L:80〜100mm程度、横W:140〜160mm程度、高さH:130〜150mm程度とすることが好ましい。

【0038】

包装容器30の内容物も、特に限定されないが、通常、粉状洗剤、粉製品、菓子等であり、特に粉状洗剤のように粉状のものを入れた場合に、開口21等の加工部から内容物が漏れ出すことが防止されるため、特に好ましい。

【0039】

このような包装容器30は、図2(a)、図2(b)に示すように、罫線28が設けられて、廃棄する際に折りたたみやすくなっていてもよい。また、包装容器30は、上述のように接着剤が塗布された包装材料20から製造されたものであれば、必要に応じてその他の機能等がさらに設けられていてもよい。

【実施例】

【0040】

本発明の接着剤の塗布装置として、図1(a)、(b)に示すような移動手段と15個のノズルを有する接着剤噴出手段とを有するものを用いた。このうち、シート状の包装材料の開口に対応するノズルとしてノズルを5個用いた。シート状の包装材料の開口に対応するノズルの間隔は、13mmとした。ノズルの接着剤噴出口の直径は、0.6mmとした。

【0041】

図2(a)に示す形状で厚さ0.7mm程度、箱型に組み立てた場合に90mm×150mm×130mm程度の大きさになる板紙を包装材料として用い、図2(a)の矢印の方向に移動するように当該包装材料を接着剤の塗布装置の移動手段に置いた。移動手段を80m/分の速さで包装材料が移動するように作動させ、開口を囲む両端のノズルから0.04秒間、その間のノズルから0.005秒間、接着剤を噴出させた。このとき、図2(a)に示す位置に接着剤が塗布された。接着剤の塗布量は、開口を囲む両端のノズルからは各200mg程度であり、その間のノズルからは各50mg程度であった。このときの包装材料の接着剤塗布速度は、14000個/時間であった。

【0042】

一方、スタンプ状の部材により接着剤を塗布した場合には、タイミングベルトを使用し、位置合わせを行って接着剤を塗布していく。このときの包装材料の接着剤塗布速度は、10000個/時間であった。

【0043】

本発明の接着剤の塗布装置は、スタンプ状の部材により接着剤を塗布する場合に比べて、約1.5倍の速度で包装材料に接着剤を塗布することができ、包装材料(包装容器)の生産効率がかなり向上された。また、接着剤の塗布量もスタンプ状の部材により接着剤を塗布する場合に比べて低減できた。

【0044】

この接着剤が塗布された包装材料を折りたたんで接着し、箱形の包装容器とし、粉状洗剤を内容物として入れて蓋をした場合に、開口から粉状洗剤が漏れることがなく実用に適したものであった。

【図面の簡単な説明】

【0045】

【図1】本発明の接着剤の塗布装置を示す概略図である。

【図2(a)】本発明の包装材料とその接着剤塗布位置を示す展開図である。

【図2(b)】図2(a)の包装材料の折り返し片を折って貼り付けた状態を示す図である。

【図3】図2(a)の包装材料から製造される包装容器を示す斜視図である。

【符号の説明】

【0046】

10 接着剤の塗布装置

11 移動手段

12 接着剤噴出手段

12a、12b、12c、12d、12e、12f、12g、12h、12i、12j ノズル

12s、12t、12w、12u、12v、12x、12y、12z ノズル

13 ノズルの接着剤噴出口

20 包装材料

21 開口(加工部)

22 接着剤塗布部分

23a、23j、24b〜24i、25s〜25z 接着剤噴出部分

26 折り返し片

27 折線(罫線)

28 罫線

30 包装容器

S ノズルの間隔

D ノズルの接着剤噴出口の直径

L 包装容器の縦の長さ

W 包装容器の横の長さ

H 包装容器の高さ

【技術分野】

【0001】

本発明は、接着剤の塗布装置、接着剤の塗布方法及び包装材料に関する。

【背景技術】

【0002】

粉状洗剤等の包装容器として、紙製の容器が用いられている。このような紙製の容器としては、仰開型カートン、いわゆるフリップトップスタイルのカートンが知られている(例えば、特許文献1参照)。フリップトップスタイルのカートンは、シート状部材で形成され、縦折線を介して連設された正面板、背面板、左右側面板で胴部を形成し、底面、上面を有する略直方体状のカートンであり、上面が開口することにより内容物を収納できる。このような略直方体状である紙製の包装容器としては、内容物を収納する収容部とこれの上側壁面を囲む位置まで蓋ができる分離した蓋部とからなり、蓋部の一端が収容部に接着されて開閉自在となったものも知られている。

【特許文献1】特開2004−83023号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述の収容部と分離された蓋部とからなる包装容器においては、収容部に蓋部を閉じたときに、蓋部が収容部に留まるよう、係止部を設けた構成が検討されている。このような係止部は、収容部における蓋部の近傍に開口、切断線、半切断線、罫線、凸部、凹部等の加工部を有したものである。そして、係止部は、収容部の上側に折り返し片を設け、これを内側または外側に折り返し、加工部を有する部分を二重壁にすることができる。この折り返し片は、収容部の壁面に折り返し、接着剤等により貼り付けて固定することとなる。

【0004】

しかしながら、上述のように収容部に加工部を有している場合、収容部の折り返し片を接着剤により貼り付ける際に加工部に直接接着剤が付着すると加工部が係止部として機能できなくなるという不都合があった。また、通常の手法により接着剤を塗布すると、加工部を囲むように接着剤を塗布することができず、加工部から粉状の内容物が漏れる場合があるという不都合があった。

【0005】

そこで、コの字型またはロの字型のスタンプ状の部材に接着剤を塗布し、加工部に接着剤が付着しないように当該スタンプ状の部材を収容部の基材にスタンプすることにより、加工部の周囲に接着剤を塗布することが考えられる。しかしながら、この方法により収容部の基材に接着剤を塗布すると、スタンプ状の部材により接着剤を塗布する工程に時間がかかるため、収容部の製造効率が低下するという不都合があった。

【0006】

そこで、本発明は、このような加工部を有する包装容器の折り返し片を接着するために用いられる接着剤の塗布装置、接着剤の塗布方法、これらの装置または方法により製造される包装容器の包装材料を提供し、当該包装材料の生産効率を向上させることを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明の接着剤の塗布装置は、開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する装置であって、前記包装材料を所定の方向に移動させる移動手段と、前記包装材料に対して接着剤を噴出する複数のノズルが並んだ接着剤噴出手段と、を有し、前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布できるように制御されたことを特徴とする。

【0008】

この発明によれば、接着剤噴出手段を構成する複数のノズルの位置を調節し、当該ノズルによる接着剤を噴出する時間やタイミングを制御することにより、シート状の包装材料における加工部を囲む位置に接着剤を塗布することができる。そして、接着剤を塗布された包装材料の折り返し片を接着剤を塗布した側に折り返すことにより、折り返し片を包装材料の壁面にしっかりと貼り付けることができるとともに、加工部の少なくとも三方を囲む位置において接着剤で包装材料が貼り付けられているため、包装材料により容器を作製した場合に、折り返し片の下側から折り返し片と包装材料の壁面の間に粉状の内容物等が入り、開口等の加工部から内容物が漏れ出ることもなくなる。この接着剤の塗布装置は、従来の移動手段と接着剤を噴出するノズルとを用いて、構成や制御手法を変えたものであるため、塗布装置自体を簡易に製造することができる。さらに、本発明においては、シート状の包装材料を移動手段により移動させながら接着剤を塗布することができるとともに、接着剤をスタンプ状の部材を用いて塗布する場合に比べて、スタンプ状の部材により接着剤を塗布するために包装材料の位置を合わせるための時間が不要となるため、接着剤の塗布速度を上げることができ、当該包装材料を用いた包装容器の生産効率が大幅に上昇する。

【0009】

上記本発明の接着剤の塗布装置において、前記ノズルは5〜20mm間隔で設けられており、前記ノズルは直径0.2〜1.0mmの接着剤噴出口を有することを特徴とする。

【0010】

この発明によれば、接着剤噴出手段におけるノズルの間隔と接着剤噴出口の直径がこの範囲内であることにより、適切な量の接着剤を包装材料に塗布することができるとともに、接着剤の塗布後に包装材料の折り返し片を接着すると、二のノズルの間のノズルにより噴出された接着剤により、加工部から見て折り返す線の逆側の全体を適切に貼り付けることができ、上述のように粉状の内容物が容器から漏れ出すことを防止することができる。

【0011】

上記課題を解決する本発明の接着剤の塗布方法は、開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する方法であって、前記包装材料を所定の方向に移動させる工程と、略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出する工程と、を有し、前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布することを特徴とする。

【0012】

上記課題を解決する本発明の包装材料は、開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤が塗布され、当該包装材料の所定位置を折ることにより、前記加工部の周囲が接着された包装材料であって、前記包装材料を所定の方向に移動させ、略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出し、前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤が塗布されたものであることを特徴とする。

【発明の効果】

【0013】

本発明の接着剤の塗布装置によれば、簡易な構成、制御により包装材料の適切な位置に接着剤を塗布することができ、包装材料やこの包装材料から製造される包装容器の生産効率を向上させることができる。また、この包装容器に粉状の洗剤等を入れたときに、包装材料における加工部から内容物である粉状の洗剤等が漏れ出ることが防止される。本発明の接着剤の塗布方法、包装材料によっても、同様の効果が得られる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の接着剤の塗布装置、接着剤の塗布方法及び包装材料について、図面を参照して説明する。なお、本実施形態は、本発明を実施するための一形態に過ぎず、本発明は本実施形態によって限定されるものではない。

【0015】

図1は、本発明の接着剤の塗布装置を示す概略図であり、図2(a)は、本発明の包装材料とその接着剤塗布位置を示す展開図であり、図2(b)は、図2(a)の包装材料の折り返し片を折って貼り付けた状態を示す図である。図3は、図2(a)の包装材料から製造される包装容器を示す斜視図である。

【0016】

図1(a)に上面図、図1(b)に側面(図1(a)の下側)から見た図を示すように、本発明の接着剤の塗布装置10は、加工部である開口21を有するシート状の包装材料20に接着剤を塗布する装置であって、包装材料20を所定の方向(図1(a)における矢印の方向)に移動させる移動手段11と、包装材料20に対して接着剤を噴出する複数のノズル12a、12b、12c…が並んだ接着剤噴出手段12と、を有している。そして、この移動手段11と、接着剤噴出手段12とは、包装材料20の開口21が接着剤噴出手段12の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させ、また、包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方に、二のノズル12a、12jの間に設けられるノズル12b、12c、12d、12e、12f、12g、12h、12iから所定短時間接着剤を噴出させることにより、図2(a)に示すように、包装材料20における開口21の少なくとも三方を囲む位置22に接着剤を塗布できるように制御されたことを特徴としている。

【0017】

移動手段11と接着剤噴出手段12について、具体的に説明する。

【0018】

移動手段11は、シート状の包装材料20を平らにした状態で移動させることができれば特に限定されず、従来公知の移動手段、例えば、ベルトコンベア、ローラー、タイミングベルト等を使用することができる。なお、タイミングベルトは、包装材料の位置を合わせるための突起を有し、一枚一枚の包装材料についてタイミングをとって移動させるベルトである。このうち、移動手段11としては、ベルトコンベアを用いることが好ましい。ただし、移動手段11は、シート状の包装材料20に接着剤噴出手段12から適切な位置に接着剤を塗布することができるよう、包装材料20を移動させる速度を制御できるようになっている必要がある。移動手段11により包装材料20を移動させる速度は、特に限定されないが、従来のフリップストップカートン用の接着剤塗布装置では、50〜70m/分程度であったのが、本発明では80〜100m/分程度でも安定して包装材料に接着剤を塗布し、包装容器を製造できる。

【0019】

なお、移動手段11による包装材料20を移動させる方向は、特に限定されないが、図1(a)、図2(b)に矢印を示すように、包装材料20における開口21を有する側を下流として移動させてもよいし、その逆方向または他の方向に移動させてもよい。

【0020】

接着剤噴出手段12は、上述のように、包装材料20の開口21の周囲に対応する複数のノズル12a、12b…12jを有している。各ノズル12a〜12jは、ノズル一つあたりの大きさが大きい場合には、図1(a)に示すように、互い違いに並んでいてもよい。図1(a)に示すように、各ノズル12a〜12jが互い違いに並んでいる場合には、接着剤が包装材料20に塗布されたときに図2(a)に示す位置23a、24b〜24i、23jに塗布できるよう、各ノズルから接着剤を噴出させるタイミングを制御する必要がある。また、各ノズル12a〜12jは、図示しないが、各ノズルが略直線状に並んでいてもよい。この場合にも、接着剤が包装材料20に塗布されたときに図2(a)に示す位置23a、24b〜24i、23jに塗布できるよう、各ノズルから接着剤を噴出させるタイミングを制御する必要があるが、その制御がし易くなる。このように、各ノズル12a〜12jの並び方は、特に限定されないが、包装材料20における後に詳述する位置に接着剤を塗布できるよう、接着剤を噴出するタイミングを制御する。

【0021】

これらの各ノズル12a…は、接着剤の塗布量等の観点から、図1(b)に移動手段11の上流側から見た側面図を示すように、ノズルの噴出口13が等間隔に設けられていることが好ましい。図1(c)に図1(a)のノズル12a…を抜き出して示すように、各ノズル12a、12b…の間隔Sは、5〜20mm程度が好ましく、10〜15mm程度がより好ましい。また、図1(d)にノズル12aの拡大図を示すように、接着剤噴出口13の直径Dは0.2〜1.0mm程度であり、0.4〜0.8mm程度が好ましい。なお、噴出口13は、通常円形状となっている。

【0022】

この接着剤噴出手段12により包装材料20に接着剤が塗布されたときに、図2(a)に示すように、開口12の少なくとも三方を囲む位置、すなわち、包装材料20が移動手段11により移動される方向の開口12の両側(二方向23a、23j)及び開口12の折り返し片26を有しない側(一方向24b〜24i)の三方に接着剤を塗布するようにする。なお、開口12の折り返し片26を有する側にも接着剤を塗布し、開口21の四方に接着剤を有するようにしてもよいが、開口21により後述するように蓋部を係止する機能を考慮すると、上述のように開口21の三方向に接着剤を塗布することが好ましい。

【0023】

なお、上述の接着剤噴出手段12の近傍とは、通常、接着剤噴出手段12の下側であり、接着剤噴出手段を構成する各ノズル12a…から接着剤が噴出される位置を示す。

【0024】

包装材料20の開口21が接着剤噴出手段12の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させることにより、図2(a)における塗布位置23a、23jに接着剤が塗布される。

【0025】

ノズル12a、12jからの接着剤の噴出量は、特に限定されないが、図2(a)に示す包装材料20の接着剤23a、23jの位置に塗布する場合に、一つの位置あたり100〜300mg程度とする。ノズル12a、12jからの接着剤の噴出時間も、特に限定されず、また、包装材料20の移動速度にもよるが、通常、0.03〜0.05秒程度である。

【0026】

また、包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方に、上述の二のノズル12a、12jの間に設けられるノズル12b〜12iから所定短時間接着剤を噴出させることにより、図2(a)における包装材料20の塗布位置24b〜24iに接着剤が塗布される。包装材料20の開口21が接着剤噴出手段12の近傍を通る前または通った後の少なくともいずれか一方は、包装材料20の移動する方向によるが、上述の開口21の少なくとも三方向に接着剤を塗布することができるようにすればよい。

【0027】

ノズル12b〜12iからの接着剤の噴出量は、特に限定されないが、図2(a)に示す包装材料20の接着剤24b〜24iの位置に塗布する場合には、一つの位置あたり1〜100mg程度とする。ノズル12b〜12iからの接着剤の噴出時間も、特に限定されず、また、包装材料20の移動速度にもよるが、通常、0.001〜0.01秒程度である。ただし、ノズル12b〜12iからの接着剤の噴出時間は、ノズル12a、12jからの接着剤の噴出時間よりも短くなる。

【0028】

なお、以上においては、接着剤噴出手段12として、包装材料20の開口21の周囲に接着剤を塗布するためのノズル12a、12b…12jについて説明したが、接着剤噴出手段12としては、包装材料20の他の折り返し片26を接着できるよう、図1(a)及び図1(b)におけるノズル12s、12t、12u、12v、12w、12x、12y、12z等を有しており、包装材料20における他の折り返し片26を貼り付けるための接着剤を噴出できる構成としてもよい。これらのノズル12s〜12zにより接着剤が塗布される位置は、図2(a)の包装材料20の塗布位置25s〜25zとして示す。ノズル12s〜12zからの接着剤の噴出量は、特に限定されないが、図2(a)に示す包装材料20の接着剤25s〜25zの位置に塗布する場合には、一つの位置あたり50〜200mg程度とする。ノズル12s〜12zからの接着剤の噴出時間も、特に限定されず、また、包装材料20の移動速度にもよるが、通常、0.01〜0.02秒程度である。

【0029】

接着剤噴出手段12におけるノズル12a…の個数は、特に限定されず、包装材料20やその折り返し片26、開口21等の大きさに応じて決定される。ノズル12a…の各位置も、図1(a)、図1(b)におけるものに限定されず、各ノズルの動作を制御して包装材料20における所望の位置に接着剤を塗布できるようになっていればよいが、各ノズル12a…が略直線状に並んでいることが好ましい。また、図1(a)、図1(b)に示すノズル12a…よりもさらに多くノズルを設けておき、包装材料20の形態により、使用するノズルを制御できるようになっていてもよい。

【0030】

接着剤の塗布装置10に用いられる接着剤としては、特に限定されず、従来公知のものが用いられるが、例えば、エマルジョン接着剤、ホットメルト接着剤等が用いられる。

【0031】

なお、本発明の接着剤の塗布方法は、上述の接着剤の塗布装置10を用いて行うことができ、開口21等の加工部を有するシート状の包装材料20に接着剤を塗布する方法であって、包装材料20を所定の方向に移動させる工程と、略直線状に並んだ複数のノズル12a〜12j、12s〜12zから包装材料20に対して接着剤を噴出する工程と、を有し、包装材料20の開口21がノズル12a…の近傍を通る際に、開口21の位置を挟んだ少なくとも二のノズル12a、12jから所定時間接着剤を噴出させ、包装材料20の開口21がノズル12a…の近傍を通る前または通った後の少なくともいずれか一方に、二のノズル12a、12jの間に設けられるノズル12b〜12iから所定短時間接着剤を噴出させることにより、包装材料20における開口21の少なくとも三方を囲む位置に接着剤を塗布するものである。

【0032】

ここで、本発明の包装材料20について説明する。本発明の包装材料20は、上述の接着剤の塗布装置10により、または、接着剤の塗布方法により接着剤が塗布された包装材料20である。

【0033】

上述の包装材料20においては、加工部として開口21を有する形態について説明したが、加工部は開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一であればよく、これらが組み合わせられたものであってもよい。この加工部は、通常、包装材料20から作製される包装容器30(図3参照)における、蓋部(図示しない)を係止する部位となる。包装材料20の加工部の周囲にどの程度の幅をあけて接着剤を塗布するか、については、加工部が係止部等の機能を有する範囲で接着剤を塗布することとなるが、通常、加工部の周囲に5〜10mm程度の幅をあけて接着剤を塗布する。

【0034】

上述の包装材料20は、接着剤が所定の位置22、23a、23j、24b〜24i、25s〜25zに塗布されて、包装材料20の折り返し片26が折線(罫線)27において折りたたまれて包装容器30の壁面に貼り付けられ、また、他の折線(罫線)27が折られて必要部分が接着されて包装容器30が作製される。包装材料20の折り返し片26を接着剤により貼り付けると、図2(b)に示すようになり、図2(a)における塗布位置の外側の囲み線程度まで塗布した接着剤が広がることとなり、開口21の折り返し片26を有しない側の全体に接着剤を広げられることとなる。

【0035】

ここで、包装材料20は、シート状の基材に印刷層や他の必要な層が形成され、また、表面処理等が行われ、所定の大きさに切断されたものである。包装材料20の基材の材質は、特に限定されないが、強度や折り曲げ易さ等を考慮して、通常、紙やプラスチック材、その他のシート状の材料が用いられる。紙を用いる場合、通常、板紙、コートボール紙、カートン紙、カップ原紙、ダンボール紙等(再生紙を含む)、カード紙等の通常の紙器加工に用いられる材料を使用できる。紙の厚さは、特に限定されないが、強度の高い紙を用いることが好ましい。具体的に、紙の厚さは、通常、0.6〜0.8mm程度、秤量値は、通常、400〜650g/m2程度である。また、包装材料20は、通常、一枚のシート状材料から作製される。

【0036】

包装材料20を組み立てた包装容器30は、図3に示すように、通常、略直方体形状であり、折り返し片26を有する側が開口して内容物を収納できるようになっている。略直方体形状の各辺の比は、特に限定されず、用途に合わせて適宜設定される。

【0037】

包装容器30の大きさも、特に限定されないが、図2(b)、図3に示すように、直方体の各辺を縦L、横W、高さH、とすると、通常、縦L:50〜150mm程度、横W:100〜300mm程度、高さH:100〜300mm程度である。また、包装容器30が粉状洗剤等の用途に用いられる場合に、その大きさは、縦L:80〜100mm程度、横W:140〜160mm程度、高さH:130〜150mm程度とすることが好ましい。

【0038】

包装容器30の内容物も、特に限定されないが、通常、粉状洗剤、粉製品、菓子等であり、特に粉状洗剤のように粉状のものを入れた場合に、開口21等の加工部から内容物が漏れ出すことが防止されるため、特に好ましい。

【0039】

このような包装容器30は、図2(a)、図2(b)に示すように、罫線28が設けられて、廃棄する際に折りたたみやすくなっていてもよい。また、包装容器30は、上述のように接着剤が塗布された包装材料20から製造されたものであれば、必要に応じてその他の機能等がさらに設けられていてもよい。

【実施例】

【0040】

本発明の接着剤の塗布装置として、図1(a)、(b)に示すような移動手段と15個のノズルを有する接着剤噴出手段とを有するものを用いた。このうち、シート状の包装材料の開口に対応するノズルとしてノズルを5個用いた。シート状の包装材料の開口に対応するノズルの間隔は、13mmとした。ノズルの接着剤噴出口の直径は、0.6mmとした。

【0041】

図2(a)に示す形状で厚さ0.7mm程度、箱型に組み立てた場合に90mm×150mm×130mm程度の大きさになる板紙を包装材料として用い、図2(a)の矢印の方向に移動するように当該包装材料を接着剤の塗布装置の移動手段に置いた。移動手段を80m/分の速さで包装材料が移動するように作動させ、開口を囲む両端のノズルから0.04秒間、その間のノズルから0.005秒間、接着剤を噴出させた。このとき、図2(a)に示す位置に接着剤が塗布された。接着剤の塗布量は、開口を囲む両端のノズルからは各200mg程度であり、その間のノズルからは各50mg程度であった。このときの包装材料の接着剤塗布速度は、14000個/時間であった。

【0042】

一方、スタンプ状の部材により接着剤を塗布した場合には、タイミングベルトを使用し、位置合わせを行って接着剤を塗布していく。このときの包装材料の接着剤塗布速度は、10000個/時間であった。

【0043】

本発明の接着剤の塗布装置は、スタンプ状の部材により接着剤を塗布する場合に比べて、約1.5倍の速度で包装材料に接着剤を塗布することができ、包装材料(包装容器)の生産効率がかなり向上された。また、接着剤の塗布量もスタンプ状の部材により接着剤を塗布する場合に比べて低減できた。

【0044】

この接着剤が塗布された包装材料を折りたたんで接着し、箱形の包装容器とし、粉状洗剤を内容物として入れて蓋をした場合に、開口から粉状洗剤が漏れることがなく実用に適したものであった。

【図面の簡単な説明】

【0045】

【図1】本発明の接着剤の塗布装置を示す概略図である。

【図2(a)】本発明の包装材料とその接着剤塗布位置を示す展開図である。

【図2(b)】図2(a)の包装材料の折り返し片を折って貼り付けた状態を示す図である。

【図3】図2(a)の包装材料から製造される包装容器を示す斜視図である。

【符号の説明】

【0046】

10 接着剤の塗布装置

11 移動手段

12 接着剤噴出手段

12a、12b、12c、12d、12e、12f、12g、12h、12i、12j ノズル

12s、12t、12w、12u、12v、12x、12y、12z ノズル

13 ノズルの接着剤噴出口

20 包装材料

21 開口(加工部)

22 接着剤塗布部分

23a、23j、24b〜24i、25s〜25z 接着剤噴出部分

26 折り返し片

27 折線(罫線)

28 罫線

30 包装容器

S ノズルの間隔

D ノズルの接着剤噴出口の直径

L 包装容器の縦の長さ

W 包装容器の横の長さ

H 包装容器の高さ

【特許請求の範囲】

【請求項1】

開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する装置であって、

前記包装材料を所定の方向に移動させる移動手段と、

前記包装材料に対して接着剤を噴出する複数のノズルが並んだ接着剤噴出手段と、

を有し、

前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、

前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、

前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布できるように制御されたことを特徴とする接着剤の塗布装置。

【請求項2】

前記ノズルは5〜20mm間隔で設けられており、前記ノズルは直径0.2〜1.0mmの接着剤噴出口を有することを特徴とする請求項1に記載の接着剤の塗布装置。

【請求項3】

開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する方法であって、

前記包装材料を所定の方向に移動させる工程と、

略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出する工程と、

を有し、

前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、

前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、

前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布することを特徴とする接着剤の塗布方法。

【請求項4】

開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤が塗布され、当該包装材料の所定位置を折ることにより、前記加工部の周囲が接着された包装材料であって、

前記包装材料を所定の方向に移動させ、略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出し、前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤が塗布されたものであることを特徴とする包装材料。

【請求項1】

開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する装置であって、

前記包装材料を所定の方向に移動させる移動手段と、

前記包装材料に対して接着剤を噴出する複数のノズルが並んだ接着剤噴出手段と、

を有し、

前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、

前記包装材料の前記加工部が前記接着剤噴出手段の近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、

前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布できるように制御されたことを特徴とする接着剤の塗布装置。

【請求項2】

前記ノズルは5〜20mm間隔で設けられており、前記ノズルは直径0.2〜1.0mmの接着剤噴出口を有することを特徴とする請求項1に記載の接着剤の塗布装置。

【請求項3】

開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤を塗布する方法であって、

前記包装材料を所定の方向に移動させる工程と、

略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出する工程と、

を有し、

前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、

前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、

前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤を塗布することを特徴とする接着剤の塗布方法。

【請求項4】

開口、切断線、半切断線、罫線、凸部または凹部の少なくともいずれか一である加工部を有するシート状の包装材料に接着剤が塗布され、当該包装材料の所定位置を折ることにより、前記加工部の周囲が接着された包装材料であって、

前記包装材料を所定の方向に移動させ、略直線状に並んだ複数のノズルから前記包装材料に対して接着剤を噴出し、前記包装材料の前記加工部が前記ノズルの近傍を通る際に、前記加工部の位置を挟んだ少なくとも二の前記ノズルから所定時間前記接着剤を噴出させ、前記包装材料の前記加工部が前記ノズルの近傍を通る前または通った後の少なくともいずれか一方に、前記二のノズルの間に設けられる前記ノズルから所定短時間前記接着剤を噴出させることにより、前記包装材料における前記加工部の少なくとも三方を囲む位置に接着剤が塗布されたものであることを特徴とする包装材料。

【図1】

【図2(a)】

【図2(b)】

【図3】

【図2(a)】

【図2(b)】

【図3】

【公開番号】特開2007−168162(P2007−168162A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−366234(P2005−366234)

【出願日】平成17年12月20日(2005.12.20)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月20日(2005.12.20)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]