接着剤劣化判定システム、それを備えた接着剤供給装置及びラベラ、並びに接着剤劣化判定方法

【課題】劣化した接着剤のラベルへの塗布を防止することを目的とする。

【解決手段】容器のラベルに塗布されるべき接着剤の劣化の有無を判定システムで、接着剤送りポンプ21にて送られる接着剤の劣化状態を判定するため、接着剤の吐出圧力を測定する圧力センサ22と、測定された吐出圧力に基づき接着剤の劣化判定を行うシーケンサ31と、を備える。

【解決手段】容器のラベルに塗布されるべき接着剤の劣化の有無を判定システムで、接着剤送りポンプ21にて送られる接着剤の劣化状態を判定するため、接着剤の吐出圧力を測定する圧力センサ22と、測定された吐出圧力に基づき接着剤の劣化判定を行うシーケンサ31と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器のラベルに塗布されるべき接着剤の劣化を判定するシステム、それを備えた接着剤供給装置及びラベラ、並びに接着剤劣化判定方法に関する。

【背景技術】

【0002】

一般に、飲料や医薬品等の容器には、その商品名等が表示されたラベルが貼り付けられている。容器へのラベルの貼り付けは、例えば、接着剤をラベルの裏面に塗布した後、このラベルを容器に貼り付けることにより行われている。

【0003】

ラベルを容器に貼り付けるための装置としては、接着剤が塗布されたラベルを容器に貼り付ける塗布部と、塗布部に接着剤を供給する供給部とを有し、接着剤の粘度を粘度計で測定しその粘度に基づいて接着剤の粘度が許容範囲内に収まるように温度制御器によってヒータを制御するラベラが存在する(特許文献1参照)。このラベラによれば、ラベルの貼付時に接着剤の粘度が適正な範囲内に収まるように調整され、ラベル裏面に対する接着剤の塗布量が適正に保たれてラベルが容器に正常に貼付される。また、接着剤を貯留する貯留槽と、接着剤を塗布手段に供給しつつ貯留槽へ循環させる循環路と、貯留槽から循環路へ接着剤を供給するための供給手段とを有し、接着剤の貯留槽又は循環路の粘度を検知する検知手段からの情報に基づいて、供給手段の供給量を調整するラベラも存在する (特許文献2参照)。このラベラによれば、接着剤の供給量が適正な量に調整され、接着剤の粘度が異なる場合であっても、ラベルが容器に正常に貼付される。

【0004】

【特許文献1】特開2005−144358号公報

【特許文献2】特開2002−59068号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、容器を冷却するために冷水中で保存したときに、ラベルがすぐに容器から剥がれてしまう場合がある。これは、接着剤を高温で長期に保管した場合に、接着剤の加水分解が進むと共に粘度が低下し、いわゆる接着剤が劣化したことが原因であるが、従来の技術は、粘度を所定範囲に維持して接着不良を防ぐものに過ぎないため、この貼付されたラベルが剥がれ易いという問題を解決することはできない。

【0006】

本発明は、上記事情に鑑みてなされたもので、接着剤を送出する際に、接着剤の劣化を検出することを目的とする。

【課題を解決するための手段】

【0007】

本発明の接着剤劣化判定システム(1)は、接着剤送り手段(21)にて送られる接着剤の劣化状態に相関する物理量を測定する測定手段(22)と、前記測定手段(22)の測定値に基づいて前記接着剤の劣化判定を行う劣化判定手段(31)と、を備えたことにより上記課題を解決する。

【0008】

また、本発明の接着剤劣化判定方法は、接着剤送り手段(21)にて送られる接着剤の劣化状態に相関する物理量を測定する測定工程と、前記測定工程により測定された測定値に基づいて前記接着剤の劣化判定を行う劣化判定工程と、を備えたことにより上記課題を解決する。

【0009】

本発明のシステム及び方法によれば、接着剤送り手段にて送られる接着剤の劣化状態に相関する物理量が、測定手段又は測定工程により測定され、その測定値に基づき劣化判定が行われる。従って接着剤の劣化を、接着剤が対象物に塗布される前の接着剤が送られる段階で検知することができる。

【0010】

また、前記測定手段は、前記物理量として、前記接着剤送り手段にて送られる接着剤の圧力を測定してもよい。接着剤が高温で長期保存されて劣化すると、粘度が下がり流動性が向上する。従って、接着剤の劣化状態は接着剤送り手段にて送られる接着剤の圧力を測定することで接着剤の劣化状態を判定することができる。

【0011】

前記劣化判定手段(31)は、予め求められた前記接着剤の粘度と前記接着剤の圧力との関係に基づいて、前記測定された圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲内にあるか否かを判定することにより前記接着剤の劣化判定を行うことができる。これによると接着剤の劣化状態が許容範囲内であるか否かを圧力から検知することができる。

【0012】

前記圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲よりも低いときに、前記接着剤送り手段(21)に対して停止を指示する停止指示手段(31)を備えてもよい。これによると、接着剤が劣化していると判断された場合に、接着剤送り手段(21)を停止することができる。

【0013】

また、本発明は前記接着剤劣化判定システム(1)を備えた接着剤供給装置(2)であってもよく、また前記接着剤劣化判定システム(1)を備え且つ前記接着剤が塗布される前記対象物が、容器に貼付されるラベルであるラベラ(3)であってもよい。

【0014】

なお、以上の説明では本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記したが、それにより本発明が図示の形態に限定されるものではない。

【発明の効果】

【0015】

以上、説明したように、本発明の接着剤劣化判定システム、それを備えた接着剤供給装置及びラベラ、並びに接着剤劣化判定方法によれば、接着剤を送る際に接着剤の劣化を検出することができる。従って、劣化した接着剤の使用を未然に防止することができる。

【発明を実施するための最良の形態】

【0016】

図1は、本発明の一形態にかかる接着剤劣化判定システム1を有する接着剤供給装置2を備えたラベラ3の平面図である。ラベラ3は、基台4上に設けられたターンテーブル5により複数の容器6を矢印A方向に旋回搬送しつつ、そのターンテーブル5の周囲に配置された3つのラベル貼付装置7A、7B、7Cのそれぞれにて、適宜のラベル、例えば肩ラベル、胴ラベル、及びバックラベルを容器6に順次貼り付けるように構成されている。ラベル貼付装置7A、7B、7Cは貼付対象のラベルが異なる点を除いて基本的に同一構成を有しており、以下ではこれらをラベル貼付装置7と表記することがある。

【0017】

図2により詳しく示したように、ラベル貼付装置7は、容器6に貼付すべきラベルLBを一枚ずつ払い出すラベルマガジン8、そのラベルマガジン8に対してラベルの払出し方向に対向して配置されたパレットテーブル9及びパレットテーブル9の周囲にラベルマガジン8とは距離を隔てて配置されたグルーローラ10を備える塗布部11と、ラベルLBを容器6に貼付するためのラベル搬送体12とを備えている。パレットテーブル9、グルーローラ10及びラベル搬送体12はそれぞれ図中に矢印を付して示した方向に互いに等しい周速で回転する。パレットテーブル9の外周には周方向に適宜の一定の間隔をおいて複数のパレット9aが設けられている。なお、図2では一部のパレット9aのみを示している。各パレット9aはパレットテーブル9の回転中心線と平行な旋回軸9bを中心として揺動可能である。グルーローラ10の外周面10aには接着剤の膜が形成され、その接着剤がパレット9aの表面に塗布され、その接着剤が塗布されたパレット9aにラベルマガジン8からラベルLBが供給されてラベルLBの貼付面に接着剤が塗布される。接着剤が塗布されたラベルLBはラベル搬送体12に設けられた不図示のグリッパにより剥がされると共にグリッパに保持され、そのグリッパに保持されたラベルLBがターンテーブル5(図1)上の容器6に貼付される。

【0018】

グルーローラ10の周囲には、グルーローラ10の外周面10aに接着剤を供給する接着剤供給管13と、グルーローラ10に供給された接着剤を均一に延ばすスクレーパ14とが設けられ、グルーローラ10の下部にはスクレーパ14によってグルーローラ10の側面より落とされた接着剤を受けるための受皿15が設けられている。また、この受皿15には排出口16が設けられ、排出口16の下には余剰な接着剤が流れ出る接着剤排出管17が延びている。

【0019】

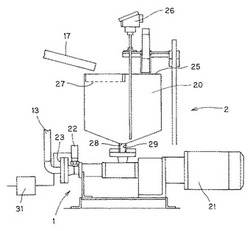

接着剤供給管13及び接着剤排出管17は、接着剤供給装置2に接続されており、図3はその接着剤供給装置2の概略図を示したものである。接着剤供給装置2は、接着剤を貯蔵する貯蔵部である貯蔵タンク20と、貯蔵タンク20の下部に設けられた接着剤送り手段である接着剤送りポンプ21と、接着剤送りポンプ21の吐出口23から延びる上述の接着剤供給管13とを備える。

【0020】

貯蔵タンク20は、断面円形の容器であって、上部にはコンテナ(不図示)から続く供給管より接着剤が供給される上部開口部25が設けられ、その上部開口部25には接着剤の温度を測定する温度計26が挿し込まれ、温度管理が成されている。また、上部開口部25の一部分には、複数の細孔が設けられた蓋27が取り付けられており、その蓋27には、上述した接着剤排出管17から接着剤が流れ込むようになっている。そして、貯蔵タンク20の下部には、接着剤送りポンプ21へと続く下部開口部28が設けられている。

【0021】

接着剤送りポンプ21は、下部開口部28に吸入口29を取り付けることによって貯蔵タンク20に接続されており、貯蔵タンク20の下部開口部28から吸入口29を通って流入された接着剤は、接着剤送りポンプ21によって、流量一定で吐出口23より接着剤供給管13に送られる。

【0022】

図4は接着剤供給装置2の構成を示した図である。図4及び図3に示したように接着剤供給装置2は、接着剤送りポンプ21の出口側に設けられた圧力センサ22と、圧力センサ22から接続されたシーケンサ31とを備えた接着剤劣化判定システム1を更に具備する。圧力センサ22は、接着剤の劣化状態に相関する物理量として接着剤送りポンプ21にて送られる圧力を測定する測定手段であり、これに限定されるものではないが、本形態においてエフェクター社製の圧力センサであり、インラインで測定可能な隔膜式の封入液レスのタイプのものである。シーケンサ31は、圧力センサ22の測定値に基づいて接着剤の劣化判定を行う劣化判定手段であると共に、圧力センサ22によって測定された圧力が、後述する下限値よりも低い場合に、接着剤送りポンプ21やラベル貼付装置7を含むラベラ3全体を停止するためのラベラ停止装置33に対して、これらを停止する指示を与える停止指示手段でもある。

【0023】

ここで、接着剤の劣化状態に相関する物理量として接着剤送りポンプ21にて送られる接着剤の圧力を測定するのは以下の理由による。接着剤の劣化は、接着剤を高温で長期に保管した場合に接着剤の加水分解が進むと共に粘度が低下することにより生じる。従って、接着剤の粘度を測定すれば接着剤の劣化状態を把握することができる。しかし、オンライン粘度計は高価であって複数箇所に設置するとかなりの費用がかかる。オフライン粘度計は測定に時間を要し、常時監視できないため製品の全数保証が困難であり、測定作業の手間かかりオペレータの負担となるという問題がある。一方、圧力計はオンラインで使用するものでも安価である。また、接着剤の粘度が低下すると、接着剤の流動性が向上し、接着剤送りポンプの吐出圧力が低下する。図5は、接着剤の粘度と吐出圧力との関係を示したグラフであるが、図示したように接着剤の粘度と吐出圧力とは一次的な関係がある。従って、図5において、接着剤が許容される粘度範囲である下限値Aと上限値Bとの間で示される正常レベルにあるか否かは、接着剤送りポンプの吐出圧力が、下限値Aに相当する下限値aと上限値Bに相当する上限値bとの間にあるか否かによっても判定することができる。故に接着剤送りポンプ21にて送られる吐出圧力を測定すれば、接着剤の劣化状態を安価に測定することができるからである。なお、粘度の上限値Bは、加水分解による接着剤の劣化とは直接関係ないが、粘度が高すぎると、接着剤送りポンプ21への負荷がかかる上にラベルへの接着剤の貼付も困難になるため定めたものである。

【0024】

図4に戻り、シーケンサ31は、更にモニタ32及びラベラ停止装置33に接続されている。そしてシーケンサ31での圧力の判定結果はモニタ32に表示され、また判定結果に応じてラベラ停止装置33により接着剤送りポンプ21及びラベル貼付装置7を含むラベラ3全体を停止することができるようになっている。なお、モニタ32は、各ラベル貼付装置7A,7B,7Cの塗布部11へ接着剤を供給する接着剤供給装置2ごとに設けられた接着剤劣化判定システム1の各シーケンサ31の判定結果をまとめて(図4のモニタにおいては第1〜第3ステーションとして)表示できるようになっている。

【0025】

次に、動作について説明する。まず、貯蔵タンク20に蓄えられた接着剤は、下部開口部28より接着剤送りポンプ21によって接着剤供給管13へ送り出される。そしてその際、接着剤劣化判定システム1により劣化判定が行われる。

【0026】

図6は本形態の接着剤劣化判定システム1での劣化判定ステップを示したフローチャートである。まず、ステップ1にてシーケンサ31は、圧力センサ22を利用して接着剤送りポンプ21によって送り出された接着剤の吐出圧力を測定する。次に、ステップ2にてシーケンサ31が、測定された吐出圧力が図5で示した下限値aより低いか否かを判定する。そして下限値aより低い場合シーケンサ31は、ステップ4にて、劣化した接着剤のラベルへの塗布を防止するため、ラベラ停止装置33へ接着剤送りポンプ21及びラベル貼付装置7を含むラベラ3全体を停止させる指示を送信する。なお、ラベラ停止装置33によりラベラ3が停止された後は、必要に応じて、作業者により貯蔵タンク20の接着剤が調査及び/又は交換される。またステップ2での接着剤の吐出圧力が下限値a以上の場合、シーケンサ31は、ステップ3にて吐出圧力が上限値bより高いか否かを判定する。そして吐出圧力が上限値bより高い場合シーケンサ31は、ステップ5にてモニタ32により画面を通じて作業者に警告を発する。そして作業者は必要に応じて貯蔵タンク20の調査等を行う。

【0027】

一方、圧力が下限値a以上であって上限値b以下の正常レベルの場合は、接着剤劣化判定システム1における接着剤劣化判定は終了し、接着剤は接着剤供給管13を流れ、回転するグルーローラ10の側面に上部から供給される。供給された接着剤はスクレーパ14によってグルーローラ10の外周面上を延ばされて均一な状態になる。このグルーローラ10に対してパレット9aがパレットテーブル9の回転に伴って接近して、パレット9aがグルーローラ10の外周面に接することによりパレット9aの表面に接着剤が塗られる。次にこのパレット9aにラベルマガジン8からラベルが順次供給され、接着剤が塗布されたパレット9aの接触面にラベルが貼付される。そして、そのラベルはラベル搬送体12に設けられた不図示のグリッパによって剥がされると共にグリッパに把持された状態でラベル搬送体12よって搬送されて容器6に貼付される。

【0028】

以上、本形態によると、接着剤送りポンプ21にて送られる接着剤の劣化状態に相関する物理量である吐出圧力が圧力センサ22により測定され、その測定値に基づき劣化判定が行われる。従って接着剤の劣化を、接着剤が対象物に塗布される前の接着剤が送られる段階で検知することができ、ラベルの容器からの剥離を未然に防止することができる。また、接着剤の劣化状態に相関する物理量として接着剤送りポンプ21にて送られる圧力が圧力センサ22で測定されるが、圧力センサ22はオンラインで使用するものであっても安価であるため、安価に接着剤劣化判定システムを構築することができる。また本形態で圧力センサ22は隔膜式なので接着剤がつまらず、洗浄性もよい。また圧力センサ22は封入液レスタイプなので接着剤への封入液の混入の問題も発生しない。そして接着剤の粘度低下による劣化の程度を常時監視することが可能となり、ラベルの剥離の可能性を低減することができる。

【0029】

また、上記において本発明の好適な実施形態について説明したが、本発明は上述した形態に限定されることなく、種々の形態にて実施することができる。例えば、本形態では物理量として圧力を測定したが、これに限定されず、例えば接着剤の流速を測定することにより劣化状態を判定することもできる。また、圧力センサ22の配置場所は接着剤送りポンプの吐出部に限定されず、例えば、接着剤供給管13に取り付けることもできる。シーケンサ31を使用せず、圧力センサ22の読み取り値を直接画面表示し、異常が発見され場合、手動で接着剤送りポンプ21やラベル貼付装置7のオンオフをすることもできる。更にシーケンサ31を使用した場合も、画面表示を粘度に換算せずに圧力を直接表示して、圧力の値から接着剤の劣化を判断することもできる。

【図面の簡単な説明】

【0030】

【図1】本発明の一形態にかかるラベラの平面図である

【図2】本発明の一形態にかかる接着剤の塗布部の概略図。

【図3】本発明の一形態にかかる接着剤供給装置の概略図。

【図4】本発明の一形態にかかる接着剤供給装置の構成図。

【図5】接着剤送りポンプの吐出圧力と接着剤の粘度との関係を示したグラフ。

【図6】劣化判定ステップを示したフローチャート。

【符号の説明】

【0031】

1 接着剤劣化判定システム

2 接着剤供給装置

3 ラベラ

7 ラベル貼付装置

11 塗布部

20 貯蔵部タンク(貯蔵部)

21 接着剤送りポンプ(接着剤送り手段)

22 圧力センサ(測定手段、圧力測定手段)

31 シーケンサ(劣化判定手段、停止指示手段)

【技術分野】

【0001】

本発明は、容器のラベルに塗布されるべき接着剤の劣化を判定するシステム、それを備えた接着剤供給装置及びラベラ、並びに接着剤劣化判定方法に関する。

【背景技術】

【0002】

一般に、飲料や医薬品等の容器には、その商品名等が表示されたラベルが貼り付けられている。容器へのラベルの貼り付けは、例えば、接着剤をラベルの裏面に塗布した後、このラベルを容器に貼り付けることにより行われている。

【0003】

ラベルを容器に貼り付けるための装置としては、接着剤が塗布されたラベルを容器に貼り付ける塗布部と、塗布部に接着剤を供給する供給部とを有し、接着剤の粘度を粘度計で測定しその粘度に基づいて接着剤の粘度が許容範囲内に収まるように温度制御器によってヒータを制御するラベラが存在する(特許文献1参照)。このラベラによれば、ラベルの貼付時に接着剤の粘度が適正な範囲内に収まるように調整され、ラベル裏面に対する接着剤の塗布量が適正に保たれてラベルが容器に正常に貼付される。また、接着剤を貯留する貯留槽と、接着剤を塗布手段に供給しつつ貯留槽へ循環させる循環路と、貯留槽から循環路へ接着剤を供給するための供給手段とを有し、接着剤の貯留槽又は循環路の粘度を検知する検知手段からの情報に基づいて、供給手段の供給量を調整するラベラも存在する (特許文献2参照)。このラベラによれば、接着剤の供給量が適正な量に調整され、接着剤の粘度が異なる場合であっても、ラベルが容器に正常に貼付される。

【0004】

【特許文献1】特開2005−144358号公報

【特許文献2】特開2002−59068号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、容器を冷却するために冷水中で保存したときに、ラベルがすぐに容器から剥がれてしまう場合がある。これは、接着剤を高温で長期に保管した場合に、接着剤の加水分解が進むと共に粘度が低下し、いわゆる接着剤が劣化したことが原因であるが、従来の技術は、粘度を所定範囲に維持して接着不良を防ぐものに過ぎないため、この貼付されたラベルが剥がれ易いという問題を解決することはできない。

【0006】

本発明は、上記事情に鑑みてなされたもので、接着剤を送出する際に、接着剤の劣化を検出することを目的とする。

【課題を解決するための手段】

【0007】

本発明の接着剤劣化判定システム(1)は、接着剤送り手段(21)にて送られる接着剤の劣化状態に相関する物理量を測定する測定手段(22)と、前記測定手段(22)の測定値に基づいて前記接着剤の劣化判定を行う劣化判定手段(31)と、を備えたことにより上記課題を解決する。

【0008】

また、本発明の接着剤劣化判定方法は、接着剤送り手段(21)にて送られる接着剤の劣化状態に相関する物理量を測定する測定工程と、前記測定工程により測定された測定値に基づいて前記接着剤の劣化判定を行う劣化判定工程と、を備えたことにより上記課題を解決する。

【0009】

本発明のシステム及び方法によれば、接着剤送り手段にて送られる接着剤の劣化状態に相関する物理量が、測定手段又は測定工程により測定され、その測定値に基づき劣化判定が行われる。従って接着剤の劣化を、接着剤が対象物に塗布される前の接着剤が送られる段階で検知することができる。

【0010】

また、前記測定手段は、前記物理量として、前記接着剤送り手段にて送られる接着剤の圧力を測定してもよい。接着剤が高温で長期保存されて劣化すると、粘度が下がり流動性が向上する。従って、接着剤の劣化状態は接着剤送り手段にて送られる接着剤の圧力を測定することで接着剤の劣化状態を判定することができる。

【0011】

前記劣化判定手段(31)は、予め求められた前記接着剤の粘度と前記接着剤の圧力との関係に基づいて、前記測定された圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲内にあるか否かを判定することにより前記接着剤の劣化判定を行うことができる。これによると接着剤の劣化状態が許容範囲内であるか否かを圧力から検知することができる。

【0012】

前記圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲よりも低いときに、前記接着剤送り手段(21)に対して停止を指示する停止指示手段(31)を備えてもよい。これによると、接着剤が劣化していると判断された場合に、接着剤送り手段(21)を停止することができる。

【0013】

また、本発明は前記接着剤劣化判定システム(1)を備えた接着剤供給装置(2)であってもよく、また前記接着剤劣化判定システム(1)を備え且つ前記接着剤が塗布される前記対象物が、容器に貼付されるラベルであるラベラ(3)であってもよい。

【0014】

なお、以上の説明では本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記したが、それにより本発明が図示の形態に限定されるものではない。

【発明の効果】

【0015】

以上、説明したように、本発明の接着剤劣化判定システム、それを備えた接着剤供給装置及びラベラ、並びに接着剤劣化判定方法によれば、接着剤を送る際に接着剤の劣化を検出することができる。従って、劣化した接着剤の使用を未然に防止することができる。

【発明を実施するための最良の形態】

【0016】

図1は、本発明の一形態にかかる接着剤劣化判定システム1を有する接着剤供給装置2を備えたラベラ3の平面図である。ラベラ3は、基台4上に設けられたターンテーブル5により複数の容器6を矢印A方向に旋回搬送しつつ、そのターンテーブル5の周囲に配置された3つのラベル貼付装置7A、7B、7Cのそれぞれにて、適宜のラベル、例えば肩ラベル、胴ラベル、及びバックラベルを容器6に順次貼り付けるように構成されている。ラベル貼付装置7A、7B、7Cは貼付対象のラベルが異なる点を除いて基本的に同一構成を有しており、以下ではこれらをラベル貼付装置7と表記することがある。

【0017】

図2により詳しく示したように、ラベル貼付装置7は、容器6に貼付すべきラベルLBを一枚ずつ払い出すラベルマガジン8、そのラベルマガジン8に対してラベルの払出し方向に対向して配置されたパレットテーブル9及びパレットテーブル9の周囲にラベルマガジン8とは距離を隔てて配置されたグルーローラ10を備える塗布部11と、ラベルLBを容器6に貼付するためのラベル搬送体12とを備えている。パレットテーブル9、グルーローラ10及びラベル搬送体12はそれぞれ図中に矢印を付して示した方向に互いに等しい周速で回転する。パレットテーブル9の外周には周方向に適宜の一定の間隔をおいて複数のパレット9aが設けられている。なお、図2では一部のパレット9aのみを示している。各パレット9aはパレットテーブル9の回転中心線と平行な旋回軸9bを中心として揺動可能である。グルーローラ10の外周面10aには接着剤の膜が形成され、その接着剤がパレット9aの表面に塗布され、その接着剤が塗布されたパレット9aにラベルマガジン8からラベルLBが供給されてラベルLBの貼付面に接着剤が塗布される。接着剤が塗布されたラベルLBはラベル搬送体12に設けられた不図示のグリッパにより剥がされると共にグリッパに保持され、そのグリッパに保持されたラベルLBがターンテーブル5(図1)上の容器6に貼付される。

【0018】

グルーローラ10の周囲には、グルーローラ10の外周面10aに接着剤を供給する接着剤供給管13と、グルーローラ10に供給された接着剤を均一に延ばすスクレーパ14とが設けられ、グルーローラ10の下部にはスクレーパ14によってグルーローラ10の側面より落とされた接着剤を受けるための受皿15が設けられている。また、この受皿15には排出口16が設けられ、排出口16の下には余剰な接着剤が流れ出る接着剤排出管17が延びている。

【0019】

接着剤供給管13及び接着剤排出管17は、接着剤供給装置2に接続されており、図3はその接着剤供給装置2の概略図を示したものである。接着剤供給装置2は、接着剤を貯蔵する貯蔵部である貯蔵タンク20と、貯蔵タンク20の下部に設けられた接着剤送り手段である接着剤送りポンプ21と、接着剤送りポンプ21の吐出口23から延びる上述の接着剤供給管13とを備える。

【0020】

貯蔵タンク20は、断面円形の容器であって、上部にはコンテナ(不図示)から続く供給管より接着剤が供給される上部開口部25が設けられ、その上部開口部25には接着剤の温度を測定する温度計26が挿し込まれ、温度管理が成されている。また、上部開口部25の一部分には、複数の細孔が設けられた蓋27が取り付けられており、その蓋27には、上述した接着剤排出管17から接着剤が流れ込むようになっている。そして、貯蔵タンク20の下部には、接着剤送りポンプ21へと続く下部開口部28が設けられている。

【0021】

接着剤送りポンプ21は、下部開口部28に吸入口29を取り付けることによって貯蔵タンク20に接続されており、貯蔵タンク20の下部開口部28から吸入口29を通って流入された接着剤は、接着剤送りポンプ21によって、流量一定で吐出口23より接着剤供給管13に送られる。

【0022】

図4は接着剤供給装置2の構成を示した図である。図4及び図3に示したように接着剤供給装置2は、接着剤送りポンプ21の出口側に設けられた圧力センサ22と、圧力センサ22から接続されたシーケンサ31とを備えた接着剤劣化判定システム1を更に具備する。圧力センサ22は、接着剤の劣化状態に相関する物理量として接着剤送りポンプ21にて送られる圧力を測定する測定手段であり、これに限定されるものではないが、本形態においてエフェクター社製の圧力センサであり、インラインで測定可能な隔膜式の封入液レスのタイプのものである。シーケンサ31は、圧力センサ22の測定値に基づいて接着剤の劣化判定を行う劣化判定手段であると共に、圧力センサ22によって測定された圧力が、後述する下限値よりも低い場合に、接着剤送りポンプ21やラベル貼付装置7を含むラベラ3全体を停止するためのラベラ停止装置33に対して、これらを停止する指示を与える停止指示手段でもある。

【0023】

ここで、接着剤の劣化状態に相関する物理量として接着剤送りポンプ21にて送られる接着剤の圧力を測定するのは以下の理由による。接着剤の劣化は、接着剤を高温で長期に保管した場合に接着剤の加水分解が進むと共に粘度が低下することにより生じる。従って、接着剤の粘度を測定すれば接着剤の劣化状態を把握することができる。しかし、オンライン粘度計は高価であって複数箇所に設置するとかなりの費用がかかる。オフライン粘度計は測定に時間を要し、常時監視できないため製品の全数保証が困難であり、測定作業の手間かかりオペレータの負担となるという問題がある。一方、圧力計はオンラインで使用するものでも安価である。また、接着剤の粘度が低下すると、接着剤の流動性が向上し、接着剤送りポンプの吐出圧力が低下する。図5は、接着剤の粘度と吐出圧力との関係を示したグラフであるが、図示したように接着剤の粘度と吐出圧力とは一次的な関係がある。従って、図5において、接着剤が許容される粘度範囲である下限値Aと上限値Bとの間で示される正常レベルにあるか否かは、接着剤送りポンプの吐出圧力が、下限値Aに相当する下限値aと上限値Bに相当する上限値bとの間にあるか否かによっても判定することができる。故に接着剤送りポンプ21にて送られる吐出圧力を測定すれば、接着剤の劣化状態を安価に測定することができるからである。なお、粘度の上限値Bは、加水分解による接着剤の劣化とは直接関係ないが、粘度が高すぎると、接着剤送りポンプ21への負荷がかかる上にラベルへの接着剤の貼付も困難になるため定めたものである。

【0024】

図4に戻り、シーケンサ31は、更にモニタ32及びラベラ停止装置33に接続されている。そしてシーケンサ31での圧力の判定結果はモニタ32に表示され、また判定結果に応じてラベラ停止装置33により接着剤送りポンプ21及びラベル貼付装置7を含むラベラ3全体を停止することができるようになっている。なお、モニタ32は、各ラベル貼付装置7A,7B,7Cの塗布部11へ接着剤を供給する接着剤供給装置2ごとに設けられた接着剤劣化判定システム1の各シーケンサ31の判定結果をまとめて(図4のモニタにおいては第1〜第3ステーションとして)表示できるようになっている。

【0025】

次に、動作について説明する。まず、貯蔵タンク20に蓄えられた接着剤は、下部開口部28より接着剤送りポンプ21によって接着剤供給管13へ送り出される。そしてその際、接着剤劣化判定システム1により劣化判定が行われる。

【0026】

図6は本形態の接着剤劣化判定システム1での劣化判定ステップを示したフローチャートである。まず、ステップ1にてシーケンサ31は、圧力センサ22を利用して接着剤送りポンプ21によって送り出された接着剤の吐出圧力を測定する。次に、ステップ2にてシーケンサ31が、測定された吐出圧力が図5で示した下限値aより低いか否かを判定する。そして下限値aより低い場合シーケンサ31は、ステップ4にて、劣化した接着剤のラベルへの塗布を防止するため、ラベラ停止装置33へ接着剤送りポンプ21及びラベル貼付装置7を含むラベラ3全体を停止させる指示を送信する。なお、ラベラ停止装置33によりラベラ3が停止された後は、必要に応じて、作業者により貯蔵タンク20の接着剤が調査及び/又は交換される。またステップ2での接着剤の吐出圧力が下限値a以上の場合、シーケンサ31は、ステップ3にて吐出圧力が上限値bより高いか否かを判定する。そして吐出圧力が上限値bより高い場合シーケンサ31は、ステップ5にてモニタ32により画面を通じて作業者に警告を発する。そして作業者は必要に応じて貯蔵タンク20の調査等を行う。

【0027】

一方、圧力が下限値a以上であって上限値b以下の正常レベルの場合は、接着剤劣化判定システム1における接着剤劣化判定は終了し、接着剤は接着剤供給管13を流れ、回転するグルーローラ10の側面に上部から供給される。供給された接着剤はスクレーパ14によってグルーローラ10の外周面上を延ばされて均一な状態になる。このグルーローラ10に対してパレット9aがパレットテーブル9の回転に伴って接近して、パレット9aがグルーローラ10の外周面に接することによりパレット9aの表面に接着剤が塗られる。次にこのパレット9aにラベルマガジン8からラベルが順次供給され、接着剤が塗布されたパレット9aの接触面にラベルが貼付される。そして、そのラベルはラベル搬送体12に設けられた不図示のグリッパによって剥がされると共にグリッパに把持された状態でラベル搬送体12よって搬送されて容器6に貼付される。

【0028】

以上、本形態によると、接着剤送りポンプ21にて送られる接着剤の劣化状態に相関する物理量である吐出圧力が圧力センサ22により測定され、その測定値に基づき劣化判定が行われる。従って接着剤の劣化を、接着剤が対象物に塗布される前の接着剤が送られる段階で検知することができ、ラベルの容器からの剥離を未然に防止することができる。また、接着剤の劣化状態に相関する物理量として接着剤送りポンプ21にて送られる圧力が圧力センサ22で測定されるが、圧力センサ22はオンラインで使用するものであっても安価であるため、安価に接着剤劣化判定システムを構築することができる。また本形態で圧力センサ22は隔膜式なので接着剤がつまらず、洗浄性もよい。また圧力センサ22は封入液レスタイプなので接着剤への封入液の混入の問題も発生しない。そして接着剤の粘度低下による劣化の程度を常時監視することが可能となり、ラベルの剥離の可能性を低減することができる。

【0029】

また、上記において本発明の好適な実施形態について説明したが、本発明は上述した形態に限定されることなく、種々の形態にて実施することができる。例えば、本形態では物理量として圧力を測定したが、これに限定されず、例えば接着剤の流速を測定することにより劣化状態を判定することもできる。また、圧力センサ22の配置場所は接着剤送りポンプの吐出部に限定されず、例えば、接着剤供給管13に取り付けることもできる。シーケンサ31を使用せず、圧力センサ22の読み取り値を直接画面表示し、異常が発見され場合、手動で接着剤送りポンプ21やラベル貼付装置7のオンオフをすることもできる。更にシーケンサ31を使用した場合も、画面表示を粘度に換算せずに圧力を直接表示して、圧力の値から接着剤の劣化を判断することもできる。

【図面の簡単な説明】

【0030】

【図1】本発明の一形態にかかるラベラの平面図である

【図2】本発明の一形態にかかる接着剤の塗布部の概略図。

【図3】本発明の一形態にかかる接着剤供給装置の概略図。

【図4】本発明の一形態にかかる接着剤供給装置の構成図。

【図5】接着剤送りポンプの吐出圧力と接着剤の粘度との関係を示したグラフ。

【図6】劣化判定ステップを示したフローチャート。

【符号の説明】

【0031】

1 接着剤劣化判定システム

2 接着剤供給装置

3 ラベラ

7 ラベル貼付装置

11 塗布部

20 貯蔵部タンク(貯蔵部)

21 接着剤送りポンプ(接着剤送り手段)

22 圧力センサ(測定手段、圧力測定手段)

31 シーケンサ(劣化判定手段、停止指示手段)

【特許請求の範囲】

【請求項1】

接着剤送り手段にて送られる接着剤の劣化状態に相関する物理量を測定する測定手段と、

前記測定手段の測定値に基づいて前記接着剤の劣化判定を行う劣化判定手段と、

を備えたことを特徴とする接着剤劣化判定システム。

【請求項2】

前記測定手段が、前記物理量として、前記接着剤送り手段にて送られる接着剤の圧力を測定することを特徴とする請求項1に記載の接着剤劣化判定システム。

【請求項3】

前記劣化判定手段は、予め求められた前記接着剤の粘度と前記接着剤の圧力との関係に基づいて、前記測定された圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲内にあるか否かを判定することにより前記接着剤の劣化判定を行うことを特徴とする請求項2に記載の接着剤劣化判定システム。

【請求項4】

前記圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲よりも低いときに、前記接着剤送り手段に対して停止を指示する停止指示手段を備えたことを特徴とする請求項3に記載の接着剤劣化判定システム。

【請求項5】

請求項1〜4のいずれか1項に記載の接着剤劣化判定システムを備えたことを特徴とする接着剤供給装置。

【請求項6】

請求項1〜4のいずれか1項に記載の接着剤劣化判定システムを備え、前記接着剤が塗布される前記対象物が、容器に貼付されるラベルであることを特徴とするラベラ。

【請求項7】

接着剤送り手段にて送られる接着剤の劣化状態に相関する物理量を測定する測定工程と、

前記測定工程にて測定された測定値に基づいて前記接着剤の劣化判定を行う劣化判定工程と、

を備えたことを特徴とする接着剤劣化判定方法。

【請求項1】

接着剤送り手段にて送られる接着剤の劣化状態に相関する物理量を測定する測定手段と、

前記測定手段の測定値に基づいて前記接着剤の劣化判定を行う劣化判定手段と、

を備えたことを特徴とする接着剤劣化判定システム。

【請求項2】

前記測定手段が、前記物理量として、前記接着剤送り手段にて送られる接着剤の圧力を測定することを特徴とする請求項1に記載の接着剤劣化判定システム。

【請求項3】

前記劣化判定手段は、予め求められた前記接着剤の粘度と前記接着剤の圧力との関係に基づいて、前記測定された圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲内にあるか否かを判定することにより前記接着剤の劣化判定を行うことを特徴とする請求項2に記載の接着剤劣化判定システム。

【請求項4】

前記圧力が前記接着剤の許容粘度の範囲に相当する圧力の範囲よりも低いときに、前記接着剤送り手段に対して停止を指示する停止指示手段を備えたことを特徴とする請求項3に記載の接着剤劣化判定システム。

【請求項5】

請求項1〜4のいずれか1項に記載の接着剤劣化判定システムを備えたことを特徴とする接着剤供給装置。

【請求項6】

請求項1〜4のいずれか1項に記載の接着剤劣化判定システムを備え、前記接着剤が塗布される前記対象物が、容器に貼付されるラベルであることを特徴とするラベラ。

【請求項7】

接着剤送り手段にて送られる接着剤の劣化状態に相関する物理量を測定する測定工程と、

前記測定工程にて測定された測定値に基づいて前記接着剤の劣化判定を行う劣化判定工程と、

を備えたことを特徴とする接着剤劣化判定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−298475(P2007−298475A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2006−128591(P2006−128591)

【出願日】平成18年5月2日(2006.5.2)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成18年5月2日(2006.5.2)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【Fターム(参考)】

[ Back to top ]