接着剤塗布ロール及び接着剤塗布装置

【課題】インクの供給量を均一にして美麗な塗布状態を達成することができ、かつ接着剤供給量を小としその適正化を図り接着剤の使用量を削減することを可能とし経済的にも有利な塗布態様を実現する接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置を提供する。

【解決手段】全周面に多数のセルを有する接着剤塗布ロールであって、前記セルの全てがFMスクリーンで形成されてなるようにした。また、圧胴と、該圧胴に対向して設けられる塗布ロールと、該塗布ロールの周面に位置し塗布作業時には該塗布ロールの周面に所定量の接着剤を供給するように設置された接着剤供給手段と、を含む接着剤塗布装置であって、塗布ロールが本発明の塗布ロールであるようにした。

【解決手段】全周面に多数のセルを有する接着剤塗布ロールであって、前記セルの全てがFMスクリーンで形成されてなるようにした。また、圧胴と、該圧胴に対向して設けられる塗布ロールと、該塗布ロールの周面に位置し塗布作業時には該塗布ロールの周面に所定量の接着剤を供給するように設置された接着剤供給手段と、を含む接着剤塗布装置であって、塗布ロールが本発明の塗布ロールであるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は接着剤、特に食品、飲料、及び医薬品等の包装材料に用いられるドライラミネーション用接着剤を被塗布体に対して均一に塗布することができる接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置に関する。

【背景技術】

【0002】

従来、紙、アルミ箔、プラスチックフィルム等の積層に際し、種々のラミネート法が知られているが、食品や医薬品等の包装材にはドライラミネーション法が多く使用されている(特許文献1)。

【0003】

上記ドライラミネーション法とは、例えば第1基材面としての既に成膜されたプラスチックフィルムの成膜面又はアルミニウム箔面に接着剤溶液を塗布し、乾燥直後に接着剤表面が未硬化で多少粘着性(タック)を帯びている状態時に、第2基材を加圧接着させて巻き取り、接着剤の硬化を完成させて積層する方法で、レトルトの包装材料等で耐熱性を要求される場合、包装材料の腰を必要とする場合あるいはトータル厚みが限定される場合などに好適に利用される。このドライラミネーション方法のメリットは、第2基材に蒸散のための通気性が要求されず、従って、広範囲のフィルムや金属箔同士の貼り合わせに適用でき、高度な耐熱性、耐薬品性、及び接着機能を発揮可能である。さらに比較的低温で成膜されたフィルムを用いることにより、第2基材であるシーラント層の特性を損なわずに積層可能で、かつ製品の寸法変化が少ないなどである。

【0004】

しかしながら、上記のようなメリットをもったドライラミネーション法により積層された包装材を使用して包装された食品や飲料は、ドライラミネーション用接着剤より溶出する低分子量物質によって味が変わったり、医薬品においては、安全性に欠けたり不衛生となることや、また従来の塗布装置においては接着剤塗布量の制御が十分とはいえず、必要量以上の接着剤が第1基材面に塗布されてしまい、余分は接着剤が塗布されることにより、上記した塗布された接着剤に起因する悪影響が増幅されかつ接着剤の使用量もそれだけ多くなり経済的にみても不利益が発生していたものである。

【0005】

接着剤、例えばドライラミネーション用接着剤を被塗布体に塗布する塗布装置に用いられる塗布ロールの全周面には多数のセルが形成されており、この塗布ロールに供給される接着剤を各セルに収容し塗布ロールの全周面に保持された状態にある接着剤を被塗布体に塗布するようにしている。この塗布ロールの全周面に形成される凹部(セル)は通常は、AMスクリーン(Amplitude Modulation Screen)によって形成されていた。

【0006】

一般的に、AMスクリーンのセルは、感光膜塗布―レーザー露光―潜像形成―現像―エッチングの工程からなるレーザー製版で作られ配列ピッチが一定していてかつセルの大きさが変化するセル、又は電子彫刻機のダイヤモンドのスタイラスで作られ配列ピッチが一定していてかつセルの大きさ及び深さが変化しているセルの両方、その他の配列ピッチが一定しているセルを指称する。

【0007】

AMスクリーンは印刷分野では従来から使用されており、図5に通常のグラビア版のAMスクリーンを示す。グラビア版には、彫刻法によるセルの形成方法と、感光膜塗布―露光―現像―エッチング(エッチング法)によるセルの形成方法とがある。彫刻法によるセルの形成方法はセルが四角錐に形成されるのでハイライト部におけるインクの転移が良好である。エッチング法はセルが浅い皿状の凹部に形成されるので、セルが非常に小さいハイライト部においてインクがセル内に詰まってしまうことに起因してインクの転移が彫刻法よりも劣っているが、最シャドウ部のスクリーン線の交差部をインクが流れるように欠いて交差部にインクが確実に転移しうるとともに文字の輪郭をギザギザがないアウトラインとすることができるメリットがあり、さらに最シャドウ部のセルも浅いので水性インクを使用する印刷に適している。従来の塗布ロ−ルにおいてはこのAMスクリーンによって接着剤を滞留するためのセルが形成されていた。

【0008】

従来の塗布ロールは、例えば鋼、クロム、銅及び/又はセラミックス等から作製されており、表面に彫刻、エッチング又はレーザを用いてAMスクリーンによって形成された均一なセル構造を備える構成を有する。

【0009】

一方、印刷分野においては、セル形成方法として、AMスクリーンに対応するものとしてFMスクリーンが知られている。図4はオフセット印刷版やフレキソ印刷版のFMスクリーン(Frequency Modulation Screen)を示す。オフセット印刷版等のFMスクリーンも諧調表現を網点の大小で表すが、グラビア版とは異なりスクリーン線が不要なので印刷物のグラデーション0〜100%に版のグラデーションが0〜100%と略正確に対応している。

【0010】

接着剤の塗布を行う塗布装置に用いられる塗布ロールについては、従来は全てAMスクリーンのセルが形成されていてFMスクリーンのセルが形成されているものはなかった。なお、彫刻法ではFMスクリーンを彫刻することは不可能であるが、フォトリソグラフィでは可能である。

【0011】

図7は従来の接着剤塗布ロールの一例を示す摘示斜視図であり、図8は図7における部分Yの拡大上面図及び拡大断面図である。例えば、レーザを用いたAMスクリーンによって形成されたセル120は図8に示すように断面半円状のセル形状を有する(特許文献2)。このような断面半円状のセル形状のセル120を有する塗布ロール114によって接着剤の塗布を行うと、被塗布体に対して必要量以上(例えば、必要量の30%以上)の接着剤をどうしても塗布してしまうという問題が生じていた。このように余分量の接着剤を被塗布体に塗布すると、経済的に不利であることはいうまでもないし、また余分量の有機物質が流通することになるので環境面からも好ましくないもので、接着剤の塗布量の適正化をはかることが喫緊の課題とされているものである。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−309770号公報

【特許文献2】特開2001−70853号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した従来の塗布ロールの難点を解消すべく研究を重ねた結果、考案されたもので、インクの供給量を均一にして美麗な塗布状態を達成することができ、かつ接着剤供給量を小としその適正化を図り接着剤の使用量を削減することを可能とし経済的にも有利な塗布態様を実現する接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明の接着剤塗布ロールは、全周面に多数のセルを有する接着剤塗布ロールであって、前記セルの全てがFMスクリーンで形成されてなることを特徴とする。

【0015】

本発明の接着剤塗布装置は、圧胴と、該圧胴に対向して設けられる塗布ロールと、該塗布ロールの周面に位置し塗布作業時には該塗布ロールの周面に所定量の接着剤を供給するように設置された接着剤供給手段と、を含む接着剤塗布装置であって、前記塗布ロールが上記本発明の塗布ロールであることを特徴とする。

【0016】

本発明の接着剤塗布方法は、本発明の接着剤塗布装置を用い、接着剤供給量を均一として接着剤を塗布することを特徴とする。

【0017】

本発明の接着剤塗布体は、本発明の塗布方法により接着剤が塗布されてなるものである。

【発明の効果】

【0018】

本発明によれば、接着剤の供給量を均一にしてプラスチックフィルム等の被処理物の表面に塗布された接着剤を均一で美麗な塗布態様とすることができ、かつ接着剤供給量を小として接着剤の使用量を削減することを可能とし経済的にも有利な塗布態様を実現する接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置並びに当該接着剤塗布装置を用いる塗布方法及び当該塗布方法によって接着剤が塗布されてなる接着剤塗布体が提供される。

【図面の簡単な説明】

【0019】

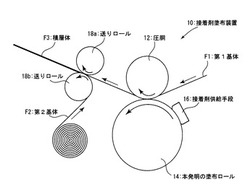

【図1】本発明の接着剤塗布ロールを具備した接着剤塗布装置の一例を示す側面概略説明図である。

【図2】図1の接着剤塗布装置の接着剤塗布ロールを示す摘示斜視図である。

【図3】図2における部分Xの拡大上面図及び拡大断面図である。

【図4】FMスクリーンの一例を示す説明図である。

【図5】AMスクリーンの一例を示す説明図である。

【図6】本発明の接着剤塗布ロールの製造工程を模式的に示す説明図であり、(a)は塗布ロール本体の全体斜視図、(b)は塗布ロール本体の表面にセル形成層を形成した状態を示す部分拡大断面説明図、(c)はセル形成層にセルを形成した状態を示す部分拡大断面説明図及び(d)はセル形成層表面に強化被覆層を形成した状態を示す部分拡大断面説明図である。

【図7】従来の接着剤塗布ロールの一例を示す摘示斜視図である。

【図8】図7における部分Yの拡大上面図及び拡大断面図である。

【発明を実施するための形態】

【0020】

以下に本発明の接着剤塗布ロールの実施の形態を添付図面とともに説明する。図1は本発明の接着剤塗布ロールを具備した接着剤塗布装置の一例を示す側面概略説明図である。図1において、10は本発明の接着剤塗布装置で、第1基体(第1のプラスチックフィルム等)と第2基体(第2のプラスチックフィルム等)とをドライラミネーション法によって積層させる場合が例示されている。

【0021】

該接着剤塗布装置10は、圧胴12と、該圧胴12に対向して設けられる塗布ロール14とを有している。16は接着剤供給手段で、該塗布ロール14の周面に位置し塗布作業時には該塗布ロール14の周面に所定量の接着剤を供給するように設置されている。なお、該接着剤供給手段16としては接着剤チャンバを図示例として示したが、公知の接着剤槽及びドクターブレードの組み合わせ構造を採用することができることはいうまでもない。18a,18bは相対向する一対の送りロールで、プラスチックフィルム等の被処理物、図1の例では第1基体(第1のプラスチックフィルム等)と第2基体(第2のプラスチックフィルム等)とを積層する場合が示されている。

【0022】

図2は上記接着剤塗布装置10の接着剤塗布ロール14を摘出して示す斜視図である。上記塗布ロール14は、鋼、クロム、銅及び/又はセラミックス等から作製されており、表面にセル構造を備える構成を有するものであるが、従来の塗布ロールの構造と異なる点は、図3によく示されるようにセル20の構造として全周面をFMスクリーンによるセル構造とした点にある。

【0023】

上記した構成により、以下にその作用について説明する。まず、接着剤供給手段16から塗布ロール14の表面に接着剤を供給し、該塗布ロール14の表面に移行された接着剤は次いで該塗布ロール14と圧胴12との対向箇所において搬送されてきた(図1の例では右から左方向に)第1基体F1の下面に移行して塗布された状態となる。この下面に接着剤が塗布された状態の第1基体F1は送りロール18a,18bによって挟持されており、その送り作用によって該送りロール18a,18bの間を挟持状態でさらに左方向に搬送される。

【0024】

一方、第2基体F2は送りロール18a,18bによって挟持されており、その送り作用によって左方向に搬送されるが、この第2基体F2の面には接着剤は塗布されない。上記した第1基体F1と第2基体F2とがともに送りロール18a,18bの間を挟持状態で搬送される際に、第1基体F1の接着剤が塗布された下面と第2基体F2の上面とが接着剤を介して積層され、第1基体F1と第2基体F2とが積層された積層体F3となる。

【0025】

このようにドライラミネーション法によって作成された積層体F3はその第1基体F1と第2基体F2の間に介在する接着剤が均一な層を形成し美麗な塗布状態で積層体を作製することができるので良好な接着状態となっており、かつ接着剤の供給量が小となっているので、接着剤の使用量を削減することができ、しいては積層体製造のコストダウンを実現することができるという利点がある。

【0026】

本発明の塗布ロールにおけるセルの形成は、従来のFMスクリーンによるセルの形成方法を適用すればよく、また塗布ロールの製造についても常法が適用できるが、以下に本発明の塗布ロールの製造方法を簡単に説明する。図6は、本発明の塗布ロールの製造工程を模式的に示す説明図であり、(a)は塗布ロール本体の全体斜視図、(b)は塗布本体の表面にセル形成層を形成した状態を示す部分拡大断面説明図、(c)はセル形成層にセルを形成した状態を示す部分拡大断面説明図及び(d)はセル形成層表面に強化被覆層を形成した状態を示す部分拡大断面説明図である。

【0027】

図6に示すように、まず鋼、クロム、銅及び/又はセラミックス等から作製された塗布ロール本体100を準備し(図6(a))、次いでこの塗布ロール本体100の表面にセル形成層、例えば銅メッキ層102を形成する(図6(b))。このセル形成層102にFMスクリーンによってセル104を形成する(図6(c))。

【0028】

なお、本発明において適用されるFMスクリーンは、電子彫刻機によるセルの形成方法によっては作れないが、リソグラフィ法(感光膜塗布―露光―現像―エッチング)によるセルの形成方法により形成される。

【0029】

上記セル104の形成されたセル形成層、例えば銅メッキ層102の表面に強化被覆層106が形成され、塗布ロール108が完成する。前記強化被覆層としては、DLC層、クロムメッキ層又は二酸化珪素被膜等を適用すればよい。これらの強化被覆層の形成は、常法によって行うことができるので、個々の強化被覆層の形成手順についての詳細な説明は省略する。

【0030】

以上説明したように、本発明において、塗布ロールの周面のセルの全てをFMスクリーンで形成したので、接着剤の供給量を均一にしてプラスチックフィルム等の被処理物の表面に塗布された接着剤を均一で美麗な塗布態様とすることができ、かつセルをAMスクリーンで形成した場合に比べて接着剤供給量を小として接着剤の使用量を削減することができるという有利さがある。

【符号の説明】

【0031】

10:接着剤塗布装置、12:圧胴、14:本発明の塗布ロール、16:接着剤供給手段、18a,18b:送りロール、20,104:セル、100:塗布ロール本体、102:セル形成層、106:強化被覆層、108:塗布ロール、114:従来の塗布ロール、120:、F1:第1基体、F2:第2基体、F3:積層体。

【技術分野】

【0001】

本発明は接着剤、特に食品、飲料、及び医薬品等の包装材料に用いられるドライラミネーション用接着剤を被塗布体に対して均一に塗布することができる接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置に関する。

【背景技術】

【0002】

従来、紙、アルミ箔、プラスチックフィルム等の積層に際し、種々のラミネート法が知られているが、食品や医薬品等の包装材にはドライラミネーション法が多く使用されている(特許文献1)。

【0003】

上記ドライラミネーション法とは、例えば第1基材面としての既に成膜されたプラスチックフィルムの成膜面又はアルミニウム箔面に接着剤溶液を塗布し、乾燥直後に接着剤表面が未硬化で多少粘着性(タック)を帯びている状態時に、第2基材を加圧接着させて巻き取り、接着剤の硬化を完成させて積層する方法で、レトルトの包装材料等で耐熱性を要求される場合、包装材料の腰を必要とする場合あるいはトータル厚みが限定される場合などに好適に利用される。このドライラミネーション方法のメリットは、第2基材に蒸散のための通気性が要求されず、従って、広範囲のフィルムや金属箔同士の貼り合わせに適用でき、高度な耐熱性、耐薬品性、及び接着機能を発揮可能である。さらに比較的低温で成膜されたフィルムを用いることにより、第2基材であるシーラント層の特性を損なわずに積層可能で、かつ製品の寸法変化が少ないなどである。

【0004】

しかしながら、上記のようなメリットをもったドライラミネーション法により積層された包装材を使用して包装された食品や飲料は、ドライラミネーション用接着剤より溶出する低分子量物質によって味が変わったり、医薬品においては、安全性に欠けたり不衛生となることや、また従来の塗布装置においては接着剤塗布量の制御が十分とはいえず、必要量以上の接着剤が第1基材面に塗布されてしまい、余分は接着剤が塗布されることにより、上記した塗布された接着剤に起因する悪影響が増幅されかつ接着剤の使用量もそれだけ多くなり経済的にみても不利益が発生していたものである。

【0005】

接着剤、例えばドライラミネーション用接着剤を被塗布体に塗布する塗布装置に用いられる塗布ロールの全周面には多数のセルが形成されており、この塗布ロールに供給される接着剤を各セルに収容し塗布ロールの全周面に保持された状態にある接着剤を被塗布体に塗布するようにしている。この塗布ロールの全周面に形成される凹部(セル)は通常は、AMスクリーン(Amplitude Modulation Screen)によって形成されていた。

【0006】

一般的に、AMスクリーンのセルは、感光膜塗布―レーザー露光―潜像形成―現像―エッチングの工程からなるレーザー製版で作られ配列ピッチが一定していてかつセルの大きさが変化するセル、又は電子彫刻機のダイヤモンドのスタイラスで作られ配列ピッチが一定していてかつセルの大きさ及び深さが変化しているセルの両方、その他の配列ピッチが一定しているセルを指称する。

【0007】

AMスクリーンは印刷分野では従来から使用されており、図5に通常のグラビア版のAMスクリーンを示す。グラビア版には、彫刻法によるセルの形成方法と、感光膜塗布―露光―現像―エッチング(エッチング法)によるセルの形成方法とがある。彫刻法によるセルの形成方法はセルが四角錐に形成されるのでハイライト部におけるインクの転移が良好である。エッチング法はセルが浅い皿状の凹部に形成されるので、セルが非常に小さいハイライト部においてインクがセル内に詰まってしまうことに起因してインクの転移が彫刻法よりも劣っているが、最シャドウ部のスクリーン線の交差部をインクが流れるように欠いて交差部にインクが確実に転移しうるとともに文字の輪郭をギザギザがないアウトラインとすることができるメリットがあり、さらに最シャドウ部のセルも浅いので水性インクを使用する印刷に適している。従来の塗布ロ−ルにおいてはこのAMスクリーンによって接着剤を滞留するためのセルが形成されていた。

【0008】

従来の塗布ロールは、例えば鋼、クロム、銅及び/又はセラミックス等から作製されており、表面に彫刻、エッチング又はレーザを用いてAMスクリーンによって形成された均一なセル構造を備える構成を有する。

【0009】

一方、印刷分野においては、セル形成方法として、AMスクリーンに対応するものとしてFMスクリーンが知られている。図4はオフセット印刷版やフレキソ印刷版のFMスクリーン(Frequency Modulation Screen)を示す。オフセット印刷版等のFMスクリーンも諧調表現を網点の大小で表すが、グラビア版とは異なりスクリーン線が不要なので印刷物のグラデーション0〜100%に版のグラデーションが0〜100%と略正確に対応している。

【0010】

接着剤の塗布を行う塗布装置に用いられる塗布ロールについては、従来は全てAMスクリーンのセルが形成されていてFMスクリーンのセルが形成されているものはなかった。なお、彫刻法ではFMスクリーンを彫刻することは不可能であるが、フォトリソグラフィでは可能である。

【0011】

図7は従来の接着剤塗布ロールの一例を示す摘示斜視図であり、図8は図7における部分Yの拡大上面図及び拡大断面図である。例えば、レーザを用いたAMスクリーンによって形成されたセル120は図8に示すように断面半円状のセル形状を有する(特許文献2)。このような断面半円状のセル形状のセル120を有する塗布ロール114によって接着剤の塗布を行うと、被塗布体に対して必要量以上(例えば、必要量の30%以上)の接着剤をどうしても塗布してしまうという問題が生じていた。このように余分量の接着剤を被塗布体に塗布すると、経済的に不利であることはいうまでもないし、また余分量の有機物質が流通することになるので環境面からも好ましくないもので、接着剤の塗布量の適正化をはかることが喫緊の課題とされているものである。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−309770号公報

【特許文献2】特開2001−70853号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した従来の塗布ロールの難点を解消すべく研究を重ねた結果、考案されたもので、インクの供給量を均一にして美麗な塗布状態を達成することができ、かつ接着剤供給量を小としその適正化を図り接着剤の使用量を削減することを可能とし経済的にも有利な塗布態様を実現する接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明の接着剤塗布ロールは、全周面に多数のセルを有する接着剤塗布ロールであって、前記セルの全てがFMスクリーンで形成されてなることを特徴とする。

【0015】

本発明の接着剤塗布装置は、圧胴と、該圧胴に対向して設けられる塗布ロールと、該塗布ロールの周面に位置し塗布作業時には該塗布ロールの周面に所定量の接着剤を供給するように設置された接着剤供給手段と、を含む接着剤塗布装置であって、前記塗布ロールが上記本発明の塗布ロールであることを特徴とする。

【0016】

本発明の接着剤塗布方法は、本発明の接着剤塗布装置を用い、接着剤供給量を均一として接着剤を塗布することを特徴とする。

【0017】

本発明の接着剤塗布体は、本発明の塗布方法により接着剤が塗布されてなるものである。

【発明の効果】

【0018】

本発明によれば、接着剤の供給量を均一にしてプラスチックフィルム等の被処理物の表面に塗布された接着剤を均一で美麗な塗布態様とすることができ、かつ接着剤供給量を小として接着剤の使用量を削減することを可能とし経済的にも有利な塗布態様を実現する接着剤塗布ロール及び当該接着剤塗布ロールを備えた接着剤塗布装置並びに当該接着剤塗布装置を用いる塗布方法及び当該塗布方法によって接着剤が塗布されてなる接着剤塗布体が提供される。

【図面の簡単な説明】

【0019】

【図1】本発明の接着剤塗布ロールを具備した接着剤塗布装置の一例を示す側面概略説明図である。

【図2】図1の接着剤塗布装置の接着剤塗布ロールを示す摘示斜視図である。

【図3】図2における部分Xの拡大上面図及び拡大断面図である。

【図4】FMスクリーンの一例を示す説明図である。

【図5】AMスクリーンの一例を示す説明図である。

【図6】本発明の接着剤塗布ロールの製造工程を模式的に示す説明図であり、(a)は塗布ロール本体の全体斜視図、(b)は塗布ロール本体の表面にセル形成層を形成した状態を示す部分拡大断面説明図、(c)はセル形成層にセルを形成した状態を示す部分拡大断面説明図及び(d)はセル形成層表面に強化被覆層を形成した状態を示す部分拡大断面説明図である。

【図7】従来の接着剤塗布ロールの一例を示す摘示斜視図である。

【図8】図7における部分Yの拡大上面図及び拡大断面図である。

【発明を実施するための形態】

【0020】

以下に本発明の接着剤塗布ロールの実施の形態を添付図面とともに説明する。図1は本発明の接着剤塗布ロールを具備した接着剤塗布装置の一例を示す側面概略説明図である。図1において、10は本発明の接着剤塗布装置で、第1基体(第1のプラスチックフィルム等)と第2基体(第2のプラスチックフィルム等)とをドライラミネーション法によって積層させる場合が例示されている。

【0021】

該接着剤塗布装置10は、圧胴12と、該圧胴12に対向して設けられる塗布ロール14とを有している。16は接着剤供給手段で、該塗布ロール14の周面に位置し塗布作業時には該塗布ロール14の周面に所定量の接着剤を供給するように設置されている。なお、該接着剤供給手段16としては接着剤チャンバを図示例として示したが、公知の接着剤槽及びドクターブレードの組み合わせ構造を採用することができることはいうまでもない。18a,18bは相対向する一対の送りロールで、プラスチックフィルム等の被処理物、図1の例では第1基体(第1のプラスチックフィルム等)と第2基体(第2のプラスチックフィルム等)とを積層する場合が示されている。

【0022】

図2は上記接着剤塗布装置10の接着剤塗布ロール14を摘出して示す斜視図である。上記塗布ロール14は、鋼、クロム、銅及び/又はセラミックス等から作製されており、表面にセル構造を備える構成を有するものであるが、従来の塗布ロールの構造と異なる点は、図3によく示されるようにセル20の構造として全周面をFMスクリーンによるセル構造とした点にある。

【0023】

上記した構成により、以下にその作用について説明する。まず、接着剤供給手段16から塗布ロール14の表面に接着剤を供給し、該塗布ロール14の表面に移行された接着剤は次いで該塗布ロール14と圧胴12との対向箇所において搬送されてきた(図1の例では右から左方向に)第1基体F1の下面に移行して塗布された状態となる。この下面に接着剤が塗布された状態の第1基体F1は送りロール18a,18bによって挟持されており、その送り作用によって該送りロール18a,18bの間を挟持状態でさらに左方向に搬送される。

【0024】

一方、第2基体F2は送りロール18a,18bによって挟持されており、その送り作用によって左方向に搬送されるが、この第2基体F2の面には接着剤は塗布されない。上記した第1基体F1と第2基体F2とがともに送りロール18a,18bの間を挟持状態で搬送される際に、第1基体F1の接着剤が塗布された下面と第2基体F2の上面とが接着剤を介して積層され、第1基体F1と第2基体F2とが積層された積層体F3となる。

【0025】

このようにドライラミネーション法によって作成された積層体F3はその第1基体F1と第2基体F2の間に介在する接着剤が均一な層を形成し美麗な塗布状態で積層体を作製することができるので良好な接着状態となっており、かつ接着剤の供給量が小となっているので、接着剤の使用量を削減することができ、しいては積層体製造のコストダウンを実現することができるという利点がある。

【0026】

本発明の塗布ロールにおけるセルの形成は、従来のFMスクリーンによるセルの形成方法を適用すればよく、また塗布ロールの製造についても常法が適用できるが、以下に本発明の塗布ロールの製造方法を簡単に説明する。図6は、本発明の塗布ロールの製造工程を模式的に示す説明図であり、(a)は塗布ロール本体の全体斜視図、(b)は塗布本体の表面にセル形成層を形成した状態を示す部分拡大断面説明図、(c)はセル形成層にセルを形成した状態を示す部分拡大断面説明図及び(d)はセル形成層表面に強化被覆層を形成した状態を示す部分拡大断面説明図である。

【0027】

図6に示すように、まず鋼、クロム、銅及び/又はセラミックス等から作製された塗布ロール本体100を準備し(図6(a))、次いでこの塗布ロール本体100の表面にセル形成層、例えば銅メッキ層102を形成する(図6(b))。このセル形成層102にFMスクリーンによってセル104を形成する(図6(c))。

【0028】

なお、本発明において適用されるFMスクリーンは、電子彫刻機によるセルの形成方法によっては作れないが、リソグラフィ法(感光膜塗布―露光―現像―エッチング)によるセルの形成方法により形成される。

【0029】

上記セル104の形成されたセル形成層、例えば銅メッキ層102の表面に強化被覆層106が形成され、塗布ロール108が完成する。前記強化被覆層としては、DLC層、クロムメッキ層又は二酸化珪素被膜等を適用すればよい。これらの強化被覆層の形成は、常法によって行うことができるので、個々の強化被覆層の形成手順についての詳細な説明は省略する。

【0030】

以上説明したように、本発明において、塗布ロールの周面のセルの全てをFMスクリーンで形成したので、接着剤の供給量を均一にしてプラスチックフィルム等の被処理物の表面に塗布された接着剤を均一で美麗な塗布態様とすることができ、かつセルをAMスクリーンで形成した場合に比べて接着剤供給量を小として接着剤の使用量を削減することができるという有利さがある。

【符号の説明】

【0031】

10:接着剤塗布装置、12:圧胴、14:本発明の塗布ロール、16:接着剤供給手段、18a,18b:送りロール、20,104:セル、100:塗布ロール本体、102:セル形成層、106:強化被覆層、108:塗布ロール、114:従来の塗布ロール、120:、F1:第1基体、F2:第2基体、F3:積層体。

【特許請求の範囲】

【請求項1】

全周面に多数のセルを有する接着剤塗布ロールであって、前記セルの全てがFMスクリーンで形成されてなることを特徴とする接着剤塗布ロール。

【請求項2】

圧胴と、該圧胴に対向して設けられる塗布ロールと、該塗布ロールの周面に位置し塗布作業時には該塗布ロールの周面に所定量の接着剤を供給するように設置された接着剤供給手段と、を含む接着剤塗布装置であって、前記塗布ロールが請求項1記載の塗布ロールであることを特徴とする接着剤塗布装置。

【請求項3】

請求項2記載の接着剤塗布装置を用い、接着剤供給量を均一として接着剤を塗布することを特徴とする接着剤塗布方法。

【請求項4】

請求項3記載の塗布方法により接着剤が塗布されてなる接着剤塗布体。

【請求項1】

全周面に多数のセルを有する接着剤塗布ロールであって、前記セルの全てがFMスクリーンで形成されてなることを特徴とする接着剤塗布ロール。

【請求項2】

圧胴と、該圧胴に対向して設けられる塗布ロールと、該塗布ロールの周面に位置し塗布作業時には該塗布ロールの周面に所定量の接着剤を供給するように設置された接着剤供給手段と、を含む接着剤塗布装置であって、前記塗布ロールが請求項1記載の塗布ロールであることを特徴とする接着剤塗布装置。

【請求項3】

請求項2記載の接着剤塗布装置を用い、接着剤供給量を均一として接着剤を塗布することを特徴とする接着剤塗布方法。

【請求項4】

請求項3記載の塗布方法により接着剤が塗布されてなる接着剤塗布体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−24734(P2012−24734A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−168116(P2010−168116)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

[ Back to top ]