接着剤塗布装置および接着剤塗布方法

【課題】接着剤塗布装置および接着剤塗布方法において、接着剤を塗布する際、接着剤が過剰に塗布された場合でも、過剰分を被塗布体から除去して被塗布体に塗布される接着剤の量を調整する。

【解決手段】被塗布体Wに接着剤6を供給するシリンジ7と、接着剤6を毛細管現象によって吸引するスリット13aが設けられたカラスグチ13と、カラスグチ13を被塗布体Wに対して相対移動させ、カラスグチ13を被塗布体Wに供給された塗布接着剤4に接触させるテーブル12および電動ガイド11と、を備える。

【解決手段】被塗布体Wに接着剤6を供給するシリンジ7と、接着剤6を毛細管現象によって吸引するスリット13aが設けられたカラスグチ13と、カラスグチ13を被塗布体Wに対して相対移動させ、カラスグチ13を被塗布体Wに供給された塗布接着剤4に接触させるテーブル12および電動ガイド11と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤塗布装置および接着剤塗布方法に関する。例えば、光学部品の接着に特に好適となる接着剤塗布装置および接着剤塗布方法に関する。

【背景技術】

【0002】

近年、微小部品の自動組立が行われており、それに伴い、接着剤塗布装置は一定量の接着剤を正確に塗布することが要求されている。このため、接着剤の塗布量を検出し、その塗布量を正確に制御することが行われている。

このような、接着剤を正確に塗布する接着剤塗布装置としては、特許文献1に記載の接着剤塗布装置を挙げることができる。

特許文献1に記載の接着剤塗布装置は、回路基板上に塗布された接着剤を検出するためにCCDカメラの視野を照明で照射し、塗布された接着剤の輪郭を回路基板の背景から区別し、接着剤の形状を明確に検出し、この結果を塗布量にフィードバックすることにより、接着剤の塗布量を精度良くコントロールし、正確に安定して一定の量の接着剤を回路基板に塗布するものである。

また部品を汚さないように接着剤を正確に塗布する方法としては、特許文献2に記載のレンズ固定方法を挙げることができる。

特許文献2に記載のレンズ固定方法は、レンズにフランジ部を設け、フランジ部を枠部品の受け部に載せ、枠部品を回転させながら、ディスペンサにより、レンズの円形外周面の必要部分のみに接着剤を塗布する方法である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−334319号公報

【特許文献2】特開2009−47820号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の接着剤塗布装置および接着剤塗布方法には以下のような問題があった。

特許文献1に記載の技術では、塗布状態を認識検出した結果を塗布量にフィードバックして一定の量の接着剤を塗布するが、微量の接着剤を塗布する場合には、接着剤の吐出量を正確に制御しても、接着剤が吐出ノズルの流路を通過するときに時間遅れが発生して過剰量の接着剤が吐出したり、また吐出口部分の表面張力により吐出始めの接着剤が滴状の溜まって過剰に塗布されたりして、正確な一定の量の接着剤を安定して塗布することができない。

過剰に塗布された接着剤は、毛細管現象によって部品の接着箇所以外の部位に浸透したり、回り込んだり、さらに重力によって下方に流れ出したりして、部品の接着箇所以外の部位に付着して部品を汚染し易いという問題があった。

また、小型部品の場合には、接着剤の塗布量が微量になる。このため、塗布量を制御するために、精密な分注装置や複雑な制御装置を備えることが必要となり、装置構成が複雑になるという問題があった。

【0005】

本発明は、上記のような問題に鑑み、接着剤を塗布する際、接着剤が過剰に塗布された場合でも、過剰分を被塗布体から除去して被塗布体に塗布される接着剤の量を調整することができる接着剤塗布装置および接着剤塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、請求項1に記載の発明では、被塗布体に接着剤を供給する供給部と、前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材と、該吸引部材を前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させる吸引部材相対移動部と、を備える構成とする。

【0007】

請求項2に記載の発明では、請求項1に記載の接着剤塗布装置において、前記被塗布体に近接した状態で、前記供給部による前記接着剤の塗布経路に沿って前記吸引部材を相対移動する構成とする。

【0008】

請求項3に記載の発明では、請求項1または2に記載の接着剤塗布装置において、間隔をあけて対向配置された壁面を有するスリットを備える構成とする。

【0009】

請求項4に記載の発明では、請求項3に記載の接着剤塗布装置において、前記壁面が対向する間隔は一定である構成とする。

【0010】

請求項5に記載の発明では、請求項1または2に記載の接着剤塗布装置において、前記空隙部は、壁面で囲繞された孔部を有する構成とする。

【0011】

請求項6に記載の発明では、請求項5に記載の接着剤塗布装置において、前記孔部の中心軸線に直交する断面が一定の断面積を有する構成とする。

【0012】

請求項7に記載の発明では、前記被塗布体は、保持枠と、該保持枠の内周面との間に隙間をあけて挿入された光学部品とを備え、前記供給部は、前記隙間に接着剤を供給し、前記吸引部材は、前記隙間に近接して前記接着剤を吸引する構成とする。

【0013】

請求項8に記載の発明では、被塗布体に接着剤を供給して前記接着剤を塗布する塗布工程と、前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材を、前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させて、前記接着剤を前記吸引部材の前記空隙部に吸引させる吸引工程と、を備える方法とする。

【発明の効果】

【0014】

本発明の接着剤塗布装置および接着剤塗布方法によれば、接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材を用いて塗布された接着剤を吸引することができるため、接着剤が過剰に塗布された場合でも、過剰分を被塗布体から除去して被塗布体に塗布される接着剤の量を調整することができるという効果を奏する。

【図面の簡単な説明】

【0015】

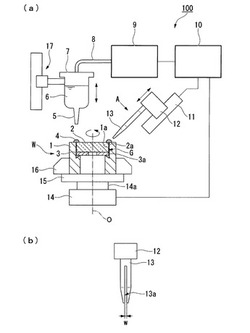

【図1】本発明の第1の実施形態に係る接着剤塗布装置の模式的な構成図およびそのA視図である。

【図2】本発明の第1の実施形態に係る接着剤塗布装置に用いる被塗布体の一例を示す模式的な分解断面図である。

【図3】本発明の第1の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【図4】本発明の第2の実施形態に係る接着剤塗布装置の模式的な構成図である。

【図5】本発明の第2の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【図6】本発明の第3の実施形態に係る接着剤塗布装置の模式的な構成図である。

【図7】本発明の第3の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【図8】本発明の第4の実施形態に係る接着剤塗布装置の模式的な構成図である。

【発明を実施するための形態】

【0016】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0017】

[第1の実施形態]

本発明の第1の実施形態に係る接着剤塗布装置について説明する。

図1(a)は、本発明の第1の実施形態に係る接着剤塗布装置の模式的な構成図である。図1(b)は、図1(a)におけるA視図である。図2は、本発明の第1の実施形態に係る接着剤塗布装置に用いる被塗布体の一例を示す模式的な分解断面図である。

【0018】

本実施形態の接着剤塗布装置100は、図1(a)に示すように、被塗布体同士を固定するために接着剤6を塗布する装置である。

被塗布体は、特に限定されないが、被塗布体同士が隙間を形成し、この隙間内に接着剤6を充填することによって、被塗布体同士を固定する場合に好適である。

【0019】

被塗布体の例としては、例えば、光学部品の保持枠であるレンズ枠1と、レンズ枠1に挿入された後にレンズ枠1と固定される光学部品の例を挙げることができる。光学部品としては、例えばレンズ、ミラー、プリズム、フィルタ等の光学素子や、光学素子とともに用いる部材、例えば絞り部材や遮光部材などの例を挙げることができる。以下では、絞り3と、レンズ2との場合の例で説明する。

【0020】

レンズ枠1は、図2に示すように、円筒状の外周面1gを有する略円筒状部材である。レンズ枠1の中心部には、絞り3およびレンズ2を挿入する直径D1の円穴からなる挿入穴1aが、先端面1e側から軸方向の中間部までの範囲に形成されている。また、挿入穴1aの穴底部には、穴底部から基端面1fまで貫通する直径D1よりも小径の貫通孔1dが形成されている。

また、挿入穴1aおよび貫通孔1dは、外周面1gの中心軸線O1と同軸となる位置に形成されている。

挿入穴1aの穴底は、貫通孔1dの内周面から挿入穴1aの内周面に向かって、先端面1eから基端面1fに向かう方向に傾斜する断面V字状の溝部1bが全周にわたって設けられている。このため、貫通孔1dと溝部1bとが交わる箇所は、中心軸線O1に直交する平面に整列した円からなる受け部1cが形成されている。

受け部1cは、挿入穴1aに挿入された光学部品をレンズ枠1の軸方向に位置決めする位置決め部を構成している。

【0021】

絞り3は、レンズ枠1の挿入穴1aに隙間をあけて嵌合する外径D2(ただし、D2<D1)の絞り外周部3aを有する円板の中心に絞り開口3bが貫通して設けられた板状部材である。

レンズ2は、レンズ枠1の挿入穴1aに隙間をあけて嵌合するレンズ径D3(ただし、D3<D1)の単玉レンズであり、レンズ面である第1面2bおよび第2面2cと、レンズ側面2aとを備える。図2は模式図のため、第1面2b、第2面2cとも平面として図示しているが、第1面2bおよび第2面2cは、それぞれ凸面、平面、および凹面のうちから適宜の面形状を採用することができる。

絞り3の外径D2、およびレンズ2のレンズ径D3の大きさは特に限定されないが、本実施形態は、それぞれが小径の場合、例えば直径5mm以下の場合に特に好適となる。

また、各光学部品の外径とレンズ枠1の挿入穴1aの内径D1との隙間は、各光学部品に必要な位置決め精度によって適宜設定することができるが、本実施形態では、0.02mm〜0.10mm程度の隙間が形成されている。

絞り3およびレンズ2の配置は特に限定されないが、以下では、図1(a)に示すように、一例として、挿入穴1aの奥側から絞り3、レンズ2がこの順に配置される場合の例で説明する。レンズ2の向きは、第2面2cが絞り3と対向する向きとする。

【0022】

また、接着剤6としては、接着対象であるレンズ枠1、レンズ2、および絞り3の材質に応じて適宜の接着剤を採用することができる。接着剤6の例としては、例えば、2液性の熱硬化性接着剤や、紫外線硬化型接着剤などを挙げることができる。

【0023】

接着剤塗布装置100の概略構成は、ワーク台15、回転テーブル14(吸引部材相対移動部)、シリンジ7(供給部)、ディスペンサ9、カラスグチ13(吸引部材)、テーブル12(吸引部材相対移動部)、電動ガイド11(吸引部材相対移動部)、および制御部10を備える。

【0024】

ワーク台15は、上面にレンズ枠1の基端面1fを載置し、挿入穴1aを鉛直上方に向けた状態でレンズ枠1を保持する部材である。このため、ワーク台15の上面には、レンズ枠1の側面を水平方向に位置決めして、レンズ枠1を着脱可能に保持するチャック16が設けられている。

本実施形態では、レンズ枠1は、絞り3およびレンズ枠1が挿入穴1a内にこの順に挿入された状態で、チャック16に保持される。このため、レンズ枠1は、その中心軸線O1が、チャック16の保持中心を通り鉛直方向に延びるワーク台15の中心軸線Oと整列された状態に保持される。

以下、レンズ枠1と、レンズ枠1に挿入された絞り3およびレンズ2をまとめて被塗布体Wと称する。また、接着剤6を供給する前に、挿入穴1aと、レンズ側面2aおよび絞り外周部3aとの間に形成される隙間を隙間Gと称する。

【0025】

回転テーブル14は、ワーク台15の中心軸線Oと同軸に設けられた回転軸14aによってワーク台15を回転させる回転移動機構である。

また、回転テーブル14は、制御部10と電気的に接続され、制御部10からの制御信号に基づいて、回転を開始または停止する動作、および回転速度の変更が可能になっている。

【0026】

シリンジ7は、接着剤6を貯留し、下端側に設けられたノズル5を通して接着剤6を下方に吐出するものであり、昇降機構17により、ワーク台15に保持された被塗布体Wの上方において、鉛直方向に昇降可能に支持されている。このため、シリンジ7は、被塗布体Wに接着剤6を供給する供給部を構成している。

昇降機構17は、制御部10に電気的に接続され、制御部10からの制御信号に基づいて昇降量が制御されるようになっている。

シリンジ7の水平方向の配置位置は、本実施形態では、ノズル5の吐出口が中心軸線Oから距離(D1+D3)/4だけ離間した位置とされる。

このため、ノズル5から吐出された接着剤6は、ワーク台15が回転される間、隙間Gの上端の中心に向かって吐出されるようになっている。

接着剤6の吐出時のノズル5と被塗布体Wとの間の距離は、ノズル5から吐出された接着剤6が、飛散などを起こすことなく被塗布体Wに供給できる適宜の距離に設定することができる。

このような構成により、シリンジ7は被塗布体Wに接着剤6を供給する供給部を構成している。

【0027】

ディスペンサ9は、シリンジ7に貯留された接着剤6に圧力を加えることによりノズル5からの吐出量を制御するものである。本実施形態では、シリンジ7の上部から延伸された管路8を介して、シリンジ7内に空気を供給する構成としている。

ディスペンサ9は制御部10に電気的に接続され、制御部10の制御信号に応じて、空気の圧力を操作できるようになっている。

【0028】

カラスグチ13は、図1(a)、(b)に示すように、先端(図1(a)、(b)の下端)に先細のテーパが設けられた棒状部材の中心に、平面状の壁面が対向間隔wで対向するスリット13a(空隙部)が設けられた部材である。

スリット13aの対向間隔wは、スリット13aを接着剤6に接触させると毛細管現象を起こし、一定量の接着剤6が吸引可能となる大きさに設定される。

このため、スリット13aは、接着剤6を毛細管現象によって吸引する空隙部を構成しており、カラスグチ13はこのような空隙部が設けられた吸引部材を構成している。

対向間隔wの大きさは、接着剤6の粘度や必要な吸引量に応じて適宜設定すればよいが、例えば、0.1mm〜1mm程度の大きさが好適である。本実施形態では、一例として0.3mmとしている。

カラスグチ13の材質は、スリット13aの接着剤6に対する濡れ性が毛細管現象を起こしやすい濡れ性となる材質であれば、特に限定されない。例えば、金属、プラスチック、ガラスなどの材質を好適に用いることができる。

【0029】

テーブル12は、カラスグチ13の基端部(図1(a)、(b)の上側)を保持して、カラスグチ13を軸方向に移動させるものである。

テーブル12は、図示略の支持部材に保持された電動ガイド11によって一定の軌道上で進退可能に保持されている。

【0030】

本実施形態における電動ガイド11の軌道は、ワーク台15に保持された被塗布体Wの外周側かつ被塗布体Wの上方から隙間Gに向かう方向に沿ってカラスグチ13の先端が進退できるように設定されている。

電動ガイド11は、制御部10に電気的に接続され、制御部10からの制御信号に応じて移動量が制御できるようになっている。ただし、電動ガイド11の移動可能範囲は、カラスグチ13が最も進出した状態でも、カラスグチ13の先端と被塗布体Wとが接触しないように規制されている。

また、電動ガイド11の構成としては、テーブル12を移動できれば特に限定されない。例えば、ボールネジ送り機構とモータとを備える構成や、リニヤモータからなる構成などを好適に採用することができる。

【0031】

制御部10は、回転テーブル14、昇降機構17、ディスペンサ9、および電動ガイド11と電気的に接続され、これらに制御信号を送出することにより、接着剤塗布装置100の動作を制御するものである。

制御部10が制御する動作としては、回転テーブル14の回転開始および停止の動作、回転テーブル14の回転速度の変更、昇降機構17による昇降動作、ディスペンサ9による空気の圧力操作、および電動ガイド11によるテーブル12およびカラスグチ13の進退動作を挙げることができる。

【0032】

次に、接着剤塗布装置100の動作について、本実施形態の接着剤塗布方法とともに説明する。

図3(a)、(b)、(d)は、本発明の第1の実施形態に係る接着剤塗布装置の模式的な動作説明図である。図3(c)は、図3(b)におけるB視の動作説明図である。図3(e)は、図3(d)におけるC視の動作説明図である。

【0033】

接着剤塗布装置100を用いた接着剤塗布方法では塗布工程と吸引工程とをこの順に行う。

塗布工程は、被塗布体Wに接着剤6を供給して接着剤6を塗布する工程である。

本工程では、レンズ枠1の挿入穴1aに絞り3およびレンズ2を挿入して、被塗布体Wを形成する。そして、被塗布体Wをワーク台15に載置して、チャック16によって保持する。

これにより、レンズ枠1の中心軸線O1が、ワーク台15の中心軸線Oに整列された状態で保持される。

【0034】

次に、接着剤塗布装置100を起動すると、制御部10の制御により、以下のようにして接着剤塗布装置100による塗布作業が開始される。

まず、制御部10は回転テーブル14の回転を開始させる。

次に、昇降機構17を駆動して、被塗布体Wの上面とノズル5の吐出口との間の距離が予め設定された距離となるように、シリンジ7を下降させる。例えば、被塗布体Wの上面とノズル5の吐出口との間の距離が、0.5mmとなる位置まで、シリンジ7を下降させる。

これにより、ノズル5の吐出口が被塗布体Wの隙間Gと対向して近接された状態で、被塗布体Wが回転される。すなわち、被塗布体Wから見ると、ノズル5の吐出口が隙間Gの上方の円軌道上を相対移動することになる。

【0035】

次に、制御部10は、ディスペンサ9の空気の圧力を制御して、シリンジ7を加圧し、シリンジ7に貯留されている接着剤6をノズル5から吐出させる。

吐出された接着剤6は、被塗布体Wの隙間Gに沿って相対移動するため、接着剤6が、隙間G上に塗布されていく。

隙間G上に到達した接着剤6は、隙間Gの隙間の大きさによって発生する毛細管現象や重力によって、下方に浸透し、隙間G内に順次満たされる。

本実施形態では、吐出量を予め調整することにより、吐出が開始されてからワーク台15が1回転すると、被塗布体Wの接着に必要な量以上の接着剤6が塗布されるようになっている。このため、制御部10は、ワーク台15が1回転すると、ワーク台15の回転を停止するとともにディスペンサ9の空気の加圧を停止し、接着剤6の塗布を終了する。

続いてシリンジ7は上昇させてノズル5を離間させる。

以上で、塗布工程が終了する。

【0036】

図3(a)は、塗布工程の終了時の被塗布体Wの様子を示す。

以下では、被塗布体Wに塗布された接着剤を、シリンジ7内の接着剤6や吐出途中の接着剤6と区別するため、塗布接着剤4(接着剤)と称する。

塗布接着剤4は、隙間Gに過不足なく塗布されることが望ましいが、シリンジ7からの吐出量は、管路8やシリンジ7内の空気容量に応じて昇圧に時間遅れが生じるため、ノズル5から接着剤6が急に噴出したり、ノズル5の吐出口の表面張力で接着剤6が滴状となったりする。このため、塗布接着剤4は適量よりも過剰に塗布される部分が発生する。

このような部分では、塗布接着剤4は、塗布された部位に応じて、隙間侵入部4A、溝侵入部4B、および盛り上がり部4Cに分類できる。

【0037】

隙間侵入部4Aは、挿入穴1aの内周面と、絞り外周部3aおよびレンズ側面2aとの間に形成される隙間Gに塗布された塗布接着剤4の部分である。

この領域の隙間Gは、本実施形態では、0.02mm〜0.10mm程度の隙間になっているため、毛細管現象が顕著となり、塗布接着剤4が隙間G内に保持されやすくなっている。

【0038】

溝侵入部4Bは、重力によって隙間Gから下方に流出した塗布接着剤4が溝部1bに溜まる部分である。したがって、溝部1bは、その容積の範囲で過剰に塗布された塗布接着剤4を保持する機能を有している。

ただし、溝部1bの容積を超えて塗布接着剤4が溝部1b内に侵入すると、塗布接着剤4は絞り3と受け部1cとの間に浸透して絞り3の下側の表面に回り込み、さらに重力で下方に流れ出して部品を汚すおそれがある。

なお、溝侵入部4Bは、隙間侵入部4Aを形成する塗布接着剤4が下降して形成されるため、塗布開始の初期には発生せず、時間経過ともに増大する傾向を有する。また、上方の塗布量が多いほど発生しやすくなる。一方、後述する盛り上がり部4Cが形成されない場合には発生しにくくなる。

【0039】

盛り上がり部4Cは、隙間Gに侵入することができず、隙間Gからレンズ枠1の先端面1eおよびレンズ2の第1面2b上にはみ出して、塗布接着剤4の表面張力によって盛り上がった部分である。

盛り上がり部4Cを放置すると、重力によって下降して溝侵入部4Bに流入する塗布接着剤4を増大させるため、下方側の部品の汚れにつながるおそれがある。

また、下降しない場合でも、先端面1eおよび第1面2b上で水平方向に拡がって先端面1eや第1面2bを汚染したりするおそれがある。

そこで、本実施形態では、盛り上がり部4Cを除去するため、塗布工程後に吸引工程を行う。

【0040】

吸引工程は、塗布接着剤4を毛細管現象によって吸引するスリット13aが設けられたカラスグチ13を被塗布体Wに対して相対移動させ、カラスグチ13を被塗布体Wに供給された塗布接着剤4に接触させて、塗布接着剤4をカラスグチ13のスリット13aに吸引させる工程である。

【0041】

本工程では、制御部10は、図3(b)に示すように、電動ガイド11を駆動してテーブル12を進出させ、スリット13aの先端を盛り上がり部4Cに接触させる。このため、テーブル12および電動ガイド11は、カラスグチ13を被塗布体Wに対して相対移動させ、カラスグチ13を被塗布体Wに供給された塗布接着剤4に接触させる吸引部材相対移動部を構成している。

なお、盛り上がり部4Cを良好に除去するためには、カラスグチ13の先端は、移動誤差などによって被塗布体Wに接触しない範囲でできるだけ被塗布体Wに近接させることが好ましい。近接時の被塗布体Wとの距離は、本実施形態では一例として、0.2mmに設定している。

【0042】

盛り上がり部4Cの塗布接着剤4は、スリット13aの先端に接触すると、スリット13aで発生する毛細管現象によってスリット13a内に吸引される。吸引された塗布接着剤4は、図3(c)に示すように、スリット13a内に保持されて吸引接着剤部4Dを形成する。

このようにして盛り上がり部4Cがカラスグチ13に吸引されていくと、隙間Gの上端とスリット13aの先端との間の塗布接着剤4(以下、中間部の塗布接着剤4と称する)の量が減少し、隙間Gの保持力、スリット13aによる吸引力、および塗布接着剤4の表面張力の間の力関係によって、中間部の塗布接着剤4が隙間G側とスリット13a側とに分裂する。カラスグチ13から離間した隙間G側の塗布接着剤4にはスリット13aの毛細管現象による吸引力が及ばないため、吸引は停止する。

隙間G側に戻る塗布接着剤4は、吸引の結果、盛り上がり部4Cの体積に比べて充分微量になっているため、隙間侵入部4Aの一部として、隙間Gによる毛細管現象の保持力によって隙間G内に保持される。

このようにして盛り上がり部4Cが除去される。

【0043】

なお、隙間Gとカラスグチ13とがきわめて近接している場合には、中間部の塗布接着剤4が隙間Gとカラスグチ13との間に保持されて分離しない可能性もある。この場合でも吸引の結果、中間部の塗布接着剤4は盛り上がり部4Cに比べて少量になっているため、電動ガイド11を駆動してカラスグチ13を退避させれば、容易に分離し、上記と同様の状態が得られる。

【0044】

本工程において、カラスグチ13を盛り上がり部4Cに接触させるタイミングは、塗布接着剤4が隙間G内に浸透し、隙間侵入部4Aが充分な接着強度が得られる程度の範囲に分布した後に設定する必要がある。

塗布接着剤4が隙間G内に充分行き渡る時間は、例えば、塗布接着剤4の粘度、周辺温度、被塗布体Wの材料の濡れ性などの条件によって変化するため、本実施形態では、予め実験やシミュレーションなどを行って、これらの条件に応じた時間をそれぞれ求めておく。これにより、接着時におけるこれらの条件に基づいてカラスグチ13を盛り上がり部4Cに接触開始させるタイミングを選択し、適宜のタイミングを制御部10に予め設定することができる。または、制御部10に予めタイミングのデータベースを構築しておき、制御部10に接着時の諸条件を入力すると、制御部10によって好適なタイミングが選択される構成とすることもできる。

また、カラスグチ13が塗布接着剤4を吸引する速度も、塗布接着剤4の粘度、周辺温度、被塗布体Wの材料の濡れ性などの条件によって変化するため、カラスグチ13を盛り上がり部4Cに接触させる時間も、同様にして設定できるようにする。

【0045】

カラスグチ13の吸引力は、塗布接着剤4の粘度、スリット13aの表面性、およびスリット13aの対向間隔wの大きさによって決まり、スリット13aの対向面積の大きさによって、スリット13a内に保持できる吸引接着剤部4Dの体積が決まる。

このため、カラスグチ13の吸引力、吸引可能量に余裕を持たせることにより、溝侵入部4Bを形成する塗布接着剤4を吸引することも可能である。

したがって、本実施形態によれば、被塗布体Wの接着に必要な最小限の塗布接着剤4である隙間侵入部4Aを残した状態で、少なくとも盛り上がり部4Cを除去し、スリット13aの設定条件によっては、溝侵入部4Bも除去または低減することができる。

この結果、塗布接着剤4の過剰分のみを除去し、適量の接着剤塗布量にすることができる。

【0046】

このようにして、盛り上がり部4Cを含む塗布接着剤4の過剰分が除去されたら、制御部10は、回転テーブル14を駆動してワーク台15を回転させて、カラスグチ13が他の位置の盛り上がり部4Cに接触するように、電動ガイド11を駆動して、同様の吸引工程を行う。このため、本実施形態では、回転テーブル14も吸引部材相対移動部を構成している。

ただし、隙間Gの上端の多くの部分に盛り上がり部4Cが形成されている場合には、吸引に必要な接触時間が確保される回転速度でワーク台15を連続的に1周以上回転させて吸引を行ってもよい。

【0047】

すべての盛り上がり部4Cが吸引されたら、制御部10は、ワーク台15を停止させ、電動ガイド11を駆動してカラスグチ13を上方に退避させる。

以上で、吸引工程が終了し、被塗布体Wへの接着剤6の塗布が終了する。

その後、チャック16を緩めてワーク台15から一体に接着した被塗布体Wを取り外し、塗布接着剤4を硬化させる。

さらに接着剤塗布を繰り返す場合には、ワーク台15に他の被塗布体Wを保持させて上記の各工程を繰り返す。

その際、カラスグチ13に付着した塗布接着剤4は、塗布接着剤4の種類に応じて適宜の除去手段によって除去し、カラスグチ13のスリット13aを元の清浄な状態に復帰させる。

【0048】

このように、本実施形態の接着剤塗布装置100を用いた接着剤塗布方法によれば、塗布接着剤4を毛細管現象によって吸引するスリット13aが設けられたカラスグチ13を用いて、塗布接着剤4を吸引することができるため、接着剤6が過剰に塗布された場合でも過剰分を被塗布体Wから除去することができる。

また、スリット13aの対向間隔wや対向面積の大きさを調整したり、カラスグチ13と盛り上がり部4Cとの接触時間等を適宜に設定したりすることで、被塗布体Wから除去される塗布接着剤4の量を制御できるため、例えば精密な分注装置や塗布量制御装置などを用いることなく、簡素な構成によって被塗布体Wに塗布される塗布接着剤4の量を調整することができる。

このため、被塗布体Wに塗布される塗布接着剤4の量が安定し、接着不良や被塗布体Wの汚れなどを防止することができる。

【0049】

また、本実施形態では、溝侵入部4Bを増大させる原因ともなる盛り上がり部4Cを除去することができるため、溝侵入部4Bがあまり増大しないうちに、吸引工程を行うことにより、溝侵入部4Bの量を確実に低減することができる。このため、溝部1bから溢れて、被塗布体Wの絞り3、第2面2c、および貫通孔1dが汚染されることを防止することができる。

したがって、本実施形態の接着剤塗布装置100および接着剤塗布方法は、良好な外観が求められ、かつ適切な接着強度が必要とされる部品、例えば光学部品等の接着に好適となる。また、特に微量の接着剤によって接着する微小部品の接着に好適である。例えば、小型カメラモジュールに使われるような直径5mm以下のレンズや絞りをレンズ枠に接着する場合の接着剤塗布に好適である。

【0050】

[第2の実施形態]

次に、本発明の第2の実施形態に係る接着剤塗布装置について説明する。

図4は、本発明の第2の実施形態に係る接着剤塗布装置の模式的な構成図である。

【0051】

本実施形態の接着剤塗布装置110は、図4に示すように、上記第1の実施形態の接着剤塗布装置100のカラスグチ13に代えて、細管23(吸引部材)を備え、これに対応して電動ガイド11およびテーブル12の配置位置を変更したものである。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0052】

細管23は、中心に内径dの貫通孔23a(空隙部、孔部)を有する管状部材である。

貫通孔23aの内径dは、貫通孔23aの先端側の開口を接着剤6に接触させると毛細管現象を起こして一定量の接着剤6が吸引可能となる大きさに設定される。

このため、貫通孔23aは、接着剤6を毛細管現象によって吸引する空隙部を構成しており、細管23はこのような空隙部が設けられた吸引部材を構成している。

内径dの大きさは、接着剤6の粘度や必要な吸引量に応じて適宜設定すればよいが、例えば、0.3mm〜1mm程度の大きさが好適である。本実施形態では、一例として、d=0.5(mm)としている。

細管23の材質は、ガラス管を採用している。内径0.5mmのガラス管は、例えば、外径0.8mm〜1.0mmのものが汎用品として容易に入手できるため、このガラス管を適宜長さに切断して用いることができる。

他の好適な材質としては、金属管、プラスチック管(プラスチックのストロー)、および紙管の例を挙げることができる。

【0053】

また、細管23は、テーブル12に保持され、電動ガイド11によって貫通孔23aの中心軸線に沿って進退できるように保持されている。

ただし、本実施形態では、テーブル12および電動ガイド11は、細管23が隙間Gの上方で鉛直軸に沿って進退できるように配置されている。

細管23の水平方向の位置は、本実施形態では、貫通孔23aの下端側の開口の中心が、中心軸線Oから距離(D1+D3)/4だけ離間した位置とされる。このため、電動ガイド11を駆動すると、細管23の先端(下端)における貫通孔23aは、隙間Gの対向間隔の中心位置に対向し、レンズ枠1の先端面1eおよびレンズ2の第1面2bに対する距離を変化させることができる。

また、本実施形態の電動ガイド11の移動可能範囲は、細管23が最も進出(下降)した状態でも、細管23の先端と被塗布体Wとが接触しないように規制されている。

【0054】

次に、接着剤塗布装置110の動作について、本実施形態の接着剤塗布方法とともに説明する。

図5(a)、(b)は、本発明の第2の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【0055】

本実施形態の接着剤塗布方法は、上記第1の実施形態と同様の塗布工程と、上記第1の実施形態と略同様の吸引工程とを備える。そこで、以下では、本実施形態の吸引工程について、上記第1の実施形態と異なる点を中心に説明する。

【0056】

本実施形態の吸引工程は、塗布接着剤4を毛細管現象によって吸引する貫通孔23aが設けられた細管23を被塗布体Wに対して相対移動させ、細管23を被塗布体Wに供給された塗布接着剤4に接触させて、塗布接着剤4を細管23の貫通孔23aに吸引させる工程である。

【0057】

本工程では、制御部10は、図5(a)に示すように、電動ガイド11を駆動してテーブル12を進出(下降)させ、貫通孔23aの先端を盛り上がり部4Cに接触させる。

なお、上記第1の実施形態と同様に、貫通孔23aの先端は、移動誤差などによって被塗布体Wに接触しない範囲で、できるだけ被塗布体Wに近接させることが好ましい。近接時の被塗布体Wとの距離は、本実施形態では、一例として、0.2mmに設定している。

【0058】

盛り上がり部4Cの塗布接着剤4は、細管23に接触すると、貫通孔23aで発生する毛細管現象によって貫通孔23a内に吸引される。吸引された塗布接着剤4は、図5(a)に示すように、貫通孔23a内に保持されて吸引接着剤部4Dを形成する。

細管23の吸引力は、塗布接着剤4の粘度、貫通孔23aの表面性、および貫通孔23aの内径dの大きさによって決まり、貫通孔23aの長さと保持力の大きさによって、貫通孔23a内に保持できる吸引接着剤部4Dの体積が決まる。

【0059】

このようにして盛り上がり部4Cが細管23に吸引されていくと、上記第1の実施形態と同様にして、盛り上がり部4Cが除去される(図5(b)参照)。

その後必要に応じて、回転テーブル14を駆動してワーク台15を回転させて、他の位置の盛り上がり部4Cを除去する。

すべての盛り上がり部4Cが吸引されたら、制御部10は、ワーク台15を停止させ、電動ガイド11を駆動して細管23を上方に退避させる。

以上で、吸引工程が終了し、被塗布体Wへの接着剤6の塗布が終了する。

【0060】

その後、細管23に付着した吸引接着剤部4Dは、塗布接着剤4の種類に応じて適宜の除去手段によって除去し、細管23の貫通孔23aを元の清浄な状態に復帰させる。

ただし、細管23として、切断が容易なプラスチックのストローや紙管を使用した場合には、細管23に付着した吸引接着剤部4Dを除去する代わりに、吸引接着剤部4Dが吸引された部分を切除し、塗布接着剤4が未到達の部分を先端に繰り出して利用することも可能である。

【0061】

このように、本実施形態の接着剤塗布装置110を用いた接着剤塗布方法によれば、塗布接着剤4を毛細管現象によって吸引する貫通孔23aが設けられた細管23を用いて、塗布接着剤4を吸引することができるため、接着剤6が過剰に塗布された場合でも過剰分を被塗布体Wから除去することができる。

また、上記第1の実施形態と同様にして、細管23の内径dを調整したり、細管23と盛り上がり部4Cとの接触時間等を適宜に設定したりすることで、被塗布体Wから除去される塗布接着剤4の量を制御できるため、例えば精密な分注装置や塗布量制御装置などを用いることなく、簡素な構成によって被塗布体Wに塗布される塗布接着剤4の量を調整することができる。

このため、被塗布体Wに塗布される塗布接着剤4の量が安定し、接着不良や被塗布体Wの汚れなどを防止することができる。

また、溝部1bから溢れて、被塗布体Wの絞り3、第2面2c、および貫通孔1dが汚染されるのを防止することができる。

【0062】

また、本実施形態では、入手が容易な細管23によって塗布接着剤4を吸引できるため、吸引量の変更等が容易となる。また、細管23を頻繁に新しいものと交換することが可能である。この場合、洗浄などのメンテナンスの手間をかけることなく、いつも安定した吸引を行うことができる。したがって、接着剤6の塗布状態を再現しやすくなる。

【0063】

[第3の実施形態]

次に、本発明の第3の実施形態に係る接着剤塗布装置について説明する。

図6(a)は、本発明の第3の実施形態に係る接着剤塗布装置の模式的な構成図である。図6(b)は、図6(a)におけるD視図である。

【0064】

本実施形態の接着剤塗布装置120は、図6(a)に示すように、上記第1の実施形態の接着剤塗布装置100の回転テーブル14、カラスグチ13に代えて、電動ガイドテーブル34(吸引部材相対移動部)、スリットブロック33(吸引部材)を備え、さらに電動ガイド11およびテーブル12の配置位置を変更したものである。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0065】

電動ガイドテーブル34は、ワーク台15を、水平面内で互いに直交する2軸であるx軸、y軸に沿って移動させる2軸移動機構であり、ワーク台15をx軸方向(図6(a)における紙面左右方向)に移動させるx軸テーブル34xと、X軸テーブル34xをy軸方向(図6(a)における紙面垂直方向)に移動させるy軸テーブル34yとを備える。

また、電動ガイドテーブル34は、制御部10に電気的に接続され、制御部10の制御信号に応じて、x軸テーブル34x、y軸テーブル34yの移動量を制御できるようになっている。このため、電動ガイドテーブル34に支持されたワーク台15は、電動ガイドテーブル34の可動範囲内における水平面内の適宜位置に移動可能に支持されている。

電動ガイドテーブル34の可動範囲は、少なくとも、シリンジ7の下方において、ノズル5が、ワーク台15に保持された被塗布体Wの隙間Gの上端の開口の上方を、開口の全周にわたって相対移動することができ、かつ、シリンジ7および昇降機構17に対して水平方向に離間した位置に配置されるスリットブロック33の下方に移動できるように設定される。

x軸テーブル34x、y軸テーブル34yの構成は、例えば、テーブル12と同様に構成された、適宜の1軸移動機構を採用することができる。

【0066】

スリットブロック33は、被塗布体Wの先端面1e側から見た隙間Gの全周に重なる開口を有する円筒状スリット33a(空隙部)を備えるブロック状部材である。

スリットブロック33の外形は、円板状の板状部33Aと、板状部33Aの外縁部を周回して下方側に突出するように設けられた円環状の突起部33Bとで構成されている。

突起部33Bは、外周面が板状部33A側から突出方向の先端面33cに向かってすぼまるとともに、内周面が板状部33A側から突出方向の先端面33cに向かって拡がる傾斜を有するテーパ面とされている。

円筒状スリット33aは、突起部33Bの先端面33cの中央において、スリットブロック33の基端面33bに向かって貫通する円筒形状の孔部として形成されている。

また、円筒状スリット33aを下面側から見た(図6(a)のD視)形状は、直径D4(図6(a)参照)の円筒状の壁面である内周面33dに、対向間隔tをあけて円筒状の壁面である外周面33eが対向している。

また円筒状スリット33aは、スリットブロック33の上端側において内周面33dと外周面33eとの間に複数設けられた連結部33f(図6(b)参照)によって連結されている。

【0067】

内周面33dの直径D4は、本実施形態では、D4=(D1+D3)/2−t/2に設定されている。このため、円筒状スリット33aの中心線は、隙間Gの中心線に対向可能な円形状となっている。

また、対向間隔tは、円筒状スリット33aの先端側の開口を接着剤6に接触させると毛細管現象を起こし、一定量の接着剤6が吸引可能となる大きさに設定される。

このため、円筒状スリット33aは、接着剤6を毛細管現象によって吸引する空隙部を構成しており、スリットブロック33は、このような空隙部が設けられた吸引部材を構成している。

対向間隔tの大きさは、接着剤6の粘度や必要な吸引量に応じて適宜設定すればよいが、例えば、0.1mm〜1mm程度の大きさが好適である。本実施形態では、一例として、t=0.5(mm)としている。

スリットブロック33の材質は、カラスグチ13と同様な材質を採用することができる。

【0068】

また、スリットブロック33は、テーブル12に保持され、電動ガイド11によって円筒状スリット33aの中心線に沿って進退可能に保持されている。本実施形態では、テーブル12および電動ガイド11は、上記第2の実施形態におけるのと同様に移動方向が鉛直軸となるように図示略の支持部材に支持されている。

また、スリットブロック33の水平方向の位置は、シリンジ7および昇降機構17と干渉しないように水平方向に離間した位置に設定されている。本実施形態では、Y軸テーブル34yの上方に配置されている。

また、本実施形態の電動ガイド11の移動可能範囲は、スリットブロック33が最も進出(下降)した状態でも、スリットブロック33の先端面33cが、スリットブロック33の下方に移動した被塗布体Wと接触しないように規制されている。

【0069】

次に、接着剤塗布装置120の動作について、本実施形態の接着剤塗布方法とともに説明する。

図7(a)、(b)は、本発明の第3の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【0070】

本実施形態の接着剤塗布方法は、上記第1の実施形態と略同様の塗布工程と、上記第1の実施形態と略同様の吸引工程とを備える。そこで、以下では、本実施形態の各工程について、上記第1の実施形態と異なる点を中心に説明する。

【0071】

本実施形態の塗布工程では、上記第1の実施形態の回転テーブル14に代えて電動ガイドテーブル34を用いることにより、隙間Gの上端に対するノズル5の水平方向の相対移動を行う点が、上記第1の実施形態と異なる。

すなわち、制御部10は、x軸テーブル34xおよびy軸テーブル34yの移動量を協調制御して、ノズル5が隙間Gの上端の上方を隙間Gの円形状に沿って周回する相対移動を行うように、電動ガイドテーブル34を駆動する。

【0072】

本実施形態の吸引工程は、塗布接着剤4を毛細管現象によって吸引する円筒状スリット33aが設けられたスリットブロック33を被塗布体Wに対して相対移動させ、スリットブロック33を被塗布体Wに供給された塗布接着剤4に接触させて、塗布接着剤4をスリットブロック33の円筒状スリット33aに吸引させる工程である。

【0073】

本工程では、ます制御部10は、電動ガイドテーブル34を駆動して、ワーク台15をスリットブロック33の下方に移動し、ワーク台15に保持された被塗布体Wの位置を、隙間Gの上端の全体が、スリットブロック33の円筒状スリット33aの下端側に対向する位置に位置決めする。

次に、制御部10は、図7(a)に示すように、電動ガイド11を駆動してテーブル12を進出(下降)させ、スリットブロック33の円筒状スリット33aの先端を盛り上がり部4Cに接触させる。

このため、本実施形態では、テーブル12および電動ガイド11と併せて電動ガイドテーブル34も吸引部材相対移動部を構成している。

なお、上記第1の実施形態と同様に、円筒状スリット33aの先端は、移動誤差などによって被塗布体Wに接触しない範囲で、できるだけ被塗布体Wに近接させることが好ましい。本実施形態では、近接時の被塗布体Wとの距離は、一例として、0.2mmに設定している。

【0074】

盛り上がり部4Cの塗布接着剤4は、円筒状スリット33aの先端に接触すると、円筒状スリット33aで発生する毛細管現象によって円筒状スリット33a内に吸引される。吸引された塗布接着剤4は、図7(a)に示すように、円筒状スリット33a内に保持されて吸引接着剤部4Dを形成する。

スリットブロック33の吸引力は、塗布接着剤4の粘度、円筒状スリット33aの表面性、および円筒状スリット33aの対向間隔tの大きさによって決まり、円筒状スリット33aの長さと保持力の大きさによって、貫通孔23a内に保持できる吸引接着剤部4Dの体積が決まる。

【0075】

このようにして盛り上がり部4Cが円筒状スリット33aに吸引されていくと、上記第1の実施形態と同様にして、盛り上がり部4Cが除去される(図7(b)参照)。

このとき、本実施形態では、円筒状スリット33aの先端が、隙間Gの上端と対向する位置に配置されているため、隙間Gの上端に形成された盛り上がり部4Cはすべて円筒状スリット33aと接触し、一斉に吸引される。このため、本実施形態の吸引工程では、ワーク台15を回転させることなく、すべての盛り上がり部4Cを迅速に除去することができる。

すべての盛り上がり部4Cが吸引されたら、制御部10は、電動ガイド11を駆動してスリットブロック33を上方に退避させる。

以上で、吸引工程が終了し、被塗布体Wへの接着剤6の塗布が終了する。

【0076】

その後、スリットブロック33に付着した吸引接着剤部4Dは、塗布接着剤4の種類に応じて適宜の除去手段によって除去し、スリットブロック33の円筒状スリット33aを元の清浄な状態に復帰させる。

本実施形態は、吸引部材相対移動部が、吸引部材と被塗布体とを、塗布経路である隙間Gの上端に沿う方向には移動しない場合の例になっている。

【0077】

このように、本実施形態の接着剤塗布装置120を用いた接着剤塗布方法によれば、塗布接着剤4を毛細管現象によって吸引する円筒状スリット33aが設けられたスリットブロック33を用いて、塗布接着剤4を吸引することができるため、接着剤6が過剰に塗布された場合でも過剰分を被塗布体Wから除去することができる。

また、上記第1の実施形態と同様にして、円筒状スリット33aの対向間隔tを調整したり、スリットブロック33と盛り上がり部4Cとの接触時間等を適宜に設定したりすることで、被塗布体Wから除去される塗布接着剤4の量を制御できるため、例えば精密な分注装置や塗布量制御装置などを用いることなく、簡素な構成によって被塗布体Wに塗布される塗布接着剤4の量を調整することができる。

このため、被塗布体Wに塗布される塗布接着剤4の量が安定し、接着不良や被塗布体Wの汚れなどを防止することができる。

また、溝部1bから溢れて、被塗布体Wの絞り3、第2面2c、および貫通孔1dが汚染されるのを防止することができる。

【0078】

また、本実施形態では、隙間G上の盛り上がり部4Cを円筒状スリット33aによって一斉に吸引することができるため、吸引工程に要する時間を短縮することができる。これにより被塗布体Wの1個当たりの接着剤塗布に要する時間を低減することができる。

また、本実施形態の吸引工程では、盛り上がり部4Cの吸引に用いられる円筒状スリット33aは、すべての盛り上がり部4Cの位置で、円筒状スリット33a内に塗布接着剤4が未吸引の状態で接触される。このため、円筒状スリット33aによる吸引力が均一な状態で、すべての盛り上がり部4Cを吸引できる。この結果、塗布接着剤4の均質で安定した塗布状態が、隙間Gの全域にわたって、より確実に実現される。

【0079】

また、本実施形態の接着剤塗布装置120によれば、塗布工程に用いる相対移動機構として2軸移動機構である電動ガイドテーブル34を用いるため、接着剤6の塗布形状が円形には限定されず、任意の経路に沿った接着剤塗布が可能となる。このため、例えば、隙間Gの開口が小判型やS字状などの形状であっても、塗布工程を行うことが可能である。

【0080】

[第4の実施形態]

次に、本発明の第4の実施形態に係る接着剤塗布装置について説明する。

図8は、本発明の第4の実施形態に係る接着剤塗布装置の模式的な構成図である。

【0081】

本実施形態の接着剤塗布装置130は、図8に示すように、上記第1の実施形態の接着剤塗布装置100に回転テーブル14を削除し、ロボットベース板40および直交ロボット41(吸引部材相対移動部)を追加したものである。このため、ワーク台15は、図示略のベース部材上に位置が固定されている。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0082】

ロボットベース板40は、シリンジ7およびカラスグチ13が水平方向に離間し、それぞれ鉛直軸に沿って移動できる姿勢となるように、昇降機構17および電動ガイド11を支持する板状部材である。

直交ロボット41は、ワーク台15に保持された被塗布体Wの上方で、ロボットベース板40を水平面内で互いに直交する2軸であるx軸、y軸に沿って移動させる2軸移動機構である。本実施形態では、直交ロボット41は、ロボットベース板40をx軸方向(図8における紙面左右方向)に移動させるx軸移動部41xと、x軸移動部41xをy軸方向(水平面内でx軸に直交する方向)に移動させるy軸移動部41yとを備える。

また、直交ロボット41は、制御部10に電気的に接続され、制御部10の制御信号に応じて、x軸移動部41x、y軸移動部41yの移動量を制御できるようになっている。このため、直交ロボット41に支持されたロボットベース板40は、直交ロボット41の可動範囲内における水平面内の適宜位置に移動可能に支持されている。

【0083】

次に、接着剤塗布装置130の動作について、本実施形態の接着剤塗布方法とともに説明する。

本実施形態の接着剤塗布方法は、上記第1の実施形態と略同様の塗布工程と、上記第1の実施形態と略同様の吸引工程とを備える。そこで、以下では、本実施形態の各工程について、上記第1の実施形態と異なる点を中心に説明する。

【0084】

本実施形態の塗布工程では、上記第1の実施形態の回転テーブル14に代えて直交ロボット41を用いることにより、隙間Gの上端に対するノズル5の水平方向の相対移動を行う点が、上記第1の実施形態と異なる。

すなわち、制御部10は、x軸移動部41xおよびy軸移動部41yの移動量を協調制御して、ノズル5が、隙間Gの上端の上方を隙間Gの円形状に沿って周回する相対移動を行うように、直交ロボット41を駆動する。

【0085】

本実施形態の吸引工程では、カラスグチ13を用いて盛り上がり部4Cを吸引することは、上記第1の実施形態と同様であるが、カラスグチ13を鉛直軸に沿うように配置し、カラスグチ13の水平方向の移動を直交ロボット41によって行う点が上記第1の実施形態と異なる。

このようにカラスグチ13の配置姿勢や、カラスグチ13の駆動手段が異なっていても、上記第1の実施形態と同様に盛り上がり部4Cをスリット13aに吸引して、盛り上がり部4Cを隙間Gの上端の全周にわたって除去できることは容易に分かるため、詳細の説明は省略する。

本実施形態では、テーブル12および電動ガイド11と併せて直交ロボット41も吸引部材相対移動部を構成している。

【0086】

このように、本実施形態の接着剤塗布装置130を用いた接着剤塗布方法によれば、シリンジ7およびカラスグチ13を、直交ロボット41を用いて水平面内に移動させることにより、それぞれ、接着剤6の塗布と、盛り上がり部4Cの除去とを行うことができる。

このため、上記第3の実施形態の場合と同様に、シリンジ7によって、円形状以外の適宜形状に沿って接着剤6を塗布することができる。

また、直交ロボット41によって水平面内の適宜の経路に沿ってカラスグチ13を移動できるため、接着剤6が円形状以外の適宜形状に沿って塗布される場合でも、塗布経路に正確に沿ってカラスグチ13を移動することができるため、盛り上がり部4Cを確実に吸引して除去することができる。

【0087】

また、直交ロボット41によれば、移動経路の自由度ばかりでなく、経路上の移動速度も容易に変更することができる。このため、吸引工程における直交ロボット41の移動速度を、移動経路上における盛り上がり部4Cの量に応じて変化させることにより、塗布接着剤4の過剰分を正確に除去することができる。例えば、盛り上がり部4Cの量が多い位置では、吸引に要する時間が長くなるため、移動速度を減速し、盛り上がり部4Cの量が少ない位置では、隙間侵入部4Aから過剰に吸引されすぎないように、移動速度を加速する、といった速度制御を行えばよい。

【0088】

このように、接着剤塗布装置130によれば、接着剤6の塗布形状や塗布量が異なり、これらの違いに応じて盛り上がり部4Cの分布も種々変化する場合でも、塗布工程や吸引工程を行うことができるため、被塗布体Wとして、種々の形状に容易に対応することができるため、汎用性が増す。すなわち、多品種の部品に対して、相応の接着剤塗布、および塗布接着剤の過剰分除去を適切に行う装置を提供することができる。

【0089】

なお、上記の説明では、吸引部材がスリットで交際される場合の例と、孔部で構成される場合の例で説明したが、これらは一例であって、吸引部材は被塗布体に塗布された接着剤を毛細管現象によって吸引する空隙部を有していれば、どのような形状でもよい。例えば、多孔質状の連通孔を有する部材や、複数の棒、板、繊維などを、それぞれの間に空隙ができるように束ねた部材などの例を挙げることができる。

【0090】

また、上記の説明では、吸引部材の空隙部の対向間隔や断面積が一定の場合の例で説明したが、塗布された接着剤の過剰分を吸引できる吸引力が発生すれば、空隙部の対向間隔や断面積等の吸引性能に関わる形状が一定でない形状を採用してもよい。

【0091】

また、上記の説明では、塗布工程を完了してから、吸引工程を行う場合の例で説明したが、塗布工程と並行して吸引工程を行ってもよい。

例えば、上記第1および第2の実施形態の構成では、隙間Gの異なる2位置で、接着剤6の塗布と盛り上がり部4Cの吸引を並行して行うことが可能である。

このようにすれば、例えば、接着剤の粘度が低いため、塗布後の被塗布体内の移動速度が大きい場合に、塗布された位置の盛り上がり部4Cを被塗布体Wが一周する前に吸引することができる。このため、粘度が低い接着剤であっても、隙間Gの下方に溜まる前に吸引することができる。

また、例えば、接着剤の硬化時間が短い場合に、盛り上がり部4Cの粘度が大きくなりすぎないうちに、盛り上がり部4Cを吸引することが可能となる。

【0092】

また、上記の説明では、レンズ枠1の先端面1eと、レンズ2の第1面2bとが略同一平面上にあるため、隙間Gの上端が水平面上に形成されている場合の例で説明したが、先端面1eと第1面2bとは段差を有していてもよい。この場合、盛り上がり部4Cは、段差部の側方に向かって盛り上がる点が異なる。

このような場合、被塗布体Wに接触することなく盛り上がり部4Cに接触できる方向に進退させるのみで、上記と同様にして盛り上がり部4Cを吸引することができる。

【0093】

また、上記の実施形態で説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

【符号の説明】

【0094】

1 レンズ枠(被塗布体、保持枠)

1a 挿入穴

1e 先端面

2 レンズ(被塗布体、光学部品)

2a レンズ側面

3 絞り(被塗布体、光学部品)

3a 外周部

4 塗布接着剤(接着剤)

4A 隙間侵入部

4C 盛り上がり部

5 ノズル

6 接着剤

7 シリンジ(供給部)

9 ディスペンサ

10 制御部

11 電動ガイド(吸引部材相対移動部)

12 テーブル(吸引部材相対移動部)

13 カラスグチ(吸引部材)

13a スリット(空隙部)

14 回転テーブル(吸引部材相対移動部)

17 昇降機構

23 細管(吸引部材)

23a 貫通孔(空隙部、孔部)

33 スリットブロック(吸引部材)

33a 円筒状スリット(空隙部、スリット)

33d 内周面(壁面)

33e 外周面(壁面)

34 電動ガイドテーブル(吸引部材相対移動部)

41 直交ロボット(吸引部材相対移動部)

G 隙間

W 被塗布体

【技術分野】

【0001】

本発明は、接着剤塗布装置および接着剤塗布方法に関する。例えば、光学部品の接着に特に好適となる接着剤塗布装置および接着剤塗布方法に関する。

【背景技術】

【0002】

近年、微小部品の自動組立が行われており、それに伴い、接着剤塗布装置は一定量の接着剤を正確に塗布することが要求されている。このため、接着剤の塗布量を検出し、その塗布量を正確に制御することが行われている。

このような、接着剤を正確に塗布する接着剤塗布装置としては、特許文献1に記載の接着剤塗布装置を挙げることができる。

特許文献1に記載の接着剤塗布装置は、回路基板上に塗布された接着剤を検出するためにCCDカメラの視野を照明で照射し、塗布された接着剤の輪郭を回路基板の背景から区別し、接着剤の形状を明確に検出し、この結果を塗布量にフィードバックすることにより、接着剤の塗布量を精度良くコントロールし、正確に安定して一定の量の接着剤を回路基板に塗布するものである。

また部品を汚さないように接着剤を正確に塗布する方法としては、特許文献2に記載のレンズ固定方法を挙げることができる。

特許文献2に記載のレンズ固定方法は、レンズにフランジ部を設け、フランジ部を枠部品の受け部に載せ、枠部品を回転させながら、ディスペンサにより、レンズの円形外周面の必要部分のみに接着剤を塗布する方法である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−334319号公報

【特許文献2】特開2009−47820号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の接着剤塗布装置および接着剤塗布方法には以下のような問題があった。

特許文献1に記載の技術では、塗布状態を認識検出した結果を塗布量にフィードバックして一定の量の接着剤を塗布するが、微量の接着剤を塗布する場合には、接着剤の吐出量を正確に制御しても、接着剤が吐出ノズルの流路を通過するときに時間遅れが発生して過剰量の接着剤が吐出したり、また吐出口部分の表面張力により吐出始めの接着剤が滴状の溜まって過剰に塗布されたりして、正確な一定の量の接着剤を安定して塗布することができない。

過剰に塗布された接着剤は、毛細管現象によって部品の接着箇所以外の部位に浸透したり、回り込んだり、さらに重力によって下方に流れ出したりして、部品の接着箇所以外の部位に付着して部品を汚染し易いという問題があった。

また、小型部品の場合には、接着剤の塗布量が微量になる。このため、塗布量を制御するために、精密な分注装置や複雑な制御装置を備えることが必要となり、装置構成が複雑になるという問題があった。

【0005】

本発明は、上記のような問題に鑑み、接着剤を塗布する際、接着剤が過剰に塗布された場合でも、過剰分を被塗布体から除去して被塗布体に塗布される接着剤の量を調整することができる接着剤塗布装置および接着剤塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、請求項1に記載の発明では、被塗布体に接着剤を供給する供給部と、前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材と、該吸引部材を前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させる吸引部材相対移動部と、を備える構成とする。

【0007】

請求項2に記載の発明では、請求項1に記載の接着剤塗布装置において、前記被塗布体に近接した状態で、前記供給部による前記接着剤の塗布経路に沿って前記吸引部材を相対移動する構成とする。

【0008】

請求項3に記載の発明では、請求項1または2に記載の接着剤塗布装置において、間隔をあけて対向配置された壁面を有するスリットを備える構成とする。

【0009】

請求項4に記載の発明では、請求項3に記載の接着剤塗布装置において、前記壁面が対向する間隔は一定である構成とする。

【0010】

請求項5に記載の発明では、請求項1または2に記載の接着剤塗布装置において、前記空隙部は、壁面で囲繞された孔部を有する構成とする。

【0011】

請求項6に記載の発明では、請求項5に記載の接着剤塗布装置において、前記孔部の中心軸線に直交する断面が一定の断面積を有する構成とする。

【0012】

請求項7に記載の発明では、前記被塗布体は、保持枠と、該保持枠の内周面との間に隙間をあけて挿入された光学部品とを備え、前記供給部は、前記隙間に接着剤を供給し、前記吸引部材は、前記隙間に近接して前記接着剤を吸引する構成とする。

【0013】

請求項8に記載の発明では、被塗布体に接着剤を供給して前記接着剤を塗布する塗布工程と、前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材を、前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させて、前記接着剤を前記吸引部材の前記空隙部に吸引させる吸引工程と、を備える方法とする。

【発明の効果】

【0014】

本発明の接着剤塗布装置および接着剤塗布方法によれば、接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材を用いて塗布された接着剤を吸引することができるため、接着剤が過剰に塗布された場合でも、過剰分を被塗布体から除去して被塗布体に塗布される接着剤の量を調整することができるという効果を奏する。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施形態に係る接着剤塗布装置の模式的な構成図およびそのA視図である。

【図2】本発明の第1の実施形態に係る接着剤塗布装置に用いる被塗布体の一例を示す模式的な分解断面図である。

【図3】本発明の第1の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【図4】本発明の第2の実施形態に係る接着剤塗布装置の模式的な構成図である。

【図5】本発明の第2の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【図6】本発明の第3の実施形態に係る接着剤塗布装置の模式的な構成図である。

【図7】本発明の第3の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【図8】本発明の第4の実施形態に係る接着剤塗布装置の模式的な構成図である。

【発明を実施するための形態】

【0016】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0017】

[第1の実施形態]

本発明の第1の実施形態に係る接着剤塗布装置について説明する。

図1(a)は、本発明の第1の実施形態に係る接着剤塗布装置の模式的な構成図である。図1(b)は、図1(a)におけるA視図である。図2は、本発明の第1の実施形態に係る接着剤塗布装置に用いる被塗布体の一例を示す模式的な分解断面図である。

【0018】

本実施形態の接着剤塗布装置100は、図1(a)に示すように、被塗布体同士を固定するために接着剤6を塗布する装置である。

被塗布体は、特に限定されないが、被塗布体同士が隙間を形成し、この隙間内に接着剤6を充填することによって、被塗布体同士を固定する場合に好適である。

【0019】

被塗布体の例としては、例えば、光学部品の保持枠であるレンズ枠1と、レンズ枠1に挿入された後にレンズ枠1と固定される光学部品の例を挙げることができる。光学部品としては、例えばレンズ、ミラー、プリズム、フィルタ等の光学素子や、光学素子とともに用いる部材、例えば絞り部材や遮光部材などの例を挙げることができる。以下では、絞り3と、レンズ2との場合の例で説明する。

【0020】

レンズ枠1は、図2に示すように、円筒状の外周面1gを有する略円筒状部材である。レンズ枠1の中心部には、絞り3およびレンズ2を挿入する直径D1の円穴からなる挿入穴1aが、先端面1e側から軸方向の中間部までの範囲に形成されている。また、挿入穴1aの穴底部には、穴底部から基端面1fまで貫通する直径D1よりも小径の貫通孔1dが形成されている。

また、挿入穴1aおよび貫通孔1dは、外周面1gの中心軸線O1と同軸となる位置に形成されている。

挿入穴1aの穴底は、貫通孔1dの内周面から挿入穴1aの内周面に向かって、先端面1eから基端面1fに向かう方向に傾斜する断面V字状の溝部1bが全周にわたって設けられている。このため、貫通孔1dと溝部1bとが交わる箇所は、中心軸線O1に直交する平面に整列した円からなる受け部1cが形成されている。

受け部1cは、挿入穴1aに挿入された光学部品をレンズ枠1の軸方向に位置決めする位置決め部を構成している。

【0021】

絞り3は、レンズ枠1の挿入穴1aに隙間をあけて嵌合する外径D2(ただし、D2<D1)の絞り外周部3aを有する円板の中心に絞り開口3bが貫通して設けられた板状部材である。

レンズ2は、レンズ枠1の挿入穴1aに隙間をあけて嵌合するレンズ径D3(ただし、D3<D1)の単玉レンズであり、レンズ面である第1面2bおよび第2面2cと、レンズ側面2aとを備える。図2は模式図のため、第1面2b、第2面2cとも平面として図示しているが、第1面2bおよび第2面2cは、それぞれ凸面、平面、および凹面のうちから適宜の面形状を採用することができる。

絞り3の外径D2、およびレンズ2のレンズ径D3の大きさは特に限定されないが、本実施形態は、それぞれが小径の場合、例えば直径5mm以下の場合に特に好適となる。

また、各光学部品の外径とレンズ枠1の挿入穴1aの内径D1との隙間は、各光学部品に必要な位置決め精度によって適宜設定することができるが、本実施形態では、0.02mm〜0.10mm程度の隙間が形成されている。

絞り3およびレンズ2の配置は特に限定されないが、以下では、図1(a)に示すように、一例として、挿入穴1aの奥側から絞り3、レンズ2がこの順に配置される場合の例で説明する。レンズ2の向きは、第2面2cが絞り3と対向する向きとする。

【0022】

また、接着剤6としては、接着対象であるレンズ枠1、レンズ2、および絞り3の材質に応じて適宜の接着剤を採用することができる。接着剤6の例としては、例えば、2液性の熱硬化性接着剤や、紫外線硬化型接着剤などを挙げることができる。

【0023】

接着剤塗布装置100の概略構成は、ワーク台15、回転テーブル14(吸引部材相対移動部)、シリンジ7(供給部)、ディスペンサ9、カラスグチ13(吸引部材)、テーブル12(吸引部材相対移動部)、電動ガイド11(吸引部材相対移動部)、および制御部10を備える。

【0024】

ワーク台15は、上面にレンズ枠1の基端面1fを載置し、挿入穴1aを鉛直上方に向けた状態でレンズ枠1を保持する部材である。このため、ワーク台15の上面には、レンズ枠1の側面を水平方向に位置決めして、レンズ枠1を着脱可能に保持するチャック16が設けられている。

本実施形態では、レンズ枠1は、絞り3およびレンズ枠1が挿入穴1a内にこの順に挿入された状態で、チャック16に保持される。このため、レンズ枠1は、その中心軸線O1が、チャック16の保持中心を通り鉛直方向に延びるワーク台15の中心軸線Oと整列された状態に保持される。

以下、レンズ枠1と、レンズ枠1に挿入された絞り3およびレンズ2をまとめて被塗布体Wと称する。また、接着剤6を供給する前に、挿入穴1aと、レンズ側面2aおよび絞り外周部3aとの間に形成される隙間を隙間Gと称する。

【0025】

回転テーブル14は、ワーク台15の中心軸線Oと同軸に設けられた回転軸14aによってワーク台15を回転させる回転移動機構である。

また、回転テーブル14は、制御部10と電気的に接続され、制御部10からの制御信号に基づいて、回転を開始または停止する動作、および回転速度の変更が可能になっている。

【0026】

シリンジ7は、接着剤6を貯留し、下端側に設けられたノズル5を通して接着剤6を下方に吐出するものであり、昇降機構17により、ワーク台15に保持された被塗布体Wの上方において、鉛直方向に昇降可能に支持されている。このため、シリンジ7は、被塗布体Wに接着剤6を供給する供給部を構成している。

昇降機構17は、制御部10に電気的に接続され、制御部10からの制御信号に基づいて昇降量が制御されるようになっている。

シリンジ7の水平方向の配置位置は、本実施形態では、ノズル5の吐出口が中心軸線Oから距離(D1+D3)/4だけ離間した位置とされる。

このため、ノズル5から吐出された接着剤6は、ワーク台15が回転される間、隙間Gの上端の中心に向かって吐出されるようになっている。

接着剤6の吐出時のノズル5と被塗布体Wとの間の距離は、ノズル5から吐出された接着剤6が、飛散などを起こすことなく被塗布体Wに供給できる適宜の距離に設定することができる。

このような構成により、シリンジ7は被塗布体Wに接着剤6を供給する供給部を構成している。

【0027】

ディスペンサ9は、シリンジ7に貯留された接着剤6に圧力を加えることによりノズル5からの吐出量を制御するものである。本実施形態では、シリンジ7の上部から延伸された管路8を介して、シリンジ7内に空気を供給する構成としている。

ディスペンサ9は制御部10に電気的に接続され、制御部10の制御信号に応じて、空気の圧力を操作できるようになっている。

【0028】

カラスグチ13は、図1(a)、(b)に示すように、先端(図1(a)、(b)の下端)に先細のテーパが設けられた棒状部材の中心に、平面状の壁面が対向間隔wで対向するスリット13a(空隙部)が設けられた部材である。

スリット13aの対向間隔wは、スリット13aを接着剤6に接触させると毛細管現象を起こし、一定量の接着剤6が吸引可能となる大きさに設定される。

このため、スリット13aは、接着剤6を毛細管現象によって吸引する空隙部を構成しており、カラスグチ13はこのような空隙部が設けられた吸引部材を構成している。

対向間隔wの大きさは、接着剤6の粘度や必要な吸引量に応じて適宜設定すればよいが、例えば、0.1mm〜1mm程度の大きさが好適である。本実施形態では、一例として0.3mmとしている。

カラスグチ13の材質は、スリット13aの接着剤6に対する濡れ性が毛細管現象を起こしやすい濡れ性となる材質であれば、特に限定されない。例えば、金属、プラスチック、ガラスなどの材質を好適に用いることができる。

【0029】

テーブル12は、カラスグチ13の基端部(図1(a)、(b)の上側)を保持して、カラスグチ13を軸方向に移動させるものである。

テーブル12は、図示略の支持部材に保持された電動ガイド11によって一定の軌道上で進退可能に保持されている。

【0030】

本実施形態における電動ガイド11の軌道は、ワーク台15に保持された被塗布体Wの外周側かつ被塗布体Wの上方から隙間Gに向かう方向に沿ってカラスグチ13の先端が進退できるように設定されている。

電動ガイド11は、制御部10に電気的に接続され、制御部10からの制御信号に応じて移動量が制御できるようになっている。ただし、電動ガイド11の移動可能範囲は、カラスグチ13が最も進出した状態でも、カラスグチ13の先端と被塗布体Wとが接触しないように規制されている。

また、電動ガイド11の構成としては、テーブル12を移動できれば特に限定されない。例えば、ボールネジ送り機構とモータとを備える構成や、リニヤモータからなる構成などを好適に採用することができる。

【0031】

制御部10は、回転テーブル14、昇降機構17、ディスペンサ9、および電動ガイド11と電気的に接続され、これらに制御信号を送出することにより、接着剤塗布装置100の動作を制御するものである。

制御部10が制御する動作としては、回転テーブル14の回転開始および停止の動作、回転テーブル14の回転速度の変更、昇降機構17による昇降動作、ディスペンサ9による空気の圧力操作、および電動ガイド11によるテーブル12およびカラスグチ13の進退動作を挙げることができる。

【0032】

次に、接着剤塗布装置100の動作について、本実施形態の接着剤塗布方法とともに説明する。

図3(a)、(b)、(d)は、本発明の第1の実施形態に係る接着剤塗布装置の模式的な動作説明図である。図3(c)は、図3(b)におけるB視の動作説明図である。図3(e)は、図3(d)におけるC視の動作説明図である。

【0033】

接着剤塗布装置100を用いた接着剤塗布方法では塗布工程と吸引工程とをこの順に行う。

塗布工程は、被塗布体Wに接着剤6を供給して接着剤6を塗布する工程である。

本工程では、レンズ枠1の挿入穴1aに絞り3およびレンズ2を挿入して、被塗布体Wを形成する。そして、被塗布体Wをワーク台15に載置して、チャック16によって保持する。

これにより、レンズ枠1の中心軸線O1が、ワーク台15の中心軸線Oに整列された状態で保持される。

【0034】

次に、接着剤塗布装置100を起動すると、制御部10の制御により、以下のようにして接着剤塗布装置100による塗布作業が開始される。

まず、制御部10は回転テーブル14の回転を開始させる。

次に、昇降機構17を駆動して、被塗布体Wの上面とノズル5の吐出口との間の距離が予め設定された距離となるように、シリンジ7を下降させる。例えば、被塗布体Wの上面とノズル5の吐出口との間の距離が、0.5mmとなる位置まで、シリンジ7を下降させる。

これにより、ノズル5の吐出口が被塗布体Wの隙間Gと対向して近接された状態で、被塗布体Wが回転される。すなわち、被塗布体Wから見ると、ノズル5の吐出口が隙間Gの上方の円軌道上を相対移動することになる。

【0035】

次に、制御部10は、ディスペンサ9の空気の圧力を制御して、シリンジ7を加圧し、シリンジ7に貯留されている接着剤6をノズル5から吐出させる。

吐出された接着剤6は、被塗布体Wの隙間Gに沿って相対移動するため、接着剤6が、隙間G上に塗布されていく。

隙間G上に到達した接着剤6は、隙間Gの隙間の大きさによって発生する毛細管現象や重力によって、下方に浸透し、隙間G内に順次満たされる。

本実施形態では、吐出量を予め調整することにより、吐出が開始されてからワーク台15が1回転すると、被塗布体Wの接着に必要な量以上の接着剤6が塗布されるようになっている。このため、制御部10は、ワーク台15が1回転すると、ワーク台15の回転を停止するとともにディスペンサ9の空気の加圧を停止し、接着剤6の塗布を終了する。

続いてシリンジ7は上昇させてノズル5を離間させる。

以上で、塗布工程が終了する。

【0036】

図3(a)は、塗布工程の終了時の被塗布体Wの様子を示す。

以下では、被塗布体Wに塗布された接着剤を、シリンジ7内の接着剤6や吐出途中の接着剤6と区別するため、塗布接着剤4(接着剤)と称する。

塗布接着剤4は、隙間Gに過不足なく塗布されることが望ましいが、シリンジ7からの吐出量は、管路8やシリンジ7内の空気容量に応じて昇圧に時間遅れが生じるため、ノズル5から接着剤6が急に噴出したり、ノズル5の吐出口の表面張力で接着剤6が滴状となったりする。このため、塗布接着剤4は適量よりも過剰に塗布される部分が発生する。

このような部分では、塗布接着剤4は、塗布された部位に応じて、隙間侵入部4A、溝侵入部4B、および盛り上がり部4Cに分類できる。

【0037】

隙間侵入部4Aは、挿入穴1aの内周面と、絞り外周部3aおよびレンズ側面2aとの間に形成される隙間Gに塗布された塗布接着剤4の部分である。

この領域の隙間Gは、本実施形態では、0.02mm〜0.10mm程度の隙間になっているため、毛細管現象が顕著となり、塗布接着剤4が隙間G内に保持されやすくなっている。

【0038】

溝侵入部4Bは、重力によって隙間Gから下方に流出した塗布接着剤4が溝部1bに溜まる部分である。したがって、溝部1bは、その容積の範囲で過剰に塗布された塗布接着剤4を保持する機能を有している。

ただし、溝部1bの容積を超えて塗布接着剤4が溝部1b内に侵入すると、塗布接着剤4は絞り3と受け部1cとの間に浸透して絞り3の下側の表面に回り込み、さらに重力で下方に流れ出して部品を汚すおそれがある。

なお、溝侵入部4Bは、隙間侵入部4Aを形成する塗布接着剤4が下降して形成されるため、塗布開始の初期には発生せず、時間経過ともに増大する傾向を有する。また、上方の塗布量が多いほど発生しやすくなる。一方、後述する盛り上がり部4Cが形成されない場合には発生しにくくなる。

【0039】

盛り上がり部4Cは、隙間Gに侵入することができず、隙間Gからレンズ枠1の先端面1eおよびレンズ2の第1面2b上にはみ出して、塗布接着剤4の表面張力によって盛り上がった部分である。

盛り上がり部4Cを放置すると、重力によって下降して溝侵入部4Bに流入する塗布接着剤4を増大させるため、下方側の部品の汚れにつながるおそれがある。

また、下降しない場合でも、先端面1eおよび第1面2b上で水平方向に拡がって先端面1eや第1面2bを汚染したりするおそれがある。

そこで、本実施形態では、盛り上がり部4Cを除去するため、塗布工程後に吸引工程を行う。

【0040】

吸引工程は、塗布接着剤4を毛細管現象によって吸引するスリット13aが設けられたカラスグチ13を被塗布体Wに対して相対移動させ、カラスグチ13を被塗布体Wに供給された塗布接着剤4に接触させて、塗布接着剤4をカラスグチ13のスリット13aに吸引させる工程である。

【0041】

本工程では、制御部10は、図3(b)に示すように、電動ガイド11を駆動してテーブル12を進出させ、スリット13aの先端を盛り上がり部4Cに接触させる。このため、テーブル12および電動ガイド11は、カラスグチ13を被塗布体Wに対して相対移動させ、カラスグチ13を被塗布体Wに供給された塗布接着剤4に接触させる吸引部材相対移動部を構成している。

なお、盛り上がり部4Cを良好に除去するためには、カラスグチ13の先端は、移動誤差などによって被塗布体Wに接触しない範囲でできるだけ被塗布体Wに近接させることが好ましい。近接時の被塗布体Wとの距離は、本実施形態では一例として、0.2mmに設定している。

【0042】

盛り上がり部4Cの塗布接着剤4は、スリット13aの先端に接触すると、スリット13aで発生する毛細管現象によってスリット13a内に吸引される。吸引された塗布接着剤4は、図3(c)に示すように、スリット13a内に保持されて吸引接着剤部4Dを形成する。

このようにして盛り上がり部4Cがカラスグチ13に吸引されていくと、隙間Gの上端とスリット13aの先端との間の塗布接着剤4(以下、中間部の塗布接着剤4と称する)の量が減少し、隙間Gの保持力、スリット13aによる吸引力、および塗布接着剤4の表面張力の間の力関係によって、中間部の塗布接着剤4が隙間G側とスリット13a側とに分裂する。カラスグチ13から離間した隙間G側の塗布接着剤4にはスリット13aの毛細管現象による吸引力が及ばないため、吸引は停止する。

隙間G側に戻る塗布接着剤4は、吸引の結果、盛り上がり部4Cの体積に比べて充分微量になっているため、隙間侵入部4Aの一部として、隙間Gによる毛細管現象の保持力によって隙間G内に保持される。

このようにして盛り上がり部4Cが除去される。

【0043】

なお、隙間Gとカラスグチ13とがきわめて近接している場合には、中間部の塗布接着剤4が隙間Gとカラスグチ13との間に保持されて分離しない可能性もある。この場合でも吸引の結果、中間部の塗布接着剤4は盛り上がり部4Cに比べて少量になっているため、電動ガイド11を駆動してカラスグチ13を退避させれば、容易に分離し、上記と同様の状態が得られる。

【0044】

本工程において、カラスグチ13を盛り上がり部4Cに接触させるタイミングは、塗布接着剤4が隙間G内に浸透し、隙間侵入部4Aが充分な接着強度が得られる程度の範囲に分布した後に設定する必要がある。

塗布接着剤4が隙間G内に充分行き渡る時間は、例えば、塗布接着剤4の粘度、周辺温度、被塗布体Wの材料の濡れ性などの条件によって変化するため、本実施形態では、予め実験やシミュレーションなどを行って、これらの条件に応じた時間をそれぞれ求めておく。これにより、接着時におけるこれらの条件に基づいてカラスグチ13を盛り上がり部4Cに接触開始させるタイミングを選択し、適宜のタイミングを制御部10に予め設定することができる。または、制御部10に予めタイミングのデータベースを構築しておき、制御部10に接着時の諸条件を入力すると、制御部10によって好適なタイミングが選択される構成とすることもできる。

また、カラスグチ13が塗布接着剤4を吸引する速度も、塗布接着剤4の粘度、周辺温度、被塗布体Wの材料の濡れ性などの条件によって変化するため、カラスグチ13を盛り上がり部4Cに接触させる時間も、同様にして設定できるようにする。

【0045】

カラスグチ13の吸引力は、塗布接着剤4の粘度、スリット13aの表面性、およびスリット13aの対向間隔wの大きさによって決まり、スリット13aの対向面積の大きさによって、スリット13a内に保持できる吸引接着剤部4Dの体積が決まる。

このため、カラスグチ13の吸引力、吸引可能量に余裕を持たせることにより、溝侵入部4Bを形成する塗布接着剤4を吸引することも可能である。

したがって、本実施形態によれば、被塗布体Wの接着に必要な最小限の塗布接着剤4である隙間侵入部4Aを残した状態で、少なくとも盛り上がり部4Cを除去し、スリット13aの設定条件によっては、溝侵入部4Bも除去または低減することができる。

この結果、塗布接着剤4の過剰分のみを除去し、適量の接着剤塗布量にすることができる。

【0046】

このようにして、盛り上がり部4Cを含む塗布接着剤4の過剰分が除去されたら、制御部10は、回転テーブル14を駆動してワーク台15を回転させて、カラスグチ13が他の位置の盛り上がり部4Cに接触するように、電動ガイド11を駆動して、同様の吸引工程を行う。このため、本実施形態では、回転テーブル14も吸引部材相対移動部を構成している。

ただし、隙間Gの上端の多くの部分に盛り上がり部4Cが形成されている場合には、吸引に必要な接触時間が確保される回転速度でワーク台15を連続的に1周以上回転させて吸引を行ってもよい。

【0047】

すべての盛り上がり部4Cが吸引されたら、制御部10は、ワーク台15を停止させ、電動ガイド11を駆動してカラスグチ13を上方に退避させる。

以上で、吸引工程が終了し、被塗布体Wへの接着剤6の塗布が終了する。

その後、チャック16を緩めてワーク台15から一体に接着した被塗布体Wを取り外し、塗布接着剤4を硬化させる。

さらに接着剤塗布を繰り返す場合には、ワーク台15に他の被塗布体Wを保持させて上記の各工程を繰り返す。

その際、カラスグチ13に付着した塗布接着剤4は、塗布接着剤4の種類に応じて適宜の除去手段によって除去し、カラスグチ13のスリット13aを元の清浄な状態に復帰させる。

【0048】

このように、本実施形態の接着剤塗布装置100を用いた接着剤塗布方法によれば、塗布接着剤4を毛細管現象によって吸引するスリット13aが設けられたカラスグチ13を用いて、塗布接着剤4を吸引することができるため、接着剤6が過剰に塗布された場合でも過剰分を被塗布体Wから除去することができる。

また、スリット13aの対向間隔wや対向面積の大きさを調整したり、カラスグチ13と盛り上がり部4Cとの接触時間等を適宜に設定したりすることで、被塗布体Wから除去される塗布接着剤4の量を制御できるため、例えば精密な分注装置や塗布量制御装置などを用いることなく、簡素な構成によって被塗布体Wに塗布される塗布接着剤4の量を調整することができる。

このため、被塗布体Wに塗布される塗布接着剤4の量が安定し、接着不良や被塗布体Wの汚れなどを防止することができる。

【0049】

また、本実施形態では、溝侵入部4Bを増大させる原因ともなる盛り上がり部4Cを除去することができるため、溝侵入部4Bがあまり増大しないうちに、吸引工程を行うことにより、溝侵入部4Bの量を確実に低減することができる。このため、溝部1bから溢れて、被塗布体Wの絞り3、第2面2c、および貫通孔1dが汚染されることを防止することができる。

したがって、本実施形態の接着剤塗布装置100および接着剤塗布方法は、良好な外観が求められ、かつ適切な接着強度が必要とされる部品、例えば光学部品等の接着に好適となる。また、特に微量の接着剤によって接着する微小部品の接着に好適である。例えば、小型カメラモジュールに使われるような直径5mm以下のレンズや絞りをレンズ枠に接着する場合の接着剤塗布に好適である。

【0050】

[第2の実施形態]

次に、本発明の第2の実施形態に係る接着剤塗布装置について説明する。

図4は、本発明の第2の実施形態に係る接着剤塗布装置の模式的な構成図である。

【0051】

本実施形態の接着剤塗布装置110は、図4に示すように、上記第1の実施形態の接着剤塗布装置100のカラスグチ13に代えて、細管23(吸引部材)を備え、これに対応して電動ガイド11およびテーブル12の配置位置を変更したものである。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0052】

細管23は、中心に内径dの貫通孔23a(空隙部、孔部)を有する管状部材である。

貫通孔23aの内径dは、貫通孔23aの先端側の開口を接着剤6に接触させると毛細管現象を起こして一定量の接着剤6が吸引可能となる大きさに設定される。

このため、貫通孔23aは、接着剤6を毛細管現象によって吸引する空隙部を構成しており、細管23はこのような空隙部が設けられた吸引部材を構成している。

内径dの大きさは、接着剤6の粘度や必要な吸引量に応じて適宜設定すればよいが、例えば、0.3mm〜1mm程度の大きさが好適である。本実施形態では、一例として、d=0.5(mm)としている。

細管23の材質は、ガラス管を採用している。内径0.5mmのガラス管は、例えば、外径0.8mm〜1.0mmのものが汎用品として容易に入手できるため、このガラス管を適宜長さに切断して用いることができる。

他の好適な材質としては、金属管、プラスチック管(プラスチックのストロー)、および紙管の例を挙げることができる。

【0053】

また、細管23は、テーブル12に保持され、電動ガイド11によって貫通孔23aの中心軸線に沿って進退できるように保持されている。

ただし、本実施形態では、テーブル12および電動ガイド11は、細管23が隙間Gの上方で鉛直軸に沿って進退できるように配置されている。

細管23の水平方向の位置は、本実施形態では、貫通孔23aの下端側の開口の中心が、中心軸線Oから距離(D1+D3)/4だけ離間した位置とされる。このため、電動ガイド11を駆動すると、細管23の先端(下端)における貫通孔23aは、隙間Gの対向間隔の中心位置に対向し、レンズ枠1の先端面1eおよびレンズ2の第1面2bに対する距離を変化させることができる。

また、本実施形態の電動ガイド11の移動可能範囲は、細管23が最も進出(下降)した状態でも、細管23の先端と被塗布体Wとが接触しないように規制されている。

【0054】

次に、接着剤塗布装置110の動作について、本実施形態の接着剤塗布方法とともに説明する。

図5(a)、(b)は、本発明の第2の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【0055】

本実施形態の接着剤塗布方法は、上記第1の実施形態と同様の塗布工程と、上記第1の実施形態と略同様の吸引工程とを備える。そこで、以下では、本実施形態の吸引工程について、上記第1の実施形態と異なる点を中心に説明する。

【0056】

本実施形態の吸引工程は、塗布接着剤4を毛細管現象によって吸引する貫通孔23aが設けられた細管23を被塗布体Wに対して相対移動させ、細管23を被塗布体Wに供給された塗布接着剤4に接触させて、塗布接着剤4を細管23の貫通孔23aに吸引させる工程である。

【0057】

本工程では、制御部10は、図5(a)に示すように、電動ガイド11を駆動してテーブル12を進出(下降)させ、貫通孔23aの先端を盛り上がり部4Cに接触させる。

なお、上記第1の実施形態と同様に、貫通孔23aの先端は、移動誤差などによって被塗布体Wに接触しない範囲で、できるだけ被塗布体Wに近接させることが好ましい。近接時の被塗布体Wとの距離は、本実施形態では、一例として、0.2mmに設定している。

【0058】

盛り上がり部4Cの塗布接着剤4は、細管23に接触すると、貫通孔23aで発生する毛細管現象によって貫通孔23a内に吸引される。吸引された塗布接着剤4は、図5(a)に示すように、貫通孔23a内に保持されて吸引接着剤部4Dを形成する。

細管23の吸引力は、塗布接着剤4の粘度、貫通孔23aの表面性、および貫通孔23aの内径dの大きさによって決まり、貫通孔23aの長さと保持力の大きさによって、貫通孔23a内に保持できる吸引接着剤部4Dの体積が決まる。

【0059】

このようにして盛り上がり部4Cが細管23に吸引されていくと、上記第1の実施形態と同様にして、盛り上がり部4Cが除去される(図5(b)参照)。

その後必要に応じて、回転テーブル14を駆動してワーク台15を回転させて、他の位置の盛り上がり部4Cを除去する。

すべての盛り上がり部4Cが吸引されたら、制御部10は、ワーク台15を停止させ、電動ガイド11を駆動して細管23を上方に退避させる。

以上で、吸引工程が終了し、被塗布体Wへの接着剤6の塗布が終了する。

【0060】

その後、細管23に付着した吸引接着剤部4Dは、塗布接着剤4の種類に応じて適宜の除去手段によって除去し、細管23の貫通孔23aを元の清浄な状態に復帰させる。

ただし、細管23として、切断が容易なプラスチックのストローや紙管を使用した場合には、細管23に付着した吸引接着剤部4Dを除去する代わりに、吸引接着剤部4Dが吸引された部分を切除し、塗布接着剤4が未到達の部分を先端に繰り出して利用することも可能である。

【0061】

このように、本実施形態の接着剤塗布装置110を用いた接着剤塗布方法によれば、塗布接着剤4を毛細管現象によって吸引する貫通孔23aが設けられた細管23を用いて、塗布接着剤4を吸引することができるため、接着剤6が過剰に塗布された場合でも過剰分を被塗布体Wから除去することができる。

また、上記第1の実施形態と同様にして、細管23の内径dを調整したり、細管23と盛り上がり部4Cとの接触時間等を適宜に設定したりすることで、被塗布体Wから除去される塗布接着剤4の量を制御できるため、例えば精密な分注装置や塗布量制御装置などを用いることなく、簡素な構成によって被塗布体Wに塗布される塗布接着剤4の量を調整することができる。

このため、被塗布体Wに塗布される塗布接着剤4の量が安定し、接着不良や被塗布体Wの汚れなどを防止することができる。

また、溝部1bから溢れて、被塗布体Wの絞り3、第2面2c、および貫通孔1dが汚染されるのを防止することができる。

【0062】

また、本実施形態では、入手が容易な細管23によって塗布接着剤4を吸引できるため、吸引量の変更等が容易となる。また、細管23を頻繁に新しいものと交換することが可能である。この場合、洗浄などのメンテナンスの手間をかけることなく、いつも安定した吸引を行うことができる。したがって、接着剤6の塗布状態を再現しやすくなる。

【0063】

[第3の実施形態]

次に、本発明の第3の実施形態に係る接着剤塗布装置について説明する。

図6(a)は、本発明の第3の実施形態に係る接着剤塗布装置の模式的な構成図である。図6(b)は、図6(a)におけるD視図である。

【0064】

本実施形態の接着剤塗布装置120は、図6(a)に示すように、上記第1の実施形態の接着剤塗布装置100の回転テーブル14、カラスグチ13に代えて、電動ガイドテーブル34(吸引部材相対移動部)、スリットブロック33(吸引部材)を備え、さらに電動ガイド11およびテーブル12の配置位置を変更したものである。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0065】

電動ガイドテーブル34は、ワーク台15を、水平面内で互いに直交する2軸であるx軸、y軸に沿って移動させる2軸移動機構であり、ワーク台15をx軸方向(図6(a)における紙面左右方向)に移動させるx軸テーブル34xと、X軸テーブル34xをy軸方向(図6(a)における紙面垂直方向)に移動させるy軸テーブル34yとを備える。

また、電動ガイドテーブル34は、制御部10に電気的に接続され、制御部10の制御信号に応じて、x軸テーブル34x、y軸テーブル34yの移動量を制御できるようになっている。このため、電動ガイドテーブル34に支持されたワーク台15は、電動ガイドテーブル34の可動範囲内における水平面内の適宜位置に移動可能に支持されている。

電動ガイドテーブル34の可動範囲は、少なくとも、シリンジ7の下方において、ノズル5が、ワーク台15に保持された被塗布体Wの隙間Gの上端の開口の上方を、開口の全周にわたって相対移動することができ、かつ、シリンジ7および昇降機構17に対して水平方向に離間した位置に配置されるスリットブロック33の下方に移動できるように設定される。

x軸テーブル34x、y軸テーブル34yの構成は、例えば、テーブル12と同様に構成された、適宜の1軸移動機構を採用することができる。

【0066】

スリットブロック33は、被塗布体Wの先端面1e側から見た隙間Gの全周に重なる開口を有する円筒状スリット33a(空隙部)を備えるブロック状部材である。

スリットブロック33の外形は、円板状の板状部33Aと、板状部33Aの外縁部を周回して下方側に突出するように設けられた円環状の突起部33Bとで構成されている。

突起部33Bは、外周面が板状部33A側から突出方向の先端面33cに向かってすぼまるとともに、内周面が板状部33A側から突出方向の先端面33cに向かって拡がる傾斜を有するテーパ面とされている。

円筒状スリット33aは、突起部33Bの先端面33cの中央において、スリットブロック33の基端面33bに向かって貫通する円筒形状の孔部として形成されている。

また、円筒状スリット33aを下面側から見た(図6(a)のD視)形状は、直径D4(図6(a)参照)の円筒状の壁面である内周面33dに、対向間隔tをあけて円筒状の壁面である外周面33eが対向している。

また円筒状スリット33aは、スリットブロック33の上端側において内周面33dと外周面33eとの間に複数設けられた連結部33f(図6(b)参照)によって連結されている。

【0067】

内周面33dの直径D4は、本実施形態では、D4=(D1+D3)/2−t/2に設定されている。このため、円筒状スリット33aの中心線は、隙間Gの中心線に対向可能な円形状となっている。

また、対向間隔tは、円筒状スリット33aの先端側の開口を接着剤6に接触させると毛細管現象を起こし、一定量の接着剤6が吸引可能となる大きさに設定される。

このため、円筒状スリット33aは、接着剤6を毛細管現象によって吸引する空隙部を構成しており、スリットブロック33は、このような空隙部が設けられた吸引部材を構成している。

対向間隔tの大きさは、接着剤6の粘度や必要な吸引量に応じて適宜設定すればよいが、例えば、0.1mm〜1mm程度の大きさが好適である。本実施形態では、一例として、t=0.5(mm)としている。

スリットブロック33の材質は、カラスグチ13と同様な材質を採用することができる。

【0068】

また、スリットブロック33は、テーブル12に保持され、電動ガイド11によって円筒状スリット33aの中心線に沿って進退可能に保持されている。本実施形態では、テーブル12および電動ガイド11は、上記第2の実施形態におけるのと同様に移動方向が鉛直軸となるように図示略の支持部材に支持されている。

また、スリットブロック33の水平方向の位置は、シリンジ7および昇降機構17と干渉しないように水平方向に離間した位置に設定されている。本実施形態では、Y軸テーブル34yの上方に配置されている。

また、本実施形態の電動ガイド11の移動可能範囲は、スリットブロック33が最も進出(下降)した状態でも、スリットブロック33の先端面33cが、スリットブロック33の下方に移動した被塗布体Wと接触しないように規制されている。

【0069】

次に、接着剤塗布装置120の動作について、本実施形態の接着剤塗布方法とともに説明する。

図7(a)、(b)は、本発明の第3の実施形態に係る接着剤塗布装置の模式的な動作説明図である。

【0070】

本実施形態の接着剤塗布方法は、上記第1の実施形態と略同様の塗布工程と、上記第1の実施形態と略同様の吸引工程とを備える。そこで、以下では、本実施形態の各工程について、上記第1の実施形態と異なる点を中心に説明する。

【0071】

本実施形態の塗布工程では、上記第1の実施形態の回転テーブル14に代えて電動ガイドテーブル34を用いることにより、隙間Gの上端に対するノズル5の水平方向の相対移動を行う点が、上記第1の実施形態と異なる。

すなわち、制御部10は、x軸テーブル34xおよびy軸テーブル34yの移動量を協調制御して、ノズル5が隙間Gの上端の上方を隙間Gの円形状に沿って周回する相対移動を行うように、電動ガイドテーブル34を駆動する。

【0072】

本実施形態の吸引工程は、塗布接着剤4を毛細管現象によって吸引する円筒状スリット33aが設けられたスリットブロック33を被塗布体Wに対して相対移動させ、スリットブロック33を被塗布体Wに供給された塗布接着剤4に接触させて、塗布接着剤4をスリットブロック33の円筒状スリット33aに吸引させる工程である。

【0073】

本工程では、ます制御部10は、電動ガイドテーブル34を駆動して、ワーク台15をスリットブロック33の下方に移動し、ワーク台15に保持された被塗布体Wの位置を、隙間Gの上端の全体が、スリットブロック33の円筒状スリット33aの下端側に対向する位置に位置決めする。

次に、制御部10は、図7(a)に示すように、電動ガイド11を駆動してテーブル12を進出(下降)させ、スリットブロック33の円筒状スリット33aの先端を盛り上がり部4Cに接触させる。

このため、本実施形態では、テーブル12および電動ガイド11と併せて電動ガイドテーブル34も吸引部材相対移動部を構成している。

なお、上記第1の実施形態と同様に、円筒状スリット33aの先端は、移動誤差などによって被塗布体Wに接触しない範囲で、できるだけ被塗布体Wに近接させることが好ましい。本実施形態では、近接時の被塗布体Wとの距離は、一例として、0.2mmに設定している。

【0074】

盛り上がり部4Cの塗布接着剤4は、円筒状スリット33aの先端に接触すると、円筒状スリット33aで発生する毛細管現象によって円筒状スリット33a内に吸引される。吸引された塗布接着剤4は、図7(a)に示すように、円筒状スリット33a内に保持されて吸引接着剤部4Dを形成する。

スリットブロック33の吸引力は、塗布接着剤4の粘度、円筒状スリット33aの表面性、および円筒状スリット33aの対向間隔tの大きさによって決まり、円筒状スリット33aの長さと保持力の大きさによって、貫通孔23a内に保持できる吸引接着剤部4Dの体積が決まる。

【0075】

このようにして盛り上がり部4Cが円筒状スリット33aに吸引されていくと、上記第1の実施形態と同様にして、盛り上がり部4Cが除去される(図7(b)参照)。

このとき、本実施形態では、円筒状スリット33aの先端が、隙間Gの上端と対向する位置に配置されているため、隙間Gの上端に形成された盛り上がり部4Cはすべて円筒状スリット33aと接触し、一斉に吸引される。このため、本実施形態の吸引工程では、ワーク台15を回転させることなく、すべての盛り上がり部4Cを迅速に除去することができる。

すべての盛り上がり部4Cが吸引されたら、制御部10は、電動ガイド11を駆動してスリットブロック33を上方に退避させる。

以上で、吸引工程が終了し、被塗布体Wへの接着剤6の塗布が終了する。

【0076】

その後、スリットブロック33に付着した吸引接着剤部4Dは、塗布接着剤4の種類に応じて適宜の除去手段によって除去し、スリットブロック33の円筒状スリット33aを元の清浄な状態に復帰させる。

本実施形態は、吸引部材相対移動部が、吸引部材と被塗布体とを、塗布経路である隙間Gの上端に沿う方向には移動しない場合の例になっている。

【0077】

このように、本実施形態の接着剤塗布装置120を用いた接着剤塗布方法によれば、塗布接着剤4を毛細管現象によって吸引する円筒状スリット33aが設けられたスリットブロック33を用いて、塗布接着剤4を吸引することができるため、接着剤6が過剰に塗布された場合でも過剰分を被塗布体Wから除去することができる。

また、上記第1の実施形態と同様にして、円筒状スリット33aの対向間隔tを調整したり、スリットブロック33と盛り上がり部4Cとの接触時間等を適宜に設定したりすることで、被塗布体Wから除去される塗布接着剤4の量を制御できるため、例えば精密な分注装置や塗布量制御装置などを用いることなく、簡素な構成によって被塗布体Wに塗布される塗布接着剤4の量を調整することができる。

このため、被塗布体Wに塗布される塗布接着剤4の量が安定し、接着不良や被塗布体Wの汚れなどを防止することができる。

また、溝部1bから溢れて、被塗布体Wの絞り3、第2面2c、および貫通孔1dが汚染されるのを防止することができる。

【0078】

また、本実施形態では、隙間G上の盛り上がり部4Cを円筒状スリット33aによって一斉に吸引することができるため、吸引工程に要する時間を短縮することができる。これにより被塗布体Wの1個当たりの接着剤塗布に要する時間を低減することができる。

また、本実施形態の吸引工程では、盛り上がり部4Cの吸引に用いられる円筒状スリット33aは、すべての盛り上がり部4Cの位置で、円筒状スリット33a内に塗布接着剤4が未吸引の状態で接触される。このため、円筒状スリット33aによる吸引力が均一な状態で、すべての盛り上がり部4Cを吸引できる。この結果、塗布接着剤4の均質で安定した塗布状態が、隙間Gの全域にわたって、より確実に実現される。

【0079】

また、本実施形態の接着剤塗布装置120によれば、塗布工程に用いる相対移動機構として2軸移動機構である電動ガイドテーブル34を用いるため、接着剤6の塗布形状が円形には限定されず、任意の経路に沿った接着剤塗布が可能となる。このため、例えば、隙間Gの開口が小判型やS字状などの形状であっても、塗布工程を行うことが可能である。

【0080】

[第4の実施形態]

次に、本発明の第4の実施形態に係る接着剤塗布装置について説明する。

図8は、本発明の第4の実施形態に係る接着剤塗布装置の模式的な構成図である。

【0081】

本実施形態の接着剤塗布装置130は、図8に示すように、上記第1の実施形態の接着剤塗布装置100に回転テーブル14を削除し、ロボットベース板40および直交ロボット41(吸引部材相対移動部)を追加したものである。このため、ワーク台15は、図示略のベース部材上に位置が固定されている。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0082】

ロボットベース板40は、シリンジ7およびカラスグチ13が水平方向に離間し、それぞれ鉛直軸に沿って移動できる姿勢となるように、昇降機構17および電動ガイド11を支持する板状部材である。

直交ロボット41は、ワーク台15に保持された被塗布体Wの上方で、ロボットベース板40を水平面内で互いに直交する2軸であるx軸、y軸に沿って移動させる2軸移動機構である。本実施形態では、直交ロボット41は、ロボットベース板40をx軸方向(図8における紙面左右方向)に移動させるx軸移動部41xと、x軸移動部41xをy軸方向(水平面内でx軸に直交する方向)に移動させるy軸移動部41yとを備える。

また、直交ロボット41は、制御部10に電気的に接続され、制御部10の制御信号に応じて、x軸移動部41x、y軸移動部41yの移動量を制御できるようになっている。このため、直交ロボット41に支持されたロボットベース板40は、直交ロボット41の可動範囲内における水平面内の適宜位置に移動可能に支持されている。

【0083】

次に、接着剤塗布装置130の動作について、本実施形態の接着剤塗布方法とともに説明する。

本実施形態の接着剤塗布方法は、上記第1の実施形態と略同様の塗布工程と、上記第1の実施形態と略同様の吸引工程とを備える。そこで、以下では、本実施形態の各工程について、上記第1の実施形態と異なる点を中心に説明する。

【0084】

本実施形態の塗布工程では、上記第1の実施形態の回転テーブル14に代えて直交ロボット41を用いることにより、隙間Gの上端に対するノズル5の水平方向の相対移動を行う点が、上記第1の実施形態と異なる。

すなわち、制御部10は、x軸移動部41xおよびy軸移動部41yの移動量を協調制御して、ノズル5が、隙間Gの上端の上方を隙間Gの円形状に沿って周回する相対移動を行うように、直交ロボット41を駆動する。

【0085】

本実施形態の吸引工程では、カラスグチ13を用いて盛り上がり部4Cを吸引することは、上記第1の実施形態と同様であるが、カラスグチ13を鉛直軸に沿うように配置し、カラスグチ13の水平方向の移動を直交ロボット41によって行う点が上記第1の実施形態と異なる。

このようにカラスグチ13の配置姿勢や、カラスグチ13の駆動手段が異なっていても、上記第1の実施形態と同様に盛り上がり部4Cをスリット13aに吸引して、盛り上がり部4Cを隙間Gの上端の全周にわたって除去できることは容易に分かるため、詳細の説明は省略する。

本実施形態では、テーブル12および電動ガイド11と併せて直交ロボット41も吸引部材相対移動部を構成している。

【0086】

このように、本実施形態の接着剤塗布装置130を用いた接着剤塗布方法によれば、シリンジ7およびカラスグチ13を、直交ロボット41を用いて水平面内に移動させることにより、それぞれ、接着剤6の塗布と、盛り上がり部4Cの除去とを行うことができる。

このため、上記第3の実施形態の場合と同様に、シリンジ7によって、円形状以外の適宜形状に沿って接着剤6を塗布することができる。

また、直交ロボット41によって水平面内の適宜の経路に沿ってカラスグチ13を移動できるため、接着剤6が円形状以外の適宜形状に沿って塗布される場合でも、塗布経路に正確に沿ってカラスグチ13を移動することができるため、盛り上がり部4Cを確実に吸引して除去することができる。

【0087】

また、直交ロボット41によれば、移動経路の自由度ばかりでなく、経路上の移動速度も容易に変更することができる。このため、吸引工程における直交ロボット41の移動速度を、移動経路上における盛り上がり部4Cの量に応じて変化させることにより、塗布接着剤4の過剰分を正確に除去することができる。例えば、盛り上がり部4Cの量が多い位置では、吸引に要する時間が長くなるため、移動速度を減速し、盛り上がり部4Cの量が少ない位置では、隙間侵入部4Aから過剰に吸引されすぎないように、移動速度を加速する、といった速度制御を行えばよい。

【0088】

このように、接着剤塗布装置130によれば、接着剤6の塗布形状や塗布量が異なり、これらの違いに応じて盛り上がり部4Cの分布も種々変化する場合でも、塗布工程や吸引工程を行うことができるため、被塗布体Wとして、種々の形状に容易に対応することができるため、汎用性が増す。すなわち、多品種の部品に対して、相応の接着剤塗布、および塗布接着剤の過剰分除去を適切に行う装置を提供することができる。

【0089】

なお、上記の説明では、吸引部材がスリットで交際される場合の例と、孔部で構成される場合の例で説明したが、これらは一例であって、吸引部材は被塗布体に塗布された接着剤を毛細管現象によって吸引する空隙部を有していれば、どのような形状でもよい。例えば、多孔質状の連通孔を有する部材や、複数の棒、板、繊維などを、それぞれの間に空隙ができるように束ねた部材などの例を挙げることができる。

【0090】

また、上記の説明では、吸引部材の空隙部の対向間隔や断面積が一定の場合の例で説明したが、塗布された接着剤の過剰分を吸引できる吸引力が発生すれば、空隙部の対向間隔や断面積等の吸引性能に関わる形状が一定でない形状を採用してもよい。

【0091】

また、上記の説明では、塗布工程を完了してから、吸引工程を行う場合の例で説明したが、塗布工程と並行して吸引工程を行ってもよい。

例えば、上記第1および第2の実施形態の構成では、隙間Gの異なる2位置で、接着剤6の塗布と盛り上がり部4Cの吸引を並行して行うことが可能である。

このようにすれば、例えば、接着剤の粘度が低いため、塗布後の被塗布体内の移動速度が大きい場合に、塗布された位置の盛り上がり部4Cを被塗布体Wが一周する前に吸引することができる。このため、粘度が低い接着剤であっても、隙間Gの下方に溜まる前に吸引することができる。

また、例えば、接着剤の硬化時間が短い場合に、盛り上がり部4Cの粘度が大きくなりすぎないうちに、盛り上がり部4Cを吸引することが可能となる。

【0092】

また、上記の説明では、レンズ枠1の先端面1eと、レンズ2の第1面2bとが略同一平面上にあるため、隙間Gの上端が水平面上に形成されている場合の例で説明したが、先端面1eと第1面2bとは段差を有していてもよい。この場合、盛り上がり部4Cは、段差部の側方に向かって盛り上がる点が異なる。

このような場合、被塗布体Wに接触することなく盛り上がり部4Cに接触できる方向に進退させるのみで、上記と同様にして盛り上がり部4Cを吸引することができる。

【0093】

また、上記の実施形態で説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

【符号の説明】

【0094】

1 レンズ枠(被塗布体、保持枠)

1a 挿入穴

1e 先端面

2 レンズ(被塗布体、光学部品)

2a レンズ側面

3 絞り(被塗布体、光学部品)

3a 外周部

4 塗布接着剤(接着剤)

4A 隙間侵入部

4C 盛り上がり部

5 ノズル

6 接着剤

7 シリンジ(供給部)

9 ディスペンサ

10 制御部

11 電動ガイド(吸引部材相対移動部)

12 テーブル(吸引部材相対移動部)

13 カラスグチ(吸引部材)

13a スリット(空隙部)

14 回転テーブル(吸引部材相対移動部)

17 昇降機構

23 細管(吸引部材)

23a 貫通孔(空隙部、孔部)

33 スリットブロック(吸引部材)

33a 円筒状スリット(空隙部、スリット)

33d 内周面(壁面)

33e 外周面(壁面)

34 電動ガイドテーブル(吸引部材相対移動部)

41 直交ロボット(吸引部材相対移動部)

G 隙間

W 被塗布体

【特許請求の範囲】

【請求項1】

被塗布体に接着剤を供給する供給部と、

前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材と、

該吸引部材を前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させる吸引部材相対移動部と、

を備えることを特徴とする接着剤塗布装置。

【請求項2】

前記吸引部材相対移動部は、前記被塗布体に近接した状態で、前記供給部による前記接着剤の塗布経路に沿って前記吸引部材を相対移動する

ことを特徴とする請求項1に記載の接着剤塗布装置。

【請求項3】

前記空隙部は、間隔をあけて対向配置された壁面を有するスリットを備える

ことを特徴とする請求項1または2に記載の接着剤塗布装置。

【請求項4】

前記壁面が対向する間隔は一定である

ことを特徴とする請求項3に記載の接着剤塗布装置。

【請求項5】

前記空隙部は、壁面で囲繞された孔部を有する

ことを特徴とする請求項1または2に記載の接着剤塗布装置。

【請求項6】

前記孔部の中心軸線に直交する断面が一定の断面積を有する

ことを特徴とする請求項5に記載の接着剤塗布装置。

【請求項7】

前記被塗布体は、保持枠と、該保持枠の内周面との間に隙間をあけて挿入された光学部品とを備え、

前記供給部は、前記隙間に接着剤を供給し、

前記吸引部材は、前記隙間に近接して前記接着剤を吸引する

ことを特徴とする請求項1〜5のいずれか1項に記載の接着剤塗布装置。

【請求項8】

被塗布体に接着剤を供給して前記接着剤を塗布する塗布工程と、

前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材を、前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させて、前記接着剤を前記吸引部材の前記空隙部に吸引させる吸引工程と、

を備えることを特徴とする接着剤塗布方法。

【請求項1】

被塗布体に接着剤を供給する供給部と、

前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材と、

該吸引部材を前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させる吸引部材相対移動部と、

を備えることを特徴とする接着剤塗布装置。

【請求項2】

前記吸引部材相対移動部は、前記被塗布体に近接した状態で、前記供給部による前記接着剤の塗布経路に沿って前記吸引部材を相対移動する

ことを特徴とする請求項1に記載の接着剤塗布装置。

【請求項3】

前記空隙部は、間隔をあけて対向配置された壁面を有するスリットを備える

ことを特徴とする請求項1または2に記載の接着剤塗布装置。

【請求項4】

前記壁面が対向する間隔は一定である

ことを特徴とする請求項3に記載の接着剤塗布装置。

【請求項5】

前記空隙部は、壁面で囲繞された孔部を有する

ことを特徴とする請求項1または2に記載の接着剤塗布装置。

【請求項6】

前記孔部の中心軸線に直交する断面が一定の断面積を有する

ことを特徴とする請求項5に記載の接着剤塗布装置。

【請求項7】

前記被塗布体は、保持枠と、該保持枠の内周面との間に隙間をあけて挿入された光学部品とを備え、

前記供給部は、前記隙間に接着剤を供給し、

前記吸引部材は、前記隙間に近接して前記接着剤を吸引する

ことを特徴とする請求項1〜5のいずれか1項に記載の接着剤塗布装置。

【請求項8】

被塗布体に接着剤を供給して前記接着剤を塗布する塗布工程と、

前記接着剤を毛細管現象によって吸引する空隙部が設けられた吸引部材を、前記被塗布体に対して相対移動させ、前記吸引部材を前記被塗布体に供給された前記接着剤に接触させて、前記接着剤を前記吸引部材の前記空隙部に吸引させる吸引工程と、

を備えることを特徴とする接着剤塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−217884(P2012−217884A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83694(P2011−83694)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]