接着剤塗布装置

【課題】製本に用いる接着剤の初期温度に応じて加熱モードを選択し、加熱手段に電力を印加することで短時間にかつ正確に設定温度に制御するようにした接着剤塗布装置を提供する。

【解決手段】熱溶融性の接着剤を収納する容器と、前記容器内の固形状の接着剤を加熱し、溶融する加熱手段と、前記容器内の接着剤の温度を検出するセンサ手段と、前記容器内の接着剤をシート束に塗布する塗布手段と、前記容器内の接着剤を攪拌する攪拌回転体と、前記加熱手段により、前記容器内の接着剤が過熱され、所定温度に達したことを前記センサ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備える。

【解決手段】熱溶融性の接着剤を収納する容器と、前記容器内の固形状の接着剤を加熱し、溶融する加熱手段と、前記容器内の接着剤の温度を検出するセンサ手段と、前記容器内の接着剤をシート束に塗布する塗布手段と、前記容器内の接着剤を攪拌する攪拌回転体と、前記加熱手段により、前記容器内の接着剤が過熱され、所定温度に達したことを前記センサ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置などの印刷装置から順次搬出されるシートを部揃えして束状に集積し、このシート束の一端縁に製本のための接着剤を塗布する接着剤塗布装置に関し、特に、桶状の容器に熱溶融性の固形接着剤を充填し、容器に装備した加熱ヒータで所定温度に短時間で溶融させるようにした接着剤塗布装置に関する。

【0002】

製本装置は、プリンタ、印刷機などの画像形成装置の端末装置として、画像形成されたシートをページ順に積重ねて束状に整合した後、その端面に接着剤を塗布して表紙シートに綴じ合せる装置として広く使用されている。このような製本装置に組み込まれる接着剤塗布装置は、糊などの接着剤を収容する容器と、この容器内に設けられた塗布ロールで液状の接着剤をシート束の一端縁に塗布している。そして容器内には加熱ヒータが内蔵され、容器に充填された固形接着剤を溶解して接着に適した粘性を呈する温度に保持している。

【0003】

このように固形接着剤を装置内に供給した後、これを加熱溶融する方法は接着剤の取扱いが容易である特徴があるが、容器内で溶解された後の温度管理に細心の配慮が必要となる。例えば、通常使用される固形接着剤は融点が60℃乃至80℃程度であり、シートなどの被接着物には140℃〜150℃に保たれる必要がある。この接着剤の最適温度に対し、これより低い温度のときには完全に溶融しない固体状態の塊が容器内に含まれるか、或いは粘性の強い(高い粘度)接着剤がシート束に塗布される恐れがある。この場合にはシート束の葉間に接着剤が浸透しない為、接着後の冊子状シートが落丁するなどの不具合を招く。

【0004】

また、接着剤の温度が上記最適温度より高いと粘性が弱く(低い粘度)シート束に塗布する過程で滴下或いは飛散して表紙シートなど汚す不具合を招く。これらの問題と同時に熱溶融性の接着剤は、容器内に充填されるときその量は大容量である場合と、小容量である場合と小容量である場合とでは、その後の溶融条件が異なる。また装置非使用時には溶解した容器内の接着剤は固化し、その固化状態は環境温度によってそれぞれ異なる。従って、製本装置などの装置を起動する際に固化或いは新たに充填された接着剤を速やかに溶解し、所定の温度に保持する必要がある。

【0005】

従来、このような固形接着剤の温度管理において、まず装置非作動時に容器内の液状接着剤が固化しないようにするために長時間シート束などに塗布しないとき保温モードを備えることが例えば特許文献1に提案されている。この文献には製本装置でシート束に接着糊を塗布しない待機状態が続いた場合には、接着糊の容器を塗布温度より低い温度に保持する保温モードが開示されている。

【0006】

糊を収容した容器に電磁誘導用加熱コイルを設け、このコイルに発生される高周波磁束による渦電流のジュール熱で内部の接着糊を溶融するものが開示されている。そしてこのコイルに供給する電流を容器内に設けたセンサ(サーミスタ)で検出した糊温度に応じて上記コイルに供給する電流を調整するものが開示されている。また同公報には容器内で接着剤を溶融する際に攪拌手段を設けて溶融後の容器内を均一温度にすることも開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−238526号公報

【特許文献2】特開2003−010748号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように製本装置などでシート束に容器内の接着剤を塗布する場合、常温で固化する熱溶融性の接着剤を使用するとその取扱いが容易である。その反面、装置の非作動時或いは待機時に液化した接着剤が固化することとなり、装置の起動時にこの固化した或いは新規に補充された接着剤を短時間で溶解して塗布する適温にする必要がある。この固形接着剤の液化(適温化)には時間を要し、この間装置の稼働を待たなければならない問題が生ずる。

【0009】

そこで、従来、前掲特許文献1に開示されているように装置待機時に容器の加熱手段を作動状態に維持することが提案されている。具体的にはヒータなどの加熱素子に待機時に電流を通電している為、消費電力が無駄となる。装置非使用時にも発熱素子に通電し続けることは火災などの事故の恐れもあり装置起動時には接着剤が溶融する準備時間を要する。また前掲特許文献2に開示されているように容器を高周波加熱装置で短時間に溶解することも試みられているが、通常の高周波加熱装置は商用周波数より相当に高周波であるため高価となる問題と安全性に問題が生ずる。

【0010】

このように、熱溶融性の接着剤を製本装置などの装置内で、装置起動時或いは待機状態の装置を再起動する際に、固化した接着剤を短時間で溶解する必要があるが、従来は高周波加熱装置などの大容量の加熱装置を用いることが一般的であり事務機器などの小型で汎用化された製本装置には大型化、高価格、高消費電力などの問題があった。これと同時に溶融した液状接着剤は容器内で対流することが期待できないため攪拌する必要があり、前掲特許文献2に開示されているように接着剤の溶融と同時に攪拌する必要がある。

【0011】

ところが、液化した接着剤の粘度が高いと攪拌手段或いはその駆動機構に過大な負荷が及び故障の原因となる問題があった。つまり固形状の接着剤を溶解した後、早期に攪拌するとその粘性負荷によって駆動モータに過負荷が生じ、これにより作動不良を起こすことがあった。従って、本発明は、容器内の固体或いは半固体(ゲル)状態の接着剤を溶融する際に、複数の加熱モードを設けて接着剤の状態温度に応じて選択したモードで加熱することによって加熱装置を大型化することなく接着剤の状態温度に応じて比較的短時間に稼働可能にウォーミングアップすることが可能な接着剤塗布装置の提供をその課題としている。

【0012】

また、本発明は、容器内で溶融と同時に液化した接着剤を攪拌して均一な塗布状態にする際に攪拌手段或いはその駆動源が故障することなく確実に溶融攪拌することが可能な接着剤塗布装置の提供をその課題としている。更に本発明は画像形成装置などから搬出されたシートを束状に整合して綴じ合わせて製本する際に、装置起動時のウォーミングアップを効率的に行うことが可能な製本装置の提供をその課題としている。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するために、熱溶融性の接着剤を収納する容器と、前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、前記容器内の接着剤の温度を検出するセンサ手段と、前記容器内の接着剤をシート束に塗布する塗布手段と、前記容器内の接着剤を攪拌する攪拌回転体と、前記加熱手段により、前記容器内の接着剤が過熱され、所定温度に達したことを前記センサ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置を提供するものである。

【0014】

本発明は、さらに、熱溶融性の接着剤を収納する容器と、前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、前記加熱手段が前記接着剤を過熱する時間を検出するタイマ手段と、前記容器内の接着剤をシート束に塗布する塗布手段と、前記容器内の接着剤を攪拌する攪拌回転体と、前記加熱手段が前記接着剤を所定時間過熱したことを前記タイマ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置を提供するものである。

【0015】

本発明に係る接着剤塗布装置は、上記構成により、接着剤が固化した状態のときには供給電力と供給時間が最大となるモードで加熱溶融し、接着剤が低い温度で液化した状態のときには供給電力と供給時間が第2の大きさとなるモードで加熱溶融し、接着剤温度が高い状態のときには供給電力と供給時間が最小となるモードで加熱溶融することとなり接着剤の状態に応じて装置のウォームアップ時間が設定される。

【0016】

従って、本接着剤塗布装置においては、接着剤が完全に固化された状態ではウォームアップ時間は長く、接着剤温度が高いときにはウォームアップ時間を短縮することができる。つまり、低温状態の装置を起動する際はイニシャライズ時間を要するが装置の際起動時などの高温状態から装置を起動する際にはイニシャライズ時間は短く、これに要する消費電力も節減される。また、上記加熱モードは容器内の接着剤が所定の温度に到達するまで段階的に供給電力および供給時間を変化させる。例えば第1ステップは第1の供給電力で第1の供給時間、第2ステップは第2の供給電力で第2の供給時間のように電力と時間の関数で制御する。これは、容器内の接着剤温度は加熱手段の温度に対して著しく遅延する性質があるため、予め実験により供給する電力(供給電流など)と時間を制御テーブルに準備し、オーバヒート(過剰加熱)、過小ヒート(過小加熱)を避けるためである。

【0017】

接着剤温度が、例えば70℃のときこれを150℃に温度調整しようとするとき、加熱手段を170℃に設定すると接着剤温度は時間的に遅れて徐々に150℃に近づき、加熱手段を停止しても容器温度が高いため接着剤温度が150℃を超えて例えば160℃などにオーバヒートする。逆に加熱手段を150℃に設定すると接着剤温度は150℃以下で停止するか、150℃に到達する時間が長くなる。このようなウォームアップ時間を短縮するためには予め設定した加熱パターンで加熱手段を制御することが好適である。

【0018】

また、接着剤温度はサーミスタなどのセンサ手段で検出するが、接着剤温度と容器温度とは、加熱過程でそれぞれ異なる。そこで接着剤を直接温度検出する液温センサと、容器加熱部の温度を検出する加熱部温度センサを設け、このいずれか一方のセンサの検知温度で上記加熱モードの1つを選択する。そして加熱モードの実行過程では加熱部温度センサが所定温度を検出したとき段階的に変化させるように供給電力を制御する。これによって接着剤温度を適正温度にコントロールすることが出来る。

【0019】

次に、容器内で溶融した融点温度近傍の接着剤は粘性が高く流動性が低いため容器内の接着剤を攪拌する必要がある。この攪拌は例えば容器内に設けた塗布ローラを回転することによって行うことがシンプルな構成となる。そしてこの塗布ローラはセンサ手段が所定温度を検出した後、回転起動するように制御する。例えば容器加熱部の温度を検出する加熱部温度センサが所定温度に達したとき容器内の接着剤が液化して所定の流動性を帯びる見込み時間の後、回転起動するように構成する。そしてこの塗布ローラは一方向にのみ回転するのではなく、まず塗布方向と逆方向に逆転しその後、塗布方向に正回転するようにする。尚上記見込み時間は前記複数の加熱モードによってそれぞれ異なる時間に設定されている。

【0020】

次に本発明の製本装置は、画像形成装置などから順次搬出されるシートを束状に整合するスタック手段と、このスタック手段のシート束を所定の綴じ処理位置に移送するシート束移送手段とを備える。そして上記綴じ処理位置に上記シート束の端縁に接着剤を塗布する接着剤塗布装置を設け、この接着剤塗布装置は上述の構成を採用する。この場合に接着剤を収容する容器をシート束の端縁に沿って移動自在に装置フレームに支持して駆動モータで往復動するように構成すると容器を比較的小型に構成することが可能である。

【発明の効果】

【0021】

本発明は、接着剤を収納する容器に配置した加熱手段に供給する供給電力及び供給時間をそれぞれ異なる複数の加熱モード設け、装置起動時にセンサ手段で検出した接着剤温度に応じて1つの加熱モードを選択して実行するようにしたものであるから、起動時の接着剤の状態温度に応じて予め設定された加熱モードで比較的短時間に稼働可能にウォーミングアップすることが可能となる。そして、容器に塗布ローラなどの攪拌回転体を設け、容器内の接着剤が所定の粘性を帯びたときこれを回転することによって均一な温度状態が得られ、また塗布ローラなどの駆動系の動作不良や或いは故障を招くことがない。

【0022】

特に、上記加熱モードは加熱手段に印加する電力、例えば電流と印加時間を段階的に変化させ、この電力印加から時間的に遅れる接着剤の温度を実験その他で見込んでコントロールすることによって短時間に、かつ正確な温度に制御することができ、この加熱モードを接着剤の初期状態(装置起動時の温度)に応じて異なる複数のパターンに設定することによって更に効率的な装置起動時のウォーミングアップが可能である。

【図面の簡単な説明】

【0023】

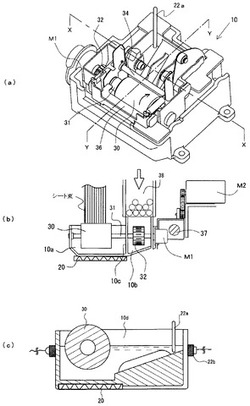

【図1】固形接着剤を収容する接着剤容器の構造を示す説明図であり、(a)は外観形状を示す斜視図、(b)は図1X−X方向断面図、(c)はY−Y方向断面図である。

【図2】は固形接着剤を加熱溶融する温度制御手段の構成を示すブロック図。

【図3】温度制御手段の作用を示すフローチャートである。

【図4】加熱手段の温度制御における加熱モード時の温度変化を示し、(a)は第1加熱モード時の温度変化、(b)は第2加熱モード時の温度変化、(c)は第3加熱モード時の温度変化。

【図5】図1の接着剤塗布装置を組み込んだ画像形成システムを示す。

【図6】図5の製本装置の要部を示す説明図。

【発明を実施するための形態】

【0024】

以下図示の好適な実施の態様に基づいて本発明を詳述する。まず本発明の接着剤塗布装置Bについて図1乃至図4を参照して説明する。図1は、固形接着剤を収容する接着剤容器の構造を示す説明図であり、図1(a)はその斜視図であり、図2(b)、図2(c)は断面図である。図2は接着剤を加熱溶融する温度制御手段の構成を示すブロック図である。また、図3は、温度制御手段の作用を示すフローチャートであり、図4は接着剤温度の変化を示すチャートである。

【0025】

図1(b)に於いて、接着剤を収容する容器10は固形剤充填室(以下充填室と云う)10bと塗布剤液槽室(以下液槽室と云う)10aとに隔壁10cで隔てられ、この隔壁10cには充填室10bで液化された接着剤が液槽室10aに流入するように連通口が設けられている。容器10は、この充填室10bと液槽室10aとを有する桶状のトレイで構成され、熱伝導性の高い金属などの材料で形成するか、加工性に富んだ樹脂材料で形成した上で、その底面に金属などの熱伝導板を敷設して構成する。

【0026】

そこで液槽室10a内には塗布ローラ30が回転自在に軸承され、この塗布ローラ30は含浸性に富んだ耐熱ゴム質剤で形成され、その上半部は液槽室10aの上方に突出し、下半部は液槽室10a内に没するように配置されている。この塗布ローラ30を回転することによってローラ下半部で液状接着剤を含浸し、上方に突出した上半部でシート束に接着剤を塗布する構成になっている。この塗布ローラ30の回転軸31は充填室10bに連通口を介して縦断配置され、この回転軸31に充填室10b内の接着剤を攪拌する攪拌歯車32が取り付けられている。

【0027】

また上記回転軸31には正逆転可能な攪拌モータM1が連結してある。従って攪拌モータM1を回転駆動することによって塗布ローラ30と攪拌歯車32は回転し、前者は液槽室10a内の接着剤を、後者は充填室10b内の接着剤をそれぞれ攪拌することとなる。従ってこの攪拌歯車32と塗布ローラ30とが攪拌回転体を構成し、攪拌モータM1がその駆動手段を構成することとなる。図示10dは液槽室10aに設けた接着剤貯液部であり、塗布ローラ30に安定した温度状態の接着剤を不足することなく供給するための湯溜まりを形成する。

【0028】

この接着剤貯液部10dには液化した接着剤の温度を検出でする液温センサ22aが設けられている。この液温センサ22aは棒状のサーミスタで構成され塗布ローラ30から離れた接着剤貯液部10dに配置してある。このサーミスタはMn、Co、Ni、Fe、Cuなど遷移金属酸化物の数種を原料に焼結されたファインセラミックス半導体の感熱素子で構成されている。

【0029】

液温センサ22aは、温度検知と同時に接着剤の液面(接着剤の残量)を検出している。つまり常温より高い温度に加熱された接着剤の液面による温度変化から液量を判断し、接着剤の残量検出を行うようになっている。この場合、塗布ローラ30の回転によってセンサ22aの液面検出が影響を受けないように液温センサ22aは塗布ローラ30から離れた接着剤貯液部10dに配置してある。

【0030】

また、制御棒34は、容器10の幅方向に塗布ローラ30の周面に沿って配置され、塗布ローラ30の外周に沿って所定間隔で配置され、ローラ周面に均一に接着剤を付着する。この制御棒34はシート束の位置によってローラとの間隔を調整するようになっている。図示36は、板状ブレードであり、塗布ローラ30の外周に所定間隔(ドクターギャップ)を形成して配置され、ローラ外周に付着した過剰の接着剤を掻き落とすために設けられている。

【0031】

このような構成の容器10には電熱ヒータ20から成る加熱手段が装備されている。この電熱ヒータ20は容器10の液槽室10aの底面に内蔵されている。この電熱ヒータ20は液槽室10aと充填室10bの少なくとも一方に配置されていれば良いが、両方に配置しても良い。図示のものにあって充填室10bと液槽室10aとを隔壁によって区割したのは、固形接着剤を充填した際に塗布ローラ30に含浸される接着剤温度が低下するのを防止するためであり、充填室10b内に電熱ヒータを配置して固形接着剤を予備加熱するようにしても良い。

【0032】

次に液槽室10a内に配置した加熱手段(電熱ヒータ20)の制御について説明する。

先に説明した容器には、液温センサ22aと、容器加熱部の温度を検出する加熱部温度センサ22bが配置され、また図示しないが容器10には異常温度検知センサが設けられている。液温センサ22aは前述のように容器10内の接着剤温度を直接検出し、加熱部温度センサ22bは容器10に埋設された電熱ヒータ20(液槽室10aに埋設されている)で容器10が昇温された容器加熱部の温度を検出するように配置されている。また異常温度検知センサは、例えば容器10に配置され、接着剤及びこれを収容する容器が過剰温度に加熱されたときこれを検出して装置電源をOFFするなど安全な処置を実行する為のものである。そしてこれらのセンサはそれぞれ制御CPU26(図2参照)に接続されている。

【0033】

この制御CPU26は後述する製本装置A或いは接着剤塗布装置Bのコントローラとして準備され、図2に示すように加熱制御実行プログラム(例えばROM28)に記憶されている。また、後述する加熱モードを実行するためのデータ(例えば印加電流値を設定する目標温度、印加時間、タイマ設定時間など)がデータテーブル29に準備されている。そして前述の容器10に配置されている電熱ヒータ20には、電源(図示のものは直流電源)21とパルス発生器23が接続され、このパルス発生器23は制御CPU26で構成される温度制御手段で制御される。従って電熱ヒータ20には温度制御手段(制御CPU)26からのコマンド信号に応じたパルス電流が供給される。図示のものはパルス発生器23を備えた電源回路24はPWM(pulse width modulation)制御回路で構成され、制御CPU26からのコマンド信号で電源のパルス幅を変化させて電圧を変えるように構成されている。

【0034】

上記構成のもとで、加熱手段(電熱ヒータ20)は次の3つの加熱モードで発熱制御される。製本装置Aなどの電源が投入され、調温開始コマンドが発せられると接着剤塗布装置Bはこれを受信する。すると接着剤塗布装置Bは、まず第1に「容器10内の接着剤温度を検出」する。この接着剤温度は前述の液温センサ22aか、又は加熱部温度センサ22bかいずれか一方で検出する(通常装置起動時には両者は同一温度である)。

【0035】

そして図3に示すように、第1のモードは「接着剤温度が第1設定温度範囲(図示のものは70℃未満)のとき、第2のモードは接着剤温度が第2設定温度範囲(図示のものは70℃から99℃)のとき、第3のモードは接着剤温度が第3設定温度範囲(図示のものは100℃から131℃)のときによって次のように加熱手段20を温度制御手段(制御CPU)26で制御する。

【0036】

以下図示装置では、調温コマンドが発せられるときの接着剤温度は130℃以上となることはない場合を想定し、また接着剤の融点が70℃でシートなどに塗布する最適条件の接着剤温度を150℃とする場合の温度制御について説明する。

【0037】

「第1加熱モード」

第1加熱モードは次の一次加熱ステップと二次加熱ステップで構成される。

【0038】

「一次加熱ステップ」

前述の加熱部温度センサ22bが90℃に達するまではフルパワーで加熱手段20に電力を供給する。この場合のフルパワーとは上述の電源回路の許容最大出力(251ワット)で電力供給する。このフルパワー加熱状態に先に説明したパルス発生器23から電熱ヒータ20に供給するパルス電流を温度制御手段(制御CPU)26からのコマンドによって調整する。前記容器10に装備した加熱部温度センサ22bで容器温度が「90℃」を検出したとき、目標温度を170℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。

【0039】

「二次加熱ステップ」

前記加熱部温度センサ22bで容器温度が「120℃」を検出したとき、この検出信号から遅延時間Ta1(270秒)後に目標温度を150℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。尚この「150℃」は接着剤温度を最終的に調温する最終設定温度である。以上の温度調整と同時に、塗布ローラ30を攪拌モータM1によって回転させる。この塗布ローラ30の回転によって容器10の液槽室10a内で液化状態に昇温された接着剤を攪拌する。

【0040】

この攪拌は、加熱部温度センサ22bが「120℃」を検出したとき、この検出信号から遅延時間Tb1(255秒)後に塗布ローラ30を「5秒間」逆回転(塗布方向と反対回転)させる。このときの周速度は「82.5mm/sec(低速度)」に設定してある。このように塗布ローラ30を逆回転させたのはローラ周囲の固形糊を制御棒34によって掻き落とすためであり、逆回転時間を「5秒間」に限定しているのは、そのまま回転させていると糊が溢れてしまうことと、正回転では糊の流動が逆回転よりも良くなってしまうためである。

【0041】

上記低速度で塗布ローラ30を回転し、「5秒間」経過したとき、塗布ローラ30を正方向に「200mm/sec(高速回転)」で回転する。この高速回転を「20秒間」継続した後、塗布ローラ30を正方向に「82.5mm/sec(低速回転)」で「30秒間」回転させる。以上で容器内の接着剤は「150℃」の最終設定温度に到達し、容器温度が「120℃」に達してから310秒の時間を要し、ウォームアップが終了する。この見込み時間の後「ウォームアップ終了信号」を発する。

【0042】

「第2加熱モード」

第2加熱モードは次の一次加熱ステップと二次加熱ステップで構成される。

【0043】

「一次加熱ステップ」

前記第1加熱モードと同様に、前述の加熱部温度センサ22bが90℃に達するまではフルパワーで加熱手段20に電力を供給する。次いで前記容器10に装備した加熱部温度センサ22bで容器加熱部の温度が「90℃」を検出したとき、目標温度を170℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。

【0044】

「二次加熱ステップ」

前記加熱部温度センサ22bで容器加熱部の温度が「120℃」を検出したとき、この検出信号から遅延時間Ta2(130秒)後に目標温度を150℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。この温度調整と同時に、塗布ローラ30を攪拌モータM1によって回転させる。この塗布ローラ30の回転によって容器10の液槽室10a内で液化状態に昇温された接着剤を攪拌する。この攪拌は、加熱部温度センサ22bが「120℃」を検出したとき、この検出信号から遅延時間Tb2(40秒)後に塗布ローラ30を「5秒間」逆回転(塗布方向と反対回転)させる。このときの周速度は「82.5mm/sec(低速回転)」に設定してある。

【0045】

上記低速回転で塗布ローラ30を回転し、「5秒間」経過したとき、塗布ローラ30を正方向に「200mm/sec(高速回転)」で回転する。この高速回転を「160秒間」継続した後、塗布ローラ30を正方向に「82.5mm/sec(低速回転)」で「30秒間」回転させる。以上で容器10内の接着剤は「150℃」の最終設定温度に到達し、容器加熱部の温度が「120℃」に達してから235秒の時間を要し、ウォームアップが終了する。この見込み時間の後「ウォームアップ終了信号」を発する。

【0046】

「第3加熱モード」

第3加熱モードは次の一次加熱ステップと二次加熱ステップで構成される。

【0047】

「一次加熱ステップ」

前記加熱手段20に電力を供給する。この電力供給は目標温度を170℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。

【0048】

「二次加熱ステップ」

前記加熱部温度センサ22bで容器加熱部の温度が「120℃」を検出したとき、この検出信号から遅延時間Ta3(90秒)後に目標温度を150℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。この温度調整と同時に、塗布ローラ30を攪拌モータM1によって回転させる。この塗布ローラ30の回転によって容器10の液槽室10a内で液化状態に昇温された接着剤を攪拌する。この攪拌は、加熱部温度センサ22bが「120℃」を検出したとき、この検出信号から遅延時間Tb3(20秒)後に塗布ローラ30を「5秒間」逆回転(塗布方向と反対回転)させる。このときの周速度は「82.5mm/sec(低速回転)」に設定してある。

【0049】

上記低速回転で塗布ローラ30を回転し、「5秒間」経過したとき、塗布ローラ30を正方向に「200mm/sec(高速回転)」で回転する。この高速回転を「130秒間」継続した後、塗布ローラ30を正方向に「82.5mm/sec(低速回転)」で「30秒間」回転させる。以上で容器10内の接着剤は「150℃」の最終設定温度に到達し、容器加熱部の温度が「120℃」に達してから185秒の時間を要し、ウォームアップが終了する。この見込み時間の後「ウォームアップ終了信号」を発する。

【0050】

以上の第1乃至第3の各加熱モードで「90℃」「120℃」の温度設定は次の配慮から設定したものである。まず、この温度設定は電熱ヒータ近傍とこのヒータ近くの接着剤と、ヒータから遠方の接着剤はそれぞれ温度が異なり、特に固形或いはゲル状の接着剤は対流しない為温度分布が大きく変化する。従って、ヒータ自体の温度を検出すれば急激に設定温度に達し、接着剤自体の温度を検出すれば緩慢に温度上昇し、接着剤の量によって大きく異なる。このようにヒータ自体、接着剤自体の温度検出では不安定要素が大きいため、図示実施例のものは加熱ヒータを配置した容器加熱部の温度を検出している。

【0051】

そして、上記設定温度「90℃」は接着剤の融点(図示のものは70℃)から最終的に接着剤温度が目標の「150℃」をオーバヒートしないように好適な温度に設定する。これを低く設定すると目標温度に到達するまでに時間を要し、高く設定すると目標温度をオーバする恐れがある。同様に上記設定温度「120℃」は、それ以降の加熱ヒータの実験的に求めた遅延時間Ta(第1加熱モードの「Ta1=270秒」、第2加熱モードの「Ta2=103秒」、第3加熱モードの「Ta3=90秒」)で制御するための基準温度である。

【0052】

この温度は「120℃」に限らず種々に設定可能である。このように第1乃至第3の加熱モードは、それぞれ一次加熱ステップとして加熱手段20を装備した容器加熱部の温度が所定温度(図示のものは120℃に設定)に到達するまで接着剤の初期温度に応じた電力を加熱手段20に印加する。そして二次ステップは容器加熱部の温度が所定温度に達した後、タイマなどで実験的に設定した遅延時間Taの経過後に段階的に目標温度を異ならせて加熱手段20に電力を供給することを特徴としている。これは、接着剤温度、容器温度(容器加熱部温度)、加熱ヒータの温度は上述の理由で接着剤の条件(所期温度、収容量)で変化と温度差が激しいため、容器加熱部の温度が所定温度に達した後は実験によって設定した時間(上述のTa時間)によって加熱ヒータを制御している。

【0053】

従って、上記設定温度「90℃」「120℃」は加熱装置の構成、例えば加熱ヒータの容量によってそれぞれ設定する必要がある。また装置構成によって例えば3段階或いはそれ以上に設定温度を増やすなど工夫する余地がある。このように各モードの供給電力及び供給時間はそれぞれ実験で割り出した経験値に設定してある。また、一次加熱ステップは容器加熱部の温度が所定温度に達するまで電力供給し、二次ステップは予め設定した時間所定の電力を供給することを特徴としている。

【0054】

次に上記各加熱モードにおける接着剤温度の時間変化を図4(a)(b)(c)に示す。同図(a)は接着剤の初期温度が「23℃」であり、前記第1加熱モードで加熱制御したときの温度変化を示している。図中Laは外気温度、Lbは容器加熱部温度、Lcは液温検知センサの接着剤温度、Ldは塗布ローラ部位の接着剤温度、Leは電熱ヒータの印加電力を示す。このチャートでLdは塗布ローラ30に含浸されている接着剤温度で実験装置に設けた特別な温度センサで測定した値である。また印加電力は前記パルス電源のデューティ値で表示してある。尚これらの条件は後述のチャートにおいても同様である。

【0055】

図4(a)のチャートから明らかなように、印加電力LeはフルパワーLe1、次いで目標温度170℃相当する印加電力Le2、目標温度150℃に相当する印加電力Le3が図示の時間軸(X軸)で供給されている。このとき容器加熱部の温度は時間的遅れを持ってそれぞれ「170℃」「150℃」に制御されている。また液温センサ22aの接着剤温度Lcは図示のように放物線状に目標温度「150℃」に達し、塗布ローラ部位の接着剤温度Ldは所期温度から急激に目標温度に達している。

【0056】

次に図4(b)は初期接着剤温度が「70℃」で前述の第2加熱モードで温度制御したときの温度変化を示す。図中La、Lb、Lc、Ldは前述の通りであり、(a)と異なり塗布ローラ30の部位の接着剤温度は初期温度から急激に上昇して目標温度「150℃」を若干オーバした後「150℃」で安定している。同様に図4(c)は接着剤の初期温度が「101℃」であり、前記第3加熱モードで温度制御したときの温度変化を示している。

【0057】

次に上述の接着剤塗布装置を組み込んだ製本装置について説明する。

図5は製本装置A及びこれを備えた画像形成システムの全体構成の説明図であり、この製本装置Aには接着剤塗布装置Bが組み込まれている。図6は製本装置Aの要部説明図である。

【0058】

図5に示す、画像形成システムは、印刷装置Cと、この印刷装置Cからの印刷シートを冊子状に装丁する製本装置Aとから構成され、また製本装置Aには製本しない印刷シートとを搬出収納するスタッカ装置Dが付設してある。この印刷装置Cはプリンタ、複写機などとして知られた構造で構成される。図示のものは給紙部40に準備されたカセットから所定のシートを繰り出し、このシート上に例えば印刷ドラム41で印刷を施し、定着器42で加熱定着した後、排紙口43から順次搬出する。図示の印刷ドラム41は感光体ドラムで、その表面にレーザ発信器で静電潜像を形成しシート上に転写する静電印刷方式を示している。この他シルクスクリーン式印刷、インクジェット式印刷など種々の印刷方式が採用可能である。

【0059】

次に製本装置Aは上記排紙口43から順次排出される印刷シートを集積トレイ44で所定の文書毎に部揃えして整合する。図示45は排紙口43から集積トレイ44に印刷シートを案内するシート搬入経路である。上記集積トレイ44上で部揃いし整列されたシート束は接着剤塗布位置E(図6矢印)にグリップ搬送手段46で搬送される。特に図示のものは集積トレイ44を略々水平姿勢に配置し、グリップ搬送手段46でシート束を移送する製本経路47を略々垂直方向に配置している。グリップ搬送手段46は一対のグリッパ手段でシート束を表裏から挟んで挟持し、まずシート束を水平姿勢から垂直姿勢に偏向し、垂直方向の製本経路47に搬送する。

【0060】

また上記シート搬入経路45には表紙シートを給送する表紙シート搬送経路48が分岐して連接してあり、この表紙シート搬送経路48にはシート搬出経路49が連接してある。つまり印刷装置Cの排紙口43からの印刷シートはシート搬入経路45から集積トレイ44に移送され、またこれから分岐した表紙シート搬送経路48に排紙口43から搬出された表紙シートが給送される。これと同時に製本処理を施さない印刷シートは排紙口43からシート搬入経路45、表紙シート搬送経路48を介してシート搬出経路49からスタッカ装置Dに製本装置Aを横断して搬送される。

【0061】

上記製本経路47と表紙シート搬送経路48とは互いに交差するように配置され、その交差部F(図6矢印)で製本経路47から搬送されたシート束と表紙シート搬送経路48から搬送された表紙シートとが合体される。つまり表紙シートHSは交差部Fに中央センターラインが交差点に一致するように搬送供給され、シート束はこれと直交する製本経路47から逆T字状に付き合わせられ、交差部Fの下流側の製本経路47に配置された折ロール53でくるみ綴じされる。そこで上記製本経路47の交差部F上流側には接着剤塗布装置Bがユニットとして組み込まれている。

【0062】

前記グリップ搬送手段46で挟持され、接着剤塗布位置Eに倒立姿勢で保持されるシート束に対し、その下端縁に所定量の接着剤(糊)を塗布する。この接着剤塗布ユニットBは前述の図1乃至4に基づいて説明した容器10がシート束の下端縁に沿って移動自在に配置されている。接着剤加熱手段を備えた容器10は前述の構成であり、その説明を省く。

【0063】

容器10は、グリップ搬送手段46で保持されたシート束の長手方向に沿って移動自在にガイドレール37に支持され、往復動モータM2で往復動する。このように容器10はシート束の背部に沿って長手方向(束厚と直交する方向)に移動自在に支持され、往復動モータM2で往復動する。このとき容器10の塗布ローラ30は所定の方向、例えば容器の移動方向と逆方向に前記攪拌モータM1で回転する。すると塗布ローラ30に含浸された接着剤はシート束の背部に塗布される。この塗布処理が終了した後、容器10はシート束の搬送経路から外側に退避する。この退避位置で容器10には、その液量に応じて図1(b)に示すホッパ38から固形接着剤が充填室10bに供給される。

【0064】

一方、接着剤を塗布されたシート束はグリップ搬送手段46で前記交差部Fに移送され、前後して表紙シート搬送経路48から給送される表紙シートHSに接合される。この両者の接合後、シート束は折ロール53で冊子状に綴じ合わされ、必要に応じて、折りロール53の下流側に配置された裁断ユニット50で周縁を裁断される。このように表紙シートで表装されたシート束は冊子シート収納スタッカ51に集積収納される。

【0065】

なお、上述の実施形態に於いて表紙シートHSは印刷装置Cからタイトルなどの印刷が施された後、排紙口43から印刷シートと同様に搬出される場合を説明したが、印刷装置Cと製本装置Aとの間にインサータ装置を設け、このインサータ装置から前記シート搬入経路45に表紙シートHSを供給する構成であっても良い。このインサータ装置は1つ若しくは複数の載置トレイと、このトレイ上のシートを1枚ずつ分離する分離ローラと、この分離ローラからシートを前記シート搬入経路45に導く給紙経路とで構成すればよい。

【0066】

また、上述のスタッカ装置Dは前記表紙シート搬送経路48に連接したシート搬出経路49の搬出口52から搬出されるシートを順次積載収納する排紙トレイで構成する。またこの装置には、搬出口52からのシートにステープル、パンチ穴開け、捺印スタンプなどの後処理を施す後処理ユニットを設けても良い。この場合の後処理ユニットは既に知られている好適な機構を採用すれば良い。

【符号の説明】

【0067】

A 製本装置

B 接着剤塗布装置

C 印刷装置

D スタッカ装置

10 容器

10a 塗布剤液槽室(液槽室)

10b 固形剤充填室(充填室)

10c 隔壁

10d 接着剤貯液室(貯液室)

20 加熱手段(電熱ヒータ)

22a 液温センサ

22b 加熱部温度センサ

26 温度制御手段(制御CPU)

30 塗布ローラ

32 攪拌手段(攪拌歯車)

34 制御棒

36 板状ブレード

45 シート搬入経路

46 グリップ搬送手段

47 製本経路

48 表紙シート搬送経路

M1 攪拌モータ

M2 往復動モータ

【技術分野】

【0001】

本発明は、画像形成装置などの印刷装置から順次搬出されるシートを部揃えして束状に集積し、このシート束の一端縁に製本のための接着剤を塗布する接着剤塗布装置に関し、特に、桶状の容器に熱溶融性の固形接着剤を充填し、容器に装備した加熱ヒータで所定温度に短時間で溶融させるようにした接着剤塗布装置に関する。

【0002】

製本装置は、プリンタ、印刷機などの画像形成装置の端末装置として、画像形成されたシートをページ順に積重ねて束状に整合した後、その端面に接着剤を塗布して表紙シートに綴じ合せる装置として広く使用されている。このような製本装置に組み込まれる接着剤塗布装置は、糊などの接着剤を収容する容器と、この容器内に設けられた塗布ロールで液状の接着剤をシート束の一端縁に塗布している。そして容器内には加熱ヒータが内蔵され、容器に充填された固形接着剤を溶解して接着に適した粘性を呈する温度に保持している。

【0003】

このように固形接着剤を装置内に供給した後、これを加熱溶融する方法は接着剤の取扱いが容易である特徴があるが、容器内で溶解された後の温度管理に細心の配慮が必要となる。例えば、通常使用される固形接着剤は融点が60℃乃至80℃程度であり、シートなどの被接着物には140℃〜150℃に保たれる必要がある。この接着剤の最適温度に対し、これより低い温度のときには完全に溶融しない固体状態の塊が容器内に含まれるか、或いは粘性の強い(高い粘度)接着剤がシート束に塗布される恐れがある。この場合にはシート束の葉間に接着剤が浸透しない為、接着後の冊子状シートが落丁するなどの不具合を招く。

【0004】

また、接着剤の温度が上記最適温度より高いと粘性が弱く(低い粘度)シート束に塗布する過程で滴下或いは飛散して表紙シートなど汚す不具合を招く。これらの問題と同時に熱溶融性の接着剤は、容器内に充填されるときその量は大容量である場合と、小容量である場合と小容量である場合とでは、その後の溶融条件が異なる。また装置非使用時には溶解した容器内の接着剤は固化し、その固化状態は環境温度によってそれぞれ異なる。従って、製本装置などの装置を起動する際に固化或いは新たに充填された接着剤を速やかに溶解し、所定の温度に保持する必要がある。

【0005】

従来、このような固形接着剤の温度管理において、まず装置非作動時に容器内の液状接着剤が固化しないようにするために長時間シート束などに塗布しないとき保温モードを備えることが例えば特許文献1に提案されている。この文献には製本装置でシート束に接着糊を塗布しない待機状態が続いた場合には、接着糊の容器を塗布温度より低い温度に保持する保温モードが開示されている。

【0006】

糊を収容した容器に電磁誘導用加熱コイルを設け、このコイルに発生される高周波磁束による渦電流のジュール熱で内部の接着糊を溶融するものが開示されている。そしてこのコイルに供給する電流を容器内に設けたセンサ(サーミスタ)で検出した糊温度に応じて上記コイルに供給する電流を調整するものが開示されている。また同公報には容器内で接着剤を溶融する際に攪拌手段を設けて溶融後の容器内を均一温度にすることも開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−238526号公報

【特許文献2】特開2003−010748号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように製本装置などでシート束に容器内の接着剤を塗布する場合、常温で固化する熱溶融性の接着剤を使用するとその取扱いが容易である。その反面、装置の非作動時或いは待機時に液化した接着剤が固化することとなり、装置の起動時にこの固化した或いは新規に補充された接着剤を短時間で溶解して塗布する適温にする必要がある。この固形接着剤の液化(適温化)には時間を要し、この間装置の稼働を待たなければならない問題が生ずる。

【0009】

そこで、従来、前掲特許文献1に開示されているように装置待機時に容器の加熱手段を作動状態に維持することが提案されている。具体的にはヒータなどの加熱素子に待機時に電流を通電している為、消費電力が無駄となる。装置非使用時にも発熱素子に通電し続けることは火災などの事故の恐れもあり装置起動時には接着剤が溶融する準備時間を要する。また前掲特許文献2に開示されているように容器を高周波加熱装置で短時間に溶解することも試みられているが、通常の高周波加熱装置は商用周波数より相当に高周波であるため高価となる問題と安全性に問題が生ずる。

【0010】

このように、熱溶融性の接着剤を製本装置などの装置内で、装置起動時或いは待機状態の装置を再起動する際に、固化した接着剤を短時間で溶解する必要があるが、従来は高周波加熱装置などの大容量の加熱装置を用いることが一般的であり事務機器などの小型で汎用化された製本装置には大型化、高価格、高消費電力などの問題があった。これと同時に溶融した液状接着剤は容器内で対流することが期待できないため攪拌する必要があり、前掲特許文献2に開示されているように接着剤の溶融と同時に攪拌する必要がある。

【0011】

ところが、液化した接着剤の粘度が高いと攪拌手段或いはその駆動機構に過大な負荷が及び故障の原因となる問題があった。つまり固形状の接着剤を溶解した後、早期に攪拌するとその粘性負荷によって駆動モータに過負荷が生じ、これにより作動不良を起こすことがあった。従って、本発明は、容器内の固体或いは半固体(ゲル)状態の接着剤を溶融する際に、複数の加熱モードを設けて接着剤の状態温度に応じて選択したモードで加熱することによって加熱装置を大型化することなく接着剤の状態温度に応じて比較的短時間に稼働可能にウォーミングアップすることが可能な接着剤塗布装置の提供をその課題としている。

【0012】

また、本発明は、容器内で溶融と同時に液化した接着剤を攪拌して均一な塗布状態にする際に攪拌手段或いはその駆動源が故障することなく確実に溶融攪拌することが可能な接着剤塗布装置の提供をその課題としている。更に本発明は画像形成装置などから搬出されたシートを束状に整合して綴じ合わせて製本する際に、装置起動時のウォーミングアップを効率的に行うことが可能な製本装置の提供をその課題としている。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するために、熱溶融性の接着剤を収納する容器と、前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、前記容器内の接着剤の温度を検出するセンサ手段と、前記容器内の接着剤をシート束に塗布する塗布手段と、前記容器内の接着剤を攪拌する攪拌回転体と、前記加熱手段により、前記容器内の接着剤が過熱され、所定温度に達したことを前記センサ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置を提供するものである。

【0014】

本発明は、さらに、熱溶融性の接着剤を収納する容器と、前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、前記加熱手段が前記接着剤を過熱する時間を検出するタイマ手段と、前記容器内の接着剤をシート束に塗布する塗布手段と、前記容器内の接着剤を攪拌する攪拌回転体と、前記加熱手段が前記接着剤を所定時間過熱したことを前記タイマ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置を提供するものである。

【0015】

本発明に係る接着剤塗布装置は、上記構成により、接着剤が固化した状態のときには供給電力と供給時間が最大となるモードで加熱溶融し、接着剤が低い温度で液化した状態のときには供給電力と供給時間が第2の大きさとなるモードで加熱溶融し、接着剤温度が高い状態のときには供給電力と供給時間が最小となるモードで加熱溶融することとなり接着剤の状態に応じて装置のウォームアップ時間が設定される。

【0016】

従って、本接着剤塗布装置においては、接着剤が完全に固化された状態ではウォームアップ時間は長く、接着剤温度が高いときにはウォームアップ時間を短縮することができる。つまり、低温状態の装置を起動する際はイニシャライズ時間を要するが装置の際起動時などの高温状態から装置を起動する際にはイニシャライズ時間は短く、これに要する消費電力も節減される。また、上記加熱モードは容器内の接着剤が所定の温度に到達するまで段階的に供給電力および供給時間を変化させる。例えば第1ステップは第1の供給電力で第1の供給時間、第2ステップは第2の供給電力で第2の供給時間のように電力と時間の関数で制御する。これは、容器内の接着剤温度は加熱手段の温度に対して著しく遅延する性質があるため、予め実験により供給する電力(供給電流など)と時間を制御テーブルに準備し、オーバヒート(過剰加熱)、過小ヒート(過小加熱)を避けるためである。

【0017】

接着剤温度が、例えば70℃のときこれを150℃に温度調整しようとするとき、加熱手段を170℃に設定すると接着剤温度は時間的に遅れて徐々に150℃に近づき、加熱手段を停止しても容器温度が高いため接着剤温度が150℃を超えて例えば160℃などにオーバヒートする。逆に加熱手段を150℃に設定すると接着剤温度は150℃以下で停止するか、150℃に到達する時間が長くなる。このようなウォームアップ時間を短縮するためには予め設定した加熱パターンで加熱手段を制御することが好適である。

【0018】

また、接着剤温度はサーミスタなどのセンサ手段で検出するが、接着剤温度と容器温度とは、加熱過程でそれぞれ異なる。そこで接着剤を直接温度検出する液温センサと、容器加熱部の温度を検出する加熱部温度センサを設け、このいずれか一方のセンサの検知温度で上記加熱モードの1つを選択する。そして加熱モードの実行過程では加熱部温度センサが所定温度を検出したとき段階的に変化させるように供給電力を制御する。これによって接着剤温度を適正温度にコントロールすることが出来る。

【0019】

次に、容器内で溶融した融点温度近傍の接着剤は粘性が高く流動性が低いため容器内の接着剤を攪拌する必要がある。この攪拌は例えば容器内に設けた塗布ローラを回転することによって行うことがシンプルな構成となる。そしてこの塗布ローラはセンサ手段が所定温度を検出した後、回転起動するように制御する。例えば容器加熱部の温度を検出する加熱部温度センサが所定温度に達したとき容器内の接着剤が液化して所定の流動性を帯びる見込み時間の後、回転起動するように構成する。そしてこの塗布ローラは一方向にのみ回転するのではなく、まず塗布方向と逆方向に逆転しその後、塗布方向に正回転するようにする。尚上記見込み時間は前記複数の加熱モードによってそれぞれ異なる時間に設定されている。

【0020】

次に本発明の製本装置は、画像形成装置などから順次搬出されるシートを束状に整合するスタック手段と、このスタック手段のシート束を所定の綴じ処理位置に移送するシート束移送手段とを備える。そして上記綴じ処理位置に上記シート束の端縁に接着剤を塗布する接着剤塗布装置を設け、この接着剤塗布装置は上述の構成を採用する。この場合に接着剤を収容する容器をシート束の端縁に沿って移動自在に装置フレームに支持して駆動モータで往復動するように構成すると容器を比較的小型に構成することが可能である。

【発明の効果】

【0021】

本発明は、接着剤を収納する容器に配置した加熱手段に供給する供給電力及び供給時間をそれぞれ異なる複数の加熱モード設け、装置起動時にセンサ手段で検出した接着剤温度に応じて1つの加熱モードを選択して実行するようにしたものであるから、起動時の接着剤の状態温度に応じて予め設定された加熱モードで比較的短時間に稼働可能にウォーミングアップすることが可能となる。そして、容器に塗布ローラなどの攪拌回転体を設け、容器内の接着剤が所定の粘性を帯びたときこれを回転することによって均一な温度状態が得られ、また塗布ローラなどの駆動系の動作不良や或いは故障を招くことがない。

【0022】

特に、上記加熱モードは加熱手段に印加する電力、例えば電流と印加時間を段階的に変化させ、この電力印加から時間的に遅れる接着剤の温度を実験その他で見込んでコントロールすることによって短時間に、かつ正確な温度に制御することができ、この加熱モードを接着剤の初期状態(装置起動時の温度)に応じて異なる複数のパターンに設定することによって更に効率的な装置起動時のウォーミングアップが可能である。

【図面の簡単な説明】

【0023】

【図1】固形接着剤を収容する接着剤容器の構造を示す説明図であり、(a)は外観形状を示す斜視図、(b)は図1X−X方向断面図、(c)はY−Y方向断面図である。

【図2】は固形接着剤を加熱溶融する温度制御手段の構成を示すブロック図。

【図3】温度制御手段の作用を示すフローチャートである。

【図4】加熱手段の温度制御における加熱モード時の温度変化を示し、(a)は第1加熱モード時の温度変化、(b)は第2加熱モード時の温度変化、(c)は第3加熱モード時の温度変化。

【図5】図1の接着剤塗布装置を組み込んだ画像形成システムを示す。

【図6】図5の製本装置の要部を示す説明図。

【発明を実施するための形態】

【0024】

以下図示の好適な実施の態様に基づいて本発明を詳述する。まず本発明の接着剤塗布装置Bについて図1乃至図4を参照して説明する。図1は、固形接着剤を収容する接着剤容器の構造を示す説明図であり、図1(a)はその斜視図であり、図2(b)、図2(c)は断面図である。図2は接着剤を加熱溶融する温度制御手段の構成を示すブロック図である。また、図3は、温度制御手段の作用を示すフローチャートであり、図4は接着剤温度の変化を示すチャートである。

【0025】

図1(b)に於いて、接着剤を収容する容器10は固形剤充填室(以下充填室と云う)10bと塗布剤液槽室(以下液槽室と云う)10aとに隔壁10cで隔てられ、この隔壁10cには充填室10bで液化された接着剤が液槽室10aに流入するように連通口が設けられている。容器10は、この充填室10bと液槽室10aとを有する桶状のトレイで構成され、熱伝導性の高い金属などの材料で形成するか、加工性に富んだ樹脂材料で形成した上で、その底面に金属などの熱伝導板を敷設して構成する。

【0026】

そこで液槽室10a内には塗布ローラ30が回転自在に軸承され、この塗布ローラ30は含浸性に富んだ耐熱ゴム質剤で形成され、その上半部は液槽室10aの上方に突出し、下半部は液槽室10a内に没するように配置されている。この塗布ローラ30を回転することによってローラ下半部で液状接着剤を含浸し、上方に突出した上半部でシート束に接着剤を塗布する構成になっている。この塗布ローラ30の回転軸31は充填室10bに連通口を介して縦断配置され、この回転軸31に充填室10b内の接着剤を攪拌する攪拌歯車32が取り付けられている。

【0027】

また上記回転軸31には正逆転可能な攪拌モータM1が連結してある。従って攪拌モータM1を回転駆動することによって塗布ローラ30と攪拌歯車32は回転し、前者は液槽室10a内の接着剤を、後者は充填室10b内の接着剤をそれぞれ攪拌することとなる。従ってこの攪拌歯車32と塗布ローラ30とが攪拌回転体を構成し、攪拌モータM1がその駆動手段を構成することとなる。図示10dは液槽室10aに設けた接着剤貯液部であり、塗布ローラ30に安定した温度状態の接着剤を不足することなく供給するための湯溜まりを形成する。

【0028】

この接着剤貯液部10dには液化した接着剤の温度を検出でする液温センサ22aが設けられている。この液温センサ22aは棒状のサーミスタで構成され塗布ローラ30から離れた接着剤貯液部10dに配置してある。このサーミスタはMn、Co、Ni、Fe、Cuなど遷移金属酸化物の数種を原料に焼結されたファインセラミックス半導体の感熱素子で構成されている。

【0029】

液温センサ22aは、温度検知と同時に接着剤の液面(接着剤の残量)を検出している。つまり常温より高い温度に加熱された接着剤の液面による温度変化から液量を判断し、接着剤の残量検出を行うようになっている。この場合、塗布ローラ30の回転によってセンサ22aの液面検出が影響を受けないように液温センサ22aは塗布ローラ30から離れた接着剤貯液部10dに配置してある。

【0030】

また、制御棒34は、容器10の幅方向に塗布ローラ30の周面に沿って配置され、塗布ローラ30の外周に沿って所定間隔で配置され、ローラ周面に均一に接着剤を付着する。この制御棒34はシート束の位置によってローラとの間隔を調整するようになっている。図示36は、板状ブレードであり、塗布ローラ30の外周に所定間隔(ドクターギャップ)を形成して配置され、ローラ外周に付着した過剰の接着剤を掻き落とすために設けられている。

【0031】

このような構成の容器10には電熱ヒータ20から成る加熱手段が装備されている。この電熱ヒータ20は容器10の液槽室10aの底面に内蔵されている。この電熱ヒータ20は液槽室10aと充填室10bの少なくとも一方に配置されていれば良いが、両方に配置しても良い。図示のものにあって充填室10bと液槽室10aとを隔壁によって区割したのは、固形接着剤を充填した際に塗布ローラ30に含浸される接着剤温度が低下するのを防止するためであり、充填室10b内に電熱ヒータを配置して固形接着剤を予備加熱するようにしても良い。

【0032】

次に液槽室10a内に配置した加熱手段(電熱ヒータ20)の制御について説明する。

先に説明した容器には、液温センサ22aと、容器加熱部の温度を検出する加熱部温度センサ22bが配置され、また図示しないが容器10には異常温度検知センサが設けられている。液温センサ22aは前述のように容器10内の接着剤温度を直接検出し、加熱部温度センサ22bは容器10に埋設された電熱ヒータ20(液槽室10aに埋設されている)で容器10が昇温された容器加熱部の温度を検出するように配置されている。また異常温度検知センサは、例えば容器10に配置され、接着剤及びこれを収容する容器が過剰温度に加熱されたときこれを検出して装置電源をOFFするなど安全な処置を実行する為のものである。そしてこれらのセンサはそれぞれ制御CPU26(図2参照)に接続されている。

【0033】

この制御CPU26は後述する製本装置A或いは接着剤塗布装置Bのコントローラとして準備され、図2に示すように加熱制御実行プログラム(例えばROM28)に記憶されている。また、後述する加熱モードを実行するためのデータ(例えば印加電流値を設定する目標温度、印加時間、タイマ設定時間など)がデータテーブル29に準備されている。そして前述の容器10に配置されている電熱ヒータ20には、電源(図示のものは直流電源)21とパルス発生器23が接続され、このパルス発生器23は制御CPU26で構成される温度制御手段で制御される。従って電熱ヒータ20には温度制御手段(制御CPU)26からのコマンド信号に応じたパルス電流が供給される。図示のものはパルス発生器23を備えた電源回路24はPWM(pulse width modulation)制御回路で構成され、制御CPU26からのコマンド信号で電源のパルス幅を変化させて電圧を変えるように構成されている。

【0034】

上記構成のもとで、加熱手段(電熱ヒータ20)は次の3つの加熱モードで発熱制御される。製本装置Aなどの電源が投入され、調温開始コマンドが発せられると接着剤塗布装置Bはこれを受信する。すると接着剤塗布装置Bは、まず第1に「容器10内の接着剤温度を検出」する。この接着剤温度は前述の液温センサ22aか、又は加熱部温度センサ22bかいずれか一方で検出する(通常装置起動時には両者は同一温度である)。

【0035】

そして図3に示すように、第1のモードは「接着剤温度が第1設定温度範囲(図示のものは70℃未満)のとき、第2のモードは接着剤温度が第2設定温度範囲(図示のものは70℃から99℃)のとき、第3のモードは接着剤温度が第3設定温度範囲(図示のものは100℃から131℃)のときによって次のように加熱手段20を温度制御手段(制御CPU)26で制御する。

【0036】

以下図示装置では、調温コマンドが発せられるときの接着剤温度は130℃以上となることはない場合を想定し、また接着剤の融点が70℃でシートなどに塗布する最適条件の接着剤温度を150℃とする場合の温度制御について説明する。

【0037】

「第1加熱モード」

第1加熱モードは次の一次加熱ステップと二次加熱ステップで構成される。

【0038】

「一次加熱ステップ」

前述の加熱部温度センサ22bが90℃に達するまではフルパワーで加熱手段20に電力を供給する。この場合のフルパワーとは上述の電源回路の許容最大出力(251ワット)で電力供給する。このフルパワー加熱状態に先に説明したパルス発生器23から電熱ヒータ20に供給するパルス電流を温度制御手段(制御CPU)26からのコマンドによって調整する。前記容器10に装備した加熱部温度センサ22bで容器温度が「90℃」を検出したとき、目標温度を170℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。

【0039】

「二次加熱ステップ」

前記加熱部温度センサ22bで容器温度が「120℃」を検出したとき、この検出信号から遅延時間Ta1(270秒)後に目標温度を150℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。尚この「150℃」は接着剤温度を最終的に調温する最終設定温度である。以上の温度調整と同時に、塗布ローラ30を攪拌モータM1によって回転させる。この塗布ローラ30の回転によって容器10の液槽室10a内で液化状態に昇温された接着剤を攪拌する。

【0040】

この攪拌は、加熱部温度センサ22bが「120℃」を検出したとき、この検出信号から遅延時間Tb1(255秒)後に塗布ローラ30を「5秒間」逆回転(塗布方向と反対回転)させる。このときの周速度は「82.5mm/sec(低速度)」に設定してある。このように塗布ローラ30を逆回転させたのはローラ周囲の固形糊を制御棒34によって掻き落とすためであり、逆回転時間を「5秒間」に限定しているのは、そのまま回転させていると糊が溢れてしまうことと、正回転では糊の流動が逆回転よりも良くなってしまうためである。

【0041】

上記低速度で塗布ローラ30を回転し、「5秒間」経過したとき、塗布ローラ30を正方向に「200mm/sec(高速回転)」で回転する。この高速回転を「20秒間」継続した後、塗布ローラ30を正方向に「82.5mm/sec(低速回転)」で「30秒間」回転させる。以上で容器内の接着剤は「150℃」の最終設定温度に到達し、容器温度が「120℃」に達してから310秒の時間を要し、ウォームアップが終了する。この見込み時間の後「ウォームアップ終了信号」を発する。

【0042】

「第2加熱モード」

第2加熱モードは次の一次加熱ステップと二次加熱ステップで構成される。

【0043】

「一次加熱ステップ」

前記第1加熱モードと同様に、前述の加熱部温度センサ22bが90℃に達するまではフルパワーで加熱手段20に電力を供給する。次いで前記容器10に装備した加熱部温度センサ22bで容器加熱部の温度が「90℃」を検出したとき、目標温度を170℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。

【0044】

「二次加熱ステップ」

前記加熱部温度センサ22bで容器加熱部の温度が「120℃」を検出したとき、この検出信号から遅延時間Ta2(130秒)後に目標温度を150℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。この温度調整と同時に、塗布ローラ30を攪拌モータM1によって回転させる。この塗布ローラ30の回転によって容器10の液槽室10a内で液化状態に昇温された接着剤を攪拌する。この攪拌は、加熱部温度センサ22bが「120℃」を検出したとき、この検出信号から遅延時間Tb2(40秒)後に塗布ローラ30を「5秒間」逆回転(塗布方向と反対回転)させる。このときの周速度は「82.5mm/sec(低速回転)」に設定してある。

【0045】

上記低速回転で塗布ローラ30を回転し、「5秒間」経過したとき、塗布ローラ30を正方向に「200mm/sec(高速回転)」で回転する。この高速回転を「160秒間」継続した後、塗布ローラ30を正方向に「82.5mm/sec(低速回転)」で「30秒間」回転させる。以上で容器10内の接着剤は「150℃」の最終設定温度に到達し、容器加熱部の温度が「120℃」に達してから235秒の時間を要し、ウォームアップが終了する。この見込み時間の後「ウォームアップ終了信号」を発する。

【0046】

「第3加熱モード」

第3加熱モードは次の一次加熱ステップと二次加熱ステップで構成される。

【0047】

「一次加熱ステップ」

前記加熱手段20に電力を供給する。この電力供給は目標温度を170℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。

【0048】

「二次加熱ステップ」

前記加熱部温度センサ22bで容器加熱部の温度が「120℃」を検出したとき、この検出信号から遅延時間Ta3(90秒)後に目標温度を150℃に設定し、この目標温度に対応する電力を電熱ヒータ20に印加する。この温度調整と同時に、塗布ローラ30を攪拌モータM1によって回転させる。この塗布ローラ30の回転によって容器10の液槽室10a内で液化状態に昇温された接着剤を攪拌する。この攪拌は、加熱部温度センサ22bが「120℃」を検出したとき、この検出信号から遅延時間Tb3(20秒)後に塗布ローラ30を「5秒間」逆回転(塗布方向と反対回転)させる。このときの周速度は「82.5mm/sec(低速回転)」に設定してある。

【0049】

上記低速回転で塗布ローラ30を回転し、「5秒間」経過したとき、塗布ローラ30を正方向に「200mm/sec(高速回転)」で回転する。この高速回転を「130秒間」継続した後、塗布ローラ30を正方向に「82.5mm/sec(低速回転)」で「30秒間」回転させる。以上で容器10内の接着剤は「150℃」の最終設定温度に到達し、容器加熱部の温度が「120℃」に達してから185秒の時間を要し、ウォームアップが終了する。この見込み時間の後「ウォームアップ終了信号」を発する。

【0050】

以上の第1乃至第3の各加熱モードで「90℃」「120℃」の温度設定は次の配慮から設定したものである。まず、この温度設定は電熱ヒータ近傍とこのヒータ近くの接着剤と、ヒータから遠方の接着剤はそれぞれ温度が異なり、特に固形或いはゲル状の接着剤は対流しない為温度分布が大きく変化する。従って、ヒータ自体の温度を検出すれば急激に設定温度に達し、接着剤自体の温度を検出すれば緩慢に温度上昇し、接着剤の量によって大きく異なる。このようにヒータ自体、接着剤自体の温度検出では不安定要素が大きいため、図示実施例のものは加熱ヒータを配置した容器加熱部の温度を検出している。

【0051】

そして、上記設定温度「90℃」は接着剤の融点(図示のものは70℃)から最終的に接着剤温度が目標の「150℃」をオーバヒートしないように好適な温度に設定する。これを低く設定すると目標温度に到達するまでに時間を要し、高く設定すると目標温度をオーバする恐れがある。同様に上記設定温度「120℃」は、それ以降の加熱ヒータの実験的に求めた遅延時間Ta(第1加熱モードの「Ta1=270秒」、第2加熱モードの「Ta2=103秒」、第3加熱モードの「Ta3=90秒」)で制御するための基準温度である。

【0052】

この温度は「120℃」に限らず種々に設定可能である。このように第1乃至第3の加熱モードは、それぞれ一次加熱ステップとして加熱手段20を装備した容器加熱部の温度が所定温度(図示のものは120℃に設定)に到達するまで接着剤の初期温度に応じた電力を加熱手段20に印加する。そして二次ステップは容器加熱部の温度が所定温度に達した後、タイマなどで実験的に設定した遅延時間Taの経過後に段階的に目標温度を異ならせて加熱手段20に電力を供給することを特徴としている。これは、接着剤温度、容器温度(容器加熱部温度)、加熱ヒータの温度は上述の理由で接着剤の条件(所期温度、収容量)で変化と温度差が激しいため、容器加熱部の温度が所定温度に達した後は実験によって設定した時間(上述のTa時間)によって加熱ヒータを制御している。

【0053】

従って、上記設定温度「90℃」「120℃」は加熱装置の構成、例えば加熱ヒータの容量によってそれぞれ設定する必要がある。また装置構成によって例えば3段階或いはそれ以上に設定温度を増やすなど工夫する余地がある。このように各モードの供給電力及び供給時間はそれぞれ実験で割り出した経験値に設定してある。また、一次加熱ステップは容器加熱部の温度が所定温度に達するまで電力供給し、二次ステップは予め設定した時間所定の電力を供給することを特徴としている。

【0054】

次に上記各加熱モードにおける接着剤温度の時間変化を図4(a)(b)(c)に示す。同図(a)は接着剤の初期温度が「23℃」であり、前記第1加熱モードで加熱制御したときの温度変化を示している。図中Laは外気温度、Lbは容器加熱部温度、Lcは液温検知センサの接着剤温度、Ldは塗布ローラ部位の接着剤温度、Leは電熱ヒータの印加電力を示す。このチャートでLdは塗布ローラ30に含浸されている接着剤温度で実験装置に設けた特別な温度センサで測定した値である。また印加電力は前記パルス電源のデューティ値で表示してある。尚これらの条件は後述のチャートにおいても同様である。

【0055】

図4(a)のチャートから明らかなように、印加電力LeはフルパワーLe1、次いで目標温度170℃相当する印加電力Le2、目標温度150℃に相当する印加電力Le3が図示の時間軸(X軸)で供給されている。このとき容器加熱部の温度は時間的遅れを持ってそれぞれ「170℃」「150℃」に制御されている。また液温センサ22aの接着剤温度Lcは図示のように放物線状に目標温度「150℃」に達し、塗布ローラ部位の接着剤温度Ldは所期温度から急激に目標温度に達している。

【0056】

次に図4(b)は初期接着剤温度が「70℃」で前述の第2加熱モードで温度制御したときの温度変化を示す。図中La、Lb、Lc、Ldは前述の通りであり、(a)と異なり塗布ローラ30の部位の接着剤温度は初期温度から急激に上昇して目標温度「150℃」を若干オーバした後「150℃」で安定している。同様に図4(c)は接着剤の初期温度が「101℃」であり、前記第3加熱モードで温度制御したときの温度変化を示している。

【0057】

次に上述の接着剤塗布装置を組み込んだ製本装置について説明する。

図5は製本装置A及びこれを備えた画像形成システムの全体構成の説明図であり、この製本装置Aには接着剤塗布装置Bが組み込まれている。図6は製本装置Aの要部説明図である。

【0058】

図5に示す、画像形成システムは、印刷装置Cと、この印刷装置Cからの印刷シートを冊子状に装丁する製本装置Aとから構成され、また製本装置Aには製本しない印刷シートとを搬出収納するスタッカ装置Dが付設してある。この印刷装置Cはプリンタ、複写機などとして知られた構造で構成される。図示のものは給紙部40に準備されたカセットから所定のシートを繰り出し、このシート上に例えば印刷ドラム41で印刷を施し、定着器42で加熱定着した後、排紙口43から順次搬出する。図示の印刷ドラム41は感光体ドラムで、その表面にレーザ発信器で静電潜像を形成しシート上に転写する静電印刷方式を示している。この他シルクスクリーン式印刷、インクジェット式印刷など種々の印刷方式が採用可能である。

【0059】

次に製本装置Aは上記排紙口43から順次排出される印刷シートを集積トレイ44で所定の文書毎に部揃えして整合する。図示45は排紙口43から集積トレイ44に印刷シートを案内するシート搬入経路である。上記集積トレイ44上で部揃いし整列されたシート束は接着剤塗布位置E(図6矢印)にグリップ搬送手段46で搬送される。特に図示のものは集積トレイ44を略々水平姿勢に配置し、グリップ搬送手段46でシート束を移送する製本経路47を略々垂直方向に配置している。グリップ搬送手段46は一対のグリッパ手段でシート束を表裏から挟んで挟持し、まずシート束を水平姿勢から垂直姿勢に偏向し、垂直方向の製本経路47に搬送する。

【0060】

また上記シート搬入経路45には表紙シートを給送する表紙シート搬送経路48が分岐して連接してあり、この表紙シート搬送経路48にはシート搬出経路49が連接してある。つまり印刷装置Cの排紙口43からの印刷シートはシート搬入経路45から集積トレイ44に移送され、またこれから分岐した表紙シート搬送経路48に排紙口43から搬出された表紙シートが給送される。これと同時に製本処理を施さない印刷シートは排紙口43からシート搬入経路45、表紙シート搬送経路48を介してシート搬出経路49からスタッカ装置Dに製本装置Aを横断して搬送される。

【0061】

上記製本経路47と表紙シート搬送経路48とは互いに交差するように配置され、その交差部F(図6矢印)で製本経路47から搬送されたシート束と表紙シート搬送経路48から搬送された表紙シートとが合体される。つまり表紙シートHSは交差部Fに中央センターラインが交差点に一致するように搬送供給され、シート束はこれと直交する製本経路47から逆T字状に付き合わせられ、交差部Fの下流側の製本経路47に配置された折ロール53でくるみ綴じされる。そこで上記製本経路47の交差部F上流側には接着剤塗布装置Bがユニットとして組み込まれている。

【0062】

前記グリップ搬送手段46で挟持され、接着剤塗布位置Eに倒立姿勢で保持されるシート束に対し、その下端縁に所定量の接着剤(糊)を塗布する。この接着剤塗布ユニットBは前述の図1乃至4に基づいて説明した容器10がシート束の下端縁に沿って移動自在に配置されている。接着剤加熱手段を備えた容器10は前述の構成であり、その説明を省く。

【0063】

容器10は、グリップ搬送手段46で保持されたシート束の長手方向に沿って移動自在にガイドレール37に支持され、往復動モータM2で往復動する。このように容器10はシート束の背部に沿って長手方向(束厚と直交する方向)に移動自在に支持され、往復動モータM2で往復動する。このとき容器10の塗布ローラ30は所定の方向、例えば容器の移動方向と逆方向に前記攪拌モータM1で回転する。すると塗布ローラ30に含浸された接着剤はシート束の背部に塗布される。この塗布処理が終了した後、容器10はシート束の搬送経路から外側に退避する。この退避位置で容器10には、その液量に応じて図1(b)に示すホッパ38から固形接着剤が充填室10bに供給される。

【0064】

一方、接着剤を塗布されたシート束はグリップ搬送手段46で前記交差部Fに移送され、前後して表紙シート搬送経路48から給送される表紙シートHSに接合される。この両者の接合後、シート束は折ロール53で冊子状に綴じ合わされ、必要に応じて、折りロール53の下流側に配置された裁断ユニット50で周縁を裁断される。このように表紙シートで表装されたシート束は冊子シート収納スタッカ51に集積収納される。

【0065】

なお、上述の実施形態に於いて表紙シートHSは印刷装置Cからタイトルなどの印刷が施された後、排紙口43から印刷シートと同様に搬出される場合を説明したが、印刷装置Cと製本装置Aとの間にインサータ装置を設け、このインサータ装置から前記シート搬入経路45に表紙シートHSを供給する構成であっても良い。このインサータ装置は1つ若しくは複数の載置トレイと、このトレイ上のシートを1枚ずつ分離する分離ローラと、この分離ローラからシートを前記シート搬入経路45に導く給紙経路とで構成すればよい。

【0066】

また、上述のスタッカ装置Dは前記表紙シート搬送経路48に連接したシート搬出経路49の搬出口52から搬出されるシートを順次積載収納する排紙トレイで構成する。またこの装置には、搬出口52からのシートにステープル、パンチ穴開け、捺印スタンプなどの後処理を施す後処理ユニットを設けても良い。この場合の後処理ユニットは既に知られている好適な機構を採用すれば良い。

【符号の説明】

【0067】

A 製本装置

B 接着剤塗布装置

C 印刷装置

D スタッカ装置

10 容器

10a 塗布剤液槽室(液槽室)

10b 固形剤充填室(充填室)

10c 隔壁

10d 接着剤貯液室(貯液室)

20 加熱手段(電熱ヒータ)

22a 液温センサ

22b 加熱部温度センサ

26 温度制御手段(制御CPU)

30 塗布ローラ

32 攪拌手段(攪拌歯車)

34 制御棒

36 板状ブレード

45 シート搬入経路

46 グリップ搬送手段

47 製本経路

48 表紙シート搬送経路

M1 攪拌モータ

M2 往復動モータ

【特許請求の範囲】

【請求項1】

熱溶融性の接着剤を収納する容器と、

前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、

前記容器内の接着剤の温度を検出するセンサ手段と、

前記容器内の接着剤をシート束に塗布する塗布手段と、

前記容器内の接着剤を攪拌する攪拌回転体と、

前記加熱手段により、前記容器内の接着剤が過熱され、所定温度に達したことを前記センサ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、

前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置。

【請求項2】

熱溶融性の接着剤を収納する容器と、

前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、

前記加熱手段が前記接着剤を過熱する時間を検出するタイマ手段と、

前記容器内の接着剤をシート束に塗布する塗布手段と、

前記容器内の接着剤を攪拌する攪拌回転体と、

前記加熱手段が前記接着剤を所定時間過熱したことを前記タイマ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、

前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置。

【請求項3】

前記加熱手段は、前記容器に配置され、

前記センサ手段は、前記容器内の接着剤を直接温度検出液温センサと、前記加熱手段が配置された容器の温度を検出する加熱温度センサと、で構成されたことを特徴とする請求項1又は2に記載の接着剤塗布装置

【請求項4】

前記塗布手段は、前記容器内の接着剤をシート束に塗布する塗布回転体で構成され、

前記塗布回転体が前記攪拌回転体を兼用する請求項1又は2に記載の接着剤塗布装置。

【請求項5】

前記所定温度は、前記容器内の接着剤の溶融温度である請求項1に記載の接着剤塗布装置。

【請求項6】

前記所定時間は、前記容器内の接着剤を溶融するのに必要な時間である請求項2に記載の接着剤塗布装置。

【請求項7】

前記容器内の接着剤の温度を検出するセンサ手段を備え、

前記所定時間は、前記加熱手段が前記接着剤を過熱する前に前記センサ手段により検出される前記容器内の接着剤の温度に応じて、可変に設定される請求項2に記載の接着剤塗布装置。

【請求項8】

前記制御手段は、前記容器内の接着剤を攪拌するために、前記攪拌回転体を正逆転させる請求項1又は2に記載の接着剤塗布装置。

【請求項9】

前記制御手段は、前記容器内の接着剤を攪拌するために、前記攪拌回転体の回転と停止を繰り返す請求項1又は2に記載の接着剤塗布装置。

【請求項10】

前記加熱手段が前記接着剤を過熱する前に前記センサ手段により検出される前記容器内の接着剤の温度に応じて、前記制御手段は、前記攪拌回転体を回転させる時間を可変に設定する請求項1に記載の接着剤塗布装置。

【請求項11】

前記容器内の接着剤の温度を検出するセンサ手段を備え、

前記加熱手段が前記接着剤を過熱する前に前記センサ手段により検出される前記容器内の接着剤の温度に応じて、前記制御手段は、前記攪拌回転体を回転させる時間を可変に設定する請求項2に記載の接着剤塗布装置。

【請求項1】

熱溶融性の接着剤を収納する容器と、

前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、

前記容器内の接着剤の温度を検出するセンサ手段と、

前記容器内の接着剤をシート束に塗布する塗布手段と、

前記容器内の接着剤を攪拌する攪拌回転体と、

前記加熱手段により、前記容器内の接着剤が過熱され、所定温度に達したことを前記センサ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、

前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置。

【請求項2】

熱溶融性の接着剤を収納する容器と、

前記容器内の固形状の接着剤を加熱して溶融させる加熱手段と、

前記加熱手段が前記接着剤を過熱する時間を検出するタイマ手段と、

前記容器内の接着剤をシート束に塗布する塗布手段と、

前記容器内の接着剤を攪拌する攪拌回転体と、

前記加熱手段が前記接着剤を所定時間過熱したことを前記タイマ手段が検出することにより、前記攪拌回転体の回転を開始する制御手段と、を備え、

前記制御手段は、前記攪拌回転体を第1速度で回転させた後、前記第1速度よりも速い第2速度で回転させ、その後更に、前記第2速度よりも遅い第3速度で回転させることを特徴とする接着剤塗布装置。

【請求項3】

前記加熱手段は、前記容器に配置され、

前記センサ手段は、前記容器内の接着剤を直接温度検出液温センサと、前記加熱手段が配置された容器の温度を検出する加熱温度センサと、で構成されたことを特徴とする請求項1又は2に記載の接着剤塗布装置

【請求項4】

前記塗布手段は、前記容器内の接着剤をシート束に塗布する塗布回転体で構成され、

前記塗布回転体が前記攪拌回転体を兼用する請求項1又は2に記載の接着剤塗布装置。

【請求項5】

前記所定温度は、前記容器内の接着剤の溶融温度である請求項1に記載の接着剤塗布装置。

【請求項6】

前記所定時間は、前記容器内の接着剤を溶融するのに必要な時間である請求項2に記載の接着剤塗布装置。

【請求項7】

前記容器内の接着剤の温度を検出するセンサ手段を備え、

前記所定時間は、前記加熱手段が前記接着剤を過熱する前に前記センサ手段により検出される前記容器内の接着剤の温度に応じて、可変に設定される請求項2に記載の接着剤塗布装置。

【請求項8】

前記制御手段は、前記容器内の接着剤を攪拌するために、前記攪拌回転体を正逆転させる請求項1又は2に記載の接着剤塗布装置。

【請求項9】

前記制御手段は、前記容器内の接着剤を攪拌するために、前記攪拌回転体の回転と停止を繰り返す請求項1又は2に記載の接着剤塗布装置。

【請求項10】

前記加熱手段が前記接着剤を過熱する前に前記センサ手段により検出される前記容器内の接着剤の温度に応じて、前記制御手段は、前記攪拌回転体を回転させる時間を可変に設定する請求項1に記載の接着剤塗布装置。

【請求項11】

前記容器内の接着剤の温度を検出するセンサ手段を備え、

前記加熱手段が前記接着剤を過熱する前に前記センサ手段により検出される前記容器内の接着剤の温度に応じて、前記制御手段は、前記攪拌回転体を回転させる時間を可変に設定する請求項2に記載の接着剤塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−192739(P2012−192739A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2012−104627(P2012−104627)

【出願日】平成24年5月1日(2012.5.1)

【分割の表示】特願2006−40077(P2006−40077)の分割

【原出願日】平成18年2月17日(2006.2.17)

【出願人】(000231589)ニスカ株式会社 (568)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成24年5月1日(2012.5.1)

【分割の表示】特願2006−40077(P2006−40077)の分割

【原出願日】平成18年2月17日(2006.2.17)

【出願人】(000231589)ニスカ株式会社 (568)

【Fターム(参考)】

[ Back to top ]