接着剤塗布量判定装置

【課題】 溶剤形接着剤を塗布する場合の実質的な接着剤の量が塗布条件を満たすか否かを判別することができる装置を提供する。

【解決手段】 溶剤形接着剤を塗布する前の基材の重量を測定する事前計量部4手段と、溶剤揮発部から排出された基材の重量を測定する事後計量部5と、両計量部からの情報を処理する処理装置61と、処理装置による処理結果を一時的に記憶するメモリと、処理結果により警報音を発生させる警報音発生部63を備える。処理装置は、事前計量時および事後計量時に基材の順番を付与し、同じ順番の両計測結果を比較して接着剤の重量を算出するとともに、塗布条件を満たさない場合に警報音発生部を作動させる。

【解決手段】 溶剤形接着剤を塗布する前の基材の重量を測定する事前計量部4手段と、溶剤揮発部から排出された基材の重量を測定する事後計量部5と、両計量部からの情報を処理する処理装置61と、処理装置による処理結果を一時的に記憶するメモリと、処理結果により警報音を発生させる警報音発生部63を備える。処理装置は、事前計量時および事後計量時に基材の順番を付与し、同じ順番の両計測結果を比較して接着剤の重量を算出するとともに、塗布条件を満たさない場合に警報音発生部を作動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤の塗布工程において、接着剤の塗布条件を満たしているか否かを判定する装置に関し、特に、接着剤を塗布する前の基材重量と塗布した後の基材重量から、塗布された接着剤の重量を算出し、所定量の接着剤が塗布されているか否かを判定するための装置に関するものである。

【背景技術】

【0002】

接着剤を塗布する工程において、接着剤の塗布条件を満たすための装置としては、液状接着剤を噴射する際の状態を制御する形態と、接着剤塗布の前後の重量を測定して合否を判定する形態とがあった。

【0003】

噴射状態を制御する形態の従来技術には、塗布ノズル(スプレーガン)によって塗布対象物に対して塗布される接着剤の状態が略円形であることから、当該略円形の塗布径を認識カメラで計測し、塗布量を塗布形およびその重量によって算出されるものであり、これらデータに基づき塗布条件を満たすための吐出時間を制御するものがあった(特許文献1参照)。

【0004】

他方、接着剤塗布の前後の重量を比較する形態の従来技術には、重量計測部にワーク(塗布対象物)を搭載し、当該ワークに対して接着剤を塗布し、当該重量計測部により、塗布の前後の重量を測定することによって、その重量差から塗布量を求めるものがあった(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−206647号公報

【特許文献2】特開平8−108123号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示される発明は、塗布ノズルから吐出される吐出時間を適宜補正するものであり、その吐出時間の補正は塗布工程中に行われていた。そして、補正後の塗布時間を新吐出時間として設定し、事後の吐出時間を制御することによって、塗布条件を満たすものであった。

【0007】

しかしながら、上記の装置は、塗布条件を満たすか否かを判定するものではなかった。すなわち、吐出時間を制御することによって理論的には所定重量の接着剤が塗布されると推認することは可能であるが、その理論どおりに塗布されたか否かは明確ではなかった。

【0008】

他方、特許文献2に開示される発明は、重量計測部が、接着剤噴射ノズル(スプレーガン)から接着剤を噴射する前のワークの重量を計測し、これを記憶するとともに、さらに同一の重量計測部が接着剤噴射後のワークの重量を計測して、その差によって合否を判定するものであった。

【0009】

しかしながら、上記技術を使用することができるワークは限定的なものであった。すなわち、ワークは重量計測部に搭載されていることから、接着剤噴射ノズルから噴射された接着剤がワークの塗布面を逸れて重量計測部に付着した場合には、重量計測部は所定条件を満たす重量の接着剤が塗布されたものと判定する可能性を有するからである。従って、例えば箱形のワークにおける内面部分について接着剤を塗布する場合には使用可能であるが、板状部材の表面のようにワークを逸れて接着剤が噴射される可能性のある場合には不向きであった。

【0010】

また、上記両技術は、塗布工程中または塗布直後の状態における塗布条件を満たすことを目的とするものであるが、溶剤形の接着剤を使用する場合には、溶剤を揮発させる工程が必要であることから、現実に接着剤として塗布されるべき量は溶剤が揮発した後の状態によって判断すべきであった。しかし、上記両技術によるときには、溶剤形接着剤を使用する場合は、最終的な接着剤の塗布量が予想値とならざるを得なかった。

【0011】

本発明は、上記諸点にかんがみてなされたものであって、その目的とするところは、溶剤形接着剤を塗布する場合の実質的な接着剤の量が塗布条件を満たすか否かを判別することができる装置を提供することである。

【課題を解決するための手段】

【0012】

そこで、本発明は、基材に対してスプレーガンにより溶剤形接着剤を塗布する工程と、溶剤揮発部により溶剤形接着剤の溶剤部分を揮発させる工程とを、順次経由してなる接着剤の塗布工程において接着剤の塗布量を判定する装置であって、溶剤形接着剤を塗布する前の基材の重量を測定する事前計量手段と、前記事前計量手段から基材が取り出されたことを検知する計量済み検知手段と、前記事前計量手段からの基材の取り出しを検出するとき、基材の順番を付与する第一の付与手段と、前記事前計量手段により計量された基材の事前重量および前記第一の付与手段で付与された順番を記憶する事前情報記憶部と、前記溶剤揮発部から排出された基材の重量を測定する事後計量手段と、前記事後計量手段による計測される基材に対し順番を付与する第二の付与手段と、前記第二の付与手段により付与された順番と同じ順番の基材の事前重量を呼び出し、事前重量および事後重量から接着剤の実質重量を算出するとともに、該実質重量と塗布条件とを比較して正否を判定する重量判定手段と、前記重量判定手段による判定結果が該接着剤の塗布条件を満たさないとき、条件未成就を報知する報知手段とを備えることを特徴としている。

【0013】

上記構成によれば、事前計量手段により計測された基材の事前重量と、同一基材の事後重量とを比較し、実質的な接着剤重量を算出することができる。この実質的な接着剤重量は、重量判定手段により接着剤の塗布条件を成就するか否かが判定されることとなり、条件未成就についての報知されることとなる。また、第一の付与手段により付与された基材の順番と、第二の付与手段により付与された基材の順番とが、同一の順番となることから、溶剤形接着剤の塗布工程の次に溶剤揮発工程を経由する場合においても同一の基材について重量比較が可能となるものである。

【発明の効果】

【0014】

本発明によれば、溶剤形接着剤を塗布する場合の実質的な接着剤の量が塗布条件を満たすか否かを判別することができる。また、溶剤揮発工程を経由することができ、溶剤形接着剤の塗布工程において使用することができる。

【0015】

さらに、溶剤揮発部内に供給検知手段および排出検知手段を備えた構成によれば、溶剤揮発部に投入された基材の順番と、取り出された基材の順番との同一性が維持されることから、溶剤揮発部への基材の投入によって、上記基材の順番が混同することはない。そして、先後判定手段および報知手段を備えていることから、前記取り出された順番が異なる場合には報知されることとなり、異なる順番の基材の重量を比較することを回避することができる。

【図面の簡単な説明】

【0016】

【図1】(a)は溶剤形接着剤の塗布工程の工程図であり、(b)は本発明の実施形態の概略を示す工程図である。

【図2】溶剤形接着剤の塗布工程において使用される覚知提示手段の説明図である。

【図3】(a)は溶剤形接着剤が塗布される基材の正面図であり、(b)は底面図である。

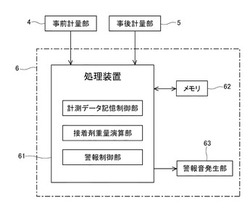

【図4】塗布量検査装置の概略を示す説明図である。

【図5】事前計量部における計測時の処理方法を示すフローチャートである。

【図6】事後計量部における計測時の処理方法を示すフローチャートである。

【図7】溶剤揮発部における管理装置を示す説明図である。

【図8】溶剤揮発部における処理方法を示すフローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図面に基づいて説明する。本発明は、溶剤形接着剤の塗布工程において使用されるものであることから、まず、溶剤形接着剤の塗布工程について説明する。

【0018】

図1(a)は、溶剤形接着剤の塗布工程を示す一般的な工程図である。この図に示すように、まず、溶剤形接着剤を塗布すべき基材を塗布エリアに設置する。塗布エリアは、溶剤形接着剤を噴射させることができる噴射装置(いわゆるスプレーガン)によって、基材表面のうち塗布すべき部分(以下、塗布面と称す)に溶剤形接着剤を吹き付けるための場所であり、スプレーガンから噴射された溶剤形接着剤が塗布面の縁部から逸れるなどの場合に、エリア外に飛び散ることを防止できるものである。塗布エリアには、基材の裏面側を支持する支持部が設けられており、この支持部に基材の裏面側を支持させることにより、塗布面をスプレーガンの噴射口に向けて設置することができる。

【0019】

引き続き、スプレーガンにより溶剤形接着剤を塗布面に塗布する。スプレーガンから噴射される溶剤形接着剤の種類は、基材および接着対象物の材質等によって異なるが、一般的には、接着剤成分を溶剤に溶融させたものである。溶剤が有機溶剤である場合を有機溶剤形接着剤といい、接着剤の主成分に応じて、ゴム系有機溶剤形接着剤、酢酸ビニル系有機溶剤形接着剤またはウレタン系有機溶剤形接着剤などがある。本発明では、これら各種有機溶剤形接着剤を総称して溶剤形接着剤と称する。

【0020】

また、スプレーガンによる塗布工程は、自動制御される場合のほか作業者による手動の場合がある。自動制御による場合には、スプレーガンの噴射口を塗布面に向けるべき角度および塗布面からの距離を制御するとともに、噴射される時間を制御して、所定位置に所定量の溶剤形接着剤を塗布するものである。ただし、自動制御による吹き付けでは、溶剤形接着剤の吹き付け状態の微妙な調整が困難であるため、塗布面の溶剤形接着剤に濃淡を生じる場合がある。そこで、溶剤形接着剤の均等な塗布のためには、敢えて作業者が手動によってスプレーガンを操作するのである。

【0021】

いずれによる場合においても、所定の塗布面全体に溶剤形接着剤を塗布した後、基材を塗布エリアから取り出し、次工程に移行することとなる。なお、基材の取り出しは塗布エリアの支持部による裏面側の支持を解除することにより行う。

【0022】

次に、塗布エリアから取り出した基材を溶剤揮発部に供給する。溶剤揮発部は、所定温度に維持されており、この溶剤揮発部内に数分間放置することにより溶剤を揮発させるのである。溶剤揮発部内の設定温度は、揮発させるべき溶剤の種類によって異なり、また、所要時間は溶剤の含有率等によって異なることから、使用する溶剤形接着剤によって適宜調整されるものである。溶剤を揮発させることによって、基材の塗布面には接着剤成分のみを残存させることができ、この基材を溶剤揮発部から取り出し、次工程となる接着工程に供給される。なお、接着工程とは、塗布面に接着すべき材料を貼り合わせる工程であり、接着剤の塗布条件を満たす基材のみが、当該接着工程に供給されるのである。

【0023】

このように、基材に対し、溶剤形接着剤を塗布し、その後に溶剤を揮発させることによって接着剤のみを塗布面に残存させる工程であるから、接着剤の塗布状態は、基材に残存する接着剤成分の重量によって判断される。具体的には、図1(b)に示すように、溶剤形接着剤を塗布する前の基材の重量を計測し、塗布工程の終了後(溶剤形接着剤の塗布および溶剤の揮発後)において、当該基材全体の重量を計測することによって、実質的な接着剤の重量を算出するのである。他方、塗布面に塗布された接着剤の部分的なムラについては目視による判断となるが、接着剤に着色料を混合することにより、当該着色料による色彩の濃淡により判断が可能である。

【0024】

なお、基材が同一の形状である場合であっても、塗布前の基材の重量が全て同一と仮定することはできない。基材を製造する際の重量の誤差は、接着剤の重量とは大きくことなるからである。すなわち、例えば、基材がプラスチック成型品である場合には、成型用の型内に流入したプラスチック樹脂の密度等によって数g程度の重量は容易に相違することとなる。そこで、数gの接着剤を塗布する場合には、塗布前の重量を計測することが重要となるものである。

【0025】

ところで、溶剤形接着剤の塗布工程では、スプレーガンによって部分的に溶剤形接着剤が噴射されるが、予め定められた順序に従って、順次噴射位置を移動させることによって塗布面全体に溶剤形接着剤が塗布される。スプレーガンにより溶剤形接着剤を噴射させる場合、スプレーガンの噴射口からの距離に応じて霧状となる拡散状態が異なることが周知である。従って、噴射口の近傍では、溶剤形接着剤があまり拡散せず、狭い面積に対して濃い溶剤形接着剤が噴霧されるが、噴射口から離れた位置では、溶剤形接着剤が大きく拡散するため、広い面積に対して薄く噴霧されることとなるのである。さらに、噴霧状態の濃淡は噴射口のノズルの状態によっても異なるものである。つまり、噴出口のノズルは無数の微細孔を有しているが、この微細孔が接着剤等の硬化等により閉鎖される場合には、噴出されるべき溶剤形接着剤が少ない微細孔から噴出されることとなり、噴射される溶剤形接着剤が偏った量で噴射されたり、噴射口から離れているにもかかわらず濃い噴霧状態となったりすることがある。このような状況下においては、塗布された溶剤形接着剤の状態を判断し、濃く噴霧されるときは塗布面から噴射口を離すなどの微調整を必要とするのである。このような微調整は自動化することが困難なため、作業者の視覚によって判断され、当該作業者がスプレーガンを操作する必要がある。

【0026】

逆に、手作業による場合は、接着剤の濃淡を解消できるが、接着剤の塗布量(特に総量)を均一化させることが難しいとされていた。その理由は、スプレーガンによる噴射時間が異なれば、接着剤の塗布量が同様に異なることとなるからであった。そこで、手動塗布の場合において、塗布される接着剤の総量を均一化するために、作業者において覚知できる覚知提示装置が塗布エリアに設置されている。

【0027】

すなわち、手動塗布には、基材の塗布面を手動塗布に適する数ヶ所に区分し、さらに、予め定めた順序に従って各区分に塗布するのであるが、その区分ごとに塗布すべき時間が覚知できるようにするのである。そして、各区分について所定時間の塗布を行い、全ての区分について塗布時間が許容範囲内となることにより、当該基材の塗布面に塗布すべき溶剤形接着剤の量が所定の範囲内となるのである。

【0028】

具体的には、図2に示すように、覚知提示装置は、コントローラ1と、スプレーガンの状態を検知する検知手段2と、覚知提示手段3とを備えている。検知手段は、スプレーガン設置部21に出力部22が設けられ、スプレーガンが設置されていること、およびスプレーガンが取り出されたことを検知してコントローラ1に出力するものである。コントローラ1は、処理装置11と記憶手段(メモリ)12を備え、前記スプレーガンの状態を検出すると、処理装置11がメモリ12に記憶されている覚知情報を読み取り、覚知提示手段3に対し作動信号を出力するものである。また、処理装置11には入力部13が接続され、スプレーガンの噴射工程および噴射時間を設定する際に入力することができる。入力された設定情報は、上記メモリ12に記憶され、作動時に処理装置に読み取られることとなるのである。

【0029】

覚知提示手段3は、さらに、電子音発生回路制御部31と、電子音発生回路32と、電子音発生部33とを備え、コントローラ1からの作動信号に基づき、電子音を発生させるものである。発生させる電子音は、数種類に区別されており、スプレーガンの準備を示す照射前音、スプレーガンによる噴射開始を示す開始音、スプレーガンの移動方向変換時を示す変換時音、噴射終了を示す終了音などがあり得る。処理装置11がスプレーガンの取り出しを検出すると、予め定めた音の種類・その順序・音の長さを決定するデータがメモリ12から読み出され、このデータに従って電子音発生回路制御部31に対する制御信号を出力する。電子音発生部33は、上記制御信号に応じて電子音を発することから、この電子音に従ってスプレーガンを操作することにより、所定量の溶剤形接着剤を塗布面に塗布することができる。

【0030】

電子音発生回路制御装置31により制御される電子音の発生例としては、スプレーガンを噴射させないときは連続音とし、噴射中は無音とする。噴射中にスプレーガンの移動方向を変換する場合は短音とする。溶剤形接着剤を塗布するために、スプレーガンを基材の所定位置に移動する際は、噴射しない準備時間中であるから、所定の連続音を発生させ、その連続音が終了した時点を噴射開始の合図とすることができる。その後、第1噴出時間中は無音であり、その終了時に電子音を発生させる。このときの電子音は短時間とし、スプレーガンの移動方向を変換し、噴射を継続しつつ第2の噴出を行う。第2噴出時間中は無音とする。これを繰り返し、最終噴出時間を終了したときは、電子音を連続的に発生させるのである。噴出時間の途中に、スプレーガンを移動すべき場所がある場合には、連続音を発生させ、スプレーガンによる噴射を中断した状態でスプレーガンを移動させるべきであることが覚知させることが可能である。

【0031】

ここで、図3に示すような基材を例に、具体的な電子音の発生例を説明する。図3(a)は基材の正面図であり、図3(b)は底面図である。この図に示すように、接着剤が塗布されるべき基材100は平滑な板状ではなく、中央部111において山形に湾曲され、その両側に平面が構成されたものである。また、各端縁部分はアール面112,113が構成され、このアール面にも接着剤を塗布しなければならいものである。なお、湾曲した尾根側の面110が塗布面であり、谷側の面120が裏面である。

【0032】

このような形状の基材100の塗布面110に溶剤形接着剤を塗布する場合には、全周の端縁部に塗布した後、平面部を塗布することが一般的である。そこで、全周のうちの任意の一点から周縁に沿って反時計回りに塗布する。図では、開始点Aから隣接する点Bに移動し、さらにC,D,E,F,Aの順序で周縁全体に塗布する。その後、平面部に対して端縁EFの近傍から上下方向に向きを変えながら反対側の端縁CDまでを塗布するのである。

【0033】

このような順序で塗布する場合の電子音(覚知提示)は、噴射開始前は、準備音を発生させる。準備音は連続音であるが、数秒(3〜5秒)程度である。続いて、連続音が停止し、または、異なる音調の短音を発生させ、これにより噴射開始の覚知提示をする。噴射時間中は無音とする。噴射時間はスプレーガンの移動距離が10cmに対して0.5秒として設定している。この時間は適宜変更可能である。第1噴射時間は、端縁ABに塗布するための時間である。端縁ABの長さを30cmとしていることから第1噴射時間(無音の時間)は1.5秒と設定されている。従って、噴射開始から1.5秒後には方向変換を覚知するための電子音(短音)が発せられる。引き続き、端縁BCを塗布するための第2噴射時間中は無音とする。この端縁BCの長さを20cmとしていることから塗布時間は1秒である。従って、さらに1秒後に方向変換を覚知させる電子音(短音)が発せられるのである。

【0034】

このように、第3噴射時間(端縁CD)、第4噴射時間(端縁DE)、第5噴射時間(端縁EF)および第6噴射時間(端縁FA)を終了すると、平面部分の塗布に移行する。頂点Aに最も近接する位置から平面部分の塗布を開始するため、端縁EFの近傍から反対側端縁CDまで移動する。スプレーガンは頂点Aから頂点Fの近傍まで移動することとなる。この期間中を移動期間とする場合、噴射しないことを覚知するための連続音を発生させる。なお、この期間中を移動期間としない場合は、短音の後に無音状態とし、スプレーガンから噴射させながら平面部分の噴射に変更することを覚知させることができる。

【0035】

平面部分における噴射時間についても、第7噴射時間(端縁EF近傍)から第14噴射時間(端縁CD近傍)まで無音および短音が繰り返されるが、無音すなわち噴射時間中であることを覚知する時間は、その距離に応じて適宜異なるものとなっている。そして、上記のような噴射手順で行う全行程の移動距離を400cmとしていることから、第1噴射時間から第14噴射時間までの合計時間は、200秒(3分20秒)となる。この場合、総噴射時間(200秒)の期間中スプレーガンから溶剤形接着剤が噴射されることにより、所定量の溶剤形接着剤を基材100に塗布することができるのである。

【0036】

すなわち、例えば、5.9g(±0.05g)の接着剤を基材の塗布面に塗布する場合、揮発分50%の溶剤形接着剤(溶剤の揮発前)は8.85gを塗布しなければならない。そこで、スプレーガンによる1秒当たりの噴射量が44.25mm3であるとし、塗布すべき溶剤形接着剤の密度(g/cm3)が1.0である場合には、スプレーガンから200秒間噴射されることによって塗布量の合計容量が8.85cm3できることとなる。このように、塗布すべき接着剤(溶剤揮発後の接着剤)の重量および溶剤形接着剤の種類等に応じて、スプレーガンによる噴射時間を算出し、これをスプレーガンの移動総距離で除算することにより、覚知音(電子音)の発生タイミングを設定することができるのである。

【0037】

上記のように、一定の期間中スプレーガンから溶剤形接着剤が噴射されることにより所定量の接着剤が塗布されるのであるが、作業者が手作業でスプレーガンを操作する場合には、上記覚知提示手段により提示された覚知方法どおりに噴射されないこともある。しかし、覚知手段により適時案内されることから、大きく相違することはなく、全体として塗布すべき総量を噴射することができる。さらに、作業者の感覚により、塗布状態の濃淡を確認しつつスプレーガンを操作できることから、全体的なムラの発生を作業者によって解消させることが可能となる。

【0038】

なお、上述の覚知提示手段は、電子音に限定されるものではない。定期的に作業者が覚知できればよいのである。従って、例えば、基材の塗布面を照射する照明の一部を前記時間に合わせて点灯・消灯させてもよいのである。塗布面の明暗が明確になることによって、作業者に覚知させることができるからである。照明装置による点灯の場合には、スプレーガンによる噴射すべき時間中は照明の点灯状態を継続させるべきであることから、各噴霧時間終了時には、一瞬消灯させることにより覚知させることになる。なお、スプレーガンの移動時間中は点滅することにより、噴射すべき状態と区別することも可能である。

【0039】

次に、塗布された接着剤の状態が、要求される接着剤量の条件(以下、塗布条件と称す)に適合しているか否かを検査するための装置について説明する。

【0040】

図4は、塗布量検査装置の概略を示す図である。この図に示すように、接着剤塗布工程の前後に計量手段4,5が設けられている。溶剤形接着剤の塗布前の重量(以下、事前重量と称す)を計測する事前計量部4と、溶剤揮発後の重量(以下、事後重量と称す)を計測する事後計量部5の二種類である。事前計量部4は、事前計量手段として機能するとともに、計量の開始および終了を検知するための検知部が設けられ、基材が事前計量部4から取り出される際に、当該検知部から信号が出力されて基材の管理が開始される。つまり、基材が事前計量部4から取り出された時点において、検知部が計量済み検知手段として機能し、コントローラ6の処理装置61に対し、計量が終了したことおよび計測結果(事前重量の値)が出力される。これらの情報が処理装置61に入力されると、処理装置が第一の付与手段として機能し、基材の順番(整数値)を付与するとともに、当該整数値とともに上記計測結果を事前情報記憶部として機能するメモリ62に記憶される。

【0041】

ここで、付与される整数値(基材の順番)は、第1番目の基材の計測結果について最小の整数値「1」が付与され、後続の基材の計測結果について順次「1」が加算されて付与される。従って、この整数値が、接着剤塗布工程での移動を開始した順番と一致するようになっているのである。なお、前述のように接着剤塗布工程では、溶剤形接着剤の塗布工程、溶剤揮発工程を順次経由することとなるから、事前計量部4において計測された計測結果に付与された順番(整数値)は、各工程を終了した後の基材の順番とも一致することとなる。

【0042】

そして、溶剤揮発部から取り出された基材は、事後計量部5において事後重量が計測される。事後計量部5は、基材の事後重量を計測する事後計量手段として機能する。事後重量の計量が終了すると処理装置61に計測結果が出力され、処理装置が第二の付与手段として機能し、当該計測結果に対して順番(整数値)が付与される。処理装置61は、重量判定手段として機能し、上記の順番(整数値)の付与と同時に、同じ順番(整数値)の事前重量(事前計量部における計測結果)が読み取られ、接着剤重量演算部により事後重量との差から実質的な接着剤の重量が算出される。さらに、処理装置6において、実質的な接着剤重量と、要求される接着剤重量(合格重量の範囲)とが比較され、合格重量の範囲内の重量であれば合格と判定し、当該合格重量の範囲外の場合には不合格とされ、報知手段が作動する。報知手段としては、処理装置の警報制御部により警報音発生部63を作動するものであり、警報音の発生により作業者に報知するのである。

【0043】

上記判定のための処理装置における処理方法を説明する。図5および図6は、処理方法を示すフローチャートである。図5は事前計量部における計測時の処理方法であり、図6は事後計量部における計測時の処理方法である。図5に示すように、事前計量部に基材が載置されていることを検知する(S1)と、事前計測部における計測が開始される(S2)。そして、計測結果が検出された後に基材が事前計量部から取り除かれたことを検知することにより、計測終了時とみなされる(S3)。このときの計測終了検知データが処理装置に入力されると、計測データ入力が許容され、当該計測結果(計測値データ)を処理装置が受け取る(S4)。さらに、入力された計測値データに整数値(順番)を付与し、当該計測値データおよび整数値をメモリに記憶させる。以上で、一つの基材についての事前計量処理を終了し、さらに、次の基材が載置されると、同様の処理を繰り返す。ただし、付与される整数値は、直前の整数値に「1」を追加した整数値(次の順番)とされる。そして、基材の載置が継続する間これらの処理が繰り返えされるのである。

【0044】

次に、図6に示すように、事後計量部に基材が載置されると、事前計量部と同様に計測が開始されるのである(S11,S12)。この事後計量部に基材が載置されると、その基材の順番(整数値)が確定し、当該整数値および計測値データが処理装置に入力される(S13)。この整数値の入力により、同じ整数値の事前計量部における計測データ(事前データ)がメモリから読み取られる(S14)。さらに、双方の計測データから重量差を求め接着剤重量を算出する(S15)。そして、予めメモリに記憶させた重量条件データを読み取り、算出結果と重量条件データとを比較する(S16)。重量条件データは適合する重量の範囲が定められており、接着剤重量がこの範囲内であるか否かが判定される。そして、接着剤重量が重量条件データの範囲から逸脱するとき、警報作動信号が出力され、警報作動することとなる(S17)。

【0045】

なお、事後計量部には順次後続の基材が載置されるものであるから、当該基材の載置を検出するごとに、順番(整数値)を確定させることとなる。このときの整数値は、事前計量部の場合と同様に、処理開始後最初の計測時が最小の整数値(つまり「1」)を付与し、継続して計測するごとに「1」を追加することとするものである。

【0046】

以上のような処理方法により、継続的に搬送される基材について、順次事前計測および事後計測を行うことで順次接着剤重量を計測および合否判断が可能となる。上記の処理は、事前計量部から事後計量部に至るまで、基材が一列に(継続的に)移動する場合の例である。特に、溶剤揮発部が移動手段を備えており、所定時間中に溶剤揮発部内を移動することにより当該移動後に溶剤の揮発が完了する場合を想定している。

【0047】

これに対し、移動手段を備えていない溶剤揮発部を使用する場合、すなわち、複数の設置部を備え、一定の場所で所定時間を経過させる装置を使用する場合には、基材が移動する順番を管理することが必要になる。そこで、基材の順番を明確にするため、上記装置に加えて、溶剤揮発部に供給された基材の順番と、取り出された基材の順番とを管理する場合がある。

【0048】

図7は、溶剤揮発部における管理装置を示す図である。この図に示すように、溶剤揮発部7には、複数の設置部71,72,・・・,78が設けられており、溶剤形接着剤が塗布された基材を個別に各設置部71〜78のいずれかに設置(投入)することができるようになっている。基材は、各設置部71〜78に設置された状態で所定時間放置され、当該時間の経過によって溶剤が揮発されるものである。この溶剤揮発部7は、乾燥機とも称され、所定温度に維持されるように温度管理されるものである。

【0049】

そこで、上記溶剤揮発部7の各設置部71〜78には、それぞれに基材を検知する検知部81,82,・・・,88が設けられている。この検知部81〜88は、基材の存在を検知するものであることから、基材が投入されるとき、その投入を検知(供給検知手段として機能)し、基材が取り出されたときには、その取り出しを検知(排出検知手段として機能)し得るものである。これらの検知部81〜88は、具体的には赤外線センサにより基材の有無を判断するものである。

【0050】

上記検知部81〜88により基材の投入・取り出しを検知すると、その情報がコントローラ9の処理装置91に出力される。検知部81〜88は、「検知部1」81が「設置部1」71を検知し、「検知部2」82が「設置部2」72を検知するように、それぞれ1対1の関係に設けられており、さらに各検知部81〜88は識別可能に処理装置で認識される。従って、処理装置91では、検知データから、各設置部71〜78のうちのいずれに係るデータであるかが判別可能となっている。そこで、いずれかの検知部81〜88からデータを受け取ると、設置部71〜78のデータとして入力される。このとき、処理装置内のタイマにより把握される検知時刻とともにメモリ(記憶部情報記憶手段)92に記憶させることができる。そして、検知部81〜88から基材の取り出しを検知したデータが入力されると、処理装置91が先後判断手段として機能し、その取り出し順が適正かどうかを判断するとともに、不正な取り出しである場合には警報装置(報知手段)93を作動させるのである。

【0051】

ここで、上記処理装置による処理方法について説明する。図8は、処理方法のフローチャートである。この図に示すように、溶剤揮発部に基材が投入されることにより基材の投入が検出されると、当該投入検知データとともに、投入された設置部の場所データ(設置部データ)を受け取り(S31)、これに投入時刻データを追加した情報がメモリに記憶される(S32)。後続の基材が他の設置部に投入されると、当該検知データ、前記とは異なる設置部データおよび投入時刻がメモリに記憶され、適宜複数の設置部に複数の基材が設置された状態のデータがメモリ内に記憶された状態となる。次に、基材が設置部から取り出されると基材の取り出しを検出し、検知データとともに設置部データを受け取る。このとき、メモリ内に記憶される全ての情報が読み取られ、同じ設置部データの時刻が比較される。すなわち、当該設置部に投入した時刻から取り出し時刻までに要した時間が所定時間(十分に溶剤が揮発される時間)を経過しているか否かが判断される。所定時間は予めメモリ内に記憶されており、その時刻と比較した結果、所定時間以上経過していない場合は不適正として警報作動信号を出力し、警報装置を作動させることとなる(S36)。また、同時に、メモリ内に記憶される他の設置部データと比較し、引き出された基材の投入時刻が他の投入時刻よりも最も早いか否かが判断される(S37)。他の設置部に投入された基材の投入時刻よりも遅いものが先に取り出される場合には、移動の順番が不適当として、この場合も警報作動信号が出力されることとなる(S36)。なお、図示しないが、警報作動信号は、基材を再び設置部内に戻すことにより中断され、また、再投入時刻が記憶されることとなる。再投入時刻が記録される場合は、2回の投入・取り出しの総時間によって溶剤揮発部内の放置時間が適正か否かが判断される。

【0052】

上記処理が適正に処理されると、設置部データが消去され、同じ設置部に次の基材が投入されるときには、新たな基材の投入として、投入検知データおよび設置部データが入力され、メモリに記憶されることとなる。従って、メモリ内に記憶される設置部データは、溶剤揮発部内に投入された基材のみの情報となるのである。

【0053】

なお、上記処理装置は、前述の塗布量検査装置における処理装置を使用することも可能である。この場合、基材が投入された際の投入検知データが入力されるとき、投入時刻に加えて整数値を付与することができる。そして、このときの整数値としては、処理装置が作動を開始した後、最初の投入を最小の整数値「1」を付与し、その後においては、順次「1」を加えた整数値を付与するように処理してもよい。このような処理方法によれば、塗布量検出装置において付与される整数値と、溶剤揮発部における管理装置の整数値が一致し、いずれも基材の順番を示すものとして、統一的な管理が可能となるものである。

【0054】

また、報知手段としては上述の塗布量検査装置において使用する報知手段を兼用する構成でもよい。ただし、重量が不合格か移動順序不良なのかを明確に区別するためには、報知手段を個別に設けることが好ましい。

【0055】

本発明の実施形態は上記のとおりであるが、本発明は上記実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において種々の形態とすることができる。

【0056】

例えば、接着剤を塗布すべき基材の種類によっては、複数の基材に対し同時に溶剤形接着剤を塗布する場合がある。車両用ドアのインナーパネルを左右同時に加工する場合などである。このような場合、塗布工程から溶剤揮発工程に向かって基材が移動する方向が、右方向である場合には右側のドアインナーパネルを先の順番とし、左方向に移動する場合は左側のドアインナーパネルを先の順番として、各検知時に付与することによって、移動順を明確にすることができる。

【符号の説明】

【0057】

1 コントローラ

2 スプレーガン検知手段

3 覚知提示手段

4 事前計量部

5 事後計量部

6 コントローラ

7 溶剤揮発部

9 コントローラ

11 処理装置

12 メモリ

13 入力部

21 スプレーガン設置部

22 出力部

31 電子音発生回路制御部

32 電子音発生回路

33 電子音発生部

61 処理装置

62 メモリ

71,72,73,74,75,76,77,78 設置部

81,82,83,84,85,86,87,88 検知部

91 処理装置

92 メモリ

100 基材

110 基材の塗布面

111 基材の中央部

112,113 基材のアール面

120 基材裏面

【技術分野】

【0001】

本発明は、接着剤の塗布工程において、接着剤の塗布条件を満たしているか否かを判定する装置に関し、特に、接着剤を塗布する前の基材重量と塗布した後の基材重量から、塗布された接着剤の重量を算出し、所定量の接着剤が塗布されているか否かを判定するための装置に関するものである。

【背景技術】

【0002】

接着剤を塗布する工程において、接着剤の塗布条件を満たすための装置としては、液状接着剤を噴射する際の状態を制御する形態と、接着剤塗布の前後の重量を測定して合否を判定する形態とがあった。

【0003】

噴射状態を制御する形態の従来技術には、塗布ノズル(スプレーガン)によって塗布対象物に対して塗布される接着剤の状態が略円形であることから、当該略円形の塗布径を認識カメラで計測し、塗布量を塗布形およびその重量によって算出されるものであり、これらデータに基づき塗布条件を満たすための吐出時間を制御するものがあった(特許文献1参照)。

【0004】

他方、接着剤塗布の前後の重量を比較する形態の従来技術には、重量計測部にワーク(塗布対象物)を搭載し、当該ワークに対して接着剤を塗布し、当該重量計測部により、塗布の前後の重量を測定することによって、その重量差から塗布量を求めるものがあった(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−206647号公報

【特許文献2】特開平8−108123号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示される発明は、塗布ノズルから吐出される吐出時間を適宜補正するものであり、その吐出時間の補正は塗布工程中に行われていた。そして、補正後の塗布時間を新吐出時間として設定し、事後の吐出時間を制御することによって、塗布条件を満たすものであった。

【0007】

しかしながら、上記の装置は、塗布条件を満たすか否かを判定するものではなかった。すなわち、吐出時間を制御することによって理論的には所定重量の接着剤が塗布されると推認することは可能であるが、その理論どおりに塗布されたか否かは明確ではなかった。

【0008】

他方、特許文献2に開示される発明は、重量計測部が、接着剤噴射ノズル(スプレーガン)から接着剤を噴射する前のワークの重量を計測し、これを記憶するとともに、さらに同一の重量計測部が接着剤噴射後のワークの重量を計測して、その差によって合否を判定するものであった。

【0009】

しかしながら、上記技術を使用することができるワークは限定的なものであった。すなわち、ワークは重量計測部に搭載されていることから、接着剤噴射ノズルから噴射された接着剤がワークの塗布面を逸れて重量計測部に付着した場合には、重量計測部は所定条件を満たす重量の接着剤が塗布されたものと判定する可能性を有するからである。従って、例えば箱形のワークにおける内面部分について接着剤を塗布する場合には使用可能であるが、板状部材の表面のようにワークを逸れて接着剤が噴射される可能性のある場合には不向きであった。

【0010】

また、上記両技術は、塗布工程中または塗布直後の状態における塗布条件を満たすことを目的とするものであるが、溶剤形の接着剤を使用する場合には、溶剤を揮発させる工程が必要であることから、現実に接着剤として塗布されるべき量は溶剤が揮発した後の状態によって判断すべきであった。しかし、上記両技術によるときには、溶剤形接着剤を使用する場合は、最終的な接着剤の塗布量が予想値とならざるを得なかった。

【0011】

本発明は、上記諸点にかんがみてなされたものであって、その目的とするところは、溶剤形接着剤を塗布する場合の実質的な接着剤の量が塗布条件を満たすか否かを判別することができる装置を提供することである。

【課題を解決するための手段】

【0012】

そこで、本発明は、基材に対してスプレーガンにより溶剤形接着剤を塗布する工程と、溶剤揮発部により溶剤形接着剤の溶剤部分を揮発させる工程とを、順次経由してなる接着剤の塗布工程において接着剤の塗布量を判定する装置であって、溶剤形接着剤を塗布する前の基材の重量を測定する事前計量手段と、前記事前計量手段から基材が取り出されたことを検知する計量済み検知手段と、前記事前計量手段からの基材の取り出しを検出するとき、基材の順番を付与する第一の付与手段と、前記事前計量手段により計量された基材の事前重量および前記第一の付与手段で付与された順番を記憶する事前情報記憶部と、前記溶剤揮発部から排出された基材の重量を測定する事後計量手段と、前記事後計量手段による計測される基材に対し順番を付与する第二の付与手段と、前記第二の付与手段により付与された順番と同じ順番の基材の事前重量を呼び出し、事前重量および事後重量から接着剤の実質重量を算出するとともに、該実質重量と塗布条件とを比較して正否を判定する重量判定手段と、前記重量判定手段による判定結果が該接着剤の塗布条件を満たさないとき、条件未成就を報知する報知手段とを備えることを特徴としている。

【0013】

上記構成によれば、事前計量手段により計測された基材の事前重量と、同一基材の事後重量とを比較し、実質的な接着剤重量を算出することができる。この実質的な接着剤重量は、重量判定手段により接着剤の塗布条件を成就するか否かが判定されることとなり、条件未成就についての報知されることとなる。また、第一の付与手段により付与された基材の順番と、第二の付与手段により付与された基材の順番とが、同一の順番となることから、溶剤形接着剤の塗布工程の次に溶剤揮発工程を経由する場合においても同一の基材について重量比較が可能となるものである。

【発明の効果】

【0014】

本発明によれば、溶剤形接着剤を塗布する場合の実質的な接着剤の量が塗布条件を満たすか否かを判別することができる。また、溶剤揮発工程を経由することができ、溶剤形接着剤の塗布工程において使用することができる。

【0015】

さらに、溶剤揮発部内に供給検知手段および排出検知手段を備えた構成によれば、溶剤揮発部に投入された基材の順番と、取り出された基材の順番との同一性が維持されることから、溶剤揮発部への基材の投入によって、上記基材の順番が混同することはない。そして、先後判定手段および報知手段を備えていることから、前記取り出された順番が異なる場合には報知されることとなり、異なる順番の基材の重量を比較することを回避することができる。

【図面の簡単な説明】

【0016】

【図1】(a)は溶剤形接着剤の塗布工程の工程図であり、(b)は本発明の実施形態の概略を示す工程図である。

【図2】溶剤形接着剤の塗布工程において使用される覚知提示手段の説明図である。

【図3】(a)は溶剤形接着剤が塗布される基材の正面図であり、(b)は底面図である。

【図4】塗布量検査装置の概略を示す説明図である。

【図5】事前計量部における計測時の処理方法を示すフローチャートである。

【図6】事後計量部における計測時の処理方法を示すフローチャートである。

【図7】溶剤揮発部における管理装置を示す説明図である。

【図8】溶剤揮発部における処理方法を示すフローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図面に基づいて説明する。本発明は、溶剤形接着剤の塗布工程において使用されるものであることから、まず、溶剤形接着剤の塗布工程について説明する。

【0018】

図1(a)は、溶剤形接着剤の塗布工程を示す一般的な工程図である。この図に示すように、まず、溶剤形接着剤を塗布すべき基材を塗布エリアに設置する。塗布エリアは、溶剤形接着剤を噴射させることができる噴射装置(いわゆるスプレーガン)によって、基材表面のうち塗布すべき部分(以下、塗布面と称す)に溶剤形接着剤を吹き付けるための場所であり、スプレーガンから噴射された溶剤形接着剤が塗布面の縁部から逸れるなどの場合に、エリア外に飛び散ることを防止できるものである。塗布エリアには、基材の裏面側を支持する支持部が設けられており、この支持部に基材の裏面側を支持させることにより、塗布面をスプレーガンの噴射口に向けて設置することができる。

【0019】

引き続き、スプレーガンにより溶剤形接着剤を塗布面に塗布する。スプレーガンから噴射される溶剤形接着剤の種類は、基材および接着対象物の材質等によって異なるが、一般的には、接着剤成分を溶剤に溶融させたものである。溶剤が有機溶剤である場合を有機溶剤形接着剤といい、接着剤の主成分に応じて、ゴム系有機溶剤形接着剤、酢酸ビニル系有機溶剤形接着剤またはウレタン系有機溶剤形接着剤などがある。本発明では、これら各種有機溶剤形接着剤を総称して溶剤形接着剤と称する。

【0020】

また、スプレーガンによる塗布工程は、自動制御される場合のほか作業者による手動の場合がある。自動制御による場合には、スプレーガンの噴射口を塗布面に向けるべき角度および塗布面からの距離を制御するとともに、噴射される時間を制御して、所定位置に所定量の溶剤形接着剤を塗布するものである。ただし、自動制御による吹き付けでは、溶剤形接着剤の吹き付け状態の微妙な調整が困難であるため、塗布面の溶剤形接着剤に濃淡を生じる場合がある。そこで、溶剤形接着剤の均等な塗布のためには、敢えて作業者が手動によってスプレーガンを操作するのである。

【0021】

いずれによる場合においても、所定の塗布面全体に溶剤形接着剤を塗布した後、基材を塗布エリアから取り出し、次工程に移行することとなる。なお、基材の取り出しは塗布エリアの支持部による裏面側の支持を解除することにより行う。

【0022】

次に、塗布エリアから取り出した基材を溶剤揮発部に供給する。溶剤揮発部は、所定温度に維持されており、この溶剤揮発部内に数分間放置することにより溶剤を揮発させるのである。溶剤揮発部内の設定温度は、揮発させるべき溶剤の種類によって異なり、また、所要時間は溶剤の含有率等によって異なることから、使用する溶剤形接着剤によって適宜調整されるものである。溶剤を揮発させることによって、基材の塗布面には接着剤成分のみを残存させることができ、この基材を溶剤揮発部から取り出し、次工程となる接着工程に供給される。なお、接着工程とは、塗布面に接着すべき材料を貼り合わせる工程であり、接着剤の塗布条件を満たす基材のみが、当該接着工程に供給されるのである。

【0023】

このように、基材に対し、溶剤形接着剤を塗布し、その後に溶剤を揮発させることによって接着剤のみを塗布面に残存させる工程であるから、接着剤の塗布状態は、基材に残存する接着剤成分の重量によって判断される。具体的には、図1(b)に示すように、溶剤形接着剤を塗布する前の基材の重量を計測し、塗布工程の終了後(溶剤形接着剤の塗布および溶剤の揮発後)において、当該基材全体の重量を計測することによって、実質的な接着剤の重量を算出するのである。他方、塗布面に塗布された接着剤の部分的なムラについては目視による判断となるが、接着剤に着色料を混合することにより、当該着色料による色彩の濃淡により判断が可能である。

【0024】

なお、基材が同一の形状である場合であっても、塗布前の基材の重量が全て同一と仮定することはできない。基材を製造する際の重量の誤差は、接着剤の重量とは大きくことなるからである。すなわち、例えば、基材がプラスチック成型品である場合には、成型用の型内に流入したプラスチック樹脂の密度等によって数g程度の重量は容易に相違することとなる。そこで、数gの接着剤を塗布する場合には、塗布前の重量を計測することが重要となるものである。

【0025】

ところで、溶剤形接着剤の塗布工程では、スプレーガンによって部分的に溶剤形接着剤が噴射されるが、予め定められた順序に従って、順次噴射位置を移動させることによって塗布面全体に溶剤形接着剤が塗布される。スプレーガンにより溶剤形接着剤を噴射させる場合、スプレーガンの噴射口からの距離に応じて霧状となる拡散状態が異なることが周知である。従って、噴射口の近傍では、溶剤形接着剤があまり拡散せず、狭い面積に対して濃い溶剤形接着剤が噴霧されるが、噴射口から離れた位置では、溶剤形接着剤が大きく拡散するため、広い面積に対して薄く噴霧されることとなるのである。さらに、噴霧状態の濃淡は噴射口のノズルの状態によっても異なるものである。つまり、噴出口のノズルは無数の微細孔を有しているが、この微細孔が接着剤等の硬化等により閉鎖される場合には、噴出されるべき溶剤形接着剤が少ない微細孔から噴出されることとなり、噴射される溶剤形接着剤が偏った量で噴射されたり、噴射口から離れているにもかかわらず濃い噴霧状態となったりすることがある。このような状況下においては、塗布された溶剤形接着剤の状態を判断し、濃く噴霧されるときは塗布面から噴射口を離すなどの微調整を必要とするのである。このような微調整は自動化することが困難なため、作業者の視覚によって判断され、当該作業者がスプレーガンを操作する必要がある。

【0026】

逆に、手作業による場合は、接着剤の濃淡を解消できるが、接着剤の塗布量(特に総量)を均一化させることが難しいとされていた。その理由は、スプレーガンによる噴射時間が異なれば、接着剤の塗布量が同様に異なることとなるからであった。そこで、手動塗布の場合において、塗布される接着剤の総量を均一化するために、作業者において覚知できる覚知提示装置が塗布エリアに設置されている。

【0027】

すなわち、手動塗布には、基材の塗布面を手動塗布に適する数ヶ所に区分し、さらに、予め定めた順序に従って各区分に塗布するのであるが、その区分ごとに塗布すべき時間が覚知できるようにするのである。そして、各区分について所定時間の塗布を行い、全ての区分について塗布時間が許容範囲内となることにより、当該基材の塗布面に塗布すべき溶剤形接着剤の量が所定の範囲内となるのである。

【0028】

具体的には、図2に示すように、覚知提示装置は、コントローラ1と、スプレーガンの状態を検知する検知手段2と、覚知提示手段3とを備えている。検知手段は、スプレーガン設置部21に出力部22が設けられ、スプレーガンが設置されていること、およびスプレーガンが取り出されたことを検知してコントローラ1に出力するものである。コントローラ1は、処理装置11と記憶手段(メモリ)12を備え、前記スプレーガンの状態を検出すると、処理装置11がメモリ12に記憶されている覚知情報を読み取り、覚知提示手段3に対し作動信号を出力するものである。また、処理装置11には入力部13が接続され、スプレーガンの噴射工程および噴射時間を設定する際に入力することができる。入力された設定情報は、上記メモリ12に記憶され、作動時に処理装置に読み取られることとなるのである。

【0029】

覚知提示手段3は、さらに、電子音発生回路制御部31と、電子音発生回路32と、電子音発生部33とを備え、コントローラ1からの作動信号に基づき、電子音を発生させるものである。発生させる電子音は、数種類に区別されており、スプレーガンの準備を示す照射前音、スプレーガンによる噴射開始を示す開始音、スプレーガンの移動方向変換時を示す変換時音、噴射終了を示す終了音などがあり得る。処理装置11がスプレーガンの取り出しを検出すると、予め定めた音の種類・その順序・音の長さを決定するデータがメモリ12から読み出され、このデータに従って電子音発生回路制御部31に対する制御信号を出力する。電子音発生部33は、上記制御信号に応じて電子音を発することから、この電子音に従ってスプレーガンを操作することにより、所定量の溶剤形接着剤を塗布面に塗布することができる。

【0030】

電子音発生回路制御装置31により制御される電子音の発生例としては、スプレーガンを噴射させないときは連続音とし、噴射中は無音とする。噴射中にスプレーガンの移動方向を変換する場合は短音とする。溶剤形接着剤を塗布するために、スプレーガンを基材の所定位置に移動する際は、噴射しない準備時間中であるから、所定の連続音を発生させ、その連続音が終了した時点を噴射開始の合図とすることができる。その後、第1噴出時間中は無音であり、その終了時に電子音を発生させる。このときの電子音は短時間とし、スプレーガンの移動方向を変換し、噴射を継続しつつ第2の噴出を行う。第2噴出時間中は無音とする。これを繰り返し、最終噴出時間を終了したときは、電子音を連続的に発生させるのである。噴出時間の途中に、スプレーガンを移動すべき場所がある場合には、連続音を発生させ、スプレーガンによる噴射を中断した状態でスプレーガンを移動させるべきであることが覚知させることが可能である。

【0031】

ここで、図3に示すような基材を例に、具体的な電子音の発生例を説明する。図3(a)は基材の正面図であり、図3(b)は底面図である。この図に示すように、接着剤が塗布されるべき基材100は平滑な板状ではなく、中央部111において山形に湾曲され、その両側に平面が構成されたものである。また、各端縁部分はアール面112,113が構成され、このアール面にも接着剤を塗布しなければならいものである。なお、湾曲した尾根側の面110が塗布面であり、谷側の面120が裏面である。

【0032】

このような形状の基材100の塗布面110に溶剤形接着剤を塗布する場合には、全周の端縁部に塗布した後、平面部を塗布することが一般的である。そこで、全周のうちの任意の一点から周縁に沿って反時計回りに塗布する。図では、開始点Aから隣接する点Bに移動し、さらにC,D,E,F,Aの順序で周縁全体に塗布する。その後、平面部に対して端縁EFの近傍から上下方向に向きを変えながら反対側の端縁CDまでを塗布するのである。

【0033】

このような順序で塗布する場合の電子音(覚知提示)は、噴射開始前は、準備音を発生させる。準備音は連続音であるが、数秒(3〜5秒)程度である。続いて、連続音が停止し、または、異なる音調の短音を発生させ、これにより噴射開始の覚知提示をする。噴射時間中は無音とする。噴射時間はスプレーガンの移動距離が10cmに対して0.5秒として設定している。この時間は適宜変更可能である。第1噴射時間は、端縁ABに塗布するための時間である。端縁ABの長さを30cmとしていることから第1噴射時間(無音の時間)は1.5秒と設定されている。従って、噴射開始から1.5秒後には方向変換を覚知するための電子音(短音)が発せられる。引き続き、端縁BCを塗布するための第2噴射時間中は無音とする。この端縁BCの長さを20cmとしていることから塗布時間は1秒である。従って、さらに1秒後に方向変換を覚知させる電子音(短音)が発せられるのである。

【0034】

このように、第3噴射時間(端縁CD)、第4噴射時間(端縁DE)、第5噴射時間(端縁EF)および第6噴射時間(端縁FA)を終了すると、平面部分の塗布に移行する。頂点Aに最も近接する位置から平面部分の塗布を開始するため、端縁EFの近傍から反対側端縁CDまで移動する。スプレーガンは頂点Aから頂点Fの近傍まで移動することとなる。この期間中を移動期間とする場合、噴射しないことを覚知するための連続音を発生させる。なお、この期間中を移動期間としない場合は、短音の後に無音状態とし、スプレーガンから噴射させながら平面部分の噴射に変更することを覚知させることができる。

【0035】

平面部分における噴射時間についても、第7噴射時間(端縁EF近傍)から第14噴射時間(端縁CD近傍)まで無音および短音が繰り返されるが、無音すなわち噴射時間中であることを覚知する時間は、その距離に応じて適宜異なるものとなっている。そして、上記のような噴射手順で行う全行程の移動距離を400cmとしていることから、第1噴射時間から第14噴射時間までの合計時間は、200秒(3分20秒)となる。この場合、総噴射時間(200秒)の期間中スプレーガンから溶剤形接着剤が噴射されることにより、所定量の溶剤形接着剤を基材100に塗布することができるのである。

【0036】

すなわち、例えば、5.9g(±0.05g)の接着剤を基材の塗布面に塗布する場合、揮発分50%の溶剤形接着剤(溶剤の揮発前)は8.85gを塗布しなければならない。そこで、スプレーガンによる1秒当たりの噴射量が44.25mm3であるとし、塗布すべき溶剤形接着剤の密度(g/cm3)が1.0である場合には、スプレーガンから200秒間噴射されることによって塗布量の合計容量が8.85cm3できることとなる。このように、塗布すべき接着剤(溶剤揮発後の接着剤)の重量および溶剤形接着剤の種類等に応じて、スプレーガンによる噴射時間を算出し、これをスプレーガンの移動総距離で除算することにより、覚知音(電子音)の発生タイミングを設定することができるのである。

【0037】

上記のように、一定の期間中スプレーガンから溶剤形接着剤が噴射されることにより所定量の接着剤が塗布されるのであるが、作業者が手作業でスプレーガンを操作する場合には、上記覚知提示手段により提示された覚知方法どおりに噴射されないこともある。しかし、覚知手段により適時案内されることから、大きく相違することはなく、全体として塗布すべき総量を噴射することができる。さらに、作業者の感覚により、塗布状態の濃淡を確認しつつスプレーガンを操作できることから、全体的なムラの発生を作業者によって解消させることが可能となる。

【0038】

なお、上述の覚知提示手段は、電子音に限定されるものではない。定期的に作業者が覚知できればよいのである。従って、例えば、基材の塗布面を照射する照明の一部を前記時間に合わせて点灯・消灯させてもよいのである。塗布面の明暗が明確になることによって、作業者に覚知させることができるからである。照明装置による点灯の場合には、スプレーガンによる噴射すべき時間中は照明の点灯状態を継続させるべきであることから、各噴霧時間終了時には、一瞬消灯させることにより覚知させることになる。なお、スプレーガンの移動時間中は点滅することにより、噴射すべき状態と区別することも可能である。

【0039】

次に、塗布された接着剤の状態が、要求される接着剤量の条件(以下、塗布条件と称す)に適合しているか否かを検査するための装置について説明する。

【0040】

図4は、塗布量検査装置の概略を示す図である。この図に示すように、接着剤塗布工程の前後に計量手段4,5が設けられている。溶剤形接着剤の塗布前の重量(以下、事前重量と称す)を計測する事前計量部4と、溶剤揮発後の重量(以下、事後重量と称す)を計測する事後計量部5の二種類である。事前計量部4は、事前計量手段として機能するとともに、計量の開始および終了を検知するための検知部が設けられ、基材が事前計量部4から取り出される際に、当該検知部から信号が出力されて基材の管理が開始される。つまり、基材が事前計量部4から取り出された時点において、検知部が計量済み検知手段として機能し、コントローラ6の処理装置61に対し、計量が終了したことおよび計測結果(事前重量の値)が出力される。これらの情報が処理装置61に入力されると、処理装置が第一の付与手段として機能し、基材の順番(整数値)を付与するとともに、当該整数値とともに上記計測結果を事前情報記憶部として機能するメモリ62に記憶される。

【0041】

ここで、付与される整数値(基材の順番)は、第1番目の基材の計測結果について最小の整数値「1」が付与され、後続の基材の計測結果について順次「1」が加算されて付与される。従って、この整数値が、接着剤塗布工程での移動を開始した順番と一致するようになっているのである。なお、前述のように接着剤塗布工程では、溶剤形接着剤の塗布工程、溶剤揮発工程を順次経由することとなるから、事前計量部4において計測された計測結果に付与された順番(整数値)は、各工程を終了した後の基材の順番とも一致することとなる。

【0042】

そして、溶剤揮発部から取り出された基材は、事後計量部5において事後重量が計測される。事後計量部5は、基材の事後重量を計測する事後計量手段として機能する。事後重量の計量が終了すると処理装置61に計測結果が出力され、処理装置が第二の付与手段として機能し、当該計測結果に対して順番(整数値)が付与される。処理装置61は、重量判定手段として機能し、上記の順番(整数値)の付与と同時に、同じ順番(整数値)の事前重量(事前計量部における計測結果)が読み取られ、接着剤重量演算部により事後重量との差から実質的な接着剤の重量が算出される。さらに、処理装置6において、実質的な接着剤重量と、要求される接着剤重量(合格重量の範囲)とが比較され、合格重量の範囲内の重量であれば合格と判定し、当該合格重量の範囲外の場合には不合格とされ、報知手段が作動する。報知手段としては、処理装置の警報制御部により警報音発生部63を作動するものであり、警報音の発生により作業者に報知するのである。

【0043】

上記判定のための処理装置における処理方法を説明する。図5および図6は、処理方法を示すフローチャートである。図5は事前計量部における計測時の処理方法であり、図6は事後計量部における計測時の処理方法である。図5に示すように、事前計量部に基材が載置されていることを検知する(S1)と、事前計測部における計測が開始される(S2)。そして、計測結果が検出された後に基材が事前計量部から取り除かれたことを検知することにより、計測終了時とみなされる(S3)。このときの計測終了検知データが処理装置に入力されると、計測データ入力が許容され、当該計測結果(計測値データ)を処理装置が受け取る(S4)。さらに、入力された計測値データに整数値(順番)を付与し、当該計測値データおよび整数値をメモリに記憶させる。以上で、一つの基材についての事前計量処理を終了し、さらに、次の基材が載置されると、同様の処理を繰り返す。ただし、付与される整数値は、直前の整数値に「1」を追加した整数値(次の順番)とされる。そして、基材の載置が継続する間これらの処理が繰り返えされるのである。

【0044】

次に、図6に示すように、事後計量部に基材が載置されると、事前計量部と同様に計測が開始されるのである(S11,S12)。この事後計量部に基材が載置されると、その基材の順番(整数値)が確定し、当該整数値および計測値データが処理装置に入力される(S13)。この整数値の入力により、同じ整数値の事前計量部における計測データ(事前データ)がメモリから読み取られる(S14)。さらに、双方の計測データから重量差を求め接着剤重量を算出する(S15)。そして、予めメモリに記憶させた重量条件データを読み取り、算出結果と重量条件データとを比較する(S16)。重量条件データは適合する重量の範囲が定められており、接着剤重量がこの範囲内であるか否かが判定される。そして、接着剤重量が重量条件データの範囲から逸脱するとき、警報作動信号が出力され、警報作動することとなる(S17)。

【0045】

なお、事後計量部には順次後続の基材が載置されるものであるから、当該基材の載置を検出するごとに、順番(整数値)を確定させることとなる。このときの整数値は、事前計量部の場合と同様に、処理開始後最初の計測時が最小の整数値(つまり「1」)を付与し、継続して計測するごとに「1」を追加することとするものである。

【0046】

以上のような処理方法により、継続的に搬送される基材について、順次事前計測および事後計測を行うことで順次接着剤重量を計測および合否判断が可能となる。上記の処理は、事前計量部から事後計量部に至るまで、基材が一列に(継続的に)移動する場合の例である。特に、溶剤揮発部が移動手段を備えており、所定時間中に溶剤揮発部内を移動することにより当該移動後に溶剤の揮発が完了する場合を想定している。

【0047】

これに対し、移動手段を備えていない溶剤揮発部を使用する場合、すなわち、複数の設置部を備え、一定の場所で所定時間を経過させる装置を使用する場合には、基材が移動する順番を管理することが必要になる。そこで、基材の順番を明確にするため、上記装置に加えて、溶剤揮発部に供給された基材の順番と、取り出された基材の順番とを管理する場合がある。

【0048】

図7は、溶剤揮発部における管理装置を示す図である。この図に示すように、溶剤揮発部7には、複数の設置部71,72,・・・,78が設けられており、溶剤形接着剤が塗布された基材を個別に各設置部71〜78のいずれかに設置(投入)することができるようになっている。基材は、各設置部71〜78に設置された状態で所定時間放置され、当該時間の経過によって溶剤が揮発されるものである。この溶剤揮発部7は、乾燥機とも称され、所定温度に維持されるように温度管理されるものである。

【0049】

そこで、上記溶剤揮発部7の各設置部71〜78には、それぞれに基材を検知する検知部81,82,・・・,88が設けられている。この検知部81〜88は、基材の存在を検知するものであることから、基材が投入されるとき、その投入を検知(供給検知手段として機能)し、基材が取り出されたときには、その取り出しを検知(排出検知手段として機能)し得るものである。これらの検知部81〜88は、具体的には赤外線センサにより基材の有無を判断するものである。

【0050】

上記検知部81〜88により基材の投入・取り出しを検知すると、その情報がコントローラ9の処理装置91に出力される。検知部81〜88は、「検知部1」81が「設置部1」71を検知し、「検知部2」82が「設置部2」72を検知するように、それぞれ1対1の関係に設けられており、さらに各検知部81〜88は識別可能に処理装置で認識される。従って、処理装置91では、検知データから、各設置部71〜78のうちのいずれに係るデータであるかが判別可能となっている。そこで、いずれかの検知部81〜88からデータを受け取ると、設置部71〜78のデータとして入力される。このとき、処理装置内のタイマにより把握される検知時刻とともにメモリ(記憶部情報記憶手段)92に記憶させることができる。そして、検知部81〜88から基材の取り出しを検知したデータが入力されると、処理装置91が先後判断手段として機能し、その取り出し順が適正かどうかを判断するとともに、不正な取り出しである場合には警報装置(報知手段)93を作動させるのである。

【0051】

ここで、上記処理装置による処理方法について説明する。図8は、処理方法のフローチャートである。この図に示すように、溶剤揮発部に基材が投入されることにより基材の投入が検出されると、当該投入検知データとともに、投入された設置部の場所データ(設置部データ)を受け取り(S31)、これに投入時刻データを追加した情報がメモリに記憶される(S32)。後続の基材が他の設置部に投入されると、当該検知データ、前記とは異なる設置部データおよび投入時刻がメモリに記憶され、適宜複数の設置部に複数の基材が設置された状態のデータがメモリ内に記憶された状態となる。次に、基材が設置部から取り出されると基材の取り出しを検出し、検知データとともに設置部データを受け取る。このとき、メモリ内に記憶される全ての情報が読み取られ、同じ設置部データの時刻が比較される。すなわち、当該設置部に投入した時刻から取り出し時刻までに要した時間が所定時間(十分に溶剤が揮発される時間)を経過しているか否かが判断される。所定時間は予めメモリ内に記憶されており、その時刻と比較した結果、所定時間以上経過していない場合は不適正として警報作動信号を出力し、警報装置を作動させることとなる(S36)。また、同時に、メモリ内に記憶される他の設置部データと比較し、引き出された基材の投入時刻が他の投入時刻よりも最も早いか否かが判断される(S37)。他の設置部に投入された基材の投入時刻よりも遅いものが先に取り出される場合には、移動の順番が不適当として、この場合も警報作動信号が出力されることとなる(S36)。なお、図示しないが、警報作動信号は、基材を再び設置部内に戻すことにより中断され、また、再投入時刻が記憶されることとなる。再投入時刻が記録される場合は、2回の投入・取り出しの総時間によって溶剤揮発部内の放置時間が適正か否かが判断される。

【0052】

上記処理が適正に処理されると、設置部データが消去され、同じ設置部に次の基材が投入されるときには、新たな基材の投入として、投入検知データおよび設置部データが入力され、メモリに記憶されることとなる。従って、メモリ内に記憶される設置部データは、溶剤揮発部内に投入された基材のみの情報となるのである。

【0053】

なお、上記処理装置は、前述の塗布量検査装置における処理装置を使用することも可能である。この場合、基材が投入された際の投入検知データが入力されるとき、投入時刻に加えて整数値を付与することができる。そして、このときの整数値としては、処理装置が作動を開始した後、最初の投入を最小の整数値「1」を付与し、その後においては、順次「1」を加えた整数値を付与するように処理してもよい。このような処理方法によれば、塗布量検出装置において付与される整数値と、溶剤揮発部における管理装置の整数値が一致し、いずれも基材の順番を示すものとして、統一的な管理が可能となるものである。

【0054】

また、報知手段としては上述の塗布量検査装置において使用する報知手段を兼用する構成でもよい。ただし、重量が不合格か移動順序不良なのかを明確に区別するためには、報知手段を個別に設けることが好ましい。

【0055】

本発明の実施形態は上記のとおりであるが、本発明は上記実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において種々の形態とすることができる。

【0056】

例えば、接着剤を塗布すべき基材の種類によっては、複数の基材に対し同時に溶剤形接着剤を塗布する場合がある。車両用ドアのインナーパネルを左右同時に加工する場合などである。このような場合、塗布工程から溶剤揮発工程に向かって基材が移動する方向が、右方向である場合には右側のドアインナーパネルを先の順番とし、左方向に移動する場合は左側のドアインナーパネルを先の順番として、各検知時に付与することによって、移動順を明確にすることができる。

【符号の説明】

【0057】

1 コントローラ

2 スプレーガン検知手段

3 覚知提示手段

4 事前計量部

5 事後計量部

6 コントローラ

7 溶剤揮発部

9 コントローラ

11 処理装置

12 メモリ

13 入力部

21 スプレーガン設置部

22 出力部

31 電子音発生回路制御部

32 電子音発生回路

33 電子音発生部

61 処理装置

62 メモリ

71,72,73,74,75,76,77,78 設置部

81,82,83,84,85,86,87,88 検知部

91 処理装置

92 メモリ

100 基材

110 基材の塗布面

111 基材の中央部

112,113 基材のアール面

120 基材裏面

【特許請求の範囲】

【請求項1】

基材に対してスプレーガンにより溶剤形接着剤を塗布する工程と、溶剤揮発部により溶剤形接着剤の溶剤部分を揮発させる工程とを、順次経由してなる接着剤の塗布工程において接着剤の塗布量を判定する装置であって、

溶剤形接着剤を塗布する前の基材の重量を測定する事前計量手段と、

前記事前計量手段から基材が取り出されたことを検知する計量済み検知手段と、

前記事前計量手段からの基材の取り出しを検出するとき、基材の順番を付与する第一の付与手段と、

前記事前計量手段により計量された基材の事前重量および前記第一の付与手段で付与された順番を記憶する事前情報記憶部と、

前記溶剤揮発部から排出された基材の重量を測定する事後計量手段と、

前記事後計量手段による計測される基材に対し順番を付与する第二の付与手段と、

前記第二の付与手段により付与された順番と同じ順番の基材の事前重量を呼び出し、事前重量および事後重量から接着剤の実質重量を算出するとともに、該実質重量と塗布条件とを比較して正否を判定する重量判定手段と、

前記重量判定手段による判定結果が該接着剤の塗布条件を満たさないとき、条件未成就を報知する報知手段と

を備えることを特徴とする接着剤塗布量判定装置。

【請求項2】

さらに、前記溶剤形接着剤が塗布された後の基材が前記溶剤揮発部に投入されたことを検知する供給検知手段と、

該投入が検知された基材の前記溶剤揮発部内における位置および投入された時刻を記憶する揮発部情報記憶手段と、

前記基材が前記溶剤揮発部から取り出されたことを検知する排出検知手段と、

前記排出検知手段により検知された基材が溶剤揮発部内で最も先の時刻であることを判定する先後判定手段と、

前記先後判定手段による判定結果が最先の時刻でないとき、不正な取り出しであることを報知する報知手段と、

前記先後判定手段により判定された基材の情報を前記揮発部情報記憶手段から削除する削除手段と

を備えることを特徴とする請求項1に記載の接着剤塗布量判定装置。

【請求項3】

前記溶剤揮発部は、複数の基材が個別に設置可能な複数の設置部を備え、前記供給検知手段および排出検知手段は、前記設置部における基材の存否を検知するセンサであることを特徴とする請求項2に記載の接着剤塗布量判定装置。

【請求項4】

前記第一および第二の付与手段は、整数値を順次付与する付与手段であって、事前計量手段による計測時に付与される整数値と、事後計量手段による計測時に付与される整数値とは、第1番目に付与される整数値を共通とし、その後同じ数を加算して付与する付与手段であることを特徴とする請求項1ないし3のいずれかに記載の接着剤塗布量判定装置。

【請求項5】

さらに、予め定められた最低重量値および最高重量値を記憶する適正重量値記憶手段を備え、前記重量判定手段は、接着剤の前記実質重量が前記最低重量値以上かつ最高重量値以下の条件を満たすか否かを判定する重量判定手段であることを特徴とする請求項1ないし4のいずれに記載の接着剤塗布量判定装置。

【請求項1】

基材に対してスプレーガンにより溶剤形接着剤を塗布する工程と、溶剤揮発部により溶剤形接着剤の溶剤部分を揮発させる工程とを、順次経由してなる接着剤の塗布工程において接着剤の塗布量を判定する装置であって、

溶剤形接着剤を塗布する前の基材の重量を測定する事前計量手段と、

前記事前計量手段から基材が取り出されたことを検知する計量済み検知手段と、

前記事前計量手段からの基材の取り出しを検出するとき、基材の順番を付与する第一の付与手段と、

前記事前計量手段により計量された基材の事前重量および前記第一の付与手段で付与された順番を記憶する事前情報記憶部と、

前記溶剤揮発部から排出された基材の重量を測定する事後計量手段と、

前記事後計量手段による計測される基材に対し順番を付与する第二の付与手段と、

前記第二の付与手段により付与された順番と同じ順番の基材の事前重量を呼び出し、事前重量および事後重量から接着剤の実質重量を算出するとともに、該実質重量と塗布条件とを比較して正否を判定する重量判定手段と、

前記重量判定手段による判定結果が該接着剤の塗布条件を満たさないとき、条件未成就を報知する報知手段と

を備えることを特徴とする接着剤塗布量判定装置。

【請求項2】

さらに、前記溶剤形接着剤が塗布された後の基材が前記溶剤揮発部に投入されたことを検知する供給検知手段と、

該投入が検知された基材の前記溶剤揮発部内における位置および投入された時刻を記憶する揮発部情報記憶手段と、

前記基材が前記溶剤揮発部から取り出されたことを検知する排出検知手段と、

前記排出検知手段により検知された基材が溶剤揮発部内で最も先の時刻であることを判定する先後判定手段と、

前記先後判定手段による判定結果が最先の時刻でないとき、不正な取り出しであることを報知する報知手段と、

前記先後判定手段により判定された基材の情報を前記揮発部情報記憶手段から削除する削除手段と

を備えることを特徴とする請求項1に記載の接着剤塗布量判定装置。

【請求項3】

前記溶剤揮発部は、複数の基材が個別に設置可能な複数の設置部を備え、前記供給検知手段および排出検知手段は、前記設置部における基材の存否を検知するセンサであることを特徴とする請求項2に記載の接着剤塗布量判定装置。

【請求項4】

前記第一および第二の付与手段は、整数値を順次付与する付与手段であって、事前計量手段による計測時に付与される整数値と、事後計量手段による計測時に付与される整数値とは、第1番目に付与される整数値を共通とし、その後同じ数を加算して付与する付与手段であることを特徴とする請求項1ないし3のいずれかに記載の接着剤塗布量判定装置。

【請求項5】

さらに、予め定められた最低重量値および最高重量値を記憶する適正重量値記憶手段を備え、前記重量判定手段は、接着剤の前記実質重量が前記最低重量値以上かつ最高重量値以下の条件を満たすか否かを判定する重量判定手段であることを特徴とする請求項1ないし4のいずれに記載の接着剤塗布量判定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−130865(P2012−130865A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285451(P2010−285451)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(510337609)豊大工業株式会社 (2)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(510337609)豊大工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]