接着剤検査装置

【課題】接着対象部材上に線状に塗布された接着剤の塗布状態を精度良く検査することのできる接着剤検査装置を提供する。

【解決手段】接着剤検査装置は、ガラス40上に塗布されたウレタン44を照明する照明装置20と、ウレタン44を側方から撮影する側方撮影装置16とが取り付けられたロボットハンド12をそなえている。そして、ロボットハンド12は接着対象部材上に帯状に設定されたウレタン44の塗布予定域に沿った径路上を移動することができる構成とされており、ロボットハンド12がウレタン44の塗布予定域に沿った径路上を移動する際に、照明装置20によって照明されたウレタン44を側方撮影装置16により側方から連続撮影してウレタン44の塗布状態の画像を取得する。そして、側方撮影装置16により取得した画像によりウレタン44の塗布状態を検査する。

【解決手段】接着剤検査装置は、ガラス40上に塗布されたウレタン44を照明する照明装置20と、ウレタン44を側方から撮影する側方撮影装置16とが取り付けられたロボットハンド12をそなえている。そして、ロボットハンド12は接着対象部材上に帯状に設定されたウレタン44の塗布予定域に沿った径路上を移動することができる構成とされており、ロボットハンド12がウレタン44の塗布予定域に沿った径路上を移動する際に、照明装置20によって照明されたウレタン44を側方撮影装置16により側方から連続撮影してウレタン44の塗布状態の画像を取得する。そして、側方撮影装置16により取得した画像によりウレタン44の塗布状態を検査する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は接着剤検査装置に関する。詳しくは、接着対象部材上に線状に塗布される接着剤の塗布状態を検査する接着剤検査装置に関する。

この発明は、例えば、自動車用の固定窓用の窓ガラスの周辺部に線状に塗布される接着用のウレタンの塗布状態の検査に利用することができる。

【背景技術】

【0002】

自動車の固定窓用の窓ガラスを自動車の開口部に取付ける際には、まず、窓ガラスの周辺部および自動車の開口部に液状のプライマを塗布して乾燥させ、窓ガラスおよび自動車の開口部の接着部位に接着剤がなじみやすい状態にする。次に、窓ガラスのプライマを塗布した部位に接着剤として例えばウレタンを塗布する。そして、窓ガラスにウレタンが塗布された部位を、自動車の開口部のプライマが塗布された部位に貼り合わせて、窓ガラスを自動車の開口部に取付ける。

図1にプライマ42及びウレタン44が塗布されたガラス40の平面図を示す。ウレタン44は図1に示すとおり帯状の領域に塗布される。図2には図1に示したガラス40の断面と、取付け対象であるプライマ42が塗布された自動車の開口部41の断面を示す。ガラス40に塗布された状態のウレタン44の断面は、図2に示すとおり、三角形となっている。

ここで、プライマや接着剤の塗りむらが生じると、窓ガラスと自動車の開口部との間の接着不良につながり雨漏りの原因となることもあるので、プライマ及び接着剤の塗布状態を検査することが望ましい。

そして、プライマは接着部位への下塗りに用いられるものであるため、プライマの塗布状態の検査では塗布位置及び塗布幅の検査が必要とされる。一方、接着剤は粘りが強く窓ガラスに盛り上がった状態で塗布され、窓ガラスと自動車の開口部の間の接着部位に充填されるため、接着剤の塗布状態の検査では塗布された量の検査が必要とされる。

【0003】

先行技術として、特許文献1には、8台のデジタルカメラでプライマ塗布前およびプライマ塗布後のウインドガラスを撮影し、プライマ塗布前後の画像を情報処理装置で比較することにより、プライマの塗布状態を検査する方法が提案されている。

しかしながら、特許文献1に記載された技術では、8台のカメラでウインドガラスのプライマ塗布範囲の全体をカバーする必要があるため、一台のカメラでカバーする範囲が広く、撮影された画像の解像度が低いという問題があった。そのためにプライマの塗布状態の検査精度が十分でなかった。

また、特許文献1に記載の技術では、カメラおよび撮影のための光源がプライマの塗布の障害とならないよう、カメラと光源用の蛍光灯はプライマ塗布ステーションの上部に設置されている。そのため、カメラとウインドガラスの距離が大きく、外部からの光が撮影画像に影響を与えやすい環境にある。そして、特許文献1に記載の技術では、プライマ塗布前とプライマ塗布後の輝度の変化を利用してプライマの塗布状態の適否を判定しているため、塗布前の画像撮影時と塗布後の画像撮影時で外部からの光の影響が異なる場合には塗布状態の適否の判定に影響がでてしまう。

そして、特許文献1に記載の技術は、プライマが塗布された領域を検査するものであって、接着剤が塗布された量の検査については適用が困難と考えられる。

【0004】

一方、特許文献2には、線状をなすように塗布される接着剤の塗布方向と交差する方向に並べられた複数の光源から接着剤の塗布部位へと光を照射して、それら各照射光から得られる反射光を利用して接着剤の塗布状態を検査する方法が記載されている。特許文献2によれば、各反射光を各光源とほぼ同位置に配置された各受光体により別々に受け、それら各受光体により得られる受光パタンを標準パタンと比較することにより接着剤の塗布状態が検査される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−305426号公報

【特許文献2】特開平5−301076号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2に記載の検査方法によれば、反射光の受光パターンにより、接着剤の塗布状態について塗布切れ、塗布位置ズレ、塗布量の過剰・過小等の異常を検出できるとされている。しかしながら、特許文献2に記載の検査方法では、反射光の向きは接着剤の表面の微細な起伏に左右されて、期待した方向に反射しない場合が有ると考えられる。また、光源と受光体をセットにした構成であり相互の光の干渉が起こらないように配置間隔が設定されているため、反射光を利用できる数が限られ、サンプリングの間隔が広くなってしまう。また、外部の光を受光体が検知してしまう外乱による影響も考えられる。よって、反射光の受光パタンを標準パタンと比較する特許文献2に記載の検査方法は、検査結果が安定せず、検査精度が良好とはいえないものと考えられる。

【0007】

本発明は、上述した問題を解決するために提案するものであり、本発明が解決しようとする課題は、接着対象部材上に線状に塗布された接着剤の塗布状態を精度良く検査することのできる接着剤検査装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明にかかる接着剤検査装置は次の手段をとる。

まず、本発明の第1の発明は、接着対象部材上に線状に塗布された接着剤の塗布状態を検査する接着剤検査装置であって、

前記接着対象部材上に塗布された接着剤を照明する照明装置と、該接着剤を側方から撮影する側方撮影装置とが取り付けられたロボットハンドを備え、該ロボットハンドは該接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動することができる構成とされており、

前記ロボットハンドが前記径路上を移動する際に、前記照明装置によって照明された接着剤を前記側方撮影装置により側方から連続撮影して該接着剤の塗布状態の画像を取得し、該側方撮影装置により取得した画像により接着剤の塗布状態を検査する接着剤検査装置である。

ここで、連続撮影とは、前後の撮影画像の撮影範囲が一部重複する時間間隔で連続して画像の撮影をすることを云う。

【0009】

この第1の発明によれば、ロボットハンドに取付けられた撮影装置によって接着対象部材上の接着剤の塗布予定域を至近距離で撮影するので一枚の画像でカバーする撮影範囲が狭いため、塗布予定域に塗布された接着剤について高精度の画像を得ることができる。このとき塗布予定域は至近距離から照明装置で照明されているため、外部からの光の影響を受けにくく照明条件が一定した鮮明な接着剤の画像を得ることができる。また、連続撮影によって得られた画像は塗布予定域を隙間無くカバーしている。よって、この連続撮影によって得られた高精度で鮮明な接着剤の画像により、塗布予定域に塗布された接着剤の塗布状態をもれなく高精度で検査をすることができる。

そして、接着剤の撮影は側方撮影装置により接着剤の側方から撮影するので、取得した画像により、接着剤を側方から見て接着剤の塗布量を把握し、接着剤の塗布状態を検査することができる。

【0010】

次に、本発明の第2の発明は、上記第1の発明に係る接着剤検査装置であって、

前記側方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布高さの検査であることを特徴とする。

この第2の発明によれば、接着剤の塗布状態の検査は、接着剤の塗布高さの検査であるため、接着剤の高さにより接着剤の塗布量を簡便に把握して、接着剤の塗布状態を検査することができる。

【0011】

次に、本発明の第3の発明は、上記第1の発明または第2の発明に係る接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって該接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置により撮影することを特徴とする。

この第3の発明によれば、ロボットハンドに取付けられたノズルによって接着対象部材に接着剤が塗布されるとともに、ノズルによって塗布された直後の接着剤を側方撮影装置が撮影する。よって、接着剤の塗布と接着剤の検査を同時に行うことができるため、接着剤の塗布状態の検査を効率よく行うことができる。

【0012】

次に、本発明の第4の発明は、上記第1の発明または第2の発明に係る接着剤検査装置であって、

前記ロボットハンドには前記接着対象部材上に塗布された接着剤を上方から撮影する上方撮影装置が取り付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記照明装置によって照明された接着剤を前記上方撮影装置により上方から連続撮影して接着剤の塗布状態の画像を取得し、

前記側方撮影装置により取得した画像および前記上方撮影装置により取得した画像により接着剤の塗布状態を検査することを特徴とする。

この第4の発明によれば、接着剤を側方から連続撮影した画像と、接着剤を上方から連続撮影した画像により接着剤の塗布状態を検査するので、接着剤の塗布状態の検査の精度が向上する。

【0013】

次に、本発明の第5の発明は、上記第4の発明に係る接着剤検査装置であって、

前記上方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布位置および塗布幅の検査であることを特徴とする。

この第5の発明によれば、上方撮影装置により取得した画像による接着剤の塗布状態の検査は、接着剤の塗布位置および塗布幅の検査であるため、接着剤の塗布範囲を簡便に検査することができる。

【0014】

次に、本発明の第6の発明は、上記第4の発明または第5の発明に係る接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置及び前記上方撮影装置が撮影することを特徴とする。

この第6の発明によれば、ロボットハンドに取付けられたノズルによって接着対象部材に接着剤が塗布されるとともに、ノズルによって塗布された直後の接着剤を側方撮影装置及び上方撮影装置により撮影する。よって、接着剤の塗布状態の検査を効率よく行うことができ、かつ、接着剤の塗布状態の検査の精度を向上させることができる。

【0015】

次に、本発明の第7の発明は、上記第1の発明〜第6の発明のいずれかの発明に係る接着剤検査装置であって、

前記接着対象部材はガラス部材であり、前記接着剤はウレタンであることを特徴とする。

この第7の発明によれば、ガラス部材に塗布されたウレタンの塗布状態を精度良く検査することができる。

【発明の効果】

【0016】

上述の本発明の各発明によれば、次の効果が得られる。

まず、上述の第1の発明によれば、連続撮影によって得られた高精度で鮮明な接着剤の画像により、塗布予定域に塗布された接着剤の塗布状態をもれなく高精度で検査をすることができる。そして、側方撮影装置により接着剤の側方から撮影するので、取得した画像により、接着剤を側方から見て接着剤の塗布量を把握し、接着剤の塗布状態を検査することができる。

次に上述の第2の発明によれば、接着剤の塗布状態の検査は、接着剤の塗布高さの検査であるため、接着剤の高さにより接着剤の塗布量を簡便に把握して、接着剤の塗布状態を検査することができる。

次に上述の第3の発明によれば、接着剤の塗布と接着剤の検査を同時に行うことができるため、接着剤の塗布状態の検査を効率よく行うことができる。

次に上述の第4の発明によれば、接着剤を側方から連続撮影した画像と、接着剤を上方から連続撮影した画像により接着剤の塗布状態を検査するので、接着剤の塗布状態の検査の精度が向上する。

次に上述の第5の発明によれば、上方撮影装置により取得した画像による接着剤の塗布状態の検査は、接着剤の塗布位置および塗布幅の検査であるため、接着剤の塗布範囲を簡便に検査することができる。

次に上述の第6の発明によれば、ノズルによって塗布された直後の接着剤を側方撮影装置及び上方撮影装置により撮影して検査するので、接着剤の塗布状態の検査を効率よく行うことができ、かつ、接着剤の塗布状態の検査の精度を向上させることができる。

次に上述の第7の発明によれば、ガラス部材に塗布されたウレタンの塗布状態を精度良く検査することができる。

【図面の簡単な説明】

【0017】

【図1】接着剤のウレタンが塗布されたガラスの平面図である。

【図2】ウレタンが塗布されたガラスと取付け対象の自動車の開口部の断面を示す図である。

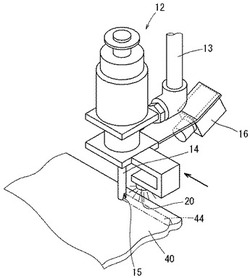

【図3】実施例1におけるロボットハンドの構成を示す図である。

【図4】実施例1における接着剤検査装置の全体構成を示す図である。

【図5】接着剤が連続撮影された画像の撮影範囲を示す図である。

【図6】接着剤が塗布された状態を撮影した画像を検査用に前処理した状態の検査用画像を示す図である。

【図7】実施例1における接着剤検査装置の動作フローを示す図である。

【図8】直線状に塗布された接着剤の塗布状態の適否を判定する方法を説明する図である。

【図9】コーナー部に塗布された接着剤の塗布状態の適否を判定する方法を説明する図である。

【図10】接着剤の塗布状態の乱れが検出される例を示す図である。

【図11】塗布された接着剤の途切れが検出される例を示す図である。

【図12】実施例1における画像検査のフロー図である。

【図13】実施例2におけるロボットハンドの構成を示す図である。

【図14】実施例2における接着剤検査装置の全体構成を示す図である。

【図15】上方撮影装置により撮影した画像により塗布状態の適否を判定する方法を説明する図である。

【図16】接着剤の塗布位置および塗布幅の適否の判定例を示す図である。

【図17】実施例2における画像検査のフロー図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について図面を用いて説明する。

【実施例1】

【0019】

図3に本発明の実施例1における接着剤検査装置10(図4参照)を構成するロボットハンド12を示す。この接着剤検査装置10は自動車の固定窓用のガラス40の周辺部に接着剤として塗布されるウレタン44の塗布状態の検査に使用することのできる装置である。なお、ロボットハンド12とロボット本体11(図4参照)との接続部分は図示を省略している。

【0020】

[ロボットハンドの構成と動作]

まず、ロボットハンド12の構成および動作について説明する。ロボットハンド12はロボット制御盤28(図4参照)に制御されて、ティーチングによりガラス40上に設定された帯状のウレタン44の塗布予定域に沿った径路上を移動することができる構成とされている。ガラス40が本発明の接着対象部材に相当し、ウレタン44が本発明の接着剤に相当する。

そして、ロボットハンド12の先端にはウレタン44をガラス40に塗布するためのノズル14が取付けられている。ここで、ロボットハンド12の向きはロボットハンド12進行方向に追随する構成とされており、ノズル14の先端の一側面に形成されウレタン44をガラス40上に供給する三角形の開口部15がロボットハンド12の進行方向の後を向く構成とされている。

【0021】

そして、ノズル14の上方のロボットハンド12の進行方向の後方に照明装置20が取付けられており、ノズル14の上方のロボットハンド12の進行方向の右側後方に側方撮影装置16が取付けられている。

ここで、ロボットハンド12の向きは進行方向に追随する構成とされているため、側方撮影装置16は常にロボットハンド12の進行方向でノズル14の右側に位置する。そして、側方撮影装置16による撮影範囲はノズル14の後方のウレタン44の塗布予定域を側方から見た領域とされており、当該領域は照明装置20により上方から照明される構成とされている。

【0022】

ロボットハンド12がロボット制御盤28(図4参照)に制御されて、ガラス40上のウレタン44の塗布予定域に沿った径路上を移動すると、これに合わせて図示しないウレタン供給装置からウレタン44がパイプ13を経由してノズル14に供給される。そして、ノズル14の開口部15からウレタン44がガラス40上に供給されて、ウレタン44がガラス40上に設定された塗布予定域に塗布されていく。そして、ウレタン44が塗布された直後の領域が照明装置20により照明されると共に側方撮影装置16の撮影視野に入るので、側方撮影装置16により塗布された直後のウレタン44を側方から撮影することができる。

【0023】

そこで、ロボットハンド12がウレタン44の塗布予定域に沿った径路上を移動するのに合わせて、側方撮影装置16によりウレタン44の塗布予定域を撮影範囲が重複する時間間隔で連続撮影することにより、ノズル14により塗布されたウレタン44の全体をカバーし、ウレタン44の塗布状態の検査に使用できる画像を得ることができる。

そして、側方撮影装置16はロボットハンド12に取付けられた状態で至近距離からガラス40上に塗布されたウレタン44を撮影するので、一枚の画像でカバーする撮影範囲が狭く、高精度の画像を得ることができる。また、ガラス40上のウレタン44はロボットハンド12に取付けられた照明装置20に至近距離から照明されているので、外部からの光の影響を受けにくく照明条件が一定した鮮明な画像を得ることができる。

また、ウレタン44の塗布とウレタン44の撮影を同時に実施するため、効率よく検査用の画像を得ることができる。

【0024】

[接着剤検査装置の全体制御]

次に、接着剤検査装置10の全体的な制御について説明する。図4に接着剤検査装置10の全体構成を示す。ライン制御盤30は接着剤検査装置10の全体制御を行う。

ロボット制御盤28は、ロボット本体11に対してロボットハンド12がティーチングによりガラス40上に設定された径路上を移動するように指令を出す。そして、ロボット本体11はロボットハンド12が所定の経路上を移動する動きを作り出す。

画像処理装置22は、ロボットハンド12に取付けられた側方撮影装置16により撮影された画像を中継ボックス26経由で取込み、即時に画像データからウレタン44の塗布状態を検査して塗布状態の適否を判定し、その結果をライン制御盤30に報告する。ここで、中継ボックス26は画像データの中継の他に、照明装置20の電源を兼ねており、ライン制御盤30からの照明装置20の制御情報を画像処理装置22経由で受け取って、照明装置20の点灯・消灯を制御する。なお、実施例1では照明装置20から照射される光は赤色光である。

表示装置24には、側方撮影装置16により撮影された画像、ウレタン44の塗布状態の検査結果等が表示される。

録画装置25は側方撮影装置16により撮影された画像を画像処理装置22経由でビデオデータとして受け取り、ウレタン44の塗布状態が連続撮影された画像を動画データとして保存する。これにより、ウレタン44の塗布検査時の検査用データをコンパクト化して履歴データとして残すことが可能となり、検査結果のトレーサビリティが向上する。なお、録画装置25を省略した構成とすることもできる。

【0025】

[ウレタンの塗布状態の検査の概要]

次に、ウレタン44の塗布状態の検査の概要について説明する。図5は側方撮影装置16により連続撮影される画像の連続する駒の撮影範囲46を示す。図5に示すとおり、前後の駒で撮影範囲46が重複するため、側方撮影装置16によりウレタン44が塗布された全域を隙間無くカバーした画像を得ることができる。

図6は側方撮影装置16により撮影した撮影範囲46の画像を検査用画像48に変換したものである。ここで、側方撮影装置16による撮影範囲46は図6に示すように、ノズル14が写る位置範囲とされている。そして、ウレタン44およびその周囲は照明装置20により赤色光が照射されているが、ウレタン44は黒色であるため、ウレタン44の塗布域を側方から見ると、ウレタン44の部分のみが暗く、周囲は明るい赤色となっている。そこで撮影された画像を明度を基準にグレースケールの画像に変換し、所定の明るさ以上に明るい部分を白色化して、ウレタン44が塗布された部分が黒く際だつように変換し、検査用画像48としている。

【0026】

図7はライン制御盤30、ロボット制御盤28および画像処理装置22の間での、制御およびデータの流れを時間の流れに沿って示したものである。

ライン制御盤30に検査開始の指示を与えると、ライン制御盤30からロボット制御盤28にスタート指令が送られる。スタート指令を受けたロボット制御盤28はロボット本体11を起動して、ティーチングによりガラス40上のウレタン44の塗布領域沿いに設定された径路上の始点である塗布開始位置へロボットハンド12を移動させる。そして、ロボット制御盤28はロボットハンド12が塗布開始位置に到着するとその旨をライン制御盤30に通知する。そして、ロボット制御盤28は、ロボットハンド12をガラス40上でウレタン44の塗布予定域に沿った径路上を移動させながら、ロボットハンド12に取り付けられたノズル14によりガラス40へのウレタン44の塗布を開始する。

ライン制御盤30はロボット制御盤28からロボットハンド12が塗布開始位置へ到着した通知を受けると、画像処理装置22にスタート指令を送る。スタート指令を受けた画像処理装置22は、中継ボックス26を経由して照明装置20を点灯させ、録画装置25を録画可能状態に設定する。そして、側方撮影装置16により一定時間間隔で、ノズル14により塗布されたウレタン44の撮影を開始する。

なお、側方撮影装置16による撮影時間の間隔は40ミリ秒に設定されており、連続する撮影画像においては撮影範囲は70%程度が重複している。

【0027】

側方撮影装置16による撮影が開始されると、画像処理装置22は撮影された画像を中継ボックス26を経由して取込み、元の画像をビデオ形式にして録画装置25に送り出すと共に、取込んだ画像を前述の検査用画像48の形式に変換して表示装置24に表示する。そして、画像処理装置22は検査用画像48の画像処理によりウレタン44の塗布状態の適否を判定してその結果を表示装置24に表示すると共に、判定結果をライン制御盤30に通知する。ここで、画像処理装置22が側方撮影装置16による撮影画像を取込んでからウレタン44の塗布状態の適否を判定するまでに要する時間は側方撮影装置16による撮影間隔以下であり、塗布状態の適否の判定はリアルタイムで行われる。

【0028】

そして、ロボットハンド12がウレタン44の塗布領域の終点に達すると、ロボット制御盤28はライン制御盤30に塗布終了を通知し、ウレタン44の塗布を終了させる。ライン制御盤30は塗布終了の通知を受けると、画像処理装置22に画像処理終了指令を送る。画像処理装置22は画像処理終了指令を受けると、側方撮影装置16による撮影を終了し、中継ボックス26を経由して照明装置20を消灯し、録画装置25に録画終了の指令を送る。

そして、ロボット制御盤28はロボットハンド12をガラス40から離れた待機位置に移動させた後に、ライン制御盤30に待機位置到着を通知する。そこで、ライン制御盤30はロボット制御盤28に停止命令を送り、ロボット制御盤28により、ロボット本体11が停止させられる。

【0029】

[画像処理による塗布状態の適否の判定]

次に、ウレタン44の塗布状態の適否の判定方法について説明する。ウレタン44は上述の通り、断面が三角形となる状態で塗布されるので、ウレタン44が予定の高さを有すればウレタン44の塗布量は適切と考えて良い。そこで、ウレタン44の塗布された高さにより塗布状態の適否を判断する。

そこで、図8〜図11を用いて、画像処理による塗布状態の適否の判定方法について具体的に説明する。まず、撮影範囲46でウレタン44が直線状に塗布されているか非直線状に塗布されているかを検査用画像48から判定する。図8は撮影範囲で直線状と判定された例であり、図9〜図11は撮影範囲で非直線状と判断された例である。

図8〜図11に示すとおり撮影範囲46にはノズル14が映り込むように設定されている。そこで、ノズル14の開口部15の位置からウレタン44の上端の位置を推定し、ウレタン44の上端に明暗差の大きな領域の境界となる直線が検出できればウレタン44の塗布は直線状であると判定し、直線が検出できなければウレタン44の塗布は非直線状であると判定する。

【0030】

境界となる直線の検出は、例えば検査用画像48の幅方向の数カ所で上方が明るく下方が暗い明暗差の大きな場所をウレタン44の上端としてサンプリングし、ウレタン44の上端が直線に乗るか否かを判断することにより行う。サンプリング点が直線に乗る時は直線状と判定し、その線を上端想定ライン50とする。そして、ウレタン44の上端を検査用画像48の幅方向で細かくサンプリングして明暗の大きく変化する点を求めウレタン44の上端を検出する。図8中の縦線はサンプリング位置を示す。そして、ウレタン44の上端想定ライン50とウレタン44の上端との誤差が許容値以内であれば塗布状態は適切であると判定し、誤差が許容値を超えている場合は塗布状態が不適切であると判定する。

ウレタン44の塗布が非直線状と判定された時は、図9に示すように、検査用画像48の幅方向に細かな調査ブロック54を定め、調査ブロック54ごとに細かなサンプリングでウレタン44の上端ライン52を抽出する。そして、隣接するブロックの上端ライン52に乱れが認められる場合、例えば上端ライン52に段差が生じる場合は塗布状態が不適切であると判定する。そして、上端ライン52に乱れがなければ塗布状態は適切であると判定する。図9はコーナー部で上端ライン52に乱れが無く塗布状態が適切であると判定される例である。図10はコーナー部で上端ライン52に段差が生じ塗布状態が不適切と判定される例である。

【0031】

図11は、ウレタン44の塗布に途切れが生じた例である。図11に示した例では、ウレタン44の上端のサンプリングで非直線状と判定され、調査ブロック54ごとの上端ライン52の検出において、調査ブロック54ごとのウレタン44の上端ライン52の検出時にウレタン44の上端が検出できず、塗布切れと判定される例である。なお、塗布状態が直線状か否かを判定するサンプリング時にウレタン44の上端が検出できなければ、その時点で塗布切れが生じていると判定できる。

【0032】

図12に画像処理装置22で実行されるプログラムによる画像検査の処理フローを示す。ライン制御盤30(図7参照)から画像処理装置22にスタート指令が送られると、画像検査が開始される。検査が開始されると、S100により、側方撮影装置16により撮影された画像を画像処理装置22を通じて取得し、S102により、撮影画像を検査用画像48に変換する。

次に、S110により、撮影範囲46内でウレタン44が直線状であるか否かを判断する。直線状と判断した場合は、S112により、上端想定ライン50と細かくサンプリングした実際のウレタン44の上端の誤差を評価して、ウレタン44の塗布状態の適否を判定する(図8参照)。そして、ウレタン44が直線状でないと判断した時は、S114により、調査ブロック54ごとの上端ライン52を検出する。そして、S116により、隣接する調査ブロック54の上端ライン52が整合するか検査してウレタン44の塗布状態の適否を判定する(図9参照)。そして、S120により、判定結果を画像処理装置22に報告する。

次に、S130で終了判定を行う。終了判定は、画像処理装置22がライン制御盤30から画像処理終了指令を受けているか否かを検査することにより行う。終了指令を受けていれば検査処理を終了する。終了指令を受けていなければS100に戻って、次の撮影画像の処理を行う。そして、終了指令が来るまでS100以降の処理を繰り返す。

なお、図12のフローでは、ウレタン44の上端が検出できない場合の処理は記載を省略している。この場合は、塗布されたウレタン44に途切れが生じていると判断できるので塗布状態が不適切と判定して、S120にジャンプして判定結果の報告処理を行う。

【0033】

この実施例1によれば、連続撮影された高精度で鮮明なウレタン44の画像により、塗布予定域に塗布されたウレタン44の塗布状態をもれなく高精度で検査をすることができる。そして、側方撮影装置16により側方から撮影したウレタン44の塗布状態の画像から、画像処理によりウレタン44の塗布高さを検査することでウレタン44の塗布量の適否を簡便に把握して、ウレタン44の塗布状態の適否を簡便にかつ精度良く判定することができる。

また、ウレタン44の塗布時にウレタン44の撮影を行い、リアルタイムでウレタン44の塗布状態の検査を行うので、ウレタン44の塗布状態の検査を効率よく行うことができる。

【実施例2】

【0034】

[実施例2の概要]

次に、実施例2について説明する。図13に実施例2における接着剤検査装置10A(図14参照)を構成するロボットハンド12Aを示す。ロボットハンド12Aと実施例1のロボットハンド12との違いは、ロボットハンド12Aには、ウレタン44の塗布予定域を上方から撮影する上方撮影装置18が追加されている点にある。上方撮影装置18はロボットハンド12Aの進行方向後方に取り付けられている。そして、実施例2では、ノズル14によってガラス40に塗布された塗布直後のウレタン44を照明装置20に照明された状態で、側方撮影装置16および上方撮影装置18で連続撮影する。ここで、側方撮影装置16による撮影範囲46と上方撮影装置18による撮影範囲46Aでは、ウレタン44の撮影される範囲の大半が重なっており、撮影は同期して行われる。そして、側方撮影装置16により撮影された画像を、実施例1と同様の検査方法により検査して、側方から見た場合のウレタン44の塗布状態の適否を判定する。さらに、上方撮影装置18により撮影された画像を後述する検査方法により検査し、上方から見た場合のウレタン44の塗布状態の適否を判定する。そして側方から見た場合も上方から見た場合もいずれも塗布状態が適切と判断された時にウレタン44の塗布状態が適切であるものと判断する。

【0035】

図14に接着剤検査装置10Aの全体的な構成を示す。ロボットハンド12Aには上方撮影装置18が追加して取付けられている。画像処理装置22Aは側方撮影装置16および上方撮影装置18で撮影された画像を処理する。中継ボックス26Aは側方撮影装置16および上方撮影装置18で撮影された画像を中継する。そして、録画装置25Aは側方撮影装置16および上方撮影装置18の両方で撮影された画像をそれぞれビデオ録画する。表示装置24Aには、側方撮影装置16および上方撮影装置18により撮影された画像、ウレタン44の塗布状態の検査結果等が表示される。他の構成物の構成およびその機能は接着剤検査装置10と同様であるので同一符号を付し説明は省略する。

【0036】

[上方撮影装置によって撮影された画像によるウレタンの塗布状態の検査の概要]

上方撮影装置18により撮影された画像によるウレタン44の塗布状態の適否の検査方法について説明する。まず、撮影された画像を明度を基準にしたグレースケールの検査用画像48Aに変換する。そして、検査用画像48Aにより、ウレタン44の塗布幅および塗布位置の適否の検査を行う。

図15に、上方撮影装置18の撮影範囲46Aによる検査用画像48Aを示す。図15における撮影範囲46Aの下側が、図中に矢印で示したロボットハンド12Aの進行方向の右側である。そして、実施例2では、ロボットハンド12Aの進行方向の右側にガラス40の端がくる。そこで、上方撮影装置18で撮影された画像にはロボットハンド12Aの右側から、図15では下側から、背景62、ガラス40の端、ウレタン44、ウレタン44の内側のガラス40の順に並ぶ。そして、ガラス40は照明装置20からの照明を反射して明るく、ウレタン44が塗布された部分は黒く照明装置20からの光をほとんど反射しないので暗い。そして、ガラス端60の外側の背景は照明装置20から遠く光の反射も弱いので暗い。

そこで、検査用画像48A上でまずガラス40の端をあらわすガラス端60の線を求める。ガラス端60の外側の背景62は暗く、検査用画像48Aの下の端に位置しており、ガラス40は照明装置20からの照明を反射して明るいので、検査用画像48Aの下端からみて最初に暗部から明部に変わる位置がガラス端60である。

次に、ガラス端60の線を辺とする矩形の検査ブロック64をガラス端60から内側に設定する。すると、検査ブロック64内で、ガラス端60からみて最初に明から暗に大きく変化する位置がウレタン44の塗布位置の外側の端であり、次に暗から明に変化する位置がウレタン44の塗布位置の内側の端である。そこで、検査ブロック64内でガラス端60の方向に細かくサンプリングしてガラス端60からウレタン44の塗布位置までの幅およびウレタン44の塗布幅を求めて、その平均を検査ブロック64におけるウレタン44の塗布位置までの幅およびウレタン44の塗布幅とする。

【0037】

図16にウレタン44の塗布位置および塗布幅の適否の判定例を示す。検査ブロック64Aは塗布位置および塗布幅共に適切と判定される。検査ブロック64Bは塗布位置および塗布幅のいずれも不適切と判定される。検査ブロック64Cは塗布位置は適切だが塗布幅が不適切と判定される。検査ブロック64Dは塗布位置が不適切で塗布幅が適切と判定される。

【0038】

図17に画像処理装置22Aで実行されるプログラムによる画像検査の処理フローを示す。ライン制御盤30(図14参照)から画像処理装置22Aにスタート指令が送られると、画像検査が開始される。検査が開始されると、S210により、側方撮影装置16により撮影された画像を画像処理装置22Aを通じて取得し、S212により、撮影画像を検査用画像48に変換する。そして、実施例1で述べた側方撮影装置16で撮影した画像による塗布状態の適否を判定する手順により、ウレタン44の側方の画像についてウレタン44の塗布状態の適否を判定する。そしてS216で判定結果を評価し、塗布状態が適切な場合はS220へ進み、塗布状態が不適切な場合はS230へ進む。

S220では、S210で取得した画像に対応する位置で上方撮影装置18により撮影された画像を画像処理装置22Aを経由して取得し、S222により撮影画像を検査用画像48Aに変換する。次にS224により検査用画像48Aからガラス端60を検出する。次にガラス端60に沿って検査ブロック64を設定し、検査ブロック64ごとに、S226により塗布範囲を検出し、S227により塗布位置の適否の判定、S228により塗布幅の適否の判定を行う。そして塗布状態が不適切と判定された時はS230へ進む。全ての検査ブロック64で塗布位置および塗布幅が適切な場合はブロック処理を終了してS230へ進む。

そして、S230で判定結果を画像処理装置22Aに報告する。次に、S232で終了判定を行う。終了判定は、画像処理装置22Aがライン制御盤30から画像処理終了指令を受けているか否かを検査することにより行う。終了指令を受けていれば画像検査を終了する。終了指令を受けていなければS210に戻り、次の撮影画像の処理を行う。そして、終了指令が来るまでS210以降の処理を繰り返す。

【0039】

この実施例2によれば、ガラス40に塗布されたウレタン44の塗布状態を塗布高さの他に、塗布位置、塗布幅についても検査するので、塗布状態の検査の精度を向上させることができる。そして、ノズル14によって塗布された直後のウレタン44を側方撮影装置16及び上方撮影装置18により撮影し、リアルタイムで検査をすることができるので、ウレタン44の塗布状態の検査を効率よく行うことができる。

【0040】

上記の各実施例では、ウレタン44の塗布と塗布状態の検査を同時に行っているが、ウレタン44を塗布した後で、別工程で塗布済みのウレタン44を撮影して検査し、ウレタン44の塗布状態の適否を判定することもできる。

また、ロボットハンドに側方撮影と上方撮影の切り替えができる一台の撮影装置が取り付けられた構成とすることもできる。この構成では、まず撮影装置を側方からの撮影位置に設定し、ウレタンの塗布と同時に側方からウレタンの塗布状態を撮影してウレタンの塗布高さを検査する。次に撮影装置を上方からの撮影位置に移動させ、ウレタンの塗布状態を上方から撮影してウレタンの塗布位置及び塗布幅を検査する。この構成では、撮影装置一台の簡易な構成で、ウレタンの塗布の高さ、位置、及び幅を検査することができ、ウレタンの塗布状態の検査の精度を向上させることができる。

【0041】

上記の実施例におけるウレタンの塗布高さ、塗布幅、および塗布位置の検査は接着剤の塗布状態を検査する方法の一例であって、接着剤の塗布状態の検査方法はこれに限定されない。

また、本発明の接着剤および接着対象部材はウレタンおよびガラス部材に限定されず、本発明は、接着対象部材に線状に塗布された接着剤の塗布状態の検査一般に適用できるものである。

その他、本発明に係る接着剤検査装置はその発明の思想の範囲で、各種の形態で実施できるものである。

【符号の説明】

【0042】

10、10A 接着剤検査装置

11 ロボット本体11

12、12A ロボットハンド

14 ノズル

15 開口部

16 側方撮影装置

18 上方撮影装置

20 照明装置

22、22A 画像処理装置

24、24A 表示装置

25、25A 録画装置

26、26A 中継ボックス

28 ロボット制御盤

30 ライン制御盤

40 ガラス(接着対象部材)

41 開口部

42 プライマ

44 ウレタン(接着剤)

46、46A 撮影範囲

48、48A 検査用画像

50 上端想定ライン

52 上端ライン

54 調査ブロック

60 ガラス端

62 背景

64、64A、64B、64C、64D 検査ブロック

【技術分野】

【0001】

この発明は接着剤検査装置に関する。詳しくは、接着対象部材上に線状に塗布される接着剤の塗布状態を検査する接着剤検査装置に関する。

この発明は、例えば、自動車用の固定窓用の窓ガラスの周辺部に線状に塗布される接着用のウレタンの塗布状態の検査に利用することができる。

【背景技術】

【0002】

自動車の固定窓用の窓ガラスを自動車の開口部に取付ける際には、まず、窓ガラスの周辺部および自動車の開口部に液状のプライマを塗布して乾燥させ、窓ガラスおよび自動車の開口部の接着部位に接着剤がなじみやすい状態にする。次に、窓ガラスのプライマを塗布した部位に接着剤として例えばウレタンを塗布する。そして、窓ガラスにウレタンが塗布された部位を、自動車の開口部のプライマが塗布された部位に貼り合わせて、窓ガラスを自動車の開口部に取付ける。

図1にプライマ42及びウレタン44が塗布されたガラス40の平面図を示す。ウレタン44は図1に示すとおり帯状の領域に塗布される。図2には図1に示したガラス40の断面と、取付け対象であるプライマ42が塗布された自動車の開口部41の断面を示す。ガラス40に塗布された状態のウレタン44の断面は、図2に示すとおり、三角形となっている。

ここで、プライマや接着剤の塗りむらが生じると、窓ガラスと自動車の開口部との間の接着不良につながり雨漏りの原因となることもあるので、プライマ及び接着剤の塗布状態を検査することが望ましい。

そして、プライマは接着部位への下塗りに用いられるものであるため、プライマの塗布状態の検査では塗布位置及び塗布幅の検査が必要とされる。一方、接着剤は粘りが強く窓ガラスに盛り上がった状態で塗布され、窓ガラスと自動車の開口部の間の接着部位に充填されるため、接着剤の塗布状態の検査では塗布された量の検査が必要とされる。

【0003】

先行技術として、特許文献1には、8台のデジタルカメラでプライマ塗布前およびプライマ塗布後のウインドガラスを撮影し、プライマ塗布前後の画像を情報処理装置で比較することにより、プライマの塗布状態を検査する方法が提案されている。

しかしながら、特許文献1に記載された技術では、8台のカメラでウインドガラスのプライマ塗布範囲の全体をカバーする必要があるため、一台のカメラでカバーする範囲が広く、撮影された画像の解像度が低いという問題があった。そのためにプライマの塗布状態の検査精度が十分でなかった。

また、特許文献1に記載の技術では、カメラおよび撮影のための光源がプライマの塗布の障害とならないよう、カメラと光源用の蛍光灯はプライマ塗布ステーションの上部に設置されている。そのため、カメラとウインドガラスの距離が大きく、外部からの光が撮影画像に影響を与えやすい環境にある。そして、特許文献1に記載の技術では、プライマ塗布前とプライマ塗布後の輝度の変化を利用してプライマの塗布状態の適否を判定しているため、塗布前の画像撮影時と塗布後の画像撮影時で外部からの光の影響が異なる場合には塗布状態の適否の判定に影響がでてしまう。

そして、特許文献1に記載の技術は、プライマが塗布された領域を検査するものであって、接着剤が塗布された量の検査については適用が困難と考えられる。

【0004】

一方、特許文献2には、線状をなすように塗布される接着剤の塗布方向と交差する方向に並べられた複数の光源から接着剤の塗布部位へと光を照射して、それら各照射光から得られる反射光を利用して接着剤の塗布状態を検査する方法が記載されている。特許文献2によれば、各反射光を各光源とほぼ同位置に配置された各受光体により別々に受け、それら各受光体により得られる受光パタンを標準パタンと比較することにより接着剤の塗布状態が検査される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−305426号公報

【特許文献2】特開平5−301076号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2に記載の検査方法によれば、反射光の受光パターンにより、接着剤の塗布状態について塗布切れ、塗布位置ズレ、塗布量の過剰・過小等の異常を検出できるとされている。しかしながら、特許文献2に記載の検査方法では、反射光の向きは接着剤の表面の微細な起伏に左右されて、期待した方向に反射しない場合が有ると考えられる。また、光源と受光体をセットにした構成であり相互の光の干渉が起こらないように配置間隔が設定されているため、反射光を利用できる数が限られ、サンプリングの間隔が広くなってしまう。また、外部の光を受光体が検知してしまう外乱による影響も考えられる。よって、反射光の受光パタンを標準パタンと比較する特許文献2に記載の検査方法は、検査結果が安定せず、検査精度が良好とはいえないものと考えられる。

【0007】

本発明は、上述した問題を解決するために提案するものであり、本発明が解決しようとする課題は、接着対象部材上に線状に塗布された接着剤の塗布状態を精度良く検査することのできる接着剤検査装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明にかかる接着剤検査装置は次の手段をとる。

まず、本発明の第1の発明は、接着対象部材上に線状に塗布された接着剤の塗布状態を検査する接着剤検査装置であって、

前記接着対象部材上に塗布された接着剤を照明する照明装置と、該接着剤を側方から撮影する側方撮影装置とが取り付けられたロボットハンドを備え、該ロボットハンドは該接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動することができる構成とされており、

前記ロボットハンドが前記径路上を移動する際に、前記照明装置によって照明された接着剤を前記側方撮影装置により側方から連続撮影して該接着剤の塗布状態の画像を取得し、該側方撮影装置により取得した画像により接着剤の塗布状態を検査する接着剤検査装置である。

ここで、連続撮影とは、前後の撮影画像の撮影範囲が一部重複する時間間隔で連続して画像の撮影をすることを云う。

【0009】

この第1の発明によれば、ロボットハンドに取付けられた撮影装置によって接着対象部材上の接着剤の塗布予定域を至近距離で撮影するので一枚の画像でカバーする撮影範囲が狭いため、塗布予定域に塗布された接着剤について高精度の画像を得ることができる。このとき塗布予定域は至近距離から照明装置で照明されているため、外部からの光の影響を受けにくく照明条件が一定した鮮明な接着剤の画像を得ることができる。また、連続撮影によって得られた画像は塗布予定域を隙間無くカバーしている。よって、この連続撮影によって得られた高精度で鮮明な接着剤の画像により、塗布予定域に塗布された接着剤の塗布状態をもれなく高精度で検査をすることができる。

そして、接着剤の撮影は側方撮影装置により接着剤の側方から撮影するので、取得した画像により、接着剤を側方から見て接着剤の塗布量を把握し、接着剤の塗布状態を検査することができる。

【0010】

次に、本発明の第2の発明は、上記第1の発明に係る接着剤検査装置であって、

前記側方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布高さの検査であることを特徴とする。

この第2の発明によれば、接着剤の塗布状態の検査は、接着剤の塗布高さの検査であるため、接着剤の高さにより接着剤の塗布量を簡便に把握して、接着剤の塗布状態を検査することができる。

【0011】

次に、本発明の第3の発明は、上記第1の発明または第2の発明に係る接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって該接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置により撮影することを特徴とする。

この第3の発明によれば、ロボットハンドに取付けられたノズルによって接着対象部材に接着剤が塗布されるとともに、ノズルによって塗布された直後の接着剤を側方撮影装置が撮影する。よって、接着剤の塗布と接着剤の検査を同時に行うことができるため、接着剤の塗布状態の検査を効率よく行うことができる。

【0012】

次に、本発明の第4の発明は、上記第1の発明または第2の発明に係る接着剤検査装置であって、

前記ロボットハンドには前記接着対象部材上に塗布された接着剤を上方から撮影する上方撮影装置が取り付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記照明装置によって照明された接着剤を前記上方撮影装置により上方から連続撮影して接着剤の塗布状態の画像を取得し、

前記側方撮影装置により取得した画像および前記上方撮影装置により取得した画像により接着剤の塗布状態を検査することを特徴とする。

この第4の発明によれば、接着剤を側方から連続撮影した画像と、接着剤を上方から連続撮影した画像により接着剤の塗布状態を検査するので、接着剤の塗布状態の検査の精度が向上する。

【0013】

次に、本発明の第5の発明は、上記第4の発明に係る接着剤検査装置であって、

前記上方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布位置および塗布幅の検査であることを特徴とする。

この第5の発明によれば、上方撮影装置により取得した画像による接着剤の塗布状態の検査は、接着剤の塗布位置および塗布幅の検査であるため、接着剤の塗布範囲を簡便に検査することができる。

【0014】

次に、本発明の第6の発明は、上記第4の発明または第5の発明に係る接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置及び前記上方撮影装置が撮影することを特徴とする。

この第6の発明によれば、ロボットハンドに取付けられたノズルによって接着対象部材に接着剤が塗布されるとともに、ノズルによって塗布された直後の接着剤を側方撮影装置及び上方撮影装置により撮影する。よって、接着剤の塗布状態の検査を効率よく行うことができ、かつ、接着剤の塗布状態の検査の精度を向上させることができる。

【0015】

次に、本発明の第7の発明は、上記第1の発明〜第6の発明のいずれかの発明に係る接着剤検査装置であって、

前記接着対象部材はガラス部材であり、前記接着剤はウレタンであることを特徴とする。

この第7の発明によれば、ガラス部材に塗布されたウレタンの塗布状態を精度良く検査することができる。

【発明の効果】

【0016】

上述の本発明の各発明によれば、次の効果が得られる。

まず、上述の第1の発明によれば、連続撮影によって得られた高精度で鮮明な接着剤の画像により、塗布予定域に塗布された接着剤の塗布状態をもれなく高精度で検査をすることができる。そして、側方撮影装置により接着剤の側方から撮影するので、取得した画像により、接着剤を側方から見て接着剤の塗布量を把握し、接着剤の塗布状態を検査することができる。

次に上述の第2の発明によれば、接着剤の塗布状態の検査は、接着剤の塗布高さの検査であるため、接着剤の高さにより接着剤の塗布量を簡便に把握して、接着剤の塗布状態を検査することができる。

次に上述の第3の発明によれば、接着剤の塗布と接着剤の検査を同時に行うことができるため、接着剤の塗布状態の検査を効率よく行うことができる。

次に上述の第4の発明によれば、接着剤を側方から連続撮影した画像と、接着剤を上方から連続撮影した画像により接着剤の塗布状態を検査するので、接着剤の塗布状態の検査の精度が向上する。

次に上述の第5の発明によれば、上方撮影装置により取得した画像による接着剤の塗布状態の検査は、接着剤の塗布位置および塗布幅の検査であるため、接着剤の塗布範囲を簡便に検査することができる。

次に上述の第6の発明によれば、ノズルによって塗布された直後の接着剤を側方撮影装置及び上方撮影装置により撮影して検査するので、接着剤の塗布状態の検査を効率よく行うことができ、かつ、接着剤の塗布状態の検査の精度を向上させることができる。

次に上述の第7の発明によれば、ガラス部材に塗布されたウレタンの塗布状態を精度良く検査することができる。

【図面の簡単な説明】

【0017】

【図1】接着剤のウレタンが塗布されたガラスの平面図である。

【図2】ウレタンが塗布されたガラスと取付け対象の自動車の開口部の断面を示す図である。

【図3】実施例1におけるロボットハンドの構成を示す図である。

【図4】実施例1における接着剤検査装置の全体構成を示す図である。

【図5】接着剤が連続撮影された画像の撮影範囲を示す図である。

【図6】接着剤が塗布された状態を撮影した画像を検査用に前処理した状態の検査用画像を示す図である。

【図7】実施例1における接着剤検査装置の動作フローを示す図である。

【図8】直線状に塗布された接着剤の塗布状態の適否を判定する方法を説明する図である。

【図9】コーナー部に塗布された接着剤の塗布状態の適否を判定する方法を説明する図である。

【図10】接着剤の塗布状態の乱れが検出される例を示す図である。

【図11】塗布された接着剤の途切れが検出される例を示す図である。

【図12】実施例1における画像検査のフロー図である。

【図13】実施例2におけるロボットハンドの構成を示す図である。

【図14】実施例2における接着剤検査装置の全体構成を示す図である。

【図15】上方撮影装置により撮影した画像により塗布状態の適否を判定する方法を説明する図である。

【図16】接着剤の塗布位置および塗布幅の適否の判定例を示す図である。

【図17】実施例2における画像検査のフロー図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について図面を用いて説明する。

【実施例1】

【0019】

図3に本発明の実施例1における接着剤検査装置10(図4参照)を構成するロボットハンド12を示す。この接着剤検査装置10は自動車の固定窓用のガラス40の周辺部に接着剤として塗布されるウレタン44の塗布状態の検査に使用することのできる装置である。なお、ロボットハンド12とロボット本体11(図4参照)との接続部分は図示を省略している。

【0020】

[ロボットハンドの構成と動作]

まず、ロボットハンド12の構成および動作について説明する。ロボットハンド12はロボット制御盤28(図4参照)に制御されて、ティーチングによりガラス40上に設定された帯状のウレタン44の塗布予定域に沿った径路上を移動することができる構成とされている。ガラス40が本発明の接着対象部材に相当し、ウレタン44が本発明の接着剤に相当する。

そして、ロボットハンド12の先端にはウレタン44をガラス40に塗布するためのノズル14が取付けられている。ここで、ロボットハンド12の向きはロボットハンド12進行方向に追随する構成とされており、ノズル14の先端の一側面に形成されウレタン44をガラス40上に供給する三角形の開口部15がロボットハンド12の進行方向の後を向く構成とされている。

【0021】

そして、ノズル14の上方のロボットハンド12の進行方向の後方に照明装置20が取付けられており、ノズル14の上方のロボットハンド12の進行方向の右側後方に側方撮影装置16が取付けられている。

ここで、ロボットハンド12の向きは進行方向に追随する構成とされているため、側方撮影装置16は常にロボットハンド12の進行方向でノズル14の右側に位置する。そして、側方撮影装置16による撮影範囲はノズル14の後方のウレタン44の塗布予定域を側方から見た領域とされており、当該領域は照明装置20により上方から照明される構成とされている。

【0022】

ロボットハンド12がロボット制御盤28(図4参照)に制御されて、ガラス40上のウレタン44の塗布予定域に沿った径路上を移動すると、これに合わせて図示しないウレタン供給装置からウレタン44がパイプ13を経由してノズル14に供給される。そして、ノズル14の開口部15からウレタン44がガラス40上に供給されて、ウレタン44がガラス40上に設定された塗布予定域に塗布されていく。そして、ウレタン44が塗布された直後の領域が照明装置20により照明されると共に側方撮影装置16の撮影視野に入るので、側方撮影装置16により塗布された直後のウレタン44を側方から撮影することができる。

【0023】

そこで、ロボットハンド12がウレタン44の塗布予定域に沿った径路上を移動するのに合わせて、側方撮影装置16によりウレタン44の塗布予定域を撮影範囲が重複する時間間隔で連続撮影することにより、ノズル14により塗布されたウレタン44の全体をカバーし、ウレタン44の塗布状態の検査に使用できる画像を得ることができる。

そして、側方撮影装置16はロボットハンド12に取付けられた状態で至近距離からガラス40上に塗布されたウレタン44を撮影するので、一枚の画像でカバーする撮影範囲が狭く、高精度の画像を得ることができる。また、ガラス40上のウレタン44はロボットハンド12に取付けられた照明装置20に至近距離から照明されているので、外部からの光の影響を受けにくく照明条件が一定した鮮明な画像を得ることができる。

また、ウレタン44の塗布とウレタン44の撮影を同時に実施するため、効率よく検査用の画像を得ることができる。

【0024】

[接着剤検査装置の全体制御]

次に、接着剤検査装置10の全体的な制御について説明する。図4に接着剤検査装置10の全体構成を示す。ライン制御盤30は接着剤検査装置10の全体制御を行う。

ロボット制御盤28は、ロボット本体11に対してロボットハンド12がティーチングによりガラス40上に設定された径路上を移動するように指令を出す。そして、ロボット本体11はロボットハンド12が所定の経路上を移動する動きを作り出す。

画像処理装置22は、ロボットハンド12に取付けられた側方撮影装置16により撮影された画像を中継ボックス26経由で取込み、即時に画像データからウレタン44の塗布状態を検査して塗布状態の適否を判定し、その結果をライン制御盤30に報告する。ここで、中継ボックス26は画像データの中継の他に、照明装置20の電源を兼ねており、ライン制御盤30からの照明装置20の制御情報を画像処理装置22経由で受け取って、照明装置20の点灯・消灯を制御する。なお、実施例1では照明装置20から照射される光は赤色光である。

表示装置24には、側方撮影装置16により撮影された画像、ウレタン44の塗布状態の検査結果等が表示される。

録画装置25は側方撮影装置16により撮影された画像を画像処理装置22経由でビデオデータとして受け取り、ウレタン44の塗布状態が連続撮影された画像を動画データとして保存する。これにより、ウレタン44の塗布検査時の検査用データをコンパクト化して履歴データとして残すことが可能となり、検査結果のトレーサビリティが向上する。なお、録画装置25を省略した構成とすることもできる。

【0025】

[ウレタンの塗布状態の検査の概要]

次に、ウレタン44の塗布状態の検査の概要について説明する。図5は側方撮影装置16により連続撮影される画像の連続する駒の撮影範囲46を示す。図5に示すとおり、前後の駒で撮影範囲46が重複するため、側方撮影装置16によりウレタン44が塗布された全域を隙間無くカバーした画像を得ることができる。

図6は側方撮影装置16により撮影した撮影範囲46の画像を検査用画像48に変換したものである。ここで、側方撮影装置16による撮影範囲46は図6に示すように、ノズル14が写る位置範囲とされている。そして、ウレタン44およびその周囲は照明装置20により赤色光が照射されているが、ウレタン44は黒色であるため、ウレタン44の塗布域を側方から見ると、ウレタン44の部分のみが暗く、周囲は明るい赤色となっている。そこで撮影された画像を明度を基準にグレースケールの画像に変換し、所定の明るさ以上に明るい部分を白色化して、ウレタン44が塗布された部分が黒く際だつように変換し、検査用画像48としている。

【0026】

図7はライン制御盤30、ロボット制御盤28および画像処理装置22の間での、制御およびデータの流れを時間の流れに沿って示したものである。

ライン制御盤30に検査開始の指示を与えると、ライン制御盤30からロボット制御盤28にスタート指令が送られる。スタート指令を受けたロボット制御盤28はロボット本体11を起動して、ティーチングによりガラス40上のウレタン44の塗布領域沿いに設定された径路上の始点である塗布開始位置へロボットハンド12を移動させる。そして、ロボット制御盤28はロボットハンド12が塗布開始位置に到着するとその旨をライン制御盤30に通知する。そして、ロボット制御盤28は、ロボットハンド12をガラス40上でウレタン44の塗布予定域に沿った径路上を移動させながら、ロボットハンド12に取り付けられたノズル14によりガラス40へのウレタン44の塗布を開始する。

ライン制御盤30はロボット制御盤28からロボットハンド12が塗布開始位置へ到着した通知を受けると、画像処理装置22にスタート指令を送る。スタート指令を受けた画像処理装置22は、中継ボックス26を経由して照明装置20を点灯させ、録画装置25を録画可能状態に設定する。そして、側方撮影装置16により一定時間間隔で、ノズル14により塗布されたウレタン44の撮影を開始する。

なお、側方撮影装置16による撮影時間の間隔は40ミリ秒に設定されており、連続する撮影画像においては撮影範囲は70%程度が重複している。

【0027】

側方撮影装置16による撮影が開始されると、画像処理装置22は撮影された画像を中継ボックス26を経由して取込み、元の画像をビデオ形式にして録画装置25に送り出すと共に、取込んだ画像を前述の検査用画像48の形式に変換して表示装置24に表示する。そして、画像処理装置22は検査用画像48の画像処理によりウレタン44の塗布状態の適否を判定してその結果を表示装置24に表示すると共に、判定結果をライン制御盤30に通知する。ここで、画像処理装置22が側方撮影装置16による撮影画像を取込んでからウレタン44の塗布状態の適否を判定するまでに要する時間は側方撮影装置16による撮影間隔以下であり、塗布状態の適否の判定はリアルタイムで行われる。

【0028】

そして、ロボットハンド12がウレタン44の塗布領域の終点に達すると、ロボット制御盤28はライン制御盤30に塗布終了を通知し、ウレタン44の塗布を終了させる。ライン制御盤30は塗布終了の通知を受けると、画像処理装置22に画像処理終了指令を送る。画像処理装置22は画像処理終了指令を受けると、側方撮影装置16による撮影を終了し、中継ボックス26を経由して照明装置20を消灯し、録画装置25に録画終了の指令を送る。

そして、ロボット制御盤28はロボットハンド12をガラス40から離れた待機位置に移動させた後に、ライン制御盤30に待機位置到着を通知する。そこで、ライン制御盤30はロボット制御盤28に停止命令を送り、ロボット制御盤28により、ロボット本体11が停止させられる。

【0029】

[画像処理による塗布状態の適否の判定]

次に、ウレタン44の塗布状態の適否の判定方法について説明する。ウレタン44は上述の通り、断面が三角形となる状態で塗布されるので、ウレタン44が予定の高さを有すればウレタン44の塗布量は適切と考えて良い。そこで、ウレタン44の塗布された高さにより塗布状態の適否を判断する。

そこで、図8〜図11を用いて、画像処理による塗布状態の適否の判定方法について具体的に説明する。まず、撮影範囲46でウレタン44が直線状に塗布されているか非直線状に塗布されているかを検査用画像48から判定する。図8は撮影範囲で直線状と判定された例であり、図9〜図11は撮影範囲で非直線状と判断された例である。

図8〜図11に示すとおり撮影範囲46にはノズル14が映り込むように設定されている。そこで、ノズル14の開口部15の位置からウレタン44の上端の位置を推定し、ウレタン44の上端に明暗差の大きな領域の境界となる直線が検出できればウレタン44の塗布は直線状であると判定し、直線が検出できなければウレタン44の塗布は非直線状であると判定する。

【0030】

境界となる直線の検出は、例えば検査用画像48の幅方向の数カ所で上方が明るく下方が暗い明暗差の大きな場所をウレタン44の上端としてサンプリングし、ウレタン44の上端が直線に乗るか否かを判断することにより行う。サンプリング点が直線に乗る時は直線状と判定し、その線を上端想定ライン50とする。そして、ウレタン44の上端を検査用画像48の幅方向で細かくサンプリングして明暗の大きく変化する点を求めウレタン44の上端を検出する。図8中の縦線はサンプリング位置を示す。そして、ウレタン44の上端想定ライン50とウレタン44の上端との誤差が許容値以内であれば塗布状態は適切であると判定し、誤差が許容値を超えている場合は塗布状態が不適切であると判定する。

ウレタン44の塗布が非直線状と判定された時は、図9に示すように、検査用画像48の幅方向に細かな調査ブロック54を定め、調査ブロック54ごとに細かなサンプリングでウレタン44の上端ライン52を抽出する。そして、隣接するブロックの上端ライン52に乱れが認められる場合、例えば上端ライン52に段差が生じる場合は塗布状態が不適切であると判定する。そして、上端ライン52に乱れがなければ塗布状態は適切であると判定する。図9はコーナー部で上端ライン52に乱れが無く塗布状態が適切であると判定される例である。図10はコーナー部で上端ライン52に段差が生じ塗布状態が不適切と判定される例である。

【0031】

図11は、ウレタン44の塗布に途切れが生じた例である。図11に示した例では、ウレタン44の上端のサンプリングで非直線状と判定され、調査ブロック54ごとの上端ライン52の検出において、調査ブロック54ごとのウレタン44の上端ライン52の検出時にウレタン44の上端が検出できず、塗布切れと判定される例である。なお、塗布状態が直線状か否かを判定するサンプリング時にウレタン44の上端が検出できなければ、その時点で塗布切れが生じていると判定できる。

【0032】

図12に画像処理装置22で実行されるプログラムによる画像検査の処理フローを示す。ライン制御盤30(図7参照)から画像処理装置22にスタート指令が送られると、画像検査が開始される。検査が開始されると、S100により、側方撮影装置16により撮影された画像を画像処理装置22を通じて取得し、S102により、撮影画像を検査用画像48に変換する。

次に、S110により、撮影範囲46内でウレタン44が直線状であるか否かを判断する。直線状と判断した場合は、S112により、上端想定ライン50と細かくサンプリングした実際のウレタン44の上端の誤差を評価して、ウレタン44の塗布状態の適否を判定する(図8参照)。そして、ウレタン44が直線状でないと判断した時は、S114により、調査ブロック54ごとの上端ライン52を検出する。そして、S116により、隣接する調査ブロック54の上端ライン52が整合するか検査してウレタン44の塗布状態の適否を判定する(図9参照)。そして、S120により、判定結果を画像処理装置22に報告する。

次に、S130で終了判定を行う。終了判定は、画像処理装置22がライン制御盤30から画像処理終了指令を受けているか否かを検査することにより行う。終了指令を受けていれば検査処理を終了する。終了指令を受けていなければS100に戻って、次の撮影画像の処理を行う。そして、終了指令が来るまでS100以降の処理を繰り返す。

なお、図12のフローでは、ウレタン44の上端が検出できない場合の処理は記載を省略している。この場合は、塗布されたウレタン44に途切れが生じていると判断できるので塗布状態が不適切と判定して、S120にジャンプして判定結果の報告処理を行う。

【0033】

この実施例1によれば、連続撮影された高精度で鮮明なウレタン44の画像により、塗布予定域に塗布されたウレタン44の塗布状態をもれなく高精度で検査をすることができる。そして、側方撮影装置16により側方から撮影したウレタン44の塗布状態の画像から、画像処理によりウレタン44の塗布高さを検査することでウレタン44の塗布量の適否を簡便に把握して、ウレタン44の塗布状態の適否を簡便にかつ精度良く判定することができる。

また、ウレタン44の塗布時にウレタン44の撮影を行い、リアルタイムでウレタン44の塗布状態の検査を行うので、ウレタン44の塗布状態の検査を効率よく行うことができる。

【実施例2】

【0034】

[実施例2の概要]

次に、実施例2について説明する。図13に実施例2における接着剤検査装置10A(図14参照)を構成するロボットハンド12Aを示す。ロボットハンド12Aと実施例1のロボットハンド12との違いは、ロボットハンド12Aには、ウレタン44の塗布予定域を上方から撮影する上方撮影装置18が追加されている点にある。上方撮影装置18はロボットハンド12Aの進行方向後方に取り付けられている。そして、実施例2では、ノズル14によってガラス40に塗布された塗布直後のウレタン44を照明装置20に照明された状態で、側方撮影装置16および上方撮影装置18で連続撮影する。ここで、側方撮影装置16による撮影範囲46と上方撮影装置18による撮影範囲46Aでは、ウレタン44の撮影される範囲の大半が重なっており、撮影は同期して行われる。そして、側方撮影装置16により撮影された画像を、実施例1と同様の検査方法により検査して、側方から見た場合のウレタン44の塗布状態の適否を判定する。さらに、上方撮影装置18により撮影された画像を後述する検査方法により検査し、上方から見た場合のウレタン44の塗布状態の適否を判定する。そして側方から見た場合も上方から見た場合もいずれも塗布状態が適切と判断された時にウレタン44の塗布状態が適切であるものと判断する。

【0035】

図14に接着剤検査装置10Aの全体的な構成を示す。ロボットハンド12Aには上方撮影装置18が追加して取付けられている。画像処理装置22Aは側方撮影装置16および上方撮影装置18で撮影された画像を処理する。中継ボックス26Aは側方撮影装置16および上方撮影装置18で撮影された画像を中継する。そして、録画装置25Aは側方撮影装置16および上方撮影装置18の両方で撮影された画像をそれぞれビデオ録画する。表示装置24Aには、側方撮影装置16および上方撮影装置18により撮影された画像、ウレタン44の塗布状態の検査結果等が表示される。他の構成物の構成およびその機能は接着剤検査装置10と同様であるので同一符号を付し説明は省略する。

【0036】

[上方撮影装置によって撮影された画像によるウレタンの塗布状態の検査の概要]

上方撮影装置18により撮影された画像によるウレタン44の塗布状態の適否の検査方法について説明する。まず、撮影された画像を明度を基準にしたグレースケールの検査用画像48Aに変換する。そして、検査用画像48Aにより、ウレタン44の塗布幅および塗布位置の適否の検査を行う。

図15に、上方撮影装置18の撮影範囲46Aによる検査用画像48Aを示す。図15における撮影範囲46Aの下側が、図中に矢印で示したロボットハンド12Aの進行方向の右側である。そして、実施例2では、ロボットハンド12Aの進行方向の右側にガラス40の端がくる。そこで、上方撮影装置18で撮影された画像にはロボットハンド12Aの右側から、図15では下側から、背景62、ガラス40の端、ウレタン44、ウレタン44の内側のガラス40の順に並ぶ。そして、ガラス40は照明装置20からの照明を反射して明るく、ウレタン44が塗布された部分は黒く照明装置20からの光をほとんど反射しないので暗い。そして、ガラス端60の外側の背景は照明装置20から遠く光の反射も弱いので暗い。

そこで、検査用画像48A上でまずガラス40の端をあらわすガラス端60の線を求める。ガラス端60の外側の背景62は暗く、検査用画像48Aの下の端に位置しており、ガラス40は照明装置20からの照明を反射して明るいので、検査用画像48Aの下端からみて最初に暗部から明部に変わる位置がガラス端60である。

次に、ガラス端60の線を辺とする矩形の検査ブロック64をガラス端60から内側に設定する。すると、検査ブロック64内で、ガラス端60からみて最初に明から暗に大きく変化する位置がウレタン44の塗布位置の外側の端であり、次に暗から明に変化する位置がウレタン44の塗布位置の内側の端である。そこで、検査ブロック64内でガラス端60の方向に細かくサンプリングしてガラス端60からウレタン44の塗布位置までの幅およびウレタン44の塗布幅を求めて、その平均を検査ブロック64におけるウレタン44の塗布位置までの幅およびウレタン44の塗布幅とする。

【0037】

図16にウレタン44の塗布位置および塗布幅の適否の判定例を示す。検査ブロック64Aは塗布位置および塗布幅共に適切と判定される。検査ブロック64Bは塗布位置および塗布幅のいずれも不適切と判定される。検査ブロック64Cは塗布位置は適切だが塗布幅が不適切と判定される。検査ブロック64Dは塗布位置が不適切で塗布幅が適切と判定される。

【0038】

図17に画像処理装置22Aで実行されるプログラムによる画像検査の処理フローを示す。ライン制御盤30(図14参照)から画像処理装置22Aにスタート指令が送られると、画像検査が開始される。検査が開始されると、S210により、側方撮影装置16により撮影された画像を画像処理装置22Aを通じて取得し、S212により、撮影画像を検査用画像48に変換する。そして、実施例1で述べた側方撮影装置16で撮影した画像による塗布状態の適否を判定する手順により、ウレタン44の側方の画像についてウレタン44の塗布状態の適否を判定する。そしてS216で判定結果を評価し、塗布状態が適切な場合はS220へ進み、塗布状態が不適切な場合はS230へ進む。

S220では、S210で取得した画像に対応する位置で上方撮影装置18により撮影された画像を画像処理装置22Aを経由して取得し、S222により撮影画像を検査用画像48Aに変換する。次にS224により検査用画像48Aからガラス端60を検出する。次にガラス端60に沿って検査ブロック64を設定し、検査ブロック64ごとに、S226により塗布範囲を検出し、S227により塗布位置の適否の判定、S228により塗布幅の適否の判定を行う。そして塗布状態が不適切と判定された時はS230へ進む。全ての検査ブロック64で塗布位置および塗布幅が適切な場合はブロック処理を終了してS230へ進む。

そして、S230で判定結果を画像処理装置22Aに報告する。次に、S232で終了判定を行う。終了判定は、画像処理装置22Aがライン制御盤30から画像処理終了指令を受けているか否かを検査することにより行う。終了指令を受けていれば画像検査を終了する。終了指令を受けていなければS210に戻り、次の撮影画像の処理を行う。そして、終了指令が来るまでS210以降の処理を繰り返す。

【0039】

この実施例2によれば、ガラス40に塗布されたウレタン44の塗布状態を塗布高さの他に、塗布位置、塗布幅についても検査するので、塗布状態の検査の精度を向上させることができる。そして、ノズル14によって塗布された直後のウレタン44を側方撮影装置16及び上方撮影装置18により撮影し、リアルタイムで検査をすることができるので、ウレタン44の塗布状態の検査を効率よく行うことができる。

【0040】

上記の各実施例では、ウレタン44の塗布と塗布状態の検査を同時に行っているが、ウレタン44を塗布した後で、別工程で塗布済みのウレタン44を撮影して検査し、ウレタン44の塗布状態の適否を判定することもできる。

また、ロボットハンドに側方撮影と上方撮影の切り替えができる一台の撮影装置が取り付けられた構成とすることもできる。この構成では、まず撮影装置を側方からの撮影位置に設定し、ウレタンの塗布と同時に側方からウレタンの塗布状態を撮影してウレタンの塗布高さを検査する。次に撮影装置を上方からの撮影位置に移動させ、ウレタンの塗布状態を上方から撮影してウレタンの塗布位置及び塗布幅を検査する。この構成では、撮影装置一台の簡易な構成で、ウレタンの塗布の高さ、位置、及び幅を検査することができ、ウレタンの塗布状態の検査の精度を向上させることができる。

【0041】

上記の実施例におけるウレタンの塗布高さ、塗布幅、および塗布位置の検査は接着剤の塗布状態を検査する方法の一例であって、接着剤の塗布状態の検査方法はこれに限定されない。

また、本発明の接着剤および接着対象部材はウレタンおよびガラス部材に限定されず、本発明は、接着対象部材に線状に塗布された接着剤の塗布状態の検査一般に適用できるものである。

その他、本発明に係る接着剤検査装置はその発明の思想の範囲で、各種の形態で実施できるものである。

【符号の説明】

【0042】

10、10A 接着剤検査装置

11 ロボット本体11

12、12A ロボットハンド

14 ノズル

15 開口部

16 側方撮影装置

18 上方撮影装置

20 照明装置

22、22A 画像処理装置

24、24A 表示装置

25、25A 録画装置

26、26A 中継ボックス

28 ロボット制御盤

30 ライン制御盤

40 ガラス(接着対象部材)

41 開口部

42 プライマ

44 ウレタン(接着剤)

46、46A 撮影範囲

48、48A 検査用画像

50 上端想定ライン

52 上端ライン

54 調査ブロック

60 ガラス端

62 背景

64、64A、64B、64C、64D 検査ブロック

【特許請求の範囲】

【請求項1】

接着対象部材上に線状に塗布された接着剤の塗布状態を検査する接着剤検査装置であって、

前記接着対象部材上に塗布された接着剤を照明する照明装置と、該接着剤を側方から撮影する側方撮影装置とが取り付けられたロボットハンドを備え、該ロボットハンドは該接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動することができる構成とされており、

前記ロボットハンドが前記径路上を移動する際に、前記照明装置によって照明された接着剤を前記側方撮影装置により側方から連続撮影して該接着剤の塗布状態の画像を取得し、該側方撮影装置により取得した画像により接着剤の塗布状態を検査する接着剤検査装置。

【請求項2】

請求項1に記載の接着剤検査装置であって、

前記側方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布高さの検査であることを特徴とする接着剤検査装置。

【請求項3】

請求項1又は請求項2に記載の接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって該接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置により撮影することを特徴とする接着剤検査装置。

【請求項4】

請求項1又は請求項2に記載の接着剤検査装置であって、

前記ロボットハンドには前記接着対象部材上に塗布された接着剤を上方から撮影する上方撮影装置が取り付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記照明装置によって照明された接着剤を前記上方撮影装置により上方から連続撮影して接着剤の塗布状態の画像を取得し、

前記側方撮影装置により取得した画像および前記上方撮影装置により取得した画像により接着剤の塗布状態を検査することを特徴とする接着剤検査装置。

【請求項5】

請求項4に記載の接着剤検査装置であって、

前記上方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布位置および塗布幅の検査であることを特徴とする接着剤検査装置。

【請求項6】

請求項4又は請求項5に記載の接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置及び前記上方撮影装置が撮影することを特徴とする接着剤検査装置。

【請求項7】

請求項1〜請求項6のいずれかに記載の接着剤検査装置であって、

前記接着対象部材はガラス部材であり、前記接着剤はウレタンであることを特徴とする接着剤検査装置。

【請求項1】

接着対象部材上に線状に塗布された接着剤の塗布状態を検査する接着剤検査装置であって、

前記接着対象部材上に塗布された接着剤を照明する照明装置と、該接着剤を側方から撮影する側方撮影装置とが取り付けられたロボットハンドを備え、該ロボットハンドは該接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動することができる構成とされており、

前記ロボットハンドが前記径路上を移動する際に、前記照明装置によって照明された接着剤を前記側方撮影装置により側方から連続撮影して該接着剤の塗布状態の画像を取得し、該側方撮影装置により取得した画像により接着剤の塗布状態を検査する接着剤検査装置。

【請求項2】

請求項1に記載の接着剤検査装置であって、

前記側方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布高さの検査であることを特徴とする接着剤検査装置。

【請求項3】

請求項1又は請求項2に記載の接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって該接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置により撮影することを特徴とする接着剤検査装置。

【請求項4】

請求項1又は請求項2に記載の接着剤検査装置であって、

前記ロボットハンドには前記接着対象部材上に塗布された接着剤を上方から撮影する上方撮影装置が取り付けられており、

前記ロボットハンドが前記接着対象部材上に帯状に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記照明装置によって照明された接着剤を前記上方撮影装置により上方から連続撮影して接着剤の塗布状態の画像を取得し、

前記側方撮影装置により取得した画像および前記上方撮影装置により取得した画像により接着剤の塗布状態を検査することを特徴とする接着剤検査装置。

【請求項5】

請求項4に記載の接着剤検査装置であって、

前記上方撮影装置により取得した画像による該接着剤の塗布状態の検査は、該接着剤の塗布位置および塗布幅の検査であることを特徴とする接着剤検査装置。

【請求項6】

請求項4又は請求項5に記載の接着剤検査装置であって、

前記ロボットハンドには接着剤を塗布するノズルが取付けられており、

前記ロボットハンドが前記接着対象部材上に設定された接着剤の塗布予定域に沿った径路上を移動する際に、前記ノズルによって接着対象部材に接着剤が塗布されるとともに、該ノズルによって塗布された直後の接着剤を前記側方撮影装置及び前記上方撮影装置が撮影することを特徴とする接着剤検査装置。

【請求項7】

請求項1〜請求項6のいずれかに記載の接着剤検査装置であって、

前記接着対象部材はガラス部材であり、前記接着剤はウレタンであることを特徴とする接着剤検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−256025(P2010−256025A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−102886(P2009−102886)

【出願日】平成21年4月21日(2009.4.21)

【出願人】(000177058)三友工業株式会社 (27)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月21日(2009.4.21)

【出願人】(000177058)三友工業株式会社 (27)

【Fターム(参考)】

[ Back to top ]