接着剤注入パイプ

【課題】座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合し、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプにおいて、注入器を抜いた時に弁体が確実に注入パイプを閉塞できるようにすること

【解決手段】スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、弁部材をそのスリット縁同志を圧接させて凹部に嵌合した

【解決手段】スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、弁部材をそのスリット縁同志を圧接させて凹部に嵌合した

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合し、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプに関するもので、コンクリートや石などからなる構築物に発生したクラックを補修する場合に使用される。

【背景技術】

【0002】

この種の注入パイプとしては、特許文献1に開示されたものが知られている。

クラック上に固着した注入パイプに注入器を挿入接続して接着剤を注入する場合、注入器の充填容量との関係で、空になった注入器を順次接着剤を充填させた注入器と交換しながら注入が継続されることになる。しかしながら、注入器を交換する際に内圧の掛かったクラックから接着剤が逆流して溢れ、作業現場を汚してしまう問題があった。

特許文献1に開示された注入パイプは、注入器のノズルのシール部と弁体とを上下に配置した弾性材料からなる環状部材をパイプ内に装入することによって、接着剤注入時のノズルのシールの確保と、交換時の接着剤の逆流の防止とが行なえるようにしたものであり、弁体の形態として、a)基端部をパッキンに連続させ他端側を自由端として揺動可能なもの、b)膜体の中央部に十字形のスリットを設けたもの、及びc)パッキンの下端部を直線上のスリットを形成した膜体で閉塞したものを紹介している。

【0003】

しかしながら、これらの弁構造では、注入器がゴムを押圧する時間が長い場合や何度も注入器を交換してゴムに曲がり癖がつくと、ノズルを抜いた時にスリットが完全に閉塞できない場合があり、完全な密閉効果を期待できないことがあった。

クラックに対して同時に複数本の注入器を用いて接着剤の注入作業を行なう場合には、クラック内の内圧が高くなっているため、内圧によってスリットに隙間が発生するおそれもあった。

【特許文献1】特開平2001−248315号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合し、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプにおいて、注入器を抜いた時に弁体が確実に注入パイプを閉塞できるようにすることを課題としたものである。

【課題を解決するための手段】

【0005】

この技術的課題を解決する第一の技術的手段は、イ)スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、ロ)弁部材をそのスリット縁同志を圧接させて凹部に嵌合したこと、である。

第二の技術的手段は、上記の技術的手段において、ハ)凹部の開口部が円形で、ニ)弁部材の上面部がスリットと直交する方向を長径とする楕円形であって、ホ)弁部材の長径の長さを凹部の直径より大きくしたこと、である。

また、第三の技術的手段は、(ヘ)凹部の開口部が円形であり、(ト)スリットと並行に弁部材の上面部の両外側に膨出部を形成し、(チ)弁部材の膨出部間の長さを凹部の直径より大きくしたこと、である。

【0006】

弁部材は弾性材料で形成されているから、弁部材の上面部に対してスリットと直角方向に外力を加えるとスリット縁同志を圧接させることができる。

スリットと直交する方向における弁部材の上面部の幅は、その幅に対応する凹部の幅より相対的に大きく形成されているから、弁部材をその弾力を利用して凹部に嵌合させると、弁部材の上面部は、スリットと直交する方向において両側から押圧される状態となり、スリット縁同志が圧接されて密閉状態を維持して凹部に収納されることになる。

【0007】

第二の技術的手段においては、凹部の開口部が円形に、弁部材の上面部がスリットと直交する方向が長径となる楕円形にそれぞれ形成され、長径の長さが凹部の直径より大きくされているから、弁部材を凹部に嵌合させる際にその位置決めをしなくても、常に上面部のスリットと直交する方向での幅が凹部の直径より大きくなり、確実にスリットは閉鎖されてパイプが閉塞させられることになる。

また、第三の技術的手段においても、常に上面部のスリットと直交する方向での長さが凹部の直径より大きくなり、確実にスリットは閉鎖されることになる。

【0008】

スリットは、弁部材を成形する際に形成されているから、後工程でナイフなどを用いて切断する場合に比べてスリットの端面が均一に仕上げられその状態で圧接することになるから、確実な密閉効果を期待することができる。

【0009】

注入パイプをクラック上に固着し、パイプに注入器のノズルを挿入接続すると、ノズルの先端は弁部材上面のスリットを容易に押し開くことができ、ノズルを抜き取ってもスリット縁同志が圧接する方向に外力が加わった状態となっているから、確実にスリットを閉鎖してパイプを閉塞させることができる。

スリットは、圧接された状態であっても、クラック上に固定したパイプに対してノズルを突き入れ、或いは螺入させることによって容易に押し開くことができる。ノズルの先端部が若干細くなるように先端をテーパー状に形成しておくと、押し開きが一層容易となり、弁部材の傷みを少なくすることができる。

【0010】

凹部の形状及び弁部材の上面の形状は円形であっても多角形であっても良いが、スリットはパイプに接続するノズルの位置に対応して形成しておかなければならない。

いずれの形状であっても、形成したスリットと直交する方向での上面部の幅が、その上面部の幅に対応する凹部の幅に対して相対的に大きく形成してあればよく、弁部材側を大きく設計してもよいし、凹部側を狭く設計してもよい。

【0011】

注入パイプは、ナイロン、ポリプロピレン、ABSなどの強靱なプラスチックで形成することが望ましいが、躯体への固着に用いる接着剤などとの相溶性を勘案して選択することが望ましい。

また、弁部材は、軟質のゴム又はスチレン系やオレフィン系の軟質プラスチックで形成することが望ましい。

なお、押し開かれるスリットはその基端部側が上下方向に屈曲させられるから、屈曲部に補強リブを形成したり厚肉部を設けたりして補強しておくことが望ましい。

【実施例1】

【0012】

図1は本発明に係る弁部材1の正面図、図2はその平面図、図3はそのIII-III箇所の断面図である。

この実施例においては、弁部材1は、スチレン系のエラストマーで形成してあって、大きい直径の下段円筒2とその上に配置した小さい径の上段円筒3とからなる二段式の筒体に構成し、上段の円筒の頂に上面部4を設け、その中央に直線状のスリット5を形成している。下段の円筒2は外径16mm円形、上段の円筒3は外径がスリット方向を短径10mmこれと直角方向を長径10.8mm長さとした楕円形としている。

【0013】

なお、スリット5の形状は、必ずしも直線状でなくてもよく、図8a、bに示したように、円弧状に屈曲させたもの25や、波型に屈曲させたもの26であってもよい。これらのスリットの直角方向(矢印イ、ロ参照)から押圧力がかかると、スリット縁同志は圧接させられることになる。

また、図9に示したように、スリット27と並行に上段の円筒の両外側に膨出部28、28を形成しても同様の押圧力が得られる。

【0014】

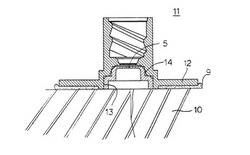

図4は、この弁部材1をナイロン樹脂製の注入パイプ11に嵌合させた状態における中央縦断面を示したものである。

注入パイプ11は、その座面12の裏側に接着剤9を塗布して躯体10に固着される。

注入パイプ11の下部に形成した凹部13も二段式に構成してあって、下段の凹部13は、弁部材の下段円筒2を嵌合させるためのもので、その内径は下段円筒2の外径をほぼ同一の大きさにしてあるが、上段の凹部14はその内径を弁部材の上段円筒3の短径の外径とほぼ等しい大きさに形成している。

上段円筒3の上部周縁は、凹部14の側壁に当接していて、パッキンとしての機能を果たさせている。なお、下段円筒2の側壁を凹部13のパイプの開口縁に当接させてパッキン機能を発揮させるようにしてもよい。勿論、双方でシール効果をもたせるようにすることもできる。

【0015】

凹部14の側壁は、その下部の開口部を僅かに大きくした傾斜面で形成してあり、弁部材の上段円筒3が円滑に嵌合できるようにしている。

弁部材が凹部13、14に収納された状態では弁部材の上面部3は強制嵌合された状態となるから、スリットと直交する方向で押圧力が働いてスリット縁同志が圧接し閉塞状態となる。

【0016】

図5は、注入器15を注入パイプ11に取り付けた際に、ノズルの先端16がスリット5を押し開いた状態を示したものである。

また、図6は、長めに形成したノズルの先端17がスリット5を押し開いた状態を示したものである。

いずれの状態であっても、注入器15による接着剤などの注入には差支えはなく、ノズル16、17を抜き取った際に上面部3の弾性回復力を損なうこともない。

【実施例2】

【0017】

図7は、他の実施例における弁部材21中央縦断面図を示したものである。

図7aは、実施例1における弁部材1の上面部3の裏面側が下向き凹球面に形成されているのに対し、上面部22の両面を平滑に仕上げている。これによって、上面の屈曲が補強された状態で柔軟に行なわれる利点がある。

図7bは、弁部材の上面部23を上向き凹球面に仕上げている。これによって、ノズルの先端16によるスリット24の押し開きを容易にすると共に、クラック内からの接着剤の逆流を阻止できる利点がある。

【図面の簡単な説明】

【0018】

【図1】弁部材の正面図

【図2】弁部材の平面図

【図3】弁部材のIII-III箇所の断面図

【図4】注入パイプの中央縦断面図

【図5】注入器のノズル挿入した注入パイプの中央縦断面図

【図6】注入器の長めのノズル挿入した注入パイプの中央縦断面図

【図7】他の実施例における弁部材の中央縦断面図

【図8】他の実施例におけるスリットを備えた弁部材の平面図

【図9】他の実施例における弁部材の平面図

【符号の説明】

【0019】

1弁部材、 2下段円筒、

3上段円筒、 4上面部、 5、24、25、26、27スリット、 9、注入パイプを躯体に固着する接着剤、 10躯体、

11注入パイプ、 12座面、 13下段凹部、 14上段凹部、 15注入器、 16、17注入器のノズル、

22平面状の上面部、 23上向き凹球面状の上面部、 28膨出部

【技術分野】

【0001】

本発明は、座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合し、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプに関するもので、コンクリートや石などからなる構築物に発生したクラックを補修する場合に使用される。

【背景技術】

【0002】

この種の注入パイプとしては、特許文献1に開示されたものが知られている。

クラック上に固着した注入パイプに注入器を挿入接続して接着剤を注入する場合、注入器の充填容量との関係で、空になった注入器を順次接着剤を充填させた注入器と交換しながら注入が継続されることになる。しかしながら、注入器を交換する際に内圧の掛かったクラックから接着剤が逆流して溢れ、作業現場を汚してしまう問題があった。

特許文献1に開示された注入パイプは、注入器のノズルのシール部と弁体とを上下に配置した弾性材料からなる環状部材をパイプ内に装入することによって、接着剤注入時のノズルのシールの確保と、交換時の接着剤の逆流の防止とが行なえるようにしたものであり、弁体の形態として、a)基端部をパッキンに連続させ他端側を自由端として揺動可能なもの、b)膜体の中央部に十字形のスリットを設けたもの、及びc)パッキンの下端部を直線上のスリットを形成した膜体で閉塞したものを紹介している。

【0003】

しかしながら、これらの弁構造では、注入器がゴムを押圧する時間が長い場合や何度も注入器を交換してゴムに曲がり癖がつくと、ノズルを抜いた時にスリットが完全に閉塞できない場合があり、完全な密閉効果を期待できないことがあった。

クラックに対して同時に複数本の注入器を用いて接着剤の注入作業を行なう場合には、クラック内の内圧が高くなっているため、内圧によってスリットに隙間が発生するおそれもあった。

【特許文献1】特開平2001−248315号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合し、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプにおいて、注入器を抜いた時に弁体が確実に注入パイプを閉塞できるようにすることを課題としたものである。

【課題を解決するための手段】

【0005】

この技術的課題を解決する第一の技術的手段は、イ)スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、ロ)弁部材をそのスリット縁同志を圧接させて凹部に嵌合したこと、である。

第二の技術的手段は、上記の技術的手段において、ハ)凹部の開口部が円形で、ニ)弁部材の上面部がスリットと直交する方向を長径とする楕円形であって、ホ)弁部材の長径の長さを凹部の直径より大きくしたこと、である。

また、第三の技術的手段は、(ヘ)凹部の開口部が円形であり、(ト)スリットと並行に弁部材の上面部の両外側に膨出部を形成し、(チ)弁部材の膨出部間の長さを凹部の直径より大きくしたこと、である。

【0006】

弁部材は弾性材料で形成されているから、弁部材の上面部に対してスリットと直角方向に外力を加えるとスリット縁同志を圧接させることができる。

スリットと直交する方向における弁部材の上面部の幅は、その幅に対応する凹部の幅より相対的に大きく形成されているから、弁部材をその弾力を利用して凹部に嵌合させると、弁部材の上面部は、スリットと直交する方向において両側から押圧される状態となり、スリット縁同志が圧接されて密閉状態を維持して凹部に収納されることになる。

【0007】

第二の技術的手段においては、凹部の開口部が円形に、弁部材の上面部がスリットと直交する方向が長径となる楕円形にそれぞれ形成され、長径の長さが凹部の直径より大きくされているから、弁部材を凹部に嵌合させる際にその位置決めをしなくても、常に上面部のスリットと直交する方向での幅が凹部の直径より大きくなり、確実にスリットは閉鎖されてパイプが閉塞させられることになる。

また、第三の技術的手段においても、常に上面部のスリットと直交する方向での長さが凹部の直径より大きくなり、確実にスリットは閉鎖されることになる。

【0008】

スリットは、弁部材を成形する際に形成されているから、後工程でナイフなどを用いて切断する場合に比べてスリットの端面が均一に仕上げられその状態で圧接することになるから、確実な密閉効果を期待することができる。

【0009】

注入パイプをクラック上に固着し、パイプに注入器のノズルを挿入接続すると、ノズルの先端は弁部材上面のスリットを容易に押し開くことができ、ノズルを抜き取ってもスリット縁同志が圧接する方向に外力が加わった状態となっているから、確実にスリットを閉鎖してパイプを閉塞させることができる。

スリットは、圧接された状態であっても、クラック上に固定したパイプに対してノズルを突き入れ、或いは螺入させることによって容易に押し開くことができる。ノズルの先端部が若干細くなるように先端をテーパー状に形成しておくと、押し開きが一層容易となり、弁部材の傷みを少なくすることができる。

【0010】

凹部の形状及び弁部材の上面の形状は円形であっても多角形であっても良いが、スリットはパイプに接続するノズルの位置に対応して形成しておかなければならない。

いずれの形状であっても、形成したスリットと直交する方向での上面部の幅が、その上面部の幅に対応する凹部の幅に対して相対的に大きく形成してあればよく、弁部材側を大きく設計してもよいし、凹部側を狭く設計してもよい。

【0011】

注入パイプは、ナイロン、ポリプロピレン、ABSなどの強靱なプラスチックで形成することが望ましいが、躯体への固着に用いる接着剤などとの相溶性を勘案して選択することが望ましい。

また、弁部材は、軟質のゴム又はスチレン系やオレフィン系の軟質プラスチックで形成することが望ましい。

なお、押し開かれるスリットはその基端部側が上下方向に屈曲させられるから、屈曲部に補強リブを形成したり厚肉部を設けたりして補強しておくことが望ましい。

【実施例1】

【0012】

図1は本発明に係る弁部材1の正面図、図2はその平面図、図3はそのIII-III箇所の断面図である。

この実施例においては、弁部材1は、スチレン系のエラストマーで形成してあって、大きい直径の下段円筒2とその上に配置した小さい径の上段円筒3とからなる二段式の筒体に構成し、上段の円筒の頂に上面部4を設け、その中央に直線状のスリット5を形成している。下段の円筒2は外径16mm円形、上段の円筒3は外径がスリット方向を短径10mmこれと直角方向を長径10.8mm長さとした楕円形としている。

【0013】

なお、スリット5の形状は、必ずしも直線状でなくてもよく、図8a、bに示したように、円弧状に屈曲させたもの25や、波型に屈曲させたもの26であってもよい。これらのスリットの直角方向(矢印イ、ロ参照)から押圧力がかかると、スリット縁同志は圧接させられることになる。

また、図9に示したように、スリット27と並行に上段の円筒の両外側に膨出部28、28を形成しても同様の押圧力が得られる。

【0014】

図4は、この弁部材1をナイロン樹脂製の注入パイプ11に嵌合させた状態における中央縦断面を示したものである。

注入パイプ11は、その座面12の裏側に接着剤9を塗布して躯体10に固着される。

注入パイプ11の下部に形成した凹部13も二段式に構成してあって、下段の凹部13は、弁部材の下段円筒2を嵌合させるためのもので、その内径は下段円筒2の外径をほぼ同一の大きさにしてあるが、上段の凹部14はその内径を弁部材の上段円筒3の短径の外径とほぼ等しい大きさに形成している。

上段円筒3の上部周縁は、凹部14の側壁に当接していて、パッキンとしての機能を果たさせている。なお、下段円筒2の側壁を凹部13のパイプの開口縁に当接させてパッキン機能を発揮させるようにしてもよい。勿論、双方でシール効果をもたせるようにすることもできる。

【0015】

凹部14の側壁は、その下部の開口部を僅かに大きくした傾斜面で形成してあり、弁部材の上段円筒3が円滑に嵌合できるようにしている。

弁部材が凹部13、14に収納された状態では弁部材の上面部3は強制嵌合された状態となるから、スリットと直交する方向で押圧力が働いてスリット縁同志が圧接し閉塞状態となる。

【0016】

図5は、注入器15を注入パイプ11に取り付けた際に、ノズルの先端16がスリット5を押し開いた状態を示したものである。

また、図6は、長めに形成したノズルの先端17がスリット5を押し開いた状態を示したものである。

いずれの状態であっても、注入器15による接着剤などの注入には差支えはなく、ノズル16、17を抜き取った際に上面部3の弾性回復力を損なうこともない。

【実施例2】

【0017】

図7は、他の実施例における弁部材21中央縦断面図を示したものである。

図7aは、実施例1における弁部材1の上面部3の裏面側が下向き凹球面に形成されているのに対し、上面部22の両面を平滑に仕上げている。これによって、上面の屈曲が補強された状態で柔軟に行なわれる利点がある。

図7bは、弁部材の上面部23を上向き凹球面に仕上げている。これによって、ノズルの先端16によるスリット24の押し開きを容易にすると共に、クラック内からの接着剤の逆流を阻止できる利点がある。

【図面の簡単な説明】

【0018】

【図1】弁部材の正面図

【図2】弁部材の平面図

【図3】弁部材のIII-III箇所の断面図

【図4】注入パイプの中央縦断面図

【図5】注入器のノズル挿入した注入パイプの中央縦断面図

【図6】注入器の長めのノズル挿入した注入パイプの中央縦断面図

【図7】他の実施例における弁部材の中央縦断面図

【図8】他の実施例におけるスリットを備えた弁部材の平面図

【図9】他の実施例における弁部材の平面図

【符号の説明】

【0019】

1弁部材、 2下段円筒、

3上段円筒、 4上面部、 5、24、25、26、27スリット、 9、注入パイプを躯体に固着する接着剤、 10躯体、

11注入パイプ、 12座面、 13下段凹部、 14上段凹部、 15注入器、 16、17注入器のノズル、

22平面状の上面部、 23上向き凹球面状の上面部、 28膨出部

【特許請求の範囲】

【請求項1】

座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合させ、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプにおいて、スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、そのスリット縁同志を圧接させて弁部材を凹部に嵌合させた接着剤注入パイプ。

【請求項2】

凹部の開口部が円形であり、弁部材の上面部がスリットと直交する方向を長径とする楕円形であって、弁部材の長径の長さを凹部の直径より大きくした請求項1に記載の接着剤注入パイプ。

【請求項3】

凹部の開口部が円形であり、スリットと並行に弁部材の上面部の両外側に膨出部を形成し、弁部材の膨出部間の長さを凹部の直径より大きくした請求項1に記載の接着剤注入パイプ。

【請求項1】

座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合させ、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプにおいて、スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、そのスリット縁同志を圧接させて弁部材を凹部に嵌合させた接着剤注入パイプ。

【請求項2】

凹部の開口部が円形であり、弁部材の上面部がスリットと直交する方向を長径とする楕円形であって、弁部材の長径の長さを凹部の直径より大きくした請求項1に記載の接着剤注入パイプ。

【請求項3】

凹部の開口部が円形であり、スリットと並行に弁部材の上面部の両外側に膨出部を形成し、弁部材の膨出部間の長さを凹部の直径より大きくした請求項1に記載の接着剤注入パイプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−178770(P2008−178770A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−12626(P2007−12626)

【出願日】平成19年1月23日(2007.1.23)

【出願人】(000105648)コニシ株式会社 (217)

【出願人】(595124158)原化成株式会社 (4)

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年1月23日(2007.1.23)

【出願人】(000105648)コニシ株式会社 (217)

【出願人】(595124158)原化成株式会社 (4)

【Fターム(参考)】

[ Back to top ]