接着力検査装置及びこれを用いた接着力検査方法

【課題】中間的な不良も確実に検出でき、且つ機器の光軸調整などの煩雑な作業も不要な接着力検査装置を提供すること。

【解決手段】接着剤を用いて形成された包装箱3の接着力を検査する接着力検査装置1において、包装箱3の外面から接着領域近傍に吸着する真空パッド5と、この真空パッド5を一端部に担持する検査アーム9と、この検査アーム9の他端部に結合される回動軸11と、この回動軸11を回動させる駆動手段13と、当該駆動手段13に生じるトルクを検出するトルクセンサ15とを備えたこと。

【解決手段】接着剤を用いて形成された包装箱3の接着力を検査する接着力検査装置1において、包装箱3の外面から接着領域近傍に吸着する真空パッド5と、この真空パッド5を一端部に担持する検査アーム9と、この検査アーム9の他端部に結合される回動軸11と、この回動軸11を回動させる駆動手段13と、当該駆動手段13に生じるトルクを検出するトルクセンサ15とを備えたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着力検査装置に係り、特に、包装箱等の組み立て時や包装時の接着力を検査する接着力検査装置に関する。

【背景技術】

【0002】

例えば、ダンボール等で包装箱を形成する場合には、箱体に被包装物を入れた後、包装箱のフラップにホットメルト等の接着剤を塗布し、この接着剤を介して箱体のフラップ同士を重ね合わせて包装箱を封止している。その際、接着剤によってフラップが確実に接着されている必要がある。

従来の接着力検査装置としては、間接的に判定する方法がいくつかあった。例えば、塗布された接着剤の量、接着剤温度、塗布位置、塗布範囲などをカメラや赤外線センサなどで検出し、接着力を推測するものであった。

【0003】

また、接着力を直接検査する手法として、箱の封緘不良検査装置が開示されている(特許文献1参照)。この封緘不良検査装置は、蓋吸着具31が箱搬送経路に並ぶ蓋吸着経路Laと、該蓋吸着経路Laに後続して該箱搬送経路から離隔する蓋持上経路Lbに沿って循環移動する蓋吸着具移動装置30と、蓋持上経路Lbにある蓋吸着具31が蓋3に及ぼす持上力により箱体2から剥離されて持ち上げられた蓋3の上面を検出する蓋検出センサ50とを有するものである。このような封緘検査装置を用いた場合、蓋3が接着不良の場合に、蓋3が箱体2から離れて持ち上げられ、この持ち上げられた蓋3が光センサなどの検出手段によって検出され、最終的に封緘(接着)不良の検査が可能となる。

【特許文献1】特開2005−104568号(特に、図1参照。)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の接着力検査装置には、以下のような不都合があった。即ち、間接的に接着力を推測する手法では、正確に接着力を把握することができない。また、直接検査する上記従来例の場合でも、蓋3が箱体2から完全に剥離した場合にのみ検査が可能となるため、完全に剥離はしていないが、接着力が弱い場合の中間的な不良については検査することができない。即ち、このような接着力が弱い場合には、検査後に蓋3が箱体2から剥離するおそれがあり、かかる中間的な不良については検査をすることができない。また、持ち上げられた蓋2を光センサなどで検出して接着不良を検査するため、センサを構成する機器の光軸調整などの煩雑な作業が必要となる。

【課題を解決するための手段】

【0005】

本発明は、かかる従来の接着力検査装置の有する不都合を改善し、特に、中間的な不良も確実に検出でき、且つ機器の光軸調整などの煩雑な作業も不要な接着力検査装置を提供することを、その目的とする。

【発明を実施するための最良の形態】

【0006】

以下に、図面を参照しながら本発明の一実施形態について説明する。

[全体概要]

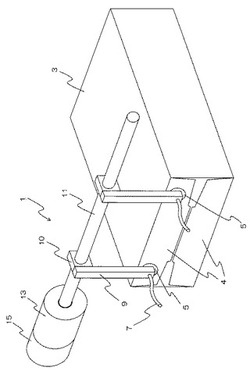

先ず、図1は、本実施形態に係る接着力検査装置1の全体概要の斜視図である。この図に示すように、接着力検査装置1は、包装箱3に直接吸着する真空パッド5と、この真空パッド5と真空ポンプなどの真空源(図示略)とを連通する吸引管7と、真空パッド5を支持する検査アーム9と、この検査アーム9を回動自在に支持する回動軸11と、この回動軸11を回動させる駆動手段13と、この駆動手段13に生じるトルクを検出するトルクセンサ15とを備えている。そして、これらの各構成要素が所定のフレーム17(図2参照)に担持されており、フレーム17と共に移動できるようになっている。尚、図1において、説明の便宜上、回動軸11、駆動手段13及びトルクセンサ15は固定されていないように記載されているが、実際には回動軸11が軸受で固定され、駆動手段13のハウジングも回転しないように固定されている。以下に、各構成要素について説明する。

【0007】

[真空パッド]

真空パッド5はゴムなどの可撓性材料からなり、概ね三角錐形状をしている。真空パッド5の大きさは、包装箱3の各フラップ4の両端部における長さ(図1における上下方向)よりも狭い直径を有しており、真空パッド5の全体がフラップ4の表面に吸着できるようになっている。真空パッド5が吸着する場所は、ホットメルトによって接着された領域である。図では上側のフラップ4に2つの真空パッドが吸着するように記載されているが、これは簡略化して記載したものであり、実際には下側のフラップ4にも同様に2つの真空パッドが吸着する。更に、図示しないが、包装箱3の反対側の上下フラップにも同様に4つの真空パッド5が吸着する。従って、1つの包装箱3に対して合計8個の真空パッド5が吸着する(図3も参照)。

【0008】

[吸引管]

次に、吸引管7について説明する。吸引管7は後述する検査アーム9を介して真空パッド5に連通する管状部材である。吸引管7は真空源(真空ポンプ)と連結され、図示しない制御部の作用により、真空源と連通したり遮断されたりする。これにより、真空パッド5に吸着力を発生させたり、逆に吸着力を消滅させたりできるようになっている。真空パッド5は検査アーム9に担持されており、検査工程の間回動するため、吸引管7は可撓性の材料からなることが望ましい。具体的には、ゴムやプラスチックなどの管状部材が望ましい。但し、内部が減圧されるので、所定の剛性を有していてつぶれないことが必要である。尚、本実施形態では吸引管7が検査アーム9を介して真空パッド5に連結されているが、本発明はこれに限定されるものではなく、直接真空パッド5に連結するようにしてもよい。また、必ずしも吸引する場合に限らず、空気を逆流させて真空パッド5を積極的に包装箱3から離脱させるようにしてもよい。この場合、吸引管7には正圧がかかる。

【0009】

[検査アーム]

次に、検査アーム9について説明する。検査アーム9は鉛直方向に延びる棒状の部材であり、一端部(図1では下端部)に上記真空パッド5を担持している。一方、検査アーム9の他端部は所定のブロック部材10に連結されている。そして、このブロック部材10に回動軸11が嵌合されている。従って、回動軸11が回動すると、これに伴って検査アーム9も回動できるようになっている。尚、ブロック部材10を用いずに、検査アーム9を直接回動軸11に結合してもよい。

【0010】

[回動軸]

次に回動軸11について説明する。回動軸11は、包装箱3から所定の距離だけ離れ、フラップ4と略平行に延びて配設されている。そして、図示しない軸受によって回動自在に支持されており、回動のみ許容されるようになっている。

【0011】

[駆動手段]

次に、駆動手段13について説明する。本実施形態に係る駆動手段13はサーボモータであり、このサーボモータ13は回動軸11を回動させるために、回動軸11の一端部に連結されている。サーボモータ13は回動角度を検出できるようになっており、検出された回動角度を角度信号として外部に出力できる。角度信号は、図示しない制御部に送信されて回動角度が計算される。尚、上記したようにサーボモータのハウジングは回転しないように所定の固定手段で固定されている。

【0012】

[トルクセンサ]

次に、トルクセンサ15について説明する。トルクセンサ15はサーボモータ13に連結され、回動軸11に生じるトルクを検出し、外部にトルク情報を出力できるようになっている。ここで検出されるトルクは、後述するように真空パッド5がフラップ4に吸着し、検査アーム9が後退した時に生じるトルクであり、このトルク情報に基づいて接着不良が判断される。このため、当該トルクに関する信号も制御部に送信される。

【0013】

[その他]

上記した主要な構成要素の他、必須ではないが、本実施形態ではフラップ4の剥がれを検出する剥離検出手段(図示略)が別途設けられている。この剥離検出手段は種々のものが考えられるが、本実施形態では検査アームの近傍に光センサ(図示略)を設けている。この光センサは、光源と受光器からなり、接着力の検査中にフラップの接着部分が所定以上剥がれた場合に、光源から受光器への光が遮られるようになっている。光が遮られることで、接着不良を検出することができる。その他、CCDカメラを用いてフラップ付近を撮影し、画像処理によってフラップの剥離を検出するようにしてもよい。

【0014】

[検査手順]

次に、本実施形態に係る接着力検査装置1による検査手順について説明する。

図2は、包装ライン21と接着力検査装置1及びフレーム17の平面図である。本実施形態に係る接着検査装置1は、図2に示すように、包装ライン21上に設置されている。この図においては、包装箱3はローラ式コンベア23上を左から右に連続的に移動している(図中の矢印P)。一方、接着力検査装置1は、包装ライン21と平行なレール25に沿って往復移動するように(図中の矢印Q)フレーム17に担持されている。実際に接着力を検査する場合には、接着力検査装置1は包装箱3の移動速度と同一の速度で包装ライン21の下流側に向かって移動する。これにより、包装箱3と接着力検査装置1の相対速度は0となって、検査工程を実行することができる。そして、1つの包装箱3の検査が完了すると、包装ライン21の上流側に移動して次の包装箱3の位置まで戻り、再度同様の検査工程を繰り返す。

【0015】

図3は、包装箱3と接着力検査装置1を包装ライン21の上流側から下流側に向かって見た概略図である。この図に示すように、包装箱3は左上、左下、右上そして右下の各フラップ4に真空パッド5が吸着する。そして、各フラップ4にはそれぞれ2つの真空パッド5が吸着するので、合計で8個の真空パッド5が1つの包装箱3に吸着することとなる。真空パッド5は検査アーム9に担持されており、図4に示すように、検査アーム9はサーボモータ13の回動に伴って包装箱3から後退する方向に回動するようになっている。ここで、接着力検査装置1は、図4に示すよう、検査アーム9の回動中心から真空パッド5の中心までの長さLが85mm、同回動中心から包装箱上面までの距離Hが50mm程度に設定されている。但しこれは一例であり、包装箱3の大きさに応じてそれぞれ長さL及び距離Hを適切に設定する。

【0016】

図5は、検査アームの角度Aとトルクセンサ15で検出されるトルク値との関係を示す図である。ここで、横軸は検査アーム9の角度で、縦軸がトルク値となっている。この図には、正常接着が行われた場合と、接着不良の場合の両方を図示している。正常に接着された包装箱3は、検査アーム9の回動に伴ってトルク値が増大し、閾値トルクを超える。そして更に検査アーム9を回動させると、最大トルク値を示す。これを超えて更に検査アーム9を回動させると、接着部分が剥離してトルク値が減少してゆく。一方、接着不良の場合も、基本的な曲線の形状は正常接着の場合と類似しているが、検査アーム9の回動に伴ってトルク値は増大するものの、閾値トルクに達する前に最大トルク値を示し、その後はトルク値が減少してしまう。

【0017】

本実施形態の条件での接着力検査では、図5に示すように、正常接着及び接着不良の場合でも、検査アーム9の角度が約7°〜8°の間で最大トルク値を示している。このため、この角度範囲において接着力検査における不良の判定を行えば、精度良く接着不良を検出することができる。尚、ここで、設定する閾値トルクは多数の実験によって定める。

【0018】

以上のような構成及び検査原理を前提として、具体的な検査手順について説明する。図6は、検査アーム9の位置(アーム角度)、真空パッド5の吸着のオン/オフ及びトルクセンサ15からの出力電圧の関係を示す表であり、右方に向かって時間が経過して行く。先ず、第1段階では、検査アーム9の角度は後退位置(例えば、図4においてA=10°)にある。この時、真空パッド5は包装箱3に接触していないので吸着オフとなっている。そして、トルクも発生していないので、出力電圧は0である。

【0019】

次に、第2段階の前進区間では、検査アーム9の角度が前進位置(例えば、図4においてA=0°)になるように包装箱3に近接してゆく。このときも、真空パッド5は吸着オフとなっている。但し、検査アーム9の回動に伴ってトルク値の出力電圧は発生する。しかしながら、実際の検査は開始していないので、ここでの出力電圧は無視する。

【0020】

続いて第3段階では、検査アーム9の角度が前進位置(例えば、図4においてA=0°)に到達する。このため、真空パッド5が包装箱3の所定位置に接触するので、真空パッド5が吸着オンとなる。この時点では検査アーム9は停止したままであるので、トルク値の出力電圧は前区間とあまり変化しない。真空パッド5が吸着する位置は、ホットメルトなどの接着剤による接着領域である。

【0021】

続く第4段階(後退区間)では、サーボモータ13が回動して、検査アーム9を後退させる。このとき、真空パッド5は吸着オンのままであるので、検査アーム9は包装箱3の近傍に留め置かれるようにトルクが発生し、これに対応する出力電圧が発生する。そして、検査アーム9が判定タイミングに相当する位置に到達した場合、サーボモータ13を停止して検査アーム9を停止させる。そして、この時点でのトルクセンサからの出力電圧を検出する。

【0022】

続く第5段階では、検査アーム9の角度を固定して真空パッド5も吸着オンのままにしておく。そして、所定時間が経過したら判定終了となるので、第6段階として検査アーム9の角度を固定したまま、真空パッド5を吸着オフとする。これにより検査アーム9は包装箱3からの拘束が開放され、トルク値の出力電圧は0に近づく。

【0023】

最後に、第7段階として、検査アーム9を当初の後退位置へ戻すことで一連の検査工程が終了する。1回の検査工程が完了したら、上記したように、接着力検査装置1は包装ライン21の上流側に移動し、次の包装箱3の検査を開始する。尚、検査によって接着不良と判定された包装箱3は、下流で包装ライン21から取り除かれる。

【0024】

図6には、正常接着(OK)の場合と、接着不良(NG1,NG2)の場合の出力電圧のグラフを示している。多数の実験を繰り返して出力電圧の閾値を決定することで、トルクセンサ15からの出力電圧だけで、精度良く接着力の検査をすることが可能となる。

【0025】

また、検査精度を更に向上させるために、本実施形態では剥離検出手段(図示略)を設けている。この剥離検出手段は、検査アーム9の近傍に配置されており、接着不良のフラップ4が剥離して包装箱3から離れようとした場合にこれを検出することができる。このような剥離検出手段を用いることで、仮にトルク値で接着不良が検出できなかったとしても、確実に接着不良を検出できるようになる。

【0026】

以上は、真空パッド5の吸着オン及びオフを積極的に制御して接着力検査をする場合を説明したが、本発明はこれに限定されるものではない。例えば、真空パッド5の吸着力を、正常接着されたフラップからは外れるが、接着不良のフラップからは外れないようなトルクを発生できるように設定してもよい。このように吸着力を設定しておけば、正常接着された包装箱からは検査工程において自動的に真空パッドが外れるので、吸着オン/オフの制御が簡略化される。

【0027】

また、図4に示すように、包装箱3の上側のフラップ4が剥がれる場合の回動中心は、包装箱3の左上の角部である。これに対して、検査アーム9の回動中心は距離Hだけ離れた上方に存在している。このため、フラップ4と検査アーム9が共に鉛直方向を向いている場合にはお互いに平行となっているが、検査アーム9が回動するに従い、検査アーム9の角度とフラップ4との角度との間のずれが増大する。このような角度のずれが生じる場合、接着不良の包装箱3であっても、フラップ4から真空パッド5が外れるときに、正常接着された場合に生じるような大きなトルクが生じる場合がある。このように、接着不良であるにもかかわらず大きなトルクが生じてしまうと、正確な接着力検査が不可能となってしまう。

【0028】

このような問題を解決するためには、フラップ4の回動中心から検査アーム9の回動中心までの距離Hを最小にすればよい。具体的には、回動軸11を包装箱3の各角部に限りなく近接させることが望ましい。

【産業上の利用可能性】

【0029】

接着剤を用いた包装箱等の接着力を直接検査する手段に適用できる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る接着力検査装置の概略斜視図である。

【図2】包装ライン上に配設された接着力検査装置を示す概略平面図である。

【図3】接着力検査装置を包装ラインの上流側から見た図である。

【図4】接着力検査装置の作用を説明する図である。

【図5】本発明に係る接着力検査装置の検査原理を説明する図である。

【図6】本発明に係る接着力検査装置の具体的動作を説明する図である。

【符号の説明】

【0031】

1 接着力検査装置

3 包装箱

4 フラップ

5 真空パッド

7 吸引管

9 検査アーム

10 ブロック部材

11 回動軸

13 駆動手段(サーボモータ)

15 トルクセンサ

17 フレーム

21 包装ライン

23 ローラ式コンベア

25 レール

【技術分野】

【0001】

本発明は、接着力検査装置に係り、特に、包装箱等の組み立て時や包装時の接着力を検査する接着力検査装置に関する。

【背景技術】

【0002】

例えば、ダンボール等で包装箱を形成する場合には、箱体に被包装物を入れた後、包装箱のフラップにホットメルト等の接着剤を塗布し、この接着剤を介して箱体のフラップ同士を重ね合わせて包装箱を封止している。その際、接着剤によってフラップが確実に接着されている必要がある。

従来の接着力検査装置としては、間接的に判定する方法がいくつかあった。例えば、塗布された接着剤の量、接着剤温度、塗布位置、塗布範囲などをカメラや赤外線センサなどで検出し、接着力を推測するものであった。

【0003】

また、接着力を直接検査する手法として、箱の封緘不良検査装置が開示されている(特許文献1参照)。この封緘不良検査装置は、蓋吸着具31が箱搬送経路に並ぶ蓋吸着経路Laと、該蓋吸着経路Laに後続して該箱搬送経路から離隔する蓋持上経路Lbに沿って循環移動する蓋吸着具移動装置30と、蓋持上経路Lbにある蓋吸着具31が蓋3に及ぼす持上力により箱体2から剥離されて持ち上げられた蓋3の上面を検出する蓋検出センサ50とを有するものである。このような封緘検査装置を用いた場合、蓋3が接着不良の場合に、蓋3が箱体2から離れて持ち上げられ、この持ち上げられた蓋3が光センサなどの検出手段によって検出され、最終的に封緘(接着)不良の検査が可能となる。

【特許文献1】特開2005−104568号(特に、図1参照。)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の接着力検査装置には、以下のような不都合があった。即ち、間接的に接着力を推測する手法では、正確に接着力を把握することができない。また、直接検査する上記従来例の場合でも、蓋3が箱体2から完全に剥離した場合にのみ検査が可能となるため、完全に剥離はしていないが、接着力が弱い場合の中間的な不良については検査することができない。即ち、このような接着力が弱い場合には、検査後に蓋3が箱体2から剥離するおそれがあり、かかる中間的な不良については検査をすることができない。また、持ち上げられた蓋2を光センサなどで検出して接着不良を検査するため、センサを構成する機器の光軸調整などの煩雑な作業が必要となる。

【課題を解決するための手段】

【0005】

本発明は、かかる従来の接着力検査装置の有する不都合を改善し、特に、中間的な不良も確実に検出でき、且つ機器の光軸調整などの煩雑な作業も不要な接着力検査装置を提供することを、その目的とする。

【発明を実施するための最良の形態】

【0006】

以下に、図面を参照しながら本発明の一実施形態について説明する。

[全体概要]

先ず、図1は、本実施形態に係る接着力検査装置1の全体概要の斜視図である。この図に示すように、接着力検査装置1は、包装箱3に直接吸着する真空パッド5と、この真空パッド5と真空ポンプなどの真空源(図示略)とを連通する吸引管7と、真空パッド5を支持する検査アーム9と、この検査アーム9を回動自在に支持する回動軸11と、この回動軸11を回動させる駆動手段13と、この駆動手段13に生じるトルクを検出するトルクセンサ15とを備えている。そして、これらの各構成要素が所定のフレーム17(図2参照)に担持されており、フレーム17と共に移動できるようになっている。尚、図1において、説明の便宜上、回動軸11、駆動手段13及びトルクセンサ15は固定されていないように記載されているが、実際には回動軸11が軸受で固定され、駆動手段13のハウジングも回転しないように固定されている。以下に、各構成要素について説明する。

【0007】

[真空パッド]

真空パッド5はゴムなどの可撓性材料からなり、概ね三角錐形状をしている。真空パッド5の大きさは、包装箱3の各フラップ4の両端部における長さ(図1における上下方向)よりも狭い直径を有しており、真空パッド5の全体がフラップ4の表面に吸着できるようになっている。真空パッド5が吸着する場所は、ホットメルトによって接着された領域である。図では上側のフラップ4に2つの真空パッドが吸着するように記載されているが、これは簡略化して記載したものであり、実際には下側のフラップ4にも同様に2つの真空パッドが吸着する。更に、図示しないが、包装箱3の反対側の上下フラップにも同様に4つの真空パッド5が吸着する。従って、1つの包装箱3に対して合計8個の真空パッド5が吸着する(図3も参照)。

【0008】

[吸引管]

次に、吸引管7について説明する。吸引管7は後述する検査アーム9を介して真空パッド5に連通する管状部材である。吸引管7は真空源(真空ポンプ)と連結され、図示しない制御部の作用により、真空源と連通したり遮断されたりする。これにより、真空パッド5に吸着力を発生させたり、逆に吸着力を消滅させたりできるようになっている。真空パッド5は検査アーム9に担持されており、検査工程の間回動するため、吸引管7は可撓性の材料からなることが望ましい。具体的には、ゴムやプラスチックなどの管状部材が望ましい。但し、内部が減圧されるので、所定の剛性を有していてつぶれないことが必要である。尚、本実施形態では吸引管7が検査アーム9を介して真空パッド5に連結されているが、本発明はこれに限定されるものではなく、直接真空パッド5に連結するようにしてもよい。また、必ずしも吸引する場合に限らず、空気を逆流させて真空パッド5を積極的に包装箱3から離脱させるようにしてもよい。この場合、吸引管7には正圧がかかる。

【0009】

[検査アーム]

次に、検査アーム9について説明する。検査アーム9は鉛直方向に延びる棒状の部材であり、一端部(図1では下端部)に上記真空パッド5を担持している。一方、検査アーム9の他端部は所定のブロック部材10に連結されている。そして、このブロック部材10に回動軸11が嵌合されている。従って、回動軸11が回動すると、これに伴って検査アーム9も回動できるようになっている。尚、ブロック部材10を用いずに、検査アーム9を直接回動軸11に結合してもよい。

【0010】

[回動軸]

次に回動軸11について説明する。回動軸11は、包装箱3から所定の距離だけ離れ、フラップ4と略平行に延びて配設されている。そして、図示しない軸受によって回動自在に支持されており、回動のみ許容されるようになっている。

【0011】

[駆動手段]

次に、駆動手段13について説明する。本実施形態に係る駆動手段13はサーボモータであり、このサーボモータ13は回動軸11を回動させるために、回動軸11の一端部に連結されている。サーボモータ13は回動角度を検出できるようになっており、検出された回動角度を角度信号として外部に出力できる。角度信号は、図示しない制御部に送信されて回動角度が計算される。尚、上記したようにサーボモータのハウジングは回転しないように所定の固定手段で固定されている。

【0012】

[トルクセンサ]

次に、トルクセンサ15について説明する。トルクセンサ15はサーボモータ13に連結され、回動軸11に生じるトルクを検出し、外部にトルク情報を出力できるようになっている。ここで検出されるトルクは、後述するように真空パッド5がフラップ4に吸着し、検査アーム9が後退した時に生じるトルクであり、このトルク情報に基づいて接着不良が判断される。このため、当該トルクに関する信号も制御部に送信される。

【0013】

[その他]

上記した主要な構成要素の他、必須ではないが、本実施形態ではフラップ4の剥がれを検出する剥離検出手段(図示略)が別途設けられている。この剥離検出手段は種々のものが考えられるが、本実施形態では検査アームの近傍に光センサ(図示略)を設けている。この光センサは、光源と受光器からなり、接着力の検査中にフラップの接着部分が所定以上剥がれた場合に、光源から受光器への光が遮られるようになっている。光が遮られることで、接着不良を検出することができる。その他、CCDカメラを用いてフラップ付近を撮影し、画像処理によってフラップの剥離を検出するようにしてもよい。

【0014】

[検査手順]

次に、本実施形態に係る接着力検査装置1による検査手順について説明する。

図2は、包装ライン21と接着力検査装置1及びフレーム17の平面図である。本実施形態に係る接着検査装置1は、図2に示すように、包装ライン21上に設置されている。この図においては、包装箱3はローラ式コンベア23上を左から右に連続的に移動している(図中の矢印P)。一方、接着力検査装置1は、包装ライン21と平行なレール25に沿って往復移動するように(図中の矢印Q)フレーム17に担持されている。実際に接着力を検査する場合には、接着力検査装置1は包装箱3の移動速度と同一の速度で包装ライン21の下流側に向かって移動する。これにより、包装箱3と接着力検査装置1の相対速度は0となって、検査工程を実行することができる。そして、1つの包装箱3の検査が完了すると、包装ライン21の上流側に移動して次の包装箱3の位置まで戻り、再度同様の検査工程を繰り返す。

【0015】

図3は、包装箱3と接着力検査装置1を包装ライン21の上流側から下流側に向かって見た概略図である。この図に示すように、包装箱3は左上、左下、右上そして右下の各フラップ4に真空パッド5が吸着する。そして、各フラップ4にはそれぞれ2つの真空パッド5が吸着するので、合計で8個の真空パッド5が1つの包装箱3に吸着することとなる。真空パッド5は検査アーム9に担持されており、図4に示すように、検査アーム9はサーボモータ13の回動に伴って包装箱3から後退する方向に回動するようになっている。ここで、接着力検査装置1は、図4に示すよう、検査アーム9の回動中心から真空パッド5の中心までの長さLが85mm、同回動中心から包装箱上面までの距離Hが50mm程度に設定されている。但しこれは一例であり、包装箱3の大きさに応じてそれぞれ長さL及び距離Hを適切に設定する。

【0016】

図5は、検査アームの角度Aとトルクセンサ15で検出されるトルク値との関係を示す図である。ここで、横軸は検査アーム9の角度で、縦軸がトルク値となっている。この図には、正常接着が行われた場合と、接着不良の場合の両方を図示している。正常に接着された包装箱3は、検査アーム9の回動に伴ってトルク値が増大し、閾値トルクを超える。そして更に検査アーム9を回動させると、最大トルク値を示す。これを超えて更に検査アーム9を回動させると、接着部分が剥離してトルク値が減少してゆく。一方、接着不良の場合も、基本的な曲線の形状は正常接着の場合と類似しているが、検査アーム9の回動に伴ってトルク値は増大するものの、閾値トルクに達する前に最大トルク値を示し、その後はトルク値が減少してしまう。

【0017】

本実施形態の条件での接着力検査では、図5に示すように、正常接着及び接着不良の場合でも、検査アーム9の角度が約7°〜8°の間で最大トルク値を示している。このため、この角度範囲において接着力検査における不良の判定を行えば、精度良く接着不良を検出することができる。尚、ここで、設定する閾値トルクは多数の実験によって定める。

【0018】

以上のような構成及び検査原理を前提として、具体的な検査手順について説明する。図6は、検査アーム9の位置(アーム角度)、真空パッド5の吸着のオン/オフ及びトルクセンサ15からの出力電圧の関係を示す表であり、右方に向かって時間が経過して行く。先ず、第1段階では、検査アーム9の角度は後退位置(例えば、図4においてA=10°)にある。この時、真空パッド5は包装箱3に接触していないので吸着オフとなっている。そして、トルクも発生していないので、出力電圧は0である。

【0019】

次に、第2段階の前進区間では、検査アーム9の角度が前進位置(例えば、図4においてA=0°)になるように包装箱3に近接してゆく。このときも、真空パッド5は吸着オフとなっている。但し、検査アーム9の回動に伴ってトルク値の出力電圧は発生する。しかしながら、実際の検査は開始していないので、ここでの出力電圧は無視する。

【0020】

続いて第3段階では、検査アーム9の角度が前進位置(例えば、図4においてA=0°)に到達する。このため、真空パッド5が包装箱3の所定位置に接触するので、真空パッド5が吸着オンとなる。この時点では検査アーム9は停止したままであるので、トルク値の出力電圧は前区間とあまり変化しない。真空パッド5が吸着する位置は、ホットメルトなどの接着剤による接着領域である。

【0021】

続く第4段階(後退区間)では、サーボモータ13が回動して、検査アーム9を後退させる。このとき、真空パッド5は吸着オンのままであるので、検査アーム9は包装箱3の近傍に留め置かれるようにトルクが発生し、これに対応する出力電圧が発生する。そして、検査アーム9が判定タイミングに相当する位置に到達した場合、サーボモータ13を停止して検査アーム9を停止させる。そして、この時点でのトルクセンサからの出力電圧を検出する。

【0022】

続く第5段階では、検査アーム9の角度を固定して真空パッド5も吸着オンのままにしておく。そして、所定時間が経過したら判定終了となるので、第6段階として検査アーム9の角度を固定したまま、真空パッド5を吸着オフとする。これにより検査アーム9は包装箱3からの拘束が開放され、トルク値の出力電圧は0に近づく。

【0023】

最後に、第7段階として、検査アーム9を当初の後退位置へ戻すことで一連の検査工程が終了する。1回の検査工程が完了したら、上記したように、接着力検査装置1は包装ライン21の上流側に移動し、次の包装箱3の検査を開始する。尚、検査によって接着不良と判定された包装箱3は、下流で包装ライン21から取り除かれる。

【0024】

図6には、正常接着(OK)の場合と、接着不良(NG1,NG2)の場合の出力電圧のグラフを示している。多数の実験を繰り返して出力電圧の閾値を決定することで、トルクセンサ15からの出力電圧だけで、精度良く接着力の検査をすることが可能となる。

【0025】

また、検査精度を更に向上させるために、本実施形態では剥離検出手段(図示略)を設けている。この剥離検出手段は、検査アーム9の近傍に配置されており、接着不良のフラップ4が剥離して包装箱3から離れようとした場合にこれを検出することができる。このような剥離検出手段を用いることで、仮にトルク値で接着不良が検出できなかったとしても、確実に接着不良を検出できるようになる。

【0026】

以上は、真空パッド5の吸着オン及びオフを積極的に制御して接着力検査をする場合を説明したが、本発明はこれに限定されるものではない。例えば、真空パッド5の吸着力を、正常接着されたフラップからは外れるが、接着不良のフラップからは外れないようなトルクを発生できるように設定してもよい。このように吸着力を設定しておけば、正常接着された包装箱からは検査工程において自動的に真空パッドが外れるので、吸着オン/オフの制御が簡略化される。

【0027】

また、図4に示すように、包装箱3の上側のフラップ4が剥がれる場合の回動中心は、包装箱3の左上の角部である。これに対して、検査アーム9の回動中心は距離Hだけ離れた上方に存在している。このため、フラップ4と検査アーム9が共に鉛直方向を向いている場合にはお互いに平行となっているが、検査アーム9が回動するに従い、検査アーム9の角度とフラップ4との角度との間のずれが増大する。このような角度のずれが生じる場合、接着不良の包装箱3であっても、フラップ4から真空パッド5が外れるときに、正常接着された場合に生じるような大きなトルクが生じる場合がある。このように、接着不良であるにもかかわらず大きなトルクが生じてしまうと、正確な接着力検査が不可能となってしまう。

【0028】

このような問題を解決するためには、フラップ4の回動中心から検査アーム9の回動中心までの距離Hを最小にすればよい。具体的には、回動軸11を包装箱3の各角部に限りなく近接させることが望ましい。

【産業上の利用可能性】

【0029】

接着剤を用いた包装箱等の接着力を直接検査する手段に適用できる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る接着力検査装置の概略斜視図である。

【図2】包装ライン上に配設された接着力検査装置を示す概略平面図である。

【図3】接着力検査装置を包装ラインの上流側から見た図である。

【図4】接着力検査装置の作用を説明する図である。

【図5】本発明に係る接着力検査装置の検査原理を説明する図である。

【図6】本発明に係る接着力検査装置の具体的動作を説明する図である。

【符号の説明】

【0031】

1 接着力検査装置

3 包装箱

4 フラップ

5 真空パッド

7 吸引管

9 検査アーム

10 ブロック部材

11 回動軸

13 駆動手段(サーボモータ)

15 トルクセンサ

17 フレーム

21 包装ライン

23 ローラ式コンベア

25 レール

【特許請求の範囲】

【請求項1】

接着剤を用いて形成された包装箱の接着力を検査する接着力検査装置において、

前記包装箱の外面から接着領域近傍に吸着する真空パッドと、この真空パッドを一端部に担持する検査アームと、この検査アームの他端部に結合される回動軸と、この回動軸を回動させる駆動手段と、当該駆動手段に生じるトルクを検出するトルクセンサとを備えたことを特徴とする接着力検査装置。

【請求項2】

前記真空パッドには、所定の真空源に連通した吸引管が接続されていることを特徴とする請求項1に記載の接着力検査装置。

【請求項3】

前記回動軸には、少なくとも2組の真空パッド及び検査アームが連結されていることを特徴とする請求項1又は2に記載の接着力検査装置。

【請求項4】

前記回動軸は、前記包装箱の接着領域が剥離して包装箱のフラップが回動する場合の回動軸線と平行であることを特徴とする請求項1〜3の何れか一項に記載の接着力検査装置。

【請求項5】

前記回動軸は前記回動軸線に近接していることを特徴とする請求項4に記載の接着力検査装置。

【請求項6】

前記検査アームの近傍に、前記包装箱の剥離を検出できる剥離検出手段を配設したことを特徴とする請求項1〜5の何れか一項に記載の接着力検査装置。

【請求項7】

請求項1〜6の何れか一項に記載の接着力検査装置を用いることを特徴とする接着力検査方法。

【請求項8】

前記真空パッドを前記包装箱に吸着させ、

前記サーボモータを回動させて前記検査アームを前記包装箱から後退させ、

前記検査アームが所定の角度位置にある場合の前記駆動手段に生じているトルク値を検出し、

前記トルク値が所定値を超えない場合に接着不良と判断することを特徴とする請求項7に記載の接着力検査方法。

【請求項9】

前記真空パッドを前記包装箱に吸着させる工程において、前記真空パッドから前記吸引管を介して空気を吸引することを特徴とする請求項7又は8に記載に記載の接着力検査方法。

【請求項10】

前記接着の良否を判断する工程において、前記検査アームを所定角度位置に固定して前記トルク値を検出することを特徴とする請求項7〜9の何れか一項に記載の接着力検査方法。

【請求項11】

前記真空パッドの吸着力は、前記検査アームの後退に伴って、正常接着された包装箱の外面からは外れると共に、接着不良の包装箱の外面からは外れない大きさであることを特徴とする請求項1〜6の何れか一項に記載の接着力検査装置。

【請求項12】

前記真空パッドの吸着力は、前記検査アームの後退に伴って、正常接着された包装箱の外面からは外れると共に、接着不良の包装箱の外面からは外れない大きさであることを特徴とする請求項7〜10の何れか一項に記載の接着力検査方法。

【請求項1】

接着剤を用いて形成された包装箱の接着力を検査する接着力検査装置において、

前記包装箱の外面から接着領域近傍に吸着する真空パッドと、この真空パッドを一端部に担持する検査アームと、この検査アームの他端部に結合される回動軸と、この回動軸を回動させる駆動手段と、当該駆動手段に生じるトルクを検出するトルクセンサとを備えたことを特徴とする接着力検査装置。

【請求項2】

前記真空パッドには、所定の真空源に連通した吸引管が接続されていることを特徴とする請求項1に記載の接着力検査装置。

【請求項3】

前記回動軸には、少なくとも2組の真空パッド及び検査アームが連結されていることを特徴とする請求項1又は2に記載の接着力検査装置。

【請求項4】

前記回動軸は、前記包装箱の接着領域が剥離して包装箱のフラップが回動する場合の回動軸線と平行であることを特徴とする請求項1〜3の何れか一項に記載の接着力検査装置。

【請求項5】

前記回動軸は前記回動軸線に近接していることを特徴とする請求項4に記載の接着力検査装置。

【請求項6】

前記検査アームの近傍に、前記包装箱の剥離を検出できる剥離検出手段を配設したことを特徴とする請求項1〜5の何れか一項に記載の接着力検査装置。

【請求項7】

請求項1〜6の何れか一項に記載の接着力検査装置を用いることを特徴とする接着力検査方法。

【請求項8】

前記真空パッドを前記包装箱に吸着させ、

前記サーボモータを回動させて前記検査アームを前記包装箱から後退させ、

前記検査アームが所定の角度位置にある場合の前記駆動手段に生じているトルク値を検出し、

前記トルク値が所定値を超えない場合に接着不良と判断することを特徴とする請求項7に記載の接着力検査方法。

【請求項9】

前記真空パッドを前記包装箱に吸着させる工程において、前記真空パッドから前記吸引管を介して空気を吸引することを特徴とする請求項7又は8に記載に記載の接着力検査方法。

【請求項10】

前記接着の良否を判断する工程において、前記検査アームを所定角度位置に固定して前記トルク値を検出することを特徴とする請求項7〜9の何れか一項に記載の接着力検査方法。

【請求項11】

前記真空パッドの吸着力は、前記検査アームの後退に伴って、正常接着された包装箱の外面からは外れると共に、接着不良の包装箱の外面からは外れない大きさであることを特徴とする請求項1〜6の何れか一項に記載の接着力検査装置。

【請求項12】

前記真空パッドの吸着力は、前記検査アームの後退に伴って、正常接着された包装箱の外面からは外れると共に、接着不良の包装箱の外面からは外れない大きさであることを特徴とする請求項7〜10の何れか一項に記載の接着力検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−24357(P2008−24357A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−201402(P2006−201402)

【出願日】平成18年7月25日(2006.7.25)

【出願人】(000001904)サントリー株式会社 (319)

【出願人】(506255061)株式会社森電機 (1)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月25日(2006.7.25)

【出願人】(000001904)サントリー株式会社 (319)

【出願人】(506255061)株式会社森電機 (1)

【Fターム(参考)】

[ Back to top ]