接着強度測定装置および接着強度測定方法

【課題】測定精度を向上できる接着強度測定装置および接着強度測定方法を提供すること。

【解決手段】被着体Tの被着面T1に接着された接着部材Wの接着強度を測定する接着強度測定装置1は、接着部材Wの角隅部W1を被着面T1に平行な方向であって当該角隅部W1の基端側に向かう方向に押圧する押圧手段と、押圧による荷重を測定する荷重測定手段と、荷重測定手段で測定された最大荷重を出力する接着強度出力手段とを備えている。

【解決手段】被着体Tの被着面T1に接着された接着部材Wの接着強度を測定する接着強度測定装置1は、接着部材Wの角隅部W1を被着面T1に平行な方向であって当該角隅部W1の基端側に向かう方向に押圧する押圧手段と、押圧による荷重を測定する荷重測定手段と、荷重測定手段で測定された最大荷重を出力する接着強度出力手段とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被着体に接着された接着部材の接着強度を測定する接着強度測定装置および接着強度測定方法に関する。

【背景技術】

【0002】

半導体装置の製造工程には、半導体ウェハ(以下、単にウェハという場合がある)を接着部材としての半導体素子に個片化した後、基板などの被着体に接着剤を介して半導体素子を接着する。一般的に、半導体素子の接着強度試験としては、MIL規格のMIL−STD−833G(METHOD 2019.7、2006年)、電子情報技術産業協会(JEITA)規格のEIAJ ED−4703(1994年)等に規定された方法が知られている(例えば、特許文献1参照)。

【0003】

これら従来の接着強度試験では、図11に示すように、接着部材Wが接着された被着体Tを固定した状態で、接着部材Wの側面にシェアツール2を押し当て、接着部材Wが被着体Tから完全に剥がれるまで、シェアツール2を被着体Tの被着面T1と平行に移動させていく。そして、この間に測定された荷重のうちの最大荷重を接着強度とする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−65092号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の方法では、接着部材がどの部分から剥離し始めるかは任意であり、例えば、接着部材の側面側の端縁全体が同時に剥離を開始することもあれば、角部から剥離を開始することもある。このため、接着部材の剥離開始位置によって最大荷重の値が異なってしまい、測定値のばらつきが大きいという問題がある。

【0006】

本発明の目的は、測定精度を向上させ、信頼性の高い測定結果を得ることができる接着強度測定装置および接着強度測定方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の接着強度測定装置は、被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定装置であって、前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧する押圧手段と、押圧による荷重を測定する荷重測定手段と、前記荷重測定手段で測定された最大荷重を出力する接着強度出力手段とを備えていることを特徴とする。

【0008】

本発明の接着強度測定装置において、前記押圧手段は、前記接着部材の角隅部に当接する当接部材を備え、前記当接部材は、前記被着面の直交方向からみる平面視で外方に拡開した切欠部を備え、当該切欠部で前記接着部材の角隅部に当接することが好ましい。

【0009】

本発明の接着強度測定装置において、前記切欠部の基端には、前記接着部材の角隅部の先端を収容する収容空間を有した収容部が設けられていることが好ましい。

【0010】

本発明の接着強度測定装置において、前記当接部材における前記被着体との対向面には、当該対向面から一段窪んで前記切欠部と連続する段差部が設けられていることが好ましい。

【0011】

本発明の接着強度測定装置において、前記押圧手段は、前記当接部材を前記接着部材側に押圧する押圧部材を備え、前記当接部材は、前記押圧部材と前記接着部材との間に配置されていることが好ましい。

【0012】

本発明の接着強度測定装置において、前記押圧手段は、前記接着部材の角隅部に当接して当該角隅部を押圧する押圧部材を備え、当該押圧部材が前記当接部材として構成されていることが好ましい。

【0013】

本発明の接着強度測定方法は、被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定方法であって、前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧し、押圧による荷重を測定し、測定された最大荷重を前記接着強度として出力することを特徴とする。

【発明の効果】

【0014】

以上のような本発明によれば、接着部材の角隅部を被着体の被着面に平行な方向であって角隅部の基端側に向かう方向に押圧するので、接着部材が常に角隅部から剥離し始めることになる。このため、接着部材の剥離開始位置によって最大荷重の値が異なることを抑制でき、接着強度の測定精度を向上させることができる。

【0015】

また、接着部材の角隅部に当接する当接部材に被着面の直交方向からみる平面視で外方に拡開した切欠部を設け、当該切欠部を接着部材の角隅部に当接させるようにすれば、切欠部で角隅部を挟むようにして角隅部を押圧することができる。このため、角隅部を確実に押圧することができる。

【0016】

さらに、当接部材の切欠部の基端に角隅部の先端を収容する収容空間を有した収容部を設ければ、角隅部の先端が当接部材と接触することを防止することができる。このため、当接部材との接触により角隅部が損傷してしまうことを防ぐことができる。

【0017】

そして、当接部材における被着体との対向面に、当該対向面から一段窪んで切欠部と連続する段差部を設ければ、切欠部側において当接部材と被着体との間に隙間を設けることができる。このため、当接部材で接着剤層を押圧することがないため、測定精度をより向上させることができる。

【0018】

また、押圧部材と接着部材との間に当接部材を配置するようにすれば、従来の測定装置を用いて測定する場合でも、押圧部材と接着部材との間に当接部材を配置するだけで、本発明の測定を行うことができる。このため、従来の測定装置を有効利用した上で、測定精度を向上させることができる。

【0019】

一方、押圧部材そのものを当接部材として構成すれば、押圧部材が当接部材を兼ねることになり、装置の部品数を減らすことができる。このため、測定装置の構成を簡略化することができ、装置にかかるコストを低減することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る接着強度測定装置の側面図。

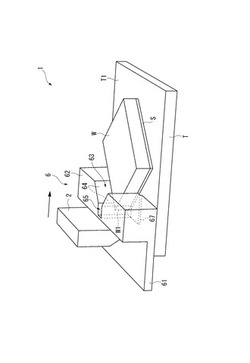

【図2】図1の接着強度測定装置の当接部材周辺の構成を示す斜視図。

【図3】図1の接着強度測定装置の他の当接部材周辺の構成を示す斜視図。

【図4】図3の当接部材を下方からみた斜視図。

【図5】図1の接着強度測定装置による測定の様子を示す斜視図。

【図6】図1の接着強度測定装置での接着部材の剥離進行と荷重との関係を示す図。

【図7】図1の接着強度測定装置におけるツール変位と荷重との関係を示すグラフ。

【図8】図5の接着部材に最大荷重を与えた時の剥離長さとエネルギ解放率との関係を示すグラフ。

【図9】本発明の第2実施形態に係る接着強度測定装置の当接部材周辺の構成を示す斜視図。

【図10】本発明の変形例に係る接着強度測定装置の当接部材周辺の構成を示す斜視図。

【図11】従来の接着強度測定装置による測定の様子を示す斜視図。

【発明を実施するための形態】

【0021】

以下、本発明の各実施形態を図面に基づいて説明する。

なお、第2実施形態以降において、次の第1実施形態で説明する構成部材と同じ構成部材および同様な機能を有する構成部材には、第1実施形態の構成部材と同じ符号を付し、それらの説明を省略または簡略化する。

【0022】

〔第1実施形態〕

図1において、接着強度測定装置1は、被着体Tに接着された接着部材Wの角隅部W1(図2)を被着体Tの被着面T1と平行に押圧し、押圧により接着部材Wが被着体Tから剥離されるまでの荷重を測定することで、被着体Tに対する接着部材Wの接着強度を測定するものである。ここで、接着部材Wは、接着剤層Sを介して被着体Tの被着面T1に接着されている。

【0023】

接着強度測定装置1は、図示しない本体部に固定される押圧部材としてのシェアツール2と、接着部材Wが接着された被着体Tを支持する支持手段3と、シェアツール2と支持手段3とを相対移動させる移動手段4と、シェアツール2に作用する荷重を測定する荷重測定手段5と、支持手段3で支持された接着部材Wとシェアツール2との間に配置され、接着部材Wに当接する当接部材6と、接着強度を出力する接着強度出力手段7とを備えている。このうち、シェアツール2、支持手段3、移動手段4、および当接部材6によって押圧手段が構成される。

【0024】

支持手段3は、被着体Tが載置されるテーブル31と、被着体Tをテーブル31に固定する図示しない固定手段とを備えている。ここで、固定手段としては、テーブル31の載置面32に設けられた吸引口を介して被着体Tを吸引する吸引装置や、被着体Tを機械的に固定するチャック装置等が例示できる。

【0025】

移動手段4は、テーブル31をXY方向(図1の左右方向および紙面奥行き方向)に移動させるとともに、当該テーブル31をZ軸を中心に回転させる。この移動手段4は、X軸スライダ41をX軸方向(左右方向)に移動可能に構成された駆動機器としてのX軸リニアモータ42と、X軸スライダ41上に設けられ、Y軸スライダ43をY軸方向(図1の紙面直交方向)に移動可能に構成された駆動機器としてのY軸リニアモータ44と、Y軸スライダ43上に固定され、Z軸方向(上下方向)に延びる回転軸45の上端にテーブル31が固定された駆動機器としての回転モータ46とを備えている。

【0026】

荷重測定手段5は、シェアツール2に作用する荷重を測定する。この荷重測定手段5としては、ロードセル等の荷重センサや、圧力センサ等が例示できる。

【0027】

当接部材6は、図2にも示すように、側面視L字状に形成され、支持手段3で支持された接着部材Wとシェアツール2との間に配置される。この当接部材6は、シェアツール2により係止される板状の係止部61と、接着部材Wの角隅部W1に当接する当接部62とを備えている。

【0028】

当接部62において、接着部材Wの角隅部W1と対向する部分には、被着面T1の直交方向からみる平面視で外方に拡開した切欠部63が設けられている。この切欠部63は、当接部62の被着体Tの対向面66にかけて形成され、切欠部63の内面は、接着部材Wの角隅部W1に当接する当接面64となっている。

【0029】

ここで、図3および図4に示すように、接着部材Wの角隅部W1の先端を収容する収容空間を有した収容部65を切欠部63の基端部分に設けたり、対向面66から一段窪んで切欠部63および収容部65と連続する段差部67を設けたりしてもよい。収容部65は、接着部材Wの角隅部W1が接触することを防止する部分であり、その形状としては、三角形状や図3に示す四角形状等の多角形状、円形形状等の任意の形状を採用することができる。また、段差部67の対向面66に対する段差の大きさは、少なくとも接着剤層Sの厚み以上となるように形成されている。

【0030】

接着強度出力手段7は、CPU(Central Processing Unit)などの演算処理手段やメモリなどの記憶手段を備えている。この接着強度出力手段7は、荷重測定手段5の測定値を用いて、ディスプレイやプリンタ等の表示手段や他の外部機器に接着強度を出力する。

【0031】

以上の本実施形態の接着強度測定装置1において、接着強度を測定する手順について説明する。なお、以下の説明では、図3および図4に示した当接部材6を用いている。

先ず、移動手段4によりシェアツール2と接着部材Wとを相対移動させ、図5に示すように、シェアツール2と接着部材Wとで当接部材6を挟み込む。これにより、当接部材6の係止部61は、シェアツール2の先端部分により係止される。また、当接部材6の当接面64は、接着部材Wの角隅部W1を構成する二辺それぞれの側から当該角隅部W1に当接する。この際、回転モータ46によりテーブル31を回転させたり、テーブル31上の被着体Tを回転させたりすることにより、接着部材Wの角隅部W1が、当該角隅部W1の二等分線の方向に押圧されるようにしておく。これにより、接着部材Wの剥離端縁R(図6)が、角隅部W1の押圧方向と直交するようになり、接着部材Wが押圧方向に向かって左右均等に剥離しやすくなる。

【0032】

この状態から、接着強度測定装置1は、移動手段4により接着部材Wとシェアツール2とが近接する方向にテーブル31を移動させることで、図5に矢印で示すように、当接部材6を接着部材Wの角隅部W1の基端側に向けて相対移動させる。これにより、角隅部W1は、被着体Tの被着面T1に平行な方向であって角隅部W1の基端側に向かう方向に押圧される。そして、荷重測定手段5は、接着部材Wが被着体Tから完全に剥離するまで荷重を測定する。

【0033】

接着部材Wの角隅部W1から荷重をかける場合、接着部材Wの剥離初期は、図6(A)に示すように、剥離端縁Rの幅が狭いため、荷重Fの値が小さい。その後、剥離が進行すると、図6(B)に示すように、接着部材Wの剥離長さ(剥離端縁Rの長さ)が大きくなる分、接着部材Wが剥がれにくくなっていく(効果1)。さらに剥離が進行すると、図6(C)に示すように、接着部材Wの接着面Aの面積自体が小さくなるため、接着部材Wが再び剥がれやすくなっていく(効果2)。すなわち、図6(A)から図6(B)にかけて、剥離はゆっくりと進行していき、図6(B)の状態を超えると、一気に剥離が進行する。

【0034】

図7は、測定時のシェアツール2の変位と荷重Fとを示すグラフである。

図7に示すように、荷重Fは、シェアツール2の変位の増加に伴って大きくなり、最大荷重Pmをとった後、徐々に減少していく。この図7からも、接着部材Wの剥離は、徐々に進行した後に一気に進行することがわかる。そして、図7の最大荷重Pmの時が、一気に剥離が進行するときにあたる。接着強度出力手段7は、この最大荷重Pmを接着強度として出力する。

【0035】

ところで、接着剤層Sに微小なき裂があるとき、そのき裂から製品不良を引き起こすような剥離が生じるかどうかを判断するためには、靭性値が重要な意味を持つ。したがって、靭性値を測定できることが安全な製品設計において大変重要である。

【0036】

接着強度出力手段7は、荷重測定手段5で測定された最大荷重Pmを用い、有限要素モデルや理論モデル等のモデルに基づく演算により、剥離長さとエネルギ解放率との関係を求める。そして、接着強度出力手段7は、算出したエネルギ解放率の最小値を靭性値として出力する。これは、靭性値が接着部材Wの剥がれにくさを意味するところ、前述した接着部材Wの剥がれやすさの変化は、有限要素解析や理論解析により、エネルギ解放率もしくは応力拡大係数などの破壊力学パラメータと、剥離長さとの関係を求めることで知ることができるからである。

【0037】

図8は、接着部材Wに測定した最大荷重Pmを与えた時の剥離長さとエネルギ解放率との関係を示すグラフである。

図8に示すように、エネルギ解放率は、上記効果1の影響が大きいうちは値が低下していく。効果2の影響が上記効果1の影響を上回ると、エネルギ解放率は、剥離長さがamのときに極小値Gcを取り、その後は増加に転じる。この極小値Gcの時のエネルギ解放率が靭性値を表す。

接着強度出力手段7は、接着強度として、この靭性値も出力する。したがって、試験片に予めき裂を与えることができない場合でも、容易に靭性値を求めることができる。

【0038】

これに対し、従来の試験方法では、接着部材Wの側面側の端縁全体が剥離を開始することがあり、この場合は、上記効果1がないので、グラフは最小値を取らず常に増加し続ける直線となる。また、接着部材Wがどの部分から剥離し始めるかは偶然の要素が大きいため、荷重が持つ物理的意味が明確ではない。特に、接着部材Wが半導体素子である場合、半導体素子は脆く、接着層が薄いため、特定の場所に予き裂を入れるのは困難である。このため、従来の試験方法では、靭性値を求めることはできない。

【0039】

以上のような本実施形態によれば、次のような効果がある。

すなわち、接着強度測定装置1は、接着部材Wの角隅部W1を被着体Tの被着面T1に平行な方向であって角隅部W1の基端側に向かう方向に押圧するので、接着部材Wが常に角隅部W1から剥離し始めることになる。このため、接着部材Wの剥離開始位置によって最大荷重Pmの値が異なることを抑制でき、接着強度の測定精度を向上させることができる。

【0040】

また、シェアツール2と接着部材Wとの間に当接部材6を配置するようにすれば、従来の測定装置を用いて測定する場合でも、シェアツール2と接着部材Wとの間に当接部材6を配置するだけで、本実施形態の測定を行うことができる。このため、従来の測定装置を有効利用した上で、測定精度を向上させることができる。

【0041】

〔第2実施形態〕

本実施形態の接着強度測定装置1は、図9に示すように、シェアツール2自体を当接部材6として構成している点が、第1実施形態と相違する。すなわち、接着強度測定装置1は、当接部材6としてのシェアツール2と、支持手段3と、移動手段4と、荷重測定手段5と、接着強度出力手段7とを備えている。

【0042】

シェアツール2は、当接部材6を兼ねており、このシェアツール2が接着部材Wに直接当接する。このため、シェアツール2の接着部材Wに対する当接部分は、第1実施形態の当接部材6の当接部62と同様に形成されている。本実施形態の接着強度測定装置1では、シェアツール2、支持手段3、および移動手段4によって、押圧手段が構成される。

【0043】

以上の本実施形態によっても、第1実施形態と同様の効果を得ることができる。また、シェアツール2自体を当接部材6として構成しているため、シェアツール2と接着部材Wの間に当接部材6を挟み込む必要がなく、測定を容易に行うことができる。

また、シェアツール2が当接部材6を兼ねるので、装置の部品数を減らすことができる。このため、接着強度測定装置1の構成を簡略化することができ、装置にかかるコストを低減することができる。

【実施例】

【0044】

以下、接着強度測定装置1を用いて接着強度を測定した例を示す。

先ず、接着部材Wであるシリコンチップの裏面に、このチップと同サイズとなるようにアクリルエポキシ系フィルム接着剤を貼付した。その後、130℃、10N、1秒間の熱圧着条件で、シリコンウェハでできた被着体T上に積層した。その後、試験片を160度、0.5MPa、1時間の条件下に置き、フィルム接着剤を硬化させた。接着剤の硬化後、被着体Tをテーブル31に固定した。

【0045】

測定は、以下の各実施例と比較例とに対して行った。

実施例1:第1実施形態の接着強度測定装置1を用いた測定

実施例2:第2実施形態の接着強度測定装置1を用いた測定

比較例:従来の装置を用いた測定(チップ側面に荷重をかける測定方法)

【0046】

測定は、室温、かつシェアツール2の速度を0.01mm/秒にして行った。いずれの実施例または比較例でも、アクリルエポキシ樹脂を主成分とする4種類の接着剤を用いたサンプルa〜dに対して20回ずつ測定を行い、表1に示すように、最大荷重の平均値と標準偏差とを得た。なお、表1の数値は、いずれも最大荷重の平均値および標準偏差(標準偏差は括弧内に表示)で、単位はそれぞれN(ニュートン)である。

【0047】

【表1】

【0048】

表1において、本発明の接着強度測定装置1で測定した実施例1,2は、従来の方法で測定した比較例と比べて、標準偏差が大幅に低下しており、測定精度が向上していることがわかる。また、実施例1の場合と実施例2の場合とでは、平均値および標準偏差は殆ど同じであり、実施例1,2間で測定精度に差がないことが理解できる。

【0049】

さらに、本発明の試験方法に関して、測定した最大荷重を境界条件とした有限要素解析によって、表2に示すように、靭性値を求めた。表2の数値は、いずれも最大荷重の平均値から求めた靭性値で、単位はJ/m2である。なお、従来法では、前述したように靭性値を求めることはできない。

【0050】

【表2】

【0051】

なお、観察のために別途ガラスチップを用いて測定を行ったところ、有限要素解析で求めたエネルギ解放率が最小になる剥離長さのところが、測定時には最大荷重となっており、そこから一気に剥離が進む様子が確認できた。

【0052】

以上のように、本発明を実施するための最良の構成、方法等は、前記記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。また、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0053】

前記実施形態では、当接部材6の一対の当接面64は、それぞれ平面状に形成されていたが、これに限らず、例えば、図10に示すように、当接面64を曲面状に形成してもよい。この場合でも、前記実施形態と同様の効果を得ることができる。また、当接面64が曲面状に形成されているため、接着部材Wの角隅部W1の角度が異なる場合でも、当接面64において角隅部W1の角度に応じた位置で角隅部W1と当接させることができる。このため、接着部材Wの角隅部W1の角度や大きさに応じて当接部材6を交換する頻度を減少させることができ、測定を容易に行うことができる。

【0054】

前記実施形態では、接着強度出力手段7は、接着強度として最大荷重と靭性値とを出力していたが、これに限らず、最大荷重および靭性値のうちのいずれか一方のみを出力するようにしてもよい。

【0055】

前記実施形態では、被着体Tおよび接着剤層Sを具体的に例示していないが、本発明の接着強度測定装置1および接着強度測定方法では、被着体Tおよび接着剤層Sの種別や材質などは、特に限定されない。例えば、被着体Tは、基板、半導体ウェハまたは半導体素子等が挙げられる。また、接着剤層Sは、シート状のもの、液状のものを硬化させたものであってもよく、ダイアタッチフィルムなどであってもよい。この際、半導体ウェハは、シリコン半導体ウェハや化合物半導体ウェハ等が例示でき、このようなウェハに貼付する接着剤は、その他の任意のシート、フィルム、テープ等、任意の用途、形状の接着剤等が適用できる。さらに、被着体Tが光ディスクの基板であって、接着剤層Sが記録層を構成する樹脂層を有したものであってもよい。以上のように、被着体Tとしては、ガラス板、鋼板、樹脂板等や、その他の板状部材のみならず、任意の形態の部材や物品なども対象とすることができる。

【0056】

また、前記実施形態における駆動機器は、回動モータ、直動モータ、リニアモータ、単軸ロボット、多関節ロボット等の電動機器、エアシリンダ、油圧シリンダ、ロッドレスシリンダおよびロータリシリンダ等のアクチュエータ等を採用することができる上、それらを直接的又は間接的に組み合せたものを採用することもできる(実施形態で例示したものと重複するものもある)。

【符号の説明】

【0057】

1 接着強度測定装置

2 シェアツール(押圧部材)

3 支持手段

4 移動手段

5 荷重測定手段

6 当接部材

7 接着強度出力手段

63 切欠部

65 収容部

67 段差部

T 被着体

T1 被着面

W 接着部材

W1 角隅部

【技術分野】

【0001】

本発明は、被着体に接着された接着部材の接着強度を測定する接着強度測定装置および接着強度測定方法に関する。

【背景技術】

【0002】

半導体装置の製造工程には、半導体ウェハ(以下、単にウェハという場合がある)を接着部材としての半導体素子に個片化した後、基板などの被着体に接着剤を介して半導体素子を接着する。一般的に、半導体素子の接着強度試験としては、MIL規格のMIL−STD−833G(METHOD 2019.7、2006年)、電子情報技術産業協会(JEITA)規格のEIAJ ED−4703(1994年)等に規定された方法が知られている(例えば、特許文献1参照)。

【0003】

これら従来の接着強度試験では、図11に示すように、接着部材Wが接着された被着体Tを固定した状態で、接着部材Wの側面にシェアツール2を押し当て、接着部材Wが被着体Tから完全に剥がれるまで、シェアツール2を被着体Tの被着面T1と平行に移動させていく。そして、この間に測定された荷重のうちの最大荷重を接着強度とする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−65092号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の方法では、接着部材がどの部分から剥離し始めるかは任意であり、例えば、接着部材の側面側の端縁全体が同時に剥離を開始することもあれば、角部から剥離を開始することもある。このため、接着部材の剥離開始位置によって最大荷重の値が異なってしまい、測定値のばらつきが大きいという問題がある。

【0006】

本発明の目的は、測定精度を向上させ、信頼性の高い測定結果を得ることができる接着強度測定装置および接着強度測定方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の接着強度測定装置は、被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定装置であって、前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧する押圧手段と、押圧による荷重を測定する荷重測定手段と、前記荷重測定手段で測定された最大荷重を出力する接着強度出力手段とを備えていることを特徴とする。

【0008】

本発明の接着強度測定装置において、前記押圧手段は、前記接着部材の角隅部に当接する当接部材を備え、前記当接部材は、前記被着面の直交方向からみる平面視で外方に拡開した切欠部を備え、当該切欠部で前記接着部材の角隅部に当接することが好ましい。

【0009】

本発明の接着強度測定装置において、前記切欠部の基端には、前記接着部材の角隅部の先端を収容する収容空間を有した収容部が設けられていることが好ましい。

【0010】

本発明の接着強度測定装置において、前記当接部材における前記被着体との対向面には、当該対向面から一段窪んで前記切欠部と連続する段差部が設けられていることが好ましい。

【0011】

本発明の接着強度測定装置において、前記押圧手段は、前記当接部材を前記接着部材側に押圧する押圧部材を備え、前記当接部材は、前記押圧部材と前記接着部材との間に配置されていることが好ましい。

【0012】

本発明の接着強度測定装置において、前記押圧手段は、前記接着部材の角隅部に当接して当該角隅部を押圧する押圧部材を備え、当該押圧部材が前記当接部材として構成されていることが好ましい。

【0013】

本発明の接着強度測定方法は、被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定方法であって、前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧し、押圧による荷重を測定し、測定された最大荷重を前記接着強度として出力することを特徴とする。

【発明の効果】

【0014】

以上のような本発明によれば、接着部材の角隅部を被着体の被着面に平行な方向であって角隅部の基端側に向かう方向に押圧するので、接着部材が常に角隅部から剥離し始めることになる。このため、接着部材の剥離開始位置によって最大荷重の値が異なることを抑制でき、接着強度の測定精度を向上させることができる。

【0015】

また、接着部材の角隅部に当接する当接部材に被着面の直交方向からみる平面視で外方に拡開した切欠部を設け、当該切欠部を接着部材の角隅部に当接させるようにすれば、切欠部で角隅部を挟むようにして角隅部を押圧することができる。このため、角隅部を確実に押圧することができる。

【0016】

さらに、当接部材の切欠部の基端に角隅部の先端を収容する収容空間を有した収容部を設ければ、角隅部の先端が当接部材と接触することを防止することができる。このため、当接部材との接触により角隅部が損傷してしまうことを防ぐことができる。

【0017】

そして、当接部材における被着体との対向面に、当該対向面から一段窪んで切欠部と連続する段差部を設ければ、切欠部側において当接部材と被着体との間に隙間を設けることができる。このため、当接部材で接着剤層を押圧することがないため、測定精度をより向上させることができる。

【0018】

また、押圧部材と接着部材との間に当接部材を配置するようにすれば、従来の測定装置を用いて測定する場合でも、押圧部材と接着部材との間に当接部材を配置するだけで、本発明の測定を行うことができる。このため、従来の測定装置を有効利用した上で、測定精度を向上させることができる。

【0019】

一方、押圧部材そのものを当接部材として構成すれば、押圧部材が当接部材を兼ねることになり、装置の部品数を減らすことができる。このため、測定装置の構成を簡略化することができ、装置にかかるコストを低減することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る接着強度測定装置の側面図。

【図2】図1の接着強度測定装置の当接部材周辺の構成を示す斜視図。

【図3】図1の接着強度測定装置の他の当接部材周辺の構成を示す斜視図。

【図4】図3の当接部材を下方からみた斜視図。

【図5】図1の接着強度測定装置による測定の様子を示す斜視図。

【図6】図1の接着強度測定装置での接着部材の剥離進行と荷重との関係を示す図。

【図7】図1の接着強度測定装置におけるツール変位と荷重との関係を示すグラフ。

【図8】図5の接着部材に最大荷重を与えた時の剥離長さとエネルギ解放率との関係を示すグラフ。

【図9】本発明の第2実施形態に係る接着強度測定装置の当接部材周辺の構成を示す斜視図。

【図10】本発明の変形例に係る接着強度測定装置の当接部材周辺の構成を示す斜視図。

【図11】従来の接着強度測定装置による測定の様子を示す斜視図。

【発明を実施するための形態】

【0021】

以下、本発明の各実施形態を図面に基づいて説明する。

なお、第2実施形態以降において、次の第1実施形態で説明する構成部材と同じ構成部材および同様な機能を有する構成部材には、第1実施形態の構成部材と同じ符号を付し、それらの説明を省略または簡略化する。

【0022】

〔第1実施形態〕

図1において、接着強度測定装置1は、被着体Tに接着された接着部材Wの角隅部W1(図2)を被着体Tの被着面T1と平行に押圧し、押圧により接着部材Wが被着体Tから剥離されるまでの荷重を測定することで、被着体Tに対する接着部材Wの接着強度を測定するものである。ここで、接着部材Wは、接着剤層Sを介して被着体Tの被着面T1に接着されている。

【0023】

接着強度測定装置1は、図示しない本体部に固定される押圧部材としてのシェアツール2と、接着部材Wが接着された被着体Tを支持する支持手段3と、シェアツール2と支持手段3とを相対移動させる移動手段4と、シェアツール2に作用する荷重を測定する荷重測定手段5と、支持手段3で支持された接着部材Wとシェアツール2との間に配置され、接着部材Wに当接する当接部材6と、接着強度を出力する接着強度出力手段7とを備えている。このうち、シェアツール2、支持手段3、移動手段4、および当接部材6によって押圧手段が構成される。

【0024】

支持手段3は、被着体Tが載置されるテーブル31と、被着体Tをテーブル31に固定する図示しない固定手段とを備えている。ここで、固定手段としては、テーブル31の載置面32に設けられた吸引口を介して被着体Tを吸引する吸引装置や、被着体Tを機械的に固定するチャック装置等が例示できる。

【0025】

移動手段4は、テーブル31をXY方向(図1の左右方向および紙面奥行き方向)に移動させるとともに、当該テーブル31をZ軸を中心に回転させる。この移動手段4は、X軸スライダ41をX軸方向(左右方向)に移動可能に構成された駆動機器としてのX軸リニアモータ42と、X軸スライダ41上に設けられ、Y軸スライダ43をY軸方向(図1の紙面直交方向)に移動可能に構成された駆動機器としてのY軸リニアモータ44と、Y軸スライダ43上に固定され、Z軸方向(上下方向)に延びる回転軸45の上端にテーブル31が固定された駆動機器としての回転モータ46とを備えている。

【0026】

荷重測定手段5は、シェアツール2に作用する荷重を測定する。この荷重測定手段5としては、ロードセル等の荷重センサや、圧力センサ等が例示できる。

【0027】

当接部材6は、図2にも示すように、側面視L字状に形成され、支持手段3で支持された接着部材Wとシェアツール2との間に配置される。この当接部材6は、シェアツール2により係止される板状の係止部61と、接着部材Wの角隅部W1に当接する当接部62とを備えている。

【0028】

当接部62において、接着部材Wの角隅部W1と対向する部分には、被着面T1の直交方向からみる平面視で外方に拡開した切欠部63が設けられている。この切欠部63は、当接部62の被着体Tの対向面66にかけて形成され、切欠部63の内面は、接着部材Wの角隅部W1に当接する当接面64となっている。

【0029】

ここで、図3および図4に示すように、接着部材Wの角隅部W1の先端を収容する収容空間を有した収容部65を切欠部63の基端部分に設けたり、対向面66から一段窪んで切欠部63および収容部65と連続する段差部67を設けたりしてもよい。収容部65は、接着部材Wの角隅部W1が接触することを防止する部分であり、その形状としては、三角形状や図3に示す四角形状等の多角形状、円形形状等の任意の形状を採用することができる。また、段差部67の対向面66に対する段差の大きさは、少なくとも接着剤層Sの厚み以上となるように形成されている。

【0030】

接着強度出力手段7は、CPU(Central Processing Unit)などの演算処理手段やメモリなどの記憶手段を備えている。この接着強度出力手段7は、荷重測定手段5の測定値を用いて、ディスプレイやプリンタ等の表示手段や他の外部機器に接着強度を出力する。

【0031】

以上の本実施形態の接着強度測定装置1において、接着強度を測定する手順について説明する。なお、以下の説明では、図3および図4に示した当接部材6を用いている。

先ず、移動手段4によりシェアツール2と接着部材Wとを相対移動させ、図5に示すように、シェアツール2と接着部材Wとで当接部材6を挟み込む。これにより、当接部材6の係止部61は、シェアツール2の先端部分により係止される。また、当接部材6の当接面64は、接着部材Wの角隅部W1を構成する二辺それぞれの側から当該角隅部W1に当接する。この際、回転モータ46によりテーブル31を回転させたり、テーブル31上の被着体Tを回転させたりすることにより、接着部材Wの角隅部W1が、当該角隅部W1の二等分線の方向に押圧されるようにしておく。これにより、接着部材Wの剥離端縁R(図6)が、角隅部W1の押圧方向と直交するようになり、接着部材Wが押圧方向に向かって左右均等に剥離しやすくなる。

【0032】

この状態から、接着強度測定装置1は、移動手段4により接着部材Wとシェアツール2とが近接する方向にテーブル31を移動させることで、図5に矢印で示すように、当接部材6を接着部材Wの角隅部W1の基端側に向けて相対移動させる。これにより、角隅部W1は、被着体Tの被着面T1に平行な方向であって角隅部W1の基端側に向かう方向に押圧される。そして、荷重測定手段5は、接着部材Wが被着体Tから完全に剥離するまで荷重を測定する。

【0033】

接着部材Wの角隅部W1から荷重をかける場合、接着部材Wの剥離初期は、図6(A)に示すように、剥離端縁Rの幅が狭いため、荷重Fの値が小さい。その後、剥離が進行すると、図6(B)に示すように、接着部材Wの剥離長さ(剥離端縁Rの長さ)が大きくなる分、接着部材Wが剥がれにくくなっていく(効果1)。さらに剥離が進行すると、図6(C)に示すように、接着部材Wの接着面Aの面積自体が小さくなるため、接着部材Wが再び剥がれやすくなっていく(効果2)。すなわち、図6(A)から図6(B)にかけて、剥離はゆっくりと進行していき、図6(B)の状態を超えると、一気に剥離が進行する。

【0034】

図7は、測定時のシェアツール2の変位と荷重Fとを示すグラフである。

図7に示すように、荷重Fは、シェアツール2の変位の増加に伴って大きくなり、最大荷重Pmをとった後、徐々に減少していく。この図7からも、接着部材Wの剥離は、徐々に進行した後に一気に進行することがわかる。そして、図7の最大荷重Pmの時が、一気に剥離が進行するときにあたる。接着強度出力手段7は、この最大荷重Pmを接着強度として出力する。

【0035】

ところで、接着剤層Sに微小なき裂があるとき、そのき裂から製品不良を引き起こすような剥離が生じるかどうかを判断するためには、靭性値が重要な意味を持つ。したがって、靭性値を測定できることが安全な製品設計において大変重要である。

【0036】

接着強度出力手段7は、荷重測定手段5で測定された最大荷重Pmを用い、有限要素モデルや理論モデル等のモデルに基づく演算により、剥離長さとエネルギ解放率との関係を求める。そして、接着強度出力手段7は、算出したエネルギ解放率の最小値を靭性値として出力する。これは、靭性値が接着部材Wの剥がれにくさを意味するところ、前述した接着部材Wの剥がれやすさの変化は、有限要素解析や理論解析により、エネルギ解放率もしくは応力拡大係数などの破壊力学パラメータと、剥離長さとの関係を求めることで知ることができるからである。

【0037】

図8は、接着部材Wに測定した最大荷重Pmを与えた時の剥離長さとエネルギ解放率との関係を示すグラフである。

図8に示すように、エネルギ解放率は、上記効果1の影響が大きいうちは値が低下していく。効果2の影響が上記効果1の影響を上回ると、エネルギ解放率は、剥離長さがamのときに極小値Gcを取り、その後は増加に転じる。この極小値Gcの時のエネルギ解放率が靭性値を表す。

接着強度出力手段7は、接着強度として、この靭性値も出力する。したがって、試験片に予めき裂を与えることができない場合でも、容易に靭性値を求めることができる。

【0038】

これに対し、従来の試験方法では、接着部材Wの側面側の端縁全体が剥離を開始することがあり、この場合は、上記効果1がないので、グラフは最小値を取らず常に増加し続ける直線となる。また、接着部材Wがどの部分から剥離し始めるかは偶然の要素が大きいため、荷重が持つ物理的意味が明確ではない。特に、接着部材Wが半導体素子である場合、半導体素子は脆く、接着層が薄いため、特定の場所に予き裂を入れるのは困難である。このため、従来の試験方法では、靭性値を求めることはできない。

【0039】

以上のような本実施形態によれば、次のような効果がある。

すなわち、接着強度測定装置1は、接着部材Wの角隅部W1を被着体Tの被着面T1に平行な方向であって角隅部W1の基端側に向かう方向に押圧するので、接着部材Wが常に角隅部W1から剥離し始めることになる。このため、接着部材Wの剥離開始位置によって最大荷重Pmの値が異なることを抑制でき、接着強度の測定精度を向上させることができる。

【0040】

また、シェアツール2と接着部材Wとの間に当接部材6を配置するようにすれば、従来の測定装置を用いて測定する場合でも、シェアツール2と接着部材Wとの間に当接部材6を配置するだけで、本実施形態の測定を行うことができる。このため、従来の測定装置を有効利用した上で、測定精度を向上させることができる。

【0041】

〔第2実施形態〕

本実施形態の接着強度測定装置1は、図9に示すように、シェアツール2自体を当接部材6として構成している点が、第1実施形態と相違する。すなわち、接着強度測定装置1は、当接部材6としてのシェアツール2と、支持手段3と、移動手段4と、荷重測定手段5と、接着強度出力手段7とを備えている。

【0042】

シェアツール2は、当接部材6を兼ねており、このシェアツール2が接着部材Wに直接当接する。このため、シェアツール2の接着部材Wに対する当接部分は、第1実施形態の当接部材6の当接部62と同様に形成されている。本実施形態の接着強度測定装置1では、シェアツール2、支持手段3、および移動手段4によって、押圧手段が構成される。

【0043】

以上の本実施形態によっても、第1実施形態と同様の効果を得ることができる。また、シェアツール2自体を当接部材6として構成しているため、シェアツール2と接着部材Wの間に当接部材6を挟み込む必要がなく、測定を容易に行うことができる。

また、シェアツール2が当接部材6を兼ねるので、装置の部品数を減らすことができる。このため、接着強度測定装置1の構成を簡略化することができ、装置にかかるコストを低減することができる。

【実施例】

【0044】

以下、接着強度測定装置1を用いて接着強度を測定した例を示す。

先ず、接着部材Wであるシリコンチップの裏面に、このチップと同サイズとなるようにアクリルエポキシ系フィルム接着剤を貼付した。その後、130℃、10N、1秒間の熱圧着条件で、シリコンウェハでできた被着体T上に積層した。その後、試験片を160度、0.5MPa、1時間の条件下に置き、フィルム接着剤を硬化させた。接着剤の硬化後、被着体Tをテーブル31に固定した。

【0045】

測定は、以下の各実施例と比較例とに対して行った。

実施例1:第1実施形態の接着強度測定装置1を用いた測定

実施例2:第2実施形態の接着強度測定装置1を用いた測定

比較例:従来の装置を用いた測定(チップ側面に荷重をかける測定方法)

【0046】

測定は、室温、かつシェアツール2の速度を0.01mm/秒にして行った。いずれの実施例または比較例でも、アクリルエポキシ樹脂を主成分とする4種類の接着剤を用いたサンプルa〜dに対して20回ずつ測定を行い、表1に示すように、最大荷重の平均値と標準偏差とを得た。なお、表1の数値は、いずれも最大荷重の平均値および標準偏差(標準偏差は括弧内に表示)で、単位はそれぞれN(ニュートン)である。

【0047】

【表1】

【0048】

表1において、本発明の接着強度測定装置1で測定した実施例1,2は、従来の方法で測定した比較例と比べて、標準偏差が大幅に低下しており、測定精度が向上していることがわかる。また、実施例1の場合と実施例2の場合とでは、平均値および標準偏差は殆ど同じであり、実施例1,2間で測定精度に差がないことが理解できる。

【0049】

さらに、本発明の試験方法に関して、測定した最大荷重を境界条件とした有限要素解析によって、表2に示すように、靭性値を求めた。表2の数値は、いずれも最大荷重の平均値から求めた靭性値で、単位はJ/m2である。なお、従来法では、前述したように靭性値を求めることはできない。

【0050】

【表2】

【0051】

なお、観察のために別途ガラスチップを用いて測定を行ったところ、有限要素解析で求めたエネルギ解放率が最小になる剥離長さのところが、測定時には最大荷重となっており、そこから一気に剥離が進む様子が確認できた。

【0052】

以上のように、本発明を実施するための最良の構成、方法等は、前記記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。また、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0053】

前記実施形態では、当接部材6の一対の当接面64は、それぞれ平面状に形成されていたが、これに限らず、例えば、図10に示すように、当接面64を曲面状に形成してもよい。この場合でも、前記実施形態と同様の効果を得ることができる。また、当接面64が曲面状に形成されているため、接着部材Wの角隅部W1の角度が異なる場合でも、当接面64において角隅部W1の角度に応じた位置で角隅部W1と当接させることができる。このため、接着部材Wの角隅部W1の角度や大きさに応じて当接部材6を交換する頻度を減少させることができ、測定を容易に行うことができる。

【0054】

前記実施形態では、接着強度出力手段7は、接着強度として最大荷重と靭性値とを出力していたが、これに限らず、最大荷重および靭性値のうちのいずれか一方のみを出力するようにしてもよい。

【0055】

前記実施形態では、被着体Tおよび接着剤層Sを具体的に例示していないが、本発明の接着強度測定装置1および接着強度測定方法では、被着体Tおよび接着剤層Sの種別や材質などは、特に限定されない。例えば、被着体Tは、基板、半導体ウェハまたは半導体素子等が挙げられる。また、接着剤層Sは、シート状のもの、液状のものを硬化させたものであってもよく、ダイアタッチフィルムなどであってもよい。この際、半導体ウェハは、シリコン半導体ウェハや化合物半導体ウェハ等が例示でき、このようなウェハに貼付する接着剤は、その他の任意のシート、フィルム、テープ等、任意の用途、形状の接着剤等が適用できる。さらに、被着体Tが光ディスクの基板であって、接着剤層Sが記録層を構成する樹脂層を有したものであってもよい。以上のように、被着体Tとしては、ガラス板、鋼板、樹脂板等や、その他の板状部材のみならず、任意の形態の部材や物品なども対象とすることができる。

【0056】

また、前記実施形態における駆動機器は、回動モータ、直動モータ、リニアモータ、単軸ロボット、多関節ロボット等の電動機器、エアシリンダ、油圧シリンダ、ロッドレスシリンダおよびロータリシリンダ等のアクチュエータ等を採用することができる上、それらを直接的又は間接的に組み合せたものを採用することもできる(実施形態で例示したものと重複するものもある)。

【符号の説明】

【0057】

1 接着強度測定装置

2 シェアツール(押圧部材)

3 支持手段

4 移動手段

5 荷重測定手段

6 当接部材

7 接着強度出力手段

63 切欠部

65 収容部

67 段差部

T 被着体

T1 被着面

W 接着部材

W1 角隅部

【特許請求の範囲】

【請求項1】

被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定装置であって、

前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧する押圧手段と、

押圧による荷重を測定する荷重測定手段と、

前記荷重測定手段で測定された最大荷重を出力する接着強度出力手段とを備えていることを特徴とする接着強度測定装置。

【請求項2】

請求項1に記載の接着強度測定装置において、

前記押圧手段は、前記接着部材の角隅部に当接する当接部材を備え、

前記当接部材は、前記被着面の直交方向からみる平面視で外方に拡開した切欠部を備え、当該切欠部で前記接着部材の角隅部に当接することを特徴とする接着強度測定装置。

【請求項3】

請求項2に記載の接着強度測定装置において、

前記切欠部の基端には、前記接着部材の角隅部の先端を収容する収容空間を有した収容部が設けられていることを特徴とする接着強度測定装置。

【請求項4】

請求項2または請求項3に記載の接着強度測定装置において、

前記当接部材における前記被着体との対向面には、当該対向面から一段窪んで前記切欠部と連続する段差部が設けられていることを特徴とする接着強度測定装置。

【請求項5】

請求項2から請求項4のいずれかに記載の接着強度測定装置において、

前記押圧手段は、前記当接部材を前記接着部材側に押圧する押圧部材を備え、

前記当接部材は、前記押圧部材と前記接着部材との間に配置されていることを特徴とする接着強度測定装置。

【請求項6】

請求項2から請求項4のいずれかに記載の接着強度測定装置において、

前記押圧手段は、前記接着部材の角隅部に当接して当該角隅部を押圧する押圧部材を備え、当該押圧部材が前記当接部材として構成されていることを特徴とする接着強度測定装置。

【請求項7】

被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定方法であって、

前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧し、

押圧による荷重を測定し、

測定された最大荷重を前記接着強度として出力することを特徴とする接着強度測定方法。

【請求項1】

被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定装置であって、

前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧する押圧手段と、

押圧による荷重を測定する荷重測定手段と、

前記荷重測定手段で測定された最大荷重を出力する接着強度出力手段とを備えていることを特徴とする接着強度測定装置。

【請求項2】

請求項1に記載の接着強度測定装置において、

前記押圧手段は、前記接着部材の角隅部に当接する当接部材を備え、

前記当接部材は、前記被着面の直交方向からみる平面視で外方に拡開した切欠部を備え、当該切欠部で前記接着部材の角隅部に当接することを特徴とする接着強度測定装置。

【請求項3】

請求項2に記載の接着強度測定装置において、

前記切欠部の基端には、前記接着部材の角隅部の先端を収容する収容空間を有した収容部が設けられていることを特徴とする接着強度測定装置。

【請求項4】

請求項2または請求項3に記載の接着強度測定装置において、

前記当接部材における前記被着体との対向面には、当該対向面から一段窪んで前記切欠部と連続する段差部が設けられていることを特徴とする接着強度測定装置。

【請求項5】

請求項2から請求項4のいずれかに記載の接着強度測定装置において、

前記押圧手段は、前記当接部材を前記接着部材側に押圧する押圧部材を備え、

前記当接部材は、前記押圧部材と前記接着部材との間に配置されていることを特徴とする接着強度測定装置。

【請求項6】

請求項2から請求項4のいずれかに記載の接着強度測定装置において、

前記押圧手段は、前記接着部材の角隅部に当接して当該角隅部を押圧する押圧部材を備え、当該押圧部材が前記当接部材として構成されていることを特徴とする接着強度測定装置。

【請求項7】

被着体の被着面に接着された接着部材の接着強度を測定する接着強度測定方法であって、

前記接着部材の角隅部を前記被着面に平行な方向であって当該角隅部の基端側に向かう方向に押圧し、

押圧による荷重を測定し、

測定された最大荷重を前記接着強度として出力することを特徴とする接着強度測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−96852(P2013−96852A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240185(P2011−240185)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]