接着方法、接着構造、光学モジュールの製造方法および光学モジュール

【課題】遮光部材同士を光硬化型接着剤を用いて接着する場合に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なえるようにする。

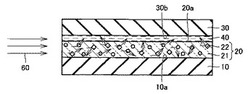

【解決手段】母材としての光透過性組成物21およびこの光透過性組成物21とは異なる屈折率を有する光透過性フィラー22を有する透光層を第1遮光部材10の表面上に形成し、透光層20の表面20aに液状の光硬化型接着剤を塗布し、液状の光硬化型接着剤が塗布された透光層20の表面20a上に第2遮光部材30を配置し、所定の波長の光60を透光層20の側方から当該透光層20に向けて照射し、液状の光硬化型接着剤を硬化させて透光層20と第2遮光部材30とを接着することで第1遮光部材10と第2遮光部材30とを接着する。

【解決手段】母材としての光透過性組成物21およびこの光透過性組成物21とは異なる屈折率を有する光透過性フィラー22を有する透光層を第1遮光部材10の表面上に形成し、透光層20の表面20aに液状の光硬化型接着剤を塗布し、液状の光硬化型接着剤が塗布された透光層20の表面20a上に第2遮光部材30を配置し、所定の波長の光60を透光層20の側方から当該透光層20に向けて照射し、液状の光硬化型接着剤を硬化させて透光層20と第2遮光部材30とを接着することで第1遮光部材10と第2遮光部材30とを接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光硬化型樹脂組成物を含む接着剤を用いた接着方法および接着構造に関し、また当該光硬化型樹脂組成物を含む接着剤が好適に利用される光学モジュールの製造方法および光学モジュールに関する。

【背景技術】

【0002】

光硬化型樹脂組成物を含む接着剤(以下、「光硬化型接着剤」とも称する)は、各種工業分野において広く利用されており、紫外光や可視光を照射することによって短時間で硬化する微量塗布に適した接着剤として知られている。したがって、光硬化型接着剤は、熱処理が必要な熱硬化型接着剤や空気に触れると直ちに硬化が開始してしまう嫌気性接着剤に比べ、接着に要する作業時間や接着時における取扱い性の面において優れたものと言える。

【0003】

しかしながら、被接着物が光硬化型接着剤を硬化させるための光を透過し難い難光透過性の部材(以下、単に「遮光部材」と称する)同士である場合には、光硬化型接着剤を用いてこれら部材同士を接着する場合に十分な接着強度を得るためには、非常に煩雑な作業が要求される問題がある。通常、被接着物のうちの少なくとも一方が光硬化型接着剤を硬化させるための光を透過し易い光透過性の部材(以下、単に「透光部材」と称する)である場合には、被接着物の接着面同士の間の隙間が光硬化型接着剤によって充填された状態となるように被接着物を対向配置し、この状態において接着面の法線方向から透光部材を介して光を接着剤に向けて全面照射することにより、非常に容易に光硬化型接着剤の硬化が行なえる。しかしながら、上述した如く被接着物が遮光部材同士である場合には、被接着物の対向配置後に光を接着剤に向けて全面照射することができない。

【0004】

そのため、遮光部材同士を光硬化型接着剤を用いて接着する接着方法としては、一般に光遅延硬化型接着剤と呼ばれる、光の照射後すぐには硬化反応が進行せず、徐々に時間をかけて硬化が進行するように改良された光硬化型接着剤を使用することが一般的である。具体的には、被接着物の接着面同士の対向配置に先立って接着面への塗布前の光遅延硬化型接着剤または接着面への塗布後の光遅延硬化型接着剤に光を照射しておき、当該光の照射後に被接着物を対向配置させて被接着物の接着面同士の間の隙間が既に光が照射された光遅延硬化型接着剤によって充填された状態となるようにして貼り合わせ、この状態を所定時間保持して光遅延硬化型接着剤の硬化を待つことにより、被接着物同士の接着が可能になる。

【0005】

しかしながら、このような接着方法を用いて被接着物同士の接着を行なう場合には、被接着物同士の張り合わせ作業を必ず光遅延硬化型接着剤の硬化前に行なう必要があり、当該貼り合わせ作業に手間取った場合等には、貼り合わせ作業の前に光遅延硬化型接着剤の硬化が進行してしまい、貼り合わせ後において十分な接着強度が得られないという問題が生じる。したがって、作業時間等に大幅な制約がかかり、必ずしも接着作業が容易であるとは言い難い。

【0006】

上記問題を解決するために、特許文献1(特開平11−241055号公報)には、光遅延硬化型接着剤に照射する光の照射量を制御することにより、光遅延硬化型接着剤の硬化速度の制御性を高めることが提案されている。また、上記問題を解決するために、特許文献2(特開2003−33924号公報)には、光遅延硬化型接着剤の温度を制御することにより、光遅延硬化型接着剤の硬化速度の制御性を高めることが提案されている。

【0007】

上述した被接着物同士の接着を光硬化型接着剤を用いて行なう具体的なケースとしては、たとえば光電センサの投光器や受光器として利用される光学モジュールの製造時が挙げられる。近年、光学モジュールにおいては表面実装パッケージ化が進んでおり、この表面実装パッケージ化が行なわれた光学モジュールにおいて、特に上述した光硬化型接着剤を用いた被接着物同士の接着が必要となっている。一般に、光学モジュールにおいては、基材としてのインターポーザ上にLED(Light-Emitting Diode)チップやPD(Photo Diode)チップといった光半導体素子が実装され、この光半導体素子が実装されたインターポーザの表面を層状に形成された透光部材によって封止し、当該透光部材の表面に導光路形成部材としてのリフレクタが配設された構造が採用されている。ここで、インターポーザおよびリフレクタはいずれも遮光部材であり、これらの間に層状の透光部材は存在するものの、これらインターポーザとリフレクタとを接着する工程は、実質的に遮光部材同士を接着する工程に該当すると言える。

【特許文献1】特開平11−241055号公報

【特許文献2】特開2003−33924号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1および2に開示の如くの光遅延硬化型接着剤を利用した接着方法を採用した場合には、光遅延硬化型接着剤の硬化速度の制御性は高められるものの、光遅延硬化型接着剤に照射する光の照射量や光遅延硬化型接着剤の温度を制御することが別途必要になる。そのため、制御に係る調整が必要となって、当該調整が不充分である場合には、作業性が大幅に低下する問題が生じる。

【0009】

したがって、本発明は、上述の問題を解決するためになされたものであり、遮光部材同士を光硬化型樹脂組成物を含む接着剤を用いて接着する場合に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なえる接着方法および接着構造を提供することを目的とする。

【0010】

また、本発明は、製造が容易かつ迅速に行なえ、かつ十分な接着強度にて製造が可能な光学モジュールの製造方法および光学モジュールを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に基づく接着方法は、所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を用いて、上記所定の波長の光を実質的に透過しない第1遮光部材と、上記所定の波長の光を実質的に透過しない第2遮光部材とを接着する接着方法であって、第1遮光部材の表面上に上記所定の波長の光を透過する透光部材を設ける工程と、上記透光部材の表面および第2遮光部材の裏面の少なくともいずれかに上記接着剤を塗布する工程と、上記透光部材の上記表面と第2遮光部材の上記裏面とを塗布された上記接着剤を介して対向させて上記透光部材の上記表面上に第2遮光部材を積層する工程と、上記所定の波長の光を上記透光部材の側方から当該透光部材に向けて照射し、これにより上記接着剤を硬化させて上記透光部材と第2遮光部材とを接着する工程とを備える。ここで、第1遮光部材の上記表面上に上記透光部材を設ける工程は、遅くとも上記透光部材と第2遮光部材とを接着する工程が完了するまでに行なわれる。そして、本発明に基づく接着方法においては、これら工程を経ることにより、上記透光部材を介在させた状態で第1遮光部材と第2遮光部材とが間接的に接着される。

【0012】

上記本発明に基づく接着方法においては、第1遮光部材の上記表面上に上記透光部材を設ける工程が、上記透光部材の上記表面上に第2遮光部材を積層するに先立って行なわれてもよい。その場合には、当該工程が、第1遮光部材の上記表面を覆うように上記透光部材を第1遮光部材の上記表面上に層状に形成する工程を含んでいることが好ましい。

【0013】

上記本発明に基づく接着方法においては、第1遮光部材の上記表面上に上記透光部材を設ける工程が、上記透光部材の上記表面上に第2遮光部材を積層するに先立って行なわれてもよい。その場合には、上記工程が、第1遮光部材の上記表面および上記透光部材の裏面の少なくともいずれかに上記接着剤を塗布する工程と、第1遮光部材の上記表面と上記透光部材の上記裏面とを塗布された上記接着剤を介して対向させて第1遮光部材の上記表面上に上記透光部材を積層する工程と、上記所定の波長の光を上記透光部材を透過させて照射し、これにより上記接着剤を硬化させて第1遮光部材と上記透光部材とを接着する工程とを含んでいることが好ましい。

【0014】

上記本発明に基づく接着方法においては、第1遮光部材の上記表面上に上記透光部材を設ける工程が、第1遮光部材の上記表面および上記透光部材の裏面の少なくともいずれかに上記接着剤を塗布する工程と、第1遮光部材の上記表面と上記透光部材の上記裏面とを塗布された上記接着剤を介して対向させて第1遮光部材の上記表面上に上記透光部材を積層する工程と、上記接着剤を硬化させて第1遮光部材と上記透光部材とを接着する工程とを含んでいてもよい。その場合には、これら工程のうち、上記接着剤を塗布する工程と第1遮光部材の上記表面上に上記透光部材を積層する工程とが、上記透光部材と第2遮光部材とを接着するに先立って行なわれることが好ましく、残る第1遮光部材と上記透光部材とを接着する工程が、上記透光部材と第2遮光部材とを接着するために上記透光部材の側方から当該透光部材に向けて照射される上記所定の波長の光によって上記接着剤を硬化させることで行なわれることにより、第1遮光部材と上記透光部材の接着および上記透光部材と第2遮光部材の接着が同時に行なわれることが好ましい。

【0015】

上記本発明に基づく接着方法にあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0016】

上記本発明に基づく接着方法にあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0017】

上記本発明に基づく接着方法にあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【0018】

本発明に基づく接着構造は、透光部材、第1遮光部材、第2遮光部材および接着層を備えている。上記透光部材は、所定の波長の光を透過する部材である。上記第1遮光部材は、上記透光部材の裏面側に位置し、上記所定の波長の光を実質的に透過しない部材である。上記第2遮光部材は、上記透光部材の表面側に位置し、上記所定の波長の光を実質的に透過しない第2部材である。上記接着層は、上記第1遮光部材および上記第2遮光部材の少なくともいずれか一方と上記透光部材との間に位置し、当該遮光部材と上記透光部材とを接着する層である。上記接着層は、上記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含んでいる。第1遮光部材と第2遮光部材とは、上記透光部材を介在させた状態で一体化されている。

【0019】

上記本発明に基づく接着構造にあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0020】

上記本発明に基づく接着構造にあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0021】

上記本発明に基づく接着構造にあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【0022】

本発明に基づく光学モジュールの製造方法は、所定の波長の光を透過する透光部材と、上記透光部材の裏面側に位置する基材と、上記基材の表面に搭載され、上記透光部材によって封止された光半導体素子と、上記透光部材の表面側に位置する導光路形成部材と、上記所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を硬化させてなり、上記透光部材と上記導光路形成部材とを接着する接着層とを備えた光学モジュールの製造方法であって、以下の工程を備える。

(a)上記基材の上記表面に上記光半導体素子を搭載する工程。

(b)上記光半導体素子が搭載された上記基材の上記表面を層状に形成された上記透光部材にて封止する工程。

(c)上記透光部材の表面および上記導光路形成部材の裏面の少なくともいずれかに上記接着剤を塗布する工程。

(d)上記透光部材の上記表面と上記導光路形成部材の上記裏面とを塗布された上記接着剤を介して対向させて上記透光部材の上記表面上に上記導光路形成部材を積層する工程。

(e)上記所定の波長の光を上記透光部材の側方から当該透光部材に向けて照射し、これにより上記接着剤を硬化させて上記透光部材と上記導光路形成部材とを接着する工程。

【0023】

上記本発明に基づく光学モジュールの製造方法にあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0024】

上記本発明に基づく光学モジュールの製造方法にあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0025】

上記本発明に基づく光学モジュールの製造方法にあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【0026】

本発明に基づく光学モジュールは、透光部材、基材、光半導体素子、導光路形成部材および接着層を備えている。上記透光部材は、所定の波長の光を透過する部材である。上記基材は、上記透光部材の裏面側に位置する部材である。上記光半導体素子は、上記基材の表面に搭載され、上記透光部材によって封止されている。上記導光路形成部材は、上記透光部材の表面側に位置している。上記接着層は、上記透光部材と上記導光路形成部材とを接着している。ここで、上記接着層は、上記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含んでいる。

【0027】

上記本発明に基づく光学モジュールにあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0028】

上記本発明に基づく光学モジュールにあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0029】

上記本発明に基づく光学モジュールにあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【発明の効果】

【0030】

本発明によれば、遮光部材同士を光硬化型樹脂組成物を含む接着剤を用いて接着する場合に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0031】

また、本発明によれば、十分な接着強度にて製造が可能な光学モジュールを容易かつ迅速に製造することが可能になる。

【発明を実施するための最良の形態】

【0032】

本明細書において用いる、第1遮光部材(基材またはインターポーザと称する場合も含む)、第2遮光部材(導波路形成部材またはリフレクタあるいはファイバガイドと称する場合も含む)および透光部材(透光層と称する場合も含む)の「表面」および「裏面」とは、透光部材を介在させて第1遮光部材と第2遮光部材とを間接的に接着した後において、第2遮光部材が位置する側からこれら部材を見た場合を基準として規定した用語である。すなわち、「表面」は、第2遮光部材が位置する側からこれら部材を見た場合に、これら部材の相対して位置する主面のうちの手前側に位置する主面のことを意味し、「裏面」は、第2遮光部材が位置する側からこれら部材を見た場合に、これら部材の相対して位置する主面のうちの奥側に位置する主面のことを意味する。したがって、接着後においては、第1遮光部材の表面と透光部材の裏面とが、必ず対向配置されていることになり、透光部材の表面と第2遮光部材の裏面とが、必ず対向配置されていることになる。

【0033】

以下、本発明の実施の形態について、図を参照して詳細に説明する。なお、以下に示す実施の形態1ないし3においては、具体的な製品を特定せずに一般的な接着構造および接着方法としての説明を行い、以下に示す実施の形態4においては、具体的な製品として光学モジュールを挙げ、当該光学モジュールに本発明を適用した場合を例示して説明を行なう。

【0034】

(実施の形態1)

図1は、本発明の実施の形態1における接着構造を示す模式断面図である。まず、この図1を参照して、本実施の形態における接着構造について説明する。

【0035】

図1に示すように、本実施の形態における接着構造は、被接着物としての第1遮光部材10および第2遮光部材30を接着層41を介して接着したものである。ここで、第1遮光部材10の接着面である表面10a上には、層状に形成された透光部材としての透光層20が形成されており、接着層41は、この透光層20の表面20aと第2遮光部材30の裏面30bとを接着固定している。

【0036】

接着層41は、少なくとも光硬化型樹脂組成物を含んだ層であり、液状の光硬化型接着剤に所定の波長の光を照射して硬化させたものである。ここで、「所定の波長」とは、光硬化型接着剤を硬化させることが可能な波長(硬化に適した波長)のことを意味し、光硬化型接着剤の具体的な材質、特性等によってその波長は異なる。この接着層41は、当該接着層41中の全ての部分が十分に硬化したものであり、透光層20の表面20aと第2遮光部材30の裏面30bとにそれぞれ固着している。光硬化型接着剤としては、たとえば紫外線を照射することによって硬化する紫外線硬化型接着剤や、可視光を照射することによって硬化する可視光硬化型接着剤等が好適に利用され、より具体的にはアクリル樹脂系およびエポキシ樹脂系の光硬化型接着剤等が利用される。なお、接着層41の厚みとしては、少なくとも一般的な光硬化型接着剤の硬化深度である0.5mm以下とされ、より好適には10μm以上100μm以下とされる。

【0037】

第1遮光部材10および第2遮光部材30は、上述した光硬化型接着剤を硬化させるための所定の波長の光を実質的に透過しない難光透過性の部材である。ここで、「実質的に透過しない」とは、上述した光硬化型接着剤の硬化に適した波長の光を少なくとも透過させないことを意味し、光硬化型接着剤の硬化に適さない波長の光については、これを透過するものであっても透過させないものであってもよい。この第1遮光部材10および第2遮光部材30の材質や厚み、形状等は特に制限されるものではないが、光硬化型接着剤を用いて接着を行なうという観点から、当然にその材質や厚み、形状等には適用範囲が存在する。特に、第1遮光部材10および第2遮光部材30の形状については、上述した光硬化型接着剤の硬化深度に関連し、1.0mm角以上の接着面や直径1.0mm以上の接着面を有する遮光部材が好適に利用される。

【0038】

透光層20は、光透過性組成物を含み、たとえば第1遮光部材10の表面10a上にトランスファー成型によって形成される。透光層20の厚みは、好適には0.4mm〜1.5mm程度とされる。

【0039】

以上において説明したように本実施の形態における接着構造においては、第1遮光部材10の表面10a上に設けられた透光層20と第2遮光部材30との間に介在する接着層41によってこれら透光層20と第2遮光部材30とが接着されることで、第1遮光部材10と第2遮光部材30との接着固定(すなわち一体化)が実現されている。

【0040】

図2ないし図4は、本発明の実施の形態1における接着方法を説明するための図である。次に、これら図2ないし図4を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法について説明する。

【0041】

まず、図2に示すように、被接着物としての第1遮光部材10の表面10a上に透光層20をたとえばトランスファー成型によって形成する。

【0042】

次に、図3に示すように、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図1参照)の厚みが所定の厚みとなるだけの量とする。

【0043】

次に、図4に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0044】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0045】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。このとき、透光層20のもつ当該光に対する界面反射作用や内部散乱作用により、当該光は透光層20中において僅かではあるが散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。これにより、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図1の接着構造が得られることになる。

【0046】

なお、上述した光硬化型接着剤40を硬化させるための所定の波長の光は、必ずしも透光層20のみに照射される必要はなく、照射に際して当該透光層20の側面のみならず液状の光硬化型接着剤40の層の側面にも照射されることとしてもよい。また、当該光は、透光層20の側面の法線方向から照射されることが好ましいが、多少の角度をもって当該光が斜入射されるようにしてもよい。

【0047】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、光硬化型接着剤40を用いて第1遮光部材10および第2遮光部材30同士を十分な接着強度をもって接着することが可能になる。具体的には、上述したように、透光層20が光硬化型接着剤40を硬化させるための光の進路を構成することになり、透光層20のもつ当該光に対する界面反射作用や内部散乱作用によって当該光が透光層20中において散乱し、これに伴って光硬化型接着剤40がすべて硬化することになる。その結果、透光層20を設けない場合に比べ、第1遮光部材10および第2遮光部材30の接着強度を高めることができる。また、その接着作業自体は、光硬化型接着剤40を被接着物に塗布してこれに光を照射するという従来の接着作業と何ら変わらないため、非常に容易でかつ短時間に作業が終了する。したがって、本実施の形態の如くの接着構造および接着方法を採用することにより、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0048】

(実施の形態2)

図5は、本発明の実施の形態2における接着構造を示す模式断面図である。まず、この図5を参照して、本実施の形態における接着構造について説明する。なお、上述の実施の形態1における接着構造と同様の部分については、図中同一の符号を付し、その詳細な説明は繰り返さない。

【0049】

図5に示すように、本実施の形態における接着構造は、上述の実施の形態1における接着構造と同様に、被接着物としての第1遮光部材10および第2遮光部材30を接着層41を介して接着したものである。ここで、第1遮光部材10の接着面である表面10a上には、層状に形成された透光部材としての透光層20が形成されており、接着層41は、この透光層20の表面20aと第2遮光部材30の裏面30bとを接着固定している。本実施の形態における接着構造においては、透光層20の構成においてのみ上述した実施の形態1における接着構造と相違している。

【0050】

透光層20は、光硬化型接着剤を硬化させるための所定の波長の光を実質的に透過可能な層であり、母材としての光透過性組成物21と、この光透過性組成物21中に分散させて含有させた光透過性フィラー22とを含んでいる。ここで、「実質的に透過可能」とは、上述した光硬化型接着剤の硬化に適した波長の光が少なくとも透過可能であることを意味し、光硬化型接着剤の硬化に適さない波長の光については、これを透過するものであっても透過させないものであってもよい。光透過性組成物21としては、エポキシ樹脂やエポキシ系樹脂、シリコーン樹脂またはこれらの混合樹脂が好適に利用される。光透過性フィラー22は、上述した光透過性組成物21とは異なる屈折率を有するフィラーからなり、好適にはガラス系フィラーが利用される。なお、光透過性フィラー22の形状は粒状であればどのような形状でもよく、たとえば球形や立方体形状等のものが好適に利用される。透光層20は、たとえば第1遮光部材10の表面10a上にトランスファー成型によって形成される。透光層20の厚みは、好適には0.4mm〜1.5mm程度とされる。また、透光層20に含有される光透過性フィラー22の量としては、少なくとも光透過性フィラー22が少量でも含有されていればよいが、より好適には、透光層20の総重量に占める光透過性フィラー22の総重量の割合が10%以上となるようにされ、より好適には10%以上50%以下となるようにされる。なお、光透過性フィラー22の大きさについても特に限定されるものではないが、好ましくは粒径がφ10μm〜φ100μm程度の微小フィラーが利用される。

【0051】

以上において説明したように本実施の形態における接着構造においては、第1遮光部材10の表面10a上に設けられた透光層20と第2遮光部材30との間に介在する接着層41によってこれら透光層20と第2遮光部材30とが接着されることで、第1遮光部材10と第2遮光部材30との接着固定が実現されており、透光層20がその内部に光透過性フィラー22を有している。

【0052】

図6ないし図8は、本発明の実施の形態2における接着方法を説明するための図である。次に、この図6ないし図8を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法について説明する。

【0053】

まず、図6に示すように、被接着物としての第1遮光部材10の表面10a上に、光透過性組成物21を母材とし、当該光透過性組成物21中に光透過性フィラー22を分散させて含有させた透光層20を、たとえばトランスファー成型によって形成する。

【0054】

次に、図7に示すように、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図5参照)の厚みが所定の厚みとなるだけの量とする。

【0055】

次に、図8に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0056】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0057】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層20の内部に進入した上記光は、光透過性組成物21と光透過性フィラー22との界面においてこれら光透過性組成物21の屈折率と光透過性フィラー22の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層20中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図5の接着構造が得られることになる。

【0058】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、光硬化型接着剤40を用いて第1遮光部材10および第2遮光部材30同士を十分な接着強度をもって接着することが可能になる。具体的には、上述したように、透光層20が光硬化型接着剤40を硬化させるための光の進路を構成することになり、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光が透光層20中において散乱し、これに伴って光硬化型接着剤40がすべて硬化することになる。その結果、透光層20を設けない場合に比べ、第1遮光部材10および第2遮光部材30の接着強度を高めることができる。また、その接着作業自体は、光硬化型接着剤40を被接着物に塗布してこれに光を照射するという従来の接着作業と何ら変わらないため、非常に容易でかつ短時間に作業が終了する。したがって、本実施の形態の如くの接着構造および接着方法を採用することにより、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0059】

図9ないし図11は、上述した本実施の形態における接着構造および接着方法を採用した場合の接着強度の向上の確認を行なった検証試験の結果を示すグラフである。このうち、図9は、上記接着構造および接着方法を採用した場合に、透光層に充填する光透過性フィラーの含有量と、光硬化型接着層に到達する拡散光の光量の増加率との関係を示すグラフであり、図10は、透光層に充填する光透過性フィラーの含有量と、接着強度の増加率との関係を示すグラフであり、図11は、透光層に充填する光透過性フィラーの含有量と、接着作業に要する時間短縮率との関係を示すグラフである。

【0060】

図9に示す試験結果は、図5に示す接着構造において、第2遮光部材30の裏面30b上の全面に光量センサを配置し、光硬化型接着剤の接着のための所定の波長の光の照射に際して、当該光が光量センサのセンシング面にどれだけ到達したかを複数のサンプルを用いて検証したものである。図9から理解されるように、透光層20中に分散した光透過性フィラー22の含有量が増加するにつれ、上記光量センサのセンシング面に到達する拡散光の光量が増加していることが分かる。具体的には、フィラーの含有率が10wt%である場合に、フィラーを分散させない場合に比べて約10%の拡散光の増加が確認され、フィラーの含有率が50wt%である場合に、フィラーを分散させない場合に比べて約30%の拡散光の増加が確認された。

【0061】

また、図10に示す試験結果は、図5に示す接着構造を有する複数のサンプルを準備し、第1遮光部材10と第2遮光部材30にせん断応力を印加し、上記第1遮光部材10と上記第2遮光部材30の接着に破壊が生じるせん断応力を求めてこれに基づいて接着強度(シェア強度)がどの程度あるかを検証したものである。図10から理解されるように、透光層20中に分散した光透過性フィラー22の含有量が増加するにつれ、シェア強度が増加していることが分かる。具体的には、フィラーの含有率が10wt%である場合に、フィラーを分散させない場合に比べて約25%のシェア強度の増加が確認され、フィラーの含有率が50wt%である場合に、フィラーを分散させない場合に比べて約200%のシェア強度の増加が確認された。

【0062】

また、図11は、図6ないし図8に示す接着方法を用いた場合に、光硬化型接着剤の硬化に要する時間がどの程度であるかを図9の試験結果を基に検証したものである。図11から理解されるように、透光層20中に分散した光透過性フィラー22の含有量が増加するにつれ、硬化に要する時間が短縮されていることが分かる。具体的には、フィラーの含有率が10wt%である場合に、フィラーを分散させない場合に比べて約8%の時間短縮が可能になることが確認され、フィラーの含有率が50wt%である場合に、フィラーを分散させない場合に比べて約24%の時間短縮が可能になることが確認された。

【0063】

以上の検証試験の結果より、本実施の形態の如くの接着構造および接着方法を採用することにより、接着強度が大幅に向上することが確認された。

【0064】

(実施の形態3)

図12は、本発明の実施の形態3における接着構造を示す模式断面図である。まず、この図12を参照して、本実施の形態における接着構造について説明する。なお、上述した実施の形態1における接着構造と同様の部分については図中同一の符号を付し、その詳細な説明は繰り返さない。

【0065】

図12に示すように、本実施の形態における接着構造は、被接着物としての第1遮光部材10および第2遮光部材30を透光層20を介して接着層41,42によって接着したものである。ここで、第1遮光部材10と第2遮光部材30との間には、透光層20が介装されており、接着層41は、透光層20の表面20aと第2遮光部材30の裏面30bとを接着固定しており、接着層42は、透光層20の裏面20bと第1遮光部材10の表面10aとを接着固定している。

【0066】

透光層20は、上述した実施の形態1における接着構造とは異なり、それ自体で1つの部材として形成されており、たとえばトランスファー成型によって形成されている。したがって、接着作業前においては、透光層20、第1遮光部材10および第2遮光部材30は、それぞれ独立した別個の部品として構成されている。また、本実施の形態における接着構造においては、透光層20として、上述の実施の形態2において採用した、母材としての光透過性組成物21と、この光透過性組成物21中に分散させて含有させた光透過性フィラー22とを含んだものを採用している。

【0067】

接着層41,42は、少なくとも光硬化型樹脂組成物を含んだ層であり、液状の光硬化型接着剤に所定の波長の光を照射して硬化させたものである。この接着層41,42は、当該接着層41,42中の全ての部分が十分に硬化したものであり、接着層41は、透光層20の表面20aと第2遮光部材30の裏面30bとにそれぞれ固着しており、接着層42は、透光層20の裏面20bと第1遮光部材10の表面10aとにそれぞれ固着している。

【0068】

本実施の形態における接着構造においては、第1遮光部材10と透光層20との間に介在する接着層42によってこれら第1遮光部材10と透光層20とが接着され、透光層20と第2遮光部材30との間に介在する接着層41によってこれら透光層20と第2遮光部材30とが接着されることで、第1遮光部材10と第2遮光部材30との接着固定が実現されている。

【0069】

図13ないし図16は、本発明の実施の形態3における接着方法を説明するための図である。次に、これら図13ないし図16を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法について説明する。

【0070】

まず、図13に示すように、被接着物としての第1遮光部材10の表面10a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層42(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0071】

次に、図14に示すように、光透過性組成物21を母材とし、当該光透過性組成物21中に光透過性フィラー22を分散して含有させた透光層20を、第1遮光部材10の表面10aと透光層20の裏面20bとが対向するように、光硬化型接着剤40が塗布された第1遮光部材10の表面10a上に積層する。ここで、好ましくは、透光層20の裏面20bと第1遮光部材10の表面10aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第1遮光部材10と透光層20との間の隙間が充填された状態とする。

【0072】

次いで、上記状態を維持しつつ、透光層20の上方から(すなわち透光層20の表面20a側から)当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印61で示している)。透光層20の上方から照射された光は、透光層20中を透過して光硬化型接着剤40に照射され、当該光硬化型接着剤40が硬化する。これにより、第1遮光部材10と透光層20との間に介在することとなる接着層42によってこれら第1遮光部材10と透光層20とが強固に固着されることになる。

【0073】

次に、図15に示すように、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0074】

次に、図16に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0075】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0076】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層20の内部に進入した上記光は、光透過性組成物21と光透過性フィラー22との界面においてこれら光透過性組成物21の屈折率と光透過性フィラー22の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層20中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図12の接着構造が得られることになる。

【0077】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、上述した実施の形態1の場合と同様に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0078】

図17および図18は、本発明の実施の形態3における接着方法の他の例を説明するための図である。次に、これら図17、図18および前述の図13を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法の他の例について説明する。

【0079】

まず、図13に示すように、被接着物としての第1遮光部材10の表面10a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層42(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0080】

次に、図17に示すように、光透過性組成物21を母材とし、当該光透過性組成物21中に光透過性フィラー22を分散して含有させた透光層20を、第1遮光部材10の表面10aと透光層20の裏面20bとが対向するように、光硬化型接着剤40が塗布された第1遮光部材10の表面10a上に積層する。ここで、好ましくは、透光層20の裏面20bと第1遮光部材10の表面10aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第1遮光部材10と透光層20との間の隙間が充填された状態とする。

【0081】

次に、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0082】

次に、図18に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0083】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0084】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層20の内部に進入した上記光は、光透過性組成物21と光透過性フィラー22との界面においてこれら光透過性組成物21の屈折率と光透過性フィラー22の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層20中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが硬化後の接着層41によって強固に接着されることになり、また透光層20と第1遮光部材10との間に介在することとなる接着層42によってこれら透光層20と第1遮光部材10とが硬化後の接着層42によって強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図12の接着構造が得られることになる。

【0085】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、上述した実施の形態1の場合と同様に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0086】

(実施の形態4)

図19は、本発明の実施の形態4における光学モジュールの構造を示す模式断面図である。まず、この図19を参照して本実施の形態における光学モジュールの構造について説明する。なお、本実施の形態における光学モジュールの構造は、上述した実施の形態2における接着構造を応用したものである。

【0087】

図19に示すように、本実施の形態における光学モジュール100は、光半導体素子としてのLEDチップ101と、第1遮光部材としての基材であるインターポーザ110と、層状に形成された透光部材としての透光層120と、第2遮光部材としての導光路形成部材であるリフレクタ130と、接着層141とを備えている。

【0088】

インターポーザ110は、たとえば略矩形状の平板状のプリント配線基板からなる。このプリント配線基板としては、好適にはガラスエポキシ基板等の有機基板が利用される。インターポーザ110の表面および裏面には、図示しないランドや配線が形成されている。なお、インターポーザ110としては、厚みが概ね0.1mm〜0.8mm程度のものが好適に利用される。

【0089】

LEDチップ101は、インターポーザ110の表面110aに搭載されている。より具体的には、LEDチップ101は、ダイボンド材としての導電性または絶縁性の接着剤を介してインターポーザ110の表面110aに接着されている。LEDチップ101は、光を放射状に出射する光源に相当する。

【0090】

透光層120は、LEDチップ101が搭載されたインターポーザ110の表面110aをその全面にわたって封止している。透光層120は、母材としての光透過性組成物121と、この光透過性組成物121中に分散した光透過性フィラー122とを含んでいる。透光層120は、接着層141となる光硬化型接着剤を硬化させるための所定の波長の光を実質的に透過可能な層であるとともに、LEDチップ101から出射される光を透過可能な層でもある。

【0091】

ここで、光透過性組成物121としては、エポキシ樹脂やエポキシ系樹脂、シリコーン樹脂またはこれらの混合樹脂が好適に利用される。光透過性フィラー122は、上述した光透過性組成物121とは異なる屈折率を有するフィラーからなり、好適にはガラス系フィラーが利用される。なお、光透過性フィラー122の形状は粒状であればどのような形状でもよく、たとえば球形や立方体形状等のものが好適に利用される。

【0092】

透光層120は、たとえばインターポーザ110の表面110a上にトランスファー成型によって形成される。透光層120の厚みは、好適には0.4mm〜1.5mm程度とされる。また、透光層120に含有される光透過性フィラー122の量としては、少なくとも光透過性フィラー122が少量でも含有されていればよいが、より好適には、透光層120の総重量に占める光透過性フィラー122の総重量の割合が10%以上となるようにされ、より好適には10%以上50%以下となるようにされる。なお、光透過性フィラー122の大きさについても特に限定されるものではないが、好ましくは粒径がφ10μm〜φ100μm程度の微小フィラーが利用される。

【0093】

リフレクタ130は、ブロック状または肉厚の板状の部材からなり、LEDチップ101の上方に位置する部分に開口部131を有している。リフレクタ130は、LEDチップ101から出射された光を効率よく所定の方向に向けて集光するための部材であり、たたとえばアルミニウムまたはアルミニウム合金等の金属製の部材にて構成されている。リフレクタ130に設けられる開口部131は、円錐台状の形状を有しており、当該開口部131を規定する部分のリフレクタ130の内周面は、照射された光が反射する反射面として機能するようにたとえば鏡面仕上げされている。なお、リフレクタ130は、たとえばプレス加工や切削加工等によって形成される。

【0094】

接着層141は、少なくとも光硬化型樹脂組成物を含んだ層であり、液状の光硬化型接着剤に所定の波長の光を照射して硬化させたものである。この接着層141は、当該接着層141中の全ての部分が十分に硬化したものであり、透光層120の表面120aとリフレクタ130の裏面130bとにそれぞれ固着している。光硬化型接着剤としては、たとえば紫外線を照射することによって硬化する紫外線硬化型接着剤や、可視光を照射することによって硬化する可視光硬化型接着剤等が好適に利用され、より具体的にはアクリル樹脂系およびエポキシ樹脂系の光硬化型接着剤等が利用される。なお、接着層141の厚みとしては、少なくとも当該光硬化型接着剤の硬化深度である0.5mm以下とされ、より好適には10μm以上100μm以下とされる。

【0095】

図20および図21は、本実施の形態における光学モジュールの製造方法を説明するための図である。次に、これら図20および図21を参照して、上述した本実施の形態における光学モジュールの構造を実現するための本実施の形態における光学モジュールの製造方法について説明する。なお、以下において説明する本実施の形態における光学モジュールの製造方法は、上述した本発明の実施の形態2における接着方法を応用したものである。

【0096】

まず、図20に示すように、被接着物としてのインターポーザ110の表面110a上にLEDチップ101を搭載する。ここで、LEDチップ101のインターポーザ110への搭載には、上述したダイボンド材を利用する。

【0097】

次に、LEDチップ101が搭載されたインターポーザ110の表面110aを、光透過性組成物121を母材とし、当該光透過性組成物121中に光透過性フィラー122を分散して含有させた透光層120によって封止する。当該透光層120の形成には、たとえばトランスファー成型が利用される。これにより、LEDチップ101は、透光層120によって完全に覆われることになる。

【0098】

次に、透光層120の表面120a上に液状の光硬化型接着剤40を、たとえばディスペンサを用いて塗布する。その際、塗布した光硬化型接着剤40がLEDチップ101が位置する部分に対応した部分の透光層120上に塗布されないように当該部分を避けて光硬化型接着剤40の塗布を行なう。なお、光硬化型接着剤40の塗布量は、硬化後において接着層141の厚みが所定の厚みとなるだけの量とする。

【0099】

次に、図21に示すように、透光層120の表面120aとリフレクタ130の裏面130bとが対向するように、光硬化型接着剤40が塗布された透光層120の表面120a上にリフレクタ130を積層する。ここで、好ましくは、リフレクタ130の裏面130bと透光層120の表面120aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれらリフレクタ130と透光層120との間の隙間が充填された状態とする。

【0100】

次いで、上記状態を維持しつつ、透光層120の側方から当該透光層120に向けて光硬化型接着剤を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0101】

その際、透光層120は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層120中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層120の内部に進入した上記光は、光透過性組成物121と光透過性フィラー122との界面においてこれら光透過性組成物121の屈折率と光透過性フィラー122の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層120のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層120中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層120中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層120とリフレクタ130との間に介在することとなる接着層141によってこれら透光層120とリフレクタ130とが強固に接着されることになり、被接着物としてのインターポーザ110とリフレクタ130との接着固定が実現されて上述した図19の如くの構成の光学モジュール100が得られることになる。

【0102】

以上において説明した本実施の形態の如くの光学モジュールの製造方法を用いて上述した本実施の形態の如くの光学モジュール100の構造を実現することにより、光硬化型接着剤40を用いて遮光部材であるリフレクタ130とインターポーザ110とを十分な接着強度をもって接着することが可能になる。また、その接着作業自体は、光硬化型接着剤40を被接着物に塗布してこれに光を照射するという従来の接着作業と何ら変わらないため、非常に容易でかつ短時間に作業が終了する。したがって、本実施の形態の如くの光学モジュールおよびその製造方法を採用することにより、導光路形成部材としてのリフレクタが十分な接着強度をもって接着された光学モジュールを容易かつ迅速に製造することが可能になる。

【0103】

なお、本実施の形態においては、光半導体素子として投光素子であるLEDチップを内蔵した光学モジュールを例示して説明を行なったが、LEDチップに代えて受光素子であるPDチップを内蔵した光学モジュールに本発明を適用することも可能である。また、本発明は、光学モジュールに好適に利用されるものではあるが、その適用範囲は光学モジュールに限定されず、他の電子部品を搭載した半導体モジュールにも当然に適用が可能である。さらには、本発明は、その適用対象が半導体モジュールのみに限定されるものではなく、各種光学部品やその他機械部品等、様々なものへの適用が可能なものである。

【0104】

以上において説明した本発明の各実施の形態においては、光硬化型接着剤を一方の被接着物の接着面にのみ塗布した場合を例示して説明を行なったが、当然に他方の被接着物の接着面にのみ塗布するようにしてもよいし、一方および他方の両方の被接着物の接着面に塗布するようにしてもよい。

【0105】

また、以上において説明した本発明の各実施の形態においては、光硬化型接着剤によって接着される一対の被接着物の対向する面(すなわち接着面)同士のすべての領域が当該光硬化型接着剤によって接着された構成とした場合を例示して説明を行なったが、必ずしも対向する面のすべての領域が接着されている必要はなく、十分な接着強度が確保されるならばその一部の領域のみが接着される構成としてもよい。

【0106】

また、上述の本発明の実施の形態2ないし4においては、光透過性フィラーが分散して含有された透光部材を被接着物の間に介在させた場合を例示して説明を行なったが、透光部材に含有させるフィラーとしては、その表面において光を反射することが可能な反射性フィラーを利用することも可能である。ここで、反射性フィラーとは、たとえば光を透過しない遮光性の金属フィラー等が利用可能である。

【0107】

また、上述の本発明の実施の形態4においては、透光部材を介在させて第1遮光部材である基材としてのインターポーザに接着する第2遮光部材である導光路形成部材として、リフレクタを採用した場合を例示して説明を行なったが、当該導光路形成部材としては、たとえば光ファイバを光学モジュールに接続するためのファイバガイド等であってもよい。

【0108】

また、以上において説明した本発明の各実施の形態において示した特徴的な構成は、相互に組み合わせることが可能である。

【0109】

このように、今回開示した上記各実施の形態はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【図面の簡単な説明】

【0110】

【図1】本発明の実施の形態1における接着構造を示す模式断面図である。

【図2】本発明の実施の形態1における接着方法を説明するための図である。

【図3】本発明の実施の形態1における接着方法を説明するための図である。

【図4】本発明の実施の形態1における接着方法を説明するための図である。

【図5】本発明の実施の形態2における接着構造を示す模式断面図である。

【図6】本発明の実施の形態2における接着方法を説明するための図である。

【図7】本発明の実施の形態2における接着方法を説明するための図である。

【図8】本発明の実施の形態2における接着方法を説明するための図である。

【図9】図5に示す接着構造を採用した場合の接着強度の向上の確認を行なった検証試験の結果を示すグラフである。

【図10】図5に示す接着構造を採用した場合の接着強度の向上の確認を行なった検証試験の結果を示すグラフである。

【図11】図6ないし図8に示す接着方法を採用した場合の時間短縮率の確認を行なった検証試験の結果を示すグラフである。

【図12】本発明の実施の形態3における接着構造を示す模式断面図である。

【図13】本発明の実施の形態3における接着方法を説明するための図である。

【図14】本発明の実施の形態3における接着方法を説明するための図である。

【図15】本発明の実施の形態3における接着方法を説明するための図である。

【図16】本発明の実施の形態3における接着方法を説明するための図である。

【図17】本発明の実施の形態3における接着方法の他の例を説明するための図である。

【図18】本発明の実施の形態3における接着方法の他の例を説明するための図である。

【図19】本発明の実施の形態4における光学モジュールの構造を示す模式断面図である。

【図20】本発明の実施の形態4における光学モジュールの製造方法を説明するための図である。

【図21】本発明の実施の形態4における光学モジュールの製造方法を説明するための図である。

【符号の説明】

【0111】

10 第1遮光部材、10a 表面、20 透光層、20a 表面、20b 裏面、20c 被照射領域、21 光透過性組成物、22 光透過性フィラー、30 第2遮光部材、30b 裏面、40 光硬化型接着剤、41,42 接着層、50 ディスペンサ、100 光学モジュール、101 LEDチップ、110 インターポーザ、110a 表面、120 透光層、120a 表面、121 光透過性組成物、122 光透過性フィラー、130 リフレクタ、130b 裏面、131 開口部、141 接着層。

【技術分野】

【0001】

本発明は、光硬化型樹脂組成物を含む接着剤を用いた接着方法および接着構造に関し、また当該光硬化型樹脂組成物を含む接着剤が好適に利用される光学モジュールの製造方法および光学モジュールに関する。

【背景技術】

【0002】

光硬化型樹脂組成物を含む接着剤(以下、「光硬化型接着剤」とも称する)は、各種工業分野において広く利用されており、紫外光や可視光を照射することによって短時間で硬化する微量塗布に適した接着剤として知られている。したがって、光硬化型接着剤は、熱処理が必要な熱硬化型接着剤や空気に触れると直ちに硬化が開始してしまう嫌気性接着剤に比べ、接着に要する作業時間や接着時における取扱い性の面において優れたものと言える。

【0003】

しかしながら、被接着物が光硬化型接着剤を硬化させるための光を透過し難い難光透過性の部材(以下、単に「遮光部材」と称する)同士である場合には、光硬化型接着剤を用いてこれら部材同士を接着する場合に十分な接着強度を得るためには、非常に煩雑な作業が要求される問題がある。通常、被接着物のうちの少なくとも一方が光硬化型接着剤を硬化させるための光を透過し易い光透過性の部材(以下、単に「透光部材」と称する)である場合には、被接着物の接着面同士の間の隙間が光硬化型接着剤によって充填された状態となるように被接着物を対向配置し、この状態において接着面の法線方向から透光部材を介して光を接着剤に向けて全面照射することにより、非常に容易に光硬化型接着剤の硬化が行なえる。しかしながら、上述した如く被接着物が遮光部材同士である場合には、被接着物の対向配置後に光を接着剤に向けて全面照射することができない。

【0004】

そのため、遮光部材同士を光硬化型接着剤を用いて接着する接着方法としては、一般に光遅延硬化型接着剤と呼ばれる、光の照射後すぐには硬化反応が進行せず、徐々に時間をかけて硬化が進行するように改良された光硬化型接着剤を使用することが一般的である。具体的には、被接着物の接着面同士の対向配置に先立って接着面への塗布前の光遅延硬化型接着剤または接着面への塗布後の光遅延硬化型接着剤に光を照射しておき、当該光の照射後に被接着物を対向配置させて被接着物の接着面同士の間の隙間が既に光が照射された光遅延硬化型接着剤によって充填された状態となるようにして貼り合わせ、この状態を所定時間保持して光遅延硬化型接着剤の硬化を待つことにより、被接着物同士の接着が可能になる。

【0005】

しかしながら、このような接着方法を用いて被接着物同士の接着を行なう場合には、被接着物同士の張り合わせ作業を必ず光遅延硬化型接着剤の硬化前に行なう必要があり、当該貼り合わせ作業に手間取った場合等には、貼り合わせ作業の前に光遅延硬化型接着剤の硬化が進行してしまい、貼り合わせ後において十分な接着強度が得られないという問題が生じる。したがって、作業時間等に大幅な制約がかかり、必ずしも接着作業が容易であるとは言い難い。

【0006】

上記問題を解決するために、特許文献1(特開平11−241055号公報)には、光遅延硬化型接着剤に照射する光の照射量を制御することにより、光遅延硬化型接着剤の硬化速度の制御性を高めることが提案されている。また、上記問題を解決するために、特許文献2(特開2003−33924号公報)には、光遅延硬化型接着剤の温度を制御することにより、光遅延硬化型接着剤の硬化速度の制御性を高めることが提案されている。

【0007】

上述した被接着物同士の接着を光硬化型接着剤を用いて行なう具体的なケースとしては、たとえば光電センサの投光器や受光器として利用される光学モジュールの製造時が挙げられる。近年、光学モジュールにおいては表面実装パッケージ化が進んでおり、この表面実装パッケージ化が行なわれた光学モジュールにおいて、特に上述した光硬化型接着剤を用いた被接着物同士の接着が必要となっている。一般に、光学モジュールにおいては、基材としてのインターポーザ上にLED(Light-Emitting Diode)チップやPD(Photo Diode)チップといった光半導体素子が実装され、この光半導体素子が実装されたインターポーザの表面を層状に形成された透光部材によって封止し、当該透光部材の表面に導光路形成部材としてのリフレクタが配設された構造が採用されている。ここで、インターポーザおよびリフレクタはいずれも遮光部材であり、これらの間に層状の透光部材は存在するものの、これらインターポーザとリフレクタとを接着する工程は、実質的に遮光部材同士を接着する工程に該当すると言える。

【特許文献1】特開平11−241055号公報

【特許文献2】特開2003−33924号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1および2に開示の如くの光遅延硬化型接着剤を利用した接着方法を採用した場合には、光遅延硬化型接着剤の硬化速度の制御性は高められるものの、光遅延硬化型接着剤に照射する光の照射量や光遅延硬化型接着剤の温度を制御することが別途必要になる。そのため、制御に係る調整が必要となって、当該調整が不充分である場合には、作業性が大幅に低下する問題が生じる。

【0009】

したがって、本発明は、上述の問題を解決するためになされたものであり、遮光部材同士を光硬化型樹脂組成物を含む接着剤を用いて接着する場合に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なえる接着方法および接着構造を提供することを目的とする。

【0010】

また、本発明は、製造が容易かつ迅速に行なえ、かつ十分な接着強度にて製造が可能な光学モジュールの製造方法および光学モジュールを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に基づく接着方法は、所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を用いて、上記所定の波長の光を実質的に透過しない第1遮光部材と、上記所定の波長の光を実質的に透過しない第2遮光部材とを接着する接着方法であって、第1遮光部材の表面上に上記所定の波長の光を透過する透光部材を設ける工程と、上記透光部材の表面および第2遮光部材の裏面の少なくともいずれかに上記接着剤を塗布する工程と、上記透光部材の上記表面と第2遮光部材の上記裏面とを塗布された上記接着剤を介して対向させて上記透光部材の上記表面上に第2遮光部材を積層する工程と、上記所定の波長の光を上記透光部材の側方から当該透光部材に向けて照射し、これにより上記接着剤を硬化させて上記透光部材と第2遮光部材とを接着する工程とを備える。ここで、第1遮光部材の上記表面上に上記透光部材を設ける工程は、遅くとも上記透光部材と第2遮光部材とを接着する工程が完了するまでに行なわれる。そして、本発明に基づく接着方法においては、これら工程を経ることにより、上記透光部材を介在させた状態で第1遮光部材と第2遮光部材とが間接的に接着される。

【0012】

上記本発明に基づく接着方法においては、第1遮光部材の上記表面上に上記透光部材を設ける工程が、上記透光部材の上記表面上に第2遮光部材を積層するに先立って行なわれてもよい。その場合には、当該工程が、第1遮光部材の上記表面を覆うように上記透光部材を第1遮光部材の上記表面上に層状に形成する工程を含んでいることが好ましい。

【0013】

上記本発明に基づく接着方法においては、第1遮光部材の上記表面上に上記透光部材を設ける工程が、上記透光部材の上記表面上に第2遮光部材を積層するに先立って行なわれてもよい。その場合には、上記工程が、第1遮光部材の上記表面および上記透光部材の裏面の少なくともいずれかに上記接着剤を塗布する工程と、第1遮光部材の上記表面と上記透光部材の上記裏面とを塗布された上記接着剤を介して対向させて第1遮光部材の上記表面上に上記透光部材を積層する工程と、上記所定の波長の光を上記透光部材を透過させて照射し、これにより上記接着剤を硬化させて第1遮光部材と上記透光部材とを接着する工程とを含んでいることが好ましい。

【0014】

上記本発明に基づく接着方法においては、第1遮光部材の上記表面上に上記透光部材を設ける工程が、第1遮光部材の上記表面および上記透光部材の裏面の少なくともいずれかに上記接着剤を塗布する工程と、第1遮光部材の上記表面と上記透光部材の上記裏面とを塗布された上記接着剤を介して対向させて第1遮光部材の上記表面上に上記透光部材を積層する工程と、上記接着剤を硬化させて第1遮光部材と上記透光部材とを接着する工程とを含んでいてもよい。その場合には、これら工程のうち、上記接着剤を塗布する工程と第1遮光部材の上記表面上に上記透光部材を積層する工程とが、上記透光部材と第2遮光部材とを接着するに先立って行なわれることが好ましく、残る第1遮光部材と上記透光部材とを接着する工程が、上記透光部材と第2遮光部材とを接着するために上記透光部材の側方から当該透光部材に向けて照射される上記所定の波長の光によって上記接着剤を硬化させることで行なわれることにより、第1遮光部材と上記透光部材の接着および上記透光部材と第2遮光部材の接着が同時に行なわれることが好ましい。

【0015】

上記本発明に基づく接着方法にあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0016】

上記本発明に基づく接着方法にあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0017】

上記本発明に基づく接着方法にあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【0018】

本発明に基づく接着構造は、透光部材、第1遮光部材、第2遮光部材および接着層を備えている。上記透光部材は、所定の波長の光を透過する部材である。上記第1遮光部材は、上記透光部材の裏面側に位置し、上記所定の波長の光を実質的に透過しない部材である。上記第2遮光部材は、上記透光部材の表面側に位置し、上記所定の波長の光を実質的に透過しない第2部材である。上記接着層は、上記第1遮光部材および上記第2遮光部材の少なくともいずれか一方と上記透光部材との間に位置し、当該遮光部材と上記透光部材とを接着する層である。上記接着層は、上記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含んでいる。第1遮光部材と第2遮光部材とは、上記透光部材を介在させた状態で一体化されている。

【0019】

上記本発明に基づく接着構造にあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0020】

上記本発明に基づく接着構造にあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0021】

上記本発明に基づく接着構造にあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【0022】

本発明に基づく光学モジュールの製造方法は、所定の波長の光を透過する透光部材と、上記透光部材の裏面側に位置する基材と、上記基材の表面に搭載され、上記透光部材によって封止された光半導体素子と、上記透光部材の表面側に位置する導光路形成部材と、上記所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を硬化させてなり、上記透光部材と上記導光路形成部材とを接着する接着層とを備えた光学モジュールの製造方法であって、以下の工程を備える。

(a)上記基材の上記表面に上記光半導体素子を搭載する工程。

(b)上記光半導体素子が搭載された上記基材の上記表面を層状に形成された上記透光部材にて封止する工程。

(c)上記透光部材の表面および上記導光路形成部材の裏面の少なくともいずれかに上記接着剤を塗布する工程。

(d)上記透光部材の上記表面と上記導光路形成部材の上記裏面とを塗布された上記接着剤を介して対向させて上記透光部材の上記表面上に上記導光路形成部材を積層する工程。

(e)上記所定の波長の光を上記透光部材の側方から当該透光部材に向けて照射し、これにより上記接着剤を硬化させて上記透光部材と上記導光路形成部材とを接着する工程。

【0023】

上記本発明に基づく光学モジュールの製造方法にあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0024】

上記本発明に基づく光学モジュールの製造方法にあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0025】

上記本発明に基づく光学モジュールの製造方法にあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【0026】

本発明に基づく光学モジュールは、透光部材、基材、光半導体素子、導光路形成部材および接着層を備えている。上記透光部材は、所定の波長の光を透過する部材である。上記基材は、上記透光部材の裏面側に位置する部材である。上記光半導体素子は、上記基材の表面に搭載され、上記透光部材によって封止されている。上記導光路形成部材は、上記透光部材の表面側に位置している。上記接着層は、上記透光部材と上記導光路形成部材とを接着している。ここで、上記接着層は、上記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含んでいる。

【0027】

上記本発明に基づく光学モジュールにあっては、上記透光部材が、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために上記光透過性組成物中に分散されて含有されたフィラーとを含んでいることが好ましい。

【0028】

上記本発明に基づく光学モジュールにあっては、上記フィラーが、上記所定の波長の光をその表面において反射する反射性フィラーを含んでいてもよい。

【0029】

上記本発明に基づく光学モジュールにあっては、上記フィラーが、上記光透過性組成物と異なる屈折率を有し、上記所定の波長の光をその表面において屈折する光透過性フィラーを含んでいてもよい。その場合には、上記透光部材の総重量に占める上記光透過性フィラーの総重量の割合が10%以上であることが好ましい。

【発明の効果】

【0030】

本発明によれば、遮光部材同士を光硬化型樹脂組成物を含む接着剤を用いて接着する場合に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0031】

また、本発明によれば、十分な接着強度にて製造が可能な光学モジュールを容易かつ迅速に製造することが可能になる。

【発明を実施するための最良の形態】

【0032】

本明細書において用いる、第1遮光部材(基材またはインターポーザと称する場合も含む)、第2遮光部材(導波路形成部材またはリフレクタあるいはファイバガイドと称する場合も含む)および透光部材(透光層と称する場合も含む)の「表面」および「裏面」とは、透光部材を介在させて第1遮光部材と第2遮光部材とを間接的に接着した後において、第2遮光部材が位置する側からこれら部材を見た場合を基準として規定した用語である。すなわち、「表面」は、第2遮光部材が位置する側からこれら部材を見た場合に、これら部材の相対して位置する主面のうちの手前側に位置する主面のことを意味し、「裏面」は、第2遮光部材が位置する側からこれら部材を見た場合に、これら部材の相対して位置する主面のうちの奥側に位置する主面のことを意味する。したがって、接着後においては、第1遮光部材の表面と透光部材の裏面とが、必ず対向配置されていることになり、透光部材の表面と第2遮光部材の裏面とが、必ず対向配置されていることになる。

【0033】

以下、本発明の実施の形態について、図を参照して詳細に説明する。なお、以下に示す実施の形態1ないし3においては、具体的な製品を特定せずに一般的な接着構造および接着方法としての説明を行い、以下に示す実施の形態4においては、具体的な製品として光学モジュールを挙げ、当該光学モジュールに本発明を適用した場合を例示して説明を行なう。

【0034】

(実施の形態1)

図1は、本発明の実施の形態1における接着構造を示す模式断面図である。まず、この図1を参照して、本実施の形態における接着構造について説明する。

【0035】

図1に示すように、本実施の形態における接着構造は、被接着物としての第1遮光部材10および第2遮光部材30を接着層41を介して接着したものである。ここで、第1遮光部材10の接着面である表面10a上には、層状に形成された透光部材としての透光層20が形成されており、接着層41は、この透光層20の表面20aと第2遮光部材30の裏面30bとを接着固定している。

【0036】

接着層41は、少なくとも光硬化型樹脂組成物を含んだ層であり、液状の光硬化型接着剤に所定の波長の光を照射して硬化させたものである。ここで、「所定の波長」とは、光硬化型接着剤を硬化させることが可能な波長(硬化に適した波長)のことを意味し、光硬化型接着剤の具体的な材質、特性等によってその波長は異なる。この接着層41は、当該接着層41中の全ての部分が十分に硬化したものであり、透光層20の表面20aと第2遮光部材30の裏面30bとにそれぞれ固着している。光硬化型接着剤としては、たとえば紫外線を照射することによって硬化する紫外線硬化型接着剤や、可視光を照射することによって硬化する可視光硬化型接着剤等が好適に利用され、より具体的にはアクリル樹脂系およびエポキシ樹脂系の光硬化型接着剤等が利用される。なお、接着層41の厚みとしては、少なくとも一般的な光硬化型接着剤の硬化深度である0.5mm以下とされ、より好適には10μm以上100μm以下とされる。

【0037】

第1遮光部材10および第2遮光部材30は、上述した光硬化型接着剤を硬化させるための所定の波長の光を実質的に透過しない難光透過性の部材である。ここで、「実質的に透過しない」とは、上述した光硬化型接着剤の硬化に適した波長の光を少なくとも透過させないことを意味し、光硬化型接着剤の硬化に適さない波長の光については、これを透過するものであっても透過させないものであってもよい。この第1遮光部材10および第2遮光部材30の材質や厚み、形状等は特に制限されるものではないが、光硬化型接着剤を用いて接着を行なうという観点から、当然にその材質や厚み、形状等には適用範囲が存在する。特に、第1遮光部材10および第2遮光部材30の形状については、上述した光硬化型接着剤の硬化深度に関連し、1.0mm角以上の接着面や直径1.0mm以上の接着面を有する遮光部材が好適に利用される。

【0038】

透光層20は、光透過性組成物を含み、たとえば第1遮光部材10の表面10a上にトランスファー成型によって形成される。透光層20の厚みは、好適には0.4mm〜1.5mm程度とされる。

【0039】

以上において説明したように本実施の形態における接着構造においては、第1遮光部材10の表面10a上に設けられた透光層20と第2遮光部材30との間に介在する接着層41によってこれら透光層20と第2遮光部材30とが接着されることで、第1遮光部材10と第2遮光部材30との接着固定(すなわち一体化)が実現されている。

【0040】

図2ないし図4は、本発明の実施の形態1における接着方法を説明するための図である。次に、これら図2ないし図4を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法について説明する。

【0041】

まず、図2に示すように、被接着物としての第1遮光部材10の表面10a上に透光層20をたとえばトランスファー成型によって形成する。

【0042】

次に、図3に示すように、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図1参照)の厚みが所定の厚みとなるだけの量とする。

【0043】

次に、図4に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0044】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0045】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。このとき、透光層20のもつ当該光に対する界面反射作用や内部散乱作用により、当該光は透光層20中において僅かではあるが散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。これにより、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図1の接着構造が得られることになる。

【0046】

なお、上述した光硬化型接着剤40を硬化させるための所定の波長の光は、必ずしも透光層20のみに照射される必要はなく、照射に際して当該透光層20の側面のみならず液状の光硬化型接着剤40の層の側面にも照射されることとしてもよい。また、当該光は、透光層20の側面の法線方向から照射されることが好ましいが、多少の角度をもって当該光が斜入射されるようにしてもよい。

【0047】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、光硬化型接着剤40を用いて第1遮光部材10および第2遮光部材30同士を十分な接着強度をもって接着することが可能になる。具体的には、上述したように、透光層20が光硬化型接着剤40を硬化させるための光の進路を構成することになり、透光層20のもつ当該光に対する界面反射作用や内部散乱作用によって当該光が透光層20中において散乱し、これに伴って光硬化型接着剤40がすべて硬化することになる。その結果、透光層20を設けない場合に比べ、第1遮光部材10および第2遮光部材30の接着強度を高めることができる。また、その接着作業自体は、光硬化型接着剤40を被接着物に塗布してこれに光を照射するという従来の接着作業と何ら変わらないため、非常に容易でかつ短時間に作業が終了する。したがって、本実施の形態の如くの接着構造および接着方法を採用することにより、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0048】

(実施の形態2)

図5は、本発明の実施の形態2における接着構造を示す模式断面図である。まず、この図5を参照して、本実施の形態における接着構造について説明する。なお、上述の実施の形態1における接着構造と同様の部分については、図中同一の符号を付し、その詳細な説明は繰り返さない。

【0049】

図5に示すように、本実施の形態における接着構造は、上述の実施の形態1における接着構造と同様に、被接着物としての第1遮光部材10および第2遮光部材30を接着層41を介して接着したものである。ここで、第1遮光部材10の接着面である表面10a上には、層状に形成された透光部材としての透光層20が形成されており、接着層41は、この透光層20の表面20aと第2遮光部材30の裏面30bとを接着固定している。本実施の形態における接着構造においては、透光層20の構成においてのみ上述した実施の形態1における接着構造と相違している。

【0050】

透光層20は、光硬化型接着剤を硬化させるための所定の波長の光を実質的に透過可能な層であり、母材としての光透過性組成物21と、この光透過性組成物21中に分散させて含有させた光透過性フィラー22とを含んでいる。ここで、「実質的に透過可能」とは、上述した光硬化型接着剤の硬化に適した波長の光が少なくとも透過可能であることを意味し、光硬化型接着剤の硬化に適さない波長の光については、これを透過するものであっても透過させないものであってもよい。光透過性組成物21としては、エポキシ樹脂やエポキシ系樹脂、シリコーン樹脂またはこれらの混合樹脂が好適に利用される。光透過性フィラー22は、上述した光透過性組成物21とは異なる屈折率を有するフィラーからなり、好適にはガラス系フィラーが利用される。なお、光透過性フィラー22の形状は粒状であればどのような形状でもよく、たとえば球形や立方体形状等のものが好適に利用される。透光層20は、たとえば第1遮光部材10の表面10a上にトランスファー成型によって形成される。透光層20の厚みは、好適には0.4mm〜1.5mm程度とされる。また、透光層20に含有される光透過性フィラー22の量としては、少なくとも光透過性フィラー22が少量でも含有されていればよいが、より好適には、透光層20の総重量に占める光透過性フィラー22の総重量の割合が10%以上となるようにされ、より好適には10%以上50%以下となるようにされる。なお、光透過性フィラー22の大きさについても特に限定されるものではないが、好ましくは粒径がφ10μm〜φ100μm程度の微小フィラーが利用される。

【0051】

以上において説明したように本実施の形態における接着構造においては、第1遮光部材10の表面10a上に設けられた透光層20と第2遮光部材30との間に介在する接着層41によってこれら透光層20と第2遮光部材30とが接着されることで、第1遮光部材10と第2遮光部材30との接着固定が実現されており、透光層20がその内部に光透過性フィラー22を有している。

【0052】

図6ないし図8は、本発明の実施の形態2における接着方法を説明するための図である。次に、この図6ないし図8を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法について説明する。

【0053】

まず、図6に示すように、被接着物としての第1遮光部材10の表面10a上に、光透過性組成物21を母材とし、当該光透過性組成物21中に光透過性フィラー22を分散させて含有させた透光層20を、たとえばトランスファー成型によって形成する。

【0054】

次に、図7に示すように、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図5参照)の厚みが所定の厚みとなるだけの量とする。

【0055】

次に、図8に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0056】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0057】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層20の内部に進入した上記光は、光透過性組成物21と光透過性フィラー22との界面においてこれら光透過性組成物21の屈折率と光透過性フィラー22の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層20中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図5の接着構造が得られることになる。

【0058】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、光硬化型接着剤40を用いて第1遮光部材10および第2遮光部材30同士を十分な接着強度をもって接着することが可能になる。具体的には、上述したように、透光層20が光硬化型接着剤40を硬化させるための光の進路を構成することになり、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光が透光層20中において散乱し、これに伴って光硬化型接着剤40がすべて硬化することになる。その結果、透光層20を設けない場合に比べ、第1遮光部材10および第2遮光部材30の接着強度を高めることができる。また、その接着作業自体は、光硬化型接着剤40を被接着物に塗布してこれに光を照射するという従来の接着作業と何ら変わらないため、非常に容易でかつ短時間に作業が終了する。したがって、本実施の形態の如くの接着構造および接着方法を採用することにより、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0059】

図9ないし図11は、上述した本実施の形態における接着構造および接着方法を採用した場合の接着強度の向上の確認を行なった検証試験の結果を示すグラフである。このうち、図9は、上記接着構造および接着方法を採用した場合に、透光層に充填する光透過性フィラーの含有量と、光硬化型接着層に到達する拡散光の光量の増加率との関係を示すグラフであり、図10は、透光層に充填する光透過性フィラーの含有量と、接着強度の増加率との関係を示すグラフであり、図11は、透光層に充填する光透過性フィラーの含有量と、接着作業に要する時間短縮率との関係を示すグラフである。

【0060】

図9に示す試験結果は、図5に示す接着構造において、第2遮光部材30の裏面30b上の全面に光量センサを配置し、光硬化型接着剤の接着のための所定の波長の光の照射に際して、当該光が光量センサのセンシング面にどれだけ到達したかを複数のサンプルを用いて検証したものである。図9から理解されるように、透光層20中に分散した光透過性フィラー22の含有量が増加するにつれ、上記光量センサのセンシング面に到達する拡散光の光量が増加していることが分かる。具体的には、フィラーの含有率が10wt%である場合に、フィラーを分散させない場合に比べて約10%の拡散光の増加が確認され、フィラーの含有率が50wt%である場合に、フィラーを分散させない場合に比べて約30%の拡散光の増加が確認された。

【0061】

また、図10に示す試験結果は、図5に示す接着構造を有する複数のサンプルを準備し、第1遮光部材10と第2遮光部材30にせん断応力を印加し、上記第1遮光部材10と上記第2遮光部材30の接着に破壊が生じるせん断応力を求めてこれに基づいて接着強度(シェア強度)がどの程度あるかを検証したものである。図10から理解されるように、透光層20中に分散した光透過性フィラー22の含有量が増加するにつれ、シェア強度が増加していることが分かる。具体的には、フィラーの含有率が10wt%である場合に、フィラーを分散させない場合に比べて約25%のシェア強度の増加が確認され、フィラーの含有率が50wt%である場合に、フィラーを分散させない場合に比べて約200%のシェア強度の増加が確認された。

【0062】

また、図11は、図6ないし図8に示す接着方法を用いた場合に、光硬化型接着剤の硬化に要する時間がどの程度であるかを図9の試験結果を基に検証したものである。図11から理解されるように、透光層20中に分散した光透過性フィラー22の含有量が増加するにつれ、硬化に要する時間が短縮されていることが分かる。具体的には、フィラーの含有率が10wt%である場合に、フィラーを分散させない場合に比べて約8%の時間短縮が可能になることが確認され、フィラーの含有率が50wt%である場合に、フィラーを分散させない場合に比べて約24%の時間短縮が可能になることが確認された。

【0063】

以上の検証試験の結果より、本実施の形態の如くの接着構造および接着方法を採用することにより、接着強度が大幅に向上することが確認された。

【0064】

(実施の形態3)

図12は、本発明の実施の形態3における接着構造を示す模式断面図である。まず、この図12を参照して、本実施の形態における接着構造について説明する。なお、上述した実施の形態1における接着構造と同様の部分については図中同一の符号を付し、その詳細な説明は繰り返さない。

【0065】

図12に示すように、本実施の形態における接着構造は、被接着物としての第1遮光部材10および第2遮光部材30を透光層20を介して接着層41,42によって接着したものである。ここで、第1遮光部材10と第2遮光部材30との間には、透光層20が介装されており、接着層41は、透光層20の表面20aと第2遮光部材30の裏面30bとを接着固定しており、接着層42は、透光層20の裏面20bと第1遮光部材10の表面10aとを接着固定している。

【0066】

透光層20は、上述した実施の形態1における接着構造とは異なり、それ自体で1つの部材として形成されており、たとえばトランスファー成型によって形成されている。したがって、接着作業前においては、透光層20、第1遮光部材10および第2遮光部材30は、それぞれ独立した別個の部品として構成されている。また、本実施の形態における接着構造においては、透光層20として、上述の実施の形態2において採用した、母材としての光透過性組成物21と、この光透過性組成物21中に分散させて含有させた光透過性フィラー22とを含んだものを採用している。

【0067】

接着層41,42は、少なくとも光硬化型樹脂組成物を含んだ層であり、液状の光硬化型接着剤に所定の波長の光を照射して硬化させたものである。この接着層41,42は、当該接着層41,42中の全ての部分が十分に硬化したものであり、接着層41は、透光層20の表面20aと第2遮光部材30の裏面30bとにそれぞれ固着しており、接着層42は、透光層20の裏面20bと第1遮光部材10の表面10aとにそれぞれ固着している。

【0068】

本実施の形態における接着構造においては、第1遮光部材10と透光層20との間に介在する接着層42によってこれら第1遮光部材10と透光層20とが接着され、透光層20と第2遮光部材30との間に介在する接着層41によってこれら透光層20と第2遮光部材30とが接着されることで、第1遮光部材10と第2遮光部材30との接着固定が実現されている。

【0069】

図13ないし図16は、本発明の実施の形態3における接着方法を説明するための図である。次に、これら図13ないし図16を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法について説明する。

【0070】

まず、図13に示すように、被接着物としての第1遮光部材10の表面10a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層42(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0071】

次に、図14に示すように、光透過性組成物21を母材とし、当該光透過性組成物21中に光透過性フィラー22を分散して含有させた透光層20を、第1遮光部材10の表面10aと透光層20の裏面20bとが対向するように、光硬化型接着剤40が塗布された第1遮光部材10の表面10a上に積層する。ここで、好ましくは、透光層20の裏面20bと第1遮光部材10の表面10aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第1遮光部材10と透光層20との間の隙間が充填された状態とする。

【0072】

次いで、上記状態を維持しつつ、透光層20の上方から(すなわち透光層20の表面20a側から)当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印61で示している)。透光層20の上方から照射された光は、透光層20中を透過して光硬化型接着剤40に照射され、当該光硬化型接着剤40が硬化する。これにより、第1遮光部材10と透光層20との間に介在することとなる接着層42によってこれら第1遮光部材10と透光層20とが強固に固着されることになる。

【0073】

次に、図15に示すように、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0074】

次に、図16に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0075】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0076】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層20の内部に進入した上記光は、光透過性組成物21と光透過性フィラー22との界面においてこれら光透過性組成物21の屈折率と光透過性フィラー22の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層20中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図12の接着構造が得られることになる。

【0077】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、上述した実施の形態1の場合と同様に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0078】

図17および図18は、本発明の実施の形態3における接着方法の他の例を説明するための図である。次に、これら図17、図18および前述の図13を参照して、上述した本実施の形態における接着構造を実現するための本実施の形態における接着方法の他の例について説明する。

【0079】

まず、図13に示すように、被接着物としての第1遮光部材10の表面10a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層42(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0080】

次に、図17に示すように、光透過性組成物21を母材とし、当該光透過性組成物21中に光透過性フィラー22を分散して含有させた透光層20を、第1遮光部材10の表面10aと透光層20の裏面20bとが対向するように、光硬化型接着剤40が塗布された第1遮光部材10の表面10a上に積層する。ここで、好ましくは、透光層20の裏面20bと第1遮光部材10の表面10aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第1遮光部材10と透光層20との間の隙間が充填された状態とする。

【0081】

次に、透光層20の表面20a上に液状の光硬化型接着剤40を、たとえばディスペンサ50を用いて塗布する。その際の塗布量は、硬化後において接着層41(図12参照)の厚みが所定の厚みとなるだけの量とする。

【0082】

次に、図18に示すように、透光層20の表面20aと第2遮光部材30の裏面30bとが対向するように、光硬化型接着剤40が塗布された透光層20の表面20a上に第2遮光部材30を積層する。ここで、好ましくは、第2遮光部材30の裏面30bと透光層20の表面20aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれら第2遮光部材30と透光層20との間の隙間が充填された状態とする。

【0083】

次いで、上記状態を維持しつつ、透光層20の側方から当該透光層20に向けて光硬化型接着剤40を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0084】

その際、透光層20は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層20中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層20の内部に進入した上記光は、光透過性組成物21と光透過性フィラー22との界面においてこれら光透過性組成物21の屈折率と光透過性フィラー22の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層20のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層20中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層20中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層20と第2遮光部材30との間に介在することとなる接着層41によってこれら透光層20と第2遮光部材30とが硬化後の接着層41によって強固に接着されることになり、また透光層20と第1遮光部材10との間に介在することとなる接着層42によってこれら透光層20と第1遮光部材10とが硬化後の接着層42によって強固に接着されることになり、被接着物としての第1遮光部材10と第2遮光部材30との接着固定が実現されて上述した図12の接着構造が得られることになる。

【0085】

以上において説明した本実施の形態の如くの接着方法を用いて上述した本実施の形態の如くの接着構造を実現することにより、上述した実施の形態1の場合と同様に、十分な接着強度を確保しつつ接着作業を容易かつ迅速に行なうことが可能になる。

【0086】

(実施の形態4)

図19は、本発明の実施の形態4における光学モジュールの構造を示す模式断面図である。まず、この図19を参照して本実施の形態における光学モジュールの構造について説明する。なお、本実施の形態における光学モジュールの構造は、上述した実施の形態2における接着構造を応用したものである。

【0087】

図19に示すように、本実施の形態における光学モジュール100は、光半導体素子としてのLEDチップ101と、第1遮光部材としての基材であるインターポーザ110と、層状に形成された透光部材としての透光層120と、第2遮光部材としての導光路形成部材であるリフレクタ130と、接着層141とを備えている。

【0088】

インターポーザ110は、たとえば略矩形状の平板状のプリント配線基板からなる。このプリント配線基板としては、好適にはガラスエポキシ基板等の有機基板が利用される。インターポーザ110の表面および裏面には、図示しないランドや配線が形成されている。なお、インターポーザ110としては、厚みが概ね0.1mm〜0.8mm程度のものが好適に利用される。

【0089】

LEDチップ101は、インターポーザ110の表面110aに搭載されている。より具体的には、LEDチップ101は、ダイボンド材としての導電性または絶縁性の接着剤を介してインターポーザ110の表面110aに接着されている。LEDチップ101は、光を放射状に出射する光源に相当する。

【0090】

透光層120は、LEDチップ101が搭載されたインターポーザ110の表面110aをその全面にわたって封止している。透光層120は、母材としての光透過性組成物121と、この光透過性組成物121中に分散した光透過性フィラー122とを含んでいる。透光層120は、接着層141となる光硬化型接着剤を硬化させるための所定の波長の光を実質的に透過可能な層であるとともに、LEDチップ101から出射される光を透過可能な層でもある。

【0091】

ここで、光透過性組成物121としては、エポキシ樹脂やエポキシ系樹脂、シリコーン樹脂またはこれらの混合樹脂が好適に利用される。光透過性フィラー122は、上述した光透過性組成物121とは異なる屈折率を有するフィラーからなり、好適にはガラス系フィラーが利用される。なお、光透過性フィラー122の形状は粒状であればどのような形状でもよく、たとえば球形や立方体形状等のものが好適に利用される。

【0092】

透光層120は、たとえばインターポーザ110の表面110a上にトランスファー成型によって形成される。透光層120の厚みは、好適には0.4mm〜1.5mm程度とされる。また、透光層120に含有される光透過性フィラー122の量としては、少なくとも光透過性フィラー122が少量でも含有されていればよいが、より好適には、透光層120の総重量に占める光透過性フィラー122の総重量の割合が10%以上となるようにされ、より好適には10%以上50%以下となるようにされる。なお、光透過性フィラー122の大きさについても特に限定されるものではないが、好ましくは粒径がφ10μm〜φ100μm程度の微小フィラーが利用される。

【0093】

リフレクタ130は、ブロック状または肉厚の板状の部材からなり、LEDチップ101の上方に位置する部分に開口部131を有している。リフレクタ130は、LEDチップ101から出射された光を効率よく所定の方向に向けて集光するための部材であり、たたとえばアルミニウムまたはアルミニウム合金等の金属製の部材にて構成されている。リフレクタ130に設けられる開口部131は、円錐台状の形状を有しており、当該開口部131を規定する部分のリフレクタ130の内周面は、照射された光が反射する反射面として機能するようにたとえば鏡面仕上げされている。なお、リフレクタ130は、たとえばプレス加工や切削加工等によって形成される。

【0094】

接着層141は、少なくとも光硬化型樹脂組成物を含んだ層であり、液状の光硬化型接着剤に所定の波長の光を照射して硬化させたものである。この接着層141は、当該接着層141中の全ての部分が十分に硬化したものであり、透光層120の表面120aとリフレクタ130の裏面130bとにそれぞれ固着している。光硬化型接着剤としては、たとえば紫外線を照射することによって硬化する紫外線硬化型接着剤や、可視光を照射することによって硬化する可視光硬化型接着剤等が好適に利用され、より具体的にはアクリル樹脂系およびエポキシ樹脂系の光硬化型接着剤等が利用される。なお、接着層141の厚みとしては、少なくとも当該光硬化型接着剤の硬化深度である0.5mm以下とされ、より好適には10μm以上100μm以下とされる。

【0095】

図20および図21は、本実施の形態における光学モジュールの製造方法を説明するための図である。次に、これら図20および図21を参照して、上述した本実施の形態における光学モジュールの構造を実現するための本実施の形態における光学モジュールの製造方法について説明する。なお、以下において説明する本実施の形態における光学モジュールの製造方法は、上述した本発明の実施の形態2における接着方法を応用したものである。

【0096】

まず、図20に示すように、被接着物としてのインターポーザ110の表面110a上にLEDチップ101を搭載する。ここで、LEDチップ101のインターポーザ110への搭載には、上述したダイボンド材を利用する。

【0097】

次に、LEDチップ101が搭載されたインターポーザ110の表面110aを、光透過性組成物121を母材とし、当該光透過性組成物121中に光透過性フィラー122を分散して含有させた透光層120によって封止する。当該透光層120の形成には、たとえばトランスファー成型が利用される。これにより、LEDチップ101は、透光層120によって完全に覆われることになる。

【0098】

次に、透光層120の表面120a上に液状の光硬化型接着剤40を、たとえばディスペンサを用いて塗布する。その際、塗布した光硬化型接着剤40がLEDチップ101が位置する部分に対応した部分の透光層120上に塗布されないように当該部分を避けて光硬化型接着剤40の塗布を行なう。なお、光硬化型接着剤40の塗布量は、硬化後において接着層141の厚みが所定の厚みとなるだけの量とする。

【0099】

次に、図21に示すように、透光層120の表面120aとリフレクタ130の裏面130bとが対向するように、光硬化型接着剤40が塗布された透光層120の表面120a上にリフレクタ130を積層する。ここで、好ましくは、リフレクタ130の裏面130bと透光層120の表面120aとが所定の距離だけ離間した状態を維持し、液状の光硬化型接着剤40によってこれらリフレクタ130と透光層120との間の隙間が充填された状態とする。

【0100】

次いで、上記状態を維持しつつ、透光層120の側方から当該透光層120に向けて光硬化型接着剤を硬化させるための所定の波長の光を照射する(図中においては、当該光の照射方向を矢印60で示している)。

【0101】

その際、透光層120は、光硬化型接着剤40を硬化させるための光の進路を構成することになり、この透光層120中を経由して光が光硬化型接着剤40に行き渡ることになる。具体的には、透光層120の内部に進入した上記光は、光透過性組成物121と光透過性フィラー122との界面においてこれら光透過性組成物121の屈折率と光透過性フィラー122の屈折率の違いに基づいて主として屈折し、またその一部が反射する。これにより、透光層120のもつ当該光に対する界面反射作用や界面屈折作用、内部散乱作用によって当該光は透光層120中において散乱することになり、これに伴って側面からより深い位置にある光硬化型接着剤にまで当該光が効率的に達することになる。ここで、光硬化型接着剤40の層の厚みは、上述したように光硬化型接着剤40の硬化深度よりも薄いため、透光層120中において散乱して光硬化型接着剤40に達した光は、当該光硬化型接着剤40の層中の全域において硬化反応を促進し、光硬化型接着剤40はそのすべてが硬化することになる。そのため、透光層120とリフレクタ130との間に介在することとなる接着層141によってこれら透光層120とリフレクタ130とが強固に接着されることになり、被接着物としてのインターポーザ110とリフレクタ130との接着固定が実現されて上述した図19の如くの構成の光学モジュール100が得られることになる。

【0102】

以上において説明した本実施の形態の如くの光学モジュールの製造方法を用いて上述した本実施の形態の如くの光学モジュール100の構造を実現することにより、光硬化型接着剤40を用いて遮光部材であるリフレクタ130とインターポーザ110とを十分な接着強度をもって接着することが可能になる。また、その接着作業自体は、光硬化型接着剤40を被接着物に塗布してこれに光を照射するという従来の接着作業と何ら変わらないため、非常に容易でかつ短時間に作業が終了する。したがって、本実施の形態の如くの光学モジュールおよびその製造方法を採用することにより、導光路形成部材としてのリフレクタが十分な接着強度をもって接着された光学モジュールを容易かつ迅速に製造することが可能になる。

【0103】

なお、本実施の形態においては、光半導体素子として投光素子であるLEDチップを内蔵した光学モジュールを例示して説明を行なったが、LEDチップに代えて受光素子であるPDチップを内蔵した光学モジュールに本発明を適用することも可能である。また、本発明は、光学モジュールに好適に利用されるものではあるが、その適用範囲は光学モジュールに限定されず、他の電子部品を搭載した半導体モジュールにも当然に適用が可能である。さらには、本発明は、その適用対象が半導体モジュールのみに限定されるものではなく、各種光学部品やその他機械部品等、様々なものへの適用が可能なものである。

【0104】

以上において説明した本発明の各実施の形態においては、光硬化型接着剤を一方の被接着物の接着面にのみ塗布した場合を例示して説明を行なったが、当然に他方の被接着物の接着面にのみ塗布するようにしてもよいし、一方および他方の両方の被接着物の接着面に塗布するようにしてもよい。

【0105】

また、以上において説明した本発明の各実施の形態においては、光硬化型接着剤によって接着される一対の被接着物の対向する面(すなわち接着面)同士のすべての領域が当該光硬化型接着剤によって接着された構成とした場合を例示して説明を行なったが、必ずしも対向する面のすべての領域が接着されている必要はなく、十分な接着強度が確保されるならばその一部の領域のみが接着される構成としてもよい。

【0106】

また、上述の本発明の実施の形態2ないし4においては、光透過性フィラーが分散して含有された透光部材を被接着物の間に介在させた場合を例示して説明を行なったが、透光部材に含有させるフィラーとしては、その表面において光を反射することが可能な反射性フィラーを利用することも可能である。ここで、反射性フィラーとは、たとえば光を透過しない遮光性の金属フィラー等が利用可能である。

【0107】

また、上述の本発明の実施の形態4においては、透光部材を介在させて第1遮光部材である基材としてのインターポーザに接着する第2遮光部材である導光路形成部材として、リフレクタを採用した場合を例示して説明を行なったが、当該導光路形成部材としては、たとえば光ファイバを光学モジュールに接続するためのファイバガイド等であってもよい。

【0108】

また、以上において説明した本発明の各実施の形態において示した特徴的な構成は、相互に組み合わせることが可能である。

【0109】

このように、今回開示した上記各実施の形態はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【図面の簡単な説明】

【0110】

【図1】本発明の実施の形態1における接着構造を示す模式断面図である。

【図2】本発明の実施の形態1における接着方法を説明するための図である。

【図3】本発明の実施の形態1における接着方法を説明するための図である。

【図4】本発明の実施の形態1における接着方法を説明するための図である。

【図5】本発明の実施の形態2における接着構造を示す模式断面図である。

【図6】本発明の実施の形態2における接着方法を説明するための図である。

【図7】本発明の実施の形態2における接着方法を説明するための図である。

【図8】本発明の実施の形態2における接着方法を説明するための図である。

【図9】図5に示す接着構造を採用した場合の接着強度の向上の確認を行なった検証試験の結果を示すグラフである。

【図10】図5に示す接着構造を採用した場合の接着強度の向上の確認を行なった検証試験の結果を示すグラフである。

【図11】図6ないし図8に示す接着方法を採用した場合の時間短縮率の確認を行なった検証試験の結果を示すグラフである。

【図12】本発明の実施の形態3における接着構造を示す模式断面図である。

【図13】本発明の実施の形態3における接着方法を説明するための図である。

【図14】本発明の実施の形態3における接着方法を説明するための図である。

【図15】本発明の実施の形態3における接着方法を説明するための図である。

【図16】本発明の実施の形態3における接着方法を説明するための図である。

【図17】本発明の実施の形態3における接着方法の他の例を説明するための図である。

【図18】本発明の実施の形態3における接着方法の他の例を説明するための図である。

【図19】本発明の実施の形態4における光学モジュールの構造を示す模式断面図である。

【図20】本発明の実施の形態4における光学モジュールの製造方法を説明するための図である。

【図21】本発明の実施の形態4における光学モジュールの製造方法を説明するための図である。

【符号の説明】

【0111】

10 第1遮光部材、10a 表面、20 透光層、20a 表面、20b 裏面、20c 被照射領域、21 光透過性組成物、22 光透過性フィラー、30 第2遮光部材、30b 裏面、40 光硬化型接着剤、41,42 接着層、50 ディスペンサ、100 光学モジュール、101 LEDチップ、110 インターポーザ、110a 表面、120 透光層、120a 表面、121 光透過性組成物、122 光透過性フィラー、130 リフレクタ、130b 裏面、131 開口部、141 接着層。

【特許請求の範囲】

【請求項1】

所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を用いて、前記所定の波長の光を実質的に透過しない第1遮光部材と、前記所定の波長の光を実質的に透過しない第2遮光部材とを接着する接着方法であって、

第1遮光部材の表面上に前記所定の波長の光を透過する透光部材を設ける工程と、

前記透光部材の表面および第2遮光部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、

前記透光部材の前記表面と第2遮光部材の前記裏面とを塗布された前記接着剤を介して対向させて前記透光部材の前記表面上に第2遮光部材を積層する工程と、

前記所定の波長の光を前記透光部材の側方から当該透光部材に向けて照射し、これにより前記接着剤を硬化させて前記透光部材と第2遮光部材とを接着する工程とを備え、

第1遮光部材の前記表面上に前記透光部材を設ける工程は、遅くとも前記透光部材と第2遮光部材とを接着する工程が完了するまでに行なわれ、

以上の工程を経ることにより、前記透光部材を介在させた状態で第1遮光部材と第2遮光部材とを間接的に接着する、接着方法。

【請求項2】

第1遮光部材の前記表面上に前記透光部材を設ける工程は、前記透光部材の前記表面上に第2遮光部材を積層するに先立って行なわれ、第1遮光部材の前記表面を覆うように前記透光部材を第1遮光部材の前記表面上に層状に形成する工程を含む、請求項1に記載の接着方法。

【請求項3】

第1遮光部材の前記表面上に前記透光部材を設ける工程は、前記透光部材の前記表面上に第2遮光部材を積層するに先立って行なわれ、第1遮光部材の前記表面および前記透光部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、第1遮光部材の前記表面と前記透光部材の前記裏面とを塗布された前記接着剤を介して対向させて第1遮光部材の前記表面上に前記透光部材を積層する工程と、前記所定の波長の光を前記透光部材を透過させて照射し、これにより前記接着剤を硬化させて第1遮光部材と前記透光部材とを接着する工程とを含む、請求項1に記載の接着方法。

【請求項4】

第1遮光部材の前記表面上に前記透光部材を設ける工程は、第1遮光部材の前記表面および前記透光部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、第1遮光部材の前記表面と前記透光部材の前記裏面とを塗布された前記接着剤を介して対向させて第1遮光部材の前記表面上に前記透光部材を積層する工程と、前記接着剤を硬化させて第1遮光部材と前記透光部材とを接着する工程とを含み、

このうち前記接着剤を塗布する工程と第1遮光部材の前記表面上に前記透光部材を積層する工程とは、前記透光部材と第2遮光部材とを接着するに先立って行なわれ、

残る第1遮光部材と前記透光部材とを接着する工程は、前記透光部材と第2遮光部材とを接着するために前記透光部材の側方から当該透光部材に向けて照射される前記所定の波長の光によって前記接着剤を硬化させることで行なわれ、

これにより第1遮光部材と前記透光部材の接着および前記透光部材と第2遮光部材の接着が同時に行なわれる、請求項1に記載の接着方法。

【請求項5】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項1から4のいずれかに記載の接着方法。

【請求項6】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項5に記載の接着方法。

【請求項7】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項5に記載の接着方法。

【請求項8】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項7に記載の接着方法。

【請求項9】

所定の波長の光を透過する透光部材と、

前記透光部材の裏面側に位置し、前記所定の波長の光を実質的に透過しない第1遮光部材と、

前記透光部材の表面側に位置し、前記所定の波長の光を実質的に透過しない第2遮光部材と、

第1遮光部材および第2遮光部材の少なくともいずれか一方と前記透光部材との間に位置し、当該遮光部材と前記透光部材とを接着する接着層とを備え、

前記接着層は、前記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含み、

前記透光部材を介在させて第1遮光部材と第2遮光部材とが一体化された、接着構造。

【請求項10】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項9に記載の接着構造。

【請求項11】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項10に記載の接着構造。

【請求項12】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項10に記載の接着構造。

【請求項13】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項12に記載の接着構造。

【請求項14】

所定の波長の光を透過する透光部材と、

前記透光部材の裏面側に位置する基材と、

前記基材の表面に搭載され、前記透光部材によって封止された光半導体素子と、

前記透光部材の表面側に位置する導光路形成部材と、

前記所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を硬化させてなり、前記透光部材と前記導光路形成部材とを接着する接着層とを備えた光学モジュールの製造方法であって、

前記基材の前記表面に前記光半導体素子を搭載する工程と、

前記光半導体素子が搭載された前記基材の前記表面を層状に形成された前記透光部材にて封止する工程と、

前記透光部材の前記表面および前記導光路形成部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、

前記透光部材の前記表面と前記導光路形成部材の前記裏面とを塗布された前記接着剤を介して対向させて前記透光部材の前記表面上に前記導光路形成部材を積層する工程と、

前記所定の波長の光を前記透光部材の側方から当該透光部材に向けて照射し、これにより前記接着剤を硬化させて前記透光部材と前記導光路形成部材とを接着する工程とを備える、光学モジュールの製造方法。

【請求項15】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項14に記載の光学モジュールの製造方法。

【請求項16】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項15に記載の光学モジュールの製造方法。

【請求項17】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項15に記載の光学モジュールの製造方法。

【請求項18】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項17に記載の光学モジュールの製造方法。

【請求項19】

所定の波長の光を透過する透光部材と、

前記透光部材の裏面側に位置する基材と、

前記基材の表面に搭載され、前記透光部材によって封止された光半導体素子と、

前記透光部材の表面側に位置する導光路形成部材と、

前記透光部材と前記導光路形成部材とを接着する接着層とを備え、

前記接着層は、前記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含む、光学モジュール。

【請求項20】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項19に記載の光学モジュール。

【請求項21】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項20に記載の光学モジュール。

【請求項22】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項20に記載の光学モジュール。

【請求項23】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項22に記載の光学モジュール。

【請求項1】

所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を用いて、前記所定の波長の光を実質的に透過しない第1遮光部材と、前記所定の波長の光を実質的に透過しない第2遮光部材とを接着する接着方法であって、

第1遮光部材の表面上に前記所定の波長の光を透過する透光部材を設ける工程と、

前記透光部材の表面および第2遮光部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、

前記透光部材の前記表面と第2遮光部材の前記裏面とを塗布された前記接着剤を介して対向させて前記透光部材の前記表面上に第2遮光部材を積層する工程と、

前記所定の波長の光を前記透光部材の側方から当該透光部材に向けて照射し、これにより前記接着剤を硬化させて前記透光部材と第2遮光部材とを接着する工程とを備え、

第1遮光部材の前記表面上に前記透光部材を設ける工程は、遅くとも前記透光部材と第2遮光部材とを接着する工程が完了するまでに行なわれ、

以上の工程を経ることにより、前記透光部材を介在させた状態で第1遮光部材と第2遮光部材とを間接的に接着する、接着方法。

【請求項2】

第1遮光部材の前記表面上に前記透光部材を設ける工程は、前記透光部材の前記表面上に第2遮光部材を積層するに先立って行なわれ、第1遮光部材の前記表面を覆うように前記透光部材を第1遮光部材の前記表面上に層状に形成する工程を含む、請求項1に記載の接着方法。

【請求項3】

第1遮光部材の前記表面上に前記透光部材を設ける工程は、前記透光部材の前記表面上に第2遮光部材を積層するに先立って行なわれ、第1遮光部材の前記表面および前記透光部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、第1遮光部材の前記表面と前記透光部材の前記裏面とを塗布された前記接着剤を介して対向させて第1遮光部材の前記表面上に前記透光部材を積層する工程と、前記所定の波長の光を前記透光部材を透過させて照射し、これにより前記接着剤を硬化させて第1遮光部材と前記透光部材とを接着する工程とを含む、請求項1に記載の接着方法。

【請求項4】

第1遮光部材の前記表面上に前記透光部材を設ける工程は、第1遮光部材の前記表面および前記透光部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、第1遮光部材の前記表面と前記透光部材の前記裏面とを塗布された前記接着剤を介して対向させて第1遮光部材の前記表面上に前記透光部材を積層する工程と、前記接着剤を硬化させて第1遮光部材と前記透光部材とを接着する工程とを含み、

このうち前記接着剤を塗布する工程と第1遮光部材の前記表面上に前記透光部材を積層する工程とは、前記透光部材と第2遮光部材とを接着するに先立って行なわれ、

残る第1遮光部材と前記透光部材とを接着する工程は、前記透光部材と第2遮光部材とを接着するために前記透光部材の側方から当該透光部材に向けて照射される前記所定の波長の光によって前記接着剤を硬化させることで行なわれ、

これにより第1遮光部材と前記透光部材の接着および前記透光部材と第2遮光部材の接着が同時に行なわれる、請求項1に記載の接着方法。

【請求項5】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項1から4のいずれかに記載の接着方法。

【請求項6】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項5に記載の接着方法。

【請求項7】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項5に記載の接着方法。

【請求項8】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項7に記載の接着方法。

【請求項9】

所定の波長の光を透過する透光部材と、

前記透光部材の裏面側に位置し、前記所定の波長の光を実質的に透過しない第1遮光部材と、

前記透光部材の表面側に位置し、前記所定の波長の光を実質的に透過しない第2遮光部材と、

第1遮光部材および第2遮光部材の少なくともいずれか一方と前記透光部材との間に位置し、当該遮光部材と前記透光部材とを接着する接着層とを備え、

前記接着層は、前記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含み、

前記透光部材を介在させて第1遮光部材と第2遮光部材とが一体化された、接着構造。

【請求項10】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項9に記載の接着構造。

【請求項11】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項10に記載の接着構造。

【請求項12】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項10に記載の接着構造。

【請求項13】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項12に記載の接着構造。

【請求項14】

所定の波長の光を透過する透光部材と、

前記透光部材の裏面側に位置する基材と、

前記基材の表面に搭載され、前記透光部材によって封止された光半導体素子と、

前記透光部材の表面側に位置する導光路形成部材と、

前記所定の波長の光を照射することによって硬化する光硬化型樹脂組成物を含む接着剤を硬化させてなり、前記透光部材と前記導光路形成部材とを接着する接着層とを備えた光学モジュールの製造方法であって、

前記基材の前記表面に前記光半導体素子を搭載する工程と、

前記光半導体素子が搭載された前記基材の前記表面を層状に形成された前記透光部材にて封止する工程と、

前記透光部材の前記表面および前記導光路形成部材の裏面の少なくともいずれかに前記接着剤を塗布する工程と、

前記透光部材の前記表面と前記導光路形成部材の前記裏面とを塗布された前記接着剤を介して対向させて前記透光部材の前記表面上に前記導光路形成部材を積層する工程と、

前記所定の波長の光を前記透光部材の側方から当該透光部材に向けて照射し、これにより前記接着剤を硬化させて前記透光部材と前記導光路形成部材とを接着する工程とを備える、光学モジュールの製造方法。

【請求項15】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項14に記載の光学モジュールの製造方法。

【請求項16】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項15に記載の光学モジュールの製造方法。

【請求項17】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項15に記載の光学モジュールの製造方法。

【請求項18】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項17に記載の光学モジュールの製造方法。

【請求項19】

所定の波長の光を透過する透光部材と、

前記透光部材の裏面側に位置する基材と、

前記基材の表面に搭載され、前記透光部材によって封止された光半導体素子と、

前記透光部材の表面側に位置する導光路形成部材と、

前記透光部材と前記導光路形成部材とを接着する接着層とを備え、

前記接着層は、前記所定の波長の光を照射することによって硬化した光硬化型樹脂組成物を含む、光学モジュール。

【請求項20】

前記透光部材は、母材としての光透過性組成物と、当該透光部材に向けて照射された光を当該透光部材中において散乱させるために前記光透過性組成物中に分散させて含有されたフィラーとを含む、請求項19に記載の光学モジュール。

【請求項21】

前記フィラーは、前記所定の波長の光をその表面において反射する反射性フィラーを含む、請求項20に記載の光学モジュール。

【請求項22】

前記フィラーは、前記光透過性組成物と異なる屈折率を有し、前記所定の波長の光をその表面において屈折する光透過性フィラーを含む、請求項20に記載の光学モジュール。

【請求項23】

前記透光部材の総重量に占める前記光透過性フィラーの総重量の割合が、10%以上である、請求項22に記載の光学モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2010−95633(P2010−95633A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−267736(P2008−267736)

【出願日】平成20年10月16日(2008.10.16)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月16日(2008.10.16)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]