接着方法

【課題】十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供する。

【解決手段】本発明は、平均粒径が1μm以下の疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することを特徴とする接着方法である。この方法では、疎水性粉末で水滴を被覆してなる粉末状物質と共にビーズを存在させてもよい。また、疎水性粉末で水滴を被覆してなる粉末状物質を担持した基材の存在下に行ってもよい。

【解決手段】本発明は、平均粒径が1μm以下の疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することを特徴とする接着方法である。この方法では、疎水性粉末で水滴を被覆してなる粉末状物質と共にビーズを存在させてもよい。また、疎水性粉末で水滴を被覆してなる粉末状物質を担持した基材の存在下に行ってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿気硬化型接着剤を用いた被着体間の接着方法に関する。

【背景技術】

【0002】

IHクッキングヒーターのトッププレートやコイルの接着には接着剤が一般に使用されている。このとき使用される接着剤としては、反応の種類によって、湿気硬化型接着剤、付加反応硬化型接着剤、加熱硬化型接着剤などに分けられるが、その中でも湿気硬化型接着剤は、作業性、設備の容易さ、保存安定性、コスト、接着後の接着強度などの面に優れているため用いられることが多い。

【0003】

湿気硬化型接着剤としては、シリコーン系、変成シリコーン系、ウレタン系などがあるが、これらの湿気硬化型接着剤はいずれも、空気中の水分(湿気)の存在下で硬化反応が進行することによって被着体間の接着が可能になる。特に、この湿気硬化型接着剤を用いた接着方法は、室温で硬化反応が進行するため、加熱設備を必要とせず、作業性も容易である。

【0004】

その一方、湿気硬化型接着剤は、被着体中の水分や雰囲気中の水分(湿気)と反応して硬化反応が進行するため、湿度の低い雰囲気中で接着させる場合や、水分を殆ど含有しない被着体(例えば、金属、ガラスなど)間を接着する場合には、硬化反応の進行が遅く、完全硬化に長時間を要するという問題がある。また、接着する面積が大きい場合にも、被着体の中心部分の湿気硬化型接着剤に水分(湿気)が供給され難いため、硬化反応が容易に進行しない。その結果、被着体の中心部分の接着が不十分になるという問題もある。

【0005】

上記のような問題を解決する方法として、例えば、湿気硬化型接着剤を用いて被着体間を接着した後、接着物を高湿度の硬化室の中に入れる方法が考えられる。しかしながら、硬化室に搬入する工程が増えたり、高湿度中であってもなお硬化に時間がかかるため、被着体の中心部分の硬化が不十分になるという問題がある。実際、IHクッキングヒーターの製造においては、トッププレートであるガラスとステンレスフレームとを湿気硬化型接着剤を用いて接着する際に硬化に長時間を要し、接着工程後の組立工程に直ぐに移行することができないため、IHクッキングヒーターの製造効率が非常に悪い。特に、接着後は、高湿度の硬化室に長時間(例えば、半日以上)静置しなくてはならない上、製造ラインにおいて硬化室のスペースが必要となる。また、硬化不良(未硬化)の状態で組立工程に移行してしまうと、組立中にガラスとステンレスフレームとの間に僅かな隙間が生じ、その微小な隙間が発生したまま製品となってしまう。そうすると、IHクッキングヒーターを長期間使用した場合、その隙間が拡大し、トッププレートの剥がれが発生する可能性がある。このような理由から、湿気硬化型接着剤を用いた接着は、依然として温湿度管理した硬化室で長時間行うことが要求されている。

【0006】

湿気硬化型接着剤の硬化時間を短縮するその他の方法として、特許文献1には、被着体の少なくとも1つに湿気硬化型接着剤を塗布した後、その上に水含有硬化促進剤として水又は水とエチルアルコールとの混合溶液をスプレー塗布し、被着体間を接着する方法が開示されている。また、特許文献2には、結晶水を有する無機化合物の存在下に湿気硬化型接着剤を用いて被着体間を接着する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−17010号公報

【特許文献2】特開平11−92729号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の方法では、スプレー塗布された水含有硬化促進剤が流出し易く、湿気硬化型接着剤中に水分が取り込まれ難いため、湿気硬化型接着剤に供給される水分にバラツキが大きいという問題がある。一方、特許文献2の方法では、無機化合物中の結晶水のみが湿気硬化反応に利用されるため、多量の無機化合物を添加しないと湿気硬化型接着剤に供給される水分が不足し、硬化反応を十分に促進させることができないという問題がある。また、多量の無機化合物を添加した場合には、被着体間の接着強度が低下するという問題もある。

【0009】

本発明は、上記のような問題を解決するためになされたものであり、十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記のような問題を解決すべく鋭意研究した結果、特定の平均粒径を有する疎水性粉末で水滴を被覆してなる粉末状物質を用いることにより、十分な量の水分を湿気硬化型接着剤に均一に供給することができ、被着体間の接着強度を低下させることなく迅速に接着し得ることを見出した。

すなわち、本発明は、平均粒径が1μm以下の疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することを特徴とする接着方法である。

【発明の効果】

【0011】

本発明によれば、十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】疎水性粉末で水滴を被覆してなる粉末状物質の断面図である。

【図2】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる方法を説明するための図である。

【図3】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる別の方法を説明するための図である。

【図4】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる別の方法を説明するための図である。

【図5】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる別の方法を説明するための図である。

【図6】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質とビーズとの混合物を存在させる方法を説明するための図である。

【図7】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を担持した基材を存在させる方法を説明するための図である。

【発明を実施するための形態】

【0013】

実施の形態1.

本実施の形態の接着方法は、疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することにより行われる。

以下、本実施の形態の接着方法について図面を用いて説明する。

図1は、本実施の形態の接着方法に用いられる、疎水性粉末で水滴を被覆してなる粉末状物質の断面図である。図1において、疎水性粉末で水滴を被覆してなる粉末状物質1は、水滴2と水滴2の周囲を被覆する疎水性粉末3とから構成される。この疎水性粉末で水滴を被覆してなる粉末状物質1は、水滴2同士が集合して液体になるのを疎水性粉末3によって妨げることにより、乾燥した粉末状形態として存在させることができる。また、この疎水性粉末で水滴を被覆してなる粉末状物質1は、使用時に負荷(例えば、圧力)をかけると、容易に崩壊して液化することができる。

【0014】

水滴2を被覆する疎水性粉末3としては、特に限定されず、当該技術分野において公知のものを用いることができる。具体的には、粉末自体が疎水性のものだけでなく、親水性粉末の表面を疎水化処理したものも用いることができる。ここで、本明細書において「疎水性」とは、水と相互作用が小さく、水との親和性が小さい性質のことを意味する。また、本明細書において「親水性」とは、水と相互作用が大きく、水との親和性が大きい性質のことを意味する。

【0015】

疎水性粉末3の例としては、ポリスチレン粉末、ポリエチレン粉末、ポリアミド粉末、セルロース粉末、ポリメタクリル酸メチル粉末、スチレンとアクリル酸との共重合体粉末、ベンゾグアナミン粉末、ポリ四フッ化エチレン粉末、トリメチルシルセスキオキサン粉末などが挙げられる。これらの粉末は、単独又は2種以上を組み合わせて用いることが可能である。

【0016】

疎水化処理を行うことにより使用可能な親水性粉末の例としては、シリカ(無水ケイ酸)、ゼオライト、二酸化チタン、タルク、カオリン、雲母、パーミキュライト、炭酸マグネシウム、炭酸カルシウム、ケイ酸アルミニウム、ケイ酸バリウム、ケイ酸カルシウム、ケイ酸マグネシウム、ケイ酸ストロンチウム、タングステン酸金属塩、マグネシウム、硫酸バリウム、焼成硫酸カルシウム、リン酸カルシウム、アルミナ、セラミックパウダー、窒化ホウ素などが挙げられるが、その中でもシリカ(無水ケイ酸)を用いることが好ましい。これらの粉末は、単独又は2種以上を組み合わせて用いることが可能である。

【0017】

疎水化処理のための疎水化処理剤としては、特に限定されず、例えば、ジメチルジクロロシラン、ヘキサメチルジシラザンなどを用いることができる。また、疎水化処理方法も特に限定されず、例えば、気相法、液相法などの周知の方法を用いることができる。

【0018】

疎水性粉末3の平均粒径(平均一次粒子径)は、1μm以下、好ましくは5nm以上100nm以下である。ここで、本明細書において「疎水性粉末の平均粒径」とは、電子顕微鏡写真をとり、これから求めた一次粒子の平均径のことを意味する。具体的には、3000〜5000個の粒子の直径を測定し、その算術平均値を平均粒径とする。疎水性粉末3の平均粒径が1μmを超えると、水滴2の表面に疎水性粉末3が均一に吸着せず、疎水性粉末3で被覆された水滴2が粉末状態となり難い。また、湿気硬化型接着剤を用いて被着体間を接着させた際に接着強度が低下することもある。

【0019】

疎水性粉末3で被覆される水滴2は、一般に水から構成されるが、必要に応じて任意成分(例えば、エチルアルコールなどのアルコール)を含有させてもよい。

【0020】

水滴2を疎水性粉末3で被覆する方法としては、特に限定されず、公知の方法に準じて行えばよい。例えば、疎水性粉末3と水とを同じ容器内に投入した後、高速攪拌すればよい。高速攪拌を行うことによって、水を微小水滴化させると共に、微小水滴の表面に疎水性粉末3を均一に吸着させることができる。高速攪拌を行う方法としては、特に限定されず、ホモジナイザー、シェーカー、ジューサー、ミルサーなどの攪拌装置を用いて行えばよい。

【0021】

疎水性粉末3と水との配合割合は、使用する疎水性粉末3の平均粒径に依存するため一義的に定義することは難しい。よって、疎水性粉末3と水との配合割合は、使用する疎水性粉末3の平均粒径に応じて、疎水性粉末で水滴を被覆してなる粉末状物質1を形成し得るような割合に適宜調整する必要がある。一般に、疎水性粉末で水滴を被覆してなる粉末状物質1を安定して形成するためには、疎水性粉末3と水との混合物における疎水性粉末3の配合割合が、好ましくは2質量%以上20質量%以下、より好ましくは2質量%以上10質量%以下である。疎水性粉末3の配合割合が2質量%よりも少ないと、水滴2の表面に疎水性粉末3が均一に吸着せず、疎水性粉末3で被覆された水滴2が粉末状態となり難いことがある。一方、疎水性粉末3の配合割合が20質量%を超えると、疎水性粉末で水滴を被覆してなる粉末状物質1が得られるものの、使用時に疎水性粉末で水滴を被覆してなる粉末状物質1が液化し難くなることがある。

【0022】

本実施の形態の接着方法に用いられる湿気硬化型接着剤としては、水分(湿気)と反応して硬化反応が進行するものであれば特に限定されず、公知のものを用いることができる。具体的には、アクリル系、エポキシ系、ウレタン系、シリコーン系、変性シリコーン系などの公知のものが使用でき、一液でも二液であっても構わない。

【0023】

本実施の形態の接着方法によって接着可能な被着体としては、特に限定されず、湿気透過性の材料であっても、湿気不透過性の材料であっても構わない。湿気透過性の材料としては、木材や多孔質材料などが挙げられる。また、湿気不透過性の材料としては、金属板、プラスチック板、ガラス板などの非多孔質材料が挙げられる。

【0024】

本実施の形態の接着方法は、疎水性粉末で水滴を被覆してなる粉末状物質1の存在下に湿気硬化型接着剤を用いて被着体間を接着することによって行われる。

湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる方法としては特に限定されず、公知の方法に準じて行えばよい。例えば、一方又は両方の被着体の表面に湿気硬化型接着剤及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した後、被着体同士を重ね合わせればよい。このとき、湿気硬化型接着剤及び疎水性粉末で水滴を被覆してなる粉末状物質1の塗布順序は特に限定されない。また、一方の被着体に湿気硬化型接着剤、他方の被着体に疎水性粉末で水滴を被覆してなる粉末状物質1をそれぞれ塗布して被着体同士を重ね合わせてもよい。

【0025】

疎水性粉末で水滴を被覆してなる粉末状物質1は、水滴2の周囲が疎水性粉末3で被覆されているため、塗布した際に、水分の蒸発を抑制することができ、十分な量の水分を湿気硬化型接着剤に均一に供給することが可能になる。また、疎水性粉末で水滴を被覆してなる粉末状物質1は、2つの被着体の重ね合わせによって加圧されて容易に液化し、湿気硬化型接着剤の硬化反応を促進する。その結果、湿気硬化型接着剤の硬化時間が短縮され、被着体間の迅速な接着が可能になる。さらに、被着体間の接着層中に残存する疎水性粉末は、平均粒径が小さいため、被着体間の接着強度を低下させることもない。

【0026】

湿気硬化型接着剤の塗布方法としては、湿気硬化型接着剤を被着体に均一に塗布できる方法であれば特に限定されず、ディスペンサー、スプレー、刷毛、ローラーなどを用いて塗布すればよい。

疎水性粉末で水滴を被覆してなる粉末状物質1の塗布方法としては、疎水性粉末で水滴を被覆してなる粉末状物質1を均一に散布できる方法であれば特に限定されず、ディスペンサーやスプレーなどを用いて塗布すればよい。

湿気硬化型接着剤の硬化時間としては、特に限定されず、使用する湿気硬化型接着剤の種類に応じて適宜調整すればよい。硬化時間は、接着剤の厚みにも依存するが、一般に、接着強度が発現するまでに23℃50%RHの環境下で12時間以上、完全硬化までには23度50%RHで7日間以上必要である。

以下、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させるいくつかの具体的な方法を説明する。

【0027】

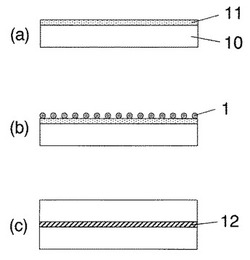

図2は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に湿気硬化型接着剤11を塗布する(図2(a))。

次に、湿気硬化型接着剤11を塗布した一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する(図2(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、他方の被着体10を重ねる(図2(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0028】

図3は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる別の方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する(図3(a))。

次に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、湿気硬化型接着剤11を塗布する(図3(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、他方の被着体10を重ねる(図3(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0029】

図4は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる別の方法を説明するための図である。

この方法では、まず、両方の被着体10の表面に疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する(図4(a))。

次に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、湿気硬化型接着剤11を塗布する(図4(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10と、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した他方の被着体10とを重ねる(図4(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0030】

図5は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる別の方法を説明するための図である。

この方法では、まず、両方の被着体10の表面に、湿気硬化型接着剤11を塗布する(図5(a))。

次に、湿気硬化型接着剤11を塗布した両方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する。(図5(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した両方の被着体10を重ねる(図5(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0031】

実施の形態2.

本実施の形態の接着方法では、湿気硬化型接着剤を用いて被着体間を接着する際、疎水性粉末で水滴を被覆してなる粉末状物質1と共にビーズを存在させる。ビーズを存在させることにより、疎水性粉末で水滴を被覆してなる粉末状物質1を湿気硬化型接着剤により一層均一に供給することが可能になる。

ビーズとしては、特に限定されず、公知のものを用いることができる。ビーズの例としては、ガラスビーズや樹脂ビーズなどが挙げられる。

ビーズの平均粒径としては、特に限定されないが、好ましくは0.02mm以上0.2mm以下、より好ましくは0.03mm以上0.1mm以下である。ここで、本明細書において「ビーズの平均粒径」とは、標準ふるいなどを用いて粒径を測定した値であって、使用したふるいの目開きの値を意味する。

【0032】

湿気硬化型接着剤を用いて被着体間を接着する際、疎水性粉末で水滴を被覆してなる粉末状物質1と共にビーズを存在させる方法としては、特に限定されないが、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物を、被着体又は湿気硬化型接着剤に塗布すればよい。ここで、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物の塗布方法としては、特に限定されず、ディスペンサーやスプレーなどを用いて塗布すればよい。

当該混合物における疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの質量割合は、特に限定されないが、1:1又はビーズに比べて疎水性粉末で水滴を被覆してなる粉末状物質1の質量割合が高い方が好ましい。疎水性粉末で水滴を被覆してなる粉末状物質1に比べてビーズの質量割合が高いと、ビーズと湿気硬化型接着剤との界面が多くなり、接着強度が低下することがある。

【0033】

以下、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物を存在させる具体的な方法を説明する。

図6は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物を存在させる方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に湿気硬化型接着剤11を塗布する(図6(a))。

次に、湿気硬化型接着剤11を塗布した一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズ13との混合物を塗布する(図6(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1とビーズ13との混合物を塗布した一方の被着体10の表面に、他方の被着体10を重ねる(図6(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0034】

実施の形態3.

本実施の形態の接着方法では、湿気硬化型接着剤を用いて被着体間を接着する際、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させる。疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させることにより、疎水性粉末で水滴を被覆してなる粉末状物質1を湿気硬化型接着剤により一層均一に供給することが可能になる。また、疎水性粉末で水滴を被覆してなる粉末状物質1が塗布の際に凝集して崩壊することを防止できるため、より一層良好な接着強度が得られる。

疎水性粉末で水滴を被覆してなる粉末状物質1を担持する基材としては、特に限定されず、公知のものを用いることができる。また、基材は、吸湿性の有無も問われない。使用可能な基材の例としては、金属メッシュ、樹脂メッシュ、不織布、ガーゼなどが挙げられる。

【0035】

疎水性粉末で水滴を被覆してなる粉末状物質1を基材に担持させる方法としては、特に限定されず、公知の方法に準じて行えばよい。例えば、疎水性粉末で水滴を被覆してなる粉末状物質1を基材に塗布すればよい。このときの塗布方法も特に限定されず、ディスペンサーやスプレーなどを用いて塗布すればよい。

吸湿性の基材を用いる場合、疎水性粉末で水滴を被覆してなる粉末状物質1を基材に担持させる前に、基材を吸湿させることが好ましい。吸湿方法としては、特に限定されないが、例えば、スプレーなどを用いて水分を基材に塗布したり、恒温恒湿槽で基材を処理(例えば、60℃90%RTで30分〜1時間保持)したりすればよい。

【0036】

以下、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させる具体的な方法を説明する。

図7は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させる方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に湿気硬化型接着剤11を塗布する(図7(a))。

次に、湿気硬化型接着剤11を塗布した一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材14を配置する(図7(b))。

次に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材14の上に、他方の被着体10を重ねる(図7(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【実施例】

【0037】

以下、実施例及び比較例により本発明の詳細を説明するが、これらによって本発明が限定されるものではない。

(実施例1)

疎水性粉末としてジメチルシリコーンオイル処理無水ケイ酸(日本アエロジル社製アエロジルRX300、平均粒径:約7nm)、湿気硬化型接着剤としてシリコーン系一液湿気硬化型接着剤、被着体として25mm×100mm×1mmのSUS304を用いた。

まず、疎水性粉末と水とをミルサー(岩谷産業株式会社製イワタニミルサーIFM−800DG)に入れ、20,000rpmで1分間高速攪拌することによって、疎水性粉末で水滴を被覆してなる粉末状物質を得た。ここで、疎水性粉末と水との混合物における疎水性粉末の配合割合を3質量%とした。

次に、両方の被着体の表面に湿気硬化型接着剤を0.25mmの厚さで均一に塗布した後、その上に疎水性粉末で水滴を被覆してなる粉末状物質を散布した。次に、スペーサーを用いて接着層の厚さが0.25mmとなるように被着体同士を重ね合わせ、余分な湿気硬化型接着剤及び粉末状物質を除去した。次に、室温(25℃)で所定の時間保持することによって、湿気硬化型接着剤を硬化させた。

【0038】

(実施例2)

疎水性粉末として、ジメチルシリル化処理無水ケイ酸(日本アエロジル社製アエロジルR972、平均粒径:約16nm)を用い、湿気硬化型接着剤及び被着体としては実施例1と同じものを用いた。

まず、疎水性粉末と水とをミルサー(岩谷産業株式会社製イワタニミルサーIFM−800DG)に入れ、20,000rpmで3分間高速攪拌することによって、疎水性粉末で水滴を被覆してなる粉末状物質を得た。ここで、疎水性粉末と水との混合物における疎水性粉末の配合割合を10質量%とした。

次に、上記の疎水性粉末で水滴を被覆してなる粉末状物質を用いたこと以外は、実施例1と同様にして被着体同士を接着させた。

【0039】

(実施例3)

疎水性粉末、湿気硬化型接着剤及び被着体としては実施例1と同じものを用いた。

まず、実施例1と同様にして疎水性粉末で水滴を被覆してなる粉末状物質を得た。

次に、上記の疎水性粉末で水滴を被覆してなる粉末状物質と、平均粒径0.1mmのガラスビーズとを1:1の質量比で配合することによって混合物を得た。次に、疎水性粉末で水滴を被覆してなる粉末状物質を用いる代わりに、この混合物を用いたこと以外は実施例1と同様にして被着体同士を接着させた。

【0040】

(実施例4)

疎水性粉末、湿気硬化型接着剤及び被着体としては実施例1と同じものを用いた。

まず、実施例1と同様にして疎水性粉末で水滴を被覆してなる粉末状物質を得た。

次に、60℃90RTの恒温恒湿槽で1時間保持することによって予め吸湿させたガーゼ(日本薬局方滅菌ガーゼタイプIII)に、上記の疎水性粉末で水滴を被覆してなる粉末状物質を塗布することによって、疎水性粉末で水滴を被覆してなる粉末状物質を担持したガーゼを得た。

次に、両方の被着体の表面に湿気硬化型接着剤を0.25mmの厚さで均一に塗布した後、この2つの被着体の間に、上記の疎水性粉末で水滴を被覆してなる粉末状物質を担持したガーゼを挟み込んだ。このとき、スペーサーを利用して接着層の厚さが0.25mmとなるようにした。次に、室温(25℃)で所定の時間保持することによって、湿気硬化型接着剤を硬化させた。

【0041】

(比較例1)

疎水性粉末で水滴を被覆してなる粉末状物質を塗布しなかったこと以外は実施例1と同様にして被着体同士を接着させた。

【0042】

実施例1〜4及び比較例1で得られた試料について剪断接着力を評価した。剪断接着力の評価は、オートグラフ AG−1 100KN(島津製作所製)を用い、ロードセル1kN、引張速度10mm/分、チャック間距離100mmの条件で行った。その結果を表1に示す。

【0043】

【表1】

【0044】

表1の結果に示されているように、実施例1〜4の接着方法は、比較例1の接着方法に比べて、1時間硬化後及び2時間硬化後のいずれにおいても引張強度が高く、被着体間を迅速に接着することができた。

以上の結果からわかるように、本発明によれば、十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供することができる。

【符号の説明】

【0045】

1 疎水性粉末で水滴を被覆してなる粉末状物質、2 水滴、3 疎水性粉末、10 被着体、11 湿気硬化型接着剤、12 接着層、13 ビーズ、14 基材。

【技術分野】

【0001】

本発明は、湿気硬化型接着剤を用いた被着体間の接着方法に関する。

【背景技術】

【0002】

IHクッキングヒーターのトッププレートやコイルの接着には接着剤が一般に使用されている。このとき使用される接着剤としては、反応の種類によって、湿気硬化型接着剤、付加反応硬化型接着剤、加熱硬化型接着剤などに分けられるが、その中でも湿気硬化型接着剤は、作業性、設備の容易さ、保存安定性、コスト、接着後の接着強度などの面に優れているため用いられることが多い。

【0003】

湿気硬化型接着剤としては、シリコーン系、変成シリコーン系、ウレタン系などがあるが、これらの湿気硬化型接着剤はいずれも、空気中の水分(湿気)の存在下で硬化反応が進行することによって被着体間の接着が可能になる。特に、この湿気硬化型接着剤を用いた接着方法は、室温で硬化反応が進行するため、加熱設備を必要とせず、作業性も容易である。

【0004】

その一方、湿気硬化型接着剤は、被着体中の水分や雰囲気中の水分(湿気)と反応して硬化反応が進行するため、湿度の低い雰囲気中で接着させる場合や、水分を殆ど含有しない被着体(例えば、金属、ガラスなど)間を接着する場合には、硬化反応の進行が遅く、完全硬化に長時間を要するという問題がある。また、接着する面積が大きい場合にも、被着体の中心部分の湿気硬化型接着剤に水分(湿気)が供給され難いため、硬化反応が容易に進行しない。その結果、被着体の中心部分の接着が不十分になるという問題もある。

【0005】

上記のような問題を解決する方法として、例えば、湿気硬化型接着剤を用いて被着体間を接着した後、接着物を高湿度の硬化室の中に入れる方法が考えられる。しかしながら、硬化室に搬入する工程が増えたり、高湿度中であってもなお硬化に時間がかかるため、被着体の中心部分の硬化が不十分になるという問題がある。実際、IHクッキングヒーターの製造においては、トッププレートであるガラスとステンレスフレームとを湿気硬化型接着剤を用いて接着する際に硬化に長時間を要し、接着工程後の組立工程に直ぐに移行することができないため、IHクッキングヒーターの製造効率が非常に悪い。特に、接着後は、高湿度の硬化室に長時間(例えば、半日以上)静置しなくてはならない上、製造ラインにおいて硬化室のスペースが必要となる。また、硬化不良(未硬化)の状態で組立工程に移行してしまうと、組立中にガラスとステンレスフレームとの間に僅かな隙間が生じ、その微小な隙間が発生したまま製品となってしまう。そうすると、IHクッキングヒーターを長期間使用した場合、その隙間が拡大し、トッププレートの剥がれが発生する可能性がある。このような理由から、湿気硬化型接着剤を用いた接着は、依然として温湿度管理した硬化室で長時間行うことが要求されている。

【0006】

湿気硬化型接着剤の硬化時間を短縮するその他の方法として、特許文献1には、被着体の少なくとも1つに湿気硬化型接着剤を塗布した後、その上に水含有硬化促進剤として水又は水とエチルアルコールとの混合溶液をスプレー塗布し、被着体間を接着する方法が開示されている。また、特許文献2には、結晶水を有する無機化合物の存在下に湿気硬化型接着剤を用いて被着体間を接着する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−17010号公報

【特許文献2】特開平11−92729号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の方法では、スプレー塗布された水含有硬化促進剤が流出し易く、湿気硬化型接着剤中に水分が取り込まれ難いため、湿気硬化型接着剤に供給される水分にバラツキが大きいという問題がある。一方、特許文献2の方法では、無機化合物中の結晶水のみが湿気硬化反応に利用されるため、多量の無機化合物を添加しないと湿気硬化型接着剤に供給される水分が不足し、硬化反応を十分に促進させることができないという問題がある。また、多量の無機化合物を添加した場合には、被着体間の接着強度が低下するという問題もある。

【0009】

本発明は、上記のような問題を解決するためになされたものであり、十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記のような問題を解決すべく鋭意研究した結果、特定の平均粒径を有する疎水性粉末で水滴を被覆してなる粉末状物質を用いることにより、十分な量の水分を湿気硬化型接着剤に均一に供給することができ、被着体間の接着強度を低下させることなく迅速に接着し得ることを見出した。

すなわち、本発明は、平均粒径が1μm以下の疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することを特徴とする接着方法である。

【発明の効果】

【0011】

本発明によれば、十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】疎水性粉末で水滴を被覆してなる粉末状物質の断面図である。

【図2】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる方法を説明するための図である。

【図3】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる別の方法を説明するための図である。

【図4】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる別の方法を説明するための図である。

【図5】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を存在させる別の方法を説明するための図である。

【図6】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質とビーズとの混合物を存在させる方法を説明するための図である。

【図7】湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質を担持した基材を存在させる方法を説明するための図である。

【発明を実施するための形態】

【0013】

実施の形態1.

本実施の形態の接着方法は、疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することにより行われる。

以下、本実施の形態の接着方法について図面を用いて説明する。

図1は、本実施の形態の接着方法に用いられる、疎水性粉末で水滴を被覆してなる粉末状物質の断面図である。図1において、疎水性粉末で水滴を被覆してなる粉末状物質1は、水滴2と水滴2の周囲を被覆する疎水性粉末3とから構成される。この疎水性粉末で水滴を被覆してなる粉末状物質1は、水滴2同士が集合して液体になるのを疎水性粉末3によって妨げることにより、乾燥した粉末状形態として存在させることができる。また、この疎水性粉末で水滴を被覆してなる粉末状物質1は、使用時に負荷(例えば、圧力)をかけると、容易に崩壊して液化することができる。

【0014】

水滴2を被覆する疎水性粉末3としては、特に限定されず、当該技術分野において公知のものを用いることができる。具体的には、粉末自体が疎水性のものだけでなく、親水性粉末の表面を疎水化処理したものも用いることができる。ここで、本明細書において「疎水性」とは、水と相互作用が小さく、水との親和性が小さい性質のことを意味する。また、本明細書において「親水性」とは、水と相互作用が大きく、水との親和性が大きい性質のことを意味する。

【0015】

疎水性粉末3の例としては、ポリスチレン粉末、ポリエチレン粉末、ポリアミド粉末、セルロース粉末、ポリメタクリル酸メチル粉末、スチレンとアクリル酸との共重合体粉末、ベンゾグアナミン粉末、ポリ四フッ化エチレン粉末、トリメチルシルセスキオキサン粉末などが挙げられる。これらの粉末は、単独又は2種以上を組み合わせて用いることが可能である。

【0016】

疎水化処理を行うことにより使用可能な親水性粉末の例としては、シリカ(無水ケイ酸)、ゼオライト、二酸化チタン、タルク、カオリン、雲母、パーミキュライト、炭酸マグネシウム、炭酸カルシウム、ケイ酸アルミニウム、ケイ酸バリウム、ケイ酸カルシウム、ケイ酸マグネシウム、ケイ酸ストロンチウム、タングステン酸金属塩、マグネシウム、硫酸バリウム、焼成硫酸カルシウム、リン酸カルシウム、アルミナ、セラミックパウダー、窒化ホウ素などが挙げられるが、その中でもシリカ(無水ケイ酸)を用いることが好ましい。これらの粉末は、単独又は2種以上を組み合わせて用いることが可能である。

【0017】

疎水化処理のための疎水化処理剤としては、特に限定されず、例えば、ジメチルジクロロシラン、ヘキサメチルジシラザンなどを用いることができる。また、疎水化処理方法も特に限定されず、例えば、気相法、液相法などの周知の方法を用いることができる。

【0018】

疎水性粉末3の平均粒径(平均一次粒子径)は、1μm以下、好ましくは5nm以上100nm以下である。ここで、本明細書において「疎水性粉末の平均粒径」とは、電子顕微鏡写真をとり、これから求めた一次粒子の平均径のことを意味する。具体的には、3000〜5000個の粒子の直径を測定し、その算術平均値を平均粒径とする。疎水性粉末3の平均粒径が1μmを超えると、水滴2の表面に疎水性粉末3が均一に吸着せず、疎水性粉末3で被覆された水滴2が粉末状態となり難い。また、湿気硬化型接着剤を用いて被着体間を接着させた際に接着強度が低下することもある。

【0019】

疎水性粉末3で被覆される水滴2は、一般に水から構成されるが、必要に応じて任意成分(例えば、エチルアルコールなどのアルコール)を含有させてもよい。

【0020】

水滴2を疎水性粉末3で被覆する方法としては、特に限定されず、公知の方法に準じて行えばよい。例えば、疎水性粉末3と水とを同じ容器内に投入した後、高速攪拌すればよい。高速攪拌を行うことによって、水を微小水滴化させると共に、微小水滴の表面に疎水性粉末3を均一に吸着させることができる。高速攪拌を行う方法としては、特に限定されず、ホモジナイザー、シェーカー、ジューサー、ミルサーなどの攪拌装置を用いて行えばよい。

【0021】

疎水性粉末3と水との配合割合は、使用する疎水性粉末3の平均粒径に依存するため一義的に定義することは難しい。よって、疎水性粉末3と水との配合割合は、使用する疎水性粉末3の平均粒径に応じて、疎水性粉末で水滴を被覆してなる粉末状物質1を形成し得るような割合に適宜調整する必要がある。一般に、疎水性粉末で水滴を被覆してなる粉末状物質1を安定して形成するためには、疎水性粉末3と水との混合物における疎水性粉末3の配合割合が、好ましくは2質量%以上20質量%以下、より好ましくは2質量%以上10質量%以下である。疎水性粉末3の配合割合が2質量%よりも少ないと、水滴2の表面に疎水性粉末3が均一に吸着せず、疎水性粉末3で被覆された水滴2が粉末状態となり難いことがある。一方、疎水性粉末3の配合割合が20質量%を超えると、疎水性粉末で水滴を被覆してなる粉末状物質1が得られるものの、使用時に疎水性粉末で水滴を被覆してなる粉末状物質1が液化し難くなることがある。

【0022】

本実施の形態の接着方法に用いられる湿気硬化型接着剤としては、水分(湿気)と反応して硬化反応が進行するものであれば特に限定されず、公知のものを用いることができる。具体的には、アクリル系、エポキシ系、ウレタン系、シリコーン系、変性シリコーン系などの公知のものが使用でき、一液でも二液であっても構わない。

【0023】

本実施の形態の接着方法によって接着可能な被着体としては、特に限定されず、湿気透過性の材料であっても、湿気不透過性の材料であっても構わない。湿気透過性の材料としては、木材や多孔質材料などが挙げられる。また、湿気不透過性の材料としては、金属板、プラスチック板、ガラス板などの非多孔質材料が挙げられる。

【0024】

本実施の形態の接着方法は、疎水性粉末で水滴を被覆してなる粉末状物質1の存在下に湿気硬化型接着剤を用いて被着体間を接着することによって行われる。

湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる方法としては特に限定されず、公知の方法に準じて行えばよい。例えば、一方又は両方の被着体の表面に湿気硬化型接着剤及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した後、被着体同士を重ね合わせればよい。このとき、湿気硬化型接着剤及び疎水性粉末で水滴を被覆してなる粉末状物質1の塗布順序は特に限定されない。また、一方の被着体に湿気硬化型接着剤、他方の被着体に疎水性粉末で水滴を被覆してなる粉末状物質1をそれぞれ塗布して被着体同士を重ね合わせてもよい。

【0025】

疎水性粉末で水滴を被覆してなる粉末状物質1は、水滴2の周囲が疎水性粉末3で被覆されているため、塗布した際に、水分の蒸発を抑制することができ、十分な量の水分を湿気硬化型接着剤に均一に供給することが可能になる。また、疎水性粉末で水滴を被覆してなる粉末状物質1は、2つの被着体の重ね合わせによって加圧されて容易に液化し、湿気硬化型接着剤の硬化反応を促進する。その結果、湿気硬化型接着剤の硬化時間が短縮され、被着体間の迅速な接着が可能になる。さらに、被着体間の接着層中に残存する疎水性粉末は、平均粒径が小さいため、被着体間の接着強度を低下させることもない。

【0026】

湿気硬化型接着剤の塗布方法としては、湿気硬化型接着剤を被着体に均一に塗布できる方法であれば特に限定されず、ディスペンサー、スプレー、刷毛、ローラーなどを用いて塗布すればよい。

疎水性粉末で水滴を被覆してなる粉末状物質1の塗布方法としては、疎水性粉末で水滴を被覆してなる粉末状物質1を均一に散布できる方法であれば特に限定されず、ディスペンサーやスプレーなどを用いて塗布すればよい。

湿気硬化型接着剤の硬化時間としては、特に限定されず、使用する湿気硬化型接着剤の種類に応じて適宜調整すればよい。硬化時間は、接着剤の厚みにも依存するが、一般に、接着強度が発現するまでに23℃50%RHの環境下で12時間以上、完全硬化までには23度50%RHで7日間以上必要である。

以下、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させるいくつかの具体的な方法を説明する。

【0027】

図2は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に湿気硬化型接着剤11を塗布する(図2(a))。

次に、湿気硬化型接着剤11を塗布した一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する(図2(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、他方の被着体10を重ねる(図2(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0028】

図3は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる別の方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する(図3(a))。

次に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、湿気硬化型接着剤11を塗布する(図3(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、他方の被着体10を重ねる(図3(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0029】

図4は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる別の方法を説明するための図である。

この方法では、まず、両方の被着体10の表面に疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する(図4(a))。

次に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10の表面に、湿気硬化型接着剤11を塗布する(図4(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した一方の被着体10と、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した他方の被着体10とを重ねる(図4(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0030】

図5は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を存在させる別の方法を説明するための図である。

この方法では、まず、両方の被着体10の表面に、湿気硬化型接着剤11を塗布する(図5(a))。

次に、湿気硬化型接着剤11を塗布した両方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を塗布する。(図5(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1を塗布した両方の被着体10を重ねる(図5(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0031】

実施の形態2.

本実施の形態の接着方法では、湿気硬化型接着剤を用いて被着体間を接着する際、疎水性粉末で水滴を被覆してなる粉末状物質1と共にビーズを存在させる。ビーズを存在させることにより、疎水性粉末で水滴を被覆してなる粉末状物質1を湿気硬化型接着剤により一層均一に供給することが可能になる。

ビーズとしては、特に限定されず、公知のものを用いることができる。ビーズの例としては、ガラスビーズや樹脂ビーズなどが挙げられる。

ビーズの平均粒径としては、特に限定されないが、好ましくは0.02mm以上0.2mm以下、より好ましくは0.03mm以上0.1mm以下である。ここで、本明細書において「ビーズの平均粒径」とは、標準ふるいなどを用いて粒径を測定した値であって、使用したふるいの目開きの値を意味する。

【0032】

湿気硬化型接着剤を用いて被着体間を接着する際、疎水性粉末で水滴を被覆してなる粉末状物質1と共にビーズを存在させる方法としては、特に限定されないが、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物を、被着体又は湿気硬化型接着剤に塗布すればよい。ここで、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物の塗布方法としては、特に限定されず、ディスペンサーやスプレーなどを用いて塗布すればよい。

当該混合物における疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの質量割合は、特に限定されないが、1:1又はビーズに比べて疎水性粉末で水滴を被覆してなる粉末状物質1の質量割合が高い方が好ましい。疎水性粉末で水滴を被覆してなる粉末状物質1に比べてビーズの質量割合が高いと、ビーズと湿気硬化型接着剤との界面が多くなり、接着強度が低下することがある。

【0033】

以下、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物を存在させる具体的な方法を説明する。

図6は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズとの混合物を存在させる方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に湿気硬化型接着剤11を塗布する(図6(a))。

次に、湿気硬化型接着剤11を塗布した一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1とビーズ13との混合物を塗布する(図6(b))。

次に、湿気硬化型接着剤11及び疎水性粉末で水滴を被覆してなる粉末状物質1とビーズ13との混合物を塗布した一方の被着体10の表面に、他方の被着体10を重ねる(図6(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【0034】

実施の形態3.

本実施の形態の接着方法では、湿気硬化型接着剤を用いて被着体間を接着する際、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させる。疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させることにより、疎水性粉末で水滴を被覆してなる粉末状物質1を湿気硬化型接着剤により一層均一に供給することが可能になる。また、疎水性粉末で水滴を被覆してなる粉末状物質1が塗布の際に凝集して崩壊することを防止できるため、より一層良好な接着強度が得られる。

疎水性粉末で水滴を被覆してなる粉末状物質1を担持する基材としては、特に限定されず、公知のものを用いることができる。また、基材は、吸湿性の有無も問われない。使用可能な基材の例としては、金属メッシュ、樹脂メッシュ、不織布、ガーゼなどが挙げられる。

【0035】

疎水性粉末で水滴を被覆してなる粉末状物質1を基材に担持させる方法としては、特に限定されず、公知の方法に準じて行えばよい。例えば、疎水性粉末で水滴を被覆してなる粉末状物質1を基材に塗布すればよい。このときの塗布方法も特に限定されず、ディスペンサーやスプレーなどを用いて塗布すればよい。

吸湿性の基材を用いる場合、疎水性粉末で水滴を被覆してなる粉末状物質1を基材に担持させる前に、基材を吸湿させることが好ましい。吸湿方法としては、特に限定されないが、例えば、スプレーなどを用いて水分を基材に塗布したり、恒温恒湿槽で基材を処理(例えば、60℃90%RTで30分〜1時間保持)したりすればよい。

【0036】

以下、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させる具体的な方法を説明する。

図7は、湿気硬化型接着剤を用いて被着体間を接着する際に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材を存在させる方法を説明するための図である。

この方法では、まず、一方の被着体10の表面に湿気硬化型接着剤11を塗布する(図7(a))。

次に、湿気硬化型接着剤11を塗布した一方の被着体10の表面に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材14を配置する(図7(b))。

次に、疎水性粉末で水滴を被覆してなる粉末状物質1を担持した基材14の上に、他方の被着体10を重ねる(図7(c))。これにより、疎水性粉末で水滴を被覆してなる粉末状物質1が2つの被着体10の重ね合わせによって加圧されて液化し、湿気硬化型接着剤11の硬化反応が促進される。その結果、湿気硬化型接着剤11が完全に硬化し、被着体10間に接着層12が形成される。

【実施例】

【0037】

以下、実施例及び比較例により本発明の詳細を説明するが、これらによって本発明が限定されるものではない。

(実施例1)

疎水性粉末としてジメチルシリコーンオイル処理無水ケイ酸(日本アエロジル社製アエロジルRX300、平均粒径:約7nm)、湿気硬化型接着剤としてシリコーン系一液湿気硬化型接着剤、被着体として25mm×100mm×1mmのSUS304を用いた。

まず、疎水性粉末と水とをミルサー(岩谷産業株式会社製イワタニミルサーIFM−800DG)に入れ、20,000rpmで1分間高速攪拌することによって、疎水性粉末で水滴を被覆してなる粉末状物質を得た。ここで、疎水性粉末と水との混合物における疎水性粉末の配合割合を3質量%とした。

次に、両方の被着体の表面に湿気硬化型接着剤を0.25mmの厚さで均一に塗布した後、その上に疎水性粉末で水滴を被覆してなる粉末状物質を散布した。次に、スペーサーを用いて接着層の厚さが0.25mmとなるように被着体同士を重ね合わせ、余分な湿気硬化型接着剤及び粉末状物質を除去した。次に、室温(25℃)で所定の時間保持することによって、湿気硬化型接着剤を硬化させた。

【0038】

(実施例2)

疎水性粉末として、ジメチルシリル化処理無水ケイ酸(日本アエロジル社製アエロジルR972、平均粒径:約16nm)を用い、湿気硬化型接着剤及び被着体としては実施例1と同じものを用いた。

まず、疎水性粉末と水とをミルサー(岩谷産業株式会社製イワタニミルサーIFM−800DG)に入れ、20,000rpmで3分間高速攪拌することによって、疎水性粉末で水滴を被覆してなる粉末状物質を得た。ここで、疎水性粉末と水との混合物における疎水性粉末の配合割合を10質量%とした。

次に、上記の疎水性粉末で水滴を被覆してなる粉末状物質を用いたこと以外は、実施例1と同様にして被着体同士を接着させた。

【0039】

(実施例3)

疎水性粉末、湿気硬化型接着剤及び被着体としては実施例1と同じものを用いた。

まず、実施例1と同様にして疎水性粉末で水滴を被覆してなる粉末状物質を得た。

次に、上記の疎水性粉末で水滴を被覆してなる粉末状物質と、平均粒径0.1mmのガラスビーズとを1:1の質量比で配合することによって混合物を得た。次に、疎水性粉末で水滴を被覆してなる粉末状物質を用いる代わりに、この混合物を用いたこと以外は実施例1と同様にして被着体同士を接着させた。

【0040】

(実施例4)

疎水性粉末、湿気硬化型接着剤及び被着体としては実施例1と同じものを用いた。

まず、実施例1と同様にして疎水性粉末で水滴を被覆してなる粉末状物質を得た。

次に、60℃90RTの恒温恒湿槽で1時間保持することによって予め吸湿させたガーゼ(日本薬局方滅菌ガーゼタイプIII)に、上記の疎水性粉末で水滴を被覆してなる粉末状物質を塗布することによって、疎水性粉末で水滴を被覆してなる粉末状物質を担持したガーゼを得た。

次に、両方の被着体の表面に湿気硬化型接着剤を0.25mmの厚さで均一に塗布した後、この2つの被着体の間に、上記の疎水性粉末で水滴を被覆してなる粉末状物質を担持したガーゼを挟み込んだ。このとき、スペーサーを利用して接着層の厚さが0.25mmとなるようにした。次に、室温(25℃)で所定の時間保持することによって、湿気硬化型接着剤を硬化させた。

【0041】

(比較例1)

疎水性粉末で水滴を被覆してなる粉末状物質を塗布しなかったこと以外は実施例1と同様にして被着体同士を接着させた。

【0042】

実施例1〜4及び比較例1で得られた試料について剪断接着力を評価した。剪断接着力の評価は、オートグラフ AG−1 100KN(島津製作所製)を用い、ロードセル1kN、引張速度10mm/分、チャック間距離100mmの条件で行った。その結果を表1に示す。

【0043】

【表1】

【0044】

表1の結果に示されているように、実施例1〜4の接着方法は、比較例1の接着方法に比べて、1時間硬化後及び2時間硬化後のいずれにおいても引張強度が高く、被着体間を迅速に接着することができた。

以上の結果からわかるように、本発明によれば、十分な量の水分を湿気硬化型接着剤に均一に供給することにより、被着体間の迅速な接着が可能であると共に、その接着強度が良好な接着方法を提供することができる。

【符号の説明】

【0045】

1 疎水性粉末で水滴を被覆してなる粉末状物質、2 水滴、3 疎水性粉末、10 被着体、11 湿気硬化型接着剤、12 接着層、13 ビーズ、14 基材。

【特許請求の範囲】

【請求項1】

平均粒径が1μm以下の疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することを特徴とする接着方法。

【請求項2】

前記湿気硬化型接着剤を用いた被着体間の接着は、前記疎水性粉末で水滴を被覆してなる粉末状物質とビーズとの混合物の存在下に行われることを特徴とする請求項1に記載の接着方法。

【請求項3】

前記湿気硬化型接着剤を用いた被着体間の接着は、前記疎水性粉末で水滴を被覆してなる粉末状物質を担持した基材の存在下に行われることを特徴とする請求項1に記載の接着方法。

【請求項4】

前記疎水性粉末は、疎水化無水ケイ酸であることを特徴とする請求項1〜3のいずれか一項に記載の接着方法。

【請求項1】

平均粒径が1μm以下の疎水性粉末で水滴を被覆してなる粉末状物質の存在下に湿気硬化型接着剤を用いて被着体間を接着することを特徴とする接着方法。

【請求項2】

前記湿気硬化型接着剤を用いた被着体間の接着は、前記疎水性粉末で水滴を被覆してなる粉末状物質とビーズとの混合物の存在下に行われることを特徴とする請求項1に記載の接着方法。

【請求項3】

前記湿気硬化型接着剤を用いた被着体間の接着は、前記疎水性粉末で水滴を被覆してなる粉末状物質を担持した基材の存在下に行われることを特徴とする請求項1に記載の接着方法。

【請求項4】

前記疎水性粉末は、疎水化無水ケイ酸であることを特徴とする請求項1〜3のいずれか一項に記載の接着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−153738(P2012−153738A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11026(P2011−11026)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]