接着施工性に優れた床材

【課題】裏打層として不織布を積層しても、床材の上反りを防止すると共に、接着性能を十分確保した、しかも、オープンタイムが長くなることで、接着強度が急激に低下することなく接着施工性に優れた床材を提供することを目的とする。

【解決手段】化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有し、かつ前記不織布は接着樹脂を3〜9g/m2含有させることで接着施工性に優れた床材とすることができることを見出し本発明に到達した。

【解決手段】化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有し、かつ前記不織布は接着樹脂を3〜9g/m2含有させることで接着施工性に優れた床材とすることができることを見出し本発明に到達した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば船舶、鉄道、バスなどの車輌の床材あるいはビル、マンション、家屋、商業施設などの建築物の床材に用いられる接着施工性に優れた床材に関する。

【背景技術】

【0002】

従来、ビル、マンション、家屋、商業施設などの建築物の床材としては、塩化ビニル樹脂(PVC)からなるものが多く採用されている。PVC製床材は、耐摩耗性に優れ、コストの低減を図ることができることによる。

【0003】

しかしながら、PVC製床材は焼却処分によって環境汚染をもたらすという問題があるし、火災発生による燃焼時には有害な塩化水素ガスを発生することから避難時に塩化水素ガスを吸ってしまうと人体に悪影響を及ぼすという問題があった。

【0004】

そこで、PVC材料に代えて、燃焼時に有毒ガスの発生が少ないノンハロゲン系の床材が提案されている。出願人はノンハロゲン系床材の裏打層として、例えば不織布を積層一体化した床材について開示(特許文献1)しており、不織布の裏打層は、積層時の加熱によって収縮しようとする歪みを残存させた状態で積層一体化しているので、床材の上反りを防止することができるとともに、床材を施工する際に、下地材に塗布する溶剤系あるいはエマルジョン系の接着剤と床材との接着性能を確保することができるものであった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−52654号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術では、床材を施工する際に接着剤を下地材に塗布してから床材を貼り合わせるまでの時間(以下「オープンタイム」という。)が長くなると、裏打層の不織布に接着剤が含浸しなくなるため、接着強度が急激に低下するとう問題があった。なお、床材を施工する際の接着剤としては、溶剤系あるいはエマルジョン系の接着剤が用いられており、極性基を有している接着剤が多い。

【0007】

この発明は、かかる技術的背景に鑑みてなされたものであって、裏打層として不織布を積層しても、床材の上反りを防止すると共に、接着性能を十分確保した、しかも、オープンタイムが長くなることで、接着強度が急激に低下することなく接着施工性に優れた床材を提供することを目的とする。なお、床材の上反りとは、施工面に対して床材の周辺部が浮き上がった状態をいい、床材の逆反りとは、上反りの反対の状態をいう。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は以下の手段を提供する。

【0009】

[1]化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有し、かつ前記不織布は接着樹脂を3〜9g/m2含有することを特徴とする接着施工性に優れた床材。

【0010】

[2]前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2である前項1に記載の接着施工性に優れた床材。

【0011】

[3]前記結晶性樹脂の結晶化度が45%以上である前項1または2に記載の接着施工性に優れた床材。

【0012】

[4]前記不織布の目付けが20〜100g/m2である前項1〜3のいずれか1項に記載の接着施工性に優れた床材。

【発明の効果】

【0013】

[1]の発明では、化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%の範囲に規定しているので、融点以下の温度で結晶性樹脂が急激に収縮するため逆反りとなるので床材の上反りを防止することができる。さらに、前記不織布は接着樹脂を3〜9g/m2含有しているので接着性能を十分向上させた接着施工性に優れた床材とすることができる。

【0014】

[2]の発明では、前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2の範囲に規定されているので、床材を施工する時に用いられる接着剤(極性樹脂を含有している)との相溶性が格段に向上するので、接着性能を効果的に向上させることができ、接着施工性に優れた床材とすることができる。

【0015】

[3]の発明では、前記結晶性樹脂の結晶化度が45%以上に規定されているので、前記下層は融点以下の温度で急激に収縮するため逆反りとなるので、床材の上反り防止を効果的に向上させることができる。

【0016】

[4]の発明では、前記不織布の目付けが20〜100g/m2であるので、該不織布の材料破壊を抑えることができるので、接着性能を効果的に向上させることができる。

【図面の簡単な説明】

【0017】

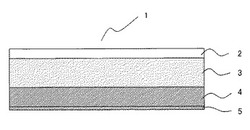

【図1】この発明の一実施形態に係る床材を示す断面図である。

【発明を実施するための形態】

【0018】

この発明に係る床材(1)の一実施形態を図1に示す。この床材(1)は、化学構造中に塩素原子を有しない樹脂からなる床材であって、表面層(2)と、中間層(3)と、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有した結晶性樹脂下層(4)と、不織布(5)とがこの順序で積層されたものである。

【0019】

表面層(2)は、化学構造中に塩素原子を有しない樹脂成分としては、化学構造中に塩素原子を有しない樹脂を用いる。例えばポリプロピレン−エチレン−ランダム共重合体、ホモポリプロピレン、ウレタン樹脂、ナイロン樹脂等を挙げることができる。このような表面層(2)を積層することで、耐摩耗性、耐汚染性に優れたものとなる。なお、表面層(2)の厚さは、0.1〜1mmにするのが好ましい。

【0020】

また、床材(1)に意匠性を付与さるために、表面層(2)の下面に印刷層を形成しても良い。印刷層としては、特に限定されるものではないが、例えばグラビア印刷、オフセット印刷、スクリーン印刷、転写印刷、インクジェット印刷等の印刷手法を挙げることができる。これらの印刷に用いられる印刷インキとしては、特に限定されるものではないが、例えばアクリル系樹脂、ウレタン系樹脂、ポリエステル系樹脂などの合成樹脂に、顔料、染料、着色剤、充填剤等が添加混合されたもの等を挙げることができる。印刷層を形成した下面にはプライマー層を設ける必要がある。プライマー層としては、例えば無水マレイン酸変性ポリプロピレン、無水マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等を挙げることができる。

【0021】

中間層(3)は、表面樹脂と同じ樹脂を使用することが好ましく、さらにエラストマー系樹脂を含有するのがより好ましい。エラストマー系樹脂としては、

特に限定されるものではないが、例えば、SEBS(スチレン−エチレン−ブタジエン−スチレン共重合体樹脂)、EPR(エチレン−ポリプロピレン−ラバー)等を挙げることができる。エラストマー系樹脂の含有量は、中間層(3)樹脂100質量部に対して、20〜30質量部が好ましい。さらに、中間層(3)の中に、金属水酸化物を含有させることができる。金属酸化物としては、特に限定されるものではないが、例えば、水酸化アルミニウム、水酸化マグネシウム、水酸化亜鉛、水酸化チタン等が挙げられる。中でも、難燃性能を高めることができる点で、水酸化マグネシウムを用いるのが好ましい。

【0022】

前記金属水酸化物は、脂肪酸処理またはシラン化合物処理されたものを用いるのが好ましい。このような物質で処理することで分散性を向上させることができる。前記脂肪酸としては、特に限定されるものではないが、例えば、ステアリン酸、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸亜鉛、ステアリン酸ナトリウムが挙げられる。中でもステアリン酸が好ましい。前記シラン化合物としては、特に限定されるものではないが、例えば、アミノシラン、エポキシシラン、メタクリルシラン等が挙げられる。

【0023】

前記金属水酸化物の含有量は、化学構造中に塩素原子を有しない樹脂100質量部に対して、150〜300質量部である。150質量部未満では難燃性能を十分高めることができない。また300質量部を超えると、体積分率が0.5以上となり、混練が困難になる。中でも、200〜250質量部であるのが好ましい。

【0024】

さらに、中間層(3)の中に、炭酸塩を含有させることができる。炭酸塩としては、例えば、炭酸カルシウム、炭酸ナトリウム、炭酸カリウム等を挙げることができる。

【0025】

前記炭酸塩の含有量は、化学構造中に塩素原子を有しない樹脂100質量部に対して、180〜300質量部である。180質量部未満では難燃性能を十分高めることができない。また300質量部を超えると、体積分率が0.5以上となり、混練が困難になる。中でも、220〜250質量部であるのが好ましい。

【0026】

下層(4)は結晶性樹脂を下層(4)の樹脂成分全体に対して55〜95質量%含有するものである。55〜95質量%の範囲に規定しているので、融点以下の温度で結晶性樹脂が急激に収縮するため逆反りとなるので床材の上反りを防止することができる。前記結晶性樹脂としては、例えばイソタクチックポリプロピレン、シンジオタクチックポリプロピレン、高密度ポリエチレン(HDPE)等を挙げることができる中でも、イソタクチックポリプロピレンを用いるのが好ましい。前記結晶性樹脂の結晶化度が45%以上である必要がある。結晶化度が45%を下回ると、融点以下の温度における結晶性樹脂の収縮が少ないので床材の上反りを防止することができなくなる。

【0027】

不織布(5)は、特に限定されないが、ポリエステル繊維、アクリル繊維、ポリプロピレン繊維、ポリアミド繊維などの合成繊維、ビスコース繊維からなる不織布であって、スパンボンド不織布、ニードルパンチ不織布等を挙げることができる。不織布の目付けは、20〜100g/m2の範囲が好ましい。不織布の目付けが20g/m2を下回ると床材成形時に不織布が裂け易くなるので好ましくなく、100g/m2を超えると接着性評価試験で材料破壊を生じ易くなり接着強度が不充分となる。さらに好ましくは30〜60g/m2の範囲である。さらに、前記不織布は接着樹脂を3〜9g/m2含有しているので接着性能を十分向上させた接着施工性に優れた床材とすることができる。接着樹脂の含有量が3g/m2を下回ると床材の施工後の接着強度が弱くなり好ましくなく、9g/m2を超えると下層(4)と不織布(5)との接着強度が充分ではなくなる。さらに好ましくは5〜7g/m2の範囲である。不織布へ接着樹脂を付着させるには公知の方法で付着させれば良く、例えばディップ、ロールコーター、ドクターコーターによる方法を挙げることができる。

【0028】

前記接着樹脂としては、特に限定されないが、アクリル系樹脂、エポキシ系樹脂、ウレタン系樹脂を挙げることができる。中でもアクリル系樹脂が接着施工性の点で好ましい。前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2の範囲である必要がある。SP値が9.0(cal/cm3)1/2を下回ると床材の施工時に用いる接着剤との相溶性が低下するので接着強度を確保するのが困難になる。SP値が12.0(cal/cm3)1/2を超えても接着剤との相溶性が低下するので接着強度を確保するのが困難になる。

【0029】

なお、表面層(2)、中間層(3)のいずれにも、酸化防止剤、紫外線吸収剤、滑剤、安定剤、光安定剤、難燃剤、着色剤、帯電防止剤、充填剤等の各種添加剤を適宜含有せしめても良い。

【0030】

床材(1)の厚さは、特に限定されないが、2.0〜2.5mmに設定されるのが好ましい。2.0mm以上であることで寸法安定性が得られると共に、2.5mm以下であることで床材(1)としての軽量性を維持し良好なハンドリング性を確保することができる。また、タイル状床材として構成しても良いし、シート状床材として構成しても良く、特に限定されない。

【0031】

なお、本発明に係わる床材(1)製造方法は、特に限定されるものではく、例えば、カレンダー加工機、押出加工機等の装置により表面層(2)、中間層(3)と下層(4)とをそれぞれシート化し、別工程で接着樹脂を例えばディップ法にて含侵させた後に乾燥させた不織布(5)を用意し、次に、シート化した表面層(2)、中間層(3)と下層(4)と不織布(5)とを公知の装置、例えば熱ドラムにより積層一体化して製造することができる。

【実施例】

【0032】

次に、この発明の具体的実施例について説明するが、本発明はこれらの実施例のものに特に限定されるものではない。なお、接着性評価方法及び反り評価方法については、次の試験法に従い試験を行ない評価した。また、これらの評価結果を表1に示す。

【0033】

<接着性評価方法>

JIS A5536−2003の5.3.3のはく離接着強さに準拠して、オープンタイム10分、60分のそれぞれについて床材の接着強度(N/25mm)を測定し、次の評価基準に基づき評価した。フレキシル板の代わりにコンパネを用いた。コンパネと床材との接着にはアクリル樹脂系エマルジョン系接着剤を使用し、接着剤の塗布量は300g/m2とした。測定試料3点の平均値を算出し評価した。

「○」・・・常態の接着強度が30.0N/25mm以上であった。

「△」・・・常態の接着強度が10.0N/25mm以上30.0N/25mm未満であった。

「×」・・・常態の接着強度が10.0N/25mm未満であった。

【0034】

<反り評価方法>

JIS A1454−2005の6.10の反り試験に準拠して床材の反り量(mm)を測定し、次の評価判定基準に基づき評価した。測定は床材の四隅4箇所を測定し、4箇所の平均値を算出し評価した。

「○」・・・反り量が−1.0mm以上0.0mm以下であった。

「△」・・・反り量が0.0mmを超えて0.5mm以下であった。

「×」・・・反り量が0.5mmを超であった。または、反り量が−1.0mm未満であった。

【0035】

<実施例1>

ポリプロピレン−エチレン−ランダム共重合体からなる組成物をカレンダー加工機によって厚さ0.20mmの表面層を得た。次に、ポリプロピレン60質量部、エチレン系エラストマー20質量部、EPR(エチレンポリプロピレンラバー)20質量部、炭酸カルシウム250質量部からなる樹脂組成物を、バンバリーミキサーで混練し、160℃に設定したカレンダー加工機を用いて厚さ1.60mmの中間層を得た。次に、結晶化度70%のイソタクチックポリプロピレン80質量%とアタクチックポリプロピレン20質量%とからなる組成物をバンバリーミキサーで混練し、160℃に設定したカレンダー加工機を用いて厚さ0.30mmの下層を得た。目付け60g/m2のポリプロピレン繊維製スパンボンド不織布を、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を5g/m2含有した不織布を得た。最後に、表面層、中間層、下層、不織布の順序で積層して、熱ドラム装置を用いて160℃、1.0MPaの条件で5分間圧縮成形を行うことで厚さ2.1mmの床材を得た。

【0036】

<実施例2>

実施例1において、結晶化度70%のイソタクチックポリプロピレン60質量%とアタクチックポリプロピレン40質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0037】

<実施例3>

実施例1において、結晶化度70%のイソタクチックポリプロピレン90質量%とアタクチックポリプロピレン10質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0038】

<実施例4>

実施例1において、結晶化度50%のイソタクチックポリプロピレン80質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0039】

<実施例5>

実施例1において、目付け30g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0040】

<実施例6>

実施例1において、目付け90g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0041】

<実施例7>

実施例1において、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を4g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0042】

<実施例8>

実施例1において、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を6g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0043】

<実施例9>

実施例1において、結晶化度70%のイソタクチックポリプロピレンに替えて結晶化度95%の高密度ポリエチレン80質量%を用い、SP値11.0(cal/cm3)1/2のエポキシ系樹脂エマルジョンにディップし、80℃で5分乾燥し、エポキシ系樹脂を5g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0044】

<比較例1>

実施例1において、結晶化度70%のイソタクチックポリプロピレン40質量%とアタクチックポリプロピレン60質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0045】

<比較例2>

実施例1において、結晶化度40%のイソタクチックポリプロピレン80質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0046】

<比較例3>

実施例1において、目付け120g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0047】

<比較例4>

実施例1において、接着樹脂エマルジョンを含有しない目付け60g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0048】

<比較例5>

実施例1において、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を10g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0049】

<比較例6>

実施例1において、SP値7.5(cal/cm3)1/2のポリプロピレン系樹脂エマルジョンにディップし、80℃で5分乾燥し、ポリプロピレン系樹脂を5g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0050】

【表1】

【産業上の利用可能性】

【0051】

本発明は、例えば船舶、鉄道、バスなどの車輌の床材あるいはビル、マンション、家屋、商業施設などの建築物の床材として利用できる。

【符号の説明】

【0052】

1・・・接着施工性に優れた床材

2・・・表面層

3・・・中間層

4・・・下層

5・・・不織布

【技術分野】

【0001】

この発明は、例えば船舶、鉄道、バスなどの車輌の床材あるいはビル、マンション、家屋、商業施設などの建築物の床材に用いられる接着施工性に優れた床材に関する。

【背景技術】

【0002】

従来、ビル、マンション、家屋、商業施設などの建築物の床材としては、塩化ビニル樹脂(PVC)からなるものが多く採用されている。PVC製床材は、耐摩耗性に優れ、コストの低減を図ることができることによる。

【0003】

しかしながら、PVC製床材は焼却処分によって環境汚染をもたらすという問題があるし、火災発生による燃焼時には有害な塩化水素ガスを発生することから避難時に塩化水素ガスを吸ってしまうと人体に悪影響を及ぼすという問題があった。

【0004】

そこで、PVC材料に代えて、燃焼時に有毒ガスの発生が少ないノンハロゲン系の床材が提案されている。出願人はノンハロゲン系床材の裏打層として、例えば不織布を積層一体化した床材について開示(特許文献1)しており、不織布の裏打層は、積層時の加熱によって収縮しようとする歪みを残存させた状態で積層一体化しているので、床材の上反りを防止することができるとともに、床材を施工する際に、下地材に塗布する溶剤系あるいはエマルジョン系の接着剤と床材との接着性能を確保することができるものであった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−52654号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術では、床材を施工する際に接着剤を下地材に塗布してから床材を貼り合わせるまでの時間(以下「オープンタイム」という。)が長くなると、裏打層の不織布に接着剤が含浸しなくなるため、接着強度が急激に低下するとう問題があった。なお、床材を施工する際の接着剤としては、溶剤系あるいはエマルジョン系の接着剤が用いられており、極性基を有している接着剤が多い。

【0007】

この発明は、かかる技術的背景に鑑みてなされたものであって、裏打層として不織布を積層しても、床材の上反りを防止すると共に、接着性能を十分確保した、しかも、オープンタイムが長くなることで、接着強度が急激に低下することなく接着施工性に優れた床材を提供することを目的とする。なお、床材の上反りとは、施工面に対して床材の周辺部が浮き上がった状態をいい、床材の逆反りとは、上反りの反対の状態をいう。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は以下の手段を提供する。

【0009】

[1]化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有し、かつ前記不織布は接着樹脂を3〜9g/m2含有することを特徴とする接着施工性に優れた床材。

【0010】

[2]前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2である前項1に記載の接着施工性に優れた床材。

【0011】

[3]前記結晶性樹脂の結晶化度が45%以上である前項1または2に記載の接着施工性に優れた床材。

【0012】

[4]前記不織布の目付けが20〜100g/m2である前項1〜3のいずれか1項に記載の接着施工性に優れた床材。

【発明の効果】

【0013】

[1]の発明では、化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%の範囲に規定しているので、融点以下の温度で結晶性樹脂が急激に収縮するため逆反りとなるので床材の上反りを防止することができる。さらに、前記不織布は接着樹脂を3〜9g/m2含有しているので接着性能を十分向上させた接着施工性に優れた床材とすることができる。

【0014】

[2]の発明では、前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2の範囲に規定されているので、床材を施工する時に用いられる接着剤(極性樹脂を含有している)との相溶性が格段に向上するので、接着性能を効果的に向上させることができ、接着施工性に優れた床材とすることができる。

【0015】

[3]の発明では、前記結晶性樹脂の結晶化度が45%以上に規定されているので、前記下層は融点以下の温度で急激に収縮するため逆反りとなるので、床材の上反り防止を効果的に向上させることができる。

【0016】

[4]の発明では、前記不織布の目付けが20〜100g/m2であるので、該不織布の材料破壊を抑えることができるので、接着性能を効果的に向上させることができる。

【図面の簡単な説明】

【0017】

【図1】この発明の一実施形態に係る床材を示す断面図である。

【発明を実施するための形態】

【0018】

この発明に係る床材(1)の一実施形態を図1に示す。この床材(1)は、化学構造中に塩素原子を有しない樹脂からなる床材であって、表面層(2)と、中間層(3)と、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有した結晶性樹脂下層(4)と、不織布(5)とがこの順序で積層されたものである。

【0019】

表面層(2)は、化学構造中に塩素原子を有しない樹脂成分としては、化学構造中に塩素原子を有しない樹脂を用いる。例えばポリプロピレン−エチレン−ランダム共重合体、ホモポリプロピレン、ウレタン樹脂、ナイロン樹脂等を挙げることができる。このような表面層(2)を積層することで、耐摩耗性、耐汚染性に優れたものとなる。なお、表面層(2)の厚さは、0.1〜1mmにするのが好ましい。

【0020】

また、床材(1)に意匠性を付与さるために、表面層(2)の下面に印刷層を形成しても良い。印刷層としては、特に限定されるものではないが、例えばグラビア印刷、オフセット印刷、スクリーン印刷、転写印刷、インクジェット印刷等の印刷手法を挙げることができる。これらの印刷に用いられる印刷インキとしては、特に限定されるものではないが、例えばアクリル系樹脂、ウレタン系樹脂、ポリエステル系樹脂などの合成樹脂に、顔料、染料、着色剤、充填剤等が添加混合されたもの等を挙げることができる。印刷層を形成した下面にはプライマー層を設ける必要がある。プライマー層としては、例えば無水マレイン酸変性ポリプロピレン、無水マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等を挙げることができる。

【0021】

中間層(3)は、表面樹脂と同じ樹脂を使用することが好ましく、さらにエラストマー系樹脂を含有するのがより好ましい。エラストマー系樹脂としては、

特に限定されるものではないが、例えば、SEBS(スチレン−エチレン−ブタジエン−スチレン共重合体樹脂)、EPR(エチレン−ポリプロピレン−ラバー)等を挙げることができる。エラストマー系樹脂の含有量は、中間層(3)樹脂100質量部に対して、20〜30質量部が好ましい。さらに、中間層(3)の中に、金属水酸化物を含有させることができる。金属酸化物としては、特に限定されるものではないが、例えば、水酸化アルミニウム、水酸化マグネシウム、水酸化亜鉛、水酸化チタン等が挙げられる。中でも、難燃性能を高めることができる点で、水酸化マグネシウムを用いるのが好ましい。

【0022】

前記金属水酸化物は、脂肪酸処理またはシラン化合物処理されたものを用いるのが好ましい。このような物質で処理することで分散性を向上させることができる。前記脂肪酸としては、特に限定されるものではないが、例えば、ステアリン酸、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸亜鉛、ステアリン酸ナトリウムが挙げられる。中でもステアリン酸が好ましい。前記シラン化合物としては、特に限定されるものではないが、例えば、アミノシラン、エポキシシラン、メタクリルシラン等が挙げられる。

【0023】

前記金属水酸化物の含有量は、化学構造中に塩素原子を有しない樹脂100質量部に対して、150〜300質量部である。150質量部未満では難燃性能を十分高めることができない。また300質量部を超えると、体積分率が0.5以上となり、混練が困難になる。中でも、200〜250質量部であるのが好ましい。

【0024】

さらに、中間層(3)の中に、炭酸塩を含有させることができる。炭酸塩としては、例えば、炭酸カルシウム、炭酸ナトリウム、炭酸カリウム等を挙げることができる。

【0025】

前記炭酸塩の含有量は、化学構造中に塩素原子を有しない樹脂100質量部に対して、180〜300質量部である。180質量部未満では難燃性能を十分高めることができない。また300質量部を超えると、体積分率が0.5以上となり、混練が困難になる。中でも、220〜250質量部であるのが好ましい。

【0026】

下層(4)は結晶性樹脂を下層(4)の樹脂成分全体に対して55〜95質量%含有するものである。55〜95質量%の範囲に規定しているので、融点以下の温度で結晶性樹脂が急激に収縮するため逆反りとなるので床材の上反りを防止することができる。前記結晶性樹脂としては、例えばイソタクチックポリプロピレン、シンジオタクチックポリプロピレン、高密度ポリエチレン(HDPE)等を挙げることができる中でも、イソタクチックポリプロピレンを用いるのが好ましい。前記結晶性樹脂の結晶化度が45%以上である必要がある。結晶化度が45%を下回ると、融点以下の温度における結晶性樹脂の収縮が少ないので床材の上反りを防止することができなくなる。

【0027】

不織布(5)は、特に限定されないが、ポリエステル繊維、アクリル繊維、ポリプロピレン繊維、ポリアミド繊維などの合成繊維、ビスコース繊維からなる不織布であって、スパンボンド不織布、ニードルパンチ不織布等を挙げることができる。不織布の目付けは、20〜100g/m2の範囲が好ましい。不織布の目付けが20g/m2を下回ると床材成形時に不織布が裂け易くなるので好ましくなく、100g/m2を超えると接着性評価試験で材料破壊を生じ易くなり接着強度が不充分となる。さらに好ましくは30〜60g/m2の範囲である。さらに、前記不織布は接着樹脂を3〜9g/m2含有しているので接着性能を十分向上させた接着施工性に優れた床材とすることができる。接着樹脂の含有量が3g/m2を下回ると床材の施工後の接着強度が弱くなり好ましくなく、9g/m2を超えると下層(4)と不織布(5)との接着強度が充分ではなくなる。さらに好ましくは5〜7g/m2の範囲である。不織布へ接着樹脂を付着させるには公知の方法で付着させれば良く、例えばディップ、ロールコーター、ドクターコーターによる方法を挙げることができる。

【0028】

前記接着樹脂としては、特に限定されないが、アクリル系樹脂、エポキシ系樹脂、ウレタン系樹脂を挙げることができる。中でもアクリル系樹脂が接着施工性の点で好ましい。前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2の範囲である必要がある。SP値が9.0(cal/cm3)1/2を下回ると床材の施工時に用いる接着剤との相溶性が低下するので接着強度を確保するのが困難になる。SP値が12.0(cal/cm3)1/2を超えても接着剤との相溶性が低下するので接着強度を確保するのが困難になる。

【0029】

なお、表面層(2)、中間層(3)のいずれにも、酸化防止剤、紫外線吸収剤、滑剤、安定剤、光安定剤、難燃剤、着色剤、帯電防止剤、充填剤等の各種添加剤を適宜含有せしめても良い。

【0030】

床材(1)の厚さは、特に限定されないが、2.0〜2.5mmに設定されるのが好ましい。2.0mm以上であることで寸法安定性が得られると共に、2.5mm以下であることで床材(1)としての軽量性を維持し良好なハンドリング性を確保することができる。また、タイル状床材として構成しても良いし、シート状床材として構成しても良く、特に限定されない。

【0031】

なお、本発明に係わる床材(1)製造方法は、特に限定されるものではく、例えば、カレンダー加工機、押出加工機等の装置により表面層(2)、中間層(3)と下層(4)とをそれぞれシート化し、別工程で接着樹脂を例えばディップ法にて含侵させた後に乾燥させた不織布(5)を用意し、次に、シート化した表面層(2)、中間層(3)と下層(4)と不織布(5)とを公知の装置、例えば熱ドラムにより積層一体化して製造することができる。

【実施例】

【0032】

次に、この発明の具体的実施例について説明するが、本発明はこれらの実施例のものに特に限定されるものではない。なお、接着性評価方法及び反り評価方法については、次の試験法に従い試験を行ない評価した。また、これらの評価結果を表1に示す。

【0033】

<接着性評価方法>

JIS A5536−2003の5.3.3のはく離接着強さに準拠して、オープンタイム10分、60分のそれぞれについて床材の接着強度(N/25mm)を測定し、次の評価基準に基づき評価した。フレキシル板の代わりにコンパネを用いた。コンパネと床材との接着にはアクリル樹脂系エマルジョン系接着剤を使用し、接着剤の塗布量は300g/m2とした。測定試料3点の平均値を算出し評価した。

「○」・・・常態の接着強度が30.0N/25mm以上であった。

「△」・・・常態の接着強度が10.0N/25mm以上30.0N/25mm未満であった。

「×」・・・常態の接着強度が10.0N/25mm未満であった。

【0034】

<反り評価方法>

JIS A1454−2005の6.10の反り試験に準拠して床材の反り量(mm)を測定し、次の評価判定基準に基づき評価した。測定は床材の四隅4箇所を測定し、4箇所の平均値を算出し評価した。

「○」・・・反り量が−1.0mm以上0.0mm以下であった。

「△」・・・反り量が0.0mmを超えて0.5mm以下であった。

「×」・・・反り量が0.5mmを超であった。または、反り量が−1.0mm未満であった。

【0035】

<実施例1>

ポリプロピレン−エチレン−ランダム共重合体からなる組成物をカレンダー加工機によって厚さ0.20mmの表面層を得た。次に、ポリプロピレン60質量部、エチレン系エラストマー20質量部、EPR(エチレンポリプロピレンラバー)20質量部、炭酸カルシウム250質量部からなる樹脂組成物を、バンバリーミキサーで混練し、160℃に設定したカレンダー加工機を用いて厚さ1.60mmの中間層を得た。次に、結晶化度70%のイソタクチックポリプロピレン80質量%とアタクチックポリプロピレン20質量%とからなる組成物をバンバリーミキサーで混練し、160℃に設定したカレンダー加工機を用いて厚さ0.30mmの下層を得た。目付け60g/m2のポリプロピレン繊維製スパンボンド不織布を、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を5g/m2含有した不織布を得た。最後に、表面層、中間層、下層、不織布の順序で積層して、熱ドラム装置を用いて160℃、1.0MPaの条件で5分間圧縮成形を行うことで厚さ2.1mmの床材を得た。

【0036】

<実施例2>

実施例1において、結晶化度70%のイソタクチックポリプロピレン60質量%とアタクチックポリプロピレン40質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0037】

<実施例3>

実施例1において、結晶化度70%のイソタクチックポリプロピレン90質量%とアタクチックポリプロピレン10質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0038】

<実施例4>

実施例1において、結晶化度50%のイソタクチックポリプロピレン80質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0039】

<実施例5>

実施例1において、目付け30g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0040】

<実施例6>

実施例1において、目付け90g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0041】

<実施例7>

実施例1において、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を4g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0042】

<実施例8>

実施例1において、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を6g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0043】

<実施例9>

実施例1において、結晶化度70%のイソタクチックポリプロピレンに替えて結晶化度95%の高密度ポリエチレン80質量%を用い、SP値11.0(cal/cm3)1/2のエポキシ系樹脂エマルジョンにディップし、80℃で5分乾燥し、エポキシ系樹脂を5g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0044】

<比較例1>

実施例1において、結晶化度70%のイソタクチックポリプロピレン40質量%とアタクチックポリプロピレン60質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0045】

<比較例2>

実施例1において、結晶化度40%のイソタクチックポリプロピレン80質量%とした以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0046】

<比較例3>

実施例1において、目付け120g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0047】

<比較例4>

実施例1において、接着樹脂エマルジョンを含有しない目付け60g/m2のポリプロピレン繊維製スパンボンド不織布を用いた以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0048】

<比較例5>

実施例1において、SP値10.0(cal/cm3)1/2のアクリル系樹脂エマルジョンにディップし、80℃で5分乾燥し、アクリル系樹脂を10g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0049】

<比較例6>

実施例1において、SP値7.5(cal/cm3)1/2のポリプロピレン系樹脂エマルジョンにディップし、80℃で5分乾燥し、ポリプロピレン系樹脂を5g/m2含有した不織布を用いたい以外は実施例1と同様にして厚さ2.1mmの床材を得た。

【0050】

【表1】

【産業上の利用可能性】

【0051】

本発明は、例えば船舶、鉄道、バスなどの車輌の床材あるいはビル、マンション、家屋、商業施設などの建築物の床材として利用できる。

【符号の説明】

【0052】

1・・・接着施工性に優れた床材

2・・・表面層

3・・・中間層

4・・・下層

5・・・不織布

【特許請求の範囲】

【請求項1】

化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有し、かつ前記不織布は接着樹脂を3〜9g/m2含有することを特徴とする接着施工性に優れた床材。

【請求項2】

前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2である請求項1に記載の接着施工性に優れた床材。

【請求項3】

前記結晶性樹脂の結晶化度が45%以上である請求項1または2に記載の接着施工性に優れた床材。

【請求項4】

前記不織布の目付けが20〜100g/m2である請求項1〜3のいずれか1項に記載の接着施工性に優れた床材。

【請求項1】

化学構造中に塩素原子を有しない樹脂からなる床材において、表面層、中間層、下層、不織布とがこの順序で積層一体化されてなり、前記結晶性樹脂を前記下層樹脂成分全体に対して55〜95質量%含有し、かつ前記不織布は接着樹脂を3〜9g/m2含有することを特徴とする接着施工性に優れた床材。

【請求項2】

前記接着樹脂の溶解パラメーター(SP値)が9.0〜12.0(cal/cm3)1/2である請求項1に記載の接着施工性に優れた床材。

【請求項3】

前記結晶性樹脂の結晶化度が45%以上である請求項1または2に記載の接着施工性に優れた床材。

【請求項4】

前記不織布の目付けが20〜100g/m2である請求項1〜3のいずれか1項に記載の接着施工性に優れた床材。

【図1】

【公開番号】特開2012−241331(P2012−241331A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109496(P2011−109496)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

[ Back to top ]