接続シート

【課題】保存時及び使用時に手間がかからず、取り扱いが容易で、接合時にボイドが発生するのを低減することができる接続シートを提供する。

【解決手段】本発明の接続シート1は、半導体素子17と基板16とを接続するための接続シート1であって、金属ペーストをシート状に形成した接合層2と、接合層2の一方の面側に設けられ、接合層2を保護する第一の保護フィルム4とを有し、接合層2は、金属微粒子と有機分散剤とを含み、加熱することにより、有機分散剤が除去され、金属微粒子同士が互いに結合することを特徴とする。

【解決手段】本発明の接続シート1は、半導体素子17と基板16とを接続するための接続シート1であって、金属ペーストをシート状に形成した接合層2と、接合層2の一方の面側に設けられ、接合層2を保護する第一の保護フィルム4とを有し、接合層2は、金属微粒子と有機分散剤とを含み、加熱することにより、有機分散剤が除去され、金属微粒子同士が互いに結合することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接続シートに関し、特に、半導体素子と回路基板やセラミック基板等の基板とを接続するための接続シートに関する。

【背景技術】

【0002】

電力の制御や供給等を行う半導体素子(いわゆるパワー半導体素子)と回路基板、セラミック基板およびリードフレーム等の基板との接続では、一般に半田が使用されている。このような半田としては、半田の粉末にフラックスを加えて適当な粘度にしたクリーム半田が主に用いられている。しかしながら、フラックスを用いると、半導体素子表面を汚染する可能性があり、洗浄工程が必要という問題があった。また、近年、環境上の配慮から、鉛を含まない鉛フリー半田材料を用いることが要求されている。パワー半導体の発熱に対応可能な鉛フリー半田材料としてAu−Sn系半田があるが、高価であるため、実用的ではない。Au−Sn系半田より安価な半田材料としてSn−Ag−Cu系半田があるが、熱履歴による金属間化合物の成長が信頼性の低下につながるという問題があった。

【0003】

半田を用いない接合部材として、熱硬化性樹脂に導電性を持つ微細な金属粒子を混ぜ合わせたものを膜状に成形した異方性導電フィルム(Anisotropic Conductive Film:ACF)がある。しかしながら、ACFは、高熱による熱硬化性樹脂の劣化が懸念されるため、発熱量の大きいパワー半導体の接続には適さない。

【0004】

また、他の半田を用いない接合部材として、近時では金属微粒子を含むペースト( 以下、金属ペーストという)がある(例えば、特許文献1参照)。 金属ペーストは、金属微粒子に、保存時や製造工程中の金属微粒子同士の凝縮を防止する有機分散剤と、接合時に有機分散剤と反応して有機分散剤を除去する分散補助物質とを添加し、これに溶剤等を混合させてペースト状にしたものである。金属微粒子は、少なくとも粒径が1nm〜500nm程度の極めて微細な粒子を含むものであり、表面は活性状態である。

【0005】

金属ペーストを用いて半導体素子と基板とを接合するには、半導体素子及び/又は基板の接合面に金属ペーストをディスペンサー、又はスクリーン印刷により塗布し、150℃〜300℃で所定時間(1分〜1時間程度)加熱する。これにより、有機分散剤と分散補助材とが反応して有機分散剤が除去され、同時に溶剤も揮発して除去される。有機分散剤や溶剤が除去されると、活性状態にある金属微粒子同士が互いに結合し、その金属成分の単体膜となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−352080号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

金属ペーストをディスペンサーやスクリーン印刷を用いて、接合面に塗布する場合、予備乾燥が必要となり、工程が煩雑になるという問題があった。さらに、スクリーン印刷では、塗布厚の調整が難しいという問題があった。また、金属ペーストをディスペンサーやスクリーン印刷を用いて、接合面に塗布する場合、溶剤等の量を調節して、金属ペーストの粘度をある程度低くする必要がある。しかしながら、粘度を下げるために、金属微粒子の量に対して溶剤等の量を多くすると、接合時に金属粒子間にボイドが発生して接続信頼性が低下するという問題があった。

【0008】

発明者らが鋭意検討の結果、ボイドの発生を低減するためには、金属微粒子の含有量を多くすることが有効であることがわかった。そこで、低粘度の金属ペーストをスクリーン印刷等を用いて接合面に塗布し、予備乾燥を行うことにより、溶剤分を除去して金属微粒子の含有量を多くした後にボンディングすることも考えられる。

【0009】

しかしながら、低粘度の金属ペーストを接合面に塗布して予備乾燥すると、予備乾燥時に塗膜にクラックが発生するという問題があった。また、接合面に塗布する前に金属ペーストの金属微粒子の含有量を多くすると、金属ペーストの粘度が非常に高くなり、ディスペンサーやスクリーン印刷を用いて接合面に均一に塗布することが困難であるという問題があった。

【0010】

また、低粘度の金属ペーストの場合、取り扱いが困難であるという問題があった。さらに、低粘度の金属ペーストの場合、保存時には安定した分散性を維持するため冷凍しておき、使用時には予め常温に戻しておく必要があり、手間がかかるという問題があった。

【0011】

そこで、本発明の目的は、保存時及び使用時に手間がかからず、取り扱いが容易で、接合時にボイドが発生するのを低減することができる接続シートを提供することにある。

【課題を解決するための手段】

【0012】

以上のような目的を達成するため、本発明による接続シートは、半導体素子と基板とを接続するための接続シートであって、金属ペーストをシート状に形成した接合層と、前記接合層の一方の面側に設けられ、前記接合層を保護する第一の保護フィルムとを有し、前記接合層は、金属微粒子と有機分散剤とを含み、加熱することにより、前記有機分散剤が除去され、前記金属微粒子同士が互いに結合することを特徴とする。

【0013】

また、本発明に係る接続シートは、前記接合層と前記第一の保護フィルムとの界面に、液体層を有することが好ましい。

【0014】

また、本発明に係る接続シートは、前記接合層の一方の面の面積が、他方の面の面積よりも小さいことが好ましい。

【0015】

また、本発明に係る接続シートは、前記接合層の前記第一の保護フィルムとは反対の面側に、第二の保護フィルムを有することが好ましい。

【0016】

また、本発明に係る接続シートは、前記接合層と前記第二の保護フィルムとの界面に、液体層を有することが好ましい。

【0017】

また、本発明に係る接続シートは、前記第二の保護フィルムの前記接合層とは反対の面側に、粘着剤(粘着物)を介して第三の保護フィルム26を有することが好ましい。

【0018】

また、本発明に係る接続シートは、前記金属微粒子が、銀、金、銅、アルミニウム、ニッケル、白金、錫、アンチモン及びパラジウムからなる金属元素群から選ばれる1種の微粒子、前記金属元素群から選ばれる2種以上を混合した微粒子、前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子、前記金属元素群から選ばれる1種の微粒子又は前記金属元素群から選ばれる2種以上を混合した微粒子と前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子とを混合した微粒子、これらの酸化物、又は、これらの水酸化物であることが好ましい。

【0019】

また、本発明に係る接続シートは、前記第一の保護フィルムが、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることが好ましい。

【0020】

また、本発明に係る接続シートは、前記第二の保護フィルムは、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることが好ましい。

【0021】

また、本発明に係る接続シートは、前記第一の保護フィルムの厚みが、前記第二の保護フィルムの厚みより大きく、前記接合層の前記第二の保護フィルム側の面積が、前記第一の保護フィルム側の面積よりも小さいことが好ましい。

【0022】

また、本発明に係る接続シートは、前記金属微粒子の一次粒子の平均粒子径が、1nm〜500nmであることが好ましい。

【0023】

また、本発明に係る接続シートは、前記金属ペースト中の前記金属微粒子の質量比が、30質量%以上90質量%以下であることが好ましい。

【0024】

また、本発明に係る接続シートは、前記金属ペーストの振動式粘度計で測定される25℃における粘度が、200Pa・s以上であることが好ましい。

【発明の効果】

【0025】

本発明の接続シートによれば、金属ペーストがシート状に形成されているため、常温の状態でも安定した分散性が維持でき、保存時に冷凍したり、使用に常温に戻す手間がかからない。また、シート状であるため、取り扱いが容易である。さらに、金属ペーストの金属微粒子の含有量を多くすることができるため、接合時にボイドが発生するのを低減することができる。また、金属ペーストがシート状に形成されており、寸法・厚み精度が高いため、半導体の製造工程において複数の半導体素子を一括して基板に接合することができる。また、半導体の製造工程において予備乾燥が必要ないため、工数が少なくてすむ。

【図面の簡単な説明】

【0026】

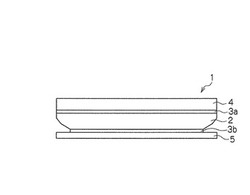

【図1】本実施形態に係る接続シートを模式的に示す断面図である。

【図2】本実施形態に係る接続シートを製造する方法を模式的に説明する説明図である。

【図3】本実施形態に係る接続シートを製造する方法を模式的に説明する説明図である。

【図4】本実施形態に係る接続シートを用いて半導体装置を製造する方法を模式的に説明する説明図である。

【図5】本実施形態に係る接続シートを用いて半導体装置を製造する方法を模式的に説明する説明図である。

【図6】本実施形態に係る接続シートの変形例を模式的に示す断面図である。

【発明を実施するための形態】

【0027】

以下に本発明の実施の形態を図面に基づいて詳細に説明する。

【0028】

実施形態に係る接続シート1は、図1に示すように、金属ペーストをシート状に形成した接合層2を有しており、接合層2の一方の面側には、液体層3aを介して第一の保護フィルム4が設けられている。また、接合層2の他方の面側には、液体層3bを介して第二の保護フィルム5が設けられている。

【0029】

以下、本実施形態に係る接続シート1の各構成要素について詳細に説明する。

【0030】

(接合層2)

接合層2は、金属ペースト9(図2参照)をシート状に形成したものであり、半導体素子17(図4(E)参照)、特に電力の制御や供給等を行ういわゆるパワー半導体素子と回路基板又はセラミック基板等の基板16(図4(E)参照)との間に介在させた状態で焼結させることにより、半導体素子17と基板16とを接続するものである。

【0031】

金属ペースト9は、金属微粒子に、保存時や製造工程中の金属微粒子同士の凝縮を防止する有機分散剤と、接合時に有機分散剤と反応して有機分散剤を除去する分散補助物質とを添加し、溶剤を混合させてペースト状にしたものである。

【0032】

金属微粒子は、銀、金、銅、アルミニウム、ニッケル、白金、錫、アンチモン及びパラジウムからなる金属元素群から選ばれる1種の微粒子、前記金属元素群から選ばれる2種以上を混合した微粒子、前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子、前記金属元素群から選ばれる1種の微粒子又は前記金属元素群から選ばれる2種以上を混合した微粒子と前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子とを混合した微粒子、これらの酸化物、又は、これらの水酸化物であることが好ましい。また、金属微粒子の平均粒径(一次粒子の平均粒子径)は、1nm〜500nmであることが好ましい。金属微粒子の一次粒子の平均粒子径が1nm以上で焼成により均質な粒子径と空孔を有する多孔質体を形成することが可能になり、一方、500nm以下で精密な導電パターンを形成することができる。より好ましくは、5nm〜200nmである。

ここで、一次粒子の平均粒子径とは、二次粒子を構成する個々の金属微粒子である一次粒子の直径の平均の意味である。該一次粒子径は、電子顕微鏡を用いて測定することができる。また、平均粒子径とは、一次粒子の数平均粒子径を意味する。また、金属微粒子の含有量は、全体の質量の30〜90%であることが、金属ペーストの高粘度物としての形状を維持し、より安定した接合力を得るために好ましい。一次粒子の平均粒子径が、1nm〜500nmである金属微粒子を所定割合、好ましくは全体の質量の30〜90%含んでいれば、他に粒子径が0.5〜50μmの金属微粒子を含んでいてもよい。

【0033】

有機分散剤としては、公知のものを適宜使用することができるが、好ましいものとして、25℃において液状であるアルコール及び/もしくは多価アルコールが挙げられ、また、25℃において液状であるアルコール及び/もしくは多価アルコールと、25℃において固形状のアルコール及び/もしくは多価アルコールとを混合したものが挙げられる。

【0034】

分散補助物質としては、公知のものを適宜使用することができるが、金属微粒子の分散性、焼結性の向上等を考慮すると、アミド基を有する化合物、アミン化合物等を用いることが好ましい。

【0035】

金属ペースト9すなわち接合層2の粘度は、振動式粘度計で測定される25℃における粘度が200Pa・s以上であり、好ましくは400Pa・sである。金属ペースト9の粘度は、JIS Z8803 (2011)に則って測定したものであり、「(株)セコニック製、振動式粘度計 VM100A」により測定した時の値である。金属ペースト9の粘度が200Pa・s以上であると、成形性・ハンドリング性が優れ、金属ペースト9の粘度が200Pa・s未満であると、保護フィルムが剥離しにくくなり、接合層を破損するおそれが生じる。金属ペースト9の粘度を200Pa・s以上とするには、金属微粒子の含有量、溶剤の量などを調整するとよい。また、金属ペースト中の金属微粒子の含有割合は、30質量%〜90質量%であることが好ましい。金属微粒子の含有割合がこの範囲であると、良好な焼結状態が得られるため、接合強度が増す。

【0036】

接合層2は、一方の面の面積が、他方の面の面積よりも小さくなっている。より具体的には、接合層2の第二の保護フィルム5側の面、すなわち本実施の形態による接続シート1を使用する際に最初に剥離される保護フィルム側の面の面積が、他方の面の面積よりも小さくなっており、断面形状が略台形になっている。これにより、第二の保護フィルム5側の方が、第一の保護フィルム4側よりも剥離が容易になるため、最初に第二の保護フィルム5を剥離する際に、誤って第一の保護フィルム4側から接合層2が剥離してしまうのを防止することができる。なお、本実施の形態においては、接合層2の断面形状を略台形としたが、これに限定されるものではなく、接合層2の第二の保護フィルム5側の面の外周部にRを形成してもよいし、接合層2の第二の保護フィルム5側の面の中央部に凹部を形成してもよい。

【0037】

接合層2の第二の保護フィルム5側の面の面積を第一の保護フィルム4側の面の面積よりも小さくするには、接続シート1を所望のサイズに切断する際の刃先の角度や、切断速度、接合層2の粘度等を適宜調整するとよい。

【0038】

なお、本実施の形態においては、第一の保護フィルム4の他に、第二の保護フィルム5も設けたため、最初に剥離する第二の保護フィルム5側の接合層2の面積を、第一の保護フィルム4側の面積よりも小さくしたが、第一の保護フィルム4のみを設けるようにしてもよく、その場合、第一の保護フィルム4側の接合層2の面積を小さくすると、第一の保護フィルム4が剥離しやすくなる。

【0039】

(保護フィルム)

第一の保護フィルム4、第二の保護フィルム5としては、ポリエチレン系、ポリスチレン系、ポリエチレンテレフタレート(PET)系、その他、離型処理がされたフィルム等公知のものを使用することができるが、金属ペースト9を圧延、保持するのに適した硬さを有するという観点から、ポリエチレンフィルム又はポリスチレンフィルムを用いることが好ましい。保護フィルムの厚さは、特に限定されるものではなく、適宜に設定してよいが、10〜300μmが好ましい。

【0040】

本実施の形態では、第一の保護フィルム4の厚みが、第二の保護フィルム5の厚みより大きくなっている。これにより、第二の保護フィルム5側の方が、第一の保護フィルム4側よりも剥離しやすくなり、接続シート1を使用する際に、最初に第二の保護フィルム5を剥離しようとしたときに、第一の保護フィルム4側から接合層2が剥離してしまうのを防止することができる。

【0041】

(液体層3)

液体層3は、濡れ性(表面張力)により接合層2を第一の保護フィルム4及び第二の保護フィルム5に保持されやすくし、接合層2が第一の保護フィルム4及び第二の保護フィルム5から脱落するのを防止するためものであり、金属ペースト9の含有成分の一部であり、分散媒、分散媒が吸湿した水、溶剤等により形成されている。液体層3の厚みは適宜設計することができるが、0.1μm〜10μmであることが好ましい。液体層の厚さは、金属ペースト中の分散媒の割合、分散媒の成分等により調整可能である。

【0042】

<接続シート1を製造する方法>

次に、本実施形態に係る接続シート1を製造する方法について説明する。

【0043】

まず、金属ペースト9を調製する。金属ペースト9の調製方法としては、公知の方法を用いることができるが、一次粒子の平均粒子径が1nm〜500nmである金属微粒子を30〜90質量%、残部を25℃において液状であるアルコール及び/もしくは多価アルコールとすることが好ましい。なお、25℃において固形状のアルコール及び/もしくは多価アルコールを混合することが、同様に好ましい。

【0044】

次に、図2(A)に示すように、載置台6の上に、離型フィルム7を載置し、離型フィルム7の上にスペーサー8を配置する。スペーサー8は、例えばSUS等の金属製の板で、中央部に円形の開口部を有している。スペーサー8の開口部であって離型フィルム7の上に、金属ペースト9を配置し、その上から第一の保護フィルム4をその端部がスペーサー8にかかるように配置する。

【0045】

そして、図2(B)に示すように、プレス機10により、金属ペースト9を圧延して円形のシート状に成形する。圧延の条件は、金属ペースト9の量等によって異なるが、例えば、金属ペースト9の量が5gである場合、最大荷重1〜100kNまで荷重を加え、最大荷重に到達後、0.5〜2分保持することにより行うとよい。これにより、金属ペースト9が円形のシート状になるとともに、金属ペースト9の両面には、分散媒、分散媒が吸湿した水、溶剤等の含有成分の一部がしみだし、第一の保護フィルム4と金属ペースト9との間に、液体層3aが形成される。

【0046】

その後、離型フィルム7及びスペーサー8を除去し、金属ペースト9の離型フィルム7を除去した側の面に第二の保護フィルム5を貼着する。このとき、シート状の金属ペースト9側に付着していた液状の含有成分の一部が、第二の保護フィルム5との間で濡れ広がって、液体層3bが形成される。これにより、第二の保護フィルム5、液体層3b、シート状の金属ペースト9、液体層3a、第一の保護フィルム4が積層された積層体が得られる。その後、第一の保護フィルム4の端部の不要部分(スペーサー8にかかっていた部分)を切除する。

【0047】

その後、ピナクル型11(図3参照)の上に積層体を第二の保護フィルム5がピナクル型11側になるように配置し、その上に押さえ板12(図3参照)を配置する。なお、押さえ板12は、例えばポリエチレンテレフタレート(PET)からなる。

【0048】

その後、図3に示すように、プレス機13で10〜100MPaの圧力を加えて、ピナクル型11により、積層体を、接続する半導体素子16に対応した所定のサイズに切断(フルカット)して、接続シート1を得る。なお、加圧条件は、金属ペーストの量等に応じて適宜設定するとよい。その後、切断された個々の接続シート1のサイズに対応した大きさに仕切り板により仕切られた収納トレイを用意し、この収納トレイの仕切り板に囲われたスペース内に、個々の接続シート1をそれぞれ収納するようにしてもよい。

【0049】

<半導体装置を製造する方法>

次に、本実施形態に係る接続シート1の使用方法すなわち接続シート1を用いて半導体装置を製造する方法を説明する。

【0050】

まず、図4(A)に示すように、吸着治具14で個片化された接続シート1の第一の保護フィルム4側を吸着して、接続シート1を粘着テープ15上に移動させ、第二の保護フィルム5側を粘着テープ15に載置する。そして、図4(B)に示すように、接続シート1を吸着治具14で持ち上げ、第二の保護フィルム5を粘着テープ15に貼着させることにより、第二の保護フィルム5を接合層2から剥離させる。なお、粘着テープ15としては、セロハンテープ等の基材に粘着剤が塗布された公知の粘着テープを使用することができる。

【0051】

その後、図4(C)に示すように、第二の保護フィルム5が剥離された接続シート1を、半導体素子17を搭載する基板16の上に移動させ、載置する。そして、図4(D)に示すように、第一の保護フィルム4を接合層2から剥離する。その後、図4(E)に示すように、半導体素子17を吸着治具18により吸着して、接合層2の上に移動させ、載置して基板16、接合層2、半導体素子17が積層された状態のワーク19(図5参照)とする。なお、第一の保護フィルム4及び第二の保護フィルム5が剥離された状態の接合層2の両面には、液体層3の一部の液体が付着しているが、この液体は接合層2を形成する金属ペースト9の成分の一部であるため問題ない。

【0052】

次に、図5(A)に示すように、レイアップ用のプレス板20を用意して、ワーク19をそのプレス板20上にレイアップし、真空プレス機21の下熱盤22上にセットする。プレス板20は、例えばガラス板やSUS板等を用いるとよい。その後、図5(B)に示すように、チャンバー23を閉じてチャンバー23内を真空状態にする。そして、図5(C)に示すように、加圧シリンダー24により圧力を加えた状態で、ワーク19を上熱盤25と下熱盤22とで挟持して、加熱する。圧力は、4〜10MPa、上熱盤25と下熱盤22の温度は、250〜350℃とし、30〜90分間加圧及び加熱を行うことが好ましい。

【0053】

これにより、接合層2中の有機分散剤と分散補助材とが反応して有機分散剤が除去され、同時に溶剤も揮発して除去される。有機分散剤や溶剤が除去されると、活性状態にある金属微粒子同士が互いに結合し、その金属成分の単体膜となり、半導体素子17の電極と基板16の電極とが接続される。

【0054】

なお、本実施の形態では、保護フィルムとしては、第一の保護フィルム4及び第二の保護フィルム5を用いたが、図6に示すように、第二の保護フィルム5の接合層2と反対の面に粘着剤(図示しない)を介して第三の保護フィルム26を設けてもよい。この接合シート100は、第一の保護フィルム4及び第二の保護フィルム5は、接合層2とともに個片化されているが、第三の保護フィルム26は、切断されておらず、個片化された第一の保護フィルム4、液体層3a、接合層2、液体層3b及び第二の保護フィルム5が複数個、第三の保護フィルム26によって保持された状態となっている。

【0055】

第三の保護フィルム26としては、第一の保護フィルム4及び第二の保護フィルム5と同様のものを用いることができる。第三の保護フィルム26の厚さは、適宜設計することができるが、第二の保護フィルム5より厚いことが好ましい。粘着剤としては、粘着剤に使用される公知の塩素化ポリプロピレン樹脂、アクリル樹脂、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂等を適宜使用することができる。

【0056】

次に、接合シート100の製造方法について説明する。上述の実施の形態と同様に、第二の保護フィルム5、液体層3b、シート状の金属ペースト9、液体層3a、第一の保護フィルム4(端部の不要部分は切除)が積層された積層体を得る。その後、プレス機の上プレス板に、刃が下向きになるようにピナクル型を固定する。次に、下プレス板の上に、押さえ板を置き、押さえ板上に第二の保護フィルム5側がピナクル型の刃の向き(上向き)になるように積層体を設置し、上プレス板又は下プレス板にスペーサーを配置し、プレス機でフルカットする。その後、下プレス板上で、個片化された積層体の第二の保護フィルム5側に、個片化された積層体を所定の数、保持できる大きさの第三の保護フィルム26を貼り付ける。

【0057】

このように、第三の保護フィルム26を設けることにより、ピナクル型で個片に切断した積層体をトレイへ収納する必要がなくなり、ハンドリングが容易になる。また、第三の保護フィルム26と第二の保護フィルム5とは粘着剤で接着されているため、接合層2を基板16に搭載する時に、第一の保護フィルム4、液体層3a及び接合層2を、第二の保護フィルム4を第三の保護フィルム26上に残した状態でピックアップすることができるので、第二の保護フィルム5を剥離するために、個片化された積層体を1個ずつ粘着テープ15へ貼着する工程が不要となる。

【0058】

<実施例>

次に、本発明の実施例について説明するが、本発明はこれら実施例に限定されるものではない。

【0059】

(金属ペーストの作製)

[金属ペースト1]

エチレングリコール15gとエリスリトール5gからなる分散媒に、平均一次粒子径50nmの銅微粒子80gを配合し、乳鉢によって十分混合することで金属ペースト1を得た。該金属ペースト1の振動式粘度計で測定される25℃における粘度は480Pa・sであった。

[金属ペースト2]

グリセリン25gからなる分散媒に、平均一次粒子径50nmの銅微粒子75gを配合し、乳鉢によって十分混合することで金属ペースト2を得た。該金属ペースト2の振動式粘度計で測定される25℃における粘度は400Pa・sであった。

[金属ペースト3]

エチレングリコール5gからなる分散媒に、平均一次粒子径50nmの銅微粒子95gを配合し、乳鉢によって十分混合することで金属ペースト3を得た。該金属ペースト3の振動式粘度計で測定される25℃における粘度は500Pa・sであった。

【0060】

(接続シートの作成)

載置台の上に、離型フィルム(50μmのポリエチレンテレフタレートフィルム)、その上に、350μm厚で中央部に6inchの円形の開口を有するSUS製のスペーサーを配置し、スペーサーの開口部から臨む離型フィルムの上に、上述の金属ペーストを5.0g載置し、さらにその上から第一の保護フィルムとして離型フィルム(50μmのポリエチレンテレフタレートフィルム)を配した。そして、プレス機にて最大荷重1000kNまで荷重を加え、最大荷重に到達後、1分保持して、金属ペーストを圧延し、円形のシート形状に成形した。

【0061】

そして、載置台側の離型フィルムを剥離し、スペーサーを除去した後、第二の保護フィルムとして新たな離型フィルム(25μmのポリエチレンテレフタレートフィルム)を貼着して、第二の保護フィルム、液体層、シート状の金属ペースト、液体層、第一の保護フィルムが積層された積層体を得た。

【0062】

その後、ピナクル型の両側方に1.2mm厚の銅製のスペーサー、ピナクル型の上に上述の積層体、その上に100μm厚のポリエチレンテレフタレートからなる押さえ板を、その両端部がスペーサーにかからないように配置した。そして、プレス機で40MPaの圧力を加えて、ピナクル型により、積層体を10mm角に切断(フルカット)して、実施例1〜2及び比較例1に係る接続シートを得た。

【0063】

<評価試験>

(接合状態)

アルミ基板(電気化学工業(株)製、商品名:ヒットプレートK−1、アルミ板厚1.5mm上に、厚さ0.075mmの絶縁層が形成され、さらに該絶縁層上に厚さ0.038mmの回路用銅箔が積層されている)を用い、前記銅箔をエッチングによって12×12mmにパターニングしてパッドを形成して、配線基板を得た。常温で1日間保管した各実施例及び比較例に係る接続シートの保護フィルムを剥離して、接合層(10×10×0.5mm)を前記パッド上に配置し、更にその上にスパッタ処理面と接続シートの接合層が接するように4×4×0.35(厚)mmのシリコンチップ(スパッタ処理Ti/Au=35/150nm)を配置した。その後、段落[0052]〜[0053]に記載した方法で、配線基板とシリコンチップとを、接合層を介して接合して半導体装置を得た。このとき、減圧状態(〜1hPa)で、上熱盤と下熱盤の温度は300℃とし、70分間、7MPaで加圧及び加熱を行った。得られた各半導体装置について、常温での接合性を評価した。その結果を表1に示す。超音波探査装置(SAT)にて接合状態を観察し、反射法で画像が白くみえず、亀裂、剥離、ボイドがない接合状態が良好なものを○、反射法で画像が白く、亀裂、剥離、ボイドがあるものを×で示すこととする。

【0064】

(接合強度)

ダイシェア試験(JEITA規格 ED−4703 K−111に準拠)により、ダイシェア試験機(デイジ(dage)社製、商品名:ボンドテスター シリーズ4000)を用いて、0.05mm/秒のシェア速度で測定を行った。その結果を表1に示す。

【0065】

【表1】

【0066】

実施例1〜2及び比較例1は、金属ペーストがシート状に形成されているため、常温の状態でも安定した分散性が維持できる。さらに、金属ペーストの金属微粒子の含有量を適切な範囲とすることができるため、接合時にボイドが発生するのを低減することができる。具体的には、実施例1〜2は、金属ペーストの金属微粒子の含有割合が30%以上90%以下であるため、接合強度が20MPa以上と非常に良好であった。これに対して、比較例1は、金属ペーストの金属微粒子の含有量が90%超であるため、反射法で画像が白くなり亀裂の発生が確認され、接合強度が10MPa以下であった。

【0067】

以上より、本実施形態に係る接続シートによれば、金属ペーストがシート状に形成されているため、常温の状態でも安定した分散性が維持でき、保存時に冷凍したり、使用時に常温に戻す手間がかからない。また、シート状であるため、取り扱いが容易である。さらに、金属ペーストの金属微粒子の含有量を適切な範囲とすることができるため、接合時にボイドが発生するのを低減することができ、良好な接合強度を得ることができる。また、金属微粒子の平均粒径が規定範囲内のものは、特に低温での焼結性が優れている。金属ペーストの粘度が規定範囲内のものは、特に成形性・ハンドリング性が優れている。

【符号の説明】

【0068】

1:接続シート

2:接合層

3:液体層

4:第一の保護フィルム

5:第二の保護フィルム

【技術分野】

【0001】

本発明は、接続シートに関し、特に、半導体素子と回路基板やセラミック基板等の基板とを接続するための接続シートに関する。

【背景技術】

【0002】

電力の制御や供給等を行う半導体素子(いわゆるパワー半導体素子)と回路基板、セラミック基板およびリードフレーム等の基板との接続では、一般に半田が使用されている。このような半田としては、半田の粉末にフラックスを加えて適当な粘度にしたクリーム半田が主に用いられている。しかしながら、フラックスを用いると、半導体素子表面を汚染する可能性があり、洗浄工程が必要という問題があった。また、近年、環境上の配慮から、鉛を含まない鉛フリー半田材料を用いることが要求されている。パワー半導体の発熱に対応可能な鉛フリー半田材料としてAu−Sn系半田があるが、高価であるため、実用的ではない。Au−Sn系半田より安価な半田材料としてSn−Ag−Cu系半田があるが、熱履歴による金属間化合物の成長が信頼性の低下につながるという問題があった。

【0003】

半田を用いない接合部材として、熱硬化性樹脂に導電性を持つ微細な金属粒子を混ぜ合わせたものを膜状に成形した異方性導電フィルム(Anisotropic Conductive Film:ACF)がある。しかしながら、ACFは、高熱による熱硬化性樹脂の劣化が懸念されるため、発熱量の大きいパワー半導体の接続には適さない。

【0004】

また、他の半田を用いない接合部材として、近時では金属微粒子を含むペースト( 以下、金属ペーストという)がある(例えば、特許文献1参照)。 金属ペーストは、金属微粒子に、保存時や製造工程中の金属微粒子同士の凝縮を防止する有機分散剤と、接合時に有機分散剤と反応して有機分散剤を除去する分散補助物質とを添加し、これに溶剤等を混合させてペースト状にしたものである。金属微粒子は、少なくとも粒径が1nm〜500nm程度の極めて微細な粒子を含むものであり、表面は活性状態である。

【0005】

金属ペーストを用いて半導体素子と基板とを接合するには、半導体素子及び/又は基板の接合面に金属ペーストをディスペンサー、又はスクリーン印刷により塗布し、150℃〜300℃で所定時間(1分〜1時間程度)加熱する。これにより、有機分散剤と分散補助材とが反応して有機分散剤が除去され、同時に溶剤も揮発して除去される。有機分散剤や溶剤が除去されると、活性状態にある金属微粒子同士が互いに結合し、その金属成分の単体膜となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−352080号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

金属ペーストをディスペンサーやスクリーン印刷を用いて、接合面に塗布する場合、予備乾燥が必要となり、工程が煩雑になるという問題があった。さらに、スクリーン印刷では、塗布厚の調整が難しいという問題があった。また、金属ペーストをディスペンサーやスクリーン印刷を用いて、接合面に塗布する場合、溶剤等の量を調節して、金属ペーストの粘度をある程度低くする必要がある。しかしながら、粘度を下げるために、金属微粒子の量に対して溶剤等の量を多くすると、接合時に金属粒子間にボイドが発生して接続信頼性が低下するという問題があった。

【0008】

発明者らが鋭意検討の結果、ボイドの発生を低減するためには、金属微粒子の含有量を多くすることが有効であることがわかった。そこで、低粘度の金属ペーストをスクリーン印刷等を用いて接合面に塗布し、予備乾燥を行うことにより、溶剤分を除去して金属微粒子の含有量を多くした後にボンディングすることも考えられる。

【0009】

しかしながら、低粘度の金属ペーストを接合面に塗布して予備乾燥すると、予備乾燥時に塗膜にクラックが発生するという問題があった。また、接合面に塗布する前に金属ペーストの金属微粒子の含有量を多くすると、金属ペーストの粘度が非常に高くなり、ディスペンサーやスクリーン印刷を用いて接合面に均一に塗布することが困難であるという問題があった。

【0010】

また、低粘度の金属ペーストの場合、取り扱いが困難であるという問題があった。さらに、低粘度の金属ペーストの場合、保存時には安定した分散性を維持するため冷凍しておき、使用時には予め常温に戻しておく必要があり、手間がかかるという問題があった。

【0011】

そこで、本発明の目的は、保存時及び使用時に手間がかからず、取り扱いが容易で、接合時にボイドが発生するのを低減することができる接続シートを提供することにある。

【課題を解決するための手段】

【0012】

以上のような目的を達成するため、本発明による接続シートは、半導体素子と基板とを接続するための接続シートであって、金属ペーストをシート状に形成した接合層と、前記接合層の一方の面側に設けられ、前記接合層を保護する第一の保護フィルムとを有し、前記接合層は、金属微粒子と有機分散剤とを含み、加熱することにより、前記有機分散剤が除去され、前記金属微粒子同士が互いに結合することを特徴とする。

【0013】

また、本発明に係る接続シートは、前記接合層と前記第一の保護フィルムとの界面に、液体層を有することが好ましい。

【0014】

また、本発明に係る接続シートは、前記接合層の一方の面の面積が、他方の面の面積よりも小さいことが好ましい。

【0015】

また、本発明に係る接続シートは、前記接合層の前記第一の保護フィルムとは反対の面側に、第二の保護フィルムを有することが好ましい。

【0016】

また、本発明に係る接続シートは、前記接合層と前記第二の保護フィルムとの界面に、液体層を有することが好ましい。

【0017】

また、本発明に係る接続シートは、前記第二の保護フィルムの前記接合層とは反対の面側に、粘着剤(粘着物)を介して第三の保護フィルム26を有することが好ましい。

【0018】

また、本発明に係る接続シートは、前記金属微粒子が、銀、金、銅、アルミニウム、ニッケル、白金、錫、アンチモン及びパラジウムからなる金属元素群から選ばれる1種の微粒子、前記金属元素群から選ばれる2種以上を混合した微粒子、前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子、前記金属元素群から選ばれる1種の微粒子又は前記金属元素群から選ばれる2種以上を混合した微粒子と前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子とを混合した微粒子、これらの酸化物、又は、これらの水酸化物であることが好ましい。

【0019】

また、本発明に係る接続シートは、前記第一の保護フィルムが、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることが好ましい。

【0020】

また、本発明に係る接続シートは、前記第二の保護フィルムは、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることが好ましい。

【0021】

また、本発明に係る接続シートは、前記第一の保護フィルムの厚みが、前記第二の保護フィルムの厚みより大きく、前記接合層の前記第二の保護フィルム側の面積が、前記第一の保護フィルム側の面積よりも小さいことが好ましい。

【0022】

また、本発明に係る接続シートは、前記金属微粒子の一次粒子の平均粒子径が、1nm〜500nmであることが好ましい。

【0023】

また、本発明に係る接続シートは、前記金属ペースト中の前記金属微粒子の質量比が、30質量%以上90質量%以下であることが好ましい。

【0024】

また、本発明に係る接続シートは、前記金属ペーストの振動式粘度計で測定される25℃における粘度が、200Pa・s以上であることが好ましい。

【発明の効果】

【0025】

本発明の接続シートによれば、金属ペーストがシート状に形成されているため、常温の状態でも安定した分散性が維持でき、保存時に冷凍したり、使用に常温に戻す手間がかからない。また、シート状であるため、取り扱いが容易である。さらに、金属ペーストの金属微粒子の含有量を多くすることができるため、接合時にボイドが発生するのを低減することができる。また、金属ペーストがシート状に形成されており、寸法・厚み精度が高いため、半導体の製造工程において複数の半導体素子を一括して基板に接合することができる。また、半導体の製造工程において予備乾燥が必要ないため、工数が少なくてすむ。

【図面の簡単な説明】

【0026】

【図1】本実施形態に係る接続シートを模式的に示す断面図である。

【図2】本実施形態に係る接続シートを製造する方法を模式的に説明する説明図である。

【図3】本実施形態に係る接続シートを製造する方法を模式的に説明する説明図である。

【図4】本実施形態に係る接続シートを用いて半導体装置を製造する方法を模式的に説明する説明図である。

【図5】本実施形態に係る接続シートを用いて半導体装置を製造する方法を模式的に説明する説明図である。

【図6】本実施形態に係る接続シートの変形例を模式的に示す断面図である。

【発明を実施するための形態】

【0027】

以下に本発明の実施の形態を図面に基づいて詳細に説明する。

【0028】

実施形態に係る接続シート1は、図1に示すように、金属ペーストをシート状に形成した接合層2を有しており、接合層2の一方の面側には、液体層3aを介して第一の保護フィルム4が設けられている。また、接合層2の他方の面側には、液体層3bを介して第二の保護フィルム5が設けられている。

【0029】

以下、本実施形態に係る接続シート1の各構成要素について詳細に説明する。

【0030】

(接合層2)

接合層2は、金属ペースト9(図2参照)をシート状に形成したものであり、半導体素子17(図4(E)参照)、特に電力の制御や供給等を行ういわゆるパワー半導体素子と回路基板又はセラミック基板等の基板16(図4(E)参照)との間に介在させた状態で焼結させることにより、半導体素子17と基板16とを接続するものである。

【0031】

金属ペースト9は、金属微粒子に、保存時や製造工程中の金属微粒子同士の凝縮を防止する有機分散剤と、接合時に有機分散剤と反応して有機分散剤を除去する分散補助物質とを添加し、溶剤を混合させてペースト状にしたものである。

【0032】

金属微粒子は、銀、金、銅、アルミニウム、ニッケル、白金、錫、アンチモン及びパラジウムからなる金属元素群から選ばれる1種の微粒子、前記金属元素群から選ばれる2種以上を混合した微粒子、前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子、前記金属元素群から選ばれる1種の微粒子又は前記金属元素群から選ばれる2種以上を混合した微粒子と前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子とを混合した微粒子、これらの酸化物、又は、これらの水酸化物であることが好ましい。また、金属微粒子の平均粒径(一次粒子の平均粒子径)は、1nm〜500nmであることが好ましい。金属微粒子の一次粒子の平均粒子径が1nm以上で焼成により均質な粒子径と空孔を有する多孔質体を形成することが可能になり、一方、500nm以下で精密な導電パターンを形成することができる。より好ましくは、5nm〜200nmである。

ここで、一次粒子の平均粒子径とは、二次粒子を構成する個々の金属微粒子である一次粒子の直径の平均の意味である。該一次粒子径は、電子顕微鏡を用いて測定することができる。また、平均粒子径とは、一次粒子の数平均粒子径を意味する。また、金属微粒子の含有量は、全体の質量の30〜90%であることが、金属ペーストの高粘度物としての形状を維持し、より安定した接合力を得るために好ましい。一次粒子の平均粒子径が、1nm〜500nmである金属微粒子を所定割合、好ましくは全体の質量の30〜90%含んでいれば、他に粒子径が0.5〜50μmの金属微粒子を含んでいてもよい。

【0033】

有機分散剤としては、公知のものを適宜使用することができるが、好ましいものとして、25℃において液状であるアルコール及び/もしくは多価アルコールが挙げられ、また、25℃において液状であるアルコール及び/もしくは多価アルコールと、25℃において固形状のアルコール及び/もしくは多価アルコールとを混合したものが挙げられる。

【0034】

分散補助物質としては、公知のものを適宜使用することができるが、金属微粒子の分散性、焼結性の向上等を考慮すると、アミド基を有する化合物、アミン化合物等を用いることが好ましい。

【0035】

金属ペースト9すなわち接合層2の粘度は、振動式粘度計で測定される25℃における粘度が200Pa・s以上であり、好ましくは400Pa・sである。金属ペースト9の粘度は、JIS Z8803 (2011)に則って測定したものであり、「(株)セコニック製、振動式粘度計 VM100A」により測定した時の値である。金属ペースト9の粘度が200Pa・s以上であると、成形性・ハンドリング性が優れ、金属ペースト9の粘度が200Pa・s未満であると、保護フィルムが剥離しにくくなり、接合層を破損するおそれが生じる。金属ペースト9の粘度を200Pa・s以上とするには、金属微粒子の含有量、溶剤の量などを調整するとよい。また、金属ペースト中の金属微粒子の含有割合は、30質量%〜90質量%であることが好ましい。金属微粒子の含有割合がこの範囲であると、良好な焼結状態が得られるため、接合強度が増す。

【0036】

接合層2は、一方の面の面積が、他方の面の面積よりも小さくなっている。より具体的には、接合層2の第二の保護フィルム5側の面、すなわち本実施の形態による接続シート1を使用する際に最初に剥離される保護フィルム側の面の面積が、他方の面の面積よりも小さくなっており、断面形状が略台形になっている。これにより、第二の保護フィルム5側の方が、第一の保護フィルム4側よりも剥離が容易になるため、最初に第二の保護フィルム5を剥離する際に、誤って第一の保護フィルム4側から接合層2が剥離してしまうのを防止することができる。なお、本実施の形態においては、接合層2の断面形状を略台形としたが、これに限定されるものではなく、接合層2の第二の保護フィルム5側の面の外周部にRを形成してもよいし、接合層2の第二の保護フィルム5側の面の中央部に凹部を形成してもよい。

【0037】

接合層2の第二の保護フィルム5側の面の面積を第一の保護フィルム4側の面の面積よりも小さくするには、接続シート1を所望のサイズに切断する際の刃先の角度や、切断速度、接合層2の粘度等を適宜調整するとよい。

【0038】

なお、本実施の形態においては、第一の保護フィルム4の他に、第二の保護フィルム5も設けたため、最初に剥離する第二の保護フィルム5側の接合層2の面積を、第一の保護フィルム4側の面積よりも小さくしたが、第一の保護フィルム4のみを設けるようにしてもよく、その場合、第一の保護フィルム4側の接合層2の面積を小さくすると、第一の保護フィルム4が剥離しやすくなる。

【0039】

(保護フィルム)

第一の保護フィルム4、第二の保護フィルム5としては、ポリエチレン系、ポリスチレン系、ポリエチレンテレフタレート(PET)系、その他、離型処理がされたフィルム等公知のものを使用することができるが、金属ペースト9を圧延、保持するのに適した硬さを有するという観点から、ポリエチレンフィルム又はポリスチレンフィルムを用いることが好ましい。保護フィルムの厚さは、特に限定されるものではなく、適宜に設定してよいが、10〜300μmが好ましい。

【0040】

本実施の形態では、第一の保護フィルム4の厚みが、第二の保護フィルム5の厚みより大きくなっている。これにより、第二の保護フィルム5側の方が、第一の保護フィルム4側よりも剥離しやすくなり、接続シート1を使用する際に、最初に第二の保護フィルム5を剥離しようとしたときに、第一の保護フィルム4側から接合層2が剥離してしまうのを防止することができる。

【0041】

(液体層3)

液体層3は、濡れ性(表面張力)により接合層2を第一の保護フィルム4及び第二の保護フィルム5に保持されやすくし、接合層2が第一の保護フィルム4及び第二の保護フィルム5から脱落するのを防止するためものであり、金属ペースト9の含有成分の一部であり、分散媒、分散媒が吸湿した水、溶剤等により形成されている。液体層3の厚みは適宜設計することができるが、0.1μm〜10μmであることが好ましい。液体層の厚さは、金属ペースト中の分散媒の割合、分散媒の成分等により調整可能である。

【0042】

<接続シート1を製造する方法>

次に、本実施形態に係る接続シート1を製造する方法について説明する。

【0043】

まず、金属ペースト9を調製する。金属ペースト9の調製方法としては、公知の方法を用いることができるが、一次粒子の平均粒子径が1nm〜500nmである金属微粒子を30〜90質量%、残部を25℃において液状であるアルコール及び/もしくは多価アルコールとすることが好ましい。なお、25℃において固形状のアルコール及び/もしくは多価アルコールを混合することが、同様に好ましい。

【0044】

次に、図2(A)に示すように、載置台6の上に、離型フィルム7を載置し、離型フィルム7の上にスペーサー8を配置する。スペーサー8は、例えばSUS等の金属製の板で、中央部に円形の開口部を有している。スペーサー8の開口部であって離型フィルム7の上に、金属ペースト9を配置し、その上から第一の保護フィルム4をその端部がスペーサー8にかかるように配置する。

【0045】

そして、図2(B)に示すように、プレス機10により、金属ペースト9を圧延して円形のシート状に成形する。圧延の条件は、金属ペースト9の量等によって異なるが、例えば、金属ペースト9の量が5gである場合、最大荷重1〜100kNまで荷重を加え、最大荷重に到達後、0.5〜2分保持することにより行うとよい。これにより、金属ペースト9が円形のシート状になるとともに、金属ペースト9の両面には、分散媒、分散媒が吸湿した水、溶剤等の含有成分の一部がしみだし、第一の保護フィルム4と金属ペースト9との間に、液体層3aが形成される。

【0046】

その後、離型フィルム7及びスペーサー8を除去し、金属ペースト9の離型フィルム7を除去した側の面に第二の保護フィルム5を貼着する。このとき、シート状の金属ペースト9側に付着していた液状の含有成分の一部が、第二の保護フィルム5との間で濡れ広がって、液体層3bが形成される。これにより、第二の保護フィルム5、液体層3b、シート状の金属ペースト9、液体層3a、第一の保護フィルム4が積層された積層体が得られる。その後、第一の保護フィルム4の端部の不要部分(スペーサー8にかかっていた部分)を切除する。

【0047】

その後、ピナクル型11(図3参照)の上に積層体を第二の保護フィルム5がピナクル型11側になるように配置し、その上に押さえ板12(図3参照)を配置する。なお、押さえ板12は、例えばポリエチレンテレフタレート(PET)からなる。

【0048】

その後、図3に示すように、プレス機13で10〜100MPaの圧力を加えて、ピナクル型11により、積層体を、接続する半導体素子16に対応した所定のサイズに切断(フルカット)して、接続シート1を得る。なお、加圧条件は、金属ペーストの量等に応じて適宜設定するとよい。その後、切断された個々の接続シート1のサイズに対応した大きさに仕切り板により仕切られた収納トレイを用意し、この収納トレイの仕切り板に囲われたスペース内に、個々の接続シート1をそれぞれ収納するようにしてもよい。

【0049】

<半導体装置を製造する方法>

次に、本実施形態に係る接続シート1の使用方法すなわち接続シート1を用いて半導体装置を製造する方法を説明する。

【0050】

まず、図4(A)に示すように、吸着治具14で個片化された接続シート1の第一の保護フィルム4側を吸着して、接続シート1を粘着テープ15上に移動させ、第二の保護フィルム5側を粘着テープ15に載置する。そして、図4(B)に示すように、接続シート1を吸着治具14で持ち上げ、第二の保護フィルム5を粘着テープ15に貼着させることにより、第二の保護フィルム5を接合層2から剥離させる。なお、粘着テープ15としては、セロハンテープ等の基材に粘着剤が塗布された公知の粘着テープを使用することができる。

【0051】

その後、図4(C)に示すように、第二の保護フィルム5が剥離された接続シート1を、半導体素子17を搭載する基板16の上に移動させ、載置する。そして、図4(D)に示すように、第一の保護フィルム4を接合層2から剥離する。その後、図4(E)に示すように、半導体素子17を吸着治具18により吸着して、接合層2の上に移動させ、載置して基板16、接合層2、半導体素子17が積層された状態のワーク19(図5参照)とする。なお、第一の保護フィルム4及び第二の保護フィルム5が剥離された状態の接合層2の両面には、液体層3の一部の液体が付着しているが、この液体は接合層2を形成する金属ペースト9の成分の一部であるため問題ない。

【0052】

次に、図5(A)に示すように、レイアップ用のプレス板20を用意して、ワーク19をそのプレス板20上にレイアップし、真空プレス機21の下熱盤22上にセットする。プレス板20は、例えばガラス板やSUS板等を用いるとよい。その後、図5(B)に示すように、チャンバー23を閉じてチャンバー23内を真空状態にする。そして、図5(C)に示すように、加圧シリンダー24により圧力を加えた状態で、ワーク19を上熱盤25と下熱盤22とで挟持して、加熱する。圧力は、4〜10MPa、上熱盤25と下熱盤22の温度は、250〜350℃とし、30〜90分間加圧及び加熱を行うことが好ましい。

【0053】

これにより、接合層2中の有機分散剤と分散補助材とが反応して有機分散剤が除去され、同時に溶剤も揮発して除去される。有機分散剤や溶剤が除去されると、活性状態にある金属微粒子同士が互いに結合し、その金属成分の単体膜となり、半導体素子17の電極と基板16の電極とが接続される。

【0054】

なお、本実施の形態では、保護フィルムとしては、第一の保護フィルム4及び第二の保護フィルム5を用いたが、図6に示すように、第二の保護フィルム5の接合層2と反対の面に粘着剤(図示しない)を介して第三の保護フィルム26を設けてもよい。この接合シート100は、第一の保護フィルム4及び第二の保護フィルム5は、接合層2とともに個片化されているが、第三の保護フィルム26は、切断されておらず、個片化された第一の保護フィルム4、液体層3a、接合層2、液体層3b及び第二の保護フィルム5が複数個、第三の保護フィルム26によって保持された状態となっている。

【0055】

第三の保護フィルム26としては、第一の保護フィルム4及び第二の保護フィルム5と同様のものを用いることができる。第三の保護フィルム26の厚さは、適宜設計することができるが、第二の保護フィルム5より厚いことが好ましい。粘着剤としては、粘着剤に使用される公知の塩素化ポリプロピレン樹脂、アクリル樹脂、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂等を適宜使用することができる。

【0056】

次に、接合シート100の製造方法について説明する。上述の実施の形態と同様に、第二の保護フィルム5、液体層3b、シート状の金属ペースト9、液体層3a、第一の保護フィルム4(端部の不要部分は切除)が積層された積層体を得る。その後、プレス機の上プレス板に、刃が下向きになるようにピナクル型を固定する。次に、下プレス板の上に、押さえ板を置き、押さえ板上に第二の保護フィルム5側がピナクル型の刃の向き(上向き)になるように積層体を設置し、上プレス板又は下プレス板にスペーサーを配置し、プレス機でフルカットする。その後、下プレス板上で、個片化された積層体の第二の保護フィルム5側に、個片化された積層体を所定の数、保持できる大きさの第三の保護フィルム26を貼り付ける。

【0057】

このように、第三の保護フィルム26を設けることにより、ピナクル型で個片に切断した積層体をトレイへ収納する必要がなくなり、ハンドリングが容易になる。また、第三の保護フィルム26と第二の保護フィルム5とは粘着剤で接着されているため、接合層2を基板16に搭載する時に、第一の保護フィルム4、液体層3a及び接合層2を、第二の保護フィルム4を第三の保護フィルム26上に残した状態でピックアップすることができるので、第二の保護フィルム5を剥離するために、個片化された積層体を1個ずつ粘着テープ15へ貼着する工程が不要となる。

【0058】

<実施例>

次に、本発明の実施例について説明するが、本発明はこれら実施例に限定されるものではない。

【0059】

(金属ペーストの作製)

[金属ペースト1]

エチレングリコール15gとエリスリトール5gからなる分散媒に、平均一次粒子径50nmの銅微粒子80gを配合し、乳鉢によって十分混合することで金属ペースト1を得た。該金属ペースト1の振動式粘度計で測定される25℃における粘度は480Pa・sであった。

[金属ペースト2]

グリセリン25gからなる分散媒に、平均一次粒子径50nmの銅微粒子75gを配合し、乳鉢によって十分混合することで金属ペースト2を得た。該金属ペースト2の振動式粘度計で測定される25℃における粘度は400Pa・sであった。

[金属ペースト3]

エチレングリコール5gからなる分散媒に、平均一次粒子径50nmの銅微粒子95gを配合し、乳鉢によって十分混合することで金属ペースト3を得た。該金属ペースト3の振動式粘度計で測定される25℃における粘度は500Pa・sであった。

【0060】

(接続シートの作成)

載置台の上に、離型フィルム(50μmのポリエチレンテレフタレートフィルム)、その上に、350μm厚で中央部に6inchの円形の開口を有するSUS製のスペーサーを配置し、スペーサーの開口部から臨む離型フィルムの上に、上述の金属ペーストを5.0g載置し、さらにその上から第一の保護フィルムとして離型フィルム(50μmのポリエチレンテレフタレートフィルム)を配した。そして、プレス機にて最大荷重1000kNまで荷重を加え、最大荷重に到達後、1分保持して、金属ペーストを圧延し、円形のシート形状に成形した。

【0061】

そして、載置台側の離型フィルムを剥離し、スペーサーを除去した後、第二の保護フィルムとして新たな離型フィルム(25μmのポリエチレンテレフタレートフィルム)を貼着して、第二の保護フィルム、液体層、シート状の金属ペースト、液体層、第一の保護フィルムが積層された積層体を得た。

【0062】

その後、ピナクル型の両側方に1.2mm厚の銅製のスペーサー、ピナクル型の上に上述の積層体、その上に100μm厚のポリエチレンテレフタレートからなる押さえ板を、その両端部がスペーサーにかからないように配置した。そして、プレス機で40MPaの圧力を加えて、ピナクル型により、積層体を10mm角に切断(フルカット)して、実施例1〜2及び比較例1に係る接続シートを得た。

【0063】

<評価試験>

(接合状態)

アルミ基板(電気化学工業(株)製、商品名:ヒットプレートK−1、アルミ板厚1.5mm上に、厚さ0.075mmの絶縁層が形成され、さらに該絶縁層上に厚さ0.038mmの回路用銅箔が積層されている)を用い、前記銅箔をエッチングによって12×12mmにパターニングしてパッドを形成して、配線基板を得た。常温で1日間保管した各実施例及び比較例に係る接続シートの保護フィルムを剥離して、接合層(10×10×0.5mm)を前記パッド上に配置し、更にその上にスパッタ処理面と接続シートの接合層が接するように4×4×0.35(厚)mmのシリコンチップ(スパッタ処理Ti/Au=35/150nm)を配置した。その後、段落[0052]〜[0053]に記載した方法で、配線基板とシリコンチップとを、接合層を介して接合して半導体装置を得た。このとき、減圧状態(〜1hPa)で、上熱盤と下熱盤の温度は300℃とし、70分間、7MPaで加圧及び加熱を行った。得られた各半導体装置について、常温での接合性を評価した。その結果を表1に示す。超音波探査装置(SAT)にて接合状態を観察し、反射法で画像が白くみえず、亀裂、剥離、ボイドがない接合状態が良好なものを○、反射法で画像が白く、亀裂、剥離、ボイドがあるものを×で示すこととする。

【0064】

(接合強度)

ダイシェア試験(JEITA規格 ED−4703 K−111に準拠)により、ダイシェア試験機(デイジ(dage)社製、商品名:ボンドテスター シリーズ4000)を用いて、0.05mm/秒のシェア速度で測定を行った。その結果を表1に示す。

【0065】

【表1】

【0066】

実施例1〜2及び比較例1は、金属ペーストがシート状に形成されているため、常温の状態でも安定した分散性が維持できる。さらに、金属ペーストの金属微粒子の含有量を適切な範囲とすることができるため、接合時にボイドが発生するのを低減することができる。具体的には、実施例1〜2は、金属ペーストの金属微粒子の含有割合が30%以上90%以下であるため、接合強度が20MPa以上と非常に良好であった。これに対して、比較例1は、金属ペーストの金属微粒子の含有量が90%超であるため、反射法で画像が白くなり亀裂の発生が確認され、接合強度が10MPa以下であった。

【0067】

以上より、本実施形態に係る接続シートによれば、金属ペーストがシート状に形成されているため、常温の状態でも安定した分散性が維持でき、保存時に冷凍したり、使用時に常温に戻す手間がかからない。また、シート状であるため、取り扱いが容易である。さらに、金属ペーストの金属微粒子の含有量を適切な範囲とすることができるため、接合時にボイドが発生するのを低減することができ、良好な接合強度を得ることができる。また、金属微粒子の平均粒径が規定範囲内のものは、特に低温での焼結性が優れている。金属ペーストの粘度が規定範囲内のものは、特に成形性・ハンドリング性が優れている。

【符号の説明】

【0068】

1:接続シート

2:接合層

3:液体層

4:第一の保護フィルム

5:第二の保護フィルム

【特許請求の範囲】

【請求項1】

半導体素子と基板とを接続するための接続シートであって、

金属ペーストをシート状に形成した接合層と、

前記接合層の一方の面側に設けられ、前記接合層を保護する第一の保護フィルムとを有し、

前記接合層は、金属微粒子と有機分散剤とを含み、加熱することにより、前記有機分散剤が除去され、前記金属微粒子同士が互いに結合することを特徴とする接続シート。

【請求項2】

前記接合層と前記第一の保護フィルムとの界面に、液体層を有することを特徴とする請求項1に記載の接続シート。

【請求項3】

前記接合層の一方の面の面積が、他方の面の面積よりも小さいことを特徴とする請求項1又は請求項2に記載の接続シート。

【請求項4】

前記接合層の前記第一の保護フィルムとは反対の面側に、第二の保護フィルムを設けたことを特徴とする請求項1から請求項3のいずれか一項に記載の接続シート。

【請求項5】

前記接合層と前記第二の保護フィルムとの界面に、液体層を有することを特徴とする請求項1から請求項4のいずれか一項に記載の接続シート。

【請求項6】

前記第二の保護フィルムの前記接合層とは反対の面側に、粘着剤を介して第三の保護フィルム26を設けたことを特徴とする請求項1から請求項5のいずれか一項に記載の接続シート。

【請求項7】

前記金属微粒子は、銀、金、銅、アルミニウム、ニッケル、白金、錫、アンチモン及びパラジウムからなる金属元素群から選ばれる1種の微粒子、前記金属元素群から選ばれる2種以上を混合した微粒子、前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子、前記金属元素群から選ばれる1種の微粒子又は前記金属元素群から選ばれる2種以上を混合した微粒子と前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子とを混合した微粒子、これらの酸化物、又は、これらの水酸化物であることを特徴とする請求項1から請求項6のいずれか一項に記載の接続シート。

【請求項8】

前記第一の保護フィルムは、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることを特徴とする請求項1から請求項7のいずれか一項に記載の接続シート。

【請求項9】

前記第二の保護フィルムは、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることを特徴とする請求項4から請求項8のいずれか一項に記載の接続シート。

【請求項10】

前記第一の保護フィルムの厚みが、前記第二の保護フィルムの厚みより大きく、前記接合層の前記第二の保護フィルム側の面積が、前記第一の保護フィルム側の面積よりも小さいことを特徴とした請求項4から請求項9のいずれか一項に記載の接続シート。

【請求項11】

前記金属微粒子は、一次粒子の平均粒子径が、1nm〜500nmであることを特徴とする請求項1から請求項10のいずれか一項に記載の接続シート。

【請求項12】

前記金属ペーストは、前記金属微粒子の質量比が、30質量%以上90質量%以下であることを特徴とする請求項1から請求項11のいずれか一項に記載の接続シート。

【請求項13】

前記金属ペーストは、振動式粘度計で測定される25℃における粘度が、200Pa・s以上であることを特徴とする請求項12に記載の接続シート。

【請求項1】

半導体素子と基板とを接続するための接続シートであって、

金属ペーストをシート状に形成した接合層と、

前記接合層の一方の面側に設けられ、前記接合層を保護する第一の保護フィルムとを有し、

前記接合層は、金属微粒子と有機分散剤とを含み、加熱することにより、前記有機分散剤が除去され、前記金属微粒子同士が互いに結合することを特徴とする接続シート。

【請求項2】

前記接合層と前記第一の保護フィルムとの界面に、液体層を有することを特徴とする請求項1に記載の接続シート。

【請求項3】

前記接合層の一方の面の面積が、他方の面の面積よりも小さいことを特徴とする請求項1又は請求項2に記載の接続シート。

【請求項4】

前記接合層の前記第一の保護フィルムとは反対の面側に、第二の保護フィルムを設けたことを特徴とする請求項1から請求項3のいずれか一項に記載の接続シート。

【請求項5】

前記接合層と前記第二の保護フィルムとの界面に、液体層を有することを特徴とする請求項1から請求項4のいずれか一項に記載の接続シート。

【請求項6】

前記第二の保護フィルムの前記接合層とは反対の面側に、粘着剤を介して第三の保護フィルム26を設けたことを特徴とする請求項1から請求項5のいずれか一項に記載の接続シート。

【請求項7】

前記金属微粒子は、銀、金、銅、アルミニウム、ニッケル、白金、錫、アンチモン及びパラジウムからなる金属元素群から選ばれる1種の微粒子、前記金属元素群から選ばれる2種以上を混合した微粒子、前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子、前記金属元素群から選ばれる1種の微粒子又は前記金属元素群から選ばれる2種以上を混合した微粒子と前記金属元素群から選ばれる2種以上の元素の合金からなる微粒子とを混合した微粒子、これらの酸化物、又は、これらの水酸化物であることを特徴とする請求項1から請求項6のいずれか一項に記載の接続シート。

【請求項8】

前記第一の保護フィルムは、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることを特徴とする請求項1から請求項7のいずれか一項に記載の接続シート。

【請求項9】

前記第二の保護フィルムは、厚さが10〜300μmのポリエチレンフィルム又はポリスチレンフィルムであることを特徴とする請求項4から請求項8のいずれか一項に記載の接続シート。

【請求項10】

前記第一の保護フィルムの厚みが、前記第二の保護フィルムの厚みより大きく、前記接合層の前記第二の保護フィルム側の面積が、前記第一の保護フィルム側の面積よりも小さいことを特徴とした請求項4から請求項9のいずれか一項に記載の接続シート。

【請求項11】

前記金属微粒子は、一次粒子の平均粒子径が、1nm〜500nmであることを特徴とする請求項1から請求項10のいずれか一項に記載の接続シート。

【請求項12】

前記金属ペーストは、前記金属微粒子の質量比が、30質量%以上90質量%以下であることを特徴とする請求項1から請求項11のいずれか一項に記載の接続シート。

【請求項13】

前記金属ペーストは、振動式粘度計で測定される25℃における粘度が、200Pa・s以上であることを特徴とする請求項12に記載の接続シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−41895(P2013−41895A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176351(P2011−176351)

【出願日】平成23年8月11日(2011.8.11)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ピナクル

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ピナクル

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]