接続構造体の製造方法及び接続構造体

【課題】電極間に導電性粒子を精度よく配置できる接続構造体の製造方法を提供する。

【解決手段】本発明に係る接続構造体1の製造方法では、第1の接続対象部材4の第1の電極4b上に部分的に、異方性導電材料層3Aを配置する。その後、第1,第2の接続対象部材4,2を異方性導電材料層3Aを介して積層し、異方性導電材料層3Aを硬化させる。第1,第2の接続対象部材4,2の内の少なくとも一方は、フレキシブルプリント基板である。本発明では、第1の電極4bの対向し合う両側の2つの縁部4xの内の少なくとも一方の縁部4x上の第1の領域に異方性導電材料層3Aを配置せず、かつ第1の電極4b上の第1の領域R1とは異なる第2の領域に異方性導電材料層3Aを配置する。

【解決手段】本発明に係る接続構造体1の製造方法では、第1の接続対象部材4の第1の電極4b上に部分的に、異方性導電材料層3Aを配置する。その後、第1,第2の接続対象部材4,2を異方性導電材料層3Aを介して積層し、異方性導電材料層3Aを硬化させる。第1,第2の接続対象部材4,2の内の少なくとも一方は、フレキシブルプリント基板である。本発明では、第1の電極4bの対向し合う両側の2つの縁部4xの内の少なくとも一方の縁部4x上の第1の領域に異方性導電材料層3Aを配置せず、かつ第1の電極4b上の第1の領域R1とは異なる第2の領域に異方性導電材料層3Aを配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方性導電材料を用いて、フレキシブルプリント基板と他の接続対象部材とを接続する接続構造体の製造方法に関する。また、本発明は、異方性導電材料を用いて、フレキシブルプリント基板と他の接続対象部材とが接続されている接続構造体に関する。

【背景技術】

【0002】

ペースト状又はフィルム状の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂中に複数の導電性粒子が分散されている。

【0003】

上記異方性導電材料は、各種の接続構造体を得るために、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、並びにフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board))等に使用されている。

【0004】

上記接続構造体の製造方法の一例として、下記の特許文献1では、第一の回路電極を有する第一の回路部材と、第二の回路電極を有し、テープキャリアパッケージ又はフレキシブルプリント基板を構成する第二の回路部材とを、上記第一の回路電極と上記第二の回路電極とを対向配置させた状態で、異方性導電材料により接続する接続構造体の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−235530号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のような従来の接続構造体の製造方法では、接続されるべき上下の電極間に導電性粒子を精度よく配置できないことがある。例えば、接続対象部材上に導電性粒子を含む異方性導電材料を配置した後に、該異方性導電材料を介して2つの接続対象部材を圧着した時に、異方性導電材料が意図しない領域まで濡れ拡がることがある。例えば、電極の側方の領域、すなわち電極が無い領域に、多くの異方性導電材料が濡れ拡がることがある。また、意図しない領域まで異方性導電材料が濡れ拡がることを考慮して、より多くの異方性導電材料を用いなければならないこともある。異方性導電材料の使用量が多くなると、接続構造体の製造コストが高くなる。さらに、意図しない領域まで異方性導電材料が濡れ拡がった結果、得られる接続構造体において汚染が生じていることがある。

【0007】

本発明の目的は、電極間に導電性粒子を精度よく配置でき、導通信頼性を高めることができる接続構造体の製造方法を提供することである。また、本発明の目的は、電極間における導電性粒子の配置精度が高く、導通信頼性を高めることができる接続構造体を提供することである。

【課題を解決するための手段】

【0008】

本発明の広い局面によれば、第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の上記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、第2の電極を表面に有する第2の接続対象部材を用いて、上記第1の電極と上記第2の電極とを対向させて、上記第1の接続対象部材と上記第2の接続対象部材とを、上記異方性導電材料層を介して積層する工程と、上記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備え、上記第1の接続対象部材及び上記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、上記異方性導電材料層を配置する工程において、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置せず、かつ上記第1の電極上の上記第1の領域とは異なる第2の領域に上記異方性導電材料層を配置する、接続構造体の製造方法が提供される。

【0009】

本発明に係る接続構造体の製造方法のある特定の局面では、上記異方性導電材料層を配置する工程において、上記異方性導電材料層が配置されない上記第1の領域が、上記第1の電極の対向し合う両側の2つの縁部上の領域である。

【0010】

本発明に係る接続構造体の製造方法の他の特定の局面では、上記異方性導電材料層を配置する工程において、上記異方性導電材料層が配置される上記第2の領域が、上記第1の電極の対向し合う両側の2つの縁部間上の領域を含む。

【0011】

本発明に係る接続構造体の製造方法の別の特定の局面では、上記第1の電極が全体で、長さ方向と幅方向とを有し、上記第1の電極の対向し合う両側の2つの縁部が、上記第1の電極全体での幅方向に対向し合う両側の2つの縁部である。

【0012】

本発明に係る接続構造体の製造方法の他の特定の局面では、上記第1の接続対象部材が、フレキシブルプリント基板である。

【0013】

本発明に係る接続構造体の製造方法のさらに他の特定の局面では、上記第1の接続対象部材である上記フレキシブルプリント基板が、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有する。

【0014】

本発明に係る接続構造体の製造方法のさらに他の特定の局面では、上記異方性導電材料として、異方性導電ペーストが用いられる。

【0015】

本発明に係る接続構造体の製造方法の別の特定の局面では、上記異方性導電材料層を配置する工程において、ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布する。

【0016】

また、本発明の広い局面によれば、第1の電極を表面に有する第1の接続対象部材と、第2の電極を表面に有する第2の接続対象部材と、上記第1の接続対象部材と上記第2の接続対象部材とを接続している硬化物層とを備え、上記第1の接続対象部材及び上記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、上記硬化物層が、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されており、上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されており、上記第1の電極と上記第2の電極とが上記導電性粒子により電気的に接続されており、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていない、接続構造体が提供される。

【0017】

本発明に係る接続構造体のある特定の局面では、上記第1の電極の対向し合う両側の2つの縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部で、上記第1の電極上に上記導電性粒子が配置されていない。

【0018】

本発明に係る接続構造体のさらに他の特定の局面では、上記第1の電極が全体で、長さ方向と幅方向とを有し、上記第1の電極の対向し合う両側の2つの縁部が、上記第1の電極全体での幅方向に対向し合う両側の2つの縁部である。

【0019】

本発明に係る接続構造体の別の特定の局面では、上記第1の接続対象部材がフレキシブルプリント基板であり、上記第1の接続対象部材である上記フレキシブルプリント基板は、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有する。

【発明の効果】

【0020】

本発明に係る接続構造体の製造方法では、第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の上記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、第2の電極を表面に有する第2の接続対象部材を用いて、上記第1の電極と上記第2の電極とを対向させて、上記第1,第2の接続対象部材を上記異方性導電材料層を介して積層する工程と、上記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備えており、上記第1,第2の接続対象部材の少なくとも一方がフレキシブルプリント基板であり、更に上記異方性導電材料層を配置する工程において、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置せず、かつ上記第1の電極上の上記第1の領域とは異なる第2の領域に上記異方性導電材料層を配置するので、電極間に導電性粒子を効率的にかつ精度よく配置でき、導通信頼性を高めることができる。

【0021】

本発明に係る接続構造体は、第1の電極を表面に有する第1の接続対象部材と、第2の電極を表面に有する第2の接続対象部材と、上記第1,第2の接続対象部材を接続している硬化物層とを備えており、上記第1,第2の接続対象部材の内の少なくとも一方がフレキシブルプリント基板であり、上記硬化物層が、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されており、上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されており、上記第1の電極と上記第2の電極とが上記導電性粒子により電気的に接続されており、更に上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていないので、電極間における導電性粒子の配置精度が高く、導通信頼性を高めることができる。

【図面の簡単な説明】

【0022】

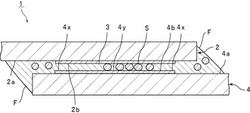

【図1】図1は、本発明の一実施形態に係る接続構造体の製造方法により得られる接続構造体を模式的に示す部分切欠断面図である。

【図2】図2(a)及び(b)は、本発明の一実施形態に係る接続構造体の製造方法に用いられる第1の接続対象部材を模式的に示す平面図及び断面図である。

【図3】図3(a)〜(c)は、本発明の一実施形態に係る接続構造体の製造方法の各工程を説明するための部分切欠断面図である。

【図4】図4(a)及び(b)は、本発明の一実施形態に係る接続構造体の製造方法において、塗布装置を用いて、異方性導電材料層をBステージ化する方法を説明するための模式図である。

【図5】図5は、接続構造体の変形例を示す部分切欠断面図である。

【図6】図6(a)及び(b)は、第1の接続対象部材の変形例を示す平面図及び断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の詳細を説明する。

【0024】

本発明に係る接続構造体の製造方法は、第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の上記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、第2の電極を表面に有する第2の接続対象部材を用いて、上記第1の電極と上記第2の電極とを対向させて、上記第1の接続対象部材と上記第2の接続対象部材とを、上記異方性導電材料層を介して積層する工程と、上記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備える。上記第1の接続対象部材及び上記第の2接続対象部材の内の少なくとも一方は、フレキシブルプリント基板である。

【0025】

本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置せず、かつ上記第1の電極上の上記第1の領域とは異なる第2の領域に上記異方性導電材料層を配置する。

【0026】

本発明に係る接続構造体の製造方法における上記構成の採用により、電極間に導電性粒子を精度よく配置できる。本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されている接続構造体を得ることができる。また、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、第1の電極上における導電性粒子の配置個数を少なくすることができる。また、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上に導電性粒子が配置されていない接続構造体を得ることもできる。

【0027】

すなわち、本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上に導電性粒子が配置されていない接続構造体を得ることができるので、該縁部における導電性粒子の圧縮後の反発力が小さくなり、第1,第2の接続対象部材の剥離や硬化物層にボイドが生じるのを抑制できる。

【0028】

また、本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置しないので、導電性粒子を含む異方性導電材料の使用量を低減でき、接続構造体の製造コストを低減することができる。さらに、異方性導電材料層を配置しない縁部の側方における汚染を抑制することができる。

【0029】

本発明に係る接続構造体は、第1の電極を表面に有する第1の接続対象部材と、第2の電極を表面に有する第2の接続対象部材と、上記第1の接続対象部材と上記第2の接続対象部材とを接続している硬化物層とを備える。上記第1の接続対象部材及び上記第2の接続対象部材の内の少なくとも一方は、フレキシブルプリント基板である。上記硬化物層は、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されている。上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されており、上記第1の電極と上記第2の電極とが上記導電性粒子により電気的に接続されている。上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていない。

【0030】

本発明に係る接続構造体における上記構成の採用により、電極間に導電性粒子が精度よく配置され、電極間の導通信頼性を高めることができる。

【0031】

さらに、本発明に係る接続構造体では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていないので、該縁部における導電性粒子の圧縮後の反発力が小さくなり、第1,第2の接続対象部材が剥離や硬化物層にボイドが生じるのを抑制できる。

【0032】

また、フレキシブルプリント基板を用いる場合に、該フレキシブルプリント基板が比較的柔らかいことから、フレキシブルプリント基板と他の接続対象部材との圧着時に上記異方性導電材料層が濡れ拡がり、導電性粒子が意図しない領域に配置されやすいという問題がある。これに対して、本発明に係る接続構造体の製造方法及び本発明に係る接続構造体では、フレキシブルプリント基板を用いているにもかかわらず、導電性粒子の配置精度を十分に高めることができる。

【0033】

上記第1の接続対象部材である上記フレキシブルプリント基板は、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有することが好ましい。このようなフレキシブルプリント基板を用いる場合には、該フレキシブルプリント基板上にスクリーン印刷により異方性導電ペーストを配置することが困難である。一方で、上記フレキシブルプリント基板上にディスペンサーを用いて異方性導電ペーストを配置(塗布)した場合には、異方性導電ペーストが流動しやすく、意図しない領域に異方性導電材料層及び導電性粒子が配置されやすいという問題がある。これに対して、本発明に係る接続構造体の製造方法及び本発明に係る接続構造体では、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有するフレキシブルプリント基板を用いたとしても、導電性粒子の配置精度を高めることができる。

【0034】

上記異方性導電材料層を配置する工程において、ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布することが好ましい。この場合には、所定の領域に異方性導電材料層を配置しやすく、かつ接続構造体の製造効率を高めることができる。さらに、ディスペンサーによる塗布では、例えば、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有するフレキシブルプリント基板上に異方性導電ペーストを配置する場合でも、異方性導電ペーストを容易に配置できる。

【0035】

さらに、ディスペンサーによる塗布では、得られる接続構造体における硬化物層を特定の領域に精度よくかつ均一に配置できる。この結果、得られる接続構造体においてボイドが生じ難くなり、更に上記フレキシブルプリント基板と他の接続対象部材との接続信頼性及び導通信頼性が高くなる。特に、フレキシブルプリント基板が表面に突出した電子部品を有していても、該電子部品による塗布作業の阻害を抑制できるので、異方性導電ペーストの塗布効率をかなり高めることができる。

【0036】

以下、図面を参照しつつ本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0037】

図1に、本発明の一実施形態に係る接続構造体の製造方法により得られる接続構造体を模式的に部分切欠断面図で示す。図2(a)及び(b)に、本発明の一実施形態に係る接続構造体の製造方法に用いられる第1の接続対象部材を模式的に平面図及び断面図で示す。図1では、図2(a)に示す第1の接続対象部材におけるI−I線に沿って、該第1の接続対象部材に第2の接続対象部材が接続されている状態における断面図が示されている。図2(b)では、図2(a)に示すII−II線に沿う断面図が示されている。

【0038】

図1に示す接続構造体1は、第1の接続対象部材4と、第2の接続対象部材2と、硬化物層3とを備える。硬化物層3は、第1の接続対象部材4と第2の接続対象部材2とを接続しており、接続部である。硬化物層3は、硬化性成分と導電性粒子5とを含む異方性導電材料を硬化させることにより形成されている。上記異方性導電材料は、複数の導電性粒子5を含む。接続構造体1では、第1の接続対象部材4としてフレキシブルプリント基板が用いられており、第2の接続対象部材2としてガラス基板が用いられている。

【0039】

第2の接続対象部材2は表面2a(下面)に、複数の第2の電極2b(第2の電極パターン)を有する。第2の電極2bは表面2aから突出している。複数の第2の電極2bは全体で、長さ方向と幅方向とを有する。第2の電極パターンは、長さ方向と幅方向とを有する。図1では、第2の電極2b全体(第2の電極パターン)での幅方向における断面が示されている。

【0040】

第1の接続対象部材4は表面(上面)4aに、複数の第1の電極4b(第1の電極パターン)を有する。第1の電極4bは表面4aから突出している。複数の第1の電極4bは全体で、長さ方向と幅方向とを有する。第1の電極パターンは、長さ方向と幅方向とを有する。図1では、第1の電極4b全体(第1の電極パターン)での幅方向における断面が示されている。

【0041】

第2の電極2bと第1の電極4bとが、1つ又は複数の導電性粒子5により電気的に接続されている。

【0042】

接続構造体1では、第1の電極4bの対向し合う両側の2つの縁部4x間(中央部4y)で、第1の電極4b上に導電性粒子5が配置されている。2つの縁部4x間上(中央部4y上)の領域に、導電性粒子5を含む硬化物層3が配置されている。接続構造体1では、第1の電極4bの対向し合う両側の2つの縁部4xで、第1の電極4b上に導電性粒子5が配置されていない。2つの縁部4x上の領域に、導電性粒子を含まない硬化物層3が配置されている。

【0043】

図5に、接続構造体の変形例を示す。図5に示す接続構造体51では、第1の電極4bの対向し合う両側の2つの縁部4x間(中央部4y)で、第1の電極4b上に導電性粒子5が配置されている。2つの縁部4x間の中央部4y上の領域に、導電性粒子5を含む硬化物層52が配置されている。第1の電極4bの対向し合う両側の2つの縁部4xの内、1つの縁部4xで、第1の電極4b上に導電性粒子5が配置されておらず、1つの縁部4xで、第1の電極4b上に導電性粒子5が配置されている。2つの縁部4xの内、1つの縁部4x上の領域に導電性粒子を含まない硬化物層52が配置されており、1つの縁部4x上の領域に導電性粒子5を含む硬化物層52が配置されている。接続構造体1と接続構造体51とでは、硬化物層3,52における導電性粒子5の配置領域のみが異なっている。

【0044】

第1の電極4bの対向し合う両側の2つの縁部4xの内の少なくとも一方の縁部4xで、導電性粒子5が配置されていないか又は導電性粒子5の配置個数が少なければよく、接続構造体51のように、第1の電極4bの対向し合う両側の2つの縁部4xの内の一方の縁部4xのみで、導電性粒子5が配置されていないか又は導電性粒子5の配置個数が少なくてもよい。但し、接続構造体1,51のうち、接続構造体1が好ましい。

【0045】

上記第1,第2の接続対象部材は、少なくとも一方がフレキシブルプリント基板であればよい。上記第1,第2の接続対象部材の内の一方として、フレキシブルプリント基板ではない他の接続対象部材を用いてもよい。該他の接続対象部材は特に限定されない。該他の接続対象部材としては、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板及びガラス基板等の回路基板などの電子部品等が挙げられる。他の接続対象部材はガラス基板であることが好ましい。第2の接続対象部材が、ガラス基板であることが好ましい。

【0046】

図1に示すように、接続構造体1では、硬化物層3によるフィレットFが形成されている。硬化物層3のフィレットFは、第1の接続対象部材4及び第2の接続対象部材2の外周側面よりも側方に形成されており、第1の接続対象部材4及び第2の接続対象部材2の外周側面から外側にはみ出している。

【0047】

また、図2(a)に示すように、第1の接続対象部材4は表面4aに、電子部品4cを有する。電子部品4cは、第1の電極4bが配置されている側と同じ表面4aに配置されている。第1の接続対象部材4に設けられた第1の電極4bと電子部品4cとは、同じ表面4aにおいて突出している。また、図2(a)に示すように、第1の接続対象部材4は第2の接続対象部材2と、電子部品4cが設けられていない領域において接続される。なお、図6(a),(b)に平面図及び断面図で示すように、第1の接続対象部材4にかえて、1つの又は直線状の突出した第1の電極61bを表面61aに有し、かつ第1の電極61bよりも突出高さが大きい突出した電子部品61cを表面61aに有する第1の接続対象部材61を用いてもよい。

【0048】

表面4aにおいて、電子部品4cの突出高さHcは第1の電極4bの突出高さHbよりも大きいことが好ましい。電子部品4cの突出高さHcは、好ましくは10μm以上、より好ましくは15μm以上、好ましくは50μm以下、より好ましくは30μm以下である。電子部品4cの突出高さHcは、第1の電極4bの突出高さHbの1倍を超えることが好ましい。電子部品4cの突出高さHcは、第1の電極4bの突出高さHbの10倍以上であることがより好ましく、20倍以上であることが更に好ましく、200倍以下であることが好ましく、100倍以下であることがより好ましい。突出高さHcが突出高さHbよりも大きくても、上記ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布することで、異方性導電材料層を効率的にかつ精度よく配置できる。

【0049】

電子部品4cとしては、半導体チップ及びコネクタ等が挙げられる。電子部品4cは半導体チップであることが好ましい。

【0050】

接続構造体1は、以下のようにして得ることができる。ここでは、上記異方性導電材料として、光硬化性成分と熱硬化性成分と導電性粒子5とを含む異方性導電ペーストを用いた場合の、接続構造体1の製造方法を具体的に説明する。すなわち、光の照射及び熱の付与により硬化可能な異方性導電ペーストを用いて、接続構造体1を製造する方法を説明する。

【0051】

先ず、図2(a)及び(b)に示す第1の接続対象部材4を用意する。すなわち、突出した第1の電極4bを表面4aに有し、かつ第1の電極4bよりも突出高さが大きい突出した電子部品4cを表面4aに有する第1の接続対象部材4を用意する。この第1の接続対象部材4を、第1の電極4b及び電子部品4cが設けられている側の表面4aが上側となるように配置する。

【0052】

図3(a)は、第1の電極4b全体での幅方向における断面図である。図3(a)に示すように、第1の接続対象部材4の表面4aに、光硬化性成分と熱硬化性成分と導電性粒子5とを含む異方性導電ペーストを用いて、該異方性導電ペーストを塗布して、第1の接続対象部材4の表面4aに異方性導電材料層3Aを配置する。このとき、第1の電極4b上に部分的に異方性導電材料層3Aを配置する。第1の電極4b上に、1つ又は複数の導電性粒子5が配置されていることが好ましい。異方性導電材料層3Aは、塗布直後の異方性導電材料層である。異方性導電材料層3Aは異方性導電ペースト層である。

【0053】

ここでは、図2(a)の矢印Xで示す方向に、第1の接続対象部材4の表面4aに、上記異方性導電ペーストを直線状に塗布している。また、図2(a)の破線Yで囲まれた領域内に、上記異方性導電ペーストを塗布している。なお、第1の接続対象部材4と第2の接続対象部材2との接続時に、異方性導電材料層又はBステージ化された異方性導電材料層は破線Yで囲まれた領域外にも拡がる。

【0054】

図2(a)に示すように、第1の接続対象部材4の複数の第1の電極4b上に部分的に、異方性導電材料層3Aを配置する。さらに、ここでは、複数の第1の電極4b上ではない複数の第1の電極4b間の隙間上にも、異方性導電材料層3Aを配置している。第1の接続対象部材4は複数の第1の電極4bを表面4aに有し、第2の接続対象部材2が複数の第2の電極2bを表面2aに有し、複数の第1の電極4b間の隙間上に、異方性導電材料層3Aを配置することが好ましい。複数の第1の電極4b上と複数の第1の電極4b間の隙間上とに、連続して上記異方性導電ペーストを塗布して、異方性導電材料層3Aを配置することが好ましい。

【0055】

第1の接続対象部材4の複数の第1の電極4b間の隙間は突出していないか、又は第1の電極4bよりも突出高さが小さいことが好ましく、第1の接続対象部材4の第1の電極4b間は突出していないことが好ましい。この場合には、第1の接続対象部材4の表面4aは、複数の第1の電極4b上と、複数の第1の電極4b間の隙間上とで凹凸になる。第1の接続対象部材4の表面4aの突出していない領域又は第1の電極4bよりも突出度合いが小さい領域にも、異方性導電材料層3Aを配置することが好ましい。

【0056】

複数の第1の電極4b上に配置される異方性導電材料層3A部分の厚みを、複数の第1の電極4b間の隙間上に配置される異方性導電材料層3A部分の厚みよりも薄くすることが好ましい。この場合には、複数の第1の電極4b上及び複数の第1の電極4b間の隙間上に配置される異方性導電材料層3Aの上面3aの凹凸を少なくすることができる。この結果、接続構造体において、ボイドを生じ難くし、かつ接続信頼性を高めることができる。

【0057】

複数の第1の電極4b上に配置される異方性導電材料層3A部分の上面3aと複数の第1の電極4b間上に配置される異方性導電材料層3A部分の上面3aとを連なるように平滑にすることが好ましい。この場合には、接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。

【0058】

図2(a)に示すように、第1の電極4aは全体で、長さ方向と幅方向とを有する。第1の電極4bは、第1の電極4b全体で幅方向に対向し合う両側の2つの縁部4xと、第1の電極4b全体での長さ方向に対向し合う両側の2つの縁部とを有する。ここでは、第1の電極4b全体での幅方向に対向し合う両側の2つの縁部4x上の第1の領域R1に異方性導電ペーストを配置せずに、第1の電極4b全体での幅方向に対向し合う両側の2つの縁部4x間上(中央部4y上)の第2の領域R2に異方性導電ペーストを配置している。このように、第1の電極が全体で、長さ方向と幅方向とを有し、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に異方性導電材料層を配置せず、かつ第1の電極上の第1の領域とは異なる第2の領域に異方性導電材料層を配置することが好ましい。第1の電極が全体で、長さ方向と幅方向とを有し、第1の電極の対向し合う両側の2つの縁部上の第1の領域に異方性導電材料層を配置せず、かつ第1の電極上の第1の領域とは異なる第2の領域に異方性導電材料層を配置することが好ましい。この場合に、第2の領域は、第1の電極全体での幅方向に対向し合う両側の2つの縁部間上(中央部上)の領域であることが好ましい。

【0059】

異方性導電材料層が配置されない第1の領域は、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の領域である。また、第1の電極の対向し合う両側の2つの縁部上に異方性導電材料層を配置しないことが好ましい。但し、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に異方性導電材料層を配置しなければよく、第1の電極の対向し合う両側の2つの縁部の内の一方の縁部のみに異方性導電材料層を配置しないようにしてもよい。異方性導電材料層が配置されない第1の領域は、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部であればよく、第1の電極の対向し合う両側の2つの縁部の内の一方の縁部上の領域であってもよい。第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に異方性導電材料層を配置しなければ、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部側において導電性粒子の配置精度が高められた接続構造体を得ることができる。また、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上に導電性粒子が配置されていないか、又は第1の電極上における導電性粒子の配置個数が少なくなる結果、縁部での第1の電極上における硬化物層中の導電性粒子を除く成分の割合が多くなるので、接続構造体の接続信頼性を効果的に高めることができる。

【0060】

第1の電極の対向し合う両側の2つの縁部上の領域に異方性導電材料層を配置しない場合には、該2つの縁部の各側方に多くの導電性粒子が至るのを抑制でき、導電性粒子の配置精度をより一層高めることができる。

【0061】

図4(a)及び(b)に、異方性導電材料層を配置する際の状態を側面図で示す。なお、図4(a)及び(b)では、第1の電極4b及び電子部品4cの図示は省略している。異方性導電材料層3Aを形成するために、図4(a)に示す塗布装置11が好適に用いられる。図4(a)では、ディスペンサー12の移動方向、並びに異方性導電ペーストの塗布方向は、右側から左側に向かう方向である。

【0062】

塗布装置11は、第1の接続対象部材4の表面4aに、硬化性成分と導電性粒子5とを含む異方性導電ペーストを塗布するために用いられる。塗布装置11は、ディスペンサー12と、該ディスペンサー12に接続されている光照射装置13とを備える。ディスペンサー12は、異方性導電ペーストを内部に充填するためのシリンジ12aと、該シリンジ12aの外周面を把持している把持部12bとを備える。光照射装置13は、光照射装置本体13aと、光照射部13bとを備える。

【0063】

ディスペンサー12は、第1の接続対象部材4の表面4aに、上記異方性導電ペーストを塗布するためのディスペンサーである。光照射装置13は、第1の接続対象部材4の表面4aに、上記異方性導電ペーストを塗布して、該異方性導電ペーストに光を照射するための光照射装置である。

【0064】

図4(a)に示すように、異方性導電ペーストを塗布する際には、塗布装置11を矢印Aの方向に移動させながら、第1の接続対象部材4の表面4aに、ディスペンサー12のシリンジ12aの先端12cから異方性導電ペーストを塗布し、異方性導電材料層3Aを形成する。ディスペンサー12を、複数の第1の電極4b上と複数の第1の電極4b間の隙間上とを連続して通過させて、異方性導電ペーストを塗布することが好ましい。

【0065】

第1の電極4bの高さが30μm以上であり、かつ複数の第1の電極4b間の隙間(スペース)の間隔が30μm以下であることが好ましい。このような第1の電極を有する第1の接続対象部材の表面に異方性導電材料層を配置する場合には、スクリーン印刷では、異方性導電材料層を精度よくかつ均一に配置することはかなり困難である。これに対して、上記ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布することで、上記異方性導電材料層を精度よくかつ均一に配置することができる。また、第2の接続対象部材2の第2の電極2bは、第1の接続対象部材4の第1の電極4bに対応する位置に配置されていることが好ましい。複数の第2の電極2b間の隙間(スペース)の間隔が30μm以下であることが好ましい。

【0066】

上記異方性導電ペーストの25℃及び2.5rpmでの粘度η1は、200Pa・sを超え、800Pa・s以下であることが好ましい。上記粘度η1はより好ましくは300Pa・s以上、より好ましくは500Pa・s以下である。上記粘度η1が上記下限以上及び上記上限以下であると、上記フレキシブルプリント基板を用いた接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。

【0067】

上記異方性導電ペーストの25℃及び2.5rpmの粘度η2の25℃及び5rpmでの粘度η3に対する粘度比(η2/η3)は1以上、2以下であることが好ましい。上記粘度比(η2/η3)はより好ましくは1.1以上、より好ましくは1.5以下である。上記粘度比(η2/η3)が上記下限以上及び上記上限以下であると、上記フレキシブルプリント基板を用いた接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。

【0068】

上記第1の接続対象部材が複数の上記第1の電極を表面に有し、上記第2の接続対象部材が複数の上記第2の電極を表面に有し、上記第1の電極の高さが5μm以上、複数の上記第1の電極間の隙間の間隔が30μm以下であり、上記粘度η1が200Pa・sを超え、800Pa・s以下であり、上記粘度比(η2/η3)が1以上、2以下であることが特に好ましい。特に、複数の第1の電極間の隙間の間隔が狭いと、この複数の第1の電極間の狭い隙間の領域に、異方性導電材料層を精度よくかつ均一に配置することはかなり困難である。これに対して、上記ディスペンサーを移動させながら、上記粘度η1及び上記粘度比(η2/η3)が上記下限以上及び上記上限以下である異方性導電ペーストを上記ディスペンサーから塗布することで、上記狭い隙間の領域に対しても異方性導電材料層を精度よくかつ均一に配置できる。このため、接続構造体において、ボイドをさらに一層効果的に生じ難くし、かつ接続信頼性をさらに一層効果的に高めることができる。

【0069】

第1の電極4b上に配置される異方性導電材料層3A部分の厚みを、上記異方性導電材料に含まれている導電性粒子5の平均粒子径の3倍以上にすることが好ましい。この場合には、接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。第1の電極4b上に配置される異方性導電材料層3A部分の厚みを、上記異方性導電材料に含まれている導電性粒子5の平均粒子径の4倍以上にすることがより好ましく、10倍以下にすることが好ましい。この場合には、接続構造体におけるボイドの発生をより一層抑制できる。

【0070】

次に、異方性導電材料層3Aに光を照射することにより、異方性導電材料層3Aの硬化を進行させる。異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化する。異方性導電材料層3AのBステージ化により、図3(b)に示すように、第1の接続対象部材4の表面4aに、Bステージ化された異方性導電材料層3Bを形成する。

【0071】

図4(b)に示すように、光を照射する際には、ディスペンサー12に接続された光照射装置13の光照射部13bから、矢印Bで示すように異方性導電材料層3Aに光を照射する。ここでは、上記異方性導電ペーストを塗布しながら、ディスペンサー12に接続された光照射装置13の光照射部13bから、矢印Bで示すように異方性導電材料層3Aに光を照射している。

【0072】

第1の接続対象部材4の表面4aに、異方性導電ペーストを塗布しながら、異方性導電材料層3Aに光を照射することが好ましい。さらに、第1の接続対象部材4の表面4aへの異方性導電ペーストの塗布と同時に、又は塗布の直後に、異方性導電材料層3Aに光を照射することも好ましい。塗布と光の照射とが上記のように行われた場合には、異方性導電材料層3A又はBステージ化された異方性導電材料層3Bの流動をより一層抑制できる。このため、第1の接続対象部材4と第2の接続対象部材2との接続信頼性、及び第1,第2の電極4b,2b間の導通信頼性がより一層高くなる。光の照射までの時間を高精度に制御する観点からは、ディスペンサー12と光照射装置13とを移動させることが好ましく、ディスペンサー12と光照射装置13とを連動して移動させることが好ましく、ディスペンサー12と光照射装置13とを同じ速度で移動させることが好ましい。このように、ディスペンサー12と光照射装置13とを移動させながら、上記異方性導電ペーストを塗布し、異方性導電材料層3Aに光を照射することが好ましい。第1の接続対象部材4の表面4aに上記異方性導電ペーストを塗布してから光を照射するまでの時間は、0秒以上、好ましくは3秒以下、より好ましくは2秒以下である。ただし、塗布装置11を移動させずに、台31を矢印Aの逆方向に移動させてもよい。

【0073】

塗布装置11では、把持部12bと光照射装置本体13aとが接続されていることによって、ディスペンサー12と光照射装置13とが接続されている。従って、ディスペンサー12と光照射装置13とを連動して移動させることができ、更にディスペンサー12と光照射装置13とを同じ速度で移動させることができる。さらに、ディスペンサー12と光照射装置13との距離を小さくすることができ、すなわち、ディスペンサー12の吐出部と、光照射部13bとの距離を小さくすることができる。この結果、ディスペンサー12により塗布された異方性導電材料層3Aに速やかに光を照射することができる。なお、シリンジ12aと光照射装置本体13aとが直接接続されていてもよい。

【0074】

異方性導電材料層3Aに光を照射するために、ディスペンサー12と、該ディスペンサー12に接続されていない光照射装置とを用いてもよい。ディスペンサー12と、該ディスペンサー12に接続されていない光照射装置とを用いる場合には、例えば、第1の接続対象部材4の上方に光照射装置を配置する。次に、第1の接続対象部材4と光照射装置との間においてディスペンサー12を矢印Aの方向に移動させながら、第1の接続対象部材4の表面4aに、シリンジ12aから上記異方性導電ペーストを塗布し、異方性導電材料層3Aを形成する。次に、上記異方性導電ペーストの塗布が終了した後、第1の接続対象部材4の上方に配置された光照射装置の光照射部から、異方性導電材料層3Aに光を照射する。光の照射は、例えば異方性導電ペーストの塗布と同時又は塗布の直後に行われる。

【0075】

光の照射により異方性導電材料層3AをBステージ化させて、硬化を適度に進行させるための光照射強度は、例えば、好ましくは0.1〜10000mW/cm2程度である。また、異方性導電材料層3Aの硬化を適度に進行させるための光の照射エネルギーは、好ましくは50mJ/cm2以上、より好ましくは100mJ/cm2以上、好ましくは100000mJ/cm2以下、より好ましくは50000mJ/cm2以下である。

【0076】

光を照射する際に用いる光源は特に限定されない。該光源としては、例えば、波長420nm以下に充分な発光分布を有する光源等が挙げられる。また、光源の具体例としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、ケミカルランプ、ブラックライトランプ、マイクロウェーブ励起水銀灯、メタルハライドランプ、及びLEDランプ等が挙げられる。

【0077】

なお、光の照射により異方性導電材料層3AをBステージ化せずに、熱の付与により異方性導電材料層3AをBステージ化してもよい。異方性導電材料層3Aに熱を付与することにより硬化を進行させて、異方性導電材料層3AをBステージ化する場合には、異方性導電材料層3Aを適度にBステージ化させるための加熱温度は好ましくは80℃以上、好ましくは150℃以下、より好ましくは120℃以下である。光の照射ではなく熱の付与により異方性導電材料層3AをBステージ化した場合でも、上述したようにディスペンサー12から上記異方性導電ペーストを塗布しれていれば、第1,第2の電極4b,2b間の位置ずれを抑制できる。

【0078】

次に、図3(c)に示すように、Bステージ化された異方性導電材料層3Bの上面3aに、第2の接続対象部材2を積層する。第1の接続対象部材4の表面4aの第1の電極4bと、第2の接続対象部材2の表面2aの第2の電極2bとが対向するように、第2の接続対象部材2を積層する。なお、第2の接続対象部材2の積層の後に、異方性導電材料層3AをBステージ化させるために光を照射してもよく、熱を付与してもよい。但し、第2の接続対象部材2の積層の後に、異方性導電材料層3AをBステージ化させるために熱を付与又は光を照射することが好ましい。

【0079】

さらに、第2の接続対象部材2の積層の際に、Bステージ化された異方性導電材料層3Bを加熱して本硬化させ、硬化物層3を形成する。第2の接続対象部材2の積層の前に、異方性導電材料層3Bを加熱してもよい。第2の接続対象部材2の積層の後に、異方性導電材料層3Bを加熱して本硬化させることが好ましい。

【0080】

熱の付与により異方性導電材料層3Bを硬化させるために、異方性導電材料層3Bを充分に硬化させるための加熱温度は好ましくは160℃以上、好ましくは250℃以下、より好ましくは200℃以下である。

【0081】

なお、異方性導電材料層3Aに熱を付与又は光を照射せずに、異方性導電材料層3AをBステージ化しない場合には、異方性導電材料層3Aの上面3aに第2の接続対象部材2を積層し、異方性導電材料層3Aを加熱して、本硬化させればよい。

【0082】

異方性導電材料層3Bを硬化させる際に、加圧することが好ましい。加圧によって第1の電極4bと第2の電極2bとで導電性粒子5を圧縮することにより、第1,第2の電極4b,2bと導電性粒子5との接触面積を大きくすることができる。このため、導通信頼性を高めることができる。

【0083】

異方性導電材料層3Bを硬化させることにより、第1の接続対象部材4と第2の接続対象部材2とが、硬化物層3を介して接続される。また、第1の電極4bと第2の電極2bとが、導電性粒子5を介して電気的に接続される。このようにして、図1に示す接続構造体1を得ることができる。本実施形態では、光硬化と熱硬化とが併用されているため、異方性導電ペーストを短時間で硬化させることができる。

【0084】

また、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化した後に、本硬化させることで、第1の接続対象部材上に配置された異方性材料層に含まれている導電性粒子が、硬化段階で大きく流動し難くなる。従って、導電性粒子が所定の領域に配置されやすくなる。具体的には、接続されるべき上下の電極間に導電性粒子を配置することができ、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続されるのを抑制できる。このため、接続構造体における電極間の導通信頼性が高くなる。

【0085】

また、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化する場合には、Bステージ化される前の異方性導電材料層の表面形状の影響により、第1,第2の電極の位置ずれが生じやすい傾向がある。例えば、Bステージ化された異方性導電材料層では、Bステージ化により粘度がある程度上昇しているため、例えば、Bステージ化された異方性導電材料層の上面に大きな凸部又は凹部があると、得られる接続構造体において、第1,第2の接続対象部材における電極間の位置ずれが生じやすい傾向がある。

【0086】

これに対して、複数の第1の電極上及び複数の該第1の電極間の隙間上に配置される異方性導電材料層3Aの上面3aの凹凸を少なくしたり、凹凸を無くして平滑にしたりすることによって、Bステージ化をしたとしても、第1,第2の接続対象部材における電極間の位置ずれを効果的に抑制できる。

【0087】

一方で、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化しなかった場合には、Bステージ化前の異方性導電材料層の粘度が低すぎて、得られる接続構造体において、第1,第2の電極間の位置ずれが生じやすい傾向がある。

【0088】

これに対して、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化することにより、第1,第2の接続対象部材における電極間の位置ずれを効果的に抑制できる。

【0089】

本発明に係る接続構造体の製造方法及び本発明に係る接続構造体は、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、又はフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board))等に使用できる。本発明に係る接続構造体の製造方法及び本発明に係る接続構造体は、FOG用途に好適である。本発明に係る接続構造体の製造方法及び本発明に係る接続構造体では、上記第1,第2の接続対象部材がフレキシブルプリント基板とガラス基板とであることが好ましく、上記第1の接続対象部材がフレキシブルプリント基板であり、かつ上記第2の接続対象部材がガラス基板であることがより好ましい。

【0090】

上記異方性導電材料は、ペースト状又はフィルム状の異方性導電材料であり、ペースト状の異方性導電材料であることが好ましい。ペースト状の異方性導電材料は、異方性導電ペーストである。フィルム状の異方性導電材料は、異方性導電フィルムである。異方性導電材料が異方性導電フィルムである場合、該導電性粒子を含む異方性導電フィルムに、導電性粒子を含まないフィルムが積層されてもよい。

【0091】

上記異方性導電材料は、硬化性成分と導電性粒子とを含む。該硬化性成分は熱硬化性成分を含むことが好ましい。該硬化性成分は光硬化性成分を含んでいてもよい。上記熱硬化性成分は、熱硬化性化合物と熱硬化剤とを含有することが好ましい。また、上記異方性導電材料は、熱硬化性成分に加えて、光硬化性成分をさらに含むことが好ましい。該光硬化性成分は、光硬化性化合物と光硬化開始剤とを含むことが好ましい。上記異方性導電材料は、硬化性化合物として、熱硬化性化合物を含み、光硬化性化合物をさらに含むことが好ましい。上記熱硬化性化合物は、エポキシ基又はチイラン基を有する化合物であることが好ましい。上記光硬化性化合物は(メタ)アクリロイル基を有する化合物であることが好ましい。

【0092】

以下、上記異方性導電材料に含まれる各成分、及び含まれることが好ましい各成分の詳細を説明する。

【0093】

[熱硬化性化合物]

上記熱硬化性化合物は熱硬化性を有する。上記熱硬化性化合物は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0094】

上記熱硬化性化合物としては、オキセタン化合物、エポキシ化合物、エピスルフィド化合物、(メタ)アクリル化合物、フェノール化合物、アミノ化合物、不飽和ポリエステル化合物、ポリウレタン化合物、シリコーン化合物及びポリイミド化合物等が挙げられる。上記熱硬化性化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0095】

上記異方性導電材料の硬化を容易に制御したり、接続構造体における導通信頼性をより一層高めたりする観点からは、上記熱硬化性化合物は、エポキシ基又はチイラン基を有する熱硬化性化合物を含むことが好ましく、チイラン基を有する熱硬化性化合物を含むことがより好ましい。エポキシ基を有する熱硬化性化合物は、エポキシ化合物である。チイラン基を有する熱硬化性化合物は、エピスルフィド化合物である。異方性導電材料の硬化性を高める観点からは、上記熱硬化性化合物100重量%中、上記エポキシ基又はチイラン基を有する化合物の含有量は、好ましくは10重量%以上、より好ましくは20重量%以上、100重量%以下である。上記熱硬化性化合物の全量が上記エポキシ基又はチイラン基を有する化合物であってもよい。

【0096】

上記エピスルフィド化合物は、エポキシ基ではなくチイラン基を有するので、低温で速やかに硬化させることができる。すなわち、チイラン基を有するエピスルフィド化合物は、エポキシ基を有するエポキシ化合物と比較して、チイラン基に由来してより一層低い温度で硬化可能である。

【0097】

上記エポキシ基又はチイラン基を有する熱硬化性化合物は、芳香族環を有することが好ましい。上記芳香族環としては、ベンゼン環、ナフタレン環、アントラセン環、フェナントレン環、テトラセン環、クリセン環、トリフェニレン環、テトラフェン環、ピレン環、ペンタセン環、ピセン環及びペリレン環等が挙げられる。なかでも、上記芳香族環は、ベンゼン環、ナフタレン環又はアントラセン環であることが好ましく、ベンゼン環又はナフタレン環であることがより好ましい。また、ナフタレン環は、平面構造を有するためにより一層速やかに硬化させることができるので好ましい。

【0098】

[光硬化性化合物]

光の照射によって硬化するように、上記異方性導電材料は、光硬化性化合物を含むことが好ましい。光の照射により光硬化性化合物を半硬化(Bステージ化)させ、異方性導電材料の流動性を低下させることができる。

【0099】

上記光硬化性化合物としては特に限定されず、(メタ)アクリロイル基を有する光硬化性化合物及び環状エーテル基を有する光硬化性化合物等が挙げられる。

【0100】

上記光硬化性化合物は、(メタ)アクリロイル基を有する光硬化性化合物であることが好ましい。(メタ)アクリロイル基を有する光硬化性化合物の使用により、接続構造体の導通信頼性をより一層高めることができる。得られる接続構造体の導通信頼性を効果的に高める観点からは、上記光硬化性化合物は、(メタ)アクリロイル基を1個又は2個有することが好ましい。

【0101】

上記(メタ)アクリロイル基を有する光硬化性化合物としては、エポキシ基及びチイラン基を有さず、かつ(メタ)アクリロイル基を有する光硬化性化合物、及びエポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物が挙げられる。

【0102】

上記(メタ)アクリロイル基を有する光硬化性化合物として、(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物、(メタ)アクリル酸とエポキシ化合物とを反応させて得られるエポキシ(メタ)アクリレート、又はイソシアネートに水酸基を有する(メタ)アクリル酸誘導体を反応させて得られるウレタン(メタ)アクリレート等が好適に用いられる。上記「(メタ)アクリロイル基」は、アクリロイル基とメタクリロイル基とを示す。上記「(メタ)アクリル」は、アクリルとメタクリルとを示す。上記「(メタ)アクリレート」は、アクリレートとメタクリレートとを示す。

【0103】

上記(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物は特に限定されない。該エステル化合物として、単官能のエステル化合物、2官能のエステル化合物及び3官能以上のエステル化合物のいずれも用いることができる。

【0104】

上記エポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物の一部のエポキシ基又は一部のチイラン基を、(メタ)アクリロイル基に変換することにより得られた光硬化性化合物であることが好ましい。このような光硬化性化合物は、部分(メタ)アクリレート化エポキシ化合物又は部分(メタ)アクリレート化エピスルフィド化合物である。

【0105】

光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と、(メタ)アクリル酸との反応物であることが好ましい。この反応物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と(メタ)アクリル酸とを、常法に従って塩基性触媒の存在下で反応することにより得られる。エポキシ基又はチイラン基の20%以上が(メタ)アクリロイル基に変換(転化率)されていることが好ましい。該転化率は、より好ましくは30%以上、好ましくは80%以下、より好ましくは70%以下である。エポキシ基又はチイラン基の40%以上、60%以下が(メタ)アクリロイル基に変換されていることが最も好ましい。

【0106】

上記部分(メタ)アクリレート化エポキシ化合物としては、ビスフェノール型エポキシ(メタ)アクリレート、クレゾールノボラック型エポキシ(メタ)アクリレート、カルボン酸無水物変性エポキシ(メタ)アクリレート、及びフェノールノボラック型エポキシ(メタ)アクリレート等が挙げられる。

【0107】

上記光硬化性化合物として、エポキシ基を2個以上又はチイラン基を2個以上有するフェノキシ樹脂の一部のエポキシ基又は一部のチイラン基を(メタ)アクリロイル基に変換した変性フェノキシ樹脂を用いてもよい。すなわち、エポキシ基又はチイラン基と(メタ)アクリロイル基とを有する変性フェノキシ樹脂を用いてもよい。

【0108】

また、上記光硬化性化合物は、架橋性化合物であってもよく、非架橋性化合物であってもよい。

【0109】

上記架橋性化合物の具体例としては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、グリセリンメタクリレートアクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリメタクリレート、(メタ)アクリル酸アリル、(メタ)アクリル酸ビニル、ジビニルベンゼン、ポリエステル(メタ)アクリレート、及びウレタン(メタ)アクリレート等が挙げられる。

【0110】

上記非架橋性化合物の具体例としては、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ウンデシル(メタ)アクリレート、ドデシル(メタ)アクリレート、トリデシル(メタ)アクリレート及びテトラデシル(メタ)アクリレート等が挙げられる。

【0111】

熱硬化性化合物と光硬化性化合物とを併用する場合には、光硬化性化合物と熱硬化性化合物との配合比は、光硬化性化合物と熱硬化性化合物との種類に応じて適宜調整される。上記異方性導電材料は、光硬化性化合物と熱硬化性化合物とを重量比で、1:99〜90:10で含むことが好ましく、5:95〜60:40で含むことがより好ましく、10:90〜40:60で含むことが更に好ましい。

【0112】

(熱硬化剤)

上記異方性導電材料は、熱硬化剤を含むことが好ましい。上記熱硬化剤には、熱ラジカル開始剤が含まれる。熱硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0113】

上記熱硬化剤は特に限定されない。上記熱硬化剤としては、イミダゾール熱硬化剤、アミン熱硬化剤、フェノール熱硬化剤、ポリチオール熱硬化剤、酸無水物及び熱ラジカル開始剤等が挙げられる。なかでも、異方性導電材料を低温でより一層速やかに硬化させることができるので、イミダゾール熱硬化剤、ポリチオール熱硬化剤又はアミン熱硬化剤が好ましい。また、異方性導電材料の保存安定性が高くなるので、潜在性の熱硬化剤が好ましい。該潜在性の熱硬化剤は、潜在性イミダゾール熱硬化剤、潜在性ポリチオール熱硬化剤又は潜在性アミン熱硬化剤であることが好ましい。なお、上記熱硬化剤は、ポリウレタン樹脂又はポリエステル樹脂等の高分子物質で被覆されていてもよい。

【0114】

上記イミダゾール熱硬化剤としては、特に限定されないが、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン及び2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物等が挙げられる。

【0115】

上記ポリチオール熱硬化剤としては、特に限定されないが、トリメチロールプロパン トリス−3−メルカプトプロピオネート、ペンタエリスリトール テトラキス−3−メルカプトプロピオネート及びジペンタエリスリトール ヘキサ−3−メルカプトプロピオネート等が挙げられる。

【0116】

上記アミン熱硬化剤としては、特に限定されないが、ヘキサメチレンジアミン、オクタメチレンジアミン、デカメチレンジアミン、3,9−ビス(3−アミノプロピル)2,4,8,10−テトラスピロ[5.5]ウンデカン、ビス(4−アミノシクロヘキシル)メタン、メタフェニレンジアミン及びジアミノジフェニルスルホン等が挙げられる。

【0117】

上記熱ラジカル開始剤としては、特に限定されず、アゾ化合物及び過酸化物等が挙げられる。上記過酸化物としては、ジアシルパーオキサイド化合物、パーオキシエステル化合物、ハイドロパーオキサイド化合物、パーオキシジカーボネート化合物、パーオキシケタール化合物、ジアルキルパーオキサイド化合物、及びケトンパーオキサイド化合物等が挙げられる。

【0118】

上記アゾ化合物としては、例えば、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、1,1’−アゾビス−1−シクロヘキサンカルボニトリル、ジメチル−2,2’−アゾビスイソブチレート、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、ジメチル−1,1’−アゾビス(1−シクロヘキサンカルボキシレート)、4,4’−アゾビス(4−シアノ吉草酸)、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩、2−tert−ブチルアゾ−2−シアノプロパン、2,2’−アゾビス(2−メチルプロピオンアミド)二水和物、及び2,2’−アゾビス(2,4,4−トリメチルペンタン)等が挙げられる。

【0119】

上記ジアシルパーオキサイド化合物としては、過酸化ベンゾイル、ジイソブチリルパーオキサイド、ジ(3,5,5−トリメチルヘキサノイル)パーオキサイド、ジラウロイルパーオキサイド、及びDisuccinic acid peroxide等が挙げられる。上記パーオキシエステル化合物としては、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、tert−ヘキシルパーオキシネオデカノエート、tert−ブチルパーオキシネオデカノエート、tert−ブチルパーオキシネオヘプタノエート、tert−ヘキシルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、2,5−ジメチル−2,5―ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、tert−ヘキシルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシピバレート、tert−ブチルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシイソブチレート、tert−ブチルパーオキシラウレート、tert−ブチルパーオキシイソフタレート、tert−ブチルパーオキシアセテート、tert−ブチルパーオキシオクトエート及びtert−ブチルパーオキシベンゾエート等が挙げられる。上記ハイドロパーオキサイド化合物としては、キュメンハイドロパーオキサイド、p−メンタンハイドロパーオキサイド等が挙げられる。上記パーオキシジカーボネート化合物としては、ジ−sec−ブチルパーオキシジカーボネート、ジ(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシカーボネート、及びジ(2−エチルヘキシル)パーオキシカーボネート等が挙げられる。また、上記過酸化物の他の例としては、メチルエチルケトンパーオキサイド、カリウムパーサルフェイト、及び1,1−ビス(tert−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン等が挙げられる。

【0120】

上記熱ラジカル開始剤の10時間半減期を得るための分解温度は、好ましくは30℃以上、より好ましくは40℃以上、好ましくは80℃以下、より好ましくは70℃以下である。上記熱ラジカル開始剤の10時間半減期を得るための分解温度が、30℃未満であると、異方性導電材料の貯蔵安定性が低下する傾向があり、80℃を超えると、異方性導電材料を充分に熱硬化させることが困難になる傾向がある。

【0121】

上記熱硬化剤の含有量は特に限定されない。上記熱硬化剤の含有量は、熱硬化剤の種類に応じて適宜調整される。上記熱硬化性化合物100重量部に対して、上記熱硬化剤の含有量は好ましくは0.01重量部以上、好ましくは200重量部以下である。

【0122】

上記熱硬化剤が熱ラジカル開始剤以外の熱硬化剤である場合に、上記熱硬化性化合物100重量部に対して、上記熱硬化剤の含有量は好ましくは0.01重量部以上、より好ましくは30重量部以上、好ましくは200重量部以下、より好ましくは100重量部以下、更に好ましくは75重量部以下、特に好ましくは40重量部以下である。熱硬化剤の含有量が上記下限以上であると、異方性導電材料を充分に硬化させることが容易である。熱硬化剤の含有量が上記上限以下であると、硬化後に硬化に関与しなかった余剰の熱硬化剤が残存し難くなり、かつ硬化物の耐熱性がより一層高くなる。

【0123】

上記熱硬化剤が熱ラジカル開始剤である場合に、上記熱ラジカル開始剤の含有量は特に限定されない。上記熱硬化性化合物100重量部に対して、上記熱ラジカル開始剤の含有量は好ましくは0.01重量部以上、より好ましくは0.05重量部以上、好ましくは10重量部以下、より好ましくは5重量部以下である。上記熱ラジカル硬化剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料が充分に熱硬化する。

【0124】

(光硬化開始剤)

上記光硬化開始剤は特に限定されない。上記光硬化開始剤として、従来公知の光硬化開始剤を用いることができる。上記光硬化開始剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0125】

上記光硬化開始剤としては、特に限定されず、アセトフェノン光硬化開始剤、ベンゾフェノン光硬化開始剤、チオキサントン、ケタール光硬化開始剤、ハロゲン化ケトン、アシルホスフィノキシド及びアシルホスフォナート等が挙げられる。

【0126】

上記アセトフェノン光硬化開始剤の具体例としては、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、メトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、及び2−ヒドロキシ−2−シクロヘキシルアセトフェノン等が挙げられる。上記ケタール光硬化開始剤の具体例としては、ベンジルジメチルケタール等が挙げられる。

【0127】

上記光硬化開始剤の含有量は特に限定されない。上記光硬化性化合物100重量部に対して、上記光硬化開始剤の含有量は、好ましくは0.1重量部以上、より好ましくは0.2重量部以上、好ましくは2重量部以下、より好ましくは1重量部以下である。上記光硬化開始剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料が適度に光硬化する。異方性導電材料に光を照射し、Bステージ化することにより、異方性導電材料の流動を抑制できる。

【0128】

(導電性粒子)

上記異方性導電材料に含まれている導電性粒子は、第1,第2の接続対象部材の第1,第2の電極間を電気的に接続する。上記導電性粒子は、導電性を有する粒子であれば特に限定されない。導電性粒子の導電層の表面が絶縁層により被覆されていてもよい。この場合には、第1,第2の接続対象部材との接続時に、導電層と電極との間の絶縁層が排除される。上記導電性粒子としては、例えば、有機粒子、無機粒子、有機無機ハイブリッド粒子もしくは金属粒子等の表面を金属層で被覆した導電性粒子、並びに実質的に金属のみで構成される金属粒子等が挙げられる。上記金属層は特に限定されない。上記金属層としては、金層、銀層、銅層、ニッケル層、パラジウム層及び錫を含有する金属層等が挙げられる。

【0129】

電極間の導通信頼性をより一層高める観点からは、上記導電性粒子は、樹脂粒子と、該樹脂粒子の表面上に配置された導電層とを有することが好ましい。

【0130】

上記導電性粒子の平均粒子径は、好ましくは0.5μm以上、より好ましくは1μm以上、好ましくは100μm以下、より好ましくは20μm以下、更に好ましくは15μm以下、特に好ましくは10μm以下である。

【0131】

上記導電性粒子の「平均粒子径」は、数平均粒子径を示す。上記導電性粒子の平均粒子径は、任意の導電性粒子50個を電子顕微鏡又は光学顕微鏡にて観察し、平均値を算出することにより求められる。

【0132】

上記導電性粒子の含有量は特に限定されない。異方性導電材料100重量%中、上記導電性粒子の含有量は、好ましくは0.1重量%以上、より好ましくは0.5重量%以上、更に好ましくは1重量%以上、好ましくは40重量%以下、より好ましくは30重量%以下、更に好ましくは19重量%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、接続されるべき上下の電極間に導電性粒子を容易に配置できる。さらに、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続され難くなる。すなわち、隣り合う電極間の短絡をより一層防止できる。

【0133】

(他の成分)

上記異方性導電材料は、フィラーを含むことが好ましい。該フィラーの使用により、異方性導電材料の硬化物の潜熱膨張を抑制できる。上記フィラーの具体例としては、シリカ、窒化アルミニウム及びアルミナ等が挙げられる。上記フィラーは1種のみが用いられてもよく、2種以上が併用されてもよい。

【0134】

上記異方性導電材料は、硬化促進剤をさらに含むことが好ましい。該硬化促進剤の使用により、異方性導電材料の硬化速度がより一層速くなる。上記硬化促進剤は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0135】

上記硬化促進剤の具体例としては、イミダゾール硬化促進剤及びアミン硬化促進剤等が挙げられる。なかでも、イミダゾール硬化促進剤が好ましい。なお、イミダゾール硬化促進剤又はアミン硬化促進剤は、イミダゾール硬化剤又はアミン硬化剤としても用いることができる。

【0136】

上記異方性導電材料は、溶剤を含んでいてもよい。該溶剤の使用により、異方性導電材料の粘度を容易に調整できる。上記溶剤としては、例えば、酢酸エチル、メチルセロソルブ、トルエン、アセトン、メチルエチルケトン、シクロヘキサン、n−ヘキサン、テトラヒドロフラン及びジエチルエーテル等が挙げられる。

【0137】

以下、本発明について、実施例及び比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0138】

(実施例1)

(1)異方性導電ペーストの調製

ビス(4−ヒドロキシフェニル)メタンと1,6−ヘキサンジオールジグリシジルエーテルを付加重合反応させることにより、ビス(4−ヒドロキシフェニル)メタンに由来する骨格と1,6−ヘキサンジオールジグリシジルエーテルに由来する骨格とが結合した構造単位を主鎖に有し、かつ両末端に1,6−ヘキサンジオールジグリシジルエーテルに由来するエポキシ基を有する反応物を得た。その後、アクリル酸を反応させることにより、両末端にエポキシ基を有し、かつ側鎖にビニル基を有するエポキシ化合物を得た。

【0139】

得られたエポキシ化合物30重量部と、熱硬化剤であるアミンアダクト(味の素ファインテクノ社製「PN−23J」)10重量部と、光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)8重量部と、光重合開始剤であるアシルホスフィンオキサイド系化合物(チバ・ジャパン社製「DAROCUR TPO」)0.2重量部と、硬化促進剤である2−エチル−4−メチルイミダゾール1重量部と、フィラーである平均粒子径0.25μmのシリカ20重量部及び平均粒子径0.5μmのアルミナ20重量部とを配合し、さらに平均粒子径5μmの導電性粒子を得られる異方性導電ペースト100重量%中での含有量が5重量%となるように添加した後、遊星式攪拌機を用いて2000rpmで5分間攪拌することにより、異方性導電ペーストを得た。

【0140】

なお、用いた上記導電性粒子は、ジビニルベンゼン樹脂粒子の表面にニッケルめっき層が形成されており、かつ該ニッケルめっき層の表面に金めっき層が形成されている金属層を有する導電性粒子である。

【0141】

(2)接続構造体の作製

L/Sが20μm/20μm、電極配置部分の全体長さ20mm、幅1mm及び厚み10μmの金メッキされたCu電極パターンを表面に有し、かつ縦15mm、横2mm、及び厚み800μmの半導体チップを表面に有するフレキシブルプリント基板を用意した。なお、該フレキシブルプリント基板は、一端の外周縁に上記Cu電極パターンを有し、かつ中央に上記半導体チップを有する。

【0142】

また、L/Sが20μm/20μm、電極配置部分の全体長さ20mm、幅1mm及び厚み0.3μmのアルミニウム電極パターンを表面に有するガラス基板(接続対象部材)を用意した。なお、ガラス基板は、一端の外周縁に上記アルミニウム電極パターンを有する。

【0143】

また、図4(a)に示す塗布装置を用意した。該塗布装置は、ディスペンサーと、該ディスペンサーに接続された光照射装置である紫外線照射ランプとを備える。

【0144】

上記Cu電極パターン及び上記半導体チップが上方に位置するように、上記フレキシブルプリント基板を配置した。上記Cu電極パターン上で塗布装置を移動させながら、上記フレキシブルプリント基板の表面に、異方性導電ペーストを塗布し、異方性導電ペースト層を形成した。このとき、上記Cu電極全体での幅方向に対向し合う両側の2つの縁部上の第1の領域に異方性導電ペーストを塗布しなかった。Cu電極全体での幅方向に対向し合う両側の2つの縁部間上(中央部上)の第2の領域に異方性導電ペーストを塗布した。幅1mmのCu電極において、第1の領域の幅/第2の領域の幅/第1の領域の幅は、0.2mm/0.6mm/0.2mmであった。

【0145】

なお、L/Sが20μm/20μmのCu電極上とCu電極間の隙間上とに、直線状に連続して異方性導電ペーストを塗布した。このとき、上記ディスペンサーからの上記異方性導電ペーストの吐出量を制御して、複数のCu電極上に配置された異方性導電ペースト層部分の厚みと、複数のCu電極間の隙間上に配置された異方性導電ペースト層部分の厚みとを、下記の表1に示す厚みに設定した。なお、上記フレキシブルプリント基板の上記半導体チップ上には、異方性導電ペーストを塗布しなかった。

【0146】

次に、異方性導電ペースト層に、LEDランプを用いて紫外線を照射エネルギーが6000mJ/cm2となるように照射し、光重合によって異方性導電ペースト層を半硬化させ、Bステージ化した。次に、上記Cu電極パターンと上記アルミニウム電極パターンとを対向させて、上記フレキシブルプリント基板と上記ガラス基板とを、Bステージ化された異方性導電ペースト層を介して積層した。その後、Bステージ化された異方性導電ペースト層の温度が185℃となるようにヘッドの温度を調整しながら、上記ガラス基板の上面に加圧加熱ヘッドを載せ、3MPaの圧力をかけて異方性導電ペースト層を185℃で完全硬化させ、接続構造体を得た。

【0147】

(実施例2〜7)

第1の領域の幅/第2の領域の幅/第1の領域の幅と、導電性粒子の平均粒子径とを、下記の表1に示すように設定したこと以外は実施例1と同様にして、接続構造体を得た。

【0148】

(実施例8〜9)

接続構造体の作製時に使用するフレキシブルプリント基板を、L/Sが30μm/30μm、電極配置部分の全体長さ20mm、幅1mm及び厚み30μmの金メッキされたCu電極パターンを表面に有し、かつ縦15mm、横2mm、及び厚み800μmの半導体チップを表面に有するフレキシブルプリント基板に変更したこと、及び第2の接続対象部材を、L/Sが30μm/30μm、電極配置部分の全体長さ20mm、幅1mm及び厚み0.3μmのアルミニウム電極パターンを表面に有するガラス基板に変更したこと、並びに第1の領域の幅/第2の領域の幅/第1の領域の幅と、導電性粒子の平均粒子径とを、下記の表1に示すように設定したこと以外は実施例1と同様にして、接続構造体を得た。

【0149】

(実施例10)

異方性導電ペーストの調製の際に、光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)8重量部を、光硬化性化合物であるウレタンアクリレート(ダイセル・サイテック社製「EBECRYL8804」)8重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。また、得られた異方性導電ペーストを用いたこと、並びに第1の領域の幅/第2の領域の幅/第1の領域の幅と、導電性粒子の平均粒子径とを、下記の表1に示すように設定したこと以外は実施例1と同様にして、接続構造体を得た。

【0150】

(比較例1)

フレキシブルプリント基板のCu電極上の全領域に異方性導電ペースト層を配置したこと以外は実施例1と同様にして、接続構造体を得た。

【0151】

(評価)

(1)粘度η1及び粘度比(η2/η3)

E型粘度計(東機産業社製)を用いて、25℃及び2.5rpmの条件で、得られた異方性導電ペースト(塗布前の異方性導電ペーストの粘度)の粘度η1を測定した。また、上記E型粘度計を用いて、25℃及び2.5rpmでの粘度η2と25℃及び5rpmでの粘度η3とを測定した。

【0152】

(2)ボイドの有無

実施例及び比較例における接続構造体をそれぞれ100個用意した。得られた接続構造体において、異方性導電ペースト層により形成された硬化物層にボイドが生じているか否かを、透明ガラス基板の下面側から目視により観察した。ボイドの有無を下記の基準で判定した。ボイドがあると、接続構造体における導通信頼性が低くなる。

【0153】

[ボイドの有無の判定基準]

○:100個の接続構造体中全てで、ボイドが無いか、又は100個の接続構造体中、最大長さが10μm以下であるボイドがある接続構造体が存在するものの、全ての接続構造体が使用可能

△:100個の接続構造体中、最大長さが10μmを超え、30μm以下であるボイドがある接続構造体が存在するものの、全ての接続構造体が使用可能

×:100個の接続構造体中、最大長さが30μmを超える接続構造体が存在する

【0154】

(3)フレキシブルプリント基板の電極とガラス基板の電極との位置ずれの有無

実施例及び比較例における接続構造体をそれぞれ100個用意した。得られた接続構造体において、フレキシブルプリント基板の電極とガラス基板の電極との間に位置ずれが生じているか否かを評価した。位置ずれを下記の基準で判定した。

【0155】

[位置ずれの判定基準]

○:100個の接続構造体中全てで、電極間の位置ずれがないか、又は電極間のずれ幅が5μm以下

△:100個の接続構造体中、電極間のずれ幅が5μmを超え、10μm以下である接続構造体が存在するものの、全ての接続構造体が使用可能

×:100個の接続構造体中、電極間のずれ幅10μmを超える接続構造体が存在する

【0156】

(4)導通信頼性(上下の電極間の導通試験、高温高湿試験)

得られた接続構造体の上下の電極間の接続抵抗をそれぞれ、4端子法により測定した。100箇所の接続抵抗の平均値を算出した。その後、85℃85%の高温高湿槽に250時間接続構造体を入れ、試験後の接続抵抗の平均値も同様に算出した。得られた接続抵抗の平均値から試験前後の接続抵抗の上昇率(倍数)を算出した。なお、電圧=電流×抵抗の関係から、一定の電流を流した時の電圧を測定することにより接続抵抗を求めることができる。

【0157】

試験前後の接続抵抗の倍数が1.3倍以下である場合を「○」、接続抵抗の倍数が1.3倍を超え1.5倍以下である場合を「△」、接続抵抗の倍数が1.5倍を超える場合を「×」と判定した。

【0158】

結果を下記の表1に示す。

【0159】

【表1】

【0160】

なお、全ての実施例では、異方性導電ペーストの塗布後に、複数のCu電極上に配置された異方性導電ペースト層部分の上面とCu電極間の隙間上に配置された異方性導電ペースト層部分の上面とが連なるように平滑であった。

【符号の説明】

【0161】

1…接続構造体

2…第2の接続対象部材

2a…表面

2b…第2の電極

3…硬化物層

3a…上面

3A…異方性導電ペースト層

3B…Bステージ化された異方性導電ペースト層

4…第1の接続対象部材

4a…表面

4b…第1の電極

4x…縁部

4y…中央部

4c…電子部品

5…導電性粒子

11…塗布装置

12…ディスペンサー

12a…シリンジ

12b…把持部

12c…先端

13…光照射装置

13a…光照射装置本体

13b…光照射部

31…台

51…接続構造体

52…硬化物層

61…第1の接続対象部材

61a…表面

61b…第1の電極

61c…電子部品

【技術分野】

【0001】

本発明は、異方性導電材料を用いて、フレキシブルプリント基板と他の接続対象部材とを接続する接続構造体の製造方法に関する。また、本発明は、異方性導電材料を用いて、フレキシブルプリント基板と他の接続対象部材とが接続されている接続構造体に関する。

【背景技術】

【0002】

ペースト状又はフィルム状の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂中に複数の導電性粒子が分散されている。

【0003】

上記異方性導電材料は、各種の接続構造体を得るために、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、並びにフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board))等に使用されている。

【0004】

上記接続構造体の製造方法の一例として、下記の特許文献1では、第一の回路電極を有する第一の回路部材と、第二の回路電極を有し、テープキャリアパッケージ又はフレキシブルプリント基板を構成する第二の回路部材とを、上記第一の回路電極と上記第二の回路電極とを対向配置させた状態で、異方性導電材料により接続する接続構造体の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−235530号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のような従来の接続構造体の製造方法では、接続されるべき上下の電極間に導電性粒子を精度よく配置できないことがある。例えば、接続対象部材上に導電性粒子を含む異方性導電材料を配置した後に、該異方性導電材料を介して2つの接続対象部材を圧着した時に、異方性導電材料が意図しない領域まで濡れ拡がることがある。例えば、電極の側方の領域、すなわち電極が無い領域に、多くの異方性導電材料が濡れ拡がることがある。また、意図しない領域まで異方性導電材料が濡れ拡がることを考慮して、より多くの異方性導電材料を用いなければならないこともある。異方性導電材料の使用量が多くなると、接続構造体の製造コストが高くなる。さらに、意図しない領域まで異方性導電材料が濡れ拡がった結果、得られる接続構造体において汚染が生じていることがある。

【0007】

本発明の目的は、電極間に導電性粒子を精度よく配置でき、導通信頼性を高めることができる接続構造体の製造方法を提供することである。また、本発明の目的は、電極間における導電性粒子の配置精度が高く、導通信頼性を高めることができる接続構造体を提供することである。

【課題を解決するための手段】

【0008】

本発明の広い局面によれば、第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の上記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、第2の電極を表面に有する第2の接続対象部材を用いて、上記第1の電極と上記第2の電極とを対向させて、上記第1の接続対象部材と上記第2の接続対象部材とを、上記異方性導電材料層を介して積層する工程と、上記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備え、上記第1の接続対象部材及び上記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、上記異方性導電材料層を配置する工程において、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置せず、かつ上記第1の電極上の上記第1の領域とは異なる第2の領域に上記異方性導電材料層を配置する、接続構造体の製造方法が提供される。

【0009】

本発明に係る接続構造体の製造方法のある特定の局面では、上記異方性導電材料層を配置する工程において、上記異方性導電材料層が配置されない上記第1の領域が、上記第1の電極の対向し合う両側の2つの縁部上の領域である。

【0010】

本発明に係る接続構造体の製造方法の他の特定の局面では、上記異方性導電材料層を配置する工程において、上記異方性導電材料層が配置される上記第2の領域が、上記第1の電極の対向し合う両側の2つの縁部間上の領域を含む。

【0011】

本発明に係る接続構造体の製造方法の別の特定の局面では、上記第1の電極が全体で、長さ方向と幅方向とを有し、上記第1の電極の対向し合う両側の2つの縁部が、上記第1の電極全体での幅方向に対向し合う両側の2つの縁部である。

【0012】

本発明に係る接続構造体の製造方法の他の特定の局面では、上記第1の接続対象部材が、フレキシブルプリント基板である。

【0013】

本発明に係る接続構造体の製造方法のさらに他の特定の局面では、上記第1の接続対象部材である上記フレキシブルプリント基板が、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有する。

【0014】

本発明に係る接続構造体の製造方法のさらに他の特定の局面では、上記異方性導電材料として、異方性導電ペーストが用いられる。

【0015】

本発明に係る接続構造体の製造方法の別の特定の局面では、上記異方性導電材料層を配置する工程において、ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布する。

【0016】

また、本発明の広い局面によれば、第1の電極を表面に有する第1の接続対象部材と、第2の電極を表面に有する第2の接続対象部材と、上記第1の接続対象部材と上記第2の接続対象部材とを接続している硬化物層とを備え、上記第1の接続対象部材及び上記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、上記硬化物層が、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されており、上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されており、上記第1の電極と上記第2の電極とが上記導電性粒子により電気的に接続されており、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていない、接続構造体が提供される。

【0017】

本発明に係る接続構造体のある特定の局面では、上記第1の電極の対向し合う両側の2つの縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部で、上記第1の電極上に上記導電性粒子が配置されていない。

【0018】

本発明に係る接続構造体のさらに他の特定の局面では、上記第1の電極が全体で、長さ方向と幅方向とを有し、上記第1の電極の対向し合う両側の2つの縁部が、上記第1の電極全体での幅方向に対向し合う両側の2つの縁部である。

【0019】

本発明に係る接続構造体の別の特定の局面では、上記第1の接続対象部材がフレキシブルプリント基板であり、上記第1の接続対象部材である上記フレキシブルプリント基板は、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有する。

【発明の効果】

【0020】

本発明に係る接続構造体の製造方法では、第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の上記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、第2の電極を表面に有する第2の接続対象部材を用いて、上記第1の電極と上記第2の電極とを対向させて、上記第1,第2の接続対象部材を上記異方性導電材料層を介して積層する工程と、上記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備えており、上記第1,第2の接続対象部材の少なくとも一方がフレキシブルプリント基板であり、更に上記異方性導電材料層を配置する工程において、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置せず、かつ上記第1の電極上の上記第1の領域とは異なる第2の領域に上記異方性導電材料層を配置するので、電極間に導電性粒子を効率的にかつ精度よく配置でき、導通信頼性を高めることができる。

【0021】

本発明に係る接続構造体は、第1の電極を表面に有する第1の接続対象部材と、第2の電極を表面に有する第2の接続対象部材と、上記第1,第2の接続対象部材を接続している硬化物層とを備えており、上記第1,第2の接続対象部材の内の少なくとも一方がフレキシブルプリント基板であり、上記硬化物層が、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されており、上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されており、上記第1の電極と上記第2の電極とが上記導電性粒子により電気的に接続されており、更に上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていないので、電極間における導電性粒子の配置精度が高く、導通信頼性を高めることができる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の一実施形態に係る接続構造体の製造方法により得られる接続構造体を模式的に示す部分切欠断面図である。

【図2】図2(a)及び(b)は、本発明の一実施形態に係る接続構造体の製造方法に用いられる第1の接続対象部材を模式的に示す平面図及び断面図である。

【図3】図3(a)〜(c)は、本発明の一実施形態に係る接続構造体の製造方法の各工程を説明するための部分切欠断面図である。

【図4】図4(a)及び(b)は、本発明の一実施形態に係る接続構造体の製造方法において、塗布装置を用いて、異方性導電材料層をBステージ化する方法を説明するための模式図である。

【図5】図5は、接続構造体の変形例を示す部分切欠断面図である。

【図6】図6(a)及び(b)は、第1の接続対象部材の変形例を示す平面図及び断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の詳細を説明する。

【0024】

本発明に係る接続構造体の製造方法は、第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の上記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、第2の電極を表面に有する第2の接続対象部材を用いて、上記第1の電極と上記第2の電極とを対向させて、上記第1の接続対象部材と上記第2の接続対象部材とを、上記異方性導電材料層を介して積層する工程と、上記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備える。上記第1の接続対象部材及び上記第の2接続対象部材の内の少なくとも一方は、フレキシブルプリント基板である。

【0025】

本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置せず、かつ上記第1の電極上の上記第1の領域とは異なる第2の領域に上記異方性導電材料層を配置する。

【0026】

本発明に係る接続構造体の製造方法における上記構成の採用により、電極間に導電性粒子を精度よく配置できる。本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されている接続構造体を得ることができる。また、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、第1の電極上における導電性粒子の配置個数を少なくすることができる。また、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上に導電性粒子が配置されていない接続構造体を得ることもできる。

【0027】

すなわち、本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上に導電性粒子が配置されていない接続構造体を得ることができるので、該縁部における導電性粒子の圧縮後の反発力が小さくなり、第1,第2の接続対象部材の剥離や硬化物層にボイドが生じるのを抑制できる。

【0028】

また、本発明に係る接続構造体の製造方法では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に上記異方性導電材料層を配置しないので、導電性粒子を含む異方性導電材料の使用量を低減でき、接続構造体の製造コストを低減することができる。さらに、異方性導電材料層を配置しない縁部の側方における汚染を抑制することができる。

【0029】

本発明に係る接続構造体は、第1の電極を表面に有する第1の接続対象部材と、第2の電極を表面に有する第2の接続対象部材と、上記第1の接続対象部材と上記第2の接続対象部材とを接続している硬化物層とを備える。上記第1の接続対象部材及び上記第2の接続対象部材の内の少なくとも一方は、フレキシブルプリント基板である。上記硬化物層は、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されている。上記第1の電極の対向し合う両側の2つの縁部間で、上記第1の電極上に上記導電性粒子が配置されており、上記第1の電極と上記第2の電極とが上記導電性粒子により電気的に接続されている。上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていない。

【0030】

本発明に係る接続構造体における上記構成の採用により、電極間に導電性粒子が精度よく配置され、電極間の導通信頼性を高めることができる。

【0031】

さらに、本発明に係る接続構造体では、上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極の対向し合う両側の2つの縁部間よりも、上記第1の電極上における導電性粒子の配置個数が少ないか、又は上記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、上記第1の電極上に上記導電性粒子が配置されていないので、該縁部における導電性粒子の圧縮後の反発力が小さくなり、第1,第2の接続対象部材が剥離や硬化物層にボイドが生じるのを抑制できる。

【0032】

また、フレキシブルプリント基板を用いる場合に、該フレキシブルプリント基板が比較的柔らかいことから、フレキシブルプリント基板と他の接続対象部材との圧着時に上記異方性導電材料層が濡れ拡がり、導電性粒子が意図しない領域に配置されやすいという問題がある。これに対して、本発明に係る接続構造体の製造方法及び本発明に係る接続構造体では、フレキシブルプリント基板を用いているにもかかわらず、導電性粒子の配置精度を十分に高めることができる。

【0033】

上記第1の接続対象部材である上記フレキシブルプリント基板は、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有することが好ましい。このようなフレキシブルプリント基板を用いる場合には、該フレキシブルプリント基板上にスクリーン印刷により異方性導電ペーストを配置することが困難である。一方で、上記フレキシブルプリント基板上にディスペンサーを用いて異方性導電ペーストを配置(塗布)した場合には、異方性導電ペーストが流動しやすく、意図しない領域に異方性導電材料層及び導電性粒子が配置されやすいという問題がある。これに対して、本発明に係る接続構造体の製造方法及び本発明に係る接続構造体では、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有するフレキシブルプリント基板を用いたとしても、導電性粒子の配置精度を高めることができる。

【0034】

上記異方性導電材料層を配置する工程において、ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布することが好ましい。この場合には、所定の領域に異方性導電材料層を配置しやすく、かつ接続構造体の製造効率を高めることができる。さらに、ディスペンサーによる塗布では、例えば、突出した上記第1の電極を表面に有し、かつ上記第1の電極よりも突出高さが大きい突出した電子部品を上記表面に有するフレキシブルプリント基板上に異方性導電ペーストを配置する場合でも、異方性導電ペーストを容易に配置できる。

【0035】

さらに、ディスペンサーによる塗布では、得られる接続構造体における硬化物層を特定の領域に精度よくかつ均一に配置できる。この結果、得られる接続構造体においてボイドが生じ難くなり、更に上記フレキシブルプリント基板と他の接続対象部材との接続信頼性及び導通信頼性が高くなる。特に、フレキシブルプリント基板が表面に突出した電子部品を有していても、該電子部品による塗布作業の阻害を抑制できるので、異方性導電ペーストの塗布効率をかなり高めることができる。

【0036】

以下、図面を参照しつつ本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0037】

図1に、本発明の一実施形態に係る接続構造体の製造方法により得られる接続構造体を模式的に部分切欠断面図で示す。図2(a)及び(b)に、本発明の一実施形態に係る接続構造体の製造方法に用いられる第1の接続対象部材を模式的に平面図及び断面図で示す。図1では、図2(a)に示す第1の接続対象部材におけるI−I線に沿って、該第1の接続対象部材に第2の接続対象部材が接続されている状態における断面図が示されている。図2(b)では、図2(a)に示すII−II線に沿う断面図が示されている。

【0038】

図1に示す接続構造体1は、第1の接続対象部材4と、第2の接続対象部材2と、硬化物層3とを備える。硬化物層3は、第1の接続対象部材4と第2の接続対象部材2とを接続しており、接続部である。硬化物層3は、硬化性成分と導電性粒子5とを含む異方性導電材料を硬化させることにより形成されている。上記異方性導電材料は、複数の導電性粒子5を含む。接続構造体1では、第1の接続対象部材4としてフレキシブルプリント基板が用いられており、第2の接続対象部材2としてガラス基板が用いられている。

【0039】

第2の接続対象部材2は表面2a(下面)に、複数の第2の電極2b(第2の電極パターン)を有する。第2の電極2bは表面2aから突出している。複数の第2の電極2bは全体で、長さ方向と幅方向とを有する。第2の電極パターンは、長さ方向と幅方向とを有する。図1では、第2の電極2b全体(第2の電極パターン)での幅方向における断面が示されている。

【0040】

第1の接続対象部材4は表面(上面)4aに、複数の第1の電極4b(第1の電極パターン)を有する。第1の電極4bは表面4aから突出している。複数の第1の電極4bは全体で、長さ方向と幅方向とを有する。第1の電極パターンは、長さ方向と幅方向とを有する。図1では、第1の電極4b全体(第1の電極パターン)での幅方向における断面が示されている。

【0041】

第2の電極2bと第1の電極4bとが、1つ又は複数の導電性粒子5により電気的に接続されている。

【0042】

接続構造体1では、第1の電極4bの対向し合う両側の2つの縁部4x間(中央部4y)で、第1の電極4b上に導電性粒子5が配置されている。2つの縁部4x間上(中央部4y上)の領域に、導電性粒子5を含む硬化物層3が配置されている。接続構造体1では、第1の電極4bの対向し合う両側の2つの縁部4xで、第1の電極4b上に導電性粒子5が配置されていない。2つの縁部4x上の領域に、導電性粒子を含まない硬化物層3が配置されている。

【0043】

図5に、接続構造体の変形例を示す。図5に示す接続構造体51では、第1の電極4bの対向し合う両側の2つの縁部4x間(中央部4y)で、第1の電極4b上に導電性粒子5が配置されている。2つの縁部4x間の中央部4y上の領域に、導電性粒子5を含む硬化物層52が配置されている。第1の電極4bの対向し合う両側の2つの縁部4xの内、1つの縁部4xで、第1の電極4b上に導電性粒子5が配置されておらず、1つの縁部4xで、第1の電極4b上に導電性粒子5が配置されている。2つの縁部4xの内、1つの縁部4x上の領域に導電性粒子を含まない硬化物層52が配置されており、1つの縁部4x上の領域に導電性粒子5を含む硬化物層52が配置されている。接続構造体1と接続構造体51とでは、硬化物層3,52における導電性粒子5の配置領域のみが異なっている。

【0044】

第1の電極4bの対向し合う両側の2つの縁部4xの内の少なくとも一方の縁部4xで、導電性粒子5が配置されていないか又は導電性粒子5の配置個数が少なければよく、接続構造体51のように、第1の電極4bの対向し合う両側の2つの縁部4xの内の一方の縁部4xのみで、導電性粒子5が配置されていないか又は導電性粒子5の配置個数が少なくてもよい。但し、接続構造体1,51のうち、接続構造体1が好ましい。

【0045】

上記第1,第2の接続対象部材は、少なくとも一方がフレキシブルプリント基板であればよい。上記第1,第2の接続対象部材の内の一方として、フレキシブルプリント基板ではない他の接続対象部材を用いてもよい。該他の接続対象部材は特に限定されない。該他の接続対象部材としては、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板及びガラス基板等の回路基板などの電子部品等が挙げられる。他の接続対象部材はガラス基板であることが好ましい。第2の接続対象部材が、ガラス基板であることが好ましい。

【0046】

図1に示すように、接続構造体1では、硬化物層3によるフィレットFが形成されている。硬化物層3のフィレットFは、第1の接続対象部材4及び第2の接続対象部材2の外周側面よりも側方に形成されており、第1の接続対象部材4及び第2の接続対象部材2の外周側面から外側にはみ出している。

【0047】

また、図2(a)に示すように、第1の接続対象部材4は表面4aに、電子部品4cを有する。電子部品4cは、第1の電極4bが配置されている側と同じ表面4aに配置されている。第1の接続対象部材4に設けられた第1の電極4bと電子部品4cとは、同じ表面4aにおいて突出している。また、図2(a)に示すように、第1の接続対象部材4は第2の接続対象部材2と、電子部品4cが設けられていない領域において接続される。なお、図6(a),(b)に平面図及び断面図で示すように、第1の接続対象部材4にかえて、1つの又は直線状の突出した第1の電極61bを表面61aに有し、かつ第1の電極61bよりも突出高さが大きい突出した電子部品61cを表面61aに有する第1の接続対象部材61を用いてもよい。

【0048】

表面4aにおいて、電子部品4cの突出高さHcは第1の電極4bの突出高さHbよりも大きいことが好ましい。電子部品4cの突出高さHcは、好ましくは10μm以上、より好ましくは15μm以上、好ましくは50μm以下、より好ましくは30μm以下である。電子部品4cの突出高さHcは、第1の電極4bの突出高さHbの1倍を超えることが好ましい。電子部品4cの突出高さHcは、第1の電極4bの突出高さHbの10倍以上であることがより好ましく、20倍以上であることが更に好ましく、200倍以下であることが好ましく、100倍以下であることがより好ましい。突出高さHcが突出高さHbよりも大きくても、上記ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布することで、異方性導電材料層を効率的にかつ精度よく配置できる。

【0049】

電子部品4cとしては、半導体チップ及びコネクタ等が挙げられる。電子部品4cは半導体チップであることが好ましい。

【0050】

接続構造体1は、以下のようにして得ることができる。ここでは、上記異方性導電材料として、光硬化性成分と熱硬化性成分と導電性粒子5とを含む異方性導電ペーストを用いた場合の、接続構造体1の製造方法を具体的に説明する。すなわち、光の照射及び熱の付与により硬化可能な異方性導電ペーストを用いて、接続構造体1を製造する方法を説明する。

【0051】

先ず、図2(a)及び(b)に示す第1の接続対象部材4を用意する。すなわち、突出した第1の電極4bを表面4aに有し、かつ第1の電極4bよりも突出高さが大きい突出した電子部品4cを表面4aに有する第1の接続対象部材4を用意する。この第1の接続対象部材4を、第1の電極4b及び電子部品4cが設けられている側の表面4aが上側となるように配置する。

【0052】

図3(a)は、第1の電極4b全体での幅方向における断面図である。図3(a)に示すように、第1の接続対象部材4の表面4aに、光硬化性成分と熱硬化性成分と導電性粒子5とを含む異方性導電ペーストを用いて、該異方性導電ペーストを塗布して、第1の接続対象部材4の表面4aに異方性導電材料層3Aを配置する。このとき、第1の電極4b上に部分的に異方性導電材料層3Aを配置する。第1の電極4b上に、1つ又は複数の導電性粒子5が配置されていることが好ましい。異方性導電材料層3Aは、塗布直後の異方性導電材料層である。異方性導電材料層3Aは異方性導電ペースト層である。

【0053】

ここでは、図2(a)の矢印Xで示す方向に、第1の接続対象部材4の表面4aに、上記異方性導電ペーストを直線状に塗布している。また、図2(a)の破線Yで囲まれた領域内に、上記異方性導電ペーストを塗布している。なお、第1の接続対象部材4と第2の接続対象部材2との接続時に、異方性導電材料層又はBステージ化された異方性導電材料層は破線Yで囲まれた領域外にも拡がる。

【0054】

図2(a)に示すように、第1の接続対象部材4の複数の第1の電極4b上に部分的に、異方性導電材料層3Aを配置する。さらに、ここでは、複数の第1の電極4b上ではない複数の第1の電極4b間の隙間上にも、異方性導電材料層3Aを配置している。第1の接続対象部材4は複数の第1の電極4bを表面4aに有し、第2の接続対象部材2が複数の第2の電極2bを表面2aに有し、複数の第1の電極4b間の隙間上に、異方性導電材料層3Aを配置することが好ましい。複数の第1の電極4b上と複数の第1の電極4b間の隙間上とに、連続して上記異方性導電ペーストを塗布して、異方性導電材料層3Aを配置することが好ましい。

【0055】

第1の接続対象部材4の複数の第1の電極4b間の隙間は突出していないか、又は第1の電極4bよりも突出高さが小さいことが好ましく、第1の接続対象部材4の第1の電極4b間は突出していないことが好ましい。この場合には、第1の接続対象部材4の表面4aは、複数の第1の電極4b上と、複数の第1の電極4b間の隙間上とで凹凸になる。第1の接続対象部材4の表面4aの突出していない領域又は第1の電極4bよりも突出度合いが小さい領域にも、異方性導電材料層3Aを配置することが好ましい。

【0056】

複数の第1の電極4b上に配置される異方性導電材料層3A部分の厚みを、複数の第1の電極4b間の隙間上に配置される異方性導電材料層3A部分の厚みよりも薄くすることが好ましい。この場合には、複数の第1の電極4b上及び複数の第1の電極4b間の隙間上に配置される異方性導電材料層3Aの上面3aの凹凸を少なくすることができる。この結果、接続構造体において、ボイドを生じ難くし、かつ接続信頼性を高めることができる。

【0057】

複数の第1の電極4b上に配置される異方性導電材料層3A部分の上面3aと複数の第1の電極4b間上に配置される異方性導電材料層3A部分の上面3aとを連なるように平滑にすることが好ましい。この場合には、接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。

【0058】

図2(a)に示すように、第1の電極4aは全体で、長さ方向と幅方向とを有する。第1の電極4bは、第1の電極4b全体で幅方向に対向し合う両側の2つの縁部4xと、第1の電極4b全体での長さ方向に対向し合う両側の2つの縁部とを有する。ここでは、第1の電極4b全体での幅方向に対向し合う両側の2つの縁部4x上の第1の領域R1に異方性導電ペーストを配置せずに、第1の電極4b全体での幅方向に対向し合う両側の2つの縁部4x間上(中央部4y上)の第2の領域R2に異方性導電ペーストを配置している。このように、第1の電極が全体で、長さ方向と幅方向とを有し、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に異方性導電材料層を配置せず、かつ第1の電極上の第1の領域とは異なる第2の領域に異方性導電材料層を配置することが好ましい。第1の電極が全体で、長さ方向と幅方向とを有し、第1の電極の対向し合う両側の2つの縁部上の第1の領域に異方性導電材料層を配置せず、かつ第1の電極上の第1の領域とは異なる第2の領域に異方性導電材料層を配置することが好ましい。この場合に、第2の領域は、第1の電極全体での幅方向に対向し合う両側の2つの縁部間上(中央部上)の領域であることが好ましい。

【0059】

異方性導電材料層が配置されない第1の領域は、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の領域である。また、第1の電極の対向し合う両側の2つの縁部上に異方性導電材料層を配置しないことが好ましい。但し、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に異方性導電材料層を配置しなければよく、第1の電極の対向し合う両側の2つの縁部の内の一方の縁部のみに異方性導電材料層を配置しないようにしてもよい。異方性導電材料層が配置されない第1の領域は、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部であればよく、第1の電極の対向し合う両側の2つの縁部の内の一方の縁部上の領域であってもよい。第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に異方性導電材料層を配置しなければ、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部側において導電性粒子の配置精度が高められた接続構造体を得ることができる。また、第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、第1の電極上に導電性粒子が配置されていないか、又は第1の電極上における導電性粒子の配置個数が少なくなる結果、縁部での第1の電極上における硬化物層中の導電性粒子を除く成分の割合が多くなるので、接続構造体の接続信頼性を効果的に高めることができる。

【0060】

第1の電極の対向し合う両側の2つの縁部上の領域に異方性導電材料層を配置しない場合には、該2つの縁部の各側方に多くの導電性粒子が至るのを抑制でき、導電性粒子の配置精度をより一層高めることができる。

【0061】

図4(a)及び(b)に、異方性導電材料層を配置する際の状態を側面図で示す。なお、図4(a)及び(b)では、第1の電極4b及び電子部品4cの図示は省略している。異方性導電材料層3Aを形成するために、図4(a)に示す塗布装置11が好適に用いられる。図4(a)では、ディスペンサー12の移動方向、並びに異方性導電ペーストの塗布方向は、右側から左側に向かう方向である。

【0062】

塗布装置11は、第1の接続対象部材4の表面4aに、硬化性成分と導電性粒子5とを含む異方性導電ペーストを塗布するために用いられる。塗布装置11は、ディスペンサー12と、該ディスペンサー12に接続されている光照射装置13とを備える。ディスペンサー12は、異方性導電ペーストを内部に充填するためのシリンジ12aと、該シリンジ12aの外周面を把持している把持部12bとを備える。光照射装置13は、光照射装置本体13aと、光照射部13bとを備える。

【0063】

ディスペンサー12は、第1の接続対象部材4の表面4aに、上記異方性導電ペーストを塗布するためのディスペンサーである。光照射装置13は、第1の接続対象部材4の表面4aに、上記異方性導電ペーストを塗布して、該異方性導電ペーストに光を照射するための光照射装置である。

【0064】

図4(a)に示すように、異方性導電ペーストを塗布する際には、塗布装置11を矢印Aの方向に移動させながら、第1の接続対象部材4の表面4aに、ディスペンサー12のシリンジ12aの先端12cから異方性導電ペーストを塗布し、異方性導電材料層3Aを形成する。ディスペンサー12を、複数の第1の電極4b上と複数の第1の電極4b間の隙間上とを連続して通過させて、異方性導電ペーストを塗布することが好ましい。

【0065】

第1の電極4bの高さが30μm以上であり、かつ複数の第1の電極4b間の隙間(スペース)の間隔が30μm以下であることが好ましい。このような第1の電極を有する第1の接続対象部材の表面に異方性導電材料層を配置する場合には、スクリーン印刷では、異方性導電材料層を精度よくかつ均一に配置することはかなり困難である。これに対して、上記ディスペンサーを移動させながら、上記異方性導電ペーストを上記ディスペンサーから塗布することで、上記異方性導電材料層を精度よくかつ均一に配置することができる。また、第2の接続対象部材2の第2の電極2bは、第1の接続対象部材4の第1の電極4bに対応する位置に配置されていることが好ましい。複数の第2の電極2b間の隙間(スペース)の間隔が30μm以下であることが好ましい。

【0066】

上記異方性導電ペーストの25℃及び2.5rpmでの粘度η1は、200Pa・sを超え、800Pa・s以下であることが好ましい。上記粘度η1はより好ましくは300Pa・s以上、より好ましくは500Pa・s以下である。上記粘度η1が上記下限以上及び上記上限以下であると、上記フレキシブルプリント基板を用いた接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。

【0067】

上記異方性導電ペーストの25℃及び2.5rpmの粘度η2の25℃及び5rpmでの粘度η3に対する粘度比(η2/η3)は1以上、2以下であることが好ましい。上記粘度比(η2/η3)はより好ましくは1.1以上、より好ましくは1.5以下である。上記粘度比(η2/η3)が上記下限以上及び上記上限以下であると、上記フレキシブルプリント基板を用いた接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。

【0068】

上記第1の接続対象部材が複数の上記第1の電極を表面に有し、上記第2の接続対象部材が複数の上記第2の電極を表面に有し、上記第1の電極の高さが5μm以上、複数の上記第1の電極間の隙間の間隔が30μm以下であり、上記粘度η1が200Pa・sを超え、800Pa・s以下であり、上記粘度比(η2/η3)が1以上、2以下であることが特に好ましい。特に、複数の第1の電極間の隙間の間隔が狭いと、この複数の第1の電極間の狭い隙間の領域に、異方性導電材料層を精度よくかつ均一に配置することはかなり困難である。これに対して、上記ディスペンサーを移動させながら、上記粘度η1及び上記粘度比(η2/η3)が上記下限以上及び上記上限以下である異方性導電ペーストを上記ディスペンサーから塗布することで、上記狭い隙間の領域に対しても異方性導電材料層を精度よくかつ均一に配置できる。このため、接続構造体において、ボイドをさらに一層効果的に生じ難くし、かつ接続信頼性をさらに一層効果的に高めることができる。

【0069】

第1の電極4b上に配置される異方性導電材料層3A部分の厚みを、上記異方性導電材料に含まれている導電性粒子5の平均粒子径の3倍以上にすることが好ましい。この場合には、接続構造体において、ボイドをより一層生じ難くし、かつ接続信頼性をより一層高めることができる。第1の電極4b上に配置される異方性導電材料層3A部分の厚みを、上記異方性導電材料に含まれている導電性粒子5の平均粒子径の4倍以上にすることがより好ましく、10倍以下にすることが好ましい。この場合には、接続構造体におけるボイドの発生をより一層抑制できる。

【0070】

次に、異方性導電材料層3Aに光を照射することにより、異方性導電材料層3Aの硬化を進行させる。異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化する。異方性導電材料層3AのBステージ化により、図3(b)に示すように、第1の接続対象部材4の表面4aに、Bステージ化された異方性導電材料層3Bを形成する。

【0071】

図4(b)に示すように、光を照射する際には、ディスペンサー12に接続された光照射装置13の光照射部13bから、矢印Bで示すように異方性導電材料層3Aに光を照射する。ここでは、上記異方性導電ペーストを塗布しながら、ディスペンサー12に接続された光照射装置13の光照射部13bから、矢印Bで示すように異方性導電材料層3Aに光を照射している。

【0072】

第1の接続対象部材4の表面4aに、異方性導電ペーストを塗布しながら、異方性導電材料層3Aに光を照射することが好ましい。さらに、第1の接続対象部材4の表面4aへの異方性導電ペーストの塗布と同時に、又は塗布の直後に、異方性導電材料層3Aに光を照射することも好ましい。塗布と光の照射とが上記のように行われた場合には、異方性導電材料層3A又はBステージ化された異方性導電材料層3Bの流動をより一層抑制できる。このため、第1の接続対象部材4と第2の接続対象部材2との接続信頼性、及び第1,第2の電極4b,2b間の導通信頼性がより一層高くなる。光の照射までの時間を高精度に制御する観点からは、ディスペンサー12と光照射装置13とを移動させることが好ましく、ディスペンサー12と光照射装置13とを連動して移動させることが好ましく、ディスペンサー12と光照射装置13とを同じ速度で移動させることが好ましい。このように、ディスペンサー12と光照射装置13とを移動させながら、上記異方性導電ペーストを塗布し、異方性導電材料層3Aに光を照射することが好ましい。第1の接続対象部材4の表面4aに上記異方性導電ペーストを塗布してから光を照射するまでの時間は、0秒以上、好ましくは3秒以下、より好ましくは2秒以下である。ただし、塗布装置11を移動させずに、台31を矢印Aの逆方向に移動させてもよい。

【0073】

塗布装置11では、把持部12bと光照射装置本体13aとが接続されていることによって、ディスペンサー12と光照射装置13とが接続されている。従って、ディスペンサー12と光照射装置13とを連動して移動させることができ、更にディスペンサー12と光照射装置13とを同じ速度で移動させることができる。さらに、ディスペンサー12と光照射装置13との距離を小さくすることができ、すなわち、ディスペンサー12の吐出部と、光照射部13bとの距離を小さくすることができる。この結果、ディスペンサー12により塗布された異方性導電材料層3Aに速やかに光を照射することができる。なお、シリンジ12aと光照射装置本体13aとが直接接続されていてもよい。

【0074】

異方性導電材料層3Aに光を照射するために、ディスペンサー12と、該ディスペンサー12に接続されていない光照射装置とを用いてもよい。ディスペンサー12と、該ディスペンサー12に接続されていない光照射装置とを用いる場合には、例えば、第1の接続対象部材4の上方に光照射装置を配置する。次に、第1の接続対象部材4と光照射装置との間においてディスペンサー12を矢印Aの方向に移動させながら、第1の接続対象部材4の表面4aに、シリンジ12aから上記異方性導電ペーストを塗布し、異方性導電材料層3Aを形成する。次に、上記異方性導電ペーストの塗布が終了した後、第1の接続対象部材4の上方に配置された光照射装置の光照射部から、異方性導電材料層3Aに光を照射する。光の照射は、例えば異方性導電ペーストの塗布と同時又は塗布の直後に行われる。

【0075】

光の照射により異方性導電材料層3AをBステージ化させて、硬化を適度に進行させるための光照射強度は、例えば、好ましくは0.1〜10000mW/cm2程度である。また、異方性導電材料層3Aの硬化を適度に進行させるための光の照射エネルギーは、好ましくは50mJ/cm2以上、より好ましくは100mJ/cm2以上、好ましくは100000mJ/cm2以下、より好ましくは50000mJ/cm2以下である。

【0076】

光を照射する際に用いる光源は特に限定されない。該光源としては、例えば、波長420nm以下に充分な発光分布を有する光源等が挙げられる。また、光源の具体例としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、ケミカルランプ、ブラックライトランプ、マイクロウェーブ励起水銀灯、メタルハライドランプ、及びLEDランプ等が挙げられる。

【0077】

なお、光の照射により異方性導電材料層3AをBステージ化せずに、熱の付与により異方性導電材料層3AをBステージ化してもよい。異方性導電材料層3Aに熱を付与することにより硬化を進行させて、異方性導電材料層3AをBステージ化する場合には、異方性導電材料層3Aを適度にBステージ化させるための加熱温度は好ましくは80℃以上、好ましくは150℃以下、より好ましくは120℃以下である。光の照射ではなく熱の付与により異方性導電材料層3AをBステージ化した場合でも、上述したようにディスペンサー12から上記異方性導電ペーストを塗布しれていれば、第1,第2の電極4b,2b間の位置ずれを抑制できる。

【0078】

次に、図3(c)に示すように、Bステージ化された異方性導電材料層3Bの上面3aに、第2の接続対象部材2を積層する。第1の接続対象部材4の表面4aの第1の電極4bと、第2の接続対象部材2の表面2aの第2の電極2bとが対向するように、第2の接続対象部材2を積層する。なお、第2の接続対象部材2の積層の後に、異方性導電材料層3AをBステージ化させるために光を照射してもよく、熱を付与してもよい。但し、第2の接続対象部材2の積層の後に、異方性導電材料層3AをBステージ化させるために熱を付与又は光を照射することが好ましい。

【0079】

さらに、第2の接続対象部材2の積層の際に、Bステージ化された異方性導電材料層3Bを加熱して本硬化させ、硬化物層3を形成する。第2の接続対象部材2の積層の前に、異方性導電材料層3Bを加熱してもよい。第2の接続対象部材2の積層の後に、異方性導電材料層3Bを加熱して本硬化させることが好ましい。

【0080】

熱の付与により異方性導電材料層3Bを硬化させるために、異方性導電材料層3Bを充分に硬化させるための加熱温度は好ましくは160℃以上、好ましくは250℃以下、より好ましくは200℃以下である。

【0081】

なお、異方性導電材料層3Aに熱を付与又は光を照射せずに、異方性導電材料層3AをBステージ化しない場合には、異方性導電材料層3Aの上面3aに第2の接続対象部材2を積層し、異方性導電材料層3Aを加熱して、本硬化させればよい。

【0082】

異方性導電材料層3Bを硬化させる際に、加圧することが好ましい。加圧によって第1の電極4bと第2の電極2bとで導電性粒子5を圧縮することにより、第1,第2の電極4b,2bと導電性粒子5との接触面積を大きくすることができる。このため、導通信頼性を高めることができる。

【0083】

異方性導電材料層3Bを硬化させることにより、第1の接続対象部材4と第2の接続対象部材2とが、硬化物層3を介して接続される。また、第1の電極4bと第2の電極2bとが、導電性粒子5を介して電気的に接続される。このようにして、図1に示す接続構造体1を得ることができる。本実施形態では、光硬化と熱硬化とが併用されているため、異方性導電ペーストを短時間で硬化させることができる。

【0084】

また、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化した後に、本硬化させることで、第1の接続対象部材上に配置された異方性材料層に含まれている導電性粒子が、硬化段階で大きく流動し難くなる。従って、導電性粒子が所定の領域に配置されやすくなる。具体的には、接続されるべき上下の電極間に導電性粒子を配置することができ、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続されるのを抑制できる。このため、接続構造体における電極間の導通信頼性が高くなる。

【0085】

また、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化する場合には、Bステージ化される前の異方性導電材料層の表面形状の影響により、第1,第2の電極の位置ずれが生じやすい傾向がある。例えば、Bステージ化された異方性導電材料層では、Bステージ化により粘度がある程度上昇しているため、例えば、Bステージ化された異方性導電材料層の上面に大きな凸部又は凹部があると、得られる接続構造体において、第1,第2の接続対象部材における電極間の位置ずれが生じやすい傾向がある。

【0086】

これに対して、複数の第1の電極上及び複数の該第1の電極間の隙間上に配置される異方性導電材料層3Aの上面3aの凹凸を少なくしたり、凹凸を無くして平滑にしたりすることによって、Bステージ化をしたとしても、第1,第2の接続対象部材における電極間の位置ずれを効果的に抑制できる。

【0087】

一方で、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化しなかった場合には、Bステージ化前の異方性導電材料層の粘度が低すぎて、得られる接続構造体において、第1,第2の電極間の位置ずれが生じやすい傾向がある。

【0088】

これに対して、接続構造体の作製時に、上記異方性導電材料を熱の付与又は光の照射によりBステージ化することにより、第1,第2の接続対象部材における電極間の位置ずれを効果的に抑制できる。

【0089】

本発明に係る接続構造体の製造方法及び本発明に係る接続構造体は、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、又はフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board))等に使用できる。本発明に係る接続構造体の製造方法及び本発明に係る接続構造体は、FOG用途に好適である。本発明に係る接続構造体の製造方法及び本発明に係る接続構造体では、上記第1,第2の接続対象部材がフレキシブルプリント基板とガラス基板とであることが好ましく、上記第1の接続対象部材がフレキシブルプリント基板であり、かつ上記第2の接続対象部材がガラス基板であることがより好ましい。

【0090】

上記異方性導電材料は、ペースト状又はフィルム状の異方性導電材料であり、ペースト状の異方性導電材料であることが好ましい。ペースト状の異方性導電材料は、異方性導電ペーストである。フィルム状の異方性導電材料は、異方性導電フィルムである。異方性導電材料が異方性導電フィルムである場合、該導電性粒子を含む異方性導電フィルムに、導電性粒子を含まないフィルムが積層されてもよい。

【0091】

上記異方性導電材料は、硬化性成分と導電性粒子とを含む。該硬化性成分は熱硬化性成分を含むことが好ましい。該硬化性成分は光硬化性成分を含んでいてもよい。上記熱硬化性成分は、熱硬化性化合物と熱硬化剤とを含有することが好ましい。また、上記異方性導電材料は、熱硬化性成分に加えて、光硬化性成分をさらに含むことが好ましい。該光硬化性成分は、光硬化性化合物と光硬化開始剤とを含むことが好ましい。上記異方性導電材料は、硬化性化合物として、熱硬化性化合物を含み、光硬化性化合物をさらに含むことが好ましい。上記熱硬化性化合物は、エポキシ基又はチイラン基を有する化合物であることが好ましい。上記光硬化性化合物は(メタ)アクリロイル基を有する化合物であることが好ましい。

【0092】

以下、上記異方性導電材料に含まれる各成分、及び含まれることが好ましい各成分の詳細を説明する。

【0093】

[熱硬化性化合物]

上記熱硬化性化合物は熱硬化性を有する。上記熱硬化性化合物は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0094】

上記熱硬化性化合物としては、オキセタン化合物、エポキシ化合物、エピスルフィド化合物、(メタ)アクリル化合物、フェノール化合物、アミノ化合物、不飽和ポリエステル化合物、ポリウレタン化合物、シリコーン化合物及びポリイミド化合物等が挙げられる。上記熱硬化性化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0095】

上記異方性導電材料の硬化を容易に制御したり、接続構造体における導通信頼性をより一層高めたりする観点からは、上記熱硬化性化合物は、エポキシ基又はチイラン基を有する熱硬化性化合物を含むことが好ましく、チイラン基を有する熱硬化性化合物を含むことがより好ましい。エポキシ基を有する熱硬化性化合物は、エポキシ化合物である。チイラン基を有する熱硬化性化合物は、エピスルフィド化合物である。異方性導電材料の硬化性を高める観点からは、上記熱硬化性化合物100重量%中、上記エポキシ基又はチイラン基を有する化合物の含有量は、好ましくは10重量%以上、より好ましくは20重量%以上、100重量%以下である。上記熱硬化性化合物の全量が上記エポキシ基又はチイラン基を有する化合物であってもよい。

【0096】

上記エピスルフィド化合物は、エポキシ基ではなくチイラン基を有するので、低温で速やかに硬化させることができる。すなわち、チイラン基を有するエピスルフィド化合物は、エポキシ基を有するエポキシ化合物と比較して、チイラン基に由来してより一層低い温度で硬化可能である。

【0097】

上記エポキシ基又はチイラン基を有する熱硬化性化合物は、芳香族環を有することが好ましい。上記芳香族環としては、ベンゼン環、ナフタレン環、アントラセン環、フェナントレン環、テトラセン環、クリセン環、トリフェニレン環、テトラフェン環、ピレン環、ペンタセン環、ピセン環及びペリレン環等が挙げられる。なかでも、上記芳香族環は、ベンゼン環、ナフタレン環又はアントラセン環であることが好ましく、ベンゼン環又はナフタレン環であることがより好ましい。また、ナフタレン環は、平面構造を有するためにより一層速やかに硬化させることができるので好ましい。

【0098】

[光硬化性化合物]

光の照射によって硬化するように、上記異方性導電材料は、光硬化性化合物を含むことが好ましい。光の照射により光硬化性化合物を半硬化(Bステージ化)させ、異方性導電材料の流動性を低下させることができる。

【0099】

上記光硬化性化合物としては特に限定されず、(メタ)アクリロイル基を有する光硬化性化合物及び環状エーテル基を有する光硬化性化合物等が挙げられる。

【0100】

上記光硬化性化合物は、(メタ)アクリロイル基を有する光硬化性化合物であることが好ましい。(メタ)アクリロイル基を有する光硬化性化合物の使用により、接続構造体の導通信頼性をより一層高めることができる。得られる接続構造体の導通信頼性を効果的に高める観点からは、上記光硬化性化合物は、(メタ)アクリロイル基を1個又は2個有することが好ましい。

【0101】

上記(メタ)アクリロイル基を有する光硬化性化合物としては、エポキシ基及びチイラン基を有さず、かつ(メタ)アクリロイル基を有する光硬化性化合物、及びエポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物が挙げられる。

【0102】

上記(メタ)アクリロイル基を有する光硬化性化合物として、(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物、(メタ)アクリル酸とエポキシ化合物とを反応させて得られるエポキシ(メタ)アクリレート、又はイソシアネートに水酸基を有する(メタ)アクリル酸誘導体を反応させて得られるウレタン(メタ)アクリレート等が好適に用いられる。上記「(メタ)アクリロイル基」は、アクリロイル基とメタクリロイル基とを示す。上記「(メタ)アクリル」は、アクリルとメタクリルとを示す。上記「(メタ)アクリレート」は、アクリレートとメタクリレートとを示す。

【0103】

上記(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物は特に限定されない。該エステル化合物として、単官能のエステル化合物、2官能のエステル化合物及び3官能以上のエステル化合物のいずれも用いることができる。

【0104】

上記エポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物の一部のエポキシ基又は一部のチイラン基を、(メタ)アクリロイル基に変換することにより得られた光硬化性化合物であることが好ましい。このような光硬化性化合物は、部分(メタ)アクリレート化エポキシ化合物又は部分(メタ)アクリレート化エピスルフィド化合物である。

【0105】

光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と、(メタ)アクリル酸との反応物であることが好ましい。この反応物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と(メタ)アクリル酸とを、常法に従って塩基性触媒の存在下で反応することにより得られる。エポキシ基又はチイラン基の20%以上が(メタ)アクリロイル基に変換(転化率)されていることが好ましい。該転化率は、より好ましくは30%以上、好ましくは80%以下、より好ましくは70%以下である。エポキシ基又はチイラン基の40%以上、60%以下が(メタ)アクリロイル基に変換されていることが最も好ましい。

【0106】

上記部分(メタ)アクリレート化エポキシ化合物としては、ビスフェノール型エポキシ(メタ)アクリレート、クレゾールノボラック型エポキシ(メタ)アクリレート、カルボン酸無水物変性エポキシ(メタ)アクリレート、及びフェノールノボラック型エポキシ(メタ)アクリレート等が挙げられる。

【0107】

上記光硬化性化合物として、エポキシ基を2個以上又はチイラン基を2個以上有するフェノキシ樹脂の一部のエポキシ基又は一部のチイラン基を(メタ)アクリロイル基に変換した変性フェノキシ樹脂を用いてもよい。すなわち、エポキシ基又はチイラン基と(メタ)アクリロイル基とを有する変性フェノキシ樹脂を用いてもよい。

【0108】

また、上記光硬化性化合物は、架橋性化合物であってもよく、非架橋性化合物であってもよい。

【0109】

上記架橋性化合物の具体例としては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、グリセリンメタクリレートアクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリメタクリレート、(メタ)アクリル酸アリル、(メタ)アクリル酸ビニル、ジビニルベンゼン、ポリエステル(メタ)アクリレート、及びウレタン(メタ)アクリレート等が挙げられる。

【0110】

上記非架橋性化合物の具体例としては、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ウンデシル(メタ)アクリレート、ドデシル(メタ)アクリレート、トリデシル(メタ)アクリレート及びテトラデシル(メタ)アクリレート等が挙げられる。

【0111】

熱硬化性化合物と光硬化性化合物とを併用する場合には、光硬化性化合物と熱硬化性化合物との配合比は、光硬化性化合物と熱硬化性化合物との種類に応じて適宜調整される。上記異方性導電材料は、光硬化性化合物と熱硬化性化合物とを重量比で、1:99〜90:10で含むことが好ましく、5:95〜60:40で含むことがより好ましく、10:90〜40:60で含むことが更に好ましい。

【0112】

(熱硬化剤)

上記異方性導電材料は、熱硬化剤を含むことが好ましい。上記熱硬化剤には、熱ラジカル開始剤が含まれる。熱硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0113】

上記熱硬化剤は特に限定されない。上記熱硬化剤としては、イミダゾール熱硬化剤、アミン熱硬化剤、フェノール熱硬化剤、ポリチオール熱硬化剤、酸無水物及び熱ラジカル開始剤等が挙げられる。なかでも、異方性導電材料を低温でより一層速やかに硬化させることができるので、イミダゾール熱硬化剤、ポリチオール熱硬化剤又はアミン熱硬化剤が好ましい。また、異方性導電材料の保存安定性が高くなるので、潜在性の熱硬化剤が好ましい。該潜在性の熱硬化剤は、潜在性イミダゾール熱硬化剤、潜在性ポリチオール熱硬化剤又は潜在性アミン熱硬化剤であることが好ましい。なお、上記熱硬化剤は、ポリウレタン樹脂又はポリエステル樹脂等の高分子物質で被覆されていてもよい。

【0114】

上記イミダゾール熱硬化剤としては、特に限定されないが、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン及び2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物等が挙げられる。

【0115】

上記ポリチオール熱硬化剤としては、特に限定されないが、トリメチロールプロパン トリス−3−メルカプトプロピオネート、ペンタエリスリトール テトラキス−3−メルカプトプロピオネート及びジペンタエリスリトール ヘキサ−3−メルカプトプロピオネート等が挙げられる。

【0116】

上記アミン熱硬化剤としては、特に限定されないが、ヘキサメチレンジアミン、オクタメチレンジアミン、デカメチレンジアミン、3,9−ビス(3−アミノプロピル)2,4,8,10−テトラスピロ[5.5]ウンデカン、ビス(4−アミノシクロヘキシル)メタン、メタフェニレンジアミン及びジアミノジフェニルスルホン等が挙げられる。

【0117】

上記熱ラジカル開始剤としては、特に限定されず、アゾ化合物及び過酸化物等が挙げられる。上記過酸化物としては、ジアシルパーオキサイド化合物、パーオキシエステル化合物、ハイドロパーオキサイド化合物、パーオキシジカーボネート化合物、パーオキシケタール化合物、ジアルキルパーオキサイド化合物、及びケトンパーオキサイド化合物等が挙げられる。

【0118】

上記アゾ化合物としては、例えば、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、1,1’−アゾビス−1−シクロヘキサンカルボニトリル、ジメチル−2,2’−アゾビスイソブチレート、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、ジメチル−1,1’−アゾビス(1−シクロヘキサンカルボキシレート)、4,4’−アゾビス(4−シアノ吉草酸)、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩、2−tert−ブチルアゾ−2−シアノプロパン、2,2’−アゾビス(2−メチルプロピオンアミド)二水和物、及び2,2’−アゾビス(2,4,4−トリメチルペンタン)等が挙げられる。

【0119】

上記ジアシルパーオキサイド化合物としては、過酸化ベンゾイル、ジイソブチリルパーオキサイド、ジ(3,5,5−トリメチルヘキサノイル)パーオキサイド、ジラウロイルパーオキサイド、及びDisuccinic acid peroxide等が挙げられる。上記パーオキシエステル化合物としては、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、tert−ヘキシルパーオキシネオデカノエート、tert−ブチルパーオキシネオデカノエート、tert−ブチルパーオキシネオヘプタノエート、tert−ヘキシルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、2,5−ジメチル−2,5―ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、tert−ヘキシルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシピバレート、tert−ブチルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシイソブチレート、tert−ブチルパーオキシラウレート、tert−ブチルパーオキシイソフタレート、tert−ブチルパーオキシアセテート、tert−ブチルパーオキシオクトエート及びtert−ブチルパーオキシベンゾエート等が挙げられる。上記ハイドロパーオキサイド化合物としては、キュメンハイドロパーオキサイド、p−メンタンハイドロパーオキサイド等が挙げられる。上記パーオキシジカーボネート化合物としては、ジ−sec−ブチルパーオキシジカーボネート、ジ(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシカーボネート、及びジ(2−エチルヘキシル)パーオキシカーボネート等が挙げられる。また、上記過酸化物の他の例としては、メチルエチルケトンパーオキサイド、カリウムパーサルフェイト、及び1,1−ビス(tert−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン等が挙げられる。

【0120】

上記熱ラジカル開始剤の10時間半減期を得るための分解温度は、好ましくは30℃以上、より好ましくは40℃以上、好ましくは80℃以下、より好ましくは70℃以下である。上記熱ラジカル開始剤の10時間半減期を得るための分解温度が、30℃未満であると、異方性導電材料の貯蔵安定性が低下する傾向があり、80℃を超えると、異方性導電材料を充分に熱硬化させることが困難になる傾向がある。

【0121】

上記熱硬化剤の含有量は特に限定されない。上記熱硬化剤の含有量は、熱硬化剤の種類に応じて適宜調整される。上記熱硬化性化合物100重量部に対して、上記熱硬化剤の含有量は好ましくは0.01重量部以上、好ましくは200重量部以下である。

【0122】

上記熱硬化剤が熱ラジカル開始剤以外の熱硬化剤である場合に、上記熱硬化性化合物100重量部に対して、上記熱硬化剤の含有量は好ましくは0.01重量部以上、より好ましくは30重量部以上、好ましくは200重量部以下、より好ましくは100重量部以下、更に好ましくは75重量部以下、特に好ましくは40重量部以下である。熱硬化剤の含有量が上記下限以上であると、異方性導電材料を充分に硬化させることが容易である。熱硬化剤の含有量が上記上限以下であると、硬化後に硬化に関与しなかった余剰の熱硬化剤が残存し難くなり、かつ硬化物の耐熱性がより一層高くなる。

【0123】

上記熱硬化剤が熱ラジカル開始剤である場合に、上記熱ラジカル開始剤の含有量は特に限定されない。上記熱硬化性化合物100重量部に対して、上記熱ラジカル開始剤の含有量は好ましくは0.01重量部以上、より好ましくは0.05重量部以上、好ましくは10重量部以下、より好ましくは5重量部以下である。上記熱ラジカル硬化剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料が充分に熱硬化する。

【0124】

(光硬化開始剤)

上記光硬化開始剤は特に限定されない。上記光硬化開始剤として、従来公知の光硬化開始剤を用いることができる。上記光硬化開始剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0125】

上記光硬化開始剤としては、特に限定されず、アセトフェノン光硬化開始剤、ベンゾフェノン光硬化開始剤、チオキサントン、ケタール光硬化開始剤、ハロゲン化ケトン、アシルホスフィノキシド及びアシルホスフォナート等が挙げられる。

【0126】

上記アセトフェノン光硬化開始剤の具体例としては、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、メトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、及び2−ヒドロキシ−2−シクロヘキシルアセトフェノン等が挙げられる。上記ケタール光硬化開始剤の具体例としては、ベンジルジメチルケタール等が挙げられる。

【0127】

上記光硬化開始剤の含有量は特に限定されない。上記光硬化性化合物100重量部に対して、上記光硬化開始剤の含有量は、好ましくは0.1重量部以上、より好ましくは0.2重量部以上、好ましくは2重量部以下、より好ましくは1重量部以下である。上記光硬化開始剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料が適度に光硬化する。異方性導電材料に光を照射し、Bステージ化することにより、異方性導電材料の流動を抑制できる。

【0128】

(導電性粒子)

上記異方性導電材料に含まれている導電性粒子は、第1,第2の接続対象部材の第1,第2の電極間を電気的に接続する。上記導電性粒子は、導電性を有する粒子であれば特に限定されない。導電性粒子の導電層の表面が絶縁層により被覆されていてもよい。この場合には、第1,第2の接続対象部材との接続時に、導電層と電極との間の絶縁層が排除される。上記導電性粒子としては、例えば、有機粒子、無機粒子、有機無機ハイブリッド粒子もしくは金属粒子等の表面を金属層で被覆した導電性粒子、並びに実質的に金属のみで構成される金属粒子等が挙げられる。上記金属層は特に限定されない。上記金属層としては、金層、銀層、銅層、ニッケル層、パラジウム層及び錫を含有する金属層等が挙げられる。

【0129】

電極間の導通信頼性をより一層高める観点からは、上記導電性粒子は、樹脂粒子と、該樹脂粒子の表面上に配置された導電層とを有することが好ましい。

【0130】

上記導電性粒子の平均粒子径は、好ましくは0.5μm以上、より好ましくは1μm以上、好ましくは100μm以下、より好ましくは20μm以下、更に好ましくは15μm以下、特に好ましくは10μm以下である。

【0131】

上記導電性粒子の「平均粒子径」は、数平均粒子径を示す。上記導電性粒子の平均粒子径は、任意の導電性粒子50個を電子顕微鏡又は光学顕微鏡にて観察し、平均値を算出することにより求められる。

【0132】

上記導電性粒子の含有量は特に限定されない。異方性導電材料100重量%中、上記導電性粒子の含有量は、好ましくは0.1重量%以上、より好ましくは0.5重量%以上、更に好ましくは1重量%以上、好ましくは40重量%以下、より好ましくは30重量%以下、更に好ましくは19重量%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、接続されるべき上下の電極間に導電性粒子を容易に配置できる。さらに、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続され難くなる。すなわち、隣り合う電極間の短絡をより一層防止できる。

【0133】

(他の成分)

上記異方性導電材料は、フィラーを含むことが好ましい。該フィラーの使用により、異方性導電材料の硬化物の潜熱膨張を抑制できる。上記フィラーの具体例としては、シリカ、窒化アルミニウム及びアルミナ等が挙げられる。上記フィラーは1種のみが用いられてもよく、2種以上が併用されてもよい。

【0134】

上記異方性導電材料は、硬化促進剤をさらに含むことが好ましい。該硬化促進剤の使用により、異方性導電材料の硬化速度がより一層速くなる。上記硬化促進剤は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0135】

上記硬化促進剤の具体例としては、イミダゾール硬化促進剤及びアミン硬化促進剤等が挙げられる。なかでも、イミダゾール硬化促進剤が好ましい。なお、イミダゾール硬化促進剤又はアミン硬化促進剤は、イミダゾール硬化剤又はアミン硬化剤としても用いることができる。

【0136】

上記異方性導電材料は、溶剤を含んでいてもよい。該溶剤の使用により、異方性導電材料の粘度を容易に調整できる。上記溶剤としては、例えば、酢酸エチル、メチルセロソルブ、トルエン、アセトン、メチルエチルケトン、シクロヘキサン、n−ヘキサン、テトラヒドロフラン及びジエチルエーテル等が挙げられる。

【0137】

以下、本発明について、実施例及び比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0138】

(実施例1)

(1)異方性導電ペーストの調製

ビス(4−ヒドロキシフェニル)メタンと1,6−ヘキサンジオールジグリシジルエーテルを付加重合反応させることにより、ビス(4−ヒドロキシフェニル)メタンに由来する骨格と1,6−ヘキサンジオールジグリシジルエーテルに由来する骨格とが結合した構造単位を主鎖に有し、かつ両末端に1,6−ヘキサンジオールジグリシジルエーテルに由来するエポキシ基を有する反応物を得た。その後、アクリル酸を反応させることにより、両末端にエポキシ基を有し、かつ側鎖にビニル基を有するエポキシ化合物を得た。

【0139】

得られたエポキシ化合物30重量部と、熱硬化剤であるアミンアダクト(味の素ファインテクノ社製「PN−23J」)10重量部と、光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)8重量部と、光重合開始剤であるアシルホスフィンオキサイド系化合物(チバ・ジャパン社製「DAROCUR TPO」)0.2重量部と、硬化促進剤である2−エチル−4−メチルイミダゾール1重量部と、フィラーである平均粒子径0.25μmのシリカ20重量部及び平均粒子径0.5μmのアルミナ20重量部とを配合し、さらに平均粒子径5μmの導電性粒子を得られる異方性導電ペースト100重量%中での含有量が5重量%となるように添加した後、遊星式攪拌機を用いて2000rpmで5分間攪拌することにより、異方性導電ペーストを得た。

【0140】

なお、用いた上記導電性粒子は、ジビニルベンゼン樹脂粒子の表面にニッケルめっき層が形成されており、かつ該ニッケルめっき層の表面に金めっき層が形成されている金属層を有する導電性粒子である。

【0141】

(2)接続構造体の作製

L/Sが20μm/20μm、電極配置部分の全体長さ20mm、幅1mm及び厚み10μmの金メッキされたCu電極パターンを表面に有し、かつ縦15mm、横2mm、及び厚み800μmの半導体チップを表面に有するフレキシブルプリント基板を用意した。なお、該フレキシブルプリント基板は、一端の外周縁に上記Cu電極パターンを有し、かつ中央に上記半導体チップを有する。

【0142】

また、L/Sが20μm/20μm、電極配置部分の全体長さ20mm、幅1mm及び厚み0.3μmのアルミニウム電極パターンを表面に有するガラス基板(接続対象部材)を用意した。なお、ガラス基板は、一端の外周縁に上記アルミニウム電極パターンを有する。

【0143】

また、図4(a)に示す塗布装置を用意した。該塗布装置は、ディスペンサーと、該ディスペンサーに接続された光照射装置である紫外線照射ランプとを備える。

【0144】

上記Cu電極パターン及び上記半導体チップが上方に位置するように、上記フレキシブルプリント基板を配置した。上記Cu電極パターン上で塗布装置を移動させながら、上記フレキシブルプリント基板の表面に、異方性導電ペーストを塗布し、異方性導電ペースト層を形成した。このとき、上記Cu電極全体での幅方向に対向し合う両側の2つの縁部上の第1の領域に異方性導電ペーストを塗布しなかった。Cu電極全体での幅方向に対向し合う両側の2つの縁部間上(中央部上)の第2の領域に異方性導電ペーストを塗布した。幅1mmのCu電極において、第1の領域の幅/第2の領域の幅/第1の領域の幅は、0.2mm/0.6mm/0.2mmであった。

【0145】

なお、L/Sが20μm/20μmのCu電極上とCu電極間の隙間上とに、直線状に連続して異方性導電ペーストを塗布した。このとき、上記ディスペンサーからの上記異方性導電ペーストの吐出量を制御して、複数のCu電極上に配置された異方性導電ペースト層部分の厚みと、複数のCu電極間の隙間上に配置された異方性導電ペースト層部分の厚みとを、下記の表1に示す厚みに設定した。なお、上記フレキシブルプリント基板の上記半導体チップ上には、異方性導電ペーストを塗布しなかった。

【0146】

次に、異方性導電ペースト層に、LEDランプを用いて紫外線を照射エネルギーが6000mJ/cm2となるように照射し、光重合によって異方性導電ペースト層を半硬化させ、Bステージ化した。次に、上記Cu電極パターンと上記アルミニウム電極パターンとを対向させて、上記フレキシブルプリント基板と上記ガラス基板とを、Bステージ化された異方性導電ペースト層を介して積層した。その後、Bステージ化された異方性導電ペースト層の温度が185℃となるようにヘッドの温度を調整しながら、上記ガラス基板の上面に加圧加熱ヘッドを載せ、3MPaの圧力をかけて異方性導電ペースト層を185℃で完全硬化させ、接続構造体を得た。

【0147】

(実施例2〜7)

第1の領域の幅/第2の領域の幅/第1の領域の幅と、導電性粒子の平均粒子径とを、下記の表1に示すように設定したこと以外は実施例1と同様にして、接続構造体を得た。

【0148】

(実施例8〜9)

接続構造体の作製時に使用するフレキシブルプリント基板を、L/Sが30μm/30μm、電極配置部分の全体長さ20mm、幅1mm及び厚み30μmの金メッキされたCu電極パターンを表面に有し、かつ縦15mm、横2mm、及び厚み800μmの半導体チップを表面に有するフレキシブルプリント基板に変更したこと、及び第2の接続対象部材を、L/Sが30μm/30μm、電極配置部分の全体長さ20mm、幅1mm及び厚み0.3μmのアルミニウム電極パターンを表面に有するガラス基板に変更したこと、並びに第1の領域の幅/第2の領域の幅/第1の領域の幅と、導電性粒子の平均粒子径とを、下記の表1に示すように設定したこと以外は実施例1と同様にして、接続構造体を得た。

【0149】

(実施例10)

異方性導電ペーストの調製の際に、光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)8重量部を、光硬化性化合物であるウレタンアクリレート(ダイセル・サイテック社製「EBECRYL8804」)8重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。また、得られた異方性導電ペーストを用いたこと、並びに第1の領域の幅/第2の領域の幅/第1の領域の幅と、導電性粒子の平均粒子径とを、下記の表1に示すように設定したこと以外は実施例1と同様にして、接続構造体を得た。

【0150】

(比較例1)

フレキシブルプリント基板のCu電極上の全領域に異方性導電ペースト層を配置したこと以外は実施例1と同様にして、接続構造体を得た。

【0151】

(評価)

(1)粘度η1及び粘度比(η2/η3)

E型粘度計(東機産業社製)を用いて、25℃及び2.5rpmの条件で、得られた異方性導電ペースト(塗布前の異方性導電ペーストの粘度)の粘度η1を測定した。また、上記E型粘度計を用いて、25℃及び2.5rpmでの粘度η2と25℃及び5rpmでの粘度η3とを測定した。

【0152】

(2)ボイドの有無

実施例及び比較例における接続構造体をそれぞれ100個用意した。得られた接続構造体において、異方性導電ペースト層により形成された硬化物層にボイドが生じているか否かを、透明ガラス基板の下面側から目視により観察した。ボイドの有無を下記の基準で判定した。ボイドがあると、接続構造体における導通信頼性が低くなる。

【0153】

[ボイドの有無の判定基準]

○:100個の接続構造体中全てで、ボイドが無いか、又は100個の接続構造体中、最大長さが10μm以下であるボイドがある接続構造体が存在するものの、全ての接続構造体が使用可能

△:100個の接続構造体中、最大長さが10μmを超え、30μm以下であるボイドがある接続構造体が存在するものの、全ての接続構造体が使用可能

×:100個の接続構造体中、最大長さが30μmを超える接続構造体が存在する

【0154】

(3)フレキシブルプリント基板の電極とガラス基板の電極との位置ずれの有無

実施例及び比較例における接続構造体をそれぞれ100個用意した。得られた接続構造体において、フレキシブルプリント基板の電極とガラス基板の電極との間に位置ずれが生じているか否かを評価した。位置ずれを下記の基準で判定した。

【0155】

[位置ずれの判定基準]

○:100個の接続構造体中全てで、電極間の位置ずれがないか、又は電極間のずれ幅が5μm以下

△:100個の接続構造体中、電極間のずれ幅が5μmを超え、10μm以下である接続構造体が存在するものの、全ての接続構造体が使用可能

×:100個の接続構造体中、電極間のずれ幅10μmを超える接続構造体が存在する

【0156】

(4)導通信頼性(上下の電極間の導通試験、高温高湿試験)

得られた接続構造体の上下の電極間の接続抵抗をそれぞれ、4端子法により測定した。100箇所の接続抵抗の平均値を算出した。その後、85℃85%の高温高湿槽に250時間接続構造体を入れ、試験後の接続抵抗の平均値も同様に算出した。得られた接続抵抗の平均値から試験前後の接続抵抗の上昇率(倍数)を算出した。なお、電圧=電流×抵抗の関係から、一定の電流を流した時の電圧を測定することにより接続抵抗を求めることができる。

【0157】

試験前後の接続抵抗の倍数が1.3倍以下である場合を「○」、接続抵抗の倍数が1.3倍を超え1.5倍以下である場合を「△」、接続抵抗の倍数が1.5倍を超える場合を「×」と判定した。

【0158】

結果を下記の表1に示す。

【0159】

【表1】

【0160】

なお、全ての実施例では、異方性導電ペーストの塗布後に、複数のCu電極上に配置された異方性導電ペースト層部分の上面とCu電極間の隙間上に配置された異方性導電ペースト層部分の上面とが連なるように平滑であった。

【符号の説明】

【0161】

1…接続構造体

2…第2の接続対象部材

2a…表面

2b…第2の電極

3…硬化物層

3a…上面

3A…異方性導電ペースト層

3B…Bステージ化された異方性導電ペースト層

4…第1の接続対象部材

4a…表面

4b…第1の電極

4x…縁部

4y…中央部

4c…電子部品

5…導電性粒子

11…塗布装置

12…ディスペンサー

12a…シリンジ

12b…把持部

12c…先端

13…光照射装置

13a…光照射装置本体

13b…光照射部

31…台

51…接続構造体

52…硬化物層

61…第1の接続対象部材

61a…表面

61b…第1の電極

61c…電子部品

【特許請求の範囲】

【請求項1】

第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の前記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、

第2の電極を表面に有する第2の接続対象部材を用いて、前記第1の電極と前記第2の電極とを対向させて、前記第1の接続対象部材と前記第2の接続対象部材とを、前記異方性導電材料層を介して積層する工程と、

前記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備え、

前記第1の接続対象部材及び前記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、

前記異方性導電材料層を配置する工程において、前記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に前記異方性導電材料層を配置せず、かつ前記第1の電極上の前記第1の領域とは異なる第2の領域に前記異方性導電材料層を配置する、接続構造体の製造方法。

【請求項2】

前記異方性導電材料層を配置する工程において、前記異方性導電材料層が配置されない前記第1の領域が、前記第1の電極の対向し合う両側の2つの縁部上の領域である、請求項1に記載の接続構造体の製造方法。

【請求項3】

前記異方性導電材料層を配置する工程において、前記異方性導電材料層が配置される前記第2の領域が、前記第1の電極の対向し合う両側の2つの縁部間上の領域を含む、請求項1又は2に記載の接続構造体の製造方法。

【請求項4】

前記第1の電極が全体で、長さ方向と幅方向とを有し、

前記第1の電極の対向し合う両側の2つの縁部が、前記第1の電極全体での幅方向に対向し合う両側の2つの縁部である、請求項1〜3のいずれか1項に記載の接続構造体の製造方法。

【請求項5】

前記第1の接続対象部材が、フレキシブルプリント基板である、請求項1〜4のいずれか1項に記載の接続構造体の製造方法。

【請求項6】

前記第1の接続対象部材である前記フレキシブルプリント基板が、突出した前記第1の電極を表面に有し、かつ前記第1の電極よりも突出高さが大きい突出した電子部品を前記表面に有する、請求項5に記載の接続構造体の製造方法。

【請求項7】

前記異方性導電材料として、異方性導電ペーストを用いる、請求項1〜6のいずれか1項に記載の接続構造体の製造方法。

【請求項8】

前記異方性導電材料層を配置する工程において、ディスペンサーを移動させながら、前記異方性導電ペーストを前記ディスペンサーから塗布する、請求項7に記載の接続構造体の製造方法。

【請求項9】

第1の電極を表面に有する第1の接続対象部材と、

第2の電極を表面に有する第2の接続対象部材と、

前記第1の接続対象部材と前記第2の接続対象部材とを接続している硬化物層とを備え、

前記第1の接続対象部材及び前記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、

前記硬化物層が、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されており、

前記第1の電極の対向し合う両側の2つの縁部間で、前記第1の電極上に前記導電性粒子が配置されており、前記第1の電極と前記第2の電極とが前記導電性粒子により電気的に接続されており、

前記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、前記第1の電極の対向し合う両側の2つの縁部間よりも、前記第1の電極上における導電性粒子の配置個数が少ないか、又は前記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、前記第1の電極上に前記導電性粒子が配置されていない、接続構造体。

【請求項10】

前記第1の電極の対向し合う両側の2つの縁部で、前記第1の電極の対向し合う両側の2つの縁部間よりも、前記第1の電極上における導電性粒子の配置個数が少ないか、又は前記第1の電極の対向し合う両側の2つの縁部で、前記第1の電極上に前記導電性粒子が配置されていない、請求項9に記載の接続構造体。

【請求項11】

前記第1の電極が全体で、長さ方向と幅方向とを有し、

前記第1の電極の対向し合う両側の2つの縁部が、前記第1の電極全体での幅方向に対向し合う両側の2つの縁部である、請求項9又は10に記載の接続構造体。

【請求項12】

前記第1の接続対象部材がフレキシブルプリント基板であり、

前記第1の接続対象部材である前記フレキシブルプリント基板が、突出した前記第1の電極を表面に有し、かつ前記第1の電極よりも突出高さが大きい突出した電子部品を前記表面に有する、請求項9〜11のいずれか1項に記載の接続構造体。

【請求項1】

第1の電極を表面に有する第1の接続対象部材を用いて、該第1の接続対象部材の前記第1の電極上に部分的に、硬化性成分と導電性粒子とを含む異方性導電材料を用いて異方性導電材料層を配置する工程と、

第2の電極を表面に有する第2の接続対象部材を用いて、前記第1の電極と前記第2の電極とを対向させて、前記第1の接続対象部材と前記第2の接続対象部材とを、前記異方性導電材料層を介して積層する工程と、

前記異方性導電材料層を硬化させて、硬化物層を形成する工程とを備え、

前記第1の接続対象部材及び前記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、

前記異方性導電材料層を配置する工程において、前記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部上の第1の領域に前記異方性導電材料層を配置せず、かつ前記第1の電極上の前記第1の領域とは異なる第2の領域に前記異方性導電材料層を配置する、接続構造体の製造方法。

【請求項2】

前記異方性導電材料層を配置する工程において、前記異方性導電材料層が配置されない前記第1の領域が、前記第1の電極の対向し合う両側の2つの縁部上の領域である、請求項1に記載の接続構造体の製造方法。

【請求項3】

前記異方性導電材料層を配置する工程において、前記異方性導電材料層が配置される前記第2の領域が、前記第1の電極の対向し合う両側の2つの縁部間上の領域を含む、請求項1又は2に記載の接続構造体の製造方法。

【請求項4】

前記第1の電極が全体で、長さ方向と幅方向とを有し、

前記第1の電極の対向し合う両側の2つの縁部が、前記第1の電極全体での幅方向に対向し合う両側の2つの縁部である、請求項1〜3のいずれか1項に記載の接続構造体の製造方法。

【請求項5】

前記第1の接続対象部材が、フレキシブルプリント基板である、請求項1〜4のいずれか1項に記載の接続構造体の製造方法。

【請求項6】

前記第1の接続対象部材である前記フレキシブルプリント基板が、突出した前記第1の電極を表面に有し、かつ前記第1の電極よりも突出高さが大きい突出した電子部品を前記表面に有する、請求項5に記載の接続構造体の製造方法。

【請求項7】

前記異方性導電材料として、異方性導電ペーストを用いる、請求項1〜6のいずれか1項に記載の接続構造体の製造方法。

【請求項8】

前記異方性導電材料層を配置する工程において、ディスペンサーを移動させながら、前記異方性導電ペーストを前記ディスペンサーから塗布する、請求項7に記載の接続構造体の製造方法。

【請求項9】

第1の電極を表面に有する第1の接続対象部材と、

第2の電極を表面に有する第2の接続対象部材と、

前記第1の接続対象部材と前記第2の接続対象部材とを接続している硬化物層とを備え、

前記第1の接続対象部材及び前記第2の接続対象部材の内の少なくとも一方が、フレキシブルプリント基板であり、

前記硬化物層が、硬化性成分と導電性粒子とを含む異方性導電材料を用いて形成されており、

前記第1の電極の対向し合う両側の2つの縁部間で、前記第1の電極上に前記導電性粒子が配置されており、前記第1の電極と前記第2の電極とが前記導電性粒子により電気的に接続されており、

前記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、前記第1の電極の対向し合う両側の2つの縁部間よりも、前記第1の電極上における導電性粒子の配置個数が少ないか、又は前記第1の電極の対向し合う両側の2つの縁部の内の少なくとも一方の縁部で、前記第1の電極上に前記導電性粒子が配置されていない、接続構造体。

【請求項10】

前記第1の電極の対向し合う両側の2つの縁部で、前記第1の電極の対向し合う両側の2つの縁部間よりも、前記第1の電極上における導電性粒子の配置個数が少ないか、又は前記第1の電極の対向し合う両側の2つの縁部で、前記第1の電極上に前記導電性粒子が配置されていない、請求項9に記載の接続構造体。

【請求項11】

前記第1の電極が全体で、長さ方向と幅方向とを有し、

前記第1の電極の対向し合う両側の2つの縁部が、前記第1の電極全体での幅方向に対向し合う両側の2つの縁部である、請求項9又は10に記載の接続構造体。

【請求項12】

前記第1の接続対象部材がフレキシブルプリント基板であり、

前記第1の接続対象部材である前記フレキシブルプリント基板が、突出した前記第1の電極を表面に有し、かつ前記第1の電極よりも突出高さが大きい突出した電子部品を前記表面に有する、請求項9〜11のいずれか1項に記載の接続構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−41778(P2013−41778A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179101(P2011−179101)

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]