接続構造体の製造方法

【課題】異方性導電材料の過度の拡がりを抑制し、電極間の位置ずれを抑制し、更に導通信頼性を高めることができる接続構造体の製造方法を提供する。

【解決手段】本発明に係る接続構造体1の製造方法では、電極2bを上面2aに有する第1の接続対象部材2上に配置された異方性導電材料層の上面に、電極4bを下面4aに有する第2の接続対象部材4を積層して、第1の接続対象部材2と上記異方性導電材料層と第2の接続対象部材4との積層体1Aを得た後、次に上記異方性導電材料層を硬化させて、上記積層体1Aを1.9MPa以下の圧力で圧着させる。本発明に係る接続構造体1の製造方法では、圧着前の上記積層体1Aにおける上記異方性導電材料層の60〜200℃での最低溶融粘度を、500Pa・s以上、3000Pa・s未満にする。

【解決手段】本発明に係る接続構造体1の製造方法では、電極2bを上面2aに有する第1の接続対象部材2上に配置された異方性導電材料層の上面に、電極4bを下面4aに有する第2の接続対象部材4を積層して、第1の接続対象部材2と上記異方性導電材料層と第2の接続対象部材4との積層体1Aを得た後、次に上記異方性導電材料層を硬化させて、上記積層体1Aを1.9MPa以下の圧力で圧着させる。本発明に係る接続構造体1の製造方法では、圧着前の上記積層体1Aにおける上記異方性導電材料層の60〜200℃での最低溶融粘度を、500Pa・s以上、3000Pa・s未満にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性粒子を含む異方性導電材料を用いた接続構造体の製造方法に関し、より詳細には、例えば、フレキシブルプリント基板、ガラス基板、ガラスエポキシ基板及び半導体チップなどの様々な接続対象部材の電極間を、導電性粒子を介して電気的に接続する接続構造体の製造方法に関する。

【背景技術】

【0002】

ペースト状又はフィルム状の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂などに複数の導電性粒子が分散されている。

【0003】

上記異方性導電材料は、各種の接続構造体を得るために、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、並びにフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board)等に使用されている。

【0004】

また、上記接続構造体の製造方法の一例として、下記の特許文献1には、第一の接続端子を有する第一の回路部材上に接着材組成物を配置し、接着材組成物の上方から光照射を行った後、第二の接続端子を有する第二の回路部材を対向して配置し、加熱しながら加圧して対向配置した第一の接続端子と第二の接続端子とを電気的に接続させる接続構造体の製造方法が開示されている。特許文献1では、上記接着材組成物として、(A)エポキシ樹脂、(B)分子内に1つ以上のエステル結合を持つチオール化合物、(C)光照射によって塩基を発生する光塩基発生剤、及び(D)導電性粒子を含有する接着材組成物が用いられている。

【0005】

下記の特許文献2には、半導体チップと、これを搭載する配線付き外部接続用部材又は別の半導体チップとを、接着フィルムを用いて熱圧着させる際に、圧力を0.01〜0.5MPaにする接続構造体の製造方法が開示されている。

【0006】

また、上記のような接続構造体の製造に用いられる異方性導電材料として、下記の特許文献3には、絶縁樹脂と、はんだ粒子成分とを含む異方性導電ペーストが開示されている。この異方性導電ペーストは、酸化膜破壊用粒子を含んでいてもよい。ここでは、上記はんだ粒子成分として、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆した粒子が記載されている。但し、特許文献3の実施例には、はんだ粒子成分として、樹脂を核とし、その表面をはんだ成分で被覆した粒子についての記載はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−77382号公報

【特許文献2】特開2002−265888号公報

【特許文献3】特開2006−108523号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の接続構造体の製造方法では、第一の回路部材上に配置された接着材組成物上に、第二の回路部材を配置して仮圧着した後に、第二の回路部材の位置ずれが生じることがある。このため、得られる接続構造体において、第二の回路部材の位置がずれていることがある。第二の回路部材の位置がずれていると、第一,第二の回路部材の対向する電極間の位置がずれ、電極間の導通信頼性が低くなるという問題がある。

【0009】

特許文献2に記載の接続構造体の製造方法でも、半導体チップと、配線付き外部接続用部材又は別の半導体チップとの対向する電極間の位置がずれ、電極間の導通信頼性が低くなることがある。

【0010】

また、特許文献3に記載のような従来の異方性導電材料により、上記のような接続構造体を作製した場合には、例えば上側の接続対象部材の上面に加熱圧着ヘッドを押し付けた際に、異方性導電材料が熱により軟化して、基板上の配線間に生じる毛細管現象などにより異方性導電材料が流動及び移動して、異方性導電材料が意図しない領域まで過度に拡がることがある。このため、得られる接続構造体において、異方性導電材料が硬化した硬化物層が意図しない領域に配置されて、硬化物層による汚染が生じることがある。

【0011】

本発明の目的は、異方性導電材料の過度の拡がりを抑制し、第1,第2の接続対象部材の電極間の位置ずれを抑制し、導通信頼性に優れた接続構造体を得ることができる接続構造体の製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の広い局面によれば、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電材料層を配置する工程と、該異方性導電材料層の上面に、電極を下面に有する第2の接続対象部材を積層して、上記第1の接続対象部材と上記異方性導電材料層と上記第2の接続対象部材との積層体を得る工程と、上記異方性導電材料層を硬化させて、上記積層体を1.9MPa以下の圧力で圧着させる工程とを備え、上記導電性粒子として、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子を用いて、圧着前の上記積層体における上記異方性導電材料層の60〜200℃での最低溶融粘度を500Pa・s以上、3000Pa・s未満にする、接続構造体の製造方法が提供される。

【0013】

本発明に係る接続構造体の製造方法のある特定の局面では、上記異方性導電材料層が異方性導電ペーストにより形成されており、圧着前の上記積層体における上記異方性導電材料層は、上記異方性導電ペーストがBステージ化された異方性導電材料層である。

【0014】

本発明に係る接続構造体の製造方法の他の特定の局面では、上記異方性導電材料が、異方性導電ペーストにより形成されており、上記異方性導電材料層を配置する工程において、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電ペーストを積層して、該異方性導電ペーストに光を照射又は熱を付与することにより、該異方性導電ペーストにより形成された異方性導電材料層を配置する。

【0015】

本発明に係る接続構造体の製造方法の別の特定の局面では、上記異方性導電材料として、熱硬化性化合物と光硬化性化合物と熱硬化剤と光硬化開始剤と導電性粒子とを含む異方性導電ペーストが用いられる。

【発明の効果】

【0016】

本発明に係る接続構造体の製造方法は、第1の接続対象部材上に積層された異方性導電材料層の上面に第2の接続対象部材を積層した後、1.9MPa以下の圧力で圧着するので、また上記導電性粒子として、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子を用い、更に圧着前の上記積層体における上記異方性導電材料層の60〜200℃での最低溶融粘度を500Pa・s以上、3000Pa・s未満にするので、異方性導電材料の過度の拡がりを抑制して、異方性導電材料が硬化した硬化物層が意図しない領域に配置されるのを抑制できる。さらに、第1,第2の接続対象部材の電極間の位置ずれを抑制できる。従って、導通信頼性に優れた接続構造体を提供することができる。

【図面の簡単な説明】

【0017】

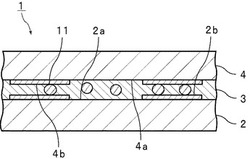

【図1】図1は、本発明の一実施形態に係る接続構造体の製造方法により得られる接続構造体を模式的に示す部分切欠正面断面図である。

【図2】図2(a)〜(c)は、本発明の一実施形態に係る接続構造体の製造方法の各工程を説明するための部分切欠正面断面図である。

【図3】図3は、本発明の一実施形態に係る接続構造体の製造方法に用いる導電性粒子の一例を示す断面図である。

【図4】図4は、図3に示す導電性粒子の変形例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しつつ本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0019】

図1に、本発明の一実施形態に係る接続構造体の製造方法により得られた接続構造体を模式的に正面断面図で示す。なお、図1及び後述の図2(a)〜(c)では、導電性粒子は略図的に示されている。

【0020】

図1に示す接続構造体1は、第1の接続対象部材2と、第2の接続対象部材4と、第1,第2の接続対象部材2,4を接続している接続部3とを備える。接続部3は、硬化物層であり、導電性粒子11を含む異方性導電材料を硬化させることにより形成されている。

【0021】

第1の接続対象部材2は上面2aに、複数の電極2bを有する。第2の接続対象部材4は下面4aに、複数の電極4bを有する。電極2bと電極4bとが、1つ又は複数の導電性粒子11により電気的に接続されている。

【0022】

接続構造体1では、第1の接続対象部材2としてガラス基板が用いられており、第2の接続対象部材4として半導体チップが用いられている。第1,第2の接続対象部材は、特に限定されない。第1,第2の接続対象部材としては、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板、ガラス基板及びガラスエポキシ基板等の回路基板等が挙げられる。

【0023】

本実施形態に係る接続構造体の製造方法では、図1に示す接続構造体1は、以下のようにして得られる。

【0024】

図2(a)に示すように、電極2bを上面2aに有する第1の接続対象部材2を用意する。また、熱硬化性化合物と熱硬化剤と導電性粒子11とを含む異方性導電材料を用意する。ここでは、熱硬化性化合物と光硬化性化合物と熱硬化剤と光硬化開始剤と導電性粒子11を含む異方性導電ペーストを用いている。また、後に詳述するように、導電性粒子11は、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子であり、はんだ被覆導電性粒子である。

【0025】

次に、第1の接続対象部材2の上面2aに、複数の導電性粒子11を含む異方性導電材料を配置して、第1の接続対象部材2の上面2aに異方性導電材料層3Aを形成する。このとき、電極2b上に、1つ又は複数の導電性粒子11が配置されていることが好ましい。ここでは、上記異方性導電材料として、異方性導電ペーストを用いているので、異方性導電ペーストの積層は、異方性導電ペーストの塗布により行われている。

【0026】

次に、図2(b)に示すように、異方性導電材料層3Aに光を照射又は熱を付与することにより、異方性導電材料層3Aの硬化を進行させる。異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化する。ここでは、異方性導電材料層3Aに光を照射して、異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化している。異方性導電材料層3AのBステージ化により、第1の接続対象部材2の上面2aに、Bステージ化された異方性導電材料層3Bを形成する。

【0027】

異方性導電材料層3Aの硬化を適度に進行させるために、光を照射する際の光照射強度は、0.1〜4000mW/cm2の範囲内であることが好ましい。光を照射する際に用いる光源は特に限定されない。該光源としては、例えば、波長420nm以下に充分な発光分布を有する光源等が挙げられる。また、光源の具体例としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、ケミカルランプ、ブラックライトランプ、マイクロウェーブ励起水銀灯、及びメタルハライドランプ等が挙げられる。

【0028】

また、異方性導電材料層3AをBステージ化するために、異方性導電材料層3Aに熱を付与して、硬化を進行させて、異方性導電材料層3AをBステージ化してもよい。

【0029】

熱の付与により異方性導電材料層3AをBステージ化する際の加熱の温度は、好ましくは80℃以上、より好ましくは100℃以上、好ましくは200℃以下、より好ましくは160℃以下である。

【0030】

なお、第1の接続対象部材2の上面2a上で光の照射又は熱の付与により異方性導電材料層3AをBステージ化せずに、予めBステージ化された異方性導電材料層3Bを第1の接続対象部材2の上面2aに配置してもよい。さらに、第1の接続対象部材2の上面2aに、異方性導電フィルムを配置してもよい。

【0031】

次に、図2(c)に示すように、Bステージ化された異方性導電材料層3Bの上面3aに、第2の接続対象部材4を積層する。第1の接続対象部材2の上面2aの電極2bと、第2の接続対象部材4の下面4aの電極4bとが対向するように、第2の接続対象部材4を積層する。このようにして、第1の接続対象部材2と、異方性導電材料層3Bと、第2の接続対象部材4との積層体1Aを得る。

【0032】

その後、図2(c)に示す積層体1Aを圧着させる。圧着前の積層体1Aにおける異方性導電材料層3B(圧着される直前の異方性導電材料層3B)の60〜200℃での最低溶融粘度ηは、500Pa・s以上、3000Pa・s未満である。上記最低溶融粘度ηが上記下限以上であると、圧着時に、軟化した異方性導電材料層3Bの過度の拡がりを抑制できるので、接続部3である硬化物層が意図しない領域に配置され難くなり、硬化物層による汚染が生じ難くなる。更に、上記最低溶融粘度ηが上記上限以下であると、電極の破損や裏面に実装された部材の破壊を抑制することができる。このため、得られる接続構造体1において、電極2b,4b間の導通信頼性を高めることができる。第1,第2の接続対象部材の軟化した異方性導電材料層3Bの過度の拡がりの抑制と、電極の破損や裏面に実装された部材の破壊をより一層抑制する観点からは、上記最低溶融粘度ηは、好ましくは600Pa・s以上、好ましくは2800Pa・s以下である。

【0033】

上記最低溶融粘度ηは、周波数1Hzの条件にて60℃から200℃まで昇温速度5℃/分で異方性導電材料層を加熱することにより測定される。上記最低溶融粘度ηは、60〜200℃の全領域で最も低い値を示した粘度を示す。

【0034】

異方性導電材料層3Bを硬化させる際の加熱の温度、すなわち本圧着する際の加熱の温度(本圧着温度)は好ましくは120以上、より好ましくは140℃以上、好ましくは250℃以下、より好ましくは240℃以下である。

【0035】

異方性導電材料層3Bを硬化させる際に、すなわち積層体1Aを圧着させる際に、積層体1Aを1.9MPa以下の圧力Pで圧着させる。これによっても、軟化した異方性導電材料層3Bの過度の拡がりを抑制できる。しかも、該異方性導電材料層3Bに含まれている導電性粒子11は、上記はんだ被覆導電性粒子である。上記上限以下の圧力Pで、上記はんだ被覆導電性粒子による電気的な接続を行うことで、電極の破損や裏面に実装された部材の破壊を抑制することができる。また、上記はんだ被覆導電性粒子以外の導電性粒子ではなく、上記はんだ被覆導電性粒子を用いているので、1.9MPa以下の圧力Pであっても、電極2b,4b間を電気的に十分に接続することができる。

【0036】

本圧着時の上記圧力Pは、好ましくは1.7MPa以下である。本圧着時の上記圧力Pの下限は特に限定されないが、上記圧力Pは、好ましくは0.1MPa以上である。上記圧力Pの上記下限以上及び上記上限以下で、電極2bと電極4bとで導電性粒子11を圧縮することにより、電極2b,4bと導電性粒子11との接触面積を大きくすることもできる。また、導電性粒子11が上記はんだ被覆導電性粒子であることによっても、はんだ層の溶融及び固化によって電極2b,4bと導電性粒子11との接触面積が大きくなる。このため、導通信頼性を高めることができる。

【0037】

異方性導電材料層3Bを硬化させることにより、第1の接続対象部材2と第2の接続対象部材4とが、接続部3を介して接続される。また、電極2bと電極4bとが、導電性粒子11を介して電気的に接続される。このようにして、図1に示す接続構造体1を得ることができる。本実施形態では、光硬化と熱硬化とが併用されているため、異方性導電材料を短時間で硬化させることができる。

【0038】

本発明に係る接続構造体の製造方法では、上記異方性導電材料層が異方性導電ペーストにより形成されていることが好ましい。さらに、本発明に係る接続構造体の製造方法では、圧着前の上記積層体における上記異方性導電材料層は、上記異方性導電ペーストがBステージ化された異方性導電材料層であることが好ましい。また、本発明に係る接続構造体の製造方法では、上記異方性導電材料層を配置する工程において、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と硬化剤と導電性粒子とを含む異方性導電ペーストを積層して、該異方性導電ペーストに光を照射又は熱を付与することにより、該異方性導電ペーストにより形成された異方性導電材料層を配置することが好ましい。

【0039】

上記異方性導電材料は、ペースト状又はフィルム状の異方性導電材料であり、ペースト状の異方性導電材料であることが好ましい。ペースト状の異方性導電材料は、異方性導電ペーストである。フィルム状の異方性導電材料は、異方性導電フィルムである。異方性導電材料が異方性導電フィルムである場合、該導電性粒子を含む異方性導電フィルムに、導電性粒子を含まないフィルムが積層されてもよい。

【0040】

本発明に係る接続構造体の製造方法は、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、又はフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board)等に使用できる。

【0041】

上記最低溶融粘度ηを上記下限以上及び上記上限以下にする方法としては、光を照射又は熱を付与することにより異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化する際、Bステージ化された異方性導電材料層3Bの粘度が500Pa・s以上、3000Pa・s未満であるように、異方性導電材料層3AをBステージ化する方法等が挙げられる。また、異方性導電材料に含まれる成分の種類及び配合量を調整することで、上記最低溶融粘度ηを上記下限以上及び上記上限以下にすることができる。

【0042】

上記異方性導電材料は、熱硬化性化合物と熱硬化剤と導電性粒子とを含む。上記異方性導電材料は、熱硬化性化合物と熱硬化剤と光硬化性化合物と光硬化開始剤と導電性粒子とを含むことが好ましい。以下、上記異方性導電材料に含まれている各成分の詳細を説明する。

【0043】

(導電性粒子)

図3に、上記異方性導電材料に含まれている導電性粒子を断面図で示す。

【0044】

導電性粒子11は、樹脂粒子12と、該樹脂粒子12の表面12a上に配置された導電層13とを有する。樹脂粒子12の表面12aが導電層13により被覆されていることが好ましい。導電性粒子11は、被覆粒子であることが好ましい。導電性粒子11は導電層13を表面11aに有する。

【0045】

導電層13は、樹脂粒子12の表面12aを被覆している第1の導電層14と、該第1の導電層14の表面14aを被覆しているはんだ層15(第2の導電層)とを有する。導電層13の外側の表面層が、はんだ層15である。このように、導電層13は、多層構造を有していてもよく、2層又は3層以上の多層構造を有していてもよい。

【0046】

上記のように、導電層13は2層構造を有する。図4に示す変形例のように、導電性粒子21は、単層の導電層として、はんだ層22を有していてもよい。導電性粒子における導電層の少なくとも外側の表面層が、はんだ層であればよい。ただし、導電性粒子の作製が容易であるので、導電性粒子11と導電性粒子21とのうち、導電性粒子11が好ましい。

【0047】

上記樹脂粒子の表面上に導電層を形成する方法、並びに樹脂粒子の表面上又は導電層の表面上にはんだ層を形成する方法は特に限定されない。導電層及びはんだ層を形成する方法としては、例えば、無電解めっきによる方法、電気めっきによる方法、物理的な衝突による方法、物理的蒸着による方法、並びに金属粉末もしくは金属粉末とバインダーとを含むペーストを樹脂粒子の表面にコーティングする方法等が挙げられる。上記物理的蒸着による方法としては、真空蒸着、イオンプレーティング及びイオンスパッタリング等の方法が挙げられる。また、上記物理的な衝突による方法では、例えば、シータ・コンポーザ等が用いられる。

【0048】

はんだ層を形成する方法は、物理的な衝突による方法であることが好ましい。はんだ層は、物理的な衝撃により形成されていることが好ましい。さらに、上記はんだ層を容易に形成できるので、はんだ層を形成する方法は、電気めっきによる方法、又は金属粉末をシータ・コンポーザによりコーティングする方法が好ましい。はんだ層は、電気めっき、又は金属粉末をシータ・コンポーザによりコーティングする方法により形成されていることが好ましい。

【0049】

従来、導電層の外側の表面層にはんだ層を有する導電性粒子の粒子径は、数百μm程度であった。これは、粒子径が数十μmであり、かつ導電層の外側の表面層にはんだ層を有する導電性粒子を得ようとしても、はんだ層を均一に形成できなかったためである。これに対して、金属粉末をシータ・コンポーザによりコーティングする方法によりはんだ層を形成した場合には、導電性粒子の粒子径が数十μm、特に粒子径が1μm以上、50μm以下の導電性粒子を得る場合であっても、樹脂粒子の表面上又は導電層の表面上にはんだ層を均一に形成できる。

【0050】

上記はんだ層以外の導電層は、金属により形成されていることが好ましい。はんだ層以外の導電層を構成する金属は、特に限定されない。該金属としては、例えば、金、銀、銅、白金、パラジウム、亜鉛、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム及びカドミウム、並びにこれらの合金等が挙げられる。また、上記金属として、錫ドープ酸化インジウム(ITO)も用いることができる。上記金属は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0051】

上記第1の導電層は、ニッケル層、パラジウム層、銅層又は金層であることが好ましく、ニッケル層、銅層又は金層であることがより好ましく、銅層であることが更に好ましい。導電性粒子は、ニッケル層、パラジウム層、銅層又は金層を有することが好ましく、ニッケル層、銅層又は金層を有することがより好ましく、銅層を有することが更に好ましい。これらの好ましい導電層を有する導電性粒子を電極間の接続に用いることにより、電極間の接続抵抗をより一層低くすることができる。また、これらの好ましい導電層の表面上には、はんだ層をより一層容易に形成できる。なお、上記第1の導電層は、はんだ層であってもよい。導電性粒子は、複数層のはんだ層を有していてもよい。

【0052】

上記はんだ層の厚みは、好ましくは5nm以上、より好ましくは10nm以上、更に好ましくは20nm以上、好ましくは70μm以下、より好ましくは40μm以下、更に好ましくは10μm以下、特に好ましくは5μm以下である。はんだ層の厚みが上記下限以上であると、導電性が十分に高くなる。はんだ層の厚みが上記上限以下であると、樹脂粒子とはんだ層との熱膨張率の差が小さくなり、はんだ層の剥離が生じ難くなる。

【0053】

導電層が多層構造を有する場合には、導電層の合計厚みは、好ましくは10nm以上、より好ましくは20nm以上、更に好ましくは30nm以上、好ましくは70μm以下、より好ましくは40μm以下、更に好ましくは10μm以下、特に好ましくは5μm以下である。

【0054】

上記樹脂粒子を形成するための樹脂としては、例えば、ポリオレフィン樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ポリエチレンテレフタレート、ポリスルホン、ポリフェニレンオキサイド、ポリアセタール、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン及びポリエーテルスルホン等が挙げられる。樹脂粒子の硬度を好適な範囲に容易に制御できるので、樹脂粒子を形成するための樹脂は、エチレン性不飽和基を有する重合性単量体を1種又は2種以上重合させた重合体であることが好ましい。

【0055】

上記導電性粒子の平均粒子径は、好ましくは1μm以上、更に好ましくは5μm以上、好ましくは100μm以下、より好ましくは80μm以下、更に好ましくは50μm以下、特に好ましくは40μm以下、最も好ましくは30μm以下である。導電性粒子の平均粒子径が上記下限以上及び上記上限以下であると、導電性粒子と電極との接触面積を充分に大きくすることができ、かつ導電層を形成する際に凝集した導電性粒子が形成されにくくなる。また、導電性粒子を介して接続された電極間の間隔が大きくなりすぎず、かつ導電層が樹脂粒子の表面から剥離し難くなる。

【0056】

異方性導電材料における導電性粒子に適した大きさであり、かつ電極間の間隔をより一層小さくすることができるので、導電性粒子の平均粒子径は、1μm以上、50μm以下であることが特に好ましい。接続構造体における導通信頼性をより一層高め、硬化物層にボイドをより一層生じ難くする観点からは、導電性粒子の平均粒子径は、好ましくは5μm以上、好ましくは30μm以下である。

【0057】

導電性粒子の「平均粒子径」は、数平均粒子径を示す。導電性粒子の平均粒子径は、任意の導電性粒子110個を電子顕微鏡又は光学顕微鏡にて観察し、平均値を算出することにより求められる。

【0058】

上記導電性粒子の含有量は特に限定されない。異方性導電材料100重量%中、上記導電性粒子の含有量は、好ましくは0.1重量%以上、より好ましくは0.5重量%以上、好ましくは70重量%以下、より好ましくは60重量%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、接続されるべき上下の電極間に導電性粒子を容易に配置できる。さらに、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続され難くなる。すなわち、隣り合う電極間の短絡をより一層防止できる。

【0059】

また、上記導電性粒子が、樹脂粒子と少なくとも表面層がはんだ層である導電層とを有する導電性粒子であることによっても、はんだのみにより形成されたはんだ粒子及び表面層がはんだ層以外である導電性粒子を用いた場合と比較して、高い接続信頼性を得ることができる。はんだのみにより形成されたはんだ粒子の場合、加熱加圧時にはんだ融点以上に達した際に、第1の接続対象部材と第2の接続対象部材との電極間のスペースにおいて挟まれたはんだ粒子が溶融し、電極領域からはみ出しやすい傾向がある。このため、隣接する電極間をもはんだが接続しやすく、ショートが発生しやすい傾向がある。これに対して、はんだ被覆導電性粒子である上記導電性粒子を用い、圧着前の積層体における異方性導電材料の上記最低溶融粘度ηを500Pa・s以上、3000Pa・s未満にし、更に圧着時の圧力Pを1.9MPaとすることで、高い接続信頼性を有する接続構造体を得ることができる。従って、本発明に係る接続構造体の製造方法は、樹脂粒子と少なくとも表面層がはんだ層である導電層とを有する導電性粒子を用いることにも大きな特徴を有する。

【0060】

(熱硬化性化合物)

上記熱硬化性化合物としては、エポキシ化合物、エピスルフィド化合物、(メタ)アクリル化合物、フェノール化合物、アミノ化合物、不飽和ポリエステル化合物、ポリウレタン化合物、シリコーン化合物及びポリイミド化合物等が挙げられる。上記熱硬化性化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0061】

上記異方性導電材料の硬化を容易に制御したり、接続構造体の導通信頼性をより一層高めたりする観点からは、上記熱硬化性化合物は、エポキシ基又はチイラン基を有する熱硬化性化合物であることが好ましい。エポキシ基を有する化合物は、エポキシ化合物である。チイラン基を有する化合物は、エピスルフィド化合物である。熱硬化をより一層速やかに進行させる観点からは、上記熱硬化性化合物は、エピスルフィド化合物であることが好ましい。

【0062】

エピスルフィド化合物は、エポキシ基ではなくチイラン基を有するので、低温で速やかに硬化させることができる。すなわち、チイラン基を有するエピスルフィド化合物は、エポキシ基を有するエポキシ化合物と比較して、チイラン基に由来してより一層低い温度で硬化可能である。

【0063】

[光硬化性化合物]

上記異方性導電材料は、光の照射によって硬化するように、光硬化性化合物を含有していてもよい。光の照射により光硬化性化合物を半硬化させ、硬化性化合物の流動性を低下させることができる。

【0064】

上記光硬化性化合物としては特に限定されず、(メタ)アクリル樹脂及び環状エーテル基含有樹脂等が挙げられる。

【0065】

上記光硬化性化合物は、(メタ)アクリロイル基を有する光硬化性化合物であることが好ましい。上記(メタ)アクリロイル基を有する光硬化性化合物としては、エポキシ基及びチイラン基を有さず、かつ(メタ)アクリロイル基を有する光硬化性化合物、及びエポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物が挙げられる。

【0066】

上記(メタ)アクリロイル基を有する光硬化性化合物としては、(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物、(メタ)アクリル酸とエポキシ化合物とを反応させて得られるエポキシ(メタ)アクリレート、又はイソシアネートに水酸基を有する(メタ)アクリル酸誘導体を反応させて得られるウレタン(メタ)アクリレート等が好適に用いられる。上記「(メタ)アクリロイル基」は、アクリロイル基とメタクリロイル基とを示す。上記「(メタ)アクリル」は、アクリルとメタクリルとを示す。上記「(メタ)アクリレート」は、アクリレートとメタクリレートとを示す。

【0067】

上記(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物は特に限定されない。該エステル化合物として、単官能のエステル化合物、2官能のエステル化合物及び3官能以上のエステル化合物のいずれも用いることができる。

【0068】

上記エポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物の一部のエポキシ基又は一部のチイラン基を、(メタ)アクリロイル基に変換することにより得られた光硬化性化合物であることが好ましい。このような光硬化性化合物は、部分(メタ)アクリレート化エポキシ化合物又は部分(メタ)アクリレート化エピスルフィド化合物である。

【0069】

光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と、(メタ)アクリル酸との反応物であることが好ましい。この反応物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と(メタ)アクリル酸とを、常法に従って塩基性触媒の存在下で反応することにより得られる。エポキシ基又はチイラン基の20%以上が(メタ)アクリロイル基に変換(転化率)されていることが好ましい。該転化率は、より好ましくは30%以上、好ましくは80%以下、より好ましくは70%以下である。エポキシ基又はチイラン基の40%以上、60%以下が(メタ)アクリロイル基に変換されていることが最も好ましい。

【0070】

上記部分(メタ)アクリレート化エポキシ化合物としては、ビスフェノール型エポキシ(メタ)アクリレート、クレゾールノボラック型エポキシ(メタ)アクリレート、カルボン酸無水物変性エポキシ(メタ)アクリレート、及びフェノールノボラック型エポキシ(メタ)アクリレート等が挙げられる。

【0071】

光硬化性化合物として、エポキシ基を2個以上又はチイラン基を2個以上有するフェノキシ樹脂の一部のエポキシ基又は一部のチイラン基を(メタ)アクリロイル基に変換した変性フェノキシ樹脂を用いてもよい。すなわち、エポキシ基又はチイラン基と(メタ)アクリロイル基とを有する変性フェノキシ樹脂を用いてもよい。

【0072】

また、上記光硬化性化合物は、架橋性化合物であってもよく、非架橋性化合物であってもよい。

【0073】

光硬化性化合物と熱硬化性化合物とを併用する場合には、光硬化性化合物と熱硬化性化合物との配合比は、光硬化性化合物と熱硬化性化合物との種類に応じて適宜調整される。光硬化性化合物と熱硬化性化合物とを併用する場合には、上記異方性導電材料は、光硬化性化合物と熱硬化性化合物とを重量比で、1:99〜90:10で含むことが好ましく、5:95〜60:40で含むことがより好ましく、10:90〜50:50で含むことが更に好ましく、10:90〜40:60で含むことが特に好ましい。

【0074】

(熱硬化剤)

上記熱硬化剤は特に限定されない。上記熱硬化剤として、従来公知の熱硬化剤を用いることができる。上記熱硬化剤としては、イミダゾール硬化剤、アミン硬化剤、フェノール硬化剤、ポリチオール硬化剤及び酸無水物等が挙げられる。上記熱硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0075】

異方性導電材料を低温でより一層速やかに硬化させることができるので、上記熱硬化剤は、イミダゾール硬化剤、ポリチオール硬化剤又はアミン硬化剤であることが好ましい。また、異方性導電材料の保存安定性を高めることができるので、潜在性の硬化剤が好ましい。該潜在性の硬化剤は、潜在性イミダゾール硬化剤、潜在性ポリチオール硬化剤又は潜在性アミン硬化剤であることが好ましい。上記熱硬化剤は、ポリウレタン樹脂又はポリエステル樹脂等の高分子物質で被覆されていてもよい。

【0076】

仮圧着後及び本圧着後の第1,第2の接続対象部材の電極間の位置ずれをより一層抑制する観点からは、上記熱硬化剤の熱硬化開始温度は、好ましくは70℃以上、より好ましくは80℃以上、好ましくは260℃以下、より好ましくは240℃以下である。このような熱硬化開始温度を満足する熱硬化剤としては、イミダゾール硬化剤、アミン硬化剤及びポリチオール硬化剤が挙げられ、これらの少なくとも1種が好適に用いられる。

【0077】

なお、本明細書において、上記熱硬化開始温度とは、示差走査熱量測定(DSC)において発熱ピークが立ち上がる温度を意味する。

【0078】

上記熱硬化剤の含有量は特に限定されない。上記熱硬化性化合物100重量部に対して、上記熱硬化剤の含有量は、好ましくは5重量部以上、より好ましくは10重量部以上、好ましくは40重量部以下、より好ましくは30重量部以下、更に好ましくは20重量部以下である。上記熱硬化剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を充分に熱硬化させることができる。

【0079】

(光硬化開始剤)

上記光硬化開始剤は特に限定されない。上記光硬化開始剤として、従来公知の光硬化開始剤を用いることができる。上記光硬化開始剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0080】

上記光硬化開始剤としては、特に限定されず、アセトフェノン光硬化開始剤、ベンゾフェノン光硬化開始剤、チオキサントン、ケタール光硬化開始剤、ハロゲン化ケトン、アシルホスフィノキシド及びアシルホスフォナート等が挙げられる。

【0081】

上記アセトフェノン光硬化開始剤の具体例としては、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、メトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、及び2−ヒドロキシ−2−シクロヘキシルアセトフェノン等が挙げられる。上記ケタール光硬化開始剤の具体例としては、ベンジルジメチルケタール等が挙げられる。

【0082】

上記光硬化開始剤の含有量は特に限定されない。上記光硬化性化合物100重量部に対して、上記光硬化開始剤の含有量は、好ましくは0.1重量部以上、より好ましくは0.2重量部以上、好ましくは10重量部以下、より好ましくは8重量部以下である。上記光硬化開始剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を適度に光硬化させることができる。異方性導電材料に光を照射し、Bステージ化することにより、異方性導電材料の流動を抑制できる。

【0083】

(フィラー)

上記異方性導電材料は、フィラーを含むことが好ましい。フィラーの使用により、異方性導電材料の硬化物の潜熱膨張を抑制できる。上記フィラーの具体例としては、シリカ、窒化アルミニウム及びアルミナ等が挙げられる。フィラーは1種のみが用いられてもよく、2種以上が併用されてもよい。

【0084】

上記最低溶融粘度ηを上記下限以上及び上記上限以下にするために、フィラーは官能基で表面処理されていることが好ましい。該官能基としては、エポキシ基、水酸基及びアルコキシ基等が挙げられる。

【0085】

(他の成分)

上記異方性導電材料は、硬化促進剤をさらに含むことが好ましい。硬化促進剤の使用により、硬化速度をより一層速くすることができる。硬化促進剤は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0086】

上記硬化促進剤の具体例としては、イミダゾール硬化促進剤及びアミン硬化促進剤等が挙げられる。なかでも、イミダゾール硬化促進剤が好ましい。なお、イミダゾール硬化促進剤又はアミン硬化促進剤は、イミダゾール硬化剤又はアミン硬化剤としても用いることができる。

【0087】

上記異方性導電材料は、溶剤を含んでいてもよい。該溶剤の使用により、異方性導電材料の粘度を容易に調整できる。上記溶剤としては、例えば、酢酸エチル、メチルセロソルブ、トルエン、アセトン、メチルエチルケトン、シクロヘキサン、n−ヘキサン、テトラヒドロフラン及びジエチルエーテル等が挙げられる。

【0088】

以下、本発明について、実施例および比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0089】

実施例及び比較例では、以下の導電性粒子を用いた。

【0090】

(導電性粒子)

導電性粒子A:樹脂コア粒子(ジビニルベンゼン樹脂粒子、直径10μm)の表面が厚み1μmの銅層により被覆されており、該銅層の表面が厚み2μmのSnBiはんだ層により被覆されている、平均粒子径:16μm

導電性粒子B:SnBiはんだ粒子、平均粒径:15μm

(実施例1)

(1)異方性導電ペーストの作製

下記式(1B)で表されるエピスルフィド化合物を用意した。

【0091】

【化1】

【0092】

上記式(1B)で表されるエピスルフィド化合物30重量部と、熱硬化剤であるアミンアダクト(味の素ファインテクノ社製「アミキュアPN−23J」、硬化開始温度75℃)5重量部と、光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)3重量部と、光硬化開始剤であるアシルホスフィンオキサイド系化合物(チバ・ジャパン社製「DAROCUR TPO」)0.1重量部と、硬化促進剤である2−エチル−4−メチルイミダゾール1重量部と、フィラーであるシリカ(アドマテックス社製「SE−2030」、平均粒子径0.25μm)25重量部と、表面にエポキシ基を有するシリカフィラー(アドマテックス社製「SE−4050−SEE」、平均粒子径1μm)15重量部とを配合し、さらに導電性粒子Aを配合物100重量%中での含有量が20重量%となるように添加した後、遊星式攪拌機を用いて2000rpmで5分間攪拌することにより、配合物を得た。

【0093】

得られた配合物を、ナイロン製ろ紙(孔径10μm)を用いてろ過することにより、導電性粒子の含有量が10重量%である異方性導電ペーストを得た。

【0094】

(2)接続構造体の作製

L/Sが300μm/300μmの金電極パターンが上面に形成されたリジッド基板(第1の接続対象部材)を用意した。また、L/Sが300μm/300μmの金電極パターンが下面に形成されたポリイミドのフレキシブル基板(第2の接続対象部材)を用意した。

【0095】

上記リジッド基板上に、得られた異方性導電ペーストを厚さ20μmとなるように塗工し、異方性導電ペースト層を形成した。次に、異方性導電ペースト層に420nmの紫外線を光照射強度が50mW/cm2となるように照射して、光重合によって異方性導電ペースト層を半硬化させ、Bステージ化した。次に、Bステージ化された異方性導電ペースト層上に上記ポリイミドのフレキシブル基板を、80℃(仮圧着温度)で仮圧着することにより電極同士が対向するように積層した。仮圧着後に、異方性導電ペースト層の温度が185℃(本圧着温度)となるようにヘッドの温度を調整しながら、ポリイミドのフレキシブル基板の上面にヘッドを載せ、1.0MPaの圧力(本圧着圧力)をかけて硬化させ、接続構造体を得た。

【0096】

(実施例2)

光硬化性化合物の種類を、多官能アクリレート(日本化薬社製「DPCA−120」)に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0097】

(実施例3)

光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)の配合量を3重量部から、1.8重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0098】

(実施例4)

本圧着圧力を1.0MPaから0.5MPaに変更したこと以外は実施例1と同様にして、接続構造体を作製した。

【0099】

(実施例5)

本圧着圧力を1.0MPaから1.7MPaに変更したこと以外は実施例1と同様にして、接続構造体を作製した。

【0100】

(比較例1)

光硬化性化合物のエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)の配合量を3重量部から、1.0重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0101】

(比較例2)

光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)3重量部を、光硬化性化合物である多官能アクリレート(日本化薬社製「DPCA−120」)4重量部に変更し、更にフィラーであるシリカ(アドマテックス社製「SE−2030」、平均粒子径0.25μm)の配合量を25重量部から35重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0102】

(比較例3)

本圧着圧力を1.0MPaから2.2MPaに変更した以外は実施例1と同様にして、接続構造体を作製した。

【0103】

(比較例4)

導電性粒子Aを、導電性粒子Bに変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0104】

(実施例1〜5及び比較例1〜4の評価)

(1)60〜200℃での最低溶融粘度η

溶融粘度測定装置(レオロジカ社製「VAR-100」)を用いて測定した。上記最低溶融粘度は、周波数1Hzの条件にて60℃から200℃まで昇温速度5℃/分で測定した。60〜200℃での最低溶融粘度を下記の表1に示した。

【0105】

(2)異方性導電材料層の拡がり

得られた接続構造体における硬化物層を観察して、該硬化物層が第2の接続対象部材外周より2mm外側の位置にあるか否かにより、硬化前及び硬化時における異方性導電材料層の流動性(過度の拡がり)を評価した。

【0106】

異方性導電ペースト層が第2の接続対象部材の外周面よりも2mm外側まで濡れ拡がらずに硬化している場合を「○」、異方性導電ペースト層が第2の接続対象部材の外周面より2mmμm外側まで拡がって硬化している場合を「×」と判定した。

【0107】

(3)導通信頼性(上下の電極間の導通試験)

得られた接続構造体の上下の電極間の接続抵抗を、4端子法により測定した。2つの接続抵抗の平均値を算出した。接続抵抗の平均値が2.0Ω以下である場合を「○」、接続抵抗の平均値が2Ωを超える場合を「×」と判定した。

【0108】

(4)横方向に隣接する電極間の絶縁性試験(絶縁信頼性)

得られた接続構造体において、隣接する電極間のリークの有無を、テスターで抵抗を測定することにより評価した。抵抗が500MΩを越える場合にリーク無として結果を「○」、抵抗が500MΩ以下である場合にリーク有として結果を「×」と判定した。

【0109】

(5)電極破損状態の評価

電子顕微鏡を用いて得られた接続構造体の電極間の観察を行った。1箇所も電極が破損していない場合を「○」、1箇所でも電極が破損している場合を「×」と判定した。

【0110】

結果を下記の表1に示す。

【0111】

【表1】

【符号の説明】

【0112】

1…接続構造体

1A…積層体

2…第1の接続対象部材

2a…上面

2b…電極

3…接続部

3a…上面

3A…異方性導電材料層

3B…Bステージ化された異方性導電材料層

4…第2の接続対象部材

4a…下面

4b…電極

11…導電性粒子

11a…表面

12…樹脂粒子

12a…表面

13…導電層

14…第1の導電層

14a…表面

15…はんだ層

21…導電性粒子

22…はんだ層

【技術分野】

【0001】

本発明は、導電性粒子を含む異方性導電材料を用いた接続構造体の製造方法に関し、より詳細には、例えば、フレキシブルプリント基板、ガラス基板、ガラスエポキシ基板及び半導体チップなどの様々な接続対象部材の電極間を、導電性粒子を介して電気的に接続する接続構造体の製造方法に関する。

【背景技術】

【0002】

ペースト状又はフィルム状の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂などに複数の導電性粒子が分散されている。

【0003】

上記異方性導電材料は、各種の接続構造体を得るために、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、並びにフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board)等に使用されている。

【0004】

また、上記接続構造体の製造方法の一例として、下記の特許文献1には、第一の接続端子を有する第一の回路部材上に接着材組成物を配置し、接着材組成物の上方から光照射を行った後、第二の接続端子を有する第二の回路部材を対向して配置し、加熱しながら加圧して対向配置した第一の接続端子と第二の接続端子とを電気的に接続させる接続構造体の製造方法が開示されている。特許文献1では、上記接着材組成物として、(A)エポキシ樹脂、(B)分子内に1つ以上のエステル結合を持つチオール化合物、(C)光照射によって塩基を発生する光塩基発生剤、及び(D)導電性粒子を含有する接着材組成物が用いられている。

【0005】

下記の特許文献2には、半導体チップと、これを搭載する配線付き外部接続用部材又は別の半導体チップとを、接着フィルムを用いて熱圧着させる際に、圧力を0.01〜0.5MPaにする接続構造体の製造方法が開示されている。

【0006】

また、上記のような接続構造体の製造に用いられる異方性導電材料として、下記の特許文献3には、絶縁樹脂と、はんだ粒子成分とを含む異方性導電ペーストが開示されている。この異方性導電ペーストは、酸化膜破壊用粒子を含んでいてもよい。ここでは、上記はんだ粒子成分として、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆した粒子が記載されている。但し、特許文献3の実施例には、はんだ粒子成分として、樹脂を核とし、その表面をはんだ成分で被覆した粒子についての記載はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−77382号公報

【特許文献2】特開2002−265888号公報

【特許文献3】特開2006−108523号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の接続構造体の製造方法では、第一の回路部材上に配置された接着材組成物上に、第二の回路部材を配置して仮圧着した後に、第二の回路部材の位置ずれが生じることがある。このため、得られる接続構造体において、第二の回路部材の位置がずれていることがある。第二の回路部材の位置がずれていると、第一,第二の回路部材の対向する電極間の位置がずれ、電極間の導通信頼性が低くなるという問題がある。

【0009】

特許文献2に記載の接続構造体の製造方法でも、半導体チップと、配線付き外部接続用部材又は別の半導体チップとの対向する電極間の位置がずれ、電極間の導通信頼性が低くなることがある。

【0010】

また、特許文献3に記載のような従来の異方性導電材料により、上記のような接続構造体を作製した場合には、例えば上側の接続対象部材の上面に加熱圧着ヘッドを押し付けた際に、異方性導電材料が熱により軟化して、基板上の配線間に生じる毛細管現象などにより異方性導電材料が流動及び移動して、異方性導電材料が意図しない領域まで過度に拡がることがある。このため、得られる接続構造体において、異方性導電材料が硬化した硬化物層が意図しない領域に配置されて、硬化物層による汚染が生じることがある。

【0011】

本発明の目的は、異方性導電材料の過度の拡がりを抑制し、第1,第2の接続対象部材の電極間の位置ずれを抑制し、導通信頼性に優れた接続構造体を得ることができる接続構造体の製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の広い局面によれば、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電材料層を配置する工程と、該異方性導電材料層の上面に、電極を下面に有する第2の接続対象部材を積層して、上記第1の接続対象部材と上記異方性導電材料層と上記第2の接続対象部材との積層体を得る工程と、上記異方性導電材料層を硬化させて、上記積層体を1.9MPa以下の圧力で圧着させる工程とを備え、上記導電性粒子として、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子を用いて、圧着前の上記積層体における上記異方性導電材料層の60〜200℃での最低溶融粘度を500Pa・s以上、3000Pa・s未満にする、接続構造体の製造方法が提供される。

【0013】

本発明に係る接続構造体の製造方法のある特定の局面では、上記異方性導電材料層が異方性導電ペーストにより形成されており、圧着前の上記積層体における上記異方性導電材料層は、上記異方性導電ペーストがBステージ化された異方性導電材料層である。

【0014】

本発明に係る接続構造体の製造方法の他の特定の局面では、上記異方性導電材料が、異方性導電ペーストにより形成されており、上記異方性導電材料層を配置する工程において、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電ペーストを積層して、該異方性導電ペーストに光を照射又は熱を付与することにより、該異方性導電ペーストにより形成された異方性導電材料層を配置する。

【0015】

本発明に係る接続構造体の製造方法の別の特定の局面では、上記異方性導電材料として、熱硬化性化合物と光硬化性化合物と熱硬化剤と光硬化開始剤と導電性粒子とを含む異方性導電ペーストが用いられる。

【発明の効果】

【0016】

本発明に係る接続構造体の製造方法は、第1の接続対象部材上に積層された異方性導電材料層の上面に第2の接続対象部材を積層した後、1.9MPa以下の圧力で圧着するので、また上記導電性粒子として、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子を用い、更に圧着前の上記積層体における上記異方性導電材料層の60〜200℃での最低溶融粘度を500Pa・s以上、3000Pa・s未満にするので、異方性導電材料の過度の拡がりを抑制して、異方性導電材料が硬化した硬化物層が意図しない領域に配置されるのを抑制できる。さらに、第1,第2の接続対象部材の電極間の位置ずれを抑制できる。従って、導通信頼性に優れた接続構造体を提供することができる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明の一実施形態に係る接続構造体の製造方法により得られる接続構造体を模式的に示す部分切欠正面断面図である。

【図2】図2(a)〜(c)は、本発明の一実施形態に係る接続構造体の製造方法の各工程を説明するための部分切欠正面断面図である。

【図3】図3は、本発明の一実施形態に係る接続構造体の製造方法に用いる導電性粒子の一例を示す断面図である。

【図4】図4は、図3に示す導電性粒子の変形例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しつつ本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0019】

図1に、本発明の一実施形態に係る接続構造体の製造方法により得られた接続構造体を模式的に正面断面図で示す。なお、図1及び後述の図2(a)〜(c)では、導電性粒子は略図的に示されている。

【0020】

図1に示す接続構造体1は、第1の接続対象部材2と、第2の接続対象部材4と、第1,第2の接続対象部材2,4を接続している接続部3とを備える。接続部3は、硬化物層であり、導電性粒子11を含む異方性導電材料を硬化させることにより形成されている。

【0021】

第1の接続対象部材2は上面2aに、複数の電極2bを有する。第2の接続対象部材4は下面4aに、複数の電極4bを有する。電極2bと電極4bとが、1つ又は複数の導電性粒子11により電気的に接続されている。

【0022】

接続構造体1では、第1の接続対象部材2としてガラス基板が用いられており、第2の接続対象部材4として半導体チップが用いられている。第1,第2の接続対象部材は、特に限定されない。第1,第2の接続対象部材としては、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板、ガラス基板及びガラスエポキシ基板等の回路基板等が挙げられる。

【0023】

本実施形態に係る接続構造体の製造方法では、図1に示す接続構造体1は、以下のようにして得られる。

【0024】

図2(a)に示すように、電極2bを上面2aに有する第1の接続対象部材2を用意する。また、熱硬化性化合物と熱硬化剤と導電性粒子11とを含む異方性導電材料を用意する。ここでは、熱硬化性化合物と光硬化性化合物と熱硬化剤と光硬化開始剤と導電性粒子11を含む異方性導電ペーストを用いている。また、後に詳述するように、導電性粒子11は、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子であり、はんだ被覆導電性粒子である。

【0025】

次に、第1の接続対象部材2の上面2aに、複数の導電性粒子11を含む異方性導電材料を配置して、第1の接続対象部材2の上面2aに異方性導電材料層3Aを形成する。このとき、電極2b上に、1つ又は複数の導電性粒子11が配置されていることが好ましい。ここでは、上記異方性導電材料として、異方性導電ペーストを用いているので、異方性導電ペーストの積層は、異方性導電ペーストの塗布により行われている。

【0026】

次に、図2(b)に示すように、異方性導電材料層3Aに光を照射又は熱を付与することにより、異方性導電材料層3Aの硬化を進行させる。異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化する。ここでは、異方性導電材料層3Aに光を照射して、異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化している。異方性導電材料層3AのBステージ化により、第1の接続対象部材2の上面2aに、Bステージ化された異方性導電材料層3Bを形成する。

【0027】

異方性導電材料層3Aの硬化を適度に進行させるために、光を照射する際の光照射強度は、0.1〜4000mW/cm2の範囲内であることが好ましい。光を照射する際に用いる光源は特に限定されない。該光源としては、例えば、波長420nm以下に充分な発光分布を有する光源等が挙げられる。また、光源の具体例としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、ケミカルランプ、ブラックライトランプ、マイクロウェーブ励起水銀灯、及びメタルハライドランプ等が挙げられる。

【0028】

また、異方性導電材料層3AをBステージ化するために、異方性導電材料層3Aに熱を付与して、硬化を進行させて、異方性導電材料層3AをBステージ化してもよい。

【0029】

熱の付与により異方性導電材料層3AをBステージ化する際の加熱の温度は、好ましくは80℃以上、より好ましくは100℃以上、好ましくは200℃以下、より好ましくは160℃以下である。

【0030】

なお、第1の接続対象部材2の上面2a上で光の照射又は熱の付与により異方性導電材料層3AをBステージ化せずに、予めBステージ化された異方性導電材料層3Bを第1の接続対象部材2の上面2aに配置してもよい。さらに、第1の接続対象部材2の上面2aに、異方性導電フィルムを配置してもよい。

【0031】

次に、図2(c)に示すように、Bステージ化された異方性導電材料層3Bの上面3aに、第2の接続対象部材4を積層する。第1の接続対象部材2の上面2aの電極2bと、第2の接続対象部材4の下面4aの電極4bとが対向するように、第2の接続対象部材4を積層する。このようにして、第1の接続対象部材2と、異方性導電材料層3Bと、第2の接続対象部材4との積層体1Aを得る。

【0032】

その後、図2(c)に示す積層体1Aを圧着させる。圧着前の積層体1Aにおける異方性導電材料層3B(圧着される直前の異方性導電材料層3B)の60〜200℃での最低溶融粘度ηは、500Pa・s以上、3000Pa・s未満である。上記最低溶融粘度ηが上記下限以上であると、圧着時に、軟化した異方性導電材料層3Bの過度の拡がりを抑制できるので、接続部3である硬化物層が意図しない領域に配置され難くなり、硬化物層による汚染が生じ難くなる。更に、上記最低溶融粘度ηが上記上限以下であると、電極の破損や裏面に実装された部材の破壊を抑制することができる。このため、得られる接続構造体1において、電極2b,4b間の導通信頼性を高めることができる。第1,第2の接続対象部材の軟化した異方性導電材料層3Bの過度の拡がりの抑制と、電極の破損や裏面に実装された部材の破壊をより一層抑制する観点からは、上記最低溶融粘度ηは、好ましくは600Pa・s以上、好ましくは2800Pa・s以下である。

【0033】

上記最低溶融粘度ηは、周波数1Hzの条件にて60℃から200℃まで昇温速度5℃/分で異方性導電材料層を加熱することにより測定される。上記最低溶融粘度ηは、60〜200℃の全領域で最も低い値を示した粘度を示す。

【0034】

異方性導電材料層3Bを硬化させる際の加熱の温度、すなわち本圧着する際の加熱の温度(本圧着温度)は好ましくは120以上、より好ましくは140℃以上、好ましくは250℃以下、より好ましくは240℃以下である。

【0035】

異方性導電材料層3Bを硬化させる際に、すなわち積層体1Aを圧着させる際に、積層体1Aを1.9MPa以下の圧力Pで圧着させる。これによっても、軟化した異方性導電材料層3Bの過度の拡がりを抑制できる。しかも、該異方性導電材料層3Bに含まれている導電性粒子11は、上記はんだ被覆導電性粒子である。上記上限以下の圧力Pで、上記はんだ被覆導電性粒子による電気的な接続を行うことで、電極の破損や裏面に実装された部材の破壊を抑制することができる。また、上記はんだ被覆導電性粒子以外の導電性粒子ではなく、上記はんだ被覆導電性粒子を用いているので、1.9MPa以下の圧力Pであっても、電極2b,4b間を電気的に十分に接続することができる。

【0036】

本圧着時の上記圧力Pは、好ましくは1.7MPa以下である。本圧着時の上記圧力Pの下限は特に限定されないが、上記圧力Pは、好ましくは0.1MPa以上である。上記圧力Pの上記下限以上及び上記上限以下で、電極2bと電極4bとで導電性粒子11を圧縮することにより、電極2b,4bと導電性粒子11との接触面積を大きくすることもできる。また、導電性粒子11が上記はんだ被覆導電性粒子であることによっても、はんだ層の溶融及び固化によって電極2b,4bと導電性粒子11との接触面積が大きくなる。このため、導通信頼性を高めることができる。

【0037】

異方性導電材料層3Bを硬化させることにより、第1の接続対象部材2と第2の接続対象部材4とが、接続部3を介して接続される。また、電極2bと電極4bとが、導電性粒子11を介して電気的に接続される。このようにして、図1に示す接続構造体1を得ることができる。本実施形態では、光硬化と熱硬化とが併用されているため、異方性導電材料を短時間で硬化させることができる。

【0038】

本発明に係る接続構造体の製造方法では、上記異方性導電材料層が異方性導電ペーストにより形成されていることが好ましい。さらに、本発明に係る接続構造体の製造方法では、圧着前の上記積層体における上記異方性導電材料層は、上記異方性導電ペーストがBステージ化された異方性導電材料層であることが好ましい。また、本発明に係る接続構造体の製造方法では、上記異方性導電材料層を配置する工程において、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と硬化剤と導電性粒子とを含む異方性導電ペーストを積層して、該異方性導電ペーストに光を照射又は熱を付与することにより、該異方性導電ペーストにより形成された異方性導電材料層を配置することが好ましい。

【0039】

上記異方性導電材料は、ペースト状又はフィルム状の異方性導電材料であり、ペースト状の異方性導電材料であることが好ましい。ペースト状の異方性導電材料は、異方性導電ペーストである。フィルム状の異方性導電材料は、異方性導電フィルムである。異方性導電材料が異方性導電フィルムである場合、該導電性粒子を含む異方性導電フィルムに、導電性粒子を含まないフィルムが積層されてもよい。

【0040】

本発明に係る接続構造体の製造方法は、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、又はフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board)等に使用できる。

【0041】

上記最低溶融粘度ηを上記下限以上及び上記上限以下にする方法としては、光を照射又は熱を付与することにより異方性導電材料層3Aの硬化を進行させて、異方性導電材料層3AをBステージ化する際、Bステージ化された異方性導電材料層3Bの粘度が500Pa・s以上、3000Pa・s未満であるように、異方性導電材料層3AをBステージ化する方法等が挙げられる。また、異方性導電材料に含まれる成分の種類及び配合量を調整することで、上記最低溶融粘度ηを上記下限以上及び上記上限以下にすることができる。

【0042】

上記異方性導電材料は、熱硬化性化合物と熱硬化剤と導電性粒子とを含む。上記異方性導電材料は、熱硬化性化合物と熱硬化剤と光硬化性化合物と光硬化開始剤と導電性粒子とを含むことが好ましい。以下、上記異方性導電材料に含まれている各成分の詳細を説明する。

【0043】

(導電性粒子)

図3に、上記異方性導電材料に含まれている導電性粒子を断面図で示す。

【0044】

導電性粒子11は、樹脂粒子12と、該樹脂粒子12の表面12a上に配置された導電層13とを有する。樹脂粒子12の表面12aが導電層13により被覆されていることが好ましい。導電性粒子11は、被覆粒子であることが好ましい。導電性粒子11は導電層13を表面11aに有する。

【0045】

導電層13は、樹脂粒子12の表面12aを被覆している第1の導電層14と、該第1の導電層14の表面14aを被覆しているはんだ層15(第2の導電層)とを有する。導電層13の外側の表面層が、はんだ層15である。このように、導電層13は、多層構造を有していてもよく、2層又は3層以上の多層構造を有していてもよい。

【0046】

上記のように、導電層13は2層構造を有する。図4に示す変形例のように、導電性粒子21は、単層の導電層として、はんだ層22を有していてもよい。導電性粒子における導電層の少なくとも外側の表面層が、はんだ層であればよい。ただし、導電性粒子の作製が容易であるので、導電性粒子11と導電性粒子21とのうち、導電性粒子11が好ましい。

【0047】

上記樹脂粒子の表面上に導電層を形成する方法、並びに樹脂粒子の表面上又は導電層の表面上にはんだ層を形成する方法は特に限定されない。導電層及びはんだ層を形成する方法としては、例えば、無電解めっきによる方法、電気めっきによる方法、物理的な衝突による方法、物理的蒸着による方法、並びに金属粉末もしくは金属粉末とバインダーとを含むペーストを樹脂粒子の表面にコーティングする方法等が挙げられる。上記物理的蒸着による方法としては、真空蒸着、イオンプレーティング及びイオンスパッタリング等の方法が挙げられる。また、上記物理的な衝突による方法では、例えば、シータ・コンポーザ等が用いられる。

【0048】

はんだ層を形成する方法は、物理的な衝突による方法であることが好ましい。はんだ層は、物理的な衝撃により形成されていることが好ましい。さらに、上記はんだ層を容易に形成できるので、はんだ層を形成する方法は、電気めっきによる方法、又は金属粉末をシータ・コンポーザによりコーティングする方法が好ましい。はんだ層は、電気めっき、又は金属粉末をシータ・コンポーザによりコーティングする方法により形成されていることが好ましい。

【0049】

従来、導電層の外側の表面層にはんだ層を有する導電性粒子の粒子径は、数百μm程度であった。これは、粒子径が数十μmであり、かつ導電層の外側の表面層にはんだ層を有する導電性粒子を得ようとしても、はんだ層を均一に形成できなかったためである。これに対して、金属粉末をシータ・コンポーザによりコーティングする方法によりはんだ層を形成した場合には、導電性粒子の粒子径が数十μm、特に粒子径が1μm以上、50μm以下の導電性粒子を得る場合であっても、樹脂粒子の表面上又は導電層の表面上にはんだ層を均一に形成できる。

【0050】

上記はんだ層以外の導電層は、金属により形成されていることが好ましい。はんだ層以外の導電層を構成する金属は、特に限定されない。該金属としては、例えば、金、銀、銅、白金、パラジウム、亜鉛、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム及びカドミウム、並びにこれらの合金等が挙げられる。また、上記金属として、錫ドープ酸化インジウム(ITO)も用いることができる。上記金属は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0051】

上記第1の導電層は、ニッケル層、パラジウム層、銅層又は金層であることが好ましく、ニッケル層、銅層又は金層であることがより好ましく、銅層であることが更に好ましい。導電性粒子は、ニッケル層、パラジウム層、銅層又は金層を有することが好ましく、ニッケル層、銅層又は金層を有することがより好ましく、銅層を有することが更に好ましい。これらの好ましい導電層を有する導電性粒子を電極間の接続に用いることにより、電極間の接続抵抗をより一層低くすることができる。また、これらの好ましい導電層の表面上には、はんだ層をより一層容易に形成できる。なお、上記第1の導電層は、はんだ層であってもよい。導電性粒子は、複数層のはんだ層を有していてもよい。

【0052】

上記はんだ層の厚みは、好ましくは5nm以上、より好ましくは10nm以上、更に好ましくは20nm以上、好ましくは70μm以下、より好ましくは40μm以下、更に好ましくは10μm以下、特に好ましくは5μm以下である。はんだ層の厚みが上記下限以上であると、導電性が十分に高くなる。はんだ層の厚みが上記上限以下であると、樹脂粒子とはんだ層との熱膨張率の差が小さくなり、はんだ層の剥離が生じ難くなる。

【0053】

導電層が多層構造を有する場合には、導電層の合計厚みは、好ましくは10nm以上、より好ましくは20nm以上、更に好ましくは30nm以上、好ましくは70μm以下、より好ましくは40μm以下、更に好ましくは10μm以下、特に好ましくは5μm以下である。

【0054】

上記樹脂粒子を形成するための樹脂としては、例えば、ポリオレフィン樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ポリエチレンテレフタレート、ポリスルホン、ポリフェニレンオキサイド、ポリアセタール、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン及びポリエーテルスルホン等が挙げられる。樹脂粒子の硬度を好適な範囲に容易に制御できるので、樹脂粒子を形成するための樹脂は、エチレン性不飽和基を有する重合性単量体を1種又は2種以上重合させた重合体であることが好ましい。

【0055】

上記導電性粒子の平均粒子径は、好ましくは1μm以上、更に好ましくは5μm以上、好ましくは100μm以下、より好ましくは80μm以下、更に好ましくは50μm以下、特に好ましくは40μm以下、最も好ましくは30μm以下である。導電性粒子の平均粒子径が上記下限以上及び上記上限以下であると、導電性粒子と電極との接触面積を充分に大きくすることができ、かつ導電層を形成する際に凝集した導電性粒子が形成されにくくなる。また、導電性粒子を介して接続された電極間の間隔が大きくなりすぎず、かつ導電層が樹脂粒子の表面から剥離し難くなる。

【0056】

異方性導電材料における導電性粒子に適した大きさであり、かつ電極間の間隔をより一層小さくすることができるので、導電性粒子の平均粒子径は、1μm以上、50μm以下であることが特に好ましい。接続構造体における導通信頼性をより一層高め、硬化物層にボイドをより一層生じ難くする観点からは、導電性粒子の平均粒子径は、好ましくは5μm以上、好ましくは30μm以下である。

【0057】

導電性粒子の「平均粒子径」は、数平均粒子径を示す。導電性粒子の平均粒子径は、任意の導電性粒子110個を電子顕微鏡又は光学顕微鏡にて観察し、平均値を算出することにより求められる。

【0058】

上記導電性粒子の含有量は特に限定されない。異方性導電材料100重量%中、上記導電性粒子の含有量は、好ましくは0.1重量%以上、より好ましくは0.5重量%以上、好ましくは70重量%以下、より好ましくは60重量%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、接続されるべき上下の電極間に導電性粒子を容易に配置できる。さらに、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続され難くなる。すなわち、隣り合う電極間の短絡をより一層防止できる。

【0059】

また、上記導電性粒子が、樹脂粒子と少なくとも表面層がはんだ層である導電層とを有する導電性粒子であることによっても、はんだのみにより形成されたはんだ粒子及び表面層がはんだ層以外である導電性粒子を用いた場合と比較して、高い接続信頼性を得ることができる。はんだのみにより形成されたはんだ粒子の場合、加熱加圧時にはんだ融点以上に達した際に、第1の接続対象部材と第2の接続対象部材との電極間のスペースにおいて挟まれたはんだ粒子が溶融し、電極領域からはみ出しやすい傾向がある。このため、隣接する電極間をもはんだが接続しやすく、ショートが発生しやすい傾向がある。これに対して、はんだ被覆導電性粒子である上記導電性粒子を用い、圧着前の積層体における異方性導電材料の上記最低溶融粘度ηを500Pa・s以上、3000Pa・s未満にし、更に圧着時の圧力Pを1.9MPaとすることで、高い接続信頼性を有する接続構造体を得ることができる。従って、本発明に係る接続構造体の製造方法は、樹脂粒子と少なくとも表面層がはんだ層である導電層とを有する導電性粒子を用いることにも大きな特徴を有する。

【0060】

(熱硬化性化合物)

上記熱硬化性化合物としては、エポキシ化合物、エピスルフィド化合物、(メタ)アクリル化合物、フェノール化合物、アミノ化合物、不飽和ポリエステル化合物、ポリウレタン化合物、シリコーン化合物及びポリイミド化合物等が挙げられる。上記熱硬化性化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0061】

上記異方性導電材料の硬化を容易に制御したり、接続構造体の導通信頼性をより一層高めたりする観点からは、上記熱硬化性化合物は、エポキシ基又はチイラン基を有する熱硬化性化合物であることが好ましい。エポキシ基を有する化合物は、エポキシ化合物である。チイラン基を有する化合物は、エピスルフィド化合物である。熱硬化をより一層速やかに進行させる観点からは、上記熱硬化性化合物は、エピスルフィド化合物であることが好ましい。

【0062】

エピスルフィド化合物は、エポキシ基ではなくチイラン基を有するので、低温で速やかに硬化させることができる。すなわち、チイラン基を有するエピスルフィド化合物は、エポキシ基を有するエポキシ化合物と比較して、チイラン基に由来してより一層低い温度で硬化可能である。

【0063】

[光硬化性化合物]

上記異方性導電材料は、光の照射によって硬化するように、光硬化性化合物を含有していてもよい。光の照射により光硬化性化合物を半硬化させ、硬化性化合物の流動性を低下させることができる。

【0064】

上記光硬化性化合物としては特に限定されず、(メタ)アクリル樹脂及び環状エーテル基含有樹脂等が挙げられる。

【0065】

上記光硬化性化合物は、(メタ)アクリロイル基を有する光硬化性化合物であることが好ましい。上記(メタ)アクリロイル基を有する光硬化性化合物としては、エポキシ基及びチイラン基を有さず、かつ(メタ)アクリロイル基を有する光硬化性化合物、及びエポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物が挙げられる。

【0066】

上記(メタ)アクリロイル基を有する光硬化性化合物としては、(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物、(メタ)アクリル酸とエポキシ化合物とを反応させて得られるエポキシ(メタ)アクリレート、又はイソシアネートに水酸基を有する(メタ)アクリル酸誘導体を反応させて得られるウレタン(メタ)アクリレート等が好適に用いられる。上記「(メタ)アクリロイル基」は、アクリロイル基とメタクリロイル基とを示す。上記「(メタ)アクリル」は、アクリルとメタクリルとを示す。上記「(メタ)アクリレート」は、アクリレートとメタクリレートとを示す。

【0067】

上記(メタ)アクリル酸と水酸基を有する化合物とを反応させて得られるエステル化合物は特に限定されない。該エステル化合物として、単官能のエステル化合物、2官能のエステル化合物及び3官能以上のエステル化合物のいずれも用いることができる。

【0068】

上記エポキシ基又はチイラン基を有し、かつ(メタ)アクリロイル基を有する光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物の一部のエポキシ基又は一部のチイラン基を、(メタ)アクリロイル基に変換することにより得られた光硬化性化合物であることが好ましい。このような光硬化性化合物は、部分(メタ)アクリレート化エポキシ化合物又は部分(メタ)アクリレート化エピスルフィド化合物である。

【0069】

光硬化性化合物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と、(メタ)アクリル酸との反応物であることが好ましい。この反応物は、エポキシ基を2個以上又はチイラン基を2個以上有する化合物と(メタ)アクリル酸とを、常法に従って塩基性触媒の存在下で反応することにより得られる。エポキシ基又はチイラン基の20%以上が(メタ)アクリロイル基に変換(転化率)されていることが好ましい。該転化率は、より好ましくは30%以上、好ましくは80%以下、より好ましくは70%以下である。エポキシ基又はチイラン基の40%以上、60%以下が(メタ)アクリロイル基に変換されていることが最も好ましい。

【0070】

上記部分(メタ)アクリレート化エポキシ化合物としては、ビスフェノール型エポキシ(メタ)アクリレート、クレゾールノボラック型エポキシ(メタ)アクリレート、カルボン酸無水物変性エポキシ(メタ)アクリレート、及びフェノールノボラック型エポキシ(メタ)アクリレート等が挙げられる。

【0071】

光硬化性化合物として、エポキシ基を2個以上又はチイラン基を2個以上有するフェノキシ樹脂の一部のエポキシ基又は一部のチイラン基を(メタ)アクリロイル基に変換した変性フェノキシ樹脂を用いてもよい。すなわち、エポキシ基又はチイラン基と(メタ)アクリロイル基とを有する変性フェノキシ樹脂を用いてもよい。

【0072】

また、上記光硬化性化合物は、架橋性化合物であってもよく、非架橋性化合物であってもよい。

【0073】

光硬化性化合物と熱硬化性化合物とを併用する場合には、光硬化性化合物と熱硬化性化合物との配合比は、光硬化性化合物と熱硬化性化合物との種類に応じて適宜調整される。光硬化性化合物と熱硬化性化合物とを併用する場合には、上記異方性導電材料は、光硬化性化合物と熱硬化性化合物とを重量比で、1:99〜90:10で含むことが好ましく、5:95〜60:40で含むことがより好ましく、10:90〜50:50で含むことが更に好ましく、10:90〜40:60で含むことが特に好ましい。

【0074】

(熱硬化剤)

上記熱硬化剤は特に限定されない。上記熱硬化剤として、従来公知の熱硬化剤を用いることができる。上記熱硬化剤としては、イミダゾール硬化剤、アミン硬化剤、フェノール硬化剤、ポリチオール硬化剤及び酸無水物等が挙げられる。上記熱硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0075】

異方性導電材料を低温でより一層速やかに硬化させることができるので、上記熱硬化剤は、イミダゾール硬化剤、ポリチオール硬化剤又はアミン硬化剤であることが好ましい。また、異方性導電材料の保存安定性を高めることができるので、潜在性の硬化剤が好ましい。該潜在性の硬化剤は、潜在性イミダゾール硬化剤、潜在性ポリチオール硬化剤又は潜在性アミン硬化剤であることが好ましい。上記熱硬化剤は、ポリウレタン樹脂又はポリエステル樹脂等の高分子物質で被覆されていてもよい。

【0076】

仮圧着後及び本圧着後の第1,第2の接続対象部材の電極間の位置ずれをより一層抑制する観点からは、上記熱硬化剤の熱硬化開始温度は、好ましくは70℃以上、より好ましくは80℃以上、好ましくは260℃以下、より好ましくは240℃以下である。このような熱硬化開始温度を満足する熱硬化剤としては、イミダゾール硬化剤、アミン硬化剤及びポリチオール硬化剤が挙げられ、これらの少なくとも1種が好適に用いられる。

【0077】

なお、本明細書において、上記熱硬化開始温度とは、示差走査熱量測定(DSC)において発熱ピークが立ち上がる温度を意味する。

【0078】

上記熱硬化剤の含有量は特に限定されない。上記熱硬化性化合物100重量部に対して、上記熱硬化剤の含有量は、好ましくは5重量部以上、より好ましくは10重量部以上、好ましくは40重量部以下、より好ましくは30重量部以下、更に好ましくは20重量部以下である。上記熱硬化剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を充分に熱硬化させることができる。

【0079】

(光硬化開始剤)

上記光硬化開始剤は特に限定されない。上記光硬化開始剤として、従来公知の光硬化開始剤を用いることができる。上記光硬化開始剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0080】

上記光硬化開始剤としては、特に限定されず、アセトフェノン光硬化開始剤、ベンゾフェノン光硬化開始剤、チオキサントン、ケタール光硬化開始剤、ハロゲン化ケトン、アシルホスフィノキシド及びアシルホスフォナート等が挙げられる。

【0081】

上記アセトフェノン光硬化開始剤の具体例としては、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、メトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、及び2−ヒドロキシ−2−シクロヘキシルアセトフェノン等が挙げられる。上記ケタール光硬化開始剤の具体例としては、ベンジルジメチルケタール等が挙げられる。

【0082】

上記光硬化開始剤の含有量は特に限定されない。上記光硬化性化合物100重量部に対して、上記光硬化開始剤の含有量は、好ましくは0.1重量部以上、より好ましくは0.2重量部以上、好ましくは10重量部以下、より好ましくは8重量部以下である。上記光硬化開始剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を適度に光硬化させることができる。異方性導電材料に光を照射し、Bステージ化することにより、異方性導電材料の流動を抑制できる。

【0083】

(フィラー)

上記異方性導電材料は、フィラーを含むことが好ましい。フィラーの使用により、異方性導電材料の硬化物の潜熱膨張を抑制できる。上記フィラーの具体例としては、シリカ、窒化アルミニウム及びアルミナ等が挙げられる。フィラーは1種のみが用いられてもよく、2種以上が併用されてもよい。

【0084】

上記最低溶融粘度ηを上記下限以上及び上記上限以下にするために、フィラーは官能基で表面処理されていることが好ましい。該官能基としては、エポキシ基、水酸基及びアルコキシ基等が挙げられる。

【0085】

(他の成分)

上記異方性導電材料は、硬化促進剤をさらに含むことが好ましい。硬化促進剤の使用により、硬化速度をより一層速くすることができる。硬化促進剤は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0086】

上記硬化促進剤の具体例としては、イミダゾール硬化促進剤及びアミン硬化促進剤等が挙げられる。なかでも、イミダゾール硬化促進剤が好ましい。なお、イミダゾール硬化促進剤又はアミン硬化促進剤は、イミダゾール硬化剤又はアミン硬化剤としても用いることができる。

【0087】

上記異方性導電材料は、溶剤を含んでいてもよい。該溶剤の使用により、異方性導電材料の粘度を容易に調整できる。上記溶剤としては、例えば、酢酸エチル、メチルセロソルブ、トルエン、アセトン、メチルエチルケトン、シクロヘキサン、n−ヘキサン、テトラヒドロフラン及びジエチルエーテル等が挙げられる。

【0088】

以下、本発明について、実施例および比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0089】

実施例及び比較例では、以下の導電性粒子を用いた。

【0090】

(導電性粒子)

導電性粒子A:樹脂コア粒子(ジビニルベンゼン樹脂粒子、直径10μm)の表面が厚み1μmの銅層により被覆されており、該銅層の表面が厚み2μmのSnBiはんだ層により被覆されている、平均粒子径:16μm

導電性粒子B:SnBiはんだ粒子、平均粒径:15μm

(実施例1)

(1)異方性導電ペーストの作製

下記式(1B)で表されるエピスルフィド化合物を用意した。

【0091】

【化1】

【0092】

上記式(1B)で表されるエピスルフィド化合物30重量部と、熱硬化剤であるアミンアダクト(味の素ファインテクノ社製「アミキュアPN−23J」、硬化開始温度75℃)5重量部と、光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)3重量部と、光硬化開始剤であるアシルホスフィンオキサイド系化合物(チバ・ジャパン社製「DAROCUR TPO」)0.1重量部と、硬化促進剤である2−エチル−4−メチルイミダゾール1重量部と、フィラーであるシリカ(アドマテックス社製「SE−2030」、平均粒子径0.25μm)25重量部と、表面にエポキシ基を有するシリカフィラー(アドマテックス社製「SE−4050−SEE」、平均粒子径1μm)15重量部とを配合し、さらに導電性粒子Aを配合物100重量%中での含有量が20重量%となるように添加した後、遊星式攪拌機を用いて2000rpmで5分間攪拌することにより、配合物を得た。

【0093】

得られた配合物を、ナイロン製ろ紙(孔径10μm)を用いてろ過することにより、導電性粒子の含有量が10重量%である異方性導電ペーストを得た。

【0094】

(2)接続構造体の作製

L/Sが300μm/300μmの金電極パターンが上面に形成されたリジッド基板(第1の接続対象部材)を用意した。また、L/Sが300μm/300μmの金電極パターンが下面に形成されたポリイミドのフレキシブル基板(第2の接続対象部材)を用意した。

【0095】

上記リジッド基板上に、得られた異方性導電ペーストを厚さ20μmとなるように塗工し、異方性導電ペースト層を形成した。次に、異方性導電ペースト層に420nmの紫外線を光照射強度が50mW/cm2となるように照射して、光重合によって異方性導電ペースト層を半硬化させ、Bステージ化した。次に、Bステージ化された異方性導電ペースト層上に上記ポリイミドのフレキシブル基板を、80℃(仮圧着温度)で仮圧着することにより電極同士が対向するように積層した。仮圧着後に、異方性導電ペースト層の温度が185℃(本圧着温度)となるようにヘッドの温度を調整しながら、ポリイミドのフレキシブル基板の上面にヘッドを載せ、1.0MPaの圧力(本圧着圧力)をかけて硬化させ、接続構造体を得た。

【0096】

(実施例2)

光硬化性化合物の種類を、多官能アクリレート(日本化薬社製「DPCA−120」)に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0097】

(実施例3)

光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)の配合量を3重量部から、1.8重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0098】

(実施例4)

本圧着圧力を1.0MPaから0.5MPaに変更したこと以外は実施例1と同様にして、接続構造体を作製した。

【0099】

(実施例5)

本圧着圧力を1.0MPaから1.7MPaに変更したこと以外は実施例1と同様にして、接続構造体を作製した。

【0100】

(比較例1)

光硬化性化合物のエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)の配合量を3重量部から、1.0重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0101】

(比較例2)

光硬化性化合物であるエポキシアクリレート(ダイセル・サイテック社製「EBECRYL3702」)3重量部を、光硬化性化合物である多官能アクリレート(日本化薬社製「DPCA−120」)4重量部に変更し、更にフィラーであるシリカ(アドマテックス社製「SE−2030」、平均粒子径0.25μm)の配合量を25重量部から35重量部に変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0102】

(比較例3)

本圧着圧力を1.0MPaから2.2MPaに変更した以外は実施例1と同様にして、接続構造体を作製した。

【0103】

(比較例4)

導電性粒子Aを、導電性粒子Bに変更したこと以外は実施例1と同様にして、異方性導電ペーストを得た。得られた異方性導電ペーストを用いたこと以外は実施例1と同様にして、接続構造体を作製した。

【0104】

(実施例1〜5及び比較例1〜4の評価)

(1)60〜200℃での最低溶融粘度η

溶融粘度測定装置(レオロジカ社製「VAR-100」)を用いて測定した。上記最低溶融粘度は、周波数1Hzの条件にて60℃から200℃まで昇温速度5℃/分で測定した。60〜200℃での最低溶融粘度を下記の表1に示した。

【0105】

(2)異方性導電材料層の拡がり

得られた接続構造体における硬化物層を観察して、該硬化物層が第2の接続対象部材外周より2mm外側の位置にあるか否かにより、硬化前及び硬化時における異方性導電材料層の流動性(過度の拡がり)を評価した。

【0106】

異方性導電ペースト層が第2の接続対象部材の外周面よりも2mm外側まで濡れ拡がらずに硬化している場合を「○」、異方性導電ペースト層が第2の接続対象部材の外周面より2mmμm外側まで拡がって硬化している場合を「×」と判定した。

【0107】

(3)導通信頼性(上下の電極間の導通試験)

得られた接続構造体の上下の電極間の接続抵抗を、4端子法により測定した。2つの接続抵抗の平均値を算出した。接続抵抗の平均値が2.0Ω以下である場合を「○」、接続抵抗の平均値が2Ωを超える場合を「×」と判定した。

【0108】

(4)横方向に隣接する電極間の絶縁性試験(絶縁信頼性)

得られた接続構造体において、隣接する電極間のリークの有無を、テスターで抵抗を測定することにより評価した。抵抗が500MΩを越える場合にリーク無として結果を「○」、抵抗が500MΩ以下である場合にリーク有として結果を「×」と判定した。

【0109】

(5)電極破損状態の評価

電子顕微鏡を用いて得られた接続構造体の電極間の観察を行った。1箇所も電極が破損していない場合を「○」、1箇所でも電極が破損している場合を「×」と判定した。

【0110】

結果を下記の表1に示す。

【0111】

【表1】

【符号の説明】

【0112】

1…接続構造体

1A…積層体

2…第1の接続対象部材

2a…上面

2b…電極

3…接続部

3a…上面

3A…異方性導電材料層

3B…Bステージ化された異方性導電材料層

4…第2の接続対象部材

4a…下面

4b…電極

11…導電性粒子

11a…表面

12…樹脂粒子

12a…表面

13…導電層

14…第1の導電層

14a…表面

15…はんだ層

21…導電性粒子

22…はんだ層

【特許請求の範囲】

【請求項1】

電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電材料層を配置する工程と、

前記異方性導電材料層の上面に、電極を下面に有する第2の接続対象部材を積層して、前記第1の接続対象部材と前記異方性導電材料層と前記第2の接続対象部材との積層体を得る工程と、

前記異方性導電材料層を硬化させて、前記積層体を1.9MPa以下の圧力で圧着させる工程とを備え、

前記導電性粒子として、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子を用いて、

圧着前の前記積層体における前記異方性導電材料層の60〜200℃での最低溶融粘度を500Pa・s以上、3000Pa・s未満にする、接続構造体の製造方法。

【請求項2】

前記異方性導電材料層が、異方性導電ペーストにより形成されており、

圧着前の前記積層体における前記異方性導電材料層が、前記異方性導電ペーストがBステージ化された異方性導電材料層である、請求項1に記載の接続構造体の製造方法。

【請求項3】

前記異方性導電材料層が、異方性導電ペーストにより形成されており、

前記異方性導電材料層を配置する工程において、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電ペーストを積層して、該異方性導電ペーストに光を照射又は熱を付与することにより、上記異方性導電ペーストにより形成された異方性導電材料層を配置する、請求項1又は2に記載の接続構造体の製造方法。

【請求項4】

前記異方性導電材料として、熱硬化性化合物と光硬化性化合物と熱硬化剤と光硬化開始剤と導電性粒子とを含む異方性導電ペーストを用いる、請求項1〜3のいずれか1項に記載の接続構造体の製造方法。

【請求項1】

電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電材料層を配置する工程と、

前記異方性導電材料層の上面に、電極を下面に有する第2の接続対象部材を積層して、前記第1の接続対象部材と前記異方性導電材料層と前記第2の接続対象部材との積層体を得る工程と、

前記異方性導電材料層を硬化させて、前記積層体を1.9MPa以下の圧力で圧着させる工程とを備え、

前記導電性粒子として、樹脂粒子と該樹脂粒子の表面上に配置された導電層とを有し、該導電層の少なくとも外側の表面層がはんだ層である導電性粒子を用いて、

圧着前の前記積層体における前記異方性導電材料層の60〜200℃での最低溶融粘度を500Pa・s以上、3000Pa・s未満にする、接続構造体の製造方法。

【請求項2】

前記異方性導電材料層が、異方性導電ペーストにより形成されており、

圧着前の前記積層体における前記異方性導電材料層が、前記異方性導電ペーストがBステージ化された異方性導電材料層である、請求項1に記載の接続構造体の製造方法。

【請求項3】

前記異方性導電材料層が、異方性導電ペーストにより形成されており、

前記異方性導電材料層を配置する工程において、電極を上面に有する第1の接続対象部材上に、熱硬化性化合物と熱硬化剤と導電性粒子とを含む異方性導電ペーストを積層して、該異方性導電ペーストに光を照射又は熱を付与することにより、上記異方性導電ペーストにより形成された異方性導電材料層を配置する、請求項1又は2に記載の接続構造体の製造方法。

【請求項4】

前記異方性導電材料として、熱硬化性化合物と光硬化性化合物と熱硬化剤と光硬化開始剤と導電性粒子とを含む異方性導電ペーストを用いる、請求項1〜3のいずれか1項に記載の接続構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−174589(P2012−174589A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−37135(P2011−37135)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]