接続構造体及び接続構造体の製造方法

【課題】電極間の接続抵抗が低く、かつ耐熱衝撃特性が高い接続構造体を提供する。

【解決手段】本発明に係る接続構造体1は、第1の電極2bを上面2aに有する第1の接続対象部材2と、第2の電極4bを下面4aに有する第2の接続対象部材4と、第1の接続対象部材2の上面2aと第2の接続対象部材4の下面4aとの間に配置されており、かつ導電性粒子21を含む異方性導電材料により形成された接続部3とを備える。導電性粒子21は、基材粒子22と基材粒子22の表面に積層されたはんだ層23とを有する。基材粒子22の中心部からはんだ層23の外周端23aまでの距離が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離よりも長い箇所があり、はんだ層23の外周端23aの少なくとも一部が、基材粒子22の外周端22aよりも外側に位置する。

【解決手段】本発明に係る接続構造体1は、第1の電極2bを上面2aに有する第1の接続対象部材2と、第2の電極4bを下面4aに有する第2の接続対象部材4と、第1の接続対象部材2の上面2aと第2の接続対象部材4の下面4aとの間に配置されており、かつ導電性粒子21を含む異方性導電材料により形成された接続部3とを備える。導電性粒子21は、基材粒子22と基材粒子22の表面に積層されたはんだ層23とを有する。基材粒子22の中心部からはんだ層23の外周端23aまでの距離が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離よりも長い箇所があり、はんだ層23の外周端23aの少なくとも一部が、基材粒子22の外周端22aよりも外側に位置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の導電性粒子を含む異方性導電材料を用いた接続構造体及び接続構造体の製造方法に関し、例えば、フレキシブルプリント基板、ガラス基板、ガラスエポキシ基板及び半導体チップなどの様々な接続対象部材の電極間が導電性粒子により電気的に接続されている接続構造体及び接続構造体の製造方法に関する。

【背景技術】

【0002】

ペースト状又はフィルム状の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂などに複数の導電性粒子が分散されている。

【0003】

上記異方性導電材料は、各種の接続構造体を得るために、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、並びにフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board))等に使用されている。

【0004】

上記異方性導電材料により、例えば、半導体チップの電極とガラス基板の電極とを電気的に接続する際には、半導体チップの電極とガラス基板の電極との間に異方性導電材料を配置した後、加熱及び加圧する。これにより、異方性導電材料を硬化させて、かつ導電性粒子を介して電極間を電気的に接続し、接続構造体を得る。

【0005】

上記接続構造体の一例として、第1の電子部品の第1の面に設けられた複数の第1の電極を、第2の電子部品の第2の面に設けられた複数の第2の電極に接続した接続構造体が開示されている。この接続構造体は、相対向した上記第1の面と上記第2の面との間に配置されて両者を接着する樹脂部と、該樹脂部によって周囲を覆われ、上記第1の電極とこれに対応する上記第2の電極とを接続する略柱状の半田部とを有する。該半田部は、上記第1の電極の表面の近傍及び上記第2の電極の表面の近傍の少なくとも2箇所に外周面が内部側にくびれ込んだくびれ部を有し、上記第1の電極の表面と上記第2の電極の表面との接触角度は鋭角である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−149815号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載のような従来の接続構造体では、半田部により接続された電極間の接続抵抗が高くなることがある。さらに、従来の接続構造体では、冷熱サイクルなどの熱衝撃が与えられると、電極間の導通信頼性が低下することがある。すなわち、従来の異方性導電材料を用いた接続構造体では、耐熱衝撃特性が低いことがある。

【0008】

本発明の目的は、電極間の接続抵抗を低くすることができ、更に冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる接続構造体、並びに接続構造体の製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の広い局面によれば、第1の電極を上面に有する第1の接続対象部材と、第2の電極を下面に有する第2の接続対象部材と、上記第1の接続対象部材の上面と上記第2の接続対象部材の下面との間に配置された接続部とを備え、上記接続部が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する導電性粒子を含む異方性導電材料を用いて形成されており、上記第1,第2の電極が上記導電性粒子により電気的に接続されており、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置する、接続構造体が提供される。

【0010】

本発明に係る接続構造体のある特定の局面では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離の最大値が、上記基材粒子の中心部から上記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下である。

【0011】

本発明に係る接続構造体の他の特定の局面では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置する。

【0012】

本発明に係る接続構造体のさらに他の特定の局面では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長く、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置する。

【0013】

本発明に係る接続構造体の別の特定の局面では、上記異方性導電材料に含まれている上記導電性粒子における上記基材粒子が、樹脂粒子と上記はんだ層とは異なる導電層とを備え、上記樹脂粒子の表面に上記導電層が積層されており、上記導電層の表面に上記はんだ層が積層されている。

【0014】

本発明に係る接続構造体では、上記導電層の融点が上記はんだ層の融点よりも50℃以上高いことが好ましく、更に上記導電層が、上記第1,第2の電極と接触していることが好ましい。

【0015】

また、本発明の広い局面によれば、第1の電極を上面に有する第1の接続対象部材上に、導電性粒子を含む異方性導電材料を用いて異方性導電材料層を配置する工程と、上記異方性導電材料層の上面に、第2の電極を下面に有する第2の接続対象部材を積層する工程と、上記異方性導電材料層により接続部を形成して、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する工程とを備え、上記異方性導電材料に含まれている上記導電性粒子が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有し、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0016】

本発明に係る接続構造体の製造方法のある特定の局面では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離の最大値が、上記基材粒子の中心部から上記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下であるように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0017】

本発明に係る接続構造体の製造方法の他の特定の局面では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0018】

本発明に係る接続構造体のさらに他の特定の局面では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長く、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0019】

本発明に係る接続構造体の別の特定の局面では、上記異方性導電材料に含まれている上記導電性粒子における上記基材粒子が、樹脂粒子と上記はんだ層とは異なる導電層とを備え、上記樹脂粒子の表面に上記導電層が積層されており、上記導電層の表面に上記はんだ層が積層されている。

【0020】

本発明に係る接続構造体の製造方法では、上記導電層の融点が上記はんだ層の融点よりも50℃以上高いことが好ましく、更に上記導電層を上記第1,第2の電極と接触させることが好ましい。

【発明の効果】

【0021】

本発明に係る接続構造体では、第1,第2の接続対象部材の第1,第2の電極が、基材粒子とはんだ層とを有する導電性粒子を用いて電気的に接続されており、上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するので、電極間の接続抵抗を低くすることができる。さらに、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる。

【0022】

本発明に係る接続構造体の製造方法では、第1,第2の接続対象部材の第1,第2の電極を、基材粒子とはんだ層とを有する導電性粒子を用いて電気的に接続する際に、上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するようにするので、電極間の接続抵抗を低くすることができる。さらに、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる。

【図面の簡単な説明】

【0023】

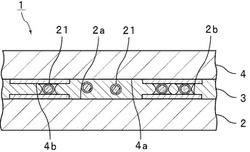

【図1】図1は、本発明の一実施形態に係る接続構造体を模式的に示す正面断面図である。

【図2】図2は、図1に示す接続構造体における導電性粒子と第1,第2の電極との接続部分を拡大して模式的に示す正面断面図である。

【図3】図1に示す接続構造体及び図2に示す接続構造における基材粒子とはんだ層との位置関係を示す模式図である。

【図4】図4(a)〜(d)は、導電性粒子と第1,第2の電極との接続構造の変形例を模式的に示す正面断面図である。

【図5】図5(a)〜(d)は、図4(a)〜(d)に示す接続構造における基材粒子とはんだ層との位置関係を示す模式図である。

【図6】図6は、本発明の一実施形態に係る接続構造体を得るために用いられる導電性粒子の一例を示す断面図である。

【図7】図7は、導電性粒子の変形例を示す断面図である。

【図8】図8(a),(b)は、本発明の一実施形態に係る接続構造体を得る各工程の一例を説明するための正面断面図である。

【図9】図9(a)は、実施例1で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図9(b)は、実施例2で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図9(c)は、実施例3で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図9(d)は、実施例4で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図である。

【図10】図10(a)〜(d)は、図9(a)〜(d)に示す接続構造における基材粒子とはんだ層との位置関係を示す模式図である。

【図11】図11(a)は、比較例1で得られた接続構造体におけるはんだ粒子と第1,第2の電極との接続構造を示す断面図であり、図11(b)は、比較例2で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図11(c)は、比較例3で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図11(d)は、比較例4で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の詳細を説明する。

【0025】

本発明に係る接続構造体は、第1の電極を上面に有する第1の接続対象部材と、第2の電極を下面に有する第2の接続対象部材と、上記第1の接続対象部材の上面と上記第2の接続対象部材の下面との間に配置された接続部とを備える。上記接続部は、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する導電性粒子を含む異方性導電材料により形成されている。上記第1,第2の電極は、上記導電性粒子により電気的に接続されている。

【0026】

本発明に係る接続構造体では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向(鉛直方向)からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置する。

【0027】

上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置してもよい。上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置してもよい。接続構造体の耐熱衝撃特性をより一層高める観点からは、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置することが好ましい。

【0028】

すなわち、本発明に係る接続構造体では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面に対して直交する方向から、接続後の上記導電性粒子をみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置する。また、本発明に係る接続構造体では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面に対して直交する方向から、接続後の上記導電性粒子をみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置することが好ましい。また、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面に対して直交する方向は、上記第1の接続対象部材と上記接続部と上記第2の接続対象部材との積層方向と平行な方向であることが好ましい。

【0029】

また、上記基材粒子の中心部から上記はんだ層の外周端までの距離、並びに上記基材粒子の中心部から上記基材粒子の外周端までの距離は、上記第1,第2の接続対象部材の主面を水平であるように配置した状態での水平方向における距離を示す。

【0030】

上記基材粒子と上記はんだ層との位置関係を上述の関係を満足するようにする方法としては、第1,第2の接続対象部材の圧着時の圧力を制御する方法、異方性導電材料を硬化させる際の温度を制御する方法、接続前の導電性粒子におけるはんだ層の厚みを制御する方法、接続前の導電性粒子における基材粒子の粒子径とはんだ層の厚みとの関係を制御する方法、はんだ層が溶融した状態でのバインダー樹脂の流動性を制御する方法及びバインダー樹脂にフラックス性を付与する方法等が挙げられる。

【0031】

上記接続構造体における上記基材粒子と上記はんだ層との位置関係は、切断又は研磨により断面を露出させて、断面観察することにより把握できる。また、上記接続対象部材が透明である場合などには、接続対象部材の外側から上記基材粒子と上記はんだ層とを観察することによっても位置関係を把握できる。さらに、接続構造体における接続対象部材を剥離した後、剥離面を観察することにより位置関係を把握してもよい。なお、接続対象部材の外側から上記基材粒子と上記はんだ層とを観察する場合に、はんだ層により基材粒子が隠れているときは、はんだ層を透過して基材粒子の外周端の位置が把握される。

【0032】

電極間の接続抵抗をより一層低くし、かつ冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性をより一層高める観点からは、上記基材粒子の中心部から上記はんだ層の外周端までの距離の最大値は、上記基材粒子の中心部から上記基材粒子の外周端までの距離の最大値の1.8倍以上であることが好ましく、2.0倍以上であることがより好ましく、4.0倍以下であることが好ましく、3.8倍以下であることがより好ましい。

【0033】

電極間の接続抵抗をより一層低くする観点からは、上記導電層は、上記第1,第2の電極と接触していることが好ましい。

【0034】

以下、図面を参照しつつ本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0035】

図1に、本発明の一実施形態に係る接続構造体を模式的に正面断面図で示す。

【0036】

図1に示す接続構造体1は、第1の接続対象部材2と、第2の接続対象部材4と、第1,第2の接続対象部材2,4間に配置されている接続部3とを備える。接続部3は、第1,第2の接続対象部材2,4を接続している。接続部3は、複数の導電性粒子21を含む異方性導電材料により形成されている。

【0037】

第1の接続対象部材2は上面2aに、複数の第1の電極2bを有する。第2の接続対象部材4は下面4aに、複数の第2の電極4bを有する。第1の電極2bと第2の電極4bとは、1つ又は複数の導電性粒子21により電気的に接続されている。接続構造体1における第1,第2の電極2b,4bを電気的に接続している導電性粒子21は、第1,第2の電極2b,4bの接続後の導電性粒子である。なお、接続構造体1のように、接続部3は、第1,第2の電極2b,4bを電気的に接続していない導電性粒子21を含んでいてもよい。

【0038】

接続構造体1を得るために、図6に示す導電性粒子21が用いられている。図6に示す導電性粒子21は、第1,第2の電極2b,4bの接続前の導電性粒子である。

【0039】

図6に示す導電性粒子21は、基材粒子22と、基材粒子22の表面に積層されたはんだ層23とを有する。基材粒子22は、樹脂粒子26と、はんだ層23とは異なる導電層27とを備える。従って、導電性粒子21は、樹脂粒子26と、導電層27と、はんだ層23とを有する。導電性粒子21では、樹脂粒子26の表面に導電層27が積層されており、導電層27の表面にはんだ層23が積層されている。導電層27は、樹脂粒子26の表面を被覆している。はんだ層23は、導電層27の表面を被覆している。導電層27は内層であり、はんだ層23は外層である。はんだ層23の融点は、導電層27の融点よりも低い。導電層27は1層の構造を有する。

【0040】

図2に、図1に示す接続構造体1における導電性粒子21と第1,第2の電極2b,4bとの接続部分を拡大して模式的に正面断面図で示す。図1,2では、第1の電極2bを上面2aに有する第1の接続対象部材2を下側、第2の電極4bを下面4aに有する第2の接続対象部材4を上側、かつ第1,第2の接続対象部材2,4の主面を水平であるように配置した状態が示されている。また、図3に、図1,2に示す接続構造体1において、第1,第2の接続対象部材2,4の主面を水平であるように配置して、接続後の導電性粒子21を水平方向と直交する方向からみたときの、基材粒子22とはんだ層23との位置関係を示す。すなわち、図3では、第1,第2の接続対象部材2,4の主面に対して直交する方向から、接続後の導電性粒子21をみたときの、基材粒子22とはんだ層23との位置関係が示されている。

【0041】

図2に示すように、第1,第2の電極2b,4bの接続後において、接続後の導電性粒子21における導電層27は、第1の電極2bと第2の電極4bとに接触している。ここでは、導電層27は、第1の電極2bと第2の電極4bとに物理的に接触している。このため、第1,第2の電極2b,4b間の初期抵抗が低くなり、かつ導通信頼性が高くなる。さらに、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性が高くなる。

【0042】

なお、上記導電層は、上記はんだ層又は上記第1,第2の電極と合金化された状態で、上記第1,第2の電極と接触していてもよい。例えば、上記導電層が銅層である場合には、銅がはんだ層における錫と合金化された合金層の状態で、上記第1,第2の電極と接触していてもよい。本発明における導電層と第1,第2の電極との接触には、上記導電層が、上記はんだ層又は上記第1,第2の電極と合金化された状態で、上記第1,第2の電極と接触している場合も含まれる。

【0043】

また、はんだ層23は溶融して、第1の電極2bの表面上及び第2の電極4bの表面上をそれぞれ濡れ拡がった後に固化している。すなわち、導電層27と第1,第2の電極2b,4bとの接触点から側方にはんだ層23は拡がっている。具体的には、図2に示す状態において、また図3に示すように、接続後の導電性粒子21を水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23の外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長く、はんだ層23の外周端23aの全体が、基材粒子22の外周端22aよりも外側に位置している。また、接続構造体1では、はんだ層23は均一に濡れ拡がっている。

【0044】

従って、はんだ層23と第1,第2の電極2b,4bとの接触面積がかなり大きくなっている。このため、接続構造体1では、導電性粒子21と第1,第2の電極2b,4bとの剥離が生じ難くなり、第1,第2の電極2b,4b間の導通信頼性を高めることができる。さらに、はんだ層23と第1,第2の電極2b,4bとの接触面積が大きいため、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる。

【0045】

また、接続構造体1では、図1,2に示す状態において、導電性粒子21における基材粒子22の中心部を通る中心線に対して、はんだ層23は、上下対称でありかつ左右対称な領域を有する。

【0046】

接続構造体1では、図2に示すように、樹脂粒子26及び基材粒子22は圧縮されて、真球状ではなくなるように、扁平に変形されている。このように、樹脂粒子26及び基材粒子22は圧縮変形されていてもよい。この場合には、導電層27と第1,第2の電極2b,4bとの接触面積が大きくなる。このため、第1,第2の電極2b,4b間の初期抵抗がより一層低くなり、かつ導通信頼性がより一層高くなる。

【0047】

図4(a)〜(d)に、導電性粒子と第1,第2の電極との接続構造の変形例を模式的に示す。図4(a)〜(d)では、図1,2と同様に、第1の電極2bを上面2aに有する第1の接続対象部材2を下側、第2の電極4bを下面4aに有する第2の接続対象部材4を上側、かつ第1,第2の接続対象部材2,4の主面を水平であるように配置した状態が示されている。また、図5(a)〜(d)に、図4(a)〜(d)に示す接続構造において、第1,第2の接続対象部材2,4の主面を水平であるように配置して、接続後の導電性粒子21A〜21Dを水平方向と直交する方向からみたときの、基材粒子22とはんだ層23A〜23Dとの位置関係を示す。

【0048】

図4(a)では、導電性粒子21Aにおけるはんだ層23Aが溶融して、第1の電極2bの表面上及び第2の電極4bの表面上をそれぞれ濡れ拡がった後に固化している。但し、導電性粒子21Aにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Aは、上下対称であり、左右非対称な領域を有する。また、図4(a)に対応する図5(a)に示すように、接続後の導電性粒子21Aを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Aの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長く、はんだ層23Aの外周端23aの全体が、基材粒子22の外周端22aよりも外側に位置している。但し、図5(a)に示すように、基材粒子22の中心部からはんだ層23Aの外周端23aまでの距離D1は、はんだ層23Aの部分により異なっている。図5(a)では、基材粒子22の中心部からはんだ層23Aの外周端23aまでの距離D1が、左側のはんだ層23A部分で大きく、右側のはんだ層23A部分で小さい。

【0049】

図4(b)では、導電性粒子21Bにおけるはんだ層23Bが溶融して、第2の電極4bの表面上を濡れ拡がった後に固化している。一方で、はんだ層23Bは第1の電極2bの表面上を濡れ拡がらずに、第1の電極2b側に位置していたはんだ層23Bは第2の電極4b側に移動している。また、図4(b)に示す状態において、導電性粒子21Bにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Bは、上下非対称であり、左右対称な領域を有する。すなわち、上記中心線に対して、はんだ層23Bは上下非対称に偏在している。上記中心線に対して、上側の領域と下側の領域とで、はんだ層23Bの存在量が異なる。また、図4(b)に対応する図5(b)に示すように、接続後の導電性粒子21Bを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Bの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長く、はんだ層23Bの外周端23aの全体が、基材粒子22の外周端22aよりも外側に位置している。はんだ層23Bは、第2の電極4bの表面上で均一に濡れ拡がっている。

【0050】

図4(c)では、導電性粒子21Cにおけるはんだ層23Cが溶融して、第1の電極2bの表面上及び第2の電極4bの表面上をそれぞれ濡れ拡がった後に固化している。また、図4(c)に示す状態において、導電性粒子21Cにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Cは、上下対称であり、左右非対称な領域を有する。すなわち、上記中心線に対して、はんだ層23Cは左右非対称に偏在している。上記中心線に対して、左右方向の一方側の領域と他方側の領域とではんだ層23Cの存在量が異なり、左側の領域と右側の領域とではんだ層23Cの存在量が異なる。また、図4(c)に対応する図5(c)に示すように、接続後の導電性粒子21Cを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Cの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長い箇所があり、はんだ層23Cの外周端23aの一部が、基材粒子22の外周端22aよりも外側に位置している。また、図5(c)に示すように、基材粒子22の中心部からはんだ層23Cの外周端23aまでの距離D1は、はんだ層23Cの部分により異なっている。図5(c)では、基材粒子22の左側部分のみにおいて、はんだ層23Cの外周端23aが、基材粒子22の外周端22aよりも外側に位置しており、かつ基材粒子22の右側部分のみにおいて、はんだ層23Cの外周端23aは、基材粒子22の外周端22aよりも外側に位置していない。

【0051】

図4(d)では、導電性粒子21Dにおけるはんだ層23Dが溶融して、第2の電極4bの表面上を濡れ拡がった後に固化している。一方で、はんだ層23Dは第1の電極2bの表面上を濡れ拡がらずに、第1の電極2b側に位置していたはんだ層23Dは第2の電極4b側に移動している。また、図4(d)に示す状態において、導電性粒子21Dにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Dは、上下非対称であり、左右非対称な領域を有する。すなわち、上記中心線に対して、はんだ層23Dは上下非対称に偏在している。また、上記中心線に対して、上側の領域と下側の領域とで、はんだ層23Dの存在量が異なる。上記中心線に対して、はんだ層23Dは左右非対称に偏在している。上記中心線に対して、左右方向の一方側の領域と他方側の領域とではんだ層23Dの存在量が異なり、左側の領域と右側の領域とではんだ層23Dの存在量が異なる。また、図4(d)に対応する図5(d)に示すように、接続後の導電性粒子21Dを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Dの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長い箇所があり、はんだ層23Dの外周端23aの一部が、基材粒子22の外周端22aよりも外側に位置している。また、図5(d)では、基材粒子22の右側部分の先端のみにおいて、はんだ層23Dの外周端23aが、基材粒子22の外周端22aよりも外側に位置しておらず、かつ基材粒子22の右側部分の先端を除く部分において、はんだ層23Dの外周端23aは、基材粒子22の外周端22aよりも外側に位置している。

【0052】

(導電性粒子の詳細)

図1に示す接続構造体1では、図6に示す導電性粒子21が用いられている。

【0053】

図7に、導電性粒子の変形例を断面図で示す。図7に示す導電性粒子31は、基材粒子32と、基材粒子32の表面に積層されたはんだ層23とを有する。基材粒子32は、樹脂粒子36と、はんだ層23とは異なる導電層37とを備える。従って、導電性粒子31は、樹脂粒子36と、導電層37と、はんだ層23とを有する。導電性粒子31では、樹脂粒子36の表面に導電層37が積層されており、導電層37の表面にはんだ層23が積層されている。はんだ層23の融点は、導電層37の融点よりも低い。導電性粒子21と導電性粒子31とは、導電層のみが異なっている。

【0054】

導電層37は、内側の第1の導電層37Aと、外側の第2の導電層37Bとを有する。導電層37が2層の積層構造を有する。内側の第1の導電層37Aは、導電層37の最外層ではない。外側の第2の導電層37Bは、導電層37の最外層である。従って、導電性粒子31は、樹脂粒子36の表面に第1の導電層37Aが積層されており、第1の導電層37Aの表面に第2の導電層37Bが積層されており、第2の導電層37Bの表面にはんだ層23が積層されている。

【0055】

導電性粒子21,31のように、上記導電層は、1層の構造を有していてもよく、2層の積層構造を有していてもよい。さらに、上記導電層は、2層以上の積層構造を有していてもよい。

【0056】

上記樹脂粒子は、樹脂により形成されている。電極間を接続する際には、導電性粒子を電極間に配置した後、一般的に導電性粒子を圧縮させる。コア粒子が樹脂粒子であると、圧縮により導電性粒子が変形しやすく、導電性粒子と電極との接触面積が大きくなる。このため、電極間の導通信頼性を高めることができる。さらに、上記樹脂粒子が、ニッケルなどの金属又はガラスにより形成された粒子ではなく、樹脂により形成された樹脂粒子であると、導電性粒子の柔軟性を高めることができる。導電性粒子の柔軟性が高いと、導電性粒子に接触した電極の損傷を抑制できる。

【0057】

上記樹脂粒子を形成するための樹脂としては、例えば、ポリオレフィン樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ポリエチレンテレフタレート、ポリスルホン、ポリフェニレンオキサイド、ポリアセタール、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン及びポリエーテルスルホン等が挙げられる。圧縮により導電性粒子を適度に変形させることができるので、上記樹脂粒子は、エチレン性不飽和基を有する重合性単量体を1種又は2種以上重合させた重合体により形成されていることが好ましい。コア粒子が上記樹脂粒子であることは、接続構造体における電極間の接続抵抗を低くし、かつ耐熱衝撃特性を高めることに大きく寄与する。

【0058】

上記導電層は、金属により形成されていることが好ましい。上記導電層を構成する金属は、特に限定されない。該金属としては、例えば、錫、金、銀、銅、白金、パラジウム、亜鉛、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム及びカドミウム、並びにこれらの合金等が挙げられる。また、上記金属として、錫ドープ酸化インジウム(ITO)も用いてもよい。上記金属は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0059】

樹脂粒子の表面上に導電層を形成する方法、内側の導電層の表面上に外側の導電層を形成する方法、並びに導電層の表面上にはんだ層を形成する方法は特に限定されない。導電層及びはんだ層を形成する方法としては、例えば、無電解めっきによる方法、電気めっきによる方法、物理的な衝突による方法、物理的蒸着による方法、並びに金属粉末もしくは金属粉末とバインダーとを含むペーストを樹脂粒子の表面にコーティングする方法等が挙げられる。なかでも、無電解めっき又は電気めっきが好適である。上記物理的蒸着による方法としては、真空蒸着、イオンプレーティング及びイオンスパッタリング等の方法が挙げられる。また、上記物理的な衝突による方法では、例えば、シータコンポーザ等が用いられる。

【0060】

電極間の接続抵抗をより一層低くする観点からは、上記導電層の最外層は、ニッケル層、銅層又は銀層であることが好ましく、銅層であることがより好ましい。また、上記導電層は、ニッケル層、銅層又は銀層であることが好ましく、銅層であることがより好ましい。

【0061】

電極間の接続抵抗をより一層低くする観点からは、上記導電層の最外層の導電性は、上記はんだ層の導電性よりも高いことが好ましい。電極間の接続抵抗をより一層低くする観点からは、上記導電層の導電性は、上記はんだ層の導電性よりも高いことが好ましい。

【0062】

電極間の接続をより一層容易にし、更に接続構造体における導通信頼性をより一層高める観点からは、上記はんだ層の融点は、300℃未満であることが好ましい。すなわち、上記はんだ層は、融点が300℃未満である低融点金属層であることが好ましい。電極間の接続をより一層容易にし、更に接続構造体における導通信頼性をより一層高める観点からは、上記はんだ層の融点は、好ましくは100℃以上、より好ましくは150℃以上、より好ましくは280℃以下、更に好ましくは250℃以下、特に好ましくは220℃以下である。上記はんだ層の融点は、100℃以上、250℃以下であることが特に好ましい。電極間の接続をより一層容易にし、更に接続構造体における導通信頼性をより一層高める観点からは、上記はんだ層の融点は、上記導電層の最外層の融点よりも5℃以上低いことが好ましく、10℃以上低いことがより好ましく、20℃以上低いことが更に好ましく、40℃以上低いことが特に好ましく、50℃以上低いことが最も好ましい。上記導電層の融点は、300℃以上であることが好ましい。上記導電層の融点の上限は特に限定されず、使用する金属により適宜決まる。

【0063】

上記第1,第2の電極の接続前において、上記はんだ層は、上記導電層の表面全体上に配置されていることが好ましい。上記はんだ層は、上記導電層の表面全体上に直接積層されていることが好ましい。上記はんだ層は、上記導電層の表面全体を被覆していることが好ましい。これらの場合に、上記はんだ層は、上記導電層の表面上に部分的に配置又は積層されておらず、上記導電層の表面を部分的に被覆していない。上記はんだ層が、上記導電層の表面全体上に配置又は積層されていることにより、導電層の酸化が部分的に進行し難くなる。このため、接続構造体の導通信頼性を充分に高めることができる。

【0064】

上記はんだ層を構成する材料は、JIS Z3001:溶剤用語に基づき、液相線が450℃以下である溶可材であることが好ましい。はんだ層の組成としては、例えば亜鉛、金、鉛、銅、錫、ビスマス、インジウムなどを含む金属組成が挙げられる。なかでも低融点で鉛フリーである錫−インジウム系(117℃共晶)、又は錫−ビスマス系(139℃共晶)が好ましい。すなわち、はんだ層は、鉛を含まないことが好ましく、錫とインジウムとを含むはんだ層、又は錫とビスマスとを含むはんだ層であることが好ましい。

【0065】

電極間の接続抵抗をより一層低くし、かつ接続構造体の耐熱衝撃特性をより一層高める観点からは、上記第1,第2の電極の接続前において、上記導電性粒子が20%圧縮されたときの圧縮弾性率(20%K値)は、好ましくは1000N/mm2以上、好ましくは8000N/mm2以下である。

【0066】

電極間の接続抵抗をさらに一層低くし、かつ接続構造体の耐熱衝撃特性をさらに一層高める観点からは、上記20%K値はより好ましくは1200N/mm2以上、更に好ましくは1500N/mm2以上、より好ましくは7000N/mm2以下、更に好ましくは6000N/mm2以下である。また、上記20%K値が上記下限以上であると、圧縮された際に導電性粒子が破壊され難くなる。

【0067】

上記圧縮弾性率(20%K値)は、以下のようにして測定できる。

【0068】

微小圧縮試験機を用いて、直径50μmのダイアモンド製円柱の平滑圧子端面で、圧縮速度2.6mN/秒、及び最大試験荷重10gの条件下で導電性粒子を圧縮する。このときの荷重値(N)及び圧縮変位(mm)を測定する。得られた測定値から、上記圧縮弾性率を下記式により求めることができる。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0069】

K値(N/mm2)=(3/21/2)・F・S−3/2・R−1/2

F:導電性粒子が20%圧縮変形したときの荷重値(N)

S:導電性粒子が20%圧縮変形したときの圧縮変位(mm)

R:導電性粒子の半径(mm)

【0070】

上記圧縮弾性率は、導電性粒子の硬さを普遍的かつ定量的に表す。上記圧縮弾性率の使用により、導電性粒子の硬さを定量的かつ一義的に表すことができる。

【0071】

電極間の接続抵抗をより一層低くし、かつ接続構造体の耐熱衝撃特性をより一層高める観点からは、上記第1,第2の電極の接続前において、上記導電性粒子の圧縮回復率は好ましくは20%以上、好ましくは90%以下である。

【0072】

電極間の接続抵抗をさらに一層低くし、かつ接続構造体の耐熱衝撃特性をさらに一層高める観点からは、圧縮回復率は、より好ましくは25%以上、更に好ましくは30%以上、より好ましくは85%以下、更に好ましくは80%以下である。また、圧縮回復率が上記上限以下であると、電極間の接続に用いられた導電性粒子の反発力がより一層小さくなり、異方性導電材料が基板等から剥離し難くなる。この結果、電極間の接続抵抗が高くなるのをより一層抑制できる。

【0073】

上記圧縮回復率は、以下のようにして測定できる。

【0074】

試料台上に導電性粒子を散布する。散布された導電性粒子1個について、微小圧縮試験機を用いて、導電性粒子の中心方向に、反転荷重値(5.00mN)まで負荷を与える。その後、原点用荷重値(0.40mN)まで除荷を行う。この間の荷重−圧縮変位を測定し、下記式から圧縮回復率を求めることができる。なお、負荷速度は0.33mN/秒とする。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0075】

圧縮回復率(%)=[(L1−L2)/L1]×100

L1:負荷を与えるときの原点用荷重値から反転荷重値に至るまでのまでの圧縮変位

L2:負荷を解放するときの反転荷重値から原点用荷重値に至るまでの圧縮変位

【0076】

(異方性導電材料の詳細)

上記異方性導電材料は、上述した導電性粒子と、バインダー樹脂とを含むことが好ましい。

【0077】

上記バインダー樹脂は特に限定されない。上記バインダー樹脂として、例えば、絶縁性の樹脂が用いられる。上記バインダー樹脂としては、例えば、ビニル樹脂、熱可塑性樹脂、硬化性樹脂、熱可塑性ブロック共重合体及びエラストマー等が挙げられる。上記バインダー樹脂は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0078】

上記ビニル樹脂の具体例としては、酢酸ビニル樹脂、アクリル樹脂及びスチレン樹脂等が挙げられる。上記熱可塑性樹脂の具体例としては、ポリオレフィン樹脂、エチレン−酢酸ビニル共重合体及びポリアミド樹脂等が挙げられる。上記硬化性樹脂の具体例としては、エポキシ樹脂、ウレタン樹脂、ポリイミド樹脂及び不飽和ポリエステル樹脂等が挙げられる。なお、上記硬化性樹脂は、常温硬化型樹脂、熱硬化型樹脂、光硬化型樹脂又は湿気硬化型樹脂であってもよい。上記熱可塑性ブロック共重合体の具体例としては、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体の水素添加物、及びスチレン−イソプレン−スチレンブロック共重合体の水素添加物等が挙げられる。上記エラストマーの具体例としては、スチレン−ブタジエン共重合ゴム、及びアクリロニトリル−スチレンブロック共重合ゴム等が挙げられる。

【0079】

上記バインダー樹脂は、熱硬化性化合物であることが好ましい。この場合には、電極間を電気的に接続する際の加熱により、導電性粒子のはんだ層を溶融させるとともに、バインダー樹脂を硬化させることができる。このため、電極間の接続と、バインダー樹脂による接続対象部材の接続とを同時に行うことができる。

【0080】

接続構造体の耐熱衝撃特性をより一層高める観点からは、上記熱硬化性化合物は、エポキシ化合物であることが好ましい。

【0081】

上記異方性導電材料は、バインダー樹脂を硬化させるために、硬化剤を含むことが好ましい。該硬化剤は特に限定されない。上記硬化剤としては、イミダゾール硬化剤、アミン硬化剤、フェノール硬化剤、ポリチオール硬化剤及び酸無水物硬化剤等が挙げられる。硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0082】

上記異方性導電材料は、フラックスをさらに含むことが好ましい。フラックスの使用により、上記はんだ層の表面に酸化被膜が形成され難くなり、さらに、上記はんだ層又は電極表面に形成された酸化被膜を効果的に除去できる。

【0083】

上記フラックスは特に限定されない。該フラックスとして、はんだ接合等に一般的に用いられているフラックスを使用できる。上記フラックスとしては、例えば、塩化亜鉛、塩化亜鉛と無機ハロゲン化物との混合物、塩化亜鉛と無機酸との混合物、溶融塩、リン酸、リン酸の誘導体、有機ハロゲン化物、ヒドラジン、有機酸及び松脂等が挙げられる。フラックスは1種のみが用いられてもよく、2種以上が併用されてもよい。

【0084】

上記溶融塩としては、塩化アンモニウム等が挙げられる。上記有機酸としては、乳酸、クエン酸、ステアリン酸、グルタミン酸及びヒドラジン等が挙げられる。上記松脂としては、活性化松脂及び非活性化松脂等が挙げられる。上記フラックスは、松脂であることが好ましい。松脂の使用により、電極間の接続抵抗が低くなる。

【0085】

上記松脂はアビエチン酸を主成分とするロジン類である。フラックスは、ロジン類であることが好ましく、アビエチン酸であることがより好ましい。この好ましいフラックスの使用により、電極間の接続抵抗がより一層低くなる。

【0086】

上記フラックスは、バインダー樹脂中に分散されていてもよく、導電性粒子の表面上に付着していてもよい。

【0087】

上記異方性導電材料は、フラックスの活性度を調整するために、塩基性有機化合物を含んでいてもよい。上記塩基性有機化合物としては、塩酸アニリン及び塩酸ヒドラジン等が挙げられる。

【0088】

上記接続構造体における導通性と絶縁性とを両立する観点からは、異方性導電材料100重量%中、上記バインダー樹脂の含有量は好ましくは30重量%以上、より好ましくは50重量%以上、更に好ましくは80重量%以上、好ましくは99.99重量%以下、より好ましくは99.9重量%以下である。上記バインダー樹脂の含有量が上記下限以上及び上記上限以下であると、隣り合う電極間の短絡を一層防止することができ、かつ異方性導電材料により接続された接続対象部材の接続信頼性がより一層高くなる。

【0089】

硬化剤を用いる場合には、上記バインダー樹脂100重量部に対して、上記硬化剤の含有量は好ましくは0.01重量部以上、より好ましくは0.1重量部以上、好ましくは100重量部以下、より好ましくは50重量部以下である。上記硬化剤の含有量が上記下限以上及び上記上限以下であると、上記バインダー樹脂を十分に硬化させることができ、更に硬化後に硬化剤に由来する残渣が生じ難くなる。

【0090】

上記異方性導電材料100重量%中、上記導電性粒子の含有量は好ましくは0.01重量%以上、より好ましくは0.1重量%以上、好ましくは40重量%以下、より好ましくは20重量%以下、更に好ましくは10重量%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、隣り合う電極間の短絡を一層防止することができ、かつ電極間の導通信頼性がより一層高くなる。

【0091】

上記異方性導電材料100重量%中、フラックスの含有量は0重量%以上、好ましくは0.5重量%以上、好ましくは30重量%以下、より好ましくは25重量%以下である。異方性導電材料は、フラックスを含んでいなくてもよい。フラックスの含有量が上記下限以上及び上記上限以下であると、上記はんだ層の表面に酸化被膜がより一層形成され難くなり、さらに、はんだ層又は電極表面に形成された酸化被膜をより一層効果的に除去できる。

【0092】

上記異方性導電材料は、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤又は難燃剤等の各種添加剤をさらに含んでいてもよい。

【0093】

上記バインダー樹脂中に導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。上記バインダー樹脂中に導電性粒子を分散させる方法としては、例えば、バインダー樹脂中に導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、バインダー樹脂中へ添加し、プラネタリーミキサー等で混練して分散させる方法、並びにバインダー樹脂を水又は有機溶剤等で希釈した後、導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等が挙げられる。

【0094】

上記異方性導電材料は、異方性導電ペースト又は異方性導電フィルム等として使用できる。本発明の導電性粒子を含む異方性導電材料が、異方性導電フィルムとして使用される場合には、該異方性導電フィルムに、導電性粒子を含まないフィルム状の接着剤が積層されていてもよい。上記異方性導電材料は、液状であることが好ましく、異方性導電ペーストであることが好ましい。

【0095】

(接続構造体の製造方法)

本発明に係る接続構造体の製造方法は、第1の電極を上面に有する第1の接続対象部材上に、導電性粒子を含む異方性導電材料を用いて異方性導電材料層を配置する工程と、上記異方性導電材料層の上面に、第2の電極を下面に有する第2の接続対象部材を積層する工程と、上記異方性導電材料層により接続部を形成して、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する工程とを備える。上記異方性導電材料に含まれている上記導電性粒子は、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する。

【0096】

本発明に係る接続構造体の製造方法では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0097】

得られる接続構造体における上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続してもよい。得られる接続構造体における上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長く、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続してもよい。

【0098】

接続抵抗をより一層低くする観点からは、上記第1,第2の電極を電気的に接続する上記導電性粒子における上記導電層を、上記第1の電極と上記第2の電極とに接触させることが好ましい。

【0099】

耐電流性をより一層良好にする観点からは、上記第1,第2の電極の接続前における上記はんだ層の平均厚み(nm)をTとしたときに、上記第1,第2の電極の接続後において、上記第1,第2の電極を電気的に接続する上記導電性粒子が、上記導電層の表面上で上記はんだ層の厚みが0.1Tnm以上である領域を有するように、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続することが好ましい。

【0100】

被覆した導電層の割れやひびに対する耐久性をより一層良好にする観点からは、上記第1,第2の電極の接続前における上記はんだ層の平均厚み(nm)をTとしたときに、上記第1,第2の電極の接続後において、上記第1,第2の電極を電気的に接続する上記導電性粒子が、上記導電層の表面上で上記はんだ層の厚みが0nm以上、0.05Tnm以下である領域を有するように、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続することが好ましい。

【0101】

図1に示す接続構造体1は、具体的には、例えば、図8(a)〜(b)に示す状態を経て、以下のようにして得ることができる。

【0102】

図8(a)に示すように、第1の電極2bを上面2aに有する第1の接続対象部材2を用意する。また、複数の導電性粒子21を含む異方性導電材料を用意する。次に、第1の接続対象部材2の上面2aに、複数の導電性粒子21を含む異方性導電材料を用いて、異方性導電材料層3Aを配置する。このとき、第1の電極2b上に、1つ又は複数の導電性粒子21が配置されていることが好ましい。ここでは、上記異方性導電材料として、異方性導電ペーストを用いているので、異方性導電ペーストの配置は、異方性導電ペーストの塗布により行われている。なお、図8(a),(b)では、導電性粒子21は略図的に示されている。

【0103】

次に、図8(b)に示すように、異方性導電材料層3Aの上面3aに、第2の電極4bを下面4aに有する第2の接続対象部材4を積層する。第1の電極2bと第2の電極4bとが対向するように、第2の接続対象部材4を積層する。図8(b)に示す状態では、導電性粒子21におけるはんだ層23(図示は省略)はまだ溶融していない。第2の接続対象部材4の積層の際に、異方性導電材料層3Aに熱を付与(加熱)することにより、異方性導電材料層3Aを硬化させ、接続部3を形成する。このとき、第2の接続対象部材4の上面を加熱及び加圧して、異方性導電材料層3Aに熱を付与することにより異方性導電材料層3Aを硬化させて、接続部3を形成することが好ましい。加圧によって第1の電極2bと第2の電極4bとで導電性粒子21を圧縮することにより、第1,第2の電極2b,4bと導電性粒子21との接触面積を大きくすることができる。このため、導通信頼性を高めることができる。但し、第2の接続対象部材4の積層の前に、異方性導電材料層3Aに熱を付与してもよい。さらに、第2の接続対象部材4の積層の後に異方性導電材料層3Aに熱を付与してもよい。

【0104】

異方性導電材料層3Aを硬化させる際の加熱温度は、好ましくは160℃以上、好ましくは250℃以下、より好ましくは200℃以下である。

【0105】

異方性導電材料層3Aを硬化させることにより、第1の接続対象部材2と第2の接続対象部材4とが、接続部3により接続される。この結果、第1の電極2bと第2の電極4bとが、導電性粒子21により電気的に接続される。また、第1,第2の電極2b,4bを電気的に接続する導電性粒子21における導電層27を、第1の電極2bと第2の電極4bとに接触させることが好ましい。このようにして、図1に示す接続構造体1を得ることができる。

【0106】

なお、異方性導電材料層3Aは段階的に硬化させてもよい。例えば、熱硬化性と光硬化性とを有する異方性導電材料を用いて、異方性導電材料層3Aに光を照射して、異方性導電材料層3Aの硬化を進行させてBステージ化して、第1の接続対象部材2の上面2aに、Bステージ化された異方性導電材料層を形成した後、Bステージ化された異方性導電材料層に熱を付与して硬化させて、接続部を形成してもよい。

【0107】

本発明に係る接続構造体及び本発明に係る接続構造体の製造方法により得られる接続構造体としては、例えば、フレキシブルプリント基板とガラス基板とが接続された接続構造体(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板とが接続された接続構造体(COF(Chip on Film))、半導体チップとガラス基板とが接続された接続構造体(COG(Chip on Glass))、又はフレキシブルプリント基板とガラスエポキシ基板とが接続された接続構造体(FOB(Film on Board))等が挙げられる。なかでも、FOG又はCOGが好ましく、COGがより好ましい。

【0108】

本発明に係る接続構造体及び本発明に係る接続構造体の製造方法により得られる接続構造体では、上記第2の接続対象部材と上記第1の接続対象部材とが、フレキシブルプリント基板とガラス基板とであるか、又は半導体チップとガラス基板とであることが好ましく、半導体チップとガラス基板とであることがより好ましい。

【0109】

以下、本発明について、実施例及び比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0110】

(実施例1)

(1)導電性粒子の作製

平均粒子径10μmの高分子樹脂粒子を無電解ニッケルめっきし、樹脂粒子の表面に下地ニッケルめっき層(めっき厚:100nm)を形成した。次いで、下地ニッケルめっき層が形成された樹脂粒子を電解銅めっきし、銅層(めっき厚:300nm)を形成し、基材粒子a1を得た。その後、シータコンポーザ(徳寿工作所社製)を用いて、得られた基材粒子a1の銅層の表面上で、はんだ微粉末(錫42重量%とビスマス58重量%とを含む、平均粒子径3μm)を溶融させて、銅層の表面上に厚み2.0μmのはんだ層a2を形成した。

【0111】

このようにして、樹脂粒子の表面上に銅層が形成されており、該銅層の表面上にはんだ層a2(錫:ビスマス=42重量%:58重量%)が形成されている導電性粒子Aを作製した。銅層の融点は1084℃であった。はんだ層a2(錫を42重量%含む)の融点は138℃であった。

【0112】

(2)異方性導電ペースト及び接続構造体の作製

エポキシ樹脂であるEPICLON EXA−4850−150(DIC社製)100重量部と、アミンアダクト系硬化剤であるPN−23J(味の素ファインテクノ社製)10重量部と、平均粒子径0.25μmのシリカ50重量部と、得られた導電性粒子A10重量部とを配合した後、遊星式攪拌機を用いて2000rpmで5分間攪拌することにより、異方性導電ペーストである異方性導電材料を得た。

【0113】

L/Sが300μm/300μmの金電極パターン(第1の電極)を上面に有するFR−4基板(第1の接続対象部材)を用意した。また、L/Sが300μm/300μmの金電極パターン(第2の電極)を下面に有するポリイミド基板(フレキシブル基板、第2の接続対象部材)を用意した。

【0114】

上記FR−4基板の上面に、得られた異方性導電材料を用いて、厚さ20μmとなるように異方性導電材料層を形成した。次に、異方性導電材料層の上面にポリイミド基板(フレキシブル基板)を、電極同士が対向するように積層した。その後、異方性導電材料層の温度が200℃となるようにヘッドの温度を調整しながら、ポリイミド基板の上面に加圧加熱ヘッドを載せて加圧しながら、異方性導電材料層を硬化させて、接続構造体を得た。

【0115】

得られた接続構造体では、はんだ層a2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Aが図9(a)に示す状態となっていた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Aは、銅層の表面上ではんだ層a2の厚みが0.5μmである領域(図9(a)のa1a部分)を有していた。

【0116】

また、得られた接続構造体では、基材粒子a1とはんだ層a2との位置関係は図10(a)に示す関係であった。基材粒子a1の中心部からはんだ層a2の外周端までの距離D1の最大値は20.0μmであり、基材粒子a1の中心部から基材粒子a1の外周端までの距離D2の最大値は6.5μmであり、はんだ層a2の外周端の全体が、基材粒子a1の外周端よりも外側に位置していた。

【0117】

(実施例2)

(1)導電性粒子の作製

平均粒子径20μmの高分子樹脂粒子を無電解ニッケルめっきし、樹脂粒子の表面に下地ニッケルめっき層(めっき厚:100nm)を形成した。次いで、下地ニッケルめっき層が形成された樹脂粒子を電解銅めっきし、銅層(めっき厚:300nm)を形成し、基材粒子b1を得た。その後、シータコンポーザ(徳寿工作所社製)を用いて、得られた基材粒子b1の銅層の表面上で、はんだ微粉末(錫42重量%とビスマス58重量%とを含む、平均粒子径3μm)を溶融させて、銅層の表面上に厚み3μmのはんだ層b2を形成した。

【0118】

このようにして、樹脂粒子の表面上に銅層が形成されており、該銅層の表面上にはんだ層b2(錫:ビスマス=42重量%:58重量%)が形成されている導電性粒子Bを作製した。

【0119】

(2)異方性導電ペースト及び接続構造体の作製

導電性粒子Aを、得られた導電性粒子Bに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0120】

得られた接続構造体では、はんだ層b2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Bが図9(b)に示す状態となっていた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Bは、銅層の表面上ではんだ層b2の厚みが0.5μmである領域(図9(b)のb1b部分)を有していた。

【0121】

また、得られた接続構造体では、基材粒子b1とはんだ層b2との位置関係は図10(b)に示す関係であった。基材粒子b1の中心部からはんだ層b2の外周端までの距離D1の最大値は30.0μmであり、基材粒子b1の中心部から基材粒子b1の外周端までの距離D2の最大値は13.0μmであり、はんだ層b2の外周端の全体が、基材粒子b1の外周端よりも外側に位置していた。

【0122】

(実施例3)

導電性粒子の作製の際に、はんだ層の厚みを2.0μmから1.0μmに変更したこと以外は実施例1と同様にして、基材粒子c1(基材粒子b1と同じ)とはんだ層c2とを有する導電性粒子Cを作製した。導電性粒子Aを、得られた導電性粒子Cに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0123】

得られた接続構造体では、はんだ層c2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、導電性粒子Cが図9(c)に示す状態となっていた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Cは、銅層の表面上ではんだ層c2の厚みが0.25μmである領域(図9(a)のc1c部分)を有していた。

【0124】

また、得られた接続構造体では、基材粒子c1とはんだ層c2との位置関係は図10(c)に示す関係であった。基材粒子c1の中心部からはんだ層c2の外周端までの距離の最大値は15.0μmであり、基材粒子c1の中心部から基材粒子c1の外周端までの距離の最大値は6.5μmであり、はんだ層c2の外周端の全体が、基材粒子c1の外周端よりも外側に位置していた。

【0125】

(実施例4)

実施例1で得られた導電性粒子Aを用いて、実施例1と同様の異方性導電ペーストを用意した。異方性導電ペーストが硬化させる際に、はんだ層が溶融状態であるときに、バインダー樹脂であるエポキシ樹脂を接続構造体の中心部分から端部に向けて流動させたこと以外は実施例1と同様にして、接続構造体を得た。

【0126】

得られた接続構造体では、はんだ層a2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Aが図9(d)に示す状態となっていた。導電性粒子Aにおける基材粒子a1の中心部を通る中心線に対して、はんだ層a2は左右非対称に偏在していた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Aは、銅層の表面上ではんだ層a2の厚みが0.5μmである領域(図9(d)のa1a1部分)と、銅層の表面上ではんだ層a2の厚みが0μmである領域(図9(d)のa1a2部分)を有していた。

【0127】

また、得られた接続構造体では、基材粒子a1とはんだ層a2との位置関係は図10(d)に示す関係であった。基材粒子a1の中心部からはんだ層a2の外周端までの距離D1の最大値は23.0μmであり、基材粒子a1の中心部から基材粒子a1の外周端までの距離D2の最大値は6.5μmであり、はんだ層a2の外周端の一部が、基材粒子a1の外周端よりも外側に位置していた。

【0128】

(比較例1)

はんだ粒子X(錫:ビスマス=43重量%:57重量%、平均粒子径15μm)を用意した。導電性粒子Aを上記はんだ粒子Xに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0129】

得られた接続構造体では、はんだ粒子Xが溶融して、第1,第2の電極の表面上を濡れ拡がった後に後に固化していた。得られた接続構造体では、はんだ粒子Xが第1,第2の電極と接触しており、接続後のはんだ粒子Xが図11(a)に示す状態となっていた。

【0130】

(比較例2)

導電性粒子の作製の際に、はんだ層の厚みを2.0μmから0.2μmに変更したこと以外は実施例1と同様にして、基材粒子y1(基材粒子a1と同じ)とはんだ層y2とを有する導電性粒子Yを作製した。導電性粒子Aを、得られた導電性粒子Yに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0131】

得られた接続構造体では、はんだ層y2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Yが図11(b)に示す状態となっていた。

【0132】

また、得られた接続構造体では、基材粒子y1の中心部からはんだ層y2の外周端までの距離D1の最大値は6.0μmであり、基材粒子y1の中心部から基材粒子y1の外周端までの距離D2の最大値は6.5μmであり、はんだ層y2の外周端の全体が、基材粒子y1の外周端よりも内側に位置していた。

【0133】

(比較例3)

接続構造体の作製時に、加圧加熱ヘッドによる加圧の圧力を小さくしたこと以外は比較例2と同様にして、接続構造体を作製した。

【0134】

得られた接続構造体では、はんだ層y2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。但し、得られた接続構造体では、銅層が第1,第2の電極と接触しておらず、接続後の導電性粒子Yが図11(c)に示す状態となっていた。

【0135】

また、得られた接続構造体では、基材粒子y1の中心部からはんだ層y2の外周端までの距離D1の最大値は5.0μmであり、基材粒子y1の中心部から基材粒子y1の外周端までの距離D2の最大値は5.5μmであり、はんだ層y2の外周端の全体が、基材粒子y1の外周端よりも内側に位置していた。

【0136】

(比較例4)

(1)導電性粒子の作製

平均粒子径30μmの高分子樹脂粒子を無電解ニッケルめっきし、樹脂粒子の表面に下地ニッケルめっき層(めっき厚:100nm)を形成した。次いで、下地ニッケルめっき層が形成された樹脂粒子を電解銅めっきし、銅層(めっき厚:300nm)を形成した。このようにして、樹脂粒子の表面上に銅層が形成されている導電性粒子Zを作製した。導電性粒子Zでははんだ層を形成しなかった。

【0137】

(2)異方性導電ペースト及び接続構造体の作製

導電性粒子Aを、得られた導電性粒子Zに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0138】

得られた接続構造体では、導電性粒子Zにおける銅層が第1,第2の電極と接触しており、接続後の導電性粒Zが図11(d)に示す状態となっていた。

【0139】

(評価)

(1)横方向に隣接する電極間の絶縁性試験

得られた接続構造体において、隣接する電極間のリークの有無を、テスターで抵抗を測定することにより評価した。抵抗が500MΩを越える場合にリーク無として結果を「○」、抵抗が500MΩ以下である場合にリーク有として結果を「×」と判定した。

【0140】

(2)上下の電極間の導通試験

得られた接続構造体の上下の電極間の接続抵抗をそれぞれ、4端子法により測定した。10個の接続抵抗の平均値を算出した。なお、電圧=電流×抵抗の関係から、一定の電流を流した時の電圧を測定することにより接続抵抗を求めることができる。上下の電極間の導通試験を下記の判定基準で判定した。

【0141】

[上下の電極間の導通試験の判定基準]

○:接続抵抗の平均値が2Ω以下

△:接続抵抗の平均値が2Ωを超え、4Ω以下

×:接続抵抗の平均値が4Ωを超える

【0142】

(3)耐熱衝撃特性

得られた接続構造体をそれぞれ10個用意し、−40℃で30分間保持し、次に85℃まで昇温させて30分間保持した後、−40℃まで降温する過程を1サイクルとする冷熱サイクル試験を実施した。1000サイクル後に、10個の接続構造体を取り出した。

【0143】

1000サイクルの冷熱サイクル試験後の10個の接続構造体について、上下の電極間の導通不良が生じているか否かを評価した。10個の接続構造体のうち、導通不良が生じている個数が0個である場合を「○」、1個である場合を「△」、2個以上である場合を「×」、未評価を「−」と判定した。

【0144】

結果を下記の表1に示す。なお、下記の表1において、「−」は評価していないことを示す。

【0145】

【表1】

【0146】

なお、実施例1〜4ではいずれも、耐熱衝撃特性の評価結果は「○」であった。但し、冷熱サイクル後の実施例1〜3の接続構造体における接続抵抗は、冷熱サイクル後の実施例4の接続構造体における接続抵抗よりも低かった。

【符号の説明】

【0147】

1…接続構造体

2…第1の接続対象部材

2a…上面

2b…第1の電極

3…接続部

3a…上面

3A…異方性導電材料層

4…第2の接続対象部材

4a…下面

4b…第2の電極

21…導電性粒子

21A〜21D…導電性粒子

22…基材粒子

22a…外周端

23…はんだ層

23A〜23D…はんだ層

23a…外周端

26…樹脂粒子

27…導電層

31…導電性粒子

32…基材粒子

36…樹脂粒子

37…導電層

37A…第1の導電層

37B…第2の導電層

【技術分野】

【0001】

本発明は、複数の導電性粒子を含む異方性導電材料を用いた接続構造体及び接続構造体の製造方法に関し、例えば、フレキシブルプリント基板、ガラス基板、ガラスエポキシ基板及び半導体チップなどの様々な接続対象部材の電極間が導電性粒子により電気的に接続されている接続構造体及び接続構造体の製造方法に関する。

【背景技術】

【0002】

ペースト状又はフィルム状の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂などに複数の導電性粒子が分散されている。

【0003】

上記異方性導電材料は、各種の接続構造体を得るために、例えば、フレキシブルプリント基板とガラス基板との接続(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板との接続(COF(Chip on Film))、半導体チップとガラス基板との接続(COG(Chip on Glass))、並びにフレキシブルプリント基板とガラスエポキシ基板との接続(FOB(Film on Board))等に使用されている。

【0004】

上記異方性導電材料により、例えば、半導体チップの電極とガラス基板の電極とを電気的に接続する際には、半導体チップの電極とガラス基板の電極との間に異方性導電材料を配置した後、加熱及び加圧する。これにより、異方性導電材料を硬化させて、かつ導電性粒子を介して電極間を電気的に接続し、接続構造体を得る。

【0005】

上記接続構造体の一例として、第1の電子部品の第1の面に設けられた複数の第1の電極を、第2の電子部品の第2の面に設けられた複数の第2の電極に接続した接続構造体が開示されている。この接続構造体は、相対向した上記第1の面と上記第2の面との間に配置されて両者を接着する樹脂部と、該樹脂部によって周囲を覆われ、上記第1の電極とこれに対応する上記第2の電極とを接続する略柱状の半田部とを有する。該半田部は、上記第1の電極の表面の近傍及び上記第2の電極の表面の近傍の少なくとも2箇所に外周面が内部側にくびれ込んだくびれ部を有し、上記第1の電極の表面と上記第2の電極の表面との接触角度は鋭角である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−149815号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載のような従来の接続構造体では、半田部により接続された電極間の接続抵抗が高くなることがある。さらに、従来の接続構造体では、冷熱サイクルなどの熱衝撃が与えられると、電極間の導通信頼性が低下することがある。すなわち、従来の異方性導電材料を用いた接続構造体では、耐熱衝撃特性が低いことがある。

【0008】

本発明の目的は、電極間の接続抵抗を低くすることができ、更に冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる接続構造体、並びに接続構造体の製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の広い局面によれば、第1の電極を上面に有する第1の接続対象部材と、第2の電極を下面に有する第2の接続対象部材と、上記第1の接続対象部材の上面と上記第2の接続対象部材の下面との間に配置された接続部とを備え、上記接続部が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する導電性粒子を含む異方性導電材料を用いて形成されており、上記第1,第2の電極が上記導電性粒子により電気的に接続されており、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置する、接続構造体が提供される。

【0010】

本発明に係る接続構造体のある特定の局面では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離の最大値が、上記基材粒子の中心部から上記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下である。

【0011】

本発明に係る接続構造体の他の特定の局面では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置する。

【0012】

本発明に係る接続構造体のさらに他の特定の局面では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長く、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置する。

【0013】

本発明に係る接続構造体の別の特定の局面では、上記異方性導電材料に含まれている上記導電性粒子における上記基材粒子が、樹脂粒子と上記はんだ層とは異なる導電層とを備え、上記樹脂粒子の表面に上記導電層が積層されており、上記導電層の表面に上記はんだ層が積層されている。

【0014】

本発明に係る接続構造体では、上記導電層の融点が上記はんだ層の融点よりも50℃以上高いことが好ましく、更に上記導電層が、上記第1,第2の電極と接触していることが好ましい。

【0015】

また、本発明の広い局面によれば、第1の電極を上面に有する第1の接続対象部材上に、導電性粒子を含む異方性導電材料を用いて異方性導電材料層を配置する工程と、上記異方性導電材料層の上面に、第2の電極を下面に有する第2の接続対象部材を積層する工程と、上記異方性導電材料層により接続部を形成して、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する工程とを備え、上記異方性導電材料に含まれている上記導電性粒子が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有し、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0016】

本発明に係る接続構造体の製造方法のある特定の局面では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離の最大値が、上記基材粒子の中心部から上記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下であるように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0017】

本発明に係る接続構造体の製造方法の他の特定の局面では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0018】

本発明に係る接続構造体のさらに他の特定の局面では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長く、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0019】

本発明に係る接続構造体の別の特定の局面では、上記異方性導電材料に含まれている上記導電性粒子における上記基材粒子が、樹脂粒子と上記はんだ層とは異なる導電層とを備え、上記樹脂粒子の表面に上記導電層が積層されており、上記導電層の表面に上記はんだ層が積層されている。

【0020】

本発明に係る接続構造体の製造方法では、上記導電層の融点が上記はんだ層の融点よりも50℃以上高いことが好ましく、更に上記導電層を上記第1,第2の電極と接触させることが好ましい。

【発明の効果】

【0021】

本発明に係る接続構造体では、第1,第2の接続対象部材の第1,第2の電極が、基材粒子とはんだ層とを有する導電性粒子を用いて電気的に接続されており、上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するので、電極間の接続抵抗を低くすることができる。さらに、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる。

【0022】

本発明に係る接続構造体の製造方法では、第1,第2の接続対象部材の第1,第2の電極を、基材粒子とはんだ層とを有する導電性粒子を用いて電気的に接続する際に、上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するようにするので、電極間の接続抵抗を低くすることができる。さらに、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる。

【図面の簡単な説明】

【0023】

【図1】図1は、本発明の一実施形態に係る接続構造体を模式的に示す正面断面図である。

【図2】図2は、図1に示す接続構造体における導電性粒子と第1,第2の電極との接続部分を拡大して模式的に示す正面断面図である。

【図3】図1に示す接続構造体及び図2に示す接続構造における基材粒子とはんだ層との位置関係を示す模式図である。

【図4】図4(a)〜(d)は、導電性粒子と第1,第2の電極との接続構造の変形例を模式的に示す正面断面図である。

【図5】図5(a)〜(d)は、図4(a)〜(d)に示す接続構造における基材粒子とはんだ層との位置関係を示す模式図である。

【図6】図6は、本発明の一実施形態に係る接続構造体を得るために用いられる導電性粒子の一例を示す断面図である。

【図7】図7は、導電性粒子の変形例を示す断面図である。

【図8】図8(a),(b)は、本発明の一実施形態に係る接続構造体を得る各工程の一例を説明するための正面断面図である。

【図9】図9(a)は、実施例1で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図9(b)は、実施例2で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図9(c)は、実施例3で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図9(d)は、実施例4で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図である。

【図10】図10(a)〜(d)は、図9(a)〜(d)に示す接続構造における基材粒子とはんだ層との位置関係を示す模式図である。

【図11】図11(a)は、比較例1で得られた接続構造体におけるはんだ粒子と第1,第2の電極との接続構造を示す断面図であり、図11(b)は、比較例2で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図11(c)は、比較例3で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図であり、図11(d)は、比較例4で得られた接続構造体における導電性粒子と第1,第2の電極との接続構造を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の詳細を説明する。

【0025】

本発明に係る接続構造体は、第1の電極を上面に有する第1の接続対象部材と、第2の電極を下面に有する第2の接続対象部材と、上記第1の接続対象部材の上面と上記第2の接続対象部材の下面との間に配置された接続部とを備える。上記接続部は、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する導電性粒子を含む異方性導電材料により形成されている。上記第1,第2の電極は、上記導電性粒子により電気的に接続されている。

【0026】

本発明に係る接続構造体では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向(鉛直方向)からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置する。

【0027】

上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置してもよい。上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置してもよい。接続構造体の耐熱衝撃特性をより一層高める観点からは、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置することが好ましい。

【0028】

すなわち、本発明に係る接続構造体では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面に対して直交する方向から、接続後の上記導電性粒子をみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置する。また、本発明に係る接続構造体では、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面に対して直交する方向から、接続後の上記導電性粒子をみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置することが好ましい。また、上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面に対して直交する方向は、上記第1の接続対象部材と上記接続部と上記第2の接続対象部材との積層方向と平行な方向であることが好ましい。

【0029】

また、上記基材粒子の中心部から上記はんだ層の外周端までの距離、並びに上記基材粒子の中心部から上記基材粒子の外周端までの距離は、上記第1,第2の接続対象部材の主面を水平であるように配置した状態での水平方向における距離を示す。

【0030】

上記基材粒子と上記はんだ層との位置関係を上述の関係を満足するようにする方法としては、第1,第2の接続対象部材の圧着時の圧力を制御する方法、異方性導電材料を硬化させる際の温度を制御する方法、接続前の導電性粒子におけるはんだ層の厚みを制御する方法、接続前の導電性粒子における基材粒子の粒子径とはんだ層の厚みとの関係を制御する方法、はんだ層が溶融した状態でのバインダー樹脂の流動性を制御する方法及びバインダー樹脂にフラックス性を付与する方法等が挙げられる。

【0031】

上記接続構造体における上記基材粒子と上記はんだ層との位置関係は、切断又は研磨により断面を露出させて、断面観察することにより把握できる。また、上記接続対象部材が透明である場合などには、接続対象部材の外側から上記基材粒子と上記はんだ層とを観察することによっても位置関係を把握できる。さらに、接続構造体における接続対象部材を剥離した後、剥離面を観察することにより位置関係を把握してもよい。なお、接続対象部材の外側から上記基材粒子と上記はんだ層とを観察する場合に、はんだ層により基材粒子が隠れているときは、はんだ層を透過して基材粒子の外周端の位置が把握される。

【0032】

電極間の接続抵抗をより一層低くし、かつ冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性をより一層高める観点からは、上記基材粒子の中心部から上記はんだ層の外周端までの距離の最大値は、上記基材粒子の中心部から上記基材粒子の外周端までの距離の最大値の1.8倍以上であることが好ましく、2.0倍以上であることがより好ましく、4.0倍以下であることが好ましく、3.8倍以下であることがより好ましい。

【0033】

電極間の接続抵抗をより一層低くする観点からは、上記導電層は、上記第1,第2の電極と接触していることが好ましい。

【0034】

以下、図面を参照しつつ本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0035】

図1に、本発明の一実施形態に係る接続構造体を模式的に正面断面図で示す。

【0036】

図1に示す接続構造体1は、第1の接続対象部材2と、第2の接続対象部材4と、第1,第2の接続対象部材2,4間に配置されている接続部3とを備える。接続部3は、第1,第2の接続対象部材2,4を接続している。接続部3は、複数の導電性粒子21を含む異方性導電材料により形成されている。

【0037】

第1の接続対象部材2は上面2aに、複数の第1の電極2bを有する。第2の接続対象部材4は下面4aに、複数の第2の電極4bを有する。第1の電極2bと第2の電極4bとは、1つ又は複数の導電性粒子21により電気的に接続されている。接続構造体1における第1,第2の電極2b,4bを電気的に接続している導電性粒子21は、第1,第2の電極2b,4bの接続後の導電性粒子である。なお、接続構造体1のように、接続部3は、第1,第2の電極2b,4bを電気的に接続していない導電性粒子21を含んでいてもよい。

【0038】

接続構造体1を得るために、図6に示す導電性粒子21が用いられている。図6に示す導電性粒子21は、第1,第2の電極2b,4bの接続前の導電性粒子である。

【0039】

図6に示す導電性粒子21は、基材粒子22と、基材粒子22の表面に積層されたはんだ層23とを有する。基材粒子22は、樹脂粒子26と、はんだ層23とは異なる導電層27とを備える。従って、導電性粒子21は、樹脂粒子26と、導電層27と、はんだ層23とを有する。導電性粒子21では、樹脂粒子26の表面に導電層27が積層されており、導電層27の表面にはんだ層23が積層されている。導電層27は、樹脂粒子26の表面を被覆している。はんだ層23は、導電層27の表面を被覆している。導電層27は内層であり、はんだ層23は外層である。はんだ層23の融点は、導電層27の融点よりも低い。導電層27は1層の構造を有する。

【0040】

図2に、図1に示す接続構造体1における導電性粒子21と第1,第2の電極2b,4bとの接続部分を拡大して模式的に正面断面図で示す。図1,2では、第1の電極2bを上面2aに有する第1の接続対象部材2を下側、第2の電極4bを下面4aに有する第2の接続対象部材4を上側、かつ第1,第2の接続対象部材2,4の主面を水平であるように配置した状態が示されている。また、図3に、図1,2に示す接続構造体1において、第1,第2の接続対象部材2,4の主面を水平であるように配置して、接続後の導電性粒子21を水平方向と直交する方向からみたときの、基材粒子22とはんだ層23との位置関係を示す。すなわち、図3では、第1,第2の接続対象部材2,4の主面に対して直交する方向から、接続後の導電性粒子21をみたときの、基材粒子22とはんだ層23との位置関係が示されている。

【0041】

図2に示すように、第1,第2の電極2b,4bの接続後において、接続後の導電性粒子21における導電層27は、第1の電極2bと第2の電極4bとに接触している。ここでは、導電層27は、第1の電極2bと第2の電極4bとに物理的に接触している。このため、第1,第2の電極2b,4b間の初期抵抗が低くなり、かつ導通信頼性が高くなる。さらに、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性が高くなる。

【0042】

なお、上記導電層は、上記はんだ層又は上記第1,第2の電極と合金化された状態で、上記第1,第2の電極と接触していてもよい。例えば、上記導電層が銅層である場合には、銅がはんだ層における錫と合金化された合金層の状態で、上記第1,第2の電極と接触していてもよい。本発明における導電層と第1,第2の電極との接触には、上記導電層が、上記はんだ層又は上記第1,第2の電極と合金化された状態で、上記第1,第2の電極と接触している場合も含まれる。

【0043】

また、はんだ層23は溶融して、第1の電極2bの表面上及び第2の電極4bの表面上をそれぞれ濡れ拡がった後に固化している。すなわち、導電層27と第1,第2の電極2b,4bとの接触点から側方にはんだ層23は拡がっている。具体的には、図2に示す状態において、また図3に示すように、接続後の導電性粒子21を水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23の外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長く、はんだ層23の外周端23aの全体が、基材粒子22の外周端22aよりも外側に位置している。また、接続構造体1では、はんだ層23は均一に濡れ拡がっている。

【0044】

従って、はんだ層23と第1,第2の電極2b,4bとの接触面積がかなり大きくなっている。このため、接続構造体1では、導電性粒子21と第1,第2の電極2b,4bとの剥離が生じ難くなり、第1,第2の電極2b,4b間の導通信頼性を高めることができる。さらに、はんだ層23と第1,第2の電極2b,4bとの接触面積が大きいため、冷熱サイクルなどの熱衝撃に対する接続構造体の耐熱衝撃特性を高めることができる。

【0045】

また、接続構造体1では、図1,2に示す状態において、導電性粒子21における基材粒子22の中心部を通る中心線に対して、はんだ層23は、上下対称でありかつ左右対称な領域を有する。

【0046】

接続構造体1では、図2に示すように、樹脂粒子26及び基材粒子22は圧縮されて、真球状ではなくなるように、扁平に変形されている。このように、樹脂粒子26及び基材粒子22は圧縮変形されていてもよい。この場合には、導電層27と第1,第2の電極2b,4bとの接触面積が大きくなる。このため、第1,第2の電極2b,4b間の初期抵抗がより一層低くなり、かつ導通信頼性がより一層高くなる。

【0047】

図4(a)〜(d)に、導電性粒子と第1,第2の電極との接続構造の変形例を模式的に示す。図4(a)〜(d)では、図1,2と同様に、第1の電極2bを上面2aに有する第1の接続対象部材2を下側、第2の電極4bを下面4aに有する第2の接続対象部材4を上側、かつ第1,第2の接続対象部材2,4の主面を水平であるように配置した状態が示されている。また、図5(a)〜(d)に、図4(a)〜(d)に示す接続構造において、第1,第2の接続対象部材2,4の主面を水平であるように配置して、接続後の導電性粒子21A〜21Dを水平方向と直交する方向からみたときの、基材粒子22とはんだ層23A〜23Dとの位置関係を示す。

【0048】

図4(a)では、導電性粒子21Aにおけるはんだ層23Aが溶融して、第1の電極2bの表面上及び第2の電極4bの表面上をそれぞれ濡れ拡がった後に固化している。但し、導電性粒子21Aにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Aは、上下対称であり、左右非対称な領域を有する。また、図4(a)に対応する図5(a)に示すように、接続後の導電性粒子21Aを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Aの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長く、はんだ層23Aの外周端23aの全体が、基材粒子22の外周端22aよりも外側に位置している。但し、図5(a)に示すように、基材粒子22の中心部からはんだ層23Aの外周端23aまでの距離D1は、はんだ層23Aの部分により異なっている。図5(a)では、基材粒子22の中心部からはんだ層23Aの外周端23aまでの距離D1が、左側のはんだ層23A部分で大きく、右側のはんだ層23A部分で小さい。

【0049】

図4(b)では、導電性粒子21Bにおけるはんだ層23Bが溶融して、第2の電極4bの表面上を濡れ拡がった後に固化している。一方で、はんだ層23Bは第1の電極2bの表面上を濡れ拡がらずに、第1の電極2b側に位置していたはんだ層23Bは第2の電極4b側に移動している。また、図4(b)に示す状態において、導電性粒子21Bにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Bは、上下非対称であり、左右対称な領域を有する。すなわち、上記中心線に対して、はんだ層23Bは上下非対称に偏在している。上記中心線に対して、上側の領域と下側の領域とで、はんだ層23Bの存在量が異なる。また、図4(b)に対応する図5(b)に示すように、接続後の導電性粒子21Bを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Bの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長く、はんだ層23Bの外周端23aの全体が、基材粒子22の外周端22aよりも外側に位置している。はんだ層23Bは、第2の電極4bの表面上で均一に濡れ拡がっている。

【0050】

図4(c)では、導電性粒子21Cにおけるはんだ層23Cが溶融して、第1の電極2bの表面上及び第2の電極4bの表面上をそれぞれ濡れ拡がった後に固化している。また、図4(c)に示す状態において、導電性粒子21Cにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Cは、上下対称であり、左右非対称な領域を有する。すなわち、上記中心線に対して、はんだ層23Cは左右非対称に偏在している。上記中心線に対して、左右方向の一方側の領域と他方側の領域とではんだ層23Cの存在量が異なり、左側の領域と右側の領域とではんだ層23Cの存在量が異なる。また、図4(c)に対応する図5(c)に示すように、接続後の導電性粒子21Cを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Cの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長い箇所があり、はんだ層23Cの外周端23aの一部が、基材粒子22の外周端22aよりも外側に位置している。また、図5(c)に示すように、基材粒子22の中心部からはんだ層23Cの外周端23aまでの距離D1は、はんだ層23Cの部分により異なっている。図5(c)では、基材粒子22の左側部分のみにおいて、はんだ層23Cの外周端23aが、基材粒子22の外周端22aよりも外側に位置しており、かつ基材粒子22の右側部分のみにおいて、はんだ層23Cの外周端23aは、基材粒子22の外周端22aよりも外側に位置していない。

【0051】

図4(d)では、導電性粒子21Dにおけるはんだ層23Dが溶融して、第2の電極4bの表面上を濡れ拡がった後に固化している。一方で、はんだ層23Dは第1の電極2bの表面上を濡れ拡がらずに、第1の電極2b側に位置していたはんだ層23Dは第2の電極4b側に移動している。また、図4(d)に示す状態において、導電性粒子21Dにおける基材粒子22の中心部を通る中心線に対して、はんだ層23Dは、上下非対称であり、左右非対称な領域を有する。すなわち、上記中心線に対して、はんだ層23Dは上下非対称に偏在している。また、上記中心線に対して、上側の領域と下側の領域とで、はんだ層23Dの存在量が異なる。上記中心線に対して、はんだ層23Dは左右非対称に偏在している。上記中心線に対して、左右方向の一方側の領域と他方側の領域とではんだ層23Dの存在量が異なり、左側の領域と右側の領域とではんだ層23Dの存在量が異なる。また、図4(d)に対応する図5(d)に示すように、接続後の導電性粒子21Dを水平方向と直交する方向からみたときに、基材粒子22の中心部からはんだ層23Dの外周端23aまでの距離D1が、基材粒子22の中心部から基材粒子22の外周端22aまでの距離D2よりも長い箇所があり、はんだ層23Dの外周端23aの一部が、基材粒子22の外周端22aよりも外側に位置している。また、図5(d)では、基材粒子22の右側部分の先端のみにおいて、はんだ層23Dの外周端23aが、基材粒子22の外周端22aよりも外側に位置しておらず、かつ基材粒子22の右側部分の先端を除く部分において、はんだ層23Dの外周端23aは、基材粒子22の外周端22aよりも外側に位置している。

【0052】

(導電性粒子の詳細)

図1に示す接続構造体1では、図6に示す導電性粒子21が用いられている。

【0053】

図7に、導電性粒子の変形例を断面図で示す。図7に示す導電性粒子31は、基材粒子32と、基材粒子32の表面に積層されたはんだ層23とを有する。基材粒子32は、樹脂粒子36と、はんだ層23とは異なる導電層37とを備える。従って、導電性粒子31は、樹脂粒子36と、導電層37と、はんだ層23とを有する。導電性粒子31では、樹脂粒子36の表面に導電層37が積層されており、導電層37の表面にはんだ層23が積層されている。はんだ層23の融点は、導電層37の融点よりも低い。導電性粒子21と導電性粒子31とは、導電層のみが異なっている。

【0054】

導電層37は、内側の第1の導電層37Aと、外側の第2の導電層37Bとを有する。導電層37が2層の積層構造を有する。内側の第1の導電層37Aは、導電層37の最外層ではない。外側の第2の導電層37Bは、導電層37の最外層である。従って、導電性粒子31は、樹脂粒子36の表面に第1の導電層37Aが積層されており、第1の導電層37Aの表面に第2の導電層37Bが積層されており、第2の導電層37Bの表面にはんだ層23が積層されている。

【0055】

導電性粒子21,31のように、上記導電層は、1層の構造を有していてもよく、2層の積層構造を有していてもよい。さらに、上記導電層は、2層以上の積層構造を有していてもよい。

【0056】

上記樹脂粒子は、樹脂により形成されている。電極間を接続する際には、導電性粒子を電極間に配置した後、一般的に導電性粒子を圧縮させる。コア粒子が樹脂粒子であると、圧縮により導電性粒子が変形しやすく、導電性粒子と電極との接触面積が大きくなる。このため、電極間の導通信頼性を高めることができる。さらに、上記樹脂粒子が、ニッケルなどの金属又はガラスにより形成された粒子ではなく、樹脂により形成された樹脂粒子であると、導電性粒子の柔軟性を高めることができる。導電性粒子の柔軟性が高いと、導電性粒子に接触した電極の損傷を抑制できる。

【0057】

上記樹脂粒子を形成するための樹脂としては、例えば、ポリオレフィン樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ポリエチレンテレフタレート、ポリスルホン、ポリフェニレンオキサイド、ポリアセタール、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン及びポリエーテルスルホン等が挙げられる。圧縮により導電性粒子を適度に変形させることができるので、上記樹脂粒子は、エチレン性不飽和基を有する重合性単量体を1種又は2種以上重合させた重合体により形成されていることが好ましい。コア粒子が上記樹脂粒子であることは、接続構造体における電極間の接続抵抗を低くし、かつ耐熱衝撃特性を高めることに大きく寄与する。

【0058】

上記導電層は、金属により形成されていることが好ましい。上記導電層を構成する金属は、特に限定されない。該金属としては、例えば、錫、金、銀、銅、白金、パラジウム、亜鉛、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム及びカドミウム、並びにこれらの合金等が挙げられる。また、上記金属として、錫ドープ酸化インジウム(ITO)も用いてもよい。上記金属は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0059】

樹脂粒子の表面上に導電層を形成する方法、内側の導電層の表面上に外側の導電層を形成する方法、並びに導電層の表面上にはんだ層を形成する方法は特に限定されない。導電層及びはんだ層を形成する方法としては、例えば、無電解めっきによる方法、電気めっきによる方法、物理的な衝突による方法、物理的蒸着による方法、並びに金属粉末もしくは金属粉末とバインダーとを含むペーストを樹脂粒子の表面にコーティングする方法等が挙げられる。なかでも、無電解めっき又は電気めっきが好適である。上記物理的蒸着による方法としては、真空蒸着、イオンプレーティング及びイオンスパッタリング等の方法が挙げられる。また、上記物理的な衝突による方法では、例えば、シータコンポーザ等が用いられる。

【0060】

電極間の接続抵抗をより一層低くする観点からは、上記導電層の最外層は、ニッケル層、銅層又は銀層であることが好ましく、銅層であることがより好ましい。また、上記導電層は、ニッケル層、銅層又は銀層であることが好ましく、銅層であることがより好ましい。

【0061】

電極間の接続抵抗をより一層低くする観点からは、上記導電層の最外層の導電性は、上記はんだ層の導電性よりも高いことが好ましい。電極間の接続抵抗をより一層低くする観点からは、上記導電層の導電性は、上記はんだ層の導電性よりも高いことが好ましい。

【0062】

電極間の接続をより一層容易にし、更に接続構造体における導通信頼性をより一層高める観点からは、上記はんだ層の融点は、300℃未満であることが好ましい。すなわち、上記はんだ層は、融点が300℃未満である低融点金属層であることが好ましい。電極間の接続をより一層容易にし、更に接続構造体における導通信頼性をより一層高める観点からは、上記はんだ層の融点は、好ましくは100℃以上、より好ましくは150℃以上、より好ましくは280℃以下、更に好ましくは250℃以下、特に好ましくは220℃以下である。上記はんだ層の融点は、100℃以上、250℃以下であることが特に好ましい。電極間の接続をより一層容易にし、更に接続構造体における導通信頼性をより一層高める観点からは、上記はんだ層の融点は、上記導電層の最外層の融点よりも5℃以上低いことが好ましく、10℃以上低いことがより好ましく、20℃以上低いことが更に好ましく、40℃以上低いことが特に好ましく、50℃以上低いことが最も好ましい。上記導電層の融点は、300℃以上であることが好ましい。上記導電層の融点の上限は特に限定されず、使用する金属により適宜決まる。

【0063】

上記第1,第2の電極の接続前において、上記はんだ層は、上記導電層の表面全体上に配置されていることが好ましい。上記はんだ層は、上記導電層の表面全体上に直接積層されていることが好ましい。上記はんだ層は、上記導電層の表面全体を被覆していることが好ましい。これらの場合に、上記はんだ層は、上記導電層の表面上に部分的に配置又は積層されておらず、上記導電層の表面を部分的に被覆していない。上記はんだ層が、上記導電層の表面全体上に配置又は積層されていることにより、導電層の酸化が部分的に進行し難くなる。このため、接続構造体の導通信頼性を充分に高めることができる。

【0064】

上記はんだ層を構成する材料は、JIS Z3001:溶剤用語に基づき、液相線が450℃以下である溶可材であることが好ましい。はんだ層の組成としては、例えば亜鉛、金、鉛、銅、錫、ビスマス、インジウムなどを含む金属組成が挙げられる。なかでも低融点で鉛フリーである錫−インジウム系(117℃共晶)、又は錫−ビスマス系(139℃共晶)が好ましい。すなわち、はんだ層は、鉛を含まないことが好ましく、錫とインジウムとを含むはんだ層、又は錫とビスマスとを含むはんだ層であることが好ましい。

【0065】

電極間の接続抵抗をより一層低くし、かつ接続構造体の耐熱衝撃特性をより一層高める観点からは、上記第1,第2の電極の接続前において、上記導電性粒子が20%圧縮されたときの圧縮弾性率(20%K値)は、好ましくは1000N/mm2以上、好ましくは8000N/mm2以下である。

【0066】

電極間の接続抵抗をさらに一層低くし、かつ接続構造体の耐熱衝撃特性をさらに一層高める観点からは、上記20%K値はより好ましくは1200N/mm2以上、更に好ましくは1500N/mm2以上、より好ましくは7000N/mm2以下、更に好ましくは6000N/mm2以下である。また、上記20%K値が上記下限以上であると、圧縮された際に導電性粒子が破壊され難くなる。

【0067】

上記圧縮弾性率(20%K値)は、以下のようにして測定できる。

【0068】

微小圧縮試験機を用いて、直径50μmのダイアモンド製円柱の平滑圧子端面で、圧縮速度2.6mN/秒、及び最大試験荷重10gの条件下で導電性粒子を圧縮する。このときの荷重値(N)及び圧縮変位(mm)を測定する。得られた測定値から、上記圧縮弾性率を下記式により求めることができる。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0069】

K値(N/mm2)=(3/21/2)・F・S−3/2・R−1/2

F:導電性粒子が20%圧縮変形したときの荷重値(N)

S:導電性粒子が20%圧縮変形したときの圧縮変位(mm)

R:導電性粒子の半径(mm)

【0070】

上記圧縮弾性率は、導電性粒子の硬さを普遍的かつ定量的に表す。上記圧縮弾性率の使用により、導電性粒子の硬さを定量的かつ一義的に表すことができる。

【0071】

電極間の接続抵抗をより一層低くし、かつ接続構造体の耐熱衝撃特性をより一層高める観点からは、上記第1,第2の電極の接続前において、上記導電性粒子の圧縮回復率は好ましくは20%以上、好ましくは90%以下である。

【0072】

電極間の接続抵抗をさらに一層低くし、かつ接続構造体の耐熱衝撃特性をさらに一層高める観点からは、圧縮回復率は、より好ましくは25%以上、更に好ましくは30%以上、より好ましくは85%以下、更に好ましくは80%以下である。また、圧縮回復率が上記上限以下であると、電極間の接続に用いられた導電性粒子の反発力がより一層小さくなり、異方性導電材料が基板等から剥離し難くなる。この結果、電極間の接続抵抗が高くなるのをより一層抑制できる。

【0073】

上記圧縮回復率は、以下のようにして測定できる。

【0074】

試料台上に導電性粒子を散布する。散布された導電性粒子1個について、微小圧縮試験機を用いて、導電性粒子の中心方向に、反転荷重値(5.00mN)まで負荷を与える。その後、原点用荷重値(0.40mN)まで除荷を行う。この間の荷重−圧縮変位を測定し、下記式から圧縮回復率を求めることができる。なお、負荷速度は0.33mN/秒とする。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0075】

圧縮回復率(%)=[(L1−L2)/L1]×100

L1:負荷を与えるときの原点用荷重値から反転荷重値に至るまでのまでの圧縮変位

L2:負荷を解放するときの反転荷重値から原点用荷重値に至るまでの圧縮変位

【0076】

(異方性導電材料の詳細)

上記異方性導電材料は、上述した導電性粒子と、バインダー樹脂とを含むことが好ましい。

【0077】

上記バインダー樹脂は特に限定されない。上記バインダー樹脂として、例えば、絶縁性の樹脂が用いられる。上記バインダー樹脂としては、例えば、ビニル樹脂、熱可塑性樹脂、硬化性樹脂、熱可塑性ブロック共重合体及びエラストマー等が挙げられる。上記バインダー樹脂は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0078】

上記ビニル樹脂の具体例としては、酢酸ビニル樹脂、アクリル樹脂及びスチレン樹脂等が挙げられる。上記熱可塑性樹脂の具体例としては、ポリオレフィン樹脂、エチレン−酢酸ビニル共重合体及びポリアミド樹脂等が挙げられる。上記硬化性樹脂の具体例としては、エポキシ樹脂、ウレタン樹脂、ポリイミド樹脂及び不飽和ポリエステル樹脂等が挙げられる。なお、上記硬化性樹脂は、常温硬化型樹脂、熱硬化型樹脂、光硬化型樹脂又は湿気硬化型樹脂であってもよい。上記熱可塑性ブロック共重合体の具体例としては、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体の水素添加物、及びスチレン−イソプレン−スチレンブロック共重合体の水素添加物等が挙げられる。上記エラストマーの具体例としては、スチレン−ブタジエン共重合ゴム、及びアクリロニトリル−スチレンブロック共重合ゴム等が挙げられる。

【0079】

上記バインダー樹脂は、熱硬化性化合物であることが好ましい。この場合には、電極間を電気的に接続する際の加熱により、導電性粒子のはんだ層を溶融させるとともに、バインダー樹脂を硬化させることができる。このため、電極間の接続と、バインダー樹脂による接続対象部材の接続とを同時に行うことができる。

【0080】

接続構造体の耐熱衝撃特性をより一層高める観点からは、上記熱硬化性化合物は、エポキシ化合物であることが好ましい。

【0081】

上記異方性導電材料は、バインダー樹脂を硬化させるために、硬化剤を含むことが好ましい。該硬化剤は特に限定されない。上記硬化剤としては、イミダゾール硬化剤、アミン硬化剤、フェノール硬化剤、ポリチオール硬化剤及び酸無水物硬化剤等が挙げられる。硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0082】

上記異方性導電材料は、フラックスをさらに含むことが好ましい。フラックスの使用により、上記はんだ層の表面に酸化被膜が形成され難くなり、さらに、上記はんだ層又は電極表面に形成された酸化被膜を効果的に除去できる。

【0083】

上記フラックスは特に限定されない。該フラックスとして、はんだ接合等に一般的に用いられているフラックスを使用できる。上記フラックスとしては、例えば、塩化亜鉛、塩化亜鉛と無機ハロゲン化物との混合物、塩化亜鉛と無機酸との混合物、溶融塩、リン酸、リン酸の誘導体、有機ハロゲン化物、ヒドラジン、有機酸及び松脂等が挙げられる。フラックスは1種のみが用いられてもよく、2種以上が併用されてもよい。

【0084】

上記溶融塩としては、塩化アンモニウム等が挙げられる。上記有機酸としては、乳酸、クエン酸、ステアリン酸、グルタミン酸及びヒドラジン等が挙げられる。上記松脂としては、活性化松脂及び非活性化松脂等が挙げられる。上記フラックスは、松脂であることが好ましい。松脂の使用により、電極間の接続抵抗が低くなる。

【0085】

上記松脂はアビエチン酸を主成分とするロジン類である。フラックスは、ロジン類であることが好ましく、アビエチン酸であることがより好ましい。この好ましいフラックスの使用により、電極間の接続抵抗がより一層低くなる。

【0086】

上記フラックスは、バインダー樹脂中に分散されていてもよく、導電性粒子の表面上に付着していてもよい。

【0087】

上記異方性導電材料は、フラックスの活性度を調整するために、塩基性有機化合物を含んでいてもよい。上記塩基性有機化合物としては、塩酸アニリン及び塩酸ヒドラジン等が挙げられる。

【0088】

上記接続構造体における導通性と絶縁性とを両立する観点からは、異方性導電材料100重量%中、上記バインダー樹脂の含有量は好ましくは30重量%以上、より好ましくは50重量%以上、更に好ましくは80重量%以上、好ましくは99.99重量%以下、より好ましくは99.9重量%以下である。上記バインダー樹脂の含有量が上記下限以上及び上記上限以下であると、隣り合う電極間の短絡を一層防止することができ、かつ異方性導電材料により接続された接続対象部材の接続信頼性がより一層高くなる。

【0089】

硬化剤を用いる場合には、上記バインダー樹脂100重量部に対して、上記硬化剤の含有量は好ましくは0.01重量部以上、より好ましくは0.1重量部以上、好ましくは100重量部以下、より好ましくは50重量部以下である。上記硬化剤の含有量が上記下限以上及び上記上限以下であると、上記バインダー樹脂を十分に硬化させることができ、更に硬化後に硬化剤に由来する残渣が生じ難くなる。

【0090】

上記異方性導電材料100重量%中、上記導電性粒子の含有量は好ましくは0.01重量%以上、より好ましくは0.1重量%以上、好ましくは40重量%以下、より好ましくは20重量%以下、更に好ましくは10重量%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、隣り合う電極間の短絡を一層防止することができ、かつ電極間の導通信頼性がより一層高くなる。

【0091】

上記異方性導電材料100重量%中、フラックスの含有量は0重量%以上、好ましくは0.5重量%以上、好ましくは30重量%以下、より好ましくは25重量%以下である。異方性導電材料は、フラックスを含んでいなくてもよい。フラックスの含有量が上記下限以上及び上記上限以下であると、上記はんだ層の表面に酸化被膜がより一層形成され難くなり、さらに、はんだ層又は電極表面に形成された酸化被膜をより一層効果的に除去できる。

【0092】

上記異方性導電材料は、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤又は難燃剤等の各種添加剤をさらに含んでいてもよい。

【0093】

上記バインダー樹脂中に導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。上記バインダー樹脂中に導電性粒子を分散させる方法としては、例えば、バインダー樹脂中に導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、バインダー樹脂中へ添加し、プラネタリーミキサー等で混練して分散させる方法、並びにバインダー樹脂を水又は有機溶剤等で希釈した後、導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等が挙げられる。

【0094】

上記異方性導電材料は、異方性導電ペースト又は異方性導電フィルム等として使用できる。本発明の導電性粒子を含む異方性導電材料が、異方性導電フィルムとして使用される場合には、該異方性導電フィルムに、導電性粒子を含まないフィルム状の接着剤が積層されていてもよい。上記異方性導電材料は、液状であることが好ましく、異方性導電ペーストであることが好ましい。

【0095】

(接続構造体の製造方法)

本発明に係る接続構造体の製造方法は、第1の電極を上面に有する第1の接続対象部材上に、導電性粒子を含む異方性導電材料を用いて異方性導電材料層を配置する工程と、上記異方性導電材料層の上面に、第2の電極を下面に有する第2の接続対象部材を積層する工程と、上記異方性導電材料層により接続部を形成して、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する工程とを備える。上記異方性導電材料に含まれている上記導電性粒子は、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する。

【0096】

本発明に係る接続構造体の製造方法では、得られる接続構造体における上記第1の接続対象部材の主面及び上記第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の少なくとも一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続する。

【0097】

得られる接続構造体における上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長い箇所があり、上記はんだ層の外周端の一部が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続してもよい。得られる接続構造体における上記第1,第2の接続対象部材の主面を水平であるように配置して、接続後の上記導電性粒子を水平方向と直交する方向からみたときに、上記基材粒子の中心部から上記はんだ層の外周端までの距離が、上記基材粒子の中心部から上記基材粒子の外周端までの距離よりも長く、上記はんだ層の外周端の全体が、上記基材粒子の外周端よりも外側に位置するように、上記異方性導電材料に含まれている上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続してもよい。

【0098】

接続抵抗をより一層低くする観点からは、上記第1,第2の電極を電気的に接続する上記導電性粒子における上記導電層を、上記第1の電極と上記第2の電極とに接触させることが好ましい。

【0099】

耐電流性をより一層良好にする観点からは、上記第1,第2の電極の接続前における上記はんだ層の平均厚み(nm)をTとしたときに、上記第1,第2の電極の接続後において、上記第1,第2の電極を電気的に接続する上記導電性粒子が、上記導電層の表面上で上記はんだ層の厚みが0.1Tnm以上である領域を有するように、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続することが好ましい。

【0100】

被覆した導電層の割れやひびに対する耐久性をより一層良好にする観点からは、上記第1,第2の電極の接続前における上記はんだ層の平均厚み(nm)をTとしたときに、上記第1,第2の電極の接続後において、上記第1,第2の電極を電気的に接続する上記導電性粒子が、上記導電層の表面上で上記はんだ層の厚みが0nm以上、0.05Tnm以下である領域を有するように、上記導電性粒子により上記第1の電極と上記第2の電極とを電気的に接続することが好ましい。

【0101】

図1に示す接続構造体1は、具体的には、例えば、図8(a)〜(b)に示す状態を経て、以下のようにして得ることができる。

【0102】

図8(a)に示すように、第1の電極2bを上面2aに有する第1の接続対象部材2を用意する。また、複数の導電性粒子21を含む異方性導電材料を用意する。次に、第1の接続対象部材2の上面2aに、複数の導電性粒子21を含む異方性導電材料を用いて、異方性導電材料層3Aを配置する。このとき、第1の電極2b上に、1つ又は複数の導電性粒子21が配置されていることが好ましい。ここでは、上記異方性導電材料として、異方性導電ペーストを用いているので、異方性導電ペーストの配置は、異方性導電ペーストの塗布により行われている。なお、図8(a),(b)では、導電性粒子21は略図的に示されている。

【0103】

次に、図8(b)に示すように、異方性導電材料層3Aの上面3aに、第2の電極4bを下面4aに有する第2の接続対象部材4を積層する。第1の電極2bと第2の電極4bとが対向するように、第2の接続対象部材4を積層する。図8(b)に示す状態では、導電性粒子21におけるはんだ層23(図示は省略)はまだ溶融していない。第2の接続対象部材4の積層の際に、異方性導電材料層3Aに熱を付与(加熱)することにより、異方性導電材料層3Aを硬化させ、接続部3を形成する。このとき、第2の接続対象部材4の上面を加熱及び加圧して、異方性導電材料層3Aに熱を付与することにより異方性導電材料層3Aを硬化させて、接続部3を形成することが好ましい。加圧によって第1の電極2bと第2の電極4bとで導電性粒子21を圧縮することにより、第1,第2の電極2b,4bと導電性粒子21との接触面積を大きくすることができる。このため、導通信頼性を高めることができる。但し、第2の接続対象部材4の積層の前に、異方性導電材料層3Aに熱を付与してもよい。さらに、第2の接続対象部材4の積層の後に異方性導電材料層3Aに熱を付与してもよい。

【0104】

異方性導電材料層3Aを硬化させる際の加熱温度は、好ましくは160℃以上、好ましくは250℃以下、より好ましくは200℃以下である。

【0105】

異方性導電材料層3Aを硬化させることにより、第1の接続対象部材2と第2の接続対象部材4とが、接続部3により接続される。この結果、第1の電極2bと第2の電極4bとが、導電性粒子21により電気的に接続される。また、第1,第2の電極2b,4bを電気的に接続する導電性粒子21における導電層27を、第1の電極2bと第2の電極4bとに接触させることが好ましい。このようにして、図1に示す接続構造体1を得ることができる。

【0106】

なお、異方性導電材料層3Aは段階的に硬化させてもよい。例えば、熱硬化性と光硬化性とを有する異方性導電材料を用いて、異方性導電材料層3Aに光を照射して、異方性導電材料層3Aの硬化を進行させてBステージ化して、第1の接続対象部材2の上面2aに、Bステージ化された異方性導電材料層を形成した後、Bステージ化された異方性導電材料層に熱を付与して硬化させて、接続部を形成してもよい。

【0107】

本発明に係る接続構造体及び本発明に係る接続構造体の製造方法により得られる接続構造体としては、例えば、フレキシブルプリント基板とガラス基板とが接続された接続構造体(FOG(Film on Glass))、半導体チップとフレキシブルプリント基板とが接続された接続構造体(COF(Chip on Film))、半導体チップとガラス基板とが接続された接続構造体(COG(Chip on Glass))、又はフレキシブルプリント基板とガラスエポキシ基板とが接続された接続構造体(FOB(Film on Board))等が挙げられる。なかでも、FOG又はCOGが好ましく、COGがより好ましい。

【0108】

本発明に係る接続構造体及び本発明に係る接続構造体の製造方法により得られる接続構造体では、上記第2の接続対象部材と上記第1の接続対象部材とが、フレキシブルプリント基板とガラス基板とであるか、又は半導体チップとガラス基板とであることが好ましく、半導体チップとガラス基板とであることがより好ましい。

【0109】

以下、本発明について、実施例及び比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0110】

(実施例1)

(1)導電性粒子の作製

平均粒子径10μmの高分子樹脂粒子を無電解ニッケルめっきし、樹脂粒子の表面に下地ニッケルめっき層(めっき厚:100nm)を形成した。次いで、下地ニッケルめっき層が形成された樹脂粒子を電解銅めっきし、銅層(めっき厚:300nm)を形成し、基材粒子a1を得た。その後、シータコンポーザ(徳寿工作所社製)を用いて、得られた基材粒子a1の銅層の表面上で、はんだ微粉末(錫42重量%とビスマス58重量%とを含む、平均粒子径3μm)を溶融させて、銅層の表面上に厚み2.0μmのはんだ層a2を形成した。

【0111】

このようにして、樹脂粒子の表面上に銅層が形成されており、該銅層の表面上にはんだ層a2(錫:ビスマス=42重量%:58重量%)が形成されている導電性粒子Aを作製した。銅層の融点は1084℃であった。はんだ層a2(錫を42重量%含む)の融点は138℃であった。

【0112】

(2)異方性導電ペースト及び接続構造体の作製

エポキシ樹脂であるEPICLON EXA−4850−150(DIC社製)100重量部と、アミンアダクト系硬化剤であるPN−23J(味の素ファインテクノ社製)10重量部と、平均粒子径0.25μmのシリカ50重量部と、得られた導電性粒子A10重量部とを配合した後、遊星式攪拌機を用いて2000rpmで5分間攪拌することにより、異方性導電ペーストである異方性導電材料を得た。

【0113】

L/Sが300μm/300μmの金電極パターン(第1の電極)を上面に有するFR−4基板(第1の接続対象部材)を用意した。また、L/Sが300μm/300μmの金電極パターン(第2の電極)を下面に有するポリイミド基板(フレキシブル基板、第2の接続対象部材)を用意した。

【0114】

上記FR−4基板の上面に、得られた異方性導電材料を用いて、厚さ20μmとなるように異方性導電材料層を形成した。次に、異方性導電材料層の上面にポリイミド基板(フレキシブル基板)を、電極同士が対向するように積層した。その後、異方性導電材料層の温度が200℃となるようにヘッドの温度を調整しながら、ポリイミド基板の上面に加圧加熱ヘッドを載せて加圧しながら、異方性導電材料層を硬化させて、接続構造体を得た。

【0115】

得られた接続構造体では、はんだ層a2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Aが図9(a)に示す状態となっていた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Aは、銅層の表面上ではんだ層a2の厚みが0.5μmである領域(図9(a)のa1a部分)を有していた。

【0116】

また、得られた接続構造体では、基材粒子a1とはんだ層a2との位置関係は図10(a)に示す関係であった。基材粒子a1の中心部からはんだ層a2の外周端までの距離D1の最大値は20.0μmであり、基材粒子a1の中心部から基材粒子a1の外周端までの距離D2の最大値は6.5μmであり、はんだ層a2の外周端の全体が、基材粒子a1の外周端よりも外側に位置していた。

【0117】

(実施例2)

(1)導電性粒子の作製

平均粒子径20μmの高分子樹脂粒子を無電解ニッケルめっきし、樹脂粒子の表面に下地ニッケルめっき層(めっき厚:100nm)を形成した。次いで、下地ニッケルめっき層が形成された樹脂粒子を電解銅めっきし、銅層(めっき厚:300nm)を形成し、基材粒子b1を得た。その後、シータコンポーザ(徳寿工作所社製)を用いて、得られた基材粒子b1の銅層の表面上で、はんだ微粉末(錫42重量%とビスマス58重量%とを含む、平均粒子径3μm)を溶融させて、銅層の表面上に厚み3μmのはんだ層b2を形成した。

【0118】

このようにして、樹脂粒子の表面上に銅層が形成されており、該銅層の表面上にはんだ層b2(錫:ビスマス=42重量%:58重量%)が形成されている導電性粒子Bを作製した。

【0119】

(2)異方性導電ペースト及び接続構造体の作製

導電性粒子Aを、得られた導電性粒子Bに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0120】

得られた接続構造体では、はんだ層b2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Bが図9(b)に示す状態となっていた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Bは、銅層の表面上ではんだ層b2の厚みが0.5μmである領域(図9(b)のb1b部分)を有していた。

【0121】

また、得られた接続構造体では、基材粒子b1とはんだ層b2との位置関係は図10(b)に示す関係であった。基材粒子b1の中心部からはんだ層b2の外周端までの距離D1の最大値は30.0μmであり、基材粒子b1の中心部から基材粒子b1の外周端までの距離D2の最大値は13.0μmであり、はんだ層b2の外周端の全体が、基材粒子b1の外周端よりも外側に位置していた。

【0122】

(実施例3)

導電性粒子の作製の際に、はんだ層の厚みを2.0μmから1.0μmに変更したこと以外は実施例1と同様にして、基材粒子c1(基材粒子b1と同じ)とはんだ層c2とを有する導電性粒子Cを作製した。導電性粒子Aを、得られた導電性粒子Cに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0123】

得られた接続構造体では、はんだ層c2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、導電性粒子Cが図9(c)に示す状態となっていた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Cは、銅層の表面上ではんだ層c2の厚みが0.25μmである領域(図9(a)のc1c部分)を有していた。

【0124】

また、得られた接続構造体では、基材粒子c1とはんだ層c2との位置関係は図10(c)に示す関係であった。基材粒子c1の中心部からはんだ層c2の外周端までの距離の最大値は15.0μmであり、基材粒子c1の中心部から基材粒子c1の外周端までの距離の最大値は6.5μmであり、はんだ層c2の外周端の全体が、基材粒子c1の外周端よりも外側に位置していた。

【0125】

(実施例4)

実施例1で得られた導電性粒子Aを用いて、実施例1と同様の異方性導電ペーストを用意した。異方性導電ペーストが硬化させる際に、はんだ層が溶融状態であるときに、バインダー樹脂であるエポキシ樹脂を接続構造体の中心部分から端部に向けて流動させたこと以外は実施例1と同様にして、接続構造体を得た。

【0126】

得られた接続構造体では、はんだ層a2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Aが図9(d)に示す状態となっていた。導電性粒子Aにおける基材粒子a1の中心部を通る中心線に対して、はんだ層a2は左右非対称に偏在していた。第1,第2の電極の接続後において、第1,第2の電極を電気的に接続している導電性粒子Aは、銅層の表面上ではんだ層a2の厚みが0.5μmである領域(図9(d)のa1a1部分)と、銅層の表面上ではんだ層a2の厚みが0μmである領域(図9(d)のa1a2部分)を有していた。

【0127】

また、得られた接続構造体では、基材粒子a1とはんだ層a2との位置関係は図10(d)に示す関係であった。基材粒子a1の中心部からはんだ層a2の外周端までの距離D1の最大値は23.0μmであり、基材粒子a1の中心部から基材粒子a1の外周端までの距離D2の最大値は6.5μmであり、はんだ層a2の外周端の一部が、基材粒子a1の外周端よりも外側に位置していた。

【0128】

(比較例1)

はんだ粒子X(錫:ビスマス=43重量%:57重量%、平均粒子径15μm)を用意した。導電性粒子Aを上記はんだ粒子Xに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0129】

得られた接続構造体では、はんだ粒子Xが溶融して、第1,第2の電極の表面上を濡れ拡がった後に後に固化していた。得られた接続構造体では、はんだ粒子Xが第1,第2の電極と接触しており、接続後のはんだ粒子Xが図11(a)に示す状態となっていた。

【0130】

(比較例2)

導電性粒子の作製の際に、はんだ層の厚みを2.0μmから0.2μmに変更したこと以外は実施例1と同様にして、基材粒子y1(基材粒子a1と同じ)とはんだ層y2とを有する導電性粒子Yを作製した。導電性粒子Aを、得られた導電性粒子Yに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0131】

得られた接続構造体では、はんだ層y2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。また、得られた接続構造体では、銅層が第1,第2の電極と接触しており、接続後の導電性粒子Yが図11(b)に示す状態となっていた。

【0132】

また、得られた接続構造体では、基材粒子y1の中心部からはんだ層y2の外周端までの距離D1の最大値は6.0μmであり、基材粒子y1の中心部から基材粒子y1の外周端までの距離D2の最大値は6.5μmであり、はんだ層y2の外周端の全体が、基材粒子y1の外周端よりも内側に位置していた。

【0133】

(比較例3)

接続構造体の作製時に、加圧加熱ヘッドによる加圧の圧力を小さくしたこと以外は比較例2と同様にして、接続構造体を作製した。

【0134】

得られた接続構造体では、はんだ層y2が溶融して、第1,第2の電極の表面上を濡れ拡がった後に固化していた。但し、得られた接続構造体では、銅層が第1,第2の電極と接触しておらず、接続後の導電性粒子Yが図11(c)に示す状態となっていた。

【0135】

また、得られた接続構造体では、基材粒子y1の中心部からはんだ層y2の外周端までの距離D1の最大値は5.0μmであり、基材粒子y1の中心部から基材粒子y1の外周端までの距離D2の最大値は5.5μmであり、はんだ層y2の外周端の全体が、基材粒子y1の外周端よりも内側に位置していた。

【0136】

(比較例4)

(1)導電性粒子の作製

平均粒子径30μmの高分子樹脂粒子を無電解ニッケルめっきし、樹脂粒子の表面に下地ニッケルめっき層(めっき厚:100nm)を形成した。次いで、下地ニッケルめっき層が形成された樹脂粒子を電解銅めっきし、銅層(めっき厚:300nm)を形成した。このようにして、樹脂粒子の表面上に銅層が形成されている導電性粒子Zを作製した。導電性粒子Zでははんだ層を形成しなかった。

【0137】

(2)異方性導電ペースト及び接続構造体の作製

導電性粒子Aを、得られた導電性粒子Zに変更したこと以外は実施例1と同様にして、異方性導電ペースト及び接続構造体を作製した。

【0138】

得られた接続構造体では、導電性粒子Zにおける銅層が第1,第2の電極と接触しており、接続後の導電性粒Zが図11(d)に示す状態となっていた。

【0139】

(評価)

(1)横方向に隣接する電極間の絶縁性試験

得られた接続構造体において、隣接する電極間のリークの有無を、テスターで抵抗を測定することにより評価した。抵抗が500MΩを越える場合にリーク無として結果を「○」、抵抗が500MΩ以下である場合にリーク有として結果を「×」と判定した。

【0140】

(2)上下の電極間の導通試験

得られた接続構造体の上下の電極間の接続抵抗をそれぞれ、4端子法により測定した。10個の接続抵抗の平均値を算出した。なお、電圧=電流×抵抗の関係から、一定の電流を流した時の電圧を測定することにより接続抵抗を求めることができる。上下の電極間の導通試験を下記の判定基準で判定した。

【0141】

[上下の電極間の導通試験の判定基準]

○:接続抵抗の平均値が2Ω以下

△:接続抵抗の平均値が2Ωを超え、4Ω以下

×:接続抵抗の平均値が4Ωを超える

【0142】

(3)耐熱衝撃特性

得られた接続構造体をそれぞれ10個用意し、−40℃で30分間保持し、次に85℃まで昇温させて30分間保持した後、−40℃まで降温する過程を1サイクルとする冷熱サイクル試験を実施した。1000サイクル後に、10個の接続構造体を取り出した。

【0143】

1000サイクルの冷熱サイクル試験後の10個の接続構造体について、上下の電極間の導通不良が生じているか否かを評価した。10個の接続構造体のうち、導通不良が生じている個数が0個である場合を「○」、1個である場合を「△」、2個以上である場合を「×」、未評価を「−」と判定した。

【0144】

結果を下記の表1に示す。なお、下記の表1において、「−」は評価していないことを示す。

【0145】

【表1】

【0146】

なお、実施例1〜4ではいずれも、耐熱衝撃特性の評価結果は「○」であった。但し、冷熱サイクル後の実施例1〜3の接続構造体における接続抵抗は、冷熱サイクル後の実施例4の接続構造体における接続抵抗よりも低かった。

【符号の説明】

【0147】

1…接続構造体

2…第1の接続対象部材

2a…上面

2b…第1の電極

3…接続部

3a…上面

3A…異方性導電材料層

4…第2の接続対象部材

4a…下面

4b…第2の電極

21…導電性粒子

21A〜21D…導電性粒子

22…基材粒子

22a…外周端

23…はんだ層

23A〜23D…はんだ層

23a…外周端

26…樹脂粒子

27…導電層

31…導電性粒子

32…基材粒子

36…樹脂粒子

37…導電層

37A…第1の導電層

37B…第2の導電層

【特許請求の範囲】

【請求項1】

第1の電極を上面に有する第1の接続対象部材と、

第2の電極を下面に有する第2の接続対象部材と、

前記第1の接続対象部材の上面と前記第2の接続対象部材の下面との間に配置された接続部とを備え、

前記接続部が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する導電性粒子を含む異方性導電材料を用いて形成されており、

前記第1,第2の電極が前記導電性粒子により電気的に接続されており、

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の少なくとも一部が、前記基材粒子の外周端よりも外側に位置する、接続構造体。

【請求項2】

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離の最大値が、前記基材粒子の中心部から前記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下である、請求項1に記載の接続構造体。

【請求項3】

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の一部が、前記基材粒子の外周端よりも外側に位置する、請求項1又は2に記載の接続構造体。

【請求項4】

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長く、前記はんだ層の外周端の全体が、前記基材粒子の外周端よりも外側に位置する、請求項1又は2に記載の接続構造体。

【請求項5】

前記異方性導電材料に含まれている前記導電性粒子における前記基材粒子が、樹脂粒子と前記はんだ層とは異なる導電層とを備え、

前記樹脂粒子の表面に前記導電層が積層されており、前記導電層の表面に前記はんだ層が積層されている、請求項1〜4のいずれか1項に記載の接続構造体。

【請求項6】

前記導電層の融点が前記はんだ層の融点よりも50℃以上高い、請求項5に記載の接続構造体。

【請求項7】

前記導電層が、前記第1,第2の電極と接触している、請求項5又は6に記載の接続構造体。

【請求項8】

第1の電極を上面に有する第1の接続対象部材上に、導電性粒子を含む異方性導電材料を用いて異方性導電材料層を配置する工程と、

前記異方性導電材料層の上面に、第2の電極を下面に有する第2の接続対象部材を積層する工程と、

前記異方性導電材料層により接続部を形成して、前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する工程とを備え、

前記異方性導電材料に含まれている前記導電性粒子が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有し、

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の少なくとも一部が、前記基材粒子の外周端よりも外側に位置するように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、接続構造体の製造方法。

【請求項9】

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離の最大値が、前記基材粒子の中心部から前記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下であるように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、請求項8に記載の接続構造体の製造方法。

【請求項10】

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の一部が、前記基材粒子の外周端よりも外側に位置するように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、請求項8又は9に記載の接続構造体の製造方法。

【請求項11】

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長く、前記はんだ層の外周端の全体が、前記基材粒子の外周端よりも外側に位置するように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、請求項8又は9に記載の接続構造体の製造方法。

【請求項12】

前記異方性導電材料に含まれている前記導電性粒子における前記基材粒子が、樹脂粒子と前記はんだ層とは異なる導電層とを備え、

前記樹脂粒子の表面に前記導電層が積層されており、前記導電層の表面に前記はんだ層が積層されている、請求項8〜11のいずれか1項に記載の接続構造体の製造方法。

【請求項13】

前記導電層の融点が前記はんだ層の融点よりも50℃以上高い、請求項12に記載の接続構造体の製造方法。

【請求項14】

前記導電層を、前記第1,第2の電極と接触させる、請求項12又は13に記載の接続構造体の製造方法。

【請求項1】

第1の電極を上面に有する第1の接続対象部材と、

第2の電極を下面に有する第2の接続対象部材と、

前記第1の接続対象部材の上面と前記第2の接続対象部材の下面との間に配置された接続部とを備え、

前記接続部が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有する導電性粒子を含む異方性導電材料を用いて形成されており、

前記第1,第2の電極が前記導電性粒子により電気的に接続されており、

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の少なくとも一部が、前記基材粒子の外周端よりも外側に位置する、接続構造体。

【請求項2】

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離の最大値が、前記基材粒子の中心部から前記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下である、請求項1に記載の接続構造体。

【請求項3】

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の一部が、前記基材粒子の外周端よりも外側に位置する、請求項1又は2に記載の接続構造体。

【請求項4】

前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長く、前記はんだ層の外周端の全体が、前記基材粒子の外周端よりも外側に位置する、請求項1又は2に記載の接続構造体。

【請求項5】

前記異方性導電材料に含まれている前記導電性粒子における前記基材粒子が、樹脂粒子と前記はんだ層とは異なる導電層とを備え、

前記樹脂粒子の表面に前記導電層が積層されており、前記導電層の表面に前記はんだ層が積層されている、請求項1〜4のいずれか1項に記載の接続構造体。

【請求項6】

前記導電層の融点が前記はんだ層の融点よりも50℃以上高い、請求項5に記載の接続構造体。

【請求項7】

前記導電層が、前記第1,第2の電極と接触している、請求項5又は6に記載の接続構造体。

【請求項8】

第1の電極を上面に有する第1の接続対象部材上に、導電性粒子を含む異方性導電材料を用いて異方性導電材料層を配置する工程と、

前記異方性導電材料層の上面に、第2の電極を下面に有する第2の接続対象部材を積層する工程と、

前記異方性導電材料層により接続部を形成して、前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する工程とを備え、

前記異方性導電材料に含まれている前記導電性粒子が、基材粒子と、該基材粒子の表面に積層されたはんだ層とを有し、

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の少なくとも一部が、前記基材粒子の外周端よりも外側に位置するように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、接続構造体の製造方法。

【請求項9】

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離の最大値が、前記基材粒子の中心部から前記基材粒子の外周端までの距離の最大値の1.8倍以上、4.0倍以下であるように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、請求項8に記載の接続構造体の製造方法。

【請求項10】

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長い箇所があり、前記はんだ層の外周端の一部が、前記基材粒子の外周端よりも外側に位置するように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、請求項8又は9に記載の接続構造体の製造方法。

【請求項11】

得られる接続構造体における前記第1の接続対象部材の主面及び前記第2の接続対象部材の主面を水平であるように配置して、接続後の前記導電性粒子を水平方向と直交する方向からみたときに、前記基材粒子の中心部から前記はんだ層の外周端までの距離が、前記基材粒子の中心部から前記基材粒子の外周端までの距離よりも長く、前記はんだ層の外周端の全体が、前記基材粒子の外周端よりも外側に位置するように、前記異方性導電材料に含まれている前記導電性粒子により前記第1の電極と前記第2の電極とを電気的に接続する、請求項8又は9に記載の接続構造体の製造方法。

【請求項12】

前記異方性導電材料に含まれている前記導電性粒子における前記基材粒子が、樹脂粒子と前記はんだ層とは異なる導電層とを備え、

前記樹脂粒子の表面に前記導電層が積層されており、前記導電層の表面に前記はんだ層が積層されている、請求項8〜11のいずれか1項に記載の接続構造体の製造方法。

【請求項13】

前記導電層の融点が前記はんだ層の融点よりも50℃以上高い、請求項12に記載の接続構造体の製造方法。

【請求項14】

前記導電層を、前記第1,第2の電極と接触させる、請求項12又は13に記載の接続構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−37843(P2013−37843A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171762(P2011−171762)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]