接続構造体及び接続構造体の製造方法

【課題】圧着部における確実な止水性を確保すること。

【解決手段】

被覆電線200の先端側の絶縁被覆202を剥がして露出させた導体露出部201aを少なくとも圧着するバレル底面31と、該バレル底面31の幅方向の両側に配置した一対のバレル片32を有する圧着端子10を備えた接続構造体1であって、一対のバレル片32が互いに重ね合わされたバレル重合部分Dにおける、内側バレル片32bに、該内側バレル片32bの他の部分と比較して突状である突状部38を構成するとともに、バレル重合部分Dにおける外側バレル片32aに、突状部38を巻き込むように折り返して締め付ける折返し締付部39を構成した。

【解決手段】

被覆電線200の先端側の絶縁被覆202を剥がして露出させた導体露出部201aを少なくとも圧着するバレル底面31と、該バレル底面31の幅方向の両側に配置した一対のバレル片32を有する圧着端子10を備えた接続構造体1であって、一対のバレル片32が互いに重ね合わされたバレル重合部分Dにおける、内側バレル片32bに、該内側バレル片32bの他の部分と比較して突状である突状部38を構成するとともに、バレル重合部分Dにおける外側バレル片32aに、突状部38を巻き込むように折り返して締め付ける折返し締付部39を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、自動車用ワイヤーハーネスの接続を担うコネクタ等に装着される圧着端子を用いた接続構造体及び、接続構造体の製造方法に関する。

【背景技術】

【0002】

近年の自動車では、様々な電装機器が装備されており、その電気回路はますます複雑化し、安定した電力供給が必要不可欠となっている。このようにさまざまな電装機器が装備された自動車は、被覆電線を束ねたワイヤーハーネスを配索しており、ワイヤーハーネス同士をコネクタで接続し、電気回路を構成している。

これらのコネクタには、被覆電線を圧着部で圧着接続した圧着端子が内部に装着されており、雄型コネクタと、雌型コネクタとを嵌合させる構成である。

【0003】

このような電気接続によって構成される電気回路において、コネクタ内部に装着した圧着端子と被覆電線との圧着部分から水分が浸入すると、被覆電線を構成する電線導体の表面が腐食し、導電性が低下するといった問題があった。

【0004】

このような問題は、圧着部における被覆電線の絶縁被覆の先端部分を圧着するインシュレーションバレルと、絶縁被覆より先端側で露出する電線導体の露出部分を圧着するワイヤバレルとの間に隙間があり、絶縁被覆の先端部分が露出しているため生じると考えられる。

【0005】

そこで、絶縁被覆の先端から電線導体の先端までを一体的に囲繞するために、ワイヤバレルとインシュレーションバレルとを一体化したバレルを備えた圧着端子を用いることにより、水分の侵入を防止できると考えられる。しかし、昨今の複雑化した電気回路ではより安定した導電性を確保する必要があり、上記圧着端子では十分ではなかった。

【0006】

また、自動車からの二酸化炭素排出量の低減が求められている現在において、ガソリン自動車に比べてワイヤーハーネスが多用される電気自動車やハイブリット自動車が増加しているような状況の中、ガソリン自動車を含め、すべての自動車において、車両の軽量化は燃費向上に大きな影響を与えるため、ワイヤーハーネスやバッテリーケーブル等に、銅(あるいは銅合金)だけでなくアルミニウム(あるいはアルミニウム合金)製の電線を適用し軽量化を図っている。

【0007】

このような、アルミニウムやアルミニウム合金で構成するアルミニウム電線を銅や銅合金で構成する圧着端子に圧着接続した場合、両者の接触部分に結露や海水等の水分が介在すると電気化学的反応が生じ、端子材料の錫めっき、金めっき、銅合金等の貴な金属種により、卑な金属であるアルミニウムやアルミニウム合金が腐食する現象、すなわち異種金属腐食(以下において電食という)が生じるという問題がある。

【0008】

この電食により、圧着端子の圧着部で圧着したアルミニウム電線が腐食、溶解、消失し、やがては電気抵抗が上昇し、その結果、十分な導電機能を果たせなくなるおそれがあるため、このようなアルミニウム電線を用いる場合はより確実に水分の浸入を防止する必要性が求められている。

【0009】

圧着端子を用いた接続構造体の止水性能向上のために様々な文献が提案されている。例えば、下記特許文献1,2もその1つである。

特許文献1では、止水性能向上のために圧着時にシール材としてエポキシ塗料を塗布することについても記載されている。また、特許文献2では、被覆電線に圧着端子を圧着した際に、圧着端子のバレル片と被覆電線の導体との接触部分に、水分が浸入する隙間が生じないように接触状態を保つ接触層を設けることが記載されている。

【0010】

しかし、特許文献1に記載のエポキシ塗料、特許文献2に記載の接触層に用いる樹脂は、有機材料であるため、金属材料と比較して強度が低く耐熱性に劣る。

【0011】

例えば、接続構造体を自動車用ワイヤーハーネスの接続用などの自動車用部品として適用した場合、10〜20年という長期に亘る使用期間において、高温な環境に晒される時間が長くなると、初期段階では止水性能を満足していたものが、一般に金属材料からなる接続構造体と塗料の界面、或いは、接続構造体と接触層との界面に隙間が生じてしまい、止水性能を確保することができないおそれがある。

【0012】

さらに、接続構造体を自動車用部品として適用する場合において、高温な環境に晒される時間が長くなると、上述した樹脂やその他にもシール部材として一般に用いられるゴム等は変質し易く、本来求められる止水性能が低下してしまうおそれがある。

【0013】

このように、止水性能が低下すると、導体と該導体を被覆する絶縁被覆との間に水分が染み渡り、導体が腐食劣化し、導体と圧着端子との接触抵抗が上昇して導電性を確保することができなくなるという課題が生じる。

【0014】

一方で、接続構造体において、圧着端子のバレル部を電線先端部に圧着し、シール材を配置しない構成の場合、たとえ、バレル部の幅方向の両側に有するバレル片同士を互いに重ね合わせた状態で圧着したとしてもバレル片同士の隙間を通じた水の浸入を阻止することができず、止水性能を確保することができなかった。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開昭56−13685号公報

【特許文献2】特開2010−205583号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこでこの発明は、圧着部における圧着だけで、圧着部における確実な止水性を確保することができる接続構造体及び、接続構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、電線導体を絶縁被覆で被覆し、先端側の前記絶縁被覆を剥がして露出させた導体露出部を有する電線先端部を備えた被覆電線と、前記電線先端部のうち少なくとも前記導体露出部を圧着する圧着許容部を構成するバレル片とバレル底面を備えた圧着端子とで構成した接続構造体であって、前記バレル片を、前記バレル底面の幅方向の両側に配置し、前記バレル片を、前記導体露出部分の長さより長手方向の長さを長く形成するとともに、前記導体露出部から前記絶縁被覆の先端までを連続して一体的に囲繞するように、長手方向に連続して形成し、前記圧着許容部を圧着状態とした圧着部に、少なくとも前記一対のバレル片の一部が互いに重ね合わされたバレル重合部分を形成し、前記バレル重合部分のうち、外側に位置するバレル片を外側バレル片に設定するとともに、前記外側バレル片の内側に位置するバレル片を内側バレル片に設定し、前記バレル重合部分における前記内側バレル片の少なくとも一部分に、前記内側バレル片の他の部分と比較して突状である突状部を構成するとともに、前記バレル重合部分における前記外側バレル片の少なくとも一部分に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を構成することを特徴とする。

【0018】

ここで、上述の前記突状部を巻き込むように折り返すとは、前記バレル重合部分において前記折返し締付部が前記突状部の突形状に沿って折り返した形状を示し、換言すると、前記突状部の外側で該突状部を包囲するように該突状部の突形状に沿って鋭角状に折り曲げた形状を示す。

【0019】

前記バレル重合部分とは、前記圧着許容部における前記一対のバレル片同士が重合する重合部分に限らず、前記圧着許容部における前記バレル片と前記バレル底面とが重合する重合部分をも含む。

【0020】

前記内側バレル片の他の部分とは、前記バレル重合部分における前記内側バレル片の前記一部分を除いた部分の略全体の部分を示し、前記折返し締付部により巻き込むように折り返して締め付ける上で不適切な例えば、平坦部分、鈍角状の屈曲部分を示す。

【0021】

本発明の接続構造体は、前記突状部を巻き込むように折り返して締め付けた構成の折返し締付部を外側バレル片に構成することにより、前記バレル重合部分における前記突状部と前記折返し締付部とを構成した部分において、前記外側バレル片と前記内側バレル片との間に隙間が生じることなく、互いに密着した状態を保つことができる。

【0022】

よって、内側バレル片と外側バレル片とを重合しただけの構成と比較して格段に優れた止水性能を得ることができる。したがって、前記圧着部と前記電線先端部との圧着部分を、例えば、止水用の樹脂やゴムなどのシール材で封止せずとも、十分に優れた止水性能を得ることができる。

【0023】

詳しくは、接続構造体を高温多湿、或いは気温や湿度変化が激しい厳しい環境に長期間に亘って晒した場合、シール材として一般に用いられる樹脂やゴムなどが変質し、本来、求められる止水機能が劣化してしまうおそれがある。

これに対して本発明の接続構造体は、前記圧着部と前記電線先端部との圧着部分をシール材で封止せずとも長期間に亘って十分に優れた止水性能を確保することができる。

【0024】

また、一般に、シール材は、樹脂材料等で形成するとともに、前記圧着部と前記電線先端部との圧着部分は、金属材料で形成しているため、該圧着部分をシール材で封止した構成の場合、該圧着部分は、シール材に対して異種材料であることにより剥離し易く、これらシール材と樹脂材料と界面の隙間を通じて水分が浸入し易くなる。

【0025】

これに対して本発明の接続構造体は、前記突状部と前記折返し締付部を同じ圧着部の一部分として構成し、前記突状部を前記折返し締付部によって締め付けた状態で構成することによって、圧着部分をシール材で封止せずとも十分に優れた止水性能を確保できるため、前記圧着部と前記電線先端部との圧着部分をシール材で封止した構成の場合のように、圧着部分からシール材が剥離して、互いの界面から水が浸入するといった事態が生じることがなく、十分に優れた止水性能を安定して確保することができる。

【0026】

さらにまた、本発明の接続構造体は、シール材で封止するなどの止水処理を施す必要がないため、製造工程の効率化を図ることができる。

詳しくは、接続構造体における圧着部と電線先端部との圧着部分に、塗料や接触層を備えるなどの止水処理を施した場合、接続構造体の製造工程が増えるため、製造効率が悪く、塗料や樹脂などのシール材が必要となるため、材料コストや材料の管理コストが嵩むといいう課題が生じる。

【0027】

これに対して、本発明の接続構造体は、前記圧着部と前記電線先端部との圧着部分をシール材で封止した構成の場合のように、前記圧着部と前記電線先端部との圧着部分を、シール材で封止するなどの止水処理を別途、施す必要がないため、製造工程の簡素化、効率化を図ることができるとともに、シール材が不要になるため、材料コストや管理コストの削減を図ることができる。

【0028】

加えて、本発明の接続構造体は、前記圧着部と前記電線先端部との間にシール材が介在しないため、前記圧着部と前記電線先端部との優れた導通性能を確保することができる。

詳しくは、一般に樹脂やゴムは絶縁性であるものが殆どであり、樹脂の中には、導電性樹脂も存在するが、たとえ導電性樹脂であっても圧着端子の構成材料として一般に用いられることが多い上述した銅や錫などに比べると極めて導電性が低い材料である。

【0029】

そのような導電性の低い材料、或いは絶縁材料からなるシール材を、導通を確保する必要がある圧着部と電線先端部との圧着部分の近傍に配置する際に、意に反して配置位置のずれや圧着条件が変化するなどした場合、シール材が電線導体と圧着端子の間に介在した状態で圧着するおそれが生じ、電線導体と圧着端子の間にシール材が介在すれば、導通性能に支障を来たすおそれがある。

【0030】

これに対して、本発明の接続構造体は、圧着部分をシール材で封止せずとも十分に優れた止水性能を確保できるため、前記圧着部と前記電線先端部との圧着部分をシール材で封止する場合におけるシール材による不測の介在のおそれがなく、前記圧着部と前記電線先端部との優れた導通性能を安定して確保することができる。

【0031】

この発明の態様として、前記圧着部のうち、少なくとも前記折返し締付部を、前記圧着部における他の部分と比較して薄い肉厚で形成することができる。

上述した構成により、前記圧着部のうち、前記薄い肉厚で形成した部分は、他の部分と比較して折り返し易くなるため、前記圧着部によって、少なくとも前記導体露出部を圧着する際に、該薄い肉厚で形成した部分を折り返すことができる。

【0032】

従って、薄い肉厚で形成した部分に、折返し締付部を確実に構成することができる。

しかも、薄い肉厚で形成した部分を折り返すことで、該薄い肉厚で形成した部分の復元力を前記圧着部における他の部分と比較して小さく抑えることができるため、該薄い肉厚で形成した部分を折り返した状態に保つことができる。よって、折り返したバレル片がその復元力によって不測に復元すること(スプリングバック)を防止することができ、折返し締付部を、しっかりと前記突状部を巻き込むように折り返して締め付けた形状を保つことができる。

【0033】

またこの発明の態様として、前記外側バレル片を前記内側バレル片よりも突出方向に長く形成することができる。

上述した構成により、前記内側バレル片を前記外側バレル片により覆った状態で互いにしっかりと重ね合せることができるとともに、前記バレル重合部分において前記外側バレル片に構成される前記折返し締付部によって、前記内側バレル片に構成される前記突状部をしっかりと巻き込むように折り返して締め付けた形状に構成することができる。

【0034】

またこの発明の態様として、前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成することができる。

上述したように、前記突状部を前記折返し締付部よってしっかりと巻き込むように折り返して締め付けることができるため、前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成した形状の圧着端子を備えた接続構造であっても、圧着部の止水性を高めることができる。

【0035】

そして、このような背面視U字形状の圧着端子は、一般に広く普及しているため、このような背面視U字形状の圧着端子を用いることで、特殊な形状の圧着端子を用いずとも、優れた止水性を備えた汎用性の高い接続構造体を構成することができる。

【0036】

なお、上述した前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成した構成には、前記一対のバレル片をいずれも長尺とし、幅方向の両側のバレル片の双方を前記長尺状バレルとして形成した構成も含むものとする。

【0037】

またこの発明の態様として、圧着状態における前記バレル片と前記バレル底面との対向部分に、互いを係合する係合部を形成することができる。

上述した構成により、前記バレル片と前記バレル底面との対向部分において、前記バレル片と前記バレル底面とを互いに係合させることができるため、前記バレル片と前記バレル底面とを、互いの間に隙間が生じることがなく強固な圧着状態に保つことができ、より優れた止水性能を長期に亘って確保することができる。

【0038】

前記係合部は、前記圧着許容部を圧着状態としたとき、前記バレル片と前記バレル底面との対向部分が互いに係合可能な構成であれば特に限定せず、例えば、圧着状態における前記バレル片と前記バレル底面との対向部分のうち、一方の側に形成した凹状及び/又は凸状部と、これら凹状部及び/又は凸状部と係合可能に他方の側に形成した凸状部及び/又は凹状部とで構成することができる。

【0039】

またこの発明の態様として、前記バレル部における前記バレル重合部分の少なくとも一部に、シール層を形成することができる。

このように、圧着部の少なくとも一部にシール層を形成することで、更なる止水性向上を図ることができる。

詳しくは、上述したように、シール材を用いることによる材料コストの増加や製造効率の低減、あるいはシール材が電線導体と圧着端子の間に介在しないように留意する必要はあるものの、前記突状部を巻き込むように折り返して締め付けた構成の折返し締付部を外側バレル片に構成することにより、前記外側バレル片と前記内側バレル片との間に隙間が生じることなく、互いに密着した状態を保つことができるため、シール層を構成するシール材が使用環境にさらされて劣化することがなく、向上された止水性を長期に亘って安定して維持することができる。

【0040】

加えて、折返し締付部により前記突状部を巻き込むように折り返して締め付けたとき、前記突状部と前記折返し締付部との間にもシール層が介在することになるため、該シール層によって、これら前記突状部と前記折返し締付部との間に隙間が生じない状態とすることができるため、より優れた止水性能を得ることができる。

【0041】

前記シール層は、例えば、前記圧着許容部において、該圧着許容部を圧着したとき前記バレル重合部分となる部分に、予めシール材を塗布するなどして形成することができる。

なお、前記シーズ層を形成するために用いるシール材としては、例えば、樹脂やゴムを用いることができる。

【0042】

またこの発明の態様として、前記圧着許容部における前記バレル底面の幅方向の端部から前記バレル片の基部にかけての少なくとも一部分に、前記バレル片を前記バレル底面側へ折り曲げるバレル折り曲げ部分を長手方向に沿って構成し、前記突状部を、前記バレル折り曲げ部分に構成することができる。

【0043】

上述した構成により、前記内側バレル片の略全体が前記外側バレル片と重なり合うため、これら外側バレル片と内側バレル片との重合部分をより広範囲で確保することができ、優れた止水性能を得ることができる。

【0044】

さらに、上述した構成により、前記接続構造体は、前記バレル重合部分における前記バレル折曲げ部分に、前記突状部を構成するとともに、前記折返し締付部を、前記突状部を巻き込むように折り返して締め付けた構成とすることができる。

【0045】

このため、前記バレル重合部分における、前記外側バレル片と前記内側バレル片との間を通じて圧着状態の圧着部の外側から内側へ水分が浸入することを、前記バレル折曲げ部分においてより確実に防ぐことができるとともに、前記バレル折曲げ部分において前記突状部を前記折返し締付部で締め付けることができる。

従って、前記バレル重合部分の長さを十分に確保することができ、優れた止水性能を得ることができる。

【0046】

ここで、上述した前記圧着許容部における前記バレル底面の幅方向の端部から前記バレル片の基部にかけての少なくとも一部分とは、前記バレル底面と前記バレル片との境界部分、及び、該境界部分に対して幅方向の両側部分を含む概念である。

【0047】

またこの発明の態様として、前記突状部を、前記内側バレル片の先端部に構成することができる。

上述した構成により、前記バレル重合部分における前記内側バレル片の先端部を、前記突状部として構成するとともに、前記折返し締付部を、前記内側バレル片の先端部を巻き込むように折り返して締め付けた構成の接続構造体とすることができる。

【0048】

よって、前記内側バレル片の先端部を、前記外側バレル片の前記折返し締付部で締め付けることができるため、外側バレル片と内側バレル片との間を通じて圧着状態の圧着部の外側から内側へ水分が浸入することを、前記内側バレル片の先端部においてより確実に防ぐことができ、さらに優れた止水性能を得ることができる。

【0049】

前記内側バレル片の先端部は、前記圧着部により圧着する前記電線先端部の半径方向の外側へ突出する形状のものに限らず、前記電線先端部の半径方向の内側に突出する形状のものや、半径方向に直交する直交方向へ突出する形状のものを含むものとし、前記内側バレル片の先端部の突出方向は特に限定しない。

【0050】

またこの発明の態様として、前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、前記突状部を前記電線先端部の半径方向の外側へ突出させて構成し、前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成することができる。

【0051】

またこの発明の態様として、前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、前記バレル重合部分に、前記内側バレル片と前記外側バレル片とを一体に前記電線先端部の半径方向の外側から内側へ折り返した折返し部を構成し、前記突状部を前記電線先端部の半径方向の内側へ突出させて構成し、前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の内側から外側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記折返し部よりも該外側バレル片が突出する突出方向の先端側に構成することができる。

【0052】

またこの発明の態様として、前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向に対して直交方向の外側へ突出させて構成し、前記突状部を前記直交方向へ突出させて構成し、前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記直交方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成することができる。

【0053】

またこの発明は、上述した接続構造体の製造方法であって、バレル圧着型と、該バレル圧着型に対向し、前記バレル底面を保持するバレル底面保持型とのプレスにより、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた第1圧着状態の圧着部を構成する端子圧着工程と、先端部の幅が前記第1圧着状態の圧着部よりも幅狭に構成したバレル片プレス型と、該バレル片プレス型に対向する前記バレル底面保持型とのプレスにより、前記第1圧着状態の圧着部の幅方向の中間部を前記バレル底面保持型側へ圧縮し、前記内側バレル片に前記突状部を形成する第2圧着状態の圧着部を構成する圧縮プレス工程と、外側バレル片折返し型と、該外側バレル片折返し型に対向する前記バレル底面保持型とのプレスにより、前記圧縮プレス工程によって前記内側バレル片から離間した外側バレル片における外側離間先端片を前記内側プレス片の側へ近接する方向へ案内し、前記外側バレル片に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を形成して前記第3圧着状態の圧着部を構成する外側バレル片折返し工程とを行うことを特徴とする。

【0054】

上述した構成により、前記バレル重合部分における前記内側バレル片のバレル折り曲げ部分に、前記突状部を構成するとともに、前記折返し締付部を、前記突状部を巻き込むように折り返して締め付けた構成の接続構造体を確実に構成することができる。

【0055】

詳しくは、前記圧縮プレス工程により、前記内側バレル片に前記突状部を構成し、その後、外側バレル片折返し工程により、前記外側バレル片に、折返し締付部を構成することができる。このように、前記突状部と前記折返し締付部とを工程ごとに段階的に構成することができるため、優れた止水性能を有する接続構造体を確実に製造することができる。

なお、上述したバレル底面保持型は、前記端子圧着工程、前記圧縮プレス工程、前記外側バレル片折返し工程の工程ごとに異なるものであっても、共通のものであってもよい。

【0056】

この発明の態様として、前記バレル圧着型における前記バレル片を圧着する圧着部分の幅方向の各側に、前記電線先端部を囲繞するように前記バレル片の圧着を案内する圧着案内面を形成し、幅方向の一方の前記圧着案内面を、幅方向の一方の側の前記バレル片が前記外側バレル片となるよう案内する外側バレル片圧着案内面に設定するとともに、幅方向の他方の前記圧着案内面を、幅方向の他方の側の前記バレル片が前記内側バレル片となるよう案内する内側バレル片圧着案内面に設定し、前記外側バレル片圧着案内面を、前記内側バレル片圧着案内面よりも曲率が小さくなる弧状に形成することができる。

上述の曲率が小さくなる弧状は、曲げ半径が大きく、緩やかな曲面で構成する弧状であることを示している。

【0057】

前記端子圧着工程において、バレル圧着型とバレル底面保持型とのプレスを行う際に、上述した構成の前記バレル圧着型を用いることにより、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた状態の圧着部、すなわち第1圧着状態の圧着部を確実、且つ、容易に構成することができる。

【0058】

そして、上述した構成の前記バレル圧着型を用いることにより、圧着端子が例えば、外側バレル片と内側バレル片とが同じ突出長さの圧着端子、換言すると、長手方向に直交する直交断面がU字型をした圧着部を備えた圧着端子であっても、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた第1圧着状態の圧着部を確実、且つ、容易に構成することができる。

【0059】

またこの発明の態様として、前記外側バレル片折返し工程において前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、前記外側バレル片における前記外側離間先端片の基端部を加熱する加熱処理工程を行うことができる。

【0060】

ここで、前記外側離間先端片の基端部は、前記外側バレル片折返し工程により前記折返し締付部として構成することができるため、上述したように、該前記外側離間先端片の基端部を加熱処理工程で加熱することにより、前記外側離間先端片の基端部、すなわち、折返し締付部に熱処理部としての熱処理部(焼鈍部)を形成することができる。

【0061】

これにより、前記突状部を巻き込むように折り返して締め付けた状態に屈曲した折返し締付部が前記外側バレル片の復元力により屈曲前の状態に復元していく、いわゆるスプリングバックを防ぐことができる。

【0062】

従って、突状部を折返し締付部により長期に亘って優れた締め付け状態に保つことができ、優れた止水性能を確保することができる。

【0063】

ここで、上述した少なくとも所定の間とは、前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前、最中、或いは、直前から最中にかけての間の時期を含む。

【0064】

またこの発明は、上述した接続構造体の製造方法であって、バレル圧着型と、該バレル圧着型に対向し、バレル底面を保持するバレル底面保持型とのプレスにより、前記内側バレル片と前記外側バレル片とによって前記電線先端部を囲繞した状態で前記内側バレル片の先端部を前記電線先端部の半径方向の外側へ突出させて前記突状部として形成するとともに、前記突状部を前記外側バレル片により巻き込むようにして該外側バレル片を折り返した折返し部を形成して第1圧着状態の圧着部を構成する端子圧着工程を行うことを特徴とする。

【0065】

この発明の態様として、前記端子圧着工程において前記バレル圧着型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、前記外側バレル片における前記折返し部を加熱する加熱処理工程を行うことができる。

【0066】

上述した構成により、突状部を折返し締付部により長期に亘って優れた締め付けた状態に保つことができ、優れた止水性能を確保することができる。

【0067】

この発明の態様として、前記端子圧着工程の後に、外側バレル片折返し型と、該外側バレル片折返し型に対向するバレル底面保持型とのプレスにより、前記突状部が前記電線先端部の半径方向の内側へ突出するよう前記折返し部と前記突出部の基部を一体に折り返して、前記折返し部を折返し締付部として形成するとともに、前記突出部を前記折返し締付部により締め付けた第2圧着状態の圧着部を構成する締め付け工程を行うことができる。

【0068】

またこの発明の態様として、前記端子圧着工程の後に、外側バレル片折返し型と、該外側バレル片折返し型に対向するバレル底面保持型とのプレスにより、前記突状部が前記電線先端部の半径方向に対して直交方向に突出するよう前記折返し部と前記突出部の基部を一体に折り曲げて、前記折返し部を折返し締付部として形成するとともに、前記突出部を前記折返し締付部により締め付けた第2圧着状態の圧着部を構成する締め付け工程を行うことができる。

【0069】

上述した構成により、前記バレル重合部分における前記内側バレル片の先端部に、前記突状部を構成するとともに、前記折返し締付部を、前記内側バレル片の先端部を巻き込むように折り返して締め付けた構成の接続構造体を確実に構成することができる。

【0070】

詳しくは、前記端子圧着工程において、前記外側バレル片に折返し部を構成し、続いて行う締め付け工程において、前記折返し部を折返し締付部として構成することができるため、前記突出部を折返し締付部によって、巻き込むように折り返してしっかりと締め付けることができ、優れた止水性能を有する接続構造体を確実に製造することができる。

【0071】

なお、上述したバレル底面保持型は、前記端子圧着工程、締め付け工程ごとに異なるものであっても、共通のものであってもよい。

【0072】

前記接続構造体の製造方法に用いるバレル底面保持型と、上述の外側バレル片折返し工程を有する接続構造体の製造方法に用いるバレル底面保持型とは、同じものであっても異なるものであってもよい。

【0073】

この発明の態様として、前記締め付け工程において前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、前記外側バレル片における前記折返し部、及び、前記折返し締付部のうち少なくともいずれかの部分を加熱する加熱処理工程を行うことができる。

【0074】

上述した構成により、前記突状部を前記折返し部、又は、前記折返し締付部により長期に亘って優れた締め付けた状態に保つことができ、優れた止水性能を確保することができる。

【発明の効果】

【0075】

この発明によれば、圧着部における圧着だけで、圧着部における確実な止水性を確保することができる接続構造体及び、接続構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0076】

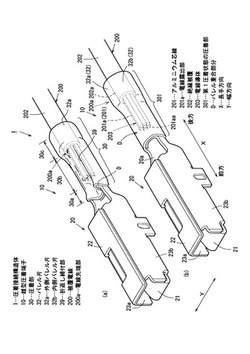

【図1】第1実施形態の圧着接続構造体の外観図。

【図2】第1実施形態の圧着接続構造体の構成説明図。

【図3】雌型圧着端子及び、被覆電線の構成説明図。

【図4】第1実施形態の雌型圧着端子の構成説明図。

【図5】第1実施形態の雌型圧着端子の構成説明図。

【図6】第1実施形態の圧着接続構造体の製造方法の説明図。

【図7】第2実施形態の圧着接続構造体の製造方法の説明図。

【図8】他の実施形態の圧着接続構造体の構成説明図。

【図9】エアリーク試験に用いる装置の構成説明図。

【図10】他の実施形態の圧着接続構造体の構成説明図。

【図11】他の実施形態の圧着接続構造体の構成説明図。

【図12】他の実施形態の圧着接続構造体の構成説明図。

【発明を実施するための形態】

【0077】

この発明の一実施形態を以下図面とともに説明する。

本実施形態の圧着接続構造体1は、電線導体203を絶縁被覆202で被覆し、先端側の絶縁被覆202を剥がして露出させた導体露出部201aを有する電線先端部200aを備えた被覆電線200と、該被覆電線200に対する圧着を許容する圧着許容部30Aを構成するバレル片32とバレル底面31を備えた雌型圧着端子10とで構成し、電線先端部200aのうち、少なくとも導体露出部201aを圧着許容部30Aで圧着することにより一体に構成している。

【0078】

雌型圧着端子10は、バレル片32を、バレル底面31の幅方向Yの両側に一対備え、バレル片32を、導体露出部201aの長さより長手方向Xの長さを長く形成するとともに、導体露出部201aから絶縁被覆202の先端の被覆先端202aまでを連続して一体的に囲繞するように、長手方向Xに連続して形成している。

圧着許容部30Aを圧着した圧着部30に、少なくとも一対のバレル片32の一部が互いに重ね合わされたバレル重合部分Dを形成している。

【0079】

ここで、バレル重合部分Dのうち、外側に位置するバレル片32を外側バレル片32aに設定するとともに、外側バレル片32aの内側に位置するバレル片32を内側バレル片32bに設定している。

【0080】

また、バレル重合部分Dにおける内側バレル片32bの少なくとも一部分に、内側バレル片32bの他の部分と比較して突状である突状部38を構成するとともに、バレル重合部分Dにおける外側バレル片32aの少なくとも一部分に、突状部38を巻き込むように折り返して締め付ける折返し締付部39を構成している。

【0081】

以下において、上述した圧着接続構造体1及び、雌型圧着端子10について図1乃至図5を用いて詳述する。

図1(a)は圧着接続構造体1の斜視図を示し、図1(b)は後述する第1圧着状態の圧着部301を構成した圧着接続構造体の斜視図を示している。図2(a)は圧着接続構造体1の幅方向Y中央における縦断面図を示し、図2(b)は図2(a)中のA−A線端面部を示し、図2(c)は図2(a)中のB−B線端面部を示し、図2(d)は図2(a)中のC−C線端面部を示している。図2(e)は図2(a)中のX1部分拡大図を示し、図2(f)は図2(a)中のX2部分拡大図を示している。図3は、雌型圧着端子10及び、被覆電線200の先端側部分の外観図である。図4(a)は雌型圧着端子10の右側面図を示し、図4(b)は雌型圧着端子10の幅方向Y中央における縦断面図を示し、図4(c)は雌型圧着端子10の背面図を示している。

【0082】

図5(a)は雌型圧着端子10の展開図を示し、図5(b)は図5(a)中のX3部拡大図を示し、図5(c)は図5(b)中のA−B−C−D線端面図を示し、図5(d)は図5(b)中のE−E線端面図を示し、図5(e)は図5(b)中のF−F線端面図を示し、図5(f)は図5(b)中のG−H−I−J線端面図を示している。

【0083】

本実施形態の圧着接続構造体1は、被覆電線200の先端に対して雌型圧着端子10を圧着部30で圧着接続した構成であり、被覆電線200と雌型圧着端子10との圧着部分には、電線先端部200a、すなわち、導体露出部201a及び、被覆先端202aに対して圧着許容部30Aを圧着した圧着部30を構成している(図1(a))。

【0084】

圧着部30は、X方向の前方(先端側)から後端側へ順に、バレル間圧着部30a、導体圧着部30b、被覆圧着部30cを構成している。

バレル間圧着部30aは、後述するが、図2及び図3に示すように、圧着許容部30Aにおけるバレル間圧着許容範囲30Aaにおいてバレル底面31とバレル片32とを圧着した圧着部分であり、導体圧着部30bは、圧着許容部30Aの導体圧着許容範囲30Abを導体露出部201aに圧着した圧着部分であり、被覆圧着部30cは、圧着許容部30Aの被覆圧着許容範囲30Acを絶縁被覆202に圧着した圧着部分である。

【0085】

圧着部30で圧着して雌型圧着端子10と接続する被覆電線200は、アルミニウム素線を束ねた複数本のアルミニウム芯線201を、絶縁樹脂で構成する絶縁被覆202で被覆して構成している。被覆電線200の先端側には、該先端側の絶縁被覆202を剥がして電線導体203を露出させた導体露出部201aを有する電線先端部200aを構成している。

【0086】

また、雌型圧着端子10は、長手方向Xの先端側である前方から後方に向かって、図示省略する雄型コネクタにおける挿入タブの挿入を許容するコネクタボックス部20と、コネクタボックス部20の後方で、所定の長さのトランジション部20aを介して配置された圧着許容部30Aとを一体に構成している。なお、長手方向Xとは、コネクタボックス部20で圧着して接続する被覆電線200の長手方向Xと一致する方向である。

雌型圧着端子10は、表面が錫メッキ(Snメッキ)された黄銅等の銅合金条に、打ち抜き加工及び、折曲加工を施して立体構成したオープンバレル型端子である。

【0087】

コネクタボックス部20は、倒位の中空四角柱体で構成され、内部に、長手方向Xの後方に向かって折り曲げられ、挿入される雄型コネクタの挿入タブ(図示省略)に接触するディンプル21aを有する弾性接触片21を備えている。

中空四角柱体であるコネクタボックス部20の天井部22(22a,22b)は、側面部分23(23a,23b)に対して幅方向Yの外側に延長する延長部分を重なるように折り曲げて構成している。

【0088】

圧着許容部30Aは、図3及び、図4に示すように、バレル底面31と、該バレル底面31の幅方向Yの両側から斜め外側上方に延出した一対のバレル片32(32Aa,32Ab)とで構成している。

一対のバレル片32は、長尺バレル片32Aaと短尺バレル片32Abとで構成し、長尺バレル片32Aaは、図4(c)に示すように、雌型圧着端子10を背面視したとき、幅方向Yの右側に位置し、幅方向Yの左側に位置する短尺バレル片32Abの略2倍程度の突出長さで長尺に形成している。

【0089】

なお、図3に示すように、バレル片32の長手方向Xの長さXbは、絶縁被覆202の長手方向X前方側の先端である被覆先端202aから、長手方向X前方で露出する電線露出部201aの長手方向Xの露出長さXwより長く形成している。

【0090】

より詳しくは、圧着許容部30Aは、長手方向Xの前方から後方に順にバレル間圧着許容範囲30Aaと、導体圧着許容範囲30Abと、被覆圧着許容範囲30Acとを構成し、これらを長手方向Xに一体に形成している。圧着許容部30Aのバレル間圧着許容範囲30Aaは、圧着許容部30Aの前方でバレル片32とバレル底面31との圧着を許容する範囲である。導体圧着許容範囲30Abは、電線先端部200aの導体露出部201aの圧着を許容する範囲であり、被覆圧着許容範囲30Acは、電線先端部200aの絶縁被覆202の圧着を許容する範囲である。

【0091】

導体圧着許容範囲30Abと被覆圧着許容範囲30Acとは、それぞれ圧着する電線導体203及び、絶縁被覆202の外径に応じた形状で形成しているため、絶縁被覆202を圧着する被覆圧着許容範囲30Acのバレル片32は、アルミニウム芯線201を圧着する導体圧着許容範囲30Abのバレル片32より長い内周長さで形成している。

【0092】

さらに、図5に示すように、圧着許容部30Aには、セレーションと呼ばれる導体係合溝33とバレル境界溝34と前方バレル係合溝部35と後方バレル係合溝部36の4種類の溝を形成している。

【0093】

導体係合溝33は、圧着許容部30Aにおける導体圧着許容範囲30Abの内面に、バレル底面31から両側のバレル片32に達するまで幅方向Yに沿って連続して形成した溝であり、長手方向Xに所定間隔を隔てて互いに平行に4本形成している。

【0094】

バレル境界溝34は、圧着許容部30Aの内面におけるバレル底面31とバレル片32との境界部分、すなわちバレル片32をバレル底面31に対して折曲げる折り曲げるバレル折り曲げ部分38A(図4(c)参照)においてX方向に沿って連続して形成している。

【0095】

前方バレル係合溝部35は、前方バレル係合溝35aと前方バレル被係合溝35bとで形成し、いずれも圧着許容部30Aにおけるバレル間圧着許容範囲30Aaの内面に幅方向Yに沿って形成している。前方バレル被係合溝35bは、バレル底面31の幅方向Yの中間部分において、長手方向Xに前方バレル係合溝35aの溝幅よりも僅かに狭い所定間隔を隔てて互いに平行に3本形成している。

【0096】

さらに、これら3本の前方バレル被係合溝35bの間には、該前方バレル被係合溝35bに対して凸状の部分を有し、該凸状の部分を、前方バレル係合突部35b’に設定している。

【0097】

一方、前方バレル係合溝35aは、バレル片32において長手方向Xに所定間隔を隔てて互いに平行に2本形成している。前方バレル係合溝35aは、長手方向Xにおいて、前方バレル係合突部35b’と一致する位置に形成している。

【0098】

また、後方バレル係合溝部36は、後方バレル係合溝36aと後方バレル被係合溝36bとで形成し、いずれも圧着許容部30Aにおける被覆圧着許容範囲30Acに幅方向Yに沿って形成している。後方バレル被係合溝36bは、長尺バレル片32Aa内面において、長手方向Xに後方バレル係合溝36aの溝幅よりも僅かに狭い所定間隔を隔てて互いに平行に3本形成している。

【0099】

これら3本の後方バレル係合溝36aの間には、該後方バレル係合溝36aに対して凸状の部分を有し、該凸状の部分を、後方バレル係合突部36b’に設定している。

【0100】

一方、後方バレル係合溝36aは、短尺バレル片32Abの外面において幅方向Yに沿って形成し、長手方向Xに所定間隔を隔てて互いに平行に2本形成している。後方バレル係合溝36aは、長手方向Xにおいて、後方バレル係合突部36b’と一致する位置に形成している。

【0101】

このような構成の雌型圧着端子10は、銅合金条100を雌型圧着端子10の展開形状に対応する端子形状に打ち抜いて、折り曲げ加工を施して立体形状で構成し、以下に示す製造工程を経ることで圧着許容部30Aに電線先端部200aを圧着し、圧着接続構造体1を構成する(図1,2)。

【0102】

コネクタボックス部20を立体形状とした雌型圧着端子10を電線先端部200aに圧着し、圧着接続構造体1を構成する製造方法について図6を用いて以下に説明する。

なお、図6は、圧着接続構造体1を製造する各工程の様子を該各工程における図2(a)中のB−B線に対応する端面図により模式的に示した図であり、図6(a)は後述する端子圧着工程、図6(b)は後述する圧縮プレス工程、図6(c)は後述する外側バレル片折返し工程の説明図である。

【0103】

詳しくは、圧着接続構造体1は、端子圧着工程と圧縮プレス工程と外側バレル片折返し工程とを経て製造する。

図6(a)に示す端子圧着工程は、上方に配置したバレル圧着型51と、該バレル圧着型51に下側で対向するバレル底面保持型71とのプレスにより、圧着許容部30Aを第1圧着状態の圧着部301(図6(b))として構成する工程である。

【0104】

バレル底面保持型71は、圧着許容部30Aのバレル底面31を嵌め込んだ状態で保持可能に凹状に構成している。

バレル圧着型51は、バレル底面保持型71との対向面に凹状部分52を形成するとともに、該凹状部分52の壁面に、電線先端部200aを囲繞するようにバレル片32の圧着を案内する圧着案内面53を形成している。

【0105】

圧着案内面53は、バレル圧着型51の凹状部分52において幅方向Yの一方側に凹状に形成した外側バレル片圧着案内面53aと、幅方向Yの他方側に凹状に形成した内側バレル片圧着案内面53bとで構成している。

外側バレル片圧着案内面53aを形成する凹状の壁面は、内側バレル片圧着案内面53bを形成する凹状の壁面よりも曲率が小さくなる弧状に形成している。

【0106】

端子圧着工程では、まず、図6(a)に示すように、雌型圧着端子10を、バレル底面保持型71によってバレル底面31を下側から保持した状態で、被覆電線200を、雌型圧着端子10に対して、長手方向Xの前方側から後方側へ順に、電線先端部200aの電線露出部201aと圧着許容部30Aの導体圧着許容範囲30Abとが一致するとともに、電線先端部200aの絶縁被覆202と圧着許容部30Aの被覆圧着許容範囲30Acとが一致するように配置する。

【0107】

そして、バレル底面保持型71に対してバレル圧着型51を降下させると、圧着許容部30Aの短尺バレル片32Abは、バレル圧着型51の内側バレル片圧着案内面53bの曲面形状に沿って徐々に変形し、電線先端部200aを囲繞するように案内され、内側バレル片32bとして構成される。

【0108】

一方、圧着許容部30Aの長尺バレル片32Aaは、バレル圧着型51の外側バレル片圧着案内面53aの曲面形状に沿って徐々に変形し、内側バレル片32bに対して外側から重ね合わさった状態で電線先端部200aを囲繞するように案内され、外側バレル片32aとして構成される。

上述した端子圧着工程により、圧着許容部30Aは、第1圧着状態の圧着部301(図6(b))として構成することができる。

【0109】

続いて行う圧縮プレス工程は、図6(b)に示すように、上方に配置したバレル片プレス型54とバレル底面保持型71とのプレスにより、第1圧着状態の圧着部301を第2圧着状態の圧着部302(図6(c))として構成する工程である。

【0110】

バレル片プレス型54は、先端部54aの幅が第1圧着状態の圧着部301よりも幅狭に構成している。

端子圧着工程では、まず、図6(b)に示すように、バレル底面保持型71に対してバレル圧着型51を降下させ、バレル片プレス型54の先端部54aによって、第1圧着状態の圧着部301の上部の中間部分をプレスすることにより、第1圧着状態の圧着部301の上部は、幅方向Yにおいてバレル片32の中間部分を凹状に圧縮変形する。

【0111】

これにより、内側バレル片32bに突状部38を構成することができる。突状部38は、バレル底面31と内側バレル片32bとの境界部分において鋭角状に折り曲がって外側へ向けて突出する部分であり、バレル底面31と内側バレル片32bとの境界部分は、バレル境界溝34を形成することによって薄肉に形成しているため、変形し易く、該鋭角状に変形した境界部分を突状部38として構成することができる。

【0112】

また、第1圧着状態の圧着部301の上部の中間部分をプレスすることにより、バレル重合部分Dにおける外側バレル片32aの先端部分が内側側バレル片32bに対して跳ね上がるようにして離間し、該外側バレル片32aの先端部分に外側離間先端片37が構成される。

【0113】

なお、バレル片プレス型54は、図示しないが、第1圧着状態の圧着部301の長手方向Xにおいてバレル間圧着許容範囲30Aa、導体圧着許容範囲30Ab及び、被覆圧着許容範囲30Acのそれぞれに対応する箇所ごとに先端部の突出長さが異なるように形成してもよい。

【0114】

上述した端子圧着工程により、第1圧着状態の圧着部301は、第2圧着状態の圧着部302(図6(c))として構成することができる。

続いて行う外側バレル片折返し工程は、図6(c)に示すように、上方に配置した外側バレル片折返し型64とバレル底面保持型71とのプレスにより、第2圧着状態の圧着部302を完成状態の圧着部30(図6(d))として構成する工程である。

【0115】

外側バレル片折返し型55は、先端側のバレル底面保持型71との対向面に、第2圧着状態の圧着部302に嵌め込み可能に、該第2圧着状態の圧着部302の幅よりも僅かに大きな凹状部分56を有し、該凹状部分56の幅方向Yの両側部分に、下方へ向けて突状の突起部57が構成している。なお、凹状部分56の上面は、幅方向Yの中間部分が下方へ緩やかに突出した凸形状をしている。

【0116】

外側バレル片折返し工程では、図6(c)に示すように、バレル底面保持型71に対して外側バレル片折返し型55を降下させ、外側バレル片折返し型55の凹状部分56によって、第2圧着状態の圧着部302を覆うようにしてプレスする。

【0117】

これにより、幅方向Yの右側の突起部57が外側離間先端片37を内側バレル片32bの側へ近接するようプレスし、外側バレル片32aに、突状部38を巻き込むように折り返して締め付ける折返し締付部39を構成する。

【0118】

以上により、図6(d)及び、一部を拡大した図6(e)に示すように、第2圧着状態の圧着部302を倒位の三日月形状をした完成状態の圧着部30として構成することができる。

【0119】

また、上述した製造方法により、圧着許容部30Aにおけるバレル間圧着許容範囲30Aaにおいてバレル底面31とバレル片32とが圧着し、図2(a),(b)に示すように、バレル間圧着部30aを構成することができる。

このとき、図2(e)に示すように、前方バレル係合溝35aに前方バレル係合突部35b’が食い込み、互いに係合する。

【0120】

さらに、図2(a),(c)に示すように、圧着許容部30Aにおける導体圧着許容範囲30Abにおいて導体露出部201aに対して圧着許容部30Aが圧着し、導体圧着部30bを構成することができる。

このとき、導体係合溝33にアルミニウム芯線201が食い込み、導体露出部201aを係合する。

【0121】

さらにまた、圧着許容部30Aにおける被覆圧着許容範囲30Acにおいて絶縁被覆202の先端が圧着し、被覆圧着部30cを構成することができる。

このとき、図2(f)に示すように、外側バレル片32aと内側バレル片32bとのバレル重合部分Dにおいて、後方バレル係合溝36aに後方バレル係合突部36b’が食い込み、互いに係合する。

【0122】

以下では、他の実施形態における圧着接続構造体について説明する。

但し、以下で説明する構成のうち、上述した第1実施形態における圧着端子付電線1と同様の構成については、同一の符号を付して、その説明を省略する。

【0123】

(第2実施形態)

第2実施形態の圧着接続構造体1sは、図7(d)に示すような圧着部30sを備えている。

なお、図7(d)は、後述する図7(c)中のX5部拡大図であり、導体露出部201a及び、該導体露出部201aを圧着した第2実施形態の導体圧着部30sbの断面図である。

【0124】

圧着部30sは、上部において外側バレル片32aと内側バレル片32bとのバレル重合部分Dを、圧着部30sの半径方向の外側へ突出した形状で構成している。

【0125】

バレル重合部分Dにおける内側バレル片32bは、上方に突出し、先端部が下方へ反り返った形状で構成している。また、下方へ突出した内側バレル片32bの先端部は、突状部41として構成している。

【0126】

一方、バレル重合部分Dにおける外側バレル片32aは、先端へ進むに連れ、内側バレル片32bを外側から取り巻くように内側バレル片32bに沿って配置した後、内側バレル片32bの突状部41(先端部)を巻き込むように折り返した折返し締付部42を構成し、外側バレル片32aの先端部分が上方へ突出した形状で構成している。

【0127】

また、第2実施形態の圧着部30sのバレル底面31及び、バレル片32には、上述した導体係合溝33、前方バレル係合溝部35及び、後方バレル係合溝部36を形成しているが、バレル境界溝34を形成していない。

【0128】

第2実施形態の圧着接続構造体1sの製造方法の中でも特に、圧着部30sの製造方法を、図7(a),(b),(c)を用いて説明する。

なお、図7は、圧着接続構造体1sを製造する各工程を圧着部30sの断面により模式的に示した図である。図7(a)は後述する端子圧着工程の説明図を示し、図7(b)は後述する締め付け工程の説明図を示し、図7(c)は製造直後の圧着部30sの断面図を示す。

【0129】

圧着接続構造体1sは、端子圧着工程と締め付け工程とによって製造する。

端子圧着工程では、上方に配置したバレル圧着型61と、該バレル圧着型61に下側で対向するバレル底面保持型71とのプレスにより、圧着許容部30Aを第1圧着状態の圧着部301s(図7(a))として構成する工程である。

【0130】

バレル底面保持型71は、圧着許容部30Aのバレル底面31を嵌め込んだ状態で保持可能に凹状に構成している。

バレル圧着型61は、図7(a)に示すように、バレル底面保持型71との対向面に、凹状部62を形成し、該凹状部62の壁面は、上方へ向けて電線先端部200aにおける長手方向Xの各部分の外周形状に対応する曲率で形成した凹状の第1案内面62aと、該第1案内面62aの幅方向Yの中間部分において、バレル重合部分Dの幅を有して上方へ凹状の第2案内面62bとの連続形状で形成している。

【0131】

端子圧着工程では、まず、図7(a)に示すように、圧着許容部30Aの導体圧着許容範囲30Abに電線露出部201aを配置し、その状態で、バレル底面保持型71に対してバレル圧着型61を降下させると、圧着許容部30Aの長尺バレル片32Aaと短尺バレル片32Abとによって、バレル圧着型61の第1案内面62aに沿って徐々に変形し、電線先端部200a(導体露出部201a)を囲繞することができる。

【0132】

さらに、長尺バレル片32Aaと短尺バレル片32Abとの先端側部分は、第2案内面62bに沿って徐々に変形し、図7(b)に示すように、電線先端部200aの上部に、導体露出部201aの半径方向の外側、すなわち上方に突出したバレル重合部分Dを構成することができる。

【0133】

詳しくは、バレル重合部分Dにおいて内側バレル片32bの先端部は、上方に突出した突状部41として形成するとともに、外側バレル片32aの先端側には、突状部41を巻き込むように下方へ折り返した折返し部42aを構成することができる。

上述した端子圧着工程により、圧着許容部30Aは、第1圧着状態の圧着部301s(図7(b))として構成することができる。

圧着部301sは、バレル重合部分Dを、該バレル重合部分Dの基端部Da(付け根部分)から電線先端部200aの半径方向の外側へ突出した構成である。

【0134】

詳しくは、圧着部301sは、突状部41を電線先端部200aの半径方向の外側へ突出させて構成するとともに、折返し部42a(折返し締付部42a)を、突状部41を巻き込むようにして外側バレル片としての長尺バレル片32Aaを電線先端部200aの半径方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、長尺バレル片32Aaにおけるバレル重合部分Dに構成している。

【0135】

続いて行う締め付け工程は、図7(b)に示すように、上方に配置した外側バレル片折返し型64とバレル底面保持型71とのプレスにより、第1圧着状態の圧着部301sを完成状態の圧着部30sとして構成する工程である。

【0136】

外側バレル片折返し型64は、図7(b)に示すように、先端側のバレル底面保持型71との対向面に、第1圧着状態の圧着部301sに嵌め込み可能に第1圧着状態の圧着部301sの幅よりも大きな凹状部分65を有し、凹状部分65の壁面を、幅方向Yの一方側から他方側(図7(b)中の左側から右側)へ徐々に曲率が大きくなる第1案内面65aと、幅方向Yの他方側に略上下方向に沿った形状の第2案内面65bとで連続した形状で形成している。

【0137】

外側バレル片折返し工程では、図7(b)に示すように、バレル底面保持型71に対して外側バレル片折返し型64を降下させ、第1案内面65aに接触した折返し部42aを、第1案内面65aから第2案内面65bに沿って案内することで反転して折り返し、バレル重合部分Dにおける折返し部42aと突状部41との基部が一体に反転するように折り曲げる。これにより、突状部41を折返し部42aにより締め付けることができ、折返し部42aを折返し締付部42(図7(c))として構成することができる。

【0138】

以上により、図7(c)及び、図7(c)中のX5部を拡大した図7(d)に示すように、第1圧着状態の圧着部301sを完成圧着状態の圧着部30sとして構成することができる。

圧着部30sは、バレル重合部分Dを、該バレル重合部分Dの基端部Da(付け根部分)から電線先端部200aの半径方向の外側へ突出した構成である。

【0139】

詳しくは、圧着部30sは、バレル重合部分Dに、短尺バレル片32Abと長尺バレル片32Aaとを一体に電線先端部200aの半径方向の外側から内側へ折り返した折返し部42aを構成するとともに、突状部41を電線先端部200aの半径方向の内側へ突出させて構成している。圧着部30sは、折返し締付部42を、突状部41を巻き込むようにして長尺バレル片32Aaを電線先端部200aの半径方向の内側から外側へ折り返して締め付けた締付け形態とし、且つ、長尺バレル片32Aaにおける折返し部42aよりも該長尺バレル片32Aaが突出する突出方向d1の先端側に構成している。

【0140】

なお、上述した端子圧着工程により製造した第1圧着状態の圧着部301sは、折返し部42aを折返し締付部42として構成していないため、完成圧着状態の圧着部30sよりも、止水性は劣るものの、上述したように、折返し部42aは、突状部41を巻き込むように下方へ折り返した構成であるため、この構成によっても、該圧着部301sのバレル重合部分Dにおける止水性を確保することができる。そして、この第1圧着状態の圧着部301sは、締め付け工程を行わない分、容易に製造できるというメリットを有する。

【0141】

また、上述した圧着接続構造体1,1sには、上述した構成に限らず、他の付加的な構成を付加することができる。

例えば、図示しないが、圧着部30,30sにおける外側バレル片32aに熱処理部を形成してもよい。

【0142】

詳しくは、図6(c)に示すように、圧着接続構造体1の製造工程における外側バレル片折返し工程において外側バレル片折返し型55が降下して最下点に達した状態で、第1圧着状態の圧着部301をプレスしている最中、或いは、プレスが完了して外側バレル片折返し型55が上昇した直後に、圧着部30Abの内側バレル片32bに重合した状態の外側バレル片32aに対してYAGレーザーを照射するなどの加熱処理を施すことで該外側バレル片32aに熱処理部(焼鈍部)を形成することができる。

【0143】

上述した加熱処理を施すことにより、雌型圧着端子10の外側バレル片32aの靱性が改善し、長期間に亘って使用しても、外側バレル片32aは、内側バレル片32bに対して重なり合い、折返し締付部39により突状部38を巻き込むように折り返して締め付けた形状に保つことができる。

なお、熱処理部は、第1実施形態の圧着接続構造体1の外側バレル片32aに形成するに限らず、圧着部30の外側バレル片32a以外の部分に形成してもよい。

【0144】

また、熱処理部は、第2実施形態の圧着部30sの例えば、長尺バレル片32Aaの折返し締付部42や、第1圧着状態の圧着部301sの例えば、長尺バレル片32Aaの折返し部42aに対して形成してもよい。

【0145】

詳しくは、熱処理部を、第2実施形態の圧着部30sの例えば、長尺バレル片32Aaの折返し締付部42に形成する場合には、図7(b)に示したように、締め付け工程において外側バレル片折返し型64とバレル底面保持型71とのプレスを行う直前から最中にかけての少なくとも所定の間に、長尺バレル片32Aaにおける折返し締付部42となる部分に相当する部分を加熱する加熱処理工程を行うことで形成することができる。

【0146】

また、熱処理部を、第1圧着状態の圧着部301sの例えば、長尺バレル片32Aaの折返し部42aに形成する場合には、図7(a)に示したように、端子圧着工程においてバレル圧着型61とバレル底面保持型71とのプレスを行う直前から最中にかけての少なくとも所定の間に、長尺バレル片32Aaにおける折返し部42aとなる部分に相当する部分を加熱する加熱処理工程を行うことで形成することができる。

【0147】

上述した加熱処理を施すことにより、雌型圧着端子10の長尺バレル片32Aaの靱性が改善し、長期間に亘って使用しても、長尺バレル片32Aaは、短尺バレル片32Abに対して重なり合い、折返し部42aや折返し締付部42により突状部41を巻き込むように折り返して締め付けた形状に保つことができる。

【0148】

また、他の実施形態として、上述した圧着接続構造体1,1sにおける外側バレル片32aと内側バレル片32bとのバレル重合部分Dにシール層を形成してもよい。

例えば、圧着部30t,30stにシール層を形成した圧着接続構造体1t,1stの場合は、例えば、図8(a),(b),(c)に示すように、圧着部30t,30stに形成するシール層78,79は、長手方向Xの前後方向両端部に幅方向Yに沿って帯状に形成した幅方向シール層78(78a,78b)と、長尺バレル片32aの内面と短尺バレル片32bの外面における幅方向Yの端部に長手方向Xに沿って帯状に形成した長手方向シール層79(79a,79b)とで構成することができる。

また、シール層78,79は、適宜、ゴムや樹脂などのシール材で形成することができる。

【0149】

圧着接続構造体1t,1tsの圧着部30t,30stによれば、突状部38,41を折返し締付部39,42により、巻き込むように折り返して締め付けた圧着構造を構成したとき、重合部分Dにおいて、シール層78,79が外側バレル片32aと内側バレル片32bとの間に介在するため、圧着部30t,30stの止水性能をより一層、向上することができる。

【0150】

続いて、本実施形態の圧着接続構造体1,1s,1t,1stの止水効果を確認するための効果確認試験として行ったエアリーク試験、耐腐食試験の2つの試験について説明する。

それぞれの試験を行うにあたり、突状部38,41を折返し締付部39,42により締め付けた状態で圧着した圧着構造に応じて、或いは、バレル境界溝34や熱処理部の有無に応じて実施例1から8の圧着接続構造体を表1(a)に示すように、サンプルとして作成するとともに、これら実施例1から8に対応させて、これら実施例1から8の圧着接続構造体のバレル重合部分Dにシール層78,79を形成した構成の実施例1Aから8Aの圧着接続構造体を表1(b)に示すように、サンプルとして作成した。

【0151】

【表1】

さらに、比較例1,2は、実施例1から8の圧着接続構造体の比較例として作成した圧着接続構造体であり、表1(a),(b)に示すとおり、いずれもバレル境界溝34や熱処理部を有しない構造である。比較例1は、外側バレル片32aと内側バレル片32bとが重合した状態で圧着しただけの圧着構造であり、比較例2は、比較例1の圧着部のバレル重合部分Dにシール層78,79を形成した構成である。

【0152】

なお、シール層78,79は、雌型圧着端子の基材となる厚み0.2mmのリフロー錫めっき銅合金条(FAS680H材、古河電気工業(株)製)から端子の形状に応じた連鎖端子110を打ち抜いた後に、シール層として各種樹脂を塗布することで形成した。

【0153】

まず、エアリーク試験について説明する。

本試験は、以下に示す手順により圧着部からエア漏れの生じ易さを示すエアリーク特性を検証することで、電線先端部200aに対する圧着部の圧着(密着)具合いを検証し、圧着部の先端部分における止水性の検証を行う試験である。

【0154】

エアリーク試験では、上述した実施例及び、比較例のサンプルのそれぞれに対して図9に示すように、これら圧着接続構造体の先端部分を容器83に貯溜した水Wに浸すとともに、圧着接続構造体の先端部分と反対側の端部に、加圧空気供給装置84の側から延びるエアチューブ82を接続し、加圧空気供給装置84から所定の空気圧で30秒間、加圧空気を注入し、圧着部からの気泡の発生の有無を確認することでエア漏れが生じているか否かの検証を行った。

なお、加圧空気供給装置84は、レギュレータ84a及び、図示しないエアコンプレッサなどで構成している。

【0155】

エアリーク試験の結果は、エアチューブ82を接続し、加圧空気供給装置84から注入する空気の所定の空気圧が20KPaの設定でも漏れない場合には、「◎」(合格)とし、20KPaで漏れるが5KPaの設定の際に漏れない場合には、「○」(合格)とし、5KPaで漏れるが1KPaの設定の際に漏れない場合には「△」(不合格)とし、1KPaで漏れる場合には「×」(不合格)としてエアリーク特性の評価を行った。

【0156】

続いて耐腐食試験について説明する。

耐腐食試験では、上述した実施例及び、比較例の圧着部/アルミニウム芯線間ごとの抵抗値を初期抵抗として測定しておき、さらに、実施例及び、比較例に対して、後述する所定環境に曝露し、初期抵抗の測定と同様にして圧着部/アルミニウム芯線間ごとの抵抗値を測定し、同一サンプルの初期の抵抗値を差し引くことにより、曝露前後の圧着部/アルミニウム芯線間の抵抗上昇値を算出した。

なお、抵抗の測定に際しては、抵抗測定器(ACmΩHiTESTER3560、日置電機株式会社製)を用いて測定した。

【0157】

実施例及び、比較例を曝露する所定環境は、自動車用部品として使用する上で想定される環境の下でも十分に耐え得ることができる過酷な環境であり、塩水噴霧環境と温度変動環境とで構成している。

【0158】

塩水噴霧環境は、35℃の5重量%食塩水を所定圧力で24時間噴霧し続ける環境である。耐腐食試験では、このような塩水噴霧環境に晒すことで、導体露出部201aと圧着部との圧着部分においてリーク経路の有無を検出することができる。リーク経路があれば絶縁被覆202と電線導体203との間に塩水が浸入して絶縁被覆202中の電線導体203が腐食することになる。

【0159】

温度変動環境は、1時間の前半と後半とを30分ずつそれぞれ−40℃、120℃の温度設定に保つ1サイクルからなる温度サイクルを24サイクル繰り返す。このような温度変動環境は、導体露出部201aと圧着部との圧着部分には、アルミニウム導体と端子材料それぞれの熱膨張に基づく応力分布が生じ、変化を受け易くなるため、導体露出部201aと圧着部との間に隙間が生じ易くなる苛酷な環境であり、耐腐食試験では、このような温度変動環境に晒した各サンプルに対しての耐腐食性を確認する。

塩水噴霧を24時間、続いて温度サイクル試験を24時間(24サイクル)行い、これを1単位として、合計5単位を、連続してまわす試験を行う。

【0160】

なお、実施例及び、比較例は、それぞれのサンプルを10本ずつ作成しておき、耐腐食試験では、これらサンプル10本とも抵抗上昇値が1mΩ未満の場合には、「◎」(合格)とし、サンプル10本中1〜10本が3mΩ未満であり、その他が1mΩ未満の場合には、「○」(合格)とし、サンプル10本中、5本以上が10mΩ以上の場合には、「×」(不合格)とし、上述した「◎」、「○」、「×」以外の場合には、「△」(不合格)として耐腐食性の評価を行った。

【0161】

上述した各サンプルに対して行ったエアリーク試験及び、耐腐食試験の結果は、表1(a),(b)のとおりである。

【0162】

エアリーク試験の結果に着目すると、表1(a),(b)に示すように、比較例1,1Aの場合、「×」であり、いずれも不合格であった。

これに対して、表1(a),(b)に示すように、実施例1から8のエアリーク特性は、いずれも「○」であり、実施例1Aから8Aのエアリーク特性は、いずれも「◎」であり、全て合格であった。

【0163】

また、耐腐食試験の結果に着目すると、表1(a),(b)に示すように、比較例1の場合、耐腐食性は、「×」であり、比較例1Aの場合、「△」であり、いずれも不合格であった。

これに対して、表1(a),(b)に示すように、実施例1から8の耐腐食性は、「○」、或いは「◎」であり、実施例1Aから8Aの耐腐食性は、いずれも「◎」であり、全て合格であった。

【0164】

上述したエアリーク試験及び、耐腐食試験の結果より、内側バレル片32bと外側バレル片32aとを重合しただけの構成と比較して格段に優れた止水性能が得られることを確認できた。

【0165】

特に、実施例1から8に関する試験の結果より、圧着部と電線先端部200aとの圧着部分を、例えば、止水用の樹脂やゴムなどのシール材で封止せずとも、優れた止水性能を得ることができることを確認することができた。

【0166】

また、実施例1Aから8Aに関する試験の結果より、シール層78,79を適用することにより、止水性能は向上し、実施形態1、2の圧着構造とシール材とを組み合わせた構成とすることで特に優れた止水性能が得られることを確認できた。

【0167】

さらに、実施例4や実施例8のように、圧着部にバレル境界溝34及び、熱処理部を形成した圧着接続構造体の場合、シール層78,79を形成せずとも、耐腐食試験が「◎」となり、過酷な環境の下に曝露しても、折返し締付部39,42により、突状部38,41をしっかりと巻き込むように折り返して締め付けた状態に保つことができ、優れた止水性能を確保できることを確認できた。

【0168】

この発明の構成と、上述の実施形態との対応において、この発明のバレル片は、上述した実施形態の長尺バレル片32Aa、短尺バレル片32Ab、或いは、左バレル片32a,右バレル片32bに対応し、

以下同様に、

圧着端子は、雌型圧着端子10,10s,10t,10stに対応し、

請求項3に記載の圧着部における他の部分と比較して薄い肉厚で形成した構成は、バレル境界溝34に対応し、

係合部は、前方バレル係合溝35a及び、前方バレル係合突部35b’に対応し、

請求項12に記載の第3圧着状態の圧着部は、完成状態の圧着部30に対応し、

請求項9に記載のバレル重合部分Dを備えた圧着部、及び、請求項15に記載の第1圧着状態の圧着部は、第1圧着状態の圧着部301sに対応し、

請求項10に記載のバレル重合部分Dを備えた圧着部、及び、請求項17に記載の第2圧着状態の圧着部は、完成状態の圧着部30sに対応し、

請求項11に記載のバレル重合部分Dを備えた圧着部、及び、請求項18に記載の第2圧着状態の圧着部は、完成状態の圧着部30wに対応し、

接続構造体は、圧着接続構造体1,1s,1t,1st,1v,1wに対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、多くの実施の形態を得ることができる。

【0169】

例えば、図10(a),(b),(c)に示すように、圧着接続構造体1vに備えた雌型圧着端子10vは、バレル底面31に対して幅方向Yの各側に配置したバレル片32v(右側バレル片32vaと左側バレル片32vb)を同じ突出長さで形成し、圧着許容部30vAを幅方向の中央部分の縦断面視Uの字形状で形成することができる。

【0170】

上述した雌型圧着端子10vの圧着許容部30vAを圧着した圧着部30vの場合、バレル片32を長尺バレル片32Aaと短尺バレル片32Abとで構成した上述した圧着部10と比較して重合部分が少なくなるが、このような圧着部30vであっても、図10(c)に示すように、重合部分を確実に構成することができる。さらに、右側バレル片32vaに突状部38を構成することができるとともに、左側バレル片32vbに折返し締付部39を構成することができる。

【0171】

なお、図10(a)(b)は、縦断面視Uの字形状の圧着許容部30vAを備えた雌型圧着端子10vのそれぞれ外観図、背面図であり、図10(c)は、縦断面視Uの字形状の圧着許容部30vAを圧着した圧着部30v及び、導体露出部201aの断面図である。

【0172】

また、他の実施形態として、圧着接続構造体は、第2実施形態の圧着接続構造体1sの構成に限らず、図11(c)に示す圧着接続構造体1wのように、圧着部30wは、バレル重合部分Dにおいて、内側バレル片32bの突状部41(先端)が下方ではなく、導体露出部201aの半径方向に対して直交方向(接線方向)を向いた形状で形成することができる。

【0173】

詳しくは、圧着部30wは、バレル重合部分Dを、該バレル重合部分Dの基端部Da(付け根部分)から電線先端部200aの半径方向に対して直交方向の外側へ突出させて構成し、突状部41を導体露出部201aの半径方向に対して直交方向へ突出させて構成し、折返し締付部42を、突状部41を巻き込むようにして外側バレル片32aを前記直交方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、外側バレル片32aにおけるバレル重合D部分に構成した構成である。

【0174】

このような圧着部30wは、第2実施形態の圧着接続構造体1sを製造する際に、端子圧着工程で用いた外側バレル片折返し型64(図7(b))の凹状部分65の形状を適宜、変更した形状の型を用いることで製造することができる。

【0175】

例えば、図11(a)(b)に示すように、外側バレル片折返し型64wの凹状部分65wの深さを外側バレル片折返し型64の凹状部分65と比較して浅くし、該凹状部分65wの壁面を、底面を略水平とした案内面65waで形成し、端子圧着工程において、このような外側バレル片折返し型64wを用いることで、第1圧着状態の圧着部301を上述した形状の完成状態の圧着部30wとして構成することができる。

【0176】

なお、図11(a),(b)は、他の実施形態に係る圧着接続構造体1wの製造方法の一部の説明図を示し、図11(c)は、図11(b)中のX6部拡大図を示している。

【0177】

また、他の実施形態として、バレル境界溝34は、バレル片とバレル底面との境界部分が折り曲げ易い形状であれば、すなわち、他の部分と比較して薄肉であれば、上述した構成に限らず、様々な構成とすることができる。

【0178】

例えば、図12(a)に示すように、バレル境界溝34aは、圧着許容部30mAの外面が凹状となるよう形成してもよい。また、図12(b)に示すように、バレル境界溝34bは、圧着許容部30nAの外面がバレル片32とバレル底面31との境界部分から幅方向端部にかけての全体を薄肉になるよう形成してもよい。

【0179】

その他にも図示しないが、導体係合溝33、バレル境界溝34、前方バレル係合溝部35、後方バレル係合溝部36は、圧着時において周方向に沿った形状となるような形状に限らず、スパイラル状となる形状など、様々な形状で構成することができる。

【0180】

最後に、上述した圧着部30,301s,30s,30wについての特性の違いについて簡単に説明する。

圧着部30,301s,30s,30wのバレル片32,32同士が重合しているバレル重合部分Dは、環境負荷を与えた際のリーク経路となり得る。リーク性は、上述したエアリーク試験の封止可能圧力、及び、上述した耐腐食試験、すなわち、環境試験(塩水・温度サイクル)の暴露時間・回数により見極めることができる。

【0181】

リークを起こさない能力、すなわち、封止能力は、主に以下の(A),(B)に依存する。

(A)バレル片32,32同士が対面しているバレル重合部分Dにおける、圧着部30,301s,30s,30wの外界から中の電線導体203までの総距離が長いこと

(B)バレル重合部分Dにおいてバレル片32,32同士が対面する圧力が高いこと

これらの点を勘案すると、図7(c)の圧着部30sは、図7(b)の圧着部301sに対してバレル重合部分Dをさらに巻く処置をしたものであり、(A),(B)の観点でともに図7(b)の圧着部301sを上回る大きな効果を得ることができる。

【0182】

これに対して、図7(b)の圧着部301sは、図7(c)の圧着部30sと比較してバレル重合部分Dが、径方向の外側へ突出しない形状であるため、コネクタキャビティに確実に装着することができ、また、コネクタのサイズ、形状を拡大することなくコネクタに対して装着できるという効果を得ることができる。

【0183】

また、図11(c)の圧着部30wは、バレル重合部分Dの根元部分を折り込む処理を施したものであるため、図7(c)の圧着部30sと比較して(A)による効果が若干向上し、(B)による効果について格段に上回ることができる。

【0184】

さらに、図11(c)の圧着部30wは、図7(c)の圧着部30sと比較してバレル重合部分Dが、径方向の外側へ突出しない形状であるため、コネクタキャビティに確実に装着することができ、また、コネクタのサイズ、形状を拡大することなくコネクタに対して装着できるという効果も得ることができる。

これに対して、図7(c)の圧着部30sは、図11(c)の圧着部30wと比較して、少ない工程で簡易に製造することができるという効果を有する。

【0185】

また、図6(d)の圧着部30は、図7(b)の圧着部301sと比較して一回の折り返しにより、バレル重合部分Dを構成できる点で類似し、電線サイズが同一ならば,両者とも略同程度の(A)による効果を奏することができる。

但し、図6(d)の圧着部30は、図7(b)の圧着部301sと比較して少なくとも同等以上の(B)による効果を奏することができる。

【0186】

これに対して、図7(b)の圧着部301sは、図6(d)の圧着部30よりも幅小であるため、コネクタキャビティに確実に装着することができ、また、コネクタのサイズ、形状を拡大することなくコネクタに対して装着できるという効果を得ることができる。

【符号の説明】

【0187】

1,1s,1t,1st,1v,1w…圧着接続構造体

10,10s,10t,10st,10v…雌型圧着端子

30,30s,30t,30st,30v,30w…圧着部

30A,30vA,30mA,30nA…圧着許容部

31…バレル底面

32…バレル片

32Aa…長尺バレル片

32Ab…短尺バレル片

32a…外側バレル片

32b…内側バレル片

34,34a,34b…バレル境界溝

35…前方バレル係合溝部

35a…前方バレル係合溝

35b’…前方バレル係合突部

36…後方バレル係合溝部

36a…後方バレル係合溝

36b’…後方バレル係合突部

37…外側離間先端片

38A…バレル折り曲げ部分

38,41…突状部

39,42…折返し締付部

200…被覆電線

200a…電線先端部

203…電線導体

201a…導体露出部

202…絶縁被覆

51…バレル圧着型

71…バレル底面保持型

301,301s…第1圧着状態の圧着部

53…圧着案内面

53a…外側バレル片圧着案内面

53b…内側バレル片圧着案内面

54…バレル片プレス型

54a…バレル片プレス型の先端部

302…第2圧着状態の圧着部

55…外側バレル片折返し型

61…バレル圧着型

64,64w…外側バレル片折返し型

D…バレル重合部分

Da…バレル重合部分の基端部

w…露出長さ

X…長手方向

d1…長尺バレル片の突出方向

Xb…長手方向長さ

Y…幅方向

【技術分野】

【0001】

この発明は、例えば、自動車用ワイヤーハーネスの接続を担うコネクタ等に装着される圧着端子を用いた接続構造体及び、接続構造体の製造方法に関する。

【背景技術】

【0002】

近年の自動車では、様々な電装機器が装備されており、その電気回路はますます複雑化し、安定した電力供給が必要不可欠となっている。このようにさまざまな電装機器が装備された自動車は、被覆電線を束ねたワイヤーハーネスを配索しており、ワイヤーハーネス同士をコネクタで接続し、電気回路を構成している。

これらのコネクタには、被覆電線を圧着部で圧着接続した圧着端子が内部に装着されており、雄型コネクタと、雌型コネクタとを嵌合させる構成である。

【0003】

このような電気接続によって構成される電気回路において、コネクタ内部に装着した圧着端子と被覆電線との圧着部分から水分が浸入すると、被覆電線を構成する電線導体の表面が腐食し、導電性が低下するといった問題があった。

【0004】

このような問題は、圧着部における被覆電線の絶縁被覆の先端部分を圧着するインシュレーションバレルと、絶縁被覆より先端側で露出する電線導体の露出部分を圧着するワイヤバレルとの間に隙間があり、絶縁被覆の先端部分が露出しているため生じると考えられる。

【0005】

そこで、絶縁被覆の先端から電線導体の先端までを一体的に囲繞するために、ワイヤバレルとインシュレーションバレルとを一体化したバレルを備えた圧着端子を用いることにより、水分の侵入を防止できると考えられる。しかし、昨今の複雑化した電気回路ではより安定した導電性を確保する必要があり、上記圧着端子では十分ではなかった。

【0006】

また、自動車からの二酸化炭素排出量の低減が求められている現在において、ガソリン自動車に比べてワイヤーハーネスが多用される電気自動車やハイブリット自動車が増加しているような状況の中、ガソリン自動車を含め、すべての自動車において、車両の軽量化は燃費向上に大きな影響を与えるため、ワイヤーハーネスやバッテリーケーブル等に、銅(あるいは銅合金)だけでなくアルミニウム(あるいはアルミニウム合金)製の電線を適用し軽量化を図っている。

【0007】

このような、アルミニウムやアルミニウム合金で構成するアルミニウム電線を銅や銅合金で構成する圧着端子に圧着接続した場合、両者の接触部分に結露や海水等の水分が介在すると電気化学的反応が生じ、端子材料の錫めっき、金めっき、銅合金等の貴な金属種により、卑な金属であるアルミニウムやアルミニウム合金が腐食する現象、すなわち異種金属腐食(以下において電食という)が生じるという問題がある。

【0008】

この電食により、圧着端子の圧着部で圧着したアルミニウム電線が腐食、溶解、消失し、やがては電気抵抗が上昇し、その結果、十分な導電機能を果たせなくなるおそれがあるため、このようなアルミニウム電線を用いる場合はより確実に水分の浸入を防止する必要性が求められている。

【0009】

圧着端子を用いた接続構造体の止水性能向上のために様々な文献が提案されている。例えば、下記特許文献1,2もその1つである。

特許文献1では、止水性能向上のために圧着時にシール材としてエポキシ塗料を塗布することについても記載されている。また、特許文献2では、被覆電線に圧着端子を圧着した際に、圧着端子のバレル片と被覆電線の導体との接触部分に、水分が浸入する隙間が生じないように接触状態を保つ接触層を設けることが記載されている。

【0010】

しかし、特許文献1に記載のエポキシ塗料、特許文献2に記載の接触層に用いる樹脂は、有機材料であるため、金属材料と比較して強度が低く耐熱性に劣る。

【0011】

例えば、接続構造体を自動車用ワイヤーハーネスの接続用などの自動車用部品として適用した場合、10〜20年という長期に亘る使用期間において、高温な環境に晒される時間が長くなると、初期段階では止水性能を満足していたものが、一般に金属材料からなる接続構造体と塗料の界面、或いは、接続構造体と接触層との界面に隙間が生じてしまい、止水性能を確保することができないおそれがある。

【0012】

さらに、接続構造体を自動車用部品として適用する場合において、高温な環境に晒される時間が長くなると、上述した樹脂やその他にもシール部材として一般に用いられるゴム等は変質し易く、本来求められる止水性能が低下してしまうおそれがある。

【0013】

このように、止水性能が低下すると、導体と該導体を被覆する絶縁被覆との間に水分が染み渡り、導体が腐食劣化し、導体と圧着端子との接触抵抗が上昇して導電性を確保することができなくなるという課題が生じる。

【0014】

一方で、接続構造体において、圧着端子のバレル部を電線先端部に圧着し、シール材を配置しない構成の場合、たとえ、バレル部の幅方向の両側に有するバレル片同士を互いに重ね合わせた状態で圧着したとしてもバレル片同士の隙間を通じた水の浸入を阻止することができず、止水性能を確保することができなかった。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開昭56−13685号公報

【特許文献2】特開2010−205583号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこでこの発明は、圧着部における圧着だけで、圧着部における確実な止水性を確保することができる接続構造体及び、接続構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、電線導体を絶縁被覆で被覆し、先端側の前記絶縁被覆を剥がして露出させた導体露出部を有する電線先端部を備えた被覆電線と、前記電線先端部のうち少なくとも前記導体露出部を圧着する圧着許容部を構成するバレル片とバレル底面を備えた圧着端子とで構成した接続構造体であって、前記バレル片を、前記バレル底面の幅方向の両側に配置し、前記バレル片を、前記導体露出部分の長さより長手方向の長さを長く形成するとともに、前記導体露出部から前記絶縁被覆の先端までを連続して一体的に囲繞するように、長手方向に連続して形成し、前記圧着許容部を圧着状態とした圧着部に、少なくとも前記一対のバレル片の一部が互いに重ね合わされたバレル重合部分を形成し、前記バレル重合部分のうち、外側に位置するバレル片を外側バレル片に設定するとともに、前記外側バレル片の内側に位置するバレル片を内側バレル片に設定し、前記バレル重合部分における前記内側バレル片の少なくとも一部分に、前記内側バレル片の他の部分と比較して突状である突状部を構成するとともに、前記バレル重合部分における前記外側バレル片の少なくとも一部分に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を構成することを特徴とする。

【0018】

ここで、上述の前記突状部を巻き込むように折り返すとは、前記バレル重合部分において前記折返し締付部が前記突状部の突形状に沿って折り返した形状を示し、換言すると、前記突状部の外側で該突状部を包囲するように該突状部の突形状に沿って鋭角状に折り曲げた形状を示す。

【0019】

前記バレル重合部分とは、前記圧着許容部における前記一対のバレル片同士が重合する重合部分に限らず、前記圧着許容部における前記バレル片と前記バレル底面とが重合する重合部分をも含む。

【0020】

前記内側バレル片の他の部分とは、前記バレル重合部分における前記内側バレル片の前記一部分を除いた部分の略全体の部分を示し、前記折返し締付部により巻き込むように折り返して締め付ける上で不適切な例えば、平坦部分、鈍角状の屈曲部分を示す。

【0021】

本発明の接続構造体は、前記突状部を巻き込むように折り返して締め付けた構成の折返し締付部を外側バレル片に構成することにより、前記バレル重合部分における前記突状部と前記折返し締付部とを構成した部分において、前記外側バレル片と前記内側バレル片との間に隙間が生じることなく、互いに密着した状態を保つことができる。

【0022】

よって、内側バレル片と外側バレル片とを重合しただけの構成と比較して格段に優れた止水性能を得ることができる。したがって、前記圧着部と前記電線先端部との圧着部分を、例えば、止水用の樹脂やゴムなどのシール材で封止せずとも、十分に優れた止水性能を得ることができる。

【0023】

詳しくは、接続構造体を高温多湿、或いは気温や湿度変化が激しい厳しい環境に長期間に亘って晒した場合、シール材として一般に用いられる樹脂やゴムなどが変質し、本来、求められる止水機能が劣化してしまうおそれがある。

これに対して本発明の接続構造体は、前記圧着部と前記電線先端部との圧着部分をシール材で封止せずとも長期間に亘って十分に優れた止水性能を確保することができる。

【0024】

また、一般に、シール材は、樹脂材料等で形成するとともに、前記圧着部と前記電線先端部との圧着部分は、金属材料で形成しているため、該圧着部分をシール材で封止した構成の場合、該圧着部分は、シール材に対して異種材料であることにより剥離し易く、これらシール材と樹脂材料と界面の隙間を通じて水分が浸入し易くなる。

【0025】

これに対して本発明の接続構造体は、前記突状部と前記折返し締付部を同じ圧着部の一部分として構成し、前記突状部を前記折返し締付部によって締め付けた状態で構成することによって、圧着部分をシール材で封止せずとも十分に優れた止水性能を確保できるため、前記圧着部と前記電線先端部との圧着部分をシール材で封止した構成の場合のように、圧着部分からシール材が剥離して、互いの界面から水が浸入するといった事態が生じることがなく、十分に優れた止水性能を安定して確保することができる。

【0026】

さらにまた、本発明の接続構造体は、シール材で封止するなどの止水処理を施す必要がないため、製造工程の効率化を図ることができる。

詳しくは、接続構造体における圧着部と電線先端部との圧着部分に、塗料や接触層を備えるなどの止水処理を施した場合、接続構造体の製造工程が増えるため、製造効率が悪く、塗料や樹脂などのシール材が必要となるため、材料コストや材料の管理コストが嵩むといいう課題が生じる。

【0027】

これに対して、本発明の接続構造体は、前記圧着部と前記電線先端部との圧着部分をシール材で封止した構成の場合のように、前記圧着部と前記電線先端部との圧着部分を、シール材で封止するなどの止水処理を別途、施す必要がないため、製造工程の簡素化、効率化を図ることができるとともに、シール材が不要になるため、材料コストや管理コストの削減を図ることができる。

【0028】

加えて、本発明の接続構造体は、前記圧着部と前記電線先端部との間にシール材が介在しないため、前記圧着部と前記電線先端部との優れた導通性能を確保することができる。

詳しくは、一般に樹脂やゴムは絶縁性であるものが殆どであり、樹脂の中には、導電性樹脂も存在するが、たとえ導電性樹脂であっても圧着端子の構成材料として一般に用いられることが多い上述した銅や錫などに比べると極めて導電性が低い材料である。

【0029】

そのような導電性の低い材料、或いは絶縁材料からなるシール材を、導通を確保する必要がある圧着部と電線先端部との圧着部分の近傍に配置する際に、意に反して配置位置のずれや圧着条件が変化するなどした場合、シール材が電線導体と圧着端子の間に介在した状態で圧着するおそれが生じ、電線導体と圧着端子の間にシール材が介在すれば、導通性能に支障を来たすおそれがある。

【0030】

これに対して、本発明の接続構造体は、圧着部分をシール材で封止せずとも十分に優れた止水性能を確保できるため、前記圧着部と前記電線先端部との圧着部分をシール材で封止する場合におけるシール材による不測の介在のおそれがなく、前記圧着部と前記電線先端部との優れた導通性能を安定して確保することができる。

【0031】

この発明の態様として、前記圧着部のうち、少なくとも前記折返し締付部を、前記圧着部における他の部分と比較して薄い肉厚で形成することができる。

上述した構成により、前記圧着部のうち、前記薄い肉厚で形成した部分は、他の部分と比較して折り返し易くなるため、前記圧着部によって、少なくとも前記導体露出部を圧着する際に、該薄い肉厚で形成した部分を折り返すことができる。

【0032】

従って、薄い肉厚で形成した部分に、折返し締付部を確実に構成することができる。

しかも、薄い肉厚で形成した部分を折り返すことで、該薄い肉厚で形成した部分の復元力を前記圧着部における他の部分と比較して小さく抑えることができるため、該薄い肉厚で形成した部分を折り返した状態に保つことができる。よって、折り返したバレル片がその復元力によって不測に復元すること(スプリングバック)を防止することができ、折返し締付部を、しっかりと前記突状部を巻き込むように折り返して締め付けた形状を保つことができる。

【0033】

またこの発明の態様として、前記外側バレル片を前記内側バレル片よりも突出方向に長く形成することができる。

上述した構成により、前記内側バレル片を前記外側バレル片により覆った状態で互いにしっかりと重ね合せることができるとともに、前記バレル重合部分において前記外側バレル片に構成される前記折返し締付部によって、前記内側バレル片に構成される前記突状部をしっかりと巻き込むように折り返して締め付けた形状に構成することができる。

【0034】

またこの発明の態様として、前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成することができる。

上述したように、前記突状部を前記折返し締付部よってしっかりと巻き込むように折り返して締め付けることができるため、前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成した形状の圧着端子を備えた接続構造であっても、圧着部の止水性を高めることができる。

【0035】

そして、このような背面視U字形状の圧着端子は、一般に広く普及しているため、このような背面視U字形状の圧着端子を用いることで、特殊な形状の圧着端子を用いずとも、優れた止水性を備えた汎用性の高い接続構造体を構成することができる。

【0036】

なお、上述した前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成した構成には、前記一対のバレル片をいずれも長尺とし、幅方向の両側のバレル片の双方を前記長尺状バレルとして形成した構成も含むものとする。

【0037】

またこの発明の態様として、圧着状態における前記バレル片と前記バレル底面との対向部分に、互いを係合する係合部を形成することができる。

上述した構成により、前記バレル片と前記バレル底面との対向部分において、前記バレル片と前記バレル底面とを互いに係合させることができるため、前記バレル片と前記バレル底面とを、互いの間に隙間が生じることがなく強固な圧着状態に保つことができ、より優れた止水性能を長期に亘って確保することができる。

【0038】

前記係合部は、前記圧着許容部を圧着状態としたとき、前記バレル片と前記バレル底面との対向部分が互いに係合可能な構成であれば特に限定せず、例えば、圧着状態における前記バレル片と前記バレル底面との対向部分のうち、一方の側に形成した凹状及び/又は凸状部と、これら凹状部及び/又は凸状部と係合可能に他方の側に形成した凸状部及び/又は凹状部とで構成することができる。

【0039】

またこの発明の態様として、前記バレル部における前記バレル重合部分の少なくとも一部に、シール層を形成することができる。

このように、圧着部の少なくとも一部にシール層を形成することで、更なる止水性向上を図ることができる。

詳しくは、上述したように、シール材を用いることによる材料コストの増加や製造効率の低減、あるいはシール材が電線導体と圧着端子の間に介在しないように留意する必要はあるものの、前記突状部を巻き込むように折り返して締め付けた構成の折返し締付部を外側バレル片に構成することにより、前記外側バレル片と前記内側バレル片との間に隙間が生じることなく、互いに密着した状態を保つことができるため、シール層を構成するシール材が使用環境にさらされて劣化することがなく、向上された止水性を長期に亘って安定して維持することができる。

【0040】

加えて、折返し締付部により前記突状部を巻き込むように折り返して締め付けたとき、前記突状部と前記折返し締付部との間にもシール層が介在することになるため、該シール層によって、これら前記突状部と前記折返し締付部との間に隙間が生じない状態とすることができるため、より優れた止水性能を得ることができる。

【0041】

前記シール層は、例えば、前記圧着許容部において、該圧着許容部を圧着したとき前記バレル重合部分となる部分に、予めシール材を塗布するなどして形成することができる。

なお、前記シーズ層を形成するために用いるシール材としては、例えば、樹脂やゴムを用いることができる。

【0042】

またこの発明の態様として、前記圧着許容部における前記バレル底面の幅方向の端部から前記バレル片の基部にかけての少なくとも一部分に、前記バレル片を前記バレル底面側へ折り曲げるバレル折り曲げ部分を長手方向に沿って構成し、前記突状部を、前記バレル折り曲げ部分に構成することができる。

【0043】

上述した構成により、前記内側バレル片の略全体が前記外側バレル片と重なり合うため、これら外側バレル片と内側バレル片との重合部分をより広範囲で確保することができ、優れた止水性能を得ることができる。

【0044】

さらに、上述した構成により、前記接続構造体は、前記バレル重合部分における前記バレル折曲げ部分に、前記突状部を構成するとともに、前記折返し締付部を、前記突状部を巻き込むように折り返して締め付けた構成とすることができる。

【0045】

このため、前記バレル重合部分における、前記外側バレル片と前記内側バレル片との間を通じて圧着状態の圧着部の外側から内側へ水分が浸入することを、前記バレル折曲げ部分においてより確実に防ぐことができるとともに、前記バレル折曲げ部分において前記突状部を前記折返し締付部で締め付けることができる。

従って、前記バレル重合部分の長さを十分に確保することができ、優れた止水性能を得ることができる。

【0046】

ここで、上述した前記圧着許容部における前記バレル底面の幅方向の端部から前記バレル片の基部にかけての少なくとも一部分とは、前記バレル底面と前記バレル片との境界部分、及び、該境界部分に対して幅方向の両側部分を含む概念である。

【0047】

またこの発明の態様として、前記突状部を、前記内側バレル片の先端部に構成することができる。

上述した構成により、前記バレル重合部分における前記内側バレル片の先端部を、前記突状部として構成するとともに、前記折返し締付部を、前記内側バレル片の先端部を巻き込むように折り返して締め付けた構成の接続構造体とすることができる。

【0048】

よって、前記内側バレル片の先端部を、前記外側バレル片の前記折返し締付部で締め付けることができるため、外側バレル片と内側バレル片との間を通じて圧着状態の圧着部の外側から内側へ水分が浸入することを、前記内側バレル片の先端部においてより確実に防ぐことができ、さらに優れた止水性能を得ることができる。

【0049】

前記内側バレル片の先端部は、前記圧着部により圧着する前記電線先端部の半径方向の外側へ突出する形状のものに限らず、前記電線先端部の半径方向の内側に突出する形状のものや、半径方向に直交する直交方向へ突出する形状のものを含むものとし、前記内側バレル片の先端部の突出方向は特に限定しない。

【0050】

またこの発明の態様として、前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、前記突状部を前記電線先端部の半径方向の外側へ突出させて構成し、前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成することができる。

【0051】

またこの発明の態様として、前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、前記バレル重合部分に、前記内側バレル片と前記外側バレル片とを一体に前記電線先端部の半径方向の外側から内側へ折り返した折返し部を構成し、前記突状部を前記電線先端部の半径方向の内側へ突出させて構成し、前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の内側から外側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記折返し部よりも該外側バレル片が突出する突出方向の先端側に構成することができる。

【0052】

またこの発明の態様として、前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向に対して直交方向の外側へ突出させて構成し、前記突状部を前記直交方向へ突出させて構成し、前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記直交方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成することができる。

【0053】

またこの発明は、上述した接続構造体の製造方法であって、バレル圧着型と、該バレル圧着型に対向し、前記バレル底面を保持するバレル底面保持型とのプレスにより、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた第1圧着状態の圧着部を構成する端子圧着工程と、先端部の幅が前記第1圧着状態の圧着部よりも幅狭に構成したバレル片プレス型と、該バレル片プレス型に対向する前記バレル底面保持型とのプレスにより、前記第1圧着状態の圧着部の幅方向の中間部を前記バレル底面保持型側へ圧縮し、前記内側バレル片に前記突状部を形成する第2圧着状態の圧着部を構成する圧縮プレス工程と、外側バレル片折返し型と、該外側バレル片折返し型に対向する前記バレル底面保持型とのプレスにより、前記圧縮プレス工程によって前記内側バレル片から離間した外側バレル片における外側離間先端片を前記内側プレス片の側へ近接する方向へ案内し、前記外側バレル片に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を形成して前記第3圧着状態の圧着部を構成する外側バレル片折返し工程とを行うことを特徴とする。

【0054】

上述した構成により、前記バレル重合部分における前記内側バレル片のバレル折り曲げ部分に、前記突状部を構成するとともに、前記折返し締付部を、前記突状部を巻き込むように折り返して締め付けた構成の接続構造体を確実に構成することができる。

【0055】

詳しくは、前記圧縮プレス工程により、前記内側バレル片に前記突状部を構成し、その後、外側バレル片折返し工程により、前記外側バレル片に、折返し締付部を構成することができる。このように、前記突状部と前記折返し締付部とを工程ごとに段階的に構成することができるため、優れた止水性能を有する接続構造体を確実に製造することができる。

なお、上述したバレル底面保持型は、前記端子圧着工程、前記圧縮プレス工程、前記外側バレル片折返し工程の工程ごとに異なるものであっても、共通のものであってもよい。

【0056】

この発明の態様として、前記バレル圧着型における前記バレル片を圧着する圧着部分の幅方向の各側に、前記電線先端部を囲繞するように前記バレル片の圧着を案内する圧着案内面を形成し、幅方向の一方の前記圧着案内面を、幅方向の一方の側の前記バレル片が前記外側バレル片となるよう案内する外側バレル片圧着案内面に設定するとともに、幅方向の他方の前記圧着案内面を、幅方向の他方の側の前記バレル片が前記内側バレル片となるよう案内する内側バレル片圧着案内面に設定し、前記外側バレル片圧着案内面を、前記内側バレル片圧着案内面よりも曲率が小さくなる弧状に形成することができる。

上述の曲率が小さくなる弧状は、曲げ半径が大きく、緩やかな曲面で構成する弧状であることを示している。

【0057】

前記端子圧着工程において、バレル圧着型とバレル底面保持型とのプレスを行う際に、上述した構成の前記バレル圧着型を用いることにより、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた状態の圧着部、すなわち第1圧着状態の圧着部を確実、且つ、容易に構成することができる。

【0058】

そして、上述した構成の前記バレル圧着型を用いることにより、圧着端子が例えば、外側バレル片と内側バレル片とが同じ突出長さの圧着端子、換言すると、長手方向に直交する直交断面がU字型をした圧着部を備えた圧着端子であっても、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた第1圧着状態の圧着部を確実、且つ、容易に構成することができる。

【0059】

またこの発明の態様として、前記外側バレル片折返し工程において前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、前記外側バレル片における前記外側離間先端片の基端部を加熱する加熱処理工程を行うことができる。

【0060】

ここで、前記外側離間先端片の基端部は、前記外側バレル片折返し工程により前記折返し締付部として構成することができるため、上述したように、該前記外側離間先端片の基端部を加熱処理工程で加熱することにより、前記外側離間先端片の基端部、すなわち、折返し締付部に熱処理部としての熱処理部(焼鈍部)を形成することができる。

【0061】

これにより、前記突状部を巻き込むように折り返して締め付けた状態に屈曲した折返し締付部が前記外側バレル片の復元力により屈曲前の状態に復元していく、いわゆるスプリングバックを防ぐことができる。

【0062】

従って、突状部を折返し締付部により長期に亘って優れた締め付け状態に保つことができ、優れた止水性能を確保することができる。

【0063】

ここで、上述した少なくとも所定の間とは、前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前、最中、或いは、直前から最中にかけての間の時期を含む。

【0064】

またこの発明は、上述した接続構造体の製造方法であって、バレル圧着型と、該バレル圧着型に対向し、バレル底面を保持するバレル底面保持型とのプレスにより、前記内側バレル片と前記外側バレル片とによって前記電線先端部を囲繞した状態で前記内側バレル片の先端部を前記電線先端部の半径方向の外側へ突出させて前記突状部として形成するとともに、前記突状部を前記外側バレル片により巻き込むようにして該外側バレル片を折り返した折返し部を形成して第1圧着状態の圧着部を構成する端子圧着工程を行うことを特徴とする。

【0065】

この発明の態様として、前記端子圧着工程において前記バレル圧着型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、前記外側バレル片における前記折返し部を加熱する加熱処理工程を行うことができる。

【0066】

上述した構成により、突状部を折返し締付部により長期に亘って優れた締め付けた状態に保つことができ、優れた止水性能を確保することができる。

【0067】

この発明の態様として、前記端子圧着工程の後に、外側バレル片折返し型と、該外側バレル片折返し型に対向するバレル底面保持型とのプレスにより、前記突状部が前記電線先端部の半径方向の内側へ突出するよう前記折返し部と前記突出部の基部を一体に折り返して、前記折返し部を折返し締付部として形成するとともに、前記突出部を前記折返し締付部により締め付けた第2圧着状態の圧着部を構成する締め付け工程を行うことができる。

【0068】

またこの発明の態様として、前記端子圧着工程の後に、外側バレル片折返し型と、該外側バレル片折返し型に対向するバレル底面保持型とのプレスにより、前記突状部が前記電線先端部の半径方向に対して直交方向に突出するよう前記折返し部と前記突出部の基部を一体に折り曲げて、前記折返し部を折返し締付部として形成するとともに、前記突出部を前記折返し締付部により締め付けた第2圧着状態の圧着部を構成する締め付け工程を行うことができる。

【0069】

上述した構成により、前記バレル重合部分における前記内側バレル片の先端部に、前記突状部を構成するとともに、前記折返し締付部を、前記内側バレル片の先端部を巻き込むように折り返して締め付けた構成の接続構造体を確実に構成することができる。

【0070】

詳しくは、前記端子圧着工程において、前記外側バレル片に折返し部を構成し、続いて行う締め付け工程において、前記折返し部を折返し締付部として構成することができるため、前記突出部を折返し締付部によって、巻き込むように折り返してしっかりと締め付けることができ、優れた止水性能を有する接続構造体を確実に製造することができる。

【0071】

なお、上述したバレル底面保持型は、前記端子圧着工程、締め付け工程ごとに異なるものであっても、共通のものであってもよい。

【0072】

前記接続構造体の製造方法に用いるバレル底面保持型と、上述の外側バレル片折返し工程を有する接続構造体の製造方法に用いるバレル底面保持型とは、同じものであっても異なるものであってもよい。

【0073】

この発明の態様として、前記締め付け工程において前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、前記外側バレル片における前記折返し部、及び、前記折返し締付部のうち少なくともいずれかの部分を加熱する加熱処理工程を行うことができる。

【0074】

上述した構成により、前記突状部を前記折返し部、又は、前記折返し締付部により長期に亘って優れた締め付けた状態に保つことができ、優れた止水性能を確保することができる。

【発明の効果】

【0075】

この発明によれば、圧着部における圧着だけで、圧着部における確実な止水性を確保することができる接続構造体及び、接続構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0076】

【図1】第1実施形態の圧着接続構造体の外観図。

【図2】第1実施形態の圧着接続構造体の構成説明図。

【図3】雌型圧着端子及び、被覆電線の構成説明図。

【図4】第1実施形態の雌型圧着端子の構成説明図。

【図5】第1実施形態の雌型圧着端子の構成説明図。

【図6】第1実施形態の圧着接続構造体の製造方法の説明図。

【図7】第2実施形態の圧着接続構造体の製造方法の説明図。

【図8】他の実施形態の圧着接続構造体の構成説明図。

【図9】エアリーク試験に用いる装置の構成説明図。

【図10】他の実施形態の圧着接続構造体の構成説明図。

【図11】他の実施形態の圧着接続構造体の構成説明図。

【図12】他の実施形態の圧着接続構造体の構成説明図。

【発明を実施するための形態】

【0077】

この発明の一実施形態を以下図面とともに説明する。

本実施形態の圧着接続構造体1は、電線導体203を絶縁被覆202で被覆し、先端側の絶縁被覆202を剥がして露出させた導体露出部201aを有する電線先端部200aを備えた被覆電線200と、該被覆電線200に対する圧着を許容する圧着許容部30Aを構成するバレル片32とバレル底面31を備えた雌型圧着端子10とで構成し、電線先端部200aのうち、少なくとも導体露出部201aを圧着許容部30Aで圧着することにより一体に構成している。

【0078】

雌型圧着端子10は、バレル片32を、バレル底面31の幅方向Yの両側に一対備え、バレル片32を、導体露出部201aの長さより長手方向Xの長さを長く形成するとともに、導体露出部201aから絶縁被覆202の先端の被覆先端202aまでを連続して一体的に囲繞するように、長手方向Xに連続して形成している。

圧着許容部30Aを圧着した圧着部30に、少なくとも一対のバレル片32の一部が互いに重ね合わされたバレル重合部分Dを形成している。

【0079】

ここで、バレル重合部分Dのうち、外側に位置するバレル片32を外側バレル片32aに設定するとともに、外側バレル片32aの内側に位置するバレル片32を内側バレル片32bに設定している。

【0080】

また、バレル重合部分Dにおける内側バレル片32bの少なくとも一部分に、内側バレル片32bの他の部分と比較して突状である突状部38を構成するとともに、バレル重合部分Dにおける外側バレル片32aの少なくとも一部分に、突状部38を巻き込むように折り返して締め付ける折返し締付部39を構成している。

【0081】

以下において、上述した圧着接続構造体1及び、雌型圧着端子10について図1乃至図5を用いて詳述する。

図1(a)は圧着接続構造体1の斜視図を示し、図1(b)は後述する第1圧着状態の圧着部301を構成した圧着接続構造体の斜視図を示している。図2(a)は圧着接続構造体1の幅方向Y中央における縦断面図を示し、図2(b)は図2(a)中のA−A線端面部を示し、図2(c)は図2(a)中のB−B線端面部を示し、図2(d)は図2(a)中のC−C線端面部を示している。図2(e)は図2(a)中のX1部分拡大図を示し、図2(f)は図2(a)中のX2部分拡大図を示している。図3は、雌型圧着端子10及び、被覆電線200の先端側部分の外観図である。図4(a)は雌型圧着端子10の右側面図を示し、図4(b)は雌型圧着端子10の幅方向Y中央における縦断面図を示し、図4(c)は雌型圧着端子10の背面図を示している。

【0082】

図5(a)は雌型圧着端子10の展開図を示し、図5(b)は図5(a)中のX3部拡大図を示し、図5(c)は図5(b)中のA−B−C−D線端面図を示し、図5(d)は図5(b)中のE−E線端面図を示し、図5(e)は図5(b)中のF−F線端面図を示し、図5(f)は図5(b)中のG−H−I−J線端面図を示している。

【0083】

本実施形態の圧着接続構造体1は、被覆電線200の先端に対して雌型圧着端子10を圧着部30で圧着接続した構成であり、被覆電線200と雌型圧着端子10との圧着部分には、電線先端部200a、すなわち、導体露出部201a及び、被覆先端202aに対して圧着許容部30Aを圧着した圧着部30を構成している(図1(a))。

【0084】

圧着部30は、X方向の前方(先端側)から後端側へ順に、バレル間圧着部30a、導体圧着部30b、被覆圧着部30cを構成している。

バレル間圧着部30aは、後述するが、図2及び図3に示すように、圧着許容部30Aにおけるバレル間圧着許容範囲30Aaにおいてバレル底面31とバレル片32とを圧着した圧着部分であり、導体圧着部30bは、圧着許容部30Aの導体圧着許容範囲30Abを導体露出部201aに圧着した圧着部分であり、被覆圧着部30cは、圧着許容部30Aの被覆圧着許容範囲30Acを絶縁被覆202に圧着した圧着部分である。

【0085】

圧着部30で圧着して雌型圧着端子10と接続する被覆電線200は、アルミニウム素線を束ねた複数本のアルミニウム芯線201を、絶縁樹脂で構成する絶縁被覆202で被覆して構成している。被覆電線200の先端側には、該先端側の絶縁被覆202を剥がして電線導体203を露出させた導体露出部201aを有する電線先端部200aを構成している。

【0086】

また、雌型圧着端子10は、長手方向Xの先端側である前方から後方に向かって、図示省略する雄型コネクタにおける挿入タブの挿入を許容するコネクタボックス部20と、コネクタボックス部20の後方で、所定の長さのトランジション部20aを介して配置された圧着許容部30Aとを一体に構成している。なお、長手方向Xとは、コネクタボックス部20で圧着して接続する被覆電線200の長手方向Xと一致する方向である。

雌型圧着端子10は、表面が錫メッキ(Snメッキ)された黄銅等の銅合金条に、打ち抜き加工及び、折曲加工を施して立体構成したオープンバレル型端子である。

【0087】

コネクタボックス部20は、倒位の中空四角柱体で構成され、内部に、長手方向Xの後方に向かって折り曲げられ、挿入される雄型コネクタの挿入タブ(図示省略)に接触するディンプル21aを有する弾性接触片21を備えている。

中空四角柱体であるコネクタボックス部20の天井部22(22a,22b)は、側面部分23(23a,23b)に対して幅方向Yの外側に延長する延長部分を重なるように折り曲げて構成している。

【0088】

圧着許容部30Aは、図3及び、図4に示すように、バレル底面31と、該バレル底面31の幅方向Yの両側から斜め外側上方に延出した一対のバレル片32(32Aa,32Ab)とで構成している。

一対のバレル片32は、長尺バレル片32Aaと短尺バレル片32Abとで構成し、長尺バレル片32Aaは、図4(c)に示すように、雌型圧着端子10を背面視したとき、幅方向Yの右側に位置し、幅方向Yの左側に位置する短尺バレル片32Abの略2倍程度の突出長さで長尺に形成している。

【0089】

なお、図3に示すように、バレル片32の長手方向Xの長さXbは、絶縁被覆202の長手方向X前方側の先端である被覆先端202aから、長手方向X前方で露出する電線露出部201aの長手方向Xの露出長さXwより長く形成している。

【0090】

より詳しくは、圧着許容部30Aは、長手方向Xの前方から後方に順にバレル間圧着許容範囲30Aaと、導体圧着許容範囲30Abと、被覆圧着許容範囲30Acとを構成し、これらを長手方向Xに一体に形成している。圧着許容部30Aのバレル間圧着許容範囲30Aaは、圧着許容部30Aの前方でバレル片32とバレル底面31との圧着を許容する範囲である。導体圧着許容範囲30Abは、電線先端部200aの導体露出部201aの圧着を許容する範囲であり、被覆圧着許容範囲30Acは、電線先端部200aの絶縁被覆202の圧着を許容する範囲である。

【0091】

導体圧着許容範囲30Abと被覆圧着許容範囲30Acとは、それぞれ圧着する電線導体203及び、絶縁被覆202の外径に応じた形状で形成しているため、絶縁被覆202を圧着する被覆圧着許容範囲30Acのバレル片32は、アルミニウム芯線201を圧着する導体圧着許容範囲30Abのバレル片32より長い内周長さで形成している。

【0092】

さらに、図5に示すように、圧着許容部30Aには、セレーションと呼ばれる導体係合溝33とバレル境界溝34と前方バレル係合溝部35と後方バレル係合溝部36の4種類の溝を形成している。

【0093】

導体係合溝33は、圧着許容部30Aにおける導体圧着許容範囲30Abの内面に、バレル底面31から両側のバレル片32に達するまで幅方向Yに沿って連続して形成した溝であり、長手方向Xに所定間隔を隔てて互いに平行に4本形成している。

【0094】

バレル境界溝34は、圧着許容部30Aの内面におけるバレル底面31とバレル片32との境界部分、すなわちバレル片32をバレル底面31に対して折曲げる折り曲げるバレル折り曲げ部分38A(図4(c)参照)においてX方向に沿って連続して形成している。

【0095】

前方バレル係合溝部35は、前方バレル係合溝35aと前方バレル被係合溝35bとで形成し、いずれも圧着許容部30Aにおけるバレル間圧着許容範囲30Aaの内面に幅方向Yに沿って形成している。前方バレル被係合溝35bは、バレル底面31の幅方向Yの中間部分において、長手方向Xに前方バレル係合溝35aの溝幅よりも僅かに狭い所定間隔を隔てて互いに平行に3本形成している。

【0096】

さらに、これら3本の前方バレル被係合溝35bの間には、該前方バレル被係合溝35bに対して凸状の部分を有し、該凸状の部分を、前方バレル係合突部35b’に設定している。

【0097】

一方、前方バレル係合溝35aは、バレル片32において長手方向Xに所定間隔を隔てて互いに平行に2本形成している。前方バレル係合溝35aは、長手方向Xにおいて、前方バレル係合突部35b’と一致する位置に形成している。

【0098】

また、後方バレル係合溝部36は、後方バレル係合溝36aと後方バレル被係合溝36bとで形成し、いずれも圧着許容部30Aにおける被覆圧着許容範囲30Acに幅方向Yに沿って形成している。後方バレル被係合溝36bは、長尺バレル片32Aa内面において、長手方向Xに後方バレル係合溝36aの溝幅よりも僅かに狭い所定間隔を隔てて互いに平行に3本形成している。

【0099】

これら3本の後方バレル係合溝36aの間には、該後方バレル係合溝36aに対して凸状の部分を有し、該凸状の部分を、後方バレル係合突部36b’に設定している。

【0100】

一方、後方バレル係合溝36aは、短尺バレル片32Abの外面において幅方向Yに沿って形成し、長手方向Xに所定間隔を隔てて互いに平行に2本形成している。後方バレル係合溝36aは、長手方向Xにおいて、後方バレル係合突部36b’と一致する位置に形成している。

【0101】

このような構成の雌型圧着端子10は、銅合金条100を雌型圧着端子10の展開形状に対応する端子形状に打ち抜いて、折り曲げ加工を施して立体形状で構成し、以下に示す製造工程を経ることで圧着許容部30Aに電線先端部200aを圧着し、圧着接続構造体1を構成する(図1,2)。

【0102】

コネクタボックス部20を立体形状とした雌型圧着端子10を電線先端部200aに圧着し、圧着接続構造体1を構成する製造方法について図6を用いて以下に説明する。

なお、図6は、圧着接続構造体1を製造する各工程の様子を該各工程における図2(a)中のB−B線に対応する端面図により模式的に示した図であり、図6(a)は後述する端子圧着工程、図6(b)は後述する圧縮プレス工程、図6(c)は後述する外側バレル片折返し工程の説明図である。

【0103】

詳しくは、圧着接続構造体1は、端子圧着工程と圧縮プレス工程と外側バレル片折返し工程とを経て製造する。

図6(a)に示す端子圧着工程は、上方に配置したバレル圧着型51と、該バレル圧着型51に下側で対向するバレル底面保持型71とのプレスにより、圧着許容部30Aを第1圧着状態の圧着部301(図6(b))として構成する工程である。

【0104】

バレル底面保持型71は、圧着許容部30Aのバレル底面31を嵌め込んだ状態で保持可能に凹状に構成している。

バレル圧着型51は、バレル底面保持型71との対向面に凹状部分52を形成するとともに、該凹状部分52の壁面に、電線先端部200aを囲繞するようにバレル片32の圧着を案内する圧着案内面53を形成している。

【0105】

圧着案内面53は、バレル圧着型51の凹状部分52において幅方向Yの一方側に凹状に形成した外側バレル片圧着案内面53aと、幅方向Yの他方側に凹状に形成した内側バレル片圧着案内面53bとで構成している。

外側バレル片圧着案内面53aを形成する凹状の壁面は、内側バレル片圧着案内面53bを形成する凹状の壁面よりも曲率が小さくなる弧状に形成している。

【0106】

端子圧着工程では、まず、図6(a)に示すように、雌型圧着端子10を、バレル底面保持型71によってバレル底面31を下側から保持した状態で、被覆電線200を、雌型圧着端子10に対して、長手方向Xの前方側から後方側へ順に、電線先端部200aの電線露出部201aと圧着許容部30Aの導体圧着許容範囲30Abとが一致するとともに、電線先端部200aの絶縁被覆202と圧着許容部30Aの被覆圧着許容範囲30Acとが一致するように配置する。

【0107】

そして、バレル底面保持型71に対してバレル圧着型51を降下させると、圧着許容部30Aの短尺バレル片32Abは、バレル圧着型51の内側バレル片圧着案内面53bの曲面形状に沿って徐々に変形し、電線先端部200aを囲繞するように案内され、内側バレル片32bとして構成される。

【0108】

一方、圧着許容部30Aの長尺バレル片32Aaは、バレル圧着型51の外側バレル片圧着案内面53aの曲面形状に沿って徐々に変形し、内側バレル片32bに対して外側から重ね合わさった状態で電線先端部200aを囲繞するように案内され、外側バレル片32aとして構成される。

上述した端子圧着工程により、圧着許容部30Aは、第1圧着状態の圧着部301(図6(b))として構成することができる。

【0109】

続いて行う圧縮プレス工程は、図6(b)に示すように、上方に配置したバレル片プレス型54とバレル底面保持型71とのプレスにより、第1圧着状態の圧着部301を第2圧着状態の圧着部302(図6(c))として構成する工程である。

【0110】

バレル片プレス型54は、先端部54aの幅が第1圧着状態の圧着部301よりも幅狭に構成している。

端子圧着工程では、まず、図6(b)に示すように、バレル底面保持型71に対してバレル圧着型51を降下させ、バレル片プレス型54の先端部54aによって、第1圧着状態の圧着部301の上部の中間部分をプレスすることにより、第1圧着状態の圧着部301の上部は、幅方向Yにおいてバレル片32の中間部分を凹状に圧縮変形する。

【0111】

これにより、内側バレル片32bに突状部38を構成することができる。突状部38は、バレル底面31と内側バレル片32bとの境界部分において鋭角状に折り曲がって外側へ向けて突出する部分であり、バレル底面31と内側バレル片32bとの境界部分は、バレル境界溝34を形成することによって薄肉に形成しているため、変形し易く、該鋭角状に変形した境界部分を突状部38として構成することができる。

【0112】

また、第1圧着状態の圧着部301の上部の中間部分をプレスすることにより、バレル重合部分Dにおける外側バレル片32aの先端部分が内側側バレル片32bに対して跳ね上がるようにして離間し、該外側バレル片32aの先端部分に外側離間先端片37が構成される。

【0113】

なお、バレル片プレス型54は、図示しないが、第1圧着状態の圧着部301の長手方向Xにおいてバレル間圧着許容範囲30Aa、導体圧着許容範囲30Ab及び、被覆圧着許容範囲30Acのそれぞれに対応する箇所ごとに先端部の突出長さが異なるように形成してもよい。

【0114】

上述した端子圧着工程により、第1圧着状態の圧着部301は、第2圧着状態の圧着部302(図6(c))として構成することができる。

続いて行う外側バレル片折返し工程は、図6(c)に示すように、上方に配置した外側バレル片折返し型64とバレル底面保持型71とのプレスにより、第2圧着状態の圧着部302を完成状態の圧着部30(図6(d))として構成する工程である。

【0115】

外側バレル片折返し型55は、先端側のバレル底面保持型71との対向面に、第2圧着状態の圧着部302に嵌め込み可能に、該第2圧着状態の圧着部302の幅よりも僅かに大きな凹状部分56を有し、該凹状部分56の幅方向Yの両側部分に、下方へ向けて突状の突起部57が構成している。なお、凹状部分56の上面は、幅方向Yの中間部分が下方へ緩やかに突出した凸形状をしている。

【0116】

外側バレル片折返し工程では、図6(c)に示すように、バレル底面保持型71に対して外側バレル片折返し型55を降下させ、外側バレル片折返し型55の凹状部分56によって、第2圧着状態の圧着部302を覆うようにしてプレスする。

【0117】

これにより、幅方向Yの右側の突起部57が外側離間先端片37を内側バレル片32bの側へ近接するようプレスし、外側バレル片32aに、突状部38を巻き込むように折り返して締め付ける折返し締付部39を構成する。

【0118】

以上により、図6(d)及び、一部を拡大した図6(e)に示すように、第2圧着状態の圧着部302を倒位の三日月形状をした完成状態の圧着部30として構成することができる。

【0119】

また、上述した製造方法により、圧着許容部30Aにおけるバレル間圧着許容範囲30Aaにおいてバレル底面31とバレル片32とが圧着し、図2(a),(b)に示すように、バレル間圧着部30aを構成することができる。

このとき、図2(e)に示すように、前方バレル係合溝35aに前方バレル係合突部35b’が食い込み、互いに係合する。

【0120】

さらに、図2(a),(c)に示すように、圧着許容部30Aにおける導体圧着許容範囲30Abにおいて導体露出部201aに対して圧着許容部30Aが圧着し、導体圧着部30bを構成することができる。

このとき、導体係合溝33にアルミニウム芯線201が食い込み、導体露出部201aを係合する。

【0121】

さらにまた、圧着許容部30Aにおける被覆圧着許容範囲30Acにおいて絶縁被覆202の先端が圧着し、被覆圧着部30cを構成することができる。

このとき、図2(f)に示すように、外側バレル片32aと内側バレル片32bとのバレル重合部分Dにおいて、後方バレル係合溝36aに後方バレル係合突部36b’が食い込み、互いに係合する。

【0122】

以下では、他の実施形態における圧着接続構造体について説明する。

但し、以下で説明する構成のうち、上述した第1実施形態における圧着端子付電線1と同様の構成については、同一の符号を付して、その説明を省略する。

【0123】

(第2実施形態)

第2実施形態の圧着接続構造体1sは、図7(d)に示すような圧着部30sを備えている。

なお、図7(d)は、後述する図7(c)中のX5部拡大図であり、導体露出部201a及び、該導体露出部201aを圧着した第2実施形態の導体圧着部30sbの断面図である。

【0124】

圧着部30sは、上部において外側バレル片32aと内側バレル片32bとのバレル重合部分Dを、圧着部30sの半径方向の外側へ突出した形状で構成している。

【0125】

バレル重合部分Dにおける内側バレル片32bは、上方に突出し、先端部が下方へ反り返った形状で構成している。また、下方へ突出した内側バレル片32bの先端部は、突状部41として構成している。

【0126】

一方、バレル重合部分Dにおける外側バレル片32aは、先端へ進むに連れ、内側バレル片32bを外側から取り巻くように内側バレル片32bに沿って配置した後、内側バレル片32bの突状部41(先端部)を巻き込むように折り返した折返し締付部42を構成し、外側バレル片32aの先端部分が上方へ突出した形状で構成している。

【0127】

また、第2実施形態の圧着部30sのバレル底面31及び、バレル片32には、上述した導体係合溝33、前方バレル係合溝部35及び、後方バレル係合溝部36を形成しているが、バレル境界溝34を形成していない。

【0128】

第2実施形態の圧着接続構造体1sの製造方法の中でも特に、圧着部30sの製造方法を、図7(a),(b),(c)を用いて説明する。

なお、図7は、圧着接続構造体1sを製造する各工程を圧着部30sの断面により模式的に示した図である。図7(a)は後述する端子圧着工程の説明図を示し、図7(b)は後述する締め付け工程の説明図を示し、図7(c)は製造直後の圧着部30sの断面図を示す。

【0129】

圧着接続構造体1sは、端子圧着工程と締め付け工程とによって製造する。

端子圧着工程では、上方に配置したバレル圧着型61と、該バレル圧着型61に下側で対向するバレル底面保持型71とのプレスにより、圧着許容部30Aを第1圧着状態の圧着部301s(図7(a))として構成する工程である。

【0130】

バレル底面保持型71は、圧着許容部30Aのバレル底面31を嵌め込んだ状態で保持可能に凹状に構成している。

バレル圧着型61は、図7(a)に示すように、バレル底面保持型71との対向面に、凹状部62を形成し、該凹状部62の壁面は、上方へ向けて電線先端部200aにおける長手方向Xの各部分の外周形状に対応する曲率で形成した凹状の第1案内面62aと、該第1案内面62aの幅方向Yの中間部分において、バレル重合部分Dの幅を有して上方へ凹状の第2案内面62bとの連続形状で形成している。

【0131】

端子圧着工程では、まず、図7(a)に示すように、圧着許容部30Aの導体圧着許容範囲30Abに電線露出部201aを配置し、その状態で、バレル底面保持型71に対してバレル圧着型61を降下させると、圧着許容部30Aの長尺バレル片32Aaと短尺バレル片32Abとによって、バレル圧着型61の第1案内面62aに沿って徐々に変形し、電線先端部200a(導体露出部201a)を囲繞することができる。

【0132】

さらに、長尺バレル片32Aaと短尺バレル片32Abとの先端側部分は、第2案内面62bに沿って徐々に変形し、図7(b)に示すように、電線先端部200aの上部に、導体露出部201aの半径方向の外側、すなわち上方に突出したバレル重合部分Dを構成することができる。

【0133】

詳しくは、バレル重合部分Dにおいて内側バレル片32bの先端部は、上方に突出した突状部41として形成するとともに、外側バレル片32aの先端側には、突状部41を巻き込むように下方へ折り返した折返し部42aを構成することができる。

上述した端子圧着工程により、圧着許容部30Aは、第1圧着状態の圧着部301s(図7(b))として構成することができる。

圧着部301sは、バレル重合部分Dを、該バレル重合部分Dの基端部Da(付け根部分)から電線先端部200aの半径方向の外側へ突出した構成である。

【0134】

詳しくは、圧着部301sは、突状部41を電線先端部200aの半径方向の外側へ突出させて構成するとともに、折返し部42a(折返し締付部42a)を、突状部41を巻き込むようにして外側バレル片としての長尺バレル片32Aaを電線先端部200aの半径方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、長尺バレル片32Aaにおけるバレル重合部分Dに構成している。

【0135】

続いて行う締め付け工程は、図7(b)に示すように、上方に配置した外側バレル片折返し型64とバレル底面保持型71とのプレスにより、第1圧着状態の圧着部301sを完成状態の圧着部30sとして構成する工程である。

【0136】

外側バレル片折返し型64は、図7(b)に示すように、先端側のバレル底面保持型71との対向面に、第1圧着状態の圧着部301sに嵌め込み可能に第1圧着状態の圧着部301sの幅よりも大きな凹状部分65を有し、凹状部分65の壁面を、幅方向Yの一方側から他方側(図7(b)中の左側から右側)へ徐々に曲率が大きくなる第1案内面65aと、幅方向Yの他方側に略上下方向に沿った形状の第2案内面65bとで連続した形状で形成している。

【0137】

外側バレル片折返し工程では、図7(b)に示すように、バレル底面保持型71に対して外側バレル片折返し型64を降下させ、第1案内面65aに接触した折返し部42aを、第1案内面65aから第2案内面65bに沿って案内することで反転して折り返し、バレル重合部分Dにおける折返し部42aと突状部41との基部が一体に反転するように折り曲げる。これにより、突状部41を折返し部42aにより締め付けることができ、折返し部42aを折返し締付部42(図7(c))として構成することができる。

【0138】

以上により、図7(c)及び、図7(c)中のX5部を拡大した図7(d)に示すように、第1圧着状態の圧着部301sを完成圧着状態の圧着部30sとして構成することができる。

圧着部30sは、バレル重合部分Dを、該バレル重合部分Dの基端部Da(付け根部分)から電線先端部200aの半径方向の外側へ突出した構成である。

【0139】

詳しくは、圧着部30sは、バレル重合部分Dに、短尺バレル片32Abと長尺バレル片32Aaとを一体に電線先端部200aの半径方向の外側から内側へ折り返した折返し部42aを構成するとともに、突状部41を電線先端部200aの半径方向の内側へ突出させて構成している。圧着部30sは、折返し締付部42を、突状部41を巻き込むようにして長尺バレル片32Aaを電線先端部200aの半径方向の内側から外側へ折り返して締め付けた締付け形態とし、且つ、長尺バレル片32Aaにおける折返し部42aよりも該長尺バレル片32Aaが突出する突出方向d1の先端側に構成している。

【0140】

なお、上述した端子圧着工程により製造した第1圧着状態の圧着部301sは、折返し部42aを折返し締付部42として構成していないため、完成圧着状態の圧着部30sよりも、止水性は劣るものの、上述したように、折返し部42aは、突状部41を巻き込むように下方へ折り返した構成であるため、この構成によっても、該圧着部301sのバレル重合部分Dにおける止水性を確保することができる。そして、この第1圧着状態の圧着部301sは、締め付け工程を行わない分、容易に製造できるというメリットを有する。

【0141】

また、上述した圧着接続構造体1,1sには、上述した構成に限らず、他の付加的な構成を付加することができる。

例えば、図示しないが、圧着部30,30sにおける外側バレル片32aに熱処理部を形成してもよい。

【0142】

詳しくは、図6(c)に示すように、圧着接続構造体1の製造工程における外側バレル片折返し工程において外側バレル片折返し型55が降下して最下点に達した状態で、第1圧着状態の圧着部301をプレスしている最中、或いは、プレスが完了して外側バレル片折返し型55が上昇した直後に、圧着部30Abの内側バレル片32bに重合した状態の外側バレル片32aに対してYAGレーザーを照射するなどの加熱処理を施すことで該外側バレル片32aに熱処理部(焼鈍部)を形成することができる。

【0143】

上述した加熱処理を施すことにより、雌型圧着端子10の外側バレル片32aの靱性が改善し、長期間に亘って使用しても、外側バレル片32aは、内側バレル片32bに対して重なり合い、折返し締付部39により突状部38を巻き込むように折り返して締め付けた形状に保つことができる。

なお、熱処理部は、第1実施形態の圧着接続構造体1の外側バレル片32aに形成するに限らず、圧着部30の外側バレル片32a以外の部分に形成してもよい。

【0144】

また、熱処理部は、第2実施形態の圧着部30sの例えば、長尺バレル片32Aaの折返し締付部42や、第1圧着状態の圧着部301sの例えば、長尺バレル片32Aaの折返し部42aに対して形成してもよい。

【0145】

詳しくは、熱処理部を、第2実施形態の圧着部30sの例えば、長尺バレル片32Aaの折返し締付部42に形成する場合には、図7(b)に示したように、締め付け工程において外側バレル片折返し型64とバレル底面保持型71とのプレスを行う直前から最中にかけての少なくとも所定の間に、長尺バレル片32Aaにおける折返し締付部42となる部分に相当する部分を加熱する加熱処理工程を行うことで形成することができる。

【0146】

また、熱処理部を、第1圧着状態の圧着部301sの例えば、長尺バレル片32Aaの折返し部42aに形成する場合には、図7(a)に示したように、端子圧着工程においてバレル圧着型61とバレル底面保持型71とのプレスを行う直前から最中にかけての少なくとも所定の間に、長尺バレル片32Aaにおける折返し部42aとなる部分に相当する部分を加熱する加熱処理工程を行うことで形成することができる。

【0147】

上述した加熱処理を施すことにより、雌型圧着端子10の長尺バレル片32Aaの靱性が改善し、長期間に亘って使用しても、長尺バレル片32Aaは、短尺バレル片32Abに対して重なり合い、折返し部42aや折返し締付部42により突状部41を巻き込むように折り返して締め付けた形状に保つことができる。

【0148】

また、他の実施形態として、上述した圧着接続構造体1,1sにおける外側バレル片32aと内側バレル片32bとのバレル重合部分Dにシール層を形成してもよい。

例えば、圧着部30t,30stにシール層を形成した圧着接続構造体1t,1stの場合は、例えば、図8(a),(b),(c)に示すように、圧着部30t,30stに形成するシール層78,79は、長手方向Xの前後方向両端部に幅方向Yに沿って帯状に形成した幅方向シール層78(78a,78b)と、長尺バレル片32aの内面と短尺バレル片32bの外面における幅方向Yの端部に長手方向Xに沿って帯状に形成した長手方向シール層79(79a,79b)とで構成することができる。

また、シール層78,79は、適宜、ゴムや樹脂などのシール材で形成することができる。

【0149】

圧着接続構造体1t,1tsの圧着部30t,30stによれば、突状部38,41を折返し締付部39,42により、巻き込むように折り返して締め付けた圧着構造を構成したとき、重合部分Dにおいて、シール層78,79が外側バレル片32aと内側バレル片32bとの間に介在するため、圧着部30t,30stの止水性能をより一層、向上することができる。

【0150】

続いて、本実施形態の圧着接続構造体1,1s,1t,1stの止水効果を確認するための効果確認試験として行ったエアリーク試験、耐腐食試験の2つの試験について説明する。

それぞれの試験を行うにあたり、突状部38,41を折返し締付部39,42により締め付けた状態で圧着した圧着構造に応じて、或いは、バレル境界溝34や熱処理部の有無に応じて実施例1から8の圧着接続構造体を表1(a)に示すように、サンプルとして作成するとともに、これら実施例1から8に対応させて、これら実施例1から8の圧着接続構造体のバレル重合部分Dにシール層78,79を形成した構成の実施例1Aから8Aの圧着接続構造体を表1(b)に示すように、サンプルとして作成した。

【0151】

【表1】

さらに、比較例1,2は、実施例1から8の圧着接続構造体の比較例として作成した圧着接続構造体であり、表1(a),(b)に示すとおり、いずれもバレル境界溝34や熱処理部を有しない構造である。比較例1は、外側バレル片32aと内側バレル片32bとが重合した状態で圧着しただけの圧着構造であり、比較例2は、比較例1の圧着部のバレル重合部分Dにシール層78,79を形成した構成である。

【0152】

なお、シール層78,79は、雌型圧着端子の基材となる厚み0.2mmのリフロー錫めっき銅合金条(FAS680H材、古河電気工業(株)製)から端子の形状に応じた連鎖端子110を打ち抜いた後に、シール層として各種樹脂を塗布することで形成した。

【0153】

まず、エアリーク試験について説明する。

本試験は、以下に示す手順により圧着部からエア漏れの生じ易さを示すエアリーク特性を検証することで、電線先端部200aに対する圧着部の圧着(密着)具合いを検証し、圧着部の先端部分における止水性の検証を行う試験である。

【0154】

エアリーク試験では、上述した実施例及び、比較例のサンプルのそれぞれに対して図9に示すように、これら圧着接続構造体の先端部分を容器83に貯溜した水Wに浸すとともに、圧着接続構造体の先端部分と反対側の端部に、加圧空気供給装置84の側から延びるエアチューブ82を接続し、加圧空気供給装置84から所定の空気圧で30秒間、加圧空気を注入し、圧着部からの気泡の発生の有無を確認することでエア漏れが生じているか否かの検証を行った。

なお、加圧空気供給装置84は、レギュレータ84a及び、図示しないエアコンプレッサなどで構成している。

【0155】

エアリーク試験の結果は、エアチューブ82を接続し、加圧空気供給装置84から注入する空気の所定の空気圧が20KPaの設定でも漏れない場合には、「◎」(合格)とし、20KPaで漏れるが5KPaの設定の際に漏れない場合には、「○」(合格)とし、5KPaで漏れるが1KPaの設定の際に漏れない場合には「△」(不合格)とし、1KPaで漏れる場合には「×」(不合格)としてエアリーク特性の評価を行った。

【0156】

続いて耐腐食試験について説明する。

耐腐食試験では、上述した実施例及び、比較例の圧着部/アルミニウム芯線間ごとの抵抗値を初期抵抗として測定しておき、さらに、実施例及び、比較例に対して、後述する所定環境に曝露し、初期抵抗の測定と同様にして圧着部/アルミニウム芯線間ごとの抵抗値を測定し、同一サンプルの初期の抵抗値を差し引くことにより、曝露前後の圧着部/アルミニウム芯線間の抵抗上昇値を算出した。

なお、抵抗の測定に際しては、抵抗測定器(ACmΩHiTESTER3560、日置電機株式会社製)を用いて測定した。

【0157】

実施例及び、比較例を曝露する所定環境は、自動車用部品として使用する上で想定される環境の下でも十分に耐え得ることができる過酷な環境であり、塩水噴霧環境と温度変動環境とで構成している。

【0158】

塩水噴霧環境は、35℃の5重量%食塩水を所定圧力で24時間噴霧し続ける環境である。耐腐食試験では、このような塩水噴霧環境に晒すことで、導体露出部201aと圧着部との圧着部分においてリーク経路の有無を検出することができる。リーク経路があれば絶縁被覆202と電線導体203との間に塩水が浸入して絶縁被覆202中の電線導体203が腐食することになる。

【0159】

温度変動環境は、1時間の前半と後半とを30分ずつそれぞれ−40℃、120℃の温度設定に保つ1サイクルからなる温度サイクルを24サイクル繰り返す。このような温度変動環境は、導体露出部201aと圧着部との圧着部分には、アルミニウム導体と端子材料それぞれの熱膨張に基づく応力分布が生じ、変化を受け易くなるため、導体露出部201aと圧着部との間に隙間が生じ易くなる苛酷な環境であり、耐腐食試験では、このような温度変動環境に晒した各サンプルに対しての耐腐食性を確認する。

塩水噴霧を24時間、続いて温度サイクル試験を24時間(24サイクル)行い、これを1単位として、合計5単位を、連続してまわす試験を行う。

【0160】

なお、実施例及び、比較例は、それぞれのサンプルを10本ずつ作成しておき、耐腐食試験では、これらサンプル10本とも抵抗上昇値が1mΩ未満の場合には、「◎」(合格)とし、サンプル10本中1〜10本が3mΩ未満であり、その他が1mΩ未満の場合には、「○」(合格)とし、サンプル10本中、5本以上が10mΩ以上の場合には、「×」(不合格)とし、上述した「◎」、「○」、「×」以外の場合には、「△」(不合格)として耐腐食性の評価を行った。

【0161】

上述した各サンプルに対して行ったエアリーク試験及び、耐腐食試験の結果は、表1(a),(b)のとおりである。

【0162】

エアリーク試験の結果に着目すると、表1(a),(b)に示すように、比較例1,1Aの場合、「×」であり、いずれも不合格であった。

これに対して、表1(a),(b)に示すように、実施例1から8のエアリーク特性は、いずれも「○」であり、実施例1Aから8Aのエアリーク特性は、いずれも「◎」であり、全て合格であった。

【0163】

また、耐腐食試験の結果に着目すると、表1(a),(b)に示すように、比較例1の場合、耐腐食性は、「×」であり、比較例1Aの場合、「△」であり、いずれも不合格であった。

これに対して、表1(a),(b)に示すように、実施例1から8の耐腐食性は、「○」、或いは「◎」であり、実施例1Aから8Aの耐腐食性は、いずれも「◎」であり、全て合格であった。

【0164】

上述したエアリーク試験及び、耐腐食試験の結果より、内側バレル片32bと外側バレル片32aとを重合しただけの構成と比較して格段に優れた止水性能が得られることを確認できた。

【0165】

特に、実施例1から8に関する試験の結果より、圧着部と電線先端部200aとの圧着部分を、例えば、止水用の樹脂やゴムなどのシール材で封止せずとも、優れた止水性能を得ることができることを確認することができた。

【0166】

また、実施例1Aから8Aに関する試験の結果より、シール層78,79を適用することにより、止水性能は向上し、実施形態1、2の圧着構造とシール材とを組み合わせた構成とすることで特に優れた止水性能が得られることを確認できた。

【0167】

さらに、実施例4や実施例8のように、圧着部にバレル境界溝34及び、熱処理部を形成した圧着接続構造体の場合、シール層78,79を形成せずとも、耐腐食試験が「◎」となり、過酷な環境の下に曝露しても、折返し締付部39,42により、突状部38,41をしっかりと巻き込むように折り返して締め付けた状態に保つことができ、優れた止水性能を確保できることを確認できた。

【0168】

この発明の構成と、上述の実施形態との対応において、この発明のバレル片は、上述した実施形態の長尺バレル片32Aa、短尺バレル片32Ab、或いは、左バレル片32a,右バレル片32bに対応し、

以下同様に、

圧着端子は、雌型圧着端子10,10s,10t,10stに対応し、

請求項3に記載の圧着部における他の部分と比較して薄い肉厚で形成した構成は、バレル境界溝34に対応し、

係合部は、前方バレル係合溝35a及び、前方バレル係合突部35b’に対応し、

請求項12に記載の第3圧着状態の圧着部は、完成状態の圧着部30に対応し、

請求項9に記載のバレル重合部分Dを備えた圧着部、及び、請求項15に記載の第1圧着状態の圧着部は、第1圧着状態の圧着部301sに対応し、

請求項10に記載のバレル重合部分Dを備えた圧着部、及び、請求項17に記載の第2圧着状態の圧着部は、完成状態の圧着部30sに対応し、

請求項11に記載のバレル重合部分Dを備えた圧着部、及び、請求項18に記載の第2圧着状態の圧着部は、完成状態の圧着部30wに対応し、

接続構造体は、圧着接続構造体1,1s,1t,1st,1v,1wに対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、多くの実施の形態を得ることができる。

【0169】

例えば、図10(a),(b),(c)に示すように、圧着接続構造体1vに備えた雌型圧着端子10vは、バレル底面31に対して幅方向Yの各側に配置したバレル片32v(右側バレル片32vaと左側バレル片32vb)を同じ突出長さで形成し、圧着許容部30vAを幅方向の中央部分の縦断面視Uの字形状で形成することができる。

【0170】

上述した雌型圧着端子10vの圧着許容部30vAを圧着した圧着部30vの場合、バレル片32を長尺バレル片32Aaと短尺バレル片32Abとで構成した上述した圧着部10と比較して重合部分が少なくなるが、このような圧着部30vであっても、図10(c)に示すように、重合部分を確実に構成することができる。さらに、右側バレル片32vaに突状部38を構成することができるとともに、左側バレル片32vbに折返し締付部39を構成することができる。

【0171】

なお、図10(a)(b)は、縦断面視Uの字形状の圧着許容部30vAを備えた雌型圧着端子10vのそれぞれ外観図、背面図であり、図10(c)は、縦断面視Uの字形状の圧着許容部30vAを圧着した圧着部30v及び、導体露出部201aの断面図である。

【0172】

また、他の実施形態として、圧着接続構造体は、第2実施形態の圧着接続構造体1sの構成に限らず、図11(c)に示す圧着接続構造体1wのように、圧着部30wは、バレル重合部分Dにおいて、内側バレル片32bの突状部41(先端)が下方ではなく、導体露出部201aの半径方向に対して直交方向(接線方向)を向いた形状で形成することができる。

【0173】

詳しくは、圧着部30wは、バレル重合部分Dを、該バレル重合部分Dの基端部Da(付け根部分)から電線先端部200aの半径方向に対して直交方向の外側へ突出させて構成し、突状部41を導体露出部201aの半径方向に対して直交方向へ突出させて構成し、折返し締付部42を、突状部41を巻き込むようにして外側バレル片32aを前記直交方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、外側バレル片32aにおけるバレル重合D部分に構成した構成である。

【0174】

このような圧着部30wは、第2実施形態の圧着接続構造体1sを製造する際に、端子圧着工程で用いた外側バレル片折返し型64(図7(b))の凹状部分65の形状を適宜、変更した形状の型を用いることで製造することができる。

【0175】

例えば、図11(a)(b)に示すように、外側バレル片折返し型64wの凹状部分65wの深さを外側バレル片折返し型64の凹状部分65と比較して浅くし、該凹状部分65wの壁面を、底面を略水平とした案内面65waで形成し、端子圧着工程において、このような外側バレル片折返し型64wを用いることで、第1圧着状態の圧着部301を上述した形状の完成状態の圧着部30wとして構成することができる。

【0176】

なお、図11(a),(b)は、他の実施形態に係る圧着接続構造体1wの製造方法の一部の説明図を示し、図11(c)は、図11(b)中のX6部拡大図を示している。

【0177】

また、他の実施形態として、バレル境界溝34は、バレル片とバレル底面との境界部分が折り曲げ易い形状であれば、すなわち、他の部分と比較して薄肉であれば、上述した構成に限らず、様々な構成とすることができる。

【0178】

例えば、図12(a)に示すように、バレル境界溝34aは、圧着許容部30mAの外面が凹状となるよう形成してもよい。また、図12(b)に示すように、バレル境界溝34bは、圧着許容部30nAの外面がバレル片32とバレル底面31との境界部分から幅方向端部にかけての全体を薄肉になるよう形成してもよい。

【0179】

その他にも図示しないが、導体係合溝33、バレル境界溝34、前方バレル係合溝部35、後方バレル係合溝部36は、圧着時において周方向に沿った形状となるような形状に限らず、スパイラル状となる形状など、様々な形状で構成することができる。

【0180】

最後に、上述した圧着部30,301s,30s,30wについての特性の違いについて簡単に説明する。

圧着部30,301s,30s,30wのバレル片32,32同士が重合しているバレル重合部分Dは、環境負荷を与えた際のリーク経路となり得る。リーク性は、上述したエアリーク試験の封止可能圧力、及び、上述した耐腐食試験、すなわち、環境試験(塩水・温度サイクル)の暴露時間・回数により見極めることができる。

【0181】

リークを起こさない能力、すなわち、封止能力は、主に以下の(A),(B)に依存する。

(A)バレル片32,32同士が対面しているバレル重合部分Dにおける、圧着部30,301s,30s,30wの外界から中の電線導体203までの総距離が長いこと

(B)バレル重合部分Dにおいてバレル片32,32同士が対面する圧力が高いこと

これらの点を勘案すると、図7(c)の圧着部30sは、図7(b)の圧着部301sに対してバレル重合部分Dをさらに巻く処置をしたものであり、(A),(B)の観点でともに図7(b)の圧着部301sを上回る大きな効果を得ることができる。

【0182】

これに対して、図7(b)の圧着部301sは、図7(c)の圧着部30sと比較してバレル重合部分Dが、径方向の外側へ突出しない形状であるため、コネクタキャビティに確実に装着することができ、また、コネクタのサイズ、形状を拡大することなくコネクタに対して装着できるという効果を得ることができる。

【0183】

また、図11(c)の圧着部30wは、バレル重合部分Dの根元部分を折り込む処理を施したものであるため、図7(c)の圧着部30sと比較して(A)による効果が若干向上し、(B)による効果について格段に上回ることができる。

【0184】

さらに、図11(c)の圧着部30wは、図7(c)の圧着部30sと比較してバレル重合部分Dが、径方向の外側へ突出しない形状であるため、コネクタキャビティに確実に装着することができ、また、コネクタのサイズ、形状を拡大することなくコネクタに対して装着できるという効果も得ることができる。

これに対して、図7(c)の圧着部30sは、図11(c)の圧着部30wと比較して、少ない工程で簡易に製造することができるという効果を有する。

【0185】

また、図6(d)の圧着部30は、図7(b)の圧着部301sと比較して一回の折り返しにより、バレル重合部分Dを構成できる点で類似し、電線サイズが同一ならば,両者とも略同程度の(A)による効果を奏することができる。

但し、図6(d)の圧着部30は、図7(b)の圧着部301sと比較して少なくとも同等以上の(B)による効果を奏することができる。

【0186】

これに対して、図7(b)の圧着部301sは、図6(d)の圧着部30よりも幅小であるため、コネクタキャビティに確実に装着することができ、また、コネクタのサイズ、形状を拡大することなくコネクタに対して装着できるという効果を得ることができる。

【符号の説明】

【0187】

1,1s,1t,1st,1v,1w…圧着接続構造体

10,10s,10t,10st,10v…雌型圧着端子

30,30s,30t,30st,30v,30w…圧着部

30A,30vA,30mA,30nA…圧着許容部

31…バレル底面

32…バレル片

32Aa…長尺バレル片

32Ab…短尺バレル片

32a…外側バレル片

32b…内側バレル片

34,34a,34b…バレル境界溝

35…前方バレル係合溝部

35a…前方バレル係合溝

35b’…前方バレル係合突部

36…後方バレル係合溝部

36a…後方バレル係合溝

36b’…後方バレル係合突部

37…外側離間先端片

38A…バレル折り曲げ部分

38,41…突状部

39,42…折返し締付部

200…被覆電線

200a…電線先端部

203…電線導体

201a…導体露出部

202…絶縁被覆

51…バレル圧着型

71…バレル底面保持型

301,301s…第1圧着状態の圧着部

53…圧着案内面

53a…外側バレル片圧着案内面

53b…内側バレル片圧着案内面

54…バレル片プレス型

54a…バレル片プレス型の先端部

302…第2圧着状態の圧着部

55…外側バレル片折返し型

61…バレル圧着型

64,64w…外側バレル片折返し型

D…バレル重合部分

Da…バレル重合部分の基端部

w…露出長さ

X…長手方向

d1…長尺バレル片の突出方向

Xb…長手方向長さ

Y…幅方向

【特許請求の範囲】

【請求項1】

電線導体を絶縁被覆で被覆し、先端側の前記絶縁被覆を剥がして露出させた導体露出部を有する電線先端部を備えた被覆電線と、

前記電線先端部のうち少なくとも前記導体露出部を圧着する圧着許容部を構成するバレル片とバレル底面を備えた圧着端子とで構成した接続構造体であって、

前記バレル片を、前記バレル底面の幅方向の両側に配置し、

前記バレル片を、前記導体露出部分の長さより長手方向の長さを長く形成するとともに、前記導体露出部から前記絶縁被覆の先端までを連続して一体的に囲繞するように、長手方向に連続して形成し、

前記圧着許容部を圧着状態とした圧着部に、少なくとも前記一対のバレル片の一部が互いに重ね合わされたバレル重合部分を形成し、

前記バレル重合部分のうち、外側に位置するバレル片を外側バレル片に設定するとともに、前記外側バレル片の内側に位置するバレル片を内側バレル片に設定し、

前記バレル重合部分における前記内側バレル片の少なくとも一部分に、前記内側バレル片の他の部分と比較して突状である突状部を構成するとともに、前記バレル重合部分における前記外側バレル片の少なくとも一部分に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を構成した

接続構造体。

【請求項2】

前記圧着部のうち、少なくとも前記折返し締付部を、

前記圧着部における他の部分と比較して薄い肉厚で形成した

請求項1に記載の接続構造体。

【請求項3】

前記外側バレル片を前記内側バレル片よりも突出方向に長く形成した

請求項1または2に記載の接続構造体。

【請求項4】

前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成した

請求項1または2に記載の接続構造体。

【請求項5】

圧着状態における前記バレル片と前記バレル底面との対向部分に、互いを係合する係合部を形成した

請求項1乃至4のうちいずれかに記載の接続構造体。

【請求項6】

前記バレル部における前記バレル重合部分の少なくとも一部に、シール層を形成した

請求項1乃至5のうちいずれかに記載の接続構造体。

【請求項7】

前記圧着許容部における前記バレル底面の幅方向の端部から前記バレル片の基部にかけての少なくとも一部分に、前記バレル片を前記バレル底面側へ折り曲げるバレル折り曲げ部分を長手方向に沿って構成し、

前記突状部を、前記バレル折り曲げ部分に構成した

請求項1乃至6のうちいずれかに記載の接続構造体。

【請求項8】

前記突状部を、

前記内側バレル片の先端部に構成した

請求項1乃至6のうちいずれかに記載の接続構造体。

【請求項9】

前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、

前記突状部を前記電線先端部の半径方向の外側へ突出させて構成し、

前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成した

請求項8に記載の接続構造体。

【請求項10】

前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、

前記バレル重合部分に、前記内側バレル片と前記外側バレル片とを一体に前記電線先端部の半径方向の外側から内側へ折り返した折返し部を構成し、

前記突状部を前記電線先端部の半径方向の内側へ突出させて構成し、

前記折返し締付部を、

前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の内側から外側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記折返し部よりも該外側バレル片が突出する突出方向の先端側に構成した

請求項8に記載の接続構造体。

【請求項11】

前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向に対して直交方向の外側へ突出させて構成し、

前記突状部を前記直交方向へ突出させて構成し、

前記折返し締付部を、

前記突状部を巻き込むようにして前記外側バレル片を前記直交方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成した

請求項8に記載の接続構造体。

【請求項12】

請求項1乃至7のうちいずれかに記載の接続構造体の製造方法であって、

バレル圧着型と、該バレル圧着型に対向し、前記バレル底面を保持するバレル底面保持型とのプレスにより、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた第1圧着状態の圧着部を構成する端子圧着工程と、

先端部の幅が前記第1圧着状態の圧着部よりも幅狭に構成したバレル片プレス型と、該バレル片プレス型に対向する前記バレル底面保持型とのプレスにより、前記第1圧着状態の圧着部の幅方向の中間部を前記バレル底面保持型側へ圧縮し、前記内側バレル片に前記突状部を形成する第2圧着状態の圧着部を構成する圧縮プレス工程と、

外側バレル片折返し型と、該外側バレル片折返し型に対向する前記バレル底面保持型とのプレスにより、前記圧縮プレス工程によって前記内側バレル片から離間した外側バレル片における外側離間先端片を前記内側プレス片の側へ近接する方向へ案内し、前記外側バレル片に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を形成して前記第3圧着状態の圧着部を構成する外側バレル片折返し工程とを行う

接続構造体の製造方法。

【請求項13】

前記バレル圧着型における前記バレル片を圧着する圧着部分の幅方向の各側に、前記電線先端部を囲繞するように前記バレル片の圧着を案内する圧着案内面を形成し、

幅方向の一方の前記圧着案内面を、幅方向の一方の側の前記バレル片が前記外側バレル片となるよう案内する外側バレル片圧着案内面に設定するとともに、幅方向の他方の前記圧着案内面を、幅方向の他方の側の前記バレル片が前記内側バレル片となるよう案内する内側バレル片圧着案内面に設定し、

前記外側バレル片圧着案内面を、前記内側バレル片圧着案内面よりも曲率が小さくなる弧状に形成した

請求項12に記載の接続構造体の製造方法。

【請求項14】

前記外側バレル片折返し工程において

前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、

前記外側バレル片における前記外側離間先端片の基端部を加熱する加熱処理工程を行う

請求項12または13に記載の接続構造体の製造方法。

【請求項15】

請求項1乃至6、並びに、請求項8のうちいずれかに記載の接続構造体の製造方法であって、

バレル圧着型と、該バレル圧着型に対向し、バレル底面を保持するバレル底面保持型とのプレスにより、前記内側バレル片と前記外側バレル片とによって前記電線先端部を囲繞した状態で前記内側バレル片の先端部を前記電線先端部の半径方向の外側へ突出させて前記突状部として形成するとともに、前記突状部を前記外側バレル片により巻き込むようにして該外側バレル片を折り返した折返し部を形成して第1圧着状態の圧着部を構成する端子圧着工程を行う

接続構造体の製造方法。

【請求項16】

前記端子圧着工程において

前記バレル圧着型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、

前記外側バレル片における前記折返し部を加熱する加熱処理工程を行う

請求項15に記載の接続構造体の製造方法。

【請求項17】

前記端子圧着工程の後に、外側バレル片折返し型と、該外側バレル片折返し型に対向するバレル底面保持型とのプレスにより、前記突状部が前記電線先端部の半径方向の内側へ突出するよう前記折返し部と前記突出部の基部を一体に折り返して、前記折返し部を折返し締付部として形成するとともに、前記突出部を前記折返し締付部により締め付けた第2圧着状態の圧着部を構成する締め付け工程を行う

請求項15または16に記載の接続構造体の製造方法。

【請求項18】

前記端子圧着工程の後に、外側バレル片折返し型と、該外側バレル片折返し型に対向するバレル底面保持型とのプレスにより、前記突状部が前記電線先端部の半径方向に対して直交方向に突出するよう前記折返し部と前記突出部の基部を一体に折り曲げて、前記折返し部を折返し締付部として形成するとともに、前記突出部を前記折返し締付部により締め付けた第2圧着状態の圧着部を構成する締め付け工程を行う

請求項15または16に記載の接続構造体の製造方法。

【請求項19】

前記締め付け工程において

前記外側バレル片折返し型と前記バレル底面保持型とのプレスを行う直前から最中にかけての少なくとも所定の間に、

前記外側バレル片における前記折返し部、及び、前記折返し締付部のうち少なくともいずれかの部分を加熱する加熱処理工程を行う

請求項17または18に記載の接続構造体の製造方法。

【請求項1】

電線導体を絶縁被覆で被覆し、先端側の前記絶縁被覆を剥がして露出させた導体露出部を有する電線先端部を備えた被覆電線と、

前記電線先端部のうち少なくとも前記導体露出部を圧着する圧着許容部を構成するバレル片とバレル底面を備えた圧着端子とで構成した接続構造体であって、

前記バレル片を、前記バレル底面の幅方向の両側に配置し、

前記バレル片を、前記導体露出部分の長さより長手方向の長さを長く形成するとともに、前記導体露出部から前記絶縁被覆の先端までを連続して一体的に囲繞するように、長手方向に連続して形成し、

前記圧着許容部を圧着状態とした圧着部に、少なくとも前記一対のバレル片の一部が互いに重ね合わされたバレル重合部分を形成し、

前記バレル重合部分のうち、外側に位置するバレル片を外側バレル片に設定するとともに、前記外側バレル片の内側に位置するバレル片を内側バレル片に設定し、

前記バレル重合部分における前記内側バレル片の少なくとも一部分に、前記内側バレル片の他の部分と比較して突状である突状部を構成するとともに、前記バレル重合部分における前記外側バレル片の少なくとも一部分に、前記突状部を巻き込むように折り返して締め付ける折返し締付部を構成した

接続構造体。

【請求項2】

前記圧着部のうち、少なくとも前記折返し締付部を、

前記圧着部における他の部分と比較して薄い肉厚で形成した

請求項1に記載の接続構造体。

【請求項3】

前記外側バレル片を前記内側バレル片よりも突出方向に長く形成した

請求項1または2に記載の接続構造体。

【請求項4】

前記外側バレル片と前記内側バレル片との突出方向の長さを略同じ長さに形成した

請求項1または2に記載の接続構造体。

【請求項5】

圧着状態における前記バレル片と前記バレル底面との対向部分に、互いを係合する係合部を形成した

請求項1乃至4のうちいずれかに記載の接続構造体。

【請求項6】

前記バレル部における前記バレル重合部分の少なくとも一部に、シール層を形成した

請求項1乃至5のうちいずれかに記載の接続構造体。

【請求項7】

前記圧着許容部における前記バレル底面の幅方向の端部から前記バレル片の基部にかけての少なくとも一部分に、前記バレル片を前記バレル底面側へ折り曲げるバレル折り曲げ部分を長手方向に沿って構成し、

前記突状部を、前記バレル折り曲げ部分に構成した

請求項1乃至6のうちいずれかに記載の接続構造体。

【請求項8】

前記突状部を、

前記内側バレル片の先端部に構成した

請求項1乃至6のうちいずれかに記載の接続構造体。

【請求項9】

前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、

前記突状部を前記電線先端部の半径方向の外側へ突出させて構成し、

前記折返し締付部を、前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成した

請求項8に記載の接続構造体。

【請求項10】

前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向の外側へ突出させて構成し、

前記バレル重合部分に、前記内側バレル片と前記外側バレル片とを一体に前記電線先端部の半径方向の外側から内側へ折り返した折返し部を構成し、

前記突状部を前記電線先端部の半径方向の内側へ突出させて構成し、

前記折返し締付部を、

前記突状部を巻き込むようにして前記外側バレル片を前記電線先端部の半径方向の内側から外側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記折返し部よりも該外側バレル片が突出する突出方向の先端側に構成した

請求項8に記載の接続構造体。

【請求項11】

前記バレル重合部分を、該バレル重合部分の基端部から前記電線先端部の半径方向に対して直交方向の外側へ突出させて構成し、

前記突状部を前記直交方向へ突出させて構成し、

前記折返し締付部を、

前記突状部を巻き込むようにして前記外側バレル片を前記直交方向の外側から内側へ折り返して締め付けた締付け形態とし、且つ、前記外側バレル片における前記バレル重合部分に構成した

請求項8に記載の接続構造体。

【請求項12】

請求項1乃至7のうちいずれかに記載の接続構造体の製造方法であって、

バレル圧着型と、該バレル圧着型に対向し、前記バレル底面を保持するバレル底面保持型とのプレスにより、前記電線先端部を囲繞した状態で前記内側バレル片に対して前記外側バレル片を外側から重ね合わせた第1圧着状態の圧着部を構成する端子圧着工程と、