接続端子及び該接続端子を備えた表示装置

【課題】表示装置等の接続端子部分における腐食による断線を防止する。

【解決手段】第1の配線(2)と第2の配線(6)とを透明導電薄膜(10)により複数箇所で接続して接続端子を構成する。接続端子部分が第1の配線(2)と第2の配線(6)とによる並列接続となり、且つ、第1の配線(2)と第2の配線(6)とが複数箇所で接続されるため、断線のリスクが大幅に低減される。

【解決手段】第1の配線(2)と第2の配線(6)とを透明導電薄膜(10)により複数箇所で接続して接続端子を構成する。接続端子部分が第1の配線(2)と第2の配線(6)とによる並列接続となり、且つ、第1の配線(2)と第2の配線(6)とが複数箇所で接続されるため、断線のリスクが大幅に低減される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置、有機EL表示装置、無機EL表示装置、電気泳動表示装置等の表示装置に係り、更に詳しくは、前記の表示装置を外部回路に接続するために好適な接続端子と該接続端子を備えた表示装置に関する。

【背景技術】

【0002】

アクティブマトリックス型液晶表示装置に代表される表示装置では、通常、表示装置を構成する基板上の表示領域において、複数の走査電極と複数の信号電極とがマトリックス状に配設されると共に、その交差部において該交差部毎に薄膜トランジスタのようなスイッチング素子と画素電極とが配設されている。そして、前記複数の走査電極と複数の信号電極は、前記表示領域の外側部分に設けられた接続端子に引き出され、該接続端子を介してドライバ回路等の外部回路に接続される。

【0003】

また、アクティブマトリックス型液晶表示装置においては、表示画素数を増加させると必然的に多数の配線が必要となる。液晶表示装置において、配線部分は、直接的には表示に寄与しない部分であり、明るい表示装置を実現するためにはその面積をできるだけ少なくすることが好ましい。配線部分の面積を少なくするためには、配線の幅を狭くすれば良いが、配線部分の幅を狭くすると配線の抵抗が増加してしまい、各画素に対して必要な電力を供給することができなくなる。

【0004】

そこで、上記配線を構成する配線材料として低抵抗率の銅(Cu)、または銅合金が利用されるようになってきているが、銅(Cu)は、湿気に弱く、大気中の水分によって腐食されやすい性質を有している。

【0005】

図8の(a)および(b)は、銅を配線材料に用いた場合の接続端子部分を示した図である。図8の(a)および(b)において、80はガラス等から成る基板であり、該基板80上には、銅(Cu)より成る配線層81が形成されている。通常、ガラス等への密着性およびバリア性を高める観点から、先ず、チタン(Ti)、チタン合金、モリブデン(Mo)、またはモリブデン合金等の下地層が形成されその上にCu層が形成されるが、ここでは構造上の詳細を省略している。このCu配線層はTFT等が形成された表示領域にまで伸びており、前記表示領域に形成されたTFT等に接続されている。

【0006】

配線層81は絶縁層82によってカバーされるが、接続端子を構成する部分において外部回路等との電気的な接続のために前記絶縁層82の一部が取り除かれて露出され、更に、ITO等の透明電極材料83によってカバーされる。この接続部分におけるITO等の透明電極材料83には、表示部分における画素電極形成と同時に形成される膜を用いることができることから、この接続端子部分の透明電極材料83を形成するための特別な工程は必要ではない。

【0007】

ITO等の透明電極材料83が欠陥なく成膜されている場合は問題ないが、図8の(a)に示すようにピンホール84等の欠陥があると、そのピンホール84から大気中の湿気等がCuより成る配線層81に入り込み、図8の(b)に示す腐食部分85が形成されることとなる。そして、最悪の場合、腐食部分85が配線層81の全体に広がってしまい、配線層81を断線させてしまうことになる。ITO等の透明電極材料83は、前述のとおり、画素電極形成と同時に形成されるものであり、画素電極部分における光の透過率を一定値以上に保つ必要があることから、無闇に厚くすることは出来ない。また、多画素化に伴って、TCP(Tape Carrier Package)が狭ピッチ化する傾向にあることから、接続端子の幅が狭くなって接続端子部分での腐食による断線のリスクがより高まっており、何らかの対策が望まれている。

【0008】

特許文献1には、空気中の湿気によって端子部分が腐食されることを防止する技術が記載されている。図9の(a)および(b)、並びに図10はいずれも前記特許文献1に記載された外部接続用の端子部分を示す図である。図9の(a)は図9の(b)の線分(n−n)に沿った断面図であり、図9の(b)は図9の(a)の平面図である。また、図10は、端子部分に対してTCP(Tape Carrier Package)104を接続した場合の構成を示す図である。

【0009】

図9の(a)および(b)において、101、103は一対の基板であり、基板101は、例えば、スイッチング素子が形成されたマトリックスアレイ基板として構成され、基板103はカラーフィルター等が形成された対抗基板として構成されている。基板101にはゲート配線や信号配線等の配線層が形成されており、これらの配線層は金属配線106に接続されて、表示領域112の外側の周辺領域113に形成される接続端子105にまで引き出されている。

【0010】

接続端子105は、以下のように形成される。先ず、引き出し用の金属配線106上の絶縁物107をフォトリソグラフィ技術によって除去して、複数のコンタクト孔を有する所定のパターンを形成し、金属配線106の一部を露出させる。次いで、第1の導電膜108を被着形成する。これにより、金属配線106と第1の導電膜108とは、複数のコンタクト孔を介して電気的に接続されることになる。引き続き、第1の導電膜108上に、複数のコンタクト孔の夫々に対応して、各コンタクト孔を上方から覆うように絶縁物109を形成する。その後、第1の導電膜108及び絶縁物109上に、第2の導電膜110を被着形成する。

【0011】

図9の(a)および(b)に示された接続端子105では、「引き出し用の金属配線106を絶縁物107から露出させるコンタクト孔部分」が絶縁物109によってキャッピングされることとなり、金属配線106と第1導電膜108との接続部分に水分が浸入することが防止されることとなる。

【0012】

図10は、接続端子105に対してTCP(Tape Carrier Package)104を接続した状況を示しており、接続には、例えば、熱硬化性樹脂中に導電粒子を分散させた異方性導電接着材111が用いられている。なお、図10において、図9の(a)および(b)と同じ部材には同じ番号を付与しているので、詳細な説明は省略する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】日本国公開特許公報「特開2005−321707号公報(2005年11月17日公開)」

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上述の従来技術では、接続端子部分での防水性・耐湿性を高めるためには、絶縁物107に設けたコンタクト孔部分を正確にキャッピングするように絶縁物109を設ける必要があり、信頼性の高い接続端子を得ることが容易ではないという課題がある。なお、キャッピングする絶縁膜はコンタクト孔より一回り大きくすれば多少のずれによる影響は防げると考えられる。しかし、画素部から引き出された外部回路への接続端子が一層であり、且つピンホール等があったときに、断線の恐れがあるという課題がある。また、金属配線106と第1の導電膜108とは直接接続されており、金属腐食が起こった場合、進行を抑えられず、断線に至る可能性があるという課題を有する。

【0015】

本発明は、上述の従来技術の課題に鑑みて成されたものであり、銅(Cu)等の比較的耐湿性の悪い高導電性の薄膜を使用した場合にも、空気中の水分等による断線のリスクの低い接続端子を提供すること、及び、該接続端子を用いた表示装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記の課題を解決するために、本願の発明による接続端子では、透明画素電極を駆動するための下層配線と、前記下層配線上に絶縁層を介して形成された上層配線とを有する表示装置の基板における外部への接続端子であって、前記下層配線と前記上層配線は、前記透明画素電極を形成する透明導電薄膜によって相互に接続されていることを特徴としている。

【0017】

これによれば、接続端子の構造が下層配線、上層配線及び透明導電薄膜の3層構造となるので、断線のリスクを軽減することができ、信頼性の高い接続端子を提供することができる。

【0018】

本発明の他の目的、特徴、および優れた点は、以下に示す記載によって十分分かるであろう。また、本発明の利点は、添付図面を参照した次の説明で明白になるであろう。

【発明の効果】

【0019】

以上に述べたとおり、本願の発明による接続端子では、透明画素電極を駆動するための下層配線と、前記下層配線上に絶縁層を介して形成された上層配線とを有する表示装置の基板における外部への接続端子であって、前記下層配線と前記上層配線は、前記透明画素電極を形成する透明導電薄膜によって相互に接続されていることを特徴としている。

【0020】

これによれば、表示装置の接続端子部分における断線のリスクを大幅に低減することができるという効果を奏する。

【図面の簡単な説明】

【0021】

【図1】本発明の実施例1に係る接続端子部分を示す図である。

【図2】本発明の実施例1に係る接続端子の製造方法を説明するための図である。

【図3】本発明の実施例2に係る接続端子の構成及び該接続端子の製造方法を説明するための図である。

【図4】本発明の実施例3に係る接続端子の構成及び該接続端子の製造方法を説明するための図である。

【図5】本発明の実施例4に係る接続端子の構成を説明するための図である。

【図6】表示領域におけるアクティブマトリックス基板の構成及び該マトリックス基板の製造方法を説明するための図である。

【図7】表示領域における対向基板の構成及び該対向基板の製造方法を説明するための図である。

【図8】従来技術による接続端子の構成を説明するための図である。

【図9】他の従来技術における接続端子の構成を説明するための図である。

【図10】従来技術における接続端子に対してTCP(Tape Carrier Package)が接続された状況を説明するための図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について、図面を用いて詳細に説明する。なお、以下の説明では本発明を実施するために好ましい種々の限定が付与されているが、本発明の技術的範囲は以下の実施例及び図面の記載に限定されるものではない。

【0023】

また、図面は、いずれも構造が明確になるように模式的に記載されたものであって、一部の構成部材の寸法が他の構成部材の寸法より誇張されて記載されており、実際の寸法関係を示すものではない。更に、図1〜図7において、同一の部材に対しては同一の番号を付与しているので、原則として、各図面において同一の部材についての繰り返しての詳細な説明は省略する。

【実施例1】

【0024】

本発明の実施例1を図1、図2及び図6に基づいて説明する。

【0025】

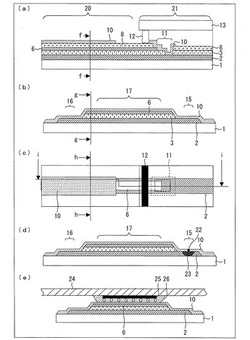

図1は本発明に係る接続端子及び該接続端子を用いた液晶表示装置を説明するための図である。図1の(a)は、図1の(c)の線分(i−i)、図1の(b)の線分(g−g)に沿った断面図、図1の(b)は図1の(a)の線分(f−f)及び図1の(c)の線分(h−h)に沿った断面図、図1の(c)は接続端子部分の平面図である。また、図1の(d)は、本発明による効果を説明するための図であり、図1の(e)は、本発明に係る接続端子部分にTCPを接続した状態を示した図である。

【0026】

図2は、本発明に従った接続端子及び該接続端子を用いた液晶表示装置の製造方法を説明するための図である。また、図6は、液晶表示装置内部側の表示領域(アクティブエリア)に形成されるアクティブ素子、例えばTFTの製造方法を説明する図であるが、後で説明するとおり、このアクティブ素子の製造と同時に、本発明に係る接続端子を製造できることから、図1、図2において、図6と同じ部材については同じ番号を付与しており、図2と図6とを対比することにより両者がどのように製造されるかを理解できるようにしている。

【0027】

図1の(a)、(b)、(c)、(d)、(e)において、1はガラス等よりなる第1の基板であり、この基板1上には第1の配線2(下層配線)が形成されている。この基板1は、大きく分けて接続端子20の部分と表示領域21の部分を有している。基板1には、前記表示領域21においてTFTのようなアクティブ素子が形成されており、従って、この第1の基板1は、アクティブマトリックス基板として、液晶表示装置等の表示装置において用いられているものである。また、基板1は、接続端子20を通じて外部と電気的に接続される。

【0028】

第1の配線2の上に絶縁層3を介して、更に、第2の配線6(上層配線)が形成されている。配線2、配線6はいずれも比較的耐水性の弱いCu配線であって良い。後で図2を参照して詳細を説明するが、配線2、配線6は夫々、基板等に対する密着性およびバリア性を高めるべく、Ti等より成る下層配線とその上のCuより成る上層配線の2層構造として構成されることが好ましい。なお、必ずしもこの構成に限られない。配線2および配線6は、いずれも、銅または銅合金と、チタン、チタン化合物、モリブデン、またはモリブデン化合物と、の積層構造であればよい。

【0029】

また、この実施例において、配線2は、アクティブ素子に対して走査信号を供給するための走査配線として用いられている。すなわち配線2は、画素電極(透明画素電極)を駆動するための配線である。一方、配線6は、アクティブ素子を介して画素電極へ画像信号を供給するための信号配線として用いられている。

【0030】

8は配線6の形成後に被着された保護層である。この保護層8は、後で図2と共に詳細に説明するが、配線6を含む接続端子部分全体に被着され、その後、配線2の両端部15、16、配線6の中央部17及び表示領域21の端部11を含む各部分においてフォトリソグラフィおよびエッチング技術により除去され、その結果、これらの部分において前記配線2或いは配線6の表面が露出されている。端部11に設けられた保護層8及び絶縁層3等に設けられた開口は、第1の配線2と第2の配線6とのコンタクトホールとしての役割を有しており、以後コンタクトホール11と称する。

【0031】

10はITO等より成る透明導電薄膜であり、この透明導電薄膜10は「前記配線2の両端部15、16における前記配線2の露出部分」及び「前記配線6の中央部17における前記配線6の露出部分」において、配線2及び配線6と直接接触するように被着されており、更に、コンタクトホール11において、前記配線2及び前記配線6の露出部分に直接接触するように被着されている。これにより、前記配線2と前記配線6は、ITO等の透明導電薄膜10を介して、お互いに電気的に接続されることとなり、結局、接続端子20部分では、第1の配線2及び第2の配線6による並列接続状態となっていることが分る。この透明導電薄膜10は、表示領域において画素電極を被着する際に同時に被着・形成されたものである。また、このような構成にすることによって、配線2と配線6との接続箇所を多くすることができ、接続端子20部分における断線のリスクをより軽減することができる。

【0032】

ここで、前記配線6の端部が露出する構成であってもよい。この場合、透明導電薄膜10は「前記配線2の両端部15、16における前記配線2の露出部分」及び「前記配線6の端部の露出部分」において、配線2及び配線6と直接接触するように被着されることになる。このような構成にすることによっても、配線2と配線6との接続箇所を多くすることができ、接続端子20部分における断線のリスクをより軽減することができる。

【0033】

なお、13は表示領域21においてカラーフィルター等が形成される第2の基板(カラーフィルター基板)であり、この基板13は基板1に対向配置され、封止部材12を介して、前記基板1に接着固定されている。なお、基板1及び基板13の間の空間14には液晶が封入されている。

【0034】

前述のとおりITO等より成る透明導電薄膜10は、通常表示領域21に形成される画素電極と同時に被着形成されるものであり、画素電極部での透明度を確保するためそれ程厚く形成することは出来ない。従って、透明導電薄膜10に、ピンホール等の欠陥が生ずるリスクを完全に無くすることは困難である。

【0035】

図1の(d)に示すように、前記配線2の端部15に形成された透明導電薄膜10にピンホールなどの欠陥22があると、空気中の湿気によって第1の配線2が腐食する場合がある。23はこの腐食部分を示している。仮に、この腐食部分23が拡大して前記端部15部分の配線2の全体が腐食されると、この部分を介しての配線2と配線6との電気的な接続は「断」となる。

【0036】

しかしながら、この発明による接続端子20によれば、依然として、配線2の他方端部である端部16部分及びコンタクトホール11部分において、透明導電薄膜10を介した前記配線2と前記配線6との電気的な相互接続状態が保持されている。そして、第1の配線2を介して、表示領域21に設けられたアクティブ素子等への給電が確保されることになる。1つの接続端子部分において、透明導電薄膜10に2箇所以上のピンホールが発生する確率は極めて低く、配線2と配線6との電気的な接続が「断」となる確率は極めて低くなる。従って、このような接続端子は信頼性の高い接続端子構造となっていることが分る。また、配線2または配線6と透明電極薄膜にピンホールがあり、そこから腐食が配線幅方向に広がって、配線2または配線6に断線が起こったとしても、他方で透明電極薄膜と接続されているため、端子としての断線は防ぐことができる。

【0037】

図1の(e)は、接続端子20部分に対するTCPによる接続の状態を示している。この図において、24は接続のための電極25を有するTCPであり、異方性導電接着剤26により、前記中央部17において、透明導電薄膜10上に接着されている。

【0038】

なお、図1の(a)において、コンタクトホール11は、表示領域21内(シール面の内側)に設けられているが、接続端子20部分側に設けても良い。表示領域21内に設けた方が、水分によるCuの腐食は起き難いが、本発明の接続端子によれば、十分な信頼性を有する。

【0039】

次に、本願の実施例1の接続端子の製造方法を説明する。本願の実施例1に示される接続端子は、表示領域におけるアクティブ素子、例えばTFTの形成と同時に形成される。そこで、先ず、図6を用いて表示領域におけるアクティブ素子の形成方法を説明し、次いで、図2を用いて実施例1に示された接続端子の製造方法を説明する。図6と図2において、同一の部材に対しては同一の番号を付与しているので、図6と図2を対比することにより、実施例1の接続端子がTFTと同時に形成されていることが良く理解できる。

【0040】

図6において、図6の(a)〜図6の(e)は、アクティブ素子を製造する工程を工程順に示したものである。

【0041】

先ず、ガラス等より成る第1の基板1を準備し、その上にTi膜を形成し、更にその上にCu膜を形成する。下層Ti膜は、20〜150nm、上層Cu膜は、200〜500nm程度に堆積される。このTi膜及びCu膜から成る2層の膜をフォトリソグラフィ、ウエットエッチング及びレジスト剥離洗浄によりパターニング加工して、第1の下層配線2b、第1の上層配線2aから成る第1の配線2を形成する。この第1の配線2は、TFTに対する走査信号を供給する走査配線として機能する。(図6の(a)参照)。

【0042】

第1の配線2が形成された基板1に対して絶縁層3を被着させ(図6の(b)参照)、更に、前記絶縁層3上にチャネル層4及び電極コンタクト層5となるアモルファスSi層を被着する。具体的には、CVD法により、絶縁膜3として厚さ200〜500nmのSiNx層、チャネル層として厚さ30〜300nmのアモルファスSi層、n型不純物が高濃度にドープされた電極コンタクト層5として厚さ20〜150nmのn+アモルファスSiを形成した後、フォトリソグラフィ、ドライエッチング及びレジスト剥離洗浄により電極コンタクト層及びチャネル層をパターニングする。(図6の(b)参照)。

【0043】

次いで、絶縁層3、電極コンタクト層5の上に、再度、Ti膜及びCu膜から成る2層の膜を形成し、更に、TFT形成のためのエッチング加工等を行う。具体的には、スパッタ法により下層Ti膜を20〜150nm、上層Cu膜を200〜500nm堆積した後、これをフォトリソグラフィ、ウエットエッチング及びレジスト剥離洗浄によりパターニングすることでCu/Ti膜からなる信号配線6、ドレイン配線7を形成する。また、電極コンタクト層5のほぼ中心部に該当するチャネル部30において、ドライエッチングによりチャネル部30のチャネル層4に到達するまでn+アモルファスSiを除去する。(図6の(c)参照)。

【0044】

図6の(c)から明らかなように、信号配線6は、Ti膜からなる下層配線6b、Cu膜から成る上層配線6aから構成されている。同様に、ドレイン配線7は、Ti膜からなる下層ドレイン配線7b、Cu膜から成る上層ドレイン配線7aから構成されている。

【0045】

信号配線6、ドレイン配線7を形成後、該信号配線6、ドレイン配線7の上に保護層8及び層間絶縁膜9を形成する(図6の(d)参照)。CVD法によりSiNx膜を100〜700nm堆積し、次いで、感光性層間絶縁膜材料を塗布しフォトリソグラフィによりパターニングした後、上記保護層8および絶縁層3をドライエッチングによりパターニングする。なお、層間絶縁膜材料は、レジストのように剥離を行わないためパターニングされたまま基板上に残る。

【0046】

その後、層間絶縁膜9上にITO等の透明導電薄膜10を形成し、更に、フォトリソグラフィ技術により所定形状にパターニングして画素電極を形成する。具体的には、スパッタ法によりITO膜を50〜200nm堆積した後、これをフォトリソグラフィ、ウエットエッチング、レジスト剥離洗浄によりパターニングすることで、ITO膜からなる画素電極を形成する。アクティブ素子がマトリックス状に複数個作成された第1の基板は、アクティブマトリックス基板と称される。(図6の(e)参照)。

【0047】

以上述べたとおり、図6の(c)において堆積されたTi膜及びCu膜は、所定形状にパターニングされることにより信号配線6、ドレイン配線7となるが、前記信号配線6が表示領域21から接続端子20側に引き出されることとなる。

【0048】

図2を参照して、実施例1の接続端子の製造方法を説明する。この接続端子は、図6を用いて説明した第1の基板(アクティブマトリックス基板)の製造時に同時に形成されるものであるから、各層の堆積方法、膜厚、パターニングの方法等は省略する。実施例2〜4においても同様である。

【0049】

先ず、ガラス等より成る第1の基板1上にTi膜(第1の下層配線2b)を形成し、更にその上にCu膜(第1の上層配線2a)を形成し、更に、これらTi膜、Cu膜を所定形状にパターニングして、2層構造の第1の配線2を形成する。既に述べたとおり、これは、図6における第1の配線2の形成と同時に行われる(図2の(a)参照)。

【0050】

次いで、その上に絶縁層3を形成し、この絶縁層3の上に、チャネル層4、電極コンタクト層5を形成するが、実施例1の接続端子部分においては、これらチャネル層4、電極コンタクト層5はエッチングにより除去されている。(図2の(b)参照)。

【0051】

次いで、絶縁層3上に、再度、Ti膜及びCu膜から成る2層の膜を形成し、フォトリソグラフィ技術により所定形状にパターニングして第2の配線6を形成する。既に説明したとおり、この第2の配線6は、図6と共に説明した第2の下層配線6b、第2の上層配線6a、第2の下層配線7b、第2の上層配線7aの形成と同時に形成されるものである。(図2の(c)参照)。

【0052】

次いで、保護層8を全面に被着させ、更に、図2の(d)に示すように、第1の配線2の両端部15、16及び第2の配線6の中央部17を露出させる。更に、全面に層間絶縁膜9が形成されるが、この層間絶縁膜9は、接続端子部分では全て除去される。その後、表示領域内の画素電極の形成と同時に、ITO等の透明導電薄膜10が被着され、所定形状にパターニングされることになる。(図2の(e)参照)。

【0053】

これにより、第1の配線2と第2の配線6とが、透明導電薄膜10により相互に接続された接続端子が形成されることになる。

【0054】

なお、本実施例の接続端子20は、層間絶縁膜9が無い構成としても実現可能であるし、逆に、ある構成としても実現可能である。

【実施例2】

【0055】

本発明の実施例2を、図3に基づいて説明する。実施例2においては、実施例1において除去したチャネル層4、電極コンタクト層5を接続端子部分において残した構成とする。これらの外は、実施例1の接続端子と同一構成であり、以下に簡単に説明する。

【0056】

図3の(a)に示すとおり、先ず、ガラス基板1の上に第1の配線2を形成し、次いで、図3の(b)に示すとおり、フォトリソグラフィ技術によって所定形状の絶縁層3、チャネル層4、電極コンタクト層5を形成し、更に、第1の配線2の両端部15、16において、チャネル層4、電極コンタクト層5に対して絶縁層3に達するコンタクトホールを形成する。

【0057】

次いで、図3の(c)に示すように、電極コンタクト層5上に所定形状の第2の配線6を形成し、更に、図3の(d)に示すように、前記の両端部15、16に形成されているコンタクトホールが第1の配線2に達するように、絶縁層3等をエッチング技術により除去する。そして、図3の(e)に示されるように、表示領域内の画素電極の形成と同時に、ITO等の透明電極薄膜10が被着され、最後に、この透明電極薄膜10が所定形状にパターニングされることになる。

【0058】

この実施例2の場合には、コンタクト層5、チャネル層4も配線層の一部として利用されることになり、必要な導電率の配線を得る点で好都合である。表示領域内の構成は示されていないが、図1と同様の構成を有しているので、詳細な説明は省略する。

【0059】

なお、本実施例の接続端子20は、層間絶縁膜9が無い構成としても実現可能であるし、逆に、ある構成としても実現可能である。

【実施例3】

【0060】

図4の(a)、(b)、(c)および(d)を参照して、本発明の実施例3を説明する。図4の(a)は、後で説明する図4の(c)の線分(k−k)に沿った断面図、図4の(b)は図4の(a)の線分(j−j)及び図4の(c)の線分(m−m)に沿った断面図、図4の(c)は接続端子部分の平面図である。また、図4の(d)は、本発明による効果を説明するための図である。既に説明したとおり、この実施例3の接続端子部分は、図6と共に説明した表示領域におけるTFT等のアクティブ素子の形成と同時に形成されるので、図6における部材と同一の工程で作成される部材には、同一の番号を付与している。

【0061】

図4の(a)、(b)、および(c)において、ガラス基板1上には、第1の配線2が形成されており、絶縁層3を介して、更に、第2の配線6が形成されている。図4の(b)及び図4の(c)から明らかなように、この実施例3の場合、第1の配線2は、接続端子20部分において、3つの配線に分割されており、第2の配線6は、前記分割された第1の配線2の間の部分に2つに分割された状態で配置されている。即ち、第1の配線2、第2の配線6のいずれも、複数本に枝分かれした構造としている。もちろん、分割の本数は図4に示された本数に限られない。

【0062】

そして、図4の(b)から明らかなように、3つに分割された第1の配線2の夫々と、2つに分割された第2の配線6の夫々とが、ITO等の透明導電薄膜10により相互に接続されている。また、表示領域21内において、コンタクトホール11により第1の配線2と第2の配線6とが相互に接続されている。なお、8は保護層である。

【0063】

この実施例によれば、第1の配線と第2の配線を接続する部分を多くとることが可能となり、より信頼性の高い接続端子を提供することができる。また、コンタクトホール11は、表示領域21内に設けられているが、接続端子20部分側に設けられていても良いことは、実施例1の場合と同様である。

【0064】

図4の(d)は、ITO等の透明導電薄膜10の一部に欠陥があり、空気中の湿気により腐食された場合を示しているが、中央の配線2が腐食によって断線状態になったとしても、両側の配線2によって表示領域内への電気的な接続が達成されることになる。全ての配線2が腐食される確率はかなり低く、従って、本発明の実施例3によっても、信頼性の高い接続端子を提供することができる。

【実施例4】

【0065】

図5を参照して、本発明の実施例4を説明する。実施例1から実施例3は、第1の配線2に対する接続端子の構成であるが、実施例4は、第2の配線6に対する接続端子の構成である。図5は、図1の(a)に相当する図面であり、図1の(a)と同じ部材に対しては、同じ番号を付与している。また、図1の(c)に相当する平面図は示してないが、以下に説明するとおり、表示領域21の部分のみ異なり、接続端子20部分は同一の構成を有している。

【0066】

図5において、1はガラス等よりなる基板であり、その上に第1の配線2と、絶縁層3を介して第2の配線6とが設けられている。そして、表示領域21内のコンタクトホール11において、透明導電薄膜10により第1の配線2と、第2の配線6とが相互に電気的に接続されている。即ち、コンタクトホール11部分において、接続端子20側の第2の配線6に接続されると共に、表示領域21側の第2の配線6とも接続されている。そして、第1の配線2が領域31の部分で接続が断たれている。なお、8は保護層であり、12は封止部材、13は第2の基板である。図5には、この実施例4の接続端子20側の断面図が示されていないが、実施例1〜実施例3と同様の構成とすることができる。

【0067】

この実施例4によれば、表示領域内の第2の配線、即ち、アクティブマトリックス基板の信号配線を表示領域外に引き出すための、信頼性の高い接続端子を提供できることになる。

【0068】

なお、以上の実施例1〜実施例4においては、第1の配線2、第2の配線6をCu/Tiの2層構造として説明してきたが、下層のTi層の代わりにMo又はMo合金等が用いうる。また、チャネル層として、アモルファスSiを用いているが、μc−SiやZnO、IGZO等の酸化物半導体でも良い。

【0069】

最後に、第2の基板の構造及び製造方法を説明する。図7は、第2の基板の構造及びその製造方法を説明する図である。液晶表示装置を例として以下に説明する。図7の(a)において、第2の基板13は、カラーフィルターが形成される基板であり、カラーフィルター基板とも称される。この実施例では、感光性材料を用い、フォトリソグラフィ技術によりブラックマトリックス72、赤、緑、青のカラーフィルター73を形成している。更に、図7の(b)に示すとおり、対抗電極74を形成する。この実施例では、スパッタ法によりITO膜を50〜200nm堆積した後、これをフォトリソグラフィ及びウエットエッチングによりパターニングすることで形成している。最後に、図7の(c)に示すとおり、フォトスペーサ75を形成する。これは、例えば、感光性材料を用い、フォトリソグラフィ技術によって形成する。

【0070】

なお、各工程によって作成した第1の基板、第2の基板に対してポリイミドよりなる配向膜を印刷法により形成し、この第1の基板、第2の基板を、シール剤印刷、液晶滴下した後、貼り合せ、ダイシングによって分断して個別の表示装置を作成する。

【0071】

本発明は上述した各実施形態に限定されるものではない。当業者は、請求項に示した範囲内において、本発明をいろいろと変更できる。すなわち、請求項に示した範囲内において、適宜変更された技術的手段を組み合わせれば、新たな実施形態が得られる。

【0072】

上記の課題を解決するために、本願の別の発明による接続端子では、前記透明導電薄膜による前記下層配線と前記上層配線との接続は、前記下層配線の端部と前記上層配線の中央部において行われていることを特徴としている。

【0073】

これによれば、下層配線と上層配線との接続箇所を多くすることができ、接続端子部分における断線のリスクをより軽減することができる。

【0074】

上記の課題を解決するために、本願の別の発明による接続端子では、前記透明導電薄膜による前記下層配線と前記上層配線との接続は、前記下層配線の中央部と前記上層配線の端部とにおいて行われていることを特徴としている。

【0075】

これによれば、下層配線と上層配線との接続箇所を多くすることができ、接続端子部分における断線のリスクをより軽減することができる。

【0076】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記透明導電薄膜による前記下層配線と前記上層配線との接続は、コンタクトホールを介して行われていることを特徴としている。

【0077】

これによれば、比較的簡単に上層電極と下層電極との接続を行うことができる。また、上層配線および下層配線それぞれが外部端子接続電極(ITO)と接続されているため、どちらかの配線が断線しても、他方で導通しているため端子としての断線は防ぐことができる。

【0078】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記コンタクトホールは、表示装置のシール面の内側に置かれていることを特徴としている。

【0079】

これによれば、コンタクトホールが表示装置のシール面の内側にあることから、この部分での水分による腐食のリスクが大幅に軽減されることになる。

【0080】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記上層配線及び前記下層配線の少なくとも一方は、接続端子部分において複数本に枝分かれされた構造とされていることを特徴としている。

【0081】

これによれば、透明導電薄膜による上層配線と下層配線の接続箇所がより多くなることになり、接続端子部分での信頼性をより高めることができる。

【0082】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記上層配線及び前記下層配線は、銅または銅合金と、チタン、チタン化合物、モリブデン、またはモリブデン化合物と、の積層構造であり、前記透明導電薄膜はITOであることを特徴としている。

【0083】

これによれば、導電率の高い銅または銅合金を用いているので、接続端子部分の微細化にも対応した高信頼性の接続端子を提供することができる。

【0084】

上記の課題を解決するために、本願の更に別の発明による接続端子では、上述したいずれかの接続端子を有する表示装置であることを特徴としている。

【0085】

これによれば、信頼性の高い接続端子を有する表示装置を提供できる。

【0086】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記表示装置の基板は、アクティブマトリックス基板であることを特徴としている。

【0087】

これによれば、外部接続端子の信頼性を高めたアクティブマトリックス基板を有する表示装置の外部接続端子を提供できる。

【0088】

上記の課題を解決するために、本願の更に別の発明による表示装置では、前記表示装置は液晶表示装置であることを特徴としている。

【0089】

これによれば、接続端子部の信頼性を高めた液晶表示装置を提供できる。

【0090】

発明の詳細な説明の項においてなされた具体的な実施形態または実施例は、あくまでも、本発明の技術内容を明らかにするものであって、そのような具体例にのみ限定して狭義に解釈されるべきものではなく、本発明の精神と次に記載する請求の範囲内で、いろいろと変更して実施することができるものである。

【産業上の利用可能性】

【0091】

本発明は、液晶表示装置に代表される表示装置等の外部接続用の接続端子に利用することができる。

【符号の説明】

【0092】

1 第1の基板(ガラス基板)

2 第1の配線(下層配線)

3 絶縁層

4 チャネル層

5 電極コンタクト層

6 第2の配線(上層配線)

7 ドレイン電極

8 保護層

9 層間絶縁層

10 透明導電薄膜

11 コンタクトホール

12 封止部材

13 第2の基板

20 接続端子

21 表示領域

24 TCP

25 電極

26 異方性導電接着剤

【技術分野】

【0001】

本発明は、液晶表示装置、有機EL表示装置、無機EL表示装置、電気泳動表示装置等の表示装置に係り、更に詳しくは、前記の表示装置を外部回路に接続するために好適な接続端子と該接続端子を備えた表示装置に関する。

【背景技術】

【0002】

アクティブマトリックス型液晶表示装置に代表される表示装置では、通常、表示装置を構成する基板上の表示領域において、複数の走査電極と複数の信号電極とがマトリックス状に配設されると共に、その交差部において該交差部毎に薄膜トランジスタのようなスイッチング素子と画素電極とが配設されている。そして、前記複数の走査電極と複数の信号電極は、前記表示領域の外側部分に設けられた接続端子に引き出され、該接続端子を介してドライバ回路等の外部回路に接続される。

【0003】

また、アクティブマトリックス型液晶表示装置においては、表示画素数を増加させると必然的に多数の配線が必要となる。液晶表示装置において、配線部分は、直接的には表示に寄与しない部分であり、明るい表示装置を実現するためにはその面積をできるだけ少なくすることが好ましい。配線部分の面積を少なくするためには、配線の幅を狭くすれば良いが、配線部分の幅を狭くすると配線の抵抗が増加してしまい、各画素に対して必要な電力を供給することができなくなる。

【0004】

そこで、上記配線を構成する配線材料として低抵抗率の銅(Cu)、または銅合金が利用されるようになってきているが、銅(Cu)は、湿気に弱く、大気中の水分によって腐食されやすい性質を有している。

【0005】

図8の(a)および(b)は、銅を配線材料に用いた場合の接続端子部分を示した図である。図8の(a)および(b)において、80はガラス等から成る基板であり、該基板80上には、銅(Cu)より成る配線層81が形成されている。通常、ガラス等への密着性およびバリア性を高める観点から、先ず、チタン(Ti)、チタン合金、モリブデン(Mo)、またはモリブデン合金等の下地層が形成されその上にCu層が形成されるが、ここでは構造上の詳細を省略している。このCu配線層はTFT等が形成された表示領域にまで伸びており、前記表示領域に形成されたTFT等に接続されている。

【0006】

配線層81は絶縁層82によってカバーされるが、接続端子を構成する部分において外部回路等との電気的な接続のために前記絶縁層82の一部が取り除かれて露出され、更に、ITO等の透明電極材料83によってカバーされる。この接続部分におけるITO等の透明電極材料83には、表示部分における画素電極形成と同時に形成される膜を用いることができることから、この接続端子部分の透明電極材料83を形成するための特別な工程は必要ではない。

【0007】

ITO等の透明電極材料83が欠陥なく成膜されている場合は問題ないが、図8の(a)に示すようにピンホール84等の欠陥があると、そのピンホール84から大気中の湿気等がCuより成る配線層81に入り込み、図8の(b)に示す腐食部分85が形成されることとなる。そして、最悪の場合、腐食部分85が配線層81の全体に広がってしまい、配線層81を断線させてしまうことになる。ITO等の透明電極材料83は、前述のとおり、画素電極形成と同時に形成されるものであり、画素電極部分における光の透過率を一定値以上に保つ必要があることから、無闇に厚くすることは出来ない。また、多画素化に伴って、TCP(Tape Carrier Package)が狭ピッチ化する傾向にあることから、接続端子の幅が狭くなって接続端子部分での腐食による断線のリスクがより高まっており、何らかの対策が望まれている。

【0008】

特許文献1には、空気中の湿気によって端子部分が腐食されることを防止する技術が記載されている。図9の(a)および(b)、並びに図10はいずれも前記特許文献1に記載された外部接続用の端子部分を示す図である。図9の(a)は図9の(b)の線分(n−n)に沿った断面図であり、図9の(b)は図9の(a)の平面図である。また、図10は、端子部分に対してTCP(Tape Carrier Package)104を接続した場合の構成を示す図である。

【0009】

図9の(a)および(b)において、101、103は一対の基板であり、基板101は、例えば、スイッチング素子が形成されたマトリックスアレイ基板として構成され、基板103はカラーフィルター等が形成された対抗基板として構成されている。基板101にはゲート配線や信号配線等の配線層が形成されており、これらの配線層は金属配線106に接続されて、表示領域112の外側の周辺領域113に形成される接続端子105にまで引き出されている。

【0010】

接続端子105は、以下のように形成される。先ず、引き出し用の金属配線106上の絶縁物107をフォトリソグラフィ技術によって除去して、複数のコンタクト孔を有する所定のパターンを形成し、金属配線106の一部を露出させる。次いで、第1の導電膜108を被着形成する。これにより、金属配線106と第1の導電膜108とは、複数のコンタクト孔を介して電気的に接続されることになる。引き続き、第1の導電膜108上に、複数のコンタクト孔の夫々に対応して、各コンタクト孔を上方から覆うように絶縁物109を形成する。その後、第1の導電膜108及び絶縁物109上に、第2の導電膜110を被着形成する。

【0011】

図9の(a)および(b)に示された接続端子105では、「引き出し用の金属配線106を絶縁物107から露出させるコンタクト孔部分」が絶縁物109によってキャッピングされることとなり、金属配線106と第1導電膜108との接続部分に水分が浸入することが防止されることとなる。

【0012】

図10は、接続端子105に対してTCP(Tape Carrier Package)104を接続した状況を示しており、接続には、例えば、熱硬化性樹脂中に導電粒子を分散させた異方性導電接着材111が用いられている。なお、図10において、図9の(a)および(b)と同じ部材には同じ番号を付与しているので、詳細な説明は省略する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】日本国公開特許公報「特開2005−321707号公報(2005年11月17日公開)」

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上述の従来技術では、接続端子部分での防水性・耐湿性を高めるためには、絶縁物107に設けたコンタクト孔部分を正確にキャッピングするように絶縁物109を設ける必要があり、信頼性の高い接続端子を得ることが容易ではないという課題がある。なお、キャッピングする絶縁膜はコンタクト孔より一回り大きくすれば多少のずれによる影響は防げると考えられる。しかし、画素部から引き出された外部回路への接続端子が一層であり、且つピンホール等があったときに、断線の恐れがあるという課題がある。また、金属配線106と第1の導電膜108とは直接接続されており、金属腐食が起こった場合、進行を抑えられず、断線に至る可能性があるという課題を有する。

【0015】

本発明は、上述の従来技術の課題に鑑みて成されたものであり、銅(Cu)等の比較的耐湿性の悪い高導電性の薄膜を使用した場合にも、空気中の水分等による断線のリスクの低い接続端子を提供すること、及び、該接続端子を用いた表示装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記の課題を解決するために、本願の発明による接続端子では、透明画素電極を駆動するための下層配線と、前記下層配線上に絶縁層を介して形成された上層配線とを有する表示装置の基板における外部への接続端子であって、前記下層配線と前記上層配線は、前記透明画素電極を形成する透明導電薄膜によって相互に接続されていることを特徴としている。

【0017】

これによれば、接続端子の構造が下層配線、上層配線及び透明導電薄膜の3層構造となるので、断線のリスクを軽減することができ、信頼性の高い接続端子を提供することができる。

【0018】

本発明の他の目的、特徴、および優れた点は、以下に示す記載によって十分分かるであろう。また、本発明の利点は、添付図面を参照した次の説明で明白になるであろう。

【発明の効果】

【0019】

以上に述べたとおり、本願の発明による接続端子では、透明画素電極を駆動するための下層配線と、前記下層配線上に絶縁層を介して形成された上層配線とを有する表示装置の基板における外部への接続端子であって、前記下層配線と前記上層配線は、前記透明画素電極を形成する透明導電薄膜によって相互に接続されていることを特徴としている。

【0020】

これによれば、表示装置の接続端子部分における断線のリスクを大幅に低減することができるという効果を奏する。

【図面の簡単な説明】

【0021】

【図1】本発明の実施例1に係る接続端子部分を示す図である。

【図2】本発明の実施例1に係る接続端子の製造方法を説明するための図である。

【図3】本発明の実施例2に係る接続端子の構成及び該接続端子の製造方法を説明するための図である。

【図4】本発明の実施例3に係る接続端子の構成及び該接続端子の製造方法を説明するための図である。

【図5】本発明の実施例4に係る接続端子の構成を説明するための図である。

【図6】表示領域におけるアクティブマトリックス基板の構成及び該マトリックス基板の製造方法を説明するための図である。

【図7】表示領域における対向基板の構成及び該対向基板の製造方法を説明するための図である。

【図8】従来技術による接続端子の構成を説明するための図である。

【図9】他の従来技術における接続端子の構成を説明するための図である。

【図10】従来技術における接続端子に対してTCP(Tape Carrier Package)が接続された状況を説明するための図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について、図面を用いて詳細に説明する。なお、以下の説明では本発明を実施するために好ましい種々の限定が付与されているが、本発明の技術的範囲は以下の実施例及び図面の記載に限定されるものではない。

【0023】

また、図面は、いずれも構造が明確になるように模式的に記載されたものであって、一部の構成部材の寸法が他の構成部材の寸法より誇張されて記載されており、実際の寸法関係を示すものではない。更に、図1〜図7において、同一の部材に対しては同一の番号を付与しているので、原則として、各図面において同一の部材についての繰り返しての詳細な説明は省略する。

【実施例1】

【0024】

本発明の実施例1を図1、図2及び図6に基づいて説明する。

【0025】

図1は本発明に係る接続端子及び該接続端子を用いた液晶表示装置を説明するための図である。図1の(a)は、図1の(c)の線分(i−i)、図1の(b)の線分(g−g)に沿った断面図、図1の(b)は図1の(a)の線分(f−f)及び図1の(c)の線分(h−h)に沿った断面図、図1の(c)は接続端子部分の平面図である。また、図1の(d)は、本発明による効果を説明するための図であり、図1の(e)は、本発明に係る接続端子部分にTCPを接続した状態を示した図である。

【0026】

図2は、本発明に従った接続端子及び該接続端子を用いた液晶表示装置の製造方法を説明するための図である。また、図6は、液晶表示装置内部側の表示領域(アクティブエリア)に形成されるアクティブ素子、例えばTFTの製造方法を説明する図であるが、後で説明するとおり、このアクティブ素子の製造と同時に、本発明に係る接続端子を製造できることから、図1、図2において、図6と同じ部材については同じ番号を付与しており、図2と図6とを対比することにより両者がどのように製造されるかを理解できるようにしている。

【0027】

図1の(a)、(b)、(c)、(d)、(e)において、1はガラス等よりなる第1の基板であり、この基板1上には第1の配線2(下層配線)が形成されている。この基板1は、大きく分けて接続端子20の部分と表示領域21の部分を有している。基板1には、前記表示領域21においてTFTのようなアクティブ素子が形成されており、従って、この第1の基板1は、アクティブマトリックス基板として、液晶表示装置等の表示装置において用いられているものである。また、基板1は、接続端子20を通じて外部と電気的に接続される。

【0028】

第1の配線2の上に絶縁層3を介して、更に、第2の配線6(上層配線)が形成されている。配線2、配線6はいずれも比較的耐水性の弱いCu配線であって良い。後で図2を参照して詳細を説明するが、配線2、配線6は夫々、基板等に対する密着性およびバリア性を高めるべく、Ti等より成る下層配線とその上のCuより成る上層配線の2層構造として構成されることが好ましい。なお、必ずしもこの構成に限られない。配線2および配線6は、いずれも、銅または銅合金と、チタン、チタン化合物、モリブデン、またはモリブデン化合物と、の積層構造であればよい。

【0029】

また、この実施例において、配線2は、アクティブ素子に対して走査信号を供給するための走査配線として用いられている。すなわち配線2は、画素電極(透明画素電極)を駆動するための配線である。一方、配線6は、アクティブ素子を介して画素電極へ画像信号を供給するための信号配線として用いられている。

【0030】

8は配線6の形成後に被着された保護層である。この保護層8は、後で図2と共に詳細に説明するが、配線6を含む接続端子部分全体に被着され、その後、配線2の両端部15、16、配線6の中央部17及び表示領域21の端部11を含む各部分においてフォトリソグラフィおよびエッチング技術により除去され、その結果、これらの部分において前記配線2或いは配線6の表面が露出されている。端部11に設けられた保護層8及び絶縁層3等に設けられた開口は、第1の配線2と第2の配線6とのコンタクトホールとしての役割を有しており、以後コンタクトホール11と称する。

【0031】

10はITO等より成る透明導電薄膜であり、この透明導電薄膜10は「前記配線2の両端部15、16における前記配線2の露出部分」及び「前記配線6の中央部17における前記配線6の露出部分」において、配線2及び配線6と直接接触するように被着されており、更に、コンタクトホール11において、前記配線2及び前記配線6の露出部分に直接接触するように被着されている。これにより、前記配線2と前記配線6は、ITO等の透明導電薄膜10を介して、お互いに電気的に接続されることとなり、結局、接続端子20部分では、第1の配線2及び第2の配線6による並列接続状態となっていることが分る。この透明導電薄膜10は、表示領域において画素電極を被着する際に同時に被着・形成されたものである。また、このような構成にすることによって、配線2と配線6との接続箇所を多くすることができ、接続端子20部分における断線のリスクをより軽減することができる。

【0032】

ここで、前記配線6の端部が露出する構成であってもよい。この場合、透明導電薄膜10は「前記配線2の両端部15、16における前記配線2の露出部分」及び「前記配線6の端部の露出部分」において、配線2及び配線6と直接接触するように被着されることになる。このような構成にすることによっても、配線2と配線6との接続箇所を多くすることができ、接続端子20部分における断線のリスクをより軽減することができる。

【0033】

なお、13は表示領域21においてカラーフィルター等が形成される第2の基板(カラーフィルター基板)であり、この基板13は基板1に対向配置され、封止部材12を介して、前記基板1に接着固定されている。なお、基板1及び基板13の間の空間14には液晶が封入されている。

【0034】

前述のとおりITO等より成る透明導電薄膜10は、通常表示領域21に形成される画素電極と同時に被着形成されるものであり、画素電極部での透明度を確保するためそれ程厚く形成することは出来ない。従って、透明導電薄膜10に、ピンホール等の欠陥が生ずるリスクを完全に無くすることは困難である。

【0035】

図1の(d)に示すように、前記配線2の端部15に形成された透明導電薄膜10にピンホールなどの欠陥22があると、空気中の湿気によって第1の配線2が腐食する場合がある。23はこの腐食部分を示している。仮に、この腐食部分23が拡大して前記端部15部分の配線2の全体が腐食されると、この部分を介しての配線2と配線6との電気的な接続は「断」となる。

【0036】

しかしながら、この発明による接続端子20によれば、依然として、配線2の他方端部である端部16部分及びコンタクトホール11部分において、透明導電薄膜10を介した前記配線2と前記配線6との電気的な相互接続状態が保持されている。そして、第1の配線2を介して、表示領域21に設けられたアクティブ素子等への給電が確保されることになる。1つの接続端子部分において、透明導電薄膜10に2箇所以上のピンホールが発生する確率は極めて低く、配線2と配線6との電気的な接続が「断」となる確率は極めて低くなる。従って、このような接続端子は信頼性の高い接続端子構造となっていることが分る。また、配線2または配線6と透明電極薄膜にピンホールがあり、そこから腐食が配線幅方向に広がって、配線2または配線6に断線が起こったとしても、他方で透明電極薄膜と接続されているため、端子としての断線は防ぐことができる。

【0037】

図1の(e)は、接続端子20部分に対するTCPによる接続の状態を示している。この図において、24は接続のための電極25を有するTCPであり、異方性導電接着剤26により、前記中央部17において、透明導電薄膜10上に接着されている。

【0038】

なお、図1の(a)において、コンタクトホール11は、表示領域21内(シール面の内側)に設けられているが、接続端子20部分側に設けても良い。表示領域21内に設けた方が、水分によるCuの腐食は起き難いが、本発明の接続端子によれば、十分な信頼性を有する。

【0039】

次に、本願の実施例1の接続端子の製造方法を説明する。本願の実施例1に示される接続端子は、表示領域におけるアクティブ素子、例えばTFTの形成と同時に形成される。そこで、先ず、図6を用いて表示領域におけるアクティブ素子の形成方法を説明し、次いで、図2を用いて実施例1に示された接続端子の製造方法を説明する。図6と図2において、同一の部材に対しては同一の番号を付与しているので、図6と図2を対比することにより、実施例1の接続端子がTFTと同時に形成されていることが良く理解できる。

【0040】

図6において、図6の(a)〜図6の(e)は、アクティブ素子を製造する工程を工程順に示したものである。

【0041】

先ず、ガラス等より成る第1の基板1を準備し、その上にTi膜を形成し、更にその上にCu膜を形成する。下層Ti膜は、20〜150nm、上層Cu膜は、200〜500nm程度に堆積される。このTi膜及びCu膜から成る2層の膜をフォトリソグラフィ、ウエットエッチング及びレジスト剥離洗浄によりパターニング加工して、第1の下層配線2b、第1の上層配線2aから成る第1の配線2を形成する。この第1の配線2は、TFTに対する走査信号を供給する走査配線として機能する。(図6の(a)参照)。

【0042】

第1の配線2が形成された基板1に対して絶縁層3を被着させ(図6の(b)参照)、更に、前記絶縁層3上にチャネル層4及び電極コンタクト層5となるアモルファスSi層を被着する。具体的には、CVD法により、絶縁膜3として厚さ200〜500nmのSiNx層、チャネル層として厚さ30〜300nmのアモルファスSi層、n型不純物が高濃度にドープされた電極コンタクト層5として厚さ20〜150nmのn+アモルファスSiを形成した後、フォトリソグラフィ、ドライエッチング及びレジスト剥離洗浄により電極コンタクト層及びチャネル層をパターニングする。(図6の(b)参照)。

【0043】

次いで、絶縁層3、電極コンタクト層5の上に、再度、Ti膜及びCu膜から成る2層の膜を形成し、更に、TFT形成のためのエッチング加工等を行う。具体的には、スパッタ法により下層Ti膜を20〜150nm、上層Cu膜を200〜500nm堆積した後、これをフォトリソグラフィ、ウエットエッチング及びレジスト剥離洗浄によりパターニングすることでCu/Ti膜からなる信号配線6、ドレイン配線7を形成する。また、電極コンタクト層5のほぼ中心部に該当するチャネル部30において、ドライエッチングによりチャネル部30のチャネル層4に到達するまでn+アモルファスSiを除去する。(図6の(c)参照)。

【0044】

図6の(c)から明らかなように、信号配線6は、Ti膜からなる下層配線6b、Cu膜から成る上層配線6aから構成されている。同様に、ドレイン配線7は、Ti膜からなる下層ドレイン配線7b、Cu膜から成る上層ドレイン配線7aから構成されている。

【0045】

信号配線6、ドレイン配線7を形成後、該信号配線6、ドレイン配線7の上に保護層8及び層間絶縁膜9を形成する(図6の(d)参照)。CVD法によりSiNx膜を100〜700nm堆積し、次いで、感光性層間絶縁膜材料を塗布しフォトリソグラフィによりパターニングした後、上記保護層8および絶縁層3をドライエッチングによりパターニングする。なお、層間絶縁膜材料は、レジストのように剥離を行わないためパターニングされたまま基板上に残る。

【0046】

その後、層間絶縁膜9上にITO等の透明導電薄膜10を形成し、更に、フォトリソグラフィ技術により所定形状にパターニングして画素電極を形成する。具体的には、スパッタ法によりITO膜を50〜200nm堆積した後、これをフォトリソグラフィ、ウエットエッチング、レジスト剥離洗浄によりパターニングすることで、ITO膜からなる画素電極を形成する。アクティブ素子がマトリックス状に複数個作成された第1の基板は、アクティブマトリックス基板と称される。(図6の(e)参照)。

【0047】

以上述べたとおり、図6の(c)において堆積されたTi膜及びCu膜は、所定形状にパターニングされることにより信号配線6、ドレイン配線7となるが、前記信号配線6が表示領域21から接続端子20側に引き出されることとなる。

【0048】

図2を参照して、実施例1の接続端子の製造方法を説明する。この接続端子は、図6を用いて説明した第1の基板(アクティブマトリックス基板)の製造時に同時に形成されるものであるから、各層の堆積方法、膜厚、パターニングの方法等は省略する。実施例2〜4においても同様である。

【0049】

先ず、ガラス等より成る第1の基板1上にTi膜(第1の下層配線2b)を形成し、更にその上にCu膜(第1の上層配線2a)を形成し、更に、これらTi膜、Cu膜を所定形状にパターニングして、2層構造の第1の配線2を形成する。既に述べたとおり、これは、図6における第1の配線2の形成と同時に行われる(図2の(a)参照)。

【0050】

次いで、その上に絶縁層3を形成し、この絶縁層3の上に、チャネル層4、電極コンタクト層5を形成するが、実施例1の接続端子部分においては、これらチャネル層4、電極コンタクト層5はエッチングにより除去されている。(図2の(b)参照)。

【0051】

次いで、絶縁層3上に、再度、Ti膜及びCu膜から成る2層の膜を形成し、フォトリソグラフィ技術により所定形状にパターニングして第2の配線6を形成する。既に説明したとおり、この第2の配線6は、図6と共に説明した第2の下層配線6b、第2の上層配線6a、第2の下層配線7b、第2の上層配線7aの形成と同時に形成されるものである。(図2の(c)参照)。

【0052】

次いで、保護層8を全面に被着させ、更に、図2の(d)に示すように、第1の配線2の両端部15、16及び第2の配線6の中央部17を露出させる。更に、全面に層間絶縁膜9が形成されるが、この層間絶縁膜9は、接続端子部分では全て除去される。その後、表示領域内の画素電極の形成と同時に、ITO等の透明導電薄膜10が被着され、所定形状にパターニングされることになる。(図2の(e)参照)。

【0053】

これにより、第1の配線2と第2の配線6とが、透明導電薄膜10により相互に接続された接続端子が形成されることになる。

【0054】

なお、本実施例の接続端子20は、層間絶縁膜9が無い構成としても実現可能であるし、逆に、ある構成としても実現可能である。

【実施例2】

【0055】

本発明の実施例2を、図3に基づいて説明する。実施例2においては、実施例1において除去したチャネル層4、電極コンタクト層5を接続端子部分において残した構成とする。これらの外は、実施例1の接続端子と同一構成であり、以下に簡単に説明する。

【0056】

図3の(a)に示すとおり、先ず、ガラス基板1の上に第1の配線2を形成し、次いで、図3の(b)に示すとおり、フォトリソグラフィ技術によって所定形状の絶縁層3、チャネル層4、電極コンタクト層5を形成し、更に、第1の配線2の両端部15、16において、チャネル層4、電極コンタクト層5に対して絶縁層3に達するコンタクトホールを形成する。

【0057】

次いで、図3の(c)に示すように、電極コンタクト層5上に所定形状の第2の配線6を形成し、更に、図3の(d)に示すように、前記の両端部15、16に形成されているコンタクトホールが第1の配線2に達するように、絶縁層3等をエッチング技術により除去する。そして、図3の(e)に示されるように、表示領域内の画素電極の形成と同時に、ITO等の透明電極薄膜10が被着され、最後に、この透明電極薄膜10が所定形状にパターニングされることになる。

【0058】

この実施例2の場合には、コンタクト層5、チャネル層4も配線層の一部として利用されることになり、必要な導電率の配線を得る点で好都合である。表示領域内の構成は示されていないが、図1と同様の構成を有しているので、詳細な説明は省略する。

【0059】

なお、本実施例の接続端子20は、層間絶縁膜9が無い構成としても実現可能であるし、逆に、ある構成としても実現可能である。

【実施例3】

【0060】

図4の(a)、(b)、(c)および(d)を参照して、本発明の実施例3を説明する。図4の(a)は、後で説明する図4の(c)の線分(k−k)に沿った断面図、図4の(b)は図4の(a)の線分(j−j)及び図4の(c)の線分(m−m)に沿った断面図、図4の(c)は接続端子部分の平面図である。また、図4の(d)は、本発明による効果を説明するための図である。既に説明したとおり、この実施例3の接続端子部分は、図6と共に説明した表示領域におけるTFT等のアクティブ素子の形成と同時に形成されるので、図6における部材と同一の工程で作成される部材には、同一の番号を付与している。

【0061】

図4の(a)、(b)、および(c)において、ガラス基板1上には、第1の配線2が形成されており、絶縁層3を介して、更に、第2の配線6が形成されている。図4の(b)及び図4の(c)から明らかなように、この実施例3の場合、第1の配線2は、接続端子20部分において、3つの配線に分割されており、第2の配線6は、前記分割された第1の配線2の間の部分に2つに分割された状態で配置されている。即ち、第1の配線2、第2の配線6のいずれも、複数本に枝分かれした構造としている。もちろん、分割の本数は図4に示された本数に限られない。

【0062】

そして、図4の(b)から明らかなように、3つに分割された第1の配線2の夫々と、2つに分割された第2の配線6の夫々とが、ITO等の透明導電薄膜10により相互に接続されている。また、表示領域21内において、コンタクトホール11により第1の配線2と第2の配線6とが相互に接続されている。なお、8は保護層である。

【0063】

この実施例によれば、第1の配線と第2の配線を接続する部分を多くとることが可能となり、より信頼性の高い接続端子を提供することができる。また、コンタクトホール11は、表示領域21内に設けられているが、接続端子20部分側に設けられていても良いことは、実施例1の場合と同様である。

【0064】

図4の(d)は、ITO等の透明導電薄膜10の一部に欠陥があり、空気中の湿気により腐食された場合を示しているが、中央の配線2が腐食によって断線状態になったとしても、両側の配線2によって表示領域内への電気的な接続が達成されることになる。全ての配線2が腐食される確率はかなり低く、従って、本発明の実施例3によっても、信頼性の高い接続端子を提供することができる。

【実施例4】

【0065】

図5を参照して、本発明の実施例4を説明する。実施例1から実施例3は、第1の配線2に対する接続端子の構成であるが、実施例4は、第2の配線6に対する接続端子の構成である。図5は、図1の(a)に相当する図面であり、図1の(a)と同じ部材に対しては、同じ番号を付与している。また、図1の(c)に相当する平面図は示してないが、以下に説明するとおり、表示領域21の部分のみ異なり、接続端子20部分は同一の構成を有している。

【0066】

図5において、1はガラス等よりなる基板であり、その上に第1の配線2と、絶縁層3を介して第2の配線6とが設けられている。そして、表示領域21内のコンタクトホール11において、透明導電薄膜10により第1の配線2と、第2の配線6とが相互に電気的に接続されている。即ち、コンタクトホール11部分において、接続端子20側の第2の配線6に接続されると共に、表示領域21側の第2の配線6とも接続されている。そして、第1の配線2が領域31の部分で接続が断たれている。なお、8は保護層であり、12は封止部材、13は第2の基板である。図5には、この実施例4の接続端子20側の断面図が示されていないが、実施例1〜実施例3と同様の構成とすることができる。

【0067】

この実施例4によれば、表示領域内の第2の配線、即ち、アクティブマトリックス基板の信号配線を表示領域外に引き出すための、信頼性の高い接続端子を提供できることになる。

【0068】

なお、以上の実施例1〜実施例4においては、第1の配線2、第2の配線6をCu/Tiの2層構造として説明してきたが、下層のTi層の代わりにMo又はMo合金等が用いうる。また、チャネル層として、アモルファスSiを用いているが、μc−SiやZnO、IGZO等の酸化物半導体でも良い。

【0069】

最後に、第2の基板の構造及び製造方法を説明する。図7は、第2の基板の構造及びその製造方法を説明する図である。液晶表示装置を例として以下に説明する。図7の(a)において、第2の基板13は、カラーフィルターが形成される基板であり、カラーフィルター基板とも称される。この実施例では、感光性材料を用い、フォトリソグラフィ技術によりブラックマトリックス72、赤、緑、青のカラーフィルター73を形成している。更に、図7の(b)に示すとおり、対抗電極74を形成する。この実施例では、スパッタ法によりITO膜を50〜200nm堆積した後、これをフォトリソグラフィ及びウエットエッチングによりパターニングすることで形成している。最後に、図7の(c)に示すとおり、フォトスペーサ75を形成する。これは、例えば、感光性材料を用い、フォトリソグラフィ技術によって形成する。

【0070】

なお、各工程によって作成した第1の基板、第2の基板に対してポリイミドよりなる配向膜を印刷法により形成し、この第1の基板、第2の基板を、シール剤印刷、液晶滴下した後、貼り合せ、ダイシングによって分断して個別の表示装置を作成する。

【0071】

本発明は上述した各実施形態に限定されるものではない。当業者は、請求項に示した範囲内において、本発明をいろいろと変更できる。すなわち、請求項に示した範囲内において、適宜変更された技術的手段を組み合わせれば、新たな実施形態が得られる。

【0072】

上記の課題を解決するために、本願の別の発明による接続端子では、前記透明導電薄膜による前記下層配線と前記上層配線との接続は、前記下層配線の端部と前記上層配線の中央部において行われていることを特徴としている。

【0073】

これによれば、下層配線と上層配線との接続箇所を多くすることができ、接続端子部分における断線のリスクをより軽減することができる。

【0074】

上記の課題を解決するために、本願の別の発明による接続端子では、前記透明導電薄膜による前記下層配線と前記上層配線との接続は、前記下層配線の中央部と前記上層配線の端部とにおいて行われていることを特徴としている。

【0075】

これによれば、下層配線と上層配線との接続箇所を多くすることができ、接続端子部分における断線のリスクをより軽減することができる。

【0076】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記透明導電薄膜による前記下層配線と前記上層配線との接続は、コンタクトホールを介して行われていることを特徴としている。

【0077】

これによれば、比較的簡単に上層電極と下層電極との接続を行うことができる。また、上層配線および下層配線それぞれが外部端子接続電極(ITO)と接続されているため、どちらかの配線が断線しても、他方で導通しているため端子としての断線は防ぐことができる。

【0078】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記コンタクトホールは、表示装置のシール面の内側に置かれていることを特徴としている。

【0079】

これによれば、コンタクトホールが表示装置のシール面の内側にあることから、この部分での水分による腐食のリスクが大幅に軽減されることになる。

【0080】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記上層配線及び前記下層配線の少なくとも一方は、接続端子部分において複数本に枝分かれされた構造とされていることを特徴としている。

【0081】

これによれば、透明導電薄膜による上層配線と下層配線の接続箇所がより多くなることになり、接続端子部分での信頼性をより高めることができる。

【0082】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記上層配線及び前記下層配線は、銅または銅合金と、チタン、チタン化合物、モリブデン、またはモリブデン化合物と、の積層構造であり、前記透明導電薄膜はITOであることを特徴としている。

【0083】

これによれば、導電率の高い銅または銅合金を用いているので、接続端子部分の微細化にも対応した高信頼性の接続端子を提供することができる。

【0084】

上記の課題を解決するために、本願の更に別の発明による接続端子では、上述したいずれかの接続端子を有する表示装置であることを特徴としている。

【0085】

これによれば、信頼性の高い接続端子を有する表示装置を提供できる。

【0086】

上記の課題を解決するために、本願の更に別の発明による接続端子では、前記表示装置の基板は、アクティブマトリックス基板であることを特徴としている。

【0087】

これによれば、外部接続端子の信頼性を高めたアクティブマトリックス基板を有する表示装置の外部接続端子を提供できる。

【0088】

上記の課題を解決するために、本願の更に別の発明による表示装置では、前記表示装置は液晶表示装置であることを特徴としている。

【0089】

これによれば、接続端子部の信頼性を高めた液晶表示装置を提供できる。

【0090】

発明の詳細な説明の項においてなされた具体的な実施形態または実施例は、あくまでも、本発明の技術内容を明らかにするものであって、そのような具体例にのみ限定して狭義に解釈されるべきものではなく、本発明の精神と次に記載する請求の範囲内で、いろいろと変更して実施することができるものである。

【産業上の利用可能性】

【0091】

本発明は、液晶表示装置に代表される表示装置等の外部接続用の接続端子に利用することができる。

【符号の説明】

【0092】

1 第1の基板(ガラス基板)

2 第1の配線(下層配線)

3 絶縁層

4 チャネル層

5 電極コンタクト層

6 第2の配線(上層配線)

7 ドレイン電極

8 保護層

9 層間絶縁層

10 透明導電薄膜

11 コンタクトホール

12 封止部材

13 第2の基板

20 接続端子

21 表示領域

24 TCP

25 電極

26 異方性導電接着剤

【特許請求の範囲】

【請求項1】

透明画素電極を駆動するための下層配線と、前記下層配線上に絶縁層を介して形成された上層配線とを有する表示装置の基板における外部への接続端子であって、

前記下層配線と前記上層配線は、前記透明画素電極を形成する透明導電薄膜によって相互に接続されており、

前記透明導電薄膜による前記下層配線と前記上層配線との接続は、少なくとも矩形状に延びた前記下層配線の短辺方向における2つの端部と、矩形状に延びた前記上層配線の短辺方向における中央部で行われていることを特徴とする接続端子。

【請求項2】

前記透明導電薄膜による前記下層配線と前記上層配線との接続は、更に、前記下層配線の短辺方向の中央部と前記上層配線の長辺方向の端部とにおいて行われていることを特徴とする請求項1に記載の接続端子。

【請求項3】

前記下層配線の短辺方向の中央部と前記上層配線の長辺方向の端部とにおいて行われている接続は、コンタクトホールを介して行われていることを特徴とする請求項2に記載の接続端子。

【請求項4】

前記上層配線及び前記下層配線の少なくとも一方は、接続端子部分において複数本に枝分かれされた構造とされていることを特徴とする請求項1から3のいずれか一項に記載の接続端子。

【請求項5】

前記上層配線及び前記下層配線は、いずれも

銅または銅合金と、

チタン、チタン化合物、モリブデン、またはモリブデン化合物と、

の積層構造であり、

前記透明導電薄膜は、ITOであることを特徴とする請求項1から4のいずれか一項に記載の接続端子。

【請求項6】

請求項1から5のいずれか一項に記載の接続端子を有する表示装置。

【請求項7】

前記表示装置の基板は、アクティブ素子を有するアクティブマトリックス基板であり、前記アクティブ素子はTFTであり、前記TFTのチャネル層は酸化物半導体であることを特徴とする請求項6に記載の表示装置。

【請求項8】

前記酸化物半導体は、IGZOであることを特徴とする請求項7に記載の表示装置。

【請求項9】

前記表示装置は、液晶表示装置であることを特徴とする請求項6から8のいずれか一項に記載の表示装置。

【請求項1】

透明画素電極を駆動するための下層配線と、前記下層配線上に絶縁層を介して形成された上層配線とを有する表示装置の基板における外部への接続端子であって、

前記下層配線と前記上層配線は、前記透明画素電極を形成する透明導電薄膜によって相互に接続されており、

前記透明導電薄膜による前記下層配線と前記上層配線との接続は、少なくとも矩形状に延びた前記下層配線の短辺方向における2つの端部と、矩形状に延びた前記上層配線の短辺方向における中央部で行われていることを特徴とする接続端子。

【請求項2】

前記透明導電薄膜による前記下層配線と前記上層配線との接続は、更に、前記下層配線の短辺方向の中央部と前記上層配線の長辺方向の端部とにおいて行われていることを特徴とする請求項1に記載の接続端子。

【請求項3】

前記下層配線の短辺方向の中央部と前記上層配線の長辺方向の端部とにおいて行われている接続は、コンタクトホールを介して行われていることを特徴とする請求項2に記載の接続端子。

【請求項4】

前記上層配線及び前記下層配線の少なくとも一方は、接続端子部分において複数本に枝分かれされた構造とされていることを特徴とする請求項1から3のいずれか一項に記載の接続端子。

【請求項5】

前記上層配線及び前記下層配線は、いずれも

銅または銅合金と、

チタン、チタン化合物、モリブデン、またはモリブデン化合物と、

の積層構造であり、

前記透明導電薄膜は、ITOであることを特徴とする請求項1から4のいずれか一項に記載の接続端子。

【請求項6】

請求項1から5のいずれか一項に記載の接続端子を有する表示装置。

【請求項7】

前記表示装置の基板は、アクティブ素子を有するアクティブマトリックス基板であり、前記アクティブ素子はTFTであり、前記TFTのチャネル層は酸化物半導体であることを特徴とする請求項6に記載の表示装置。

【請求項8】

前記酸化物半導体は、IGZOであることを特徴とする請求項7に記載の表示装置。

【請求項9】

前記表示装置は、液晶表示装置であることを特徴とする請求項6から8のいずれか一項に記載の表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−215907(P2012−215907A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−170476(P2012−170476)

【出願日】平成24年7月31日(2012.7.31)

【分割の表示】特願2010−550417(P2010−550417)の分割

【原出願日】平成21年12月1日(2009.12.1)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年7月31日(2012.7.31)

【分割の表示】特願2010−550417(P2010−550417)の分割

【原出願日】平成21年12月1日(2009.12.1)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]