接続装置

【課題】 特に、複数の導電パターン間の狭ピッチ化においても、耐マイグレーション性を向上させることが出来るとともに、電極間の導通性及び前記支持体上にて隣り合う前記導電パターン間の絶縁性を十分に確保することが可能な接続装置を提供することを目的としている。

【解決手段】 導電パターン7上、及び導電パターン7間の絶縁基板3上を、第1の導電性粒子12及び絶縁粒子13と、前記第1の導電性粒子12及び絶縁粒子13の周囲を埋める樹脂層11とを有してなる前記被覆膜10で覆っており、これにより、前記導電パターン7間の狭ピッチ化によっても効果的に、耐マイグレーション性を向上させることが可能である。また、前記第1電極7aと前記第2電極14間を適切に前記第1の導電性粒子12によって電気的に接続させることが出来るとともに、前記導電パターン7間を適切に絶縁できる。

【解決手段】 導電パターン7上、及び導電パターン7間の絶縁基板3上を、第1の導電性粒子12及び絶縁粒子13と、前記第1の導電性粒子12及び絶縁粒子13の周囲を埋める樹脂層11とを有してなる前記被覆膜10で覆っており、これにより、前記導電パターン7間の狭ピッチ化によっても効果的に、耐マイグレーション性を向上させることが可能である。また、前記第1電極7aと前記第2電極14間を適切に前記第1の導電性粒子12によって電気的に接続させることが出来るとともに、前記導電パターン7間を適切に絶縁できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に、支持体上に形成された複数の導電パターン間の狭ピッチ化においても、耐マイグレーション性を向上させることが出来るとともに、接続時に前記導電パターン上に対向配置する電極間の導通性及び前記支持体上にて隣り合う前記導電パターン間の絶縁性を十分に確保することが可能な接続装置に関する。

【背景技術】

【0002】

従来から、各種電子機器の電気回路を接続するためにコネクタが使用されている。前記コネクタは、絶縁基板の表面に複数本の導電パターン(配線部材)を形成して成る第一コネクタ(オス型コネクタ)と、挿入部を有する第二コネクタ(メス型コネクタ)を具備して構成される。

【0003】

前記コネクタの小型化に伴って、前記導電パターン間の狭ピッチ化が促進される。このとき従来では例えば、前記導電パターンは、導電性粒子としてAg粒子を、バインダー樹脂としてポリエステル樹脂を有して成る導電塗膜で形成されていた。

【0004】

しかし、電流・電圧の存在下において、Ag粒子によるマイグレーションが生じ、上記した狭ピッチ化が促進されることで、前記導電パターン間が短絡したり、あるいは断線するといった問題があった。また上記導電塗膜で形成された導電パターンは表面が軟質であるため、コネクタの挿抜によって前記導電塗膜が剥がれやすいといった問題もあった。

【特許文献1】特開2004−319882号公報

【特許文献2】特開2002−75488号公報

【特許文献3】特開2002−285135号公報

【特許文献4】特開2001―135141号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、従来では、前記導電パターンには、耐マイグレーション性に優れた導電塗膜を使用することがあった。例えば、表面にAuメッキを施したNi粒子とフェノール樹脂とを有して成る導電塗膜、表面にAuメッキを施したNi粒子とアクリル樹脂とブロックイソシアネート(硬化剤)とを有してなる導電塗膜等を使用した。

【0006】

しかし、上記導電塗膜では、Ag粒子とポリエステル樹脂とを有してなる導電塗膜に場合に比べて比抵抗が高くなるために、効果的に前記導電パターンの幅寸法を小さくできず、コネクタの小型化を促進できなかった。また折り曲げ性も悪いといった問題があった。

【0007】

特許文献1には、基材本体上に露出された接続端子上及び基材本体上に、耐水性を有する異方導電性フィルムを圧着した発明が開示されている。

【0008】

しかし特許文献1では、異方導電性フィルム中に含まれる導電性粒子の分散性を高めるための具体的手段が開示されていない。すなわち異方導電性フィルム中に含まれる導電性粒子は夫々が接触していると導電パターン間が前記導電性粒子によって短絡してしまう。したがって前記導電性粒子の分散性は極めて重要であるが、どのようにして前記導電性粒子の分散性を高めているか定かでない。

【0009】

また特許文献1では、前記異方導電性フィルムに含まれる導電性粒子の含有量はさほど多くできない。多くすると前記導電パターン間の絶縁性を十分に確保できないからである。しかし、前記導電性粒子の含有量を減らすことで、前記導電性粒子と被接触体(特許文献1に示す接続端子12)との接触性は低下するため、前記導電性粒子と前記被接触体間の接触性を十分に確保する工夫が必要である。

【0010】

また上記特許文献2〜4に記載された発明は、いずれも異方導電性接着剤に関する発明で、上記したような挿抜可能なコネクタに使用するものではない。

【0011】

そこで本発明は上記従来の課題を解決するものであり、特に、支持体上に形成された複数の導電パターン間の狭ピッチ化においても、耐マイグレーション性を向上させることが出来るとともに、接続時に前記導電パターン上に対向配置する電極間の導通性及び前記支持体上にて隣り合う前記導電パターン間の絶縁性を十分に確保することが可能な接続装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明における接続装置は、

第1支持体と、前記第1支持体上に形成された少なくとも第1電極を有する複数の導電パターンとを有し、

前記導電パターン上及び前記導電パターン間の第1支持体上は、第1の導電性粒子、絶縁粒子及び樹脂層とを有してなる被覆膜で覆われており、前記第1の導電性粒子及び前記絶縁粒子は、前記導電パターン上及び前記第1支持体上に点在し、前記樹脂層は、前記第1の導電性粒子及び前記絶縁粒子の周囲を埋めており、

前記第1電極は前記第1電極上に対向配置する第2電極との間で前記第1の導電性粒子を介して電気的に接続可能とされ、前記導電パターン間は、樹脂層及び前記絶縁粒子により絶縁されていることを特徴とするものである。

【0013】

本発明では上記のように、前記導電パターン上、及び導電パターン間の第1支持体上を、点在する第1の導電性粒子及び絶縁粒子と、前記第1の導電性粒子及び絶縁粒子の周囲を埋める絶縁層とを有してなる前記被覆膜で覆っており、これにより、前記導電パターン間の狭ピッチ化によっても効果的に、耐マイグレーション性を向上させることが可能である。

【0014】

また、前記被覆膜には、前記第1の導電性粒子が含有されているが、さらに絶縁粒子も含むことで前記被覆膜中での前記第1導電性粒子の分散性はより均一になる。よって、第1電極と第2電極間を適切に前記第1の導電性粒子により電気的に接続させることが出来るとともに、前記第1支持体上にて隣り合う前記導電パターン間を適切に絶縁できる。したがって電気安定性に優れた接続装置にできる。

【0015】

本発明では、前記第1の導電性粒子の平均粒径は、前記絶縁粒子の平均粒径よりも大きいことが好ましい。これにより、前記第1電極と第2電極間を前記第1の導電性粒子を介して適切に接続できる。

【0016】

また本発明では、前記第1の導電性粒子の平均粒径は、前記樹脂層の平均膜厚よりも大きいことが好ましい。すなわち複数個の第1の導電性粒子が膜厚方向に連なること無しに、導電パターン上に配置された夫々の第1の導電性粒子を前記樹脂層の表面から露出させることができる。よって前記第1電極と第2電極間を前記第1の導電性粒子を介して適切に接続でき、また前記第1電極と第2電極間の接触抵抗を小さくできる。

【0017】

また本発明では、前記第1の導電性粒子の平均粒径は5〜15μmの範囲内であることが好ましい。また、前記第1の導電性粒子は、表面にAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種であることが好ましい。

【0018】

また本発明では、前記第1の導電性粒子の含有量は、前記被覆膜中、1〜15体積%の範囲内であることが好ましい。

【0019】

また、前記絶縁粒子の平均粒径は1〜8μmの範囲内であることが好ましい。また、前記絶縁粒子の含有量は、前記被覆膜中、5〜40体積%であることが好ましい。また、前記絶縁粒子は、シリカ、ガラスビーズ、樹脂のうち少なくともいずれか1種を含むことが好ましい。

【0020】

また本発明では、前記樹脂層の平均膜厚は3〜10μmの範囲内であることが好ましい。これにより、折り曲げ性を良好に出来る。

【0021】

また本発明では、前記樹脂層は、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂から選択された少なくともいずれか1種で前記導電パターンより硬質であることが好ましい。これにより前記被覆膜の表面を硬質にでき、前記被覆膜の耐剥離性を向上させることが出来る。

【0022】

また本発明では、前記導電パターンは、Ag粒子からなる第2の導電性粒子と、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、フェノール樹脂のうち少なくともいずれか1種のバインダー樹脂とを有して構成されることが好ましい。前記導電パターンを低抵抗で形成できる。したがって前記導電パターンの幅寸法を細くしても抵抗値の上昇を抑制でき、その結果、前記接続装置の小型化を促進できる。また、前記導電パターンの折り曲げ性を向上させることが出来る。

【0023】

本発明では、前記接続装置は、さらに、前記第2電極と、前記第2電極を支持する第2支持体とを、備えており、

少なくとも前記第2支持体と、前記第1電極上を除く前記被覆膜との間が非導電性の熱硬化性接着剤で接着固定されている構成でもよい。このとき、前記熱硬化性接着剤は非導電性ペースト(NCP)、あるいは非導電性フィルム(NCF)であることが好適である。

【0024】

特に、本発明では、前記熱硬化性接着剤は、前記第1電極上に設けられた前記被覆膜と前記第2電極間の隙間にも介在するように構成でき、これにより、前記第1支持体と第2支持体間の接着を強固にすることが出来る。

【0025】

また本発明では、前記第1電極上の少なくとも一部には前記被覆膜を介して導電性の表面部材が設けられており、前記表面部材には、少なくともAg粒子よりも耐マイグレーション性に優れた第3の導電性粒子が含有されていることが好ましい。これにより前記第1電極と第2電極間の電気接続性を良好に出来る。また前記表面部材には、Ag粒子よりも耐マイグレーション性に優れた導電性粒子が含まれることで前記表面部材のマイグレーションの発生を抑制できる。

【0026】

また本発明では、少なくとも前記第1電極を除く前記第1支持体上には絶縁膜が形成され、前記被覆膜は、前記絶縁膜に覆われていない前記第1電極上から前記絶縁膜上にかけて形成されていることが好ましい。これにより、より適切に導電派パターンのマイグレーションの発生を抑制できるとともに、前記導電パターン間の良好な絶縁性を確保できる。

【発明の効果】

【0027】

本発明では、導電パターン上、及び導電パターン間の第1支持体上を、点在する第1の導電性粒子及び絶縁粒子と、前記第1の導電性粒子及び絶縁粒子の周囲を埋める絶縁層とを有してなる前記被覆膜で覆っており、これにより、前記導電パターン間の狭ピッチ化によっても効果的に、耐マイグレーション性を向上させることが可能である。

【0028】

また、前記被覆膜には、前記第1の導電性粒子が含有されているが、さらに絶縁粒子も含むことで前記被覆膜中での前記第1導電性粒子の分散性はより均一になる。よって、第1電極と第2電極間を適切に前記第1の導電性粒子により電気的に接続させることが出来るとともに、前記導電パターン間を適切に絶縁できる。したがって電気安定性に優れた接続装置にできる。

【発明を実施するための最良の形態】

【0029】

図1は、第1コネクタ(接続装置)と前記第1コネクタを接続する第2コネクタとを示す部分斜視図、図2は、前記第1コネクタの先端付近の部分拡大平面図(ただし被覆膜を除いた状態の平面図である)、図3は、前記第1コネクタを前記第2コネクタに接続した状態で、図2に示すA−A線から切断し矢印方向から示した第1の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、図4は第2の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、図5は図4に示す第1コネクタの部分平面図、図6は第3の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、図7は、図6に示す第1コネクタの部分平面図(ただし表面部材、及び被覆膜を除いた状態での平面図)、である。

【0030】

図1に示す第1コネクタ(オス型コネクタ)1を構成する絶縁基板(第1支持体)3は、図3に示す積層構造で形成される。すなわち前記絶縁基板3は、可撓性を有する樹脂フィルム6と、接着剤あるいは粘着剤等の接合材5を介して前記樹脂フィルム6の裏面に設けられる補強板(例えば合成樹脂板)4との積層構造である。前記絶縁基板3の構造は図3に示す構造に限定されない。

【0031】

前記絶縁基板3上には、多数本の導電パターン7がスクリーン印刷等によりパターン形成されている。

【0032】

前記導電パターン7上には前記絶縁基板3の先端に設けられる接続領域Bを除いて、レジスト等の絶縁材料で形成された保護部材8が設けられている。

【0033】

ここで接続領域Bの領域の設定は任意に設定できる。例えば前記保護部材8に覆われていない部分を接続領域Bとして設定する。また、図1では前記第1コネクタ1の先端にのみ前記接続領域Bが設けられているが、前記接続領域Bが複数あってもよい。例えば前記第1コネクタ1の先端及び後端に前記接続領域Bが形成される。

【0034】

図2に示すように前記導電パターン7は、第1電極7aと前記第1電極7aと接続される配線部7bとで構成される。前記第1電極7aと前記配線部7bは一体で形成される。このうち前記第1電極7aは、前記接続領域Bに現れる。前記第1電極7aは、第2コネクタ2の挿入口2a内に設けられる第2電極14と電気的に接続される部分である。また、前記接続領域Bには前記配線部7bの一部も現れている。

【0035】

図3に示すように、前記第1電極7aの幅寸法はT1で形成され、前記配線部7bの幅寸法はT2で形成され、前記第1電極7aと前記配線部7b間の間隔はT3で形成される。

【0036】

前記第1電極7aと前記配線部7bとを別の導電塗膜で形成することも可能である(すなわち一体型でない)が、本実施形態では、前記第1電極7aと前記配線部7bは共通の導電塗膜で形成されることが好ましい。前記第1電極7a及び前記配線部7bは、Ag粒子からなる第2の導電性粒子と、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、フェノール樹脂のうち少なくともいずれか1種のバインダー樹脂とを有して構成される。前記第2の導電性粒子は、Ag粒子で形成され、前記バインダー樹脂はポリエステル樹脂で形成されることがより好ましい。これにより前記導電パターン7の比抵抗を低くでき、しかも前記導電パターン7の折り曲げ性も良好に出来る。前記第2導電性粒子は、前記導電パターン7中、30〜50体積%含まれることが好ましい。残りの体積%がほぼ前記バインダー樹脂の含有量である。前記第2の導電性粒子の平均粒径は、0.5〜10μmの範囲内であることが好ましい。このように前記第2の導電性粒子は、後述する第1の導電性粒子の平均粒径よりも十分に小さい。前記第2導電性粒子及びバインダー樹脂は、溶剤中に混合された導電ペーストとしてスクリーン印刷等によって前記導電パターン7の形状にパターン形成された後、熱処理によって前記溶剤が除去されて前記バインダー樹脂が熱硬化したものである。このように本実施形態では、前記導電パターン7全てを同じ材質で形成できるから製造工程を容易化できる。しかもAg塗膜で形成することで、前記導電パターン7の電気特性及び折り曲げ性等の諸特性を良好に出来る。問題はマイグレーションであるが、本実施形態では後述する被覆膜10を設けることで前記マイグレーションの問題を解決している。

【0037】

図2に示す接続領域Bの導電パターン7上、及び前記導電パターン7間の絶縁基板3上には被覆膜10が設けられている。前記被覆膜10について詳しく説明する。

【0038】

本実施形態では、前記被覆膜10は、第1の導電性粒子12、絶縁粒子13及び樹脂層11を有して構成される。図2に示すように、前記第1の導電性粒子12及び絶縁粒子13は、前記導電パターン7上及び前記絶縁基板3上に多数点在し、前記樹脂層11は、前記第1の導電性粒子12及び絶縁粒子13の周囲を埋めている。前記被覆膜10により前記接続領域Bでの導電パターン7上及び前記導電パターン7間の絶縁基板3上を覆うことで、前記導電パターン7にAg塗膜を使用しても前記導電パターン7のマイグレーション発生を適切に抑制できる。ここで言うマイグレーションとはイオンマイグレーションである。

【0039】

前記第1の導電性粒子12は、前記接続領域B全体に満遍なく点在している。前記第1の導電性粒子12は各第1電極7a上に最低1個以上設けられ、夫々の第1の導電性粒子12は前記第1電極7a上に接している。また、前記第1の導電性粒子12は前記被覆膜10の表面から露出している。

【0040】

図3に示すように、前記第1の導電性粒子12の平均粒径T4は、前記絶縁粒子13の平均粒径T5に比べて大きい。図3には全ての粒子に符号をつけていないが、粒径の大きい粒子が第1の導電性粒子12(斜線で示す)であり、粒径の小さい粒子が絶縁粒子13(ドット状で示す)である。

【0041】

また前記第1の導電性粒子12の平均粒径T4は前記樹脂層11の平均膜厚T6よりも大きいことが好ましい。前記第1の導電性粒子12の平均粒径T4は、5〜15μmの範囲内であることが好ましい。また、前記第1の導電性粒子12は、前記導電パターン7中に含まれる第2の導電性粒子(例えばAg粒子)に比べて耐マイグレーション性に優れる材質で形成されることが好ましい。前記第1の導電性粒子12は、表面にAuがメッキ形成されたNi粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種であることが好ましい。前記樹脂はプラスチックであることが好ましい。

【0042】

前記第1の導電性粒子12は前記被覆膜10中に満遍なく点在しており、前記第1の導電性粒子12どうしは接触していない。前記第1の導電性粒子12の前記被覆膜10中における分散性を高めるため本実施形態では、前記被覆膜10中に絶縁粒子13を加えている。前記絶縁粒子13を加えることで、導電ペースト中での前記第1の導電性粒子12の分散性を高めることが出来る。このため前記導電ペーストを被覆膜10の形状にスクリーン印刷し、熱処理して前記被覆膜10を形成したとき、前記被覆膜10中において、第1の導電性粒子12の密度が密な領域と疎な領域とに分かれることはない。前記第1の導電性粒子12の密度が密な領域が前記導電パターン7上にのみ形成されればよいが、前記導電パターン7間の絶縁基板3上に形成されると前記導電パターン7間が短絡しやすくなるので、前記第1の導電性粒子12の分散性を高めることは極めて重要である。

【0043】

前記第1の導電性粒子12の前記被覆膜10中における含有量は、1〜15質量%の範囲内であることが好ましい。前記第1の導電性粒子12の含有量が少なすぎると、前記第1電極7a上に乗る前記第1の導電性粒子12の数が少なくなりすぎ、前記第1電極7aと第2電極14間の導通性は低下する。また前記第1の導電性粒子12の含有量が多すぎると、前記導電パターン7間が前記第1の導電性粒子12を介して短絡しやすくなる。

【0044】

上記したように前記第1の導電性粒子12の平均粒径T4は、前記絶縁粒子13の平均粒径T5よりも大きく、また前記樹脂層11の平均膜厚T6よりも大きい。これにより前記第1の導電性粒子12の表面が、前記樹脂層11の表面から露出するとともに前記樹脂層11の表面や前記絶縁粒子13の表面よりも上方に突出する。その結果、前記第1電極7aと第2電極14とが前記第1の導電性粒子12を介して良好に導通接続する。また複数の第1の導電性粒子12が膜厚方向に連なった状態で、前記第1電極7aと前記第2電極14とが導通接続するわけでなく、前記第1電極7aと前記第2電極14間には膜厚方向にせいぜい一個の第1の導電性粒子12が存在するだけなので、前記被覆膜10を介した第1電極7aと第2電極14間の抵抗値はさほど大きくならない(接触抵抗を小さくできる)。

【0045】

前記絶縁粒子13の平均粒径T5は、1〜8μmの範囲内であることが好ましい。前記絶縁粒子13が上記範囲よりも小さくなると、導電ペースト中での前記第1の導電性粒子12の分散性を適切に高めることが出来ない。その結果、前記被覆膜10中での前記第1の導電性粒子12の分散性も低下する。また、前記絶縁粒子13の平均粒径が上記範囲より大きくなると前記絶縁粒子13の樹脂層11表面からの突出量が大きくなり、前記被覆膜10を介した第2電極14と第1電極7a間の導通性が低下する。

【0046】

また前記絶縁粒子13の含有量は、前記被覆膜中、5〜40体積%であることが好ましい。前記絶縁粒子13の含有量が上記範囲を下回ると、前記導電ペースト中での前記第1の導電性粒子12の分散性を適切に高めることが出来ない。その結果、前記被覆膜10中での前記第1の導電性粒子12の分散性は低下する。さらに、前記導電パターン7間の絶縁性が低下する。また、前記絶縁粒子13の含有量が上記範囲より大きくなると、前記第1の導電性粒子12の含有量が減るため、前記被覆膜10を介した第1電極7aと前記第2電極14間の導通性は低下する。

【0047】

また本実施形態では、前記絶縁粒子13は、シリカ、ガラスビーズ、樹脂のうち少なくともいずれか1種を含むことが好ましい。前記樹脂はプラスチックであることが好ましい。前記絶縁粒子13は無機材料、有機材料の別を問わない。ここで言う絶縁粒子とは電気を通さない粒子である。例えば中心は導電性の粒子でその周囲が絶縁層で覆われ、電気を通すことがない粒子であれば絶縁粒子となる。

【0048】

図3に示す実施形態では、前記第1の導電性粒子12及び前記絶縁粒子13は球状であるが、球状であることに限定されない。例えば楕円体、あるいは鱗片状等、特に形状を限定するものでないが、特に前記第1の導電性粒子12は、球状であることが好ましい。これにより、前記第1電極7aと第2電極14間の導通性を良好に出来る。なお球状でない場合の「平均粒径」とは長いほうの辺の平均長さである。

【0049】

前記樹脂層11の平均膜厚T6は3〜10μmの範囲内であることが好ましい。前記樹脂層11の平均膜厚T6が小さすぎるとバインダー樹脂として適切に機能せず、コネクタの挿抜を繰り返すと、前記第1の導電性粒子12が脆く剥がれやすい。また前記樹脂層11の平均膜厚T6が大きすぎると、前記第1の導電性粒子12が前記樹脂層11内に埋まりやすくなり前記第1電極7aと前記第2電極14との導通不良が生じやすくなる。また折り曲げ性が低下する。

【0050】

前記樹脂層11は、前記第1の導電性粒子12及び絶縁粒子13の周囲を埋めているが、さらに前記絶縁粒子13の下側にあってもよいし、また前記絶縁粒子13の上側を覆っていてもよい。また前記樹脂層11は、一部の前記第1の導電性粒子12の上側を覆っていてもよいが、多くの前記第1の導電性粒子12は、前記導電パターン7上に直接接して配置されているとともに前記第1の導電性粒子12の表面は前記樹脂層11で覆われていない。

【0051】

前記樹脂層11は、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂から選択された少なくともいずれか1種であることが好ましい。前記樹脂層11は前記導電パターン7よりも硬質な材質であることが好適である。それはコネクタの挿抜を繰り返したときに前記被覆膜10が剥がれるのを適切に抑制できるからである。前記樹脂層11が硬質であり平均膜厚T6が大きいと上記したように折り曲げ性が低下し、前記接続領域Bを折り曲げたときに前記被覆膜10が割れる等の不具合を生じる。しかし本実施形態では上記のように前記樹脂層11の平均膜厚T6を3〜10μmの範囲内に設定したことにより、前記被覆膜10の樹脂層11をアクリル樹脂等の硬質な材質としても、折り曲げ性を良好に出来る。

【0052】

本実施形態では、以上のように、前記接続領域Bに露出する導電パターン7上及び前記導電パターン7間の絶縁基板3上に、樹脂層11に第1の導電性粒子12及び絶縁粒子13を含有した被覆膜10を設けることで、前記導電パターン7間を狭ピッチ化し、しかも前記導電パターン7にAg塗膜等を用いても前記導電パターン7のマイグレーションの発生を適切に抑制できる。しかも前記導電パターン7をAg塗膜等で形成することで前記導電パターン7の幅寸法T1,T2を小さくしても前記導電パターン7の抵抗値の上昇を抑制でき、第1のコネクタ1の小型化を促進できる。さらに、前記導電パターン7をAg塗膜等で形成することで前記導電パターン7の折り曲げ性を良好に保つことが出来る。

【0053】

本実施形態では、前記被覆膜10に含有される第1の導電性粒子12は、さらに前記被覆膜10中に前記絶縁粒子13が含まれることで高い分散性を有しており、樹脂層11中により均一に点在させることが出来る。そして、前記第1電極7aと第2電極14間は前記第1の導電性粒子12により導通接続され、前記導電パターン7間は、前記樹脂層11及び絶縁粒子13によって適切に絶縁されている。

【0054】

ところで図3に示す前記第2電極14の幅寸法T8が、前記第1電極7aの幅寸法T1よりも小さくなると、前記第1電極7aと前記第1の導電性粒子12との接触点数(あるいは接触面積)が低下し、前記第1電極7aと第2電極14間の前記第1の導電性粒子12を介した導通性は不安定化する。また、そもそも前記第2電極14の前記第1電極7aとの対向面は平坦化面でなく、ある程度の凹凸があるため、前記第1電極7a上の全ての第1の導電性粒子12と前記第2電極14とが接触するとは限らない。

【0055】

そこで図4,図5に示すように、少なくとも前記第1電極7a上に、導電性の表面部材20を形成することが好ましい。前記表面部材20はスクリーン印刷等でパターン形成されたものである。前記表面部材20の大きさは前記第1電極7aの大きさと同一でなくてもよいが、同一であるほうが好ましい。また前記表面部材20の幅寸法T9が、前記第1電極7aの幅寸法T1より大きくなっても、前記表面部材20と、隣にある導電パターン7間が、前記被覆膜10を介して短絡しない。すなわち前記被覆膜10には前記第1の導電性粒子12は分散配置され、それ以外の部分が絶縁性であるため、多少、前記表面部材20の幅寸法T9を前記第1電極7aより大きく形成しても前記第1の導電性粒子12を介して隣の導電パターン7と短絡することはない。

【0056】

前記表面部材20は導電塗膜であり、前記表面部材20に含有される第3の導電性粒子は少なくともAg粒子(さらに好ましくは前記導電パターン7に含まれる第2の導電性粒子)に比べて耐マイグレーション性に優れた材質である。前記第3の導電性粒子は、表面にAuがメッキ形成されたNi粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種であることが好ましい。前記樹脂はプラスチックであることが好ましい。前記表面部材20に含まれるバインダー樹脂は、熱硬化性樹脂、熱可塑性樹脂等、特に限定されるものでないが、フェノール樹脂、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂から選択された少なくとも1種であることが好ましい。

【0057】

前記表面部材20をスクリーン印刷等で形成することで、前記被覆膜10の表面の凹凸を前記表面部材20が適切に覆い、前記第1電極7a上の第1の導電性粒子12は適切に前記表面部材20と接触する。よって前記表面部材20と前記第1電極7a間は、適切に、前記第1の導電性粒子12を介して導通接続した状態となっている。前記第2電極14は前記表面部材20上に接触する。これにより、前記第2電極14の幅寸法T8が小さくなっても、また前記第2電極14の表面の凹凸が大きくても、前記第2電極14と前記第1電極7a間を前記第1の導電性粒子12及び表面部材20を介して適切に導通接続させることができる。

【0058】

前記表面部材20は耐マイグレーション性に優れた材質で形成される必要性がある。もし耐マイグレーション性の低い材質である例えばAg塗膜を使用すると従来と同様のマイグレーションの問題が再び発生するからである。よって前記表面部材20は耐マイグレーション性に優れた材質で形成することが必要である。

【0059】

図6,図7では、前記第1電極7a上の一部を除いて、前記第1電極7a上及び前記接続領域Bでの第1電極7a間の絶縁基板3上に絶縁膜21を設け、前記絶縁膜21によって前記導電パターン7間を適切に絶縁している。

【0060】

前記絶縁膜21は、有機材料であっても無機材料であってもよいが、樹脂をスクリーン印刷等により形成することが簡単に所定形状の絶縁膜21を形成できて好ましい。前記樹脂は熱硬化性樹脂、熱可塑性樹脂のどちらであってもよい。前記樹脂は、アクリル樹脂、エポキシ樹脂、フェノール樹脂、ポリエステル等である。良好な折り曲げ性を確保するには前記樹脂にはポリエステル樹脂を選択することが好ましい。前記絶縁膜21を無機材料で形成する場合は、例えばシリカ等をスパッタ等して前記絶縁膜21を形成する。図7に示すように前記絶縁膜21には貫通孔21aが設けられるので、前記絶縁膜21を無機材料をスパッタ等により形成した場合は、前記貫通孔21aをフォトリソグラフィ技術を用いて形成する。

【0061】

前記貫通孔21aは、各第1電極7a上の一部に形成される。平面視での前記貫通孔21aの大きさは、前記第1電極7aと同程度の大きさであってもよいが、あまり前記貫通孔21aの大きさを大きくすると適切に前記導電パターン7間を前記絶縁部膜21で埋めることが出来ないので、前記貫通孔21aの大きさは前記第1電極7aの大きさよりも小さいことが好ましい。

【0062】

図6に示すように、前記貫通孔21aから前記絶縁膜21上にかけて図3で詳しく説明した被覆膜10が形成され、また図6に示す実施形態では、図4で説明した表面部材20が設けられている。前記絶縁膜21及び被覆膜10を設けたことにより、図6に示す実施形態では、前記導電パターン7のマイグレーションをより効果的に抑制できる。また前記導電パターン7間の絶縁性をより適切に高めることができる。

【0063】

図6に示す実施形態において、前記表面部材20が形成されていなくてもよいが、前記貫通孔21aが、前記第1電極7aよりも小さく形成されている形態では、前記第1電極7a上に直接載せられた第1の導電性粒子12の個数が少なくなるので、前記表面部材20が形成されないと前記第2電極14と前記第1電極7a間の導電性が低下しやすい。よって図6のように前記表面部材20を設けることが好ましい。

【0064】

また前記表面部材20を設けない場合には、前記第1電極7aと第2電極14間の良好な導通性を確保するために平面視にて前記絶縁膜21に形成された貫通孔21aの大きさは前記第1電極7aよりも大きいことが好ましいが、あまり前記貫通孔21aを大きくすると前記導電パターン7間に絶縁膜21を設けたことによる絶縁性の向上を適切に図れないため、前記貫通孔21aの大きさは前記第1電極7aと同等程度であることが好ましい。

【0065】

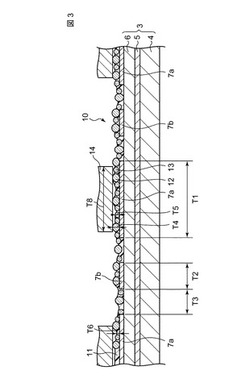

図8は、第2実施形態の接続装置を膜厚方向へ切断した際の切断面を示す部分断面図、である。

【0066】

図8では、少なくとも表面が絶縁性の第1支持体30上に第1電極31を有する複数の導電パターンが形成されている。前記導電パターン上及び前記第1支持体30上は、図3で説明した第1の導電性粒子12、絶縁粒子13及び樹脂層11を有して構成される被覆膜10で覆われている。

【0067】

図8に示すように、前記第1電極31と膜厚方向にて対向配置する第2電極32は、第2支持体33に支持されており、前記第1電極31と前記第2電極32とが前記第1の導電性粒子12を介して電気的に接続された状態にて、前記第2支持体33と前記被覆膜10間が非導電性の熱硬化性接着剤34によって接着固定されている。

【0068】

図8に示すように、前記熱硬化性接着剤34は、前記第1電極31上の被覆膜10と前記第2電極32間に設けられた隙間Cにも介在し、前記第1電極31上の被覆膜10と前記第2電極32間を接着固定している。前記熱硬化性接着剤34は例えばエポキシ系である。

【0069】

前記熱硬化性接着剤34は非導電性ペースト(NCP;Non−Conductive Paste)であることが接着固定を簡単に行うことができ好適である。前記非導電性ペーストを、前記被覆膜10上の全域に塗布し、次に、前記第2電極32を前記第1電極31上に対向させた状態で前記第2支持体33を前記第1支持体30方向に加圧すると前記第1電極31上の非導電性ペーストは第1電極31の脇に逃げ前記第1電極31と前記第2電極32間が導通し、またこのとき、前記第1電極31上の被覆膜10と前記第2電極32間の隙間Cに前記非導電性ペーストが一部残される。そして、加熱処理にて前記非導電性ペーストを熱硬化させて前記第1支持体30と前記第2支持体33間を接着固定する。

【0070】

前記熱硬化性接着剤34は非導電性フィルム(NCF;Non−Conductive Film)であってもよい。

【0071】

なお図8の実施形態において、図6で説明した絶縁膜21が設けられていてもよい。また、図8の実施形態において、図4で説明した表面部材20が設けられていてもよいが、かかる場合、前記表面部材20と前記第2電極32間の導通性を適切に確保するため、前記非導電性ペーストや非導電性フィルムは前記表面部材20を除く被覆膜10上に設けて上記した加圧・加熱処理を施すことが好ましい。

【0072】

図8に示す実施形態は、図1に示すコネクタのように取り外すことを予定しておらず、例えば電子機器側に設けられた電極とフレキシブルプリント基板の電極間のように支持体間を固定する場合に適用される。

【0073】

なお本実施形態では、前記絶縁基板3及び第1支持体30は可撓性でもリジッドな基板であってもよい。

【0074】

また、本実施形態では、導電パターンを、電極と前記電極と接続される配線部とで構成したものを想定しているが、「導電パターン」は少なくとも電極を有していればよく、例えば配線部は支持体内部に設けられ電極のみが支持体表面に露出する形態では、前記導電パターンとは電極のことを指す。

【0075】

また本実施形態は、図1において、第1のコネクタ(オス型コネクタ)1についての説明であったが、第2のコネクタ(メス型コネクタ)2側が本実施形態と同様の構成のものであってもよいし、あるいは第1のコネクタ1及び第2のコネクタ2の双方が本実施形態を有するものであってもよい。同様に図8において、第2支持体33及び第2電極32側にも本実施形態の被覆膜10が設けられていてもよい。

【図面の簡単な説明】

【0076】

【図1】第1コネクタ(接続装置)と前記第1コネクタを接続する第2コネクタとを示す部分斜視図、

【図2】前記第1コネクタの先端付近の部分拡大平面図(ただし被覆膜を除いた状態の平面図である)、

【図3】前記第1コネクタを前記第2コネクタに接続した状態で、図2に示すA−A線から切断し矢印方向から示した第1の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、

【図4】第2の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、

【図5】図5は図4に示す第1コネクタの部分平面図、

【図6】第3の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、

【図7】図6に示す第1コネクタの部分平面図(ただし表面部材、及び被覆膜を除いた状態での平面図)、

【図8】第2実施形態の接続装置を膜厚方向へ切断した際の切断面を示す部分断面図、

【符号の説明】

【0077】

1 第1のコネクタ

2 第2のコネクタ

3 絶縁基板(第1支持体)

7 導電パターン

7a、31 第1電極

7b 配線部

10 被覆膜

11 樹脂層

12 第1の導電性粒子

13 絶縁粒子

14、32 第2電極

20 表面部材

21 絶縁膜

30 第1支持体

33 第2支持体

34 熱硬化性接着剤

【技術分野】

【0001】

本発明は、特に、支持体上に形成された複数の導電パターン間の狭ピッチ化においても、耐マイグレーション性を向上させることが出来るとともに、接続時に前記導電パターン上に対向配置する電極間の導通性及び前記支持体上にて隣り合う前記導電パターン間の絶縁性を十分に確保することが可能な接続装置に関する。

【背景技術】

【0002】

従来から、各種電子機器の電気回路を接続するためにコネクタが使用されている。前記コネクタは、絶縁基板の表面に複数本の導電パターン(配線部材)を形成して成る第一コネクタ(オス型コネクタ)と、挿入部を有する第二コネクタ(メス型コネクタ)を具備して構成される。

【0003】

前記コネクタの小型化に伴って、前記導電パターン間の狭ピッチ化が促進される。このとき従来では例えば、前記導電パターンは、導電性粒子としてAg粒子を、バインダー樹脂としてポリエステル樹脂を有して成る導電塗膜で形成されていた。

【0004】

しかし、電流・電圧の存在下において、Ag粒子によるマイグレーションが生じ、上記した狭ピッチ化が促進されることで、前記導電パターン間が短絡したり、あるいは断線するといった問題があった。また上記導電塗膜で形成された導電パターンは表面が軟質であるため、コネクタの挿抜によって前記導電塗膜が剥がれやすいといった問題もあった。

【特許文献1】特開2004−319882号公報

【特許文献2】特開2002−75488号公報

【特許文献3】特開2002−285135号公報

【特許文献4】特開2001―135141号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、従来では、前記導電パターンには、耐マイグレーション性に優れた導電塗膜を使用することがあった。例えば、表面にAuメッキを施したNi粒子とフェノール樹脂とを有して成る導電塗膜、表面にAuメッキを施したNi粒子とアクリル樹脂とブロックイソシアネート(硬化剤)とを有してなる導電塗膜等を使用した。

【0006】

しかし、上記導電塗膜では、Ag粒子とポリエステル樹脂とを有してなる導電塗膜に場合に比べて比抵抗が高くなるために、効果的に前記導電パターンの幅寸法を小さくできず、コネクタの小型化を促進できなかった。また折り曲げ性も悪いといった問題があった。

【0007】

特許文献1には、基材本体上に露出された接続端子上及び基材本体上に、耐水性を有する異方導電性フィルムを圧着した発明が開示されている。

【0008】

しかし特許文献1では、異方導電性フィルム中に含まれる導電性粒子の分散性を高めるための具体的手段が開示されていない。すなわち異方導電性フィルム中に含まれる導電性粒子は夫々が接触していると導電パターン間が前記導電性粒子によって短絡してしまう。したがって前記導電性粒子の分散性は極めて重要であるが、どのようにして前記導電性粒子の分散性を高めているか定かでない。

【0009】

また特許文献1では、前記異方導電性フィルムに含まれる導電性粒子の含有量はさほど多くできない。多くすると前記導電パターン間の絶縁性を十分に確保できないからである。しかし、前記導電性粒子の含有量を減らすことで、前記導電性粒子と被接触体(特許文献1に示す接続端子12)との接触性は低下するため、前記導電性粒子と前記被接触体間の接触性を十分に確保する工夫が必要である。

【0010】

また上記特許文献2〜4に記載された発明は、いずれも異方導電性接着剤に関する発明で、上記したような挿抜可能なコネクタに使用するものではない。

【0011】

そこで本発明は上記従来の課題を解決するものであり、特に、支持体上に形成された複数の導電パターン間の狭ピッチ化においても、耐マイグレーション性を向上させることが出来るとともに、接続時に前記導電パターン上に対向配置する電極間の導通性及び前記支持体上にて隣り合う前記導電パターン間の絶縁性を十分に確保することが可能な接続装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明における接続装置は、

第1支持体と、前記第1支持体上に形成された少なくとも第1電極を有する複数の導電パターンとを有し、

前記導電パターン上及び前記導電パターン間の第1支持体上は、第1の導電性粒子、絶縁粒子及び樹脂層とを有してなる被覆膜で覆われており、前記第1の導電性粒子及び前記絶縁粒子は、前記導電パターン上及び前記第1支持体上に点在し、前記樹脂層は、前記第1の導電性粒子及び前記絶縁粒子の周囲を埋めており、

前記第1電極は前記第1電極上に対向配置する第2電極との間で前記第1の導電性粒子を介して電気的に接続可能とされ、前記導電パターン間は、樹脂層及び前記絶縁粒子により絶縁されていることを特徴とするものである。

【0013】

本発明では上記のように、前記導電パターン上、及び導電パターン間の第1支持体上を、点在する第1の導電性粒子及び絶縁粒子と、前記第1の導電性粒子及び絶縁粒子の周囲を埋める絶縁層とを有してなる前記被覆膜で覆っており、これにより、前記導電パターン間の狭ピッチ化によっても効果的に、耐マイグレーション性を向上させることが可能である。

【0014】

また、前記被覆膜には、前記第1の導電性粒子が含有されているが、さらに絶縁粒子も含むことで前記被覆膜中での前記第1導電性粒子の分散性はより均一になる。よって、第1電極と第2電極間を適切に前記第1の導電性粒子により電気的に接続させることが出来るとともに、前記第1支持体上にて隣り合う前記導電パターン間を適切に絶縁できる。したがって電気安定性に優れた接続装置にできる。

【0015】

本発明では、前記第1の導電性粒子の平均粒径は、前記絶縁粒子の平均粒径よりも大きいことが好ましい。これにより、前記第1電極と第2電極間を前記第1の導電性粒子を介して適切に接続できる。

【0016】

また本発明では、前記第1の導電性粒子の平均粒径は、前記樹脂層の平均膜厚よりも大きいことが好ましい。すなわち複数個の第1の導電性粒子が膜厚方向に連なること無しに、導電パターン上に配置された夫々の第1の導電性粒子を前記樹脂層の表面から露出させることができる。よって前記第1電極と第2電極間を前記第1の導電性粒子を介して適切に接続でき、また前記第1電極と第2電極間の接触抵抗を小さくできる。

【0017】

また本発明では、前記第1の導電性粒子の平均粒径は5〜15μmの範囲内であることが好ましい。また、前記第1の導電性粒子は、表面にAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種であることが好ましい。

【0018】

また本発明では、前記第1の導電性粒子の含有量は、前記被覆膜中、1〜15体積%の範囲内であることが好ましい。

【0019】

また、前記絶縁粒子の平均粒径は1〜8μmの範囲内であることが好ましい。また、前記絶縁粒子の含有量は、前記被覆膜中、5〜40体積%であることが好ましい。また、前記絶縁粒子は、シリカ、ガラスビーズ、樹脂のうち少なくともいずれか1種を含むことが好ましい。

【0020】

また本発明では、前記樹脂層の平均膜厚は3〜10μmの範囲内であることが好ましい。これにより、折り曲げ性を良好に出来る。

【0021】

また本発明では、前記樹脂層は、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂から選択された少なくともいずれか1種で前記導電パターンより硬質であることが好ましい。これにより前記被覆膜の表面を硬質にでき、前記被覆膜の耐剥離性を向上させることが出来る。

【0022】

また本発明では、前記導電パターンは、Ag粒子からなる第2の導電性粒子と、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、フェノール樹脂のうち少なくともいずれか1種のバインダー樹脂とを有して構成されることが好ましい。前記導電パターンを低抵抗で形成できる。したがって前記導電パターンの幅寸法を細くしても抵抗値の上昇を抑制でき、その結果、前記接続装置の小型化を促進できる。また、前記導電パターンの折り曲げ性を向上させることが出来る。

【0023】

本発明では、前記接続装置は、さらに、前記第2電極と、前記第2電極を支持する第2支持体とを、備えており、

少なくとも前記第2支持体と、前記第1電極上を除く前記被覆膜との間が非導電性の熱硬化性接着剤で接着固定されている構成でもよい。このとき、前記熱硬化性接着剤は非導電性ペースト(NCP)、あるいは非導電性フィルム(NCF)であることが好適である。

【0024】

特に、本発明では、前記熱硬化性接着剤は、前記第1電極上に設けられた前記被覆膜と前記第2電極間の隙間にも介在するように構成でき、これにより、前記第1支持体と第2支持体間の接着を強固にすることが出来る。

【0025】

また本発明では、前記第1電極上の少なくとも一部には前記被覆膜を介して導電性の表面部材が設けられており、前記表面部材には、少なくともAg粒子よりも耐マイグレーション性に優れた第3の導電性粒子が含有されていることが好ましい。これにより前記第1電極と第2電極間の電気接続性を良好に出来る。また前記表面部材には、Ag粒子よりも耐マイグレーション性に優れた導電性粒子が含まれることで前記表面部材のマイグレーションの発生を抑制できる。

【0026】

また本発明では、少なくとも前記第1電極を除く前記第1支持体上には絶縁膜が形成され、前記被覆膜は、前記絶縁膜に覆われていない前記第1電極上から前記絶縁膜上にかけて形成されていることが好ましい。これにより、より適切に導電派パターンのマイグレーションの発生を抑制できるとともに、前記導電パターン間の良好な絶縁性を確保できる。

【発明の効果】

【0027】

本発明では、導電パターン上、及び導電パターン間の第1支持体上を、点在する第1の導電性粒子及び絶縁粒子と、前記第1の導電性粒子及び絶縁粒子の周囲を埋める絶縁層とを有してなる前記被覆膜で覆っており、これにより、前記導電パターン間の狭ピッチ化によっても効果的に、耐マイグレーション性を向上させることが可能である。

【0028】

また、前記被覆膜には、前記第1の導電性粒子が含有されているが、さらに絶縁粒子も含むことで前記被覆膜中での前記第1導電性粒子の分散性はより均一になる。よって、第1電極と第2電極間を適切に前記第1の導電性粒子により電気的に接続させることが出来るとともに、前記導電パターン間を適切に絶縁できる。したがって電気安定性に優れた接続装置にできる。

【発明を実施するための最良の形態】

【0029】

図1は、第1コネクタ(接続装置)と前記第1コネクタを接続する第2コネクタとを示す部分斜視図、図2は、前記第1コネクタの先端付近の部分拡大平面図(ただし被覆膜を除いた状態の平面図である)、図3は、前記第1コネクタを前記第2コネクタに接続した状態で、図2に示すA−A線から切断し矢印方向から示した第1の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、図4は第2の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、図5は図4に示す第1コネクタの部分平面図、図6は第3の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、図7は、図6に示す第1コネクタの部分平面図(ただし表面部材、及び被覆膜を除いた状態での平面図)、である。

【0030】

図1に示す第1コネクタ(オス型コネクタ)1を構成する絶縁基板(第1支持体)3は、図3に示す積層構造で形成される。すなわち前記絶縁基板3は、可撓性を有する樹脂フィルム6と、接着剤あるいは粘着剤等の接合材5を介して前記樹脂フィルム6の裏面に設けられる補強板(例えば合成樹脂板)4との積層構造である。前記絶縁基板3の構造は図3に示す構造に限定されない。

【0031】

前記絶縁基板3上には、多数本の導電パターン7がスクリーン印刷等によりパターン形成されている。

【0032】

前記導電パターン7上には前記絶縁基板3の先端に設けられる接続領域Bを除いて、レジスト等の絶縁材料で形成された保護部材8が設けられている。

【0033】

ここで接続領域Bの領域の設定は任意に設定できる。例えば前記保護部材8に覆われていない部分を接続領域Bとして設定する。また、図1では前記第1コネクタ1の先端にのみ前記接続領域Bが設けられているが、前記接続領域Bが複数あってもよい。例えば前記第1コネクタ1の先端及び後端に前記接続領域Bが形成される。

【0034】

図2に示すように前記導電パターン7は、第1電極7aと前記第1電極7aと接続される配線部7bとで構成される。前記第1電極7aと前記配線部7bは一体で形成される。このうち前記第1電極7aは、前記接続領域Bに現れる。前記第1電極7aは、第2コネクタ2の挿入口2a内に設けられる第2電極14と電気的に接続される部分である。また、前記接続領域Bには前記配線部7bの一部も現れている。

【0035】

図3に示すように、前記第1電極7aの幅寸法はT1で形成され、前記配線部7bの幅寸法はT2で形成され、前記第1電極7aと前記配線部7b間の間隔はT3で形成される。

【0036】

前記第1電極7aと前記配線部7bとを別の導電塗膜で形成することも可能である(すなわち一体型でない)が、本実施形態では、前記第1電極7aと前記配線部7bは共通の導電塗膜で形成されることが好ましい。前記第1電極7a及び前記配線部7bは、Ag粒子からなる第2の導電性粒子と、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、フェノール樹脂のうち少なくともいずれか1種のバインダー樹脂とを有して構成される。前記第2の導電性粒子は、Ag粒子で形成され、前記バインダー樹脂はポリエステル樹脂で形成されることがより好ましい。これにより前記導電パターン7の比抵抗を低くでき、しかも前記導電パターン7の折り曲げ性も良好に出来る。前記第2導電性粒子は、前記導電パターン7中、30〜50体積%含まれることが好ましい。残りの体積%がほぼ前記バインダー樹脂の含有量である。前記第2の導電性粒子の平均粒径は、0.5〜10μmの範囲内であることが好ましい。このように前記第2の導電性粒子は、後述する第1の導電性粒子の平均粒径よりも十分に小さい。前記第2導電性粒子及びバインダー樹脂は、溶剤中に混合された導電ペーストとしてスクリーン印刷等によって前記導電パターン7の形状にパターン形成された後、熱処理によって前記溶剤が除去されて前記バインダー樹脂が熱硬化したものである。このように本実施形態では、前記導電パターン7全てを同じ材質で形成できるから製造工程を容易化できる。しかもAg塗膜で形成することで、前記導電パターン7の電気特性及び折り曲げ性等の諸特性を良好に出来る。問題はマイグレーションであるが、本実施形態では後述する被覆膜10を設けることで前記マイグレーションの問題を解決している。

【0037】

図2に示す接続領域Bの導電パターン7上、及び前記導電パターン7間の絶縁基板3上には被覆膜10が設けられている。前記被覆膜10について詳しく説明する。

【0038】

本実施形態では、前記被覆膜10は、第1の導電性粒子12、絶縁粒子13及び樹脂層11を有して構成される。図2に示すように、前記第1の導電性粒子12及び絶縁粒子13は、前記導電パターン7上及び前記絶縁基板3上に多数点在し、前記樹脂層11は、前記第1の導電性粒子12及び絶縁粒子13の周囲を埋めている。前記被覆膜10により前記接続領域Bでの導電パターン7上及び前記導電パターン7間の絶縁基板3上を覆うことで、前記導電パターン7にAg塗膜を使用しても前記導電パターン7のマイグレーション発生を適切に抑制できる。ここで言うマイグレーションとはイオンマイグレーションである。

【0039】

前記第1の導電性粒子12は、前記接続領域B全体に満遍なく点在している。前記第1の導電性粒子12は各第1電極7a上に最低1個以上設けられ、夫々の第1の導電性粒子12は前記第1電極7a上に接している。また、前記第1の導電性粒子12は前記被覆膜10の表面から露出している。

【0040】

図3に示すように、前記第1の導電性粒子12の平均粒径T4は、前記絶縁粒子13の平均粒径T5に比べて大きい。図3には全ての粒子に符号をつけていないが、粒径の大きい粒子が第1の導電性粒子12(斜線で示す)であり、粒径の小さい粒子が絶縁粒子13(ドット状で示す)である。

【0041】

また前記第1の導電性粒子12の平均粒径T4は前記樹脂層11の平均膜厚T6よりも大きいことが好ましい。前記第1の導電性粒子12の平均粒径T4は、5〜15μmの範囲内であることが好ましい。また、前記第1の導電性粒子12は、前記導電パターン7中に含まれる第2の導電性粒子(例えばAg粒子)に比べて耐マイグレーション性に優れる材質で形成されることが好ましい。前記第1の導電性粒子12は、表面にAuがメッキ形成されたNi粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種であることが好ましい。前記樹脂はプラスチックであることが好ましい。

【0042】

前記第1の導電性粒子12は前記被覆膜10中に満遍なく点在しており、前記第1の導電性粒子12どうしは接触していない。前記第1の導電性粒子12の前記被覆膜10中における分散性を高めるため本実施形態では、前記被覆膜10中に絶縁粒子13を加えている。前記絶縁粒子13を加えることで、導電ペースト中での前記第1の導電性粒子12の分散性を高めることが出来る。このため前記導電ペーストを被覆膜10の形状にスクリーン印刷し、熱処理して前記被覆膜10を形成したとき、前記被覆膜10中において、第1の導電性粒子12の密度が密な領域と疎な領域とに分かれることはない。前記第1の導電性粒子12の密度が密な領域が前記導電パターン7上にのみ形成されればよいが、前記導電パターン7間の絶縁基板3上に形成されると前記導電パターン7間が短絡しやすくなるので、前記第1の導電性粒子12の分散性を高めることは極めて重要である。

【0043】

前記第1の導電性粒子12の前記被覆膜10中における含有量は、1〜15質量%の範囲内であることが好ましい。前記第1の導電性粒子12の含有量が少なすぎると、前記第1電極7a上に乗る前記第1の導電性粒子12の数が少なくなりすぎ、前記第1電極7aと第2電極14間の導通性は低下する。また前記第1の導電性粒子12の含有量が多すぎると、前記導電パターン7間が前記第1の導電性粒子12を介して短絡しやすくなる。

【0044】

上記したように前記第1の導電性粒子12の平均粒径T4は、前記絶縁粒子13の平均粒径T5よりも大きく、また前記樹脂層11の平均膜厚T6よりも大きい。これにより前記第1の導電性粒子12の表面が、前記樹脂層11の表面から露出するとともに前記樹脂層11の表面や前記絶縁粒子13の表面よりも上方に突出する。その結果、前記第1電極7aと第2電極14とが前記第1の導電性粒子12を介して良好に導通接続する。また複数の第1の導電性粒子12が膜厚方向に連なった状態で、前記第1電極7aと前記第2電極14とが導通接続するわけでなく、前記第1電極7aと前記第2電極14間には膜厚方向にせいぜい一個の第1の導電性粒子12が存在するだけなので、前記被覆膜10を介した第1電極7aと第2電極14間の抵抗値はさほど大きくならない(接触抵抗を小さくできる)。

【0045】

前記絶縁粒子13の平均粒径T5は、1〜8μmの範囲内であることが好ましい。前記絶縁粒子13が上記範囲よりも小さくなると、導電ペースト中での前記第1の導電性粒子12の分散性を適切に高めることが出来ない。その結果、前記被覆膜10中での前記第1の導電性粒子12の分散性も低下する。また、前記絶縁粒子13の平均粒径が上記範囲より大きくなると前記絶縁粒子13の樹脂層11表面からの突出量が大きくなり、前記被覆膜10を介した第2電極14と第1電極7a間の導通性が低下する。

【0046】

また前記絶縁粒子13の含有量は、前記被覆膜中、5〜40体積%であることが好ましい。前記絶縁粒子13の含有量が上記範囲を下回ると、前記導電ペースト中での前記第1の導電性粒子12の分散性を適切に高めることが出来ない。その結果、前記被覆膜10中での前記第1の導電性粒子12の分散性は低下する。さらに、前記導電パターン7間の絶縁性が低下する。また、前記絶縁粒子13の含有量が上記範囲より大きくなると、前記第1の導電性粒子12の含有量が減るため、前記被覆膜10を介した第1電極7aと前記第2電極14間の導通性は低下する。

【0047】

また本実施形態では、前記絶縁粒子13は、シリカ、ガラスビーズ、樹脂のうち少なくともいずれか1種を含むことが好ましい。前記樹脂はプラスチックであることが好ましい。前記絶縁粒子13は無機材料、有機材料の別を問わない。ここで言う絶縁粒子とは電気を通さない粒子である。例えば中心は導電性の粒子でその周囲が絶縁層で覆われ、電気を通すことがない粒子であれば絶縁粒子となる。

【0048】

図3に示す実施形態では、前記第1の導電性粒子12及び前記絶縁粒子13は球状であるが、球状であることに限定されない。例えば楕円体、あるいは鱗片状等、特に形状を限定するものでないが、特に前記第1の導電性粒子12は、球状であることが好ましい。これにより、前記第1電極7aと第2電極14間の導通性を良好に出来る。なお球状でない場合の「平均粒径」とは長いほうの辺の平均長さである。

【0049】

前記樹脂層11の平均膜厚T6は3〜10μmの範囲内であることが好ましい。前記樹脂層11の平均膜厚T6が小さすぎるとバインダー樹脂として適切に機能せず、コネクタの挿抜を繰り返すと、前記第1の導電性粒子12が脆く剥がれやすい。また前記樹脂層11の平均膜厚T6が大きすぎると、前記第1の導電性粒子12が前記樹脂層11内に埋まりやすくなり前記第1電極7aと前記第2電極14との導通不良が生じやすくなる。また折り曲げ性が低下する。

【0050】

前記樹脂層11は、前記第1の導電性粒子12及び絶縁粒子13の周囲を埋めているが、さらに前記絶縁粒子13の下側にあってもよいし、また前記絶縁粒子13の上側を覆っていてもよい。また前記樹脂層11は、一部の前記第1の導電性粒子12の上側を覆っていてもよいが、多くの前記第1の導電性粒子12は、前記導電パターン7上に直接接して配置されているとともに前記第1の導電性粒子12の表面は前記樹脂層11で覆われていない。

【0051】

前記樹脂層11は、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂から選択された少なくともいずれか1種であることが好ましい。前記樹脂層11は前記導電パターン7よりも硬質な材質であることが好適である。それはコネクタの挿抜を繰り返したときに前記被覆膜10が剥がれるのを適切に抑制できるからである。前記樹脂層11が硬質であり平均膜厚T6が大きいと上記したように折り曲げ性が低下し、前記接続領域Bを折り曲げたときに前記被覆膜10が割れる等の不具合を生じる。しかし本実施形態では上記のように前記樹脂層11の平均膜厚T6を3〜10μmの範囲内に設定したことにより、前記被覆膜10の樹脂層11をアクリル樹脂等の硬質な材質としても、折り曲げ性を良好に出来る。

【0052】

本実施形態では、以上のように、前記接続領域Bに露出する導電パターン7上及び前記導電パターン7間の絶縁基板3上に、樹脂層11に第1の導電性粒子12及び絶縁粒子13を含有した被覆膜10を設けることで、前記導電パターン7間を狭ピッチ化し、しかも前記導電パターン7にAg塗膜等を用いても前記導電パターン7のマイグレーションの発生を適切に抑制できる。しかも前記導電パターン7をAg塗膜等で形成することで前記導電パターン7の幅寸法T1,T2を小さくしても前記導電パターン7の抵抗値の上昇を抑制でき、第1のコネクタ1の小型化を促進できる。さらに、前記導電パターン7をAg塗膜等で形成することで前記導電パターン7の折り曲げ性を良好に保つことが出来る。

【0053】

本実施形態では、前記被覆膜10に含有される第1の導電性粒子12は、さらに前記被覆膜10中に前記絶縁粒子13が含まれることで高い分散性を有しており、樹脂層11中により均一に点在させることが出来る。そして、前記第1電極7aと第2電極14間は前記第1の導電性粒子12により導通接続され、前記導電パターン7間は、前記樹脂層11及び絶縁粒子13によって適切に絶縁されている。

【0054】

ところで図3に示す前記第2電極14の幅寸法T8が、前記第1電極7aの幅寸法T1よりも小さくなると、前記第1電極7aと前記第1の導電性粒子12との接触点数(あるいは接触面積)が低下し、前記第1電極7aと第2電極14間の前記第1の導電性粒子12を介した導通性は不安定化する。また、そもそも前記第2電極14の前記第1電極7aとの対向面は平坦化面でなく、ある程度の凹凸があるため、前記第1電極7a上の全ての第1の導電性粒子12と前記第2電極14とが接触するとは限らない。

【0055】

そこで図4,図5に示すように、少なくとも前記第1電極7a上に、導電性の表面部材20を形成することが好ましい。前記表面部材20はスクリーン印刷等でパターン形成されたものである。前記表面部材20の大きさは前記第1電極7aの大きさと同一でなくてもよいが、同一であるほうが好ましい。また前記表面部材20の幅寸法T9が、前記第1電極7aの幅寸法T1より大きくなっても、前記表面部材20と、隣にある導電パターン7間が、前記被覆膜10を介して短絡しない。すなわち前記被覆膜10には前記第1の導電性粒子12は分散配置され、それ以外の部分が絶縁性であるため、多少、前記表面部材20の幅寸法T9を前記第1電極7aより大きく形成しても前記第1の導電性粒子12を介して隣の導電パターン7と短絡することはない。

【0056】

前記表面部材20は導電塗膜であり、前記表面部材20に含有される第3の導電性粒子は少なくともAg粒子(さらに好ましくは前記導電パターン7に含まれる第2の導電性粒子)に比べて耐マイグレーション性に優れた材質である。前記第3の導電性粒子は、表面にAuがメッキ形成されたNi粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種であることが好ましい。前記樹脂はプラスチックであることが好ましい。前記表面部材20に含まれるバインダー樹脂は、熱硬化性樹脂、熱可塑性樹脂等、特に限定されるものでないが、フェノール樹脂、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂から選択された少なくとも1種であることが好ましい。

【0057】

前記表面部材20をスクリーン印刷等で形成することで、前記被覆膜10の表面の凹凸を前記表面部材20が適切に覆い、前記第1電極7a上の第1の導電性粒子12は適切に前記表面部材20と接触する。よって前記表面部材20と前記第1電極7a間は、適切に、前記第1の導電性粒子12を介して導通接続した状態となっている。前記第2電極14は前記表面部材20上に接触する。これにより、前記第2電極14の幅寸法T8が小さくなっても、また前記第2電極14の表面の凹凸が大きくても、前記第2電極14と前記第1電極7a間を前記第1の導電性粒子12及び表面部材20を介して適切に導通接続させることができる。

【0058】

前記表面部材20は耐マイグレーション性に優れた材質で形成される必要性がある。もし耐マイグレーション性の低い材質である例えばAg塗膜を使用すると従来と同様のマイグレーションの問題が再び発生するからである。よって前記表面部材20は耐マイグレーション性に優れた材質で形成することが必要である。

【0059】

図6,図7では、前記第1電極7a上の一部を除いて、前記第1電極7a上及び前記接続領域Bでの第1電極7a間の絶縁基板3上に絶縁膜21を設け、前記絶縁膜21によって前記導電パターン7間を適切に絶縁している。

【0060】

前記絶縁膜21は、有機材料であっても無機材料であってもよいが、樹脂をスクリーン印刷等により形成することが簡単に所定形状の絶縁膜21を形成できて好ましい。前記樹脂は熱硬化性樹脂、熱可塑性樹脂のどちらであってもよい。前記樹脂は、アクリル樹脂、エポキシ樹脂、フェノール樹脂、ポリエステル等である。良好な折り曲げ性を確保するには前記樹脂にはポリエステル樹脂を選択することが好ましい。前記絶縁膜21を無機材料で形成する場合は、例えばシリカ等をスパッタ等して前記絶縁膜21を形成する。図7に示すように前記絶縁膜21には貫通孔21aが設けられるので、前記絶縁膜21を無機材料をスパッタ等により形成した場合は、前記貫通孔21aをフォトリソグラフィ技術を用いて形成する。

【0061】

前記貫通孔21aは、各第1電極7a上の一部に形成される。平面視での前記貫通孔21aの大きさは、前記第1電極7aと同程度の大きさであってもよいが、あまり前記貫通孔21aの大きさを大きくすると適切に前記導電パターン7間を前記絶縁部膜21で埋めることが出来ないので、前記貫通孔21aの大きさは前記第1電極7aの大きさよりも小さいことが好ましい。

【0062】

図6に示すように、前記貫通孔21aから前記絶縁膜21上にかけて図3で詳しく説明した被覆膜10が形成され、また図6に示す実施形態では、図4で説明した表面部材20が設けられている。前記絶縁膜21及び被覆膜10を設けたことにより、図6に示す実施形態では、前記導電パターン7のマイグレーションをより効果的に抑制できる。また前記導電パターン7間の絶縁性をより適切に高めることができる。

【0063】

図6に示す実施形態において、前記表面部材20が形成されていなくてもよいが、前記貫通孔21aが、前記第1電極7aよりも小さく形成されている形態では、前記第1電極7a上に直接載せられた第1の導電性粒子12の個数が少なくなるので、前記表面部材20が形成されないと前記第2電極14と前記第1電極7a間の導電性が低下しやすい。よって図6のように前記表面部材20を設けることが好ましい。

【0064】

また前記表面部材20を設けない場合には、前記第1電極7aと第2電極14間の良好な導通性を確保するために平面視にて前記絶縁膜21に形成された貫通孔21aの大きさは前記第1電極7aよりも大きいことが好ましいが、あまり前記貫通孔21aを大きくすると前記導電パターン7間に絶縁膜21を設けたことによる絶縁性の向上を適切に図れないため、前記貫通孔21aの大きさは前記第1電極7aと同等程度であることが好ましい。

【0065】

図8は、第2実施形態の接続装置を膜厚方向へ切断した際の切断面を示す部分断面図、である。

【0066】

図8では、少なくとも表面が絶縁性の第1支持体30上に第1電極31を有する複数の導電パターンが形成されている。前記導電パターン上及び前記第1支持体30上は、図3で説明した第1の導電性粒子12、絶縁粒子13及び樹脂層11を有して構成される被覆膜10で覆われている。

【0067】

図8に示すように、前記第1電極31と膜厚方向にて対向配置する第2電極32は、第2支持体33に支持されており、前記第1電極31と前記第2電極32とが前記第1の導電性粒子12を介して電気的に接続された状態にて、前記第2支持体33と前記被覆膜10間が非導電性の熱硬化性接着剤34によって接着固定されている。

【0068】

図8に示すように、前記熱硬化性接着剤34は、前記第1電極31上の被覆膜10と前記第2電極32間に設けられた隙間Cにも介在し、前記第1電極31上の被覆膜10と前記第2電極32間を接着固定している。前記熱硬化性接着剤34は例えばエポキシ系である。

【0069】

前記熱硬化性接着剤34は非導電性ペースト(NCP;Non−Conductive Paste)であることが接着固定を簡単に行うことができ好適である。前記非導電性ペーストを、前記被覆膜10上の全域に塗布し、次に、前記第2電極32を前記第1電極31上に対向させた状態で前記第2支持体33を前記第1支持体30方向に加圧すると前記第1電極31上の非導電性ペーストは第1電極31の脇に逃げ前記第1電極31と前記第2電極32間が導通し、またこのとき、前記第1電極31上の被覆膜10と前記第2電極32間の隙間Cに前記非導電性ペーストが一部残される。そして、加熱処理にて前記非導電性ペーストを熱硬化させて前記第1支持体30と前記第2支持体33間を接着固定する。

【0070】

前記熱硬化性接着剤34は非導電性フィルム(NCF;Non−Conductive Film)であってもよい。

【0071】

なお図8の実施形態において、図6で説明した絶縁膜21が設けられていてもよい。また、図8の実施形態において、図4で説明した表面部材20が設けられていてもよいが、かかる場合、前記表面部材20と前記第2電極32間の導通性を適切に確保するため、前記非導電性ペーストや非導電性フィルムは前記表面部材20を除く被覆膜10上に設けて上記した加圧・加熱処理を施すことが好ましい。

【0072】

図8に示す実施形態は、図1に示すコネクタのように取り外すことを予定しておらず、例えば電子機器側に設けられた電極とフレキシブルプリント基板の電極間のように支持体間を固定する場合に適用される。

【0073】

なお本実施形態では、前記絶縁基板3及び第1支持体30は可撓性でもリジッドな基板であってもよい。

【0074】

また、本実施形態では、導電パターンを、電極と前記電極と接続される配線部とで構成したものを想定しているが、「導電パターン」は少なくとも電極を有していればよく、例えば配線部は支持体内部に設けられ電極のみが支持体表面に露出する形態では、前記導電パターンとは電極のことを指す。

【0075】

また本実施形態は、図1において、第1のコネクタ(オス型コネクタ)1についての説明であったが、第2のコネクタ(メス型コネクタ)2側が本実施形態と同様の構成のものであってもよいし、あるいは第1のコネクタ1及び第2のコネクタ2の双方が本実施形態を有するものであってもよい。同様に図8において、第2支持体33及び第2電極32側にも本実施形態の被覆膜10が設けられていてもよい。

【図面の簡単な説明】

【0076】

【図1】第1コネクタ(接続装置)と前記第1コネクタを接続する第2コネクタとを示す部分斜視図、

【図2】前記第1コネクタの先端付近の部分拡大平面図(ただし被覆膜を除いた状態の平面図である)、

【図3】前記第1コネクタを前記第2コネクタに接続した状態で、図2に示すA−A線から切断し矢印方向から示した第1の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、

【図4】第2の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、

【図5】図5は図4に示す第1コネクタの部分平面図、

【図6】第3の実施形態における第1コネクタ及び第2コネクタの部分拡大断面図、

【図7】図6に示す第1コネクタの部分平面図(ただし表面部材、及び被覆膜を除いた状態での平面図)、

【図8】第2実施形態の接続装置を膜厚方向へ切断した際の切断面を示す部分断面図、

【符号の説明】

【0077】

1 第1のコネクタ

2 第2のコネクタ

3 絶縁基板(第1支持体)

7 導電パターン

7a、31 第1電極

7b 配線部

10 被覆膜

11 樹脂層

12 第1の導電性粒子

13 絶縁粒子

14、32 第2電極

20 表面部材

21 絶縁膜

30 第1支持体

33 第2支持体

34 熱硬化性接着剤

【特許請求の範囲】

【請求項1】

第1支持体と、前記第1支持体上に形成された少なくとも第1電極を有する複数の導電パターンとを有し、

前記導電パターン上及び前記導電パターン間の第1支持体上は、第1の導電性粒子、絶縁粒子及び樹脂層とを有してなる被覆膜で覆われており、前記第1の導電性粒子及び前記絶縁粒子は、前記導電パターン上及び前記第1支持体上に点在し、前記樹脂層は、前記第1の導電性粒子及び前記絶縁粒子の周囲を埋めており、

前記第1電極は前記第1電極上に対向配置する第2電極との間で前記第1の導電性粒子を介して電気的に接続可能とされ、前記導電パターン間は、樹脂層及び前記絶縁粒子により絶縁されていることを特徴とする接続装置。

【請求項2】

前記第1の導電性粒子の平均粒径は、前記絶縁粒子の平均粒径よりも大きい請求項1記載の接続装置。

【請求項3】

前記第1の導電性粒子の平均粒径は、前記樹脂層の平均膜厚よりも大きい請求項1または2に記載の接続装置。

【請求項4】

前記第1の導電性粒子の平均粒径は5〜15μmの範囲内である請求項1ないし3のいずれかに記載の接続装置。

【請求項5】

前記第1の導電性粒子は、表面にAuがメッキ形成されたNi粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種である請求項1ないし4のいずれかに記載の接続装置。

【請求項6】

前記第1の導電性粒子の含有量は、前記被覆膜中、1〜15体積%の範囲内である請求項1ないし5のいずれかに記載の接続装置。

【請求項7】

前記絶縁粒子の平均粒径は1〜8μmの範囲内である請求項1ないし6のいずれかに記載の接続装置。

【請求項8】

前記絶縁粒子の含有量は、前記被覆膜中、5〜40体積%である請求項1ないし7のいずれかに記載の接続装置。

【請求項9】

前記絶縁粒子は、シリカ、ガラスビーズ、樹脂のうち少なくともいずれか1種を含む請求項1ないし8のいずれかに記載の接続装置。

【請求項10】

前記樹脂層の平均膜厚は3〜10μmの範囲内である請求項1ないし9のいずれかに記載の接続装置。

【請求項11】

前記樹脂層は、アクリル樹脂、エポキシ樹脂、ポリエステル樹脂、フェノール樹脂から選択された少なくともいずれか1種で前記導電パターンより硬質である請求項1ないし10のいずれかに記載の接続装置。

【請求項12】

前記導電パターンは、Ag粒子からなる第2の導電性粒子と、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、フェノール樹脂のうち少なくともいずれか1種のバインダー樹脂とを有して構成される請求項1ないし11のいずれかに記載の接続装置。

【請求項13】

前記接続装置は、さらに、前記第2電極と、前記第2電極を支持する第2支持体とを、備えており、

少なくとも前記第2支持体と、前記第1電極上を除く前記被覆膜との間が非導電性の熱硬化性接着剤で接着固定されている請求項1ないし12のいずれかに記載の接続装置。

【請求項14】

前記熱硬化性接着剤は非導電性ペースト(NCP)、あるいは非導電性フィルム(NCF)である請求項13記載の接続装置。

【請求項15】

前記熱硬化性接着剤は、前記第1電極上に設けられた前記被覆膜と前記第2電極間の隙間にも介在する請求項13又は14に記載の接続装置。

【請求項16】

前記第1電極上の少なくとも一部には前記被覆膜を介して導電性の表面部材が設けられており、前記表面部材には、少なくともAg粒子よりも耐マイグレーション性に優れた第3の導電性粒子が含有されている請求項1ないし14のいずれかに記載の接続装置。

【請求項17】

少なくとも前記第1電極上を除く前記第1支持体上には絶縁膜が形成され、前記被覆膜は、前記絶縁膜に覆われていない前記第1電極上から前記絶縁膜上にかけて形成されている請求項1ないし16のいずれかに記載の接続装置。

【請求項1】

第1支持体と、前記第1支持体上に形成された少なくとも第1電極を有する複数の導電パターンとを有し、

前記導電パターン上及び前記導電パターン間の第1支持体上は、第1の導電性粒子、絶縁粒子及び樹脂層とを有してなる被覆膜で覆われており、前記第1の導電性粒子及び前記絶縁粒子は、前記導電パターン上及び前記第1支持体上に点在し、前記樹脂層は、前記第1の導電性粒子及び前記絶縁粒子の周囲を埋めており、

前記第1電極は前記第1電極上に対向配置する第2電極との間で前記第1の導電性粒子を介して電気的に接続可能とされ、前記導電パターン間は、樹脂層及び前記絶縁粒子により絶縁されていることを特徴とする接続装置。

【請求項2】

前記第1の導電性粒子の平均粒径は、前記絶縁粒子の平均粒径よりも大きい請求項1記載の接続装置。

【請求項3】

前記第1の導電性粒子の平均粒径は、前記樹脂層の平均膜厚よりも大きい請求項1または2に記載の接続装置。

【請求項4】

前記第1の導電性粒子の平均粒径は5〜15μmの範囲内である請求項1ないし3のいずれかに記載の接続装置。

【請求項5】

前記第1の導電性粒子は、表面にAuがメッキ形成されたNi粒子、表面にPdがメッキ形成され、さらにAuがメッキ形成されたNi粒子、表面にAuがメッキされたPd粒子、Ag−Pd合金粒子、表面にAuがメッキ形成された樹脂から選択された少なくともいずれか1種である請求項1ないし4のいずれかに記載の接続装置。

【請求項6】

前記第1の導電性粒子の含有量は、前記被覆膜中、1〜15体積%の範囲内である請求項1ないし5のいずれかに記載の接続装置。

【請求項7】

前記絶縁粒子の平均粒径は1〜8μmの範囲内である請求項1ないし6のいずれかに記載の接続装置。

【請求項8】

前記絶縁粒子の含有量は、前記被覆膜中、5〜40体積%である請求項1ないし7のいずれかに記載の接続装置。

【請求項9】

前記絶縁粒子は、シリカ、ガラスビーズ、樹脂のうち少なくともいずれか1種を含む請求項1ないし8のいずれかに記載の接続装置。

【請求項10】

前記樹脂層の平均膜厚は3〜10μmの範囲内である請求項1ないし9のいずれかに記載の接続装置。

【請求項11】

前記樹脂層は、アクリル樹脂、エポキシ樹脂、ポリエステル樹脂、フェノール樹脂から選択された少なくともいずれか1種で前記導電パターンより硬質である請求項1ないし10のいずれかに記載の接続装置。

【請求項12】

前記導電パターンは、Ag粒子からなる第2の導電性粒子と、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、フェノール樹脂のうち少なくともいずれか1種のバインダー樹脂とを有して構成される請求項1ないし11のいずれかに記載の接続装置。

【請求項13】

前記接続装置は、さらに、前記第2電極と、前記第2電極を支持する第2支持体とを、備えており、

少なくとも前記第2支持体と、前記第1電極上を除く前記被覆膜との間が非導電性の熱硬化性接着剤で接着固定されている請求項1ないし12のいずれかに記載の接続装置。

【請求項14】

前記熱硬化性接着剤は非導電性ペースト(NCP)、あるいは非導電性フィルム(NCF)である請求項13記載の接続装置。

【請求項15】

前記熱硬化性接着剤は、前記第1電極上に設けられた前記被覆膜と前記第2電極間の隙間にも介在する請求項13又は14に記載の接続装置。

【請求項16】

前記第1電極上の少なくとも一部には前記被覆膜を介して導電性の表面部材が設けられており、前記表面部材には、少なくともAg粒子よりも耐マイグレーション性に優れた第3の導電性粒子が含有されている請求項1ないし14のいずれかに記載の接続装置。

【請求項17】

少なくとも前記第1電極上を除く前記第1支持体上には絶縁膜が形成され、前記被覆膜は、前記絶縁膜に覆われていない前記第1電極上から前記絶縁膜上にかけて形成されている請求項1ないし16のいずれかに記載の接続装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−287654(P2007−287654A)

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願番号】特願2006−277669(P2006−277669)

【出願日】平成18年10月11日(2006.10.11)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願日】平成18年10月11日(2006.10.11)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]