接続部品用導電材料及びその製造方法

【課題】 摩擦係数が低く(低挿入力)、高温長時間保持後も接触抵抗が低く維持できる嵌合型端子用導電材料を得る。

【解決手段】 Cu合金板条からなる母材の表面に、Cu6Sn5相を主体とするCu−Sn合金被覆層と、Sn被覆層がこの順に形成された導電材料。前記Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、Sn被覆層の平均の厚さが0.2〜5.0μmである。この導電材料は、母材表面を、少なくとも一方向の算術平均粗さRaが0.15μm以上かつ全ての方向の算術平均粗さRaが4.0μm以下の表面粗さに粗面化し、該母材表面に、平均の厚さが0.1〜1.5μmのCuめっき層及び平均の厚さが0.3〜8.0μmのSnめっき層をこの順に形成した後、リフロー処理を行うことにより製造する。

【解決手段】 Cu合金板条からなる母材の表面に、Cu6Sn5相を主体とするCu−Sn合金被覆層と、Sn被覆層がこの順に形成された導電材料。前記Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、Sn被覆層の平均の厚さが0.2〜5.0μmである。この導電材料は、母材表面を、少なくとも一方向の算術平均粗さRaが0.15μm以上かつ全ての方向の算術平均粗さRaが4.0μm以下の表面粗さに粗面化し、該母材表面に、平均の厚さが0.1〜1.5μmのCuめっき層及び平均の厚さが0.3〜8.0μmのSnめっき層をこの順に形成した後、リフロー処理を行うことにより製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として自動車・民生機器等の電気配線に使用されるコネクタ用端子やバスバー等の接続部品用導電材料に関し、特にオス端子とメス端子の挿抜に際しての摩擦や摩耗の低減及び使用に際しての電気的接続の信頼性の兼備が求められる嵌合型接続部品用導電材料に関するものである。

【背景技術】

【0002】

自動車・民生機器等の電気配線の接続に使用されるコネクタ用端子やバスバー等の接続部品用導電材料には、低レベルの信号電圧及び電流に対して高い電気的接続の信頼性が求められる重要な電気回路の場合などを除き、Snめっき(はんだめっき等のSn合金めっきを含む)施したCu又はCu合金が用いられている。SnめっきはAuめっきや他の表面処理に比べて低コストであることなどの理由により多用されているが、その中でも、近年の環境負荷物質規制への対応からPbを含まないSnめっき、特にウィスカの発生による回路短絡障害の報告例がほとんどないリフローSnめっきや溶融Snめっきが主流となってきている。

【0003】

近年のエレクトロニクスの進展は目覚しく、例えば自動車においては安全性、環境性、快適性の追求から高度電装化が急速に進行している。これに伴い、回路数や重量などが増加して消費スペースや消費エネルギーなどが増加してしまうため、コネクタ用端子などの接続部品は、多極化、小型軽量化及びエンジンルーム内への搭載などを行っても、接続部品としての性能を満足し得るような、接続部品用導電材料が求められている。

【0004】

接続部品用導電材料にSnめっきを施すおもな目的は、電気接点部や接合部において低い接触抵抗を得るとともに、表面に耐食性を付与し、接合をはんだ付けで行う接続部品用導電材料においてはそのはんだ付け性を得ることである。Snめっきは非常に軟質な導電性皮膜であり、その表面酸化皮膜が破壊されやすい。そのため、例えばオス端子とメス端子の組み合せからなる嵌合型端子において、インデントやリブなどの電気接点部がめっき同士の凝着によりガスタイト接触を形成しやすく、低い接触抵抗を得るのに好適である。また、使用に際して低い接触抵抗を維持するためには、Snめっきの厚さは厚い方が好ましく、また電気接点部同士を押しつける接圧力を大きくすることも重要である。

【0005】

しかしながら、Snめっきの厚さを厚くし、また電気接点部同士を押しつける接圧力を大きくすることは、Snめっき間の接触面積や凝着力を増加させるため、端子挿入の際にSnめっきの掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗を増加させ、結果として挿入力を大きくさせてしまう。挿入力の大きい嵌合型接続部品は、組立作業の効率を低下させたり、嵌合ミスによる電気的接続の劣化の原因にもなる。このため、極数が増加しても、全体の挿入力が従来より大きくならないように、低挿入力の端子が要求されている。

【0006】

下記特許文献1〜6には、Cu又はCu合金母材の表面に、必要に応じてNi下地めっき層を形成し、その上にCuめっき層とSnめっき層をこの順に形成した後、リフロー処理し、Cu6Sn5相を主体とするCu−Sn合金被覆層を形成した嵌合型端子材料が記載されている。これらの記載によれば、リフロー処理により形成されたこのCu−Sn合金層はNiめっきやCuめっきに比べて硬く、これが最表面に残留するSn層の下地層として存在することにより、端子の挿入力を低減することができる。また、表面のSn層により、低い接触抵抗を維持できる。

【0007】

【特許文献1】特開2004−68026号公報

【特許文献2】特開2003−151668号公報

【特許文献3】特開2002−298963号公報

【特許文献4】特開2002−226982号公報

【特許文献5】特開平11−135226号公報

【特許文献6】特開平10−60666号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

Sn層の下地にCu−Sn合金層を形成した端子の挿入力は、表面のSn層の厚さが薄くなると低下する。一方、Sn層の厚さが薄くなると、例えば自動車のエンジンルームのような150℃にも達する高温雰囲気に長時間保持したような場合、端子の接触抵抗が増加するという問題がある。また、Sn層の厚さが薄いと、耐食性及びはんだ付け性も低下する。このように、このタイプの端子において、低い挿入力、高温雰囲気に長時間保持後あるいは腐食環境下において低い接触抵抗の維持等、嵌合型端子に求められる特性をいまだ十分なかたちで得ることができず、さらなる改良が求められている。

【0009】

従って、本発明は、Cu板条からなる母材表面にCu−Sn合金被覆層とSn被覆層を形成した接続部品用導電材料において、摩擦係数が低く(低い挿入力)、同時に電気的接続の信頼性(低い接触抵抗)を維持できる接続部品用導電材料を得ることを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る接続部品用導電材料は、Cu板条からなる母材の表面に、Cu−Sn合金被覆層とSn被覆層がこの順に形成されており、前記Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%であり、前記Sn又はSn合金被覆層の平均の厚さが0.2〜5.0μmであることを特徴とする。なお、この被覆層構成が形成された領域は、母材の片面又は両面全体に及んでいてもよいし、片面又は両面の一部のみを占めているのでもよい。

この接続部品用導電材料では、材料表面の少なくとも一方向において、前記Cu−Sn合金被覆層の平均の材料表面露出間隔が0.01〜0.5mmであることが望ましい。

【0011】

前記接続部品用導電材料において、前記母材表面と前記Cu−Sn合金被覆層の間にさらにCu被覆層を有していてもよい。

また、前記母材表面と前記Cu−Sn合金被覆層の間にさらにNi被覆層が形成されていてもよい。この場合、前記Ni被覆層とCu−Sn合金被覆層との間にさらにCu被覆層を有していてもよい。

なお、本発明において、Cu板条はCu合金板条を含む。また、Sn被覆層、Cu被覆層及びNi被覆層は、それぞれSn、Cu、Ni金属のほか、Sn合金、Cu合金及びNi合金を含む。

【0012】

前記接続部品用導電材料は、Cu板条からなる母材の表面に、Cuめっき層とSnめっき層をこの順に形成した後、リフロー処理を行い、Cu−Sn合金被覆層と、Sn被覆層をこの順に形成することにより製造される。そして、本発明の製造方法は、母材表面につき、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下の表面粗さとする点に特徴がある。リフロー処理により、Snめっき層が溶融流動して平滑化し、母材に形成された凹凸の凸の部分で、Cu−Sn合金被覆層の一部が材料の最表面に露出する。前記母材の表面粗さについては、前記一方向において算出された凹凸の平均間隔Sm(粗さ曲線が平均線と交差する交点から求めた山谷一周期の間隔の平均値)が0.01〜0.5mmであることが望ましい。

なお、前記母材表面において、前記表面粗さにして前記被覆層構成を形成する領域は、母材の片面又は両面全体に及んでいてもよいし、片面又は両面の一部のみを占めているのでもよい。

【0013】

前記Cu−Sn合金被覆層は、リフロー処理により、Cuめっき層とSnめっき層のCuとSnが相互拡散して形成されるが、その際にCuめっき層が全て消滅する場合と一部残留する場合の両方があり得る。Cuめっき層の厚さによっては、母材からもCuが供給される場合がある。母材表面に形成するCuめっき層の平均の厚さは1.5μm以下、Snめっき層の平均の厚さは0.3〜8.0μmの範囲が望ましい。Cuめっき層の平均の厚さは0.1μm以上が望ましい。

前記製造方法において、Cuめっき層を全く形成しない場合もあり得る。この場合、Cu−Sn合金被覆層のCuは、母材から供給される。

また、前記製造方法において、前記母材表面と前記Cuめっき層の間に、Niめっき層を形成してもよい。Niめっき層の平均の厚さは3μm以下とし、この場合のCuめっき層の平均の厚さは0.1〜1.5μmとするのが望ましい。

なお、本発明において、Cuめっき層、Snめっき層及びNiめっき層は、それぞれCu、Sn、Ni金属のほか、Cu合金、Sn合金及びNi合金を含む。

【発明の効果】

【0014】

本発明に係る接続部品用導電材料は、特に嵌合型端子用として、摩擦係数を低く抑えることができるので、例えば自動車等において多極コネクタに使用した場合、オス、メス端子の嵌合時の挿入力が低く、組立作業を効率よく行うことができる。また高温雰囲気下で長時間保持されても、あるいは腐食環境下においても電気的信頼性(低接触抵抗)を維持でき、特に下地層としてNiめっきを施したものは、エンジンルーム等の、非常に高温で使用される箇所に配置された場合においても、一段と優れた電気的信頼性が保持できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る接続部品用導電材料について、具体的に説明する。

(1)Cu−Sn合金被覆層について、そのCu含有量を20〜70at%とした理由について述べる。Cu含有量が20〜70at%のCu−Sn合金被覆層は、Cu6Sn5相を主体とする金属間化合物からなる。Cu6Sn5相はSn被覆層を形成するSn又はSn合金に比べて非常に硬く、それを材料の最表面に部分的に形成させると、端子挿抜の際にSn被覆層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗を抑制でき、摩擦係数を非常に低くすることができる。一方、Cu3Sn相はさらに硬いが、Cu6Sn5相に比べてCu含有量が多いため、これを材料表面に部分的に形成させた場合には、経時や腐食などによる材料表面のCuの酸化物量などが多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。また、Cu3Sn相はCu6Sn5相に比べて脆いために、成形加工性などが劣るという問題点がある。従って、Cu−Sn合金被覆層の構成成分を、Cu含有量が20〜70at%のCu−Sn合金に規定する。

このCu−Sn合金被覆層には、Cu3Sn相が一部含まれていてもよく、母材及びSnめっき中の成分元素などが含まれていてもよい。しかし、Cu−Sn合金被覆層のCu含有量が20at%未満では凝着力が増して摩擦係数を低くすることが困難となり、一方Cu含有量が70at%を超えると電気的接続の信頼性を維持することが困難となり、成形加工性なども悪くなる。従って、Cu−Sn合金被覆層のCu含有量を20〜70at%に規定する。より望ましくは45〜65at%である。

【0016】

(2)Cu−Sn合金被覆層の平均の厚さを0.1〜3.0μmとした理由について述べる。なお本発明では、Cu−Sn合金被覆層の平均の厚さを、Cu−Sn合金被覆層に含有されるSnの面密度(単位:g/mm2)をSnの密度(単位:g/mm3)で除した値と定義する(下記実施例に記載したCu−Sn合金被覆層の平均の厚さ測定方法は、この定義に準拠するものである)。Cu−Sn合金被覆層の平均の厚さが0.1μm未満では、特に本発明のようにCu−Sn合金被覆層を材料表面に部分的に露出形成させる場合には、高温酸化などの熱拡散による材料表面のCuの酸化物量が多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。一方3.0μmを超える場合には、経済的に不利であり、生産性も悪く、硬い層が厚く形成されるために成形加工性なども悪くなる。従って、Cu−Sn合金被覆層の平均の厚さを0.1〜3.0μmに規定する。より望ましくは0.2〜1.0μmである。

【0017】

(3)Cu−Sn合金被覆層の材料表面露出面積率を3〜75%とした理由について述べる。なお本発明では、Cu−Sn合金被覆層の材料表面露出面積率を、材料の単位表面積あたりに露出するCu−Sn合金被覆層の表面積に100をかけた値として算出する。Cu−Sn合金被覆層の材料表面露出面積率が3%未満では、材料表面の凝着量が増すため低い摩擦係数を得ることが困難となる。しかしながら、3%未満の場合においても、掘り起こしによる変形抵抗を少なくするようにSn被覆層の平均の厚さなどを適切に制御(母材の凹凸に対応して厚みの薄い部分を設ける)すれば、低減効果は本発明より小さいものの低い摩擦係数を得ることが可能となる。一方75%を超える場合には、経時や腐食などによる材料表面のCuの酸化物量などが多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。従って、Cu−Sn合金被覆層の材料表面露出面積率を3〜75%に規定する。より望ましくは10〜50%である。

【0018】

(4)Sn被覆層の平均の厚さを0.2〜5.0μmとした理由について述べる。なお、本発明では、Sn被覆層の平均の厚さを、Sn被覆層に含有されるSnの面密度(単位:g/mm2)をSnの密度(単位:g/mm3)で割った値と定義する(下記実施例に記載したSn被覆層の平均の厚さ測定方法は、この定義に準拠するものである)。Sn被覆層の平均の厚さが0.2μm未満では、高温酸化などの熱拡散による材料表面のCuの酸化物量が多くなり、接触抵抗を増加させ易く、また耐食性も悪くなることから、電気的接続の信頼性を維持することが困難となる。一方5.0μmを超える場合には、経済的に不利であり、生産性も悪くなる。従って、Sn被覆層の平均の厚さを0.2〜5.0μmに規定する。より望ましくは0.5〜3.0μmである。

Sn被覆層がSn合金からなる場合、Sn合金のSn以外の構成成分としては、Pb、Bi、Zn、Ag、Cuなどが挙げられる。Pbについては50質量%未満、他の元素については10質量%未満が望ましい。

【0019】

(5)Cu−Sn合金被覆層の平均の材料表面露出間隔について、少なくとも一方向において0.01〜0.5mmが望ましいとした理由について述べる。なお本発明では、Cu−Sn合金被覆層の平均の材料表面露出間隔を、材料表面に描いた直線を横切るCu−Sn合金被覆層の平均の幅(前記直線に沿った長さ)とSn被覆層の平均の幅を足した値と定義する。Cu−Sn合金被覆層の平均の材料表面露出間隔が0.01mm未満では、高温酸化などの熱拡散による材料表面のCuの酸化物量が多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。一方、0.5mmを超える場合には、特に小型端子に用いた際に低い摩擦係数を得ることが困難となる場合が生じてくる。一般的に端子が小型になれば、インデントやリブなどの電気接点部(挿抜部)の接触面積が小さくなるため、挿抜の際にSn被覆層同士のみの接触確率が増加する。これにより凝着量が増すため、低い摩擦係数を得ることが困難となる。従って、Cu−Sn合金被覆層の平均の材料表面露出間隔を少なくとも一方向において0.01〜0.5mmに規定する。より望ましくは、Cu−Sn合金被覆層の平均の材料表面露出間隔を全ての方向において0.01〜0.5mmにする。これにより、挿抜の際のSn被覆層同士のみの接触確率が低下する。さらに望ましくは0.05〜0.3mmである。

【0020】

(6)黄銅や丹銅のようなZn含有Cu合金を母材として用いる場合などには、母材とCu−Sn合金被覆層の間にCu被覆層を有していてもよい。このCu被覆層はリフロー処理後にCuめっき層が残留したものである。Cu被覆層は、Znやその他の母材構成元素の材料表面への拡散を抑制するのに役立ち、はんだ付け性などが改善されることが広く知られている。Cu被覆層は厚くなりすぎると成型加工性などが劣化し、経済性も悪くなることから、Cu被覆層の厚さは3.0μm以下が好ましい。

Cu被覆層には、母材に含まれる成分元素等が少量混入していてもよい。また、Cu被覆層がCu合金からなる場合、Cn合金のCn以外の構成成分としてはSn、Zn等が挙げられる。Snの場合は50質量%未満、他の元素については5質量%未満が望ましい。

【0021】

(7)また、母材とCu−Sn合金被覆層の間(Cu被覆層がない場合)、又は母材とCu被覆層の間に、Ni被覆層が形成されていてもよい。Ni被覆層はCuや母材構成元素の材料表面への拡散を抑制して、高温長時間使用後も接触抵抗の上昇を抑制するとともに、Cu−Sn合金被覆層の成長を抑制してSn被覆層の消耗を防止し、また亜硫酸ガス耐食性が向上することが知られている。また、Ni被覆層自身の材料表面への拡散はCu−Sn合金被覆層やCu被覆層により抑制される。このことから、Ni被覆層を形成した接続部品用材料は、耐熱性が求められる接続部品に特に適する。Ni被覆層は厚くなりすぎると成型加工性などが劣化し、経済性も悪くなることから、Ni被覆層の厚さは3.0μm以下が好ましい。

Ni被覆層には、母材に含まれる成分元素等が少量混入していてもよい。また、Ni被覆層がNi合金からなる場合、Ni合金のNi以外の構成成分としては、Cu、P、Coなどが挙げられる。Cuについては40質量%以下、P、Coについては10質量%以下が望ましい。

【0022】

(8)材料表面の凹凸は表面光沢を低下させ、摩擦係数や接触抵抗に悪影響を及ぼす場合があるため、なるべく平滑なほうが望ましい。母材表面の凹凸が激しい材料の表面を平滑化する方法には、被覆層を形成させた後に研削、研磨などを行う機械的方法や、Sn被覆層をリフロー処理する方法が挙げられるが、経済性や生産性を考慮すると、Sn被覆層をリフロー処理する方法が望ましい。これらの方法は、Cu−Sn合金被覆層を最表面に露出させる方法でもある。

凹凸の激しい母材表面に直接に、あるいはNiめっき層やCuめっき層を介してSnめっき層を施した場合、めっきの均一電着性が良好であれば、Snめっき層表面は、母材の表面形態を反映して凹凸の激しい表面が得られてしまう。これに最適なリフロー処理を施すと、溶融した表面凸部のSnが表面凹部に流動する作用により、材料表面を平滑化できる。また加熱溶融処理を施すことにより、耐ウィスカ性も向上する。なお、Cuめっき層と溶融したSnめっき層の間に形成されるCu−Sn拡散合金層は、通常、母材の表面形態を反映して成長する。

【0023】

続いて、本発明に係る接続部品用導電材料の製造方法について、具体的に説明する。

(1)本発明の接続部品用導電材料は、Cu−Sn合金被覆層の材料表面露出面積率が3〜75%でありながら、Sn被覆層が平均の厚さ0.2〜5.0μmで存在することを主たる特徴とする。なお、従来の接続部品用導電材料においては、Cu−Sn合金被覆層が表面に露出する状態であれば、Sn被覆層は完全に又はほとんど消滅した状態になっていた。

本発明の構造の接続部品用導電材料を得るには、通常の表面粗さの小さい母材を用いるのであれば、Cu−Sn拡散合金層の成長速度を部分的に制御する方法(例えばレーザーによるミクロ的なスポット加熱により、Cu−Sn拡散合金層が表面まで成長した箇所を材料表面に分散形成する)がまず考えられる。しかしながら、この方法での製造は非常に困難であり、経済的にも不利である。

【0024】

これに対し、本発明の方法は、母材の表面を粗化処理したうえで、該母材表面に直接に、あるいはNiめっき層やCuめっき層を介してSnめっき層を施し、続いてリフロー処理する方法であり、経済性や生産性に優れるため、本発明に係る接続部品用導電材料を得るのに最適な方法と考えられる。母材の表面を粗化処理する方法としては、イオンエッチング等の物理的方法、エッチングや電解研磨等の化学的方法、圧延(研磨やショットブラスト等により粗面化したロールを使用)、研磨、ショットブラスト等の機械的方法が挙げられる。この中で、生産性、経済性および母材表面形態の再現性に優れる方法としては、圧延や研磨が望ましい。

なお、Niめっき層、Cuめっき層及びSnめっき層が、それぞれNi合金、Cu合金及びSn合金からなる場合、先にNi被覆層、Cu被覆層及びSn被覆層に関して説明した各合金を用いることができる。

【0025】

(2)ここで、母材の表面粗さについて、少なくとも一方向の算術平均粗さRaが0.15μm以上、かつ全ての方向の算術平均粗さRaが4.0μm以下とした理由について述べる。全ての方向において算術平均粗さRaが0.15μm未満の場合、本発明の接続部品用導電材料の製造が非常に困難となる。具体的にいえば、Cu−Sn合金被覆層の材料表面露出面積率を3〜75%としながら、Sn被覆層の平均の厚さを0.2〜5.0μmとすることが非常に困難となる。一方、いずれかの方向において算術平均粗さRaが4.0μmを超える場合、溶融Sn又はSn合金の流動作用による材料表面の平滑化が困難となる。従って、母材の表面粗さは、少なくとも一方向の算術平均粗さRaが0.15μm以上かつ全ての方向の算術平均粗さRaが4.0μm以下と規定する。この表面粗さとしたことにより、溶融Sn又はSn合金の流動作用(材料表面の平滑化)に伴い、リフロー処理で成長したCu−Sn合金被覆層の一部が材料の最表面に露出する。

母材の表面粗さについては、より望ましくは、少なくとも一方向の算術平均粗さRaが0.3μm以上かつ全ての方向の算術平均粗さRaが3.0μm以下である。さらに望ましくは、前記一方向において算出された凹凸の平均間隔Smが0.01〜0.5mmである。これにより、材料表面に露出するCu−Sn合金被覆層の露出形態を制御することが可能となる。

【0026】

(3)またリフロー処理を行う場合のリフロー条件は、Snめっき層の溶融温度〜600℃×3〜30秒間とする。Sn金属の場合、加熱温度が230℃未満では溶融せず、低すぎないCu含有量のCu−Sn合金被覆層を得るには、望ましくは240℃以上であり、600℃を越えると母材が軟化し、歪みが発生するとともに、高すぎるCu含有量のCu−Sn合金被覆層が形成され、接触抵抗を低く維持することができない。加熱時間が3秒未満では熱伝達が不均一となり、十分な厚みのCu−Sn合金被覆層を形成できず、30秒を越えると表面のSn層の酸化が進行するため、接触抵抗が増加する。

このリフロー処理を行うことにより、Cu−Sn合金被覆層が形成され、溶融Sn又はSn合金が流動して材料表面が平滑化され、Cu−Sn合金被覆層の一部が材料の最表面に露出する。また、めっき粒子が大きくなり、めっき応力が低下し、ウイスカが発生しなくなる。いずれにしても、Cu−Sn合金層を均一に成長させるためには、熱処理はSn又はSn合金の溶融する温度で、300℃以下のできるだけ少ない熱量で行うことが望ましい。

【0027】

(4)なお、これまで、本発明に係る導電材料の製造方法に関し、母材に直接、あるいはNiめっき層やCuめっき層を介してSnめっき層をこの順に形成した後、リフロー処理してCu−Sn合金層を形成し、更に材料表面を平滑化する方法を説明したが、本発明に係る接続部品用導電材料の被覆層構成は、母材に直接、あるいはNiめっき層を介してCu−Sn合金めっき層を形成し、その上にSn合金めっき層を形成し、リフロー処理することでも得ることができる。後者の方法も本発明に含まれる。

【0028】

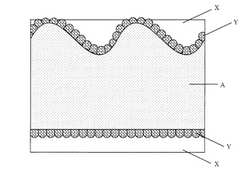

以上述べた本発明に係る接続部品用導電材料の断面構造(リフロー後)を、図1に模式的に示す。この図では、母材Aの一方の表面(図1において上側の表面)が粗面化され、他方の表面が従来材と同じく平滑である。粗面化した前記一方の表面では、表面の凹凸に沿って、数μm程度の径の粒子からなるCu−Sn合金被覆層Yが形成され、Sn被覆層Xが溶融流動して平滑化しており、それに伴い、Cu−Sn合金被覆層Yが一部材料表面に露出している。平滑な前記他方の表面では、従来材と同じく、Cu−Sn合金被覆層Yの全面をSn被覆層Xが覆っている。

【0029】

このように本発明の接続部品用導電材料は、電気的接続の信頼性の維持に必要なSn被覆層を厚く形成させても、電気的接続の信頼性が比較的良好で、かつ端子挿抜の際の挿抜力を低下させるのに効果的なCu−Sn合金被覆層を、材料表面に適正な条件で露出させているため、摩擦係数が低く、電気的接続の信頼性(低い接触抵抗)を維持することができる。

また、この接続部品用導電材料は、少なくとも端子が挿抜される部分の被覆層構成について、Cu−Sn合金被覆層とSn被覆層がこの順に形成され、Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、及びSn被覆層の平均の厚さが0.2〜5.0μmとなっていればよく、端子が挿抜されない部分(例えば、ワイヤやプリント基板との接合部)の被覆層構成は前記規定を満たしていなくてもよい。しかし、この接続部品用導電材料を端子が挿抜されない部分に適用すれば、電気的接続の信頼性を更に高くすることが可能となる。

【0030】

以下の実施例により、要点を絞り、更に具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0031】

[Cu合金母材の作製]

表1に、使用したCu合金(No.1、2)の化学成分を示す。本実施例においては、これらのCu合金に機械的な方法(圧延又は研磨)で表面粗化処理を行い、厚さ0.25mmで、所定の表面粗さを有するCu合金母材に仕上げた。なお、表面粗さは下記要領で測定した。

[Cu合金母材の表面粗さ測定方法]

接触式表面粗さ計(株式会社東京精密;サーフコム1400)を用いて、JIS B0601−1994に基づいて測定した。表面粗さ測定条件は、カットオフ値を0.8mm、基準長さを0.8mm、評価長さを4.0mm、測定速度を0.3mm/s、及び触針先端半径を5μmRとした。なお、表面粗さ測定方向は、表面粗化処理の際に行った圧延又は研磨方向に直角な方向(表面粗さが最も大きく出る方向)とした。

【0032】

【表1】

【0033】

各々の表面粗化処理を行った(No.7,8は行わず)Cu合金母材に対して、Cu合金No.1には厚さが0.15μm、Cu合金No.2には厚さが0.65μmのCuめっきをそれぞれ施し、さらに厚さが1.0μmのSnめっきを施した後、280℃で10秒間のリフロー処理を行うことにより供試材(No.1〜10)を得た。その製造条件を表2に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表2に記載されたCuめっき及びSnめっきの平均の厚さは、下記要領で測定した。

【0034】

【表2】

【0035】

[Cuめっきの平均の厚さ測定方法]

ミクロトーム法にて加工した母材の断面をSEM(走査型電子顕微鏡)を用いて10,000倍の倍率で観察し、画像解析処理により平均の厚さを算出した。

[Snめっきの平均の厚さ測定方法]

蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて平均の厚さを算出した。測定条件は、検量線にSn/母材の単層検量線を用い、コリメータ径をφ0.5mmとした。

【0036】

続いて、得られた供試材の被覆層構成を、表3に示す。Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率、及びSn被覆層の平均の厚さについては、下記要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

[Cu−Sn合金被覆層の平均の厚さ測定方法]

まず、供試材をp-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。その後、蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて、Cu−Sn合金被覆層に含有されるSn成分の膜厚を測定した。測定条件は、検量線にSn/母材の単層検量線を用い、コリメータ径をφ0.5mmとした。得られた値をCu−Sn合金被覆層の平均の厚さと定義して算出した。

【0037】

[Cu−Sn合金被覆層のCu含有量測定方法]

まず、供試材をp-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。その後、EDX(エネルギー分散型X線分光分析器)を用いて、Cu−Sn合金被覆層のCu含有量を定量分析により求めた。

[Cu−Sn合金被覆層の露出面積率測定方法]

供試材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて200倍の倍率で観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析によりCu−Sn合金被覆層の露出面積率を測定した。また、この組成像から、Cu−Sn合金被覆層の表面露出間隔を測定した。測定方向(引いた直線の方向)は、表面粗化処理の際に行った圧延又は研磨方向に直角な方向とした。図2にNo.1の組成像、図3にNo.3の組成像を示す。なお、No.1は研磨による表面粗化処理、No.3は圧延による表面粗化処理を行っている。

【0038】

[Sn被覆層の平均の厚さ測定方法]

まず、蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて、Sn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和を測定した。その後、p-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。再度、蛍光X線膜厚計を用いて、Cu−Sn合金被覆層に含有されるSn成分の膜厚を測定した。測定条件は、検量線にSn/母材の単層検量線を用い、コリメータ径をφ0.5mmとした。得られたSn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和から、Cu−Sn合金被覆層に含有されるSn成分の膜厚を差し引くことにより、Sn被覆層の平均の厚さを算出した。

【0039】

また、得られた供試材について、摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、下記の要領で行った。その結果を、表3に合わせて示す。

[摩擦係数評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図4に示すような装置を用いて評価した。まず、各供試材から切り出した板材のオス試験片1を水平な台2に固定し、その上に表3の供試材No.7から切り出した半球加工材(内径をφ1.5mmとした)のメス試験片3をおいて被覆層同士を接触させた。続いて、メス試験片3に3.0Nの荷重(錘4)をかけてオス試験片1を押さえ、横型荷重測定器(アイコーエンジニアリング株式会社;Model−2152)を用いて、オス試験片1を水平方向に引っ張り(摺動速度を80mm/minとした)、摺動距離5mmまでの最大摩擦力F(単位:N)を測定した。摩擦係数を下記式(1)により求めた。なお、5はロードセル、矢印は摺動方向である。

摩擦係数=F/3.0 …(1)

【0040】

[高温放置後の接触抵抗評価試験]

各供試材に対し、大気中にて160℃×120hrの熱処理を行った後、接触抵抗を四端子法により、開放電圧20mV、電流10mA、無摺動の条件にて測定した。

[塩水噴霧後の接触抵抗評価試験]

各供試材に対し、JIS Z2371−2000に基づいて、5%NaCl水溶液を用いて35℃×6hrの塩水噴霧試験を行った後、接触抵抗を四端子法により、開放電圧20mV、電流10mA、無摺動の条件にて測定した。

【0041】

【表3】

【0042】

表3に示すように、No.1〜6は、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。

一方、No.7,8は、母材表面が平滑であったため、Cu−Sn合金被覆層の露出面積率が0%であり、摩擦抵抗が大きかった。No.9,10は、母材表面の算術平均粗さRaが比較的大きい割りに、Snめっき層の平均の厚さが薄く、Cu−Sn合金被覆層の露出面積率が大きくなりすぎ、接触抵抗が高くなった。No.9,10については、Snめっき層の平均の厚さを増やせば、本発明の要件を満たす被覆層構成を得ることができる。

【実施例2】

【0043】

各々の表面粗化処理を行ったCu合金No.1の母材に対して、厚さが0.15μmのCuめっきを施し、さらに各々の厚さのSnめっきを施した後、280℃で10秒間のリフロー処理を行うことにより供試材(No.11〜19)を得た。その製造条件を表4に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表4に記載されたCuめっき及びSnめっきの平均の厚さについては、上記実施例1と同様の要領で測定した。

【0044】

【表4】

【0045】

続いて、得られた供試材の被覆層構成を、表5に示す。Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率及びSn被覆層の平均の厚さについては、上記実施例1と同様の要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

【0046】

【表5】

【0047】

また、得られた供試材について、摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、上記実施例1と同様の要領で行った。その結果を表5に合わせて示す。

【0048】

表5に示すように、No.11〜16については、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。

一方、No.17〜19は、Sn被覆層の平均の厚さが薄く、接触抵抗が高くなった。なお、No.18,19については、母材表面の算術平均粗さRaの大きさの割りにはSnめっき層の平均の厚さが薄かったためで、Snめっき層の平均の厚さを増やせば、本発明の要件を満たす被覆層構成が得られる。しかし、No.17については、母材表面の算術平均粗さRaが小さすぎるため、Snめっき層の平均の厚さを増やしても、本発明の要件を満たす被覆層構成を得るのは難しい。

【実施例3】

【0049】

表面粗化処理を行ったCu合金No.1の母材に対して、厚さが0.15μmのCuめっきを施し、さらに各々の厚さのSnめっきを施した後、各々のリフロー処理を行うことにより供試材(No.20〜26)を得た。その製造条件を表6に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表6に記載された、Cuめっき及びSnめっきの平均の厚さについては、上記実施例1と同様の要領で測定した。

【0050】

【表6】

【0051】

続いて、得られた供試材の被覆層構成を、表7に示す。なお、Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率及びSn被覆層の平均の厚さについては、上記実施例1と同様の要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

【0052】

【表7】

【0053】

また、得られた供試材について、摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、上記実施例1と同様の要領で行った。その結果を表7に合わせて示す。

【0054】

表7に示すように、No.20〜23については、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。

一方、No.24は、リフロー処理時間が短かったため、Cu−Sn合金被覆層の形成が不十分で平均の厚さが不足し、接触抵抗が高くなった。No.25は、リフロー処理温度が低かったためCu−Sn合金被覆層のCu含有量が少なくなり、摩擦係数が高くなった。さらに、リフロー処理時間が長かったため、接触抵抗が高くなった。No.26は、リフロー処理温度が高く、被覆層YのCu含有量が多くなりすぎ、接触抵抗が高くなった。

【実施例4】

【0055】

各々の表面粗化処理を行った(No.33,34は行わず)Cu合金No.1,No.2の母材に対して、厚さが0.3μmのNiめっき、厚さが0.15μmのCuめっきを施し、さらに厚さ1.0μmのSnめっきを施した後、280℃で10秒間のリフロー処理を行うことにより供試材(No.27〜36)を得た。その製造条件を表8に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表8に記載されたNiめっき及びSnめっきの平均の厚さについては、下記要領で測定し、Cuめっきの平均の厚さについては、上記実施例1と同様の要領で測定した。

[NiめっきおよびSnめっきの平均の厚さ測定方法]

蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて平均の厚さを算出した。測定条件は、検量線にSn/Ni/母材の2層検量線を用い、コリメータ径をφ0.5mmとした。

【0056】

【表8】

【0057】

続いて、得られた供試材の被覆層構成を、表9に示す。なお、Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率及びSn被覆層の平均の厚さについては、上記実施例1と同様の要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

【0058】

【表9】

【0059】

また、表9に示した供試材の摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、上記実施例1と同様の要領で行った。その結果を、表9に合わせて示す。

【0060】

表9に示すように、No.27〜32は、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。また、Ni被覆層が形成されたことで、No.1〜6等と比較して、特に高温放置後の接触抵抗が低くなっている。

一方、No.33〜36についても、Ni被覆層が形成されたことで、No.7〜10等と比較して、特に高温放置後の接触抵抗が低くなっている。しかし、No.33,34は、母材表面が平滑であったため、Cu−Sn合金被覆層の露出面積率が0%であり、摩擦抵抗が大きかった。No.35,36は、母材表面の算術平均粗さRaが比較的大きい割りに、Snめっき層の平均の厚さが薄く、Cu−Sn合金被覆層の露出面積率が大きくなりすぎ、特に塩水噴霧後の接触抵抗が上昇した。No.35,36については、Snめっき層の平均の厚さを増やせば、本発明の要件を満たす被覆層構成を得ることができる。

【図面の簡単な説明】

【0061】

【図1】本発明に係る接続部品用導電材料の断面構造を模式的に示す概念図である。

【図2】実施例No.1の供試材の最表面構造の走査電子顕微鏡組成像である。

【図3】実施例No.3の供試材の最表面構造の走査電子顕微鏡組成像である。

【図4】摩擦係数測定治具の概念図である。

【符号の説明】

【0062】

A 母材

X Sn被覆層

Y Cu−Sn合金被覆層

1 オス試験片

2 台

3 メス試験片

4 錘

5 ロードセル

【技術分野】

【0001】

本発明は、主として自動車・民生機器等の電気配線に使用されるコネクタ用端子やバスバー等の接続部品用導電材料に関し、特にオス端子とメス端子の挿抜に際しての摩擦や摩耗の低減及び使用に際しての電気的接続の信頼性の兼備が求められる嵌合型接続部品用導電材料に関するものである。

【背景技術】

【0002】

自動車・民生機器等の電気配線の接続に使用されるコネクタ用端子やバスバー等の接続部品用導電材料には、低レベルの信号電圧及び電流に対して高い電気的接続の信頼性が求められる重要な電気回路の場合などを除き、Snめっき(はんだめっき等のSn合金めっきを含む)施したCu又はCu合金が用いられている。SnめっきはAuめっきや他の表面処理に比べて低コストであることなどの理由により多用されているが、その中でも、近年の環境負荷物質規制への対応からPbを含まないSnめっき、特にウィスカの発生による回路短絡障害の報告例がほとんどないリフローSnめっきや溶融Snめっきが主流となってきている。

【0003】

近年のエレクトロニクスの進展は目覚しく、例えば自動車においては安全性、環境性、快適性の追求から高度電装化が急速に進行している。これに伴い、回路数や重量などが増加して消費スペースや消費エネルギーなどが増加してしまうため、コネクタ用端子などの接続部品は、多極化、小型軽量化及びエンジンルーム内への搭載などを行っても、接続部品としての性能を満足し得るような、接続部品用導電材料が求められている。

【0004】

接続部品用導電材料にSnめっきを施すおもな目的は、電気接点部や接合部において低い接触抵抗を得るとともに、表面に耐食性を付与し、接合をはんだ付けで行う接続部品用導電材料においてはそのはんだ付け性を得ることである。Snめっきは非常に軟質な導電性皮膜であり、その表面酸化皮膜が破壊されやすい。そのため、例えばオス端子とメス端子の組み合せからなる嵌合型端子において、インデントやリブなどの電気接点部がめっき同士の凝着によりガスタイト接触を形成しやすく、低い接触抵抗を得るのに好適である。また、使用に際して低い接触抵抗を維持するためには、Snめっきの厚さは厚い方が好ましく、また電気接点部同士を押しつける接圧力を大きくすることも重要である。

【0005】

しかしながら、Snめっきの厚さを厚くし、また電気接点部同士を押しつける接圧力を大きくすることは、Snめっき間の接触面積や凝着力を増加させるため、端子挿入の際にSnめっきの掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗を増加させ、結果として挿入力を大きくさせてしまう。挿入力の大きい嵌合型接続部品は、組立作業の効率を低下させたり、嵌合ミスによる電気的接続の劣化の原因にもなる。このため、極数が増加しても、全体の挿入力が従来より大きくならないように、低挿入力の端子が要求されている。

【0006】

下記特許文献1〜6には、Cu又はCu合金母材の表面に、必要に応じてNi下地めっき層を形成し、その上にCuめっき層とSnめっき層をこの順に形成した後、リフロー処理し、Cu6Sn5相を主体とするCu−Sn合金被覆層を形成した嵌合型端子材料が記載されている。これらの記載によれば、リフロー処理により形成されたこのCu−Sn合金層はNiめっきやCuめっきに比べて硬く、これが最表面に残留するSn層の下地層として存在することにより、端子の挿入力を低減することができる。また、表面のSn層により、低い接触抵抗を維持できる。

【0007】

【特許文献1】特開2004−68026号公報

【特許文献2】特開2003−151668号公報

【特許文献3】特開2002−298963号公報

【特許文献4】特開2002−226982号公報

【特許文献5】特開平11−135226号公報

【特許文献6】特開平10−60666号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

Sn層の下地にCu−Sn合金層を形成した端子の挿入力は、表面のSn層の厚さが薄くなると低下する。一方、Sn層の厚さが薄くなると、例えば自動車のエンジンルームのような150℃にも達する高温雰囲気に長時間保持したような場合、端子の接触抵抗が増加するという問題がある。また、Sn層の厚さが薄いと、耐食性及びはんだ付け性も低下する。このように、このタイプの端子において、低い挿入力、高温雰囲気に長時間保持後あるいは腐食環境下において低い接触抵抗の維持等、嵌合型端子に求められる特性をいまだ十分なかたちで得ることができず、さらなる改良が求められている。

【0009】

従って、本発明は、Cu板条からなる母材表面にCu−Sn合金被覆層とSn被覆層を形成した接続部品用導電材料において、摩擦係数が低く(低い挿入力)、同時に電気的接続の信頼性(低い接触抵抗)を維持できる接続部品用導電材料を得ることを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る接続部品用導電材料は、Cu板条からなる母材の表面に、Cu−Sn合金被覆層とSn被覆層がこの順に形成されており、前記Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%であり、前記Sn又はSn合金被覆層の平均の厚さが0.2〜5.0μmであることを特徴とする。なお、この被覆層構成が形成された領域は、母材の片面又は両面全体に及んでいてもよいし、片面又は両面の一部のみを占めているのでもよい。

この接続部品用導電材料では、材料表面の少なくとも一方向において、前記Cu−Sn合金被覆層の平均の材料表面露出間隔が0.01〜0.5mmであることが望ましい。

【0011】

前記接続部品用導電材料において、前記母材表面と前記Cu−Sn合金被覆層の間にさらにCu被覆層を有していてもよい。

また、前記母材表面と前記Cu−Sn合金被覆層の間にさらにNi被覆層が形成されていてもよい。この場合、前記Ni被覆層とCu−Sn合金被覆層との間にさらにCu被覆層を有していてもよい。

なお、本発明において、Cu板条はCu合金板条を含む。また、Sn被覆層、Cu被覆層及びNi被覆層は、それぞれSn、Cu、Ni金属のほか、Sn合金、Cu合金及びNi合金を含む。

【0012】

前記接続部品用導電材料は、Cu板条からなる母材の表面に、Cuめっき層とSnめっき層をこの順に形成した後、リフロー処理を行い、Cu−Sn合金被覆層と、Sn被覆層をこの順に形成することにより製造される。そして、本発明の製造方法は、母材表面につき、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下の表面粗さとする点に特徴がある。リフロー処理により、Snめっき層が溶融流動して平滑化し、母材に形成された凹凸の凸の部分で、Cu−Sn合金被覆層の一部が材料の最表面に露出する。前記母材の表面粗さについては、前記一方向において算出された凹凸の平均間隔Sm(粗さ曲線が平均線と交差する交点から求めた山谷一周期の間隔の平均値)が0.01〜0.5mmであることが望ましい。

なお、前記母材表面において、前記表面粗さにして前記被覆層構成を形成する領域は、母材の片面又は両面全体に及んでいてもよいし、片面又は両面の一部のみを占めているのでもよい。

【0013】

前記Cu−Sn合金被覆層は、リフロー処理により、Cuめっき層とSnめっき層のCuとSnが相互拡散して形成されるが、その際にCuめっき層が全て消滅する場合と一部残留する場合の両方があり得る。Cuめっき層の厚さによっては、母材からもCuが供給される場合がある。母材表面に形成するCuめっき層の平均の厚さは1.5μm以下、Snめっき層の平均の厚さは0.3〜8.0μmの範囲が望ましい。Cuめっき層の平均の厚さは0.1μm以上が望ましい。

前記製造方法において、Cuめっき層を全く形成しない場合もあり得る。この場合、Cu−Sn合金被覆層のCuは、母材から供給される。

また、前記製造方法において、前記母材表面と前記Cuめっき層の間に、Niめっき層を形成してもよい。Niめっき層の平均の厚さは3μm以下とし、この場合のCuめっき層の平均の厚さは0.1〜1.5μmとするのが望ましい。

なお、本発明において、Cuめっき層、Snめっき層及びNiめっき層は、それぞれCu、Sn、Ni金属のほか、Cu合金、Sn合金及びNi合金を含む。

【発明の効果】

【0014】

本発明に係る接続部品用導電材料は、特に嵌合型端子用として、摩擦係数を低く抑えることができるので、例えば自動車等において多極コネクタに使用した場合、オス、メス端子の嵌合時の挿入力が低く、組立作業を効率よく行うことができる。また高温雰囲気下で長時間保持されても、あるいは腐食環境下においても電気的信頼性(低接触抵抗)を維持でき、特に下地層としてNiめっきを施したものは、エンジンルーム等の、非常に高温で使用される箇所に配置された場合においても、一段と優れた電気的信頼性が保持できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る接続部品用導電材料について、具体的に説明する。

(1)Cu−Sn合金被覆層について、そのCu含有量を20〜70at%とした理由について述べる。Cu含有量が20〜70at%のCu−Sn合金被覆層は、Cu6Sn5相を主体とする金属間化合物からなる。Cu6Sn5相はSn被覆層を形成するSn又はSn合金に比べて非常に硬く、それを材料の最表面に部分的に形成させると、端子挿抜の際にSn被覆層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗を抑制でき、摩擦係数を非常に低くすることができる。一方、Cu3Sn相はさらに硬いが、Cu6Sn5相に比べてCu含有量が多いため、これを材料表面に部分的に形成させた場合には、経時や腐食などによる材料表面のCuの酸化物量などが多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。また、Cu3Sn相はCu6Sn5相に比べて脆いために、成形加工性などが劣るという問題点がある。従って、Cu−Sn合金被覆層の構成成分を、Cu含有量が20〜70at%のCu−Sn合金に規定する。

このCu−Sn合金被覆層には、Cu3Sn相が一部含まれていてもよく、母材及びSnめっき中の成分元素などが含まれていてもよい。しかし、Cu−Sn合金被覆層のCu含有量が20at%未満では凝着力が増して摩擦係数を低くすることが困難となり、一方Cu含有量が70at%を超えると電気的接続の信頼性を維持することが困難となり、成形加工性なども悪くなる。従って、Cu−Sn合金被覆層のCu含有量を20〜70at%に規定する。より望ましくは45〜65at%である。

【0016】

(2)Cu−Sn合金被覆層の平均の厚さを0.1〜3.0μmとした理由について述べる。なお本発明では、Cu−Sn合金被覆層の平均の厚さを、Cu−Sn合金被覆層に含有されるSnの面密度(単位:g/mm2)をSnの密度(単位:g/mm3)で除した値と定義する(下記実施例に記載したCu−Sn合金被覆層の平均の厚さ測定方法は、この定義に準拠するものである)。Cu−Sn合金被覆層の平均の厚さが0.1μm未満では、特に本発明のようにCu−Sn合金被覆層を材料表面に部分的に露出形成させる場合には、高温酸化などの熱拡散による材料表面のCuの酸化物量が多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。一方3.0μmを超える場合には、経済的に不利であり、生産性も悪く、硬い層が厚く形成されるために成形加工性なども悪くなる。従って、Cu−Sn合金被覆層の平均の厚さを0.1〜3.0μmに規定する。より望ましくは0.2〜1.0μmである。

【0017】

(3)Cu−Sn合金被覆層の材料表面露出面積率を3〜75%とした理由について述べる。なお本発明では、Cu−Sn合金被覆層の材料表面露出面積率を、材料の単位表面積あたりに露出するCu−Sn合金被覆層の表面積に100をかけた値として算出する。Cu−Sn合金被覆層の材料表面露出面積率が3%未満では、材料表面の凝着量が増すため低い摩擦係数を得ることが困難となる。しかしながら、3%未満の場合においても、掘り起こしによる変形抵抗を少なくするようにSn被覆層の平均の厚さなどを適切に制御(母材の凹凸に対応して厚みの薄い部分を設ける)すれば、低減効果は本発明より小さいものの低い摩擦係数を得ることが可能となる。一方75%を超える場合には、経時や腐食などによる材料表面のCuの酸化物量などが多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。従って、Cu−Sn合金被覆層の材料表面露出面積率を3〜75%に規定する。より望ましくは10〜50%である。

【0018】

(4)Sn被覆層の平均の厚さを0.2〜5.0μmとした理由について述べる。なお、本発明では、Sn被覆層の平均の厚さを、Sn被覆層に含有されるSnの面密度(単位:g/mm2)をSnの密度(単位:g/mm3)で割った値と定義する(下記実施例に記載したSn被覆層の平均の厚さ測定方法は、この定義に準拠するものである)。Sn被覆層の平均の厚さが0.2μm未満では、高温酸化などの熱拡散による材料表面のCuの酸化物量が多くなり、接触抵抗を増加させ易く、また耐食性も悪くなることから、電気的接続の信頼性を維持することが困難となる。一方5.0μmを超える場合には、経済的に不利であり、生産性も悪くなる。従って、Sn被覆層の平均の厚さを0.2〜5.0μmに規定する。より望ましくは0.5〜3.0μmである。

Sn被覆層がSn合金からなる場合、Sn合金のSn以外の構成成分としては、Pb、Bi、Zn、Ag、Cuなどが挙げられる。Pbについては50質量%未満、他の元素については10質量%未満が望ましい。

【0019】

(5)Cu−Sn合金被覆層の平均の材料表面露出間隔について、少なくとも一方向において0.01〜0.5mmが望ましいとした理由について述べる。なお本発明では、Cu−Sn合金被覆層の平均の材料表面露出間隔を、材料表面に描いた直線を横切るCu−Sn合金被覆層の平均の幅(前記直線に沿った長さ)とSn被覆層の平均の幅を足した値と定義する。Cu−Sn合金被覆層の平均の材料表面露出間隔が0.01mm未満では、高温酸化などの熱拡散による材料表面のCuの酸化物量が多くなり、接触抵抗を増加させ易く、電気的接続の信頼性を維持することが困難となる。一方、0.5mmを超える場合には、特に小型端子に用いた際に低い摩擦係数を得ることが困難となる場合が生じてくる。一般的に端子が小型になれば、インデントやリブなどの電気接点部(挿抜部)の接触面積が小さくなるため、挿抜の際にSn被覆層同士のみの接触確率が増加する。これにより凝着量が増すため、低い摩擦係数を得ることが困難となる。従って、Cu−Sn合金被覆層の平均の材料表面露出間隔を少なくとも一方向において0.01〜0.5mmに規定する。より望ましくは、Cu−Sn合金被覆層の平均の材料表面露出間隔を全ての方向において0.01〜0.5mmにする。これにより、挿抜の際のSn被覆層同士のみの接触確率が低下する。さらに望ましくは0.05〜0.3mmである。

【0020】

(6)黄銅や丹銅のようなZn含有Cu合金を母材として用いる場合などには、母材とCu−Sn合金被覆層の間にCu被覆層を有していてもよい。このCu被覆層はリフロー処理後にCuめっき層が残留したものである。Cu被覆層は、Znやその他の母材構成元素の材料表面への拡散を抑制するのに役立ち、はんだ付け性などが改善されることが広く知られている。Cu被覆層は厚くなりすぎると成型加工性などが劣化し、経済性も悪くなることから、Cu被覆層の厚さは3.0μm以下が好ましい。

Cu被覆層には、母材に含まれる成分元素等が少量混入していてもよい。また、Cu被覆層がCu合金からなる場合、Cn合金のCn以外の構成成分としてはSn、Zn等が挙げられる。Snの場合は50質量%未満、他の元素については5質量%未満が望ましい。

【0021】

(7)また、母材とCu−Sn合金被覆層の間(Cu被覆層がない場合)、又は母材とCu被覆層の間に、Ni被覆層が形成されていてもよい。Ni被覆層はCuや母材構成元素の材料表面への拡散を抑制して、高温長時間使用後も接触抵抗の上昇を抑制するとともに、Cu−Sn合金被覆層の成長を抑制してSn被覆層の消耗を防止し、また亜硫酸ガス耐食性が向上することが知られている。また、Ni被覆層自身の材料表面への拡散はCu−Sn合金被覆層やCu被覆層により抑制される。このことから、Ni被覆層を形成した接続部品用材料は、耐熱性が求められる接続部品に特に適する。Ni被覆層は厚くなりすぎると成型加工性などが劣化し、経済性も悪くなることから、Ni被覆層の厚さは3.0μm以下が好ましい。

Ni被覆層には、母材に含まれる成分元素等が少量混入していてもよい。また、Ni被覆層がNi合金からなる場合、Ni合金のNi以外の構成成分としては、Cu、P、Coなどが挙げられる。Cuについては40質量%以下、P、Coについては10質量%以下が望ましい。

【0022】

(8)材料表面の凹凸は表面光沢を低下させ、摩擦係数や接触抵抗に悪影響を及ぼす場合があるため、なるべく平滑なほうが望ましい。母材表面の凹凸が激しい材料の表面を平滑化する方法には、被覆層を形成させた後に研削、研磨などを行う機械的方法や、Sn被覆層をリフロー処理する方法が挙げられるが、経済性や生産性を考慮すると、Sn被覆層をリフロー処理する方法が望ましい。これらの方法は、Cu−Sn合金被覆層を最表面に露出させる方法でもある。

凹凸の激しい母材表面に直接に、あるいはNiめっき層やCuめっき層を介してSnめっき層を施した場合、めっきの均一電着性が良好であれば、Snめっき層表面は、母材の表面形態を反映して凹凸の激しい表面が得られてしまう。これに最適なリフロー処理を施すと、溶融した表面凸部のSnが表面凹部に流動する作用により、材料表面を平滑化できる。また加熱溶融処理を施すことにより、耐ウィスカ性も向上する。なお、Cuめっき層と溶融したSnめっき層の間に形成されるCu−Sn拡散合金層は、通常、母材の表面形態を反映して成長する。

【0023】

続いて、本発明に係る接続部品用導電材料の製造方法について、具体的に説明する。

(1)本発明の接続部品用導電材料は、Cu−Sn合金被覆層の材料表面露出面積率が3〜75%でありながら、Sn被覆層が平均の厚さ0.2〜5.0μmで存在することを主たる特徴とする。なお、従来の接続部品用導電材料においては、Cu−Sn合金被覆層が表面に露出する状態であれば、Sn被覆層は完全に又はほとんど消滅した状態になっていた。

本発明の構造の接続部品用導電材料を得るには、通常の表面粗さの小さい母材を用いるのであれば、Cu−Sn拡散合金層の成長速度を部分的に制御する方法(例えばレーザーによるミクロ的なスポット加熱により、Cu−Sn拡散合金層が表面まで成長した箇所を材料表面に分散形成する)がまず考えられる。しかしながら、この方法での製造は非常に困難であり、経済的にも不利である。

【0024】

これに対し、本発明の方法は、母材の表面を粗化処理したうえで、該母材表面に直接に、あるいはNiめっき層やCuめっき層を介してSnめっき層を施し、続いてリフロー処理する方法であり、経済性や生産性に優れるため、本発明に係る接続部品用導電材料を得るのに最適な方法と考えられる。母材の表面を粗化処理する方法としては、イオンエッチング等の物理的方法、エッチングや電解研磨等の化学的方法、圧延(研磨やショットブラスト等により粗面化したロールを使用)、研磨、ショットブラスト等の機械的方法が挙げられる。この中で、生産性、経済性および母材表面形態の再現性に優れる方法としては、圧延や研磨が望ましい。

なお、Niめっき層、Cuめっき層及びSnめっき層が、それぞれNi合金、Cu合金及びSn合金からなる場合、先にNi被覆層、Cu被覆層及びSn被覆層に関して説明した各合金を用いることができる。

【0025】

(2)ここで、母材の表面粗さについて、少なくとも一方向の算術平均粗さRaが0.15μm以上、かつ全ての方向の算術平均粗さRaが4.0μm以下とした理由について述べる。全ての方向において算術平均粗さRaが0.15μm未満の場合、本発明の接続部品用導電材料の製造が非常に困難となる。具体的にいえば、Cu−Sn合金被覆層の材料表面露出面積率を3〜75%としながら、Sn被覆層の平均の厚さを0.2〜5.0μmとすることが非常に困難となる。一方、いずれかの方向において算術平均粗さRaが4.0μmを超える場合、溶融Sn又はSn合金の流動作用による材料表面の平滑化が困難となる。従って、母材の表面粗さは、少なくとも一方向の算術平均粗さRaが0.15μm以上かつ全ての方向の算術平均粗さRaが4.0μm以下と規定する。この表面粗さとしたことにより、溶融Sn又はSn合金の流動作用(材料表面の平滑化)に伴い、リフロー処理で成長したCu−Sn合金被覆層の一部が材料の最表面に露出する。

母材の表面粗さについては、より望ましくは、少なくとも一方向の算術平均粗さRaが0.3μm以上かつ全ての方向の算術平均粗さRaが3.0μm以下である。さらに望ましくは、前記一方向において算出された凹凸の平均間隔Smが0.01〜0.5mmである。これにより、材料表面に露出するCu−Sn合金被覆層の露出形態を制御することが可能となる。

【0026】

(3)またリフロー処理を行う場合のリフロー条件は、Snめっき層の溶融温度〜600℃×3〜30秒間とする。Sn金属の場合、加熱温度が230℃未満では溶融せず、低すぎないCu含有量のCu−Sn合金被覆層を得るには、望ましくは240℃以上であり、600℃を越えると母材が軟化し、歪みが発生するとともに、高すぎるCu含有量のCu−Sn合金被覆層が形成され、接触抵抗を低く維持することができない。加熱時間が3秒未満では熱伝達が不均一となり、十分な厚みのCu−Sn合金被覆層を形成できず、30秒を越えると表面のSn層の酸化が進行するため、接触抵抗が増加する。

このリフロー処理を行うことにより、Cu−Sn合金被覆層が形成され、溶融Sn又はSn合金が流動して材料表面が平滑化され、Cu−Sn合金被覆層の一部が材料の最表面に露出する。また、めっき粒子が大きくなり、めっき応力が低下し、ウイスカが発生しなくなる。いずれにしても、Cu−Sn合金層を均一に成長させるためには、熱処理はSn又はSn合金の溶融する温度で、300℃以下のできるだけ少ない熱量で行うことが望ましい。

【0027】

(4)なお、これまで、本発明に係る導電材料の製造方法に関し、母材に直接、あるいはNiめっき層やCuめっき層を介してSnめっき層をこの順に形成した後、リフロー処理してCu−Sn合金層を形成し、更に材料表面を平滑化する方法を説明したが、本発明に係る接続部品用導電材料の被覆層構成は、母材に直接、あるいはNiめっき層を介してCu−Sn合金めっき層を形成し、その上にSn合金めっき層を形成し、リフロー処理することでも得ることができる。後者の方法も本発明に含まれる。

【0028】

以上述べた本発明に係る接続部品用導電材料の断面構造(リフロー後)を、図1に模式的に示す。この図では、母材Aの一方の表面(図1において上側の表面)が粗面化され、他方の表面が従来材と同じく平滑である。粗面化した前記一方の表面では、表面の凹凸に沿って、数μm程度の径の粒子からなるCu−Sn合金被覆層Yが形成され、Sn被覆層Xが溶融流動して平滑化しており、それに伴い、Cu−Sn合金被覆層Yが一部材料表面に露出している。平滑な前記他方の表面では、従来材と同じく、Cu−Sn合金被覆層Yの全面をSn被覆層Xが覆っている。

【0029】

このように本発明の接続部品用導電材料は、電気的接続の信頼性の維持に必要なSn被覆層を厚く形成させても、電気的接続の信頼性が比較的良好で、かつ端子挿抜の際の挿抜力を低下させるのに効果的なCu−Sn合金被覆層を、材料表面に適正な条件で露出させているため、摩擦係数が低く、電気的接続の信頼性(低い接触抵抗)を維持することができる。

また、この接続部品用導電材料は、少なくとも端子が挿抜される部分の被覆層構成について、Cu−Sn合金被覆層とSn被覆層がこの順に形成され、Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、及びSn被覆層の平均の厚さが0.2〜5.0μmとなっていればよく、端子が挿抜されない部分(例えば、ワイヤやプリント基板との接合部)の被覆層構成は前記規定を満たしていなくてもよい。しかし、この接続部品用導電材料を端子が挿抜されない部分に適用すれば、電気的接続の信頼性を更に高くすることが可能となる。

【0030】

以下の実施例により、要点を絞り、更に具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0031】

[Cu合金母材の作製]

表1に、使用したCu合金(No.1、2)の化学成分を示す。本実施例においては、これらのCu合金に機械的な方法(圧延又は研磨)で表面粗化処理を行い、厚さ0.25mmで、所定の表面粗さを有するCu合金母材に仕上げた。なお、表面粗さは下記要領で測定した。

[Cu合金母材の表面粗さ測定方法]

接触式表面粗さ計(株式会社東京精密;サーフコム1400)を用いて、JIS B0601−1994に基づいて測定した。表面粗さ測定条件は、カットオフ値を0.8mm、基準長さを0.8mm、評価長さを4.0mm、測定速度を0.3mm/s、及び触針先端半径を5μmRとした。なお、表面粗さ測定方向は、表面粗化処理の際に行った圧延又は研磨方向に直角な方向(表面粗さが最も大きく出る方向)とした。

【0032】

【表1】

【0033】

各々の表面粗化処理を行った(No.7,8は行わず)Cu合金母材に対して、Cu合金No.1には厚さが0.15μm、Cu合金No.2には厚さが0.65μmのCuめっきをそれぞれ施し、さらに厚さが1.0μmのSnめっきを施した後、280℃で10秒間のリフロー処理を行うことにより供試材(No.1〜10)を得た。その製造条件を表2に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表2に記載されたCuめっき及びSnめっきの平均の厚さは、下記要領で測定した。

【0034】

【表2】

【0035】

[Cuめっきの平均の厚さ測定方法]

ミクロトーム法にて加工した母材の断面をSEM(走査型電子顕微鏡)を用いて10,000倍の倍率で観察し、画像解析処理により平均の厚さを算出した。

[Snめっきの平均の厚さ測定方法]

蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて平均の厚さを算出した。測定条件は、検量線にSn/母材の単層検量線を用い、コリメータ径をφ0.5mmとした。

【0036】

続いて、得られた供試材の被覆層構成を、表3に示す。Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率、及びSn被覆層の平均の厚さについては、下記要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

[Cu−Sn合金被覆層の平均の厚さ測定方法]

まず、供試材をp-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。その後、蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて、Cu−Sn合金被覆層に含有されるSn成分の膜厚を測定した。測定条件は、検量線にSn/母材の単層検量線を用い、コリメータ径をφ0.5mmとした。得られた値をCu−Sn合金被覆層の平均の厚さと定義して算出した。

【0037】

[Cu−Sn合金被覆層のCu含有量測定方法]

まず、供試材をp-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。その後、EDX(エネルギー分散型X線分光分析器)を用いて、Cu−Sn合金被覆層のCu含有量を定量分析により求めた。

[Cu−Sn合金被覆層の露出面積率測定方法]

供試材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて200倍の倍率で観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析によりCu−Sn合金被覆層の露出面積率を測定した。また、この組成像から、Cu−Sn合金被覆層の表面露出間隔を測定した。測定方向(引いた直線の方向)は、表面粗化処理の際に行った圧延又は研磨方向に直角な方向とした。図2にNo.1の組成像、図3にNo.3の組成像を示す。なお、No.1は研磨による表面粗化処理、No.3は圧延による表面粗化処理を行っている。

【0038】

[Sn被覆層の平均の厚さ測定方法]

まず、蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて、Sn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和を測定した。その後、p-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。再度、蛍光X線膜厚計を用いて、Cu−Sn合金被覆層に含有されるSn成分の膜厚を測定した。測定条件は、検量線にSn/母材の単層検量線を用い、コリメータ径をφ0.5mmとした。得られたSn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和から、Cu−Sn合金被覆層に含有されるSn成分の膜厚を差し引くことにより、Sn被覆層の平均の厚さを算出した。

【0039】

また、得られた供試材について、摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、下記の要領で行った。その結果を、表3に合わせて示す。

[摩擦係数評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図4に示すような装置を用いて評価した。まず、各供試材から切り出した板材のオス試験片1を水平な台2に固定し、その上に表3の供試材No.7から切り出した半球加工材(内径をφ1.5mmとした)のメス試験片3をおいて被覆層同士を接触させた。続いて、メス試験片3に3.0Nの荷重(錘4)をかけてオス試験片1を押さえ、横型荷重測定器(アイコーエンジニアリング株式会社;Model−2152)を用いて、オス試験片1を水平方向に引っ張り(摺動速度を80mm/minとした)、摺動距離5mmまでの最大摩擦力F(単位:N)を測定した。摩擦係数を下記式(1)により求めた。なお、5はロードセル、矢印は摺動方向である。

摩擦係数=F/3.0 …(1)

【0040】

[高温放置後の接触抵抗評価試験]

各供試材に対し、大気中にて160℃×120hrの熱処理を行った後、接触抵抗を四端子法により、開放電圧20mV、電流10mA、無摺動の条件にて測定した。

[塩水噴霧後の接触抵抗評価試験]

各供試材に対し、JIS Z2371−2000に基づいて、5%NaCl水溶液を用いて35℃×6hrの塩水噴霧試験を行った後、接触抵抗を四端子法により、開放電圧20mV、電流10mA、無摺動の条件にて測定した。

【0041】

【表3】

【0042】

表3に示すように、No.1〜6は、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。

一方、No.7,8は、母材表面が平滑であったため、Cu−Sn合金被覆層の露出面積率が0%であり、摩擦抵抗が大きかった。No.9,10は、母材表面の算術平均粗さRaが比較的大きい割りに、Snめっき層の平均の厚さが薄く、Cu−Sn合金被覆層の露出面積率が大きくなりすぎ、接触抵抗が高くなった。No.9,10については、Snめっき層の平均の厚さを増やせば、本発明の要件を満たす被覆層構成を得ることができる。

【実施例2】

【0043】

各々の表面粗化処理を行ったCu合金No.1の母材に対して、厚さが0.15μmのCuめっきを施し、さらに各々の厚さのSnめっきを施した後、280℃で10秒間のリフロー処理を行うことにより供試材(No.11〜19)を得た。その製造条件を表4に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表4に記載されたCuめっき及びSnめっきの平均の厚さについては、上記実施例1と同様の要領で測定した。

【0044】

【表4】

【0045】

続いて、得られた供試材の被覆層構成を、表5に示す。Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率及びSn被覆層の平均の厚さについては、上記実施例1と同様の要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

【0046】

【表5】

【0047】

また、得られた供試材について、摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、上記実施例1と同様の要領で行った。その結果を表5に合わせて示す。

【0048】

表5に示すように、No.11〜16については、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。

一方、No.17〜19は、Sn被覆層の平均の厚さが薄く、接触抵抗が高くなった。なお、No.18,19については、母材表面の算術平均粗さRaの大きさの割りにはSnめっき層の平均の厚さが薄かったためで、Snめっき層の平均の厚さを増やせば、本発明の要件を満たす被覆層構成が得られる。しかし、No.17については、母材表面の算術平均粗さRaが小さすぎるため、Snめっき層の平均の厚さを増やしても、本発明の要件を満たす被覆層構成を得るのは難しい。

【実施例3】

【0049】

表面粗化処理を行ったCu合金No.1の母材に対して、厚さが0.15μmのCuめっきを施し、さらに各々の厚さのSnめっきを施した後、各々のリフロー処理を行うことにより供試材(No.20〜26)を得た。その製造条件を表6に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表6に記載された、Cuめっき及びSnめっきの平均の厚さについては、上記実施例1と同様の要領で測定した。

【0050】

【表6】

【0051】

続いて、得られた供試材の被覆層構成を、表7に示す。なお、Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率及びSn被覆層の平均の厚さについては、上記実施例1と同様の要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

【0052】

【表7】

【0053】

また、得られた供試材について、摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、上記実施例1と同様の要領で行った。その結果を表7に合わせて示す。

【0054】

表7に示すように、No.20〜23については、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。

一方、No.24は、リフロー処理時間が短かったため、Cu−Sn合金被覆層の形成が不十分で平均の厚さが不足し、接触抵抗が高くなった。No.25は、リフロー処理温度が低かったためCu−Sn合金被覆層のCu含有量が少なくなり、摩擦係数が高くなった。さらに、リフロー処理時間が長かったため、接触抵抗が高くなった。No.26は、リフロー処理温度が高く、被覆層YのCu含有量が多くなりすぎ、接触抵抗が高くなった。

【実施例4】

【0055】

各々の表面粗化処理を行った(No.33,34は行わず)Cu合金No.1,No.2の母材に対して、厚さが0.3μmのNiめっき、厚さが0.15μmのCuめっきを施し、さらに厚さ1.0μmのSnめっきを施した後、280℃で10秒間のリフロー処理を行うことにより供試材(No.27〜36)を得た。その製造条件を表8に示す。なお、母材の表面粗さパラメータのうち、凹凸の平均間隔Smに関しては、全て前記望ましい範囲内(0.01〜0.5mm)にあった。また、表8に記載されたNiめっき及びSnめっきの平均の厚さについては、下記要領で測定し、Cuめっきの平均の厚さについては、上記実施例1と同様の要領で測定した。

[NiめっきおよびSnめっきの平均の厚さ測定方法]

蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて平均の厚さを算出した。測定条件は、検量線にSn/Ni/母材の2層検量線を用い、コリメータ径をφ0.5mmとした。

【0056】

【表8】

【0057】

続いて、得られた供試材の被覆層構成を、表9に示す。なお、Cu−Sn合金被覆層の平均の厚さ、Cu含有量、露出面積率及びSn被覆層の平均の厚さについては、上記実施例1と同様の要領で測定した。なお、Cu−Sn合金被覆層が最表面に露出したものは、その表面露出間隔が全て前記望ましい範囲内(0.01〜0.5mm)にあった。

【0058】

【表9】

【0059】

また、表9に示した供試材の摩擦係数評価試験、高温放置後の接触抵抗評価試験及び塩水噴霧後の接触抵抗評価試験を、上記実施例1と同様の要領で行った。その結果を、表9に合わせて示す。

【0060】

表9に示すように、No.27〜32は、被覆層構成に関して本発明に規定する要件を満たし、摩擦係数が低く、高温長時間放置後の接触抵抗及び塩水噴霧後の接触抵抗のいずれについても、優れた特性を示す。また、Ni被覆層が形成されたことで、No.1〜6等と比較して、特に高温放置後の接触抵抗が低くなっている。

一方、No.33〜36についても、Ni被覆層が形成されたことで、No.7〜10等と比較して、特に高温放置後の接触抵抗が低くなっている。しかし、No.33,34は、母材表面が平滑であったため、Cu−Sn合金被覆層の露出面積率が0%であり、摩擦抵抗が大きかった。No.35,36は、母材表面の算術平均粗さRaが比較的大きい割りに、Snめっき層の平均の厚さが薄く、Cu−Sn合金被覆層の露出面積率が大きくなりすぎ、特に塩水噴霧後の接触抵抗が上昇した。No.35,36については、Snめっき層の平均の厚さを増やせば、本発明の要件を満たす被覆層構成を得ることができる。

【図面の簡単な説明】

【0061】

【図1】本発明に係る接続部品用導電材料の断面構造を模式的に示す概念図である。

【図2】実施例No.1の供試材の最表面構造の走査電子顕微鏡組成像である。

【図3】実施例No.3の供試材の最表面構造の走査電子顕微鏡組成像である。

【図4】摩擦係数測定治具の概念図である。

【符号の説明】

【0062】

A 母材

X Sn被覆層

Y Cu−Sn合金被覆層

1 オス試験片

2 台

3 メス試験片

4 錘

5 ロードセル

【特許請求の範囲】

【請求項1】

Cu板条からなる母材の表面に、Cu−Sn合金被覆層とSn被覆層がこの順に形成されており、前記Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%であり、前記Sn被覆層の平均の厚さが0.2〜5.0μmであることを特徴とする接続部品用導電材料。

【請求項2】

前記母材表面と前記Cu−Sn合金被覆層の間にさらにCu被覆層を有することを特徴とする請求項1に記載された接続部品用導電材料。

【請求項3】

前記母材表面と前記Cu−Sn合金被覆層の間にさらにNi被覆層が形成されていることを特徴とする請求項1に記載された接続部品用導電材料。

【請求項4】

前記Ni被覆層とCu−Sn合金被覆層との間にさらにCu被覆層を有することを特徴とする請求項3に記載された接続部品用導電材料。

【請求項5】

前記母材の表面は、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下であることを特徴とする請求項1〜4のいずれかに記載された接続部品用導電材料。

【請求項6】

前記Sn被覆層がリフロー処理により平滑化されたことを特徴とする請求項1〜5のいずれかに記載された接続部品用導電材料。

【請求項7】

Cu板条からなる母材の表面に、Cuめっき層とSnめっき層をこの順に形成した後、リフロー処理を行い、Cu−Sn合金被覆層と、Sn被覆層をこの順に形成する接続部品用導電材料の製造方法において、前記母材の表面を、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下の表面粗さとし、材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%の前記Cu−Sn合金被覆層と、平均の厚さが0.2〜5.0μmの前記Sn被覆層を形成することを特徴とする接続部品用導電材料の製造方法。

【請求項8】

前記母材表面と前記Cuめっき層の間に、Niめっき層を形成することを特徴とする請求項7に記載された接続部品用導電材料の製造方法。

【請求項9】

Cu板条からなる母材の表面に、Snめっき層を形成した後、リフロー処理を行い、Cu−Sn合金被覆層と、Sn被覆層をこの順に形成する接続部品用導電材料の製造方法において、前記母材の表面を、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下の表面粗さとし、材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%の前記Cu−Sn合金被覆層と、平均の厚さが0.2〜5.0μmの前記Sn被覆層を形成することを特徴とする接続部品用導電材料の製造方法。

【請求項10】

前記リフロー処理を、前記Snめっき層の融点以上、600℃以下の温度で3〜30秒間行うことを特徴とする請求項7〜9のいずれかに記載された接続部品用導電材料の製造方法。

【請求項1】

Cu板条からなる母材の表面に、Cu−Sn合金被覆層とSn被覆層がこの順に形成されており、前記Cu−Sn合金被覆層の材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%であり、前記Sn被覆層の平均の厚さが0.2〜5.0μmであることを特徴とする接続部品用導電材料。

【請求項2】

前記母材表面と前記Cu−Sn合金被覆層の間にさらにCu被覆層を有することを特徴とする請求項1に記載された接続部品用導電材料。

【請求項3】

前記母材表面と前記Cu−Sn合金被覆層の間にさらにNi被覆層が形成されていることを特徴とする請求項1に記載された接続部品用導電材料。

【請求項4】

前記Ni被覆層とCu−Sn合金被覆層との間にさらにCu被覆層を有することを特徴とする請求項3に記載された接続部品用導電材料。

【請求項5】

前記母材の表面は、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下であることを特徴とする請求項1〜4のいずれかに記載された接続部品用導電材料。

【請求項6】

前記Sn被覆層がリフロー処理により平滑化されたことを特徴とする請求項1〜5のいずれかに記載された接続部品用導電材料。

【請求項7】

Cu板条からなる母材の表面に、Cuめっき層とSnめっき層をこの順に形成した後、リフロー処理を行い、Cu−Sn合金被覆層と、Sn被覆層をこの順に形成する接続部品用導電材料の製造方法において、前記母材の表面を、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下の表面粗さとし、材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%の前記Cu−Sn合金被覆層と、平均の厚さが0.2〜5.0μmの前記Sn被覆層を形成することを特徴とする接続部品用導電材料の製造方法。

【請求項8】

前記母材表面と前記Cuめっき層の間に、Niめっき層を形成することを特徴とする請求項7に記載された接続部品用導電材料の製造方法。

【請求項9】

Cu板条からなる母材の表面に、Snめっき層を形成した後、リフロー処理を行い、Cu−Sn合金被覆層と、Sn被覆層をこの順に形成する接続部品用導電材料の製造方法において、前記母材の表面を、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下の表面粗さとし、材料表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%の前記Cu−Sn合金被覆層と、平均の厚さが0.2〜5.0μmの前記Sn被覆層を形成することを特徴とする接続部品用導電材料の製造方法。

【請求項10】

前記リフロー処理を、前記Snめっき層の融点以上、600℃以下の温度で3〜30秒間行うことを特徴とする請求項7〜9のいずれかに記載された接続部品用導電材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−77307(P2006−77307A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−264749(P2004−264749)

【出願日】平成16年9月10日(2004.9.10)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月10日(2004.9.10)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]