接触式帯電装置及び画像形成装置

【課題】 接触式帯電装置を用いて画像形成装置における像担持体等の被帯電体の表面を帯電させるにあたり、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、像担持体の表面を均一に帯電できるようにする。

【解決手段】 像担持体1の表面に接触して回転されるローラ状の帯電部材11に電圧を印加させて、像担持体の表面を帯電させるにあたり、像担持体の表面に接触する帯電部材の表面層11cが、その回転方向に硬度の異なる材料が交互に配置されるようにして構成され、像担持体の表面と接触する部分における硬度の低い部分11csと、像担持体の表面との間に空間部sが形成されるようにした。

【解決手段】 像担持体1の表面に接触して回転されるローラ状の帯電部材11に電圧を印加させて、像担持体の表面を帯電させるにあたり、像担持体の表面に接触する帯電部材の表面層11cが、その回転方向に硬度の異なる材料が交互に配置されるようにして構成され、像担持体の表面と接触する部分における硬度の低い部分11csと、像担持体の表面との間に空間部sが形成されるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機,ファクシミリ,プリンター及びこれらの複合機などの画像形成装置における像担持体等の被帯電体の表面を帯電させる帯電装置に係り、被帯電体の表面に接触するようにしてローラ状の帯電部材を設け、この帯電部材が被帯電体の表面と接触して回転されるようにすると共に、この帯電部材に電圧を印加させて、被帯電体の表面を帯電させるようにした接触式帯電装置及びこのような接触式帯電装置を用いた画像形成装置に関するものである。特に、画像形成装置における像担持体の表面を帯電させるにあたり、帯電前における像担持体の表面電位にむらがあっても、像担持体の表面を均一に帯電できるようにした点に特徴を有するものである。

【背景技術】

【0002】

複写機,ファクシミリ,プリンター及びこれらの複合機などの画像形成装置においては、像担持体からなる被帯電体の表面を帯電装置により帯電させ、このように帯電された像担持体の表面に静電潜像を形成して画像形成を行うようにしている。

【0003】

そして、このように像担持体の表面を帯電装置によって帯電させるにあたり、従来においては、一般に、コロトロンやスコロトロン等の非接触式の帯電装置を用い、コロナ放電によって像担持体の表面を帯電させるようにしていた。

【0004】

しかし、このようにコロナ放電によって像担持体の表面を帯電させる非接触式の帯電装置の場合、印加電圧を高くする必要があり、コストが高くつくと共に、コロナ放電によりオゾンが発生して、周囲の環境を害するという問題があった。

【0005】

このため、近年においては、帯電部材を像担持体の表面に接触させ、帯電部材と像担持体の表面との間の空隙に電界を作用させて放電させ、これにより像担持体の表面を帯電させるようにした非接触式帯電装置が用いられるようになった。

【0006】

そして、このような接触式帯電装置においては、ブレード状になった帯電部材の端部を像担持体の表面に接触させるようにしたものや、ローラ状になった帯電部材を像担持体の表面に接触させて回転させるようにしたものが用いられている。

【0007】

ここで、ブレード状になった帯電部材の端部を像担持体の表面に接触させるようにした場合、像担持体の表面におけるトナー等の残留物が、像担持体の表面に接触する帯電部材の端部に蓄積されて、安定した帯電が行えなくなるおそれがある。

【0008】

このため、ローラ状になった帯電部材を像担持体の表面に接触させて回転させるようにしたものが広く利用されるようになっている。

【0009】

また、上記のように帯電部材を像担持体の表面に接触させ、帯電部材と像担持体の表面との間の空隙に電界を作用させて放電させ、像担持体の表面を帯電させる場合、一般に、帯電部材と像担持体の表面との間隔が50〜100μm程度の比較的距離の長い箇所において放電が行われる。

【0010】

しかし、このように帯電部材と像担持体の表面との間隔が50〜100μm程度の比較的距離の長い箇所において放電を行うようにした場合、帯電させる前の像担持体において、画像部分と非画像部分との間でその表面における表面電位にむらがあると、この表面電位のむらが十分に解消されず、像担持体の表面を均一に帯電させることができなくなるという問題があった。

【0011】

このため、従来においては、帯電させる前における像担持体の表面を除電装置によって除電させるようにしたり、帯電部材の表面粗さを大きくし、このように表面粗さが大きくなった部分における帯電部材と像担持体の表面との間で放電を行って、帯電させる前の像担持体における表面電位のむらをなくすようにしたものが提案されている。

【0012】

しかし、除電装置を設けるようにした場合、コストが高くつくと共に、除電装置を設けるスペースが必要になるという問題があった。

【0013】

また、帯電部材の表面粗さを大きくした場合、帯電部材の表面粗さのバラツキによって、帯電された像担持体の表面における表面電位にバラツキが生じるという問題があった。

【0014】

また、従来においては、特許文献1に示されるように、振動電圧を印加した帯電部材を被帯電体に接触させて帯電を行う接触式帯電装置において、帯電部材の表面における十点平均粗さRzを5〜100μmにして、帯電部材と被帯電体との間に発生する振動音を低減すると共に、被帯電体の摩耗による削れを抑制するようにしたものや、特許文献2に示されるように、帯電部材と被帯電体とが接触する実際の面積と、ニップ部全体の面積との比率を適当な割合にすると共に、帯電部材の表面における十点平均粗さRzを4〜15μmにして、帯電部材の表面にトナー等の残留物が付着するのを防止するようにしたものが提案されている。

【0015】

しかし、特許文献1,2に示されるものにおいても、帯電部材の表面粗さのバラツキによって、帯電された像担持体の表面における表面電位にバラツキが生じたりする等の問題が依然として存在した。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平2−198467号公報

【特許文献2】特開2006−154442号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、被帯電体の表面に接触するようにしてローラ状の帯電部材を設け、この帯電部材が被帯電体の表面と接触して回転されるようにすると共に、この帯電部材に電圧を印加させて、被帯電体の表面を帯電させるようにした接触式帯電装置において、上記のような問題を解決することを課題とするものである。

【0018】

すなわち、本発明においては、上記のような接触式帯電装置を用いて画像形成装置における像担持体等の被帯電体の表面を帯電させるにあたり、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、像担持体の表面を均一に帯電できるようにすることを課題とするものである。

【課題を解決するための手段】

【0019】

本発明の接触式帯電装置においては、上記の課題を解決するため、被帯電体の表面に接触して回転されるローラ状の帯電部材に電圧を印加させて、被帯電体の表面を帯電させる接触式帯電装置において、被帯電体の表面に接触する帯電部材の表面層が、その回転方向に硬度の異なる材料が交互に配置されるようにして構成され、被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されるようにした。

【0020】

ここで、上記のように被帯電体の表面に接触する帯電部材の表面層に、その回転方向に硬度の異なる材料が交互に配置されるようにするにあたっては、帯電部材の表面層に、その軸方向にライン状に伸びた硬度の高い部分と硬度の低い部分とを、その回転方向に交互に配置させるようにすることができる。

【0021】

また、上記のように帯電部材の表面層に、その回転方向に硬度の異なる材料を交互に配置させ、この帯電部材の表面層を被帯電体の表面に接触させると、この帯電部材の表面層における硬度の高い部分間の距離が被帯電体の表面と接触する部分において広がり、これにより被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されるようになる。

【0022】

そして、このように被帯電体の表面と接触する部分において、帯電部材の表面層における硬度の低い部分と被帯電体の表面との間に形成された空間部で放電が行われ、像担持体の表面が均一に帯電されるようになる。

【0023】

ここで、上記のローラ状の帯電部材として、芯金の外周に少なくとも弾性を有するベース層と上記の表面層とが設けられたものを用いると、この帯電部材を被帯電体の表面に接触させた場合に、上記のベース層が変形して、帯電部材の表面層における硬度の高い部分間の距離が被帯電体の表面と接触する部分において適切に広がり、被帯電体の表面と接触する部分における硬度の低い部分と被帯電体の表面との間に空間部が適切に形成されるようになる。

【0024】

また、本発明の画像形成装置においては、像担持体の表面を帯電させて画像形成を行うにあたり、像担持体の表面を上記の接触式帯電装置を用いて帯電させるようにした。

【発明の効果】

【0025】

本発明の接触式帯電装置においては、上記のように被帯電体の表面に接触して回転されるローラ状の帯電部材の表面層を、その回転方向に硬度の異なる材料が交互に配置されるようにして構成し、被帯電体の表面と接触する部分における硬度の低い部分と被帯電体の表面との間に空間部が形成されるようにし、この空間部で放電が行われるようにした。

【0026】

このため、この接触式帯電装置を用いて画像形成装置における像担持体の表面を帯電させるようにすると、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、この空間部において十分な放電が行われ、像担持体の表面が均一に帯電されるようになる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係る接触式帯電装置を使用した画像形成装置の概略説明図である。

【図2】上記の実施形態に係る接触式帯電装置に使用する帯電部材の部分斜視図である。

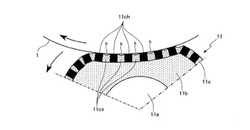

【図3】上記の実施形態に係る接触式帯電装置において、帯電部材を像担持体の表面に接触させた場合に、帯電部材の表面層における硬度の低い部分と被帯電体の表面との間に空間部が形成される状態を示した部分説明図である。

【発明を実施するための最良の形態】

【0028】

次に、本発明の実施形態に係る接触式帯電装置及びこの接触式帯電装置を使用した画像形成装置を添付図面に基づいて具体的に説明する。なお、本発明に係る接触式帯電装置及び画像形成装置は、下記の実施形態に示したものに限定されず、その要旨を変更しない範囲において適宜変更して実施できるものである。

【0029】

ここで、この実施形態に係る接触式帯電装置10を用いた画像形成装置においては、図1に示すように、被帯電体として回転する感光体ドラムからなる像担持体1を用いている。

【0030】

そして、このように回転する像担持体1の表面を接触式帯電装置10によって帯電させるにあたっては、回転する像担持体1の表面にローラ状になった帯電部材11を接触させて、この帯電部材11を像担持体1の回転に伴って回転させると共に、この帯電部材11に帯電用バイアス電源12から帯電用バイアス電圧を印加させて放電を行い、上記の像担持体1の表面を帯電させるようにしている。

【0031】

次いで、このように帯電された像担持体1の表面にレーザー等を用いた潜像形成装置2により画像情報に応じた露光を行い、この像担持体1の表面に静電潜像を形成するようにしている。

【0032】

そして、このように像担持体1の表面に形成された静電潜像の部分に現像装置3からトナーを供給して、像担持体1の表面に静電潜像に対応したトナー像を形成するようにしている。

【0033】

次いで、このように像担持体1の表面に形成されたトナー像を、ローラ状になった転写装置4と対向する位置に導くと共に、この像担持体1と転写装置4との間に記録シート5を導き、像担持体1の表面に形成されたトナー像を転写装置4により記録シート5に転写させ、このようにトナー像が転写された記録シート5を定着装置(図示せず)に導き、定着装置においてトナー像を記録シート5に定着させるようにしている。

【0034】

また、記録シート5に転写されずに像担持体1の表面に残留するトナー等をクリーニング装置6によって像担持体1の表面から除去し、その後、この像担持体1の表面を、上記のようにして接触式帯電装置10により帯電させるようにしている。

【0035】

そして、この実施形態における接触式帯電装置10においては、上記のローラ状になった帯電部材11として、図1〜図3に示すように、芯金11aの外周に弾性を有する導電性のベース層11bと、このベース層11bの外周に導電性の表面層11cとが設けられたものを用いている。

【0036】

また、上記の表面層11cにおいては、帯電部材11の軸方向にライン状に伸びた硬度の高い部分11chと硬度の低い部分11csとを、帯電部材11の回転方向に交互に配置させるようにしている。

【0037】

ここで、上記のベース層11bとしては、樹脂やゴム材に導電性粒子を分散させて導電性を付与したものを用いることができる。そして、上記の樹脂やゴム材としては、例えば、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエン共重合ゴム、ブタジエンゴム、ニトリルゴム、エチレン−プロピレン共重合ゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム及びこれらのブレンドゴムなどを用いることができる。また、導電性粒子としては、例えば、カーボンブラック,グラファイトなどの炭素微粒子、ニッケル,アルミニウム,クロム,チタン,銅等の金属微粒子、酸化亜鉛,酸化チタン,酸化マグネシウムなどの導電性金属酸化物微粒子などを用いることができる。

【0038】

また、上記の表面層11cにおける硬度の低い部分11csの材料としては、例えば、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエン共重合ゴム、ブタジエンゴム、ニトリルゴム、エチレン−プロピレン共重合ゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム及びこれらのブレンドゴムなどの上記のベース層11bと同様の材料を用いることができる。

【0039】

また、上記の表面層11cにおける硬度の高い部分11chの材料としては、例えば、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリエーテルエーテルケトン(PEEK)、ポリテトラフロオロエチレン(PTFE)などの熱可塑性樹脂を用いることができる。

【0040】

ここで、上記の帯電部材11を像担持体1の表面に押圧させるようにして接触させると、図3に示すように、像担持体1と接触する部分における帯電部材11の表面層11cにおいて、硬度の高い部分11ch間の距離が広がって、この硬度の高い部分11ch間における硬度の低い部分11csが凹むように変形し、このように変形した硬度の低い部分11csと像担持体1の表面との間に空間部sが形成されるようになる。

【0041】

そして、上記のように帯電部材11に帯電用バイアス電源12から帯電用バイアス電圧を印加させて放電を行い、像担持体1の表面を帯電させるにあたり、帯電させる前の像担持体1の表面における表面電位にむらがある場合においても、上記のように形成された空間部sにおいて十分な放電が行われ、像担持体1の表面が均一に帯電されるようになる。

【0042】

ここで、上記のように像担持体1と接触する部分における帯電部材11の硬度の低い部分11csと像担持体1の表面との間に形成された空間部sにおいて放電を行うにあたり、パッシェン法則に従って適切な放電が行われるようにするため、帯電用バイアス電源12から帯電部材11に帯電用バイアス電圧として、直流電圧だけを印加させる場合には、上記の空間部sにおける隙間を20μm以上にすることが必要であり、また帯電用バイアス電源12から帯電部材11に帯電用バイアス電圧として、直流電圧に交流電圧を重畳させた電圧を印加させる場合には、上記の空間部sにおける隙間を10μm以上にすることが必要である。特に、上記のように帯電させる前の像担持体1の表面における表面電位にむらがある場合において、この空間部sにおいて十分な放電が行われ、像担持体1の表面が均一に帯電されるようにするためには、帯電用バイアス電源12から帯電部材11に直流電圧だけを印加させる場合、上記の空間部sにおける隙間を40μmに、帯電用バイアス電源12から帯電部材11に直流電圧に交流電圧を重畳させた電圧を印加させる場合、上記の空間部sにおける隙間を20μmにすることが好ましい。

【0043】

なお、上記のように帯電部材11を像担持体1の表面に押圧させるようにして接触させた場合において、帯電部材11の表面層11cにおける硬度の低い部分11csと像担持体1の表面との間に形成される空間部sの隙間については、硬度の低い部分11csの厚みとポアソン比、帯電部材11を像担持体1の表面に押圧させた場合における硬度の高い部分11ch間の伸び倍率に基づき、

隙間≒ポアソン比×(伸び倍率−1)×厚み

により算出することができる。

【0044】

このため、上記の式に基づいて、空間部sにおける隙間が上記のような適切な大きさになるように調整することができる。なお、空間部sにおける隙間を適切な大きさにするためには、一般に、上記の硬度の高い部分11ch間の伸び倍率を1.5倍以上、硬度の低い部分11csの厚みを200μm以上にすることが望ましい。

【0045】

次に、市販の複写機(コニカミノルタ社製:bizhub C360)における帯電装置を変更させて、この発明の実施例に係る接触式帯電装置を用いると、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、像担持体1の表面が均一に帯電されて、メモリー画像の発生が抑制されることを、比較例をあげて明らかにする。

【0046】

ここで、実施例1の接触式帯電装置においては、上記の帯電部材として、SUM22の上に厚み5μmの無電解ニッケルメッキを行った直径8mmの芯金の外周に、主としてエピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴムからなるアスカーC硬度が70度のベース層を厚み3mmになるように形成し、このベース層の上に、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴムからなるアスカーC硬度が70度の硬度の低い部分と、ポリテトラフロオロエチレン(PTFE)からなるロックウェル硬度が20度の硬度の高い部分を、帯電部材の周方向にそれぞれ幅が200μmになるようにして交互に配置させて、厚みが200μmになった表面層を形成し、芯金の外周に上記のベース層と表面層とが形成されて外径が14mmになったものを用いるようにした。

【0047】

一方、比較例1の接触式帯電装置においては、上記の実施例1における帯電部材の表面層だけを変更し、上記のベース層の上に、ポリテトラフロオロエチレン(PTFE)からなるロックウェル硬度が20度の表面層を厚みが200μmになるように形成した。

【0048】

また、比較例2の接触式帯電装置においては、上記の実施例1における帯電部材の表面層だけを変更し、上記のベース層の上に、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴムからなるアスカーC硬度が70度の表面層を厚みが200μmになるように形成した。

【0049】

そして、上記のような各帯電部材を使用した実施例1及び比較例1,2の各接触式帯電装置を上記の複写機に搭載し、各帯電部材に対して、それぞれ帯電用バイアス電源から−500Vの直流電圧に、ピーク・ピーク値が1500Vppで周波数が1200Hzのサイン波からなる交流電圧を重畳させた帯電用バイアス電圧を印加させて、それぞれ像担持体の表面を帯電させるようにした。

【0050】

そして、このように帯電させた各像担持体に対して、それぞれベタ画像に続いて反射濃度が0.3のハーフトーン画像を形成し、得られたハーフトーン画像におけるベタ画像部分のメモリー画像を目視により評価し、メモリー画像が確認されなかった場合を○、メモリー画像が確認された場合を×として、下記の表1に示した。

【0051】

【表1】

【0052】

この結果、帯電部材の表面層に、硬度の低い部分と硬度の高い部分を帯電部材の周方向に交互に配置させた帯電部材を用いた実施例1のものにおいては、メモリー画像が確認されなかったが、表面層を硬度の高い材料だけで構成した帯電部材を用いた比較例1のものや、表面層を硬度の低い材料だけで構成した帯電部材を用いた比較例2のものにおいては、メモリー画像が発生していた。

【0053】

これは、帯電部材の表面層に、硬度の低い部分と硬度の高い部分を帯電部材の周方向に交互に配置させた帯電部材を用いた実施例1のものにおいては、上記のように帯電部材を像担持体の表面に押圧させた場合に、硬度の低い部分と像担持体の表面との間に空間部が形成され、この空間部において放電が行われたのに対して、表面層を硬度の高い材料だけで構成した帯電部材を用いた比較例1のものや、表面層を硬度の低い材料だけで構成した帯電部材を用いた比較例2のものにおいては、上記のような空間部が形成されず、空間部における放電が行われなかったためであると考えられる。

【符号の説明】

【0054】

1 像担持体(被帯電体)

2 潜像形成装置

3 現像装置

4 転写装置

5 記録シート

6 クリーニング装置

10 接触式帯電装置

11 帯電部材

11a 芯金

11b ベース層

11c 表面層, 11ch 硬度の高い部分, 11cs 硬度の低い部分

12 帯電用バイアス電源

s 空間部

【技術分野】

【0001】

本発明は、複写機,ファクシミリ,プリンター及びこれらの複合機などの画像形成装置における像担持体等の被帯電体の表面を帯電させる帯電装置に係り、被帯電体の表面に接触するようにしてローラ状の帯電部材を設け、この帯電部材が被帯電体の表面と接触して回転されるようにすると共に、この帯電部材に電圧を印加させて、被帯電体の表面を帯電させるようにした接触式帯電装置及びこのような接触式帯電装置を用いた画像形成装置に関するものである。特に、画像形成装置における像担持体の表面を帯電させるにあたり、帯電前における像担持体の表面電位にむらがあっても、像担持体の表面を均一に帯電できるようにした点に特徴を有するものである。

【背景技術】

【0002】

複写機,ファクシミリ,プリンター及びこれらの複合機などの画像形成装置においては、像担持体からなる被帯電体の表面を帯電装置により帯電させ、このように帯電された像担持体の表面に静電潜像を形成して画像形成を行うようにしている。

【0003】

そして、このように像担持体の表面を帯電装置によって帯電させるにあたり、従来においては、一般に、コロトロンやスコロトロン等の非接触式の帯電装置を用い、コロナ放電によって像担持体の表面を帯電させるようにしていた。

【0004】

しかし、このようにコロナ放電によって像担持体の表面を帯電させる非接触式の帯電装置の場合、印加電圧を高くする必要があり、コストが高くつくと共に、コロナ放電によりオゾンが発生して、周囲の環境を害するという問題があった。

【0005】

このため、近年においては、帯電部材を像担持体の表面に接触させ、帯電部材と像担持体の表面との間の空隙に電界を作用させて放電させ、これにより像担持体の表面を帯電させるようにした非接触式帯電装置が用いられるようになった。

【0006】

そして、このような接触式帯電装置においては、ブレード状になった帯電部材の端部を像担持体の表面に接触させるようにしたものや、ローラ状になった帯電部材を像担持体の表面に接触させて回転させるようにしたものが用いられている。

【0007】

ここで、ブレード状になった帯電部材の端部を像担持体の表面に接触させるようにした場合、像担持体の表面におけるトナー等の残留物が、像担持体の表面に接触する帯電部材の端部に蓄積されて、安定した帯電が行えなくなるおそれがある。

【0008】

このため、ローラ状になった帯電部材を像担持体の表面に接触させて回転させるようにしたものが広く利用されるようになっている。

【0009】

また、上記のように帯電部材を像担持体の表面に接触させ、帯電部材と像担持体の表面との間の空隙に電界を作用させて放電させ、像担持体の表面を帯電させる場合、一般に、帯電部材と像担持体の表面との間隔が50〜100μm程度の比較的距離の長い箇所において放電が行われる。

【0010】

しかし、このように帯電部材と像担持体の表面との間隔が50〜100μm程度の比較的距離の長い箇所において放電を行うようにした場合、帯電させる前の像担持体において、画像部分と非画像部分との間でその表面における表面電位にむらがあると、この表面電位のむらが十分に解消されず、像担持体の表面を均一に帯電させることができなくなるという問題があった。

【0011】

このため、従来においては、帯電させる前における像担持体の表面を除電装置によって除電させるようにしたり、帯電部材の表面粗さを大きくし、このように表面粗さが大きくなった部分における帯電部材と像担持体の表面との間で放電を行って、帯電させる前の像担持体における表面電位のむらをなくすようにしたものが提案されている。

【0012】

しかし、除電装置を設けるようにした場合、コストが高くつくと共に、除電装置を設けるスペースが必要になるという問題があった。

【0013】

また、帯電部材の表面粗さを大きくした場合、帯電部材の表面粗さのバラツキによって、帯電された像担持体の表面における表面電位にバラツキが生じるという問題があった。

【0014】

また、従来においては、特許文献1に示されるように、振動電圧を印加した帯電部材を被帯電体に接触させて帯電を行う接触式帯電装置において、帯電部材の表面における十点平均粗さRzを5〜100μmにして、帯電部材と被帯電体との間に発生する振動音を低減すると共に、被帯電体の摩耗による削れを抑制するようにしたものや、特許文献2に示されるように、帯電部材と被帯電体とが接触する実際の面積と、ニップ部全体の面積との比率を適当な割合にすると共に、帯電部材の表面における十点平均粗さRzを4〜15μmにして、帯電部材の表面にトナー等の残留物が付着するのを防止するようにしたものが提案されている。

【0015】

しかし、特許文献1,2に示されるものにおいても、帯電部材の表面粗さのバラツキによって、帯電された像担持体の表面における表面電位にバラツキが生じたりする等の問題が依然として存在した。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平2−198467号公報

【特許文献2】特開2006−154442号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、被帯電体の表面に接触するようにしてローラ状の帯電部材を設け、この帯電部材が被帯電体の表面と接触して回転されるようにすると共に、この帯電部材に電圧を印加させて、被帯電体の表面を帯電させるようにした接触式帯電装置において、上記のような問題を解決することを課題とするものである。

【0018】

すなわち、本発明においては、上記のような接触式帯電装置を用いて画像形成装置における像担持体等の被帯電体の表面を帯電させるにあたり、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、像担持体の表面を均一に帯電できるようにすることを課題とするものである。

【課題を解決するための手段】

【0019】

本発明の接触式帯電装置においては、上記の課題を解決するため、被帯電体の表面に接触して回転されるローラ状の帯電部材に電圧を印加させて、被帯電体の表面を帯電させる接触式帯電装置において、被帯電体の表面に接触する帯電部材の表面層が、その回転方向に硬度の異なる材料が交互に配置されるようにして構成され、被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されるようにした。

【0020】

ここで、上記のように被帯電体の表面に接触する帯電部材の表面層に、その回転方向に硬度の異なる材料が交互に配置されるようにするにあたっては、帯電部材の表面層に、その軸方向にライン状に伸びた硬度の高い部分と硬度の低い部分とを、その回転方向に交互に配置させるようにすることができる。

【0021】

また、上記のように帯電部材の表面層に、その回転方向に硬度の異なる材料を交互に配置させ、この帯電部材の表面層を被帯電体の表面に接触させると、この帯電部材の表面層における硬度の高い部分間の距離が被帯電体の表面と接触する部分において広がり、これにより被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されるようになる。

【0022】

そして、このように被帯電体の表面と接触する部分において、帯電部材の表面層における硬度の低い部分と被帯電体の表面との間に形成された空間部で放電が行われ、像担持体の表面が均一に帯電されるようになる。

【0023】

ここで、上記のローラ状の帯電部材として、芯金の外周に少なくとも弾性を有するベース層と上記の表面層とが設けられたものを用いると、この帯電部材を被帯電体の表面に接触させた場合に、上記のベース層が変形して、帯電部材の表面層における硬度の高い部分間の距離が被帯電体の表面と接触する部分において適切に広がり、被帯電体の表面と接触する部分における硬度の低い部分と被帯電体の表面との間に空間部が適切に形成されるようになる。

【0024】

また、本発明の画像形成装置においては、像担持体の表面を帯電させて画像形成を行うにあたり、像担持体の表面を上記の接触式帯電装置を用いて帯電させるようにした。

【発明の効果】

【0025】

本発明の接触式帯電装置においては、上記のように被帯電体の表面に接触して回転されるローラ状の帯電部材の表面層を、その回転方向に硬度の異なる材料が交互に配置されるようにして構成し、被帯電体の表面と接触する部分における硬度の低い部分と被帯電体の表面との間に空間部が形成されるようにし、この空間部で放電が行われるようにした。

【0026】

このため、この接触式帯電装置を用いて画像形成装置における像担持体の表面を帯電させるようにすると、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、この空間部において十分な放電が行われ、像担持体の表面が均一に帯電されるようになる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係る接触式帯電装置を使用した画像形成装置の概略説明図である。

【図2】上記の実施形態に係る接触式帯電装置に使用する帯電部材の部分斜視図である。

【図3】上記の実施形態に係る接触式帯電装置において、帯電部材を像担持体の表面に接触させた場合に、帯電部材の表面層における硬度の低い部分と被帯電体の表面との間に空間部が形成される状態を示した部分説明図である。

【発明を実施するための最良の形態】

【0028】

次に、本発明の実施形態に係る接触式帯電装置及びこの接触式帯電装置を使用した画像形成装置を添付図面に基づいて具体的に説明する。なお、本発明に係る接触式帯電装置及び画像形成装置は、下記の実施形態に示したものに限定されず、その要旨を変更しない範囲において適宜変更して実施できるものである。

【0029】

ここで、この実施形態に係る接触式帯電装置10を用いた画像形成装置においては、図1に示すように、被帯電体として回転する感光体ドラムからなる像担持体1を用いている。

【0030】

そして、このように回転する像担持体1の表面を接触式帯電装置10によって帯電させるにあたっては、回転する像担持体1の表面にローラ状になった帯電部材11を接触させて、この帯電部材11を像担持体1の回転に伴って回転させると共に、この帯電部材11に帯電用バイアス電源12から帯電用バイアス電圧を印加させて放電を行い、上記の像担持体1の表面を帯電させるようにしている。

【0031】

次いで、このように帯電された像担持体1の表面にレーザー等を用いた潜像形成装置2により画像情報に応じた露光を行い、この像担持体1の表面に静電潜像を形成するようにしている。

【0032】

そして、このように像担持体1の表面に形成された静電潜像の部分に現像装置3からトナーを供給して、像担持体1の表面に静電潜像に対応したトナー像を形成するようにしている。

【0033】

次いで、このように像担持体1の表面に形成されたトナー像を、ローラ状になった転写装置4と対向する位置に導くと共に、この像担持体1と転写装置4との間に記録シート5を導き、像担持体1の表面に形成されたトナー像を転写装置4により記録シート5に転写させ、このようにトナー像が転写された記録シート5を定着装置(図示せず)に導き、定着装置においてトナー像を記録シート5に定着させるようにしている。

【0034】

また、記録シート5に転写されずに像担持体1の表面に残留するトナー等をクリーニング装置6によって像担持体1の表面から除去し、その後、この像担持体1の表面を、上記のようにして接触式帯電装置10により帯電させるようにしている。

【0035】

そして、この実施形態における接触式帯電装置10においては、上記のローラ状になった帯電部材11として、図1〜図3に示すように、芯金11aの外周に弾性を有する導電性のベース層11bと、このベース層11bの外周に導電性の表面層11cとが設けられたものを用いている。

【0036】

また、上記の表面層11cにおいては、帯電部材11の軸方向にライン状に伸びた硬度の高い部分11chと硬度の低い部分11csとを、帯電部材11の回転方向に交互に配置させるようにしている。

【0037】

ここで、上記のベース層11bとしては、樹脂やゴム材に導電性粒子を分散させて導電性を付与したものを用いることができる。そして、上記の樹脂やゴム材としては、例えば、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエン共重合ゴム、ブタジエンゴム、ニトリルゴム、エチレン−プロピレン共重合ゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム及びこれらのブレンドゴムなどを用いることができる。また、導電性粒子としては、例えば、カーボンブラック,グラファイトなどの炭素微粒子、ニッケル,アルミニウム,クロム,チタン,銅等の金属微粒子、酸化亜鉛,酸化チタン,酸化マグネシウムなどの導電性金属酸化物微粒子などを用いることができる。

【0038】

また、上記の表面層11cにおける硬度の低い部分11csの材料としては、例えば、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエン共重合ゴム、ブタジエンゴム、ニトリルゴム、エチレン−プロピレン共重合ゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム及びこれらのブレンドゴムなどの上記のベース層11bと同様の材料を用いることができる。

【0039】

また、上記の表面層11cにおける硬度の高い部分11chの材料としては、例えば、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリエーテルエーテルケトン(PEEK)、ポリテトラフロオロエチレン(PTFE)などの熱可塑性樹脂を用いることができる。

【0040】

ここで、上記の帯電部材11を像担持体1の表面に押圧させるようにして接触させると、図3に示すように、像担持体1と接触する部分における帯電部材11の表面層11cにおいて、硬度の高い部分11ch間の距離が広がって、この硬度の高い部分11ch間における硬度の低い部分11csが凹むように変形し、このように変形した硬度の低い部分11csと像担持体1の表面との間に空間部sが形成されるようになる。

【0041】

そして、上記のように帯電部材11に帯電用バイアス電源12から帯電用バイアス電圧を印加させて放電を行い、像担持体1の表面を帯電させるにあたり、帯電させる前の像担持体1の表面における表面電位にむらがある場合においても、上記のように形成された空間部sにおいて十分な放電が行われ、像担持体1の表面が均一に帯電されるようになる。

【0042】

ここで、上記のように像担持体1と接触する部分における帯電部材11の硬度の低い部分11csと像担持体1の表面との間に形成された空間部sにおいて放電を行うにあたり、パッシェン法則に従って適切な放電が行われるようにするため、帯電用バイアス電源12から帯電部材11に帯電用バイアス電圧として、直流電圧だけを印加させる場合には、上記の空間部sにおける隙間を20μm以上にすることが必要であり、また帯電用バイアス電源12から帯電部材11に帯電用バイアス電圧として、直流電圧に交流電圧を重畳させた電圧を印加させる場合には、上記の空間部sにおける隙間を10μm以上にすることが必要である。特に、上記のように帯電させる前の像担持体1の表面における表面電位にむらがある場合において、この空間部sにおいて十分な放電が行われ、像担持体1の表面が均一に帯電されるようにするためには、帯電用バイアス電源12から帯電部材11に直流電圧だけを印加させる場合、上記の空間部sにおける隙間を40μmに、帯電用バイアス電源12から帯電部材11に直流電圧に交流電圧を重畳させた電圧を印加させる場合、上記の空間部sにおける隙間を20μmにすることが好ましい。

【0043】

なお、上記のように帯電部材11を像担持体1の表面に押圧させるようにして接触させた場合において、帯電部材11の表面層11cにおける硬度の低い部分11csと像担持体1の表面との間に形成される空間部sの隙間については、硬度の低い部分11csの厚みとポアソン比、帯電部材11を像担持体1の表面に押圧させた場合における硬度の高い部分11ch間の伸び倍率に基づき、

隙間≒ポアソン比×(伸び倍率−1)×厚み

により算出することができる。

【0044】

このため、上記の式に基づいて、空間部sにおける隙間が上記のような適切な大きさになるように調整することができる。なお、空間部sにおける隙間を適切な大きさにするためには、一般に、上記の硬度の高い部分11ch間の伸び倍率を1.5倍以上、硬度の低い部分11csの厚みを200μm以上にすることが望ましい。

【0045】

次に、市販の複写機(コニカミノルタ社製:bizhub C360)における帯電装置を変更させて、この発明の実施例に係る接触式帯電装置を用いると、帯電させる前の像担持体の表面における表面電位にむらがある場合においても、像担持体1の表面が均一に帯電されて、メモリー画像の発生が抑制されることを、比較例をあげて明らかにする。

【0046】

ここで、実施例1の接触式帯電装置においては、上記の帯電部材として、SUM22の上に厚み5μmの無電解ニッケルメッキを行った直径8mmの芯金の外周に、主としてエピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴムからなるアスカーC硬度が70度のベース層を厚み3mmになるように形成し、このベース層の上に、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴムからなるアスカーC硬度が70度の硬度の低い部分と、ポリテトラフロオロエチレン(PTFE)からなるロックウェル硬度が20度の硬度の高い部分を、帯電部材の周方向にそれぞれ幅が200μmになるようにして交互に配置させて、厚みが200μmになった表面層を形成し、芯金の外周に上記のベース層と表面層とが形成されて外径が14mmになったものを用いるようにした。

【0047】

一方、比較例1の接触式帯電装置においては、上記の実施例1における帯電部材の表面層だけを変更し、上記のベース層の上に、ポリテトラフロオロエチレン(PTFE)からなるロックウェル硬度が20度の表面層を厚みが200μmになるように形成した。

【0048】

また、比較例2の接触式帯電装置においては、上記の実施例1における帯電部材の表面層だけを変更し、上記のベース層の上に、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴムからなるアスカーC硬度が70度の表面層を厚みが200μmになるように形成した。

【0049】

そして、上記のような各帯電部材を使用した実施例1及び比較例1,2の各接触式帯電装置を上記の複写機に搭載し、各帯電部材に対して、それぞれ帯電用バイアス電源から−500Vの直流電圧に、ピーク・ピーク値が1500Vppで周波数が1200Hzのサイン波からなる交流電圧を重畳させた帯電用バイアス電圧を印加させて、それぞれ像担持体の表面を帯電させるようにした。

【0050】

そして、このように帯電させた各像担持体に対して、それぞれベタ画像に続いて反射濃度が0.3のハーフトーン画像を形成し、得られたハーフトーン画像におけるベタ画像部分のメモリー画像を目視により評価し、メモリー画像が確認されなかった場合を○、メモリー画像が確認された場合を×として、下記の表1に示した。

【0051】

【表1】

【0052】

この結果、帯電部材の表面層に、硬度の低い部分と硬度の高い部分を帯電部材の周方向に交互に配置させた帯電部材を用いた実施例1のものにおいては、メモリー画像が確認されなかったが、表面層を硬度の高い材料だけで構成した帯電部材を用いた比較例1のものや、表面層を硬度の低い材料だけで構成した帯電部材を用いた比較例2のものにおいては、メモリー画像が発生していた。

【0053】

これは、帯電部材の表面層に、硬度の低い部分と硬度の高い部分を帯電部材の周方向に交互に配置させた帯電部材を用いた実施例1のものにおいては、上記のように帯電部材を像担持体の表面に押圧させた場合に、硬度の低い部分と像担持体の表面との間に空間部が形成され、この空間部において放電が行われたのに対して、表面層を硬度の高い材料だけで構成した帯電部材を用いた比較例1のものや、表面層を硬度の低い材料だけで構成した帯電部材を用いた比較例2のものにおいては、上記のような空間部が形成されず、空間部における放電が行われなかったためであると考えられる。

【符号の説明】

【0054】

1 像担持体(被帯電体)

2 潜像形成装置

3 現像装置

4 転写装置

5 記録シート

6 クリーニング装置

10 接触式帯電装置

11 帯電部材

11a 芯金

11b ベース層

11c 表面層, 11ch 硬度の高い部分, 11cs 硬度の低い部分

12 帯電用バイアス電源

s 空間部

【特許請求の範囲】

【請求項1】

被帯電体の表面に接触して回転されるローラ状の帯電部材に電圧を印加させて、被帯電体の表面を帯電させる接触式帯電装置において、被帯電体の表面に接触する帯電部材の表面層が、その回転方向に硬度の異なる材料が交互に配置されるようにして構成され、被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されることを特徴とする接触式帯電装置。

【請求項2】

請求項1に記載の接触式帯電装置において、上記の帯電部材の表面層に、その軸方向にライン状に伸びた硬度の高い部分と硬度の低い部分とが、その回転方向に交互に配置されていることを特徴とする接触式帯電装置。

【請求項3】

請求項1又は請求項2に記載の接触式帯電装置において、帯電部材の表面層における硬度の高い部分間の距離が被帯電体の表面と接触する部分において広がって、被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されることを特徴とする接触式帯電装置。

【請求項4】

請求項1〜請求項3の何れか1項に記載の接触式帯電装置において、上記のローラ状の帯電部材は、芯金の外周に少なくとも弾性を有するベース層と上記の表面層とが設けられていることを特徴とする接触式帯電装置。

【請求項5】

像担持体の表面を帯電させて画像形成を行う画像形成装置において、像担持体の表面を帯電させるのに、請求項1〜請求項4の何れか1項に記載の接触式帯電装置を用いたことを特徴とする画像形成装置。

【請求項1】

被帯電体の表面に接触して回転されるローラ状の帯電部材に電圧を印加させて、被帯電体の表面を帯電させる接触式帯電装置において、被帯電体の表面に接触する帯電部材の表面層が、その回転方向に硬度の異なる材料が交互に配置されるようにして構成され、被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されることを特徴とする接触式帯電装置。

【請求項2】

請求項1に記載の接触式帯電装置において、上記の帯電部材の表面層に、その軸方向にライン状に伸びた硬度の高い部分と硬度の低い部分とが、その回転方向に交互に配置されていることを特徴とする接触式帯電装置。

【請求項3】

請求項1又は請求項2に記載の接触式帯電装置において、帯電部材の表面層における硬度の高い部分間の距離が被帯電体の表面と接触する部分において広がって、被帯電体の表面と接触する部分における硬度の低い部分と、被帯電体の表面との間に空間部が形成されることを特徴とする接触式帯電装置。

【請求項4】

請求項1〜請求項3の何れか1項に記載の接触式帯電装置において、上記のローラ状の帯電部材は、芯金の外周に少なくとも弾性を有するベース層と上記の表面層とが設けられていることを特徴とする接触式帯電装置。

【請求項5】

像担持体の表面を帯電させて画像形成を行う画像形成装置において、像担持体の表面を帯電させるのに、請求項1〜請求項4の何れか1項に記載の接触式帯電装置を用いたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−19938(P2013−19938A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−150807(P2011−150807)

【出願日】平成23年7月7日(2011.7.7)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月7日(2011.7.7)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]