接触燃焼式分析計

【課題】気化をスムースに進行させ、平準化処理の時間を長く設定しなくても精度良く測定することのできる滴下方式の接触燃焼式分析計を提供する。

【解決手段】加熱炉100にて加熱される燃焼管10を備え、燃焼管10内へと滴下された水質汚濁物質を含んだ試料液体Sを気化して触媒19と接触させ、試料液体中に含まれる水質汚濁物質の汚濁度を計測する滴下方式の接触燃焼式分析計1である。接触燃焼式分析計1は、燃焼管10内に滴下された試料液体Sが衝突し、衝突した試料液体Sを気化させる気化部材21を備え、気化部材21は多孔質セラミクスにて形成される。

【解決手段】加熱炉100にて加熱される燃焼管10を備え、燃焼管10内へと滴下された水質汚濁物質を含んだ試料液体Sを気化して触媒19と接触させ、試料液体中に含まれる水質汚濁物質の汚濁度を計測する滴下方式の接触燃焼式分析計1である。接触燃焼式分析計1は、燃焼管10内に滴下された試料液体Sが衝突し、衝突した試料液体Sを気化させる気化部材21を備え、気化部材21は多孔質セラミクスにて形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばTOC計、TN計などの接触燃焼式分析計に関し、特に、滴下方式の接触燃焼式分析計に関する。

【背景技術】

【0002】

従来、工場排水や下水道排水などの水質汚濁物質を含む排水などの汚濁度を測定する水質分析計である、例えば全有機炭素分析計(TOC計)、全窒素分析計(TN計)には、接触燃焼式のものが広く使用されている。

【0003】

また、接触燃焼式分析計には、排水などからの微量の試料液体をサンプリングし、試料液体注入部から所定の温度に保持された燃焼管内に滴下して注入し、水分を蒸発気化すると共に、試料液体中の水質汚濁物質をCO2、NOに燃焼分解し計測部に送給して試料排水の汚濁度を計測する、所謂、滴下方式のものが知られている(例えば特許文献1参照)。

【0004】

上記特許文献1の発明では、滴下する試料液体が直接触媒に接触し、触媒が劣化するのを防ぐために、触媒の上部にセラミックファイバーから成る触媒床を設け、滴下された試料液体が触媒に直接接触するのを防止している。

【0005】

上記特許文献1に記載の構成では、滴下された試料液体は、燃焼管内に間欠的に供給(滴下)されており、触媒床を構成するセラミックファイバーに直接に、しかも、特定の箇所に当たることとなる。従って、試料液体の滴下が間欠的であり、1回の滴下量も少量(例えば20μL程度)であれば実用的であるが、1回の滴下量が多かったり、1回の滴下量が少量であっても数mLの試料液体が連続的に滴下されるような方式の分析計では、実用上問題が生じる。すなわち、触媒の劣化は抑制し得たとしても、セラミックファイバーは、試料液体が直接当たる部分の劣化が特に著しく、そのため、結局は、触媒床全体を頻繁に交換することが余儀なくされる。

【0006】

一方、例えば図6に示す構造のように燃焼管10を二重管構造にするなどして、試料液体を触媒上に滴下しないで気化させるタイプの接触燃焼式分析計1Aも存在する。この接触燃焼式分析計1Aの概略構成について説明すると以下の通りである。

【0007】

つまり、接触燃焼式分析計1Aは、燃焼管10を備えており、燃焼管10は、加熱炉100に装入自在とされ、加熱炉100に装入することにより加熱炉100によって全体が加熱される。

【0008】

燃焼管10は、一端(上方端)11aが開口し、他端(下方端11b)が閉鎖された所定長さの外管11と、この外管11内に配置された両端12a、12bが開口したパイプ状の内管12とから成る二重管構造とされる。

【0009】

内管12の一端(上方端)12aは、環状の上保持具13により外管11の上方端開口部11aに固定され、また、内管12の他端(下方端)12bは、外管11の下方端底部11bより所定の長さだけ上方に位置して環状の下保持具14により固定されている。上環状保持具13及び下環状保持具14には、それぞれ、円周に沿って複数個の貫通孔13a、14aが形成されている。これによって、外管11と内管12との間には環状通路17が形成される。環状通路17の下方領域には、白金を用いた触媒19が充填され、酸化部40を構成している。

【0010】

また、内管12の下方端開口部12bと、外管11の下方端底部11bとの間には、空間部15が形成されている。外管11の底部11bには、この空間部15へと上方に突出して、且つ、内管12の下方端開口部12bと対向した位置に台状の気化部材16が形成されており、気化部20を構成している。

【0011】

上記構成の接触燃焼式分析計1Aでは、試料液体Sは、試料液体注入部50によって内管12の上端開口部12aより一定量づつ滴下して燃焼管10内へと注入される。同時に、内管12内には、キャリアガス供給部(図示せず)からキャリアガスが供給される。

【0012】

燃焼管10は、加熱炉100にて加熱されており、そのため、内管12内へと滴下された試料液体Sが内管12内を通り、燃焼管10の底部11bに設置された台座、即ち、気化部材16上に落下すると、気化部20を構成する気化部材16にて加熱され、試料液体Sは蒸発気化され、水質汚濁物質を含んだ試料ガスSGとなる。

【0013】

試料ガスSGは、キャリアガスと共に、内管12と外管11との間に形成された環状通路17の下方端入口、即ち、下環状保持具14の貫通孔14aから上方へと酸化部40に流動し、環状通路17に充填された触媒19と接触する。これによって、試料ガスSG中に含まれる水質汚濁物質がCO2に燃焼分解される。

【0014】

CO2は、キャリアガスと共に、内管12と外管11との間に形成された環状通路17の更に上方へと流動し、環状通路17の上方流出口、即ち、上環状保持具13の貫通穴13aから計測部60に搬送され、試料液体(排水など)の汚濁度を計測する。

【特許文献1】特開2005−24489号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、本発明者らの研究実験の結果、次のことが分かった。

【0016】

上記接触燃焼式分析計1Aにて滴下された試料液体Sの気化面16aを形成する、台状の気化部材16は、外管11と一体的に硬質セラミクス(即ち、緻密質セラミクス)にて作製されている。

【0017】

本発明者らの研究実験によれば、試料液体を緻密質セラミクスで形成された高温度の気化面16aに滴下すると、ライデンフロスト現象が起き、試料液体Sがスムースに気化しないことが分かった。

【0018】

ライデンフロスト現象とは、例えば高温の金属板上に水滴を落とすと、丸い滴となって板上を転がりまわり、なかなか蒸発しない現象をいう。これは、水滴と金属板の間に熱を伝え難い水蒸気の膜ができる(膜沸騰)ためである。

【0019】

つまり、上記構成の接触燃焼式分析計1Aでは、試料液体Sを緻密質セラミクスで形成された気化部材16の気化面16aに滴下しても、気化がスムースに進行せず、分析計における指示が不安定になる。

【0020】

そのため、従来の上記接触燃焼式分析計1Aは、試料液体Sを連続的に供給(滴下)することにより得られた計測信号を、計測部60に設けた信号処理手段により平準化処理し、測定値を得ることが必要とされた。そして、その平準化処理は、相当長い時間分の計測信号を基に行う必要があるため、1測定周期を相当長くしなくてはならないという問題があった。また更に、連続的に測定値を出力する方式であれば応答遅れを生ずるという問題もあった。

【0021】

一方、接触燃焼式分析計1Aのような構成の分析計において、少量の試料液体を間欠的に供給(滴下)することも考えられる。この場合、滴下する試料液体が少量なので、ライデンフロスト現象は発生し難い。しかし、ライデンフロスト現象が発生した場合には、上述したのと同様の問題が生ずる。

【0022】

本発明者らは、上記問題を解決するために多くの実験研究を行った結果、上記構成の滴下方式の接触燃焼式分析計であっても、滴下された試料液体を気化する気化部材を多孔質セラミクスにて形成することにより、ライデンフロスト現象の発生を抑制し得ることを見出した。

【0023】

本発明は、本発明者らの斯かる新規な知見に基づくものである。

【0024】

本発明の目的は、気化をスムースに進行させ、平準化処理の時間を長く設定しなくても精度良く測定することのできる滴下方式の接触燃焼式分析計を提供することである。

【課題を解決するための手段】

【0025】

上記目的は本発明に係る接触燃焼式分析計にて達成される。要約すれば、本発明は、加熱炉にて加熱される燃焼管を備え、燃焼管内へと滴下された水質汚濁物質を含んだ試料液体を気化して触媒と接触させ、試料液体中に含まれる水質汚濁物質の汚濁度を計測する滴下方式の接触燃焼式分析計において、

前記燃焼管内に滴下された前記試料液体が衝突し、衝突した前記試料液体を気化させる気化部材を備え、前記気化部材が多孔質セラミクスにて形成されることを特徴とする接触燃焼式分析計である。

【0026】

本発明の一実施態様によれば、前記気化部材の前記気化面には溝が形成される。

【0027】

本発明の他の実施態様によれば、前記気化部材の上端部外周には、前記気化面より上方へと突出して壁部材が形成されている。

【発明の効果】

【0028】

本発明の接触燃焼式分析計によれば、気化をスムースに進行させることができる。それにより、平準化処理の時間を長く設定しなくても精度良く測定することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る接触燃焼式分析計を図面に則して更に詳しく説明する。

【0030】

実施例1

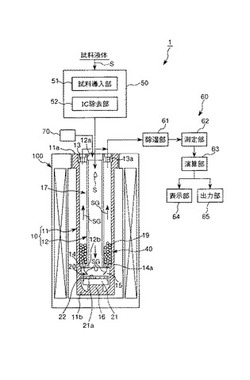

図1に、本発明に係る接触燃焼式分析計1の一実施例の概略構成を示す。本実施例の接触燃焼式分析計1は、先に図6を参照して説明した滴下方式の接触燃焼式分析計1Aと同様の構成とされる。

【0031】

ただ、本実施例の接触燃焼式分析計1においては、先の接触燃焼式分析計1Aにて使用されていた気化部材16を台座として、新たに、この台座16の上に多孔質セラミクスにて形成された気化部材21を載置し、気化面21aを形成した構成において先の接触燃焼式分析計1Aと大きく異なる。

【0032】

以下に本実施例の滴下方式の接触燃焼式分析計1について説明する。

【0033】

本実施例の滴下方式の接触燃焼式分析計1は、従来と同様に、燃焼管10を備えている。燃焼管10は、加熱炉100に装入自在とされ、加熱炉100に装入することにより加熱炉100によって全体が加熱される。

【0034】

燃焼管10は、緻密質セラミクスにて形成された、外管11と内管12とにて形成され、内管12と外管11との間に環状の通路17が形成された二重管構造とされる。

【0035】

つまり、外管11は、所定長さを有した概略円筒形状のセラミクス管とされ、その一端(上方端)11aは開口した開口部とされる。また、他端(下方端)11bは閉鎖されて、底部を形成している。この円筒状外管11内に、同一軸線にて、両端12a、12bが開口したパイプ状のセラミクス管とされる内管12が配置される。

【0036】

外管11及び内管12の一つの具体的寸法を挙げれば、外管11の長さは20cm、外径5.5cm、内径4.5cmとされ、内管12の長さは16cm、外径2.5cm、内径2.0cmとされる。勿論、外管11及び内管12の寸法、形状は、この値に限定されるものではなく、当業者が必要に応じて任意に変更し得る。

【0037】

本実施例では、内管12の一端(上方端)12aは、環状の上保持具13により外管11の上方端開口部11aに固定される。また、内管12の他端(下方端)12bは、外管11の下方端底部11bより所定の長さだけ上方に位置して、環状の下保持具14により固定される。これによって、内管12と外管11との間には環状通路17が形成される。上環状保持具13及び下環状保持具14には、それぞれ、円周に沿って複数個の貫通孔13a、14aが形成されている。

【0038】

また、環状通路17の下方領域には、通常、環状通路17の下端より上方へと環状通路17の長さの、即ち、内管12の長さの略1/4程度の位置まで触媒(酸化触媒)19が充填され、酸化部40を構成している。触媒19としては、白金などの貴金属、コバルト酸化物、酸化銅、アルミナなどが使用される。

【0039】

本実施例において、燃焼管10の下方部には、即ち、内管12の下方端開口部12bと外管11の下方端底部11bとの間には、従来と同様に、空間部15が形成されており、外管11の底部11bには、この空間部15へと上方に突出して、且つ、内管12の下方端開口部12bと対向した位置に台座16が形成されている。

【0040】

本実施例では、この台座16の上に、本発明の特徴をなす気化部材21が載置される。

【0041】

図2をも参照すると、本実施例にて、気化部材21は、厚さ(T)が6〜18mm、直径(D)が39mmの円板とされるが、この形状、寸法に限定されるものではない。滴下される試料液体の量などにより適宜変更することができる。重要なのは、気化部材21が多孔質セラミクスにて作製されることである。

【0042】

本発明でいう「多孔質セラミクス」とは、給水率が0%とされる、所謂、緻密質セラミクスでないセラミクスを意味する。

【0043】

また、本実施例では、図2に示すように、円板状気化部材21の上方外周部は縮径加工され、この縮径加工部21bにリング22が嵌合されている。リング22は、その上端縁部22aが、気化部材21の上面、即ち、気化面21aより1〜5mm程度上方へと突出している。このリング22は、詳しくは後述するが、主として、気化部材21の気化面21aに滴下された試料液体が気化部材21より不所望に外方へと落下するのを抑制する壁部材として機能するものである。勿論、このリング22は、所望により、気化部材21と一体に成形することも可能である。

【0044】

本実施例では、リング22の外径(D)は気化部材21と同じ39mmとし、内径(D1)は34mm、気化面21aからの突出高さ2mmとした。つまり、リング22の厚さ(T1)を4mm、気化部材21の縮径加工した嵌合部21bの高さT2を2mmとした。

【0045】

更に、本発明者らの研究実験の結果によると、図3(a)に示すように、気化部材21の気化面21aには、図3(b)に記載するような山形の切削刃30を用いて、断面が略三角形状とされる溝31a、31bを、ピッチ(P)にて互いに直交する方向に形成するのが好適であることが分かった。換言すれば、気化面21aは、気化面21aに多数の山形部(凸部)32が形成された凹凸面とされる。

【0046】

本実施例で使用した切削刃30は、図示するように、頂部角度(α)は30°、頂部の半径(R)は0.3mmとされたが、これに限定するものではない。

【0047】

本実施例にて、各溝のピッチ(P)は1.2〜3mm、溝深さ(H)は0.5〜3mmとした。

【0048】

また、本発明者らの実験の結果で言えば、直交する溝31a、31bを形成することにより形成される多数の山形部(凸部)32の頂部32aは、平面部とされるが、この平面部32aの幅(W)はできるだけ小さいのが好ましい。本実施例では、山形部平面部32aの幅(W)は、0.6mm以下とされた。

【0049】

これは、以下の理由に基づくものと考える。

【0050】

本実施例で使用する多孔質セラミクスからなる円板は、寸法精度を満たすようにするために、焼成した多孔質セラミクスの丸棒を指定の寸法よりもやや厚く切出し、これを研磨して指定された厚さに加工する。そのため、この研磨によって円板の表面においては、多孔質セラミクスが有している微細な孔の状態が何らかの変化を生じ、毛細管現象により液体を吸い上げるという多孔質セラミクスの特性が阻害されているのではないかと考えられる。

【0051】

従って、研磨された表面を切削し、多孔質セラミクスが本来有している微細な孔が表面に露出するようにすることで、滴下された試料液体が速やかに吸い上げられるため、ライデンフロスト現象を生じることなく、気化がスムースに進行するものと考えられる。

【0052】

研磨された表面の微細な孔を露出させる別法として、気化部材21の気化面21aを、サンドブラストなどの粗面化処理により粗面とすることもできる。

【0053】

また、本実施例では、直交する溝31a、31bを形成し、表面積を大きくするようにしたが、溝は、平行方向(溝31aのみ、又は、溝31bのみ)でもよい。

【0054】

次に、図1を参照して、上記構成の接触燃焼式分析計1の動作態様について説明する。

【0055】

本実施例にて、試料液体Sは、試料液体注入部50より所定量計量して内管12の上端開口部12aより一定量づつ滴下して燃焼管10内へと注入される。燃焼管10は、加熱炉100にて600〜900℃に加熱される。

【0056】

試料液体Sは、通常、1回30〜40μLの滴下量にて間欠的に、本実施例では、5〜6秒間隔にて、合計で2.8mLを燃焼管10の内管12内へと注入する。

【0057】

内管12内へと滴下された試料液体Sは、内管12内を通り、燃焼管10の底部に設置した気化部材21の多孔質セラミクスとされる気化面21a上に落下する。気化面21aに試料液体Sの液滴が衝突すると、液滴は細かい粒に分かれる。つまり、気化面21aに落下した液滴は、この細かい粒に分かれることにより、粒同士が合体しにくくなり、気化までの時間が短くなる。また、多孔質セラミクスとされる気化面21aで浸み込み現象が起きるため、気化面21aの液滴に対する接触面が大きくなり、気化が促進されるものと考えられる。

【0058】

気化部材21の外周面にリング22を設けたことにより、気化面21a上の細かい粒が気化面21aから外方へと落下し、燃焼管10の底部11bに溜まることが防止される。更に、燃焼管10の底部11bに溜まった灰分が上昇して気化面21aへと回りこむことが有効に防止され、液滴の気化効率を大幅に向上させることができる。

【0059】

次に、図1を参照して、更に詳しく、接触燃焼式分析計1の全体構成と、斯かる接触燃焼式分析計1を使用した水質分析方法の一実施例について説明する。図1には、試料液体中の有機物量の測定する場合の測定装置全体の構成をブロック図を含めて示す。

【0060】

本実施例では、一例として、上記構成の接触燃焼式分析計1を全有機炭素分析計(TOC計)として使用して試料液体中の有機物量の測定を行うものとする。

【0061】

本実施例にて、試料液体注入部50は、試料導入部51とIC(無機体炭素)除去部52とを有している。試料液体注入部50にて、試料液体Sは、先ず、試料導入部51に導入され、試料導入部51に導入された試料液体Sは、IC除去部52を経て燃焼管10の内管12内に注入される。

【0062】

IC除去部52においては、試料導入部51に導入された試料液体Sに酸を加え、試料液体S中に含まれるIC(無機体炭素)を二酸化炭素(CO2)に変え、例えば窒素ガスなどを通気(バブリング)することにより試料液体S中から二酸化炭素を除去する。IC(無機体炭素)としては、試料液体S中に溶存している二酸化炭素、炭酸水素イオン、炭酸イオン、懸濁体炭酸塩類、などがある。本実施例では、導入した試料液体Sを希釈し、塩酸(HCl)を加えて窒素ガスを通気し、試料液体S中から無機体炭素を除去した。

【0063】

無機体炭素が除去された試料液体Sは、定量ポンプなどを有する試料液体注入部50によって、所定量計量して内管12の上端開口部12aより一定量づつ滴下して燃焼管10内へと注入する。このとき内管12には、キャリアガス供給部70からキャリアガスが供給される。キャリアガスとしては窒素ガスを使用することができる。また、本実施例では、1回30〜40μLの滴下量にて間欠的に、5〜6秒間隔にて燃焼管10の内管12内へ滴下した。つまり、試料液体の滴下は、0.4mL/分で7分間行った。

【0064】

燃焼管10は、気化部材21が配置された気化部20の温度が650℃〜750℃になるように、加熱炉100にて加熱した。

【0065】

斯かる構成にて、試料液体Sは、気化部20に設置した気化部材21にて極めて効率よく気化される。気化された試料ガスSGは、キャリアガスと共に触媒19が充填された酸化部40へと搬送され、触媒19と接触することにより試料ガスSG中に含まれる水質汚濁物質が酸化され、CO2ガスを発生する。本実施例では、酸化触媒19としては、白金アルミナを使用した。

【0066】

このCO2ガスは、キャリアガスと共に計測部60へと送給される。計測部60へと送給されたCO2ガスは、先ず、キャリアガスによって除湿部61に運ばれ、CO2ガス中の水分が除去される。除湿部61におけるCO2ガス中の水分は、吸湿剤を用いて、或いは、冷却して凝縮除去することにより除去される。

【0067】

水分が除去されたCO2ガスは、測定部62に導入され、CO2ガス濃度が、例えば、非分散型赤外分析計にて測定される。

【0068】

測定部62からの出力信号は、演算部63でTOC値に換算し、表示部64、出力部65によりTOC値としての表示や外部出力を行う。

【0069】

上記構成の本実施例の分析計1によれば、試料導入からCO2ガス測定終了までの1測定周期は、約15分で処理することができる。

【0070】

本実施例にて、試料液体Sの滴下は、7分間行うが、演算部63でのTOC値に換算するためのCO2ガス測定値のサンプリングは、最後の100秒間のみである。つまり、このときに得られるデータは、十分に立ち上がった後のデータであって、必要に応じて行うスムージング処理(平準化処理)をするのに必要なだけのデータを得ることができる。

【0071】

本実施例の接触燃焼式分析計1を使用した上記構成の測定により、良好な分析結果を得ることができた。すなわち、本実施例の接触燃焼式分析計1によれば、気化がスムースに進行するため、試料液体の滴下開始から一定時間が経過した後(十分に立ち上がった後)は、測定部62に導入されるCO2ガス濃度が安定する。このため、平準化処理は、短時間のデータ(例えば、数十秒間のデータ)を基に行っても精度の高い測定値を得ることができる。

【0072】

なお、本発明者らは、本発明の接触燃焼式分析計1の作用効果を立証するために、更に、以下の実験を試みた。

【0073】

この実験では、上述した構成とされる本実施例の接触燃焼式分析計1と、比較例として、従来のTOC分析計を使用して、CO2の出力値のばらつきを観察した。測定結果を図4に示す。

【0074】

比較例として使用したTOC計は、図1に示す本実施例の接触燃焼式分析計1の気化部20から気化部材21を除いた接触燃焼式分析計1’であった。

【0075】

本実験では、両分析計1、1’ともに、気化部20の温度が十分に上がってから、標準液を連続的に滴下した。標準液としては、200mgC/Lのフタル酸水素カリウム溶液に、IC除去のための塩酸を加えたものを使用した。200mgC/Lの場合のCO2換算理論値は、1344ppmである。

【0076】

本発明の分析計1の測定結果を、比較例とされる従来の分析計1’の測定結果と比較すると理解されるように、本発明の接触燃焼式分析計1は、比較例に比して、CO2の出力値のばらつきが極めて小さく、極めて安定した指示値を得ることができる。

【0077】

つまり、上述したように、本発明の接触燃焼式分析計1によれば、平準化処理の基になるデータのサンプリングを長時間行わなくても信頼度の高い、高精度の測定が可能である。

【0078】

また、本実施例の滴下方式の接触燃焼式分析計1は、TOC計、TN計などの水質分析装置として使用し、水質汚濁物質を安定して、高精度に測定することができる。

【0079】

実施例2

上記実施例1では、本発明に係る接触燃焼式分析計1の燃焼管10は、図1に示すように、外管11と内管12とにて形成され、内管12と外管11との間に環状の通路17が形成された二重管構造とされるものとして説明したが、これに限定されるものではない。

【0080】

例えば、図5(a)を参照すると、燃焼管10の一つの変更実施例を示す。この変更実施例では、燃焼管10は、本管81と、本管81の途中に接続された支管82とを備えている。

【0081】

勿論、燃焼管10は、図示してはいないが、加熱炉に装入自在とされ、加熱炉に装入することにより加熱炉によって全体が加熱される。

【0082】

本管81の底部は、気化部20とされ、本発明の特徴をなす気化部材21が設置される。

【0083】

一方、気化部材21が設置された底部より上方に位置して本管81に接続された支管82には、本管81との接続部に隣接して触媒(酸化触媒)19が充填された酸化部40が形成される。

【0084】

従って、この構成の燃焼管10においても、試料液体Sが試料液体注入部50から本管81の上端開口部81aより一定量づつ滴下して本管81内へと注入されると、気化部材21にて極めて効率よく気化される。気化された試料ガスSGは、支管82の酸化部40へと搬送され、触媒19と接触することにより試料ガスSG中に含まれる水質汚濁物質が酸化され、CO2ガスを発生する。このCO2ガスは、計測部60へと送給され、実施例1と同様にして水質汚濁物質の汚濁度が計測される。

【0085】

同様に、図5(b)を参照すると、燃焼管10の他の変更実施例を示す。この変更実施例では、燃焼管10は、主管91を備えており、その内部が仕切り壁92にて分離され、試料液体供給路93と、試料ガス通路94と、を形成する。

【0086】

勿論、燃焼管10は、図示してはいないが、加熱炉に装入自在とされ、加熱炉に装入することにより加熱炉によって全体が加熱される。

【0087】

主管91の底部は、試料液体供給路93と試料ガス通路94とが連通した気化部20とされ、本発明の特徴をなす気化部材21が設置される。

【0088】

気化部材21が設置された気化部20より上方に位置して試料ガス通路94には、触媒(酸化触媒)19が充填された酸化部40が形成される。

【0089】

従って、この構成の燃焼管10においても、試料液体Sが試料液体注入部50から主管91の上端開口部91aより一定量づつ滴下して試料液体供給路93内へと注入されると、気化部材21にて極めて効率よく気化される。気化された試料ガスSGは、試料ガス通路94の酸化部40へと搬送され、触媒19と接触することにより試料ガスSG中に含まれる水質汚濁物質が酸化され、CO2ガスを発生する。このCO2ガスは、計測部60へと送給され、実施例1と同様にして水質汚濁物質の汚濁度が計測される。

【0090】

以上説明した構成の燃焼管10を備えた接触燃焼式分析計においても、実施例1で説明した接触燃焼式分析計1と同様の作用効果を達成し得る。

【図面の簡単な説明】

【0091】

【図1】本発明の接触燃焼式分析計の一実施例を説明する概略構成図である。

【図2】本発明の接触燃焼式分析計の特徴をなす気化部材の斜視図である。

【図3】図3(a)は、気化部材の気化面を説明する平面図であり、図3(b)は、気化面に溝を形成するための切削刃の形状を示す正面図である。

【図4】本発明の接触燃焼式分析計と従来のTOC分析計におけるCO2の出力値のばらつきを観察した図である。

【図5】本発明の接触燃焼式分析計の燃焼管の他の変更実施例を説明する概略構成図である。

【図6】従来の接触燃焼式分析計の一例を説明する概略構成図である。

【符号の説明】

【0092】

1 接触燃焼式分析計

10 燃焼管

11 外管

12 内管

19 触媒

20 気化部

21 気化部材

21a 気化面

22 リング(壁部材)

40 酸化部

50 試料液体注入部

60 計測部

70 キャリアガス供給部

81 本管

82 支管

91 主管

100 加熱炉

【技術分野】

【0001】

本発明は、例えばTOC計、TN計などの接触燃焼式分析計に関し、特に、滴下方式の接触燃焼式分析計に関する。

【背景技術】

【0002】

従来、工場排水や下水道排水などの水質汚濁物質を含む排水などの汚濁度を測定する水質分析計である、例えば全有機炭素分析計(TOC計)、全窒素分析計(TN計)には、接触燃焼式のものが広く使用されている。

【0003】

また、接触燃焼式分析計には、排水などからの微量の試料液体をサンプリングし、試料液体注入部から所定の温度に保持された燃焼管内に滴下して注入し、水分を蒸発気化すると共に、試料液体中の水質汚濁物質をCO2、NOに燃焼分解し計測部に送給して試料排水の汚濁度を計測する、所謂、滴下方式のものが知られている(例えば特許文献1参照)。

【0004】

上記特許文献1の発明では、滴下する試料液体が直接触媒に接触し、触媒が劣化するのを防ぐために、触媒の上部にセラミックファイバーから成る触媒床を設け、滴下された試料液体が触媒に直接接触するのを防止している。

【0005】

上記特許文献1に記載の構成では、滴下された試料液体は、燃焼管内に間欠的に供給(滴下)されており、触媒床を構成するセラミックファイバーに直接に、しかも、特定の箇所に当たることとなる。従って、試料液体の滴下が間欠的であり、1回の滴下量も少量(例えば20μL程度)であれば実用的であるが、1回の滴下量が多かったり、1回の滴下量が少量であっても数mLの試料液体が連続的に滴下されるような方式の分析計では、実用上問題が生じる。すなわち、触媒の劣化は抑制し得たとしても、セラミックファイバーは、試料液体が直接当たる部分の劣化が特に著しく、そのため、結局は、触媒床全体を頻繁に交換することが余儀なくされる。

【0006】

一方、例えば図6に示す構造のように燃焼管10を二重管構造にするなどして、試料液体を触媒上に滴下しないで気化させるタイプの接触燃焼式分析計1Aも存在する。この接触燃焼式分析計1Aの概略構成について説明すると以下の通りである。

【0007】

つまり、接触燃焼式分析計1Aは、燃焼管10を備えており、燃焼管10は、加熱炉100に装入自在とされ、加熱炉100に装入することにより加熱炉100によって全体が加熱される。

【0008】

燃焼管10は、一端(上方端)11aが開口し、他端(下方端11b)が閉鎖された所定長さの外管11と、この外管11内に配置された両端12a、12bが開口したパイプ状の内管12とから成る二重管構造とされる。

【0009】

内管12の一端(上方端)12aは、環状の上保持具13により外管11の上方端開口部11aに固定され、また、内管12の他端(下方端)12bは、外管11の下方端底部11bより所定の長さだけ上方に位置して環状の下保持具14により固定されている。上環状保持具13及び下環状保持具14には、それぞれ、円周に沿って複数個の貫通孔13a、14aが形成されている。これによって、外管11と内管12との間には環状通路17が形成される。環状通路17の下方領域には、白金を用いた触媒19が充填され、酸化部40を構成している。

【0010】

また、内管12の下方端開口部12bと、外管11の下方端底部11bとの間には、空間部15が形成されている。外管11の底部11bには、この空間部15へと上方に突出して、且つ、内管12の下方端開口部12bと対向した位置に台状の気化部材16が形成されており、気化部20を構成している。

【0011】

上記構成の接触燃焼式分析計1Aでは、試料液体Sは、試料液体注入部50によって内管12の上端開口部12aより一定量づつ滴下して燃焼管10内へと注入される。同時に、内管12内には、キャリアガス供給部(図示せず)からキャリアガスが供給される。

【0012】

燃焼管10は、加熱炉100にて加熱されており、そのため、内管12内へと滴下された試料液体Sが内管12内を通り、燃焼管10の底部11bに設置された台座、即ち、気化部材16上に落下すると、気化部20を構成する気化部材16にて加熱され、試料液体Sは蒸発気化され、水質汚濁物質を含んだ試料ガスSGとなる。

【0013】

試料ガスSGは、キャリアガスと共に、内管12と外管11との間に形成された環状通路17の下方端入口、即ち、下環状保持具14の貫通孔14aから上方へと酸化部40に流動し、環状通路17に充填された触媒19と接触する。これによって、試料ガスSG中に含まれる水質汚濁物質がCO2に燃焼分解される。

【0014】

CO2は、キャリアガスと共に、内管12と外管11との間に形成された環状通路17の更に上方へと流動し、環状通路17の上方流出口、即ち、上環状保持具13の貫通穴13aから計測部60に搬送され、試料液体(排水など)の汚濁度を計測する。

【特許文献1】特開2005−24489号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、本発明者らの研究実験の結果、次のことが分かった。

【0016】

上記接触燃焼式分析計1Aにて滴下された試料液体Sの気化面16aを形成する、台状の気化部材16は、外管11と一体的に硬質セラミクス(即ち、緻密質セラミクス)にて作製されている。

【0017】

本発明者らの研究実験によれば、試料液体を緻密質セラミクスで形成された高温度の気化面16aに滴下すると、ライデンフロスト現象が起き、試料液体Sがスムースに気化しないことが分かった。

【0018】

ライデンフロスト現象とは、例えば高温の金属板上に水滴を落とすと、丸い滴となって板上を転がりまわり、なかなか蒸発しない現象をいう。これは、水滴と金属板の間に熱を伝え難い水蒸気の膜ができる(膜沸騰)ためである。

【0019】

つまり、上記構成の接触燃焼式分析計1Aでは、試料液体Sを緻密質セラミクスで形成された気化部材16の気化面16aに滴下しても、気化がスムースに進行せず、分析計における指示が不安定になる。

【0020】

そのため、従来の上記接触燃焼式分析計1Aは、試料液体Sを連続的に供給(滴下)することにより得られた計測信号を、計測部60に設けた信号処理手段により平準化処理し、測定値を得ることが必要とされた。そして、その平準化処理は、相当長い時間分の計測信号を基に行う必要があるため、1測定周期を相当長くしなくてはならないという問題があった。また更に、連続的に測定値を出力する方式であれば応答遅れを生ずるという問題もあった。

【0021】

一方、接触燃焼式分析計1Aのような構成の分析計において、少量の試料液体を間欠的に供給(滴下)することも考えられる。この場合、滴下する試料液体が少量なので、ライデンフロスト現象は発生し難い。しかし、ライデンフロスト現象が発生した場合には、上述したのと同様の問題が生ずる。

【0022】

本発明者らは、上記問題を解決するために多くの実験研究を行った結果、上記構成の滴下方式の接触燃焼式分析計であっても、滴下された試料液体を気化する気化部材を多孔質セラミクスにて形成することにより、ライデンフロスト現象の発生を抑制し得ることを見出した。

【0023】

本発明は、本発明者らの斯かる新規な知見に基づくものである。

【0024】

本発明の目的は、気化をスムースに進行させ、平準化処理の時間を長く設定しなくても精度良く測定することのできる滴下方式の接触燃焼式分析計を提供することである。

【課題を解決するための手段】

【0025】

上記目的は本発明に係る接触燃焼式分析計にて達成される。要約すれば、本発明は、加熱炉にて加熱される燃焼管を備え、燃焼管内へと滴下された水質汚濁物質を含んだ試料液体を気化して触媒と接触させ、試料液体中に含まれる水質汚濁物質の汚濁度を計測する滴下方式の接触燃焼式分析計において、

前記燃焼管内に滴下された前記試料液体が衝突し、衝突した前記試料液体を気化させる気化部材を備え、前記気化部材が多孔質セラミクスにて形成されることを特徴とする接触燃焼式分析計である。

【0026】

本発明の一実施態様によれば、前記気化部材の前記気化面には溝が形成される。

【0027】

本発明の他の実施態様によれば、前記気化部材の上端部外周には、前記気化面より上方へと突出して壁部材が形成されている。

【発明の効果】

【0028】

本発明の接触燃焼式分析計によれば、気化をスムースに進行させることができる。それにより、平準化処理の時間を長く設定しなくても精度良く測定することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る接触燃焼式分析計を図面に則して更に詳しく説明する。

【0030】

実施例1

図1に、本発明に係る接触燃焼式分析計1の一実施例の概略構成を示す。本実施例の接触燃焼式分析計1は、先に図6を参照して説明した滴下方式の接触燃焼式分析計1Aと同様の構成とされる。

【0031】

ただ、本実施例の接触燃焼式分析計1においては、先の接触燃焼式分析計1Aにて使用されていた気化部材16を台座として、新たに、この台座16の上に多孔質セラミクスにて形成された気化部材21を載置し、気化面21aを形成した構成において先の接触燃焼式分析計1Aと大きく異なる。

【0032】

以下に本実施例の滴下方式の接触燃焼式分析計1について説明する。

【0033】

本実施例の滴下方式の接触燃焼式分析計1は、従来と同様に、燃焼管10を備えている。燃焼管10は、加熱炉100に装入自在とされ、加熱炉100に装入することにより加熱炉100によって全体が加熱される。

【0034】

燃焼管10は、緻密質セラミクスにて形成された、外管11と内管12とにて形成され、内管12と外管11との間に環状の通路17が形成された二重管構造とされる。

【0035】

つまり、外管11は、所定長さを有した概略円筒形状のセラミクス管とされ、その一端(上方端)11aは開口した開口部とされる。また、他端(下方端)11bは閉鎖されて、底部を形成している。この円筒状外管11内に、同一軸線にて、両端12a、12bが開口したパイプ状のセラミクス管とされる内管12が配置される。

【0036】

外管11及び内管12の一つの具体的寸法を挙げれば、外管11の長さは20cm、外径5.5cm、内径4.5cmとされ、内管12の長さは16cm、外径2.5cm、内径2.0cmとされる。勿論、外管11及び内管12の寸法、形状は、この値に限定されるものではなく、当業者が必要に応じて任意に変更し得る。

【0037】

本実施例では、内管12の一端(上方端)12aは、環状の上保持具13により外管11の上方端開口部11aに固定される。また、内管12の他端(下方端)12bは、外管11の下方端底部11bより所定の長さだけ上方に位置して、環状の下保持具14により固定される。これによって、内管12と外管11との間には環状通路17が形成される。上環状保持具13及び下環状保持具14には、それぞれ、円周に沿って複数個の貫通孔13a、14aが形成されている。

【0038】

また、環状通路17の下方領域には、通常、環状通路17の下端より上方へと環状通路17の長さの、即ち、内管12の長さの略1/4程度の位置まで触媒(酸化触媒)19が充填され、酸化部40を構成している。触媒19としては、白金などの貴金属、コバルト酸化物、酸化銅、アルミナなどが使用される。

【0039】

本実施例において、燃焼管10の下方部には、即ち、内管12の下方端開口部12bと外管11の下方端底部11bとの間には、従来と同様に、空間部15が形成されており、外管11の底部11bには、この空間部15へと上方に突出して、且つ、内管12の下方端開口部12bと対向した位置に台座16が形成されている。

【0040】

本実施例では、この台座16の上に、本発明の特徴をなす気化部材21が載置される。

【0041】

図2をも参照すると、本実施例にて、気化部材21は、厚さ(T)が6〜18mm、直径(D)が39mmの円板とされるが、この形状、寸法に限定されるものではない。滴下される試料液体の量などにより適宜変更することができる。重要なのは、気化部材21が多孔質セラミクスにて作製されることである。

【0042】

本発明でいう「多孔質セラミクス」とは、給水率が0%とされる、所謂、緻密質セラミクスでないセラミクスを意味する。

【0043】

また、本実施例では、図2に示すように、円板状気化部材21の上方外周部は縮径加工され、この縮径加工部21bにリング22が嵌合されている。リング22は、その上端縁部22aが、気化部材21の上面、即ち、気化面21aより1〜5mm程度上方へと突出している。このリング22は、詳しくは後述するが、主として、気化部材21の気化面21aに滴下された試料液体が気化部材21より不所望に外方へと落下するのを抑制する壁部材として機能するものである。勿論、このリング22は、所望により、気化部材21と一体に成形することも可能である。

【0044】

本実施例では、リング22の外径(D)は気化部材21と同じ39mmとし、内径(D1)は34mm、気化面21aからの突出高さ2mmとした。つまり、リング22の厚さ(T1)を4mm、気化部材21の縮径加工した嵌合部21bの高さT2を2mmとした。

【0045】

更に、本発明者らの研究実験の結果によると、図3(a)に示すように、気化部材21の気化面21aには、図3(b)に記載するような山形の切削刃30を用いて、断面が略三角形状とされる溝31a、31bを、ピッチ(P)にて互いに直交する方向に形成するのが好適であることが分かった。換言すれば、気化面21aは、気化面21aに多数の山形部(凸部)32が形成された凹凸面とされる。

【0046】

本実施例で使用した切削刃30は、図示するように、頂部角度(α)は30°、頂部の半径(R)は0.3mmとされたが、これに限定するものではない。

【0047】

本実施例にて、各溝のピッチ(P)は1.2〜3mm、溝深さ(H)は0.5〜3mmとした。

【0048】

また、本発明者らの実験の結果で言えば、直交する溝31a、31bを形成することにより形成される多数の山形部(凸部)32の頂部32aは、平面部とされるが、この平面部32aの幅(W)はできるだけ小さいのが好ましい。本実施例では、山形部平面部32aの幅(W)は、0.6mm以下とされた。

【0049】

これは、以下の理由に基づくものと考える。

【0050】

本実施例で使用する多孔質セラミクスからなる円板は、寸法精度を満たすようにするために、焼成した多孔質セラミクスの丸棒を指定の寸法よりもやや厚く切出し、これを研磨して指定された厚さに加工する。そのため、この研磨によって円板の表面においては、多孔質セラミクスが有している微細な孔の状態が何らかの変化を生じ、毛細管現象により液体を吸い上げるという多孔質セラミクスの特性が阻害されているのではないかと考えられる。

【0051】

従って、研磨された表面を切削し、多孔質セラミクスが本来有している微細な孔が表面に露出するようにすることで、滴下された試料液体が速やかに吸い上げられるため、ライデンフロスト現象を生じることなく、気化がスムースに進行するものと考えられる。

【0052】

研磨された表面の微細な孔を露出させる別法として、気化部材21の気化面21aを、サンドブラストなどの粗面化処理により粗面とすることもできる。

【0053】

また、本実施例では、直交する溝31a、31bを形成し、表面積を大きくするようにしたが、溝は、平行方向(溝31aのみ、又は、溝31bのみ)でもよい。

【0054】

次に、図1を参照して、上記構成の接触燃焼式分析計1の動作態様について説明する。

【0055】

本実施例にて、試料液体Sは、試料液体注入部50より所定量計量して内管12の上端開口部12aより一定量づつ滴下して燃焼管10内へと注入される。燃焼管10は、加熱炉100にて600〜900℃に加熱される。

【0056】

試料液体Sは、通常、1回30〜40μLの滴下量にて間欠的に、本実施例では、5〜6秒間隔にて、合計で2.8mLを燃焼管10の内管12内へと注入する。

【0057】

内管12内へと滴下された試料液体Sは、内管12内を通り、燃焼管10の底部に設置した気化部材21の多孔質セラミクスとされる気化面21a上に落下する。気化面21aに試料液体Sの液滴が衝突すると、液滴は細かい粒に分かれる。つまり、気化面21aに落下した液滴は、この細かい粒に分かれることにより、粒同士が合体しにくくなり、気化までの時間が短くなる。また、多孔質セラミクスとされる気化面21aで浸み込み現象が起きるため、気化面21aの液滴に対する接触面が大きくなり、気化が促進されるものと考えられる。

【0058】

気化部材21の外周面にリング22を設けたことにより、気化面21a上の細かい粒が気化面21aから外方へと落下し、燃焼管10の底部11bに溜まることが防止される。更に、燃焼管10の底部11bに溜まった灰分が上昇して気化面21aへと回りこむことが有効に防止され、液滴の気化効率を大幅に向上させることができる。

【0059】

次に、図1を参照して、更に詳しく、接触燃焼式分析計1の全体構成と、斯かる接触燃焼式分析計1を使用した水質分析方法の一実施例について説明する。図1には、試料液体中の有機物量の測定する場合の測定装置全体の構成をブロック図を含めて示す。

【0060】

本実施例では、一例として、上記構成の接触燃焼式分析計1を全有機炭素分析計(TOC計)として使用して試料液体中の有機物量の測定を行うものとする。

【0061】

本実施例にて、試料液体注入部50は、試料導入部51とIC(無機体炭素)除去部52とを有している。試料液体注入部50にて、試料液体Sは、先ず、試料導入部51に導入され、試料導入部51に導入された試料液体Sは、IC除去部52を経て燃焼管10の内管12内に注入される。

【0062】

IC除去部52においては、試料導入部51に導入された試料液体Sに酸を加え、試料液体S中に含まれるIC(無機体炭素)を二酸化炭素(CO2)に変え、例えば窒素ガスなどを通気(バブリング)することにより試料液体S中から二酸化炭素を除去する。IC(無機体炭素)としては、試料液体S中に溶存している二酸化炭素、炭酸水素イオン、炭酸イオン、懸濁体炭酸塩類、などがある。本実施例では、導入した試料液体Sを希釈し、塩酸(HCl)を加えて窒素ガスを通気し、試料液体S中から無機体炭素を除去した。

【0063】

無機体炭素が除去された試料液体Sは、定量ポンプなどを有する試料液体注入部50によって、所定量計量して内管12の上端開口部12aより一定量づつ滴下して燃焼管10内へと注入する。このとき内管12には、キャリアガス供給部70からキャリアガスが供給される。キャリアガスとしては窒素ガスを使用することができる。また、本実施例では、1回30〜40μLの滴下量にて間欠的に、5〜6秒間隔にて燃焼管10の内管12内へ滴下した。つまり、試料液体の滴下は、0.4mL/分で7分間行った。

【0064】

燃焼管10は、気化部材21が配置された気化部20の温度が650℃〜750℃になるように、加熱炉100にて加熱した。

【0065】

斯かる構成にて、試料液体Sは、気化部20に設置した気化部材21にて極めて効率よく気化される。気化された試料ガスSGは、キャリアガスと共に触媒19が充填された酸化部40へと搬送され、触媒19と接触することにより試料ガスSG中に含まれる水質汚濁物質が酸化され、CO2ガスを発生する。本実施例では、酸化触媒19としては、白金アルミナを使用した。

【0066】

このCO2ガスは、キャリアガスと共に計測部60へと送給される。計測部60へと送給されたCO2ガスは、先ず、キャリアガスによって除湿部61に運ばれ、CO2ガス中の水分が除去される。除湿部61におけるCO2ガス中の水分は、吸湿剤を用いて、或いは、冷却して凝縮除去することにより除去される。

【0067】

水分が除去されたCO2ガスは、測定部62に導入され、CO2ガス濃度が、例えば、非分散型赤外分析計にて測定される。

【0068】

測定部62からの出力信号は、演算部63でTOC値に換算し、表示部64、出力部65によりTOC値としての表示や外部出力を行う。

【0069】

上記構成の本実施例の分析計1によれば、試料導入からCO2ガス測定終了までの1測定周期は、約15分で処理することができる。

【0070】

本実施例にて、試料液体Sの滴下は、7分間行うが、演算部63でのTOC値に換算するためのCO2ガス測定値のサンプリングは、最後の100秒間のみである。つまり、このときに得られるデータは、十分に立ち上がった後のデータであって、必要に応じて行うスムージング処理(平準化処理)をするのに必要なだけのデータを得ることができる。

【0071】

本実施例の接触燃焼式分析計1を使用した上記構成の測定により、良好な分析結果を得ることができた。すなわち、本実施例の接触燃焼式分析計1によれば、気化がスムースに進行するため、試料液体の滴下開始から一定時間が経過した後(十分に立ち上がった後)は、測定部62に導入されるCO2ガス濃度が安定する。このため、平準化処理は、短時間のデータ(例えば、数十秒間のデータ)を基に行っても精度の高い測定値を得ることができる。

【0072】

なお、本発明者らは、本発明の接触燃焼式分析計1の作用効果を立証するために、更に、以下の実験を試みた。

【0073】

この実験では、上述した構成とされる本実施例の接触燃焼式分析計1と、比較例として、従来のTOC分析計を使用して、CO2の出力値のばらつきを観察した。測定結果を図4に示す。

【0074】

比較例として使用したTOC計は、図1に示す本実施例の接触燃焼式分析計1の気化部20から気化部材21を除いた接触燃焼式分析計1’であった。

【0075】

本実験では、両分析計1、1’ともに、気化部20の温度が十分に上がってから、標準液を連続的に滴下した。標準液としては、200mgC/Lのフタル酸水素カリウム溶液に、IC除去のための塩酸を加えたものを使用した。200mgC/Lの場合のCO2換算理論値は、1344ppmである。

【0076】

本発明の分析計1の測定結果を、比較例とされる従来の分析計1’の測定結果と比較すると理解されるように、本発明の接触燃焼式分析計1は、比較例に比して、CO2の出力値のばらつきが極めて小さく、極めて安定した指示値を得ることができる。

【0077】

つまり、上述したように、本発明の接触燃焼式分析計1によれば、平準化処理の基になるデータのサンプリングを長時間行わなくても信頼度の高い、高精度の測定が可能である。

【0078】

また、本実施例の滴下方式の接触燃焼式分析計1は、TOC計、TN計などの水質分析装置として使用し、水質汚濁物質を安定して、高精度に測定することができる。

【0079】

実施例2

上記実施例1では、本発明に係る接触燃焼式分析計1の燃焼管10は、図1に示すように、外管11と内管12とにて形成され、内管12と外管11との間に環状の通路17が形成された二重管構造とされるものとして説明したが、これに限定されるものではない。

【0080】

例えば、図5(a)を参照すると、燃焼管10の一つの変更実施例を示す。この変更実施例では、燃焼管10は、本管81と、本管81の途中に接続された支管82とを備えている。

【0081】

勿論、燃焼管10は、図示してはいないが、加熱炉に装入自在とされ、加熱炉に装入することにより加熱炉によって全体が加熱される。

【0082】

本管81の底部は、気化部20とされ、本発明の特徴をなす気化部材21が設置される。

【0083】

一方、気化部材21が設置された底部より上方に位置して本管81に接続された支管82には、本管81との接続部に隣接して触媒(酸化触媒)19が充填された酸化部40が形成される。

【0084】

従って、この構成の燃焼管10においても、試料液体Sが試料液体注入部50から本管81の上端開口部81aより一定量づつ滴下して本管81内へと注入されると、気化部材21にて極めて効率よく気化される。気化された試料ガスSGは、支管82の酸化部40へと搬送され、触媒19と接触することにより試料ガスSG中に含まれる水質汚濁物質が酸化され、CO2ガスを発生する。このCO2ガスは、計測部60へと送給され、実施例1と同様にして水質汚濁物質の汚濁度が計測される。

【0085】

同様に、図5(b)を参照すると、燃焼管10の他の変更実施例を示す。この変更実施例では、燃焼管10は、主管91を備えており、その内部が仕切り壁92にて分離され、試料液体供給路93と、試料ガス通路94と、を形成する。

【0086】

勿論、燃焼管10は、図示してはいないが、加熱炉に装入自在とされ、加熱炉に装入することにより加熱炉によって全体が加熱される。

【0087】

主管91の底部は、試料液体供給路93と試料ガス通路94とが連通した気化部20とされ、本発明の特徴をなす気化部材21が設置される。

【0088】

気化部材21が設置された気化部20より上方に位置して試料ガス通路94には、触媒(酸化触媒)19が充填された酸化部40が形成される。

【0089】

従って、この構成の燃焼管10においても、試料液体Sが試料液体注入部50から主管91の上端開口部91aより一定量づつ滴下して試料液体供給路93内へと注入されると、気化部材21にて極めて効率よく気化される。気化された試料ガスSGは、試料ガス通路94の酸化部40へと搬送され、触媒19と接触することにより試料ガスSG中に含まれる水質汚濁物質が酸化され、CO2ガスを発生する。このCO2ガスは、計測部60へと送給され、実施例1と同様にして水質汚濁物質の汚濁度が計測される。

【0090】

以上説明した構成の燃焼管10を備えた接触燃焼式分析計においても、実施例1で説明した接触燃焼式分析計1と同様の作用効果を達成し得る。

【図面の簡単な説明】

【0091】

【図1】本発明の接触燃焼式分析計の一実施例を説明する概略構成図である。

【図2】本発明の接触燃焼式分析計の特徴をなす気化部材の斜視図である。

【図3】図3(a)は、気化部材の気化面を説明する平面図であり、図3(b)は、気化面に溝を形成するための切削刃の形状を示す正面図である。

【図4】本発明の接触燃焼式分析計と従来のTOC分析計におけるCO2の出力値のばらつきを観察した図である。

【図5】本発明の接触燃焼式分析計の燃焼管の他の変更実施例を説明する概略構成図である。

【図6】従来の接触燃焼式分析計の一例を説明する概略構成図である。

【符号の説明】

【0092】

1 接触燃焼式分析計

10 燃焼管

11 外管

12 内管

19 触媒

20 気化部

21 気化部材

21a 気化面

22 リング(壁部材)

40 酸化部

50 試料液体注入部

60 計測部

70 キャリアガス供給部

81 本管

82 支管

91 主管

100 加熱炉

【特許請求の範囲】

【請求項1】

加熱炉にて加熱される燃焼管を備え、燃焼管内へと滴下された水質汚濁物質を含んだ試料液体を気化して触媒と接触させ、試料液体中に含まれる水質汚濁物質の汚濁度を計測する滴下方式の接触燃焼式分析計において、

前記燃焼管内に滴下された前記試料液体が衝突し、衝突した前記試料液体を気化させる気化部材を備え、前記気化部材が多孔質セラミクスにて形成されることを特徴とする接触燃焼式分析計。

【請求項2】

前記気化部材の前記気化面には溝が形成されることを特徴とする請求項1に記載の接触燃焼式分析計。

【請求項3】

前記気化部材の上端部外周には、前記気化面より上方へと突出して壁部材が形成されていることを特徴とする請求項1又は2に記載の接触燃焼式分析計。

【請求項1】

加熱炉にて加熱される燃焼管を備え、燃焼管内へと滴下された水質汚濁物質を含んだ試料液体を気化して触媒と接触させ、試料液体中に含まれる水質汚濁物質の汚濁度を計測する滴下方式の接触燃焼式分析計において、

前記燃焼管内に滴下された前記試料液体が衝突し、衝突した前記試料液体を気化させる気化部材を備え、前記気化部材が多孔質セラミクスにて形成されることを特徴とする接触燃焼式分析計。

【請求項2】

前記気化部材の前記気化面には溝が形成されることを特徴とする請求項1に記載の接触燃焼式分析計。

【請求項3】

前記気化部材の上端部外周には、前記気化面より上方へと突出して壁部材が形成されていることを特徴とする請求項1又は2に記載の接触燃焼式分析計。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−210442(P2009−210442A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−54135(P2008−54135)

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月4日(2008.3.4)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

【Fターム(参考)】

[ Back to top ]