接触面形状測定装置

【課題】柔軟な物体同士の接触面の形状をより正確に測定できる測定装置を提供することを目的とする。

【解決手段】本発明にかかる接触面形状測定装置100は、柔軟な物体102、104同士の接触面106の形状を測定する測定装置において、接触面に沿って配置される柔軟性を有する基板108と、基板に貼付され貼付位置での基板の歪量を測定する2つ以上の歪センサ110と、歪量に基づいて曲率を算出し、該曲率に基づいて、2つ以上の歪センサが貼付された経路に沿った接触面の形状を近似した曲線を算出する形状近似部120と、基板上の経路に配置され配置位置での基板の傾斜角を測定する少なくとも2つの加速度センサ112と、いずれかの加速度センサの配置位置における近似した曲線の接線角と測定した傾斜角との差分を算出する比較部122と、差分が所定の値以内に収まるように、近似した曲線を補正する補正部124とを備えることを特徴とする。

【解決手段】本発明にかかる接触面形状測定装置100は、柔軟な物体102、104同士の接触面106の形状を測定する測定装置において、接触面に沿って配置される柔軟性を有する基板108と、基板に貼付され貼付位置での基板の歪量を測定する2つ以上の歪センサ110と、歪量に基づいて曲率を算出し、該曲率に基づいて、2つ以上の歪センサが貼付された経路に沿った接触面の形状を近似した曲線を算出する形状近似部120と、基板上の経路に配置され配置位置での基板の傾斜角を測定する少なくとも2つの加速度センサ112と、いずれかの加速度センサの配置位置における近似した曲線の接線角と測定した傾斜角との差分を算出する比較部122と、差分が所定の値以内に収まるように、近似した曲線を補正する補正部124とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、柔軟な物体同士の接触面の形状を測定する接触面形状測定装置に関するものである。

【背景技術】

【0002】

一般に、柔軟な物体同士が接触した場合、その接触面(接触界面)には、物体同士の相互作用によって変形が生じる。以下では、柔軟な物体同士として、車両の座席(シートクッション)と、この座席に着座する乗員とを挙げて説明する。

【0003】

車両の座席は、内部に配置される骨格となる部材と、発泡倍率の異なるクッションや表皮材などの異なった柔軟性を有する複数の部材とを含み、これらの部材が複合して形成されている。また、乗員は、骨格と柔軟性を有する複数の筋肉とを内包している。つまり、車両の座席および乗員は、双方とも荷重によって変形する柔軟な物体である。

【0004】

このような乗員と座席との接触面は、双方の相互作用によって複雑な変形を生じ易い。例えば、体格や体の状態に個人差のある乗員が座席に着座し、任意に姿勢を調整し、さらに、車両走行中の振動や加速度を受けるような状況では、接触面は複雑な変形を生じる。

【0005】

乗員と座席との相互作用は、乗員が感じる座り心地に非常に大きな影響を及ぼすだけでなく、場合によっては、痛みなどを人体に与え、健康を損なう原因にもなり得る。このため、柔軟な物体同士の接触面の状態を外部から予測する技術は、車両の設計においても重要となる。

【0006】

例えば、シート状の感圧センサを用いて接触面での圧力分布を測定し、この測定した圧力分布に基づいて、接触面の状態を観測する技術がある。しかし、この技術では、着座時の乗員の筋肉の硬さなどの物理パラメータを観測できないことから、接触面の変形状態を正確に予測することは困難である。

【0007】

特許文献1には、テープ状の弾性金属板の表面に多数の歪センサを貼付したものを、座席と乗員との接触面に挟み込み、弾性金属体の変形を歪センサで検出することで、接触面の形状を測定する技術が記載されている。なお、弾性金属体の形状は、接触面の形状に沿って変形する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−296706号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

歪センサは、弾性金属板に貼付された位置の歪量のみ測定可能である。特許文献1のように、歪センサを用いた技術では、複数の歪センサの測定値である歪量に基づいて曲率を算出し、さらに、所定の半径および中心角を有する各円弧を算出する。そして、各円弧を接続することにより、弾性金属板の形状を近似している。

【0010】

しかし、弾性金属体の形状は、連続的な曲面である。このため、連続的な曲面に対して、離散的な曲率のみを用いて形状を近似する上記技術では、例えば、歪センサが貼付されていない位置で急激な折れ曲がりが発生した場合など、算出した円弧と実際の形状とが一致しないことがある。よって、上記技術では、実際の形状と一致しない算出された円弧を接続することで形状を近似することから、実際の形状との誤差が累積してしまう。

【0011】

本発明は、このような課題に鑑み、柔軟な物体同士の接触面の形状をより正確に測定できる接触面形状測定装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明にかかる接触面形状測定装置の代表的な構成は、柔軟な物体同士の接触面の形状を測定する接触面形状測定装置において、接触面に沿って配置される柔軟性を有する基板と、基板に貼付され貼付位置での基板の歪量を測定する2つ以上の歪センサと、歪量に基づいて曲率を算出し、曲率に基づいて、2つ以上の歪センサが貼付された経路に沿った接触面の形状を近似した曲線を算出する形状近似部と、基板上の経路に配置され配置位置での基板の傾斜角を測定する少なくとも2つの加速度センサと、いずれかの加速度センサの配置位置における近似した曲線の接線角と測定した傾斜角との差分を算出する比較部と、差分が所定の値以内に収まるように近似した曲線を補正する補正部とを備えることを特徴とする。

【0013】

上記構成によれば、柔軟性を有する基板が接触面の形状に沿って連続的な曲面を形成する場合に、複数の歪センサが基板の貼付位置での歪量を測定する。つまり、歪センサは、連続的な曲面に対して、離散的な歪量を測定する。形状近似部は、離散的な歪量に基づいて曲率を算出し、この曲率に基づいて曲線を算出することから、算出された曲線と実際の接触面の形状とは一致せず誤差が生じる場合がある。一方、加速度センサで測定される傾斜角は、加速度センサの配置位置での重力方向に対して成す角度であり、常に一定の精度を保っている。そこで、補正部が、測定点となる加速度センサの配置位置における、近似によって得られた曲線の接線角と、実際に測定された傾斜角との差分が所定の値以内に納まるように、近似曲線を補正する。よって、上記構成では、歪センサで測定された離散的な歪量に起因する曲線の誤差を、加速度センサで測定された傾斜角を用いてキャンセルすることで、接触面の形状をより正確に測定できる。

【0014】

近似した曲線は、形状近似部で算出された曲率に基づく各円弧同士を接続して成り、補正部は、近似した曲線全体を差分だけ傾き補正するとよい。この場合には、補正部が、近似した曲線の計測基準となる起点での接線角から、加速度センサの配置位置での接線角と傾斜角との差分を減算し、近似した曲線全体を傾き補正すればよい。このようにすれば、曲線の補正を簡易に行うことができる。

【0015】

近似した曲線は、形状近似部で算出された曲率に基づく各円弧同士を接続して成り、補正部は、歪センサの数で差分を除した角度を各円弧の中心角から減算または加算することで近似した曲線を各円弧毎に補正し、補正された各円弧同士を接続することで近似した曲線を補正するとよい。この場合には、補正部は、近似した曲線を各円弧毎に補正するので、曲線を全体的に滑らかに補正できる。

【0016】

加速度センサは、互いに直交する2軸の検出軸を有するとよい。この場合には、2軸の検出軸の出力値が90度の位相を保っているので、一方の検出軸の感度が低下する領域では、他方の検出軸の感度が高い。このため、2軸の加速度センサを用いることで、360度に亘って一意に傾斜角を測定できる。

【0017】

加速度センサは、互いに直交する3軸の検出軸を有するとよい。これにより、基板が長手方向の軸周りに捩れて変形した場合であっても、3軸の検出軸により基板の捩れを検出できる。よって、補正部が検出された捩れを考慮して曲線を補正することで、より正確な接触面の形状を測定できる。

【発明の効果】

【0018】

本発明によれば、柔軟な物体同士の接触面の形状をより正確に測定できる接触面形状測定装置を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本実施形態における接触面形状測定装置を用いた状態を示す図である。

【図2】図1の接触面形状測定装置の概略構成を示す図である。

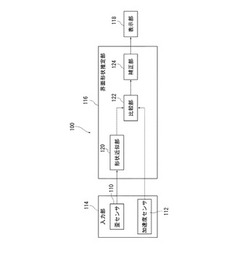

【図3】図2の接触面形状測定装置の機能を示すブロック図である。

【図4】歪センサを基板に貼付した状態を示す図である。

【図5】歪センサで測定される歪量に基づく半径と中心角との関係を模式的に示す図である。

【図6】円弧の連続により形状を近似する原理を模式的に示す図である。

【図7】図2の接触面形状測定装置で用いられる加速度センサの原理を説明する図である。

【図8】本実施形態における接触面形状測定装置による補正の原理を模式的に示す図である。

【図9】本実施形態における接触面形状測定装置により曲線を補正した状態を例示する図である。

【図10】1軸の検出軸を有する加速度センサの傾斜角と出力との関係を示す図である。

【図11】2軸の検出軸を有する加速度センサを説明する図である。

【図12】2軸の検出軸を有する加速度センサの傾斜角と出力との関係を示す図である。

【図13】3軸の検出軸を有する加速度センサを用いた接触面形状測定装置による補正の原理を模式的に示す図である。

【図14】加速度センサの他の配置例を示す図である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0021】

図1は、本実施形態における接触面形状測定装置を用いた状態を示す図である。図2は、図1の接触面形状測定装置の概略構成を示す図である。図3は、図2の接触面形状測定装置の機能を示すブロック図である。接触面形状測定装置100は、図1に示すように、荷重によって変形する柔軟な物体同士、すなわち、座席102と座席102に着座する乗員104との接触面(界面)106の形状を測定する装置である。

【0022】

接触面形状測定装置100は、図2に示すように、基板108と、歪センサ(歪ケージ)110と、加速度センサ(重力センサ)112とを備える。基板108は、柔軟性を有するテープ状の薄板である。歪センサ110は、基板108上に所定間隔で複数貼付されている。なお「所定間隔」は、本実施形態ではすべて一定としているが、予め定めた様々な長さの間隔としてもよい。加速度センサ112は、歪センサ110を少なくとも1つ含む間隔で基板108に配置されている。これらの基板108、歪センサ110および加速度センサ112は、図1に示す接触面106に挟み込まれた状態で用いられる。なお、基板108は、接触面106に挟み込まれた状態で接触面106の形状に沿って変形する。

【0023】

歪センサ110は、図2に示すように、白抜き矢印で示される基板108に加わる引張力および圧縮力の影響を受けることで、基板108に貼付された位置(貼付位置)での基板108の歪量を測定する。

【0024】

加速度センサ112は、基板108に配置された位置(配置位置)での基板108の傾斜角を測定する。加速度センサ112は、図2に示すように、矢印で示す重力方向を基準とし、一点鎖線で示す基板108の配置位置での接線の傾き、すなわち傾斜角を計測する。

【0025】

また、接触面形状測定装置100は、図3に示すように、上記歪センサ110および加速度センサ112を含む入力部114と、界面形状推定部116と、表示部118とを備える。界面形状推定部116は、形状近似部120と、比較部122と、補正部124とを有する。界面形状推定部116は、歪センサ110から入力される歪量に基づいて接触面106の形状を近似し、さらに、加速度センサ112から入力される傾斜角に基づいて、近似された接触面106の形状を補正する。以下、各構成について概略的に説明する。

【0026】

形状近似部120には、歪センサ110により測定された基板108の貼付位置での歪量が入力される。形状近似部120は、入力された歪量に基づいて曲率を算出し、この曲率に基づいて、接触面106の形状を近似した曲線を算出する。なお、曲線とは、曲線を示すデータをいう。

【0027】

比較部122には、形状近似部120で算出された曲線を示すデータと、加速度センサ112により測定された基板108の配置位置での傾斜角とが入力される。比較部122は、基板108の配置位置での、形状近似部120で算出された曲線の接線角(図6(a)にて後述する)と、加速度センサ112から入力された傾斜角とを比較し、差分を算出する。

【0028】

補正部124は、比較部122で算出された差分が所定範囲内に収まるように、形状近似部120で算出された曲線を示すデータを補正する。なお、所定範囲内とは、例えば、接線角を傾斜角にほぼ一致させて差分をより小さくすることが好ましいが、特に制限されない。

【0029】

表示部118は、適宜のディスプレイなどであり、補正部124で補正された曲線を示すデータに基づいて、曲線を表示する。

【0030】

次に、図4〜図6を参照して、歪センサ110を用いて接触面106の形状を近似した曲線を算出する原理について説明する。図4は、歪センサ110を基板108に貼付した状態を示す図である。図4(a)は、基板108が荷重を受けていない状態を示している。図4(b)は、基板108が荷重を受けて変形している状態を示している。図5は、歪センサ110で測定される歪量に基づく半径と中心角との関係を模式的に示す図である。図6は、円弧の連続により形状を近似する原理を模式的に示す図である。図6(a)は、円弧の連続により形状を近似した状態を示す図である。図6(b)は、歪センサ110の測定による誤差を示す図である。

【0031】

まず、図4(a)に示す基板108に貼付された複数の歪センサ110は、基板108が接触面106に挟み込まれる状態になると、図4(b)に白抜き矢印で示す引張力および圧縮力を受ける。歪センサ110は、基板108の貼付位置(張り付け点)での歪量εを測定する。

【0032】

歪量εは、基板108の厚さtおよび曲率半径rと式(1)の関係にある。

【0033】

ε=t/2r (1)

このため、式(1)より、歪量εと基板108の厚さtから、歪センサ110の貼付位置を含む円弧の曲率半径rが導出される。

【0034】

さらに、図5に示すように、歪センサ110の間隔をdとすると、等間隔に貼付された歪センサ110間は、歪量εから得られた曲率を持つ円弧の長さとなる。この歪センサ110の間隔dは、円弧の中心角θと式(2)の関係にある。

【0035】

θ=d/r (2)

形状近似部120は、各歪センサ110の計測値から導出された半径r、中心角θを持つ円弧を、図6(a)に示すように接続していくことで、接触面106の形状を近似する。ここでは、半径r0、中心角θ1を持つ円弧に、半径r1、中心角θ2を持つ円弧を接続した状態を示している。

【0036】

また、図6(a)に示すθ0を計測基準としている。なお、計測基準θ0は、水平としている。さらに、半径r0、中心角θ1を持つ円弧の接線角を「θ0+θ1」で示し、この円弧に接続された半径r1、中心角θ2を持つ円弧の接線角θsを「θ0+θ1+θ2」で示している。このように、円弧の接線角は、円弧が接続される毎に中心角が加算され算出される。

【0037】

ところが、柔軟性を有する基板108が接触面106の形状に沿って連続的な曲面を形成するのに対して、歪センサ110は、基板108の貼付位置での歪量を測定するに過ぎない。つまり、形状近似部120は、連続的な曲面に対して、測定された歪量から離散的な曲率を算出している。

【0038】

形状近似部120は、離散的な曲率に基づいて曲線を算出することから、図6(b)に示すように、実線で示す実際の接触面106の形状140と、二点鎖線で示す算出された曲線142とは一致せず誤差が生じる場合がある。以下に、他の問題点について説明する。

【0039】

まず、各歪センサ110による中心角の測定誤差が、加算蓄積されていく場合がある。また、各歪センサ110での歪量を、相当する円弧で近似して積算していくことから、歪センサ110の曲がり方が円弧の連続で近似し難いような形状の場合に誤差が発生してしまう。

【0040】

さらに、歪センサ110同士の間で、急激な折れ曲がりが発生した場合には、その歪量は歪センサ110で計測できず、円弧半径と中心角とから推定した曲線と、実際の曲線との間にはずれが生じ、全体の形状に誤差が発生する。また、歪量から算出された曲率を積み重ねていく起点として、計測基準となる座標系に固定した部分が歪センサ110上に必要となり、少なくとも図6(a)に示す計測基準θ0が予め把握されている必要がある。

【0041】

また、測定の精度を高めるには、歪センサ110の間隔を小さくして多数の歪センサ110を設置することが考えられる。しかし、その場合には、配線の数が多くなり、歪センサ110全体の小型化が困難となる上に、多数の歪計測用アンプが必要となるり、装置が複雑化してしまう。

【0042】

そこで、本実施形態の接触面形状測定装置100では、図2に示すように、歪センサ110に加えて加速度センサ112を基板108に配置し、主たる計測は歪センサ110で行い、複数の歪センサ110による累積誤差を加速度センサ112でキャンセルするという手法を採用した。以下、図7および図8を参照して説明する。

【0043】

図7は、図2の接触面形状測定装置100で用いられる加速度センサ112の原理を説明する図である。重力センサである加速度センサ112は、一般的なDC成分の検出能力を有する。加速度センサ112では、図7に示すように、検出軸130が地球上の垂直線と成す角度θに応じて、検出される重力加速度Gがcosθの割合で減少する。なお、図中では、加速度センサ112が検出する重力加速度を「G・cosθ」で示している。

【0044】

つまり、加速度センサ112は、検出したDC成分加速度の大きさからcos−1を用いて加速度センサ112の傾斜を検出できる。このような加速度センサ112による傾斜の検出は、各測定点の重力方向に対して成す角を測定することから、どの位置でも常に一定の精度を有するという特性を持っている。

【0045】

接触面形状測定装置100では、加速度センサ112の上記特性を利用して、歪センサ110による手法で測定した接触面106の形状を示す曲線の接線傾き(接線角)が、重力センサで測定した傾き(傾斜角)と一定の誤差範囲内に収まるように、歪センサ110で測定した曲線を傾き補正することで精度の向上を図っている。

【0046】

ただし、加速度センサ112は、一般的に歪センサ110に比べて外形が大きく、また、電源供給を必要とする分の配線が必要となり、さらに、価格も高価であることが多い。このため、接触面形状測定装置100では、歪センサ110を少なくとも1つ含む間隔で配置している。なお、加速度センサ112は、歪センサ110数個に1個の割合で、例えば歪センサ110と歪センサ110との中間点に設置することも好ましい。

【0047】

図8は、本実施形態における接触面形状測定装置100による補正の原理を模式的に示す図である。図8(a)は、図6(a)に対応していて、加速度センサ112(図中では、Gで示す)を追加した状態を示している。図8(b)は、加速度センサ112で傾斜角を測定した状態を示している。図9は、本実施形態における接触面形状測定装置100により曲線を補正した状態を例示する図である。

【0048】

比較部122は、図8(a)で示す加速度センサ112の配置位置での、形状近似部120で算出された曲線の接線角θsと、図8(b)で示す同じく加速度センサ112の配置位置での、算出された重力方向との傾斜角θgとの差分θdを算出する。なお、差分θdは、「θs−θg」で示される。

【0049】

補正部124は、加速度センサ112で補正を行う区間、すなわち図8(a)に示す2つの円弧が接続された区間に対して、区間の曲線全体を差分だけ傾き補正を行う。具体的には、補正部124は、区間のうち計測基準となる接線角θ0から差分θdを減算して、新たな計測基準を「θ0−θd」として、区間の曲線全体を傾き補正する。このようにすれば、曲線の補正を簡易に行うことができる。

【0050】

ここで図9を参照して説明する。なお、図中、図6(b)と同様に実線で示される形状140を、真の形状とした。また、二点鎖線で示される形状142を、形状近似部120で算出された曲線の近似形状とした。さらに、図示のように、真の形状140の終点における接線方向140aと近似形状142の終点における接線方向142aとが、上記差分θdが存在する場合を想定した。補正部124は、近似形状142の計測基準を起点として、図示のように、近似形状142の全体を差分θdだけ回転させて傾き補正を行い、図中、一点鎖線で示す補正形状144を得た。このような補正部124による曲線の補正が行われることで、真の形状140の始点における接線方向と補正形状144の始点の接線方向との間には上記差分θdが生じる。しかし、補正形状144の終点の接線方向144aが真の形状140の接線方向140aと一致するので、補正部124による曲線の簡易な補正が行われることになる。

【0051】

また、補正部124は、上記補正方法に限られず、加速度センサ112で補正を行う区間に対して、この区間に含まれる各円弧の中心角を一定の割合で加算または減算し、区間を各円弧毎に補正してもよい。

【0052】

具体的には、補正部124は、区間に含まれる歪センサ110の数n(図8(a)では、2つ)で差分θdを除した角度θd/nを、各円弧の中心角(図8(a)では、θ1、θ2)から減算または加算して、区間を各円弧毎に補正する。このようにすれば、区間の曲線全体を傾き補正する上記方法に比べて、曲線を全体的に滑らかに補正できる。

【0053】

再び図9を参照すると、図中、点線で示す補正形状146は、補正部124によって、近似形状142が各円弧毎に補正された後の状態を示している。各円弧毎に補正された補正形状146は、図示のように、その終点の接線方向146aが真の形状140の終点の接線方向140aと一致しているし、両形状の始点の接線方向も一致している。したがって補正形状146は、例えば上記補正形状144に比べて、より真の形状140に近い形状となっている。

【0054】

本実施形態の接触面形状測定装置100では、安価で小型かつ薄型の歪センサ110による形状測定を、誤差が累積しない加速度センサ112で補正している。すなわち、補正部124は、近似された曲線の接線角が、重力方向に対して成す傾斜角との誤差が一定範囲に収まるように補正することで、接触面106の形状の測定精度を向上させている。

【0055】

言い換えると、接触面形状測定装置100では、歪センサ110により間欠的に得られる歪量に基づいて算出された曲率を、加速度センサ112により得られる傾斜角で補間する。これにより、接触面形状測定装置100では、歪センサ110での円弧を積算する手法のように起点からの累積誤差が発生せず、全体の形状の測定精度を向上できる。

【0056】

また、接触面形状測定装置100では、基板108に貼付された歪センサ110に加えて、間隔をあけて加速度センサ112を配置するので、加速度センサ112単体による形状測定よりも装置を小型かつ薄型にでき、さらに、配線量を低減してコストも抑えられる。

【0057】

また、上記実施形態では、加速度センサ112は、1軸の検出軸130を有していたが、これに限られず、2軸の検出軸を有するものであってもよい。以下、図10〜図12を参照して具体的に説明する。

【0058】

図10は、1軸の検出軸130を有する加速度センサ112の傾斜角と出力との関係を示す図である。図11は、2軸の検出軸130、132を有する加速度センサ112Aを説明する図である。図12は、2軸の検出軸130、132を有する加速度センサ112Aの傾斜角と出力との関係を示す図である。

【0059】

加速度センサ112の出力と傾斜角とは、cosθの関係にある。このため、加速度センサ112は、重力との成す角度により、角度の検出感度が変化する。図10に示す1軸の検出軸130を有する加速度センサ112では、0度、180度、360度近傍では角度変化に対する出力の変化が小さく、傾斜の検出感度が低い。一方、90度、270度近傍では、角度変化に対する出力の変化が大きく、傾斜の検出感度が高い。

【0060】

つまり、90度と270度のように、同一出力であっても傾斜角が異なる点が存在するので、1軸の検出軸130を有する加速度センサ112の値だけでは角度の絶対値を求めることができない。特に、基板108の表面と垂直一軸に、加速度センサ112の検出軸130を設置したような場合には、基板108がほぼ水平である状況では、感度が低い上に、水平に対してプラス側の傾斜なのか、マイナス側の傾斜なのかが分からず、歪センサ110の出力を十分に補正することができない。

【0061】

そこで、図11に示すように、互いに直交する2軸の検出軸130、132を有する加速度センサ112Aを用いることで、傾斜角の測定を精度よく行うことができる。2軸の加速度センサ112Aでは、2つの検出軸130、132の出力が、図12に示すように、一方の検出軸130の感度が低下する領域を、他方の検出軸132の出力で補うことができる。その上、2つの検出軸130、132による出力値が90度の位相を有しているので、360度に亘って一意に接線の傾斜角を求めることができる。例えば、cos成分が同じ0となる90度、270度の点で、sin成分はそれぞれ1、−1と異なった値を出力するので、確実に双方を区別できる。

【0062】

このように、2軸の検出軸130、132を有する加速度センサ112Aでは、1軸の検出軸130を有する加速度センサ112に比べて、傾斜角の感度および絶対角度の検出性能が向上する。このため、加速度112Aを用いることで、歪センサ110の出力を十分に補正して、接触面106の形状を確実に測定できる。

【0063】

さらに、上記実施形態では、1軸または2軸の加速度センサ112、112Aを用いたが、これに限定されず、3軸の検出軸を有する加速度センサを用いてもよい。3軸の検出軸を有する加速度センサ(3次元加速度センサ)を用いることで、基板108の長手方向に沿った軸周りの捻じれ方向の変形を検出して、断面曲線の形状の検出精度を向上できる。以下、具体的に説明する。

【0064】

図13は、3軸の検出軸を有する加速度センサを用いた接触面形状測定装置による補正の原理を模式的に示す図である。図中では、2つの3次元加速度センサ(図中では、G0、G1)に挟まれた区間を想定している。

【0065】

まず、歪センサ110で測定された歪量に基づいて、形状近似部120で算出された加速度センサG1の配置位置での曲線の接線角θsを、図8(a)と同様に「θ0+θ1+θ2」とした。また、加速度センサG0の姿勢を計算上の便宜から水平とした。さらに、G1の姿勢を、ヨー(θy)、ピッチ(θp)およびロール(θr)の順のZXY型オイラー角とした。

【0066】

G0、G1の三軸加速度ベクトルAは、重力gを用いると、以下の式(3)で示される。また、ヨー角は、加速度センサG1では測定できないので、式(3)に基づいて、歪センサ110で測定するセンサ撓み量に相当するθp、およびセンサの捩じれ角に相当するθrのみを、式(4)で示すように計算することが可能となる。

【0067】

【数1】

【0068】

【数2】

【0069】

1軸または2軸の検出軸130、132を有する加速度センサ112、112Aを用いた測定では、テープ状の薄板である基板108の長手方向の軸に沿って歪センサ110を貼付しているが、基板108の軸周りの捩れ変形を考慮していない。すなわち、上記測定では、基板108が捻じれずに、軸線が同一の平面内で変形していくことを仮定して、曲線を累積させる手法を採っている。このため、3次元曲線となる接触面106の形状を測定する場合に、断面形状として誤った形状を測定してしまう可能性がある。

【0070】

これに対して、xyz直交3軸の検出軸を有する加速度センサG1を用いることで、上記式(3)および(4)で示したように、基板108の軸周りの捻じれ方向の変形を検出できる。

【0071】

よって、歪センサ110の出力から推測した円弧の連続による曲線を、加速度センサG1の配置位置となる測定点で重力に対して捩じり変形を施すことで、基板108が接触している接触面106の形状をより正確に推定できる。つまり、実際に三次元表面のどの部分の形状を測定しているのか、ある程度の推測が可能となり、曲線の形状の検出精度を向上できる。

【0072】

さらに、上記実施形態では、加速度センサ112を基板108上で傾けた状態で設置していたが、これに限定されない。図14は、加速度センサの他の配置例を示す図である。ここでは、加速度センサ112Bは、基板108の面方向と検出軸とが垂直になるように設置されている。

【0073】

このような接触面形状測定装置100Aでは、加速度センサ112Bを傾けた状態で基板108上に設置する場合に比べて、基板108上に正しいアライメントで設置し易い。なお、接触面形状測定装置100のように、加速度センサ112を傾けた状態で基板108上に設置する場合には、例えば、不図示の水平治具上で加速度センサ112の初期出力を測定するキャリブレーションを行えばよい。

【0074】

また、上記実施形態では、柔軟な物体同士として、車両の座席102と乗員104とを挙げて説明したが、これに限定されず、電動車椅子の座席、家具、寝具などであってもよく、これらの柔軟な物体同士の接触面の形状を測定する用途に上記接触面形状測定装置100を適用してもよい。

【0075】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0076】

本発明は、柔軟な物体同士の接触面の形状を測定する接触面形状測定装置に利用することができる。

【符号の説明】

【0077】

100、100A…接触面形状測定装置、102…座席、104…乗員、106…接触面、108…基板、110…歪センサ、112、112A、112B…加速度センサ、114…入力部、116…界面形状推定部、118…表示部、120…形状近似部、122…比較部、124…補正部、130、132…検出軸、140…真の形状、142…近似された形状、144、146…補正された形状、140a、142a、144a、146a…接線方向

【技術分野】

【0001】

本発明は、柔軟な物体同士の接触面の形状を測定する接触面形状測定装置に関するものである。

【背景技術】

【0002】

一般に、柔軟な物体同士が接触した場合、その接触面(接触界面)には、物体同士の相互作用によって変形が生じる。以下では、柔軟な物体同士として、車両の座席(シートクッション)と、この座席に着座する乗員とを挙げて説明する。

【0003】

車両の座席は、内部に配置される骨格となる部材と、発泡倍率の異なるクッションや表皮材などの異なった柔軟性を有する複数の部材とを含み、これらの部材が複合して形成されている。また、乗員は、骨格と柔軟性を有する複数の筋肉とを内包している。つまり、車両の座席および乗員は、双方とも荷重によって変形する柔軟な物体である。

【0004】

このような乗員と座席との接触面は、双方の相互作用によって複雑な変形を生じ易い。例えば、体格や体の状態に個人差のある乗員が座席に着座し、任意に姿勢を調整し、さらに、車両走行中の振動や加速度を受けるような状況では、接触面は複雑な変形を生じる。

【0005】

乗員と座席との相互作用は、乗員が感じる座り心地に非常に大きな影響を及ぼすだけでなく、場合によっては、痛みなどを人体に与え、健康を損なう原因にもなり得る。このため、柔軟な物体同士の接触面の状態を外部から予測する技術は、車両の設計においても重要となる。

【0006】

例えば、シート状の感圧センサを用いて接触面での圧力分布を測定し、この測定した圧力分布に基づいて、接触面の状態を観測する技術がある。しかし、この技術では、着座時の乗員の筋肉の硬さなどの物理パラメータを観測できないことから、接触面の変形状態を正確に予測することは困難である。

【0007】

特許文献1には、テープ状の弾性金属板の表面に多数の歪センサを貼付したものを、座席と乗員との接触面に挟み込み、弾性金属体の変形を歪センサで検出することで、接触面の形状を測定する技術が記載されている。なお、弾性金属体の形状は、接触面の形状に沿って変形する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−296706号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

歪センサは、弾性金属板に貼付された位置の歪量のみ測定可能である。特許文献1のように、歪センサを用いた技術では、複数の歪センサの測定値である歪量に基づいて曲率を算出し、さらに、所定の半径および中心角を有する各円弧を算出する。そして、各円弧を接続することにより、弾性金属板の形状を近似している。

【0010】

しかし、弾性金属体の形状は、連続的な曲面である。このため、連続的な曲面に対して、離散的な曲率のみを用いて形状を近似する上記技術では、例えば、歪センサが貼付されていない位置で急激な折れ曲がりが発生した場合など、算出した円弧と実際の形状とが一致しないことがある。よって、上記技術では、実際の形状と一致しない算出された円弧を接続することで形状を近似することから、実際の形状との誤差が累積してしまう。

【0011】

本発明は、このような課題に鑑み、柔軟な物体同士の接触面の形状をより正確に測定できる接触面形状測定装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明にかかる接触面形状測定装置の代表的な構成は、柔軟な物体同士の接触面の形状を測定する接触面形状測定装置において、接触面に沿って配置される柔軟性を有する基板と、基板に貼付され貼付位置での基板の歪量を測定する2つ以上の歪センサと、歪量に基づいて曲率を算出し、曲率に基づいて、2つ以上の歪センサが貼付された経路に沿った接触面の形状を近似した曲線を算出する形状近似部と、基板上の経路に配置され配置位置での基板の傾斜角を測定する少なくとも2つの加速度センサと、いずれかの加速度センサの配置位置における近似した曲線の接線角と測定した傾斜角との差分を算出する比較部と、差分が所定の値以内に収まるように近似した曲線を補正する補正部とを備えることを特徴とする。

【0013】

上記構成によれば、柔軟性を有する基板が接触面の形状に沿って連続的な曲面を形成する場合に、複数の歪センサが基板の貼付位置での歪量を測定する。つまり、歪センサは、連続的な曲面に対して、離散的な歪量を測定する。形状近似部は、離散的な歪量に基づいて曲率を算出し、この曲率に基づいて曲線を算出することから、算出された曲線と実際の接触面の形状とは一致せず誤差が生じる場合がある。一方、加速度センサで測定される傾斜角は、加速度センサの配置位置での重力方向に対して成す角度であり、常に一定の精度を保っている。そこで、補正部が、測定点となる加速度センサの配置位置における、近似によって得られた曲線の接線角と、実際に測定された傾斜角との差分が所定の値以内に納まるように、近似曲線を補正する。よって、上記構成では、歪センサで測定された離散的な歪量に起因する曲線の誤差を、加速度センサで測定された傾斜角を用いてキャンセルすることで、接触面の形状をより正確に測定できる。

【0014】

近似した曲線は、形状近似部で算出された曲率に基づく各円弧同士を接続して成り、補正部は、近似した曲線全体を差分だけ傾き補正するとよい。この場合には、補正部が、近似した曲線の計測基準となる起点での接線角から、加速度センサの配置位置での接線角と傾斜角との差分を減算し、近似した曲線全体を傾き補正すればよい。このようにすれば、曲線の補正を簡易に行うことができる。

【0015】

近似した曲線は、形状近似部で算出された曲率に基づく各円弧同士を接続して成り、補正部は、歪センサの数で差分を除した角度を各円弧の中心角から減算または加算することで近似した曲線を各円弧毎に補正し、補正された各円弧同士を接続することで近似した曲線を補正するとよい。この場合には、補正部は、近似した曲線を各円弧毎に補正するので、曲線を全体的に滑らかに補正できる。

【0016】

加速度センサは、互いに直交する2軸の検出軸を有するとよい。この場合には、2軸の検出軸の出力値が90度の位相を保っているので、一方の検出軸の感度が低下する領域では、他方の検出軸の感度が高い。このため、2軸の加速度センサを用いることで、360度に亘って一意に傾斜角を測定できる。

【0017】

加速度センサは、互いに直交する3軸の検出軸を有するとよい。これにより、基板が長手方向の軸周りに捩れて変形した場合であっても、3軸の検出軸により基板の捩れを検出できる。よって、補正部が検出された捩れを考慮して曲線を補正することで、より正確な接触面の形状を測定できる。

【発明の効果】

【0018】

本発明によれば、柔軟な物体同士の接触面の形状をより正確に測定できる接触面形状測定装置を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本実施形態における接触面形状測定装置を用いた状態を示す図である。

【図2】図1の接触面形状測定装置の概略構成を示す図である。

【図3】図2の接触面形状測定装置の機能を示すブロック図である。

【図4】歪センサを基板に貼付した状態を示す図である。

【図5】歪センサで測定される歪量に基づく半径と中心角との関係を模式的に示す図である。

【図6】円弧の連続により形状を近似する原理を模式的に示す図である。

【図7】図2の接触面形状測定装置で用いられる加速度センサの原理を説明する図である。

【図8】本実施形態における接触面形状測定装置による補正の原理を模式的に示す図である。

【図9】本実施形態における接触面形状測定装置により曲線を補正した状態を例示する図である。

【図10】1軸の検出軸を有する加速度センサの傾斜角と出力との関係を示す図である。

【図11】2軸の検出軸を有する加速度センサを説明する図である。

【図12】2軸の検出軸を有する加速度センサの傾斜角と出力との関係を示す図である。

【図13】3軸の検出軸を有する加速度センサを用いた接触面形状測定装置による補正の原理を模式的に示す図である。

【図14】加速度センサの他の配置例を示す図である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0021】

図1は、本実施形態における接触面形状測定装置を用いた状態を示す図である。図2は、図1の接触面形状測定装置の概略構成を示す図である。図3は、図2の接触面形状測定装置の機能を示すブロック図である。接触面形状測定装置100は、図1に示すように、荷重によって変形する柔軟な物体同士、すなわち、座席102と座席102に着座する乗員104との接触面(界面)106の形状を測定する装置である。

【0022】

接触面形状測定装置100は、図2に示すように、基板108と、歪センサ(歪ケージ)110と、加速度センサ(重力センサ)112とを備える。基板108は、柔軟性を有するテープ状の薄板である。歪センサ110は、基板108上に所定間隔で複数貼付されている。なお「所定間隔」は、本実施形態ではすべて一定としているが、予め定めた様々な長さの間隔としてもよい。加速度センサ112は、歪センサ110を少なくとも1つ含む間隔で基板108に配置されている。これらの基板108、歪センサ110および加速度センサ112は、図1に示す接触面106に挟み込まれた状態で用いられる。なお、基板108は、接触面106に挟み込まれた状態で接触面106の形状に沿って変形する。

【0023】

歪センサ110は、図2に示すように、白抜き矢印で示される基板108に加わる引張力および圧縮力の影響を受けることで、基板108に貼付された位置(貼付位置)での基板108の歪量を測定する。

【0024】

加速度センサ112は、基板108に配置された位置(配置位置)での基板108の傾斜角を測定する。加速度センサ112は、図2に示すように、矢印で示す重力方向を基準とし、一点鎖線で示す基板108の配置位置での接線の傾き、すなわち傾斜角を計測する。

【0025】

また、接触面形状測定装置100は、図3に示すように、上記歪センサ110および加速度センサ112を含む入力部114と、界面形状推定部116と、表示部118とを備える。界面形状推定部116は、形状近似部120と、比較部122と、補正部124とを有する。界面形状推定部116は、歪センサ110から入力される歪量に基づいて接触面106の形状を近似し、さらに、加速度センサ112から入力される傾斜角に基づいて、近似された接触面106の形状を補正する。以下、各構成について概略的に説明する。

【0026】

形状近似部120には、歪センサ110により測定された基板108の貼付位置での歪量が入力される。形状近似部120は、入力された歪量に基づいて曲率を算出し、この曲率に基づいて、接触面106の形状を近似した曲線を算出する。なお、曲線とは、曲線を示すデータをいう。

【0027】

比較部122には、形状近似部120で算出された曲線を示すデータと、加速度センサ112により測定された基板108の配置位置での傾斜角とが入力される。比較部122は、基板108の配置位置での、形状近似部120で算出された曲線の接線角(図6(a)にて後述する)と、加速度センサ112から入力された傾斜角とを比較し、差分を算出する。

【0028】

補正部124は、比較部122で算出された差分が所定範囲内に収まるように、形状近似部120で算出された曲線を示すデータを補正する。なお、所定範囲内とは、例えば、接線角を傾斜角にほぼ一致させて差分をより小さくすることが好ましいが、特に制限されない。

【0029】

表示部118は、適宜のディスプレイなどであり、補正部124で補正された曲線を示すデータに基づいて、曲線を表示する。

【0030】

次に、図4〜図6を参照して、歪センサ110を用いて接触面106の形状を近似した曲線を算出する原理について説明する。図4は、歪センサ110を基板108に貼付した状態を示す図である。図4(a)は、基板108が荷重を受けていない状態を示している。図4(b)は、基板108が荷重を受けて変形している状態を示している。図5は、歪センサ110で測定される歪量に基づく半径と中心角との関係を模式的に示す図である。図6は、円弧の連続により形状を近似する原理を模式的に示す図である。図6(a)は、円弧の連続により形状を近似した状態を示す図である。図6(b)は、歪センサ110の測定による誤差を示す図である。

【0031】

まず、図4(a)に示す基板108に貼付された複数の歪センサ110は、基板108が接触面106に挟み込まれる状態になると、図4(b)に白抜き矢印で示す引張力および圧縮力を受ける。歪センサ110は、基板108の貼付位置(張り付け点)での歪量εを測定する。

【0032】

歪量εは、基板108の厚さtおよび曲率半径rと式(1)の関係にある。

【0033】

ε=t/2r (1)

このため、式(1)より、歪量εと基板108の厚さtから、歪センサ110の貼付位置を含む円弧の曲率半径rが導出される。

【0034】

さらに、図5に示すように、歪センサ110の間隔をdとすると、等間隔に貼付された歪センサ110間は、歪量εから得られた曲率を持つ円弧の長さとなる。この歪センサ110の間隔dは、円弧の中心角θと式(2)の関係にある。

【0035】

θ=d/r (2)

形状近似部120は、各歪センサ110の計測値から導出された半径r、中心角θを持つ円弧を、図6(a)に示すように接続していくことで、接触面106の形状を近似する。ここでは、半径r0、中心角θ1を持つ円弧に、半径r1、中心角θ2を持つ円弧を接続した状態を示している。

【0036】

また、図6(a)に示すθ0を計測基準としている。なお、計測基準θ0は、水平としている。さらに、半径r0、中心角θ1を持つ円弧の接線角を「θ0+θ1」で示し、この円弧に接続された半径r1、中心角θ2を持つ円弧の接線角θsを「θ0+θ1+θ2」で示している。このように、円弧の接線角は、円弧が接続される毎に中心角が加算され算出される。

【0037】

ところが、柔軟性を有する基板108が接触面106の形状に沿って連続的な曲面を形成するのに対して、歪センサ110は、基板108の貼付位置での歪量を測定するに過ぎない。つまり、形状近似部120は、連続的な曲面に対して、測定された歪量から離散的な曲率を算出している。

【0038】

形状近似部120は、離散的な曲率に基づいて曲線を算出することから、図6(b)に示すように、実線で示す実際の接触面106の形状140と、二点鎖線で示す算出された曲線142とは一致せず誤差が生じる場合がある。以下に、他の問題点について説明する。

【0039】

まず、各歪センサ110による中心角の測定誤差が、加算蓄積されていく場合がある。また、各歪センサ110での歪量を、相当する円弧で近似して積算していくことから、歪センサ110の曲がり方が円弧の連続で近似し難いような形状の場合に誤差が発生してしまう。

【0040】

さらに、歪センサ110同士の間で、急激な折れ曲がりが発生した場合には、その歪量は歪センサ110で計測できず、円弧半径と中心角とから推定した曲線と、実際の曲線との間にはずれが生じ、全体の形状に誤差が発生する。また、歪量から算出された曲率を積み重ねていく起点として、計測基準となる座標系に固定した部分が歪センサ110上に必要となり、少なくとも図6(a)に示す計測基準θ0が予め把握されている必要がある。

【0041】

また、測定の精度を高めるには、歪センサ110の間隔を小さくして多数の歪センサ110を設置することが考えられる。しかし、その場合には、配線の数が多くなり、歪センサ110全体の小型化が困難となる上に、多数の歪計測用アンプが必要となるり、装置が複雑化してしまう。

【0042】

そこで、本実施形態の接触面形状測定装置100では、図2に示すように、歪センサ110に加えて加速度センサ112を基板108に配置し、主たる計測は歪センサ110で行い、複数の歪センサ110による累積誤差を加速度センサ112でキャンセルするという手法を採用した。以下、図7および図8を参照して説明する。

【0043】

図7は、図2の接触面形状測定装置100で用いられる加速度センサ112の原理を説明する図である。重力センサである加速度センサ112は、一般的なDC成分の検出能力を有する。加速度センサ112では、図7に示すように、検出軸130が地球上の垂直線と成す角度θに応じて、検出される重力加速度Gがcosθの割合で減少する。なお、図中では、加速度センサ112が検出する重力加速度を「G・cosθ」で示している。

【0044】

つまり、加速度センサ112は、検出したDC成分加速度の大きさからcos−1を用いて加速度センサ112の傾斜を検出できる。このような加速度センサ112による傾斜の検出は、各測定点の重力方向に対して成す角を測定することから、どの位置でも常に一定の精度を有するという特性を持っている。

【0045】

接触面形状測定装置100では、加速度センサ112の上記特性を利用して、歪センサ110による手法で測定した接触面106の形状を示す曲線の接線傾き(接線角)が、重力センサで測定した傾き(傾斜角)と一定の誤差範囲内に収まるように、歪センサ110で測定した曲線を傾き補正することで精度の向上を図っている。

【0046】

ただし、加速度センサ112は、一般的に歪センサ110に比べて外形が大きく、また、電源供給を必要とする分の配線が必要となり、さらに、価格も高価であることが多い。このため、接触面形状測定装置100では、歪センサ110を少なくとも1つ含む間隔で配置している。なお、加速度センサ112は、歪センサ110数個に1個の割合で、例えば歪センサ110と歪センサ110との中間点に設置することも好ましい。

【0047】

図8は、本実施形態における接触面形状測定装置100による補正の原理を模式的に示す図である。図8(a)は、図6(a)に対応していて、加速度センサ112(図中では、Gで示す)を追加した状態を示している。図8(b)は、加速度センサ112で傾斜角を測定した状態を示している。図9は、本実施形態における接触面形状測定装置100により曲線を補正した状態を例示する図である。

【0048】

比較部122は、図8(a)で示す加速度センサ112の配置位置での、形状近似部120で算出された曲線の接線角θsと、図8(b)で示す同じく加速度センサ112の配置位置での、算出された重力方向との傾斜角θgとの差分θdを算出する。なお、差分θdは、「θs−θg」で示される。

【0049】

補正部124は、加速度センサ112で補正を行う区間、すなわち図8(a)に示す2つの円弧が接続された区間に対して、区間の曲線全体を差分だけ傾き補正を行う。具体的には、補正部124は、区間のうち計測基準となる接線角θ0から差分θdを減算して、新たな計測基準を「θ0−θd」として、区間の曲線全体を傾き補正する。このようにすれば、曲線の補正を簡易に行うことができる。

【0050】

ここで図9を参照して説明する。なお、図中、図6(b)と同様に実線で示される形状140を、真の形状とした。また、二点鎖線で示される形状142を、形状近似部120で算出された曲線の近似形状とした。さらに、図示のように、真の形状140の終点における接線方向140aと近似形状142の終点における接線方向142aとが、上記差分θdが存在する場合を想定した。補正部124は、近似形状142の計測基準を起点として、図示のように、近似形状142の全体を差分θdだけ回転させて傾き補正を行い、図中、一点鎖線で示す補正形状144を得た。このような補正部124による曲線の補正が行われることで、真の形状140の始点における接線方向と補正形状144の始点の接線方向との間には上記差分θdが生じる。しかし、補正形状144の終点の接線方向144aが真の形状140の接線方向140aと一致するので、補正部124による曲線の簡易な補正が行われることになる。

【0051】

また、補正部124は、上記補正方法に限られず、加速度センサ112で補正を行う区間に対して、この区間に含まれる各円弧の中心角を一定の割合で加算または減算し、区間を各円弧毎に補正してもよい。

【0052】

具体的には、補正部124は、区間に含まれる歪センサ110の数n(図8(a)では、2つ)で差分θdを除した角度θd/nを、各円弧の中心角(図8(a)では、θ1、θ2)から減算または加算して、区間を各円弧毎に補正する。このようにすれば、区間の曲線全体を傾き補正する上記方法に比べて、曲線を全体的に滑らかに補正できる。

【0053】

再び図9を参照すると、図中、点線で示す補正形状146は、補正部124によって、近似形状142が各円弧毎に補正された後の状態を示している。各円弧毎に補正された補正形状146は、図示のように、その終点の接線方向146aが真の形状140の終点の接線方向140aと一致しているし、両形状の始点の接線方向も一致している。したがって補正形状146は、例えば上記補正形状144に比べて、より真の形状140に近い形状となっている。

【0054】

本実施形態の接触面形状測定装置100では、安価で小型かつ薄型の歪センサ110による形状測定を、誤差が累積しない加速度センサ112で補正している。すなわち、補正部124は、近似された曲線の接線角が、重力方向に対して成す傾斜角との誤差が一定範囲に収まるように補正することで、接触面106の形状の測定精度を向上させている。

【0055】

言い換えると、接触面形状測定装置100では、歪センサ110により間欠的に得られる歪量に基づいて算出された曲率を、加速度センサ112により得られる傾斜角で補間する。これにより、接触面形状測定装置100では、歪センサ110での円弧を積算する手法のように起点からの累積誤差が発生せず、全体の形状の測定精度を向上できる。

【0056】

また、接触面形状測定装置100では、基板108に貼付された歪センサ110に加えて、間隔をあけて加速度センサ112を配置するので、加速度センサ112単体による形状測定よりも装置を小型かつ薄型にでき、さらに、配線量を低減してコストも抑えられる。

【0057】

また、上記実施形態では、加速度センサ112は、1軸の検出軸130を有していたが、これに限られず、2軸の検出軸を有するものであってもよい。以下、図10〜図12を参照して具体的に説明する。

【0058】

図10は、1軸の検出軸130を有する加速度センサ112の傾斜角と出力との関係を示す図である。図11は、2軸の検出軸130、132を有する加速度センサ112Aを説明する図である。図12は、2軸の検出軸130、132を有する加速度センサ112Aの傾斜角と出力との関係を示す図である。

【0059】

加速度センサ112の出力と傾斜角とは、cosθの関係にある。このため、加速度センサ112は、重力との成す角度により、角度の検出感度が変化する。図10に示す1軸の検出軸130を有する加速度センサ112では、0度、180度、360度近傍では角度変化に対する出力の変化が小さく、傾斜の検出感度が低い。一方、90度、270度近傍では、角度変化に対する出力の変化が大きく、傾斜の検出感度が高い。

【0060】

つまり、90度と270度のように、同一出力であっても傾斜角が異なる点が存在するので、1軸の検出軸130を有する加速度センサ112の値だけでは角度の絶対値を求めることができない。特に、基板108の表面と垂直一軸に、加速度センサ112の検出軸130を設置したような場合には、基板108がほぼ水平である状況では、感度が低い上に、水平に対してプラス側の傾斜なのか、マイナス側の傾斜なのかが分からず、歪センサ110の出力を十分に補正することができない。

【0061】

そこで、図11に示すように、互いに直交する2軸の検出軸130、132を有する加速度センサ112Aを用いることで、傾斜角の測定を精度よく行うことができる。2軸の加速度センサ112Aでは、2つの検出軸130、132の出力が、図12に示すように、一方の検出軸130の感度が低下する領域を、他方の検出軸132の出力で補うことができる。その上、2つの検出軸130、132による出力値が90度の位相を有しているので、360度に亘って一意に接線の傾斜角を求めることができる。例えば、cos成分が同じ0となる90度、270度の点で、sin成分はそれぞれ1、−1と異なった値を出力するので、確実に双方を区別できる。

【0062】

このように、2軸の検出軸130、132を有する加速度センサ112Aでは、1軸の検出軸130を有する加速度センサ112に比べて、傾斜角の感度および絶対角度の検出性能が向上する。このため、加速度112Aを用いることで、歪センサ110の出力を十分に補正して、接触面106の形状を確実に測定できる。

【0063】

さらに、上記実施形態では、1軸または2軸の加速度センサ112、112Aを用いたが、これに限定されず、3軸の検出軸を有する加速度センサを用いてもよい。3軸の検出軸を有する加速度センサ(3次元加速度センサ)を用いることで、基板108の長手方向に沿った軸周りの捻じれ方向の変形を検出して、断面曲線の形状の検出精度を向上できる。以下、具体的に説明する。

【0064】

図13は、3軸の検出軸を有する加速度センサを用いた接触面形状測定装置による補正の原理を模式的に示す図である。図中では、2つの3次元加速度センサ(図中では、G0、G1)に挟まれた区間を想定している。

【0065】

まず、歪センサ110で測定された歪量に基づいて、形状近似部120で算出された加速度センサG1の配置位置での曲線の接線角θsを、図8(a)と同様に「θ0+θ1+θ2」とした。また、加速度センサG0の姿勢を計算上の便宜から水平とした。さらに、G1の姿勢を、ヨー(θy)、ピッチ(θp)およびロール(θr)の順のZXY型オイラー角とした。

【0066】

G0、G1の三軸加速度ベクトルAは、重力gを用いると、以下の式(3)で示される。また、ヨー角は、加速度センサG1では測定できないので、式(3)に基づいて、歪センサ110で測定するセンサ撓み量に相当するθp、およびセンサの捩じれ角に相当するθrのみを、式(4)で示すように計算することが可能となる。

【0067】

【数1】

【0068】

【数2】

【0069】

1軸または2軸の検出軸130、132を有する加速度センサ112、112Aを用いた測定では、テープ状の薄板である基板108の長手方向の軸に沿って歪センサ110を貼付しているが、基板108の軸周りの捩れ変形を考慮していない。すなわち、上記測定では、基板108が捻じれずに、軸線が同一の平面内で変形していくことを仮定して、曲線を累積させる手法を採っている。このため、3次元曲線となる接触面106の形状を測定する場合に、断面形状として誤った形状を測定してしまう可能性がある。

【0070】

これに対して、xyz直交3軸の検出軸を有する加速度センサG1を用いることで、上記式(3)および(4)で示したように、基板108の軸周りの捻じれ方向の変形を検出できる。

【0071】

よって、歪センサ110の出力から推測した円弧の連続による曲線を、加速度センサG1の配置位置となる測定点で重力に対して捩じり変形を施すことで、基板108が接触している接触面106の形状をより正確に推定できる。つまり、実際に三次元表面のどの部分の形状を測定しているのか、ある程度の推測が可能となり、曲線の形状の検出精度を向上できる。

【0072】

さらに、上記実施形態では、加速度センサ112を基板108上で傾けた状態で設置していたが、これに限定されない。図14は、加速度センサの他の配置例を示す図である。ここでは、加速度センサ112Bは、基板108の面方向と検出軸とが垂直になるように設置されている。

【0073】

このような接触面形状測定装置100Aでは、加速度センサ112Bを傾けた状態で基板108上に設置する場合に比べて、基板108上に正しいアライメントで設置し易い。なお、接触面形状測定装置100のように、加速度センサ112を傾けた状態で基板108上に設置する場合には、例えば、不図示の水平治具上で加速度センサ112の初期出力を測定するキャリブレーションを行えばよい。

【0074】

また、上記実施形態では、柔軟な物体同士として、車両の座席102と乗員104とを挙げて説明したが、これに限定されず、電動車椅子の座席、家具、寝具などであってもよく、これらの柔軟な物体同士の接触面の形状を測定する用途に上記接触面形状測定装置100を適用してもよい。

【0075】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0076】

本発明は、柔軟な物体同士の接触面の形状を測定する接触面形状測定装置に利用することができる。

【符号の説明】

【0077】

100、100A…接触面形状測定装置、102…座席、104…乗員、106…接触面、108…基板、110…歪センサ、112、112A、112B…加速度センサ、114…入力部、116…界面形状推定部、118…表示部、120…形状近似部、122…比較部、124…補正部、130、132…検出軸、140…真の形状、142…近似された形状、144、146…補正された形状、140a、142a、144a、146a…接線方向

【特許請求の範囲】

【請求項1】

柔軟な物体同士の接触面の形状を測定する接触面形状測定装置において、

前記接触面に沿って配置される柔軟性を有する基板と、

前記基板に貼付され貼付位置での該基板の歪量を測定する2つ以上の歪センサと、

前記歪量に基づいて曲率を算出し、該曲率に基づいて、前記2つ以上の歪センサが貼付された経路に沿った前記接触面の形状を近似した曲線を算出する形状近似部と、

前記基板上の前記経路に配置され該配置位置での該基板の傾斜角を測定する少なくとも2つの加速度センサと、

いずれかの前記加速度センサの配置位置における前記近似した曲線の接線角と前記測定した傾斜角との差分を算出する比較部と、

前記差分が所定の値以内に収まるように前記近似した曲線を補正する補正部とを備えることを特徴とする接触面形状測定装置。

【請求項2】

前記近似した曲線は、前記形状近似部で算出された曲率に基づく各円弧同士を接続して成り、

前記補正部は、前記近似した曲線全体を前記差分だけ傾き補正することを特徴とする請求項1に記載の接触面形状測定装置。

【請求項3】

前記近似した曲線は、前記形状近似部で算出された曲率に基づく各円弧同士を接続して成り、

前記補正部は、前記歪センサの数で前記差分を除した角度を前記各円弧の中心角から減算または加算することで前記近似した曲線を各円弧毎に補正し、補正された該各円弧同士を接続することで前記近似した曲線を補正することを特徴とする請求項1に記載の接触面形状測定装置。

【請求項4】

前記加速度センサは、互いに直交する2軸の検出軸を有することを特徴とする請求項1から3のいずれか1項に記載の接触面測定装置。

【請求項5】

前記加速度センサは、互いに直交する3軸の検出軸を有することを特徴とする請求項1から3のいずれか1項に記載の接触面形状測定装置。

【請求項1】

柔軟な物体同士の接触面の形状を測定する接触面形状測定装置において、

前記接触面に沿って配置される柔軟性を有する基板と、

前記基板に貼付され貼付位置での該基板の歪量を測定する2つ以上の歪センサと、

前記歪量に基づいて曲率を算出し、該曲率に基づいて、前記2つ以上の歪センサが貼付された経路に沿った前記接触面の形状を近似した曲線を算出する形状近似部と、

前記基板上の前記経路に配置され該配置位置での該基板の傾斜角を測定する少なくとも2つの加速度センサと、

いずれかの前記加速度センサの配置位置における前記近似した曲線の接線角と前記測定した傾斜角との差分を算出する比較部と、

前記差分が所定の値以内に収まるように前記近似した曲線を補正する補正部とを備えることを特徴とする接触面形状測定装置。

【請求項2】

前記近似した曲線は、前記形状近似部で算出された曲率に基づく各円弧同士を接続して成り、

前記補正部は、前記近似した曲線全体を前記差分だけ傾き補正することを特徴とする請求項1に記載の接触面形状測定装置。

【請求項3】

前記近似した曲線は、前記形状近似部で算出された曲率に基づく各円弧同士を接続して成り、

前記補正部は、前記歪センサの数で前記差分を除した角度を前記各円弧の中心角から減算または加算することで前記近似した曲線を各円弧毎に補正し、補正された該各円弧同士を接続することで前記近似した曲線を補正することを特徴とする請求項1に記載の接触面形状測定装置。

【請求項4】

前記加速度センサは、互いに直交する2軸の検出軸を有することを特徴とする請求項1から3のいずれか1項に記載の接触面測定装置。

【請求項5】

前記加速度センサは、互いに直交する3軸の検出軸を有することを特徴とする請求項1から3のいずれか1項に記載の接触面形状測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−64670(P2013−64670A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204029(P2011−204029)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]