推進工法における管路の位置検出方法、その装置及び当該装置を用いた推進工法

【課題】小口径管の推進工法において、高精度の位置計測と迅速な施工を実現できる埋設管路の位置検出方法。

【解決手段】内管の隣接する一方の内管に投光部7を、他方の内管に受光部8を相対向して設け、前記投光部8に設けた第1レーザ照射器9からレーザ光を、第1ハーフミラー10を通して前記受光部8の可動ミラー12に照射し、ここで反射した光を投光部7の第1ハーフミラーで反射させて第1CMOSセンサー11でこれを受け、隣接する内管が直線接続されている状態では、前記第1CMOSセンサー11の原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記第1CMOSセンサー11の原点からずれた箇所で前記レーザ光を受光し、レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラー12を動かして前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測して折曲角度を検出する。

【解決手段】内管の隣接する一方の内管に投光部7を、他方の内管に受光部8を相対向して設け、前記投光部8に設けた第1レーザ照射器9からレーザ光を、第1ハーフミラー10を通して前記受光部8の可動ミラー12に照射し、ここで反射した光を投光部7の第1ハーフミラーで反射させて第1CMOSセンサー11でこれを受け、隣接する内管が直線接続されている状態では、前記第1CMOSセンサー11の原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記第1CMOSセンサー11の原点からずれた箇所で前記レーザ光を受光し、レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラー12を動かして前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測して折曲角度を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、地中に管路を埋設する推進工法において、埋設管路の位置を検出する工法及びこれに使用する装置並びに当該装置を用いた推進工法に関するものである。

【背景技術】

【0002】

従来、小口径の管路の曲線推進の位置計測システムは、電磁誘導が用いられることが多いが、電磁誘導方式では水平方向の計測しか出来ず、鉛直方向(深さ)は液圧方式と併用される。この方式では、作業者が路上で磁界検出装置を操作することで計測する。従って、路上作業が必要であり、また、推進管付近に他の埋設物があると磁界に影響を受けるので、精度が悪化する。しかしながら、一般的に道路には埋設物が輻輳しているので、計測精度は期待できない。また、作業帯外での探査作業となるので、交通量の多い道路では危険が伴う。従って、この方式を主位置計測として採用するにはリスクが大きい。

【0003】

また、中大口径管の曲線推進の位置計測システムは、トータルステーションが用いられることが多い。トータルステーションは測点間の距離と角度を高精度で計測することができ、取得したデータを座標換算して推進機の位置を算出するものである。このトータルステーションの機械の高さは約450mmであり、また見通し距離が小さいと、設置箇所数が増加して累積誤差が増える。この様に、トータルステーションは自動計測が可能であるが、機械の高さの関係から小口径管の推進には適用できない。

【0004】

また、小口径管の推進位置を自動計測で行うための工夫としては、投光部と受光部を持ち、電気的に角度計測を行う、いわゆるレーザ方式の位置計測方法が開発されている。これは特許文献1に示すものである。これは、レーザ光を、前方に設置したユニットのミラー(コーナーキューブ)に照射し、ミラーで反射したレーザはCCDカメラで受光する。レーザ照射角度は2軸ジンバルの回転で調整する。小口径推進という限られた空間内での位置計測装置は、人間の直接操作を必要としない自動演算が求められている。レーザ方式の位置計測は、レーザ受光点の、原点とのズレを電気的に感知することで自動演算を可能としている。

【0005】

しかしながら、このレーザ方式では、レーザ照射角度の制御が2軸ジンバル構造のため、高さがあり、最小推進管径に制限があった。小口径推進の適用範囲拡大には、可動部分の構造を見直す必要がある。また、投光部と受光部(あるいは反射体)の相対位置が振動などにより変化(平行移動、回転移動、軸方向移動)した場合、これを分離して角度演算しなければならないが、前記特許文献1では装置単体による検出は不可能であった。このため傾斜計を別途設置しなければならない等、システムとしては不完全である。さらに、別途傾斜計を設置の場合、傾斜計本体が持つ誤差や取付け姿勢誤差が累積する。また、電力線、通信線が必要となり、接続手間により、工事進捗が悪化する。

高精度の位置計測と迅速な施工を実現するためには、相対変化要素検出を一体化したシステムを構築する必要がある。

【0006】

【特許文献1】特開平11−325898号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明はこのような従来技術を考慮して為されたもので、小口径管の推進工法において、高精度の位置計測と迅速な施工を実現できる埋設管路の位置検出方法及びその装置並びに当該装置を用いた推進工法を提供し、上記課題を解決しようとするものである。

【課題を解決するための手段】

【0008】

そこで、請求項1の発明は、掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法において、前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、前記投光部に設けたレーザ照射器からレーザ光を、ハーフミラーを通して前記受光部に照射し、受光部に設けた可動ミラーで前記レーザ光を受けてこれを投光部に反射させ、投光部では前記ハーフミラーで反射させてセンサーでこれを受光し、前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が折曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の折曲角度を検出し、この様にして、各隣接する内管の折曲角度を検出して推進管の位置を計測する、推進工法における管路の位置検出方法とした。

【0009】

また、請求項2の発明は、前記請求項1の発明において、前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から平行移動した場合は、前記投光部と受光部にガタツキが生じたことを検知し、この平行移動量を算出して前記屈曲角度を補正する、推進工法における管路の位置検出方法とした。

【0010】

また、請求項3の発明は、前記請求項1又は2の発明において、前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から回転軸を中心点とする円弧上を同一回転方向に移動した場合は、前記投光部と受光部に回転移動が生じたことを検知し、既知の回転軸からの距離から回転角を算出して前記屈曲角度を補正する、推進工法における管路の位置検出方法とした。

【0011】

また、請求項4の発明は、前記請求項1、2又は3の発明において、前記投光部から前記レーザ光とは別のレーザ光を受光部のセンサーに垂直に照射し、また、前記投光部の他の場所から、さらに他のレーザ光を受光部の前記センサーに斜めから照射し、前記隣接する内管の屈曲時の受光部の前記センサーの二つの受光点の距離、及び前記可動ミラーの傾斜角を前記センサーの傾斜角として計測することにより、前記投光部と受光部の軸方向の移動距離を検出し、前記屈曲角度を補正する、推進工法における管路の位置検出方法とした。

【0012】

また、請求項5の発明は、掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法に使用する管路の位置検出装置において、前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、前記投光部にレーザ照射器、ハーフミラー及びセンサーを設け、前記受光部には可動ミラー及びこの可動ミラーを上下左右に傾斜自在に動かす動力手段を設け、前記投光部のレーザ照射器から照射されたレーザ光は前記ハーフミラーを通り、受光部の前記可動ミラーで反射させ、この反射したレーザ光を前記投光部のハーフミラーで受けて反射させ、前記センサーでこれを受光する構成とし、前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを前記動力手段で上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の屈曲角度を検出し、この様にして、各隣接する内管の屈曲角度を検出して推進管の位置を計測する構成とした、推進工法における管路の位置検出装置とした。

【0013】

また、請求項6の発明は、前記請求項5の発明において、前記可動ミラーは3点で支持され、1点は固定軸の先端で上下左右に傾斜自在に支持され、他の二点はステップモータ軸の先端でそれぞれ支持され、前記動力手段は前記二つのステップモータとし、当該ステップモータ軸の突出度合いにより、前記可動ミラーが上下左右に傾斜する構成である、推進工法における管路の位置検出装置とした。

【0014】

また、請求項7の発明は、前記請求項5又は6の発明において、前記請求項2又は3の発明において、前記センサーはCMOSセンサーあるいはCCDセンサーなどの2次元イメージセンサーである、推進工法における管路の位置検出装置とした。

【0015】

また、請求項8の発明は、前記請求項5乃至7のいずれかの位置検出装置を使用して管埋設用トンネルを作る推進工法とした。

【発明の効果】

【0016】

請求項1又は5の発明によれば、各推進管及び掘進機の地中における位置を精度よく、自動的に検出することができる。また、投光部から照射したレーザ光を受光部の可動ミラーで反射させ、投光部のハーフミラーで反射させてセンサーで受光し、可動ミラーを動かして屈曲角度を検出する構成としたため、前記可動ミラーの裏で当該可動ミラーを動かす動力手段を設けることが出来、従来のようなレーザ投光及び受光器を二軸ジンバルで支持するのと異なり、より小径の管路の計測に使用することができる。

【0017】

また、請求項2の発明によれば、隣接する推進管にガタツキが生じた場合でもその平行移動量を検出して前記推進管の屈曲角度を補正することができ、推進管の位置検出をより精度良く検出することが出来る。

【0018】

また、請求項3の発明によれば、隣接する推進管に回転移動が生じた場合でもその回転角度を検出して前記推進管の屈曲角度を補正することができ、推進管の位置検出をより精度良く検出することが出来る。

【0019】

また、請求項4の発明によれば、隣接する推進管の振動やガタツキを原因とする軸方向移動量と、屈曲時の軸方向微小変位量を算出することが出来、推進管の位置検出をより精度良く検出することが出来る。

【0020】

また、請求項6の発明によれば、可動ミラーの傾斜角度の検出をより正確に効率よく検出することが出来る。また、請求項7の発明によれば、受光面積が大きいほど高画質であり、計測がより正確となる。また、請求項8の発明によれば、推進工法において、逐次推進管の位置を正確に把握することができるので、計画通りに管埋設用のトンネルを作ることが出来る。

【発明を実施するための最良の形態】

【0021】

この発明は、掘進機の後方に複数の推進管を接続して地中に推進する推進工法において、前記推進管相互は球面継手により接続し、これらの各推進管の内部に外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、前記投光部に設けたレーザ照射器からレーザ光を、ハーフミラーを通して前記受光部に照射し、受光部に設けた可動ミラーで前記レーザ光を受けてこれを投光部に反射させ、投光部では前記ハーフミラーで反射させてセンサーでこれを受光し、前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が折曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の折曲角度を検出し、この様にして、各隣接する内管の折曲角度を検出して推進管の位置を計測する、推進工法における管路の位置検出方法とした。

【0022】

この様にして、小口径管路であっても、自動計測により推進管の位置を精度よく検出することができる。

【実施例1】

【0023】

以下、この発明の実施例を図に基づいて説明する。

図2及び図3はこの発明の管路の位置検出を行う推進工法の説明側面図及び説明平面図である。

地中に管路を埋設する箇所の一端に発進立坑1を設け、他端に到達立坑2を設け、発進立坑1から掘進機3及びその後方に複数の推進管4を順次接続して元押し装置5により、地中に押込んでいく。前記推進管4は管埋設のためのトンネルを地中につくるためのもので、前記掘進機3が到達立坑2に達すると、推進管4の後部に複数の埋設する本管(図示省略)を順次接続してトンネルに引きいれ、本管を埋設するものである。

【0024】

この様な推進工法を用いて、道路の交差点の下の地中で、当該交差点に沿って略90度湾曲させて推進しなければならない場合もある。この様な湾曲推進箇所においても計画線に沿って推進管が推進しているかどうか、前記推進管の位置を検出する必要がある。この発明はその際の推進管の位置検出方法及びその装置に関する。

【0025】

図4乃至図6はこの発明の方法に使用する、前記推進管4の継手部分の断面図を示す。各推進管4は隣接する推進管4相互で球面継手によって接続されている。これは一方の推進管4の一端に、内面が凹湾曲した雌型継手4aを設け、他方の推進管4の一端に外面が湾曲した雄型継手4bを設けており、雄型継手4bを雌型継手4aに嵌めることにより、ユニバーサルジョイントのように当該二つの推進管4が屈曲自在である。

【0026】

これらの各推進管4の内部には、当該推進管4と略同じ長さで外径の小さな内管6が、前記推進管4と平行に固定されている。こられの隣接する内管6相互も前記推進管4と同様に、球面継手により屈曲自在に接続されている。そして、図4及び図5に示すように、隣接する一方の内管6の外周にはレーザ光の投光部7を設け、他方の内管6の外周にはレーザ光の受光部8を相互に相対向して設けている。

【0027】

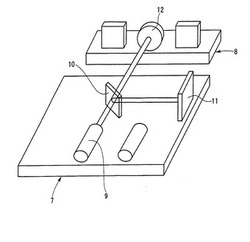

図1は前記投光部7と受光部8の詳細を示す斜視図である。

前記投光部7には第1レーザ照射器9、第1ハーフミラー10及び第1CMOSセンサー11(撮像素子)を設け、前記受光部8には可動ミラー12及びこの可動ミラー12を上下左右に傾斜自在に動かす動力手段13(図10参照)を設けている。そして、前記第1レーザ照射器9からレーザ光を、前記第1ハーフミラー10を通して前記受光部8に照射し、受光部8に設けた前記可動ミラー12で前記レーザ光を受けてこれを投光部7に向かって反射させ、投光部7では前記第1ハーフミラー10で反射させて第1CMOSセンサー11でこれを受光する。前記可動ミラー12では投光部7からのレーザ光を可動ミラー12の面で垂直に受け、垂直に反射させている。

【0028】

図7に示すように、前記隣接する内管6相互が直線接続されている状態では、前記第1CMOSセンサー11の原点で前記レーザ光を受光する。これは図9に示す第1CMOSセンサー11の画面の中心点である原点Pに表示される。また、図8に示すように、前記隣接する内管6相互が屈曲接続されている状態では、前記第1CMOSセンサー11の画面の原点Pからずれた箇所(図9で示すCMOSセンサー11の画面のS点)で前記レーザ光を受光する。

【0029】

当該第1CMOSセンサー11で前記レーザ光が原点からずれた箇所で受光した場合には、前記可動ミラー12を前記動力手段13で上下左右に傾斜させることにより前記第1CMOSセンサー11の画面上の前記レーザ光の受光点Sを原点Pに戻し、その時の前記可動ミラー12の動きを計測することにより、前記隣接する内管6の相互の折曲角度を検出する。

【0030】

前記可動ミラー12及び動力手段13の詳細を図10により説明する。前記可動ミラー12は前記レーザ光を任意の角度で反射させるために、鏡面を伸縮可能な2つのステップモータ軸14及び固定軸15の各先端の3点で支承されている。前記固定軸15は上下左右に傾斜自在に鏡面を支持し、各ステップモータ軸14は鏡面を突出自在に支持している。これらの各ステップモータ軸14の伸縮量はエンコーダ(図示省略)で計測する。これにより可動ミラー12は上下左右に角度を変えることが出来かつ各ステップモータ軸14の伸縮量、即ちステップモータの回転数を前記エンコーダで計測して可動ミラー12の傾斜角度を算出する。

【0031】

そして、計測を開始すると、図11に示すように、第1CMOSセンサー11の画面上の受光点Sから原点P点に近づくように可動ミラー12の角度を変化させてゆき、移動した受光点が原点Pと完全に一致した時の可動ミラー12の角度 が、求める可とう角(隣接する内管6の相互の屈曲角度)である。しかしながら、実際に完全に一致することは稀であるので補正を行う。そこで、図11の拡大図に示すように、最近接点と原点Pの座標計算から補正角度 を算出し、前記可動ミラーの角度θ1と補正角度θ2をプラスしたものが修正可とう角となる。

【0032】

また、図12に示すように、前記可とう角が小さい場合は、計測開始時にレーザ光が前記第1CMOSセンサー11上に照射されるが、図13に示すように、可とう角が大きい場合は、レーザ光が第1CMOSセンサー11上に照射されない。このように、第1CMOSセンサー11が光点を感知しないと判断すると、サーチモードに移行する。このサーチモードとは、第1CMOSセンサー11が光点を感知するまで、図14に示すように、可動ミラー12を規則的に動かし続ける状態である。感知した後は前記の流れに戻り計測を行う。

【0033】

図15は可とう角度の計測フローを示し、計測開始するとステップS1で第1CMOSセンサー11上に光点があるかどうかを検出する。ない場合はステップS2でサーチモードで光点を第1CMOSセンサー11上に乗せる。前記ステップS1で光点がある場合は、ステップS3に行く。ステップS3では画像の重心解析より第1CMOSセンサ−11上の座標を算出する。ステップS4では原点座標と現在座標から可動ミラー12を動かす方向を算出する。そしてステップS5で前記ステップモータ軸A、Bの伸縮により可動ミラー12を動かし、第1CMOSセンサー11上の光点を原点に近づける。その後、ステップS6で近接点と原点の座標から、最終的な可とう角度を算出する。

【0034】

この様にして、図16に示すように、各隣接する内管6相互の可とう角度(屈曲角度)を算出し、それぞれの角度データを、発進立坑1近くに設置したコンピュータ16に送り、既知の各内管6の長さ、レーザ照射器と可動ミラーの間隔から前記掘進機3及び各推進管4の位置を座標計算し、前記コンピュータ16のモニターに出力する。なお、前記掘進機3の後端に最初の推進管4が直線状に接続されている場合は、その長さを測っていれば、掘進機3の先端位置を検出できる。また、掘進機3と最初の推進管4とが屈曲自在に接続されている場合は、前記隣接する推進管4と同様に投光部7及び受光部8を掘進機3と最初の推進管4の内部に設ければよい。

【0035】

前記投光部7と受光部8の相対位置が振動などで変化すると、可とう角の計測以前に前記原点Pがずれてしまうので、精度に影響がでてしまう。そこでレーザ光とCMOSセンサーを増設して、投光部7と受光部8の平行移動、回転移動及び軸方向移動を検出する機能を付加した。

【0036】

図17は投光部7と受光部8の平行移動、回転移動検出に使用する投光部7A及び受光部8Aを示す。図示のように投光部7Aに前記第1レーザ照射器9と平行して第2レーザ照射器17、この第2レーザ照射器17のレーザ光を通す第2ハーフミラー18、この第2ハーフミラー18のレーザ光を反射させる第1固定ミラー19を夫々設ける。また、受光部8Aには、前記第二ハーフミラー18を通った第2レーザ照射器17からのレーザ光を受ける第2CMOSセンサー20、及び前記第1固定ミラー19で反射したレーザ光を受ける第3CMOSセンサー21を相応する箇所、すなわち、前記可動ミラー12に対して対称位置に夫々設けられている。

【0037】

これにより、投光部7Aの第2レーザ照射器17のレーザ光は二つに別れて、投光部7Aから二つの平行したレーザ光が発せられ、受光部8Aでは二つの第2CMOSセンサー20及び第3CMOSセンサー21でこれを各センサー面に対して垂直に受光する。勿論前記第2ハーフミラー18から第2CMOSセンサー20までの距離と第1固定ミラー19から第3CMOSセンサー21までの距離は等しい。また、レーザ照射器9からハーフミラー10を通して前記可動ミラー12に照射されるレーザ光と前記第2CMOSセンサー20及び第3CMOSセンサー21に照射されるレーザ光は全て平行である。

【0038】

前記投光部7Aと受光部8Aに、図18(A)に示す矢印のような平行移動(ガタツキ)が生じた場合は、図18(B)に示すように、第2CMOSセンサー20と第3CMOSセンサー21の受光点は原点から同一の方向に平行移動する。この場合、これらの第2CMOSセンサー20及び第3CMOSセンサー21上のずれの量と方向から平行移動量を算出して補正する。

【0039】

また、投光部7Aと受光部8Aに、図19(A)に示す矢印のような回転移動(ローリング)が生じた場合は、図19(B)に示すように、第2CMOSセンサー20と第3CMOSセンサー21の受光点は原点から回転軸を中心点とする円弧上を同一回転方向に移動する。この場合には既知の回転軸からの距離からローリング角を算出して補正する。

【0040】

なお、前記投光部7と受光部8の平行移動、回転移動を検出する機能を付加した装置は、図17に示したものに限らず、前記投光部7から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部8の相応する箇所に設けた第2CMOSセンサー20及び第3CMOSセンサー21で略垂直に受光する構成であれば良い。

【0041】

図20は、投光部7と受光部8の振動やガタツキを原因とする軸方向移動に使用する投光部7B及び受光部8Bを示す。この投光部7Bは、前記投光部7Aに加え、前記第1ハーフミラー10で反射したレーザ光を受ける第2固定ミラー22及びこの第2固定ミラー22で反射したレーザ光を受ける第3固定ミラー23をそれぞれ設け、この第3固定ミラー23で反射したレーザ光を受光部8Bの第3CMOSセンサー21に対して斜めから照射している。受光部8Bの構成は前記受光部8Aと同じである。

【0042】

この様に、振動やガタツキを原因とする軸方向移動量と、屈曲時の軸方向微小変位量の和ΔZは、図21に示すように、第3CMOSセンサーに2方向から照射することで、算出できる。

【0043】

これを図22に基づいて説明すると、

l1:第3CMOSセンサー21上の2点b点とc点間のX方向距離

l2:第3CMOSセンサー21上の2点d点とf点間のX方向距離

θ:可とう角度

Z:移動前の第3CMOSセンサー21とレーザ交点a点との軸方向距離

を示す。

l1とl2は第3CMOSセンサー21上で算出し、またθは第1CMOSセンサー11と可動ミラー12で先に求めた可とう角度であり、いずれも既知の値となる。Zは投光部7と受光部8の初期配置から機械的に求まる値で、これも既知の値である。

屈曲時の軸方向微少変位量Z1は三角形defから

Z1=l2・sinθ

ガタツキによる軸方向移動量Z2は、三角形abcと三角形adeが相似の関係であるから

l1:(l2・COSθ)=Z:(Z+Z2) より

Z2=Z・(l2・COSθ/l1−1)

従って、合計の軸方向変位量ΔZは

ΔZ=Z1+Z2=l2・sinθ+Z・(l2・COSθ/l1−1)となる。

この様にして、軸方向移動を検出して、正確な内管6乃至は推進管4の位置を検出する。

【0044】

なお、前記投光部7及び受光部8の振動やガタツキを原因とする軸方向移動を検出する装置は、図20のものに限らず、前記投光部7から前記レーザ光とは別のレーザ光を受光部8の第3CMOSセンサー21に垂直に照射し、また、前記投光部7の他の場所からレーザ光を受光部8の前記第3CMOSセンサー21に斜めから照射し、前記隣接する内管の屈曲時の受光部8の前記第3CMOSセンサー21の二つの受光点の距離、及び前記可動ミラー12の傾斜角を前記第3CMOSセンサー21の傾斜角として計測する構成であれば良い。

【0045】

また、前記投光部7及び受光部8は上述のように、隣接する内管6と6の球面継手付近に相対向して設けられているが、前記図17及び図20に示す投光部7A及び7B、受光部8A及び8Bの場合に、受光部8A又は8Bの第2CMOSセンサー20及び第3CMOSセンサー21の受光面が小さい(5mm×5mm)ので隣接する内管6、6の屈曲による相対変位が大きいと、レーザ光を受光できなくなる。従って、前記相対変位が小さくなるような配置が望ましい。

【0046】

そこで、図23(A)、(B)に示すように、前記受光部8A又は8Bの前記可動ミラー12の中心点を、前記球面継手の中心を通るY軸上に合わせる。これにより、図24(A)に示すように、隣接する内管6、6が屈曲しても、図24(B)に示すように相対変位が小さくなるため前記第2CMOSセンサー20及び第3CMOSセンサー21の受光面でレーザ光を受光できる。

【0047】

また、上記各推進管4及び内管6は、上述のように、球面継手によって接続されているが、これらの各推進管4及び内管6を現場で接続すると、特に各内管6の接続誤差により正確な位置検出が出来ないおそれがある。そこで、図25に示すように、前記球面継手の部分は工場で予め精度よく製作し、内管4を内部に固定した各推進管4の略中央で切断し、現場では内管4を含めた推進管4の直線箇所を直線継手24により一体に接続、固定することも出来る。これにより、現場での作業が容易となり、かつ検出精度のより高い位置検出が可能となる。

【図面の簡単な説明】

【0048】

【図1】この発明の実施例1の投光部と受光部の概略斜視図である。

【図2】この発明を適用する推進工法の説明側面図である。

【図3】この発明を適用する推進工法の説明平面図である。

【図4】この発明の実施例1の推進管及び内管の接続状態を示す斜視図ある。

【図5】この発明の実施例1の隣接する推進管が直線状態となっている時の断面図である。

【図6】この発明の実施例1の隣接する推進管の屈曲状態と成っている時の断面図である。

【図7】この発明の実施例1の隣接する推進管の投光部と受光部が直線接続されている状態の投光部と受光部の斜視図である。

【図8】この発明の実施例1の隣接する推進管の投光部と受光部が屈曲接続されている状態の投光部と受光部の斜視図である。

【図9】この発明の実施例1の隣接する推進管が屈曲接続されている場合のCMOSセンサーの表示画面の正面図である。

【図10】この発明の実施例1の可動ミラーと動作手段を示す概略斜視図である。

【図11】この発明の実施例1の隣接する推進管が屈曲接続している場合に、可動ミラーを動かして原点に近づけようとしているCMOSセンサーの表示画面の正面図である。

【図12】この発明の実施例1の隣接する推進管の可とう角度が小さい場合の説明図である。

【図13】この発明の実施例1の隣接する推進管の可とう角度が大きい場合の説明図である。

【図14】この発明の実施例1の隣接する推進管の可とう角度が大きくてレーザ光の受光点がない場合の可動ミラーのサーチモードを示す説明図である。

【図15】この発明の実施例1の隣接する推進管の投光部と受光部が屈曲接続されている場合の屈曲角度の算出フローを示すフローチャート図である。

【図16】この発明の実施例1の隣接する各推進管の屈曲角度及び推進管緒長さのデータをコンピュータに入力する状態を示す説明図である。

【図17】この発明の実施例1の隣接する推進管の投光部と受光部の平行移動及び回転移動する軸方向移動した場合の角度検出の補正値を計測するための投光部及び受光部の斜視図である。

【図18】(A)図はこの発明の実施例1の隣接する推進管の投光部と受光部の平行移動した場合の説明斜視図である。(B)図はその際のCMOSセンサーの画面の表示説明図である。

【図19】(A)図はこの発明の実施例1の隣接する推進管の投光部と受光部が回転移動した状態の斜視図である。(B)図はその際のCMOSセンサーの画面の表示説明図である。

【図20】この発明の実施例1の隣接する推進管の投光部と受光部が軸方向移動する場合の角度検出の補正値を計測するための投光部及び受光部の斜視図である。

【図21】この発明の実施例1の隣接する推進管の投光部と受光部が軸方向移動した状態の投光部及び受光部の斜視図である。

【図22】この発明の実施例1の隣接する推進管の投光部と受光部が軸方向移動した場合の角度検出の補正値を計測する原理を示す原理図である。

【図23】この発明の実施例1の受光部のより好ましい取り付け位置を示す図であり、(A)図は平面図、(B)図は側面図である。

【図24】この発明の実施例1の受光部をより好ましい取付け位置にした場合の隣接する内管の屈曲時のレーザ光の受光状態を示す図で、(A)図は平面図、(B)図は(A)図の第3CMOSセンサーの要部拡大図である。

【図25】この発明の実施例1の推進管の直線箇所の接続を示す側面図である。

【符号の説明】

【0049】

1 発進立坑 2 到達立坑

3 掘進機 4 推進管

5 元押し装置 6 内管

7 投光部 8 受光部

9 第1レーザ照射器 10 第1ハーフミラー

11 第1CMOSセンサー 12 可動ミラー

13 動力手段 14 ステップモータ軸

15 固定軸 16 コンピュータ

17 第2レーザ照射器 18 第2ハーフミラー

19 第1固定ミラー 20 第2CMOSセンサー

21 第3CMOSセンサー 22 第2固定ミラー

23 第3固定ミラー 24 直線継手

【技術分野】

【0001】

この発明は、地中に管路を埋設する推進工法において、埋設管路の位置を検出する工法及びこれに使用する装置並びに当該装置を用いた推進工法に関するものである。

【背景技術】

【0002】

従来、小口径の管路の曲線推進の位置計測システムは、電磁誘導が用いられることが多いが、電磁誘導方式では水平方向の計測しか出来ず、鉛直方向(深さ)は液圧方式と併用される。この方式では、作業者が路上で磁界検出装置を操作することで計測する。従って、路上作業が必要であり、また、推進管付近に他の埋設物があると磁界に影響を受けるので、精度が悪化する。しかしながら、一般的に道路には埋設物が輻輳しているので、計測精度は期待できない。また、作業帯外での探査作業となるので、交通量の多い道路では危険が伴う。従って、この方式を主位置計測として採用するにはリスクが大きい。

【0003】

また、中大口径管の曲線推進の位置計測システムは、トータルステーションが用いられることが多い。トータルステーションは測点間の距離と角度を高精度で計測することができ、取得したデータを座標換算して推進機の位置を算出するものである。このトータルステーションの機械の高さは約450mmであり、また見通し距離が小さいと、設置箇所数が増加して累積誤差が増える。この様に、トータルステーションは自動計測が可能であるが、機械の高さの関係から小口径管の推進には適用できない。

【0004】

また、小口径管の推進位置を自動計測で行うための工夫としては、投光部と受光部を持ち、電気的に角度計測を行う、いわゆるレーザ方式の位置計測方法が開発されている。これは特許文献1に示すものである。これは、レーザ光を、前方に設置したユニットのミラー(コーナーキューブ)に照射し、ミラーで反射したレーザはCCDカメラで受光する。レーザ照射角度は2軸ジンバルの回転で調整する。小口径推進という限られた空間内での位置計測装置は、人間の直接操作を必要としない自動演算が求められている。レーザ方式の位置計測は、レーザ受光点の、原点とのズレを電気的に感知することで自動演算を可能としている。

【0005】

しかしながら、このレーザ方式では、レーザ照射角度の制御が2軸ジンバル構造のため、高さがあり、最小推進管径に制限があった。小口径推進の適用範囲拡大には、可動部分の構造を見直す必要がある。また、投光部と受光部(あるいは反射体)の相対位置が振動などにより変化(平行移動、回転移動、軸方向移動)した場合、これを分離して角度演算しなければならないが、前記特許文献1では装置単体による検出は不可能であった。このため傾斜計を別途設置しなければならない等、システムとしては不完全である。さらに、別途傾斜計を設置の場合、傾斜計本体が持つ誤差や取付け姿勢誤差が累積する。また、電力線、通信線が必要となり、接続手間により、工事進捗が悪化する。

高精度の位置計測と迅速な施工を実現するためには、相対変化要素検出を一体化したシステムを構築する必要がある。

【0006】

【特許文献1】特開平11−325898号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明はこのような従来技術を考慮して為されたもので、小口径管の推進工法において、高精度の位置計測と迅速な施工を実現できる埋設管路の位置検出方法及びその装置並びに当該装置を用いた推進工法を提供し、上記課題を解決しようとするものである。

【課題を解決するための手段】

【0008】

そこで、請求項1の発明は、掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法において、前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、前記投光部に設けたレーザ照射器からレーザ光を、ハーフミラーを通して前記受光部に照射し、受光部に設けた可動ミラーで前記レーザ光を受けてこれを投光部に反射させ、投光部では前記ハーフミラーで反射させてセンサーでこれを受光し、前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が折曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の折曲角度を検出し、この様にして、各隣接する内管の折曲角度を検出して推進管の位置を計測する、推進工法における管路の位置検出方法とした。

【0009】

また、請求項2の発明は、前記請求項1の発明において、前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から平行移動した場合は、前記投光部と受光部にガタツキが生じたことを検知し、この平行移動量を算出して前記屈曲角度を補正する、推進工法における管路の位置検出方法とした。

【0010】

また、請求項3の発明は、前記請求項1又は2の発明において、前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から回転軸を中心点とする円弧上を同一回転方向に移動した場合は、前記投光部と受光部に回転移動が生じたことを検知し、既知の回転軸からの距離から回転角を算出して前記屈曲角度を補正する、推進工法における管路の位置検出方法とした。

【0011】

また、請求項4の発明は、前記請求項1、2又は3の発明において、前記投光部から前記レーザ光とは別のレーザ光を受光部のセンサーに垂直に照射し、また、前記投光部の他の場所から、さらに他のレーザ光を受光部の前記センサーに斜めから照射し、前記隣接する内管の屈曲時の受光部の前記センサーの二つの受光点の距離、及び前記可動ミラーの傾斜角を前記センサーの傾斜角として計測することにより、前記投光部と受光部の軸方向の移動距離を検出し、前記屈曲角度を補正する、推進工法における管路の位置検出方法とした。

【0012】

また、請求項5の発明は、掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法に使用する管路の位置検出装置において、前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、前記投光部にレーザ照射器、ハーフミラー及びセンサーを設け、前記受光部には可動ミラー及びこの可動ミラーを上下左右に傾斜自在に動かす動力手段を設け、前記投光部のレーザ照射器から照射されたレーザ光は前記ハーフミラーを通り、受光部の前記可動ミラーで反射させ、この反射したレーザ光を前記投光部のハーフミラーで受けて反射させ、前記センサーでこれを受光する構成とし、前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを前記動力手段で上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の屈曲角度を検出し、この様にして、各隣接する内管の屈曲角度を検出して推進管の位置を計測する構成とした、推進工法における管路の位置検出装置とした。

【0013】

また、請求項6の発明は、前記請求項5の発明において、前記可動ミラーは3点で支持され、1点は固定軸の先端で上下左右に傾斜自在に支持され、他の二点はステップモータ軸の先端でそれぞれ支持され、前記動力手段は前記二つのステップモータとし、当該ステップモータ軸の突出度合いにより、前記可動ミラーが上下左右に傾斜する構成である、推進工法における管路の位置検出装置とした。

【0014】

また、請求項7の発明は、前記請求項5又は6の発明において、前記請求項2又は3の発明において、前記センサーはCMOSセンサーあるいはCCDセンサーなどの2次元イメージセンサーである、推進工法における管路の位置検出装置とした。

【0015】

また、請求項8の発明は、前記請求項5乃至7のいずれかの位置検出装置を使用して管埋設用トンネルを作る推進工法とした。

【発明の効果】

【0016】

請求項1又は5の発明によれば、各推進管及び掘進機の地中における位置を精度よく、自動的に検出することができる。また、投光部から照射したレーザ光を受光部の可動ミラーで反射させ、投光部のハーフミラーで反射させてセンサーで受光し、可動ミラーを動かして屈曲角度を検出する構成としたため、前記可動ミラーの裏で当該可動ミラーを動かす動力手段を設けることが出来、従来のようなレーザ投光及び受光器を二軸ジンバルで支持するのと異なり、より小径の管路の計測に使用することができる。

【0017】

また、請求項2の発明によれば、隣接する推進管にガタツキが生じた場合でもその平行移動量を検出して前記推進管の屈曲角度を補正することができ、推進管の位置検出をより精度良く検出することが出来る。

【0018】

また、請求項3の発明によれば、隣接する推進管に回転移動が生じた場合でもその回転角度を検出して前記推進管の屈曲角度を補正することができ、推進管の位置検出をより精度良く検出することが出来る。

【0019】

また、請求項4の発明によれば、隣接する推進管の振動やガタツキを原因とする軸方向移動量と、屈曲時の軸方向微小変位量を算出することが出来、推進管の位置検出をより精度良く検出することが出来る。

【0020】

また、請求項6の発明によれば、可動ミラーの傾斜角度の検出をより正確に効率よく検出することが出来る。また、請求項7の発明によれば、受光面積が大きいほど高画質であり、計測がより正確となる。また、請求項8の発明によれば、推進工法において、逐次推進管の位置を正確に把握することができるので、計画通りに管埋設用のトンネルを作ることが出来る。

【発明を実施するための最良の形態】

【0021】

この発明は、掘進機の後方に複数の推進管を接続して地中に推進する推進工法において、前記推進管相互は球面継手により接続し、これらの各推進管の内部に外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、前記投光部に設けたレーザ照射器からレーザ光を、ハーフミラーを通して前記受光部に照射し、受光部に設けた可動ミラーで前記レーザ光を受けてこれを投光部に反射させ、投光部では前記ハーフミラーで反射させてセンサーでこれを受光し、前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が折曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の折曲角度を検出し、この様にして、各隣接する内管の折曲角度を検出して推進管の位置を計測する、推進工法における管路の位置検出方法とした。

【0022】

この様にして、小口径管路であっても、自動計測により推進管の位置を精度よく検出することができる。

【実施例1】

【0023】

以下、この発明の実施例を図に基づいて説明する。

図2及び図3はこの発明の管路の位置検出を行う推進工法の説明側面図及び説明平面図である。

地中に管路を埋設する箇所の一端に発進立坑1を設け、他端に到達立坑2を設け、発進立坑1から掘進機3及びその後方に複数の推進管4を順次接続して元押し装置5により、地中に押込んでいく。前記推進管4は管埋設のためのトンネルを地中につくるためのもので、前記掘進機3が到達立坑2に達すると、推進管4の後部に複数の埋設する本管(図示省略)を順次接続してトンネルに引きいれ、本管を埋設するものである。

【0024】

この様な推進工法を用いて、道路の交差点の下の地中で、当該交差点に沿って略90度湾曲させて推進しなければならない場合もある。この様な湾曲推進箇所においても計画線に沿って推進管が推進しているかどうか、前記推進管の位置を検出する必要がある。この発明はその際の推進管の位置検出方法及びその装置に関する。

【0025】

図4乃至図6はこの発明の方法に使用する、前記推進管4の継手部分の断面図を示す。各推進管4は隣接する推進管4相互で球面継手によって接続されている。これは一方の推進管4の一端に、内面が凹湾曲した雌型継手4aを設け、他方の推進管4の一端に外面が湾曲した雄型継手4bを設けており、雄型継手4bを雌型継手4aに嵌めることにより、ユニバーサルジョイントのように当該二つの推進管4が屈曲自在である。

【0026】

これらの各推進管4の内部には、当該推進管4と略同じ長さで外径の小さな内管6が、前記推進管4と平行に固定されている。こられの隣接する内管6相互も前記推進管4と同様に、球面継手により屈曲自在に接続されている。そして、図4及び図5に示すように、隣接する一方の内管6の外周にはレーザ光の投光部7を設け、他方の内管6の外周にはレーザ光の受光部8を相互に相対向して設けている。

【0027】

図1は前記投光部7と受光部8の詳細を示す斜視図である。

前記投光部7には第1レーザ照射器9、第1ハーフミラー10及び第1CMOSセンサー11(撮像素子)を設け、前記受光部8には可動ミラー12及びこの可動ミラー12を上下左右に傾斜自在に動かす動力手段13(図10参照)を設けている。そして、前記第1レーザ照射器9からレーザ光を、前記第1ハーフミラー10を通して前記受光部8に照射し、受光部8に設けた前記可動ミラー12で前記レーザ光を受けてこれを投光部7に向かって反射させ、投光部7では前記第1ハーフミラー10で反射させて第1CMOSセンサー11でこれを受光する。前記可動ミラー12では投光部7からのレーザ光を可動ミラー12の面で垂直に受け、垂直に反射させている。

【0028】

図7に示すように、前記隣接する内管6相互が直線接続されている状態では、前記第1CMOSセンサー11の原点で前記レーザ光を受光する。これは図9に示す第1CMOSセンサー11の画面の中心点である原点Pに表示される。また、図8に示すように、前記隣接する内管6相互が屈曲接続されている状態では、前記第1CMOSセンサー11の画面の原点Pからずれた箇所(図9で示すCMOSセンサー11の画面のS点)で前記レーザ光を受光する。

【0029】

当該第1CMOSセンサー11で前記レーザ光が原点からずれた箇所で受光した場合には、前記可動ミラー12を前記動力手段13で上下左右に傾斜させることにより前記第1CMOSセンサー11の画面上の前記レーザ光の受光点Sを原点Pに戻し、その時の前記可動ミラー12の動きを計測することにより、前記隣接する内管6の相互の折曲角度を検出する。

【0030】

前記可動ミラー12及び動力手段13の詳細を図10により説明する。前記可動ミラー12は前記レーザ光を任意の角度で反射させるために、鏡面を伸縮可能な2つのステップモータ軸14及び固定軸15の各先端の3点で支承されている。前記固定軸15は上下左右に傾斜自在に鏡面を支持し、各ステップモータ軸14は鏡面を突出自在に支持している。これらの各ステップモータ軸14の伸縮量はエンコーダ(図示省略)で計測する。これにより可動ミラー12は上下左右に角度を変えることが出来かつ各ステップモータ軸14の伸縮量、即ちステップモータの回転数を前記エンコーダで計測して可動ミラー12の傾斜角度を算出する。

【0031】

そして、計測を開始すると、図11に示すように、第1CMOSセンサー11の画面上の受光点Sから原点P点に近づくように可動ミラー12の角度を変化させてゆき、移動した受光点が原点Pと完全に一致した時の可動ミラー12の角度 が、求める可とう角(隣接する内管6の相互の屈曲角度)である。しかしながら、実際に完全に一致することは稀であるので補正を行う。そこで、図11の拡大図に示すように、最近接点と原点Pの座標計算から補正角度 を算出し、前記可動ミラーの角度θ1と補正角度θ2をプラスしたものが修正可とう角となる。

【0032】

また、図12に示すように、前記可とう角が小さい場合は、計測開始時にレーザ光が前記第1CMOSセンサー11上に照射されるが、図13に示すように、可とう角が大きい場合は、レーザ光が第1CMOSセンサー11上に照射されない。このように、第1CMOSセンサー11が光点を感知しないと判断すると、サーチモードに移行する。このサーチモードとは、第1CMOSセンサー11が光点を感知するまで、図14に示すように、可動ミラー12を規則的に動かし続ける状態である。感知した後は前記の流れに戻り計測を行う。

【0033】

図15は可とう角度の計測フローを示し、計測開始するとステップS1で第1CMOSセンサー11上に光点があるかどうかを検出する。ない場合はステップS2でサーチモードで光点を第1CMOSセンサー11上に乗せる。前記ステップS1で光点がある場合は、ステップS3に行く。ステップS3では画像の重心解析より第1CMOSセンサ−11上の座標を算出する。ステップS4では原点座標と現在座標から可動ミラー12を動かす方向を算出する。そしてステップS5で前記ステップモータ軸A、Bの伸縮により可動ミラー12を動かし、第1CMOSセンサー11上の光点を原点に近づける。その後、ステップS6で近接点と原点の座標から、最終的な可とう角度を算出する。

【0034】

この様にして、図16に示すように、各隣接する内管6相互の可とう角度(屈曲角度)を算出し、それぞれの角度データを、発進立坑1近くに設置したコンピュータ16に送り、既知の各内管6の長さ、レーザ照射器と可動ミラーの間隔から前記掘進機3及び各推進管4の位置を座標計算し、前記コンピュータ16のモニターに出力する。なお、前記掘進機3の後端に最初の推進管4が直線状に接続されている場合は、その長さを測っていれば、掘進機3の先端位置を検出できる。また、掘進機3と最初の推進管4とが屈曲自在に接続されている場合は、前記隣接する推進管4と同様に投光部7及び受光部8を掘進機3と最初の推進管4の内部に設ければよい。

【0035】

前記投光部7と受光部8の相対位置が振動などで変化すると、可とう角の計測以前に前記原点Pがずれてしまうので、精度に影響がでてしまう。そこでレーザ光とCMOSセンサーを増設して、投光部7と受光部8の平行移動、回転移動及び軸方向移動を検出する機能を付加した。

【0036】

図17は投光部7と受光部8の平行移動、回転移動検出に使用する投光部7A及び受光部8Aを示す。図示のように投光部7Aに前記第1レーザ照射器9と平行して第2レーザ照射器17、この第2レーザ照射器17のレーザ光を通す第2ハーフミラー18、この第2ハーフミラー18のレーザ光を反射させる第1固定ミラー19を夫々設ける。また、受光部8Aには、前記第二ハーフミラー18を通った第2レーザ照射器17からのレーザ光を受ける第2CMOSセンサー20、及び前記第1固定ミラー19で反射したレーザ光を受ける第3CMOSセンサー21を相応する箇所、すなわち、前記可動ミラー12に対して対称位置に夫々設けられている。

【0037】

これにより、投光部7Aの第2レーザ照射器17のレーザ光は二つに別れて、投光部7Aから二つの平行したレーザ光が発せられ、受光部8Aでは二つの第2CMOSセンサー20及び第3CMOSセンサー21でこれを各センサー面に対して垂直に受光する。勿論前記第2ハーフミラー18から第2CMOSセンサー20までの距離と第1固定ミラー19から第3CMOSセンサー21までの距離は等しい。また、レーザ照射器9からハーフミラー10を通して前記可動ミラー12に照射されるレーザ光と前記第2CMOSセンサー20及び第3CMOSセンサー21に照射されるレーザ光は全て平行である。

【0038】

前記投光部7Aと受光部8Aに、図18(A)に示す矢印のような平行移動(ガタツキ)が生じた場合は、図18(B)に示すように、第2CMOSセンサー20と第3CMOSセンサー21の受光点は原点から同一の方向に平行移動する。この場合、これらの第2CMOSセンサー20及び第3CMOSセンサー21上のずれの量と方向から平行移動量を算出して補正する。

【0039】

また、投光部7Aと受光部8Aに、図19(A)に示す矢印のような回転移動(ローリング)が生じた場合は、図19(B)に示すように、第2CMOSセンサー20と第3CMOSセンサー21の受光点は原点から回転軸を中心点とする円弧上を同一回転方向に移動する。この場合には既知の回転軸からの距離からローリング角を算出して補正する。

【0040】

なお、前記投光部7と受光部8の平行移動、回転移動を検出する機能を付加した装置は、図17に示したものに限らず、前記投光部7から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部8の相応する箇所に設けた第2CMOSセンサー20及び第3CMOSセンサー21で略垂直に受光する構成であれば良い。

【0041】

図20は、投光部7と受光部8の振動やガタツキを原因とする軸方向移動に使用する投光部7B及び受光部8Bを示す。この投光部7Bは、前記投光部7Aに加え、前記第1ハーフミラー10で反射したレーザ光を受ける第2固定ミラー22及びこの第2固定ミラー22で反射したレーザ光を受ける第3固定ミラー23をそれぞれ設け、この第3固定ミラー23で反射したレーザ光を受光部8Bの第3CMOSセンサー21に対して斜めから照射している。受光部8Bの構成は前記受光部8Aと同じである。

【0042】

この様に、振動やガタツキを原因とする軸方向移動量と、屈曲時の軸方向微小変位量の和ΔZは、図21に示すように、第3CMOSセンサーに2方向から照射することで、算出できる。

【0043】

これを図22に基づいて説明すると、

l1:第3CMOSセンサー21上の2点b点とc点間のX方向距離

l2:第3CMOSセンサー21上の2点d点とf点間のX方向距離

θ:可とう角度

Z:移動前の第3CMOSセンサー21とレーザ交点a点との軸方向距離

を示す。

l1とl2は第3CMOSセンサー21上で算出し、またθは第1CMOSセンサー11と可動ミラー12で先に求めた可とう角度であり、いずれも既知の値となる。Zは投光部7と受光部8の初期配置から機械的に求まる値で、これも既知の値である。

屈曲時の軸方向微少変位量Z1は三角形defから

Z1=l2・sinθ

ガタツキによる軸方向移動量Z2は、三角形abcと三角形adeが相似の関係であるから

l1:(l2・COSθ)=Z:(Z+Z2) より

Z2=Z・(l2・COSθ/l1−1)

従って、合計の軸方向変位量ΔZは

ΔZ=Z1+Z2=l2・sinθ+Z・(l2・COSθ/l1−1)となる。

この様にして、軸方向移動を検出して、正確な内管6乃至は推進管4の位置を検出する。

【0044】

なお、前記投光部7及び受光部8の振動やガタツキを原因とする軸方向移動を検出する装置は、図20のものに限らず、前記投光部7から前記レーザ光とは別のレーザ光を受光部8の第3CMOSセンサー21に垂直に照射し、また、前記投光部7の他の場所からレーザ光を受光部8の前記第3CMOSセンサー21に斜めから照射し、前記隣接する内管の屈曲時の受光部8の前記第3CMOSセンサー21の二つの受光点の距離、及び前記可動ミラー12の傾斜角を前記第3CMOSセンサー21の傾斜角として計測する構成であれば良い。

【0045】

また、前記投光部7及び受光部8は上述のように、隣接する内管6と6の球面継手付近に相対向して設けられているが、前記図17及び図20に示す投光部7A及び7B、受光部8A及び8Bの場合に、受光部8A又は8Bの第2CMOSセンサー20及び第3CMOSセンサー21の受光面が小さい(5mm×5mm)ので隣接する内管6、6の屈曲による相対変位が大きいと、レーザ光を受光できなくなる。従って、前記相対変位が小さくなるような配置が望ましい。

【0046】

そこで、図23(A)、(B)に示すように、前記受光部8A又は8Bの前記可動ミラー12の中心点を、前記球面継手の中心を通るY軸上に合わせる。これにより、図24(A)に示すように、隣接する内管6、6が屈曲しても、図24(B)に示すように相対変位が小さくなるため前記第2CMOSセンサー20及び第3CMOSセンサー21の受光面でレーザ光を受光できる。

【0047】

また、上記各推進管4及び内管6は、上述のように、球面継手によって接続されているが、これらの各推進管4及び内管6を現場で接続すると、特に各内管6の接続誤差により正確な位置検出が出来ないおそれがある。そこで、図25に示すように、前記球面継手の部分は工場で予め精度よく製作し、内管4を内部に固定した各推進管4の略中央で切断し、現場では内管4を含めた推進管4の直線箇所を直線継手24により一体に接続、固定することも出来る。これにより、現場での作業が容易となり、かつ検出精度のより高い位置検出が可能となる。

【図面の簡単な説明】

【0048】

【図1】この発明の実施例1の投光部と受光部の概略斜視図である。

【図2】この発明を適用する推進工法の説明側面図である。

【図3】この発明を適用する推進工法の説明平面図である。

【図4】この発明の実施例1の推進管及び内管の接続状態を示す斜視図ある。

【図5】この発明の実施例1の隣接する推進管が直線状態となっている時の断面図である。

【図6】この発明の実施例1の隣接する推進管の屈曲状態と成っている時の断面図である。

【図7】この発明の実施例1の隣接する推進管の投光部と受光部が直線接続されている状態の投光部と受光部の斜視図である。

【図8】この発明の実施例1の隣接する推進管の投光部と受光部が屈曲接続されている状態の投光部と受光部の斜視図である。

【図9】この発明の実施例1の隣接する推進管が屈曲接続されている場合のCMOSセンサーの表示画面の正面図である。

【図10】この発明の実施例1の可動ミラーと動作手段を示す概略斜視図である。

【図11】この発明の実施例1の隣接する推進管が屈曲接続している場合に、可動ミラーを動かして原点に近づけようとしているCMOSセンサーの表示画面の正面図である。

【図12】この発明の実施例1の隣接する推進管の可とう角度が小さい場合の説明図である。

【図13】この発明の実施例1の隣接する推進管の可とう角度が大きい場合の説明図である。

【図14】この発明の実施例1の隣接する推進管の可とう角度が大きくてレーザ光の受光点がない場合の可動ミラーのサーチモードを示す説明図である。

【図15】この発明の実施例1の隣接する推進管の投光部と受光部が屈曲接続されている場合の屈曲角度の算出フローを示すフローチャート図である。

【図16】この発明の実施例1の隣接する各推進管の屈曲角度及び推進管緒長さのデータをコンピュータに入力する状態を示す説明図である。

【図17】この発明の実施例1の隣接する推進管の投光部と受光部の平行移動及び回転移動する軸方向移動した場合の角度検出の補正値を計測するための投光部及び受光部の斜視図である。

【図18】(A)図はこの発明の実施例1の隣接する推進管の投光部と受光部の平行移動した場合の説明斜視図である。(B)図はその際のCMOSセンサーの画面の表示説明図である。

【図19】(A)図はこの発明の実施例1の隣接する推進管の投光部と受光部が回転移動した状態の斜視図である。(B)図はその際のCMOSセンサーの画面の表示説明図である。

【図20】この発明の実施例1の隣接する推進管の投光部と受光部が軸方向移動する場合の角度検出の補正値を計測するための投光部及び受光部の斜視図である。

【図21】この発明の実施例1の隣接する推進管の投光部と受光部が軸方向移動した状態の投光部及び受光部の斜視図である。

【図22】この発明の実施例1の隣接する推進管の投光部と受光部が軸方向移動した場合の角度検出の補正値を計測する原理を示す原理図である。

【図23】この発明の実施例1の受光部のより好ましい取り付け位置を示す図であり、(A)図は平面図、(B)図は側面図である。

【図24】この発明の実施例1の受光部をより好ましい取付け位置にした場合の隣接する内管の屈曲時のレーザ光の受光状態を示す図で、(A)図は平面図、(B)図は(A)図の第3CMOSセンサーの要部拡大図である。

【図25】この発明の実施例1の推進管の直線箇所の接続を示す側面図である。

【符号の説明】

【0049】

1 発進立坑 2 到達立坑

3 掘進機 4 推進管

5 元押し装置 6 内管

7 投光部 8 受光部

9 第1レーザ照射器 10 第1ハーフミラー

11 第1CMOSセンサー 12 可動ミラー

13 動力手段 14 ステップモータ軸

15 固定軸 16 コンピュータ

17 第2レーザ照射器 18 第2ハーフミラー

19 第1固定ミラー 20 第2CMOSセンサー

21 第3CMOSセンサー 22 第2固定ミラー

23 第3固定ミラー 24 直線継手

【特許請求の範囲】

【請求項1】

掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法において、

前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、

前記投光部に設けたレーザ照射器からレーザ光を、ハーフミラーを通して前記受光部に照射し、受光部に設けた可動ミラーで前記レーザ光を受けてこれを投光部に反射させ、投光部では前記ハーフミラーで反射させてセンサーでこれを受光し、

前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の屈曲角度を検出し、

この様にして、各隣接する内管の屈曲角度を検出して、推進管の位置を計測することを特徴とする、推進工法における管路の位置検出方法。

【請求項2】

前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から平行移動した場合は、前記投光部と受光部にガタツキが生じたことを検知し、この平行移動量を算出して前記屈曲角度を補正することを特徴とする、請求項1に記載の推進工法における管路の位置検出方法。

【請求項3】

前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から回転軸を中心点とする円弧上を同一回転方向に移動した場合は、前記投光部と受光部に回転移動が生じたことを検知し、既知の回転軸からの距離から回転角を算出して前記屈曲角度を補正することを特徴とする、請求項1又は2に記載の推進工法における管路の位置検出方法。

【請求項4】

前記投光部から前記レーザ光とは別のレーザ光を受光部のセンサーに垂直に照射し、また、前記投光部の他の場所から、さらに他のレーザ光を受光部の前記センサーに斜めから照射し、前記隣接する内管の屈曲時の受光部の前記センサーの二つの受光点の距離、及び前記可動ミラーの傾斜角を前記センサーの傾斜角として計測することにより、前記投光部と受光部の軸方向の移動距離を検出し、前記屈曲角度を補正することを特徴とする、請求項1、2又は3のいずれかに記載の推進工法における管路の位置検出方法。

【請求項5】

掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法に使用する管路の位置検出装置において、

前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、

前記投光部にレーザ照射器、ハーフミラー及びセンサーを設け、前記受光部には可動ミラー及びこの可動ミラーを上下左右に傾斜自在に動かす動力手段を設け、前記投光部のレーザ照射器から照射されたレーザ光は前記ハーフミラーを通り、受光部の前記可動ミラーで反射させ、この反射したレーザ光を前記投光部のハーフミラーで受けて反射させ、前記センサーでこれを受光する構成とし、

前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを前記動力手段で上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の屈曲角度を検出し、この様にして、各隣接する内管の屈曲角度を検出して推進管の位置を計測する構成としたことを特徴とする、推進工法における管路の位置検出装置。

【請求項6】

前記可動ミラーは、3点で支持され、1点は固定軸の先端で上下左右に傾斜自在に支持され、他の二点はステップモータ軸の先端でそれぞれ支持され、前記動力手段は、前記二つのステップモータとし、当該ステップモータ軸の突出度合いにより、前記可動ミラーが上下左右に傾斜する構成であることを特徴とする、請求項5に記載の推進工法における管路の位置検出装置。

【請求項7】

前記センサーはCMOSセンサーあるいはCCDセンサーなどの2次元イメージセンサーであることを特徴とする、請求項5又は6に記載の推進工法における管路の位置検出装置。

【請求項8】

請求項5ないし7のいずれかの位置検出装置を使用して管埋設用トンネルを作る推進工法。

【請求項1】

掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法において、

前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、

前記投光部に設けたレーザ照射器からレーザ光を、ハーフミラーを通して前記受光部に照射し、受光部に設けた可動ミラーで前記レーザ光を受けてこれを投光部に反射させ、投光部では前記ハーフミラーで反射させてセンサーでこれを受光し、

前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の屈曲角度を検出し、

この様にして、各隣接する内管の屈曲角度を検出して、推進管の位置を計測することを特徴とする、推進工法における管路の位置検出方法。

【請求項2】

前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から平行移動した場合は、前記投光部と受光部にガタツキが生じたことを検知し、この平行移動量を算出して前記屈曲角度を補正することを特徴とする、請求項1に記載の推進工法における管路の位置検出方法。

【請求項3】

前記投光部から前記レーザ光とは別の平行したレーザ光を照射させ、このレーザ光を受光部の相応する箇所に設けた二つのセンサーで略垂直に受光し、これらの二つのセンサーにおける受光点が原点から回転軸を中心点とする円弧上を同一回転方向に移動した場合は、前記投光部と受光部に回転移動が生じたことを検知し、既知の回転軸からの距離から回転角を算出して前記屈曲角度を補正することを特徴とする、請求項1又は2に記載の推進工法における管路の位置検出方法。

【請求項4】

前記投光部から前記レーザ光とは別のレーザ光を受光部のセンサーに垂直に照射し、また、前記投光部の他の場所から、さらに他のレーザ光を受光部の前記センサーに斜めから照射し、前記隣接する内管の屈曲時の受光部の前記センサーの二つの受光点の距離、及び前記可動ミラーの傾斜角を前記センサーの傾斜角として計測することにより、前記投光部と受光部の軸方向の移動距離を検出し、前記屈曲角度を補正することを特徴とする、請求項1、2又は3のいずれかに記載の推進工法における管路の位置検出方法。

【請求項5】

掘進機の後方に複数の推進管をつなげて発進立坑よりこれらの推進管を押して地中に管埋設用のトンネルを作る推進工法に使用する管路の位置検出装置において、

前記推進管相互は球面継手により接続し、これらの各推進管の内部に各推進管と略同じ長さで外径の小さな内管を設け、これらの複数の内管相互は球面継手により接続し、これらの内管の隣接する一方の内管の外周に投光部を、他方の内管の外周に受光部を相対向して設け、

前記投光部にレーザ照射器、ハーフミラー及びセンサーを設け、前記受光部には可動ミラー及びこの可動ミラーを上下左右に傾斜自在に動かす動力手段を設け、前記投光部のレーザ照射器から照射されたレーザ光は前記ハーフミラーを通り、受光部の前記可動ミラーで反射させ、この反射したレーザ光を前記投光部のハーフミラーで受けて反射させ、前記センサーでこれを受光する構成とし、

前記隣接する内管が直線接続されている状態では、前記センサーの原点で前記レーザ光を受光し、前記隣接する内管が屈曲接続されている状態では、前記センサーの原点からずれた箇所で前記レーザ光を受光し、当該センサーで前記レーザ光が原点からずれた箇所で受光した場合に、前記可動ミラーを前記動力手段で上下左右に動かすことにより前記センサー上の前記レーザ光の受光点を原点に戻し、その時の前記可動ミラーの動きを計測することにより、前記隣接する内管の相互の屈曲角度を検出し、この様にして、各隣接する内管の屈曲角度を検出して推進管の位置を計測する構成としたことを特徴とする、推進工法における管路の位置検出装置。

【請求項6】

前記可動ミラーは、3点で支持され、1点は固定軸の先端で上下左右に傾斜自在に支持され、他の二点はステップモータ軸の先端でそれぞれ支持され、前記動力手段は、前記二つのステップモータとし、当該ステップモータ軸の突出度合いにより、前記可動ミラーが上下左右に傾斜する構成であることを特徴とする、請求項5に記載の推進工法における管路の位置検出装置。

【請求項7】

前記センサーはCMOSセンサーあるいはCCDセンサーなどの2次元イメージセンサーであることを特徴とする、請求項5又は6に記載の推進工法における管路の位置検出装置。

【請求項8】

請求項5ないし7のいずれかの位置検出装置を使用して管埋設用トンネルを作る推進工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2009−293959(P2009−293959A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−145165(P2008−145165)

【出願日】平成20年6月2日(2008.6.2)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000141060)株式会社関電工 (115)

【出願人】(000152871)株式会社日本システム研究所 (5)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月2日(2008.6.2)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000141060)株式会社関電工 (115)

【出願人】(000152871)株式会社日本システム研究所 (5)

【Fターム(参考)】

[ Back to top ]