描画方法、情報記録媒体製造用原盤の製造方法、および情報記録媒体の製造方法

【課題】サーボ情報を正確に読出しできるサーボパターンを形成可能な露光パターンを描画する。

【解決手段】位相サーボパターンPS5の各位相サーボ部のうちの少なくとも1つのパターンPS5a,PS5b等の描画時に、これらを構成する露光領域A1および非露光領域A2のうちの回転方向で並ぶ一組の領域A1,A2の各半径位置毎の回転方向に沿った合計長をそれぞれ第1の長さとして、領域A1における回転方向と交差する辺の半径方向に対する交差角度が最大となる半径位置を含む第1の領域内のいずれの半径位置のサーボトラックSTにおいても、1つのトラックSTにおける第1の長さの範囲内への描画用ビームの総照射量を第1の長さで除した第1の値が、交差角度が最小となる半径位置を含む領域であって半径方向において第1の領域に対して隣接する第2の領域内の各半径位置のトラックST毎の第1の値の平均よりも大きくなるようにビームを照射する。

【解決手段】位相サーボパターンPS5の各位相サーボ部のうちの少なくとも1つのパターンPS5a,PS5b等の描画時に、これらを構成する露光領域A1および非露光領域A2のうちの回転方向で並ぶ一組の領域A1,A2の各半径位置毎の回転方向に沿った合計長をそれぞれ第1の長さとして、領域A1における回転方向と交差する辺の半径方向に対する交差角度が最大となる半径位置を含む第1の領域内のいずれの半径位置のサーボトラックSTにおいても、1つのトラックSTにおける第1の長さの範囲内への描画用ビームの総照射量を第1の長さで除した第1の値が、交差角度が最小となる半径位置を含む領域であって半径方向において第1の領域に対して隣接する第2の領域内の各半径位置のトラックST毎の第1の値の平均よりも大きくなるようにビームを照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報記録媒体製造用原盤や情報記録媒体を製造する際に使用する凹凸パターンを形成するための露光パターンを描画する描画方法、並びに、描画した露光パターンを利用して形成した凹凸パターンを使用して情報記録媒体製造用原盤や情報記録媒体を製造する製造方法に関するものである。

【背景技術】

【0002】

記録密度の向上を図り得る磁気記録媒体として、ディスクリートトラック媒体やビットパターンド媒体などのパターンド型の磁気ディスクが提案されている。これらの磁気ディスクの製造方法としては、磁性層(記録層)をエッチングする方法や、磁性層(記録層)にイオンを注入する方法が知られている。また、磁性層(記録層)をエッチングする際に使用するマスクパターンや、磁性層(記録層)にイオンを注入する際に使用するマスクパターンの製造方法としては、微細凹凸パターンが形成されたインプリント用スタンパー(製造用原盤)を使用して形成する方法(ナノインプリント法)が知られている。一方、連続記録層型の磁気ディスクの製造方法としては、サーボ情報の記録処理を効率化するために、微細凹凸パターンが形成された磁気転写用スタンパー(製造用原盤)を使用して、磁気ディスクの全域にサーボ情報を一括して記録する(サーボパターンを磁気転写する)方法が提案されている。これらインプリント用スタンパーや磁気転写用スタンパー(以下、区別しないときには、単に「スタンパー」ともいう)は、一例として、電子ビーム描画装置を用いて描画した露光パターンを現像して形成される凹凸パターンを使用して製造される。

【0003】

例えば、特開2010−118100号公報には、情報記録用原盤を製造するためのパターンを電子ビーム描画装置によって描画する方法が開示されている。この描画方法では、原盤を固定したターンテーブルをモータによって回転させながら、原盤(原盤に塗布したレジストの層)に対して電子ビームを断続的に照射することで所望のパターンを描画する。この場合、この描画方法では、一例として、サーボパターンにおける1トラックピッチ分の幅を6回に分けて描画する方法が採用されている。具体的には、ブランカ制御データ(電子ビームを断続させて照射するための制御データ)に基づき、電子ビームの照射を開始すべき開始位置から、照射を停止すべき停止位置まで原盤の回転方向に沿って電子ビームを照射することによって描画対象のパターンにおける半径方向の一部(回転方向に沿って長い帯状の領域:以下、「帯状領域」ともいう)を描画し、この帯状領域の位置を、原盤が1回転させられる都度、原盤の半径方向に「1/6・トラックピッチ」ずつ変更することで、原盤が6回転する間に1トラックピッチ分のサーボパターンを描画する。

【0004】

この場合、露光すべき領域における原盤の回転方向の上流側および下流側の両辺が原盤の半径方向に対して傾斜しているパターン(半径方向に対して交差している露光領域を有するパターン:例えば、位相サーボパターンを構成する位相サーボ部のパターン)の描画に際しては、上記公開公報の図4に示すように、原盤が1回転させられる都度、上記の帯状領域の位置を「1/6・トラックピッチ」ずつ原盤の半径方向に沿って変更すると共に、この帯状領域の位置を描画すべきパターンの傾斜角度に応じて回転方向に沿って変更する。これにより、回転方向と交差する両辺が原盤の半径方向に対して平行な露光領域で構成されたパターン、および回転方向と交差する両辺が原盤の半径方向に対して傾斜している(半径方向と交差している)露光領域を有するパターンの双方を含む各種のサーボパターンがレジストに描画される。この後、所望のパターンが描画された原盤に対する現像処理を実行することでレジストの層に凹凸パターンを形成し、この凹凸パターンを使用して各種スタンパーを製造する。これにより、パターンド型の磁気ディスク、およびサーボ情報が磁気転写された連続記録層型の磁気ディスクなどを製造する際に使用するスタンパーが製造される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−118100号公報(第2−10頁、図1−18)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、出願人は、従来の描画方法によって描画されるパターンに、以下の問題点があることを見い出した。すなわち、この種の描画方法に従って描画するパターン(サーボパターン)としては、前述した位相サーボパターンにおける位相サーボ部のパターンだけでなく、回転方向と交差する両辺が半径方向に対して傾斜する(半径方向に対して交差する)露光領域を有する各種のパターンが存在する。具体的には、例えば、回動アームの先端部に磁気ヘッドが設けられているタイプの記録再生装置に搭載される磁気ディスクにおいては、内周部や外周部において各サーボパターンにスキュー角をそれぞれ付与する必要がある。このため、磁気ディスクの各サーボパターンを含むパターンの描画に際しては、図45に示す露光領域A1x1のように回転方向と交差する両辺が半径方向に対して平行な(半径方向に対して傾斜していない)露光領域だけでなく、図46に示す露光領域A1x2のように回転方向と交差する両辺が半径方向に対して傾斜する(半径方向に対して交差する)露光領域を描画する必要がある。

【0007】

この場合、出願人は、図45に示すように、回転方向と交差する両辺が半径方向に対して平行な露光領域A1x1については、開始位置P1Sx〜P4Sxから停止位置P1Ex〜P4Exまで原盤の回転方向に沿って長さLxだけ電子ビームを照射することで、その回転方向に沿った長さが長さLxaとなり、図46に示すように、回転方向と交差する両辺が半径方向に対して傾斜している(半径方向に対して交差している)露光領域A1x2については、開始位置P1Sx〜P4Sxから停止位置P1Ex〜P4Exまで原盤の回転方向に沿って上記の露光領域A1x1の描画時と同じ長さLxだけ電子ビームを照射したときに、その回転方向に沿った長さLxbが、露光領域A1x1の長さLxaよりも短くなることを見いだした。また、出願人は、露光領域における回転方向と交差する両辺の半径方向に対する交差角度が大きくなるほど、電子ビームを照射する距離(開始位置から停止位置までの回転方向に沿った距離:上記の例における長さLxに対応する距離)に対する露光領域の回転方向に沿った距離の比が小さくなることを見いだした。

【0008】

したがって、原盤の内周部から外周部までの全域において、描画すべき露光領域における各半径位置毎の回転方向に沿った基準の長さ(回転方向で並ぶ一組の露光領域および非露光領域の回転方向に沿った合計長)に対して比例するように電子ビームの照射距離を規定して(各半径位置毎(各サーボトラック毎)の1つのサーボパターン領域の回転方向に沿った長さに対して比例するように照射距離を規定して)サーボパターンを描画したときには、上記の露光領域A1x2のように回転方向と交差する両辺が半径方向に対して交差している(傾斜している)露光領域において、描画される露光領域の回転方向に沿った長さが、各半径位置毎の回転方向に沿った基準の長さに対して比例する本来的な長さよりも短くなることとなる。このため、このような描画方法に従って描画したパターンを利用してスタンパーを製造し、そのスタンパーを使用して情報記録媒体を製造したときには、回転方向に沿った長さが本来的な長さよりも短い露光領域に対応して形成されるサーボパターンにおいてサーボ情報の正確な読み出しが困難となるおそれがある。

【0009】

本発明は、かかる問題点に鑑みてなされたものであり、サーボ情報を正確に読み出すことができるサーボパターンを形成可能な露光パターンを描画し得る描画方法、並びに、サーボ情報を正確に読み出すことができるサーボパターンを形成し得る情報記録媒体製造用原盤の製造方法および情報記録媒体の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成すべく本発明に係る描画方法は、情報記録媒体製造用の凹凸パターンを形成するための樹脂層に描画用ビームを照射して、当該凹凸パターンを形成するための露光領域および非露光領域で構成された露光パターンを当該樹脂層に描画する際に、当該樹脂層が形成された基材を回転させつつ、当該基材の回転方向に沿って前記描画用ビームを前記樹脂層に照射することで前記露光領域における当該基材の半径方向の一部を描画する部分描画処理と、前記部分描画処理による描画位置を前記基材の回転中心に接近する方向および当該回転中心から離間する方向のいずれかに変更する描画位置変更処理とを複数回実行する描画方法であって、複数種類のサーボパターンを含む前記露光パターンの描画に際して、位相サーボパターンにおける各位相サーボ部のうちの少なくとも1つのパターンと、プリアンブルパターンと、サーボアドレスマークパターンと、パッド領域用パターンと、バーストパターンにおける各バースト部のパターンとのうちの1つの当該サーボパターンを描画対象パターンとして描画する際に、当該描画対象パターンを構成する複数の当該露光領域および複数の当該非露光領域のうちの当該回転方向で並ぶ一組の当該露光領域および当該非露光領域の各半径位置毎の当該回転方向に沿った合計長をそれぞれ第1の長さとしたときに、前記露光領域における前記回転方向と交差する辺の前記半径方向に対する交差角度が最大となる半径位置を含む第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの総照射量を当該第1の長さで除した第1の値が、前記交差角度が最小となる半径位置を含む領域であって前記半径方向において当該第1の領域に対して隣接する第2の領域内における各半径位置のサーボトラック毎の前記第1の値の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0011】

なお、本明細書における「露光パターン」とは、ポジ型のレジスト等で樹脂層が形成されている場合においては、描画を完了した後の現像処理によって基材上から樹脂層が消失する領域の平面パターンを意味し、ネガ型のレジスト等で樹脂層が形成されている場合においては、現像処理によって基材上に樹脂層が残留する領域の平面パターンを意味する。

【0012】

また、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内に前記描画用ビームを照射するビーム照射距離の合計長を当該第1の長さで除した第2の値が、前記第2の領域内における各半径位置のサーボトラック毎の前記第2の値の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0013】

また、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内に前記描画用ビームを照射するビーム照射距離の1描画パス当りの合計長を当該第1の長さで除した第3の値が、前記第2の領域内における各半径位置のサーボトラック毎の前記第3の値の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0014】

なお、本明細書における「描画パス数」とは、「対象とする露光領域を描画するための部分描画処理の実行回数」を意味する。この場合、例えば、描画対象パターンを構成する露光領域における2つのサーボトラック分の領域を3回の部分描画処理によって描画する場合、この露光領域における1つのサーボトラック分の領域を描画するための描画パス数は、1.5となる。

【0015】

さらに、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの描画パス数が、前記第2の領域内における各半径位置のサーボトラック毎の前記描画パス数の平均よりも多くなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0016】

また、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの照射時における前記回転方向の下流側に向かっての当該描画用ビームの偏向速度が、前記第2の領域内における各半径位置のサーボトラック毎の前記偏向速度の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0017】

さらに、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの照射時における前記基材の線速度が、前記第2の領域内における各半径位置のサーボトラック毎の前記線速度の平均よりも小さくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0018】

また、本発明に係る情報記録媒体製造用原盤の製造方法は、上記のいずれかの描画方法に従って前記樹脂層に前記露光パターンを描画した後に当該樹脂層に対して所定の処理を実行して前記凹凸パターンを形成して情報記録媒体製造用原盤を製造する。

【0019】

また、本発明に係る情報記録媒体の製造方法は、上記の情報記録媒体製造用原盤の製造方法によって製造した情報記録媒体製造用原盤に形成されている凹凸パターンを使用して情報記録媒体を製造する。

【0020】

なお、「凹凸パターンを使用する」との処理は、具体的には、「凹凸パターンの物理的形状を任意の材料に転写する処理」や、「凹凸パターンを利用した磁気転写処理によって凹凸パターンにおける凸部(または凹部)の平面パターンに対応する磁化パターンを転写する処理」を意味する。

【発明の効果】

【0021】

本発明に係る描画方法では、位相サーボパターンにおける各位相サーボ部のうちの少なくとも1つのパターンと、プリアンブルパターンと、サーボアドレスマークパターンと、パッド領域用パターンと、バーストパターンにおける各バースト部のパターンとのうちの1つのサーボパターンを描画対象パターンとして描画する際に、描画対象パターンを構成する複数の露光領域および複数の非露光領域のうちの回転方向で並ぶ一組の露光領域および非露光領域の各半径位置毎の回転方向に沿った合計長をそれぞれ第1の長さとしたときに、露光領域における回転方向と交差する辺の半径方向に対する交差角度が最大となる半径位置を含む第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの総照射量を第1の長さで除した第1の値が、交差角度が最小となる半径位置を含む領域であって半径方向において第1の領域に対して隣接する第2の領域内における各半径位置のサーボトラック毎の第1の値の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する。

【0022】

具体的には、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内に描画用ビームを照射するビーム照射距離の合計長を第1の長さで除した第2の値が、第2の領域内における各半径位置のサーボトラック毎の第2の値の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内に描画用ビームを照射するビーム照射距離の1描画パス当りの合計長を第1の長さで除した第3の値が、第2の領域内における各半径位置のサーボトラック毎の第3の値の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの描画パス数が、第2の領域内における各半径位置のサーボトラック毎の描画パス数の平均よりも多くなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの照射時における回転方向の下流側に向かっての描画用ビームの偏向速度が、第2の領域内における各半径位置のサーボトラック毎の偏向速度の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの照射時における基材の線速度が、第2の領域内における各半径位置のサーボトラック毎の線速度の平均よりも小さくなるように部分描画処理および描画位置変更処理を実行する描画方法とのいずれか、または、これらの描画方法を任意に組み合わせて露光パターンを描画する。

【0023】

したがって、本発明に係る描画方法によれば、半径方向に対する交差角度が大きいことで露光領域の回転方向に沿った長さが各半径位置毎の基準の長さに対して比例する本来的な長さよりも短くなる傾向のある第1の領域内の露光領域を描画すべき部位に十分な量の描画用ビームを照射することができる。これにより、この描画方法によれば、基材の外周領域から内周領域までの全域において、位相サーボパターンにおける各位相サーボ部のうちの少なくとも1つのパターンと、プリアンブルパターンと、サーボアドレスマークパターンと、パッド領域用パターンと、バーストパターンにおける各バースト部のパターンとを構成する各露光領域の回転方向に沿った長さが各半径位置毎の基準の長さに対して比例する本来的な長さとなっている露光パターンを描画することができるため、描画した露光パターンに対応して情報記録媒体製造用原盤に形成される凹凸パターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0024】

また、本発明に係る情報記録媒体製造用原盤の製造方法によれば、上記のいずれかに記載の描画方法に従って樹脂層に露光パターンを描画した後に樹脂層に対して所定の処理を実行して凹凸パターンを形成して情報記録媒体製造用原盤を製造することにより、露光パターンに対応して情報記録媒体製造用原盤に形成される凹凸パターンや、その情報記録媒体製造用原盤を使用して製造される他の情報記録媒体製造用原盤の凹凸パターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができるため、製造した情報記録媒体製造用原盤を使用して製造される他の情報記録媒体製造用原盤や、製造した情報記録媒体製造用原盤を使用して製造される情報記録媒体の凹凸パターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0025】

また、本発明に係る情報記録媒体の製造方法によれば、上記の情報記録媒体製造用原盤の製造方法によって製造した情報記録媒体製造用原盤に形成されている凹凸パターンを使用して情報記録媒体を製造することにより、情報記録媒体製造用原盤を使用して製造される情報記録媒体のサーボパターン(凹凸パターン)において上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さや、情報記録媒体製造用原盤を使用して製造される情報記録媒体のサーボパターン(磁化パターン)において上記の各パターンに対応する部位の磁化領域の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができる結果、正確なトラッキングサーボを実現することができる。

【図面の簡単な説明】

【0026】

【図1】電子ビーム描画装置1の構成を示すブロック図である。

【図2】露光パターンを描画する基材10の断面図である。

【図3】磁気ディスク15におけるデータ記録領域Atおよびサーボ領域Asと磁気ヘッド16との関係について説明するための説明図である。

【図4】電子ビーム描画装置1によって描画する露光パターンPaの平面図である。

【図5】露光パターンPa(Pb,Pc)の外周領域ApoにおけるサーボパターンPSa(PSb,PSc)のプリアンブルパターンPS1について説明するための説明図である。

【図6】露光パターンPa(Pb,Pc)の中周領域ApcにおけるサーボパターンPSa(PSb,PSc)のプリアンブルパターンPS1について説明するための説明図である。

【図7】露光パターンPa(Pb,Pc)の内周領域ApiにおけるサーボパターンPSa(PSb,PSc)のプリアンブルパターンPS1について説明するための説明図である。

【図8】露光パターンPaの外周領域ApoにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5a)について説明するための説明図である。

【図9】露光パターンPaの中周領域ApcにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5a)について説明するための説明図である。

【図10】露光パターンPaの内周領域ApiにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5a)について説明するための説明図である。

【図11】露光パターンPaの外周領域ApoにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5b)について説明するための説明図である。

【図12】露光パターンPaの中周領域ApcにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5b)について説明するための説明図である。

【図13】露光パターンPaの内周領域ApiにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5b)について説明するための説明図である。

【図14】描画方法の一例について説明するための説明図である。

【図15】描画方法の他の一例について説明するための説明図である。

【図16】描画方法のさらに他の一例について説明するための説明図である。

【図17】基材10の回転方向に沿って電子ビームEBを偏向する描画方法について説明するための説明図である。

【図18】図17に示す描画方法について説明するための説明図である。

【図19】図20を参照して説明する位相サーボ部のパターンPS5bの描画方法について説明するための説明図である。

【図20】位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5bの描画方法の一例について説明するための説明図である。

【図21】位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5bの描画方法の他の一例について説明するための説明図である。

【図22】位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5bの描画方法のさらに他の一例について説明するための説明図である。

【図23】プリアンブルパターンPS1の描画方法の一例について説明するための説明図である。

【図24】プリアンブルパターンPS1の描画方法の他の一例について説明するための説明図である。

【図25】位相サーボパターンPS5における位相サーボ部のパターンPS5bの描画方法のさらに他の一例について説明するための説明図である。

【図26】位相サーボパターンPS5における位相サーボ部のパターンPS5bの描画方法のさらに他の一例について説明するための説明図である。

【図27】位相サーボパターンPS5における位相サーボ部のパターンPS5bの描画方法のさらに他の一例について説明するための説明図である。

【図28】プリアンブルパターンPS1の描画方法のさらに他の一例について説明するための説明図である。

【図29】実施例1および比較例1の露光パターンの位相サーボ部におけるパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図30】実施例2および比較例2の露光パターンにおけるプリアンブルパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図31】実施例3の露光パターンの位相サーボ部におけるパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図32】実施例4の露光パターンの位相サーボ部におけるパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図33】露光パターンPa(Pb,Pc)を描画した基材10を現像して凹凸パターン21を形成した状態の原盤11の断面図である。

【図34】原盤11の凹凸パターン21に成膜層12aおよび電解ニッケル層12bを順に形成してスタンパー12を作製した状態の断面図である。

【図35】スタンパー12を使用してインプリント法によって磁気ディスク15を製造する工程を示す中間体15mおよびスタンパー12の断面図である。

【図36】スタンパー12の凹凸パターン22を樹脂層15cに転写した状態の中間体15mの断面図である。

【図37】凹凸パターン23が形成された樹脂層15cをマスクとして用いて記録層15bをエッチングした状態の磁気ディスク15の断面図である。

【図38】磁気ディスク35の製造に際してスタンパー32,32を使用して中間体35mにサーボパターンを磁気転写している状態の断面図である。

【図39】露光パターンPbの外周領域Apoのバーストパターンにおける各バースト部のパターンPS7について説明するための説明図である。

【図40】露光パターンPbの中周領域Apcのバーストパターンにおける各バースト部のパターンPS7について説明するための説明図である。

【図41】露光パターンPbの内周領域Apiのバーストパターンにおける各バースト部のパターンPS7について説明するための説明図である。

【図42】露光パターンPcの外周領域Apoのバーストパターンにおける各バースト部のパターンPS8について説明するための説明図である。

【図43】露光パターンPcの中周領域Apcのバーストパターンにおける各バースト部のパターンPS8について説明するための説明図である。

【図44】露光パターンPcの内周領域Apiのバーストパターンにおける各バースト部のパターンPS8について説明するための説明図である。

【図45】開始位置P1Sx〜P4Sxおよび停止位置P1Ex〜P4Exと露光領域A1x1との関係について説明するための説明図である。

【図46】他の開始位置P1Sx〜P4Sxおよび停止位置P1Ex〜P4Exと露光領域A1x2との関係について説明するための説明図である。

【発明を実施するための形態】

【0027】

以下、添付図面を参照して、本発明に係る描画方法、情報記録媒体製造用原盤の製造方法、および情報記録媒体の製造方法の実施の形態について説明する。

【0028】

最初に、電子ビーム描画装置1の構成、および電子ビーム描画装置1によって描画した露光パターンを使用して製造されるスタンパー12,32や磁気ディスク15,35の構成について、図面を参照して説明する。

【0029】

電子ビーム描画装置1(以下、「描画装置1」ともいう)は、図1に示すように、X−Y移動機構2、ターンテーブル3、ビーム発生部4、ブランキング制御部5、ビーム成形部6、ビーム偏向器7、制御部8および記憶部9を備えて構成されている。この描画装置1は、後述する描画方法に従って電子ビームEB(「描画用ビーム」の一例)を照射することにより、図4に示す露光パターンPaなどの各種露光パターンを基材10に描画可能に構成されている。

【0030】

この場合、基材10は、スタンパー12(図34,35参照)や、スタンパー32(図38参照)を製造するための原盤11(「情報記録媒体製造用原盤」の一例:図33参照)を製作するための板体であって、図2に示すように、円板状のSiウエハ10aの表面に、厚み50nm程度の樹脂層10b(一例として、電子ビーム感光性を有するポジ型レジストを塗布して形成したレジスト層)がこの順で形成されて構成されている。また、図33に示すように、基材10を用いて製作される原盤11は、後述するようにして描画装置1によって基材10の樹脂層10bに描画された露光パターンPa等を現像して形成した凹凸パターン21(「情報記録媒体製造用の凹凸パターン」の一例)を備えている。

【0031】

また、スタンパー12は、パターンド型の磁気ディスク15(図37参照)を製造するための原盤(「情報記録媒体製造用原盤」の他の一例である「インプリント用スタンパー」の一例)であって、図34,35に示すように、原盤11の凹凸パターン21をスタンパー形成材料に転写することによって形成した凹凸パターン22(「情報記録媒体製造用の凹凸パターン」の一例)を備えている。さらに、スタンパー32は、連続記録層型の磁気ディスク35(図38参照)を製造するための原盤(「情報記録媒体製造用原盤」のさらに他の一例である「磁気転写用スタンパー」の一例)であって、図38に示すように、原盤11の凹凸パターン21をスタンパー形成材料に転写することによって形成した凹凸パターン42(「情報記録媒体製造用の凹凸パターン」の他の一例)を備えている。

【0032】

また、スタンパー12を使用して製造される磁気ディスク15は、「情報記録媒体」の一例であって、図37に示すように、突端部側が磁性材料(記録層15b)で形成された複数の凸部と、隣り合う凸部の間の凹部とが形成されて、データトラックパターンやサーボパターンを構成する凹凸パターン24が形成されている。なお、実際の磁気ディスク15には、基材15aの裏面側にも凹凸パターン24が形成されているが、発明についての理解を容易にするために、基材15aの裏面側の図示を省略する。この磁気ディスク15は、磁気ディスク15を回転させるモータや(図示せず)、磁気ディスク15に対する記録データの記録再生を実行する磁気ヘッド16(図3参照)などと共に筐体内に収容されて、記録再生装置(ハードディスクドライブ)を構成する。

【0033】

この場合、図3に示すように、磁気ディスク15には、データ記録領域Atおよびサーボ領域Asが回転方向(矢印Rの向き)で交互に並んで設けられて、データ記録領域At内に上記の凹凸パターン24によってデータトラックパターンが形成されると共に、サーボ領域As内に上記の凹凸パターン24によってサーボパターンが形成されている。なお、本明細書では、回転方向において並ぶ2つの「データ記録領域」によって挟まれた領域(1つの「データ記録領域」における回転方向に対して下流側の端部から、他の1つの「データ記録領域」における回転方向に対して上流側の端部までの間の領域)を「サーボ領域」とする。また、「データ記録領域」における回転方向側の端部は、そのデータ記録領域に形成された複数の「データ記録トラック」における回転方向側の各端部を連結した仮想線分と一致しているものとする。この場合、この磁気ディスク15には、一例として、1トラックにつき(磁気ディスク15の1周当りに)200箇所のサーボ領域Asが設けられている。

【0034】

また、この磁気ディスク15は、記録再生装置に搭載された状態において角速度一定で回転させられる。したがって、この磁気ディスク15では、単位時間当たりに磁気ヘッド16の下方を通過させられる磁気ディスク15上の長さに比例して、データ記録領域Atやサーボ領域Asの回転方向に沿った長さがサーボパターンやデータトラックパターンの中心から離間するほど長くなるように規定されている。この結果、データ記録領域At内に形成されたデータ記録トラック(凸部)における突端面の回転方向に沿った長さ、およびデータ記録領域At内に形成されたトラック間凹部における開口部の回転方向に沿った開口長や、サーボ領域As内に形成されたサーボパターン用の同種の各凸部における突端面の回転方向に沿った長さ、およびサーボパターン用の同種の各凹部の回転方向に沿った開口長は、磁気ディスク15の内周側領域よりも外周側領域ほど長くなっている。

【0035】

さらに、図3に示すように、磁気ディスク15に対する磁気的信号の読出しや書込みを実行するための磁気ヘッド16は、回動中心16oを中心として矢印Sの向きに回動させられるアーム16aの先端部(アーム16aの先端部に設けられたスライダの底面)に配設されている。したがって、このような磁気ヘッド16を使用して磁気的信号の読出しや書込みが実行される磁気ディスク15では、その外周領域Aoや内周領域Ai内においてサーボパターンにスキュー角が付与がされている。この場合、各パターンに付与されるスキュー角は、一例として、外周領域Ao内においては外周側ほど大きく、内周領域Aiにおいては内周側ほど大きくなるように規定されている。なお、本明細書においては、「スキュー角」に関して、ディスクの半径方向と交差する角度成分で表現する。したがって、ディスクの半径方向と平行なスキュー角を「スキュー角=0°」という。

【0036】

また、スタンパー32を使用して製造される磁気ディスク35は、「情報記録媒体」の他の一例であって、図38に示すように、軟磁性層35b、配向層35cおよび記録層35dが基材35aの表裏両面にこの順でそれぞれ形成されると共に、スタンパー32を使用した磁気転写処理によって両記録層35dにサーボパターンが磁気的にそれぞれ転写されて構成されている。この磁気ディスク35は、磁気ディスク35を回転させるモータ(図示せず)や、磁気ディスク35に対する記録データの記録再生を実行する磁気ヘッド(図示せず)などと共に筐体内に収容されて、記録再生装置(ハードディスクドライブ)を構成する。

【0037】

この場合、磁気ディスク35には、データ記録領域およびサーボ領域が回転方向で交互に並んで設けられて、サーボ領域内にサーボパターンが記録されて(磁化パターンが転写されて)いる。また、この磁気ディスク35は、上記の磁気ディスク15と同様にして、記録再生装置に搭載された状態において角速度一定で回転させられる。したがって、この磁気ディスク35では、上記の磁気ディスク15と同様にして、単位時間当たりに磁気ヘッドの下方を通過させられる磁気ディスク35上の長さに比例して、データ記録領域やサーボ領域の回転方向に沿った長さがサーボパターンやデータトラックの中心から離間するほど長くなるように規定されている(図示せず)。この結果、サーボ領域内に記録されたサーボパターンにおける同種の各磁化領域の回転方向に沿った長さは、磁気ディスク35の内周側領域よりも外周側領域ほど長くなっている。

【0038】

さらに、磁気ディスク35に対する磁気的信号の読出しや書込みを実行するための磁気ヘッドは、磁気ディスク15に対する磁気的信号の読出しや書込みを実行するための磁気ヘッド16と同様にして、回動中心を中心として回動させられるアームの先端部(アームの先端部に設けられたスライダの底面)に配設されている(図示せず)。したがって、このような磁気ヘッドを使用して磁気的信号の読出しや書込みが実行される磁気ディスク35では、その外周領域や内周領域内においてサーボパターンにおける各磁化領域にスキュー角が付与がされている。

【0039】

一方、X−Y移動機構2は、制御部8の制御に従い、ターンテーブル3(回転機構)によって回転させられている基材10の回転面に沿ってターンテーブル3を移動させる(「描画位置変更処理」の一例)。ターンテーブル3は、基材10を載置可能に構成されると共に、制御部8の制御に従って基材10を所定の回転速度で回転させる。また、ターンテーブル3は、その内部でテーブルの回転に同期して生成する信号に基づいて基材10の回転に同期した基準信号S0を生成して、一例として、基材10を一回転させる間に基準信号S0を複数回に亘って出力する。この場合、ターンテーブル3は、一例として、基材10の一回転当りに、磁気ディスク15の一周当りにおけるサーボ領域の数と同数の基準信号S0を出力する。

【0040】

ビーム発生部4は、樹脂層10bに露光パターンPa等を描画するための電子ビームEBを生成して出力する。ブランキング制御部5は、ビーム発生部4と相俟って「ビーム照射部」を構成し、制御部8の制御に従い、ビーム発生部4からの電子ビームEBの出力をON/OFF制御(ブランキング制御)する。ビーム成形部6は、ビーム成形レンズおよびアパーチャ(図示せず)などを備えて、ブランキング制御部5を通過した電子ビームEBを成形(細径化)する。この場合、この描画装置1では、その有効描画幅が露光パターンPa等を構成する各露光領域A1(図4参照)の半径方向に沿った幅や回転方向に沿った長さよりも十分に狭い電子ビームEBを照射して露光パターンPaを描画する。

【0041】

ビーム偏向器7は、制御部8の制御に従って電子ビームEBを偏向することによって樹脂層10bに対する照射位置を変化させる。この場合、この描画装置1では、後述するように、ビーム偏向器7が制御部8の制御に従って電子ビームEBを基材10の半径方向に偏向することで、「部分描画処理による描画位置」を基材10の回転中心に接近する方向(または、回転中心から離間する方向)に変更する(「描画位置変更処理」の他の一例)。また、この描画装置1では、後述するように、露光パターンPa等の一部の描画に際して、ビーム偏向器7が制御部8の制御に従って電子ビームEBを基材10の回転方向に沿って偏向する処理を実行する。

【0042】

制御部8は、記憶部9に記憶されている描画手順データDPに従い、X−Y移動機構2を制御してターンテーブル3と共に基材10を移動させると共に、ターンテーブル3を制御して所定の線速度で基材10を回転させる。また、制御部8は、ターンテーブル3から出力される基準信号S0に応じて、ビーム発生部4、ブランキング制御部5およびビーム偏向器7を制御することにより、ターンテーブル3によって回転させられている基材10の樹脂層10bにおける所定の位置に電子ビームEBを照射させて、露光パターンPa等を構成する露光領域A1における半径方向の一部を描画する処理(「部分描画処理」の一例)を実行する。

【0043】

記憶部9は、基材10に描画すべき露光パターンPa等の描画手順を特定可能な描画手順データDPを記憶する。この場合、描画手順データDPは、制御部8が描画装置1の各部を制御して、後述する「第1の描画方法」から「第4の描画方法」までの各描画方法のいずれか(または、複数の組み合わせ)によって露光パターンPaを描画するのに必要な情報で構成されている。具体的には、描画手順データDPには、描画処理時に基材10をどのような回転速度で回転させるべきかを特定可能なデータと、基準信号S0が出力されてからブランキング制御部5に対して電子ビームEBの照射を開始させるまでの待機時間、および電子ビームEBの照射を停止させるまでの待機時間を各サーボパターン毎に特定可能な情報と、ビーム偏向器7によって電子ビームEBをどのように偏向すべきかを特定可能なデータと、移動機構2によってターンテーブル3をどのように移動させるべきかを特定可能なデータとが記録されている。

【0044】

次に、描画装置1によって描画する露光パターンPaについて、図面を参照して説明する。

【0045】

図4に示す露光パターンPaは、磁気ディスク15を製造するためのスタンパー12に形成すべき凹凸パターン22や、磁気ディスク35を製造するためのスタンパー32に形成すべき凹凸パターン42(すなわち、スタンパー12,32を製造するための原盤11に形成すべき凹凸パターン21)に対応して露光領域A1および非露光領域A2が規定されている。具体的には、本例では、原盤11における凹凸パターン21の各凹部(すなわち、スタンパー12,32における凹凸パターン22,42の各凸部)に対応して露光領域A1が規定されると共に、原盤11における凹凸パターン21の各凸部(すなわち、スタンパー12,32における凹凸パターン22,42の各凹部)に対応して非露光領域A2が規定されている なお、実際には、インプリント用のスタンパー12を製造するために原盤11に形成すべき凹凸パターン21と、磁気転写用のスタンパー32を製造するために原盤11に形成すべき凹凸パターン21とは、スタンパー12,35に求められる機能に応じて相違する場合もあるが、本明細書では、「描画方法」や「製造方法」についての理解を容易とするために、これらを区別せずに説明する。

【0046】

また、本明細書における「露光領域A1」とは、ポジ型のレジスト等で樹脂層10bが形成されているこの例においては、描画を完了した後の現像処理によってSiウエハ10a上から樹脂層10bが消失する領域と一致する領域を意味し、樹脂層10bに代えてネガ型のレジスト等で樹脂層を形成した場合においては、現像処理によってSiウエハ10a上に樹脂層が残留する領域と一致する領域を意味する。さらに、本明細書における「非露光領域A2」とは、描画用ビーム(この例では、電子ビームEB)が照射されない領域だけでなく、上記の露光領域A1に対する照射に伴って描画用ビームが僅かに照射されるものの、現像後において描画用ビームが照射されない領域と同様の状態となる領域を含む。具体的には、ポジ型のレジスト等で樹脂層10bが形成されているこの例においては、描画用ビームが照射されない領域と同様にして現像後にSiウエハ10a上に樹脂層10bが残留する領域を意味し、樹脂層10bに代えてネガ型のレジスト等で樹脂層を形成した場合においては、描画用ビームが照射されない領域と同様にして現像時にSiウエハ10a上から樹脂層が消失する領域を意味する。

【0047】

この場合、磁気ディスク15,35のサーボパターンは、一例として、プリアンブルパターン(オートゲインコントロールパターン)、サーボアドレスマークパターン(サーボマークパターン)、セクターアドレスパターン、トラックアドレスパターン、および位相サーボパターンが回転方向における上流側からこの順で形成されると共に、位相サーボパターンとデータ記録領域Atとの間にはパッド領域が規定されて、一例として、プリアンブルパターンと同様のパターンがパッド領域用パターン(ポストアンブルパターン、ギャップパターン)として形成されている(図示せず)。また、磁気ディスク15,35の位相サーボパターンは、一例として、ディスクの半径方向に対する傾斜の向きが互いに相違する一対のパターン(「位相サーボ部のパターン」:傾斜パターン)で構成されている(図示せず)。なお、パッド領域(パッド領域用パターンを形成する領域)については、位相サーボパターンとデータ記録領域Atとの間(サーボパターンの回転方向における下流側の端部)に限定されず、例えば、トラックアドレスパターンと位相サーボパターンとの間に規定される場合もある。

【0048】

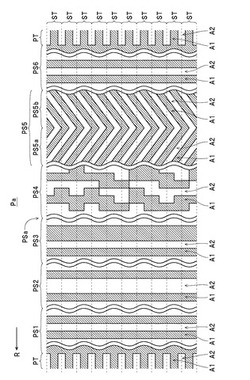

一方、図4に示すように、スタンパー12を製造するための露光パターンPaは、磁気ディスク15の上記の各サーボパターンに対応して、基材10の回転方向(矢印Rの向き)においてデータトラックパターンPTおよびサーボパターンPSaが交互に並ぶように規定されている。また、スタンパー32を製造するための露光パターンPaは、データトラックパターンPTが存在しない点を除き、スタンパー12を製造するための露光パターンPaと同様にサーボパターンPSaが規定されている。したがって、以下、主としてスタンパー12を製造するための露光パターンPaの描画方法について説明する。

【0049】

この場合、サーボパターンPSaは、プリアンブルパターンPS1、サーボアドレスマークパターンPS2、セクターアドレスパターンPS3、トラックアドレスパターンPS4、位相サーボパターンPS5(位相サーボ部のパターンPS5a,PS5b)およびパッド領域用パターンPS6が回転方向における下流側からこの順で規定されている。なお、本例では、プリアンブルパターンPS1、サーボアドレスマークパターンPS2、セクターアドレスパターンPS3、トラックアドレスパターンPS4、位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5b(以下、単に「パターンPS5a,PS5b」ともいう)、並びにパッド領域用パターンPS6が、それぞれ「複数種類のサーボパターン」に相当する。また、図4では、各露光領域A1を左下がりの斜線で塗り潰すと共に、各非露光領域A2を白色で図示している。また、同図、および後に参照する図5〜13,39〜44では、サーボトラックSTにおける半径方向の端部(半径方向において隣合うサーボトラックST,STの境界)を破線で図示している。この場合、各サーボトラックSTの幅は、内周から外周までの全域において互いに等しい幅となっている。

【0050】

また、この露光パターンPaに対応して形成される磁気ディスク15,35の各サーボパターンについては、前述したように、中周領域Acから外周領域Aoの外周側に向かうほど大きく、また、中周領域Acから内周領域Aiの内周側に向かうほど大きなスキュー角を付与する必要がある。このため、図5〜7に示すように、例えば、磁気ディスク15,35のプリアンブルパターンに対応して描画すべきプリアンブルパターンPS1においては、外周領域Apoにおける外周側ほど大きなスキュー角θ1を付与すると共に、内周領域Apiにおける内周側ほど大きなスキュー角θ1を付与して、露光領域A1における回転方向と交差する両辺を基材10の半径方向(図5,7に二点鎖線で示す方向)に対して交差させる(交差角度θ2を生じさせる)必要がある。

【0051】

この場合、図45に示すように、回転方向と交差する両辺が半径方向に対して平行な露光領域A1x1については、原盤の回転方向(同図に示す矢印Rの向き)に沿って、例えば、原盤の1回転目に開始位置P1Sxから停止位置P1Exまで長さLxに亘って電子ビームを照射し、原盤の2回転目以降において、開始位置P2Sx〜P4Sxから停止位置P2Ex〜P4Exまで長さLxに亘って電子ビームをそれぞれ照射したときに、原盤の2回転目以降に生じる多重露光に起因して、開始位置P1Sx〜P4Sxの近傍や、停止位置P1Ex〜P4Exの近傍(すなわち、回転方向の端部領域)についても十分な露光状態となる。これに対して、図46に示すように、回転方向と交差する両辺が半径方向に対して傾斜している(半径方向に対して交差している)露光領域A1x2については、上記の露光領域A1x1の描画時と同様に開始位置P1Sx〜P4Sxから停止位置P1Ex〜P4Exまで長さLxに亘って電子ビームをそれぞれ照射したとしても、各帯状領域の位置を原盤の回転方向に沿って変更していることに起因して、開始位置P1Sx〜P4Sxの近傍や、停止位置P1Ex〜P4Exの近傍(すなわち、回転方向の端部領域)において、原盤の2回転目以降に生じる多重露光の影響が小さくなる可能性がある。

【0052】

したがって、外周領域Apoから内周領域Apiまでの全域において、描画すべき露光領域A1における各半径位置毎の回転方向に沿った基準の長さ(一例として、1つのサーボトラックSTにおける「回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長(第1の長さ)」)に対して比例するように電子ビームEBの照射距離を規定してプリアンブルパターンPS1を描画したとき(以下、このような描画については、「基準の長さに対して比例するように照射量を規定して描画したとき」ともいう)には、露光領域A1における回転方向と交差する両辺の近傍(回転方向の端部領域)における多重露光の影響の度合いが、回転方向と交差する両辺の半径方向に対する交差角度θ2に応じて変化する。このため、交差角度θ2が最も小さい半径位置(一例として、スキュー角θ1=0°(θ2=0°)の半径位置)において最適な照射量となるように、外周領域Apoから内周領域Apiまでの全域において、基準の長さに対して比例するように照射量を規定して描画したときには、その露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoにおける外周側や、交差角度θ2が大きい内周領域Apiにおける内周側ほど、描画される露光領域A1の回転方向に沿った長さL1o,L1iが、各半径位置毎の回転方向に沿った基準の長さに対して比例する本来的な長さよりも短くなることとなる。

【0053】

このため、基準の長さに対して比例するように照射量を規定してプリアンブルパターンPS1を描画したときには、外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3o(長さL1oと長さL2oとの和:「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1oの割合や、内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3i(長さL1iと長さL2iとの和:「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1iの割合が、中周領域Apcにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3c(長さL1cと長さL2cとの和:「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1cの割合よりも小さくなる。なお、基準の長さに対して比例するように照射量を規定して露光パターンPaを描画したときは、サーボアドレスマークパターンPS2やパッド領域用パターンPS6においても、プリアンブルパターンPS1と同様にして、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoや内周領域Apiほど、長さL3o,L3i(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1o,L1iの割合が小さくなる現象が生じる。この場合、上記の長さL1o〜L3o,L1c〜L3c,L1i〜L3iは、上記の各サーボパターンや、後述する各サーボパターン毎に規定される長さであって、各サーボパターンに共通の長さである場合、および各サーボパターン毎に相違する長さである場合がある。

【0054】

また、図8〜10、および図11〜13に示すように、例えば、磁気ディスク15,35の位相サーボパターンにおける各位相サーボ部のパターンに対応して描画すべきパターンPS5a,PS5bについても、プリアンブルパターンPS1等と同様に外周領域Apoや内周領域Apiほど大きなスキュー角θ1を付与する必要がある。この場合、位相サーボパターンPS5の両パターンPS5a,PS5bは、中周領域Apc内の付与すべきスキュー角θ1が0°の半径位置において、一例として、露光領域A1における回転方向と交差する両辺が基材10の半径方向に対して例えば交差角度θ2=52.6°で交差するように斜めに描画される。

【0055】

また、本例の位相サーボパターンPS5では、図8〜10に示すように、パターンPS5aにおいては、外周領域Apoよりも中周領域Apcほど露光領域A1の半径方向に対する交差角度θ2がやや大きくなり、かつ、中周領域Apcよりも内周領域Apiほど露光領域A1の半径方向に対する交差角度θ2がやや大きくなると共に、図11〜13に示すように、パターンPS5bにおいては、内周領域Apiよりも中周領域Apcほど露光領域A1の半径方向に対する交差角度θ2が大きくなり、かつ、中周領域Apcよりも外周領域Apoほど露光領域A1の半径方向に対する交差角度θ2が大きくなる。

【0056】

したがって、基準の長さに対して比例するように照射量を規定してパターンPS5aを描画したときには、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい内周領域Apiにおいて、描画される露光領域A1の回転方向に沿った長さL1iが、基準の長さに対して比例する本来的な長さよりもやや短くなる。このため、基準の長さに対して比例するように照射量を規定してパターンPS5aを描画したときには、内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3i(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1iの割合が、中周領域Apcにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3c(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1cの割合や、外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3o(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1oの割合よりもやや小さくなる。

【0057】

また、基準の長さに対して比例するように照射量を規定してパターンPS5bを描画したときには、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoにおいて、描画される露光領域A1の回転方向に沿った長さL1oが、基準の長さに対して比例する本来的な長さよりも短くなる。このため、基準の長さに対して比例するように照射量を規定してパターンPS5bを描画したときには、外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3o(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1oの割合が、中周領域Apcにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3c(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1cの割合や、内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3i(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1iの割合よりも小さくなる。

【0058】

なお、前述したように、この露光パターンPaでは、各サーボトラックSTの幅が内周領域Apiから外周領域Apoまでの全域において互いに等しい幅となっている。このため、露光領域A1の回転方向の形成ピッチが、いずれの半径位置においても、その半径位置の回転方向に沿った基準の長さに対して比例する長さとなるように規定されている位相サーボパターンPS5では、仮に、内周領域Apiや外周領域Apoにおいてスキュー角θ1を付与しない場合には、内周領域Apiの内周側よりも外周領域Apoの外周側ほど半径方向に対する露光領域A1の交差角度が大きくなる。

【0059】

この場合、回転方向の上流側から下流側に向かうほど外周側に位置するように露光領域A1が斜めに描画されるパターンPS5aでは、図8に示すように、外周領域Apoにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が小さくなり、図10に示すように、内周領域Apiにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が大きくなる。これに対して、回転方向の上流側から下流側に向かうほど内周側に位置するように露光領域A1が斜めに描画されるパターンPS5bでは、図11に示すように、外周領域Apoにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が大きくなり、図13に示すように、内周領域Apiにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が小さくなる。したがって、本例の位相サーボパターンPS5では、パターンPS5aを構成する露光領域A1の内周領域Apiから外周領域Apoまでの交差角度θ2の角度範囲よりも、パターンPS5bを構成する露光領域A1の内周領域Apiから外周領域Apoまでの交差角度θ2の角度範囲の方が大きくなる。

【0060】

このため、基準の長さに対して比例するように照射量を規定して位相サーボパターンPS5のパターンPS5a,PS5bを描画したときには、パターンPS5bにおける外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3oに占める露光領域A1の回転方向に沿った長さL1oの割合と、パターンPS5bにおける内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3iに占める露光領域A1の回転方向に沿った長さL1iの割合との差異よりも、パターンPS5aにおける内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3iに占める露光領域A1の回転方向に沿った長さL1iの割合と、パターンPS5aにおける外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3oに占める露光領域A1の回転方向に沿った長さL1oの割合との差異の方が小さくなる。

【0061】

したがって、位相サーボパターンPS5(少なくともパターンPS5b)の描画に際しては、露光領域A1における回転方向と交差する辺の半径方向に対する交差角度θ2が最大となる最外周の半径位置を含む領域(「第1の領域」の一例:一例として、半径方向に対する交差角度θ2が45°以上の露光領域A1で構成される領域)におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、交差角度θ2が最小となる最内周の半径位置を含む領域であって半径方向において「第1の領域」に対して隣接する「第2の領域(一例として、半径方向に対する交差角度θ2が45°未満の露光領域A1で構成される領域)」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるように「部分描画処理」および「描画位置変更処理」を交互に実行する。なお、本明細書では、対象物に照射される電子ビームEBの電流値に、電子ビームEBの照射時間を乗じた値を「電子ビームEBの総照射量」とする。

【0062】

また、位相サーボパターンPS5におけるパターンPS5aの描画に際しても、必要に応じて、露光領域A1における回転方向と交差する辺の半径方向に対する交差角度θ2が最大となる最内周の半径位置を含む領域(「第1の領域」の他の一例)におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、交差角度θ2が最小となる最外周の半径位置を含む領域であって半径方向において「第1の領域」に対して隣接する「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるように「部分描画処理」および「描画位置変更処理」を交互に実行する。

【0063】

さらに、例えば、プリアンブルパターンPS1、サーボアドレスマークパターンPS2およびパッド領域用パターンPS6等の描画に際しては、露光領域A1における回転方向と交差する辺の半径方向に対する交差角度θ2が最大となる最外周の半径位置を含む領域(「第1の領域」のさらに他の一例)や最内周の半径位置を含む領域(「第1の領域」のさらに他の一例)におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、交差角度θ2が最小となる(この例では、付与すべきスキュー角θ1が0°となる)中周の半径位置を含む領域であって半径方向において「第1の領域」に対して隣接する「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるように「部分描画処理」および「描画位置変更処理」を交互に実行する。

【0064】

次いで、描画装置1による露光パターンPaの描画方法について、図面を参照して説明する。

【0065】

露光パターンPaの描画に際しては、まず、樹脂層10bの形成面を上向きにして基材10をターンテーブル3の上に載置する。この状態において、描画処理の開始が指示されると、制御部8は、まず、描画手順データDPに従い、ターンテーブル3を制御して、定められた回転速度で基材10を回転させる。次いで、制御部8は、X−Y移動機構2を制御してターンテーブル3を基材10の載置面に沿って移動させることで基材10を移動させて、基材10に対する露光パターンPaの描画開始位置がビーム発生部4の下方に位置するように位置決めする。この場合、この描画装置1では、一例として、その外周領域Apoから露光パターンPaの描画を開始する。したがって、制御部8は、X−Y移動機構2を制御して、基材10の外周部がビーム発生部4の下方に位置するように半径方向の位置決めを行う。次に、制御部8は、ターンテーブル3によって基準信号S0が出力されたか否かを監視すると共に、基準信号S0が出力されたときには、描画手順データDPに従い、データトラックパターンPTおよびサーボパターンPSaにおける外周側の一部の描画を開始する。

【0066】

この際に、制御部8は、一例として、基準信号S0が出力された時点から露光パターンPaにおいて最初に描画すべき露光領域A1の描画を開始する時点が到来するまでの時間だけ待機した後に、ブランキング制御部5に電子ビームEBのON/OFF制御を開始させる。同時に、制御部8は、ビーム偏向器7を制御して、描画すべき露光領域A1に応じて電子ビームEBを偏向させる。これにより、露光領域A1とすべき部位に電子ビームEBが照射されて露光パターンPaにおける半径方向の一部が描画される(「部分描画処理」の一例)。この後、制御部8は、露光パターンPaにおける2つ目以降の露光領域A1についても同様にして描画することにより、露光パターンPaにおける外周側の一部(半径方向の一部)を基材10の1回転に亘って描画する。

【0067】

次いで、制御部8は、基材10の2回転目において、露光パターンPaにおける各露光領域A1の最外周部よりも内周側の部位を描画する。この際に、制御部8は、描画手順データDPに従ってビーム偏向器7を制御して、電子ビームEBの照射位置(「部分描画処理」の描画位置)を基材10の1回転目における照射位置よりも内周側に移動させる(「描画位置変更処理」の一例)。これにより、露光パターンPaにおける最外周部よりも内周側の一部(半径方向の他の一部)が基材10の1回転に亘って描画される。この後、制御部8は、基材10の3回転目以降においても、上記の2回転目の描画処理と同様にして露光パターンPaの各露光領域A1における半径方向の一部を描画する処理を繰り返して実行する。これにより、各露光領域A1を描画すべき領域の外周側から内周側までの全域に対する電子ビームEBの照射が完了し、露光パターンPaが描画される。

【0068】

この場合、「第1の領域」内における各半径位置のサーボトラックSTの「第1の値」が、「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるとの条件を満たすには、一例として、次の各描画方法のうちのいずれか、または、複数の描画方法を組み合わせて露光パターンPaを描画すればよい。

【0069】

第1の描画方法では、描画対象のパターンの「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内に電子ビームEBを照射するビーム照射距離の合計長を「第1の長さ」で除した「第2の値」が、「第2の領域」内における各半径位置のサーボトラックST毎の「第2の値」の平均よりも大きくなるように部分描画処理および描画位置変更処理を交互に実行する描画方法の一例として、描画対象のパターンの「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内に電子ビームEBを照射するビーム照射距離の1描画パス当りの合計長を「第1の長さ」で除した「第3の値」が、「第2の領域」内における各半径位置のサーボトラックST毎の「第3の値」の平均よりも大きくなるように部分描画処理および描画位置変更処理を交互に実行する。

【0070】

具体的には、「第1の領域」内の1つの露光領域A1を描画するための「部分描画処理」に際して、基材10(樹脂層10b)に対して電子ビームEBを1回照射する描画方法(1回の「部分描画処理」に対応させて、電子ビームEBの照射を開始すべき開始位置、および電子ビームEBの照射を停止すべき停止位置をそれぞれ1箇所ずつ規定している描画方法:1回の「部分描画処理」において電子ビームEBを連続的に照射する描画方法)では、図14に示すように、一例として、各半径位置毎の回転方向に沿った基準の長さに対して比例するように規定される照射距離(交差角度θ2が最も小さい半径位置における「部分描画処理」1回当りの電子ビームEBの照射距離に対して、描画対象の各半径位置毎の「第1の長さ」を交差角度θ2が最も小さい半径位置の「第1の長さ」で除した値をそれぞれ乗じることで求められる長さ)を長さLzとしたときに(後に参照する図16,18における長さLzも、同様に規定される長さとする)、交差角度θ2が大きい領域において、この長さLzよりも長い長さLaに亘って開始位置P1Sa〜P4Saから停止位置P1Ea〜P4Eaまで基材10(樹脂層10b)に電子ビームEBを照射する。

【0071】

この場合、図20〜22は、この第1の描画方法に従って位相サーボパターンPS5を描画する際の具体的な描画手順の一例を表す図であり、図23,24は、この第1の描画方法に従ってプリアンブルパターンPS1を描画する際の具体的な描画手順を表す図である。なお、図20〜22、および後に参照する図25,26,27に示す描画手順に従って位相サーボパターンPS5を描画することで製造されるスタンパー12,32および磁気ディスク15,35と、図23,24、および後に参照する図28に示す描画手順に従ってプリアンブルパターンPS1を描画することで製造されるスタンパー12,32や磁気ディスク15,35とでは、その直径が相違すると共に、各サーボパターンに付与されるスキュー角も相違する。また、図20〜28では、各半径領域の代表の半径位置を最左部に示している。例えば、図20におけるパターンPS5b(エリアB)の「半径位置26.5mm(26.5〜27.0mm)」についての描画手順を示す行は、「スキュー角」、「半径方向に対する交差角度」、「※3:一組の露光領域および非露光領域の回転方向に沿った合計長」、「1描画パス当りの照射時間」、「1描画パス当りの照射距離」および「1サーボトラック当りの照射量」が、「半径位置26.5mm」の半径位置に固有の値で、その他の値については、「半径位置26.5〜27.0mm」の範囲において共通していることを示している。

【0072】

また、例えば、図20に示す描画方法の例において、パターンPS5bについては、半径位置=27.0mmの位置が、基材10の半径方向に対する露光領域A1の交差角度θ2が最大の半径位置となっており、この例では、半径位置=18.3〜27.0mmの範囲(交差角度θ2が45°以上の範囲)が「第1の領域」に相当し、半径位置=15.5〜18.3mmの範囲(交差角度θ2が45°未満の範囲)が「第2の領域」に相当する。なお、後に説明する他の例においても、パターンPS5bにおける「第1の領域」および「第2の領域」は、図20の例におけるパターンPS5bと同じ半径位置で区分されているものとする。この例では、パターンPS5bを構成する各露光領域A1の描画時における各描画パス毎の照射距離(前述した長さLaに相当する長さ:すなわち、各描画パス毎の電子ビームEBの照射時間)を各半径位置毎に同図に示すように多段階に規定することで、前述した条件を満たしている。

【0073】

具体的には、この例では、1つのサーボトラックSTにおける「第1の長さ(同図に示す「※3」の長さ:図11〜13に示す長さL3o,L3c,L3i等)」の範囲内に電子ビームEBを照射するビーム照射距離の合計長を「第1の長さ」で除した「第2の値(同図に示す「※6」の4倍(4パス分)の値)」に関し、図19,20に示すように、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第2の値」の平均(この例では、1.826)よりも大きくなるように描画条件が規定されている。また、この例では、1つのサーボトラックSTにおける上記の「第1の長さ」の範囲内に電子ビームEBを照射するビーム照射距離の1描画パス当りの合計長を「第1の長さ」で除した「第3の値(同図に示す「※6」の値)」に関し、図19,20に示すように、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第3の値」の平均(この例では、0.456)よりも大きくなるように描画条件が規定されている。これにより、この例では、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値(同図に示す「※7」の値)」が、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値の平均(同図に示す「※8」の値)」よりも大きくなっている。

【0074】

また、図20に示す描画方法の例において、パターンPS5aについては、半径位置=15.5mmの位置が、基材10の半径方向に対する露光領域A1の交差角度θ2が最大の半径位置となっており、この例では、半径位置=15.5〜23.0mmの範囲(交差角度θ2が51.7°を超える範囲)が「第1の領域」に相当し、半径位置=23.0〜27.0mmの範囲(交差角度θ2が51.7°以下の範囲)が「第2の領域」に相当する。この例においても、上記の例と同様にして、パターンPS5aを構成する各露光領域A1の描画時における各描画パス毎の照射距離(前述した長さLaに相当する長さ:すなわち、各描画パス毎の電子ビームEBの照射時間)を各半径位置毎に同図に示すように規定することで、前述した条件を満たしている。これにより、この例では、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなっている。

【0075】

また、パターンPS5bについては、図21に示す描画方法の例や、図22に示す描画方法の例においても、上記の図20に示す描画方法の例と同様にして、各露光領域A1の描画時における各描画パス毎の照射距離(前述した長さLaに相当する長さ:すなわち、各描画パス毎の電子ビームEBの照射時間)を各半径位置毎に同図に示すように多段階に規定することで、前述した条件を満たしている。この場合、図21に示す例では、交差角度θ2が比較的小さいことで、交差角度θ2の相違による露光不足の影響の度合いが小さい内周領域Api(この例では、半径位置=15.5〜18.3mmの範囲)の全域において、1描画パス当りの電子ビームEBの照射距離(照射時間)が同じ照射距離(照射時間)に規定され、図22に示す例では、内周領域Apiにおける最内周側の領域(この例では、半径位置=15.5〜16.5mmの範囲)に対する1描画パス当りの電子ビームEBの照射距離(照射時間)が、内周領域Apiにおける中周領域Apc側の領域(この例では、半径位置=16.5〜18.3mmの範囲)に対する1描画パス当りの電子ビームEBの照射距離(照射時間)よりも長い距離(長い時間)であって、露光領域A1の交差角度θ2が45°の半径位置(この例では、18.3mm)における照射距離(照射時間)と同じ距離(時間)に規定されている。

【0076】

なお、図21,22に示す描画方法の例のように、内周領域Apiから外周領域Apoまでの全域における交差角度θ2の角度範囲が小さい(すなわち、交差角度θ2の相違による露光不足の影響の度合いが小さい)パターンPS5aについては、第1の描画方法や、後に説明する第2の描画方法および第3の描画方法によらず、任意の描画方法(例えば、基準の長さに対して比例するように照射量を規定する描画方法)で描画してもよい。

【0077】

また、図23に示す描画方法の例や、図24に示す描画方法の例においては、プリアンブルパターンPS1を構成する各露光領域A1の描画時における各描画パス毎の照射距離(前述した長さLaに相当する長さ:すなわち、各描画パス毎の電子ビームEBの照射時間)を各半径位置毎に同図に示すように多段階に規定することで、前述した条件を満たしている。この場合、図23,24に示す描画方法の例においては、交差角度θ2が最大の半径位置=35.0mmを含む領域(一例として、半径位置=25.0〜35.0mmの範囲)、および半径位置=12.0mmを含む領域(一例として、半径位置=12.0〜16.5mmの範囲)の2つの領域が「第1の領域」に相当し、交差角度θ2が最小の半径位置=20.5mmを含む領域(この例では、半径位置=16.5〜25.0mmの範囲)が「第2の領域」に相当する。なお、後に説明する他の例においても、プリアンブルパターンPS1における「第1の領域」および「第2の領域」は、図23,24の例におけるプリアンブルパターンPS1と同じ半径位置で区分されているものとする。

【0078】

また、「第1の領域」内の1つの露光領域A1を描画するための「部分描画処理」に際して、基材10(樹脂層10b)に対して電子ビームEBを複数回照射する描画方法(1回の「部分描画処理」に対応させて開始位置および停止位置をそれぞれ2箇所以上の複数箇所規定している描画方法:1回の「部分描画処理」において電子ビームEBを基材10の回転方向に沿って断続的に照射する描画方法)では、図15に示すように、一例として、1回の部分描画処理において電子ビームEBを2回に分けて断続的に照射する際に、各半径位置毎の回転方向に沿った基準の長さに対して比例するように規定される照射距離(交差角度θ2が最も小さい半径位置における「部分描画処理」1回当りの電子ビームEBの照射距離(断続的照射の合計長)に対して、描画対象の各半径位置毎の「第1の長さ」を交差角度θ2が最も小さい半径位置の「第1の長さ」で除した値をそれぞれ乗じることで求められる長さ)を長さLz1+長さLz2としたときに、交差角度θ2が大きい領域において、この長さLz1よりも長い開始位置P1Sb1〜P4Sb1から停止位置P4Eb1〜P4Eb1までの長さLb1、および長さLz2よりも長い開始位置P1Sb2〜P4Sb2から停止位置P4Eb2〜P4Eb2までの長さLb2に亘って基材10(樹脂層10b)に電子ビームEBを照射する。

【0079】

この場合、図25は、この第1の描画方法に従って位相サーボパターンPS5のパターンPS5bを描画する際の具体的な描画手順の一例を表す図である。なお、同図、および後に参照する図26,27においては、パターンPS5aの描画手順についての図示を省略している。同図に示す描画方法の例においては、パターンPS5bを構成する各露光領域A1の描画時における各描画パス毎の照射距離の合計長(前述した長さLb1と長さLb2との和に相当する長さ:すなわち、各描画パス毎の電子ビームEBの合計照射時間)を各半径位置毎に同図に示すように多段階に規定することで、前述した条件を満たしている。

【0080】

具体的には、この例では、1つのサーボトラックSTにおける「第1の長さ(同図に示す「※3」の長さ:図11〜13に示す長さL3o,L3c,L3i等)」の範囲内に電子ビームEBを照射するビーム照射距離の合計長を「第1の長さ」で除した「第2の値(同図に示す「※6」の4倍(4パス分)の値)」に関し、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第2の値」の平均(この例では、1.346)よりも大きくなるように描画条件が規定されている。また、この例では、1つのサーボトラックSTにおける上記の「第1の長さ」の範囲内に電子ビームEBを照射するビーム照射距離の1描画パス当りの合計長を「第1の長さ」で除した「第3の値(同図に示す「※6」の値)」に関し、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第3の値」の平均(この例では、0.336)よりも大きくなるように描画条件が規定されている。これにより、この例では、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値(同図に示す「※7」の値)」が、上記の「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均(同図に示す「※8」の値)よりも大きくなっている。

【0081】

一方、第2の描画方法では、描画対象のパターンの「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内に電子ビームEBを照射するビーム照射距離の合計長を「第1の長さ」で除した「第2の値」が、「第2の領域」内における各半径位置のサーボトラックST毎の「第2の値」の平均よりも大きくなるように部分描画処理および描画位置変更処理を交互に実行するとの描画方法の他の一例として、描画対象のパターンの「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの描画パス数が、「第2の領域」内における各半径位置のサーボトラックST毎の描画パス数の平均よりも多くなるように部分描画処理および描画位置変更処理を実行する。具体的には、一例として、露光領域A1の半径方向に対する交差角度θ2が小さな領域において露光領域A1における1つのサーボトラックSTの範囲を描画パス数=4回で描画するときに、この第2の描画方法では、図16に示すように、露光領域A1の半径方向に対する交差角度θ2が大きな領域において露光領域A1における1つのサーボトラックSTの範囲を描画パス数=4回よりも多数回(この例では、描画パス=5回)に規定して電子ビームEBを照射する(すなわち、1つのサーボトラックST当りの部分描画処理の実行回数を交差角度θ2が大きい領域において交差角度θ2が小さい領域よりも多くする)。

【0082】

なお、同図では、交差角度θ2が大きな露光領域A1を描画すべき領域に対する電子ビームEBの照射位置を、開始位置P1Sc〜P5Scから停止位置P1Ec〜P5Ecまでの長さLcの「照射パス=5回」の例を図示すると共に、描画パス数の相違に関する理解を容易とするために、基準の長さに対して比例するように照射量を規定する描画方法で描画する際の各描画パス毎の電子ビームEBの照射位置(すなわち、交差角度θ2が大きな領域においても交差角度θ2が小さな領域と同じ描画パス数で描画される例)として、上記の長さLcと等しい長さLzの「照射パス=4回」の例を重ねて図示している。また、同図では、開始位置P1Sc〜P5Scから停止位置P1Ec〜P5Ecまでの5回の部分描画処理における長さLcの電子ビームEBの照射のうちの最初の1回の部分描画処理、および最後の1回の部分描画処理と、4回の部分描画処理における長さLzの電子ビームEBの照射のうちの最初の1回の部分描画処理、および最後の1回の部分描画処理とを同一の半径位置において実行している例を図示しているが、5回の部分描画処理における長さLcの電子ビームEBの照射、および4回の部分描画処理における長さLzの電子ビームEBの照射の半径位置は、この例に限定されない。

【0083】

この場合、図26は、この第2の描画方法に従って位相サーボパターンPS5を描画する際の具体的な描画手順の一例を表す図である。この例では、パターンPS5bを構成する各露光領域A1の1つのサーボトラックST分の範囲を描画する際の描画パス数を各半径位置毎に同図に示すように多段階に規定することで、前述した条件を満たしている。具体的には、この例では、交差角度θ2が最小の半径位置=15.5mmを含む半径位置=15.5〜18.3mmの領域において、露光領域A1における1つのサーボトラックST分の範囲を描画パス=4回で描画し、交差角度θ2が最大の半径位置=27.0mmを含む半径位置=25.5〜27.0mmの領域において、露光領域A1における1つのサーボトラックST分の範囲を描画パス=5回で描画し、半径位置=18.3〜25.5mmの領域において、露光領域A1における1つのサーボトラックST分の範囲を描画パス=4.5回で(すなわち、2つのサーボトラックST分の範囲を描画パス=9回で)描画するように規定されている。これにより、この例では、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの描画パス数が、「第2の領域」内における各半径位置の描画パス数の平均(この例では、4)よりも多くなっている。

【0084】

また、第3の描画方法では、描画対象のパターンの「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの照射時における回転方向の下流側に向かっての電子ビームEBの偏向速度が、「第2の領域」内における各半径位置のサーボトラックST毎の偏向速度の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する。具体的には、この第3の描画方法では、「部分描画処理」時において、基材10の回転に合わせて樹脂層10bを追い掛けるようにして電子ビームEBを基材10の回転方向に沿って偏向しつつ照射することで、基材10(樹脂層10b)の単位長さ当りに対する電子ビームEBの照射時間を長くして、その単位長さ当りの樹脂層10bへの電子ビームEBの照射量を多くする。

【0085】

より具体的には、図17,18に示すように、一例として、ビーム偏向器7によって電子ビームEBを回転方向における上流側に向けて偏向した状態で基材10(樹脂層10b)の開始位置P1S〜P4Sに対する照射を開始する。次いで、基材10の回転に伴って樹脂層10bが回転方向における下流側に向かって移動するのに合わせて電子ビームEBを基材10の回転方向における下流側に向かって偏向し、一例として、停止位置P1E〜P4Eまで電子ビームEBを照射したときに照射を停止する。このような描画方法を採用することで、電子ビームEBを照射している基材10上の距離が基準の長さに対して比例するように照射量を規定して描画する描画方法における長さLzと同じ長さLd(図18参照)であるにも拘わらず、露光領域A1を描画すべき領域に多くの電子ビームEBを照射することが可能となっている。

【0086】

この場合、図27は、この第3の描画方法に従って位相サーボパターンPS5を描画する際の具体的な描画手順の一例を表す図である。この例では、パターンPS5bを構成する各露光領域A1の1つのサーボトラックST分の範囲を描画する際の「回転方向の下流側への電子ビームEBの偏向速度(mm/sec)」を各半径位置毎に同図に示すように多段階に規定することで、前述した条件を満たしている。具体的には、この例では、交差角度θ2が最小の半径位置=15.5mmを含む半径位置=15.5〜16.5mmの領域においては、電子ビームEBを回転方向に沿って偏向させずに照射するのに対し、交差角度θ2が最大の半径位置=27.0mmを含む半径位置=26.5〜27.0mmの領域においては、電子ビームEBを回転方向の下流側に向けて270mm/secで偏向しつつ照射するように規定されている(その他の半径位置については、同図に示すとおり)。これにより、この例では、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの照射時における回転方向の下流側に向かっての電子ビームEBの偏向速度が、「第2の領域」内における各半径位置の偏向速度の平均(この例では、12.9mm/sec)よりも大きくなっている。

【0087】

また、第4の描画方法では、描画対象のパターンの「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの照射時における基材10の線速度が、「第2の領域」内における各半径位置のサーボトラックST毎の電子ビームEBの照射時における基材10の線速度の平均よりも小さくなるように部分描画処理および描画位置変更処理を実行する。具体的には、露光領域A1の半径方向に対する交差角度θ2が小さな領域の描画時における基材10の回転速度(ビーム照射位置における基材10の線速度)よりも、露光領域A1の半径方向に対する交差角度θ2が大きな領域の描画時における基材10の回転速度(線速度)が小さくなるように規定されている。

【0088】

この場合、図28は、この第4の描画方法に従ってプリアンブルパターンPS1を描画する際の具体的な描画手順の一例を表す図である。この例では、交差角度θ2が最小の半径位置=20.5mmを含む半径位置=16.5〜25.0mmの領域内のプリアンブルパターンPS1を描画する際の基材10の線速度が1070mm/secに規定され、交差角度θ2が最大の半径位置=35.0mmを含む半径位置=25.0〜35.0mmの領域、および半径位置=12.0mmを含む半径位置=12.0〜16.5mmの領域の2つの領域内のプリアンブルパターンPS1を描画する際の基材10の線速度が1020mm/sec、または、1045mm/secに規定されている(各半径位置毎の描画処理時における基材10の回転速度が多段階に規定されている)。これにより、この例では、上記の「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、露光パターンPaの描画時における基材10の回転速度(線速度)が、「第2の領域」内の露光パターンPaの描画時における基材10の回転速度(線速度)の平均(この例では、1070mm/sec)よりも小さくなっている。

【0089】

このような「第1の描画方法」から「第4の描画方法」のうちのいずれか、または、複数を任意に組み合わせて実行することで、基準の長さに対して比例するように照射量を規定する描画方法で描画したときに、露光領域A1の回転方向の長さが、各半径位置毎の基準の長さに対して比例する所望の長さ(本来的な長さ)よりも短くなる傾向がある交差角度θ2が大きな領域(「第1の領域」:例えばパターンPS5aにおいては、半径位置=15.5mmを含む領域で、パターンPS5bにおいては、半径位置=27.0mmを含む領域で、プリアンブルパターンPS1においては、半径位置=35.0mmを含む領域、および半径位置=12.0mmを含む領域の2つの領域)においても、交差角度θ2が小さな領域(「第2の領域」:例えばパターンPS5aにおいては、半径位置=27.0mmを含む領域で、パターンPS5bにおいては、半径位置=15.5mmを含む領域で、プリアンブルパターンPS1においては、半径位置=20.5mmを含む領域)と同様にして、露光領域A1の回転方向の長さが、各半径位置毎の基準の長さに対して比例する本来的な長さ、または、本来的な長さと同程度の長さとすることができることが確認された。

【0090】

具体的には、一例として、図29に示すように、上記の図20の描画方法の例における15.5mmの半径位置に対する電子ビームEBの照射量の条件と同様となる条件(一例として、図20に示す「※4」および「※6」の値が0.45となる条件)で、パターンPS5bの27.0mmの半径位置の露光領域を描画した場合(比較例1)には、その露光領域の回転方向に沿った本来的な長さ(設計値)が173nmであるにも拘わらず、実際に描画された露光領域の回転方向の長さ(実測値)が、本来的な長さよりも52nm短い121nmとなった。これに対して、同図に示すように、上記の図20の描画方法の例に従ってパターンPS5bの27.0mmの半径位置の露光領域を描画した場合(実施例1)には、実際に描画された露光領域A1の回転方向の長さ(実測値)が、その露光領域A1の回転方向に沿った本来的な長さ(設計値:173nm)に対して1nmだけ長い174nmとなった。

【0091】

なお、同図および後に参照する図30〜32に示す実施例1〜4、および比較例1,2では、Siウエハの表面に、日本ゼオン製の「ZEP520A」を厚み50nmとなるように塗布して樹脂層を形成した基材をそれぞれ使用すると共に、現像液として日本ゼオン製の「ZED−N50」を使用して、現像温度:20℃、現像時間:60秒の条件で現像処理を実施した。また、図29〜32では、露光パターンの描画が完了した基材(樹脂層)に対する現像処理によって樹脂層に形成される凹部の回転方向に沿った長さの実測値を露光領域の「実測値」として記載している。

【0092】

また、図30に示すように、上記の図23の描画方法の例における20.5mmの半径位置に対する電子ビームEBの照射量の条件と同様となる条件(一例として、図23に示す「※4」および「※6」の値が0.42となる条件)で、プリアンブルパターンPS1の35.0mmの半径位置の露光領域を描画した場合(比較例2)には、その露光領域の回転方向に沿った本来的な長さ(設計値)が224nmであるにも拘わらず、実際に描画された露光領域の回転方向の長さ(実測値)が、本来的な長さよりも9nm短い215nmとなった。これに対して、同図に示すように、上記の図23の描画方法の例に従ってプリアンブルパターンPS1の35.0mmの半径位置の露光領域を描画した場合(実施例2)には、実際に描画された露光領域A1の回転方向の長さ(実測値)が、その露光領域A1の回転方向に沿った本来的な長さ(設計値:224nm)と等しい224nmとなった。

【0093】

この場合、図20,21に示すパターンPS5a,PS5bの描画方法の例、図25〜27に示すパターンPS5bの描画方法の例、および図23,24,28に示すプリアンブルパターンPS1の描画方法の例では、交差角度θ2が大きくなるにつれて(小さくなるにつれて)、「第1の値(各図に示す「」※7」の値)」が段階的に大きくなるように(小さくなるように)、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を変化させている。つまり、これらの描画方法の例では、描画すべきパターンPS5a、パターンPS5bおよびプリアンブルパターンPS1について、外周側から内周側までの全域を、「第1の値」が実質的に等しい複数の半径領域(1サーボトラック以上の幅の領域)に分けて、各領域毎の露光領域A1の半径方向に対する交差角度θ2の大きさに応じて「第1の値」を段階的に変化させて規定する方法が採用されている。これにより、描画すべきパターンPS5a、パターンPS5bおよびプリアンブルパターンPS1について、外周側から内周側までの全域において、その露光領域A1の回転方向に沿った長さを、基準の長さに対して比例する本来的な長さ、または、本来的な長さと同程度の長さとすることができる。

【0094】

また、例えば、図20〜22,25〜27に示すパターンPS5bの描画方法の例や、図23,28に示すプリアンブルパターンPS1の描画方法の例では、「第1の領域」内の各露光領域A1の描画に際して、半径方向に対する交差角度θ2が大きい露光領域A1を描画すべき半径領域ほど大きくなるように「第1の値(※7の値)」を多段階に規定している。つまり、これらの描画方法の例では、「第1の領域」を、「第1の値」が実質的に等しい複数の半径領域(1サーボトラック以上の幅の領域)に分けて、各領域毎の露光領域A1の半径方向に対する交差角度θ2の大きさに応じて「第1の値」を段階的に変化させて規定する方法が採用されている。これにより、「第1の領域」内において交差角度θ2が大きい露光領域A1を描画すべきサーボトラックST、および「第1の領域」内において交差角度θ2が小さい露光領域A1を描画すべきサーボトラックSTのすべてのサーボトラックSTにおいて、描画される露光領域A1の回転方向に沿った長さを、基準の長さに対して比例する本来的な長さ、または、本来的な長さと同程度の長さとすることができる。

【0095】

さらに、例えば、図20,25,27に示すパターンPS5bの描画方法の例では、「第2の領域」内の各露光領域A1の描画に際しても、半径方向に対する交差角度θ2が大きい露光領域A1を描画すべき半径領域ほど大きくなるように「第1の値(※7の値)」を多段階に規定している。つまり、これらの描画方法の例では、「第2の領域」を、「第1の値」が実質的に等しい複数の半径領域(1サーボトラック以上の幅の領域)に分けて、各領域毎の露光領域A1の半径方向に対する交差角度θ2の大きさに応じて「第1の値」を段階的に変化させて規定する方法が採用されている。これにより、「第2の領域」内において交差角度θ2が大きい露光領域A1を描画すべきサーボトラックST、および「第2の領域」内において交差角度θ2が小さい露光領域A1を描画すべきサーボトラックSTのすべてのサーボトラックSTにおいて、描画される露光領域A1の回転方向に沿った長さを、基準の長さに対して比例する本来的な長さ、または、本来的な長さと同程度の長さとすることができる。

【0096】

一方、内周領域Apiから外周領域Apoまでの全域における交差角度θ2の角度範囲が小さい(すなわち、交差角度θ2の相違による露光不足の影響の度合いが小さい)パターンPS5aについては、上記の第1の描画方法、第2の描画方法および第3の描画方法によらず、任意の描画方法(例えば、基準の長さに対して比例するように照射量を規定する描画方法)で描画した場合においても、十分に実用的な露光パターンPaを描画することができることが確認された。しかしながら、このパターンPS5aについても、第1の描画方法、第2の描画方法および第3の描画方法のいずれかに従って描画することで、露光領域A1の回転方向の長さを、基準の長さに対して比例する本来的な長さに近付けることができるため、交差角度θ2の角度範囲が広い場合には、第1の描画方法、第2の描画方法および第3の描画方法のうちのいずれか、または、複数を任意に組み合わせて描画するのが好ましい。

【0097】

具体的には、例えば、図31に示すように、上記の図20の描画方法の例に従ってパターンPS5aを描画した場合(実施例3)には、実際に描画された露光領域A1の回転方向の長さ(実測値)と、その露光領域A1の回転方向に沿った本来的な長さ(設計値)との差が最大で1nmとなった。一方、図32に示すように、上記の図22の描画方法の例に従ってパターンPS5aを描画した場合(実施例4)には、実際に描画された露光領域A1の回転方向の長さ(実測値)と、その露光領域A1の回転方向に沿った本来的な長さ(設計値)との差が上記の実施例3よりも僅かに大きいものの、すべての半径位置において5nm以下となった。この場合、図32の例では、外周側の半径位置ほど実測値と設計値との差が大きくなっているものの、パターンPS5aの露光領域A1は、その回転方向の長さが外周側ほど長いため、この程度の差が生じたとしても、サーボパターンとしての使用に際しての影響は殆ど存在しないといえる。

【0098】

このように、この描画装置1による露光パターンPaの描画方法では、位相サーボパターンPS5における両位相サーボ部のうちの少なくとも1つのパターンPS5a,PS5bと、プリアンブルパターンPS1と、サーボアドレスマークパターンPS2と、パッド領域用パターンPS6とのうちの1つのサーボパターンPSを「描画対象パターン」として描画する際に、「描画対象パターン」を構成する複数の露光領域A1および複数の非露光領域A2のうちの回転方向で並ぶ一組の露光領域A1および非露光領域A2の各半径位置毎の回転方向に沿った合計長をそれぞれ「第1の長さ」としたときに、露光領域A1における回転方向と交差する辺の半径方向に対する交差角度θ2が最大となる半径位置を含む「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、交差角度θ2が最小となる半径位置を含む領域であって半径方向において「第1の領域」に対して隣接する「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるように「部分描画処理」および「描画位置変更処理」を実行する。具体的には、上記の「第1の描画方法」、「第2の描画方法」、「第3の描画方法」および「第4の描画方法」のいずれか、または、これらの描画方法を任意に組み合わせて露光パターンPaを描画する。

【0099】

したがって、この描画装置1による露光パターンPaの描画方法によれば、半径方向に対する交差角度θ2が大きいことで各部分描画処理時における多重露光の影響が小さくなって露光領域A1の回転方向に沿った長さが各半径位置毎の基準の長さに対して比例する本来的な長さよりも短くなる傾向のある「第1の領域」内の露光領域A1を描画すべき部位に十分な量の電子ビームEBを照射することができる。これにより、この描画方法によれば、基材10の外周領域から内周領域までの全域において、位相サーボパターンPS5における両位相サーボ部のうちの少なくとも1つのパターンPS5a,PS5bと、プリアンブルパターンPS1と、サーボアドレスマークパターンPS2と、パッド領域用パターンPS6とのうちの1つのサーボパターンを構成する各露光領域A1の回転方向に沿った長さが各半径位置毎の基準の長さに対して比例する本来的な長さとなっている露光パターンPaを描画することができるため、描画した露光パターンPaに対応して原盤11に形成される凹凸パターン21において上記の各パターン(この例では、パターンPS5a,PS5b、プリアンブルパターンPS1、サーボアドレスマークパターンPS2およびパッド領域用パターンPS6などのサーボパターン)に対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0100】

次いで、描画装置1による露光パターンPaの描画が完了した基材10を用いて、スタンパー12,32を製造するための原盤11を製造する方法、および、製造した原盤11を用いてスタンパー12,32を製造する方法について、図面を参照して説明する。

【0101】

まず、露光パターンPaの描画が完了した基材10を現像処理することにより(「所定の処理」の一例)、図33に示すように、樹脂層10bにおける各露光領域A1を除去して凹凸パターン21を形成する。これにより、スタンパー12,32を製造するための原盤11が完成する(「情報記録媒体製造用原盤の製造方法」の一例の完了)。この場合、完成した原盤11には、描画装置1によって基材10(樹脂層10b)に描画した露光パターンPaと平面形状が同様の凹凸パターン21が形成されている。したがって、凹凸パターン21において露光パターンPaにおけるサーボパターンPSaに対応する各パターンでは、各凹部の回転方向に沿った長さや、各凸部の回転方向に沿った長さが各半径位置毎の所望の長さとなっている。

【0102】

次に、原盤11を使用してスタンパー12を製造する際には、図34に示すように、原盤11における凹凸パターン21を覆うようにしてスパッタ法等によって成膜層12aを形成し、この成膜層12aを電極として用いてめっき処理することにより、電解ニッケル層12bを形成する(「所定の処理」の他の一例)。これにより、原盤11の凹凸パターン21が転写された凹凸パターン22を有するスタンパー12が原盤11の上に形成される。次いで、基材10(Siウエハ10a)からスタンパー12を剥離すると共に、必要に応じて溶剤等を用いてスタンパー12を洗浄すると共に、その裏面(凹凸パターン22の形成面とは反対側の面)を研磨処理する。これにより、図35に示すように、スタンパー12が完成する(「情報記録媒体製造用原盤の製造方法」の他の一例)。

【0103】

この場合、インプリント用のスタンパーの製造方法は、上記のスタンパー12の製造方法に限定されず、スタンパー12の凹凸パターン22をスタンパー形成用材料に1回または複数回に亘って転写して、凹凸パターン22における凸部に対応する凹部および凹凸パターン22における凹部に対応する凸部を有する凹凸パターンが形成されたスタンパー(図示せず)や、凹凸パターン22における凸部に対応する凸部および凹凸パターン22における凹部に対応する凹部を有する凹凸パターンが形成されたスタンパー(図示せず)を製造する方法を採用することもできる。具体的には、一例として、上記のスタンパー12を電極として用いてめっき処理を実行することにより、凹凸パターン22を覆う電解ニッケル層を形成する。これにより、原盤11の凹凸パターン21と凹凸位置関係が一致するスタンパー(図示せず)が製造される(「所定の処理」の他の一例における一工程)。次いで、製造したスタンパーを射出成形機にセットして射出成形処理を実行する(「所定の処理」の他の一例における一工程)。これにより、原盤11の凹凸パターン21と凹凸位置関係が反転した凹凸パターンが樹脂材料に形成されて、スタンパー12の凹凸パターン22と凹凸位置関係が一致する樹脂スタンパー(図示せず)が完成する(「情報記録媒体製造用原盤の製造方法」のさらに他の一例)。

【0104】

また、スタンパー32を製造する際には、一例として、上記のスタンパー12の製造手順、或いは、スタンパー12の凹凸パターン22と凹凸位置関係が一致する樹脂スタンパーの製造手順と同様の手順に従ってスタンパー32における基体32a(図38参照)を製作する。次いで、基体32aの凹凸パターンを覆うようにして、スパッタリング法等により、下地膜32bおよび強磁性膜32cを順次成膜する(「所定の処理」の他の一例における一工程)。これにより、図38に示すように、凹凸パターン42を有するスタンパー32が完成する(「情報記録媒体製造用原盤の製造方法」のさらに他の一例)。

【0105】

一方、完成したスタンパー12,32には、描画装置1によって基材10(樹脂層10b)に描画した露光パターンPaを用いて形成した凹凸パターン21と平面形状が同様の凹凸パターン22,42が形成されている。したがって、凹凸パターン22,42において原盤11における凹凸パターン21の各パターン(この例では、露光パターンPaにおけるサーボパターンPSaに対応して形成されたパターン)に対応する各パターンでは、各凸部の回転方向に沿った長さや、各凹部の回転方向に沿った長さが各半径位置毎の所望の長さとなっている。

【0106】

このように、この原盤11の製造方法によれば、前述した描画方法に従って樹脂層10bに露光パターンPaを描画した後に樹脂層10bを現像処理することで凹凸パターン21を形成したことにより、露光パターンPaに対応して原盤11に形成される凹凸パターン21において上記の各パターン(この例では、パターンPS5a,PS5b、プリアンブルパターンPS1、サーボアドレスマークパターンPS2およびパッド領域用パターンPS6などのサーボパターン)に対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができるため、原盤11を使用して製造されるスタンパー12,32の凹凸パターン22,42において上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0107】

また、このスタンパー12,32の製造方法によれば、前述した描画方法に従って樹脂層10bに露光パターンPaを描画した樹脂層10bを現像処理することで凹凸パターン21を形成した原盤11を使用して凹凸パターン22,42を形成したことにより、原盤11を使用して製造されるスタンパー12,32の凹凸パターン22,42において上記の各パターン(この例では、パターンPS5a,PS5b、プリアンブルパターンPS1、サーボアドレスマークパターンPS2およびパッド領域用パターンPS6などのサーボパターン)に対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができるため、このスタンパー12,32を使用して製造される磁気ディスク15,35のサーボパターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0108】

続いて、スタンパー12を使用して磁気ディスク15を製造する方法(情報記録媒体の製造方法)について、図面を参照して説明する。

【0109】

まず、インプリント法によってスタンパー12の凹凸パターン22を中間体15mに転写する。具体的には、図35に示すように、スタンパー12における凹凸パターン22の形成面を中間体15mの樹脂層15cに押し付けた後に、中間体15mからスタンパー12を剥離する。これにより、図36に示すように、スタンパー12の凹凸パターン22が樹脂層15cに転写されて中間体15m上に凹凸パターン23が形成される。この場合、中間体15mは、磁気ディスク15を製造するための中間体であって、円板状の基材15aの表面に記録層15bが形成されて構成されている。なお、中間体15mは、実際には、下地層、軟磁性層、配向層および記録層(記録層15b)等が基材15aの上に積層されて構成されているが、製造方法についての理解を容易とするために、中間体15mの詳細な層構造についての説明および図示を省略する。

【0110】

次に、凹凸パターン23をマスクとして用いて中間体15mをエッチングする。この際には、凹凸パターン23の凹部の底面から記録層15bが露出し、さらにエッチング処理を実行することにより、図37に示すように、記録層15bに凹凸パターン24が形成される。この後、必要に応じて、凹凸パターン24の凹部に非磁性材料を充填した後に例えば研磨処理によって記録層15b(凹凸パターン24の凸部の先端)を非磁性材料から露出させ、記録層15bの表面に保護膜を形成する。これにより、磁気ディスク15が完成する。

【0111】

この場合、凹凸パターン24は、露光パターンPaに対応して凹凸パターン22が形成されたスタンパー12を使用したインプリント処理によって形成した凹凸パターン23をマスクとして用いてエッチング処理することによって形成されている。したがって、凹凸パターン24において露光パターンPaの各パターンに対応する各パターンでは、各凸部の回転方向に沿った長さや、各凹部の回転方向に沿った長さが各半径位置毎の所望の長さとなっている。

【0112】

このように、この磁気ディスク15の製造方法によれば、上記の製造方法によって製造したスタンパー12に形成されている凹凸パターン22を使用して製造することにより、スタンパー12を使用して製造される磁気ディスク15のサーボパターンにおいて上記の各パターン(この例では、パターンPS5a,PS5b、プリアンブルパターンPS1、サーボアドレスマークパターンPS2およびパッド領域用パターンPS6などのサーボパターン)に対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができる結果、正確なトラッキングサーボを実現することができる。

【0113】

次いで、スタンパー32を使用して磁気ディスク35を製造する方法(情報記録媒体の製造方法)について、図面を参照して説明する。

【0114】

磁気ディスク35の製造に際しては、まず、軟磁性層35b、配向層35cおよび記録層35dが基材35aの両面にこの順でそれぞれ形成された中間体35m(図38参照)と、上記の製造方法に従って製造した一対のスタンパー32,32とを用意する。なお、中間体35mの製作方法については公知のため、説明を省略する。次いで、スタンパー32,32を用いて中間体35mにサーボパターンを磁気的に転写する磁気転写処理を実行する。

【0115】

まず、中間体35mに対して、十分に大きい直流外部磁場を厚み方向で印加することにより、中間体35mを初期化する。次いで、図38に示すように、中間体35mの一方の面に対して、一方のスタンパー32の凹凸パターン42における凸部の突端面を接触させ、中間体35mの他方の面に対して、他方のスタンパー32の凹凸パターン42における凸部の突端面を接触させる。この状態において、同図に矢印Mで示すように、中間体35mに対して上記の初期化に際して印加した直流外部磁場の向きと逆の向きの直流外部磁場を印加する。この際には、両スタンパー32,32の凹凸パターン42における凸部を介して中間体35mに直流外部磁場が印加され、中間体35mの両記録層35dにおいてスタンパー32の凹凸パターン42における各凸部に接している部分が、印加された直流外部磁場の方向に磁化される。これにより、中間体35mの両記録層35dにサーボパターンが磁気的に転写されて、磁気ディスク35が完成する。

【0116】

この場合、両記録層35dに磁気的に転写されたサーボパターン(磁化パターン)は、露光パターンPaに対応して凹凸パターン42が形成されたスタンパー32を使用した磁気転写処理によって形成されている。したがって、両記録層35dに磁気的に転写されたサーボパターンにおいて露光パターンPaの各パターンに対応する各パターンでは、各磁化領域の回転方向に沿った長さが、各半径位置毎の所望の長さとなっている。

【0117】

このように、この磁気ディスク35の製造方法によれば、上記の製造方法によって製造したスタンパー32に形成されている凹凸パターン42を使用して製造することにより、スタンパー32を使用して製造される磁気ディスク35のサーボパターン(磁化パターン)において上記の各パターン(この例では、パターンPS5a,PS5b、プリアンブルパターンPS1、サーボアドレスマークパターンPS2およびパッド領域用パターンPS6などのサーボパターン)に対応する磁化領域の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができる結果、正確なトラッキングサーボを実現することができる。

【0118】

なお、露光パターンの描画方法は、上記の例示に限定されない。例えば、露光パターンPa(サーボパターンPSa)における位相サーボパターンPS5(パターンPS5a,PS5b)に代えて(または、位相サーボパターンPS5に加えて)、図39〜41に示すバーストパターンにおける各バースト部のパターンPS7(「複数種類のサーボパターン」の他の一例:以下、単に「パターンPS7」ともいう)を有するサーボパターンPSbを備えた露光パターンPbや、図42〜44に示すバーストパターンにおける各バースト部のパターンPS8(「複数種類のサーボパターン」の他の一例:以下、単に「パターンPS8」ともいう)を有するサーボパターンPScを備えた露光パターンPcを描画する際にも、前述した露光パターンPa(サーボパターンPSa)の描画に際して実行した描画方法と同様の描画方法を採用することができる。

【0119】

ここで、パターンPS7は、図39〜41に示すように、単位バースト領域(平面視矩形状の領域)に対応する領域が露光領域A1で構成されると共に、その周囲の領域が非露光領域A2で構成されている。また、図42〜44に示すように、パターンPS8は、単位バースト領域(平面視矩形状の領域)に対応する領域が非露光領域A2で構成されると共に、その周囲の領域が露光領域A1で構成されている。なお、この露光パターンPb,Pc(サーボパターンPSb,PSc)におけるパターンPS7,PS8以外のサーボパターンは、前述した露光パターンPa(サーボパターンPSa)における各サーボパターンと同様であるため、その説明を省略する。

【0120】

この場合、露光パターンPb,Pcに対応して形成される磁気ディスクの各サーボパターンは、前述した磁気ディスク15,35のサーボパターンと同様にして、中周領域よりも外周領域に向かうほど大きく、また、中周領域よりも内周領域に向かうほど大きなスキュー角θ1を付与する必要がある。このため、図39〜41および図42〜44に示すように、例えば、磁気ディスクのバーストパターンに対応して描画すべきバーストパターンにおける各バースト部のパターンPS7,PS8においては、外周領域Apoや内周領域Apiほど大きなスキュー角θ1を付与して、露光領域A1における回転方向と交差する両辺を基材10の半径方向(同図における上下方向)に対して交差させる(交差角度θ2を生じさせる)必要がある。この結果、外周領域Apoから内周領域Apiまでの全域において、描画すべき露光領域A1における各半径位置毎の回転方向に沿った基準の長さに対して比例するように電子ビームEBの照射距離を規定してパターンPS7やパターンPS8を描画したときには、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoや内周領域Apiほど、描画される露光領域A1の回転方向に沿った長さL1o,L1iが、各半径位置毎の回転方向沿った基準の長さに対して比例する本来的な長さよりも短くなることとなる。

【0121】

したがって、このパターンPS7,PS8の描画に際しても、前述した露光パターンPaにおけるサーボパターンPSaのプリアンブルパターンPS1や位相サーボパターンPS5(パターンPS5a,PS5b)の描画時と同様にして、露光領域A1における回転方向と交差する辺の半径方向に対する交差角度θ2が最大となる半径位置を含む「第1の領域」内におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、交差角度θ2が最小となる半径位置を含む領域であって半径方向において「第1の領域」に対して隣接する「第2の領域」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるように「部分描画処理」および「描画位置変更処理」を実行することで、露光パターンPa(サーボパターンPSa)の描画方法と同様の効果を奏することができる。

【0122】

また、スタンパー12の凹凸パターン22を樹脂層15cに転写して形成した凹凸パターン23をマスクとして用いて記録層15bをエッチング処理する例について説明したが、情報記録媒体の製造方法は、これに限定されない。具体的には、例えば、樹脂層15cと記録層15bとの間に1層または複数層のマスク形成層を設け、樹脂層15cに形成した凹凸パターン23をマスクとして用いてその下層のマスク層を順次エッチングすることで樹脂層15cをエッチングするためのマスク層を形成する製造方法を採用することもできる。

【0123】

さらに、パターンド型の磁気ディスク15としては、ディスクリートトラック媒体やビットパターンド媒体などが挙げられる。ビットパターンド媒体におけるデータトラックパターンは、一例として、上記のパターンPS7と同様の描画手順に従って描画することができる。また、磁気ディスク15と同様にしてサーボパターンが凹凸パターン24によって形成されると共に、連続記録層型磁気ディスクのようにデータ記録領域が連続する磁性層で構成された(データ記録領域に凹凸パターンが存在しない)情報記録媒体を製造するためのスタンパー(情報記録媒体製造用原盤:図示せず)用の露光パターンを描画することもできる。さらに、上記の描画装置1(描画方法)では、電子ビームEBを照射して露光パターンPa等を描画する例について説明したが、描画用ビームは電子ビームEBに限定されずに任意のエネルギー線を用いることができる。加えて、ポジ型レジストで形成した樹脂層10bに露光パターンPa等を描画する例について説明したが、樹脂層の形成材料としては、ポジ型レジストに限定されず、ネガ型レジストなどの各種樹脂材料を使用することができる。

【符号の説明】

【0124】

1 電子ビーム描画装置

10 基材

10b 樹脂層

11 原盤

12,32 スタンパー

15,35 磁気ディスク

15m,35m 中間体

21〜24,42 凹凸パターン

A1 露光領域

A2 非露光領域

Ai,Api 内周領域

Ac,Apc 中周領域

Ao,Apo 外周領域

As サーボ領域

At データ記録領域

DP 描画手順データ

EB 電子ビーム

L1o〜L3o,L1c〜L3c,L1i〜L3i,La〜Ld,Lb1,Lb2,Lz,Lz1,Lz2 長さ

P1E〜P4E,P1Ea〜P4Ea,P1Eb1〜P4Eb1,P1Eb2〜P4Eb2,P1Ec〜P5Ec 停止位置

P1S〜P4S,P1Sa〜P4Sa,P1Sb1〜P4Sb1,P1Sb2〜P4Sb2,P1Sc〜P5Sc 開始位置

Pa〜Pc 露光パターン

PS1 プリアンブルパターン

PS2 サーボアドレスマークパターン

PS3 セクターアドレスパターン

PS4 トラックアドレスパターン

PS5 位相サーボパターン

PS5a,PS5b 位相サーボ部のパターン

PS6 パッド領域用パターン

PS7,PS8 バースト部のパターン

PSa〜PSc サーボパターン

PT データトラックパターン

R 矢印

ST サーボトラック

θ1 スキュー角

θ2 交差角度

【技術分野】

【0001】

本発明は、情報記録媒体製造用原盤や情報記録媒体を製造する際に使用する凹凸パターンを形成するための露光パターンを描画する描画方法、並びに、描画した露光パターンを利用して形成した凹凸パターンを使用して情報記録媒体製造用原盤や情報記録媒体を製造する製造方法に関するものである。

【背景技術】

【0002】

記録密度の向上を図り得る磁気記録媒体として、ディスクリートトラック媒体やビットパターンド媒体などのパターンド型の磁気ディスクが提案されている。これらの磁気ディスクの製造方法としては、磁性層(記録層)をエッチングする方法や、磁性層(記録層)にイオンを注入する方法が知られている。また、磁性層(記録層)をエッチングする際に使用するマスクパターンや、磁性層(記録層)にイオンを注入する際に使用するマスクパターンの製造方法としては、微細凹凸パターンが形成されたインプリント用スタンパー(製造用原盤)を使用して形成する方法(ナノインプリント法)が知られている。一方、連続記録層型の磁気ディスクの製造方法としては、サーボ情報の記録処理を効率化するために、微細凹凸パターンが形成された磁気転写用スタンパー(製造用原盤)を使用して、磁気ディスクの全域にサーボ情報を一括して記録する(サーボパターンを磁気転写する)方法が提案されている。これらインプリント用スタンパーや磁気転写用スタンパー(以下、区別しないときには、単に「スタンパー」ともいう)は、一例として、電子ビーム描画装置を用いて描画した露光パターンを現像して形成される凹凸パターンを使用して製造される。

【0003】

例えば、特開2010−118100号公報には、情報記録用原盤を製造するためのパターンを電子ビーム描画装置によって描画する方法が開示されている。この描画方法では、原盤を固定したターンテーブルをモータによって回転させながら、原盤(原盤に塗布したレジストの層)に対して電子ビームを断続的に照射することで所望のパターンを描画する。この場合、この描画方法では、一例として、サーボパターンにおける1トラックピッチ分の幅を6回に分けて描画する方法が採用されている。具体的には、ブランカ制御データ(電子ビームを断続させて照射するための制御データ)に基づき、電子ビームの照射を開始すべき開始位置から、照射を停止すべき停止位置まで原盤の回転方向に沿って電子ビームを照射することによって描画対象のパターンにおける半径方向の一部(回転方向に沿って長い帯状の領域:以下、「帯状領域」ともいう)を描画し、この帯状領域の位置を、原盤が1回転させられる都度、原盤の半径方向に「1/6・トラックピッチ」ずつ変更することで、原盤が6回転する間に1トラックピッチ分のサーボパターンを描画する。

【0004】

この場合、露光すべき領域における原盤の回転方向の上流側および下流側の両辺が原盤の半径方向に対して傾斜しているパターン(半径方向に対して交差している露光領域を有するパターン:例えば、位相サーボパターンを構成する位相サーボ部のパターン)の描画に際しては、上記公開公報の図4に示すように、原盤が1回転させられる都度、上記の帯状領域の位置を「1/6・トラックピッチ」ずつ原盤の半径方向に沿って変更すると共に、この帯状領域の位置を描画すべきパターンの傾斜角度に応じて回転方向に沿って変更する。これにより、回転方向と交差する両辺が原盤の半径方向に対して平行な露光領域で構成されたパターン、および回転方向と交差する両辺が原盤の半径方向に対して傾斜している(半径方向と交差している)露光領域を有するパターンの双方を含む各種のサーボパターンがレジストに描画される。この後、所望のパターンが描画された原盤に対する現像処理を実行することでレジストの層に凹凸パターンを形成し、この凹凸パターンを使用して各種スタンパーを製造する。これにより、パターンド型の磁気ディスク、およびサーボ情報が磁気転写された連続記録層型の磁気ディスクなどを製造する際に使用するスタンパーが製造される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−118100号公報(第2−10頁、図1−18)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、出願人は、従来の描画方法によって描画されるパターンに、以下の問題点があることを見い出した。すなわち、この種の描画方法に従って描画するパターン(サーボパターン)としては、前述した位相サーボパターンにおける位相サーボ部のパターンだけでなく、回転方向と交差する両辺が半径方向に対して傾斜する(半径方向に対して交差する)露光領域を有する各種のパターンが存在する。具体的には、例えば、回動アームの先端部に磁気ヘッドが設けられているタイプの記録再生装置に搭載される磁気ディスクにおいては、内周部や外周部において各サーボパターンにスキュー角をそれぞれ付与する必要がある。このため、磁気ディスクの各サーボパターンを含むパターンの描画に際しては、図45に示す露光領域A1x1のように回転方向と交差する両辺が半径方向に対して平行な(半径方向に対して傾斜していない)露光領域だけでなく、図46に示す露光領域A1x2のように回転方向と交差する両辺が半径方向に対して傾斜する(半径方向に対して交差する)露光領域を描画する必要がある。

【0007】

この場合、出願人は、図45に示すように、回転方向と交差する両辺が半径方向に対して平行な露光領域A1x1については、開始位置P1Sx〜P4Sxから停止位置P1Ex〜P4Exまで原盤の回転方向に沿って長さLxだけ電子ビームを照射することで、その回転方向に沿った長さが長さLxaとなり、図46に示すように、回転方向と交差する両辺が半径方向に対して傾斜している(半径方向に対して交差している)露光領域A1x2については、開始位置P1Sx〜P4Sxから停止位置P1Ex〜P4Exまで原盤の回転方向に沿って上記の露光領域A1x1の描画時と同じ長さLxだけ電子ビームを照射したときに、その回転方向に沿った長さLxbが、露光領域A1x1の長さLxaよりも短くなることを見いだした。また、出願人は、露光領域における回転方向と交差する両辺の半径方向に対する交差角度が大きくなるほど、電子ビームを照射する距離(開始位置から停止位置までの回転方向に沿った距離:上記の例における長さLxに対応する距離)に対する露光領域の回転方向に沿った距離の比が小さくなることを見いだした。

【0008】

したがって、原盤の内周部から外周部までの全域において、描画すべき露光領域における各半径位置毎の回転方向に沿った基準の長さ(回転方向で並ぶ一組の露光領域および非露光領域の回転方向に沿った合計長)に対して比例するように電子ビームの照射距離を規定して(各半径位置毎(各サーボトラック毎)の1つのサーボパターン領域の回転方向に沿った長さに対して比例するように照射距離を規定して)サーボパターンを描画したときには、上記の露光領域A1x2のように回転方向と交差する両辺が半径方向に対して交差している(傾斜している)露光領域において、描画される露光領域の回転方向に沿った長さが、各半径位置毎の回転方向に沿った基準の長さに対して比例する本来的な長さよりも短くなることとなる。このため、このような描画方法に従って描画したパターンを利用してスタンパーを製造し、そのスタンパーを使用して情報記録媒体を製造したときには、回転方向に沿った長さが本来的な長さよりも短い露光領域に対応して形成されるサーボパターンにおいてサーボ情報の正確な読み出しが困難となるおそれがある。

【0009】

本発明は、かかる問題点に鑑みてなされたものであり、サーボ情報を正確に読み出すことができるサーボパターンを形成可能な露光パターンを描画し得る描画方法、並びに、サーボ情報を正確に読み出すことができるサーボパターンを形成し得る情報記録媒体製造用原盤の製造方法および情報記録媒体の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成すべく本発明に係る描画方法は、情報記録媒体製造用の凹凸パターンを形成するための樹脂層に描画用ビームを照射して、当該凹凸パターンを形成するための露光領域および非露光領域で構成された露光パターンを当該樹脂層に描画する際に、当該樹脂層が形成された基材を回転させつつ、当該基材の回転方向に沿って前記描画用ビームを前記樹脂層に照射することで前記露光領域における当該基材の半径方向の一部を描画する部分描画処理と、前記部分描画処理による描画位置を前記基材の回転中心に接近する方向および当該回転中心から離間する方向のいずれかに変更する描画位置変更処理とを複数回実行する描画方法であって、複数種類のサーボパターンを含む前記露光パターンの描画に際して、位相サーボパターンにおける各位相サーボ部のうちの少なくとも1つのパターンと、プリアンブルパターンと、サーボアドレスマークパターンと、パッド領域用パターンと、バーストパターンにおける各バースト部のパターンとのうちの1つの当該サーボパターンを描画対象パターンとして描画する際に、当該描画対象パターンを構成する複数の当該露光領域および複数の当該非露光領域のうちの当該回転方向で並ぶ一組の当該露光領域および当該非露光領域の各半径位置毎の当該回転方向に沿った合計長をそれぞれ第1の長さとしたときに、前記露光領域における前記回転方向と交差する辺の前記半径方向に対する交差角度が最大となる半径位置を含む第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの総照射量を当該第1の長さで除した第1の値が、前記交差角度が最小となる半径位置を含む領域であって前記半径方向において当該第1の領域に対して隣接する第2の領域内における各半径位置のサーボトラック毎の前記第1の値の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0011】

なお、本明細書における「露光パターン」とは、ポジ型のレジスト等で樹脂層が形成されている場合においては、描画を完了した後の現像処理によって基材上から樹脂層が消失する領域の平面パターンを意味し、ネガ型のレジスト等で樹脂層が形成されている場合においては、現像処理によって基材上に樹脂層が残留する領域の平面パターンを意味する。

【0012】

また、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内に前記描画用ビームを照射するビーム照射距離の合計長を当該第1の長さで除した第2の値が、前記第2の領域内における各半径位置のサーボトラック毎の前記第2の値の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0013】

また、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内に前記描画用ビームを照射するビーム照射距離の1描画パス当りの合計長を当該第1の長さで除した第3の値が、前記第2の領域内における各半径位置のサーボトラック毎の前記第3の値の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0014】

なお、本明細書における「描画パス数」とは、「対象とする露光領域を描画するための部分描画処理の実行回数」を意味する。この場合、例えば、描画対象パターンを構成する露光領域における2つのサーボトラック分の領域を3回の部分描画処理によって描画する場合、この露光領域における1つのサーボトラック分の領域を描画するための描画パス数は、1.5となる。

【0015】

さらに、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの描画パス数が、前記第2の領域内における各半径位置のサーボトラック毎の前記描画パス数の平均よりも多くなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0016】

また、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの照射時における前記回転方向の下流側に向かっての当該描画用ビームの偏向速度が、前記第2の領域内における各半径位置のサーボトラック毎の前記偏向速度の平均よりも大きくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0017】

さらに、本発明に係る描画方法は、前記描画対象パターンの前記第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける前記第1の長さの範囲内への前記描画用ビームの照射時における前記基材の線速度が、前記第2の領域内における各半径位置のサーボトラック毎の前記線速度の平均よりも小さくなるように前記部分描画処理および前記描画位置変更処理を実行する。

【0018】

また、本発明に係る情報記録媒体製造用原盤の製造方法は、上記のいずれかの描画方法に従って前記樹脂層に前記露光パターンを描画した後に当該樹脂層に対して所定の処理を実行して前記凹凸パターンを形成して情報記録媒体製造用原盤を製造する。

【0019】

また、本発明に係る情報記録媒体の製造方法は、上記の情報記録媒体製造用原盤の製造方法によって製造した情報記録媒体製造用原盤に形成されている凹凸パターンを使用して情報記録媒体を製造する。

【0020】

なお、「凹凸パターンを使用する」との処理は、具体的には、「凹凸パターンの物理的形状を任意の材料に転写する処理」や、「凹凸パターンを利用した磁気転写処理によって凹凸パターンにおける凸部(または凹部)の平面パターンに対応する磁化パターンを転写する処理」を意味する。

【発明の効果】

【0021】

本発明に係る描画方法では、位相サーボパターンにおける各位相サーボ部のうちの少なくとも1つのパターンと、プリアンブルパターンと、サーボアドレスマークパターンと、パッド領域用パターンと、バーストパターンにおける各バースト部のパターンとのうちの1つのサーボパターンを描画対象パターンとして描画する際に、描画対象パターンを構成する複数の露光領域および複数の非露光領域のうちの回転方向で並ぶ一組の露光領域および非露光領域の各半径位置毎の回転方向に沿った合計長をそれぞれ第1の長さとしたときに、露光領域における回転方向と交差する辺の半径方向に対する交差角度が最大となる半径位置を含む第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの総照射量を第1の長さで除した第1の値が、交差角度が最小となる半径位置を含む領域であって半径方向において第1の領域に対して隣接する第2の領域内における各半径位置のサーボトラック毎の第1の値の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する。

【0022】

具体的には、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内に描画用ビームを照射するビーム照射距離の合計長を第1の長さで除した第2の値が、第2の領域内における各半径位置のサーボトラック毎の第2の値の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内に描画用ビームを照射するビーム照射距離の1描画パス当りの合計長を第1の長さで除した第3の値が、第2の領域内における各半径位置のサーボトラック毎の第3の値の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの描画パス数が、第2の領域内における各半径位置のサーボトラック毎の描画パス数の平均よりも多くなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの照射時における回転方向の下流側に向かっての描画用ビームの偏向速度が、第2の領域内における各半径位置のサーボトラック毎の偏向速度の平均よりも大きくなるように部分描画処理および描画位置変更処理を実行する描画方法と、描画対象パターンの第1の領域内におけるいずれの半径位置のサーボトラックにおいても、1つのサーボトラックにおける第1の長さの範囲内への描画用ビームの照射時における基材の線速度が、第2の領域内における各半径位置のサーボトラック毎の線速度の平均よりも小さくなるように部分描画処理および描画位置変更処理を実行する描画方法とのいずれか、または、これらの描画方法を任意に組み合わせて露光パターンを描画する。

【0023】

したがって、本発明に係る描画方法によれば、半径方向に対する交差角度が大きいことで露光領域の回転方向に沿った長さが各半径位置毎の基準の長さに対して比例する本来的な長さよりも短くなる傾向のある第1の領域内の露光領域を描画すべき部位に十分な量の描画用ビームを照射することができる。これにより、この描画方法によれば、基材の外周領域から内周領域までの全域において、位相サーボパターンにおける各位相サーボ部のうちの少なくとも1つのパターンと、プリアンブルパターンと、サーボアドレスマークパターンと、パッド領域用パターンと、バーストパターンにおける各バースト部のパターンとを構成する各露光領域の回転方向に沿った長さが各半径位置毎の基準の長さに対して比例する本来的な長さとなっている露光パターンを描画することができるため、描画した露光パターンに対応して情報記録媒体製造用原盤に形成される凹凸パターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0024】

また、本発明に係る情報記録媒体製造用原盤の製造方法によれば、上記のいずれかに記載の描画方法に従って樹脂層に露光パターンを描画した後に樹脂層に対して所定の処理を実行して凹凸パターンを形成して情報記録媒体製造用原盤を製造することにより、露光パターンに対応して情報記録媒体製造用原盤に形成される凹凸パターンや、その情報記録媒体製造用原盤を使用して製造される他の情報記録媒体製造用原盤の凹凸パターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができるため、製造した情報記録媒体製造用原盤を使用して製造される他の情報記録媒体製造用原盤や、製造した情報記録媒体製造用原盤を使用して製造される情報記録媒体の凹凸パターンにおいて上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さを各半径位置毎の本来的な長さとすることができる。

【0025】

また、本発明に係る情報記録媒体の製造方法によれば、上記の情報記録媒体製造用原盤の製造方法によって製造した情報記録媒体製造用原盤に形成されている凹凸パターンを使用して情報記録媒体を製造することにより、情報記録媒体製造用原盤を使用して製造される情報記録媒体のサーボパターン(凹凸パターン)において上記の各パターンに対応する部位の凸部および凹部の回転方向に沿った長さや、情報記録媒体製造用原盤を使用して製造される情報記録媒体のサーボパターン(磁化パターン)において上記の各パターンに対応する部位の磁化領域の回転方向に沿った長さを各半径位置毎の基準の長さに対して比例する本来的な長さとすることができる結果、正確なトラッキングサーボを実現することができる。

【図面の簡単な説明】

【0026】

【図1】電子ビーム描画装置1の構成を示すブロック図である。

【図2】露光パターンを描画する基材10の断面図である。

【図3】磁気ディスク15におけるデータ記録領域Atおよびサーボ領域Asと磁気ヘッド16との関係について説明するための説明図である。

【図4】電子ビーム描画装置1によって描画する露光パターンPaの平面図である。

【図5】露光パターンPa(Pb,Pc)の外周領域ApoにおけるサーボパターンPSa(PSb,PSc)のプリアンブルパターンPS1について説明するための説明図である。

【図6】露光パターンPa(Pb,Pc)の中周領域ApcにおけるサーボパターンPSa(PSb,PSc)のプリアンブルパターンPS1について説明するための説明図である。

【図7】露光パターンPa(Pb,Pc)の内周領域ApiにおけるサーボパターンPSa(PSb,PSc)のプリアンブルパターンPS1について説明するための説明図である。

【図8】露光パターンPaの外周領域ApoにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5a)について説明するための説明図である。

【図9】露光パターンPaの中周領域ApcにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5a)について説明するための説明図である。

【図10】露光パターンPaの内周領域ApiにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5a)について説明するための説明図である。

【図11】露光パターンPaの外周領域ApoにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5b)について説明するための説明図である。

【図12】露光パターンPaの中周領域ApcにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5b)について説明するための説明図である。

【図13】露光パターンPaの内周領域ApiにおけるサーボパターンPSaの位相サーボパターンPS5(位相サーボ部のパターンPS5b)について説明するための説明図である。

【図14】描画方法の一例について説明するための説明図である。

【図15】描画方法の他の一例について説明するための説明図である。

【図16】描画方法のさらに他の一例について説明するための説明図である。

【図17】基材10の回転方向に沿って電子ビームEBを偏向する描画方法について説明するための説明図である。

【図18】図17に示す描画方法について説明するための説明図である。

【図19】図20を参照して説明する位相サーボ部のパターンPS5bの描画方法について説明するための説明図である。

【図20】位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5bの描画方法の一例について説明するための説明図である。

【図21】位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5bの描画方法の他の一例について説明するための説明図である。

【図22】位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5bの描画方法のさらに他の一例について説明するための説明図である。

【図23】プリアンブルパターンPS1の描画方法の一例について説明するための説明図である。

【図24】プリアンブルパターンPS1の描画方法の他の一例について説明するための説明図である。

【図25】位相サーボパターンPS5における位相サーボ部のパターンPS5bの描画方法のさらに他の一例について説明するための説明図である。

【図26】位相サーボパターンPS5における位相サーボ部のパターンPS5bの描画方法のさらに他の一例について説明するための説明図である。

【図27】位相サーボパターンPS5における位相サーボ部のパターンPS5bの描画方法のさらに他の一例について説明するための説明図である。

【図28】プリアンブルパターンPS1の描画方法のさらに他の一例について説明するための説明図である。

【図29】実施例1および比較例1の露光パターンの位相サーボ部におけるパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図30】実施例2および比較例2の露光パターンにおけるプリアンブルパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図31】実施例3の露光パターンの位相サーボ部におけるパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図32】実施例4の露光パターンの位相サーボ部におけるパターンの露光領域A1の回転方向に沿った長さの設計値(本来的な長さ)と、実測値(現像処理後の凹部の回転方向に沿った長さ)との差について説明するための説明図である。

【図33】露光パターンPa(Pb,Pc)を描画した基材10を現像して凹凸パターン21を形成した状態の原盤11の断面図である。

【図34】原盤11の凹凸パターン21に成膜層12aおよび電解ニッケル層12bを順に形成してスタンパー12を作製した状態の断面図である。

【図35】スタンパー12を使用してインプリント法によって磁気ディスク15を製造する工程を示す中間体15mおよびスタンパー12の断面図である。

【図36】スタンパー12の凹凸パターン22を樹脂層15cに転写した状態の中間体15mの断面図である。

【図37】凹凸パターン23が形成された樹脂層15cをマスクとして用いて記録層15bをエッチングした状態の磁気ディスク15の断面図である。

【図38】磁気ディスク35の製造に際してスタンパー32,32を使用して中間体35mにサーボパターンを磁気転写している状態の断面図である。

【図39】露光パターンPbの外周領域Apoのバーストパターンにおける各バースト部のパターンPS7について説明するための説明図である。

【図40】露光パターンPbの中周領域Apcのバーストパターンにおける各バースト部のパターンPS7について説明するための説明図である。

【図41】露光パターンPbの内周領域Apiのバーストパターンにおける各バースト部のパターンPS7について説明するための説明図である。

【図42】露光パターンPcの外周領域Apoのバーストパターンにおける各バースト部のパターンPS8について説明するための説明図である。

【図43】露光パターンPcの中周領域Apcのバーストパターンにおける各バースト部のパターンPS8について説明するための説明図である。

【図44】露光パターンPcの内周領域Apiのバーストパターンにおける各バースト部のパターンPS8について説明するための説明図である。

【図45】開始位置P1Sx〜P4Sxおよび停止位置P1Ex〜P4Exと露光領域A1x1との関係について説明するための説明図である。

【図46】他の開始位置P1Sx〜P4Sxおよび停止位置P1Ex〜P4Exと露光領域A1x2との関係について説明するための説明図である。

【発明を実施するための形態】

【0027】

以下、添付図面を参照して、本発明に係る描画方法、情報記録媒体製造用原盤の製造方法、および情報記録媒体の製造方法の実施の形態について説明する。

【0028】

最初に、電子ビーム描画装置1の構成、および電子ビーム描画装置1によって描画した露光パターンを使用して製造されるスタンパー12,32や磁気ディスク15,35の構成について、図面を参照して説明する。

【0029】

電子ビーム描画装置1(以下、「描画装置1」ともいう)は、図1に示すように、X−Y移動機構2、ターンテーブル3、ビーム発生部4、ブランキング制御部5、ビーム成形部6、ビーム偏向器7、制御部8および記憶部9を備えて構成されている。この描画装置1は、後述する描画方法に従って電子ビームEB(「描画用ビーム」の一例)を照射することにより、図4に示す露光パターンPaなどの各種露光パターンを基材10に描画可能に構成されている。

【0030】

この場合、基材10は、スタンパー12(図34,35参照)や、スタンパー32(図38参照)を製造するための原盤11(「情報記録媒体製造用原盤」の一例:図33参照)を製作するための板体であって、図2に示すように、円板状のSiウエハ10aの表面に、厚み50nm程度の樹脂層10b(一例として、電子ビーム感光性を有するポジ型レジストを塗布して形成したレジスト層)がこの順で形成されて構成されている。また、図33に示すように、基材10を用いて製作される原盤11は、後述するようにして描画装置1によって基材10の樹脂層10bに描画された露光パターンPa等を現像して形成した凹凸パターン21(「情報記録媒体製造用の凹凸パターン」の一例)を備えている。

【0031】

また、スタンパー12は、パターンド型の磁気ディスク15(図37参照)を製造するための原盤(「情報記録媒体製造用原盤」の他の一例である「インプリント用スタンパー」の一例)であって、図34,35に示すように、原盤11の凹凸パターン21をスタンパー形成材料に転写することによって形成した凹凸パターン22(「情報記録媒体製造用の凹凸パターン」の一例)を備えている。さらに、スタンパー32は、連続記録層型の磁気ディスク35(図38参照)を製造するための原盤(「情報記録媒体製造用原盤」のさらに他の一例である「磁気転写用スタンパー」の一例)であって、図38に示すように、原盤11の凹凸パターン21をスタンパー形成材料に転写することによって形成した凹凸パターン42(「情報記録媒体製造用の凹凸パターン」の他の一例)を備えている。

【0032】

また、スタンパー12を使用して製造される磁気ディスク15は、「情報記録媒体」の一例であって、図37に示すように、突端部側が磁性材料(記録層15b)で形成された複数の凸部と、隣り合う凸部の間の凹部とが形成されて、データトラックパターンやサーボパターンを構成する凹凸パターン24が形成されている。なお、実際の磁気ディスク15には、基材15aの裏面側にも凹凸パターン24が形成されているが、発明についての理解を容易にするために、基材15aの裏面側の図示を省略する。この磁気ディスク15は、磁気ディスク15を回転させるモータや(図示せず)、磁気ディスク15に対する記録データの記録再生を実行する磁気ヘッド16(図3参照)などと共に筐体内に収容されて、記録再生装置(ハードディスクドライブ)を構成する。

【0033】

この場合、図3に示すように、磁気ディスク15には、データ記録領域Atおよびサーボ領域Asが回転方向(矢印Rの向き)で交互に並んで設けられて、データ記録領域At内に上記の凹凸パターン24によってデータトラックパターンが形成されると共に、サーボ領域As内に上記の凹凸パターン24によってサーボパターンが形成されている。なお、本明細書では、回転方向において並ぶ2つの「データ記録領域」によって挟まれた領域(1つの「データ記録領域」における回転方向に対して下流側の端部から、他の1つの「データ記録領域」における回転方向に対して上流側の端部までの間の領域)を「サーボ領域」とする。また、「データ記録領域」における回転方向側の端部は、そのデータ記録領域に形成された複数の「データ記録トラック」における回転方向側の各端部を連結した仮想線分と一致しているものとする。この場合、この磁気ディスク15には、一例として、1トラックにつき(磁気ディスク15の1周当りに)200箇所のサーボ領域Asが設けられている。

【0034】

また、この磁気ディスク15は、記録再生装置に搭載された状態において角速度一定で回転させられる。したがって、この磁気ディスク15では、単位時間当たりに磁気ヘッド16の下方を通過させられる磁気ディスク15上の長さに比例して、データ記録領域Atやサーボ領域Asの回転方向に沿った長さがサーボパターンやデータトラックパターンの中心から離間するほど長くなるように規定されている。この結果、データ記録領域At内に形成されたデータ記録トラック(凸部)における突端面の回転方向に沿った長さ、およびデータ記録領域At内に形成されたトラック間凹部における開口部の回転方向に沿った開口長や、サーボ領域As内に形成されたサーボパターン用の同種の各凸部における突端面の回転方向に沿った長さ、およびサーボパターン用の同種の各凹部の回転方向に沿った開口長は、磁気ディスク15の内周側領域よりも外周側領域ほど長くなっている。

【0035】

さらに、図3に示すように、磁気ディスク15に対する磁気的信号の読出しや書込みを実行するための磁気ヘッド16は、回動中心16oを中心として矢印Sの向きに回動させられるアーム16aの先端部(アーム16aの先端部に設けられたスライダの底面)に配設されている。したがって、このような磁気ヘッド16を使用して磁気的信号の読出しや書込みが実行される磁気ディスク15では、その外周領域Aoや内周領域Ai内においてサーボパターンにスキュー角が付与がされている。この場合、各パターンに付与されるスキュー角は、一例として、外周領域Ao内においては外周側ほど大きく、内周領域Aiにおいては内周側ほど大きくなるように規定されている。なお、本明細書においては、「スキュー角」に関して、ディスクの半径方向と交差する角度成分で表現する。したがって、ディスクの半径方向と平行なスキュー角を「スキュー角=0°」という。

【0036】

また、スタンパー32を使用して製造される磁気ディスク35は、「情報記録媒体」の他の一例であって、図38に示すように、軟磁性層35b、配向層35cおよび記録層35dが基材35aの表裏両面にこの順でそれぞれ形成されると共に、スタンパー32を使用した磁気転写処理によって両記録層35dにサーボパターンが磁気的にそれぞれ転写されて構成されている。この磁気ディスク35は、磁気ディスク35を回転させるモータ(図示せず)や、磁気ディスク35に対する記録データの記録再生を実行する磁気ヘッド(図示せず)などと共に筐体内に収容されて、記録再生装置(ハードディスクドライブ)を構成する。

【0037】

この場合、磁気ディスク35には、データ記録領域およびサーボ領域が回転方向で交互に並んで設けられて、サーボ領域内にサーボパターンが記録されて(磁化パターンが転写されて)いる。また、この磁気ディスク35は、上記の磁気ディスク15と同様にして、記録再生装置に搭載された状態において角速度一定で回転させられる。したがって、この磁気ディスク35では、上記の磁気ディスク15と同様にして、単位時間当たりに磁気ヘッドの下方を通過させられる磁気ディスク35上の長さに比例して、データ記録領域やサーボ領域の回転方向に沿った長さがサーボパターンやデータトラックの中心から離間するほど長くなるように規定されている(図示せず)。この結果、サーボ領域内に記録されたサーボパターンにおける同種の各磁化領域の回転方向に沿った長さは、磁気ディスク35の内周側領域よりも外周側領域ほど長くなっている。

【0038】

さらに、磁気ディスク35に対する磁気的信号の読出しや書込みを実行するための磁気ヘッドは、磁気ディスク15に対する磁気的信号の読出しや書込みを実行するための磁気ヘッド16と同様にして、回動中心を中心として回動させられるアームの先端部(アームの先端部に設けられたスライダの底面)に配設されている(図示せず)。したがって、このような磁気ヘッドを使用して磁気的信号の読出しや書込みが実行される磁気ディスク35では、その外周領域や内周領域内においてサーボパターンにおける各磁化領域にスキュー角が付与がされている。

【0039】

一方、X−Y移動機構2は、制御部8の制御に従い、ターンテーブル3(回転機構)によって回転させられている基材10の回転面に沿ってターンテーブル3を移動させる(「描画位置変更処理」の一例)。ターンテーブル3は、基材10を載置可能に構成されると共に、制御部8の制御に従って基材10を所定の回転速度で回転させる。また、ターンテーブル3は、その内部でテーブルの回転に同期して生成する信号に基づいて基材10の回転に同期した基準信号S0を生成して、一例として、基材10を一回転させる間に基準信号S0を複数回に亘って出力する。この場合、ターンテーブル3は、一例として、基材10の一回転当りに、磁気ディスク15の一周当りにおけるサーボ領域の数と同数の基準信号S0を出力する。

【0040】

ビーム発生部4は、樹脂層10bに露光パターンPa等を描画するための電子ビームEBを生成して出力する。ブランキング制御部5は、ビーム発生部4と相俟って「ビーム照射部」を構成し、制御部8の制御に従い、ビーム発生部4からの電子ビームEBの出力をON/OFF制御(ブランキング制御)する。ビーム成形部6は、ビーム成形レンズおよびアパーチャ(図示せず)などを備えて、ブランキング制御部5を通過した電子ビームEBを成形(細径化)する。この場合、この描画装置1では、その有効描画幅が露光パターンPa等を構成する各露光領域A1(図4参照)の半径方向に沿った幅や回転方向に沿った長さよりも十分に狭い電子ビームEBを照射して露光パターンPaを描画する。

【0041】

ビーム偏向器7は、制御部8の制御に従って電子ビームEBを偏向することによって樹脂層10bに対する照射位置を変化させる。この場合、この描画装置1では、後述するように、ビーム偏向器7が制御部8の制御に従って電子ビームEBを基材10の半径方向に偏向することで、「部分描画処理による描画位置」を基材10の回転中心に接近する方向(または、回転中心から離間する方向)に変更する(「描画位置変更処理」の他の一例)。また、この描画装置1では、後述するように、露光パターンPa等の一部の描画に際して、ビーム偏向器7が制御部8の制御に従って電子ビームEBを基材10の回転方向に沿って偏向する処理を実行する。

【0042】

制御部8は、記憶部9に記憶されている描画手順データDPに従い、X−Y移動機構2を制御してターンテーブル3と共に基材10を移動させると共に、ターンテーブル3を制御して所定の線速度で基材10を回転させる。また、制御部8は、ターンテーブル3から出力される基準信号S0に応じて、ビーム発生部4、ブランキング制御部5およびビーム偏向器7を制御することにより、ターンテーブル3によって回転させられている基材10の樹脂層10bにおける所定の位置に電子ビームEBを照射させて、露光パターンPa等を構成する露光領域A1における半径方向の一部を描画する処理(「部分描画処理」の一例)を実行する。

【0043】

記憶部9は、基材10に描画すべき露光パターンPa等の描画手順を特定可能な描画手順データDPを記憶する。この場合、描画手順データDPは、制御部8が描画装置1の各部を制御して、後述する「第1の描画方法」から「第4の描画方法」までの各描画方法のいずれか(または、複数の組み合わせ)によって露光パターンPaを描画するのに必要な情報で構成されている。具体的には、描画手順データDPには、描画処理時に基材10をどのような回転速度で回転させるべきかを特定可能なデータと、基準信号S0が出力されてからブランキング制御部5に対して電子ビームEBの照射を開始させるまでの待機時間、および電子ビームEBの照射を停止させるまでの待機時間を各サーボパターン毎に特定可能な情報と、ビーム偏向器7によって電子ビームEBをどのように偏向すべきかを特定可能なデータと、移動機構2によってターンテーブル3をどのように移動させるべきかを特定可能なデータとが記録されている。

【0044】

次に、描画装置1によって描画する露光パターンPaについて、図面を参照して説明する。

【0045】

図4に示す露光パターンPaは、磁気ディスク15を製造するためのスタンパー12に形成すべき凹凸パターン22や、磁気ディスク35を製造するためのスタンパー32に形成すべき凹凸パターン42(すなわち、スタンパー12,32を製造するための原盤11に形成すべき凹凸パターン21)に対応して露光領域A1および非露光領域A2が規定されている。具体的には、本例では、原盤11における凹凸パターン21の各凹部(すなわち、スタンパー12,32における凹凸パターン22,42の各凸部)に対応して露光領域A1が規定されると共に、原盤11における凹凸パターン21の各凸部(すなわち、スタンパー12,32における凹凸パターン22,42の各凹部)に対応して非露光領域A2が規定されている なお、実際には、インプリント用のスタンパー12を製造するために原盤11に形成すべき凹凸パターン21と、磁気転写用のスタンパー32を製造するために原盤11に形成すべき凹凸パターン21とは、スタンパー12,35に求められる機能に応じて相違する場合もあるが、本明細書では、「描画方法」や「製造方法」についての理解を容易とするために、これらを区別せずに説明する。

【0046】

また、本明細書における「露光領域A1」とは、ポジ型のレジスト等で樹脂層10bが形成されているこの例においては、描画を完了した後の現像処理によってSiウエハ10a上から樹脂層10bが消失する領域と一致する領域を意味し、樹脂層10bに代えてネガ型のレジスト等で樹脂層を形成した場合においては、現像処理によってSiウエハ10a上に樹脂層が残留する領域と一致する領域を意味する。さらに、本明細書における「非露光領域A2」とは、描画用ビーム(この例では、電子ビームEB)が照射されない領域だけでなく、上記の露光領域A1に対する照射に伴って描画用ビームが僅かに照射されるものの、現像後において描画用ビームが照射されない領域と同様の状態となる領域を含む。具体的には、ポジ型のレジスト等で樹脂層10bが形成されているこの例においては、描画用ビームが照射されない領域と同様にして現像後にSiウエハ10a上に樹脂層10bが残留する領域を意味し、樹脂層10bに代えてネガ型のレジスト等で樹脂層を形成した場合においては、描画用ビームが照射されない領域と同様にして現像時にSiウエハ10a上から樹脂層が消失する領域を意味する。

【0047】

この場合、磁気ディスク15,35のサーボパターンは、一例として、プリアンブルパターン(オートゲインコントロールパターン)、サーボアドレスマークパターン(サーボマークパターン)、セクターアドレスパターン、トラックアドレスパターン、および位相サーボパターンが回転方向における上流側からこの順で形成されると共に、位相サーボパターンとデータ記録領域Atとの間にはパッド領域が規定されて、一例として、プリアンブルパターンと同様のパターンがパッド領域用パターン(ポストアンブルパターン、ギャップパターン)として形成されている(図示せず)。また、磁気ディスク15,35の位相サーボパターンは、一例として、ディスクの半径方向に対する傾斜の向きが互いに相違する一対のパターン(「位相サーボ部のパターン」:傾斜パターン)で構成されている(図示せず)。なお、パッド領域(パッド領域用パターンを形成する領域)については、位相サーボパターンとデータ記録領域Atとの間(サーボパターンの回転方向における下流側の端部)に限定されず、例えば、トラックアドレスパターンと位相サーボパターンとの間に規定される場合もある。

【0048】

一方、図4に示すように、スタンパー12を製造するための露光パターンPaは、磁気ディスク15の上記の各サーボパターンに対応して、基材10の回転方向(矢印Rの向き)においてデータトラックパターンPTおよびサーボパターンPSaが交互に並ぶように規定されている。また、スタンパー32を製造するための露光パターンPaは、データトラックパターンPTが存在しない点を除き、スタンパー12を製造するための露光パターンPaと同様にサーボパターンPSaが規定されている。したがって、以下、主としてスタンパー12を製造するための露光パターンPaの描画方法について説明する。

【0049】

この場合、サーボパターンPSaは、プリアンブルパターンPS1、サーボアドレスマークパターンPS2、セクターアドレスパターンPS3、トラックアドレスパターンPS4、位相サーボパターンPS5(位相サーボ部のパターンPS5a,PS5b)およびパッド領域用パターンPS6が回転方向における下流側からこの順で規定されている。なお、本例では、プリアンブルパターンPS1、サーボアドレスマークパターンPS2、セクターアドレスパターンPS3、トラックアドレスパターンPS4、位相サーボパターンPS5における位相サーボ部のパターンPS5a,PS5b(以下、単に「パターンPS5a,PS5b」ともいう)、並びにパッド領域用パターンPS6が、それぞれ「複数種類のサーボパターン」に相当する。また、図4では、各露光領域A1を左下がりの斜線で塗り潰すと共に、各非露光領域A2を白色で図示している。また、同図、および後に参照する図5〜13,39〜44では、サーボトラックSTにおける半径方向の端部(半径方向において隣合うサーボトラックST,STの境界)を破線で図示している。この場合、各サーボトラックSTの幅は、内周から外周までの全域において互いに等しい幅となっている。

【0050】

また、この露光パターンPaに対応して形成される磁気ディスク15,35の各サーボパターンについては、前述したように、中周領域Acから外周領域Aoの外周側に向かうほど大きく、また、中周領域Acから内周領域Aiの内周側に向かうほど大きなスキュー角を付与する必要がある。このため、図5〜7に示すように、例えば、磁気ディスク15,35のプリアンブルパターンに対応して描画すべきプリアンブルパターンPS1においては、外周領域Apoにおける外周側ほど大きなスキュー角θ1を付与すると共に、内周領域Apiにおける内周側ほど大きなスキュー角θ1を付与して、露光領域A1における回転方向と交差する両辺を基材10の半径方向(図5,7に二点鎖線で示す方向)に対して交差させる(交差角度θ2を生じさせる)必要がある。

【0051】

この場合、図45に示すように、回転方向と交差する両辺が半径方向に対して平行な露光領域A1x1については、原盤の回転方向(同図に示す矢印Rの向き)に沿って、例えば、原盤の1回転目に開始位置P1Sxから停止位置P1Exまで長さLxに亘って電子ビームを照射し、原盤の2回転目以降において、開始位置P2Sx〜P4Sxから停止位置P2Ex〜P4Exまで長さLxに亘って電子ビームをそれぞれ照射したときに、原盤の2回転目以降に生じる多重露光に起因して、開始位置P1Sx〜P4Sxの近傍や、停止位置P1Ex〜P4Exの近傍(すなわち、回転方向の端部領域)についても十分な露光状態となる。これに対して、図46に示すように、回転方向と交差する両辺が半径方向に対して傾斜している(半径方向に対して交差している)露光領域A1x2については、上記の露光領域A1x1の描画時と同様に開始位置P1Sx〜P4Sxから停止位置P1Ex〜P4Exまで長さLxに亘って電子ビームをそれぞれ照射したとしても、各帯状領域の位置を原盤の回転方向に沿って変更していることに起因して、開始位置P1Sx〜P4Sxの近傍や、停止位置P1Ex〜P4Exの近傍(すなわち、回転方向の端部領域)において、原盤の2回転目以降に生じる多重露光の影響が小さくなる可能性がある。

【0052】

したがって、外周領域Apoから内周領域Apiまでの全域において、描画すべき露光領域A1における各半径位置毎の回転方向に沿った基準の長さ(一例として、1つのサーボトラックSTにおける「回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長(第1の長さ)」)に対して比例するように電子ビームEBの照射距離を規定してプリアンブルパターンPS1を描画したとき(以下、このような描画については、「基準の長さに対して比例するように照射量を規定して描画したとき」ともいう)には、露光領域A1における回転方向と交差する両辺の近傍(回転方向の端部領域)における多重露光の影響の度合いが、回転方向と交差する両辺の半径方向に対する交差角度θ2に応じて変化する。このため、交差角度θ2が最も小さい半径位置(一例として、スキュー角θ1=0°(θ2=0°)の半径位置)において最適な照射量となるように、外周領域Apoから内周領域Apiまでの全域において、基準の長さに対して比例するように照射量を規定して描画したときには、その露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoにおける外周側や、交差角度θ2が大きい内周領域Apiにおける内周側ほど、描画される露光領域A1の回転方向に沿った長さL1o,L1iが、各半径位置毎の回転方向に沿った基準の長さに対して比例する本来的な長さよりも短くなることとなる。

【0053】

このため、基準の長さに対して比例するように照射量を規定してプリアンブルパターンPS1を描画したときには、外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3o(長さL1oと長さL2oとの和:「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1oの割合や、内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3i(長さL1iと長さL2iとの和:「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1iの割合が、中周領域Apcにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3c(長さL1cと長さL2cとの和:「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1cの割合よりも小さくなる。なお、基準の長さに対して比例するように照射量を規定して露光パターンPaを描画したときは、サーボアドレスマークパターンPS2やパッド領域用パターンPS6においても、プリアンブルパターンPS1と同様にして、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoや内周領域Apiほど、長さL3o,L3i(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1o,L1iの割合が小さくなる現象が生じる。この場合、上記の長さL1o〜L3o,L1c〜L3c,L1i〜L3iは、上記の各サーボパターンや、後述する各サーボパターン毎に規定される長さであって、各サーボパターンに共通の長さである場合、および各サーボパターン毎に相違する長さである場合がある。

【0054】

また、図8〜10、および図11〜13に示すように、例えば、磁気ディスク15,35の位相サーボパターンにおける各位相サーボ部のパターンに対応して描画すべきパターンPS5a,PS5bについても、プリアンブルパターンPS1等と同様に外周領域Apoや内周領域Apiほど大きなスキュー角θ1を付与する必要がある。この場合、位相サーボパターンPS5の両パターンPS5a,PS5bは、中周領域Apc内の付与すべきスキュー角θ1が0°の半径位置において、一例として、露光領域A1における回転方向と交差する両辺が基材10の半径方向に対して例えば交差角度θ2=52.6°で交差するように斜めに描画される。

【0055】

また、本例の位相サーボパターンPS5では、図8〜10に示すように、パターンPS5aにおいては、外周領域Apoよりも中周領域Apcほど露光領域A1の半径方向に対する交差角度θ2がやや大きくなり、かつ、中周領域Apcよりも内周領域Apiほど露光領域A1の半径方向に対する交差角度θ2がやや大きくなると共に、図11〜13に示すように、パターンPS5bにおいては、内周領域Apiよりも中周領域Apcほど露光領域A1の半径方向に対する交差角度θ2が大きくなり、かつ、中周領域Apcよりも外周領域Apoほど露光領域A1の半径方向に対する交差角度θ2が大きくなる。

【0056】

したがって、基準の長さに対して比例するように照射量を規定してパターンPS5aを描画したときには、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい内周領域Apiにおいて、描画される露光領域A1の回転方向に沿った長さL1iが、基準の長さに対して比例する本来的な長さよりもやや短くなる。このため、基準の長さに対して比例するように照射量を規定してパターンPS5aを描画したときには、内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3i(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1iの割合が、中周領域Apcにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3c(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1cの割合や、外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3o(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1oの割合よりもやや小さくなる。

【0057】

また、基準の長さに対して比例するように照射量を規定してパターンPS5bを描画したときには、露光領域A1における回転方向と交差する両辺の半径方向に対する交差角度θ2が大きい外周領域Apoにおいて、描画される露光領域A1の回転方向に沿った長さL1oが、基準の長さに対して比例する本来的な長さよりも短くなる。このため、基準の長さに対して比例するように照射量を規定してパターンPS5bを描画したときには、外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3o(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1oの割合が、中周領域Apcにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3c(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1cの割合や、内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3i(「第1の長さ」)に占める露光領域A1の回転方向に沿った長さL1iの割合よりも小さくなる。

【0058】

なお、前述したように、この露光パターンPaでは、各サーボトラックSTの幅が内周領域Apiから外周領域Apoまでの全域において互いに等しい幅となっている。このため、露光領域A1の回転方向の形成ピッチが、いずれの半径位置においても、その半径位置の回転方向に沿った基準の長さに対して比例する長さとなるように規定されている位相サーボパターンPS5では、仮に、内周領域Apiや外周領域Apoにおいてスキュー角θ1を付与しない場合には、内周領域Apiの内周側よりも外周領域Apoの外周側ほど半径方向に対する露光領域A1の交差角度が大きくなる。

【0059】

この場合、回転方向の上流側から下流側に向かうほど外周側に位置するように露光領域A1が斜めに描画されるパターンPS5aでは、図8に示すように、外周領域Apoにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が小さくなり、図10に示すように、内周領域Apiにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が大きくなる。これに対して、回転方向の上流側から下流側に向かうほど内周側に位置するように露光領域A1が斜めに描画されるパターンPS5bでは、図11に示すように、外周領域Apoにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が大きくなり、図13に示すように、内周領域Apiにおいては、スキュー角θ1を付与することによって、スキュー角θ1を付与しない場合よりも半径方向に対する露光領域A1の交差角度θ2が小さくなる。したがって、本例の位相サーボパターンPS5では、パターンPS5aを構成する露光領域A1の内周領域Apiから外周領域Apoまでの交差角度θ2の角度範囲よりも、パターンPS5bを構成する露光領域A1の内周領域Apiから外周領域Apoまでの交差角度θ2の角度範囲の方が大きくなる。

【0060】

このため、基準の長さに対して比例するように照射量を規定して位相サーボパターンPS5のパターンPS5a,PS5bを描画したときには、パターンPS5bにおける外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3oに占める露光領域A1の回転方向に沿った長さL1oの割合と、パターンPS5bにおける内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3iに占める露光領域A1の回転方向に沿った長さL1iの割合との差異よりも、パターンPS5aにおける内周領域Apiにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3iに占める露光領域A1の回転方向に沿った長さL1iの割合と、パターンPS5aにおける外周領域Apoにおいて基材10の回転方向で並ぶ一組の露光領域A1および非露光領域A2の回転方向に沿った合計長である長さL3oに占める露光領域A1の回転方向に沿った長さL1oの割合との差異の方が小さくなる。

【0061】

したがって、位相サーボパターンPS5(少なくともパターンPS5b)の描画に際しては、露光領域A1における回転方向と交差する辺の半径方向に対する交差角度θ2が最大となる最外周の半径位置を含む領域(「第1の領域」の一例:一例として、半径方向に対する交差角度θ2が45°以上の露光領域A1で構成される領域)におけるいずれの半径位置のサーボトラックSTにおいても、1つのサーボトラックSTにおける「第1の長さ」の範囲内への電子ビームEBの総照射量を「第1の長さ」で除した「第1の値」が、交差角度θ2が最小となる最内周の半径位置を含む領域であって半径方向において「第1の領域」に対して隣接する「第2の領域(一例として、半径方向に対する交差角度θ2が45°未満の露光領域A1で構成される領域)」内における各半径位置のサーボトラックST毎の「第1の値」の平均よりも大きくなるように「部分描画処理」および「描画位置変更処理」を交互に実行する。なお、本明細書では、対象物に照射される電子ビームEBの電流値に、電子ビームEBの照射時間を乗じた値を「電子ビームEBの総照射量」とする。

【0062】