描画方法、描画装置

【課題】凹凸がない下地層上に描画し、描画層の高解像化を実現する。

【解決手段】描画方法は、ワークWに下地層であるクリアインクを吐出し、クリア層を形成し、クリアインクを吐出終了位置からカラーインクの吐出開始位置に、インク吐出位置が移動する間にクリア層を硬化させ、硬化されたクリア層の表面にカラーインクを吐出し、描画する。このようにすることによって、クリア層はクリアインクの吐出から硬化までの過程で凹凸がない均一な層にレベリングされる。よって、カラーインクは凹凸がない均一な面に着弾させることができ、カラーインクの着弾径を小さくすることが可能で、高画像解像度化を実現できる。

【解決手段】描画方法は、ワークWに下地層であるクリアインクを吐出し、クリア層を形成し、クリアインクを吐出終了位置からカラーインクの吐出開始位置に、インク吐出位置が移動する間にクリア層を硬化させ、硬化されたクリア層の表面にカラーインクを吐出し、描画する。このようにすることによって、クリア層はクリアインクの吐出から硬化までの過程で凹凸がない均一な層にレベリングされる。よって、カラーインクは凹凸がない均一な面に着弾させることができ、カラーインクの着弾径を小さくすることが可能で、高画像解像度化を実現できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、描画方法、および描画装置に関する。

【背景技術】

【0002】

耐光性・耐水性に優れ、屋外のポスター等に使用可能な紫外線硬化性インク(UVインクと呼ばれる)を用いた描画方法が注目されている。UVインクをインクジェット法で印刷する場合、所望の画像解像度を得るためにはインクの着弾径が重要になる。着弾径を適切にコントロールするためには、被描画基材の表面に撥液処理を行う方法、膜厚が均一な下地層を形成する方法等がある。下地層を形成する方法としては、被描画基材の表面に湿潤下塗り層を形成し、この下塗り層が湿潤している間にさらに湿潤インク液滴によって描画を行い、下塗り層とインク液滴とを乾燥硬化させる描画方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2002−530229号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような特許文献1による描画方法では、下地層が湿潤状態のときに描画インクを吐出することから、下地層の描画インクとの界面には凹凸が存在し、その結果、描画層の表面にも凹凸が発現して均一な描画層ができず、所望の画像解像度等の描画品質が低下してしまうという課題がある。

【課題を解決するための手段】

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0006】

[適用例1]本適用例に係る描画方法は、被描画基材に下地層インクを吐出し、下地層を形成する工程と、前記下地層を硬化させる工程と、硬化された前記下地層の表面に描画インクを吐出し、描画する工程と、を含むことを特徴とする。

ここで、下地層インクとは、例えば、クリアインク、ブラックインクやホワイトインクなどの背景色を形成するものであり、描画インクとは、文字や画像などを形成するカラーインクである。

【0007】

本適用例によれば、下地層を硬化させた後に描画インクを吐出する。下地層は下地層インクの吐出から硬化までの過程で凹凸がない均一な層にレベリングされる。よって、描画インクは凹凸がない均一な面に着弾させることから、描画層は着弾径を小さくすることが可能で、描画品質の高画像解像度化を実現できる。

【0008】

[適用例2]上記適用例に係る描画方法は、前記下地層を硬化させる工程を、前記下地層インクを吐出終了位置から描画インクの吐出開始位置に、インク吐出位置が移動する間に行うこと、が好ましい。

【0009】

このようにすれば、描画インクを吐出する前に、下地層を硬化させることから描画品質の高画像解像度化を実現できる。また、インク吐出位置が、下地層インクの吐出終了位置から描画インクの吐出開始位置まで移動する間に硬化処理を行うことで、硬化処理を行うための時間ロスがなく効率的な描画を行うことができるという効果がある。

【0010】

[適用例3]上記適用例に係る描画方法は、前記描画インクを吐出する工程の途中において、前記描画インクの吐出と、吐出された領域の硬化と、を行う、ことが好ましい。

【0011】

描画インクの吐出は、インク吐出位置往復移動させて行う場合がある。このような場合には、例えば、往路で描画インクを吐出した領域の硬化を復路の間に行い、復路で描画インクを吐出した領域の硬化を、再び往路の間に硬化を行うことで、吐出された描画インクを硬化させ、描画品質を高め、高画像解像度化を実現できる。

【0012】

[適用例4]上記適用例に係る描画方法は、前記下地層を硬化させる工程は、前記下地層インクの吐出後から所定の時間経過後に開始する、ことが好ましい。

【0013】

例えば、下地層形成後、1秒後に硬化工程を開始するようにすれば、下地層が均一化された時点で硬化させるので、凹凸がない均一な下地層を形成することができる。

【0014】

[適用例5]本適用例に係る描画装置は、下地層インクを吐出する下地層インクジェットヘッドと、描画インクを吐出する描画インクジェットヘッドと、少なくとも前記下地層インクを硬化させる硬化手段と、が配設されたキャリッジユニットと、前記キャリッジユニットを移動させる駆動手段、および/または被描画基材を移動させる駆動手段と、を備え、前記下地層インクジェットヘッドと、前記描画インクジェットヘッドと、前記硬化手段と、が、前記被描画基材の送り方向に対して直交する方向、または前記被描画基材の送り方向に配置されている、ことを特徴とする。

【0015】

ここで、下地層インクとは、クリアインク、ブラックインクやホワイトインクなどの背景色を形成するものであり、描画インクとは、文字や画像などを形成するカラーインクである。

本適用例によれば、下地層インクジェットヘッドと、描画インクジェットヘッドと、硬化手段とをキャリッジユニットに配置しているため、下地層インク吐出・硬化・描画インク吐出とを任意の順序およびタイミングで制御することができる。このことから、下地層の硬化後の適切なタイミングで描画インク吐出を行うことができる。よって、下地層は吐出から硬化の過程で凹凸がない均一な層にレベリングされ、描画インクを凹凸がない均一な面に着弾させることから、描画インクの着弾径を小さくすることが可能で、描画品質の高画像解像度化を実現できる。

【0016】

また、下地層インクジェットヘッドと、描画インクジェットヘッドと、硬化手段とを、被描画基材の送り方向に対して直交する方向に配設すれば、キャリッジユニットを被描画基材の送り方向に対して直交する方向に移動し、かつ送り方向に移動することが可能なシリアル走査に対応可能である。

また、前記下地層インクジェットヘッドと、前記描画インクジェットヘッドと、前記硬化手段と、を、前記被描画基材の送り方向に配設すれば、キャリッジユニットの位置を固定して被描画基材を移動させるラテラル走査に対応可能である。

【0017】

[適用例6]上記適用例に記載の描画装置は、少なくとも前記下地層インクが、紫外線硬化性インクであって、前記硬化手段が、紫外線ランプであること、が好ましい。

【0018】

紫外線硬化性インク(以降、省略してUVインクと表す)は、揮発性有機化合物を含まず、紫外線照射によって、瞬時にインクが硬化するので、透明シート等にカラー描画する際の下地層として有効である。紫外線ランプとして例えばLED(Light Emitting Diode):但し紫外線領域の波長)を用いれば、小型・軽量化が可能でキャリッジユニットに取り付けやすく、消費電力の低減も可能となる。

【図面の簡単な説明】

【0019】

【図1】実施形態1に係る描画装置の1例を示し、(a)は平面図、(b)は正面図。

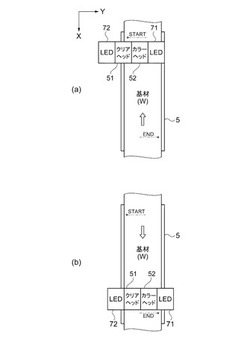

【図2】実施形態1に係る描画方法の主要工程を模式的に示す平面説明図であり、(a)はクリア印刷の工程、(b)はクリア層の硬化工程。

【図3】実施形態2の実施例1に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図。

【図4】実施例1に係る描画方法の主要工程を模式的に示す平面説明図であり、(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)はカラーインク吐出工程。

【図5】実施例2に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図。

【図6】実施例2に係る描画方法の主要工程を模式的に示す平面説明図であり、(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)は往路のカラーインク吐出工程、(d)は復路のカラーインク吐出工程、(e)は2回目の往路のカラーインク吐出工程。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面を参照して説明する。なお、以下に説明する描画装置は、被描画基材に対して、下地層を形成した後、描画インクを吐出し、所望の画像等を描画するものである。また、以下の説明では、被描画基材(以降、ワークWと表す)の送り方向をX軸方向、X軸方向に直交する方向をY軸方向、X軸方向およびY軸方向に直交する方向をZ軸方向、と規定する。まず、描画装置の構成について説明する。

(実施形態1)

(描画装置)

【0021】

図1は、実施形態1に係る描画装置の1例を示し、(a)は平面図、(b)は正面図である。なお、本実施形態では、いわゆるロール・ツー・ロール形式で除給材される方式を例示して説明する。描画装置1は、機台2と、ロール状に巻回された長尺のワークWを繰り出す繰出装置3と、印刷済みのワークWを巻き取る巻取装置4と、機台2上に配設され、給材されたワークWを吸着セットするワークステージ5と、X軸方向に延在し、ワークステージ5を介してワークWをX軸方向に間欠送りするX軸テーブル7と、X軸テーブル7を跨ぐようにY軸方向に架け渡されたY軸テーブル8と、インクを吐出してワークWに印刷を行う複数のインクジェットヘッド50と、を有し、Y軸テーブル8に移動自在に搭載されたキャリッジユニット9と、ワークステージ5のX軸方向下流側に設けられ、ワークWを挟持固定するワーク保持手段60と、を備えている。

【0022】

本実施形態では、下地層の印刷とカラー描画とを行うために、それぞれに対応するインクジェットヘッドをY軸方向に併設させている。下地層は、例えばクリア層、ブラックまたはホワイトなどの背景色であって、以下に説明する下地層はクリア層を印刷する場合を例示している。従って、インクジェットヘッド50は、下地層インクジェットヘッドとしてのクリアインクジェットヘッド51(以降、クリアヘッド51と表す:図2参照)と、描画インクジェットヘッドとしてのカラーインクジェットヘッド52(以降、カラーヘッド52と表す:図2参照)と、を有する。

【0023】

また、描画装置1は、クリアヘッド51およびカラーヘッド52からインクを強制的に排出させる吸引ユニットやノズル面を払拭するワイピングユニットからなる保守装置11と、描画装置1を統括制御する制御装置13と、を備えている。保守装置11は、X軸テーブル7およびY軸テーブル8が交差する印刷領域からY軸方向に外れた保守領域に配設されており、保守領域に臨ませたクリアヘッド51およびカラーヘッド52の保守を行う。

【0024】

この描画装置1では、繰出装置3により繰出されたワークWをワークステージ5で吸着した後、X軸テーブル7によりワークステージ5を介してワークWをX軸方向に間欠送り(副走査)すると共に、吸着保持されたワークWの印刷領域に対し、キャリッジユニット9を往復動(主走査)させながらクリアヘッド51およびカラーヘッド52からインクを吐出して印刷を行う。

【0025】

繰出装置3は、機台2よりワークWの送り方向(X軸方向)上流側に配設されている。繰出装置3は、ワークWをロール状に巻回した繰出リール21と、繰出リール21を繰り出し回転させる繰出モーター22と、繰出されたワークWをZ軸方向に「V」字状に屈曲させると共に、ワークWに軽いバックテンションを付与する繰出側バッファー機構23と、を備えている。

【0026】

また、図1(b)に示すように、繰出側バッファー機構23は、ワークWに常時バックテンションを付与するようにZ軸方向に移動可能な繰出側ダンサーローラー23aと、繰出側ダンサーローラー23aの上流側および下流側に夫々設けられた繰出側ガイドローラー23bと、繰出側ダンサーローラー23aのZ軸方向の位置を検出する上下一対の繰出側センサー23cと、を有している。なお、紙送りの上流側の繰出側ガイドローラー23bは、ニップローラーとなっている。

【0027】

繰出側バッファー機構23に保持されるワークWの長さは、ワークステージ5の移動距離以上の長さに設定されている。本実施形態では、このワークWの長さを維持できるように、上限側の繰出側センサー23cの検出により繰出モーター22を駆動し、下限側の繰出側センサー23cの検出により繰出モーター22を停止させるようになっている。このような構造により、必要量のワークWを繰り出すことが可能となっている。また、描画動作を複数回繰り返す際には、再びワークWを繰出リール21に巻き取る。

【0028】

巻取装置4は、機台2よりワークWの送り方向(X軸方向)下流側に配設されている。巻取装置4は、ワークWをロール状に巻き取る巻取リールためのと、巻取リール24を巻き取り回転させる巻取モーター25と、巻き取られたワークWをZ軸方向に「V」字状に屈曲させると共に、ワークWに軽いフォワードテンションを付与する巻取側バッファー機構26と、を備えている。

【0029】

図1(b)に示すように、巻取側バッファー機構26は、ワークWに常時フォワードテンションを付与するようにZ軸方向に移動可能な巻取側ダンサーローラー26aと、巻取側ダンサーローラー26aの上流側および下流側にそれぞれ設けられた巻取側ガイドローラー26bと、巻取側ダンサーローラー26aのZ軸方向の位置を検出する上下一対の巻取側センサー26cと、を有している。なお、ワークWの下流側の繰出側ガイドローラー23bは、ニップローラーとなっている。

【0030】

巻取側バッファー機構26は、繰出側バッファー機構23と同様に、所定の長さのワークWを維持できるように、下限側の巻取側センサー26cの検出により巻取モーター25を駆動し、上限側の巻取側センサー26cの検出により巻取モーター25を停止させるようになっている。このような構造によれば、巻取リール24のロール径に影響されることなく、必要量のワークWを巻き取ることが可能となっている。このことによって、下流側に送られたワークWを、巻取側バッファー機構26により吸収することができるため、送られたワークWを巻取リール24に巻き取ることなく、除給材を行うことができる。また、ワークステージ5上のワークWに対し、余計な張力をかけることなく、ワークWを巻取リール24に巻き取ることができる。

【0031】

ワークステージ5は、表面に孔(図示省略)が複数個形成され、繰出装置3から送られてきたワークWを吸着するステージ本体27と、ステージ本体27のワークWの搬送(X軸)方向上流端部に添設された送込ローラー28と、ステージ本体27のワークWの搬送(X軸)方向下流端部に添設された送出ローラー29と、を有している。なお、詳細な説明は省略するが、ステージ本体27に形成された複数の孔は、それぞれ図外の真空吸引設備および圧縮空気供給設備に連通している。

【0032】

ワークステージ5は、ステージ本体27においてワークWを吸着した状態で、X軸テーブル7によりX軸方向(上流側から下流側)に間欠送りされる。本実施形態では、描画領域に複数回繰り返し描画することがあるため、描画領域分の描画が終了する下流端位置(吐出終了位置)に達すると、X軸テーブル7により上流端位置(吐出開始位置)に復帰移動する。

【0033】

送込ローラー28および送出ローラー29は、それぞれ自由回転するニップローラーで構成されており、X軸方向に並んで配設されている。送込ローラー28および送出ローラー29は、それぞれの上部をステージ本体27の上面と略面一となる位置である下降位置と、下降位置よりも僅かに(数mm程度)上昇した上昇位置と、の間で昇降可能に設けられている。なお、送込ローラー28および送出ローラー29の昇降機構としては、シリンダー(空気圧、油圧いずれでもよい。)や、モーターおよびラック・アンド・ピニオン等で構成することが好ましい。

【0034】

ワークWは、送込ローラー28および送出ローラー29に挟み込まれた状態で、ステージ本体27の上面に渡される。送込ローラー28および送出ローラー29を、下降位置に移動することでステージ本体27の上面へのワークW(記録領域)の吸着保持が可能となり、他方、当該吸着保持を解除(真空吸引を中止)し、圧縮空気をワークWとステージ本体27との間に供給して、上昇位置に移動することでワークWを僅かに浮上させる。このことにより、ワークWに無理な張力をかけることなく、ステージ本体27の上面からの除材または給材が可能となる。また、記録領域は、ワークステージ5から離間(浮上)しているため、ワークWに擦痕等の傷をつけることなく除給材することができる。

【0035】

下降位置に配置される送込ローラー28および送出ローラー29は、X軸方向に並んで、かつ、ステージ本体27の上面と略同じ面位置に構成されている。このため、ステージ本体27上に吸着保持した領域だけでなく、送込ローラー28に挟み込まれた位置から送出ローラー29に挟み込まれた位置までの間においてワークWの平面度を保つことができる。すなわち、描画領域を広く確保することができる。また、送込ローラー28および送出ローラー29を昇降させる際には、送込ローラー28または送出ローラー29のうち、どちらか一方の昇降を開始した後、遅れて他方の昇降を開始することが好ましい。これにより、下降位置に移動する際には、ワークWとステージ本体27との間の空気を押し出すようにしてワークWをステージ本体27上に密着させることができ良好な吸着保持を担保することができる。

【0036】

X軸テーブル7は、機台2上に配設され、X軸方向に延在する一対のX軸ガイドレール31と、ワークステージ5をX軸ガイドレール31に沿ってスライド自在に支持するモーター駆動のX軸スライダー32と、を有している。X軸テーブル7は、キャリッジユニット9(クリアヘッド51およびカラーヘッド52)の往動(または復動)時には停止し、次の復動(または往動)までに、印刷幅分、ワークWをX軸方向の下流側に送る。すなわち、X軸テーブル7は、キャリッジユニット9の印刷走査をした後、ワークステージ5(ワークW)を、その印刷した幅に相当する距離だけ間欠送り(改行送り)する。なお、その駆動系は、リニアモーターや、モーターおよびボールネジ機構等で構成することが好ましい。

【0037】

Y軸テーブル8は、機台2をY軸方向に跨ぐように架け渡された一対のY軸ガイドレール34と、キャリッジユニット9を吊設したブリッジプレート35と、ブリッジプレート35をY軸方向にスライド自在に支持するモーター駆動のY軸スライダー36と、を有している。Y軸テーブル8は、キャリッジユニット9を介して印刷時にインクジェットヘッド50をY軸方向に往復動させるほか、インクジェットヘッド50を保守装置11に臨ませる。なお、その駆動系は、リニアモーター、モーターおよびボールネジ機構や、ベルトおよびプーリーによる機構等で構成することが好ましい。

【0038】

キャリッジユニット9は、ブリッジプレート35に垂設したキャリッジ本体43と、キャリッジ本体43に垂設され、複数個のクリアヘッド51とカラーヘッド52を有するヘッドユニット44と、を備えている。キャリッジ本体43には、ヘッドユニット44をθ度回転する機構(図示せず)が組み込まれている。ヘッドユニット44は、複数個のクリアヘッド51およびカラーヘッド52を、ヘッドプレート(図示省略)に搭載して構成されており、ヘッドプレートのY軸方向両端部には、硬化手段としての紫外線照射ランプが配置されている。本実施形態では、紫外線照射ランプとして一対のLEDランプ71,72(図2参照)が搭載されている。つまり、LEDランプ71,72は、インクジェットヘッド50のY軸方向両側に配置されている。なお、LEDランプ71,72は複数の光源素子の集合体よりなる。なお、LEDランプ71,72は、紫外線領域波長の光照射を行う。

【0039】

クリアヘッド51およびカラーヘッド52にはそれぞれ、多数の吐出ノズル(図示せず)が開口され、ヘッド本体には、各吐出ノズル毎に対応するピエゾ圧電素子が構成され、ピエゾ圧電素子に電圧が印加されると吐出ノズルからクリアインク滴またはカラーインク滴が吐出される。

(描画方法)

【0040】

続いて、前述した実施形態1の描画装置を用いた描画方法について説明する。

図2は、実施形態1に係る描画方法の主要工程を模式的に示す平面説明図である。ここでは、シリアル走査の場合を例示して説明する。クリアヘッド51とカラーヘッド52とは、Y軸方向に並列配置されており、クリアヘッド51およびカラーヘッド52のY軸方向両側にLEDランプ(図中、単にLEDと表す)71,72が配置され、これらは、キャリッジユニット9の移動に連動する。つまり、Y軸方向に往復移動する。また、ワークWは、X軸方向に移動する。

【0041】

図2(a)は、クリア層の形成工程を示し、図2(b)はクリア層の硬化工程を表している。まず、図2(a)に示すように、印刷開始位置(吐出開始位置:START)からクリアヘッド51をキャリッジユニット9の移動に連動してY軸方向に移動しながらクリアインクを吐出する。カラーヘッド52は吐出せず、LEDランプ71,72はOFF(光照射せず)状態である。ワークWが印刷終了位置(吐出終了位置:END)に達したときにクリアヘッド51からのクリアインク吐出を停止させる。このようにしてクリア層を印刷する。

【0042】

続いて、図2(b)に示すように、クリア層の硬化処理を行う。ここでは、クリアヘッド51およびカラーヘッド52によるインク吐出は停止し、ワークWを印刷終了位置(吐出終了位置:END)から印刷開始位置(吐出開始位置:START)まで移動しつつ、キャリッジユニット9の移動に連動してY軸方向に往復移動しながらLEDランプ71,72を点灯(ON)し、クリア層を硬化させる。なお、LEDランプ71,72からの光照射タイミングは、クリアインク吐出終了時から所定の時間を経過後、例えば1秒後とすることがより好ましい。この際、LEDランプ71,72の照射領域は、ワークWの幅方向全面を照射できれば、両方共点灯するようにしても、どちらか一方をOFFさせてもよい。

【0043】

ワークWが印刷開始位置(吐出開始位置:START)に到達したときに、カラーインク吐出を開始する。なお、図2(a)を参照して説明する。印刷開始位置(吐出開始位置:START)からカラーヘッド52をキャリッジユニット9の移動に連動してY軸方向に移動しながらカラーインクを吐出し、描画を開始する。この際、クリアヘッド51およびLEDランプ71,72はOFFし、ワークWを印刷終了位置(吐出終了位置:END)まで移動させる。

【0044】

なお、カラーインク吐出の際に、吐出されたカラーインク層を硬化させるようにLEDランプ71またはLEDランプ72を点灯(ON)するようにしてもよく、X軸方向に往復させて描画する場合には、描画されたカラーインク層を硬化させるようにLEDランプ71またはLEDランプ72を交互に点灯(ON)させるようにしてもよい。

【0045】

また、キャリッジユニット9をY軸方向に移動させることと、X軸方向にも移動させる構造としてもよく、このような場合は、ワークWの位置は固定される。キャリッジユニット9をX軸方向に移動させる共に、ワークWをX軸方向に移動させることを組み合わせて制御することも可能である。

【0046】

以上説明した実施形態1によれば、下地層であるクリア層を硬化させた後に描画用のカラーインクを吐出する。クリア層は吐出から硬化までの過程で凹凸がない均一な層にレベリングされる。よって、カラーインクは凹凸がない均一な下地層の表面に着弾させることができるから、カラーインクの着弾径を小さくすることが可能で、描画品質の高画像解像度化を実現できる。

【0047】

また、カラーインクを吐出する前に、クリア層を硬化させることから描画品質の高画像解像度化を実現できる。また、インク吐出位置が、クリアインクの吐出終了位置からカラーインクの吐出開始位置まで移動する間に硬化処理を行うことで、硬化処理を行うための時間ロスがなく効率的な描画を行うことができるという効果がある。

【0048】

S4

また、クリア層を硬化させる工程は、クリアインクの吐出から所定の時間、例えば、1秒後に硬化工程を開始するようにすれば、クリア層の表面が均一化された時点で硬化させるので、凹凸がない均一なクリア層を形成することができる。

【0049】

また、クリアインクが、紫外線硬化性インク(UVインク)であって、硬化手段が、紫外線ランプとしてのLEDランプ71,72を用いている。UVインクは、揮発性有機化合物を含まず、紫外線照射によって、瞬時にインクが硬化するので、透明シート等にカラー描画する際の下地層として有効である。LEDランプは、小型化・軽量化が可能でキャリッジユニット9に取り付けやすく、消費電力の低減も可能となる。

(実施形態2)

【0050】

続いて、実施形態2について説明する。前述した実施形態1に係る描画装置がシリアル走査方式であることに対して、実施形態2はラテラル走査方式であることに特徴を有する。描画装置の全体構成は、カラーヘッド、クリアヘッド、LEDの配置構成以外は実施形態1(図1、参照)と同じであるため相違箇所を中心に説明する。LEDが一つの場合を実施例1、LEDが二つの場合を実施例2として説明する。

【0051】

図3は、実施例1に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図である。図3に示すように、カラーヘッド52、LEDランプ71(LED71と図示)、クリアヘッド51は、X軸方向に配置されてキャリッジユニット9に取り付けられている。カラーヘッド52およびクリアヘッド51のそれぞれに設けられる吐出ノズル(図示せず)は、ワークWの幅にわたって形成されている。ワークWは、ワークステージ5上をX軸方向に往復移動可能である。

【0052】

次に、このような描画装置を用いた描画方法について説明する。

図4は、実施例1に係る描画方法の主要工程を模式的に示す平面説明図である。(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)はカラーインク吐出工程(描画工程)を表している。なお、図中の矢印はワークWの移動方向を表している。

【0053】

まず、図4(a)に示すように、クリアインクを吐出し、下地層であるクリア層を形成する。この際、カラーヘッド52のインク吐出はせず(OFF)、LEDランプ71を消灯(OFF)し、クリアヘッド51からクリアインクを吐出する。ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達したときにクリアヘッド51からのクリアインク吐出を停止させる。

【0054】

続いて、図4(b)に示すように、クリア層を硬化させる。この際、クリアヘッド51およびカラーヘッド52によるインク吐出はせず(共にOFF)、LEDランプ71を点灯(ON)させ、ワークWが、印刷終了位置(吐出終了位置:END)から印刷開始位置(吐出開始位置:START)に戻ったときにLEDランプ71を消灯(OFF)する。

【0055】

なお、クリア層を硬化させる工程は、前述した実施形態1と同様に、クリアインクの吐出終了から所定の時間、例えば、1秒後に硬化工程を開始することが好ましい。

【0056】

続いて、図4(c)に示すように、カラーインクを吐出し描画を行う。この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ71は消灯(OFF)し、ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達するまでカラーインクを吐出し、描画する。

【0057】

また、カラーインク吐出の際に、描画されたカラーインク層(描画層)を硬化させるようにLEDランプ71を点灯(ON)してもよく、描画工程をX軸方向に往復させて描画する場合には、描画されたカラーインク層を硬化させるようにLEDランプ71を点灯(ON)させるようにしてもよい。

また、ワークWの位置を固定し、キャリッジユニット9をY軸方向に往復移動させる制御方法としてもよい。

【0058】

従って、実施例1の描画装置および描画方法によれば、実施形態1と同様な効果が得られる。

【0059】

続いて、実施例2について説明する。実施例2は、LEDランプを二つ備えていることに特徴を有している。描画装置の全体構成は、上述した実施形態1(図1、参照)と同じなので説明を省略する。

図5は、実施例2に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図である。図5に示すように、実施例2ではLEDランプ71、カラーヘッド52、LEDランプ72、クリアヘッド51が、X軸方向に配置されてキャリッジユニット9に取り付けられている。カラーヘッド52およびクリアヘッド51のそれぞれに設けられる吐出ノズル(図示せず)は、ワークWの幅にわたって形成されている。ワークWは、ワークステージ5上をX軸方向に往復移動可能である。

【0060】

次に、このような描画装置を用いた描画方法について説明する。

図6は、実施例2に係る描画方法の主要工程を模式的に示す平面説明図である。(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)は往路(1回目)のカラーインク吐出工程、(d)は復路のカラーインク吐出工程、(e)は2回目の往路のカラーインク吐出工程を表している。なお、図中の矢印はワークWの移動方法を表している。

【0061】

まず、図6(a)に示すように、クリアインクを吐出し、下地層であるクリア層を形成する。この際、カラーヘッド52のインク吐出はせず(OFF)、LEDランプ71,72を消灯(OFF)し、クリアヘッド51からクリアインクを吐出する。ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達したときにクリアヘッド51からのクリアインク吐出を停止させる。

【0062】

続いて、図6(b)に示すように、クリア層を硬化させる。この際、クリアヘッド51およびカラーヘッド52によるインク吐出はせず(共にOFF)、LEDランプ71を点灯(ON)させ、ワークWが、印刷終了位置(吐出終了位置:END)から印刷開始位置(吐出開始位置:START)に戻ったときにLEDランプ71を消灯(OFF)する。なお、クリア層の硬化をより強くしたい場合には、LEDランプ71と共にLEDランプ72を点灯する。

【0063】

なお、実施例2においても、クリア層を硬化させる工程は、前述した実施形態1と同様に、クリアインクの吐出から所定の時間、例えば、1秒後に硬化工程を開始することが好ましい。

【0064】

続いて、図6(c)に示すように、カラーインクを吐出し描画を行う。この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ72は消灯(OFF)し、ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達するまでカラーインクを吐出する。なお、LEDランプ71は点灯(ON)し、カラーインク吐出後のカラー層(描画層)の硬化を行う。カラーインク吐出前にクリア層の硬化をより強くしたい場合にはLEDランプ72を点灯(ON)する。

【0065】

カラーインク吐出による描画は、何回かワークWを往復移動させて行う場合があるので、その場合の描画方法について説明する。なお、図6(c)に示した描画工程を第1回往路とし、図6(d)はその復路として説明する。復路の場合は、印刷終了位置(吐出終了位置:END)から描画すべき位置までワークWを移動してカラーインクを吐出し描画を開始する。

【0066】

この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ71は点灯(ON)し、ワークWが、復路における描画開始位置(吐出開始位置)から復路の描画終了位置(吐出終了位置)に達するまでカラーインクを吐出する。なお、LEDランプ72は消灯(OFF)する。なお、カラーインク吐出後の描画層の硬化をより強くしたい場合には、LEDランプ72は点灯(ON)する。

【0067】

再び、往路においてカラーインクを吐出して描画を行う(第2回往路)。図6(e)に示すように、図6(d)に示す工程における描画終了位置から描画すべき位置までワークWを移動してカラーインクを吐出し描画を開始する。この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ72は消灯(OFF)し、ワークWが、3回目の描画開始位置(吐出開始位置)から3回目の描画終了位置(吐出終了位置:)に達するまでカラーインクを吐出し描画する。なお、LEDランプ71は点灯(ON)し、カラーインク吐出後の描画層の硬化を行う。なお、復路(図6(d)、参照)におけるカラーインク吐出後の描画層の硬化をさらに必要とする場合には、LEDランプ72を点灯(ON)する。

さらに、繰り返しカラーインクを吐出し描画を行う場合には、第2回復路の描画、第3回往路の描画というように繰り返せばよい。

【0068】

従って、実施例2の描画装置および描画方法によれば、前述した実施例1と同様な効果が得られる。

【0069】

さらに、カラーインクの吐出による描画は、ワークWを往復移動させて複数回行う場合には、例えば、往路でカラーインクを吐出した後の描画層の硬化を復路の間に行い、復路で描画インクを吐出した描画層の硬化を、再び往路の間に硬化を行うことで、吐出された描画インクを硬化させ、描画品質を高め、高画像解像度化を実現できる。

【符号の説明】

【0070】

W…被描画基材としてのワーク、5…ワークステージ、51…クリアヘッド、52…カラーヘッド、71,72…LEDランプ。

【技術分野】

【0001】

本発明は、描画方法、および描画装置に関する。

【背景技術】

【0002】

耐光性・耐水性に優れ、屋外のポスター等に使用可能な紫外線硬化性インク(UVインクと呼ばれる)を用いた描画方法が注目されている。UVインクをインクジェット法で印刷する場合、所望の画像解像度を得るためにはインクの着弾径が重要になる。着弾径を適切にコントロールするためには、被描画基材の表面に撥液処理を行う方法、膜厚が均一な下地層を形成する方法等がある。下地層を形成する方法としては、被描画基材の表面に湿潤下塗り層を形成し、この下塗り層が湿潤している間にさらに湿潤インク液滴によって描画を行い、下塗り層とインク液滴とを乾燥硬化させる描画方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2002−530229号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような特許文献1による描画方法では、下地層が湿潤状態のときに描画インクを吐出することから、下地層の描画インクとの界面には凹凸が存在し、その結果、描画層の表面にも凹凸が発現して均一な描画層ができず、所望の画像解像度等の描画品質が低下してしまうという課題がある。

【課題を解決するための手段】

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0006】

[適用例1]本適用例に係る描画方法は、被描画基材に下地層インクを吐出し、下地層を形成する工程と、前記下地層を硬化させる工程と、硬化された前記下地層の表面に描画インクを吐出し、描画する工程と、を含むことを特徴とする。

ここで、下地層インクとは、例えば、クリアインク、ブラックインクやホワイトインクなどの背景色を形成するものであり、描画インクとは、文字や画像などを形成するカラーインクである。

【0007】

本適用例によれば、下地層を硬化させた後に描画インクを吐出する。下地層は下地層インクの吐出から硬化までの過程で凹凸がない均一な層にレベリングされる。よって、描画インクは凹凸がない均一な面に着弾させることから、描画層は着弾径を小さくすることが可能で、描画品質の高画像解像度化を実現できる。

【0008】

[適用例2]上記適用例に係る描画方法は、前記下地層を硬化させる工程を、前記下地層インクを吐出終了位置から描画インクの吐出開始位置に、インク吐出位置が移動する間に行うこと、が好ましい。

【0009】

このようにすれば、描画インクを吐出する前に、下地層を硬化させることから描画品質の高画像解像度化を実現できる。また、インク吐出位置が、下地層インクの吐出終了位置から描画インクの吐出開始位置まで移動する間に硬化処理を行うことで、硬化処理を行うための時間ロスがなく効率的な描画を行うことができるという効果がある。

【0010】

[適用例3]上記適用例に係る描画方法は、前記描画インクを吐出する工程の途中において、前記描画インクの吐出と、吐出された領域の硬化と、を行う、ことが好ましい。

【0011】

描画インクの吐出は、インク吐出位置往復移動させて行う場合がある。このような場合には、例えば、往路で描画インクを吐出した領域の硬化を復路の間に行い、復路で描画インクを吐出した領域の硬化を、再び往路の間に硬化を行うことで、吐出された描画インクを硬化させ、描画品質を高め、高画像解像度化を実現できる。

【0012】

[適用例4]上記適用例に係る描画方法は、前記下地層を硬化させる工程は、前記下地層インクの吐出後から所定の時間経過後に開始する、ことが好ましい。

【0013】

例えば、下地層形成後、1秒後に硬化工程を開始するようにすれば、下地層が均一化された時点で硬化させるので、凹凸がない均一な下地層を形成することができる。

【0014】

[適用例5]本適用例に係る描画装置は、下地層インクを吐出する下地層インクジェットヘッドと、描画インクを吐出する描画インクジェットヘッドと、少なくとも前記下地層インクを硬化させる硬化手段と、が配設されたキャリッジユニットと、前記キャリッジユニットを移動させる駆動手段、および/または被描画基材を移動させる駆動手段と、を備え、前記下地層インクジェットヘッドと、前記描画インクジェットヘッドと、前記硬化手段と、が、前記被描画基材の送り方向に対して直交する方向、または前記被描画基材の送り方向に配置されている、ことを特徴とする。

【0015】

ここで、下地層インクとは、クリアインク、ブラックインクやホワイトインクなどの背景色を形成するものであり、描画インクとは、文字や画像などを形成するカラーインクである。

本適用例によれば、下地層インクジェットヘッドと、描画インクジェットヘッドと、硬化手段とをキャリッジユニットに配置しているため、下地層インク吐出・硬化・描画インク吐出とを任意の順序およびタイミングで制御することができる。このことから、下地層の硬化後の適切なタイミングで描画インク吐出を行うことができる。よって、下地層は吐出から硬化の過程で凹凸がない均一な層にレベリングされ、描画インクを凹凸がない均一な面に着弾させることから、描画インクの着弾径を小さくすることが可能で、描画品質の高画像解像度化を実現できる。

【0016】

また、下地層インクジェットヘッドと、描画インクジェットヘッドと、硬化手段とを、被描画基材の送り方向に対して直交する方向に配設すれば、キャリッジユニットを被描画基材の送り方向に対して直交する方向に移動し、かつ送り方向に移動することが可能なシリアル走査に対応可能である。

また、前記下地層インクジェットヘッドと、前記描画インクジェットヘッドと、前記硬化手段と、を、前記被描画基材の送り方向に配設すれば、キャリッジユニットの位置を固定して被描画基材を移動させるラテラル走査に対応可能である。

【0017】

[適用例6]上記適用例に記載の描画装置は、少なくとも前記下地層インクが、紫外線硬化性インクであって、前記硬化手段が、紫外線ランプであること、が好ましい。

【0018】

紫外線硬化性インク(以降、省略してUVインクと表す)は、揮発性有機化合物を含まず、紫外線照射によって、瞬時にインクが硬化するので、透明シート等にカラー描画する際の下地層として有効である。紫外線ランプとして例えばLED(Light Emitting Diode):但し紫外線領域の波長)を用いれば、小型・軽量化が可能でキャリッジユニットに取り付けやすく、消費電力の低減も可能となる。

【図面の簡単な説明】

【0019】

【図1】実施形態1に係る描画装置の1例を示し、(a)は平面図、(b)は正面図。

【図2】実施形態1に係る描画方法の主要工程を模式的に示す平面説明図であり、(a)はクリア印刷の工程、(b)はクリア層の硬化工程。

【図3】実施形態2の実施例1に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図。

【図4】実施例1に係る描画方法の主要工程を模式的に示す平面説明図であり、(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)はカラーインク吐出工程。

【図5】実施例2に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図。

【図6】実施例2に係る描画方法の主要工程を模式的に示す平面説明図であり、(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)は往路のカラーインク吐出工程、(d)は復路のカラーインク吐出工程、(e)は2回目の往路のカラーインク吐出工程。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面を参照して説明する。なお、以下に説明する描画装置は、被描画基材に対して、下地層を形成した後、描画インクを吐出し、所望の画像等を描画するものである。また、以下の説明では、被描画基材(以降、ワークWと表す)の送り方向をX軸方向、X軸方向に直交する方向をY軸方向、X軸方向およびY軸方向に直交する方向をZ軸方向、と規定する。まず、描画装置の構成について説明する。

(実施形態1)

(描画装置)

【0021】

図1は、実施形態1に係る描画装置の1例を示し、(a)は平面図、(b)は正面図である。なお、本実施形態では、いわゆるロール・ツー・ロール形式で除給材される方式を例示して説明する。描画装置1は、機台2と、ロール状に巻回された長尺のワークWを繰り出す繰出装置3と、印刷済みのワークWを巻き取る巻取装置4と、機台2上に配設され、給材されたワークWを吸着セットするワークステージ5と、X軸方向に延在し、ワークステージ5を介してワークWをX軸方向に間欠送りするX軸テーブル7と、X軸テーブル7を跨ぐようにY軸方向に架け渡されたY軸テーブル8と、インクを吐出してワークWに印刷を行う複数のインクジェットヘッド50と、を有し、Y軸テーブル8に移動自在に搭載されたキャリッジユニット9と、ワークステージ5のX軸方向下流側に設けられ、ワークWを挟持固定するワーク保持手段60と、を備えている。

【0022】

本実施形態では、下地層の印刷とカラー描画とを行うために、それぞれに対応するインクジェットヘッドをY軸方向に併設させている。下地層は、例えばクリア層、ブラックまたはホワイトなどの背景色であって、以下に説明する下地層はクリア層を印刷する場合を例示している。従って、インクジェットヘッド50は、下地層インクジェットヘッドとしてのクリアインクジェットヘッド51(以降、クリアヘッド51と表す:図2参照)と、描画インクジェットヘッドとしてのカラーインクジェットヘッド52(以降、カラーヘッド52と表す:図2参照)と、を有する。

【0023】

また、描画装置1は、クリアヘッド51およびカラーヘッド52からインクを強制的に排出させる吸引ユニットやノズル面を払拭するワイピングユニットからなる保守装置11と、描画装置1を統括制御する制御装置13と、を備えている。保守装置11は、X軸テーブル7およびY軸テーブル8が交差する印刷領域からY軸方向に外れた保守領域に配設されており、保守領域に臨ませたクリアヘッド51およびカラーヘッド52の保守を行う。

【0024】

この描画装置1では、繰出装置3により繰出されたワークWをワークステージ5で吸着した後、X軸テーブル7によりワークステージ5を介してワークWをX軸方向に間欠送り(副走査)すると共に、吸着保持されたワークWの印刷領域に対し、キャリッジユニット9を往復動(主走査)させながらクリアヘッド51およびカラーヘッド52からインクを吐出して印刷を行う。

【0025】

繰出装置3は、機台2よりワークWの送り方向(X軸方向)上流側に配設されている。繰出装置3は、ワークWをロール状に巻回した繰出リール21と、繰出リール21を繰り出し回転させる繰出モーター22と、繰出されたワークWをZ軸方向に「V」字状に屈曲させると共に、ワークWに軽いバックテンションを付与する繰出側バッファー機構23と、を備えている。

【0026】

また、図1(b)に示すように、繰出側バッファー機構23は、ワークWに常時バックテンションを付与するようにZ軸方向に移動可能な繰出側ダンサーローラー23aと、繰出側ダンサーローラー23aの上流側および下流側に夫々設けられた繰出側ガイドローラー23bと、繰出側ダンサーローラー23aのZ軸方向の位置を検出する上下一対の繰出側センサー23cと、を有している。なお、紙送りの上流側の繰出側ガイドローラー23bは、ニップローラーとなっている。

【0027】

繰出側バッファー機構23に保持されるワークWの長さは、ワークステージ5の移動距離以上の長さに設定されている。本実施形態では、このワークWの長さを維持できるように、上限側の繰出側センサー23cの検出により繰出モーター22を駆動し、下限側の繰出側センサー23cの検出により繰出モーター22を停止させるようになっている。このような構造により、必要量のワークWを繰り出すことが可能となっている。また、描画動作を複数回繰り返す際には、再びワークWを繰出リール21に巻き取る。

【0028】

巻取装置4は、機台2よりワークWの送り方向(X軸方向)下流側に配設されている。巻取装置4は、ワークWをロール状に巻き取る巻取リールためのと、巻取リール24を巻き取り回転させる巻取モーター25と、巻き取られたワークWをZ軸方向に「V」字状に屈曲させると共に、ワークWに軽いフォワードテンションを付与する巻取側バッファー機構26と、を備えている。

【0029】

図1(b)に示すように、巻取側バッファー機構26は、ワークWに常時フォワードテンションを付与するようにZ軸方向に移動可能な巻取側ダンサーローラー26aと、巻取側ダンサーローラー26aの上流側および下流側にそれぞれ設けられた巻取側ガイドローラー26bと、巻取側ダンサーローラー26aのZ軸方向の位置を検出する上下一対の巻取側センサー26cと、を有している。なお、ワークWの下流側の繰出側ガイドローラー23bは、ニップローラーとなっている。

【0030】

巻取側バッファー機構26は、繰出側バッファー機構23と同様に、所定の長さのワークWを維持できるように、下限側の巻取側センサー26cの検出により巻取モーター25を駆動し、上限側の巻取側センサー26cの検出により巻取モーター25を停止させるようになっている。このような構造によれば、巻取リール24のロール径に影響されることなく、必要量のワークWを巻き取ることが可能となっている。このことによって、下流側に送られたワークWを、巻取側バッファー機構26により吸収することができるため、送られたワークWを巻取リール24に巻き取ることなく、除給材を行うことができる。また、ワークステージ5上のワークWに対し、余計な張力をかけることなく、ワークWを巻取リール24に巻き取ることができる。

【0031】

ワークステージ5は、表面に孔(図示省略)が複数個形成され、繰出装置3から送られてきたワークWを吸着するステージ本体27と、ステージ本体27のワークWの搬送(X軸)方向上流端部に添設された送込ローラー28と、ステージ本体27のワークWの搬送(X軸)方向下流端部に添設された送出ローラー29と、を有している。なお、詳細な説明は省略するが、ステージ本体27に形成された複数の孔は、それぞれ図外の真空吸引設備および圧縮空気供給設備に連通している。

【0032】

ワークステージ5は、ステージ本体27においてワークWを吸着した状態で、X軸テーブル7によりX軸方向(上流側から下流側)に間欠送りされる。本実施形態では、描画領域に複数回繰り返し描画することがあるため、描画領域分の描画が終了する下流端位置(吐出終了位置)に達すると、X軸テーブル7により上流端位置(吐出開始位置)に復帰移動する。

【0033】

送込ローラー28および送出ローラー29は、それぞれ自由回転するニップローラーで構成されており、X軸方向に並んで配設されている。送込ローラー28および送出ローラー29は、それぞれの上部をステージ本体27の上面と略面一となる位置である下降位置と、下降位置よりも僅かに(数mm程度)上昇した上昇位置と、の間で昇降可能に設けられている。なお、送込ローラー28および送出ローラー29の昇降機構としては、シリンダー(空気圧、油圧いずれでもよい。)や、モーターおよびラック・アンド・ピニオン等で構成することが好ましい。

【0034】

ワークWは、送込ローラー28および送出ローラー29に挟み込まれた状態で、ステージ本体27の上面に渡される。送込ローラー28および送出ローラー29を、下降位置に移動することでステージ本体27の上面へのワークW(記録領域)の吸着保持が可能となり、他方、当該吸着保持を解除(真空吸引を中止)し、圧縮空気をワークWとステージ本体27との間に供給して、上昇位置に移動することでワークWを僅かに浮上させる。このことにより、ワークWに無理な張力をかけることなく、ステージ本体27の上面からの除材または給材が可能となる。また、記録領域は、ワークステージ5から離間(浮上)しているため、ワークWに擦痕等の傷をつけることなく除給材することができる。

【0035】

下降位置に配置される送込ローラー28および送出ローラー29は、X軸方向に並んで、かつ、ステージ本体27の上面と略同じ面位置に構成されている。このため、ステージ本体27上に吸着保持した領域だけでなく、送込ローラー28に挟み込まれた位置から送出ローラー29に挟み込まれた位置までの間においてワークWの平面度を保つことができる。すなわち、描画領域を広く確保することができる。また、送込ローラー28および送出ローラー29を昇降させる際には、送込ローラー28または送出ローラー29のうち、どちらか一方の昇降を開始した後、遅れて他方の昇降を開始することが好ましい。これにより、下降位置に移動する際には、ワークWとステージ本体27との間の空気を押し出すようにしてワークWをステージ本体27上に密着させることができ良好な吸着保持を担保することができる。

【0036】

X軸テーブル7は、機台2上に配設され、X軸方向に延在する一対のX軸ガイドレール31と、ワークステージ5をX軸ガイドレール31に沿ってスライド自在に支持するモーター駆動のX軸スライダー32と、を有している。X軸テーブル7は、キャリッジユニット9(クリアヘッド51およびカラーヘッド52)の往動(または復動)時には停止し、次の復動(または往動)までに、印刷幅分、ワークWをX軸方向の下流側に送る。すなわち、X軸テーブル7は、キャリッジユニット9の印刷走査をした後、ワークステージ5(ワークW)を、その印刷した幅に相当する距離だけ間欠送り(改行送り)する。なお、その駆動系は、リニアモーターや、モーターおよびボールネジ機構等で構成することが好ましい。

【0037】

Y軸テーブル8は、機台2をY軸方向に跨ぐように架け渡された一対のY軸ガイドレール34と、キャリッジユニット9を吊設したブリッジプレート35と、ブリッジプレート35をY軸方向にスライド自在に支持するモーター駆動のY軸スライダー36と、を有している。Y軸テーブル8は、キャリッジユニット9を介して印刷時にインクジェットヘッド50をY軸方向に往復動させるほか、インクジェットヘッド50を保守装置11に臨ませる。なお、その駆動系は、リニアモーター、モーターおよびボールネジ機構や、ベルトおよびプーリーによる機構等で構成することが好ましい。

【0038】

キャリッジユニット9は、ブリッジプレート35に垂設したキャリッジ本体43と、キャリッジ本体43に垂設され、複数個のクリアヘッド51とカラーヘッド52を有するヘッドユニット44と、を備えている。キャリッジ本体43には、ヘッドユニット44をθ度回転する機構(図示せず)が組み込まれている。ヘッドユニット44は、複数個のクリアヘッド51およびカラーヘッド52を、ヘッドプレート(図示省略)に搭載して構成されており、ヘッドプレートのY軸方向両端部には、硬化手段としての紫外線照射ランプが配置されている。本実施形態では、紫外線照射ランプとして一対のLEDランプ71,72(図2参照)が搭載されている。つまり、LEDランプ71,72は、インクジェットヘッド50のY軸方向両側に配置されている。なお、LEDランプ71,72は複数の光源素子の集合体よりなる。なお、LEDランプ71,72は、紫外線領域波長の光照射を行う。

【0039】

クリアヘッド51およびカラーヘッド52にはそれぞれ、多数の吐出ノズル(図示せず)が開口され、ヘッド本体には、各吐出ノズル毎に対応するピエゾ圧電素子が構成され、ピエゾ圧電素子に電圧が印加されると吐出ノズルからクリアインク滴またはカラーインク滴が吐出される。

(描画方法)

【0040】

続いて、前述した実施形態1の描画装置を用いた描画方法について説明する。

図2は、実施形態1に係る描画方法の主要工程を模式的に示す平面説明図である。ここでは、シリアル走査の場合を例示して説明する。クリアヘッド51とカラーヘッド52とは、Y軸方向に並列配置されており、クリアヘッド51およびカラーヘッド52のY軸方向両側にLEDランプ(図中、単にLEDと表す)71,72が配置され、これらは、キャリッジユニット9の移動に連動する。つまり、Y軸方向に往復移動する。また、ワークWは、X軸方向に移動する。

【0041】

図2(a)は、クリア層の形成工程を示し、図2(b)はクリア層の硬化工程を表している。まず、図2(a)に示すように、印刷開始位置(吐出開始位置:START)からクリアヘッド51をキャリッジユニット9の移動に連動してY軸方向に移動しながらクリアインクを吐出する。カラーヘッド52は吐出せず、LEDランプ71,72はOFF(光照射せず)状態である。ワークWが印刷終了位置(吐出終了位置:END)に達したときにクリアヘッド51からのクリアインク吐出を停止させる。このようにしてクリア層を印刷する。

【0042】

続いて、図2(b)に示すように、クリア層の硬化処理を行う。ここでは、クリアヘッド51およびカラーヘッド52によるインク吐出は停止し、ワークWを印刷終了位置(吐出終了位置:END)から印刷開始位置(吐出開始位置:START)まで移動しつつ、キャリッジユニット9の移動に連動してY軸方向に往復移動しながらLEDランプ71,72を点灯(ON)し、クリア層を硬化させる。なお、LEDランプ71,72からの光照射タイミングは、クリアインク吐出終了時から所定の時間を経過後、例えば1秒後とすることがより好ましい。この際、LEDランプ71,72の照射領域は、ワークWの幅方向全面を照射できれば、両方共点灯するようにしても、どちらか一方をOFFさせてもよい。

【0043】

ワークWが印刷開始位置(吐出開始位置:START)に到達したときに、カラーインク吐出を開始する。なお、図2(a)を参照して説明する。印刷開始位置(吐出開始位置:START)からカラーヘッド52をキャリッジユニット9の移動に連動してY軸方向に移動しながらカラーインクを吐出し、描画を開始する。この際、クリアヘッド51およびLEDランプ71,72はOFFし、ワークWを印刷終了位置(吐出終了位置:END)まで移動させる。

【0044】

なお、カラーインク吐出の際に、吐出されたカラーインク層を硬化させるようにLEDランプ71またはLEDランプ72を点灯(ON)するようにしてもよく、X軸方向に往復させて描画する場合には、描画されたカラーインク層を硬化させるようにLEDランプ71またはLEDランプ72を交互に点灯(ON)させるようにしてもよい。

【0045】

また、キャリッジユニット9をY軸方向に移動させることと、X軸方向にも移動させる構造としてもよく、このような場合は、ワークWの位置は固定される。キャリッジユニット9をX軸方向に移動させる共に、ワークWをX軸方向に移動させることを組み合わせて制御することも可能である。

【0046】

以上説明した実施形態1によれば、下地層であるクリア層を硬化させた後に描画用のカラーインクを吐出する。クリア層は吐出から硬化までの過程で凹凸がない均一な層にレベリングされる。よって、カラーインクは凹凸がない均一な下地層の表面に着弾させることができるから、カラーインクの着弾径を小さくすることが可能で、描画品質の高画像解像度化を実現できる。

【0047】

また、カラーインクを吐出する前に、クリア層を硬化させることから描画品質の高画像解像度化を実現できる。また、インク吐出位置が、クリアインクの吐出終了位置からカラーインクの吐出開始位置まで移動する間に硬化処理を行うことで、硬化処理を行うための時間ロスがなく効率的な描画を行うことができるという効果がある。

【0048】

S4

また、クリア層を硬化させる工程は、クリアインクの吐出から所定の時間、例えば、1秒後に硬化工程を開始するようにすれば、クリア層の表面が均一化された時点で硬化させるので、凹凸がない均一なクリア層を形成することができる。

【0049】

また、クリアインクが、紫外線硬化性インク(UVインク)であって、硬化手段が、紫外線ランプとしてのLEDランプ71,72を用いている。UVインクは、揮発性有機化合物を含まず、紫外線照射によって、瞬時にインクが硬化するので、透明シート等にカラー描画する際の下地層として有効である。LEDランプは、小型化・軽量化が可能でキャリッジユニット9に取り付けやすく、消費電力の低減も可能となる。

(実施形態2)

【0050】

続いて、実施形態2について説明する。前述した実施形態1に係る描画装置がシリアル走査方式であることに対して、実施形態2はラテラル走査方式であることに特徴を有する。描画装置の全体構成は、カラーヘッド、クリアヘッド、LEDの配置構成以外は実施形態1(図1、参照)と同じであるため相違箇所を中心に説明する。LEDが一つの場合を実施例1、LEDが二つの場合を実施例2として説明する。

【0051】

図3は、実施例1に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図である。図3に示すように、カラーヘッド52、LEDランプ71(LED71と図示)、クリアヘッド51は、X軸方向に配置されてキャリッジユニット9に取り付けられている。カラーヘッド52およびクリアヘッド51のそれぞれに設けられる吐出ノズル(図示せず)は、ワークWの幅にわたって形成されている。ワークWは、ワークステージ5上をX軸方向に往復移動可能である。

【0052】

次に、このような描画装置を用いた描画方法について説明する。

図4は、実施例1に係る描画方法の主要工程を模式的に示す平面説明図である。(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)はカラーインク吐出工程(描画工程)を表している。なお、図中の矢印はワークWの移動方向を表している。

【0053】

まず、図4(a)に示すように、クリアインクを吐出し、下地層であるクリア層を形成する。この際、カラーヘッド52のインク吐出はせず(OFF)、LEDランプ71を消灯(OFF)し、クリアヘッド51からクリアインクを吐出する。ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達したときにクリアヘッド51からのクリアインク吐出を停止させる。

【0054】

続いて、図4(b)に示すように、クリア層を硬化させる。この際、クリアヘッド51およびカラーヘッド52によるインク吐出はせず(共にOFF)、LEDランプ71を点灯(ON)させ、ワークWが、印刷終了位置(吐出終了位置:END)から印刷開始位置(吐出開始位置:START)に戻ったときにLEDランプ71を消灯(OFF)する。

【0055】

なお、クリア層を硬化させる工程は、前述した実施形態1と同様に、クリアインクの吐出終了から所定の時間、例えば、1秒後に硬化工程を開始することが好ましい。

【0056】

続いて、図4(c)に示すように、カラーインクを吐出し描画を行う。この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ71は消灯(OFF)し、ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達するまでカラーインクを吐出し、描画する。

【0057】

また、カラーインク吐出の際に、描画されたカラーインク層(描画層)を硬化させるようにLEDランプ71を点灯(ON)してもよく、描画工程をX軸方向に往復させて描画する場合には、描画されたカラーインク層を硬化させるようにLEDランプ71を点灯(ON)させるようにしてもよい。

また、ワークWの位置を固定し、キャリッジユニット9をY軸方向に往復移動させる制御方法としてもよい。

【0058】

従って、実施例1の描画装置および描画方法によれば、実施形態1と同様な効果が得られる。

【0059】

続いて、実施例2について説明する。実施例2は、LEDランプを二つ備えていることに特徴を有している。描画装置の全体構成は、上述した実施形態1(図1、参照)と同じなので説明を省略する。

図5は、実施例2に係る描画装置のカラーヘッド、クリアヘッド、LEDの配置を模式的に示す説明図である。図5に示すように、実施例2ではLEDランプ71、カラーヘッド52、LEDランプ72、クリアヘッド51が、X軸方向に配置されてキャリッジユニット9に取り付けられている。カラーヘッド52およびクリアヘッド51のそれぞれに設けられる吐出ノズル(図示せず)は、ワークWの幅にわたって形成されている。ワークWは、ワークステージ5上をX軸方向に往復移動可能である。

【0060】

次に、このような描画装置を用いた描画方法について説明する。

図6は、実施例2に係る描画方法の主要工程を模式的に示す平面説明図である。(a)はクリアインク吐出工程、(b)はクリア層の硬化工程、(c)は往路(1回目)のカラーインク吐出工程、(d)は復路のカラーインク吐出工程、(e)は2回目の往路のカラーインク吐出工程を表している。なお、図中の矢印はワークWの移動方法を表している。

【0061】

まず、図6(a)に示すように、クリアインクを吐出し、下地層であるクリア層を形成する。この際、カラーヘッド52のインク吐出はせず(OFF)、LEDランプ71,72を消灯(OFF)し、クリアヘッド51からクリアインクを吐出する。ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達したときにクリアヘッド51からのクリアインク吐出を停止させる。

【0062】

続いて、図6(b)に示すように、クリア層を硬化させる。この際、クリアヘッド51およびカラーヘッド52によるインク吐出はせず(共にOFF)、LEDランプ71を点灯(ON)させ、ワークWが、印刷終了位置(吐出終了位置:END)から印刷開始位置(吐出開始位置:START)に戻ったときにLEDランプ71を消灯(OFF)する。なお、クリア層の硬化をより強くしたい場合には、LEDランプ71と共にLEDランプ72を点灯する。

【0063】

なお、実施例2においても、クリア層を硬化させる工程は、前述した実施形態1と同様に、クリアインクの吐出から所定の時間、例えば、1秒後に硬化工程を開始することが好ましい。

【0064】

続いて、図6(c)に示すように、カラーインクを吐出し描画を行う。この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ72は消灯(OFF)し、ワークWが、印刷開始位置(吐出開始位置:START)から印刷終了位置(吐出終了位置:END)に達するまでカラーインクを吐出する。なお、LEDランプ71は点灯(ON)し、カラーインク吐出後のカラー層(描画層)の硬化を行う。カラーインク吐出前にクリア層の硬化をより強くしたい場合にはLEDランプ72を点灯(ON)する。

【0065】

カラーインク吐出による描画は、何回かワークWを往復移動させて行う場合があるので、その場合の描画方法について説明する。なお、図6(c)に示した描画工程を第1回往路とし、図6(d)はその復路として説明する。復路の場合は、印刷終了位置(吐出終了位置:END)から描画すべき位置までワークWを移動してカラーインクを吐出し描画を開始する。

【0066】

この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ71は点灯(ON)し、ワークWが、復路における描画開始位置(吐出開始位置)から復路の描画終了位置(吐出終了位置)に達するまでカラーインクを吐出する。なお、LEDランプ72は消灯(OFF)する。なお、カラーインク吐出後の描画層の硬化をより強くしたい場合には、LEDランプ72は点灯(ON)する。

【0067】

再び、往路においてカラーインクを吐出して描画を行う(第2回往路)。図6(e)に示すように、図6(d)に示す工程における描画終了位置から描画すべき位置までワークWを移動してカラーインクを吐出し描画を開始する。この際、クリアヘッド51によるインク吐出はせず(OFF)、LEDランプ72は消灯(OFF)し、ワークWが、3回目の描画開始位置(吐出開始位置)から3回目の描画終了位置(吐出終了位置:)に達するまでカラーインクを吐出し描画する。なお、LEDランプ71は点灯(ON)し、カラーインク吐出後の描画層の硬化を行う。なお、復路(図6(d)、参照)におけるカラーインク吐出後の描画層の硬化をさらに必要とする場合には、LEDランプ72を点灯(ON)する。

さらに、繰り返しカラーインクを吐出し描画を行う場合には、第2回復路の描画、第3回往路の描画というように繰り返せばよい。

【0068】

従って、実施例2の描画装置および描画方法によれば、前述した実施例1と同様な効果が得られる。

【0069】

さらに、カラーインクの吐出による描画は、ワークWを往復移動させて複数回行う場合には、例えば、往路でカラーインクを吐出した後の描画層の硬化を復路の間に行い、復路で描画インクを吐出した描画層の硬化を、再び往路の間に硬化を行うことで、吐出された描画インクを硬化させ、描画品質を高め、高画像解像度化を実現できる。

【符号の説明】

【0070】

W…被描画基材としてのワーク、5…ワークステージ、51…クリアヘッド、52…カラーヘッド、71,72…LEDランプ。

【特許請求の範囲】

【請求項1】

被描画基材に下地層インクを吐出し、下地層を形成する工程と、

前記下地層を硬化させる工程と、

硬化された前記下地層の表面に描画インクを吐出し、描画する工程と、

を含むことを特徴とする描画方法。

【請求項2】

前記下地層を硬化させる工程を、前記下地層インクを吐出終了位置から描画インクの吐出開始位置に、インク吐出位置が移動する間に行うこと、

を特徴とする請求項1に記載の描画方法。

【請求項3】

前記描画インクを吐出する工程の途中において、

前記描画インクの吐出と、吐出された領域の硬化と、を行う、

ことを特徴とする請求項1または請求項2に記載の描画方法。

【請求項4】

前記下地層を硬化させる工程は、前記下地層インクの吐出後から所定の時間経過後に開始する、

ことを特徴とする請求項1ないし請求項3に記載の描画方法。

【請求項5】

下地層インクを吐出する下地層インクジェットヘッドと、

描画インクを吐出する描画インクジェットヘッドと、

少なくとも前記下地層インクを硬化させる硬化手段と、が配設されたキャリッジユニットと、

前記キャリッジユニットを移動させる駆動手段、および/または被描画基材を移動させる駆動手段と、

を備え、

前記下地層インクジェットヘッドと、前記描画インクジェットヘッドと、前記硬化手段と、が、前記被描画基材の送り方向に対して直交する方向、または前記被描画基材の送り方向に配置されている、

ことを特徴とする描画装置。

【請求項6】

少なくとも前記下地層インクが、紫外線硬化性インクであって、

前記硬化手段が、紫外線ランプであること、

を特徴とする請求項5に記載の描画装置。

【請求項1】

被描画基材に下地層インクを吐出し、下地層を形成する工程と、

前記下地層を硬化させる工程と、

硬化された前記下地層の表面に描画インクを吐出し、描画する工程と、

を含むことを特徴とする描画方法。

【請求項2】

前記下地層を硬化させる工程を、前記下地層インクを吐出終了位置から描画インクの吐出開始位置に、インク吐出位置が移動する間に行うこと、

を特徴とする請求項1に記載の描画方法。

【請求項3】

前記描画インクを吐出する工程の途中において、

前記描画インクの吐出と、吐出された領域の硬化と、を行う、

ことを特徴とする請求項1または請求項2に記載の描画方法。

【請求項4】

前記下地層を硬化させる工程は、前記下地層インクの吐出後から所定の時間経過後に開始する、

ことを特徴とする請求項1ないし請求項3に記載の描画方法。

【請求項5】

下地層インクを吐出する下地層インクジェットヘッドと、

描画インクを吐出する描画インクジェットヘッドと、

少なくとも前記下地層インクを硬化させる硬化手段と、が配設されたキャリッジユニットと、

前記キャリッジユニットを移動させる駆動手段、および/または被描画基材を移動させる駆動手段と、

を備え、

前記下地層インクジェットヘッドと、前記描画インクジェットヘッドと、前記硬化手段と、が、前記被描画基材の送り方向に対して直交する方向、または前記被描画基材の送り方向に配置されている、

ことを特徴とする描画装置。

【請求項6】

少なくとも前記下地層インクが、紫外線硬化性インクであって、

前記硬化手段が、紫外線ランプであること、

を特徴とする請求項5に記載の描画装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−213954(P2012−213954A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81656(P2011−81656)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]