揮発性に優れた高純度SiOxナノ粉末の製造方法及びその製造装置

【課題】シリコン溶湯の表面に噴射ガスを噴射してSiOxナノ粉末を大量に生産できる揮発性に優れた高純度SiOxナノ粉末の製造方法及びその製造装置について開示する。

【解決手段】本発明にかかるSiOxナノ粉末の製造装置は、真空チャンバ;前記真空チャンバの内部に装着され、シリコンが装入される黒鉛るつぼ;前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成させる誘導溶融部;前記黒鉛るつぼの内部で前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射部;及び前記黒鉛るつぼと離隔された上部に配置され、前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を捕集する捕集部;を含むことを特徴とする。

【解決手段】本発明にかかるSiOxナノ粉末の製造装置は、真空チャンバ;前記真空チャンバの内部に装着され、シリコンが装入される黒鉛るつぼ;前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成させる誘導溶融部;前記黒鉛るつぼの内部で前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射部;及び前記黒鉛るつぼと離隔された上部に配置され、前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を捕集する捕集部;を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高純度SiOxナノ粉末の製造技術に関するものであり、より詳しくは、シリコンを誘導加熱して溶融し、溶融されたシリコン溶湯の表面に噴射ガスを直接噴射してSiOxナノ粉末を大量に生産できる揮発性に優れた高純度SiOxナノ粉末の製造方法及びその製造装置に関する。

【背景技術】

【0002】

一般的に、リチウムイオン電池の陰極としては、炭素電極が使用されている。炭素電極は、電池の充電及び放電効率に優れるという長所がある。しかし、375mAh/gの低い理論容量によって、高い電池容量を要求する次世代のリチウムイオン電池の陰極材料として使用するには制約が伴う。

【0003】

リチウムイオン電池の陰極材料として使用されるシリコン(Si)の場合、4200mAh/g程度の高い理論容量を有しているが、リチウムイオン電池の充電時に、Li4.4とSiが反応してLi4.4Siを形成することになり、400%に至る高い体積膨張を起こすことになる。このような高い体積膨張は、シリコン材質からなるリチウムイオン電池の陰極にクラック(crack)又はショート(short)を誘発する。

【0004】

一方、シリコン(Si)の場合は、ミクロサイズ(μmm)からナノサイズ(nm)に粒子サイズが変化する際、体積膨張によるストレスが減少すると言われているが、ナノサイズのシリコンもやはり、体積膨張によるクラック又は電池のショートが発生するという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的の一つは、誘導コイルを利用した電磁気誘導溶融方式を利用してシリコン自体を誘導加熱して溶融し、溶融されたシリコン表面に多様な噴射ガスを噴射してSiOxナノ粉末を大量に生産できるSiOxナノ粉末の製造装置を提供することである。

【0006】

本発明の他の目的は、前記SiOxナノ粉末の製造装置を利用したSiOxナノ粉末の製造方法を提供することである。

【課題を解決するための手段】

【0007】

前記の目的の一つを達成するための本発明の実施例にかかるSiOxナノ粉末の製造装置は、真空チャンバ;前記真空チャンバの内部に装着され、シリコンが装入される黒鉛るつぼ;前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成させる誘導溶融部;前記黒鉛るつぼの内部で前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射部;及び前記黒鉛るつぼと離隔された上部に配置され、前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を捕集する捕集部;を含むことを特徴とする。

【0008】

前記の他の目的を達成するための本発明の実施例にかかるSiOxナノ粉末の製造方法は、黒鉛るつぼにシリコンを装入するシリコン装入;前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成する誘導溶融;前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射;及び前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を、冷却及び凝縮させてSiOx粒子を捕集すること;を含むことを特徴とする。

【発明の効果】

【0009】

本発明にかかるSiOxナノ粉末の製造装置は、電磁気誘導溶融法及び急冷法を同時に適用することにより、低コスト且つ短時間内に約50nm以下の粒度を有する高純度のSiOxナノ粉末を製造できる。

【0010】

また、本発明にかかるSiOxナノ粉末の製造方法を利用して製造されるSiOxナノ粉末は、約1500mAh/gの高い電池容量を有し、粒子サイズが約50nm以下のナノサイズに製造されるため、炭素電極に比べて充電及び放電効率を3倍以上向上させることができると予想される。

【0011】

また、前記製造方法で製造されるナノサイズのSiOxナノ粉末をリチウムイオン電池の陰極材料として利用する場合、体積膨張が発生しないため、クラック又はショート等の問題を未然に防止できるという効果がある。

【0012】

また、前記製造方法で製造されるSiOxナノ粉末は、SiOx粒子の製造と同時に炭素コーティングを行うことができるため、炭素コーティングされたSiOx−C粒子をリチウムイオン電池の陰極材料として活用する場合、炭素コーティングによる電気伝導性の向上によってリチウムイオン電池の充電及び放電の効率をより向上させることができる。

【図面の簡単な説明】

【0013】

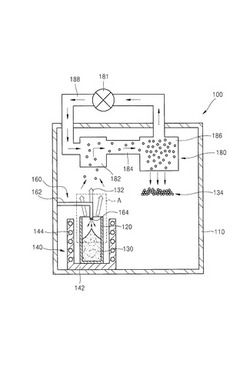

【図1】本発明の実施例にかかるSiOxナノ粉末の製造装置を示した断面図である。

【図2】図1の黒鉛るつぼを拡大して示した斜視図である。

【図3】図1のA部分を拡大して示した断面図である。

【図4】本発明の実施例にかかるSiOxナノ粉末の製造方法を示した順序図である。

【図5】実施例にかかる方法で製造されたSiOxナノ粉末を示した写真である。

【図6】図5のSiOxナノ粉末をSEMで測定して示したイメージである。

【発明を実施するための形態】

【0014】

本発明の利点及び特徴、そしてそれらを達成する方法は、添付の図面と併せて詳しく後述する実施例を参照すると明確になる。しかし、本発明は以下にて開示する実施例に限定されるのではなく、相違する多様な形態に具現でき、但し本実施例は本発明の開示が完全なものとなるようにし、本発明が属する技術分野で通常の知識を有する者に発明の範疇を完全に教示するために提供するものであり、本発明の請求項の範疇によって定義されるだけである。明細書の全体に亘り同一の参照符号は、同一構成要素を指す。

【0015】

以下、添付の図面を参照して本発明の好ましい実施例にかかる揮発性に優れた高純度SiOxナノ粉末の製造方法及びその製造装置に関して詳しく説明する。

【0016】

図1は、本発明の実施例にかかるSiOxナノ粉末の製造装置を示した断面図である。

【0017】

図1を参照すると、図示したSiOxナノ粉末の製造装置100は、真空チャンバ110、黒鉛るつぼ120、誘導溶融部140、ガス噴射部160及び捕集部180を含む。

【0018】

<真空チャンバ>

真空チャンバ110は、SiOxナノ粉末を製造するための密閉空間を提供する。このような真空チャンバ110の内部は、清浄な真空状態が維持されるようにすることが好ましい。

【0019】

<黒鉛るつぼ>

黒鉛るつぼ120は、真空チャンバ110の内部に装着される。このとき、黒鉛るつぼ120は上部が開放されており、SiOxナノ粉末の原料になるシリコンが装入される。

【0020】

図2は、図1の黒鉛るつぼを拡大して示した斜視図である。

【0021】

図2を参照すると、黒鉛るつぼ120は上側が開放される円筒構造からなり、壁面の一部を切開した複数のスリット122を備える。前記黒鉛るつぼ120は、複数のスリット122によってそれぞれのセグメント124に分割される。

【0022】

この場合、黒鉛るつぼ120の内部に装入されるシリコンは、後述の誘導溶融部(図1の140)による電磁気誘導加熱によって直接溶融されたり、又は誘導溶融部により誘導加熱される黒鉛るつぼ120によって間接溶融されることもできる。

【0023】

<誘導溶融部>

誘導溶融部140は、図1に示したように、耐火物るつぼ142及び誘導コイル144を含むことができる。耐火物るつぼ142は、黒鉛るつぼ120の外側を囲む形態で形成できる。誘導コイル144は、黒鉛るつぼ120の外周面に沿って巻かれるように形成される。

【0024】

このとき、誘導コイル144は、耐火物るつぼ142の壁面に内蔵できる。図面に提示はしていないが、誘導コイル144は耐火物るつぼ142の内壁に付けることもできる。

【0025】

前記誘導溶融部140は、黒鉛るつぼ120に装入されているシリコンを誘導加熱によって溶融させてシリコン溶湯130を形成させる。

【0026】

誘導溶融部140によって作用する電磁気場は、黒鉛るつぼ120内部の中心方向に向かう。このような誘導加熱による電磁気場によって、シリコン溶湯130は黒鉛るつぼ120の側壁と分離されて中心部に噴き上がるようになり、シリコン溶湯130に作用する電磁気場による攪拌によって表面積が増加する。

【0027】

一方、誘導溶融部140の誘導コイル144に印加される交流電流は、10kHz以下の周波数を有することが好ましい。もし、誘導コイル144に印加される周波数を10kHz以下に下げる場合、シリコン溶湯130内部の奥深い部分まで電磁気場を形成でき、溶融されるシリコンの流動を極大化させることができるようになる。このような流動は、シリコン溶湯130の表面状態をより不安定に維持し、これによりシリコン溶湯130の揮発効率を向上させることができるようになる。

【0028】

ここで、シリコンは約700℃までは電気伝導度が低いため、初期には黒鉛るつぼ120に加えられる熱によって間接加熱が行われ、700℃より高い温度では電気伝導度が急激に高くなるため、主に電磁気誘導溶融が行われる。

【0029】

前記誘導溶融に使用されるるつぼ内には、多様な金属を装入してナノ金属粉末を製造できる。対象非金属または金属は、Si、Ti、Ag、Al、Au、Cu、Pt、Mg、Zn、Sn等があり、これに局限されず、多様な非金属または金属のナノ粒子を製造できる。

【0030】

<ガス噴射部>

ガス噴射部160は、黒鉛るつぼ120の内部でシリコン溶湯130の表面と直接接触するように噴射ガスを噴射する役割をする。

【0031】

このために、ガス噴射部160は噴射ガスが供給されるガス供給管162と、前記ガス供給管162の端部に装着され、黒鉛るつぼ120の内部に配置される噴射ノズル164を含む。図面に提示してはいないが、ガス噴射部160は、真空チャンバ110の外側に設けられてガス供給管162に噴射ガスを供給するガス貯蔵タンク(未図示)をさらに含むことができる。

【0032】

ここで、ガス噴射部160、特にガス噴射部160の噴射ノズル164から噴射される噴射ガスは、シリコン溶湯130との反応によってSiOx蒸気132を生成するようになり、このSiOx蒸気132は、揮発して黒鉛るつぼ120と離隔された上側に配置される捕集部180に流れ込む。このとき、噴射ガスは誘導溶融部140による誘導加熱によって溶融されるシリコンがシリコン溶湯130を形成する直前に噴射されるようにすることが好ましい。

【0033】

前記噴射ガスとしては、Ar、H2、O2、H2O等が利用できる。これらガスは単独或いは2種以上混合されたものが利用できる。前記噴射ガス中、Arガスは希釈による目的として、そしてH2ガスは還元反応のための目的で混合される。また、窒化物の金属ナノ粉末を製造するために、N2ガスを混合できる。

【0034】

このとき、ガス噴射部160によって噴射される噴射ガスの多様な分圧により、SiOxでのx値が決定され得る。また、噴射ガスの流量、ガス供給管162の形状と位置によって製造されるSiOxナノ粉末の結晶粒の大きさ及び形状が決定され得る。

【0035】

<捕集部>

捕集部180は、黒鉛るつぼ120と離隔された上部に配置され、前記シリコン溶湯130と噴射ガス間の反応によって揮発されるSiOx蒸気132を捕集する。

【0036】

このような捕集部180の内部に流れ込むSiOx蒸気132は、冷却及び凝縮過程を経てSiOx粒子134を生成する。

【0037】

このとき、捕集部180は気相移動区間182、捕集区間186及びガス循環区間188を含み得る。

【0038】

気相移動区間182は、黒鉛るつぼ120の上部に対応するように配置される。この結果、黒鉛るつぼ120内で誘導溶融によって揮発されるSiOx蒸気132は、気相移動区間182に流れ込む。

【0039】

捕集区間186は、気相移動区間182を経由して流れ込むSiOx蒸気132を、冷却及び凝縮させることにより生成されるSiOx粒子134を収得する。このような捕集区間186に流れ込むSiOx蒸気132の場合、一部は冷却及び凝縮されてSiOx粒子134を生成し、残りのSiOx蒸気132は後述のガス循環区間188に流れ込む。

【0040】

このような捕集区間186には、冷却及び凝縮が容易になるようにするために、急激な温度差を見せる特定構造物(未図示)が配置されている場合がある。このとき、SiOx蒸気132の移送は、気相移動区間182及び捕集区間186の圧力が異なるように調節することにより、発生する圧力差を利用してSiOx蒸気132を移送することになる。

【0041】

ガス循環区間188は、捕集区間186で冷却及び凝縮されなかったSiOx蒸気132を循環させて気相移動区間182に再度流れ込ませる。このために、ガス循環区間188にはSiOx蒸気132を循環させるための循環ポンプ181が配置されている場合がある。

【0042】

一方、捕集部180は、気相移動区間182と捕集区間186間に配置されるコーティングガス注入区間184をさらに含み得る。

【0043】

コーティングガス注入区間184は、気相移動区間182を経由して捕集区間186に流れ込みながら冷却されたSiOx粒子134に対して、炭素コーティングを実施するための目的で設けられるものであり、このようなコーティングガス注入区間184は、必要に応じて省略しても構わない。図面に示してはいないが、コーティングガス注入区間184には、コーティングガスを噴射するためのコーティングガス噴射ノズル(未図示)を設けることもできる。

【0044】

このとき、コーティングガスとしては、Ar、H2と共に、CH4、C2H6、C3H8、C4H10、C5H12、C6H14等を含むアルカン系ガスを利用できる。これらガスは、単独或いは2種以上混合される形態で供給され得る。前記コーティングガスのうち、Arガスは希釈のための目的として、そしてH2ガスは還元反応のための目的として混合される。

【0045】

このとき、SiOx粒子134は、コーティングガスとの反応によってSiOx−C粒子を形成できる。この場合、SiOx粒子134の製造と同時に炭素コーティングまで可能である。

【0046】

よって、本発明にかかるSiOxナノ粉末の製造装置は、電磁気誘導溶融法及び急冷法を同時に適用することにより、低コスト且つ短時間内に約50nm以下の粒度を有する高純度のSiOxナノ粉末を製造することができるようになる。

【0047】

このために、本発明の実施例にかかるSiOxナノ粉末の製造装置は、誘導コイルを利用した電磁気誘導溶融方式を利用してシリコンを誘導加熱して溶融し、溶融されたシリコン溶湯の表面に多様な混合ガスを直接噴射することにより、SiOxナノ粉末を大量に生産できる。

【0048】

このとき、本発明では複数のスリットを備える黒鉛るつぼを利用してシリコン溶湯と黒鉛るつぼ内部に装入されるシリコンを誘導加熱により溶融し、シリコン溶湯の表面積を極大化させることにより、揮発効率をその分高くできる。

【0049】

また、本発明では誘導コイルに印加されるパワーの周波数を10kHz以下に下げ、シリコン溶湯の流動を極大化して表面を不安定な状態に維持することにより、シリコン溶湯の揮発効率を高めることができる。

【0050】

また、本発明ではSiOx粒子の製造と同時に炭素コーティングできるが、炭素コーティングされたSiOx−C粒子をリチウムイオン電池の陰極材料として活用する場合、炭素コーティングによる電気伝導性の向上によってリチウムイオン電池の充電及び放電効率をより向上させることができる。

【0051】

図4は、本発明の実施例にかかるSiOxナノ粉末の製造方法を示した順序図である。

【0052】

図4を参照すると、図示されたSiOxナノ粉末の製造方法は、シリコン装入段階(S210)、誘導溶融段階(S220)、ガス噴射段階(S230)及び捕集段階(S240)を含む。

【0053】

<シリコン装入>

シリコン装入段階(S210)では、黒鉛るつぼにシリコンを装入する。このとき、黒鉛るつぼは真空チャンバの内部に装着される。このとき、黒鉛るつぼは上側が開放される円筒構造からなり、壁面の一部を切開する複数のスリットによってそれぞれのセグメントに分割できる。

【0054】

<誘導溶融>

誘導溶融段階(S220)では、黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成する。

【0055】

このとき、誘導加熱による電磁気場によって、シリコン溶湯は黒鉛るつぼの側壁と分離されて中心部に噴き上がることになり、シリコン溶湯に作用する電磁気場による攪拌によって表面積が増加することになる。

【0056】

ここで、黒鉛るつぼの外周面を囲む誘導コイルに、10kHz以下の交流電流を印加することが好ましい。

【0057】

もし、誘導コイルに印加される周波数を10kHz以下に下げる場合、シリコン溶湯内部の奥深い部分にまで電磁気場を形成できるため、溶融されるシリコンの流動を極大化させることができるようになる。このような流動は、シリコン溶湯の表面状態をより不安定に維持できるようになり、これによりシリコン溶湯の揮発効率を向上させることができるようになる。

【0058】

<ガス噴射>

ガス噴射段階(S230)では、シリコン溶湯の表面と直接接触するように噴射ガスを噴射する。

【0059】

ここで、前記噴射ガスは、シリコン溶湯との反応によってSiOx蒸気を生成するようになり、このようなSiOx蒸気は揮発する。このとき、噴射ガスは誘導加熱によって溶融されるシリコンが、シリコン溶湯を形成する直前に噴射することが好ましい。

【0060】

前記噴射ガスとしては、Ar、H2、O2、H2O等が利用できる。これらのガスは、単独で或いは2種以上混合されたものが利用できる。このようなガス噴射段階時に、噴射ガスの多様な分圧によりSiOxでのx値が決定され得る。また、噴射ガスの流量、ガス供給管の形状と位置によって製造されるSiOxナノ粉末の結晶粒の大きさ及び形状が決められ得る。

【0061】

<捕集>

捕集段階(S240)では、シリコン溶湯と噴射ガスとの反応によって揮発されるSiOx蒸気を冷却及び凝縮させてSiOx粒子を捕集する。

【0062】

図面には示していないが、捕集段階(S240)ではSiOx粒子に対してコーティングガスを噴射する過程をさらに行うことができるが、これはSiOx粒子に対して炭素コーティングを実施するためである。

【0063】

このとき、コーティングガスは、Ar、H2と共に、CH4、C2H6、C3H8、C4H10、C5H12、C6H14等を含むアルカン系ガスが利用できる。これらガスは、単独で或いは2種以上混合される形態で供給できる。

【0064】

以上により、本発明の実施例にかかるSiOxナノ粒子の製造方法が終了される。

【0065】

上述のSiOxナノ粉末の製造方法を利用して製造されるSiOxナノ粉末は、約1500mAh/gの高い電池容量を有し、粒子サイズが約50nm以下のナノサイズに製造されるため、炭素電極に比べて充電及び放電効率を3倍以上向上させることができる。

【0066】

また、前記の製造方法で製造されるナノサイズのSiOxナノ粉末をリチウムイオン電池の陰極材料として利用する場合、体積膨張が発生しないため、クラック又はショート等の問題を未然に防ぐことができる。

【実施例】

【0067】

以下、本発明の好ましい実施例により、本発明の構成および及び作用をより詳しく説明する。但し、これは本発明の好ましい例示として提示したものであり、如何なる意味でもこれによって本発明が制限されると解釈してはならない。

【0068】

ここに記載していない内容は、本技術分野の熟練者であれば十分に技術的に類推できるもののため、その説明は省略する。

【0069】

1.SiOxナノ粉末の製造

先ず、るつぼ内部にシリコンを装入する。るつぼの直径は、外径90mm、内径60mm、高さ150mmで、1mm間隔のスリットを15°の間隔で12個形成した。

【0070】

直径8mmの誘導コイルをるつぼの上部を基準に10回巻いて形成し、これにより6.7kHzの周波数を有する交流電流を印加した。

【0071】

250gのシリコンを装入した後、チャンバの真空を5〜10torrに1時間以上維持した後、Arガスを注入して運転真空を2torr程度に形成した。

【0072】

シリコンを溶融させるための印加電力は、1〜20kW領域で、5分当り2kWずつ50〜60分間上昇させた。16kW電力が印加されたとき、装入されたシリコンの中心部から溶融が始まり、溶湯は中心から外側壁の方に移動し、装入されたシリコンを全て溶融させた。

【0073】

溶湯が形成された直後、溶湯の表面に0.1〜5vol%のO2/Arの混合ガスを注入してSiOx蒸気を形成した。

【0074】

揮発されたSiOx蒸気は、るつぼの上部に位置したチャンバ内の捕集部に移動することが観察され、SiOx蒸気が流れ込む捕集部の入口に黄色の粒子が溜まることが確認できた。

【0075】

流れ込まれたSiOx蒸気は、捕集部で冷却及び凝縮過程を通じて捕集され、収率を向上させるためにガス循環区間で反応ガスを注入した。このような冷却及び凝縮過程を経てSiOx粒子が生成され、このようなSiOx粒子はメッシュにより捕集されることが確認できた。

【0076】

シリコンの完全溶融が行われると共に、溶湯はるつぼの側壁と分離されて中心部に噴き上がり、溶湯の電磁気場による攪拌によって表面積が増加することが確認できた。揮発量は、溶湯の表面積の増加に伴い増加することが確認できた。

【0077】

シリコンの完全溶融後、噴射ガスを注入して、噴射ガス注入の1時間SiOx粒子を製造し、製造工程終了後に印加電力をゆっくり下げて、るつぼ内のシリコンを凝固した。チャンバを開放した後、メッシュに捕集されたSiOx粒子を収得した。

【0078】

2.SiOxナノ粉末の特性評価

図5は、実施例にかかる方法で製造されるSiOxナノ粉末を示した写真であり、図6は、図5のSiOxナノ粉末をSEMで測定して示したイメージである。

【0079】

図5及び図6に示したように、SiOxナノ粉末は濃い黄色を帯び、ナノサイズの微細な結晶粒が均一に分散されていることが確認できた。このとき、SiOxナノ粉末の粒径は10〜50nmを示した。

【0080】

このように、本発明にかかるSiOxナノ粉末の製造装置は、電磁気誘導溶融法及び急冷法を同時に適用することにより、低コスト且つ短時間内に約50nm以下の粒度を有する高純度のSiOxナノ粉末を製造できた。

【0081】

また、本発明にかかるSiOxナノ粉末の製造装置を利用して製造されるSiOxナノ粉末は、約1500mAh/gの高い電池容量を有し、粒子サイズが約50nm以下のナノサイズに製造されるため、炭素電極に比べて充電及び放電効率を3倍以上向上できると予想される。

【0082】

以上では本発明の実施例を中心に説明したが、本発明が属する技術分野で通常の知識を有する技術者のレベルで多様な変更や変形を加えることができる。このような変更や変形は、本発明が提供する技術思想の範囲から外れない限り、本発明に属すると言える。よって、本発明の権利範囲は以下に記載する請求の範囲によって判断されなければならない。

【符号の説明】

【0083】

100:SiOxナノ粉末製造装置、110:真空チャンバ、120:黒鉛るつぼ、122:スリット、124:セグメント、130:シリコン溶湯、132:SiOx蒸気、134:SiOx粒子、140:誘導溶融部、142:耐火物るつぼ、144:誘導コイル、160:ガス噴射部、162:ガス供給管、164:噴射ノズル、180:捕集部、181:循環ポンプ、182:気相移動区間、184:コーティングガス注入区間、186:捕集区間、188:ガス循環区間

【技術分野】

【0001】

本発明は、高純度SiOxナノ粉末の製造技術に関するものであり、より詳しくは、シリコンを誘導加熱して溶融し、溶融されたシリコン溶湯の表面に噴射ガスを直接噴射してSiOxナノ粉末を大量に生産できる揮発性に優れた高純度SiOxナノ粉末の製造方法及びその製造装置に関する。

【背景技術】

【0002】

一般的に、リチウムイオン電池の陰極としては、炭素電極が使用されている。炭素電極は、電池の充電及び放電効率に優れるという長所がある。しかし、375mAh/gの低い理論容量によって、高い電池容量を要求する次世代のリチウムイオン電池の陰極材料として使用するには制約が伴う。

【0003】

リチウムイオン電池の陰極材料として使用されるシリコン(Si)の場合、4200mAh/g程度の高い理論容量を有しているが、リチウムイオン電池の充電時に、Li4.4とSiが反応してLi4.4Siを形成することになり、400%に至る高い体積膨張を起こすことになる。このような高い体積膨張は、シリコン材質からなるリチウムイオン電池の陰極にクラック(crack)又はショート(short)を誘発する。

【0004】

一方、シリコン(Si)の場合は、ミクロサイズ(μmm)からナノサイズ(nm)に粒子サイズが変化する際、体積膨張によるストレスが減少すると言われているが、ナノサイズのシリコンもやはり、体積膨張によるクラック又は電池のショートが発生するという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的の一つは、誘導コイルを利用した電磁気誘導溶融方式を利用してシリコン自体を誘導加熱して溶融し、溶融されたシリコン表面に多様な噴射ガスを噴射してSiOxナノ粉末を大量に生産できるSiOxナノ粉末の製造装置を提供することである。

【0006】

本発明の他の目的は、前記SiOxナノ粉末の製造装置を利用したSiOxナノ粉末の製造方法を提供することである。

【課題を解決するための手段】

【0007】

前記の目的の一つを達成するための本発明の実施例にかかるSiOxナノ粉末の製造装置は、真空チャンバ;前記真空チャンバの内部に装着され、シリコンが装入される黒鉛るつぼ;前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成させる誘導溶融部;前記黒鉛るつぼの内部で前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射部;及び前記黒鉛るつぼと離隔された上部に配置され、前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を捕集する捕集部;を含むことを特徴とする。

【0008】

前記の他の目的を達成するための本発明の実施例にかかるSiOxナノ粉末の製造方法は、黒鉛るつぼにシリコンを装入するシリコン装入;前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成する誘導溶融;前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射;及び前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を、冷却及び凝縮させてSiOx粒子を捕集すること;を含むことを特徴とする。

【発明の効果】

【0009】

本発明にかかるSiOxナノ粉末の製造装置は、電磁気誘導溶融法及び急冷法を同時に適用することにより、低コスト且つ短時間内に約50nm以下の粒度を有する高純度のSiOxナノ粉末を製造できる。

【0010】

また、本発明にかかるSiOxナノ粉末の製造方法を利用して製造されるSiOxナノ粉末は、約1500mAh/gの高い電池容量を有し、粒子サイズが約50nm以下のナノサイズに製造されるため、炭素電極に比べて充電及び放電効率を3倍以上向上させることができると予想される。

【0011】

また、前記製造方法で製造されるナノサイズのSiOxナノ粉末をリチウムイオン電池の陰極材料として利用する場合、体積膨張が発生しないため、クラック又はショート等の問題を未然に防止できるという効果がある。

【0012】

また、前記製造方法で製造されるSiOxナノ粉末は、SiOx粒子の製造と同時に炭素コーティングを行うことができるため、炭素コーティングされたSiOx−C粒子をリチウムイオン電池の陰極材料として活用する場合、炭素コーティングによる電気伝導性の向上によってリチウムイオン電池の充電及び放電の効率をより向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例にかかるSiOxナノ粉末の製造装置を示した断面図である。

【図2】図1の黒鉛るつぼを拡大して示した斜視図である。

【図3】図1のA部分を拡大して示した断面図である。

【図4】本発明の実施例にかかるSiOxナノ粉末の製造方法を示した順序図である。

【図5】実施例にかかる方法で製造されたSiOxナノ粉末を示した写真である。

【図6】図5のSiOxナノ粉末をSEMで測定して示したイメージである。

【発明を実施するための形態】

【0014】

本発明の利点及び特徴、そしてそれらを達成する方法は、添付の図面と併せて詳しく後述する実施例を参照すると明確になる。しかし、本発明は以下にて開示する実施例に限定されるのではなく、相違する多様な形態に具現でき、但し本実施例は本発明の開示が完全なものとなるようにし、本発明が属する技術分野で通常の知識を有する者に発明の範疇を完全に教示するために提供するものであり、本発明の請求項の範疇によって定義されるだけである。明細書の全体に亘り同一の参照符号は、同一構成要素を指す。

【0015】

以下、添付の図面を参照して本発明の好ましい実施例にかかる揮発性に優れた高純度SiOxナノ粉末の製造方法及びその製造装置に関して詳しく説明する。

【0016】

図1は、本発明の実施例にかかるSiOxナノ粉末の製造装置を示した断面図である。

【0017】

図1を参照すると、図示したSiOxナノ粉末の製造装置100は、真空チャンバ110、黒鉛るつぼ120、誘導溶融部140、ガス噴射部160及び捕集部180を含む。

【0018】

<真空チャンバ>

真空チャンバ110は、SiOxナノ粉末を製造するための密閉空間を提供する。このような真空チャンバ110の内部は、清浄な真空状態が維持されるようにすることが好ましい。

【0019】

<黒鉛るつぼ>

黒鉛るつぼ120は、真空チャンバ110の内部に装着される。このとき、黒鉛るつぼ120は上部が開放されており、SiOxナノ粉末の原料になるシリコンが装入される。

【0020】

図2は、図1の黒鉛るつぼを拡大して示した斜視図である。

【0021】

図2を参照すると、黒鉛るつぼ120は上側が開放される円筒構造からなり、壁面の一部を切開した複数のスリット122を備える。前記黒鉛るつぼ120は、複数のスリット122によってそれぞれのセグメント124に分割される。

【0022】

この場合、黒鉛るつぼ120の内部に装入されるシリコンは、後述の誘導溶融部(図1の140)による電磁気誘導加熱によって直接溶融されたり、又は誘導溶融部により誘導加熱される黒鉛るつぼ120によって間接溶融されることもできる。

【0023】

<誘導溶融部>

誘導溶融部140は、図1に示したように、耐火物るつぼ142及び誘導コイル144を含むことができる。耐火物るつぼ142は、黒鉛るつぼ120の外側を囲む形態で形成できる。誘導コイル144は、黒鉛るつぼ120の外周面に沿って巻かれるように形成される。

【0024】

このとき、誘導コイル144は、耐火物るつぼ142の壁面に内蔵できる。図面に提示はしていないが、誘導コイル144は耐火物るつぼ142の内壁に付けることもできる。

【0025】

前記誘導溶融部140は、黒鉛るつぼ120に装入されているシリコンを誘導加熱によって溶融させてシリコン溶湯130を形成させる。

【0026】

誘導溶融部140によって作用する電磁気場は、黒鉛るつぼ120内部の中心方向に向かう。このような誘導加熱による電磁気場によって、シリコン溶湯130は黒鉛るつぼ120の側壁と分離されて中心部に噴き上がるようになり、シリコン溶湯130に作用する電磁気場による攪拌によって表面積が増加する。

【0027】

一方、誘導溶融部140の誘導コイル144に印加される交流電流は、10kHz以下の周波数を有することが好ましい。もし、誘導コイル144に印加される周波数を10kHz以下に下げる場合、シリコン溶湯130内部の奥深い部分まで電磁気場を形成でき、溶融されるシリコンの流動を極大化させることができるようになる。このような流動は、シリコン溶湯130の表面状態をより不安定に維持し、これによりシリコン溶湯130の揮発効率を向上させることができるようになる。

【0028】

ここで、シリコンは約700℃までは電気伝導度が低いため、初期には黒鉛るつぼ120に加えられる熱によって間接加熱が行われ、700℃より高い温度では電気伝導度が急激に高くなるため、主に電磁気誘導溶融が行われる。

【0029】

前記誘導溶融に使用されるるつぼ内には、多様な金属を装入してナノ金属粉末を製造できる。対象非金属または金属は、Si、Ti、Ag、Al、Au、Cu、Pt、Mg、Zn、Sn等があり、これに局限されず、多様な非金属または金属のナノ粒子を製造できる。

【0030】

<ガス噴射部>

ガス噴射部160は、黒鉛るつぼ120の内部でシリコン溶湯130の表面と直接接触するように噴射ガスを噴射する役割をする。

【0031】

このために、ガス噴射部160は噴射ガスが供給されるガス供給管162と、前記ガス供給管162の端部に装着され、黒鉛るつぼ120の内部に配置される噴射ノズル164を含む。図面に提示してはいないが、ガス噴射部160は、真空チャンバ110の外側に設けられてガス供給管162に噴射ガスを供給するガス貯蔵タンク(未図示)をさらに含むことができる。

【0032】

ここで、ガス噴射部160、特にガス噴射部160の噴射ノズル164から噴射される噴射ガスは、シリコン溶湯130との反応によってSiOx蒸気132を生成するようになり、このSiOx蒸気132は、揮発して黒鉛るつぼ120と離隔された上側に配置される捕集部180に流れ込む。このとき、噴射ガスは誘導溶融部140による誘導加熱によって溶融されるシリコンがシリコン溶湯130を形成する直前に噴射されるようにすることが好ましい。

【0033】

前記噴射ガスとしては、Ar、H2、O2、H2O等が利用できる。これらガスは単独或いは2種以上混合されたものが利用できる。前記噴射ガス中、Arガスは希釈による目的として、そしてH2ガスは還元反応のための目的で混合される。また、窒化物の金属ナノ粉末を製造するために、N2ガスを混合できる。

【0034】

このとき、ガス噴射部160によって噴射される噴射ガスの多様な分圧により、SiOxでのx値が決定され得る。また、噴射ガスの流量、ガス供給管162の形状と位置によって製造されるSiOxナノ粉末の結晶粒の大きさ及び形状が決定され得る。

【0035】

<捕集部>

捕集部180は、黒鉛るつぼ120と離隔された上部に配置され、前記シリコン溶湯130と噴射ガス間の反応によって揮発されるSiOx蒸気132を捕集する。

【0036】

このような捕集部180の内部に流れ込むSiOx蒸気132は、冷却及び凝縮過程を経てSiOx粒子134を生成する。

【0037】

このとき、捕集部180は気相移動区間182、捕集区間186及びガス循環区間188を含み得る。

【0038】

気相移動区間182は、黒鉛るつぼ120の上部に対応するように配置される。この結果、黒鉛るつぼ120内で誘導溶融によって揮発されるSiOx蒸気132は、気相移動区間182に流れ込む。

【0039】

捕集区間186は、気相移動区間182を経由して流れ込むSiOx蒸気132を、冷却及び凝縮させることにより生成されるSiOx粒子134を収得する。このような捕集区間186に流れ込むSiOx蒸気132の場合、一部は冷却及び凝縮されてSiOx粒子134を生成し、残りのSiOx蒸気132は後述のガス循環区間188に流れ込む。

【0040】

このような捕集区間186には、冷却及び凝縮が容易になるようにするために、急激な温度差を見せる特定構造物(未図示)が配置されている場合がある。このとき、SiOx蒸気132の移送は、気相移動区間182及び捕集区間186の圧力が異なるように調節することにより、発生する圧力差を利用してSiOx蒸気132を移送することになる。

【0041】

ガス循環区間188は、捕集区間186で冷却及び凝縮されなかったSiOx蒸気132を循環させて気相移動区間182に再度流れ込ませる。このために、ガス循環区間188にはSiOx蒸気132を循環させるための循環ポンプ181が配置されている場合がある。

【0042】

一方、捕集部180は、気相移動区間182と捕集区間186間に配置されるコーティングガス注入区間184をさらに含み得る。

【0043】

コーティングガス注入区間184は、気相移動区間182を経由して捕集区間186に流れ込みながら冷却されたSiOx粒子134に対して、炭素コーティングを実施するための目的で設けられるものであり、このようなコーティングガス注入区間184は、必要に応じて省略しても構わない。図面に示してはいないが、コーティングガス注入区間184には、コーティングガスを噴射するためのコーティングガス噴射ノズル(未図示)を設けることもできる。

【0044】

このとき、コーティングガスとしては、Ar、H2と共に、CH4、C2H6、C3H8、C4H10、C5H12、C6H14等を含むアルカン系ガスを利用できる。これらガスは、単独或いは2種以上混合される形態で供給され得る。前記コーティングガスのうち、Arガスは希釈のための目的として、そしてH2ガスは還元反応のための目的として混合される。

【0045】

このとき、SiOx粒子134は、コーティングガスとの反応によってSiOx−C粒子を形成できる。この場合、SiOx粒子134の製造と同時に炭素コーティングまで可能である。

【0046】

よって、本発明にかかるSiOxナノ粉末の製造装置は、電磁気誘導溶融法及び急冷法を同時に適用することにより、低コスト且つ短時間内に約50nm以下の粒度を有する高純度のSiOxナノ粉末を製造することができるようになる。

【0047】

このために、本発明の実施例にかかるSiOxナノ粉末の製造装置は、誘導コイルを利用した電磁気誘導溶融方式を利用してシリコンを誘導加熱して溶融し、溶融されたシリコン溶湯の表面に多様な混合ガスを直接噴射することにより、SiOxナノ粉末を大量に生産できる。

【0048】

このとき、本発明では複数のスリットを備える黒鉛るつぼを利用してシリコン溶湯と黒鉛るつぼ内部に装入されるシリコンを誘導加熱により溶融し、シリコン溶湯の表面積を極大化させることにより、揮発効率をその分高くできる。

【0049】

また、本発明では誘導コイルに印加されるパワーの周波数を10kHz以下に下げ、シリコン溶湯の流動を極大化して表面を不安定な状態に維持することにより、シリコン溶湯の揮発効率を高めることができる。

【0050】

また、本発明ではSiOx粒子の製造と同時に炭素コーティングできるが、炭素コーティングされたSiOx−C粒子をリチウムイオン電池の陰極材料として活用する場合、炭素コーティングによる電気伝導性の向上によってリチウムイオン電池の充電及び放電効率をより向上させることができる。

【0051】

図4は、本発明の実施例にかかるSiOxナノ粉末の製造方法を示した順序図である。

【0052】

図4を参照すると、図示されたSiOxナノ粉末の製造方法は、シリコン装入段階(S210)、誘導溶融段階(S220)、ガス噴射段階(S230)及び捕集段階(S240)を含む。

【0053】

<シリコン装入>

シリコン装入段階(S210)では、黒鉛るつぼにシリコンを装入する。このとき、黒鉛るつぼは真空チャンバの内部に装着される。このとき、黒鉛るつぼは上側が開放される円筒構造からなり、壁面の一部を切開する複数のスリットによってそれぞれのセグメントに分割できる。

【0054】

<誘導溶融>

誘導溶融段階(S220)では、黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成する。

【0055】

このとき、誘導加熱による電磁気場によって、シリコン溶湯は黒鉛るつぼの側壁と分離されて中心部に噴き上がることになり、シリコン溶湯に作用する電磁気場による攪拌によって表面積が増加することになる。

【0056】

ここで、黒鉛るつぼの外周面を囲む誘導コイルに、10kHz以下の交流電流を印加することが好ましい。

【0057】

もし、誘導コイルに印加される周波数を10kHz以下に下げる場合、シリコン溶湯内部の奥深い部分にまで電磁気場を形成できるため、溶融されるシリコンの流動を極大化させることができるようになる。このような流動は、シリコン溶湯の表面状態をより不安定に維持できるようになり、これによりシリコン溶湯の揮発効率を向上させることができるようになる。

【0058】

<ガス噴射>

ガス噴射段階(S230)では、シリコン溶湯の表面と直接接触するように噴射ガスを噴射する。

【0059】

ここで、前記噴射ガスは、シリコン溶湯との反応によってSiOx蒸気を生成するようになり、このようなSiOx蒸気は揮発する。このとき、噴射ガスは誘導加熱によって溶融されるシリコンが、シリコン溶湯を形成する直前に噴射することが好ましい。

【0060】

前記噴射ガスとしては、Ar、H2、O2、H2O等が利用できる。これらのガスは、単独で或いは2種以上混合されたものが利用できる。このようなガス噴射段階時に、噴射ガスの多様な分圧によりSiOxでのx値が決定され得る。また、噴射ガスの流量、ガス供給管の形状と位置によって製造されるSiOxナノ粉末の結晶粒の大きさ及び形状が決められ得る。

【0061】

<捕集>

捕集段階(S240)では、シリコン溶湯と噴射ガスとの反応によって揮発されるSiOx蒸気を冷却及び凝縮させてSiOx粒子を捕集する。

【0062】

図面には示していないが、捕集段階(S240)ではSiOx粒子に対してコーティングガスを噴射する過程をさらに行うことができるが、これはSiOx粒子に対して炭素コーティングを実施するためである。

【0063】

このとき、コーティングガスは、Ar、H2と共に、CH4、C2H6、C3H8、C4H10、C5H12、C6H14等を含むアルカン系ガスが利用できる。これらガスは、単独で或いは2種以上混合される形態で供給できる。

【0064】

以上により、本発明の実施例にかかるSiOxナノ粒子の製造方法が終了される。

【0065】

上述のSiOxナノ粉末の製造方法を利用して製造されるSiOxナノ粉末は、約1500mAh/gの高い電池容量を有し、粒子サイズが約50nm以下のナノサイズに製造されるため、炭素電極に比べて充電及び放電効率を3倍以上向上させることができる。

【0066】

また、前記の製造方法で製造されるナノサイズのSiOxナノ粉末をリチウムイオン電池の陰極材料として利用する場合、体積膨張が発生しないため、クラック又はショート等の問題を未然に防ぐことができる。

【実施例】

【0067】

以下、本発明の好ましい実施例により、本発明の構成および及び作用をより詳しく説明する。但し、これは本発明の好ましい例示として提示したものであり、如何なる意味でもこれによって本発明が制限されると解釈してはならない。

【0068】

ここに記載していない内容は、本技術分野の熟練者であれば十分に技術的に類推できるもののため、その説明は省略する。

【0069】

1.SiOxナノ粉末の製造

先ず、るつぼ内部にシリコンを装入する。るつぼの直径は、外径90mm、内径60mm、高さ150mmで、1mm間隔のスリットを15°の間隔で12個形成した。

【0070】

直径8mmの誘導コイルをるつぼの上部を基準に10回巻いて形成し、これにより6.7kHzの周波数を有する交流電流を印加した。

【0071】

250gのシリコンを装入した後、チャンバの真空を5〜10torrに1時間以上維持した後、Arガスを注入して運転真空を2torr程度に形成した。

【0072】

シリコンを溶融させるための印加電力は、1〜20kW領域で、5分当り2kWずつ50〜60分間上昇させた。16kW電力が印加されたとき、装入されたシリコンの中心部から溶融が始まり、溶湯は中心から外側壁の方に移動し、装入されたシリコンを全て溶融させた。

【0073】

溶湯が形成された直後、溶湯の表面に0.1〜5vol%のO2/Arの混合ガスを注入してSiOx蒸気を形成した。

【0074】

揮発されたSiOx蒸気は、るつぼの上部に位置したチャンバ内の捕集部に移動することが観察され、SiOx蒸気が流れ込む捕集部の入口に黄色の粒子が溜まることが確認できた。

【0075】

流れ込まれたSiOx蒸気は、捕集部で冷却及び凝縮過程を通じて捕集され、収率を向上させるためにガス循環区間で反応ガスを注入した。このような冷却及び凝縮過程を経てSiOx粒子が生成され、このようなSiOx粒子はメッシュにより捕集されることが確認できた。

【0076】

シリコンの完全溶融が行われると共に、溶湯はるつぼの側壁と分離されて中心部に噴き上がり、溶湯の電磁気場による攪拌によって表面積が増加することが確認できた。揮発量は、溶湯の表面積の増加に伴い増加することが確認できた。

【0077】

シリコンの完全溶融後、噴射ガスを注入して、噴射ガス注入の1時間SiOx粒子を製造し、製造工程終了後に印加電力をゆっくり下げて、るつぼ内のシリコンを凝固した。チャンバを開放した後、メッシュに捕集されたSiOx粒子を収得した。

【0078】

2.SiOxナノ粉末の特性評価

図5は、実施例にかかる方法で製造されるSiOxナノ粉末を示した写真であり、図6は、図5のSiOxナノ粉末をSEMで測定して示したイメージである。

【0079】

図5及び図6に示したように、SiOxナノ粉末は濃い黄色を帯び、ナノサイズの微細な結晶粒が均一に分散されていることが確認できた。このとき、SiOxナノ粉末の粒径は10〜50nmを示した。

【0080】

このように、本発明にかかるSiOxナノ粉末の製造装置は、電磁気誘導溶融法及び急冷法を同時に適用することにより、低コスト且つ短時間内に約50nm以下の粒度を有する高純度のSiOxナノ粉末を製造できた。

【0081】

また、本発明にかかるSiOxナノ粉末の製造装置を利用して製造されるSiOxナノ粉末は、約1500mAh/gの高い電池容量を有し、粒子サイズが約50nm以下のナノサイズに製造されるため、炭素電極に比べて充電及び放電効率を3倍以上向上できると予想される。

【0082】

以上では本発明の実施例を中心に説明したが、本発明が属する技術分野で通常の知識を有する技術者のレベルで多様な変更や変形を加えることができる。このような変更や変形は、本発明が提供する技術思想の範囲から外れない限り、本発明に属すると言える。よって、本発明の権利範囲は以下に記載する請求の範囲によって判断されなければならない。

【符号の説明】

【0083】

100:SiOxナノ粉末製造装置、110:真空チャンバ、120:黒鉛るつぼ、122:スリット、124:セグメント、130:シリコン溶湯、132:SiOx蒸気、134:SiOx粒子、140:誘導溶融部、142:耐火物るつぼ、144:誘導コイル、160:ガス噴射部、162:ガス供給管、164:噴射ノズル、180:捕集部、181:循環ポンプ、182:気相移動区間、184:コーティングガス注入区間、186:捕集区間、188:ガス循環区間

【特許請求の範囲】

【請求項1】

真空チャンバ;

前記真空チャンバの内部に装着され、シリコンが装入される黒鉛るつぼ;

前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成させる誘導溶融部;

前記黒鉛るつぼの内部で前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射部;及び

前記黒鉛るつぼと離隔された上部に配置され、前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を捕集する捕集部;を含むことを特徴とするSiOxナノ粉末の製造装置。

【請求項2】

前記黒鉛るつぼは、上側が開放される円筒構造からなり、壁面の一部を切開した複数のスリットを備えることを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項3】

前記誘導溶融部は、前記黒鉛るつぼの外側を囲む耐火物るつぼと、

前記黒鉛るつぼの外周面に沿って巻かれる誘導コイル;を含むことを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項4】

前記誘導コイルは、前記耐火物るつぼの壁面に内蔵されることを特徴とする請求項3に記載のSiOxナノ粉末の製造装置。

【請求項5】

前記誘導コイルには、10kHz以下の交流電流が印加されることを特徴とする請求項3に記載のSiOxナノ粉末の製造装置。

【請求項6】

前記ガス噴射部は、前記噴射ガスが供給されるガス供給管と、

前記ガス供給管の端部に装着されて前記黒鉛るつぼの内部に配置される噴射ノズル;を含むことを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項7】

前記噴射ガスは、Ar、H2、O2及びH2Oから選ばれた1種または1種以上の混合ガスであることを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項8】

前記捕集部は、前記SiOx粒子に対して炭素コーティングを実施するためのコーティングガス噴射ノズルを備えることを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項9】

黒鉛るつぼにシリコンを装入するシリコン装入;

前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成する誘導溶融;

前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射;及び

前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を、冷却及び凝縮させてSiOx粒子を捕集すること;を含むことを特徴とするSiOxナノ粉末の製造方法。

【請求項10】

前記噴射ガスとしては、Ar、H2、O2及びH2Oから選ばれた1種または1種以上の混合ガスを利用することを特徴とする請求項9に記載のSiOxナノ粉末の製造方法。

【請求項11】

前記誘導溶融時、前記黒鉛るつぼの外周面を囲む誘導コイルに10kHz以下の交流電流を印加することを特徴とする請求項9に記載のSiOxナノ粉末の製造方法。

【請求項12】

前記捕集において、前記SiOx蒸気に対してコーティングガスを噴射することを特徴とする請求項9に記載のSiOxナノ粉末の製造方法。

【請求項13】

前記コーティングガスは、Ar、H2、CH4、C2H6、C3H8、C4H10、C5H12及びC6H14から選ばれる1種または1種以上の混合ガスを利用することを特徴とする請求項12に記載のSiOxナノ粉末の製造方法。

【請求項14】

請求項9〜13のいずれかに1項に記載のSiOxナノ粉末の製造方法を利用して製造されたリチウムイオン電池の陰極材料用SiOxナノ粉末。

【請求項15】

前記ナノ粉末の粒度は、10〜50nmであることを特徴とする請求項14に記載のリチウムイオン電池の陰極材料用SiOxナノ粉末。

【請求項1】

真空チャンバ;

前記真空チャンバの内部に装着され、シリコンが装入される黒鉛るつぼ;

前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成させる誘導溶融部;

前記黒鉛るつぼの内部で前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射部;及び

前記黒鉛るつぼと離隔された上部に配置され、前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を捕集する捕集部;を含むことを特徴とするSiOxナノ粉末の製造装置。

【請求項2】

前記黒鉛るつぼは、上側が開放される円筒構造からなり、壁面の一部を切開した複数のスリットを備えることを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項3】

前記誘導溶融部は、前記黒鉛るつぼの外側を囲む耐火物るつぼと、

前記黒鉛るつぼの外周面に沿って巻かれる誘導コイル;を含むことを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項4】

前記誘導コイルは、前記耐火物るつぼの壁面に内蔵されることを特徴とする請求項3に記載のSiOxナノ粉末の製造装置。

【請求項5】

前記誘導コイルには、10kHz以下の交流電流が印加されることを特徴とする請求項3に記載のSiOxナノ粉末の製造装置。

【請求項6】

前記ガス噴射部は、前記噴射ガスが供給されるガス供給管と、

前記ガス供給管の端部に装着されて前記黒鉛るつぼの内部に配置される噴射ノズル;を含むことを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項7】

前記噴射ガスは、Ar、H2、O2及びH2Oから選ばれた1種または1種以上の混合ガスであることを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項8】

前記捕集部は、前記SiOx粒子に対して炭素コーティングを実施するためのコーティングガス噴射ノズルを備えることを特徴とする請求項1に記載のSiOxナノ粉末の製造装置。

【請求項9】

黒鉛るつぼにシリコンを装入するシリコン装入;

前記黒鉛るつぼに装入されたシリコンを誘導加熱してシリコン溶湯を形成する誘導溶融;

前記シリコン溶湯の表面と直接接触するように噴射ガスを噴射するガス噴射;及び

前記シリコン溶湯と前記噴射ガスとの反応によって揮発するSiOx蒸気を、冷却及び凝縮させてSiOx粒子を捕集すること;を含むことを特徴とするSiOxナノ粉末の製造方法。

【請求項10】

前記噴射ガスとしては、Ar、H2、O2及びH2Oから選ばれた1種または1種以上の混合ガスを利用することを特徴とする請求項9に記載のSiOxナノ粉末の製造方法。

【請求項11】

前記誘導溶融時、前記黒鉛るつぼの外周面を囲む誘導コイルに10kHz以下の交流電流を印加することを特徴とする請求項9に記載のSiOxナノ粉末の製造方法。

【請求項12】

前記捕集において、前記SiOx蒸気に対してコーティングガスを噴射することを特徴とする請求項9に記載のSiOxナノ粉末の製造方法。

【請求項13】

前記コーティングガスは、Ar、H2、CH4、C2H6、C3H8、C4H10、C5H12及びC6H14から選ばれる1種または1種以上の混合ガスを利用することを特徴とする請求項12に記載のSiOxナノ粉末の製造方法。

【請求項14】

請求項9〜13のいずれかに1項に記載のSiOxナノ粉末の製造方法を利用して製造されたリチウムイオン電池の陰極材料用SiOxナノ粉末。

【請求項15】

前記ナノ粉末の粒度は、10〜50nmであることを特徴とする請求項14に記載のリチウムイオン電池の陰極材料用SiOxナノ粉末。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−214353(P2012−214353A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−229565(P2011−229565)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(502291252)韓国エネルギー技術研究院 (16)

【氏名又は名称原語表記】KOREA INSTITUTE OF ENERGY RESEARCH

【住所又は居所原語表記】71−2,Jang−dong,Yuseong−gu,Daejeon 305−343,Republic of Korea

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(502291252)韓国エネルギー技術研究院 (16)

【氏名又は名称原語表記】KOREA INSTITUTE OF ENERGY RESEARCH

【住所又は居所原語表記】71−2,Jang−dong,Yuseong−gu,Daejeon 305−343,Republic of Korea

【Fターム(参考)】

[ Back to top ]