揮発性有機化合物分解反応器

【課題】

揮発性有機化合物分解反応器をガスの流れが均一になるような構造にすることで、分解反応に寄与しないデッドゾーンが生じることを回避することで分解効率を上げ、さらに反応器自体の製造コストを抑えることを可能とする揮発性有機化合物分解反応器を提供する。

【解決手段】

揮発性有機化合物分解反応器10を円筒状の筒形外カラム12と、筒形外カラム12の同心状に内挿される円筒状の筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される揮発性有機化合物を分解する筒状の光触媒体16と、筒形内カラム12に内挿され、筒形内カラム14を通して前記光触媒体に対して光を照射する光源体18と、筒形外カラム12の下部近傍に設けられ、筒形外カラム内にあって、筒形外カラム12の周方向に向けてガスを流入させるガス流入部20と、筒形外カラム12の上部近傍に設けられ、光触媒体16により浄化されたガスを排出するガス排出部22とを有する構成とした。

揮発性有機化合物分解反応器をガスの流れが均一になるような構造にすることで、分解反応に寄与しないデッドゾーンが生じることを回避することで分解効率を上げ、さらに反応器自体の製造コストを抑えることを可能とする揮発性有機化合物分解反応器を提供する。

【解決手段】

揮発性有機化合物分解反応器10を円筒状の筒形外カラム12と、筒形外カラム12の同心状に内挿される円筒状の筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される揮発性有機化合物を分解する筒状の光触媒体16と、筒形内カラム12に内挿され、筒形内カラム14を通して前記光触媒体に対して光を照射する光源体18と、筒形外カラム12の下部近傍に設けられ、筒形外カラム内にあって、筒形外カラム12の周方向に向けてガスを流入させるガス流入部20と、筒形外カラム12の上部近傍に設けられ、光触媒体16により浄化されたガスを排出するガス排出部22とを有する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスに含まれる揮発性有機化合物を分解させる揮発性有機化合物分解反応器、詳しくは、光触媒を用いた揮発性有機化合物分解反応器に関するものである。

【背景技術】

【0002】

従来から、ガスなどに含まれる揮発性有機化合物を光触媒を用いて分解させる分解反応器が開発されている。例えば、図8に示す分解反応器50は、円筒形容器52内に、同心円上に中心から、光源54(紫外線ランプなど)と、保護管56と、光触媒体58とを備え、さらに、ガスの流入口60が円筒形容器52の下部に、そして、ガスの流出口62が円筒形容器52の上部に設けられている。

【0003】

この分解反応器50では、流入口60から分解反応器50内に流入したガスは、光触媒体58に衝突した後、左右に分かれ、上部方向へ移動するが、底部並びに頂上部の近傍に分解反応に寄与しないデッドゾーンが発生する可能性があった。また、底部に整流板などを設置することもあるが、均一にガスを流すことは困難である。またさらに、円筒形容器52の軸方向と平行にガスを流して分解処理を行う分解反応器50を用いる場合は、分解反応器50内へ均一にガスを流すことは困難であるため、ガスと光触媒体58との接触効率が低くなり、その結果、揮発性有機化合物の分解効率が低下してしまうという問題が指摘されていた。

【0004】

そこで、例えば、特許文献1には、光触媒を担持したシート状の繊維活性炭が螺旋状に配置されているガスの分解処理装置に関する技術が開示されている。この技術によると、大量のガスを高い分解効率で無害化処理をすることができるとされている。

【0005】

また、特許文献2には、螺旋構造を有する光触媒体を用いた技術、即ち、被処理液が流通する筒状反応器の内部に光源及び光触媒体を有する水処理装置において、この光触媒体が、反応器壁面に沿って螺旋状突起を形成されている技術や、螺旋構造を有する光触媒体が円筒状反応器内面に挿入され、反応器壁を構成している技術が開示されている。これによると、反応器内の被処理液の流れが乱れて液が攪拌されるので、被処理液と光触媒体の接触効率が向上し、また、従来技術より、光触媒面積が増加しているだけではなく、螺旋流も生じて反応器内の被処理液の対流時間が長くなるので、光触媒作用が促進されるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−7586公報

【特許文献2】特開2001−232357公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている技術は、円筒形容器の軸方向と平行にガスを流す場合の問題点は、改善されているが、光触媒を担持する加工が難しいため、反応器が高価なものになってしまう。また、依然として、ガスと光触媒との接触効率が低いという問題がある。またさらに、特許文献2に開示されている技術も、光触媒を担持する加工が難しいことや、光触媒との接触効率の問題が指摘されていた。そして、従来の反応器は、ガスの流れが均一ではなく、分解反応に寄与しないデッドゾーンが発生するおそれも指摘されている。

【0008】

本発明が解決しようとしている課題は、上述の問題に対応するためのもので、即ち、揮発性有機化合物分解反応器をガスの流れが均一になるような構造にすることで、分解反応に寄与しないデッドゾーンが生じることを回避し、ガスと光触媒との接触効率を向上させ、さらに反応器自体の製造コストを抑えることをも可能とする揮発性有機化合物分解反応器を提供することにある。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明は、以下の技術的手段を講じている。

即ち、請求項1記載の発明は、ガスに含まれる揮発性有機化合物を分解することにより前記ガスを浄化する揮発性有機化合物分解反応器であって、前記揮発性有機化合物分解反応器は、円筒状の筒形外カラムと、前記筒形外カラムの同心状に内挿される円筒状の筒形内カラムと、前記筒形外カラム内にあって、前記筒形内カラムを取り囲むように配設される前記揮発性有機化合物を分解する筒状の光触媒体と、前記筒形内カラムに内挿され、前記筒形内カラムを通して前記光触媒体に対して光を照射する光源体と、前記筒形外カラムの下部近傍に設けられ、前記筒形外カラム内にあって、前記筒形外カラムの周方向に向けて前記ガスを流入させるガス流入部と、前記筒形外カラムの上部近傍に設けられ、前記光触媒体により浄化された前記ガスを排出するガス排出部とを有していることを特徴とする揮発性有機化合物分解反応器である。

【0010】

また、請求項2記載の発明は、請求項1記載の揮発性有機化合物分解反応器であって、前記ガス流入部は、複数個からなり、前記筒形外カラム断面の中心軸に対して、それぞれ軸対称な位置に設けられていることを特徴としている。そして、請求項3記載の発明は、請求項1又は2記載の揮発性有機化合物分解反応器であって、前記ガス流入部は、前記筒形外カラムに水平面に対し仰角α(0°≦α≦45°)で設けられていることを特徴としている。

【0011】

さらに、請求項4記載の発明は、請求項1から3いずれか1項に記載の揮発性有機化合物分解反応器であって、前記ガス排出部近傍に、前記ガスを前記ガス排出部へと吸引誘導する吸引ファンが設けられていることを特徴としている。またさらに、請求項5記載の発明は、請求項1から4いずれか1項に記載の揮発性有機化合物分解反応器であって、前記筒形外カラム内の側壁に、前記ガス流入部から流入された前記ガスを前記筒形外カラム内にて螺旋状に案内させるガス流路形成部を設けたことを特徴としている。

【0012】

また、請求項6記載の発明は、請求項5記載の揮発性有機化合物分解反応器であって、前記ガス流路形成部の表面に、光触媒を担持させていることを特徴としている。またさらに、請求項7記載の発明は、請求項1から5いずれか1項記載の揮発性有機化合物分解反応器であって、前記光触媒体は、繊維体に光触媒を担持させてなるものであることを特徴としている。

【0013】

そして、請求項8記載の発明は、請求項7項記載の揮発性有機化合物分解反応器であって、前記繊維体が、金属繊維又はガラス繊維からなることを特徴としている。

【発明の効果】

【0014】

本発明に係る揮発性有機化合物分解反応器は、揮発性有機化合物を含むガスを分解反応器内において、筒形内カラムを中心として回転して上昇するように流通させることができるため、光触媒の接触効率を高めることができ、揮発性有機化合物の分解効率を向上させることが可能となる。また、揮発性有機化合物分解反応器内でガスの流れを均一とすることができるため、分解反応に寄与しないデッドゾーンが生じることを回避することができる。またさらに、分解反応器の製作に特別な加工法を必要としないため、製作コストを大幅に抑えることが可能となる。

【図面の簡単な説明】

【0015】

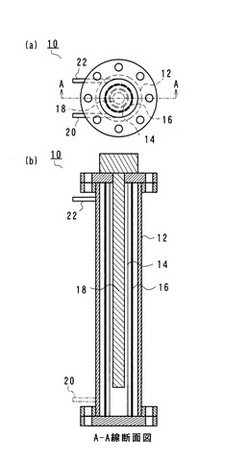

【図1】本発明に係る揮発性有機化合物分解反応器の第1の実施形態を示す一例図で、(a)は平面図、(b)はA−A線断面図を表している。

【図2】本発明に係る揮発性有機化合物分解反応器の第2の実施形態を示す一例図で、(a)は平面図、(b)はB−B線断面図を表している。

【図3】本発明に係る揮発性有機化合物分解反応器の第3の実施形態を示す一例図で、(a)は平面図、(b)はC−C線断面図を表している。

【図4】本発明に係る揮発性有機化合物分解反応器の第4の実施形態を示す一例図で、(a)は平面図、(b)はD−D線断面図を表している。

【図5】本発明に係る揮発性有機化合物分解反応器の第5の実施形態を示す一例図で、(a)は平面図、(b)はE−E線断面図を表している。

【図6】本発明に係る揮発性有機化合物分解反応器の第6の実施形態を示す一例図で、(a)は平面図、(b)はF−F線断面図を表している。

【図7】本発明に係る揮発性有機化合物分解反応器の使用方法の一例を示す図である。

【図8】光触媒体を用いた従来の分解反応器の断面を示した一例図である。

【図9】光触媒体の種類と光源体による露光時間とが揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである。

【図10】ガス流入部から流入されるガスの流量が揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである(酸化チタン担持ステンレスメッシュ利用)。

【図11】ガス流入部から流入されるガスの流量が揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである(紫外線のみ)。

【図12】ガス流入部から流入されるガスの流量が揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである(酸化チタン担持ガラス繊維利用)。

【発明を実施するための形態】

【0016】

本発明の実施の形態について図面を参照して説明する。

図1は、本発明の第1の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はA−A線断面図を表している。10は揮発性有機化合物分解反応器、12は筒形外カラム、14は筒形内カラム、16は光触媒体、18は光源体、20はガス流入部、22はガス排出部を示している。

【0017】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿されている光源体18が設けられている。つまり、この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0018】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に、酸化チタンや酸化タングステンなどの光触媒を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われる。

【0019】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられており、このガス流入部20を通じて、揮発性有機化合物を含有するガスが、筒形外カラム12内部に流入される構造となっている。ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0020】

流入されたガスは、筒形外カラム12周方向に向かって流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していくことになる。光触媒体16は、光源体18から照射される光に反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0021】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内における分解反応に寄与しないデッドスペースをなくすことが可能となり、また、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となるわけである。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0022】

続いて、本発明における揮発性有機化合物分解反応器の第2の実施形態について図面を参照しながら説明する。図2は、本発明の第2の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はB−B線断面図を表している。なお、符号については、図1と同様である。

【0023】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の内壁に担持された光触媒17と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16及び光触媒17に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16及び光触媒17が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0024】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に、酸化チタンや酸化タングステンなどの光触媒を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0025】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられており、このガス流入部20を通じて、揮発性有機化合物を含有するガスが、筒形外カラム12内部に流入される構造となっている。ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0026】

流入されたガスは、筒形外カラム12の周方向に向かって流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16及び光触媒17と接触していくことになる。光触媒体16及び光触媒17は、光源体18から照射される光に反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0027】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、分解反応させることに寄与しないデッドスペースをなくすことが可能となり、また、ガスと光触媒体16及び光触媒17との接触効率を飛躍的に向上させることも可能となる。また、光触媒17を筒形外カラム12の内壁に担持させているので、揮発性有機化合物を分解する処理において、筒形外カラム12の圧損を少なくすることも可能となるため、ガスを筒形外カラム12内に流入するためのブロア動作にかかるコストを大幅に削減することができる。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0028】

続いて、本発明における揮発性有機化合物分解反応器の第3の実施形態について図面を参照しながら説明する。図3は、本発明の第3の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はC−C線断面図を表している。なお、符号については、24を流路形成部とする以外は、図1と同様である。

【0029】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、内壁に流路形成部24が設けられた筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0030】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に光触媒(酸化チタンや酸化タングステン)を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0031】

続いて、ガス流入部20が筒形外カラム12の下部近傍に設けられており、このガス流入部20を通じて、揮発性有機化合物を含有するガスが、筒形外カラム12内部に流入される構造となっている。ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0032】

筒形内カラム12の周方向に向かって流入されるガスは、筒形外カラム12の内壁に設けられている螺旋構造を呈する流路形成部24によって、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に螺旋状に回転するように上昇し、光触媒体16と接触していく。

【0033】

そして、光源体18から照射される光エネルギーに反応した光触媒体16が、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解する。そうすることによって、ガスを浄化していくことができるようになっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0034】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内の分解反応に寄与しないデッドスペースをなくすことが可能となり、また、ガスを筒形外カラム12内部で筒形内カラム14を中心として螺旋状に上昇させることができるので、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となる。なお、流路形成部24の表面に光触媒を担持させておくことにより、揮発性有機化合物の分解効率をより向上させることも可能である。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0035】

次に、本発明における揮発性有機化合物分解反応器の第4の実施形態について図面を参照しながら説明する。図4は、本発明の第4の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はD−D線断面図を表している。なお、符号については、図1と同様である。

【0036】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0037】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に光触媒(酸化チタンや酸化タングステン)を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0038】

続いて、ガス流入部20が筒形外カラム12の下部近傍に設けられている。ガス流入部20は、本実施形態においては、2カ所設けられており、それぞれ筒形外カラム12断面の中心軸に対して、軸対称な位置に設けられている。揮発性有機化合物を含有するガスが、2カ所のガス流入部20を通じて、筒形外カラム12内部に流入される仕組みとなっている。なお、ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かってそれぞれ流入させるように設けられている。

【0039】

流入されたガスは、筒形外カラム12の周方向に向かってそれぞれ流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していく。光触媒体16は、光源体18から照射される光エネルギーに反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0040】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内の分解反応に寄与しないデッドスペースをなくすことが可能となり、そして、ガスを筒形外カラム内部で螺旋状に上昇させることができるので、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となる。また、ガス流入部20を2カ所設けているため、筒形外カラム12内において、ガスをより均一に流通させることができる。またさらに、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0041】

なお、螺旋状の構造を呈している流路形成部を筒形外カラム12内部側壁に設けておき、ガスを螺旋状に上昇させるようにしても良い。そのような構造にすることによって、筒形外カラム12内でガスを螺旋状に上昇させることができるので、光触媒体16と接触効率が飛躍的に向上し、また、分解反応させることに寄与しないデッドスペースをさらになくすことが可能となる。またさらに、設けた流路形成部の表面に光触媒を担持させておくことにより、揮発性有機化合物を分解効率がより向上する。なお、本実施形態では、ガス流入部20を2カ所設けているが、本発明はこれに限定されるものではない。

【0042】

次に、本発明における揮発性有機化合物分解反応器の第5の実施形態について図面を参照しながら説明する。図5は、本発明の第5の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はE−E線断面図を表している。なお、符号については、図1と同様である。

【0043】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0044】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に光触媒(酸化チタンや酸化タングステン)を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0045】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられている。ガス流入部20は、本実施形態においては、4カ所設けられており、それぞれ筒形外カラム12断面の中心軸に対して、軸対称な位置に設けられている。揮発性有機化合物を含有するガスが、ガス流入部20それぞれを通じて、筒形外カラム12内部に流入される仕組みとなっている。なお、ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かってそれぞれ流入させるように設けられている。

【0046】

流入されたガスは、筒形外カラム12の周方向に向かってそれぞれ流入されるので、筒形外カラム12と筒形内カラム14との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していく。光触媒体16は、光源体18から照射される光エネルギーに反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0047】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内の分解反応に寄与しないデッドスペースをなくすことが可能となり、また、ガスを筒形外カラム内部で螺旋状に上昇させることができるので、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となる。またさらに、ガス流入部20を4カ所設けているため、筒形外カラム12内において、ガスをより均一に流通させることができる。その他、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0048】

なお、螺旋状の構造を呈している流路形成部を筒形外カラム12内部側壁に設けておき、ガスを螺旋状に上昇させるようにしても良い。そのような構造にすることによって、筒形外カラム12内でガスを螺旋状に上昇させることができるので、光触媒体16と接触効率が飛躍的に向上する。またさらに、設けた流路形成部の表面に光触媒を担持させておくことにより、揮発性有機化合物を分解効率がより向上する。なお、本実施形態では、ガス流入部20を4カ所設けているが、発明はこれに限定されるものではない。

【0049】

次に、本発明における揮発性有機化合物分解反応器の第6の実施形態について図面を参照しながら説明する。図6は、本発明の第6の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はF−F線断面図を表している。なお、符号については、図1と同様である。

【0050】

まず、本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0051】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に、酸化チタンや酸化タングステンなどの光触媒を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0052】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられている。ガス流入部20は、本実施形態においては、水平面に対して仰角α(0°≦α≦45°)をもって2カ所設けられており、揮発性有機化合物を含有するガスが、ガス流入部20それぞれを通じて、筒形外カラム12内部に流入される仕組みとなっている。このように、水平面に対して所定の角度をつけて、ガス流入部20を筒形外カラム12に設けることで、ガスの光触媒体16への接触効率が向上することになる。なお、ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0053】

流入されたガスは、筒形外カラム12の周方向に向かって流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していく。光触媒体16は、光源体18から照射される光エネルギーに反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0054】

なお、螺旋状の構造を呈している流路形成部を筒形外カラム12内部側壁に設けておき、ガスを螺旋状に上昇させるようにしても良い。そのような構造にすることによって、筒形外カラム12内でガスを螺旋状に上昇させることができるので、光触媒体16と接触効率が飛躍的に向上する。またさらに、設けた流路形成部の表面に光触媒を担持させておくことにより、揮発性有機化合物を分解効率がより向上する。なお、本実施形態では、ガス流入部20を2カ所設けているが、発明はこれに限定されるものではない。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0055】

続いて、本発明に係る揮発性有機化合物分解反応器の使用方法の一例について図面を参照しながら説明する。図7は、本発明に係る揮発性有機化合物分解反応器を用いて、土壌中に含まれている揮発性有機化合物を分解処理させる処理工程の一例を示したもので、10は揮発性有機化合物分解反応器、30は揮発性有機化合物吸引用井戸、32はバッファータンク、34は真空ポンプ、36はミストセパレーター、38は流量計を示している。

【0056】

まず、土壌中には、揮発性有機化合物吸引用井戸30が埋め込まれており、真空ポンプ34の吸引によって、土壌中の揮発性有機化合物を含むガスが揮発性有機化合物吸引用井戸30に側壁に設けられている微細な孔を通じて、揮発性有機化合物吸引用井戸30内に吸引される。

【0057】

続いて、揮発性有機化合物吸引用井戸30内に吸引された揮発性有機化合物を含むガスは、真空ポンプ34のさらなる吸引により、バッファータンク32に流入される。なお、バッファータンク32は、流入されてきたガスを拡散し、真空ポンプ34に異物等が混入することを防止するために設けているものである。

【0058】

次に、バッファータンク32に流入されて拡散されたガスは、ミストセパレーター36に送り出される。ミストセパレーター36は、ガスに含まれる微細液体を分離及び捕集する。これは、高湿度下における触媒の分解能低下を防止するためである。

【0059】

そして、ミストセパレーター36によって微細液体が分離及び捕集され、含有水分が低下したガスは、流量計38を通して、揮発性有機化合物分解反応器10に流入される。流量計38は、揮発性有機化合物分解反応器10に流入させるガスの量を調節する役割を担っている。揮発性有機化合物分解反応器10に流入されたガスは、光触媒による触媒作用によって、揮発性有機化合物が分解され、揮発性有機化合物分解反応器10から排出されるという流れになっている。

【0060】

なお、ミストセパレーター36、流量計38及び揮発性有機化合物分解反応器10を例えば設置架台などに設けておくと、安定した作業が可能となる。なお、本使用方法は、土壌中の揮発性有機化合物を含有するガスの浄化について説明しているが、本発明に係る揮発性有機化合物分解反応器の使用方法を限定するものではなく、例えば、工場などで排出される揮発性有機化合物含有ガスの分解処理に用いることももちろん可能である。

【0061】

(揮発性有機化合物分解反応実験1)

本実験は、光触媒体の種類と光源体による露光時間とが揮発性有機化合物の分解効率にどのように影響するのかを検討するものである。

【0062】

本実験は、光触媒体としての酸化チタン担持ステンレスメッシュ及び酸化チタン担持ガラス繊維と、粒径30nmの酸化チタン粉末(AMT−600、テイカ株式会社製)の3種類の試料を用いて行った。なお、酸化チタン担持ガラス繊維は、酸化チタン担持量が4重量%で酸化チタン粒子径が30nmで作製された市販品(日本無機株式会社製)を20×10mmの大きさに断裁したものを実験に用い、酸化チタン粉末の量は、10mgとした。

【0063】

また、酸化チタン担持ステンレスメッシュは、電気泳動電着法による、以下の工程により作製した。まず、2−プロパノールに150mlに対し、粒径が30nmの光触媒である酸化チタン粉末(AMT−600、テイカ株式会社製)を1.5g添加し、60分間攪拌した後、超音波を用いて10分間分散(光触媒を1%分散)させることによって溶媒を作製した。続いて、作製した溶媒中にステンレスメッシュとアルミニウム板を浸漬するとともに、ステンレスメッシュをカソード側に、アルミニウム板をアノード側にセットし(カソードとアノードの間隔は10mm程度とした)、DC電源(EC1000S、株式会社エヌエフ回路設計ブロック社製)を用い、195Vの電圧(直流)を印加し、電着作業(EPD成膜作業)を1分間行った。

【0064】

次に、電着作業を終えたステンレスメッシュをマッフル炉(P−80G、KDF社製)にて2℃/minの昇温速度で500℃まで加温し、30分間保持することで焼成させ、酸化チタン担持ステンレスメッシュを作製した。なお、実験には、作製した酸化チタン担持ステンレスメッシュを20×10mmの大きさに断裁したものを用いた。

【0065】

実験方法は、光触媒体及び酸化チタン粉末がそれぞれ入れられた密閉可能な容器(バイアル瓶)内にcis-1,2-ジクロロエチレン(cis-DCE)含有のガス(濃度約1000ppm)を封入し、続いて、光触媒体及び酸化チタン粉末に対して一定時間、ケミカルランプにより紫外線を照射(露光)させ、その後、容器内のガスを採取し、ガスクロマトグラフ質量分析計(GCMS)を用いて、どの程度cis-1,2-ジクロロエチレンが分解されたかを求めるものである。実験結果を数値として表1に、グラフとして図9に示す。

【0066】

【表1】

【0067】

ここで、表1及び図9中にある、[cis-DCE]は、バイアル瓶内に残っているcis-1,2-ジクロロエチレンの量を示し、[cis-DCE]0は、バイアル瓶内に入っているcis-1,2-ジクロロエチレンの初期量を示している。つまり、分解効率が“1”となっているのは、cis-1,2-ジクロロエチレンが分解されていないことを意味し、つまり、数値が小さいほど、分解された量が多かったということである。

【0068】

表1及び図9に示す実験結果によると、露光時間が1分の場合は、3種類とも分解効率が“1”となっており、触媒作用が起こっていないが、露光時間が長くなればなるほど、分解効率が良くなっていることが分かる。最も分解効率が良いのは、酸化チタン粉末であり(露光時間10minで、分解効率0.07)、続いて、酸化チタン担持ステンレスメッシュ(露光時間10minで、分解効率0.44)、そして、酸化チタン担持ガラス繊維(露光時間10minで、分解効率0.74)の順となった。

【0069】

(揮発性有機化合物分解反応実験2)

本実験は、本発明に係る揮発性有機化合物分解反応器を用いて、ガス流入部から流入させるガスの流量が、揮発性有機化合物の分解効率にどのように影響するかを検討するものである。

【0070】

本実験は、光触媒体としての酸化チタン担持ステンレスメッシュ及び酸化チタン担持ガラス繊維の2種類の試料を用いた。なお、酸化チタン担持ガラス繊維は、酸化チタン担持量が4重量%で酸化チタン粒子径が30nmで作製された市販品(酸化チタン担持シリカ(ガラス)繊維、日本無機株式会社製)を筒状(高さ40cm、直径7.5cm程度)に成形したものを用い、酸化チタン担持ステンレスメッシュは、揮発性有機化合物分解反応実験1にある工程によって作製したものを筒状(高さ40cm、直径7.5cm程度)に成形したものを用いた。また、揮発性有機化合物分解反応器は、上記第1の実施形態におけるもので(図1参照)、有効容積が2.5Lのものを用い、材質は、筒形外カラムがステンレス鋼、筒形内カラムがアクリル、そして、光源体にコンパクト型水銀灯(TW PL−L 36W、Phillips社製)を用いた。

【0071】

実験方法は、まず、光触媒体を挿設した揮発性有機化合物分解反応器内に、揮発性有機化合物であるテトラクロロエチレン(PCE)、トリクロロエチレン(TCE)及びcis-1,2-ジクロロエチレン(cis-DCE)を含有したガス(以下、揮発性有機化合物含有ガスとする)を流入させ、続いて、光触媒体に対して水銀灯により紫外線を照射(露光)させ、その後、揮発性有機化合物分解反応器から排出されたガスを採取し、ガスクロマトグラフ質量分析計(GCMS)を用いて、どの程度、揮発性有機化合物が分解されたのかを調べるものである。

【0072】

光触媒体は、筒状の酸化チタン担持ステンレスメッシュと筒状の酸化チタン担持ガラス繊維の2種類をそれぞれ用い、また、揮発性有機化合物分解反応器内に流入させるガスの流量は、1L/minと5L/minの2パターンとした。またさらに、比較検討用データを取得する目的で、揮発性有機化合物分解反応器内に光触媒体を挿設せずに、紫外線を揮発性有機化合物含有ガスに照射(露光)させ、その後、揮発性有機化合物分解反応器から排出されたガスを採取し、ガスクロマトグラフ質量分析計(GCMS)を用いて、どの程度、揮発性有機化合物が分解されるのかも測定した。実験結果を数値として表2に、グラフとして図10〜図12に示す。なお、図10は、酸化チタン担持ステンレスメッシュを用いて行った実験結果、図11は、紫外線のみを照射して行った実験結果、図12は、酸化チタン担持ガラス繊維を用いて行った実験結果を示したもので、表中及び図中の“in”は揮発性有機化合物分解反応器に流入させる前のガスを意味し、“out”は揮発性有機化合物分解反応器から排出されたガスを意味する。

【0073】

【表2】

【0074】

実験結果によると、表2及び図10〜図12に示すように、テトラクロロエチレン(PCE)、トリクロロエチレン(TCE)及びcis-1,2-ジクロロエチレン(cis-DCE)ともに、ガスの流量が5L/minよりも1L/minの方が、分解効率が高いことが判明した。特に、ガスの流量が1L/minの条件下におけるcis-1,2-ジクロロエチレン(cis-DCE)の分解効率が極めて高いことが分かる。これは、揮発性有機化合物分解反応器内に流入させるガスの単位時間あたりの量(流量)を少なくした方が、光触媒体に接触する時間が長いためだと考えられる。

【0075】

また、光触媒体を挿設させない(紫外線のみ)揮発性有機化合物分解反応器の結果と比べ、光触媒体を挿設させた揮発性有機化合物分解反応器の結果の方が、分解効率が高く、さらに、筒状の酸化チタン担持ステンレスメッシュ(光触媒体)を挿設させた揮発性有機化合物分解反応器よりも、筒状の酸化チタン担持ガラス繊維(光触媒体)を挿設ささせた揮発性有機化合物分解反応器の方が、分解効率が高いことが分かった。

【0076】

以上の揮発性有機化合物反応実験より、20×10mmの大きさに断裁された光触媒体をバイアル瓶内に入れた揮発性有機化合物分解処理では、酸化チタン担持ステンレスメッシュの方が、酸化チタン担持ガラス繊維よりも揮発性有機化合物の分解効率が高いが、筒状にした光触媒体を揮発性有機化合物分解反応器に用いて分解処理を行った場合は、酸化チタン担持ガラス繊維の方が、酸化チタン担持ステンレスメッシュよりも揮発性有機化合物の分解効率が高いことが分かった。

【産業上の利用可能性】

【0077】

本発明に係る揮発性有機化合物分解反応器は、揮発性有機化合物の分解効率が極めて高いので、揮発性有機化合物を含有したガスを的確に浄化させる際に好適に用いることができる。また、特に、土壌中の揮発性有機化合物を含有したガスを浄化するのに適している。

【符号の説明】

【0078】

10 揮発性有機化合物分解反応器

12 筒形外カラム

14 筒形内カラム

16 光触媒体

17 光触媒

18 光源体

20 ガス流入部

22 ガス排出部

24 流路形成部

30 揮発性有機化合物吸引用井戸

32 バッファータンク

34 真空ポンプ

36 ミストセパレーター

38 流量計

50 分解反応器

52 円筒形容器

54 光源

56 保護管

58 光触媒体

60 流入口

62 排出口

【技術分野】

【0001】

本発明は、ガスに含まれる揮発性有機化合物を分解させる揮発性有機化合物分解反応器、詳しくは、光触媒を用いた揮発性有機化合物分解反応器に関するものである。

【背景技術】

【0002】

従来から、ガスなどに含まれる揮発性有機化合物を光触媒を用いて分解させる分解反応器が開発されている。例えば、図8に示す分解反応器50は、円筒形容器52内に、同心円上に中心から、光源54(紫外線ランプなど)と、保護管56と、光触媒体58とを備え、さらに、ガスの流入口60が円筒形容器52の下部に、そして、ガスの流出口62が円筒形容器52の上部に設けられている。

【0003】

この分解反応器50では、流入口60から分解反応器50内に流入したガスは、光触媒体58に衝突した後、左右に分かれ、上部方向へ移動するが、底部並びに頂上部の近傍に分解反応に寄与しないデッドゾーンが発生する可能性があった。また、底部に整流板などを設置することもあるが、均一にガスを流すことは困難である。またさらに、円筒形容器52の軸方向と平行にガスを流して分解処理を行う分解反応器50を用いる場合は、分解反応器50内へ均一にガスを流すことは困難であるため、ガスと光触媒体58との接触効率が低くなり、その結果、揮発性有機化合物の分解効率が低下してしまうという問題が指摘されていた。

【0004】

そこで、例えば、特許文献1には、光触媒を担持したシート状の繊維活性炭が螺旋状に配置されているガスの分解処理装置に関する技術が開示されている。この技術によると、大量のガスを高い分解効率で無害化処理をすることができるとされている。

【0005】

また、特許文献2には、螺旋構造を有する光触媒体を用いた技術、即ち、被処理液が流通する筒状反応器の内部に光源及び光触媒体を有する水処理装置において、この光触媒体が、反応器壁面に沿って螺旋状突起を形成されている技術や、螺旋構造を有する光触媒体が円筒状反応器内面に挿入され、反応器壁を構成している技術が開示されている。これによると、反応器内の被処理液の流れが乱れて液が攪拌されるので、被処理液と光触媒体の接触効率が向上し、また、従来技術より、光触媒面積が増加しているだけではなく、螺旋流も生じて反応器内の被処理液の対流時間が長くなるので、光触媒作用が促進されるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−7586公報

【特許文献2】特開2001−232357公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている技術は、円筒形容器の軸方向と平行にガスを流す場合の問題点は、改善されているが、光触媒を担持する加工が難しいため、反応器が高価なものになってしまう。また、依然として、ガスと光触媒との接触効率が低いという問題がある。またさらに、特許文献2に開示されている技術も、光触媒を担持する加工が難しいことや、光触媒との接触効率の問題が指摘されていた。そして、従来の反応器は、ガスの流れが均一ではなく、分解反応に寄与しないデッドゾーンが発生するおそれも指摘されている。

【0008】

本発明が解決しようとしている課題は、上述の問題に対応するためのもので、即ち、揮発性有機化合物分解反応器をガスの流れが均一になるような構造にすることで、分解反応に寄与しないデッドゾーンが生じることを回避し、ガスと光触媒との接触効率を向上させ、さらに反応器自体の製造コストを抑えることをも可能とする揮発性有機化合物分解反応器を提供することにある。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明は、以下の技術的手段を講じている。

即ち、請求項1記載の発明は、ガスに含まれる揮発性有機化合物を分解することにより前記ガスを浄化する揮発性有機化合物分解反応器であって、前記揮発性有機化合物分解反応器は、円筒状の筒形外カラムと、前記筒形外カラムの同心状に内挿される円筒状の筒形内カラムと、前記筒形外カラム内にあって、前記筒形内カラムを取り囲むように配設される前記揮発性有機化合物を分解する筒状の光触媒体と、前記筒形内カラムに内挿され、前記筒形内カラムを通して前記光触媒体に対して光を照射する光源体と、前記筒形外カラムの下部近傍に設けられ、前記筒形外カラム内にあって、前記筒形外カラムの周方向に向けて前記ガスを流入させるガス流入部と、前記筒形外カラムの上部近傍に設けられ、前記光触媒体により浄化された前記ガスを排出するガス排出部とを有していることを特徴とする揮発性有機化合物分解反応器である。

【0010】

また、請求項2記載の発明は、請求項1記載の揮発性有機化合物分解反応器であって、前記ガス流入部は、複数個からなり、前記筒形外カラム断面の中心軸に対して、それぞれ軸対称な位置に設けられていることを特徴としている。そして、請求項3記載の発明は、請求項1又は2記載の揮発性有機化合物分解反応器であって、前記ガス流入部は、前記筒形外カラムに水平面に対し仰角α(0°≦α≦45°)で設けられていることを特徴としている。

【0011】

さらに、請求項4記載の発明は、請求項1から3いずれか1項に記載の揮発性有機化合物分解反応器であって、前記ガス排出部近傍に、前記ガスを前記ガス排出部へと吸引誘導する吸引ファンが設けられていることを特徴としている。またさらに、請求項5記載の発明は、請求項1から4いずれか1項に記載の揮発性有機化合物分解反応器であって、前記筒形外カラム内の側壁に、前記ガス流入部から流入された前記ガスを前記筒形外カラム内にて螺旋状に案内させるガス流路形成部を設けたことを特徴としている。

【0012】

また、請求項6記載の発明は、請求項5記載の揮発性有機化合物分解反応器であって、前記ガス流路形成部の表面に、光触媒を担持させていることを特徴としている。またさらに、請求項7記載の発明は、請求項1から5いずれか1項記載の揮発性有機化合物分解反応器であって、前記光触媒体は、繊維体に光触媒を担持させてなるものであることを特徴としている。

【0013】

そして、請求項8記載の発明は、請求項7項記載の揮発性有機化合物分解反応器であって、前記繊維体が、金属繊維又はガラス繊維からなることを特徴としている。

【発明の効果】

【0014】

本発明に係る揮発性有機化合物分解反応器は、揮発性有機化合物を含むガスを分解反応器内において、筒形内カラムを中心として回転して上昇するように流通させることができるため、光触媒の接触効率を高めることができ、揮発性有機化合物の分解効率を向上させることが可能となる。また、揮発性有機化合物分解反応器内でガスの流れを均一とすることができるため、分解反応に寄与しないデッドゾーンが生じることを回避することができる。またさらに、分解反応器の製作に特別な加工法を必要としないため、製作コストを大幅に抑えることが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る揮発性有機化合物分解反応器の第1の実施形態を示す一例図で、(a)は平面図、(b)はA−A線断面図を表している。

【図2】本発明に係る揮発性有機化合物分解反応器の第2の実施形態を示す一例図で、(a)は平面図、(b)はB−B線断面図を表している。

【図3】本発明に係る揮発性有機化合物分解反応器の第3の実施形態を示す一例図で、(a)は平面図、(b)はC−C線断面図を表している。

【図4】本発明に係る揮発性有機化合物分解反応器の第4の実施形態を示す一例図で、(a)は平面図、(b)はD−D線断面図を表している。

【図5】本発明に係る揮発性有機化合物分解反応器の第5の実施形態を示す一例図で、(a)は平面図、(b)はE−E線断面図を表している。

【図6】本発明に係る揮発性有機化合物分解反応器の第6の実施形態を示す一例図で、(a)は平面図、(b)はF−F線断面図を表している。

【図7】本発明に係る揮発性有機化合物分解反応器の使用方法の一例を示す図である。

【図8】光触媒体を用いた従来の分解反応器の断面を示した一例図である。

【図9】光触媒体の種類と光源体による露光時間とが揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである。

【図10】ガス流入部から流入されるガスの流量が揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである(酸化チタン担持ステンレスメッシュ利用)。

【図11】ガス流入部から流入されるガスの流量が揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである(紫外線のみ)。

【図12】ガス流入部から流入されるガスの流量が揮発性有機化合物の分解効率に与える影響について実験した結果を示したグラフである(酸化チタン担持ガラス繊維利用)。

【発明を実施するための形態】

【0016】

本発明の実施の形態について図面を参照して説明する。

図1は、本発明の第1の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はA−A線断面図を表している。10は揮発性有機化合物分解反応器、12は筒形外カラム、14は筒形内カラム、16は光触媒体、18は光源体、20はガス流入部、22はガス排出部を示している。

【0017】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿されている光源体18が設けられている。つまり、この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0018】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に、酸化チタンや酸化タングステンなどの光触媒を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われる。

【0019】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられており、このガス流入部20を通じて、揮発性有機化合物を含有するガスが、筒形外カラム12内部に流入される構造となっている。ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0020】

流入されたガスは、筒形外カラム12周方向に向かって流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していくことになる。光触媒体16は、光源体18から照射される光に反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0021】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内における分解反応に寄与しないデッドスペースをなくすことが可能となり、また、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となるわけである。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0022】

続いて、本発明における揮発性有機化合物分解反応器の第2の実施形態について図面を参照しながら説明する。図2は、本発明の第2の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はB−B線断面図を表している。なお、符号については、図1と同様である。

【0023】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の内壁に担持された光触媒17と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16及び光触媒17に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16及び光触媒17が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0024】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に、酸化チタンや酸化タングステンなどの光触媒を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0025】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられており、このガス流入部20を通じて、揮発性有機化合物を含有するガスが、筒形外カラム12内部に流入される構造となっている。ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0026】

流入されたガスは、筒形外カラム12の周方向に向かって流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16及び光触媒17と接触していくことになる。光触媒体16及び光触媒17は、光源体18から照射される光に反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0027】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、分解反応させることに寄与しないデッドスペースをなくすことが可能となり、また、ガスと光触媒体16及び光触媒17との接触効率を飛躍的に向上させることも可能となる。また、光触媒17を筒形外カラム12の内壁に担持させているので、揮発性有機化合物を分解する処理において、筒形外カラム12の圧損を少なくすることも可能となるため、ガスを筒形外カラム12内に流入するためのブロア動作にかかるコストを大幅に削減することができる。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0028】

続いて、本発明における揮発性有機化合物分解反応器の第3の実施形態について図面を参照しながら説明する。図3は、本発明の第3の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はC−C線断面図を表している。なお、符号については、24を流路形成部とする以外は、図1と同様である。

【0029】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、内壁に流路形成部24が設けられた筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0030】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に光触媒(酸化チタンや酸化タングステン)を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0031】

続いて、ガス流入部20が筒形外カラム12の下部近傍に設けられており、このガス流入部20を通じて、揮発性有機化合物を含有するガスが、筒形外カラム12内部に流入される構造となっている。ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0032】

筒形内カラム12の周方向に向かって流入されるガスは、筒形外カラム12の内壁に設けられている螺旋構造を呈する流路形成部24によって、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に螺旋状に回転するように上昇し、光触媒体16と接触していく。

【0033】

そして、光源体18から照射される光エネルギーに反応した光触媒体16が、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解する。そうすることによって、ガスを浄化していくことができるようになっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0034】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内の分解反応に寄与しないデッドスペースをなくすことが可能となり、また、ガスを筒形外カラム12内部で筒形内カラム14を中心として螺旋状に上昇させることができるので、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となる。なお、流路形成部24の表面に光触媒を担持させておくことにより、揮発性有機化合物の分解効率をより向上させることも可能である。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0035】

次に、本発明における揮発性有機化合物分解反応器の第4の実施形態について図面を参照しながら説明する。図4は、本発明の第4の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はD−D線断面図を表している。なお、符号については、図1と同様である。

【0036】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0037】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に光触媒(酸化チタンや酸化タングステン)を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0038】

続いて、ガス流入部20が筒形外カラム12の下部近傍に設けられている。ガス流入部20は、本実施形態においては、2カ所設けられており、それぞれ筒形外カラム12断面の中心軸に対して、軸対称な位置に設けられている。揮発性有機化合物を含有するガスが、2カ所のガス流入部20を通じて、筒形外カラム12内部に流入される仕組みとなっている。なお、ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かってそれぞれ流入させるように設けられている。

【0039】

流入されたガスは、筒形外カラム12の周方向に向かってそれぞれ流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していく。光触媒体16は、光源体18から照射される光エネルギーに反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0040】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内の分解反応に寄与しないデッドスペースをなくすことが可能となり、そして、ガスを筒形外カラム内部で螺旋状に上昇させることができるので、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となる。また、ガス流入部20を2カ所設けているため、筒形外カラム12内において、ガスをより均一に流通させることができる。またさらに、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0041】

なお、螺旋状の構造を呈している流路形成部を筒形外カラム12内部側壁に設けておき、ガスを螺旋状に上昇させるようにしても良い。そのような構造にすることによって、筒形外カラム12内でガスを螺旋状に上昇させることができるので、光触媒体16と接触効率が飛躍的に向上し、また、分解反応させることに寄与しないデッドスペースをさらになくすことが可能となる。またさらに、設けた流路形成部の表面に光触媒を担持させておくことにより、揮発性有機化合物を分解効率がより向上する。なお、本実施形態では、ガス流入部20を2カ所設けているが、本発明はこれに限定されるものではない。

【0042】

次に、本発明における揮発性有機化合物分解反応器の第5の実施形態について図面を参照しながら説明する。図5は、本発明の第5の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はE−E線断面図を表している。なお、符号については、図1と同様である。

【0043】

本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、まず、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0044】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に光触媒(酸化チタンや酸化タングステン)を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0045】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられている。ガス流入部20は、本実施形態においては、4カ所設けられており、それぞれ筒形外カラム12断面の中心軸に対して、軸対称な位置に設けられている。揮発性有機化合物を含有するガスが、ガス流入部20それぞれを通じて、筒形外カラム12内部に流入される仕組みとなっている。なお、ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かってそれぞれ流入させるように設けられている。

【0046】

流入されたガスは、筒形外カラム12の周方向に向かってそれぞれ流入されるので、筒形外カラム12と筒形内カラム14との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していく。光触媒体16は、光源体18から照射される光エネルギーに反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0047】

このような構成にすることによって、ガス流入部20から流入されたガスを筒形外カラム12内において、均一に流通させることができるため、揮発性有機化合物分解反応器内の分解反応に寄与しないデッドスペースをなくすことが可能となり、また、ガスを筒形外カラム内部で螺旋状に上昇させることができるので、ガスと光触媒体16との接触効率を飛躍的に向上させることも可能となる。またさらに、ガス流入部20を4カ所設けているため、筒形外カラム12内において、ガスをより均一に流通させることができる。その他、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0048】

なお、螺旋状の構造を呈している流路形成部を筒形外カラム12内部側壁に設けておき、ガスを螺旋状に上昇させるようにしても良い。そのような構造にすることによって、筒形外カラム12内でガスを螺旋状に上昇させることができるので、光触媒体16と接触効率が飛躍的に向上する。またさらに、設けた流路形成部の表面に光触媒を担持させておくことにより、揮発性有機化合物を分解効率がより向上する。なお、本実施形態では、ガス流入部20を4カ所設けているが、発明はこれに限定されるものではない。

【0049】

次に、本発明における揮発性有機化合物分解反応器の第6の実施形態について図面を参照しながら説明する。図6は、本発明の第6の実施形態における揮発性有機化合物分解反応器を示した一例図で、(a)は平面図、(b)はF−F線断面図を表している。なお、符号については、図1と同様である。

【0050】

まず、本実施例における揮発性有機化合物分解反応器10は、(b)に示すように、筒形外カラム12と、筒形外カラム12の同心状に内挿される筒形内カラム14と、筒形外カラム12内にあって、筒形内カラム14を取り囲むように配設される円筒状の光触媒体16と、筒形内カラム14に内挿される光源体18が設けられている。この光源体18が、光触媒体16に対して筒形内カラム14を通して光を照射し、その光エネルギーに反応した光触媒体16が、触媒作用を引き起こし、揮発性有機化合物を分解する仕組みとなっている。

【0051】

なお、筒形内カラム14は、アクリル製やガラス製などを用い、無色透明にすることが望ましく、光源体18は、ケミカルランプや蛍光灯を用いることで、製造コストの削減を可能とするが、紫外線ランプを用いることが、エネルギー作用上、好ましい。また、筒形外カラム12内壁に光触媒を担持させても良い。またさらに、光触媒体16は、例えば繊維体(好ましくは、金属繊維又はガラス繊維)に、酸化チタンや酸化タングステンなどの光触媒を担持させたものを用いる。なお、筒形内カラム14は、光源体18をガスから保護する目的にも使われている。

【0052】

続いて、筒形外カラム12の下部近傍にガス流入部20が設けられている。ガス流入部20は、本実施形態においては、水平面に対して仰角α(0°≦α≦45°)をもって2カ所設けられており、揮発性有機化合物を含有するガスが、ガス流入部20それぞれを通じて、筒形外カラム12内部に流入される仕組みとなっている。このように、水平面に対して所定の角度をつけて、ガス流入部20を筒形外カラム12に設けることで、ガスの光触媒体16への接触効率が向上することになる。なお、ガス流入部20は、(a)に示すように、ガスを筒形外カラム12の周方向に向かって流入させるように設けられている。

【0053】

流入されたガスは、筒形外カラム12の周方向に向かって流入されるので、筒形内カラム14と筒形外カラム12との間を筒形内カラム14を中心に回転するように上昇(例えば、螺旋状に上昇)し、光触媒体16と接触していく。光触媒体16は、光源体18から照射される光エネルギーに反応し、接触するガスに含まれている揮発性有機化合物を触媒作用によって分解し、ガスを浄化していく仕組みとなっている。浄化されたガスは、筒形外カラム12の上部近傍に設けられているガス排出部22を通じて、揮発性有機化合物分解反応器10の外部へと排出される。なお、分解効率の向上のため、ガス排出部22の近傍にガスをガス排出部22に吸引誘導する吸引ファンを設けておいても良い。

【0054】

なお、螺旋状の構造を呈している流路形成部を筒形外カラム12内部側壁に設けておき、ガスを螺旋状に上昇させるようにしても良い。そのような構造にすることによって、筒形外カラム12内でガスを螺旋状に上昇させることができるので、光触媒体16と接触効率が飛躍的に向上する。またさらに、設けた流路形成部の表面に光触媒を担持させておくことにより、揮発性有機化合物を分解効率がより向上する。なお、本実施形態では、ガス流入部20を2カ所設けているが、発明はこれに限定されるものではない。また、筒形外カラム12内部の上部及び下部近傍に例えば、ガス反射板などを設けておくと、より均一にガスを流通させることが可能となる。

【0055】

続いて、本発明に係る揮発性有機化合物分解反応器の使用方法の一例について図面を参照しながら説明する。図7は、本発明に係る揮発性有機化合物分解反応器を用いて、土壌中に含まれている揮発性有機化合物を分解処理させる処理工程の一例を示したもので、10は揮発性有機化合物分解反応器、30は揮発性有機化合物吸引用井戸、32はバッファータンク、34は真空ポンプ、36はミストセパレーター、38は流量計を示している。

【0056】

まず、土壌中には、揮発性有機化合物吸引用井戸30が埋め込まれており、真空ポンプ34の吸引によって、土壌中の揮発性有機化合物を含むガスが揮発性有機化合物吸引用井戸30に側壁に設けられている微細な孔を通じて、揮発性有機化合物吸引用井戸30内に吸引される。

【0057】

続いて、揮発性有機化合物吸引用井戸30内に吸引された揮発性有機化合物を含むガスは、真空ポンプ34のさらなる吸引により、バッファータンク32に流入される。なお、バッファータンク32は、流入されてきたガスを拡散し、真空ポンプ34に異物等が混入することを防止するために設けているものである。

【0058】

次に、バッファータンク32に流入されて拡散されたガスは、ミストセパレーター36に送り出される。ミストセパレーター36は、ガスに含まれる微細液体を分離及び捕集する。これは、高湿度下における触媒の分解能低下を防止するためである。

【0059】

そして、ミストセパレーター36によって微細液体が分離及び捕集され、含有水分が低下したガスは、流量計38を通して、揮発性有機化合物分解反応器10に流入される。流量計38は、揮発性有機化合物分解反応器10に流入させるガスの量を調節する役割を担っている。揮発性有機化合物分解反応器10に流入されたガスは、光触媒による触媒作用によって、揮発性有機化合物が分解され、揮発性有機化合物分解反応器10から排出されるという流れになっている。

【0060】

なお、ミストセパレーター36、流量計38及び揮発性有機化合物分解反応器10を例えば設置架台などに設けておくと、安定した作業が可能となる。なお、本使用方法は、土壌中の揮発性有機化合物を含有するガスの浄化について説明しているが、本発明に係る揮発性有機化合物分解反応器の使用方法を限定するものではなく、例えば、工場などで排出される揮発性有機化合物含有ガスの分解処理に用いることももちろん可能である。

【0061】

(揮発性有機化合物分解反応実験1)

本実験は、光触媒体の種類と光源体による露光時間とが揮発性有機化合物の分解効率にどのように影響するのかを検討するものである。

【0062】

本実験は、光触媒体としての酸化チタン担持ステンレスメッシュ及び酸化チタン担持ガラス繊維と、粒径30nmの酸化チタン粉末(AMT−600、テイカ株式会社製)の3種類の試料を用いて行った。なお、酸化チタン担持ガラス繊維は、酸化チタン担持量が4重量%で酸化チタン粒子径が30nmで作製された市販品(日本無機株式会社製)を20×10mmの大きさに断裁したものを実験に用い、酸化チタン粉末の量は、10mgとした。

【0063】

また、酸化チタン担持ステンレスメッシュは、電気泳動電着法による、以下の工程により作製した。まず、2−プロパノールに150mlに対し、粒径が30nmの光触媒である酸化チタン粉末(AMT−600、テイカ株式会社製)を1.5g添加し、60分間攪拌した後、超音波を用いて10分間分散(光触媒を1%分散)させることによって溶媒を作製した。続いて、作製した溶媒中にステンレスメッシュとアルミニウム板を浸漬するとともに、ステンレスメッシュをカソード側に、アルミニウム板をアノード側にセットし(カソードとアノードの間隔は10mm程度とした)、DC電源(EC1000S、株式会社エヌエフ回路設計ブロック社製)を用い、195Vの電圧(直流)を印加し、電着作業(EPD成膜作業)を1分間行った。

【0064】

次に、電着作業を終えたステンレスメッシュをマッフル炉(P−80G、KDF社製)にて2℃/minの昇温速度で500℃まで加温し、30分間保持することで焼成させ、酸化チタン担持ステンレスメッシュを作製した。なお、実験には、作製した酸化チタン担持ステンレスメッシュを20×10mmの大きさに断裁したものを用いた。

【0065】

実験方法は、光触媒体及び酸化チタン粉末がそれぞれ入れられた密閉可能な容器(バイアル瓶)内にcis-1,2-ジクロロエチレン(cis-DCE)含有のガス(濃度約1000ppm)を封入し、続いて、光触媒体及び酸化チタン粉末に対して一定時間、ケミカルランプにより紫外線を照射(露光)させ、その後、容器内のガスを採取し、ガスクロマトグラフ質量分析計(GCMS)を用いて、どの程度cis-1,2-ジクロロエチレンが分解されたかを求めるものである。実験結果を数値として表1に、グラフとして図9に示す。

【0066】

【表1】

【0067】

ここで、表1及び図9中にある、[cis-DCE]は、バイアル瓶内に残っているcis-1,2-ジクロロエチレンの量を示し、[cis-DCE]0は、バイアル瓶内に入っているcis-1,2-ジクロロエチレンの初期量を示している。つまり、分解効率が“1”となっているのは、cis-1,2-ジクロロエチレンが分解されていないことを意味し、つまり、数値が小さいほど、分解された量が多かったということである。

【0068】

表1及び図9に示す実験結果によると、露光時間が1分の場合は、3種類とも分解効率が“1”となっており、触媒作用が起こっていないが、露光時間が長くなればなるほど、分解効率が良くなっていることが分かる。最も分解効率が良いのは、酸化チタン粉末であり(露光時間10minで、分解効率0.07)、続いて、酸化チタン担持ステンレスメッシュ(露光時間10minで、分解効率0.44)、そして、酸化チタン担持ガラス繊維(露光時間10minで、分解効率0.74)の順となった。

【0069】

(揮発性有機化合物分解反応実験2)

本実験は、本発明に係る揮発性有機化合物分解反応器を用いて、ガス流入部から流入させるガスの流量が、揮発性有機化合物の分解効率にどのように影響するかを検討するものである。

【0070】

本実験は、光触媒体としての酸化チタン担持ステンレスメッシュ及び酸化チタン担持ガラス繊維の2種類の試料を用いた。なお、酸化チタン担持ガラス繊維は、酸化チタン担持量が4重量%で酸化チタン粒子径が30nmで作製された市販品(酸化チタン担持シリカ(ガラス)繊維、日本無機株式会社製)を筒状(高さ40cm、直径7.5cm程度)に成形したものを用い、酸化チタン担持ステンレスメッシュは、揮発性有機化合物分解反応実験1にある工程によって作製したものを筒状(高さ40cm、直径7.5cm程度)に成形したものを用いた。また、揮発性有機化合物分解反応器は、上記第1の実施形態におけるもので(図1参照)、有効容積が2.5Lのものを用い、材質は、筒形外カラムがステンレス鋼、筒形内カラムがアクリル、そして、光源体にコンパクト型水銀灯(TW PL−L 36W、Phillips社製)を用いた。

【0071】

実験方法は、まず、光触媒体を挿設した揮発性有機化合物分解反応器内に、揮発性有機化合物であるテトラクロロエチレン(PCE)、トリクロロエチレン(TCE)及びcis-1,2-ジクロロエチレン(cis-DCE)を含有したガス(以下、揮発性有機化合物含有ガスとする)を流入させ、続いて、光触媒体に対して水銀灯により紫外線を照射(露光)させ、その後、揮発性有機化合物分解反応器から排出されたガスを採取し、ガスクロマトグラフ質量分析計(GCMS)を用いて、どの程度、揮発性有機化合物が分解されたのかを調べるものである。

【0072】

光触媒体は、筒状の酸化チタン担持ステンレスメッシュと筒状の酸化チタン担持ガラス繊維の2種類をそれぞれ用い、また、揮発性有機化合物分解反応器内に流入させるガスの流量は、1L/minと5L/minの2パターンとした。またさらに、比較検討用データを取得する目的で、揮発性有機化合物分解反応器内に光触媒体を挿設せずに、紫外線を揮発性有機化合物含有ガスに照射(露光)させ、その後、揮発性有機化合物分解反応器から排出されたガスを採取し、ガスクロマトグラフ質量分析計(GCMS)を用いて、どの程度、揮発性有機化合物が分解されるのかも測定した。実験結果を数値として表2に、グラフとして図10〜図12に示す。なお、図10は、酸化チタン担持ステンレスメッシュを用いて行った実験結果、図11は、紫外線のみを照射して行った実験結果、図12は、酸化チタン担持ガラス繊維を用いて行った実験結果を示したもので、表中及び図中の“in”は揮発性有機化合物分解反応器に流入させる前のガスを意味し、“out”は揮発性有機化合物分解反応器から排出されたガスを意味する。

【0073】

【表2】

【0074】

実験結果によると、表2及び図10〜図12に示すように、テトラクロロエチレン(PCE)、トリクロロエチレン(TCE)及びcis-1,2-ジクロロエチレン(cis-DCE)ともに、ガスの流量が5L/minよりも1L/minの方が、分解効率が高いことが判明した。特に、ガスの流量が1L/minの条件下におけるcis-1,2-ジクロロエチレン(cis-DCE)の分解効率が極めて高いことが分かる。これは、揮発性有機化合物分解反応器内に流入させるガスの単位時間あたりの量(流量)を少なくした方が、光触媒体に接触する時間が長いためだと考えられる。

【0075】

また、光触媒体を挿設させない(紫外線のみ)揮発性有機化合物分解反応器の結果と比べ、光触媒体を挿設させた揮発性有機化合物分解反応器の結果の方が、分解効率が高く、さらに、筒状の酸化チタン担持ステンレスメッシュ(光触媒体)を挿設させた揮発性有機化合物分解反応器よりも、筒状の酸化チタン担持ガラス繊維(光触媒体)を挿設ささせた揮発性有機化合物分解反応器の方が、分解効率が高いことが分かった。

【0076】

以上の揮発性有機化合物反応実験より、20×10mmの大きさに断裁された光触媒体をバイアル瓶内に入れた揮発性有機化合物分解処理では、酸化チタン担持ステンレスメッシュの方が、酸化チタン担持ガラス繊維よりも揮発性有機化合物の分解効率が高いが、筒状にした光触媒体を揮発性有機化合物分解反応器に用いて分解処理を行った場合は、酸化チタン担持ガラス繊維の方が、酸化チタン担持ステンレスメッシュよりも揮発性有機化合物の分解効率が高いことが分かった。

【産業上の利用可能性】

【0077】

本発明に係る揮発性有機化合物分解反応器は、揮発性有機化合物の分解効率が極めて高いので、揮発性有機化合物を含有したガスを的確に浄化させる際に好適に用いることができる。また、特に、土壌中の揮発性有機化合物を含有したガスを浄化するのに適している。

【符号の説明】

【0078】

10 揮発性有機化合物分解反応器

12 筒形外カラム

14 筒形内カラム

16 光触媒体

17 光触媒

18 光源体

20 ガス流入部

22 ガス排出部

24 流路形成部

30 揮発性有機化合物吸引用井戸

32 バッファータンク

34 真空ポンプ

36 ミストセパレーター

38 流量計

50 分解反応器

52 円筒形容器

54 光源

56 保護管

58 光触媒体

60 流入口

62 排出口

【特許請求の範囲】

【請求項1】

ガスに含まれる揮発性有機化合物を分解することにより前記ガスを浄化する揮発性有機化合物分解反応器であって、

前記揮発性有機化合物分解反応器は、

円筒状の筒形外カラムと、

前記筒形外カラムの同心状に内挿される円筒状の筒形内カラムと、

前記筒形外カラム内にあって、前記筒形内カラムを取り囲むように配設される前記揮発性有機化合物を分解する筒状の光触媒体と、

前記筒形内カラムに内挿され、前記筒形内カラムを通して前記光触媒体に対して光を照射する光源体と、

前記筒形外カラムの下部近傍に設けられ、前記筒形外カラム内にあって、前記筒形外カラムの周方向に向けて前記ガスを流入させるガス流入部と、

前記筒形外カラムの上部近傍に設けられ、前記光触媒体により浄化された前記ガスを排出するガス排出部と

を有していることを特徴とする揮発性有機化合物分解反応器。

【請求項2】

前記ガス流入部は、複数個からなり、前記筒形外カラム断面の中心軸に対して、それぞれ軸対称な位置に設けられていることを特徴とする請求項1記載の揮発性有機化合物分解反応器。

【請求項3】

前記ガス流入部は、前記筒形外カラムに水平面に対して仰角α(0°≦α≦45°)で設けられていることを特徴とする請求項1又は2記載の揮発性有機化合物分解反応器。

【請求項4】

前記ガス排出部近傍に、前記ガスを前記ガス排出部へと吸引誘導する吸引ファンが設けられていることを特徴とする請求項1から3いずれか1項記載の揮発性有機化合物分解反応器。

【請求項5】

前記筒形外カラム内の側壁に、前記ガス流入部から流入された前記ガスを前記筒形外カラム内にて螺旋状に案内させるガス流路形成部を設けたことを特徴とする請求項1〜4いずれか1項記載の揮発性有機化合物分解反応器。

【請求項6】

前記ガス流路形成部の表面に、光触媒を担持させていることを特徴とする請求項5記載の揮発性有機化合物分解反応器。

【請求項7】

前記光触媒体は、繊維体に光触媒を担持させてなるものであることを特徴とする請求項1〜5いずれか1項記載の揮発性有機化合物分解反応器。

【請求項8】

前記繊維体が、金属繊維又はガラス繊維からなることを特徴とする請求項7記載の揮発性有機化合物分解反応器。

【請求項1】

ガスに含まれる揮発性有機化合物を分解することにより前記ガスを浄化する揮発性有機化合物分解反応器であって、

前記揮発性有機化合物分解反応器は、

円筒状の筒形外カラムと、

前記筒形外カラムの同心状に内挿される円筒状の筒形内カラムと、

前記筒形外カラム内にあって、前記筒形内カラムを取り囲むように配設される前記揮発性有機化合物を分解する筒状の光触媒体と、

前記筒形内カラムに内挿され、前記筒形内カラムを通して前記光触媒体に対して光を照射する光源体と、

前記筒形外カラムの下部近傍に設けられ、前記筒形外カラム内にあって、前記筒形外カラムの周方向に向けて前記ガスを流入させるガス流入部と、

前記筒形外カラムの上部近傍に設けられ、前記光触媒体により浄化された前記ガスを排出するガス排出部と

を有していることを特徴とする揮発性有機化合物分解反応器。

【請求項2】

前記ガス流入部は、複数個からなり、前記筒形外カラム断面の中心軸に対して、それぞれ軸対称な位置に設けられていることを特徴とする請求項1記載の揮発性有機化合物分解反応器。

【請求項3】

前記ガス流入部は、前記筒形外カラムに水平面に対して仰角α(0°≦α≦45°)で設けられていることを特徴とする請求項1又は2記載の揮発性有機化合物分解反応器。

【請求項4】

前記ガス排出部近傍に、前記ガスを前記ガス排出部へと吸引誘導する吸引ファンが設けられていることを特徴とする請求項1から3いずれか1項記載の揮発性有機化合物分解反応器。

【請求項5】

前記筒形外カラム内の側壁に、前記ガス流入部から流入された前記ガスを前記筒形外カラム内にて螺旋状に案内させるガス流路形成部を設けたことを特徴とする請求項1〜4いずれか1項記載の揮発性有機化合物分解反応器。

【請求項6】

前記ガス流路形成部の表面に、光触媒を担持させていることを特徴とする請求項5記載の揮発性有機化合物分解反応器。

【請求項7】

前記光触媒体は、繊維体に光触媒を担持させてなるものであることを特徴とする請求項1〜5いずれか1項記載の揮発性有機化合物分解反応器。

【請求項8】

前記繊維体が、金属繊維又はガラス繊維からなることを特徴とする請求項7記載の揮発性有機化合物分解反応器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−200820(P2011−200820A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−71902(P2010−71902)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]