損傷の無い表面の造形のための大気圧反応性原子プラズマ加工装置及び方法

【課題】表面下損傷を生じさせないで取扱い困難な材料を造形して仕上げる作製装置及び方法を提供する。

【解決手段】この装置及び方法は、例えば融合状態にあるシリカと単結晶シリコン、炭化ケイ素及び他の材料のサブアパーチュアポリッシャとして大気圧混合ガスプラズマ放出物を用いる。一例では、加工物の材料をフッ素原子との反応により原子レベルで除去する。この例では、これら反応性化学種は、希ガスプラズマによって、ホースアルゴンマトリックスに添加された微量成分としてのフルオロカーボン又は他のフッ素含有ガスから作られる。反応生成物は、加工物の表面から流れ、新たな材料を縮合及び新たに生じた表面上への再付着が生じることなくエッチング剤に露出させる気相化合物である。放出物により計算された経路に沿って加工物を横切ってプラズマを移動させることにより、所定の表面の生成を可能にする反応性化学種の安定且つ予測可能な分布が得られる。

【解決手段】この装置及び方法は、例えば融合状態にあるシリカと単結晶シリコン、炭化ケイ素及び他の材料のサブアパーチュアポリッシャとして大気圧混合ガスプラズマ放出物を用いる。一例では、加工物の材料をフッ素原子との反応により原子レベルで除去する。この例では、これら反応性化学種は、希ガスプラズマによって、ホースアルゴンマトリックスに添加された微量成分としてのフルオロカーボン又は他のフッ素含有ガスから作られる。反応生成物は、加工物の表面から流れ、新たな材料を縮合及び新たに生じた表面上への再付着が生じることなくエッチング剤に露出させる気相化合物である。放出物により計算された経路に沿って加工物を横切ってプラズマを移動させることにより、所定の表面の生成を可能にする反応性化学種の安定且つ予測可能な分布が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

米国政府は、米国エネルギー省とカリフォルニア大学との間で締結された契約番号W−7405−ENG−48に基づいて本発明の権利を有している。

〔優先権主張〕

本願は、2001年1月30日に出願された米国仮特許出願第60/265,332号(発明の名称:APPARATUS AND METHOD FOR ATMOSPHERIC PRESSURE REACTIVE ATOM PLASMA PROCESSING FOR SHAPING OF DAMAGE FREE SURFACES )の優先権主張出願である。

【0002】

〔発明の分野〕

本発明の分野は、ガスプラズマを用いる表面の造形に関する。

【背景技術】

【0003】

新材料は、光学部品及び他の精密部品の製造業者に多くの困難な課題を提供している。一般に、高いフリューエンスを取り扱うと共に非球面の度合いの高いレンズ及び鏡を製作する必要がある。任意形態の接触式面出し(面修正又は仕上げとも呼ばれる)又は研磨により、加工物に或る程度の歪みが生じる。現行の仕上げ技術では、相当なレベルの表面及び表面下損傷が生じ、かかる技術を非球面の形状に適用するのは困難である。5,000年にわたる開発にもかかわらず、最終面修正及び研磨は依然として大部分が実施困難な技術である。現行のシステムを制御する科学的原理は、非常に複雑であり、表面及び溶液の化学的性質及び機械的な研磨が必要である。多くの微小部品及び精密部品についての超仕上げの費用効果の良い装置及び方法が非常に特別な光学部品についての従来的な実験室要求と共に要望され続けている。多くの高品質の光学部品は、限定された数で現在利用できるに過ぎないが、コストが高いためにこれらの用途が制限されている。多くの用途では、機械的に低級な又はよりコストの高い材料が用いられている。というのは、第1選択肢の材料(性能に関し)は製作が困難すぎるからである。

【0004】

需要のある用途では、製造された精密部品が成功するかどうかは、表面及び表面に近い品質で左右される。割れ、ボイド又は塑性変形した材料として結晶質又は非晶質基板中に存在する損傷は、高フリューエンス使用についての損傷閾値を下げ又は表面の化学的活性(腐食)を増大させる場合がある。表面接触を必要とする造形及び仕上げ法は、損傷を或る程度生じさせる。加うるに、石英ガラス光学部品に関し、高品質の最終仕上げは、複雑な溶液相化学により達成されるが、かかる溶液相化学は、部品の表面上にゲル状の層の状態で汚染要因物を付着させる傾向がある。極めて平滑な部品を製造することができるが、トップレーヤーは、その下に大規模に損傷を生じた層を隠している場合が多い。最終表面生成のための最適な方法は、残留汚染物を生じさせないで材料を化学的に除去する非接触形システムを必要とする。非接触方式による材料の除去を行う多くの試みが報告されている。

【0005】

減圧状態で行われるプラズマエッチングは、半導体、金属及びガラスを含む多種多様な材料の加工のために半導体業界において広く用いられている(非特許文献1)。本明細書において引用する非特許文献 は、明細書の末尾に一覧表示されており、これら全ての非特許文献 の記載内容を本明細書の一部を形成するものとしてここに引用する。除去機構及び除去速度を大々的に研究し、相当な理解が得られている10〜20ミリトルの圧力では、イオン及び電子密度は、109〜1010cm-2のオーダである。これら反応性イオンは、材料除去の大部分を担っていると考えられる。したがって、この技術は、反応性イオンエッチング(RIE)と呼ばれている。3〜30eVのエネルギでは、材料除去は、主として性質上化学的な傾向がある。50eV以下の物理的スパッタリングは、無視できるほどであり、表面下損傷は、存在しない。スパッタリングを行わない場合、反応生成物は、揮発性でなければならず、或いは、方法は、第1の生成物層の生成後にそれ自体終了する。

【0006】

RIEを面修正される精密部品の製造について適していないものにする放電全体にわたりプラズマを一様なエッチング速度で生じさせる相当な努力が行われている。しかしながら、費用効果の良い製作及び仕上げの技術に対する最も大きな実用上の欠点は、材料除去速度が低いこと及び真空が必要であるということにある。源又は加工物を真空室内で複雑なパターンで高精度に移動させることは、特に、大形光学部品の場合に問題になる。現場測定学的手法も又厄介な場合がある。幸運なことに、RIEシステムで生じる化学反応は、圧力の高いシステムの化学反応に類似している。主な差異は、高圧放電放出物の尾中での原子とイオン化学種との個数のシフトである。イオン−電子再結合反応により生じる原子が優勢である。その結果、RIEで用いられる反応性ガス混合物も又、大気システムで役に立つ。

【0007】

減圧状態で研磨が行われる改良型RIEが、容量結合放電法(非特許文献2〜非特許文献5)を用いて開発された。「プラズマ支援化学的機械加工(PACE)」と呼ばれるシステムが、溶融シリカを造形して研磨するのに好結果を残した。PACEの第1の用途では、ボリンガー氏等(非特許文献2)は、1インチの放出物が、材料除去を0〜10μm/分の除去速度で1%以上に制御したことを記載している。フットプリント及び除去速度は、プラズマパラメータ、例えば、出力及び反応性ガス流量を変化させることによりこの方法の実施中に変化させることができる。次に行われた分析では、部品は、表面下損傷が無く、表面汚染が無く、光学部品のエッジのところでの歪み(ロールオフ)が無いことを示した。材料除去は、静的フットプリントの直線状重ね合わせから予測できる。制御アルゴリズムを開発して静的挙動の知識から非球面光学部品の製作が可能になった(非特許文献3)。

【0008】

13mm容量結合放電を備えた最新型低圧システムが、単結晶シリコン及び炭化ケイ素被覆シリコンを造形して研磨するために開発された(非特許文献5)。表面下損傷についての結果は、先の研究結果(非特許文献2〜非特許文献4)に類似していたが、その著者は、表面粗さ及び先に行った工程とのその関係を考慮した。著者は、表面下損傷が大きいと、その結果として粗さが増大することを発見した。

【0009】

容量結合放電の大きな欠点は、加工物が導電性であるか、或いは、厚さが10mm未満でなければならないということにある。加うるに、エッチング速度が、厚さが2mmから10mmに変化すると、部分厚さの減少に10倍依存していることが注目された。厚さが10mmを超えると、かかる速度は、遅すぎて使えなかった(20nm/分)(非特許文献 4)。傾斜角が30゜で直径は188mmまでの光学部品を穏やかな真空下において研磨した。繰り返し手順に用いられた測定学的手法では、チャンバをガス抜きし、次のエッチング工程のために減圧する。PACEの収斂速度は一般に低く、その結果として、長く且つ困難な(費用が高くつく)方法である。現場リアルタイム測定学的手法は、困難であり、専用又はカスタム製作のシステムを必要とする場合がある。大形加工物への拡張は或る程度可能であるが、大形部品を取り扱うことが困難であることは明らかである。

【0010】

イオンビームスパッタリング又は中性イオンビームミーリングは、イオンと表面の原子又は分子との動的相互作用により加工物の表面から材料を除去する。この方法は、しばらく使用されたが(非特許文献6)、主な用途は、溶融シリカ光学部品の光学的研磨であった(非特許文献7及び非特許文献8)。最も初期の源は、1MeVの大部分であるエネルギを持つビームを用い、最新式のシステムは、最適のスパッタ収率をもたらすために1,500eVのエネルギを備えたカウフマン(Kaufman )源を用いている。研究者は、イオンミーリングについて幾つかの利点を主張している。これらのうち主なものは、表面接触が無いこと、光学部品に重量が加わらないこと、エッジ効果が無いこと、除去速度が高いこと、長い空間波長誤差の補正が効率的であることが挙げられる。溶融シリカについての1A(アンペア)ビームの除去速度は、約0.35cm3h-1であるが、かかる大きな電流が利用されることは稀である。より代表的な値は30mAであり、0.01cm3h-1に近い除去速度をもたらす。ゼロダー(Zerodur )は、1/2の速さであった。30cmの光学部品を補正する(面出ししない)のに10時間が必要であった。

【0011】

サブアパーチュアツールの場合と同様、フットプリントは、安定であり且つ予測可能でなければならない。代表的には直径が3〜15cmのガウスビームを生じさせるカウフマン源は、これら要望を十分に満たす。ビームのサイズは通常、アパーチュアで小さくすることができる。非球面又は非回転対称の加工物の製造のためにアルゴリズムを構成することは大がかりに行われた(非特許文献11)。

【0012】

観察された欠点としては、表面温度が高いこと、表面粗さが大きいこと、及び真空が必要であること(並びにその真空内で移動を行わなければならないこと)が挙げられる。温度は、ビーム電流に依存しており、したがって、エッチング速度の増大のためには温度を増大させなければならず、この温度の増大は、数百℃)という並外れて高い温度である場合が多い。損傷を受けていない材料についての粗さの増大は、主として再付着から生じる。この問題は、大部分修正できない。というのは、スパッタされた材料は、気相の状態では残らず、冷却時に、最も近い表面上に凝縮するからである。ただし、最近の技術的努力の示唆するところによれば、加工物の表面下損傷の量がどれほどであっても、表面品質が劣化することになる(非特許文献9)。典型的には、浅いエッチング部品について50%の粗さの増大が見込まれる(非特許文献 10)。真空下における作業の困難性は、特に大形光学部品については実用上の検討事項に過ぎない。これは、コダック社の技術者の関心事ではなく、かかるコダック技術者は、2.5×2.5×0.6mmのサイズの加工物を取り扱うことができるイオンビーム面修正チャンバを構築した(非特許文献8)。

【0013】

研究者の一人は、ウェーハを薄くすることができる装置を構成するため大気圧で直流電流プラズマ(DCP)を用いた(非特許文献 12)。「プラズマジェット」と呼ばれるこのシステムは、アルゴンをプラズマガスとして用い、この場合、微量のフッ素又は塩素が反応性原子製造のために用いられる。この装置の主な意図は、スマートカードや他の消費者用途向きの処理済みシリコンウェーハの後側の薄肉化を行うことにある。厚さが50μm未満の200mmウェーハの工業的要件は、現在の研磨法の何れでも満足させることができない。研磨システムにより生じる欠陥及び微小割れは、所望の50μmの厚さの大部分である損傷層を生じさせる。研磨により得られるこのウェーハは、専用の取扱いでも砕けがちである。「プラズマジェット」では、ウェーハはこれらを定盤上に配置し、遊星タイプの運動を用いてサブアパーチュアプラズマを表面を横切って疑似ランダム方式で動かすことによりバッチモードで薄肉化される。放出物は、直径が約1インチであり、除去速度は、<5%の一様性で200mmウェーハに付き0〜20mm/分である。総材料除去量は、約30cm3/時になる。

【0014】

多くの分析法を用いて表面品質を評価した。スキャン式電子顕微鏡法は、ウェーハの何れの側にも欠陥又は掻き傷を示さなかった。X線光電子分光法が表面汚染を計測するために用いられ、その結果の示すところによれば、シリコン以外の元素は見られなかった。プラズマの化学的性質は、極めて特異性がある。その結果、エッチング前に存在する金属又は炭素汚染(フィンガプリント)の除去はなされなかった。透過型電子顕微鏡法は、シリコン結晶中に表面下欠陥を示さず、これは、プラズマが性質上ほぼ100%の化学的作用であるという仮定を裏付けている。他の多くの研究でも別の欠陥は示されなかった。かかる研究としては、光学顕微鏡法や、接着検査が挙げられる。

【0015】

DCプラズマは、その現在の形態では、非球面の生成又は材料付着には好適ではない。微量反応体が、バルクガスと共に導入され、その結果、放出物を横切って幅広く分布され、フットプリント及び最小特徴サイズを実質的に増大させる。アークを生じさせるのに用いられる電極は、反応体によって腐食し、粒子を原子粒に加え、即ち、材料除去が主要な関心であり、表面粗さが問題ではない場合には問題ではない。電極腐食によっても、プラズマ条件の変動が生じ、RIEシステムと比較して一様性の減少が見込まれる。有害な電極反応も又、酸素及び他の多くのプラズマガスの使用を排除する。最後に、放出物は、ICPほど高温ではなく、その結果、反応体原子の生成量が減少する。

【0016】

高周波(RF)プラズマが、シリコンをスライスするのに用いられると共に、サブアパーチュアツールとして用いられて、光学部品を研磨する(非特許文献13〜非特許文献15)。プラズマは、微量の反応性成分を含有した希ガス雰囲気中に浸漬されたワイヤ又はブレード形電極の周りに生じる。プラズマは、反応性前駆体を加工物と化学的に反応するラジカル原子に変換し、1度に1原子の材料を除去する。これは、化学気相機械加工(CVM)と呼ばれ、電極を腐食させる材料がどこであれ加工物の200ミクロン以内に至らせる。分析の示すところによれば、結果的に得られる表面は損傷が無く、この方法は、性質上完全に化学的であると考えられる。研磨、スパッタリング、化学気相機械加工及び化学的エッチングについてシリコンの損傷の比較が、非特許文献 13に報告されている。機械研磨とアルゴンスパッタリングの両方は、相当な損傷をシリコン表面に生じさせた。CVM及び化学的ウエットエッチングについての損傷は、同程度であり、典型的には半導体業界で用いられるシリコンで見受けられる本来的な損傷に近かった。

【0017】

フットプリントが非回転対称なので、方法は、モデル化して制御するのが困難である。ブレードの場合、フットプリントは、丸いコーナ部を持つ高いアスペクト比を持つ長方形の形をしている。プロセス速度は、プラズマが反応性前駆体をラジカル原子に分解する速度によって制限される。真空は不要であるが、加工物を容器内に密閉してプラズマ雰囲気を封じ込める必要がある。

【0018】

誘導結合プラズマ(ICP)放電はその最もよく知られた商業形態では、元々結晶を成長させるために開発された(非特許文献16及び非特許文献17)。現在の分析的分光法に用いられる励起源に極めてよく似た形態では、合成されるべき結晶の粉末を放出物の中央に吸い出した。リードの技術(非特許文献16及び技術文献17)は、20〜50mm/時の成長速度で直径が5〜15mm、更に30〜90mmという長い長さにブール(boule )を成長させることができた。結晶の品質については言及が無かった。この結晶成長方式は、多数の酸化物(MgO、ZrO2、NiO、SnO2、TiO2、ZnCr2O4、Cr2O3、CoCr2O4、NiCr2O4及び幾つかの希土類酸化物)の結晶フィルムを製造するのに用いられた場合、最近10年間の最初の頃まで使われていないように思われた(非特許文献18及び非特許文献19)。X線回折法は、フィルムが結晶質であることを確かめるために用いられた。Bi−Pb−Sr−Ca−Cu−Oの超伝導薄膜も又、プラズマスプレー法で製造された(非特許文献 20)。これら2つの技術的努力の間には、ICPが幾つかの場合に用いられて放出物中へ吸い出される液滴を分解することにより超微細粒子を生じさせた(非特許文献21)。

【0019】

ICPの条件は、ICPを損傷の無い表面の造形に必要な反応性原子の源として理想的にする。リードはその最初の仕事において、部分イオン化ガスの高い電気伝導率(アルゴンについては、この値は、15,000゜Kで120Ω/cm-1である)は、高圧でのプラズマ生成を容易にするのに役立つことを推測した。電極が設けられておらず、多種類のガスをホストマトリックスとして用いることができる。ただし、アルゴンが通常は、主要な成分である。代表的な放出物は、電流が高いこと(100〜1,000アンペア)及び電圧が比較的低いこと(10〜100V)を特徴としている。流動中のプラズマは、完全な熱力学的平衡状態にはないが、イオン及び励起状態の元素の個数は、平衡値の10%以内である。電子密度は、高く(代表的には、1015cm-3以上)、平衡温度が9000゜K以上であることを示唆している(非特許文献22及び非特許文献23)。リードは、1組のアルゴン線について発光強度の比から10,000゜Kのピーク温度を計算し、この場合も又、平衡状態であることを仮定し、ICPを生成反応性原子についての効率的な源にしている。

【0020】

多くの特性が、この方法に重要なものであることが分かり、表1に種々の方法について要約されている。代表的には、これら方法の全ては、これらが卓越する1以上の領域を有している。コストがいつでも問題となる低コスト消費者用光学部品の場合、従来方法、例えば、ラップ仕上げ及び研磨が、長年にわたって用いられることになる。多くの用途、例えば、高フリューエンス光学部品の場合、表面下損傷、汚染及び面出し制御のカテゴリーは、強調される。残念なことに、現行の方法の何れも適当ではない。

【表1】

表1:仕上げ法及び造形法の比較

【先行技術文献】

【非特許文献】

【0021】

【非特許文献1】G.S.オーレイン著「リアクティブ・アイロン・エッチング」ハンドブック・オブ・プラズマ・プロセシング・テクノロジー、196(1994))(G. S. Oehrlein, "Reactive Iron Etching" in Handbook of Plasma Processing Technology, 196(1994))

【非特許文献2】L.D.ボリンジャー及びC.B.ザローウィン著、パート1、プロシディング、SPIE、966、82(1988)(L. D. Bollinger and C. B.Zarowin, Part 1, Proc. SPIE, 966, 82(1988))

【非特許文献3】L.D.ボリンジャー及びC.B.ザローウィン著、パート2、プロシーディング、SPIE、966、91(1988)(L. D. Bollinger and C. B.Zarowin, Part 2, Proc. SPIE, 966, 91(1988))

【非特許文献4】S.J.ホスキンズ 及びB.スコット著、プロシーディング、SPIE、2542、220(1995)(S. J. Hoskins and B. Scott, Proc. SPIE,2542, 220(1995) )

【非特許文献5】S.J.ホスキンズ 及びB.スコット著、プロシーディング、SPIE、2542、235(1995)(S. J. Hoskins and B. Scott, Proc. SPIE,2542, 235(1995) )

【非特許文献6】A.マイネル、S.バシュキン及びD.ルーミス著、アプライドオプティクス4、1674(1965)(A. Meinel, S. Bashkin and D. Loomis, Appl. Opt. 4, 1674(1965) )

【非特許文献7】S.R.ウィルソン、D.W.レイシャー及びJ.R.マクニール著、SPIE、966、74(1988)(S. R. Wilson, D. W. Reicher and J. R.McNeil, SPIE, 966, 74(1988) )

【非特許文献8】L.N.アレン及びR.E.ケイム著、SPIE、1168、33(1989)(L. N. Allen and R. E. Keim, SPIE, 1168, 33(1989))

【非特許文献9】S.C.フォーセット、T.W.ドゥルーディング及びT.G.ビファーノ著、オプティクスエンジニアリング、33 967(1994)(S. C. Fawcett, T. W. Drueding and T. G. Bifano, Opt. Eng., 33 967(1994) )

【非特許文献10】S.R.ウィルソン 及びJ.R.マクニール著、SPIE、818、320(1987)(S. R. Wilson and J. R. McNeil, SPIE, 818, 320(1987))

【非特許文献11】T.W.ドゥルーディング、T.G.ビファーノ及びS.C.フォーセット著、エンジニアリング、17、10(1995)(T. W. Drueding, T. G.Bifano and S. C. Fawcett, Prec. Eng., 17, 10(1995) )

【非特許文献12】12)O.シニアグイン著、インターナショナルシンポジウム、プラズマ・プロセス−インデュースド・ダメージ、151(1996)(O. Siniaguine, Int. Symp. Plasma Process-Induced Damage, 151(1996))

【非特許文献13】Y.モリ、K.ヤマムラ、K.ヤマウチ、K.ヨシイ、T.カタオカ、K.エンドウ、K.イナガキ及びH.カキウチ著、ナロテクノロジー 4、225(1993)(Y. Mori, K. Yamamura, K. Yamauchi, K. Yoshii, T. Kataoka, K. Endo, K. Inagaki and H. Kakiuchi, Nanotechonology 4, 225(1993) )

【非特許文献14】Y.モリ、K.ヤマムラ、K.ヤマウチ及びY.サノ著、ジャパン−チャイナ・バイラテラル・シンポジウム・オン・アドバンスド・マニュファクチャリング・エンジニアリング、1996年10月4日、葉山、神奈川、日本(Y. Mori, K. Yamamura, K. Yamauchi and Y. Sano, The Japan-China Bilateral Symposium on Advanced Manufacturing Engineering, October 4, 1996, Hayama, Kanagawa, Japan)

【非特許文献15】Y.モリ、K.ヤマムラ、K.ヤマウチ、K.ヨシイ、T.カタオカ、K.エンドウ、K.イナガキ及びH.カキウチ著、テクノロジー・レポート・オブ・オーサカ・ユニバーシィティ、43、No.2156、261−266、10月(1993)(Y. Mori, K. Yamamura, K. Yamauchi, K. Yoshii, T. Kataoka, K. Endo, K. Inagaki and H. Kakiuchi, Technology Reports of the Osaka University, 43, No. 2156, 261-266, October(1993) )

【非特許文献16】T.B.リード著、ジャーナル・オブ・アプライド・フィジクス、32、821(1961)(T. B. Reed, J. Appl. Phys., 32, 821(1961) )

【非特許文献17】T.B.リード著、ジャーナル・オブ・アプライド・フィジクス、32、2534(1961)(T. B. Reed, J. Appl. Phys., 32, 2534(1961))

【非特許文献18】M.スズキ、M.カガワ、Y.ショーノ及びT.ヒライ、ジャーナル・オブ・クリスタル・グロース、99、611(1990)(M. Suzuki, M. Kagawa, Y. Syono and T. Hirai, J. Crystal Growth, 99, 611(1990) )

【非特許文献19】M.スズキ、M.カガワ、Y.ショーノ及びT.ヒライ著、ジャーナル・オブ・クリスタル・グロース、112、621(1990)(M. Suzuki, M.Kagawa, Y. Syono and T. Hirai, J. Crystal Growth, 112, 621(1990))

【非特許文献20】M.スズキ、M.カガワ、Y.ショーノ、T.ヒライ及びK.ワタナベ著、ジャーナル・オブ・マテリアル・サイエンス、26、5929(1991)(M. Suzuki, M. Kagawa, Y. Syono, T. Hirai and K. Watanabe, J. Mat. Sci., 26, 5929(1991))

【非特許文献21】M.カガワ、M.キクチ、R.オーノ及びT.ナガエ著、ジャーナル・オブ・アメリカン・セラミックス・ソサイティ、64、C7(1981)(M. Kagawa, M. Kikuchi, R. Ohno and T. Nagae, J. Am. Ceram. Soc., 64, C7 (1981))

【非特許文献22】「インダクティブリー・カップルド・プラズマ・エミッション・スペクトロスコーピー、パートI:メソドロジー、インストロメンテーション・アンド・パフォーマンス」、イン・ケミカル・アナリシス、90、P.W.J.ボーマンズ編、ジョン・ワイリー&サンズ、ニューヨーク(1987)("Inductively Coupled Plasma Emission Spectroscopy, Part I: Methodology, Instrumentation and Performance," in Chemical Analysis, 90, P. W. J. Boumans ed., John Wiley & Sons, New York(1987) )

【非特許文献23】「インダクティブリー・カップルド・プラズマ・エミッション・スペクトロスコーピー、パートII:アプリケーションズ・アンド・ファンダメンタルズ」、イン・ケミカル・アナリシス、90、P.W.J.ボーマンズ編、ジョン・ワイリー&サンズ、ニューヨーク(1987)("Inductively Coupled Plasma Emission Spectroscopy, Part II: Applications and Fundamentals," in Chemical Analysis, 90, P. W. J. Boumans ed., John Wiley & Sons, New York(1987) )

【非特許文献24】ASPE Spring Topical Meeting on Precision Engineering, April 1998, Carmel, California (ASPE・スプリング・トピカル・ミーティング・オン・プレシジョン・エンジニアリング、1998年4月、カーメル、カリフォルニア)

【発明の概要】

【発明が解決しようとする課題】

【0022】

最後に述べた重要な用途では、反応性原子プラズマ研磨(RAPP)が非常に効果的である(これについては、表2参照)。高い除去速度及び多種多様な産業上重要な材料についての良好な面出し制御で損傷が無く汚染が無い表面を生じさせることができる他の方法は存在しない。

したがって、本発明の目的は、材料を粗くしたり損傷を与え続けることなく、材料を除去することにある。

本発明の別の目的は、一度に原子の1又は2つの層から公知の方法の通常のエッチング速度の1,000倍まで多種多様な材料を除去することにある。

【表2】

表2:RAPP仕上げ方法及び造形方法

【課題を解決するための手段】

【0023】

本発明は、精密制御技術の可能性を大幅に向上させる。本発明は、先の工程により生じた損傷を除去し、非球面度の高い光学部品又は精密部品を面出しし、そして高い頻度の表面粗さを減少させる方法及び装置を提供する。本発明は、減算モードと加算モードの両方で造形作業及び仕上げ作業としての役目を果たす。割れの形態をした表面下損傷及び塑性変形材料をドライエッチング方法で除去する。除去速度は、非常に高く、真空又は任意特定の雰囲気を必要としないで大形加工物を迅速に構成することができる。従来型光学式仕上げ手順とは異なり、本発明で提案される方法は、主として減算方式で行われ、再付着層を最終表面として後に残さない。特に、非球面についての面出し精度が向上し、プロセス時間が減少し、コストが最小限に抑えられる。多くの基板に関し、新規且つ極めて純粋なバルク材料を欠陥のある領域に追加することができ、これは、高価な光学部品の補修に極めて有用な特徴である。化学前駆体を気体、液体又は固体として中央ガス流中の付着層に組み込むことにより均質又は異質な材料の付着が追加される。化学反応は、付着モードでは実施の必要はない。放出物を下部動力装置で用いて添加物を単に蒸発させればよい。本発明の目的は、決定論的であって非対称性の強い表面を単一作業でデータファイルから減算モード又は加算モードで形成するよう構成できる方法及び装置を提供することにある。

【0024】

光学部品及び高精度表面の最終造形は、加工物を大気圧により生じた反応性原子、不活性ガス、誘導結合プラズマ放出物(ICP)にさらすことによって行われる。プラズマのプルームは、安定であって再現可能であり、しかもサブアパーチュアツールとして働く。プルームは、反応性ガスの安定した分布状態を有している。反応体が、放出物中に導入された微量ガスから作られ、加工物の化学的性質に合うように選択される。物質除去機構は、殆ど全体的に化学的であり、反応性ガスが、補助無く表面領域から出る揮発性反応生成物を生じさせるよう選択される。プラズマフットプリントの再現性は高く、その結果、広い面積にわたって予測可能な除去速度が得られる。加工物を横切ってプラズマを移動させることにより、非対称性の強い損傷の無い表面を作ることができる。最小特徴部サイズは、放出物の幾何学的形状により定められ、例えば、0.2mm台以下である。繰り返し手法を用いて、化合物の面出し精度を向上させ、プロセス内測定法で向上させる。例示として挙げるに過ぎないが、微調整加工速度を発光分光学的方法を用いて現場でモニタすることができる。

【0025】

不活性ガスプラズマは、プラズマプルームの一例に過ぎず、他のプラズマプルームは、特許請求の範囲に記載された本発明の精神及び範囲に属することは理解されよう。本発明の他の特徴及び目的は、詳細な説明、特許請求の範囲の記載及び図面から明らかである。

【図面の簡単な説明】

【0026】

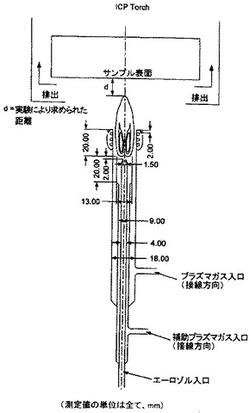

【図1】加工物を構成するよう用いられるプラズマトーチの実施形態を示す図である。

【図2】図1のプラズマトーチの放出物中のイオン及び原子の分布状態を示す図である。

【図3】システム全体を示す本発明の実施形態の略図である。

【図4】図3の実施形態のトーチボックス及びサンプルボックスの実施形態を示す略図である。

【図5】特定の組をなすプラズマ条件及び特定の滞留時間により生じたフットプリントを示す本発明の静的プラズマシステムの実施形態で作られたエッチングピットのプロフィルメーターによるトレースを示す図である。

【図6】特定の組をなすプラズマ条件及び特定の滞留時間により生じたフットプリントを示す本発明の静的プラズマシステムの実施形態で作られたエッチングピットの3次元干渉法による図である。

【図7】特定の例について試料からの物質除去量とガス流量との関係を表すグラフ図である。

【図8】特定の例について試料からの物質除去量とガス流量を一例として示すグラフ図である。

【図9】サンプルの反応効率とガス流量との関係を表すグラフ図である。

【図10】特定の例についての本発明の方法の効率に対する試料からのプラズマの距離の効果を示すグラフ図である。

【発明を実施するための形態】

【0027】

〔発明の詳細な説明〕

図1は、3つの種類のガス流量を備えたプラズマトーチ及びロードコイルに対するプラズマの位置を示す図である。このトーチは、図示の加工物を構成するのに用いられる。外側(プラズマガス)管及び中央管を備えた2つの管から成る設計のトーチは、同一の仕方で機能する。補助管は、ロードセル内のプラズマの位置を僅かに調節するのに役立つに過ぎない。13.56MHz又は27.12MHzのRF発生器からの電流は、トーチの頂部周りで3ターン銅ロードコイルを通って流れる。エネルギは、ロードコイルに最も近い放出物の外縁部に設けられた円筒形スキン領域を通ってプラズマに結合される。変形例として、トーチに設けられた長い外側管を用いると急冷化学種を空気(例えば、窒素、酸素又は水蒸気)から隔離した状態で反応性ガスを冷却することができる。プラズマは、接線方向に導入されて安定化渦を形成するプラズマガスにより石英管内に支持される。

【0028】

加工物材料は、通常ガスの形態で導入される非反応性前駆体の解離によりプラズマ中に生じる反応性化学種との反応により除去される。前駆体は又、ホストガス中に浮遊するエーロゾル又は小さな粒子として存在する場合がある。前駆体は一般に、トーチの中央管に導入され、放出物の中央への侵入を容易にする。プラズマスキンはこの領域では薄く、前駆体は励起されたアルゴン原子により生じる熱勾配に容易に侵入する。前駆体がガスの形態をしていれば、これは、プラズマガスと共にプラズマ中へ導入でき、その結果、幅の広いエッチングフットプリントが得られる。プラズマは、プラズマガスを接線方向に導入して安定化渦を形成することにより石英管内に支持される。

【0029】

反応性前駆体は、上方に移動するにつれて、次第に脱溶媒和状態になり(必要ならば)、霧化され、励起されそしてイオン化されるようになる。放出物中のイオン及び原子の相対的な分布状態が、図2に示されている。5つのプラズマ領域についての空間プロフィルは、イオン個数が励起された原子の崩壊前に崩壊することを示している。最大原子放出は、放出物の目に見える先端部の近く(ゾーン3,4)の近くのロードコイルよりも数mm上のところで生じる。材料除去の相対的な効率は、化学反応が生じるための適当な形態に変換される反応性前駆体の割合で決まる。本発明のこの実施形態の性能及び材料除去速度を、放出物中の活性化学種に対する加工物の位置によって制御できる。この領域における再結合及び放射崩壊を用いると、追加された前駆体からの反応性化学種の濃度を分光法により決定することができる。ICP研究の主要な推進力は、励起源としてその使用について進歩したので、放出物全体を通じて非励起中性原子個数についての情報は限られる。

【0030】

大気圧不活性ガスプラズマ装置は、限定された領域にわたって反応性中性化学種を生じさせ、500μm/分よりも高い速度で物質の制御された化学的腐食を可能にする。この技術はイオンタイプのミーリング用の従来型反応性源と比較して幾つかの利点をもたらし、化学的手段による材料の除去が可能な非接触型シェーパ/ポリッシャである。反応性化学種の濃度は、減圧システムよりも非常に高く、除去速度は、RIE及び他の例示の方法と比べて少なくとも1,000倍である。このシステムは又、一度に原子の数層という低い除去速度を達成することができる。真空又は環境的チャンバを必要としないで、加工物のサイズには実用上の限度は無く、この方法は、多数の現場測定法と容易に両立できる。非球面の度合いの高い又は非回転対称部品を形成することができるということと共に表面及び表面下損傷の完全な除去により、他の欠点のある作製技術(即ち、研削及び一点回転)に対し理想的な補助装置となり、或いはこれらに完全に取って代わることができる。放出物の中心への反応性前駆体の注入により、小さな特徴部のエッチングにおいて、高い解像力を得るために小さなフットプリントが得られる。トーチにより生じるプラズマプルームは、反応性ガスの安定した分布状態を有している。

【0031】

システムは、反応性原子を生じさせるのに用いられるRF−ICP発生器及びインピーダンス整合ネットワークを有する。初期のサンプル材料としては、単結晶シリコン(幾つかの方位を有する)、溶融シリカ、ダイヤモンド及び炭化ケイ素が用いられた。システム100ユニットでは、加工物114(図4)は、真空チャック(116)内に保持され、回転ステージ(108)で回転可能であって、放出物を横切って並進ステージ(110)を用いて並進可能であった。追加のステージ(112)が、放出物に対するサンプルの距離を制御するために用いられた。サンプルを1つの位置に保持した状態で、静的フットプリントの形状及び対称性をプラズマ電力(0.75〜2.5kW)、主アルゴンガス流量(5〜25リットル/分)、反応性化学種の種類及び濃度、放出物サイズ(外側管のサイズによって制御されるプラズマ直径)、プラズマからの距離及び滞留時間の関数として測定された。上述のパラメータが変化すると、フットプリントは、予測可能に変化することが発見された。

【0032】

フットプリントの深さ及び幅は、エッチングピットをスタイラスプロファイロメータを用いてトレースすることにより測定された。材料除去量は、ピットの測定サイズから計算可能であり、プラズマへの暴露中、サンプルによって失われた材料の重量と比較可能である。2つのプラズマパラメータについての材料除去速度が、図7及び図8に詳細に示されている。反応性ガスがプラズマの中心に導入された典型的なフットプリントが、図5に示されている。フィゾー(Fizeau)タイプの干渉計も又、エッチングピットの全体的な対称性を定めるために用いられた(図6)。フットプリントは、本来的にガウス分布であり、トーチの外側管の内径に1.0を掛けたものに等しい最大の半分のところに全幅を有している。フットプリントの幅は、プラズマ動作条件、例えば、出力及びガス流量の適当な変化により僅かに影響を受けるに過ぎない。プラズマからの距離が増大するにつれて、反応性化学種の領域及びその結果としての材料除去のパターンは、広くなりがちである。フットプリントの深さは、放出物からの距離、反応性化学種の流量、プラズマの電力及び滞留時間に関連しており、動作条件の限定された範囲にわたり直線状に変化する。本発明の一利点は、サンプルの結果によって示されており、試料を引き続き粗くすることなく、又はこれに損傷を生じさせないで、材料の除去が行われるということにある。

【0033】

加工物の表面構造について、幾つかの互いに異なるエッチング深さで原子力鏡検法(AFM)を用いて研究を行った。縁から中心までのエッチングピットの観察により、先の工程から残存した損傷をあらわす表面下構造が存在していることが明らかになった。先の工程からの損傷の程度に応じて、100μmという大幅な深さの表面材料を除去してその下のバルク材料を露出させることが必要であった。特に、研磨作業の場合にこの方法の先進性に幾分関連しているが、研磨されたサンプルの損傷深さは、良好又は不良な方法が考えられている方法と弱い関連を持っているに過ぎなかった。それどころか、精密な研磨と大ざっぱな研磨との主要な差は、深さではなく損傷の程度にあった。良好に又は精密に研磨されたサンプルは、大ざっぱに研磨された試料よりも単位面積当たりの欠陥の数が著しく少ない。AFMも又、表面粗さの変化を実験パラメータの関数としてモニタするために用いられる。具体的に説明すると、出力スペクトル密度(PSD)は、エッチング工程がそのタイプの粗さに対する影響を求めるために測定される。一例として、代表的には、プラズマ研磨された溶融シリカ工学部品の表面は、AFMで測定して0.3nmRaである。0.1nmという低い粗さが場合によって得られた。

【0034】

他の物質除去機構(PACE)を用いる類似した除去技術の示すところによれば、反応性原子プラズマ加工は、エッチングを用いた場合の表面粗さの増大を示した。この増大は、エッチング法の理論的説明又は原理的説明からは理解できない。光学部品における現在の研究は、粗さの原因となる表面下構造は、先の工程で生じた損傷の結果であることを示唆しているように考えられる。しかしながら、これに似た粗さの増大は又、再付着が問題であるということが知られているイオンミーリングにおいても注目される。反応性原子エッチングによる表面粗さの増大は、表面下構造の関数であって、再付着の副生物の関数ではない。

【0035】

反応生成物の現場における研究及び表面状態の加工後研究は、再付着が存在すること及びその程度を示している。特定の生成物の濃度に関するプラズマパラメータの影響は、反応機構を制御することができ、表面仕上げ、除去速度及び表面構造について本方法の最適化を可能にする。

【0036】

プラズマは、静的除去ツールだけでなく、付着源でもある。発光分光法又は吸収分光法が、遙か下流側のプラズマの組成を決定するために用いられる。従来技術の示唆するところによれば、放出物からの最適距離は、380mm(非特許文献15)〜600mm(非特許文献16)であった。特定の化学種についての最適付着範囲は、極めて狭く、化学状態又は構造ではなく、物理的要因、例えば温度に一層強く依存する場合がある。その結果、放出物中の原子の構造的、化学的及び物理的性質についての知識は、分光学的に求められる。

【0037】

このシステムのユニークな用途は、例えば、SPDT(単一点ダイヤモンド回転仕上げ)についての単結晶ダイヤモンドツールを研磨することにある。非常に多くのツールが、研磨法で現在作られている。このために、ダイヤモンドの表面に損傷層が生じ、これはツールの性能を劣化させている。典型的には、ツールは、これらが最適な表面を生じさせる前に特定できないブレークイン期間にわたって使用されなければならない。ブレークイン期間は単に、加工物によるツールの研磨に等しく、これは、せいぜい制御の度合いのよくない方法である。プラズマエッチングは、表面破損の伝搬を生じさせず又は追加の応力をツールに生じさせないで損傷層を除去する。その結果、優れた性能を持つ強固で長持ちするツールが得られる。現在、化学的研磨ツールが入手できるが、この方法の特徴は、丸い切れ刃が用いられるということにある。この丸みは、ツールの性能にとって極めて重要であり、できるだけ小さく、理想的には1nm以下に保つ必要がある。プラズマ法は、結果的に、丸みの増大を生じさせず、事実、鋭い切れ刃をもたらすレーキ角を僅かに変えるために用いられた。

【0038】

静的フットプリントから予測されるように、部品をプラズマに対して並進させると、静的条件に非常に類似した幅を持つトラフが生じた。深さは、静的システムと同一の要因の全てに依存するが、非直線速度によっても影響を受ける。プラズマを先の実験の2倍の速度で並進させると、トラフ深さは、50%未満であった。この効果の最も良い説明としては、プラズマによるサンプルの加熱が挙げられる。反応効率は、温度につれて増大し、したがって、特定のスポットについての短期間の滞在の結果として、表面温度は低く、材料除去速度が減少した。この並進システムは、非球面度の高い又は非回転対称部品の製作を可能にする。このシステム100は、2つの直線ステージ110,112及び1つの回転ステージ108を有し、これらは別個独立に制御可能である。輪郭削りアルゴリズムが、文献中のものから採用され、反応性原子プラズマのフットプリント及び材料除去速度に合うように修正が加えられた。これら輪郭削りアルゴリズムは、平らで回転対称の部品を生じさせた。

【0039】

本発明のプラズマ研磨特徴が、多種多様な用途についての高度の表面品質及び健全性を備えた精密部品の製造を可能にする精密光学の中心的な特徴の一部である。これは、本明細書に記載する光学部品の用途を超えて、多くの製品についての重要な造形及び仕上げ技術となる場合がある。光学部品で用いられる均質材料に加え、プラズマの化学的性質を調節すると、異方性材料、例えば、AlTiC、即ち、酸化アルミニウムと炭化チタンで構成された複合セラミックを除去することができる。耐火材料、例えば、炭化ケイ素を研磨法を用いないで高速で造形できることは、非常に重要な工業的用途である。精密製造機器を利用する全てのプログラムの関連は明らかである。プラズマ研磨の分かりやすい用途は、大形で、損傷が無く、散乱度が低い非球面シリコン鏡及びレンズの製作である。ゲルマニウムは、強度及びコストの面でシリコンには劣るが、現在用いられている。というのは、これは容易に造形できるからである。プラズマ法により、赤外光学部品及び窓では、ゲルマニウムに代えてシリコンを用いることができる。これら専門化された可視光及び赤外光光学部品の多くの用途は、政府の幾つかの部門及び防衛産業において現在存在している。

【0040】

この技術の重要な第1の用途の例は、宇宙用望遠鏡に用いられる大形(直径50インチ)の単結晶シリコン鏡の製作である。研磨に先立って、鏡は、正確な寸法になるよう単一点ダイヤモンド回転仕上げ(SPDT)が行われる。或る程度の表面下損傷は、SPDT法では付きものである。結晶方位に応じて、損傷層は、10μmという深い寸法の場合がある。この多量の材料を面出し誤差を最小限に抑えながら標準型研磨法で除去することは非常に困難である。プラズマ法は、その面出し性能に鑑みて、損傷層を除去するのに必要なほどの材料を除去しながら、光学部品の表面を矯正できる。これは、方法の選択肢がPACE又はイオンビーム機械加工である場合、50インチ光学部品を取り扱うことができる真空チャンバが製作の妨げになる明らかな状況である。

【0041】

多数の政府のレーザプログラム(主として、ナショナル・イグニション・ファシリィティ(NIF))では、損傷の無いレンズが必要である。優れた損傷閾値の高い光学部品及びデブリシールドは、最終面出し及び研磨工程の単純化に起因して低いコストでNIFに利用される。高い材料除去速度は、表面下損傷が無く且つ仕上げ及び面出しの具合が向上した部品を生じさせながらスループットを増大させる。一層実用的な用途は、新型レーザ用の幾つかの光学部品の現場における修理である。更新可能な光学部品、例えば、デブリシールドをパイプライン中の部品の総数を減少させる現場施設で短時間で再仕上げできる。割れを除去し、新材料を欠陥領域に付着させることができる。融合シリカ光学部品の場合、次の化学式に従ってCF4をプラズマに添加して材料を除去する。

SiO2+CF4 → SiF4+CO2

ガラスの追加は、正確な割合の酸素と共にSiH4をプラズマガスに添加することにより達成できる。

SiH4+2O2 → SiO4+2H2O2

システムが付着モードで働くようにするため、サンプル表面を除去の場合よりもプラズマから一層遠ざける必要がある。距離は、生成物が小滴に凝縮するのに要する時間を与える。しかしながら、距離が大きすぎると、粒子が表面上で凝集して均質フィルムの状態になる箇所を超えると粒子が冷えることになる。

【0042】

本発明のシステム100は全体が図3に示されている。RF発生器及びインピーダンス整合ネットワークがこのシステムに用いられている。RF発生器及び整合ネットワークは、この例では、13.56MHzで5,000W以上の出力を生じさせることができる主電源ユニット、コイルと2つの大形チューニングキャパシタから成るインピーダンス整合ネットワーク及びキャパシタを設定すると共に誘導領域から反射した電力をモニタする制御装置を含む。コイル及びチャンバの構成について以下に説明する。ガス安定性のあるプラズマを達成するのに必要なガス流量の範囲についても又以下に説明する。

【0043】

半導体業界で用いられる低圧エッチングシステムとして使用できるよう開発された市販のプラズマ発生器を改造して流動中のアルゴン流中に反応性原子を生じさせた。トーチ及びロードコイル(図4)が収容されたプラズマチャンバ102を銅で作り、直接インピーダンス整合ネットワークに取り付けた。4ターンコイルが、エネルギを放出物中に結合するのに用いられている。コイルケイン(cane)の正確な形状を変更し、ターンの数を増減させて反射出力を最小限に抑えると共に回路のチューニング要件をインピーダンス整合ネットワークの範囲内に保つようにしている。RF発生器からのエネルギを3mm銅管で作られた水冷コイルを通って直接分流させた。もしプラズマを点火しなければ、エネルギの流れに対する抵抗は非常に小さい。発生器からの5kWの電力は、(1)反射して源に戻り、又は(2)アースに流れる。点火後、電力をプラズマ中に誘導結合し、反射され又はアースに失われる電力は非常に僅かである。通常の動作条件の下では、放出物は、多量の迷走RFエネルギを発生し、かかる迷走RFエネルギはプラズマチャンバ内に閉じ込められなければならない。この設計は、これら2つの動作条件を考慮に入れなければならない。

【0044】

放出物は、コイルの付近で生じる。交差X−Yスライダ及び回転ステージは、その本発明の形態では、直径が最大200mmの回転対称加工物の製作を可能にする。トーチとサンプルマウントの両方をそれぞれのチャンバ内に再位置決めすることにより、ステージの範囲が増大する場合がある。初期のシステムでは、ステージは、6インチの並進距離を持っている。大径通風ダクトが、未反応化学物質と共に反応生成物及びホストアルゴンガスをサンプルチャンバから除去する。

【0045】

フッ素原子を生じさせるのに用いられる第1のガスは、窒素マトリックスに六フッ化硫黄(SF6)を混ぜたものであった。窒素は、反応性原子の急冷を促進するように思われ、エッチング速度をほぼゼロに低下させると共にプラズマのチューニングを複雑にする。前駆体を純粋SF6に切り換え、急冷を軽減すると共にチューニング感度を向上させる。長期間の使用後、SF6は、プラズマチャンバの表面並びにサンプルボックス(104)及び通風システムの表面上に硫黄を付着させるように思われた。高周波範囲のエネルギは、金属の表面に沿って伝搬する傾向がある。誘電体を硫黄化合物の形態で表面に添加することにより、システムのチューニング特性が実質的に変えられた。

【0046】

反応性原子プラズマの初期の動作中、プラズマチャンバ及びサンプルボックスの外部をRF漏れがあるかどうかについて測定した。検出システムは、プラズマを点火させないでこれをプラズマチャンバの内側に配置することにより校正した。次に、発生器を0.1〜1.0kWの電力範囲にわたって動作させて検出器の感度を推定した。プラズマチャンバ及びサンプルボックスの外部並びにプラズマの点火の有無に限らず動作条件の範囲全体にわたるサンプルボックスの内側の電力レベルを測定した。放射線が加工物領域内で検出されたが、これは驚くべきことではなかった。ただし、エネルギレベルはプラズマを点火したとき非常に低かった。プラズマチャンバ102及びサンプルボックス104の外部では、RF信号を検出することはできなかった。

【0047】

反応性原子の急冷を制限するため、トーチ外側管の長さを数段階で増大させてこれが加工物にほぼ接触するようにした。この実験のため、着脱自在なトーチを用いた。着脱自在なシステムにより、トーチ組立体全体を取り外さないで管の長さを変えることができる。サンプルと誘導コイルとの間の距離が一定なので、加工物の表面のところの反応速度が増大し、これは、反応性原子の個数が増大したことを示唆した。しかしながら、表面温度も又増大した。熱電対をサンプルボックス内の幾つかの場所に配置し、即ち、1つをサンプルの上、1つをサンプルと回転ステージとの間、他の2つをチャンバ内の予測できるホットスポットのところに配置した。加工物の最高温度(シリコンウェーハの後部から測定した)は、短いトーチ106では70℃から最も長いトーチ106では225℃まで増大した。シリコンウェーハのように薄手のサンプルでは、最高温度に迅速に、数分で達し、そして暴露時間にわたってそのままの状態である。この時点では、温度の増大に関する大きな関心事は、ステージ及びモータの抵抗である。過熱を防止するため、サンプル114及びチャック116をステンレス鋼延長部で回転ステージに連結した。チャック116とモータも又、冷却コイルで被覆した。

【0048】

既知の質量を持つシリコンウェーハを反応性原子プラズマからのフッ素原子の流れに露出させた。フッ素原子を30ミリリットル/分の流量でプラズマに送られたSF6の解離から得た。20分で、シリコンウェーハの質量を0.372g減少させた。平衡反応では、2つのSF6分子が3つのシリコン原子と反応して3つのSiF4分子と2つの硫黄原子が生じる。

2SF6+3Si=3SiF4+2S

反応が100%の効率であれば、全部で1.143gのシリコンが消費される。この実験で用いた動作パラメータの下では、シリコンは、32.6%の効率で反応した。反応の減少は、多くの要因からの場合があった。2つの最も考えられることは、急冷又は反応体が加工物の表面に達しなかったということである。プラズマ中の反応性ガスの急冷は、少なくとも2つの原因、即ち、同伴された大気圧中の窒素又は断片化された前駆体の再結合に起因する場合がある。加工物の表面のところでの境界層条件により、フッ素原子が反応するのが阻止される場合がある。他の2つの実験を、同一条件下で行い、変化としては、反応性ガスの流量の僅かな変化及びプラズマ電力の僅かな増大だけであった。同様な結果が得られた。

【0049】

プロセス化学反応の例

プロセス例で用いられる化学反応は次の通りである。加工されるサンプル材料としては、二酸化シリコン(溶融石英)が挙げられ、この場合、関心のある平衡反応は次の通りである。

SiO2+CF4 → SiF4+CO2

炭化ケイ素を検査し、O2の追加の有無にかかわらずエッチングするのがよい。O2の利用により、反応速度が大幅に向上する。平衡方程式は次の通りである。

SiC+CF4+2O2 → SiF4+2CO2

シリコンの場合、O2を次のように加えた。

Si+CF4+O2 → SiF4+CO2

反応は、CF4との場合に良好である。

【0050】

他のフルオロカーボン及びフッ素を含む他の分子も又、良好である。SF6が良好であった。方程式は、CF4についてのものと同一であり、次の通りである。

3SiO2+2SF6 → 3SiF4+2SO2+O2

3SiO2+2SF6 → 3SiF4+2SO3

次のように、CF4をC3F8で置き換えることができる。

2Si+C3F8+3O2 → 2SiF4+3SO3

及び

2SiO2+C3F8+O2 → 2SiF4+3CO2

これら反応も又、酸素を添加しないで良好であろう。

【0051】

溶液を中央チャネル中に吸い込むことにより(以下に示す)反応性化学種をプラズマに導入するのがよい。事実、HFの水溶液が有用である。必要ならば、HFは、フッ素を供給し、水は酸素をもたらす。

SiO2+4HF → SiF4+2H2O

上述の全ての化学反応は、アルゴンガスプラズマシステムで利用できる。

【0052】

好ましいシステム100

好ましいシステム100には幾つかの基本的なブロックがあり、各ブロックを以下の段落で詳細に説明する。プラズマボックス102は、サンプルチャンバ104から分離され、したがって、トーチ106をより大きな加工物又は移動距離の長いステージ108,110,112で再利用できる。システム100は、付着システムでもあるので、トーチは、サンプルから分離され、長い凝縮管を据え付けることができるようにする。システム全体は、光学台に設置される。除去ツールはボール状の高温ガスなので、これはそれほど振動に弱いわけではない。図3に示すように、システム100は、RF電源120、ガスシリンダの形態をしたガス供給源124、ガス供給ライン126及びチューニングキャパシタ128を更に有している。さらに、流量制御ヘッド118が示されている。これらヘッドについては以下に説明する。

【0053】

プラズマボックス102

プラズマボックス102は、オペレータをプロセス中に生じた高周波エネルギからシールドすると共にプラズマにより生じたUV光からシールドするよう機能する。プラズマボックスは、化学的フード排出システムへの連結により僅かに負の圧力状態に保たれている。エンクロージャ全体は、個々のプレートから連結して構成されたものではなく、単一の銅板を折り曲げて構成されたものである。RFの特徴のうちのの1つは金属を貫通するのではなく表面に沿って移動するということにある。RFは、継ぎ目を見つけると共に継ぎ目及びドアフレームの周りから漏れる傾向にある。全ての縁部を無くすことはできないのでボックスの縁部と同様に動かない縁部を銀ハンダで満たし研削して丸みを持たせる。その結果、システムには尖った箇所又は縁部は存在しない。動かない構成部品、例えばドアをしっかりとボルト締めする。窓は全て溶接ガラス(welders glass)であり、点検穴は全て銅テープで被覆されている。

【0054】

加うるに、トーチ106を収容したプラズマボックス102に関する図4では、トーチ106のための中央ガス入口ポート130及びトーチ106のためのプラズマガス入口132が示されている。さらに、チューニングキャパシタ及び電源に接続された銅接合ブロック134も又示されている。さらに、銅ブロック134に接続されたロードコイル136が概略的に示されている。これらロードコイルは、火炎の周りに位置決めされている。図4は、延長管を更に示しており、この延長管は、以下に説明するようにトーチの一部となることができる。

【0055】

トーチ106

3つの管から成るトーチが示されている。これらは、種々の供給元から購入されたものである。トーチは、3つの同心管から成る。外側管は、プラズマガスの大部分を取り扱い、内側管は、サンプル導入のために用いられる。エネルギが、コイルによりトーチ内部の環状領域中の放出物中に結合される(図2)。この結合ゾーン及びその結果として生じる温度の勾配の結果として、反応性ガス(又は、分析物又は付着されるべき物質、これについてはリード文献1961(16,17)を参照されたい)を導入する最も簡単な方法は、中央管を会して導入することである。反応性ガスをプラズマガスと混合するのがよい。中央チャネルが用いられる。これにより、小さい損傷ゾーンを無くすことができる。3つの管のうち第2の管は、代表的には約1リットル/分で補助ガスを導入する。補助ガスは2つの機能、即ち、短時間の接触が内側管を閉鎖状態に密封できるので高温プラズマを内側管から遠ざける機能及び空間中の放出物の位置を調節する機能を有している。補助チャネルは、所望ならば省くことができる。

【0056】

外側管の内径は、放出物のサイズを制御する。図示のトーチでは、これは、約18mmである。システムを短くしようとして、内径が6mmという小さな2つの管から成る設計のトーチを構成した。例えば100mmの開口を備えた大形トーチは、150mmのフットプリントを生じさせることができる。バルク材料の除去のために大きな容積が必要ならば、マルチヘッド構造を利用するのがよい。変形例として、管が個々に保持される着脱自在なシステムを利用してもよい。損傷又は動作条件における変更の場合、各管を別個に交換することができる。

【0057】

サンプルボックス104

アルミニウムボックス104は、加工物114、チャック116、回転ステージ108及び並進ステージ110,112を収容している(図4)。この構造は、アルミニウム板を互いにボルト締めして得られる。この段階で銅を用いることは必要ではない。というのは、RFからのシールドを行う必要がないからである。サンプルボックス104は直接円形穴を介して隣のトーチボックス102に連結されている。プロセス中の部品を監視する窓が設けられ、幾つかの穴が通風取り入れ口のためのプロジェクトの初期段階で穿孔される。主排出システムは、チャンバの頂部に連結されている。他の設計は、サンプル周りの乱流を最小限に抑えるよう別の位置に設けられた排出ホース又はステージを有するのがよい。

【0058】

サンプルを除きチャンバ内の主要構成部品は、回転ステージ108、並進ステージ110,112及びチャック116である。チャックは、真空チャックである。これは、回転ステージ108に取り付けられ、回転連結部を介して炭素ベーンポンプに連結されている。チャック116は好ましくは、加工物のサイズ以下である。これが部品を越えて突出している場合、たとえこれが加工物の後に位置していても、少量のチャック材料が縁部又は表面上に付着する場合がある。

【0059】

これらステージに関し、この実施形態では、閉ループシステム、ガラススケール又は空気軸受ステージから利用できる精密位置決めは不要であった。除去速度は、極めて低いのがよく、所望ならば、広い面積にわたって比較的平坦であるのがよい。その結果、X,Yの位置決めは、極めて粗い場合がある。大形光学部品の場合、位置決めの際の許容可能な誤差は、100ミクロンという大きさである。安価なステージは、150mmの並進範囲にわたって10μmの位置決め精度を容易に取り扱うことができる。

【0060】

実験エンクロージャ

システムの一用途は、高い損傷閾値を持つUVレンズの製造のためである。初期の2インチ光学部品は、光学部品の製造の際に最善の従来の技術的努力のフリューエンスの約2倍の損傷を受けることが注目された。試験は、非常に励みになるものであるが、幾つかの奇妙な膨らみが生じた損傷曲線(損傷とフリューエンスの尺度)を生じさせた。これら膨らみの説明のうちの1つは、表面の汚染であった。汚染は、部品の表面上に生じ、加工中又は加工後に大気中からそこに付着し、又は、物質除去に関する化学反応の副産物として生じて後に残ったものである可能性があった。環境からの影響を無くすため、クリーンドームエンクロージャをサンプルチャンバ及びトーチボックスの周りに作った。実験全体にわたり、HEPAフィルタから出た空気は、極めてクリーンであり、クラス1〜クラス100のオーダであった。

【0061】

ステージの制御システム

加工物に施される種々の深さのガウス穴以外の形状が必要な場合、部品をトーチに対して並進させることが望ましい。加工物を横切る並進速度は好ましくは、段階的に制御可能である(即ち、一定速度で或る距離移動し、或る時点で速度を変えることができる)。

【0062】

このシステムで複雑な(又は、平らであってもよい)表面に対する近似を生じさせるため、部品を放出物の前で並進させながら回転させる。一様な材料除去が得られるよう、表面を横切るトーチの速度は、一定でなければならない。

【0063】

質量流量制御装置118(図4)

ガス流量を測定するためロトメータと質量流量制御装置118の両方を用いるのがよい。現在では、このシステムは、補助ラインを除く全てのライン上のガス流量をモニタする圧電変換器を搭載した質量流量制御装置を用いている。これらは、アルゴンについて校正された市販のユニットである。

【0064】

RF電源(図4)

電源120及び制御パネル122は、クリーンな領域の外部にラックで取り付けられる。これは、低圧容量結合放電のために主として構成され、この目的に容易に適合できる市販の電源ユニット120である。

【0065】

動作手順

反応性ガスの条件

反応性ガスは好ましくは、四フッ化炭素(CF4)又はフッ素ガス(F2)である。これは、室温で気体であり、通常、中央チャネルに導入される。進展の大部分は、CF4である。ただし、F2は、主として炭素が存在していない状態で多数の利点をもたらす。しかしながら、F2は、前駆体としての取扱いが困難である。四フッ化炭素は、100%CF4から常にアルゴン(Ar)で稀釈された1%混合物までの種々の濃度で用いられる。濃度は又1%以下であってもよい。大抵の実験に関し、反応ガスの導入は、毎分100mlのCF4(大抵の場合10%混合物の状態で用いられる)から毎分0.05mlという少ない範囲(この範囲の精度は±2%である)にわたり質量流量制御装置によって制御される。現行システムでは、40リットル/分のCF4から0.00000001リットル/分(10ml又は0.01ml/分)、109倍以上であってもよい。CF4を又、ヘリウム及びH2と混合してもよい。窒素は、十分には働かない。急冷効果があるように思われる。その結果、NF3は、CF4ほど良好には働かない傾向がある。ガスの取扱いに関し、O2のような別の反応性化学種を同時に導入し、又は、幾つかのガスをこれらの間にアルゴンのバッファを入れて連続的にパルス状に追加する可能性が存在する。パルスの導入は、前駆物質が加工物ではなく互いに反応する傾向があるとき、有用である。

【0066】

他のガス流量

全てのガスの導入は、質量流量制御装置118によって制御される。幾つかの制御装置が直列及び並列に設けられ、流量範囲は、10リットル/分〜0.1リットル/分であって、大きな融通性を与える。例えば、1ml/分のCF4を中央チャネルに導入し、中央チャネルについての最適流量が1リットル/分である場合に最適の1リットル/分に到達することが望ましい場合、純粋アルゴンを反応性化学種に添加する。この例では、ガスは、900ml/分の純粋アルゴンと100ml/分の10%CF4を混合した混合物であり、最終の1%が得られる。

【0067】

主ガスの流れ(プラズマガス)は、放出物にアルゴンの流れを供給するのに役立つ。流量を、相当な広い範囲にわたり、即ち、0〜40リットル/分にわたって変化させることができる。実際に迅速に進む場合、プラズマは、ブローアウトする場合がある。流量が多いことは、反応性ガスとシステム中に導入されるエネルギの両方が少なくなることを意味している。12リットル/分〜20リットル/分の流量は、作業の全てについて用いられ、15.00リットル/分及び19.85リットル/分が、標準の設定値である。上述したように、補助ガスは、1リットル/分の範囲にある。現時点においては、アルゴンを保存するためには、プラズマガスは、もし電力が、1.75kW以下であれば、15リットル/分、システムが最高2.5kWで動作する場合、最高20リットル/分で用いられる。

【0068】

広いダイナミックレンジ

これらシステムの特徴のうちの1つは、材料除去のダイナミックレンジにある。反応性ガスの最も低い設定値では、反応性ガスを単一の原子層が数秒又は数分で除去されるような少ない量で送り出すのがよい。時間の意義は、システムをオンにしたりオフにして表面の又は表面上の単一の原子層を除去することにある。CF4は、上端部上では、プラズマガスの大部分、場合によっては、最高100%であるのがよい。大きな放出物及び高いガス流量では、反応効率が約30%であると仮定して、1時間当たり数千cm3を除去することができる。プロトタイプのシステムは、通常の動作条件下においては、1時間当たり10cm3を除去できる。

【0069】

電力設定値

システムが動作する電力条件は広い。電源、チューニング回路及びトーチボックス及びトーチを含むユニット一式は、市場で購入することができ、発光分光法の実施のためにのみ用いられる。その用途では、唯一の目的は、分析ツールとして観察可能な励起状態の原子を生じさせることにある。電源それ自体は、多くの製造業者から入手でき、反応性イオンエッチングツールに通常用いられる半導体ファブで見受けられる。これと類似したユニットは、結晶成長のための付着モードで用いられている(これについては、リード1961を参照されたい)。

【0070】

RFユニット120は、13.56MHzで動作するが、これら発生器は、27.12MHzで動作するようにすることができる。RFユニットは、この例でのみ最高電力が5.4kWである。このシステムは通常、2.5kW以上では動作されず、通常、1.5kWで動作する。このシステムは、0.75kWという低い電力で動作していた。

【0071】

プロセスにより、揮発性反応生成物が生じる。前駆体が原子の状態に断片化される放出物の内側ゾーンは、5,000℃〜15,000℃である。プラズマが非平衡システムなので、温度を測定するために用いられる技術は、得られる数を定める。低いほうの値、即ち、5,000℃は、ガスの運動温度であり、部品を加熱するための最も大きな能力に耐えると考えられる。材料除去反応は、プラズマの活発な領域から見て下流側で生じ、実質的に温度が低い。除去は、加工物が室温又は室温に近い温度状態にあっても生じることができる。この方法におけるプラズマの役割は、主として、2つある。放出物は、反応前駆体を断片化し、反応性化学種を一様且つ予測可能に分布させるのに役立つ。かくして、安定した反応性化学種の分布が得られる。第2の効果は、熱をシステムに追加すること及び反応速度に対する影響にある。エネルギを供給して前駆体を断片化できるシステムであればどれでもこの用途に役立つであろう。エネルギは、誘導回路から得る必要はない。燃焼反応から生じる火炎も又、プラズマであり、これは反応性化学種の源としても役立つ。この事実も又、分析化学文献において報告されており、この場合、火炎は、不活性ガスプラズマ源の導入前に数十年間にわたって標準的な原子源であった。

【0072】

平坦化効果

プラズマ法の予期しない利点のうちの1つは、プラズマ源から離れるにつれて反応効率の勾配が大きくなることである。20リットル/分のプラズマガス流、サンプルからロードコイルまでの距離は25mm、反応ガス流量が50ml/分において1.5kWで動作する初期実験では、サンプルを、0.3nmRa表面粗さ及び3.8nm(原子力顕微鏡で測定して)のピークピーク(山から谷までの)範囲に15分で研磨した。材料の除去量は、0.12の反応効率で0.106gであった。サンプルは、5.6μmを越えるピークピーク粗さを備えたブランチャード(Blanchard )研磨面で始まった。エッチングに後に残された凹みは、形状がガウス形であり、深さが300μm、幅が30mmであった。

【0073】

大気ガスは、プラズマを冷却し、放出物領域の外部に短い距離のところにある励起状態の化学種を急冷する傾向がある。事実、これにより、除去反応が生じる短い範囲が得られる。大気圧空気があればこれもサンプルを冷却することになろう。サンプルそれ自体は、平坦化効果の幾分かの原因である。エネルギは、平らな均質表面から非常に効率的に運び去られる。粗い表面は、プラズマのより活発な領域中に突き出たスパイクを有する。これらは迅速に昇温し、これらには、熱の蓄積を消散させる経路は数少ない。プラズマの下の高速パスは、部品を加熱しないで表面を平坦化する効果を有する場合がある。

【0074】

本発明の方法の用途は、蒸着又はスパッタ蒸着された銅の表面の平坦化である。銅は、ICの最新型発生器に書込可能な新材料である。

【0075】

フットプリント

上述の条件下においては、反応性化学種の分布は、性質上ほぼガウス分布で、そして、内径が18mmのトーチでは、約30mmの広がりを持つ状態で得ることができる(図5)。一例では、15分間かけて50ml/分の反応性ガス流量で穴を1.5kWのプラズマにより形成した。ロードコイル(エネルギ誘導ゾーン)から部品表面までの距離は、25mmであった。反応時間を増減させると、穴は深くなったり浅くなったりするが、広くなったようには感じられない。この方法の要因は、フットプリントが安定であり、制御可能なパラメータに依存しているということにある。

【0076】

反応効率

反応効率及び除去速度を、サンプルから放出物ゾーンまでの距離、反応ガスの流量及びプラズマ電力を含む幾つかのパラメータの関数として測定する実験を行った。図7及び図8は、材料の除去量(単位:g)を一定期間(15分)で反応ガス流量及びプラズマまでの距離の関数として示している。図9及び図10は、反応効率を反応ガス流量及びプラズマまでの距離を同様な期間の関数として示している。図7、図8、図9及び図10は、石英について作製されたものである。

【0077】

他の効果

本発明の方法の最終段階として、プラズマを用いて被膜を減少させるが、より有用な属性は、表面の化学的性質を僅かに変えることができる。本発明の方法の開始時におけるプラズマ中の酸素の僅かな追加は、表面から全ての有機物質を除くことができる。反応表面を、キャップすることができ(腐食防止として)又は、表面酸化物の制御され且つ限定された生成をパッシベーション層として減少させることができる。

【0078】

産業上の利用可能性

産業界は、多くの方法によるプラズマ造形法の開発から利点を得る。上述したように、複雑な光学部品の製造が単純になり、場合によっては、かかる製造によって他のどの手段でも製造することができなかった加工物の製作が可能になる。加うるに、赤外光学部品から微小機械的(MEMS)装置までの範囲にわたる用途についてシリコンを仕上げする関心がある。上述したように、本発明の方法により、赤外光学部品及び窓においてゲルマニウムに代えてシリコンを用いることができる。ゲルマニウムは、強度及びコストの面でシリコンよりも劣っているが、これは非常に造形しやすいので現在用いられている。赤外窓を、珍しい形状、例えば、飛行機の翼のノーズ又は前縁の状態に作ることができる。これら構成部品は、機械加工の性質にもかかわらず最も良い材料から直接作ることができる。

【0079】

現在、カメラ用レンズは、全体が球形工学部品から作られている。非球面の製作の困難さは、非常に大きくて、製造業者は、優れた製品をそれよりも少ない数の非球体から作ることができる場合、15個の球形要素を用いることにより設計を複雑にしている。最近、製造業者の中には、機械加工可能又は成型可能なプラスチック(PMMA)から光学部品を製造しているものがある。狭い範囲のプラスチックから利用できる屈折率が制限されていても、これら製造業者は、非球体の使用から得られる設計上の融通性がこれら欠点に勝っていると結論付けていた。安価で高品質の非球形レンズが利用できる場合、産業界及び市場に与える影響は注目に値するものであるということができる。

【0080】

多くの他の用途は明らかである。注目に値する例のうちの幾つかとしては、損傷閾値を増大させる当該技術分野における光ファイバの研磨、ハードディスクドライブ用のセラミック材料からの平らで且つ滑らかな定盤の製作、化学機械的研磨のため、又はカーバイド工作器具を寿命を長くするために尖らせるために用いられる代用品として半導体業界が用いる平坦化ツールが挙げられる。

【0081】

本発明の他の特徴及び目的は、図面及び特許請求の範囲の記載から得ることができる。

本発明の他の実施形態を想到することができ、これらは特許請求の範囲に記載された本発明の精神及び範囲に属することは理解されるべきである。

【符号の説明】

【0082】

100 並進システム

102 プラズマボックス

104 サンプルボックス

106 トーチ

108 回転ステージ

110 並進ステージ

112 並進ステージ

114 加工物

116 チャック

【技術分野】

【0001】

米国政府は、米国エネルギー省とカリフォルニア大学との間で締結された契約番号W−7405−ENG−48に基づいて本発明の権利を有している。

〔優先権主張〕

本願は、2001年1月30日に出願された米国仮特許出願第60/265,332号(発明の名称:APPARATUS AND METHOD FOR ATMOSPHERIC PRESSURE REACTIVE ATOM PLASMA PROCESSING FOR SHAPING OF DAMAGE FREE SURFACES )の優先権主張出願である。

【0002】

〔発明の分野〕

本発明の分野は、ガスプラズマを用いる表面の造形に関する。

【背景技術】

【0003】

新材料は、光学部品及び他の精密部品の製造業者に多くの困難な課題を提供している。一般に、高いフリューエンスを取り扱うと共に非球面の度合いの高いレンズ及び鏡を製作する必要がある。任意形態の接触式面出し(面修正又は仕上げとも呼ばれる)又は研磨により、加工物に或る程度の歪みが生じる。現行の仕上げ技術では、相当なレベルの表面及び表面下損傷が生じ、かかる技術を非球面の形状に適用するのは困難である。5,000年にわたる開発にもかかわらず、最終面修正及び研磨は依然として大部分が実施困難な技術である。現行のシステムを制御する科学的原理は、非常に複雑であり、表面及び溶液の化学的性質及び機械的な研磨が必要である。多くの微小部品及び精密部品についての超仕上げの費用効果の良い装置及び方法が非常に特別な光学部品についての従来的な実験室要求と共に要望され続けている。多くの高品質の光学部品は、限定された数で現在利用できるに過ぎないが、コストが高いためにこれらの用途が制限されている。多くの用途では、機械的に低級な又はよりコストの高い材料が用いられている。というのは、第1選択肢の材料(性能に関し)は製作が困難すぎるからである。

【0004】

需要のある用途では、製造された精密部品が成功するかどうかは、表面及び表面に近い品質で左右される。割れ、ボイド又は塑性変形した材料として結晶質又は非晶質基板中に存在する損傷は、高フリューエンス使用についての損傷閾値を下げ又は表面の化学的活性(腐食)を増大させる場合がある。表面接触を必要とする造形及び仕上げ法は、損傷を或る程度生じさせる。加うるに、石英ガラス光学部品に関し、高品質の最終仕上げは、複雑な溶液相化学により達成されるが、かかる溶液相化学は、部品の表面上にゲル状の層の状態で汚染要因物を付着させる傾向がある。極めて平滑な部品を製造することができるが、トップレーヤーは、その下に大規模に損傷を生じた層を隠している場合が多い。最終表面生成のための最適な方法は、残留汚染物を生じさせないで材料を化学的に除去する非接触形システムを必要とする。非接触方式による材料の除去を行う多くの試みが報告されている。

【0005】

減圧状態で行われるプラズマエッチングは、半導体、金属及びガラスを含む多種多様な材料の加工のために半導体業界において広く用いられている(非特許文献1)。本明細書において引用する非特許文献 は、明細書の末尾に一覧表示されており、これら全ての非特許文献 の記載内容を本明細書の一部を形成するものとしてここに引用する。除去機構及び除去速度を大々的に研究し、相当な理解が得られている10〜20ミリトルの圧力では、イオン及び電子密度は、109〜1010cm-2のオーダである。これら反応性イオンは、材料除去の大部分を担っていると考えられる。したがって、この技術は、反応性イオンエッチング(RIE)と呼ばれている。3〜30eVのエネルギでは、材料除去は、主として性質上化学的な傾向がある。50eV以下の物理的スパッタリングは、無視できるほどであり、表面下損傷は、存在しない。スパッタリングを行わない場合、反応生成物は、揮発性でなければならず、或いは、方法は、第1の生成物層の生成後にそれ自体終了する。

【0006】

RIEを面修正される精密部品の製造について適していないものにする放電全体にわたりプラズマを一様なエッチング速度で生じさせる相当な努力が行われている。しかしながら、費用効果の良い製作及び仕上げの技術に対する最も大きな実用上の欠点は、材料除去速度が低いこと及び真空が必要であるということにある。源又は加工物を真空室内で複雑なパターンで高精度に移動させることは、特に、大形光学部品の場合に問題になる。現場測定学的手法も又厄介な場合がある。幸運なことに、RIEシステムで生じる化学反応は、圧力の高いシステムの化学反応に類似している。主な差異は、高圧放電放出物の尾中での原子とイオン化学種との個数のシフトである。イオン−電子再結合反応により生じる原子が優勢である。その結果、RIEで用いられる反応性ガス混合物も又、大気システムで役に立つ。

【0007】

減圧状態で研磨が行われる改良型RIEが、容量結合放電法(非特許文献2〜非特許文献5)を用いて開発された。「プラズマ支援化学的機械加工(PACE)」と呼ばれるシステムが、溶融シリカを造形して研磨するのに好結果を残した。PACEの第1の用途では、ボリンガー氏等(非特許文献2)は、1インチの放出物が、材料除去を0〜10μm/分の除去速度で1%以上に制御したことを記載している。フットプリント及び除去速度は、プラズマパラメータ、例えば、出力及び反応性ガス流量を変化させることによりこの方法の実施中に変化させることができる。次に行われた分析では、部品は、表面下損傷が無く、表面汚染が無く、光学部品のエッジのところでの歪み(ロールオフ)が無いことを示した。材料除去は、静的フットプリントの直線状重ね合わせから予測できる。制御アルゴリズムを開発して静的挙動の知識から非球面光学部品の製作が可能になった(非特許文献3)。

【0008】

13mm容量結合放電を備えた最新型低圧システムが、単結晶シリコン及び炭化ケイ素被覆シリコンを造形して研磨するために開発された(非特許文献5)。表面下損傷についての結果は、先の研究結果(非特許文献2〜非特許文献4)に類似していたが、その著者は、表面粗さ及び先に行った工程とのその関係を考慮した。著者は、表面下損傷が大きいと、その結果として粗さが増大することを発見した。

【0009】

容量結合放電の大きな欠点は、加工物が導電性であるか、或いは、厚さが10mm未満でなければならないということにある。加うるに、エッチング速度が、厚さが2mmから10mmに変化すると、部分厚さの減少に10倍依存していることが注目された。厚さが10mmを超えると、かかる速度は、遅すぎて使えなかった(20nm/分)(非特許文献 4)。傾斜角が30゜で直径は188mmまでの光学部品を穏やかな真空下において研磨した。繰り返し手順に用いられた測定学的手法では、チャンバをガス抜きし、次のエッチング工程のために減圧する。PACEの収斂速度は一般に低く、その結果として、長く且つ困難な(費用が高くつく)方法である。現場リアルタイム測定学的手法は、困難であり、専用又はカスタム製作のシステムを必要とする場合がある。大形加工物への拡張は或る程度可能であるが、大形部品を取り扱うことが困難であることは明らかである。

【0010】

イオンビームスパッタリング又は中性イオンビームミーリングは、イオンと表面の原子又は分子との動的相互作用により加工物の表面から材料を除去する。この方法は、しばらく使用されたが(非特許文献6)、主な用途は、溶融シリカ光学部品の光学的研磨であった(非特許文献7及び非特許文献8)。最も初期の源は、1MeVの大部分であるエネルギを持つビームを用い、最新式のシステムは、最適のスパッタ収率をもたらすために1,500eVのエネルギを備えたカウフマン(Kaufman )源を用いている。研究者は、イオンミーリングについて幾つかの利点を主張している。これらのうち主なものは、表面接触が無いこと、光学部品に重量が加わらないこと、エッジ効果が無いこと、除去速度が高いこと、長い空間波長誤差の補正が効率的であることが挙げられる。溶融シリカについての1A(アンペア)ビームの除去速度は、約0.35cm3h-1であるが、かかる大きな電流が利用されることは稀である。より代表的な値は30mAであり、0.01cm3h-1に近い除去速度をもたらす。ゼロダー(Zerodur )は、1/2の速さであった。30cmの光学部品を補正する(面出ししない)のに10時間が必要であった。

【0011】

サブアパーチュアツールの場合と同様、フットプリントは、安定であり且つ予測可能でなければならない。代表的には直径が3〜15cmのガウスビームを生じさせるカウフマン源は、これら要望を十分に満たす。ビームのサイズは通常、アパーチュアで小さくすることができる。非球面又は非回転対称の加工物の製造のためにアルゴリズムを構成することは大がかりに行われた(非特許文献11)。

【0012】

観察された欠点としては、表面温度が高いこと、表面粗さが大きいこと、及び真空が必要であること(並びにその真空内で移動を行わなければならないこと)が挙げられる。温度は、ビーム電流に依存しており、したがって、エッチング速度の増大のためには温度を増大させなければならず、この温度の増大は、数百℃)という並外れて高い温度である場合が多い。損傷を受けていない材料についての粗さの増大は、主として再付着から生じる。この問題は、大部分修正できない。というのは、スパッタされた材料は、気相の状態では残らず、冷却時に、最も近い表面上に凝縮するからである。ただし、最近の技術的努力の示唆するところによれば、加工物の表面下損傷の量がどれほどであっても、表面品質が劣化することになる(非特許文献9)。典型的には、浅いエッチング部品について50%の粗さの増大が見込まれる(非特許文献 10)。真空下における作業の困難性は、特に大形光学部品については実用上の検討事項に過ぎない。これは、コダック社の技術者の関心事ではなく、かかるコダック技術者は、2.5×2.5×0.6mmのサイズの加工物を取り扱うことができるイオンビーム面修正チャンバを構築した(非特許文献8)。

【0013】

研究者の一人は、ウェーハを薄くすることができる装置を構成するため大気圧で直流電流プラズマ(DCP)を用いた(非特許文献 12)。「プラズマジェット」と呼ばれるこのシステムは、アルゴンをプラズマガスとして用い、この場合、微量のフッ素又は塩素が反応性原子製造のために用いられる。この装置の主な意図は、スマートカードや他の消費者用途向きの処理済みシリコンウェーハの後側の薄肉化を行うことにある。厚さが50μm未満の200mmウェーハの工業的要件は、現在の研磨法の何れでも満足させることができない。研磨システムにより生じる欠陥及び微小割れは、所望の50μmの厚さの大部分である損傷層を生じさせる。研磨により得られるこのウェーハは、専用の取扱いでも砕けがちである。「プラズマジェット」では、ウェーハはこれらを定盤上に配置し、遊星タイプの運動を用いてサブアパーチュアプラズマを表面を横切って疑似ランダム方式で動かすことによりバッチモードで薄肉化される。放出物は、直径が約1インチであり、除去速度は、<5%の一様性で200mmウェーハに付き0〜20mm/分である。総材料除去量は、約30cm3/時になる。

【0014】

多くの分析法を用いて表面品質を評価した。スキャン式電子顕微鏡法は、ウェーハの何れの側にも欠陥又は掻き傷を示さなかった。X線光電子分光法が表面汚染を計測するために用いられ、その結果の示すところによれば、シリコン以外の元素は見られなかった。プラズマの化学的性質は、極めて特異性がある。その結果、エッチング前に存在する金属又は炭素汚染(フィンガプリント)の除去はなされなかった。透過型電子顕微鏡法は、シリコン結晶中に表面下欠陥を示さず、これは、プラズマが性質上ほぼ100%の化学的作用であるという仮定を裏付けている。他の多くの研究でも別の欠陥は示されなかった。かかる研究としては、光学顕微鏡法や、接着検査が挙げられる。

【0015】

DCプラズマは、その現在の形態では、非球面の生成又は材料付着には好適ではない。微量反応体が、バルクガスと共に導入され、その結果、放出物を横切って幅広く分布され、フットプリント及び最小特徴サイズを実質的に増大させる。アークを生じさせるのに用いられる電極は、反応体によって腐食し、粒子を原子粒に加え、即ち、材料除去が主要な関心であり、表面粗さが問題ではない場合には問題ではない。電極腐食によっても、プラズマ条件の変動が生じ、RIEシステムと比較して一様性の減少が見込まれる。有害な電極反応も又、酸素及び他の多くのプラズマガスの使用を排除する。最後に、放出物は、ICPほど高温ではなく、その結果、反応体原子の生成量が減少する。

【0016】

高周波(RF)プラズマが、シリコンをスライスするのに用いられると共に、サブアパーチュアツールとして用いられて、光学部品を研磨する(非特許文献13〜非特許文献15)。プラズマは、微量の反応性成分を含有した希ガス雰囲気中に浸漬されたワイヤ又はブレード形電極の周りに生じる。プラズマは、反応性前駆体を加工物と化学的に反応するラジカル原子に変換し、1度に1原子の材料を除去する。これは、化学気相機械加工(CVM)と呼ばれ、電極を腐食させる材料がどこであれ加工物の200ミクロン以内に至らせる。分析の示すところによれば、結果的に得られる表面は損傷が無く、この方法は、性質上完全に化学的であると考えられる。研磨、スパッタリング、化学気相機械加工及び化学的エッチングについてシリコンの損傷の比較が、非特許文献 13に報告されている。機械研磨とアルゴンスパッタリングの両方は、相当な損傷をシリコン表面に生じさせた。CVM及び化学的ウエットエッチングについての損傷は、同程度であり、典型的には半導体業界で用いられるシリコンで見受けられる本来的な損傷に近かった。

【0017】

フットプリントが非回転対称なので、方法は、モデル化して制御するのが困難である。ブレードの場合、フットプリントは、丸いコーナ部を持つ高いアスペクト比を持つ長方形の形をしている。プロセス速度は、プラズマが反応性前駆体をラジカル原子に分解する速度によって制限される。真空は不要であるが、加工物を容器内に密閉してプラズマ雰囲気を封じ込める必要がある。

【0018】

誘導結合プラズマ(ICP)放電はその最もよく知られた商業形態では、元々結晶を成長させるために開発された(非特許文献16及び非特許文献17)。現在の分析的分光法に用いられる励起源に極めてよく似た形態では、合成されるべき結晶の粉末を放出物の中央に吸い出した。リードの技術(非特許文献16及び技術文献17)は、20〜50mm/時の成長速度で直径が5〜15mm、更に30〜90mmという長い長さにブール(boule )を成長させることができた。結晶の品質については言及が無かった。この結晶成長方式は、多数の酸化物(MgO、ZrO2、NiO、SnO2、TiO2、ZnCr2O4、Cr2O3、CoCr2O4、NiCr2O4及び幾つかの希土類酸化物)の結晶フィルムを製造するのに用いられた場合、最近10年間の最初の頃まで使われていないように思われた(非特許文献18及び非特許文献19)。X線回折法は、フィルムが結晶質であることを確かめるために用いられた。Bi−Pb−Sr−Ca−Cu−Oの超伝導薄膜も又、プラズマスプレー法で製造された(非特許文献 20)。これら2つの技術的努力の間には、ICPが幾つかの場合に用いられて放出物中へ吸い出される液滴を分解することにより超微細粒子を生じさせた(非特許文献21)。

【0019】

ICPの条件は、ICPを損傷の無い表面の造形に必要な反応性原子の源として理想的にする。リードはその最初の仕事において、部分イオン化ガスの高い電気伝導率(アルゴンについては、この値は、15,000゜Kで120Ω/cm-1である)は、高圧でのプラズマ生成を容易にするのに役立つことを推測した。電極が設けられておらず、多種類のガスをホストマトリックスとして用いることができる。ただし、アルゴンが通常は、主要な成分である。代表的な放出物は、電流が高いこと(100〜1,000アンペア)及び電圧が比較的低いこと(10〜100V)を特徴としている。流動中のプラズマは、完全な熱力学的平衡状態にはないが、イオン及び励起状態の元素の個数は、平衡値の10%以内である。電子密度は、高く(代表的には、1015cm-3以上)、平衡温度が9000゜K以上であることを示唆している(非特許文献22及び非特許文献23)。リードは、1組のアルゴン線について発光強度の比から10,000゜Kのピーク温度を計算し、この場合も又、平衡状態であることを仮定し、ICPを生成反応性原子についての効率的な源にしている。

【0020】

多くの特性が、この方法に重要なものであることが分かり、表1に種々の方法について要約されている。代表的には、これら方法の全ては、これらが卓越する1以上の領域を有している。コストがいつでも問題となる低コスト消費者用光学部品の場合、従来方法、例えば、ラップ仕上げ及び研磨が、長年にわたって用いられることになる。多くの用途、例えば、高フリューエンス光学部品の場合、表面下損傷、汚染及び面出し制御のカテゴリーは、強調される。残念なことに、現行の方法の何れも適当ではない。

【表1】

表1:仕上げ法及び造形法の比較

【先行技術文献】

【非特許文献】

【0021】

【非特許文献1】G.S.オーレイン著「リアクティブ・アイロン・エッチング」ハンドブック・オブ・プラズマ・プロセシング・テクノロジー、196(1994))(G. S. Oehrlein, "Reactive Iron Etching" in Handbook of Plasma Processing Technology, 196(1994))

【非特許文献2】L.D.ボリンジャー及びC.B.ザローウィン著、パート1、プロシディング、SPIE、966、82(1988)(L. D. Bollinger and C. B.Zarowin, Part 1, Proc. SPIE, 966, 82(1988))

【非特許文献3】L.D.ボリンジャー及びC.B.ザローウィン著、パート2、プロシーディング、SPIE、966、91(1988)(L. D. Bollinger and C. B.Zarowin, Part 2, Proc. SPIE, 966, 91(1988))

【非特許文献4】S.J.ホスキンズ 及びB.スコット著、プロシーディング、SPIE、2542、220(1995)(S. J. Hoskins and B. Scott, Proc. SPIE,2542, 220(1995) )

【非特許文献5】S.J.ホスキンズ 及びB.スコット著、プロシーディング、SPIE、2542、235(1995)(S. J. Hoskins and B. Scott, Proc. SPIE,2542, 235(1995) )

【非特許文献6】A.マイネル、S.バシュキン及びD.ルーミス著、アプライドオプティクス4、1674(1965)(A. Meinel, S. Bashkin and D. Loomis, Appl. Opt. 4, 1674(1965) )

【非特許文献7】S.R.ウィルソン、D.W.レイシャー及びJ.R.マクニール著、SPIE、966、74(1988)(S. R. Wilson, D. W. Reicher and J. R.McNeil, SPIE, 966, 74(1988) )

【非特許文献8】L.N.アレン及びR.E.ケイム著、SPIE、1168、33(1989)(L. N. Allen and R. E. Keim, SPIE, 1168, 33(1989))

【非特許文献9】S.C.フォーセット、T.W.ドゥルーディング及びT.G.ビファーノ著、オプティクスエンジニアリング、33 967(1994)(S. C. Fawcett, T. W. Drueding and T. G. Bifano, Opt. Eng., 33 967(1994) )

【非特許文献10】S.R.ウィルソン 及びJ.R.マクニール著、SPIE、818、320(1987)(S. R. Wilson and J. R. McNeil, SPIE, 818, 320(1987))

【非特許文献11】T.W.ドゥルーディング、T.G.ビファーノ及びS.C.フォーセット著、エンジニアリング、17、10(1995)(T. W. Drueding, T. G.Bifano and S. C. Fawcett, Prec. Eng., 17, 10(1995) )

【非特許文献12】12)O.シニアグイン著、インターナショナルシンポジウム、プラズマ・プロセス−インデュースド・ダメージ、151(1996)(O. Siniaguine, Int. Symp. Plasma Process-Induced Damage, 151(1996))

【非特許文献13】Y.モリ、K.ヤマムラ、K.ヤマウチ、K.ヨシイ、T.カタオカ、K.エンドウ、K.イナガキ及びH.カキウチ著、ナロテクノロジー 4、225(1993)(Y. Mori, K. Yamamura, K. Yamauchi, K. Yoshii, T. Kataoka, K. Endo, K. Inagaki and H. Kakiuchi, Nanotechonology 4, 225(1993) )

【非特許文献14】Y.モリ、K.ヤマムラ、K.ヤマウチ及びY.サノ著、ジャパン−チャイナ・バイラテラル・シンポジウム・オン・アドバンスド・マニュファクチャリング・エンジニアリング、1996年10月4日、葉山、神奈川、日本(Y. Mori, K. Yamamura, K. Yamauchi and Y. Sano, The Japan-China Bilateral Symposium on Advanced Manufacturing Engineering, October 4, 1996, Hayama, Kanagawa, Japan)

【非特許文献15】Y.モリ、K.ヤマムラ、K.ヤマウチ、K.ヨシイ、T.カタオカ、K.エンドウ、K.イナガキ及びH.カキウチ著、テクノロジー・レポート・オブ・オーサカ・ユニバーシィティ、43、No.2156、261−266、10月(1993)(Y. Mori, K. Yamamura, K. Yamauchi, K. Yoshii, T. Kataoka, K. Endo, K. Inagaki and H. Kakiuchi, Technology Reports of the Osaka University, 43, No. 2156, 261-266, October(1993) )

【非特許文献16】T.B.リード著、ジャーナル・オブ・アプライド・フィジクス、32、821(1961)(T. B. Reed, J. Appl. Phys., 32, 821(1961) )

【非特許文献17】T.B.リード著、ジャーナル・オブ・アプライド・フィジクス、32、2534(1961)(T. B. Reed, J. Appl. Phys., 32, 2534(1961))

【非特許文献18】M.スズキ、M.カガワ、Y.ショーノ及びT.ヒライ、ジャーナル・オブ・クリスタル・グロース、99、611(1990)(M. Suzuki, M. Kagawa, Y. Syono and T. Hirai, J. Crystal Growth, 99, 611(1990) )

【非特許文献19】M.スズキ、M.カガワ、Y.ショーノ及びT.ヒライ著、ジャーナル・オブ・クリスタル・グロース、112、621(1990)(M. Suzuki, M.Kagawa, Y. Syono and T. Hirai, J. Crystal Growth, 112, 621(1990))

【非特許文献20】M.スズキ、M.カガワ、Y.ショーノ、T.ヒライ及びK.ワタナベ著、ジャーナル・オブ・マテリアル・サイエンス、26、5929(1991)(M. Suzuki, M. Kagawa, Y. Syono, T. Hirai and K. Watanabe, J. Mat. Sci., 26, 5929(1991))

【非特許文献21】M.カガワ、M.キクチ、R.オーノ及びT.ナガエ著、ジャーナル・オブ・アメリカン・セラミックス・ソサイティ、64、C7(1981)(M. Kagawa, M. Kikuchi, R. Ohno and T. Nagae, J. Am. Ceram. Soc., 64, C7 (1981))

【非特許文献22】「インダクティブリー・カップルド・プラズマ・エミッション・スペクトロスコーピー、パートI:メソドロジー、インストロメンテーション・アンド・パフォーマンス」、イン・ケミカル・アナリシス、90、P.W.J.ボーマンズ編、ジョン・ワイリー&サンズ、ニューヨーク(1987)("Inductively Coupled Plasma Emission Spectroscopy, Part I: Methodology, Instrumentation and Performance," in Chemical Analysis, 90, P. W. J. Boumans ed., John Wiley & Sons, New York(1987) )

【非特許文献23】「インダクティブリー・カップルド・プラズマ・エミッション・スペクトロスコーピー、パートII:アプリケーションズ・アンド・ファンダメンタルズ」、イン・ケミカル・アナリシス、90、P.W.J.ボーマンズ編、ジョン・ワイリー&サンズ、ニューヨーク(1987)("Inductively Coupled Plasma Emission Spectroscopy, Part II: Applications and Fundamentals," in Chemical Analysis, 90, P. W. J. Boumans ed., John Wiley & Sons, New York(1987) )

【非特許文献24】ASPE Spring Topical Meeting on Precision Engineering, April 1998, Carmel, California (ASPE・スプリング・トピカル・ミーティング・オン・プレシジョン・エンジニアリング、1998年4月、カーメル、カリフォルニア)

【発明の概要】

【発明が解決しようとする課題】

【0022】

最後に述べた重要な用途では、反応性原子プラズマ研磨(RAPP)が非常に効果的である(これについては、表2参照)。高い除去速度及び多種多様な産業上重要な材料についての良好な面出し制御で損傷が無く汚染が無い表面を生じさせることができる他の方法は存在しない。

したがって、本発明の目的は、材料を粗くしたり損傷を与え続けることなく、材料を除去することにある。

本発明の別の目的は、一度に原子の1又は2つの層から公知の方法の通常のエッチング速度の1,000倍まで多種多様な材料を除去することにある。

【表2】

表2:RAPP仕上げ方法及び造形方法

【課題を解決するための手段】

【0023】

本発明は、精密制御技術の可能性を大幅に向上させる。本発明は、先の工程により生じた損傷を除去し、非球面度の高い光学部品又は精密部品を面出しし、そして高い頻度の表面粗さを減少させる方法及び装置を提供する。本発明は、減算モードと加算モードの両方で造形作業及び仕上げ作業としての役目を果たす。割れの形態をした表面下損傷及び塑性変形材料をドライエッチング方法で除去する。除去速度は、非常に高く、真空又は任意特定の雰囲気を必要としないで大形加工物を迅速に構成することができる。従来型光学式仕上げ手順とは異なり、本発明で提案される方法は、主として減算方式で行われ、再付着層を最終表面として後に残さない。特に、非球面についての面出し精度が向上し、プロセス時間が減少し、コストが最小限に抑えられる。多くの基板に関し、新規且つ極めて純粋なバルク材料を欠陥のある領域に追加することができ、これは、高価な光学部品の補修に極めて有用な特徴である。化学前駆体を気体、液体又は固体として中央ガス流中の付着層に組み込むことにより均質又は異質な材料の付着が追加される。化学反応は、付着モードでは実施の必要はない。放出物を下部動力装置で用いて添加物を単に蒸発させればよい。本発明の目的は、決定論的であって非対称性の強い表面を単一作業でデータファイルから減算モード又は加算モードで形成するよう構成できる方法及び装置を提供することにある。

【0024】

光学部品及び高精度表面の最終造形は、加工物を大気圧により生じた反応性原子、不活性ガス、誘導結合プラズマ放出物(ICP)にさらすことによって行われる。プラズマのプルームは、安定であって再現可能であり、しかもサブアパーチュアツールとして働く。プルームは、反応性ガスの安定した分布状態を有している。反応体が、放出物中に導入された微量ガスから作られ、加工物の化学的性質に合うように選択される。物質除去機構は、殆ど全体的に化学的であり、反応性ガスが、補助無く表面領域から出る揮発性反応生成物を生じさせるよう選択される。プラズマフットプリントの再現性は高く、その結果、広い面積にわたって予測可能な除去速度が得られる。加工物を横切ってプラズマを移動させることにより、非対称性の強い損傷の無い表面を作ることができる。最小特徴部サイズは、放出物の幾何学的形状により定められ、例えば、0.2mm台以下である。繰り返し手法を用いて、化合物の面出し精度を向上させ、プロセス内測定法で向上させる。例示として挙げるに過ぎないが、微調整加工速度を発光分光学的方法を用いて現場でモニタすることができる。

【0025】

不活性ガスプラズマは、プラズマプルームの一例に過ぎず、他のプラズマプルームは、特許請求の範囲に記載された本発明の精神及び範囲に属することは理解されよう。本発明の他の特徴及び目的は、詳細な説明、特許請求の範囲の記載及び図面から明らかである。

【図面の簡単な説明】

【0026】

【図1】加工物を構成するよう用いられるプラズマトーチの実施形態を示す図である。

【図2】図1のプラズマトーチの放出物中のイオン及び原子の分布状態を示す図である。

【図3】システム全体を示す本発明の実施形態の略図である。

【図4】図3の実施形態のトーチボックス及びサンプルボックスの実施形態を示す略図である。

【図5】特定の組をなすプラズマ条件及び特定の滞留時間により生じたフットプリントを示す本発明の静的プラズマシステムの実施形態で作られたエッチングピットのプロフィルメーターによるトレースを示す図である。

【図6】特定の組をなすプラズマ条件及び特定の滞留時間により生じたフットプリントを示す本発明の静的プラズマシステムの実施形態で作られたエッチングピットの3次元干渉法による図である。

【図7】特定の例について試料からの物質除去量とガス流量との関係を表すグラフ図である。

【図8】特定の例について試料からの物質除去量とガス流量を一例として示すグラフ図である。

【図9】サンプルの反応効率とガス流量との関係を表すグラフ図である。

【図10】特定の例についての本発明の方法の効率に対する試料からのプラズマの距離の効果を示すグラフ図である。

【発明を実施するための形態】

【0027】

〔発明の詳細な説明〕

図1は、3つの種類のガス流量を備えたプラズマトーチ及びロードコイルに対するプラズマの位置を示す図である。このトーチは、図示の加工物を構成するのに用いられる。外側(プラズマガス)管及び中央管を備えた2つの管から成る設計のトーチは、同一の仕方で機能する。補助管は、ロードセル内のプラズマの位置を僅かに調節するのに役立つに過ぎない。13.56MHz又は27.12MHzのRF発生器からの電流は、トーチの頂部周りで3ターン銅ロードコイルを通って流れる。エネルギは、ロードコイルに最も近い放出物の外縁部に設けられた円筒形スキン領域を通ってプラズマに結合される。変形例として、トーチに設けられた長い外側管を用いると急冷化学種を空気(例えば、窒素、酸素又は水蒸気)から隔離した状態で反応性ガスを冷却することができる。プラズマは、接線方向に導入されて安定化渦を形成するプラズマガスにより石英管内に支持される。

【0028】

加工物材料は、通常ガスの形態で導入される非反応性前駆体の解離によりプラズマ中に生じる反応性化学種との反応により除去される。前駆体は又、ホストガス中に浮遊するエーロゾル又は小さな粒子として存在する場合がある。前駆体は一般に、トーチの中央管に導入され、放出物の中央への侵入を容易にする。プラズマスキンはこの領域では薄く、前駆体は励起されたアルゴン原子により生じる熱勾配に容易に侵入する。前駆体がガスの形態をしていれば、これは、プラズマガスと共にプラズマ中へ導入でき、その結果、幅の広いエッチングフットプリントが得られる。プラズマは、プラズマガスを接線方向に導入して安定化渦を形成することにより石英管内に支持される。

【0029】

反応性前駆体は、上方に移動するにつれて、次第に脱溶媒和状態になり(必要ならば)、霧化され、励起されそしてイオン化されるようになる。放出物中のイオン及び原子の相対的な分布状態が、図2に示されている。5つのプラズマ領域についての空間プロフィルは、イオン個数が励起された原子の崩壊前に崩壊することを示している。最大原子放出は、放出物の目に見える先端部の近く(ゾーン3,4)の近くのロードコイルよりも数mm上のところで生じる。材料除去の相対的な効率は、化学反応が生じるための適当な形態に変換される反応性前駆体の割合で決まる。本発明のこの実施形態の性能及び材料除去速度を、放出物中の活性化学種に対する加工物の位置によって制御できる。この領域における再結合及び放射崩壊を用いると、追加された前駆体からの反応性化学種の濃度を分光法により決定することができる。ICP研究の主要な推進力は、励起源としてその使用について進歩したので、放出物全体を通じて非励起中性原子個数についての情報は限られる。

【0030】

大気圧不活性ガスプラズマ装置は、限定された領域にわたって反応性中性化学種を生じさせ、500μm/分よりも高い速度で物質の制御された化学的腐食を可能にする。この技術はイオンタイプのミーリング用の従来型反応性源と比較して幾つかの利点をもたらし、化学的手段による材料の除去が可能な非接触型シェーパ/ポリッシャである。反応性化学種の濃度は、減圧システムよりも非常に高く、除去速度は、RIE及び他の例示の方法と比べて少なくとも1,000倍である。このシステムは又、一度に原子の数層という低い除去速度を達成することができる。真空又は環境的チャンバを必要としないで、加工物のサイズには実用上の限度は無く、この方法は、多数の現場測定法と容易に両立できる。非球面の度合いの高い又は非回転対称部品を形成することができるということと共に表面及び表面下損傷の完全な除去により、他の欠点のある作製技術(即ち、研削及び一点回転)に対し理想的な補助装置となり、或いはこれらに完全に取って代わることができる。放出物の中心への反応性前駆体の注入により、小さな特徴部のエッチングにおいて、高い解像力を得るために小さなフットプリントが得られる。トーチにより生じるプラズマプルームは、反応性ガスの安定した分布状態を有している。

【0031】

システムは、反応性原子を生じさせるのに用いられるRF−ICP発生器及びインピーダンス整合ネットワークを有する。初期のサンプル材料としては、単結晶シリコン(幾つかの方位を有する)、溶融シリカ、ダイヤモンド及び炭化ケイ素が用いられた。システム100ユニットでは、加工物114(図4)は、真空チャック(116)内に保持され、回転ステージ(108)で回転可能であって、放出物を横切って並進ステージ(110)を用いて並進可能であった。追加のステージ(112)が、放出物に対するサンプルの距離を制御するために用いられた。サンプルを1つの位置に保持した状態で、静的フットプリントの形状及び対称性をプラズマ電力(0.75〜2.5kW)、主アルゴンガス流量(5〜25リットル/分)、反応性化学種の種類及び濃度、放出物サイズ(外側管のサイズによって制御されるプラズマ直径)、プラズマからの距離及び滞留時間の関数として測定された。上述のパラメータが変化すると、フットプリントは、予測可能に変化することが発見された。

【0032】

フットプリントの深さ及び幅は、エッチングピットをスタイラスプロファイロメータを用いてトレースすることにより測定された。材料除去量は、ピットの測定サイズから計算可能であり、プラズマへの暴露中、サンプルによって失われた材料の重量と比較可能である。2つのプラズマパラメータについての材料除去速度が、図7及び図8に詳細に示されている。反応性ガスがプラズマの中心に導入された典型的なフットプリントが、図5に示されている。フィゾー(Fizeau)タイプの干渉計も又、エッチングピットの全体的な対称性を定めるために用いられた(図6)。フットプリントは、本来的にガウス分布であり、トーチの外側管の内径に1.0を掛けたものに等しい最大の半分のところに全幅を有している。フットプリントの幅は、プラズマ動作条件、例えば、出力及びガス流量の適当な変化により僅かに影響を受けるに過ぎない。プラズマからの距離が増大するにつれて、反応性化学種の領域及びその結果としての材料除去のパターンは、広くなりがちである。フットプリントの深さは、放出物からの距離、反応性化学種の流量、プラズマの電力及び滞留時間に関連しており、動作条件の限定された範囲にわたり直線状に変化する。本発明の一利点は、サンプルの結果によって示されており、試料を引き続き粗くすることなく、又はこれに損傷を生じさせないで、材料の除去が行われるということにある。

【0033】

加工物の表面構造について、幾つかの互いに異なるエッチング深さで原子力鏡検法(AFM)を用いて研究を行った。縁から中心までのエッチングピットの観察により、先の工程から残存した損傷をあらわす表面下構造が存在していることが明らかになった。先の工程からの損傷の程度に応じて、100μmという大幅な深さの表面材料を除去してその下のバルク材料を露出させることが必要であった。特に、研磨作業の場合にこの方法の先進性に幾分関連しているが、研磨されたサンプルの損傷深さは、良好又は不良な方法が考えられている方法と弱い関連を持っているに過ぎなかった。それどころか、精密な研磨と大ざっぱな研磨との主要な差は、深さではなく損傷の程度にあった。良好に又は精密に研磨されたサンプルは、大ざっぱに研磨された試料よりも単位面積当たりの欠陥の数が著しく少ない。AFMも又、表面粗さの変化を実験パラメータの関数としてモニタするために用いられる。具体的に説明すると、出力スペクトル密度(PSD)は、エッチング工程がそのタイプの粗さに対する影響を求めるために測定される。一例として、代表的には、プラズマ研磨された溶融シリカ工学部品の表面は、AFMで測定して0.3nmRaである。0.1nmという低い粗さが場合によって得られた。

【0034】

他の物質除去機構(PACE)を用いる類似した除去技術の示すところによれば、反応性原子プラズマ加工は、エッチングを用いた場合の表面粗さの増大を示した。この増大は、エッチング法の理論的説明又は原理的説明からは理解できない。光学部品における現在の研究は、粗さの原因となる表面下構造は、先の工程で生じた損傷の結果であることを示唆しているように考えられる。しかしながら、これに似た粗さの増大は又、再付着が問題であるということが知られているイオンミーリングにおいても注目される。反応性原子エッチングによる表面粗さの増大は、表面下構造の関数であって、再付着の副生物の関数ではない。

【0035】

反応生成物の現場における研究及び表面状態の加工後研究は、再付着が存在すること及びその程度を示している。特定の生成物の濃度に関するプラズマパラメータの影響は、反応機構を制御することができ、表面仕上げ、除去速度及び表面構造について本方法の最適化を可能にする。

【0036】

プラズマは、静的除去ツールだけでなく、付着源でもある。発光分光法又は吸収分光法が、遙か下流側のプラズマの組成を決定するために用いられる。従来技術の示唆するところによれば、放出物からの最適距離は、380mm(非特許文献15)〜600mm(非特許文献16)であった。特定の化学種についての最適付着範囲は、極めて狭く、化学状態又は構造ではなく、物理的要因、例えば温度に一層強く依存する場合がある。その結果、放出物中の原子の構造的、化学的及び物理的性質についての知識は、分光学的に求められる。

【0037】

このシステムのユニークな用途は、例えば、SPDT(単一点ダイヤモンド回転仕上げ)についての単結晶ダイヤモンドツールを研磨することにある。非常に多くのツールが、研磨法で現在作られている。このために、ダイヤモンドの表面に損傷層が生じ、これはツールの性能を劣化させている。典型的には、ツールは、これらが最適な表面を生じさせる前に特定できないブレークイン期間にわたって使用されなければならない。ブレークイン期間は単に、加工物によるツールの研磨に等しく、これは、せいぜい制御の度合いのよくない方法である。プラズマエッチングは、表面破損の伝搬を生じさせず又は追加の応力をツールに生じさせないで損傷層を除去する。その結果、優れた性能を持つ強固で長持ちするツールが得られる。現在、化学的研磨ツールが入手できるが、この方法の特徴は、丸い切れ刃が用いられるということにある。この丸みは、ツールの性能にとって極めて重要であり、できるだけ小さく、理想的には1nm以下に保つ必要がある。プラズマ法は、結果的に、丸みの増大を生じさせず、事実、鋭い切れ刃をもたらすレーキ角を僅かに変えるために用いられた。

【0038】

静的フットプリントから予測されるように、部品をプラズマに対して並進させると、静的条件に非常に類似した幅を持つトラフが生じた。深さは、静的システムと同一の要因の全てに依存するが、非直線速度によっても影響を受ける。プラズマを先の実験の2倍の速度で並進させると、トラフ深さは、50%未満であった。この効果の最も良い説明としては、プラズマによるサンプルの加熱が挙げられる。反応効率は、温度につれて増大し、したがって、特定のスポットについての短期間の滞在の結果として、表面温度は低く、材料除去速度が減少した。この並進システムは、非球面度の高い又は非回転対称部品の製作を可能にする。このシステム100は、2つの直線ステージ110,112及び1つの回転ステージ108を有し、これらは別個独立に制御可能である。輪郭削りアルゴリズムが、文献中のものから採用され、反応性原子プラズマのフットプリント及び材料除去速度に合うように修正が加えられた。これら輪郭削りアルゴリズムは、平らで回転対称の部品を生じさせた。

【0039】

本発明のプラズマ研磨特徴が、多種多様な用途についての高度の表面品質及び健全性を備えた精密部品の製造を可能にする精密光学の中心的な特徴の一部である。これは、本明細書に記載する光学部品の用途を超えて、多くの製品についての重要な造形及び仕上げ技術となる場合がある。光学部品で用いられる均質材料に加え、プラズマの化学的性質を調節すると、異方性材料、例えば、AlTiC、即ち、酸化アルミニウムと炭化チタンで構成された複合セラミックを除去することができる。耐火材料、例えば、炭化ケイ素を研磨法を用いないで高速で造形できることは、非常に重要な工業的用途である。精密製造機器を利用する全てのプログラムの関連は明らかである。プラズマ研磨の分かりやすい用途は、大形で、損傷が無く、散乱度が低い非球面シリコン鏡及びレンズの製作である。ゲルマニウムは、強度及びコストの面でシリコンには劣るが、現在用いられている。というのは、これは容易に造形できるからである。プラズマ法により、赤外光学部品及び窓では、ゲルマニウムに代えてシリコンを用いることができる。これら専門化された可視光及び赤外光光学部品の多くの用途は、政府の幾つかの部門及び防衛産業において現在存在している。

【0040】

この技術の重要な第1の用途の例は、宇宙用望遠鏡に用いられる大形(直径50インチ)の単結晶シリコン鏡の製作である。研磨に先立って、鏡は、正確な寸法になるよう単一点ダイヤモンド回転仕上げ(SPDT)が行われる。或る程度の表面下損傷は、SPDT法では付きものである。結晶方位に応じて、損傷層は、10μmという深い寸法の場合がある。この多量の材料を面出し誤差を最小限に抑えながら標準型研磨法で除去することは非常に困難である。プラズマ法は、その面出し性能に鑑みて、損傷層を除去するのに必要なほどの材料を除去しながら、光学部品の表面を矯正できる。これは、方法の選択肢がPACE又はイオンビーム機械加工である場合、50インチ光学部品を取り扱うことができる真空チャンバが製作の妨げになる明らかな状況である。

【0041】

多数の政府のレーザプログラム(主として、ナショナル・イグニション・ファシリィティ(NIF))では、損傷の無いレンズが必要である。優れた損傷閾値の高い光学部品及びデブリシールドは、最終面出し及び研磨工程の単純化に起因して低いコストでNIFに利用される。高い材料除去速度は、表面下損傷が無く且つ仕上げ及び面出しの具合が向上した部品を生じさせながらスループットを増大させる。一層実用的な用途は、新型レーザ用の幾つかの光学部品の現場における修理である。更新可能な光学部品、例えば、デブリシールドをパイプライン中の部品の総数を減少させる現場施設で短時間で再仕上げできる。割れを除去し、新材料を欠陥領域に付着させることができる。融合シリカ光学部品の場合、次の化学式に従ってCF4をプラズマに添加して材料を除去する。

SiO2+CF4 → SiF4+CO2

ガラスの追加は、正確な割合の酸素と共にSiH4をプラズマガスに添加することにより達成できる。

SiH4+2O2 → SiO4+2H2O2

システムが付着モードで働くようにするため、サンプル表面を除去の場合よりもプラズマから一層遠ざける必要がある。距離は、生成物が小滴に凝縮するのに要する時間を与える。しかしながら、距離が大きすぎると、粒子が表面上で凝集して均質フィルムの状態になる箇所を超えると粒子が冷えることになる。

【0042】

本発明のシステム100は全体が図3に示されている。RF発生器及びインピーダンス整合ネットワークがこのシステムに用いられている。RF発生器及び整合ネットワークは、この例では、13.56MHzで5,000W以上の出力を生じさせることができる主電源ユニット、コイルと2つの大形チューニングキャパシタから成るインピーダンス整合ネットワーク及びキャパシタを設定すると共に誘導領域から反射した電力をモニタする制御装置を含む。コイル及びチャンバの構成について以下に説明する。ガス安定性のあるプラズマを達成するのに必要なガス流量の範囲についても又以下に説明する。

【0043】

半導体業界で用いられる低圧エッチングシステムとして使用できるよう開発された市販のプラズマ発生器を改造して流動中のアルゴン流中に反応性原子を生じさせた。トーチ及びロードコイル(図4)が収容されたプラズマチャンバ102を銅で作り、直接インピーダンス整合ネットワークに取り付けた。4ターンコイルが、エネルギを放出物中に結合するのに用いられている。コイルケイン(cane)の正確な形状を変更し、ターンの数を増減させて反射出力を最小限に抑えると共に回路のチューニング要件をインピーダンス整合ネットワークの範囲内に保つようにしている。RF発生器からのエネルギを3mm銅管で作られた水冷コイルを通って直接分流させた。もしプラズマを点火しなければ、エネルギの流れに対する抵抗は非常に小さい。発生器からの5kWの電力は、(1)反射して源に戻り、又は(2)アースに流れる。点火後、電力をプラズマ中に誘導結合し、反射され又はアースに失われる電力は非常に僅かである。通常の動作条件の下では、放出物は、多量の迷走RFエネルギを発生し、かかる迷走RFエネルギはプラズマチャンバ内に閉じ込められなければならない。この設計は、これら2つの動作条件を考慮に入れなければならない。

【0044】

放出物は、コイルの付近で生じる。交差X−Yスライダ及び回転ステージは、その本発明の形態では、直径が最大200mmの回転対称加工物の製作を可能にする。トーチとサンプルマウントの両方をそれぞれのチャンバ内に再位置決めすることにより、ステージの範囲が増大する場合がある。初期のシステムでは、ステージは、6インチの並進距離を持っている。大径通風ダクトが、未反応化学物質と共に反応生成物及びホストアルゴンガスをサンプルチャンバから除去する。

【0045】

フッ素原子を生じさせるのに用いられる第1のガスは、窒素マトリックスに六フッ化硫黄(SF6)を混ぜたものであった。窒素は、反応性原子の急冷を促進するように思われ、エッチング速度をほぼゼロに低下させると共にプラズマのチューニングを複雑にする。前駆体を純粋SF6に切り換え、急冷を軽減すると共にチューニング感度を向上させる。長期間の使用後、SF6は、プラズマチャンバの表面並びにサンプルボックス(104)及び通風システムの表面上に硫黄を付着させるように思われた。高周波範囲のエネルギは、金属の表面に沿って伝搬する傾向がある。誘電体を硫黄化合物の形態で表面に添加することにより、システムのチューニング特性が実質的に変えられた。

【0046】

反応性原子プラズマの初期の動作中、プラズマチャンバ及びサンプルボックスの外部をRF漏れがあるかどうかについて測定した。検出システムは、プラズマを点火させないでこれをプラズマチャンバの内側に配置することにより校正した。次に、発生器を0.1〜1.0kWの電力範囲にわたって動作させて検出器の感度を推定した。プラズマチャンバ及びサンプルボックスの外部並びにプラズマの点火の有無に限らず動作条件の範囲全体にわたるサンプルボックスの内側の電力レベルを測定した。放射線が加工物領域内で検出されたが、これは驚くべきことではなかった。ただし、エネルギレベルはプラズマを点火したとき非常に低かった。プラズマチャンバ102及びサンプルボックス104の外部では、RF信号を検出することはできなかった。

【0047】

反応性原子の急冷を制限するため、トーチ外側管の長さを数段階で増大させてこれが加工物にほぼ接触するようにした。この実験のため、着脱自在なトーチを用いた。着脱自在なシステムにより、トーチ組立体全体を取り外さないで管の長さを変えることができる。サンプルと誘導コイルとの間の距離が一定なので、加工物の表面のところの反応速度が増大し、これは、反応性原子の個数が増大したことを示唆した。しかしながら、表面温度も又増大した。熱電対をサンプルボックス内の幾つかの場所に配置し、即ち、1つをサンプルの上、1つをサンプルと回転ステージとの間、他の2つをチャンバ内の予測できるホットスポットのところに配置した。加工物の最高温度(シリコンウェーハの後部から測定した)は、短いトーチ106では70℃から最も長いトーチ106では225℃まで増大した。シリコンウェーハのように薄手のサンプルでは、最高温度に迅速に、数分で達し、そして暴露時間にわたってそのままの状態である。この時点では、温度の増大に関する大きな関心事は、ステージ及びモータの抵抗である。過熱を防止するため、サンプル114及びチャック116をステンレス鋼延長部で回転ステージに連結した。チャック116とモータも又、冷却コイルで被覆した。

【0048】

既知の質量を持つシリコンウェーハを反応性原子プラズマからのフッ素原子の流れに露出させた。フッ素原子を30ミリリットル/分の流量でプラズマに送られたSF6の解離から得た。20分で、シリコンウェーハの質量を0.372g減少させた。平衡反応では、2つのSF6分子が3つのシリコン原子と反応して3つのSiF4分子と2つの硫黄原子が生じる。

2SF6+3Si=3SiF4+2S

反応が100%の効率であれば、全部で1.143gのシリコンが消費される。この実験で用いた動作パラメータの下では、シリコンは、32.6%の効率で反応した。反応の減少は、多くの要因からの場合があった。2つの最も考えられることは、急冷又は反応体が加工物の表面に達しなかったということである。プラズマ中の反応性ガスの急冷は、少なくとも2つの原因、即ち、同伴された大気圧中の窒素又は断片化された前駆体の再結合に起因する場合がある。加工物の表面のところでの境界層条件により、フッ素原子が反応するのが阻止される場合がある。他の2つの実験を、同一条件下で行い、変化としては、反応性ガスの流量の僅かな変化及びプラズマ電力の僅かな増大だけであった。同様な結果が得られた。

【0049】

プロセス化学反応の例

プロセス例で用いられる化学反応は次の通りである。加工されるサンプル材料としては、二酸化シリコン(溶融石英)が挙げられ、この場合、関心のある平衡反応は次の通りである。

SiO2+CF4 → SiF4+CO2

炭化ケイ素を検査し、O2の追加の有無にかかわらずエッチングするのがよい。O2の利用により、反応速度が大幅に向上する。平衡方程式は次の通りである。

SiC+CF4+2O2 → SiF4+2CO2

シリコンの場合、O2を次のように加えた。

Si+CF4+O2 → SiF4+CO2

反応は、CF4との場合に良好である。

【0050】

他のフルオロカーボン及びフッ素を含む他の分子も又、良好である。SF6が良好であった。方程式は、CF4についてのものと同一であり、次の通りである。

3SiO2+2SF6 → 3SiF4+2SO2+O2

3SiO2+2SF6 → 3SiF4+2SO3

次のように、CF4をC3F8で置き換えることができる。

2Si+C3F8+3O2 → 2SiF4+3SO3

及び

2SiO2+C3F8+O2 → 2SiF4+3CO2

これら反応も又、酸素を添加しないで良好であろう。

【0051】

溶液を中央チャネル中に吸い込むことにより(以下に示す)反応性化学種をプラズマに導入するのがよい。事実、HFの水溶液が有用である。必要ならば、HFは、フッ素を供給し、水は酸素をもたらす。

SiO2+4HF → SiF4+2H2O

上述の全ての化学反応は、アルゴンガスプラズマシステムで利用できる。

【0052】

好ましいシステム100

好ましいシステム100には幾つかの基本的なブロックがあり、各ブロックを以下の段落で詳細に説明する。プラズマボックス102は、サンプルチャンバ104から分離され、したがって、トーチ106をより大きな加工物又は移動距離の長いステージ108,110,112で再利用できる。システム100は、付着システムでもあるので、トーチは、サンプルから分離され、長い凝縮管を据え付けることができるようにする。システム全体は、光学台に設置される。除去ツールはボール状の高温ガスなので、これはそれほど振動に弱いわけではない。図3に示すように、システム100は、RF電源120、ガスシリンダの形態をしたガス供給源124、ガス供給ライン126及びチューニングキャパシタ128を更に有している。さらに、流量制御ヘッド118が示されている。これらヘッドについては以下に説明する。

【0053】

プラズマボックス102

プラズマボックス102は、オペレータをプロセス中に生じた高周波エネルギからシールドすると共にプラズマにより生じたUV光からシールドするよう機能する。プラズマボックスは、化学的フード排出システムへの連結により僅かに負の圧力状態に保たれている。エンクロージャ全体は、個々のプレートから連結して構成されたものではなく、単一の銅板を折り曲げて構成されたものである。RFの特徴のうちのの1つは金属を貫通するのではなく表面に沿って移動するということにある。RFは、継ぎ目を見つけると共に継ぎ目及びドアフレームの周りから漏れる傾向にある。全ての縁部を無くすことはできないのでボックスの縁部と同様に動かない縁部を銀ハンダで満たし研削して丸みを持たせる。その結果、システムには尖った箇所又は縁部は存在しない。動かない構成部品、例えばドアをしっかりとボルト締めする。窓は全て溶接ガラス(welders glass)であり、点検穴は全て銅テープで被覆されている。

【0054】

加うるに、トーチ106を収容したプラズマボックス102に関する図4では、トーチ106のための中央ガス入口ポート130及びトーチ106のためのプラズマガス入口132が示されている。さらに、チューニングキャパシタ及び電源に接続された銅接合ブロック134も又示されている。さらに、銅ブロック134に接続されたロードコイル136が概略的に示されている。これらロードコイルは、火炎の周りに位置決めされている。図4は、延長管を更に示しており、この延長管は、以下に説明するようにトーチの一部となることができる。

【0055】

トーチ106

3つの管から成るトーチが示されている。これらは、種々の供給元から購入されたものである。トーチは、3つの同心管から成る。外側管は、プラズマガスの大部分を取り扱い、内側管は、サンプル導入のために用いられる。エネルギが、コイルによりトーチ内部の環状領域中の放出物中に結合される(図2)。この結合ゾーン及びその結果として生じる温度の勾配の結果として、反応性ガス(又は、分析物又は付着されるべき物質、これについてはリード文献1961(16,17)を参照されたい)を導入する最も簡単な方法は、中央管を会して導入することである。反応性ガスをプラズマガスと混合するのがよい。中央チャネルが用いられる。これにより、小さい損傷ゾーンを無くすことができる。3つの管のうち第2の管は、代表的には約1リットル/分で補助ガスを導入する。補助ガスは2つの機能、即ち、短時間の接触が内側管を閉鎖状態に密封できるので高温プラズマを内側管から遠ざける機能及び空間中の放出物の位置を調節する機能を有している。補助チャネルは、所望ならば省くことができる。

【0056】

外側管の内径は、放出物のサイズを制御する。図示のトーチでは、これは、約18mmである。システムを短くしようとして、内径が6mmという小さな2つの管から成る設計のトーチを構成した。例えば100mmの開口を備えた大形トーチは、150mmのフットプリントを生じさせることができる。バルク材料の除去のために大きな容積が必要ならば、マルチヘッド構造を利用するのがよい。変形例として、管が個々に保持される着脱自在なシステムを利用してもよい。損傷又は動作条件における変更の場合、各管を別個に交換することができる。

【0057】

サンプルボックス104

アルミニウムボックス104は、加工物114、チャック116、回転ステージ108及び並進ステージ110,112を収容している(図4)。この構造は、アルミニウム板を互いにボルト締めして得られる。この段階で銅を用いることは必要ではない。というのは、RFからのシールドを行う必要がないからである。サンプルボックス104は直接円形穴を介して隣のトーチボックス102に連結されている。プロセス中の部品を監視する窓が設けられ、幾つかの穴が通風取り入れ口のためのプロジェクトの初期段階で穿孔される。主排出システムは、チャンバの頂部に連結されている。他の設計は、サンプル周りの乱流を最小限に抑えるよう別の位置に設けられた排出ホース又はステージを有するのがよい。

【0058】

サンプルを除きチャンバ内の主要構成部品は、回転ステージ108、並進ステージ110,112及びチャック116である。チャックは、真空チャックである。これは、回転ステージ108に取り付けられ、回転連結部を介して炭素ベーンポンプに連結されている。チャック116は好ましくは、加工物のサイズ以下である。これが部品を越えて突出している場合、たとえこれが加工物の後に位置していても、少量のチャック材料が縁部又は表面上に付着する場合がある。

【0059】

これらステージに関し、この実施形態では、閉ループシステム、ガラススケール又は空気軸受ステージから利用できる精密位置決めは不要であった。除去速度は、極めて低いのがよく、所望ならば、広い面積にわたって比較的平坦であるのがよい。その結果、X,Yの位置決めは、極めて粗い場合がある。大形光学部品の場合、位置決めの際の許容可能な誤差は、100ミクロンという大きさである。安価なステージは、150mmの並進範囲にわたって10μmの位置決め精度を容易に取り扱うことができる。

【0060】

実験エンクロージャ

システムの一用途は、高い損傷閾値を持つUVレンズの製造のためである。初期の2インチ光学部品は、光学部品の製造の際に最善の従来の技術的努力のフリューエンスの約2倍の損傷を受けることが注目された。試験は、非常に励みになるものであるが、幾つかの奇妙な膨らみが生じた損傷曲線(損傷とフリューエンスの尺度)を生じさせた。これら膨らみの説明のうちの1つは、表面の汚染であった。汚染は、部品の表面上に生じ、加工中又は加工後に大気中からそこに付着し、又は、物質除去に関する化学反応の副産物として生じて後に残ったものである可能性があった。環境からの影響を無くすため、クリーンドームエンクロージャをサンプルチャンバ及びトーチボックスの周りに作った。実験全体にわたり、HEPAフィルタから出た空気は、極めてクリーンであり、クラス1〜クラス100のオーダであった。

【0061】

ステージの制御システム

加工物に施される種々の深さのガウス穴以外の形状が必要な場合、部品をトーチに対して並進させることが望ましい。加工物を横切る並進速度は好ましくは、段階的に制御可能である(即ち、一定速度で或る距離移動し、或る時点で速度を変えることができる)。

【0062】

このシステムで複雑な(又は、平らであってもよい)表面に対する近似を生じさせるため、部品を放出物の前で並進させながら回転させる。一様な材料除去が得られるよう、表面を横切るトーチの速度は、一定でなければならない。

【0063】

質量流量制御装置118(図4)

ガス流量を測定するためロトメータと質量流量制御装置118の両方を用いるのがよい。現在では、このシステムは、補助ラインを除く全てのライン上のガス流量をモニタする圧電変換器を搭載した質量流量制御装置を用いている。これらは、アルゴンについて校正された市販のユニットである。

【0064】

RF電源(図4)

電源120及び制御パネル122は、クリーンな領域の外部にラックで取り付けられる。これは、低圧容量結合放電のために主として構成され、この目的に容易に適合できる市販の電源ユニット120である。

【0065】

動作手順

反応性ガスの条件

反応性ガスは好ましくは、四フッ化炭素(CF4)又はフッ素ガス(F2)である。これは、室温で気体であり、通常、中央チャネルに導入される。進展の大部分は、CF4である。ただし、F2は、主として炭素が存在していない状態で多数の利点をもたらす。しかしながら、F2は、前駆体としての取扱いが困難である。四フッ化炭素は、100%CF4から常にアルゴン(Ar)で稀釈された1%混合物までの種々の濃度で用いられる。濃度は又1%以下であってもよい。大抵の実験に関し、反応ガスの導入は、毎分100mlのCF4(大抵の場合10%混合物の状態で用いられる)から毎分0.05mlという少ない範囲(この範囲の精度は±2%である)にわたり質量流量制御装置によって制御される。現行システムでは、40リットル/分のCF4から0.00000001リットル/分(10ml又は0.01ml/分)、109倍以上であってもよい。CF4を又、ヘリウム及びH2と混合してもよい。窒素は、十分には働かない。急冷効果があるように思われる。その結果、NF3は、CF4ほど良好には働かない傾向がある。ガスの取扱いに関し、O2のような別の反応性化学種を同時に導入し、又は、幾つかのガスをこれらの間にアルゴンのバッファを入れて連続的にパルス状に追加する可能性が存在する。パルスの導入は、前駆物質が加工物ではなく互いに反応する傾向があるとき、有用である。

【0066】

他のガス流量

全てのガスの導入は、質量流量制御装置118によって制御される。幾つかの制御装置が直列及び並列に設けられ、流量範囲は、10リットル/分〜0.1リットル/分であって、大きな融通性を与える。例えば、1ml/分のCF4を中央チャネルに導入し、中央チャネルについての最適流量が1リットル/分である場合に最適の1リットル/分に到達することが望ましい場合、純粋アルゴンを反応性化学種に添加する。この例では、ガスは、900ml/分の純粋アルゴンと100ml/分の10%CF4を混合した混合物であり、最終の1%が得られる。

【0067】

主ガスの流れ(プラズマガス)は、放出物にアルゴンの流れを供給するのに役立つ。流量を、相当な広い範囲にわたり、即ち、0〜40リットル/分にわたって変化させることができる。実際に迅速に進む場合、プラズマは、ブローアウトする場合がある。流量が多いことは、反応性ガスとシステム中に導入されるエネルギの両方が少なくなることを意味している。12リットル/分〜20リットル/分の流量は、作業の全てについて用いられ、15.00リットル/分及び19.85リットル/分が、標準の設定値である。上述したように、補助ガスは、1リットル/分の範囲にある。現時点においては、アルゴンを保存するためには、プラズマガスは、もし電力が、1.75kW以下であれば、15リットル/分、システムが最高2.5kWで動作する場合、最高20リットル/分で用いられる。

【0068】

広いダイナミックレンジ

これらシステムの特徴のうちの1つは、材料除去のダイナミックレンジにある。反応性ガスの最も低い設定値では、反応性ガスを単一の原子層が数秒又は数分で除去されるような少ない量で送り出すのがよい。時間の意義は、システムをオンにしたりオフにして表面の又は表面上の単一の原子層を除去することにある。CF4は、上端部上では、プラズマガスの大部分、場合によっては、最高100%であるのがよい。大きな放出物及び高いガス流量では、反応効率が約30%であると仮定して、1時間当たり数千cm3を除去することができる。プロトタイプのシステムは、通常の動作条件下においては、1時間当たり10cm3を除去できる。

【0069】

電力設定値

システムが動作する電力条件は広い。電源、チューニング回路及びトーチボックス及びトーチを含むユニット一式は、市場で購入することができ、発光分光法の実施のためにのみ用いられる。その用途では、唯一の目的は、分析ツールとして観察可能な励起状態の原子を生じさせることにある。電源それ自体は、多くの製造業者から入手でき、反応性イオンエッチングツールに通常用いられる半導体ファブで見受けられる。これと類似したユニットは、結晶成長のための付着モードで用いられている(これについては、リード1961を参照されたい)。

【0070】

RFユニット120は、13.56MHzで動作するが、これら発生器は、27.12MHzで動作するようにすることができる。RFユニットは、この例でのみ最高電力が5.4kWである。このシステムは通常、2.5kW以上では動作されず、通常、1.5kWで動作する。このシステムは、0.75kWという低い電力で動作していた。

【0071】

プロセスにより、揮発性反応生成物が生じる。前駆体が原子の状態に断片化される放出物の内側ゾーンは、5,000℃〜15,000℃である。プラズマが非平衡システムなので、温度を測定するために用いられる技術は、得られる数を定める。低いほうの値、即ち、5,000℃は、ガスの運動温度であり、部品を加熱するための最も大きな能力に耐えると考えられる。材料除去反応は、プラズマの活発な領域から見て下流側で生じ、実質的に温度が低い。除去は、加工物が室温又は室温に近い温度状態にあっても生じることができる。この方法におけるプラズマの役割は、主として、2つある。放出物は、反応前駆体を断片化し、反応性化学種を一様且つ予測可能に分布させるのに役立つ。かくして、安定した反応性化学種の分布が得られる。第2の効果は、熱をシステムに追加すること及び反応速度に対する影響にある。エネルギを供給して前駆体を断片化できるシステムであればどれでもこの用途に役立つであろう。エネルギは、誘導回路から得る必要はない。燃焼反応から生じる火炎も又、プラズマであり、これは反応性化学種の源としても役立つ。この事実も又、分析化学文献において報告されており、この場合、火炎は、不活性ガスプラズマ源の導入前に数十年間にわたって標準的な原子源であった。

【0072】

平坦化効果

プラズマ法の予期しない利点のうちの1つは、プラズマ源から離れるにつれて反応効率の勾配が大きくなることである。20リットル/分のプラズマガス流、サンプルからロードコイルまでの距離は25mm、反応ガス流量が50ml/分において1.5kWで動作する初期実験では、サンプルを、0.3nmRa表面粗さ及び3.8nm(原子力顕微鏡で測定して)のピークピーク(山から谷までの)範囲に15分で研磨した。材料の除去量は、0.12の反応効率で0.106gであった。サンプルは、5.6μmを越えるピークピーク粗さを備えたブランチャード(Blanchard )研磨面で始まった。エッチングに後に残された凹みは、形状がガウス形であり、深さが300μm、幅が30mmであった。

【0073】

大気ガスは、プラズマを冷却し、放出物領域の外部に短い距離のところにある励起状態の化学種を急冷する傾向がある。事実、これにより、除去反応が生じる短い範囲が得られる。大気圧空気があればこれもサンプルを冷却することになろう。サンプルそれ自体は、平坦化効果の幾分かの原因である。エネルギは、平らな均質表面から非常に効率的に運び去られる。粗い表面は、プラズマのより活発な領域中に突き出たスパイクを有する。これらは迅速に昇温し、これらには、熱の蓄積を消散させる経路は数少ない。プラズマの下の高速パスは、部品を加熱しないで表面を平坦化する効果を有する場合がある。

【0074】

本発明の方法の用途は、蒸着又はスパッタ蒸着された銅の表面の平坦化である。銅は、ICの最新型発生器に書込可能な新材料である。

【0075】

フットプリント

上述の条件下においては、反応性化学種の分布は、性質上ほぼガウス分布で、そして、内径が18mmのトーチでは、約30mmの広がりを持つ状態で得ることができる(図5)。一例では、15分間かけて50ml/分の反応性ガス流量で穴を1.5kWのプラズマにより形成した。ロードコイル(エネルギ誘導ゾーン)から部品表面までの距離は、25mmであった。反応時間を増減させると、穴は深くなったり浅くなったりするが、広くなったようには感じられない。この方法の要因は、フットプリントが安定であり、制御可能なパラメータに依存しているということにある。

【0076】

反応効率

反応効率及び除去速度を、サンプルから放出物ゾーンまでの距離、反応ガスの流量及びプラズマ電力を含む幾つかのパラメータの関数として測定する実験を行った。図7及び図8は、材料の除去量(単位:g)を一定期間(15分)で反応ガス流量及びプラズマまでの距離の関数として示している。図9及び図10は、反応効率を反応ガス流量及びプラズマまでの距離を同様な期間の関数として示している。図7、図8、図9及び図10は、石英について作製されたものである。

【0077】

他の効果

本発明の方法の最終段階として、プラズマを用いて被膜を減少させるが、より有用な属性は、表面の化学的性質を僅かに変えることができる。本発明の方法の開始時におけるプラズマ中の酸素の僅かな追加は、表面から全ての有機物質を除くことができる。反応表面を、キャップすることができ(腐食防止として)又は、表面酸化物の制御され且つ限定された生成をパッシベーション層として減少させることができる。

【0078】

産業上の利用可能性

産業界は、多くの方法によるプラズマ造形法の開発から利点を得る。上述したように、複雑な光学部品の製造が単純になり、場合によっては、かかる製造によって他のどの手段でも製造することができなかった加工物の製作が可能になる。加うるに、赤外光学部品から微小機械的(MEMS)装置までの範囲にわたる用途についてシリコンを仕上げする関心がある。上述したように、本発明の方法により、赤外光学部品及び窓においてゲルマニウムに代えてシリコンを用いることができる。ゲルマニウムは、強度及びコストの面でシリコンよりも劣っているが、これは非常に造形しやすいので現在用いられている。赤外窓を、珍しい形状、例えば、飛行機の翼のノーズ又は前縁の状態に作ることができる。これら構成部品は、機械加工の性質にもかかわらず最も良い材料から直接作ることができる。

【0079】

現在、カメラ用レンズは、全体が球形工学部品から作られている。非球面の製作の困難さは、非常に大きくて、製造業者は、優れた製品をそれよりも少ない数の非球体から作ることができる場合、15個の球形要素を用いることにより設計を複雑にしている。最近、製造業者の中には、機械加工可能又は成型可能なプラスチック(PMMA)から光学部品を製造しているものがある。狭い範囲のプラスチックから利用できる屈折率が制限されていても、これら製造業者は、非球体の使用から得られる設計上の融通性がこれら欠点に勝っていると結論付けていた。安価で高品質の非球形レンズが利用できる場合、産業界及び市場に与える影響は注目に値するものであるということができる。

【0080】

多くの他の用途は明らかである。注目に値する例のうちの幾つかとしては、損傷閾値を増大させる当該技術分野における光ファイバの研磨、ハードディスクドライブ用のセラミック材料からの平らで且つ滑らかな定盤の製作、化学機械的研磨のため、又はカーバイド工作器具を寿命を長くするために尖らせるために用いられる代用品として半導体業界が用いる平坦化ツールが挙げられる。

【0081】

本発明の他の特徴及び目的は、図面及び特許請求の範囲の記載から得ることができる。

本発明の他の実施形態を想到することができ、これらは特許請求の範囲に記載された本発明の精神及び範囲に属することは理解されるべきである。

【符号の説明】

【0082】

100 並進システム

102 プラズマボックス

104 サンプルボックス

106 トーチ

108 回転ステージ

110 並進ステージ

112 並進ステージ

114 加工物

116 チャック

【特許請求の範囲】

【請求項1】

表面の造形方法であって、環状或いはトロイダルプラズマを発生する段階と、種の流れを前記環状或いはトロイダルプラズマの環状中心の中に注入して、少なくとも1つの反応性種を生成する段階と、反応性原子プラズマ加工法を用いて、損傷のない表面の造形を行う段階とを有することを特徴とする表面の造形方法。

【請求項2】

表面の造形方法であって、プラズマトーチの先端から所定距離に、膜或いは内部領域を有するプラズマを発生する段階と、反応性ガスの流れをプラズマの該膜を通して、或いは該内部領域の中に注入して、少なくとも1つの反応性種が解離を始める段階と、前記少なくとも1つの反応性種と前記表面との間の化学反応により表面を造形する段階と、を有することを特徴とする方法。

【請求項3】

プラズマを発生する段階と、種を選択して、表面を構成する選択した材料を造形するが、該表面の他の材料を造形しない段階と、種の流れをプラズマの中心に注入して、少なくとも1つの反応性種を生成する段階と、前記表面のどの材料が造形されるかを反応性原子プラズマ加工法において少なくとも1つの反応性種の使用をすることにより制御して、前記少なくとも1つの反応性種をして、前記表面の他の材料を除去する目的なしに、前記表面を構成する少なくとも1つの材料と反応させることにより、前記表面を選択的に造形する段階とを有することを特徴とする方法。

【請求項4】

プラズマを発生する段階と、種の流れを前記プラズマの中心に注入して、少なくとも1つの種を生成する段階と、前記表面の一部を選択的に造形する段階、前記表面上で造形すべき材料を選択する段階、及び造形中に前記表面上の材料の除去率を制御する段階のうち少なくとも以下の段階の1つにより、表面を決定的且つ損傷なしに造形することを特徴とする方法。

【請求項5】

光学素子、シリコン素子、石英ガラス光学部品、及び非球面光学部品のうちから少なくとも1つを造形する請求項1に記載の方法。

【請求項6】

表面の粗さ及び/又は先行の加工工程によって導入される損傷を除去及び/又は汚染された再付着層を後に残さない請求項1に記載の方法。

【請求項7】

プラズマを発生させるために、四フッ化炭素(CF4)、C2F6、及び六フッ化ケイ素(SF6)から少なくとも1つを用いる請求項1に記載の方法。

【請求項8】

大気圧より上或いは大気圧より下のいずれかで使用可能な請求項1に記載の方法。

【請求項9】

室温より上或いは室温より下のいずれかで使用可能な請求項1に記載の方法。

【請求項10】

導電性表面、非導電性表面及び半導体表面の1つに使用可能な請求項1に記載の方法。

【請求項1】

表面の造形方法であって、環状或いはトロイダルプラズマを発生する段階と、種の流れを前記環状或いはトロイダルプラズマの環状中心の中に注入して、少なくとも1つの反応性種を生成する段階と、反応性原子プラズマ加工法を用いて、損傷のない表面の造形を行う段階とを有することを特徴とする表面の造形方法。

【請求項2】

表面の造形方法であって、プラズマトーチの先端から所定距離に、膜或いは内部領域を有するプラズマを発生する段階と、反応性ガスの流れをプラズマの該膜を通して、或いは該内部領域の中に注入して、少なくとも1つの反応性種が解離を始める段階と、前記少なくとも1つの反応性種と前記表面との間の化学反応により表面を造形する段階と、を有することを特徴とする方法。

【請求項3】

プラズマを発生する段階と、種を選択して、表面を構成する選択した材料を造形するが、該表面の他の材料を造形しない段階と、種の流れをプラズマの中心に注入して、少なくとも1つの反応性種を生成する段階と、前記表面のどの材料が造形されるかを反応性原子プラズマ加工法において少なくとも1つの反応性種の使用をすることにより制御して、前記少なくとも1つの反応性種をして、前記表面の他の材料を除去する目的なしに、前記表面を構成する少なくとも1つの材料と反応させることにより、前記表面を選択的に造形する段階とを有することを特徴とする方法。

【請求項4】

プラズマを発生する段階と、種の流れを前記プラズマの中心に注入して、少なくとも1つの種を生成する段階と、前記表面の一部を選択的に造形する段階、前記表面上で造形すべき材料を選択する段階、及び造形中に前記表面上の材料の除去率を制御する段階のうち少なくとも以下の段階の1つにより、表面を決定的且つ損傷なしに造形することを特徴とする方法。

【請求項5】

光学素子、シリコン素子、石英ガラス光学部品、及び非球面光学部品のうちから少なくとも1つを造形する請求項1に記載の方法。

【請求項6】

表面の粗さ及び/又は先行の加工工程によって導入される損傷を除去及び/又は汚染された再付着層を後に残さない請求項1に記載の方法。

【請求項7】

プラズマを発生させるために、四フッ化炭素(CF4)、C2F6、及び六フッ化ケイ素(SF6)から少なくとも1つを用いる請求項1に記載の方法。

【請求項8】

大気圧より上或いは大気圧より下のいずれかで使用可能な請求項1に記載の方法。

【請求項9】

室温より上或いは室温より下のいずれかで使用可能な請求項1に記載の方法。

【請求項10】

導電性表面、非導電性表面及び半導体表面の1つに使用可能な請求項1に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−147028(P2010−147028A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2010−8221(P2010−8221)

【出願日】平成22年1月18日(2010.1.18)

【分割の表示】特願2002−560985(P2002−560985)の分割

【原出願日】平成14年1月29日(2002.1.29)

【出願人】(503274627)ラプト インダストリーズ インコーポレイテッド (2)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成22年1月18日(2010.1.18)

【分割の表示】特願2002−560985(P2002−560985)の分割

【原出願日】平成14年1月29日(2002.1.29)

【出願人】(503274627)ラプト インダストリーズ インコーポレイテッド (2)

【Fターム(参考)】

[ Back to top ]