損傷評価方法およびメンテナンス評価指標の策定方法

【課題】構造部材のクリープ損傷を、より高い精度で評価可能とする損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法を提供する。

【解決手段】経時変化する対象部位のクリープ損傷率を評価する損傷評価方法であって、クリープボイドの個数密度の対象部位における第一回目の測定値を、クリープ評価曲線40に対応させて、第一回目の測定値と対応する損傷度を算出し、第一回目の測定箇所と対応する箇所におけるクリープボイドの個数密度を少なくとも一回測定し、この第二回目以降の測定値と、第二回目以降の測定時と対応する時間変化に基づいて算出されたクリープ損傷率とを対応させ、第一回目と第二回目以降の測定値と、それら第一回目と第二回目以降の測定値と対応するクリープ損傷率との関係に基づいて、クリープ損傷評価曲線50を近似的に算出する。

【解決手段】経時変化する対象部位のクリープ損傷率を評価する損傷評価方法であって、クリープボイドの個数密度の対象部位における第一回目の測定値を、クリープ評価曲線40に対応させて、第一回目の測定値と対応する損傷度を算出し、第一回目の測定箇所と対応する箇所におけるクリープボイドの個数密度を少なくとも一回測定し、この第二回目以降の測定値と、第二回目以降の測定時と対応する時間変化に基づいて算出されたクリープ損傷率とを対応させ、第一回目と第二回目以降の測定値と、それら第一回目と第二回目以降の測定値と対応するクリープ損傷率との関係に基づいて、クリープ損傷評価曲線50を近似的に算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリープをはじめとする特定の使用環境における構造部材の損傷を、より高い精度で評価可能な損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法に関するものである。

【背景技術】

【0002】

一般的に、例えば火力発電プラントの配管やタービンなどの構造部材は、高温環境下(最高約600℃)で使用され、応力が作用していることから、長期運転に伴って、構造部材の対象部位にはクリープ損傷をはじめとする各種劣化が避けられない。特に、クリープ損傷が進むと、金属部材の結晶粒界にクリープボイドや微小き裂が生成され、最終的にそれらが連結して、き裂が生じ、破損に至ることがある。そこで、発電プラントなどの安定運用のために高温で使用される構造部材の信頼性を確保する上で、対象部位の損傷を精度良く評価し、正確な寿命を知った上で適切な保守管理を行うことが重要である。

【0003】

これまでに、構造部材の対象部位の損傷を把握する方法として、特定の物理量に着眼し、評価する方法が用いられている。その評価方法は、あらかじめ実験やシミュレーションなどで損傷度と特定の物理量との関係を求め、損傷度を評価するための損傷評価指標を設定しておき、この損傷評価指標と対象部位における特定の物理量の測定値とを対応させることにより、損傷度を評価する方法である。

【0004】

例えば、特許文献1では、特定の物理量としてクリープボイドの個数密度の時間的な変化率を測定し、時間的なクリープボイド個数密度変化率と損傷評価指標を対応させて損傷度を評価することを提案している。

また、特許文献2では、特定の物理量としてクリープボイドの結晶粒界占有率の最大値を測定し、クリープボイドの結晶粒界占有率の最大値と損傷評価指標を対応させて、損傷度を評価することを提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−85347号公報

【特許文献2】WO02/014835号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前述した損傷度の評価方法では、あらかじめ実験やシミュレーションなどで求めた損傷評価指標を用いて評価を行っている。しかしながら、構造部材が実際に使用される状況によっては、形状不連続部での応力集中で局所的に高い応力が作用したり、複雑な応力場が形成され、実験やシミュレーションで想定した使用条件と異なっていたりすることもある。

【0007】

そのため、実際に使用されている構造部材の対象部位で測定された特定の物理量と損傷度の関係が、あらかじめ作成した損傷評価指標に対して大きく乖離する場合があった。その結果、上述の方法によって求められた損傷の予測には誤差が避けられず、プラントや産業機器などのメンテナンスの際には、損傷の予測誤差を考慮して安全側のメンテナンス、すなわち損傷を誤差の分まで含めて大きめに見積らざるを得ず、その結果、メンテナンスに必要なコストが増加する課題があった。そこで、損傷の予測における誤差を小さくして、最適な時期に必要最小限の検査とメンテナンスとし、保守管理に要するコストを低減する要請があった。

【0008】

この発明は前述した事情に鑑みてなされたものであって、クリープをはじめとする特定の使用環境における構造部材の損傷を、より高い精度で評価可能とする損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前述の課題を解決するために、本発明の損傷評価方法は、構造部材において経時変化する対象部位の損傷度を評価する損傷評価方法であって、特定の物理量の前記対象部位における第一回目の測定値を、前記特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標に対応させて、前記第一回目の測定値と対応する損傷度を算出する第一の工程と、前記第一回目の測定箇所と対応する箇所における前記特定の物理量を、第一回目の測定とは使用経過時間が異なる別の時期において、少なくとも一回測定し、この第二回目以降の測定値と、前記第二回目以降の測定時と対応する時間変化に基づいて算出された損傷度とを対応させる第二の工程と、前記第一回目と前記第二回目以降の測定値と、それら前記第一回目と前記第二回目以降の測定値と対応する損傷度との関係に基づいて、新たな損傷評価指標を近似的に算出する第三の工程とを備えることを特徴としている。

【0010】

本発明の構造部材の対象部位の損傷評価方法によれば、特定の物理量の対象部位における第一回目の測定値を、特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標に対応させて、第一回目の測定値と対応する損傷度を算出する。次に、第一回目の測定とは使用経過時間が異なる別の時期において、少なくとも一回特定の物理量を測定して、この第二回目以降の測定値と、各測定の測定時と対応する時間変化に基づいて算出された損傷度とを対応させる。そして、第一回目と第二回目以降の測定値と損傷度との関係に基づいて、新たな損傷評価指標を近似的に算出する。この新たに得られた損傷評価指標に基づいて、特定の物理量の測定値から、損傷度を評価する。

【0011】

この損傷評価指標では、無次元化された損傷度を用いているので、異なる部位の第一回目と第二回目以降の測定値について、損傷度で示された同一の指標のもとで比較できる。損傷評価指標には、例えば、特定の物理量と損傷度の対応を示した評価曲線、数値テーブル、数値データを電磁的に記録した媒体などが挙げられる。

【0012】

新たに算出された損傷評価指標は、実際の使用環境下における作用応力の状態、使用温度におかれた対象部位の時間変化に伴って変化する特定の物理量の測定値に基づいて近似的に作成されている。そのため、実験やシミュレーションで決定された初期の損傷評価指標と比べて、損傷評価指標の精度を向上させることができる。この新たに作成された損傷評価指標に基づいて、特定の物理量の測定値から損傷度を評価し、構造物の対象部位の損傷度を高い精度で評価することが可能である。

【0013】

ここで、前記第一の工程、前記第二の工程および前記第三の工程を繰り返すことが好ましい。

第一の工程、第二の工程、第三の工程を繰り返すことにより、損傷評価指標と、特定の物理量の測定値と損傷度の対応との乖離が小さくなる。この新たな損傷評価指標に基づいて、特定の物理量の測定値から損傷度を評価し、損傷度をより高い精度で評価することができる。

【0014】

また、前記損傷評価指標は、損傷評価曲線とされても良い。

損傷評価曲線は、特定の物理量と損傷度の関係を示す曲線であり、特定の物理量と損傷度の関係を連続的に表したものである。損傷評価曲線は、経時変化する特定の物理量と損傷度を連続的に表しているので、特定の物理量と損傷度の関係を視覚的に理解しやすい。また、損傷評価曲線を用いることにより、測定した特定の物理量を用いて容易に損傷度を評価することが可能である。

【0015】

また、前記損傷度は、クリープ損傷率とされても良い。

クリープ損傷率は、高温環境下で使用される構造部材のクリープによる損傷の度合いを示すものである。損傷度をクリープ損傷率とすることにより、測定した特定の物理量から、容易にクリープ損傷率を把握することが可能となる。

【0016】

また、前記損傷度がクリープ損傷率とされた場合に、前記物理量は、クリープボイドの個数密度、すなわち単位面積当たりのクリープボイドの個数とされても良い。

特定の物理量をクリープボイドの個数密度とすることにより、物理量を容易に測定することができ、クリープ損傷率を効率的に評価可能となる。

【0017】

また、前記構造部材は、耐熱鋼で構成されても良い。

耐熱鋼は、例えば火力発電用ボイラの配管のような高温・高圧環境で使用される構造部材として用いられる。これらに適用することによって、使用環境が厳しく、評価が難しい耐熱鋼の損傷度が高い精度で評価可能となる。

【0018】

また、前記耐熱鋼の前記特定の物理量を測定される箇所は、溶接熱影響部とされても良い。

耐熱鋼の溶接熱影響部は、溶接時の入熱の影響によって、逆変態による組織変化や組織の回復が生じ、熱影響を受ける前とは異なる金属組織となっている。そのため、溶接時の熱の影響を受けていない箇所と比べて、クリープ強度が弱くなり、そのためクリープ変形が集中して多軸度が増して、クリープボイドが生じやすく、クリープ損傷が他よりも顕著に生じやすい。特定の物理量の測定箇所を耐熱鋼の溶接熱影響部とすることにより、測定された特定の物理量から、耐熱鋼の溶接熱影響部の損傷が高い精度で評価可能となる。

【0019】

また、本発明のメンテナンス評価指標の策定方法は、前述の損傷評価方法を用いて策定されることを特徴としている。

メンテナンス評価指標とは、構造部材の対象部位の特定の物理量と損傷度との対応を示し、メンテナンス時における構造部材の対象部位の損傷度を評価するために用いる評価指標である。

【0020】

メンテナンス評価指標は次のようにして策定される。第一回目の特定の物理量の測定値と、特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標とを用いて、第一回目の測定値と対応する損傷度を算出する。そして、第一回目の測定とは使用経過時間が異なる別の時期において、特定の物理量を少なくとも一回測定し、この第二回目以降の測定値と、その測定時の時間変化に基づいて算出された損傷度とを対応させ、第一回目と第二回目以降の測定値と損傷率の関係に基づいて、新たな損傷評価指標を近似的に算出する。このようにして得られた新たな損傷評価指標を得ることにより、より高い精度でメンテナンスに適用可能なメンテナンス評価指標を策定することができる。

メンテナンス評価指標によれば、様々な状況に応じて、特定の物理量の測定値から損傷度を効率的かつ容易に、高い精度で評価でき、その結果、メンテナンスを適切にすることができる。

【発明の効果】

【0021】

本発明によれば、クリープをはじめとする特定の使用環境における構造部材の損傷を、より高い精度で評価可能とする損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態のクリープ損傷評価方法を適用するボイラの配管と溶接熱影響部(対象部位)の概略を示す図である。

【図2】一実施形態に係るクリープ損傷評価方法の手順の概略を示すフロー図である。

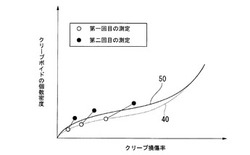

【図3】一実施形態に係るクリープ損傷評価曲線を示す図である。

【図4】一実施形態に係るクリープ損傷評価方法の第一の工程を説明する図である。

【図5】一実施形態に係るクリープ損傷評価方法の第二の工程を説明する図である。

【図6】一実施形態に係るクリープ損傷評価方法の第三の工程を説明する図である。

【図7】一実施形態に係る第一の工程、第二の工程、第三の工程の繰り返しによる損傷評価方法を説明する図である。

【発明を実施するための形態】

【0023】

以下に、本発明の実施の形態について添付した図面を参照して説明する。

本実施形態では、ボイラなどの高温高圧環境で使用される耐熱鋼の配管の溶接熱影響部(対象部位)に損傷評価方法を適用して、クリープ損傷の度合いを評価する例を示している。

【0024】

図1に、本実施形態の損傷評価方法が評価の対象とするボイラの配管1を示す。配管1の内部には、図1の矢印で示す方向に高温蒸気が流れている。溶接継手部10は、耐熱鋼で構成された配管1の屈曲部20と配管1の直線部30とが溶接で接合された継手部である。溶接継手部10では、クリープ損傷率の評価のために、溶接継手部10に隣接した溶接熱影響部11(対象部位)からクリープボイドの個数密度が測定される。クリープボイドの個数密度は、例えばレプリカ法、すなわち所定の処理を施して現出させた溶接熱影響部11の表面の金属組織に対応する凹凸をフィルムに転写し、この転写した凹凸を光学顕微鏡や走査型電子顕微鏡などを用いて組織観察する方法で、その際に観察されたクリープボイドを所定の面積当たりのボイドの個数として測定できる。

この実施形態の例は、溶接継手部10に設けられた溶接熱影響部11で測定されるクリープボイドの個数密度からクリープ損傷率を評価するものである。

【0025】

クリープ損傷率は、(使用経過時間)/{(使用経過時間)+(構造部材の余寿命)}で求められる。使用経過時間とは、構造部材が特定の使用環境で使用された合計時間を意味する。構造部材の余寿命とは、特定の環境下で使用されている構造部材が、破壊に至るまでの残存時間を意味する。また、使用経過時間と構造部材の余寿命の和は、構造部材が特定の使用環境で使用されてから破壊に至るまでに要する時間であり、全寿命と称される。

【0026】

配管や構造部材の使用温度や作用応力によって使用される耐熱鋼は適宜選択されている。代表的な使用材料として、2Cr鋼や高強度フェライト鋼として知られている9Cr鋼および12Cr鋼があり、より耐食性やクリープ強度が求められる部位では、他のフェライト系鋼やオーステナイト系鋼、Fe基合金、Ni基合金などが使用される場合もある。

【0027】

以下に、本実施形態のクリープ損傷評価方法の手順について説明する。本実施形態のクリープ損傷評価方法は、図2で示すフロー図の手順に従って、クリープボイドの個数密度と対応する損傷率の関係と損傷評価指標との乖離を小さくして、最適なクリープ損傷評価曲線を得るものである。そして、その最適なクリープ損傷評価曲線を用いて、クリープ損傷率が把握される。クリープ損傷評価曲線を得るための手順は、例えば、第一の工程S10、第二の工程S20、第三の工程S30、および、クリープ損傷評価曲線の妥当性を判定する判定工程S40を備えている。

【0028】

(第一の工程)<S10>

第一の工程S10は、クリープボイドの個数密度からクリープ損傷率を算出する工程である。その算出方法を以下に説明する。

図3は、高温環境で使用されている耐熱鋼の溶接熱影響部におけるクリープボイドの個数密度とクリープ損傷率の関係を示したクリープ損傷評価曲線40である。このクリープ損傷評価曲線40を、例えば、実験室での実験やこれまでに蓄積されたデータベースのデータなどを用いて、あらかじめ作成しておけばよい。

【0029】

次に、実際に使用されている配管1の溶接熱影響部11の損傷評価を行う際に、クリープボイドの個数密度の第一回目の測定を実施する。このときの測定箇所は、一か所以上であれば良い。

【0030】

上述した第一回目のクリープボイドの個数密度の測定値を、図3のクリープ損傷評価曲線40に対応させて、クリープ損傷率を求める。具体的には、図4に示すように、第一回目のクリープボイドの測定箇所が3箇所の場合には、各測定箇所における測定値D1−1、D2−1、D3−1をプロットして、クリープ損傷評価曲線40のD1−1、D2−1、D3−1に対応するクリープ損傷率R1−1、R2−1、R3−1を算出する。そして、クリープ損傷率と使用経過時間を用いて、各測定箇所における溶接熱影響部11の全寿命をそれぞれ算出する。

【0031】

(第二の工程)<S20>

第二の工程S20は、第二回目以降のクリープボイドの個数密度の測定値とクリープ損傷率を対応させる工程である。

第一回目の測定箇所と対応する箇所において、第一回目の測定とは使用経過時間が異なる別の時期において、第二回目以降のクリープボイドの個数密度の測定を少なくとも一回行う。ここで、第一回目の測定した箇所と対応する箇所とは、例えば、第一回目と同一の箇所や損傷度が第一回目の測定箇所と同一の箇所のことである。本実施形態では、図5に示すように、第二回目の測定における使用経過時間とクリープボイドの個数密度と第一の工程で算出した全寿命を用いて、各測定点におけるクリープ損傷率を算出する。

【0032】

そして、第二回目に測定されたクリープボイドの個数密度(D1−2、D2−2、D3−2)と、上述した第二回目以降のクリープボイドの個数密度の測定値から算出したクリープ損傷率(R1−2、R2−2、R3−2)とを図5で示すように、対応させる。図5は、第二回目の測定を第一回目の測定と同様にして3箇所行い、3箇所のクリープボイドの個数密度の測定値とクリープ損傷率とを1回対応させた場合が示されている。

ここで、第二の工程において、クリープボイドの個数密度の測定は、少なくとも一回行うものとし、第三回目以降の測定を行っても良い。

【0033】

(第三の工程)<S30>

第三の工程S30は、新たなクリープ損傷評価曲線を算出する工程である。

第一回目と第二回目以降のクリープボイドの個数密度の測定値と、これらの測定値と対応するクリープ損傷率の関係に基づいて、新たなクリープ損傷評価曲線50を図6で示すように、近似的に算出する。

測定データに基づいて、新たなクリープ損傷評価曲線50を近似的に算出するには、例えば回帰分析を用いれば良い。具体的には、対数近似、多項式近似、最小2乗法などによる近似を適用すれば良い。

図6において、クリープ損傷評価曲線50には、第一回目と第二回目以降のクリープボイドの個数密度が示されているが、損傷評価曲線と測定値には若干の乖離が認められる。

【0034】

(判定工程)<S40>

判定工程S40において、第三の工程S30で得られた新たなクリープ損傷評価曲線50が妥当かどうかを判定する。例えば、新たなクリープ損傷評価曲線と、クリープボイドの個数密度の測定値とクリープ損傷率の関係が、所定の範囲外となった場合は、新たなクリープ損傷評価曲線50を用いて、さらに第一の工程、第二の工程、第三の工程を行うことが好ましい。そして、得られたクリープ損傷評価曲線と、第一回目と第二回目のクリープボイドの個数密度の測定値とクリープ損傷率の関係が、所定の目的の範囲内となるまで繰り返し、図7で示すような、測定値との乖離が小さいクリープ損傷評価曲線60を得る(図7では、第一の工程、第二の工程、第三の工程をN回繰り返した後のクリープ損傷評価曲線60を示している。)。すなわち、この例では、第一回目と第二回目のクリープボイドの個数密度の測定値とクリープ損傷率の関係がよい一致を示している。

【0035】

新たなクリープ損傷評価曲線と、第一回目と第二回目のクリープボイドの個数密度の測定値とクリープ損傷率の関係が、所定の範囲内となった場合は、最適な損傷評価曲線が得られたこととする。

【0036】

なお、クリープ損傷評価曲線が妥当かどうかの判断は、例えば、クリープボイドの個数密度の測定値から算出したクリープ損傷率とクリープ損傷評価曲線の損傷率との差が所定の比率(例えば5%)よりも小さければ最適と判断するようにすればよい。また、この妥当かどうかの判断は、構造部材の溶接熱影響部(対象部位)の過去のデータベースや安全率などから総合的に判断されることが望ましい。

【0037】

本実施形態に係るクリープ損傷評価方法によれば、第一の工程S10、第二の工程S20、第三の工程S30を経て、精度の高い新たなクリープ損傷評価曲線が得られる。クリープ損傷評価曲線では、無次元化されたクリープ損傷率を用いているため、異なる部位の第一回目と第二回目以降の測定値について、損傷度で示された同一指標のもとで比較できる。

【0038】

また、判定工程S40によりクリープ損傷評価曲線が、妥当かどうかを判定することができる。すなわち、妥当と判定された場合は、そのクリープ損傷評価曲線を最適なクリープ損傷評価曲線とし、妥当でないと判定された場合は、新たに得られたクリープ損傷評価曲線に基づいて第一の工程、第二の工程、第三の工程を妥当と判定されるまで繰り返すことにより、最適なクリープ損傷評価曲線を得られ、より精度を高くすることができる。

【0039】

このようにして得られたクリープ損傷評価曲線に基づいて、クリープボイドの個数密度の測定値から、クリープ損傷率をより高い精度で評価することができる。その結果、耐熱鋼の溶接熱影響部のようにクリープ損傷が生じやすい箇所に対しても、余寿命を正確に判断して、適切な時期にメンテナンスを行い、設備の維持にかかるコストを低く抑えることができる。

【0040】

また、本実施形態では、クリープ損傷評価曲線を用いているので、クリープボイドの個数密度とクリープ損傷率の関係を視覚的に理解しやすい。このクリープ損傷評価曲線とクリープボイドの個数密度の測定値から容易かつ効率的にクリープ損傷率を把握することが可能である。

【0041】

以上、本発明の一実施形態である、ボイラなどの配管の溶接熱影響部のクリープ損傷評価方法について説明したが、本発明はこれに限定されることはなく、この発明の技術的思想を逸脱しない範囲で適宜変更可能である。

【0042】

上記実施の形態では、クリープ損傷率を評価する方法について説明したが、構造部材の疲労、摩耗、および腐食など、経時変化によって生じる構造部材の対象部位の損傷度を評価する場合に適用しても良い。また、特定の物理量としてクリープボイドの個数密度を使用したが、例えば、対象部位の硬さ、伸び、結晶粒の特定箇所におけるクリープボイドの個数や変化率や、超音波探傷検査や放射線検査などで検出可能な板厚内部の欠陥性状など、対象部位の損傷度に応じて経時変化する特定の物理量であれば他の特定の物理量を測定することとしても良い。

【0043】

また、上記実施の形態では、損傷評価曲線を用いる場合について説明したが、評価曲線に限らず、特定の物理量と損傷度の対応を示した数値テーブルや数値データを電磁的に記録した媒体などを用いても良い。

【0044】

また、上記の実施の形態では、配管1が耐熱鋼で構成されている場合を説明したが、経時変化に応じて損傷する対象部位を有する構造部材であれば、どのような材料で構成されていても良い。また、上記の実施の形態では、クリープボイドの個数密度が測定される箇所を、配管の溶接熱影響部としたが、例えばタービンの翼溝部や伝熱管および配管の母材部など、経時変化に応じて損傷する箇所を測定することとしても良い。

【0045】

また、上記実施の形態では、第一の工程において溶接熱影響部(対象部位)における全寿命を計算したが、余寿命を計算することとしても良い。

【符号の説明】

【0046】

10 溶接継手部

11 溶接熱影響部(対象部位)

40、50、60 クリープ損傷評価曲線(損傷評価指標)

【技術分野】

【0001】

本発明は、クリープをはじめとする特定の使用環境における構造部材の損傷を、より高い精度で評価可能な損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法に関するものである。

【背景技術】

【0002】

一般的に、例えば火力発電プラントの配管やタービンなどの構造部材は、高温環境下(最高約600℃)で使用され、応力が作用していることから、長期運転に伴って、構造部材の対象部位にはクリープ損傷をはじめとする各種劣化が避けられない。特に、クリープ損傷が進むと、金属部材の結晶粒界にクリープボイドや微小き裂が生成され、最終的にそれらが連結して、き裂が生じ、破損に至ることがある。そこで、発電プラントなどの安定運用のために高温で使用される構造部材の信頼性を確保する上で、対象部位の損傷を精度良く評価し、正確な寿命を知った上で適切な保守管理を行うことが重要である。

【0003】

これまでに、構造部材の対象部位の損傷を把握する方法として、特定の物理量に着眼し、評価する方法が用いられている。その評価方法は、あらかじめ実験やシミュレーションなどで損傷度と特定の物理量との関係を求め、損傷度を評価するための損傷評価指標を設定しておき、この損傷評価指標と対象部位における特定の物理量の測定値とを対応させることにより、損傷度を評価する方法である。

【0004】

例えば、特許文献1では、特定の物理量としてクリープボイドの個数密度の時間的な変化率を測定し、時間的なクリープボイド個数密度変化率と損傷評価指標を対応させて損傷度を評価することを提案している。

また、特許文献2では、特定の物理量としてクリープボイドの結晶粒界占有率の最大値を測定し、クリープボイドの結晶粒界占有率の最大値と損傷評価指標を対応させて、損傷度を評価することを提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−85347号公報

【特許文献2】WO02/014835号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前述した損傷度の評価方法では、あらかじめ実験やシミュレーションなどで求めた損傷評価指標を用いて評価を行っている。しかしながら、構造部材が実際に使用される状況によっては、形状不連続部での応力集中で局所的に高い応力が作用したり、複雑な応力場が形成され、実験やシミュレーションで想定した使用条件と異なっていたりすることもある。

【0007】

そのため、実際に使用されている構造部材の対象部位で測定された特定の物理量と損傷度の関係が、あらかじめ作成した損傷評価指標に対して大きく乖離する場合があった。その結果、上述の方法によって求められた損傷の予測には誤差が避けられず、プラントや産業機器などのメンテナンスの際には、損傷の予測誤差を考慮して安全側のメンテナンス、すなわち損傷を誤差の分まで含めて大きめに見積らざるを得ず、その結果、メンテナンスに必要なコストが増加する課題があった。そこで、損傷の予測における誤差を小さくして、最適な時期に必要最小限の検査とメンテナンスとし、保守管理に要するコストを低減する要請があった。

【0008】

この発明は前述した事情に鑑みてなされたものであって、クリープをはじめとする特定の使用環境における構造部材の損傷を、より高い精度で評価可能とする損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前述の課題を解決するために、本発明の損傷評価方法は、構造部材において経時変化する対象部位の損傷度を評価する損傷評価方法であって、特定の物理量の前記対象部位における第一回目の測定値を、前記特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標に対応させて、前記第一回目の測定値と対応する損傷度を算出する第一の工程と、前記第一回目の測定箇所と対応する箇所における前記特定の物理量を、第一回目の測定とは使用経過時間が異なる別の時期において、少なくとも一回測定し、この第二回目以降の測定値と、前記第二回目以降の測定時と対応する時間変化に基づいて算出された損傷度とを対応させる第二の工程と、前記第一回目と前記第二回目以降の測定値と、それら前記第一回目と前記第二回目以降の測定値と対応する損傷度との関係に基づいて、新たな損傷評価指標を近似的に算出する第三の工程とを備えることを特徴としている。

【0010】

本発明の構造部材の対象部位の損傷評価方法によれば、特定の物理量の対象部位における第一回目の測定値を、特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標に対応させて、第一回目の測定値と対応する損傷度を算出する。次に、第一回目の測定とは使用経過時間が異なる別の時期において、少なくとも一回特定の物理量を測定して、この第二回目以降の測定値と、各測定の測定時と対応する時間変化に基づいて算出された損傷度とを対応させる。そして、第一回目と第二回目以降の測定値と損傷度との関係に基づいて、新たな損傷評価指標を近似的に算出する。この新たに得られた損傷評価指標に基づいて、特定の物理量の測定値から、損傷度を評価する。

【0011】

この損傷評価指標では、無次元化された損傷度を用いているので、異なる部位の第一回目と第二回目以降の測定値について、損傷度で示された同一の指標のもとで比較できる。損傷評価指標には、例えば、特定の物理量と損傷度の対応を示した評価曲線、数値テーブル、数値データを電磁的に記録した媒体などが挙げられる。

【0012】

新たに算出された損傷評価指標は、実際の使用環境下における作用応力の状態、使用温度におかれた対象部位の時間変化に伴って変化する特定の物理量の測定値に基づいて近似的に作成されている。そのため、実験やシミュレーションで決定された初期の損傷評価指標と比べて、損傷評価指標の精度を向上させることができる。この新たに作成された損傷評価指標に基づいて、特定の物理量の測定値から損傷度を評価し、構造物の対象部位の損傷度を高い精度で評価することが可能である。

【0013】

ここで、前記第一の工程、前記第二の工程および前記第三の工程を繰り返すことが好ましい。

第一の工程、第二の工程、第三の工程を繰り返すことにより、損傷評価指標と、特定の物理量の測定値と損傷度の対応との乖離が小さくなる。この新たな損傷評価指標に基づいて、特定の物理量の測定値から損傷度を評価し、損傷度をより高い精度で評価することができる。

【0014】

また、前記損傷評価指標は、損傷評価曲線とされても良い。

損傷評価曲線は、特定の物理量と損傷度の関係を示す曲線であり、特定の物理量と損傷度の関係を連続的に表したものである。損傷評価曲線は、経時変化する特定の物理量と損傷度を連続的に表しているので、特定の物理量と損傷度の関係を視覚的に理解しやすい。また、損傷評価曲線を用いることにより、測定した特定の物理量を用いて容易に損傷度を評価することが可能である。

【0015】

また、前記損傷度は、クリープ損傷率とされても良い。

クリープ損傷率は、高温環境下で使用される構造部材のクリープによる損傷の度合いを示すものである。損傷度をクリープ損傷率とすることにより、測定した特定の物理量から、容易にクリープ損傷率を把握することが可能となる。

【0016】

また、前記損傷度がクリープ損傷率とされた場合に、前記物理量は、クリープボイドの個数密度、すなわち単位面積当たりのクリープボイドの個数とされても良い。

特定の物理量をクリープボイドの個数密度とすることにより、物理量を容易に測定することができ、クリープ損傷率を効率的に評価可能となる。

【0017】

また、前記構造部材は、耐熱鋼で構成されても良い。

耐熱鋼は、例えば火力発電用ボイラの配管のような高温・高圧環境で使用される構造部材として用いられる。これらに適用することによって、使用環境が厳しく、評価が難しい耐熱鋼の損傷度が高い精度で評価可能となる。

【0018】

また、前記耐熱鋼の前記特定の物理量を測定される箇所は、溶接熱影響部とされても良い。

耐熱鋼の溶接熱影響部は、溶接時の入熱の影響によって、逆変態による組織変化や組織の回復が生じ、熱影響を受ける前とは異なる金属組織となっている。そのため、溶接時の熱の影響を受けていない箇所と比べて、クリープ強度が弱くなり、そのためクリープ変形が集中して多軸度が増して、クリープボイドが生じやすく、クリープ損傷が他よりも顕著に生じやすい。特定の物理量の測定箇所を耐熱鋼の溶接熱影響部とすることにより、測定された特定の物理量から、耐熱鋼の溶接熱影響部の損傷が高い精度で評価可能となる。

【0019】

また、本発明のメンテナンス評価指標の策定方法は、前述の損傷評価方法を用いて策定されることを特徴としている。

メンテナンス評価指標とは、構造部材の対象部位の特定の物理量と損傷度との対応を示し、メンテナンス時における構造部材の対象部位の損傷度を評価するために用いる評価指標である。

【0020】

メンテナンス評価指標は次のようにして策定される。第一回目の特定の物理量の測定値と、特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標とを用いて、第一回目の測定値と対応する損傷度を算出する。そして、第一回目の測定とは使用経過時間が異なる別の時期において、特定の物理量を少なくとも一回測定し、この第二回目以降の測定値と、その測定時の時間変化に基づいて算出された損傷度とを対応させ、第一回目と第二回目以降の測定値と損傷率の関係に基づいて、新たな損傷評価指標を近似的に算出する。このようにして得られた新たな損傷評価指標を得ることにより、より高い精度でメンテナンスに適用可能なメンテナンス評価指標を策定することができる。

メンテナンス評価指標によれば、様々な状況に応じて、特定の物理量の測定値から損傷度を効率的かつ容易に、高い精度で評価でき、その結果、メンテナンスを適切にすることができる。

【発明の効果】

【0021】

本発明によれば、クリープをはじめとする特定の使用環境における構造部材の損傷を、より高い精度で評価可能とする損傷評価方法およびその損傷評価方法を用いたメンテナンス評価指標の策定方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態のクリープ損傷評価方法を適用するボイラの配管と溶接熱影響部(対象部位)の概略を示す図である。

【図2】一実施形態に係るクリープ損傷評価方法の手順の概略を示すフロー図である。

【図3】一実施形態に係るクリープ損傷評価曲線を示す図である。

【図4】一実施形態に係るクリープ損傷評価方法の第一の工程を説明する図である。

【図5】一実施形態に係るクリープ損傷評価方法の第二の工程を説明する図である。

【図6】一実施形態に係るクリープ損傷評価方法の第三の工程を説明する図である。

【図7】一実施形態に係る第一の工程、第二の工程、第三の工程の繰り返しによる損傷評価方法を説明する図である。

【発明を実施するための形態】

【0023】

以下に、本発明の実施の形態について添付した図面を参照して説明する。

本実施形態では、ボイラなどの高温高圧環境で使用される耐熱鋼の配管の溶接熱影響部(対象部位)に損傷評価方法を適用して、クリープ損傷の度合いを評価する例を示している。

【0024】

図1に、本実施形態の損傷評価方法が評価の対象とするボイラの配管1を示す。配管1の内部には、図1の矢印で示す方向に高温蒸気が流れている。溶接継手部10は、耐熱鋼で構成された配管1の屈曲部20と配管1の直線部30とが溶接で接合された継手部である。溶接継手部10では、クリープ損傷率の評価のために、溶接継手部10に隣接した溶接熱影響部11(対象部位)からクリープボイドの個数密度が測定される。クリープボイドの個数密度は、例えばレプリカ法、すなわち所定の処理を施して現出させた溶接熱影響部11の表面の金属組織に対応する凹凸をフィルムに転写し、この転写した凹凸を光学顕微鏡や走査型電子顕微鏡などを用いて組織観察する方法で、その際に観察されたクリープボイドを所定の面積当たりのボイドの個数として測定できる。

この実施形態の例は、溶接継手部10に設けられた溶接熱影響部11で測定されるクリープボイドの個数密度からクリープ損傷率を評価するものである。

【0025】

クリープ損傷率は、(使用経過時間)/{(使用経過時間)+(構造部材の余寿命)}で求められる。使用経過時間とは、構造部材が特定の使用環境で使用された合計時間を意味する。構造部材の余寿命とは、特定の環境下で使用されている構造部材が、破壊に至るまでの残存時間を意味する。また、使用経過時間と構造部材の余寿命の和は、構造部材が特定の使用環境で使用されてから破壊に至るまでに要する時間であり、全寿命と称される。

【0026】

配管や構造部材の使用温度や作用応力によって使用される耐熱鋼は適宜選択されている。代表的な使用材料として、2Cr鋼や高強度フェライト鋼として知られている9Cr鋼および12Cr鋼があり、より耐食性やクリープ強度が求められる部位では、他のフェライト系鋼やオーステナイト系鋼、Fe基合金、Ni基合金などが使用される場合もある。

【0027】

以下に、本実施形態のクリープ損傷評価方法の手順について説明する。本実施形態のクリープ損傷評価方法は、図2で示すフロー図の手順に従って、クリープボイドの個数密度と対応する損傷率の関係と損傷評価指標との乖離を小さくして、最適なクリープ損傷評価曲線を得るものである。そして、その最適なクリープ損傷評価曲線を用いて、クリープ損傷率が把握される。クリープ損傷評価曲線を得るための手順は、例えば、第一の工程S10、第二の工程S20、第三の工程S30、および、クリープ損傷評価曲線の妥当性を判定する判定工程S40を備えている。

【0028】

(第一の工程)<S10>

第一の工程S10は、クリープボイドの個数密度からクリープ損傷率を算出する工程である。その算出方法を以下に説明する。

図3は、高温環境で使用されている耐熱鋼の溶接熱影響部におけるクリープボイドの個数密度とクリープ損傷率の関係を示したクリープ損傷評価曲線40である。このクリープ損傷評価曲線40を、例えば、実験室での実験やこれまでに蓄積されたデータベースのデータなどを用いて、あらかじめ作成しておけばよい。

【0029】

次に、実際に使用されている配管1の溶接熱影響部11の損傷評価を行う際に、クリープボイドの個数密度の第一回目の測定を実施する。このときの測定箇所は、一か所以上であれば良い。

【0030】

上述した第一回目のクリープボイドの個数密度の測定値を、図3のクリープ損傷評価曲線40に対応させて、クリープ損傷率を求める。具体的には、図4に示すように、第一回目のクリープボイドの測定箇所が3箇所の場合には、各測定箇所における測定値D1−1、D2−1、D3−1をプロットして、クリープ損傷評価曲線40のD1−1、D2−1、D3−1に対応するクリープ損傷率R1−1、R2−1、R3−1を算出する。そして、クリープ損傷率と使用経過時間を用いて、各測定箇所における溶接熱影響部11の全寿命をそれぞれ算出する。

【0031】

(第二の工程)<S20>

第二の工程S20は、第二回目以降のクリープボイドの個数密度の測定値とクリープ損傷率を対応させる工程である。

第一回目の測定箇所と対応する箇所において、第一回目の測定とは使用経過時間が異なる別の時期において、第二回目以降のクリープボイドの個数密度の測定を少なくとも一回行う。ここで、第一回目の測定した箇所と対応する箇所とは、例えば、第一回目と同一の箇所や損傷度が第一回目の測定箇所と同一の箇所のことである。本実施形態では、図5に示すように、第二回目の測定における使用経過時間とクリープボイドの個数密度と第一の工程で算出した全寿命を用いて、各測定点におけるクリープ損傷率を算出する。

【0032】

そして、第二回目に測定されたクリープボイドの個数密度(D1−2、D2−2、D3−2)と、上述した第二回目以降のクリープボイドの個数密度の測定値から算出したクリープ損傷率(R1−2、R2−2、R3−2)とを図5で示すように、対応させる。図5は、第二回目の測定を第一回目の測定と同様にして3箇所行い、3箇所のクリープボイドの個数密度の測定値とクリープ損傷率とを1回対応させた場合が示されている。

ここで、第二の工程において、クリープボイドの個数密度の測定は、少なくとも一回行うものとし、第三回目以降の測定を行っても良い。

【0033】

(第三の工程)<S30>

第三の工程S30は、新たなクリープ損傷評価曲線を算出する工程である。

第一回目と第二回目以降のクリープボイドの個数密度の測定値と、これらの測定値と対応するクリープ損傷率の関係に基づいて、新たなクリープ損傷評価曲線50を図6で示すように、近似的に算出する。

測定データに基づいて、新たなクリープ損傷評価曲線50を近似的に算出するには、例えば回帰分析を用いれば良い。具体的には、対数近似、多項式近似、最小2乗法などによる近似を適用すれば良い。

図6において、クリープ損傷評価曲線50には、第一回目と第二回目以降のクリープボイドの個数密度が示されているが、損傷評価曲線と測定値には若干の乖離が認められる。

【0034】

(判定工程)<S40>

判定工程S40において、第三の工程S30で得られた新たなクリープ損傷評価曲線50が妥当かどうかを判定する。例えば、新たなクリープ損傷評価曲線と、クリープボイドの個数密度の測定値とクリープ損傷率の関係が、所定の範囲外となった場合は、新たなクリープ損傷評価曲線50を用いて、さらに第一の工程、第二の工程、第三の工程を行うことが好ましい。そして、得られたクリープ損傷評価曲線と、第一回目と第二回目のクリープボイドの個数密度の測定値とクリープ損傷率の関係が、所定の目的の範囲内となるまで繰り返し、図7で示すような、測定値との乖離が小さいクリープ損傷評価曲線60を得る(図7では、第一の工程、第二の工程、第三の工程をN回繰り返した後のクリープ損傷評価曲線60を示している。)。すなわち、この例では、第一回目と第二回目のクリープボイドの個数密度の測定値とクリープ損傷率の関係がよい一致を示している。

【0035】

新たなクリープ損傷評価曲線と、第一回目と第二回目のクリープボイドの個数密度の測定値とクリープ損傷率の関係が、所定の範囲内となった場合は、最適な損傷評価曲線が得られたこととする。

【0036】

なお、クリープ損傷評価曲線が妥当かどうかの判断は、例えば、クリープボイドの個数密度の測定値から算出したクリープ損傷率とクリープ損傷評価曲線の損傷率との差が所定の比率(例えば5%)よりも小さければ最適と判断するようにすればよい。また、この妥当かどうかの判断は、構造部材の溶接熱影響部(対象部位)の過去のデータベースや安全率などから総合的に判断されることが望ましい。

【0037】

本実施形態に係るクリープ損傷評価方法によれば、第一の工程S10、第二の工程S20、第三の工程S30を経て、精度の高い新たなクリープ損傷評価曲線が得られる。クリープ損傷評価曲線では、無次元化されたクリープ損傷率を用いているため、異なる部位の第一回目と第二回目以降の測定値について、損傷度で示された同一指標のもとで比較できる。

【0038】

また、判定工程S40によりクリープ損傷評価曲線が、妥当かどうかを判定することができる。すなわち、妥当と判定された場合は、そのクリープ損傷評価曲線を最適なクリープ損傷評価曲線とし、妥当でないと判定された場合は、新たに得られたクリープ損傷評価曲線に基づいて第一の工程、第二の工程、第三の工程を妥当と判定されるまで繰り返すことにより、最適なクリープ損傷評価曲線を得られ、より精度を高くすることができる。

【0039】

このようにして得られたクリープ損傷評価曲線に基づいて、クリープボイドの個数密度の測定値から、クリープ損傷率をより高い精度で評価することができる。その結果、耐熱鋼の溶接熱影響部のようにクリープ損傷が生じやすい箇所に対しても、余寿命を正確に判断して、適切な時期にメンテナンスを行い、設備の維持にかかるコストを低く抑えることができる。

【0040】

また、本実施形態では、クリープ損傷評価曲線を用いているので、クリープボイドの個数密度とクリープ損傷率の関係を視覚的に理解しやすい。このクリープ損傷評価曲線とクリープボイドの個数密度の測定値から容易かつ効率的にクリープ損傷率を把握することが可能である。

【0041】

以上、本発明の一実施形態である、ボイラなどの配管の溶接熱影響部のクリープ損傷評価方法について説明したが、本発明はこれに限定されることはなく、この発明の技術的思想を逸脱しない範囲で適宜変更可能である。

【0042】

上記実施の形態では、クリープ損傷率を評価する方法について説明したが、構造部材の疲労、摩耗、および腐食など、経時変化によって生じる構造部材の対象部位の損傷度を評価する場合に適用しても良い。また、特定の物理量としてクリープボイドの個数密度を使用したが、例えば、対象部位の硬さ、伸び、結晶粒の特定箇所におけるクリープボイドの個数や変化率や、超音波探傷検査や放射線検査などで検出可能な板厚内部の欠陥性状など、対象部位の損傷度に応じて経時変化する特定の物理量であれば他の特定の物理量を測定することとしても良い。

【0043】

また、上記実施の形態では、損傷評価曲線を用いる場合について説明したが、評価曲線に限らず、特定の物理量と損傷度の対応を示した数値テーブルや数値データを電磁的に記録した媒体などを用いても良い。

【0044】

また、上記の実施の形態では、配管1が耐熱鋼で構成されている場合を説明したが、経時変化に応じて損傷する対象部位を有する構造部材であれば、どのような材料で構成されていても良い。また、上記の実施の形態では、クリープボイドの個数密度が測定される箇所を、配管の溶接熱影響部としたが、例えばタービンの翼溝部や伝熱管および配管の母材部など、経時変化に応じて損傷する箇所を測定することとしても良い。

【0045】

また、上記実施の形態では、第一の工程において溶接熱影響部(対象部位)における全寿命を計算したが、余寿命を計算することとしても良い。

【符号の説明】

【0046】

10 溶接継手部

11 溶接熱影響部(対象部位)

40、50、60 クリープ損傷評価曲線(損傷評価指標)

【特許請求の範囲】

【請求項1】

構造部材において経時変化する対象部位の損傷度を評価する損傷評価方法であって、

特定の物理量の前記対象部位における第一回目の測定値を、前記特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標に対応させて、前記第一回目の測定値と対応する損傷度を算出する第一の工程と、

前記第一回目の測定箇所と対応する箇所における前記特定の物理量を、第一回目の測定とは使用経過時間が異なる別の時期において、少なくとも一回測定し、この第二回目以降の測定値と、前記第二回目以降の測定時と対応する時間変化に基づいて算出された損傷度とを対応させる第二の工程と、

前記第一回目と前記第二回目以降の測定値と、それら前記第一回目と前記第二回目以降の測定値と対応する損傷度との関係に基づいて、新たな損傷評価指標を近似的に算出する第三の工程と、を備えることを特徴とする損傷評価方法。

【請求項2】

請求項1に記載された前記新たな損傷評価指標に基づいて、

前記第一の工程、前記第二の工程、前記第三の工程を繰り返すことを特徴とする損傷評価方法。

【請求項3】

前記損傷評価指標として、損傷評価曲線を用いることを特徴とする請求項1または請求項2に記載の損傷評価方法。

【請求項4】

前記損傷度は、クリープ損傷率であることを特徴とする請求項1から請求項3のいずれか一項に記載の損傷評価方法。

【請求項5】

前記特定の物理量は、クリープボイドの個数密度であることを特徴とする請求項4に記載の損傷評価方法。

【請求項6】

請求項1から請求項5のいずれか一項に記載の損傷評価方法を、耐熱鋼で構成された前記構造部材に適用することを特徴とする損傷評価方法。

【請求項7】

請求項6に記載の損傷評価方法を、前記耐熱鋼で構成された構造部材の溶接熱影響部に適用することを特徴とする損傷評価方法。

【請求項8】

請求項1から請求項7のいずれか一項に記載の損傷評価方法を用いたメンテナンス評価指標の策定方法。

【請求項1】

構造部材において経時変化する対象部位の損傷度を評価する損傷評価方法であって、

特定の物理量の前記対象部位における第一回目の測定値を、前記特定の物理量と時間変化に基づいて生じる損傷度との関係を示した損傷評価指標に対応させて、前記第一回目の測定値と対応する損傷度を算出する第一の工程と、

前記第一回目の測定箇所と対応する箇所における前記特定の物理量を、第一回目の測定とは使用経過時間が異なる別の時期において、少なくとも一回測定し、この第二回目以降の測定値と、前記第二回目以降の測定時と対応する時間変化に基づいて算出された損傷度とを対応させる第二の工程と、

前記第一回目と前記第二回目以降の測定値と、それら前記第一回目と前記第二回目以降の測定値と対応する損傷度との関係に基づいて、新たな損傷評価指標を近似的に算出する第三の工程と、を備えることを特徴とする損傷評価方法。

【請求項2】

請求項1に記載された前記新たな損傷評価指標に基づいて、

前記第一の工程、前記第二の工程、前記第三の工程を繰り返すことを特徴とする損傷評価方法。

【請求項3】

前記損傷評価指標として、損傷評価曲線を用いることを特徴とする請求項1または請求項2に記載の損傷評価方法。

【請求項4】

前記損傷度は、クリープ損傷率であることを特徴とする請求項1から請求項3のいずれか一項に記載の損傷評価方法。

【請求項5】

前記特定の物理量は、クリープボイドの個数密度であることを特徴とする請求項4に記載の損傷評価方法。

【請求項6】

請求項1から請求項5のいずれか一項に記載の損傷評価方法を、耐熱鋼で構成された前記構造部材に適用することを特徴とする損傷評価方法。

【請求項7】

請求項6に記載の損傷評価方法を、前記耐熱鋼で構成された構造部材の溶接熱影響部に適用することを特徴とする損傷評価方法。

【請求項8】

請求項1から請求項7のいずれか一項に記載の損傷評価方法を用いたメンテナンス評価指標の策定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−61222(P2013−61222A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199342(P2011−199342)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]