損傷部の保護方法及び検査方法

【課題】実際の実環境において部材に発生した損傷部について、正確且つ簡略に損傷の原因を検査可能な検査方法を提供すること。

【解決手段】部材(10)に発生した損傷部(11)を被覆するように樹脂材料(12)を塗布する保護工程と、前記損傷部(11)を切り出すサンプリング工程と、前記樹脂材料(12)が形成された状態で前記損傷部(11)の分析を行う検査工程とを設ける。また、前記保護工程は、前記サンプリング工程の前に行うことができる。

【解決手段】部材(10)に発生した損傷部(11)を被覆するように樹脂材料(12)を塗布する保護工程と、前記損傷部(11)を切り出すサンプリング工程と、前記樹脂材料(12)が形成された状態で前記損傷部(11)の分析を行う検査工程とを設ける。また、前記保護工程は、前記サンプリング工程の前に行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部材に発生した損傷部の保護方法と当該保護方法を適用した検査方法に関し、特にステンレス鋼等の耐食材料の腐食部分の保護方法及び検査方法に関する。

【背景技術】

【0002】

ステンレス鋼等の耐食材料は、水道水のような通常の水環境中で材料表面に緻密な保護皮膜(不動態皮膜)が形成されるため、ほとんど腐食しない。そのため、ステンレス鋼等の耐食材料は、様々な装置の部材として用いられている(例えば、特許文献1参照)。

【0003】

しかし、耐食材料においても水中の有害イオン(例えば、塩化物イオン(Cl−))が腐食の限界濃度以上に共存すると、進展速度が大きい局部腐食(例えば、孔食)が発生し、数日で貫通損傷に至る場合がある。特に、実環境で生じる耐食材料の腐食損傷の多くは、このような塩化物イオンによる局部腐食であると考えられる。

【0004】

局部腐食とは、部材表面の保護皮膜が塩化物イオンの影響によって局所的に破壊され、その部位が急速に溶解する現象である。局部腐食を生じた部位は孔状や皿型の減肉形状となり、その内部溶液中には泳動で侵入した塩化物が濃縮するとともに、加水分解反応によって生成する水素イオンが濃縮してpHが低下する。(図1参照)。したがって、実環境の部材に食孔を模擬した孔をあけ、その内部溶液の水質をモニタリングすることにより、局部腐食の発生や進展を評価する技術などが開発されている(例えば特許文献1および2参照)。

【0005】

一方、実環境において部材に発生した損傷部の要因が局部腐食であるか、又は別の材料劣化等による現象であるかを判断する際には、損傷部に塩化物の濃縮が認められるか否かが有力な手掛かりとなる。塩化物の濃縮が認められるか否かの判断は、損傷部の元素分析を行い、損傷部に付着した塩素元素の濃度を測定することにより行うことができる。そのため、実際の損傷調査では、損傷が発生した時点の状態を保持したまま損傷部を取り出し(サンプリングし)、分析施設等に持ち込んで損傷部の元素分析を行うことが重要となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−69472号公報

【特許文献2】特開2003−254931号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、実際の損傷調査においては、損傷が発生した時点の状態を保持したまま損傷部をサンプリングして分析施設等に持ち込むことは困難であり、元素分析による損傷部の解析を満足に実施できない場合が多い。これは、現地で損傷部を切り出してから分析施設等に輸送されるまでの間に、雨水等の水分や汚水がかかってしまう問題、損傷部を手で触れてしまい塩分が付着する問題、又は損傷部を洗浄してしまう問題等が考えられる。このような場合には、損傷部における塩化物濃縮の痕跡が消失することや、仮に塩素元素を検出しても損傷部の要因が局部腐食であるか判別がつかなくなるおそれがある。

【0008】

したがって、現状では、損傷が発生した時点の状態を保持したままで損傷部を分析施設等に持ち込んで元素分析を行うためには、専門家の指導の下で細心の注意を払って、サンプリングや搬送等の各作業を実施する以外に有力な方法はなく、極めて非効率的な状況となっている。

【0009】

本発明はかかる点に鑑みてなされたものであり、実際の実環境において部材に発生した損傷部について、正確且つ簡略に損傷の原因を検査可能な検査方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の損傷部の検査方法は、部材に発生した損傷部を被覆するように樹脂材料を塗布する保護工程と、前記損傷部を切り出すサンプリング工程と、前記樹脂材料が形成された状態で前記損傷部の分析を行う検査工程と、を有することを特徴とする。

【0011】

この構成によれば、実際の実環境において部材に発生した損傷部を樹脂材料で保護することにより損傷状態を保持することができるため、正確且つ簡略に損傷原因を検査することが可能となる。

【0012】

本発明の損傷部の検査方法において、前記保護工程は、前記サンプリング工程の前に行うことが好ましい。

【0013】

本発明の損傷部の検査方法において、前記検査工程の前に、前記損傷部を被覆する前記樹脂材料を薄膜化する薄膜化工程を設けてもよい。

【0014】

本発明の損傷部の検査方法において、前記薄膜化工程は、前記損傷部を被覆する樹脂材料を、前記樹脂材料が溶解する溶媒に接触させることができる。

【0015】

本発明の損傷部の検査方法において、前記樹脂材料がニトロセルロースを主成分とし、前記溶媒がアセトンとすることができる。

【0016】

本発明の損傷部の検査方法において、前記検査工程は、前記損傷部の元素分析を行うことができる。

【0017】

本発明の損傷部の検査方法において、前記部材として、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一とすることができる。

【0018】

本発明の損傷部の保護方法は、部材に発生した損傷部に対して樹脂材料を塗布して前記損傷部を被覆し、前記損傷部の状態を保護することを特徴とする。

【0019】

本発明の損傷部の保護方法において、前記部材として、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一とすることができる。

【発明の効果】

【0020】

本発明によれば、実際の実環境において部材に発生した損傷部について、正確且つ簡略に損傷の原因を検査することが可能となる。

【図面の簡単な説明】

【0021】

【図1】部材における局部腐食の発生メカニズムを説明する模式図である。

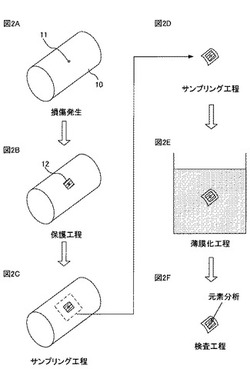

【図2】本実施の形態に係る検査方法の一例を示す図である。

【図3】本実施例に係る検査方法の一例を示す図である。

【図4】本実施例に係る疑似損傷部の電子顕微鏡像である。

【発明を実施するための形態】

【0022】

本発明者は、部材に発生した損傷部の検査方法について、損傷部が発生した現地において樹脂材料を塗布して損傷部を保護することにより、現地から分析施設等に輸送されるまでの間に水分等による外乱因子によって損傷部の状態が変化することを抑制できることを見出した。また、本発明者は、損傷部の保護膜となる樹脂材料を設けた状態で、損傷部の分析を行うことにより、実際の実環境において部材に発生した損傷状態を保持したまま正確に分析できることを着想した。以下、実施の形態について添付図面を参照して詳細に説明する。

【0023】

図2は、本実施の形態に係る検査方法の一例を示す図であり、部材に損傷部が発生した段階から損傷部の要因解析を行う段階までを示している。

【0024】

図2Aは、部材10に損傷部11が生じた場合を示している。部材10が、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金(例えば、炭素鋼、鋳鋼、低合金鋼等)の配管である場合には、損傷部11の発生原因としては、上述した局部腐食、材料劣化又は物理的な衝撃による損傷等が考えられる。したがって、部材10の損傷の原因を知るためには損傷部11を正確に分析する必要がある。

【0025】

本実施の形態では、部材10に損傷部11が生じた場合、当該損傷部11の損傷状態を保持するために損傷部11を被覆するように樹脂材料12を塗布する工程(保護工程)を行う(図2B参照)。損傷部11を樹脂材料12で被覆することにより、その後に損傷部11に雨水等の水分や汚水がかかる場合、損傷部11を手で触れる場合、又は損傷部11を洗浄してしまう場合でも、樹脂材料12が保護膜として機能し、損傷部11の損傷状態を保持することができる。

【0026】

また、損傷部が発生した現地において損傷部に樹脂材料を塗布して保護することにより、損傷部のサンプリングや搬送等の各作業について専門家の指導等がなくても、損傷状態を保持して分析施設等に持ち込むことが可能となる。その結果、検査方法の簡略化及び検査結果の信頼性を保持することができる。

【0027】

樹脂材料12は、樹脂を有する材料であればよく、例えば、ニトロセルロース等の樹脂を有機溶媒で希釈したものを損傷部11に塗布することができる。樹脂材料12の一例として、マニキュア、塗装材料等のコート材を適用することができる。また、後の分析工程において、樹脂材料12を残存させた状態で分析することを考慮して、樹脂材料12は透光性を有する材料で形成することが好ましい。

【0028】

図2C、Dは、損傷部11を切り出す工程(サンプリング工程)を示している。一般的に、損傷部11は部材10の一部分に発生するため、現地から検査施設等に搬送する前、及び/又は検査前に適切な大きさに切りだされる。図2では、搬送を考慮して搬送前に損傷部位を所定の大きさに切りだした後(図2C参照)、検査装置を考慮して検査前にさらに小さく切り出す場合(図2D参照)を示している。もちろん、図2Cのみ行ってもよい。

【0029】

図2C、Dのサンプリング工程では、例えば、のこぎり、ファインカッター等を用いて切断することができる。この場合、保護工程をサンプリング工程より前に行うことにより、サンプリング工程で切り出しに水等の液体を使用する場合であっても、樹脂材料12が損傷部11の保護膜として機能する。また、サンプリング工程でごみが発生する場合であっても、樹脂材料12が損傷部11を保護することができる。

【0030】

図2Eは、損傷部11を被覆する前記樹脂材料12を薄膜化する工程(薄膜化工程)を示している。本実施の形態の検査方法では、損傷部11を被覆する樹脂材料12が形成された状態で当該損傷部11の分析を行うことを特徴としている。したがって、損傷部11の分析時に樹脂材料12が及ぼす影響を小さくすることが好ましい。例えば、損傷部11の付着物について元素分析を行う場合には、測定結果に及ぼす影響を低減するために、損傷部11を被覆する樹脂材料12の膜厚を出来るだけ薄くすることが好ましい。

【0031】

薄膜化工程では、損傷部11を被覆する樹脂材料12を、当該樹脂材料12が溶解する溶媒に接触させることにより行うことができる。例えば、樹脂材料12としてニトロセルロースを主成分とする材料を用いる場合には、サンプリング工程で切り出した試料をアセトン溶媒に所定時間だけ浸漬させて樹脂材料12の薄膜化を行う。

【0032】

また、樹脂材料12を薄膜化する方法は溶媒を用いる方法に限られず、研磨処理等を用いて薄膜化を行ってもよい。なお、保護工程において形成される樹脂材料の膜厚が薄い場合には、上記薄膜化工程を省略してもよい。

【0033】

図2Fは、損傷部11の分析を行う工程(検査工程)を示している。本実施の形態では、損傷部11を損傷が発生した状態のままで分析するために、樹脂材料12を設けたまま損傷部11の分析を行う。分析前に樹脂材料12を全て除去した場合には、損傷部11の状態が変化するおそれがあるためである。

【0034】

検査工程では、損傷部11の元素分析を行うことができる。例えば、損傷部に付着した塩素元素の濃度を測定することにより、部材の損傷要因が局部腐食であるか、又は別の材料劣化等による現象であるかを判断することが可能となる。元素分析は、例えば、エネルギー分散型X線分光器(EDS)や波長分散型X線分光器(WDS)を用いて行うことができる。

【0035】

また、本実施の形態の検査方法では、樹脂材料12を設けたまま損傷部11の分析を行うため、検査工程で検出したい物質の内容に応じて、樹脂材料12に適用する材料を適宜選択する。例えば、検査工程において、塩素を検出したい場合には、樹脂材料12に含まれる塩素濃度を極力低くすることが好ましい。

【0036】

次に、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は以下の実施例の内容に限定されない。

【0037】

(実施例)

本実施例では、部材に発生する損傷部が塩化物イオンによる局部腐食であることを想定して行った。なお、本実施例では、あらかじめ部材として用いる鉄を所定の大きさに切り出しているため、サンプリング工程を省略している。

【0038】

まず、部材となる鉄の板に微小な凹部を形成し、当該凹部に直径1mm程度の食塩の粒を入れることにより、部材に対して局部腐食に起因する損傷部を疑似的に形成した(図3A参照)。

【0039】

次に、疑似損傷部を被覆するように樹脂材料を塗布した(図3B参照)。本実施例では、樹脂材料として市販のマニキュアを疑似損傷部に塗布し、その後、1時間乾燥させた。

【0040】

次に、損傷部に対する外乱因子を想定して部材の疑似損傷部に対して水洗い等の処理を行った(図3C参照)。

【0041】

次に、疑似損傷部を被覆する樹脂材料を薄膜化した。具体的には、部材をアセトン溶媒の中に約10秒間浸漬させ、樹脂材料の一部を溶解することで薄膜化した(図3D参照)。

【0042】

次に、薄膜化された樹脂材料を残したまま疑似損傷部の分析を行った。本実施例では、エネルギー分散型X線分光器(EDS)を用いて疑似損傷部の元素分析を行った(図3E参照)。

【0043】

(比較例)

比較例では、上記実施例と同様に、部材に対して局部腐食に起因する損傷部を疑似的に形成し、樹脂材料が塗布されていない状態で疑似損傷部に対して水洗い等の処理を行った。その後、損傷部の分析を行った。

【0044】

(評価結果)

上記実施例における疑似損傷部の電子顕微鏡像を図4Aに示す。また、疑似損傷部に対してEDS分析を行うことにより、疑似損傷部に付着した元素分布について図4B〜図4Eに示す。元素分析の結果、実施例の部材では、損傷部(凹部)において、ナトリウム(Na)元素と塩素(Cl)元素が検出され、損傷部及びその周囲の領域(樹脂材料が塗布された領域)で、炭素(C)元素と酸素(O)元素が検出された。損傷部(凹部)で検出されたナトリウム(Na)元素と塩素(Cl)元素は、凹部に入れた食塩に由来するものであると考えられる。一方で、炭素(C)元素と酸素(O)元素は、樹脂材料(ここでは、マニキュア)の成分に由来するものであると考えられる。

【0045】

比較例の部材では、損傷部において、ナトリウム(Na)元素と塩素(Cl)元素は検出されなかった。これは、損傷部に対する水処理等で凹部に入れた食塩が除去されたためと考えられる。

【0046】

以上の結果より、損傷部を樹脂材料で被覆することにより、その後に損傷部に水分等の外乱因子が作用する場合であっても、損傷が発生した時点の状態を保持したまま損傷部を分析可能であることが確認できた。

【0047】

本発明は上述した実施の形態に限定されるものではない。その他、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【符号の説明】

【0048】

10 部材

11 損傷部

12 樹脂材料

【技術分野】

【0001】

本発明は、部材に発生した損傷部の保護方法と当該保護方法を適用した検査方法に関し、特にステンレス鋼等の耐食材料の腐食部分の保護方法及び検査方法に関する。

【背景技術】

【0002】

ステンレス鋼等の耐食材料は、水道水のような通常の水環境中で材料表面に緻密な保護皮膜(不動態皮膜)が形成されるため、ほとんど腐食しない。そのため、ステンレス鋼等の耐食材料は、様々な装置の部材として用いられている(例えば、特許文献1参照)。

【0003】

しかし、耐食材料においても水中の有害イオン(例えば、塩化物イオン(Cl−))が腐食の限界濃度以上に共存すると、進展速度が大きい局部腐食(例えば、孔食)が発生し、数日で貫通損傷に至る場合がある。特に、実環境で生じる耐食材料の腐食損傷の多くは、このような塩化物イオンによる局部腐食であると考えられる。

【0004】

局部腐食とは、部材表面の保護皮膜が塩化物イオンの影響によって局所的に破壊され、その部位が急速に溶解する現象である。局部腐食を生じた部位は孔状や皿型の減肉形状となり、その内部溶液中には泳動で侵入した塩化物が濃縮するとともに、加水分解反応によって生成する水素イオンが濃縮してpHが低下する。(図1参照)。したがって、実環境の部材に食孔を模擬した孔をあけ、その内部溶液の水質をモニタリングすることにより、局部腐食の発生や進展を評価する技術などが開発されている(例えば特許文献1および2参照)。

【0005】

一方、実環境において部材に発生した損傷部の要因が局部腐食であるか、又は別の材料劣化等による現象であるかを判断する際には、損傷部に塩化物の濃縮が認められるか否かが有力な手掛かりとなる。塩化物の濃縮が認められるか否かの判断は、損傷部の元素分析を行い、損傷部に付着した塩素元素の濃度を測定することにより行うことができる。そのため、実際の損傷調査では、損傷が発生した時点の状態を保持したまま損傷部を取り出し(サンプリングし)、分析施設等に持ち込んで損傷部の元素分析を行うことが重要となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−69472号公報

【特許文献2】特開2003−254931号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、実際の損傷調査においては、損傷が発生した時点の状態を保持したまま損傷部をサンプリングして分析施設等に持ち込むことは困難であり、元素分析による損傷部の解析を満足に実施できない場合が多い。これは、現地で損傷部を切り出してから分析施設等に輸送されるまでの間に、雨水等の水分や汚水がかかってしまう問題、損傷部を手で触れてしまい塩分が付着する問題、又は損傷部を洗浄してしまう問題等が考えられる。このような場合には、損傷部における塩化物濃縮の痕跡が消失することや、仮に塩素元素を検出しても損傷部の要因が局部腐食であるか判別がつかなくなるおそれがある。

【0008】

したがって、現状では、損傷が発生した時点の状態を保持したままで損傷部を分析施設等に持ち込んで元素分析を行うためには、専門家の指導の下で細心の注意を払って、サンプリングや搬送等の各作業を実施する以外に有力な方法はなく、極めて非効率的な状況となっている。

【0009】

本発明はかかる点に鑑みてなされたものであり、実際の実環境において部材に発生した損傷部について、正確且つ簡略に損傷の原因を検査可能な検査方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の損傷部の検査方法は、部材に発生した損傷部を被覆するように樹脂材料を塗布する保護工程と、前記損傷部を切り出すサンプリング工程と、前記樹脂材料が形成された状態で前記損傷部の分析を行う検査工程と、を有することを特徴とする。

【0011】

この構成によれば、実際の実環境において部材に発生した損傷部を樹脂材料で保護することにより損傷状態を保持することができるため、正確且つ簡略に損傷原因を検査することが可能となる。

【0012】

本発明の損傷部の検査方法において、前記保護工程は、前記サンプリング工程の前に行うことが好ましい。

【0013】

本発明の損傷部の検査方法において、前記検査工程の前に、前記損傷部を被覆する前記樹脂材料を薄膜化する薄膜化工程を設けてもよい。

【0014】

本発明の損傷部の検査方法において、前記薄膜化工程は、前記損傷部を被覆する樹脂材料を、前記樹脂材料が溶解する溶媒に接触させることができる。

【0015】

本発明の損傷部の検査方法において、前記樹脂材料がニトロセルロースを主成分とし、前記溶媒がアセトンとすることができる。

【0016】

本発明の損傷部の検査方法において、前記検査工程は、前記損傷部の元素分析を行うことができる。

【0017】

本発明の損傷部の検査方法において、前記部材として、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一とすることができる。

【0018】

本発明の損傷部の保護方法は、部材に発生した損傷部に対して樹脂材料を塗布して前記損傷部を被覆し、前記損傷部の状態を保護することを特徴とする。

【0019】

本発明の損傷部の保護方法において、前記部材として、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一とすることができる。

【発明の効果】

【0020】

本発明によれば、実際の実環境において部材に発生した損傷部について、正確且つ簡略に損傷の原因を検査することが可能となる。

【図面の簡単な説明】

【0021】

【図1】部材における局部腐食の発生メカニズムを説明する模式図である。

【図2】本実施の形態に係る検査方法の一例を示す図である。

【図3】本実施例に係る検査方法の一例を示す図である。

【図4】本実施例に係る疑似損傷部の電子顕微鏡像である。

【発明を実施するための形態】

【0022】

本発明者は、部材に発生した損傷部の検査方法について、損傷部が発生した現地において樹脂材料を塗布して損傷部を保護することにより、現地から分析施設等に輸送されるまでの間に水分等による外乱因子によって損傷部の状態が変化することを抑制できることを見出した。また、本発明者は、損傷部の保護膜となる樹脂材料を設けた状態で、損傷部の分析を行うことにより、実際の実環境において部材に発生した損傷状態を保持したまま正確に分析できることを着想した。以下、実施の形態について添付図面を参照して詳細に説明する。

【0023】

図2は、本実施の形態に係る検査方法の一例を示す図であり、部材に損傷部が発生した段階から損傷部の要因解析を行う段階までを示している。

【0024】

図2Aは、部材10に損傷部11が生じた場合を示している。部材10が、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金(例えば、炭素鋼、鋳鋼、低合金鋼等)の配管である場合には、損傷部11の発生原因としては、上述した局部腐食、材料劣化又は物理的な衝撃による損傷等が考えられる。したがって、部材10の損傷の原因を知るためには損傷部11を正確に分析する必要がある。

【0025】

本実施の形態では、部材10に損傷部11が生じた場合、当該損傷部11の損傷状態を保持するために損傷部11を被覆するように樹脂材料12を塗布する工程(保護工程)を行う(図2B参照)。損傷部11を樹脂材料12で被覆することにより、その後に損傷部11に雨水等の水分や汚水がかかる場合、損傷部11を手で触れる場合、又は損傷部11を洗浄してしまう場合でも、樹脂材料12が保護膜として機能し、損傷部11の損傷状態を保持することができる。

【0026】

また、損傷部が発生した現地において損傷部に樹脂材料を塗布して保護することにより、損傷部のサンプリングや搬送等の各作業について専門家の指導等がなくても、損傷状態を保持して分析施設等に持ち込むことが可能となる。その結果、検査方法の簡略化及び検査結果の信頼性を保持することができる。

【0027】

樹脂材料12は、樹脂を有する材料であればよく、例えば、ニトロセルロース等の樹脂を有機溶媒で希釈したものを損傷部11に塗布することができる。樹脂材料12の一例として、マニキュア、塗装材料等のコート材を適用することができる。また、後の分析工程において、樹脂材料12を残存させた状態で分析することを考慮して、樹脂材料12は透光性を有する材料で形成することが好ましい。

【0028】

図2C、Dは、損傷部11を切り出す工程(サンプリング工程)を示している。一般的に、損傷部11は部材10の一部分に発生するため、現地から検査施設等に搬送する前、及び/又は検査前に適切な大きさに切りだされる。図2では、搬送を考慮して搬送前に損傷部位を所定の大きさに切りだした後(図2C参照)、検査装置を考慮して検査前にさらに小さく切り出す場合(図2D参照)を示している。もちろん、図2Cのみ行ってもよい。

【0029】

図2C、Dのサンプリング工程では、例えば、のこぎり、ファインカッター等を用いて切断することができる。この場合、保護工程をサンプリング工程より前に行うことにより、サンプリング工程で切り出しに水等の液体を使用する場合であっても、樹脂材料12が損傷部11の保護膜として機能する。また、サンプリング工程でごみが発生する場合であっても、樹脂材料12が損傷部11を保護することができる。

【0030】

図2Eは、損傷部11を被覆する前記樹脂材料12を薄膜化する工程(薄膜化工程)を示している。本実施の形態の検査方法では、損傷部11を被覆する樹脂材料12が形成された状態で当該損傷部11の分析を行うことを特徴としている。したがって、損傷部11の分析時に樹脂材料12が及ぼす影響を小さくすることが好ましい。例えば、損傷部11の付着物について元素分析を行う場合には、測定結果に及ぼす影響を低減するために、損傷部11を被覆する樹脂材料12の膜厚を出来るだけ薄くすることが好ましい。

【0031】

薄膜化工程では、損傷部11を被覆する樹脂材料12を、当該樹脂材料12が溶解する溶媒に接触させることにより行うことができる。例えば、樹脂材料12としてニトロセルロースを主成分とする材料を用いる場合には、サンプリング工程で切り出した試料をアセトン溶媒に所定時間だけ浸漬させて樹脂材料12の薄膜化を行う。

【0032】

また、樹脂材料12を薄膜化する方法は溶媒を用いる方法に限られず、研磨処理等を用いて薄膜化を行ってもよい。なお、保護工程において形成される樹脂材料の膜厚が薄い場合には、上記薄膜化工程を省略してもよい。

【0033】

図2Fは、損傷部11の分析を行う工程(検査工程)を示している。本実施の形態では、損傷部11を損傷が発生した状態のままで分析するために、樹脂材料12を設けたまま損傷部11の分析を行う。分析前に樹脂材料12を全て除去した場合には、損傷部11の状態が変化するおそれがあるためである。

【0034】

検査工程では、損傷部11の元素分析を行うことができる。例えば、損傷部に付着した塩素元素の濃度を測定することにより、部材の損傷要因が局部腐食であるか、又は別の材料劣化等による現象であるかを判断することが可能となる。元素分析は、例えば、エネルギー分散型X線分光器(EDS)や波長分散型X線分光器(WDS)を用いて行うことができる。

【0035】

また、本実施の形態の検査方法では、樹脂材料12を設けたまま損傷部11の分析を行うため、検査工程で検出したい物質の内容に応じて、樹脂材料12に適用する材料を適宜選択する。例えば、検査工程において、塩素を検出したい場合には、樹脂材料12に含まれる塩素濃度を極力低くすることが好ましい。

【0036】

次に、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は以下の実施例の内容に限定されない。

【0037】

(実施例)

本実施例では、部材に発生する損傷部が塩化物イオンによる局部腐食であることを想定して行った。なお、本実施例では、あらかじめ部材として用いる鉄を所定の大きさに切り出しているため、サンプリング工程を省略している。

【0038】

まず、部材となる鉄の板に微小な凹部を形成し、当該凹部に直径1mm程度の食塩の粒を入れることにより、部材に対して局部腐食に起因する損傷部を疑似的に形成した(図3A参照)。

【0039】

次に、疑似損傷部を被覆するように樹脂材料を塗布した(図3B参照)。本実施例では、樹脂材料として市販のマニキュアを疑似損傷部に塗布し、その後、1時間乾燥させた。

【0040】

次に、損傷部に対する外乱因子を想定して部材の疑似損傷部に対して水洗い等の処理を行った(図3C参照)。

【0041】

次に、疑似損傷部を被覆する樹脂材料を薄膜化した。具体的には、部材をアセトン溶媒の中に約10秒間浸漬させ、樹脂材料の一部を溶解することで薄膜化した(図3D参照)。

【0042】

次に、薄膜化された樹脂材料を残したまま疑似損傷部の分析を行った。本実施例では、エネルギー分散型X線分光器(EDS)を用いて疑似損傷部の元素分析を行った(図3E参照)。

【0043】

(比較例)

比較例では、上記実施例と同様に、部材に対して局部腐食に起因する損傷部を疑似的に形成し、樹脂材料が塗布されていない状態で疑似損傷部に対して水洗い等の処理を行った。その後、損傷部の分析を行った。

【0044】

(評価結果)

上記実施例における疑似損傷部の電子顕微鏡像を図4Aに示す。また、疑似損傷部に対してEDS分析を行うことにより、疑似損傷部に付着した元素分布について図4B〜図4Eに示す。元素分析の結果、実施例の部材では、損傷部(凹部)において、ナトリウム(Na)元素と塩素(Cl)元素が検出され、損傷部及びその周囲の領域(樹脂材料が塗布された領域)で、炭素(C)元素と酸素(O)元素が検出された。損傷部(凹部)で検出されたナトリウム(Na)元素と塩素(Cl)元素は、凹部に入れた食塩に由来するものであると考えられる。一方で、炭素(C)元素と酸素(O)元素は、樹脂材料(ここでは、マニキュア)の成分に由来するものであると考えられる。

【0045】

比較例の部材では、損傷部において、ナトリウム(Na)元素と塩素(Cl)元素は検出されなかった。これは、損傷部に対する水処理等で凹部に入れた食塩が除去されたためと考えられる。

【0046】

以上の結果より、損傷部を樹脂材料で被覆することにより、その後に損傷部に水分等の外乱因子が作用する場合であっても、損傷が発生した時点の状態を保持したまま損傷部を分析可能であることが確認できた。

【0047】

本発明は上述した実施の形態に限定されるものではない。その他、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【符号の説明】

【0048】

10 部材

11 損傷部

12 樹脂材料

【特許請求の範囲】

【請求項1】

部材に発生した損傷部を被覆するように樹脂材料を塗布する保護工程と、

前記損傷部を切り出すサンプリング工程と、

前記樹脂材料が形成された状態で前記損傷部の分析を行う検査工程と、を有することを特徴とする損傷部の検査方法。

【請求項2】

前記保護工程は、前記サンプリング工程の前に行うことを特徴とする請求項1に記載の損傷部の検査方法。

【請求項3】

前記検査工程の前に、前記損傷部を被覆する前記樹脂材料を薄膜化する薄膜化工程を具備することを特徴とする請求項1又は請求項2に記載の損傷部の検査方法。

【請求項4】

前記薄膜化工程は、前記損傷部を被覆する樹脂材料を、前記樹脂材料が溶解する溶媒に接触させることを特徴とする請求項3に記載の損傷部の検査方法。

【請求項5】

前記樹脂材料は、ニトロセルロースを主成分とし、前記溶媒がアセトンであることを特徴とする請求項4に記載の損傷部の検査方法。

【請求項6】

前記検査工程は、前記損傷部の元素分析を行うことを特徴とする請求項1から5のいずれかに記載の損傷部の検査方法。

【請求項7】

前記部材が、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一であることを特徴とする請求項1から6のいずれかに記載の損傷部の検査方法。

【請求項8】

部材に発生した損傷部に対して樹脂材料を塗布して前記損傷部を被覆し、前記損傷部の状態を保護することを特徴とする損傷部の保護方法。

【請求項9】

前記部材が、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一であることを特徴とする請求項8に記載の損傷部の保護方法。

【請求項1】

部材に発生した損傷部を被覆するように樹脂材料を塗布する保護工程と、

前記損傷部を切り出すサンプリング工程と、

前記樹脂材料が形成された状態で前記損傷部の分析を行う検査工程と、を有することを特徴とする損傷部の検査方法。

【請求項2】

前記保護工程は、前記サンプリング工程の前に行うことを特徴とする請求項1に記載の損傷部の検査方法。

【請求項3】

前記検査工程の前に、前記損傷部を被覆する前記樹脂材料を薄膜化する薄膜化工程を具備することを特徴とする請求項1又は請求項2に記載の損傷部の検査方法。

【請求項4】

前記薄膜化工程は、前記損傷部を被覆する樹脂材料を、前記樹脂材料が溶解する溶媒に接触させることを特徴とする請求項3に記載の損傷部の検査方法。

【請求項5】

前記樹脂材料は、ニトロセルロースを主成分とし、前記溶媒がアセトンであることを特徴とする請求項4に記載の損傷部の検査方法。

【請求項6】

前記検査工程は、前記損傷部の元素分析を行うことを特徴とする請求項1から5のいずれかに記載の損傷部の検査方法。

【請求項7】

前記部材が、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一であることを特徴とする請求項1から6のいずれかに記載の損傷部の検査方法。

【請求項8】

部材に発生した損傷部に対して樹脂材料を塗布して前記損傷部を被覆し、前記損傷部の状態を保護することを特徴とする損傷部の保護方法。

【請求項9】

前記部材が、ステンレス鋼、チタン、ニッケル、アルミニウム、ジルコニウム、銅、鉄又はこれらの合金のいずれか一であることを特徴とする請求項8に記載の損傷部の保護方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−50338(P2013−50338A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187465(P2011−187465)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]