搬送システムおよびその制御方法

【課題】各生産装置の稼働率が低下することを抑制することができると共にリードタイムの増加を抑制することができる搬送システムおよびその制御方法を提供する。

【解決手段】複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成し、保管庫データに基づいて合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する。そして、特定装置データに基づいて搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更し、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う。

【解決手段】複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成し、保管庫データに基づいて合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する。そして、特定装置データに基づいて搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更し、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の生産工場等において被処理物を収容したカセットを搬送する搬送システムおよびその制御方法に関するものである。

【背景技術】

【0002】

従来より、半導体装置の生産工場等において、複数の生産装置を備え、半導体ウェハ等の被処理物が各生産装置を順次移動することにより各工程が実施されるようにした搬送システムが知られている。

【0003】

具体的には、上記搬送システムでは、被処理物は一般的に外部からの汚染を防ぐためにカセットに収容されている。そして、搬送台車にて、各生産装置にカセットを搬送したり、各生産装置から処理済のカセットを回収したりする。なお、搬送台車は、所定の搬送指示が割付けられて搬送元移載箇所から搬送先移載箇所にカセットを搬送するようになっている。

【0004】

また、このような搬送システムは、カセットを一時的に保管する保管庫を有しており、次の処理を行う生産装置が別のカセットを処理しているときには、保管庫に当該カセットを一旦保管しておき、搬送先の生産装置の処理が終了すると、当該生産装置から処理済のカセットを回収すると共に、保管庫に保管された未処理のカセットを生産装置に搬送するようになっている。

【0005】

ところで、近年では、このような搬送システムにおいて、リードタイムを短縮することが望まれている。このため、例えば、特許文献1には、カセットが搬送可能か否かに関わらず搬送台車に搬送指示を割付けることが開示されている。また、特許文献2には、生産装置の処理終了時刻に合わせて搬送台車が到着するように、搬送台車に搬送指示を割付けることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−110766号公報

【特許文献2】特開2009−135275号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、これら特許文献1および2の搬送システムでは、以下のような問題がある。すなわち、一般的な半導体装置の生産工場等では、生産装置が数百個程度であるのに対し、搬送台車が数個〜数十個程度であるため、実際には、全ての生産装置に対して、搬送台車を上記のように搬送させることは困難である。

【0008】

また、一般的に、半導体装置の生産工場等では、生産装置の定期点検や修理等があるため、定期点検したり修理したりした後では、当該生産装置で処理される未処理のカセットが保管庫に多数溜まってしまうことがある。しかしながら、上記搬送システムでは、全ての生産装置に対して同様に、生産装置の処理が終了する際に、搬送台車を搬送するようにしている。このため、定期点検後や修理後等の生産装置に対しても搬送台車が搬送されないような事態が発生してしまう。そして、このような場合には、保管庫のカセットが増え続けることになり、保管庫に当該生産装置の未処理カセットの搬送を行うことができなってしまうことがある。つまり、上記搬送システムでは、生産装置を定期点検したり修理等したりした場合には、特に搬送バランスが崩れて生産装置の稼働率が低下すると共にリードタイムが増加してしまうという問題がある。

【0009】

本発明は上記点に鑑みて、各生産装置の稼働率が低下することを抑制することができると共にリードタイムの増加を抑制することができる搬送システムおよびその制御方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、請求項1に記載の発明では、複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成する保管庫管理部(41)と、保管庫データに基づいて複数の生産装置それぞれに対する合計カセット数と所定の閾値とを比較し、合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とした特定装置データを作成する特定装置決定部(44)と、搬送元移載箇所および搬送先移載箇所が格納された搬送指示を作成する搬送指示作成部(43)と、特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更する搬送指示変更部(51)と、搬送指示変更部で変更された搬送指示のうちから最も優先度の高い搬送指示を選択し、選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合、当該搬送台車に選択した搬送指示を割付ける通常割付けを行い、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う搬送台車制御部(52)と、を備えていることを特徴としている。

【0011】

このような搬送システムでは、保管庫に保管されているカセットが多い生産装置を特定装置とし、特定装置を含む搬送指示の優先度を高くして優先度の高い搬送指示から搬送台車に割付けるようにしている。そして、搬送台車制御部にて、通常割付けを行うことができない場合、選択した搬送指示の優先度が高くされ、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合には当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行っている。このため、保管庫に所定の閾値以上のカセット数が保管されている特定装置に効率よく搬送台車を搬送させることができ、搬送バランスがさらに崩れることを抑制することができると共に搬送バランスを回復させることができる。したがって、各生産装置の稼働率が低下することを抑制することができると共に、リードタイムが増加することを抑制することができる。

【0012】

この場合、請求項2に記載の発明のように、特定装置決定部は、合計カセット数と1次閾値との比較を行うと共に合計カセット数が1次閾値以上である場合には合計カセット数と1次閾値より大きい2次閾値との比較を行い、合計カセット数が2次閾値以上である生産装置を2次特定装置とし、合計カセット数が1次閾値以上であって2次閾値未満である生産装置を1次特定装置とする特定装置データを作成するものとすることができる。また、搬送指示変更部は、搬送元移載箇所または搬送先移載箇所が1次特定装置である搬送指示の優先度を高くすると共に、搬送元移載箇所または搬送先移載箇所が2次特定装置である搬送指示の優先度を1次特定装置を含む搬送指示の優先度よりさらに高くするものとすることができる。そして、搬送台車制御部は、搬送元エリアの搬送台車に通常割付けを行うことができない場合であって選択した搬送指示の搬送元移載箇所または搬送先移載箇所が1次特定装置であり、搬送元エリアの搬送台車に特別割付けを行うことができる場合には当該搬送台車に特別割付けを行い、特別割付けを行うことができない場合であって選択した搬送指示の搬送元移載箇所または搬送先移載箇所が2次特定装置である場合には、全てのエリアから通常割付けまたは特別割付けを行うことができる搬送台車を検索するものとすることができる。

【0013】

これによれば、選択した搬送指示の搬送元エリアの搬送台車に通常割付けも特別割付けも行うことができず、かつ、選択した搬送指示の搬送元移載箇所または搬送先移載箇所が2次特定装置である場合には、全てのエリアから搬送台車を検索するため、特定装置の稼働率が低下することを抑制することができる。

【0014】

以上では、本発明を搬送システムの発明として把握した場合について説明したが、本発明を搬送システムの制御方法の発明として把握することも可能である。

【0015】

すなわち、請求項3に記載の発明では、複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成する工程と、保管庫データに基づいて複数の生産装置それぞれに対する合計カセット数と所定の閾値とを比較し、合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する工程と、搬送元移載箇所および搬送先移載箇所が格納された搬送指示を作成する工程と、特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更する搬送指示変更工程と、搬送指示変更部で変更された搬送指示のうちから最も優先度の高い搬送指示を選択し、選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合には当該搬送台車に選択した搬送指示を割付ける通常割付けを行い、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合には当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う工程と、を行うことを特徴としている。

【0016】

これによれば、請求項1に記載の発明と同様に、各生産装置の稼働率が低下することを抑制することができると共に、リードタイムが増加することを抑制することができる。

【0017】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態における搬送システムのレイアウトである。

【図2】ホストコントローラおよび搬送コントローラのブロック図である。

【図3】特定装置決定部の作動を示すフローチャートである。

【図4】搬送指示変更部の作動を示すフローチャートである。

【図5】(a)は搬送指示変更部で優先度が変更される前の搬送指示を示す図、(b)は搬送指示変更部で優先度が変更された後の搬送指示を示す図である。

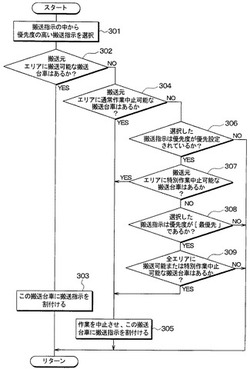

【図6】搬送台車制御部の作動を示すフローチャートである。

【図7】搬送台車の実施中止判定条件を示す図である。

【発明を実施するための形態】

【0019】

(第1実施形態)

本発明の第1実施形態について図面を参照しつつ説明する。図1は、本実施形態における搬送システムのレイアウトである。なお、本実施形態の搬送システムは、半導体装置の生産工場等でカセットに収容された被処理物を搬送するのに用いられると好適である。

【0020】

図1に示されるように、本実施形態の搬送システムは、複数の生産装置10a〜10tと、被処理物を収容したカセットを保管する保管庫11a〜11fと、カセットを搬送すると共に当該カセットを各生産装置10a〜10tや保管庫11a〜11fに搬送する搬送台車20a〜20fと、図1中に図示しないホストコントローラと搬送コントローラとを備えている。

【0021】

生産装置10a〜10tは、特に限定されるものではなく、例えば、熱処理装置、イオン注入装置、エッチング装置、成膜装置、洗浄装置、フォトレジスト塗布装置、露光装置、検査装置等であり、本実施形態では、第1〜第6エリア30〜35に複数の生産装置10a〜10tがそれぞれ配置されている。言い換えると、各生産装置10a〜10tは、複数の装置群(ベイ)に分けられて配置されている。なお、図1では、19個の生産装置10a〜10tを示してあるが、実際は数百個程度の生産装置が備えられている。

【0022】

被処理物が収容されるカセットは、例えば、一面が開口している本体と、本体の開口を閉塞する蓋と、本体に備えられるフランジとを備えた一般的なSMIF(Standard of Mechanical Interface)やFOUP(Front Opening Unified Pod)である。そして、本体および蓋により構成される収容空間内に半導体ウェハ等の被処理物が収容されている。なお、特に限定されるものではないが、被処理物が半導体ウェハである場合には、数十枚程度の半導体ウェハが一つのカセットに収容されている。

【0023】

搬送台車20a〜20fは、割付けられた搬送指示を実施する。本実施形態では、搬送台車20a〜20fは、生産工場等の天井から吊り下げられているレール60に沿って走行するOHT(Overhead Hoist Transport)とされており、カセットのフランジを把持する把持部と、当該把持部を懸垂状態で支持する懸垂部とを備えている。そして、懸垂部の巻き取りや繰り出しを行って把持部を昇降させることによりカセットを昇降させて、生産装置10a〜10tや保管庫11a〜11fからカセットを回収したり生産装置10a〜10tや保管庫11a〜11fにカセットを搬送したりする。

【0024】

保管庫11a〜11fは、本実施形態では、第1〜第6エリア30〜35にそれぞれ1つずつ備えられており、各生産装置10a〜10tで処理される前のカセットを保管する。具体的には、各保管庫11a〜11fは、内部が複数の区画に仕切られており、区画毎に搬送先の生産装置10a〜10tが決められている。例えば、保管庫11aの1つの区画には生産装置10aに搬送されるカセットが収容され、保管個11aの別の区画には生産装置10bに搬送されるカセットが収容されている。また、各保管庫11a〜11fは、ホストコントローラと信号の授受が可能とされており、区画毎に収容されているカセット数を示す在庫データをホストコントローラに送信する。

【0025】

図2は、ホストコントローラおよび搬送コントローラのブロック図である。図2に示されるように、ホストコントローラ40は、保管庫管理部41、生産装置制御部42、搬送指示作成部43、特定装置決定部44を備えており、搬送コントローラ50に搬送指示を順次送信しつつ、定期的に後述の特定装置データを搬送コントローラ50に送信する。

【0026】

保管庫管理部41は、各保管庫11a〜11fのどの区画にどの生産装置10a〜10tに対するカセットが収容されるのかを示す管理データが記憶された記憶部を有している。そして、保管庫11a〜11fと信号の授受を行い、各保管庫11a〜11fから在庫データを受信すると、管理データを参照しつつ、在庫データから各生産装置10a〜10tに対して全体としていくつのカセットが収容されているか(滞留しているか)を演算し、各生産装置10a〜10tと合計カセット数との関係を示す保管庫データを作成する。

【0027】

なお、合計カセット数とは、例えば、保管庫11aの1つの区画および保管庫11bの1つの区画が生産装置10aに対するカセットを収容する区画とされている場合には、生産装置10aに対する合計カセット数は保管庫11a、11bのこれらの区画に収容されているカセットの合計である。

【0028】

生産装置制御部42は、各生産装置10a〜10tと信号の授受を行い、各生産装置10a〜10tに対して処理条件等を調節した信号を送信し、各生産装置10a〜10tに所定の処理を行わせる。

【0029】

搬送指示作成部43は、各生産装置10a〜10tの状況を読み出し、搬送元移載箇所、搬送先移載箇所、優先度が格納された搬送指示を順次作成する。なお、本実施形態では、搬送指示作成部43で作成される搬送指示の優先度は、全て一番低い「通常」となっている。

【0030】

特定装置決定部44は、生産装置10a〜10t毎に定められた合計カセット数に対する1次閾値および1次閾値より大きい2次閾値を記憶する記憶部を有している。そして、保管庫管理部41から保管庫データを取得し、保管庫データから各生産装置10a〜10tに対する合計カセット数が1次閾値以上であるか否かを判定し、1次閾値以上である場合には合計カセット数が2次閾値以上であるか否かを判定する。そして、2次閾値以上である生産装置を2次特定装置とし、1次閾値以上であって2次閾値未満である生産装置を1次特定装置とし、これら特定装置を示す特定装置データを作成する。

【0031】

なお、特定装置データは、所定期間毎であったり、作業者の任意のタイミングで作成され、1次特定装置または2次特定装置となる生産装置は、例えば、定期点検や修理等が行われた生産装置である。また、1次閾値および2次閾値は任意に変更可能であり、各生産装置10a〜10tで異なる値とされている。

【0032】

搬送コントローラ50は、搬送指示変更部51および搬送台車制御部52を備え、ホストコントローラ40から搬送指示を順次受信すると共に特定装置データを受信する。

【0033】

搬送指示変更部51は、搬送指示および特定装置データを読み出し、搬送指示の優先度を特定装置データに基づいて変更する。具体的には、特定装置データの中に1次特定装置および2次特定装置があるかを検索する。そして、1次特定装置がある場合には、搬送元移載箇所または搬送先移載箇所に1次特定装置を含む搬送指示の優先度を「通常」から「優先」に変更する。また、2次特定装置がある場合には、搬送元移載箇所または搬送先移載箇所に2次特定装置を含む搬送指示の優先度を「通常」から「最優先」に変更する。さらに、1次特定装置でない搬送指示の優先度が「優先」になっていたり、2次特定装置でない搬送指示の優先度が「最優先」になっていたりする場合には、優先度を「通常」に変更する。

【0034】

なお、本実施形態では、優先度「最優先」は優先度のうちで最も高い優先度とされ、優先度「優先」は優先度のうちで中間の優先度とされている。つまり、本実施形態では、優先度は3段階とされている。

【0035】

搬送台車制御部52は、各搬送台車20a〜20fと信号の授受が可能とされており、搬送台車20a〜20fに優先度の高い搬送指示から順に割付けて搬送を実施させる。具体的には、優先度が「最優先」である搬送指示がある場合には、この搬送指示が最優先に実施されるようにし、続いて、優先度が「優先」、「通常」の順に搬送指示が実施されるようにする。以上が本実施形態における搬送システムの全体構成である。

【0036】

次に、本実施形態の搬送システムの制御方法について説明する。以下では、搬送指示が順次発生していると共に、保管庫管理部41で保管庫データが作成されているとして説明する。まず、本実施形態の特定装置決定部44の制御について説明する。図3は、特定装置決定部44の作動を示すフローチャートである。なお、特定装置決定部44は、上記のように、例えば、15〜30分の所定期間毎や、作業者の任意のタイミングで以下の作動を開始する。

【0037】

ステップ101では、保管庫管理部41で作成された保管庫データを取得し、ステップ102では、取得した保管庫データの中から1つのデータを選択する。すなわち、保管庫データは、例えば、生産装置10aに対して保管庫11a〜11f全体にカセットが10個、生産装置10bに対して保管庫11a〜11f全体にカセットが20個収容されている等を示すものであるため、ある生産装置に対して保管庫11a〜11f全体にカセットがいくつあるのかを示すデータを選択する。なお、ここで選択されるデータは、各生産装置10a〜10tで処理される前の合計カセット数を示すデータである。

【0038】

ステップ103では、選択したデータにおいて、このデータの生産装置に対して保管庫11a〜11f全体に収容されている合計カセット数がこの生産装置に定められた1次閾値以上であるか否かを判定する。そして、1次閾値以上である場合にはステップ104にて2次閾値以上であるか否かを判定し、2次閾値以上である場合には、ステップ105にてこの生産装置を2次特定装置とする。また、ステップ104にて2次閾値未満であると判定した場合には、ステップ106にてこの生産装置を1次特定装置とする。

【0039】

ステップ107では、全ての生産装置10a〜10tの判定をしたか否かを判定し、つまり、保管庫データを全て判定したか否かを判定し、全ての生産装置10a〜10tに対して閾値判定をしていない場合にはステップ102に戻り、全ての生産装置10a〜10tに対して上記作動を繰り返し行う。これに対し、全ての生産装置10a〜10tの判定をした場合には、ステップ108にて特定装置データを作成する。すなわち、特定装置決定部44は、全ての生産装置10a〜10tに対して閾値判定を行った後に1次特定装置および2次特定装置を示す特定装置データを1度に作成する。

【0040】

以上が、特定装置決定部44の作動である。なお、ホストコントローラ40は、搬送コントローラ50に、搬送指示作成部43で作成された搬送指示を順次送信しつつ、特定装置データが作成されると特定装置データを送信する。

【0041】

次に、搬送指示変更部51の作動について説明する。図4は、搬送指示変更部51の作動を示すフローチャートであり、搬送指示変更部51は以下の作動を繰り返し行っている。なお、上記のように搬送指示変更部51は、特定装置データから1次特定装置および2次特定装置を読み出して以下の作動を行う。

【0042】

図4に示されるように、ステップ201では、1次特定装置に対する搬送指示はあるか否かを判定し、ある場合にはステップ202にてこの搬送指示の優先度を「優先」に変更する。また、1次特定装置に対する搬送指示の優先度が「優先」の場合は「優先」のまま維持する。

【0043】

ステップ203では、2次特定装置に対する搬送指示はあるか否かを判定し、ある場合にはステップ204にてこの搬送指示の優先度を「最優先」に変更する。また、2次特定装置に対する搬送指示の優先度が「最優先」の場合は「最優先」のまま維持する。

【0044】

図5(a)は搬送指示変更部51で優先度が変更される前の搬送指示を示す図であり、図5(b)は搬送指示変更部51で優先度が変更された後の搬送指示を示す図である。

【0045】

図5に示されるように、ここでは例として4つの搬送指示がある場合を説明する。図5中、搬送番号1は、搬送元移載箇所が生産装置10aであり、搬送先移載箇所が保管庫11aとされている。搬送番号2は、搬送元移載箇所が保管庫11bであり、搬送先移載箇所が生産装置10fとされている。搬送番号3は、搬送元移載箇所が生産装置10gであり、搬送先移載箇所が保管庫11eとされている。搬送番号4は、搬送元移載箇所が生産装置10tであり、搬送先移載箇所が保管庫11fとされている。ここで、1例として、1次特定装置が生産装置10tであり、2次特定装置が生産装置10gである場合について説明する。

【0046】

この場合、搬送指示変更部51は、図5(b)に示されるように、生産装置10tに対する搬送指示、つまり搬送番号4の優先度を「通常」から「優先」に変更する(図4中ステップ202)。また、生産装置10gに対する搬送指示、つまり搬送番号3の優先度を「通常」から「最優先」に変更する(図4中ステップ204)。このようにして、搬送指示変更部51は、搬送指示の優先度を変更する。

【0047】

次に、搬送台車制御部52の制御について説明する。図6は、搬送台車制御部52の作動を示すフローチャートであり、以下の作動を繰り返し行っている。なお、以下では、図5(b)に示す4つの搬送指示がある場合を例に挙げつつ説明する。

【0048】

まず、ステップ301では、搬送指示の中から優先度の高い搬送指示を選択する。具体的には、搬送指示の中に優先度が「最優先」の搬送指示がある場合にはこの搬送指示を選択し、搬送指示の中に優先度が「最優先」である搬送指示がなく優先度が「優先」である搬送指示がある場合にはこの搬送指示を選択し、搬送指示の中に優先度が「最優先」または「優先」である搬送指示がない場合には優先度が「通常」である搬送指示を選択する。例えば、搬送指示が図5(b)に示されるような4つの場合には、ステップ301では搬送番号3の搬送指示を選択する。

【0049】

なお、本実施形態では、同じ優先度の搬送指示がある場合、例えば、優先度が「最優先」である搬送指示が複数ある場合には、先に受信した搬送指示から順に選択するようになっている。

【0050】

次に、ステップ302では、搬送元エリアに搬送可能な搬送台車があるか否かを判定する。このステップ302は、例えば、搬送台車と信号の授受を行って搬送指示が割付けられているか否かを判定することによって行い、搬送指示が割付けられておらず、所定箇所に待機中の搬送台車を搬送可能な搬送台車と判定することができる。例えば、図5(b)中の搬送番号3の搬送指示を選択した場合には、搬送元エリアである第2エリア31で搬送可能な搬送台車があるか否かを判定する。そして、搬送可能な搬送台車がある場合にはステップ303に進み、この搬送台車に選択した搬送指示を割付けて搬送指示を実施させる。また、搬送可能な搬送台車がない場合にはステップ304に進む。

【0051】

ステップ304では、選択した搬送指示の搬送元エリアに通常作業中止可能な搬送台車があるか否かを判定する。例えば、図5(b)中の搬送番号3の搬送指示を選択した場合には、第2エリア31に通常作業中止可能な搬送台車があるか否かを判定する。そして、通常作業中止可能な搬送台車がある場合にはステップ305に進み、この搬送台車の作業を中止させて選択した搬送指示を割り付ける。

【0052】

なお、本実施形態の通常作業中止可能な搬送台車とは、以下のような搬送台車である。図7は、搬送台車の作業中止判定条件を示す図である。図7に示されるように、通常作業中止可能な搬送台車は、搬送指示を実施した後に搬送先のエリアの所定の待機位置に移動中である待機位置移動中の搬送台車、または搬送先のエリアの許容可能な搬送台車の数を超えたために他のエリアの所定待機位置に移動中の追い出し指令実行中の搬送台車とされている。すなわち、通常作業中止可能台車とは、移動(搬送)しているものの、搬送指示が割り付けられていない搬送台車のことである。つまり、本実施形態では、搬送可能な搬送台車(ステップ302)および通常作業中止可能な搬送台車(ステップ304)が本発明の搬送指示が割付けられていない搬送台車に相当し、これらの搬送台車に搬送指示を割付ける(ステップ303、305)ことが本発明の通常割付けに相当する。

【0053】

また、本実施形態のステップ304およびステップ305では、待機位置移動中および追い出し指令実行中の搬送台車がある場合には、待機位置移動中の搬送台車に搬送指示を割付けるようにされている。すなわち、複数の通常作業中止可能な搬送台車がある場合には、図7中の上に位置する搬送台車に搬送指示を割付けるようにされている。

【0054】

搬送元エリアに通常作業中止可能な搬送台車がない場合にはステップ306にて、選択した搬送指示の優先度が優先設定されているか否かを判定する。すなわち、選択した搬送指示の優先度が「優先」または「最優先」であるか否かを判定する。そして、優先設定されている場合には、ステップ307にて、選択した搬送指示の搬送元エリアに特別作業中止可能な搬送台車があるか否かを判定し、このような搬送台車がある場合にはステップ305に進み、このような搬送台車がない場合にはステップ308に進む。

【0055】

なお、本実施形態の特別作業中止可能な搬送台車は、図7に示されるように、通常作業中止可能な搬送台車に加えて、搬送指示を受けて搬送元移載箇所に搬送している搬送元移動実行中の搬送台車とされている。つまり、搬送指示は割付けられているが、カセットを搭載せずに搬送元エリアを搬送している搬送台車のことである。また、カセットを回収中の回収移載実行中の搬送台車、カセットを搭載して搬送先移動実行中の搬送台車、カセットを搬送先移載箇所に支給中のカセット支給移載実行中の搬送台車は、特別作業中止可能な搬送台車に含まれない。このような搬送台車を特別作業中止可能な搬送台車にすると逆に生産工場全体の流通が阻害されてしまうためである。

【0056】

ステップ308では、選択した搬送指示の優先度が「最優先」となっているか否かを判定し、「最優先」である場合にはステップ309にて、全エリアで搬送可能な搬送台車または特別作業中止可能な搬送台車があるか否かを判定する。

【0057】

なお、本実施形態では、搬送元エリアに近いエリアから搬送可能な搬送台車または特別作業中止可能な搬送台車があるか否かを判定するようになっている。言い換えると、搬送元エリアに応じて判定を行うエリアの順番が異なっている。

【0058】

例えば、図5(b)中の搬送番号3の搬送指示を選択した場合には、搬送元エリアが第2エリア31であるため、まず、第1エリア31に搬送可能な搬送台車があるか否かを判定し、ない場合には特別作業中止可能な搬送台車があるか否かを判定する。そして、第1エリア30に搬送可能な搬送台車も特別作業中止可能な搬送台車もない場合には、次に第3エリア32、第4エリア33、第6エリア35、第5エリア34の順に順番に同様の判定を行う。また、例えば、図5(b)中の搬送番号4の搬送指示を選択した場合には、搬送元エリアが第6エリア35であるため、第5エリア34、第4エリア33、第1エリア30、第2エリア31、第3エリア32の順に順番に判定を行う。

【0059】

そして、搬送可能な搬送台車または特別作業中止可能な搬送台車がある場合にはステップ305に進む。なお、ステップ305では、搬送指示を割付けるが、特別作業中止可能な搬送台車に搬送指示を割付ける場合には割付けられている搬送指示の実施を中止させて搬送指示を割付ける。つまり、本実施形態では、特別作業中止可能な搬送台車に搬送指示を割付ける(ステップ305)ことが本発明の特別割付けに相当している。

【0060】

以上説明したように、本実施形態では、保管庫11a〜11fに保管されている合計カセット数が2次閾値以上である生産装置を2次特定装置とすると共に1次閾値以上であって2次閾値未満である生産装置を1次特定装置としている。そして、これら1次、2次特定装置を含む搬送指示の優先度を高くして優先度の高い搬送指示から搬送台車に割付けるようにしている。

【0061】

また、搬送台車制御部52にて、通常割付けを行うことができない場合であって、選択した搬送指示の優先度が「優先」や「最優先」のように高くされ、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合には、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行っている。このため、保管庫11a〜11fに所定の閾値以上のカセット数が保管されている特定装置に効率よく搬送台車を搬送させることができ、搬送バランスがさらに崩れることを抑制することができると共に搬送バランスを回復させることができる。したがって、各生産装置の稼働率が低下することを抑制することができると共に、リードタイムが増加することを抑制することができる。

【0062】

また、搬送元エリアの搬送台車に特別割付けを行うことができず、優先度が「最優先」とされている場合には、全エリアで搬送可能な搬送台車または特別作業中止可能な搬送台車を検索するようにしているため、さらに特定装置に効率よく搬送台車を搬送させることができる。

【0063】

(他の実施形態)

上記第1実施形態では、優先度を「通常」、「優先」、「最優先」の3種類としたが、優先度を数字で示すようにしてもよい。例えば、「通常」に相当する数字を1〜80とし、「優先」に相当する数字を81〜89とし、「最優先」に相当する数字を90〜99とし、優先度が同じである場合には数字が大きいものから搬送指示を実行するようにしてもよい。すなわち、「通常」、「優先」、「最優先」の中でも優先度をつけるようにしてもよい。

【0064】

また、上記第1実施形態では、搬送指示作成部43で優先度が格納された搬送指示を作成する例について説明したが、搬送指示作成部43で搬送元移載箇所および搬送先移載箇所が格納された搬送指示を作成し、この搬送指示に別の部分で優先度を付加するようにしてもよい。

【0065】

さらに保管庫11a〜11fは、第1〜第6エリア30〜35に1つずつ備えられている例を説明したが、第1〜第6エリア30〜36にそれぞれ複数備えられていてもよいし、各生産装置10a〜10tに対して備えられていてもよい。また、保管庫11a〜11fは、天井に備えられるレールに直接備えられるものであってもよい。

【0066】

そして、上記第1実施形態では、搬送台車20a〜20fとして、OHTを例に挙げて説明したが、もちろんこれに限定されるものでなく、例えば、搬送台車20a〜20fとして、工場等の床に設置されたレールを走行するRGV(Rail Guided Vehicle)、工場等の床に備えられたガイドテープ等を追従するAGV(Automated Guided Vehicle)、工場等の天井に設置されたレール上を走行するOHT(Over Head Shuttle)等とすることも可能である。

【0067】

また、上記第1実施形態では、カセットに半導体ウェハを収容して搬送する搬送システムを例に挙げて説明したが、例えば、本発明を電子部品組み付け工程等の搬送システムに適用することももちろん可能である。

【符号の説明】

【0068】

10a〜10t 生産装置

11a〜11f 保管庫

20a〜20g 搬送台車

40 ホストコントローラ

41 保管庫管理部

42 生産装置制御部

43 搬送指示作成部

44 特定装置決定部

50 搬送コントローラ

51 搬送指示変更部

52 搬送台車制御部

【技術分野】

【0001】

本発明は、半導体装置の生産工場等において被処理物を収容したカセットを搬送する搬送システムおよびその制御方法に関するものである。

【背景技術】

【0002】

従来より、半導体装置の生産工場等において、複数の生産装置を備え、半導体ウェハ等の被処理物が各生産装置を順次移動することにより各工程が実施されるようにした搬送システムが知られている。

【0003】

具体的には、上記搬送システムでは、被処理物は一般的に外部からの汚染を防ぐためにカセットに収容されている。そして、搬送台車にて、各生産装置にカセットを搬送したり、各生産装置から処理済のカセットを回収したりする。なお、搬送台車は、所定の搬送指示が割付けられて搬送元移載箇所から搬送先移載箇所にカセットを搬送するようになっている。

【0004】

また、このような搬送システムは、カセットを一時的に保管する保管庫を有しており、次の処理を行う生産装置が別のカセットを処理しているときには、保管庫に当該カセットを一旦保管しておき、搬送先の生産装置の処理が終了すると、当該生産装置から処理済のカセットを回収すると共に、保管庫に保管された未処理のカセットを生産装置に搬送するようになっている。

【0005】

ところで、近年では、このような搬送システムにおいて、リードタイムを短縮することが望まれている。このため、例えば、特許文献1には、カセットが搬送可能か否かに関わらず搬送台車に搬送指示を割付けることが開示されている。また、特許文献2には、生産装置の処理終了時刻に合わせて搬送台車が到着するように、搬送台車に搬送指示を割付けることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−110766号公報

【特許文献2】特開2009−135275号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、これら特許文献1および2の搬送システムでは、以下のような問題がある。すなわち、一般的な半導体装置の生産工場等では、生産装置が数百個程度であるのに対し、搬送台車が数個〜数十個程度であるため、実際には、全ての生産装置に対して、搬送台車を上記のように搬送させることは困難である。

【0008】

また、一般的に、半導体装置の生産工場等では、生産装置の定期点検や修理等があるため、定期点検したり修理したりした後では、当該生産装置で処理される未処理のカセットが保管庫に多数溜まってしまうことがある。しかしながら、上記搬送システムでは、全ての生産装置に対して同様に、生産装置の処理が終了する際に、搬送台車を搬送するようにしている。このため、定期点検後や修理後等の生産装置に対しても搬送台車が搬送されないような事態が発生してしまう。そして、このような場合には、保管庫のカセットが増え続けることになり、保管庫に当該生産装置の未処理カセットの搬送を行うことができなってしまうことがある。つまり、上記搬送システムでは、生産装置を定期点検したり修理等したりした場合には、特に搬送バランスが崩れて生産装置の稼働率が低下すると共にリードタイムが増加してしまうという問題がある。

【0009】

本発明は上記点に鑑みて、各生産装置の稼働率が低下することを抑制することができると共にリードタイムの増加を抑制することができる搬送システムおよびその制御方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、請求項1に記載の発明では、複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成する保管庫管理部(41)と、保管庫データに基づいて複数の生産装置それぞれに対する合計カセット数と所定の閾値とを比較し、合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とした特定装置データを作成する特定装置決定部(44)と、搬送元移載箇所および搬送先移載箇所が格納された搬送指示を作成する搬送指示作成部(43)と、特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更する搬送指示変更部(51)と、搬送指示変更部で変更された搬送指示のうちから最も優先度の高い搬送指示を選択し、選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合、当該搬送台車に選択した搬送指示を割付ける通常割付けを行い、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う搬送台車制御部(52)と、を備えていることを特徴としている。

【0011】

このような搬送システムでは、保管庫に保管されているカセットが多い生産装置を特定装置とし、特定装置を含む搬送指示の優先度を高くして優先度の高い搬送指示から搬送台車に割付けるようにしている。そして、搬送台車制御部にて、通常割付けを行うことができない場合、選択した搬送指示の優先度が高くされ、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合には当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行っている。このため、保管庫に所定の閾値以上のカセット数が保管されている特定装置に効率よく搬送台車を搬送させることができ、搬送バランスがさらに崩れることを抑制することができると共に搬送バランスを回復させることができる。したがって、各生産装置の稼働率が低下することを抑制することができると共に、リードタイムが増加することを抑制することができる。

【0012】

この場合、請求項2に記載の発明のように、特定装置決定部は、合計カセット数と1次閾値との比較を行うと共に合計カセット数が1次閾値以上である場合には合計カセット数と1次閾値より大きい2次閾値との比較を行い、合計カセット数が2次閾値以上である生産装置を2次特定装置とし、合計カセット数が1次閾値以上であって2次閾値未満である生産装置を1次特定装置とする特定装置データを作成するものとすることができる。また、搬送指示変更部は、搬送元移載箇所または搬送先移載箇所が1次特定装置である搬送指示の優先度を高くすると共に、搬送元移載箇所または搬送先移載箇所が2次特定装置である搬送指示の優先度を1次特定装置を含む搬送指示の優先度よりさらに高くするものとすることができる。そして、搬送台車制御部は、搬送元エリアの搬送台車に通常割付けを行うことができない場合であって選択した搬送指示の搬送元移載箇所または搬送先移載箇所が1次特定装置であり、搬送元エリアの搬送台車に特別割付けを行うことができる場合には当該搬送台車に特別割付けを行い、特別割付けを行うことができない場合であって選択した搬送指示の搬送元移載箇所または搬送先移載箇所が2次特定装置である場合には、全てのエリアから通常割付けまたは特別割付けを行うことができる搬送台車を検索するものとすることができる。

【0013】

これによれば、選択した搬送指示の搬送元エリアの搬送台車に通常割付けも特別割付けも行うことができず、かつ、選択した搬送指示の搬送元移載箇所または搬送先移載箇所が2次特定装置である場合には、全てのエリアから搬送台車を検索するため、特定装置の稼働率が低下することを抑制することができる。

【0014】

以上では、本発明を搬送システムの発明として把握した場合について説明したが、本発明を搬送システムの制御方法の発明として把握することも可能である。

【0015】

すなわち、請求項3に記載の発明では、複数の生産装置それぞれに対する保管庫に収容されている合計カセット数を示す保管庫データを作成する工程と、保管庫データに基づいて複数の生産装置それぞれに対する合計カセット数と所定の閾値とを比較し、合計カセット数が閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する工程と、搬送元移載箇所および搬送先移載箇所が格納された搬送指示を作成する工程と、特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が特定装置である搬送指示の優先度を高いものに変更する搬送指示変更工程と、搬送指示変更部で変更された搬送指示のうちから最も優先度の高い搬送指示を選択し、選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合には当該搬送台車に選択した搬送指示を割付ける通常割付けを行い、搬送元エリアに搬送指示が割付けられていない搬送台車がなく、選択した搬送指示の優先度が搬送指示変更部で高いものに変更され、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合には当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行う工程と、を行うことを特徴としている。

【0016】

これによれば、請求項1に記載の発明と同様に、各生産装置の稼働率が低下することを抑制することができると共に、リードタイムが増加することを抑制することができる。

【0017】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態における搬送システムのレイアウトである。

【図2】ホストコントローラおよび搬送コントローラのブロック図である。

【図3】特定装置決定部の作動を示すフローチャートである。

【図4】搬送指示変更部の作動を示すフローチャートである。

【図5】(a)は搬送指示変更部で優先度が変更される前の搬送指示を示す図、(b)は搬送指示変更部で優先度が変更された後の搬送指示を示す図である。

【図6】搬送台車制御部の作動を示すフローチャートである。

【図7】搬送台車の実施中止判定条件を示す図である。

【発明を実施するための形態】

【0019】

(第1実施形態)

本発明の第1実施形態について図面を参照しつつ説明する。図1は、本実施形態における搬送システムのレイアウトである。なお、本実施形態の搬送システムは、半導体装置の生産工場等でカセットに収容された被処理物を搬送するのに用いられると好適である。

【0020】

図1に示されるように、本実施形態の搬送システムは、複数の生産装置10a〜10tと、被処理物を収容したカセットを保管する保管庫11a〜11fと、カセットを搬送すると共に当該カセットを各生産装置10a〜10tや保管庫11a〜11fに搬送する搬送台車20a〜20fと、図1中に図示しないホストコントローラと搬送コントローラとを備えている。

【0021】

生産装置10a〜10tは、特に限定されるものではなく、例えば、熱処理装置、イオン注入装置、エッチング装置、成膜装置、洗浄装置、フォトレジスト塗布装置、露光装置、検査装置等であり、本実施形態では、第1〜第6エリア30〜35に複数の生産装置10a〜10tがそれぞれ配置されている。言い換えると、各生産装置10a〜10tは、複数の装置群(ベイ)に分けられて配置されている。なお、図1では、19個の生産装置10a〜10tを示してあるが、実際は数百個程度の生産装置が備えられている。

【0022】

被処理物が収容されるカセットは、例えば、一面が開口している本体と、本体の開口を閉塞する蓋と、本体に備えられるフランジとを備えた一般的なSMIF(Standard of Mechanical Interface)やFOUP(Front Opening Unified Pod)である。そして、本体および蓋により構成される収容空間内に半導体ウェハ等の被処理物が収容されている。なお、特に限定されるものではないが、被処理物が半導体ウェハである場合には、数十枚程度の半導体ウェハが一つのカセットに収容されている。

【0023】

搬送台車20a〜20fは、割付けられた搬送指示を実施する。本実施形態では、搬送台車20a〜20fは、生産工場等の天井から吊り下げられているレール60に沿って走行するOHT(Overhead Hoist Transport)とされており、カセットのフランジを把持する把持部と、当該把持部を懸垂状態で支持する懸垂部とを備えている。そして、懸垂部の巻き取りや繰り出しを行って把持部を昇降させることによりカセットを昇降させて、生産装置10a〜10tや保管庫11a〜11fからカセットを回収したり生産装置10a〜10tや保管庫11a〜11fにカセットを搬送したりする。

【0024】

保管庫11a〜11fは、本実施形態では、第1〜第6エリア30〜35にそれぞれ1つずつ備えられており、各生産装置10a〜10tで処理される前のカセットを保管する。具体的には、各保管庫11a〜11fは、内部が複数の区画に仕切られており、区画毎に搬送先の生産装置10a〜10tが決められている。例えば、保管庫11aの1つの区画には生産装置10aに搬送されるカセットが収容され、保管個11aの別の区画には生産装置10bに搬送されるカセットが収容されている。また、各保管庫11a〜11fは、ホストコントローラと信号の授受が可能とされており、区画毎に収容されているカセット数を示す在庫データをホストコントローラに送信する。

【0025】

図2は、ホストコントローラおよび搬送コントローラのブロック図である。図2に示されるように、ホストコントローラ40は、保管庫管理部41、生産装置制御部42、搬送指示作成部43、特定装置決定部44を備えており、搬送コントローラ50に搬送指示を順次送信しつつ、定期的に後述の特定装置データを搬送コントローラ50に送信する。

【0026】

保管庫管理部41は、各保管庫11a〜11fのどの区画にどの生産装置10a〜10tに対するカセットが収容されるのかを示す管理データが記憶された記憶部を有している。そして、保管庫11a〜11fと信号の授受を行い、各保管庫11a〜11fから在庫データを受信すると、管理データを参照しつつ、在庫データから各生産装置10a〜10tに対して全体としていくつのカセットが収容されているか(滞留しているか)を演算し、各生産装置10a〜10tと合計カセット数との関係を示す保管庫データを作成する。

【0027】

なお、合計カセット数とは、例えば、保管庫11aの1つの区画および保管庫11bの1つの区画が生産装置10aに対するカセットを収容する区画とされている場合には、生産装置10aに対する合計カセット数は保管庫11a、11bのこれらの区画に収容されているカセットの合計である。

【0028】

生産装置制御部42は、各生産装置10a〜10tと信号の授受を行い、各生産装置10a〜10tに対して処理条件等を調節した信号を送信し、各生産装置10a〜10tに所定の処理を行わせる。

【0029】

搬送指示作成部43は、各生産装置10a〜10tの状況を読み出し、搬送元移載箇所、搬送先移載箇所、優先度が格納された搬送指示を順次作成する。なお、本実施形態では、搬送指示作成部43で作成される搬送指示の優先度は、全て一番低い「通常」となっている。

【0030】

特定装置決定部44は、生産装置10a〜10t毎に定められた合計カセット数に対する1次閾値および1次閾値より大きい2次閾値を記憶する記憶部を有している。そして、保管庫管理部41から保管庫データを取得し、保管庫データから各生産装置10a〜10tに対する合計カセット数が1次閾値以上であるか否かを判定し、1次閾値以上である場合には合計カセット数が2次閾値以上であるか否かを判定する。そして、2次閾値以上である生産装置を2次特定装置とし、1次閾値以上であって2次閾値未満である生産装置を1次特定装置とし、これら特定装置を示す特定装置データを作成する。

【0031】

なお、特定装置データは、所定期間毎であったり、作業者の任意のタイミングで作成され、1次特定装置または2次特定装置となる生産装置は、例えば、定期点検や修理等が行われた生産装置である。また、1次閾値および2次閾値は任意に変更可能であり、各生産装置10a〜10tで異なる値とされている。

【0032】

搬送コントローラ50は、搬送指示変更部51および搬送台車制御部52を備え、ホストコントローラ40から搬送指示を順次受信すると共に特定装置データを受信する。

【0033】

搬送指示変更部51は、搬送指示および特定装置データを読み出し、搬送指示の優先度を特定装置データに基づいて変更する。具体的には、特定装置データの中に1次特定装置および2次特定装置があるかを検索する。そして、1次特定装置がある場合には、搬送元移載箇所または搬送先移載箇所に1次特定装置を含む搬送指示の優先度を「通常」から「優先」に変更する。また、2次特定装置がある場合には、搬送元移載箇所または搬送先移載箇所に2次特定装置を含む搬送指示の優先度を「通常」から「最優先」に変更する。さらに、1次特定装置でない搬送指示の優先度が「優先」になっていたり、2次特定装置でない搬送指示の優先度が「最優先」になっていたりする場合には、優先度を「通常」に変更する。

【0034】

なお、本実施形態では、優先度「最優先」は優先度のうちで最も高い優先度とされ、優先度「優先」は優先度のうちで中間の優先度とされている。つまり、本実施形態では、優先度は3段階とされている。

【0035】

搬送台車制御部52は、各搬送台車20a〜20fと信号の授受が可能とされており、搬送台車20a〜20fに優先度の高い搬送指示から順に割付けて搬送を実施させる。具体的には、優先度が「最優先」である搬送指示がある場合には、この搬送指示が最優先に実施されるようにし、続いて、優先度が「優先」、「通常」の順に搬送指示が実施されるようにする。以上が本実施形態における搬送システムの全体構成である。

【0036】

次に、本実施形態の搬送システムの制御方法について説明する。以下では、搬送指示が順次発生していると共に、保管庫管理部41で保管庫データが作成されているとして説明する。まず、本実施形態の特定装置決定部44の制御について説明する。図3は、特定装置決定部44の作動を示すフローチャートである。なお、特定装置決定部44は、上記のように、例えば、15〜30分の所定期間毎や、作業者の任意のタイミングで以下の作動を開始する。

【0037】

ステップ101では、保管庫管理部41で作成された保管庫データを取得し、ステップ102では、取得した保管庫データの中から1つのデータを選択する。すなわち、保管庫データは、例えば、生産装置10aに対して保管庫11a〜11f全体にカセットが10個、生産装置10bに対して保管庫11a〜11f全体にカセットが20個収容されている等を示すものであるため、ある生産装置に対して保管庫11a〜11f全体にカセットがいくつあるのかを示すデータを選択する。なお、ここで選択されるデータは、各生産装置10a〜10tで処理される前の合計カセット数を示すデータである。

【0038】

ステップ103では、選択したデータにおいて、このデータの生産装置に対して保管庫11a〜11f全体に収容されている合計カセット数がこの生産装置に定められた1次閾値以上であるか否かを判定する。そして、1次閾値以上である場合にはステップ104にて2次閾値以上であるか否かを判定し、2次閾値以上である場合には、ステップ105にてこの生産装置を2次特定装置とする。また、ステップ104にて2次閾値未満であると判定した場合には、ステップ106にてこの生産装置を1次特定装置とする。

【0039】

ステップ107では、全ての生産装置10a〜10tの判定をしたか否かを判定し、つまり、保管庫データを全て判定したか否かを判定し、全ての生産装置10a〜10tに対して閾値判定をしていない場合にはステップ102に戻り、全ての生産装置10a〜10tに対して上記作動を繰り返し行う。これに対し、全ての生産装置10a〜10tの判定をした場合には、ステップ108にて特定装置データを作成する。すなわち、特定装置決定部44は、全ての生産装置10a〜10tに対して閾値判定を行った後に1次特定装置および2次特定装置を示す特定装置データを1度に作成する。

【0040】

以上が、特定装置決定部44の作動である。なお、ホストコントローラ40は、搬送コントローラ50に、搬送指示作成部43で作成された搬送指示を順次送信しつつ、特定装置データが作成されると特定装置データを送信する。

【0041】

次に、搬送指示変更部51の作動について説明する。図4は、搬送指示変更部51の作動を示すフローチャートであり、搬送指示変更部51は以下の作動を繰り返し行っている。なお、上記のように搬送指示変更部51は、特定装置データから1次特定装置および2次特定装置を読み出して以下の作動を行う。

【0042】

図4に示されるように、ステップ201では、1次特定装置に対する搬送指示はあるか否かを判定し、ある場合にはステップ202にてこの搬送指示の優先度を「優先」に変更する。また、1次特定装置に対する搬送指示の優先度が「優先」の場合は「優先」のまま維持する。

【0043】

ステップ203では、2次特定装置に対する搬送指示はあるか否かを判定し、ある場合にはステップ204にてこの搬送指示の優先度を「最優先」に変更する。また、2次特定装置に対する搬送指示の優先度が「最優先」の場合は「最優先」のまま維持する。

【0044】

図5(a)は搬送指示変更部51で優先度が変更される前の搬送指示を示す図であり、図5(b)は搬送指示変更部51で優先度が変更された後の搬送指示を示す図である。

【0045】

図5に示されるように、ここでは例として4つの搬送指示がある場合を説明する。図5中、搬送番号1は、搬送元移載箇所が生産装置10aであり、搬送先移載箇所が保管庫11aとされている。搬送番号2は、搬送元移載箇所が保管庫11bであり、搬送先移載箇所が生産装置10fとされている。搬送番号3は、搬送元移載箇所が生産装置10gであり、搬送先移載箇所が保管庫11eとされている。搬送番号4は、搬送元移載箇所が生産装置10tであり、搬送先移載箇所が保管庫11fとされている。ここで、1例として、1次特定装置が生産装置10tであり、2次特定装置が生産装置10gである場合について説明する。

【0046】

この場合、搬送指示変更部51は、図5(b)に示されるように、生産装置10tに対する搬送指示、つまり搬送番号4の優先度を「通常」から「優先」に変更する(図4中ステップ202)。また、生産装置10gに対する搬送指示、つまり搬送番号3の優先度を「通常」から「最優先」に変更する(図4中ステップ204)。このようにして、搬送指示変更部51は、搬送指示の優先度を変更する。

【0047】

次に、搬送台車制御部52の制御について説明する。図6は、搬送台車制御部52の作動を示すフローチャートであり、以下の作動を繰り返し行っている。なお、以下では、図5(b)に示す4つの搬送指示がある場合を例に挙げつつ説明する。

【0048】

まず、ステップ301では、搬送指示の中から優先度の高い搬送指示を選択する。具体的には、搬送指示の中に優先度が「最優先」の搬送指示がある場合にはこの搬送指示を選択し、搬送指示の中に優先度が「最優先」である搬送指示がなく優先度が「優先」である搬送指示がある場合にはこの搬送指示を選択し、搬送指示の中に優先度が「最優先」または「優先」である搬送指示がない場合には優先度が「通常」である搬送指示を選択する。例えば、搬送指示が図5(b)に示されるような4つの場合には、ステップ301では搬送番号3の搬送指示を選択する。

【0049】

なお、本実施形態では、同じ優先度の搬送指示がある場合、例えば、優先度が「最優先」である搬送指示が複数ある場合には、先に受信した搬送指示から順に選択するようになっている。

【0050】

次に、ステップ302では、搬送元エリアに搬送可能な搬送台車があるか否かを判定する。このステップ302は、例えば、搬送台車と信号の授受を行って搬送指示が割付けられているか否かを判定することによって行い、搬送指示が割付けられておらず、所定箇所に待機中の搬送台車を搬送可能な搬送台車と判定することができる。例えば、図5(b)中の搬送番号3の搬送指示を選択した場合には、搬送元エリアである第2エリア31で搬送可能な搬送台車があるか否かを判定する。そして、搬送可能な搬送台車がある場合にはステップ303に進み、この搬送台車に選択した搬送指示を割付けて搬送指示を実施させる。また、搬送可能な搬送台車がない場合にはステップ304に進む。

【0051】

ステップ304では、選択した搬送指示の搬送元エリアに通常作業中止可能な搬送台車があるか否かを判定する。例えば、図5(b)中の搬送番号3の搬送指示を選択した場合には、第2エリア31に通常作業中止可能な搬送台車があるか否かを判定する。そして、通常作業中止可能な搬送台車がある場合にはステップ305に進み、この搬送台車の作業を中止させて選択した搬送指示を割り付ける。

【0052】

なお、本実施形態の通常作業中止可能な搬送台車とは、以下のような搬送台車である。図7は、搬送台車の作業中止判定条件を示す図である。図7に示されるように、通常作業中止可能な搬送台車は、搬送指示を実施した後に搬送先のエリアの所定の待機位置に移動中である待機位置移動中の搬送台車、または搬送先のエリアの許容可能な搬送台車の数を超えたために他のエリアの所定待機位置に移動中の追い出し指令実行中の搬送台車とされている。すなわち、通常作業中止可能台車とは、移動(搬送)しているものの、搬送指示が割り付けられていない搬送台車のことである。つまり、本実施形態では、搬送可能な搬送台車(ステップ302)および通常作業中止可能な搬送台車(ステップ304)が本発明の搬送指示が割付けられていない搬送台車に相当し、これらの搬送台車に搬送指示を割付ける(ステップ303、305)ことが本発明の通常割付けに相当する。

【0053】

また、本実施形態のステップ304およびステップ305では、待機位置移動中および追い出し指令実行中の搬送台車がある場合には、待機位置移動中の搬送台車に搬送指示を割付けるようにされている。すなわち、複数の通常作業中止可能な搬送台車がある場合には、図7中の上に位置する搬送台車に搬送指示を割付けるようにされている。

【0054】

搬送元エリアに通常作業中止可能な搬送台車がない場合にはステップ306にて、選択した搬送指示の優先度が優先設定されているか否かを判定する。すなわち、選択した搬送指示の優先度が「優先」または「最優先」であるか否かを判定する。そして、優先設定されている場合には、ステップ307にて、選択した搬送指示の搬送元エリアに特別作業中止可能な搬送台車があるか否かを判定し、このような搬送台車がある場合にはステップ305に進み、このような搬送台車がない場合にはステップ308に進む。

【0055】

なお、本実施形態の特別作業中止可能な搬送台車は、図7に示されるように、通常作業中止可能な搬送台車に加えて、搬送指示を受けて搬送元移載箇所に搬送している搬送元移動実行中の搬送台車とされている。つまり、搬送指示は割付けられているが、カセットを搭載せずに搬送元エリアを搬送している搬送台車のことである。また、カセットを回収中の回収移載実行中の搬送台車、カセットを搭載して搬送先移動実行中の搬送台車、カセットを搬送先移載箇所に支給中のカセット支給移載実行中の搬送台車は、特別作業中止可能な搬送台車に含まれない。このような搬送台車を特別作業中止可能な搬送台車にすると逆に生産工場全体の流通が阻害されてしまうためである。

【0056】

ステップ308では、選択した搬送指示の優先度が「最優先」となっているか否かを判定し、「最優先」である場合にはステップ309にて、全エリアで搬送可能な搬送台車または特別作業中止可能な搬送台車があるか否かを判定する。

【0057】

なお、本実施形態では、搬送元エリアに近いエリアから搬送可能な搬送台車または特別作業中止可能な搬送台車があるか否かを判定するようになっている。言い換えると、搬送元エリアに応じて判定を行うエリアの順番が異なっている。

【0058】

例えば、図5(b)中の搬送番号3の搬送指示を選択した場合には、搬送元エリアが第2エリア31であるため、まず、第1エリア31に搬送可能な搬送台車があるか否かを判定し、ない場合には特別作業中止可能な搬送台車があるか否かを判定する。そして、第1エリア30に搬送可能な搬送台車も特別作業中止可能な搬送台車もない場合には、次に第3エリア32、第4エリア33、第6エリア35、第5エリア34の順に順番に同様の判定を行う。また、例えば、図5(b)中の搬送番号4の搬送指示を選択した場合には、搬送元エリアが第6エリア35であるため、第5エリア34、第4エリア33、第1エリア30、第2エリア31、第3エリア32の順に順番に判定を行う。

【0059】

そして、搬送可能な搬送台車または特別作業中止可能な搬送台車がある場合にはステップ305に進む。なお、ステップ305では、搬送指示を割付けるが、特別作業中止可能な搬送台車に搬送指示を割付ける場合には割付けられている搬送指示の実施を中止させて搬送指示を割付ける。つまり、本実施形態では、特別作業中止可能な搬送台車に搬送指示を割付ける(ステップ305)ことが本発明の特別割付けに相当している。

【0060】

以上説明したように、本実施形態では、保管庫11a〜11fに保管されている合計カセット数が2次閾値以上である生産装置を2次特定装置とすると共に1次閾値以上であって2次閾値未満である生産装置を1次特定装置としている。そして、これら1次、2次特定装置を含む搬送指示の優先度を高くして優先度の高い搬送指示から搬送台車に割付けるようにしている。

【0061】

また、搬送台車制御部52にて、通常割付けを行うことができない場合であって、選択した搬送指示の優先度が「優先」や「最優先」のように高くされ、かつ搬送元エリアに搬送指示が割付けられているがカセットを搭載せずに搬送元エリアを搬送している搬送台車がある場合には、当該搬送台車に改めて選択した搬送指示を割付ける特別割付けを行っている。このため、保管庫11a〜11fに所定の閾値以上のカセット数が保管されている特定装置に効率よく搬送台車を搬送させることができ、搬送バランスがさらに崩れることを抑制することができると共に搬送バランスを回復させることができる。したがって、各生産装置の稼働率が低下することを抑制することができると共に、リードタイムが増加することを抑制することができる。

【0062】

また、搬送元エリアの搬送台車に特別割付けを行うことができず、優先度が「最優先」とされている場合には、全エリアで搬送可能な搬送台車または特別作業中止可能な搬送台車を検索するようにしているため、さらに特定装置に効率よく搬送台車を搬送させることができる。

【0063】

(他の実施形態)

上記第1実施形態では、優先度を「通常」、「優先」、「最優先」の3種類としたが、優先度を数字で示すようにしてもよい。例えば、「通常」に相当する数字を1〜80とし、「優先」に相当する数字を81〜89とし、「最優先」に相当する数字を90〜99とし、優先度が同じである場合には数字が大きいものから搬送指示を実行するようにしてもよい。すなわち、「通常」、「優先」、「最優先」の中でも優先度をつけるようにしてもよい。

【0064】

また、上記第1実施形態では、搬送指示作成部43で優先度が格納された搬送指示を作成する例について説明したが、搬送指示作成部43で搬送元移載箇所および搬送先移載箇所が格納された搬送指示を作成し、この搬送指示に別の部分で優先度を付加するようにしてもよい。

【0065】

さらに保管庫11a〜11fは、第1〜第6エリア30〜35に1つずつ備えられている例を説明したが、第1〜第6エリア30〜36にそれぞれ複数備えられていてもよいし、各生産装置10a〜10tに対して備えられていてもよい。また、保管庫11a〜11fは、天井に備えられるレールに直接備えられるものであってもよい。

【0066】

そして、上記第1実施形態では、搬送台車20a〜20fとして、OHTを例に挙げて説明したが、もちろんこれに限定されるものでなく、例えば、搬送台車20a〜20fとして、工場等の床に設置されたレールを走行するRGV(Rail Guided Vehicle)、工場等の床に備えられたガイドテープ等を追従するAGV(Automated Guided Vehicle)、工場等の天井に設置されたレール上を走行するOHT(Over Head Shuttle)等とすることも可能である。

【0067】

また、上記第1実施形態では、カセットに半導体ウェハを収容して搬送する搬送システムを例に挙げて説明したが、例えば、本発明を電子部品組み付け工程等の搬送システムに適用することももちろん可能である。

【符号の説明】

【0068】

10a〜10t 生産装置

11a〜11f 保管庫

20a〜20g 搬送台車

40 ホストコントローラ

41 保管庫管理部

42 生産装置制御部

43 搬送指示作成部

44 特定装置決定部

50 搬送コントローラ

51 搬送指示変更部

52 搬送台車制御部

【特許請求の範囲】

【請求項1】

複数のエリアにそれぞれ配置され、カセットに収容された被処理物に対して所定の処理を施す複数の生産装置(10a〜10t)と、

割付けられた搬送指示に基づいて搬送元移載箇所の前記カセットを搬送先移載箇所に搬送する複数の搬送台車(20a〜20f)と、

前記生産装置で処理される前の前記カセットが保管される保管庫(11a〜11f)と、

前記複数の生産装置それぞれに対する前記保管庫に収容されている合計カセット数を示す保管庫データを作成する保管庫管理部(41)と、

前記保管庫データに基づいて前記複数の生産装置それぞれに対する前記合計カセット数と所定の閾値とを比較し、前記合計カセット数が前記閾値以上である場合には当該カセットを処理する生産装置を特定装置とした特定装置データを作成する特定装置決定部(44)と、

搬送元移載箇所および搬送先移載箇所が格納された前記搬送指示を作成する搬送指示作成部(43)と、

前記特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が前記特定装置である前記搬送指示の優先度を高いものに変更する搬送指示変更部(51)と、

前記搬送指示変更部で変更された前記搬送指示のうちから最も優先度の高い前記搬送指示を選択し、前記選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合、当該搬送台車に前記選択した搬送指示を割付ける通常割付けを行い、前記搬送元エリアに搬送指示が割付けられていない搬送台車がなく、前記選択した搬送指示の優先度が前記搬送指示変更部で高いものに変更され、かつ前記搬送元エリアに搬送指示が割付けられているが前記カセットを搭載せずに前記搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて前記選択した搬送指示を割付ける特別割付けを行う搬送台車制御部(52)と、を備えていることを特徴とする搬送システム。

【請求項2】

前記特定装置決定部は、前記合計カセット数と1次閾値との比較を行うと共に前記合計カセット数が前記1次閾値以上である場合には前記合計カセット数と前記1次閾値より大きい2次閾値との比較を行い、前記合計カセット数が前記2次閾値以上である生産装置を2次特定装置とし、前記合計カセット数が前記1次閾値以上であって前記2次閾値未満である生産装置を1次特定装置とする前記特定装置データを作成し、

前記搬送指示変更部は、前記搬送元移載箇所または前記搬送先移載箇所が前記1次特定装置である前記搬送指示の優先度を高くすると共に、前記搬送元移載箇所または前記搬送先移載箇所が前記2次特定装置である前記搬送指示の優先度を前記1次特定装置を含む前記搬送指示の優先度よりさらに高くし、

前記搬送台車制御部は、前記搬送元エリアの前記搬送台車に前記通常割付けを行うことができない場合であって前記選択した搬送指示の前記搬送元移載箇所または前記搬送先移載箇所が前記1次特定装置であり、前記搬送元エリアの前記搬送台車に前記特別割付けを行うことができる場合には当該搬送台車に前記特別割付けを行い、当該特別割付けを行うことができない場合であって前記選択した搬送指示の前記搬送元移載箇所または前記搬送先移載箇所が前記2次特定装置である場合には、全てのエリアから前記通常割付けまたは前記特別割付けを行うことができる搬送台車を検索することを特徴とする請求項1に記載の搬送システム。

【請求項3】

複数のエリアにそれぞれ配置され、カセットに収容された被処理物に対して所定の処理を施す複数の生産装置(10a〜10t)と、

割付けられた搬送指示に基づいて搬送元移載箇所の前記カセットを搬送先移載箇所に搬送する複数の搬送台車(20a〜20f)と、

前記生産装置で処理される前の前記カセットが保管される保管庫(11a〜11f)と、を備える搬送システムの制御方法であって、

前記複数の生産装置それぞれに対する前記保管庫に収容されている合計カセット数を示す保管庫データを作成する工程と、

前記保管庫データに基づいて前記複数の生産装置それぞれに対する前記合計カセット数と所定の閾値とを比較し、前記合計カセット数が前記閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する工程と、

搬送元移載箇所および搬送先移載箇所が格納された前記搬送指示を作成する工程と、

前記特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が前記特定装置である前記搬送指示の優先度を高いものに変更する搬送指示変更工程と、

前記搬送指示変更部で変更された前記搬送指示のうちから最も優先度の高い前記搬送指示を選択し、前記選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合、当該搬送台車に前記選択した搬送指示を割付ける通常割付けを行い、前記搬送元エリアに搬送指示が割付けられていない搬送台車がなく、前記選択した搬送指示の優先度が前記搬送指示変更部で高いものに変更され、かつ前記搬送元エリアに搬送指示が割付けられているが前記カセットを搭載せずに前記搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて前記選択した搬送指示を割付ける特別割付けを行う工程と、を行うことを特徴とする搬送システムの制御方法。

【請求項1】

複数のエリアにそれぞれ配置され、カセットに収容された被処理物に対して所定の処理を施す複数の生産装置(10a〜10t)と、

割付けられた搬送指示に基づいて搬送元移載箇所の前記カセットを搬送先移載箇所に搬送する複数の搬送台車(20a〜20f)と、

前記生産装置で処理される前の前記カセットが保管される保管庫(11a〜11f)と、

前記複数の生産装置それぞれに対する前記保管庫に収容されている合計カセット数を示す保管庫データを作成する保管庫管理部(41)と、

前記保管庫データに基づいて前記複数の生産装置それぞれに対する前記合計カセット数と所定の閾値とを比較し、前記合計カセット数が前記閾値以上である場合には当該カセットを処理する生産装置を特定装置とした特定装置データを作成する特定装置決定部(44)と、

搬送元移載箇所および搬送先移載箇所が格納された前記搬送指示を作成する搬送指示作成部(43)と、

前記特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が前記特定装置である前記搬送指示の優先度を高いものに変更する搬送指示変更部(51)と、

前記搬送指示変更部で変更された前記搬送指示のうちから最も優先度の高い前記搬送指示を選択し、前記選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合、当該搬送台車に前記選択した搬送指示を割付ける通常割付けを行い、前記搬送元エリアに搬送指示が割付けられていない搬送台車がなく、前記選択した搬送指示の優先度が前記搬送指示変更部で高いものに変更され、かつ前記搬送元エリアに搬送指示が割付けられているが前記カセットを搭載せずに前記搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて前記選択した搬送指示を割付ける特別割付けを行う搬送台車制御部(52)と、を備えていることを特徴とする搬送システム。

【請求項2】

前記特定装置決定部は、前記合計カセット数と1次閾値との比較を行うと共に前記合計カセット数が前記1次閾値以上である場合には前記合計カセット数と前記1次閾値より大きい2次閾値との比較を行い、前記合計カセット数が前記2次閾値以上である生産装置を2次特定装置とし、前記合計カセット数が前記1次閾値以上であって前記2次閾値未満である生産装置を1次特定装置とする前記特定装置データを作成し、

前記搬送指示変更部は、前記搬送元移載箇所または前記搬送先移載箇所が前記1次特定装置である前記搬送指示の優先度を高くすると共に、前記搬送元移載箇所または前記搬送先移載箇所が前記2次特定装置である前記搬送指示の優先度を前記1次特定装置を含む前記搬送指示の優先度よりさらに高くし、

前記搬送台車制御部は、前記搬送元エリアの前記搬送台車に前記通常割付けを行うことができない場合であって前記選択した搬送指示の前記搬送元移載箇所または前記搬送先移載箇所が前記1次特定装置であり、前記搬送元エリアの前記搬送台車に前記特別割付けを行うことができる場合には当該搬送台車に前記特別割付けを行い、当該特別割付けを行うことができない場合であって前記選択した搬送指示の前記搬送元移載箇所または前記搬送先移載箇所が前記2次特定装置である場合には、全てのエリアから前記通常割付けまたは前記特別割付けを行うことができる搬送台車を検索することを特徴とする請求項1に記載の搬送システム。

【請求項3】

複数のエリアにそれぞれ配置され、カセットに収容された被処理物に対して所定の処理を施す複数の生産装置(10a〜10t)と、

割付けられた搬送指示に基づいて搬送元移載箇所の前記カセットを搬送先移載箇所に搬送する複数の搬送台車(20a〜20f)と、

前記生産装置で処理される前の前記カセットが保管される保管庫(11a〜11f)と、を備える搬送システムの制御方法であって、

前記複数の生産装置それぞれに対する前記保管庫に収容されている合計カセット数を示す保管庫データを作成する工程と、

前記保管庫データに基づいて前記複数の生産装置それぞれに対する前記合計カセット数と所定の閾値とを比較し、前記合計カセット数が前記閾値以上である場合には当該カセットを処理する生産装置を特定装置とする特定装置データを作成する工程と、

搬送元移載箇所および搬送先移載箇所が格納された前記搬送指示を作成する工程と、

前記特定装置データに基づき、搬送元移載箇所または搬送先移載箇所が前記特定装置である前記搬送指示の優先度を高いものに変更する搬送指示変更工程と、

前記搬送指示変更部で変更された前記搬送指示のうちから最も優先度の高い前記搬送指示を選択し、前記選択した搬送指示の搬送元移載箇所がある搬送元エリアに搬送指示が割付けられていない搬送台車がある場合、当該搬送台車に前記選択した搬送指示を割付ける通常割付けを行い、前記搬送元エリアに搬送指示が割付けられていない搬送台車がなく、前記選択した搬送指示の優先度が前記搬送指示変更部で高いものに変更され、かつ前記搬送元エリアに搬送指示が割付けられているが前記カセットを搭載せずに前記搬送元エリアを搬送している搬送台車がある場合、当該搬送台車に改めて前記選択した搬送指示を割付ける特別割付けを行う工程と、を行うことを特徴とする搬送システムの制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−105844(P2013−105844A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247725(P2011−247725)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]