搬送ベルトの製造方法および搬送ベルト

【課題】本発明によれば、搬送の対象物を支えるリブの強度に優れ、長期間に渡って使用可能な搬送ベルトおよびその製造方法を実現する。

【解決手段】搬送ベルト10は、リブ12および帆布18を含む。帆布18は、リブ12の表面12Sと第1および第2境界線16、17の周辺部のみを被覆している。リブ12は、最大厚さ12Tに対して高さ12Hが大きい形状を有している。このように、細長いリブ12の表面12Sのみが帆布18で覆われた搬送ベルト10は、金型を用いて表面12Sが帆布18で覆われたリブ12を形成し、リブ12をベルト本体14に貼り付けることにより製造される。

【解決手段】搬送ベルト10は、リブ12および帆布18を含む。帆布18は、リブ12の表面12Sと第1および第2境界線16、17の周辺部のみを被覆している。リブ12は、最大厚さ12Tに対して高さ12Hが大きい形状を有している。このように、細長いリブ12の表面12Sのみが帆布18で覆われた搬送ベルト10は、金型を用いて表面12Sが帆布18で覆われたリブ12を形成し、リブ12をベルト本体14に貼り付けることにより製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送ベルトの製造方法および搬送ベルトに関し、特に、リブが設けられた搬送ベルトの製造方法等に関する。

【背景技術】

【0002】

伝動ベルト、搬送ベルト等においては、ベルト表面に突起(リブ)が設けられたものが知られている(例えば特許文献1および2参照)。突起は、例えばパチンコ玉等の搬送の対象物が、高所への搬送の際に落下しないように搬送ベルトの背面側に設けられている(例えば特許文献1参照)。

【特許文献1】特開2007―83453号公報

【特許文献2】特開平7―2329号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

搬送の対象物の重力がリブに加わること等により、搬送ベルトのリブに亀裂が入る場合がある。特に、プーリに掛け回されて上方に対象物を搬送する搬送ベルトにおいては、リブの下側の根元から中心付近にかけて亀裂を生じる傾向がある。リブにおいて生じた亀裂が拡大すると、搬送の対象物の落下を防止するために搬送ベルトの交換が必要となる。このため、搬送ベルトの寿命が短くなるとともに、円滑な搬送作業が妨げられる。

【0004】

そこで本発明は、搬送の対象物を支えるリブの強度に優れ、長期間に渡って使用可能な搬送ベルトおよびその製造方法を実現することを目的とする。

【課題を解決するための手段】

【0005】

本発明の搬送ベルトの製造方法は、リブの表面が帆布で覆われた搬送ベルトの製造方法である。そして、金型の凹部に置いた帆布にリブ材料を押し付け、リブを形成するリブ形成工程と、帆布によって覆われていないリブの底面を無端状のベルト本体の背面に貼り付ける貼付工程とを備えることを特徴とする。

【0006】

搬送ベルトの製造方法においては、リブの底面に第1の凹部を設ける第1の凹部形成工程をさらに有することが好ましい。そして、リブ形成工程と第1の凹部形成工程とを同時に行うことがより好ましい。また、ベルト本体のプーリ面におけるリブの底面の反対側において、搬送ベルトとともに使用されるプーリの曲率に対応した第2の凹部を設ける第2の凹部形成工程をさらに有することが好ましい。そしてこの場合、貼付工程と第2の凹部形成工程とを同時に行うことがより好ましい。

【0007】

搬送ベルトの製造方法においては、リブ形成工程と貼付工程とを同時に行うことが好ましい。

【0008】

本発明の搬送ベルトは、帆布と、無端状のベルト本体と、ベルト本体の背面に設けられたリブとを備え、リブの表面が帆布で覆われている。そして、ベルト本体のプーリ面における、リブの底面の反対側にあるリブ領域において、搬送ベルトとともに使用されるプーリの曲率に対応した凹部が設けられていることが好ましい。

【発明の効果】

【0009】

本発明によれば、搬送の対象物を支えるリブの強度に優れ、長期間に渡って使用可能な搬送ベルトおよびその製造方法を実現できる。

【発明を実施するための最良の形態】

【0010】

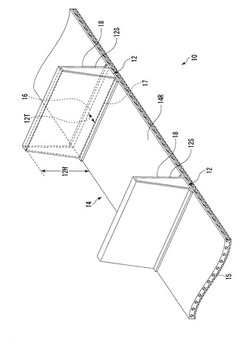

以下、本発明における搬送ベルトの実施形態を、図面を参照して説明する。図1は、本実施形態の搬送ベルトが使用されている状態を示す図である。図2は、搬送ベルトを示す斜視図である。

【0011】

搬送ベルト10は、例えばパチンコ玉搬送装置40の駆動プーリ42(プーリ)および従動プーリ44(プーリ)に掛け回され、パチンコ玉46を搬送するために使用される。搬送ベルト10は、リブ12とベルト本体14とを有する。リブ12は、無端状のベルト本体14の背面14Rに設けられている。

【0012】

ベルト本体14は、主としてクロロプレンゴム等のゴムにより形成されている。ベルト本体14のプーリ面14P、すなわち背面14Rとは反対側の表面は、ナイロン製の補強布15で被覆されている。ベルト本体14においては、後述するように、抗張体としての心線(図示せず)が長手方向に沿って埋設されている。

【0013】

パチンコ玉搬送装置40の上方に設けられた駆動プーリ42が、矢印Aの示すように回転すると、搬送ベルト10が、矢印Bの示す方向に走行する。そして、矢印Cの示すように、従動プーリ44上のリブ12とベルト本体14との接合部の第1境界線16に向かって移動されたパチンコ玉46が、リブ12に支持されつつ上方に向かって進む。駆動プーリ42上まで移動したパチンコ玉46は、矢印Dの示すように、例えば玉磨装置(図示せず)等に供給される。

【0014】

図3は、搬送ベルト10のリブ12を拡大して示す斜視図である。

【0015】

リブ12の表面12Sは帆布18によって被覆されており、リブ12の強度が向上されている。このため、リブ12とベルト本体14との接合部の境界線であって、第1境界線16とは反対側の第2境界線17を含むリブ12の根元付近等、一般に亀裂が生じ易い領域においても、亀裂の発生が防止される。

【0016】

なお、図1から明らかであるように、パチンコ玉46等の搬送の対象物により負荷が加えられるのは、リブ12の表面12Sや第1および第2境界線16、17である。このため、本実施形態においては、帆布18は実質的にリブ12の表面12Sのみ、すなわちリブ表面12Sと第1および第2境界線16、17の周辺部のみを被覆しており、ベルト本体背面14Rにおけるリブ12から離れた領域は、帆布18によって覆れていない。ただし、リブ12の表面12Sのみならず、ベルト本体背面14Rの全面を帆布18によって被覆しても良い。

【0017】

リブ12は、一般的な搬送ベルトのリブに比べ、薄くて高い形状を有している。例えば、図3に示すリブ12の高さ12Hは2cmほどであり、最大厚さ12Tは、2〜3mm程度である。このように、リブ12の高さ12Hの最大厚さ12Tに対する比が概ね5〜10であり、薄くて高い形状のリブ12を有する搬送ベルト10は、以下のように製造される。なおリブ12は、根元側、すなわち第1および第2境界線16、17側ほど厚さの大きい先細り形状を有しているため、最大厚さ12Tは、第1および第2境界線16、17間の距離である。

【0018】

次に、搬送ベルト10の製造方法につき説明する。図4は、リブ12を形成するリブ形成工程を示す断面図である。図5は、リブ12をベルト本体14に貼り付ける貼付工程を示す側面図である。図6は、ベルト本体14のプーリ面に設けられた凹部を示す側面図である。

【0019】

金型20は、リブ12(図1〜3参照)を形成する工程(リブ形成工程)にて使用される。このため、金型20には、製造されるリブ12の形状に対応した形状の凹部20Cが複数設けられている。まず、凹部20Cに、帆布18(図3参照)を折り畳んだ状態で挿入する。さらに、リブ12を成形するためのシート状の材料であるリブ材料24を、適度に加熱し、矢印Eの示すように帆布18の隙間に押し付ける。

【0020】

このように、凹部20C上に置かれた帆布18に向けてリブ材料24を押し付け、変形させつつ加硫することにより、リブ12が形成される。リブ材料24の加硫が終了すると、金型20上の帆布18をリブ12の端部で切断する。なお、帆布18は例えばナイロン製であり、リブ材料24は例えばクロロプレンゴム等である。

【0021】

このリブ形成工程におけるリブ材料24の加硫時には、リブ底面12Bの中心部に、適度に加熱された金属性の押圧部材(図示せず)を押圧する。このとき、第1の凹部12C(図1〜3では省略)が設けられる(第1の凹部形成工程)。すなわち、リブ形成工程の一環としてのリブ材料24の加硫と、第1の凹部形成工程とを同時に行う。

【0022】

こうして製造されたリブ12の帆布18によって覆われていない底面12B(図5参照)に接着剤(図示せず)を塗布し、矢印Fの示すようにベルト本体14の背面14Rに対して加圧して貼り付ける(貼付工程)。なおベルト本体14は、貼付工程に先立って予め製造されており、クロロプレンゴムのゴム層19にガラス繊維の心線21を埋設させ、プーリ面14Pを補強布15で被覆させてある。

【0023】

リブ12の貼付工程と同時に、図6に示すように、ベルト本体14のプーリ面14Pに第2の凹部14C(図1〜3では省略)を形成する(第2の凹部形成工程)。すなわち、リブ12の底面12B(図5参照)をベルト本体背面14Rに貼付する際に、ベルト本体プーリ面14P側も押圧部材(図示せず)によって押圧し、その結果、第2の凹部14Cが形成される。第2の凹部14Cは、プーリ面14Pにおけるリブ底面12Bと対応する位置、すなわちリブ底面12Bとは反対側の領域に設けられる。

【0024】

第2の凹部14Cは、後述するように、駆動および従動プーリ42、44(図1参照)に対する搬送ベルト10の円滑な係合のために設けられている。そして、第1の凹部12Cをリブ底面12Bに設けておくことにより、第2の凹部14Cを設ける際に、ベルト本体14にひずみが生じることが防止される。

【0025】

また、第1の凹部12Cを形成しておくことにより、第2の凹部形成工程に先立ってベルト本体14のプーリ面14P側にわずかな窪み(図示せず)が形成される。このため、第2の凹部14Cを形成すべき位置の真上に第1の凹部12Cを形成しておくことにより、ベルト本体14に貼り付けられたリブ12を直接見ることができないプーリ面14P側から、第2の凹部14Cを形成すべき位置を容易に判別でき、第2の凹部形成工程の作業が容易になる。

【0026】

図7は、本実施形態の搬送ベルト10が駆動プーリ42に係合する状態を示す側面図である。図8は、比較例の搬送ベルトが駆動プーリ42に係合する状態を示す側面図である。

【0027】

第2の凹部14Cは、駆動および従動プーリ42、44に搬送ベルト10が係合する(図1参照)際に、プーリ面14Pが確実に駆動および従動プーリ42、44に接するために設けられている。このため、第2の凹部14Cは、駆動および従動プーリ42、44の曲率に対応しており、実質的にはこれらの曲率と同じ曲率を有する窪みである。ただし、ベルト本体14の剛性等に応じて、適宜、第2の凹部14Cの形状は調整される。

【0028】

このように、第2の凹部14Cをプーリ面14Pに設けることにより、ベルト本体14におけるリブ12の周辺領域が他の領域よりも肉厚になっているものの、搬送ベルト10は、駆動および従動プーリ42、44に係合する際にも、図7に示すようにプーリ面14Pの全領域が確実に駆動、従動プーリ42、44に接触する。

【0029】

これに対し、第2の凹部14Cが設けられていない比較例の搬送ベルト30(図8参照)においては、ベルト本体34におけるリブ32周辺部が他の領域よりも曲がりにくいことから、プーリ面34Pを形成する補強布15と、駆動もしくは従動プーリ42、44との間で隙間Sができ、安定した走行が妨げられるおそれがある。

【0030】

図9は、同時に行われる貼付工程とリブ形成工程とを示す断面図である。

【0031】

上述のように、リブ形成工程(図4参照)においてはリブ材料24が加熱、硬化され、貼付工程(図5参照)においては、リブ12が加熱され、ベルト本体14に押圧される。このように、いずれも熱を加える工程である貼付工程とリブ形成工程とは、同時に実施することが可能である。

【0032】

この場合、帆布18を押し込むように金型20に流し込まれた、適度な粘度のゴム材料24の上部に、矢印Gの示すようにベルト本体14を押し付ける。そしてこの状態でゴム材料24を加硫する。このように貼付工程とリブ形成工程とを同時に行う場合、より効率的に搬送ベルト10を製造することができる。なお、金型20の凹部20Cの間隔は、製造される搬送ベルト10におけるリブ12の間隔と同じである。

【0033】

以上のように本実施形態によれば、リブ12の表面12Sを選択的に帆布18で被覆することによりリブ12の強度を向上させ、長期間に渡って使用可能な搬送ベルト10を実現できる。さらに、このようなリブ12を有する搬送ベルト10を、効率的な製造方法で製造することが可能である。

【0034】

なお、金型に材料を流し込むことでリブ12とベルト本体14とを一体的に形成することも考えられるが、このような製造方法では、最大厚さ12Tに対する高さ12H(図3参照)が大きく、かつ実質的に表面12Sのみが帆布18によって覆われたリブ12を有する本実施形態の搬送ベルト10の製造は困難である。これは、リブとベルト本体とを一体成形するための金型を用いた場合、細長いリブの先端部を形成するための窪みにまでリブ材料を流し込むことや、リブ表面にのみ帆布を設けることが難しいためである。

【0035】

リブ12、ベルト本体14、帆布18等の搬送ベルト10を構成する各部材の材料、形状等は、本実施形態のものに限定されない。例えば、リブ12およびベルト本体14の材料としては、クロロプレンゴム(CR)以外にも、(H−)NBR、NR、EPDM、CSM、ウレタンゴム等が利用できる。また、補強布15および帆布18には、ナイロンに限らず、ポリエステル、アラミド、コットン等が利用できる。

【図面の簡単な説明】

【0036】

【図1】本実施形態の搬送ベルトが使用されている状態を示す図である。

【図2】搬送ベルトを示す斜視図である。

【図3】搬送ベルトのリブを拡大して示す斜視図である。

【図4】リブを形成するリブ形成工程を示す断面図である。

【図5】リブをベルト本体に貼り付ける貼付工程を示す側面図である。

【図6】ベルト本体のプーリ面に設けられた凹部を示す側面図である。

【図7】本実施形態の搬送ベルトが駆動プーリに係合する状態を示す側面図である。

【図8】比較例の搬送ベルトが駆動プーリに係合する状態を示す側面図である。

【図9】同時に行われる貼付工程とリブ形成工程とを示す断面図である。

【符号の説明】

【0037】

10 搬送ベルト

12 リブ

12B 底面

12C 第1の凹部

12S 表面

14 ベルト本体

14C 第2の凹部

14P プーリ面

14R 背面

18 帆布

20 金型

20C 凹部

24 リブ材料

42 駆動プーリ(プーリ)

44 従動プーリ(プーリ)

【技術分野】

【0001】

本発明は、搬送ベルトの製造方法および搬送ベルトに関し、特に、リブが設けられた搬送ベルトの製造方法等に関する。

【背景技術】

【0002】

伝動ベルト、搬送ベルト等においては、ベルト表面に突起(リブ)が設けられたものが知られている(例えば特許文献1および2参照)。突起は、例えばパチンコ玉等の搬送の対象物が、高所への搬送の際に落下しないように搬送ベルトの背面側に設けられている(例えば特許文献1参照)。

【特許文献1】特開2007―83453号公報

【特許文献2】特開平7―2329号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

搬送の対象物の重力がリブに加わること等により、搬送ベルトのリブに亀裂が入る場合がある。特に、プーリに掛け回されて上方に対象物を搬送する搬送ベルトにおいては、リブの下側の根元から中心付近にかけて亀裂を生じる傾向がある。リブにおいて生じた亀裂が拡大すると、搬送の対象物の落下を防止するために搬送ベルトの交換が必要となる。このため、搬送ベルトの寿命が短くなるとともに、円滑な搬送作業が妨げられる。

【0004】

そこで本発明は、搬送の対象物を支えるリブの強度に優れ、長期間に渡って使用可能な搬送ベルトおよびその製造方法を実現することを目的とする。

【課題を解決するための手段】

【0005】

本発明の搬送ベルトの製造方法は、リブの表面が帆布で覆われた搬送ベルトの製造方法である。そして、金型の凹部に置いた帆布にリブ材料を押し付け、リブを形成するリブ形成工程と、帆布によって覆われていないリブの底面を無端状のベルト本体の背面に貼り付ける貼付工程とを備えることを特徴とする。

【0006】

搬送ベルトの製造方法においては、リブの底面に第1の凹部を設ける第1の凹部形成工程をさらに有することが好ましい。そして、リブ形成工程と第1の凹部形成工程とを同時に行うことがより好ましい。また、ベルト本体のプーリ面におけるリブの底面の反対側において、搬送ベルトとともに使用されるプーリの曲率に対応した第2の凹部を設ける第2の凹部形成工程をさらに有することが好ましい。そしてこの場合、貼付工程と第2の凹部形成工程とを同時に行うことがより好ましい。

【0007】

搬送ベルトの製造方法においては、リブ形成工程と貼付工程とを同時に行うことが好ましい。

【0008】

本発明の搬送ベルトは、帆布と、無端状のベルト本体と、ベルト本体の背面に設けられたリブとを備え、リブの表面が帆布で覆われている。そして、ベルト本体のプーリ面における、リブの底面の反対側にあるリブ領域において、搬送ベルトとともに使用されるプーリの曲率に対応した凹部が設けられていることが好ましい。

【発明の効果】

【0009】

本発明によれば、搬送の対象物を支えるリブの強度に優れ、長期間に渡って使用可能な搬送ベルトおよびその製造方法を実現できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明における搬送ベルトの実施形態を、図面を参照して説明する。図1は、本実施形態の搬送ベルトが使用されている状態を示す図である。図2は、搬送ベルトを示す斜視図である。

【0011】

搬送ベルト10は、例えばパチンコ玉搬送装置40の駆動プーリ42(プーリ)および従動プーリ44(プーリ)に掛け回され、パチンコ玉46を搬送するために使用される。搬送ベルト10は、リブ12とベルト本体14とを有する。リブ12は、無端状のベルト本体14の背面14Rに設けられている。

【0012】

ベルト本体14は、主としてクロロプレンゴム等のゴムにより形成されている。ベルト本体14のプーリ面14P、すなわち背面14Rとは反対側の表面は、ナイロン製の補強布15で被覆されている。ベルト本体14においては、後述するように、抗張体としての心線(図示せず)が長手方向に沿って埋設されている。

【0013】

パチンコ玉搬送装置40の上方に設けられた駆動プーリ42が、矢印Aの示すように回転すると、搬送ベルト10が、矢印Bの示す方向に走行する。そして、矢印Cの示すように、従動プーリ44上のリブ12とベルト本体14との接合部の第1境界線16に向かって移動されたパチンコ玉46が、リブ12に支持されつつ上方に向かって進む。駆動プーリ42上まで移動したパチンコ玉46は、矢印Dの示すように、例えば玉磨装置(図示せず)等に供給される。

【0014】

図3は、搬送ベルト10のリブ12を拡大して示す斜視図である。

【0015】

リブ12の表面12Sは帆布18によって被覆されており、リブ12の強度が向上されている。このため、リブ12とベルト本体14との接合部の境界線であって、第1境界線16とは反対側の第2境界線17を含むリブ12の根元付近等、一般に亀裂が生じ易い領域においても、亀裂の発生が防止される。

【0016】

なお、図1から明らかであるように、パチンコ玉46等の搬送の対象物により負荷が加えられるのは、リブ12の表面12Sや第1および第2境界線16、17である。このため、本実施形態においては、帆布18は実質的にリブ12の表面12Sのみ、すなわちリブ表面12Sと第1および第2境界線16、17の周辺部のみを被覆しており、ベルト本体背面14Rにおけるリブ12から離れた領域は、帆布18によって覆れていない。ただし、リブ12の表面12Sのみならず、ベルト本体背面14Rの全面を帆布18によって被覆しても良い。

【0017】

リブ12は、一般的な搬送ベルトのリブに比べ、薄くて高い形状を有している。例えば、図3に示すリブ12の高さ12Hは2cmほどであり、最大厚さ12Tは、2〜3mm程度である。このように、リブ12の高さ12Hの最大厚さ12Tに対する比が概ね5〜10であり、薄くて高い形状のリブ12を有する搬送ベルト10は、以下のように製造される。なおリブ12は、根元側、すなわち第1および第2境界線16、17側ほど厚さの大きい先細り形状を有しているため、最大厚さ12Tは、第1および第2境界線16、17間の距離である。

【0018】

次に、搬送ベルト10の製造方法につき説明する。図4は、リブ12を形成するリブ形成工程を示す断面図である。図5は、リブ12をベルト本体14に貼り付ける貼付工程を示す側面図である。図6は、ベルト本体14のプーリ面に設けられた凹部を示す側面図である。

【0019】

金型20は、リブ12(図1〜3参照)を形成する工程(リブ形成工程)にて使用される。このため、金型20には、製造されるリブ12の形状に対応した形状の凹部20Cが複数設けられている。まず、凹部20Cに、帆布18(図3参照)を折り畳んだ状態で挿入する。さらに、リブ12を成形するためのシート状の材料であるリブ材料24を、適度に加熱し、矢印Eの示すように帆布18の隙間に押し付ける。

【0020】

このように、凹部20C上に置かれた帆布18に向けてリブ材料24を押し付け、変形させつつ加硫することにより、リブ12が形成される。リブ材料24の加硫が終了すると、金型20上の帆布18をリブ12の端部で切断する。なお、帆布18は例えばナイロン製であり、リブ材料24は例えばクロロプレンゴム等である。

【0021】

このリブ形成工程におけるリブ材料24の加硫時には、リブ底面12Bの中心部に、適度に加熱された金属性の押圧部材(図示せず)を押圧する。このとき、第1の凹部12C(図1〜3では省略)が設けられる(第1の凹部形成工程)。すなわち、リブ形成工程の一環としてのリブ材料24の加硫と、第1の凹部形成工程とを同時に行う。

【0022】

こうして製造されたリブ12の帆布18によって覆われていない底面12B(図5参照)に接着剤(図示せず)を塗布し、矢印Fの示すようにベルト本体14の背面14Rに対して加圧して貼り付ける(貼付工程)。なおベルト本体14は、貼付工程に先立って予め製造されており、クロロプレンゴムのゴム層19にガラス繊維の心線21を埋設させ、プーリ面14Pを補強布15で被覆させてある。

【0023】

リブ12の貼付工程と同時に、図6に示すように、ベルト本体14のプーリ面14Pに第2の凹部14C(図1〜3では省略)を形成する(第2の凹部形成工程)。すなわち、リブ12の底面12B(図5参照)をベルト本体背面14Rに貼付する際に、ベルト本体プーリ面14P側も押圧部材(図示せず)によって押圧し、その結果、第2の凹部14Cが形成される。第2の凹部14Cは、プーリ面14Pにおけるリブ底面12Bと対応する位置、すなわちリブ底面12Bとは反対側の領域に設けられる。

【0024】

第2の凹部14Cは、後述するように、駆動および従動プーリ42、44(図1参照)に対する搬送ベルト10の円滑な係合のために設けられている。そして、第1の凹部12Cをリブ底面12Bに設けておくことにより、第2の凹部14Cを設ける際に、ベルト本体14にひずみが生じることが防止される。

【0025】

また、第1の凹部12Cを形成しておくことにより、第2の凹部形成工程に先立ってベルト本体14のプーリ面14P側にわずかな窪み(図示せず)が形成される。このため、第2の凹部14Cを形成すべき位置の真上に第1の凹部12Cを形成しておくことにより、ベルト本体14に貼り付けられたリブ12を直接見ることができないプーリ面14P側から、第2の凹部14Cを形成すべき位置を容易に判別でき、第2の凹部形成工程の作業が容易になる。

【0026】

図7は、本実施形態の搬送ベルト10が駆動プーリ42に係合する状態を示す側面図である。図8は、比較例の搬送ベルトが駆動プーリ42に係合する状態を示す側面図である。

【0027】

第2の凹部14Cは、駆動および従動プーリ42、44に搬送ベルト10が係合する(図1参照)際に、プーリ面14Pが確実に駆動および従動プーリ42、44に接するために設けられている。このため、第2の凹部14Cは、駆動および従動プーリ42、44の曲率に対応しており、実質的にはこれらの曲率と同じ曲率を有する窪みである。ただし、ベルト本体14の剛性等に応じて、適宜、第2の凹部14Cの形状は調整される。

【0028】

このように、第2の凹部14Cをプーリ面14Pに設けることにより、ベルト本体14におけるリブ12の周辺領域が他の領域よりも肉厚になっているものの、搬送ベルト10は、駆動および従動プーリ42、44に係合する際にも、図7に示すようにプーリ面14Pの全領域が確実に駆動、従動プーリ42、44に接触する。

【0029】

これに対し、第2の凹部14Cが設けられていない比較例の搬送ベルト30(図8参照)においては、ベルト本体34におけるリブ32周辺部が他の領域よりも曲がりにくいことから、プーリ面34Pを形成する補強布15と、駆動もしくは従動プーリ42、44との間で隙間Sができ、安定した走行が妨げられるおそれがある。

【0030】

図9は、同時に行われる貼付工程とリブ形成工程とを示す断面図である。

【0031】

上述のように、リブ形成工程(図4参照)においてはリブ材料24が加熱、硬化され、貼付工程(図5参照)においては、リブ12が加熱され、ベルト本体14に押圧される。このように、いずれも熱を加える工程である貼付工程とリブ形成工程とは、同時に実施することが可能である。

【0032】

この場合、帆布18を押し込むように金型20に流し込まれた、適度な粘度のゴム材料24の上部に、矢印Gの示すようにベルト本体14を押し付ける。そしてこの状態でゴム材料24を加硫する。このように貼付工程とリブ形成工程とを同時に行う場合、より効率的に搬送ベルト10を製造することができる。なお、金型20の凹部20Cの間隔は、製造される搬送ベルト10におけるリブ12の間隔と同じである。

【0033】

以上のように本実施形態によれば、リブ12の表面12Sを選択的に帆布18で被覆することによりリブ12の強度を向上させ、長期間に渡って使用可能な搬送ベルト10を実現できる。さらに、このようなリブ12を有する搬送ベルト10を、効率的な製造方法で製造することが可能である。

【0034】

なお、金型に材料を流し込むことでリブ12とベルト本体14とを一体的に形成することも考えられるが、このような製造方法では、最大厚さ12Tに対する高さ12H(図3参照)が大きく、かつ実質的に表面12Sのみが帆布18によって覆われたリブ12を有する本実施形態の搬送ベルト10の製造は困難である。これは、リブとベルト本体とを一体成形するための金型を用いた場合、細長いリブの先端部を形成するための窪みにまでリブ材料を流し込むことや、リブ表面にのみ帆布を設けることが難しいためである。

【0035】

リブ12、ベルト本体14、帆布18等の搬送ベルト10を構成する各部材の材料、形状等は、本実施形態のものに限定されない。例えば、リブ12およびベルト本体14の材料としては、クロロプレンゴム(CR)以外にも、(H−)NBR、NR、EPDM、CSM、ウレタンゴム等が利用できる。また、補強布15および帆布18には、ナイロンに限らず、ポリエステル、アラミド、コットン等が利用できる。

【図面の簡単な説明】

【0036】

【図1】本実施形態の搬送ベルトが使用されている状態を示す図である。

【図2】搬送ベルトを示す斜視図である。

【図3】搬送ベルトのリブを拡大して示す斜視図である。

【図4】リブを形成するリブ形成工程を示す断面図である。

【図5】リブをベルト本体に貼り付ける貼付工程を示す側面図である。

【図6】ベルト本体のプーリ面に設けられた凹部を示す側面図である。

【図7】本実施形態の搬送ベルトが駆動プーリに係合する状態を示す側面図である。

【図8】比較例の搬送ベルトが駆動プーリに係合する状態を示す側面図である。

【図9】同時に行われる貼付工程とリブ形成工程とを示す断面図である。

【符号の説明】

【0037】

10 搬送ベルト

12 リブ

12B 底面

12C 第1の凹部

12S 表面

14 ベルト本体

14C 第2の凹部

14P プーリ面

14R 背面

18 帆布

20 金型

20C 凹部

24 リブ材料

42 駆動プーリ(プーリ)

44 従動プーリ(プーリ)

【特許請求の範囲】

【請求項1】

リブの表面が帆布で覆われた搬送ベルトの製造方法であって、

金型の凹部に置いた前記帆布にリブ材料を押し付け、前記リブを形成するリブ形成工程と、

前記帆布によって覆われていない前記リブの底面を無端状のベルト本体の背面に貼り付ける貼付工程とを備えることを特徴とする搬送ベルトの製造方法。

【請求項2】

前記リブの底面に第1の凹部を設ける第1の凹部形成工程をさらに有することを特徴とする請求項1に記載の搬送ベルトの製造方法。

【請求項3】

前記リブ形成工程と前記第1の凹部形成工程とを同時に行うことを特徴とする請求項2に記載の搬送ベルトの製造方法。

【請求項4】

前記ベルト本体のプーリ面における前記リブの底面の反対側において、前記搬送ベルトとともに使用されるプーリの曲率に対応した第2の凹部を設ける第2の凹部形成工程をさらに有することを特徴とする請求項1〜3のいずれかに記載の搬送ベルトの製造方法。

【請求項5】

前記貼付工程と前記第2の凹部形成工程とを同時に行うことを特徴とする請求項4に記載の搬送ベルトの製造方法。

【請求項6】

前記リブ形成工程と前記貼付工程とを同時に行うことを特徴とする請求項1〜5のいずれかに記載の搬送ベルトの製造方法。

【請求項7】

帆布と、

無端状のベルト本体と、

前記ベルト本体の背面に設けられたリブとを備え、

前記リブの表面が前記帆布で覆われていることを特徴とする搬送ベルト。

【請求項8】

前記ベルト本体のプーリ面における、前記リブの底面の反対側にあるリブ領域において、前記搬送ベルトとともに使用されるプーリの曲率に対応した凹部が設けられていることを特徴とする請求項7に記載の搬送ベルト。

【請求項1】

リブの表面が帆布で覆われた搬送ベルトの製造方法であって、

金型の凹部に置いた前記帆布にリブ材料を押し付け、前記リブを形成するリブ形成工程と、

前記帆布によって覆われていない前記リブの底面を無端状のベルト本体の背面に貼り付ける貼付工程とを備えることを特徴とする搬送ベルトの製造方法。

【請求項2】

前記リブの底面に第1の凹部を設ける第1の凹部形成工程をさらに有することを特徴とする請求項1に記載の搬送ベルトの製造方法。

【請求項3】

前記リブ形成工程と前記第1の凹部形成工程とを同時に行うことを特徴とする請求項2に記載の搬送ベルトの製造方法。

【請求項4】

前記ベルト本体のプーリ面における前記リブの底面の反対側において、前記搬送ベルトとともに使用されるプーリの曲率に対応した第2の凹部を設ける第2の凹部形成工程をさらに有することを特徴とする請求項1〜3のいずれかに記載の搬送ベルトの製造方法。

【請求項5】

前記貼付工程と前記第2の凹部形成工程とを同時に行うことを特徴とする請求項4に記載の搬送ベルトの製造方法。

【請求項6】

前記リブ形成工程と前記貼付工程とを同時に行うことを特徴とする請求項1〜5のいずれかに記載の搬送ベルトの製造方法。

【請求項7】

帆布と、

無端状のベルト本体と、

前記ベルト本体の背面に設けられたリブとを備え、

前記リブの表面が前記帆布で覆われていることを特徴とする搬送ベルト。

【請求項8】

前記ベルト本体のプーリ面における、前記リブの底面の反対側にあるリブ領域において、前記搬送ベルトとともに使用されるプーリの曲率に対応した凹部が設けられていることを特徴とする請求項7に記載の搬送ベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−40526(P2009−40526A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−204504(P2007−204504)

【出願日】平成19年8月6日(2007.8.6)

【出願人】(000115245)ゲイツ・ユニッタ・アジア株式会社 (101)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月6日(2007.8.6)

【出願人】(000115245)ゲイツ・ユニッタ・アジア株式会社 (101)

【Fターム(参考)】

[ Back to top ]