搬送ベルト及びその製造方法

【課題】 搬送管1内にて断面U字状に弾性変形した状態でエアにより浮上しつつ走行するようにした搬送ベルト5において、搬送管1の内面に対するベルト両耳部5a,5aの各角部分の接触圧を下げることができるようにし、もって、エアの抜けを向上させて走行抵抗の低減が図れるようにするとともに、接触に起因する摩耗粉の発生量を抑えて被搬送物に混入する摩耗粉の量を少なくできるようにする。

【解決手段】 ベルト両耳部5a,5aの各角部分に、搬送管1内に載置されたときにその内面との接触面を大きくする断面円弧状の接触促進部33をそれぞれ形成する。

【解決手段】 ベルト両耳部5a,5aの各角部分に、搬送管1内に載置されたときにその内面との接触面を大きくする断面円弧状の接触促進部33をそれぞれ形成する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、搬送管内において断面略U字状に弾性変形した状態でエアにより浮上しつつ走行して被搬送物を搬送する搬送ベルト及びその製造方法に関し、特にベルト走行抵抗を低減する対策に関する。

【0002】

【従来の技術】例えば、特開平4−317911号公報に記載されているように、内外2重の円管と、その円管の両開口端近傍位置に配置された1対のプーリと、これら両プーリ間に巻き掛けられた状態で両スパンが上記各々の円管内に配置された搬送ベルトとを備え、上記搬送ベルトを各管の内部底面からのエアにより浮上させつつ走行させることにより、上記搬送ベルト上に載置された被搬送物を搬送するようにした搬送装置は知られている。また、上記搬送ベルトとしては、一般に、帆布からなる心体と、この心体の表裏両面にそれぞれ積層されたカバーゴムとで構成されている。

【0003】つまり、図12に模式的に示すように、各円管aの底部中央には、その長さ方向に所定ピッチ間隔をおいて多数の給気孔b,b…が設けられており、上記搬送ベルトcは、円管aの内面形状に沿うように断面円弧状に弾性変形した状態で、給気孔b,b…から吹き出されたエアにより浮上し、このことで、搬送ベルトcの走行抵抗を小さくできるようになされている。

【0004】

【発明が解決しようとする課題】しかしながら、上記従来の搬送ベルトcでは、図12に誇張して示すように、円管aの内面に対するベルト両耳部d,dの各角部分の接触圧が高いために、ベルト幅方向へのエアの抜けはよくなく、これらのことで走行抵抗が増大し易いという問題がある。

【0005】また、上記の接触により角部分のゴムが摩耗し易く、その摩耗粉が被搬送物に混入するという問題もある。

【0006】ここで、ゴム種の硬度(HS )及びDIN摩耗(JIS K 6264の「加硫ゴムの摩耗試験方法」参照)において互いに異なる3種類のゴム種を用いてなる従来の搬送ベルトの約300hrsに亘る走行後の摩耗状態について具体的に説明すると、図13(a)〜(c)にそれぞれ拡大して示す(ベルト幅方向の中間部は図示を省略している)ように、何れの場合も、ゴム物性による摩耗形状や摩耗量の相異はあるものの、ベルト両耳部d、dの角部分の摩耗は起こっていることが判る。尚、同図において、(a)は硬度がHS ≧60°でかつDIN摩耗が90mm3 以下である超耐摩耗性ゴム種の場合であり、(b)は硬度がHS =40°でかつDIN摩耗が150mm3 以下である柔硬度耐摩耗性ゴム種の場合であり、(c)は硬度が同じくHS =40°でかつDIN摩耗が300mm3 以下である柔硬度の普通ゴム種の場合である。そして、キャリア用円管内ではベルト裏面(同図の下面)が、またリターン用円管内ではベルト表面(同図の上面)がそれぞれ下面側となる。

【0007】この発明は斯かる点に鑑みてなされたものであり、その目的は、搬送管内で断面略U字状に弾性変形した状態でエアにより浮上しつつ走行するようにした搬送ベルトにおいて、その両耳部の各角部分の断面形状に改良を加えることで、管内面に対する角部分の接触圧を下げることができるようにし、もって、エアの抜けを向上させて走行抵抗の低減が図れるようにするとともに、上記接触に起因する摩耗粉の発生量を抑えて被搬送物に混入する摩耗粉の量を少なくできるようにすることにある。

【0008】

【課題を解決するための手段】上記の目的を達成するために、この発明では、ベルト両耳部の角部分を、該角部分の管内面への接触が促進される断面形状に形成することで、その接触面を大きくして接触圧を下げるようにした。

【0009】具体的には、請求項1の発明では、断面略矩形状に設けられ、断面略円形状をなす搬送管内に配置されて断面略U字状に弾性変形した状態で該搬送管の底部中央からのエアにより浮上しつつ走行して被搬送物を搬送するようにされていて、上記搬送管内に載置されたときにベルト幅方向の両耳部の各角部分が該搬送管の内面とそれぞれ接触する搬送ベルトが前提である。そして、上記両耳部の各角部分に、上記搬送管内に載置されたときに該搬送管の内面との接触面を大きくする所定断面形状の接触促進部がそれぞれ形成されているものとする。上記の構成において、搬送管内に搬送ベルトが載置されると、その両耳部の各角部分は、所定断面形状の接触促進部により大きな接触面で搬送管の内面に接触する。これにより、その両耳部の角部分が直角をなしていて上記接触面が小さくなっている従来の場合に比べて、搬送管の内面に対するベルト両耳部の各角部分の接触圧は下がるようになる。よって、エアの抜けが向上して走行抵抗が低減されるとともに、搬送ベルトの走行に伴う上記角部分の摩耗が回避され、その摩耗粉が被搬送物に混入するという事態は未然に防止される。

【0010】請求項2の発明では、上記請求項1の発明において、各接触促進部は、それぞれ断面円弧状をなすものとする。また、請求項3の発明では、同じく請求項1の発明において、各接触促進部はそれぞれ断面傾斜状をなすものとする。よって、これら何れの構成においても、両耳部の各角部分は、その接触促進部により、搬送管内に載置されたときに該搬送管の内面との接触面が効率よく大きくなり、上記請求項1の発明での作用は具体的にかつ適正に営まれることとなる。尚、これらの場合に、ベルト耳部の両角部分同士の断面形状は必ずしも対称である必要はなく、各角部分の摩耗状態等に応じて適宜設定することができる。

【0011】請求項4の発明では、上下1対のプレスと、該両プレス間のベルト幅方向の両側に配置された左右1対の耳金との間でベルト中間体を成形して上記請求項1の発明に係る搬送ベルトを製造する方法として、上記ベルト中間体の両耳部の各角部分にそれぞれ接触促進部が形成された状態に該耳部を成形する断面形状の耳金を用いるようにする。この構成において、搬送ベルトの両耳部は、その各角部分にそれぞれ接触促進部が形成された状態に各耳金により成形される。よって、上記請求項1の発明に係る搬送ベルトが効率よく得られるとともに、接触促進部の断面形状が均一化される。

【0012】請求項5の発明では、上記請求項1の発明に係る搬送ベルトを製造する方法として、断面略矩形状のベルト中間体を得た後、そのベルト中間体の両耳部をバフ加工して、該両耳部の各角部分にそれぞれ接触促進部を形成することとする。この構成において、搬送ベルトの両耳部の各角部分には、バフ加工により各々の接触促進部が形成されるので、上記請求項1の発明に係る搬送ベルトは、従来の搬送ベルトを利用して簡便に得られることとなる。

【0013】

【発明の実施の形態】以下、この発明の実施形態を図面に基づいて説明する。図2及び図3は、この発明の実施形態に係る搬送ベルトが使用された搬送装置の全体構成を示し、この搬送装置では、搬送路は同各図の右側から左側に向かって延びるように設けられており、上記搬送路に沿って配置された断面円形状をなす両端開口の搬送管としての外管1と、この外管1内にその長さ方向に延びるように配置されていて、上記外管1よりも小径の断面円形状をなす搬送管としての両端開口の内管2と、上記外管1の搬送方向後端側(同各図の左右方向右端側)に配置されたテールプーリ3と、搬送方向前端側(同各図の左端側)に配置されたヘッドプーリ4とを備えている。

【0014】上記テールプーリ3及びヘッドプーリ4間には、搬送ベルト5が巻き掛けられていて、図4に拡大して示すように、その下側スパンは外管1の内部底面上に、また上側スパンは内管2の内部底面上にそれぞれ配置されている。上記搬送ベルト5は、外管1内のスパンが搬送方向とは逆の方向に向かって走行する一方、内管2内のスパンが搬送方向に向かって走行するようになされている。つまり、内管2内のスパンによりキャリア側スパンが、また外管1内のスパンによりリターン側スパンがそれぞれ構成されている。そして、外管1内ではベルト表面(ベルト外周面)が、また内管2内ではベルト裏面(ベルト内周面)がそれぞれ下面側となる。

【0015】上記外管1の両側部には、図5に示すように、複数の外管点検窓7,7,…が外管1の長さ方向に並ぶように設けられている。各点検窓7は、外管1の側部に側方に向かって突出するように設けられた断面矩形状の角筒部からなっていて、蓋部材8により開閉される。一方、上記内管2の上部には、図5ないし図6に示すように、複数の内管点検窓9,9,…が内管2の長さ方向に並ぶように設けられている。各点検窓9は、内管2の上部に外管1の上部を貫通し上方に向かって突出するように設けられた断面矩形状の角筒部からなっていて、上記外管点検窓7,7,…の場合と同様に蓋部材10により開閉される。そして、各内管点検窓9の角筒部が外管1を貫通している部分において、内管2は外管1に支持固定されている。さらに、内管2のテールプーリ3側の端部には、被搬送物を内管2内の搬送ベルト5上に投入するための投入ダクト11が上方に向けて突設されている。

【0016】上記外管1のテールプーリ3側の開口端には、テールプーリ3を覆った状態でそのプーリ3を回転可能に支持するテールカバー12が接続されており、このテールカバー12にも複数の内部点検用の点検窓(図示は省略している)と、その点検窓を開閉する各蓋部材13とが配設されている。また、外管1とテールプーリ3との間には、外管1から導出されてテールプーリ3に巻き付けられる搬送ベルト5の下面に転動可能に圧接する補助プーリ14が配設されている。

【0017】一方、上記外管1のヘッドプーリ4側の開口端には、ヘッドプーリ4を覆った状態でそのプーリ4を回転可能に支持するヘッドカバー15が接続されており、このヘッドカバー15にも、複数の内部点検用の点検窓(図示は省略している)と、その点検窓を開閉する各蓋部材16とが配設されている。そして、ヘッドカバー15の下端には被搬送物を排出するための排出口17が開設されている。また、ヘッドプーリ4と外管1との間には、ヘッドプーリ4から繰り出されて外管1内に導入される搬送ベルト5の下面に転動可能に圧接する補助プーリ18が配設されている。さらに、ヘッドカバー15の外部側面には、上記ヘッドプーリ4を図3の反時計回り方向に回転駆動する電動モータ19が設置されている。

【0018】上記搬送装置には、外管1及び内管2の各内部にエアを供給するためのブロア20が配設されている。このブロア20のエア吐出口には、1本の外管用給気管21aと、2本の内管用給気管21b,21bとがそれぞれ接続されている。そして、上記外管用給気管21aの先端は、図6に示すように、外管1の外部底面に外管1の長さ方向に延びるように設けられた外管用エアダクト22aに接続されており、そのエアダクト22aの天板部、つまり外管1の底部に外管1の長さ方向に所定ピッチ間隔をおいて設けられた複数の給気孔23a,23a,…から外管1内にエアを吹き出すようになされている。

【0019】一方、上記各内管用給気管21bの先端は、同じく図6に示すように、内管2の下半部の外部周面に周方向に延びるように設けられた円弧状の補助ダクト24の両端に外管1の側部を半径方向に貫通して接続されている。そして、この補助ダクト24は、内管2の外部底面に内管2の長さ方向に延びるように設けられた内管用エアダクト22bに直交するように接続されており、そのエアダクト22bの天板部である内管2の底部に内管2の長さ方向に所定ピッチ間隔をおいて設けられた複数の給気孔23b,23b,…から内管2内にエアを吹き出すようになされている。また、ヘッドカバー15と、内管2の2のテールプーリ3側の端部近傍位置とには、各々、外管1及び内管2の各内部に吹き出されたエアを外部に排気するための排気ダクト25が設けられている。

【0020】ここで、上記搬送装置の作動を説明すると、電動モータ19によりヘッドプーリ4が回転駆動されると、搬送ベルト5のキャリア側スパンは内管2の内部底面上を搬送方向に向かって走行し、一方、リターン側スパンは外管1の内部底面上を搬送方向と逆の方向に向かって走行する。そして、投入口11から内管2内に被搬送物が投入されると、その被搬送物は搬送ベルト5の表面上に載置された状態で搬送される。次いで、ヘッドカバー15内で搬送ベルト5がヘッドプーリ4に巻き付いてその表裏両面の上下位置が反転するとき、上記被搬送物は搬送ベルト5から滑落して排出口17から外部に排出される。その後、搬送ベルト5は表面を下面側とする状態で外管1内に導入され、外管1の内部底面上を走行してテールプーリ3の側にリターンする。

【0021】一方、上記のようにして循環走行する搬送ベルト5に対し、ブロア20から外管1及び内管2の各内部にエアが供給される。このエアは各給気孔23a,23bから搬送ベルト5の各スパンに向けて吹き出され、このことで、上記各スパンは外管1及び内管2の各内部底面から浮上する。これにより、外管1及び内管2の各内部底面と、その上を走行する搬送ベルト5との間の摺動摩擦が減ぜられるので、搬送ベルト5の走行抵抗は低く抑えられる。そして、外管1及び内管2の各内部に吹き出されたエアは、排気ダクト25,25から外部に排気される。

【0022】この実施形態では、上記搬送ベルト5は、図7に模式的に示すように、少なくとも1プライ以上の帆布31a,31a,…(この例では2プライの帆布31a,31a)からなる心体31と、この心体31の表裏両面(同図の上下両面)にそれぞれ所定厚さ(例えば共に3mmの厚さ)に設けられたカバーゴム32,32とを有してなっている。

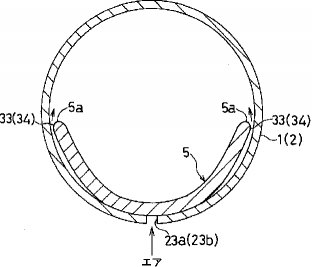

【0023】そして、上記搬送ベルト5の両耳部5a,5aの表面側の各角部分(図7に一点鎖線で示す上下中央位置から上側の各耳部5aの部分)には、図1に模式的にかつ誇張して示すように、上記外管1内に載置されたときに該外管1の内面との接触面を大きくする所定断面形状の接触促進部33が各々の角部分のベルト厚さ方向の全体に亘ってそれぞれ形成されている。また、裏面側の各角部分(図7に一点鎖線で示す上下中央位置から下側の各耳部5aの部分)には、上記内管2内に載置されたときに該内管2の内面との接触面を大きくする所定断面形状の接触促進部34が、上記の場合と同様に各々の角部分のベルト厚さ方向の全体に亘ってそれぞれ形成されている。

【0024】具体的には、上記各接触促進部33,34は、共にベルト厚さTの1/2の寸法を曲率半径Rとする断面円弧状(R=T/2)をなしている。つまり、各耳部5aの全体としては、図7に仮想線で示す従来の搬送ベルトに対し、それぞれ半径RがR=T/2である断面半円形状をなしていることになる。

【0025】次に、上記搬送ベルト5の製造方法について説明する。図8は、搬送ベルト5の製造装置を概略的に示しており、上下1対のプレス41,41と、該両プレス41,41間のベルト幅方向(同図の左右方向)の両側に配置された左右1対の耳金42,42とを備えていて、それらプレス41,41及び耳金42,42間でベルト中間体を所定形状に成形することで、搬送ベルト5が製造されるようになっている。

【0026】そして、上記耳金42は、図9に拡大して示す(同図には図8の左側の耳金42のみ示している)ように、ベルト耳部5aを成形するための成形面42aが、ベルト厚さTの1/2の寸法を曲率半径Rとする断面半円形の溝状に形成されている。これにより、搬送ベルト5の各耳部5aの表裏両角部分に断面円弧状の接触促進部33,34をそれぞれ効率よく形成することができるとともに、その各接触促進部33,34の断面形状をそれぞれ均一化して安定した品質が得られるようになっている。

【0027】したがって、この実施形態によれば、搬送装置の外管1内及び内管2内に搬送ベルト5を載置したときに、その各耳部5aの表裏両角部分を各々の接触促進部33,34により大きな接触面で外管1及び内管2の各内面に接触させることができるので、ベルト両耳部の角部分が直角をなしていて上記接触面が小さくなっている従来の搬送ベルトの場合に比べて、外管1及び内管2の各内面に対するベルト両耳部5a,5aの各角部分の接触圧を共に下げることができる。よって、エアの抜けを向上させて走行抵抗を低減することができるとともに、搬送ベルト5の走行に伴う上記角部分の摩耗を回避でき、その摩耗粉が被搬送物に混入するという事態を未然に防止することができる。

【0028】尚、上記実施形態では、搬送ベルト5の各耳部5aの表裏両角部分に、互いに同じ断面形状の接触促進部33,34を形成するようにしているが、外管1及び内管2の各内径や走行条件等に応じて各断面形状を互いに異ならせてもよく、例えば外管1の内径が十分に大きい場合には、裏面側(下面側)の接触促進部34のみとすることもできる。

【0029】また、上記実施形態のように表裏両角部分に互いに同じ断面形状の接触促進部を形成する場合でも、搬送ベルトの両耳部の断面形状は、上記実施形態の半円形状の他に、一例として、図10(a)〜(d)にそれぞれ示す断面形状の各耳金42に倣った形状とすることもできる。

【0030】つまり、図10(a)の場合では、耳金42の成形面42aは、上記実施形態の場合と同様に断面円弧部分を有するが、その場合よりも小さい曲率半径R′の断面円弧状をなしていてベルト耳部の表裏両角部分の表裏面側のみに断面円弧状の各々の接触促進部を形成する上下両端部分51,51と、上下方向に鉛直な上下中間部分52とからなっている。

【0031】図10(b)に示す耳金42の成形面42aは断面V字状をなしていて、ベルト耳部の表裏両角部分にそのベルト厚さ方向の全体に亘って断面傾斜状の接触促進部を形成する上半部分61及び下半部分61からなっている。

【0032】図10(c)では、成形面42aは、搬送ベルトに向かって上下間隔寸法が徐々に大きくなる断面テーパ状をなしていてベルト耳部の表裏両角部分の表裏面側のみに断面傾斜状の各々の接触促進部を形成する上下両端部分71,71と、上下方向に鉛直な上下中間部分72とからなっている。

【0033】そして、図10(d)では、上記図10(c)の場合と略同様に、断面略テーパ状の上下両角部分81,82と、上下中間部分83とからなっているが、下角部分82の傾斜は上角部分81よりも緩やかになっていてる。これは、ベルト耳部の表裏両角部分の実際の摩耗状態に近い断面形状とするためである。

【0034】また、上記実施形態では、上下1対のプレス41,41と、それら両プレス41,41間のベルト幅方向の両側に配置された左右1対の耳金42,42との間でベルト中間体を成形して搬送ベルト5を製造するようにしているが、断面略矩形状をなす従来の搬送ベルトをベルト中間体として用い、そのベルト中間体の両耳部をバフ加工して、該両耳部の各角部分にそれぞれ接触促進部を形成するようにしてもよい。

【0035】さらに、上記実施形態では、搬送ベルト5を、2プライの帆布31a,31aからなる心体31と、この心体31の表裏両面に積層されたカバーゴム32,32とを有してなるものとしているが、搬送ベルトの構成はこれに限定されるものではない。

【0036】(実験例)次に、上記搬送ベルトにおいて、エアの風量によるベルト走行抵抗の低減状態について調べた実験について説明する。

【0037】先ず、発明例として、ベルト幅が700mm、ベルト厚さ(実測値)が8.8mm、長さが3mである有端の搬送ベルトを作製した。その際に、両耳部の裏面側の各角部分には、それぞれ曲率半径が4.4mmである断面円弧状の接触促進部を該角部分のベルト厚さ方向の全体に亘って設けるようにした。また、ベルトの構造としては、ベルト長さ方向に500kgf/cmの強度を発揮するようにした2プライの帆布からなる心体を形成し、その心体の表裏両面に、硬度(実測値)がHS =43°であるゴム種を用いてそれぞれ3mmの厚さのカバーゴムを積層した。そのベルト総重量及びEI値(剛性値)は、それぞれ実測値で19.0kg/3m及び28.96kgf・mm2 /mmであった。

【0038】そして、上記発明例を、内径が496.0mmである円管内に載置し、その円管の給気孔からエアを吹き出させた状態で上記搬送ベルトをベルト長さ方向に引っ張って同方向に移動させるのに要した引張力〔kgf〕を測定し、その引張力をベルト総重量で除算して走行抵抗係数を求めた。その際に、引張力の測定は3回に亘って行い、その平均値を使用するようにした。尚、上記エアの風量については、0.43m3 /min、0.53m3 /min、3m、1.73m3 /min及び2.13m3 /minの4種類(何れも3m当たり)とした。

【0039】また、比較のために、上記発明例の場合と同じ寸法でかつ同じ構造の搬送ベルトを作製して比較例(両耳部の各角部分が直角のままであるもの)とし、この比較例についてもその走行抵抗係数を上記と同じ要領で求めた。以上の結果を、図11に併せて示す。

【0040】図11から判るように、エアの風量が0.43m3 /minのときには、むしろ発明例の走行抵抗係数の方が大きいものの、この種の搬送装置における常用風量域である0.5m3 /min以上の場合には、逆に、発明例の走行抵抗が低くなっている。これは、搬送ベルトの両耳部の各角部分に断面円弧状の接触促進部が形成されていて、該角部分の管内面に対する接触面が大きくなっており、その分だけ接触圧が下がっていることによるものと考えられる。

【0041】

【発明の効果】以上説明したように、請求項1の発明によれば、断面略円形状をなす搬送管内に配置されて断面略U字状に弾性変形した状態で該搬送管の底部中央からのエアにより浮上しつつ走行して被搬送物を搬送するようにした搬送ベルトにおいて、そのベルト両耳部の各角部分に、上記搬送管内に載置されたときに該搬送管の内面との接触面を大きくする所定断面形状の接触促進部をそれぞれ形成するようにしたので、ベルト両耳部の角部分が直角をなしていて上記接触面の小さい従来の場合に比べて、管内面に対するベルト両耳部の各角部分の接触圧を下げることができ、よって、エアの抜けを向上させて走行抵抗を低減することができるとともに、搬送ベルトの走行に伴う上記角部分の摩耗を回避でき、その摩耗粉が被搬送物に混入するという事態を未然に防止することができる。

【0042】請求項2の発明によれば、上記接触促進部を、断面円弧状をなすものとしたので、また請求項3の発明によれば、断面傾斜状をなすものとしたので、各々、上記搬送ベルトを具体的にかつ適正に得ることができる。

【0043】請求項4の発明によれば、上下1対のプレスと、該両プレス間のベルト幅方向の両側に配置された左右1対の耳金との間でベルト中間体を成形して上記請求項1の発明に係る搬送ベルトを製造する方法として、上記ベルト中間体の両耳部の各角部分にそれぞれ接触促進部が形成された状態に該両耳部を成形する断面形状の耳金を用いるようにしたので、上記搬送ベルトを効率よく得ることができ、かつ接触促進部の断面形状を均一化して品質を安定させることができる。

【0044】請求項5の発明によれば、上記請求項1の発明に係る搬送ベルトの製造方法として、断面略矩形状のベルト中間体を得た後、その両耳部をバフ加工して該両耳部の各角部分にそれぞれ接触促進部を形成するようにしたので、従来の搬送ベルトを利用して上記搬送ベルトを簡便に得ることができる。

【図面の簡単な説明】

【図1】この発明の実施形態に係る搬送ベルトが搬送装置の外管ないし内管内に載置された状態を模式的にかつ誇張して示す横断面図である。

【図2】搬送装置の全体構成を示す側面図である。

【図3】搬送装置の全体構成を示す平面図である。

【図4】搬送装置の外管及び内管をそれぞれ直径方向に断面して部分的に示す斜視図である。

【図5】図2のV−V線断面図である。

【図6】図2のVI−VI線断面図である。

【図7】搬送ベルトの基本構成を模式的に示す横断面図である。

【図8】ベルト製造装置の基本構成を模式的に示す横断面図である。

【図9】製造装置に用いられる耳金を拡大して模式的に示す横断面図である。

【図10】耳金のその他の実施形態をそれぞれ示す図9相当図である。

【図11】実験例における発明例及び比較例の風量−走行抵抗係数の各関係を併せて示す特性図である。

【図12】従来の搬送ベルトを搬送管内に載置した状態を模式的にかつ誇張して示す図1相当図である。

【図13】従来の搬送ベルトにおける両耳部の摩耗状態を3種類のゴム種毎にそれぞれ拡大して示す横断面図である。

【符号の説明】

1 外管(搬送管)

2 内管(搬送管)

5 搬送ベルト

5a 耳部

33,34 接触促進部

41 プレス

42 耳金

【0001】

【発明の属する技術分野】この発明は、搬送管内において断面略U字状に弾性変形した状態でエアにより浮上しつつ走行して被搬送物を搬送する搬送ベルト及びその製造方法に関し、特にベルト走行抵抗を低減する対策に関する。

【0002】

【従来の技術】例えば、特開平4−317911号公報に記載されているように、内外2重の円管と、その円管の両開口端近傍位置に配置された1対のプーリと、これら両プーリ間に巻き掛けられた状態で両スパンが上記各々の円管内に配置された搬送ベルトとを備え、上記搬送ベルトを各管の内部底面からのエアにより浮上させつつ走行させることにより、上記搬送ベルト上に載置された被搬送物を搬送するようにした搬送装置は知られている。また、上記搬送ベルトとしては、一般に、帆布からなる心体と、この心体の表裏両面にそれぞれ積層されたカバーゴムとで構成されている。

【0003】つまり、図12に模式的に示すように、各円管aの底部中央には、その長さ方向に所定ピッチ間隔をおいて多数の給気孔b,b…が設けられており、上記搬送ベルトcは、円管aの内面形状に沿うように断面円弧状に弾性変形した状態で、給気孔b,b…から吹き出されたエアにより浮上し、このことで、搬送ベルトcの走行抵抗を小さくできるようになされている。

【0004】

【発明が解決しようとする課題】しかしながら、上記従来の搬送ベルトcでは、図12に誇張して示すように、円管aの内面に対するベルト両耳部d,dの各角部分の接触圧が高いために、ベルト幅方向へのエアの抜けはよくなく、これらのことで走行抵抗が増大し易いという問題がある。

【0005】また、上記の接触により角部分のゴムが摩耗し易く、その摩耗粉が被搬送物に混入するという問題もある。

【0006】ここで、ゴム種の硬度(HS )及びDIN摩耗(JIS K 6264の「加硫ゴムの摩耗試験方法」参照)において互いに異なる3種類のゴム種を用いてなる従来の搬送ベルトの約300hrsに亘る走行後の摩耗状態について具体的に説明すると、図13(a)〜(c)にそれぞれ拡大して示す(ベルト幅方向の中間部は図示を省略している)ように、何れの場合も、ゴム物性による摩耗形状や摩耗量の相異はあるものの、ベルト両耳部d、dの角部分の摩耗は起こっていることが判る。尚、同図において、(a)は硬度がHS ≧60°でかつDIN摩耗が90mm3 以下である超耐摩耗性ゴム種の場合であり、(b)は硬度がHS =40°でかつDIN摩耗が150mm3 以下である柔硬度耐摩耗性ゴム種の場合であり、(c)は硬度が同じくHS =40°でかつDIN摩耗が300mm3 以下である柔硬度の普通ゴム種の場合である。そして、キャリア用円管内ではベルト裏面(同図の下面)が、またリターン用円管内ではベルト表面(同図の上面)がそれぞれ下面側となる。

【0007】この発明は斯かる点に鑑みてなされたものであり、その目的は、搬送管内で断面略U字状に弾性変形した状態でエアにより浮上しつつ走行するようにした搬送ベルトにおいて、その両耳部の各角部分の断面形状に改良を加えることで、管内面に対する角部分の接触圧を下げることができるようにし、もって、エアの抜けを向上させて走行抵抗の低減が図れるようにするとともに、上記接触に起因する摩耗粉の発生量を抑えて被搬送物に混入する摩耗粉の量を少なくできるようにすることにある。

【0008】

【課題を解決するための手段】上記の目的を達成するために、この発明では、ベルト両耳部の角部分を、該角部分の管内面への接触が促進される断面形状に形成することで、その接触面を大きくして接触圧を下げるようにした。

【0009】具体的には、請求項1の発明では、断面略矩形状に設けられ、断面略円形状をなす搬送管内に配置されて断面略U字状に弾性変形した状態で該搬送管の底部中央からのエアにより浮上しつつ走行して被搬送物を搬送するようにされていて、上記搬送管内に載置されたときにベルト幅方向の両耳部の各角部分が該搬送管の内面とそれぞれ接触する搬送ベルトが前提である。そして、上記両耳部の各角部分に、上記搬送管内に載置されたときに該搬送管の内面との接触面を大きくする所定断面形状の接触促進部がそれぞれ形成されているものとする。上記の構成において、搬送管内に搬送ベルトが載置されると、その両耳部の各角部分は、所定断面形状の接触促進部により大きな接触面で搬送管の内面に接触する。これにより、その両耳部の角部分が直角をなしていて上記接触面が小さくなっている従来の場合に比べて、搬送管の内面に対するベルト両耳部の各角部分の接触圧は下がるようになる。よって、エアの抜けが向上して走行抵抗が低減されるとともに、搬送ベルトの走行に伴う上記角部分の摩耗が回避され、その摩耗粉が被搬送物に混入するという事態は未然に防止される。

【0010】請求項2の発明では、上記請求項1の発明において、各接触促進部は、それぞれ断面円弧状をなすものとする。また、請求項3の発明では、同じく請求項1の発明において、各接触促進部はそれぞれ断面傾斜状をなすものとする。よって、これら何れの構成においても、両耳部の各角部分は、その接触促進部により、搬送管内に載置されたときに該搬送管の内面との接触面が効率よく大きくなり、上記請求項1の発明での作用は具体的にかつ適正に営まれることとなる。尚、これらの場合に、ベルト耳部の両角部分同士の断面形状は必ずしも対称である必要はなく、各角部分の摩耗状態等に応じて適宜設定することができる。

【0011】請求項4の発明では、上下1対のプレスと、該両プレス間のベルト幅方向の両側に配置された左右1対の耳金との間でベルト中間体を成形して上記請求項1の発明に係る搬送ベルトを製造する方法として、上記ベルト中間体の両耳部の各角部分にそれぞれ接触促進部が形成された状態に該耳部を成形する断面形状の耳金を用いるようにする。この構成において、搬送ベルトの両耳部は、その各角部分にそれぞれ接触促進部が形成された状態に各耳金により成形される。よって、上記請求項1の発明に係る搬送ベルトが効率よく得られるとともに、接触促進部の断面形状が均一化される。

【0012】請求項5の発明では、上記請求項1の発明に係る搬送ベルトを製造する方法として、断面略矩形状のベルト中間体を得た後、そのベルト中間体の両耳部をバフ加工して、該両耳部の各角部分にそれぞれ接触促進部を形成することとする。この構成において、搬送ベルトの両耳部の各角部分には、バフ加工により各々の接触促進部が形成されるので、上記請求項1の発明に係る搬送ベルトは、従来の搬送ベルトを利用して簡便に得られることとなる。

【0013】

【発明の実施の形態】以下、この発明の実施形態を図面に基づいて説明する。図2及び図3は、この発明の実施形態に係る搬送ベルトが使用された搬送装置の全体構成を示し、この搬送装置では、搬送路は同各図の右側から左側に向かって延びるように設けられており、上記搬送路に沿って配置された断面円形状をなす両端開口の搬送管としての外管1と、この外管1内にその長さ方向に延びるように配置されていて、上記外管1よりも小径の断面円形状をなす搬送管としての両端開口の内管2と、上記外管1の搬送方向後端側(同各図の左右方向右端側)に配置されたテールプーリ3と、搬送方向前端側(同各図の左端側)に配置されたヘッドプーリ4とを備えている。

【0014】上記テールプーリ3及びヘッドプーリ4間には、搬送ベルト5が巻き掛けられていて、図4に拡大して示すように、その下側スパンは外管1の内部底面上に、また上側スパンは内管2の内部底面上にそれぞれ配置されている。上記搬送ベルト5は、外管1内のスパンが搬送方向とは逆の方向に向かって走行する一方、内管2内のスパンが搬送方向に向かって走行するようになされている。つまり、内管2内のスパンによりキャリア側スパンが、また外管1内のスパンによりリターン側スパンがそれぞれ構成されている。そして、外管1内ではベルト表面(ベルト外周面)が、また内管2内ではベルト裏面(ベルト内周面)がそれぞれ下面側となる。

【0015】上記外管1の両側部には、図5に示すように、複数の外管点検窓7,7,…が外管1の長さ方向に並ぶように設けられている。各点検窓7は、外管1の側部に側方に向かって突出するように設けられた断面矩形状の角筒部からなっていて、蓋部材8により開閉される。一方、上記内管2の上部には、図5ないし図6に示すように、複数の内管点検窓9,9,…が内管2の長さ方向に並ぶように設けられている。各点検窓9は、内管2の上部に外管1の上部を貫通し上方に向かって突出するように設けられた断面矩形状の角筒部からなっていて、上記外管点検窓7,7,…の場合と同様に蓋部材10により開閉される。そして、各内管点検窓9の角筒部が外管1を貫通している部分において、内管2は外管1に支持固定されている。さらに、内管2のテールプーリ3側の端部には、被搬送物を内管2内の搬送ベルト5上に投入するための投入ダクト11が上方に向けて突設されている。

【0016】上記外管1のテールプーリ3側の開口端には、テールプーリ3を覆った状態でそのプーリ3を回転可能に支持するテールカバー12が接続されており、このテールカバー12にも複数の内部点検用の点検窓(図示は省略している)と、その点検窓を開閉する各蓋部材13とが配設されている。また、外管1とテールプーリ3との間には、外管1から導出されてテールプーリ3に巻き付けられる搬送ベルト5の下面に転動可能に圧接する補助プーリ14が配設されている。

【0017】一方、上記外管1のヘッドプーリ4側の開口端には、ヘッドプーリ4を覆った状態でそのプーリ4を回転可能に支持するヘッドカバー15が接続されており、このヘッドカバー15にも、複数の内部点検用の点検窓(図示は省略している)と、その点検窓を開閉する各蓋部材16とが配設されている。そして、ヘッドカバー15の下端には被搬送物を排出するための排出口17が開設されている。また、ヘッドプーリ4と外管1との間には、ヘッドプーリ4から繰り出されて外管1内に導入される搬送ベルト5の下面に転動可能に圧接する補助プーリ18が配設されている。さらに、ヘッドカバー15の外部側面には、上記ヘッドプーリ4を図3の反時計回り方向に回転駆動する電動モータ19が設置されている。

【0018】上記搬送装置には、外管1及び内管2の各内部にエアを供給するためのブロア20が配設されている。このブロア20のエア吐出口には、1本の外管用給気管21aと、2本の内管用給気管21b,21bとがそれぞれ接続されている。そして、上記外管用給気管21aの先端は、図6に示すように、外管1の外部底面に外管1の長さ方向に延びるように設けられた外管用エアダクト22aに接続されており、そのエアダクト22aの天板部、つまり外管1の底部に外管1の長さ方向に所定ピッチ間隔をおいて設けられた複数の給気孔23a,23a,…から外管1内にエアを吹き出すようになされている。

【0019】一方、上記各内管用給気管21bの先端は、同じく図6に示すように、内管2の下半部の外部周面に周方向に延びるように設けられた円弧状の補助ダクト24の両端に外管1の側部を半径方向に貫通して接続されている。そして、この補助ダクト24は、内管2の外部底面に内管2の長さ方向に延びるように設けられた内管用エアダクト22bに直交するように接続されており、そのエアダクト22bの天板部である内管2の底部に内管2の長さ方向に所定ピッチ間隔をおいて設けられた複数の給気孔23b,23b,…から内管2内にエアを吹き出すようになされている。また、ヘッドカバー15と、内管2の2のテールプーリ3側の端部近傍位置とには、各々、外管1及び内管2の各内部に吹き出されたエアを外部に排気するための排気ダクト25が設けられている。

【0020】ここで、上記搬送装置の作動を説明すると、電動モータ19によりヘッドプーリ4が回転駆動されると、搬送ベルト5のキャリア側スパンは内管2の内部底面上を搬送方向に向かって走行し、一方、リターン側スパンは外管1の内部底面上を搬送方向と逆の方向に向かって走行する。そして、投入口11から内管2内に被搬送物が投入されると、その被搬送物は搬送ベルト5の表面上に載置された状態で搬送される。次いで、ヘッドカバー15内で搬送ベルト5がヘッドプーリ4に巻き付いてその表裏両面の上下位置が反転するとき、上記被搬送物は搬送ベルト5から滑落して排出口17から外部に排出される。その後、搬送ベルト5は表面を下面側とする状態で外管1内に導入され、外管1の内部底面上を走行してテールプーリ3の側にリターンする。

【0021】一方、上記のようにして循環走行する搬送ベルト5に対し、ブロア20から外管1及び内管2の各内部にエアが供給される。このエアは各給気孔23a,23bから搬送ベルト5の各スパンに向けて吹き出され、このことで、上記各スパンは外管1及び内管2の各内部底面から浮上する。これにより、外管1及び内管2の各内部底面と、その上を走行する搬送ベルト5との間の摺動摩擦が減ぜられるので、搬送ベルト5の走行抵抗は低く抑えられる。そして、外管1及び内管2の各内部に吹き出されたエアは、排気ダクト25,25から外部に排気される。

【0022】この実施形態では、上記搬送ベルト5は、図7に模式的に示すように、少なくとも1プライ以上の帆布31a,31a,…(この例では2プライの帆布31a,31a)からなる心体31と、この心体31の表裏両面(同図の上下両面)にそれぞれ所定厚さ(例えば共に3mmの厚さ)に設けられたカバーゴム32,32とを有してなっている。

【0023】そして、上記搬送ベルト5の両耳部5a,5aの表面側の各角部分(図7に一点鎖線で示す上下中央位置から上側の各耳部5aの部分)には、図1に模式的にかつ誇張して示すように、上記外管1内に載置されたときに該外管1の内面との接触面を大きくする所定断面形状の接触促進部33が各々の角部分のベルト厚さ方向の全体に亘ってそれぞれ形成されている。また、裏面側の各角部分(図7に一点鎖線で示す上下中央位置から下側の各耳部5aの部分)には、上記内管2内に載置されたときに該内管2の内面との接触面を大きくする所定断面形状の接触促進部34が、上記の場合と同様に各々の角部分のベルト厚さ方向の全体に亘ってそれぞれ形成されている。

【0024】具体的には、上記各接触促進部33,34は、共にベルト厚さTの1/2の寸法を曲率半径Rとする断面円弧状(R=T/2)をなしている。つまり、各耳部5aの全体としては、図7に仮想線で示す従来の搬送ベルトに対し、それぞれ半径RがR=T/2である断面半円形状をなしていることになる。

【0025】次に、上記搬送ベルト5の製造方法について説明する。図8は、搬送ベルト5の製造装置を概略的に示しており、上下1対のプレス41,41と、該両プレス41,41間のベルト幅方向(同図の左右方向)の両側に配置された左右1対の耳金42,42とを備えていて、それらプレス41,41及び耳金42,42間でベルト中間体を所定形状に成形することで、搬送ベルト5が製造されるようになっている。

【0026】そして、上記耳金42は、図9に拡大して示す(同図には図8の左側の耳金42のみ示している)ように、ベルト耳部5aを成形するための成形面42aが、ベルト厚さTの1/2の寸法を曲率半径Rとする断面半円形の溝状に形成されている。これにより、搬送ベルト5の各耳部5aの表裏両角部分に断面円弧状の接触促進部33,34をそれぞれ効率よく形成することができるとともに、その各接触促進部33,34の断面形状をそれぞれ均一化して安定した品質が得られるようになっている。

【0027】したがって、この実施形態によれば、搬送装置の外管1内及び内管2内に搬送ベルト5を載置したときに、その各耳部5aの表裏両角部分を各々の接触促進部33,34により大きな接触面で外管1及び内管2の各内面に接触させることができるので、ベルト両耳部の角部分が直角をなしていて上記接触面が小さくなっている従来の搬送ベルトの場合に比べて、外管1及び内管2の各内面に対するベルト両耳部5a,5aの各角部分の接触圧を共に下げることができる。よって、エアの抜けを向上させて走行抵抗を低減することができるとともに、搬送ベルト5の走行に伴う上記角部分の摩耗を回避でき、その摩耗粉が被搬送物に混入するという事態を未然に防止することができる。

【0028】尚、上記実施形態では、搬送ベルト5の各耳部5aの表裏両角部分に、互いに同じ断面形状の接触促進部33,34を形成するようにしているが、外管1及び内管2の各内径や走行条件等に応じて各断面形状を互いに異ならせてもよく、例えば外管1の内径が十分に大きい場合には、裏面側(下面側)の接触促進部34のみとすることもできる。

【0029】また、上記実施形態のように表裏両角部分に互いに同じ断面形状の接触促進部を形成する場合でも、搬送ベルトの両耳部の断面形状は、上記実施形態の半円形状の他に、一例として、図10(a)〜(d)にそれぞれ示す断面形状の各耳金42に倣った形状とすることもできる。

【0030】つまり、図10(a)の場合では、耳金42の成形面42aは、上記実施形態の場合と同様に断面円弧部分を有するが、その場合よりも小さい曲率半径R′の断面円弧状をなしていてベルト耳部の表裏両角部分の表裏面側のみに断面円弧状の各々の接触促進部を形成する上下両端部分51,51と、上下方向に鉛直な上下中間部分52とからなっている。

【0031】図10(b)に示す耳金42の成形面42aは断面V字状をなしていて、ベルト耳部の表裏両角部分にそのベルト厚さ方向の全体に亘って断面傾斜状の接触促進部を形成する上半部分61及び下半部分61からなっている。

【0032】図10(c)では、成形面42aは、搬送ベルトに向かって上下間隔寸法が徐々に大きくなる断面テーパ状をなしていてベルト耳部の表裏両角部分の表裏面側のみに断面傾斜状の各々の接触促進部を形成する上下両端部分71,71と、上下方向に鉛直な上下中間部分72とからなっている。

【0033】そして、図10(d)では、上記図10(c)の場合と略同様に、断面略テーパ状の上下両角部分81,82と、上下中間部分83とからなっているが、下角部分82の傾斜は上角部分81よりも緩やかになっていてる。これは、ベルト耳部の表裏両角部分の実際の摩耗状態に近い断面形状とするためである。

【0034】また、上記実施形態では、上下1対のプレス41,41と、それら両プレス41,41間のベルト幅方向の両側に配置された左右1対の耳金42,42との間でベルト中間体を成形して搬送ベルト5を製造するようにしているが、断面略矩形状をなす従来の搬送ベルトをベルト中間体として用い、そのベルト中間体の両耳部をバフ加工して、該両耳部の各角部分にそれぞれ接触促進部を形成するようにしてもよい。

【0035】さらに、上記実施形態では、搬送ベルト5を、2プライの帆布31a,31aからなる心体31と、この心体31の表裏両面に積層されたカバーゴム32,32とを有してなるものとしているが、搬送ベルトの構成はこれに限定されるものではない。

【0036】(実験例)次に、上記搬送ベルトにおいて、エアの風量によるベルト走行抵抗の低減状態について調べた実験について説明する。

【0037】先ず、発明例として、ベルト幅が700mm、ベルト厚さ(実測値)が8.8mm、長さが3mである有端の搬送ベルトを作製した。その際に、両耳部の裏面側の各角部分には、それぞれ曲率半径が4.4mmである断面円弧状の接触促進部を該角部分のベルト厚さ方向の全体に亘って設けるようにした。また、ベルトの構造としては、ベルト長さ方向に500kgf/cmの強度を発揮するようにした2プライの帆布からなる心体を形成し、その心体の表裏両面に、硬度(実測値)がHS =43°であるゴム種を用いてそれぞれ3mmの厚さのカバーゴムを積層した。そのベルト総重量及びEI値(剛性値)は、それぞれ実測値で19.0kg/3m及び28.96kgf・mm2 /mmであった。

【0038】そして、上記発明例を、内径が496.0mmである円管内に載置し、その円管の給気孔からエアを吹き出させた状態で上記搬送ベルトをベルト長さ方向に引っ張って同方向に移動させるのに要した引張力〔kgf〕を測定し、その引張力をベルト総重量で除算して走行抵抗係数を求めた。その際に、引張力の測定は3回に亘って行い、その平均値を使用するようにした。尚、上記エアの風量については、0.43m3 /min、0.53m3 /min、3m、1.73m3 /min及び2.13m3 /minの4種類(何れも3m当たり)とした。

【0039】また、比較のために、上記発明例の場合と同じ寸法でかつ同じ構造の搬送ベルトを作製して比較例(両耳部の各角部分が直角のままであるもの)とし、この比較例についてもその走行抵抗係数を上記と同じ要領で求めた。以上の結果を、図11に併せて示す。

【0040】図11から判るように、エアの風量が0.43m3 /minのときには、むしろ発明例の走行抵抗係数の方が大きいものの、この種の搬送装置における常用風量域である0.5m3 /min以上の場合には、逆に、発明例の走行抵抗が低くなっている。これは、搬送ベルトの両耳部の各角部分に断面円弧状の接触促進部が形成されていて、該角部分の管内面に対する接触面が大きくなっており、その分だけ接触圧が下がっていることによるものと考えられる。

【0041】

【発明の効果】以上説明したように、請求項1の発明によれば、断面略円形状をなす搬送管内に配置されて断面略U字状に弾性変形した状態で該搬送管の底部中央からのエアにより浮上しつつ走行して被搬送物を搬送するようにした搬送ベルトにおいて、そのベルト両耳部の各角部分に、上記搬送管内に載置されたときに該搬送管の内面との接触面を大きくする所定断面形状の接触促進部をそれぞれ形成するようにしたので、ベルト両耳部の角部分が直角をなしていて上記接触面の小さい従来の場合に比べて、管内面に対するベルト両耳部の各角部分の接触圧を下げることができ、よって、エアの抜けを向上させて走行抵抗を低減することができるとともに、搬送ベルトの走行に伴う上記角部分の摩耗を回避でき、その摩耗粉が被搬送物に混入するという事態を未然に防止することができる。

【0042】請求項2の発明によれば、上記接触促進部を、断面円弧状をなすものとしたので、また請求項3の発明によれば、断面傾斜状をなすものとしたので、各々、上記搬送ベルトを具体的にかつ適正に得ることができる。

【0043】請求項4の発明によれば、上下1対のプレスと、該両プレス間のベルト幅方向の両側に配置された左右1対の耳金との間でベルト中間体を成形して上記請求項1の発明に係る搬送ベルトを製造する方法として、上記ベルト中間体の両耳部の各角部分にそれぞれ接触促進部が形成された状態に該両耳部を成形する断面形状の耳金を用いるようにしたので、上記搬送ベルトを効率よく得ることができ、かつ接触促進部の断面形状を均一化して品質を安定させることができる。

【0044】請求項5の発明によれば、上記請求項1の発明に係る搬送ベルトの製造方法として、断面略矩形状のベルト中間体を得た後、その両耳部をバフ加工して該両耳部の各角部分にそれぞれ接触促進部を形成するようにしたので、従来の搬送ベルトを利用して上記搬送ベルトを簡便に得ることができる。

【図面の簡単な説明】

【図1】この発明の実施形態に係る搬送ベルトが搬送装置の外管ないし内管内に載置された状態を模式的にかつ誇張して示す横断面図である。

【図2】搬送装置の全体構成を示す側面図である。

【図3】搬送装置の全体構成を示す平面図である。

【図4】搬送装置の外管及び内管をそれぞれ直径方向に断面して部分的に示す斜視図である。

【図5】図2のV−V線断面図である。

【図6】図2のVI−VI線断面図である。

【図7】搬送ベルトの基本構成を模式的に示す横断面図である。

【図8】ベルト製造装置の基本構成を模式的に示す横断面図である。

【図9】製造装置に用いられる耳金を拡大して模式的に示す横断面図である。

【図10】耳金のその他の実施形態をそれぞれ示す図9相当図である。

【図11】実験例における発明例及び比較例の風量−走行抵抗係数の各関係を併せて示す特性図である。

【図12】従来の搬送ベルトを搬送管内に載置した状態を模式的にかつ誇張して示す図1相当図である。

【図13】従来の搬送ベルトにおける両耳部の摩耗状態を3種類のゴム種毎にそれぞれ拡大して示す横断面図である。

【符号の説明】

1 外管(搬送管)

2 内管(搬送管)

5 搬送ベルト

5a 耳部

33,34 接触促進部

41 プレス

42 耳金

【特許請求の範囲】

【請求項1】 断面略矩形状に設けられ、断面略円形状をなす搬送管内に配置されて断面略U字状に弾性変形した状態で該搬送管の底部中央からのエアにより浮上しつつ走行して被搬送物を搬送するようにされていて、上記搬送管内に載置されたときにベルト幅方向の両耳部の各角部分が該搬送管の内面とそれぞれ接触する搬送ベルトにおいて、上記両耳部の各角部分に、上記搬送管内に載置されたときに該搬送管の内面との接触面を大きくする所定断面形状の接触促進部がそれぞれ形成されていることを特徴とする搬送ベルト。

【請求項2】 請求項1記載の搬送ベルトにおいて、各接触促進部は、それぞれ断面円弧状をなすことを特徴とする搬送ベルト。

【請求項3】 請求項1記載の搬送ベルトにおいて、各接触促進部は、それぞれ断面傾斜状をなすことを特徴とする搬送ベルト。

【請求項4】 上下1対のプレスと、該両プレス間のベルト幅方向の両側に配置された左右1対の耳金との間でベルト中間体を成形して請求項1記載の搬送ベルトを製造する方法であって、上記ベルト中間体の両耳部の各角部分にそれぞれ接触促進部が形成された状態に該両耳部を成形する断面形状の耳金を用いることを特徴とする搬送ベルトの製造方法。

【請求項5】 請求項1記載の搬送ベルトを製造する方法であって、断面略矩形状のベルト中間体を得た後、上記ベルト中間体の両耳部をバフ加工して、該両耳部の各角部分にそれぞれ接触促進部を形成することを特徴とする搬送ベルトの製造方法。

【請求項1】 断面略矩形状に設けられ、断面略円形状をなす搬送管内に配置されて断面略U字状に弾性変形した状態で該搬送管の底部中央からのエアにより浮上しつつ走行して被搬送物を搬送するようにされていて、上記搬送管内に載置されたときにベルト幅方向の両耳部の各角部分が該搬送管の内面とそれぞれ接触する搬送ベルトにおいて、上記両耳部の各角部分に、上記搬送管内に載置されたときに該搬送管の内面との接触面を大きくする所定断面形状の接触促進部がそれぞれ形成されていることを特徴とする搬送ベルト。

【請求項2】 請求項1記載の搬送ベルトにおいて、各接触促進部は、それぞれ断面円弧状をなすことを特徴とする搬送ベルト。

【請求項3】 請求項1記載の搬送ベルトにおいて、各接触促進部は、それぞれ断面傾斜状をなすことを特徴とする搬送ベルト。

【請求項4】 上下1対のプレスと、該両プレス間のベルト幅方向の両側に配置された左右1対の耳金との間でベルト中間体を成形して請求項1記載の搬送ベルトを製造する方法であって、上記ベルト中間体の両耳部の各角部分にそれぞれ接触促進部が形成された状態に該両耳部を成形する断面形状の耳金を用いることを特徴とする搬送ベルトの製造方法。

【請求項5】 請求項1記載の搬送ベルトを製造する方法であって、断面略矩形状のベルト中間体を得た後、上記ベルト中間体の両耳部をバフ加工して、該両耳部の各角部分にそれぞれ接触促進部を形成することを特徴とする搬送ベルトの製造方法。

【図1】

【図2】

【図3】

【図12】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図2】

【図3】

【図12】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【公開番号】特開平9−272615

【公開日】平成9年(1997)10月21日

【国際特許分類】

【出願番号】特願平8−80234

【出願日】平成8年(1996)4月2日

【出願人】(000005061)バンドー化学株式会社 (429)

【公開日】平成9年(1997)10月21日

【国際特許分類】

【出願日】平成8年(1996)4月2日

【出願人】(000005061)バンドー化学株式会社 (429)

[ Back to top ]