搬送ローラおよび搬送装置

【課題】高荷重下においても撓みを防止ができる搬送ローラ、および、該搬送ローラ等を使用し、かつ該搬送ローラの支持高さを一定に保持することで搬送能力に優れるとともに、組み立て性、汎用性等にも優れる搬送装置を提供する。

【解決手段】円筒状のローラ本体2と、該ローラ本体内部に設けられる軸受構造3と、該軸受構造により上記ローラ本体に対して回転自在に支持されるローラ軸4とを備えてなる搬送ローラであって、上記軸受構造は、上記ローラ本体の軸方向両端部に設けられ、かつ、上記ローラ本体の軸方向中間部に少なくとも1つ設けられる。即ち、軸受構造3は、ローラ本体2の軸方向両端部2aと、ローラ本体2の軸方向中間部2bにそれぞれ設けられる。

【解決手段】円筒状のローラ本体2と、該ローラ本体内部に設けられる軸受構造3と、該軸受構造により上記ローラ本体に対して回転自在に支持されるローラ軸4とを備えてなる搬送ローラであって、上記軸受構造は、上記ローラ本体の軸方向両端部に設けられ、かつ、上記ローラ本体の軸方向中間部に少なくとも1つ設けられる。即ち、軸受構造3は、ローラ本体2の軸方向両端部2aと、ローラ本体2の軸方向中間部2bにそれぞれ設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送ローラおよび該搬送ローラを使用するローラコンベア等の搬送装置に関し、特にローラの撓み等を抑制し搬送面であるローラ上面をフラットに維持することができる搬送装置に関する。

【背景技術】

【0002】

従来、食品、機械その他の各種分野において、物の搬送にはローラコンベア等の搬送装置が利用されている。従来のローラコンベアの一例を図7を参照して説明する。ローラコンベア11は、左右のフレーム12に軸受部品等を介して搬送ローラ13が、搬送物14の搬送方向と直行する方向に複数個架設されている。また、ローラコンベアを構成する搬送ローラ13は、パイプ状等のローラ本体13aと、軸方向両端部に圧入または加締めで固定される軸受13bとを備え、コンベアのフレーム12に固定されたローラ軸15に、該軸受13bを介して回転自在に支持されている。搬送物14は、搬送ローラ13上に直接置かれ、ローラをモータ等により強制駆動する、または、コンベアラインを傾斜させることにより搬送される。

【0003】

一方、上記ローラ軸のフレームへの固定構造としては、フレーム側面に樹脂受部などを設けて弾性変形などを利用して支持軸の両端を固定する(特許文献1、特許文献2および特許文献3など参照)、フレームの軸端固定部を内側に折り曲げて直接固定する方式(特許文献4参照)等がある。また、機械的強度を向上させ変形を抑制する目的で、フランジ部を設けた軸受部をフレームに形成したもの(特許文献5参照)等もある。これらのローラコンベアでは、いずれも組み立て性等に優れている。

【0004】

しかしながら、上記従来の搬送ローラのように、ローラ本体の軸方向両端部にのみ軸受が設けられている場合、図8(b)に示すように、中央部分に荷重が掛かるとローラ本体13aが撓み、ローラ軸15と軸受13bの軌道が垂直とならず、軸受の回転トルクが増加する。この場合、回転抵抗の増加等により回転にムラができ、搬送物のスムーズな搬送を阻害するという問題がある。また、ローラ本体の撓みにより、ローラ上面の水平レベルが一定でなく凹凸ができることによっても、搬送阻害の問題が生じる。すなわち、図9(b)に示すように荷重を受けているローラと、搬送物14が進む方向の荷重を受けていないローラとの上面高さの差がある場合には、搬送物がこの段差に引っ掛かる等して流れにくいという問題がある。

また、フレーム側面に樹脂製等の軸受部を設けて、該軸受部のみでローラ軸を固定している場合、高荷重が掛かる箇所では弾性変形し、ローラ上面の水平レベルを保持できなくなり、上記ローラが撓む場合と同様の問題を生じる可能性がある。また、長期間の使用により該樹脂部がクリープ変形を起こすことに起因しローラの回転抵抗が経時的に増加する等、ローラコンベアの寿命低下の原因となる場合がある。この他、弾性変形を利用して固定するものでは、一度嵌合固定すると軸受部およびローラ軸の取り外しが困難になるという問題もある。

一方、特許文献5のように、フレーム自体にフランジ部等を有する軸受部を形成したものでは、耐荷重性、耐久性の点で樹脂軸受部と比較して優れているものの、金属フレームを軸受部形状に加工する必要があること、部品の汎用性がなくなること等から生産コストが高くなるという問題がある。

【特許文献1】特開平5−81846号公報、

【特許文献2】特開平7−126748号公報

【特許文献3】特開2003−327321号公報

【特許文献4】実開平5−82918号公報

【特許文献5】特開2004−359384号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明はこのような問題に対処するためになされたものであり、高荷重下においても撓みを防止ができる搬送ローラ、および、該搬送ローラ等を使用し、かつ該搬送ローラの支持高さを一定に保持することで搬送能力に優れるとともに、組み立て性、汎用性等にも優れる搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の搬送ローラは、円筒状のローラ本体と、該ローラ本体内部に設けられる軸受構造と、該軸受構造により上記ローラ本体に対して回転自在に支持されるローラ軸とを備えてなる搬送ローラであって、上記軸受構造は、上記ローラ本体の軸方向両端部に設けられ、かつ、上記ローラ本体の軸方向中間部に少なくとも1つ設けられることを特徴とする。

ここで、ローラ本体に係る円筒状とは、ローラ軸を通すことのできる中空部分を有する形状をいう。

【0007】

上記軸受構造は、複数の転動体と、上記ローラ本体内部に形成され転動体のローラ軸方向の移動を制限する転走溝とを備えてなり、該転動体が上記転走溝と上記ローラ軸表面との間に保持される構造であることを特徴とする。

【0008】

上記ローラ軸は、ローラ本体の軸方向両端部からそれぞれ突出し、該ローラ軸突出部に、該ローラ軸がローラ本体より軸方向に抜けることを防止する抜止金具を有することを特徴とする。

また、上記ローラ本体は、その軸方向両端部に上記抜止金具と接触する凸部を有することを特徴とする。

【0009】

本発明の搬送装置は、軸方向両端部から突出するローラ軸を有する搬送ローラと、該搬送ローラを回転自在に支持する対向する一対のフレームとを備えてなる搬送装置であって、上記フレームは、ローラ軸の突出部が載置される水平凸部を有するフレーム本体と、該フレーム本体の溝部に嵌め込まれ、ローラ軸突出部の端部を支持する凹部を複数有する樹脂プレートと、該樹脂プレートを覆いつつフレーム本体と組み合わされるフレームカバーとを備えてなり、上記搬送ローラは、そのローラ軸突出部がフレーム本体の水平凸部と、フレームカバーとで挟み込まれることで鉛直方向の移動が制限され、そのローラ軸突出部の端部が上記樹脂プレートの凹部に嵌み込まれることで水平方向の移動が制限されて所定位置に支持されることを特徴とする。

また、該搬送装置における搬送ローラが、上述の本発明の搬送ローラであることを特徴とする。

【0010】

上記樹脂プレートの凹部は、上記フレーム本体のフレームカバー取付側に開口した凹形状であり、該搬送装置は、上記フレーム本体の溝部に嵌め込まれた該樹脂プレートに、上記搬送ローラを上記開口側から凹部に落とし込んだ後、上記フレームカバーを取り付けて搬送ローラを支持することを特徴とする。

【0011】

上記樹脂プレートおよび上記フレームカバーは、それぞれ上記フレーム本体と係合できる突起部を有することを特徴とする。

【0012】

本発明では、搬送装置において高重量物を搬送する場合においても、搬送面(ローラ上面)の水平レベル(鉛直方向位置)を一定に保持できるようにすることを主な課題とするものである。本発明は、この課題を上記の構成、すなわち、ローラ自体の撓みを防止すること、さらには、フレームにおいてローラ軸を剛性の高い部分で水平支持すること等により解決するものである。また、従来のフレーム構造によりローラ軸を支持する場合における作業性の問題点も併せて解決するものである。

【発明の効果】

【0013】

本発明の搬送ローラは、軸受構造をローラ本体の軸方向両端部のみでなく、軸方向中間部にも少なくとも1つ設けるので、高荷重下においてもローラの撓みを防止することができる。また、もし撓みが生じた場合であっても、軸受構造間は剛体とみなすことができ、ローラ軸も該撓みに追従するので、軸受構造における回転トルクの増加等を抑制することができる。

【0014】

軸受構造において、転動体を転走溝とローラ軸表面との間に保持し、内輪溝がないので、搬送方向と垂直な横方向の荷重を受けた場合でも、軸受構造に負荷が掛からず回転できる。

また、該軸受構造において、ローラ軸突出部に抜止金具を有するので、ローラ軸がローラ本体より軸方向に抜けることを防止できる。

さらに、ローラ本体の軸方向両端部に上記抜止金具と接触する凸部を有するので、該凸部が抜止金具と接触し、該抜止金具がローラ軸端面に直接接触する場合よりも接触面積を減らすことができる。この結果、摩擦を低減でき、低トルク回転を維持できる。

【0015】

本発明の搬送装置は、上述の搬送ローラと、該搬送ローラを回転自在に支持する対向する一対のフレームとを備えてなる搬送装置であって、上記フレームは、ローラ軸突出部が載置される水平凸部を有するフレーム本体と、該フレーム本体の溝部に嵌め込まれ、ローラ軸突出部の端部を支持する凹部を複数有する樹脂プレートと、該樹脂プレートを覆いつつフレーム本体と組み合わされるフレームカバーとを備えてなるので、ローラ軸を正確に所定位置で支持できる。特に、ローラ軸は、フレームの水平凸部に載置されるので、高荷重条件下や、長期間経過後においてもローラ軸を一定の水平レベルで保持できる。

【0016】

上記樹脂プレートの凹部は、上記フレーム本体のフレームカバー取付側に開口した凹形状であり、上記搬送ローラを上記開口側から凹部に落とし込んだ後、上記フレームカバーを取り付けて該搬送ローラを支持するので、フレームカバーをはずすのみでローラの組み付け、交換等が可能であり作業性に優れる。

【0017】

上記樹脂プレートおよび上記フレームカバーは、それぞれ上記フレーム本体と係合できる突起部を有するので、スライド式に樹脂プレートおよびフレームカバーを組み付けることができ作業性に優れる。

【発明を実施するための最良の形態】

【0018】

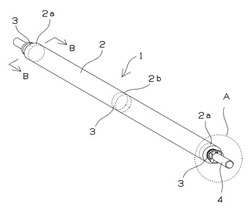

本発明の一実施例に係る搬送ローラを図1を参照して説明する。図1は、搬送ローラの斜視図を示す。

図1に示すように、搬送ローラ1は、円筒状のローラ本体2と、該ローラ本体2の内部に設けられる軸受構造3と、該軸受構造3によりローラ本体2に対して回転自在に支持されるローラ軸4とを備えている。なお、ローラ軸4がローラ本体2に対して回転自在に支持されることは、同時に、ローラ本体2がローラ軸4に対して回転自在に支持されることも意味する。

軸受構造3は、ローラ本体2の軸方向両端部2aと、ローラ本体2の軸方向中間部2bにそれぞれ設けられる。ここで、軸方向中間部2bは、ローラ本体において両端部2aの間であれば任意の位置でよい。また、両端部以外の軸受構造3については、少なくとも図中に示すように1箇所(2b)設け、ローラ本体の軸方向長さ等に応じて任意の個数設けることができる。なお、荷重を均等に支えることができ耐荷重性に優れることから、軸受構造は等間隔で設けることが好ましい。

また、軸受構造3としては、公知の軸受または後述の軸受構造のいずれでもよい。横方向の荷重に対しても負荷が小さい等の利点を有することから後述の軸受構造を用いることが好ましい。

【0019】

ローラ本体2の材質としては、金属、樹脂などを用いることができる。ローラ本体2は直接搬送物と接触するので、傷みなどを防止するためそれぞれの搬送物により材質を選択する必要がある。例えば、食品を搬送する場合では、ポリアセタール樹脂などを用いることが好ましい。また、ローラ軸4の材質としては、機械的強度に優れ、かつ防錆性等にも優れることからステンレス(SUS)などを用いることが好ましい。

【0020】

上記のようにローラ本体2の材質として樹脂等を用いる場合で、該ローラを軸方向両端部の軸受のみで支持する場合には、ローラの中央部分が撓みやすい。これに対して本発明では、軸方向中間部2bにおいても軸受構造を設け、該箇所でもローラ本体2を支持することにより、高荷重下においてもローラ中央部分の撓みを防止することができる。

また、端部の軸受構造3と中間部の軸受構造3との間は、該ローラを剛体とみなすことができる。よって高荷重下において、もしローラに撓みを生じるような場合であっても、ローラ本体2の撓みに追従してローラ軸4も撓むので、軸受構造3にローラ軸4が略垂直に支持される(図8(a)参照)。この結果、撓みのない場合からの回転トルクの増加等を抑制することができる。

【0021】

本発明の搬送ローラにおける軸受構造を図2および図3を参照して説明する。図2は図1におけるA部拡大図を、図3(a)は搬送ローラの軸方向端部断面図を、図3(b)は図1におけるB−B線断面図をそれぞれ示す。

図3(a)および図3(b)に示すように、軸受構造3は、複数の球状転動体3bと、ローラ本体2の内部に形成された転走溝3aとを有し、転動体3bを転走溝3aとローラ軸4の表面4aとの間で保持している。

転走溝3aは、転動体3bのローラ軸方向の移動を制限できる形状であればよく、例えば図3(a)に示すように、球状の転動体3bに合わせたR溝形状とできる。ローラ軸方向の移動を制限するとは、上記の形状の場合のように、転動体がローラ軸方向には移動しない、または、若干の移動のみ可能とすることをいう。また、鉛直方向についてもローラ軸4をぶれずに支持するため、転走溝3aとローラ軸4との間で隙間なく転動体3bを支持することが好ましい。

軸受溝3aは、ローラ本体自体を後加工する、または同時に成形したものであっても、別部材として成形したものであってもよい。ローラ本体2と別部材である場合には、ローラ本体2に嵌合する等して使用する。

図3(a)および図3(b)に示す軸受構造3では、一般的な転がり軸受における内輪溝に相当する部分が存在しないので、図3(a)中の矢印で示す横方向(水平方向であり、搬送方向と垂直)の荷重を受けた場合でも、該方向に抵抗なく移動し、軸受構造3に負荷を掛けずにローラ軸4を回転できる。また、ローラ軸4が転動体3bに直接接触して支持されることから、ローラ本体2およびローラ軸4の撓み時における回転トルクの増加等も抑制することができる。

【0022】

上記軸受構造において、ローラ軸4がローラ本体2より軸方向に抜けることを防止するため、ローラ軸突出部4bに抜止金具5を設ける。抜止金具5は、ローラ軸4に固定でき、かつ、軸抜けを防止できるものであればよく、形状等は特に限定されない。

抜止金具5の例としては、図2および図3(a)に示すように、ローラ軸4に設けた溝に嵌め込むE型止め輪などを用いることができる。材質としては、機械的強度に優れ、かつ防錆性等にも優れることからローラ軸4と併せてステンレス(SUS)などを用いることが好ましい。

抜止金具5は、ローラ軸突出部4bの任意の位置に設けることができる。ローラ本体2の端部2aとの距離が開くほど、ローラ本体2の軸方向移動量が大きくなる。よって上記距離は、該搬送ローラを用いる搬送装置の使用状態において、搬送物の直進安定性等に影響のない範囲内で適宜決定することが好ましい。

【0023】

図2、図3(a)および図3(b)に示すように、ローラ本体2の軸方向両端部2aには、抜止金具5と接触する凸部2cを形成することが好ましい。図4に示すように、ローラ本体2に横方向の荷重が加わり軸方向に移動すると、ローラ本体2の凸部2cのみに抜止金具5が接触する。この場合、抜止金具5がローラ軸端面2dに直接接触する場合よりも接触面積が小さく、摩擦を低減できるので、ローラ本体2の低トルク回転を維持できる。

【0024】

次に、本発明の一実施例に係る搬送装置を図5を参照して説明する。図5は、搬送装置の組み立て斜視図を示す。図5において、上図は組み立て前図を、下図は完成図をそれぞれ示す。なお、組み立て前図では、搬送ローラを1つ、樹脂プレートを1組だけ(1組は組込済)図示している。

完成図に示すように搬送装置6は、搬送ローラ1を対向する一対のフレーム7、7で支持する構造である。ここで、各フレーム7は、ローラ軸突出部4bが載置される水平凸部8aを有するフレーム本体8と、該フレーム本体8の溝部8bに嵌め込まれ、ローラ軸突出部4bの端部4cを支持する凹部10aを複数有する樹脂プレート10と、該樹脂プレート10を覆いつつフレーム本体8と組み合わされるフレームカバー9とを備えてなる。

ここで、樹脂プレート10は所定の長さ(図5に示す例では、ローラ5本分)のプレートであり、フレーム本体8の長さに応じた必要個数のプレートを用いる。同様に搬送ローラ1も、必要個数を適宜使用する。また、樹脂プレート10にはカットのガイド溝が設けられ、フレーム本体8に対して半端寸法となった場合にフリーハンドで容易にカットできる。

フレーム本体8およびフレームカバー9の材質としては、機械的強度に優れ、かつ防錆性等にも優れることからステンレス(SUS)などを、搬送装置の軽量化を図れることからアルミニウム合金などを用いることが好ましい。

【0025】

本発明の搬送装置6の組み立て手順を図5を参照して説明する。まず、フレーム本体8に樹脂プレート10を水平方向からスライドさせて嵌め込む(図中(1))。次に該樹脂プレート10の凹部10aに、搬送ローラ1のローラ軸突出部4bの端部4cを嵌め込む。該嵌め込みは、上記凹部10aの上部開口側から、ローラ軸突出部4bの端部4cを落とし込んで行なう(図中(2))。最後に、フレーム本体8にフレームカバー9を水平方向からスライドさせて嵌め込む(図中(3))。

【0026】

搬送装置における各構成部分の相互関係を図6を参照して説明する。図6は、フレーム7の一部断面図である。

図6に示すように、樹脂プレート10は、フレーム本体8の凹部8cに対応した突起部10bがあり、該部分でフレーム本体8に係合される。該形状により、フレームカバー9がない状態において、樹脂プレート10がフレーム本体8から上側に抜けることを防止できる。よって、上述の搬送ローラの落とし込み時において樹脂プレート10のずれ等がなく、安定して組み付けができる。

また、フレームカバー9は、フレーム本体8の凹部8dに対応した突起部9aがあり、該部分でフレーム本体8に係合される。該形状によりフレームカバー9の上側への抜けを防止できる。

以上のように、本発明の搬送装置は、その組み付けにボルト・ナットなどを必要とせず容易であり、作業性に優れる。

【0027】

図5の完成図に示すように、搬送ローラ1は、そのローラ軸突出部4bがフレーム本体の水平凸部8aと、フレームカバー9とで挟み込まれることで鉛直方向の移動が制限され、そのローラ軸突出部4bの端部4cが樹脂プレートの凹部10aに嵌み込まれることで水平方向(搬送方向)の移動が制限されて所定位置に支持される。

搬送ローラ1のローラ軸4は、フレーム本体8の水平凸部8aに載置されるので、該部分で搬送物の荷重を受ける。該水平凸部8aは、フレームの一部であり機械的強度等に優れるので、高荷重が掛かる場合でも変形しにくくローラ軸4の水平レベルを保持できる。また、樹脂製軸受部で荷重を受ける場合と比較して、クリープ変形が小さく長時間経過後においてもローラ軸4の水平レベルを保持できる。

また、水平方向(搬送方向)については、搬送ローラの回転により直接的には大きな負荷が掛からない、また該方向では、ずれが生じた場合でも搬送能力に大きな変化がない等の理由から、樹脂プレート10による支持で必要十分である。

【0028】

従来の搬送装置と比較した、本願発明の搬送装置による搬送時の状態参考図を図9に示す。図9(a)は本願発明の搬送装置を、図9(b)は従来の搬送装置をそれぞれ示す。

従来の搬送装置では搬送物14が高重量である場合、搬送ローラの撓み、または、搬送ローラの支持高さの変化等によって、図9(b)に示すように、荷重を受けているローラと、搬送14物が進む方向の荷重を受けていないローラとの上面高さに差を生じ、この段差に搬送物が引っ掛かる等して流れが悪くなるという問題があった。これに対し、本願発明の搬送装置では、上述の構成を有することにより、搬送ローラが撓まずローラ軸の水平レベルも保持できることから、図9(a)に示すように、搬送物14を抵抗なくスムーズに搬送することができる。

【実施例】

【0029】

図1等に示す本願発明の搬送ローラであって、軸受構造を両端部に2個、中央部に1個、合計で3個設けた場合の搬送ローラ(本願ローラ 100mm幅)を用いた搬送装置と、図8(b)に示す両端部のみに軸受を有する搬送ローラ(従来ローラ 100mm幅)を用いた搬送装置とにそれぞれ500gの試験片を載せて搬送可能な勾配(傾斜角度)を調べた。

従来ローラでは、傾斜角 3 度で搬送できたのに対し、本願ローラでは、傾斜角 1.5 度で搬送できた。よって、本願ローラは従来ローラと比較して半分の勾配で搬送可能である。

また、上記ローラとしてそれぞれ150mm幅のものを使用し、該ローラの軸方向中央に500gの荷重を掛けた場合の撓み量(水平状態からの変化量)を測定した。従来ローラでは撓みが0.5mmであったのに対し、本願ローラでは撓みが0.2mmであった。

【産業上の利用可能性】

【0030】

高荷重下においても撓みを防止ができ搬送能力に優れ、かつ組み立て性、汎用性等にも優れるので、食品、機械その他の各種分野における搬送装置に好適に利用できる。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施例に係る搬送ローラの斜視図である。

【図2】図1におけるA部拡大図である。

【図3】搬送ローラの軸方向端部断面図などである。

【図4】搬送ローラがローラ軸方向に移動した場合の図である。

【図5】本発明の一実施例に係る搬送装置の組み立て斜視図である。

【図6】搬送装置における各構成部分の相互関係を示す図(一部断面図)である。

【図7】従来の搬送装置の斜視図である。

【図8】搬送ローラに高荷重が掛かる場合の搬送ローラの変形状態を示す図である。

【図9】ローラ上面の段差による搬送時の影響を示す図である。

【符号の説明】

【0032】

1 搬送ローラ

2 ローラ本体

3 軸受構造

4 ローラ軸

5 抜止金具

6 搬送装置

7 フレーム

8 フレーム本体

9 フレームカバー

10 樹脂プレート

11 搬送装置(従来)

12 フレーム(従来)

13 搬送ローラ(従来)

14 搬送物

15 ローラ軸(従来)

【技術分野】

【0001】

本発明は、搬送ローラおよび該搬送ローラを使用するローラコンベア等の搬送装置に関し、特にローラの撓み等を抑制し搬送面であるローラ上面をフラットに維持することができる搬送装置に関する。

【背景技術】

【0002】

従来、食品、機械その他の各種分野において、物の搬送にはローラコンベア等の搬送装置が利用されている。従来のローラコンベアの一例を図7を参照して説明する。ローラコンベア11は、左右のフレーム12に軸受部品等を介して搬送ローラ13が、搬送物14の搬送方向と直行する方向に複数個架設されている。また、ローラコンベアを構成する搬送ローラ13は、パイプ状等のローラ本体13aと、軸方向両端部に圧入または加締めで固定される軸受13bとを備え、コンベアのフレーム12に固定されたローラ軸15に、該軸受13bを介して回転自在に支持されている。搬送物14は、搬送ローラ13上に直接置かれ、ローラをモータ等により強制駆動する、または、コンベアラインを傾斜させることにより搬送される。

【0003】

一方、上記ローラ軸のフレームへの固定構造としては、フレーム側面に樹脂受部などを設けて弾性変形などを利用して支持軸の両端を固定する(特許文献1、特許文献2および特許文献3など参照)、フレームの軸端固定部を内側に折り曲げて直接固定する方式(特許文献4参照)等がある。また、機械的強度を向上させ変形を抑制する目的で、フランジ部を設けた軸受部をフレームに形成したもの(特許文献5参照)等もある。これらのローラコンベアでは、いずれも組み立て性等に優れている。

【0004】

しかしながら、上記従来の搬送ローラのように、ローラ本体の軸方向両端部にのみ軸受が設けられている場合、図8(b)に示すように、中央部分に荷重が掛かるとローラ本体13aが撓み、ローラ軸15と軸受13bの軌道が垂直とならず、軸受の回転トルクが増加する。この場合、回転抵抗の増加等により回転にムラができ、搬送物のスムーズな搬送を阻害するという問題がある。また、ローラ本体の撓みにより、ローラ上面の水平レベルが一定でなく凹凸ができることによっても、搬送阻害の問題が生じる。すなわち、図9(b)に示すように荷重を受けているローラと、搬送物14が進む方向の荷重を受けていないローラとの上面高さの差がある場合には、搬送物がこの段差に引っ掛かる等して流れにくいという問題がある。

また、フレーム側面に樹脂製等の軸受部を設けて、該軸受部のみでローラ軸を固定している場合、高荷重が掛かる箇所では弾性変形し、ローラ上面の水平レベルを保持できなくなり、上記ローラが撓む場合と同様の問題を生じる可能性がある。また、長期間の使用により該樹脂部がクリープ変形を起こすことに起因しローラの回転抵抗が経時的に増加する等、ローラコンベアの寿命低下の原因となる場合がある。この他、弾性変形を利用して固定するものでは、一度嵌合固定すると軸受部およびローラ軸の取り外しが困難になるという問題もある。

一方、特許文献5のように、フレーム自体にフランジ部等を有する軸受部を形成したものでは、耐荷重性、耐久性の点で樹脂軸受部と比較して優れているものの、金属フレームを軸受部形状に加工する必要があること、部品の汎用性がなくなること等から生産コストが高くなるという問題がある。

【特許文献1】特開平5−81846号公報、

【特許文献2】特開平7−126748号公報

【特許文献3】特開2003−327321号公報

【特許文献4】実開平5−82918号公報

【特許文献5】特開2004−359384号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明はこのような問題に対処するためになされたものであり、高荷重下においても撓みを防止ができる搬送ローラ、および、該搬送ローラ等を使用し、かつ該搬送ローラの支持高さを一定に保持することで搬送能力に優れるとともに、組み立て性、汎用性等にも優れる搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の搬送ローラは、円筒状のローラ本体と、該ローラ本体内部に設けられる軸受構造と、該軸受構造により上記ローラ本体に対して回転自在に支持されるローラ軸とを備えてなる搬送ローラであって、上記軸受構造は、上記ローラ本体の軸方向両端部に設けられ、かつ、上記ローラ本体の軸方向中間部に少なくとも1つ設けられることを特徴とする。

ここで、ローラ本体に係る円筒状とは、ローラ軸を通すことのできる中空部分を有する形状をいう。

【0007】

上記軸受構造は、複数の転動体と、上記ローラ本体内部に形成され転動体のローラ軸方向の移動を制限する転走溝とを備えてなり、該転動体が上記転走溝と上記ローラ軸表面との間に保持される構造であることを特徴とする。

【0008】

上記ローラ軸は、ローラ本体の軸方向両端部からそれぞれ突出し、該ローラ軸突出部に、該ローラ軸がローラ本体より軸方向に抜けることを防止する抜止金具を有することを特徴とする。

また、上記ローラ本体は、その軸方向両端部に上記抜止金具と接触する凸部を有することを特徴とする。

【0009】

本発明の搬送装置は、軸方向両端部から突出するローラ軸を有する搬送ローラと、該搬送ローラを回転自在に支持する対向する一対のフレームとを備えてなる搬送装置であって、上記フレームは、ローラ軸の突出部が載置される水平凸部を有するフレーム本体と、該フレーム本体の溝部に嵌め込まれ、ローラ軸突出部の端部を支持する凹部を複数有する樹脂プレートと、該樹脂プレートを覆いつつフレーム本体と組み合わされるフレームカバーとを備えてなり、上記搬送ローラは、そのローラ軸突出部がフレーム本体の水平凸部と、フレームカバーとで挟み込まれることで鉛直方向の移動が制限され、そのローラ軸突出部の端部が上記樹脂プレートの凹部に嵌み込まれることで水平方向の移動が制限されて所定位置に支持されることを特徴とする。

また、該搬送装置における搬送ローラが、上述の本発明の搬送ローラであることを特徴とする。

【0010】

上記樹脂プレートの凹部は、上記フレーム本体のフレームカバー取付側に開口した凹形状であり、該搬送装置は、上記フレーム本体の溝部に嵌め込まれた該樹脂プレートに、上記搬送ローラを上記開口側から凹部に落とし込んだ後、上記フレームカバーを取り付けて搬送ローラを支持することを特徴とする。

【0011】

上記樹脂プレートおよび上記フレームカバーは、それぞれ上記フレーム本体と係合できる突起部を有することを特徴とする。

【0012】

本発明では、搬送装置において高重量物を搬送する場合においても、搬送面(ローラ上面)の水平レベル(鉛直方向位置)を一定に保持できるようにすることを主な課題とするものである。本発明は、この課題を上記の構成、すなわち、ローラ自体の撓みを防止すること、さらには、フレームにおいてローラ軸を剛性の高い部分で水平支持すること等により解決するものである。また、従来のフレーム構造によりローラ軸を支持する場合における作業性の問題点も併せて解決するものである。

【発明の効果】

【0013】

本発明の搬送ローラは、軸受構造をローラ本体の軸方向両端部のみでなく、軸方向中間部にも少なくとも1つ設けるので、高荷重下においてもローラの撓みを防止することができる。また、もし撓みが生じた場合であっても、軸受構造間は剛体とみなすことができ、ローラ軸も該撓みに追従するので、軸受構造における回転トルクの増加等を抑制することができる。

【0014】

軸受構造において、転動体を転走溝とローラ軸表面との間に保持し、内輪溝がないので、搬送方向と垂直な横方向の荷重を受けた場合でも、軸受構造に負荷が掛からず回転できる。

また、該軸受構造において、ローラ軸突出部に抜止金具を有するので、ローラ軸がローラ本体より軸方向に抜けることを防止できる。

さらに、ローラ本体の軸方向両端部に上記抜止金具と接触する凸部を有するので、該凸部が抜止金具と接触し、該抜止金具がローラ軸端面に直接接触する場合よりも接触面積を減らすことができる。この結果、摩擦を低減でき、低トルク回転を維持できる。

【0015】

本発明の搬送装置は、上述の搬送ローラと、該搬送ローラを回転自在に支持する対向する一対のフレームとを備えてなる搬送装置であって、上記フレームは、ローラ軸突出部が載置される水平凸部を有するフレーム本体と、該フレーム本体の溝部に嵌め込まれ、ローラ軸突出部の端部を支持する凹部を複数有する樹脂プレートと、該樹脂プレートを覆いつつフレーム本体と組み合わされるフレームカバーとを備えてなるので、ローラ軸を正確に所定位置で支持できる。特に、ローラ軸は、フレームの水平凸部に載置されるので、高荷重条件下や、長期間経過後においてもローラ軸を一定の水平レベルで保持できる。

【0016】

上記樹脂プレートの凹部は、上記フレーム本体のフレームカバー取付側に開口した凹形状であり、上記搬送ローラを上記開口側から凹部に落とし込んだ後、上記フレームカバーを取り付けて該搬送ローラを支持するので、フレームカバーをはずすのみでローラの組み付け、交換等が可能であり作業性に優れる。

【0017】

上記樹脂プレートおよび上記フレームカバーは、それぞれ上記フレーム本体と係合できる突起部を有するので、スライド式に樹脂プレートおよびフレームカバーを組み付けることができ作業性に優れる。

【発明を実施するための最良の形態】

【0018】

本発明の一実施例に係る搬送ローラを図1を参照して説明する。図1は、搬送ローラの斜視図を示す。

図1に示すように、搬送ローラ1は、円筒状のローラ本体2と、該ローラ本体2の内部に設けられる軸受構造3と、該軸受構造3によりローラ本体2に対して回転自在に支持されるローラ軸4とを備えている。なお、ローラ軸4がローラ本体2に対して回転自在に支持されることは、同時に、ローラ本体2がローラ軸4に対して回転自在に支持されることも意味する。

軸受構造3は、ローラ本体2の軸方向両端部2aと、ローラ本体2の軸方向中間部2bにそれぞれ設けられる。ここで、軸方向中間部2bは、ローラ本体において両端部2aの間であれば任意の位置でよい。また、両端部以外の軸受構造3については、少なくとも図中に示すように1箇所(2b)設け、ローラ本体の軸方向長さ等に応じて任意の個数設けることができる。なお、荷重を均等に支えることができ耐荷重性に優れることから、軸受構造は等間隔で設けることが好ましい。

また、軸受構造3としては、公知の軸受または後述の軸受構造のいずれでもよい。横方向の荷重に対しても負荷が小さい等の利点を有することから後述の軸受構造を用いることが好ましい。

【0019】

ローラ本体2の材質としては、金属、樹脂などを用いることができる。ローラ本体2は直接搬送物と接触するので、傷みなどを防止するためそれぞれの搬送物により材質を選択する必要がある。例えば、食品を搬送する場合では、ポリアセタール樹脂などを用いることが好ましい。また、ローラ軸4の材質としては、機械的強度に優れ、かつ防錆性等にも優れることからステンレス(SUS)などを用いることが好ましい。

【0020】

上記のようにローラ本体2の材質として樹脂等を用いる場合で、該ローラを軸方向両端部の軸受のみで支持する場合には、ローラの中央部分が撓みやすい。これに対して本発明では、軸方向中間部2bにおいても軸受構造を設け、該箇所でもローラ本体2を支持することにより、高荷重下においてもローラ中央部分の撓みを防止することができる。

また、端部の軸受構造3と中間部の軸受構造3との間は、該ローラを剛体とみなすことができる。よって高荷重下において、もしローラに撓みを生じるような場合であっても、ローラ本体2の撓みに追従してローラ軸4も撓むので、軸受構造3にローラ軸4が略垂直に支持される(図8(a)参照)。この結果、撓みのない場合からの回転トルクの増加等を抑制することができる。

【0021】

本発明の搬送ローラにおける軸受構造を図2および図3を参照して説明する。図2は図1におけるA部拡大図を、図3(a)は搬送ローラの軸方向端部断面図を、図3(b)は図1におけるB−B線断面図をそれぞれ示す。

図3(a)および図3(b)に示すように、軸受構造3は、複数の球状転動体3bと、ローラ本体2の内部に形成された転走溝3aとを有し、転動体3bを転走溝3aとローラ軸4の表面4aとの間で保持している。

転走溝3aは、転動体3bのローラ軸方向の移動を制限できる形状であればよく、例えば図3(a)に示すように、球状の転動体3bに合わせたR溝形状とできる。ローラ軸方向の移動を制限するとは、上記の形状の場合のように、転動体がローラ軸方向には移動しない、または、若干の移動のみ可能とすることをいう。また、鉛直方向についてもローラ軸4をぶれずに支持するため、転走溝3aとローラ軸4との間で隙間なく転動体3bを支持することが好ましい。

軸受溝3aは、ローラ本体自体を後加工する、または同時に成形したものであっても、別部材として成形したものであってもよい。ローラ本体2と別部材である場合には、ローラ本体2に嵌合する等して使用する。

図3(a)および図3(b)に示す軸受構造3では、一般的な転がり軸受における内輪溝に相当する部分が存在しないので、図3(a)中の矢印で示す横方向(水平方向であり、搬送方向と垂直)の荷重を受けた場合でも、該方向に抵抗なく移動し、軸受構造3に負荷を掛けずにローラ軸4を回転できる。また、ローラ軸4が転動体3bに直接接触して支持されることから、ローラ本体2およびローラ軸4の撓み時における回転トルクの増加等も抑制することができる。

【0022】

上記軸受構造において、ローラ軸4がローラ本体2より軸方向に抜けることを防止するため、ローラ軸突出部4bに抜止金具5を設ける。抜止金具5は、ローラ軸4に固定でき、かつ、軸抜けを防止できるものであればよく、形状等は特に限定されない。

抜止金具5の例としては、図2および図3(a)に示すように、ローラ軸4に設けた溝に嵌め込むE型止め輪などを用いることができる。材質としては、機械的強度に優れ、かつ防錆性等にも優れることからローラ軸4と併せてステンレス(SUS)などを用いることが好ましい。

抜止金具5は、ローラ軸突出部4bの任意の位置に設けることができる。ローラ本体2の端部2aとの距離が開くほど、ローラ本体2の軸方向移動量が大きくなる。よって上記距離は、該搬送ローラを用いる搬送装置の使用状態において、搬送物の直進安定性等に影響のない範囲内で適宜決定することが好ましい。

【0023】

図2、図3(a)および図3(b)に示すように、ローラ本体2の軸方向両端部2aには、抜止金具5と接触する凸部2cを形成することが好ましい。図4に示すように、ローラ本体2に横方向の荷重が加わり軸方向に移動すると、ローラ本体2の凸部2cのみに抜止金具5が接触する。この場合、抜止金具5がローラ軸端面2dに直接接触する場合よりも接触面積が小さく、摩擦を低減できるので、ローラ本体2の低トルク回転を維持できる。

【0024】

次に、本発明の一実施例に係る搬送装置を図5を参照して説明する。図5は、搬送装置の組み立て斜視図を示す。図5において、上図は組み立て前図を、下図は完成図をそれぞれ示す。なお、組み立て前図では、搬送ローラを1つ、樹脂プレートを1組だけ(1組は組込済)図示している。

完成図に示すように搬送装置6は、搬送ローラ1を対向する一対のフレーム7、7で支持する構造である。ここで、各フレーム7は、ローラ軸突出部4bが載置される水平凸部8aを有するフレーム本体8と、該フレーム本体8の溝部8bに嵌め込まれ、ローラ軸突出部4bの端部4cを支持する凹部10aを複数有する樹脂プレート10と、該樹脂プレート10を覆いつつフレーム本体8と組み合わされるフレームカバー9とを備えてなる。

ここで、樹脂プレート10は所定の長さ(図5に示す例では、ローラ5本分)のプレートであり、フレーム本体8の長さに応じた必要個数のプレートを用いる。同様に搬送ローラ1も、必要個数を適宜使用する。また、樹脂プレート10にはカットのガイド溝が設けられ、フレーム本体8に対して半端寸法となった場合にフリーハンドで容易にカットできる。

フレーム本体8およびフレームカバー9の材質としては、機械的強度に優れ、かつ防錆性等にも優れることからステンレス(SUS)などを、搬送装置の軽量化を図れることからアルミニウム合金などを用いることが好ましい。

【0025】

本発明の搬送装置6の組み立て手順を図5を参照して説明する。まず、フレーム本体8に樹脂プレート10を水平方向からスライドさせて嵌め込む(図中(1))。次に該樹脂プレート10の凹部10aに、搬送ローラ1のローラ軸突出部4bの端部4cを嵌め込む。該嵌め込みは、上記凹部10aの上部開口側から、ローラ軸突出部4bの端部4cを落とし込んで行なう(図中(2))。最後に、フレーム本体8にフレームカバー9を水平方向からスライドさせて嵌め込む(図中(3))。

【0026】

搬送装置における各構成部分の相互関係を図6を参照して説明する。図6は、フレーム7の一部断面図である。

図6に示すように、樹脂プレート10は、フレーム本体8の凹部8cに対応した突起部10bがあり、該部分でフレーム本体8に係合される。該形状により、フレームカバー9がない状態において、樹脂プレート10がフレーム本体8から上側に抜けることを防止できる。よって、上述の搬送ローラの落とし込み時において樹脂プレート10のずれ等がなく、安定して組み付けができる。

また、フレームカバー9は、フレーム本体8の凹部8dに対応した突起部9aがあり、該部分でフレーム本体8に係合される。該形状によりフレームカバー9の上側への抜けを防止できる。

以上のように、本発明の搬送装置は、その組み付けにボルト・ナットなどを必要とせず容易であり、作業性に優れる。

【0027】

図5の完成図に示すように、搬送ローラ1は、そのローラ軸突出部4bがフレーム本体の水平凸部8aと、フレームカバー9とで挟み込まれることで鉛直方向の移動が制限され、そのローラ軸突出部4bの端部4cが樹脂プレートの凹部10aに嵌み込まれることで水平方向(搬送方向)の移動が制限されて所定位置に支持される。

搬送ローラ1のローラ軸4は、フレーム本体8の水平凸部8aに載置されるので、該部分で搬送物の荷重を受ける。該水平凸部8aは、フレームの一部であり機械的強度等に優れるので、高荷重が掛かる場合でも変形しにくくローラ軸4の水平レベルを保持できる。また、樹脂製軸受部で荷重を受ける場合と比較して、クリープ変形が小さく長時間経過後においてもローラ軸4の水平レベルを保持できる。

また、水平方向(搬送方向)については、搬送ローラの回転により直接的には大きな負荷が掛からない、また該方向では、ずれが生じた場合でも搬送能力に大きな変化がない等の理由から、樹脂プレート10による支持で必要十分である。

【0028】

従来の搬送装置と比較した、本願発明の搬送装置による搬送時の状態参考図を図9に示す。図9(a)は本願発明の搬送装置を、図9(b)は従来の搬送装置をそれぞれ示す。

従来の搬送装置では搬送物14が高重量である場合、搬送ローラの撓み、または、搬送ローラの支持高さの変化等によって、図9(b)に示すように、荷重を受けているローラと、搬送14物が進む方向の荷重を受けていないローラとの上面高さに差を生じ、この段差に搬送物が引っ掛かる等して流れが悪くなるという問題があった。これに対し、本願発明の搬送装置では、上述の構成を有することにより、搬送ローラが撓まずローラ軸の水平レベルも保持できることから、図9(a)に示すように、搬送物14を抵抗なくスムーズに搬送することができる。

【実施例】

【0029】

図1等に示す本願発明の搬送ローラであって、軸受構造を両端部に2個、中央部に1個、合計で3個設けた場合の搬送ローラ(本願ローラ 100mm幅)を用いた搬送装置と、図8(b)に示す両端部のみに軸受を有する搬送ローラ(従来ローラ 100mm幅)を用いた搬送装置とにそれぞれ500gの試験片を載せて搬送可能な勾配(傾斜角度)を調べた。

従来ローラでは、傾斜角 3 度で搬送できたのに対し、本願ローラでは、傾斜角 1.5 度で搬送できた。よって、本願ローラは従来ローラと比較して半分の勾配で搬送可能である。

また、上記ローラとしてそれぞれ150mm幅のものを使用し、該ローラの軸方向中央に500gの荷重を掛けた場合の撓み量(水平状態からの変化量)を測定した。従来ローラでは撓みが0.5mmであったのに対し、本願ローラでは撓みが0.2mmであった。

【産業上の利用可能性】

【0030】

高荷重下においても撓みを防止ができ搬送能力に優れ、かつ組み立て性、汎用性等にも優れるので、食品、機械その他の各種分野における搬送装置に好適に利用できる。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施例に係る搬送ローラの斜視図である。

【図2】図1におけるA部拡大図である。

【図3】搬送ローラの軸方向端部断面図などである。

【図4】搬送ローラがローラ軸方向に移動した場合の図である。

【図5】本発明の一実施例に係る搬送装置の組み立て斜視図である。

【図6】搬送装置における各構成部分の相互関係を示す図(一部断面図)である。

【図7】従来の搬送装置の斜視図である。

【図8】搬送ローラに高荷重が掛かる場合の搬送ローラの変形状態を示す図である。

【図9】ローラ上面の段差による搬送時の影響を示す図である。

【符号の説明】

【0032】

1 搬送ローラ

2 ローラ本体

3 軸受構造

4 ローラ軸

5 抜止金具

6 搬送装置

7 フレーム

8 フレーム本体

9 フレームカバー

10 樹脂プレート

11 搬送装置(従来)

12 フレーム(従来)

13 搬送ローラ(従来)

14 搬送物

15 ローラ軸(従来)

【特許請求の範囲】

【請求項1】

円筒状のローラ本体と、該ローラ本体内部に設けられる軸受構造と、該軸受構造により前記ローラ本体に対して回転自在に支持されるローラ軸とを備えてなる搬送ローラであって、

前記軸受構造は、前記ローラ本体の軸方向両端部に設けられ、かつ、前記ローラ本体の軸方向中間部に少なくとも1つ設けられることを特徴とする搬送ローラ。

【請求項2】

前記軸受構造は、複数の転動体と、前記ローラ本体内部に形成される転走溝とを備えてなり、前記転動体が前記転走溝と前記ローラ軸表面との間に保持される構造であることを特徴とする請求項1記載の搬送ローラ。

【請求項3】

前記ローラ軸は、前記ローラ本体の軸方向両端部からそれぞれ突出し、該ローラ軸突出部に、該ローラ軸がローラ本体より軸方向に抜けることを防止する抜止金具を有することを特徴とする請求項2記載の搬送ローラ。

【請求項4】

前記ローラ本体は、その軸方向両端部に前記抜止金具と接触する凸部を有することを特徴とする請求項3記載の搬送ローラ。

【請求項5】

軸方向両端部から突出するローラ軸を有する搬送ローラと、該搬送ローラを回転自在に支持する対向する一対のフレームとを備えてなる搬送装置であって、

前記フレームは、前記ローラ軸の突出部が載置される水平凸部を有するフレーム本体と、該フレーム本体の溝部に嵌め込まれ、前記ローラ軸突出部の端部を支持する凹部を複数有する樹脂プレートと、該樹脂プレートを覆いつつ前記フレーム本体と組み合わされるフレームカバーとを備えてなり、

前記搬送ローラは、そのローラ軸突出部が前記フレーム本体の水平凸部と、前記フレームカバーとで挟み込まれ、そのローラ軸突出部の端部が前記樹脂プレートの凹部に嵌み込まれて所定位置に支持されることを特徴とする搬送装置。

【請求項6】

前記搬送ローラは、請求項1ないし請求項4のいずれか一項記載の搬送ローラであることを特徴とする請求項5記載の搬送装置。

【請求項7】

前記樹脂プレートの凹部は、前記フレーム本体のフレームカバー取付側に開口した凹形状であり、前記搬送装置は、前記フレーム本体の溝部に嵌め込まれた該樹脂プレートに、前記搬送ローラを前記開口側から凹部に落とし込んだ後、前記フレームカバーを取り付けて該搬送ローラを支持することを特徴とする請求項5または請求項6記載の搬送装置。

【請求項8】

前記樹脂プレートおよび前記フレームカバーは、それぞれ前記フレーム本体と係合できる突起部を有することを特徴とする請求項5、請求項6または請求項7記載の搬送装置。

【請求項1】

円筒状のローラ本体と、該ローラ本体内部に設けられる軸受構造と、該軸受構造により前記ローラ本体に対して回転自在に支持されるローラ軸とを備えてなる搬送ローラであって、

前記軸受構造は、前記ローラ本体の軸方向両端部に設けられ、かつ、前記ローラ本体の軸方向中間部に少なくとも1つ設けられることを特徴とする搬送ローラ。

【請求項2】

前記軸受構造は、複数の転動体と、前記ローラ本体内部に形成される転走溝とを備えてなり、前記転動体が前記転走溝と前記ローラ軸表面との間に保持される構造であることを特徴とする請求項1記載の搬送ローラ。

【請求項3】

前記ローラ軸は、前記ローラ本体の軸方向両端部からそれぞれ突出し、該ローラ軸突出部に、該ローラ軸がローラ本体より軸方向に抜けることを防止する抜止金具を有することを特徴とする請求項2記載の搬送ローラ。

【請求項4】

前記ローラ本体は、その軸方向両端部に前記抜止金具と接触する凸部を有することを特徴とする請求項3記載の搬送ローラ。

【請求項5】

軸方向両端部から突出するローラ軸を有する搬送ローラと、該搬送ローラを回転自在に支持する対向する一対のフレームとを備えてなる搬送装置であって、

前記フレームは、前記ローラ軸の突出部が載置される水平凸部を有するフレーム本体と、該フレーム本体の溝部に嵌め込まれ、前記ローラ軸突出部の端部を支持する凹部を複数有する樹脂プレートと、該樹脂プレートを覆いつつ前記フレーム本体と組み合わされるフレームカバーとを備えてなり、

前記搬送ローラは、そのローラ軸突出部が前記フレーム本体の水平凸部と、前記フレームカバーとで挟み込まれ、そのローラ軸突出部の端部が前記樹脂プレートの凹部に嵌み込まれて所定位置に支持されることを特徴とする搬送装置。

【請求項6】

前記搬送ローラは、請求項1ないし請求項4のいずれか一項記載の搬送ローラであることを特徴とする請求項5記載の搬送装置。

【請求項7】

前記樹脂プレートの凹部は、前記フレーム本体のフレームカバー取付側に開口した凹形状であり、前記搬送装置は、前記フレーム本体の溝部に嵌め込まれた該樹脂プレートに、前記搬送ローラを前記開口側から凹部に落とし込んだ後、前記フレームカバーを取り付けて該搬送ローラを支持することを特徴とする請求項5または請求項6記載の搬送装置。

【請求項8】

前記樹脂プレートおよび前記フレームカバーは、それぞれ前記フレーム本体と係合できる突起部を有することを特徴とする請求項5、請求項6または請求項7記載の搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−8630(P2007−8630A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−189348(P2005−189348)

【出願日】平成17年6月29日(2005.6.29)

【出願人】(502172054)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年6月29日(2005.6.29)

【出願人】(502172054)

【Fターム(参考)】

[ Back to top ]