搬送制御装置

【課題】軌道上に複数の搬送車を走行させてステーション間で物を搬送する搬送システムにおいて、複数の搬送車の連携動作を制御することにより、搬送システム全体の搬送効率を向上させる。

【解決手段】位置情報取得手段302により得られた搬送車301F、301Gの位置情報及び作業状態監視手段により得られた作業状態に基づいて、先行搬送車301Fがステーション200Aに停車して搬送物の受け渡しをしており、且つ、当該先行搬送車301Fと後行搬送車301Gとの間隔が設定値以下になったと判断したとき、搬送車301Gの搬送物の属性情報に基づいて、後行搬送車301Gに、先行搬送車301Fが停車しているステーション200Aを搬送先とする搬送物が積載されているか否かを判断し、積載されている場合には、先行搬送車301Fに対して搬送物の受け渡しを中止させて次のステーション200Cに移動させる制御を行う。

【解決手段】位置情報取得手段302により得られた搬送車301F、301Gの位置情報及び作業状態監視手段により得られた作業状態に基づいて、先行搬送車301Fがステーション200Aに停車して搬送物の受け渡しをしており、且つ、当該先行搬送車301Fと後行搬送車301Gとの間隔が設定値以下になったと判断したとき、搬送車301Gの搬送物の属性情報に基づいて、後行搬送車301Gに、先行搬送車301Fが停車しているステーション200Aを搬送先とする搬送物が積載されているか否かを判断し、積載されている場合には、先行搬送車301Fに対して搬送物の受け渡しを中止させて次のステーション200Cに移動させる制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軌道上を走行する搬送車によってステーション間で物を搬送するための搬送システムを制御する搬送制御装置に関する。

【背景技術】

【0002】

軌道上に搬送車を走行させてステーション間で物を搬送する搬送システムは、工場、倉庫、店舗など種々の分野で採用されている。

【0003】

例えば、工場での半導体装置の生産ラインを例に挙げて説明する。半導体装置の生産ラインでは、基板が多数の処理装置間で搬送システムによって搬送され、各処理装置にて基板に各種の処理が施される。例えば、成膜工程、レジスト工程、露光工程、エッチング工程などの処理が所定の層数だけ基板に繰返し施され、さらに、回路素子や配線が形成されることで半導体装置が生産される。

【0004】

半導体装置の生産ラインでは、通常、処理装置と搬送車との間に、処理待ち基板及び処理済み基板を一時的に待機させる待機スペースが設置されている。この場合、待機スペース前が搬送車のステーションとなる。待機スペースは、例えば、多段の棚などで構成され、基板はその棚に収容される。

【0005】

各処理装置で処理された基板は、処理装置から待機スペースへ送出され、処理待ちの基板は、待機スペースから処理装置内へ取り込まれる。搬送車が待機スペースに到着すると、新たに処理すべき基板が搬送車から待機スペースに送り込まれるとともに、処理済みの基板が待機スペースから搬送車に積み出される。搬送車に積み出された基板は、次工程の処理装置が設置されているステーションへ搬送される。

【0006】

生産ラインの生産効率を高めるためには、処理装置の処理効率の向上を図ると同時に、搬送システムの搬送効率の向上を図る必要がある。例えば、待機スペースから搬送車へ積み出される基板の数に対して、処理装置から待機スペースへ送り込まれる基板の数が多い場合などのように、処理効率に対して搬送効率が悪いと、処理装置から待機スペースへ送出される処理済み基板で待機スペースがオーバーフローを起こすおそれがある。そうなると、処理装置の処理を停止せざるを得ず、生産ライン全体での生産効率が低下する。

【0007】

ところで、搬送車を効率よく稼動させるための搬送システムに関する技術として、特許文献1に開示されている無人搬送車システムがある。この無人搬送車システムでは、連続して配置されている2つのステーションに、積み出しを必要とする搬送物がそれぞれ置かれており、そこに、無積載状態である空搬送車が2台連続して通過する際に効率的な搬送を実現する。具体的には、上記状況において、2台の空搬送車のうち、先行搬送車が最初のステーションを通過して次のステーションに停車し、後行搬送車が、先行搬送車が通過したステーションに停車する。そして、先行搬送車及び後行搬送車がそれぞれ停車したステーションに置かれている搬送物を積込んで搬送する、というものである。このような搬送車の連携制御が行われることで、後行搬送車の待ち時間が解消される。

【特許文献1】特開2002−332105号公報(第3頁、第5図)

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、特許文献1に係る無人搬送車システムでは、搬送車の稼働率がある程度高いと、搬送効率の向上が見込めないという問題がある。つまり、特許文献1に係る無人搬送システムは、空搬送車が2台連続して走行することを前提条件とするものであるが、搬送車の稼働率が高くなると、空搬送車が2台連続して走行するケースが少なくなり、その結果、前述した搬送車の連携制御を実行する機会が少なくなる。

【0009】

また、特許文献1に係る無人搬送車システムでは、2つのステーションのうち、一方のステーションに偏って多数の搬送物が置かれている場合に、2台の搬送車間での積載率のバランスが崩れ、無人搬送車システム全体での搬送効率が悪化するという問題も生じ得る。例えば、搬送車の進行方向に対して上流側に設置されている第1ステーションに積み出しを必要とする10個の搬送物が置かれており、他方、搬送車の進行方向に対して下流側に設けられている第2ステーションに積み出しを必要とする1個の搬送物が置かれているとき、先行搬送車は、第1ステーションを通過して第2ステーションに停車し、1個の搬送物を積み出す一方で、後行搬送車は第1ステーションに停車して10個の搬送物を積み出す。そうすると、先行搬送車の搬送物と後行搬送車の搬送物の数は1対10となり、2台の搬送車の積載率のバランスが崩れ、無人搬送システム全体での搬送効率が悪化するおそれがある。

【0010】

また、例えば半導体装置等の生産ラインの搬送制御装置は、搬送物(基板)を複数枚(例えば20枚)のロット単位で管理・搬送することが多い。この場合、ステーションにおいて、基板がロット枚数揃わなければ、搬出できないという制限が発生し、生産リードタイムが長くなり、歩留まりも悪化する。

【0011】

本発明は、上記種々の問題を解消するためになされたものであり、軌道上に複数の搬送車を走行させてステーション間で物を搬送する搬送システムにおいて、搬送車の稼働率や、各ステーションでの積み出しを必要とする搬送物の個数の偏りなどに影響されることなく、搬送効率を向上させることができる搬送制御装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明の搬送制御装置は、軌道上を走行する複数の搬送車の走行、及び搬送車とステーションとの間での搬送物の受け渡しを制御する搬送制御装置において、搬送車の位置情報を取得する位置情報取得手段と、搬送車の作業状態を監視する作業状態監視手段と、搬送車が搬送する搬送物の属性情報を管理する搬送物属性情報管理手段と、前記搬送車の位置情報及び作業状態に基づいて、先行搬送車がステーションに停車して搬送物の受け渡しをしており、且つ、当該先行搬送車とその直後を走行する後行搬送車との間隔が設定値以下になったと判断したとき、前記属性情報に基づいて、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されているか否かを判断し、積載されていると判断した場合には、前記先行搬送車に対して搬送物の受け渡しを中止させて次のステーションに移動させる制御を行う搬送制御手段と、を備える。

【0013】

かかる構成によれば、後行搬送車をステーションの無い場所に停車させることを防止することができる。しかも、後行搬送車には、先行搬送車が停車しているステーションを搬送先とする搬送物が積載されているため、先行搬送車が出発した後そのステーションに停車して搬送物を降ろすこととなり、その荷降ろしの間、接近した先行搬送車との距離を広げることができる。つまり、先行搬送車と後行搬送車とが接近し過ぎることにより生じる搬送効率の低下が防止される。

【0014】

また、本発明の搬送制御装置は、上記構成において、前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記先行搬送車の搬送物の受け渡しを続行させ、その受け渡しの間、前記後行搬送車を停止させるものである。

【0015】

後行搬送車には先行搬送車が停車していたステーションを搬送先とする搬送物が積載されていない場合は、先行搬送車が直ちにステーションを出発しても、後行搬送車は当該ステーションに停車しない可能性が高いため、先行搬送車が次ステーションに停車したときに再び双方の搬送車の距離が接近し、先行搬送車の搬送物の受け渡しの中止動作が無駄な動作となる可能性が高い。かかる場合に、本発明の搬送制御装置によれば、先行搬送車の搬送物の受け渡しが続行され、その受け渡しの間、後行搬送車が停止されるので、上記した先行搬送車の無駄な動作が回避され、搬送効率の向上が図られる。

【0016】

また、本発明の搬送制御装置は、上記構成において、ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出する積み出し数量検出手段と、搬送車の積載余力数量を検出する積載余力数量検出手段と、を更に備えており、前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記積み出し数量検出手段により、当該ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出するとともに、前記積載余力数量検出手段により、前記先行搬送車及び前記後行搬送車の積載余力数量を検出し、これら検出した3種の数量に基づいて前記先行搬送車に積載させる搬送物の数量を決定するものである。

【0017】

かかる構成によれば、各ステーションでの積み出しを必要とする搬送物の個数の偏りなどに影響されることなく、搬送車間での積載率の均等化を図ることができ、ひいては、搬送効率の向上が図られる。

【0018】

また、本発明の搬送制御装置は、上記構成において、前記搬送物属性情報管理手段は、前記搬送物の属性情報を1個単位で管理するものである。

【0019】

かかる構成によれば、搬送物が複数個のロット単位ではなく、1個単位で管理されるので、より繊細な制御が可能となり、より一層前述の作用効果が奏される。加えて、1個単位で搬送物の属性情報を管理できるので、ステーションと搬送車との間で搬送物を1個単位で受け渡しする場合にも対応できる。この結果、ステーションに放置する搬送物を少なくし、生産リードタイムの短縮、歩留まりの向上を図ることが可能となる。

【発明の効果】

【0020】

本発明の搬送制御装置によれば、搬送車の稼働率や、各ステーションでの積み出しを必要とする搬送物の個数の偏りなどに影響されることなく、搬送効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下に、本発明の実施の形態について図面を用いて説明する。本発明の実施の形態においては、半導体装置の生産ラインに適用された搬送システムを例に挙げて説明する。勿論、本発明は半導体装置の生産ラインに限らず、複数の搬送車によりステーション間で物を搬送することを必要とする設備であれば適用し得る。

【0022】

<システム構成例>

図1は、本発明の実施の形態に係る搬送システム1のシステム構成例を示している。この搬送システム1は、搬送制御装置101、複数のステーション200、及び搬送装置300を備える。ステーション200及び搬送装置300に設置されている各機器は、搬送制御装置101と通信可能にネットワーク104にて接続されている。

【0023】

搬送制御装置101は、主に、搬送装置300を構成する複数の搬送車301の走行、及び搬送車301とステーション200との間での搬送物たる基板の受け渡しを制御する。この搬送制御装置101は、搬送情報管理部121、ステーション情報管理部122、搬送作業決定部123、搬送指示部124、搬送情報データベース111及びステーション情報データベース112を備えている。

【0024】

搬送情報管理部121は、複数の搬送車301の位置情報や搬送車301が搬送している基板の属性情報を管理する。具体的には、搬送情報管理部121は、搬送車301の位置情報を、搬送装置300に設けられた位置情報検出装置302から送出される情報に基づいて取得し、また、搬送車301が搬送している基板の属性情報を、基板搬出装置202等からの情報に基づいて取得する。搬送情報管理部121は、取得したこれらの情報を、大容量データベースである搬送情報データベース111に格納し、格納したそれらの情報を管理している。なお、搬送情報データベース111は物理的に単一の記憶装置に記憶する必要はなく、異なる記憶装置に分散して記憶させてもよい。

【0025】

また、搬送情報管理部121は、搬送車301の上記位置情報のほか、搬送車301の作業状態、例えばステーション200での基板の受け渡し動作など、を含めた搬送装置300の稼動状況等を監視しており、搬送装置300の故障やメンテナンスなど、搬送装置300の使用可否を含めた稼動状態の情報を取得して搬送情報データベース111に格納する。

【0026】

ステーション情報管理部122は、各ステーション200に蓄積されている基板の情報、特に各ステーション200に蓄積され、搬送車301による積み出しを必要としている処理済基板の属性情報を管理する。具体的には、ステーション情報管理部122は、ステーションに蓄積されている処理済基板の属性情報及び枚数情報を、処理装置200等からの情報に基づいて取得し、大容量データベースであるステーション情報データベース112に格納することによりこれらの情報を管理している。なお、ステーション情報データベース112は物理的に単一の記憶装置に記憶する必要はなく、異なる記憶装置に分散して記憶させてもよい。

【0027】

また、ステーション情報管理部122は、各ステーションに設置されている処理装置201、基板搬出装置202等の稼動状況に関する情報、例えば処理装置201の故障やメンテナンスなどの装置の使用可否を含めた稼動状況を監視しており、それらの情報を取得してステーション情報データベース112に格納する。

【0028】

搬送作業決定部123は、搬送情報データベース111及びステーション情報データベース112から搬送車301の位置情報、搬送車301に積載されている基板の属性情報、ステーション200に蓄積されている処理済基板の属性情報を読み出し、これら情報に基づいて、複数の搬送車301の搬送作業動作、例えば基板の積込み作業の開始及び中止、搬送車301の走行及び停車など、を決定する。

【0029】

搬送指示部124は、搬送作業決定部123によって決定された搬送作業動作をネットワーク104を通じて各搬送車301に指示する。

【0030】

ステーション200は、搬送車301が走行する軌道(不図示)に沿って複数設けられている。ステーション200には、処理装置201のほか、処理装置201と軌道との間に、処理待ち基板及び処理済み基板を一時的に待機させるための待機スペースを有する基板搬出装置202が設置されている。なお、基板搬出装置202ついては、後に更に詳述する。

【0031】

処理装置201は、半導体装置の生産を行うために搬送物たる基板に処理を施すものであって、各ステーション200に少なくとも1台割り当てられている。基板は、搬送車301によって、所定の順に、例えば製造工程の順に、各ステーション200に順次搬送されて、搬送されたステーション200に設置されている処理装置201によって各種の処理が施され、半導体装置として完成される。

【0032】

搬送装置300は、軌道(不図示)、この軌道上を走行する複数の搬送車301、位置情報検出装置302などで構成されている。搬送車301は、軌道上を走行し、複数のステーション間で基板の搬送を行う。位置情報検出装置302は、搬送車301の位置情報を検出し、検出した情報を搬送情報管理部121へ送出する。なお、位置情報検出装置302については、後に更に詳述する。

【0033】

<生産ラインのレイアウト例>

図2は、半導体装置の生産ラインのレイアウト例を示した図である。この生産ラインでは、搬送装置300の軌道303が環状に形成しており、基板が搬送車301によってこの生産ライン上を所定回数周回しつつ、その間、途中に配置されたステーション200a〜200pにそれぞれ設置された処理装置201によって、各種の処理が施される。

【0034】

搬送車301は、図中の矢印が示す方向を進行方向としており、例えば、ステーション200a、200bが設置されている搬送装置300では、搬送車301は、ステーション200aからステーション200bの方向に向かって走行する。

【0035】

ステーション200a〜200pは、環状の軌道303の内側及び外側に沿ってそれぞれ間隔をおいて配置されている。例えば、続けて施すべき製造工程(例えば「第1工程」、「第2工程」という。)を担っている2台の処理装置201、201がそれぞれステーション200aとステーション200bに設置されている場合は、基板は搬送車301によってステーション200aに搬送され、そこに設置された処理装置201により第1工程の処理が施され、次いで、同一又は他の搬送車301によって、第1工程の処理が施された基板が、ステーション200bへ搬送される。そして、そこに設置された処理装置201により基板に第2工程の処理が施される。その後同様に、基板は、搬送車301によりステーション200間を搬送されつつ、各種工程の処理装置201によって所定層数の処理が施される。

【0036】

続けて施すべき製造工程(例えば「第3工程」、「第4工程」という。)を担っている2台の処理装置201、201がそれぞれ軌道303を挟んで向かい合うステーション200e、200gに設置されている場合は、先ず、基板は、搬送車301によってステーション200eに搬送され、そこに設置された処理装置201により第3工程の処理が施され、次いで、同一又は他の搬送車301によって、第3工程の処理が施された基板が、ステーション200eからステーション200gへ軌道303を跨いで搬送される。そして、そこに設置された処理装置201により基板に第4工程の処理が施される。その後同様に、基板は、搬送車301によりステーション200間を搬送されつつ、各種工程の処理装置201によって所定層数の処理が施される。

【0037】

<ステーションの構成例>

図3は、軌道303上を矢印方向へ走行する搬送車301と、その軌道303の片側に沿って間隔をおいて設置された2つのステーション200A、200Bとを表している。

【0038】

ステーション200A、200Bには、処理装置201A、201Bがそれぞれ設置されており、処理装置201A、201Bと軌道303との間には、基板搬出装置202、202がそれぞれ設けられている。

【0039】

処理装置201A、201Bにて処理された基板は、基板搬出装置202へ送出され、この装置202の基板待機スペースに格納される。搬送車301がステーション201A、201Bに到着すると、格納された基板は、搬出装置202から搬送車303に積み込まれ、次ステーションへ搬送される。

【0040】

一方、処理装置201A、201Bにて処理すべき基板は、ステーション200A、200Bに到着した搬送車301から基板搬出装置202の基板待機スペースに格納され、さらに、処理装置201A、201Bは、基板搬出装置202に格納されている基板を取り込んで処理を施す。

【0041】

基板搬出装置202の基板待機スペースは、例えば図4に示すように、基板を収容する複数段からなるスロットで構成されており、1台の基板搬出装置202で複数枚の基板を収容することができる。基板搬出装置202と、処理装置201又は搬送車301との基板の受け渡しに際しては、スロット位置に関係なく何れのスロットにもランダムにアクセスすることができるようになっている。なお、基板の収容には、カセット、トレイ容器など種々の形態の収容手段を適用できる。

【0042】

図4は、処理装置201にて処理が完了した基板Xを基板搬出装置202の空きスロット202eに格納する状態を示している。図中では、基板搬出装置202の空きスロットは、白色部分の202e、202f、202h、202s、202t、202u、202w、202y、202zであり、それ以外の黒色部分については、1スロットに1枚の基板が格納されている状態を示している。

【0043】

図5は、基板搬出装置202のスロットと搬送車301に搭載されているスロットとを示した図である。図内の矢印は、基板搬出装置202のスロット202xに格納されている基板Xが搬送車301のスロットに格納される状態を示したものである。図5中においても、基板搬出装置202の空きスロットは、白色部分の202f、202h、202s、202t、202u、202w、202y、202zであり、それ以外の黒色部分については、1スロットに1枚の基板が格納されている。同様に、搬送車301の空きスロットについても白色部分で示しており、それ以外の黒色部分については、1スロットに1枚の基板が格納されている。

【0044】

基板搬出装置202から搬送車301へ搬出される基板の選択については、搬送作業決定部123が、ステーション情報データベース112の情報に基づいて処理日時が古いものが優先的に選択される。或いは、スロット位置の情報から、例えばスロット番号の順に優先的に選択されるようにしてもよい。

【0045】

図6は、ステーション情報データベース112にて保存されている基板搬出装置202のスロットに格納されている基板の属性情報で構成される基板属性情報テーブル600である。この基板属性情報テーブル600は、ステーション情報管理部122により管理されている。

【0046】

図示する基板属性情報テーブル600においては、左から順に各列に、スロット番号601、基板名602、工程番号603、装置名604、処理日時605等の基板の属性情報が格納されている。

【0047】

スロット番号601は、基板が格納されている、基板搬出装置202のスロットに割り付けられているスロット番号を表わしている。スロット番号は「1」〜「n」まで連番にて確保されている。なお、スロット番号(スロット)の数は処理装置201と基板搬出装置202との間で基板の転送作業を行うロボットアームなどの転送装置(不図示)の仕様、能力等によって定まる。また、基板が格納されたスロット番号は、例えば、処理装置201、基板搬出装置202の何れかにより、ステーション情報管理部122へ通知されるようになっている。

【0048】

基板名602は、基板が生産ラインに投入される時に当該基板に付与された名称を表している。図中において、スロット番号601が「1」番であるスロットに格納されている基板の基板名602は「AAAAA10001」であることを示している。基板名602が格納されていない行に対応するスロット番号601が割り付けられたスロット、例えばスロット番号601が「5」番であるスロット、には基板が格納されていないことが示されている。

【0049】

基板が処理装置201又は基板搬出装置202内にある場合、換言すると、基板がステーション200内にある場合は、ステーション情報管理部122にて基板の名称が管理されるが、基板が搬送車301内にある場合は、搬送情報管理部121にて基板の名称が管理される。基板搬出装置202と搬送車301との間で基板が受け渡しされる場合は、ステーション情報管理部122と搬送情報管理部121との間で、当該基板の属性情報が引き継がれ、それぞれが管理する搬送情報データベース111(基板属性情報テーブル700等)又はステーション情報データベース112へ基板名602(基板属性情報テーブル600等)が登録される。

【0050】

工程番号603は、その基板に対し直近に施した処理の製造工程を識別するための番号を表している。また、装置名604は、その基板に対し直近に処理を施した装置の名称を表している。これらの情報は、例えば処理装置201が処理を完了した際に、ステーション情報管理部122に当該処理装置201が担当する工程番号603及び当該処理装置201の処理装置名604を通知する。例えば、図6に示す基板の属性情報テーブル600では、基板搬出装置202に格納されている基板は、いずれも直近に装置名「A」の処理装置201によって「3000番工程」の処理が施されたことを示している。なお、図示する基板の属性情報テーブル600では、処理済みの基板の属性情報のみが含まれ、処理待ちの基板の属性情報は含まれていないが、処理待ちの基板が基板搬送装置202のスロットに格納されている場合に、当該処理待ちの基板の属性情報を処理済み基板の属性情報テーブル600に含めるようにしてもよいし、処理待ちの基板の属性情報を別個のテーブルにまとめて記憶するようにしてもよい。

【0051】

処理日時605は、処理装置201にて処理された日時を表わしている。この情報は、例えば処理装置201が処理を完了した際に、ステーション情報管理部122に当該処理日時605を通知する。例えば、スロット番号が「1」番であるスロットに格納されている基板の処理日時は、「2010年12月1日 20時30分30秒」である。

【0052】

上記に説明した基板の各種属性情報は、基板搬出装置202と処理装置201との間で基板の受け渡しが行われるごとに更新される。

【0053】

図7は、搬送情報データベース111にて保存されている、搬送車301が搬送している基板の属性情報で構成される基板属性情報テーブル700F、700Gである。この基板属性情報テーブル700F、700Gは、搬送情報管理部121により管理されている。

【0054】

図7の左右に示す基板属性情報テーブルは、それぞれ異なる搬送車301、301が搬送している基板についての基板属性情報テーブル700F、700Gである。基板属性情報テーブル700F、700Gにおいては、左から順に各列に、それぞれ、スロット番号701、基板名702、工程番号703、装置名704等の情報が格納されている。

【0055】

スロット番号701は、基板が格納されている搬送車301のスロットに割り付けられているスロット番号を表わしている。スロット番号は「1」〜「m」まで連番にて確保されている。なお、スロット番号(スロット)の数は搬送車301と基板搬出装置202との間で基板の転送作業を行うロボットアームなどの転送装置(不図示)の仕様、能力等によって定まる。基板が格納されたスロット番号は、例えば、搬送車301又は基板搬出装置202の何れかにより、搬送情報管理部121へ通知される。

【0056】

基板名702は、基板が生産ラインに投入される時に当該基板に付与された名称を表している。図中においては、スロット番号701が「6」番であるスロットに格納されている基板の基板名702は「BBBBB50015」である。

【0057】

基板名702が格納されていないレコードに対応するスロット番号701が割り付けられたスロット、例えばスロット番号701が「1」番であるスロットには基板が格納されていない。

【0058】

基板が搬送車301内にある場合は、搬送情報管理部121にて基板の名称が管理されるが、基板が処理装置201又は基板搬出装置202内にある場合、つまり、基板がステーション200内にある場合は、ステーション情報管理部122にて基板の名称が管理される。基板搬出装置202と搬送車301との間で基板が受け渡しされる場合は、既述したとおりである。

【0059】

工程番号703は、基板の搬送先の製造工程を識別するための番号を表している。装置名704は、基板の搬送先の装置名を表している。搬送先の製造工程703及び装置名704は、搬送作業決定部123により決定され、搬送情報管理部121は、決定された搬送先の製造工程703及び装置名704を当該基板の属性情報として基板属性情報テーブル700F、700G等に登録する。

【0060】

これらの基板の属性情報は、基板搬出装置202と搬送車301との間で1枚の基板の授受が行われるごとに更新される。すなわち、搬送車301が搬送する基板の属性情報を管理する搬送情報管理部121は、基板の属性情報を1枚単位で管理している。

【0061】

<搬送車の連携動作>

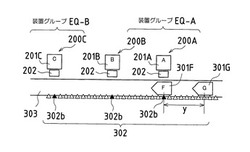

以下、2台の搬送車301の連携動作について、図8に基づいて説明する。図8においては、軌道303に沿って3つのステーション200A〜200Cが間隔をおいて設置されている。軌道303上を走行する搬送車301F(以下「先行搬送車301F」ともいう。)が最初のステーション200Aに停止し、先行搬送車301Fの直後を走行する他の搬送車301G(以下「後行搬送車301G」ともいう。)が走行している状態を示している。各ステーション200A〜200Cには、それぞれ処理装置201A〜201Cと基板搬出装置202A〜202Cが設置されている。これら処理装置201A〜201C及び基板搬出装置202A〜202Bは、ステーション情報管理部121により個々に管理されているとともに、同じ処理を施すことができる装置群や同条件にて設定されている装置群は同じグループにてステーション情報管理部121により管理される。ここでは、「装置グループEQ−A」は、処理装置201A、201Bの2台で構成され、「装置グループEQ−B」は処理装置201C単独で構成されている。図7に基づき説明した、搬送車301に格納されている基板の属性情報では、搬送先の装置名703が個々の装置名となっているが、装置グループ名が搬送先の装置名703として登録される場合もある。

【0062】

先行搬送車301Fが、ステーション200A(基板搬出装置202A)と基板の受け渡しをするために、当該ステーション200Aに停車中に、先行搬送車301Fと後行搬送車301Gとの間隔が設定距離y以下になったとき、先行搬送車301Fへの基板の受け渡し作業を継続するか否かが、搬送作業決定部123にて決定され、決定された作業内容は、搬送指示部124にて搬送車301Fへ指示される。

【0063】

ここで、前記設定距離yを取得するために必要な、搬送車301F、301Gの軌道303上における位置情報は、例えば、次のような手順により得られる。すなわち、搬送経路303に沿って多数設置された通過ポイント検出器302、302、・・・で構成される位置情報検出装置302によって、搬送車301の通過が検出され、その検出情報に基づいて、搬送情報管理部121が搬送車301の位置情報を把握する。つまり、通過ポイント検出器302及び搬送情報管理部121は、搬送車301の位置情報を取得する位置情報取得手段として機能する。

【0064】

具体的には、通過ポイント検出器302の検出信号が搬送情報管理部121へ送信され、搬送情報管理部121は、その検出信号と、検出信号の送信元である個々の通過ポイント検出器302の設置位置とを照合することにより、搬送車301の現在位置を把握し、その位置情報を搬送情報データベース111に保存する。各通過ポイント検出器302の検出信号は、逐次、搬送情報管理部121へ送出され、搬送情報管理部121は、その都度、搬送情報データベース111の前記現在位置情報を更新する。なお、搬送車301の位置情報を検出するための手段としては、上記通過ポイント検出器302に限定されず、種々の位置検出技術を適用することができる。

【0065】

なお、多数の通過ポイント検出器302のうち、処理装置201A、201B、201Cの前に配置される通過ポイント検出器302bに搬送車301F、301Gのステーション停車時間を計測するカウンターを設けて、当該先行搬送車301Fの停止時間が設定値tを超過した場合に、先行搬送車301Fの基板の積み込み作業を中止させて、先行搬送車301Fを次のステーションへ移動させる制御を搬送制御装置101に行わせてもよい。そうすることで、後行搬送車301Gの過剰な待機時間を低減でき、ひいては、搬送システム全体としての搬送効率を向上させることができる。

【0066】

<制御フローの説明>

図9は、処理装置201における基板の処理とステーション情報データベース112の更新との関係について説明したフローである。ここでは、基板が基板搬出装置202において枚葉処理にて管理される場合を説明する。

【0067】

ステップS901では、処理装置201にて基板の処理を開始する。ステップS902では、処理装置201にて基板の処理が完了する毎に、処理装置201によって処理された基板が基板搬出装置202のスロットに格納される。

【0068】

ステップS903では、基板が基板搬出装置202に格納される毎に処理装置201によりステーション情報管理部122へ当該基板の属性情報が送出される。基板の属性情報は、既述したスロット番号601、基板名602、工程番号603、装置名604、処理日時605等の情報(図6参照)であり、基板一枚が格納される毎に当該一枚の基板についての属性情報(図6に示す基板属性情報テーブル600の1行分に相当する情報)がステーション情報管理部122へ送出される。

【0069】

ステップS904では、ステーション情報管理部122からステーション情報データベース112へデータ更新の指示が行われる。つまり、ステーション情報管理部122は、ステーション情報データベース112に格納されている複数の基板属性情報テーブル600のうち、S903で受信した属性情報に係る基板を格納した基板搬出装置202の基板属性情報テーブル600について、属性情報の更新命令を行う。

【0070】

ステップS905では、ステーション情報管理部122に指示されたデータ更新内容に従って、ステーション情報データベース112内の基板属性情報テーブル600の更新が行われる。

【0071】

以上のように、基板が一枚処理される毎に基板属性情報テーブル600の更新が行われ、これにより、基板の基板搬出装置202における枚葉管理が行われる。

【0072】

図10及び図11は、2台の搬送車301F、301Gの連携動作の制御を表わしたフローである。図8も併せて参照しつつ以下に説明する。

【0073】

ステップS1001では、搬送車301Fがステーション200Aに到着し停車する。停車状態にあることは、搬送情報管理部121が管理している搬送車301Fの位置情報により把握される。ステップS1002では、基板搬出装置202Aと搬送車301Fとの間で基板の受け渡し作業が開始される。この受け渡し作業は、搬送情報管理部121により監視されている。

【0074】

ステップS1003では、搬送車301F(以下「先行搬送車301F」ともいう。)が基板搬出装置202Aから1枚の基板の受け渡しを完了する毎に、先行搬送車301Fとこの先行搬送車301Fの直後を走行する搬送車301(以下「後行搬送車301G」ともいう。)との間隔が搬送情報管理部121から搬送作業決定部123に提供され、搬送作業決定部123により、当該間隔が設定距離y以下にあるか否かの判断が行われる。その判断の結果、前記間隔が設定距離y以下に入っていなければ、そのまま先行搬送車301Fの基板の受け渡し作業が継続される。他方、前記間隔が設定距離y以下に入っていれば次のステップに処理が進められる。

【0075】

ステップS1004では、後行搬送車301Gが搬送している基板の情報を確認するため、搬送情報管理部121は、搬送情報データベース111から後行搬送車301Gの搬送内容、つまり、後行搬送車301Gの基板属性情報テーブル700G(図7右参照)を取得する。取得された基板属性情報テーブル700Gは、搬送情報管理部121から搬送作業決定部123へ渡される。

【0076】

ステップS1005では、先行搬送車301Fが、基板の受け渡し作業のために停止しているステーション200Aを搬送先とする基板が、つまり、ステーション200Aに配置されている処理装置201に搬送すべき基板が、後行搬送車301Gが搬送している搬送内容に含まれているか否かが搬送作業決定部123により判断される。その判断の結果、後行搬送車301Gの搬送内容に処理装置201Aに搬送すべき基板が含まれていれば、ステップS1006に処理が進められ、処理装置201Aに搬送すべき基板が含まれていなければ、図11に示すフローに処理が進められる。

【0077】

ステップS1006では、前記判断結果に従い、搬送指示部124により先行搬送車301F及び基板搬出装置202に対して、先行搬送車301Fの基板の受け渡し作業の中止命令が出され、基板の受け渡しが中止される。ステップS1007では、搬送指示部124により先行搬送車301Fに対して、次に停車すべきステーション200(例えばステーション200C)への出発命令が出され、先行搬送車301Fは、次ステーション200へ移動する。

【0078】

ステップS1008では、搬送指示部124により後行搬送車301Gに対して、次に停車すべきステーション200Aへの停車命令が出され、後行搬送車301Gは、ステーション200Aへ停車する。

【0079】

ステップ1009では、後行搬送車301Gは、ステーション200Aの処理装置201Aで処理すべき基板を基板搬出装置202Aに送出するとともに、処理済み基板の積込み作業を行う。

【0080】

S1005で否定判断をした後に、ステーション情報管理部122は、ステーション200A(基板搬出装置202A)に蓄積されている積み出しを必要とする基板(つまり処理装置201Aによる処理が完了した基板)の数量を検出するとともに、搬送情報管理部121は、先行搬送車301F及び後行搬送車301Gの積載余力数量を基板属性情報テーブル700F、700Gから算出することにより検出する。次いで、搬送作業決定部123は検出された3種の数量に基づいて先行搬送車301Fに積載させる基板の数量を決定する。そして、搬送指示部124を通じて、決定した数量の基板を先行搬送車301Fに積載させ、その間、後行搬送車301Gを停止させる制御を行う。

【0081】

以下、上記したような、S1005で否定判断をした後の具体的な処理動作の例を図11のフローに基づいて更に詳細に説明する。

【0082】

ステップS1101では、ステーション情報管理部122により、ステーション情報データベース112から基板搬出装置202の基板属性情報テーブル600が取得される。そして、ステーション情報管理部122は、取得された情報に基づいて、基板搬出装置202のスロットに格納されており、且つ、処理装置201Aによる処理が完了した基板の数(以下「積み出し待ち基板数」ともいう。)が算出されて検出される。

【0083】

ステップS1102では、搬送情報管理部121により、搬送情報データベース111から先行搬送車301F及び後行搬送車301Gが搬送している基板の属性情報、すなわち、基板属性情報テーブル700F、700Gが収集される。そして、搬送情報管理部121は、収集した基板属性情報テーブル700F、700Gに基づいて、先行搬送車301F及び後行搬送車301Gの空きスロット数(積載余力数)をそれぞれ算出することにより検出する。

【0084】

ステップS1103では、搬送作業決定部123により、S1101で検出された積み出し待ち基板数と、S1102で検出された先行搬送車301F及び後行搬送車301Gの空きスロット数とが比較される。

【0085】

ステップS1104では、搬送作業決定部123により、積み出し待ち基板数(x)の1/2数と、先行搬送車301Fの空きスロット数(T2)とが比較され、積み出し待ち基板数(x)の1/2数が先行搬送車301Fの空きスロット数(T2)の半分以下、つまり「x/2≦T2」ならば、ステップS1105へ処理が進められ、それ以外ならば、ステップS1110へ処理が進められる。

【0086】

ステップS1105では、搬送作業決定部123により、積み出し待ち基板数(x)の1/2数と後行搬送車301Gの空きスロット数(T1)とが比較され、積み出し待ち基板数(x)の1/2数が後行搬送車301Gの空きスロット数(T2)の半分以下、つまり、「x/2≦T1」ならば、ステップS1106へ処理が進められ、それ以外ならば、ステップS1114へ処理が進められる。

【0087】

ステップS1106では、搬送指示部124の指示により、後行搬送車301Gの走行を停止させて、ステップS1107での先行搬送車301Fの基板積み込み作業を優先させる。

【0088】

ステップS1107では、基板搬出装置202に格納されている積み出し待ち基板数(x)の1/2数が先行搬送車301Fに積み込まれ、先行搬送車301Fへの基板の積み込み作業が完了する(ステップS1108)。

【0089】

ステップS1109では、基板の積込み作業を完了した先行搬送車301Fが搬送指示部124により、次に停車すべきステーションに向けて出発させられ、停止中の後行搬送車301Gも搬送指示部124により、次に停車すべきステーション200に向けて出発させられる。

【0090】

ステップS1110では、搬送指示部124の指示により、後行搬送車301Gの走行が停止され、ステップS1111での先行搬送車301Fの基板積み込み作業が優先される。

【0091】

ステップS1111では、先行搬送車301Fの空きスロット数(T2)に相当する数の積み出し待ち基板が基板搬出装置202から先行搬送車301Fに積み込まれ、先行搬送車301Fへの基板の積み込み作業が完了する(ステップS1112)。

【0092】

ステップS1113では、搬出作業を完了した先行搬送車301Fが搬送指示部124の指示により、次に停車すべきステーション200に向けて出発し、停止中の後行搬送車301Gも搬送指示部124の指示により、次に停車すべきステーション200に向けて出発する。

【0093】

ステップS1114では、搬送作業決定部123により、先行搬送車301Fの空きスロット数(T2)と後行搬送車301Gの空きスロット数(T1)との和(T1+T2)が算出され、これらの和と積み出し待ち基板数(x)とが比較される。そして、積み出し待ち基板数(x)が前記和(T1+T2)以下、つまり、「x≦(T1+T2)」ならば、ステップS1115へ処理が進められ、それ以外ならば、ステップS1110へ処理が進められる。

【0094】

ステップS1115では、搬送指示部124により、後行搬送車301Gの走行が停止され、ステップS1116での先行搬送車301Fへの基板積み込み作業が優先される。

【0095】

ステップS1116では、基板搬出装置202に格納されている積み出し待ち基板数(x)から後行搬送車301Gの空きスロット数(T1)を差し引いた数だけ、基板搬出装置202から先行搬送車301Fへ積み出し待ち基板が積み込まれ、先行搬送車301Fへの基板の積み込み作業が完了する(ステップS1117)。

【0096】

ステップS1118では、搬出作業を完了した先行搬送車301Fが、搬送指示部124の指示により、次に停車すべきステーション200に向けて出発し、停止中の後行搬送車301Gも搬送指示部124の指示により、次に停車すべきステーション200に向けて出発する。

【0097】

なお、S1005で否定判断をしたとき、つまり、後行搬送車301Gの搬送内容に、ステーション200A(処理装置201A)へ搬送すべき基板が含まれていない場合に、先行搬送車301Fの基板の受け渡し作業を続行させ、その受け渡しの間、後行搬送車301Gを停止させるようにしてもよい。また、S1104、S1105における(x/2)の分母は、「2」以外の数値、例えば、「3」「2.5」などとしてもよい。

【0098】

以上説明した実施の形態では、半導体装置の生産ラインを例に挙げて説明したが、本発明の適用は、半導体装置の生産ラインに限定されず、液晶デバイスなど半導体装置以外の生産ラインや、自動倉庫などの非生産ラインにも適用可能である。

【産業上の利用可能性】

【0099】

本発明は、例えば、軌道上を走行する複数の搬送車によってステーション間で物を搬送する搬送システムなどに適用可能である。

【図面の簡単な説明】

【0100】

【図1】本発明の実施の形態に係る搬送システムのシステム構成例を示した構成図である。

【図2】半導体装置の生産ラインのレイアウト例を示した平面図である。

【図3】軌道上を走行する搬送車及び2つのステーションを表した概略斜視図である。

【図4】基板を処理装置から基板搬出装置の空きスロットへ格納する状態を示す図である。

【図5】基板を基板搬出装置から搬送車の空きスロットへ格納する状態を示す図である。

【図6】基板搬出装置の基板属性情報テーブルを示す図である。

【図7】搬送車の基板属性情報テーブルを示す図である。

【図8】2台の搬送車と複数のステーションとの位置関係を示す図である。

【図9】処理装置における基板の処理とステーション情報データベースの更新との関係について説明するためのフローチャートである。

【図10】2台の搬送車の連携動作の制御を表わしたフローチャートである。

【図11】2台の搬送車の連携動作の制御を表わしたフローチャートである。

【符号の説明】

【0101】

101 搬送制御装置

111 搬送情報データベース

112 ステーション情報データベース

121 搬送情報管理部

122 ステーション情報管理部

123 搬送作業決定部

124 搬送指示部

200、200A、200B ステーション

301、301A、301B 搬送車

302 位置情報検出装置

303 軌道

600 基板属性情報テーブル

700、700F、700G 基板属性情報テーブル

【技術分野】

【0001】

本発明は、軌道上を走行する搬送車によってステーション間で物を搬送するための搬送システムを制御する搬送制御装置に関する。

【背景技術】

【0002】

軌道上に搬送車を走行させてステーション間で物を搬送する搬送システムは、工場、倉庫、店舗など種々の分野で採用されている。

【0003】

例えば、工場での半導体装置の生産ラインを例に挙げて説明する。半導体装置の生産ラインでは、基板が多数の処理装置間で搬送システムによって搬送され、各処理装置にて基板に各種の処理が施される。例えば、成膜工程、レジスト工程、露光工程、エッチング工程などの処理が所定の層数だけ基板に繰返し施され、さらに、回路素子や配線が形成されることで半導体装置が生産される。

【0004】

半導体装置の生産ラインでは、通常、処理装置と搬送車との間に、処理待ち基板及び処理済み基板を一時的に待機させる待機スペースが設置されている。この場合、待機スペース前が搬送車のステーションとなる。待機スペースは、例えば、多段の棚などで構成され、基板はその棚に収容される。

【0005】

各処理装置で処理された基板は、処理装置から待機スペースへ送出され、処理待ちの基板は、待機スペースから処理装置内へ取り込まれる。搬送車が待機スペースに到着すると、新たに処理すべき基板が搬送車から待機スペースに送り込まれるとともに、処理済みの基板が待機スペースから搬送車に積み出される。搬送車に積み出された基板は、次工程の処理装置が設置されているステーションへ搬送される。

【0006】

生産ラインの生産効率を高めるためには、処理装置の処理効率の向上を図ると同時に、搬送システムの搬送効率の向上を図る必要がある。例えば、待機スペースから搬送車へ積み出される基板の数に対して、処理装置から待機スペースへ送り込まれる基板の数が多い場合などのように、処理効率に対して搬送効率が悪いと、処理装置から待機スペースへ送出される処理済み基板で待機スペースがオーバーフローを起こすおそれがある。そうなると、処理装置の処理を停止せざるを得ず、生産ライン全体での生産効率が低下する。

【0007】

ところで、搬送車を効率よく稼動させるための搬送システムに関する技術として、特許文献1に開示されている無人搬送車システムがある。この無人搬送車システムでは、連続して配置されている2つのステーションに、積み出しを必要とする搬送物がそれぞれ置かれており、そこに、無積載状態である空搬送車が2台連続して通過する際に効率的な搬送を実現する。具体的には、上記状況において、2台の空搬送車のうち、先行搬送車が最初のステーションを通過して次のステーションに停車し、後行搬送車が、先行搬送車が通過したステーションに停車する。そして、先行搬送車及び後行搬送車がそれぞれ停車したステーションに置かれている搬送物を積込んで搬送する、というものである。このような搬送車の連携制御が行われることで、後行搬送車の待ち時間が解消される。

【特許文献1】特開2002−332105号公報(第3頁、第5図)

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、特許文献1に係る無人搬送車システムでは、搬送車の稼働率がある程度高いと、搬送効率の向上が見込めないという問題がある。つまり、特許文献1に係る無人搬送システムは、空搬送車が2台連続して走行することを前提条件とするものであるが、搬送車の稼働率が高くなると、空搬送車が2台連続して走行するケースが少なくなり、その結果、前述した搬送車の連携制御を実行する機会が少なくなる。

【0009】

また、特許文献1に係る無人搬送車システムでは、2つのステーションのうち、一方のステーションに偏って多数の搬送物が置かれている場合に、2台の搬送車間での積載率のバランスが崩れ、無人搬送車システム全体での搬送効率が悪化するという問題も生じ得る。例えば、搬送車の進行方向に対して上流側に設置されている第1ステーションに積み出しを必要とする10個の搬送物が置かれており、他方、搬送車の進行方向に対して下流側に設けられている第2ステーションに積み出しを必要とする1個の搬送物が置かれているとき、先行搬送車は、第1ステーションを通過して第2ステーションに停車し、1個の搬送物を積み出す一方で、後行搬送車は第1ステーションに停車して10個の搬送物を積み出す。そうすると、先行搬送車の搬送物と後行搬送車の搬送物の数は1対10となり、2台の搬送車の積載率のバランスが崩れ、無人搬送システム全体での搬送効率が悪化するおそれがある。

【0010】

また、例えば半導体装置等の生産ラインの搬送制御装置は、搬送物(基板)を複数枚(例えば20枚)のロット単位で管理・搬送することが多い。この場合、ステーションにおいて、基板がロット枚数揃わなければ、搬出できないという制限が発生し、生産リードタイムが長くなり、歩留まりも悪化する。

【0011】

本発明は、上記種々の問題を解消するためになされたものであり、軌道上に複数の搬送車を走行させてステーション間で物を搬送する搬送システムにおいて、搬送車の稼働率や、各ステーションでの積み出しを必要とする搬送物の個数の偏りなどに影響されることなく、搬送効率を向上させることができる搬送制御装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明の搬送制御装置は、軌道上を走行する複数の搬送車の走行、及び搬送車とステーションとの間での搬送物の受け渡しを制御する搬送制御装置において、搬送車の位置情報を取得する位置情報取得手段と、搬送車の作業状態を監視する作業状態監視手段と、搬送車が搬送する搬送物の属性情報を管理する搬送物属性情報管理手段と、前記搬送車の位置情報及び作業状態に基づいて、先行搬送車がステーションに停車して搬送物の受け渡しをしており、且つ、当該先行搬送車とその直後を走行する後行搬送車との間隔が設定値以下になったと判断したとき、前記属性情報に基づいて、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されているか否かを判断し、積載されていると判断した場合には、前記先行搬送車に対して搬送物の受け渡しを中止させて次のステーションに移動させる制御を行う搬送制御手段と、を備える。

【0013】

かかる構成によれば、後行搬送車をステーションの無い場所に停車させることを防止することができる。しかも、後行搬送車には、先行搬送車が停車しているステーションを搬送先とする搬送物が積載されているため、先行搬送車が出発した後そのステーションに停車して搬送物を降ろすこととなり、その荷降ろしの間、接近した先行搬送車との距離を広げることができる。つまり、先行搬送車と後行搬送車とが接近し過ぎることにより生じる搬送効率の低下が防止される。

【0014】

また、本発明の搬送制御装置は、上記構成において、前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記先行搬送車の搬送物の受け渡しを続行させ、その受け渡しの間、前記後行搬送車を停止させるものである。

【0015】

後行搬送車には先行搬送車が停車していたステーションを搬送先とする搬送物が積載されていない場合は、先行搬送車が直ちにステーションを出発しても、後行搬送車は当該ステーションに停車しない可能性が高いため、先行搬送車が次ステーションに停車したときに再び双方の搬送車の距離が接近し、先行搬送車の搬送物の受け渡しの中止動作が無駄な動作となる可能性が高い。かかる場合に、本発明の搬送制御装置によれば、先行搬送車の搬送物の受け渡しが続行され、その受け渡しの間、後行搬送車が停止されるので、上記した先行搬送車の無駄な動作が回避され、搬送効率の向上が図られる。

【0016】

また、本発明の搬送制御装置は、上記構成において、ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出する積み出し数量検出手段と、搬送車の積載余力数量を検出する積載余力数量検出手段と、を更に備えており、前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記積み出し数量検出手段により、当該ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出するとともに、前記積載余力数量検出手段により、前記先行搬送車及び前記後行搬送車の積載余力数量を検出し、これら検出した3種の数量に基づいて前記先行搬送車に積載させる搬送物の数量を決定するものである。

【0017】

かかる構成によれば、各ステーションでの積み出しを必要とする搬送物の個数の偏りなどに影響されることなく、搬送車間での積載率の均等化を図ることができ、ひいては、搬送効率の向上が図られる。

【0018】

また、本発明の搬送制御装置は、上記構成において、前記搬送物属性情報管理手段は、前記搬送物の属性情報を1個単位で管理するものである。

【0019】

かかる構成によれば、搬送物が複数個のロット単位ではなく、1個単位で管理されるので、より繊細な制御が可能となり、より一層前述の作用効果が奏される。加えて、1個単位で搬送物の属性情報を管理できるので、ステーションと搬送車との間で搬送物を1個単位で受け渡しする場合にも対応できる。この結果、ステーションに放置する搬送物を少なくし、生産リードタイムの短縮、歩留まりの向上を図ることが可能となる。

【発明の効果】

【0020】

本発明の搬送制御装置によれば、搬送車の稼働率や、各ステーションでの積み出しを必要とする搬送物の個数の偏りなどに影響されることなく、搬送効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下に、本発明の実施の形態について図面を用いて説明する。本発明の実施の形態においては、半導体装置の生産ラインに適用された搬送システムを例に挙げて説明する。勿論、本発明は半導体装置の生産ラインに限らず、複数の搬送車によりステーション間で物を搬送することを必要とする設備であれば適用し得る。

【0022】

<システム構成例>

図1は、本発明の実施の形態に係る搬送システム1のシステム構成例を示している。この搬送システム1は、搬送制御装置101、複数のステーション200、及び搬送装置300を備える。ステーション200及び搬送装置300に設置されている各機器は、搬送制御装置101と通信可能にネットワーク104にて接続されている。

【0023】

搬送制御装置101は、主に、搬送装置300を構成する複数の搬送車301の走行、及び搬送車301とステーション200との間での搬送物たる基板の受け渡しを制御する。この搬送制御装置101は、搬送情報管理部121、ステーション情報管理部122、搬送作業決定部123、搬送指示部124、搬送情報データベース111及びステーション情報データベース112を備えている。

【0024】

搬送情報管理部121は、複数の搬送車301の位置情報や搬送車301が搬送している基板の属性情報を管理する。具体的には、搬送情報管理部121は、搬送車301の位置情報を、搬送装置300に設けられた位置情報検出装置302から送出される情報に基づいて取得し、また、搬送車301が搬送している基板の属性情報を、基板搬出装置202等からの情報に基づいて取得する。搬送情報管理部121は、取得したこれらの情報を、大容量データベースである搬送情報データベース111に格納し、格納したそれらの情報を管理している。なお、搬送情報データベース111は物理的に単一の記憶装置に記憶する必要はなく、異なる記憶装置に分散して記憶させてもよい。

【0025】

また、搬送情報管理部121は、搬送車301の上記位置情報のほか、搬送車301の作業状態、例えばステーション200での基板の受け渡し動作など、を含めた搬送装置300の稼動状況等を監視しており、搬送装置300の故障やメンテナンスなど、搬送装置300の使用可否を含めた稼動状態の情報を取得して搬送情報データベース111に格納する。

【0026】

ステーション情報管理部122は、各ステーション200に蓄積されている基板の情報、特に各ステーション200に蓄積され、搬送車301による積み出しを必要としている処理済基板の属性情報を管理する。具体的には、ステーション情報管理部122は、ステーションに蓄積されている処理済基板の属性情報及び枚数情報を、処理装置200等からの情報に基づいて取得し、大容量データベースであるステーション情報データベース112に格納することによりこれらの情報を管理している。なお、ステーション情報データベース112は物理的に単一の記憶装置に記憶する必要はなく、異なる記憶装置に分散して記憶させてもよい。

【0027】

また、ステーション情報管理部122は、各ステーションに設置されている処理装置201、基板搬出装置202等の稼動状況に関する情報、例えば処理装置201の故障やメンテナンスなどの装置の使用可否を含めた稼動状況を監視しており、それらの情報を取得してステーション情報データベース112に格納する。

【0028】

搬送作業決定部123は、搬送情報データベース111及びステーション情報データベース112から搬送車301の位置情報、搬送車301に積載されている基板の属性情報、ステーション200に蓄積されている処理済基板の属性情報を読み出し、これら情報に基づいて、複数の搬送車301の搬送作業動作、例えば基板の積込み作業の開始及び中止、搬送車301の走行及び停車など、を決定する。

【0029】

搬送指示部124は、搬送作業決定部123によって決定された搬送作業動作をネットワーク104を通じて各搬送車301に指示する。

【0030】

ステーション200は、搬送車301が走行する軌道(不図示)に沿って複数設けられている。ステーション200には、処理装置201のほか、処理装置201と軌道との間に、処理待ち基板及び処理済み基板を一時的に待機させるための待機スペースを有する基板搬出装置202が設置されている。なお、基板搬出装置202ついては、後に更に詳述する。

【0031】

処理装置201は、半導体装置の生産を行うために搬送物たる基板に処理を施すものであって、各ステーション200に少なくとも1台割り当てられている。基板は、搬送車301によって、所定の順に、例えば製造工程の順に、各ステーション200に順次搬送されて、搬送されたステーション200に設置されている処理装置201によって各種の処理が施され、半導体装置として完成される。

【0032】

搬送装置300は、軌道(不図示)、この軌道上を走行する複数の搬送車301、位置情報検出装置302などで構成されている。搬送車301は、軌道上を走行し、複数のステーション間で基板の搬送を行う。位置情報検出装置302は、搬送車301の位置情報を検出し、検出した情報を搬送情報管理部121へ送出する。なお、位置情報検出装置302については、後に更に詳述する。

【0033】

<生産ラインのレイアウト例>

図2は、半導体装置の生産ラインのレイアウト例を示した図である。この生産ラインでは、搬送装置300の軌道303が環状に形成しており、基板が搬送車301によってこの生産ライン上を所定回数周回しつつ、その間、途中に配置されたステーション200a〜200pにそれぞれ設置された処理装置201によって、各種の処理が施される。

【0034】

搬送車301は、図中の矢印が示す方向を進行方向としており、例えば、ステーション200a、200bが設置されている搬送装置300では、搬送車301は、ステーション200aからステーション200bの方向に向かって走行する。

【0035】

ステーション200a〜200pは、環状の軌道303の内側及び外側に沿ってそれぞれ間隔をおいて配置されている。例えば、続けて施すべき製造工程(例えば「第1工程」、「第2工程」という。)を担っている2台の処理装置201、201がそれぞれステーション200aとステーション200bに設置されている場合は、基板は搬送車301によってステーション200aに搬送され、そこに設置された処理装置201により第1工程の処理が施され、次いで、同一又は他の搬送車301によって、第1工程の処理が施された基板が、ステーション200bへ搬送される。そして、そこに設置された処理装置201により基板に第2工程の処理が施される。その後同様に、基板は、搬送車301によりステーション200間を搬送されつつ、各種工程の処理装置201によって所定層数の処理が施される。

【0036】

続けて施すべき製造工程(例えば「第3工程」、「第4工程」という。)を担っている2台の処理装置201、201がそれぞれ軌道303を挟んで向かい合うステーション200e、200gに設置されている場合は、先ず、基板は、搬送車301によってステーション200eに搬送され、そこに設置された処理装置201により第3工程の処理が施され、次いで、同一又は他の搬送車301によって、第3工程の処理が施された基板が、ステーション200eからステーション200gへ軌道303を跨いで搬送される。そして、そこに設置された処理装置201により基板に第4工程の処理が施される。その後同様に、基板は、搬送車301によりステーション200間を搬送されつつ、各種工程の処理装置201によって所定層数の処理が施される。

【0037】

<ステーションの構成例>

図3は、軌道303上を矢印方向へ走行する搬送車301と、その軌道303の片側に沿って間隔をおいて設置された2つのステーション200A、200Bとを表している。

【0038】

ステーション200A、200Bには、処理装置201A、201Bがそれぞれ設置されており、処理装置201A、201Bと軌道303との間には、基板搬出装置202、202がそれぞれ設けられている。

【0039】

処理装置201A、201Bにて処理された基板は、基板搬出装置202へ送出され、この装置202の基板待機スペースに格納される。搬送車301がステーション201A、201Bに到着すると、格納された基板は、搬出装置202から搬送車303に積み込まれ、次ステーションへ搬送される。

【0040】

一方、処理装置201A、201Bにて処理すべき基板は、ステーション200A、200Bに到着した搬送車301から基板搬出装置202の基板待機スペースに格納され、さらに、処理装置201A、201Bは、基板搬出装置202に格納されている基板を取り込んで処理を施す。

【0041】

基板搬出装置202の基板待機スペースは、例えば図4に示すように、基板を収容する複数段からなるスロットで構成されており、1台の基板搬出装置202で複数枚の基板を収容することができる。基板搬出装置202と、処理装置201又は搬送車301との基板の受け渡しに際しては、スロット位置に関係なく何れのスロットにもランダムにアクセスすることができるようになっている。なお、基板の収容には、カセット、トレイ容器など種々の形態の収容手段を適用できる。

【0042】

図4は、処理装置201にて処理が完了した基板Xを基板搬出装置202の空きスロット202eに格納する状態を示している。図中では、基板搬出装置202の空きスロットは、白色部分の202e、202f、202h、202s、202t、202u、202w、202y、202zであり、それ以外の黒色部分については、1スロットに1枚の基板が格納されている状態を示している。

【0043】

図5は、基板搬出装置202のスロットと搬送車301に搭載されているスロットとを示した図である。図内の矢印は、基板搬出装置202のスロット202xに格納されている基板Xが搬送車301のスロットに格納される状態を示したものである。図5中においても、基板搬出装置202の空きスロットは、白色部分の202f、202h、202s、202t、202u、202w、202y、202zであり、それ以外の黒色部分については、1スロットに1枚の基板が格納されている。同様に、搬送車301の空きスロットについても白色部分で示しており、それ以外の黒色部分については、1スロットに1枚の基板が格納されている。

【0044】

基板搬出装置202から搬送車301へ搬出される基板の選択については、搬送作業決定部123が、ステーション情報データベース112の情報に基づいて処理日時が古いものが優先的に選択される。或いは、スロット位置の情報から、例えばスロット番号の順に優先的に選択されるようにしてもよい。

【0045】

図6は、ステーション情報データベース112にて保存されている基板搬出装置202のスロットに格納されている基板の属性情報で構成される基板属性情報テーブル600である。この基板属性情報テーブル600は、ステーション情報管理部122により管理されている。

【0046】

図示する基板属性情報テーブル600においては、左から順に各列に、スロット番号601、基板名602、工程番号603、装置名604、処理日時605等の基板の属性情報が格納されている。

【0047】

スロット番号601は、基板が格納されている、基板搬出装置202のスロットに割り付けられているスロット番号を表わしている。スロット番号は「1」〜「n」まで連番にて確保されている。なお、スロット番号(スロット)の数は処理装置201と基板搬出装置202との間で基板の転送作業を行うロボットアームなどの転送装置(不図示)の仕様、能力等によって定まる。また、基板が格納されたスロット番号は、例えば、処理装置201、基板搬出装置202の何れかにより、ステーション情報管理部122へ通知されるようになっている。

【0048】

基板名602は、基板が生産ラインに投入される時に当該基板に付与された名称を表している。図中において、スロット番号601が「1」番であるスロットに格納されている基板の基板名602は「AAAAA10001」であることを示している。基板名602が格納されていない行に対応するスロット番号601が割り付けられたスロット、例えばスロット番号601が「5」番であるスロット、には基板が格納されていないことが示されている。

【0049】

基板が処理装置201又は基板搬出装置202内にある場合、換言すると、基板がステーション200内にある場合は、ステーション情報管理部122にて基板の名称が管理されるが、基板が搬送車301内にある場合は、搬送情報管理部121にて基板の名称が管理される。基板搬出装置202と搬送車301との間で基板が受け渡しされる場合は、ステーション情報管理部122と搬送情報管理部121との間で、当該基板の属性情報が引き継がれ、それぞれが管理する搬送情報データベース111(基板属性情報テーブル700等)又はステーション情報データベース112へ基板名602(基板属性情報テーブル600等)が登録される。

【0050】

工程番号603は、その基板に対し直近に施した処理の製造工程を識別するための番号を表している。また、装置名604は、その基板に対し直近に処理を施した装置の名称を表している。これらの情報は、例えば処理装置201が処理を完了した際に、ステーション情報管理部122に当該処理装置201が担当する工程番号603及び当該処理装置201の処理装置名604を通知する。例えば、図6に示す基板の属性情報テーブル600では、基板搬出装置202に格納されている基板は、いずれも直近に装置名「A」の処理装置201によって「3000番工程」の処理が施されたことを示している。なお、図示する基板の属性情報テーブル600では、処理済みの基板の属性情報のみが含まれ、処理待ちの基板の属性情報は含まれていないが、処理待ちの基板が基板搬送装置202のスロットに格納されている場合に、当該処理待ちの基板の属性情報を処理済み基板の属性情報テーブル600に含めるようにしてもよいし、処理待ちの基板の属性情報を別個のテーブルにまとめて記憶するようにしてもよい。

【0051】

処理日時605は、処理装置201にて処理された日時を表わしている。この情報は、例えば処理装置201が処理を完了した際に、ステーション情報管理部122に当該処理日時605を通知する。例えば、スロット番号が「1」番であるスロットに格納されている基板の処理日時は、「2010年12月1日 20時30分30秒」である。

【0052】

上記に説明した基板の各種属性情報は、基板搬出装置202と処理装置201との間で基板の受け渡しが行われるごとに更新される。

【0053】

図7は、搬送情報データベース111にて保存されている、搬送車301が搬送している基板の属性情報で構成される基板属性情報テーブル700F、700Gである。この基板属性情報テーブル700F、700Gは、搬送情報管理部121により管理されている。

【0054】

図7の左右に示す基板属性情報テーブルは、それぞれ異なる搬送車301、301が搬送している基板についての基板属性情報テーブル700F、700Gである。基板属性情報テーブル700F、700Gにおいては、左から順に各列に、それぞれ、スロット番号701、基板名702、工程番号703、装置名704等の情報が格納されている。

【0055】

スロット番号701は、基板が格納されている搬送車301のスロットに割り付けられているスロット番号を表わしている。スロット番号は「1」〜「m」まで連番にて確保されている。なお、スロット番号(スロット)の数は搬送車301と基板搬出装置202との間で基板の転送作業を行うロボットアームなどの転送装置(不図示)の仕様、能力等によって定まる。基板が格納されたスロット番号は、例えば、搬送車301又は基板搬出装置202の何れかにより、搬送情報管理部121へ通知される。

【0056】

基板名702は、基板が生産ラインに投入される時に当該基板に付与された名称を表している。図中においては、スロット番号701が「6」番であるスロットに格納されている基板の基板名702は「BBBBB50015」である。

【0057】

基板名702が格納されていないレコードに対応するスロット番号701が割り付けられたスロット、例えばスロット番号701が「1」番であるスロットには基板が格納されていない。

【0058】

基板が搬送車301内にある場合は、搬送情報管理部121にて基板の名称が管理されるが、基板が処理装置201又は基板搬出装置202内にある場合、つまり、基板がステーション200内にある場合は、ステーション情報管理部122にて基板の名称が管理される。基板搬出装置202と搬送車301との間で基板が受け渡しされる場合は、既述したとおりである。

【0059】

工程番号703は、基板の搬送先の製造工程を識別するための番号を表している。装置名704は、基板の搬送先の装置名を表している。搬送先の製造工程703及び装置名704は、搬送作業決定部123により決定され、搬送情報管理部121は、決定された搬送先の製造工程703及び装置名704を当該基板の属性情報として基板属性情報テーブル700F、700G等に登録する。

【0060】

これらの基板の属性情報は、基板搬出装置202と搬送車301との間で1枚の基板の授受が行われるごとに更新される。すなわち、搬送車301が搬送する基板の属性情報を管理する搬送情報管理部121は、基板の属性情報を1枚単位で管理している。

【0061】

<搬送車の連携動作>

以下、2台の搬送車301の連携動作について、図8に基づいて説明する。図8においては、軌道303に沿って3つのステーション200A〜200Cが間隔をおいて設置されている。軌道303上を走行する搬送車301F(以下「先行搬送車301F」ともいう。)が最初のステーション200Aに停止し、先行搬送車301Fの直後を走行する他の搬送車301G(以下「後行搬送車301G」ともいう。)が走行している状態を示している。各ステーション200A〜200Cには、それぞれ処理装置201A〜201Cと基板搬出装置202A〜202Cが設置されている。これら処理装置201A〜201C及び基板搬出装置202A〜202Bは、ステーション情報管理部121により個々に管理されているとともに、同じ処理を施すことができる装置群や同条件にて設定されている装置群は同じグループにてステーション情報管理部121により管理される。ここでは、「装置グループEQ−A」は、処理装置201A、201Bの2台で構成され、「装置グループEQ−B」は処理装置201C単独で構成されている。図7に基づき説明した、搬送車301に格納されている基板の属性情報では、搬送先の装置名703が個々の装置名となっているが、装置グループ名が搬送先の装置名703として登録される場合もある。

【0062】

先行搬送車301Fが、ステーション200A(基板搬出装置202A)と基板の受け渡しをするために、当該ステーション200Aに停車中に、先行搬送車301Fと後行搬送車301Gとの間隔が設定距離y以下になったとき、先行搬送車301Fへの基板の受け渡し作業を継続するか否かが、搬送作業決定部123にて決定され、決定された作業内容は、搬送指示部124にて搬送車301Fへ指示される。

【0063】

ここで、前記設定距離yを取得するために必要な、搬送車301F、301Gの軌道303上における位置情報は、例えば、次のような手順により得られる。すなわち、搬送経路303に沿って多数設置された通過ポイント検出器302、302、・・・で構成される位置情報検出装置302によって、搬送車301の通過が検出され、その検出情報に基づいて、搬送情報管理部121が搬送車301の位置情報を把握する。つまり、通過ポイント検出器302及び搬送情報管理部121は、搬送車301の位置情報を取得する位置情報取得手段として機能する。

【0064】

具体的には、通過ポイント検出器302の検出信号が搬送情報管理部121へ送信され、搬送情報管理部121は、その検出信号と、検出信号の送信元である個々の通過ポイント検出器302の設置位置とを照合することにより、搬送車301の現在位置を把握し、その位置情報を搬送情報データベース111に保存する。各通過ポイント検出器302の検出信号は、逐次、搬送情報管理部121へ送出され、搬送情報管理部121は、その都度、搬送情報データベース111の前記現在位置情報を更新する。なお、搬送車301の位置情報を検出するための手段としては、上記通過ポイント検出器302に限定されず、種々の位置検出技術を適用することができる。

【0065】

なお、多数の通過ポイント検出器302のうち、処理装置201A、201B、201Cの前に配置される通過ポイント検出器302bに搬送車301F、301Gのステーション停車時間を計測するカウンターを設けて、当該先行搬送車301Fの停止時間が設定値tを超過した場合に、先行搬送車301Fの基板の積み込み作業を中止させて、先行搬送車301Fを次のステーションへ移動させる制御を搬送制御装置101に行わせてもよい。そうすることで、後行搬送車301Gの過剰な待機時間を低減でき、ひいては、搬送システム全体としての搬送効率を向上させることができる。

【0066】

<制御フローの説明>

図9は、処理装置201における基板の処理とステーション情報データベース112の更新との関係について説明したフローである。ここでは、基板が基板搬出装置202において枚葉処理にて管理される場合を説明する。

【0067】

ステップS901では、処理装置201にて基板の処理を開始する。ステップS902では、処理装置201にて基板の処理が完了する毎に、処理装置201によって処理された基板が基板搬出装置202のスロットに格納される。

【0068】

ステップS903では、基板が基板搬出装置202に格納される毎に処理装置201によりステーション情報管理部122へ当該基板の属性情報が送出される。基板の属性情報は、既述したスロット番号601、基板名602、工程番号603、装置名604、処理日時605等の情報(図6参照)であり、基板一枚が格納される毎に当該一枚の基板についての属性情報(図6に示す基板属性情報テーブル600の1行分に相当する情報)がステーション情報管理部122へ送出される。

【0069】

ステップS904では、ステーション情報管理部122からステーション情報データベース112へデータ更新の指示が行われる。つまり、ステーション情報管理部122は、ステーション情報データベース112に格納されている複数の基板属性情報テーブル600のうち、S903で受信した属性情報に係る基板を格納した基板搬出装置202の基板属性情報テーブル600について、属性情報の更新命令を行う。

【0070】

ステップS905では、ステーション情報管理部122に指示されたデータ更新内容に従って、ステーション情報データベース112内の基板属性情報テーブル600の更新が行われる。

【0071】

以上のように、基板が一枚処理される毎に基板属性情報テーブル600の更新が行われ、これにより、基板の基板搬出装置202における枚葉管理が行われる。

【0072】

図10及び図11は、2台の搬送車301F、301Gの連携動作の制御を表わしたフローである。図8も併せて参照しつつ以下に説明する。

【0073】

ステップS1001では、搬送車301Fがステーション200Aに到着し停車する。停車状態にあることは、搬送情報管理部121が管理している搬送車301Fの位置情報により把握される。ステップS1002では、基板搬出装置202Aと搬送車301Fとの間で基板の受け渡し作業が開始される。この受け渡し作業は、搬送情報管理部121により監視されている。

【0074】

ステップS1003では、搬送車301F(以下「先行搬送車301F」ともいう。)が基板搬出装置202Aから1枚の基板の受け渡しを完了する毎に、先行搬送車301Fとこの先行搬送車301Fの直後を走行する搬送車301(以下「後行搬送車301G」ともいう。)との間隔が搬送情報管理部121から搬送作業決定部123に提供され、搬送作業決定部123により、当該間隔が設定距離y以下にあるか否かの判断が行われる。その判断の結果、前記間隔が設定距離y以下に入っていなければ、そのまま先行搬送車301Fの基板の受け渡し作業が継続される。他方、前記間隔が設定距離y以下に入っていれば次のステップに処理が進められる。

【0075】

ステップS1004では、後行搬送車301Gが搬送している基板の情報を確認するため、搬送情報管理部121は、搬送情報データベース111から後行搬送車301Gの搬送内容、つまり、後行搬送車301Gの基板属性情報テーブル700G(図7右参照)を取得する。取得された基板属性情報テーブル700Gは、搬送情報管理部121から搬送作業決定部123へ渡される。

【0076】

ステップS1005では、先行搬送車301Fが、基板の受け渡し作業のために停止しているステーション200Aを搬送先とする基板が、つまり、ステーション200Aに配置されている処理装置201に搬送すべき基板が、後行搬送車301Gが搬送している搬送内容に含まれているか否かが搬送作業決定部123により判断される。その判断の結果、後行搬送車301Gの搬送内容に処理装置201Aに搬送すべき基板が含まれていれば、ステップS1006に処理が進められ、処理装置201Aに搬送すべき基板が含まれていなければ、図11に示すフローに処理が進められる。

【0077】

ステップS1006では、前記判断結果に従い、搬送指示部124により先行搬送車301F及び基板搬出装置202に対して、先行搬送車301Fの基板の受け渡し作業の中止命令が出され、基板の受け渡しが中止される。ステップS1007では、搬送指示部124により先行搬送車301Fに対して、次に停車すべきステーション200(例えばステーション200C)への出発命令が出され、先行搬送車301Fは、次ステーション200へ移動する。

【0078】

ステップS1008では、搬送指示部124により後行搬送車301Gに対して、次に停車すべきステーション200Aへの停車命令が出され、後行搬送車301Gは、ステーション200Aへ停車する。

【0079】

ステップ1009では、後行搬送車301Gは、ステーション200Aの処理装置201Aで処理すべき基板を基板搬出装置202Aに送出するとともに、処理済み基板の積込み作業を行う。

【0080】

S1005で否定判断をした後に、ステーション情報管理部122は、ステーション200A(基板搬出装置202A)に蓄積されている積み出しを必要とする基板(つまり処理装置201Aによる処理が完了した基板)の数量を検出するとともに、搬送情報管理部121は、先行搬送車301F及び後行搬送車301Gの積載余力数量を基板属性情報テーブル700F、700Gから算出することにより検出する。次いで、搬送作業決定部123は検出された3種の数量に基づいて先行搬送車301Fに積載させる基板の数量を決定する。そして、搬送指示部124を通じて、決定した数量の基板を先行搬送車301Fに積載させ、その間、後行搬送車301Gを停止させる制御を行う。

【0081】

以下、上記したような、S1005で否定判断をした後の具体的な処理動作の例を図11のフローに基づいて更に詳細に説明する。

【0082】

ステップS1101では、ステーション情報管理部122により、ステーション情報データベース112から基板搬出装置202の基板属性情報テーブル600が取得される。そして、ステーション情報管理部122は、取得された情報に基づいて、基板搬出装置202のスロットに格納されており、且つ、処理装置201Aによる処理が完了した基板の数(以下「積み出し待ち基板数」ともいう。)が算出されて検出される。

【0083】

ステップS1102では、搬送情報管理部121により、搬送情報データベース111から先行搬送車301F及び後行搬送車301Gが搬送している基板の属性情報、すなわち、基板属性情報テーブル700F、700Gが収集される。そして、搬送情報管理部121は、収集した基板属性情報テーブル700F、700Gに基づいて、先行搬送車301F及び後行搬送車301Gの空きスロット数(積載余力数)をそれぞれ算出することにより検出する。

【0084】

ステップS1103では、搬送作業決定部123により、S1101で検出された積み出し待ち基板数と、S1102で検出された先行搬送車301F及び後行搬送車301Gの空きスロット数とが比較される。

【0085】

ステップS1104では、搬送作業決定部123により、積み出し待ち基板数(x)の1/2数と、先行搬送車301Fの空きスロット数(T2)とが比較され、積み出し待ち基板数(x)の1/2数が先行搬送車301Fの空きスロット数(T2)の半分以下、つまり「x/2≦T2」ならば、ステップS1105へ処理が進められ、それ以外ならば、ステップS1110へ処理が進められる。

【0086】

ステップS1105では、搬送作業決定部123により、積み出し待ち基板数(x)の1/2数と後行搬送車301Gの空きスロット数(T1)とが比較され、積み出し待ち基板数(x)の1/2数が後行搬送車301Gの空きスロット数(T2)の半分以下、つまり、「x/2≦T1」ならば、ステップS1106へ処理が進められ、それ以外ならば、ステップS1114へ処理が進められる。

【0087】

ステップS1106では、搬送指示部124の指示により、後行搬送車301Gの走行を停止させて、ステップS1107での先行搬送車301Fの基板積み込み作業を優先させる。

【0088】

ステップS1107では、基板搬出装置202に格納されている積み出し待ち基板数(x)の1/2数が先行搬送車301Fに積み込まれ、先行搬送車301Fへの基板の積み込み作業が完了する(ステップS1108)。

【0089】

ステップS1109では、基板の積込み作業を完了した先行搬送車301Fが搬送指示部124により、次に停車すべきステーションに向けて出発させられ、停止中の後行搬送車301Gも搬送指示部124により、次に停車すべきステーション200に向けて出発させられる。

【0090】

ステップS1110では、搬送指示部124の指示により、後行搬送車301Gの走行が停止され、ステップS1111での先行搬送車301Fの基板積み込み作業が優先される。

【0091】

ステップS1111では、先行搬送車301Fの空きスロット数(T2)に相当する数の積み出し待ち基板が基板搬出装置202から先行搬送車301Fに積み込まれ、先行搬送車301Fへの基板の積み込み作業が完了する(ステップS1112)。

【0092】

ステップS1113では、搬出作業を完了した先行搬送車301Fが搬送指示部124の指示により、次に停車すべきステーション200に向けて出発し、停止中の後行搬送車301Gも搬送指示部124の指示により、次に停車すべきステーション200に向けて出発する。

【0093】

ステップS1114では、搬送作業決定部123により、先行搬送車301Fの空きスロット数(T2)と後行搬送車301Gの空きスロット数(T1)との和(T1+T2)が算出され、これらの和と積み出し待ち基板数(x)とが比較される。そして、積み出し待ち基板数(x)が前記和(T1+T2)以下、つまり、「x≦(T1+T2)」ならば、ステップS1115へ処理が進められ、それ以外ならば、ステップS1110へ処理が進められる。

【0094】

ステップS1115では、搬送指示部124により、後行搬送車301Gの走行が停止され、ステップS1116での先行搬送車301Fへの基板積み込み作業が優先される。

【0095】

ステップS1116では、基板搬出装置202に格納されている積み出し待ち基板数(x)から後行搬送車301Gの空きスロット数(T1)を差し引いた数だけ、基板搬出装置202から先行搬送車301Fへ積み出し待ち基板が積み込まれ、先行搬送車301Fへの基板の積み込み作業が完了する(ステップS1117)。

【0096】

ステップS1118では、搬出作業を完了した先行搬送車301Fが、搬送指示部124の指示により、次に停車すべきステーション200に向けて出発し、停止中の後行搬送車301Gも搬送指示部124の指示により、次に停車すべきステーション200に向けて出発する。

【0097】

なお、S1005で否定判断をしたとき、つまり、後行搬送車301Gの搬送内容に、ステーション200A(処理装置201A)へ搬送すべき基板が含まれていない場合に、先行搬送車301Fの基板の受け渡し作業を続行させ、その受け渡しの間、後行搬送車301Gを停止させるようにしてもよい。また、S1104、S1105における(x/2)の分母は、「2」以外の数値、例えば、「3」「2.5」などとしてもよい。

【0098】

以上説明した実施の形態では、半導体装置の生産ラインを例に挙げて説明したが、本発明の適用は、半導体装置の生産ラインに限定されず、液晶デバイスなど半導体装置以外の生産ラインや、自動倉庫などの非生産ラインにも適用可能である。

【産業上の利用可能性】

【0099】

本発明は、例えば、軌道上を走行する複数の搬送車によってステーション間で物を搬送する搬送システムなどに適用可能である。

【図面の簡単な説明】

【0100】

【図1】本発明の実施の形態に係る搬送システムのシステム構成例を示した構成図である。

【図2】半導体装置の生産ラインのレイアウト例を示した平面図である。

【図3】軌道上を走行する搬送車及び2つのステーションを表した概略斜視図である。

【図4】基板を処理装置から基板搬出装置の空きスロットへ格納する状態を示す図である。

【図5】基板を基板搬出装置から搬送車の空きスロットへ格納する状態を示す図である。

【図6】基板搬出装置の基板属性情報テーブルを示す図である。

【図7】搬送車の基板属性情報テーブルを示す図である。

【図8】2台の搬送車と複数のステーションとの位置関係を示す図である。

【図9】処理装置における基板の処理とステーション情報データベースの更新との関係について説明するためのフローチャートである。

【図10】2台の搬送車の連携動作の制御を表わしたフローチャートである。

【図11】2台の搬送車の連携動作の制御を表わしたフローチャートである。

【符号の説明】

【0101】

101 搬送制御装置

111 搬送情報データベース

112 ステーション情報データベース

121 搬送情報管理部

122 ステーション情報管理部

123 搬送作業決定部

124 搬送指示部

200、200A、200B ステーション

301、301A、301B 搬送車

302 位置情報検出装置

303 軌道

600 基板属性情報テーブル

700、700F、700G 基板属性情報テーブル

【特許請求の範囲】

【請求項1】

軌道上を走行する複数の搬送車の走行、及び搬送車とステーションとの間での搬送物の受け渡しを制御する搬送制御装置において、

搬送車の位置情報を取得する位置情報取得手段と、

搬送車の作業状態を監視する作業状態監視手段と、

搬送車が搬送する搬送物の属性情報を管理する搬送物属性情報管理手段と、

前記搬送車の位置情報及び作業状態に基づいて、先行搬送車がステーションに停車して搬送物の受け渡しをしており、且つ、当該先行搬送車とその直後を走行する後行搬送車との間隔が設定値以下になったと判断したとき、前記属性情報に基づいて、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されているか否かを判断し、積載されていると判断した場合には、前記先行搬送車に対して搬送物の受け渡しを中止させて次のステーションに移動させる制御を行う搬送制御手段と、を備えることを特徴とする搬送制御装置。

【請求項2】

前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記先行搬送車の搬送物の受け渡しを続行させ、その受け渡しの間、前記後行搬送車を停止させることを特徴とする請求項1に記載の搬送制御装置。

【請求項3】

ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出する積み出し数量検出手段と、

搬送車の積載余力数量を検出する積載余力数量検出手段と、を更に備えており、

前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記積み出し数量検出手段により、当該ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出するとともに、前記積載余力数量検出手段により、前記先行搬送車及び前記後行搬送車の積載余力数量を検出し、これら検出した3種の数量に基づいて前記先行搬送車に積載させる搬送物の数量を決定することを特徴とする請求項1に記載の搬送制御装置。

【請求項4】

前記搬送物属性情報管理手段は、前記搬送物の属性情報を1個単位で管理することを特徴とする請求項1に記載の搬送制御装置。

【請求項1】

軌道上を走行する複数の搬送車の走行、及び搬送車とステーションとの間での搬送物の受け渡しを制御する搬送制御装置において、

搬送車の位置情報を取得する位置情報取得手段と、

搬送車の作業状態を監視する作業状態監視手段と、

搬送車が搬送する搬送物の属性情報を管理する搬送物属性情報管理手段と、

前記搬送車の位置情報及び作業状態に基づいて、先行搬送車がステーションに停車して搬送物の受け渡しをしており、且つ、当該先行搬送車とその直後を走行する後行搬送車との間隔が設定値以下になったと判断したとき、前記属性情報に基づいて、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されているか否かを判断し、積載されていると判断した場合には、前記先行搬送車に対して搬送物の受け渡しを中止させて次のステーションに移動させる制御を行う搬送制御手段と、を備えることを特徴とする搬送制御装置。

【請求項2】

前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記先行搬送車の搬送物の受け渡しを続行させ、その受け渡しの間、前記後行搬送車を停止させることを特徴とする請求項1に記載の搬送制御装置。

【請求項3】

ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出する積み出し数量検出手段と、

搬送車の積載余力数量を検出する積載余力数量検出手段と、を更に備えており、

前記搬送制御手段は、前記後行搬送車に、前記先行搬送車が停車しているステーションを搬送先とする搬送物が積載されていないと判断した場合には、前記積み出し数量検出手段により、当該ステーションに蓄積されている積み出しを必要とする搬送物の数量を検出するとともに、前記積載余力数量検出手段により、前記先行搬送車及び前記後行搬送車の積載余力数量を検出し、これら検出した3種の数量に基づいて前記先行搬送車に積載させる搬送物の数量を決定することを特徴とする請求項1に記載の搬送制御装置。

【請求項4】

前記搬送物属性情報管理手段は、前記搬送物の属性情報を1個単位で管理することを特徴とする請求項1に記載の搬送制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−254838(P2008−254838A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−96580(P2007−96580)

【出願日】平成19年4月2日(2007.4.2)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月2日(2007.4.2)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]