搬送振動監視装置及び真空処理装置並びに搬送振動監視方法

【課題】従来よりも高精度且つ迅速に基板搬送機構のベアリング間の段差を調整することで、装置稼働率、製品歩留まりの向上及びメンテナンスコストの低減を図ることができるインライン式成膜装置の搬送振動監視装置を提供する

【解決手段】本発明の搬送振動監視装置は、基板6を搭載してインライン式成膜装置S内に配設された搬送路Rに沿って搬送されるキャリアTに加わる振動を監視するものであって、キャリアTに取付けられた加速度変化を測定できる加速度センサ5と、加速度センサ5で測定された加速度データと解析するPC13とを備えて構成されている。

【解決手段】本発明の搬送振動監視装置は、基板6を搭載してインライン式成膜装置S内に配設された搬送路Rに沿って搬送されるキャリアTに加わる振動を監視するものであって、キャリアTに取付けられた加速度変化を測定できる加速度センサ5と、加速度センサ5で測定された加速度データと解析するPC13とを備えて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インライン式成膜装置内で基板を搬送するキャリアの振動を測定する搬送振動監視装置及び真空処理装置並びに搬送振動監視方法に係り、特に、インライン式成膜装置内における基板搬送時にキャリアを介して基板に負荷される振動を常時監視することができる搬送振動監視装置及び真空処理装置並びに搬送振動監視方法に関する。

【背景技術】

【0002】

インライン式成膜装置の基板搬送機構は、基板が搭載されたキャリアを搬送路に沿って搬送するように構成されている(例えば、特許文献1乃至3参照)。具体的には、搬送路にはキャリアの搬送方向に沿って多数のベアリングが配列されており、基板が搭載されたキャリアは、これらのベアリングに接することで搬送中の位置決めがなされるように構成されている。

【0003】

このため、搬送路のベアリングの取付け位置に誤差が生じた場合、隣接するベアリングとの間に生じる段差が搬送中のキャリアに振動として伝わることになる。この振動が大きいときには、キャリアに搭載された基板がキャリアのホルダーから脱落し、成膜装置の稼働率の低下に繋がることがあった。

【0004】

このような基板の脱落を防止するため、従来の基板搬送装置の調整においては、並列、直線上に配列されたベアリングの円筒面上に面精度の良いフラットバーを当接させることで、複数個のベアリングの円筒面上とフラットバーとの隙間を測定しながら、この隙間が所定値以下になるまで搬送装置の調整を行っていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−194451号公報

【特許文献2】特開平11−091945号公報

【特許文献3】特開2001−206548号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のようなベアリングにフラットバーを当接させて隙間を観察する方法では、作業者の技量によって調整の精度にバラツキが生じやすく、メンテナンスに長時間を要するという問題があった。また、従来の方法では、微小な段差を検出することが困難であるため、振動による搬送トラブルの早期解決が難しいという問題があった。さらに、キャリアの振動で部品同士が摺接することで発生したパーティクルが製品歩留まりに悪影響を与えるおそれがあった。

【0007】

本発明は上記の問題に鑑みてなされたものであり、従来よりも高精度、且つ迅速に基板搬送機構のベアリング間の段差を調整することで、装置稼働率、製品歩留まりの向上及びメンテナンスコストの低減を図ることができるインライン式成膜装置の搬送振動監視装置及び真空処理装置並びに搬送振動監視方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る搬送振動監視装置は、基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視するものであって、キャリアに取付けられた加速度変化を測定できる加速度センサと、加速度センサで測定された加速度データと解析するPCとを備えることを特徴とする。また、本発明に係る真空処理装置はこのような振動監視装置を備えることを特徴とする。

或いは、本発明に係る搬送振動監視方法は、基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視し、キャリアに取付けられた加速度変化を測定できる加速度センサと、加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、キャリアが搬送されている状態で加速度センサによって測定された測定値と予め設定された加速度の基準値とを比較する振動判定ステップを有し、測定値が基準値よりも高い値であるときは、測定値が検出された位置情報が前記PCに表示されることを特徴とする。

【0009】

或いは、本発明に係る搬送振動監視方法は、基板を搭載して真空処理装置を構成する複数のチャンバーを貫通して配設された搬送路に沿って搬送されるキャリアに取付けられた加速度変化を測定できる加速度センサと、搬送路側に取付けられ、キャリアが基板を保持しているか否かを検出する基板落下検出手段と、加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、キャリアが搬送されている状態で加速度センサによって測定された測定値と予め設定された加速度の第1基準値とを比較する第1振動判定ステップと、測定値が前記第1基準値よりも大きいときにキャリアの搬送を停止する第1搬送停止ステップと、測定値と予め設定された加速度の第2基準値とを比較する第2振動判定ステップと、測定値が第2基準値よりも大きいときにキャリアに基板が保持されているか否かを確認する基板確認ステップと、基板確認ステップにおいてキャリアに基板が保持されていないことが確認されたときにキャリアの搬送を停止する第2搬送停止ステップと、を有し、第1基準値は、第2基準値よりも大きな加速度の値であることを特徴とする。

【発明の効果】

【0010】

本発明によれば、キャリア搬送時にキャリアに加わる振動を精度良く監視することが可能となり、振動状態を数値化、可視化を行うが可能となることから、振動による搬送トラブルの発生を効果的に予防することができるため、成膜装置の稼働率を上げることができる。

【図面の簡単な説明】

【0011】

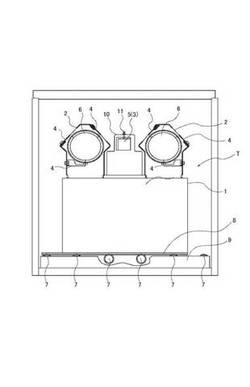

【図1】本発明の一実施形態に係るインライン式成膜装置の概略図である。

【図2】本発明の一実施形態に係るキャリアの概略図である。

【図3】本発明の一実施形態に係る振動監視装置を用いた振動測定のフローチャート図である。

【発明を実施するための形態】

【0012】

以下に、本発明について図面を参照して説明する。なお以下に説明する構成、部材は、一例であって本説明に限定するものではない。

【0013】

図1に示す装置は、インライン式成膜装置S(以下、成膜装置Sとする)の概略図であり、基板6を供給するロードチャンバーLL、基板を排出するアンロードチャンバーUL、キャリアTを回転して向きを変えるコーナーチャンバーC、基板を処理するプロセスチャンバーS1など、特定の機能を有する複数のチャンバーが矩形状に連結されて構成されている。また、コーナーチャンバーCにはストックチャンバーSTが連結されている。また、成膜装置Sには、これらのチャンバー間で基板6(キャリアT)を搬送するための基板搬送機構と、基板搬送時に基板に加わる振動(加速度)を測定するための搬送振動監視装置が設けられている。

【0014】

基板搬送機構は、基板6を保持するキャリアTと、キャリアTを垂直姿勢に支持しながらスムーズに移動させる搬送路Rとを有して構成されている。搬送路Rは、搬送方向を回転軸と一致させた磁気ネジとチャンバー内底面に固定されたメインレール9とを有して構成されている。メインレール9には、キャリアTを下方側から支持して円滑に搬送する複数個のガイドローラ7が直線上に並べて取付けられている。

【0015】

図2にキャリアTの模式図を示す。スライダー1の上側には基板6を保持できるホルダー2が取付けられている。ホルダー2は、板ばねからなる3つの基板支持爪4を介して基板6を保持することができ、キャリアTを高速搬送する際に加わる加速度に対しても安定して基板6を搬送することができる構造である。また、キャリアTの側面には搬送路R側に設けられた磁気ネジと磁気カップリングを形成可能な永久磁石(不図示)が取付けられており、磁気ネジの回転に伴ってキャリアTが進退動するように構成されている。

【0016】

キャリアTの底面には、メインレール9側のガイドローラ7と接するキャリアレール8が取付けられている。すなわち、キャリアTが搬送路Rに沿って搬送される際には、メインレール9に取付けられたガイドローラ7とキャリアTの底面に取付けられたキャリアレール8とが接し、キャリアレール8に接したガイドローラ7が回転することでスムーズにキャリアTが移動することができる。また、ガイドローラ7は、キャリアTを左右側から挟むように支持できる位置にも配設されており、キャリアTの水平方向の搬送位置を誘導している。

【0017】

また、キャリアTには、後述する振動センサ5を固定するための略枠状のセンサホルダー10が、ホルダー2とは別体として設けられている。振動センサ5はネジ11によってセンサホルダー10に固定することができる。なお、キャリアTへの振動センサ5の取付け位置は上記に限定されることはなく、センサホルダー10以外の部分に取付けてもよく、例えば、ホルダー2やスライダー1に取付けることもできる。

【0018】

搬送振動監視装置は、振動センサ(加速度センサ)5を備えたキャリアTと、測定データの受信アンテナ12と、PC(コンピュータ)13とを有して構成されており、振動センサ5で測定したデータを発信アンテナ(3)と、受信アンテナ12を経由してPC13に保存することができる。

以下に、搬送振動監視装置を構成する各部材について説明する。

【0019】

振動センサ(加速度センサ)5は、キャリアTが搬送中に受ける加速度を測定するセンサであり公知のものを用いることができる。例えば、複数のガイドローラ7の取付け高さに段差がある場合には、キャリアTが搬送路Rに沿って搬送される際に、キャリアTはガイドローラ7の段差に応じた上下方向(垂直方向)の振動をメインレール9側から受けることになる。振動センサ5を上下方向の振動測定可能に配置することにより、ガイドローラ7の段差を加速度の変化として検出することができる。

【0020】

同様に、振動センサ5を搬送路Rの左右方向(水平方向)の振動を測定可能に配置することにより、搬送路Rの左右側に位置するガイドローラ7のズレや、メインレール9の水平方向の歪みを加速度の変化として検出することができる。また、搬送路Rの進退方向の振動を測定可能に配置することにより、キャリアTの停止・進行などの搬送動作を加速度の変化として検出することができる。

【0021】

さらに、振動センサ5をキャリアTの前側若しくは後側の偏った位置に配置することにより、コーナーチャンバーCでの回転時にキャリアTに負荷される加速度の変化を検出することができる。なお、上下方向、左右方向、進退方向の3軸方向の加速度を同時に測定が可能な振動センサを用いると好適である。

【0022】

振動センサ5は内臓バッテリと発信アンテナ3(不図示)を内蔵しており、測定値を無線で送信することができるように構成されている。発信アンテナから送信された測定値は受信アンテナ12によって受信することができる。受信アンテナ12は大気側に配置されており、本実施形態においては各チャンバーが矩形状に連結されたインライン式成膜装置Sの中側のスペース(中庭)に配置されている。

【0023】

受信アンテナ12を中庭に配置することで搬送路R上のキャリアTの位置にかかわらず、発信アンテナからの測定値を受信することができる。また、受信アンテナ12はPC13と接続されている。PC13によって測定値の分析が行われ、分析結果に応じた各種の出力がPC13のモニタや所定の出力端子を介して行われる。

【0024】

図3に振動監視装置を用いた振動測定のフローチャートを示す。本実施形態においては、振動センサ5を上下方向の振動を測定可能に配置された場合について説明する。まず、基板搬送装置を動作させてキャリアTの搬送を始める(S001)。振動測定はキャリア搬送(S001)開始と同時に始める(S002)。振動測定(S002)では、振動センサ5で測定した加速度測定値aを、送信アンテナ3と受信アンテナ12を介してPC13に取り込んでいる。また、加速度測定値は1ms以上の任意の設定時間毎にサンプリングすることができるものとする。

【0025】

振動測定(S002)を始めるまでに、加速度の基準値b,cを設定しておく。基準値b(第1基準値)は直ちにメンテナンスが必要なレベルを超える大きな段差がガイドローラ7間に生じているときにキャリアTが受ける加速度の値であり、基準値c(第2基準値)は直ちにメンテナンスが必要なレベルではないが基板6が落下する可能性がある程度の段差がガイドローラ7間に生じているときにキャリアTが受ける加速度の値である。

【0026】

また、振動センサ5は、一定時間使用し内臓バッテリが切れてしまうと測定ができなくなるため、ストックチャンバーSTに保持してある別の振動センサ搭載のキャリアTと交換する必要が生じる。そのため、振動センサ5に搭載されている内臓バッテリ(不図示)で測定可能な上限時間(交換時間t)を設定しておく。

【0027】

S003で、加速度測定値aを基準値bと比較する(第1振動判定ステップ)。

基準値bを超える振動数値(加速度)を検出した場合(S003:YES)は、キャリアの搬送を停止し(S004:第1搬送停止ステップ)、ガイドローラ7間の調整など基板搬送装置Tのメンテナンスを行う(S005)。メンテナンス後、再度、キャリアの搬送をSTARTさせる(S001)。測定値が基準値b以下の場合(S003:NO)は、S006へ進む。

【0028】

S006では、加速度測定値aを基準値cと比較する(第2振動判定ステップ)。

基準値cを超える振動数値(加速度値)を測定した場合(S006:YES)は、キャリアT(ホルダー)に基板6が搭載されているか否か、すなわち基板6の有無を確認する(S007:基板確認ステップ)。キャリアTが受けた振動によって基板6が落下した可能性があるからである。基板6の落下を確認した場合(S007:YES)には、キャリアTの搬送を停止し(S008:第2搬送停止ステップ)、ガイドローラ7間調整など基板搬送装置の調整を行う(S009)。

【0029】

基板6が落下していないことを確認した場合(S007:NO)には、振動測定を継続する(S002へ)。また、測定値が基準値c以下の場合(S006:NO)は、S010へ進む。なお、S004及びS008にて基板搬送を停止するときは、異常な加速度を検出したキャリアTの識別番号と、検出位置(チャンバーの識別記号)がPC13のモニタに表示される。

【0030】

S007で行う基板6の有無の確認は、プロセスチャンバーS1内の基板6が通過する高さに設置された光センサ(基板落下検出手段)を用いて行う。すなわち、基板搬送をスタートさせてホルダー1が光センサーの間を通過した際の遮光時間若しくは光検出パターンなどを測定しておき、遮光時間が所定以上に長い場合若しくは光検出パターンが所定パターンである場合は、基板6が保持されていると判断される(S007:NO)。一方、遮光時間が所定時間以下の場合若しくは光検出パターンが特定パターンである場合は、基板6が落下したと判断され(S007:YES)、搬送を停止し(S008)、基板搬送装置のメンテナンスを行う(S009)。なお、本実施形態においては基板有無確認用の光センサは各チャンバーに設置されている。

【0031】

S010で、振動測定S002開始してからの経過時間x(連続測定時間)を交換時間t(基準時間)と比較する。経過時間xが交換時間tに達した場合(S010:YES)には、それまで振動測定に使用していたキャリアTをストックチャンバーSTに収容し、代わりにストックチャンバーST内に格納されている別の振動センサ5付きのキャリアTと交換する(S011)、その後、振動測定を再開する(S001)。

【0032】

本発明に係る振動監視装置及び成膜装置Sを用いることで、キャリア搬送時にキャリアTに加わる振動を精度良く監視することが可能となり、振動状態を数値化、可視化を行うが可能となることから、精度の高いメンテナンスが短時間で可能となり、その結果、キャリア搬送時の振動による搬送トラブルの発生を効果的に予防することができ、成膜装置の稼働率の向上を図ることができる。

【符号の説明】

【0033】

S インライン式成膜装置

R 搬送路

S1 プロセスチャンバー

ST ストックチャンバー

LL ロードチャンバー

UL アンロ−ドチャンバー

C コーナーチャンバー

T キャリア

1 スライダー

2 ホルダー

3 発信アンテナ

4 基板支持爪

5 振動センサ(加速度センサ)

6 基板

7 ガイドローラ

8 キャリアレール

9 メインレール

10 センサホルダー

11 ネジ

12 送信アンテナ

13 PC

【技術分野】

【0001】

本発明は、インライン式成膜装置内で基板を搬送するキャリアの振動を測定する搬送振動監視装置及び真空処理装置並びに搬送振動監視方法に係り、特に、インライン式成膜装置内における基板搬送時にキャリアを介して基板に負荷される振動を常時監視することができる搬送振動監視装置及び真空処理装置並びに搬送振動監視方法に関する。

【背景技術】

【0002】

インライン式成膜装置の基板搬送機構は、基板が搭載されたキャリアを搬送路に沿って搬送するように構成されている(例えば、特許文献1乃至3参照)。具体的には、搬送路にはキャリアの搬送方向に沿って多数のベアリングが配列されており、基板が搭載されたキャリアは、これらのベアリングに接することで搬送中の位置決めがなされるように構成されている。

【0003】

このため、搬送路のベアリングの取付け位置に誤差が生じた場合、隣接するベアリングとの間に生じる段差が搬送中のキャリアに振動として伝わることになる。この振動が大きいときには、キャリアに搭載された基板がキャリアのホルダーから脱落し、成膜装置の稼働率の低下に繋がることがあった。

【0004】

このような基板の脱落を防止するため、従来の基板搬送装置の調整においては、並列、直線上に配列されたベアリングの円筒面上に面精度の良いフラットバーを当接させることで、複数個のベアリングの円筒面上とフラットバーとの隙間を測定しながら、この隙間が所定値以下になるまで搬送装置の調整を行っていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−194451号公報

【特許文献2】特開平11−091945号公報

【特許文献3】特開2001−206548号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のようなベアリングにフラットバーを当接させて隙間を観察する方法では、作業者の技量によって調整の精度にバラツキが生じやすく、メンテナンスに長時間を要するという問題があった。また、従来の方法では、微小な段差を検出することが困難であるため、振動による搬送トラブルの早期解決が難しいという問題があった。さらに、キャリアの振動で部品同士が摺接することで発生したパーティクルが製品歩留まりに悪影響を与えるおそれがあった。

【0007】

本発明は上記の問題に鑑みてなされたものであり、従来よりも高精度、且つ迅速に基板搬送機構のベアリング間の段差を調整することで、装置稼働率、製品歩留まりの向上及びメンテナンスコストの低減を図ることができるインライン式成膜装置の搬送振動監視装置及び真空処理装置並びに搬送振動監視方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る搬送振動監視装置は、基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視するものであって、キャリアに取付けられた加速度変化を測定できる加速度センサと、加速度センサで測定された加速度データと解析するPCとを備えることを特徴とする。また、本発明に係る真空処理装置はこのような振動監視装置を備えることを特徴とする。

或いは、本発明に係る搬送振動監視方法は、基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視し、キャリアに取付けられた加速度変化を測定できる加速度センサと、加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、キャリアが搬送されている状態で加速度センサによって測定された測定値と予め設定された加速度の基準値とを比較する振動判定ステップを有し、測定値が基準値よりも高い値であるときは、測定値が検出された位置情報が前記PCに表示されることを特徴とする。

【0009】

或いは、本発明に係る搬送振動監視方法は、基板を搭載して真空処理装置を構成する複数のチャンバーを貫通して配設された搬送路に沿って搬送されるキャリアに取付けられた加速度変化を測定できる加速度センサと、搬送路側に取付けられ、キャリアが基板を保持しているか否かを検出する基板落下検出手段と、加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、キャリアが搬送されている状態で加速度センサによって測定された測定値と予め設定された加速度の第1基準値とを比較する第1振動判定ステップと、測定値が前記第1基準値よりも大きいときにキャリアの搬送を停止する第1搬送停止ステップと、測定値と予め設定された加速度の第2基準値とを比較する第2振動判定ステップと、測定値が第2基準値よりも大きいときにキャリアに基板が保持されているか否かを確認する基板確認ステップと、基板確認ステップにおいてキャリアに基板が保持されていないことが確認されたときにキャリアの搬送を停止する第2搬送停止ステップと、を有し、第1基準値は、第2基準値よりも大きな加速度の値であることを特徴とする。

【発明の効果】

【0010】

本発明によれば、キャリア搬送時にキャリアに加わる振動を精度良く監視することが可能となり、振動状態を数値化、可視化を行うが可能となることから、振動による搬送トラブルの発生を効果的に予防することができるため、成膜装置の稼働率を上げることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係るインライン式成膜装置の概略図である。

【図2】本発明の一実施形態に係るキャリアの概略図である。

【図3】本発明の一実施形態に係る振動監視装置を用いた振動測定のフローチャート図である。

【発明を実施するための形態】

【0012】

以下に、本発明について図面を参照して説明する。なお以下に説明する構成、部材は、一例であって本説明に限定するものではない。

【0013】

図1に示す装置は、インライン式成膜装置S(以下、成膜装置Sとする)の概略図であり、基板6を供給するロードチャンバーLL、基板を排出するアンロードチャンバーUL、キャリアTを回転して向きを変えるコーナーチャンバーC、基板を処理するプロセスチャンバーS1など、特定の機能を有する複数のチャンバーが矩形状に連結されて構成されている。また、コーナーチャンバーCにはストックチャンバーSTが連結されている。また、成膜装置Sには、これらのチャンバー間で基板6(キャリアT)を搬送するための基板搬送機構と、基板搬送時に基板に加わる振動(加速度)を測定するための搬送振動監視装置が設けられている。

【0014】

基板搬送機構は、基板6を保持するキャリアTと、キャリアTを垂直姿勢に支持しながらスムーズに移動させる搬送路Rとを有して構成されている。搬送路Rは、搬送方向を回転軸と一致させた磁気ネジとチャンバー内底面に固定されたメインレール9とを有して構成されている。メインレール9には、キャリアTを下方側から支持して円滑に搬送する複数個のガイドローラ7が直線上に並べて取付けられている。

【0015】

図2にキャリアTの模式図を示す。スライダー1の上側には基板6を保持できるホルダー2が取付けられている。ホルダー2は、板ばねからなる3つの基板支持爪4を介して基板6を保持することができ、キャリアTを高速搬送する際に加わる加速度に対しても安定して基板6を搬送することができる構造である。また、キャリアTの側面には搬送路R側に設けられた磁気ネジと磁気カップリングを形成可能な永久磁石(不図示)が取付けられており、磁気ネジの回転に伴ってキャリアTが進退動するように構成されている。

【0016】

キャリアTの底面には、メインレール9側のガイドローラ7と接するキャリアレール8が取付けられている。すなわち、キャリアTが搬送路Rに沿って搬送される際には、メインレール9に取付けられたガイドローラ7とキャリアTの底面に取付けられたキャリアレール8とが接し、キャリアレール8に接したガイドローラ7が回転することでスムーズにキャリアTが移動することができる。また、ガイドローラ7は、キャリアTを左右側から挟むように支持できる位置にも配設されており、キャリアTの水平方向の搬送位置を誘導している。

【0017】

また、キャリアTには、後述する振動センサ5を固定するための略枠状のセンサホルダー10が、ホルダー2とは別体として設けられている。振動センサ5はネジ11によってセンサホルダー10に固定することができる。なお、キャリアTへの振動センサ5の取付け位置は上記に限定されることはなく、センサホルダー10以外の部分に取付けてもよく、例えば、ホルダー2やスライダー1に取付けることもできる。

【0018】

搬送振動監視装置は、振動センサ(加速度センサ)5を備えたキャリアTと、測定データの受信アンテナ12と、PC(コンピュータ)13とを有して構成されており、振動センサ5で測定したデータを発信アンテナ(3)と、受信アンテナ12を経由してPC13に保存することができる。

以下に、搬送振動監視装置を構成する各部材について説明する。

【0019】

振動センサ(加速度センサ)5は、キャリアTが搬送中に受ける加速度を測定するセンサであり公知のものを用いることができる。例えば、複数のガイドローラ7の取付け高さに段差がある場合には、キャリアTが搬送路Rに沿って搬送される際に、キャリアTはガイドローラ7の段差に応じた上下方向(垂直方向)の振動をメインレール9側から受けることになる。振動センサ5を上下方向の振動測定可能に配置することにより、ガイドローラ7の段差を加速度の変化として検出することができる。

【0020】

同様に、振動センサ5を搬送路Rの左右方向(水平方向)の振動を測定可能に配置することにより、搬送路Rの左右側に位置するガイドローラ7のズレや、メインレール9の水平方向の歪みを加速度の変化として検出することができる。また、搬送路Rの進退方向の振動を測定可能に配置することにより、キャリアTの停止・進行などの搬送動作を加速度の変化として検出することができる。

【0021】

さらに、振動センサ5をキャリアTの前側若しくは後側の偏った位置に配置することにより、コーナーチャンバーCでの回転時にキャリアTに負荷される加速度の変化を検出することができる。なお、上下方向、左右方向、進退方向の3軸方向の加速度を同時に測定が可能な振動センサを用いると好適である。

【0022】

振動センサ5は内臓バッテリと発信アンテナ3(不図示)を内蔵しており、測定値を無線で送信することができるように構成されている。発信アンテナから送信された測定値は受信アンテナ12によって受信することができる。受信アンテナ12は大気側に配置されており、本実施形態においては各チャンバーが矩形状に連結されたインライン式成膜装置Sの中側のスペース(中庭)に配置されている。

【0023】

受信アンテナ12を中庭に配置することで搬送路R上のキャリアTの位置にかかわらず、発信アンテナからの測定値を受信することができる。また、受信アンテナ12はPC13と接続されている。PC13によって測定値の分析が行われ、分析結果に応じた各種の出力がPC13のモニタや所定の出力端子を介して行われる。

【0024】

図3に振動監視装置を用いた振動測定のフローチャートを示す。本実施形態においては、振動センサ5を上下方向の振動を測定可能に配置された場合について説明する。まず、基板搬送装置を動作させてキャリアTの搬送を始める(S001)。振動測定はキャリア搬送(S001)開始と同時に始める(S002)。振動測定(S002)では、振動センサ5で測定した加速度測定値aを、送信アンテナ3と受信アンテナ12を介してPC13に取り込んでいる。また、加速度測定値は1ms以上の任意の設定時間毎にサンプリングすることができるものとする。

【0025】

振動測定(S002)を始めるまでに、加速度の基準値b,cを設定しておく。基準値b(第1基準値)は直ちにメンテナンスが必要なレベルを超える大きな段差がガイドローラ7間に生じているときにキャリアTが受ける加速度の値であり、基準値c(第2基準値)は直ちにメンテナンスが必要なレベルではないが基板6が落下する可能性がある程度の段差がガイドローラ7間に生じているときにキャリアTが受ける加速度の値である。

【0026】

また、振動センサ5は、一定時間使用し内臓バッテリが切れてしまうと測定ができなくなるため、ストックチャンバーSTに保持してある別の振動センサ搭載のキャリアTと交換する必要が生じる。そのため、振動センサ5に搭載されている内臓バッテリ(不図示)で測定可能な上限時間(交換時間t)を設定しておく。

【0027】

S003で、加速度測定値aを基準値bと比較する(第1振動判定ステップ)。

基準値bを超える振動数値(加速度)を検出した場合(S003:YES)は、キャリアの搬送を停止し(S004:第1搬送停止ステップ)、ガイドローラ7間の調整など基板搬送装置Tのメンテナンスを行う(S005)。メンテナンス後、再度、キャリアの搬送をSTARTさせる(S001)。測定値が基準値b以下の場合(S003:NO)は、S006へ進む。

【0028】

S006では、加速度測定値aを基準値cと比較する(第2振動判定ステップ)。

基準値cを超える振動数値(加速度値)を測定した場合(S006:YES)は、キャリアT(ホルダー)に基板6が搭載されているか否か、すなわち基板6の有無を確認する(S007:基板確認ステップ)。キャリアTが受けた振動によって基板6が落下した可能性があるからである。基板6の落下を確認した場合(S007:YES)には、キャリアTの搬送を停止し(S008:第2搬送停止ステップ)、ガイドローラ7間調整など基板搬送装置の調整を行う(S009)。

【0029】

基板6が落下していないことを確認した場合(S007:NO)には、振動測定を継続する(S002へ)。また、測定値が基準値c以下の場合(S006:NO)は、S010へ進む。なお、S004及びS008にて基板搬送を停止するときは、異常な加速度を検出したキャリアTの識別番号と、検出位置(チャンバーの識別記号)がPC13のモニタに表示される。

【0030】

S007で行う基板6の有無の確認は、プロセスチャンバーS1内の基板6が通過する高さに設置された光センサ(基板落下検出手段)を用いて行う。すなわち、基板搬送をスタートさせてホルダー1が光センサーの間を通過した際の遮光時間若しくは光検出パターンなどを測定しておき、遮光時間が所定以上に長い場合若しくは光検出パターンが所定パターンである場合は、基板6が保持されていると判断される(S007:NO)。一方、遮光時間が所定時間以下の場合若しくは光検出パターンが特定パターンである場合は、基板6が落下したと判断され(S007:YES)、搬送を停止し(S008)、基板搬送装置のメンテナンスを行う(S009)。なお、本実施形態においては基板有無確認用の光センサは各チャンバーに設置されている。

【0031】

S010で、振動測定S002開始してからの経過時間x(連続測定時間)を交換時間t(基準時間)と比較する。経過時間xが交換時間tに達した場合(S010:YES)には、それまで振動測定に使用していたキャリアTをストックチャンバーSTに収容し、代わりにストックチャンバーST内に格納されている別の振動センサ5付きのキャリアTと交換する(S011)、その後、振動測定を再開する(S001)。

【0032】

本発明に係る振動監視装置及び成膜装置Sを用いることで、キャリア搬送時にキャリアTに加わる振動を精度良く監視することが可能となり、振動状態を数値化、可視化を行うが可能となることから、精度の高いメンテナンスが短時間で可能となり、その結果、キャリア搬送時の振動による搬送トラブルの発生を効果的に予防することができ、成膜装置の稼働率の向上を図ることができる。

【符号の説明】

【0033】

S インライン式成膜装置

R 搬送路

S1 プロセスチャンバー

ST ストックチャンバー

LL ロードチャンバー

UL アンロ−ドチャンバー

C コーナーチャンバー

T キャリア

1 スライダー

2 ホルダー

3 発信アンテナ

4 基板支持爪

5 振動センサ(加速度センサ)

6 基板

7 ガイドローラ

8 キャリアレール

9 メインレール

10 センサホルダー

11 ネジ

12 送信アンテナ

13 PC

【特許請求の範囲】

【請求項1】

基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視する搬送振動監視装置であって、

前記キャリアに取付けられた加速度変化を測定できる加速度センサと、

前記加速度センサで測定された加速度データと解析するPCとを備えることを特徴とする搬送振動監視装置。

【請求項2】

前記加速度センサは、少なくとも垂直方向の加速度変化を測定できるように前記キャリアに取付けられていることを特徴とする請求項1に記載の搬送振動監視装置。

【請求項3】

前記加速度センサは、測定値を無線送信する送信機を備えることを特徴とする請求項1又は2に記載の搬送振動監視装置。

【請求項4】

前記真空処理装置は、複数のチャンバーが四角形状に連結されるとともに、前記複数のチャンバーに囲まれた内側領域に前記チャンバーが配置されない中庭を有するように構成され、

前記中庭に、前記送信機から無線送信された測定値を受信する受信機配設されることを特徴とする請求項3に記載の搬送振動監視装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の振動監視装置を備えることを特徴とする真空処理装置。

【請求項6】

基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視し、

前記キャリアに取付けられた加速度変化を測定できる加速度センサと、

前記加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、

前記キャリアが搬送されている状態で前記加速度センサによって測定された測定値と予め設定された加速度の基準値とを比較する振動判定ステップを有し、

前記測定値が前記基準値よりも高い値であるときは、前記測定値が検出された位置情報が前記PCに表示されることを特徴とする搬送振動監視方法。

【請求項7】

基板を搭載して真空処理装置を構成する複数のチャンバーを貫通して配設された搬送路に沿って搬送されるキャリアに取付けられた加速度変化を測定できる加速度センサと、

前記搬送路側に取付けられ、前記キャリアが前記基板を保持しているか否かを検出する基板落下検出手段と、

前記加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、

前記キャリアが搬送されている状態で前記加速度センサによって測定された測定値と予め設定された加速度の第1基準値とを比較する第1振動判定ステップと、

前記測定値が前記第1基準値よりも大きいときに前記キャリアの搬送を停止する第1搬送停止ステップと、

前記測定値と予め設定された加速度の第2基準値とを比較する第2振動判定ステップと、

前記測定値が前記第2基準値よりも大きいときに前記キャリアに前記基板が保持されているか否かを確認する基板確認ステップと、

前記基板確認ステップにおいて前記キャリアに前記基板が保持されていないことが確認されたときに前記キャリアの搬送を停止する第2搬送停止ステップと、を有し、

前記第1基準値は、前記第2基準値よりも大きな加速度の値であることを特徴とする搬送振動監視方法。

【請求項8】

前記第1搬送停止ステップ及び第2搬送停止ステップによって、前記キャリアの搬送が停止されたときに、前記第1基準値又は前記第2基準値が検出された前記チャンバーの位置情報が前記PCに表示されることを特徴とする請求項7に記載の搬送振動監視方法。

【請求項9】

前記加速度センサを用いて加速度を測定した連続測定時間と予め設定された基準時間とを比較し、前記連続測定時間が前記基準時間を超えたときに、前記加速度センサが取付けられた前記キャリアが交換されることを特徴とする請求項7又は8に記載の搬送振動監視方法。

【請求項1】

基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視する搬送振動監視装置であって、

前記キャリアに取付けられた加速度変化を測定できる加速度センサと、

前記加速度センサで測定された加速度データと解析するPCとを備えることを特徴とする搬送振動監視装置。

【請求項2】

前記加速度センサは、少なくとも垂直方向の加速度変化を測定できるように前記キャリアに取付けられていることを特徴とする請求項1に記載の搬送振動監視装置。

【請求項3】

前記加速度センサは、測定値を無線送信する送信機を備えることを特徴とする請求項1又は2に記載の搬送振動監視装置。

【請求項4】

前記真空処理装置は、複数のチャンバーが四角形状に連結されるとともに、前記複数のチャンバーに囲まれた内側領域に前記チャンバーが配置されない中庭を有するように構成され、

前記中庭に、前記送信機から無線送信された測定値を受信する受信機配設されることを特徴とする請求項3に記載の搬送振動監視装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の振動監視装置を備えることを特徴とする真空処理装置。

【請求項6】

基板を搭載して真空処理装置内に配設された搬送路に沿って搬送されるキャリアに加わる振動を監視し、

前記キャリアに取付けられた加速度変化を測定できる加速度センサと、

前記加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、

前記キャリアが搬送されている状態で前記加速度センサによって測定された測定値と予め設定された加速度の基準値とを比較する振動判定ステップを有し、

前記測定値が前記基準値よりも高い値であるときは、前記測定値が検出された位置情報が前記PCに表示されることを特徴とする搬送振動監視方法。

【請求項7】

基板を搭載して真空処理装置を構成する複数のチャンバーを貫通して配設された搬送路に沿って搬送されるキャリアに取付けられた加速度変化を測定できる加速度センサと、

前記搬送路側に取付けられ、前記キャリアが前記基板を保持しているか否かを検出する基板落下検出手段と、

前記加速度センサで測定された測定値を解析するPCとを用いる搬送振動監視方法であって、

前記キャリアが搬送されている状態で前記加速度センサによって測定された測定値と予め設定された加速度の第1基準値とを比較する第1振動判定ステップと、

前記測定値が前記第1基準値よりも大きいときに前記キャリアの搬送を停止する第1搬送停止ステップと、

前記測定値と予め設定された加速度の第2基準値とを比較する第2振動判定ステップと、

前記測定値が前記第2基準値よりも大きいときに前記キャリアに前記基板が保持されているか否かを確認する基板確認ステップと、

前記基板確認ステップにおいて前記キャリアに前記基板が保持されていないことが確認されたときに前記キャリアの搬送を停止する第2搬送停止ステップと、を有し、

前記第1基準値は、前記第2基準値よりも大きな加速度の値であることを特徴とする搬送振動監視方法。

【請求項8】

前記第1搬送停止ステップ及び第2搬送停止ステップによって、前記キャリアの搬送が停止されたときに、前記第1基準値又は前記第2基準値が検出された前記チャンバーの位置情報が前記PCに表示されることを特徴とする請求項7に記載の搬送振動監視方法。

【請求項9】

前記加速度センサを用いて加速度を測定した連続測定時間と予め設定された基準時間とを比較し、前記連続測定時間が前記基準時間を超えたときに、前記加速度センサが取付けられた前記キャリアが交換されることを特徴とする請求項7又は8に記載の搬送振動監視方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−138835(P2011−138835A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−296479(P2009−296479)

【出願日】平成21年12月26日(2009.12.26)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月26日(2009.12.26)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]