搬送用平ベルトおよびその製造方法

【課題】高い継手強度を有し、しかも走行中に搬送物への傷をつけない搬送用平ベルトおよびその製造方法を提供する。

【解決手段】芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端13、14同士を突き合わせ熱融着によって一体に接合したフィンガー継手部12を有する無端状の平ベルト15であって、前記熱可塑性樹脂が流動開始温度135〜150℃であり、かつ硬度が80°(JIS−A)以上である。

【解決手段】芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端13、14同士を突き合わせ熱融着によって一体に接合したフィンガー継手部12を有する無端状の平ベルト15であって、前記熱可塑性樹脂が流動開始温度135〜150℃であり、かつ硬度が80°(JIS−A)以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送装置に用いられる無端状の搬送用平ベルトに関し、より詳細には、例えば印刷物搬送中にフィンガー継手部に起因する傷を付けないで印刷物を搬送できる搬送用平ベルトおよびその製造方法に関する。

【背景技術】

【0002】

従来、印刷工場等において、印刷物等を搬送する搬送用エンドレスベルト(コンベヤベルト)としては、フィンガー継手方式と呼ばれる接合方式によってベルト両端を接合したエンドレスベルトが用いられている。

【0003】

前記搬送用エンドレスベルトは、通常、芯体帆布層とその両面に設けた熱可塑性樹脂からなる中間樹脂層と、さらにその両面に設けられた表面帆布層の5層から成る。フィンガー継手部は、帯状の平ベルトの両端部を鋸刃状に打ち抜き加工し、該両端部同士を突き合わせ、前記熱可塑性樹脂層を熱により溶融させて融着し(熱融着)、冷却することで無端状に接合したものである。

【0004】

一般的には、前記熱可塑性樹脂として融点155〜180℃程度のポリウレタン、塩化ビニル等が用いられている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−202990号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の搬送用平ベルトでは、熱可塑性樹脂を、熱融着させるのに190℃近くのプレス温度を必要とする。そのため、図3に示すように、このプレス温度のために表面帆布が熱収縮を起こし、平ベルトの継手部16で熱融着性樹脂からなる中間樹脂層11が露出してしまう。この露出した樹脂は摩擦係数が高いために、印刷物搬送用のエンドレスベルトにあっては、走行中に印刷物を傷つけるという問題がある。このときの傷がフィンガー形状どおりに印刷物に転写されるためにWマークと呼ばれている。

【0007】

上記問題を解決するために、上記プレス温度を下げて表面帆布の熱収縮を抑制すると、得られるエンドレスベルトは、充分な継手強度がなく、強い引張力に耐えられないおそれがある。

そこで、本発明は、高い継手強度を有し、しかも走行中に搬送物への傷(Wマーク等)をつけない搬送用平ベルトおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は上記課題を解決すべく鋭意検討を行った。その結果、特定の低融点ポリウレタンエラストマーを中間樹脂層に用いることで、プレス温度を従来よりも低温度にすることができ、表面帆布の熱収縮を減少させ、しかも、十分な継手強度を持つ搬送用平ベルトが得られることを見出し、本発明を完成するに至った。

【0009】

(1)芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ熱融着によって一体に接合したフィンガー継手部を有する無端状の平ベルトであって、前記熱可塑性樹脂が流動開始温度135〜150℃であり、かつ硬度が80°(JIS−A)以上である熱可塑性ポリウレタンエラストマーであることを特徴とする平ベルト。

(2)前記表面帆布層は、(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で4〜5分間加熱したときの収縮率(平ベルトの長手方向)が、2%以下である前記(1)に記載の平ベルト。

(3)芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ、突き合わせ部を(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で加熱加圧して、両端を一体に接合することを特徴とする前記(1)に記載の平ベルトの製造方法。

【発明の効果】

【0010】

本発明によれば、比較的低温度でベルトの両端を接合できるので、表面帆布の収縮による中間樹脂層の露出が抑制される。そのため、走行中に印刷物等の搬送物に傷をつけることなく搬送でき、さらに継手強度が十分な印刷物搬送用平ベルトを提供することができる。また、従来に比べて低温度でベルトを無端状に加工できるので、加工に必要なエネルギーを抑えることができ、環境負荷の低い製造工程で平ベルトを製造することができる。

【図面の簡単な説明】

【0011】

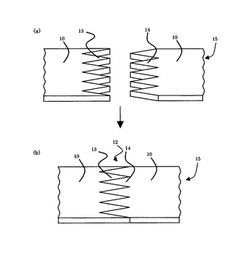

【図1】平ベルトのフィンガージョイント方式による接合方法を示す概略図である。

【図2】平ベルトの断面を示す断面図である。

【図3】継手部に中間樹脂層が露出した従来の平ベルトの平面図である。

【図4】継手強度および帆布の収縮率の測定方法を説明するための平ベルトの平面図である。

【発明を実施するための形態】

【0012】

以下、本発明に係る平ベルトの一実施形態について図面を参照して詳細に説明する。

【0013】

図1(a)、(b)に示すように、本実施形態に係る平ベルト15は、ベルト本体部10の両端部13、14が鋸刃状に打ち抜き加工されており、この端部13、14同士を、図1(b)に示すように突き合わせ、熱融着によって一体に接合したフィンガー継手部12を有する無端状の搬送用平ベルトである。フィンガー継手部12を採用することにより、平ベルトを無端状にすることができる。

【0014】

図2に示すように、平ベルト15は、芯体帆布層1の表裏両面に、熱可塑性樹脂を含む中間樹脂層2,2と、表面帆布層3,3とをこの順に積層した5層構造から成る。芯体帆布層1、表面帆布層3には、通常の平ベルトに使用される帆布がいずれも使用可能である。

【0015】

すなわち、本発明における芯体帆布層1は、負荷応力に耐えるために、引張弾性率が大きく、屈曲性、耐熱性に優れ、ベルトの寸法安定性が良好であり、耐衝撃性や接着性能、耐引裂性に優れていることが要求される。

【0016】

前記帆布を構成する縦糸、横糸の原料としては、例えばポリエステル繊維、ナイロン繊維、アラミド繊維、ガラス繊維などが挙げられる。前記ポリエステル繊維としては、例えば、高剛性を有するポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンナフタレート繊維等が挙げられ、前記ナイロン繊維としては、例えばナイロン6繊維、ナイロン66繊維等が挙げられる。本発明における帆布は高剛性を有するポリエステル繊維を用いることが好ましい。

【0017】

芯体帆布層の厚みは、特に制限されないが、通常、0.25〜0.50mm程度であるのが好ましい。

【0018】

本発明における中間樹脂層2としては、熱可塑性ポリウレタンエラストマーが好意に用いられる。この熱可塑性ポリウレタンエラストマーは、ベルト走行時に動的剥離による故障を防ぐ強固な接着力を有し、耐屈曲性に優れ、樹脂流動開始温度が従来の熱可塑性樹脂に比べて低く、さらに硬度が高いという特性を有する。中間樹脂層2は、熱可塑性ポリウレタンエラストマーのみでも、下記の樹脂流動開始温度を満たす範囲であれば、これに他の熱可塑性樹脂又は添加物を含有してもよい。

【0019】

上記熱可塑性ポリウレタンエラストマーの流動開始温度は、135〜150℃、好ましくは135〜145℃である。この範囲であれば、表面帆布を熱収縮させることなく、中間樹脂層2を流動させて端部13,14同士を熱融着によって一体に接合することができる。流動開始温度が135℃よりも低いと、走行中のベルトはかなりの熱をもつために接着力が低下し、表面帆布層3が剥離するおそれがある。160℃より高いと、表面帆布が熱収縮しやすくなり、搬送用平ベルトの表面に中間樹脂層が露出してしまい、このベルトで搬送された印刷物に傷がついてしまう。

【0020】

上記熱可塑性ポリウレタンエラストマーの硬度としては、ポリウレタン系熱可塑性エラストマーの試験方法(JIS−K−7311:1995)によって測定した硬度が80°(JIS−A)以上、好ましくは80〜95°(JIS−A)であるのがよい。硬度が80°より小さいと、継手強度は樹脂の硬度に依存するために、充分な継手強度が得られなくなるおそれがある。

【0021】

このような熱可塑性ポリウレタンエラストマーとしては、たとえばエステル系のポリウレタンエラストマーである「エラストラン(商標登録)ET5690−10SC」(BASFジャパン(株)製)、「エラストラン(商標登録)ET3685−10SC」(BASFジャパン(株)製)などが使用可能である。

【0022】

中間樹脂層2の厚みは、特に制限されないが、通常、0.20mm以上であるのが好ましい。

【0023】

本発明における表面帆布層3は、運搬物の負荷に耐える構造と、耐摩耗性に優れ、耐油性、耐熱性、難燃性など使用環境もしくは搬送物からベルト本体を保護することが要求される。

【0024】

表面帆布層3は、前記樹脂流動開始温度で約4〜5分間加熱されたときの収縮率(長手方向および幅方向)は、2%以下であって、好ましくは0〜2%である。収縮率が2%よりも大きいと中間樹脂層2の露出が多くなり、搬送物を傷つける恐れがある。

【0025】

表面帆布層3に使用される繊維としては、例えばポリエステル繊維、ナイロン繊維、アラミド繊維、ガラス繊維などが挙げられ、前記ポリエステル繊維としては、例えば、高剛性を有するポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンナフタレート繊維等が挙げられ、前記ナイロン繊維としては、例えばナイロン6繊維、ナイロン66繊維等が挙げられ、上記性能を有する帆布であればどのような製織法で製造されても、特に制限はない。耐摩耗性の観点から、本発明における表面帆布層3としては、ナイロン66繊維からなる帆布を用いるのが好ましい。

【0026】

表面帆布層3の厚みは、特に限定されないが、通常、0.10〜0.50mm程度であるのが好ましい。

【0027】

このような平ベルト15は、例えば以下のようにして作製することができる。芯体帆布層1、中間樹脂層2および表面帆布層3を帯状に形成し、これらを加熱加圧して積層一体化させ、帯状の平ベルトを得る。このとき、中間樹脂層2に含まれる熱可塑性ポリウレタンエラストマーが接着剤として機能する。

【0028】

平ベルト15の別の作製法としては、まず、帯状に形成した芯体帆布層1の両面に接着剤をコーティングまたはディッピング処理する。ついで、接着処理を施した芯体帆布層1の両面に中間樹脂層2を押出ラミネーションによりラミネートした後、この両面に帯状に形成した表面帆布層3を積層接着してもよい。

前記接着剤としては、例えば一液性または二液性のウレタン系弾性接着剤、シラン変性ポリイミド系接着剤等が挙げられる。

【0029】

ついで、上記平ベルトを無端状に形成する。まず、ベルトの両端部13,14は、それぞれ鋸刃状に打ち抜き加工する。すなわち、図1(a)、(b)に示すように、帯状の平ベルト本体部10の一方の端部13は、ベルトの長手方向に突出する二等辺三角形の凸部が幅方向に連続して複数形成された鋸刃状に形成されている。ベルト本体部10の他方の端部14には、一方の端部13と相補的に同じ形状を有する複数の凹部がベルト幅方向に連続的に並べられ、これら端面同士が突き合わされる。

【0030】

ついで、この端部13,14同士を突き合わせた後、突き合わせ部をベース上に載置し、プレス熱板により、表面あるいは表裏面を加熱加圧して熱融着により一体に接合する。

その際、(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)で約4〜5分間加熱することが好ましい。上記範囲内の加熱条件でフィンガー継手部12を有する無端状の平ベルト15を得る。

【0031】

ここで、フィンガー継手部12の継手強度は、後述する試験方法で規定したときに、35N/mm以上、好ましくは45N/mm以上を有するのがよい。

【0032】

以上、本発明にかかる好ましい実施形態について示したが、本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で変更や改良が可能であることは言うまでもない。例えば前記した一実施形態では、芯体帆布層1の両面に積層された中間樹脂層2,2および表面帆布層3,3が同じ組成で構成されている場合について説明したが、用途に応じて各層の組成や厚みを異ならせてもよい。

【0033】

以下、実施例を挙げて本発明の平ベルトを詳細に説明するが、本発明は以下の実施例のみに限定されるものではない。

【0034】

各中間樹脂層に使用した熱可塑性樹脂およびその流動開始温度、硬度は、以下に示す通りである。流動開始温度は高化式フローテスター(ダイ1mmΦ×1mm、荷重294N)を使用して求めた。

・「エラストラン(商標登録)ET5690−10SC」(熱可塑性ポリウレタンエラストマー、BASFジャパン(株)製):流動開始温度135℃、硬度89°(JIS―A)

・「エラストラン(商標登録)C85A」(熱可塑性ポリウレタンエラストマー、BASFジャパン(株)製):流動開始温度170℃、硬度85°(JIS−A)

【0035】

[実施例1〜3]

<平ベルトの作製>

芯体帆布層1にポリエステル繊維からなる帆布、中間樹脂層2に上記「ET5690−10SC」および表面帆布層3にナイロン66繊維からなる帆布を用いた。帯状に形成した芯体帆布層1の両面に中間樹脂層2を積層し、さらにこの両面に表面帆布層3を積層し、この層の厚さ方向に樹脂流動開始温度以上で加熱加圧することで、中間樹脂層の溶融によって接着された5層構造から成る帯状の平ベルトを作製した。

【0036】

上記で得られた帯状の平ベルトを無端状に加工した。すなわち、まず、ベルト本体部の両端を鋸刃状に打ち抜き加工した。ついで、この両端同士を突き合わせた後、突き合わせ部をベース上に載置し、プレス熱板によって30kgfの荷重を加えて、表1に示すエンドレス条件の温度で所定時間加熱加圧し、突き合わせ部を一体化させ、フィンガー継手部を有する無端状の平ベルトを得た。

【0037】

[比較例1,2]

表1に示すエンドレス条件で加熱加圧した他は、実施例1〜3と同様にして、無端状の平ベルトを作製した。

【0038】

[比較例3]

中間樹脂層2に、上記「C85A」を使用し、かつ表1に示すエンドレス条件の温度で所定時間加熱加圧した他は、実施例1〜3と同様にして、無端状の平ベルトを作製した。

【0039】

得られた平ベルトについて以下の評価を行った。

【0040】

<継手強度の測定>

継手強度は、図4に示すように、幅Wが10mm、長さLが30mmであるフィンガー同士を突き合わせ、表1に示すエンドレス条件で一体に接合し、島津製作所(株)製の「オートグラフ AG−2000B」により測定した。

【0041】

<帆布の収縮率の測定>

帆布の収縮率は、図4に示すように、突合せ部の中心点を中心にして100mmの標線を引き、表1に示すエンドレス条件で一体に接合する前と接合した後の標線の一端からフィンガー形状先端までの長さの変化量(接合する前と接合した後の長さの変化量)から算出した。

【0042】

<継手部の状態の評価>

目視により、バリの発生、中間樹脂層の露出状態を評価した。状態の良いものを○、バリの発生および中間樹脂層の露出のいずれかが認められるものを×とした。これらの結果を、表1に示した。

【0043】

【表1】

【0044】

比較例1は、表1に示すように、帆布収縮率が低く、バリの発生も見られなかったが、エンドレス条件の温度が使用樹脂の流動開始温度よりも低いため、継手強度が約20%も低かった。

比較例2は、表1に示すように、エンドレス条件の温度が使用樹脂の流動開始温度よりも50℃以上高く、帆布収縮率が高いために中間樹脂層の露出が見られ、バリの発生も見られた。

比較例3は、表1に示すように、使用樹脂の流動開始温度が170℃と高く、エンドレス条件の温度が高いため、帆布収縮率が高くなり中間樹脂層の露出が見られた。

これに対して、実施例1、2、3は、表1に示すように、比較例3よりも低い温度のエンドレス条件で製作でき、帆布収縮率が低く、バリの発生も見られず、継手強度も比較例3とほぼ同等であった。

【符号の説明】

【0045】

1 芯体帆布層

2 中間樹脂層

3 表面帆布層

10 ベルト本体端部

11 中間樹脂層

12 フィンガー継手部

13 ベルト本体の端部

14 ベルト本体の端部

15 平ベルト

16 継手部

【技術分野】

【0001】

本発明は、搬送装置に用いられる無端状の搬送用平ベルトに関し、より詳細には、例えば印刷物搬送中にフィンガー継手部に起因する傷を付けないで印刷物を搬送できる搬送用平ベルトおよびその製造方法に関する。

【背景技術】

【0002】

従来、印刷工場等において、印刷物等を搬送する搬送用エンドレスベルト(コンベヤベルト)としては、フィンガー継手方式と呼ばれる接合方式によってベルト両端を接合したエンドレスベルトが用いられている。

【0003】

前記搬送用エンドレスベルトは、通常、芯体帆布層とその両面に設けた熱可塑性樹脂からなる中間樹脂層と、さらにその両面に設けられた表面帆布層の5層から成る。フィンガー継手部は、帯状の平ベルトの両端部を鋸刃状に打ち抜き加工し、該両端部同士を突き合わせ、前記熱可塑性樹脂層を熱により溶融させて融着し(熱融着)、冷却することで無端状に接合したものである。

【0004】

一般的には、前記熱可塑性樹脂として融点155〜180℃程度のポリウレタン、塩化ビニル等が用いられている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−202990号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の搬送用平ベルトでは、熱可塑性樹脂を、熱融着させるのに190℃近くのプレス温度を必要とする。そのため、図3に示すように、このプレス温度のために表面帆布が熱収縮を起こし、平ベルトの継手部16で熱融着性樹脂からなる中間樹脂層11が露出してしまう。この露出した樹脂は摩擦係数が高いために、印刷物搬送用のエンドレスベルトにあっては、走行中に印刷物を傷つけるという問題がある。このときの傷がフィンガー形状どおりに印刷物に転写されるためにWマークと呼ばれている。

【0007】

上記問題を解決するために、上記プレス温度を下げて表面帆布の熱収縮を抑制すると、得られるエンドレスベルトは、充分な継手強度がなく、強い引張力に耐えられないおそれがある。

そこで、本発明は、高い継手強度を有し、しかも走行中に搬送物への傷(Wマーク等)をつけない搬送用平ベルトおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は上記課題を解決すべく鋭意検討を行った。その結果、特定の低融点ポリウレタンエラストマーを中間樹脂層に用いることで、プレス温度を従来よりも低温度にすることができ、表面帆布の熱収縮を減少させ、しかも、十分な継手強度を持つ搬送用平ベルトが得られることを見出し、本発明を完成するに至った。

【0009】

(1)芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ熱融着によって一体に接合したフィンガー継手部を有する無端状の平ベルトであって、前記熱可塑性樹脂が流動開始温度135〜150℃であり、かつ硬度が80°(JIS−A)以上である熱可塑性ポリウレタンエラストマーであることを特徴とする平ベルト。

(2)前記表面帆布層は、(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で4〜5分間加熱したときの収縮率(平ベルトの長手方向)が、2%以下である前記(1)に記載の平ベルト。

(3)芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ、突き合わせ部を(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で加熱加圧して、両端を一体に接合することを特徴とする前記(1)に記載の平ベルトの製造方法。

【発明の効果】

【0010】

本発明によれば、比較的低温度でベルトの両端を接合できるので、表面帆布の収縮による中間樹脂層の露出が抑制される。そのため、走行中に印刷物等の搬送物に傷をつけることなく搬送でき、さらに継手強度が十分な印刷物搬送用平ベルトを提供することができる。また、従来に比べて低温度でベルトを無端状に加工できるので、加工に必要なエネルギーを抑えることができ、環境負荷の低い製造工程で平ベルトを製造することができる。

【図面の簡単な説明】

【0011】

【図1】平ベルトのフィンガージョイント方式による接合方法を示す概略図である。

【図2】平ベルトの断面を示す断面図である。

【図3】継手部に中間樹脂層が露出した従来の平ベルトの平面図である。

【図4】継手強度および帆布の収縮率の測定方法を説明するための平ベルトの平面図である。

【発明を実施するための形態】

【0012】

以下、本発明に係る平ベルトの一実施形態について図面を参照して詳細に説明する。

【0013】

図1(a)、(b)に示すように、本実施形態に係る平ベルト15は、ベルト本体部10の両端部13、14が鋸刃状に打ち抜き加工されており、この端部13、14同士を、図1(b)に示すように突き合わせ、熱融着によって一体に接合したフィンガー継手部12を有する無端状の搬送用平ベルトである。フィンガー継手部12を採用することにより、平ベルトを無端状にすることができる。

【0014】

図2に示すように、平ベルト15は、芯体帆布層1の表裏両面に、熱可塑性樹脂を含む中間樹脂層2,2と、表面帆布層3,3とをこの順に積層した5層構造から成る。芯体帆布層1、表面帆布層3には、通常の平ベルトに使用される帆布がいずれも使用可能である。

【0015】

すなわち、本発明における芯体帆布層1は、負荷応力に耐えるために、引張弾性率が大きく、屈曲性、耐熱性に優れ、ベルトの寸法安定性が良好であり、耐衝撃性や接着性能、耐引裂性に優れていることが要求される。

【0016】

前記帆布を構成する縦糸、横糸の原料としては、例えばポリエステル繊維、ナイロン繊維、アラミド繊維、ガラス繊維などが挙げられる。前記ポリエステル繊維としては、例えば、高剛性を有するポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンナフタレート繊維等が挙げられ、前記ナイロン繊維としては、例えばナイロン6繊維、ナイロン66繊維等が挙げられる。本発明における帆布は高剛性を有するポリエステル繊維を用いることが好ましい。

【0017】

芯体帆布層の厚みは、特に制限されないが、通常、0.25〜0.50mm程度であるのが好ましい。

【0018】

本発明における中間樹脂層2としては、熱可塑性ポリウレタンエラストマーが好意に用いられる。この熱可塑性ポリウレタンエラストマーは、ベルト走行時に動的剥離による故障を防ぐ強固な接着力を有し、耐屈曲性に優れ、樹脂流動開始温度が従来の熱可塑性樹脂に比べて低く、さらに硬度が高いという特性を有する。中間樹脂層2は、熱可塑性ポリウレタンエラストマーのみでも、下記の樹脂流動開始温度を満たす範囲であれば、これに他の熱可塑性樹脂又は添加物を含有してもよい。

【0019】

上記熱可塑性ポリウレタンエラストマーの流動開始温度は、135〜150℃、好ましくは135〜145℃である。この範囲であれば、表面帆布を熱収縮させることなく、中間樹脂層2を流動させて端部13,14同士を熱融着によって一体に接合することができる。流動開始温度が135℃よりも低いと、走行中のベルトはかなりの熱をもつために接着力が低下し、表面帆布層3が剥離するおそれがある。160℃より高いと、表面帆布が熱収縮しやすくなり、搬送用平ベルトの表面に中間樹脂層が露出してしまい、このベルトで搬送された印刷物に傷がついてしまう。

【0020】

上記熱可塑性ポリウレタンエラストマーの硬度としては、ポリウレタン系熱可塑性エラストマーの試験方法(JIS−K−7311:1995)によって測定した硬度が80°(JIS−A)以上、好ましくは80〜95°(JIS−A)であるのがよい。硬度が80°より小さいと、継手強度は樹脂の硬度に依存するために、充分な継手強度が得られなくなるおそれがある。

【0021】

このような熱可塑性ポリウレタンエラストマーとしては、たとえばエステル系のポリウレタンエラストマーである「エラストラン(商標登録)ET5690−10SC」(BASFジャパン(株)製)、「エラストラン(商標登録)ET3685−10SC」(BASFジャパン(株)製)などが使用可能である。

【0022】

中間樹脂層2の厚みは、特に制限されないが、通常、0.20mm以上であるのが好ましい。

【0023】

本発明における表面帆布層3は、運搬物の負荷に耐える構造と、耐摩耗性に優れ、耐油性、耐熱性、難燃性など使用環境もしくは搬送物からベルト本体を保護することが要求される。

【0024】

表面帆布層3は、前記樹脂流動開始温度で約4〜5分間加熱されたときの収縮率(長手方向および幅方向)は、2%以下であって、好ましくは0〜2%である。収縮率が2%よりも大きいと中間樹脂層2の露出が多くなり、搬送物を傷つける恐れがある。

【0025】

表面帆布層3に使用される繊維としては、例えばポリエステル繊維、ナイロン繊維、アラミド繊維、ガラス繊維などが挙げられ、前記ポリエステル繊維としては、例えば、高剛性を有するポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンナフタレート繊維等が挙げられ、前記ナイロン繊維としては、例えばナイロン6繊維、ナイロン66繊維等が挙げられ、上記性能を有する帆布であればどのような製織法で製造されても、特に制限はない。耐摩耗性の観点から、本発明における表面帆布層3としては、ナイロン66繊維からなる帆布を用いるのが好ましい。

【0026】

表面帆布層3の厚みは、特に限定されないが、通常、0.10〜0.50mm程度であるのが好ましい。

【0027】

このような平ベルト15は、例えば以下のようにして作製することができる。芯体帆布層1、中間樹脂層2および表面帆布層3を帯状に形成し、これらを加熱加圧して積層一体化させ、帯状の平ベルトを得る。このとき、中間樹脂層2に含まれる熱可塑性ポリウレタンエラストマーが接着剤として機能する。

【0028】

平ベルト15の別の作製法としては、まず、帯状に形成した芯体帆布層1の両面に接着剤をコーティングまたはディッピング処理する。ついで、接着処理を施した芯体帆布層1の両面に中間樹脂層2を押出ラミネーションによりラミネートした後、この両面に帯状に形成した表面帆布層3を積層接着してもよい。

前記接着剤としては、例えば一液性または二液性のウレタン系弾性接着剤、シラン変性ポリイミド系接着剤等が挙げられる。

【0029】

ついで、上記平ベルトを無端状に形成する。まず、ベルトの両端部13,14は、それぞれ鋸刃状に打ち抜き加工する。すなわち、図1(a)、(b)に示すように、帯状の平ベルト本体部10の一方の端部13は、ベルトの長手方向に突出する二等辺三角形の凸部が幅方向に連続して複数形成された鋸刃状に形成されている。ベルト本体部10の他方の端部14には、一方の端部13と相補的に同じ形状を有する複数の凹部がベルト幅方向に連続的に並べられ、これら端面同士が突き合わされる。

【0030】

ついで、この端部13,14同士を突き合わせた後、突き合わせ部をベース上に載置し、プレス熱板により、表面あるいは表裏面を加熱加圧して熱融着により一体に接合する。

その際、(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)で約4〜5分間加熱することが好ましい。上記範囲内の加熱条件でフィンガー継手部12を有する無端状の平ベルト15を得る。

【0031】

ここで、フィンガー継手部12の継手強度は、後述する試験方法で規定したときに、35N/mm以上、好ましくは45N/mm以上を有するのがよい。

【0032】

以上、本発明にかかる好ましい実施形態について示したが、本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で変更や改良が可能であることは言うまでもない。例えば前記した一実施形態では、芯体帆布層1の両面に積層された中間樹脂層2,2および表面帆布層3,3が同じ組成で構成されている場合について説明したが、用途に応じて各層の組成や厚みを異ならせてもよい。

【0033】

以下、実施例を挙げて本発明の平ベルトを詳細に説明するが、本発明は以下の実施例のみに限定されるものではない。

【0034】

各中間樹脂層に使用した熱可塑性樹脂およびその流動開始温度、硬度は、以下に示す通りである。流動開始温度は高化式フローテスター(ダイ1mmΦ×1mm、荷重294N)を使用して求めた。

・「エラストラン(商標登録)ET5690−10SC」(熱可塑性ポリウレタンエラストマー、BASFジャパン(株)製):流動開始温度135℃、硬度89°(JIS―A)

・「エラストラン(商標登録)C85A」(熱可塑性ポリウレタンエラストマー、BASFジャパン(株)製):流動開始温度170℃、硬度85°(JIS−A)

【0035】

[実施例1〜3]

<平ベルトの作製>

芯体帆布層1にポリエステル繊維からなる帆布、中間樹脂層2に上記「ET5690−10SC」および表面帆布層3にナイロン66繊維からなる帆布を用いた。帯状に形成した芯体帆布層1の両面に中間樹脂層2を積層し、さらにこの両面に表面帆布層3を積層し、この層の厚さ方向に樹脂流動開始温度以上で加熱加圧することで、中間樹脂層の溶融によって接着された5層構造から成る帯状の平ベルトを作製した。

【0036】

上記で得られた帯状の平ベルトを無端状に加工した。すなわち、まず、ベルト本体部の両端を鋸刃状に打ち抜き加工した。ついで、この両端同士を突き合わせた後、突き合わせ部をベース上に載置し、プレス熱板によって30kgfの荷重を加えて、表1に示すエンドレス条件の温度で所定時間加熱加圧し、突き合わせ部を一体化させ、フィンガー継手部を有する無端状の平ベルトを得た。

【0037】

[比較例1,2]

表1に示すエンドレス条件で加熱加圧した他は、実施例1〜3と同様にして、無端状の平ベルトを作製した。

【0038】

[比較例3]

中間樹脂層2に、上記「C85A」を使用し、かつ表1に示すエンドレス条件の温度で所定時間加熱加圧した他は、実施例1〜3と同様にして、無端状の平ベルトを作製した。

【0039】

得られた平ベルトについて以下の評価を行った。

【0040】

<継手強度の測定>

継手強度は、図4に示すように、幅Wが10mm、長さLが30mmであるフィンガー同士を突き合わせ、表1に示すエンドレス条件で一体に接合し、島津製作所(株)製の「オートグラフ AG−2000B」により測定した。

【0041】

<帆布の収縮率の測定>

帆布の収縮率は、図4に示すように、突合せ部の中心点を中心にして100mmの標線を引き、表1に示すエンドレス条件で一体に接合する前と接合した後の標線の一端からフィンガー形状先端までの長さの変化量(接合する前と接合した後の長さの変化量)から算出した。

【0042】

<継手部の状態の評価>

目視により、バリの発生、中間樹脂層の露出状態を評価した。状態の良いものを○、バリの発生および中間樹脂層の露出のいずれかが認められるものを×とした。これらの結果を、表1に示した。

【0043】

【表1】

【0044】

比較例1は、表1に示すように、帆布収縮率が低く、バリの発生も見られなかったが、エンドレス条件の温度が使用樹脂の流動開始温度よりも低いため、継手強度が約20%も低かった。

比較例2は、表1に示すように、エンドレス条件の温度が使用樹脂の流動開始温度よりも50℃以上高く、帆布収縮率が高いために中間樹脂層の露出が見られ、バリの発生も見られた。

比較例3は、表1に示すように、使用樹脂の流動開始温度が170℃と高く、エンドレス条件の温度が高いため、帆布収縮率が高くなり中間樹脂層の露出が見られた。

これに対して、実施例1、2、3は、表1に示すように、比較例3よりも低い温度のエンドレス条件で製作でき、帆布収縮率が低く、バリの発生も見られず、継手強度も比較例3とほぼ同等であった。

【符号の説明】

【0045】

1 芯体帆布層

2 中間樹脂層

3 表面帆布層

10 ベルト本体端部

11 中間樹脂層

12 フィンガー継手部

13 ベルト本体の端部

14 ベルト本体の端部

15 平ベルト

16 継手部

【特許請求の範囲】

【請求項1】

芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ熱融着によって一体に接合したフィンガー継手部を有する無端状の平ベルトであって、前記熱可塑性樹脂が流動開始温度135〜150℃であり、かつ硬度が80°(JIS−A)以上である熱可塑性ポリウレタンエラストマーであることを特徴とする平ベルト。

【請求項2】

前記表面帆布層は、(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で4〜5分間加熱したときの収縮率(平ベルトの長手方向)が、2%以下である請求項1に記載の平ベルト。

【請求項3】

芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ、突き合わせ部を(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で加熱加圧して、両端を一体に接合することを特徴とする請求項1に記載の平ベルトの製造方法。

【請求項1】

芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ熱融着によって一体に接合したフィンガー継手部を有する無端状の平ベルトであって、前記熱可塑性樹脂が流動開始温度135〜150℃であり、かつ硬度が80°(JIS−A)以上である熱可塑性ポリウレタンエラストマーであることを特徴とする平ベルト。

【請求項2】

前記表面帆布層は、(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で4〜5分間加熱したときの収縮率(平ベルトの長手方向)が、2%以下である請求項1に記載の平ベルト。

【請求項3】

芯体帆布層の両面に、それぞれ熱可塑性樹脂を含む中間樹脂層と、表面帆布層とをこの順に積層した5層構造から成り、鋸歯状に形成された両端同士を突き合わせ、突き合わせ部を(M)〜(M+20)℃(但し、Mは樹脂流動開始温度である。)の温度範囲内で加熱加圧して、両端を一体に接合することを特徴とする請求項1に記載の平ベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−121689(P2011−121689A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−280149(P2009−280149)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

[ Back to top ]